СТАНОК

ТОКАРНО-

ВИНТОРЕЗНЫЙ

<К62Д

РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ

1К62Д.000.000.РЭ

chipmaker.ru

ЧЕЛЯБИНСКОЕ ПРОИЗВОДСТВЕННОЕ ОБЪЕДИНЕНИЕ

«ЗАВОД ИМЕНИ ОРДЖОНИКИДЗЕ»

СТАНОК

ТОКАРНО-

ВИНТОРЕЗНЫЙ

1К62Д

РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ

1К62Д.000.000.РЭ

Челябинск 1987

chipmaker.ru

Руководство по эксплуатации не отражает незначительных

конструктивных изменений в стайке, внесенных изготовителем

после подписания к выпуску данного руководства, а также изме-

нений по комплектующим изделиям и документации, поступаю-

щей с ними.

chipmaker.ru

i. ОБЩИЕ СВЕДЕНИЯ

1.1. Назначение и область применения.

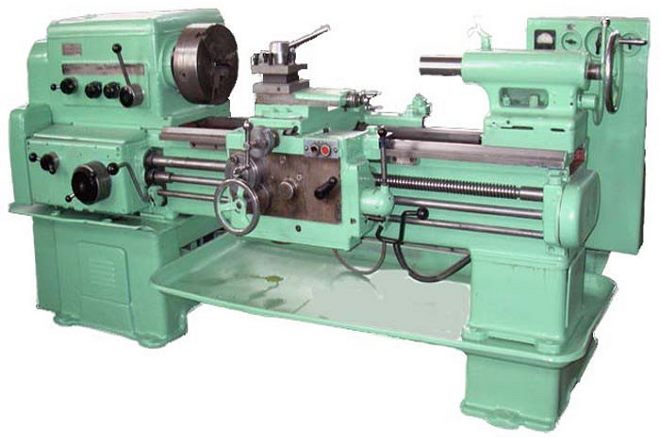

Станок токарно-винторезный модели 1К62Д (рис. 1) предназна-

чен для выполнения самых разнообразных токарных работ, в том

числе для нарезания резьб: метрической, дюймовой, модульной,

питчевой и архимедовой спирали с шагом 3/8"; 7/16"; 8, 10 и

12 мм. Условия эксплуатации УХЛ-4 по ГОСТ 15150—69.

Рис. 1. Станок токарно-винторезный 1К62Д

3

chipmaker.ru

2. ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ДАННЫЕ И ХАРАКТЕРИСТИКИ

2.1. Техническая характеристика (основные параметры н разме-

ры согласно ГОСТ 440—81):

Класс точности Н по ГОСТ 8—82

Наибольший диаметр обрабатываемого изделия над станиной, мм Наибольший диаметр обрабатываемого изделия иад суппортом, мм Наибольшая длина обрабатываемого изделия, мм Наибольшая длина хода каретки, мм Размер внутреннего конуса в шпинделе 430 224 750, 1000, 1500 680, 935, 1430 Морзе 6 М80*

Конец шпинделя по ГОСТ 12593—72 6К 6М*

Диаметр цилиндрического отверстия в шпинде- ле, мм Наибольшая масса обрабатываемого изделия, кг: закрепленного в патроне закрепленного в центрах (соответственно наибольшей его длине) Количество скоростей шпинделя: прямого вращения обратного вращения Пределы частоты вращения шпинделя, об/мин прямого вращения обратного вращения Количество подач: 55 62* 200 460, 650. 900 23 12 12,5—2000 19—2420

продольных поперечных Пределы подач, мм/об: 42 42

продольных поперечных Количество нарезаемых резьб: 0,070—4,16 0,035—2,08

метрических модульных дюймовых питчевых архимедовой спирали Шаги нарезаемых резьб: 45 38 28 37 5

метрических, мм модульных, модуль дюймовых, ниток на дюйм питчевых, питч 0,5—192 0,5—48 24—ls/8 96—1

архимедовой спирали 3/8"; 7/16", 8, 10 и 12 мм

* По требованию заказчика.

сл

М8-7Н

Рис. 2. Эскиз. Шпиндель

$106,375

chipmaker.ru

Габаритные размеры станка, мм

длина

ширина

высота

Масса станка, кг

2508, 2798, 3198

1200

1500

2520, 2580, 2750

Рис. 3. Эскиз суппорта

Наибольшее расстояние от оси центров до кромки

резцедержателя, мм 225

Наибольшая длина перемещения, мм

продольного 680

935

1430

поперечного 250

Скорость быстрого перемещения суппорта, м/мин:

продольного 4,5

поперечного 2,25

Максимально допустимая скорость перемещения

при работе по упорам, мм/мин 250

Цена одного деления лимба:

продольного перемещения, мм 1

поперечного перемещения (на диаметр), мм 0,05

6

chipmaker.ru

Резцовые салазки

Наибольшее перемещение салазок, мм 140

Шкала угла поворота, град ±90

Цена одного деления шкалы поворота, град 1

Цена одного деления лимба, мм 0,05

Индексирующая резцовая головка

Число резцов, одновременно устанавливаемых в

резцедержателе Наибольшее сечение-державки резца, мм Высота от опорной поверхности резца до оси цент- ров, мм Задняя бабка Центр в пиноли по ГОСТ 13214—79 Наибольшее перемещение пиноли, мм Цена одного деления лимба, мм Поперечное смещение корпуса, мм 4 25X25 25 конус Морзе 5 200 0,1 ±15

2.3. Установочный чертеж станка приведен на рис. 19.

2.4. Механика станка:

Данные механизма главного движения приведены в табл. 1; дан-

ные механизма подачи — в табл. 2 и 23а; настройка шага нарезае-

мой резьбы — в табл. 3.

Сменные шестерни для нарезания различных типов резьб, не

приведенные в таблице 3,через механизм коробки подач подбирают-

ся по формулам:

метрические

_ 42 t

1 “ — 50 ‘ t.

модульные 64 1 см — 97 ' m

m.

дюймовые • _ 42 n

1 см — 50 ' П1

питчевые _ 64 Pl

1 см — 97 • p

ГД€ i см “— передаточное отношение сменных зубчатых колес;

t — нарезаемый шаг резьбы, мм;

ti — шаг резьбы по таблице, мм;

m — нарезаемый модуль, мм;

mi — модуль по таблице, мм;

п — нарезаемое число ниток на дюйм;

7

chipmaker.ru

ni — число ниток на дюйм по таблице;

Р — нарезаемый шаг в питчах;

Pi — шаг в питчах по таблице.

2.5. Техническая характеристика электрооборудования

Количество электродвигателей на станке (с электронасосом) 3

Мощность электродвигателя главного движения (в зависимо-

сти от заказа), кВт 11 (7,5)

Число оборотов электродвигателя главного движения, об/мии 1450

Мощность электродвигателя быстрых ходов, кВт 0,75

Число оборотов электродвигателя быстрых ходов, об/мии 1400

Производительность электронасоса, л/мин 22

Мощность двигателя электронасоса. кВт 0,12

Число оборотов двигателя электронасоса, об/мин 2800

2.6. Сведения о содержании драгоценных материалов приведены

в табл. 4.

2.7. Сведения о содержании цветных металлов приведены в

табл. 5.

Т абл ица 1

ipmaker.ru

Механизм главного движения

Положение рукояток Прямое вратенис шпинделя Обрат ное вращение шпинделя

Поз. 9 (рис. 5) Поз. 5 (рис. 5) число оборотов шпин- деля в мин наибольший до- пустимый кру- тят. момент на шпинделе, кге • м наибольшая допустимая мощность по указателю нагрузки 14 (рис. 5), кВт число обор, шпин- деля наибольший допустимый крутящий мо- мент на шпин- деле, кге • м наибольшая допустимая мощность по указателю нагрузки 14 (рис. 5), кВт

<4т-С —fh..

V—т

12,5-т-40 1 2 12,5 16 200 200 1,7 2,1 19 200 2,7

3 4 20 25 200 200 2,7 3,4 30 160 4,2

5 6 31,5 40 200 160 4,2 5,4 48 135 6,7

504-160 1 2 50 63 135 115 6,7 8,5 75 65,5 10,5

3 4 80 100 100 82 10,7 11 121 41,4 11

5 6 125 160 65,6 51,2 11 11 190 28,1 11

Продолжение таблицы 1

chipmaker.ru

Положение рукояток Прямое вращение шпинделя Обратное вращение шпинделя

Поз. 9 (рис. 5) Поз. 5 (рис. 5) число оборотов шпин- деля в мин наибольший до- пустимый кру- тят. момент на шпинделе, кгс м наибольшая допустимая мощность по указателю нагрузки 14 (рис. 5), кВт число обор, шпин- деля наибольший допустимый крутящий мо- мент на шпин- деле, кгс • м наибольшая допустимая мощность по указателю иагрузки 14 (рис. 5), кВт

2004-630 1 2 200 250 43,9 35,1 11 11 302 28,1 и

3 4 315 400 27,9 22 11 и 475 17,1 и

5 6 500 630 17,6 13,9 11 11 755 17,7 11

6304-2000 1 2 630 800 13,9 11 11 11 950 11

3 4 1000 1250 8,8 7 11 11 1510 11

5 6 1600 2000 5,5 4,5 11 и 2420 и

Примечание. Наибольшие допустимые крутящий момент и мощность на шпинделе приведены для мощности главно-

го двигателя II кВт

chipmaker.ru

Таблица 2

Механизм подачи

Сменные зубчатые колеса Положение рукояток Величины подач, м м /об

позиция на рис 5

К N 7 8 9 2 1 продоль- ных попе- речных

42 50 А д 12,54-2000 Подача 0,0704-0,13 0,070 0,074 0,084 0,097 0,11 0,12 0,13 0,035 0,037 0,042 0,048 0,055 0,06 0,065

0,144-0,26 0,14 0,15 0,17 0,195 0,21 0,23 0,26 0,07 0,074 0,084 0,097 0.11 0,12 0,13

0,284-0,52 _ J 0,28 0,30 0,34 0,39 0,43 0,47 0,52 0,14 0,15 0,17 0,195 0,21 0,23 0,26

0 574-1,04 0,57 0,61 0,7 0,78 0,87 0,95 1,04 0,28 0,30 0,34 0,39 0,43 0,47 0,52

11

chipmaker.ru

Продолжение табл. 2

Сменные зубчатые колеса Положение рукояток Величины подач, мм/об

позиция на рнс. 5

к N 7 8 9 2 1 продоль- ных попе- речных

42 50 А Е О о я ср 1,14 1,21 1,4 0,57 0,6 0,7

1 из CN га О С 1,144-2, ( 1,56 1,74 1,9 2,08 0,78 0,87 0,95 1,04

42 50 В С 504-160 2,28 2,42 2,8 3,12 3,48 3,8 1,14 1,21 1,4 1,56 1,74 1,9

230 : 630 га т 4,16 2,08

С С 2,28 2,28 2,42 28 3,12 3,48 3,8 4,16 1,14 1,21 1,4 1,56 1,74 1,9 2,08

Наибольшее усилие, допускаемое меха- низмом подач, кгс продольное на упоре 800

на резце 600

поперечное на упоре 460

на резце 360

Таблица 3

ipmaker.ru

Настройка станка для нарезания резьб

Сменные зубчатые колеса Положение рукояток Нарезаемые резьбы

позиция на рис.5 метрическая резьба

к N 7 8 9 2 I шаг, мм

42 100 А Е 12,5—2000 0,87—1,5 0,87—1,5 1,75-3 3,5-6 7—12 0,87 1,75 3,5 7 0,5 1 2 4 8 4,5 9 1,25 2,5 5 5,5 11 0,75 1,5 3 6 12

42 50 В С К л * ¥ 10

50—160 14—24 28—48 14 28 16 32 18 36 20 40 22 44 24 48

X о.

Резьба ме-

12,5-40 28—48 56—96 112-192 28 56 112 32 64 128 36 72 144 40 80 160 44 88 176 48 96 192

w

Сменные зубчатые колеса Положение рукояток

позиция на рис 5

К N 7 8 9 2

64 97 А В Е С 12,5— 2000 Резьба модуль- ная

50-160 Резьба модульная

12,5—40

тз

i

Продолжение табл. 3 а

Нарезаемые резьбы

модульная резьба

1 модули

0,5 0,5

1 1,5 1 1,25 1,5

1,75—3 1,75 2 2,25 2,5 2,75 3

3,25-6 3,25 3,5 4 4,5 5 5,5 6

6,5 12 6,5 7 8 9 10 11 12

6,5- 12 6,5 7 8 9 10 И 12

13—24 13 14 16 18 20 22 24

26—48 26 28 32 36 40 44 48

Си

Сменные зубчатые колеса Положение рукояток

позиция на рис. 5

к N 7 8 9

42 50 А Е 12,5—2000

А Е 12,5—2000

64 97 В С 50-160

Продолжение табл. 3

Нарезаемые резьбы

дюймовая резьба

2 1 число витков на 1"

Резьба дюймовая _ о со 7 । 1 1 1 ст * “ со - «» — СО СО — 13 б7« З’Л 1s/. 14 7 з'/2 17. 16 8 4 2 18 9 4>/2 2'Л 20 10 5 2'Л 22 И 57s 23/< 24 12 6 3

Резьба питчевая 56—96 28—48 14—24 7-12 Питчевая резьба

питчи

56 28 14 7 64 32 16 8 72 36 18 9 80 40 20 10 88 44 22 11 96 48 24 12

<£> СО 1 1 вч -г — п СО — 3'/2 13Л 4 2 27* 5 2'/2 23/. 6 3

chipmaker.ru

Продолжение табл. 3

Положение рукояток

Нарезаемые резьбы

питчевая резьба

Примечание. Для нарезания модульных резьб с ша-

гом 45; 22,5 и 11,25 модулей ставить сменные шестерни

60 95 ..

, а настройку рукояток коробки подач соответст-

венно производить на модульные резьбы с шагом 48, 24 и

12 модулей.

Для нарезания дюймовых резьб с шагом 26; 28; 32; 40

,„ 42 95

ниток на г ставить сменные шестерни , а значе-

ния числа ниток на 1" на таблице рукоятки 1 в два раза

меньше.

Для нарезания на оборотах 12,54-40 резьб метрических

с шагом 14; 16; 18; 20; 22; 24 ставить сменные шестерни

42 95

ТТГ ’ Tnrv модульных с шагом 3,25; 3,5; 4; 4,5; 5; 5,5; 6 и

Уи 1 w

питчевых с шагом З'/г; 4; 5; 6 — ставить сменные шестер-

ни — • —, а значение шагов на таблице рукоятки 1 — в

два раза больше.

Для нарезания метрических резьб с шагом 0,5 и 0,75 мм

ставить сменные шестерни §2 • , а значения шагов на

таблице рукоятки 1 — в два раза больше.

Правые резьбы с шагом 0,5 и 0,75 мм можно нарезать

также при сменных колесах с z = 42 и 50, установив руко-

ятку 8 в положение D и значение шагов на таблице руко-

ятки 1 — в два раза больше нарезаемых.

Для нарезания резьбы 19 ниток на 1" сменные шестерни

ставить рукоятку 2 (см. рис. 5) в положение «Резь-

ба метрическая», рукоятку 1 — в положение 0,87.

При нарезании резьб с крутым шагом до 192 мм сечение

стружки брать не более 1 мм2.

Таблица 4

Сведения о наличии драгоценных металлов

Наименование Обозначение Сборочные единицы, комплексы, комплекты Масса 1 штуки, г Масса в изде ЛИН, г Номер акта Приме- чи н не

обозначение количество

R Сбо- рочных ед. в сбороч- ных ед. в изде- лии

Серебро Выключатель АЕ-2О43-1204ЮУЗ 1К62Д.180.Ю0 1 1 2,7557 2,733?

Выключатель АЕ-2О4вМ-10Р-О0 1К62Д.180.100 1 1 0,6507 0,8307

Выключатель ВПК 2010AW 1К62Д.180.100 2 1 0,547 1,0 94

Выключатель ВПК 2010 ДМ 1К63Д.180.000 1 1 0,547 0,54?

Пост управления ПКЕ-622-2 У2 1К32Д. 180.000 1 1 0,22J«

М икроперекл ючател ь МП-1203 1К62Д.180.000 1 1 ДЗИ62 0,31162

Выключатель ВПК 21НУ2 1К62Д. 180.000 1 1 Ц547 0,547

Переключатель ПЕ ОПУЗ 1К62Д.180.100 1 1 0,255< 0,2551

Пускатель магнитный пмя'Згоа 1К62Д. 180.100 1 1 П,5В9Я 12,58956

Пускатель магнитный пмл пае о* а 1К62Д.180.100 2 1 2,592 5,184

Реле времени РВП72-3121-00У4 1К62Д.180.100 1 ' 1 0,375$- 0,3769

Р1Л-/003 м 1К62Д.180,100 1 1 о.иоз 0,4803

Содержание драгоценного металла: серебра — 24,577

Таблица 5

chipmaker, ru

Сведения о содержании цветных металлов

Наименование металла, сплава Количество (масса) цветных металлов, содержащихся в станке, кг Норматив цветных металлов, подлежащих сдаче в металлолом при капитальном ремонте станка, кг Норматив цветных металлов, подлежащих сдаче в металлолом при полном износе станка и его списании, кг

Классификация по группам ГОСТ 1639—78

1 2 9 10 1 2 9 10 1 2 9 10

Медь и сплавы на медной основе Цинк и цинковые сплавы 0,33*' 0,5*4 — 3,5*2 0,44*3 0,1 - 3,5 0,4 0,3 0,15 3,5 0,4

Трубки систем смазки (медь).

*2 Втулки передней бабки, фартука, коробки подач, коробки передач, гайки поперечного и ходового винта (Бр. 05

’)•

*3 Сухари механизмов переключения шестерен в передней бабке (Бр. А9ЖЗЛ).

** Протектора задней бабки, угольники системы охлаждения, клеммная коробка (ЦАМ4-1).

chipmaker.ru

Таблица 6

3. КОМПЛЕКТ ПОСТАВКИ

Обозначение Наименование Кол во Примечание

1К62Д 1К62Д.30 1К62Д.090 16Д20.100 16Д20.101 СТ 250-Ф6 1К62Д ООО 000 РЭ Станок в сборе Инструмент и при над ле: Инструмент Патрон поводковый Люнет подвижный Люнет неподвижный Патрон трехкулачковый Центр 1-5-Н ГОСТ 8742—75 Центр ГОСТ 13214—79 7032-0035 7032-0043 Шприц 3 ГОСТ 3643—75 Документы Руководство по эксплуата- ции Поставляются по требова- нию заказчика за отдель- ную плату кности 1 комплект 1 1 1 1 комплект 1 1 1 1 1 0 2О...011О 03О...016О Допускается 1К62Д.091.000 (патрон 7100-0009 ГОСТ 2675—80) или 7100-0035 Допускается шприц 1 ГОСТ 3643—75

Сменные части

1 К62Д.080.000-01 Комплект сменных зубча- тых колес для нарезания резьб «напрямую» 1 Принадлежности

1К62Д.45.000 Резцедержатель задний 1

1К62Д.049.000 •К62Д.210.000 1К62Д.220.000 Державка для сверл 1 Устройство гидрокопиро- вальное 1 Упор микрометрический по- перечного хода 1

1К62Д.230.000 Линейка конусная 1 Втулки переходные корот- кие ГОСТ 13598—68

19

chipmaker.ru

Продолжение табл. 6

Обозначение Наименование Кол-во Примечание

6100-0143 6100-0146 1 1

6100-0147 I

Втулки переходные для упорного центра 6101-0134 ГОСТ 18258—82 1

Клинья к инструменту с коническим хвостовиком ГОСТ 3025—78 7851-0012 7851-0013 1 I

7851-0014 1

Оправка 6039-0009 ГОСТ 2682—72 1

Патрон 7103-0049 ГОСТ 38190—82 1

Патрон сверлильный 13 ГОСТ 8522—79 1

Центр упорный 7032-0035 ГОСТ 13214—79 1

Виброопоры ОВ-31 6

Документация

1К62Д.000.000.01Р I Спецификация и чертежи I

I запасных деталей | 1

4. УКАЗАНИЯ МЕР БЕЗОПАСНОСТИ

4.1. К работе на станке допускаются только лица, прошедшие

соответствующий инструктаж. Обслуживающему персоналу необхо-

димо соблюдать все общие правила техники безопасности при рабо-

те на металлорежущих станках.

4.2. В конструкции и электросхеме станка в соответствии с

ГОСТ 12.2.009—80 предусмотрены меры безопасности:

— обеспечена нулевая защита станка;

— предусмотрено устройство, блокирующее отключение враще-

ния рукоятки поперечного перемещения суппорта при включении

его механической подачи;

— предусмотрена блокировка левой и правой рукояток включе-

ния фрикциона;

— невозможно включение вращения шпинделя при откинутом

защитном кожухе зажимного патрона;

— на кожухе сменных шестерен установлена табличка «Внима-

ние! При включенном станке не открывать!»;

20

chipmaker.ru

— дверца электрошкафа закрывается специальным ключом;

— предусмотрен прозрачный экран для защиты от стружки;

— для питания светильника местного освещения применено на-

пряжение 24 В.

Величина сопротивления между винтом заземления и любой ме-

таллической частью станка, на которую может произойти однофаз-

ное замыкание, не превышает 0,1 Ом.

Защита от токов коротких замыканий цепей питания электро-

двигателей и трансформаторов, осуществляется автоматами, цепей

управления и освещения — плавкими вставками.

На шкафу управления около вводного выключателя, которым

производится подключение станка к электросети, установлено запи-

рающее устройство, при помощи которого можно запирать привод

выключателя в отключенном состоянии, и следовательно предотвра-

тить пуск станка при каких-либо неисправностях. Запирающее

устройство допускает установку от одного до трех висячих замков

со скобами диаметром 9 мм.

Необходимо следить за исправностью указанных защитных уст-

ройств.

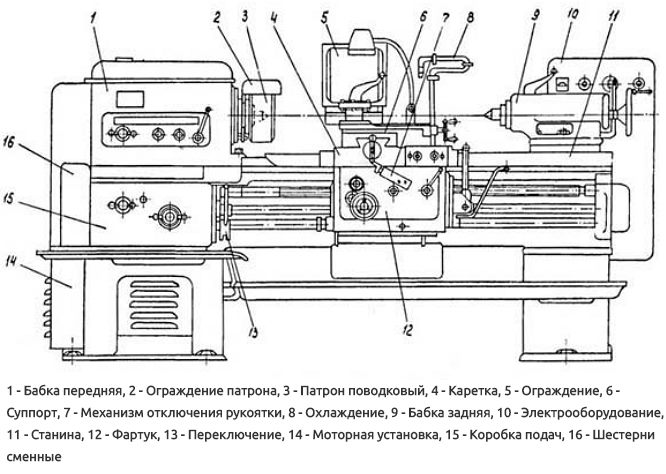

5. СОСТАВ СТАНКА

5.1. Общий вид с обозначением составных частей станка приве-

ден на рис. 4.

5.2. Перечень составных частей приведен в табл. 7.

Перечень составных частей

Таблица 7

Позиция на рис. 4 Наименование Обозначение

1 Бабка передняя 1К62Д.020.000

2 Электрооборудование 1К62Д. 180.000

3 Ограждение патрона 1К62Д.260.000

4 Каретка 1К62Д.050.000

5 Ограждение суппорта 1К62Д.261.000

6 Суппорт 1К62Д.040.000

7 Охлаждение 1К62Д.250.000

8 Бабка задняя 1К62Д.030.000

9 Станина 1К62Д.010.000

10 Привод быстрых ходов 1К62Д. 140.000

11 Фартук 1К62Д.060.000

12 Управление фрикционом 1К62Д. 160.000

13 Установка моторная 1К62Д. 150.000

14 Коробка подач 1 К62Д.070.000

15 Коробка передач 1 К62Д.080.000

21

6

8

4

Рис. 4. Расположение составных частей станка

chipmaker.ru

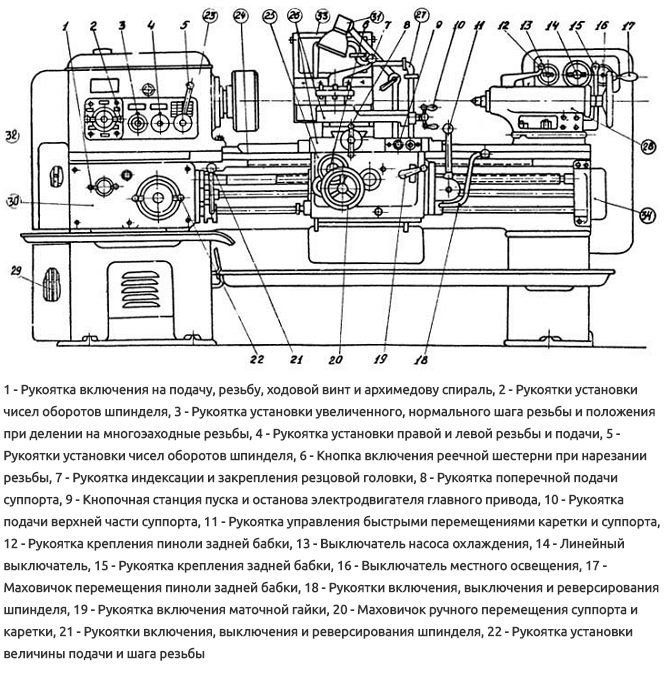

6. УСТРОЙСТВО И РАБОТА СТАНКА

И ЕГО СОСТАВНЫХ ЧАСТЕЙ

6.1. Общий вид с обозначением органов управления приведен на

рис. 5.

6.2. Перечень органов управления и способ использования дан в

табл. 8.

6.3. Перечень графических символов, указываемых на таблич-

ках — в табл. 9.

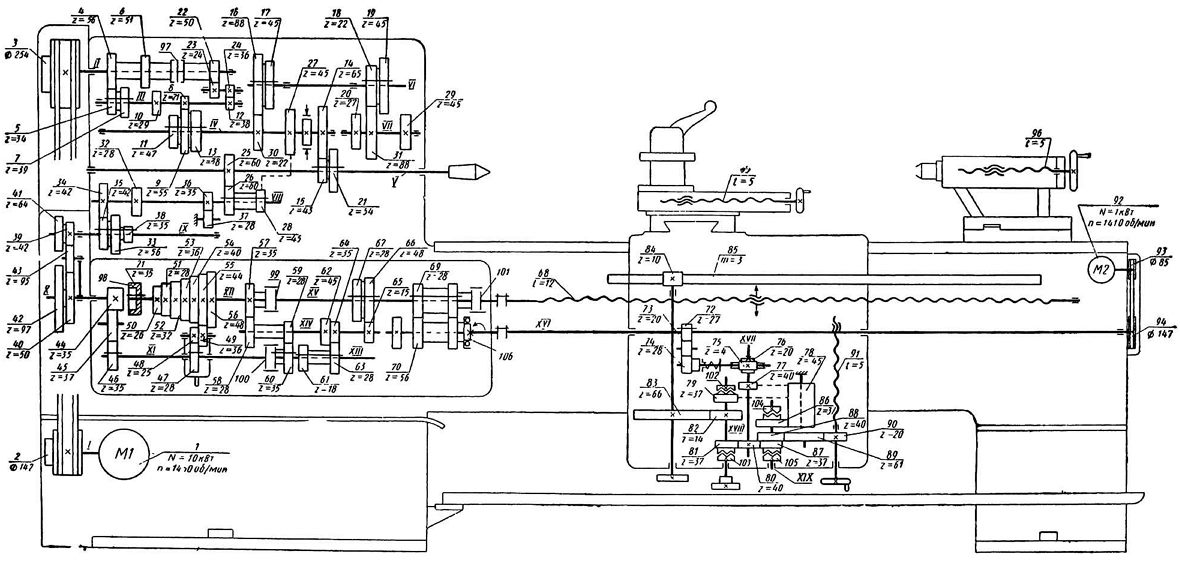

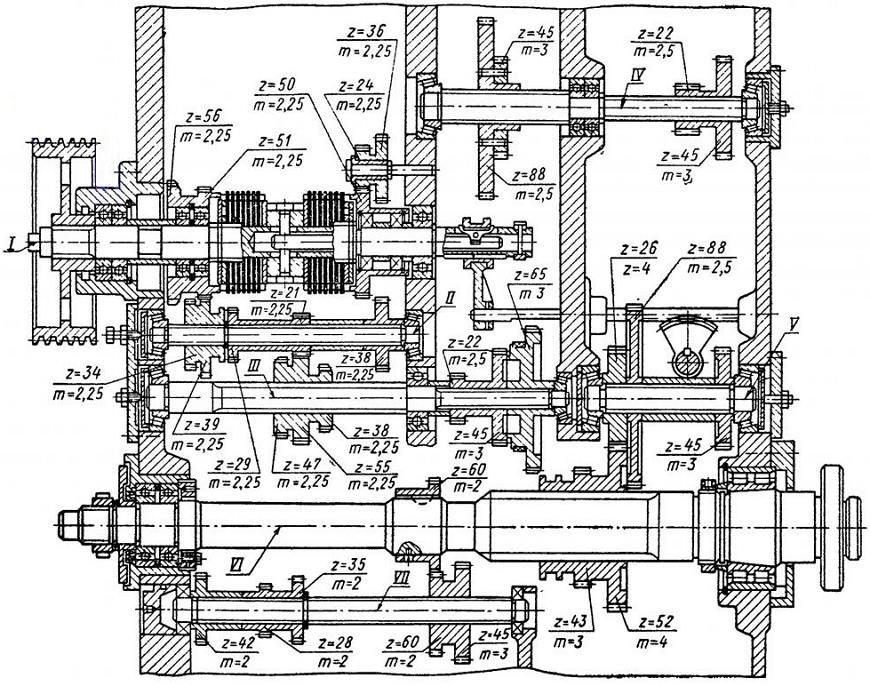

6.4. Схема кинематическая (рис. 6).

Кинематическая схема приведена для понимания связей и взаи-

модействия основных элементов станка.

В табл. 10 указан перечень к кинематической схеме.

6.5. Станина

Станина станка коробчатой формы с поперечными П-образными

ребрами имеет две призматические и две плоские направляющие.

Направляющие подвергнуты закалке с последующей шлифовкой.

В нише правого торца станины размещен электродвигатель при-

вода быстрых ходов суппорта.

6.6. Ножки

Станина устанавливается на две пустотелые ножки. В левой нож-

ке на плите, имеющей вертикальное перемещение для натяжения

ремней, смонтирован электродвигатель главного движения.

Таблица 8

Органы управления

Поз. но рис. 5 Органы управления и их назначение Способ использования Примечание

1 Рукоятка установки величины подачи и ша- га резьбы Двадцать восемь фиксированных положе- ний Переключать, когда рукоятка 9 находится в любом левом положении. При затруднении вклю- чения слегка провернуть

2 Рукоятка выбора ти- па резьбы и вида работ (резьбы или подачи) Пять фиксированных положений ^вручную шпиндель, пред- варительно выключив электродвигатель и уста- новив рукоятку 35 в од- ном из крайних положе- ний

5 Рукоятка установки частот вращения шпин- деля Шесть фиксирован- ных положений То же

7 Рукоятка установки нормального, увеличен- ного шага резьбы и по- ложения при делении многозаходных резьб Три фиксированных положения

23

Рис. 5. Расположение органов управления и табличек с символами

chipmaker.ru

Продолжение табл. 8

Поз. по рис. 5 Органы управления и их назначение Способ использования Примечание

8 Рукоятка установки правой и левой резьбы и подачи Три фиксированных положения То же

9 Рукоятка установки частот вращения шпин- деля Четыре фиксирован- ных положения Переключать, когда рукоятки 27 и 35 уста- новлены в средних поло- жениях. При затрудне- нии включения слегка повернуть вручную шпиндель

10 Вводный автоматиче- ский выключатель Включение и выклю- чение производится в соответствии с символа- ми на панели электро- шкафа управления Включение и выключе- ние контролируется лам- почкой 12. Автоматиче- ское выключение может происходить по причи- нам, названным в разде- ле «Электрооборудова- ние»

12 Сигнальная лампа Лампа светится — электропитание вклю- чено Загорается при вклю- ченном выключателе 10

13 Выключатель электро- насоса подачи охлаж- дающей жидкости Включение и выклю- чение производится в соответствии с символа- ми на панели электро- шкафа управления Пользоваться при включенном выключате- ле 10

14 Указатель нагрузки станка Служит для определе- ния нагрузки на элек- тродвигатель главного привода при обработке деталей. Закрашенная зона является зоной максимального К. П. Д. станка, а правая ее гра- ница является предель- ной, переход стрелки за которую не допускается Внимание! В диапазоне числа оборотов шпйнделя 12,5—40 предельные зна- чения нагрузки следует брать по таблице 2

16 Кран смазки направ- ляющих каретки и попе- речных салазок суппор- та Поворот — открыва- ние крана См. раздел 9

17 Рукоятка поворота и крепления индексируе- мой резцовой головки Вращение против ча- совой стрелки — от- крепление и поворот резцовой головки. Вра- щение по часовой стрел- ке — фиксирование и за- Резцовая головка мо- жет быть установлена в любом промежуточном положении, кроме четы- рех фиксированных

25

chipmaker.ru

Продолжение табл. 8

Поз. по рис. 5 Органы управления и их назначение Способ использования Примечание

крепление резцовой го- ловки

18 Выключатель лампы Поворот в сторону Пользоваться при

местного освещения цоколя лампы — вклю- чение. Поворот в сторо- ну колбы лампы — вы- ключение включенном выключате- ле 10

19 Болт крепления ка- Поворот болта клю- Каретку закреплять

ретки на станине чом по часовой стрел- ке — закрепление ка- ретки. Поворот болта ключом против часовой стрелки — открепление каретки при транспортировке станка и тяжелых торцо- вых работах

20 Регулируемое сопло Поворот по часовой Пользоваться при

подачи охлаждающей стрелке — уменьшение включенном выключате-

ЖИДКОСТИ количества охлаждаю- щей жидкости, подавае- мой к режущему инст- рументу. Поворот про- тив часовой стрелки — увеличение ле 13

21 Рукоятка ручного пе- ремещения резцовых са- лазок суппорта Вращение по часовой стрелке — перемещение салазок вправо. Враще- ние против часовой стрелки — перемещение салазок — влево

22 Кнопка включения Нажатие — включс- Пользоваться для ocv-

электродвигателя при- вода быстрых перемеще- ний каретки и попереч- ных салазок суппорта иие электродвигателя ществления быстрых хо- лостых перемещений суп- порта при включенной рукоятке 23

23 Рукоятка управления Поворот влево — Пользоваться при

механическими переме- включение перемещения включенной рукоятке 34

щениями каретки и по- каретки влево. Поворот и выключенной рукоятке

перечных салазок суп- порта вправо — включение пе- ремещения каретки вправо. Поворот от се- бя — включение пере- мещения поперечных салазок вперед. Пово- рот на себя — включе- ние перемещения попе- речных салазок назад 29

24 Рукоятка зажима пи- Поворот вправо — пи- Зажимать при обра-

ноли задней бабки ноль зажата. Поворот влево — пиноль раз- жата ботке детали в центрах

26

chipmaker.ru

Продолжение табл. 8

Поз. по рис. 5 Органы управления и их назначение Способ использования Примечание

25 Рукоятка крепления задней бабки к станине Поворот от себя — закрепление задней бабки. Поворот на се- бя — открепление зад- ней бабки Задняя бабка должна постоянно находиться в закрепленном состоянии. Открепление произво- дить только при устано- вочных перемещениях задней бабки по станине

26 Маховик перемеще- ния пиноли — задней бабки Вращение по часовой стрелке — перемещение пиноли влево. Враще- ние против часовой стрелки — перемещение пнноли вправо Вращать, когда руко- ятка 24 находится в ле- вом положении

27 Рукоятка управления фрикционной муфтой главного привода (сбло- кирована с рукояткой 35) Три фиксированных положения. Среднее по- ложение — муфта вы- ключена, тормоз вклю- чен. Нажатие влево и поворот вверх — вклю- чение прямого враще- ния шпинделя. Нажа- тие влево и поворот вниз — включение об- ратного вращения шпинделя Пользоваться при включенном выключате- ле 10 (сигнальная лампа 12 светится) и после на- жатия черной кнопки «ПУСК» иа кнопочной станции 31

29 Рукоятка включения и выключения гайки хо- дового винта Поворот вниз — включение гайки. Пово- рот вверх — выключе- ние гайки Пользоваться в случае нарезания резьб, при вы- ключенной рукоятке 23. При затруднении вклю- чения маховиком 33 слегка переместить ка- ретку. После включения рекомендуется рукояткой 34 выключить реечную шестерню

31 Кнопочная станция включения и выключе- ния электродвигателя главного привода Нажатие черной кноп- ки — включение элек- тродвигателя. Нажатие красной кнопки — вы- ключение электродвига- теля Черную кнопку нажи- мать при включенном выключателе 10 (сиг- нальная лампа 12 све- тится), красной кнопкой пользоваться в случае необходимости выключе- ния электродвигателя и для экстренной останов- ки станка

32 Рукоятка ручного пе- ремещения поперечных салазок суппорта Вращение по часовой стрелке — перемещение салазок вперед. Враще- ние против часовой Работает при выклю- ченной рукоятке 23

27

chipmaker.ru

Продолжение табл. 8

Поз. по рнс. 5 Opiairu управления и их назначение Способ использования Примечание

33 Маховик ручного не- стрелки — перемещение салазок назад Вращение против ча- Пользоваться при от-

34 ремещения каретки Рукоятка включения совой стрелки — пере- мещение каретки влево. Вращение по часовой стрелке — перемещение каретки вправо Перемещение от се- вернутом болте 19, вклю- ченной рукоятке 34 н вы- ключенных рукоятках 23, 29 Включать (сцеплять

35 и выключения реечной шестерни Рукоятка управления бя — сцепление шестер- ни с рейкой. Перемеще- ние на себя — расцеп- ление шестерни с рей- кой Три фиксированных шестерню с рейкой) при выключенной рукоятке 29 При затруднении вклю- чения слегка повернуть маховик 33, Выключать при нарезании точных резьб То же, что для рукоят-

фрикционной муфтой главного привода (сбло- кирована с рукояткой 27) положения. Среднее по- ложение — муфта вы- ключена, тормоз вклю- чен. Перемещение на себя и поворот впра- во — включение прямо- го вращения шпинделя. Перемещение на себя и поворот влево — вклю- чение обратного враще- ния шпинделя ки 27

Таблица 9

Перечень графических символов

28

chipmaker.ru

Продолжение табл. 9

29

chipmaker.ru

Продолжение табл. 9

30

chipmaker.ru

Продолжение табл. 9

Поз на рис 5 Символ Наименование

Ж Резьба правая с нормальным шагом Резьба левая с увеличенным шагом

11 1 Включение

Движение от оператора

Движение к оператору

Фиксация,

зафиксировано

Расфиксация,

расфиксировано

31

chipmaker.ru

Продолжение табл. 9

32

chipmaker.ru

33

chipmaker.ru

Продолжение табл. 9

Поз. на рис 5 Символ Наименование

36 тт Резьба метрическая

V м Подача прямолинейная продольная

Подача прямолинейная поперечная

-W Заземление

н Е Шпиндель

Таблица 10

Перечень к кинематической схеме

Сборочная единица Поз на рис. 6 Число зубьев зубчатых колес или заходов червя- ков. ходовых винтов Модуль или шаг мм

Передняя бабка 1 56 2,25

То же 2 51 2,25

» 3 50 2,25

» 4 24 2,25

5 36 2,25

» 6 38 2.25

34

Рис 6. Схема кинематическая

к ilt

chipmaker.ru

Продолжение табл. И

Сборочная единица Поз. на рис. 6 Число зубьев зубчатых колес или заходов червя- ков ходовых винтов Модуль нли шаг. мм

Передняя бабка 7 21 2,25

» 8 29 2,25

» 9 39 2,25

» 10 34 2,25

» 11 47 2,25

» 12 55 2,25

» 13 38 2,25

» 14 45 3

» 15 22* 2,5

16 65 3

» 17 30* 3,5

» 18 45 3

» 19 88* 2,5

» 20 22* 2,5

» 21 88* 2,5

» 22 30* 3.5

23 60* 3,5

» 24 43 3

» 25 60 2

» 26 60 2

» 27 45 3

» 28 35 2

» 29 28 2

» 30 42 2

» 31 28 2

» 32 35 2

» 33 56 2

» 34 42 2

Сменные шестерни То же 35 36 42 64 1,75 1,75

» 37 95 1,75

» 38 50 1,75

» 39 97 1,75

Коробка подач 40 35 1,75

То же 41 37 1,75

ъ 42 35 1.75

» 43 28 2,5

» 44 25 2,5

» 45 36 2

» 46 35 1,75

» 47 26 2

» 48 28* 2

» 49 32* 2

» 50 36 2

» 51 40 2

» 52 44 2

53 48 2

» 54 35 2

» 55 25 2

» 56 25 2

57 28 2

36

chipmaker.ru

Продолжение табл. 10

Сборочная единица Поз. на рис. 6 Число зубьев зубчатых колес или заходов червя- ков ходовых винтов Модуль или шаг, мм

Коробка подач 58 48* 2

59 28 1,5

60 28 1,5

61 28 1,5

62 56 1,5

» 63 56 1,5

» 64 56 1,5

65 15* 2

66 35 2

67 45* 2

68 28 2

69 28 2

70 25 2

То же 71 25 2

» 72 35 2

» 73 18* 2

» 74 28 2

Фартук 75 27 2

То же 76 20 2

» 77 28 2

» 78 4 левых 4

» 79 20 4

» 80 40 2

» 81 45 2

» 82 37 2

» 83 40 2

» 84 37 2

» 85 40 2

» 86 37 2

» 87 14* 2,25

» 88 37 2

» 89 66* 2,25

90 10* 3

» 91 61 2

Станина 92 — 3

Каретка 93 20 2

То же 94 1 левый 5

95 1 левый 5

Станина 96 1 правый 12

То же 97 1 правый 12

Верхняя часть суп-

порта 98 1 правый 5

То же 99 1 правый 5

» 100 24 1

Задняя бабка 101 1 левый 5

То же 102 1 левый 5

* Шестерни с корригированным зубом.

37

chipmaker.ru

На правой ножке станка установлен электронасос производи-

тельностью 22 л/мин, подающий охлаждающую жидкость из резер-

вуара, размещенного в правой ножке, к месту обработки изделий.

В резервуар необходимо залить 26...28 литров охлаждающей

жидкости.

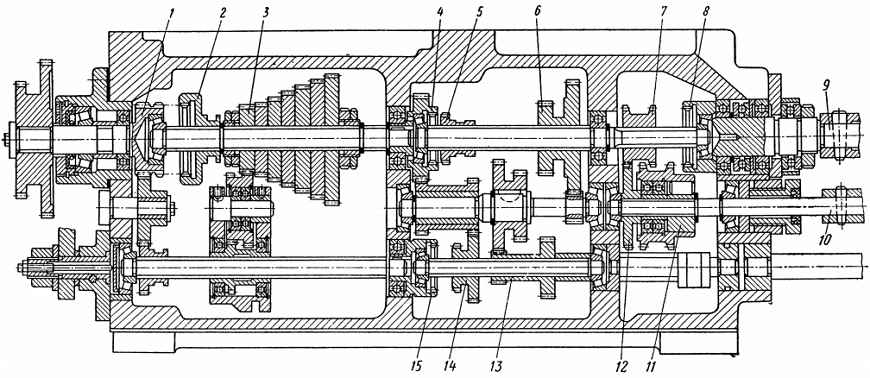

6.7. Передняя бабка

Передняя бабка служит для сообщения шпинделю различные

частот вращения при резании, сверлении, нарезании резьб и приво-

Рис. 7 Установка передней бабки

дит в движение сменные зубчатые колеса коробки передач. Меха

низм передней бабки позволяет:

а) нарезать резьбы с увеличенным шагом в 4 и 16 раз, переда

точное отношение между цепью подач и шпинделем увеличивается i

8 и 32 раза;

б) нарезать правые и левые резьбы;

в) нарезать многозаходные резьбы с делением на 2, 3, 4, 5, 6

10, 12, 15, 20, 30 и 60 заходов.

Передняя бабка устанавливается на линии центров в горизон

тальной плоскости винтами 1 (рис. 7).

Установка числа оборотов шпинделя осуществляется двумя ру

коятками 5 и 9 (рис. 5) по таблице, помещенной на передней бабке

В правой и левой части таблицы даны ряды чисел оборото!

шпинделя в минуту при прямом вращении и указаны положения ру

кояток для установки требуемого числа оборотов.

38

Рукояткой 9 устанавливается один из четырех рядов частот вра-

щения шпинделя в соответствии с обозначением положения рукоят-

ки, нанесенным на таблице.

Рукояткой 5, на ступице которой нанесены цифры от 1 до 6,

устанавливается требуемое число оборотов из выбранного ряда.

Для этого цифру, обозначающую требуемое число оборотов по

таблице, нужно совместить с вертикальной стрелкой, изображенной

над рукояткой.

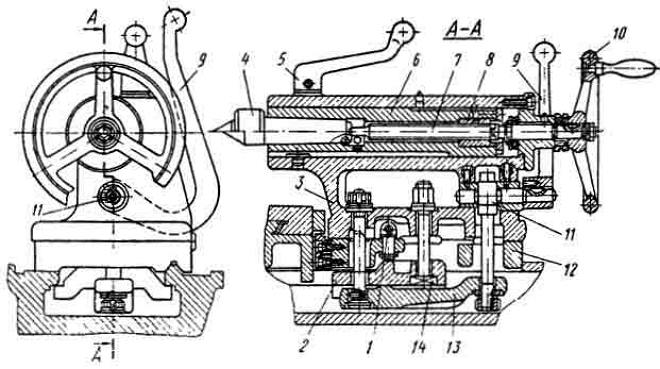

6.8. Задняя бабка

Задняя бабка перемещается по направляющим станины и кре-

пится к ней в нужном положении через систему рычагов и эксцент-

рик рукояткой 25 (см. рис. 5).

Рис. 8. Устройство поперечного перемещения задней бабки

Перемещение пиноли осуществляется вращением маховика 26,

а крепление пиноли рукояткой 24.

При помощи поперечного смещения задней бабки, осуществляе-

мого винтами 1 и 2 (рис. 8), можно обрабатывать пологие конуса.

6.9. Коробка подач

Механизм коробки подач позволяет, через ходовой винт с шагом

12 мм (без звена увеличения шага), получить следующие резьбы:

а) метрические с шагом от 0,87 до 12 мм;

б) дюймовые от 2 до 24 ниток на 1";

в) модульные от 0,5 до 3 модулей;

г) питчевые от 1 до 96 питчей.

Посредством механизма увеличения шага при числе оборотов

шпинделя от 12,5 до 40 можно получить резьбы с увеличенным ша-

гом, превышающим нормальный в 32 раза, а при числе оборотов от

39

chipmaker.ru

50 до 160 — в 8 раз в соответствии с данными таблицы на рукоятке

1 (см. рис. 5).

Через ходовой валик суппорт, при любом числе оборотов шпин-

деля, получает продольные подачи от 0,07 до 2,08 мм/об. и попе-

речные от 0,035 до 1,04 мм/об., а при числе оборотов от 50 до 630 в,

минуту — продольные подачи от 2,28 до 4,16 мм/об. и поперечные

от 1,14 до 2,08 мм/об.

Для нарезания более точных резьб в коробке подач предусмот-

рено положение рукоятки 2 (рис. 5), при котором ходовой винт

включается напрямую, минуя механизм коробки подач. При этом

нужный шаг подбирается сменными шестернями специального

набора.

Поворотом рукоятки 1 с барабаном определяется выбор ряда

резьб или подач. Для получения требуемой величины и выбранного

ряда резьбы или подачи необходимо рукоятку из барабана выта-

щить на себя, повернуть до совпадения риски рукоятки с соответ-

ствующей графой таблицы барабана, а затем подать рукоятку впе-

ред в прежнее положение.

Для осуществления быстрых перемещений суппорта в коробке

подач на выходном валу смонтирована обгонная муфта.

6.10. Фартук

Фартук имеет четыре кулачковые муфты, позволяющие осуще-

ствить прямой и обратный ход каретки и суппорта. Управление

перемещениями каретки и нижней части суппорта осуществляется

мнемонической рукояткой 23 (см. рис. 5).

Фартук имеет блокирующее устройство, препятствующее одно-

временному включению продольной и поперечной подач суппорта,

одновременному включению ходового винта и ходового валика, а

также предохранительную кулачковую муфту, которая срабатывает

под действием усилий, возникающих при перегрузке фартука.

Зазор сцепления маточной гайки с ходовым винтом отрегулиро-

ван на заводе. При ремонте зазор устанавливается винтом, распо-

ложенным в торце корпуса маточной гайки снизу фартука.

6.11. Суппорт

Суппорт крестовой конструкции перемещается в продольном,

направлении по направляющим станины и в поперечном по направ-

ляющим каретки.

Эти перемещения могут быть осуществлены от механического

привода на рабочей подаче, быстро, а также от руки.

Кроме того, верхняя часть суппорта, несущая на себе четырех-

гранную резцовую головку, имеет независимое ручное продольное

перемещение по направляющим поворотной части суппорта и может

быть повернута на угол от ±90°.

При тяжелых торцовых работах необходимо винтом 19 (рис. 5)

затянуть прижимную планку каретки.

40

chipmaker.ru

Жесткий микрометрический упор ограничения продольных пере-

мещений крепится на передней полке станины двумя винтами.

На нижней части суппорта может быть установлен дополни-

тельно задний резцедержатель.

Для установки заднего резцедержателя на станке 1К62Д, полу-

ченного заказчиком по специальному заказу отдельно от станка,

необходимо произвести доработку нижней части суппорта (рис. 9).

Рис. 9. Дополнительная обработка нижней части суппорта для уста-

новки задней резцедержки

6.12. Механизм управления фрикционной муфтой главного при-

вода

Конструкция механизма исключает возможность включения или

выключения фрикционной муфты при случайном нажатии на ру-

коятки 27, 35 (рис. 5), которые сблокированы между собой следую-

щим образом.

При работе рукояткой 27 рукоятка 35 повторяет операции пер-

вой. Выключение возможно любой из рукояток. Если же муфта

включена рукояткой 35, то выключение можно произвести и руко-

яткой 27 только при условии предварительного поворота этой

рукоятки в соответствующее рабочее положение с последующим

возвращением в нейтральное (среднее) положение для выключения.

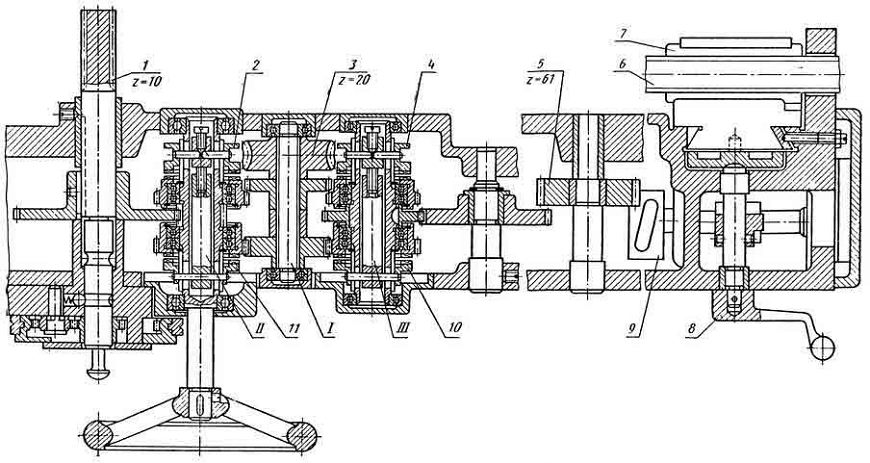

6.13. Коробка передач (сменные шестерни)

Коробка передач служит для передачи движения от выходного

вала передней бабки к приводному валу коробки подач.

41

chipmaker.ru

Для получения подачи и нарезания метрической и дюймовой

резьб устанавливаются шестерни основного набора с передаточным

42 95 „ „ -

отношением -gQ, для нарезания модульной или питчевои резьб —

64 95

тг=-и для нарезания дюймовой резьбы с шагом 19 ниток на 1" —

У О У/ " к

64 95

95 ‘ 50 ’

6.14. Патроны

Трехкулачковый самоцентрирующийся патрон соединяется со

шпинделем при помощи переходного фланца 5 (рис. 25).

При установке фланец 5 патрона центрируется на наружном

конусе шпинделя 2, четыре шпильки 6 свободно проходят через

отверстия фланца шпинделя и замкового кольца 7, затем замковое

кольцо поворачивают и посредством равномерного перекрестного

затягивания гаек 8 достигается беззазорное прилегание торца

фланца 5 к фланцу шпинделя 2.

Корпус патрона центрируется по цилиндрическому пояску

фланца 5 и притягивается к нему винтами.

Точность посадки патрона на шпиндель проверяется индикато-

ром по контрольному пояску, расположенному на наружной цилинд-

рической поверхности корпуса патрона.

Радиальное биение не должно превышать 0,02 мм.

Для обеспечения надежности зажима и безопасности работы

следует строго придерживаться требований, изложенных в паспорте

патрона. Паспорт находится в ящике, в котором упакован патрон.

Установка патрона СТ-250П-Ф6 без переходного фланца осу-

ществляется вышеуказанным способом.

Поводковый и четырехкулачковый патроны крепятся непосред-

ственно на шпинделе без переходного фланца.

6.15. Люнеты

За отдельную плату со станком могут быть поставлены люнеты:

подвижный с диаметрами установки 20... ПО мм и неподвижный с

диаметрами установки 30... 160 мм.

6.16. Держатель центрового инструмента (рис. 10)

В руководстве под определением «Центровой инструмент» пони-

мается режущий инструмент для обработки отверстий, ось которых

совпадает с осью шпинделя (например, сверла, зенкеры, развертки

и т. п.).

Держатель центрового инструмента применяется при обработке

отверстий с ручной и механической подачей каретки.

Держатель 1 устанавливают в позицию резцедержателя, марки-

рованную символом, обозначающим сверло, до упора в его боковую

грань и зажимают винтами.

В цилиндрическое отверстие держателя вставляется втулка 2

с коническим отверстием для инструмента и стопорится винтом 3.

42

chipmaker.ru

Рис. 10. Держатель центрового инструмента

Совмещение оси режущего инструмента с осью шпинделя

осуществляется перемещением поперечных салазок суппорта до

совпадения с риской на каретке.

Коррекция положения оси режущего инструмента производится

рукояткой перемещения поперечных салазок.

7. ЭЛЕКТРООБОРУДОВАНИЕ

7.1. Общие сведения

Электрооборудование станка предназначено для подключения

к трехфазной сети переменного тока с глухозаземленной или изо-

лированной нейтралью.

Основные параметры электрооборудования станка указаны в

табл. 11.

Таблица 11

Напряжение, В Частота, Гц Потребляемая мощность, кВт

сети цепи управления цепи местного освещения цепи сиг- нализации

220 380 400 415 440 500 но 220 24 22 50. 60 8,5 12

Примечание. Подчеркнуты параметры основного исполнения.

43

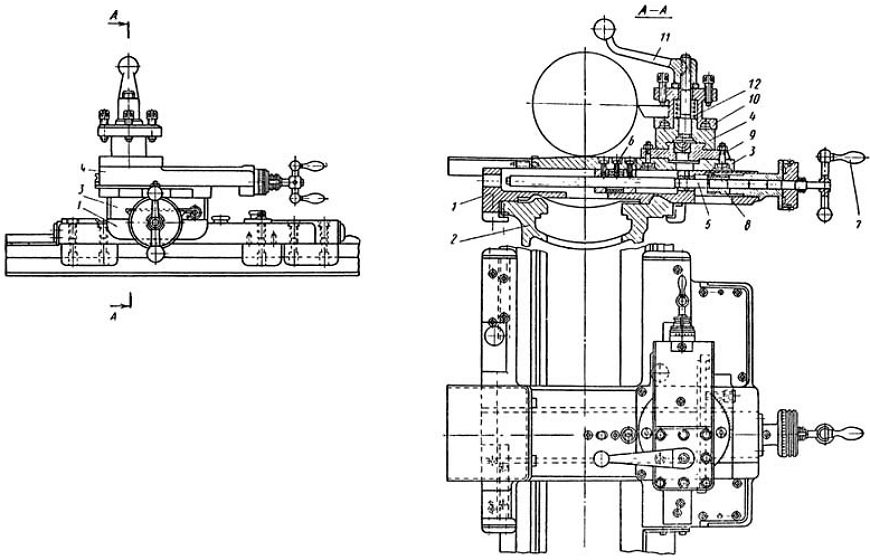

Рис. 11. Схема расположения электрооборудования

chipmaker, ru

chipmaker.ru

На станке установлены три трехфазных асинхронных электро-

двигателя (см. рис. 11, 12, 13).

В левой нише задней стороны станины установлен конечный

выключатель S6 для ограничения холостого хода главного привода.

Освещение рабочего места производится светильником НКС 01

смонтированным на каретке.

На каретке установлена кнопочная станция «S3, S4» для пуска

и остановки электродвигателя главного привода.

В рукоятке фартука встроен конечный выключатель S8 для

управления двигателем, перемещения каретки и суппорта.

Шкаф управления установлен на задней стенке передней бабки.

На лицевой стороне шкафа управления имеются следующие органы

управления:

— рукоятка включения и отключения вводного автоматиче-

ского выключателя F1 с максимальным и независимым расцепи-

телями для подключения и отключения станка от питающей сети;

— сигнальная лампа НЗ с линзой белого цвета, показывающая

включенное состояние вводного выключателя F1;

— переключатель S7 для включения и отключения электрона-

соса охлаждения;

— указатель нагрузки РА, показывающий нагрузку электродви-

гателя главного привода.

7.2. Подключение станка

При подключении станка необходимо убедиться в соответствии

напряжения и частоты питающей сети электрическим параметрам

станка, указанным в таблице, находящейся на внутренней поверх-

ности дверцы шкафа управления.

Ввод проводов заземления и электропитания может быть вы-

полнен как через верхнюю плоскость шкафа управления, так и че-

рез нижнюю. Для этого фланец с резьбовым отверстием 3/t" служа-

щий для присоединения защитной оболочки сетевых проводов,

взаимозаменяем с крышкой нижней плоскости шкафа. Подключе-

ние станка к питающей сети и системе заземления должно произ-

водиться изолированными медными проводами согласно табл. 12.

Таблица 12

Система энергопитания Напряжение сети,В Изолированный медный провод

сечение, мм2 количество, шт.

С глухозаземленной 220 6 4

нейтралью 380—500 4

С изолированной 220 6 5

нейтралью 380—500 4

45

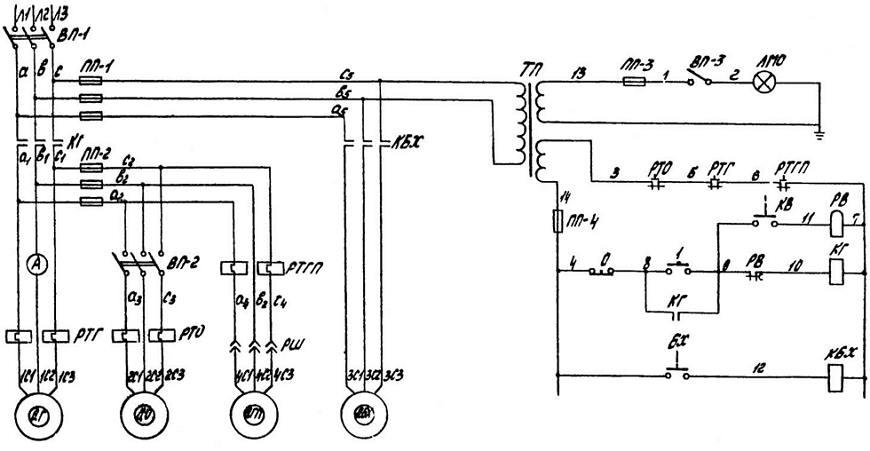

Рис. 12. Схема электрическая принципиальная

Рис. 13. Схема электрическая соединений

ipmaker.ru

chipmaker.ru

Внимание! При системе энергопитания с изолированной нейт-

ралью снять перемычку между клеммами N и «заземление» на ввод-

ном клеммном наборе XI (рис. 13), установленном на панели управ-

ления.

В случае необходимости выполнения заземления станка сталь-

ной шиной используется специальный болт, расположенный на зад-

ней стороне станины под шкафом управления, при этом количество

вводимых проводов сокращается на один.

7.3. Указания по мерам безопасности

Станок должен быть надежно подключен к цеховому заземляю-

щему устройству.

Электрическое сопротивление, измеренное между винтом зазем-

ления и любой металлической частью станка, которая может ока-

заться под напряжением в результате пробоя изоляции, не должно

превышать 0,1 Ом.

Категорически запрещается работать с открытой клеммной ко-

робкой и шкафом управления.

В шкафу управления установлено устройство предохранитель-

ное светосигнальное, показывающее наличие напряжения между

выходными клеммами вводного автоматического выключателя и

нейтральным проводом.

Необходимо помнить, что при отключенном вводном автомати-

ческом выключателе его зажимы и вводной клеммный набор XI

находятся под напряжением питающей сети, поэтому следует из-

бегать прикосновения к ним.

7.4. Блокировочные устройства

В электросхеме станка предусмотрены следующие блокировки:

1. Пуск электродвигателя главного привода возможен только

в нейтральном положении рукоятки управления фрикционными

муфтами вращения шпинделя.

2. Отключение вводного выключателя при открывании двери

шкафа управления. Для осмотра и наладки электроаппаратуры под

напряжением (при открытой двери шкафа) специалистами-электри-

ками в электрошкафу установлено деблокирующее устройство.

Деблокирование отключения вводного выключателя осуществляется

одновременным воздействием (см. рис. 14) на подпружиненную

скобу I и шток путевого переключателя 2.

Благодаря этому действию, путевой переключатель изменяет

состояние контактов, скоба запирает его шток, а вводной выключа-

тель получает возможность подключения станка к питающей сети

при открытой двери шкафа.

При запирании двери шкафа или ручном воздействии на шток

путевого переключателя блокировка автоматически восстанавлива-

ется вследствие выталкивания сжатой пружиной 3 скобы 1.

48

chipmaker.ru

3. Останов электродвигателя главного привода при открывании

защитного кожуха, прикрывающего сменные шестерни.

4. Запрещается пуск главного привода при разъединенном

штепсельном разъеме гидростанции (только для станков, оснащен-

ных гидросуппортом).

7.5. Первоначальный пуск

При первоначальном пуске станка необходимо путем внешнего

осмотра проверить надежность заземления и качество монтажа

' электрооборудования.

После осмотра отключить на клеммном наборе Х2 и пускателе

К1 провода питания электродвигателей Ml, М2, М3. При помощи

вводного автоматического выключателя F1 станок подключить к

цеховой сети.

Проверить действие всех блокировочных устройств по п. 7.4.

Проверить при помощи органов ручного управления четкость

срабатывания магнитных пускателей и реле.

При достижении четкой работы всех электроаппаратов под-

соединить ранее отключенные провода.

Поочередным включением электродвигателей главного привода;

быстрым перемещением каретки и гидростанции проверить правиль-

ность направления их вращения.

При правильном подключении электронасоса охлаждения

охлаждающая жидкость вытекает из сопла системы охлаждения.

Убедившись в правильности вращения электродвигателей, можно

приступить к опробованию станка в работе.

7.6. Описание работы электросхемы

Схема электрическая принципиальная станка приведена на

рис. 12. В табл. 13 указан перечень элементов к схеме. В табл. 14 —

данные элементов в зависимости от напряжения питающей сети.

Схема электрических соединений станка приведена на рис. 13.

В табл. 15 указан перечень к схеме.

Схема соединений панели управления показана на рис. 14. В

табл. 16 указан перечень к электросхеме.

Таблица 13

Перечень к схеме принципиальной

Обозначение (рис. (2, 13, 14) Наименование Кол-во Примечание

F, Выключатель автоматический типа АЕ-2043-12, 1РОО с катушкой НОВ, 50 Гц отсечка 12 iH 1

f2 Выключатель автоматический типа АЕ—2013-10, JP01, отсечка 12 iH 1

F3, F_> Предохранитель типа ПРС-бУЗ-П с плавкой вставкой ПВД1-6УЗ 2

49

chipmaker.ru

Обозначение | ПпЫ МО» Я и ч А

Обозначение (рис. 12. 13. 141 Наименование Кол-ао Примечание

F5 Реле тепловое типа РТТ -£<4.УЖЛ4 1 Встроено в ПМА- 3202

F6 Реле тепловое типа РТЛ-1Э03 04 i -

Н1 Устройство УПС-2УЗ I

Н2 Лампа накаливания МО 24—60 Светильник НКП05 ’60~00ф Уф 1 1

НЗ Ю Лампа КМ24-90 Пускатель магнитный типа ПМА 3202ПУХЛ4 Л, 1/ОВ, 25* 1 1 См. FS в табл. 8

К2 Пускатель магнитный типа ПМЛ-ИОО 1 См. F6 в табл. 8

КЗ Реле времени РВП72-3121У4 ИОВ 1 Уставйа Э0...50 с

К4 Пускатель магнитный типа ПМЛ 1100 Д,110 В 1

Ml Двигатель асинхронный типа 4А132М4У3.1М3081, Р-П кВт п = = 1450 об/мин 1

Двигатель асинхронный типа 4A132S 4, исп. IM3081, 7,5 кВт, 1450 об/мнн 1 Л о

М2 Двигатель асинхронный типа 4АА2М80В4, Р = 0.75 кВт, п = = 1425об/мнн 1

М3 РА Электронасос типа JH4-22M Р= = 0.12 кВт п = 2800 об/мин 1

Амперметр перегрузочный типа Э8034 или 38022 1

SI, S2 Выключатель путеаой типа ВПК-2010 1

S3, S4 Пост управления кнопочный типа ПКЕ 622-2У2

S5 Микропереключатель -типа МП-1203 исполнение 5 1

S6 Выключатель путевой типа ВПК Sill 1

S7 Переключатель типа . ПЕ 011УЗ исполнение 2 1

S8 Выключатель путевой типа ВПК-20 ЮУ4 . ' 7

Т Трансформатор оди-фазный типа ОСМО, 16

50

Таблица 14

ipmaker.ru

Основные характеристики электрооборудования

Обо»пл- яши (»«. W. 13,14) Параметр Напряжение питик^шей сети. В Примечание е

220 МО 400 415 440 500

F1 Расцепитель, А 50 (40)' 32 (25) —

F2 Расцепитель, А' е

F5 Нагревательный элемент, А 50-W (17-291 17-23 (Щб -14,3)

Уставка 21 (14) 20 614/ 19 (13) 1? 0*)

F6 'Нагревательный элемент, А . 0.51-1,0 Ц38- -0,55 224 -0,40 В скобках ах

Уставка 0,7 0.36 А 36 0,34 А 32 приведены данные при I

Ml I». А, 37,9 (26,2) 21,9 (15,1) 20,8 (14) 20,1 (13 8) 18,9 (13,1) 16,7 (11,5) мощности главного привода Ри

• n/i н 7,0 Р = 7,5 кВг Зт

Частота вращения При 50 Гц — 1450 об/мин, при 60 Гц - 1750 об/мин

М2 1и. А 3,7 2,2 2,0 1,9 1,8 1.6

I n/i н 4.5

Частота вращения При 50 Гц — 14 25 об/мии, при 60 Гц 17}0об/ мин

М3 1и, А 0,59 0,* А 37 о. 36 0,34 о,32

1л/1и 4.0

Частота вращения При 50 Гц — 2800 об/мии, при 00 1 и - 3360 об/мин

РА Ь, А 30 (20) 20 (15) 15 15 (10)

Т Напряжение обмо- 220/5-22—• 380/5-22- 400/5-22- 415/5-22 - 440/5-22 - 500/5-22. -

ТОК 110/24 110/24 110/24 110/24 110/24 110/24

chipmaker.ru

Таблица 1.5

Перечень к схеме электрических соединений станка

Обозначение провода (рис. 13) Расцветка Соединение Данные провода Приме- чайке

марка | сечение, мм2

Жгут 1

5 ;18 I Черный S8, Х5 | кг 1 '•° I

Жгут 2

5; 18 9; 17 | Красный Х4;Х5 [ S3; S4 | пвз 1.0 I

Жгут 3

3; 5; 9 17; 18 Красный Х4; Х2 пвз 1,0

мм Зелено-желтый Жгут 4 пвз 1.5

2С1;2С2;2СЗ Черный М2; Х2 пвз 1.0

Зелено-желтый пвз 1.5

Жгут 5

ЗС1;ЗС2;ЗСЗ Черный М3; Х2 пвз 1.3

*• Зелено-желтый Жгут 6 пвз 1,5

3 Красный ХЗ; Х4 пвз 1.0

Зелено-желтый 1,5

Жгут 7

10; 20 Красный 1 Х2; S5 ПВЗ | 1.0 |

Жгут 8

10; 17 | Красный | Х2 ;S6 | ПВЗ | ’•° I

Жгут 9

1С1; 1С2; 1СЗ Черный Ml; F5 пвз 4.0 Для 220 В

Jr ж Зелено-желтый пвз 4.0 6,0 мм2; для 4004- 4-500 В — 2,5 мм2

52

chipmaker.ru

Рис.. 14. Схема электрическая соединений шкафа управления

chipmaker.ru

Таблица 16

Перечень к схеме электрических соединений шкафа управления

Обозначение провода на рис. 14 Расцветка Соединение Данные провода Примечание

марка сечение мм2

А, В, С Fl; XI 4 Для

220 В —

6 мм2

Al, BI, С1 Fl; К1

А2 Черные К1; РА пвз 2,5 Для

220 В —

4 мм’

А4 РА; F5

Al, Bl, С1 Fl; F2 1,5

Al, Bl, С1 Fl; Н1 1

Al, С1 KI; Т 1,5

АЗ, ВЗ, СЗ F2; К4

АЗ, ВЗ, СЗ F2; К2

А5, С5 Черные К2; Гб

2CI, 2С2, 2СЗ К4; Х2

ЗС1, ЗСЗ F6; Х2

ЗС2 К2; Х2 1

N Серые Hl; SI; XI

Зелено-

желтые Т; НЗ

1 Синие Hl; 1

3 Красные F3; Х2

4 Т; НЗ

4 НЗ; S1

4 SI; F4

5 F4; Х2

6 SI; S2

7 Fl; S2

8 SI; S2

9 KI; Х2

10 KI; Х2

11 КЗ; Х2 пвз 1

54

chipmaker.ru

Продолжение табл. 16

Обоз на чение провода на рис. 4 Расцветка Соединение Данные провода Примечание

марка сечение мм2

12 КЗ; F5

13 F5; К1

14 Красный S7; F6

15 F6; К2

17 КЗ; Х2

18 К4; Х2

22 НЗ; Т

24 Т ; F3

110 Fl; К1

110 К1; КЗ

110 КЗ; Т

110 К1; К2

110 К2; К4

по К4; Х2

Пуск электродвигателя главного привода Ml осуществляется

нажатием кнопки S4, которая замыкает цепь катушки пускателя

К1, переводя его на самопитание.

Останов электродвигателя Ml осуществляется кнопкой S3.

Управление электродвигателем быстрых перемещений каретки и

суппорта М2 осуществляется нажатием толчковой кнопки, встроен-

ной в рукоятку фартука, воздействующей на конечный выключа-

тель S8.

Пуск и останов электронасоса охлаждения М3 осуществляется

переключателем S7. Работа электронасоса сблокирована с электро-

двигателем главного привода Ml и включение его возможно только

после замыкания контакта пускателя К1.

Для ограничения холостого хода электродвигателя главного

привода в схеме имеется реле времени КЗ. В средних (нейтраль-

ных) положениях рукоятки включения фрикционной муфты главно-

го привода замыкается нормально закрытый контакт конечного

55

chipmaker.ru

выключателя S6 и включается реле времени КЗ, которое через уста-

новленную выдержку времени отключит своими контактами пуска-

тель К1, а следовательно, и электродвигатель главного привода.

Производить перестройку выдержки времени в рабочем состоянии

реле категорически запрещается.

Защита электродвигателей главного привода, привода быстрых

перемещений каретки и суппорта, электронасоса охлаждения, цепи

управления и освещения производится автоматическими выключа-

телями Fl, F2 и предохранителями F3, F4.

Защита электродвигателей (кроме электродвигателя М2) от

длительных перегрузок осуществляется тепловыми реле F5, F6. Но-

минальные данные аппаратов, изменяющиеся в зависимости от на-

пряжения питающей сети, приведены в таблице 14.

Нулевая защита электросхемы станка, предохраняющая от са-

мопроизвольного включения электропривода при восстановлении

подачи электроэнергии после внезапного ее отключения, осуществ-

ляется катушками магнитных пускателей.

7.7. Указания по эксплуатации

Необходимо периодически проверять состояние пусковой и ре-

лейной аппаратуры. Все детали электроаппаратов должны быть

очищены от пыли и грязи. При образовании на контактах нагара,

последний должен быть удален при помощи бархатного напильника

или стеклянной бумаги Во избежание появления ржавчины по-

верхность стыка сердечника с якорем пускателя нужно периодиче-

ски смазывать машинным маслом с последующим обязательным

протиранием сухой тряпкой (для предохранения от прилипания

якоря к сердечнику).

При осмотрах релейной аппаратуры особое внимание следует

обращать на надежность замыкания и размыкания контактных мо-

стиков.

Периодичность технических осмотров электродвигателей уста-

навливается в зависимости от производственных условий, но не

реже одного раза в два месяца.

При технических осмотрах проверяется состояние вводных про-

водов обмотки статора, производится очистка двигателей от загряз-

нения, контролируется надежность заземления.

Периодичность профилактических ремонтов устанавливается в

зависимости от производственных условий, но не реже одного раза

в год. При профилактических ремонтах должна производиться раз-

борка электродвигателей, очистка внутренних и наружных поверх-

ностей и замена смазки подшипников.

Замену смазки подшипников при нормальных условиях эксплуа-

тации следует производить через 4000 часов работы, а при работе

электродвигателя в пыльной и влажной среде — чаще (по мере

необходимости).

56

chipmaker.ru

Перед набивкой свежей смазки подшипники должны быть тща-

тельно промыты бензином. Камеры заполнить смазкой на 2/3 ее

объема. Рекомендуемые смазочные материалы приведены в таб-

лице 17.

Профилактический осмотр автоматических выключателей необ-

ходимо производить не реже одного раза в шесть месяцев, а также

после каждого отключения при коротком замыкании, в том числе и

повторном.

При осмотре нужно очистить выключатель от копоти и нагара

металла, проверить затяжку винтов, целостность пружины и состоя-

ние контактов.

Шарниры механизма выключателя следует периодически (при-

мерно через 2...3 тысячи включений) смазывать вазелиновым при-

борным маслом.

Не следует проводить какую-либо регулировку выключателей в

условиях эксплуатации, так как она выполнена заводом-изгото-

вителем.

Допускается установка аппаратов других типов с сохранением

технических характеристик.

Станки, предназначенные для работы в условиях тропического

климата, оснащаются специальной электроаппаратурой в соответст-

вии с требуемой климатической категорией.

Та^Гца 17

Рекомендуемые смазки для подшипников

качения электродвигателей

Страна, фирма Марка смазочного материала Примечание

СССР Смазка 1-3 жировая, ОСТ 38.01145—80 Для электродвигате- лей с температурой под- шипников от 0 до +80 °C

Shell Англия Shell Retinax RB, -А, -С, -Н

Toho Shokai Ltd Япония Swallow Grease МХ-30, -ML-36, -МС-1325, -МС-1330, -МВ-2027, -М (М-20, М-25, М-30), -F-15, -F-19, -F-29, -В-100, -В-2019, -В-2025, -В-1031

Socony Vacuum Co США Gargoyle Grease АА, -В, SKF-1; SKF-28

СССР Смазка ЦИАТИМ-203 ГОСТ 8773—73 Для электродвигате- лей морозостойких и ра- ботающих в условиях тропического климата с

57

chipmaker.ru

Страна, фирма Марка смазочного материала Примечание

температурой подшипни- ков от —50 °C до + 120°С

Shell Англия Aeroshell Grease 6В-7, -8, DTD-783, 844, -606 Aeroshell Grease -5A, -14 Shell Retinax A, -C, -H-RB Alvania EP J-2

Socony Vacuum Со США Rhodina 4303; SKF-65; -OG-H; -OG-M

Texas Oil Со США Texaco RCX-169

Toho Shokai Ltd Япония Limax 1, -2, -3

8. ПНЕВМООБОРУДОВАНИЕ

8.1. Схема пневматическая принципиальная показана на рис. 15.

Перечень аппаратуры приведен в табл. 18.

8.2. Пневмооборудование служит для создания воздушной по-

душки, облегчающей перемещение задней бабки по станине и пре-

Рис. 15. Схема пневмооборудования

58

chipmaker.ru

дотвращающей износ направляющих. Пневмоаппараты смонтирова-

ны с задней стороны станка.

8.3. Пневмооборудование нужно подключить к цеховой сети

сжатого воздуха. Для этого на правой стойке имеется труба с на-

ружной резьбой 3/8" труб.

8.4. Подача воздуха на направляющие производится при нажа-

тии кулачка, укрепленного на рукоятке 25 (рис. 5), на толкатель

клапана 1 (рис. 15) при перемещении рукоятки на рабочего. Усилие

перемещения задней бабки не должно превышать 5 кге. По оконча-

нии работы салфеткой удалить влагу с направляющих и покрыть их

тонким слоем масла.

8.5. Ежедневно перед началом работы необходимо спустить вла-

гу из фильтра 3 посредством поворота воротка, установленного в

его нижней части.

Регулярно один раз в 2—3 месяца, по мере поднятия конденсата

до уровня заслонки, фильтр 3 снимать для очистки и промывки.

В маслораспылитель 2 по мере опорожнения корпуса заливать

масло индустриальное И20А ГОСТ 20799—75.

Таблица 18

Перечень пневмоаппаратов

Позиция на.рис. 15 Наименование Тип

1 Пнев мовоздухораспределите.пь П-РК 3.4

2 Маслораспылитель 2-10 ГОСТ 25521-82

3 Фильтр (влагоотделитель) 22-1040 ГОСТ 17437—81

9. СИСТЕМА СМАЗКИ

9.1. Схема смазки принципиальная приведена на рис. 16.

В таблицах 19 и 20 указан перечень элементов системы и точек

смазки.

Карта смазки с указанием мест расположения масленок показа-

на на рис. 17.

9.2. Описание работы.

В станке применена автоматическая циркуляционная система

смазки шпиндельной бабки и коробки подач.

Эта система включает в себя резервуар 1, насос шестеренчатый

2, фильтр на напорной магистрали 3, сливной фильтр 4 с заливной

горловиной и магнитным патроном.

Шестеренчатый насос 2, приводимый от электродвигателя глав-

ного привода через ременную передачу, засасывает масло из резер-

вуара 1 и подает его через сетчатый фильтр 3 к подшипникам шпин-

деля и на маслораспределительные коллекторы.

59

chipmaker.ru

Рис. 16. Схема смазки принципиальная

Контроль за работой системы осуществляется визуально при по-

мощи маслоуказателя 7 (2). Масло сливается из передней бабки и

коробки подач через заливной сетчатый фильтр 4 в резервуар.

Таблица 19

Перечень элементов системы смазки

Позиция на рис. 16, 17 Наименование Кол-во Примечание

1 Резервуар 1 17 л

2 Насос шестеренчатый ГН-11 А 1 Q = 5 л/мин Р = 5 кГс/см3

3 Фильтр сетчатый 0.04С42-52 1 Q = 5 л/мин д = 40 мкм

4 Фильтр сливной Г 42-12Ф 1 Q = 5 л/мин д = 80 мкм

5 Ванна распределительная 1

6 Коллектор 1

7(1)—7(4) Маслоуказатель 4

8 Резервуар 1 1,5 л

9 Насос плунжерный 1 1,3 см3/ход

10 Коллектор 1

60

chipmaker.ru

Рис. 17. Карта смазки

61!

chipmaker.ru

Позиция на рис 16, 17 Наименование Кол-во Примечание

11 Кран 1

12 Резервуар для фителей 1

13 Резервуар для фителей 1

14 Заливное отверстие 1

15...19 Масленка 3.2.2 ГОСТ 19853—74 5

20 Масленка 12, 5 ГОСТ 20905— 75 1 0,1 кг

21...34 Точки смазки 14 См. табл. 14

Позиция на рис. (16, 17) Расход смазочного материала Периодичность смазки или замена смазки

21,22 5 л/мин Непрерывная. Замена масла 1 раз в месяц

23 1,3 см3/ход Непрерывная. Замена масла при плановых ос- мотрах и ремонтах

24 Из резерву- ара фартука Периодическая 2 раза в смену

25 0,2 л Периодическая один раз в смену

26(1)... 26(2) Из резерву- ара задней бабки Непрерывная

27(1)... 27(3) 0,3 л Непрерывная. Зали- вать масло еженедельно

28...31 0,02 л Периодическая один раз в смену

32 0,01 л Периодическая 1 раз в смену

33 — То же

chipmaker.ru

Таблица 20

Карта смазки

Смазываемая точка Сборочная единица Смазочный материал

Механизм передней бабки и коробки подач Передняя бабка и коробка по- дач Масло индустри- альное И-20 ГОСТ 20799—75

Механизм фартука Фартук Масло индустри- альное И-30 ГОСТ 20799—75

Направляющие станины, ка- ретки Каретка То же

Пиноль, винтовая опора, опоры экцентрикового вала, винта Задняя бабка »

Направляющие под заднюю бабку То же »

Задние опоры ходового вин- та, ходового вала и вала пере- ключения Станина »

Механизм включения фрик- циона, винтовая пара и опоры винтов поперечного и верхне- го суппорта, направляющие поперечного суппорта Суппорт и каретка-фар- тук »

Ось резцедержателя Резцедер- жатель Масло индустри- альное И-30 ГОСТ 20799—75

Зубчатые колеса, опоры ме- ханизма нониуса Фартук То же

2 Продолжение табл. 20

Позиция на рис. (16. 17) Расход смазочного материала Периодичность смазки или замена смазки Смазываемая точка Сборочная единица Смазочный материал

34 — Периодическая при ремонте Подшипники поз. 53, 71, 59, 64, 65 (см. рис. 21) Фартук Солидол С ГОСТ 4366—76

Периодическая один раз в смену Сменные зубчатые колеса Коробка передач То же

35 — То же Опоры сменных зубчатых колес То же То же

chipmaker.ru

В циркуляционную проточную систему смазки ф'Дртукд, направ-

ляющих станины, каретки и суппорта входят: резервуар-8, плун-

жерный насос 9, распределительный коллектор 10, кран 11.

Плунжерный насос приводится в действие от эксцентрика, свя-

занного с червяком.

Включение подачи масла на направляющие станины и суппорта

производится краном 11.

Рекомендуется в начале смены поставить кран в положение «I»

(открыто) и два-три раза прогнать каретку по станине и нижнюю

часть суппорта по каретке на быстром ходу. После этого кран сле-

дует вернуть в положение «0» (закрыто).

ВНИМАНИЕ! Если во время работы станка кран будет оставлен

в положении «I», то все масло из резервуара фартука в течение

смены будет выкачано.

Масло заливается через отверстие, находящееся в левой стенке

фартука и закрываемое пробкой. В левой части нижней крышки

фартука расположена пробка для слива масла.

Кроме того, смазка деталей производится разбрызгиванием, что

обеспечивается наличием смазки в картере фартука, а уровень

смазки контролируется маслоуказателем 7 (3).

Смазка опор ходового винта, ходового вала, вала переключения

задней бабки осуществляется фитилями из резервуаров 12, 13, мас-

ло в которые заливается через отверстие, закрываемое колпачками.

Причем резервуар задней бабки заполняется до вытекания масла

через отверстие на лицевой стороне корпуса.

Смазка винтовой пары верхнего суппорта и опоры винта попе-

речного суппорта, механизма нониуса фартука осуществляется че-

рез масленки 28...33, при помощи шприца, периодически.

Смазка оси промежуточной сменной шестерни осуществляется

периодически с помощью колпачковой масленки 20, сменные шес-

терни смазываются вручную консистентной смазкой. Смазка ходо-

вого винта осуществляется периодически при помощи ручной мас-

ленки при включенной гайке ходового винта.

9.3. Указания по монтажу и эксплуатации системы смазки

Перед пуском станка необходимо:

— заполнить резервуар 1 через фильтр 4 маслом в количестве

16 л. Контролировать уровень по маслоуказателю 7(1);

— заполнить резервуар фартука маслом в количестве 1,5 л.

Контролировать уровень по маслоуказателю 7(3);

— заполнить резервуары 12, 13 маслом в количестве 0,03 л;

— смазать маслом в точках смазки 25...33;

— набить консистентную смазку в колпачковую масленку 20, и

колпачковую масленку после заполнения повернуть на 1,5...2 обо-

рота.

Примерно через минуту после включения электродвигателя дол-

65

chipmaker.ru

жно показаться масло в маслоуказателе 7(2) на передней бабке.

При его отсутствии необходимо тут же выключить станок и очи-

стить сетчатый фильтр 3. Для этого его надо вынуть из корпуса

резервуара, предварительно отсоединив трубы, отвернуть гайку,

расположенную в нижней части, и снять фильтрующие сетчатые

элементы в пластмассовой оправке. Каждый элемент промыть в

керосине до полного очищения. Нельзя продувать фильтрующие

элементы сжатым воздухом, т. к. это может привести к поврежде-

нию мелкой сетки. После очистки фильтр собрать, установить в

резервуар и подсоединить трубы.

В новом станке целесообразно в течение первых двух недель

чистить сетчатый фильтр 3 не реже двух раз в неделю, а затем —

раз в месяц.

Для очистки заливного фильтра 4 с магнитным вкладышем его

нужно удалить из резервуара, снять крышку, вывернуть из стакана

магнитный вкладыш и промыть в керосине все поверхности. Залив-

ной фильтр 4 чистить один раз в месяц.

Проверку работы смазочного насоса фартука осуществляют по

вытеканию масла из вертикального отверстия на направляющих

каретки, которое открывается при установке поперечных салазок

суппорта на расстоянии 180...190 мм от переднего торца каретки.

Включение насоса производится кнопкой 22 (рис. 3) при открытом

кране смазки 16.

При работе станка необходимо ежедневно контролировать уро-

вень масла в резервуарах по маслоуказателям 7(1), 7(3) и при

необходимости доливать его.

Первую замену масла производить через месяц после пуска

станка в эксплуатацию, вторую — через 3 месяца, а далее — строго

руководствуясь указаниями карты смазки.

При замене масла слив из резервуара осуществляется через

пробку в дне. Перед тем как заполнить резервуар маслом, его надо

очистить и промыть керосином.

Рекомендуется заменять масло непосредственно после выключе-

ния станка, когда все частицы износа и пыль находятся во взве-

шенном состоянии н удаляются вместе с отработанным маслом.

ВНИМАНИЕ! Фильтры 3 и 4 необходимо обязательно чистить

перед и после каждой смены масла.

9.4. Возможные нарушения в работе системы смазки, указаны

в табл. 21.

9.5. Перечень применяемых смазочных материалов и их анало-

гов указан в табл. 22.

chipmaker.ru

“ра (улица 21

Возможные нарушения в работе системы смазки,

причины и способы их устранения

Возможное нарушение Вероятная причина Способ устранения

Отсутствие вращения дис- ка маслоуказателя 7(2) Отсутствие подачи смаз- ки на направляющие стани- ны Засорение фильтра 3 Засорение всасывающего или нагнетающего клапана плунжерного насоса Промыть фильтр Промыть клапан

Таблица 22

Перечень применяемых смазочных материалов

и их аналогов

Страны и ос- новная фирма поставщик смазочных материалов Марка смазочного материала и его характеристика

И-20А, ГОСТ 20799—75, вязкость при 50 °C 17-23 сСт И-30 А, ГОСТ 20799—75, вяз- кость при 50 °C 27—33 :Ст Солидол С, ГОСТ 4366—76

Температура вспыш- ки (в открытом тиг- ле) — не ниже 165 °C Температура засты- вания 30 °C Температура вспыш- ки (в открытом тиг- ле) — не ниже 180 °C Температура застыва- ния 15 °C Эффективная вязкость при 0°С — не более 2000 П3 Испытание кор- розионного дейст- вия выдерживает

СССР Кислотное число — не более 0,14 мг КОН/1 г масла Зональность — не бо- гее 0,007% Кислотное число — не более 0,2 мг КОН/1 г масла Зональность — не бо- лее 0,007% Содержание свободных щело- чей в перерасчете на NaOH — не бо- лее 0,2%

Содержание механи- ческих примесей — от- сутствуют Содержание механи- ческих примесей — от- сутствуют Содержание свободных органи- ческих кислот — отсутствуют

Содержание водора- створимых кислот и ще- лочей — отсутствуют Содержа ние во дор а - створимых кислот и ще- лочей — отсутствуют Содержание во- ды не более 2,5%

Содержание воды — отсутствует Содержание воды — отсутствует Содержание ме- ханических приме- сей не более 0,25%

67

chipmaker.ru

Страны и ос- новная фирма поставщик смазочных материалов Марка смазочного материала и его характеристика

Допускается замена на ИГП-18, ТУ 38-1-01-413—78 Допускается замена на ИГП-30, ТУ 38-1-01-413—78

ГДР R-20 TGL11871 R 32 TGL11871

ЧССР OL-Й CSN656610 OL-J4 CSN656610

ПНР Olei maszynowy 3Z PN-55/C-96071 Olei maszynowy 4 PN-55/C-96071

СРР ТВ 5003 Stas 742—49 OL405 Stas 751—49

ВНР Szersamgepolaj Т-20 MNSZ 7747-63 Szersamgepolaj Т-ЗО MNSZ 527747—63

Югославия Cirkon 30 Cirkon 40

США, Англия «Shell Shell Vitrea Oil 27 Shell Vitrea Oil 31 Shell Tpactor, Biameta

Англия Shell «Mobil Oil» Oil Light Mobil DTE Vac HLP 36/Mobil DTE 26

Приме чание. При отсутствии указанных в перечне смазочных

Axinus-

Grease,

материалов

допускается применение только тех масел, основные характеристики которых соответ-

ствуют приведенным.

10. ПОРЯДОК УСТАНОВКИ

10.1. Распаковка

Для распаковки станка вначале снять верхний щит упаковочно-

го ящика, а затем — боковые.

Необходимо следить за тем, чтобы не повредить станок распако-

вочным инструментом.

10.2. Транспортирование

Перед транспортированием станка в распакованном виде необ-

ходимо убедиться в том, что перемещающие узлы надежно закреп-

лены на станине. Задняя бабка при помощи рукоятки 25 (рис. 5)

закрепляется в правом крайнем положении, а каретка болтом 19 —

в средней части станины.

Экран ограждения суппорта закрепляют от поворота вокруг

стойки винтами или зажимают его между задней бабкой и верхней

частью суппорта.

Транспортирование станка осуществляется согласно схеме тран-

спортировки рис. 18 при помощи четырехстропного каната, концы

68

chipmaker.ru

1 и 2 которого надеваются на две стальные штанги 3 диаметром

60 мм, вставляемые в специально предусмотренные отверстия но-

жек станка.

В местах прикасания каната к станку нужно установить дере-

вянные прокладки 4. При транспортировании к месту установки и

при опускании на фундамент необходимо следить за тем, чтобы ста-

нок не подвергался сильным толчкам и сотрясениям.

10.3. Снятие антикоррозийных покрытий

Перед установкой станок необходимо тщательно очистить от

антикоррозийных покрытий. Наружные поверхности станка покрыты

Рис. 18. Схема транспортировки

антикоррозийной ингибированной смазкой НГ-203А, а внутрен-

ние — НГ-203Б. Для их удаления нужно воспользоваться деревян-

ной лопаткой и салфетками, смоченными уайт-спиритом или бен-

зином.

Во избежание коррозии очищенные поверхности покрыть тонким

слоем масла индустриального И-ЗОА ГОСТ 20799—75 или масла,за-

меняющего его (см. табл. 22).

10.4. Монтаж (Схема установки приведена на рис. 19).

Станок установить на фундамент или на бетонную подушку.

Глубина залегания фундамента зависит от грунта, но должна быть

не менее 150 мм.

Станок крепить к фундаменту шестью фундаментными болтами

диаметром 20 мм.

Продолжительность сохранения точности станка во многом за-

висит от правильности его установки.

При установке станка следует предусмотреть наличие свободных

зон для открывания дверцы шкафа электрооборудования и поворо-

та подмоторной плиты электродвигателя главного привода.

69

chipmaker.ru

1500

A

Размеры, ПП

L А В С

750 2210 2548 1477

1000 2460 2798 1727

1500 2960 3298 2227

Рис. 19. Установочный чертеж

70

chipmaker.ru

Выверка установки в горизонтальной плоскости осуществляется

при помощи уровня, устанавливаемого на средней части суппорта

параллельно и перпендикулярно от центров (фундаментные болты

должны быть не затянуты). В любом положении каретки отклонение

не должно превышать 002/1000 мм.

ВНИМАНИЕ! На станках установить (снятую по необходимости

для транспортирования) рукоятку поперечного перемещения суп-

порта согласно рис. 28.

10.5. Подготовка к первоначальному пуску и первоначальный

пуск

Ознакомившись с назначением рукояток управления по схеме

(см. рис. 5), следует проверить от руки работу всех механизмов

станка.

Выполнить все указания, связанные с подготовкой станка к

пуску, изложенные в разделе «Смазка станка», а также в резервуар

правой ножки залить 28 л охлаждающей жидкости.

В соответствии с разделом «Электрооборудование» подсоединить

станок к цепи заземления и, проверив соответствие напряжения

сети и электрооборудования станка, подключить к электросети.

Подключить станок к магистрали сжатого воздуха согласно

указаниям раздела «Пневмооборудование».

Следует учесть, что из-за наличия блокировочных устройств

станок не может быть включен:

— при открытой дверце электрошкафа управления;

— при открытом кожухе сменных шестерен;

— при открытом кожухе ограждения патрона.

Описание блокировочных устройств помещено в разделе «Элек-

трооборудование».

После подключения к сети станок необходимо включить на ми-

нимальное число оборотов шпинделя и проверить на холостом ходу

работу механизмов станка и масляных насосов.

Убедившись в том, что все механизмы станка работают нормаль-

но, приступить к настройке станка для работы.

11. ПОРЯДОК РАБОТЫ

11.1. Настройка, наладка и режимы работы

11.1.1. Настройка необходимого числа оборотов шпинделя, вели-

чины подачи указана в описании передней бабки, коробки подач и

фартука.

11.1.2. Данные для настройки сменных шестерен приклона при-

ведены в табл. 23.

11.1.3. Данные для настройки сменных шестерен на нарезание

метрических и дюймовых резьб с использованием сменных шесте-

рен, поставляемых по требованию заказчика, приведены в

табл. 23 б.

71

chipmaker.ru

11.1.4. Данные для настройки станка для нарезания торцевых

резьб даны в табл. 24.

11.1.5. Формулы настройки приклона для нарезания торцевых

резьб

t нар. — i см ’ i п.б. * i н.п. • i ф. • t х.в *

где tHap.— шаг нарезаемой резьбы;

км. — передаточное отношение сменных зубчатых колес;

jn6 — передаточное отношение от шпинделя передней бабки до

сменных зубчатых колес;

i к.п. — передаточное отношение коробки подач;

!ф.— передаточное отношение фартука.

Таблица 23

Сменные шестерни приклона

Настройка Сменные шестерни

К N

Подача 42 50

Метрическая 42 50

Дюймовая 42 50

Модульная 64 97

Питчевая 64 97

Дюймовая 19 ниток на 1" 64 50

Рисунок

z«95

72

cFiipmaker.ru

Таблица 23а

Расширенный диапазон подач, получаемый

с использованием сменных шестерен, входящих

в комплект станка

Сменные зубчатые колеса Величина подач мм/об Настройка рукояток на подачу

К N продольных поперечных значение подачи

42 100 0,035 0,017 0,070

0,037 0,018 0,074

0,042 0,021 0,084

0,048 0,024 0,097

0,055 0,027 0,11

0,060 0,030 0,12

0,065 0,032 0,13

64 42 4,13 2,065 2,28

4,39 2,2 2,42

5,08 2,54 2,8

5,65 2,825 3,12

6,31 3,155 3,48

6,89 3,445 3,4

7,54 3,77 4,16

chipmaker.ru

Таблица 23 б

Метрические и дюймовые резьбы,

нарезаемые на станке с использованием сменных шестерен,

поставляемых по требованию заказчика

Сменные зубчатые колеса Метрическая резьба мм Настройка рукояток на шаг

к а м N

48 96 42 100 0,25 1

36 75 60 100 0,30 0,87

60 75 42 100 0,40 1

36 60 72 100 0,45 0,87

42 48 60 72 100 100 0,50 0,60 1 0,87

96 60 42 100 0,70 0,87

90 60 42 100 0,75 1

96 60 42 100 0,8 1

48 40 42 50 56 44 40 90 дюймовая резь на дюйм 1'Л 1'/2 з3л ба, число ниток 1®/в 15/в 4

100 95 42 50 43Л 5

112 74 60 113 53/4 5’/2

96 75 42 60 7У2 8

72 60 64 100 83Л 8

48 42 75 97 91 /а 10