CNC инструкция по эксплуатации

1. Сборка станка.

Пожалуйста, обратитесь к «Инструкции по сборке» для сборки станка (скачать можно в данном разделе https://minichpu.ru/page/1279409).

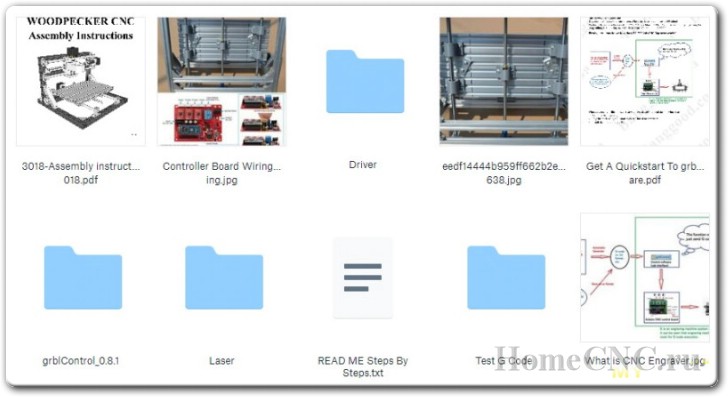

2. Отладка (для начала скачайте «Полный пакет» в разделе https://minichpu.ru/page/1279409).

Для начала необходимо подключить плату к сети с помощью болка питания, а также соединить плату с компьютером (ноутбуком) с помощью кабеля USB, входящего в комплект.

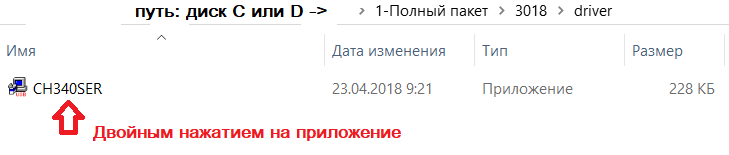

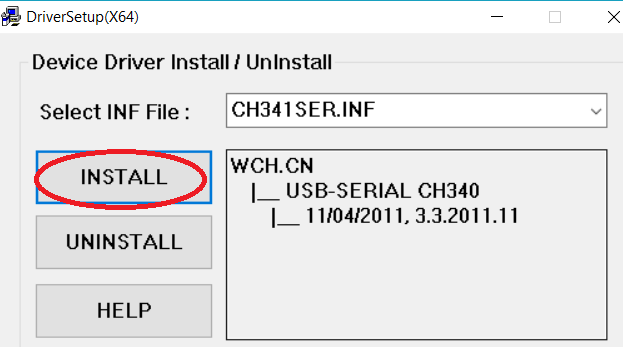

— Установить драйвер CH340SER (путь- /driver/).

— Открываем двойным нажатием, появляется сообщение

«Разрешить этому приложению вносить изменения на вашем устройстве?»

Нажимаем – ДА!

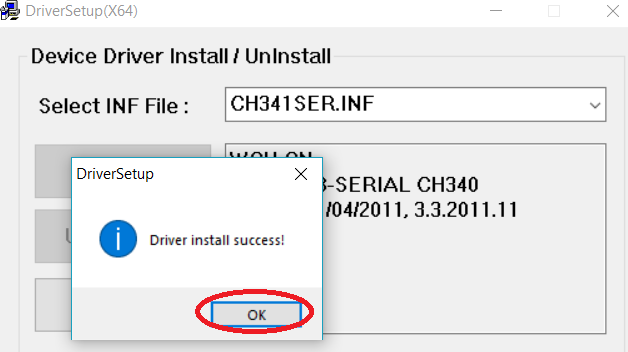

Появляется окно:

Нажимаем INSTALL, драйвер устанавливается, и появляется окно, что успешно установлен (Driverinstallsuccess!), нажимаем ОК. И закрываем окно.

Определение COM-порта компьютера (для инфо):

- Windows XP: Щелкните правой кнопкой мыши на «мой компьютер», выберите «Свойства», выберите «Диспетчер устройств».

- Windows 7: Нажмите «Пуск» -> щелкните правой кнопкой мыши «компьютер» -> выберите «Управление» -> выберите «Диспетчер устройств» из левой панели.

- В дереве разверните «порты (COM & LPT)»

- Ваш станок будет USB последовательный порт (СОМХ), где “X” представляет собой номер COM порта, например СОМ6.

- Если есть несколько USB-портов, щелкните каждый из них и проверить производителя, станок будет «CH340».

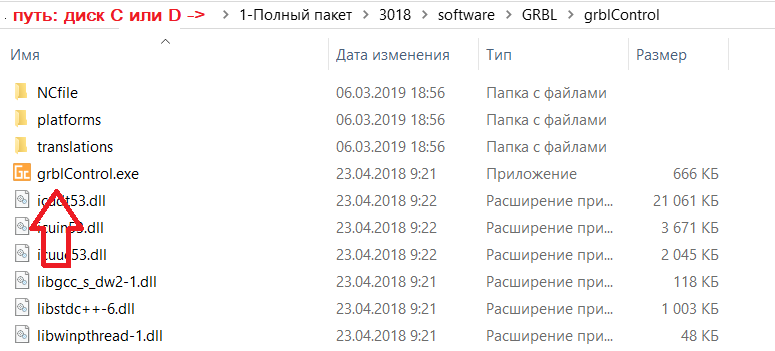

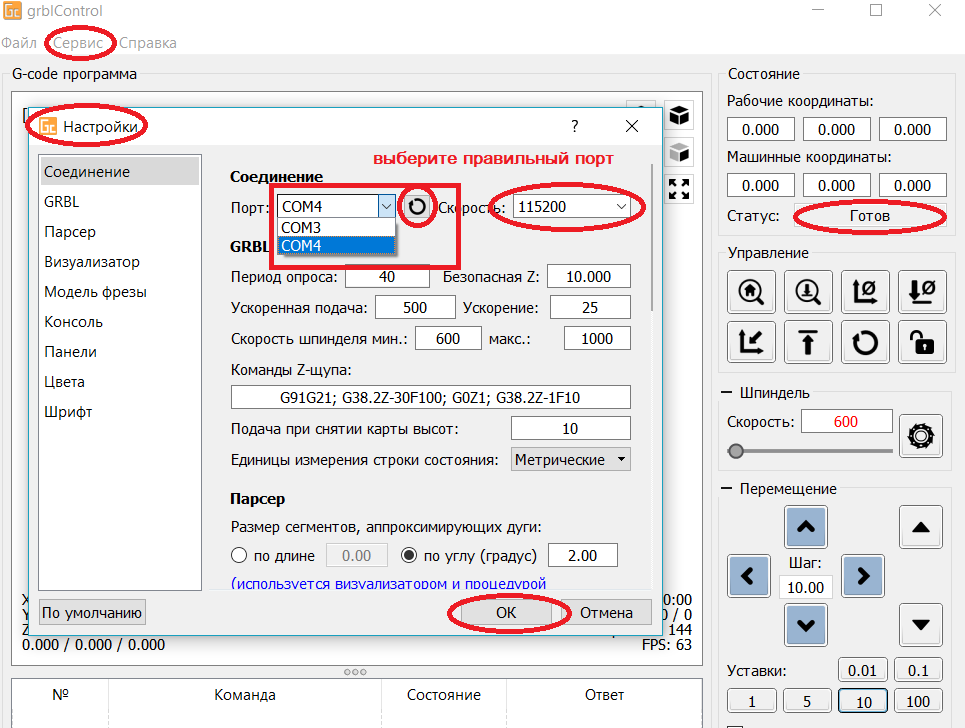

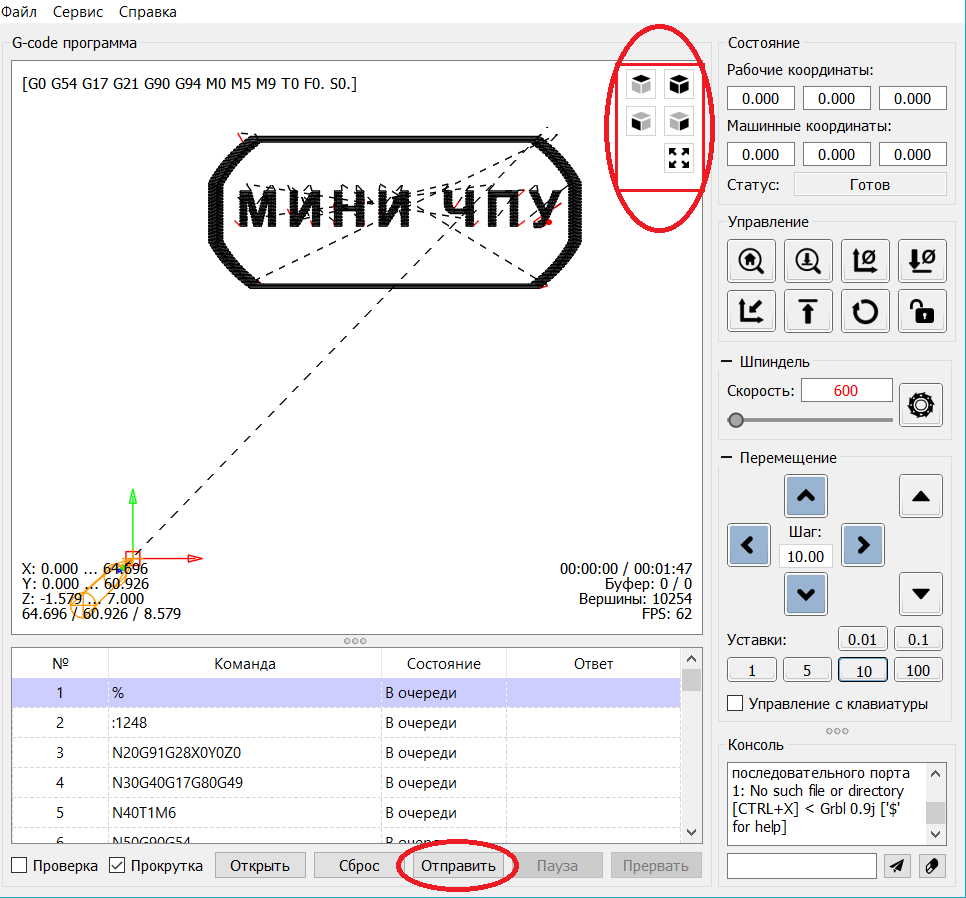

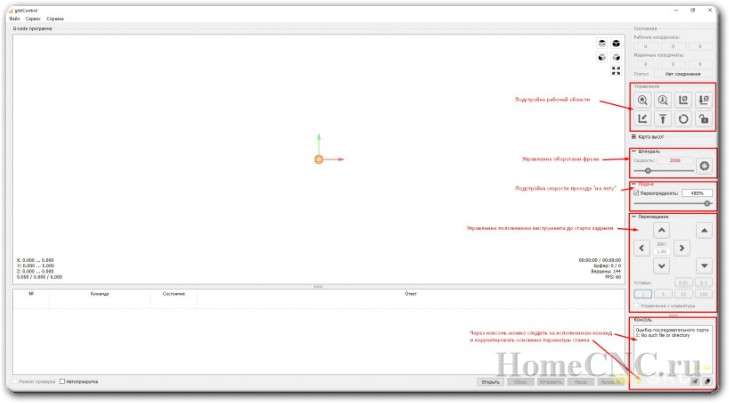

3. Раскройте контрольную программу grblControl.exe, чтобы соединить станок и выбрать правильный порт:

— Открываем двойным нажатием, (станок должен быть подключен и в сеть и через USB).

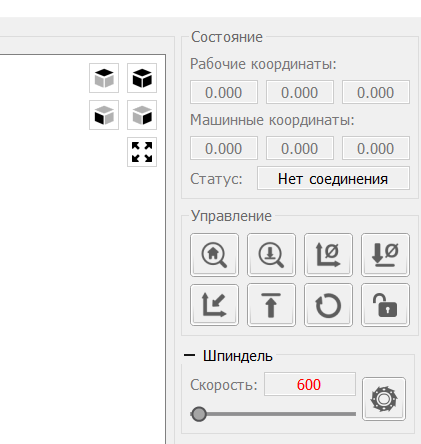

— Выбираем в меню Сервис ->Настройки, далее Порт (обновляем, и из выплывающего меню выбираем другой порт), нажимаем ОК. Статус меняется на ГОТОВ.

(изначально Статус – Нет соединения)

В консоле (внизу): Соединение успешно установлено:[CTRL+X] < Grbl 0.9j [‘$’ forhelp]

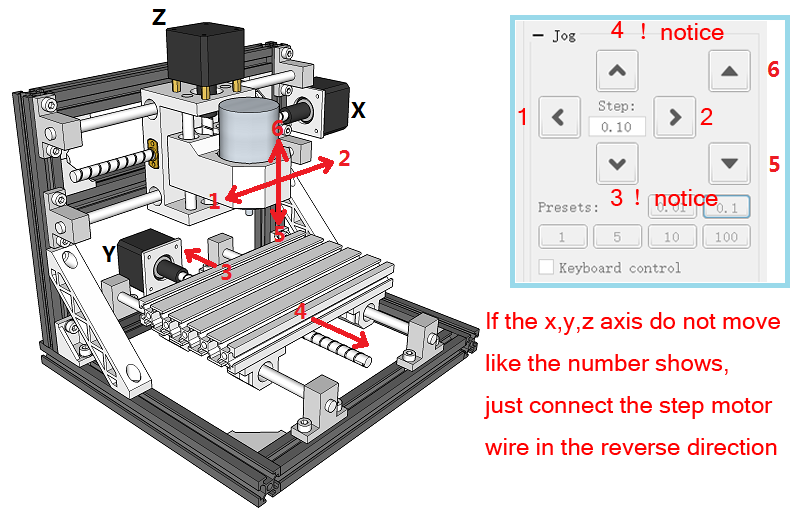

4. Проверить направление оси XYZ:

Если ось x, y, z не двигается, как показано на рисунке, просто подключите провод шагового двигателя в обратном направлении.

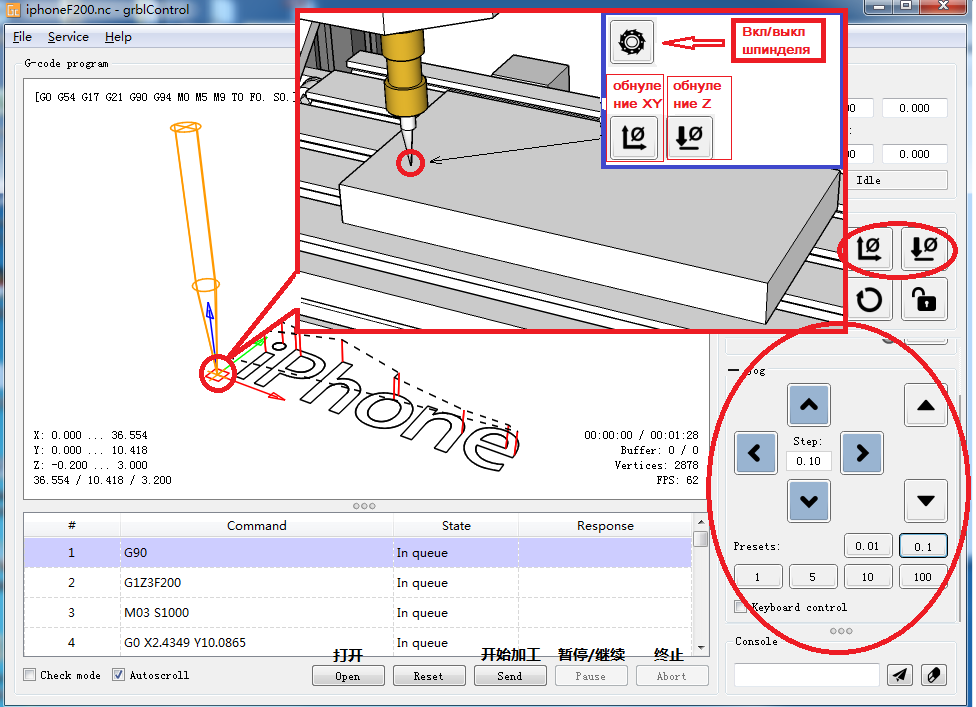

Как обнулить положение гравера:

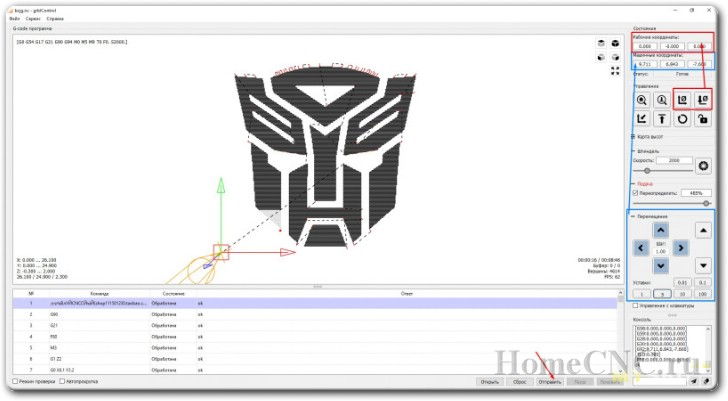

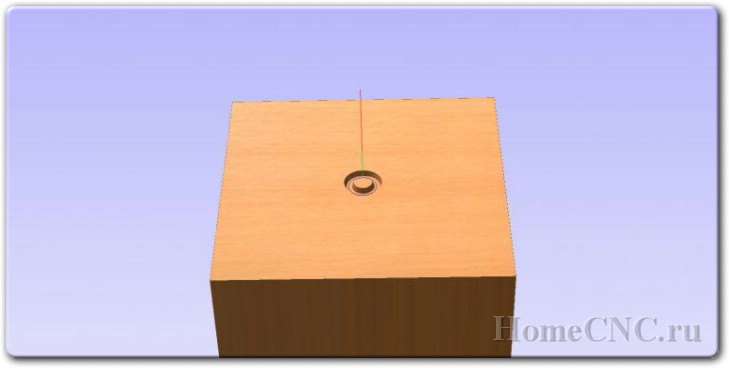

5. После установки станка, откройте файл гравировки — приложение «grblControl.exe» (путь- 3018/software/GRBL/grblControl). В правом верхнем углу статус должен быть ГОТОВ. Необходимо определить, где будет находится нулевая точка. Обычно в левом нижнем углу заготовки.

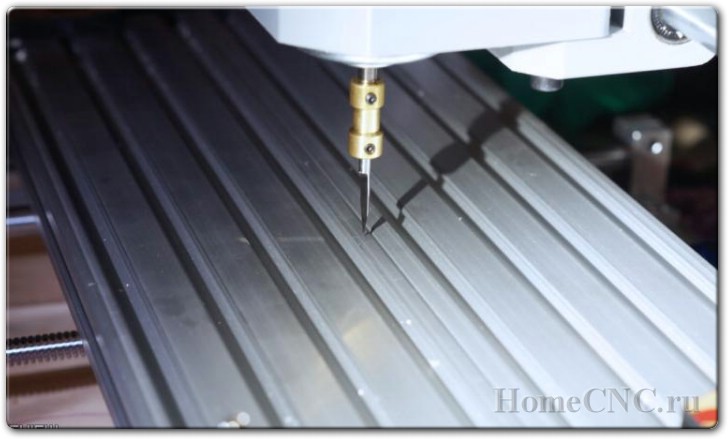

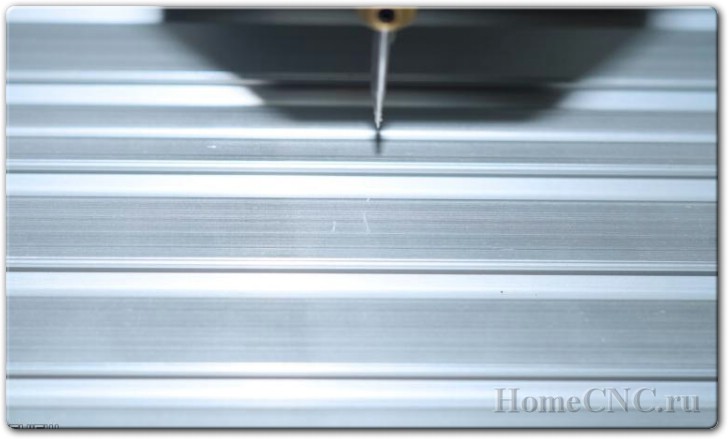

Сначала подведите шпиндель в левый нижний угол заготовки (с помощью кнопок перемещения X и Y), затем опустите фрезу по оси Z. Замедлить движение можно уменьшив шаг, нажатием кнопок 0,01; 0,1; 1; 5; 10 (расположенные ниже стрелок перемещения).

Когда резец будут приближаться к заготовке, аккуратно подведите его к поверхности заготовки.

Важно! После соприкосновения резца с поверхностью, нажмите в разделе управление кнопки «Обнулить XY» и «Обнулить Z«.

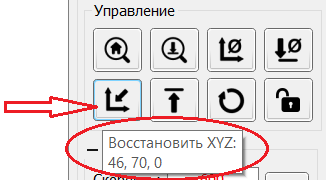

Подсказка: лучше всего опробовать станок на работоспособность без заготовки. Для вращения шпинделя нажмите кнопку «Вкл/Выкл шпиндель», также можно изменять скорость вращения. Произведите перемещение по всем осям. Для возвращения в нулевую точку необходимо нажать кнопку в управлении «Восстановить XYZ«.

Проверьте станок, прежде чем начать официальную гравировку.

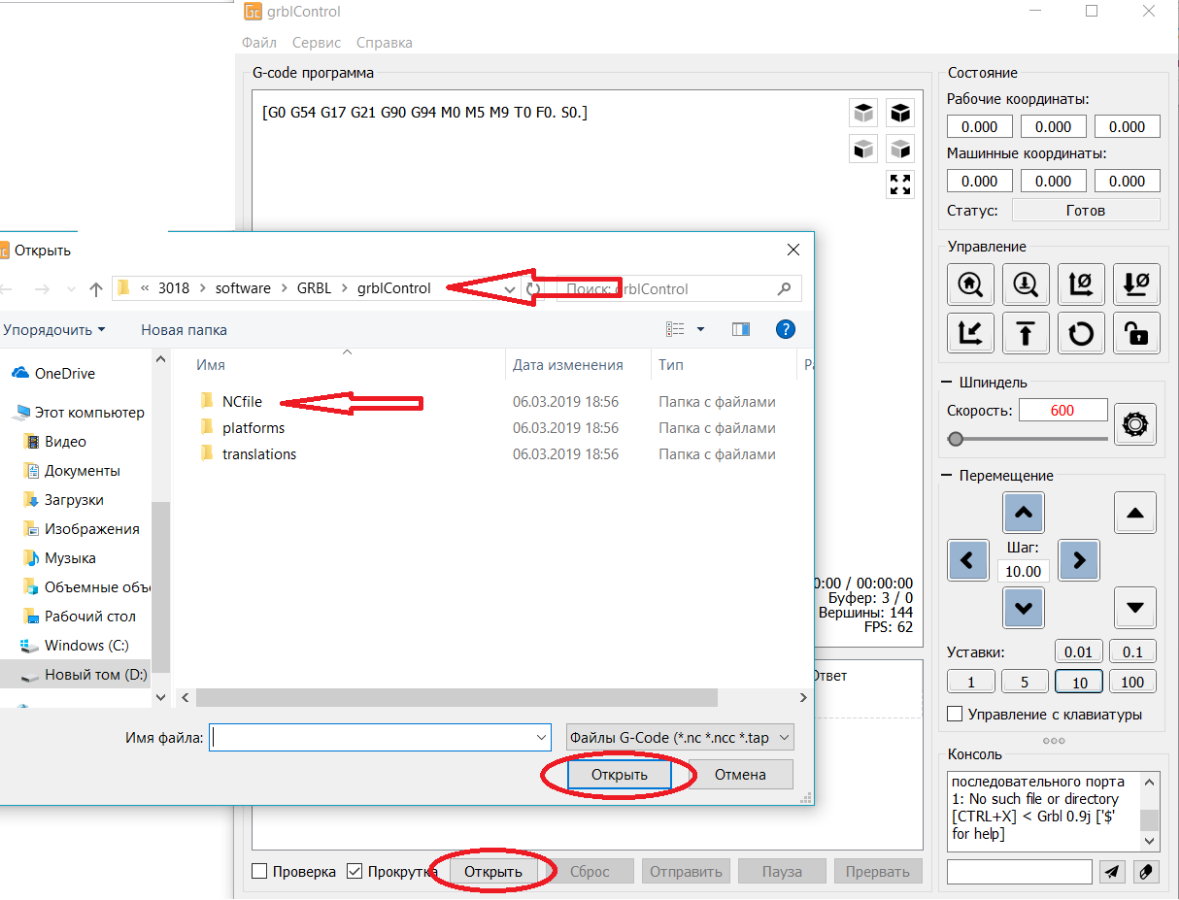

6. Загрузка файла в управляющую программу grblControl.

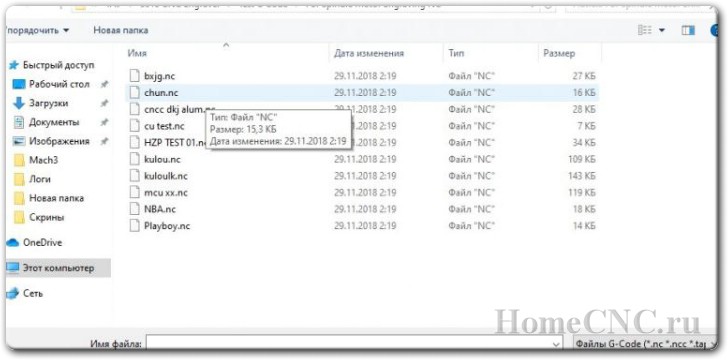

Затем вы можете нажать кнопку «Открыть» в нижнем углу, выбрать из папки «NCfile» готовый файл (с расширением *.nc), чтобы выгравировать.

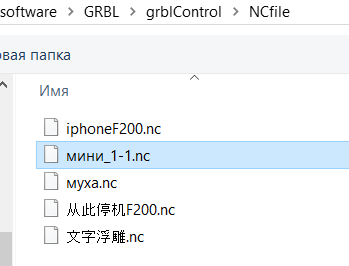

7. В папке хранятся готовые файлы.

Этапы работы станков с ЧПУ:

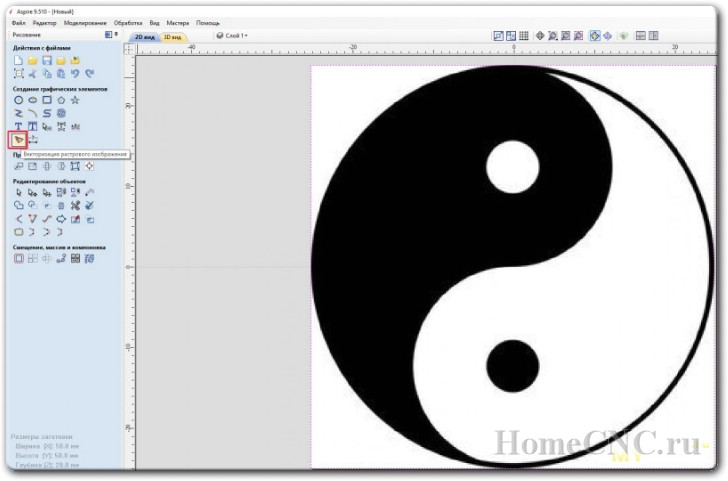

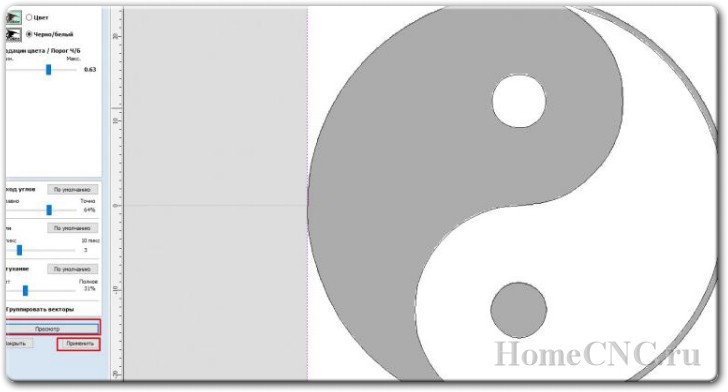

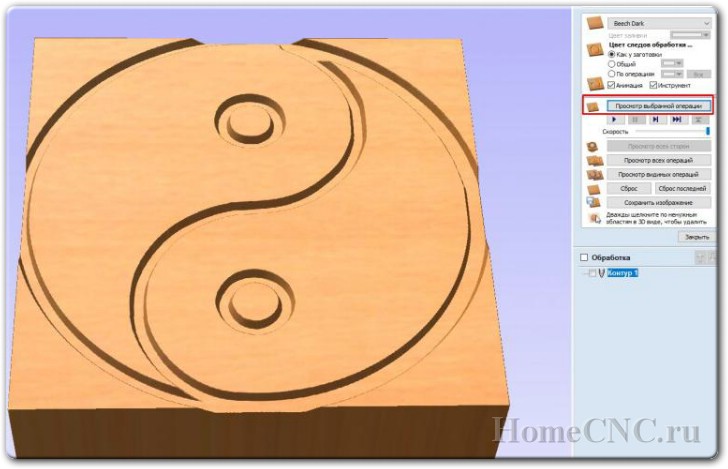

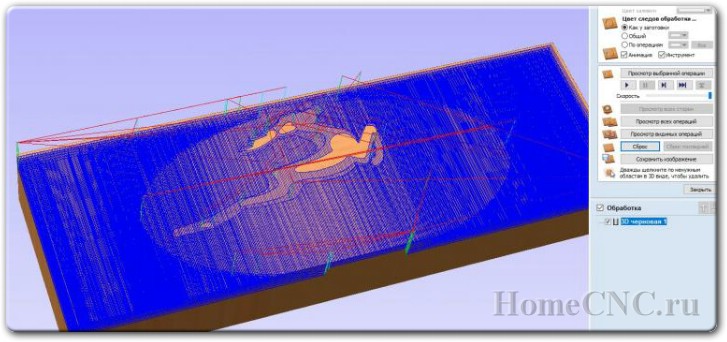

1) формируется модель с помощью специальных графических программ (ArtCam и т.д.) на компьютере.

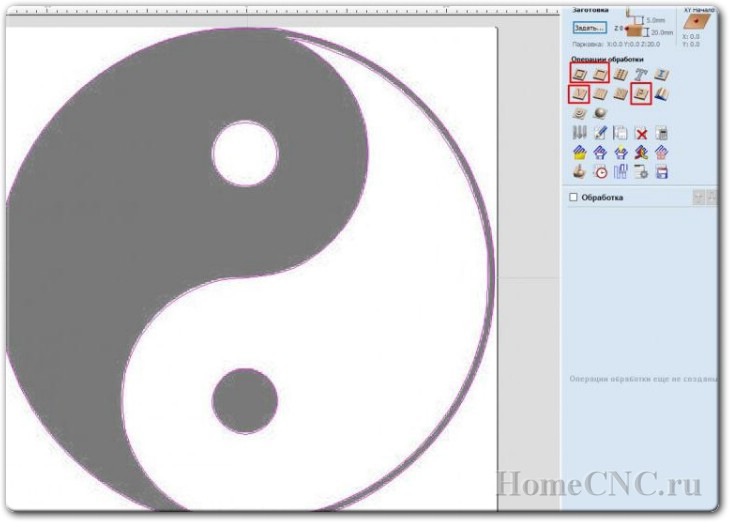

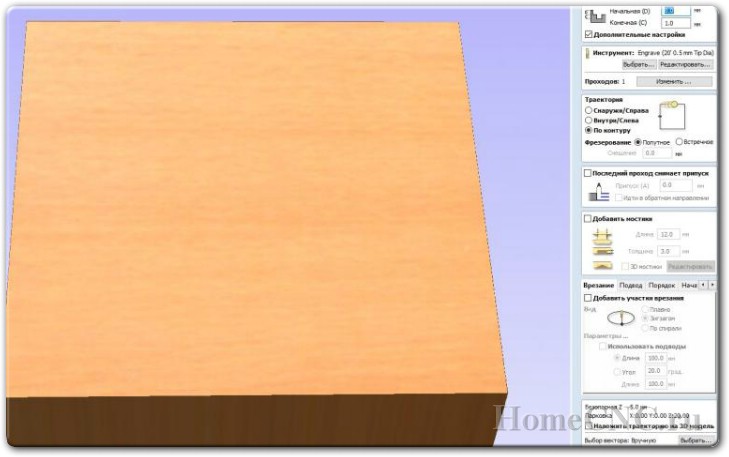

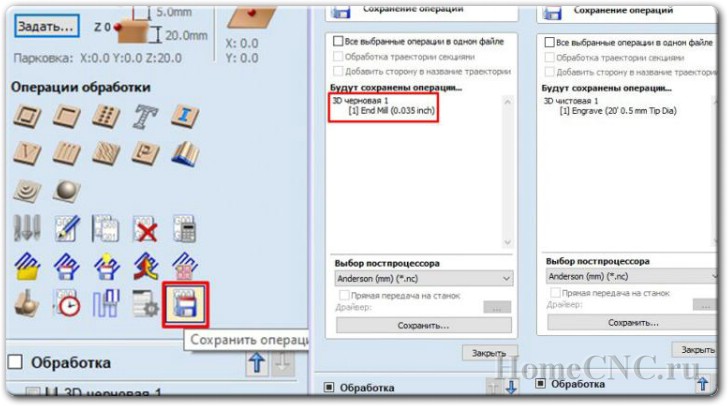

2) с помощью специальной программы для станка с ЧПУ готовая модель отцифровывается в управляющую программу с расширением *.nc.

3) потом файл открывают управляющей программой «grblControl.exe» и вносят в память ЧПУ. И станок приступает к работе.

Изучайте графическую программу ArtCam, создавайте модели и реализовывайте их с помощью станка CNC 3018.

Подготовлено при участии магазина МИНИ ЧПУ https://minichpu.ru

- Manuals

- Brands

- CNC Manuals

- Industrial Equipment

- 3018-PRO

- User manual

-

Contents

Table of Contents -

Bookmarks

Quick Links

Related Manuals for CNC 3018-PRO

Summary of Contents for CNC 3018-PRO

-

Page 2: Table Of Contents

Contents Parts list························································· 1 Machine Installation·········································· 4 Grblcontrol···················································· 11 Getting Started··············································· 14 Lasergrbl······················································ 15 Offline controller·············································18 Common Problem············································21…

-

Page 3: Parts List

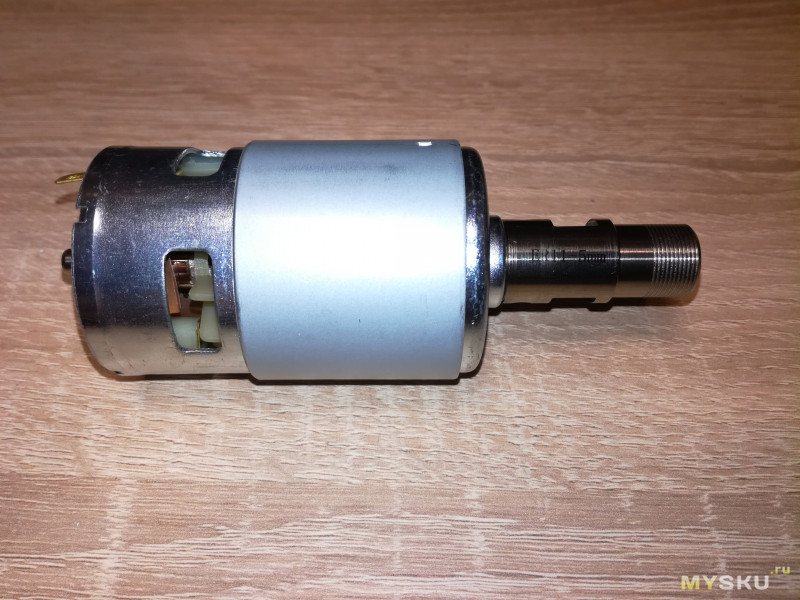

Parts list Serial Name Type Picture number working desk 15*180*300mm Aluminum 20*40*290mm Aluminum 20*20*290mm X Linear guide Φ10*360mm Y Linear guide Φ10*290mm X screw T8(365mm) Y screw T8(295mm) Bakelite Stepper motor 42*34mm Spindle 775ER100w8000rmp X Z-Parts Y-Axis slider 10mm…

-

Page 4

Y-Axis nut seat T8-4 Milling Cutter Φ3.175mm20°.1mm Spindle wires 60mm Stepper wires 60mm Offline controller(Optional) Power Supply 24V5A Control Board USB Cable 1.5m Plate Clamp Winding Tube U Disk Allen Wrench 2.5mm… -

Page 5

Bolt M5*10mm M5*16mm M4*14mm Copper Nut T Nut M5*20 Slider Nut M5*30 Spring 0.8*12*30mm Coupling& Set Screw 5*8mm ER Wrench 13*87*2mm 17*88*2mm Brush Rolled Strip… -

Page 6: Machine Installation

Machine Installation Bakelite: STEP1 Base Installation…

-

Page 7

Step2 Table Installation Note: First fix one end of the coupling to the 42 stepper motor, and then fix the 42 stepper motor to the aluminum profile Completed… -

Page 8

Step3 Base & Bakelite-C Installation Note: the distance between Bakelite-C and 2040 aluminum profile is 37.5mm, and Bakelite-C should be kept at 90° from the bottom Tips: First put the T-nut in the gap of 4040 aluminum profile, corresponding to the hole, and then tighten the screw Completed… -

Page 9

Step4 X-Z Axis Assembly Installation Note: 1. First fix the coupling to the 42 stepper motor, and then fix the 42 stepper motor to the bakelite-C. 2. First fully insert the spring and brass nut into the Z-X axis assembly, and then tighten the X screw. Step5 Bakelite-D Installation… -

Page 10

Completed Step6 Spindle Installation… -

Page 11

Note: The screw M4*30mm here requires a 3mm hexagon wrench. When connecting the spindle motor cable, observe the direction of spindle rotation and turn clockwise to indicate that the connection is correct. Otherwise, change the connection position. Step7 Control Board Installation Note: only need to fix the screws in the upper row… -

Page 12

Step8 Wiring Diagram… -

Page 13: Grblcontrol

Grblcontrol 1 、Install the driver(software->Drive->CH340SER.exe) Note: You need to exit the anti-virus software before installing the driver 2、Determine your Machine’s COM port: Windows XP: Right click on «My Computer», select «Properties», select «Device Manager». Windows 7: Click «Start» -> Right click «Computer» -> Select «Device Manager» -> «Ports (COM & …

-

Page 14

3、Open GrblControl software(software -> Grblcontrol -> grblControl.exe) Tips: Right-click «Send to», select «Desktop Shortcut», and then you can open it directly on the desktop. ●Console window print ” [CTRL+X] < Grbl 1.1f [‘$’ for help]” If the connection is successful. ●Console window print ”… -

Page 15

Grblcontrol Use Toll setting Note: When performing knife setting, when the moving knife just touches the object, click «Zero xy» and… -

Page 16: Getting Started

«Zero z», and finally click «Send». Getting Started After the machine is assembled, you can perform basic machine tests. The following is the recommended start up sequence for the system: 1.Confirm that the USB cable of the control board is plugged into your computer, and then start the computer. 2.Start the Candle software and verify in the status window that no errors are displayed.

-

Page 17: Lasergrbl

Lasergrbl 1.Install lasergrbl software: Before installing the software, we have to install the CH340SER driver on the computer , Then use the USB cable to connect to the computer (don’t plug it offline), open the Lasergrbl software (laser->Lasergrbl) and install ●…

-

Page 18

3.RASTER IMAGE IMPORT Raster import allows you to load an image of any kind in LaserGRBL and turn it GCode instructions without the need of other software. LaserGRBL supports photos, clip art, pencil drawings, logos, icons and try to do the best with any kind of image. It can be recalled from “File, Open File”… -

Page 19

Click this button to start if use the computer control. Notice: speed and S value are different with material,it is recommended that the speed of engraving mode is 500~1000, the power is 500~800, the speed of cutting mode is 50~300, and the power is 900~1000. Tips: Enter «$32=1 in the control window ,It can be set to M4 laser mode for better engraving effect. -

Page 20: Offline Controller

Offline controller 1.Connect offline controller to computer via USB cable( can not connect offline controller line Note: Use USB cable to transfer files, don’t insert SD card into card reader to transfer, it is easy to crash. 2.Copy the NC file to offline controller…

-

Page 21

3.Offline control connected to the control board Note: When using offline controller, you need to unplug the USB cable from the computer, because offline and computer cannot be used together. 4.Press the [X+/X-/Y+/Y-/Z+/Z-] key to move the spindle to the machine origin (tool setting method: the cutter just touches the object, press the [Exit] key), select the engraving file and click [ok ] Key to start carving… -

Page 22

B. Ctrl Page C. File Page… -

Page 23: Common Problem

Support Gcode files of nc, ncc, ngc, tap, txt 2.What file formats does the Lasergrbl software support? Support nc, cnc, tap, gcode, ngc, bmp, png, jpg, gif, svg 3.What should I do if the control board cannot be connected? Exit the software, unplug the wire, and reconnect it. Or update the firmware.

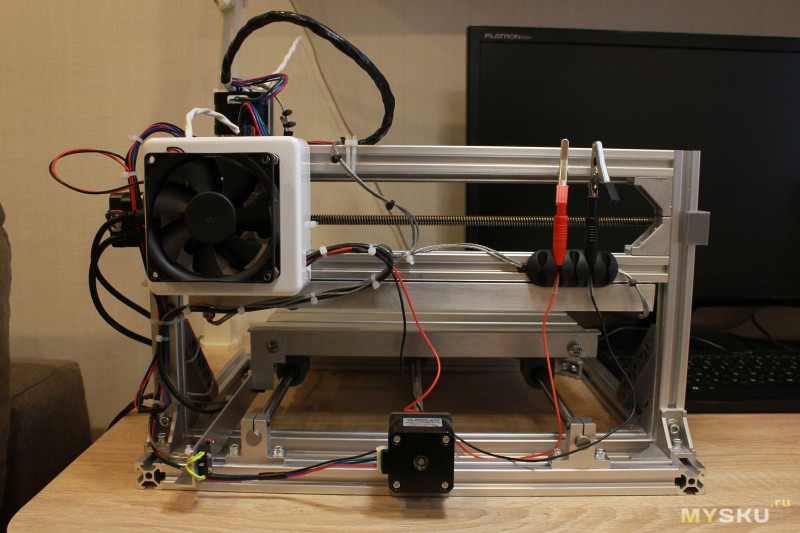

Решил я приобщиться к теме ЧПУ станочков, и прикупил себе CNC 3018 как для общего развития, так и для нарезания на нем всякого добра из фанерок и текстолита. На форуме уже проскакивали обзоры по теме CNC, я бы хотел поделиться своими ощущениями от покупки. Я не буду подробно описывать сборку механической части ( в комплекте идет подробная инструкция, да и просто по фотографии станка на странице товара собрать что-то неправильно очень тяжело ) а постараюсь остановиться именно на вещах, которые вызвали затруднения или были не очевидны.

Нюансы, вылезшие еще на этапе сборки.

Первое — уголки, выполненные из цинкового сплава, нуждаются в небольшой шлифовке поверхностей, соприкасающихся с профилем. Благо, что облой удаляется надфилем буквально за пару секунд. Уголков, кстати, в коробке на 2 больше, чем необходимо для сборки.

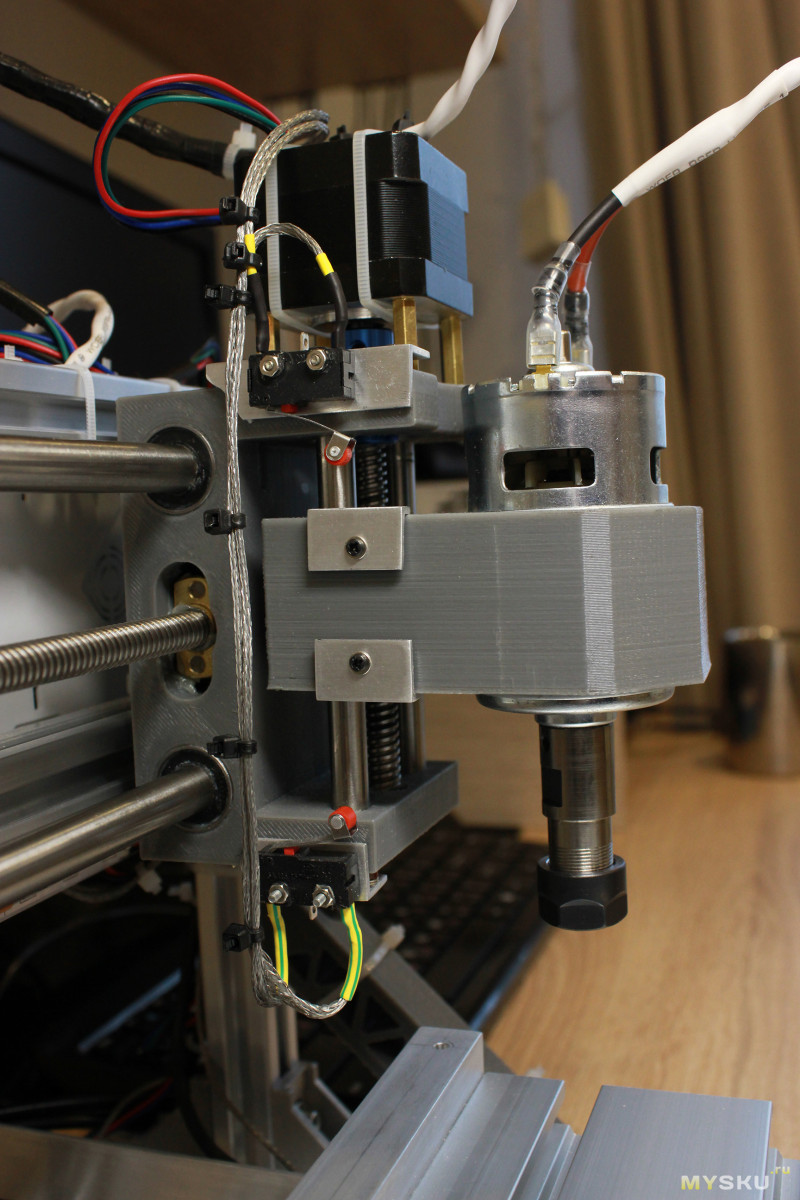

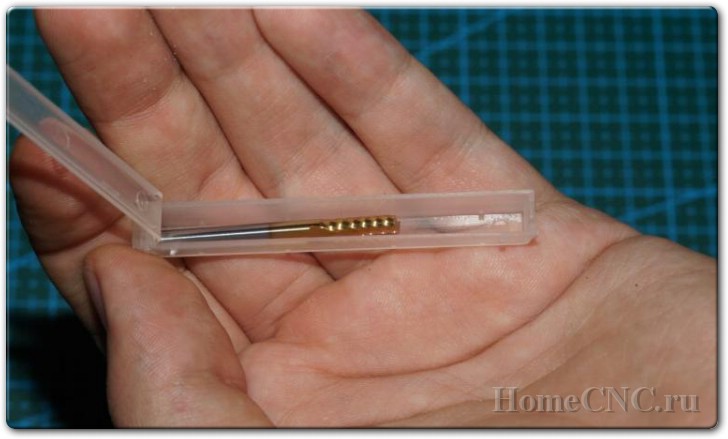

Второе, и самое интересное – одевание патрона цанги на вал двигателя. Первый двигатель с патроном я испортил – нагрел феном патрон, остудил двигатель в морозилке, совместил, пара легких ударов через деревяшку, вал идет крайне туго, пара ударов посильнее… В общем патрон сел на 8 мм и все, сдвинуть его теперь невозможно ни в одном, ни в другом направлении. Двигатель крутится, ощутимых рукой люфтов нет, но звук из подшипников стал громче. Допуски на диаметр вала и посадочного отверстия в патроне гуляют, и у кого то он просто одевается «на холодную», а кто-то не смог нормально одеть и «на горячую». Вывод прост – для уверенности нужно греть патрон градусов до 300 и одевать очень быстро, пока патрон не прогрел вал и не расширил его, и надеяться что вы не попали на крайний случай, когда вал с большим допуском «в плюс», а отверстие в патроне «в минус». После я поменял двигатель с патроном, нагрев последний в духовке. Сел «впритирочку».

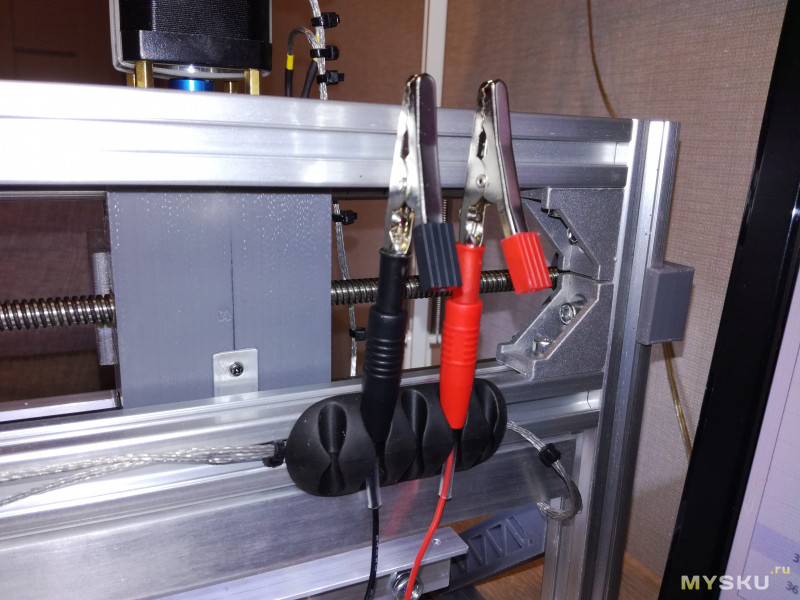

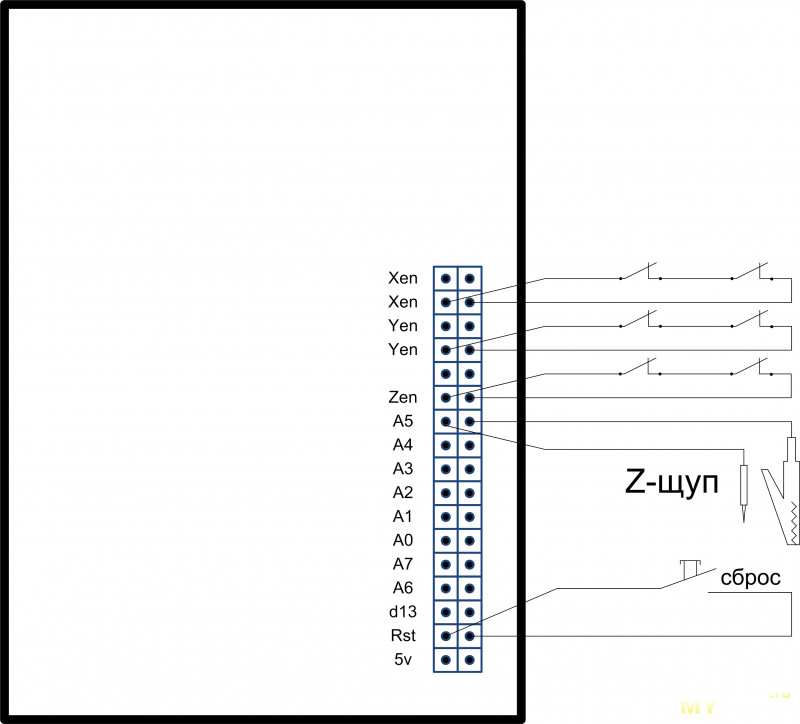

Провода, идущие к двигателю, я позже заменил на силиконовые с чуть большим сечением, усадив скрутку из них в термоусадку. Никаких систем для организации кабельного хозяйства, кроме десятка нейлоновых стяжек, в комплекте нет. Пока будем довольствоваться колхозом. Сразу выведем щупы Z и организуем им парковку. При гравировке печатных плат они пригодятся для поиска нуля по Z и составления карты высот в Candle.

Третье. Мне не повезло, и стол пришел кривой, я бы даже сказал дугообразный. Я даже не стал пытаться его ставить (без шаманства с подкладываем всякого при креплении к столу суппортов с подшипниками и гайкой ходового винта он бы вообще не мог ходить по валам), а сразу написал продавцу и на следующий день получил трек код посылки, в которой приехал новый стол, к счастью, прямой.

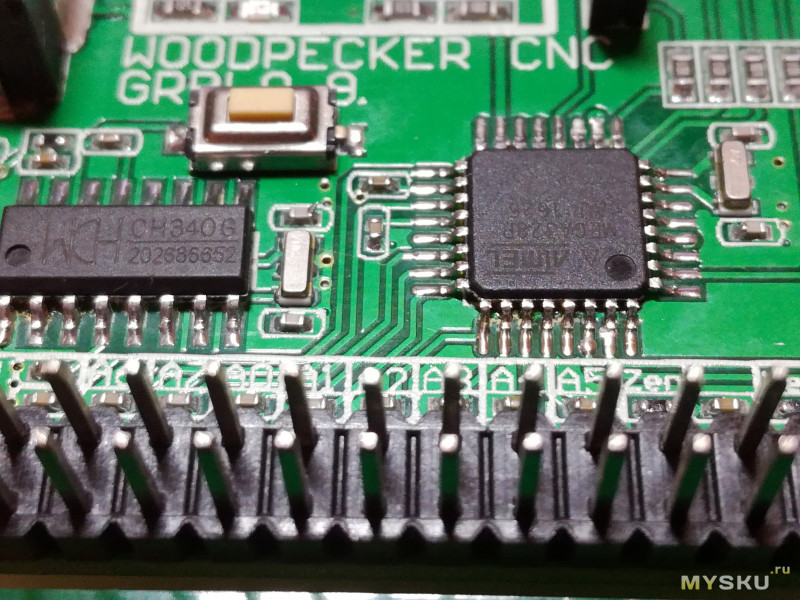

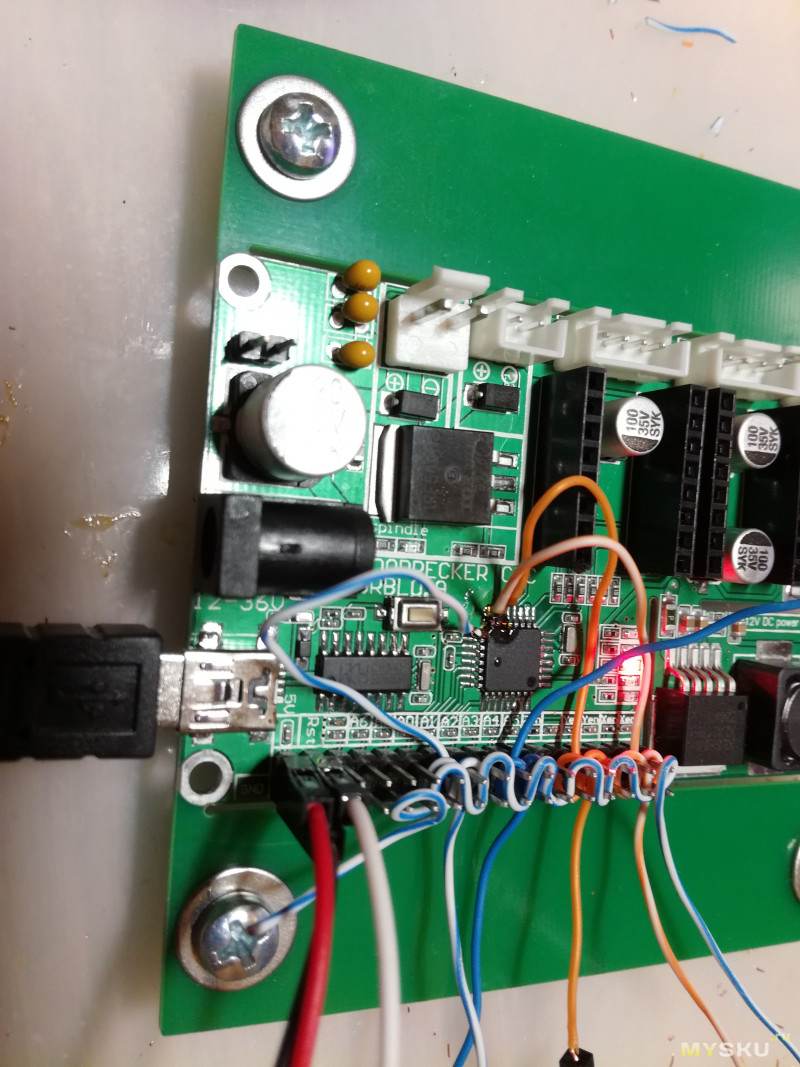

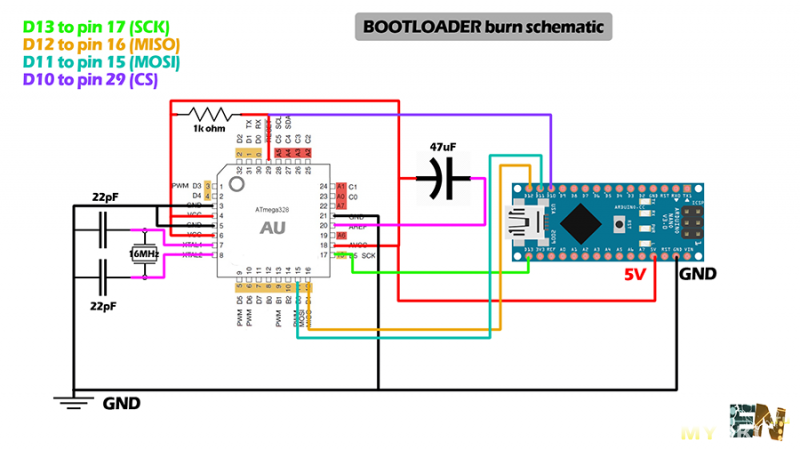

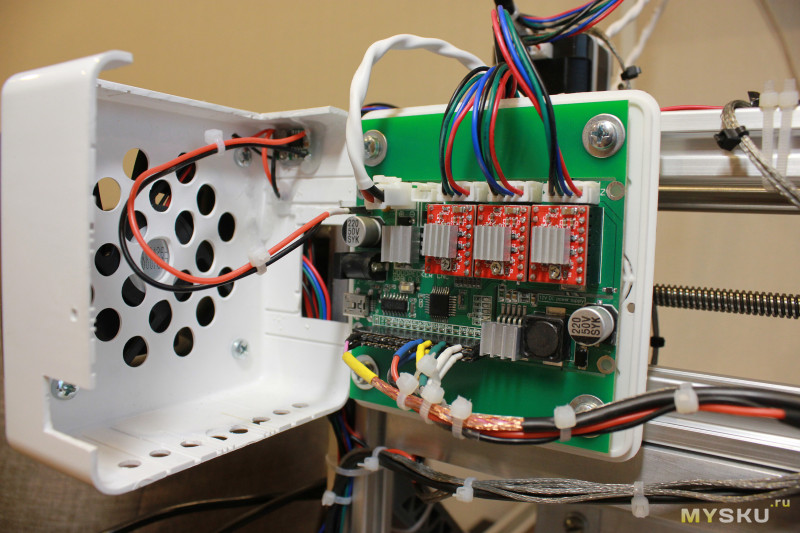

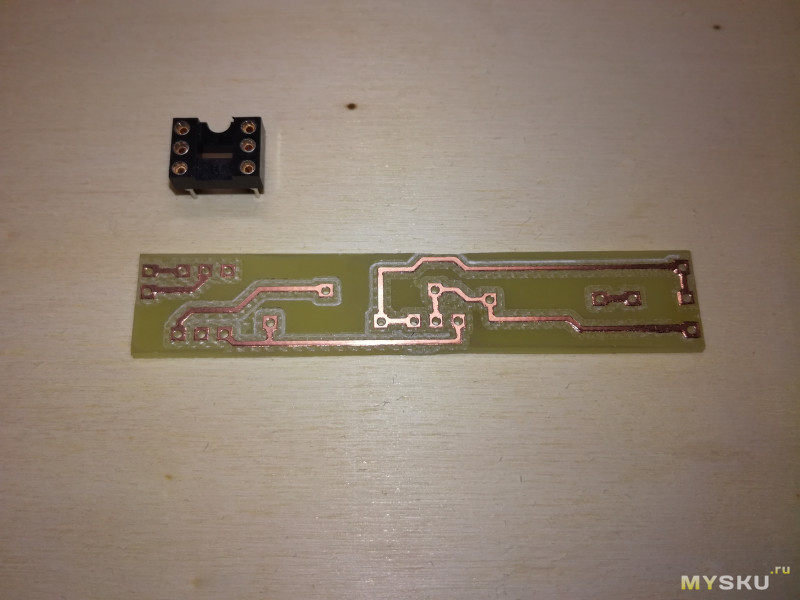

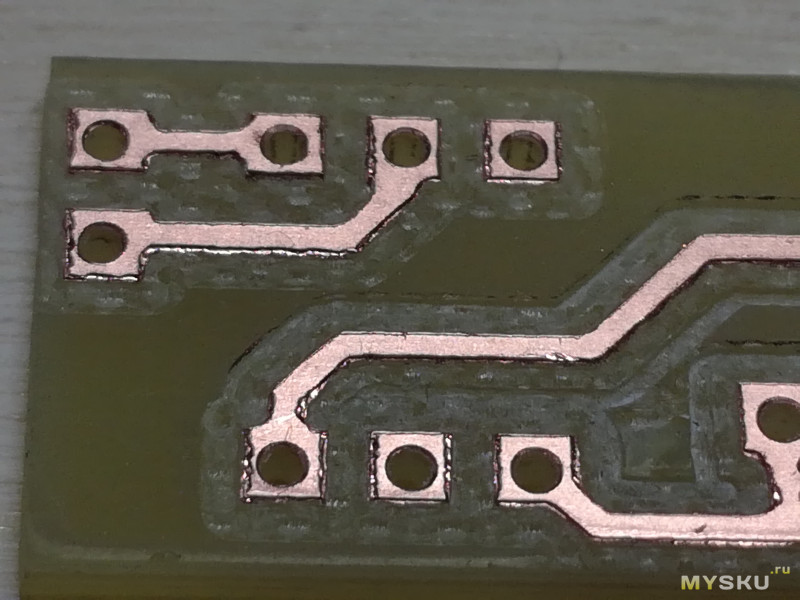

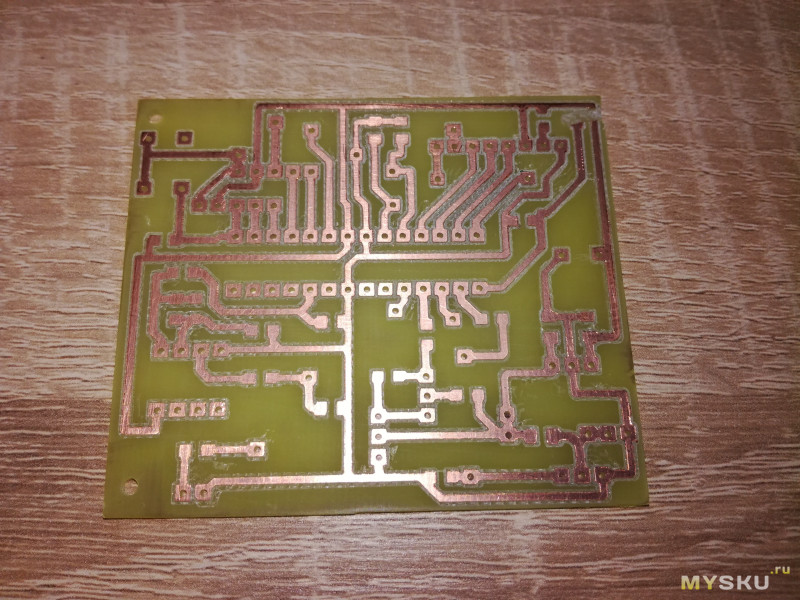

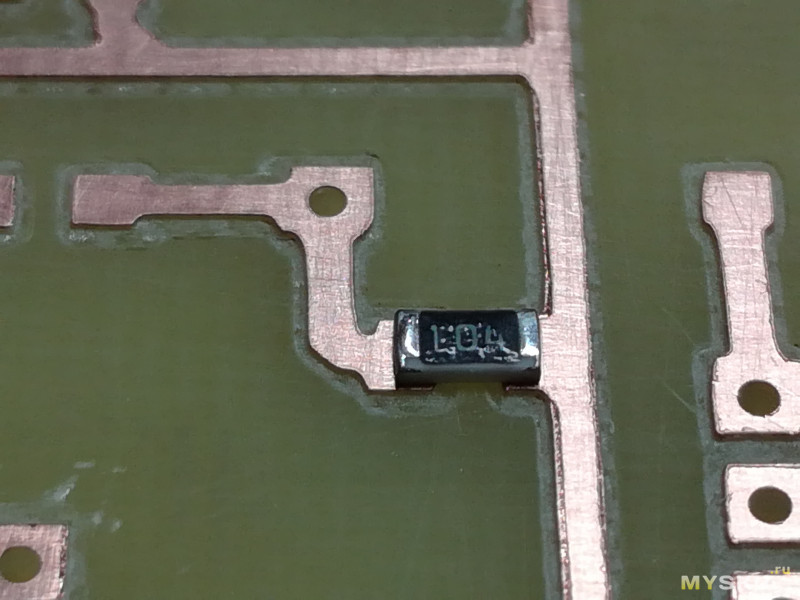

Устанавливаем необходимый софт. Так бы я и сидел со старой версией прошивки grbl 0.9j, привязанный к версии Candle не выше 1.0.11, но случилась еще одна неприятность. После «тыканья» USB-осциллографом на контакты шпинделя в целях посмотреть там ШИМ (DS205 только пришел, и станок стоял на столе, я не удержался, и предвосхищая нападки сразу укажу – он был подключен к ноутбуку, работающему от батареи) плата контроллера перестала подавать признаки жизни и на ней постоянно горели светодиоды Rx и Tx. Было решено перекинуть микросхему контроллера Atmega328P, но даже со снятой микросхемой (аккуратно выкушенной, ручка фена была еще в пути на момент аварии) светодиоды продолжали постоянно гореть, что указывало на гибель микросхемы CH340 (преобразователь USB-SERIAL TTL), и она была заменена. Контроллер Atmega328P был поставлен чистый, все было соединено по стандартной схеме для заливки bootloader-а в чип и последующей загрузки самой прошивки grbl 1.1f.

Но чуда не произошло, avrdude говорил о неправильной сигнатуре контроллера, и даже после ее подмены отказывался нормально заливать bootloader. Танцы вокруг прошивки продолжались еще долго, и я перейду сразу к тому что сработало — для исключения влияния самой платы woodpecker нужные ноги Atmega328P были приподняты над ней и кинуты проводки напрямую к Arduino NANO, используемой как ISP.

И о чудо, bootloader успешно залился, я подключил USB к самой плате woodpecker и через XLoader залил новую прошивку grbl 1.1f.20170801. После этого ноги микросхемы были возвращены на законное место. Эпопея с поломкой и починкой заняла три вечера, и подняла мой уровень общения с современными микроконтроллерами. Через командную строку в Candle или монитор порта в Arduino IDE необходимо настроить параметры прошивки (указаны значения, установленные мною, которые вполне могут не подойти другим):

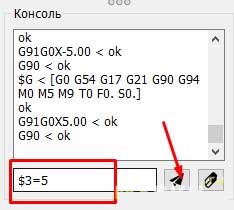

$3 = 5 Маска инвертирования сигналов направления по осям: (маска: 00000101). То есть я инвертировал оси X и Z, чтобы получить привычное человеческое расположение нуля на заготовке слева внизу. Маска выглядит следующим образом: 00000ZYX – просто выставляем 0 в бит, где инвертирование не требуется, и 1 в бите той оси, где требуется.

$100 = 800,000 Число шагов на мм. по оси X, шаг / мм. Тут, как и в двух последующих пунктах, ничего настраивать не пришлось.

$101 = 800,000 Число шагов на мм. по оси Y, шаг / мм.

$102 = 800,000 Число шагов на мм. по оси Z, шаг / мм.

$110 = 600,000 Максимальная скорость перемещений по оси X мм / мин. Я хотел поставить скорости по X и Y поменьше, но на более низких скоростях звук был крайне неприятным, а вот 600 звучало не слишком громко и напрягающее.

$111 = 600,000 Максимальная скорость перемещений по оси Y мм / мин

$112 = 150,000 Максимальная скорость перемещений по оси Z мм / мин. Тут я решил что спешить мне некуда, а испорченная заготовка / сломанная фреза удовольствия доставят минимум.

$120 = 30,000 Ускорение по оси X (чем больше значение тем быстрее разгон) мм / сек ^ 2

$121 = 30,000 Ускорение по оси Y (чем больше значение тем быстрее разгон) мм / сек ^ 2

$122 = 30,000 Ускорение по оси Z (чем больше значение тем быстрее разгон) мм / сек ^ 2

Настраиваем ток шаговых двигателей. Приходят они настроенными как попало. У нас установлены шаговики 17HS1352-P4130 с номинальным током фазы 1.33 А. Драйвер установлен A4988, с предельным током 2 А и токозадающими резисторами 0.1 Ом.

Настраивать будем используя следующую формулу:

Imax = Vref /8*Rs

Vref удобнее всего измерять прямо на движке подстроечного резистора относительно земли (она выведена на весь нижний ряд гребенки 2.54 мм.), можно даже совместить, подцепив крокодил на отвертку (учитывайте, что при нажатии на подстроечник показания немного уплывут).

Выставив 0.64 В я получил ограничение рабочего тока в 0.8 А. В требования для шаговика мы укладываемся, а запас позволяет снизить нагрев драйверов и самих двигателей (а он весьма ощутим если они стоят на удержании).

В комплекте к станку нет никакого намека на концевые выключатели. Я решил сразу подключить имеющиеся в запасе концевики и настроить работу прошивки с ними. Мы можем работать с концевиками двумя способами – с нормально разомкнутыми, и нормально замкнутыми. Дабы исключить ложные срабатывания, был выбран второй вариант, к тому же он сокращает расходы провода. При нем концевики подключаются последовательными парами для каждой оси (в варианте с нормально разомкнутыми – параллельными).

На гребенке платы выведены контакты для подсоединения концевиков, тянуть лишние провода не стоит, так как контакты запараллелены для каждой оси. Я использовал экранированный провод, немного алюминиевого профиля, крепежа и нейлоновых стяжек, а так же творческий запал. К каретке оси Z весь профиль для крепления концевиков и упоры крепились мелкими саморезами с предварительным засверливанием и проклейкой отверстия.

После сборки электромеханической части, приступаем к настройке прошивки.

$5 = 1 Инвертирование входов от конечных датчиков (концевики), BOOL. Для нормально разомкнутых выставляем 0.

$21 = 1 Включить ограничение по концевым датчикам, BOOL.

$22 = 1 Автопозиционирование по концевикам, поиск точки Home, BOOL. Включил, чтобы было удобно, нажал кнопку в Candle, и станок сам встал домой (в ноль).

$23 = 3 Маска инвертирования направления движения к точке Home (маска: 00000011). По умолчанию станок уползал в конец по осям X и Y, пришлось по ним инвертировать направление движения. Маска соответствует маске для $3 = XX – инвертированию направления осей.

$24 = 30,000 Скорость движения у концевиков, мм / мин. Это скорость движения после того, как станок наехал на концевик в поисках home в первый раз и, отскочив, начал медленно наезжать вновь. Она намного ниже для более точной фиксации момента срабатывания концевика.

$25 = 300,000 Скорость движения к точке Home, мм / мин. Скорость, с которой начнется движение к концевикам независимо от положения станка. Если она выше максимальной скорости по какой-либо из осей, то ограничение будет выставлено по нижнему порогу.

$26 = 250 Задержка срабатывания концевиков (антидребезг) мс. Использую такую дешевую механику как у меня, ставить ниже наверное не стоит.

$27 = 2,000 Расстояние «отскока» от концевиков, мм. На это расстояние отскочит станок по всем осям после того как встанет в точку home.

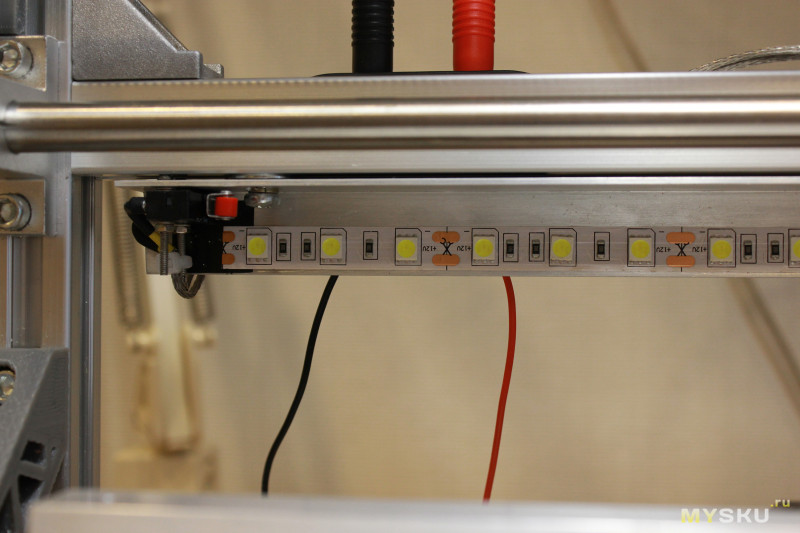

Станина станка сильно вибрирует, вокруг летит пыль, а плата такая незащищенная, и к тому же горячая — строим «скворечник» для нашего «дятла». Корпус от распределительной коробки освобождаем от внутренного богатства, рассверливаем отверстия под крепеж платы и под крепеж самого корпуса к раме. К раме крепим его через антивибрационные стойки от старого CD-ROMа. В верхней крышке вырезаем окна для кабельного хозяйства и устанавливаем 80 мм. вентилятор. Запитываем его от отдельного DC-DC, чтобы можно было выставить обороты.

Для питания самого DC-DC 12 В берем с разъема на плате, расположенного над входным электролитом, никак не подписанного, но скорее всего для вентилятора и служащего.

На этом основные трудности заканчиваются, и можно опробовать станок в деле.

Нужен был аккуратный чистый рез добора из МДФ, при подаче в 50 и ручном управлении фрезой-кукурузой 2 мм с заглублением 1 мм за проход отрезаем. Долго, но рез получился что надо, немного проходимся наждачкой по фаскам.

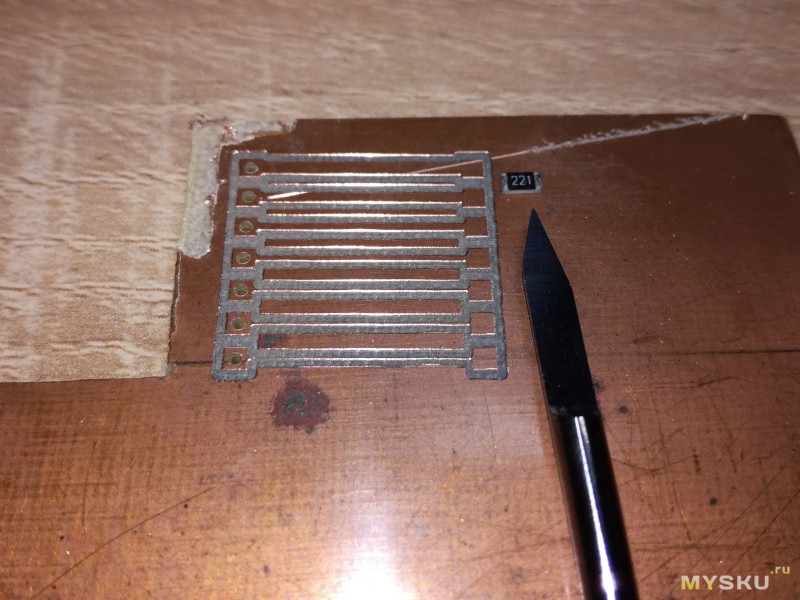

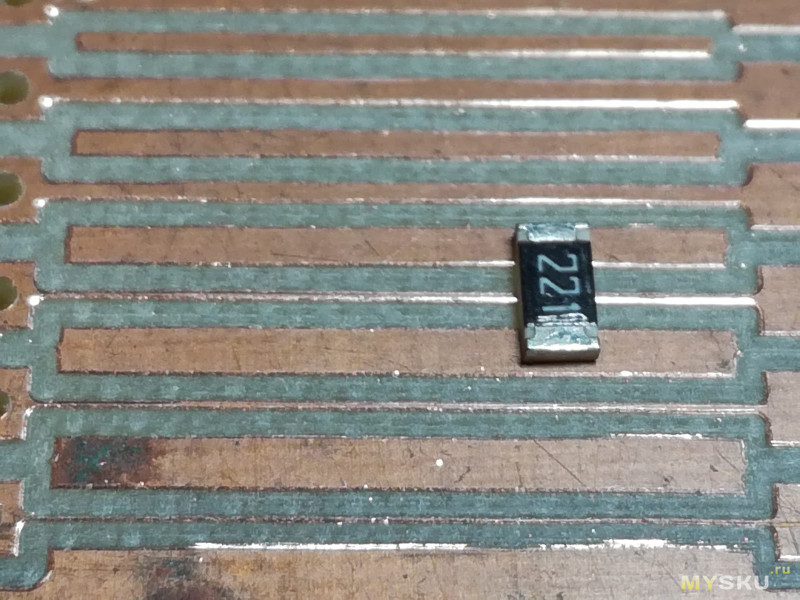

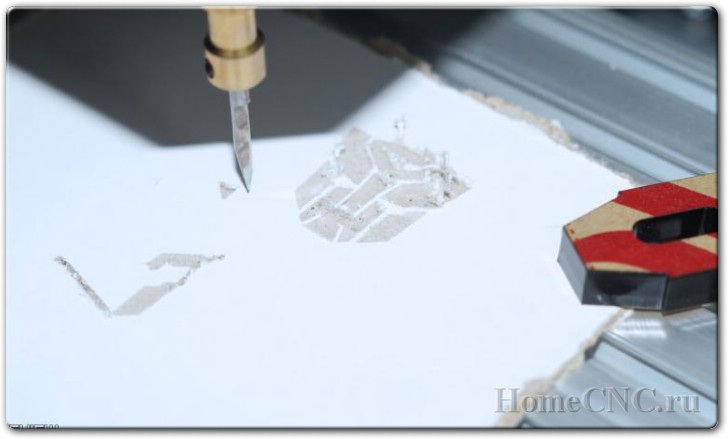

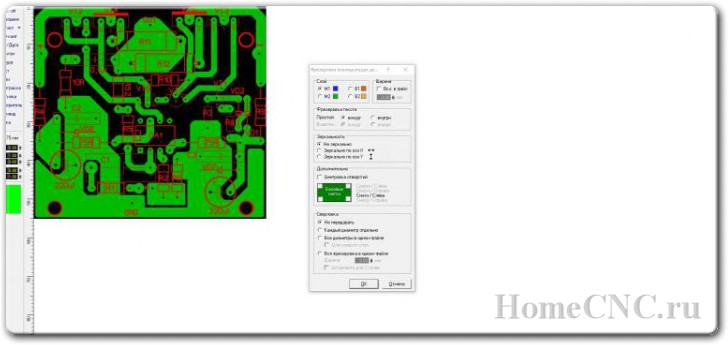

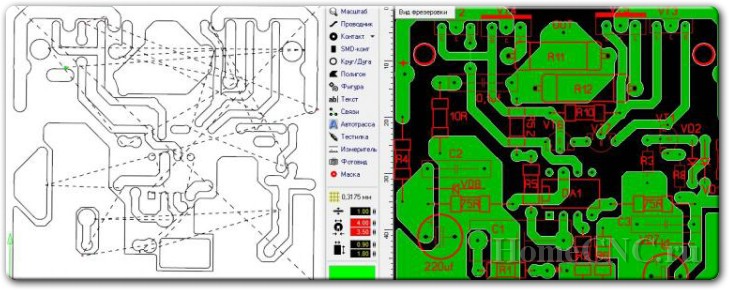

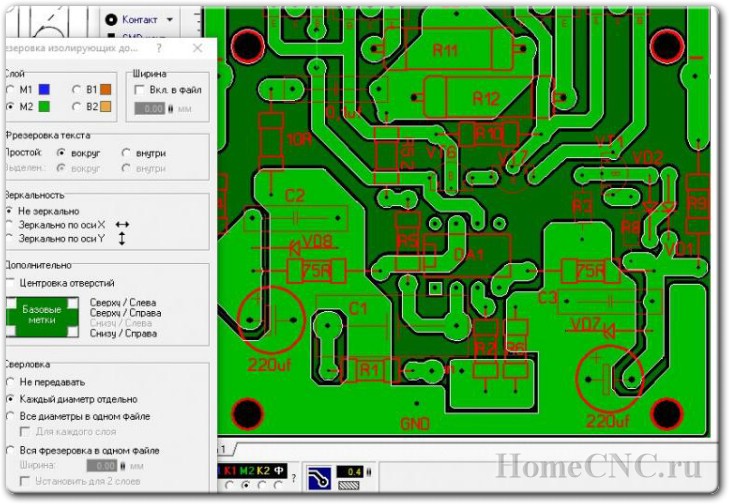

Задачка посложнее – гравировка печатных плат. Берем старый кусок советского текстолита (кстати, постарше меня будет, по наследству достался) и делаем дорожки. Результат рядом с резистором 1206.

Теперь изготовим платку для симистора с опторазвязкой, для усложнения ставим заготовку по центру стола, где люфты на длинных валах оси X максимальны:

Результат так себе. Я грешил на люфт, но проблема была не только в нем. На первом тесте я использовал только штатные зажимы для крепления заготовки к столу, а в этот раз использовал толстый двухсторонний скотч. Он «играет», и поэтому с первого раза рез получился не везде, пришлось делать заглубление больше, а так как гравер имеет треугольную форму, то он подрезал край дорожки, и они стали уже и качество самого реза снизилось. Так же выяснилось, что китайские гравера обламываются даже при самой маленькой подаче и заглублении всего в 50 мкм. Но обламываются по-разному, и один потом может делать чистый аккуратный рез, а другой будет задирать края. Третий обломившийся гравер на следующей печатной плате снимал стружку длиной во всю дорожку, как результат рез получался чище. Видимо, в пользу советского текстолита сыграла так же и общая его жесткость, и гораздо более толстый слой меди. С креплением заготовок печатных плат придется поломать голову. Во первых, оно должно быть по всей нижней поверхности, чтобы не было «пузырей», которые бы играли под фрезой. Во вторых, оно должно быть надежным, при отрезании заготовки ее легко может вывернуть, на фото ниже на плате перерезана дорожка в правом верхнем углу фрезой. И в третьих, оно должно быть устойчиво к воде, так как во время работы заготовку стоит помочить и избавиться тем самым от текстолитовой пыли. И если для мелких плат комплектное крепление годится, то уже платы размером больше 70×70 мм они крепят с горбинкой. Вот фото работы станка после учета недостатков крепления.

Плюсы CNC 3018:

+ Вы получаете возможность начального знакомства с ЧПУ с минимальными затратами времени, но при наличии последнего в некотором количестве, вы так же бонусом получаете возможность по совершенствованию самого станка, а параллельно и своих навыков.

+ Станок из коробки способен на работу после минимальной настройки.

Минусы:

— Качество запчастей может хромать. Нет никакой гарантии, что после получения станка вам не придется ждать еще, чтобы наконец-то получить какие-то запчасти взамен бракованным.

— Пластиковая каретка оси Z. Мне кажется, что станок все же должен быть более прочным.

— Огромный вылет по оси X приводит к тому, что когда каретка находится на середине этой оси, она имеет существенный люфт, так как вал немного прогибается. Это в свою очередь может приводить к резонансу всей конструкции на высоких оборотах шпинделя (порядка 10 000 об/мин). Заменив шпиндель на более оборотистый, можно уйти от резонанса, работая на оборотах, выше критических, да и для фрезеровки ПП он подойдет наверное лучше. Но гораздо правильнее – поменять слишком хлипкие валы по X с текущих 10 мм на минимальные 16 мм. Однако, это приведет к необходимости полной замены каретки оси Z. В будущем, я, наверное, так и поступлю, ту часть каретки что с подшипниками, гайкой и креплением шпинделя оставлю, а заднюю половину, наверное, придется сделать из фанеры/ламината на самом станке.

— Для каждого вида работ нужно искать подходящую оснастку. Гравера из комплекта оставляют желать лучшего. Так же придется освоить приличное количество программного обеспечения для раскрытия потенциала станка.

Выводы: если у вас есть время и желание возиться и дорабатывать станок до ума, но вы не готовы к самостоятельной закупке и сборке с нуля, то вариант с покупкой такого конструктора можно считать оправданным. Для тех кто не знаком с ЧПУ, но очень хочет познакомиться, наверное, будет намного проще начать именно с такого конструктора, чтобы понять, нужно оно вам или нет. Если же у вас есть желание работать именно на результат, то целесообразнее станок собирать по частям, чем дорабатывать этот, так как цена доработок сопоставима со стоимостью всего станка.

Для производства заготовок и деталей в современных условиях все чаще применяют станки с ЧПУ (числовым программным управлением). CNC 3018 Pro является одним из самых распространенных станков с ЧПУ в сегодняшнее время. Он может быть использован для резки, сверления, гравировки и фрезерования деталей различной сложности.

Для получения качественных и точных деталей, необходимо настроить станок правильно. Настройка включает в себя работу с многими параметрами, включая скорость, глубину реза и другие технические характеристики. Некоторые пользователи, особенно начинающие мастера, могут испытывать сложности с настройкой станка. В этой статье мы рассмотрим основные способы настройки CNC 3018 Pro для обработки деталей высокой точности и качества.

Как правильно настроить станок с ЧПУ, чтобы избежать ошибок и достичь высокого качества деталей? Это вопрос, который многие задают себе, когда начинают работу с ЧПУ. В нашей статье мы постараемся ответить на этот вопрос и помочь вам справиться со своим CNC 3018 Pro.

Содержание

- CNC 3018 Pro: настройка станка для точной обработки

- Шаг 1. Проверьте рабочую площадку

- Шаг 2. Выровняйте станок

- Шаг 3. Закрепите материал для обработки

- Шаг 4. Убедитесь в правильной установке фрезы

- Шаг 5. Протестируйте станок перед началом работы

- Подготовка к работе

- 1. Проверка комплектности

- 2. Сборка станка

- 3. Подключение к компьютеру

- 4. Загрузка необходимых файлов

- 5. Проверка настроек

- Установка программного обеспечения для CNC 3018 Pro

- Шаг 1: Скачивание необходимых программ

- Шаг 2: Установка GRBL

- Шаг 3: Установка программ для создания G-code

- Шаг 4: Настройка программного обеспечения

- Настройка драйверов и контроллера

- Подключение драйверов шаговых двигателей

- Калибровка контроллера

- Проверка правильной работы

- Обновление драйверов и контроллера

- Калибровка станка

- Что такое калибровка станка и зачем она нужна?

- Как провести калибровку станка CNC 3018 Pro?

- Что стоит учитывать при проведении калибровки?

- Выбор правильных настроек

- Определение необходимых настроек

- Проверка и диагностика настроек

- Настройка программного обеспечения

- Регулярная проверка и обновление настроек

- Решение проблем с точностью

- 1. Калибровка станка

- 2. Использование надежных настроек

- 3. Проверка качества инструментов

- 4. Регулярное обслуживание и уход за станком

- 5. Улучшение программного обеспечения

- Вопрос-ответ

- Что такое CNC 3018 Pro и зачем нужно настраивать станок для точной обработки?

- Как подключить станок CNC 3018 Pro к компьютеру?

- Как выбрать правильные настройки для обработки конкретного материала на станке?

- Как избежать смещения или деформации материала при обработке на станке?

- Как настроить станок, чтобы получить высококачественный результат обработки?

- Какие материалы можно обрабатывать на станке CNC 3018 Pro?

- Можно ли использовать станок CNC 3018 Pro для производства мебели или других крупных изделий?

CNC 3018 Pro: настройка станка для точной обработки

Шаг 1. Проверьте рабочую площадку

Перед началом работы убедитесь, что поверхность рабочей платформы станка ровная и не имеет повреждений. Это позволит избежать возможных искажений в процессе обработки материала.

Шаг 2. Выровняйте станок

Для точной обработки материала необходимо, чтобы станок был выровнен на горизонтальной поверхности. Используйте уровень и отрегулируйте ножки станка, чтобы добиться идеальной горизонтальности.

Шаг 3. Закрепите материал для обработки

Чтобы избежать смещения материала в процессе обработки, необходимо его правильно закрепить на рабочей платформе станка. Используйте зажимы или другие специальные крепления, чтобы материал был надежно зафиксирован на платформе.

Шаг 4. Убедитесь в правильной установке фрезы

Важно убедиться, что фреза установлена правильно и по центру шпинделя станка. Это позволит избежать неровной обработки материала и повреждения фрезы.

Шаг 5. Протестируйте станок перед началом работы

Перед началом работы рекомендуется провести тестовую обработку небольшого кусочка материала, чтобы убедиться в правильной настройке станка и фрезы. Если обработка оказалась неудовлетворительной, проверьте все настройки и повторите тестовую обработку.

Следуя этим простым шагам, вы сможете настроить свой CNC 3018 Pro для точной и качественной обработки материалов.

Подготовка к работе

1. Проверка комплектности

Перед началом работы необходимо убедиться в полной комплектности станка. Проверьте наличие всех деталей и аксессуаров, включая крепежные элементы и руководство пользователя.

2. Сборка станка

Для того чтобы использовать станок, его необходимо собрать. Все компоненты должны быть крепко закреплены, чтобы не было сбоев при работе. Следуйте инструкции по сборке, которая прилагается к станку.

3. Подключение к компьютеру

Вставьте USB-шнур в порт на задней панели станка и в компьютер. Драйвера для станка уже установлены, но если возникнут проблемы с подключением, проверьте, необходимо ли установить дополнительное программное обеспечение.

4. Загрузка необходимых файлов

Перед началом работы необходимо загрузить в компьютер программное обеспечение, которое позволит работать со станком. Также загрузите файлы с заданием для станка. Убедитесь, что файлы подходят для данной модели станка и соответствуют всем требованиям.

5. Проверка настроек

Перед запуском станка убедитесь, что все настройки выставлены правильно. Особое внимание следует уделить настройке высоты рабочей поверхности и скорости движения режущего инструмента. После этого можно приступать к работе.

Установка программного обеспечения для CNC 3018 Pro

Шаг 1: Скачивание необходимых программ

Перед тем как установить программное обеспечение на ваш компьютер, вам нужно скачать необходимые программы. Наиболее важный компонент для работы с CNC 3018 Pro — это GRBL. Это программное обеспечение управляет движением станка и должно быть установлено на вашей машине.

Другие необходимые программы могут варьироваться в зависимости от того, какую задачу вы планируете выполнять. Некоторые хорошие варианты для начала включают в себя программу управления проектами и CAM-программу. Эти программы помогут вам создавать файлы G-code, которые будут использоваться для управления станком.

Шаг 2: Установка GRBL

Для установки GRBL вам понадобится программа Arduino IDE. Это бесплатное программное обеспечение, которое позволяет загружать скетчи на Arduino-платы. Для установки GRBL вам нужно загрузить и установить Arduino IDE, а затем настроить GRBL на плате контроллера вашего станка.

Шаг 3: Установка программ для создания G-code

Для создания G-code файлов вы можете использовать программы, такие как Fusion 360, EstlCAM и другие. Эти программы позволяют создавать 3D-модели и преобразовывать их в файлы G-code, которые можно загрузить на ваш станок.

Кроме того, вам может потребоваться установить программу управления проектами, такую как CNC.js. Это поможет вам организовать и хранить ваши проекты и файлы G-code в одном месте.

Шаг 4: Настройка программного обеспечения

После установки всех необходимых программ вы можете начать настройку вашей рабочей среды. Вы можете настроить параметры, такие как скорость движения, рабочую область и точность. Эти настройки могут варьироваться в зависимости от программного обеспечения, которое вы используете и от характеристик вашего станка.

Но самое важное — это настройка GRBL. Вы можете изменить настройки по умолчанию, чтобы улучшить качество своей работы, такие как настройка скорости движения и максимального количества шагов на оборот. Но помните, что неправильные настройки могут навредить вашему станку, поэтому будьте осторожны.

Настройка драйверов и контроллера

Подключение драйверов шаговых двигателей

Необходимо правильно подключить шаговые двигатели к драйверам. При этом необходимо следить за тем, чтобы каждый двигатель был подключен к соответствующему драйверу и его фазы были верно подключены. Проверьте, правильно ли установлены перемычки на драйверах для настройки микрошага и выберите необходимые параметры.

Калибровка контроллера

После подключения драйверов, необходимо откалибровать контроллер. Для этого при помощи специального софта установите правильные параметры для шагов и микрошагов, настройте скорость движения и другие параметры. Важно следить за тем, чтобы настройки были правильными для каждого используемого инструмента и материала.

Проверка правильной работы

После настройки драйверов и контроллера, необходимо проверить правильность работы станка. Для этого можно воспользоваться специальным тестовым материалом, который поможет проверить точность обработки и скорость движения. При необходимости проведите дополнительную калибровку.

Обновление драйверов и контроллера

Важно обновлять программное обеспечение для контроллера и драйверов шаговых двигателей, чтобы улучшить работу станка и добавить новые функции. Обычно обновление производится через информационные порты, с помощью специальных программного обеспечения. Для обновления всегда используйте подходящие инструкции и проверенные источники.

Калибровка станка

Что такое калибровка станка и зачем она нужна?

Калибровка станка – это процесс настройки его точности и соответствия заданным параметрам. Она нужна для того, чтобы точно и качественно выполнять задачи по обработке деталей и не допустить ошибок из-за неточности работы станка.

Как провести калибровку станка CNC 3018 Pro?

Перед началом калибровки необходимо проверить калибровочные кубики на наличие дефектов и отклонений. Далее следует смонтировать станок и проверить, что он корректно работает и перемещается во всех направлениях.

После этого нужно настроить систему координат, проверить и настроить плоскость стола и нивелировать станок. Затем провести калибровку моторов и настроить шаговые двигатели, а также проверить точность перемещения станка на пустом ходу и при работе с образцами.

Что стоит учитывать при проведении калибровки?

При проведении калибровки стоит учитывать, что она может занять до нескольких часов, и требует терпения и внимательности. Также важно следить за каждым шагом настройки и контролировать точность проводимых действий. И, конечно же, не забывать про сохранение полученных результатов настроек.

Калибровка станка – это неотъемлемый процесс настроек, который обеспечивает высокое качество и точность работы CNC 3018 Pro. Несмотря на то, что он может занять много времени и требует тщательности, результаты определенно стоят затраченных усилий.

Выбор правильных настроек

Определение необходимых настроек

Настройки станка CNC 3018 Pro играют ключевую роль в точной обработке деталей. Заводские настройки не обеспечивают максимальной точности обработки, поэтому необходимо их настроить самостоятельно. Прежде всего, необходимо определить какие настройки нужны для обработки определенного материала. Это может быть скорость перемещения по осям, параметры шпинделя, глубина обработки, уровень подачи и многое другое.

Проверка и диагностика настроек

Необходимо проверять работу станка после каждой настройки и в случае обнаружения ошибок проводить диагностику. Некорректные настройки могут привести к поломке деталей или станка. Перед обработкой деталей также необходимо прогреть станок на определенное время и провести проверку всех систем.

Настройка программного обеспечения

Программное обеспечение также играет ключевую роль в точной обработке деталей. Кроме настройки самого станка, необходимо также настроить специализированное программное обеспечение для работы со станком. Необходимо учитывать возможности программного обеспечения и регулировать настройки для максимальной точности обработки.

Регулярная проверка и обновление настроек

Для сохранения максимальной точности и безопасности работы станка, необходимо регулярно проверять и обновлять настройки. Кроме того, необходимо ознакомиться с руководством пользователя и технической документацией для оптимальной настройки станка. Следование производителями рекомендуемым настройкам и регулярное обслуживание обеспечат стабильную и точную работу станка CNC 3018 Pro.

- Определение необходимых настроек

- Проверка и диагностика настроек

- Настройка программного обеспечения

- Регулярная проверка и обновление настроек

Решение проблем с точностью

1. Калибровка станка

Первым шагом к повышению точности работы станка CNC 3018 Pro является проведение калибровки. Это позволит перенастроить позиционирование станка и убедиться в том, что его координаты соответствуют заданным значениям.

2. Использование надежных настроек

При работе с CNC 3018 Pro важно подобрать настройки, которые позволят решить проблемы с точностью. При выборе скорости вращения шпинделя и подачи, а также глубины реза следует ориентироваться на тип материала и размер обрабатываемой детали.

3. Проверка качества инструментов

Неправильно выбранные или изношенные инструменты, такие как фрезы, могут существенно повлиять на точность обработки. Периодически следует проверять и подбирать инструменты, чтобы обеспечить максимальную точность и качество работ.

4. Регулярное обслуживание и уход за станком

Регулярное техническое обслуживание станка и его частей может существенно повлиять на точность работы. Очищение и смазка элементов станка помогут устранить износ, повысить точность и продлить срок службы. Важно также следить за состоянием шаговых двигателей и своевременно производить замену или ремонт при необходимости.

5. Улучшение программного обеспечения

Для решения проблем с точностью обработки можно использовать специальное программное обеспечение, которое позволит настроить координатные оси станка и улучшить точность. Это может быть как платное, так и бесплатное ПО, которое доступно для загрузки в Интернете.

Вопрос-ответ

Что такое CNC 3018 Pro и зачем нужно настраивать станок для точной обработки?

CNC 3018 Pro — это станок с числовым программным управлением (CNC), который позволяет вырезать, фрезеровать и гравировать материалы с высокой точностью. Настройка станка под конкретное задание необходима для получения максимально точного результата обработки.

Как подключить станок CNC 3018 Pro к компьютеру?

Станок подключается к компьютеру с помощью USB-кабеля. Также требуется установить соответствующее программное обеспечение, такое как Universal G-code Sender или Candle.

Как выбрать правильные настройки для обработки конкретного материала на станке?

Для каждого материала необходимо определить оптимальные скорость обработки, глубину обработки, шаг и другие параметры. Для этого следует обратиться к рекомендациям производителя станка или воспользоваться результатами опыта других пользователей.

Как избежать смещения или деформации материала при обработке на станке?

Для избежания смещения или деформации материала следует правильно закрепить его на станке, соблюдать оптимальные настройки обработки и избегать экстремальных нагрузок на материал. Также можно использовать дополнительные приспособления для фиксации материала.

Как настроить станок, чтобы получить высококачественный результат обработки?

Для получения высококачественного результата следует тщательно подготовить станок и материал, выбрать оптимальные настройки и проверить их перед началом обработки. Также следует использовать качественную фрезу или резак и избегать экстремальных нагрузок на станок и материал.

Какие материалы можно обрабатывать на станке CNC 3018 Pro?

Станок можно использовать для обработки множества материалов, таких как дерево, пластик, акрил, мягкий металл и даже кость и слоновая кость. Однако перед началом обработки следует убедиться, что материал подходит для конкретного типа обработки и настройки станка.

Можно ли использовать станок CNC 3018 Pro для производства мебели или других крупных изделий?

Станок подходит для производства мебели и других крупных изделий, однако для этого требуется большое количество времени и опыта. Также необходимо иметь достаточно большое рабочее пространство и специальное оборудование для подготовки материалов.

На чтение 15 мин. Опубликовано 28 апреля, 2023

Содержание

- Станок CNC — Инструкция по эксплуатации

- Самодельный ЧПУ станок

- Разделы сайта

- Интересное предложение

- Лучшее

- Статистика

- Характеристики ЧПУ гравера 3018

- Распаковка и внешний вид

- Программное обеспечение

- Решение дополнительных проблем, которые не сразу бросаются в глаза

Станок CNC — Инструкция по эксплуатации

CNC инструкция по эксплуатации

Пожалуйста, обратитесь к «Инструкции по сборке» для сборки станка (скачать можно в данном разделе https://minichpu.ru/page/1279409).

2. Отладка (для начала скачайте «Полный пакет» в разделе https://minichpu.ru/page/1279409).

Для начала необходимо подключить плату к сети с помощью болка питания, а также соединить плату с компьютером (ноутбуком) с помощью кабеля USB, входящего в комплект.

— Установить драйвер CH 340 SER (путь- / driver /).

— Открываем двойным нажатием, появляется сообщение

«Разрешить этому приложению вносить изменения на вашем устройстве?»

Нажимаем INSTALL , драйвер устанавливается, и появляется окно, что успешно установлен ( Driver install success !), нажимаем ОК. И закрываем окно.

Определение COM-порта компьютера (для инфо):

- Windows XP: Щелкните правой кнопкой мыши на «мой компьютер», выберите «Свойства», выберите «Диспетчер устройств».

- Windows 7: Нажмите «Пуск» -> щелкните правой кнопкой мыши «компьютер» -> выберите «Управление» -> выберите «Диспетчер устройств» из левой панели.

- В дереве разверните «порты (COM & LPT)»

- Ваш станок будет USB последовательный порт (СОМХ), где “X” представляет собой номер COM порта, например СОМ6.

- Если есть несколько USB-портов, щелкните каждый из них и проверить производителя, станок будет «CH340».

3. Раскройте контрольную программу grblControl . exe , чтобы соединить станок и выбрать правильный порт :

— Открываем двойным нажатием, (станок должен быть подключен и в сеть и через USB ).

— Выбираем в меню Сервис ->Настройки, далее Порт (обновляем, и из выплывающего меню выбираем другой порт), нажимаем ОК. Статус меняется на ГОТОВ.

(изначально Статус – Нет соединения)

В консоле (внизу): Соединение успешно установлено : [ CTRL + X ] Grbl 0.9 j [‘$’ for help ]

4. Проверить направление оси XYZ :

Если ось x , y , z не двигается, как показано на рисунке, просто подключите провод шагового двигателя в обратном направлении.

Как обнулить положение гравера:

5. После установки станка, откройте файл гравировки — приложение «grblControl.exe» (путь- 3018/software/GRBL/grblControl). В правом верхнем углу статус должен быть ГОТОВ. Необходимо определить, где будет находится нулевая точка. Обычно в левом нижнем углу заготовки.

Сначала подведите шпиндель в левый нижний угол заготовки (с помощью кнопок перемещения X и Y ), затем опустите фрезу по оси Z . Замедлить движение можно уменьшив шаг, нажатием кнопок 0,01; 0,1; 1; 5; 10 (расположенные ниже стрелок перемещения).

Когда резец будут приближаться к заготовке, аккуратно подведите его к поверхности заготовки.

Важно! После соприкосновения резца с поверхностью, нажмите в разделе управление кнопки «Обнулить XY » и «Обнулить Z «.

Подсказка: лучше всего опробовать станок на работоспособность без заготовки. Для вращения шпинделя нажмите кнопку «Вкл/Выкл шпиндель», также можно изменять скорость вращения. Произведите перемещение по всем осям. Для возвращения в нулевую точку необходимо нажать кнопку в управлении «Восстановить XYZ «.

Проверьте станок, прежде чем начать официальную гравировку.

6. Загрузка файла в управляющую программу grblControl .

Затем вы можете нажать кнопку «Открыть» в нижнем углу, выбрать из папки » NCfile » готовый файл (с расширением *. nc ), чтобы выгравировать.

7. В папке хранятся готовые файлы.

Этапы работы станков с ЧПУ:

1) формируется модель с помощью специальных графических программ (ArtCam и т.д.) на компьютере.

2) с помощью специальной программы для станка с ЧПУ готовая модель отцифровывается в управляющую программу с расширением *. nc .

3) потом файл открывают управляющей программой « grblControl . exe » и вносят в память ЧПУ. И станок приступает к работе.

Изучайте графическую программу ArtCam, создавайте модели и реализовывайте их с помощью станка CNC 3018.

Источник

Самодельный ЧПУ станок

Разделы сайта

Интересное предложение

Лучшее

Статистика

Всем привет! После того как наигрался с 3Д принтерами, начал засматриваться на ЧПУ станки и оказалось, что логика у них гораздо проще, чего не скажешь по существующим обзорам. Серьезно, первый принтер я собирал пол дня и несколько дней подкручивал, обозреваемый станок же запустил через несколько часов после вскрытия коробки. В данном обзоре постараюсь доказать, что с управлением сможет справиться каждый, разберем возможные проблемы и пути их решения, а так же посмотрим на результаты работы.

Характеристики ЧПУ гравера 3018

- Модель: Mini CNC3018

- Материал корпуса: Алюминиевый сплав

- Цвет: Серебристый

- Занимаемое пространство: около 340×160мм

- Рабочая зона: 340x160x40мм

- Вес: 7.5кг

- Программа для управления: GrblControl

- Поддерживаемые операционные системы: Windows XP SP3, Win7, Win8, Win10.

- Напряжение питания адаптера: 110-240В 50/60Гц

- Выход адаптера: 24В 4А

- Шаговые двигатели: 42 шага, 12В, 1.3A, 0.25Нм

- Двигатель шпинделя: 775(12-36В); 24В: 7000об/мин, 36В: 9000об/мин

- Вал двигателя: 5мм

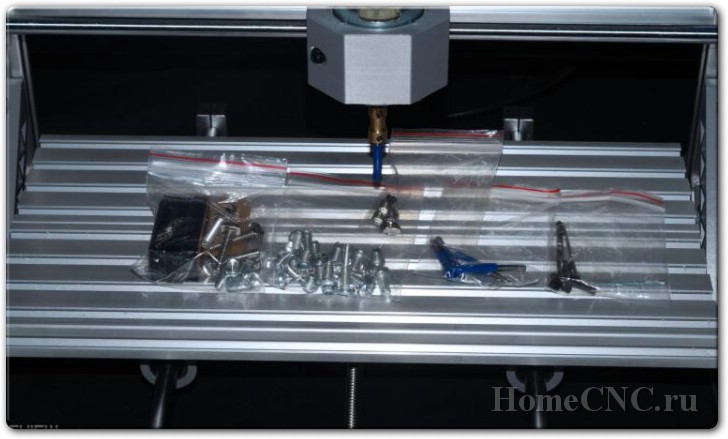

Распаковка и внешний вид

Верхняя часть прикрыта пенопластом

Под ней поролонка с вырезами, все комплектующие аккуратно разложены по своим местам

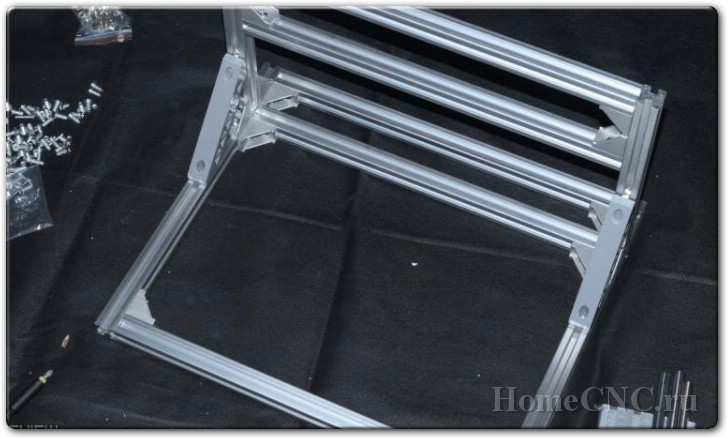

Высыпаем все на пол, берем отвертку

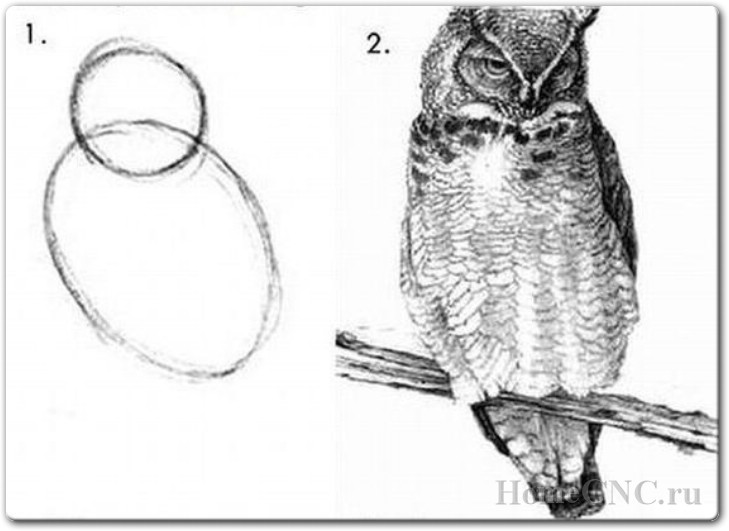

На самом деле это проще, чем нарисовать сову

В комплекте есть подробная инструкция, но даже без нее сложно собрать конструкцию иначе, т.к. профиля всего три размера, при чем два из них представлены в двух экземплярах. Хотя наверное все же стоит приложить подробное видео сборки

Когда будете фиксировать плату, обратите внимание, что в левом нижнем углу под гайкой окажутся две дорожки и если переусердствовать, можно их закоротить. Чтобы этого не произошло, используйте пятую пластиковую шайбочку из комплекта, она не запасная.

Во время сборки механизма оси X я зафиксировал одну из комплектных фрез и опустил каретку практически впритык к поверхности стола. Так удобнее работать с тонким материалом, но можно так не извращаться, главное чтобы при полном опускании шпинделя фреза не начинала ковырять стол, т.к. это чревато последствиями.

Вот что у меня осталось в итоге после полной сборки, если у Вас деталей больше, проверьте все ли на месте

Фрезы с разными маркировками, но на вид идентичны

Кстати, занятные акриловые фиксаторы, я зажимал ими заготовки до 20мм высотой

Программное обеспечение

На странице лота есть ссылка со всем необходимым для начала

Основой является grblControl_0.8.1, эта программа представляет из себя панель управления станком и именно она дает команды узлам станка. Это как Repetier без модулей для слайсинга в 3д печати

Тем не менее мы уже можем провести первый тест, т.к. в архиве есть уже готовые шаблоны

Выбираем нужный, с помощью кнопок панели управления подводим кончик фрезы к нулевой точке, то есть в нижний левый угол заготовки с касанием поверхности и обнуляем координаты по осям X,Y и Z, после чего нажимаем кнопку отправить.

Процесс пошел, но как-то не правильно. Проход зеркальный и вместо поднятия фрезы станок ее утапливает

Хорошо, что я не оставлял большого запаса хода ниже поверхности стола

Судя по поведению, нам нужно инвертировать оси X и Z. В этом нет ничего сложного, не нужно перекидывать пины шаговиков или качать другой софт, достаточно откорректировать данные в памяти через консоль. За инверсию осей отвечает команда $3:

Сдвигаем шпиндель выше и правее, обнуляем рабочую область и отправляем в работу. Для теста на картонке сносно

Если удалось нацарапать тестовую модель, можно попробовать и самому чего-нибудь накидать

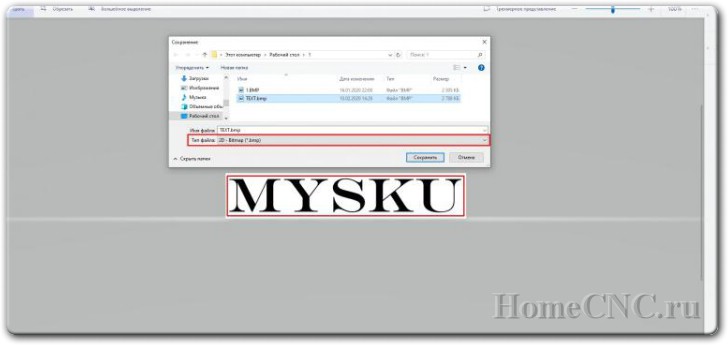

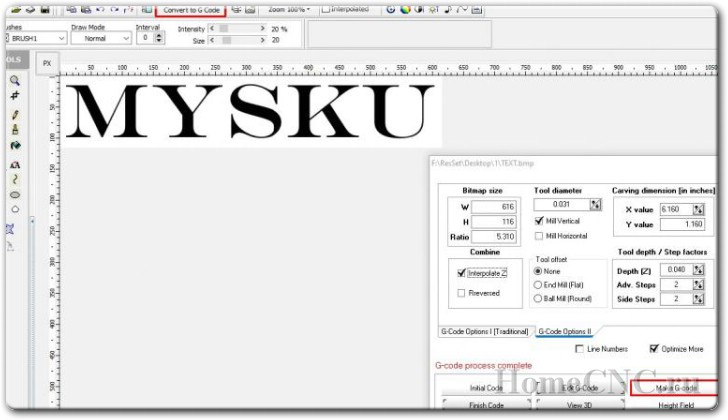

Для этого нам понадобится любой графический редактор, подойдет тот же Paint, главное чтобы рисунок или текст были монохромными. Рисунок нужно будет сохранить в формате BMP

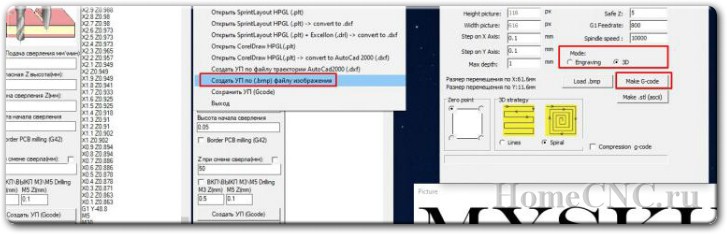

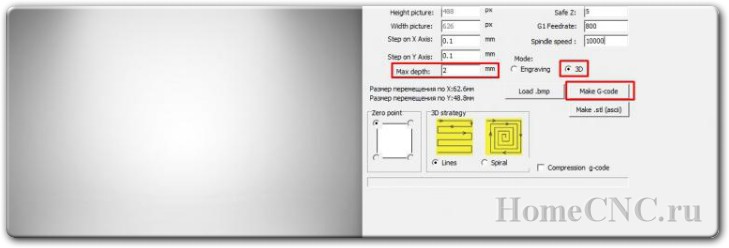

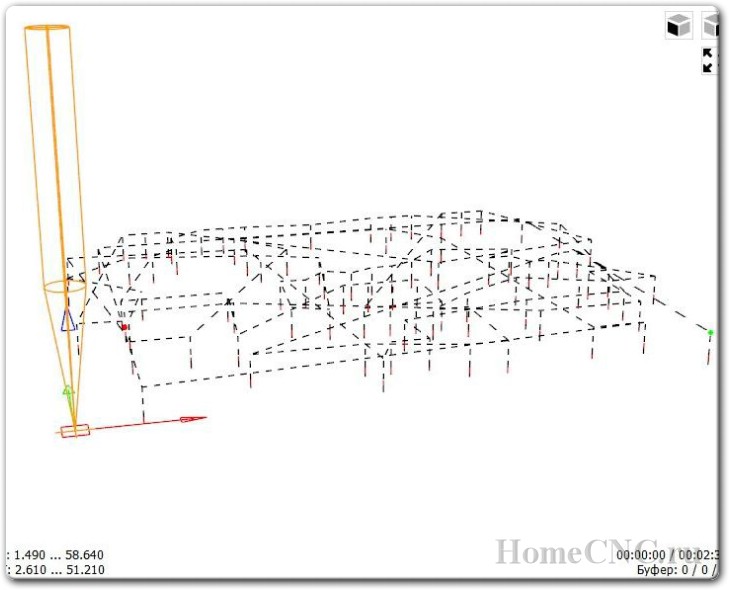

Далее скачиваем бесплатную программу StepCam , открываем нашу картинку, настраиваем основные параметры обработки, такие как скорость прохода и максимальная глубина, ждем пока заполнится полоса прогресса и сохраняем код соответствующей кнопкой

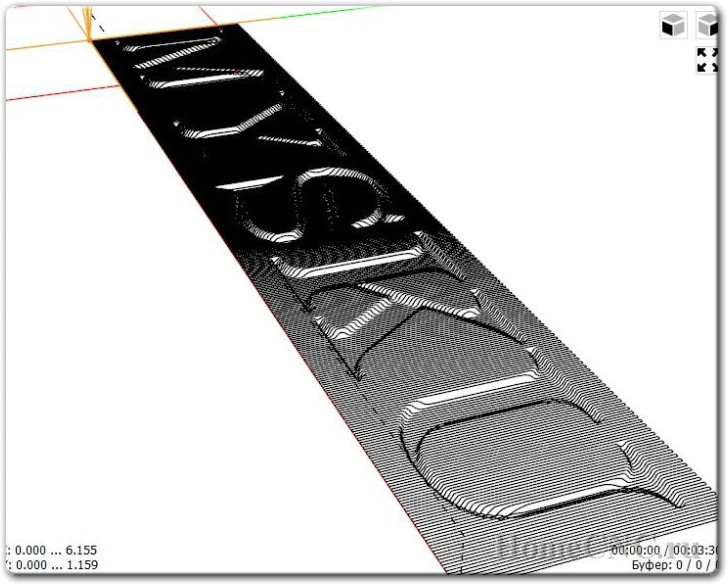

Подгружаем его в grblControl и получаем такой предварительный результат

Фон так же утапливает, но буквально на десятую миллиметра, так что можно до обнуления просто слегка приподнять гравер над поверхностью. Программа работает с любыми черно-белыми изображениями, но просчет занимает продолжительное время, например, на обработку данной надписи ушло около 10 минут. Хотя учитывая, что StepCam создавался исключительно для фрезеровки и рассверловки плат, результат неплохой.

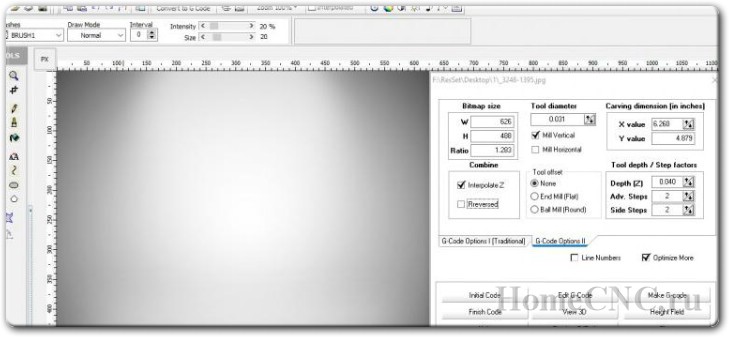

Есть другой вариант, Image to Gcode , которая работает по похожему принципу, но несколько быстрее и включает в себя полноценный редактор. Создаем рабочую область, пишем/рисуем, нажимаем «Конвертировать в G-Code», вносим параметры задания

И получаем аналогичный результат за 10 секунд

Обе программы строят карту высот по градации серого, где белый цвет это наивысшая точка, а черный низшая

Правда во второй все в дюймах, так что результат малость отличается

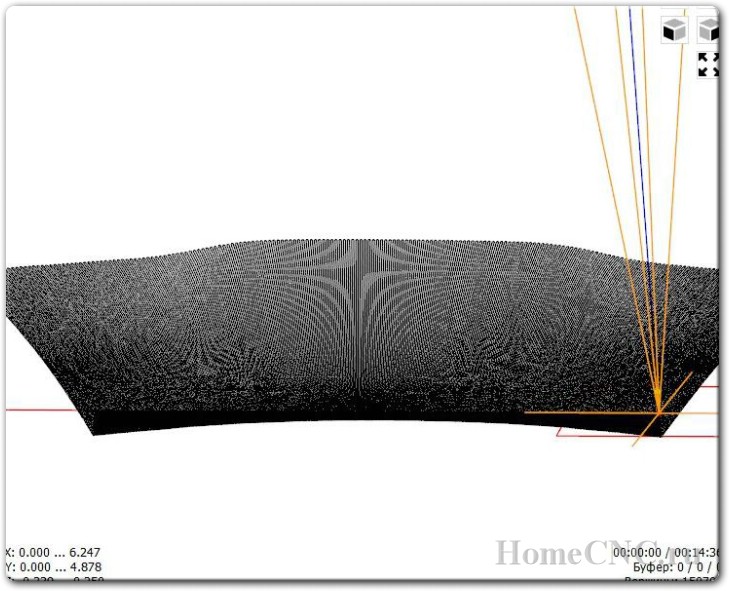

Но что в первом случае видно бугор по центру

Что во втором. Ловил ракурс чтобы линии хоть немного начали отливать

Так что вот таким набором уже вполне можно работать

По крайней мере гравировка не будет доставлять каких-то проблем, а SepCam еще и со Spring Layout отлично работает(изначально под нее и делали).

Накидываем плату в программе, экспортируем пропил дорожек

При желании можно выгрузить и рассверловку

Открыть после фрезеровки данный файл, сменить инструмент и отправить в работу. Удобно, что после завершения задания текущие координаты и «нули» не сбрасываются, так что можно производить последующие манипуляции без повторной калибровки, разве что поправить ось Z если вторая фреза имеет другую длину.

Image to Gcode умеет «выдавливать» черно-белые картинки по градациям серого, но правильно подготовить детальный рельеф довольно сложно. Настолько, что проще использовать более сложный софт.

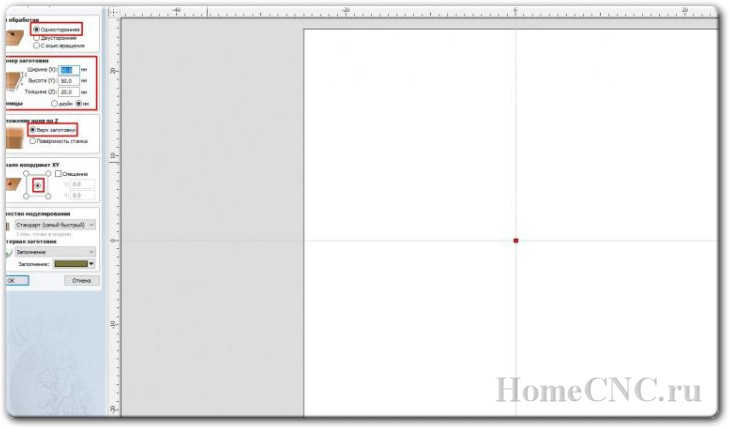

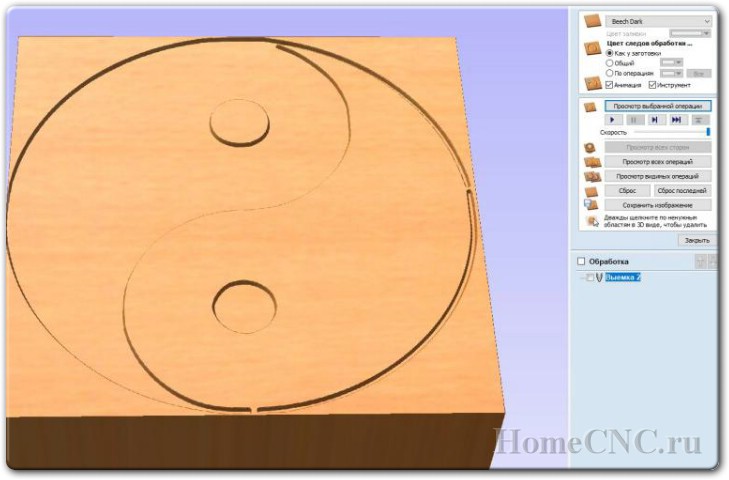

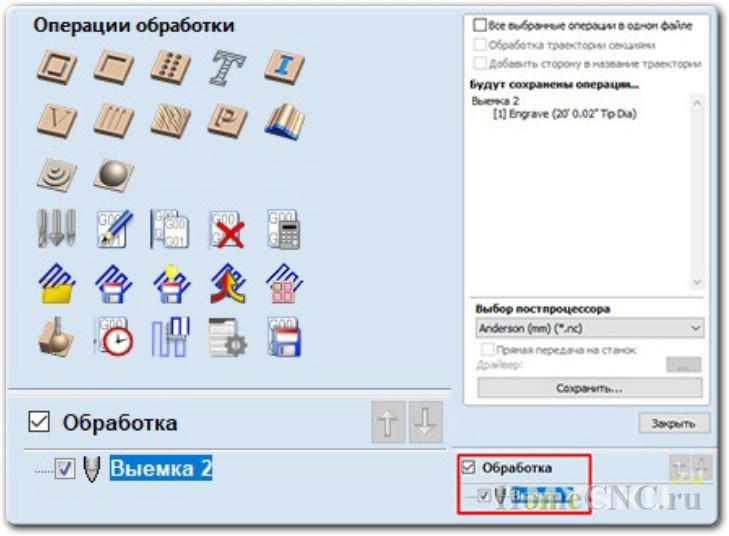

Я остановился на Vectric Aspire . Программа сильно платная, но есть триальная версия, так что можно попробовать и подумать, надо оно вам или нет.

Вообще гравировка рисунка или надписи тут проще.

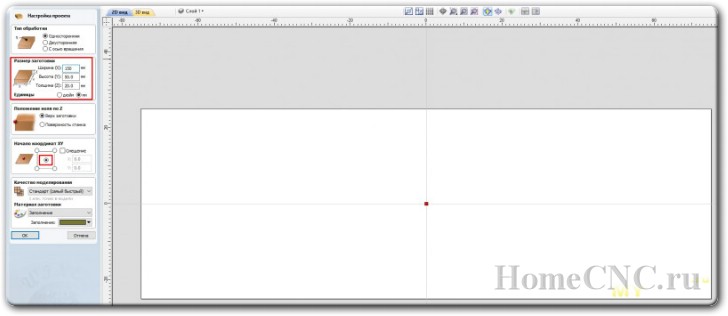

Для начала создаем проект, задаем размер нашей «болванки» и нулевую точку. Мне удобнее выставлять ее по центру, потом достаточно найти центр бруска и калибровать по нему

Перетаскиваем нужную нам картинку и нажимаем на векторизацию

Подбираем параметры так, чтобы заполнились только нужные нам участки

Готово, теперь нужно выбрать нужный тип обработки. Я пользуюсь чаще вот этими

Первый тип: фрезеровка по контуру, внутреннее заполнение игнорируется, задаем нужную глубину, инструмент

И получаем контур рисунка

Далее фрезеровка выемки, настройки самую малость отличаются

В этом случае контур утапливается

Третий режим: Конус/Гравировка, в отличии от Выемки тут нельзя задать несколько проходов, все делается за один на указанную глубину, так что я использую его в основном для вырезания тонких заготовок

Результат похож на выемку при тех же параметрах

Ну и призма может пригодиться

Хотя картинка не очень удачная для примера

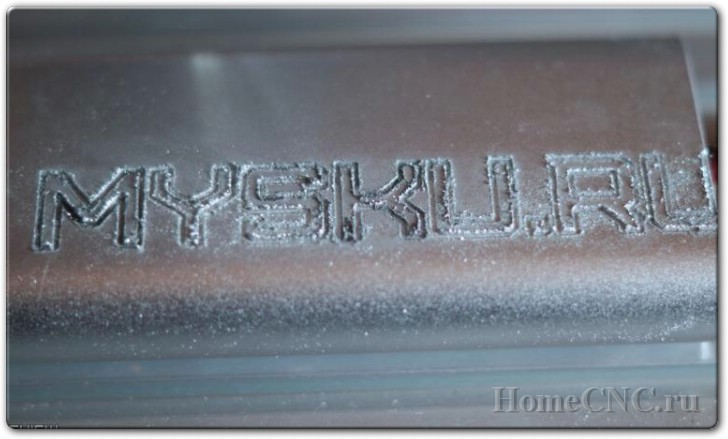

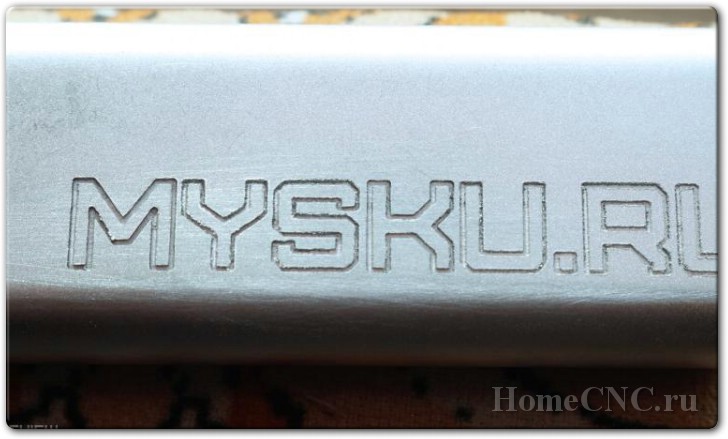

Захотел я сделать гравировку на алюминиевой поверхности. Если выбрать Конус/Гравировку, глубина будет небольшой, буквально десятая миллиметра, а вот фрезеровка выемки может легко выгрызать пол миллиметра за пять проходов по 0,1мм, на ней и остановился. Сделал надпись, выбрал инструмент, прогнал в визуализаторе

Сохранил шаблон. Кстати, с постпроцессорами так и не разобрался. Anderson работает вроде адекватно, но на всякий случай запускаю шпиндель вручную, т.к. после перезапуска задания пару кончиков обломал

Поставил концевую фрезу 0.8 мм и сломал ее, т.к. после дерева забыл снизить скорость подачи

Взял обломанную комплектную, кончик был как раз около 0.8мм, так что не пришлось ничего переделывать

Первая буква без проблем, скорость прохода 1мм/сек

Процесс занял часа полтора, но завершился успешно. Каша образовывалась из-за добавления смазки, но думаю это было лишним. Нагрузка на фрезу небольшая, нагрев не ощущался

Протер наждачкой, чем несколько испортил вид поверхности. Мелкой не было.

Ну и тряпочкой прошелся по канавкам

Да, последнюю букву срезало, т.к. нулевую точку во время теста поставил в нижнем левом углу и не рассчитал отступ.

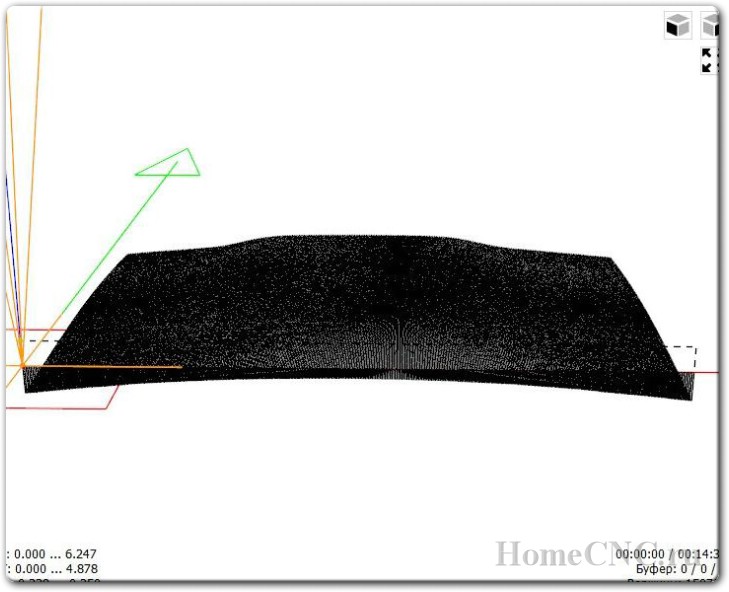

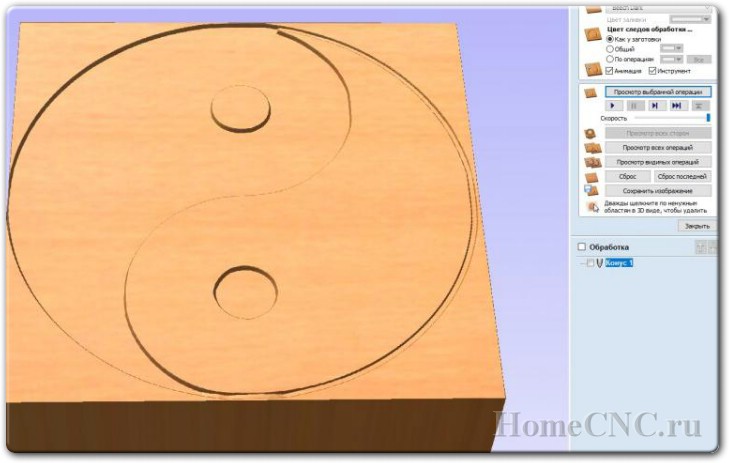

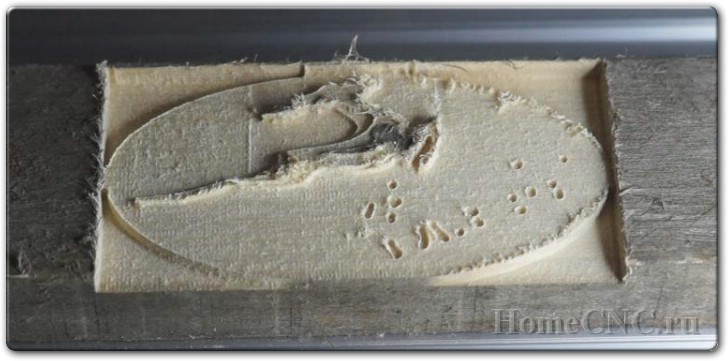

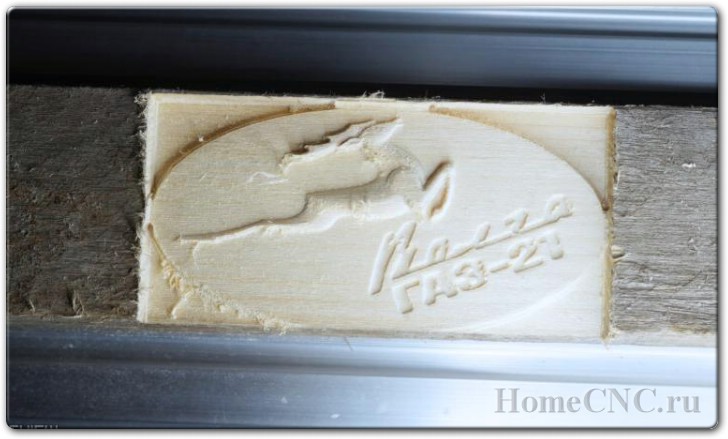

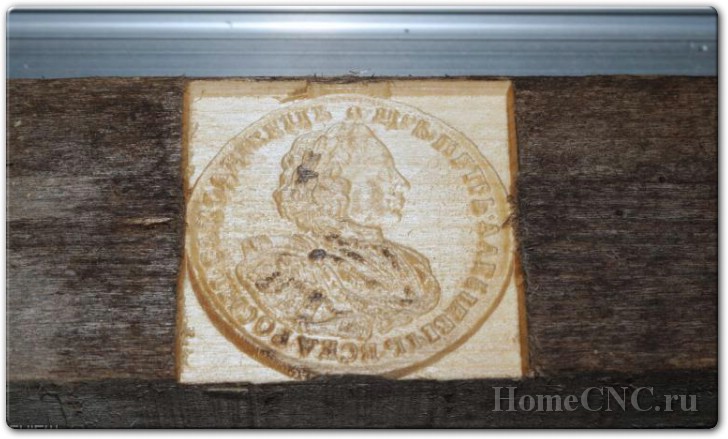

Так же Aspire умеет работать с STL моделями. Для этого создадим рабочую область

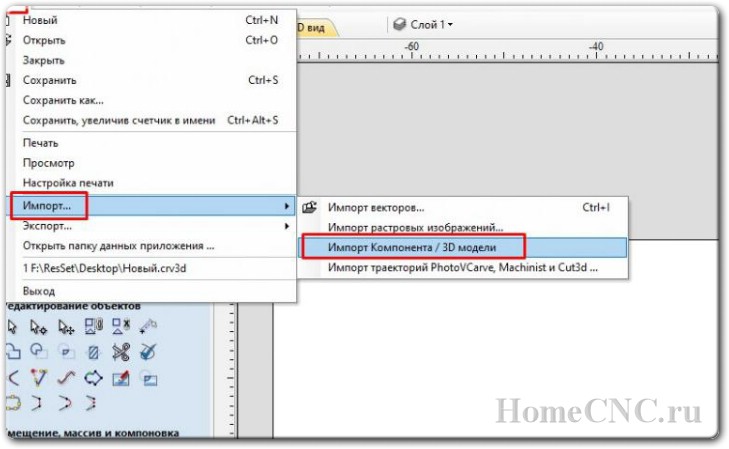

Заходим в Файл — Импорт — Компонента/3Д модели и выбираем STL файл

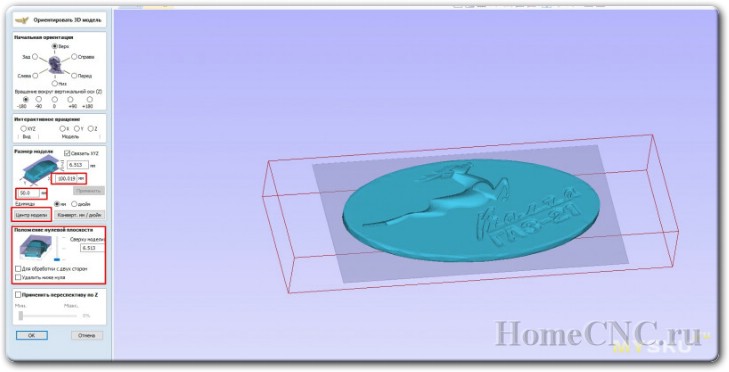

Подгоняем размеры модели под заготовку, центруем и смотрим чтобы не срезало чего нужного

Используются другие обработки, черновая и чистовая. Первая позволяет быстро убрать лишний материал там, где не будет много деталей и заметно ускорить процесс. Если поверхность грубая, грязная или не ровная, можно утопить модель над поверхностью стола. Я использовал доску, которую нашел в сухом гараже, поэтому опустил только на 0,1 мм, думаю этого хватит

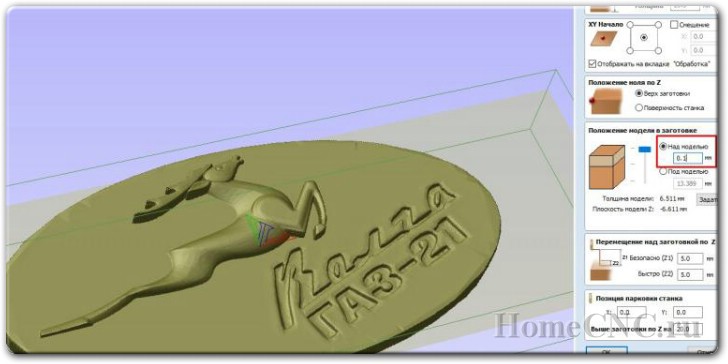

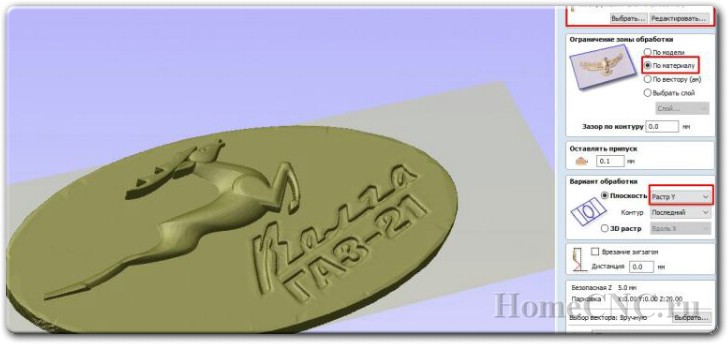

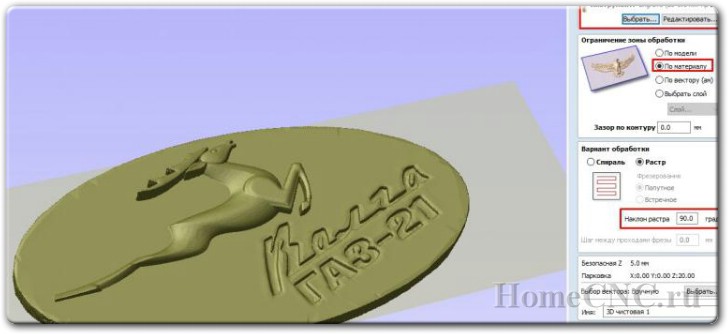

Далее выбираем инструмент, ограничение зоны по материалу, наклон растра

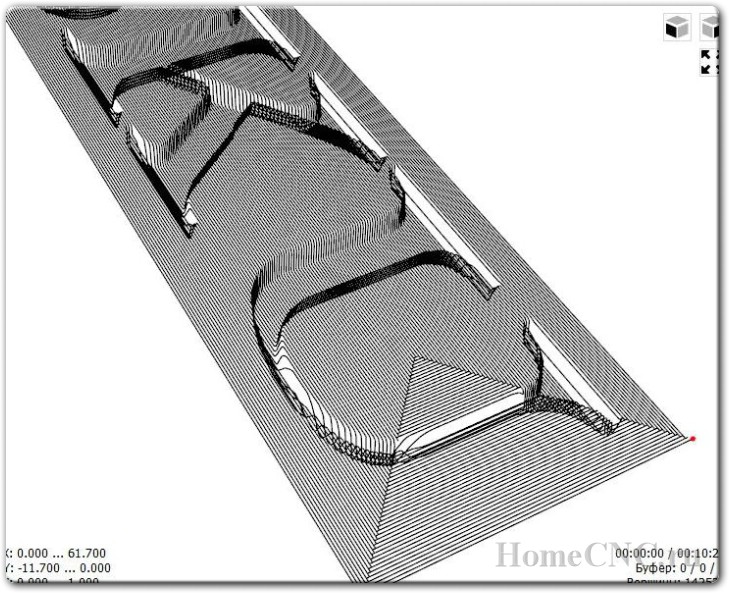

И просчитываем в визуализаторе

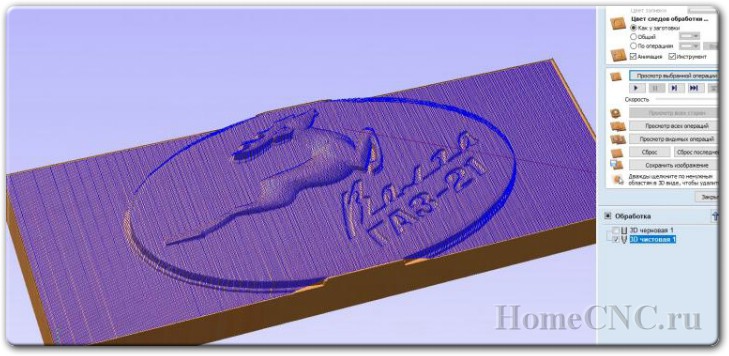

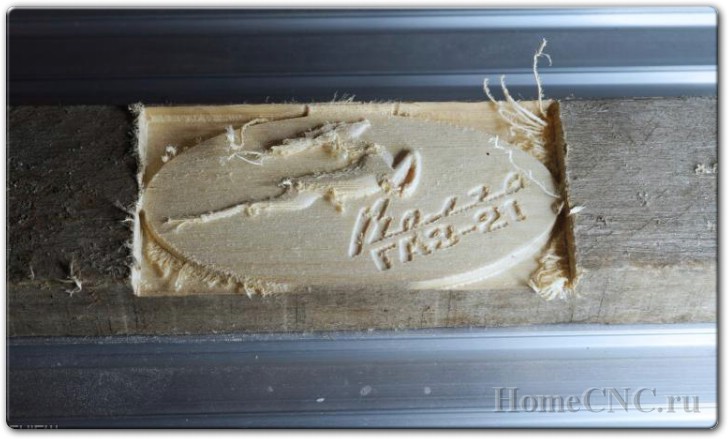

Потом то же самое проделываем для чистовой обработки. Выбираем мелкий гравер и путь обработки. Неплохо показала себя спираль, но иногда удобнее растр и тут тоже нужно следить за направлением, иначе можно получить много «кучеряшек». Обратите внимание, чистовая обработка всегда совершает один проход

Смотрим визуализатор, вроде все хорошо

Сохраняем отдельно два файла под черновую и чистовую обработку, т.к. автоматической смены инструмента у нас нет

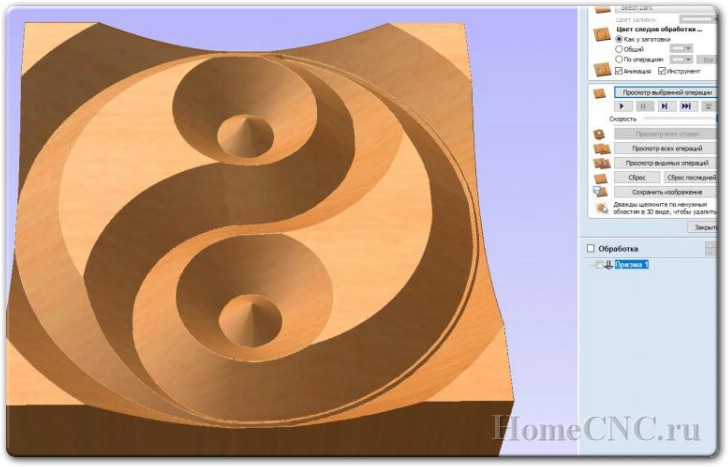

Закидываем в grblControl первый файл, калибруем нули осей в центре заготовки с касанием поверхности и отправляем задание в работу. При ускорении многие кадры смазались, но что поделать, размер гифок ограничен.

Далее чистовик с неправильно настроенным углом растра(0 градусов). Фреза оказалась короче предыдущей, так что пришлось повторно обнулить ось Z, тут главное не сбивать X с Y, иначе потом будет сложно поймать нужные координаты.

Чтобы не переделывать, подготовил шаблон с правильным углом как на скринах выше и обнулил ось Z еще на 0.1мм ниже, таким образом фреза просто сняла ворсистость практически не утапливая рельеф. Ну и раз углубление небольшое, можно хорошо так увеличить скорость прохода

Уже лучше, но 0,1мм оказалось местами маловато, так что нужно было брать чуть больше, ну или изначально правильно настраивать растр, чтобы потом не возиться

Можно сохранять черновую и чистовую обработку если не планируется смена инструмента.

Это была первая обработка по модели, поэтому были допущены несколько ошибок:

— Растр черновика по оси X, из-за этого полезли волокна

— Не «утопил» модель, поэтому вершины оказались на поверхности и имеют не очень эстетичный вид

Ну и в чистовике была использована спиральная обработка. Квадратная, т.к. ориентируется на форму болванки

Облил «цапоном», но эффект конечно не тот, сосна вообще не лучший материал для украшательств

Кстати, недавно пришлось срочно восстанавливать работоспособность вентилятора. Корпус был неразборным, так что в качестве временного решения можно просверлить отверстие в двойной стенке и добавить смазки. С помощью станка получилось сделать это аккуратнее. Нарисовал окружность диаметром 5мм, углубление 0,5 мм

Три прохода и доступ к трущимся деталям получен, после внесения смазки(неплохо показала себя мобил для вентиляторов) можно использовать срезанные круги в качестве заглушек, сверху лепим стоковую наклейку. Установил вентилятор «вниз головой», подал питание и через пол часа он уже работал как новый.

Решение дополнительных проблем, которые не сразу бросаются в глаза

Недавно наткнулся на пропуск шагов двигателя по оси Х, модель была нарезана так, что частенько происходили длинные холостые перемещения на высокой скорости. Не заметить это было сложно, т.к. звук был как будто вал прокручивается на фиксаторах, сдирая ими слой металла )

Проблема решается так же как с инверсией осей, простой командой в консоль:

Так мы ограничиваем скорость холостого хода до приемлемой и о пропусках можно забыть

Даже если нет перемещений по оси Z, двигатель активен, чтобы зафиксировать текущее положение. С настройками по умолчанию он за час работы нагревался до 50 градусов, так же грелся драйвер до 60 градусов. Это не очень страшно, но все же хотелось бы малость их разгрузить. За удержания отвечает параметр $1(step idle delay, msec).

Выставил $1=20, стало намного лучше, при этом на работе это никак не отразилось, по крайней мере я не заметил

Ну и если Ваш станок ведет себя совсем неадекватно, вот все мои параметры, можете прописать себе:

Много информации пришлось выкинуть чтобы сократить материал, но надеюсь смог развеять сомнения насчет трудностей на старте, самым сложным для меня было разобраться в Aspire не переломав все комплектные фрезы. Большое спасибо AndyBig за помощь в освоении основ. Ну и всем, кто дочитал пост до конца.

Станок имеет право на жизнь. Да, алюминиевый профиль им быстро пилить не получится, но если правильно рассчитать скорость и глубину одного прохода, с люминькой можно работать(при скорости 1мм/сек и глубине 0,1мм за проход).

«Детских болячек» не так много и все исправляются за пару-тройку команд через консоль.

При желании можно докупить профиль, валы и расширить рабочую зону.

Комплектные фрезы довольно хрупкие и больше подходят для чистовой обработки мягкого материала, так что докупил набор End Mill «кукурузы» от DrillPro

Для черновой обработки или широких пропилов подходят отлично, правда самую мелкую сломал, когда на высокой скорости пустил резать алюминий (было в обзоре).

И одну 3мм от них же с титановым покрытием и другим строением лезвий, вроде такие должны лучше работать с твердым материалом

После принтера не хватает концевиков хотя бы по осям Х и У, которые могут защитить конструкцию от ошибок пользователя, но мощность двигателей не очень большая, так что сломать что-то кроме фрезы будет сложно, к тому же нулевая точка координат выбирается произвольно пользователем без привязки к какой-то области стола.

GrblControl перерос в более продвинутый Candle , но для работы необходимо прошивать контроллер, на что я пока не созрел.

Для тех кому лень было читать весь обзор, вот команды, которые нужно вбить в консоль после сборки:

Благодаря им двигатель и драйвер оси Z будут меньше греться, пропадет инверсия осей и сойдет на нет риск пропуска шагов при быстрых «холостых» перемещениях.

Если что-то забыл, поправляйте — добавлю

Как всегда, приветствуется конструктивная критика в комментариях. Всем добра =)

Источник