Центровка валов

По конструкции валы могут работать или совместно на изгиб и кручение (основной случай) или только на кручение (что реже), оси — работают только на изгиб. Основное их отличие в том, что

вал передает момент вращения, а ось служит исключительно для соединения деталей (оси могут быть как вращающиеся, так и неподвижные).

Для правильной оценки прочности вала следует внимательно назначать воспринимаемую им рассчетную нагрузку, с учетом наибольших, хоть и редко встречаемых значений, так и в части ее изменений во времени с учетом абсолютных и относительных нагрузок различных уровней, важно насколько возможно точно выявить характер и величину нагрузок. Основным условием, определяющим надежность и долговечность эксплуатации электрических машин является правильно выполненная центровка валов.

Центровка валов включает в себя две основные операции: выверку оси общего вала (выверку линии валов) и собственно центровку, то есть устранение боковых и угловых смещений машин и механизмов.

Для обеспечения правильного распределение нагрузок между подшипниками валы соединяемых машин должны быть установлены в такое положение, при котором торцовые плоскости полумуфт в горизонтальной и вертикальной плосткостях будут параллельны, а оси валов продолжением одна другой, без смещений. Под действием собственного веса ротора ось вала каждой электрической машины принимает несколько изогнутую форму. Если соединяемые валы установить строго горизонтально, то изгибы осей валов приведут к тому, что торцовые плосткости полумуфт не будут параллельны и получат раскрытие сверху. В этом случае оси валов будут продолжением одна другой. При работе такого агрегата его валы будут вибрировать, оказывая вредное влияние на подшипники и другие части механизма.

Выверка линии валов по уровню. При одновременном монтаже двух частей (например, двигатель и генератор), для выполнения этой операции есть несколько способов.

Несоосностью валов называют такое их взаимное расположение, при котором центрируемые оси и имеют боковое (радиальное) или угловое (осевое) смещение относительно друг друга.

Величины допустимых смещений определяются конструецией применяемых муфт, имеющих разную компенсационную способность. Под компенсационной способностью следует понимать способность некоторых типов муфт компенсировать неточность выверки соосности валов соединяемых машин.

Валы, соединяемые при помощи жесткой поперечно-свертной муфты практически не допускают боковых и угловых смещений так как при таком соединении они должны работать как общий вал.

Технологическая последовательность операций по монтажу электрических машин зависит от их габаритов и способов поставки (в собранном или разобранном виде).

Перед центровкой валов должны быть выполнены следующие подготовительные работы: подготовка рабочего места; проверка шеек валов, проверка состояния полумуфт к насадке, нагрев полумуфт, насадка полумуфт, очистка и осмотр вкладшей подшипников, проверка положения шеек вала в нижних вкладышах, предварителльная проверка совпадения линии валов, проверка радиального биения валов и полумуфт, проверка полумуфт на осевое биение.

Остановимся на наиболее важных моментах

При подготовке муфт к насадке на вал необходимо замерить посадочное отверстие ступицы полумуфты и диаметр конца вала и убедиться в отсутствии конусности в отверстии полумуфты и на посадочной части вала.

Отверстие в ступице и посадочная часть вала должны иметь форму цилиндра. Для тяжелых условий работы полумуфты насаживают на валы в горячем состоянии с натягом, обеспечивающим необходимую прочность насадки. Величина натяга считается достаточной, если диаметр отверстия в ступице полумуфты, насаживаемой в горячем состоянии будет до нагревания меньши диаметре посадочного конца вана на 0,08-0,1 мм. на каждый 100 мм. диаметра вала.

При такой разнице в диаметрах создается натяг, обеспечивающий достаточную прочность насадки. Допускать слишком большую величину натяга не следует, так как это может привести к разрыву ступицы, при меньшем натяге возможно провертывание полумуфт на валу при передаче больших моментов.

При насадке полумуфт посадочный конец вала и отверстие в ступице должны быть очищены от осевшей на них пыли, заусенцев, шероховатостей и т.п.

Небольшие полумуфты с призматической шпонкой в холодном состоянии насаживают вручную. Для насадки полумуфты в горячем состоянии заранее подготавливают приспособления для переноса нагретой муфты, а также для ее насадки.

У двигателей с коническим концом вала на валу предусмотрена нарезка и коническая полумуфта насаживается на вал путем затяжки гайкой.

Перед сопряжением валов проверяют радиальное и осевое биение валов и насаженных полумуфт. Совпадение линий валов предварительно проверяют по полумуфтам при помощи измерительных инструментов.

Радиальное биение вала и полумуфт

Радиальное биение вала проверяют в нескольких плосткостях по длине вала. При этом окружность вала делят на восемь равных частей. Для проверки используют индикатор часового типа, который устанавливают на жесткое основание с таким рассчетом, чтобы измерительный стержень индикатора касался поверхности вала. Для проверки муфт на осевое биение два индикатора устанавливают в диаметрально противоположных точках торца полумуфты на одинаковом расстоянии от оси вращения вала. Для замеров окружность делят на четное число равных частей (например на  и торцевое биение определяют на основании восьми пар замеров. Если замер произведен правильно, то сумма верхего и нижнего зазоров равна сумме боковых зазоров (или разница не более 0,03 мм.).

и торцевое биение определяют на основании восьми пар замеров. Если замер произведен правильно, то сумма верхего и нижнего зазоров равна сумме боковых зазоров (или разница не более 0,03 мм.).

В практике электромонтажных организаций применяют ряд своих способов центровки валов. К ним относятся:

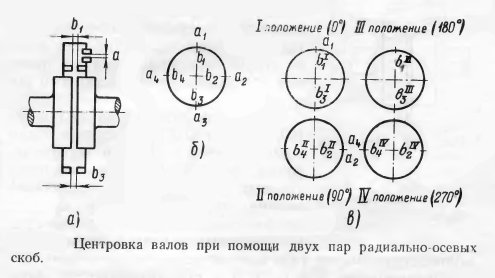

Центровка валов при помощи одной или двух пар радиально-осевых скоб

При угловых смещениях валов т.е. когда а1+а3 больше или меньше а2+а4 (или b1+b3 больше или меньше b2+b4) для центровки рекомендуется применять две пары скоб, сдвинутых одна относительно другой на 180 градусов, как показано на рисунке а, причем одной парой скоб измеряют боковые и угловые зазоры, а другой только угловые на одинаковом расстоянии от оси, измерения проводят при повороте ротора на 0,90,180 и 270 градусов. После измерений проводят необходимые корректировки и перемещения.

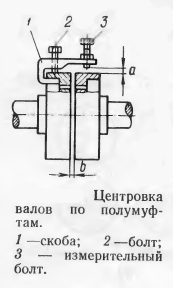

Центровка валов по полумуфтам

В скобу вворачивают измерительный болт с контргайкой, боковые зазоры измеряют при помощи щупа между измерительным болтом (или индикаторов) и внешней поверхностью полумуфты, а угловые зазоры — между торцами полумуфт.

В каждом положении полумуфт (0,90,180,270) замеряют один боковой замер и два или четыре угловых зазора. Средние значения угловых зазоров при нескольких замерах определяют как среднее арифметическое путем деления суммы числовых значений зазоров на количество замеров.

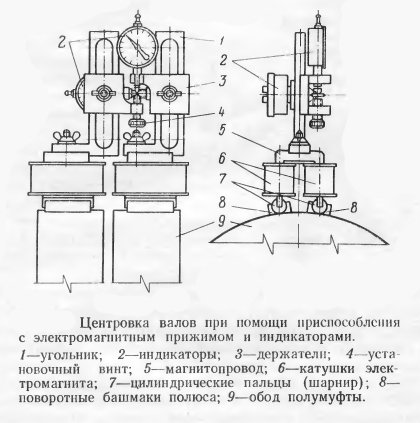

Центровка с использованием электромагнитного прижима и индикаторов,

специальное приспособление позволяет производить измерения при центровке валов как индикаторами, так и пластинчатым щупом.

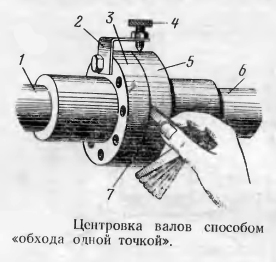

Центровка способом обхода одной точкой.

Если один из валов не может проворачиваться при центровке, зазоры между плоскостями полумуфт можно измерять и при вращении одного вала.

Для этого применяют специальное приспособление, прикрепляемое к полумуфте вала, который может вращаться, или скобы.

Центровка машин с одноопорным валом

В этом случае прицентрованный одноопорный вал одним концом опирается на предварительно выверенный подшипник, а другой его конец распологают так, чтобы выступ одной полумуфты попал в

В этом случае прицентрованный одноопорный вал одним концом опирается на предварительно выверенный подшипник, а другой его конец распологают так, чтобы выступ одной полумуфты попал в

выточку другой. Прицентрованный одноопорный вал опирается одним концом на поясок полумуфты, а другим, на свой подшипник. Между торцами полумуйт оставляют зазор 1-2 мм. Во время центровки обе полумуфты соединяют двумя-тремя болтами, диаметр которых меньше, чем диаметр болтов муфты. Болты пригоняют по отверстиям полумуфт. Затем производят прицентровку по полумуфтам, как и в случае валов с двумя опорами. Необходимые перемещения подсчитывают по тем же формулам , что и при центровке двух опорных валов одной парой скоб.

Центровка валов электрических машин с зубчатой передачей.

В этом случае за базу прицентровки принимают редуктор, а все перемещения производят за счет электрической машины, прицентровываемой к редуктору.

При этом следует учитывать, что вал ведущего колеса редуктора при работе обычно поднимается на величину вертикального зазора в подшипниках, поэтому вал центрируемого механизма устанавливают выше вала зубчатого колеса на упомянутую величину вертикального зазора.

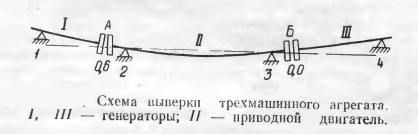

Центровка валов многомашинных агрегатов

В многомашинных агрегатах прокатных станов, насчитывающих до пяти соединенных между собой механизмов или электрических машин, очень важным условием является линейная центровка валов

В многомашинных агрегатах прокатных станов, насчитывающих до пяти соединенных между собой механизмов или электрических машин, очень важным условием является линейная центровка валов

в процессе монтажа агрегата. В 3-5 машинных тихоходных преобразовательных агрегатах в качестве приводов используют синхронные двигатели нормального исполнения, подшипники которых не рассчитаны на дополнительные нагрузки от якорей генераторов, имеющим только по одному собственному подшипнику.

Для разгрузки приводных подшипников от дополнительных нагрузок применяют следующий метод: на подшипники агрегата устанавливаются отдельные валы в такое взаимное расположение одного, относительно другого, при котором плоскости фланцев имели бы неоторый угловой развал, который задан рассчетом. Для такого оборудование отдельно рассчитываются и указываются величины нагрузок на подшипники.

Перед началом работ по монтажу оборудования и выравниванию выполняют широкий спектр подготовительных работ.

Допуски на центровку

Проверенные после центровки скобами длиной 250-300мм. величины боковых и угловых зазоров при совместном повороте обоих роторов на 0, 90, 180 и 270 градусов (или 0, 120, 240 градусов) не должны отличаться более чем на 0,03 мм. При другой длине скоб допуски на угловые зазоры долдны быть изменены пропорционально длине скоб (соответственно в большую или меньшую сторону).

При центровке по полумуфтам для одних тех же положений вала боковые и угловые зазоры для муфт диаметром 400 — 500 мм. не должны отличаться более чем на 0,05 мм.

Величина допустимого биения конца вала обычно указывается изготовителем и зависит от быстроходности машин.

Окончательная установка линии валов.

При монтаже средних крупных электрических машин, вертикальное и горизонтальное перемещение ротора в небольших пределах (во избежание нарушения необходимого прилегание шеек вала в обоих нижних подшипниках) производят соответствующим перемещением стоек подшипников. Следует учесть, что при установленном статоре такое перемещение стоек вместе с самим ротором требует соответствующего перемещения и самих статоров, так как в противном случае нарушатся зазоры между статором и ротором.

Правильное положение ротора достигается перемещением фундаментной плиты. После нескольких перемещений фундаментной плиты и стоек подшипников под ними может оказаться большое количество временных прокладок которые следует поочередно заменить постоянными, изготовленными под соответствующие размеры. Устанавливать их следует достаточно плотно, но без ослабления других прокладок, что проверяют щупом или простукиванием. Затем проверяют затяжку анкерных болтов, болтов, крепящих стойки и центровку, после чего приваривают коротким швом гайки анкерных болтов к плите, закрепляют болтами жесткие полумуфты, а также окончательно проверяют центровку и зазору между статором и ротором.

Необходимо также убедиться в том, что при вращении ротор не задевает щитов статора. Для этого у средних и крупных электрических машин производят пробную установку щитов статора. При наличии задеваний несколько уменьшают разбег ротора путем передвигания подшипников в осевом направлении. После этого устанавливают контрольные конические штифты в стойки подшипников и лапы статора. Сначала устанавливают неизолированные штифты, а затем — изолированные.

Сборка, пригонка и соединение муфт

Перед соединением машин с жесткими или полужесткими муфтами необходимо убедиться в отсутствии на торцевых поверхностях полумуфт выбоин, царапин заусенцев и других неровностей, после чего произвести развертку просверленных начерно отверстий для соединительных болтов.

Каждое отверстие развертывают одновременно в обоих полумуфтах (они должны быть предварительно стянуты болтами). Затем до и после установки всех болтов следует определить радиальные биения каждой полумуфты в четырех точках, отстоящих одна от другой на 90 градусов.

если в результате неточной развертки биение превысит допуск на центровку, нужно все отверстия заново развернуть развертками большого диаметра и заменить соединительные болты.

Подвижные соединенния. выполненные при помощи зубчатых муфт, после сборки проверяют на возможность осевого углового смещения валов из-за нагревания, достаточность зазора между крышками и торцами зубьев ступиц, а также между торцами ступиц. Кроме того, в зубчатых муфтах проверяют зазоры в зацеплениях и правильность шага зацепления зубьев (допускаются отклонения по толщине зуба и в шаге +/ — 0,05 мм).

При сборке пружинных муфт проверяют размеры пазов между зубьями полумуфт (они должны быть строго одинаковы) и возможность осевых перемещений пружин.

Кроме того, необходимо убедиться в отсутствии защемлений пружин.

У пальцевых эластичных муфт проверяют диаметры резиновой и кожанной набивок, а также отверстий для них. При этом следует иметь ввиду, что эластичная часть пальцев должна свободно входить в отверстия (разница в диаметрах допускается 2-4 мм). Зазоры между торцами полумуфт допускаются в пределах 5 -8 мм.

Обязательным условием при сборке и подгонке муфт является равномерное прилигание эластичной части всех пальцев к поверхности отверстий по всей их длине (в ведомой полумуфте).

Правильное положение пальцев проверяют следующим образом:

после установки каждого пальца устанавливают наличие смещения одной полумуфты по отношению к другой путем легкого покачивания одного из роторов в обе стороны. При этом необходимо добиться, чтобы величина смещения каждого из пальцев была одинаковой. Если при установке какого-либо пальца смещение не обнаружено, причиной этого может быть неправильная установка или обрабока пальца или неправильные размеры расточки отверстия в ведомой полумуфте.

Содержание

Центровка насоса с электродвигателем

Как производится центровка

Пошаговая инструкция центровки пары электродвигатель – насос

Центровка валов агрегатов: практическое руководство

Как производится центровку с помощью лазера

Центровка различных видов насосов

Последствия нарушения центровки валов

Коротко о главном

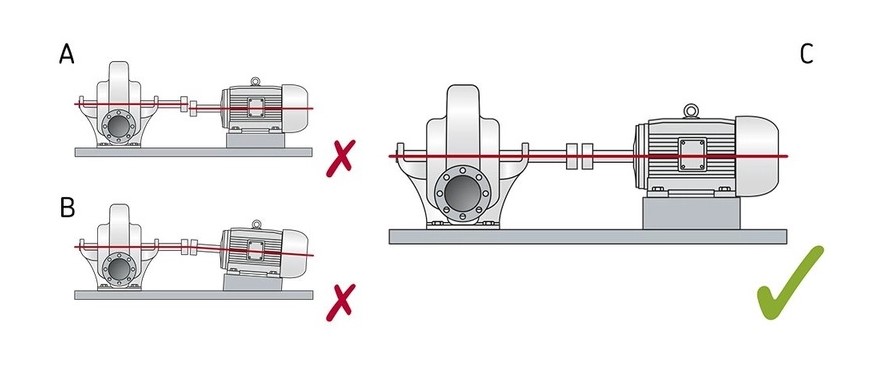

Центровка (юстировка) насоса с электродвигателем – ряд технических работ, производимых для достижения соосности вала насоса и вала электродвигателя во всех плоскостях, в пределах требуемых допусков.

Юстировка большого насоса

Центровка насоса с электродвигателем

Соединение электродвигателя с насосом, центровка и регулировка

Соединение электродвигателя с насосом будет правильным в том случае, когда несоосность (неколлинеарность) валов обоих агрегатов будет минимальной и центровка валов насоса не понадобится или не потребует много времени. При выполнении работ по устранению любой несоосности, агрегаты разделяют на подвижный и стационарный. В соединении «двигатель – насос» подвижным будет двигатель, так как насос уже может быть присоединенным к трубам. При регулировке возникнет необходимость сдвига электромотора влево или вправо от оси вращения вала насоса, если несоосность горизонтальная, и подъёма или опускания двигателя при вертикальной регулировке.

Центровка по видам несоосности

Соединение валов имеет 3 вида несоосности:

- параллельную;

- угловую;

- смешанную.

Параллельная несоосность выражается в том, что оси вращения соединяемых валов, находясь в одной плоскости, располагаются на расстоянии друг от друга. Измеряется этот показатель между осевыми линиями валов и выражается в миллиметрах.

Параллельная и угловая неколлинеарность валов

Угловая несоосность – это когда оси вращения валов соединяемых агрегатов находятся под углом друг к другу. Числовое значение угловой несоосности измеряют как расстояние между осями вращения обоих агрегатов в двух точках, отстоящих друг от друга на 10 см. Полученные данные записывают в миллиметрах, затем их складывают и делят на расстояние между ними. Поэтому угловая неколлинеарность имеет вид дроби: мм\100 мм.

Еще одним вариантом является смешанная несоосность – когда в соединении валов присутствуют горизонтальный и угловой варианты одновременно. Существует несколько способов измерения неколлинеарности и проведения регулировок: от применения простейших устройств до использования точных приборов и специальных конструкций.

Как производится центровка

Перед тем, как центровать насос с электродвигателем, необходимо измерить несоосность.

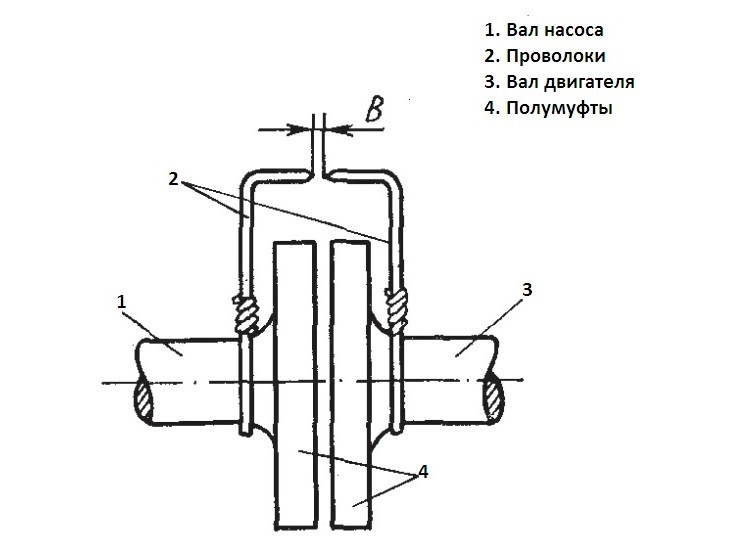

Самый простой способ измерения – с помощью двух проволок, размещенных на валах соединяемых агрегатов.

С помощью пары проволок

Центровка двигателя и валов насоса способом «двух проволок» является самым доступным вариантом.

Центровка проволоками

Для более точного измерения, валы с закрепленными проволоками, поворачивают вручную на 90˚ от точки первого измерения, и проводят второе измерение. Поворачивая вал на 90º после каждого измерения, получают значение несоосности, которое регулируют изменением положения мотора. Параллельную неколлинеарность этим способом проверяют по совпадению острых отгибов проволоки, а угловую – по расстоянию между ними.

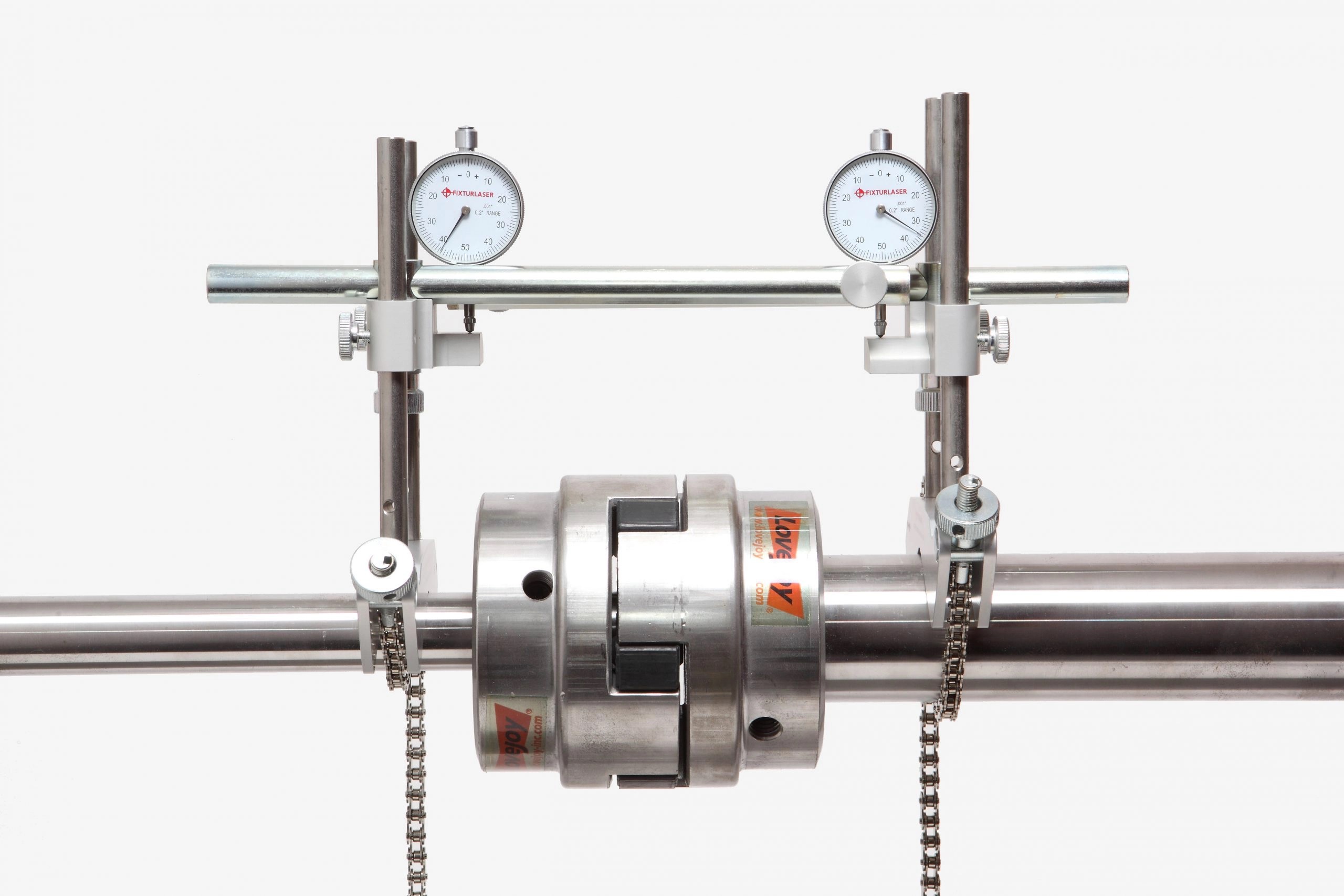

Другим вариантом того, как отцентровать насос с электродвигателем без прибора является способ с помощью пары радиально-осевых скоб.

Способ со скобами

Суть способа заключается в установке на центрируемые валы специальных скоб. Представляют собой пару скоб, закрепленных на валах либо на полумуфтах. Между горизонтальными полками скоб измеряют параллельную несоосность, по расстоянию между специальными выступами на вертикальных частях – угловую.

Скобы для измерения несоосности с креплением на полумуфтах

Крепление на полумуфты необходимо в том случае, когда нужна центровка валов по полумуфтам с помощью индикаторов. Например, если для крепления скоб на оси требуется значительный перерасход рабочего времени. Схемы со скобами позволяют произвести центровку вала насоса с электродвигателем (или мотор-редуктором) без применения измерительных приборов.

Пошаговая инструкция центровки пары электродвигатель – насос

Пошаговая инструкция показывает, как сделать центровку насоса с электродвигателем своими руками, с помощью одного часового индикатора. Прибор типа ИЧ широко распространен, и найти его особого труда не составит. Первым шагом инструкции по центровке будет установка индикатора. Методика работы такова:

- Собирается устройство с магнитным держателем индикатора.

- Готовое приспособление устанавливается на вал насоса.

- На выносной конец стержня крепится индикатор и его щуп упирается в вал мотора.

- Снимаются показания индикатора.

- Проводятся аналогичные операции при установке устройства на вал мотора.

Устройство для измерения несоосности индикатором ИЧ

В состав приспособления входят:

- магнитный держатель;

- вертикальная стойка;

- хомут крепления для горизонтального стержня;

- горизонтальный стержень;

- поворотное устройство;

- хомут крепления для индикатора;

- индикатор типа ИЧ.

Следующим шагом инструкции станет проведение измерений и регулировки. Процесс центровки пары «мотор-насос» часовым индикатором аналогичен процессу с использованием проволок или скоб: делают 4 замера и 4 регулировки, в 4-х точках. Хорошим результатом будет разница в показаниях на 0,06 мм между собой. Последним, 5-м замером считается новый замер в первоначальной точке. Если в показаниях первого измерения и показаниях пятого измерения получилась разница больше требуемой величины, то измерения и регулировки проводят повторно.

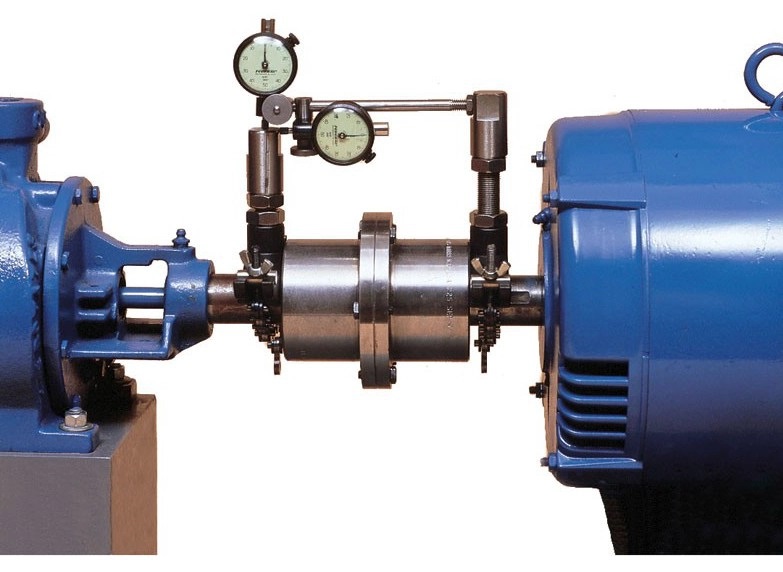

Приведенная методика показывает, как центровать насос с электродвигателем с помощью одного индикатора. В технике существует практика более точного и более быстрого способа, когда центровка валов и электродвигателя проводится с помощью измерительного комплекта. В комплект входят специальные крепления и два индикатора.

Измерение с помощью двух индикаторов

Применение двух индикаторов позволяет измерить одновременно горизонтальную и вертикальную несоосности.

На фото, индикатор, расположенный вертикально, измеряет горизонтальную несоосность, а расположенный горизонтально – угловую.

Центровка валов агрегатов: практическое руководство

Перед вычислением параметров центровки по любому способу следует все произведенные замеры для удобства свести в таблицу. Приведенное руководство может быть применено при проведении регулировок по любому способу, основанному на применении механических средств измерения.

Пояснения к таблице. При измерении угловой несоосности, измерения производят в двух местах, отстоящих друг от друга на 10 см. Для удобства, в таблице эти места обозначены как «положение Ф» (фронтальное) и «положение Т» (тыловое). Измерения горизонтальной несоосности могут быть проведены при расположении средств измерения и на полумуфтах, и на валах.

| Положение валов | Угол синхронного поворота валов, грд | Точки измерения горизонтальной

несоосности

|

Точки измерения угловой несоосности | |

| Измерение в положении Ф

|

Измерение в положении Т

|

|||

| 1

2 3 4 |

0

90 180 270 |

Г1

Г2 Г3 Г4 |

Ф1

Ф2 Ф3 Ф4 |

Т1

Т2 Т3 Т4 |

Снятие показаний для внесения в таблицу

Получив в результате измерений необходимые данные, подставляют их в специальные формулы центровки насоса с электродвигателем.

Формула определения параллельной несоосности по горизонтали:

ПНг = Г2 – Г4 \ 2;

Формула определения параллельной несоосности по вертикали:

ПНв = Г1 – Г3 \ 2;

Формула определения угловой несоосности по горизонтали:

УНг = Т2 + Ф4 \ 2 – Ф2 + Т4 \ 2;

Формула определения угловой несоосности по вертикали:

УНв = Ф1 + Т3 \ 2 – Т1 + Ф3 \ 2.

Юстировку валов можно считать законченной, если значения, полученные в результате вычислений по приведенным формулам, соответствуют допустимым величинам обоих видов несоосности. В случае несоответствия результатов требуемым параметрам, изменяют пространственное положение мотора и снова проводят измерения.

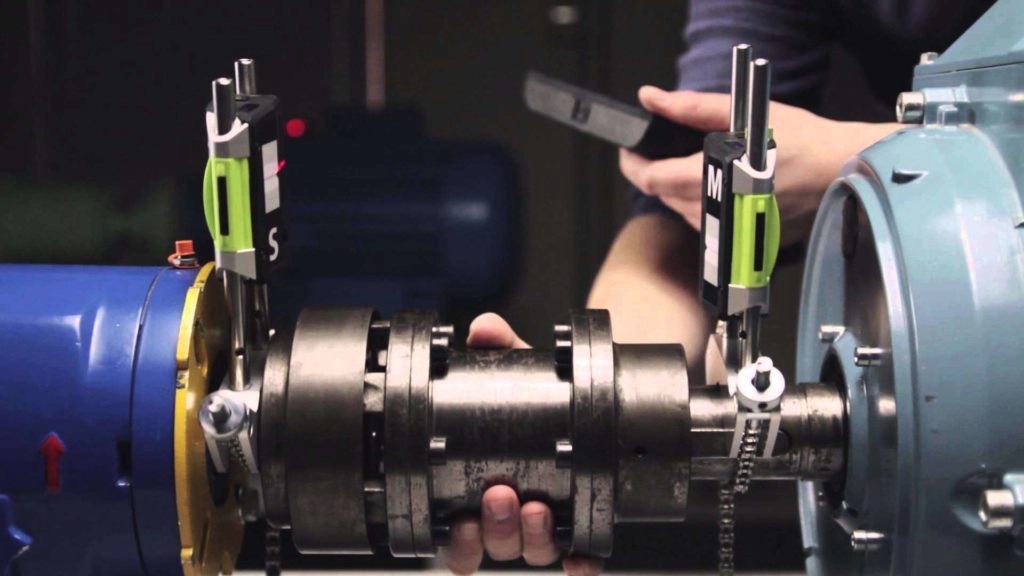

Как производится центровку с помощью лазера

Одним из способов того, как центровать насос с электродвигателем является способ с применением лазерного луча и электронного блока вычислений.

Лазерная центровка валов агрегатов

Оборудование для центровки с помощью лазера включает в себя 2 лазерных измерительных блока, блок вычислений и 2 комплекта призматических цепных зажимов. Каждый измерительный блок одновременно излучает свой сигнал и принимает сигнал от противоположного блока, при этом каждый из них передает данные в блок вычислений. Для обеспечения нормальной работы измерительных блоков их размещают друг напротив друга, закрепляя на валах с помощью призматических цепных зажимов.

Центровка различных видов насосов

Приведенная методика подходит для любых видов насосов. Небольшие отличия есть в центровке консольных насосов. Консольный насос – это один из видов поверхностных центробежных машин. Их юстировка имеет отличие в том, что при измерении угловой несоосности точки замера располагают рядом с картером насоса. Одну – со стороны насоса, другую – со стороны двигателя. Других отличий в регулировке консольных агрегатов нет. Центровка центробежного насоса в период эксплуатации, равно как и после ремонта не имеет принципиальных отличий от работы с другими типами насосов.

Чтобы лучше понять, что такое центровка валов, можно посмотреть видео:

Последствия нарушения центровки валов

Отсутствие центровки или ее несвоевременное проведение приведет к серьезным последствиям. Возникнет серьезная вибрация, повышенный шум при работе агрегатов, начнут нагреваться подшипники валов. Неколлинеарность вызывает дополнительные трудности при работе агрегатов, что приводит к увеличению расхода электроэнергии. При значительной несоосности может произойти изгиб или даже полное разрушение самих валов.

Коротко о главном

Подводя итог можно сделать вывод: центровка – одна из важных и необходимых работ при обслуживании насосов. Особенно важна эта процедура после ремонтных или других работ, связанных с изменением местоположения агрегатов. Особой сложности эта методика не представляет, однако ее необходимость трудно переоценить. Если дело касается машин с высокой производительностью, перекачивающих большие объемы жидкостей, то работа таких агрегатов без юстировки просто невозможна.

Выбрать насос Вы можете тут.

А как вы думаете – действительно ли центровка играет столь важную роль в процессе эксплуатации насосов?

Коллинеарность (соосность) валов считается идеальной, когда центры валов находятся на одной осевой линии. Соответственно несоосность показывает обратный результат. Отсюда логический вывод — центровка валов машин является обязательным действием, направленным на обеспечение качественной безопасной работы.

СОДЕРЖИМОЕ ПУБЛИКАЦИИ :

- 1 Стационарный и подвижный вал

- 1.1 Центр вращения стационарного вала

- 1.2 Горизонтальная коллинеарность

- 1.3 Вертикальная коллинеарность

- 1.4 Центровка по видам несоосности

- 1.5 Инструмент для центровки муфтовых соединений

- 1.6 Пошаговая инструкция центровки пары электродвигатель-насос

- 1.7 Процесс центровки пары мотор / насос часовым индикатором

- 1.8 Последствия нарушения центровки валов

- 1.8.1 О том, как центруют валы агрегатов анализатором часового типа

Стационарный и подвижный вал

Последствия нарушения коллинеарности выражаются следующими моментами:

- преждевременный выход из строя подшипников, сальников, муфтовых соединений;

- усиление осевой и радиальной вибрации;

- повышение температуры нагрева подшипниковых узлов и смазывающей жидкости;

- ослабление или поломка элементов крепежа к фундаменту.

TKSA 31 SKF

Когда проверяется, например, коллинеарность муфтового соединения насоса и электродвигателя, насосный вал определяется как стационарный, а вал электродвигателя как подвижный. Центровка соединения всегда производится, исходя из положения подвижного вала относительно стационарного.

Центр вращения стационарного вала

Центр вращения стационарного вала – это опорная линия с нулевыми координатами. В системе координат X-Y плюсовыми значениями являются перемещения вправо по горизонтали и вверх по вертикали.

Несоосность вычисляется путём определения положения центра подвижного вала в двух плоскостях, относительно положения центра оси стационарного вала (горизонтальная ось X и вертикальная Y).

Горизонтальная коллинеарность

Состояние несоосности (вид сверху), которое корректируется перемещением электродвигателя в боковых направлениях по оси X – это горизонтальная центровка.

Электродвигатель перемещают вправо-влево, добиваясь, таким образом, соосности и параллельности в горизонтальной плоскости.

Вертикальная коллинеарность

Состояние несоосности (вид сбоку), которое корректируется перемещением электродвигателя вниз или вверх по оси Y – это вертикальная центровка.

Необходимую величину смещения получают путём установки под лапы мотора регулировочных пластин разных по толщине.

Центровка по видам несоосности

Параллельная несоосность – состояние, когда оси вращения валов расположены на одинаковом расстоянии одна от другой и по всей их длине.

ФИКСАТОР JTC

Угловая несоосность – состояние, когда оси вращения валов расположены на разных расстояниях одна от другой и по всей их длине.

Центровка соединения должна проводиться:

- после монтажа нового оборудования;

- после соединения оборудования с трубопроводами и арматурой;

- по завершении ремонтных работ;

- если при работе отмечается повышенный шум и вибрации;

- если температура подшипниковых узлов выше нормы.

Процедура центровки соединения валов агрегатов:

- Установить измерительное устройство.

- Проверить и скорректировать положение мягкой вставки.

- Вычислить значения несоосности.

- Выполнить качественную центровку валов.

- Составить отчёт о проделанной работе.

Инструмент для центровки муфтовых соединений

Существует целый ряд инструментов для центровки муфтовых соединений, начиная от простейших и завершая совершенными наборами.

JTC-4002

Самый простой и доступный набор содержит:

- штангенциркуль,

- линейку,

- пластинчатые щупы разной толщины.

Точность измерений этим набором невысока. Качество центровки обеспечивается не столько инструментом, сколько мастерством и опытом механика. Сама процедура центровки с помощью этих инструментов может занимать продолжительное время.

Цифровой анализатор центровки соединений – инструмент из серии наиболее совершенных приспособлений. Анализатор позволяет быстро и легко отцентрировать валы с высокой точностью.

Работу может выполнить любой человек, изучивший инструкцию по работе с цифровым анализатором. Однако стоимость цифрового измерителя очень высока и далеко не всем по карману.

JTC-2120

Между тем есть экономичная альтернатива – ещё один вид измерительного анализатора, построенного на основе двух индикаторов часового типа. Один индикатор определяет отклонения по оси X, другой по оси Y. Удобный, эффективный, недорогой инструмент, помогающий быстро центровать, к примеру, муфтовое соединение между электродвигателем и насосом.

Пошаговая инструкция центровки пары электродвигатель-насос

- Проверить правильность установки рамы агрегата на фундаменте при помощи строительного уровня. Выполняется эта операция в продольном и поперечном направлениях.

- Если расстояние между анкерными болтами рамы превышает 800 мм, установить под раму дополнительные подкладки в центральной точке межанкерного расстояния. Подкладки должны плотно прилегать к раме и фундаменту.

- Ослабить болты крепления насоса и болты крепления подшипниковой опоры. Убедиться, что на подшипниковую опору не действуют какие-либо нагрузки.

- Затянуть крепёжные болты на основании насоса, оставив ослабленным крепёж подшипниковой опоры.

JTC AUTO TOOL

Дальнейший процесс центровки:

- Измерить величину зазора между муфтами электродвигателя и насоса. Эта величина не должна превышать значений 3-5 мм. В случае несоответствия, ослабить крепление электродвигателя и выставить мотор на место до получения указанных цифр. Получив результат, закрепить двигатель.

- Проверить свободный ход вращения, прокручивая валы агрегата вручную. Свободное вращение, без наличия заеданий – свидетельство корректного состояния устройств.

- Используя червячные хомуты, разместить на полумуфтах механизм центровки. Основная и ответная часть механизма устанавливаются с осевым зазором между ними в 2-3 мм. При вращении валов, они не должны соприкасаться.

- Закрепить к механизму центровки индикаторы часового типа и приступить к операции центровки валов электродвигателя / насоса.

Процесс центровки пары мотор / насос часовым индикатором

Индикаторами часового типа измеряют боковые зазоры (А) и угловые зазоры (В). Для этого приборы закрепляют на оснастке с таким расчётом, чтобы их наконечники упирались в тело полумуфт на валу двигателя и насоса. Также при установке приборов следует учесть удобство считывания показаний.

ГЛАВНЫЙ ВАЛ

Упирают измерительные стержни индикаторов в тело полумуфт с выбегом в 2-3 мм по шкале. Затем вращением ободков приборов совмещают стрелки с нулевой отметкой. Начинают измерение в четырёх пространственных точках:

- Первыми измеряют зазоры А и В верхнего положения.

- Поворачивают валы на 90º в направлении рабочего вращения привода.

- Вновь измеряют зазоры А и В по среднему положению.

- Повторяют процедуру для двух оставшихся положений.

Последним контрольным замером – пятым по счёту, будет повторное измерение в начальной верхней точке. Полученные цифры замеров в 1 и 5 положениях должны совпадать.

Последствия нарушения центровки валов

Изменения параметров центровки валов (соосности), прежде всего, вызывают эффект вибрации. Влияние вибрации на муфту и на близко расположенные подшипники очевидно: детали подвергаются ускоренному износу.

JTC-4349

На муфте изнашивается эластичная вставка, появляются дефекты подшипников мотора и насоса, торцевого уплотнения. Если же перекос осей значительный, в конечном итоге неизбежен срез вала.

О том, как центруют валы агрегатов анализатором часового типа

Практическое пособие на видеоролике по теме центровки валов машинных агрегатов посредством часовых индикаторов. На видео демонстрируется полная последовательность процедуры, показываются все тонкости центровки:

Страница 24 из 37

Центровку валов производят для устранения боковых и угловых смещений валов соединяемых между собой электрических машин или электрической машины и механизма.

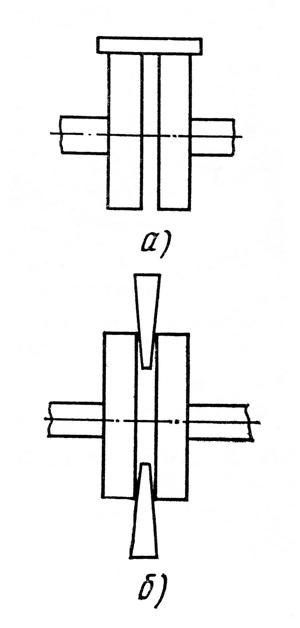

Назовем условно боковые зазоры буквой а, а угловые — буквой b и рассмотрим четыре возможных взаимных положения валов машин, соединяемых при помощи полумуфт (рис. 6.6).

В положении I валы расположены на одной прямой и оси их совпадают. При одновременном проворачивании валов зазоры а и b остаются неизменными.

В положении II валы параллельны один другому, но между ними есть сдвиг. При проворачивании валов угловые зазоры 6 остаются неизменными, а боковые зазоры а изменяются.

В положении III центры валов совпадают, но оси их расположены под углом. В этом случае при проворачивании валов меняются угловые зазоры b, а боковые зазоры а сохраняются.

Рис. 6.6. Взаимные положения валов машин, соединяемых при помощи полумуфт

Наконец, в положении IV центры валов сдвинуты и оси их расположены под углом. При проворачивании валов будут меняться как угловые b, так и боковые а зазоры.

Из рассмотренного рисунка видно, что валы соединяемых между собой машин могут иметь различные по виду и величине смещения валов.

Существует большое количество способов и приспособлений для центровки валов. В связи с ограниченным объемом книги в ней рассматриваются лишь наиболее прогрессивные способы и приспособления для центровки валов.

Центровка валов с применением радиально-осевых скоб.

Этот способ наиболее распространен в монтажной практике. Перед началом измерения полумуфты разъединяют, а валы раздвигают с тем, чтобы скобы и полумуфты при вращении валов не соприкасались.

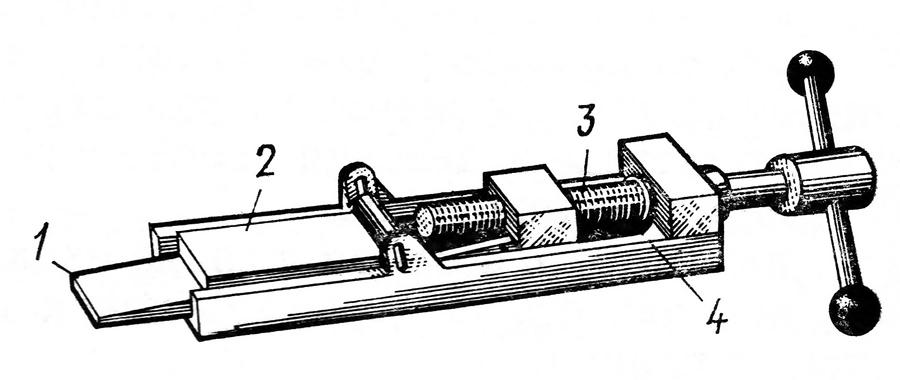

Конструкция радиально-осевых скоб и их крепления на ступицах полумуфт показаны на рис. 6.7. Наружную скобу 4 закрепляют при помощи хомута 3 на ступице полумуфты 1 установленной машины, а внутреннюю скобу 6 при помощи такого же хомута на ступице полумуфты 7 машины, соединяемой с установленной машиной. Для соединения хомутов со скобами используют болты 2 с гайками.

Для большей точности измерений при помощи измерительного болта 5 устанавливают минимальные зазоры а и b. В процессе центровки измеряют боковые зазоры а и угловые зазоры b при помощи щупов, индикаторов или микрометров. В двух последних случаях индикатор или микрометрическую головку устанавливают на место болтов 5.

При измерениях зазоров щупом пластинки щупа вводят в зазор с ощутимым трением на глубину не менее 2/3 их длины (практически до 20 мм). В связи с тем, что при замерах щупом возможны погрешности, значения которых зависят от опыта проверяющего, результаты измерений необходимо контролировать.

Рис. 6.7. Центровка валов с применением одной пары радиально-осевых скоб

В случае правильного выполнения замеров сумма числовых значений четных замеров равняется сумме числовых значений нечетных замеров, т. е.

![]() (6.4)

(6.4)

Практически можно считать, что замеры выполнены правильно, если разница между этими суммами будет составлять не более 0,04 мм. В противном случае, не изменяя положения полумуфт, измерения следует повторить более тщательно.

Пример. Валы занимают положение, характеризующееся данными замеров, приведенными на рис. 6.8. Для замеров, показанных на рис. 6.8, а, это равенство составит:

Как показано на рис. 6.8, первое измерение зазоров a1 и b1 производят, когда скобы находятся в верхнем положении. Затем валы проворачивают на 90° в направлении вращения приводного механизма или генератора и снова замеряют зазоры а2 и b2 при совпадении рисок на валах. Всего делают четыре замера при каждом повороте валов на 90°. Пятый замер выполняют как контрольный, когда скобы снова приходят в верхнее положение. Зазоры в первом и пятом положениях скоб должны совпадать.

Рис. 6.8. Примеры выполнения замеров при центровке валов

Рис. 6.9. Приспособления для проворота вала крупной или средней машины:

а — вручную; б — при помощи крана

Во избежание неточностей при замерах рекомендуется повторно измерять зазоры (вновь проворачивая валы в те же положения), причем замеры должно производить одно и то же лицо.

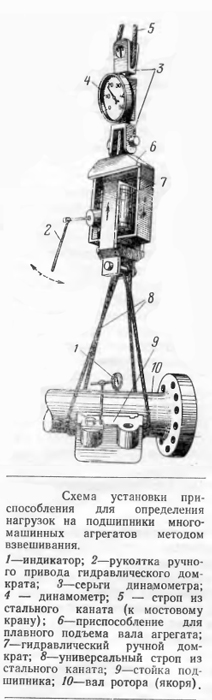

Действительной величиной зазоров а и b в данной точке будет полусумма соответствующих зазоров, измеренных при двух замерах в этой точке. В зависимости от массы роторов проворот валов осуществляют вручную или при помощи крана. При этом проворот вала 1 вручную у электрических машин небольшой мощности производят без каких-либо приспособлений, а у средних или крупных машин применяют специальное приспособление, показанное на рис. 6.9, а. Это приспособление состоит из рычага 4, ленты 2 и зажима 3 для ленты.

Проворот вала с помощью крана (рис. 6.9, б) осуществляют при монтаже крупных электрических машин мощностью 1000 кВт и более. В этом случае на вал 1 навивают несколько витков стального каната 5 с петлями 7 и 8. Петлю 7 зацепляют за болт 6, проходящий через отверстие полумуфты, а петлю 8 прикрепляют к крюку крана, которым при помощи каната 5 вращают вал 1,

Рис. 6.10. Упор для предотвращения осевого хода вала

Перед измерениями после проворота валов на требуемый угол канат ослабляют и для исключения так называемого осевого хода валов, т. е. расхождения или сближения полумуфт, запирают валы специальными упорами, как показано на рис. 6.10. Измерение зазоров производят в одних и тех же точках, для чего на ободах полумуфт наносят риски с обозначением верха, низа и боков. Рассмотрим конкретный пример центровки валов с применением одной пары радиально-осевых скоб.

Пример. Значения измеренных зазоров, мм, для четырех положений валов приведены на рис. 6.11, а. При этом цифры в обозначениях зазоров показывают порядковые номера замеров зазоров. На рис. 6.11, б приведены отдельные установочные данные присоединяемой машины: расстояние от муфты до подшипника 3 l1 = 300 мм; расстояние от муфты до подшипника 4 12=1600 мм, а также расстояние от оси вала до болта r=350 мм.

Для центровки валов, т. е. для устранения их боковых и угловых смещений, необходимо переместить подшипники 3 и 4 присоединяемой машины, передвигая их по плите в горизонтальной плоскости, или переместить их в вертикальной плоскости, добавляя или убавляя подкладки под стояками подшипников.

Для расчета необходимых перемещений подшипников введем следующие обозначения:

Рис. 6.11. К примеру расчета центровки валов при помощи радиально-осевых скоб

Центровка валов по полумуфтам.

Скоба 2 для центровки валов и ее крепление на ободе полумуфты 1 с помощью болта 3 показаны на рис. 6.12. Боковые зазоры b измеряют между измерительным болтом 4, ввернутым в скобу, и внешней поверхностью полумуфты. Вместо измерительного болта можно также использовать индикатор.

Угловые зазоры b измеряют щупом между торцами полумуфт. При этом в каждом из четырех положений полумуфт (0, 90, 180 и 270°) замеряют один боковой зазор а и два или четыре угловых зазора b. Действительное значение углового зазора в каждом из четырех положений определяют как среднее арифметическое путем деления суммы числовых значений на количество замеров (соответственно два или четыре).

Расчет необходимых перемещений в горизонтальной и вертикальной плоскости (значения x1 и х2, у1 и у2) производят по формулам, приведенным выше в примере центровки при помощи одной пары радиально-осевых скоб.

Рис. 6.12. Центровка валов по полумуфтам

Рис. 6.13. Приспособления с ленточным и электромагнитным прижимами

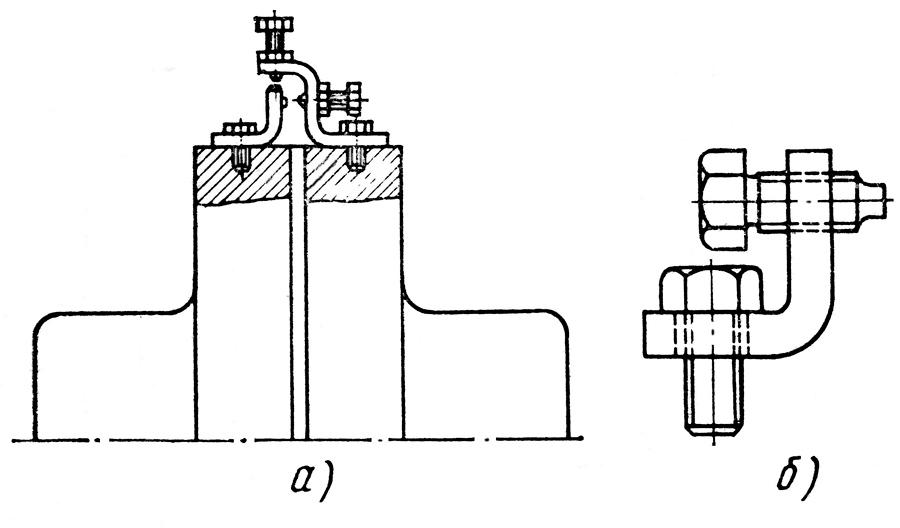

Центровка валов с применением приспособлений с ленточным или электромагнитным прижимом.

Такие приспособления позволяют проводить измерения как индикаторами, так и пластинчатыми щупами. Применение прижимов обеспечивает более точную центровку, чем использование центровочных скоб. Приспособления имеют одинаковую измерительную часть и отличаются друг от друга лишь устройством прижимов.

В приспособлении с ленточным прижимом (рис. 6.13, а) измерительную часть прижимают к полумуфтам 1 и 4 с помощью мягкой стальной ленты 6 и винтового натяжного устройства 5, принцип действия которых ясен из рисунка.

Приспособление с электромагнитным прижимом (рис. 6.13,б) состоит из двух П-образных электромагнитов 7, питающихся от батареек карманного фонаря и снабженных шарнирными полюсными башмаками, которыми оно удерживается на ободах полумуфт центрируемых валов. Форма полюсных башмаков обеспечивает плотное прилегание их к ободам полумуфт независимо от диаметра полумуфт.

Установка двух индикаторов непосредственно на приспособлении позволяет выполнять измерения одновременно в горизонтальной и вертикальной плоскостях и с большей точностью, чем при измерениях индикаторами, укрепленными на штативах, когда мерительный штифт индикатора скользит по грубообработанным поверхностям обода и торца полумуфт. При отсутствии индикаторов приспособление позволяет произвести измерения щупом. Для этого в держателе 2 индикаторов устанавливают мерительный штифт, подобный установочному винту 3.

Центровка способом обхода одной точкой применяется, когда один из валов не может проворачиваться. Тогда центровку валов и соответственно измерения зазоров производят при вращении только одного вала.

Для измерения зазоров к полумуфте 3 вращающегося вала прикрепляют скобу 2 с измерительным болтом 4 (рис. 6.14) или скобу, показанную на рис. 6.12. Такой способ, при котором измерительный болт 4 практически обходит (обегает) поверхность полумуфты 5 при проворачивании вала 1, получил название способа обхода одной точкой.

Рис. 6.14. Центровка валов способом обхода одной точкой

Рис. 6.15. Центровка валов при наличии промежуточного вала

При этом способе боковое смещение контролируют щупом по зазору между штифтом 4 приспособления 2 и ободом полумуфты 5, установленной на валу 6. Угловое смещение измеряют при помощи щупа 7 по зазору между торцами полумуфт 3 и 5.

Центровка валов электрических машин и механизмов с зубчатой передачей (редукторов).

В данном случае за базу прицентровки принимают редуктор. Все перемещения производят за счет электрической машины, прицентровываемой к редуктору. В процессе центровки таких машин необходимо учитывать, что вал ведущего колеса редуктора при работе обычно поднимается на размер вертикального зазора в подшипниках. Поэтому вал прицентровываемой электрической машины устанавливают выше вала зубчатого колеса на размер вертикального зазора.

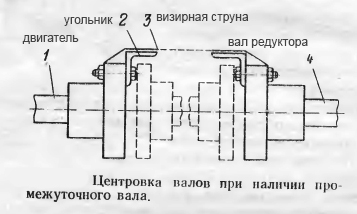

В отдельных случаях, например при соединении приводного двигателя прокатного стана с редуктором клети, вал 1 электродвигателя соединяют с валом 5 редуктора (рис. 6.15) с помощью промежуточного вала, не имеющего подшипников.

Так как длина промежуточного вала достигает 1,5— 2 м, проверка взаимного расположения валов 1 и 5 приводного двигателя и редуктора с помощью щупа, индикатора или другого измерительного инструмента в таких случаях невозможна. Наиболее простой и достаточно достоверной для данного случая является центровка валов при помощи специально изготовленных угольников 2 и визирной струны 3.

Внешние стороны каждого угольника должны быть простроганы под углом 90°. Угольники крепят одной стороной к торцовым плоскостям полумуфт, а по другим их сторонам натягивают струну из стальной проволоки. По струне и угольникам измеряют как боковые, так и угловые смещения 4 валов двигателя и редуктора. Для крепления угольников к плоскостям полумуфт и для натяжки визирной струны применяют болты 6 с гайками.

Таблица 6.1. Замеры радиального биения вала

Рис. 6.16. Схема выверки трехмашинного агрегата:

I, III — генераторы; II — приводной двигатель; 1—4 — подшипники

При выборе диаметра болтов и затяжке гаек следует учитывать, что любое перемещение болтов в отверстиях полумуфт в процессе проворачивания валов может привести к искажению результатов замеров и неудовлетворительному качеству центровки.

Как

известно, валы электродвигателя и

основного механизма соединяют

муфтами. Непременным условием такого

соединения является соосность валов,

т. е. совпадение их осей. При отсутствии

соосности нарушается нормальная работа

агрегата, в результате чего появляется

вибрация, вызывающая ускоренный износ

подшипников и полумуфт. Несоосность

валов и повышенная вибрация часто

являются причиной поломок и аварийных

остановов оборудования. Операцию

по приведению валов в соосное состояние

называют центровкой.

Смещения

соединяемых валов могут быть трех

видов: продольное, поперечное и

угловое. У каждой пары соединяемых

валов обычно имеются все три вида

смещений, так как с абсолютной точностью

отцентровать валы невозможно. Центровку

считают выполненной, если отклонения

валов от правильного положения находятся

в пределах норм, установленных сборочными

чертежами или техническими условиями

на сборку агрегата.

Для

сборки и установки механизмов существуют

общие правила: вначале по чертежу

устанавливают основной (приводимый)

механизм, а затем –

электродвигатель. Вал электродвигателя

прицентровывают к валу основного

механизма. Если между основным механизмом

и электродвигателем имеются зубчатый

привод и редуктор, привод прицентровывают

к основному механизму, редуктор –

к приводу, а электродвигатель –

к редуктору. Соосности валов при

центровке добиваются во всех случаях,

изменяя положение прицентровываемого

механизма, а не ранее установленного.

До

начала центровки должны быть закончены

ремонтные работы по основному

механизму и электродвигателю и проверено

состояние узлов агрегата. Болты

крепления фундаментной рамы и подшипников

должны быть прочно затянуты.

Валы

механизма и электродвигателя центрируют

обычно по полумуфтам в следующей

последовательности: предварительно

выверяют ось вала электродвигателя по

оси вала механизма; устанавливают

центровочные скобы на полумуфты и скобы

с отжимными болтами на фундаментную

раму электродвигателя; окончательно

центрируют вал электродвигателя

относительно вала механизма по диаграмме

центровки и также по диаграмме производят

контрольную проверку центровки валов.

Электродвигатель

устанавливают на фундаментную раму

таким образом, чтобы было выдержано

осевое расстояние между полумуфтами,

предусмотренное чертежом. Перед замером

этого расстояния роторы электродвигателя

и механизма сдвигают друг к другу

до упора. Если специальных указаний не

имеется, расстояние между полумуфтами

при сдвинутых роторах –

не менее 4 мм для небольших агрегатов

и не менее 8 мм –

для больших.

Линейкой

и клиновым щупом предварительно выверяют

ось вала электродвигателя по оси

вала механизма. Вначале накладывают

линейку на верхние образующие полумуфт

(рис. 3.11, а)

и

проверяют совпадение осей валов в

вертикальной плоскости. Оси валов

совпадают, если линейка прилегает к

обеим полумуфтам без просвета.

Чтобы

оси валов совпали по вертикали, поднимают

вверх или опускают вниз электродвигатель,

подкладывая стальные прокладки под

его лапы. Достигнув совпадения осей

валов по вертикали, проверяют клиновым

щупом горизонтальность вала

электродвигателя. Для этого заводят

щуп в зазор между полумуфтами сверху

и снизу (рис. 3.11, б).

Неравенство зазоров свидетельствует

о негоризонтальности вала

электродвигателя. Горизонтальности

добиваются, устанавливая подкладки

под соответствующие лапы электродвигателя

или снимая их. При этом стараются не

нарушить ранее достигнутую выверку

валов по высоте.

Рис.

3.11. Предварительная выверка осей

валов по вертикали линейкой (а),

по горизонтали –

клиновым щупом (б).

После

достижения горизонтальности вала

электродвигателя проверяют совпадение

осей валов в горизонтальной плоскости,

прикладывая к боковым образующим

полумуфт линейку. Одновременно

клиновым щупом проверяют зазоры между

полумуфтами и выравнивают электродвигатель

в горизонтальной плоскости.

Окончив

предварительную выверку, поворачивают

валы в положение, при котором риски на

полумуфтах совпадут. На полумуфты

устанавливают центровочные скобы

(рис. 3.12, а),

а

на фундаментную раму электродвигателя

–

скобы с отжимными болтами (рис. 3.12,

б).

Между

центровочными скобами винтами

устанавливают зазоры в пределах

1–2 мм.

Чтобы убедиться, что скобы не будут

задевать друг друга, оба вала одновременно

поворачивают на один оборот.

Рис.

3.12. Приспособления для центрирования

валов:

а

–

центровочные скобы, б

– скоба

с отжимными болтами

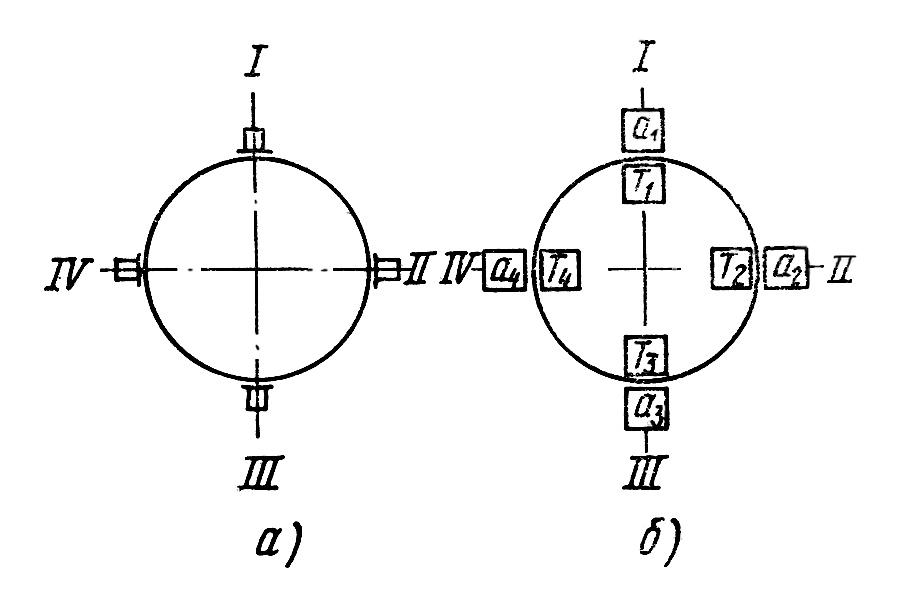

При

окончательной центровке поворачивают

обе полумуфты в положении I,

II,

III

и IV

(рис.

3.13, а)

и в каждом из них замеряют пластинчатым

щупом радиальные и торцевые (осевые)

зазоры между центровочными скобами.

Размеры зазоров записывают на круговой

диаграмме (рис. 3.13, б),

где отмечают соответствующие положения.

Радиальные зазоры а1

–

а4

обычно

записывают снаружи окружности, а

торцевые Т1

–

Т4

–

внутри.

При

проверке центровки по скобам вращают

полумуфты в одну сторону. В каждом

положении перед замером зазоров сближают

полумуфты до предела и затягивают все

фундаментные болты электродвигателя.

Центровку по круговой диаграмме ведут

до тех пор, пока не будут одинаково

расположены на одном диаметре радиальные

зазоры и соответствующие им торцевые.

Для

частот вращения вала 1500; 750; 500 об/мин

допустимая разница диаметрально

противоположных зазоров между

центровочными скобами составляет

0,07–0,11;

0,1–0,12;

0,15–0,2

мм соответственно.

Рис.

3.13. Центрирование осей валов по круговой

диаграмме:

а

–

положение полумуфт, при котором замеряют

зазоры между центровочными скобами,

б

– круговая

диаграмма

Для

получения равенства зазоров между

центровочными скобами в диаметрально

противоположных положениях осторожно

перемещают электродвигатель в

горизонтальной плоскости отжимными

болтами, а по высоте –

рычагами или домкратами. При этом

уменьшают или увеличивают общую

толщину прокладок под соответствующими

лапами электродвигателя. Нельзя

перемещать электродвигатель ударами

кувалды. После каждого перемещения

привода туго затягивают болты,

которыми электродвигатель крепится

к фундаментной раме.

Контрольную

проверку правильности замеров при

центровке выполняют в положении I

после поворота полумуфт на 360°. При

повторном измерении зазоры в положении

I

должны быть равны зазорам, полученным

при первоначальном измерении в этом

же положении.

Для

ускорения центровки валов применяются

также центровочные скобы с микрометрическими

винтами и клиновые домкраты.

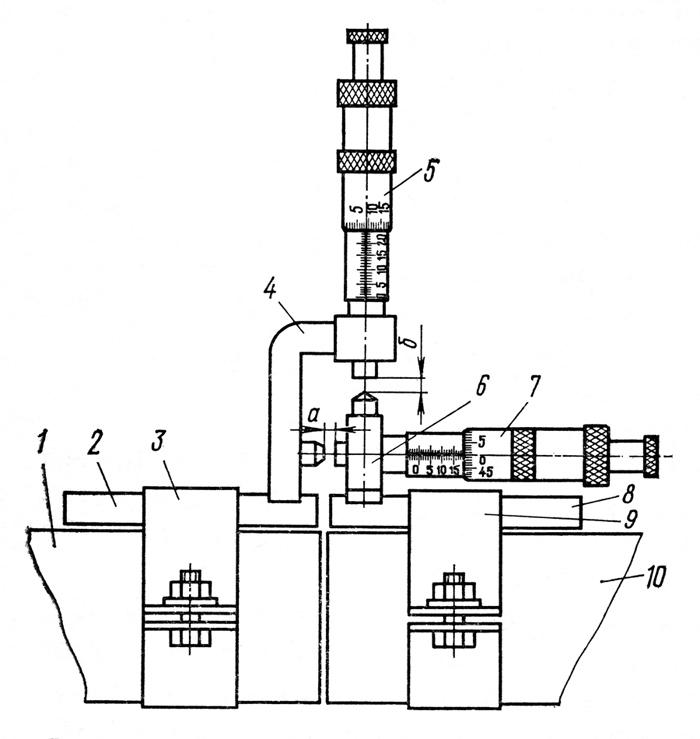

Центровочные

скобы с микрометрическими винтами

показаны на рис. 3.14. К концу 1

вала

хомутом 3

крепится

штатив 2

с

кронштейном 4

и

микрометрическим винтом 5.

На конце 10

вала

закрепляется штатив 8

с

кронштейном и микрометрическим винтом

7.

Микрометрические

винты 5

и 7

служат для измерения радиальных и

осевых зазоров соответственно.

Рис.

3.14. Центровочные скобы с микрометрическими

винтами для центрирования валов:

1,

10 –

концы вала, 2,

8 –

штативы, 3,

9 –

хомуты, 4,

6 – кронштейны,

5,

7 – микрометрические

винты

Зазоры

измеряют так же, как и при обычной

центровке. При совместном вращении

обеих полумуфт (или валов) в четырех

положениях замеряют зазоры с помощью

микрометрических винтов, возвращая

каждый раз винт в первоначальное

положение. Использование микрометрических

винтов повышает точность замеров и

ускоряет центровку.

Перемещение

тяжелых электродвигателей при центровке

в вертикальной плоскости производят

клиновыми домкратами (рис. 3.15), которые

устанавливают между фундаментом

(фундаментной рамой) и электродвигателем.

Домкрат состоит из корпуса 4,

винта

3,

верхнего

2

и

нижнего 1

клиньев.

Домкрат заводится под электродвигатель

клиновой частью и при вращении винта

клин 1

приподнимает

клин 2,

поджимающий

электродвигатель.

Рис.

3.15. Клиновой домкрат для центрирования

валов:

1,

2 – нижний

и верхний клинья, 3

–

винт, 4

–

корпус

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #