ИНСТРУКЦИЯ ПО ПРИМЕНЕНИЮ

1. Подготовка поверхности

Перед началом работы с поврежденного коррозией участка удалите проржавевшую и отслоившуюся краску при помощи лезвия или ножа. В случае глубокой коррозии обработать механически (наждачной бумагой, металлической щёткой).

2. Подключение к АКБ

С помощью «крокодила» подключаем соединительный провод к плюсовой клемме аккумулятора, другой конец провода с помощью штыревого контакта подключается к электроду №1.

3. Удаление ржавчины

Опустите наконечник с тампоном в Раствор №1 и плавными равномерными движениями очищайте поверхность металла от остатков ржавчины. Наличие пены при контакте электрода с поверхностью кузова говорит о нормальном течении процесса. После удаления ржавчины обильно промойте поверхность водой и дождитесь высыхания. К обработанной поверхности не прикасаться пальцами, так как металл обезжирен.

4. Оцинковка металла

Подключите электрод №2. Опустите наконечник с тампоном в Раствор №2, далее быстрыми и непрерывными движениями водите им по поверхности металла. Не останавливайте электрод на месте во избежание появления темных пятен. Поверхность оцинкованного металла темнеет и становится более матовой. Оцинкованный участок промыть водой, высушить. По желанию можно загрунтовать и подкрасить.

Состав набора Цинкор

Цинкор поставляется в запечатанной заводской упаковке, в комплект входят:

-

Раствор №1 для обезжиривания и удаления ржавчины (100 мл); -

Раствор №2 для нанесения защитного покрытия цинком (100 мл); -

Соединительный провод; -

Электрод №1 для подготовки металла, выполненный из нержавейки; -

Электрод №2 с цинковым наконечником для оцинковки металла; -

Канцелярский нож для механической очистки крупной ржавчины;

ЦЕНА 450 лей

ВИДЕОИНСТРУКЦИЯ ПО ПРИМЕНЕНИЮ

ИЗБАВЬТЕСЬ ОТ РЖАВЧИНЫ НАВСЕГДА

Всем привет!

Скоро зима, необходимо УСТРАНИТЬ рыжики!

Задача набора блиц — гальваника «Цинкор» состоит в том, что электрохимическим путем удалить ржавчину, обезжирить металлическую поверхность, и затем нанести ЗАЩИТНЫЙ слой цинка методом электрохимического НАТИРАНИЯ!

Приобрел данный набор в официальном аккаунте AvtoALL, удивительно, но гипер-маркет в данный момент разыгрывает несколько подобных наборов.

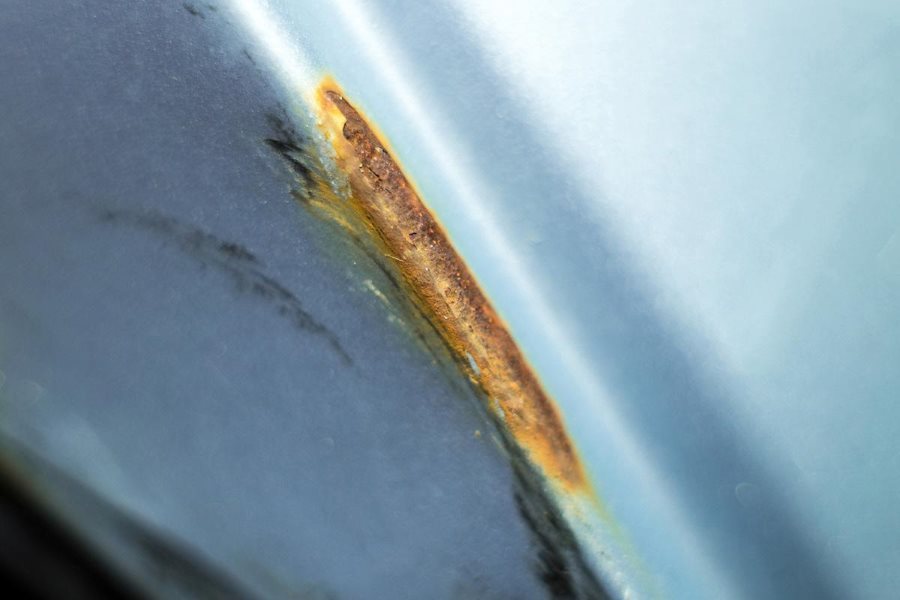

Конкретный пример обработки локального коррозийного участка на переднем крыле (пораженные участки на крыльях от саморезов подкрылков — со стороны переднего бампера)!

Впервые занимался цинкованием поверхности, хочу заметить, что ничего сложного в процессе НЕТ, любой автомобилист, или даже автомобилистка без труда воспользуется подобным набором как в гараже, так и в «уличных» реалиях.

В набор «Цинкор» входит (производитель заявляет, что одного набора достаточно для обработки 1 кв. метра поверхности):

— флакон №1 с раствором для обезжиривания и снятия ржавчины (100 мл)

— флакон №2 с раствором для ЦИНКОВАНИЯ (100 мл)

— электрод №1 — с ручкой оранжевого цвета из «нержавейки»

— электрод №2 — с ручкой серого цвета, с цинковым наконечником для нанесения защитного покрытия

— провод для подключения электродов с зажимом «крокодил» (4 метра)

— Канцелярский нож

Хочу заметить, что в данном наборе, флаконы и электроды совпадают по ЦВЕТУ, однако в продаже есть флаконы ПРОЗРАЧНЫЕ, важно не перепутать!

Для работы потребуется определенное количество воды, я подготовил ведро 10 литров.

По сути, весь процесс делится на 3 этапа:

1). Подготовительный — с помощью ножа, лезвия устраняем пораженную краску с коррозийного участка…

Никогда бы не подумал, что буду заниматься подобный вандализмом по отношению к своему автомобилю…

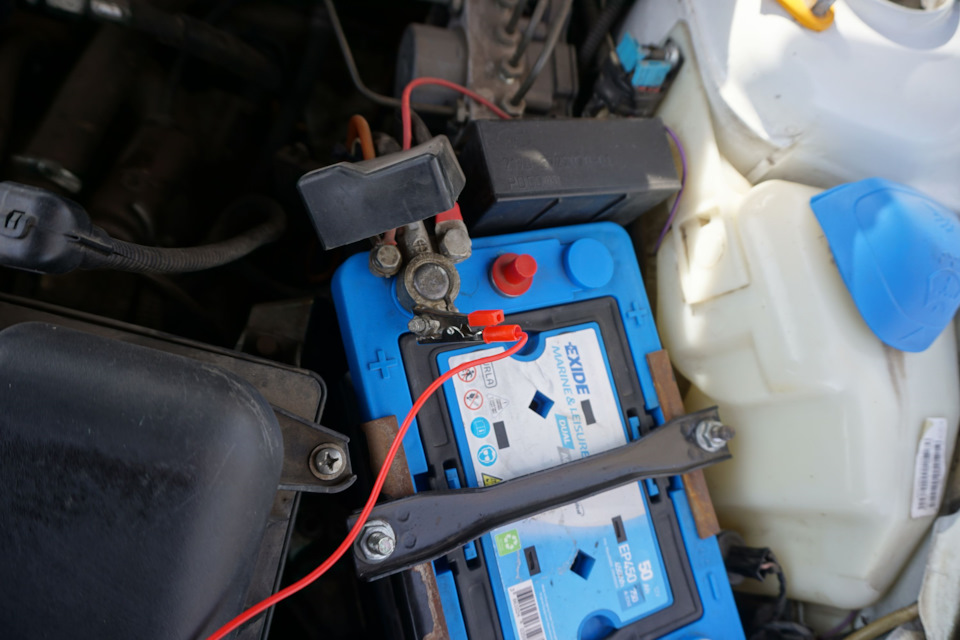

2). Удаление ржавчины — (манипуляции производил на ЗАВЕДЕННОМ автомобиле!) подключил провод с зажимом на «+» аккумулятора,

оранжевый электрод на разъем провода, обмакнул в растворе №1 и в течении минуты водил по очагу коррозии — довольно быстро металл «оголился» (замечен ДЫМОК во время работы с участка), видимо связано с тем, что коррозии выступила совсем недавно.

После очистки ОБИЛЬНО смыл водой остатки раствора с обрабатываемого участка!

3). Нанесение ЗАЩИТНОГО слоя ЦИНКА!

Переподключил провод с ОРАНЖЕВОГО электрода на СЕРЫЙ, обмакнул в растворе №2 (достаточно буквально 1 секунды) и методом НАТИРАНИЯ, БЕЗ ОСТАНОВКИ, наносим защитный слой.

Наносил в течении минуты, участок меняет цвет на серый — ЕСЛИ ЭТОГО НЕ ПРОИЗОШЛО, значит на обрабатываемую деталь не подается «МИНУС»!

Производитель заявляет, что за минуту цинкования наносится примерно 5 микрон защитного слоя, увы, проверить не могу, ибо толщиномер не захватывает столь мелкий участок.

Минута цинкования производится в случае дальнейшей обработки поверхности — грунтования и покраска участка, если же покраска не предвидеться, то рекомендуется наносить защитный слой в течении 3-х минут.

После окончания цинкования, обрабатываемый участок необходимо промыть водой, рекомендую обработать ВЛАЖНОЙ салфеткой, для механического снятия остатков раствора с поверхности!

По времени, на все манипуляции потрачено 20 минут…

От себя добавлю, естественно оба раствора во время работы попали на ЛКП вокруг обрабатываемого участка — повреждений или помутнений НЕ ЗАМЕЧЕНО!

Из минусов — слегка коротковат (4 метра) провод на «+» акб, если авто 5 метров, то в задней части будет проблематично работать.

Наблюдаю за обработанным участком — покраску отложил на время, чтоб понимать, работает ли защитный слой как антикоррозийная защита, на данный момент прошла неделя и несколько дождей — следов коррозии (рыжего налета) не замечено!

Считаю, данный набор вполне достойная защита локальных очагов коррозии, главное подходить с умом!

Как Вам, кто использовал, какие результаты со временем?

Кнопки жать не забываем, пожалуйста!

Подробная инструкция по применению

Цинкор-Барьер – это специальный цинконаполненный состав для защиты черных металлов от коррозии в разных средах. Применяется для холодного цинкования и обеспечивает два уровня защиты: внутреннюю (катодную) и поверхностную (барьерную).

Чем прочнее и качественнее цинковый слой, тем дольше он прослужит. Долговечность антикоррозийного покрытия во многом зависит от соблюдения инструкции по применению. Можно продлить срок его эксплуатации в разы, если правильно подготовить поверхность и нанести состав.

ПОДГОТОВКА ОСНОВЫ ПОД ПОКРАСКУ

Металлические поверхности

При подготовке металлической подложки под покраску сначала нужно удалить с нее следы грязи, жирные пятна, скопления влаги и пыли. Все это препятствует равномерному окрашиванию и в дальнейшем может вызвать коррозию. Только поверхность нужной степени чистоты обеспечит высокую адгезию с цинконаполненным покрытием и как следствие – сохранение его защитных свойств на долгие годы.

Этапы подготовки поверхности к покраске:

1. Удаление загрязнений

Металл следует тщательно очистить от грязи, рыхлой ржавчины, окалины, масляных пятен и других загрязнений. Перед нанесением краски с поверхности удаляются и капли воды.

Металлическая основа не должна иметь острых кромок, заусенцев, сколов (допустимо наличие ребер жесткости). При обнаружении таких очевидных дефектов, как вмятины, раковины, задиры и трещины, необходимо их устранить.

Очистку можно проводить разными способами: механическим (щеткой, пресной водой); химическим (растворителями, щелочами); термическим (пламенем, методом отжига). Наиболее эффективный способ очистки выбирается с учетом степени загрязнения металла.

Если поверхность сравнительно чистая (то есть не имеет налипшей грязи, старых покрытий и очагов коррозии), то можно вручную очистить ее подходящим моющим средством. На следующем этапе металл необходимо обезжирить.

2. Обезжиривание

Поверхность не должна иметь масляных и жировых следов, ухудшающих адгезию с цинковой краской. Обезжиривание проводится подачей пресной воды или посредством растворителей. Обезжиривание проводится до первой степени по ГОСТ 9.402. И особое внимание уделить зонам монтажных соединений и сварных швов.

- Обезжиривание водой. Процедура выполняется подачей струи воды на металлическую поверхность. Давление не должно превышать 70 МПа. Но этот показатель зависит от типа загрязнений (водорастворимые материалы, старая краска, рыхлая ржавчина). Для удаления масла потребуется горячая вода с температурой не ниже +70°С.

- Обезжиривание растворителем. Для этих целей используется протирочный материал, смоченный в сольвенте или ксилоле. Если на данном этапе применяются поверхностно-активные вещества, то после обработки металл нужно промыть чистой водой.

Обезжиривание – обязательная процедура перед абразивоструйной очисткой металлоконструкций. Не удаленные загрязнения «вбиваются» в металл струей абразива. В дальнейшем это вызывает отслаивание антикоррозийного покрытия.

3. Очистка и придание шероховатости

Цинкор-Барьер следует наносить на шероховатую поверхность. Минимальный показатель шероховатости (Rz) 40 мкм. ISО 8503-1 или ГОСТ 25142.

Придать металлу шероховатость позволяет абразивоструйная очистка. Должна выполняться вне зависимости от его гладкости и соответствовать установленным стандартам (степень 2 по ГОСТ 9.402, Sa 2 1/2 или Sa 2 по ISО 8501-1). Для горячекатаной стали допускается механизированная или ручная обработка (степень 3 по ГОСТ 9.402, St 3 или St 2 по ISО 8501-1).

Наивысшей степени Sa3 позволяет добиться гидроабразивная (водопескоструйная) очистка. При использовании данного метода в воду обязательно добавляется ингибитор ржавчины. Впоследствии это предотвратит появление на поверхности вторичной коррозии. Как при гидроабразивной, так и при абразивоструйной очистке применяются неметаллические абразивные материалы. Влажность абразива для струйной очистки не должна превышать 2%.

При отсутствии необходимого оборудования можно выполнить пескоструйную обработку (ГОСТ 2789-59). Нужная степень шероховатости должна составлять 25-35 мкм и соответствовать 4-5 классу чистоты.

4. Обеспыливание

Обеспыливание – завершающий этап подготовки металлических поверхностей под покраску. Проводится посредством обдува металла сжатым воздухом (давление – до 6 бар). Сжатый воздух не должен содержать капель влаги и масла (ГОСТ 9.010, п. 2.7). В закрытых помещениях обеспыливание проводится при помощи промышленного пылесоса.

Процедура обеспыливания должна выполняться перед нанесением каждого последующего слоя. Удаление частичек пыли и влаги обеспечит высокую адгезию между слоями.

Железобетонные поверхности

Подготовка поверхностей из железобетона проводится в соответствии со СНиП 3.04.03-85 («Защита строительных конструкций и сооружений от коррозии»).

На подготавливаемых к окраске железобетонных поверхностях не должны быть: выступающие части арматуры, сколы ребер, масляные пятна, сильные загрязнения и пыль. Допустимая степень влажности бетона в 20-миллиметровом поверхностном слое – не более 9%.

На следующем этапе выполняется удаление цементного молочка и высолов. На новом бетоне проводится абразивоструйная очистка. Этот же метод применяется для удаления отслаивающихся покрытий и слабо закрепленных фракций со старого бетона.

После очистки выполняется расшивка трещин и их заделка. Выбоины и впадины очищаются до чистого бетона. Масляные, химические и прочие загрязнения удаляются промывкой моющим средством. Обеспыливается поверхность промышленным пылесосом.

ПОДГОТОВКА СОСТАВА

Цинкор-Барьер – полностью готовый к применению состав. Однако для получения однородной массы его необходимо перемешать. Для этого подойдет строительный миксер или дрель с подходящей насадкой. Для получения более жидкой консистенции можно разбавить краску ксилолом или сольвентом (с соотношением не более 5-10% от массы состава).

Важно! Во время покраски периодически перемешивайте Цинкор-Барьер, чтобы избежать оседание цинка на дне банки.

УСЛОВИЯ ДЛЯ НАНЕСЕНИЯ КРАСКИ

Работать с Цинкор-Барьер рекомендуется при температуре воздуха от -30°С до +60°С. Оптимальной температурой считается +20°С. Относительная влажность не должна превышать 85%. Обработка обледенелых поверхностей не проводится!

Допускается нанесение краски на влажную поверхность, но без крупных капель воды. При наружной покраске металлоконструкций во время дождя и снега потребуется соорудить малярную палатку. Во избежание конденсации влаги температура обрабатываемой поверхности должна быть на +3°С (или больше) выше точки росы.

ПРОЦЕСС НАНЕСЕНИЯ ПОКРЫТИЯ

После подготовки поверхности следует нанести Цинкор-Барьер в течение 12 часов (на открытом воздухе) или 48 часов (в закрытом помещении). Можно использовать краску в ведрах или в аэрозольных баллонах. Вне зависимости от фасовки и способа нанесения нужно сначала обработать сварные швы и монтажные соединения. Для труднодоступных мест удобнее использовать спрей. Если имеются скрытые полости, то их потребуется защитить от влаги. Метод гидроизоляции и материал подбираются индивидуально.

Способы нанесения Цинкор-Барьер:

- Малярная кисть. Простой и привычный способ нанесения краски. Обычно при данном методе растворители не требуются. Рекомендуется использовать кисти из натуральной щетины. Для получения равномерного слоя нужно следить за их состоянием и чистотой.

- Валик. Удобный метод для окраски больших плоских поверхностей. Рабочая часть данного инструмента должна быть изготовлена из материала, который устойчив к ксилолу или сольвенту (каменноугольному, либо нефтяному), органическим растворителям.

- Пневматический инструмент. При этой технологии струя жидкой краски смешивается со струей сжатого воздуха в головке распылителя. Для нанесения покрытия применяют сопла диаметром 2-3 мм. Оптимальное давление в системе – от 0,22 до 0,3 МРа, или от 2 до 3 bar. Для удобства нанесения также используются растворители с весовой концентрацией до 5%.

- Безвоздушная технология. Применяется при большом объеме работ для сокращения времени покраски. Используется специальное оборудование с конкретными параметрами. Сопла должны быть диаметром 0,38-0,63 мм или 0,015”-0,025”, а давление в системе – 8-12 МРа или 80-120 bar. Разбавление сольвентом по весу допускается до 4%. Для качественного нанесения краски сопло нужно держать перпендикулярно окрашиваемой поверхности на удалении 30-40 см. Скорость перемещения распылителя должна быть постоянной.

- Погружение в жидкий цинк. Метод подходит для мелких и фигурных деталей. В зависимости от габаритов изделий нужно выбрать подходящую емкость и необходимое количество краски. Но потребуется уменьшить концентрацию смеси и разбавить растворителем по весу до 15%. Перемешивать раствор нужно регулярно, каждые 20-30 минут.

Выбор конкретного метода зависит от габаритов и площади металлоконструкций, от количества слоев, условий нанесения и других параметров. Вне зависимости от технологии нужно обеспечить получение антикоррозийного покрытия толщиной от 40 до 160 мкм. Этого достаточно для защиты от коррозии на несколько лет. Если деформация металлоконструкций при эксплуатации будет незначительной, то толщину слоя можно довести до 200 мкм максимум.

При повторном нанесении краски нужно выждать 20-40 минут. Это среднее время высыхания первого слоя. Перед нанесением второго слоя нужно проверить предыдущий на отлип.

Время сушки зависит от температуры:

- -30°С – 50 мин;

- -10°С – 40 мин;

- +20°С – 20 мин;

- +60°С – 10 мин.

При несоблюдении любого из условий по подготовке поверхностей или нанесении краски производитель не гарантирует заявленные характеристики и свойства покрытия!

КОНТРОЛЬ КАЧЕСТВА ГОТОВОГО ЦИНКОВОГО ПОКРЫТИЯ

По цвету поверхность антикоррозийного покрытия – серая матовая. Должна быть ровной, однородной и без посторонних включений. Толщина слоя измеряется после его полного высыхания.

Качество нанесения покрытия оценивается визуально при тщательном осмотре. Сухая пленка не должна содержать пропусков, подтеков и других видимых дефектов. При их обнаружении сначала нужно зачистить участок, используя мелкую наждачную бумагу, после чего обезжирить и обеспылить. Затем локально нанести краску так, чтобы не создавать границ между имеющимся и новым покрытием.

НАНЕСЕНИЕ ФИНИШНОГО ПОКРЫТИЯ

Цинкор-Барьер применяется для получения самостоятельного антикоррозийного покрытия и для восстановления поврежденных слоев металла. Выступает и в качестве грунтовочного слоя под последующую декоративную покраску.

Антикоррозийный состав совместим с 99% финишных покрытий: цветные краски и эмали на алкидной, акриловой, акрил-уретановой, полиуретановой основах.

Нанесение финишного покрытия выполняется теми же способами, что и покраска составом Цинкор-Барьер. Можно использовать кисти, валики, пневматический инструмент или безвоздушную технологию. Время сушки грунтовочного слоя под покраску составляет 4-6 часов.

ПЕРЕВОЗКА МЕТАЛЛОКОНСТРУКЦИЙ ПОСЛЕ ОБРАБОТКИ

Перед упаковкой и транспортировкой окрашенных металлоконструкций или изделий нужно выждать 24 часа для полного высыхания и затвердевания покрытия. Если конструкции будут эксплуатироваться в агрессивных средах, на химических заводах и других промышленных предприятиях, то лучше выждать 7 дней для прочного сцепления краски с основой.

Хранить и перевозить Цинкор-Барьер следует в герметичной емкости, при температуре не выше +35°С и вдали от прямых солнечных лучей. После использования емкость нужно плотно закрыть крышкой. Попадание воды и мелких частиц может ухудшить свойства цинкового состава. Срок хранения в заводской таре и упаковке без вскрытия не ограничен!

Популярные товары:

- Спрей-цинк

- Цинковые грунтовки для металла

ОСТАЛИСЬ ВОПРОСЫ?

Задайте их по телефону: 8 (499) 288-13-89 или e-mail: info@zincor-paints.ru

Подробная инструкция по применению Цинкор-Барьер

Если качественно подойти к процессу нанесения состава, то можно увеличить срок службы покрытия в разы. Цинкор-Барьер это не просто краска, а специальный состав для защиты металла на десятки лет. Главная особенность материала — катодная защита (эффект цинкования). Чтобы была качественная защита на всей поверхности металла необходимо соблюдать технологию нанесения. Данная статья включает в себя все ньюансы при покраске. Если вам этот материал покажется излишним, то для вас подготовили краткую инструкцию.

Подготовка поверхности

Подготовить поверхность металла к нанесению, означает удалить с нее всё, что препятствует окрашиванию и ускоряет коррозионные процессы. Только поверхность необходимой чистоты обеспечит требуемую адгезию поверхности с покрытием.

Подготовка поверхности проходит в несколько этапов:

1. Удаление загрязнений

- Поверхность металла должна быть очищена от грязи, влаги, ржавчины, жировых пятен, свободна от окалины и других загрязнений.

- Очистку допускается проводить механическими, химическими (при помощи пресной воды, растворителей, химических продуктов), термическими (пламенем или отжигом) методами. В зависимости от степени загрязнения поверхности подбирается способ очистки.

- Если поверхность металла достаточно чистая, не имеет грязи, остатков старых покрытий, проявлений коррозии, то достаточно провести процедуру очистки вручную, с помощью бытовых моющих средств. После этого необходимо обезжиривание поверхности.

2. Обезжиривание

- Обезжиривание проводят при помощи пресной воды, растворителей или щелочных средств. Его необходимо проводить до первой степени по ГОСТ 9.402.

- Обезжиривание водой заключается в подаче струи пресной воды на очищаемую поверхность. Давление воды зависит от удаляемых загрязнений, таких как водорастворимые материалы, рыхлый слой ржавчины и старые лакокрасочные покрытия со слабой адгезией, и должно быть не более 70 МПа. Удаление масла, смазки и т. п. проводят водой температурой не ниже 70°С. Если в процессе обезжиривания используются поверхностно-активные вещества, необходима последующая промывка поверхности чистой пресной водой.

- Обезжиривание поверхности металлоконструкций всегда проводится перед применением абразивоструйной очистки, так как не удаленные загрязнители будут вбиты в поверхность металла струей абразива, а впоследствии спровоцируют отслаивание покрытия от поверхности металла.

3. Очистка и придание шероховатости

- Независимо от степени загрязнения и ровности поверхности металлической конструкции, рекомендуется абразивоструйная очистка поверхности до степени 2 по ГОСТ 9.402 (Sa 2 1/2 или Sa 2 по ISО 8501-1) с приданием шероховатости, рекомендуемый профиль поверхности Rz = 30-50 мкм. Для горячекатаной стали допускается механизированная и ручная очистка поверхности до степени 3 по ГОСТ 9.402 (St 3 или St 2 по ISО 8501-1).

- При отсутствии абразивоструйного оборудования, допускается пескоструйная обработка поверхности шва по ГОСТ 2789-59. Подходящая для нанесения шероховатость должна составлять 25-35 мк и соответствовать 4-5 классу чистоты обработки поверхности

- Наносить Цинкор-Барьер рекомендуется на шероховатую поверхность.

4. Обеспыливание

После очистки и придания шероховатости обязательно проводится обеспыливание. Обеспыливание поверхности производится сжатым воздухом с давлением до 6 бар. Для обеспечения максимальной адгезии между слоями покрытия, обеспыливание проводят перед нанесением каждого слоя состава, чтобы мелкие частицы пыли не мешали адгезии – сцеплению поверхности с покрытием.

Подготовка состава

Для нанесения Цинкор-Барьер практически не нужно готовить состав — он сразу же готов к применению. Перед использованием состав необходимо перемешать с помощью дрели со специальной насадкой или строительным миксером. Если возникла необходимость более жидкой консистенции, то можно разбавить Цинкор-Барьер ксилолом или сольвентом, но не более 5-10% от массы состава.

Условия нанесения

- Во время нанесения Цинкор-Барьер, температура окружающего воздуха должна быть в температурных рамках от -30 до +50°С. Относительная влажность воздуха должна быть менее 90%.

- Самой оптимальной температурой нанесения спрея Цинкор-Барьер является +20°С.

- При необходимости возможно нанесение на влажную поверхность, если отсутствуют крупные капли. Не наносите состав на обледеневшую поверхность, организуйте укрытие, хотя бы на время нанесения, чтобы осадки не попадали на рабочую поверхность.

Процесс нанесения антикоррозионного покрытия

Обработка подготовленных поверхностей должна быть произведена не позднее отмеченных выше сроков (12 часов на открытом воздухе, 48 – в закрытом помещении). Вне зависимости от того, какая будет в дальнейшем использована технология, следует с помощью кисти нанести состав на сварные соединения, труднодоступные места. Если в металлоизделии имеются скрытые полости, щели, но надо исключить возможность проникновения туда влаги. Для этого могут использоваться различные гидроизоляционные операции, которые не приведут к загрязнению поверхности.

- Нанесение цинкового покрытия Цинкор-Барьер с использованием малярной кисти. Данный инструмент должен быть изготовлен из натуральной щетины. Как правило, использование растворителей при использовании такой технологии обработки не требуется. Необходимо следить за чистотой кисти и других приспособлений, которые могут использоваться для создания антикоррозийного слоя.

- Валик. Рабочая часть данного инструмента должна быть изготовлена из материала, который устойчив к ксилолу, или сольвенту (каменноугольному, либо нефтяному), органическим растворителям.

- Пневматический инструмент. При его использовании допустимо разбавление состава Цинкор-Барьер с помощью указанных выше растворителей. Можно применять их весовую концентрацию до 5%. Для нанесения покрытия применяются сопла с диаметром от 2 до 3 мм. Давление в системе может составлять от 0,22 до 0,3 МРа, или от 2 до 3 bar.

- Распыление состава с использованием безвоздушных технологий. В данном случае допустимо использование специального оборудования со следующими параметрами: сопла с диаметром от 0,38 до 0,63 мм или от 0,015” до 0,025”; давление в системе может составлять от 8 до 12 МРа, или от 80 до 120 bar. Разбавление растворителями по весу допускается до 4%.

- Окунание металлоизделий в жидкий цинк. Для выполнения этой технологии можно уменьшать концентрацию смеси, для чего возможно использовать растворители по весу до 15%. Следует перемешивать соответствующий раствор регулярно, не реже чем один раз через 20-30 минут. При выборе такой технологии надо использовать подходящие по объему емкости, достаточные для точного выполнения необходимых рабочих операций.

В каждом конкретном случае может быть использована наиболее приемлемая по параметрам металлоизделия и условиям технология нанесения состава. При этом надо учитывать, что в результате последовательного послойного нанесения должно быть создано антикоррозийное покрытие с общей толщиной от 40 до 160 мкм. Этого хватит вполне для обеспечения надежной защиты. Если предполагается, что в процессе дальнейшей эксплуатации деформации металлоизделия будут не велики, то допустимо создание слоя толщиной до 200 мкм максимум. При не соблюдении перечисленных выше условий производитель не может обеспечить целостность покрытия, полноценно выполнение им своих функций.

Контроль качества цинкового покрытия после нанесения

Качество, плотность и равномерность цинкового покрытия оценивается при внешнем осмотре, оно не должно содержать пропусков, сквозных пор, пузырей и видимых повреждений.

При обнаружении дефектов цинкового покрытия необходимо зачистить поврежденный участок с помощью мелкой наждачной бумаги, после этого обезжирить и обеспылить. Снова нанести покрытие на участок, стараясь, чтобы границы не были видны.

Измерение толщины цинкового покрытия производится только после его полного высыхания.

Нанесение финишного покрытия

Цинкор-Барьер может применяться как самостоятельное покрытие, для ремонта поврежденных участков после холодно или горячей оцинковки, а так же как грунт под нанесение финишных покрытий.

Цинкор-Барьер совместим с 99% финишных покрытий — красок и эмалей. Покрасить цинковое покрытие можно тем же способом, что и наносили Цинкор-Барьер.

Условия транспортировки после нанесения

- До начала упаковки и транспортировки объекта после нанесения покрытия необходимо выждать 24 часа.

- Перед эксплуатацией в агрессивных промышленных и химических средах рекомендуется выждать 7 суток после нанесения покрытия.

ЕСЛИ У ВАС ЕЩЕ ОСТАЛИСЬ ВОПРОСЫ, ЗВОНИТЕ-ПИШИТЕ НАМ!

тел/факс: +375 17 370-11-12

![]()

![]() +375 29 167-11-12

+375 29 167-11-12

e-mail: info@zincor.by

Цинкор-ПРО (ТУ 20.30.12-008-16406613-2018) – жидкое металлизированное покрытие с цинком чистотой 100%. Покрытие наносится на подготовленный металл. Предназначено для самостоятельного цинкования металла, как альтернатива горячему цинкования. Цинкор-ПРО — состав нового поколения, имеет улучшенные характеристики: адгезионная прочность, эластичность, ударопрочность и более длительная катодная защита. Процесс покраски 100мкм занимает 1 час. Время высыхания слоя 30-40мкм на отлип 15 мин, последующие Слои наносятся после высыхания на отлип. Высокая совместимость с эмалями, грунт-эмалями и порошковой покраской. Цинкор-ПРО — в 3-4 раза экономически выгоднее чем традиционные лакокрасочные покрытия.

Применяют для

- Самостоятельной покраски металла

- Восстановления горячеоцинкованных покрытий

- Защиты сварных соединений

- Грунтования под покраску эмалями или порошковую покраску

Для какого металла подходит

Сталь холодно или горячекатанная, оцинковка, нержавейка

Подготовка поверхности

Максимальный защитный результат достигается при условии дробеструйной подготовки поверхности SA2,5. Цинкор-ПРО имеет хорошее сцепление с металлом при механической подготовке поверхности ст2. Так же допускается нанесение на крепкосцепленную окалину с обезжириванием поверхности. Холоднокатанную сталь необходимо подготавливать ст2. На оцинковку или нержавейку можно наносить с обезжириванием и при необходимости придать механически шероховатость.

Российсктй Стандарт по подготовке поверхности sa2,5 и ст2, ст3 скачать.

https://docs.cntd.ru/document/1200111625

Совместимость

- С большинством эмалей на алкидных, акриловых, эпоксидных, полиуретановых и других эмалей.

Сертификаты

- ТУ

- Патент на цинкор

- СГР

- Протокол испытания (возможно укороченный сделать)

Как и где приобрести

8 (499) 288-13-89, info@zincor.pro или оставьте заявку на сайте.

Самовывоз или доставка:

- Москва-Юг, ул. Промышленная, д. 11, стр. 4, ворота 54

- Москва-Север, Сигнальный проезд, д. 16, стр. 21

- Санкт-Петербург, п/з Парнас, пер. 1-й Верхний, д. 12 лит. 3

- Казань, ул. Техническая, д. 9Б

- Екатеринбург, ул. Артинская, д. 22Г

- Краснодар, Ростовское ш. 24 лит. А

- Нижний Новгород, Окская Гавань, д. 19к2

- Тула, Ханинский проезд, д. 6/3

В другие города отправляем транспортной компанией.

Оплата: безналичный расчет или наличными при получении.

Товар всегда в наличии!

Цинкор-ПРО: определение количественного содержания цинка в покрытии

Технические характеристики

| Цвет | серый, матовый |

| Содержание цинка | 96% |

| Плотность | 2000 кг/м3 |

| Адгезия | 0-1 балл |

| Прочность при ударе | 90 см |

| Эластичность при изгибе | 1 мм |

| Толщина одного слоя | 25 мкм |

| Расход на 1 м2 при 40 мкм | 220-300 гр |

| Нанесение при температуре | от -30°С до +50°С |

| Относительная влажность при нанесении | не более 85% |

| Время сушки при различных температурах | от 10 до 50 мин |

| Термостойкость (длительная, кратковременная) | от -60°С до +160°С |

| Растворитель | цинкор-разбавитель-про, ортоксилол (5-10% по массе) |

Инструкция по нанесению

Подготовка поверхности

- Вручную или механическим способом очистить металл от очагов рыхлой ржавчины, остатков старых покрытий и сильных загрязнений. Поверхность не должна иметь заусенец, сварочных брызг и наплывов.

- Обезжирить подложку растворителем (допустимо использовать только ортоксилол), после чего высушить.

- До нанесения цинковых грунтовок нужно придать поверхности шероховатость. Благодаря высокой адгезии состав Цинкор-ПРО наносится на металл и без обязательной пескоструйной обработки. Но для максимального эффекта и увеличения срока службы эта процедура рекомендована.

Подготовка состава

- До применения нужно выдержать его при комнатной температуре в течение 8 часов.

- Тщательно перемешать состав до получения однородной массы. Подойдет строительный миксер или дрель с насадкой.

- При необходимости можно разбавить до рабочей вязкости. Подходит Цинкор-разбавитель-про или ортоксилол. Добавлять небольшими порциями в соотношении до 5-10% по массе.

- Во время работы следует перемешивать каждый час.

Технология нанесения

- Составы для холодного цинкования, к которым относится и Цинкор-ПРО, предназначены для самостоятельной обработки металлов. Легко наносятся разными подручными инструментами и не требуют специальных навыков.

- Наносить грунт можно вручную: кистью из натуральных волокон или безворсовым валиком. Применяются также пневматическое и безвоздушное распыление. Мелкие детали обрабатываются и методом окунания в цинк.

- Обработка может проводиться в помещениях или на открытом воздухе при температуре от -30°С до +50°С (относительная влажность – не более 85%).

- Необходимо строго соблюдать технологию: покрывать поверхность равномерно тонким слоем (толщина 40-60 мкм). Важно не допускать подтеков и пропусков.

- Наносить второй слой можно только после полного высыхания первого (20 мин).

Меры предосторожности

- Работать нужно в средствах индивидуальной защиты (маска, очки, перчатки).

- При попадании состава на слизистые или в глаза рекомендуется обратиться к врачу.

- При работе в помещении следует открывать окна или обеспечивать вентиляцию.

- Нельзя наносить состав вблизи открытого огня и распылять при сильном ветре.

Условия хранения

- Хранить и перевозить допускается в плотно закрытой таре при температуре от -30°С до +30°С. Беречь от прямых солнечных лучей и попадания воды.

- Срок годности состава в невскрытой заводской упаковке неограничен.

ОСТАЛИСЬ ВОПРОСЫ ПО ТОВАРУ? СВЯЖИТЕСЬ С НАМИ ПРЯМО СЕЙЧАС!

8 (499) 288-13-89

info@zincor.pro