ВНИМАНИЕ! Перед началом производства работ по окрашиванию изделий порошковыми лакокрасочными материалами внимательно изучите настоящую Инструкцию по эксплуатации и Паспорт. Порошковое напыление осуществляется на предварительно очищенную поверхность.

Москва 2008 г.

Обратите особое внимание на следующие положения:

- установку напыления надежно заземлить согласно ПУЭ;

- не допускать механических повреждений уплотнений бункера для порошкового материала. При обнаружении произвести замену;

- не производить любые виды сварочных работ вблизи установки напыления;

- обеспечить участок средствами пожаротушения.

Изготовитель оставляет за собой право вносить в конструкцию аппарата для нанесения порошковых лакокрасочных материалов изменения, улучшающие его работоспособность и надежность.

Содержание:

- ВВЕДЕНИЕ

- СОСТАВ И НАЗНАЧЕНИЕ ОБОРУДОВАНИЯ

- ПОДГОТОВКА К РАБОТЕ

- ПОРЯДОК РАБОТЫ

- ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

- УКАЗАНИЯ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ

1. ВВЕДЕНИЕ

Настоящая Инструкция по эксплуатации распространяется на Установку напыления порошковых лакокрасочных материалов в электростатическом поле модель «ДЕКОР – 2001», изготовленную в климатическом исполнении УХЛ категории 4.2 по ТУ4833-001-18771459-2000. В работе установки «ДЕКОР – 2001» используется аналоговая обработка сигналов управления схемой в режиме стабилизации тока. Установка напыления позволяет наносить эпоксидные, полиэфирные, эпоксиполиэфирные и электроизоляционные покрытия, такие как полиэтилен, фторопласт, поливинилбутираль, полипропилен, полиамид, стеклоэмаль, в т.ч. высокоомную. Возможно многослойное нанесение покрытий.

2. СОСТАВ И НАЗНАЧЕНИЕ ОБОРУДОВАНИЯ

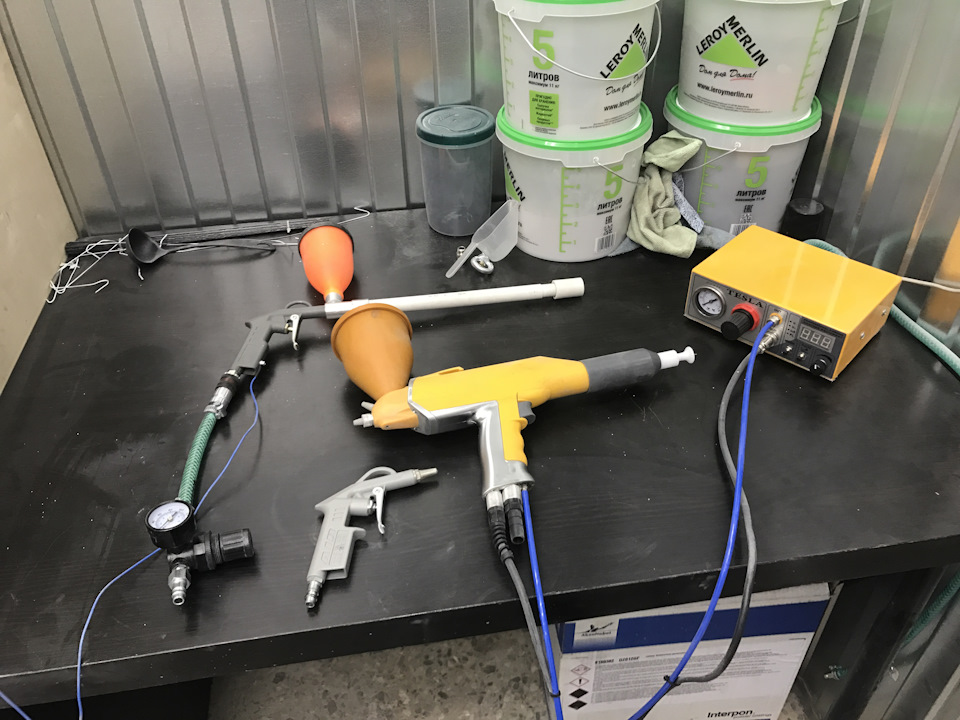

2.1. Установка электростатического напыления «ДЕКОР – 2001» (Рис. 1) (далее в тексте — установка напыления) предназначена для ручного нанесения порошковых полимерных покрытий на поверхности изделий (металл, стекло, керамика и д.р.) различной формы и сложности в электростатическом поле. Установка напыления (Рис. 1) состоит из:

- блока электропневматического управления (Рис. 2, Рис. 3);

- электростатического пистолета — распылителя;

- эжектора;

- бункера для порошкового материала;

- транспортной тележки.

2.2. Блок электропневматического управления состоит из:

- корпуса;

- пневмоаппаратуры со шлангами;

- блока питания с сетевым фильтром и силовым ключом;

- микропроцессорного устройства с высокочастотным генератором и блоком индикатора.

На лицевую панель блока электропневматического управления (Рис. 2) выведены:

- три регулятора давления с манометрами, для регулировки воздушных потоков (поз.4, поз.5, поз.6);

- индикатор для контроля режима процесса напыления (мкА – поз.3);

- тумблер включения напряжения питания (поз.1);

- регулятор режима работы (поз.2);

На задней панели блока электропневматического управления (Рис. 3) выведены:

- быстроразъемные соединения пневмопотоков (поз.1, поз.2, поз.7, поз.8);

- вводной штуцер питания пневмосхемы (поз.6);

- предохранители (поз.3, поз.4);

- разъем подключения распылителя (поз.5);

- шнур электропитания (поз.9); клемма заземления (поз.10).

2.3. Распылитель выполнен в виде пистолета. Корпус (поз.6) изготовлен из композиционных материалов, насадка прямого факела и насадка веерного факела (поз.4, поз.10) — из ударопрочного пластика. В корпусе смонтирован высоковольтный умножитель и клавиша кнопки управления электропневмосхемой. Корпус имеет крюк для подвеса распылителя после выполнения окрасочных работ.

Внимание! Во избежание накопления статического электричества во время работы обязателен контакт оператора с ручкой распылителя.

К пистолету распылителю подведены:

- шланг (поз.9) для подачи порошкововоздушной смеси;

- шланг (поз.11) для обдува коронирующего электрода;

- кабель (поз.12) для питания умножителя и пневмоаппаратуры в блоке электропневматического управления.

2.4. Эжектор предназначен для передачи порошкововоздушной смеси из бункера для порошкового материала Эжектор состоит из корпуса (поз.3), в котором установлены пневмоэлементы (поз.2, поз.4, поз.5) и элементы соединений (поз.1).

2.5. Бункер для порошкового материала (Рис. 6) выполнен из трех элементов (поз.1, поз.5, поз.7) соединяющихся между собой за счет регулируемых замков (поз. 4) и предназначен хранения и подготовки порошкового материала перед подачей к распылителю. Для герметизации бункера для порошкового материала применен силиконовый уплотнитель (поз.10). Между основанием (поз.7) и корпусом (поз.5) установлена мембрана (поз.6).

2.6. Транспортная тележка (Рис.7) предназначена для перемещения установки напыления внутри участка, где производится технологический процесс окрашивания. Транспортная тележка состоит из рамы (поз. 9) и стойки (поз. 5) с закрепленными на них необходимыми элементами для установки блока электропневматического управления и подвеса пистолета-распылителя. Для исключения самопроизвольного перемещения транспортной тележки одно колесо оснащено стопором.

ВНИМАНИЕ! Перед началом производства работ по окрашиванию изделий порошковыми лакокрасочными материалами внимательно изучите настоящую Инструкцию по эксплуатации и Паспорт. Порошковое напыление осуществляется на предварительно очищенную поверхность.

Москва 2008 г.

Обратите особое внимание на следующие положения:

- установку напыления надежно заземлить согласно ПУЭ;

- не допускать механических повреждений уплотнений бункера для порошкового материала. При обнаружении произвести замену;

- не производить любые виды сварочных работ вблизи установки напыления;

- обеспечить участок средствами пожаротушения.

Изготовитель оставляет за собой право вносить в конструкцию аппарата для нанесения порошковых лакокрасочных материалов изменения, улучшающие его работоспособность и надежность.

Содержание:

- ВВЕДЕНИЕ

- СОСТАВ И НАЗНАЧЕНИЕ ОБОРУДОВАНИЯ

- ПОДГОТОВКА К РАБОТЕ

- ПОРЯДОК РАБОТЫ

- ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

- УКАЗАНИЯ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ

1. ВВЕДЕНИЕ

Настоящая Инструкция по эксплуатации распространяется на Установку напыления порошковых лакокрасочных материалов в электростатическом поле модель «ДЕКОР – 2001», изготовленную в климатическом исполнении УХЛ категории 4.2 по ТУ4833-001-18771459-2000. В работе установки «ДЕКОР – 2001» используется аналоговая обработка сигналов управления схемой в режиме стабилизации тока. Установка напыления позволяет наносить эпоксидные, полиэфирные, эпоксиполиэфирные и электроизоляционные покрытия, такие как полиэтилен, фторопласт, поливинилбутираль, полипропилен, полиамид, стеклоэмаль, в т.ч. высокоомную. Возможно многослойное нанесение покрытий.

2. СОСТАВ И НАЗНАЧЕНИЕ ОБОРУДОВАНИЯ

2.1. Установка электростатического напыления «ДЕКОР – 2001» (Рис. 1) (далее в тексте — установка напыления) предназначена для ручного нанесения порошковых полимерных покрытий на поверхности изделий (металл, стекло, керамика и д.р.) различной формы и сложности в электростатическом поле. Установка напыления (Рис. 1) состоит из:

- блока электропневматического управления (Рис. 2, Рис. 3);

- электростатического пистолета — распылителя;

- эжектора;

- бункера для порошкового материала;

- транспортной тележки.

2.2. Блок электропневматического управления состоит из:

- корпуса;

- пневмоаппаратуры со шлангами;

- блока питания с сетевым фильтром и силовым ключом;

- микропроцессорного устройства с высокочастотным генератором и блоком индикатора.

На лицевую панель блока электропневматического управления (Рис. 2) выведены:

- три регулятора давления с манометрами, для регулировки воздушных потоков (поз.4, поз.5, поз.6);

- индикатор для контроля режима процесса напыления (мкА – поз.3);

- тумблер включения напряжения питания (поз.1);

- регулятор режима работы (поз.2);

На задней панели блока электропневматического управления (Рис. 3) выведены:

- быстроразъемные соединения пневмопотоков (поз.1, поз.2, поз.7, поз.8);

- вводной штуцер питания пневмосхемы (поз.6);

- предохранители (поз.3, поз.4);

- разъем подключения распылителя (поз.5);

- шнур электропитания (поз.9); клемма заземления (поз.10).

2.3. Распылитель выполнен в виде пистолета. Корпус (поз.6) изготовлен из композиционных материалов, насадка прямого факела и насадка веерного факела (поз.4, поз.10) — из ударопрочного пластика. В корпусе смонтирован высоковольтный умножитель и клавиша кнопки управления электропневмосхемой. Корпус имеет крюк для подвеса распылителя после выполнения окрасочных работ.

Внимание! Во избежание накопления статического электричества во время работы обязателен контакт оператора с ручкой распылителя.

К пистолету распылителю подведены:

- шланг (поз.9) для подачи порошкововоздушной смеси;

- шланг (поз.11) для обдува коронирующего электрода;

- кабель (поз.12) для питания умножителя и пневмоаппаратуры в блоке электропневматического управления.

2.4. Эжектор предназначен для передачи порошкововоздушной смеси из бункера для порошкового материала Эжектор состоит из корпуса (поз.3), в котором установлены пневмоэлементы (поз.2, поз.4, поз.5) и элементы соединений (поз.1).

2.5. Бункер для порошкового материала (Рис. 6) выполнен из трех элементов (поз.1, поз.5, поз.7) соединяющихся между собой за счет регулируемых замков (поз. 4) и предназначен хранения и подготовки порошкового материала перед подачей к распылителю. Для герметизации бункера для порошкового материала применен силиконовый уплотнитель (поз.10). Между основанием (поз.7) и корпусом (поз.5) установлена мембрана (поз.6).

2.6. Транспортная тележка (Рис.7) предназначена для перемещения установки напыления внутри участка, где производится технологический процесс окрашивания. Транспортная тележка состоит из рамы (поз. 9) и стойки (поз. 5) с закрепленными на них необходимыми элементами для установки блока электропневматического управления и подвеса пистолета-распылителя. Для исключения самопроизвольного перемещения транспортной тележки одно колесо оснащено стопором.

Инструкция по эксплуатации Москва 2008 г.

5. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

Долговечность и работоспособность установки напыления зависит от правильного и своевременного технического обслуживания составных частей. Техническое обслуживание заключается в своевременной и правильной очистке составных частей от порошкового материала в конце технологического процесса окрашивания или при переходе с одного типа или цвета порошкового материала на другой.

Внимание! Все работы по техническому обслуживанию установки напыления производить при:

- включенной вытяжной системе вентиляции;

- отключенном шнуре электропитания;

- отключенной подаче воздуха.

5.1. Перед очисткой бункера для порошкового материала необходимо произвести разборку следующим образом:

- отсоединить штуцер подачи воздуха;

- удалить эжекто из крышки (поз.3);

- снять крышку (поз.1 Рис.6) и высыпать порошковый материал;

- отсоединить основание (поз.7) от корпуса (поз.5);

- снять мембрану (поз.6);

- разобрать эжектор (Рис. 5);

5.2. Очистку бункера производить волосяными щетками и сжатым воздухом.

Внимание! Очистку мембраны (поз. 6) производить с осторожностью. Исключить механическое воздействие на мембрану, удары, падения.

5.3. Для очистки электростатического пистолета распылителя необходимо произвести его разборку. Разборку производить в следующей последовательности

- вынуть ниппель подачи порошкового материала (поз.8) с подающим шлангом (поз.9);

- снять дефлектор (поз.1 или поз.2);

- снять насадку (поз.4 или поз.10);

- вынуть съемный наконечник (поз.7);

5.4. Все элементы пистолета-распылителя обдуть сжатым воздухом. 5.4.1.Коронирующий электрод очищается сжатым воздухом без разборки.

Внимание!

- Очистку пистолета распылителя (Рис. 4) производить с осторожностью. Исключить механическое воздействие на детали распылителя. Не допускать падения и ударов. Проявить особую осторожностью с коронирующим электродом.

- Следить за состоянием уплотнительных колец. Деформированные, с порезами и разорванные кольца заменить.

- Разборка электростатического пистолета-распылителя должна производиться без применения больших усилий.

5.5. Сборку распылителя производить в обратном порядке.

5.6. Ежедневно проверять надежность соединения проводника заземления между составными частями установки и надежность соединения установки напыления с контуром заземления участка порошкового окрашивания. Не допускать ослабленных контактов на клеммах заземления.

5.7. Еженедельно проверять величину сопротивления цепи заземления. Значение сопротивления цепи заземления должно быть не более 0,1 Ом.

6. УКАЗАНИЯ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ

6.1. К работам по нанесению полимерных порошковых покрытий допускаются лица не моложе 18 лет, прошедшие обучение, изучившие инструкцию по эксплуатации и прошедшие инструктаж по технике безопасности.

6.2. Производственные помещения, где производят операции технологического процесса нанесения порошковых полимерных покрытий, должны соответствовать категории Б по СНИП 2.09.02-85, а класс взрывоопасных зон – В-IIа в соответствии с требованиями ПРАВИЛ УСТРОЙСТВА ЭЛЕКТРОУСТАНОВОК, утвержденных Главгосэнергонадзором, при этом допускается применять электрические аппараты и приборы со степенью защиты не менее IP54 по ГОСТ 14254-96.

6.3. Вентиляционные системы технологического оборудования должны соответствовать требованиям ГОСТ12.4.021-75.

6.4. Количество порошкового материала, хранимого на участке окрашивания, должно быть не более суточной нормы.

6.5. Рабочее место, при работе на установке напыления, должно быть оборудовано в соответствии с требованиями ГОСТ 12.2.033-78, ГОСТ 12.2.049-80, ГОСТ 12.2.061-81.

6.6. Основные требования по технике безопасности к нанесению полимерных порошковых покрытий должны соответствовать ГОСТ 12.3.005-75 и ГОСТ 9.410-88.

6.7. При выполнении технологического процесса окрашивания могут иметь место следующие опасные и вредные производственные факторы:

- наличие статистического электричества;

- повышенная температура окрашенных деталей;

- повышенная ионизация воздуха;

- движущиеся механизмы оборудования, перемещаемая деталь;

- возможность образования пожаро — и взрывоопасной пылевоздушной смеси порошковых материалов.

Перечень вредных веществ, выделяющихся в процессе нанесения покрытий, и их количественные характеристики приведены в ГОСТ 9.410-88.

6.8. Для предупреждения воздействия на организм человека вредных веществ необходимо предусмотреть:

- общеобменную приточно-вытяжную систему вентиляции производственного помещения, местную вытяжную вентиляцию на рабочих местах в соответствии с требованиями ГОСТ 12.4.021-75 и СНИП 3.05-01-85;

- не допускается местные отсосы воздуха от установки напыления и камер полимеризации порошковых покрытий объединять общей вытяжной вентиляцией;

- включение источника высокого напряжения и подача порошкового материала после включения вентиляции камеры напыления;

- герметичность камеры напыления;

- применение индивидуальных средств защиты в соответствии с требования-ми ГОСТ 9.410-88 и технических условий на порошковые материалы;

- очистку воздуха, удаляемого из системы рекуперации не менее чем на 99,8 %;

- периодический контроль (не реже 2-х раз в месяц) содержания вредных веществ в воздухе рабочей зоны помещений в соответствии с требованиями ГОСТ 12.1.005-88 и ГОСТ 12.1.016-79;

- необходимо не реже одного раза в неделю очищать оборудование от осев-шей пыли, используя для этого скребки из искробезопасного материала и пылесос во взрывозащищенном исполнении. Допускается влажная уборка;

- необходимо предусмотреть на участке нанесения полимерного порошкового покрытия первичные средства пожаротушения: асбестовое одеяло, песок, огнетушители пенные и углекислотные: ОП-3, ОП-5, ОР-2, ОУ-2;

- запрещается на участке нанесения полимерных порошковых покрытий пользоваться открытым огнем, курить, производить сварочные и другие работы, не связанные с нанесением покрытий;

- следует соблюдать требования ГОСТ 12.1.004-85, ГОСТ 12.1.010-76, ГОСТ 12.1.018-86.

6.9. Для предотвращения образования зарядов статического электричества все единицы оборудования должны быть заземлены. Сопротивление заземления должно быть не более 10 Ом. Проверку заземления проводят не реже одного раза в месяц.

6.10. Сопротивление цепи между клеммой заземления блока и каждой доступной прикосновению металлической нетоковедущей частью, которая может оказаться под напряжением, не должно превышать 0,1 Ом.

Внимание! После включения аппарата обязательно проверяйте работоспособность системы токоограничивающей защиты, для чего установите регулятор тока в крайнее правое положение и приближайте коронирующий электрод к корпусу блока управления до загорания красного светодиода и отключения высокого напряжения.

- Категорически запрещается работа с неисправной системой токоограничивающей защиты.

- Категорически запрещается работа оператора в перчатках. Рука оператора должна касаться заземленной накладки распылителя.

- Запрещается дотрагиваться до коронирующего электрода при включенном распылителе.

- Запрещается касаться заземленных изделий коронирующим электродом.

| 1. Дефлектор большой; 2. Дефлектор малый; 3. Коронирующий электрод (несъемный); 4. Насадка прямого факела; 5. Уплотнительное кольцо; 6. Корпус; 7. Съемный наконечник; 8. Шланг подающий; 9. Насадка веерного факела; 10. Шланг обдува коронирующего электрода; 11. Кабель; |

|

Рис. 5.Эжектор. Рис. 5.Эжектор. |

1. Угольник со штуцером Ø4 мм 2. Ниппель 3. Корпус 4. Втулка 5. Угольник со штуцером Ø6 мм 6. Заглушка 7. Уплотнительное кольцо |

Красил диски жидкими красками уже давно и вот решил летом 2016 года, что необходимо мне освоить еще и порошковую покраску дисков и любых других металлических изделий. Т к диски бывают в очень печальном состоянии и кроме как вариант пескоструй и порошок им другого варианта не светит, чтобы стать как новыми.

До момента покупки оборудования, долго изучал в инете тех процесс, много интересного узнал с форума , очень редко давали советы люди. Вот на этом моменте я немного прифигел. Столкнулся с тем, что люди которые занимаются покраской дисков порошком, на отрез не хотят делится информацией и что-то подсказать. Сложилось такое впечатление, что это какая то нано технология не подвластная любому человеку ))) Типа мы не будем ничего рассказывать, т к мы сами пока шишку не набили, не научились красить, зачем нам типа конкуренты ))) Даже за денежное вознаграждение передать опыт, отказывались… Мне от такого смешно, а на тот момент, насторожило… Подумал, что неужели так сложно красить порошком? Жидкими красками я обучался работать, там процесс совсем не легкий, но такие высказывания меня вгоняли в ступор. Решил все же покупать оборудование и начинать… Пробовать, учиться, естественно начинать с своих дисков.

Минимум оборудования нужно:

Печь для полимеризации краски, пожалуй самая дорогая вещь.

Оборудование для нанесения краски

Многие делают печи самостоятельно, дабы снизить стоимость и возможность сделать печь по размерам как им нужно. Я не стал заморачиваться с самостроем и купил готовую печь, в фирме по производству оборудования для полимерки. + необходимое оборудование для нанесения. Единственное сэкономил на камере нанесения порошка, т к сама по себе она не представляет сложной конфигурации и опыт постройки камеры для обычной малярки у меня был. Основы её, это чистое помещение без пыли, приточка и вытяжка… крепления с заземлением изделий, делай какое самому будет удобно. Сделал сам. Всё остальное купил, установил и начал пробовать!

Красить стал порошком AkzoNibel. Материалы не дешёвого производителя красок. Выбор был, во первых для того, чтобы в начале своего опыта, именно в порошковой покраске, свести к минимуму какие либо косяки связанные с не очень хорошими материалами, а если они будут, то по вине не опытности. Порой бывает у людей возникают проблемы в покраске, а понять из-за чего это произошло из-за дешевых материалов, не правильного настроенного оборудования или по своей вине потом трудно понять, поэтому я исключил для понимания этого дела несколько факторов, использовать хорошие материалы и правильно настроенное оборудование. Ну и по опыту жидкими красками, жестко соблюдать техничку по материалам. Ну и всё…

Честно скажу, не хвастаясь, первый же пробный комплект покрасил хорошо, косяков почти не было.

Единственное чуть помучился с нанесением, пока настроил сам пистолет для нанесения порошка, но там так, не понравилось как напылилась краска, взял обдувочный пистолет, всю краску сдул в мусор и снова наноси, пока не устроил вариант, если краски не жалко. Вот такие вот дела.

Складывается впечатление, что у людей, которые не могут научится красить, либо рукожопы либо самодельные камеры, которые не могут создавать в печи правильный температурный режим. Поэтому лучше первую печь либо купиь, либо доверить сделать специалисту. Ну на крайний вариант, чтобы сказали или проконтролировали, как ее сделать.

Да оборудование у меня не самое суперское, но для начала оно хорошее. Возможно в дальнейшем есть смысл делать апгрейт оборудования по увеличению самой печи и купить дорогущий пост нанесения краски такой как Gema ))

Кому интересно, мое оборудование:

Печь производства Питерской компании Arfitec, модель КП-230 14кВт с внутренней циркуляцией нагреваемого воздуха. Размер внутри печи 1100х1400х1550 мм, позволяет полностью засунуть комплект дисков.

Пистолет нанесения порошка:

1. Электростатика Tesla Profi, дополнил информацию о ней в новом блоге, т к много пишут и спрашивают «Как она?»

2. Трибостатика Start 50 Tribo

3. Камеру нанесения сделал самостоятельно. Отдельная комната с приточкой и отводом воздуха с помощью канального вентилятора с фильтром на входе от камаза )) Чтобы порошок оседал на фильтре и не улетал на улицу. Подвес сварен из профильной трубы.

4. Естественно, фильтр для подачи воздуха, модульный профессиональный от малярки Sata

Вроде ничего не забыл

Продам КАМЕРУ ПОРОШКОВОЙ ОКРАСКИ «ДЕКОР-2001»

• Установка электростатического напыления

• Камера нанесения порошкового покрытия

• Камера полимеризации порошкового покрытия

СРОЧНО !!! 300 000 руб. (самовывоз)

Распродажа оборудования:

• Станок токарный

• Станок фрезерный

• Станок сверлильный

• Сварочный аппарат полуавтоматической сварки (Франция)

• Промышленный сварочный трансформатор электродуговой сварки (СССР)

• Отбойный молоток «Hitachi» 18 кДж (электрич.)

• Шкаф инструментальный (метал.)

• Шкаф для одежды (метал.)

Дата последнего изменения: 29.04.2008

Дата размещения объявления: 29.04.2008

Показать все объявления от Иван Владимирович

Контактное лицо: Иван Владимирович

E-Mail: Отправить письмо на E-Mail автора объявления

Телефоны фирмы: 8-903-960-90-12

Адрес продавца:

Балашиха

Адрес товара/услуги: Балашиха

Раздел ТНВЭД:

ПРОЧИЕ ПЕЧИ И КАМЕРЫ

Код ТНВЭД: 8514309900 | Другие объявления в этом разделе

1. Выбор типа порошковой краскиПорошковые краски (ПК) делятся на 2 основные группы: термореактивные и термопластичные.

Во время нагревания термореактивных ПК происходит химическая реакция (образуются химически сшитые покрытия), которая придает покрытию высокие эксплуатационные свойства – высокую твердость, термостойкость, адгезию к подложке, защитные и декоративные свойства. При формировании термопластичных покрытий происходят только физические процессы – плавления ПК и затвердевания. Покрытия из термопластичных ПК более мягкие, пластичные (пример – покрытия из полиэтилена, полиамидов), обладают, как правило, низкой адгезией и не могут быть использованы при повышенных температурах (более 100-1200С). В настоящее время для получения защитных и декоративных покрытий используются в основном термореактивные ПК.

Термореактивные ПК по типу пленкообразующей основы делятся на эпоксидные, эпоксиполиэфирные, полиэфирные, полиуретановые, полиакрилатные и т.д.

Пленкообразующая основа оказывает решающее влияние на свойства покрытия.

Эпоксидные ПК. Широко используются для получения защитных и декоративных покрытий. Им свойственны – механическая прочность, хорошая адгезия, стойкость к растворителям. Однако при перегреве эпоксидные ПК желтеют. Эта способность очень важна в плане подхода к более тщательной термической обработке этого типа красок. Необходимо строго выдерживать указанный в паспорте на краску температурный режим отверждения. В противном случае возможно изменение цвета, ухудшение адгезионных свойств, а в конечном итоге эксплуатационных характеристик. При воздействии ультрафиолетового излучения (солнечный свет) верхний слой разрушается «мелит» (становится мелоподобным). Этот эффект, как правило, не влияет на защитные свойства покрытия, а вызывает только ухудшение эстетического вида изделия.

Эпоксидно-полиэфирные ПК. В состав эпоксиполиэфирных ПК входят эпоксидные и полиэфирные пленкообразователи, реагирующие друг с другом при нагревании. Эпоксиполиэфирные ПК на сегодняшний день являются преобладающим видом ПК. Этот вид ПК имеет меньшую тенденцию к пожелтению и более устойчив к перегреву в печи (передержке изделия в сушильной камере).

Полиэфирные ПК. Эти краски предназначены прежде всего для изделий, эксплуатирующихся вне помещения и в тех случаях, когда пожелтение покрытий при перегреве не допускается. Полиэфирные ПК не «мелят» на открытом воздухе, поэтому широко используются для покрытия фасадных элементов, алюминиевых профилей для окон и т.д. Отличие от других ПК – несколько меньшая их устойчивость к растворителям.

Полиуретановые ПК. Относительно других красок более дорогостоящие. Обладают исключительной атмосферостойкостью, большей стойкостью к истиранию. По сравнению с другими красками используются относительно редко.

Акрилатные ПК. Применяются прежде всего для покрытия изделий подвергающихся внешнему воздействию. Стоимость акрилатных ПК высока. Полиэфирные ПК имеют близкие эксплуатационные свойства, но более экономически выгодные.

По внешнему виду ПК могут быть глянцевыми, высокоглянцевыми, матовыми, полуматовыми.

По декоративному эффекту ПК различаются: существуют молотковые краски; краски, обеспечивающие текстурированную структуру – от эффекта апельсиновой корки до эффекта шероховатой наждачной бумаги; краски типа металлик; антифрикционные краски, для покрытий с требованием малого трения; непигментированные лаки для защиты неокрашенных металлических поверхностей, а также придания окрашенным поверхностям «глубинного» эффекта и для нанесения верхнего слоя на некоторые виды покрытий типа «металлик»; краски с повышенным содержанием цинка – порошковый праймер для антикоррозийной защиты стали; термостойкие ПК – особые полиэфирные ПК; краски для пористых поверхностей (например, для изделий из алюминиевых сплавов, горячеоцинкованных материалов или пористых сварочных швов), предотвращают образование пузырей и вздутий; многоцветные ПК, особый вид ПК, смесей ПК, создающих эффект «глубины» и сходство с натуральным материалом.

Конкретный тип ПК выбирается из вышеперечисленного перечня в зависимости от: 1. Условий будущей эксплуатации изделия (эксплуатация в помещении, в атмосфере, в воде, в почве, в агрессивных средах); 2. Типа металла (сталь, алюминий, цинк и т.д.); 3. Типа поверхности (сплошная, пористая, сварная и т.д.); 4. Необходимого декоративного или защитного эффекта.

Большой выбор красок для конкретных условий эксплуатации покрытий, гарантирующих высочайшее качество с учетом вышеперечисленных пунктов 1-4, например, предоставляет предприятие «Herberts Powder Coatings» входящее в немецкий химический концернHoechst AG.

2. Подготовка поверхности изделий под покраску

Перед нанесением защитного порошкового покрытия металлическая поверхность должна быть очищена от ржавчины и загрязнений.

Подготовка поверхности изделий под окраску включает механическую очистку, обработку щетками, абразивами, химическую очистку (травление), пескоструйную (дробеструйную) очистку.

Выбор метода механической очистки определяется назначением детали, условиями работы покрытия, необходимой степенью чистоты поверхности.

Наиболее высокие защитные свойства покрытия достигаются при пескоструйной (дробеструйной) обработке деталей, когда создается развитая активная поверхность. Пескоструйной обработке подвергаются детали, которые после окраски эксплуатируются в условиях неблагоприятного воздействия атмосферных факторов и агрессивных сред.

Обработка деталей щетками и абразивами производится при относительно небольших коррозионных явлениях. Ржавчина и окалина в этом случае снимается до чистого металла.

В случае, если механические виды очистки малоэффективны, например, в узких щелях и зазорах применяется травление. Травление чаще всего используют для удаления окалины и ржавчины образовавшейся при термической обработке или сварке.

Могут быть использованы следующие растворы: 10% H2SO4 , 0,5% тиокарбамид или 1% формальдегид, температура 200С; 20% HCl, 0,5% уротропина, 20-250С; 55% H3PO4 (плотность 1,4-1,6), 25% этанол, 20% Н2О при температуре 18-250С. После травления следует промывка водой и сушка.

После того как деталь очищена от продуктов коррозии, она подвергается обезжириванию (в случае значительного загрязнения детали маслом, въевшимся в ржавчину, обезжиривание предшествует химической обработке – травлению).

Обезжиривание может осуществляться с помощью органических растворителей, либо с помощью щелочных водных растворов.

Наиболее применимы для обезжиривания металлов денатурат, изопропанол и ацетон. Может использоваться дешевый растворитель 646, но токсичность его выше, чем у спиртов и ацетона. Приемлем скипидар. Бензин, уайт-спирит обладает меньшей растворяющей способностью, и имеют недостаток – низкую температуру воспламенения. Все работы с органическими растворителями проводятся с учетом мер пожарной безопасности, при работающей вытяжке. Из хлорированных углеводородов подходит только хлористый метилен (ПДК -50 мг/м3). Хлорированные углеводороды обладают очень хорошими обезжиривающими способностями.

Обезжиривание можно произвести растворами щелочей. Для сплавов железа, титана, никеля.

Состав раствора, г/л: NaOH 10-20, карбонат натрия 25-50, жидкое стекло 3-5, температура 60-800С, длительность 10-45 мин (метод окунания).

При струйном обезжиривании состав этих же компонентов находится в соотношении (частях) 15:15:3 на 1 л воды.

Температура 70-800С, время 0,75-1 мин.

Для обезжиривания алюминия применяется состав, % (масс):

бутиловый спирт 40, изопропиловый спирт 30, ортофосфорная кислота 10, вода 20. Спирты можно заменить бутилцелозольвом с добавлением 1-2% (масс) анионактивного ПАВ (например, сульфонола).

После щелочного обезжиривания деталь промывается большим количеством теплой воды и сушится. Далее деталь сразу же поступает на окраску. В случае необходимости хранения обезжиренных деталей производится пассивирование деталей.

Для обезжиривания и пассивации деталей из черных металлов с незначительными загрязнениями в моечных машинах или другими методами пользуются следующими составом (в г/л):

Сода кальцинированная 8-10;

ПАВ (ОП-7, ОП-10, синтанол АЛМ) 1;

Нитрит натрия 2-3, температура раствора 60-700С

Продолжительность 3-5 минут.

Обезжиривание и расконсервацию сильно загрязненных деталей из черных металлов осуществляют в моечных машинах (струйным методом) при 70-900С в течение 5-15 мин. Следующим составом (в г/л):

Сода кальцинированная 50;

Сульфонол 50

Для одновременного обезжиривания и травления деталей из черных металлов применим, например такой состав (в г/л):

Фосфорная кислота (плотность 1,8) 100-200;

Синтанол ДС 10 3,7;

Тринатрий фосфат 20-50

Длительность процесса в зависимости от величины жировых загрязнений и наличия ржавчины составляет 3-30 мин. После удаления загрязнений детали промывают водой, пассивируют при 60-700С раствором, содержащим 2-3 г/л нитрита натрия и 2-3 г/л кальцинированной соды.

Для удаления защитной пленки эмульсола с деталей из черных металлов рекомендуется следующий состав, г/л:

Тринатрий фосфат 8-10;

Жидкое стекло 2-4;

Едкий натр 3-5;

Нитрит натрия 6-8

Все вышеописанные растворы кислотного травления и щелочного обезжиривания представляют определенную опасность для персонала. Поэтому работа с составами производится в отдельном оборудованном помещении при помощи моечных машин или аппаратов струйного облива с соблюдением правил техники безопасности. Отработанные растворы кислот, щелочей, промывной воды должны быть подвергнуты утилизации. Слив в канализацию возможен только с соблюдением установленных санитарных норм.

Для того, чтобы уменьшить экологический вред и уложиться в нормы санитарного контроля предлагается проводить обезжиривание с помощью синтетических моющих средств (СМС) (стирального порошка, пасты). Для обезжиривания подходят бракованные партии СМС, которые достаточно дешево можно купить на заводе производителе. Обезжиривание производится горячими растворами СМС 1-5% концентрации в присутствии пеногасителей при температуре 70-800С в течение 10-20 минут, или струйным способом в течение 1-2 минут. При отсутствии таковых условий допускается обработка деталей ветошью, смоченных в теплых растворах СМС, с последующей обработкой горячей водой, сушкой и дополнительным обезжириванием имеющимся растворителем.

Контроль качества обезжиривания поверхности изделия

Для контроля качества обезжиривания поверхности с применением растворителей, на испытуемую поверхность наносят 2-3 капли бензина и выдерживают не менее 15 сек. Затем к испытуемой поверхности прижимают куски фильтровальной бумаги и держат до полного впитывания растворителя в бумагу.

На второй лист фильтровальной бумаги наносят 2-3 капли бензина и выдерживают до испарения растворителя. При дневном освещении визуально сравнивают внешний вид обоих кусков фильтровальной бумаги. Если масляное пятно на первом листе бумаги отсутствует, то качество обезжиривания считают удовлетворительным.

При последующей эксплуатации деталей, подлежащих окраске, внутри помещения достаточно качественного обезжиривания поверхности металла. Если окрашиваемая деталь предназначена для эксплуатации в атмосферных условиях, то необходимо произвести химическую обработку – фосфатирование для железных и цинковых поверхностей и хроматирование для алюминиевых деталей.

Фосфатирование осуществляется 15-20% растворами фосфорной кислоты с добавкой 1-3% танина.

В качестве танина используют дубовый или ивовый экстракты в виде водных растворов. Растворы наносят на поверхность кистью, или безвоздушным распылением.

Хроматирование осуществляют следующим составом (в г/л):

Фосфорная кислота 100;

Хромовый ангидрид 20;

Фторид натрия 5

Чтобы обеспечить качественную хроматную пленку, поверхность обрабатывают не менее 3 раз при температуре 20-250С. Все работы с кислыми составами производятся с соблюдением правил техники безопасности и производственной санитарии.

3. Технологический процесс нанесения и формирования покрытия

Техпроцесс нанесения и формирования покрытия включает следующие стадии:

- Подготовка ПК к работе;

- Подготовка изделия к окраске;

- Нанесение ПК;

- Формирование покрытия.

Подготовка ПК к работе

В условиях повышенной влажности в помещении (например, работа с ПК в летнее время) порошок подвергается комкованию, что приводит к «запиранию» распылителя (когда ПК не подается на сопло), либо к периодическому выбросу ПК (распылитель «плюется»). Возникают дефекты нанесения. В этом случае ПК необходимо просушить и просеять. ПК сушатся в термошкафу при температуре 40-500С в течение 1-2 часов. Краска рассыпается равномерным слоем на поддон и периодически перемешивается. После остывания краски до комнатной температуры ПК просеивается через сито 0,12-0,16. Готовая краска подается на стадию нанесения.

Нанесение ПК осуществляется при помощи пистолета электростатического нанесения или трибостатическим распылителем. Трибостатический распылитель в отличие от электростатического не имеет внешнего источника напряжения, а порошок заряжается трением о поверхность специального диэлектрического материала.

Трибостатические пистолеты более безопасны в плане возможного поражения током, электрическим разрядом, а также обеспечивают полную пожаробезопасность при нанесении.

Для трибостатического пистолета характерно отсутствие эффекта «клетки Фарадея» и эффекта «обратной короны», когда частицы краски плохо проникают в углы или замкнутые пространства, также подвергаются перезарядке и отталкиваются от поверхности изделия, что приводит к ухудшению внешнего вида изделия.

Пистолеты электростатического нанесения, как правило, имеют большую производительность и заряжают все виды порошков. Пистолет «Старт», использующийся на участке ПК имеет следующие характеристики:

Напряжение питания 220 В;

Напряжение на коронирующих электродах до 50 кВ;

Избыточное давление воздуха необходимое для нанесения ПК составляет 0,2-0,4 атм.

Сжатый воздух, который подается на распылитель в обязательном порядке, должен пройти через блок подготовки воздуха, включающий водомаслоотделитель и осушитель (емкость с силикагелем). Избыточное давление воздуха регулируется вентилем с манометром и поддерживается в диапазоне 0,2-0,4÷0,5 атм. в зависимости от необходимой производительности. ПК заполняется в бункер распылителя. Бункер во время работы распылителя закрывается крышкой. В зависимости от типа изделия осуществляется регулировка подачи воздуха и порошка из бункера соответствующими винтами на рукоятке распылителя.

Для изделий большой площади применяются соответствующие насадки. Для длинных и узких изделий насадки обычно не используются. При «запирании» краски пистолет встряхивается. Изделия, подвергающиеся окраске должны быть надежно заземлены. От надежности заземления зависит качество окраски. Слой краски должен быть однородным, ровным. Следует избегать разнотонности, которая свидетельствует о возможном ухудшении декоративного вида изделия после отверждения краски. Сопло распылителя при нанесении ПК, необходимо держать на одном постоянном расстоянии от поверхности изделия. Оптимальное расстояние 15-25 см. Электронная система распылителя действует таким образом, что эффективный заряд уменьшается при приближении электродов (встроенных в ствол) к поверхности изделия до полного его отсутствия, либо увеличивается до максимального (напряжение на коронирующем электроде 50 кВ) при удалении электродов.

После нанесения ПК изделие помещается в сушильную печь и выдерживается время, указанное в паспорте на краску. Оптимальный режим – загрузка окрашенных изделий в предварительно прогретую печь. Температуру, также указанную в паспорте необходимо поддерживать с точностью ±50С. Перед окраской, следует убедиться в том, что необходимый градиент температуры постоянен в различных частях сушильной камеры и не слишком различается по высоте.

В случае разбега температур по высоте сушильной камеры следует произвести корректировку по времени нахождения изделия в печи. Время следует отсчитывать с момента полного оплавления ПК при условии необходимого набора температуры. Для различных изделий отличающихся массивностью, время сушки различается. Время сушки больших, массивных изделий зависит от конструкционных особенностей сушильной камеры и подбирается экспериментально.

Данное время может составлять от 10 до 30 мин дополнительно к времени сушки ПК, указанному в паспорте.

4. Возможные дефекты и способы их устранения

Дефекты нанесения ПК.

Дефекты нанесения ПК определяются визуально. Разнотонность на поверхности изделия, укрытого порошком может свидетельствовать о появлении брака после отверждения ПК. Непрокрасы закрашиваются повторно. Недостаточное нанесение краски, которое определяется по разнотонности, устраняется повторным проходом работающего распылителя ПК. Налипающие инородные частицы следует сдуть, но не смахивать с краской, так как даже после повторного нанесения ПК внешний вид будет испорчен. В случае явных непрокрасов и дефектов нанесения, неотвержденную краску следует смыть водой, высушить изделие и нанести заново.

Дефекты, возникающие после отверждения ПК, устраняются сложнее. Непрокрашенные участки можно закрасить, распыляя порошок на горячую поверхность (сразу после выемки изделия из горячей сушильной камеры) с повторной выдержкой при заданной температуре. Точечные непрокасы можно устранить с помощью эмали НЦ соответствующего оттенка. Нужный цвет подбирать, растворяя в подходящем растворителе (ацетоне, растворителе 646, 648) ПК совпадающей цветовой гаммы. Краска наносится кисточкой и изделие после сушки при комнатной температуре прогревается в сушильной камере необходимое время.

При появлении брака, выражающегося в неудовлетворительном внешнем виде изделия, либо если по каким-то причинам не удовлетворяет цвет окрашенного изделия, изделие перекрашивается целиком. Для этих целей используется жидкость «Электро», которая создает электропроводящий слой на поверхности окрашенной подложки. Окрашенное изделие протирается ветошью смоченной «Электро», выдерживается на воздухе 2-3 мин, заземляется и на него наносится порошковый состав. Отверждение краски осуществляется по режимам указанным в паспорте.

- Испытание физико-механических свойств покрытия

Физико-механические свойства покрытия должны соответствовать указанным в ТУ на ПК для отечественных ПК или данным паспорта (Проспекта) для импортных ПК. Фирма изготовитель гарантирует указанные физико-химические свойства при соблюдении режимов отверждения ПК. В определенных случаях (ПК с истекшим сроком годности, некачественной обработки поверхности подложки и т.д.) может возникнуть необходимость определения адгезии покрытия и гибкости пленки отвержденной краски.

Адгезия покрытия осуществляется по существующему стандарту (ГОСТ 15140-78. Материалы лакокрасочные, методы определения адгезии). Метод определения адгезии проводится визуально и оценивается по четырехбальной системе или по числу квадратов пленки, отслаивающихся от подложки. Решетчатые надрезы наносятся приспособлением, рабочей частью которого является лезвие. По линейке на расстоянии 1 мм друг от друга делается не менее 5 параллельных и 5 перпендикулярных надрезов до подложки. При этом образуется решетка из квадратов одинакового размера: 1х1 мм.

После нанесения решетки поверхность очищают кистью от отслаивающихся кусочков пленки и оценивают адгезию по 4-х бальной шкале.

Высшая оценка 1 балл при гладких краях надрезов и отсутствии отслаивающихся кусочков покрытия; 2,3 и 4 балла при отслаивании покрытия соответственно до 5, 35 и свыше 35% поверхности с каждой решетки.

Второй метод определения адгезии является модификацией первого. После нанесения 5 параллельных надрезов, перпендикулярно надрезам накладывают полоску липкой ленты размером 10х100 мм один конец, которой оставляют неприклеенным. Быстро отрывают ленту от покрытия и оценивают адгезию: балл 1, если края надрезов гладкие, баллом 2 при незначительном отслаивании покрытия (не более 0,5 мм) и баллом 3 – при отслаивании покрытия целыми полосами.

Гибкость покрытия определяется в соответствии с ГОСТ 6806-73 (с изменениями № 1 от 01.05.1998 г.).

Испытуемая ПК наносится на пластинки из черной полированной жести толщиной 0,25-0,31, шириной 20-50 и длиной 100-150 мм, после отверждения при заданной температуре и выдержке при комнатной температуре не менее 2 часов, пластинку подвергают изгибу на стержне определенного диаметра (1,2,3,4,5,6,8,10,12 мм), начиная от меньшего к большому. За величину изгиба покрытия принимают значение минимального диаметра стержня (в мм), на котором лакокрасочное покрытие остается неповрежденным (отсутствуют трещины).

- Техника безопасности при работе с порошковыми красками

ПК по классу опасности относятся к слаботоксичным полимерным материалам. Токсичность краски определяется структурой входящих в ее состав веществ. LD (острая оральная интоксикация) для порошковых красок находится в пределах 1350-1390 мг/кг.

ПК могут вызывать раздражение кожи, а долговременный контакт с ПК незащищенных участков кожи может привести к аллергическим явлениям и экземе. При работе ПК необходимо избегать вдыхания пыли и попадания ПК на слизистые оболочки. В случае попадания ПК в глаза, промыть большим количеством воды. Предельно допустимая концентрация пыли в воздухе рабочего помещения составит 3 мг/м3.

Все работы связанные с применением ПК должны проводиться в помещении, снабженном принудительной вентиляцией (местной и общей приточно-вытяжной по ГОСТ 12.4.021-75), обеспечивающей состояние воздушной среды в соответствии с ГОСТ 12.1.005-88.

Пожароопасные характеристики ПК.

Нижний предел воспламенения 4000С.

Нижняя энергия возгорания 5 мДж.

Нижний концентрационный предел взрываемости воздушной смеси 30 г/м3.

Пол в помещении должен быть хорошо заземлен. Необходимо пользоваться взрывобезопасным оборудованием. При смешении порошковых красок может образоваться статическое электричество. Поэтому при передаче ПК из одной емкости в другую следует обеспечить заземление. Персонал должен пользоваться обработанной антистатически обувью и одеждой. Хранить краски следует хорошо закрытыми, вдали от открытого огня, тепла, искр. Курение и принятие пищи на рабочем месте запрещено. Необходимо следить за тем, чтобы уровень пыли держался ниже значения предела взрыва и ПДК, предписанной санитарными нормами.

Рабочее помещение оборудуется противопожарными средствами в соответствии с ГОСТ 12.3.005-75 и ГОСТ 12.3.002-75.

В помещении, где используется краска необходимо проводить влажную уборку, не допуская пыления краски. Просыпавшуюся краску рекомендуется убирать с помощью пылесоса работающего на сжатом воздухе. Не допускать скапливания просыпавшейся краски в зоне рабочего помещения!

К окрасочным работам допускаются лица, изучившие рабочие инструкции, прошедшие медицинский осмотр, обучение работе с ПК и проверку знаний по правилам техники безопасности и пожарной безопасности.

Работники обеспечиваются средствами индивидуальной защиты, отвечающие требованиям ГОСТ 12.4.011-87, ГОСТ 12.4.068-79 и ГОСТ 12.4.202-83.

Работникам, осуществляющим непосредственные действия с ПК рекомендуется защита для глаз при опасности попадания в глаза – очки. При долговременном и часто повторяющимся контакте с ПК – защитные перчатки. При недостаточной вентиляции – защита для лица: маска или полумаска с противопылевым фильтром, респираторы РПП-57, ШБ-1 по ГОСТ 12.4.028-76.

Оборудование для порошковой окраски, применение

Достаточно часто в некоторых сферах может потребоваться использовать оборудование порошковой окраски. Оно весьма разнообразно и позволяет решить широкий спектр задач, ранее вызывающих серьёзные сложности в процессе своего выполнения. В наши дни, подобные устройства активно применяются в следующих направлениях:

• Окрашивание металлических конструкций, а также комплектующих частей для различных изделий, автомобильных дисков, фурнитуры.

• Оборудование для порошковой окраски металла применяется в случае необходимости создать покрытие, способное выдерживать температуры до 200 градусов Цельсия.

• Окрашивание стекла, керамической продукции, а также натурального или искусственного камня.

Существуют и другие направления, где могут быть задействованы устройства данной категории.

Преимущества оборудования порошковой покраски

Список сильных сторон отличается своими значительными размерами. Необходимо более подробно рассмотреть, на какие именно основные достоинства можно рассчитывать:

• Порошковая краска расходуется крайне экономично и удаётся добиться минимальных трат на её приобретение. 95% неиспользованного состава можно применять повторно.

• Технология выполнения работ предполагает высокую степень автоматизации всех процессов на участке порошковой покраски.

• Минимальное время нанесения на поверхность. Затвердение происходит за полчаса.

• Высокое качество создаваемого покрытия. Порошковая краска надёжно пристаёт и практически не стирается с течением времени.

• Среднестатистический состав обладает увеличенным показателем вязкости и эффективнее противостоит неблагоприятным факторам окружающей среды.

Сколько стоит оборудование порошковой окраски

Довольно часто у наших клиентов возникает вопрос о стоимости представленной в каталоге продукции. Как показывает практика, этот момент сильно зависит от особенностей установок, а также целого ряда других факторов. Оборудование для порошковой покраски металла может быть компактным или представлять собой потоковые линии. Второй вариант предполагает высокую стоимость и рекомендуется при годовой программе в 50 и более тысяч квадратных метров окрашиваемой поверхности. Производительность модели является одной из главных составляющих цены. Порошковая покраска, оборудование для которой реализует наша компания, может использовать дополнительные технологии. Для повышения эффективности, иногда, требуется приобрести определённые аксессуары.

Как заказать оборудование для покраски?

Наша компания придерживается ориентированной на клиента политики взаимодействия. Купить оборудование для порошковой покраски реально, так как цена на это оборудование вполне доступна. Чтобы его заказать, необходимо заполнить форму покупки. При возникновении вопросов, следует обратиться к сотруднику и уточнить интересующие моменты. Мы поставляем оборудование для порошковой покраски в города Сыктывкар, Москва, Ижевск, Ставрополь, Астрахань, Брянск, Волгоград, Воронеж, Калининград, Киров, Курск, Липецк, Орел, Псков, Рязань, Саратов, Тамбов, Тула, Ярославль, Саранск, Краснодар, Архангельск, Белгород, Владимир, Вологда, Иваново, Калуга, Кострома, Санкт-Петербург, Мурманск, Новгород, Пенза, Ростов-на-Дону, Самара, Смоленск, Тверь, Ульяновск.

Продажа оборудования для порошковой покраски

Федерал — официальный дилер заводов-производителей установок для напыления порошковых красок с 2011 года. В наличии все модели. Отправим по России и в страны СНГ в день заказа.

Вас проконсультирует эксперт. Это бесплатно.

Сегодня Федерал работает с крупнейшими компаниями России

Поставляем в срок порошковую краску, оборудование и химсоставы на автомобильные производства, компании нефтегазодобывающего и химического секторов.

Видео о нашей компании: офис продаж, складской комплекс, группа поддержки в цехе порошковой покраски, химия для подготовки металла, доставка.

Распылители порошковой краски Тесла

Официальный дилер производителя оборудования для нанесения порошковых красок под маркам Tesla. Ручные пистолеты-распылители позволяют экономить до 20% краски, регулируя напыление покрытия в 40-70 микрон.

Получите консультацию наших экспертов

Подберем оборудование с учетом особенностей вашего изделия, производственных целей и бюджета.

Распылители порошковой краски Старт

Простые и безотказные ручные пистолеты-распылители российского производства. Трибостатические пистолеты позволяют прокрашивать сложные геометрические поверхности.

Установки для порошковой покраски Тесла

Оборудование Тесла подойдет практически для любых производств порошковой покраски. Профессиональные установки российского производителя. Дешевле зарубежных аналогов: Gema, Wagner.

-

Автоматический манипулятор для порошковой покраски Тесла 2000D

-

Распродажа!

Установка для порошковой покраски Тесла Лайт

51,990.00₽

-

Распродажа!

Установка для порошковой покраски Тесла Мини 10

81,390.00₽

-

Распродажа!

Установка для порошковой покраски Тесла Мини 50

92,390.00₽

-

Распродажа!

Установка для порошковой покраски Тесла 111 R

114,390.00₽

-

Распродажа!

Установка для порошковой покраски Тесла 201 R

119,890.00₽

-

Распродажа!

Установка для порошковой покраски Тесла 201 RV

130,890.00₽

-

Распродажа!

Установка для порошковой покраски Тесла Оптима-2

136,390.00₽

-

Распродажа!

Установка для порошковой покраски двухпостовая Тесла 201 R Duo

185,890.00₽

-

Распродажа!

Установка для порошковой покраски двухпостовая Тесла 201 RV Duo

196,890.00₽

-

Распродажа!

Установка для порошковой покраски двухпостовая Тесла Оптима-2 Vibro Duo

224,390.00₽

Ручные системы порошкового напыления Electron

Современное оборудование для порошковой окраски турецкого производителя. Отлично работает на загруженных производствах. Окрашивает трудные детали благодаря усовершенствованной системы подачи порошковой краски.

Установки порошкового напыления Старт

Очередной российский производитель оборудования для напыления порошковых красок. Подходит для окрашивания дверей и металлической мебели. Безотказные установки с множеством регулировок окрашивания.

Установки порошкового напыления ТП-400 и Micron с вибростолом

Современные установки с вибростолом и баком на 50 литров. Показатели окрашивания отображаются на LED дисплее. Баки с флюидизацией позволяют подготавливать к окрашиванию сложные порошковый краски.

У нас есть всё для цеха порошковой покраски

Посмотрите дополнительные позиции из нашего каталога.

от 2.6 евро за 1 кг.

Порошковые краски по металлу, стеклу и МДФ

Производитель качественных порошковых красок. Продажа по РФ и СНГ от 20кг.

дешевле растворителя до 6 раз

Обезжириватель металла + фосфатирование

Подготовка поверхности перед порошковой покраской для автоматических линий и ручной протирки без запаха.

за 15 минут. без обжига

Смывка порошковой краски

Удаление старого ЛКП с черных и цветных металлов методом нанесения на деталь или погружения в состав.

Россия и турция

Оборудование для порошковой покраски

Порошковые пистолеты Tesla, Лидер, Старт и установки с баком и вибростолом Electron и ТП. Порошковое вибросито. Камеры напыления, печи полимеризации. Автоматические линии.

ремонт всех марок

Запчасти и ремонт оборудования всех брендов

Расходники для любых марок и моделей порошковых пистолетов: Tesla, Gema, Wagner, Nordson, Electron, KCI, Старт, Лидер. Собственный сервисный центр. Экспресс-ремонт и отправка от 1 дня.

стекло. мдф. керамика. перекрас

Жидкость для покраски диэлектриков

Состав Электро поможет покрасить диэлектрики порошковой краской или перекрасить изделие вторым слоем. Удобное применение. Не надо смывать.

Маскировка при окраске

Малярная лента для порошковой покраски

Термостойкие заглушки, колпачки, шланги и скотч (лента) для защиты технологических элементов от покраски. Можно выбрать любые символы. Все диаметры, длина и форма.

респираторы и полумаски

Комбинезоны и средства защиты СИЗы

Средства индивидуальной защиты органов дыхания и зрения маляра на участке порошковой покраски.

экспресс — диагностика

Стикеры для контроля температуры в печи

Если не допечь — порошковая краска слезает и откалывается. Если перепечь — краска ухудшает свои показатели.

устранить недостатки покрытия

Баллончики по RAL для подкраски

Порошковая краска аэрозоль для устранения дефектов, сколов, царапин на готовом изделии, для подкраски сварных швов, потертостей и задиров. Глянцевые, матовые, муар, металлики.

профессиональная помощь

Техническая поддержка клиентов

Выезд команды инженеров на ваше производство для диагностики участка покраски, устранения неисправностей и обучения маляров. Рекомендации по тех процессу. Бесплатно.

пластиковая краска

Термопластичные краски

Ремонтопригодные пластиковые краски на основе полиэтилена и полиамида. Полимеризация без химических реакций. Химстойкость. Перепады температур -50 +50 С.