- Manuals

- Brands

- SANY Manuals

- Excavators

- SY155H

Manuals and User Guides for SANY SY155H. We have 1 SANY SY155H manual available for free PDF download: Safety, Operation And Manitenance Manual

SANY SY155H Safety, Operation And Manitenance Manual (445 pages)

Crawler Hydraulic Excavator

Brand: SANY

|

Category: Excavators

|

Size: 8.91 MB

Table of Contents

-

Table of Contents

4

-

1 Introduction

18

-

Overview

20

-

Introduction

20

-

-

Your Documentation Package

21

-

Recommendations on Using the Documentation

22

-

Documentation Storage

22

-

Manual Organization

22

-

Introduction

23

-

Safety

23

-

System Functions

23

-

Operation

23

-

Maintenance

23

-

Troubleshooting

24

-

Specifi Cations

24

-

Optional Equipment

24

-

-

Page Numbers

24

-

-

Your Sany Machine

25

-

Machine Applications

25

-

Machine Directions

25

-

Breaking in a New Machine

26

-

Machine Information

26

-

Product Identifi Cation Plate

26

-

Engine Identifi Cation Plate

27

-

Right and Left Drive Motors

28

-

Swing Motor

28

-

Hydraulic Pump

28

-

Chassis Serial Number

29

-

Machine Monitor

29

-

-

-

Table for Serial Number and Distributor Information

30

-

Correction Request Form — Technical Publications

31

-

Contact Information

32

-

-

2 Safety

34

-

Safety Information

38

-

Safety

38

-

-

Safety Messages

40

-

Hazard Alert Wording

41

-

Other Alert Wording

42

-

Safety Decals

42

-

Textual Safety Decals

43

-

Graphical Safety Decals

43

-

Safety Decal Locations

44

-

-

-

General Precautions

52

-

Safety Rules

52

-

Abnormalities

52

-

Personal Protective Equipment

52

-

Fire Extinguisher and Fi Rst Aid Kit

54

-

Safety Equipment

54

-

Cleaning Your Machine

55

-

Keeping the Cab Clean

56

-

Engaging the Hydraulic Lockout Control

56

-

Handholds and Steps

57

-

Overhead Work

58

-

No Sitting on Attachment

58

-

Articulated Parts

58

-

Preventing Burns

58

-

Hot Coolant

58

-

Hot Oil

59

-

-

Preventing Fi Re and Explosion

59

-

Fire Caused by Fuel or Oils

59

-

Fire Caused by Fl Ammable Materials

60

-

Fire Caused by Electric Lines

60

-

Fire Caused by Hydraulic Lines

61

-

Fire Caused by Illumination Equipment

61

-

Fire Caused by Heat Shield

61

-

-

In the Event of Fi Re

61

-

Windshield Cleaning Detergent

62

-

Preventing Ejection of Part

62

-

Falling Object Protection

63

-

Attachment Installation

63

-

Attachment Combination

64

-

Cab Windows Glasses

64

-

Unauthorized Modifi Cation

64

-

Job Site Investigation

64

-

Operation on Soft Ground

65

-

Overhead Power Cables

66

-

Ensuring a Good Visibility

67

-

Ventilating Enclosed Area

68

-

Asbestos Hazard

68

-

Alternate Exit

69

-

-

Safe Operation Precautions

70

-

Safe Starting

70

-

Safe Mounting

70

-

Seat Adjustment

71

-

Seat Belt

71

-

Before Starting the Engine

71

-

Engine Starting Rules

72

-

Safe Starting

72

-

Starting Engine in Cold Season

73

-

Engine Starting Aid

73

-

After Starting the Engine

74

-

-

Operation

75

-

Inspection before Operation

75

-

Prior-Operation Precautions

75

-

Travel Directions

76

-

Rules for Steering Safety

76

-

Rules for Traveling Safety

78

-

Safe Traveling

79

-

Operation on an Incline

80

-

Operation in Snowy Weather

81

-

Restricted Operations

81

-

-

Parking the Machine

84

-

Select a Parking Place

84

-

Machine Shutdown

84

-

-

Transportation

85

-

Loading and Unloading the Machine

85

-

Transporting the Machine

86

-

-

Battery

87

-

Lifting Objects with the Machine

89

-

-

Precautions for Maintenance

90

-

Prior-Maintenance Precautions

90

-

Select a Working Area

90

-

Preparing the Machine

91

-

Preparing Yourself

92

-

Lock-Out and Tag-Out

93

-

Using Proper Tools

93

-

Maintenance with Engine Running

94

-

Working under the Machine

94

-

Track Maintenance

95

-

Track Tension Adjustment Precautions

96

-

Recoil Spring

96

-

Welding Operation

97

-

High-Pressure Hoses

97

-

Pressurized Fl Uid

98

-

Hot Cooling System

99

-

Air-Conditioning System

99

-

High Voltage Precautions

100

-

Accumulator

100

-

Avoiding Fi Re and Explosion

101

-

Regular Replacement of Safety-Related Parts

102

-

Maintenance Operation

103

-

Proper Disposal of Wastes

104

-

-

-

3 System Functions

106

-

Machine Overview

110

-

System Functions

110

-

-

Machine Controls

111

-

Monitor

112

-

Monitor Introduction

112

-

System Information and Operation

115

-

Main Page

115

-

System Information

117

-

Time Setup

118

-

Main Menu

119

-

Engine & Throttle Signals

120

-

Main Pump Signals

120

-

Input Switch Signals

121

-

Output Switch Signals

121

-

Machine Confi Guration

122

-

Failure Codes

122

-

Maintenance Information

123

-

Engine Speed Calibration

128

-

Language Selection

130

-

GPS Monitoring Information

131

-

System Setup

132

-

Machine Confi Guration Setup

133

-

Coolant Temperature

134

-

Service Call

135

-

-

-

Switches

136

-

Start Switch

136

-

Fuel Control Dial

138

-

Work Lamp Switch

138

-

Wiper Switch

140

-

Washer Switch

141

-

Head Lamp Switch

141

-

Horn Switch

142

-

Cab Lamp

142

-

Cigar Lighter

142

-

Preheat Switch (Only for SY135C8M)

143

-

Alternator Indicator

143

-

-

Control Levers and Pedals

144

-

Hydraulic Lockout Control

145

-

Travel Controls

146

-

Joystick Controls

147

-

-

Roof Hatch

149

-

Opening the Roof Hatch

149

-

Closing the Roof Hatch

149

-

-

Windshield

150

-

Opening the Window

150

-

Closing the Window

153

-

Removing the Lower Window

155

-

-

Alternate Exit

156

-

Door Catch

157

-

Cover/Cap with a Latch

157

-

Opening/Closing the Cover with Lock

158

-

Opening/Closing the Cap with Lock

159

-

-

Cup Holder

160

-

Storage Box

161

-

Literature Bag

161

-

Ashtray

162

-

Air Conditioning System

163

-

Control Panel

163

-

Operation Method

169

-

A/C Operation Precautions

177

-

-

Radio

179

-

Control Panel

179

-

Radio Operation

181

-

-

Auxiliary Power Supply

185

-

Fuses

185

-

Fusible Link

186

-

Controller

187

-

Toolbox

187

-

Grease Pump Frame

187

-

Fire Extinguisher

188

-

-

4 Operation

190

-

Before Starting the Engine

194

-

Routine Checks

194

-

Operation

194

-

Checks before Starting

196

-

Fuel Tank — Check/Drain

196

-

Water Separator — Check/Drain

196

-

Drain Valve — Regulate

197

-

Hydraulic Oil — Check/Refi Ll

198

-

Coolant — Check/Refi Ll

199

-

Oil in Engine Oil Pan — Check/Refi Ll

200

-

Electric Wires — Check

201

-

Fuel Tank — Check/Refuel

202

-

Work Lamp Switch — Check

203

-

Horn — Check

204

-

-

Adjustment before Operation

204

-

Operator Seat

204

-

Rear View Mirrors

206

-

Seat Belt

208

-

-

Before Starting the Engine

209

-

-

Engine Starting

211

-

Engine Preheating

214

-

Warm-Up Operation

215

-

Selecting a Working Mode

215

-

-

Engine Shutdown

216

-

Machine Operation

217

-

Before Moving the Machine

217

-

Moving the Machine Forward

218

-

Moving the Machine Backward

219

-

Parking the Machine

220

-

-

Steering Operation

221

-

Steering with Travel Controls

221

-

Steering with Machine Stopped

221

-

Steering During Traveling

222

-

Pivot Turn

222

-

Swing Operation

223

-

-

Work Equipment Control and Operation

224

-

Working Mode

226

-

Restricted Operations

227

-

Operation with Swinging Force

227

-

Operation with Traveling Force

227

-

Operation When Hydraulic Cylinder Reaches Its Stroke End

228

-

Operation with Bucket Landing Force

228

-

Operation with Machine Weight

229

-

Hard Rocky Ground

229

-

Sudden Shift of Travel Speed During Fast Traveling

230

-

-

General Operation

230

-

Traveling Operation

230

-

High-Speed Travel

230

-

Permissible Depth of Water

231

-

-

Traveling on Slope

231

-

Traveling Downhill

233

-

Engine Stalls on an Incline

233

-

Cab Door on an Incline

233

-

-

Removing Machine from Mud

233

-

One Track Trapped

233

-

Both Tracks Trapped

234

-

-

Recommended Applications

234

-

Backhoe Operation

234

-

Trench Work

235

-

Loading Operation

235

-

-

Parking Operation

236

-

Checks after each Workday

238

-

Locking the Machine

239

-

Operation in Cold Weather

239

-

Operation Instruction

239

-

Fuel and Lubricant

239

-

Battery

240

-

-

After each Workday

241

-

After Cold Season

242

-

-

Long-Term Storage

243

-

Before Storage

243

-

During Storage

244

-

After Storage

245

-

Starting the Engine after Long-Term Storage

245

-

-

Transportation Information

246

-

Transport Methods

246

-

Loading/Unloading Machine To/From a Trailer

246

-

Loading the Machine

248

-

Securing the Machine

250

-

Rear View Mirrors

251

-

Unloading the Machine

252

-

-

Lifting the Machine or Its Components

254

-

Lifting Precautions

254

-

Choosing a Wire Rope

255

-

Lifting the Machine

256

-

-

-

-

5 Maintenance

260

-

Maintenance Information

264

-

Maintenance

264

-

-

General Service

268

-

Oil, Fuel and Coolant

268

-

Oil

268

-

Fuel

270

-

Coolant

270

-

-

Grease

271

-

Oil and Fuel Storage

272

-

Filter Element

272

-

Electrical System

273

-

Hydraulic System

273

-

-

Replacement Parts

275

-

Recommended Fluids

276

-

Fluid Capacities

278

-

Recommended Oils

279

-

-

Tightening Torque Specifi Cation

281

-

Safety-Related Parts

283

-

Maintenance Schedule

284

-

List of Maintenance Schedule

284

-

Hydraulic Breaker Service Interval

286

-

-

Maintenance Procedures

287

-

Maintenance after Initial 50 Service Hours

287

-

Engine Oil and Fi Lter — Change/Replace

287

-

Fuel Fi Lter — Replace

287

-

-

When Required

288

-

Air Cleaner — Clean/Replace

288

-

Cooling System — Clean

296

-

Track Shoe Bolts — Inspect/Tighten

300

-

Track Tension — Inspect/Adjust

301

-

Bucket Tips (Lateral Pin) — Replace

304

-

Bucket Replacement

306

-

Bucket Clearance — Adjust

308

-

Window Washer Fl Uid — Check/Refi Ll

310

-

-

Air Conditioner — Inspect/Service

311

-

Gas Spring — Inspect

313

-

Air in Hydraulic System — Purge

314

-

Hydraulic Circuit Internal Pressure — Release

317

-

-

Checks before Starting

318

-

Every 100 Service Hours

319

-

Lubrication

319

-

-

Every 250 Service Hours

322

-

Compressor Belt Tension — Inspect/Adjust

322

-

Oil in Engine Oil Pan and Oil Fi Lter — Change/Replace

324

-

Primary Fuel Fi Lter — Replace

326

-

Secondary Fuel Fi Lter — Replace

330

-

-

Every 500 Service Hours

333

-

Swing Bearing — Lubricate

333

-

Swing Pinion Gear Grease — Check/Refi Ll

334

-

Coolant Tank and Radiator Fi Ns — Inspect/Clean

335

-

Air Conditioner Fi Lters — Clean

336

-

Swing Drive Oil — Check/Refi Ll

339

-

Final Drive Oil — Check/Fi Ll

340

-

-

Every 1000 Service Hours

341

-

Hydraulic Oil Fi Lter — Replace

341

-

Swing Drive Oil — Change

343

-

Engine Exhaust Pipe Clamps — Check

344

-

Fan Belt Tension — Check/Replace

344

-

Nitrogen Pressure in Accumulator (Breaker) — Check

344

-

-

Every 2000 Service Hours

345

-

Final Drive Oil — Change

345

-

Hydraulic Tank Fi Lter Screen — Clean

347

-

Nitrogen Pressure in Accumulator (Control Oil Circuit) — Check

348

-

Hydraulic Circuit Internal Pressure — Release

351

-

Oil in Hydraulic Tank — Change

352

-

Alternator — Inspect

354

-

Engine Valve Clearance — Check/Adjust

354

-

-

Every 4000 Service Hours

354

-

Coolant Pump — Inspect

354

-

Start Motor — Check

354

-

Accumulator (Control Oil Circuit) — Replace

355

-

High-Pressure Tube Clamps and Rubber — Check

356

-

Compressor Working Condition — Inspect

356

-

-

Every 8000 Service Hours

357

-

High-Pressure Tube Clamps — Replace

357

-

-

Every 10000 Service Hours

357

-

-

-

6 Troubleshooting

362

-

Troubleshooting Preparation

362

-

Checks before Troubleshooting

362

-

Troubleshooting Procedure

363

-

Troubleshooting Precautions

365

-

Electrical Circuits Troubleshooting Precautions

368

-

Hydraulic Components Handling Precautions

369

-

-

Pseudo Failures

371

-

Towing the Machine

372

-

Towing Hook for Light Loads

374

-

Severe Operating Conditions

374

-

Engine Failures

375

-

Engine Troubleshooting Table

375

-

Coolant Temperature High

378

-

Engine Oil Pressure Low

379

-

When Fuel Exhausts

381

-

When Engine Rotates Reversely

383

-

-

Failures of the Electrical System

384

-

Electrical System Troubleshooting Table

384

-

Failure Codes

387

-

-

Battery

389

-

Battery Removal and Installation

389

-

Battery Charging

390

-

Jump-Starting the Engine

391

-

Connecting the Jumper Cables

392

-

Starting the Engine

393

-

Disconnecting the Jumper Cables

393

-

-

-

Failures of the Hydraulic System

394

-

Other Common Failures

398

-

-

7 Specifi Cations 7.1 Machine Dimensions

402

-

Working Ranges

405

-

-

8 Optional Equipment

410

-

General Safety

410

-

Selection Precautions

410

-

Reading the Instruction Books

410

-

Removal and Installation Precautions

410

-

Optional Equipment

410

-

Operation Precautions

411

-

-

Hydraulic Control Elements and Oil Circuit

413

-

Location of the Components

413

-

Stop Valve

413

-

Selector Valve

414

-

Control Pedal

414

-

-

Hydraulic Circuit

415

-

Hydraulic Circuit Switching

415

-

Shifting to Breaker / General Optional Equipment

415

-

Connecting Hydraulic Oil Circuit

416

-

Hydraulic Oil Passage

417

-

-

Optional Equipment Removal and Installation

418

-

Removal

418

-

Optional Equipment Installation

420

-

-

Hydraulic Oil and Hydraulic Tank Fi Lter — Change/Replace

422

-

Long-Term Storage

423

-

Hydraulic Specifi Cations

423

-

-

Optional Equipment Guide

424

-

Work Equipment Combination

424

-

Bucket Tips Selection

426

-

Rockwork Bucket Tips

426

-

Earthwork Bucket Tips

426

-

-

-

Recommended Operations

427

-

Hydraulic Breaker

427

-

Hydraulic Breaker Operation

428

-

-

Restricted Operations

429

-

Hydraulic Breaker Lubrication

432

-

Quick Coupler and Control System

433

-

Quick Coupler Installation

433

-

Operating Precautions

435

-

-

Refueling System

436

-

Introduction

436

-

Components

437

-

-

Central Lubrication System

438

-

Scheme and Components

438

-

System Working Principle

440

-

Setting the Lubrication Time of Electric Grease Pump

441

-

Technical Description

442

-

Adding Grease with Electric Pump

443

-

-

Advertisement

Advertisement

Related Products

-

SANY SY115C9

-

SANY SY135C8

-

SANY SY135C9

-

SANY SY195C9

-

SANY SY155U

-

SANY SY135C

-

SANY SY16C

-

SANY SY215C9

-

SANY SY500H

-

SANY SY26U

SANY Categories

Excavators

Construction Equipment

Trucks

Farm Equipment

More SANY Manuals

Sany Trailer-Mounted Concrete Pump HBT6013C-5S Operation & Maintenance Manual PDF

[2015]

|

|

|

| Type of catalogue: | repair manual |

| Make: | Sany |

| Region: | WorldWide |

| Inclusive languages: |

English |

| Amount of disks: |

1 CD, PDF, 284 pages |

| Availibility | Instant Download |

| OS: | Windows XP 32 bit, Windows 7 32 bit, Windows 7 64 bit, Windows 8/8.1 32 bit, Windows 8/8.1 64 bit, Windows 10 32 bit, Windows 10 64 bit, Windows 11 64 bit, Windows 11 Pro 64 bit |

| Price, USD: | 40 |

This PDF Operation & Maintenance Manual provides safety, technical descriptions, operation, troubleshooting, and maintenance of the Sany Trailer-Mounted Concrete Pump HBT6013C-5S Model. In order to properly use your equipment, it is important to read this manual carefully before beginning any operations.

Information in this manual is used to guide qualified operators to operate and maintain trailer-mounted concrete pumps correctly.

This technical guide comes in PDF format. So, it doesn’t require any installation (Instant Download). We recommend you use the application Adobe PDF Reader for working with PDF instructions. Also, we recommend you print this manual and use it as a handbook when it will be necessary.

For your convenience, we present you with a link ‘Sany pdf manual instant preview’ on the top of this page. This link will help you to preview this PDF manual and understand whether this manual contains needed for your service information or not.

If you decide to purchase this guide on our website, then within 5-7 minutes you will receive an email with a link to download and further recommendations. If you have questions — write to us and we will answer them.

Models covered:

Trailer-Mounted Concrete Pump

HBT6013C-5S

CONTENTS:

- 1 INTRODUCTION

- 1.1 Manual Section Descriptions

- 1.2 Machine Serial Number & Information

- 1.3 Contact Information

- 1.4 Icons and Symbols

- 2 SAFETY

- 2.1 Definition of Terms

- 2.2 Designated Use

- 2.2.1 Inspection intervals

- 2.3 Use Contrary to Designated Use

- 2.4 Exclusion of Liability

- 2.5 Personnel

- 2.6 Operating Instructions, Operating Procedures, and Other Regulations

- 2.7 Personal Protective Equipment

- 2.8 Before Starting Work

- 2.9 Danger Due to High-voltage

- 2.10 Stationary Machines

- 2.11 Mobile Machines

- 2.12 Placing Booms

- 2.13 Delivery Line Systems

- 2.14 Pumping Operations

- 2.15 Cleaning

- 2.16 Maintenance and Special Work

- 2.17 Welding

- 2.18 Working on the Placing Boom

- 2.19 Safety-relevant Components

- 2.20 Software

- 2.21 Protective and Safety

- 2.22 Electrical Power

- 2.23 Hydraulic Systems

- 2.24 Exhaust Fumes

- 2.25 Functional Fluids

- 3 SYSTEM FUNCTIONS

- 3.1 General Overview

- 3.2 Mechanical System

- 3.3 Cooling System

- 3.4 Lubrication System

- 3.5 Hydraulic System

- 3.6 Electrical Control System

- 4 OPERATION

- 4.1 The Requirement of Concrete

- 4.2 Pipe Disposal

- 4.3 Pre-operational Checks

- 4.4 Set-up Site

- 4.5 Starting Up

- 4.6 Outrigger Set-up

- 4.7 Function Check

- 4.8 Pumping Operation Hand Signals

- 4.9 Pumping Operation

- 4.10 Equipment Clean-up

- 4.11 Retracting the Outriggers

- 4.12 Towing and loading

- 4.13 Machine Decals

- 5 MAINTENANCE

- 5.1 Routine Maintenance & Mandatory Overhaul

- 5.2 General Tightening Torques

- 5.3 Lubrication

- 5.4 Working Media

- 5.5 Visual Check

- 5.6 Pumping System

- 5.7 Hydraulic System

- 5.8 Accumulator

- 5.9 Oil Filter

- 5.10 Air Filter

- 5.11 Electrical System

- 5.12 Power System

- 6 TROUBLESHOOTING

- 6.1 Troubleshooting Mechanical System

- 6.2 Troubleshooting Hydraulic System

- 6.3 Troubleshooting Lubrication System

- 6.4 Troubleshooting Electric System

- 6.5 Troubleshooting of Diesel Engine

- 7 SPECIFICATIONS

- 7.1 Overall Technical Data

- 7.2 Pumping System Technical Data

- 7.3 Pumping Curve

- 8 APPENDIX

- 8.1 Hydraulic Basic Diagram

- 8.2 Electrical Basic Diagram

Screenshots for Sany Trailer-Mounted Concrete Pump HBT6013C-5S Operation & Maintenance Manual PDF:

Our company provides for sale original spare part catalogs, workshop manuals, diagnostic software for all models of engines, cars, trucks, buses, forklifts, tractors, harvesters, cranes, buldozers, generators, construction and agricultural machines, motorcycles. To purchase a catalog online, please add the product to your cart, fill in the contact form online. Our managers proceed your order the same day.

Related products for Sany Trailer-Mounted Concrete Pump HBT6013C-5S Operation & Maintenance Manual PDF:

Продукция строительства

-

SCC7500

Макс. номинальная грузоподъемность:750t

Макс. номинальный грузоподъемный момент:336×28t·m

Длина стрелы:24-84m

-

SY215C

Общий вес:22600kg

Мощность двигателя:122/2000 kW/rpm

Емкость ковша:0.93 m³

-

SY235C

Мощность двигателя:128.5/2100 kW/rpm

Общий вес:24200kg

Усилие отрыва ковши:175kN

-

SY365H

Общий вес:35200kg

Мощность двигателя:205/1900 kW/rpm

Емкость ковша:1.4-2.32m³

- Manuals

- Brands

- SANY Manuals

- Excavators

- SY500H

Manuals and User Guides for SANY SY500H. We have 1 SANY SY500H manual available for free PDF download: Operation And Maintenance Manual

SANY SY500H Operation And Maintenance Manual (196 pages)

Brand: SANY

|

Category: Excavators

|

Size: 63.1 MB

Table of Contents

-

Table of Contents

5

-

Introduction

16

-

About this Manual

16

-

Documentation Package

16

-

Operation and Maintenance Manual

16

-

Parts Manual

16

-

Maintenance Log

16

-

Organization of this Manual

17

-

Introduction

17

-

Safety

17

-

Machine Controls

17

-

Machine Operation

17

-

Maintenance

17

-

Specifications

17

-

Optional Equipment

17

-

Machine Applications

17

-

Machine Directions

17

-

Serial Number Locations

18

-

Product Identification Plate

18

-

Frame Serial Number

18

-

Swing Motor Identification Plate

18

-

Engine Identification Plate

18

-

Main Control Valve Identification Plate

19

-

Hydraulic Pump Identification Plate

19

-

Travel Motor Identification Plate

19

-

SANY Contact Information

20

-

Glossary of Acronyms

20

-

Record of Serial Number and Dealer Information

21

-

Correction Request Form

22

-

Safety

23

-

General Safety

24

-

Hazard Alerts in this Manual

24

-

Operator Safety Information

24

-

Mount and Dismount the Machine

25

-

Machine Safety

25

-

Authorized Use of this Machine

25

-

Unauthorized Use of this Machine

25

-

Unauthorized Machine Modifications

25

-

Escape Tool

25

-

Fire Safety

25

-

Electrical Fires

25

-

Fire Extinguisher

26

-

In Case of Fire

26

-

Crushing Hazard

26

-

Diesel Engine Exhaust

26

-

Machine Decals

26

-

Maintenance Safety

26

-

Lockout/Tagout Procedure

27

-

Clean the Machine

27

-

Fluid Systems

27

-

Adding Fluids to the Machine

27

-

Refueling

27

-

High-Pressure Fluid Lines

27

-

Accumulator

27

-

Electrical System

27

-

Battery Safety

27

-

Disconnect the Battery

28

-

Job Safety

28

-

Personal Protective Equipment (PPE)

28

-

Hearing Protection

28

-

Travel and Operation Precautions

28

-

Inclined Areas

28

-

Snow or Frozen Surfaces

28

-

Avoid Backover Accidents

29

-

Dust and Chemical Hazards

29

-

Environmental Precautions

29

-

Precautions in High-Voltage Areas

29

-

Machine Controls

31

-

Exterior Components

34

-

Seat and Seat Belt

35

-

Headrest

35

-

Seat Heater

35

-

Lumbar Adjustment

35

-

Armrest Angle Adjustment

35

-

Backrest Angle Adjustment

35

-

Seat Belt

35

-

Buckle the Seat Belt

35

-

Unbuckle the Seat Belt

35

-

Seat and Console Adjustment Lever

36

-

Weight Adjustment

36

-

Seat Forward and Backward Adjustment

36

-

Seat Cushion Adjustments

36

-

Emergency Stop Switch

36

-

Operator Controls

37

-

Left Control Console

38

-

Hydraulic Lockout Control Lever

38

-

Left Joystick

39

-

Climate Control Panel

40

-

Climate Control System Operation

40

-

OFF Button

40

-

Fan Speed Control Switch

40

-

Temperature Selection Control Switch

40

-

Vent Mode Selection Button

40

-

Automatic Temperature Control Selection Button

40

-

Air Conditioning Power Button

40

-

LCD Screen

40

-

Fresh/Recirculated-Air Selection Buttons

40

-

Radio Control Panel

41

-

Radio Operation

41

-

Universal Serial Bus (USB) Port

41

-

Auto Scan/Preset Station (AS/PS) Button

41

-

FM/AM Selector Button

41

-

Audio Selection (SEL) Button

41

-

Time Display/Time Set Button

41

-

Liquid Crystal Display (LCD)

42

-

Power Button

42

-

Volume Control Buttons

42

-

Tuning Buttons

42

-

Antenna

42

-

Right Control Console

42

-

Switches

42

-

Right Joystick

43

-

Key Switch

43

-

Throttle Control Dial

43

-

Stationary Regeneration Switch

43

-

Regeneration Disable Switch

44

-

Travel Alarm Silence Switch

44

-

Work Light Switch

44

-

Windshield Wiper Switch

45

-

Windshield Washer Switch

45

-

Headlight Switch

45

-

Battery Disconnect Switch

45

-

Batteries

46

-

Monitor Console

47

-

Power Supply Socket

47

-

Cup/Ashtray

47

-

Airflow Vents

47

-

Sunlight Sensor

47

-

Joystick Controls

48

-

Left Joystick Buttons

48

-

Right Joystick Buttons/Switch

48

-

SAE/BHL Joystick Operating Modes

48

-

Pattern Change (SAE/BHL) Valve

48

-

SAE Mode

49

-

BHL Mode

50

-

Travel Controls

51

-

Auto-Idle

51

-

Stop Valve

52

-

Return Flow Selector Valve

52

-

Fuses and Relays

53

-

Accessory Light Outlet (24V)

53

-

Fuse and Relay Locations

54

-

Monitor

55

-

Home Screen

55

-

Home Screen Display Icons

56

-

Date and Time

56

-

Hour Meter

56

-

Fault Icon

56

-

Periodic Maintenance Prompt

56

-

Installed Equipment

56

-

Engine Coolant Temperature Gauge

56

-

Function Icons

56

-

Function Buttons

56

-

Engine Speed Gauge (Tachometer)

56

-

System Service Icons

57

-

Home Screen Function Icons and Buttons

57

-

Main Menu Screen

57

-

Password Screen

59

-

Work Parameters Screens

59

-

Maintenance Information Screen

59

-

Error Codes Screen

61

-

System Setting Menu Screen

62

-

Date/Time Setting Screen

63

-

Data Unit Setting Screen

63

-

Screen Backlight Setting

64

-

Time Format Setting Screen

64

-

System Language Setup Screen

65

-

Machine Configuration Screen

66

-

Tool Select Screen

66

-

Tool Icons

66

-

Bucket

66

-

Breaker

67

-

Shear Tool

67

-

Lifting Tool

68

-

Quick Coupler Tool

69

-

Machine Operation

71

-

Work Area

74

-

General Job Safety

74

-

Operator Responsibilities

74

-

Seat Belt Usage

74

-

Operation and Maintenance Manual Check

74

-

Daily Maintenance Record Check

74

-

Cleaning the Machine

74

-

Cleaning the Cab Interior

75

-

New Machine Break-In

75

-

Prestart Checks and Adjustments

75

-

Electrical Components Check

76

-

Lights and Warning Devices

76

-

Access Doors, Panels, and Covers

76

-

Cab Door

76

-

Opening the Cab Door

76

-

Closing the Cab Door

77

-

Emergency Escape Hatch

77

-

Access Door Support Rod

77

-

Right Front Access Door

78

-

Opening the Right Front Access Door

78

-

Closing the Right Front Access Door

78

-

Right Rear Access Door

78

-

Opening the Right Rear Access Door

78

-

Closing the Right Rear Access Door

78

-

Left Rear Access Door

78

-

Opening the Left Rear Access Door

79

-

Closing the Left Rear Access Door

79

-

Left Front Access Door

79

-

Opening the Left Front Access Door

79

-

Closing the Left Front Access Door

79

-

Fuel Filler Cap

79

-

Opening the Fuel Tank Filler Cap

79

-

Closing the Fuel Tank Filler Cap

79

-

Expansion Tank Access Door

80

-

Opening the Expansion Tank Access Door

80

-

Closing the Expansion Tank Access Door

80

-

Fresh-Air Access Door

80

-

Opening the Fresh-Air Access Door

80

-

Closing the Fresh-Air Access Door

80

-

Engine Access Door

80

-

Opening the Engine Access Door

80

-

Closing the Engine Access Door

81

-

Cab Door Windows

81

-

Windshield

81

-

Opening the Windshield

81

-

Closing the Windshield

82

-

Lower the Front Windshield

82

-

Cab Light

83

-

Mirrors

83

-

Backup Camera

83

-

Monitor Settings

84

-

First-Time Setup

84

-

Access the Main Menu

84

-

Language Selection

84

-

System Clock Calibration

85

-

Data Unit Setting

85

-

Engine Start Procedure

85

-

Cold Weather Start

86

-

Machine Warm-Up

87

-

Idling the Engine

87

-

Engine Shutdown Procedure

87

-

Cold Weather Operation

87

-

Manual Regeneration

87

-

Jump-Start the Engine

88

-

Traveling Operations

89

-

Before Traveling

89

-

Track Direction

90

-

Traveling with the Undercarriage Reversed

90

-

Right Turn

90

-

Left Turn

90

-

Forward Travel

91

-

Backward Travel

91

-

Zero-Degree Rotation

91

-

Left

91

-

Right

91

-

Operating on Inclines

91

-

Operating in Water

92

-

Releasing the Machine from Mud

92

-

One Track Stuck

92

-

Two Tracks Stuck

92

-

Work Equipment Controls

92

-

SAE Control Pattern

93

-

Swing

93

-

Arm

93

-

Boom

93

-

Bucket

93

-

BHL Control Pattern

94

-

Swing

94

-

Arm

94

-

Boom

94

-

Bucket

94

-

Recommended Applications

95

-

Backhoe Operation

95

-

Digging a Trench

95

-

Loading Operations

95

-

End of Workday Checks

96

-

Parking and Storing the Machine

96

-

Overnight Storage

96

-

Short-Term Storage

97

-

Long-Term Storage

97

-

Preparation

97

-

Maintenance During Storage

98

-

Return to Service

98

-

Transportation Information

98

-

Counterweight Removal

98

-

Counterweight Installation

103

-

Lifting the Machine

104

-

Loading the Machine

104

-

Unloading the Machine

106

-

Maintenance

109

-

Maintenance Information

112

-

Checks before Maintenance

112

-

Checks after Maintenance or Repairs

112

-

Hour Meter Reading

112

-

Genuine SANY Replacement Parts

112

-

SANY-Approved Lubricants

112

-

Weld, Drill, Cut, or Grind on the Machine

112

-

Clean Parts of the Machine

112

-

Securing Access Covers and Compartment Doors

113

-

Installation of Hydraulic Hoses

113

-

Inspection and Maintenance in Adverse Environments

113

-

Mud, Rain, or Snow Conditions

113

-

Near Ocean (Salt Air) Environments

113

-

Dusty Environment

113

-

Rocky Ground Surface

113

-

Cold Environments

113

-

Other Weather Environments

113

-

Fluids and Lubricants

114

-

Location, Capacity, and Type

114

-

Collect Oil Samples

114

-

Engine Oil Viscosity/Temperature Data

115

-

Lubricating Grease/Temperature Data

115

-

Industrial Gear Oil/Temperature Data

115

-

Hydraulic Oil/Ambient Temperature Data

116

-

Diesel Exhaust Fluid (DEF)

116

-

Engine Coolant

116

-

Lubricants

116

-

Grease

116

-

Fuel

117

-

Windshield Washer Fluid

117

-

Hydraulic Oil Description

117

-

Maintenance Schedule

118

-

Daily Maintenance and Inspection

118

-

When Required

118

-

After the First 50 Hours

118

-

Weekly or Every 50 Hours

118

-

Every 100 Hours

118

-

Every 250 Hours

118

-

Every 3 Months or 500 Hours

118

-

Every 6 Months or 1000 Hours

119

-

Annually or Every 2000 Hours

119

-

Hydraulic Breaker Maintenance Interval

119

-

After Maintenance Is Completed

119

-

Maintenance Procedures

120

-

Engine

120

-

Check the Crankcase Breather Tube

120

-

Check the Engine Air Precleaner

120

-

Check the Engine Air Filter System

120

-

Replace the Engine Air Filter

121

-

Check the Engine Oil Level

122

-

Collect an Engine Oil Sample

122

-

Replace the Engine Oil and Filter

123

-

Check the Engine Belts

125

-

Check the Alternator

125

-

Check the Starter

125

-

Check the Air Intake and the Charge Air Piping

125

-

Cooling System

126

-

Replace the Engine Coolant

126

-

Check the Engine Coolant Level

127

-

Check the Radiator, Charge Air Cooler, and Air Conditioner Condenser Fins

128

-

Air Conditioning System

129

-

Check the Air Conditioner

129

-

Check the Air Conditioner Compressor Belt

129

-

Adjust the Air Conditioner Compressor Belt

129

-

Replace the Fresh-Air Filter

130

-

Replace the Cab Recirculation Filter

131

-

Exhaust System

131

-

Check the Aftertreatment Exhaust Piping

131

-

Check the Engine Exhaust Pipe Clamps

131

-

Replace the Diesel Exhaust Fluid (DEF) Pump Filter

132

-

Check the Diesel Exhaust Fluid (DEF)

133

-

Fill the Diesel Exhaust Fluid (DEF) Tank

133

-

Replace the Diesel Exhaust Fluid (DEF) Tank Filter

134

-

Stationary Regeneration

135

-

Fuel System

136

-

Check the Fuel Level

136

-

Check the Fuel Lines

136

-

Drain the Fuel Tank

136

-

Check the Fuel Tank Strainer

136

-

Replace the Primary and Secondary Fuel Filter

137

-

Drain the Primary Fuel Filter

138

-

Hydraulic System

138

-

Check the Accumulator Function

138

-

Relieve Hydraulic System Pressure

139

-

Collect a Hydraulic Oil Sample

140

-

Replace the Case Drain Filter

140

-

Check the Hydraulic Oil Level

141

-

Check the Hydraulic Hoses

141

-

Check the Hydraulic Hose/Line Connections

142

-

Add Hydraulic Oil

142

-

Replace Hydraulic Oil

143

-

Replace the Hydraulic Pilot Filter Element

145

-

Check the Hydraulic Pump

146

-

Replace the Hydraulic System Breather Filter

146

-

Check the Hydraulic Tank

148

-

Replace the Hydraulic Tank Return Filter

148

-

Clean the Hydraulic Suction Strainer

149

-

Check the Pump Mounting Fasteners

150

-

Electrical System

151

-

Check the Batteries

151

-

Replace the Battery

151

-

Check the Fuses

153

-

Check the Electrical System

153

-

Check the Operating Functions

153

-

Check the Backup Camera

154

-

Final Drive

154

-

Check the Final Drive

154

-

Collect a Final Drive Oil Sample

155

-

Check and Add Final Drive Oil

155

-

Check the Final Drive Motor Mounting Fasteners

155

-

Replace the Final Drive Oil

156

-

Track Assemblies

158

-

Check the Track Assemblies

158

-

Check the Track Fasteners

158

-

Check the Idler

158

-

Check the Track Tension

159

-

Increase the Track Tension

160

-

Decrease the Track Tension

160

-

Swing Drive

161

-

Lubricate the Swing Bearing

161

-

Check the Swing Bearing Fasteners

161

-

Check the Swing Drive

161

-

Collect a Swing Drive Oil Sample

162

-

Replace the Swing Drive Oil

162

-

Check the Swing Grease Bath Level

163

-

Bucket

164

-

Replace the Bucket

164

-

Replace the Bucket Teeth

165

-

Miscellaneous Procedures

166

-

Check the Cab Door, Doors, and Locks

166

-

Check the Cooling Fan

166

-

Check the Decals

166

-

Check the Escape Tool

166

-

Check the Fire Extinguisher

166

-

Check the Front Window Locks

167

-

Check the Grab Handles and Steps

167

-

Collect Oil Samples

167

-

Check the Operation and Maintenance Manual

167

-

Check the Seat Belt

167

-

Check the Sheet Metal

168

-

Structural Inspection

168

-

Clean and Check the Upper Structure and Undercarriage

168

-

Check the Windshield Washer Fluid

168

-

Windshield Wiper

169

-

Lubricate the Work Equipment

170

-

Machine Storage

171

-

Short-Term Storage (Less than 30 Days)

171

-

Long-Term Storage (Longer than 30 Days)

171

-

Specifications

173

-

Machine Dimensions

174

-

Operating Ranges

176

-

Technical Specifications

177

-

Lift Chart

178

-

Lift Chart (Continued)

179

-

Optional Equipment

181

-

Optional Equipment Selection

182

-

Read Equipment Instructions

182

-

Removal and Installation Precautions

182

-

Operation Precautions

182

-

Equipment Control Valves

183

-

Stop Valves

183

-

Return Flow Selector Valve

184

-

Optional Equipment Controls

184

-

Right and Left Joystick

184

-

Monitor

184

-

Install Optional Equipment

185

-

Remove Optional Equipment

186

Advertisement

Advertisement

Related Products

-

SANY SY50U

-

SANY SY115C9

-

SANY SY135C8

-

SANY SY155H

-

SANY SY205C9

-

SANY SY215C9

-

SANY SY265C LC

-

SANY SY35U

-

SANY SY95C

-

SANY SY225C LC

SANY Categories

Excavators

Construction Equipment

Trucks

Farm Equipment

More SANY Manuals

Бетононасосы долгое время считались экзотикой на сибирских строительных площадках. Впрочем, и объемы монолитного домостроения в нашем регионе начали активно расти только в последние годы. Сегодня же мобильный бетононасос – такой же полноправный «работник» на стройплощадках Сибири, как автобетоносмеситель или экскаватор. Однако эксплуатационный опыт атвомобильных бетононасосных установок пока не настолько большой, поэтому нередко это оборудование ломается, так и не отработав положенного ресурса. Происходит это зачастую по причине нарушения условий эксплуатации бетононасосов операторами этого оборудования и механиками предприятия.

эксперты статьи

Евгений Гремяков, специалист по работе с клиентами ООО «СтройМеханика» (г. Тверь)

Денис Демидов, директор компании «Гидравлика» (г. Новосибирск)

В начале немного теории. Бетононасосы обычно приводятся в движение гидравлическим способом. Гидравлическая установка управляется двигателем автомобиля через распределительную коробку. Управление осуществляется автоматически электрическим способом. Дополнительно все функции на гидравлическом блоке управления могут легко обслуживаться вручную, что при выходе из строя блока управления или датчиков позволяет бетононасосу продолжать работу. Число ходов может регулироваться от минимума до максимума. Приводные цилиндры имеют автоматическую компенсацию утечки, труба компенсирует автоматически износ на быстроизнашивающихся деталях и кольце. Приводные цилиндры связаны друг с другом гидравлическим способом и работают тем самым в двухтактном режиме. Вследствие гидравлического давления приводной цилиндр выезжает и нажимает через поршни на бетон из транспортного цилиндра через трубу в подающий трубопровод. Одновременно из приемного бункера бетон всасывается через срабатываемую пластину в транспортный цилиндр. В конце подъема через переключатель на приводном цилиндре давление накопителя через блок управления переключается на другую сторону поворотных цилиндров, и гидравлический насос риверсируется.

Работа операторов бетононасосных установок в нашей стране регламентируется «Типовой инструкцией по охране труда для машинистов бетононасосных установок (передвижных)». Документы был принят постановлением президиума ЦК профсоюза работников строительства и промышленности строительных материалов России в 1995 году. Впрочем, данный нормативный акт регламентирует в основном меры техники безопасности при работе с данным оборудованием. Что же касается типовых неисправностей бетононасосов, то в инструкции описана лишь одна из них – образование пробки в бетоноводе. В этом случае инструкция предписывает «откачать смесь из трубопровода в приемный бункер посредством реверсирования двигателя бетононасоса либо использовать сжатый воздух». При этом подачу воздуха надо осуществлять с определенными мерами предосторожности, не превышая давления, величина которого указана в паспортных данных. Если ни один из способов не помогает, то машинист обязан с помощью постукивания по бетоноводу локализовать место затора и за

менить забившийся сегмент. Впрочем, все это прописные истины. Что же касается ежедневного ТО бетононасоса силами рабочего персонала, то, по словам специалиста по работе с клиентами ООО «СтройМеханика» (г. Тверь) Евгения Гремякова, оно должно включать в себя следующие операции:

[«Оператор бетононасоса обязан ежедневно проверять уровень смазывающих и охлаждающих жидкостей во всех узлах и агрегатах, проверять герметичность соединительных элементов, по окончании бетонирования проводить работы по очистке, смазке бетононасоса. Через каждые 12 месяцев бетононасос должен проходить технический осмотр, при этом должны быть осмотрены и проверены в работе все агрегаты и механизмы, гидро- и электросистемы, бетоновод, предохранительные устройства, а также аппараты управления бетононасоса». ]

Директор компании «Гидравлика»

(г. Новосибирск) Денис Демидов дает более конкретные рекомендации владельцам бетононасосов:

[«Через каждые 200 моточасов наработки все подвижные соединения должны шприцеваться. Следует использовать импортную смазку с дисульфидом молибдена. Ни в коем случае нельзя использовать для смазки отечественный продукт типа «Литол», поскольку в нем очень мало присадок и со временем он закоксовывается и затрудняет повторную смазку». ]

Помимо этого, машинист бетононасоса обязан контролировать соответствие перекачиваемых марок бетона требованиям производителя оборудования. Низкая пластичность смеси и высокая крупность заполнителя являются наиболее серьезными факторами, влияющими на ресурс бетононасоса. Чтобы дорогое оборудование раньше времени не вышло из строя, необходимо почаще заглядывать в инструкцию по эксплуатации.

Хотя в процессе эксплуатации довольно часто возникают ситуации, которые инструкцией по эксплуатации не регламентируются. К примеру, длительная работоспособность бетононасоса во многом зависит от исправности его гидросистемы. Однако о том, как поддерживать эту систему в рабочем состоянии в течение максимально высокого срока, в инструкции говорится очень мало. Что ж, послушаем специалистов по ремонту гидравлического оборудования.

[«Как правило, бетононасосы, эксплуатирующиеся в России, довольно сильно изношены, поэтому надо внимательно следить за состоянием масла, – рассказывает Денис Демидов. – Если масло помутнело, появился белесоватый оттенок, то это признак наличия воды в масле. Если масло вовремя не сменить, то гидронасос, а также подшипники подвергаются большой нагрузке. Кроме того, при сжимании такой гидравлической жидкости вода нагревается, возникает кавитация (появляются пузырьки воздуха). Это очень вредно для насоса. Периодически я бы рекомендовал отдавать масло на анализ. Дело в том, что очень часто в гидросистему бетононасосов попадает цемент, который отрицательно воздействует на всю гидросистему. Цемент проникает в гидросистему по штоку, на обратном ходе. Определить его наличие в гидросистеме легко. Надо пропустить масло через обычную фильтровальную бумагу. Если на поверхности появился белый осадок – значит, в системе присутствует цемент». ]

По словам директора компании «Гидравлика», основная опасность, которую несет цемент, – образование отложений в точках наименьшего движения жидкости, к примеру, в районе клапанов. Это приводит к некорректной работе гидравлики – клапаны «залипают», и некоторые функции гидравлики начинают работать нестабильно. Наличие таких «плавающих» неисправностей (то работает, то не работает) – верный признак загрязнения гидросистемы. Очистить гидросистему можно двумя способами – промывкой и полной ее разборкой. При промывке главная задача – выдавить из системы максимальное количество старого масла. Если просто слить масло из бака, то проблему вы не решите, а только разбавите старое масло новым. Работа эта довольно трудоемкая, но стоимость такого обслуживания все же не столь высока, как цена ремонта гидравлических компонентов. Да и простой оборудования будет не таким длительным. Дело в том, что запчасти на импортные автобетононасосы зачастую приходится заказывать, и далеко не всегда удается их найти даже в официальных каталогах. Чем больше возраст вашего насоса, тем выше вероятность проблем, связанных с поиском запчастей для него. Так что бережный уход за оборудованием может значительно сэкономить ваши деньги.

Помимо гидравлической жидкости, машинист бетононасоса должен уделять повышенное внимание основным гидроцилиндрам установки. Пока они работают исправно, бетононасос функционирует. Как только уплотнения на основных цилиндрах приходят в негодность, проблемы неизбежны. Замена уплотнений на цилиндрах проблему решает лишь частично. Чаще всего необходимо восстанавливать до заводских показателей геометрию цилиндра. В частности, посадочные размеры буксы должны точно соответствовать заводским. Цилиндры, которые стоят на бетононасосах, – очень длинные. При работе возникают определенные изгибы и колебания, поэтому любой дополнительный приводит к очень быстрому износу.

В завершение хотелось бы сказать несколько слов о зимней (или осенней) эксплуатации бетононасоса. Многие владельцы этого оборудования, не желая отказываться от возможности заработать (особенно сегодня), пытаются предлагать свои услуги даже в довольно холодную погоду. Естественно, это губительно для насоса.

[«Бетононасос предназначен для работы на открытом воздухе с нижним предельным значением температуры воздуха эксплуатации –5оС. В зимний период, когда температура воздуха окружающей среды ниже –5оС, его необходимо поставить на консервацию», – напоминает Евгений Гремяков. ]

Надеемся, что эти рекомендации будут вами услышаны.

Самый высокий автобетононасос

Лавры самого высокого бетононасоса принадлежат сегодня китайскому производителю строительной техники Sany. В 2009 году компания создала автобетононасос, высота стрелы которого 72 метра. Стоит отметить, что и предыдущий мировой рекорд по этому показателю также принадлежал этой компании. В 2007 году Sany создала первый автобетононасос, высота стрелы которого 66 метров, установив тем самым новый рекорд Гиннесса. А вот рекорд подачи бетона на самую большую высоту принадлежит другой китайской компании – Zoomlion. В конце прошлого года два стационарных бетононасоса, созданных компанией Zoomlion, успешно доставили бетон марки С100 на 98 этаж строящегося здания международного финансового центра в Гуанчжоу. Высота подачи составила 411 метров. В компании уже объявили, что в состоянии подавать обычный бетон на высоту более 1000 метров, но пока эта высота остается непокоренной.

7. Эксплуатация бетононасосных установок

Общие положения по эксплуатации бетононасосных установок

7.1. Эксплуатация бетононасосных установок должна производиться с соблюдением требований специальных инструкций по их применению и ремонту и в соответствии с нижеследующими указаниями.

7.2. Перед началом работы бетононасоса необходимо проверить надежность его установки, удостовериться, что количество масла и воды в резервуарах соответствует норме. При эксплуатации автобетононасоса следует проверить наличие горючего в баке и уровень масла в двигателе.

7.3. Установка автономных стрел производится в зависимости от их типа и конструктивного решения путем свободного опирания на несущие элементы конструкций (специальные фундаменты) или прикрепления к массивным частям сооружения с помощью анкеров. При любом способе закрепления этого оборудования должна быть обеспечена его устойчивость от опрокидывания в процессе работы на максимальном вылете стрелы.

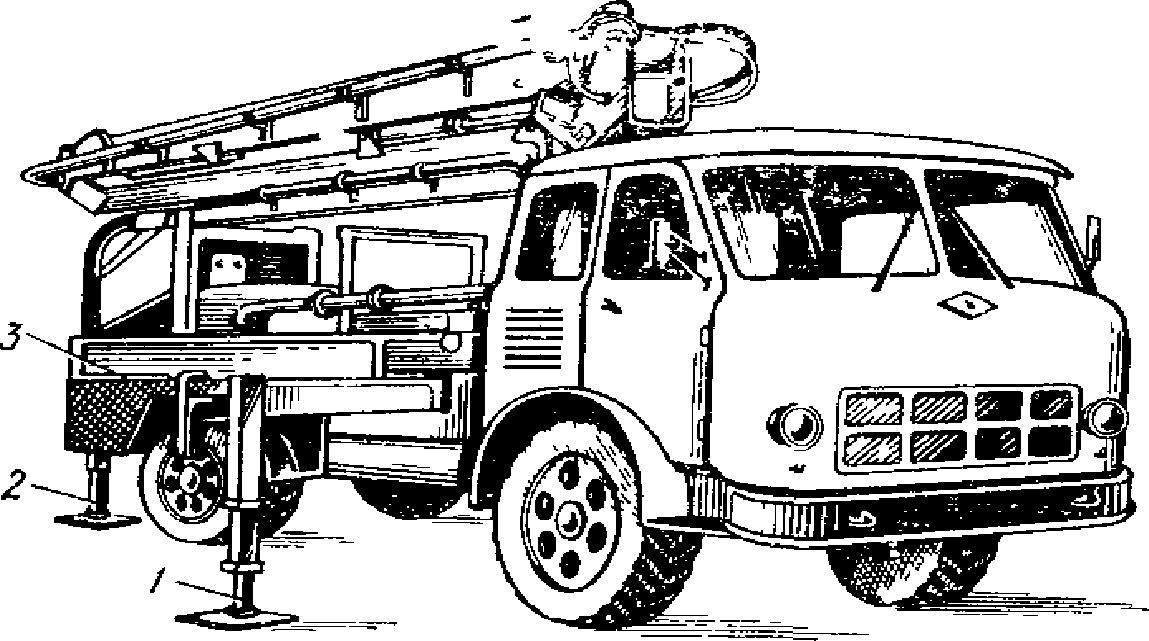

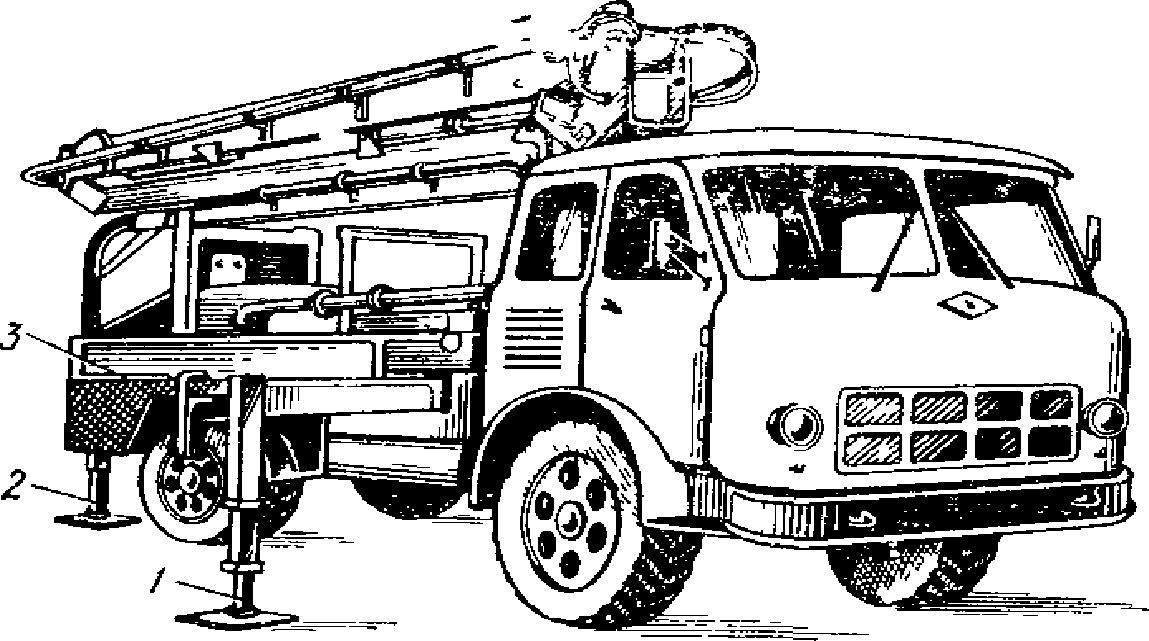

Устойчивость автобетононасосов с распределительными стрелами обеспечивается опорными стойками (аутригерами), которые при их установке в рабочее положение выдвигаются попарно с каждой стороны машины и закрепляются. Обязательным условием является выдвижение опорных стоек до отказа (рис. 33).

Рис. 33. Установка автобетононасоса в рабочее положение

1 и 2 — передняя и задняя опорные стойки (аутригеры);

3 — зажимное устройство для задних колес

7.4. Для обеспечения нормальной работы бетононасосной установки необходимо постоянно контролировать режим работы бетононасоса; состояние бетоновода и устройств, входящих в состав установки, показания приборов, нагрев двигателей, подшипниковых узлов, работу смесителя, уровень бетонной смеси в приемном бункере бетононасоса; уровень рабочей жидкости в баке и ее температуру и состояние соединений трубопроводов системы гидропривода.

При изменении показаний контрольно-измерительных приборов, обнаружении утечки жидкости из гидросистемы или недопустимого ее нагрева, появлении нехарактерного шума, стуков, перегрева двигателей, подшипников или нарушений герметичности бетоновода бетононасос необходимо остановить, выявить причину неисправности работы и устранить неполадки.

Большое значение для нормальной работы бетононасоса имеет заправка гидросистемы чистым маслом и своевременная проверка работы фильтров. Работа на загрязненном масле может привести к заклиниванию золотников, клапанов и др. элементов системы гидропривода, что влечет за собой длительную остановку машины и очистку бетоновода вручную.

Основные неисправности, возникающие в процессе эксплуатации бетононасосов, и способы их устранения приведены в табл. 13.

Таблица 13

|

Характер неисправности |

Возможная причина неисправности |

Способ устранения |

|

Бетононасос не включается |

Неисправность схемы электропривода |

Проверить схему электропривода |

|

При работающих насосах системы гидропривода гидроцилиндры неподвижны |

Закрыта задвижка всасывающей линии насоса. Неисправность электромагнитов предохранительных клапанов, золотников, низкое давление в гидросистеме |

Проверить состояние катушек и наличие напряжения. Отрегулировать требуемое давление в системе гидропривода |

|

При работающих насосах гидроцилиндры медленно движутся |

Недостаточный уровень рабочей жидкости в баке; в гидросистему попал воздух, утечка рабочей жидкости из трубопроводов, засорены фильтры |

Проверить уровень и долить рабочую жидкость, удалить воздух из гидросистемы, проверить трубопроводы, очистить фильтры |

|

Гидроцилиндры движутся рывками |

Недостаточный уровень рабочей жидкости, обрыв и задир внутреннего слоя гибкого рукава, внутренние утечки масла в насосе |

Проверить и долить до требуемого уровня рабочую жидкость, на неисправном гидроцилиндре поочередно заменить рукава, проверить давление масла, развиваемого насосом по манометру, выключив систему согласования |

|

Вспенивание масла |

При недостаточном уровне масла в баке из сливной трубы в бак поступает воздух |

Проверить уровень и долить масло |

|

Гидроцилиндры транспортных цилиндров работают, гидроцилиндры привода заслонок неподвижны (или наоборот) |

Неисправна система синхронизации |

Произвести регулировку в соответствии с требованиями инструкции |

|

Нагрев рабочей жидкости |

Недостаточный уровень, загрязнился фильтр сливной трубы |

Проверить уровень и при необходимости долить масло, проверить фильтр и прочистить |

|

Повышенный расход рабочей жидкости |

Наличие утечки в системе гидропривода |

Проверить состояние стыков трубопроводов, уплотнительных элементов гидроцилиндров, золотников и др. аппаратуры и устранить утечку |

|

Система гидропривода работает, гидроцилиндры транспортных цилиндров внезапно остановились. Звук изменился. При переводе на ручное управление гидроцилиндры вздрагивают или выключается система гидропривода |

Образовалась пробка в рабочей камере бетононасоса или бетоновода. Некачественная смесь, смесь расслаивается пропускаемой через неплотности манжет промывочной водой |

Прекратить прием смеси. Реверсированием работы бетононасоса попытаться откачать бетонную смесь в бункер, перемешать, перевести бетононасос на прямой ход и сделать 4 — 5 ходов для ликвидации пробки. При неудаче — найти место образования пробки и удалить, проверить качество смеси. Проверить состояние манжет поршня транспортного цилиндра и заменить |

|

Бетонная смесь вываливается из бункера |

Забита сверхмерным заполнителем виброрешетка |

Остановить бетононасос, очистить решетку от сверхмерных кусков |

|

При работе бетононасоса на режиме промывки привод цилиндров работает, бетонная смесь из бетоновода не удаляется |

Неисправность всасывающего клапана (обрыв клапана, клапан застопорен заполнителем или песком) |

Прекратить подачу воды, слить остаток воды из промывочной емкости, очистить, проверить или заменить клапан. Установить и продолжать работу |

7.5. Кроме общего наблюдения за работой всех узлов бетононасоса, дежурному оператору необходимо: следить за поступлением бетонной смеси в приемный бункер, не допуская попадания в бетононасос посторонних предметов и заполнителя, размер которого превышает 1/3 диаметра бетоновода; регулярно производить смазку движущихся частей в соответствии с требованием инструкции по эксплуатации бетононасоса; постоянно наблюдать за степенью загрязнения промывочной воды, циркулирующей в полости транспортных цилиндров. Появление цементного молока в промывочной воде свидетельствует об износе манжет поршней транспортных цилиндров. При этом вода из промывочной полости попадает в рабочую камеру, расслаивая бетонную смесь, что способствует образованию пробок в рабочей камере или в первых звеньях бетоновода.

7.6. При большой интенсивности подачи по трубам бетонной смеси (при максимальных режимах работы бетононасоса) на решетку приемного бункера целесообразно установить вибратор, который при его периодическом включении за счет побуждения бетонной смеси исключает ее «зависание» и увеличивает пропускную способность решетки.

7.7. Для предотвращения потерь бетонной смеси стенки приемного бункера бетононасоса рекомендуется наращивать резиновыми полосами.

7.8. Рабочее давление в трубопроводе при перекачивании бетонной смеси не должно превышать 80% максимального давления, развиваемого бетононасосом.

7.9. При кратковременных остановках бетононасоса целесообразно отключать его двигатель, во избежание расслоения бетонной смеси и образования пробок в трубопроводе вследствие вибрации установки.

7.10. При эксплуатации автобетононасосов их перебазировка на другую стоянку разрешается только при полностью сложенной распределительной стреле. Нарушение этого правила может повлечь за собой опрокидывание машины. Перебазировка продолжительностью не более 30 мин допускается без промывки оборудования.

7.11. При работе бетононасосных установок, оснащенных стрелами, необходимо пользоваться пультом дистанционного управления. Это позволяет оператору находиться непосредственно у места укладки бетонной смеси и точно регулировать положение стрелы и работу бетононасоса.

7.12. В случае закупорки бетоновода в процессе эксплуатации, пробки должны удаляться в соответствии с рекомендациями разд. 6.

При окончании бетонирования необходимо тщательно очистить и промыть бетоноводы и оборудование. В конце промывки бетононасоса целесообразно проконтролировать качество работ по очистке транспортных цилиндров путем дополнительного включения установки на два-три хода поршня. После этого внутреннюю поверхность бетоновода, транспортных цилиндров, приемный бункер и ряд других узлов необходимо протереть отработанным маслом.

Опорные стойки (аутригеры) автобетононасосов, зажимные и анкерные устройства убираются только при полностью сложенной стреле.

Особенности эксплуатации автономных распределительных стрел

7.13. Подготовку автономных распределительных стрел к работе необходимо производить следующим образом:

установить стрелу в рабочее положение;

зафиксировать ее положение с помощью выносных опор, анкеров или других приспособлений;

тщательно заземлить установку;

вокруг установки оставить удобные проходы;

присоединить к стреле магистральный бетоновод, а к электрошкафу управления — кабель энергосети. В случае, если диаметр магистрального бетоновода больше проложенного по стреле, то их необходимо соединить переходным конусом.

7.14. Перед пуском распределительной стрелы в эксплуатацию необходимо проверить:

исправность трубопроводов, шлангов и основных узлов; прочность и герметичность смонтированного бетоновода;

работу механизмов и узлов на холостом ходу;

наличие источника водоснабжения и исправность индивидуального центробежного насоса или компрессора для очистки бетоновода стрелы.

7.15. Перед подачей бетонной смеси включается система управления стрелой; гибкий шланг стрелы подводится к месту бетонирования (путем управления работой масляного насоса и гидравлических цилиндров с выносного пульта управления), после чего по переговорному устройству оператору бетононасоса сообщается о готовности к приему бетонной смеси.

7.16. Бетонная смесь распределяется перемещением концевого шланга стрелы к соответствующему месту бетонируемой конструкции.

Очистку бетоновода стрелы целесообразно осуществлять отдельно от магистрального трубопровода. Одновременная очистка магистрального трубопровода и бетоновода стрелы допускается в случае их одинакового диаметра и при наличии центробежного насоса или компрессора достаточной мощности (п. 6.50).

7.17. Для обеспечения безотказной работы распределительной стрелы требуется тщательный уход и обслуживание, при этом необходимо:

один раз в месяц производить смазку всех шарнирных соединений;

каждые 10 дней производить осмотр стыковых соединений с проверкой надежности затяжки болтов и гаек;

вести наблюдение за правильностью функционирования всех механизмов, гидромотора, насосной станции, цилиндров и др. При обнаружении мелких неисправностей, как, например, ослабление крепежа, течь в гидросистеме, необходимо немедленно их устранить. При неисправностях, которые нельзя устранить на месте, эксплуатацию установки необходимо прекратить;

ежедневно перед началом работы производить осмотр гидросистемы и при обнаружении течи в стыках немедленно их устранить;

вести наблюдение за исправностью электроаппаратуры и за состоянием токоведущих проводов.

7.18. При завершении работ на данном объекте распределительную стрелу необходимо сложить в транспортное положение и установить ее в месте хранения на деревянных подкладках. Все шарнирные и резьбовые соединения очистить от бетона и грязи и смазать антикоррозионной смазкой.

7.19. Замену масла в гидросистеме стрелы необходимо производить в соответствии с требованиями паспорта-инструкции по эксплуатации стрелы.

7.20. Транспортировать автономную распределительную стрелу следует в собранном виде (в транспортном положении), при этом секции стрелы должны быть надежно зафиксированы против смещения.

Для транспортирования стрелы применяются серийные прицепы соответствующей грузоподъемности.

Обслуживание и ремонт бетононасосных установок

7.21. Техническое обслуживание и ремонт бетононасосных установок являются взаимосвязанными операциями, направленными на поддержание работоспособности оборудования, и должны выполняться в соответствии с требованиями специальной инструкции по эксплуатации.

Износ деталей бетононасосов влечет за собой потерю первоначальных качеств машины, снижение производительности, вызывает повышенный расход электроэнергии, рабочей жидкости и т.п. Несвоевременная замена изношенных деталей может явиться причиной аварий и привести к длительным простоям при внеплановых ремонтах. Поэтому работа бетононасосов будет наиболее эффективной при строгом соблюдении правил технической эксплуатации и ремонтов.

7.22. Для поддержания бетононасосных установок в рабочем состоянии необходимо систематически выполнять ежесменное техническое обслуживание ЕО и техническое обслуживание ТО, а также производить планово-предупредительные ремонты ППР в соответствии с требованиями инструкции СН 207-68.

В состав ЕО входят работы по наружной очистке и промывке бетононасоса, очистке рабочей камеры, приспособлений и устройств бетоновода от бетонной смеси, смазке основных узлов, устранению утечек, доливке и смене рабочей жидкости, проверке технического состояния фильтров, подтяжке креплений, проверке регулируемых узлов, состояния гидро- и электроаппаратуры, проверке состояния бетоновода, работы по контрольному осмотру перед передачей машины при смене бригад. Замеченные неисправности записываются в журнал передачи смен.

7.23. При ежедневном техническом обслуживании обслуживающий персонал после очистки и промывки бетононасоса должен выполнить следующие операции:

1) проверить и устранить места утечки рабочей жидкости. Для этого до остановки бетононасоса осматриваются места подсоединения маслопроводов к гидроцилиндрам, соединения трубопроводов, линии разъема крышек и корпуса распределителей, насосов, гидроцилиндров и других элементов гидроаппаратуры. Подтяжка соединений производится только при выключенном бетононасосе. Для выявления мест утечек при работе на холостом ходу давление рабочей жидкости в системе гидропривода необходимо понизить до минимально возможного (3,0 — 4,0 МПа);

2) проверить положение гибких маслопроводов. Они не должны касаться друг друга и деталей бетононасоса;

3) проверить уровень рабочей жидкости в баке и при необходимости долить;

4) проверить состояние уплотнений транспортных цилиндров и деталей распределительного устройства, заменить воду в системе промывки транспортных цилиндров;

5) устранить неплотность в местах соединений стыков звеньев бетоновода, замеченную в процессе промывки, очистить и промыть всасывающий клапан;

6) произвести смазку бетононасоса согласно карте смазки;

7) проверить состояние регулируемых узлов, подтянуть крепления разъемных соединений, подготовить машину для передачи следующей смене с записью замеченных недостатков в журнале передачи смен.

7.24. ТО представляет собой комплекс мероприятий, направленных на борьбу с износом деталей, увеличение срока службы и надежности работы, а ремонт ликвидирует последствия износа заменой или восстановлением тех деталей, которые уже не могут обеспечить нормальную работу бетононасосной установки. Для самоходных бетононасосов дополнительно выполняется объем по техническому обслуживанию автомобилей.

Техническое обслуживание, кроме операций ЕО, включает номенклатуру работ, выполнение которых является обязательным: ревизия транспортных цилиндров, распределительной части и приемного бункера с целью установления степени износа уплотнительных элементов, подшипников, и других деталей с составлением перечня замены и уточнения объема работ последующего ремонта: ежедневный осмотр бетоновода, быстроразъемных соединений стыков с целью замены неисправных; замена рабочей жидкости и промывка, бака, фильтров. При необходимости выполняются работы по замене изношенных деталей.

7.25. При текущем ремонте Т выполняют все работы, предусмотренные ТО, и производится разборка транспортных цилиндров, распределительного устройства, приемного бункера для замены уплотнительных элементов, заслонок, лопастей. При необходимости производят замену манжет поршней и штоков. Производится испытание насоса главного гидропривода на расход и давление рабочей жидкости.

В процессе текущего ремонта устраняются неисправности основных узлов бетононасоса, препятствующие дальнейшей нормальной его эксплуатации. Кроме этого, уточняется объем работ последующего ремонта.

Текущий ремонт гидропривода производится по мере выявления неисправностей в работе отдельных узлов в процессе ЕО и ТО. Текущий ремонт системы гидропривода включает в основном следующие виды работ: замена уплотнительных колец в соединенных трубопроводах, в стыковых соединениях насосов, распределителей, клапанов, гидроцилиндров. В гидроцилиндрах производится также замена грязесъемника, манжет и упорных шайб. Производится заварка трещин трубопроводов, маслобака, замена фильтров и др.

7.26. Для текущего ремонта бетононасосов на местах работы рекомендуется использовать передвижные ремонтно-механические мастерские, оснащенные необходимым оборудованием и приспособлениями. С их помощью могут выполняться ТО, аварийные и заявочные ремонты.

7.27. При капитальном ремонте бетононасос в заводских условиях полностью разбирается, производится ремонт базовых деталей, восстанавливаются начальные допуски и посадки сопрягаемых поверхностей в соответствии с требованиями технической документации и указаний на производство капитального ремонта, восстанавливается чистота обработки поверхностей, заменяются изношенные агрегаты насосной части, бетоновода, электро- и гидропривода новыми или заранее отремонтированными, а также производится модернизация отдельных узлов бетононасоса.