Схемы электрооборудования на английском языке грузовых автомобилей MAN TG-A.

- Автор: —

- Издательство: MAN

- Год издания: —

- Страниц: 606

- Формат: PDF

- Размер: 15,0 Mb

Руководство по эксплуатации + каталог запчастей грузовых автомобилей MAN TGA.

- Автор: —

- Издательство: Диез

- Год издания: —

- Страниц: 552

- Формат: —

- Размер: —

Руководство по ремонту грузовых автомобилей MAN TG-A.

- Автор: —

- Издательство: Терция

- Год издания: —

- Страниц: 206

- Формат: —

- Размер: —

Руководство по техническому обслуживанию и ремонту грузовых автомобилей MAN TGA 2000-2008 годов выпуска.

- Автор: —

- Издательство: Диез

- Год издания: —

- Страниц: 432

- Формат: —

- Размер: —

Руководство по ремонту электрооборудования грузовых автомобилей MAN TG-A.

- Автор: —

- Издательство: MAN

- Год издания: —

- Страниц: —

- Формат: TIF

- Размер: 55,3 Mb

Руководство по эксплуатации грузовых автомобилей MAN TG-A.

- Автор: —

- Издательство: Терция

- Год издания: —

- Страниц: 356

- Формат: —

- Размер: —

Руководство по эксплуатации, техническому обслуживанию и ремонту грузовых автомобилей MAN TGA с 2000 года выпуска.

- Автор: —

- Издательство: Арго-Авто

- Год издания: —

- Страниц: 1200

- Формат: —

- Размер: —

Руководство по эксплуатации, техническому обслуживанию и ремонту + каталог запчастей грузовых автомобилей MAN TGA с 2000 года выпуска.

- Автор: —

- Издательство: Монолит

- Год издания: —

- Страниц: 796

- Формат: —

- Размер: —

Обычно пользователи нашего сайта находят эту страницу по следующим запросам:

номер кузова MAN TGA, давление в шинах MAN TGA, неисправности MAN TGA, подготовка к зиме MAN TGA, тормоза MAN TGA, масляный фильтр MAN TGA, топливный фильтр MAN TGA, фильр салона MAN TGA, регулировка фар MAN TGA

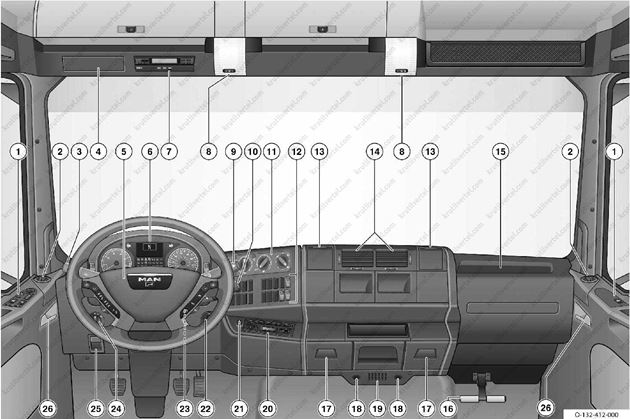

2. Органы управления

- Переключатели центрального замка, электрических стеклоподъемников, наружных зеркал заднего вида.

- Воздушное сопло у бокового стекла.

- Переключатель освещения, звукового сигнала, стеклоочистителей и омывателей.

- Ниша для дополнительного устройства, например электронной системы учета дорожных пошлин.

- Мультифункциональное рулевое колесо.

- Приборная панель.

- Контроллер ЕС (тахограф).

- Внутреннее освещение.

- Тормоз-замедлитель.

- Переключатель круиз-контроля и ограничения скорости/автоматическая коробка передач/тормоз-замедлитель.

- Система отопления, вентиляции и кондиционирования воздуха.

- Клавиши и выключатели.

- Подстаканник.

- Центральные воздушные дефлекторы.

- Блок предохранителей и реле.

- Подставка для ног.

- Пепельница.

- Розетки.

- Датчик температуры в кабине.

- Радиоприемник.

- Прикуриватель.

- Переключатель блокировки дифференциала.

- Замок зажигания.

- Переключатель стояночного и ближнего света.

- Ручка отпирания передней панели кабины.

- Ручка отпирания двери.

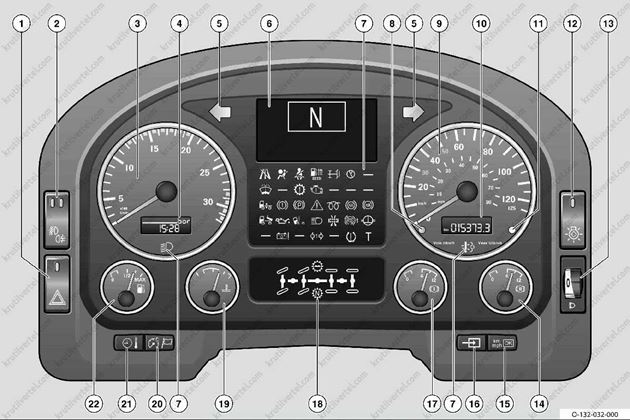

Приборная панель («Евро-2/3/4»)

- Выключатель аварийной световой сигнализации.

- Выключатель передних и задних противотуманных фар/фонарей.

- Тахометр.

- Экран времени и температуры снаружи/давления наддува/подсветки приборов.

- Индикаторы указателей поворота тягача.

- Дисплей.

- Контрольные индикаторы.

- Датчик автоматической регулировки яркости внутреннего освещения.

- Спидометр.

- Одометр/счетчик суточного пробега.

- Индикатор максимальной скорости.

- Выключатель светового теста.

- Регулятор угла наклона оптической оси фар.

- Указатель давления в тормозном контуре II.

- Кнопка подтверждения «желтых» сообщений на дисплее/изменения индикации «км/ч» или «миль/ч»/меню автомобиля (в автомобилях без мультифункционального рулевого колеса).

- Кнопка долговременной индикации на дисплее/переключения индикации при нескольких индикациях на дисплее/меню автомобиля (вавтомобилях без мультифункционального рулевого колеса).

- Указатель давления втормозном контуре I.

- Индикация блокировок дифференциалов.

- Указатель температуры охлаждающей жидкости.

- Кнопка подсветки приборов/выбора языка.

- Кнопка переключения индикации времени и температуры снаружи.

- Указатель уровня топлива.

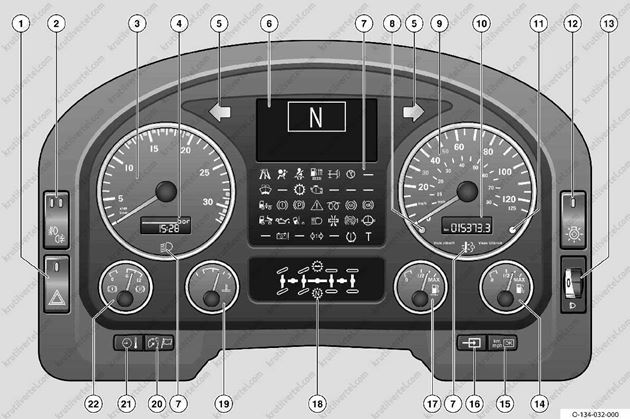

Приборная панель («Евро-5»)

- Выключатель аварийной световой сигнализации.

- Выключатель передних и задних противотуманных фар/фонарей.

- Тахометр.

- Экран времени и температуры снаружи/давления наддува/подсветки приборов.

- Индикаторы указателей поворота тягача.

- Дисплей.

- Контрольные индикаторы.

- Датчик автоматической регулировки яркости внутреннего освещения.

- Спидометр.

- Одометр/счетчик суточного пробега.

- Индикатор максимальной скорости.

- Выключатель светового теста.

- Регулятор угла наклона оптической оси фар.

- Указатель уровня топлива.

- Кнопка подтверждения «желтых» сообщений на дисплее/изменения индикации «км/ч» или «миль/ч»/меню автомобиля (в автомобилях без мультифункционального рулевого колеса).

- Кнопка долговременной индикации на дисплее/переключения индикации при нескольких индикациях на дисплее/меню автомобиля (вавтомобилях без мультифункционального рулевого колеса).

- Указатель уровня восстановителя AdBlue.

- Индикация блокировок дифференциалов.

- Указатель температуры охлаждающей жидкости.

- Кнопка подсветки приборов/выбора языка.

- Кнопка переключения индикации времени и температуры снаружи.

- Указатель давления в тормозном контуре I и II.

1—5. Кнопки меню автомобиля/автотелефона/аудиоустановки.

6—9. Кнопки системы круиз-контроля/частоты вращения двигателя на холостом ходу/вспомогательных агрегатов.

10. Кнопка системы круиз-контроля и ограничителя скорости.

Выключатели и кнопки

| Символ | Значение |

|

Аварийная световая сигнализация |

|

Стояночный свет |

|

Ближний свет |

|

Дальний свет |

|

Задний противотуманный фонарь |

|

Противотуманная фара и задний противотуманный фонарь |

|

Регулирование угла наклона оптической оси фар |

|

Световой тест |

|

Система MAN BrakeMatic в автомобилях с нерегулируемым моторным тормозом |

|

Система MAN BrakeMatic в автомобилях с регулируемым моторным тормозом, первичным замедлителем итрансмиссионным тормозом MAN |

|

Переключение между ограничением скорости движения (FGB) и регулированием скорости (FGR) |

|

Время/температура снаружи/обнуление времени |

|

Подсветка приборов |

|

Выбор языка |

|

Изменение индикации на дисплее/закрытие долговременной индикации/использование меню автомобиля (вавтомобилях без мультифункционального рулевого колеса) |

|

Подтверждение «желтого» сообщения/переключение индикации на спидометре между общим пробегом, суточным пробегом и индикацией фактической скорости в милях в час (миль/ч)/использование меню автомобиля (в автомобилях без мультифункционального рулевого колеса) |

|

LGS, регулятор продольной устойчивости автомобиля |

|

Подогрев сиденья |

|

Подогрев и вентиляция сиденья |

|

Приподнимание или разгрузка заднего поддерживающего моста |

|

Приподнимание или разгрузка переднего поддерживающего моста |

|

Система поддержки при трогании с места для заднего поддерживающего моста |

|

Система поддержки при трогании с места для переднего поддерживающего моста |

|

Задний поддерживающий мост прицепа или полуприцепа, система поддержки при трогании с места |

|

Пневматическая подвеска |

|

Переключение индикации запаса топлива между баками 1 и 2 |

|

Ночная подсветка на потолке |

|

Разъединитель аккумулятора |

|

Аварийный выключатель |

|

Противосолнечная шторка водителя и пассажира |

|

Повышение порога пробуксовки |

|

Повышение порога пробуксовки |

|

Остановочный тормоз |

|

Сдвижная панель крыши |

|

Коробка отбора мощности I |

|

Коробка отбора мощности II |

|

Коробка отбора мощности III |

|

Коробка отбора мощности двигателя |

|

Система охлаждения кузова прицепа |

|

Система с низким сцеплением |

|

Система охлаждения грузового отсека тягача |

|

Система охлаждения грузового отсека прицепа дефростера |

|

Система охлаждения грузового отсека тягача дефростера |

|

Фароочиститель |

|

Фонарь рабочего освещения |

|

Освещение грузового отсека |

|

Проблесковый маячок |

|

Проблесковый маячок |

|

Зимняя служба |

|

Маневровое освещение |

|

Дополнительный габаритный огонь для эксплуатации автомобиля с прицепом |

|

Грузоподъемная платформа |

|

Механизм опрокидывания кабины |

|

Обогрев ветрового стекла |

|

Централизованная смазочная система |

|

Переключение между сигналом и гудком |

|

Снижение громкости предупредительного сигнала заднего хода ночью, для снижения громкости звукового сигнала при движении задним ходом |

|

Вызов техпомощи |

|

Аккумулятор холода стационарного кондиционера |

|

Стендовая обкатка двигателя («зимний пакет») |

|

Стеклоподъемник водителя и пассажира |

|

Холодильник |

|

Дополнительный компрессор |

Контрольные индикаторы

| Символ | Значение |

|

Центральная сигнальная лампочка |

|

LGS, регулятор продольной устойчивости автомобиля |

|

Подушка безопасности |

|

Контроль ремня безопасности |

|

Система подогрева топливного фильтра |

|

Рулевое управление поддерживающего моста |

|

Гидравлическая система |

|

Стеклоомыватель |

|

Коробка передач |

|

Двигатель |

|

ECAS, электронная пневматическая подвеска |

|

Тормозная система |

|

Стояночный тормоз |

|

Электрофакельный пуск |

|

ABS, антиблокировочная система |

|

ASR, антипробуксовочная система |

|

ESP, электронная система обеспечения устойчивости |

|

Самосвал (см. руководство по эксплуатации производителя) |

|

Грузоподъемная платформа |

|

Давление моторного масла |

|

Фиксация кабины |

|

Ближний свет фар |

|

Дальний свет фар |

|

Воздушный фильтр |

|

Информация по ABS прицепа |

|

WSK, гидротрансформатор и сцепление |

|

Ошибка аварийного отключения |

|

Индикаторы указателей поворота тягача |

|

Индикаторы указателей поворота прицепа |

|

Система контроля давления в шинах (TPM) |

|

Цифровой контроллер |

|

Понижающая передача |

|

Нейтральное положение раздаточной коробки |

|

Контроль отработанных газов |

Индикация на тахометре и спидометре

Индикация на тахометре

Индикация времени или наружной температуры

![]()

MAN TGA Operator’s Manual

MAN TGA Operator’s Manual

MAN TGA Operator’s Manual.pdf

Adobe Acrobat Document

2.7 MB

![]()

MAN TGA Wiring Diagrams

MAN TGA Wiring Diagrams

MAN TGA Wiring Diagrams.pdf

Adobe Acrobat Document

1.7 MB

MAN TGA Truck Operator’s Manual & Electric Wiring Diagrams PDF are above the page.

The largest truck in the German company’s lineup, MAN TGA, is the benchmark for many manufacturers around the world.

MAN TGA heavy trucks replaced the popular F2000 series and immediately won many awards from journalists and

professionals in the field of cargo transportation, as a result of the assignment in the same year of the prestigious title of «Truck of The Year».

The MAN TGA range consists of truck tractors and chassis with a gross weight of 18 to 50 tons, depending on the curb weight, cars are 2-, 3- and 4-axle. So for trucks with curb

weight from 18 to 26 tons, trucks with one rear drive axle and one front steered axle are produced, it is also possible to install with two dual rear axles, one of which is the drive axle.

For tractors with a gross weight of more than 35 tons, three-axle versions with two or three steered axles are available.

Also, MAN TGA is made in the form of dump trucks with a wheel formula up to 8X8, these are exactly the cars used in the German army.

For variants with three axles, the wheelbase is from 2600 mm to 2800 mm, and for biaxial tractors, from 3500 mm to 3900 mm, respectively.

Engines — L6 from 310 to 530hp, and the flagship among the engines installed on the TGA, is the V10 engine with a volume of 18.3 liters with a power of 660 hp which complete only

a limited series of tractors.

Depending on the engine, two gearboxes are available — a 12-speed own production and a 16-speed ZF.

Trucks with several types of cabs leave the conveyor, each of which varies in size — LX, XLX and XXL, the last most comfortable cab has an internal height of 2.2 m.

The minimum internal height at the M cab is only 1.65 m, such a cab is offered only for trucks without a berth, whereas in XXL two beds can be installed.

Despite the fact that the MAN TGA has been replaced with the newer TGX model, thanks to the excellent price-quality ratio in many markets, this model is still

for sale.

Guidelines to fitting bodies

TRUCKNOLOGY® GENERATION A (TGA)

Edition 2011 Version 1.0

P U B L I S H E R

MAN Truck & Bus AG

(mentioned in the text below “MAN“)

ESC Department

Engineering Services

Consultation

D a c h a u e r S t r. 6 6 7

D — 8 0 9 9 5 M u n i c h

E-Mail: esc@man.eu

Fax:

+ 49 (0) 89 1580 4264

We reserve the right to make changes in the course of technical development.

© 2011 MAN Truck & Bus Aktiengesellschaft

Reprinting, reproduction or translation, even of excerpts, is not permitted without the written permission of MAN. All rights, in particular under copyright, are strictly reserved by MAN.

Trucknology® and MANTED® are registered trademarks of MAN Truck & Bus AG

Where designations are trademarks they are, even without the ® or ™ sign, acknowledged as the proprietor‘s protected marks.

TRUCKNOLOGY® GENERATION A (TGA)

|

1. |

Applicability and legal agreements |

1 |

||||||||||||||||||||||||||||||||

|

1.1 |

Applicability |

1 |

||||||||||||||||||||||||||||||||

|

1.2 |

Legal agreements and approval procedure |

1 |

||||||||||||||||||||||||||||||||

|

1.2.1 |

Preconditions |

1 |

||||||||||||||||||||||||||||||||

|

1.2.2 |

Responsibility |

2 |

||||||||||||||||||||||||||||||||

|

1.2.3 |

Quality assurance |

2 |

||||||||||||||||||||||||||||||||

|

1.2.4 |

Approval |

3 |

||||||||||||||||||||||||||||||||

|

1.2.5 |

Submission of documents |

3 |

||||||||||||||||||||||||||||||||

|

1.2.6 |

Liability for defects |

4 |

||||||||||||||||||||||||||||||||

|

1.2.7 |

Product liability |

5 |

||||||||||||||||||||||||||||||||

|

1.2.8 |

Safety |

5 |

||||||||||||||||||||||||||||||||

|

1.2.9 |

Manuals from body and conversion companies |

6 |

||||||||||||||||||||||||||||||||

|

1.2.10 |

Limitation of liability for accessories/spare parts |

7 |

||||||||||||||||||||||||||||||||

|

2. |

Product designations |

7 |

||||||||||||||||||||||||||||||||

|

2.1 |

Vehicle designation and wheel formula |

7 |

||||||||||||||||||||||||||||||||

|

2.1.1 |

Door designation |

7 |

||||||||||||||||||||||||||||||||

|

2.1.2 |

Variant descriptor |

7 |

||||||||||||||||||||||||||||||||

|

2.1.3 |

Wheel formula |

8 |

||||||||||||||||||||||||||||||||

|

2.1.4 |

Suffi x |

9 |

||||||||||||||||||||||||||||||||

|

2.2 |

Model number, vehicle identification number, vehicle number, basic vehicle number |

10 |

||||||||||||||||||||||||||||||||

|

2.3 |

Use of logos |

13 |

||||||||||||||||||||||||||||||||

|

2.4 |

Cabs |

14 |

||||||||||||||||||||||||||||||||

|

2.5 |

Engine variants |

16 |

||||||||||||||||||||||||||||||||

|

3. |

General |

17 |

||||||||||||||||||||||||||||||||

|

3.1 |

Axle overload, one-sided loading |

17 |

||||||||||||||||||||||||||||||||

|

3.2 |

Minimum front axle load |

19 |

||||||||||||||||||||||||||||||||

|

3.3 |

Wheels, rolling circumference |

20 |

||||||||||||||||||||||||||||||||

|

3.4 |

Permissible overhang |

20 |

||||||||||||||||||||||||||||||||

|

3.5 |

Theoretical wheelbase, overhang, theoretical axle centreline |

21 |

||||||||||||||||||||||||||||||||

|

3.6 |

Calculating the axle load and weighing procedure |

23 |

||||||||||||||||||||||||||||||||

|

3.7 |

Checking and adjustment procedures once body has been fi tted |

24 |

||||||||||||||||||||||||||||||||

|

3.8 |

Notes on MAN Hydrodrive® |

25 |

||||||||||||||||||||||||||||||||

|

TRUCKNOLOGY® GENERATION A (TGA) |

I |

|

4. |

Modifying the chassis |

25 |

|||||||||||||||||||||||||||||||||||||||||

|

4.1 |

Frame material |

25 |

|||||||||||||||||||||||||||||||||||||||||

|

4.2 |

Corrosion protection |

30 |

|||||||||||||||||||||||||||||||||||||||||

|

4.3 |

Drill holes, riveted joints and screw connections on the frame |

30 |

|||||||||||||||||||||||||||||||||||||||||

|

4.4 |

Modifying the frame |

33 |

|||||||||||||||||||||||||||||||||||||||||

|

4.4.1 |

Welding the frame |

33 |

|||||||||||||||||||||||||||||||||||||||||

|

4.4.2 |

Modifying the frame overhang |

35 |

|||||||||||||||||||||||||||||||||||||||||

|

4.4.3 |

Modifi cations to the wheelbase |

37 |

|||||||||||||||||||||||||||||||||||||||||

|

4.5 |

Retrofi tting additional equipment add-on components or accessories |

43 |

|||||||||||||||||||||||||||||||||||||||||

|

4.5.1 |

Retrofi tting additional or larger fuel tanks after factory delivery |

44 |

|||||||||||||||||||||||||||||||||||||||||

|

4.6 |

Propshafts |

45 |

|||||||||||||||||||||||||||||||||||||||||

|

4.6.1 |

Single joint |

45 |

|||||||||||||||||||||||||||||||||||||||||

|

4.6.2 |

Jointed shaft with two joints |

46 |

|||||||||||||||||||||||||||||||||||||||||

|

4.6.3 |

Three-dimensional propshaft layout |

47 |

|||||||||||||||||||||||||||||||||||||||||

|

4.6.3.1 Propshaft train |

48 |

||||||||||||||||||||||||||||||||||||||||||

|

4.6.3.2 Forces in the propshaft system |

48 |

||||||||||||||||||||||||||||||||||||||||||

|

4.6.4 |

Modifying the propshaft layout in the driveline of MAN chassis |

49 |

|||||||||||||||||||||||||||||||||||||||||

|

4.7 |

Modifying the wheel formula |

49 |

|||||||||||||||||||||||||||||||||||||||||

|

4.8 |

Coupling devices |

51 |

|||||||||||||||||||||||||||||||||||||||||

|

4.8.1 |

Basics |

51 |

|||||||||||||||||||||||||||||||||||||||||

|

4.8.2 |

Trailer coupling, D value |

52 |

|||||||||||||||||||||||||||||||||||||||||

|

4.9 |

Tractor units and converting the vehicle type — truck / tractor |

52 |

|||||||||||||||||||||||||||||||||||||||||

|

4.9.1 |

Articulated vehicles |

52 |

|||||||||||||||||||||||||||||||||||||||||

|

4.9.2 |

Converting trucks into tractor units or tractor units into trucks |

55 |

|||||||||||||||||||||||||||||||||||||||||

|

4.10 |

Modifying the cab |

55 |

|||||||||||||||||||||||||||||||||||||||||

|

4.10.1 |

General |

55 |

|||||||||||||||||||||||||||||||||||||||||

|

4.10.2 |

Spoilers, roof extensions, roofwalk |

55 |

|||||||||||||||||||||||||||||||||||||||||

|

4.10.3 |

Roof sleeper cabs |

58 |

|||||||||||||||||||||||||||||||||||||||||

|

4.11 |

Add-on frame components |

59 |

|||||||||||||||||||||||||||||||||||||||||

|

4.11.1 |

Rear underride guard |

59 |

|||||||||||||||||||||||||||||||||||||||||

|

4.11.2 |

FUP — front underride protection |

61 |

|||||||||||||||||||||||||||||||||||||||||

|

4.11.3 |

Sideguards |

62 |

|||||||||||||||||||||||||||||||||||||||||

|

4.12 |

Modifi cations to engine systems |

64 |

|||||||||||||||||||||||||||||||||||||||||

|

4.12.1 |

Modifi cations to the air intake and exhaust gas routing for engines up to and |

64 |

|||||||||||||||||||||||||||||||||||||||||

|

including Euro4 with On Board Diagnosis |

64 |

||||||||||||||||||||||||||||||||||||||||||

|

4.12.2 |

Additional requirements if changes are made to the AdBlue® system/exhaust |

66 |

|||||||||||||||||||||||||||||||||||||||||

|

system on Euro5 vehicles |

66 |

||||||||||||||||||||||||||||||||||||||||||

|

4.12.3 |

Engine cooling |

74 |

|||||||||||||||||||||||||||||||||||||||||

|

4.12.4 |

Engine encapsulation, noise insulation |

74 |

|||||||||||||||||||||||||||||||||||||||||

|

4.13 |

Fitting other manual gearboxes, automatic transmissions and transfer boxes |

74 |

|||||||||||||||||||||||||||||||||||||||||

|

TRUCKNOLOGY® GENERATION A (TGA) |

II |

|

5. |

Bodies |

74 |

|||||||||||||||||||||||||||

|

5.1 |

General |

74 |

|||||||||||||||||||||||||||

|

5.2 |

Corrosion protection |

76 |

|||||||||||||||||||||||||||

|

5.3 |

Subframes |

76 |

|||||||||||||||||||||||||||

|

5.3.1 |

General |

76 |

|||||||||||||||||||||||||||

|

5.3.2 |

Permissible materials, yield points |

77 |

|||||||||||||||||||||||||||

|

5.3.3 |

Subframe design |

79 |

|||||||||||||||||||||||||||

|

5.3.4 |

Attaching subframes and bodies |

80 |

|||||||||||||||||||||||||||

|

5.3.5 |

Screw connections and riveted joints |

81 |

|||||||||||||||||||||||||||

|

5.3.6 |

Flexible connection |

84 |

|||||||||||||||||||||||||||

|

5.3.7 |

Rigid connection |

87 |

|||||||||||||||||||||||||||

|

5.4 |

Bodies |

87 |

|||||||||||||||||||||||||||

|

5.4.1 |

Testing of bodies |

87 |

|||||||||||||||||||||||||||

|

5.4.2 |

Platform and box bodies |

88 |

|||||||||||||||||||||||||||

|

5.4.3 |

Tail-lifts |

96 |

|||||||||||||||||||||||||||

|

5.4.4 |

Interchangeable containers |

97 |

|||||||||||||||||||||||||||

|

5.4.5 |

Self-supporting bodies without subframe |

98 |

|||||||||||||||||||||||||||

|

5.4.6 |

Single-pivot body |

98 |

|||||||||||||||||||||||||||

|

5.4.7 |

Tank and container bodies |

101 |

|||||||||||||||||||||||||||

|

5.4.8 |

Tippers |

103 |

|||||||||||||||||||||||||||

|

5.4.9 |

Set-down, sliding set-down and sliding roll-off tippers |

104 |

|||||||||||||||||||||||||||

|

5.4.10 |

Propping air-sprung vehicles |

105 |

|||||||||||||||||||||||||||

|

5.4.11 |

Loading cranes |

106 |

|||||||||||||||||||||||||||

|

5.4.12 |

Cable winches |

116 |

|||||||||||||||||||||||||||

|

5.4.13 |

Transport mixers |

116 |

|||||||||||||||||||||||||||

|

5.4.14 |

Car transporter |

117 |

|

TRUCKNOLOGY® GENERATION A (TGA) |

III |

|

6. |

Electrics, electronics, wiring |

118 |

|||||||||||||||||||||

|

6.1 |

General |

118 |

|||||||||||||||||||||

|

6.2 |

Routing cables, earth cable |

118 |

|||||||||||||||||||||

|

6.3 |

Handling batteries |

118 |

|||||||||||||||||||||

|

6.3.1 |

Handling and maintaining the batteries |

118 |

|||||||||||||||||||||

|

6.3.2 |

Handling and maintaining batteries with PAG technology |

119 |

|||||||||||||||||||||

|

6.4 |

Additional wiring diagrams and wiring harness drawings |

120 |

|||||||||||||||||||||

|

6.5 |

Fuses, additional power consumers |

120 |

|||||||||||||||||||||

|

6.6 |

Lighting installations |

123 |

|||||||||||||||||||||

|

6.7 |

Electromagnetic compatibility |

123 |

|||||||||||||||||||||

|

6.8 |

Radio equipment and aerials |

124 |

|||||||||||||||||||||

|

6.9 |

Interfaces on the vehicle, preparations for the body |

126 |

|||||||||||||||||||||

|

6.9.1 |

Electrical connections for tail-lifts |

126 |

|||||||||||||||||||||

|

6.9.2 |

Start-stop control on frame end |

126 |

|||||||||||||||||||||

|

6.10 |

Electronics |

127 |

|||||||||||||||||||||

|

6.10.1 |

Display and instrumentation concept |

127 |

|||||||||||||||||||||

|

6.10.2 |

Diagnostics concept and parameterisation using MAN-cats® |

127 |

|||||||||||||||||||||

|

6.10.3 |

Parameterisation of the vehicle electronics |

127 |

|

TRUCKNOLOGY® GENERATION A (TGA) |

IV |

|

7. |

Power take-off |

(See separate booklet) |

127 |

|||||||||||||||||||||||||||||||

|

8. |

Brakes, lines |

128 |

||||||||||||||||||||||||||||||||

|

8.1 |

ALB, EBS braking system |

128 |

||||||||||||||||||||||||||||||||

|

8.2 |

Brake and compressed air lines |

128 |

||||||||||||||||||||||||||||||||

|

8.2.1 |

Basic principles |

128 |

||||||||||||||||||||||||||||||||

|

8.2.2 |

Voss 232 system plug connectors |

129 |

||||||||||||||||||||||||||||||||

|

8.2.3 |

Installing and attaching lines |

130 |

||||||||||||||||||||||||||||||||

|

8.2.4 |

Compressed air loss |

132 |

||||||||||||||||||||||||||||||||

|

8.3 |

Connecting additional air consumers |

132 |

||||||||||||||||||||||||||||||||

|

8.4 |

Retrofi tting continuous brakes not manufactured by MAN |

134 |

||||||||||||||||||||||||||||||||

|

9. |

Calculations |

134 |

||||||||||||||||||||||||||||||||

|

9.1 |

Speed |

134 |

||||||||||||||||||||||||||||||||

|

9.2 |

Effi ciency |

135 |

||||||||||||||||||||||||||||||||

|

9.3 |

Tractive force |

136 |

||||||||||||||||||||||||||||||||

|

9.4 |

Gradeability |

137 |

||||||||||||||||||||||||||||||||

|

9.4.1 |

Distance travelled on uphill or downhill gradients |

137 |

||||||||||||||||||||||||||||||||

|

9.4.2 |

Angle of uphill or downhill gradient |

137 |

||||||||||||||||||||||||||||||||

|

9.4.3 |

Calculating the gradeability |

138 |

||||||||||||||||||||||||||||||||

|

9.5 |

Torque |

142 |

||||||||||||||||||||||||||||||||

|

9.6 |

Power output |

143 |

||||||||||||||||||||||||||||||||

|

9.7 |

Rotational speeds for power take-offs at the transfer case |

145 |

||||||||||||||||||||||||||||||||

|

9.8 |

Driving resistances |

146 |

||||||||||||||||||||||||||||||||

|

9.9 |

Turning circle |

149 |

||||||||||||||||||||||||||||||||

|

9.10 |

Axle load calculation |

151 |

||||||||||||||||||||||||||||||||

|

9.10.1 |

Performing an axle load calculation |

151 |

||||||||||||||||||||||||||||||||

|

9.10.2 |

Calculation of weight with trailing axle lifted |

154 |

||||||||||||||||||||||||||||||||

|

9.11 |

Support length for bodies without subframes |

156 |

||||||||||||||||||||||||||||||||

|

9.12 |

Coupling devices |

157 |

||||||||||||||||||||||||||||||||

|

9.12.1 |

Trailer coupling |

157 |

||||||||||||||||||||||||||||||||

|

9.12.2 |

Rigid drawbar trailers / central axle trailers |

157 |

||||||||||||||||||||||||||||||||

|

9.12.3 |

Fifth-wheel coupling |

159 |

The ESC numbers stated in the illustrations are purely for internal reference.

They are of no consequence to the reader.

If not otherwise stated: all dimensions in mm, all weights and loads in kg

|

TRUCKNOLOGY® GENERATION A (TGA) |

V |

1.Applicability and legal agreements

1.1Applicability

The statements in this guide are binding. If technically feasible, exceptions will be approved only if a written request has been submitted to the ESC department at MAN, (see „Publisher“ above).

1.2Legal agreements and approval procedure

1.2.1Preconditions

In addition to this Guide, the company carrying out the work must observe all

•laws and decrees

•accident prevention regulations

•operating instructions

relating to the operation and construction of the vehicle. Standards are technical standards; they are therefore minimum requirements. Anyone who does not endeavour to observe these minimum requirements is regarded as operating negligently.

Standards are binding when they form part of regulations.

Information given by MAN in reply to telephone enquiries is not binding unless confi rmed in writing. Enquiries are to be directed to

the relevant MAN department. Information refers to conditions of use that are usual within Europe. Dimensions, weights and other basic data that differ from these must be taken into consideration when designing the body, mounting the body and designing the subframe. The company carrying out the work must ensure that the entire vehicle can withstand the conditions of use that it is expected

to experience.

For certain types of equipment, such as loading cranes, tail-lifts, cable winches etc, the respective manufacturers have developed their own body regulations. If, when compared with this MAN Guide, they impose further conditions, then these too must be observed.

References to

•legal stipulations

•accident prevention regulations

•decrees from professional associations

•work regulations

•other guidelines and sources of information

are not in any way complete and are only intended as ideas for further information. They do not replace the company’s obligation to carry out its own checks.

Fuel consumption is considerably affected by modifi cations to the vehicle, by the body and its design and by the operation of equipment driven by the vehicle’s engine. It is therefore expected that the company carrying out the work implements a design that facilitates

the lowest possible fuel consumption.

|

TRUCKNOLOGY® GENERATION A (TGA) |

1 |

1.2.2Responsibility

The responsibility for proper

•design

•production

•installation of bodies

•modifi cation to the chassis

always lies fully with the company that is manufacturing the body, installing it or carrying out modifi cations (manufacturer’s liability). This also applies if MAN has expressly approved the body or the modifi cation. Bodies/conversions that have been approved in writing by MAN do not release the body manufacturer from his responsibility for the product. Should the company carrying out the work detect a mistake either in the planning stage or in the intentions of

•the customer

•the user

•its own personnel

•the vehicle manufacturer

then that mistake must be brought to the attention of the respective party.

The company is responsible for seeing that the vehicle’s

•operational safety

•traffi c safety

•maintenance possibilities and

•handling characteristics

do not exhibit any disadvantageous properties.

With regard to traffi c safety, the company must operate in accordance with the state of the art and in line with the recognised rules in the fi eld in matters relating to

•the design

•the production of bodies

•the installation of bodies

•the modifi cation of chassis

•instructions and

•operating instructions.

Diffi cult conditions of use must also be taken into account.

1.2.3Quality assurance

In order to meet our customers’ high quality expectations and in view of international product/manufacturer liability legislation an on-going quality monitoring programme is also required for conversions and body manufacture/installation. This requires a functioning quality assurance system. It is recommended that the body manufacturer sets up and provides evidence of a quality system that complies with the general requirements and recognised rules (e.g. DIN EN ISO 9000 et seq. or VDA 8).

Evidence of a qualifi ed system can be provided for example by:

|

TRUCKNOLOGY® GENERATION A (TGA) |

2 |

If MAN is the party awarding the contract for the body or conversion evidence of qualifi cation will be requested.

MAN Truck & Bus AG reserves the right to carry out its own system audit in accordance with VDA 8 or a corresponding process check at the supplier’s premises. VDA volume 8 has been agreed with the following body manufacturers’ associations:

ZKF (Zentralverband Karosserieund Fahrzeugtechnik – Central Association of Body and Vehicle Engineering) and

BVM (Bundesverband Metall Vereinigung Deutscher Metallhandwerke – Federation of German Metal Trades Associations).

It has also been agreed with the ZDH (Zentralverband des Deutschen Handwerks – Central Association of German Craft Trades).

Documents:

VDA Volume 8

„Minimum quality assurance requirements for trailer, body manufacturers“, obtainable from the Verband der Automobilindustrie e.V (VDA) (German Engine Industry Association), http://www.vda-qmc.de.

1.2.4Approval

Approval from MAN for a body or a chassis modifi cation is not required if the bodies or modifi cations are carried out in accordance with this Guide. If MAN approves a body or a chassis modifi cation, then this approval refers

•In the case of bodies only to the body’s fundamental compatibility with the respective chassis and the interfaces to the body (e.g. dimensions and mounting of the subframe)

•In the case of chassis modifi cations only to the fact that, from a design point of view, the modifi cations to the chassis in question are fundamentally permissible.

The approval note that MAN enters on the submitted technical documents does not indicate a check on the

•Function

•Design

•Equipment of the body or the modifi cation.

Observance of this Guide does not free the user from responsibility to perform modifi cations and manufacture bodies properly from

a technical point of view. The approval note only refers to such measures or components as are to be found in the submitted technical documents.

MAN reserves the right to refuse to issue approvals for bodies or modifi cations, even if a comparable approval has already been issued. Later submissions for approval are not automatically treated the same as earlier ones, because technical advances achieved in

the interim period have to be taken into account.

MAN also reserves the right to change this Guide at any time or to issue instructions that differ from this Guide for individual chassis.

If several identical chassis have the same bodies or modifi cations MAN can, to simplify matters, issue a collective approval.

1.2.5Submission of documents

Documents should only be sent to MAN if bodies/conversions diverge from this Guide. Before work begins on the vehicle, technical documents that require approval or inspection must be sent to the ESC Department at MAN (see „Publisher“ above).

For an approval process to proceed swiftly, the following are required:

•Documents should be submitted in duplicate

•The number of individual documents should be kept to a minimum

•All the technical data and documents must be submitted.

|

TRUCKNOLOGY® GENERATION A (TGA) |

3 |

The following information should be included:

•Vehicle model (see Chapter 2.2 for model code) with

—cab design

—wheelbase

—frame overhang

•· Vehicle identifi cation number or vehicle number (if already available, see Chapter 2.2)

Identifi cation of deviations from this Guide to Fitting Bodies in all documentation!

•Loads and their load application points:

—Forces from the body

—Axle load calculation

•Special conditions of use:

•Subframe:

—Material and cross-sectional data

—Dimensions

—Type of section

—Arrangement of cross members in the subframe

—Special features of the subframe design

—Cross-section modifi cations

—Additional reinforcements

—Upsweeps, etc.

•Means of connection:

—Positioning (in relation to the chassis)

—Type

—Size

—Number.

The following are not suffi cient for inspection or approval:

•Parts lists

•Brochures

•Photographs

•Other not binding information.

Drawings are only valid if they bear the number that has been assigned to them. It is therefore not permitted to draw in the bodies or modifi cations on chassis drawings that have been provided by MAN and to submit these for approval.

1.2.6Liability for defects

Liability claims in respect of defects only exist within the framework of the purchasing contract between buyer and seller. In accordance with this, liability for defects lies with the respective seller of the goods.

Claims against MAN are not valid if the fault that is the subject of the complaint was due to the fact that

•This Guide was not observed

•In view of the purpose for which the vehicle is used, an unsuitable chassis has been selected

•The damage to the chassis has been caused by

—the body

—the type of body mounting or how the body has been mounted

—the modifi cation to the chassis

—improper use.

|

TRUCKNOLOGY® GENERATION A (TGA) |

4 |

1.2.7Product liability

Any faults in the work that are identifi ed by MAN are to be corrected. Insofar as is legally permissible, MAN disclaims all liability, in particular for consequential damage.

Product liability regulates:

•The liability of the manufacturer for its product or component

•The compensation claim made by the manufacturer against whom a claim has been made against the manufacturer of an integral component, if the damage that has occurred is due to a fault in that component.

The company that has made the body or carried out the modifi cation is to relieve MAN of any liability to its customer or other third party if the damage that has occurred is due to the fact that

•The company did not observe this Guide

•The body or chassis modifi cation has caused damage on account of its faulty

—design

—manufacture

—installation

—instructions

•The fundamental rules that are laid down have not been complied with in any other way.

1.2.8Safety

Companies carrying out work on the chassis/vehicle are liable for any damage that may be caused by poor functional and operational safety or inadequate operating instructions. Therefore, MAN requires the body manufacturer or vehicle conversion company to:

•Ensure the highest possible safety, in line with the state of the art

•Provide comprehensible, suffi cient operating instructions

•Provide permanent, easily visible instruction plates on hazardous points for operators and/or third parties

•Observe the necessary protection measures (e.g. fi re and explosion prevention)

•Provide full toxicological information

•Provide full environmental information.

Safety is top priority! All available technical means of avoiding incidents that will undermine operational safety are to be implemented. This applies equally to

•Active safety = prevention of accidents. This includes:

—Driving safety achieved by the overall vehicle design, including the body

—Safety as a consequence of the driver’s well-being achieved by keeping occupant stress caused by vibrations, noise, climatic conditions etc. to a minimum

—Safety as a consequence of observation and perception, in particular through the correct design of lighting systems, warning equipment, providing suffi cient direct and indirect visibility

—Safety as a consequence of operating equipment and controls this includes optimising the ease of operation of all equipment, including that of the body.

•Passive safety = avoidance and reduction of the consequences of accidents. This includes:

—Exterior safety such as the design of the outside of the vehicle and body with respect to deformation behaviour and the installation of protective devices

—Interior safety including the protection of occupants of vehicles and cabs that are installed by the body builders.

|

TRUCKNOLOGY® GENERATION A (TGA) |

5 |

Climatic and environmental conditions have effects on:

•Operational safety

•Readiness for use

•Operational performance

•Service life

•Cost-effectiveness.

Climatic and environmental conditions are, for example:

•The effects of temperature

•Humidity

•Aggressive substances

•Sand and dust

•Radiation.

Suffi cient space for all parts required to carry out a movement, including all pipes and cables, must be guaranteed. The operating instructions for MAN trucks provide information about the maintenance points on the vehicle. Regardless of what type of body is fi tted, good access to the maintenance points must be ensured in all cases. It must be possible to carry out maintenance unhindered and without having to remove any components. Suffi cient ventilation and/or cooling of the components is to be guaranteed.

1.2.9Manuals from body and conversion companies

In the event of a body being added or modifi cations to the vehicle being carried out, the operator of the vehicle is also entitled to receive operating instructions from the conversion company. All specifi c advantages offered by the product are of no use if the customer is

not able to:

•Handle the product safely and properly

•Use it rationally and effortlessly

•Maintain it properly

•Master all of its functions.

As a result, every vehicle body builder and converter must check his technical instructions for:

•Clarity

•Completeness

•Accuracy

•Comprehensibility

•Product-specifi c safety instructions.

Inadequate or incomplete operating instructions carry considerable risks for the user. Possible effects are:

•Reduced benefi t, because the advantages of the product remain unknown

•Complaints and annoyance

•Faults and damage, which are normally blamed on the chassis

•Unexpected and unnecessary additional cost through repairs and time lost

•A negative image and thereby less inclination to buy the same product or brand again.

Depending on the vehicle body or modifi cation, the operating personnel must be instructed about operation and maintenance. Such instruction must also include the possible effects on the static and dynamic performance of the vehicle.

|

TRUCKNOLOGY® GENERATION A (TGA) |

6 |

1.2.10Limitation of liability for accessories/spare parts

Accessories and spare parts that MAN has not manufactured or approved for use in its products may affect the traffi c safety and operational safety of the vehicle and create hazardous situations. MAN Truck & Bus AG (or the seller) accepts

no liability for claims of any kind resulting from a combination of the vehicle together with an accessory that was made by another manufacturer, regardless of whether MAN Truck & Bus AG (or the seller) has sold the accessory itself or fi tted it to the vehicle (or the subject of the contract).

2.Product designations

2.1Vehicle designation and wheel formula

To enable unique and easily comprehensible identification of the different variants new vehicle designations have been systematically introduced. The vehicle designation system is based on three levels:

—Door designation

—Variant descriptor (in the sales and technical documentation e.g. data sheets, chassis drawings)

—Model code.

2.1.1Door designation

The door designation comprises:

Model range + permissible weight + engine power

TGA 18.400

|

Model range |

+ Permissible weight |

+ Engine power |

|

T G A |

1 8 |

. 4 0 0 |

Abbreviated notation of model range TGA = Trucknology® Generation A, technically permissible weight in [t],

engine power [DIN-hp] rounded to the nearest 10hp

2.1.2Variant descriptor

The variant descriptor = vehicle designation which comprises the door designation + wheel formula + suffi x. The terms ‘wheel formula’ and ‘suffi x’ are defi ned in the following sections.

Model range + permissible weight + engine power + wheel formula + suffi x

TGA 25.480 6×2-2 LL-U

|

Model range |

+ Permissible weight |

+ Engine power |

|

T G A |

2 5 |

. 4 8 0 |

6 x 2 — 2 |

L L — U |

|

Wheel formula |

Suffi x |

|

TRUCKNOLOGY® GENERATION A (TGA) |

7 |

2.1.3Wheel formula

The wheel formula stipulates the number of axles and provides additional identifi cation of drive, steered and leading/trailing axles. Wheel formula is a commonly used, but not standardised term. It is “wheel locations” that are counted and not the individual wheels. Twin tyres are therefore regarded as one wheel.

The following two examples illustrate the wheel formula:

Table 1: Wheel formula examples

6 x 2 — 4

6 x 2 / 4

6= Total number of wheel locations, i.e. 3 axles x = No function

2= Number of driven wheels

—= Trailing axle behind the rear drive-axle assembly

/= Leading axle ahead of the rear drive-axle assembly

4= Number of steered wheels

The number of steered wheels is only stated if, aside from steered front wheels, leading axles or trailing axles are also involved. A leading axle is located “ahead of” a rear drive-axle assembly and a trailing axle is “behind” the rear drive-axle assembly.

A slash “/” represents a leading axle and a hyphen “-” represents a trailing axle.

If a chassis is fi tted with both leading and trailing axles the number of steered wheels follows the hyphen “-”.

If the vehicle is fi tted with MAN HydroDrive® hydrostatic front axle drive then the wheel formula receives an additional H, e.g. 6x4H = a front axle with MAN HydroDrive®, 2 rear axles, one of which is driven.

Currently the following wheel formulae are available ex-works:

Table 2: TGA wheel formulae

4×2 Two-axle vehicle with one drive axle

4×4 Two-axle vehicle with two drive axles “All-wheel drive”

4x4H Two-axle vehicle with two drive axles, front axle with MAN HydroDrive®

6×2/2 Three-axle vehicle with non-steered “Pusher” leading axle

6×2/4 Three-axle vehicle with steered leading axle

6×2-2 Three-axle vehicle with non-steered trailing axle

6×2-4 Three-axle vehicle with steered trailing axle

6×4 Three-axle vehicle with two driven non-steered rear axles

6×4/4 Three-axle vehicle with 2 driven axles (fi rst and last axles), steered leading axle

6×4-4 Three-axle vehicle with 2 driven axles, (fi rst and second axles), steered trailing axle

6x4H/2 Three-axle vehicle with MAN HydroDrive® front axle drive, one driven rear axle, non-steered leading axle

6x4H/4 Three-axle vehicle with MAN HydroDrive® front axle drive, one driven rear axle, steered leading axle

6x4H-2 Three-axle vehicle with MAN HydroDrive® front axle drive, one driven rear axle, non-steered trailing axle

6x4H-4 Three-axle vehicle with MAN HydroDrive® front axle drive, one driven rear axle, steered trailing axle

|

TRUCKNOLOGY® GENERATION A (TGA) |

8 |

Table 2: TGA wheel formulae (continuation)

6×6 Three-axle vehicle with all-wheel drive

6×6-4 Three-axle vehicle with all-wheel drive, steered and driven trailing axle

6x6H Three-axle vehicle with all-wheel drive, front axle with MAN HydroDrive®

8×2-4 Four-axle vehicle with one drive axle, two steered front axles, non steered trailing axle or four-axle vehicle with three rear axles with front and trailing axles steered

8×2-6 Four-axle vehicle with one drive axle, two steered front axles, steered trailing axle

8×4 Four-axle vehicle with two steered front axles and two driven rear axles

8×4/4 Four-axle vehicle with one front axle, one steered leading axle and two driven rear axles

8×4-4 Four-axle vehicle with one front axle, two driven rear axles and one steered trailing axle

8x4H-4 Four-axle vehicle with two steered front axles (2nd front axle with MAN HydroDrive®), one driven rear axle and a non-steered trailing axle

8x4H-6 Four-axle vehicle with two steered front axles (2nd front axle with MAN HydroDrive®), one driven rear axle and a steered trailing axle

8×6 Four-axle vehicle “All wheel drive” with two front axles (2nd driven) and two driven rear axles

8x6H Four-axle vehicle “All wheel drive” with two front axles (2nd front axle with MAN HydroDrive®) and two driven rear axles

8×8 Four-axle vehicle “All wheel drive” with two front axles and two rear axles, all driven

2.1.4Suffix

The suffi x to the vehicle designation defi nes the type of suspension, differentiates trucks from tractor units and describes special product features.

|

T G A 2 5 . 4 8 0 6 x 2 — 2 |

LL-U |

|

|

Suffi x |

||

|

Types of suspension (Digits 1 and 2 of suffi x) |

||

|

Table 3: |

Types of suspension |

|

|

BB |

Leaf suspension on front axle(s), leaf suspension on rear axle(s) |

|

|

BL |

Leaf suspension on front axle(s), air suspension on rear axle(s) |

|

|

LL |

Air suspension on front axle(s), air suspension on rear axle(s) |

|

|

BH |

Leaf suspension on front axle(s), hydropneumatic on rear axle(s) |

Semitrailer tractor units are designated with an ‘S’ suffi x. Trucks have no special designation.

Example for semitrailer tractor:

|

T G A 3 3 . 4 4 0 6 x 6 |

BBS |

|

S = Semitrailer tractor |

|

|

TRUCKNOLOGY® GENERATION A (TGA) |

9 |

Special product (design) features are added separately following a hyphen ‘-’ after the fi rst section of the suffi x:

Example for special product features:

|

T G A 1 8 . 3 5 0 4 x 2 B L S |

-TS |

|

|

-TS = Weight optimised version for silo tanker |

||

|

Table 4: |

Designations for special designs produced to-date (to be supplemented with further designs) |

|

|

-U |

For low design ‘Ultra’ e.g.: TGA 18.410 4×2 LLS-U |

|

|

-TS |

Weight optimised version for silo tanker, e.g.: TGA 18.400 4×2 BLS-TS |

|

|

-WW |

“World wide” variant, eligible for licensing outside Europe only, e.g. TGA 40.460 6×6 BB-WW |

|

|

-LE |

“Low entry” cab with lowered entry, e.g.: TGA 28.310 6×2-4 LL-LE |

|

|

-CKD |

“Completely knocked down”, for assembly in MAN factory of the recipient country, e.g.: TGA 40.480 6×4-4 WW-CKD |

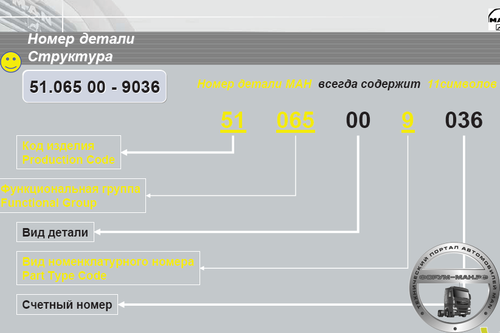

2.2Model number, vehicle identification number, vehicle number, basic vehicle number

The three-digit model number, also called model code, provides a technical identifi cation of the MAN chassis and also identifi es

to which vehicle range it belongs. This number is part of the 17-digit vehicle identifi cation number (VIN) and is located at digits 4 to 6 in the VIN. The basic vehicle number, formulated for sales purposes, also contains the model number at digits 2 to 4.

The seven-fi gure vehicle number describes the technical equipment on a vehicle; it contains the model number at digits 1 to 3, followed by a four-digit sequential number. The vehicle number is to be found in the vehicle papers and on the vehicle’s manufacturing plate. The vehicle number can be quoted instead of the 17-digit vehicle identifi cation number in the event of any technical queries regarding conversions and bodies. Table 5 gives some examples of the model number, vehicle identifi cation number, basic vehicle number and vehicle number.

Table 5: Example vehicle designation, model number, vehicle identifi cation number, basic vehicle number and vehicle number

|

Vehicle designation |

Model number |

Vehicle identifi cation number |

Basic vehicle |

Vehicle number |

|

Model code |

(VIN) |

number |

||

|

TGA 18.440 4×2 BLS |

H06 |

WMAH06ZZ14M000479 |

LH06AG53 |

H060057 |

|

TGA 26.410 6×2-4 LL |

H21 |

WMAH21ZZ94G144924 |

LH21E 05 |

H210058 |

|

TGA 33.540 6×4 BB |

H26 |

WMAH26ZZ75M350354 |

LH26LR04 |

H261158 |

Up to the date of going to press (03/2007) the Trucknology® Generation A or TGA for short, comprises the following model numbers:

|

TRUCKNOLOGY® GENERATION A (TGA) |

10 |

Table 6: Model numbers, tonnage class, vehicle designation and suspension on the TGA

|

Model number |

Tonnage |

Designation , xxx stands for |

Engine |

Suspension |

|

various engine powers |

||||

|

H01 |

18 t |

TGA 18.xxx 4×2 BLS-TS |

D28 R6 |

BL |

|

H02 |

18 t |

TGA 18.xxx 4×2 BB |

D28 R6 |

BB |

|

H03 |

18 t |

TGA 18.xxx 4×2 BB |

D20/D26 R6 |

BB |

|

H05 |

18 t |

TGA 18.xxx 4×2 BL |

D28 R6 |

BL |

|

H06 |

18 t |

TGA 18.xxx 4×2 BL |

D20/D26 R6 |

BL |

|

H07 |

18 t |

ECT 18.ISM 4×2 BL |

ISMe |

BL |

|

H08 |

18 t |

TGA 18.xxx 4×2 BLS-TS |

D20/D26 R6 |

BL |

|

H09 |

18 t |

TGA 18.xxx 4×2 LL |

D28 R6 |

LL |

|

H10 |

18 t |

TGA 18.xxx 4×2 LL |

D20/D26 R6 |

LL |

|

H11 |

40 t |

TGA 40.xxx 6×4 BB-WW-CKD |

D20/D26 R6 |

BBB |

|

H12 |

18 t |

TGA 18.xxx 4×2 LLS-U |

D28 R6 |

LL |

|

H13 |

18 t |

TGA 18.xxx 4×2 LLS-U |

D20/D26 R6 |

LL |

|

H14 |

18 t |

TGA 18.xxx 4×2 LL-U |

D28 R6 |

LL |

|

H15 |

18 t |

TGA 18.xxx 4×2 LL-U |

DD20/D26 R6 |

LL |

|

H16 |

26 t |

TGA 26.xxx 6×2-4 BL |

D08 R6 |

BLL |

|

H17 |

26 t |

TGA 26.xxx 6×2-2, 6×2-4 BL |

D28 R6 |

BLL |

|

H18 |

26 t |

TGA 26.xxx 6×2-2, 6×2-4 BL |

D20/D26 R6 |

BLL |

|

H19 |

26 t |

TGA 26.xxx 6×2-4 LL |

D08 R6 |

LLL |

|

H20 |

26 t |

TGA 26.xxx 6×2-2, 6×2-4 LL |

D28 R6 |

LLL |

|

H21 |

26 t |

TGA 26.xxx 6×2-2, 6×2-4 LL |

D20/D26 R6 |

LLL |

|

H22 |

18 t |

TGA 18.xxx 4x4H BL |

D20/D26 R6 |

BL |

|

H23 |

26 t |

TGA 26.xxx 6×2/2, 6×2/4 BL |

D28 R6 |

BLL |

|

H24 |

26 t |

TGA 26.xxx 6×2/2, 6×2/4 BL |

D20/D26 R6 |

BLL |

|

H25 |

26/33 t |

TGA 26/33.xxx 6×4 BB |

D28 R6 |

BBB |

|

H26 |

26/33 t |

TGA 26/33.xxx 6×4 BB |

D20/D26 R6 |

BBB |

|

H27 |

26 t |

ECT 26.ISM 6×2-2, 6×2-4 BL |

ISMe |

BLL |

|

H28 |

33 t |

TGA 33.xxx 6×4 BB-WW |

D28 R6 |

BBB |

|

H29 |

26/33 t |

TGA 26/33.xxx 6×4 BL |

D28 R6 |

BLL |

|

H30 |

26/33 t |

TGA 26/33.xxx 6×4 BL |

D20/D26 R6 |

BLL |

|

H31 |

26 t |

ECT 26.ISM 6×2-2 LL |

ISMe |

LLL |

|

H32 |

26 t |

ECT 26.ISM 6×2/2 BL |

ISMe |

BLL |

|

H33 |

40 t |

TGA 40.xxx 6×4 BB-WW |

D28 R6 |

BBB |

|

H34 |

40 t |

TGA 40.xxx 6×4 BB-WW |

D20/D26 R6 |

BBB |

|

H35 |

26 t |

TGA 26.xxx 6x4H-2 BL, 6x4H-4 BL |

D20/D26 R6 |

BLL |

|

H36 |

35 t |

TGA 35.xxx 8×4 BB |

D28 R6 |

BBBB |

|

H37 |

35 t |

TGA 35.xxx 8×4 BB |

D20/D26 R6 |

BBBB |

|

TRUCKNOLOGY® GENERATION A (TGA) |

11 |

|

Model number |

Tonnage |

Designation , xxx stands for |

Engine |

Suspension |

|

various engine powers |

||||

|

H38 |

41 t |

TGA 41.xxx 8×4 BB |

D28 R6 |

BBBB |

|

H39 |

41 t |

TGA 41.xxx 8×4 BB |

D20/D26 R6 |

BBBB |

|

H40 |

35 t |

TGA 35.xxx 8×4 BL |

D28 R6 |

BBLL |

|

H41 |

35 t |

TGA 35.xxx 8×4 BL |

D20/D26 R6 |

BBLL |

|

H42 |

26 t |

TGA 26.xxx 6x4H/2 BL, 6x4H/4 BL |

D20/D26 R6 |

BLL |

|

H43 |

19 t |

TGA 19.xxx 4×2 BBS-WW |

D28 R6 |

BB |

|

H44 |

25 t |

TGA 25.xxx 6×2-2 LL-U |

D28 R6 |

LLL |

|

H45 |

25 t |

TGA 25.xxx 6×2-2 LL-U |

D20/D26 R6 |

LLL |

|

H46 |

41 t |

TGA 41.xxx 8×4 BB-WW |

D28 R6 |

BBBB |

|

H47 |

26/33 t |

TGA 26/33.xxx 6x6H BB |

D20/D26 R6 |

BBB |

|

H48 |

32 t |

TGA 32.xxx 8×4 BB |

D28 R6 |

BBBB |

|

H49 |

32 t |

TGA 32.xxx 8×4 BB |

D20/D26 R6 |

BBBB |

|

H50 |

35 t |

TGA 35.xxx 8x6H BB |

D20/D26 R6 |

BBBB |

|

H51 |

18 t |

TGA 18.xxx 4×4 BB |

D28 R6 |

BB |

|

H52 |

18 t |

TGA 18.xxx 4×4 BB |

D20/D26 R6 |

BB |

|

H54 |

33 t |

TGA 33.xxx 6×6 BB-WW |

D28 R6 |

BBB |

|

H55 |

26/33 t |

TGA 26/33.xxx 6×6 BB |

D28 R6 |

BBB |

|

H56 |

26/33 t |

TGA 26/33.xxx 6×6 BB |

D20/D26 R6 |

BBB |

|

H57 |

40 t |

TGA 40.xxx 6×6 BB-WW |

D28 R6 |

BBB |

|

H58 |

40 t |

TGA 40.xxx 6×6 BB-WW |

D20/D26 R6 |

BBB |

|

H59 |

35 t |

TGA 35.xxx 8x6H BL |

D20/D26 R6 |

BBLL |

|

H60 |

19 t |

TGA 19.xxx 4×2 BBS-WW-CKD |

D28 R6 |

BB |

|

H61 |

18 t |

TGA 18.xxx 4×2 BLS-WW-CKD |

D28 R6 |

BL |

|

H62 |

33 t |

TGA 33.xxx 6×4 BB-WW-CKD |

D28 R6 |

BBB |

|

H63 |

26 t |

TGA 26.xxx 6×4 BL-WW-CKD |

D28 R6 |

BLL |

|

H64 |

19 t |

TGA 19.xxx 4×2 BBS-WW-CKD |

D20/D26 R6 |

BB |

|

H65 |

18 t |

TGA 18.xxx 4×2 BLS-WW-CKD |

D20/D26 R6 |

BL |

|

H66 |

33 t |

TGA 33.xxx 6×4 BB-WW-CKD |

D20/D26 R6 |

BBB |

|

H67 |

26 t |

TGA 26.xxx 6×4 BL-WW-CKD |

D20/D26 R6 |

BLL |

|

H68 |

40 t |

TGA 40.xxx 6×4 BB-WW-CKD |

D28 R6 |

BBB |

|

H69 |

39 t |

TGA 39.xxx 8×2-4 BL |

D20/D26 R6 |

BBLL |

|

H70 |

18 t |

TGA 18.xxx 4×4 BL |

D28 R6 |

BL |

|

H71 |

28 t |

TGA 28.xxx 6×2-4 BL |

D28 R6 |

BLLLLL |

|

TGA 28.xxx 6×2-4 LL |

||||

|

H72 |

26/33 t |

TGA 26/33.xxx 6×6 BL |

D28 R6 |

BLL |

|

H73 |

35/41 t |

TGA 35/41.xxx 8×6 BB |

D28 R6 |

BBBB |

|

H74 |

28 t |

TGA 28.xxx 6×2-4 BL |

D20/D26 R6 |

BLL |

|

H75 |

28 t |

TGA 28.xxx 6×2-4 LL |

D20/D26 R6 |

LLL |

|

H76 |

35/41 t |

TGA 35/41.xxx 8×8 BB |

D28 R6 |

BBBB |

|

H77 |

28 t |

TGA 28.xxx 6×4-4 BL |

D20/D26 R6 |

BLL |

|

H80 |

18 t |

TGA 18.xxx 4×4 BL |

D20/D26 R6 |

BL |

|

TRUCKNOLOGY® GENERATION A (TGA) |

12 |

|

Model number |

Tonnage |

Designation , xxx stands for |

Engine |

Suspension |

|

various engine powers |

||||

|

H81 |

28 t |

TGA 28.xxx 6×4-4 BL |

D28 R6 |

BLL |

|

H82 |

26/33 t |

TGA 26/33.xxx 6×6 BL |

D20/D26 R6 |

BLL |

|

H83 |

28 t |

TGA 28.xxx 6×6-4 BL |

D20/D26 R6 |

BLL |

|

H84 |

28 t |

TGA 28.xxx 6×4-4 BL |

D20/D26 R6 |

BLL |

|

H85 |

28 t |

TGA 28.xxx 6×2-2 LL |

D20/D26 R6 |

LLL |

|

H86 |

28 t |

TGA 28.xxx 6×2-2 BL |

D28 R6 |

BLL |

|

H87 |

28 t |

TGA 28.xxx 6×2-2 LL |

D28 R6 |

LLL |

|

H88 |

35 t |

TGA 35.xxx 8×2-4, 8×2-6 BL |

D28 R6 |

BBLL |

|

H89 |

28 t |

TGA 28.xxx 6×2-2 BL |

D20/D26 R6 |

BLL |

|

H90 |

35 t |

TGA 35.xxx 8×2-4, 8×2-6 BL |

D20/D26 R6 |

BBLL |

|

H91 |

35 t |

TGA 35.xxx 8×4-4 BL |

D28 R6 |

BLLL |

|

H92 |

35 t |

TGA 35.xxx 8×4-4 BL |

D20/D26 R6 |

BLLL |

|

H93 |

35/41 t |

TGA 35/41.xxx 8×6 BB |

D20/D26 R6 |

BBBB |

|

H94 |

41 t |

TGA 41.xxx 8×4/4 BB |

D28 R6 |

BLBB |

|

TGA 41.xxx 8×4/4 BL |

BLLL |

|||

|

H95 |

41 t |

TGA 41.xxx 8×4/4 BB |

D28 V10 |

BLBB |

|

TGA 41.xxx 8×4/4 BL |

BLLL |

|||

|

H96 |

35/41 t |

TGA 35/41.xxx 8×8 BB |

D20/D26 R6 |

BBBB |

|

H97 |

18 t |

TGA 18.xxx 4×2 LL-LE |

D20/D26 R6 |

LL |

|

H98 |

26 t |

TGA 26.xxx 6×2/4 LL-LE |

D20/D26 R6 |

LLL |

|

H99 |

28 t |

TGA 28.xxx 6×2-4 LL-LE |

D20/D26 R6 |

LLL |

|

HH1 |

26/33 t |

TGA 26/33.xxx 6x6H BL |

D20/D26 R6 |

BLL |

|

HH2 |

28 t |

TGA 28.xxx 6x4H-4 |

D20/D26 R6 |

BLL |

|

HH4 |

35 t |

TGA 35.xxx 8x4H-4, 8x4H-6 BL |

D20/D26 R6 |

BBLL |

|

HV1 |

26 t |

TGA 26.xxx 6X2-2, 6X2-4 BL-WW |

D20/D26 R6 |

BLL |

|

HV2 |

26/33 t |

TGA 26/33.xxx 6X4 BL-WW |

D20/D26 R6 |

BLL |

|

HV3 |

39 t |

TGA 39.xxx 8X2-4 BL-WW |

D20 R6 |

BBLL |

|

HV4 |

28 t |

TGA 28.xxx 6X2-2 BL-WW |

D20/D26 R6 |

BLL |

|

HV5 |

18 t |

TGA 18.xxx 4X4 BB-WW |

D20 R6 |

BB |

|

HV6 |

35/41 t |

TGA 35/41.xxx 8X8 BB-WW |

D20 R6 |

BBBB |

|

HV7 |

28 t |

TGA 28.xxx 6X2-2 BL-WW-CKD |

D20/D26 R6 |

BLL |

|

HV8 |

32 t |

TGA 32.xxx 8X4 BB-WW |

D20 R6 |

BBBB |

|

HW1 |

19 t |

TGA 19.xxx 4×2 BBS-WW |

D20/D26 R6 |

BB |

|

HW2 |

33 t |

TGA 33.xxx 6×4 BB-WW |

D20/D26 R6 |

BBB |

|

HW3 |

41 t |

TGA 41.xxx 8×4 BB-WW |

D20/D26 R6 |

BBBB |

|

HW4 |

33 t |

TGA 33.xxx 6×6 BB-WW |

D20/D26 R6 |

BBB |

|

HW5 |

19 t |

TGA 19.xxx 4×2 BLS-WW-CKD |

D20/D26 R6 |

BL |

|

HW6 |

41 t |

TGA 41.xxx 8×4 BB-WW-CKD |

D20/D26 R6 |

BBBB |

|

HW7 |

19 t |

TGA 19.xxx 4×2 BLS-WW |

D20/D26 R6 |

BL |

|

HW8 |

33 t |

TGA 33.xxx 6×4 BBS-WW |

D20/D26 R6 |

BBB |

|

HW9 |

33 t |

TGA 33.xxx 6×4 BBS-WW-CKD |

D20/D26 R6 |

BBB |

|

TRUCKNOLOGY® GENERATION A (TGA) |

13 |

2.3Use of logos

MAN logos on the chassis may not be removed or modifi ed in any way without prior approval from MAN.

Modifi cations to the chassis or body that do not conform with this Guide to Fitting Bodies and that have not received MAN approval by the ESC department (for address see „Publisher“ above) must receive a new vehicle identifi cation number (VIN) from the manufacturer responsible for the modifi cation (normally the vehicle conversion company).

In such cases where the chassis/vehicle has received a new VIN, the logos on the radiator grille (MAN lettering, lion emblem) and the doors (door designation – see Section 2.1.1) must be removed.

|

TRUCKNOLOGY® GENERATION A (TGA) |

14 |

2.4Cabs

There are 6 different Trucknology® Generation A cabs:

|

Table 7: |

Trucknology® Generation A cabs |

|||||

|

Description |

Dimensions* |

Views |

||||

|

Name |

Technical |

Length |

Width |

High roof |

Side |

Front |

|

description |

||||||

|

M |

LHD |

1.880 |

2.240 |

|||

|

F99L15S |

||||||

|

RHD |

||||||

|

F99R15S |

|

L |

LHD |

2.280 |

2.240 |

|

F99L32S |

|||

|

RHD |

|||

|

F99R32S |

|

LX |

LHD |

2.280 |

2.240 |

yes |

|

F99L37S |

||||

|

RHD |

||||

|

F99R37S |

*) Dimensions refer to the cab without attachments such as mudguards, front spoiler, mirrors, roof spoiler etc.

|

TRUCKNOLOGY® GENERATION A (TGA) |

15 |

|

Description |

Dimensions* |

Views |

||||

|

Name |

Technical |

Length |

Width |

High roof |

Side |

Front |

|

description |

||||||

|

XL |

LHD |

2.280 |

2.440 |

|||

|

F99L40S |

||||||

|

RHD |

||||||

|

F99R40S |

|

XLX |

LHD |

2.280 |

2.440 |

yes, low |

|

F99 L47 S |

||||

|

RHD |

||||

|

F99 R47 S |

|

XXL |

LHD |

2.280 |

2.440 |

yes |

|

F99L41S |

||||

|

RHD |

||||

|

F99R41S |

*) Dimensions refer to the cab without attachments such as mudguards, front spoiler, mirrors, roof spoiler etc.

|

TRUCKNOLOGY® GENERATION A (TGA) |

16 |

2.5Engine variants

In-line six-cylinder Diesel engines (R6) and a V10 with 4-valve technology from the D28 family of engines are installed in the TGA (D28 = 1st – 3rd digits of the engine designation). Engines with common rail injection are new additions to the range.

The engine programme has been extended since 2004 with two further engine ranges – the well known engines from the D08 range and the new D20 Common Rail range that are also available as Euro 4 engines with the PM-Kat®. Cummins engines of the ISMe range are only installed in ERF brand trucks (see table 6, model numbers).

Table 8: TGA engines/engine designations D08D08 / D20 / D26 / D28

|

Vehicle |

Emission |

Power [kW] |

OBD |

EGR |

Exhaust gas |

Max. torque |

Engine |

Engine |

|

designation |

class |

at [rpm] |

generation |

after treatment |

[Nm] / at [rpm] |

type |

designation |

|

|

xx.280 |

206 kW / 2.400 |

1.100 at 1.200 — 1.800 rpm |

D0836LF41 |

|||||

|

xx.330 |

240 kW / 2.400 |

1.250 at 1.200 — 1.800 rpm |

D0836LF44 |

|||||

|

xx.310 |

228 kW / 1.900 |

1.500 at 900 — 1.300 rpm |

D2866LF26 |

|||||

|

xx.310 |

228 kW / 1.900 |

1.550 at 1.000 — 1.300 rpm |

D2066LF04 |

|||||

|

xx.360 |

265 kW / 1.900 |

1.700 at 900 — 1.400 rpm |

D2866LF27 |

|||||

|

xx.350 |

257 kW / 1.900 |

1.750 at 1.000 — 1.300 rpm |

D2066LF03 |

|||||

|

xx.410 |

301 kW / 1.900 |

1.850 at 900 — 1.300 rpm |

R6 |

D2866LF28 |

||||

|

xx.390 |

287 kW / 1.900 |

1.900 at 1.000 — 1.300 rpm |

D2066LF02 |

|||||

|

xx.430 |

Euro 3 |

316 kW / 1.900 |

None |

2.100 at 1.000 — 1.300 rpm |

D2066LF01 |

|||

|

xx.460 |

338 kW / 1.900 |

2.100 at 900 — 1.300 rpm |

D2876LF04 |

|||||

|

xx.510 |

375 kW / 1.900 |

No OBD |

2.300 at 1.000 — 1.300 rpm |

D2876LF05 |

||||

|

xx.480 |

353 kW / 1.900 |

2.300 at 1.000 — 1.400 rpm |

D2876LF12 |

|||||

|

xx.530 |

390 kW / 1.900 |

2.400 at 1.000 — 1.400 rpm |

D2876LF13 |

|||||

|

xx.660 |

485 kW / 1.900 |

With |

2.700 at 1.000 — 1.600 rpm |

V10 |

D2840LF25 |

|||

|

xx.360 |

265 kW / 1.900 |

1.800 at 1.000 — 1.400 rpm |

D2066LF48 |

|||||

|

AGR |

||||||||

|

xx.400 |

294 kW / 1.900 |

1.900 at 1.000 — 1.400 rpm |

D2066LF49 |

|||||

|

xx.440 |

324 kW / 1.900 |

2.100 at 1.000 — 1.400 rpm |

D2066LF50 |

|||||

|

xx.480 |

353 kW / 1.900 |

2.300 at 1.050 — 1.400 rpm |

D2676LF31 |

|||||

|

xx.310 |

228 kW / 1.900 |

1.550 at 1.000 — 1.400 rpm |

D2066LF14 |

|||||

|

xx.350 |

257 kW / 1.900 |

1.750 at 1.000 — 1.400 rpm |

D2066LF13 |

|||||

|

xx.390 |

287 kW / 1.900 |

1.900 at 1.000 — 1.400 rpm |

D2066LF12 |

|||||

|

xx.430 |

316 kW / 1.900 |

2.100 at 1.000 — 1.400 rpm |

R6 |

D2066LF11 |

||||

|

xx.320 |

235 kW / 1.900 |

1.600 at 1.000 — 1.400 rpm |

D2066LF35 |

|||||

|

Euro 4 |

PM-Kat® |

|||||||

|

xx.360 |

265 kW / 1.900 |

1.800 at 1.000 — 1.400 rpm |

D2066LF33 |

|||||

|

xx.400 |

294 kW / 1.900 |

OBD 1 |

1.900 at 1.000 — 1.400 rpm |

D2066LF32 |

||||

|

xx.440 |

324 kW / 1.900 |

2.100 at 1.000 — 1.400 rpm |

D2066LF31 |

|||||

|

xx.480 |

353 kW / 1.900 |

2.300 at 1.050 — 1.400 rpm |

D2676LF01 |

|||||

|

xx.320 |

235 kW / 1.900 |

OBD 1 + |

1.600 at 1.000 — 1.400 rpm |

D2066LF39 |

||||

|

NOX control |

|

TRUCKNOLOGY® GENERATION A (TGA) |

17 |

|

Vehicle |

Emission |

Power [kW] |

OBD |

EGR |

Exhaust gas |

Max. torque |

Engine |

Engine |

|

designation |

class |

at [rpm] |

generation |

after treatment |

[Nm] / at [rpm] |

type |

designation |

|

|

xx.360 |

Euro 4 |

265 kW / 1.900 |

OBD 1 + |

With |

PM-Kat® |

1.800 at 1.000 — 1.400 rpm |

D2066LF38 |

|

|

xx.400 |

294 kW / 1.900 |

NOX control |

EGR |

1.900 at 1.000 — 1.400 rpm |

D2066LF37 |

|||

|

xx.440 |

324 kW / 1.900 |

2.100 at 1.000 — 1.400 rpm |

D2066LF36 |

|||||

|

xx.480 |

353 kW / 1.900 |

2.300 at 1.050 — 1.400 rpm |

D2676LF05 |

|||||

|

xx.400 |

294 kW / 1.900 |

NO OBD |

1.900 at 1.000 — 1.400 rpm |

D2066LF22 |

||||

|

xx.440 |

321 kW / 1.900 |

2.100 at 1.000 — 1.400 rpm |

D2066LF21 |

|||||

|

xx.400 |

294 kW / 1.900 |

1.900 at 1.000 — 1.400 rpm |

D2066LF24 |

|||||

|

xx.440 |

324 kW / 1.900 |

OBD 1 |

2.100 at 1.000 — 1.400 rpm |

D2066LF23 |

||||

|

xx.480 |

353 kW / 1.900 |

2.300 at 1.050 — 1.400 rpm |

D2676LF12 |

|||||

|

xx.540 |

397 kW / 1.900 |

2.500 at 1.050 — 1.350 rpm |

D2676LF11 |

|||||

|

xx.320 |

235 kW / 1.900 |

1.600 at 1.000 — 1.400 rpm |

R6 |

D2066LF28 |

||||

|

xx.360 |

265 kW / 1.900 |

1.800 at 1.000 — 1.400 rpm |

D2066LF27 |

|||||

|

xx.400 |

Euro 5 |

294 kW / 1.900 |

No |

SCR |

1.900 at 1.000 — 1.400 rpm |

D2066LF26 |

||

|

xx.440 |

324 kW / 1.900 |

EGR |

2.100 at 1.000 — 1.400 rpm |

D2066LF25 |

||||

|

xx.480 |

353 kW / 1.900 |

2.300 at 1.050 — 1.400 rpm |

D2676LF14 |

|||||

|

xx.540 |

397 kW / 1.900 |

OBD 1 + |

2.500 at 1.050 — 1.350 rpm |

D2676LF13 |

||||

|

xx.320* |

235 kW / 1.900 |

NOX control |

1.600 at 1.000 — 1.400 rpm |

D2066LF20 |

||||

|

xx.360* |

265 kW / 1.900 |

1.800 at 1.000 — 1.400 rpm |

D2066LF19 |

|||||

|

xx.400* |

294 kW / 1.900 |

1.900 at 1.000 — 1.400 rpm |

D2066LF18 |

|||||

|

xx.440* |

324 kW / 1.900 |

2.100 at 1.000 — 1.400 rpm |

D2066LF17 |

|||||

|

xx.480* |

353 kW / 1.900 |

2.300 at 1.050 — 1.400 rpm |