Проверка манометров: правила и порядок проведения

Проверка манометров: основные правила

Манометр применяют для того, чтобы контролировать показатели давления в промышленных емкостях и сосудах. Чтобы он работал точно и показывал верные данные, его необходимо регулярно проверять на предмет исправности.

Регламент проверки манометров: сроки и условия

Проверка показаний рабочих приборов с их последующим опломбированием, согласно действующему ГОСТ, осуществляться не реже 1 раза в год. Помимо этого, со стороны предприятия должна осуществляться плановая проверка контрольным манометром не реже 1 раза в полгода. Каждая такая проверка должна сопровождаться соответствующей записью в журнале.

В случае отсутствия необходимого контрольного прибора, можно производить проверку опломбированным рабочим манометром. Главное, чтобы его шкала и класс точности совпадали с проверяемым манометром.

Как проверить газовый манометр

В общем случае проверка заключается лишь в том, чтобы сверить данные проверяемого манометра с показаниями контрольного прибора или рассчитать действующее давление газа, после чего измерить его с помощью манометра и сравнить данные. Для этого потребуется лишь контрольный манометр и термометр. Если описать данную процедуру более подробно, то она выглядит следующим образом:

- установите датчик манометра в емкость через специальный штуцер;

- в момент фиксации значения давления извлеките манометр, и установите на это место контрольный прибор;

- сравнив показания двух приборов, проверьте правильность показаний прибора;

- в случае, если показания прибора не совпадают с эталонным манометром, необходимо произвести его регулировку, чтобы при одинаковых рабочих условиях приборы показывали одни и те же значения давления;

- на корпусе манометра имеются регулировочные болты, с помощью которых и нужно произвести корректировку;

- с электронным аналогом действия те же, только нужно учитывать, что этот прибор имеет инерционность, поэтому показания нужно удерживать от 8 до 10 с.

При отсутствии эталонного прибора, нужно предварительно рассчитать рабочее давление по формуле P2=T2•P1/T1:

- для этого потребуется сосуд объема, который известен или можно его измерить, в нем находится воздух при нормальном атмосферном давлении и комнатной температуры;

- сосуд герметично закрывается и постепенно нагревается;

- далее просто рассчитывается давление внутри сосуда с помощью формулы, где Т1 и Т2 – это начальная и конечная температура воздуха в сосуде, а Р1 атмосферное давление.

- в случае, если показания прибора не совпадают с расчетом, тогда необходимо произвести его регулировку до тех данных, которые получились при расчете.

Все виды монометров от нашей компании

nvph.ru

Периодичность поверки манометров

Манометр представлен прибором, который осуществляет измерение давления в аппарате или емкости, на определенном участке трубопровода. Периодическая проверка позволяет избежать основных проблем. Стоит учитывать, что поверка манометров должна проводится исключительно с учетом разновидности устройства:

- Мембранные.

- Спиральные.

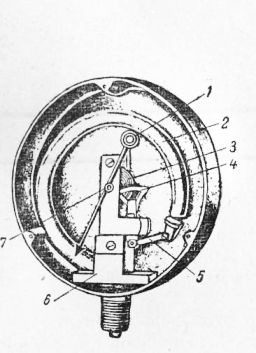

Для того чтобы калибровка манометров была проведена с высокой эффективностью, следует уделить внимание их конструктивным особенностям. Спиральные характеризуются следующим особенностями:

- Внутри корпуса расположена спираль, которая связана с передающим элементам. Она изготавливается при применении специального металла с высокой упругостью.

- Циферблат соединен со спиралью, за счет проводится смена положения стрелки. Циферблат работает по механическому принципу, представлен шкалой со стрелкой. Как правило, на поверхности отображаются единицы измерения и другая более важная информация.

- При повышении давления проводится раскручивание спирали, за счет чего стрелка отклоняется в большей степени. От размеров этого элемента зависит диапазон, в котором могут проводится измерения.

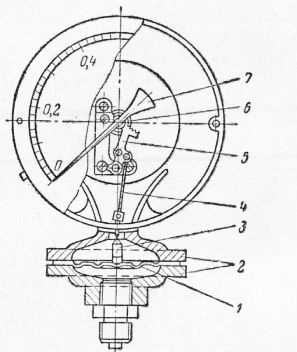

Мембранные варианты исполнения функционируют за счет плоской пластины, которая связана с передающим элементом. При повышении давления мембрана прогибается в большей степени, за счет чего стрелка смещается.

Периодичность проведения поверки зависит от самых различных моментов, в том числе области применения устройства. В некоторых случаях нужно проводить процедуру один раз в год, в других на протяжении 5 лет. Входной контроль проводят многие организации с выездом на объект, так как в некоторых случаях процедуру должен проводить сертифицированный специалист и с учетом предъявляемого требования к обработке.

Тарировка манометра и другие процедуры раньше проводились раз в год, но из-за применения современных технологий при производстве позволило увеличить срок в два раза.

За счет этого точность показаний манометра находятся на высоком уровне.

Сегодня госповерку проводят при контроле состояния измерительных приборов ответственных систем. Расшифровываются полученные данные самым различным образом, поэтому процедура проводится исключительно специалистом.

Требования к манометрам — Информация и документы по охране труда и промышленной безопасности

Требования к манометрам

Каждый сосуд и самостоятельные полости с разными давлениями должны быть снабжены манометрами прямого действия. Манометр устанавливается на штуцере сосуда или трубопроводе между сосудом и запорной арматурой. Манометры должны иметь класс точности не ниже: 2,5 — при рабочем давлении сосуда до 2,5 МПа (25 кгс/см2), 1,5 — при рабочем давлении сосуда выше 2,5 МПа (25 кгс/см2).

Манометр должен выбираться с такой шкалой, чтобы предел измерения рабочего давления находился во второй трети шкалы. На шкале манометра владельцем сосуда должна быть нанесена красная черта, указывающая рабочее давление в сосуде. Взамен красной черты разрешается прикреплять к корпусу манометра металлическую пластину, окрашенную в красный цвет и плотно прилегающую к стеклу манометра. Манометр должен быть установлен так, чтобы его показания были отчетливо видны обслуживающему персоналу. Номинальный диаметр корпуса манометров, устанавливаемых на высоте до 2 м от уровня площадки наблюдения за ними, должен быть не менее 100 мм, на высоте от 2 до 3 м — не менее 160 мм. Установка манометров на высоте более 3 м от уровня площадки не разрешается. Между манометром и сосудом должен быть установлен трехходовой кран или заменяющее его устройство, позволяющее проводить периодическую проверку манометра с помощью контрольного. В необходимых случаях манометр в зависимости от условий работы и свойств среды, находящейся в сосуде, должен снабжаться или сифонной трубкой, или масляным буфером, или другими устройствами, предохраняющими его от непосредственного воздействия среды и температуры и обеспечивающими его надежную работу. На сосудах, работающих под давлением выше 2,5 МПа (25 кгс/см2) или при температуре среды выше 250°С, а также со взрывоопасной средой или вредными веществами 1-го и 2-го классов опасности по ГОСТ 12.1.007-76 вместо трехходового крана допускается установка отдельного штуцера с запорным органом для подсоединения второго манометра. На стационарных сосудах при наличии возможности проверки манометра в установленные Правилами сроки путем снятия его с сосуда установка трехходового крана или заменяющего его устройства необязательна. На передвижных сосудах необходимость установки трехходового крана определяется разработчиком проекта сосуда. Манометры и соединяющие их с сосудом трубопроводы должны быть защищены от замерзания. Манометр не допускается к применению в случаях, когда: отсутствует пломба или клеймо с отметкой о проведении поверки; просрочен срок поверки; стрелка при его отключении не возвращается к нулевому показанию шкалы на величину, превышающую половину допускаемой погрешности для данного прибора; разбито стекло или имеются повреждения, которые могут отразиться на правильности его показаний. Поверка манометров с их опломбированием или клеймением должна производиться не реже одного раза в 12 месяцев. Кроме того, не реже одного раза в 6 месяцев владельцем сосуда должна производиться дополнительная проверка рабочих манометров контрольным манометром с записью результатов в журнал контрольных проверок. При отсутствии контрольного манометра допускается дополнительную проверку производить проверенным рабочим манометром, имеющим с проверяемым манометром одинаковую шкалу и класс точности. Порядок и сроки проверки исправности манометров обслуживающим персоналом в процессе эксплуатации сосудов должны определяться инструкцией по режиму работы и безопасному обслуживанию сосудов, утвержденной руководством организации — владельца сосуда.

_____________________________________________________________ Правила устройства и безопасной эксплуатации сосудов, работающих под давлением (утв. постановлением Госгортехнадзора РФ от 11 июня 2003 г. N 91)

naine.ru

Самостоятельная проверка манометра

Если ваша задача — не зафиксировать сроки поверки манометра документально, а убедиться в его работе, то можно провести проверку манометра самостоятельно. Для этого понадобится контрольный прибор.

Проверка исправности манометра:

- Установите манометр для проверки в емкость. Дождитесь, пока стрелка остановится.

- Удалите устройство. Установите туда же контрольный манометр.

- Сопоставьте полученные показания.

- Если они не совпадают, необходимо произвести ремонт манометра или заменить его.

Периодичность проверки манометров в домашних хозяйствах и на предприятиях не из сфер, попадающих под ГРОЕИ, также следует установить в соответствии с техпаспортом приборов.

Источник

Манометры проверка исправности работы — Справочник химика 21

Металлические манометры просты по устройству и достаточно надежны в работе. Для периодического контроля за исправностью манометров служат проверенные контрольные манометры. Манометр, находящийся в работе на аппарате, должен иметь пломбу с датой осмотра и проверки. [c.44]

Каждый автоклав должен быть снабжен исправным запломбированным манометром. Проверка и пломбировка каждого манометра должны производиться не реже одного раза в шесть месяцев (независимо от срока работы). На шкале манометра должна быть проведена красная черта или взамен ее укреплена (припаяна) металлическая пластинка, окрашенная в красный цвет, плотно прилегающая к стеклу манометра и устанавливаемая на делении, соответствующем предельно допустимому давлению в автоклаве. [c.764]

Промывка магистральных воздухопроводов Капитальная чистка поршневого компрессора Капитальна чистка ротационного компрессора при односменной работе Капитальная чистка ротационного компрессора при двухсменной работе Чистка промежуточных холодильников Проверка исправности работы манометров Проверка наличия воды в уплотнительной коробке ротационного компрессора Смена масла в уплотнительной коробке и ее промывка

[c.130]

Манометры и термометры должны быть исправны — с целыми стеклами и корпусом без вмятин. Диапазон рабочего давления маслонасоса должен приходиться на первую половину шкалы манометра. Если, например, маслоустановка центрифуги работает в диапазоне давлений 5—20 кгс/см2, то шкала манометра должна быть рассчитана на 40 кгс/см . На корпусе манометра и термометра должны быть пломба и знак государственного поверителя, свидетельствующий о том, что прибор прошел ежегодную проверку. [c.158]

Порядок работы на испытательном стенде следующий. После проверки исправности стенда и подготовки его к работе на одно из рабочих мест устанавливают предохранительный клапан 8. В ресивер компрессором накачивают воздух до рабочего давления предохранительного клапана. Медленно открывают вентиль перед клапаном и проверяют герметичность в месте уплотнения клапана и седла. В случае отсутствия герметичности производят необходимый ремонт клапана (смену уплотнительного кольца, очистку поверхностей, регулирование усилия пружины и др.). После ремонта выполняют регулировку клапана на необходимое давление путем затяжки или ослабления регулировочного винта пружины. Давление срабатывания определяется по контрольному манометру 3 в момент характерного хлопка клапана при постепенном повышении давления воздуха в ресивере. В данном случае ресивер необходим для образования хлопка, облегчающего настройку клапана. Емкость ресивера рекомендуется не менее 40 л. После настройки клапана регулировочный винт закрепляют контргайкой.

[c.55]

После выполнения перечисленных работ приступают к проверке работы контрольно-измерительных приборов. У пружинных манометров проверяют возврат стрелки на нуль после сообщения его с атмосферой и сброса давления газа через трехходовой кран. При неточных показаниях манометра на трехходовой кран устанавливают контрольный манометр и с помощью трехходового крана производят одновременное измерение давления контрольным и рабочим манометрами. Если показания манометров окажутся различными, то рабочий манометр заменяют исправным. Далее приступают к проверке показаний манометра, измеряющего перепад давлений на фильтре. Если перепад давлений на фильтре окажется выше допустимых 100 мм вод. ст. (1000 Па), то фильтр подлежит очистке.

[c.146]

Вся территория установки, а также площадки реакторного блока очищаются от нефтепродуктов и посторонних предметов, что обеспечивает нормальные условия работы обслуживающего персонала на установке. Проверяется исправность действия системы паротушения (паровых стояков в камерах двойников печей, в помещениях насосных), исправность действия стояков, наличие огнетушителей, кошм, песка и т. д. Должны быть опробованы и приведены в рабочее состояние вентиляторы всех вентиляционных устройств в производственных насосных, помещениях воздуходувки и компрессоров. Производится проверка манометров, а также предохранительных клапанов, установленных ва аппаратах, работающих под давлением свыше 0,7 ати. Предохранительные клапаны, имеющие дефекты (рычаг не движется, либо сорвана пломба), либо с истекшим сроком пользования употреблять не разрешается. [c.137]

При настройке приборов и оценке качества работы установки руководствуются изложенными выше общими приемами определения состояния и исправности действия установок и их отдельных элементов. Давление и температуру кипения и конденсации определяют по манометрам, которые устанавливаются на время проверки на специальных тройниках нагнетательного и всасывающего вентилей компрессора. Приемы установки манометров, способы контроля температурного режима и настройка приборов автоматики изложены при описании пуска мелких установок после монтажа.

[c.197]

После снятия клапанов через клапанные гнезда проверяют состояние рабочих поверхностей цилиндров. При наличии рисок и задиров разбирают поршневую группу, зачищают зеркало цилиндров тонким шлифовальным полотном, чистят кольца и канавки на поршне. Затем соединяют все трубопроводы и аппараты, которые были разъединены для продувки, очищают фильтры на смазочной системе, проверяют затяжку резьбовых соединений на компрессоре. Заменяют манометры, которыми пользовались при продувке, постоянными, проверяют исправность предохранительных клапанов и готовят компрессор к испытаниям под нагрузкой. Испытания под нагрузкой служат для проверки работоспособности всех узлов и систем компрессора в условиях эксплуатации. К нагрузке компрессора после пуска приступают, убедившись, что все узлы на холостом ходу работают нормально. В начале

www.chem21.info

Журнал контрольных проверок манометров

ЖУРНАЛ КОНТРОЛЬНЫХ ПРОВЕРОК МАНОМЕТРОВ

___________________________________________________

(наименование предприятия)

___________________________________________________

Начат ___________________ 20___ г.

Окончен ________________ 20___ г.

ПРАВИЛА УСТРОЙСТВА И БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ ПАРОВЫХ И ВОДОГРЕЙНЫХ КОТЛОВ

(Утверждены Госгортехнадзором России 28.05.93)

Извлечение

6.4. Манометры

6.4.1. На каждом паровом котле должен быть установлен манометр, показывающий давление пара.

На паровых котлах паропроизводительностью более 10 т/ч и водогрейных котлах теплопроизводительностью более 21 ГДж/ч (5 Гкал/ч) обязательна установка регистрирующего манометра.

Манометр должен быть установлен на барабане котла, а при наличии у котла пароперегревателя — и за пароперегревателем, до главной задвижки.

На прямоточных котлах манометр должен быть установлен за перегревателем, перед запорным органом.

Установка манометра на пароперегревателях паровозных, локомобильных, жаротрубных котлов и котлов вертикального типа не обязательна.

6.4.2. У каждого парового котла должен быть установлен манометр на питательной линии перед органом, регулирующим питание котла водой.

Если в котельной будет установлено несколько котлов паропроизводительностью менее 2,5 т/ч каждый, допускается установка одного манометра на общей питательной линии.

6.4.3. При использовании водопроводной сети взамен второго питательного насоса в непосредственной близости от котла на этой водопроводной сети должен быть установлен манометр.

6.4.4. На отключаемом по воде экономайзере манометры должны быть установлены на входе воды, до запорного органа и предохранительного клапана и на выходе воды — до запорного органа и предохранительного клапана.

При наличии манометров на общих питательных линиях до экономайзеров установка их на входе воды в каждый экономайзер не обязательна.

6.4.5. На водогрейных котлах манометры устанавливаются на входе воды в котел и на выходе нагретой воды из котла до запорного органа, на всасывающей и нагнетательной линиях циркуляционных насосов с расположением на одном уровне по высоте, а также на линиях питания котла или подпитки теплосети.

6.4.6. Класс точности манометров должен быть не ниже:

files.stroyinf.ru

Методика поверки манометров технических

Проверка газовых манометров

Поверку газовых манометров с последующим опломбированием или нанесением клейма необходимо производить не реже одного раза в 12 месяцев.

Не реже одного раза в 6 месяцев собственник сосуда обязан производить дополнительную проверку рабочих манометров калиброванным манометром с записью результатов в журнал контрольных проверок. При эталонного манометра допускается дополнительную проверку производить проверенным рабочим манометром, имеющим с проверяемым манометром одинаковую шкалу и класс точности.

Порядок и сроки проверки исправности манометров обслуживающим персоналом в процессе эксплуатации сосудов должны определяться инструкцией по режиму работы и безопасному обслуживанию сосудов, утвержденной руководством организации — владельца сосуда. В настоящих Методических указаниях применяются следующие термины:

1.1. Калибровка средств измерений (калибровочные работы) — совокупность операций, выполняемых с целью определения и подтверждения действительных значений метрологических характеристик и (или) пригодности к применению средства измерений, не подлежащего государственному метрологическому контролю и надзору.

1.2. Средства калибровки — эталоны, установки и другие средства измерений, применяемые при калибровке в соответствии с установленными правилами.

1.3. Сертификат о калибровке — документ, удостоверяющий факт и результаты калибровки средства измерений, который выдается организацией, осуществляющей калибровку.

1.4. Калибровочные клейма — технические устройства, предназначенные для нанесения оттиска клейма на средства измерений, дополнительные устройства или техническую документацию в целях:

- удостоверения, что средства измерений имеют метрологические характеристики, соответствующие установленным техническим требованиям;

- исключения при необходимости доступа к регулировочным (юстировочным) устройствам средств измерений;

- опечатывания непригодных к применению средств измерений;

- аннулирования существующего клейма (аннулирующие клейма).

1.5. Руководство по качеству организации и выполнения калибровочных работ (далее — «Руководство по качеству») — документ, устанавливающий цели, методы и процедуры, позволяющие метрологической службе или калибровочной лаборатории решать задачи, определяемые положением о них.

1.6. Качество калибровки средств измерений — совокупность характеристик калибровки, обусловливающих соответствие методов, средств и условий предъявляемым требованиям, установленным в нормативных документах по калибровке.

Монометры от нашей компании

nvph.ru

Самостоятельная проверка манометра

Если ваша задача — не зафиксировать сроки поверки манометра документально, а убедиться в его работе, то можно провести проверку манометра самостоятельно. Для этого понадобится контрольный прибор.

Проверка исправности манометра:

- Установите манометр для проверки в емкость. Дождитесь, пока стрелка остановится.

- Удалите устройство. Установите туда же контрольный манометр.

- Сопоставьте полученные показания.

- Если они не совпадают, необходимо произвести ремонт манометра или заменить его.

Периодичность проверки манометров в домашних хозяйствах и на предприятиях не из сфер, попадающих под ГРОЕИ, также следует установить в соответствии с техпаспортом приборов.

Манометры (устройства для измерения давления), как и все точные приборы, должны проходить контроль и поверку. Это важно, поскольку они используются на агрегатах, представляющих опасность в случае неправильной эксплуатации: газовых баллонах, котлах, производственном оборудовании. Контроль исправности работы манометра ведется при помощи специализированных метрологических систем; важно, чтобы процедуру проводил компетентный специалист. Поверка манометра проводится в аккредитованной организации в лабораторных условиях с применением аттестованных эталонов.

Требования к манометрам в котельной

Такой параметр, как давление, является основополагающим для нормальной и бесперебойной работы котельной. Слишком большое давление грозит разрывом трубопроводов и котлов, а от критически малого давления может произойти вскипание теплоносителя в котле и кавитация в насосах. Поэтому манометры являются одной из важнейшей составляющей оборудования котельной в плане безопасности. Поэтому просто необходимо обеспечивать своевременное обслуживание и, если потребуется, своевременный ремонт манометров. Контролирующие организации обращают очень пристальное внимание на состояние пружинных манометров и на соответствие их требованиям Правил по обеспечению промышленной безопасности при эксплуатации паровых котлов с давлением пара не более 0,07 МПа (0,7 бар) и водогрейных котлов с температурой нагрева воды не выше 115°С. Здесь приведены основные выдержки из Правил по вопросам комплектации, размещению и требованиям к манометрам в котельной (источник – gospromnadzor.by)

п.243 Манометры, устанавливаемые на котлах и трубопроводах в пределах котельной, должны иметь класс точности не ниже 2,5; — данный пункт подходит только для так называемых «малых» котлов (паровых давлением до 0,7 бар и водогрейных с температурой до 115°С), для «больших» котлов класс точности манометров, которого необходимо придерживаться, будет зависеть от измеряемого давления.

п.244 Манометры должны выбираться с такой шкалой, чтобы при рабочем давлении их стрелка находилась во второй трети шкалы; — то есть, например, если рабочее давление на измеряемом участке составляет 0,4 МПа, то необходимо выбрать манометр диапазоном 0-0,6 МПа (вторая треть шкалы), а если рабочее давление 0,2 МПа, то уже необходимо брать манометр с диапазоном 0-0,4 МПа (0,6 МПа не подойдет). Для обоих случаев манометр с диапазоном до 1 МПа, естественно, устанавливать некорректно.

п.245 На шкалу манометра наносят красную черту по делению, соответствующему разрешенному давлению в котле с учетом добавочного давления от веса столба жидкости. Взамен красной черты разрешается прикреплять или припаивать к корпусу манометра металлическую пластину, окрашенную в красный цвет и плотно прилегающую к стеклу манометра над соответствующим делением шкалы. Наносить красную черту на стекло краской запрещается; — этот пункт очень часто нарушается нерадивым персоналом котельной, так как чтобы не совершать лишних движений красная черта наносится именно на стекло, и бывает, что даже не краской, а маркером.

п.246 Манометр устанавливают так, чтобы его показания были видны обслуживающему персоналу, при этом манометр должен находиться в вертикальной плоскости или с наклоном вперед до 30°. Манометр должен иметь трехходовой кран. — трехходовой кран у манометра обязательно должен присутствовать для его перекрытия, продувки или присоединения контрольного манометра.

п.247 Диаметр корпусов манометров, устанавливаемых от уровня площадки наблюдения за манометром на высоте до 2 м, должен быть не менее 100 мм, на высоте от 2 до 5 м — не менее 160 мм и на высоте более 5 м — не менее 250 мм.

Самые важные требования к манометрам находятся в п.250.

п.250 Манометры не допускаются к применению в случаях, когда: на манометре отсутствует пломба или клеймо о проведении поверки; просрочен срок поверки манометра; стрелка манометра при его отключении не возвращается к нулевому показанию шкалы на величину, превышающую половину допустимой погрешности для данного манометра; разбито стекло или имеются другие повреждения, которые могут отразиться на правильности показаний.

п.251 На водогрейных котлах, водогрейных котлах-утилизаторах манометры располагают: на входе воды в котел после запорной арматуры; на выходе нагретой воды из котла до запорной арматуры; на всасывающих и нагнетательных линиях циркуляционных и подпиточных насосов на одном уровне.

п.254 Поверку манометров с их опломбированием (клеймением) производят не реже одного раза в 12 месяцев. Кроме того, не реже одного раза в 6 месяцев организация должна выполнить проверку рабочих манометров проверенным контрольным манометром, имеющим одинаковые с проверяемым манометром шкалу и класс точности. Результаты проверки заносят в журнал контрольных проверок.

Особенно рьяно представители контролирующих организаций обращают внимание на п.250 и п.254. Оно и правильно, потом что если манометр не поверен, имеет повреждения стекла, значит существует вероятность того, что он может отображать неправильные показания, либо его показания будут неправильно интерпретированы. А уж если он не садиться на «0», то такой манометр необходимо сразу же заменить или отремонтировать.

Правила по обеспечению промышленной безопасности при эксплуатации паровых котлов с давлением пара не более 0,07 МПа (0,7 бар) и водогрейных котлов с температурой нагрева воды не выше 115°С (а также и другие Правила) можно скачать с официального сайта Госпромнадзора.

teplovichek.com

Требования к поверке манометров

Для сверки основных параметров измерительного прибора следует уделять внимание основным требованиям, которые предъявляются к проведению рассматриваемой процедуры. К ним можно отнести следующие моменты:

- Перед непосредственной проверкой следует предоставить документы, которые подтверждают прохождение этой процедуры ранее. Результаты, которые были получены ранее, также могут потребоваться при очередной поверке. Некоторые компании не проводят рассматриваемую процедуру в случае отсутствия соответствующего документа.

- Если устройство является частью ответственного механизма, то оно должно иметь пломбу. В противном случае механизм не может применяться по предназначению.

- В зависимости от давления в системе подбирается наиболее подходящее оборудование. Наиболее важными параметрами можно назвать диапазон измерений, а также область применения устройства.

- Данные с применяемого устройства должны хорошо считываться. Для этого выбираются наиболее оптимальные условия работы.

- Установка манометра должна проводится исключительно с соблюдением всех мер безопасности. Довольно распространенной ошибкой можно назвать снижение прочности соединения. При подаче сильного давления может появиться утечка, которая снизит давление в системе.

Читать также: Как заправляться газом на заправке

Все установленные нормы учитываются специалистом, который проводит поверку устройства. Если не учитывать требование, то состояние конструкции нельзя будет проверить с высокой точностью.

Такой параметр, как давление, является основополагающим для нормальной и бесперебойной работы котельной. Слишком большое давление грозит разрывом трубопроводов и котлов, а от критически малого давления может произойти вскипание теплоносителя в котле и кавитация в насосах. Поэтому манометры являются одной из важнейшей составляющей оборудования котельной в плане безопасности. Поэтому просто необходимо обеспечивать своевременное обслуживание и, если потребуется, своевременный ремонт манометров. Контролирующие организации обращают очень пристальное внимание на состояние пружинных манометров и на соответствие их требованиям Правил по обеспечению промышленной безопасности при эксплуатации паровых котлов с давлением пара не более 0,07 МПа (0,7 бар) и водогрейных котлов с температурой нагрева воды не выше 115°С. Здесь приведены основные выдержки из Правил по вопросам комплектации, размещению и требованиям к манометрам в котельной (источник – gospromnadzor.by)

п.243

Манометры, устанавливаемые на котлах и трубопроводах в пределах котельной, должны иметь класс точности не ниже 2,5;

— данный пункт подходит только для так называемых «малых» котлов (паровых давлением до 0,7 бар и водогрейных с температурой до 115°С), для «больших» котлов класс точности манометров, которого необходимо придерживаться, будет зависеть от измеряемого давления.

п.244 Манометры должны выбираться с такой шкалой, чтобы при рабочем давлении их стрелка находилась во второй трети шкалы; — то есть, например, если рабочее давление на измеряемом участке составляет 0,4 МПа, то необходимо выбрать манометр диапазоном 0-0,6 МПа (вторая треть шкалы), а если рабочее давление 0,2 МПа, то уже необходимо брать манометр с диапазоном 0-0,4 МПа (0,6 МПа не подойдет). Для обоих случаев манометр с диапазоном до 1 МПа, естественно, устанавливать некорректно. п.245 На шкалу манометра наносят красную черту по делению, соответствующему разрешенному давлению в котле с учетом добавочного давления от веса столба жидкости. Взамен красной черты разрешается прикреплять или припаивать к корпусу манометра металлическую пластину, окрашенную в красный цвет и плотно прилегающую к стеклу манометра над соответствующим делением шкалы. Наносить красную черту на стекло краской запрещается; — этот пункт очень часто нарушается нерадивым персоналом котельной, так как чтобы не совершать лишних движений красная черта наносится именно на стекло, и бывает, что даже не краской, а маркером. п.246 Манометр устанавливают так, чтобы его показания были видны обслуживающему персоналу, при этом манометр должен находиться в вертикальной плоскости или с наклоном вперед до 30°. Манометр должен иметь трехходовой кран. — трехходовой кран у манометра обязательно должен присутствовать для его перекрытия, продувки или присоединения контрольного манометра. п.247 Диаметр корпусов манометров, устанавливаемых от уровня площадки наблюдения за манометром на высоте до 2 м, должен быть не менее 100 мм, на высоте от 2 до 5 м — не менее 160 мм и на высоте более 5 м — не менее 250 мм. Самые важные требования к манометрам находятся в п.250. п.250 Манометры не допускаются к применению в случаях, когда: на манометре отсутствует пломба или клеймо о проведении поверки; просрочен срок поверки манометра; стрелка манометра при его отключении не возвращается к нулевому показанию шкалы на величину, превышающую половину допустимой погрешности для данного манометра; разбито стекло или имеются другие повреждения, которые могут отразиться на правильности показаний. п.251 На водогрейных котлах, водогрейных котлах-утилизаторах манометры располагают: на входе воды в котел после запорной арматуры; на выходе нагретой воды из котла до запорной арматуры; на всасывающих и нагнетательных линиях циркуляционных и подпиточных насосов на одном уровне. п.254 Поверку манометров с их опломбированием (клеймением) производят не реже одного раза в 12 месяцев. Кроме того, не реже одного раза в 6 месяцев организация должна выполнить проверку рабочих манометров проверенным контрольным манометром, имеющим одинаковые с проверяемым манометром шкалу и класс точности. Результаты проверки заносят в журнал контрольных проверок. Как сделать котельную, чтобы приняла газовая служба. Особенно рьяно представители контролирующих организаций обращают внимание на п.250 и п.254. Оно и правильно, потом что если манометр не поверен, имеет повреждения стекла, значит существует вероятность того, что он может отображать неправильные показания, либо его показания будут неправильно интерпретированы. А уж если он не садиться на «0», то такой манометр необходимо сразу же заменить или отремонтировать. Правила по обеспечению промышленной безопасности при эксплуатации паровых котлов с давлением пара не более 0,07 МПа (0,7 бар) и водогрейных котлов с температурой нагрева воды не выше 115°С (а также и другие Правила) можно скачать с официального сайта Госпромнадзора.

14.37

Манометр должен быть установлен так, чтобы его показания были отчетливо видны

обслуживающему персоналу, при этом шкала его должна быть расположена

вертикально или с наклоном вперед не более 300 для улучшения

видимости показаний.

Номинальный

диаметр манометров, устанавливаемых на высоте до 2 м от уровня площадки наблюдения за манометром, должен быть не менее 100 мм, на высоте от 2 до 3 м — не менее 160 мм и на высоте от 3 до 5 м — не менее 250 мм. При установке манометра на высоте более 5 м должен быть установлен сниженный манометр в качестве дублирующего.

Манометры

должны быть хорошо освещены и защищены от воздействия лучистой теплоты от

обмуровки котла.

14.38

Перед каждым манометром должен быть установлен трехходовой кран или другое

аналогичное устройство для продувки, проверки и отключения манометра.

Между

манометром и паровым пространством котла, кроме трехходового крана,

устанавливают соединительную сифонную трубку диаметром не менее 10 мм, предназначенную для создания водяного затвора. Водяной затвор в

сифонной трубке

предохраняет пружину манометра от воздействия высокой температуры, от резких

колебаний давления и гидравлических ударов при подключении манометра к

трубопроводу котла.

14.39

Исправность манометров должен проверять машинист котлов (обслуживающий

персонал) у котлов с рабочим давлением свыше 1,4 МПа (14 кгс/см2) до

4 МПа (40 кгс/см2) включительно не реже одного раза в смену

(согласно графику) с записью результатов проверки в «Сменный журнал результатов

проверки предохранительных клапанов, указателей уровней, действия манометров в

котельном цехе ТС-1».

Проверку

необходимо производить и в тех случаях, когда стрелка манометра долго находится

в одном и том же положении или когда она не дошла еще до красной черты, а предохранительные

клапаны уже поднялись и выпускают пар.

14.40

Проверку исправности манометра котла путем его отключения от измеряемой среды и

установки на нуль необходимо выполнить в следующем порядке:

а)

заметить и запомнить показание манометра в рабочем состоянии;

б)

медленным поворотом пробки трехходового крана отключить манометр от импульсной

трубки и соединить (сообщить) измерительную пружину манометра с атмосферой, при

этом стрелка манометра должна быстро, но плавно вернуться к нулю;

в)

отсоединить манометр от атмосферы и соединить манометр с импульсной трубкой,

при этом стрелка должна быстро и плавно вернуться в прежнее положение. Это

будет означать, что манометр работает исправно. Точность же его показаний может

быть подтверждена только при сравнении с показаниями контрольного манометра.

14.41

В случаях, когда при проверке исправности манометра обнаружится, что стрелка

манометра не становится на нуль при сообщении манометра с атмосферой или

спадает неплавно, рывками, это означает, что засорился штуцер манометра или

трехходовой кран. Если вышел из строя механизм манометра, следует дать

указание заменить манометр.

14.42

При проверке манометра могут обнаружиться следующие неисправности:

а)

При отключении манометра от котла и сообщении его с атмосферой стрелка не

становится на нуль: разогнулась трубчатая пружина (большей частью вследствие

нагревания). Манометр подлежит замене, как неисправный.

б) Запотевают

шкала и стекло манометра: негерметична трубчатая пружина, обычно в месте

припайки ее к штуцеру. Манометр подлежит замене.

в) Течь

в соединениях трехходового крана с сифонной трубкой или манометром; течь через

отверстие фланца для контрольного манометра. Если течь невозможно устранить

подтягиванием резьбовых соединений, следует заменить манометр.

д)

Пропуск воды через резьбовые соединения. Следует заменить прокладку.

е)

Сбита стрелка с оси, шестеренка соскочила с сектора, стрелка заскочила за

шпенек из-за быстрого поворачивания трехходового крана в рабочее положение из

положения, когда манометр был соединен с атмосферой. Следует заменить манометр.

14.43

Манометры не должны допускаться к применению в следующих случаях:

Навигация:

Главная → Все категории → Машинист котельных

п.244 Манометры должны выбираться с такой шкалой, чтобы при рабочем давлении их стрелка находилась во второй трети шкалы; — то есть, например, если рабочее давление на измеряемом участке составляет 0,4 МПа, то необходимо выбрать манометр диапазоном 0-0,6 МПа (вторая треть шкалы), а если рабочее давление 0,2 МПа, то уже необходимо брать манометр с диапазоном 0-0,4 МПа (0,6 МПа не подойдет). Для обоих случаев манометр с диапазоном до 1 МПа, естественно, устанавливать некорректно. п.245 На шкалу манометра наносят красную черту по делению, соответствующему разрешенному давлению в котле с учетом добавочного давления от веса столба жидкости. Взамен красной черты разрешается прикреплять или припаивать к корпусу манометра металлическую пластину, окрашенную в красный цвет и плотно прилегающую к стеклу манометра над соответствующим делением шкалы. Наносить красную черту на стекло краской запрещается; — этот пункт очень часто нарушается нерадивым персоналом котельной, так как чтобы не совершать лишних движений красная черта наносится именно на стекло, и бывает, что даже не краской, а маркером. п.246 Манометр устанавливают так, чтобы его показания были видны обслуживающему персоналу, при этом манометр должен находиться в вертикальной плоскости или с наклоном вперед до 30°. Манометр должен иметь трехходовой кран. — трехходовой кран у манометра обязательно должен присутствовать для его перекрытия, продувки или присоединения контрольного манометра. п.247 Диаметр корпусов манометров, устанавливаемых от уровня площадки наблюдения за манометром на высоте до 2 м, должен быть не менее 100 мм, на высоте от 2 до 5 м — не менее 160 мм и на высоте более 5 м — не менее 250 мм. Самые важные требования к манометрам находятся в п.250. п.250 Манометры не допускаются к применению в случаях, когда: на манометре отсутствует пломба или клеймо о проведении поверки; просрочен срок поверки манометра; стрелка манометра при его отключении не возвращается к нулевому показанию шкалы на величину, превышающую половину допустимой погрешности для данного манометра; разбито стекло или имеются другие повреждения, которые могут отразиться на правильности показаний. п.251 На водогрейных котлах, водогрейных котлах-утилизаторах манометры располагают: на входе воды в котел после запорной арматуры; на выходе нагретой воды из котла до запорной арматуры; на всасывающих и нагнетательных линиях циркуляционных и подпиточных насосов на одном уровне. п.254 Поверку манометров с их опломбированием (клеймением) производят не реже одного раза в 12 месяцев. Кроме того, не реже одного раза в 6 месяцев организация должна выполнить проверку рабочих манометров проверенным контрольным манометром, имеющим одинаковые с проверяемым манометром шкалу и класс точности. Результаты проверки заносят в журнал контрольных проверок. Как сделать котельную, чтобы приняла газовая служба. Особенно рьяно представители контролирующих организаций обращают внимание на п.250 и п.254. Оно и правильно, потом что если манометр не поверен, имеет повреждения стекла, значит существует вероятность того, что он может отображать неправильные показания, либо его показания будут неправильно интерпретированы. А уж если он не садиться на «0», то такой манометр необходимо сразу же заменить или отремонтировать. Правила по обеспечению промышленной безопасности при эксплуатации паровых котлов с давлением пара не более 0,07 МПа (0,7 бар) и водогрейных котлов с температурой нагрева воды не выше 115°С (а также и другие Правила) можно скачать с официального сайта Госпромнадзора.![]()

14.37

Манометр должен быть установлен так, чтобы его показания были отчетливо видны

обслуживающему персоналу, при этом шкала его должна быть расположена

вертикально или с наклоном вперед не более 300 для улучшения

видимости показаний.

Номинальный

диаметр манометров, устанавливаемых на высоте до 2 м от уровня площадки наблюдения за манометром, должен быть не менее 100 мм, на высоте от 2 до 3 м — не менее 160 мм и на высоте от 3 до 5 м — не менее 250 мм. При установке манометра на высоте более 5 м должен быть установлен сниженный манометр в качестве дублирующего.

Манометры

должны быть хорошо освещены и защищены от воздействия лучистой теплоты от

обмуровки котла.

14.38

Перед каждым манометром должен быть установлен трехходовой кран или другое

аналогичное устройство для продувки, проверки и отключения манометра.

Между

манометром и паровым пространством котла, кроме трехходового крана,

устанавливают соединительную сифонную трубку диаметром не менее 10 мм, предназначенную для создания водяного затвора. Водяной затвор в

сифонной трубке

предохраняет пружину манометра от воздействия высокой температуры, от резких

колебаний давления и гидравлических ударов при подключении манометра к

трубопроводу котла.

14.39

Исправность манометров должен проверять машинист котлов (обслуживающий

персонал) у котлов с рабочим давлением свыше 1,4 МПа (14 кгс/см2) до

4 МПа (40 кгс/см2) включительно не реже одного раза в смену

(согласно графику) с записью результатов проверки в «Сменный журнал результатов

проверки предохранительных клапанов, указателей уровней, действия манометров в

котельном цехе ТС-1».

Проверку

необходимо производить и в тех случаях, когда стрелка манометра долго находится

в одном и том же положении или когда она не дошла еще до красной черты, а предохранительные

клапаны уже поднялись и выпускают пар.

14.40

Проверку исправности манометра котла путем его отключения от измеряемой среды и

установки на нуль необходимо выполнить в следующем порядке:

а)

заметить и запомнить показание манометра в рабочем состоянии;

б)

медленным поворотом пробки трехходового крана отключить манометр от импульсной

трубки и соединить (сообщить) измерительную пружину манометра с атмосферой, при

этом стрелка манометра должна быстро, но плавно вернуться к нулю;

в)

отсоединить манометр от атмосферы и соединить манометр с импульсной трубкой,

при этом стрелка должна быстро и плавно вернуться в прежнее положение. Это

будет означать, что манометр работает исправно. Точность же его показаний может

быть подтверждена только при сравнении с показаниями контрольного манометра.

14.41

В случаях, когда при проверке исправности манометра обнаружится, что стрелка

манометра не становится на нуль при сообщении манометра с атмосферой или

спадает неплавно, рывками, это означает, что засорился штуцер манометра или

трехходовой кран. Если вышел из строя механизм манометра, следует дать

указание заменить манометр.

14.42

При проверке манометра могут обнаружиться следующие неисправности:

а)

При отключении манометра от котла и сообщении его с атмосферой стрелка не

становится на нуль: разогнулась трубчатая пружина (большей частью вследствие

нагревания). Манометр подлежит замене, как неисправный.

б) Запотевают

шкала и стекло манометра: негерметична трубчатая пружина, обычно в месте

припайки ее к штуцеру. Манометр подлежит замене.

в) Течь

в соединениях трехходового крана с сифонной трубкой или манометром; течь через

отверстие фланца для контрольного манометра. Если течь невозможно устранить

подтягиванием резьбовых соединений, следует заменить манометр.

д)

Пропуск воды через резьбовые соединения. Следует заменить прокладку.

е)

Сбита стрелка с оси, шестеренка соскочила с сектора, стрелка заскочила за

шпенек из-за быстрого поворачивания трехходового крана в рабочее положение из

положения, когда манометр был соединен с атмосферой. Следует заменить манометр.

14.43

Манометры не должны допускаться к применению в следующих случаях:

Навигация:

Главная → Все категории → Машинист котельных

![]() Манометры, их устройство и работа

Манометры, их устройство и работа

![]() Манометры, их устройство и работа

Манометры, их устройство и работа

Для наблюдения за давлением в котле, водяном экономайзере и пароперегревателе служит прибор, называемый манометром.

По правилам устройства и безопасной эксплуатации паровых и водогрейных котлов Госгортехнадзора СССР на каждом паровом котле должен быть установлен манометр, сообщающийся с паровым пространством барабана котла. На паровых котлах паропроизводительностью более 10 т/ч и водогрейных котлах тепловой мощностью более 5,8 МВт (5 Гкал/ч) надо обязательно применять регистрирующий манометр. Манометр устанавливают на выходе пара из пароперегревателя до главной задвижки, а на прямоточном котлоагрегате, кроме того, на выходе пара из котлоагрегата перед запорным вентилем (или задвижкой). На пароперегревателях паровозных, локомобильных, жаротрубных котлов и котлов вертикального типа манометры применять не обязательно.

На водяном экономайзере, отключаемом от котла по воде, следует устанавливать два манометра: на входе воды в экономайзер до запорного вентиля (или задвижки) и предохранительного клапана и на выходе воды из экономайзера до запорного вентиля (или задвижки) и предохранительного клапана.

На питательной линии на выходе воды из экономайзера у каждого парового котла устанавливают манометр перед органом, регулирующим питание водой. Допускается применять один манометр на общей питательной линии в котельной при паропроизводительности каждого котла менее 2 т/ч.

На водогрейных котлах манометры устанавливают на входе воды в котел и на выходе нагретой воды из котла до запорного вентиля (или задвижки), на всасывающей и нагнетательной линиях циркуляционных насосов с расположением на одном уровне по высоте, а также на линиях питания котла или подпитки теплосети.

В котельных установках применяют в основном пружинные манометры.

Основной частью пружинного манометра является изогнутая пустотелая трубка (пружина) овального сечения. Трубка нижним концом, неподвижно закрепленным в корпусе прибора, присоединяется к пространству, давление р котором измеряют. Другой (верхний) конец трубки запаян и может перемещаться. Это перемещение трубки передается через тягу (рычажок), шарнирно соединенную со свободным концом трубки, зубчатому сектору и дальше шестеренке, приводимой в круговое вращение зубчатым сектором. Вместе с шестеренкой передвигается стрелка манометра, насаженная с ней на одной оси.

Пока стенки трубки с обеих сторон находятся под одинаковым давлением окружающего воздуха, трубка будет согнута и стрелка манометра будет стоять на нуле.

При подключении манометра к работающему котлу, водяному экономайзеру или пароперегревателю давление пара (или воды) внутри трубки стремится выпрямить пружинящую трубку. При этом перемещение свободного конца трубки передается стрелке, которая, передвигаясь вдоль шкалы манометра, показывает избыточное давление в МЙа (или в кгс/см2)*. Для устранения Свободного хода стрелки служит упругий пружинный волосок, прижимающий зубчатую шестерню к одной стороне зубцов сектора.

Кроме пружинных манометров, применяют мембранные манометры, у которых вместо трубки, воспринимающей разность давлений, используется мембрана — волнистая стальная пластинка, зажатая между двумя фланцами. Снизу на мембрану давит измеряемая среда (пар, вода), а сверху — атмосферный воздух. Под влиянием разности давлений мембрана выгибается вверх, причем тем сильнее, чем больше разность давлений. В центре мембраны укреплен небольшой стержень, который посредством коленчатого рычага, зубчатого сектора и шестерни передает перемещение стрелке.

Рис. 1. Пружинный манометр

Рис. 2. Мембранный манометр

Пружинные манометры чувствительнее и точнее мембранных, проще в изготовлении, дешевле и меньше подвержены износу. Мембранные манометры устанавливают на передвижных агрегатах, где применение пружинных манометров затруднено.

На циферблате манометра наносят красную черту по делению, соответствующему разрешенному инспекцией Госгортехнадзора СССР высшему допускаемому избыточному давлению в котле с учетом добавочного давления от ‘веса столба жидкости при сниженных манометрах.

Шкалу манометра надо выбирать такой, чтобы при рабочем давлении стрелка его находилась в средней трети шкалы.

Взамен красной черты на циферблате разрешается припаивать к корпусу манометра металлическую пластинку, окрашенную в красный цвет и плотно прилегающую к стеклу манометра.

Следует твердо помнить, что стрелка манометра ни в коем случае не должна переходить за красную черту. Если это произойдет, то необходимо немедленно принять меры к снижению давления.

Манометры должны быть хорошо освещены и защищены от воздействия лучистой теплоты кладки.

Его показания должны быть отчетливо видны обслуживающему персоналу; при этом циферблат его должен находиться в вертикальной плоскости или с наклоном вперед до 30°.

Манометр следует устанавливать так, чтобы между ним и паровым пространством котла была расположена соединительная сифонная трубка диаметром не менее 10 мм, заполненная конденсатом. Водяной затвор в сифонной трубке предохраняет пружину манометра от воздействия высоких температур пара, от резких колебаний давления и появления гидравлических ударов при подключении манометра к паровому котлу. Все это может привести к изменению упругих свойств пружины манометра и к искажению его показаний.

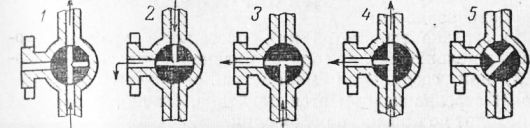

Между сифонной трубкой и манометром следует обязательно устанавливать трехходовый кран с фланцем особой формы для контрольного манометра. На квадратной пробке крана должны быть нанесены риски, указывающие направление каналов в нем.

Рис. 3. Сифонная трубка с установленным на ней трехходовым краном

На рис. 4 приведено пять различных положений трехходового крана:

1 — котел соединен с манометром (рабочее положение);

2 — манометр соединен с атмосферой;

3 — сифонная трубка продувается паром;

4 — рабочий манометр соединен с контрольным манометром (для проверки правильности его показаний);

5 — в сифонной трубке накапливается вода (перед присоединением манометра к котлу).

Рис. 4. Различные положения трехходового крана

На котлах с избыточным давлением больше 3,8 МПа (39 кгс/см2) вместо трехходового крана устанавливают вентили, позволяющие отключать манометр от котла, сообщать его с атмосферой и продувать сифонные трубки.

Во время приема вахты и один раз в течение вахты кочегар обязан проверять исправность всех манометров. Проверку следует производить и в тех случаях, когда стрелка манометра долго находится в одном и том же положении или когда она не дошла еще до красной черты, а предохранительные клапаны уже поднялись и выпускают пар (или воду в водяном экономайзере).

Проверку исправности манометра котла — так называемую проверку на нуль — следует выполнять в следующем порядке:

1) кочегар замечает и запоминает показание манометра в рабочем положении (положение 1);

2) медленно поворачивая пробку трехходового крана влево на четверть оборота, кочегар отключает манометр от котла и соединяет его с атмосферой (положение 2); при этом стрелка манометра должна быстро, но плавно вернуться к нулю;

3) поворотом пробки крана вправо на четверть оборота кочегар снова соединяет манометр с котлом (положение 1); при этом стрелка должна быстро и плавно подняться до прежнего положения; это будет означать, что манометр работает исправно; точность же его показаний может быть подтверждена только показаниями контрольного манометра.

При проверке манометра могут обнаружиться следующие неисправности:

1) стрелка манометра при постановке трехходового крана в положение 2 не садится плавно на нуль;

2) при соединении манометра с котлом (положение 1) стрелка поднимается медленно, скачкообразно или не доходит до прежнего положения.

Первый случай неисправности указывает на засорение каналов в пробке трехходового крана или на перекрытие каналов прокладкой, установленной между краном и отростком манометра. Для устранения этой неисправности: а) продувают сифонную трубку паром, для чего пробку крана поворачивают из рабочего положения вправо на четверть оборота в положение 3 б) накапливают воду в сифонной трубке, повернув кран в положение 5; в) ставят манометр в рабочее положение 1) проверяют нулевое положение стрелки, соединив манометр с атмосферой (положение 2).

Если неисправность не ликвидируется, то следует, предварительно сообщив об этом администрации котельной, поставить трехходовый кран в положение 2, вывернуть манометр и проверить положение прокладки, затем продуть паром трехходовый кран, установив его в положение 1. После продувки кран ставят в положение 2 и манометр устанавливают на место; затем накапливают воду в сифонной трубке (положение 5), соединяют манометр с котлом и снова проверяют на нуль (положение 2). Если в этом случае стрелка манометра плавно не опустится на нуль, то, очевидно, неисправен сам манометр и его следует немедленно заменить исправным.

Второй случай неисправности указывает на засорение сифонной трубки, или трехходового крана, или на перекрытие прокладкой каналов между краном и сифонной трубкой. Для устранения этой неисправности сифонную трубку продувают, для чего кран переводят из положения 1 в положение 3 поворотом вправо на четверть оборота.

Затем накапливают воду в сифонной трубке, после чего снова проверяют на нуль. Если и эта проверка не дает нужного результата, то необходимо немедленно приостановить работу котла.

Не допускается к работе манометр, когда на нем отсутствует пломба, просрочен срок его проверки, когда стрелка его при выключении не возвращается к нулевому положению на размер, превышающий половину допускаемой погрешности для данного манометра, разбито стекло или имеются другие повреждения манометра, которые могут отразиться на правильности его показаний.

Похожие статьи:

Оказание первой помощи при отравлениях, ожогах и поражениях электрическим током

Статьи по теме:

- Оказание первой помощи при отравлениях, ожогах и поражениях электрическим током

- Аварии и неполадки в работе котельной установки и мероприятия по их устранению

- Основные технико-экономические показатели работы котельной установки

- Чистка котлоагрегата

- Остановка котлоагрегата

Главная → Справочник → Статьи → Блог → Форум

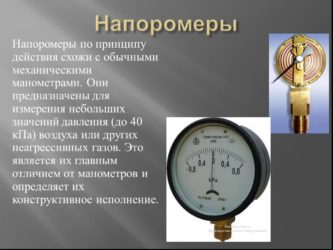

Манометр — это контрольно-измерительный прибор, который необходим для измерения давления жидкостей, пара и газа, которые не агрессивны к сплавам меди. Шкала измерений манометра — от 0,06 до 1000 МПа (давление измеряется избыточное).

Манометры широко применяются на предприятиях в различных отраслях промышленности (нефтехимической, химической, горно-металлургической и т.д.), в медицине, сельском хозяйстве, машиностроении, транспорте, ЖКХ, строительстве — практически во сферах жизни.

По назначению манометры делятся на

- общетехнические,

- виброустойчивые,

- газовые,

- коррозионностойкие,

- показывающие.

Также существуют классы точности манометров: 0,15; 0,25; 0,4 и т.д. С возрастанием числа соответственно уменьшается точность прибора.

Корпус технического манометра в традиционном заводском исполнении изготовлен из стали, штуцер — из латуни. Такие манометры применяют в основном в ЖКХ и машиностроении. Котловые манометры оснащены циферблатом с большим диаметром. Это необходимое условие для осуществления визуального контроля давления котлоагрегатов.

Манометры в котельных

В стационарных и блочно-модульных котельных на котлах и питательных линиях должны устанавливаться манометры классом точности не ниже 2,5.

Для котельных рекомендуется выбирать манометры с такой шкалой, чтобы при рабочем давлении их стрелка находилась в средней трети шкалы.

На шкалу котлового манометра обычно дополнительно наносят отметку, соответствующему разрешенному давлению в используемом котле. Разрешается наносить метку красной чертой на шкалу по делению, либо устанавливать на корпусе металлическую пластинку, окрашенную в красный цвет и плотно прилегающую к стеклу манометра. Наносить эту отметку поверх стекла циферблата краской запрещается.

К установке манометров в котельных на котлах и питательных линиях нормативами безопасности предъявляются следующие требования:

- показания должны быть хорошо видны обслуживающему персоналу,

- при этом циферблат манометра должен находиться в вертикальной плоскости или иметь наклон вперед до 30°.

Требования к диаметру корпусов манометров устанавливаются в зависимости от расстояния между прибором и уровнем площадки наблюдения за манометром:

- до 2 м – манометры диаметром не менее 100 мм;

- на высоте 2-5 м – не менее 160 мм;

- на высоте 5 м – не менее 250 мм.

Манометры на паровых котлах в котельных

На каждом паровом котле должен быть установлен манометр, сообщающийся с паровым пространством котла через соединительную сифонную трубку или через другое аналогичное приспособление с гидравлическим затвором.

У жидкотопливных паровых котлов на трубопроводе, по которому топливо подается к форсункам горелок, обязательна установка манометров после последнего по ходу топлива запорного органа, а также на общем паропроводе к мазутным форсункам после регулирующего клапана.

Также манометр устанавливается на питательной линии перед узлом, регулирующим питание парового котла в котельной котла. При наличии в котельной нескольких котлов паропроизводительностью менее 2 т/ч допускается установка одного манометра на общей питательной линии.

Манометры на водогрейных котлах в котельных

На котлах в водогрейных блочно-модульных и стационарных котельных манометры следует располагать:

- на входе воды в котел после запорного органа;

- на выходе нагретой воды из котла до запорного органа;

- на всасывающих и нагнетательных линиях подпиточных и циркуляционных насосов.

Не допускается эксплуатация манометров в котельных, если:

- нет пломбы или клейма о проведении проверки манометра;

- прибор имеет истекший срок поверки;

- стрелка манометра при включении не возвращается к нулевому показанию шкалы на величину, превышающую половину допустимой погрешности манометра согласно данным, указанным изготовителем в паспорте;

- наличествуют повреждения прибора, которые могут повлиять на правильность показаний.

В газовых котельных котлы, работающие на газовом топливе, должны быть оснащены контрольно-измерительными приборами согласно СНИП «СТРОИТЕЛЬНЫЕ НОРМЫ И ПРАВИЛА. НОРМЫ ПРОЕКТИРОВАНИЯ. КОТЕЛЬНЫЕ УСТАНОВКИ».

Содержание

- 1 Без него эксплуатация отопительного прибора опасна! Виды манометров для настройки газовых котлов

- 1.1 Образцовые

- 1.2 Электроконтактные

- 1.3 Специальные

- 1.4 Судовые

- 1.5 Как выбрать манометр для регулировки газового котла

- 1.6 Виды устройств

- 1.7 Диапазон измерения давления газа

- 1.8 Класс точности

- 1.9 Функциональная нагрузка

- 1.10 Эксплуатационные условия

- 1.11 Правила установки прибора

- 1.12 Инструменты и материалы

- 1.13 Монтаж прямым путём

- 1.14 На трехходовой кран

- 1.15 При помощи импульсной трубки

- 1.16 Проверка

- 2 Какими контрольно-измерительными приборами оборудуют котельные агрегаты?, Для чего вводится автоматическое управление котельными агрегатами?, Что относится к арматуре котельных установок? Библиотека украинские учебникив

- 2.1 Для чего вводится автоматическое управление котельными агрегатами?

- 2.2 Что относится к арматуре котельных установок?

- 3 Кип для котельных — манометры, вакууметры, техническое стекло, водоуказательное оборудование

- 3.1 Манометры деформационные ДМ

- 3.2 Вакуумметры и мановакуумметры. Краны 3-ходовые латунные для манометров

- 3.3 Манометры электроконтактные ДМ-2005

- 3.4 Указатели уровня жидкости паровых котлов 12кч11бк

- 3.5 Запорные устройства указателей уровня

- 3.6 Трубки из кварцевого стекла

- 3.7 Физические свойства кварцевого стекла

- 3.8 Иллюминаторные смотровые стекла (круглые)

- 4 Манометр для отопления

- 4.1 Для чего нужен манометр

- 4.2 Какие манометры бывают

- 4.3 Жидкостный манометр

- 4.4 Пружинный манометр

- 4.5 Мембранные манометры

- 4.6 Что брать в котельную

- 4.7 Полезные видео

- 5 Применение контрольно-измерительных приборов в помещениях котельных

- 5.1 Причины возникновения загазованности

- 5.2 Почему помимо измерения содержания метана необходим контроль содержания монооксида углерода?

Без него эксплуатация отопительного прибора опасна! Виды манометров для настройки газовых котлов

Манометр существует для того, чтобы измерять давление в системе. Он соединяется с аварийным предохранительным клапаном и воздухоотводчиком, таким образом, гарантируя безопасность.

Выход показателей давления за допустимые пределы означает, что система работает неправильно. Избыточное давление может привести к разрыву трубопровода и даже к взрыву оборудования.

ontakte

Odnoklassniki

Принцип работы всех манометров основан на том, что измеряемое давление уравновешивается силой трубчатой пружины или двухпластинчатой мембраны.

Она одним концом припаяна к держателю, а вторым, связана со стрелкой через специальный механизм. Этот механизм преобразует линейное перемещение чувствительного элемента в движение стрелки по циферблату.

Образцовые

Образцовыми называют измерительные приборы, которые применяют для калибровки других. Данный тип устройств используют для проверки оборудования и точных измерений давления жидкости и газа, они обладают более высоким классом точности — 0,015—0,6 ед. Повышенная точность измерения этих приборов обусловлена особенностями конструкции: зубчатый орган в передаточном механизме исполнен очень точно.

Электроконтактные

Эти устройства отслеживают предельное давление и оповещают систему о его достижении. Обычно такой вид измерительного оборудования применяют для газа, пара, спокойных жидкостей, несклонных к кристаллизации. Приборы могут управлять внешними электроцепями при достижении критического давления с помощью контактной группы либо оптической пары.

Фото 1. Электроконтактный манометр для отопительного газового котла. Прибор имеет циферблат с делениями.

Специальные

Применяются для измерения избыточного давления в газообразной среде. Каждый вид такого устройства предназначен для определённого газа, название которого указано на шкале. А также специальные манометры маркируются разными цветами и буквами в названии. Например, устройство, предназначенный для измерения давления аммиака, имеет жёлтый цвет корпуса и букву «А» в названии. Такой тип дополнительно защищён от коррозии. Класс точности специальных приборов 1,0—2,5 ед.

Судовые

Особенность устройств — повышенная защита от влаги, пыли, вибраций. В основном именно эти манометры применяют в судостроении, отсюда и их название. Подходят для измерения давления жидкости, газа, пара.

Как выбрать манометр для регулировки газового котла

При выборе приборов необходимо учитывать: вид, диапазон измерения, класс точности, размер, функциональную нагрузку, эксплуатационные условия.

Виды устройств

По строению и принципу действия бывает 5 основных видов датчиков:

- жидкостные;

- пружинные;

- электроконтактные;

- мембранные;

- дифференциальные.

Пружинные и жидкостные приборы — самые популярные. Они достаточно точны и надёжны при своей низкой цене. Эти два вида хорошо подходят для частных домов и небольших предприятий. В большинстве котельных используются именно пружинные манометры.

Диапазон измерения давления газа

Это самый важный параметр при выборе измерительного оборудования для котельной.

Главное, чтобы рабочее давление в трубе котла попадало в диапазон 1/3—2/3 шкалы измерения прибора. Если давление меньше, то погрешность замеров слишком высока, а если больше — прибор будет перегружаться и выйдет из строя раньше гарантийного срока.

Класс точности

Чем меньше этот показатель, тем точнее прибор. Класс точности — это процент погрешности замеров от шкалы измерения.

Погрешность нетрудно рассчитать, например, если устройство на 10 атм. имеет класс точности 1,5 ед., то его допустимая погрешность составляет 1,5%. Если показатель прибора больше, то его необходимо заменить.

Установить неисправность можно только при помощи эталонного манометра, этим занимается специальная организация, которая производит поверку оборудования. К системе подключают высокоточный прибор, а затем сравнивают показания.

Вам также будет интересно:

Диаметр устройства подбирается в зависимости от назначения.

- 50, 63 мм — для установки на переносном оборудовании или для контроля давления кислородных баллонов, сварочных аппаратов.

- 100 мм — самый распространённый размер, наиболее удобен в большинстве случаев.

- 160 мм, 250 мм — для контроля приборов, которые расположены визуально далеко, например, под потолком котельной.

Функциональная нагрузка

По виду функциональной нагрузки устройства бывают:

- Показывающие — это приборы технического направления. Измеряют давление.

- Сигнализирующие — управляют внешней электрической цепью.

- Для точного измерения имеют класс точности 0,6—1,0 ед.

- Образцовые используются для проверки точности других приборов.

- Самопишущие записывают давление в виде диаграммы на бумаге.

Фото 2. Образцовый манометр для газового котла. Прибор обладает высокой точностью, его применяют для калибровки других устройств.

Эксплуатационные условия

Прибор подбирается с учётом среды, в которой он будет использоваться. Среда может быть разной, в том числе и агрессивной. Существуют аппараты с разными корпусами, важно учесть, будет ли он работать в условиях влажности, запылённости, вибрации, чтобы исключить развитие коррозии или повреждение корпуса.

Правила установки прибора

Манометр нельзя устанавливать, если:

- Отсутствует пломба или отметка о проведении проверки.

- Срок действия поверки истёк.

- Есть видимые повреждения, например, трещины.

- Стрелка не возвращается к нулю при отключении.

- Монтаж на высоте более 3 м от площадки запрещён.

Устройство устанавливают таким образом, чтобы показания было хорошо видно. Шкала должна быть вертикальна или иметь наклон 30°.

Диаметр манометра должен быть не менее 100 мм, на высоте 2—3 м — не менее 160 мм.

Прибор необходимо достаточно осветить, но защитить от прямых солнечных лучей и воздействий окружающей среды.

Манометр нужно затянуть на тройнике, но недотягивать при этом сам прибор, чтобы весь воздух беспрепятственно вышел.

Внимание! Если была обнаружена поломка прибора, то его необходимо сдать в сервисный центр, предварительно очистив.

Инструменты и материалы

Для монтажа нужен минимальный набор инструментов, который есть в каждом доме. Понадобится: слесарный набор, штуцер и гаечный ключ, сам манометр, трехходовой кран и импульсная трубка в случаях, если был выбран такой способ крепления, где та потребуются. В некоторых случаях нужен переходник.

Монтаж прямым путём

Манометр прикручивается сразу же на предварительно вваренный адаптер со специальными уплотнениями. Этот метод самый простой, он применяется там, где нет постоянных скачков давления, и не требуется частая замена.

На трехходовой кран

На вваренный заранее адаптер устанавливается трехходовой кран, а уже на него — манометр.

Фото 3. Манометр для газового котла, установленный на трехходовом кране. При такой установке облегчена эксплуатация прибора, его несложно заменить.

Таким способом пользуются, если при проверке нужно переводить оборудование на атмосферное давление при помощи этого крана. При этом способе монтажа манометр можно заменить, не прерывая работу системы.

При помощи импульсной трубки

Прибор также устанавливают через импульсную трубку, которая будет защищать его от повреждений. Для этого на заранее вваренный адаптер присоединяют трубку, на неё трехходовой кран, а к нему прикручивают манометр.

Таким образом, монтаж производят там, где возможен контакт измерительного прибора с горячим паром. Этот метод защищает манометр от повреждений.

Проверка

Проверка измерительного оборудования трехходовым краном осуществляется так:

- В рабочем положении замечают показания устройства.

- Трехходовой кран медленно поворачивают влево на четверть оборота. Манометр отключается от котла и соединяется с атмосферой, стрелка должна плавно вернуться к нулевой отметке.

- Медленно поворачивают кран обратно вправо на четверть оборота, стрелка прибора должна вернуться в прежнее положение.

Если стрелка движется рывками — это означает, что засорился штуцер и кран, их необходимо продуть. Для этого кран поворачивают так, чтобы пошла вода (газ), затем возвращают в рабочее положение.

Важно! Точность манометра проверяется только с помощью эталонного прибора.

Посмотрите видео, в котором рассказывается об особенностях работы датчика давления в газовом котле.

Показания манометра важно регулярно проверять. Нарастание давления может говорить о воздушной пробке, засорении трубопровода или о неверном монтаже котла.

Падение давления указывает на возможную протечку в контуре трубопровода.

Регулярно сверяясь с манометром, можно настроить котёл оптимально, избежать поломок системы и даже аварийных ситуаций.

Если необходима установка или замена прибора, то следует обратиться к специалистам. Монтаж и проверка должны производиться квалифицированным мастером при помощи специального оборудования.

Оцени статью:

Будь первым!

Средняя оценка: 0 из 5.

Оценили: 0 читателей.

Поделись с друзьями!

ontakte

Odnoklassniki

Источник: https://ogon.guru/otoplenie/kotli/gazovie/aksessuari/manometr.html

Какими контрольно-измерительными приборами оборудуют котельные агрегаты?, Для чего вводится автоматическое управление котельными агрегатами?, Что относится к арматуре котельных установок? Библиотека украинские учебникив

Контрольно-измерительные приборы, устанавливаемые для наблюдения за правильной работой и безопасной эксплуатацией котлов, условно делятся на две основные категории: показывающие и регистрирующие

показывая применяют тогда, когда допускаются периодические записи режима работы котла. Регистрирующие приборы применяются для постоянного определения параметров работы агрегата или за любой промежуток ча асу.

Все как показывая, так и регистрирующие контрольно-измерительные приборы устанавливаются на щитке управления котла, удобном для наблюдения за их показателями, определяющими режим работы котла

Контрольно-измерительные приборы служат для систематического контроля за такими величинами и параметрами котла:

температурой и давлением перегретого пара на выходе;

давлением пара в котле и температурой воды, питающей котел;

уровнем воды в котле;

количеством воды, поступающей в котел, и количеством пара, продукции;

разрежением в топке копта и перед димовсмоктувачем;

температурой и давлением воздуха до и после воздухоподогревом;

содержанием. С02 и. И7 в дымовых газах

Для измерения избытка давления используются различной конструкции манометры, циферблат которых должно быть в вертикальной плоскости или с наклоном вперед до 30 °. На циферблате манометра наносят красную черту за давлением, соответствующий высшем допустимом рабочем давлении для конкретного котельного агрегата. Манометры должны проходить раз в 6 месяцев контрольную проверку, быть исправными и опломбированнымми.

Для чего вводится автоматическое управление котельными агрегатами?

Автоматическое управление котельным агрегатом вводится для регулирования тепловых процессов и поддержания заданных количественных и качественных показателей производственного процесса

Для выработки пара необходима соответствующая количество топлива, воды и воздуха, которые должны отвечать объема производства и меняться вместе с изменением потребления пара

Автоматика безопасности позволяет автоматически менять режим подачи топлива, воздуха и воды. При изменении режима работы или неисправной работе отдельных устройств котла автоматически отключается подача газа па альникв.

Основными элементами безопасности является предохранительные клапаны. Они автоматически срабатывают, если давление в котле повышается выше допустимый уровень

По принципу действия предохранительные клапаны бывают рычажно-грузовые, рычажно-пружинные и пружинные; по конструктивному исполнению — открытыми или закрытыми. Они устанавливаются на котле спаренной или одиночно снабжаются устройствами, которые защищают персонал от ожогов при их срабатывании, а также сигнальными устройствами для подачи сигнала при выходе пари.

Автоматикой предусмотрены специальные пусковые приборы для безопасного розжига котлов, которые допускают подачу газа в газопровод только при наличии в топке пламени перед рабочими горелками, а краны пе еред горелками и на сбросе в атмосферу, закрыт.

Автоматика безопасности осуществляет контроль за процессом горения и нагрев воды в котле. В случае нарушения нормальной работы котла и его параметров, контролирующие приборы действуют на предохранительную систему и откл. Люча подачу газа к котлуа.

Перед пуском котельных агрегатов в работу, приборы автоматики должны быть проверенными и отрегулированными соответствии с заданным режимом работы

Что относится к арматуре котельных установок?

соответствии с требованиями безопасности на всех котлах паропроизводительностью 2 т / ч и выше устанавливается арматура, к которой относятся указатели уровня воды, которые контролируют уровень воды. Указатели уровня воды присоединяют ься к котлу с помощью верхней и нижней трубы, которые включены в паровой и водяной простыер.

На водоуказательных приборов устанавливается указатель с надписью»Нижний уровень воды»Он должен быть на 50 мм ниже нормального уровня и не менее, чем на 25 мм выше нижней видимой. Кромки стекла

Указатель»Верхний уровень воды»устанавливается на 50 мм выше нормального уровня в котле и не менее, чем на 25 мм ниже верхней видимой кромки стекла

Кроме приведенного, на котлах устанавливают автоматические звуковые и световые сигнализаторы верхнего и нижнего уровня воды, а также приборы безопасности, которые автоматически прекращают подачу тепла в котел при низ ькому или высоком уровне воды или при высоком давлении пар.

Источник: http://uchebnikirus.com/bgd/ohorona_pratsi_-_moskalova_vm/yakimi_kontrolno-vimiryuvalnimi_priladami_obladnuyut_kotelni_agregati.htm

Кип для котельных — манометры, вакууметры, техническое стекло, водоуказательное оборудование

Продажа контрольно-измерительных приборов и автоматики со склада (СПб, Москва, Челябинск, Ростов-на-Дону, Казань) от производителя, производство на заводах-изготовителях и поставки.

Прайс-листы с ценами на КИП и А для котельных запрашивайте в отделе КИПиА.

ГосРеестр № 25264-03. Сертификат Госстандарта РФ об утверждении типа СИ № 15360 от 16.07.2003 г.

Методика поверки МИ2124-90, межповерочный интервал 2 года.

Манометры деформационные ДМ

Манометры деформационные Тип ДМ 02

Корпус стальной крашенный (черный), механизм латунный.

Приборное стекло, штуцер радиальный (вниз).

Температура измеряемой среды до +160°С (для диаметра 63 мм до+120°С).

| Диам. корпуса | Резьба подключения | Класс точн. | Ряд пределов на складе кгс/см2 или бар. |

| 63 | М12х1,5 или G1/4 | 2,5 | 0…1; 2,5; 4; 6; 10; 16; 25 |

| 100 | М20х1,5 или G1/2 | 1,5 | 0…0,6; 1; 2,5; 4; 6; 10; 16; 25;40 |

| 160 | М20х1,5 или G1/2 | 1,5 | 0…1; 2,5; 4; 6; 10; 16; 25 |

Также имеются вакуумметры и мановакуумметры. На высокие давления по заказу.

Манометры деформационные Тип ДМ 15

Осевые (штуцер сзади по центру).

Исполнение типа ДМ02.

Температура измеряемой среды до +120°С.

| Диам. корпуса | Резьба подключения | Класс точн. | Ряд пределов на складе кгс/см2 или бар. |

| 63 | М12х1,5 или G1/4 | 2,5 | -1..0; 0…1; 2,5; 4; 6; 10; 16; 25 |

Манометры деформационные Тип ДМ 90

Корпус и механизм из нержавеющей стали, приборное стекло.

Штуцер радиальный (вниз).

Температура измеряемой среды до +160°С.

| Диам. корпуса | Резьба подключения | Класс точн. | Ряд пределов на складе кгс/см2 или бар. |

| 63 | М12х1,5 или G1/4 | 1,5 | 0…2,5; 4; 6; 10; 16; 25 |

| 100 | М20х1,5 или G1/2 | 1,5 | 0…2,5; 4; 6; 10; 16; 25 |

Манометры деформационные Тип ДМ 93

Корпус из нержавеющей стали, механизм латунный, поликарбонатное стекло.

Гидрозаполнение корпуса глицерином, штуцер радиальный (вниз).

Температура измеряемой среды до +60°С.

| Диам. корпуса | Резьба подключения | Класс точн. | Ряд пределов на складе кгс/см2 или бар. |

| 63 | М12х1,5 или G1/4 | 2,5 | 0…6; 10; 16; 25 |

| 63 | М12х1,5 или G1/4 | 2,5 | 160; 250;400 |

| 63 | G1/4 | 2,5 | 600; 1000 |

| 100 | М20х1,5 или G1/2 | 1,5 | 0…6; 10; 16; 25 |

| 100 | М20х1,5 или G1/2 | 1,5 | 160; 250;400 |

| 100 | G1/2 | 1,5 | 600; 1000 |

Вакуумметры и мановакуумметры. Краны 3-ходовые латунные для манометров

Так же поставляем:

Вакуумметры и мановакуумметры

Краны 3-ходовые латунные для манометров

от 78 руб. (пр-во Италия) PN 16 темп. до +150°С.

Гос. поверка манометров увеличивает стоимость на 45 руб. за шт.

Выполняется по требованию заказчика. Срок поверки 3-10 рабочих дней.

Манометры электроконтактные ДМ-2005

Манометры электроконтактные ДМ-2005 предназначены для измерения давления различных сред и управления внешними электрическими цепями от сигнализирующего устройства прямого действия путем включения и выключения контактов в схемах сигнализации, автоматики и блокировки технологических процессов.