МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

(МГС)

INTERSTATE COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION

(ISC)

МЕЖГОСУДАРСТВЕННЫЙ

СТАНДАРТ

Система газоснабжения

ДОБЫЧА ГАЗА. ПРОМЫСЛОВЫЕ ТРУБОПРОВОДЫ

Механическая безопасность. Испытания на прочность и проверка на герметичность

Издание официальное

|

Москва Стандартинформ 2017 |

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2-2015 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены»

Сведения о стандарте

1 РАЗРАБОТАН Обществом с ограниченной ответственностью «Научно-исследовательский институт природных газов и газовых технологий — Газпром ВНИИГАЗ» (ООО «Газпром ВНИИГАЗ»)

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 523 «Техника и технологии добычи и переработки нефти и газа»

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 марта 2017 г. № 97-П)

|

За принятие проголосовали: |

|||||||||||||||

|

4 Приказом Федерального агентства по техническому регулированию и метрологии от 31 марта 2017г. № 224-ст межгосударственный стандарт ГОСТ 34068-2017 введен в действие в качестве национального стандарта Российской Федерации с 1 октября 2017 г.

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе «Национальные стандарты», а текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

© Стандартинформ, 2017

В Российской Федерации настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

|

Давление испытания в верхней точке, МПа |

Продолжительность, ч |

|||

|

Тип испытания и характеристика его этапов |

Способ испытаний |

|||

|

гидравличе- |

пневматиче- |

гидравличе- |

пневматиче- |

|

|

ский |

ский |

ский |

ский |

Характеристика участков (категория участка определяется в зависимости от характеристики участка и категории продукта1))

Испытание в два этапа

1-й этап:

после укладки и засыпки или крепления на опорах

2-й этап:

одновременно с испытанием трубопровода:

— для трубопроводов категории С3); -трубопроводов категории Н3)

1.5 Рраб для категории В

1.25 Рраб для категории С

1.25 Рраб

1,1 р.

раб

1,25 Р,

раб

1,25 Р,

1,1 Р,

раб

раб

6

12

Переходы трубопроводов через водные преграды:

— участки по пойме рек по ГВВ 10 %-ной обеспеченности водных преград шириной зеркала воды в межень 25 м и более в русловой части;

— несудоходные шириной зеркала воды в межень не более 25 м в русловой части с поймами по ГВВ 10 %-ной обеспеченности;

-деривационные оросительные каналы;

— переходы трубопроводов через горные потоки (реки) при подземной прокладке с поймами по ГВВ 10 %-ной обеспеченности;

— переходы через болота типа III.

Переходы трубопроводов через железные дороги промышленного железнодорожного транспорта (внешние, внутренние железнодорожные пути) с прилегающими по обе стороны дороги участками длиной 50 м каждый (от осей крайних путей) и примыкающими к переходам участками категории С2)

^ На территории Российской Федерации категории классифицируются в соответствии с ГОСТ Р 55990-2014.

2) На территории Российской Федерации в пределах расстояний, указанных в 7.2 ГОСТ Р 55990-2014.

3) На территории Российской Федерации согласно 7.1.5 ГОСТ Р 55990-2014.

|

Давление испытания в верхней точке, МПа |

Продолжительность, ч |

|||

|

Тип испытания и характеристика его этапов |

Способ испытаний |

|||

|

гидравличе ский |

пневматиче ский |

гидравличе ский |

пневматиче ский |

Характеристика участков (категория участка определяется в зависимости от характеристики участка и категории продукта1))

Испытание в два этапа

1-й этап:

после укладки и засыпки или крепления на опорах

2-й этап:

одновременно с испытанием трубопровода:

— для трубопроводов категории С3) -трубопроводов категории Н3)

1.5 Рраб для категории В

1.25 Рраб для категории С

1.25 Рраб

1,1 Р.

раб

1,25 Р,

раб

1.25 Рраб

1,1 Р.

раб

12

Переходы трубопроводов через автомобильные дороги с прилегающими по обе стороны дороги участками, длиной 25 м каждый от подошвы насыпи или бровки выемки земляного полотна дороги, и примыкающими к переходам участками категории С2), для следующих автомобильных дорог:

— автомобильные дороги общего пользования и подъездные дороги к промышленным предприятиям IV, V категорий;

внутренние автомобильные дороги промышленных предприятий и организаций всех категорий;

— внутрихозяйственные автомобильные дороги в сельскохозяйственных предприятиях и организациях 1-с категории.

Участки газопроводов, примыкающие к площадкам скважин на расстоянии 150 м от ограждения (1-й этап испытаний гидравлическим способом). Газопроводы на длине 250 м от гребенок подводных переходов, подключения трубопроводов друг к другу и участки от охранных кранов до площадок УКПГ, УППГ, ДКС, КС ПХГ (1-й этап испытаний гидравлическим способом).

Трубопроводы, прокладываемые по поливным и орошаемым землям хлопковых и рисовых плантаций

^ На территории Российской Федерации категории классифицируются в соответствии с ГОСТ Р 55990-2014.

2) На территории Российской Федерации в пределах расстояний, указанных в 7.2 ГОСТ Р 55990-2014.

3) На территории Российской Федерации согласно 7.1.5 ГОСТ Р 55990-2014.

ГОСТ 34068-2017

|

Тип испытания и характеристика его этапов |

Давление испытания в верхней точке, МПа |

Продолжительность, ч |

Характеристика участков (категория участка определяется в зависимости от характеристики участка и категории продукта1)) |

||

|

Способ испытаний |

|||||

|

гидравличе ский |

пневматиче ский |

гидравличе ский |

пневматиче ский |

||

|

Испытание в два этапа |

|||||

|

1- й этап: после укладки и засыпки или крепления на опорах 2- й этап: одновременно с испытанием трубопровода: — для трубопроводов категории С4) -трубопроводов категории Н4) |

1.5Рраб для категории В 1.25 Рраб для категории С 1.25 Рраб 1.1 Рраб |

1.25 Рраб 1.25 Рраб 1.1 Рраб |

6 12 12 |

12 12 12 |

Участки трубопроводов, транспортирующие продукты в жидкой фазе и токсичные продукты, расположенные выше населенных пунктов и промышленных предприятий на расстоянии от них не более: — 300 м — для труб DN 700 и менее; — 500 м — для труб более DN 700 до DN 1000 вкпюч.; — 1000 м — для труб более DN 1000. Пересечения (в обе стороны)2) с ВЛ напряжением 330 кВ и более. Нефтегазопроводы, конденсатопроводы, приближающиеся к рекам с зеркалом воды в межень 25 м и более, каналам, озерам и другим водоемам, имеющим рыбохозяйственное значение на расстояниях согласно требованиям нормативных документов, принятых в странах, на которые распространяется настоящий стандарт3). Узлы пуска и приема ВТУ (включая ТПА), а также примыкающие к ним участки трубопроводов длиной 250 м. Пересечения с нефтепроводами, нефтепродукто-проводами, газопроводами и канализационными коллекторами на длине 20 м по обе стороны от пересечения (1-й этап испытаний гидравлическим способом) |

|

Испытание в один этап одновременно с испытанием трубопровода |

|||||

|

— для трубопроводов категории С4); — трубопроводов категории Н4) |

1.25 Рраб 1.1 Ро аб |

1.25 Рраб 1.1 Роаб |

12 12 |

12 12 |

категории С, не подлежащие испытанию в два этапа; участки категории Н |

!) На территории Российской Федерации категории классифицируются в соответствии с ГОСТ Р 55990-2014.

2) На территории Российской Федерации в пределах расстояний, указанных в позиции 14 таблицы 6 ГОСТ Р 55990-2014.

3) На территории Российской Федерации — в соответствии с санитарными нормами и правилами, утвержденными Главным государственным санитарным врачом Российской Федерации СанПиН 2.2.1/2.1.1.1200-03.

4) На территории Российской Федерации согласно 7.1.5 ГОСТ Р 55990-2014.

Примечания

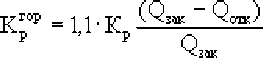

1 Рраб — рабочее давление, устанавливаемое проектом.

2 На всех этапах испытаний в любой точке испытуемого участка трубопровода испытательное давление на прочность не должно превышать наименьшего из гарантированных заводами заводских испытательных давлений на трубы, арматуру, фитинги, узлы и оборудование, установленные на испытуемом участке.

3 Временные трубопроводы для подключения опрессовочных агрегатов и компрессоров следует предварительно подвергнуть гидравлическому испытанию на давление, составляющее 125 % от испытательного давления испытуемых трубопроводов.

4 Для надземных участков трубопровода при воздействии испытательногодавления следует проверить условия прочности для продольных и эквивалентных напряжений1).

5 Переходы через водные преграды шириной не более 10 м и глубиной не более 1,5 м допускается испытывать в один этап одновременно с трубопроводом.

6 Участки категории С, испытуемые в один этап одновременно с трубопроводом, могут по усмотрению проектной организации (в зависимости от конкретных условий) подвергаться испытаниям в два этапа, что следует отразить в проекте.

7 При укладке подводных трубопроводов способом последовательного наращивания с трубоукладочной баржи или с береговой монтажной площадки первый этап испытаний при испытаниях в три этапа не проводят, а 2-й этап испытаний проводят на давление 1-го этапа испытаний.

8 Участок трубопровода категории С, включающий отдельные участки, подлежащие испытаниям в два этапа, допускается испытывать в один этап на давление, соответствующее давлению испытаний 10-го этапа двухэтапных испытаний. Такой способ испытаний в один этап отражают в проекте.

9 Продолжительность испытаний трубопроводов на прочность может быть увеличена (не более 24 ч) по усмотрению проектной организации (в зависимости от конкретных условий), что должно быть отражено в проекте.

10 При обнаружении повреждения в процессе испытания на прочность участка ПТ, находящегося на пересечении с ВЛ, следует прекратить испытание и снять напряжение с ВЛ.

^ На территории Российской Федерации согласно требованиям 12.3.8 ГОСТ Р 55990-2014.

ГОСТ 34068-2017

Для надземных трубопроводов при отрицательных температурах атмосферного воздуха должны быть приняты дополнительные меры к предотвращению замерзания воды (жидкостей с пониженной температурой замерзания) в процессе выполнения очистки, испытания и осушки трубопроводов.

6.10 Проверку на герметичность отдельного участка или ПТ в целом проводят после испытания на прочность при снижении испытательного давления до проектного рабочего Рраб и выдержки трубопровода в течение времени, необходимого для его осмотра, но не менее 12 ч.

6.11 Трубопровод, испытуемый на прочность гидравлическим способом, при необходимости следует разделить на участки, протяженность которых ограничивают с учетом разности высотных отметок по трассе и испытательных давлений, установленных проектом.

6.12 Участки ПТ считаются выдержавшими испытание на прочность и проверку на герметичность, если за время их испытания на прочность они не разрушились, а при проверке на герметичность не были обнаружены утечки и давление не изменялось или изменялось только с учетом температурных колебаний испытательной среды. При испытании на прочность ПТ необходимо учитывать положения 6.14.

6.13 В случае разрыва ПТ во время испытаний на прочность или обнаружения утечек в процессе проверки на герметичность необходимо отремонтировать ПТ в месте разрыва или утечки, а затем испытать на прочность и проверить на герметичность.

6.14 В процессе испытаний на прочность ПТ допускается повышение давления вследствие температурных колебаний окружающей среды с учетом ограничения, приведенного в примечании 2 таблицы 1, либо снижение давления не более чем на 1 % от величины испытательного давления.

6.15 В том случае, если диапазон колебаний давления в ПТ в процессе проведения испытаний превышает диапазон, указанный в 6.14, следует оперативно осуществлять подкачку либо стравливание испытательной среды для поддержания испытательного давления.

6.16 Участки ПТ, предназначенные для транспортирования осушенного природного газа или продуктов, содержащих сероводород (с парциальным давлением свыше 300 Па) после испытаний и удаления воды, подлежат осушке полости.

6.17 При испытании смежных участков ПТ должны быть предусмотрены технологические схемы, обеспечивающие последовательное испытание участков с многократным использованием испытательной среды.

6.18 При необходимости испытания новых ПТ, прокладываемых в одном коридоре с действующими трубопроводами без их остановки, следует выполнить проект с применением подземной прокладки, повышением категорийности нового трубопровода и с учетом норм отвода земель. В специальной рабочей инструкции должны быть оговорены процедуры испытаний, а также меры по снижению опасности испытания (гидравлическое испытание, схема испытаний трубопровода, назначение опасных зон и др.).

6.19 Схема испытаний в обязательном порядке должна включать опасные зоны, пересечения с дорогами и другими объектами, охранные посты, посты измерения давления и др.

6.20 С целью облегчения обнаружения трудновыявляемых утечек воздуха при пневматических испытаниях на герметичность допускается применение одоранта.

7 Очистка, калибровка, пропуск внутритрубных устройств

7.1 Способы, параметры и схемы проведения очистки полости и испытания ПТ устанавливаются рабочей документацией с учетом категории и конструктивных особенностей каждого участка. Значение минимального радиуса изгиба трубы, необходимого для прохождения ВТУ, приведено в нормах проектирования ПТ.

7.2 Трубы для ПТ следует поставлять с заводов-изготовителей с установленными на них инвентарными заглушками. Конструкция заглушек должна позволять проводить все такелажные операции, не снимая их с торца трубы (тип заглушки должен обеспечивать защиту полости труб от попадания влаги и загрязнений).

7.3 Строительно-монтажные организации в обязательном порядке должны сохранять заглушки на торцах труб при приемке, хранении на приобъектных складах, вывозке и раскладке труб по трассе. Снятие заглушек разрешается только непосредственно перед монтажом трубопровода.

7.4 Смонтированные участки ПТ во время перерывов в работе герметично заглушают до ликвидации технологических разрывов ПТ независимо от того, лежат они на берме траншеи или уложены в траншею.

7.5 С целью предупреждения загрязнений полости ПТ в процессе строительства необходимо принимать меры, исключающие попадание внутрь ПТ воды, снега, грунта и посторонних предметов.

12

ГОСТ 34068-2017

7.6 Очищенную воду необходимо использовать для гидравлических испытаний, а также промывки участков ПТ.

7.6.1 Забор воды производят из рек и пресноводных водоемов.

7.6.2 В исключительных случаях (при отсутствии рядом источников пресной воды) можно применять морскую воду, содержащую химические реагенты, предназначенные для уничтожения водных бактерий, и поглотитель кислорода. Концентрация веществ должна определяться составом морской воды.

7.6.3 Водозаборное устройство должно быть ограждено рыбозащитной сеткой с размером ячеек 2 мм во избежание попадания мальков в приемное устройство насоса.

7.6.4 Всасывание воды должно производиться на расстоянии не менее 0,5 м от поверхности дна во избежание попадания в полость ПТ песка, торфа и посторонних предметов.

7.6.5 Для очистки воды от механических загрязнений используют фильтры с ячейками размером не более 100 мкм.

7.7 Очистку полости ПТ выполняют промывкой, продувкой или протягиванием очистных устройств.

7.8 На трубопроводах, монтируемых без внутренних центраторов, очистку полости следует производить протягиванием очистных устройств в процессе сборки и сварки трубопровода в нитку.

7.9 После монтажа участков ПТ очистку полости трубопроводов диаметром 219 мм и более проводят промывкой или продувкой сжатым воздухом с пропуском очистных или разделительных поршней. Типовые технологические схемы заполнения ПТ водой, промывки, гидравлических испытаний, удаления воды, пропуска очистных, разделительных и пенополиуретановых поршней по участкам ПТ приведены на рисунке Б.1 приложения Б.

7.9.1 При длине очищаемого ПТ менее 1 км его промывку (продувку) допускается выполнять без пропуска поршней.

Промывку (продувку) ПТ диаметром менее 219 мм допускается проводить без применения очистных или разделительных поршней. На трубопроводах любого диаметра при наличии гнутых отводов радиусом менее пяти диаметров или неравнопроходной трубопроводной арматуры промывку (продувку) выполняют без применения очистных или разделительных поршней.

7.9.2 Типовые технологические схемы заполнения ПТ водой, гидравлических испытаний, удаления воды без пропуска очистных и разделительных поршней приведены на рисунке Б.2 приложения Б.

7.10 Промывку участков ПТ при предварительных испытаниях и испытаниях на заключительном этапе проводят с применением очистных и разделительных поршней под давлением воды, используемой при гидравлическом испытании. Впереди очистного или разделительного поршня для смачивания и размыва загрязнений заливают воду в объеме от 10 % до 15 % объема очищаемого трубопровода.

7.10.1 Заполнение участка ПТ водой (промывка) с пропуском разделительных поршней обеспечивает удаление воздуха, что исключает необходимость установки на нем воздухоспускных кранов. В случае невозможности использования разделительных поршней (наличие неравнопроходной трубопроводной арматуры, различных диаметров труб на участке, отсутствие необходимых поршней и др.) при заполнении трубопровода водой допускается устанавливать в верхних точках участков трубопроводов воздухоспускные краны.

7.10.2 При промывке участков ПТ без пропуска очистных и разделительных поршней скорость потока воды должна составлять не менее 5 км/ч. При продувке участков ПТ без пропуска очистных и разделительных поршней скорость потока воздуха должна составлять не менее 70 км/ч.

7.10.3 Промывку участков ПТ проводят до достижения следующих показателей чистоты полости при очистке промывкой:

— с применением поршней определяют массу и объем выносимых перед каждым поршнем загрязнений, при этом должно наблюдаться снижение как объема загрязнений, так и размеров выносимых частиц, а пропуск поршней следует проводить до тех пор, пока количество выносимых каждым поршнем загрязнений не составит менее 0,005 м3;

— без применения поршней выходящая из трубопровода струя воды не должна оставлять видимых загрязнений на фильтре с размером ячеек 50 мкм.

7.11 Продувку участков ПТ выполняют сжатым воздухом, подаваемым высокопроизводительными компрессорными установками или из ресивера (с пропуском очистных и разделительных поршней для трубопроводов диаметром 219 мм и более). Типовые технологические схемы пневматических испытаний участков ПТ и их продувки с использованием поршней приведены на рисунке Б.З приложения Б. Продувку участка ПТ проводят под давлением, обеспечивающим необходимый перепад давления на поршне для его движения.

7.12 При промывке, продувке, вытеснении загрязнений в потоке жидкости и удалении воды следует обеспечить прочность и устойчивость трубопровода и продувочного (промывочного) патрубка под

13

воздействием статических и динамических воздействий. Для этого необходимо закрепить конец патрубка незасыпанного конечного участка очищаемого трубопровода. Типовая технологическая схема крепления патрубка при промывке и удалении воды из трубопровода после гидравлического испытания приведена на рисунке Б.4 приложения Б.

7.13 Продувочный (промывочный) патрубок надземного участка ПТ следует размещать на расстоянии не более трех диаметров ПТ от опоры.

7.14 Перед заключительным этапом испытаний участков ПТ диаметром 219 мм и более пропускают поршни с калибровочным диском диаметром 95 % от минимального внутреннего диаметра самого узкого элемента в пределах обследуемого участка (тройник, отвод с радиусом изгиба, равным пяти диаметрам) с учетом толщины его стенки и овальности.

7.14.1 Калибровочный диск необходимо выполнять из алюминия или деформируемого алюминиевого сплава по ГОСТ 4784 со следующей номинальной толщиной:

— для трубопроводов до DN 300 включ. — 6 мм;

— трубопроводов более DN 300 — от 6 до 10 мм.

7.14.2 Для поршней, используемых на ПТ из труб без внутреннего гладкостного покрытия, допускается изготавливать калибровочные диски из незакаленной стали толщиной не более 4 мм.

7.14.3 Калибровочный диск может иметь не менее шести радиальных прорезей, расположенных на диске с одинаковым шагом. Радиальные прорези должны проходить от внешнего диаметра калибровочного диска до фланца крепления на корпусе поршня.

7.14.4 Очистные поршни и поршни с калибровочными дисками оборудуют устройствами обнаружения и отслеживания.

7.15 На заключительном этапе гидравлического испытания ПТ после пропуска поршня с калибровочным диском пропускают в потоке воды снаряд-дефектоскоп контроля геометрии труб для определения местоположения дефектов типа вмятин, гофров, овальностей. В случае обнаружения дефектов геометрии труб, размеры которых не позволяют пропустить снаряд-дефектоскоп, дефекты устраняют. Затем пропускают по участку ПТ в потоке воды снаряд-дефектоскоп для выявления металлургических (пленов, закатов, трещин и т. д.), строительно-монтажных (вмятин, задир и т. д.) дефектов и дефектов сварных соединений. Недопустимые дефекты, выявленные по результатам внутритрубной дефектоскопии, должны быть устранены.

Типовая технологическая схема очистки полости, калибровки и ВТД участков ПТ при гидравлических испытаниях приведена на рисунке Б.5 приложения Б.

Результаты очистки полости и калибровки участков ПТ отражают в акте по форме в соответствии с А.2 приложения А.

7.16 Удаление воды из ПТ проводят путем пропуска не менее трех поршней-разделителей с полиуретановыми уплотнительными манжетами под давлением сжатого воздуха. Скорость движения поршней-разделителей должна быть в пределах от 3 до 10 км/ч (результаты удаления воды из участков ПТ считают удовлетворительными, если впереди контрольного поршня-разделителя нет воды и поршень-разделитель вышел неразрушенным, в противном случае пропуски контрольных поршней-разделителей повторяют).

7.17 После удаления воды на заключительном этапе гидравлического испытания по участкам ПТ, подлежащим осушке, пропускают пенополиуретановые поршни под давлением сжатого осушенного воздуха.

7.18 Перед заключительным этапом пневматического испытания участка ПТ после пропуска очистного поршня с калибровочным диском пропускают под давлением сжатого воздуха снаряд-дефектоскоп контроля геометрии труб для определения местоположения дефектов, таких как вмятины, гофры, овальности. В случае обнаружения дефектов геометрии труб, размеры которых не позволяют пропустить снаряд-дефектоскоп для выявления металлургических (пленов, закатов, трещин), строительно-монтажных (задир) дефектов и дефектов сварных соединений, дефекты устраняют, после чего пропускают указанный снаряд-дефектоскоп.

В случае обнаружения недопустимых дефектов по результатам внутритрубной дефектоскопии дефекты устраняют.

Типовая технологическая схема очистки полости, калибровки и ВТД участков ПТ при пневматических испытаниях приведена на рисунке Б.6 приложения Б.

7.19 Для ПТ, подлежащих осушке, после пневматических испытаний выполняют пропуск пенополиуретановых поршней перед их осушкой.

14

ГОСТ 34068-2017

7.19.1 В случае выполнения заключительных этапов пневматических испытаний участков ПТ осушенным воздухом пропуск пенополиуретановых поршней выполняют после внутритрубной дефектоскопии или после устранения выявленных дефектов под давлением сжатого осушенного воздуха.

7.19.2 В случае выполнения заключительных этапов пневматических испытаний участка ПТ не-осушенным воздухом пропуск пенополиуретановых поршней выполняют под давлением сжатого осушенного воздуха после испытаний перед осушкой ПТ.

7.20 В качестве очистных устройств при протягивании следует использовать поршни, оборудованные металлическими щетками или скребками. При наличии труб с внутренним гладкостным покрытием применяют очистные поршни, оборудованные полипропиленовыми щетками.

8 Предварительные испытания узлов трубопроводной арматуры

8.1 С целью предотвращения возникновения утечек из узла ТПА в процессе выполнения предварительного и заключительного этапа испытаний ПТ следует проводить предварительные испытания узлов ТПА.

8.2 В ходе проведения предварительных испытаний допускается объединять узлы ТПА, находящиеся в непосредственной близости друг от друга, в группы для проведения предварительных испытаний до испытаний в составе ПТ.

8.3 Если испытуемый ПТ содержит значительное число узлов ТПА, находящихся в непосредственной близости друг от друга, допускается проводить их испытания в составе ПТ в соответствии с требованиями таблицы 1. Такое решение должно быть отражено в проекте.

8.4 Предварительные испытания узлов ТПА выполняют гидравлическим (водой, жидкостью с пониженной температурой замерзания) или пневматическим (воздухом) способом.

8.5 Предварительные испытания узлов ТПА диаметром не более DN 500 допускается проводить как на месте проектной установки, так и за ее пределами, вблизи источника воды, с последующим транспортированием узла ТПА к месту монтажа.

8.6 Предварительные испытания узлов ТПА диаметром от DN 500 до DN 1400 выполняют непосредственно на месте проектного расположения узла ТПА. Предварительные испытания узлов ТПА проводят до их засыпки.

8.7 До проведения предварительных испытаний узлов ТПА к их концам приваривают временные патрубки из труб с силовыми эллиптическими заглушками.

8.8 Предварительные гидравлические испытания узлов ТПА проводят при давлении 1,1 от ^раб в течение 2 ч, проверку на герметичность — после снижения давления до Рраб в течение времени, необходимого для осмотра узла ТПА.

К нижней образующей конца пониженного патрубка монтируют сливной патрубок с краном, а к верхней образующей конца повышенного патрубка — воздухоспускной патрубок и манометр. Предварительные гидравлические испытания проводят при полностью открытой ТПА. Воду в испытуемый узел подают либо непосредственно из водоема, либо из передвижной емкости с помощью опрессовочного насоса или наполнительно-опрессовочного агрегата.

Принципиальная схема предварительных гидравлических испытаний узлов ТПА приведена на рисунке Б.7 приложения Б.

8.9 Предварительные пневматические испытания узлов ТПА, устанавливаемых на ПТ с Рраб от 1,18 до 2,7 МПа, проводят при давлении 1,1 от Рраб, а проверку на герметичность — при Рраб.

Предварительные пневматические испытания узлов ТПА с ^раб свыше 2,7 МПа проводят при давлении 3 МПа с выдержкой в течение 2 ч, проверку на герметичность — при давлении 2 МПа в течение времени, необходимого для осмотра узла ТПА.

На конце одного из приваренных к узлу ТПА патрубков монтируют манометр, другой манометр устанавливают на шлейфе возле компрессора вне охранной зоны.

Принципиальная схема предварительных пневматических испытаний узлов ТПА приведена на рисунке Б.8 приложения Б.

8.10 Узел ТПА считают выдержавшим предварительное испытание, если при осмотре узла не обнаружены утечки. Контроль утечек необходимо выполнять по установленным манометрам с учетом требований 6.14.

Результаты предварительных испытаний узлов ТПА отражают в акте по форме в соответствии с А.З приложения А.

15

9 Порядок проведения работ по очистке полости, испытаниям на прочность и проверке на герметичность

9.1 Первый этап испытаний трехэтапных испытаний подводных переходов ПТ с прилегающими участками (после сварки переходов на стапеле или на площадке, но до изоляции) и переходов через железные и автомобильные дороги, включающих прилегающие участки (после укладки на проектные отметки), выполняют гидравлическим способом в соответствии с требованиями, указанными в таблице 1.

Испытания переходов выполняют в следующей последовательности:

-заполняют переход водой с одновременной промывкой в соответствии с разделом 7;

— поднимают давление в переходе до испытательного;

— выдерживают участок ПТ под испытательным давлением;

— понижают давление до рабочего;

— проводят проверку на герметичность;

— удаляют воду.

При отрицательных температурах атмосферного воздуха гидравлическое испытание переходов проводят с учетом 6.7 и 6.8.

9.2 Второй этап трехэтапных испытаний участков ПТ допускается выполнять как гидравлическим, так и пневматическим способом.

Гидравлические испытания подводных переходов проводят после их укладки, но до засыпки, а пневматические — после укладки и засыпки.

Переходы через железные и автомобильные дороги с прилегающими участками испытывают гидравлически или пневматически одновременно с примыкающими участками после засыпки.

Участки ПТ, подлежащие осушке, проложенные в ММГ, на 2-м этапе испытаний испытывают пневматическим способом осушенным воздухом (при пневматическом способе испытаний на заключительном этапе).

9.2.1 Гидравлические испытания переходов ПТ выполняют в следующей последовательности:

-заполняют переход ПТ водой;

— поднимают давление в нем до испытательного;

— выдерживают под испытательным давлением;

— понижают давление до рабочего;

— проводят проверку на герметичность;

— удаляют воду.

При отрицательных температурах атмосферного воздуха гидравлическое испытание переходов проводят с учетом 6.7 и 6.8.

На участках ПТ, проложенных в ММГ, непосредственно после удаления воды по ним пропускают пенополиуретановые поршни. На участках ПТ, проложенных в талых и сезонно-мерзлых грунтах, если на заключительном этапе испытания переходов ПТ будет применен пневматический способ, то непосредственно после удаления воды по ним пропускают пенополиуретановые поршни.

9.2.2 Пневматические испытания переходов ПТ выполняют в следующей последовательности:

— пропускают по переходу пенополиуретановые поршни (в случае применения для испытаний осушенного воздуха или на участках с ММГ);

— поднимают давление в переходе до 2 МПа (подъем давления для ПТ с Рраб < 2 МПа —до Рраб);

— проводят его осмотр;

— поднимают давление до испытательного;

— выдерживают под испытательным давлением;

— понижают давление до рабочего;

— выполняют проверку на герметичность.

9.2.3 По окончании 2-го этапа испытаний переходов ПТ на них устанавливают герметичные временные заглушки.

9.3 Первый этап испытаний двухэтапных испытаний ПТ допускается выполнять как гидравлическим, так и пневматическим способом (ПТ с рабочим давлением выше 11,8 МПа и надземные ПТ испытывают только гидравлическим способом).

Испытания проводят после укладки и засыпки подземных участков или монтажа на опорах надземных участков ПТ.

9.3.1 Гидравлические испытания участков ПТ, прокладываемых в талых и сезонно-мерзлых грунтах, выполняют в следующей последовательности:

16

ГОСТ 34068-2017

— испытуемый участок ПТ заполняют водой;

— поднимают давление до испытательного;

— выдерживают участок ПТ под испытательным давлением;

— понижают давление на участке ПТ до рабочего;

— проводят проверку на герметичность;

— удаляют воду.

При отрицательных температурах воздуха и (или) грунта участки ПТ испытывают с учетом 6.7 и 6.8.

Для участков ПТ, подлежащих осушке, в том случае если на заключительном этапе испытаний будет применен пневматический способ осушенным воздухом, то после 1-го этапа испытаний участка ПТ по нему пропускают пенополиуретановые поршни в соответствии с 7.19.

9.3.2 Гидравлические испытания надземных участков ПТ, прокладываемых в ММГ, выполняют после их крепления на опорах в следующей последовательности:

— заполняют участок водой с одновременной его промывкой;

— поднимают давление в нем до испытательного;

— выдерживают участок ПТ под испытательным давлением;

— понижают давление до рабочего;

— проводят проверку на герметичность;

— удаляют воду;

— пропускают пенополиуретановые поршни (для ПТ, подлежащих осушке).

9.3.3 Перед пневматическими испытаниями участка ПТ его продувают в соответствии с 7.11 и пропускают по нему пенополиуретановые поршни в соответствии с 7.19.1 и 7.19.2.

9.3.4 Пневматические испытания участков ПТ, прокладываемых в талых и сезонно-мерзлых грунтах, выполняют в следующей последовательности:

— поднимают давление на испытуемом участке ПТ до 2 МПа (подъем давления для МГ с ^раб < 2 МПа до Рраб);

— проводят его осмотр;

— поднимают давление до испытательного;

— выдерживают ПТ под испытательным давлением;

— понижают давление до рабочего и проверяют на герметичность;

— стравливают воздух с участка.

9.3.5 Для ПТ, подлежащих осушке, в случае пневматических испытаний неосушенным воздухом по участку ПТ после завершения испытаний пропускают пенополиуретановые поршни.

9.3.6 По окончании 1 -го этапа двухэтапных испытаний ПТ на испытанные участки ПТ устанавливают герметичные временные заглушки.

9.4 Результаты предварительных испытаний (1-го, 2-го этапов) ПТ на прочность и проверки на герметичность отражают в акте по форме в соответствии с А.4 приложения А.

9.5 Заключительный этап испытаний законченного строительством участка ПТ допускается выполнять как гидравлическим, так и пневматическим (с учетом 6.6) способом (для участков ПТ, проложенных в ММГ и подлежавших осушке, — только пневматическим способом осушенным воздухом при давлении испытания не выше 11,8 МПа и гидравлическим способом с использованием жидкостей с пониженной температурой замерзания при давлении испытания свыше 11,8 МПа) после сварки участков ПТ всех категорий в единую нитку, их укладки, засыпки, обвалования или крепления на опорах, установки арматуры, манометров и катодных выводов, очистки полости участка ПТ, промывки в соответствии с

7.10 и продувки в соответствии с 7.11, калибровки в соответствии с 7.14 и ВТД в соответствии с 7.15 и 7.18, пропуска пенополиуретановых поршней в соответствии с 7.19.

9.5.1 Заключительный этап испытания участка ПТ гидравлическим способом выполняют в следующей последовательности:

— заполняют участок ПТ водой и промывают его (в случае устранения обнаруженных дефектов);

— поднимают давление до испытательного;

— выдерживают под испытательным давлением;

— понижают давление до Рраб;

— проводят проверку на герметичность;

— удаляют воду;

— пропускают пенополиуретановые поршни под давлением сжатого осушенного воздуха (для ПТ, подлежащих осушке).

Гидравлические испытания в условиях отрицательных температур воздуха и (или) грунта следует выполнять с учетом 6.7 и 6.8.

17

ГОСТ 34068-2017

Содержание

1 Область применения……………………………………………………………………………………………………………………1

2 Нормативные ссылки……………………………………………………………………………………………………………………2

3 Термины и определения……………………………………………………………………………………………………………….2

4 Сокращения………………………………………………………………………………………………………………………………..4

5 Общие положения……………………………………………………………………………………………………………………….5

6 Способы, методы, типы, этапы и параметры испытаний на прочность и проверки

на герметичность промысловых трубопроводов…………………………………………………………………………..6

7 Очистка, калибровка, пропуск внутритрубных устройств……………………………………………………………..12

8 Предварительные испытания узлов трубопроводной арматуры……………………………………………………15

9 Порядок проведения работ по очистке полости, испытаниям на прочность и проверке

на герметичность………………………………………………………………………………………………………………………16

10 Требования безопасности при очистке полости и испытаниях…………………………………………………….18

Приложение А (обязательное) Формы представления результатов очистки полости,

испытаний на прочность, проверки на герметичность промысловых

трубопроводов………………………………………………………………………………………………………21

Приложение Б (рекомендуемое) Типовые технологические схемы выполнения работ……………………..28

Библиография………………………………………………………………………………………………………………………………37

Результаты гидравлических (пневматических) испытаний ПТ на прочность, проверки на герметичность и удаления воды из ПТ отражают в акте по форме в соответствии с А.5 приложения А.

В случае разрыва ПТ в процессе гидравлического испытания выявляют причину разрыва, поврежденный участок ремонтируют, заполняют и промывают водой и испытывают повторно.

9.5.2 Заключительный этап испытания участка ПТ пневматическим способом выполняют в следующей последовательности:

— поднимают давление на участке ПТ до 2 МПа (подъем давления для ПТ с Рраб < 2 МПа — до Рраб);

— проводят его осмотр;

— поднимают давление до испытательного;

— выдерживают под испытательным давлением;

— понижают давление до рабочего;

— проверяют на герметичность;

— стравливают воздух.

В случае разрыва участка ПТ в процессе пневматического испытания выявляют причину разрыва, поврежденный участок ПТ ремонтируют, очищают и испытывают повторно.

9.6 После стравливания воздуха выполняют осушку участка ПТ (для ПТ, подлежащих осушке) сухим воздухом до ТТР минус 20 °С (минус 30 °С — для участков ПТ, проложенных в ММГ). Типовая технологическая схема осушки участка ПТ сухим воздухом приведена на рисунке Б.9 приложения Б. Результаты осушки участка ПТ отражают в акте по форме в соответствии с А.6 приложения А.

9.7 Наблюдение за состоянием трубопроводов во время продувки или испытания следует выполнять в соответствии с нормативными документами, принятыми в странах, на которые распространяется настоящий стандарт1).

10 Требования безопасности при очистке полости и испытаниях

10.1 При проведении работ по очистке полости и испытаниях ПТ соблюдают требования по безопасности, принятые в странах, на которые распространяется настоящий стандарт1), а также настоящего раздела.

10.2 При проведении работ по очистке полости, испытаниям, удалению воды и стравливанию воздуха с участков ПТ необходимо предусматривать мероприятия по предупреждению воздействия на людей опасных и вредных производственных факторов, связанных с характером работы.

10.3 Члены комиссии по очистке полости и испытаниям ПТ, инженерно-технические работники и рабочие, участвующие в определенных работах, должны быть обеспечены специальной одеждой и средствами индивидуальной защиты.

10.4 На период проведения работ по очистке полости и испытаниям ПТ устанавливают опасные зоны, в которых запрещено находиться людям во время указанных работ, обозначают их предупредительными знаками, определяют места и условия безопасного пребывания лиц, занятых в работах. Размеры опасных зон, устанавливаемые на период проведения работ по очистке и испытанию ПТ для подземной прокладки при гидравлических и пневматических испытаниях, приведены в таблицах 2 и 3. Схема опасных зон при проведении гидравлических испытаний приведена на рисунке Б.10 приложения Б.

Примечание — При испытании ПТ период проведения работ, во время которого в опасной зоне запрещено находиться людям, отсчитывается с момента подъема давления свыше 2 МПа до достижения испытательного давления. После завершения испытания ПТ на прочность и снижения давления с испытательного до рабочего разрешено нахождение людей в опасной зоне для осмотра ПТ.

10.4.1 Опасная зона в направлении вылета очистных устройств ограничивается сектором с углом 60°.

10.4.2 При испытаниях наземных или надземных участков ПТ опасная зона от оси трубопровода должна быть увеличена в два раза в обе стороны.

10.5 Люди, машины, механизмы и оборудование при очистке полости и испытании газопроводов должны находиться за пределами опасной зоны.

^ На территории Российской Федерации в соответствии с 7.40 [3].

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Система газоснабжения

ДОБЫЧА ГАЗА.

ПРОМЫСЛОВЫЕ ТРУБОПРОВОДЫ

Механическая безопасность.

Испытания на прочность и проверка на герметичность

Gas supply system. Natural gas production. Field pipelines. Mechanical safety. Pressure and leak tests

Дата введения — 2017—10—01

1 Область применения

1.1 Настоящий стандарт устанавливает способы, параметры, порядок проведения испытаний, очистки полости и осушки вновь строящихся промысловых трубопроводов.

1.2 Настоящий стандарт распространяется на вновь строящиеся промысловые стальные трубопроводы (далее — трубопроводы), предназначенные для газовых, газоконденсатных, газонефтяных месторождений и трубопроводы для подземных хранилищ газа номинальным диаметром не более DN 1400 включ., рассчитанные на применение при избыточном давлении среды не свыше 32,0 МПа.

1.3 Состав промысловых трубопроводов, на которые распространяется настоящий стандарт, предназначенных:

а) для газовых и газоконденсатных месторождений:

1) газопроводы-шлейфы для транспортирования газа от площадок одиночных скважин, или от каждой скважины куста до входного крана на площадке промысла, или до пункта сбора газа (до зданий, в которых установлена переключающая арматура, или установки подготовки газа),

2) газосборные коллекторы для транспортирования газа (пластовой смеси) от площадок газовых скважин (кустов скважин) до площадок подготовки газа,

3) трубопроводы для транспортирования газа от площадок с установками комплексной подготовки газа до дожимных компрессорных станций, сооружений магистрального газопровода,

4) трубопроводы для транспортирования стабильного и нестабильного газового конденсата,

5) трубопроводы для подачи очищенного газа и ингибитора в скважины и на другие объекты обустройства месторождений,

6) трубопроводы, рассчитанные на применение при давлении свыше 10 МПа, предназначенные для подачи воды в скважины с целью ее закачивания в поглощающие пласты,

7) метанолопроводы;

б) для газонефтяных месторождений:

1) газопроводы для транспортирования нефтяного газа от территорий площадок, на которых расположены установки сепарации нефти, до площадок с установками комплексной подготовки газа, предварительной подготовки газа или до потребителей,

2) газопроводы для транспортирования газа от площадки центрального пункта сбора газа до сооружений магистрального транспорта газа;

в) для подземных хранилищ газа:

— трубопроводы, расположенные между площадками отдельных объектов подземных хранилищ газа.

Примечание — Границей промыслового трубопровода является запорная арматура, установленная на входе (трубопровода) на технологическую площадку или на выходе с технологической площадки, если иное не предусмотрено во внутренних документах эксплуатирующей организации или утвержденных схемах разграничения зон ответственности.

Издание официальное

1.4 Настоящий стандарт не распространяется:

— на трубопроводы, предназначенные для нефтяных месторождений;

— трубопроводы, предназначенные для газонефтяных месторождений, транспортирующие продукцию, не указанную в 1.3, перечисление б;

— трубопроводы для транспортирования продукции с высоким содержанием сероводорода (парциальное давление свыше 1,0 МПа или объемная концентрация более 6,0 %);

-трубопроводы для транспортирования продукции температурой выше 100 °С;

-трубопроводы, предназначенные для транспортирования широкой фракции легких углеводородов и отдельных фракций сжиженных углеводородных газов;

— внутриплощадочные трубопроводы (трубопроводы для обвязки кустов скважин, установки для предварительной подготовки газа, установки для комплексной подготовки газа, дожимные компрессорные станции, дожимные насосные станции, головные компрессорные станции, головные насосные станции, головные сооружения, газоизмерительные станции, пункты сбора, газоперерабатывающие предприятия, станции подземного хранения газа и другие площадочные объекты);

-тепловые сети, линии водоснабжения и канализации;

-технологические трубопроводы установок предварительного сброса воды, центральных пунктов сбора нефти и приемно-сдаточных пунктов нефти;

— морские подводные трубопроводы.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 2222-95 Метанол технический. Технические условия

ГОСТ 2405-88 Манометры, вакуумметры, мановакуумметры, напоромеры, тягомеры и тягонапо-ромеры. Общие технические условия

ГОСТ 4784-97 Алюминий и сплавы алюминиевые деформируемые. Марки

ГОСТ 10136-77 Диэтиленгликоль. Технические условия

ГОСТ 19710-83 Этиленгликоль. Технические условия

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 внутритрубное устройство; ВТУ: Устройство, перемещаемое по трубопроводу под воздействием давления газов, жидкостей, а также путем протягивания с целью выполнения различных технологических операций.

3.2 газ: Природный газ, нефтяной (попутный) газ, отбензиненный сухой газ, газ из газоконденсатных месторождений, добываемый и собираемый газо- и нефтедобывающими организациями, и газ, вырабатываемый газо- и нефтеперерабатывающими предприятиями.

3.3 газопровод: Трубопровод, предназначенный для транспортирования газа.

3.4 газопровод-шлейф: Трубопровод, предназначенный для транспортирования пластовой смеси от скважин (куста скважин) месторождений и подземных хранилищ газа до установок комплексной подготовки газа, установок предварительной подготовки газа, пунктов сбора, и трубопровод от компрессорных станций подземных хранилищ газа до скважин (куста скважин) для закачки газа в пласт.

3.5 газосборный коллектор: Трубопровод, объединяющий потоки пластовой смеси от нескольких газопроводов-шлейфов и транспортирующий их к установкам подготовки газа.

3.6 горизонт вод: Высота, до которой доходит уровень воды в реке.

2

ГОСТ 34068-2017

Примечание —Для каждого места реки различают:

— меженный горизонт, т. е. низкий уровень, на котором вода держится в продолжение большей части года;

— высокий горизонт — наивысший уровень в течение года, до которого вода доходит после таяния снегов и/или проливных дождей.

3.7 горизонт высоких вод 10 %-ной обеспеченности: Максимальное значение высокого горизонта вод данной реки за период 10 лет.

3.8 испытание на прочность: Нагружение трубопроводов (труб, трубопроводной арматуры, соединительных деталей, узлов и оборудования) статическим внутренним давлением, превышающим устанавливаемое проектом рабочее давление в течение регламентированного интервала времени, с целью подтверждения возможности эксплуатации испытанного объекта при рабочем давлении.

3.9 категория участка трубопровода: Характеристика опасности участка трубопровода, классифицируемая в зависимости от показателей опасности транспортируемого продукта, технических характеристик трубопровода, антропогенной активности вблизи трубопровода, а также иных факторов риска.

Примечание —Данная характеристика учитывает возможность внешнего повреждения трубопровода и последствия возможных аварий на трубопроводе.

3.10 калибровка трубопровода: Пропуск по трубопроводу внутритрубного устройства, оснащенного деформируемым калибровочным диском, с целью выявления наличия сужений газопровода, характеризуемых размером, меньшим диаметра калибровочного диска.

3.11 катодный вывод: Электрический проводник, выведенный от трубопровода на поверхность земли для соединения с установкой электрохимической защиты и/или контрольно-измерительным пунктом.

3.12 механическая безопасность: Состояние строительных конструкций и основания здания или сооружения, при котором отсутствует недопустимый риск, связанный с причинением вреда жизни или здоровью граждан, имуществу физических или юридических лиц, государственному или муниципальному имуществу, окружающей среде, жизни и здоровью животных и растений вследствие разрушения или потери устойчивости здания, сооружения или их части.

3.13 нефтегазопровод: Промысловый трубопровод, транспортирующий нефть с газом в растворенном состоянии при абсолютном давлении упругости паров при температуре 20 °С выше 0,2 МПа и свободном состоянии.

3.14 номинальный диаметр DN: Параметр, применяемый для трубопроводных систем в качестве характеристики присоединяемых частей арматуры.

Примечание — Единицу измерения номинального диаметра DN в условных обозначениях на арматуре не указывают, при этом он приблизительно равен внутреннему диаметру присоединяемого трубопровода, выраженному в миллиметрах. Номинальный диаметр обозначается DN с числовым значением. Например, DN 1200 соответствует фактическому наружному диаметру трубы 1220 мм.

3.15 осушка полости трубопровода: Технологический процесс, предназначенный для снижения содержания влаги в полости трубопровода.

3.16 очистка полости трубопровода: Удаление загрязнений (грунта, воды, льда, грата) с внутренней поверхности трубопровода.

3.17 очистной поршень: Внутритрубное устройство, предназначенное для очистки полости трубопровода.

3.18 переход трубопровода: Участок трубопровода, расположенный на пересечении с искусственным или естественным препятствиями.

3.19 предпусковые операции; ППО: Комплекс технологических операций, включающий в себя очистку полости трубопроводов, их испытания на прочность и проверку на герметичность, удаление воды из полости трубопроводов, а также, при необходимости, осушку полости трубопроводов и ее заполнение азотом с целью предотвращения образования взрывоопасной газовоздушной смеси.

3.20 проверка на герметичность: Выдержка трубопровода под рабочим давлением в течение нормированного промежутка времени с проверкой отсутствия утечек (жидкостей или газов) путем осмотра, обхода и приборного контроля.

3.21 продувочная свеча: Вертикальный трубопровод, предназначенный для выброса газа в атмосферу.

3.22 промысел: Горный отвод, предоставленный пользователю недр для разработки месторождений нефти, газа, газового конденсата и теплоэнергетических вод, а также для эксплуатации подземных хранилищ газа и продуктов переработки углеводородов.

3.23 промысловый трубопровод: Трубопровод, предназначенный для транспортирования газообразных и жидких продуктов, прокладываемый между площадками отдельных промысловых

3

сооружений (включая площадки, расположенные на разных промыслах), а также к объектам магистрального транспортирования газа.

Примечание — Границы промыслового трубопровода должны быть установлены в проекте.

3.24 рабочее давление ^раб— Наибольшее значение избыточного внутреннего давления, определяемое по характеристикам источника давления (трубопровод, скважины, сепаратора, колонны и т. д.) и условиям эксплуатации, установленное в проекте.

3.25 разделительный поршень: Внутритрубное устройство, предназначенное для разделения полости трубопровода до и после поршня в процессе его пропуска по трубопроводу.

3.26 расчетное давление Ррасч: Максимальное избыточное давление в трубопроводах, подключенных к источнику продукта, оснащенному предохранительным устройством (исходя из величины этого давления производят расчет прочности трубопровода или его части), определяемое, как произведение рабочего (нормативного) давления Рраб на коэффициент надежности по рабочему давлению.

Примечание — Значение расчетного давления трубопровода должно быть не менее максимального давления срабатывания предохранительных устройств; при отсутствии такого устройства за расчетное принимают максимальное допустимое давление источника продукта (трубопровод, скважины, сепараторы, колонны и т. д.).

3.27 система газоснабжения: Имущественный производственный комплекс, состоящий из технологически, организационно и экономически взаимосвязанных и централизованно управляемых производственных и иных объектов, предназначенных для добычи, подготовки, транспортировки, хранения и поставок газа.

3.28 соединительные детали трубопроводов: Элементы трубопровода, предназначенные для изменения направления его оси, ответвления от него, изменения его диаметра и т. д. (отводы, тройники, переходы и др.).

3.29 температура точки росы; ТТР: Температура при конкретном давлении, при которой начинается конденсация паров воды.

3.30 _

трубопроводная арматура (арматура); ТПА: Техническое устройство, устанавливаемое на трубопроводах, оборудовании и емкостях, предназначенное для управления потоком рабочей среды путем изменения проходного сечения.

Примечания

1 Под управлением понимается перекрытие, открытие, регулирование, распределение, смешивание, разделение.

2 Во множественном числе термин не применяется.

[ГОСТ 24856-2014, статья 2.1]_

3.31 узел трубопроводной арматуры: Участок трубопровода, включающий в себя запорную и (или) регулирующую трубопроводную арматуру, трубы, обводные линии (байпасы), продувочные свечи, соединительные детали, предназначенный для регулирования (перекрытия) потоков транспортируемой среды в местах соединения двух или более трубопроводов.

Примечание — Границы узла трубопроводной арматуры должны быть установлены в проекте.

3.32 участок трубопровода: Непрерывный участок завершенного строительством трубопровода, который может включать в себя другие участки трубопровода, пересечения и узлы, которые уже могли быть подвергнуты испытаниям.

4 Сокращения

В настоящем стандарте применены следующие сокращения:

ВЛ — воздушная линия электропередачи;

ВТД — внутритрубное диагностирование;

ГВВ — горизонт высоких вод;

ГС — головные сооружения;

ДКС —дожимная компрессорная станция;

КС — компрессорная станция;

ММГ — многолетнемерзлые грунты;

ПТ — промысловый трубопровод;

4

ГОСТ 34068-2017

ПХГ — подземное хранилище газа;

УКПГ — установка комплексной подготовки газа;

УППГ —установка предварительной подготовки газа.

5 Общие положения

5.1 Продукты, транспортируемые по ПТ, исходя из их потенциальной опасности для жизни и здоровья населения и персонала, возможного ущерба природной среде, а также имуществу объектов промысла, ГС и ПХГ, классифицируют по категориям в соответствии с нормативными документами стран, на которые распространяется настоящий стандарт1).

5.2 Продукты, содержащие сероводород, в зависимости от стойкости трубопроводов к сульфиднокоррозионному растрескиванию, подразделяют на типы в соответствии с нормативными документами стран, на которые распространяется настоящий стандарт2).

5.3 Для проведения работ по ППО ПТ назначают комиссии на основании совместных приказов генерального подрядчика и заказчика. Председателя комиссии назначают, как правило, из числа руководителей генподрядной организации. В состав комиссии включают представителей заказчика, генерального подрядчика, субподрядной организации, эксплуатирующей организации (или ее вышестоящей организации), организации, осуществляющей контроль и надзор в сфере нефтяной и газовой промышленности стран, на которые распространяется настоящий стандарт.

5.4 При проведении ППО на ПТ следует учитывать классификацию, категорию трубопроводов, а также категорию участков трубопровода, которая принята в странах, на которые распространяется настоящий стандарт3).

5.5 При всех способах испытания на прочность для измерения давления применяют поверенные, опломбированные и имеющие паспорт манометры класса точности не ниже 1 (при проверке на герметичность — не ниже 0,25) с верхним пределом шкалы давления, равным около 4/3 от испытательного давления (при проверке на герметичность — от рабочего давления). Применяемые манометры должны соответствовать требованиям ГОСТ 2405.

5.5.1 Наблюдение за манометрами следует осуществлять, находясь за пределами опасной зоны, с помощью оптических приборов или по дистанционным вторичным приборам, подключенным к манометрам на трубопроводе.

5.6 Работы по ППО следует осуществлять по специальным рабочим инструкциям, разрабатываемым строительными организациями. Инструкции разрабатывают на один или группу конкретных однотипных объектов ПТ, согласовывают с заказчиком, эксплуатирующей, проектной организацией и организацией, осуществляющей контроль и надзор в сфере нефтяной и газовой промышленности. Специальные рабочие инструкции должны быть утверждены председателем комиссии.

5.7 Для проведения заключительных испытаний на прочность ПТ приказом, подписанным генеральным подрядчиком и заказчиком (или приказом, завизированным руководителями вышестоящих организаций), назначают комиссии. На рассмотрение комиссии предъявляются все акты по результатам выполненных предварительных испытаний на прочность и проверки на герметичность, проведенных на трубопроводе, на котором проводят заключительные испытания.

5.8 Работы по ППО проводят после предъявления подрядчиком заказчику полного комплекта исполнительной документации (за исключением работ, непосредственно связанных с проведением ППО) и получения официального разрешения на испытание от организации, осуществляющей строительный контроль заказчика. До начала испытаний подрядчик должен получить разрешение на проведение работ по форме в соответствии с приложением А.

5.9 Забор воды из природных источников, а также утилизация воды после промывки и гидроиспытаний ПТ должны быть выполнены в соответствии с нормативными документами, принятыми в странах, на которые распространяется настоящий стандарт4 5).

6 Способы, методы, типы, этапы и параметры испытаний на прочность и проверки на герметичность промысловых трубопроводов

6.1 До начала испытаний на прочность полость ПТ должна быть очищена в соответствии с разделом 7.

6.2 Испытания на прочность и проверку на герметичность ПТ следует проводить гидравлическим (водой или жидкостями с пониженной температурой замерзания) или пневматическим (воздухом, азотом или инертным газом) способами. Испытывать ПТ нефтью, нефтепродуктами или горючими газами запрещается.

6.3 Участки ПТ, в зависимости от их категорий и характеристик, подлежат испытаниям на прочность в один, два или три этапа в соответствии с таблицей 1. Категорию ПТ или его участка устанавливают в проектной документации.

6.4 Заключительные испытания ПТ на прочность и проверку на герметичность следует проводить после полной готовности трубопровода (полной засыпки, обвалования или крепления на опорах, очистки полости, установки арматуры и приборов, контактов для присоединения кабеля от установки электрохимической защиты и представления исполнительной документации на испытуемый объект).

6.5 При надземной и наземной прокладке участков трубопроводов первый этап двухэтапных испытаний выполняют только гидравлическим способом.

6.6 Пневматические испытания ПТ с рабочим давлением свыше 11,8 МПа не допускаются.

6.7 При температуре стенки трубопровода ниже 0 °С допускается проводить гидравлические испытания подогретой водой (при наличии теплотехнического расчета, выполненного проектной организацией1)) или жидкостями с пониженной температурой замерзания (метанольная вода по ГОСТ 2222, гликолевые и диэтиленгликолевые растворы по ГОСТ 19710 и ГОСТ 10136, за исключением солевых растворов). Технология приготовления и утилизации жидкости должна быть указана в специальной инструкции по испытаниям. Возможно применение других мероприятий, позволяющих проведение гидравлических испытаний водой при условии предохранения ПТ, арматуры и технологического оборудования от обмерзания.

6.8 Для гидравлических испытаний могут быть использованы подземные воды, имеющие пониженную температуру замерзания. Если подземные воды являются коррозионно-активными водами, то в них добавляют ингибиторы коррозии.

6.9 С целью повышения надежности производства испытаний в зимних условиях не допускается заполнение ПТ водой до проведения:

— полной засыпки подземного и обвалования наземного ПТ на всем его протяжении;

— нанесения теплоизоляции на надземный ПТ и дополнительного утепления мест укладки ПТ на опоры;

— утепления и укрытия ТПА, узлов запуска и приема поршней, сливных патрубков и других открытых частей испытуемого ПТ;

— утепления и укрытия узлов подключения наполнительных и опрессовочных агрегатов, обвязочных ПТ с арматурой;

— мероприятий по предупреждению замерзания используемых при испытании приборов;

— работ по присоединению узлов подключения к источнику газа или воздуха, используемому для удаления воды из трубопровода.

^ На территории Российской Федерации рекомендуемая методика расчета теплотехнических параметров приведена в ведомственных строительных нормах Миннефтегазстроя [2].

6

|

Давление испытания в верхней точке, МПа |

Продолжительность, ч |

|||

|

Тип испытания и характеристика его этапов |

Способ испытаний |

|||

|

гидравличе ский |

пневматиче ский |

гидравличе ский |

пневматиче ский |

Характеристика участков (категория участка определяется в зависимости от характеристики участка и категории продукта1*)

Испытание в три этапа

1- й этап:

— для подводных переходов трубопроводов с прилегающими к ним прибрежными участками (после сварки на стапеле или на площадке), но до изоляции;

— переходов через железные дороги общей сети и автомобильные дороги с прилегающими участками (после укладки на проектные отметки)

2- й этап:

— для подводных переходов трубопроводов с прилегающими к ним прибрежными участками. Испытания проводят после укладки, но до засыпки при гидравлических испытаниях и после укладки и засыпки при пневматических испытаниях;

— переходов через железные и автомобильные дороги с прилегающими участками одновременно с примыкающими участками (испытания проводят только гидравлическим способом)

3- й этап:

одновременно с испытанием трубопровода:

— для трубопроводов категории С3*;

— трубопроводов категории Н3*.

1.25 Рраб для категории С

1,25 Р,

раб

1,25 Р.

1,1 Р.

раб

раб

Не применяют

1,25 Р,

раб

1.25 Рраб

1,1 Р,

раб

12

12

Переходы трубопроводов через водные преграды шириной зеркала воды в межень 25 м и более в русловой части с прилегающими к ним прибрежными участками длиной не менее 25 м каждый (от среднемеженного горизонта воды).

Переходы через железные дороги общей сети (на перегонах) с прилегающими по обе стороны дороги участками длиной 50 м от подошвы насыпи земляного полотна или от края водоотводного сооружения дороги и примыкающими к переходам участками категории С2*.

Переходы через автомобильные дороги общего пользования и подъездные дороги к промышленным предприятиям 1-а, l-б, II, III категорий включая участки по обе стороны дороги на расстоянии не менее 25 м каждый от подошвы насыпи или бровки выемки земляного полотна дороги и примыкающими к переходам участками категории С2*

1) На территории Российской Федерации категории классифицируются в соответствии с ГОСТ Р 55990-2014. 2* На территории Российской Федерации в пределах расстояний, указанных в 7.2 ГОСТ Р 55990-2014.

3* На территории Российской Федерации согласно 7.1.5 ГОСТ Р 55990-2014.

ГОСТ 34068-2017

1

^ На территории Российской Федерации категории классифицируются в соответствии с таблицей 1 ГОСТ Р 55990-2014.

2

) На территории Российской Федерации типы указаны в таблице 2 ГОСТ Р 55990-2014.

3

) На территории Российской Федерации классы трубопроводов указаны в пунктах 7.1.1—7.1.3 ГОСТ Р 55990-2014, категории трубопроводов (в зависимости от их назначения)—в таблице 3 ГОСТ Р 55990-2014, категории участков трубопроводов (в зависимости от их характеристик), транспортирующих нетоксичные продукты — в таблице 4 ГОСТ Р 55990-2014, а транспортирующие токсичные продукты — в таблице 5 ГОСТ Р 55990-2014.

4

) На территории Российской Федерации в соответствии с Водным кодексом Российской Федерации [1], утвержденным Федеральным законом от 28 ноября 2015 г. № 357-ФЗ.

5

Глава 12. ИСПЫТАНИЕ И СДАЧА

ТРУБОПРОВОДОВ В ЭКСПЛУАТАЦИЮ

§ 1.

ПОДГОТОВИТЕЛЬНЫЕ РАБОТЫ

После

окончания монтажных работ трубопроводы

различного назначения подвергают

наружному осмотру н испытаниям внутренним

давлением на прочность н герметичность

согласно проектной документации и правилам

производства и приемки работ,

соответствующих СНиП по видам

трубопроводов, СНиП В III-3-81, а также СН 298-64 по

пневматическому испытанию наружных

трубопроводов и правилам

Госгортехнадзора.

Цель наружного

осмотра смонтированных трубопроводов —

установить соответствие проекту н

готовность их к испытанию. При осмотре

проверяют состояние монтажных соединений,

отсутствие механических повреждений

трубопровода, легкость открывания и

закрывания запорных устройств,

правильность установки компенсаторов и

арматуры, снятие монтажных приспособлений,

обеспечение свободного удаления воздуха

при гидравлическом испытании установкой

кранов во всех повышенных точках

трубопровода, возможность заполнения его

водой и опорожнения после испытания.

Проверяют также правильность размещения и

состояние опор и подвесок, надежность

закрепления трубопроводов к опорным

конструкциям. Наружный осмотр

трубопроводов производят в присутствии

представителей заказчика и генерального

подрядчика. При наружном осмотре перед

засыпкой подземных трубопроводов грунтом

оформляется соответствующий акт на скрытые

работы.

Виды испытания

трубопроводов на прочность и испытательное

давление определяются проектами для каждой

линии трубопровода или его отдельного

участка. Если проектом не

определен

метод испытания трубопроводов, то он

устанавливается монтажной организацией в

зависимости от конкретных условий. Не

разрешается проводить испытания

трубопроводов из стекла и других хрупких

материалов сжатым воздухом. При испытании

на герметичность испытательное давление

должно быть равно рабочему. К испытанию

допускаются полностью смонтированные

трубопроводы или участки трубопроводов,

установленные на постоянные опоры и

подвески илн уложенные на основания

траншей и каналов, со смонтированной

арматурой и выполнением всех врезок,

дренажных устройств и спускных линий.

Присоединение сооружаемого трубопровода к

действующим разрешается после его

испытания и приемки.

При подготовке к

испытанию составляют схему трубопровода,

подлежащего испытанию, на которой

указывают места подключения временных

трубопроводов, подающих воду, воздух или

другую испытательную среду, места врезки

спускных линий, установки воздушников,

заглушек, место сброса воды и т. п. Перед

испытанием участок трубопровода отключают

от оборудования и других трубопроводов н

заглушают. Использование запорной арматуры

для отключения участка испытываемого

трубопровода не разрешается. Узлы со

свободными фланцами на концах закрывают

заглушками.

Испытываемый

трубопровод присоединяют через два

запорных вентиля к гидравлическому прессу,

насосу, компрессору или воздушной сети,

создающим необходимое внутреннее

давление.

Манометры, применяемые при

испытании трубопроводов, должны быть

проверены и опломбированы

государственными контрольными

лабораториями по измерительной технике.

После опломбирования их можно использовать

в течение года.

Термометры,

применяемые при пневматическом испытании

трубопроводов, должны иметь цену деления не

более 0,1 °С.

Перед испытанием трубопровод

промывается водой или продувается воздухом

(если это предусмотрено проектом) с целью

удаления мусора, окалины, грязи внутри

трубопровода.

Во время наружного

осмотра и испытаний трубопроводов

обеспечивают свободный доступ к арматуре и

всем соединениям (сварным, раструбным,

фланцевым и др.). Дефекты, обнаруженные в

процессе испытаний трубопроводов,

устраняют после снижения давления и

освобождения трубопроводов от воды.

Устранять дефекты в то время, когда

трубопровод находится под давлением,

запрещается. Подтягивать разъемные

соединения при необходимости следует,

предварительно ослабни затяжку хомутов

ближайших опор или подвесок. После подтяжки

соединений трубопровод вновь закрепляют.

После устра-

нения дефектов

трубопровод или его участок испытывают

повторно.

Испытание трубопровода

производят под непосредственным

руководством производителя работ или

мастера в строгом соответствии с

инструкциями и правилами техники

безопасности. О проведении испытаний

трубопровода составляются соответствующие

акты.

§ 2. ИСПЫТАНИЕ ТЕХНОЛОГИЧЕСКИХ

ТРУБОПРОВОДОВ

Испытания

технологических трубопроводов на

прочность и герметичность могут быть

гидравлическими и пневматическими. Как

правило, технологические трубопроводы

испытывают гидравлическим способом.

Пневматический способ применяют в таких

случаях: температура окружающего воздуха

ниже 0°С, не хватает необходимого

количества воды на монтажной площадке,

возникают чрезмерные напряжения в

трубопроводе и опорных конструкциях от

значительной массы воды (прн больших

диаметрах и протяженности трубопроводов)’,

а также согласно указаниям проекта на

проведение испытаний трубопроводов на

герметичность воздухом или инертным

газом.

Гидравлические испытания. При

отсутствии в проекте размера испытательное

давление должно быть равным:

для

стальных (включая футерованные пластмассой

и эмалью) трубопроводов прн рабочих

давлениях до 0,5 МПа, а также для

трубопроводов, предназначенных для работы

с температурой свыше 400 °С, независимо от

давления,— 1,5 Рра6, но не менее 0,2

МПа;

для стальных трубопроводов при

рабочих давлениях свыше 0,5 МПа — 1,25

Ррг6, но не менее 0,8

МПа;

для трубопроводов из других

материалов—1,25 Рраб, но не менее: для

пластмассовых и стеклянных — 0,2 МПа, из.

цветных металлов и сплавов — 0,1

МПа.

Испытательное давление при

проверке на прочность выдерживают в

течение 5 мин, после чего его снижают до

рабочего и производят осмотр трубопровода.

Такое же давление для стеклянных

трубопроводов выдерживают в течение 20

мин.

У остальных трубопроводов

сварные швы при осмотре можно обстукивать

стальным молотком массой не более 1,5 кг, а у

трубопроводов из цветных металлов и

сплавов — деревянным молотком массой не

более 0,8 кг. Трубопроводы из прочих

материалов обстукивать не разрешается.

Результаты гидравлических испытаний

признают удовлетворительными, если за

время осмотра не произошло падения

давления по манометру, а в сварных швах

фланцевых соединений1, корпусах и

сальниках арматуры не обнаружено течи и

запотевания.

|

Наибольшая длина участка |

Предельное |

||

|

Условный диаметр трубопровода, мм |

внутренних |

наружных |

испытательное |

После достижения

испытательного давления испытываемый

трубопровод отключают от опрессовочного

агрегата или водопровода. При испытании

пластмассовых трубопроводов достижение

испытательного давления должно

обеспечиваться дополнительной подкачкой

воды для компенсации деформации

трубопровода при опрессовке.

При

гидравлическом испытании трубопроводов

при отрицательных температурах принимают

меры для предотвращения замерзания

жидкости — подогрев, введение добавок,

понижающих температуру замерзания,

утепление трубопроводов и

др.

Пневматические испытания

трубопроводов на прочность и герметичность

производят воздухом или инертным газом. Не

разрешается проводить такие испытания в

действующих цехах производственных

предприятий, а также на эстакадах, в каналах

и лотках, где уложены трубопроводы.

Испытательное давление при пневматическом

испытании иа прочность зависит от рабочих

параметров трубопровода и материала труб,

назначается таким же, как и при

гидравлическом испытании. Наибольшая длина

испытываемого участка и предельные

величины испытательного давления при

пневматическом испытании трубопроводов

надземной прокладки в зависимости от

диаметров применяемых труб приведены в

табл. 62.

Пневматические испытания

трубопроводов на прочность в случае

установки на нем арматуры из серого чугуна

допускаются при испытательном давлении не

выше 0,4 МПа. При этом не разрешается

обстукивать молотком трубопровод,

находящийся под давлением.

Давление

в трубопроводе при пневматическом

испытании следует поднимать постепенно с

осмотром трубопровода на следующих

ступенях при достижении: 60 °/о

испытательного давления для трубопроводов

с рабочим давлением до 0,2 МПа; 30 и 60 %

испытательного давления для трубопроводов

с рабочим давлением 0,2 МПа и выше. На

время осмотра подъем давления

прекращается. Окончательный осмотр

трубопроводов производится при рабочем

давлении и, как правило, совмещается с

испытанием их на герметичность. При этом

выявление дефектов герметичности сварных

стыков, фланцевых соединений и сальников

арматуры производят обмазкой соединений

мыльным нли другим раствором, галоидным

течеискателем и др.

Поперечные

сварные швы, в которых при испытании

трубопроводов обнаружены трещины, не

подлежащие исправлению, следует вырезать и

вместо них вставить отрезок трубы. Длина

прямого участка трубопровода между

сварными швами должна быть при условном

диаметре более 150 мм не менее 200 мм, а при 150 и

менее — 100 мм. Трубы и детали с дефектными

продольными швами заменяют

новыми.

При выдерживании

трубопровода под давлением следует вести

непрерывное наблюдение за показаниями

манометра. В случае повышения давления

вследствие нагревания трубопровода,

например солнечными лучами, следует

понизить давление до испытательного путем

выпуска части воздуха.

На время проведения

пневматических испытаний трубопроводов

как внутри помещения, так и снаружи следует

устанавливать охранную зону, пребывание

людей в которой запрещается. Минимальное

расстояние в любом направлении от

испытываемого трубопровода до границы

зоны: при надземной прокладке — 25, при

подземной — 10 м. Границы зоны отмечают

флажками. Наблюдение за охраняемой зоной

обеспечивают путем установки контрольных

постов — для наружных трубопроводов в

условиях хорошей видимости один пост на 200 м

трубопровода; в остальных случаях

количество постов определяют с учетом

местных условий с тем, чтобы охрана зоны

была обеспечена надежно. В вечернее или

ночное время охраняемая зона должна быть

хорошо освещена. При проведении испытания

трубопроводов на герметичность с

определением падения давления на время

испытания охраняемая зона не

устанавливается.

Компрессор,

используемый при проведении испытаний,

размещают вне охраняемой зоны. Воздушная

магистраль от компрессора к испытываемому

трубопроводу должна быть предварительно

испытана гидравлическим

способом.

Результаты

пневматического испытания трубопроводов

на прочность считаются

удовлетворительными, если при испытании

давление по показаниям манометра ие упало и

при последующем испытании на плотность в

сварных швах и фланцевых соединениях не

было обнаружено утечки, пропусков или

потения. Осмотр должны производить

специально выделенные для этой цели и

проинструктированные лица.

§ 3.

ИСПЫТАНИЕ НАРУЖНЫХ ТРУБОПРОВОДОВ

ВОДОСНАБЖЕНИЯ И КАНАЛИЗАЦИИ

Испытание

напорных трубопроводов на прочность и

герметичность производится гидравлическим

или пневматическим способом, выбираемым в

зависимости от климатических условий в

районе строительства и наличия

необходимого количества воды в период

испытаний. При отсутствии проекте

указания

о значении давления при

гидравлическом испытании его принимают в

соответствии со СНиП В III-3-81:

То же, с

рабочим

Для стальных трубопроводов

со стыковыми соединениями на сварке (в том

числе подводных) с рабочим давлением до 2

МПа…..

2 МПа

.

Рабочее плюс 0,5, но не менее 1

МПа

давлением более

Рабочее с коэффициентом

1,25

Для чугунных трубопроводов: со

стыковыми соединениями под за-чеканку (по

ГОСТ 9583—75 для труб всех классов) с рабочим

давлением до 1 МПа…..

с равнопрочными

стыковыми соединениями на резиновых

манжетах (по ГОСТ 21053—75) для труб

всех