Работа со штучными строительными материалами имеет общую методику, схожую для всех видов. Однако, кладка газоблоков имеет собственную специфику, обусловленную особенностями материала.

Газосиликат или газобетон — это специфический материал, выпускающийся в форме блоков. Строительство из них ведется по общепринятым правилам, но есть некоторые поправки и дополнительные процедуры, необходимые для газобетона, но не применяемые при работе с плотными материалами. Кладка стен из газобетонных блоков может быть выполнена самостоятельно, но необходимо иметь достаточное представление о свойствах и особенностях материала. Иначе правильная кладка газосиликатных блоков невозможна, некоторые правила ведения работ могут показаться странными и ненужными. Сам по себе процесс не представляет особой сложности, но рассмотреть его надо с самых азов.

Особенности газобетона

Для строительства дома необходимо использовать подходящие материалы. Примерно 100 лет тому назад был разработан один из представителей семейства ячеистых бетонов — газобетон. Он был задуман как оптимальный вид стройматериалов для частного домостроения и в этом отношении обладал наиболее удачным набором качеств. Однако, изначально строители отнеслись к газобетону с большим сомнением, поскольку он кардинальным образом отличался от обычных стройматериалов и не соответствовал общепринятым нормам. Причиной такого отношения стала пористая структура газобетона, из-за которой он получил массу положительных и отрицательных качеств. Плюсами газобетона являются:

- небольшой вес, снижающий нагрузку на фундамент;

- низкая теплопроводность, позволяющая экономить на обогреве дома;

- ровная геометрическая форма, позволяющая делать тонкошовный монтаж газобетонных блоков;

- материал легко режется и обрабатывается, что постоянно используется во время укладки газоблоков.

Минусы материала:

- невысокая несущая способность, ограничивающая высоту построек (для частных домов — до 3 этажей);

- гигроскопичность, требующая надежной защиты от контактов с влагой;

- низкая прочность, требующая усиления кладки и устройства армпоясов под всеми перекрытиями.

Кроме этого, к недостаткам относят наличие усадки, плохую способность удерживать крепежные элементы, высокую требовательность к прочности и неподвижности основания.

Поры газобетона возникают в процессе изготовления, когда происходит химическая реакция алюминиевой пудры с известью в присутствии воды. Выделается большое количество газа, и массив материала поднимается, словно дрожжевое тесто. В результате появляется массив газобетона, который с помощью специального оборудования нарезают на газоблоки с ровной и точной формой.

Технические характеристики газобетона

Технология кладки газобетонных блоков требует от мастера знания его параметров. Это необходимо для определения пригодности материала к строительству в существующих условиях. Рассмотрим характеристики автоклавного газобетона D500, наиболее востребованного вида в частном домостроении:

- плотность — 500 кг/м3;

- класс прочности на сжатие — B2,5;

- морозостойкость — F50 (50 циклов замерзания и оттаивания без потери работоспособности в условиях максимального насыщения влагой);

- пожароопасность — отсутствует;

- влагостойкость — отсутствует (нужна защита);

- теплопроводность — 0,14 Вт/м·С;

- средняя толщина наружных стен (для Московской области и других регионов, схожих по климатическим условиям) — 0,5 м.

Газоблоки других марок обладают схожими параметрами, отличается лишь плотность и прочность на сжатие.

Инструменты и приспособления, необходимые для укладки газоблоков

Перед тем, как класть газобетонные блоки, необходимо подготовить рабочее место и обзавестись необходимыми принадлежностями. В работе понадобятся:

- резиновый молоток;

- ковш-скребок;

- каретки для клея;

- зубчатая кельма;

- шлифовальная терка или специальный рубанок для газобетона;

- мешалка и емкость для затворения клея;

- электродрель со шлифовальным кругом;

- штроборез;

- болгарка с отрезным кругом;

- ручная пила для газобетона;

- ленточная пила.

Перечислены только самые необходимые или наиболее эффективные инструменты и приспособления. В ходе работ могут потребоваться дополнительные принадлежности, которые приобретаются по необходимости и возможности. Как правило, выбор инструментария производится исходя из собственных навыков и предпочтений, но обойтись без некоторых из перечисленных инструментов невозможно (например, без шлифовальных или режущих приспособлений).

Клей для газобетона

В ходе строительных работ применяется кладка газобетонных блоков своими руками на клей. Обычный кладочный раствор не годится, хотя его используют для укладки первого (нижнего) ряда. Основная причина необходимости ложить блоки на специальный состав — склонность материала к впитыванию воды. Если используется обычный песчано-цементный раствор, вода из него сразу впитывается в газоблок, и режим затвердения нарушается. Добиться ожидаемой прочности соединения рядов не удастся, кладка будет некачественной и непрочной.

Есть и еще одна причина использования специализированных составов. Кладка стен из газобетона производится на тонкий шов (2-5 мм). Это важный момент, обеспечивающий отсутствие мостиков холода и конденсата, разрушающего стены. Если клей заменить обычным раствором, швы станут толще (1-1,5 см), что вызовет появление более холодных участков. НА стене появятся мокрые полосы по линиям швов, газобетон начнет аккумулировать воду и утратит свои теплосберегающие качества.

При этом, кладка газоблока на клей ничем принципиально не отличается от обычной техники — на поверхность ряда наносят состав, промазывая и вертикальные швы. Затем укладывают и выравнивают газоблок, проверяя его положение строительным уровнем, устанавливая его горизонтально и вертикально. Для того, чтобы обеспечить тонкий шов, надо наносить клей ровным и аккуратным слоем. Для этого используют каретку и специальную ковш-кельму, которая перемещается по поверхности ряда и выдает слой клея заданной толщины, который сразу же калибруется зубьями.

Клеевые составы для газобетона представляют собой тот же песчано-цементный раствор, но с влагоудерживающими добавками и специальными компонентами для эластичности и лучшей адгезии. Они продаются в мешках, в торговых точках клеевые составы отмечаются специальной пометкой «для газобетона».

В качестве заменителя можно использовать плиточный клей, но это лишь временная мера, до подвоза штатного клеевого состава.

В сети есть немало видеороликов, в которых представители разных строительных бригад утверждают, что кладка газобетонных блоков на клей — не обязательная процедура. Вполне можно использовать обычный песчано-цементный раствор, утверждают они, аргументируя свои слова знаменитым «У нас все так ложат газоблоки, и ничего». Оставим эти утверждения на их совести, но, для возведения стен собственного дома лучше использовать штатные материалы и технологии.

Армирование газобетона

Специфика газобетона такова, что нагрузки на сжатие и растяжение для него необходимо тщательно дозировать. При этом, сжатие можно заранее подсчитать — учесть вес стен, эксплуатационную нагрузку, прибавить вес снега в зимнее время, атмосферные воздействия и т.д. Если величина нагрузок окажется слишком велика, можно увеличить толщину стен.

Разнонаправленные нагрузки предвидеть невозможно, поскольку неизвестна их природа и возможная величина. Поэтому, кладка блоков из газобетона подлежит армированию в любом случае, даже если растягивающие усилия отсутствуют. Использование усиливающих элементов определено требованиями СНиП, где указано, что армированию подлежит каждый метр высоты кладки В зависимости от размеров блоков это может быть каждый 3 или каждый 4 ряд.

Установка металлических рифленых арматурных прутков диаметром 8 мм производится в штробу, 2 ряда которой делают с помощью ручного штробореза. Им делают 2 канавки на расстоянии 5-6 см от краев кладки. Арматура не должна оканчиваться на углах, необходимо загнуть прутки и продолжить их не менее 30 см за поворот. Продольное соединение делается внахлест, прутки сваривают (вязать их поволокой бессмысленно — большие нагрузки попросту разорвут или сдвинут вязку). Глубина канавок составляет около 25 мм, их наполовину заполняют клеевой смесью, погружают прутки, после чего полностью заполняют штробу и тщательно выравнивают поверхность ряда.

Некоторые источники в качестве замены армированию прутками предлагают использовать металлическую или стеклопластиковую сетку. Это крайне непрофессиональные советы, поскольку металлическая сетка увеличит толщину швов, сталь заржавеет и образует рыжие полосы на поверхности стен. Кроме этого, металл образует мостик холода, притягивающий конденсат. Стеклопластиковая сетка и вовсе неспособна выполнить свои функции — она растягивается, что несовместимо с самой идеей армирования.

Помимо армирования кладки, существуют армпояса под перекрытиями. Кладка стен из газосиликатных блоков плохо выдерживает давление, поэтому, последний ряд перед укладкой плит перекрытия делают из U-образных блоков. Они образуют сплошной лоток по всему периметру наружных стен. В углубление устанавливают заранее сваренный арматурный каркас в виде пространственной решетки (4 прутка) и заполняют бетоном. Когда он застынет, получится прочный и надежный армирующий пояс. Он принимает на себя нагрузку от веса плиты и равномерно распределяет ее на стену из газобетона.

Помимо армпояса, используют усиленные перемычки над оконными или дверным проемами. Здесь используются те же U-образные блоки, заходящие на боковые стороны кладки минимум на 25 см. иногда используют стандартные бетонные перемычки, но это — гарантированные мостики холода, что для регионов с морозными зимами крайне нежелательно.

Техника кладки газоблоков

Технология укладки газобетонных блоков на клей мало отличается от традиционной методики кладки штучных материалов. Однако, в процессе работы возникает масса нюансов, характерных только при работе с газобетоном. Поэтому, пошаговая инструкция по выполнению монтажа материала будет весьма полезна для неподготовленных мастеров. Даже если пользователю раньше приходилось работать с кирпичом или шлакоблоками, кладка газосиликатных блоков своими руками потребует внимательного изучения порядка действий. Рассмотрим ее внимательнее.

Первый ряд

Перед тем, как выложить первый ряд газоблоков, надо выполнить гидроизоляцию фундамента с использованием битумной мастики или горячего гудрона. На поверхность ленты укладывают двойной слой рубероида, который станет основанием для кладки. Это важный момент, так как поступление капиллярной влаги из грунта может быстро вывести материал из строя.

Нижний ряд необходимо выкладывать на обычный песчано-цементный раствор толщиной минимум 10 мм. Это необходимо для того, чтобы выровнять газоблоки по высоте и компенсировать возможный перепад уровней разных углов ленты. С помощью строительного уровня (удобнее всего лазерные модели) определяют самый высокий угол фундамента. По нему будут равняться все остальные участки фундамента. На каждый угол кладут по газоблоку и натягивают между ними леску. Ее положение выравнивают по горизонтали, подкладывая под газоблоки раствор и выравнивая их положение между собой и верхней точкой. Затем укладывают остальные блоки, изготавливают добор и замыкают кладку. Раствор сохнет дольше, чем клей, поэтому, можно с максимальной тщательностью выложить нижний ряд и обеспечить качественную основу. Важно помнить о дверных проемах и пропускать блоки в местах их расположения.

Последующие ряды

Когда раствор схватится, проверяют состояние поверхности и выравнивают нижний ряд с помощью шлифовальной доски (или рубанка). Эту процедуру придется повторять после каждого последующего ряда кладки. Работа пыльная и не самая приятная, но качество кладки требует усилий. Когда ряд полностью готов, тщательно удаляют пыль и газобетонную крошку. Затем наносят слой клея и начинают укладку второго ряда. Принцип тот же — производится укладка газосиликатных блоков по углам, затем заполняются промежутки между ними. Необходимо делать перевязку рядов со смещение блоков минимум на 13 см (оптимально — на половину длины блока). Клей наносят не только на горизонтальные, но и на вертикальные швы — это важно, иначе в щели будет поступать холодный воздух.

Каждый 3 или 4 ряд блоков необходимо армировать. Используется металлический рифленый пруток диаметром 8 мм. Стеклопластиковая арматура вполне способна выполнять свои функции, но ее невозможно изогнуть на углах. Поэтому, следует использовать только металлические прутки.

Для удобства работы делается раскладка газоблоков по всей длине стены. Материал размещают так, чтобы можно было с максимальным удобством брать очередной блок и укладывать на поверхность ряда без лишних движений. Это важный момент, так как клей схватывается достаточно быстро, и надо успевать взять очередной блок, уложить его на ряд и тщательно выровнять. Если возникнет пауза, сдвинуть блок будет весьма сложно.

Перед укладкой перекрытия делается армпояс. Каркас из арматурных прутков необходимо приготовить заранее, чтобы не пришлось срочно вязать его, когда уже приготовлен бетон для заливки.

Распространенные ошибки

В процессе укладки газоблоков неопытные мастера часто допускают однотипные ошибки. Брать уроки работы с материалом, как правило, не у кого, поэтому, приходится действовать по своему разумению. Часто пользователи забывают о важных деталях процесса, или пытаются поступить не так, как требует технология. Наиболее популярны следующие промахи:

- отсутствие гидроизоляционной отсечки между фундаментом и газобетоном;

- укладка блоков без перевязки рядов;

- отсутствие армирования рядов кладки на каждом метре высоты;

- применение неподходящих видов клея для газобетона (например, в мороз используют летний клей);

- отсутствие армирования перемычек над окнами и дверями;

- не заполняются боковые (вертикальные) швы кладки.

Как правило, пользователи знают о том, как надо поступать в том или ином случае. Ошибки возникают из-за невнимательности или по забывчивости. Поэтому, работать с материалом нужно с максимальным вниманием и тщательностью, не забывая о всех дополнительных процедурах. Это поможет добиться автоматизма и получить качественный и надежный результат.

Кладка газосиликатных блоков

Содержание

- Какие инструменты необходимы?

-

Как правильно класть?

- Первый ряд

- Раствор

- Продолжение кладки

- Армирование

- Деформационные швы

Газобетон – облегчённый материал, отличающийся высокой пористостью. Он хорошо удерживает тепло зимой внутри строения, а летом препятствует проникновению жары извне.

Какие инструменты необходимы?

Для укладки газо- или пенобетонной стены потребуется следующий инструментарий:

- дрель с венчиковой вертушкой – быстро и эффективно замесит кладочный раствор;

- шпатель для распределения раствора, используемый для укладки плитки;

- любая пила, позволяющая быстро распилить строительные пеноблоки;

- деревянный или резиновый молоток;

- строительный уровень (жидкостный или лазерный уровнемер).

Вместо ручной пилы можно применить и болгарку с отрезным диском по дереву.

Дело в том, что пеноматериал, в отличие от сплошного кирпича, достаточно мягкий и в определённой точке его сравнительно легко разрушить. Стучать по блокам обычным молотком нельзя – они быстро проседают, и материал теряет прочность, от которой зависит способность стен надёжно удерживать потолок, чердачно-этажное перекрытие и крышу.

Как правильно класть?

Позаботившись о наличии вышеозвученных приспособлений, проверяют готовность к работе стройматериалов – согласно плану строительства. Кроме пеноблоков и воды, нужны кладочный клей (например, марки Toiler). Его особенность в том, что в отличие от простого цементного раствора он эффективно скрепляет пеноблоки благодаря своей значительно более мелкой, чем карьерный песок, структуре. В него, кроме цемента и песка, добавлены мельчайшие гранулы клея (в виде грубого порошка), размягчающиеся в воде за 10 минут после окончания замешивания (технологическая пауза).

Разводить его рекомендуется до сметанной густоты (консистенции) – как и классический цементно-песчаный раствор.

Пеноблок должен иметь ширину (толщину) в 40 см – для наружных стен. Для межкомнатных перегородок или не являющихся несущими стен используют блоки толщиной не более 25 см. Толщина кладочного шва не должна превышать 1 см. Газосиликатный и газобетонный блоки – практически одно и то же: в состав бетона входит компонент цемента – силикат кальция. От последнего во многом зависят твёрдость и прочность строительных блоков и кладочного раствора, изготовленных на основе цемента.

Первый ряд

Железобетонный фундамент, полностью готовый для возведения стен, – он является черновым полом будущей постройки – должен быть простелен по периметру несущих и вторичных стен гидроизолятором. Простейшая гидроизоляция – рубероид (толь), но можно применить и текстиль, пропитанный битумом. Если не позаботиться заранее о гидроизоляции, то стены зимой могут отсыревать снизу, что сократит срок службы блоков первого ряда.

После выкладки первого ряда кладут армирующую (кладочную) сетку – для предотвращения растрескивания отдельно взятых блоков. Ширина квадратной ячейки сетки – 1.3 см, толщина проволоки, из которой она сделана, – не менее 2 мм. Вначале кладут и разравнивают саму сетку, затем наносят цементоклей.

Отсыревшие стены на глубине нескольких сантиметров (вглубь пеноблоков) могут промёрзнуть, что заставит материал растрескиваться. Бетон, как известно, даже набрав предельную (заявленную) прочность, обладает способностью вбирать некоторое количество влаги, отдавая её не сразу. Задача профессионального мастера – защитить пеноблок и кладочно-клеевой раствор от сырости.

Пошаговая инструкция по выкладке первого ряда газосиликатных блоков заключается в следующем:

- ряд вначале кладётся на цементно-песчаный раствор, толщина которого составит до 2 см, – как и в случае с межкирпичными кладочными швами;

- блоки выравниваются по горизонтали и вертикали;

- промежуточные (вертикальные) швы между блоками заполняются цементоклеем или всё тем же цементопеском, разведённым с водой.

Необходимо соблюсти одинаковую толщину кладочного шва, а также выставить ряд блоков в отвес (по вертикали) и по земному горизонту (по горизонтали).

От того, насколько тщательно мастера исполнят данную работу, зависит ровность, отвесность, вертикальность всех стен. Малейший перекос может стать причиной заметного отклонения стен – в соответствии с законами физики, возможно их растрескивание в ближайшие несколько лет.

Раствор

На цементный (цементно-песчаный) раствор блоки класть также можно, но для большей схватываемости рекомендуется добавить в него клеевые присадки. Если важна предельная прочность, то строго не рекомендуется разводить сразу несколько тачек цементно-кладочной стройсмеси – она должна быть использована максимум в ближайший час. Дозируйте свою работу, не торопитесь сразу уложить больше блоков (и их рядов). Рекомендуемый ритм: один день – один-два ряда.

Нельзя добавлять в цемент мыльный раствор – с его помощью цемент схватывается не за 2, а за 3-4 часа. Всегда помните, что так работают недобросовестные строители, которым важны скорость и большее количество выполненных заказов (и заработанных денег), а не аккуратность, прочность, максимальная надёжность.

Мыло, влитое вместе с водой в цемент, не даст последнему набрать максимальную прочность за последующий месяц увлажнения, проводимого регулярно после первоначального затвердевания цементосмеси.

Не вливайте слишком много воды – это также скажется на прочности кладки. Стройсмесь на основе цемента должна быть достаточно текучей и эластичной. Она не должна рваться (недостаток воды) или вытекать, стекать вниз (избыток жидкости). Небольшое количество перелитой в раствор воды не повредит, когда блоки укладываются сухими: часть лишней воды уйдёт в них, смочив первый слой пенобетона глубиной в несколько миллиметров.

Наиболее правильный ход работ – использование раствора нужной густоты (чуть жиже деревенской сметаны или как густая томатная паста) и предварительное смачивание водой поверхности газоблока, с которой соприкасается кладочный цементоклей.

Продолжение кладки

Следующие ряды укладываются аналогично. Не спешите возвести в один день все стены доверху, дайте раствору предыдущих кладок надёжно схватиться.

Если используется не цементоклей, а классическая цементосмесь, то швы после 6 часов, прошедших с момента схватывания, регулярно (раз в 3-4 часа) опрыскивают водой – это необходимо, чтобы цементная смесь набрала максимальную прочность, как и в случае с бетоном. Цементоклей позволяет снизить толщину кладочного шва до 3 мм – это необходимо, чтобы из комнаты уходило меньше тепла, так как цемент, в отличие от пеноблока, является дополнительным мостиком холода. Не забывайте контролировать ровность (отвесность, горизонтальность) кладки при помощи уровнемера.

В случае, когда для кладки любого ряда не хватило небольшого фрагмента, он выпиливается из нового блока, взятого с поддона (комплекта). Не пытайтесь его заполнить попавшимися под руку материалами – специально замешанным небольшим количеством бетона, кусками старых кирпичей (или простыми кирпичами) и т.д. Стена должна вся состоять из газоблоков, а не частично: в противном случае потеряется её предназначение – сохранение тепла в холодное время и прохлады в жаркое. Не нарушайте технологию постройки пеноблочных теплосберегающих стен.

Если перекос блока всё же произошёл, перед наложением каждого последующего ряда необходимо доровнять по горизонтали и вертикали предыдущий. Снять блок и положить его же заново уже не удастся, поэтому воспользуйтесь спецрубанком для пеносиликата. Кладочная сетка в стенах укладывается на ряд блоков под подоконниками, в середине оконных и дверных проёмов (после 7-го или 8-го рядов) и на уровне надоконных перемычек.

Армирование

Армировать нужно любую стену, в том числе и газобетонную. Для того чтобы при землетрясении, а также при иных деформационных воздействиях стена не рассыпалась, и дом не обрушился на головы хозяев, применяют армопояс.

Его строят поверх стен, цементосостав кладки в которых набрал максимальную прочность. Он является как бы последним рядом в стенах. Его основу составляет арматура класса не ниже А-3, обладающая свойством значительно, по сравнению с газосиликатом, растягиваться и сжиматься при наличии деформирующих нагрузок с любой стороны. Она как бы держит стены сверху, сохраняя их периметр почти неизменным.

В простейшем случае армопояс закладывается в прорезанные под арматуру канавки. После монтажа арматурного каркаса – по периметру несущих стен – оставшуюся пустоту закладывают полужидким цементоклеем или цементопеском. Усложнённый вариант – закладка армопояса при помощи кирпичей (по краям пеноблочного ряда снаружи и изнутри), уложенных на цементопесчаный состав с обычными цементными швами между ними.

Когда кирпичи затвердеют, изготавливают каркас – по образу и подобию фундаментного, только с уменьшенным сечением внутреннего пространства, меньшего по высоте кирпичей на 6 см (по 3 см снизу и сверху, как при закладке в бетон). Уложив каркас, заливают простой бетон на основе цемента и щебёнки. Дождавшись схватывания и максимального затвердевания, выкладывают и закрепляют чердачно-потолочное перекрытие.

Армопояс – как дополнительный способ удержания стен от растрескивания – не избавляет от необходимости класть кладочную сетку. Не экономьте на ней: лучше приобрести стальную или стеклоарматурную, ибо пластик по прочности уступает стали и композиту.

Деформационные швы

Деформационный шов – альтернатива армопоясу. Он защищает стены от растрескивания. Дело в том, что, подобно кирпичу, газосиликат способен трескаться при несогласовании нагрузки от крыши и перекрытия, расположенного под ней. Место под деформационный шов определяют в каждом конкретном случае. Такой шов применяется для закрепления стены, чья протяжённость больше 6 м, а также между холодной и тёплой стенами, при непостоянной высоте стены (разноуровневая кладка).

Деформационный шов допустимо сделать в местах, где пеноблоки состыкованы с другими материалами. Например, это могут быть две стены: одна – кирпичная, другая – из пеноблока или экспериментальных материалов. Точки, где две несущие стены пересекаются, также могут стать местом устройства деформационного шва.

Эти швы заполняются базальтовой ватой или стекловатой либо пенопластом, вспененным полиэтиленом и другими пористыми полимерами и минеральными составами. Внутри швы обрабатываются монтажной пеной, пропускающим пар герметиком. Снаружи же применяют свето- или атмосферостойкий герметик, также не разрушающийся под действием ультрафиолета.

Наглядный пример кладки газоблоков своими руками смотрите в видео ниже.

Инструкция по монтажу / кладке блоков газосиликатных

Кладка стен из блоков ячеистого бетона

Перед началом кладочных работ с использованием газосиликатных блоков, необходимо обеспечить строгую горизонтальность обреза фундамента. Только имея строго горизонтальную и гладкую поверхность фундамента, проверенную нивелиром, можно приступить к кладке стен.

Прочность кладки зависит от вида применяемого раствора. Чтобы обеспечить прочность кладки и теплоизоляцию стен, необходимо применять смеси для кладки блоков из ячеистого бетона: РСС кладочная цементная, РСС кладочная цементно-известковая.

Технологическая последовательность выполнения кладки стен толщиной в один блок:

- устройство горизонтальной гидроизоляции;

- установка угловых (маячных) блоков и натягивание причального шнура;

- кладка блоков газосиликатных 1-го ряда;

- приготовление растворной смеси для кладки блоков из ячеистого бетона РСС,

- кладка последующих рядов блоков;

- укладка перемычек;

- проверка вертикальности и горизонтальности выполненной кладки.

Перед укладкой первого ряда блоков необходимо обеспечить его гидроизоляцию. Для защиты от влажности, на очищенную поверхность фундаментной плиты наноситься сухая гидроизоляционная смесь . Раствор наносится кистью «по-свежему», в результате повторения процесса образуется несколько слоёв.

Сухую гидроизоляционную смесь, например ГС Ж 1 № 607 СТБ 1543-2005 производства ОАО «Забудова», всыпать в чистую воду и интенсивно перемешать до получения однородной массы. Смесь пригодна к употреблению после 10 минут созревания и повторного перемешивания. Раствор сохраняет свои свойства в течение 2 часов (в зависимости от температуры воздуха). Для первого грунтовочного слоя воды берётся в 1,5 раза больше, чем для последующих слоёв.

По желанию вместо раствора можно использовать кровельный рубероид (рис. 1). На самый низ, непосредственно на тонкий слой раствора укладывается кровельный рубероид для гидроизоляции – его размеры должны быть несколько больше ширины блоков кладки.

Для предохранения рубероида от повреждений наносится слой цементно-песчаного раствора толщиной в 1 см.

Посыпанный песком рубероид укладывают на раствор и раскручивают трубку, слегка прижимая его к раствору.

На кровельный рубероид или гидроизоляционный слой наносят слой раствора. Соотношение песка и цемента 3:1. Тонкий слой раствора должен заглаживать неровности и предохранять рубероид от повреждения мелкими камнями.

Рис. 1

На уложенный раствор укладывают первый ряд блоков. Все блоки первого ряда укладываются на цементно-песчаный раствор в соотношении 1:3. Боковые грани блоков первого ряда укладываются на клеевой раствор, на основе сухой смеси для кладки блоков из ячеистого бетона РСС кладочная, цементно-известковая.

В начале первого ряда укладываются угловые блоки (рис. 2). Их высота и красная линия застройки проверяются с помощью нивелира. Возможную разницу в высоте кладки легко устранить с помощью раствора. После этого натянуть на уровне верха маячных блоков, на расстоянии 2-3 мм от боковой грани, шнур-причалку и закрепить.

рис. 2

Первый ряд – самый важный. Он обеспечивает в дальнейшем чистую и точную укладку блоков.

Тонкий слой раствора наносят на стыковочный шов, благодаря этому блоки связываются при помощи вертикальных швов.

Блоки подравнивают при помощи резинового молотка, а затем проверяют горизонтальность кладки при помощи ватерпаса.

Все неровности заглаживают с помощью грейдера – тёрки для ячеистого бетона, а затем тщательно очищают кладку от бетонной пыли.

Уже в первом ряду делаются проёмы для сантехники и прочего оборудования, которое будет установлено позднее.

После этого первый ряд блоков снова покрывают гидроизоляционным раствором, который препятствует подъёму влаги.

Кладка последующих рядов из блоков ячеистого бетона выполняется на клеевом растворе на основе сухой смеси для кладки блоков из ячеистого бетона РСС кладочная, цементно-известковая. Толщина шва не должна превышать 2-3 мм.

Сухую растворную смесь для кладки блоков из ячеистого бетона РСС кладочная, цементно-известковая высыпать в воду и размешать вручную или машинным способом до исчезновения комков. Смесь готова к применению после 5 минут созревания и повторного размешивания. Раствор пригоден к применению сразу после повторного размешивания и сохраняет свои свойства в течение 60 минут (в зависимости от температуры воздуха). Консистенция раствора хорошая, если он легко и по всей площади вытекает через зубцы мастерка, и видимые бороздки раствора не сливаются.

При сухой погоде необходимо предварительное увлажнение блоков из ячеистого бетона.

Последующие ряды кладки выполнять по однорядной системе перевязки швов (рис. 3). Раствор наносить всюду одинаковой толщины. Вертикальные швы нижележащего ряда блоков должны быть смещены относительно верхнего не менее чем на 100 мм. Выдерживая толщину швов, обеспечивается тем самым высокое качество кладки (прочность) и её высокие теплотехнические свойства. Как правило, достаточно применять перевязку кладки в каждом третьем ряду.

рис.3

рис.3

Перемешанную растворную смесь наносить равномерно на ранее уложенные блоки сначала на стыковой (боковой), а затем на горизонтальный шов, при помощи зубчатого мастерка. При укладке пазогребневых блоков на боковые (стыковые) грани клей можно не наносить. После этого необходимо уложить и прижать следующий блок. Толщина шва между блоками не должна превышать 2-3 мм.

Кладочный раствор наносят полосой, соответствующей ширине блока и мастерка, а блоки укладывают на свежий слой раствора. Блоки из ячеистого бетона имеют, как правило, точные размеры, кладка получается абсолютно ровная.

Каждый уложенный газосиликатный блок следует выравнивать с помощью резинового молотка, а затем, при помощи уровня, проверять горизонтальность кладки. Выступающий из шва раствор не затирать, а удалять с помощью мастерка.

После укладки каждого ряда блоков выровнять поверхность при помощи рубанка, а затем щёткой очистить от пыли .

Любую часть блока можно без особых усилий отпилить с помощью пилы и разметочного угольника. Ещё легче и быстрее осуществляется обработка блоков с помощью электрической пилы, которая идеально подходит для изготовления скошенных, округлых и других кривых.

Произведя монтаж блоков газосиликатных одного ряда натянуть причальный шнур для следующего ряда кладки.

Узлы примыкания наружных и внутренних стен, примыкания оконных и дверных проёмов, выполнять согласно рабочим чертежам проекта.

Возведение стен из блоков ячеистого бетона вести в соответствии с проектом производства работ и соблюдением требований СНиП 3.03.01-87.

Пазы для проводки нарезать специальным инструментом. Углубление для электрических розеток и выключателей выполнять сверлом или электродрелью.

Последний ряд блоков выкладывать, так называемыми, выравнивающими блоками.

Проверка правильности ведения кладки

После укладки каждого ряда блоков необходимо проверить правильность их установки.

Правильность закладки углов здания контролировать деревянным угольником, горизонтальность – правилом и уровнем. Для этого правило положить на кладку, поставить на него уровень и, выровняв его по горизонту, определить отклонение кладки от горизонтали. Если оно не превышает установленного допуска, отклонение устранить при кладке последующих рядов. Через 2-3 ряда по высоте ровность кладки проверять нивелиром.

Вертикальность поверхностей стен и углов кладки проверять уровнем и отвесом. Отклонения, не превышающие допустимые, исправлять при последующей кладке этажа. Отклонение осей конструкции устранять в уровнях междуэтажных перекрытий.

Длину простенков проверять метром (рулеткой).

Перед началом кладки газобетонных блоков рекомендуем ознакомиться с инструментами для кладки газобетона в нашем каталоге.

Как класть газоблок: пошаговое руководство

Первый ряд блоков требует выполнения повышенной точности укладки, так как от него зависит точность и простота укладки последующих рядов и стены в целом.

Устройство узлов гидроизоляции между фундаментом (подвалом, цоколем) и газобетонной кладкой должно выполняться в соответствии с принятыми в проекте решениями или в соответствии с альбомом технических решений.

Между маячными (крайними) блоками натягивается шнур-причалка.

Блоки укладываются с противоположных сторон стены, дальнейшая кладка ведется от крайних блоков в центр при помощи шнура.

Высота расположения маячных блоков выбирается по блоку, расположенному в высшей точке.

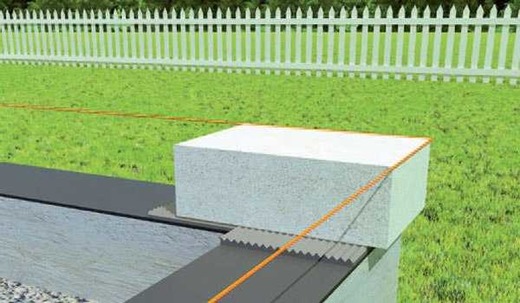

В случае необходимости получения резаного блока распил производится ножовкой для газобетона по угольнику. В многоэтажном строительстве рекомендуется использование ленточной пилы. После распила обязательно зачистить поверхность шлифовальной доской.

Первый ряд блоков укладывается на выравнивающий слой цементно-песчаного раствора.

Высота первого ряда блоков регулируется по шнуру-причалке, натянутому между крайними блоками стены. Положение блоков контролируется уровнем и корректируется при помощи резиновой киянки.

Имеющиеся неровности кладки устраняются с помощью шлифовальной доски или рубанка. Мелкие загрязнения и пыль удаляются щеткой.

Последующие ряды кладутся на специальном клеевом растворе.

Подготовка клеевого раствора

Ведение кладки на клеевом растворе имеет несколько преимуществ над кладкой с помощью цементно-песчаного раствора:

-

Использование клеевого раствора исключает образование мостиков холода.

-

Кладка тонким слоем уменьшает вероятность неровной установки блоков.

-

Кладка на клеевом растворе по прочностным характеристикам значительно превосходит кладку на цементно-песчаном растворе.

В пластиковую емкость наливается вода в объеме, указанном на упаковке. При постоянном перемешивании постепенно добавляется сухая смесь.

Смесь размешивается до однородной пластичной массы, чтобы при нанесении раствор и не растекался и не был слишком густым.

Через 15 минут после первого смешивания раствор необходимо перемешать повторно.

В процессе производства работ следует перемешивать раствор для поддержания его консистенции.

Среднее время жизнеспособности раствора 2-2.5 часа.

Время для корректировки положения установленного блока10-15 минут. Толщина наносимого слоя 2-5мм.

Применение растворов не предназначенных для кладки газобетона является нарушением технологии строительства!

Кладка несущей стены

Кладка очередного ряда стен производится после схватывания цементного раствора первого ряда. Кладка второго и последующего рядов производится с перевязкой в полблока. В отдельных местах нахлест блоков допускается менее полблока, но не менее 10см.

Положение блоков, как и при кладке первого ряда, контролируется по натянутому шнуру-причалке и уровню.

Нанесение раствора на поверхность блоков производится при помощи кельмы или каретки, сделанной по ширине кладки или мастерка, используемая в плиточных работах. Раствор должен быть нанесен равномерно по поверхности кладки.

При помощи кельмы раствор также наносится и на вертикальную поверхность блоков.

В проекте может быть указано, что клеевой раствор не наносится на вертикальные поверхности блоков системы паз-гребень, такое решение обосновано, если предусмотрено последующее двухстороннее оштукатуривание стен, и нагрузка на блок значительно ниже несущей способности.

Торцы зачищаются при помощи шлифовальной доски или рубанка. Длина крайнего блока должна быть не менее 10см.

Раствор, выступающий из швов, удаляется при помощи мастерка. Затирать раствор не допускается.

Выравнивание кладки повторяется после укладки каждого ряда блоков.

После кладки каждого ряда проверятся отклонение от горизонта с помощью уровня.

Если оно превышает установленный допуск, отклонение устраняют при кладке последующих рядов. Через 2-3 ряда по высоте ровность кладки проверяется нивелиром.

Узел соединения внешней и внутренней несущих стен

При многоэтажном строительстве узел соединения выполняется в соответствии с проектом на строительство или альбомом технических решений

Несущие внешние и внутренние стены из газобетона кладутся на перевязку.

Контролируется кладка в месте будущей стены. Все неровности устраняются рубанком. Загрязнения и пыль удаляются с помощью щетки.

На перевязку укладываются блоки с противоположных сторон стены, дальнейшая кладка ведется от крайних блоков в центр при помощи шнура.

Высота уложенных блоков контролируется уровнем и корректируется при помощи резиновой киянки, также контролируется вертикальное и горизонтальное положение.

В узлах соединения стен вертикальный стык газобетонных блоков всегда устраивается на специальном клеевом растворе.

Армирование

Целью армирования является повышение несущей способности кладки. Армирование снижает вероятность возникновения трещин. Необходимость армирования тех или иных участков стены оценивается по каждому конкретному объекту.

Необходимость армирования и места расположения арматуры определяются на стадии проектирования. Необходимо армировать первый и каждый четвертый ряд кладки, опорные зоны перемычек и зоны под оконными проемами, части стены с увеличенной нагрузкой.

Армируются длинные стены, для которых нужно обеспечить сопротивление боковым нагрузкам (ветер). При помощи электрического или ручного штробореза в средней части кладки блоков делаются пазы, соответствующие длине арматуры. В зависимости от ширины кладки или проекта возможно армирование в один или два пояса. Паз должен иметь размеры не менее25х25мм и находиться не менее чем в 60мм от края блока в случае армирования в два венца.

Для лучшего сцепления с раствором оставшуюся в пазах пыль необходимо удалить щеткой или строительным феном.

Паз, предварительно увлажненный водой, заполняется цементным раствором примерно наполовину и укладывается армирующий прокат диаметром 6-8мм. Отдельные прутки укладываются в паз с перехлестом 300-350мм.

После погружения стержней паз полностью заполняется раствором, излишек удаляется мастерком, поверхность выравнивается рубанком или шлифовальной доской, пыль удаляется.

Устройство дверного и оконного проема

В будущих местах установки оконных и дверных блоков необходимо заранее предусмотреть бетонированное укрепление стены для установки крепежа.

При помощи ручного штробореза в вертикальных частях проема устраиваются штробы размером 70х70мм.

Бетон заливается последовательно, участками высотой 400-600мм.

Деревянные заглушки временно крепятся гвоздями.

Снимаются заглушки после полного схватывания раствора.

Перемычки из U-образных блоков

Для перекрытия проемов в стенах, выполненных из газобетонных блоков, применяются как сборные, так и изготавливаемые на месте монолитные перемычки.

Изготавливаемые на месте монолитные перемычки это монолитные железобетонные конструкции, заливаемые в полость U-блоков.

Железобетонная часть должна иметь соответствующее проведенным расчетам армирование. Наилучшим решением для армирования является арматурный каркас.

U-образные блоки укладываются на временные подпорки. В качестве подпорки можно выбрать доску и брус. Основание должно быть надежным и жестким, чтобы во время заливки перемычка не прогибалась.

U-блоки устанавливаются в проектное положение, вертикальные стыки проклеиваются в обязательном порядке.

Глубина опирания перемычки должна быть не менее 250мм.

Большая по толщине U-блока стенка должна находиться с внешней стороны стены.

Проверяется ровность кладки и при необходимости корректируется положение перегородки. Подробнее про кладку перегородки из газобетона.

Закладывается арматурный каркас ближе к внутренней части стены.

Укладывается утеплитель, если предусмотрено проектом.

U-блок смачивается водой, полости заполняются мелкозернистым бетоном предусмотренного проектом класса. После заливки бетон необходимо уплотнить штыкованием.

Выравнивается поверхность залитого бетона заподлицо с верхним краем. Удаление временных опор допускается только после полного затвердевания бетона. Работы по кладке блоков на перемычку продолжаются только после полного затвердевания бетона и достижения полной несущей способности перемычки.

Соединение блоков с железобетоном

Соединение стен из газобетона с элементами железобетонного каркаса принципиально не отличается от соединения газобетонной перегородки и несущей стены. В случае использования газобетонных блоков как заполнения железобетонного каркаса места примыкания блоков к железобетону заполняются цементно-песчаным раствором.

С железобетонной колонной или перпендикулярной стеной газобетонная кладка соединяется при помощи металлических связей, устанавливаемых через каждые 2-3 слоя блоков. Одна часть связи закладывается в шов кладки и крепится специальными гвоздями, вторая часть крепится к боковой поверхности столба или стены.

Места примыкания блоков к перекрытиям или балкам каркасной конструкции заполняются монтажной пеной.

Содержание

- Технология строительства из газосиликатных блоков

- Выбор смеси для монтажных работ

- Необходимые материалы и инструменты

- Подготовка раствора

- Устанавливаем первый ряд

- Укладка остальных рядов

- Армирование стен

- Кладка газосиликата в дождь

- Работы в зимний период

- Советы специалистов

Одна из самых востребованных на сегодняшний день разновидность ячеистого бетона – газосиликат используется при возведении жилых домов и нежилых помещений. Его популярность объясняется легко – удобство и скорость кладки, а также доступная цена. Но как у любого материал, кладка газосиликатных блоков обладает своими нюансами.

При работе с газосиликатными блоками важно уделять внимание нескольким основным моментам:

- Уровень поверхности;

- Перевязка блоков;

- Надежная гидроизоляция;

- Обязательная прокладка арматуры.

Причины популярности кладки стен дома и хозяйственных построек из газосиликата:

- Теплоизоляция – материал имеет низкие показатели теплопроводимости и хорошо сохраняет тепло;

- Небольшой вес – газосиликат относится к группе легких бетонов;

- Простота монтажа – блоки легко поддаются дополнительной обработке, а размер позволяет снизить время на укладочные работы;

- Доступная стоимость.

Но, несмотря на свои достоинства, блоки из газосиликата имеют несколько отрицательных черт – плохая устойчивость к воде, поэтому при строительстве важно проложить хорошую гидроизоляцию, и хрупкость. Перевозка блоков должна осуществляться аккуратно, все детали должны быть плотно зафиксированы.

При покупке газосиликатных блоков лучше приобрести определенный запас на «бой».

Технология строительства из газосиликатных блоков

Работы по кладке газосиликата не отличаются большой сложностью, главное придерживаться нескольких правил.

- Блоки должны быть ровными однородной структуры, при необходимости поверхность зачищается рубанком;

- Каждый установленный блок проверяется на ровность строительным уровнем;

- Лучше использовать пазогребневые блоки, они обеспечивают более крепкое соединение;

- В первую очередь устанавливаются угловые элементы шипом наружу;

- Кладка газосиликатного блока осуществляется на цементный раствор или специальный клей для ячеистых бетонов;

- На каждом третьем ил четвертом ряду прокладывается слой арматуры;

?

Использование только цементной клеевой массы приведет к снижению теплоизоляционных свойств.

Ниже подробно описана пошаговая инструкция кладки газосиликатных блоков своими руками.

Выбор смеси для монтажных работ

Для работы с газосиликатными изделиями предлагается несколько вариантов связующего раствора:

- Раствор на основе цемента и песка;

- Специальный клей.

Цементная смесь самый простой и доступный вариант, цена на ингредиенты достаточно низкая, смесь можно приготовить самостоятельно – на 1 часть цемента бреется 3 части песка и вода, смесь тщательно перемешивается до однородности.

Но цементно-песчанная смесь имеет большой минус – возникновение «мостиков холода», помещение быстро охлаждается, поэтому возводить жилой дом только на этом растворе не стоит, лучше применить его для постройки гаражей, ограды, промышленных зданий и т.п.

Специальный клей – для монтажа газосиликатных блоков отдать предпочтение стоит клею для ячеистых бетонов глубокого проникновения. Он характеризуется высокими показателями долговечности, влагостойкости, устойчивости к плесени и возникновению грибковых заболеваний.

Клей продается в магазине строительных материалов в плотной герметичной упаковке, на ней указана точная инструкция по приготовлению раствора.

При выборе смеси необходимо отдать предпочтение пластичным растворам, которые обладают хорошими показателями влагостойкости и устойчивости к перепадам температур, а также обладают адгезионными свойствами.

Необходимые материалы и инструменты

Все строительные работы начинаются с подготовки требуемого материала. Прежде всего, понадобятся газосиликатные блоки и то, на что класть – клеевой раствор двух видов (цементный и клей для ячеистого бетона). Так же вода для смачивания блоков и рулон гидроизоляции, без него строительство лучше не начинать.

Инструменты, которые используются в работе:

- Арматура и армированная сетка;

- Пила;

- Емкость для замешивания клея;

- Строительный миксер или дрель со специальной насадкой;

- Штроборез;

- Рубанок, с его помощью можно устранить неровности блока;

- Зубчатый шпатель;

- Резиновый молоток;

- Рулетка;

- Планки или колышки;

- Строительный уровень;

- Отвесы;

- Лестница или леса;

- Шнур;

- Уголок.

Подготовка раствора

Общие правила по приготовлению клеевого раствора:

Соблюдайте пропорции, не соблюдение указанного количества компонентов приведет к нарушению технологических свойств раствора.

- В подготовленную емкость всыпать сухие ингредиенты;

- Постепенно влить очищенную воду, тщательно перемешивая массу строительным миксером или дрелью со специальной насадкой;

- Довести раствор до однородности и оставить отдохнуть на 5 – 10 минут, за это время клей приобретет необходимые свойства;

- Повторно перемешать – раствор готов к использованию.

Клей быстро теряет свои свойства, поэтому использовать его можно в течение пары часов.

Некоторые специалисты практикуют установку газосиликатных блоков на монтажную пену, но этот метод еще не до конца проверен.

Устанавливаем первый ряд

Перед кладкой первого ряда газосиликатных блоков необходимо провести подготовительные работы – проверить ровность готового фундамента, при необходимости исправить недочеты, очистить основание от пыли и грязи.

На поверхность фундамента укладывается два слоя гидроизоляции. В качестве нее используют:

- Рубероид;

- Битум;

- Современные полимерные составы.

Если гидроизоляция не будет установлена, блоки газосиликата будут поглощать влагу, стена со временем отсыреет и покроется плесенью.

На слой гидроизоляции ложится цементный раствор толщиной в 3 сантиметра и сетка армирующая. Арматура применяется для распределения нагрузки и усиления несущей способности стены.

Работы по становлению первого ряда начинаются с угла, блоки ложатся на раствор из цемента и песка. Строители предлагают использовать простые приспособления для облегчения кладки газосиликатных блоков своими руками — это шнур и колышки.

По углам и периметру будущего здания установить колышки, которые соединить между собой шнуром, и вести дальнейшую кладку по полученным направляющим.

Клеевой раствор наносится непосредственно перед укладкой блока, раствором так же смазывается торец изделия. Блоки плотно укладываются друг к другу, важно постоянно проверять ровность строительным уровнем, если есть неровности — положение корректируется резиновым молотком и увеличением или уменьшением толщины слоя раствора.

Укладка остальных рядов

После завершения работ по монтажу первого рядя, ему требуется время на затвердевание раствора. Дальнейшая укладка газосиликатных блоков своими руками начинается спустя 2 часа, этого времени хватит для схватывания смеси из цемента и положение элементов будет неизменно.

Во время кладки второго и следующих рядов строения используется клей для ячеистых бетонов, он замешивается небольшими партиями, так как быстро теряет заявленные свойства.

Технология не отличается от монтажа первого ряда, единственное, толщина клеевого слоя равна нескольким миллиметрам. Кирпичи выкладываются с шагом в половину блока, тесно прижимаются к соседним элементам и проверяются на ровность линий.

Для облегчения монтажных работ в летний период стоит смачивать блоки водой.

Армирование стен

Каждый третий или четвертый ряд кладки подвергается армированию. Для этого берут сетку или арматуру на основе металла или стеклопластика.

В том случае, если берется армирующая сетка, то она просто укладывается на клеевой раствор между рядами блоков. Но лучше использовать металлические прутья арматуры.

Этапы армирования блоков:

- При помощи штрабореза выдалбливаются две параллельные линии по всей длине ряда;

- Полученные выемки очищаются от пыли и частично заполняются клеем;

- Укладываются арматурные прутья, в местах прерывания они ложатся внахлест;

- Арматура заливается клеевым раствором, поверхность выравнивается.

Проемы для окон армируются по нижнему ряду.

После возведения полной высоты стены заливается армопояс, он распределит нагрузку и обеспечит долговечность конструкции.

Процесс установки армированного пояса:

- Предварительно строится конструкция из деревянных досок и опор, тщательно закрепляется, но стоит учитывать, что потом ее придется разбирать;

- На доски ложатся U-образные газосиликатные блоки;

- В углубление блока помещается железный арматурный каркас и заливается бетоном.

В состав бетона для армирования входит – цемент (1 часть), гравий (3 части), щебень (5 частей) и вода. Масса должна быть однородной средней густоты, лучше для замеса использовать бетономешалку.

Перед заливкой бетона смочить поверхность блоков – это повысит адгезию.

Кладка газосиликата в дождь

Все о том, как правильно класть газосиликат и что для этого нужно, было рассказано выше, но многие задаются вопросом можно ли класть газосиликатные блоки в дождь или нет.

Ответить на этот вопрос сложно, единого мнения на этот счет пока нет. Газосиликат плохо переносит сильную влажность, он имеет пористую структуру, которая быстро поглощает влагу и медленно ее отдает. Но при этом, перед нанесением клеевого раствора блоки смачиваются водой для повышения цепкости материалов.

В том случае, если решено проводить работы в дождливую погоду, стоит установить тент над местом монтажа.

Работы в зимний период

Возводить строения из газосиликата возможно только в теплое время года или можно класть газосиликатные блоки зимой? Возведение зданий из газосиликатных блоков возможно, как летом, так и зимой.

Монтаж в зимний период имеет свои особенности:

- Выбор клеевого раствора — цементно-песчанную смесь использовать категорически запрещено, для работы применяется только противоморозный клей.

- Кладка разрешена только при температуре не ниже -5 градусов, в условиях нормальной влажности и не промерзших конструкции;

- Строительную площадку стоит предварительно изолировать и прогреть с помощью тепловой пушки;

- Большая трата времени – клей наносится сразу же перед укладкой блока, даже пару минут промедления могут плохо сказаться на основных свойствах;

- При прерывании монтажных работ, поверхность ряда тщательно закрыть пленкой, после ее снятия при необходимости очистить поверхность от возникшей наледи;

- Предварительно блоки требуется прогреть.

Так как кладка газосиликатных блоков зимой осуществляется на клей с противоморозными добавками, стоит внимательно изучить инструкцию приготовлению раствора. Важно предварительно подогреть воду до 40 -65 градусов (производитель указывает точный показатель).

Готовая смесь годна для использования не более 30 минут, поэтому замешивать стоит небольшими порциями. Хранить приготовленный клей нужно в пластиковой емкости с крышкой.

Советы специалистов

Работы с блоками из газосиликата не требуют большого уровня мастерства, достаточно начальных знаний и соблюдения всех этапов инструкции, поэтому возвести необходимую конструкцию можно своими руками.

Давайте рассмотрим несколько советов от экспертов в строительной области:

- При выборе блоков отдать предпочтение блокам с идеальной геометрией – поверхность ровная гладкая, однородного цвета, все линии и углы прямые;

- Замес клеевого раствора выполнять строительным миксером или дрелью, при перемешивании массы вручную не гарантирует однородность клея;

- Летом поверхность блоков смачивается водой, зимой кирпичи предварительно прогреваются;

- Строительство всегда начинается с высокого угла.

Газосиликатные блоки уже долгое время используются во всех сферах строительства, они обладают большим списком преимуществ, среди которых выделяются – теплоизоляция, скорость работы, простота монтажа и доступная стоимость.

?