Совместными

усилиями

к общему успеху…

с_1997 года

«ИНТЕХ ГмбХ»

Ремонт и установка турбин. Инструкция по эксплуатации паровой турбины

- Инструкции по ремонту и установке турбин

- Общие положения

- Сведения, необходимые для подготовки к работе

- Безопасность

- Спецификация и детализация паровой турбины

- Ротор паровой турбины

- Корпус подшипника

- Лабиринтовый сальник

- Подшипник скольжения

- Упорный подшипник

- Клапан экстренного отключения

- Регулирующий клапан

- Масляный контейнер и заземление ротора

- Сопловой аппарат

- Система парового уплотнения

- Процедура промывки

- Рабочая процедура

- Устройства защиты и контроля, а также контрольные точки при работе оборудования

- Техническое обслуживание

- Контрольный лист проведения работ по техобслуживанию и проверке

- Инструкция по установке турбины

- Безопасное хранение на строительной площадке

- Общее описание установки турбины

- Процедура монтажа паровой турбины

- Центрирование соединений

- Соединение трубопроводов

- Проверка управляющего устройства скользящего типа, расположенного со стороны корпуса подшипника

- Контроль корпуса турбины

- Трубный компенсатор

Инструкции по ремонту и установке турбин

Общие положения

Инструкция по эксплуатации подготовлена в помощь опытному и квалифицированному персоналу, который будет заниматься эксплуатацией и техническим обслуживанием вращающегося оборудования, его вспомогательных систем и устройств управления.

Данная турбина была разработана для того, чтобы обеспечить надежную и безопасную работу. Тем не менее, при эксплуатации оператор должен принимать разумные меры предосторожности, которые обычно применяются при работе с вращающимся оборудованием, работающим под давлением с паром.

Несоблюдение таких мер ведет к риску травмирования персонала и повреждения оборудования.

1. Назначение данной инструкции

Настоящая инструкция относиться ко всему оборудованию, которое входит в объем поставки.

2. Соответствующая среда

Данная паровая турбина и ее вспомогательное оборудование были разработаны и произведены для выходной производительности при номинальном режиме работы турбины — 3000 кВт

3. Предупреждение об остаточном риске

Несмотря на то, что данный паротурбогенератор разработан для обеспечения безопасных условий работы, все равно имеются остаточные риски. В данной инструкции следующими символами обозначены условия, имеющие большую значимость с точки зрения безопасности.

Сведения, необходимые для подготовки к работе

Ознакомьтесь с трубопроводом пара и тем электрическим оборудованием, которое относится к турбине, и убедитесь в том, что вы понимаете логику работы всех защитных систем, особенно системы аварийного отключения.

ЗАПРЕЩАЕТСЯ ЗАПУСКАТЬ ОБОРУДОВАНИЕ, ЕСЛИ ВЫ НЕ ЗНАЕТЕ ПРАВИЛ ЕГО ЭКСПЛУАТАЦИИ И ЕГО ФУНКЦИИ ЗАЩИТЫ.

Ознакомьтесь с тем, как надлежащим образом сливать и нагревать трубопровод пара. Убедитесь в надлежащей работе всех систем отвода пара.

Если пар поступает слишком быстро в трубопровод, который не был надлежащим образом слит, это неизбежно приводит к серьезным и опасным гидравлическим ударам.

Необходимо четко понимать, что при возникновении гидравлических ударов наилучшим с вашей стороны будет закрыть клапаны систем подачи пара в тот трубопровод, который подвержен гидравлическим ударам, а затем открыть все ручные сливные линии на этом трубопроводе.

Безопасность

1. Общие меры безопасности

В прочих частях данной инструкции рассматриваются детали необходимого обеспечения безопасности. Ниже приводятся лишь некоторые наиболее важные положения.

Не прикасайтесь к оборудованию без необходимости.

При необходимости работа с оборудованием должна выполняться только опытным персоналом.

Даже если оборудование не работает, запрещается подниматься на оборудование, так как при этом возникает риск падения.

При необходимости, подниматься на оборудование с большим вниманием и осторожностью с применением подмостей может лишь квалифицированный персонал, имеющий опыт работы с оборудованием.

Вам необходимо в ручном режиме проверить устройства безопасности прежде, чем запускать пар в турбину.

ЗАПРЕЩАЕТСЯ ПОДАВАТЬ ПАР НА ТУРБИНУ, ЕСЛИ КЛАПАН АВАРИЙНОЙ ОСТАНОВКИ ЗАКРЫТ НЕПОЛНОСТЬЮ.

Запрещается стоять рядом с соединениями или открытыми вращающимися деталями, если вы одеты в просторные, развевающиеся одежды, галстук и т.д.

Запрещается демонтировать детали на работающем оборудовании.

Запрещается развинчивать болты, ослаблять их, снимать или перемещать нижнюю половину корпуса турбины.

При снятии крышки с оборудования или демонтаже деталей необходимо уточнить их вес.

В случае если вес превышает 15 кг (33 lb), для подъема необходимо использовать соответствующие подъемные механизмы.

При применении подъемных механизмов, необходимо убедиться в том, что применяемые устройства соответствуют поднимаемому весу и, что вес надлежащим образом закреплен перед подъемом.

Прежде чем приводить в действие турбину, необходимо убедиться в том, что все перекрывающие пар клапаны полностью закрыты, а все дренажи турбины полностью открыты.

Запрещается дотрагиваться до клапанов пара на трубопроводе без применения перчаток, которые могли бы защитить вас от ожогов.

При контроле или ремонте электрического оборудования, выключатель на панели должен быть открыт, и источник электропитания для данных устройств должен быть перекрыт. В противном случае возникает риск электрического удара.

Убедиться в том, что ручная стартовая ручка снята с вала стартового мотора до пуска мотора.

В противном случае персонал, находящийся поблизости от устройств может получить телесные повреждения.

Не рекомендуется находиться длительное время рядом с установкой, так как длительное воздействие шума и вибрации могут иметь негативные последствия для физического состояния.

Спецификация и детализация паровой турбины

1. Подробное описание

Корпус турбины разделен горизонтально на две части.

Горизонтальный шов корпуса должен быть аккуратно обработан на станке для обеспечения полной изоляции.

Обе половинки соединяются штифтами, гайками и дюбелями. Приемный патрубок пара, коллектор пара для клапана управления встроены в нижний корпус.

Контейнеры лабиринтового уплотнения разделены и помещаются в верхней и нижней половинке корпуса турбины.

2. Разборка

- Снять сдвигаемую крышку (ограждения турбины) и отсоединить трубопровод подачи пара от клапана экстренного отключения.

- Снять конический штифт (штифты), гайку (гайки) и резьбовую шпильку (шпильки) на горизонтальном соединении корпуса турбины.

- Установить четыре направляющих болта, чтобы поднять верхнюю часть корпуса турбины надлежащим образом и выровнять.

- Установить четыре перекидных болта.

- Пропустить провод через отверстие верхней части корпуса таким образом, чтобы поднять верхний корпус с использованием ручной цепной тали с основным крановым блоком.

- Поднять верхнюю половину с использованием перекидного болта (болтов).

- Верхнюю половинку поднимать аккуратно, контролируя проход внутренней части через горизонтальное соединение.

Примечание: Очень важно поднимать верхний корпус строго по вертикали и, не смещая его по горизонтали - Верхние половинки соплового аппарата (аппаратов) и лабиринтового уплотнения (уплотнений) крепятся болтами на верхний корпус и поднимаются вместе с верхним корпусом.

3. Сборка верхнего корпуса

Эта процедура противоположна операции разборки.

- Поверхность разъема — очистка

Разъемные поверхности верхнего и нижнего корпуса должны быть абсолютно чистыми. Они зачищаются растворителем.

Любые твердые включения пасты для уплотнения стыков на поверхностях необходимо удалить при помощи проволочной мочалки или легким и аккуратным соскабливанием. Необходимо убедиться в том, что метал при этом остался неповрежденным - Паста для уплотнения стыков

- До установки на все поверхности болтов корпуса наноситься многокомпонентная смазка для резьбы

4. Метод соединения

- Нанести тонкую пленку многокомпонентной пасты для резьбы на соединительную поверхность нижнего корпуса. Многокомпонентную пасту для резьбы ЗАПРЕЩАЕТСЯ применять повторно.

- Верхний корпус опускается в нужную позицию, при этом необходимо убедиться, что он опускается строго по вертикали и по горизонтали к нижнему корпусу.

- Перекидной болт (болты) должны быть выше горизонтальной поверхности, чтобы дно перекидного болта выступало.

- Перед фиксацией необходимо убедиться в том, что корпус выровнен.

- Установить все конические штифты в надлежащее положение на горизонтальном стыке верхнего корпуса.

- Последовательность затягивания имеет большое значение, так как она обеспечивает плотное, герметичное соединение и помогает избежать неравномерного напряжения на корпусе. Последовательность заключается в альтернативном затягивании противоположных гаек на каждой стороне. См. процедуру затягивания болтов на корпусе.

- Момент затягивания болтов, находящихся там, где нет опасности вырывания, должен быть таким же, как и для близ находящихся болтов.

Ротор паровой турбины

Подробное описание

Ротор турбины выполнен из монолитной стальной заготовки методом горячей ковки, аккуратно обработан на станках и заземлен.

После того, как были собраны лопатки, гибкая мембранная муфта и прочий вращающийся элемент, ротор был динамически сбалансирован. На конец вала турбины установлен прибор для замера скорости с электрическим управляющим устройством.

Демонтаж

- Снять верхний корпус, крышку переднего и заднего корпуса подшипника и верхнюю половину соединительной крышки. Затем отсоединить трубопровод масла, снять приборы контроля скорости, вибрации, осевого смещения и температуры до ремонта крышки корпуса подшипника.

- Удалить болты и гайки гибкой мембранной муфты, затем снять соединительную прокладку между турбиной и компрессором.

- Снять крышку с упорного подшипника турбины, с переднего и заднего радиального подшипников.

- Снять регулируемый вкладыш с упорного подшипника. Необходимо отметить переднюю и заднюю сторону вкладышей.

- Установить петлю из проволочной ткани на ротор турбины. Необходимо применить грузовую траверсу в соответствии с прилагаемым информационным листом.

- Поднять аккуратно ротор и установить на деревянный стенд.

Повторная сборка ротора турбины

При этой процедуре все операции выполняются в обратном порядке тому, как это установлено для процедуры демонтажа.

Корпус подшипника

1. Подробное описание

Передний корпус подшипника/крышки, установленный на опорной плите, оснащен упорным подшипником, подшипником скольжения, исполнительным механизмом клапана управления и такими приборами, как прибор замера температуры металла подшипника, датчики, прибор замера осевого смещения, датчик вибрации вала и датчик скорости.

Корпус подшипника присоединен к нижнему корпусу турбины при помощи специальной промежуточной опоры карданной передачи и перемещается направляющей шпонкой, которая располагается между корпусом подшипника и опорной плитой для того, чтобы компенсировать термическое расширение в осевом направлении.

Задний корпус подшипника/крышки, установленный на опорной плите, оснащен подшипником скольжения, крышкой соединения и такими приборами, как прибор замера температуры металла подшипника, датчики, датчик вибрации вала и ключ фазы.

2. Разборка

- Передний корпус подшипника/крышка:

- Снять датчики температуры, скорости и вибрации вала.

- Удалить фронтальную крышку с датчиком осевого смещения.

- Снять болт (болты) и конический штифт (штифты) с горизонтального соединения крышки подшипника и корпуса подшипника.

- Установить два перекидных болта.

- Установить рым-болт (болты) на крышку подшипника.

- Провести проволочную петлю через рым-болт (болты), таким образом, чтобы поднять крышку корпуса подшипника с использованием ручной цепной тали, соединенной крюком с основным крановым блоком.

- Крышка корпуса подшипника должна свободно поддерживаться перекидными болтами. Аккуратно поднять крышку корпуса подшипника.

- Задний корпус подшипника с соединительной крышкой

- Снять датчики температуры и датчики вибрации вала.

- Снять болт (болты) и конический штифт (штифты) с горизонтального и вертикального соединения верхней половины соединительной крышки.

- Провести проволочную петлю через рым-болт (болты) таким образом, чтобы поднять верхнюю половину соединительной крышки при помощи цепной ручной тали, соединенной крюком с основным крановым блоком.

- Осторожно поднять верхнюю половину соединительной крышки. Удалить датчики температуры с крышки корпуса подшипника.

- Снят болт (болты) и конический штифт (штифты) с горизонтального шва крышки подшипника и корпуса подшипника. Удалить заземляющие щетки с масляного контейнера.

- Установить два перекидных болта.

- Установить рым-болт (болты) на крышку подшипника. Провести проволочную петлю через рым-болт (болты) таким образом, чтобы поднять крышку корпуса подшипника с использованием ручной цепной тали, соединенной с основным крановым блоком.

- Крышка корпуса подшипника должна свободно поддерживаться перекидным болтом (болтами). Осторожно поднять крышку корпуса подшипника.

3. Повторная сборка передней/задней крышки (крышек) корпуса подшипника

Процедура выполняется в обратном порядке описанной операции разборки.

- Поверхность разъема — очистка

Разъемные поверхности передней/задней крышки корпуса подшипника должны быть абсолютно чистыми. Они зачищаются растворителем. Любые твердые включения пасты для уплотнения стыков на поверхностях необходимо удалить при помощи тонкой проволочной мочалки или легким и аккуратным соскабливанием. Необходимо убедиться в том, что метал при этом остался неповрежденным. - Метод соединения

Нанести тонкую пленку многокомпонентной пасты на соединительную поверхность переднего и заднего корпуса подшипника и соединительную крышку. Многокомпонентную пасту ЗАПРЕЩАЕТСЯ применять повторно. Указанные детали опускаются в нужное положение. При этом необходимо убедиться, что стыковочные поверхности строго выровнены по вертикали и по горизонтали. Последовательность затягивания имеет большое значение, так как она обеспечивает плотное, герметичное соединение и помогает избежать неравномерного напряжения на оборудовании. Последовательность заключается в альтернативном затягивании противоположных гаек на каждой стороне.

Лабиринтовый сальник

- Детальное описание

- Корпус сальника

Корпус сальника разделен горизонтально на две части. Верхняя половина корпуса сальника привинчена болтами к верхней половине корпуса турбины.

(Примечание: корпуса сальников подогнаны на станках и не могут взаимно заменяться) - Лабиринтовый сальник

Каждый круг состоит из 4-х сегментов, и каждый сегмент оснащен оттяжной пружиной.

После установки лабиринтового сальника на его горизонтальном стыке необходимо установить шпонку (шпонки) для защиты от вращения.

Две половинки корпуса сальника необходимо надлежащим образом выровнять во избежание образования ступеньки на стыке. Если необходимо только проверить и вновь использовать лабиринтовый сальник (сальники), важно идентифицировать каждый из них, чтобы знать его точное положение и сборку сегментов.

(Примечание: существуют два вида лабиринтового сальника для соединения каждого сегмента. У одного из них плоская поверхность для низкотемпературного порта турбины, а у другого — неровная поверхность для высокотемпературного порта турбины).

- Корпус сальника

- Повторная сборка

- Почистить растворителем и мочалкой из тонкой проволоки.

- Убрать все отложения с корпуса сальника.

- Разделить уплотнительные поверхности в корпусе уплотнителя и горизонтальном стыке. Поверхности должны быть чистыми и свободными от неровностей и раковин.

Подшипник скольжения

- Детальное описание

Ротор турбины опирается на два подшипника скольжения. Крышка подшипника разделена горизонтально на две части и соединена в корпусе подшипника штифтом (штифтами), резьбовой шпилькой (шпильками) и гайкой (гайками). Смазочное масло поступает внутрь подшипника через специальные отверстия. Если подшипник необходимо только проверить или заменить, необходимо снять крышку корпуса подшипника. При этом нет необходимости снимать верхний корпус турбины. - Разборка подшипника скольжения

* В случае если крышка корпуса подшипника, верхний корпус турбины и ротор турбины разобраны:- Снять крышку (крышки) подшипника после того, как будут удалены шпонки и резьбовые шпильки.

- Снять верхнюю половину подшипника (подшипников). Затем можно снять ротор турбины.

- После того, как ротор турбины будет поднят, повернуть нижнюю половину подшипника, надавливая на одну из сторон подшипника. Затем снять нижний подшипник (подшипники).

* Если проверяется только подшипник (подшипники) без разборки ротора турбины, применяется подушка подшипника.

- Залить смазочное масло между нижним подшипником (подшипниками) и ротором турбины после того, как будет снята крышка корпуса подшипника, крышка подшипника и верхняя половина подшипника.

- Завести стальной трос в пространство между корпусом подшипника и корпусом турбины для того, чтобы выполнить подъем. Все ротора поднимается при помощи крана.

- Повернуть нижний подшипник (примерно на 30 градусов). Затем вставить опорный подшипник, после чего повернуть нижний подшипник вместе с опорным подшипником.

- Повторная сборка подшипника скольжения

При этой процедуре все операции выполняются в обратном порядке тому, как это установлено для процедуры демонтажа. Убедитесь в том, что крышка корпуса подшипника, крышка подшипника и подшипник скольжения совершенно чистые. Убедитесь в том, что крышка (крышки) подшипника установлены в правильное положение при помощи штифтов, прежде чем приступать к затяжке крепежных элементов.

Упорный подшипник

- Детальное описание

Упорный подшипник является подшипником сегментного типа. Несмотря на то, что в турбине импульсного типа осевая сила незначительна, подшипник имеет достаточную площадь для того, чтобы обеспечить дополнительную защиту и свою собственную. Поэтому он всегда устанавливается на ротор турбины. - Разборка упорного подшипника:

- Снять крышку подшипника после удаления шпонок и резьбовых шпилек.

- Удалить регулировочные вкладыши с двух концов упорного подшипника.

В этом случае необходимо подтвердить монтажные метки на сопрягаемых деталях. - Осторожно снять одну сторону подушки упорного подшипника.

После этого можно снимать и другую сторону. - Теперь можно приступить к снятию ротора турбины.

- Повторная сборка упорного подшипника.

При этой процедуре все операции выполняются в обратном порядке тому, как это установлено для процедуры демонтажа. Убедитесь в том, что крышка корпуса подшипника, крышка подшипника и упорный подшипник совершенно чистые. Убедитесь в том, что крышка (крышки) подшипника установлены в правильное положение при помощи штифтов, прежде чем приступать к затяжке крепежных элементов.

Клапан экстренного отключения

- Детальное описание

Клапан установлен на входном фланце пара со стороны управляющего устройства паровой турбины. Он служит для открытия и закрытия турбины и а также, вместе с системой аварийного отключения, для автоматического отключения подачи пара в экстренных ситуациях. - Разборка клапана экстренного отключения

- Снять верхнюю крышку.

- Извлечь штырь (только со стороны шпинделя)

- Извлечь шпиндель вместе с рычагом и снять рычаг.

- Извлечь шпиндель вместе с рычагом и снять рычаг.

- Повернуть ручку и рабочее колесо по направлению часовой стрелки.

- Осторожно снять шпонку, шток клапана, гайку, держатель и стопор.

- Повернуть шток клапана по часовой стрелке и извлечь шток клапана и т.д.

- Снять герметичную крышку.

- Снять корпус пружины и втулку, воспользовавшись длинной резьбовой шпилькой с корпусом пружины (более подробная информация о растяжении пружины)

- Извлечь штырь, вытолкнуть вверх держатель пружины и снять соединительную деталь.

- Извлечь верхний шток клапана и снять пружину.

- Снять держатель пружины.

- Установить соединительную деталь на конец штока клапана.

- Вынуть наконечник клапана, шток клапана, клапан и крышку клапана.

- Извлечь шток клапана, клапан и крышку клапана с наконечника клапана.

- Снять установочный винт, крышку клапана и шток клапана.

Гидравлический масляный цилиндр

- Отсоединить масляный трубопровод.

- Снять крышку цилиндра.

- Снять гайку и шайбу.

- Снять держатель пружины и пружину.

- Снять установочный винт и шпиндель.

- Повторная сборка клапана экстренного отключения

- Убедиться в том, что все детали чистые.

- Заменить все поврежденные и изношенные детали.

Сборка клапана аварийного отключения выполняется в обратном порядке той последовательности, что описана в процедуре его разборки.

Регулирующий клапан

- Детальное описание

Регулирующий клапан установлен в нижней части общего литого корпуса клапана экстренного отключения и предназначен для автоматического регулирования количества пара в соответствии с нагрузкой привода.

Общее описание регулятора:

Сигнал о давлении масла, подаваемый регулятором, поступает на сервомотор регулятора, который находится под клапаном экстренного отключения, который открывает и закрывает регулятор при помощи рычага и, таким образом, регулирует количество поступающего пара в соответствии с нагрузкой. - Сборка регулирующего клапана

- Убедиться в том, что все детали чистые.

- заменить поврежденные или изношенные детали.

Собрать регулирующий клапан, выполняя операции в порядке обратном последовательности действий, описанных в процедуре разборки.

Масляный контейнер и заземление ротора

- Детальное описание

Масляный контейнер (контейнеры) устанавливаются на переднем и заднем корпусе с тем, чтобы предотвратить утечку масла из корпуса подшипника. Осевой зазор между масляным контейнером и ротором турбины рассчитывается на определенное температурное расширение.

Кроме того, задний масляный контейнер поставляется с двумя угольными щетками с тем, чтобы очищать подшипниковые токи роторной системы. - Разборка

1) Отсоединить провода от щеток заземления ротора на заднем корпусе подшипника. Снять угольные щетки с задней стороны масляного контейнера.

2) Демонтировать корпуса подшипников. Затем верхнюю половину каждого масляного контейнера установить на крышку корпуса подшипника.

3) Убрать установочный винт, чтобы ослабить масляный контейнер.

4) Зачистить горизонтальную поверхность и неровные поверхности масляного контейнера (контейнеров). - Повторная сборка

Эта процедура выполняется в обратном порядке тем операциям, что приводятся в описании операции разборки.- Поверхность разъема

Стыковые поверхности переднего/заднего масляного контейнера (контейнеров) должны быть абсолютно чистыми. Они зачищаются растворителем. Любые твердые включения пасты для уплотнения стыков на поверхностях необходимо удалить при помощи тонкой проволочной мочалки или легким и аккуратным соскабливанием. Необходимо убедиться в том, что метал при этом остался неповрежденным. - Угольные щетки

При повреждении угольных щеток их необходимо заменить новыми.

- Поверхность разъема

Сопловой аппарат

- Детальное описание

Все сопловые аппараты (направляющая заслонка) выполнены из нержавеющей стали.

Они тщательно обработаны на станках. Все углы и профили выполнены так точно, чтобы предотвратить все потери при преобразовании энергии в лошадиную силу.

Лабиринтные уплотнения установлены на вторых диафрагмах. - Разборка

Если нет неполадок, то сопло 1-ой стадии не разбирать.

Система парового уплотнения

Подробное описание

Паровое уплотнение предотвращает попадание воздуха с уплотнения турбины внутрь корпуса турбины, запускается система конденсации отработанного пара, и уплотнение паровой турбины образует вакуум. Если воздушный эжектор затягивает воздух с уплотнения турбины, вакуум сбрасывается. Таким образом, паровое уплотнение должно поставляться в сальник турбины.

Давление парового уплотнения контролируется в автоматическом режиме двумя клапанами управления. Эти клапаны управления действуют от аналогового сигнала, который поступает от контроллера, контролирующего давление парового уплотнения.

Процедура промывки

1. Продувка паром

Область применения

После монтажа до ввода в эксплуатацию необходимо в соответствии с данным документом выполнить продувку нового трубопровода паром.

Цели

Чтоб почистить внутреннюю часть котла и магистрального трубопровода пара от находящихся внутри сварочных брызг, кусков металла, окалины, песка, мусора и т.д., применяют продувку паром.

Прежде чем приступать к продувке паром внутреннюю часть трубопровода рекомендуется продуть сжатым воздухом с тем, чтобы сократить время продувки паром.

Принцип

Необходимо приложить энергию, эквивалентную кинетической энергии на выходе паросборника, при работе паровой турбины на полной нагрузке.

Rc = (Gb2 xVb)/(Gмакс.2 xVмакс.) ≥ 1

Rc : Усилие чистки

Gb : максимальный расход пара при продувке (тонн/час)

Vb : Удельный объем пара при продувке (m3/kg)

Gмакс.: Расзход пара при максимальной мощности (тонн/час)

Vмакс.: Удельный объем пара при максимальной мощности (m3/kg)

Оборудование и материалы для промывки (в качестве примера)

Данный перечень не является окончательным, так как в зависимости от строительной площадки могут понадобиться и другое оборудование, но, в основном, используется следующее:

- Глушитель для продувочного пара

- Сборный трубопровод для входа пара через глушитель

- манометр 2 (для одной системы)

- Тестовый образец 2~3 (для одной системы)

- сальник (для рекуперации)

2. Подготовка к продувке

Работа по продувке должна выполняться после изготовления парового трубопровода, завершения гидравлических испытаний, окончания монтажа трубопровода.

(1) Снять трубопровод пара с входного фланца клапана экстренного отключения, затем изменить направление трубопровода пара.

(2) Установить временный трубопровод через временный глушитель.

(3) Установить временный глушитель.

(4) Снять выпускную крышку временного глушителя.

(5) Обозначить зону, запрещающую доступ на опасный участок, для обеспечения безопасности.

(6) Закрыть на промывочном трубопроводе стопорный клапан для отстойника и чуть открыть перепускной клапан.

(7) Испытательный образец выполняется из алюминия или меди и надлежащим образом полируется. Размеры образца должны составлять 18 □ мм х длина150~180 мм.

Установить испытательный образец под прямым углом к потоку пара. Каждый раз использовать поверхность нового испытательного образца.

3. Промывка паром

- Для соблюдения норм безопасности необходимо объявить по всему заводу о том, что будет выполняться промывка паром. Убедиться в отсутствии людей в опасной зоне.

- Привести бойлер в рабочие условия и подавать промывочный пар через входной трубопровод пара без сопротивления противодавления в течение примерно 10 минут.

- Проверить испытательный образец в соответствии с «Оценкой результатов промывки» и вновь установить его неиспользованной стороной или установить новый испытательный образец.

- Охлаждение линии пара

Охлаждение или нагрев трубопровода способствуют удалению грязи и брызг из трубопровода. Это необходимо для достаточного охлаждения. Обычно время охлаждения по каждой части следующее:

— Без теплоизолирующего материала: Примерно 30 ~ 60 минут

— С теплоизолирующим материалом: Примерно 180 ~ 240 минут - Запустить котел, привести его в рабочие условия и повторить процесс продувки.

- Обычно с каждым разом размер зерна на испытательном образце, которое является результатом действия бомбардирующих частиц, сталкивающихся с тестовым образцом, уменьшается. Отдельные большие вмятины говорят о том, что процедуру промывки необходимо повторить.

- Для промывки предварительно неочищенного трубопровода требуется увеличить вдвое или даже больше число промывок по сравнению с предварительно очищенным трубопроводом.

- ВНИМАНИЕ!

После окончания промывки, если нет проблем, снять ограждение. Объявить о завершении промывки по всему заводу.

Для первой продувки испытательный образец не применяется. После того, как будет выполнено несколько промывок, можно начать применение испытательного образца.

(Сделать отметку на испытательном образце таким образом, чтобы вы моги видеть, сколько раз вы его использовали).

4. Оценка результатов промывки

Чтобы оценить результаты промывки, необходимо выполнить следующие процедуры, которые согласовываются между производителем котла, производителем турбины и покупателем.

(1) Проверить самую высокую точку плотности на поверхности испытательного образца.

(2) Посчитать количество сколов в точке самой высокой плотности на 1 см2.

(3) Если имеется не более 2 штук, различающихся на 1 кв.см., и нет ничего, что вы могли бы видеть, трубопровод считается чистым.

5. Восстановление работы

После завершения промывки установить трубопроводы пара на паровой турбине после охлаждения паровых трубопроводов.

(1) Снять сальник, который применялся во время промывки, и установить новый.

(2) После восстановления трубопровода пара проверить входную часть клапана экстренного отключения и убедиться в отсутствии посторонних предметов.

(3) В случае если пар не очищался после того, как были выполнены процедуры в параграфе 4 и 5, рекомендуем установить металлическую сетку в качестве временного фильтра.

Удаление антикоррозионного покрытия при запуске паровой турбины

На внутреннюю поверхность паровой турбины при длительном хранении наноситься антикоррозионное покрытие. Этот материал удаляется потоком пара и вытекает с потоком использованного пара. Поэтому линия отработанного пара должна быть открыта для выхода пара в атмосферу в течение 30 ~ 60 минут для того, чтобы предотвратить попадание посторонних частиц и антикоррозионного материала в выпускную линию во время пуска паровой турбины и скорость паровой турбины в этот момент не требуется.

Промывка маслом

Масло системы смазки поставляется насосом Продавца и применяется вместе с насосом и турбиной. Для выполнения промывки маслом необходимо ознакомиться с инструкцией, которая предоставляется продавцом насоса.

Рабочая процедура

Предпусковой контроль

Цели

Контроль перед пуском предназначен для того, чтобы убедиться в отсутствии повреждений, которые могли быть причинены во время транспортировки и монтажа, а также удостовериться в том, что все стадии монтажа были выполнены надлежащим образом.

Необходимо внимательно ознакомиться со всеми положениями настоящей инструкции и убедиться в том, что вы четко и ясно поняли все специфические характеристики и функции каждой из деталей.

Общие положения

(1) Удалить с турбины и с окружающей ее территории весь мусор, пыль и все те инструменты, которые не понадобятся вам для работы.

(2) Удалить все загрязнения, пыль и грязь с внутреннего блока и убедиться в чистоте всех работающих деталей.

(3) Удостовериться в том, что все двигающиеся детали не загрязнены краской, на них нет нитей от обтирочного материала и т.д.

Рабочая процедура по турбине

(1) Подать напряжение. По всем подробностям смотрите инструкцию по компрессору.

(2) Подать воздух КИПиА.

(3) Подать воду охлаждения. Полностью открыть клапан на входе и на выходе охлаждающей воды для сальникового конденсатора.

(4) Включить систему подачи смазочного масла.

(5) Проверить давление и температуру пара и масла.

(6) Установить ручной стопорный кран.

(7) Прочистить систему дренажа пара на линии входного пара. Открыть сливной клапан. После прочистки слива, закрыть сливной клапан.

(8) Открыть вручную клапан слива с корпуса. После полного слива полностью закрыть слив с корпуса.

(9) Включить систему вакуума. По этой операции необходимо смотреть следующую страницу («ПУСК ВАКУУМНОЙ СИСТЕМЫ»).

(10) Запустить паровую турбину. По этой операции необходимо смотреть «ДИАГРАММУ РАБОЧЕГО БЛОКА».

(11) При нагреве паровой турбины на низкой скорости спускной клапан основного пара должен быть открыт. Таким образом, необходимо полностью прочистить слив. После прочистки слива закрыть сливной клапан.

Пуск вакуумной системы

Контроль во время продолжительной работы

(1) Во время постоянной работы паровой турбины необходимо проверять давление пара и масла, температуру, вибрацию вала, уровень масла и т.д.

(2) При обнаружении каких-либо аномалий установку необходимо выключить.

Необходимо выяснить причины данных аномалий и повреждений до повторного пуска установки.

(3) В отношении задания сигналов тревоги и авариного отключения необходимо ознакомиться с параграфом «Перечень задаваемых значений».

Обычная остановка

Смотрите положения в параграфе «Диаграмма рабочих блоков».

Аварийная остановка

При чрезвычайных ситуациях паровую турбину необходимо отключить при помощи аварийного ручного выключателя, который установлен на трубопроводе масла управления.

Клапан аварийного отключения немедленно отключает подачу пара на турбину.

Сброс и восстановление работы осуществляется так же, как и при нормальной остановке.

Таблица 1. Установка давления для подачи воздуха КИПиА.

Диаграмма функциональных блоков

1. Пусковые работы

Клапан аварийного отключения

2. Обычная остановка

Устройства защиты и контроля, а также контрольные точки при работе оборудования

Устройство защиты

Система сигнализации

Сигналы тревоги, обнаруженные датчиками, поступают на панель управления через блок маршализации и условия тревоги показываются в этом разделе.

Система блокировки

Системой блокировки предполагается полное закрытие клапана аварийного отключения и немедленную остановку паровой турбины.

Клапан экстренного отключения снабжен управляющим клапаном. Если давление масла отключения в клапане управления падает примерно до 3~4kg/cm2G, срабатывает возвратная пружина, которая находится сбоку от клапана управления, незамедлительно полностью закрывается клапан экстренного, и турбина останавливается.

При срабатывании электромагнитного клапана и блокировочного устройства с ручным приводом давление масла уменьшается. В этом разделе приведен пример условий блокировки.

Электромагнитный клапан

Когда электромагнитный клапан приводится в действие электрическим сигналом, управляющий клапан приводится в действие пневматическим сигналом. Масло гидравлики системы отключения (8kg/cm2G) уходит через управляющий клапан и идет на управляющий клапан клапана экстренного торможения, в то время как паровая турбина работает в нормальном режиме. Когда сигнал блокировки (низкое давление смазочного масла, блокировка по превышению скорости, блокирующее устройство с ручным приводом и т.д.) поступает на электромагнитный клапан, подача масла гидравлики системы отключения останавливается пневматическим сигналом, и масло системы управления поршнем клапана экстренного торможения удаляется. Тогда клапан экстренного торможения полностью закрывается и паровая турбина останавливается.

Таблица: Поток электромагнитного клапана

Таблица: Поток клапана управления и блокирующего устройства с ручным управлением.

Система блокировки с ручным приводом для местной блокировки

Работу паровой турбины необходимо остановить при помощи устройства блокировки с ручным приводом. Во время нормальной работы через систему блокировки на клапан управления клапаном экстренного торможения проходит масло гидравлики давлением 8kg/cm2G. В это время выключающий рычаг должен находиться справа, если смотреть с правой стороны турбины. Когда рычаг повернут налево, если смотреть с правой стороны турбины, подача масла гидравлики системы отключения на клапан управления прекращается, и масло системы управления для поршня клапана экстренного торможения удаляется.

При этом клапан экстренного торможения полностью закрывается и паровая турбина останавливается.

Капитальный ремонт (разборка) и инспекция

Если турбина работает в течение продолжительного времени или при значительных нагрузках на установку, при появлении каких-либо сомнений относительно состояния оборудования необходимо немедленно провести его проверку и убедиться в его надлежащем техническом состоянии.

- Меры предосторожности во время разборки и сборки

- Прежде чем начинать разборку оборудования вам необходимо внимательно ознакомиться с чертежами и инструкциями, полностью разобраться в конструкции оборудования, чтобы при выполнении его разборки не совершить никаких ошибок.

- При разборке или сборке оборудования нельзя применять чрезмерную силу, так как это может привести к изгибу вала, появлению царапин и задиров на вращающихся деталях, расширению отверстий, ненадлежащей посадке, слишком большим зазорам и т.д. Поэтому , чтобы не допустить повреждений, чрезмерное усилие применять нельзя.

- Вам необходимо внимательно отмечать все метки, касающиеся выравнивания, нанесенные на корпус турбины, муфты и т.д. После разборки, проверки и повторной сборки установки необходимо обеспечить его надлежащее выравнивание.

- При сборке необходимо зачистить сжатым воздухом внутреннюю часть устройства и убедиться в отсутствии внутри посторонних предметов.

- Разборка и проверка

- Не надо разбирать клапан экстренного торможения, клапан управления и т.д., если с ними нет никаких проблем.

- После разборке вам необходимо провести тщательную проверку в соответствии с таблицей «КОНТРОЛЬНЫЙ ЛИСТ ПРОВЕДЕНИЯ ПРОВЕРОК».

- Повторная сборка

- При сборке вам необходимо тщательным образом проверить и замерить зазоры вращающихся деталей в соответствии с «ТАБЛИЦЕЙ ЗАЗОРОВ».

- Если замеренный зазор превышает в 1.5 раза расчетный зазор, необходимо установить новые детали.

- Ходовые испытания

После сборки необходимо запустить установку на низкой скорости, оставить ее работать в течение 30 минут или больше и проверять ее состояние во время работы.

Таблица контрольного перечня проведения проверок

V : означает визуальный контроль

CCH : означает проверку с помощью проникающих красителей

M : означает измерение

T : означает проведение испытаний

Техническое обслуживание

Техническое обслуживание не ограничивается проверками, работами по выравниванию или замене деталей, которые выполняются обслуживающим персоналом во время остановки оборудования. Техническое обслуживание должно включать все работы, относящиеся к данному оборудованию, в том числе и обеспечение необходимо запаса запасных деталей, контроль над условиями эксплуатации, заполнение документации по проведенным работам и т.д.

Оператор обязан знать или должен быть предупрежден о том, какие детали турбины были демонтированы и проверены, какие детали необходимо заменить, и он должен обращать особое внимание на эти детали во время работы турбины, контролируя, нет ли каких-либо изменений рабочих условий.

При обнаружении каких-либо аномалий такие детали необходимо отнести на участок техобслуживания и внимательно обследовать.

Хорошее техническое обслуживание никогда не обеспечивается только силами персонала участка техобслуживания. Необходимо понять, что хорошее техническое обслуживание – это слаженная работа персонала участка техобслуживания, эксплуатирующего персонала, отдела снабжения и т.д. Необходимо напомнить, что замена деталей , разборка оборудования для проведения ревизии и т.д. является только частью работ по техническому обслуживанию. Не только персонал ремонтного отдела, но и весь персонал, работающий с данным оборудованием, несет ответственность за надлежащее техническое обслуживание оборудования.

Во время работы турбины персонал должен все слышать и все замечать. При обнаружении чего-либо необычного, необходимо незамедлительно принять все соответствующие меры.

Даже если турбина остановлена на какой-либо период времени, нельзя пренебрегать работами по ее техническому обслуживанию.

Техническое обслуживание турбины во время ее остановки не менее важно, чем ее обслуживание во время эксплуатации. Работы по техническому обслуживанию турбины во время ее остановки зависят от сроков остановки и от условий, в которых она находится.

Ниже приводятся важные пункты, касающиеся технического обслуживания оборудования во время прекращения работы.

Техническое обслуживание во время прекращения работы.

- Остановка на короткий период, не превышающий одного месяца

- Все клапаны, включая главный паровой клапан, клапан экстренного торможения, клапан воды охлаждения и сливной клапан должны быть закрыты. Сливной клапан необходимо открывать один раз в неделю для выполнения слива.

- Резервный насос масла, приводимый в действие двигателем переменного тока, необходимо запускать два или три раза в неделю, чтобы прогонять масло по всей системе, включая масляные насосы, охладители масла, масляные фильтры, подшипники и зубчатые передачи.

- Поворачивать вал на 90 градусов в день в одном направлении, таким образом, чтобы он оставался в различном угловом положении.

- Если необходимо выполнить разборку оборудования, особое внимание необходимо обратить на то, чтобы внутри оборудования после его сборки не остались посторонние предметы.

- Остановка на длительный период, не превышающий один год.

- При длительном периоде остановки, превышающем один месяц, техническое обслуживание выполняется таким же образом, как и при остановке, не превышающей один месяц.

- Корпус турбины и корпус клапана экстренного торможения необходимо высушить и заполнить N2 или сухим воздухом.

Контрольный лист проведения работ по техобслуживанию и проверке

Обнаружение и устранение неполадок

Инструкция по установке турбины

Безопасное хранение на строительной площадке

Общие сведения монтажа турбины

В принципе, оборудование должно храниться внутри помещения, и все ящики с оборудованием не должны распаковываться до начала монтажа. Если же оборудование хранится вне помещения, необходимо принять следующие меры:

- Установить ящики с оборудованием на жесткие опоры. Высота опор должна составлять не менее 200 мм.

- Оборудование должно быть полностью закрыто, чтобы защитить его от влажности и пыли. Покрытие должно быть закреплено на земле или на опоре таким образом, чтобы полностью исключить попадание влаги и т.д.

- Для предотвращения перепада температур оборудование необходимо поместить с теневой стороны. Площадку для хранения необходимо выбирать таким образом, чтобы на ней не собиралась вода.

Контрольные точки

Безопасное хранение после монтажа

Тщательно закрыть тентом или виниловой пленкой.

Все внутренние детали турбины и их крепления должны оставаться сухими. Особенно необходимо обратить внимание на предотвращение утечек пара из главного парового клапана и трубопроводов пара. Обработанные на станках поверхности, например, поверхности вала, должны быть покрыты антикоррозионным материалом и защищены.

Общее описание установки турбины

Общие сведения

Необходимо принять к сведению следующее:

- Прежде чем приступать к работе, необходимо проверить комплектность поставки по упаковочному листу, а также удостовериться в отсутствии повреждений

- Во время выполнения монтажных работ необходимо предпринять меры для предотвращения попадания внутрь оборудования и трубопроводов посторонних предметов и пыли.

- Убедиться в нормальной затяжке всех болтов.

- Рекомендуемый момент затяжки для анкерных болтов:

M42 Болты 80~90 kg-m

M36 Болты 50~64 kg-m

M30 Болты 29~37 kg-m

M24 Болты 14~19 kg-m

M20 Болты 9~11 kg-m

M16 Болты 4~6 kg-m

M12 Болты 2~3 kg-m

M10 Болты 1~1.5 kg-m - Прежде чем подниматься на установку вытрите обувь, особенно от металлической пыли.

- НИ ПРИ КАКИХ ОБСТОЯТЕЛЬСТВАХ НЕ ПРИМЕНЯЙТЕ для поворота ротора рычаг, вставленный между лопастями.

- Убедитесь в том, что вы установили стопорные шайбы везде, где они предусмотрены. Замените изношенные и поврежденные стопорные шайбы на новые, стараясь не нарушить механическое равновесие вращающихся деталей.

- Приведенная в данной инструкции процедура является только схематичной. Все детали устанавливаются супервизором производителя на строительной площадке.

Существуют два способа установки паровой турбины внутри помещения:

a) Метод подъема (см. рисунок)

- Поднять турбину большим краном.

- Когда установка будет поднята на уровень фундаментов, переместить ее внутрь помещения, используя для этого крюк или колонной.

- На фундаментной поверхности перемещайте установку при помощи деревянных бревен.

b) Метод подъема с помощью домкрата (см. рисунок)

- Приподнять на гидравлических домкратах установку паровой турбины и вставить четырехкантный брус.

- Когда установка при помощи домкратов будет поднята на уровень фундаментов, переместите ее внутрь здания при помощи крюка или колонны.

- На фундаментной поверхности перемещайте установку при помощи деревянных бревен.

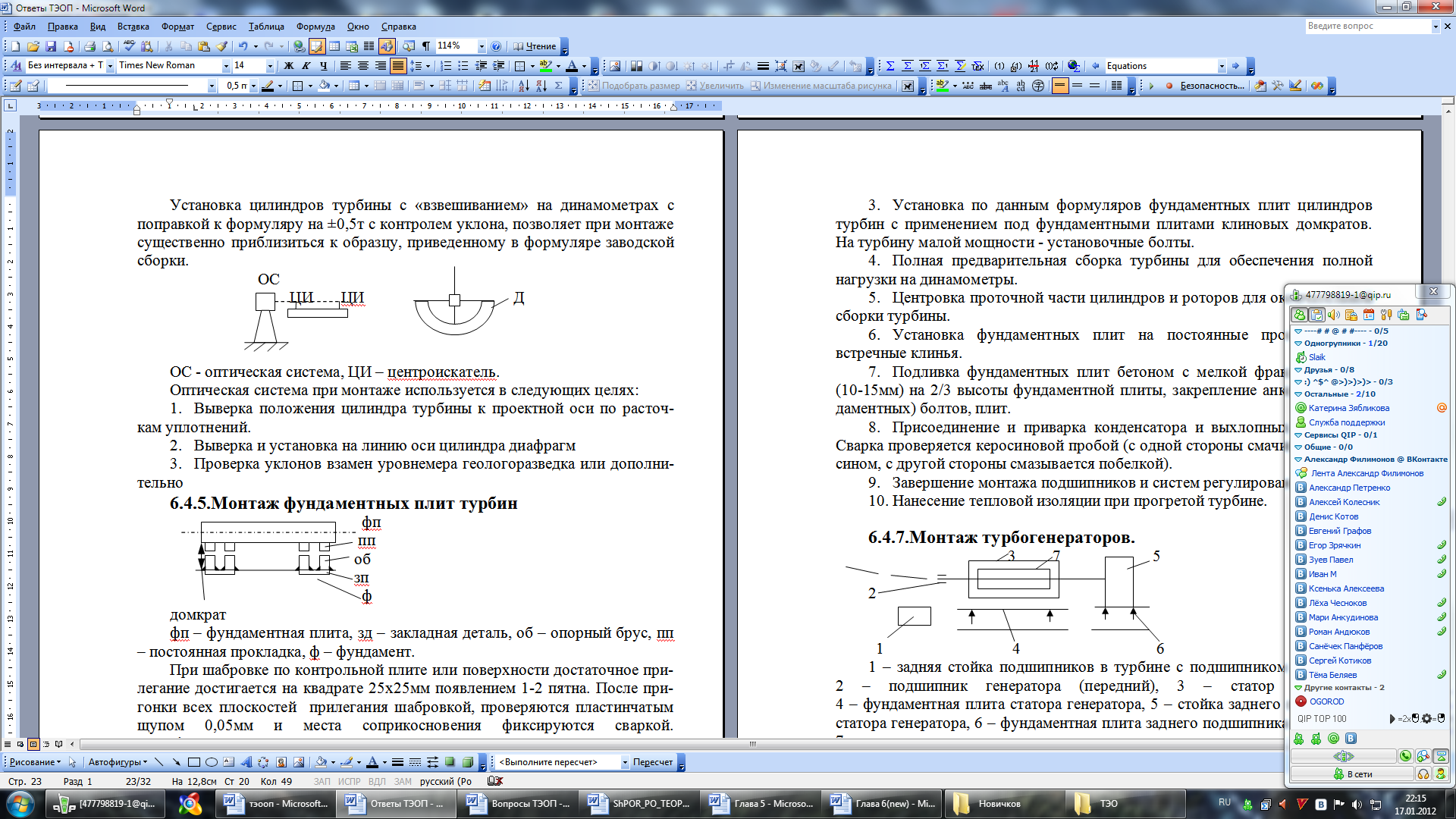

Метод подъема краном Метод подъема домкратом

Процедура монтажа паровой турбины

После окончательной регулировки оборудования

После проверки надлежащей выставки оборудования затянуть фундаментные болты, подсоединить трубопроводы пара и масла, после чего приступить к окончательной заливке цементным раствором фундаментных прокладок.

Центрирование соединений

Центрирование муфты турбины и редуктора

Допустимые значения:

A (угловое выравнивание): менее 10/100 мм

B (параллельное выравнивание): менее 10/100 мм

«C» : С допуском 446 +0.5/-0.0 мм

«D» : 0.16 мм

«E» : 0.05 мм

Схема движения низкоскоростного вала редуктора

Соединение трубопроводов

Турбина должна быть защищена от непредвиденных и необоснованных усилий, передающихся от входного и от выходного трубопровода пара.

Часто неправильный монтаж трубопровода становится причиной вибрации установки. Поэтому после присоединения трубопровода необходимо проверить центрирование.

Проверка управляющего устройства скользящего типа, расположенного со стороны корпуса подшипника

После подсоединения трубопроводов необходимо проверить зазор между скользящими деталями управляющего устройства со стороны корпуса подшипника.

Управляющее устройство скользящего типа, расположенное со стороны корпуса подшипника, необходимо применять для компенсации температурного расширения корпуса турбины и вала ротора во время работы турбины.

Контроль корпуса турбины

Нижний корпус турбины опирается на верхний корпус.

Запрещается ослаблять болты турбины на горизонтальной поверхности.

Зафиксировать два стопорных болта «В» прежде чем начинать разборку верхнего корпуса.

Ослабить два стопорных болта «В» после сборки верхнего корпуса.

1. Мы поставляем транспортное кольцо (уплотнение) между болтом и кольцом для транспортировки.

2. Во время монтажа это кольцо (уплотнение) необходимо оставить.

3. Его необходимо удалить до начала центрирования и проверить зазор.

БОЛТ «В»

1. Эти болты будут затянуты во время перевозки.

2. Эти болты необходимо ослабить до начала работы.

Трубный компенсатор

Компенсатор для масляного трубопровода

Компенсатор поставляется для следующих трубопроводов.

Трубопровод слива масла с подшипника (со стороны управляющего устройства)

Этот компенсатор защищен от повреждений во время транспортировки при помощи транспортного стержня так, как это показано на рисунке

После установки этот стержень необходимо разрезать так, как это показано на рисунке.

Конечной целью монтажа, пуска и наладки, выполняемых на строящейся или реконструируемой электростанции, является подготовка турбоустановки к функционированию.

Процесс монтажа турбоустановки включает в себя процессы монтажа турбоагрегата, состоящего из турбины с конденсатором и масляной системой, и генератора, вспомогательного турбинного оборудования, а также трубопроводов в пределах турбины.

Монтажу предшествуют и сопутствуют ряд дополнительных работ, наиболее важными из которых являются дообработка деталей, ревизия поставочных сборочных единиц, укрупнительная сборка поступивших сборочных единиц в монтажные блоки.

Создание производственных мощностей

Для выполнения монтажных работ, сопутствующих монтажу работ, а также для изготовления оборудования и оснастки организуются мастерские и монтажные участки. В машинном зале временно на свободных площадях устанавливается металлорежущее, сварочное оборудование, оснащаются сборочные и сборочно-сварочные площадки. Для подъемных и транспортных работ используются мостовые краны машинного зала.

На территории строящейся электростанции для изготовления металлоконструкций и сборки монтажных блоков паровой турбины организуются укрупнительные площадки. Кроме того, создаются постоянно действующие специализированные предприятия, производящие блоки не для одной строящейся электростанции, а для ряда электростанций района. Они оборудуются плазами для контроля листовых деталей и деталей из труб, сварных конструкций, для разметки и установки отдельных частей под сборку и сварку, а также оборудуются кантователями, вращателями для сборки и сварки блоков трубопроводов, подъемно-транспортным оборудованием и пр.

Подготовка производства к монтажу

Она заключается в отработке конструкций на технологичность монтажа, разработке технологической документации. Сюда входят также создание конструкций и изготовление оснастки и средств механизации, разработки плановой документации.

Входящая в техническую документацию конструкторская ее часть, которая используется при монтаже паровой турбины, представляет из себя такие документы: узловые и установочные (монтажные) чертежи агрегатов; схемы регулирования, тепловые схемы, схемы маслопроводов, дренажей и отсосов; компоновочные чертежи турбоагрегата, а также вспомогательного оборудования; чертежи трубопроводов, подвесок и опор, металлических конструкций и фундаментов; инструкции по эксплуатации и монтажу оборудования, выпущенные заводами-изготовителями; упаковочные и детальные ведомости.

Основным документом, разрабатываемым при технологической подготовке монтажа турбин, является проект производства работ. По нему организуются и производятся монтажные работы.

В технологических картах излагаются сведения по монтируемому оборудованию, указываются необходимые вспомогательные материалы, инструмент и приспособления, средства перемещений монтируемых сборочных единиц, приводятся схемы временных разводок электрической энергии, сжатого воздуха, а также ацетилена по машинному залу, технологический график монтажа турбоагрегата, технологический маршрут проведения монтажных операций с технически обоснованными трудозатратами их выполнения.

При монтаже и пуско-наладочных работах руководствуются формулярами заводской стендовой сборки.

По разработанным формам и в установленном порядке оформляется отчетная техническая документация, которая представляет собой журнал монтажных работ, комплект актов, монтажные формуляры.

Оснастка технологического процесса монтажа турбины представляет собой комплект слесарного инструмента: усиленные гаечные ключи типа «звездочка» для крепежа горизонтального разъема цилиндров, специальные ключи для разборки и регулировки автомата безопасности и некоторых других сборочных единиц системы регулирования, раскатки, режущий инструмент и др.

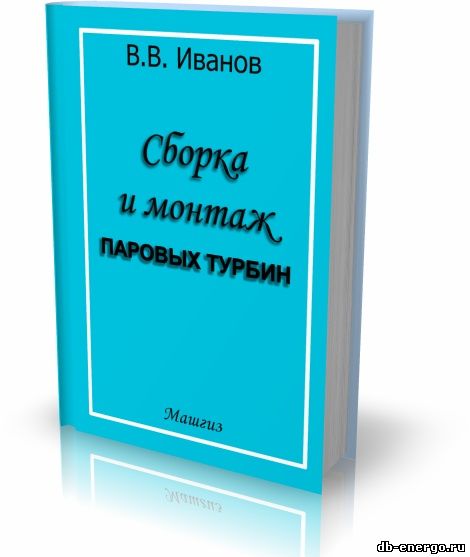

Измерительный инструмент представлен уровнем «Геологоразведка», гидростатическим уровнем, динамометрами, оптической зрительной трубой с комплектом принадлежностей к ней, калибрами, шаблонами.

Применяются специальные захватные устройства в виде траверс со стропами, употребляемые для захвата при перемещении в пределах машинного зала мостовым краном корпусных деталей цилиндров, а также специальные захватные устройства для перемещения роторов. При монтаже паровых турбин используется приспособление, при помощи которого приподнимают ротор без извлечения его из корпусных деталей цилиндров и подшипников при выкатывании нижних половин вкладышей подшипников. Технологический процесс монтажа оснащен специальными приспособлениями, обеспечивающими выполнение в наилучших условиях основных и контрольных переходов. К такому виду оснастки относятся приспособление для разборки и сборки секционных и двухкорпусных питательных насосов, монтажные тележки и удлинители ротора, применяемые для установки ротора генератора в статор, подвесной подшипник для проверки биения переднего конца ротора высокого давления (РВД) при сборке жесткой муфты РВД и ротора среднего давления (РСД) турбин и др.

Еще один раздел подготовки производства представляет собой разработку плановой документации.

Основным плановым документом является график монтажа турбоустановки. Продолжительность и сроки окончания отдельных этапов и всей работы определяются исходя из утвержденных сроков пускового комплекса работ по монтажу всего технологического оборудования, принимаемых в соответствии с планом народнохозяйственным ввода в эксплуатацию агрегатов.

Технической основой графика монтажа турбоустановки являются полученные в результате укрупненных расчетов данные по трудоемкости монтажа оборудования, а также нормативные данные по продолжительности монтажа.

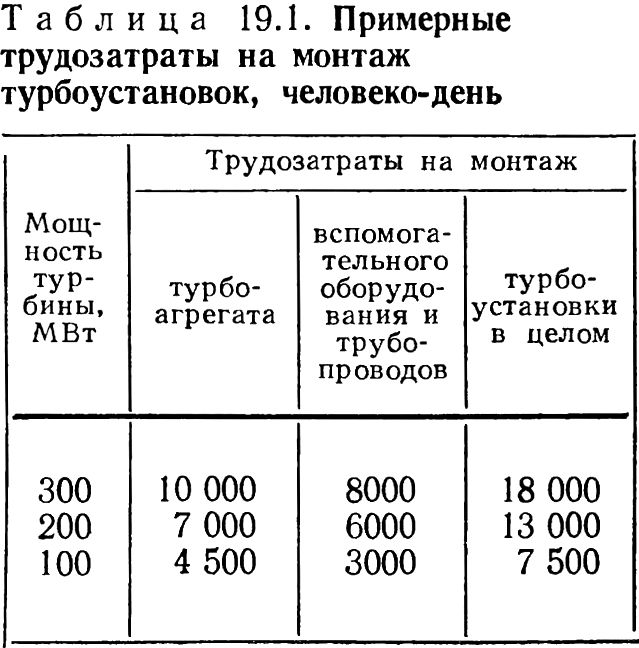

Примерное распределение трудозатрат на составные части турбоустановки в зависимости от мощности приведено в табл. 19.1.

На основании графика монтажа турбоустановки разрабатываются бригадные графики работ.

Конечной целью монтажа, пуска и наладки, выполняемых на строящейся или реконструируемой электростанции, является подготовка турбоустановки к функционированию.

Процесс монтажа турбоустановки включает в себя процессы монтажа турбоагрегата, состоящего из турбины с конденсатором и масляной системой, и генератора, вспомогательного турбинного оборудования, а также трубопроводов в пределах турбины.

Монтажу предшествуют и сопутствуют ряд дополнительных работ, наиболее важными из которых являются дообработка деталей, ревизия поставочных сборочных единиц, укрупнительная сборка поступивших сборочных единиц в монтажные блоки.

Создание производственных мощностей

Для выполнения монтажных работ, сопутствующих монтажу работ, а также для изготовления оборудования и оснастки организуются мастерские и монтажные участки. В машинном зале временно на свободных площадях устанавливается металлорежущее, сварочное оборудование, оснащаются сборочные и сборочно-сварочные площадки. Для подъемных и транспортных работ используются мостовые краны машинного зала.

На территории строящейся электростанции для изготовления металлоконструкций и сборки монтажных блоков паровой турбины организуются укрупнительные площадки. Кроме того, создаются постоянно действующие специализированные предприятия, производящие блоки не для одной строящейся электростанции, а для ряда электростанций района. Они оборудуются плазами для контроля листовых деталей и деталей из труб, сварных конструкций, для разметки и установки отдельных частей под сборку и сварку, а также оборудуются кантователями, вращателями для сборки и сварки блоков трубопроводов, подъемно-транспортным оборудованием и пр.

Подготовка производства к монтажу

Она заключается в отработке конструкций на технологичность монтажа, разработке технологической документации. Сюда входят также создание конструкций и изготовление оснастки и средств механизации, разработки плановой документации.

Входящая в техническую документацию конструкторская ее часть, которая используется при монтаже паровой турбины, представляет из себя такие документы: узловые и установочные (монтажные) чертежи агрегатов; схемы регулирования, тепловые схемы, схемы маслопроводов, дренажей и отсосов; компоновочные чертежи турбоагрегата, а также вспомогательного оборудования; чертежи трубопроводов, подвесок и опор, металлических конструкций и фундаментов; инструкции по эксплуатации и монтажу оборудования, выпущенные заводами-изготовителями; упаковочные и детальные ведомости.

Основным документом, разрабатываемым при технологической подготовке монтажа турбин, является проект производства работ. По нему организуются и производятся монтажные работы.

В технологических картах излагаются сведения по монтируемому оборудованию, указываются необходимые вспомогательные материалы, инструмент и приспособления, средства перемещений монтируемых сборочных единиц, приводятся схемы временных разводок электрической энергии, сжатого воздуха, а также ацетилена по машинному залу, технологический график монтажа турбоагрегата, технологический маршрут проведения монтажных операций с технически обоснованными трудозатратами их выполнения.

При монтаже и пуско-наладочных работах руководствуются формулярами заводской стендовой сборки.

По разработанным формам и в установленном порядке оформляется отчетная техническая документация, которая представляет собой журнал монтажных работ, комплект актов, монтажные формуляры.

Оснастка технологического процесса монтажа турбины представляет собой комплект слесарного инструмента: усиленные гаечные ключи типа «звездочка» для крепежа горизонтального разъема цилиндров, специальные ключи для разборки и регулировки автомата безопасности и некоторых других сборочных единиц системы регулирования, раскатки, режущий инструмент и др.

Измерительный инструмент представлен уровнем «Геологоразведка», гидростатическим уровнем, динамометрами, оптической зрительной трубой с комплектом принадлежностей к ней, калибрами, шаблонами.

Применяются специальные захватные устройства в виде траверс со стропами, употребляемые для захвата при перемещении в пределах машинного зала мостовым краном корпусных деталей цилиндров, а также специальные захватные устройства для перемещения роторов. При монтаже паровых турбин используется приспособление, при помощи которого приподнимают ротор без извлечения его из корпусных деталей цилиндров и подшипников при выкатывании нижних половин вкладышей подшипников. Технологический процесс монтажа оснащен специальными приспособлениями, обеспечивающими выполнение в наилучших условиях основных и контрольных переходов. К такому виду оснастки относятся приспособление для разборки и сборки секционных и двухкорпусных питательных насосов, монтажные тележки и удлинители ротора, применяемые для установки ротора генератора в статор, подвесной подшипник для проверки биения переднего конца ротора высокого давления (РВД) при сборке жесткой муфты РВД и ротора среднего давления (РСД) турбин и др.

Еще один раздел подготовки производства представляет собой разработку плановой документации.

Основным плановым документом является график монтажа турбоустановки. Продолжительность и сроки окончания отдельных этапов и всей работы определяются исходя из утвержденных сроков пускового комплекса работ по монтажу всего технологического оборудования, принимаемых в соответствии с планом народнохозяйственным ввода в эксплуатацию агрегатов.

Технической основой графика монтажа турбоустановки являются полученные в результате укрупненных расчетов данные по трудоемкости монтажа оборудования, а также нормативные данные по продолжительности монтажа.

Примерное распределение трудозатрат на составные части турбоустановки в зависимости от мощности приведено в табл. 19.1.

На основании графика монтажа турбоустановки разрабатываются бригадные графики работ.

Организация работ по монтажу

Монтажные работы по машинному залу производятся специалистами монтажного участка. Обычно их объединяют в бригады: монтажа турбин и генератора, монтажа трубопроводов в пределах турбоустановки, монтажа маслопроводов, монтажа вспомогательного оборудования. Отдельные виды работ выполняются силами специализированных подразделений. Подливка фундаментных рам, опор металлоконструкций и трубопроводов — строителями; тепловая изоляция — теплоизолировщиками; монтаж электротехнического оборудования — электриками.

Техническое руководство монтажом турбины, а также пусконаладочными работами и сдачей в эксплуатацию смонтированной турбоустановки осуществляется персоналом шеф инженеров (представителей заводов — поставщиков монтируемого оборудования). Это руководство осуществляется не непосредственно исполнителями процессов, а через технический персонал монтажной организации.

Наиболее ответственные процессы монтажа, пуска и наладки должны производиться при непосредственном техническом руководстве персонала шеф-инженеров. К таким процессам относятся установка фундаментных рам, установка и центровка цилиндров, подшипников и роторов с контролем зазоров по проточной части, установка уплотнений и контроль, контроль зазоров в подшипниках. Также важно, чтобы под контролем персонала шеф-инженеров проводились процессы соединения конденсатора с турбиной, закрепления сборочных единиц турбины, некоторые из операций монтажа генератора, сборка соединительных муфт роторов, некоторые операции пуска, ревизия питательных насосов и др.

Услуг по хранению шин метро тушинская www.skladovka.ru.

Монтаж паровых турбин является одной из важнейших стадий в создании и обслуживании энергетических объектов, таких как электростанции и тепловые сети. Паровая турбина – это устройство, преобразующее тепловую энергию пара в механическую работу. Перед тем как приступить к монтажу паровых турбин, необходимо ознакомиться с подробной инструкцией, чтобы выполнять все этапы работы правильно и безопасно.

В данной инструкции мы рассмотрим основные этапы монтажа паровых турбин. Сначала необходимо подготовить место для установки турбины. Затем следует собрать и установить основные узлы и детали турбины. Кроме того, при монтаже следует учесть технические особенности каждого конкретного типа паровых турбин.

Работа по монтажу паровых турбин требует от монтажников высокой квалификации и технического мастерства. Все работы должны выполняться в строгом соответствии с инструкцией производителя и требованиями безопасности. Некорректный монтаж может привести к поломке оборудования, авариям и значительным финансовым потерям.

Важно помнить, что при монтаже паровых турбин необходимо соблюдать правила техники безопасности и иметь соответствующую защитную экипировку. Расчет и выполнение силового закрепления, качественная утяжка болтовых соединений и контроль геометрии узлов – это лишь некоторые из важных аспектов успешного монтажа паровых турбин.

Содержание

- Подготовка к монтажу

- Оценка рабочего пространства

- Инструменты и материалы

- Инструменты:

- Материалы:

- Разборка и подготовка турбинных компонентов

- Снятие и разборка корпуса турбины

- Процедура разборки лопаточных решеток

- Установка и сборка турбины

- Подготовка рабочей площадки

- Проверка комплектации

- Установка фундамента

- Сборка ротора и корпуса

- Подключение систем

- Проведение испытаний и настройка

- Завершение работ

- Установка корпуса турбины на фундамент

- Сборка лопаточных решеток

- Подключение турбины к системам

- Подключение паропроводов

- Вопрос-ответ

- Какие инструменты и оборудование необходимы для монтажа паровых турбин?

- Как разделить паровую турбину для монтажа?

Подготовка к монтажу

Перед началом монтажа паровых турбин необходимо провести ряд подготовительных работ. В этом разделе мы рассмотрим основные шаги подготовки к монтажу.

- Предварительный осмотр установочной площадки: перед монтажом паровой турбины необходимо осмотреть установочную площадку. Убедитесь, что она соответствует требованиям производителя и обеспечивает безопасность и надежность монтажа.

- Проверка прибытия комплектующих: убедитесь, что все комплектующие и запасные части для монтажа паровой турбины прибыли на объект и находятся в исправном состоянии.

- Разгрузка паровой турбины: произведите разгрузку паровой турбины с помощью специализированного оборудования, следуя инструкциям производителя. Будьте внимательны и осторожны, чтобы не повредить оборудование во время разгрузки.

- Проверка комплектности: перед началом монтажа убедитесь, что все необходимые компоненты паровой турбины находятся на месте и не повреждены.

- Подготовка рабочей зоны: подготовьте площадку для монтажа паровой турбины, выполнив следующие шаги:

- Очистите рабочую зону от мусора и посторонних предметов, чтобы предотвратить возможные повреждения оборудования.

- Установите необходимые опоры и опорные конструкции для паровой турбины.

- Установите систему санитарно-технического оборудования (гидравлических насосов, систем охлаждения и т. д.) в соответствии с инструкцией производителя.

- Подготовка инструментов и оборудования: проверьте наличие всех необходимых инструментов и оборудования для монтажа паровой турбины. Убедитесь, что все инструменты в исправном состоянии.

- Организация безопасности: ознакомьтесь с инструкциями по охране труда и безопасности, разработанными производителем паровой турбины, и обеспечьте их выполнение на месте монтажа.

Подготовка к монтажу паровой турбины является важным этапом процесса установки. Внимательно выполняйте все подготовительные шаги, чтобы обеспечить успешный и безопасный монтаж паровой турбины.

Оценка рабочего пространства

Перед установкой паровой турбины необходимо провести оценку рабочего пространства, чтобы обеспечить безопасность и эффективность монтажных работ. Это позволяет определить наличие достаточного пространства для монтажа, доступность для техники и возможность выполнения необходимых операций.

Оценка рабочего пространства должна включать следующие этапы:

- Изучение планов здания или сооружения, где будет устанавливаться паровая турбина. Оценка доступности входных и выходных отверстий, проходов, лестниц и лифтов, которые позволят технике перемещаться.

- Определение размеров и конфигурации рабочего пространства. Измерение высоты, ширины и длины помещения для установки паровой турбины. Учет особых требований к пространству, например, минимальное расстояние от пола до потолка, ширина проходов и дверных проемов.

- Оценка прочности пола и других конструкций, на которых будет установлена паровая турбина. Установка турбины требует прочной основы, способной выдерживать вес техники и предотвращать ее смещение или падение.

- Идентификация возможных препятствий, которые могут мешать монтажу и эксплуатации паровой турбины. К таким препятствиям относятся например, трубопроводы, электропроводка, стены, столбы или другие конструктивные элементы.

При оценке рабочего пространства необходимо учитывать требования безопасности и эргономические нормы. Рабочее пространство должно быть достаточно просторным для обеспечения свободы движения, чтобы монтажники могли выполнять работы без опасности для себя и окружающих.

В случае недостаточного пространства или наличия препятствий, необходимо предпринять меры для решения проблемы. Это может включать изменение планов монтажа, перемещение преград или изменение конструкции помещения.

Оценка рабочего пространства является важной частью подготовительных работ перед монтажом паровой турбины. Она помогает избежать непредвиденных ситуаций и обеспечить безопасность и эффективность всего процесса монтажа.

Инструменты и материалы

Для монтажа паровых турбин требуется использование специализированных инструментов и материалов. В этом разделе приведены основные инструменты и материалы, необходимые для успешного монтажа:

Инструменты:

- Гаечные и ключевые головки различных размеров

- Торцовые ключи

- Гаечные ключи

- Отвертки

- Молотки

- Труборезы

- Трубогибы

- Наборы шестигранников

- Измерительные инструменты (линейка, микрометр, штангенциркуль)

- Электроинструменты (дрель, шлифмашина)

Материалы:

- Болты различных длин и диаметров

- Шайбы

- Гайки

- Прокладки

- Смазки

- Компенсаторы

- Подшипники

- Прокладочные и герметизационные материалы

При выборе инструментов и материалов необходимо учитывать требования проекта и спецификации паровой турбины. Особое внимание следует уделять качеству и надежности выбранных компонентов, чтобы обеспечить безопасность и долговечность монтажных работ.

Разборка и подготовка турбинных компонентов

Перед началом монтажа паровой турбины необходимо выполнить процедуры разборки и подготовки турбинных компонентов. Это позволит обеспечить правильное соединение и функционирование всех элементов турбины.

В данном разделе представлены основные шаги по разборке и подготовке турбинных компонентов, которые могут варьироваться в зависимости от конкретной модели турбины. Перед началом работы всегда следует ознакомиться с документацией производителя и получить все необходимые инструкции.

-

Отключение электричества и остановка турбины:

- Убедитесь в том, что электрическое питание турбины отключено и выведено из строя.

- Проведите процедуры безопасной остановки турбины в соответствии с инструкциями производителя.

-

Отключение подачи пара:

- Выпустите пар из турбинной установки и полностью изолируйте ее от паровой системы.

- Закройте все клапаны и вентили, связанные с подачей пара в турбину.

-

Разборка корпуса:

- Снимите все крышки, секции и другие съемные части корпуса, следуя указаниям производителя.

- Осмотрите корпус на предмет повреждений или износа.

- Очистите и подготовьте поверхности к соединению с новыми компонентами.

-

Разборка ротора:

- Ослабьте и снимите гайки или болты, крепящие лопасти ротора.

- Удалите лопасти ротора с остальной конструкции.

- Проверьте состояние лопастей и осуществите необходимые ремонтные работы, замену или настройку.

-

Очистка и подготовка компонентов:

- Очистите все компоненты от загрязнений, масла и других примесей с помощью специализированных чистящих средств.

- Проведите инспекцию компонентов на наличие повреждений или износа и осуществите необходимые ремонтные работы или замены.

- Подготовьте поверхности компонентов к соединению, смазав их специальными смазками или составами.

После выполнения всех перечисленных процедур разборки и подготовки турбинных компонентов можно приступать к монтажу паровой турбины в соответствии с дальнейшими инструкциями и рекомендациями производителя.

Снятие и разборка корпуса турбины

Снятие и разборка корпуса турбины является важной частью процесса монтажа паровых турбин. В этом разделе представлены шаги, которые необходимо выполнить для снятия и разборки корпуса турбины.

- Подготовка к разборке: перед началом работы необходимо установить эффективные меры безопасности и убедиться в полной остановке и разряжении паровой турбины.

- Снятие нагрузочного оборудования: сначала необходимо снять нагрузочные кольца, далее открутить заклёпки и снять крышку корпуса.

- Снятие лопаток корпуса: после снятия крышки корпуса можно приступить к снятию лопаток корпуса. Перед этим необходимо открутить отвертку и снять центробежные винты, после чего аккуратно снять лопатки с площадками.

- Снятие опорной втулки: следующим шагом является снятие опорной втулки. Необходимо аккуратно открутить винты и удалить опорную втулку из корпуса.

- Снятие корпусной части: после снятия всех основных элементов, можно приступить к снятию самой корпусной части. Для этого необходимо открутить заклёпки и удалить корпусную часть с помощью подъёмного оборудования.

В процессе снятия и разборки корпуса турбины необходимо соблюдать особую осторожность, так как корпус является критическим элементом и его повреждение может привести к серьезным последствиям. Рекомендуется проконсультироваться с профессионалами и следовать инструкциям от производителя.

Процедура разборки лопаточных решеток

Разборка лопаточных решеток является важным этапом монтажа паровых турбин. Этот процесс требует тщательного и аккуратного выполнения, чтобы избежать повреждения или потери деталей. В данном разделе представлена подробная инструкция по разборке лопаточных решеток.

- Подготовка к разборке

- Идентификация и маркировка

- Снятие закреплений

- Снятие решеток

- Проверка состояния

Перед началом разборки необходимо убедиться в полной отключенности турбины от источников энергии и подаче пара. Также необходимо снять все защитные кожухи и штуцеры.

Перед разборкой каждую лопаточную решетку необходимо идентифицировать и промаркировать для последующей сборки в нужной последовательности. Для маркировки можно использовать специальные метки или бирки, указывающие на номер позиции каждой лопаточной решетки.

Снятие закреплений лопаточных решеток выполняется с помощью специальных инструментов, таких как ключи или отвертки. Закрепления могут быть в виде болтов, гаек или клиновидных фиксаторов. Необходимо следить за сохранностью всех деталей и избегать их повреждения.

После снятия закреплений можно начинать снятие лопаточных решеток. Это делается аккуратно, с поворотом решеток или выдвиганием их из основания. Необходимо избегать столкновений лопаток между собой или с другими элементами турбины, чтобы не вызвать их повреждение.

После снятия каждой лопаточной решетки, ее необходимо тщательно осмотреть на наличие повреждений, трещин или износа. При обнаружении повреждений решетку необходимо пометить и заменить на новую. Использование поврежденных решеток может привести к сбоям и авариям турбины.

Правильно выполненная разборка лопаточных решеток является важным этапом монтажа паровых турбин. Следуя инструкции и проявляя осторожность, можно избежать повреждения деталей и обеспечить надежную и безопасную работу паровой турбины.

Установка и сборка турбины

При установке и сборке паровой турбины необходимо следовать определенной последовательности действий, чтобы обеспечить безопасность и эффективность работы.

Подготовка рабочей площадки

Перед началом установки и сборки турбины необходимо подготовить рабочую площадку. Подходящая площадка должна иметь достаточно пространства, чтобы разместить все необходимые компоненты и инструменты. Также необходимо убедиться, что рабочая площадка обеспечивает безопасный доступ к турбине и достаточное освещение.

Проверка комплектации

Перед установкой необходимо проверить комплектацию и наличие всех необходимых компонентов. Важно убедиться, что все компоненты и инструменты правильно упакованы и находятся в исправном состоянии. Если в комплекте отсутствуют какие-либо компоненты или инструменты, необходимо обратиться к поставщику для их получения.

Установка фундамента

Перед установкой турбины необходимо установить фундамент. Фундамент должен быть достаточно прочным, чтобы выдерживать вес и вибрацию турбины. Важно следовать предоставленным инструкциям и рекомендациям для правильной установки фундамента.

Сборка ротора и корпуса

После установки фундамента необходимо приступить к сборке ротора и корпуса турбины. Для этого следует следовать инструкциям по сборке, предоставленным производителем. Необходимо быть внимательными и точно выполнять все этапы сборки, чтобы избежать ошибок и повреждений компонентов. Важно также убедиться в правильной установке всех уплотнений и соединений.

Подключение систем

После сборки ротора и корпуса турбины необходимо выполнить подключение систем, таких как система смазки и система охлаждения. Эти системы играют важную роль в работе паровой турбины и их правильное подключение критически важно. Важно следовать инструкциям и рекомендациям по подключению систем, предоставленным производителем турбины.

Проведение испытаний и настройка

После установки и сборки турбины необходимо провести испытания и настройку. Это включает в себя проверку работоспособности всех компонентов и систем, а также настройку турбины для достижения оптимальной производительности. Испытания и настройка должны быть проведены под надзором специалиста, чтобы обеспечить корректную работу турбины.

Завершение работ

По завершении установки, сборки, испытаний и настройки турбины необходимо осуществить финальные проверки и убедиться в ее правильной работе. После этого можно считать установку и сборку завершенными.

Установка корпуса турбины на фундамент

Перед началом установки корпуса турбины на фундамент необходимо удостовериться, что фундамент имеет достаточную прочность для удержания веса турбины и сопутствующего оборудования. При необходимости, проведите необходимый ремонт или усиление фундамента.

Для установки корпуса турбины на фундамент выполните следующие шаги:

- Очистите фундамент от грязи, пыли и остатков строительных материалов. Убедитесь, что поверхность фундамента абсолютно ровная.

- Разместите кран или другое подъемное оборудование рядом с фундаментом для поднятия корпуса турбины.

- Устанавливайте корпус турбины на подготовленный фундамент, с помощью подъемного оборудования. Будьте внимательны, чтобы не повредить корпус турбины при установке.

- Подгоните корпус турбины по высоте и выравняйте его относительно фундамента, используя измерительные инструменты. Удостоверьтесь, что корпус турбины находится в точности на фундаменте.

- Затяните болты крепления корпуса турбины на фундаменте согласно требованиям производителя. Обязательно проверьте, что все болты надежно затянуты и корпус турбины надежно закреплен.

- После установки корпуса турбины на фундамент, выполните проверку на надежность установки, убедившись, что корпус турбины никуда не перемещается и не создает опасности для окружающих.

Примечание: Установка корпуса турбины на фундамент должна выполняться только опытными и квалифицированными монтажниками в соответствии с требованиями производителя и с соблюдением всех необходимых мер безопасности.

Сборка лопаточных решеток

Сборка лопаточных решеток является одним из важных этапов монтажа паровых турбин. От правильной сборки зависит эффективность работы турбины и ее долговечность. В данной статье мы рассмотрим основные шаги сборки лопаточных решеток.

1. Подготовка комплектующих:

- Лопатки и корпуса решеток

- Крепежные элементы (болты, гайки)

- Специальные инструменты (ключи, отвертки и т.д.)

2. Сортировка лопаток:

- Проверяем каждую лопатку на отсутствие повреждений и соответствие требуемым размерам

- Разделяем лопатки на группы в соответствии с их размерами и характеристиками

3. Установка лопаток:

- Вставляем лопатки в корпус решетки, следуя указаниям в технической документации

- Фиксируем лопатки, используя крепежные элементы и отрегулировав их положение

- Проверяем герметичность соединений