- Home

- инновации

- ИНСТРУКЦИЯ ПО МОНТАЖУ САЛЬНИКОВОЙ НАБИВКИ

ИНСТРУКЦИЯ ПО МОНТАЖУ САЛЬНИКОВОЙ НАБИВКИ

Установки с мягкой набивкой являются традиционными основным способом уплотнения промышленных установок с вращательными движениями. Характеризуются простотой строения, низкой стоимостью исполнения, простотой сборки и разборки, а также минимальным риском аварии. Пользователи могут самостоятельно подбирать соответствующий уплотнительный материал в зависимости от давления, температуры и характе- ра рабочих показателей. Шнуровые уплотнения имеют значительные преимущества, т.к. в большинстве случаев использование такого уплотнения позволяет вовремя определить необходимость замены набивки, а сам процесс замены не занимает много времени. Кроме того, благодаря использованию высокопроч- ных материалов на основе эластичного графита, ПТФЭ и арамида значительно повысилась прочность набивок. Прочность этих уплотнений сопоставима с прочностью механических уплотнений, но превосходит их в рента- бельности.

1. Вопросы безопасности

Сами набивки не имеют в своём составе компонентов, которые могли бы сказаться на здоровье или окружающей среде при правильном их использовании. Но при их установке всегда следует соблюдать правила безопасности. Перед началом установки следует выключить механизм, отключить от сети, закрыть клапаны, убедиться, что давление стравлено и задвижка остыла. Если же установка работает с опасными компонентами, то система должна быть предварительно промыта, а оператодолжен использовать соответствующие средства индивидуальной защиты. При утилизации отходов и использованных элементов мягких уплотнений, нужно учесть, что полимерные материалы, такие как ПТФЭ, арамиды, силиконы и большая часть эластомеров устойчивы к биодеградации и могут долго находиться в окружающей среде. Поэтому, с отходами такого типа нужно поступать осторожно, после разборки их надо утилизировать или отдать на переработку поставщику набивок. Ни в коем случае нельзя сжигать такие отходы (свыше 340°С). Под воздействием высокой температуры могут выделять диоксины, фураны, соединения фтора и другие вредные газы. То же самое касается большинства, на первый взгляд, безопасных материалов на основе растительных волокон или расширенного графита, которые несмотря на то, что выполнены из безопасных, натуральных материалов обычно насыщены различными импрегнатами, в связи с чем могут содержать опасные соединения.

2. Извлечение использованной набивки

В процессе извлечения использованной набивки следует проявить осторожность, чтобы не повредить поверхность сальниковой камеры. Если работа производится в чистой и безопасной среде, то набивка с лёгкостью удалится. В противном же случае, следует использовать специальные экстракторы – приспособления для извлечения отработанной набивки из сальниковых камер. Следует проверить состояние штока и стенок сальниковой камеры на отсутствие износа, накипи или коррозии. На штоке задвижки также не должно быть зазубрин, царапин. Осторожно очистить шток и стенки сальниковой камеры от загрязнений. При необходимости следует заменить поврежденные или изношенные детали.

3. Проверка состояния сальника

Качество и состояние поверхности, работающей с набивкой, влияет на скорость изнашивания уплотнения. Сейчас редко встречается вал без втулки, поэтому под понятием «вал» понимается как вал, так и вал с втулкой. Требования к валу подобны требованиям к скользящим подшипникам – незначительная шероховатость на уровне точной шлифовки Ra≤0,63. Шероховатостостальных элементов стыка с набивкой не имеет большого значения, достаточно качество поверхности на уровне точной обработки резанием Ra≤5. Чтобы избежать чрезмерного истирания вала, следует обеспечить подходящую твердость поверхности на уровне 60 HRC. Для набивок с низким коэффициентом трения, таких как на основе ПТФЭ, требования ниже, а для эластичного графита минимальная твёрдость вовсе не требуется, в то время как вал покрывается графитовой плёнкой, а трение с поверхности вала переходит на трение внутри графита подобно как в смазках. Однако, каждый тип набивки может впитывать абразивные частицы из потока жидкости и, таким образом, косвенно изнашивать вал.

Ширина зазора между валом и корпусом не должна превышать предполагаемых стандартов, или по крайней мере 0,5 мм. В особых устройствах, где этот показатель может быть превышен, можно использовать стопорные кольца из набивки с высокой механической прочностью или набивки, усиленной углеродом или арамидом. Нажатие вала стандартное и не превышает 0,1 мм или 1/100 ширины герметика. Если биение вала больше, это можно исправить с помощью наполнителей из эластомера, которые повысят долговечность пломбы, несмотря на тяжёлые условия работы. Отклонение вала должно удерживаться в норме и не превышать 0,1 мм, либо 1/100 ширины набивки. Если же отклонение большее, можно это компенсировать, используя набивку с эластомерной сердцевиной, которая может лучше принимать вибрации из вала и в итоге увеличить стойкость уплотнения, несмотря на сложные условия работы.

4. Основные принципы выбора набивки

Вопросы, связанные с выбором набивки для конкретных условий работы можно разделить на две группы:

- Первую составляют такие параметры, как: тип среды и уровень рН, температурный диапазон и соответствующий размер. Подбирая набивку относительно рабочей температуры, следует учесть, что допустимая рабочая температура не соответствует температуре среды. Сальник за счёт трения работает в более высокой температуре в сравнении с температурой среды, в связи с чем стоит учесть запас на уровне 50°C.

- При высоком давлении или высокой скорости оборотов, или же если сальник работает при недостаточной утечке, разница температур должна быть ещё большей.

- Вторую группу составляют относительные параметры, такие как давление, линейная скорость и способ применения. Эта группа параметров классифицирует набивки, в первую очередь, по стойкости и не особо требовательна к способам применения. Структура материала шнуровых уплотнений не портится под воздействием только одного из этих факторов, т.к. лишь их комплексное воздействие приводит к износу. Поэтому, при оценке пригодности материала для уплотнения сальника, стоит воспользоваться коэффициентом динамической нагрузки – pV, являющегося произведением скорости и давления, которая может возникнуть в установке, не вызывая слишком быстрое разложение. Этот параметр довольно хорошо показывает при каком давлении р и линейной скорости V уплотнительный материал будет удерживать сравнительную прочность.

Следующим критерием, который определяет выбор набивки является способ её использования. В этом случае, нужно принять во внимание условия работы устройства: высокая скорость вала в центробежных насосах, большая поверхность трения поршневых насосов, высокое давление в поршнях или большое радиационное напряжение в смесителях. Для большинства набивок определяются граничные рабочие параметры для определённых условий работы, например, максимальное давление в центробежных насосах, при возвратно-поступательных движениях, в клапанах и в статических условиях.

С условиями использования связаны санитарные требования. В пищевой промышленности, фармацевтической и косметической, большинство установок должно соответствовать высоким требованиям к качеству, предъявляемым стандартами и директивами, в том числе Европейской Комиссии (WE) № 10/2011, касающимися санитарных норм для материалов, предназначенных для контакта с пищевыми продуктами. В таких случаях следует использовать материалы, которые были исследованы и получили Сертификат качества здоровья 10/2011.

5. Подготовка колец

Размер набивки должен быть подобран таким образом, чтобы после формирования кольца его можно было свободно ввести в зазор рабочего сальника и при этом не оставить слишком большой щели. Обычно производители оборудования указывают размер набивки и нужное её количество для произведения замены. Также необходимый размер набивки легко определить, измерив зазор в сальнике. Половина разницы этих величин является размером зазора. Окончательный размер набивки должен предусматривать запасы на изгибы, 10-20% толщины, но эта величина во многом зависит от типа набивки и опыта монтёра. Большинство набивок производится в размерах от 4х4 мм до 30х30 мм с добавлением 20%, что даёт значительные возможности подгонки размера, учитывая хорошую эластичность. Если возникают сомнения, следует выбрать меньший размер, т.к. значительно проще ликвидировать щели затягиванием сальника, нежели направить изгибы во время установки плохо подобранных колец. При разрезании встык колец, расположенных на плоской поверхности, необходимо обязательно убедиться в том, что при измерении длины кольца учитывается не внутренний или внешний диаметр, а длина используемого в качестве образца кольца. Это позволит добиться максимально плотного соприкосновения концов колец.

Обрезку колец набивки можно совершить несколькими способами: путём обертывания набивки вокрувала такого же диаметра, как требуется, используя устройство с ползунком и со шкалой, а также путём обрезки отрезков на основе теоретических вычислений. К сожалению, этот метод наиболее трудный и ненадёж- ный, так как длина отрезка не обусловлена простой формулой, также следует учитывать коэффициент, связанный с сжатием набивки, который зависит от матери-

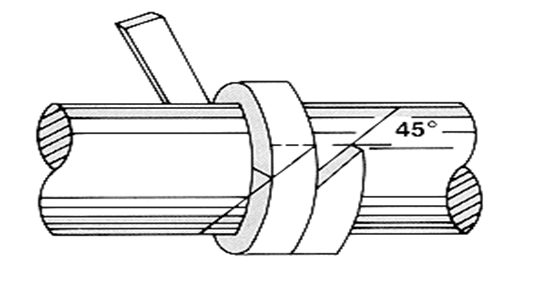

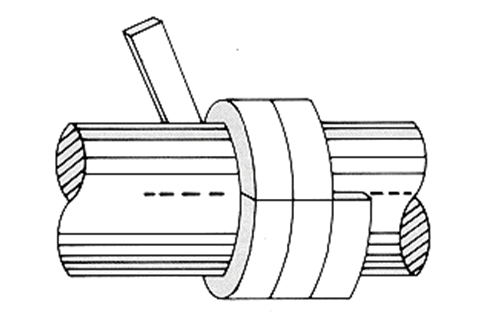

ала и структуры набивки. Наиболее надёжный метод – второй способ – плотная, спиральная укладка набивки на трубу или вал диаметром на 1 мм больше диаметра исходного вала или штока. Разметочная линия поможет более точно отрезать требуемую длину кольца. Рекомендуется резка под углом 45° к оси вала, что увеличит герметичность соединения.

Набивочные кольца лучше всего нарезать на оправке, имеющей тот же самый диаметр, что и вал в области сальниковой камеры. Нарезка колец может производиться вне сальниковой камеры, на валу. Но всё же наиболее быстрым и эффективным методом подготовки отрезков является использование специального устройства, определяющего длину отрезков. Для нарезки набивки необходимо установить на линейке требуемый размер. Для этого: – совместить на корпусе линейки деление шкалы «насосы»соответствующее диаметру вала насоса с делением шкалы упорной планки, соответствующее размеру фактического сечения набивки; – поворотом стопорного винта зафиксировать планку. Уложить набивку нужного сечения в паз корпуса. Подрезать конец набивки на заданный угол ножом, используя в качестве направляющей паз. Продвинуть набивку по пазу корпуса до соприкосновения с торцом упорной планки. Ножом через направляющий паз отрезать набивку.

Многие набивки состоят из твёрдых волокон или армированы металлом, некоторые из них выполнены из арамидовых волокон, используемых также в баллистической ткани. Поэтому их резка достаточно трудная, а обычные устройства быстро тупеют. В такой ситуации идеальным решением является использование гильотины для резки набивок, которая позволяет с лёгкостью резать любой тип набивок, а также одновременно измеряет длину отрезков и определяет угол резки.

6. Установка колец

Из отрезка набивки следует сформировать кольцо, так, чтобы оба его конца состыковались и образовали плотный замок. Затем установить первое кольцо набивки, убедившись, что оно плотно посажено на самое дно сальниковой камеры. При этом желательно использовать трамбовочное приспособление. Аналогично установить остальные кольца.

C целью более точной подгонки набивки к камере и достижения минимального протекания, независимо от давления, набивку следует затянуть предварительно с силой минимум 10 N/мм2. Во время предварительной затяжки и последующей регулировки во время работы следует обратить внимание на диапазон регулировки затяжки. После пуска насоса следует обратить внимание на величину течи, нагревание вала, и произвести соответственную регулировку.

7. Запуск и регулировка сальника

Следует сальник слегка затянуть вручную. Затем включить насос на короткое время и проверить, соответствует ли направление вращения насоса стрелке на корпусе насоса. При неправильном направлении вращения поменять местами 2 фазы.

Необходимо обеспечить работу сальникового уплот- нения в следующем режиме: при использовании насоса с сальником должны быть незначительные, но постоянные протечки. В начале работы может вытекать до 60 капель в минуту. Во время запуска, продолжающегося около 30 минут, произвести подтягивание гаек нажимной втулки (буксы) сальника, чтобы ограничить количество вытекающих капель до 20 капель в минуту. Это требуется для того, чтобы температура набивки не повысилась до недопустимо высокой. При скачкообразном повышении температуры и возобновлении интенсивного вытекания жидкости немедленно ослабить нажимную втулку и повторить процесс запуска.

Протечки практически отсутствуют или невидимы (в виде пара). Скользящее торцовое уплотнение в обслуживании не нуждается, но его герметичность должна проверяться регулярно. Маленькая утечка означает, что начинаются проблемы с герметичностью из-за повреждения скользящих поверхностей, уплотнительных колец, сильфона, мембраны или других частей торцевого уплотнения.

8. Установка набивки в клапане

Сальник должен быть максимально герметичен. Подвижный элемент уплотнительного узла выполняет относительно медленное движение относительно оси и, учитывая небольшую силу трения, можно сильнее зажать сальник, что обеспечит максимальную герметичность. В то же время повышенное давление с встречающимися иногда зазорами между штоком и корпусом сальника может привести к экструзии набивки через этот зазор. Поэтому, уплотнители, используемые в клапанах, должны иметь более компактную структуру или специальное металлическое армирование.

В энергетических установках давление пара может достигать 300 баров при температуре 650°С. Настолько высокие рабочие параметры сужают диапазон используемых материалов до уплотнений графитметаллических, монтаж которых требует немного другой процедуры.

Для того, чтобы правильно установить уплотнения нужно подготовить и разместить в сальниковой камере правильно обрезанное кольцо, как и в случае насосов, где надрезы под углом обеспечивают лучшую герметичность замков на кольцах. Зажать сальник до момента появления ощущения заметного сопротивления, в то же время нужно одновременно открутить шток клапана так, чтобы определить возможность регуляции клапана. Графитовая набивка с начальной плотностью 1,1 г/см3, для этого после заполнения камеры следует дожать сальник и сжимать до 70% от его начального объёма, возможно добавление 1 или 2 сальниковых колец и повторить процесс сжатия.

Статическое давление до 70% от первоначальной высоты уплотнения учитывает монтажный зазор 10%, возникающий за счёт разницы между размером набивки и фактическим размером зазора рабочего сальника, если зазор больше, статическое давление должно быть больше, например, при монтажном зазоре 20%, требуемое статическое давление увеличивается до 63%. Если сальник клапана оснащён пружинами, нужное давление сальника достигается по закрытию пружин. На замыкающем кольце стоит использовать кольца из композитной набивки, оплетённой металлической сеткой HTR или же углеродным волокном. После завершения установки клапана на технологической линии следует контролировать протечку, а по истечению суток эксплуатации, дожать сальник даже в случае, когда протечка не возникает.

Часто используются готовые комплекты из сформированных колец на основе эластичного графита плотностью 1,4-1,6 г/см3. При этом нет необходимости предварительного сжатия уплотнения, а нужно лишь после установки комплекта колец дожать сальник с силой, указанной производителем клапана. Графитовое уплотнение в клапане требует нажатия 60-120 N/mm² и с лёгкостью можно рассчитать натяжение болтов, разделив это значение на площадь поперечного сечения горизонтального уплотнительного кольца.

Кольца из эластичного графита можно получить самостоятельно из графитовой ленты (лучше всего, если лента будет гофрированной), которую после накручивания на шток нужно сжать при помощи сальника плотностью 1,4 г/см3. Количество используемой ленты для одного кольца нужно подобрать так, чтобы после образования, кольцо получило квадратное поперечное сечение.

В случае уплотнения клапанов низкого давления, водогазовой арматуры, другого типа клапанов и санитарно-технического оборудования, везде, где есть такие экстремальные условия эксплуатации, как энергетическая арматура, можно использовать несколько типов уплотнительных материалов. Следует учитывать, что критерием подбора набивки является давление, температура и стойкость к определённым условиям среды. Уплотнения арматур низкого давления также работают без протечек, при этом уплотнительный комплект не требует предварительного сжатия, так, как в ситуации с эластичным графитом. Сальник нужно дожать так, чтобы полностью исключить протечку, далее повторно затянуть винты.

В арматуре всегда следует использовать гораздо большее давление на сальник, нежели в насосах, в идеале 2-х, а то и 3-х кратное давление среды. Известно, что большая сила давления даёт лучшую герметичность без необходимости его регулирования, но уплотнение в таких условиях быстрее изнашивается. Эти аспекты зависят от типа набивки и квалификации обслуживания.

Приступая к монтажу, следует помнить, что опыт сервисных служб и знание специфики оборудования играют решающее значение и никакая подробная инструкция не сможет этого изменить.

- Выньте старую набивку из пространства набивки. Это пространство затем нужно тщательно очистить.

- Проверьте степень износа вала (шпинделя, штока). Зазор между валом и корпусом должен быть минимальным, чтобы не имело место выдавливание уплотнения сквозь щель. Максимальная ширина щели между валом (шпинделем, штоком) и корпусом не должна превысить величину 0,03 * s (s = ширина набивки). Максимальное биение вала не должно превысить величину 0,001 * d (d = диаметр вала или шпинделя).

- Нарежьте набивку либо перпендикулярными, либо наклонными разрезами на требуемую длину (см. рисунки) и в виде кольца вставьте повернутую на 180° или на 90° в пространство для набивки.

Вычисление длины набивки для кольца

Длина набивки рассчитывается на формуле:

где:

- D = диаметр камеры набивок

- d = диаметр вала (шпинделя, штока)

- L = длина периметра кольца

- k = коэффициент

Значение коэффициента k

| Диаметр вала d (mm) | k |

| до 60 | 1,1 |

| 60 – 100 | 1,07 |

| больше чем 100 | 1,04 |

Рекомендуемые инструкции для монтажа сальниковой набивки

1. Арматура: в ходе уплотнения арматур можно болты подтягивать, пока не появится сопротивление. В течение этого процесса поворачивайте шпинделем арматуры и дальше подтягивайте до тех пор. пока сопротивление не окажется ощутимым, но еще не мешает движению шпинделя. 24 часа спустя подтяните болты слегка снова даже тогда, когда не появилась утечка. Благодаря подтяжке компенсируется естественное сжатие набивки.

2. Насосы: рекомендуемое давление подтяжки набивки в камере составляет величину 1,5-2 раза превышающую рабочее давление среды. Практические значения давления подтяжки зависят еще от дальнейших факторов (конструкция, состояние уплотняемого пространства, температура, вязкость. Поэтому результаты уплотнения могут отличаться при кажущихся одинаковых условиях на разных местах.

После вставки набивки подтяните осторожно и равномерно болты крышки и включите насос. При помощи осторожного подтягивания болтов понижайте утечку среды на приемлемый уровень. После каждой подтяжки подождите 10-15 минут и продолжайте подтягивать. Болты поворачивайте каждый раз только на 45°.

Как правильно набить сальниковую набивку

Каждое конкретное производство имеет свои нормы, как лучше должна использоваться и устанавливаться набивка сальников. Все пункты требований включают такой немаловажный фактор, как безопасность. Несоблюдение условий монтажа (состояние, степень затяжки соединений, количество колец прокладки) и эксплуатации может закончиться самыми тяжелыми последствиями. И поэтому должны быть рассмотрены все моменты участвующие при выборе и дальнейшем использовании. Подбор прокладочных и уплотнительных материалов — один из первых пунктов от которого напрямую зависит герметичность разъемных соединений не только одного конкретного узла но и долгая работоспособность целой системы. Подбор и правильная установки сальниковой набивки в насосах или задвижках приобретает наибольшую степень важности при работе с токсичными, горючими жидкостями и газами. Данный элемент существенно оказывает влияние на безопасность обслуживания и работы всей системы. Кроме того при допущенных ошибка во время выбора или монтаже набивки в сальниковую камеру возможно получение существенных финансовых убытков. Простои и сбои в работе оборудования, особенно сверхтехнологичных комплексов, могут быть компенсированы незначительным увеличением стоимости правильно подобранных уплотнительных материалов.

Замена набивки

Прежде чем приступить к процессу по замене сальниковой набивки в насосе или задвижке следует учесть и взять во внимание следующие характеристики узла и параметры внешней среды рабочей системы.

- рабочее давление и его возможное пиковое значение;

- температурный режим;

- химический состав и агрессивность рабочей среды;

- тип и конструкция разъемного соединения.

Зачастую, кроме ключевых условий следует принимать во внимание такие факторы, как: повторяемость работы и массовые перегрузки.

На непроницаемость соединения так же оказывают большое влияние промышленное состояние фланцев и чёткость монтажа. Ещё одним значимым условием считается выполнение регламентированных сроков обслуживания и смены изношенного оснащения.

Сальниковая набивка равно как использованный материал для уплотнения используется в основном в насосах и запорной арматуре. Конструктивно сальниковые участки в двух вариантах похожи, и установка набивки выполняется по одинаковой схеме.

Процесс замены сальниковой набивки можно поделить на несколько стадий:

1. Извлечение сальниковой набивки

• удалить старую набивку и очистить сальниковую камеру от загрязнений;

• очистить и проверить на износ, а также на наличие повреждений, деформаций или коррозии вал (защитную втулку вала) насоса или шток задвижки, в случае наличия неустранимых дефектов – деталь необходимо заменить;

• проверить на наличие сколов, трещин и деформаций грундбуксы, нажимную втулку и упорное кольцо, а также смазочное (фонарное) кольцо (при его наличии), поврежденные детали заменить;

• проверить зазоры между деталями на соответствие допускам и рекомендациям изготовителя, при несоответствии – заменить изношенные детали.

2. Подготовка сальникового уплотнения, размеры

• подобрать тип набивки по эксплуатационным параметрам, а ее сечение – по размерам сальникового узла (из диаметра сальниковой камеры вычесть диаметр вала и разделить полученное значение на 2;

Важно! Категорически запрещается расплющивать сальниковую набивку для придания ей необходимого размера.

• нарезать заготовки на кольца необходимого размера, для этого существуют два способа:

а) длина заготовки определяется по формуле L = (d + S) × π × 1,07; где

d — диаметр шпинделя (штока);

S — размер набивки;

1,07 — поправочный коэффициент.

б) набивка наматывается на заготовку, диаметр которой равен диаметру вала (штока) и нарезается на ней.

Примечание: в большинстве случаев края заготовки рекомендовано подрезать под углом 45° с целью формирования «замка» при сборке, хотя допускается и прямой угол для обыкновенного стыка; сечение выйдет аккуратнее, в случае если его место обмотать скотчем.

3. установка сальниковой набивки

• установить кольца набивки по одному, смещая разрезы на угол 90°;

• установить кольца набивки по одному, смещая разрезы на угол 90°;

• обжать каждое кольцо на 20-25% от первоначального размера (допускается запрессовка пакета из нескольких колец – максимум 4);

• установить смазочное (фонарное) кольцо с учетом подводящих и отводящих каналов в корпусе (для узлов со смазкой или охлаждением);

• окончательно обжать уплотнительный пакет на величину 30-40% от суммарной первоначальной высоты колец.

Важно! Перекос грундбуксы при затяжке недопустим.

После окончания монтажа производится опрессовка и, при необходимости, подтяжка грундбуксы в соответствии с рабочими параметрами агрегата или запорной арматуры.

Примечание: многие модификации насосов и запорной арматуры могут обладать особенностями структуры сальникового узла, советуем изучить инструкцию по эксплуатации и сервису.

Подобрать необходимую Вам сальниковую набивку на нашем сайте Вы можете здесь.

- Главная

- Информация

- База знаний

- Установка набивки

Установка набивки

Инструкция по установке сальниковой набивки на насосы, мешалки и запорную арматуру

ВНИМАНИЕ: при установке набивки на оборудование необходимо соблюдать требования техники безопасности производителя данного оборудования.

- Убедитесь, что давление стравлено и задвижка остыла.

- Полностью удалите старый набивочный материал.

- Перед установкой набивки проверьте состояние вала (втулки) и стенок сальниковой камеры на отсутствие износа, накипи или коррозии.

- Используйте набивку только соответствующего сечения. Для определения сечения измерьте диаметр сальниковой камеры и диаметр вала (втулки) по возможности, в зоне сальниковой камеры. Требуемое сечение будет равняться разности диаметров, поделенной пополам.

- Всегда режьте набивку на отдельные кольца. Лучший способ – использовать специальное устройство (линейку) для резки набивки. Убедитесь, что каждое кольцо набивки должным образом размещается в пространстве сальниковой камеры. Никогда не используйте метод отреза предварительно вычисленной длины кольца. При таком способе стыки колец получаются некачественными.

- В сальниковую камеру устанавливайте кольца по одному за раз, продвигая их до упора. При этом следует использовать трамбовочное приспособление. Располагайте стыки колец на 90 градусов относительно друг друга. Время от времени проворачивайте вал насоса.

- Закрутите гайки крышки усилием пальцев. Дайте давление, открыв задвижку на всасе, (если это допустимо). Убедитесь, что первоначальный уровень протечек составляет не менее 20-60 капель в минуту. При необходимости ослабьте болты, прокручивая, при этом, вал от руки.

- Пустите насос. Подтягивайте гайки по 1/12 оборота (пол грани) не чаще, чем через каждые 15 минут, пока не достигнете желаемого уровня протечек. Гайки должны подтягиваться равномерно. Не торопитесь! Сальник не должен излишне нагреваться.

Если возникнет необходимость подтяжки гаек крышки во время дальнейшей эксплуатации, подтягивайте гайки не более, чем на одну грань за раз, и не чаще, чем через каждые 30 минут.

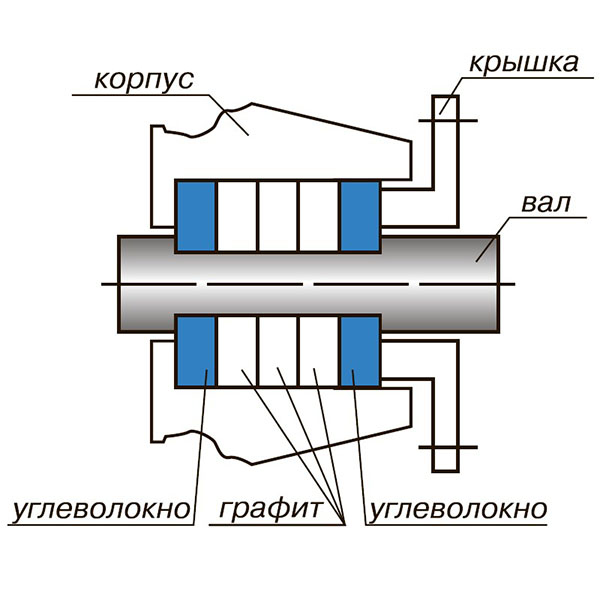

Рис. Схема установки набивки — комбинации графит и углеволокно

Примечания:

- Нажимная поверхность крышки и дно сальниковой камеры не должны иметь скоса. Эти поверхности должны быть строго под углом 900 к оси вала. Если скос имеет место, необходимо отторцевать нажимную поверхность крышки и/или поместить упорное кольцо на дне сальниковой камеры.

- Для жидкостей с повышенным содержанием твердых частиц, рекомендуется установка 2-х колец набивки из углевлолкна (или подобной) на дно.

Во многих случаях рекомендуется установка данной набивки c крайними кольцами из набивки другого типа

- До 350С, рН 2…12 — Углеволокно с ПТФЕ пропиткой

- До 260С, рН 3…11 — кевлар (арамидное волокно)

- До 560С, рН 1…13 — Углеволокно

- До 260С, рН 0…14 — тефлон

Устройство для резки сальниковой набивки

Назначение: устройство предназначено для нарезания сальниковой набивки необходимой длины в зависимости от диаметра вала (штока) и размера сечения набивки под определенным углом, обеспечивающим максимальную герметичность сальника.

Технические характеристики

- Размер сечения набивки 4…20 мм

- Максимальный диаметр вала (штока) — 115 мм

Устройство состоит из:

- 1 — Основание

- 2 — Бегунок

- 3 — Нож

На основании расположены две линейки, служащие для выставления диаметров вала (штока), а также два вертикальных паза для отрезания набивки под необходимым углом.

На бегунке распложены две линейки, служащие для выставления сечения набивки, а также прижим для фиксирования бегунка.

Нож расположен на боковой стенке основания и служит для отрезания сальниковой набивки.

Указания по применению

Для нарезания сальниковой набивки для валов насосов используется прорезь, расположенная с левой стороны от линеек с углом реза 16°. Установка размеров производится по ближней линейке на основании с надписью «O вала насоса L16°».

Последовательность работы:

- установить бегунок так, чтобы деление шкалы на бегунке, соответствующее данному сечении набивки, совместилось с делением линейки расположенной на основании, соответствующее данному диаметру вала

- используя прорезь отрезать конец набивки под углом 16°

- развернуть и уложить набивку в паз основания не допуская ее перегибов и искривлений до плотного контакта с бегунком

- отрезать используя прорезь кусок набивки необходимой длины

- повторить п.п. 3-4 необходимое количество раз

Для нарезания сальниковой набивки для штоков используется прорезь, расположенная с правой стороны от линеек с углом реза 45°. Установка размеров производится по дальней линейке на основании с надписью «O штока L45°».

Последовательность работы:

- установить бегунок так, чтобы деление шкалы на бегунке, соответствующее данному сечении набивки, совместилось с делением линейки расположенной на основании, соответствующее данному диаметру вала

- используя прорезь отрезать конец набивки под углом 45°

- уложить набивку в паз основания не допуская ее перегибов и искривлений до плотного контакта с бегунком

- отрезать используя прорезь кусок набивки необходимой длины

- повторить п.п. 3-4 необходимое количество раз

Необходима консультация?

Наши эксперты профессионально ответят на все интересующие вопросы

Инструкция по установке насосных плетеных сальниковых набивок

1. Первоначально необходимо произвести полную очистку камеры и вала, удалив всю старую набивку, после чего внимательно обследовать вал с муфтой на наличие глубоких зарубок и следов износа. При обнаружении существенных изъянов, необходимо осуществить замену изношенных деталей или выполнить их обработку механическим способом. Величина сальникового зазора по отношению к сечению набивки не должна превышать 2-х процентов .

2. Затем сальниковая насосная камера заполняется кольцами набивки, подготовленными ранее. Разрез колец может быть перпендикулярным или диагональным. Набивочные кольца лучше всего нарезать на оправке, имеющей тот же самый диаметр, что и вал в области сальниковой камеры. Нарезка колец может производиться вне сальниковой камеры, на валу.

Разрез для плунжерных насосов

Разрез для центробежных насосов

Набивка плотно (но без чрезмерных усилий) наматывается на оправку. Кольцо разрезается и вставляется в сальниковую камеру. При этом необходимо обязательно удостовериться в том, что оно имеет плотное прилегание к стенкам сальниковой камеры и должным образом заполняет набивочное место.

Аналогичным образом могут быть разрезаны все дополнительные кольца. Первое кольцо можно использовать в качестве образца, с которым в процессе разрезания будут сравниваться остальные кольца.

При разрезании встык колец, расположенных на плоской поверхности, необходимо обязательно убедиться в том, что при измерении длины кольца учитывается не внутренний или внешний диаметр, а длина используемого в качестве образца кольца. Это позволит добиться максимально плотного соприкосновения концов колец.

Если оправка отсутствует, то расчет длины кольца сальниковой набивки производится с помощью следующей формулы:

Длина кольца набивки = (S + D) * K *π

где S – сечение сальниковой набивки

D – диаметр вала

К = 1,03 для D больше 100 мм

К =1,07 для D = 50-100 мм

К =1,1 для D меньше 50 мм

Кольца должны иметь правильный размер. В противном случае довольно значительно уменьшается срок службы набивки.

3. Кольца следует устанавливать максимально плотно. Точка, в которой осуществляется стыковка следующего кольца, должна располагаться относительно места стыковки предыдущего кольца со сдвигом на 90 градусов (как минимум). Все кольца должны быть очень плотно посажены на свои места. По окончании установки в сальниковую камеру всех предварительно подготовленных колец их следует слегка поджать с помощью грундбуксы, при этом стараясь не допускать ее перекоса. В процессе установки колец сальниковой набивки требуется учитывать направление вращения насосного вала и направление плетения набивки.

Установка с учетом направления вращения

4. Поджим набивки по месту с использованием усиленного надавливания ее грундбуксой следует избегать. Наличие чрезмерной течи в течение первых 60-ти минут работы позволит впоследствии добиться лучшей работоспособности набивки на протяжении всего периода ее эксплуатации (который, к тому же, станет более продолжительным). Сальник необходимо равномерно и аккуратно поджимать до тех пор, пока величина течи на один сантиметр диаметра насосного вала не достигнет уровня пяти-семи капель в минуту.

Внимание: Запуск насоса, на котором установлена новая сальниковая набивка, производится со значительным подтеканием. Останавливать течь полностью не рекомендуется ни в коем случае.