Основным требованием к эксплуатации манометров является безопасность оператора.

Во время работы она обеспечивается как конструкцией манометра, так и обустройством лицевой поверхности манометра защитными щитками или сетками (п. 6.2 ГОСТ 2405-88 «Манометры, вакуумметры, мановакуумметры, напоромеры, тягомеры и тягонапоромеры. Общие технические условия»).

Манометры и присоединенные к нему трубопроводы должны быть защищены от лучевой теплоты и промерзания. В некоторых случаях, в зависимости от условий работы и свойств рабочей среды, манометр может быть обеспечен сифонною трубкой, масляным буфером и другими устройствами, которые защищают его от воздействия среды и температуры. К соединительной линии, что идет до манометра, нельзя подключать устройства для отъема внутреннего газовой среды.

Манометр устанавливают с помощью ключа путем вкручивания. Во время вкручивания не разрешается прилагать усилия к корпусу манометра. Манометры не должны иметь коррозии, загрязнений, трещин, повреждений циферблата и резьбы. Между сосудом и манометром необходимо расположить трехходовой кран или устройство, что позволяет проводить проверку показаний с помощью контрольного манометра.

Манометр размещают и освещают таким образом, чтобы по его показаниям удобно было наблюдать обслуживающему персоналу. Диаметр корпусов манометров, устанавливаемых от уровня площадки наблюдения на высоте до 2 м, должен быть не менее 100 мм, на высоте от 2 до 3 м не менее 160 мм и на высоте от 3 до 5 м не менее 250 мм. В случае размещения манометра на высоте более 5 м устанавливается дублирующий манометр на пониженной отметке. На шкале манометра для обозначения максимального допустимого давления должна быть нанесена красная черта (отметку) или манометр обеспечивается дополнительной красной стрелкой, движение которой не связано с основной рабочей стрелкой. При этом нанесение красной черты на стекло прибора не допускается. На циферблатах для измерения давления маслоопасные веществ, например, газообразного кислорода, должна быть надпись «Кислород. Маслоопасные!«

Запрещается использовать манометры, у которых:

— отсутствуют пломба или клеймо проверки;

— разбитое стекло;

— на шкале отсутствует красная отметка максимально допустимого давления или дополнительная (контрольная) красная стрелка;

— рабочая стрелка во время снятия давления с манометра не возвращается к нулевой отметке шкалы на величину, превышающую половину минимально допустимой погрешности измерения для конкретного манометра;

— имеются другие повреждения, которые могут повлиять на правильность показаний манометра;

— просрочен срок проверки.

Жидкостные манометры разрешается использовать при давлении газа до 0,03 МПа.

Требования техники безопасности к техническим манометрам

Манометр

должен выбираться с такой шкалой, чтобы

предел рабочего давления находился во

2/3 шкалы. На шкале манометра должна быть

нанесена красная черта, указывающая

рабочее давление в сосуде (взамен красной

черты разрешается прикреплять к корпусу

манометра металлическую пластину,

окрашенную в красный цвет и плотно

прилегающую к стеклу манометра).

Манометр

должен быть установлен так, чтобы его

показания были отчетливо видны.

Номинальный диаметр корпуса манометра,

установленного на высоте до 2 м от уровня

площадки наблюдения за ними, должен

быть не менее 100 мм, на высоте от 2-3 м –

не менее 160 мм. Установка манометров на

высоте более 3 м от уровня площадки не

разрешается.

Манометры

и соединяющие их сосудом трубопроводы

должны быть защищены от замерзания.

Манометр

не допускается к применению в случаях,

когда:

-

отсутствует

пломба или клеймо с отметкой о проведении

проверки; -

просрочен

срок проверки; -

стрелка

при его отключении не возвращается к

нулевому показанию шкалы на величину,

превышающую половину допускаемой

погрешности для данного прибора; -

разбито

стекло или имеются повреждения, которые

смогут отразиться на правильности его

показаний.

Проверка

манометров с их опломбированием или

клеймением должна производиться не

реже одного раза в 12 месяцев. Кроме того,

не реже одного раза в 6 месяцев должна

производиться дополнительная проверка

рабочих манометров контрольными

манометрами с записью результатов в

журнал контрольных проверок манометров.

На объектах

ОАО»СН-ННГ» применяются :

-

манометры

показывающие МП-4У, ОБМ, МОШ, МТ,

устанавливаются на скважинах, АГЗУ,

ДНС, УПСВ, КНС, УПН для месного контроля

давления. -

манометры

электроконтактные, показывающие ЭКМ,

ДМ2005, ДМ2010 устанавливаются в КНС,

котельных установках, установках

водоснабжения и др. -

манометры

электроконтактные показывающие

взрывозащищенные ВЭ-16рб, ДМ2005-ВЗГ

устанавливаются в АГЗУ, ДНС, УПСВ, УПН.

Устанавливаются по месту, контакты

сигнального устройства используются

в схемах сигнализации и управления. -

преобразователи

давления с электрическим выходным

сигналом «Сапфир 22 ДИ», «Метран», МТ-100

устанавливаются на объектах ЦППН,

ДНС,УПСВ, КНС. Унифицированный токовый

сигнал (4-20 мА0 передается на вторичный

прибор в операторную.

Приборы для

измерения температуры.

По принципу

действия:

-

термометры

расширения (технические стеклянные,

манометрические, дилатометрические,

биметаллические); -

термоэлектрические

пирометры (термопары); -

термометры

сопротивления;

На объектах ОАО

«СН-ННГ» применяются следующие датчики

температуры :

-

термометры

стеклянные ртутные, спиртовые –

устанавливаются на оборудовании и

трубопроводах УПН, УПСВ, ДНС, в печах,

котельных и т.д.; -

термометры

манометрические ТКП-СК, ТГП-СК –

показывающие приборы, устанавливаемые

по месту. Контакты сигнального устройства

используют в схемах сигнализации и

блокировок. Используются в котельных

и объектах водоподготовки; -

термометры

самопишущие ТГС-712 – местный показывающий

самопишущий прибор. Используется в

котельных установках. -

термоустройства

— дилатометрические типа ТУДЭ. Контакты

сигнального устройства используют в

схемах сигнализации и блокировок.

Используются в котельных установках. -

термометры

сопротивления типа ТСМ – используются

для контроля температуры в комплекте

с -

вторичными

приборами КСМ, СТ-136, УМС на ДНС, ЦППН,

УПСВ и др.; -

термометры

типа ТХА – используются для контроля

температуры в комплекте со вторичными

приборами типа логометров, КСП и др.,

на печах ПТБ-10, ПП-1,6.

Измерение расхода

жидкости и газа.

Турбинные

расходомеры, счетчики жидкости и газа.

Принцип действия турбинных расходомеров

и счетчиков заключается в преобразовании

скорости потока жикости и газа, проходящего

через известное сечение трубопровода,

в частоту вращения турбины, установленной

в трубопроводе, которая, в свою очередь,

преобразует ее в частоту электрических

импульсов.

Турбинные расходомеры

с магнитно-индукционными преобразователями-

«НОРД», «МИГ», «Турбоквант», «Смит» —

получили широкое применение на узлах

учета нефти.

Механические

турбинные счетчики жидкости ТОР – 50 и

ТОР –80 используются в АГЗУ.

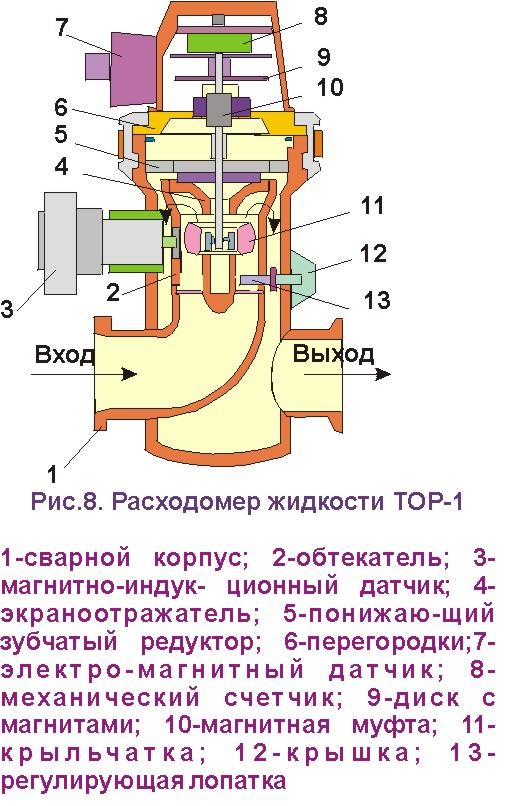

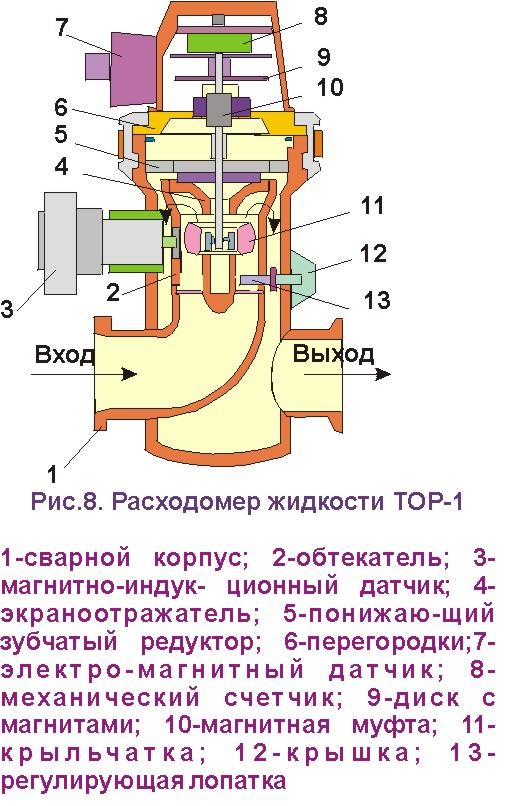

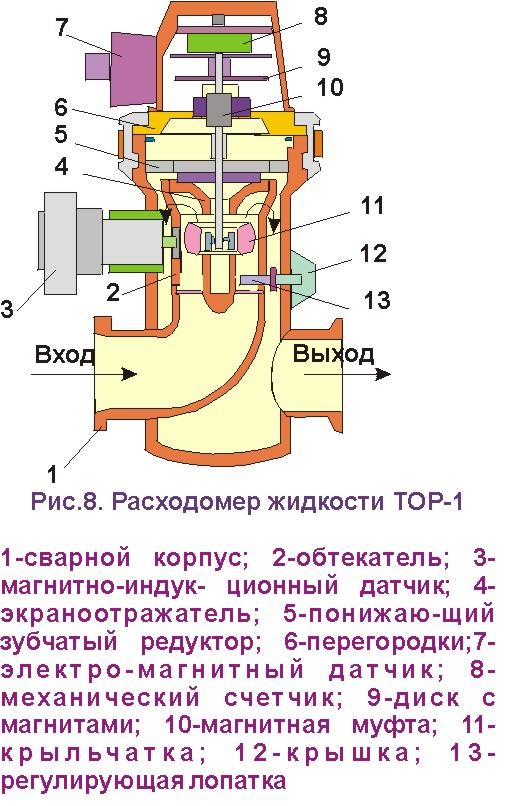

Рассмотрим

устройство и принцип действия турбинного

счетчика ТОР, используемого в ГЗУ.

Турбинный расходомер

жидкости (ТОР 1-50) в ГЗУ «Спутник»

установлен ниже уровня жидкости в

технологической емкости гидроциклонного

сепаратора.

Расходомеры ТОР-1

предназначаются для измерения жидкости

вязкостью не более 80 сСт. Расходомеры

ТОР-1 обеспечивают как местный отсчет

показаний, так и передачу показаний при

помощи электромагнитного датчика на

БМА.

Расходомеры ТОР-1

(рис.  состоят из двух основных частей:

состоят из двух основных частей:

турбинного счетчика жидкости и блока

питания.

Т урбинный

урбинный

расходомер ТОР-1 работает следующим

образом. Жидкость, проходя через входной

патрубок корпуса 1 и обтекатель 2, попадает

на лопатки крыльчатки 11 и приводит ее

во вращение. После крыльчатки направление

движения жидкости экраном изменяется

на 180°, и она через окна обтекателя

поступает в выходной патрубок. Число

оборотов крыльчатки прямо пропорционально

количеству прошедшей жидкости.

Вращательное движение крыльчатки

передается через понижающий редуктор

и магнитную муфту на механический

счетчик со стрелочной шкалой (цена

деления 0,005 м3). Одновременно со

стрелкой механического счетчика

вращается находящийся с ней на одной

оси диск 9 с двумя постоянными

магнитами, которые, проходя мимо

электромагнитного датчика, замыкают

расположенный в нем магнитоуправляемый

контакт. Получаемые при этом электрические

сигналы регистрируются на блоке

управления счетчиком, т. е. дублируют

показания местного механического

счетчика. В то же время каждая лопатка,

проходя мимо магнитоиндукционного

датчика, выдает электрический сигнал,

который регистрируется в блоке

регистрации.

Диапазон измерения

колеблется от 3 до 30 м3/ч. Паспортная

погрешность измерения при расходе от

3 до 5 м3/ч— ±5%, от 5 до 30 м3/ч—

±2,5%. В реальных условиях из-за плохой

сепарации эта погрешность может достигать

большой величины.

Вихревые

расходомеры жидкости и газа.

Принцип действия

этих расходомеров основан на эффекте

Кармена, заключающийся в том , что если

в потоке жидкости или газа установить

призму с острыми ребрами, например,

треугольную в сечении, то на этих ребрах

происходит срыв потока с образованием

вихрей, частота которых пропорциональна

скорости потока.

Диапазоны измеряемых

расходов вихревых расходомеров лежат

в пределах от0 до 50000 м3/час.

Основная погрешность

от 1 до 1,5 %. Существенным недостатком

является необходимость их индивидуальной

поверки. Опыт эксплуатации показывает,

что их использование предпочтительнее

для измерения расхода воды (СВУ-25, СВУ-50,

СВУ-200). 25, 50,200 – верхний предел измерения

в м3/час.

Приборы расхода.

-

для

измерения перепада давления используются

преобразователи перепада давления

типа «Сапфир – 22ДД», или аналогичные

импортные типа «Дельта-Р-тран»,

«МИНИТРАН»; -

для

измерения давления- «Сапфир-22ДИ» или

аналогичные; -

в

качестве вторичного прибора используется

вычислитель расхода производства

Венгрии «Унифлоу-10М» (100) или отечественного

производства УВП-280Г, СПГ-761;

В память вычислителя

заносятся необходимые данные из уравнения

расхода, и в дальнейшем происходит

непрерывное вычисление со всеми

необходимыми поправками. Предусмотрена

индикация мгновенного расхода (в м3/час).

Вышеперечисленные

средства измерения применяются для

учета расхода газа.

Измерение уровня

и применяемые приборы.

По принципу

действия:

-

визуальные

уровнемеры – стеклянная трубка со

шкалой, закрепленная между двумя

штуцерами, соединенными с резервуаром. -

поплавковые

уровнемеры – чувствительным элементом

является поплавок плавающий на

поверхности жидкости. С изменением

уровня изменяется положение поплавка,

которое передается механическим

(УДУ-10),электрическим (Сапфир-ДУ), или

пневматическим (УБ-ПВ) путем на вторичный

прибор. -

гидростатические

уровнемеры – принцип действия основан

на измерении давления внутри жидкости,

определяемого массой столба жидкости,

расположенного между точкой измерения

и поверхностью жидкости в емкости.

В емкости под

давлением уровень определяют

дифманометрами.

На объектах «СН-ННГ»

применяются следующие приборы контроля

уровня:

-

сигнализаторы

уровня емкостные типа РОС-101, буйковые

ДУЖЕ-200, поплавковые СУ-1, СУ-2, СУЖ, ДУЖ-1М,

ультразвуковые СУР-2М, СУР-3. Используются

для сигнализации аварийного уровня в

сепараторах, резервуарах и др. емкостях

ДНС, УПН,УПСВ, КНС. -

Уровнемеры

буйковые пневматические типа УБ-ПВ,

ПИУП. Используются в комплекте со

вторичными приборами для контроля,

сигнализации и регулирования уровня

в сепараторах и др. емкостях ДНС, УПСВ,

УПН. -

Уровнемеры

ультразвуковые РУ-ПТ1, РУ-ПТ2, ВК-1200,

ВК-1600, У-1500, в комплект со вторичными

приборами для измерения уровня взлива

и уровня раздела фаз в резервуарах

ДНС,УПН,УПСВ, сигнализации о предельных

значениях. -

Уровнемеры

поплавковые УДУ-10, «КОР-ВОЛ» для измерения

уровня взлива в резервуарах ДНС, УПН,

УПСВ. -

Уровнемеры

ультразвуковые ДДИ, ДУУ-2 в комплекте

с функциональными контроллерами

«Гамма-4М», «Гамма-6», «Гамма-7», «Гамма-8»

для измерения уровня взлива и уровня

раздела фаз в резервуарах ДНС, УПН,

УПСВ, сигнализации о предельных

значениях, регулирования уровня в

сепараторах ДНС.

Методы

снятия показаний приборов

По

методам снятия показаний приборы бывают:

-

Акустические

– мерой уровня является время

распространения звуковых колебаний

от источника излучения до контролируемой

границы раздела сред и обратно до

приемника.

-

С

непосредственным отчетом – датчики

со шкалой, показывающие или записывающие

показания (указательные стекла, УДУ –

10, ДСС).

-

С

электрической передачей информации –

электрическая система передачи дает

возможность передавать показания на

расстоянии 500 м и более. Основными

датчиками, применяемыми в системах

передачи на постоянном токе, являются:

реостатные, диф.трансформаторные,

токовые и т. д.

-

С

пневматической передачей показаний –

пневматическая система передачи

показаний нашла применение в тех

случаях, когда применение электрических

исключается ввиду пожароопасности,

взрывоопасности производства. Дальность

передачи 160 м.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Обновлено: 19.09.2023

Манометр должен выбираться с такой шкалой, чтобы предел рабочего давления находился во 2/3 шкалы. На шкале манометра должна быть нанесена красная черта, указывающая рабочее давление в сосуде (взамен красной черты разрешается прикреплять к корпусу манометра металлическую пластину, окрашенную в красный цвет и плотно прилегающую к стеклу манометра).

Манометр должен быть установлен так, чтобы его показания были отчетливо видны. Номинальный диаметр корпуса манометра, установленного на высоте до 2 м от уровня площадки наблюдения за ними, должен быть не менее 100 мм, на высоте от 2-3 м – не менее 160 мм. Установка манометров на высоте более 3 м от уровня площадки не разрешается.

Манометры и соединяющие их сосудом трубопроводы должны быть защищены от замерзания.

Манометр не допускается к применению в случаях, когда:

отсутствует пломба или клеймо с отметкой о проведении проверки;

просрочен срок проверки;

стрелка при его отключении не возвращается к нулевому показанию шкалы на величину, превышающую половину допускаемой погрешности для данного прибора;

разбито стекло или имеются повреждения, которые смогут отразиться на правильности его показаний.

Проверка манометров с их опломбированием или клеймением должна производиться не реже одного раза в 12 месяцев. Кроме того, не реже одного раза в 6 месяцев должна производиться дополнительная проверка рабочих манометров контрольными манометрами с записью результатов в журнал контрольных проверок манометров.

манометры показывающие МП-4У, ОБМ, МОШ, МТ, устанавливаются на скважинах, АГЗУ, ДНС, УПСВ, КНС, УПН для месного контроля давления.

манометры электроконтактные, показывающие ЭКМ, ДМ2005, ДМ2010 устанавливаются в КНС, котельных установках, установках водоснабжения и др.

манометры электроконтактные показывающие взрывозащищенные ВЭ-16рб, ДМ2005-ВЗГ устанавливаются в АГЗУ, ДНС, УПСВ, УПН. Устанавливаются по месту, контакты сигнального устройства используются в схемах сигнализации и управления.

Приборы для измерения температуры.

По принципу действия:

термометры расширения (технические стеклянные, манометрические, дилатометрические, биметаллические);

термоэлектрические пирометры (термопары);

термометры стеклянные ртутные, спиртовые – устанавливаются на оборудовании и трубопроводах УПН, УПСВ, ДНС, в печах, котельных и т.д.;

термометры манометрические ТКП-СК, ТГП-СК – показывающие приборы, устанавливаемые по месту. Контакты сигнального устройства используют в схемах сигнализации и блокировок. Используются в котельных и объектах водоподготовки;

термометры самопишущие ТГС-712 – местный показывающий самопишущий прибор. Используется в котельных установках.

термоустройства — дилатометрические типа ТУДЭ. Контакты сигнального устройства используют в схемах сигнализации и блокировок. Используются в котельных установках.

термометры сопротивления типа ТСМ – используются для контроля температуры в комплекте с

вторичными приборами КСМ, СТ-136, УМС на ДНС, ЦППН, УПСВ и др.;

термометры типа ТХА – используются для контроля температуры в комплекте со вторичными приборами типа логометров, КСП и др., на печах ПТБ-10, ПП-1,6.

Измерение расхода жидкости и газа.

Турбинные расходомеры, счетчики жидкости и газа. Принцип действия турбинных расходомеров и счетчиков заключается в преобразовании скорости потока жикости и газа, проходящего через известное сечение трубопровода, в частоту вращения турбины, установленной в трубопроводе, которая, в свою очередь, преобразует ее в частоту электрических импульсов.

Механические турбинные счетчики жидкости ТОР – 50 и ТОР –80 используются в АГЗУ.

Рассмотрим устройство и принцип действия турбинного счетчика ТОР, используемого в ГЗУ.

Расходомеры ТОР-1 предназначаются для измерения жидкости вязкостью не более 80 сСт. Расходомеры ТОР-1 обеспечивают как местный отсчет показаний, так и передачу показаний при помощи электромагнитного датчика на БМА.

Расходомеры ТОР-1 (рис.  состоят из двух основных частей: турбинного счетчика жидкости и блока питания.

состоят из двух основных частей: турбинного счетчика жидкости и блока питания.

Турбинный расходомер ТОР-1 работает следующим образом. Жидкость, проходя через входной патрубок корпуса 1 и обтекатель 2, попадает на лопатки крыльчатки 11 и приводит ее во вращение. После крыльчатки направление движения жидкости экраном изменяется на 180°, и она через окна обтекателя поступает в выходной патрубок. Число оборотов крыльчатки прямо пропорционально количеству прошедшей жидкости. Вращательное движение крыльчатки передается через понижающий редуктор и магнитную муфту на механический счетчик со стрелочной шкалой (цена деления 0,005 м 3 ). Одновременно со стрелкой механического счетчика вращается находящийся с ней на одной оси диск 9 с двумя постоянными магнитами, которые, проходя мимо электромагнитного датчика, замыкают расположенный в нем магнитоуправляемый контакт. Получаемые при этом электрические сигналы регистрируются на блоке управления счетчиком, т. е. дублируют показания местного механического счетчика. В то же время каждая лопатка, проходя мимо магнитоиндукционного датчика, выдает электрический сигнал, который регистрируется в блоке регистрации.

Диапазон измерения колеблется от 3 до 30 м 3 /ч. Паспортная погрешность измерения при расходе от 3 до 5 м 3 /ч— ±5%, от 5 до 30 м 3 /ч— ±2,5%. В реальных условиях из-за плохой сепарации эта погрешность может достигать большой величины.

Вихревые расходомеры жидкости и газа.

Принцип действия этих расходомеров основан на эффекте Кармена, заключающийся в том , что если в потоке жидкости или газа установить призму с острыми ребрами, например, треугольную в сечении, то на этих ребрах происходит срыв потока с образованием вихрей, частота которых пропорциональна скорости потока.

Диапазоны измеряемых расходов вихревых расходомеров лежат в пределах от0 до 50000 м3/час.

Основная погрешность от 1 до 1,5 %. Существенным недостатком является необходимость их индивидуальной поверки. Опыт эксплуатации показывает, что их использование предпочтительнее для измерения расхода воды (СВУ-25, СВУ-50, СВУ-200). 25, 50,200 – верхний предел измерения в м3/час.

Приборы расхода.

В память вычислителя заносятся необходимые данные из уравнения расхода, и в дальнейшем происходит непрерывное вычисление со всеми необходимыми поправками. Предусмотрена индикация мгновенного расхода (в м3/час).

Вышеперечисленные средства измерения применяются для учета расхода газа.

Измерение уровня и применяемые приборы.

По принципу действия:

визуальные уровнемеры – стеклянная трубка со шкалой, закрепленная между двумя штуцерами, соединенными с резервуаром.

поплавковые уровнемеры – чувствительным элементом является поплавок плавающий на поверхности жидкости. С изменением уровня изменяется положение поплавка, которое передается механическим (УДУ-10),электрическим (Сапфир-ДУ), или пневматическим (УБ-ПВ) путем на вторичный прибор.

гидростатические уровнемеры – принцип действия основан на измерении давления внутри жидкости, определяемого массой столба жидкости, расположенного между точкой измерения и поверхностью жидкости в емкости.

В емкости под давлением уровень определяют дифманометрами.

сигнализаторы уровня емкостные типа РОС-101, буйковые ДУЖЕ-200, поплавковые СУ-1, СУ-2, СУЖ, ДУЖ-1М, ультразвуковые СУР-2М, СУР-3. Используются для сигнализации аварийного уровня в сепараторах, резервуарах и др. емкостях ДНС, УПН,УПСВ, КНС.

Уровнемеры буйковые пневматические типа УБ-ПВ, ПИУП. Используются в комплекте со вторичными приборами для контроля, сигнализации и регулирования уровня в сепараторах и др. емкостях ДНС, УПСВ, УПН.

Уровнемеры ультразвуковые РУ-ПТ1, РУ-ПТ2, ВК-1200, ВК-1600, У-1500, в комплект со вторичными приборами для измерения уровня взлива и уровня раздела фаз в резервуарах ДНС,УПН,УПСВ, сигнализации о предельных значениях.

Методы снятия показаний приборов

По методам снятия показаний приборы бывают:

Акустические – мерой уровня является время распространения звуковых колебаний от источника излучения до контролируемой границы раздела сред и обратно до приемника.

С непосредственным отчетом – датчики со шкалой, показывающие или записывающие показания (указательные стекла, УДУ – 10, ДСС).

С электрической передачей информации – электрическая система передачи дает возможность передавать показания на расстоянии 500 м и более. Основными датчиками, применяемыми в системах передачи на постоянном токе, являются: реостатные, диф.трансформаторные, токовые и т. д.

С пневматической передачей показаний – пневматическая система передачи показаний нашла применение в тех случаях, когда применение электрических исключается ввиду пожароопасности, взрывоопасности производства. Дальность передачи 160 м.

Манометр должен выбираться с такой шкалой, чтобы предел рабочего давления находился во 2/3 шкалы. На шкале манометра должна быть нанесена красная черта, указывающая рабочее давление в сосуде (взамен красной черты разрешается прикреплять к корпусу манометра металлическую пластину, окрашенную в красный цвет и плотно прилегающую к стеклу манометра).

Манометр должен быть установлен так, чтобы его показания были отчетливо видны. Номинальный диаметр корпуса манометра, установленного на высоте до 2 м от уровня площадки наблюдения за ними, должен быть не менее 100 мм, на высоте от 2-3 м – не менее 160 мм. Установка манометров на высоте более 3 м от уровня площадки не разрешается.

Манометры и соединяющие их сосудом трубопроводы должны быть защищены от замерзания.

Манометр не допускается к применению в случаях, когда:

— отсутствует пломба или клеймо с отметкой о проведении проверки;

— просрочен срок проверки;

— стрелка при его отключении не возвращается к нулевому показанию шкалы на величину, превышающую половину допускаемой погрешности для данного прибора;

— разбито стекло или имеются повреждения, которые смогут отразиться на правильности его показаний.

Проверка манометров с их опломбированием или клеймением должна производиться не реже одного раза в 12 месяцев. Кроме того, не реже одного раза в 6 месяцев должна производиться дополнительная проверка рабочих манометров контрольными манометрами с записью результатов в журнал контрольных проверок манометров.

— манометры показывающие МП-4У, ОБМ, МОШ, МТ, устанавливаются на скважинах, АГЗУ, ДНС, УПСВ, КНС, УПН для месного контроля давления.

— манометры электроконтактные, показывающие ЭКМ, ДМ2005, ДМ2010 устанавливаются в КНС, котельных установках, установках водоснабжения и др.

— манометры электроконтактные показывающие взрывозащищенные ВЭ-16рб, ДМ2005-ВЗГ устанавливаются в АГЗУ, ДНС, УПСВ, УПН. Устанавливаются по месту, контакты сигнального устройства используются в схемах сигнализации и управления.

Приборы для измерения температуры.

По принципу действия:

— термометры расширения (технические стеклянные, манометрические, дилатометрические, биметаллические);

— термоэлектрические пирометры (термопары);

— термометры стеклянные ртутные, спиртовые – устанавливаются на оборудовании и трубопроводах УПН, УПСВ, ДНС, в печах, котельных и т.д.;

— термометры манометрические ТКП-СК, ТГП-СК – показывающие приборы, устанавливаемые по месту. Контакты сигнального устройства используют в схемах сигнализации и блокировок. Используются в котельных и объектах водоподготовки;

— термометры самопишущие ТГС-712 – местный показывающий самопишущий прибор. Используется в котельных установках.

— термоустройства — дилатометрические типа ТУДЭ. Контакты сигнального устройства используют в схемах сигнализации и блокировок. Используются в котельных установках.

— термометры сопротивления типа ТСМ – используются для контроля температуры в комплекте с

— вторичными приборами КСМ, СТ-136, УМС на ДНС, ЦППН, УПСВ и др.;

— термометры типа ТХА – используются для контроля температуры в комплекте со вторичными приборами типа логометров, КСП и др., на печах ПТБ-10, ПП-1,6.

Измерение расхода жидкости и газа.

Турбинные расходомеры, счетчики жидкости и газа. Принцип действия турбинных расходомеров и счетчиков заключается в преобразовании скорости потока жикости и газа, проходящего через известное сечение трубопровода, в частоту вращения турбины, установленной в трубопроводе, которая, в свою очередь, преобразует ее в частоту электрических импульсов.

Механические турбинные счетчики жидкости ТОР – 50 и ТОР –80 используются в АГЗУ.

Вихревые расходомеры жидкости и газа.

Принцип действия этих расходомеров основан на эффекте Кармена, заключающийся в том , что если в потоке жидкости или газа установить призму с острыми ребрами, например, треугольную в сечении, то на этих ребрах происходит срыв потока с образованием вихрей, частота которых пропорциональна скорости потока.

Диапазоны измеряемых расходов вихревых расходомеров лежат в пределах от0 до 50000 м3/час.

Основная погрешность от 1 до 1,5 %. Существенным недостатком является необходимость их индивидуальной поверки. Опыт эксплуатации показывает, что их использование предпочтительнее для измерения расхода воды (СВУ-25, СВУ-50, СВУ-200). 25, 50,200 – верхний предел измерения в м3/час.

Приборы расхода.

В память вычислителя заносятся необходимые данные из уравнения расхода, и в дальнейшем происходит непрерывное вычисление со всеми необходимыми поправками. Предусмотрена индикация мгновенного расхода (в м3/час).

Вышеперечисленные средства измерения применяются для учета расхода газа.

Измерение уровня и применяемые приборы.

По принципу действия:

— визуальные уровнемеры – стеклянная трубка со шкалой, закрепленная между двумя штуцерами, соединенными с резервуаром.

— поплавковые уровнемеры – чувствительным элементом является поплавок плавающий на поверхности жидкости. С изменением уровня изменяется положение поплавка, которое передается механическим (УДУ-10),электрическим (Сапфир-ДУ), или пневматическим (УБ-ПВ) путем на вторичный прибор.

— гидростатические уровнемеры – принцип действия основан на измерении давления внутри жидкости, определяемого массой столба жидкости, расположенного между точкой измерения и поверхностью жидкости в емкости.

В емкости под давлением уровень определяют дифманометрами.

— сигнализаторы уровня емкостные типа РОС-101, буйковые ДУЖЕ-200, поплавковые СУ-1, СУ-2, СУЖ, ДУЖ-1М, ультразвуковые СУР-2М, СУР-3. Используются для сигнализации аварийного уровня в сепараторах, резервуарах и др. емкостях ДНС, УПН,УПСВ, КНС.

— Уровнемеры буйковые пневматические типа УБ-ПВ, ПИУП. Используются в комплекте со вторичными приборами для контроля, сигнализации и регулирования уровня в сепараторах и др. емкостях ДНС, УПСВ, УПН.

— Уровнемеры ультразвуковые РУ-ПТ1, РУ-ПТ2, ВК-1200, ВК-1600, У-1500, в комплект со вторичными приборами для измерения уровня взлива и уровня раздела фаз в резервуарах ДНС,УПН,УПСВ, сигнализации о предельных значениях.

Манометр должен выбираться с такой шкалой, чтобы предел рабочего давления находился во 2/3 шкалы. На шкале манометра должна быть нанесена красная черта, указывающая рабочее давление в сосуде (взамен красной черты разрешается прикреплять к корпусу манометра металлическую пластину, окрашенную в красный цвет и плотно прилегающую к стеклу манометра).

Манометр должен быть установлен так, чтобы его показания были отчетливо видны. Номинальный диаметр корпуса манометра, установленного на высоте до 2 м от уровня площадки наблюдения за ними, должен быть не менее 100 мм, на высоте от 2-3 м – не менее 160 мм. Установка манометров на высоте более 3 м от уровня площадки не разрешается.

Манометры и соединяющие их сосудом трубопроводы должны быть защищены от замерзания.

Манометр не допускается к применению в случаях, когда:

— отсутствует пломба или клеймо с отметкой о проведении проверки;

— просрочен срок проверки;

— стрелка при его отключении не возвращается к нулевому показанию шкалы на величину, превышающую половину допускаемой погрешности для данного прибора;

— разбито стекло или имеются повреждения, которые смогут отразиться на правильности его показаний.

Проверка манометров с их опломбированием или клеймением должна производиться не реже одного раза в 12 месяцев. Кроме того, не реже одного раза в 6 месяцев должна производиться дополнительная проверка рабочих манометров контрольными манометрами с записью результатов в журнал контрольных проверок манометров.

— манометры показывающие МП-4У, ОБМ, МОШ, МТ, устанавливаются на скважинах, АГЗУ, ДНС, УПСВ, КНС, УПН для месного контроля давления.

— манометры электроконтактные, показывающие ЭКМ, ДМ2005, ДМ2010 устанавливаются в КНС, котельных установках, установках водоснабжения и др.

— манометры электроконтактные показывающие взрывозащищенные ВЭ-16рб, ДМ2005-ВЗГ устанавливаются в АГЗУ, ДНС, УПСВ, УПН. Устанавливаются по месту, контакты сигнального устройства используются в схемах сигнализации и управления.

Приборы для измерения температуры.

По принципу действия:

— термометры расширения (технические стеклянные, манометрические, дилатометрические, биметаллические);

— термоэлектрические пирометры (термопары);

— термометры стеклянные ртутные, спиртовые – устанавливаются на оборудовании и трубопроводах УПН, УПСВ, ДНС, в печах, котельных и т.д.;

— термометры манометрические ТКП-СК, ТГП-СК – показывающие приборы, устанавливаемые по месту. Контакты сигнального устройства используют в схемах сигнализации и блокировок. Используются в котельных и объектах водоподготовки;

— термометры самопишущие ТГС-712 – местный показывающий самопишущий прибор. Используется в котельных установках.

— термоустройства — дилатометрические типа ТУДЭ. Контакты сигнального устройства используют в схемах сигнализации и блокировок. Используются в котельных установках.

— термометры сопротивления типа ТСМ – используются для контроля температуры в комплекте с

— вторичными приборами КСМ, СТ-136, УМС на ДНС, ЦППН, УПСВ и др.;

— термометры типа ТХА – используются для контроля температуры в комплекте со вторичными приборами типа логометров, КСП и др., на печах ПТБ-10, ПП-1,6.

Измерение расхода жидкости и газа.

Турбинные расходомеры, счетчики жидкости и газа. Принцип действия турбинных расходомеров и счетчиков заключается в преобразовании скорости потока жикости и газа, проходящего через известное сечение трубопровода, в частоту вращения турбины, установленной в трубопроводе, которая, в свою очередь, преобразует ее в частоту электрических импульсов.

Механические турбинные счетчики жидкости ТОР – 50 и ТОР –80 используются в АГЗУ.

Вихревые расходомеры жидкости и газа.

Принцип действия этих расходомеров основан на эффекте Кармена, заключающийся в том , что если в потоке жидкости или газа установить призму с острыми ребрами, например, треугольную в сечении, то на этих ребрах происходит срыв потока с образованием вихрей, частота которых пропорциональна скорости потока.

Диапазоны измеряемых расходов вихревых расходомеров лежат в пределах от0 до 50000 м3/час.

Основная погрешность от 1 до 1,5 %. Существенным недостатком является необходимость их индивидуальной поверки. Опыт эксплуатации показывает, что их использование предпочтительнее для измерения расхода воды (СВУ-25, СВУ-50, СВУ-200). 25, 50,200 – верхний предел измерения в м3/час.

Приборы расхода.

В память вычислителя заносятся необходимые данные из уравнения расхода, и в дальнейшем происходит непрерывное вычисление со всеми необходимыми поправками. Предусмотрена индикация мгновенного расхода (в м3/час).

Вышеперечисленные средства измерения применяются для учета расхода газа.

Измерение уровня и применяемые приборы.

По принципу действия:

— визуальные уровнемеры – стеклянная трубка со шкалой, закрепленная между двумя штуцерами, соединенными с резервуаром.

— поплавковые уровнемеры – чувствительным элементом является поплавок плавающий на поверхности жидкости. С изменением уровня изменяется положение поплавка, которое передается механическим (УДУ-10),электрическим (Сапфир-ДУ), или пневматическим (УБ-ПВ) путем на вторичный прибор.

— гидростатические уровнемеры – принцип действия основан на измерении давления внутри жидкости, определяемого массой столба жидкости, расположенного между точкой измерения и поверхностью жидкости в емкости.

В емкости под давлением уровень определяют дифманометрами.

— сигнализаторы уровня емкостные типа РОС-101, буйковые ДУЖЕ-200, поплавковые СУ-1, СУ-2, СУЖ, ДУЖ-1М, ультразвуковые СУР-2М, СУР-3. Используются для сигнализации аварийного уровня в сепараторах, резервуарах и др. емкостях ДНС, УПН,УПСВ, КНС.

— Уровнемеры буйковые пневматические типа УБ-ПВ, ПИУП. Используются в комплекте со вторичными приборами для контроля, сигнализации и регулирования уровня в сепараторах и др. емкостях ДНС, УПСВ, УПН.

— Уровнемеры ультразвуковые РУ-ПТ1, РУ-ПТ2, ВК-1200, ВК-1600, У-1500, в комплект со вторичными приборами для измерения уровня взлива и уровня раздела фаз в резервуарах ДНС,УПН,УПСВ, сигнализации о предельных значениях.

Каждый сосуд должен быть снабжен манометрами класса точности не ниже 2,5. Манометр должен выбираться с такой шкалой, чтобы предел измерения рабочего давления находился во второй трети шкалы, манометр должен иметь красную черту по делению, соответствующему разрешённому рабочему давлению в сосуде.

Манометр должен быть установлен так, чтобы его показания были отчетливо видны обслуживающему персоналу: при этом шкала его должна находиться в вертикальной плоскости или с наклоном вперед до 30°. Диаметр манометров, устанавливаемых на высоте от 2 до 5 м от уровня площадки наблюдения за ними, должен быть не менее 160 мм. Установка манометров на высоте более 5 м от уровня площадки обслуживания не разрешается. Показания рабочего манометра не реже одного раза в шесть месяцев должны сравниваться с показаниями контрольного. Поверка манометров с их опломбированием или клеймением должна производиться не реже одного раза в 12 месяцев: кроме того не реже одного раза в 6 месяцев предприятием должна производиться поверка рабочих манометров контрольным манометром или проверенным манометром.

Манометр нельзя применять, если:

а) отсутствует пломба или клеймо;

б) истек срок его проверки:

в) разбито стекло:

г) стрелка при его выключении не возвращается на нулевую отметку шкалы.

Требования безопасности при работе с АДП.

1. К работе с применением АДП допускаются лица, не моложе 18 лет, годные по состоянию здоровья, имеющие профессиональные знания и прошедшие курсовое или индивидуальное обучение, инструктажи по охране труда, стажировку на рабочем месте и проверку знаний по охране труда.

2. При работе агрегата на скважине он должен быть установлен от неё не ближе 25 м с подветренной стороны от неё. До начала оператор, обслуживающий агрегат, должен проверить и убедиться в исправном состоянии всех его узлов и систем, наличии кожухов и ограждений безопасности.

3. Во время работы агрегата запрещается нахождение посторонних людей на агрегате и в зоне его работы.

4. Перед работой агрегата на скважине все высоконапорные трубопроводы должны быть опрессованы насосом ПТ-2-4/250 агрегата на полуторократное давление от ожидаемого максимального в процессе работы, но не свыше 160кг атм.

5. Во время работы агрегата запрещается производить какие-либо ремонтные работы на агрегате или крепить обвязку устья скважины и трубопроводов. Во время работы агрегат не должен оставляться без надзора.

6. В темное время для освещения пользоваться фарой агрегата или другим освещением. Запрещается пользоваться открытым огнем для освещения, осмотра и прогрева агрегата.

7. Все ремонтные работы, связанные с устранением неисправностей, должны проводиться на остановленном агрегате.

8. При этом двигатель агрегата должен быть заглушен, давление в трубопроводах должно быть стравлено. На агрегате должны быть вывешены предупредительные таблички.

9. При обвязке агрегата со скважиной для подтяжки резьбовых соединений трубопроводов должен применяться инструмент, не дающий искр при ударе.

10. Перед разборкой трубопроводов обязательно сбрасывать давление в них.

11. Категорически запрещается курить на агрегатах или в зоне его работы.

12. Постоянно проверять состояние цепочки для отвода статического электричества. Во время движения агрегата цепочка должна касаться земли.

13. Во время работы агрегата запрещается:

· Чистить и смазывать движущиеся части вручную или при помощи предназначенных для этого приспособлений;

· Снимать ограждения или отдельные их части;

· Тормозить движущиеся части механизмов подкладыванием каких-либо предметов, а также непосредственно руками и ногами;

· Направлять, надевать, сбрасывать, натягивать или ослаблять ременные передачи агрегата;

· Работать при обнаружении течи нефти или топлива через неплотности соединений.

Требования безопасности при эксплуатации ШГН.

3.19. Перед проверкой технического состояния скважины оператор по добыче должен:

отключить станок-качалку в порядке, указанном в технологическом регламенте;

3.20. При набивке уплотнителя устьевого сальника крышка его должна удерживаться на полированном штоке специальным зажимом.

3.21. При крайнем нижнем положении головки балансира расстояние между траверсой подвески сальникового штока или штангодержателем и верхней плоскостью грундбуксы должно быть не менее 20 см.

3.22. Устанавливать балансир в требуемое положение следует только при помощи электродвигателя и тормоза станка-качалки. Противовес станка-качалки может устанавливаться на балансире только после соединения балансира с кривошипно-шатунным механизмом и сальниковым штоком.

3.23. Канатную подвеску балансира станка-качалки необходимо снимать и надевать с помощью специального приспособления и только с пола или с лестниц-площадок.

3.24. Перед пуском станка-качалки необходимо убедиться в том, что редуктор станка не заторможен, заграждения установлены, на движущихся частях нет посторонних предметов и в опасной зоне нет людей.

3.25. Во время работы станка-качалки запрещается:

производить ремонт, чистку, смазку или крепление каких-либо узлов;

снимать ограждения или их части;

тормозить движущиеся части механизмов подкладыванием труб и других предметов, а также непосредственно руками или ногами;

находиться под балансиром станка-качалки.

3.26. Включать и отключать электродвигатель станка-качалки следует в диэлектрических перчатках и стоя на изолирующей подставке.

ГОСТ Р 8.905-2015

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Государственная система обеспечения единства измерений

Рабочие средства измерений. Метрологические требования и методы испытаний

State system for ensuring the uniformity of measurements. Indicating pressure gauges. Ordinary measuring instruments. Metrological requirements and test methods

Предисловие

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием «Всероссийский научно-исследовательский институт метрологической службы» (ФГУП «ВНИИМС»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 53 «Основные нормы и правила в области обеспечения единства измерений»

4 Настоящий стандарт разработан с учетом основных нормативных положений международного документа МОЗМ Р 101:1991* «Манометры, вакуумметры, мановакуумметры показывающие и записывающие с упругими элементами (рабочие приборы)» [OIML R 101:1991 «Indicating and recording pressure gauges, vacuum gauges and pressure-vacuum gauges with elastic sensing elements (ordinary instruments)», NEQ]

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. — Примечание изготовителя базы данных.

5 ВВЕДЕН ВПЕРВЫЕ

6 ПЕРЕИЗДАНИЕ. Сентябрь 2019 г.

1 Область применения

Настоящий стандарт распространяется на деформационные показывающие (стрелочные и цифровые) манометры, вакуумметры, мановакуумметры, напоромеры, тягомеры, тягонапоромеры (далее — манометры), предназначенные для измерений постоянного избыточного давления жидкости, газа и пара, в том числе вакуумметрического (отрицательного избыточного) давления газа.

Настоящий стандарт предназначен для специалистов, разрабатывающих программы испытаний, а также методики поверки и калибровки конкретных средств измерений давления.

Настоящий стандарт не распространяется на эталоны и на самопишущие манометры.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 8.802* Государственная система обеспечения единства измерений. Государственная поверочная схема для средств измерений избыточного давления до 250 МПа

* Вероятно, ошибка оригинала. Следует читать: ГОСТ Р 8.802-2012, здесь и далее по тексту. — Примечание изготовителя базы данных.

ГОСТ 12.2.007.0 Система стандартов безопасности труда. Изделия электротехнические. Общие требования безопасности

ГОСТ 2405 Манометры, вакуумметры, мановакуумметры, напоромеры, тягомеры и тягонапоромеры. Общие технические условия

ГОСТ 8291 Манометры избыточного давления грузопоршневые. Общие технические требования

ГОСТ 14254 (IEC 60529:2013) Степени защиты, обеспечиваемые оболочками (Код IP)

ГОСТ ISO/IEC 17025 Общие требования к компетентности испытательных и калибровочных лабораторий

ГОСТ Р 52931 Приборы контроля и регулирования технологических процессов. Общие технические условия

ГОСТ Р ИСО 5725 Точность (правильность и прецизионность) методов и результатов измерений

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с указанным* всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

* Текст документа соответствует оригиналу. — Примечание изготовителя базы данных.

3 Единицы измерений давления

3.1 Единицей измерений давления в СИ является паскаль (Па), который соответствует ньютону на кв. м (Н/м).

3.2 Градуировка манометров производится в Па или кратных от них: кПа, МПа и гПа, образуемых в соответствии с СИ.

3.3 Допускается применение внесистемных единиц: Бар, кгс/см, мм рт.ст., мм вод.ст., psi и других. При использовании внесистемных единиц рекомендуется записывать в скобках значения давления в единицах СИ в соответствии с [1].

4 Термины и определения

В настоящем стандарте применены термины по [2], а также следующие термины с соответствующими определениями:

4.1 постоянное давление: Давление, не изменяющееся или плавно изменяющееся во времени со скоростью не более 1% диапазона показаний в секунду.

4.2 переменное давление: Давление, плавно и многократно возрастающее и убывающее по любому периодическому закону со скоростью от 1 до 10% диапазона показаний в секунду.

4.3 нормальное рабочее положение манометра: Положение манометра с отклонением от вертикали не более 5° в любую сторону.

4.4 номинальная функция преобразования: Расчетная зависимость вида

где — показания шкалы или дисплея манометра;

— измеряемое давление на входе манометра в нормальных условиях.

Примечание — В настоящем стандарте рассматривается только линейная номинальная функция преобразования.

4.5 действительная функция преобразования: Экспериментально определенная с помощью эталона реальная зависимость показаний манометра от измеряемого давления.

4.6 диапазон показаний манометра: Область значений шкалы стрелочного манометра, ограниченная начальным и конечным значениями шкалы, или крайние значения показаний дисплея цифрового манометра.

4.7 диапазон измерений манометра: Множество значений давления, которые могут быть измерены данным манометром с указанными показателями точности при определенных условиях.

Примечание — Диапазон показаний и диапазон измерений равны, если метрологические характеристики манометра нормируются во всем диапазоне показаний.

4.8 избыточное давление: Давление, превышающее окружающее давление, которое принимают за опорное.

4.9 отрицательное избыточное (вакуумметрическое) давление: Давление, не превышающее окружающее давление, которое принимают за опорное.

4.10 окружающее давление: Давление среды, окружающей манометр в месте и в момент измерений; может быть равно атмосферному давлению.

4.11 опорное значение величины: Значение величины, которое используют в качестве основы для сопоставления со значениями величин того же рода.

4.12 испытания в целях утверждения типа: Комплекс испытаний, включающих экспериментальное определение количественных и (или) качественных свойств манометров, как результата воздействия на него внешних факторов, проводимых для определения соответствия манометра требованиям действующих нормативных документов и технической документации изготовителя в целях утверждения типа.

Примечание — К манометрам одного типа относятся манометры, имеющие одинаковые назначение, конструкцию, принцип действия и выпускающиеся по одной технической документации и технологии.

4.13 калибровка манометров: Совокупность операций, устанавливающих соотношение между значением величины, полученным с помощью данного манометра, и соответствующим значением величины, определенным с помощью эталона, с целью определения метрологических характеристик этого манометра.

4.14 поверка манометров: Установление официально уполномоченным органом пригодности средства измерений к применению на основании экспериментально определяемых метрологических характеристик и подтверждения их соответствия установленным обязательным требованиям.

4.15 класс точности манометра: Обобщенная характеристика данного типа манометров, как правило, отражающая их уровень точности и выражаемая точностными характеристиками средств измерений.

4.16 погрешность манометра: Разность между показанием манометра и известным опорным (действительным) значением.

4.17 основная погрешность манометра: Погрешность манометра, применяемого в нормальных условиях.

4.18 дополнительная погрешность манометра: Составляющая погрешности манометра, возникающая дополнительно к основной погрешности вследствие отклонения какой-либо из влияющих величин от нормального ее значения или вследствие ее выхода за пределы нормальной области значений.

4.19 систематическая погрешность манометра: Составляющая погрешности манометра, принимаемая за постоянную или закономерно изменяющуюся при повторных измерениях одной и той же величины.

4.20 случайная погрешность манометра: Составляющая погрешности манометра, изменяющаяся случайным образом

4.21 абсолютная погрешность: Погрешность СИ, выраженная в единицах измеряемой величины.

Примечание — Абсолютная погрешность манометра это:

— наибольшее инструментальное смещение ([2] 7.21) или наибольшая разность между средними значениями действительной функции преобразования и значениями номинальной функции преобразования манометра при одном и том же значении измеряемого давления, выраженная в единицах давления (используется при испытаниях или калибровке);

— наибольшая разность между измеренным значением и показанием эталона при одном и том же значении измеряемой величины, выраженная в единицах давления при поверке.

4.22 приведенная погрешность манометра: Абсолютная погрешность манометра, выраженная в процентах от нормирующего значения — диапазона показаний манометра.

Примечание — Диапазон показаний для мановакуумметров и тягонапоромеров — сумма модулей диапазонов показаний в области положительного и отрицательного избыточного давления

4.23 относительная погрешность манометра: Абсолютная погрешность манометра, выраженная в процентах от нормирующего значения — текущего показания манометра.

4.24 комбинированная погрешность манометра: Форма выражения погрешности манометра, содержащая одновременно абсолютную и (или) относительную и (или) приведенную погрешности.

4.25 основная погрешность манометра: Составляющая погрешности манометра, применяемого в нормальных условиях.

4.26 дополнительная погрешность манометра: Составляющая погрешности манометра, возникающая дополнительно к основной погрешности вследствие отклонения какой-либо из влияющих величин от нормального ее значения или вследствие ее выхода за пределы нормальной области значений.

4.27 инструментальная неопределенность манометра: Составляющая неопределенности измерений, обусловленная применяемым манометром при калибровке и испытаниях в целях утверждения типа.

4.28 стандартная инструментальная неопределенность: Неопределенность результата измерений, выраженная в виде среднего квадратического отклонения (СКО).

4.29 суммарная стандартная инструментальная неопределенность: Стандартная неопределенность результата измерений, полученного через значения других величин, равная положительному квадратному корню суммы членов, причем члены являются дисперсиями или ковариациями этих других величин, взвешенными в соответствии с тем, как результат измерений изменяется при изменении этих величин.

4.30 расширенная неопределенность показаний манометра: Величина, определяющая интервал вокруг результата измерений, в пределах которого находится большая часть распределения значений, которые с достаточным основанием могли бы быть приписаны измеряемой величине.

1. При эксплуатации манометров необходимо их обязательное обезжиривание во избежание взрывов.

2. Во время измерения давления кислорода, водорода, ацетилена, аммиака, хлора и других газов необходимо применять манометры, предназначенные только для данных газов.

3. Категорически запрещается использовать кислородные манометры при работе с другими газами или жидкостями, а также использовать манометры, снятые с кислородных баллонов, для измерения давления других газов.

4. Корпус и кожух каждого манометра должны иметь условную окраску.

5. На манометре для кислорода должна быть надпись «взрывоопасно», а на циферблате — указано наименование газа.

6. Во избежание загрязнения каким-либо жиром штуцер каждого кислородного манометра следует обязательно заворачивать в чистую бумагу.

7. Для предотвращения порчи резьбы манометра запрещается ставить манометр на установки, резьба которых не соответствует резьбе прибора или аппарата.

8. На шкале манометров должна быть проведена красная черта на делении, соответствующем предельно допустимому рабочему давлению.

9. Манометры должны быть опломбированы местными органами государственного надзора.

Поверка манометров должна проводиться один раз в год и один раз в 6 мес. — дополнительная поверка рабочих манометров контрольным прибором с записью в журнал контрольных проверок.

10. Не допускаются к эксплуатации манометры в следующих случаях:

а) с истекшим сроком его поверки:

б) при отсутствии пломбы:

в) когда стрелка манометра при включении не возвращается к упорному штифту или, в случае отсутствия штифта — отклоняется от нулевого показания шкалы на величину, превышающую половину допустимой погрешности для данного манометра (по паспорту):

г) при разбитом стекле или поврежденном корпусе.

Откройте актуальную версию документа прямо сейчас или получите полный доступ к системе ГАРАНТ на 3 дня бесплатно!

Если вы являетесь пользователем интернет-версии системы ГАРАНТ, вы можете открыть этот документ прямо сейчас или запросить по Горячей линии в системе.

Читайте также:

- Образовательный процесс в современной школе сущность структура принципы закономерности

- Инструкция по охране труда при работе с бензопилой в школе

- Основные корковые процессы кратко

- Спецификой школьной программы по естествознанию д н кайгородова является

- Европоцентризм в философии кратко

Из статьи вы узнаете:

• какие предъявляются требования к поверке манометров;

• с какой периодичностью и в какие сроки проводится проверка манометров;

• как организовать поверку;

• какие документы подтверждают прохождение поверки и как расшифровать поверительное клеймо;

• какие предусмотрены меры ответственности за нарушение метрологических норм.

СЕМЬ ВОПРОСОВ О ПОВЕРКЕ

1. Какими документами установлены требования к поверке? Что такое методика поверки?

Поверка манометров — это установление официально уполномоченным органом пригодности средства измерений к применению на основании экспериментально определяемых метрологических характеристик и подтверждения их соответствия установленным обязательным требованиям[1].

Поверка манометров — это совокупность операций, выполняемых в целях подтверждения соответствия средства измерения метрологическим требованиям.

Проводить поверку необходимо согласно:

1) метрологическому законодательству. Предприятия, попадающие под сферу государственного регулирования обеспечения единства измерений (ГРОЕИ), обязаны своевременно осуществлять поверку средств измерений. В соответствии с ч. 3 ст. 1 Федерального закона № 102-ФЗ[2], сфера государственного регулирования распространяется на измерения, к которым установлены обязательные метрологические требования и которые выполняются при осуществлении деятельности в областях, приведенных на схеме «Сфера государственного регулирования обеспечения единства измерений»

2) законодательству в сфере промбезопасности. Так, в соответствии с требованиями ФНП ОРПД[3].

Извлечение из главы V «Требования промышленной безопасности к эксплуатации оборудования под давлением» ФНП ОПРД

[…]

п. 228 Организация, индивидуальный предприниматель, осуществляющие эксплуатацию оборудования под давлением (эксплуатирующая организация), должны обеспечить содержание оборудования под давлением в исправном (работоспособном) состоянии и безопасные условия его эксплуатации.

В этих целях необходимо:

[…]

п) обеспечить наличие и исправность необходимого комплекта средств измерений прямого и дистанционного действия, стационарно установленных на оборудовании под давлением и в составе автоматизированных систем безопасности и управления, а также переносных для контроля параметров, влияющих на безопасность осуществляемых на ОПО технологических процессов и безопасность работы оборудования под давлением, а также точность их показаний в соответствии с положениями Федерального закона от 26 июня 2008 г. № 102-ФЗ «Об обеспечении единства измерений» (Собрание законодательства Российской Федерации, 2008, № 26, ст. 3021; 2019, № 52, ст. 7814), требованиями ФНП, проектной, технической и эксплуатационной документацией. Для обеспечения указанных требований эксплуатирующей организации следует на основании проектной документации и технической документации изготовителей оборудования и систем, технологических регламентов (при наличии) разработать перечень средств измерений, обеспечивающих контроль технологических параметров, влияющих на безопасность осуществляемых на ОПО технологических процессов и безопасность оборудования, работающего под избыточным давлением, подлежащих обязательной поверке, и перечень средств измерений, применяемых вне сферы государственного регулирования обеспечения единства измерений, подлежащих калибровке, поверка которых может проводится в случаях, установленных технологическими регламентами (при наличии) производственными инструкциями и распорядительными документами эксплуатирующей организации.

[…]

Операции поверки регламентируются и указаны в методике поверки на конкретный тип средства измерения.

Методика поверки — документ, регламентирующий процедуру поверки. Он содержит: перечень производимых операций, применяемые средства, выполняемые операции, необходимые условия (в т. ч. окружающей среды) и описание самого процесса. Методика для каждого СИ указывается в его описании типа и может быть разной даже у внешне похожих приборов, которые могут отличаться классом точности.

Наиболее распространенной является методика поверки МИ 2124-90[4], а также по ГОСТ 2405-88[5] и ГОСТ 1701-75[6].

2. С какой периодичности проводить поверку манометров?

Различают первичную, периодическую (плановую) и внеплановую поверки.

Первичная поверка прибора проводится для определения показателя номинального давления. В дальнейшем контроль позволяет исключить вероятность снижения точности.

Периодическая поверка манометра требуется для того, чтобы исключить вероятность его выхода из строя. Некоторые системы не могут эксплуатироваться без применения манометра.

В соответствии с требованиями ФНП ОРПД периодическая поверка проводится не реже одного раза в 12 месяцев (если иные сроки не установлены документацией на манометр) — манометры должны быть поверены, и на каждом из них должны быть установлены клеймо или пломба.

Точная периодичность поверки манометра определяется его производителем и указывается в заводском паспорте манометра.

Кроме срока, указанного в техническом паспорте, следует учитывать сферу применения и технологический регламент предприятия. Например, плановая поверка манометров, в т. ч. на тепловых узлах, на редукторах, на трубопроводах и др., производится не реже одного раза за год.

Внеплановые поверки необходимо проводить после эксплуатации в ненормальных условиях (к примеру, скачок давления) и (или) после ремонта манометра.

Важно

Если своевременно не проводить поверку, можно столкнуться со следующим проблемами:

1. Погрешность при снятии измерений. В некоторых случаях незначительная погрешность не влияет на безопасный режим работы оборудования, а в некоторых может привести к развитию аварийной ситуации.

2. Существенно снижается эксплуатационный срок манометра. Некоторые повреждения механизма при его длительной эксплуатации могут привести к быстрому износу. Стоимость высокоточных манометров весьма велика.

3. Есть вероятность появления утечки среды, которая станет причиной снижения давления в системе.

3. Есть ли инструкция или другой нормативный документ, где указано, как проводить проверку исправности манометров с помощью трехходового крана?

Отдельной инструкции или иного нормативного документа по проверке манометров с помощью трехходового крана или заменяющих его запорных вентилей путем установки стрелки манометра на ноль, нет. Подобные инструкции, как правило, организации разрабатывают самостоятельно.

В качестве справочного материала можно использовать РД 10-319-99 «Типовую инструкцию по безопасному ведению работ для персонала котельных». В п. 5.5.7 документа приводится алгоритм проверки исправности действия манометра с помощью трехходового крана, путем установки стрелки манометра на ноль).

[1] ГОСТ Р 8.905-2015 Государственная система обеспечения единства измерений (ГСИ). Манометры показывающие. Рабочие средства измерений. Метрологические требования и методы испытаний от 9 декабря 2015 г.

[2] Федеральный закон от 26 июня 2008 г. № 102-ФЗ «Об обеспечении единства измерений» (в ред. от 11 июня 2021 г.).

[3] Федеральные нормы и правил в области промышленной безопасности «Правила промышленной безопасности при использовании оборудования, работающего под избыточным давлением», утв. Приказом Ростехнадзора от 15 декабря 2020 г. № 536 (далее — ФНП ОПРД).

[4] МИ 2124-90 «Рекомендация. ГСИ. Манометры, вакуумметры, мановакуумметры, напоромеры, тягомеры и тягонапоромеры показывающие и самопишущие. Методика поверки».

[5] ГОСТ 2405-88 «Манометры, вакуумметры, мановакуумметры, напоромеры, тягомеры и тягонапоромеры. Общие технические условия».

[6] ГОСТ 1701-75 «Манометры автомобильные и указатели давления автотракторные. Общие технические условия».

Материал публикуется частично. Полностью его можно прочитать в журнале «Промышленная безопасность» № 2, 2023.

Обновлено: 13.07.2023

Манометр должен выбираться с такой шкалой, чтобы предел рабочего давления находился во 2/3 шкалы. На шкале манометра должна быть нанесена красная черта, указывающая рабочее давление в сосуде (взамен красной черты разрешается прикреплять к корпусу манометра металлическую пластину, окрашенную в красный цвет и плотно прилегающую к стеклу манометра).

Манометр должен быть установлен так, чтобы его показания были отчетливо видны. Номинальный диаметр корпуса манометра, установленного на высоте до 2 м от уровня площадки наблюдения за ними, должен быть не менее 100 мм, на высоте от 2-3 м – не менее 160 мм. Установка манометров на высоте более 3 м от уровня площадки не разрешается.

Манометры и соединяющие их сосудом трубопроводы должны быть защищены от замерзания.

Манометр не допускается к применению в случаях, когда:

отсутствует пломба или клеймо с отметкой о проведении проверки;

просрочен срок проверки;

стрелка при его отключении не возвращается к нулевому показанию шкалы на величину, превышающую половину допускаемой погрешности для данного прибора;

разбито стекло или имеются повреждения, которые смогут отразиться на правильности его показаний.

Проверка манометров с их опломбированием или клеймением должна производиться не реже одного раза в 12 месяцев. Кроме того, не реже одного раза в 6 месяцев должна производиться дополнительная проверка рабочих манометров контрольными манометрами с записью результатов в журнал контрольных проверок манометров.

манометры показывающие МП-4У, ОБМ, МОШ, МТ, устанавливаются на скважинах, АГЗУ, ДНС, УПСВ, КНС, УПН для месного контроля давления.

манометры электроконтактные, показывающие ЭКМ, ДМ2005, ДМ2010 устанавливаются в КНС, котельных установках, установках водоснабжения и др.

манометры электроконтактные показывающие взрывозащищенные ВЭ-16рб, ДМ2005-ВЗГ устанавливаются в АГЗУ, ДНС, УПСВ, УПН. Устанавливаются по месту, контакты сигнального устройства используются в схемах сигнализации и управления.

Приборы для измерения температуры.

По принципу действия:

термометры расширения (технические стеклянные, манометрические, дилатометрические, биметаллические);

термоэлектрические пирометры (термопары);

термометры стеклянные ртутные, спиртовые – устанавливаются на оборудовании и трубопроводах УПН, УПСВ, ДНС, в печах, котельных и т.д.;

термометры манометрические ТКП-СК, ТГП-СК – показывающие приборы, устанавливаемые по месту. Контакты сигнального устройства используют в схемах сигнализации и блокировок. Используются в котельных и объектах водоподготовки;

термометры самопишущие ТГС-712 – местный показывающий самопишущий прибор. Используется в котельных установках.

термоустройства — дилатометрические типа ТУДЭ. Контакты сигнального устройства используют в схемах сигнализации и блокировок. Используются в котельных установках.

термометры сопротивления типа ТСМ – используются для контроля температуры в комплекте с

вторичными приборами КСМ, СТ-136, УМС на ДНС, ЦППН, УПСВ и др.;

термометры типа ТХА – используются для контроля температуры в комплекте со вторичными приборами типа логометров, КСП и др., на печах ПТБ-10, ПП-1,6.

Измерение расхода жидкости и газа.

Турбинные расходомеры, счетчики жидкости и газа. Принцип действия турбинных расходомеров и счетчиков заключается в преобразовании скорости потока жикости и газа, проходящего через известное сечение трубопровода, в частоту вращения турбины, установленной в трубопроводе, которая, в свою очередь, преобразует ее в частоту электрических импульсов.

Механические турбинные счетчики жидкости ТОР – 50 и ТОР –80 используются в АГЗУ.

Рассмотрим устройство и принцип действия турбинного счетчика ТОР, используемого в ГЗУ.

Расходомеры ТОР-1 предназначаются для измерения жидкости вязкостью не более 80 сСт. Расходомеры ТОР-1 обеспечивают как местный отсчет показаний, так и передачу показаний при помощи электромагнитного датчика на БМА.

Расходомеры ТОР-1 (рис. состоят из двух основных частей: турбинного счетчика жидкости и блока питания.

Турбинный расходомер ТОР-1 работает следующим образом. Жидкость, проходя через входной патрубок корпуса 1 и обтекатель 2, попадает на лопатки крыльчатки 11 и приводит ее во вращение. После крыльчатки направление движения жидкости экраном изменяется на 180°, и она через окна обтекателя поступает в выходной патрубок. Число оборотов крыльчатки прямо пропорционально количеству прошедшей жидкости. Вращательное движение крыльчатки передается через понижающий редуктор и магнитную муфту на механический счетчик со стрелочной шкалой (цена деления 0,005 м 3 ). Одновременно со стрелкой механического счетчика вращается находящийся с ней на одной оси диск 9 с двумя постоянными магнитами, которые, проходя мимо электромагнитного датчика, замыкают расположенный в нем магнитоуправляемый контакт. Получаемые при этом электрические сигналы регистрируются на блоке управления счетчиком, т. е. дублируют показания местного механического счетчика. В то же время каждая лопатка, проходя мимо магнитоиндукционного датчика, выдает электрический сигнал, который регистрируется в блоке регистрации.

Диапазон измерения колеблется от 3 до 30 м 3 /ч. Паспортная погрешность измерения при расходе от 3 до 5 м 3 /ч— ±5%, от 5 до 30 м 3 /ч— ±2,5%. В реальных условиях из-за плохой сепарации эта погрешность может достигать большой величины.

Вихревые расходомеры жидкости и газа.

Принцип действия этих расходомеров основан на эффекте Кармена, заключающийся в том , что если в потоке жидкости или газа установить призму с острыми ребрами, например, треугольную в сечении, то на этих ребрах происходит срыв потока с образованием вихрей, частота которых пропорциональна скорости потока.

Диапазоны измеряемых расходов вихревых расходомеров лежат в пределах от0 до 50000 м3/час.

Основная погрешность от 1 до 1,5 %. Существенным недостатком является необходимость их индивидуальной поверки. Опыт эксплуатации показывает, что их использование предпочтительнее для измерения расхода воды (СВУ-25, СВУ-50, СВУ-200). 25, 50,200 – верхний предел измерения в м3/час.

Приборы расхода.

В память вычислителя заносятся необходимые данные из уравнения расхода, и в дальнейшем происходит непрерывное вычисление со всеми необходимыми поправками. Предусмотрена индикация мгновенного расхода (в м3/час).

Вышеперечисленные средства измерения применяются для учета расхода газа.

Измерение уровня и применяемые приборы.

По принципу действия:

визуальные уровнемеры – стеклянная трубка со шкалой, закрепленная между двумя штуцерами, соединенными с резервуаром.

поплавковые уровнемеры – чувствительным элементом является поплавок плавающий на поверхности жидкости. С изменением уровня изменяется положение поплавка, которое передается механическим (УДУ-10),электрическим (Сапфир-ДУ), или пневматическим (УБ-ПВ) путем на вторичный прибор.

гидростатические уровнемеры – принцип действия основан на измерении давления внутри жидкости, определяемого массой столба жидкости, расположенного между точкой измерения и поверхностью жидкости в емкости.

В емкости под давлением уровень определяют дифманометрами.

сигнализаторы уровня емкостные типа РОС-101, буйковые ДУЖЕ-200, поплавковые СУ-1, СУ-2, СУЖ, ДУЖ-1М, ультразвуковые СУР-2М, СУР-3. Используются для сигнализации аварийного уровня в сепараторах, резервуарах и др. емкостях ДНС, УПН,УПСВ, КНС.

Уровнемеры буйковые пневматические типа УБ-ПВ, ПИУП. Используются в комплекте со вторичными приборами для контроля, сигнализации и регулирования уровня в сепараторах и др. емкостях ДНС, УПСВ, УПН.

Уровнемеры ультразвуковые РУ-ПТ1, РУ-ПТ2, ВК-1200, ВК-1600, У-1500, в комплект со вторичными приборами для измерения уровня взлива и уровня раздела фаз в резервуарах ДНС,УПН,УПСВ, сигнализации о предельных значениях.

Методы снятия показаний приборов

По методам снятия показаний приборы бывают:

Акустические – мерой уровня является время распространения звуковых колебаний от источника излучения до контролируемой границы раздела сред и обратно до приемника.

С непосредственным отчетом – датчики со шкалой, показывающие или записывающие показания (указательные стекла, УДУ – 10, ДСС).

С электрической передачей информации – электрическая система передачи дает возможность передавать показания на расстоянии 500 м и более. Основными датчиками, применяемыми в системах передачи на постоянном токе, являются: реостатные, диф.трансформаторные, токовые и т. д.

С пневматической передачей показаний – пневматическая система передачи показаний нашла применение в тех случаях, когда применение электрических исключается ввиду пожароопасности, взрывоопасности производства. Дальность передачи 160 м.

Манометр должен выбираться с такой шкалой, чтобы предел рабочего давления находился во 2/3 шкалы. На шкале манометра должна быть нанесена красная черта, указывающая рабочее давление в сосуде (взамен красной черты разрешается прикреплять к корпусу манометра металлическую пластину, окрашенную в красный цвет и плотно прилегающую к стеклу манометра).

Манометр должен быть установлен так, чтобы его показания были отчетливо видны. Номинальный диаметр корпуса манометра, установленного на высоте до 2 м от уровня площадки наблюдения за ними, должен быть не менее 100 мм, на высоте от 2-3 м – не менее 160 мм. Установка манометров на высоте более 3 м от уровня площадки не разрешается.

Манометры и соединяющие их сосудом трубопроводы должны быть защищены от замерзания.

Манометр не допускается к применению в случаях, когда:

— отсутствует пломба или клеймо с отметкой о проведении проверки;

— просрочен срок проверки;

— стрелка при его отключении не возвращается к нулевому показанию шкалы на величину, превышающую половину допускаемой погрешности для данного прибора;

— разбито стекло или имеются повреждения, которые смогут отразиться на правильности его показаний.

Проверка манометров с их опломбированием или клеймением должна производиться не реже одного раза в 12 месяцев. Кроме того, не реже одного раза в 6 месяцев должна производиться дополнительная проверка рабочих манометров контрольными манометрами с записью результатов в журнал контрольных проверок манометров.

— манометры показывающие МП-4У, ОБМ, МОШ, МТ, устанавливаются на скважинах, АГЗУ, ДНС, УПСВ, КНС, УПН для месного контроля давления.

— манометры электроконтактные, показывающие ЭКМ, ДМ2005, ДМ2010 устанавливаются в КНС, котельных установках, установках водоснабжения и др.

— манометры электроконтактные показывающие взрывозащищенные ВЭ-16рб, ДМ2005-ВЗГ устанавливаются в АГЗУ, ДНС, УПСВ, УПН. Устанавливаются по месту, контакты сигнального устройства используются в схемах сигнализации и управления.

Приборы для измерения температуры.

По принципу действия:

— термометры расширения (технические стеклянные, манометрические, дилатометрические, биметаллические);

— термоэлектрические пирометры (термопары);

— термометры стеклянные ртутные, спиртовые – устанавливаются на оборудовании и трубопроводах УПН, УПСВ, ДНС, в печах, котельных и т.д.;

— термометры манометрические ТКП-СК, ТГП-СК – показывающие приборы, устанавливаемые по месту. Контакты сигнального устройства используют в схемах сигнализации и блокировок. Используются в котельных и объектах водоподготовки;

— термометры самопишущие ТГС-712 – местный показывающий самопишущий прибор. Используется в котельных установках.

— термоустройства — дилатометрические типа ТУДЭ. Контакты сигнального устройства используют в схемах сигнализации и блокировок. Используются в котельных установках.

— термометры сопротивления типа ТСМ – используются для контроля температуры в комплекте с

— вторичными приборами КСМ, СТ-136, УМС на ДНС, ЦППН, УПСВ и др.;

— термометры типа ТХА – используются для контроля температуры в комплекте со вторичными приборами типа логометров, КСП и др., на печах ПТБ-10, ПП-1,6.

Измерение расхода жидкости и газа.

Турбинные расходомеры, счетчики жидкости и газа. Принцип действия турбинных расходомеров и счетчиков заключается в преобразовании скорости потока жикости и газа, проходящего через известное сечение трубопровода, в частоту вращения турбины, установленной в трубопроводе, которая, в свою очередь, преобразует ее в частоту электрических импульсов.

Механические турбинные счетчики жидкости ТОР – 50 и ТОР –80 используются в АГЗУ.

Вихревые расходомеры жидкости и газа.

Принцип действия этих расходомеров основан на эффекте Кармена, заключающийся в том , что если в потоке жидкости или газа установить призму с острыми ребрами, например, треугольную в сечении, то на этих ребрах происходит срыв потока с образованием вихрей, частота которых пропорциональна скорости потока.

Диапазоны измеряемых расходов вихревых расходомеров лежат в пределах от0 до 50000 м3/час.

Основная погрешность от 1 до 1,5 %. Существенным недостатком является необходимость их индивидуальной поверки. Опыт эксплуатации показывает, что их использование предпочтительнее для измерения расхода воды (СВУ-25, СВУ-50, СВУ-200). 25, 50,200 – верхний предел измерения в м3/час.

Приборы расхода.

В память вычислителя заносятся необходимые данные из уравнения расхода, и в дальнейшем происходит непрерывное вычисление со всеми необходимыми поправками. Предусмотрена индикация мгновенного расхода (в м3/час).

Вышеперечисленные средства измерения применяются для учета расхода газа.

Измерение уровня и применяемые приборы.

По принципу действия:

— визуальные уровнемеры – стеклянная трубка со шкалой, закрепленная между двумя штуцерами, соединенными с резервуаром.

— поплавковые уровнемеры – чувствительным элементом является поплавок плавающий на поверхности жидкости. С изменением уровня изменяется положение поплавка, которое передается механическим (УДУ-10),электрическим (Сапфир-ДУ), или пневматическим (УБ-ПВ) путем на вторичный прибор.

— гидростатические уровнемеры – принцип действия основан на измерении давления внутри жидкости, определяемого массой столба жидкости, расположенного между точкой измерения и поверхностью жидкости в емкости.

В емкости под давлением уровень определяют дифманометрами.

— сигнализаторы уровня емкостные типа РОС-101, буйковые ДУЖЕ-200, поплавковые СУ-1, СУ-2, СУЖ, ДУЖ-1М, ультразвуковые СУР-2М, СУР-3. Используются для сигнализации аварийного уровня в сепараторах, резервуарах и др. емкостях ДНС, УПН,УПСВ, КНС.

— Уровнемеры буйковые пневматические типа УБ-ПВ, ПИУП. Используются в комплекте со вторичными приборами для контроля, сигнализации и регулирования уровня в сепараторах и др. емкостях ДНС, УПСВ, УПН.

— Уровнемеры ультразвуковые РУ-ПТ1, РУ-ПТ2, ВК-1200, ВК-1600, У-1500, в комплект со вторичными приборами для измерения уровня взлива и уровня раздела фаз в резервуарах ДНС,УПН,УПСВ, сигнализации о предельных значениях.

Манометр должен выбираться с такой шкалой, чтобы предел рабочего давления находился во 2/3 шкалы. На шкале манометра должна быть нанесена красная черта, указывающая рабочее давление в сосуде (взамен красной черты разрешается прикреплять к корпусу манометра металлическую пластину, окрашенную в красный цвет и плотно прилегающую к стеклу манометра).