Полное название: Инструкция по осмотру съемных грузозахватных приспособлений и тары

Категория: Промышленная безопасность

Тип документа: Инструкция

Нормативный документ: Приказ Ростехнадзора от 26.11.2020 N 461 Об утверждении федеральных норм и правил в области промышленной безопасности «Правила безопасности опасных производственных объектов, на которых используются подъемные сооружения

Примечание:

Предварительный просмотр/Образец заполнения

Форма документа

Добавить документ

Образец заполнения отсутствует

Вы можете добавить свой вариант документа. Для этого воспользуйтесь специальной формой на сайте.

Если вы наши ошибку в документе, (или документ вовсе отсутствует) пожалуйста напишите на admin@help-ot.ru ссылку и название документа в котором допущена ошибка.

Вопрос от 25.01.2019:

Какие разрешительные документы необходимы для проведения испытаний нагрузкой грузоподъемных, грузозахватных приспособлений?

Ответ: В соответствии с пунктом 3 » Федеральных норм и правил в области промышленной безопасности «Правила безопасности опасных производственных объектов, на которых используются подъемные сооружения», утвержденных приказом Ростехнадзора от 12.11.2013 г. № 533 (далее — ФНП ПС), съемные грузозахватные приспособления относятся к оборудованию, используемому совместно с подъемными сооружениями.

Исходя из норм статьи 7 (приложение № 3) технического регламента Таможенного союза «О безопасности машин и оборудования» ТР ТС 010/2011, утвержденного Решением Комиссии Таможенного союза от 18 октября 2011 г. № 823, машины и (или) оборудование, выпускаемые в обращение на единой таможенной территории Таможенного союза, подлежат оценке соответствия требованиям технического регламента.

Необходимость, условия и способы проведения испытаний грузозахватных приспособлений в период эксплуатации определяются с учетом требований эксплуатационной документации изготовителя, в соответствии с пунктом 233 ФНП ПС.

Согласно пункту 195, пункту 199 ФНП ПС, стальные канаты и цепи, устанавливаемые на ПС при замене ранее установленных, должны соответствовать по длине, марке, диаметру и разрывному усилию, указанным в паспорте подъемного сооружения и иметь сертификат предприятия – изготовителя.

В силу пункта 219 ФНП ПС, требования промышленной безопасности при эксплуатации грузозахватных приспособлений, в том числе к проведению технического обслуживания, ремонта, реконструкции, должны быть не ниже требований промышленной безопасности при эксплуатации подъемных сооружений, совместно с которым они используются по назначению.

Вопрос от 17.05.2018:

В п. 222 ФНП по ПС сказано, что грузозахватные приспособления с истекшим сроком безопасной эксплуатации (службы) не должны находиться в местах производства работ. В эксплуатационной документации (паспорт по форме приложения 4 РД-10-33-93) изготовитель не приводит сроки безопасной эксплуатации. В п. 8.2.9. ГОСТ 33715-2015 «Съемные грузозахватные приспособления и тара» указано, что при отсутствии в эксплуатационных документах необходимых сведений, за назначенные, для СГП принимают сроки службы, приведенные в таблице 3, для тары — в таблице 4. Но упомянутый ГОСТ носит рекомендательный характер и необязателен к применению. Прошу разъяснить будет ли являться нарушением, если срок безопасной эксплуатации не отслеживается, проводятся только осмотры?

Ответ: В каждом паспорте стропа указывается гарантийный срок эксплуатации(3 месяца). Согласно » п.223 и п.228 ФНП №533 стропальщики и крановщики (операторы) должны проводить осмотр грузозахватных приспособлений перед их применением, при этом следует использовать браковочные показатели, приведенные в их руководстве (инструкции) по эксплуатации. Для стальных канатов стропов следует использовать браковочные признаки, приведенные в приложении № 4 к ФНП №533, а для цепей стропов следует использовать браковочные признаки, приведенные в приложении № 7 к ФНП №533.

Браковочные признаки текстильных стропов также приведены в приложении № 7 к ФНП №533. Осмотр съемных грузозахватных приспособлений и тары должен производиться по инструкции, утвержденной распорядительным актом эксплуатирующей организации (при отсутствии норматива или браковочных показателей изготовителя) и определяющей порядок и методы осмотра, браковочные показатели. Выявленные в процессе осмотра поврежденные съемные грузозахватные приспособления должны изыматься из работы, при этом результаты осмотра съемных грузозахватных приспособлений и тары заносят в журнал осмотра грузозахватных приспособлений.

Таким образом, рекомендованный срок безопасной эксплуатации стропа не является обязательным и необходим для планирования замены эксплуатируемых стропов.

Вопрос от 17.05.2018:

В » п. 233 ФНП по ПС говорится, что необходимость, условия и способы проведения испытаний грузозахватных приспособлений в период эксплуатации определяются с учетом требований эксплуатационной документации изготовителя. В ГОСТ 33715-2015 «Съемные грузозахватные приспособления и тара» также говорится о необходимости испытания строп, но упомянутый ГОСТ носит рекомендательный характер. Прошу разъяснить следует ли из того, что изготовитель в эксплуатационной документации (паспорт по форме приложения 4 РД-10-33-93) не определил необходимость испытания строп необязательность их испытания?

Ответ: В каждом паспорте стропа указывается на проведение испытания стропа с указанием даты проведения испытания и результатов испытания (годен, не годен), необходимость, условия и способы проведения испытаний грузозахватных приспособлений в период эксплуатации определяются с учетом требований эксплуатационной документации изготовителя и приложения №7 «Нормы браковки канатных и цепных стропов, а также текстильных стропов на полимерной основе» ФНП № 533. По браковке стропов при визуальном осмотре, определяется годность стропа к эксплуатации и не требуется проведение испытаний строп, т.к. изготовитель гарантирует соответствие стропа заявленным характеристикам при изготовлении. Согласно п.п.225,226 ФНП №533 проведение проверки грузоподъемности стропа проводится только после проведения ремонта с целью проверки качества выполненного ремонта с проведением статических испытаний с нагрузкой, составляющей 125 процентов по отношению к номинальной паспортной грузоподъемности отремонтированного грузозахватного приспособления.

Вопрос от 17.05.2018:

В » п. 228 ФНП по ПС говорится, что в процессе эксплуатации съемных грузозахватных приспособлений (СГЗП) и тары эксплуатирующая организация в лице назначенного приказом специалиста (или специалистов согласно требованиям подпункта «ж» пункта 23 настоящих ФНП) должна периодически производить их осмотр. Т.е. специалистом ответственным за осмотр может быть назначен и ответственный за безопасное производство работ и ответственный за работоспособное состояние.

В то же время согласно п. 140 решение о вводе в эксплуатацию СГЗП и тары записывается в специальный журнал учета и осмотра специалистом, ответственным за безопасное производство работ.

Специфика работы Организации такова, что СГЗП хранятся совместно с ПС в гараже и периодический осмотр гораздо удобнее вести ответственному за работоспособное состояние ПС. Прошу разъяснить, возможно ли такая организация эксплуатация СГЗП при которой назначаются два ответственных: ответственный за безопасное производство работ делает запись в журнале о вводе в эксплуатацию СГЗП (п.140), а ответственный за работоспособное состояние проводит периодический осмотр СГЗП (п.228).

Ответ: Согласно » п.23 «ж» Организация, эксплуатирующая ОПО с ПС (далее — эксплуатирующая организация), должна соблюдать требования руководств (инструкций) по эксплуатации имеющихся в наличии ПС и выполнять следующие требования: разработать и утвердить распорядительным актом эксплуатирующей организации, инструкции с должностными обязанностями, а также поименный перечень лиц, ответственных за промышленную безопасность в организации из числа ее аттестованных специалистов:

- специалист, ответственный за осуществление производственного контроля при эксплуатации ПС;

- специалист, ответственный за содержание ПС в работоспособном состоянии;

- специалист, ответственный за безопасное производство работ с применением ПС.

В организациях, где СГП закреплены за определёнными самоходными ПС и производство работ с применением ПС выполняется на одном участке (цехе), разрешается возложить обязанности специалиста, ответственного за безопасное производство работ в части осмотра СГП на специалиста ответственного за содержание ПС в работоспособном состоянии.

Вопрос от 28.03.2019:

Ростехнадзором были разъяснены вопросы назначения работника, проводящего осмотры СГП следующим образом:

Согласно п.23 «ж» Организация, эксплуатирующая ОПО с ПС (далее — эксплуатирующая организация), должна соблюдать требования руководств (инструкций) по эксплуатации имеющихся в наличии ПС и выполнять следующие требования: разработать и утвердить распорядительным актом эксплуатирующей организации, инструкции с должностными обязанностями, а также поименный перечень лиц, ответственных за промышленную безопасность в организации из числа ее аттестованных специалистов: специалист, ответственный за осуществление производственного контроля при эксплуатации ПС; специалист, ответственный за содержание ПС в работоспособном состоянии; специалист, ответственный за безопасное производство работ с применением ПС. В организациях, где СГП закреплены за определёнными самоходными ПС и производство работ с применением ПС выполняется на одном участке (цехе), разрешается возложить обязанности специалиста, ответственного за безопасное производство работ в части осмотра СГП на специалиста ответственного за содержание ПС в работоспособном состоянии.

Из вышеприведенного разъяснения получается, что возложение обязанностей по осмотру СГП на специалиста ответственного за содержание ПС в работоспособном состоянии возможно только в организациях, где СГП закреплены за определёнными самоходными ПС и производство работ с применением ПС выполняется на одном участке (цехе). Но в п. 228 сказано, что специалистов для осмотра СГП назначают согласно требованиям подпункта «ж» пункта 23 настоящих ФНП, где перечислены и ответственный за безопасное производство работ и ответственный за работоспособное состояние.

Прошу более подробно разъяснить почему ответственный за работоспособное состояние не может быть назначен специалистом для осмотра СГП?

Ответ: Согласно п.23 «ж» Организация, эксплуатирующая ОПО с ПС (далее — эксплуатирующая организация), должна соблюдать требования руководств (инструкций) по эксплуатации имеющихся в наличии ПС и выполнять следующие требования: разработать и утвердить распорядительным актом эксплуатирующей организации, инструкции с должностными обязанностями, а также поименный перечень лиц, ответственных за промышленную безопасность в организации из числа ее аттестованных специалистов:

- специалист, ответственный за осуществление производственного контроля при эксплуатации ПС;

- специалист, ответственный за содержание ПС в работоспособном состоянии;

- специалист, ответственный за безопасное производство работ с применением ПС.

В организациях, где СГП закреплены за определёнными самоходными ПС и производство работ с применением ПС выполняется на одном участке (цехе), разрешается возложить обязанности специалиста, ответственного за безопасное производство работ в части осмотра СГП на специалиста ответственного за содержание ПС в работоспособном состоянии, при этом сведения об учете и осмотре СГП, закреплённых за ПС, можно дополнительно отражать в вахтенном журнале ПС.

ФНП 533 не запрещает назначение ответственного за работоспособное состояние специалистом для осмотра СГП.

Вопрос от 19.04.2016:

На основании » п.п. 264 и 148 «к» Федеральных норм и правил в области промышленной безопасности «Правила безопасности опасных производственных объектов, на которых используются подъемные сооружения» следует, что съемные грузозахватные приспособления и тара не подлежат экспертизе промышленной безопасности.

Прошу разъяснить, требуется ли проведение экспертизы промышленной безопасности съемных грузозахватных приспособлений и тары, участвующих в технологическом процессе транспортирования расплавов черных и цветных металлов (объект является ОПО также по признаку получения, транспортирования, использования расплавов черных и цветных металлов, сплавов на основе этих расплавов с применением оборудования, рассчитанного на максимальное количество расплава 500 килограммов и более).

Ответ Ростехнадзора: Управление горного надзора рассмотрело Ваше обращение и сообщает, что съемные грузозахватные приспособления и тара участвующая в технологическом процессе транспортирования расплавов черных и цветных металлов на опасном производственном объекте не подлежат экспертизе промышленной безопасности.

Вопрос от 06.11.2015:

В Ростехнадзор поступил вопрос следующего содержания: в пункте 228 правил безопасности ОПО, на которых используются подъёмные сооружения, существует понятие редко используемых съёмных грузозахватных приспособлений. Каким образом организации определить, что съёмное грузозахватное приспособление редко используемое?

Ответ: Специалистами Управления государственного строительного надзора Ростехнадзора дан ответ на данный вопрос.

В соответствии с п. 228 » Федеральных норм и правил в области промышленной безопасности «Правила безопасности опасных производственных объектов, на которых используются подъёмные сооружения», утверждённых приказом Ростехнадзора от 12.11.2013 № 533, (далее – ФНП по ПС) в процессе эксплуатации съёмных грузозахватных приспособлений и тары эксплуатирующая организация в лице назначенного приказом специалиста (или специалистов, согласно требованиям подпункта «ж» пункта 23 настоящих » ФНП) должна периодически производить их осмотр не реже чем:

- траверс, клещей, захватов и тары – каждый месяц;

- стропов (за исключением редко используемых) – каждые 10 дней;

- редко используемых съёмных грузозахватных приспособлений – перед началом работ.

Из изложенного следует, что если траверсы, клещи, захваты и тара используются реже чем 1 раз в месяц или стропы используются реже чем 1 раз в 10 дней, то их следует относить к редко используемым и производить их осмотр согласно п. 228 ФНП по ПС перед началом работы.

Отнесение съёмных грузозахватных приспособлений и тары к категории редко используемых оформляется распорядительным документом эксплуатирующей организации.

|

Согласована |

Утверждена |

|

|

с Госгортехнадзором |

ПКФ «Авангард» |

ТИПОВАЯ ИНСТРУКЦИЯ ПО БЕЗОПАСНОЙ

ЭКСПЛУАТАЦИИ МЕТАЛЛИЧЕСКИХ ГРУЗОЗАХВАТНЫХ

ПРИСПОСОБЛЕНИЙ И ТАРЫ

РД 220-12-98

1. ОБЩИЕ СВЕДЕНИЯ

1.1. Металлические съемные грузозахватные

приспособления и тара используются в

процессе производства работ по подъему и перемещению грузов с применением грузоподъемных машин (кранов, кранов-трубоукладчиков,

кранов-манипуляторов, подъемников, вышек и других машин и механизмов).

Строповка, обвязка и зацепка твердых

грузов для подъема, перемещения и опускания их при выполнении строительно-монтажных, погрузочно-разгрузочных и

других работ с применением грузоподъемных машин производятся при помощи съемных грузозахватных приспособлений. Для подъема и перемещения жидких и сыпучих грузов

используется специальная тара (бадьи,

лотки, ящики, контейнеры, ковши и

т.п.).

1.2. В зависимости от условий

производства работ, геометрических размеров и массы груза используют грузозахватные приспособления

разных конструкций (стропы, траверсы, захваты и т.п.). Стропы относятся к наиболее простым в конструктивном

исполнении грузозахватным приспособлениям и

представляют собой гибкие элементы с концевыми креплениями и захватными органами

различных конструкций. В качестве гибкого несущего элемента, как правило, используются стальные проволочные канаты, реже —

цепи и ленты.

1.3. Стальные канаты менее

трудоемки в изготовлении, имеют высокую

удельную несущую способность и гибкость, значительно удобнее в работе и более долговечны, чем канаты из органических растительных волокон или стальные грузовые

цепи. Стальной проволочный канат сглаживает динамические нагрузки и надежен, так как разрушение каната происходит не внезапно,

как у цепи, а количество оборванных проволок увеличивается постепенно,

что позволяет следить за состоянием каната и браковать его задолго до обрыва.

1.4. Преимуществами стальных

цепей по сравнению со стальными канатами являются их высокая гибкость, простота конструкции, технологичность и способность огибать острые

грани без применения подкладок. Существенными недостатками стальных цепей

являются их большая масса, возможность внезапного разрыва вследствие быстрого

раскрытия образовавшихся трещин и

необходимость тщательного повседневного контроля состояния (износа)

звеньев цепи. Кроме того, стальные цепи не допускают приложения динамических нагрузок, а дефекты в металле звеньев цепи

трудно обнаружить.

1.5. По числу ветвей стропы

разделяют на канатные одноветвевые (1СК), двухветвевые (2СК), трехветвевые (3СК), четырехветвевые (4СК) и универсальные

(УСК), цепные одноветвевые (1СЦ), двухветвевые (2СЦ), трехветвевые (3СЦ), четырехветвевые

(4СЦ) и

универсальные (УСЦ). Простые стропы (СК и СЦ) применяютдля навешивания грузов, имеющих специальные

приспособления (петли, крюки, рымы, болты и

т.п.), универсальные стропы — для строповки

грузов обвязкой. Одноветвевой строп с крюком или другим грузозахватным органом обычно применяют для захвата и перемещения

грузов, снабженных монтажными петлями или проушинами, скобами и т.п.

1.6. Многоветвевые

стропы используют для подъема и перемещения

строительных деталей и конструкций, имеющих две, три или четыре точки крепления. Их широко применяют

для строповки элементов зданий

(панелей, блоков, ферм и т.п.), снабженных петлями или проушинами. При использовании многоветвевого стропа нагрузка должна передаваться на все ветви

равномерно, что обеспечивается

вспомогательными соединениями.

1.7. Универсальные стропы

применяют при подъеме груза, обвязка которого обычными стропами невозможна (трубы, доски, металлопрокат, аппараты и т.п.).

1.8. Траверсы используют для

подъема и перемещения длинномерных или крупногабаритных конструкций или оборудования (колонны, фермы, балки, аппараты, трубы и т.п.).

Траверсы рассчитаны на восприятие сжимающих или растягивающих усилий. Они предохраняют груз от воздействия сжимающих

усилий, возникающих при наклоне груза, и обеспечивают безопасность при

его перемещении краном. Траверсы навешивают

на крюк крана при помощи косынки с проушиной (кольцом) или гибких или

жестких тяг, присоединяемых шарнирно, что полностью освобождаетих от изгибающих моментов. Навешивание траверс на

крюк крана при помощи жестких и

гибких тяг приводит к потере полезной высоты

подъема. Канатные стропы на свободном конце заканчиваются крючками различных конструкций,

взаимодействующими со скобами изделия

или штыревыми замками, укрепленными на траверсе с коушами, вводимыми в

гнезда корпуса замка. Штырь выдергивают

вручную за прикрепленный к нему канатик (дистанционное управление).

1.9. Захваты являются наиболее

совершенными и безопасными грузозахватными приспособлениями, основное преимущество которых —

сокращение затрат ручного труда при захвате груза и его укладке краном в проектное положение.

Целесообразно применять захваты в тех случаях, когда приходится перемещать однотипные конструкции, например на заводах железобетонных

изделий, заводах металлоконструкций, складах и ряде других предприятий.

Захватами, установленными на стропах, можно быстро закрепить строп за

поднимаемые рельсы, швеллеры и балки. При помощи соединительных звеньев и такелажных скоб захваты быстро укрепляют на

стропах. На стропах можно также крепить крюки, зажимы для листов, а также другие приспособления.

1.10. Наиболее распространенными

видами стальной технологической тары для подъема и перемещения штучных, тарно-штучных, жидких, полужидких и жидких

грузов, а также грузов, относящихся к категории взрыво- и пожароопасных,

являются ящики, бадьи, емкости, бункеры,

контейнеры, поддоны и другие пакетирующие приспособления.

1.11. В одной инструкции или

нормативном документе невозможно отразить все виды и конструктивные исполнения грузозахватных приспособлений и тары, как и изложить

требования безопасности, предъявляемые к ним.

Поэтому на основании настоящей Типовой

инструкции предприятия (организации), эксплуатирующие грузоподъемные машины,

грузозахватные приспособления и тару,

обязаны разработать и утвердить производственные инструкции по

безопасной эксплуатации металлических приспособленийи металлической технологической тары в соответствии с требованиями

Правил устройства и

безопасной эксплуатации грузоподъемных

кранов, Правил устройства и

безопасной эксплуатации кранов-трубоукладчиков, Правил устройства и безопасной эксплуатации грузоподъемных кранов-манипуляторов и других правил безопасности и нормативных документов.

2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

2.1. Грузозахватные

приспособления и тара относятся к разряду наиболее ответственных устройств, на которые

распространяются требования правил безопасности и нормативных документов Госгортехнадзора России.

2.2. Проектирование грузозахватных приспособлений и тары должны производить специализированные организации,

имеющие лицензию органов

госгортехнадзора в соответствии с Федеральным законом от 25.09.98 № 158-ФЗ «О

лицензировании отдельных видов деятельности» и нормативными документами.

2.3. Основными

требованиями при проектировании и изготовлении грузозахватных

приспособлений и тары являются:

прочность и надежность

конструкции грузозахватного приспособления и тары;

минимальная собственная масса по сравнению с массой

поднимаемого груза;

удобство в обслуживании и обращении;

простота конструкции;

обеспечение сохранности

захватываемого груза;

соответствие особенностям

технологических процессов и проектам производства работ, дальнейшая автоматизация процесса захвата и освобождения груза (работа по заданной

программе без участия обслуживающего

персонала).

2.4. Проектирование и

изготовление грузовых стропов общего назначения

должны производиться в соответствии с требованиями РД

10-33-93 «Стропы грузовые общего назначения. Требования к устройству и

безопасной эксплуатации». Расчет стропов из стальных канатов должен производиться с учетом числа ветвей канатов и угла наклона их к вертикали. При

расчете стропов общего назначения, имеющих несколько ветвей, расчетный угол между

ними должен приниматься равным 90°. При расчете стропов, предназначенных для определенного груза, может быть принят фактический угол. При расчете стропов

коэффициент запаса прочности канатов должен приниматься не менее 6.

Конструкция многоветвевых стропов должна

обеспечивать равномерное натяжение

всех ветвей.

2.5. Изготовление съемных

грузозахватных приспособлений итары должны производить предприятия и специализированные организации, имеющие лицензию

органов госгортехнадзора, выданную в соответствии с Федеральным законом от 25.09.98 № 158-ФЗ «О лицензировании отдельных видов деятельности».

2.6. Изготовление съемных

грузозахватных приспособлений и тары должно производиться в соответствии с нормативными

документами и

технологическими картами. В случае применения сварки в документации на

изготовление должны содержаться указания по ее выполнению и контролю качества.

2.7. Съемные грузозахватные приспособления (стропы,

цепи, траверсы, захваты и т.п.) после

изготовления подлежат испытанию на

предприятии-изготовителе, а после ремонта — на предприятии, на котором

они ремонтировались. Съемные грузозахватные приспособления

должны подвергаться осмотру и испытанию нагрузкой, в 1,25 раза превышающей их номинальную грузоподъемность.

2.8. Сведения об изготовленных

съемных грузозахватных приспособлениях должны заноситься в журнал, в котором должны быть указаны наименование приспособления,

грузоподъемность, номер нормативного

документа (технологической карты), номер сертификата на примененный материал, на канат или цепь, результаты контроля качества сварки, результаты

испытаний грузоподъемного

приспособления.

2.9. Съемные грузозахватные

приспособления должны снабжаться клеймом или прочно прикрепленной металлической биркой с указанием номера, грузоподъемности и даты испытания.

Съемные грузозахватные приспособления, изготовленные для сторонних организаций,

кроме клейма (бирки) должны быть снабжены паспортом

(приложение 1 к настоящей Типовой инструкции).

3. ЭКСПЛУАТАЦИЯ

3.1. Владельцы грузоподъемных

машин, тары и съемных грузозахватных приспособлений обязаны обеспечить содержание их в исправном состоянии и безопасные

условия работы путем организации надлежащего освидетельствования, осмотра, ремонта, надзора и обслуживания согласно

требованиям правил безопасности.

3.2. Инженерно-технический работник по надзору за

безопасной эксплуатацией грузоподъемных

машин обязан осуществлять надзор за

техническим состоянием и безопасной эксплуатацией грузоподъемных машин, съемных грузозахватных

приспособлений, производственной тары и принимать меры по предупреждению нарушений правил безопасности.

3.3. Инженерно-технический

работник, ответственный за содержание грузоподъемных машин в исправном состоянии, обязан обеспечить содержание в исправном

состоянии съемных грузозахватных приспособлений и производственной тары (если содержание их в исправном состоянии не

возложено на другие службы) путем проведения периодических осмотров, технических обслуживаний и ремонтов в установленные графиком сроки,

систематического контроля за правильным

ведением журнала осмотра и своевременного

устранения выявленных неисправностей, а также личного осмотра грузозахватных приспособлений и тары в установленные

сроки.

3.4. Лицо, ответственное за

безопасное производство работ кранами, кранами-трубоукладчиками, кранами-манипуляторами и другими грузоподъемными машинами, обязано не допускать

использования немаркированных, неисправных

или не соответствующих по грузоподъемности и характеру груза съемных

грузозахватных приспособлений и

производственной тары.

3.5. Для зацепки, обвязки

(строповки) груза и навешивания его на крюк грузоподъемной машины, за исключением случаев,

указанных в п. 3.6. настоящей Типовой инструкции, согласно требованиям правил безопасности должны

назначаться стропальщики.

3.6. Для

навешивания на крюк грузоподъемной машины груза без предварительной обвязки (груз, имеющий петли, рымы, цапфы, а также находящийся в ковшах, бадьях,

контейнерах или другой таре) или в

тех случаях, когда груз захватывается полуавтоматическими захватами,

могут допускаться рабочие основных профессий, дополнительно обученные по

сокращенной программе для подготовки стропальщиков.

3.7. Владельцами грузоподъемных

машин и эксплуатирующими организациями

должны быть разработаны способы правильной

строповки и зацепки грузов, которым должны быть обучены стропальщики.

Графическое изображение способов строповки и зацепки

должно быть выдано на руки стропальщикам и крановщикам или вывешено в

местах производства работ.

3.8. Владельцем грузоподъемных

машин или специализированной организацией должны быть разработаны способы обвязки деталей и узлов машин,

перемещаемых грузоподъемными машинами во

время их монтажа, демонтажа и ремонта, с указанием применяемых при этом

приспособлений, а также способов безопасной кантовки грузов, когда такая

операция производится с применением грузоподъемной машины.

3.9. Грузоподъемные машины,

съемные грузозахватные приспособления и

тара, не прошедшие осмотра и технического освидетельствования,

к работе не допускаются. Неисправные грузозахватные приспособления, а также приспособления, не имеющие бирок (клейм), не должны находиться в местах

производства работ. Не допускается

нахождение в местах производства работ немаркированной и поврежденной

тары.

3.10. Погрузочно-разгрузочные работы

и складирование грузов на базах, складах, площадках должны выполняться по технологическим картам, в которых

приводятся перечень применяемых грузозахватных приспособлений и графические

изображения (схемы) строповки грузов.

3.11. Строповка грузов должна производиться в

соответствии со схемами строповки. Для

строповки предназначенного к подъему груза должны применяться стропы,

соответствующие массе и характеру поднимаемого груза, с учетом числа ветвей и

угла их наклона; стропы общего назначения

следует подбирать так, чтобы угол

между их ветвями не превышал 90°.

3.12. Соединения крюка

грузоподъемной машины с подвесками, петлями

и коушами стропов должны быть надежными. Подвеска стропа должна фиксироваться защелкой крюка. Монтажная петля должна закрепляться защелкой в звене крюка стропа.

3.13. В целях предупреждения

падения грузов во время подъема и перемещения их кранами следует соблюдать следующие

правила строповки:

при обвязке груза стропы должны

накладываться без узлов и перекруток;

под острые углы металлических

грузов (швеллер, уголок, двутавр) необходимо подкладывать подкладки. При этом необходимо учитывать расположение центра тяжести груза. Подводить

строп под груз следует так, чтобы исключить

возможность его выскальзывания во

время подъема груза. Обвязывать груз нужно таким образом, чтобы во время

его перемещения исключалось падение его

отдельных частей и обеспечивалось устойчивое положение груза при

перемещении. Для этого строповка длинномерных грузов (столбов, бревен, труб)

должна производиться не менее чем в двух

местах;

не использованные для зацепки

концы многоветвевого стропа должны быть

укреплены так, чтобы при перемещении груза краном

исключалась возможность задевания этими концами за встречающиеся на пути предметы.

3.14. Для изготовления подкладок

под острые углы металлических грузов могут быть использованы самые разнообразные материалы и отходы производства (рис. 1): дерево, резиновые трубы и согнутые угольники, отходы резинотканевых шлангов, плоских ремней, транспортерной ленты.

3.15. Перемещение мелкоштучных

грузов должно производиться в специально для этого предназначенной таре; при этом должна исключаться возможность выпадения отдельных грузов.

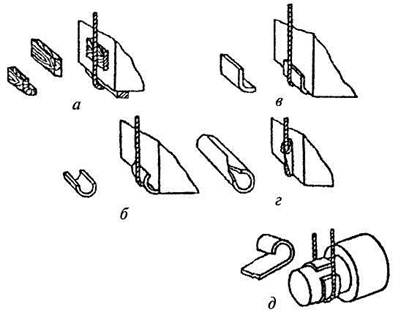

Рис. 1. Типы подкладок под стропы:

а —

из дерева; б — из разрезанных труб;

в — из разрезанных труб и

согнутых угольников;

г — из отходов резинотканевых шлангов;

д — из ремней

3.16. Груз, грузозахватное

приспособление или тару при их горизонтальном

перемещении следует предварительно поднять на 500

мм выше встречающихся на пути оборудования, строительных конструкций и

других предметов.

3.17. Опускать перемещаемый груз

разрешается лишь на предназначенное для этого место, где исключается возможность падения, опрокидывания или сползания

устанавливаемого груза. На место установки груза должны быть предварительно уложены соответствующей прочности

подкладки, для того чтобы стропы могли

быть легко и без повреждения извлечены из-под груза.

3.18. При работе

грузоподъемной машины не допускаются подъем груза, засыпанного землей или примерзшего к земле, заложенного

другими грузами, а также освобождение с применением грузоподъемной машины

защемленных стропов, канатов, цепей.

4. ПОРЯДОК ОСМОТРА И БРАКОВКИ МЕТАЛЛИЧЕСКИХ

ПРИСПОСОБЛЕНИЙ И ТАР

4.1. Согласно требованиям правил безопасности

стропальщики должны производить осмотр

съемных грузозахватных приспособлений и производственной тары перед их

использованием для подъема и перемещения грузов

с применением грузоподъемных машин.

4.2. Инженерно-технические работники, ответственные за

содержание грузоподъемных машин в исправном

состоянии, и лица, ответственные за

безопасное производство работ кранами, кранами-трубоукладчиками, кранами-манипуляторами и другими грузоподъемными машинами, должны производить осмотр

грузозахватных приспособлений в следующие сроки:

стропов (за исключением редко

используемых) — каждые 10 дней;

траверс, захватов и тары —

каждый месяц;

редко используемых съемных

грузозахватных приспособлений — перед выдачей их в работу.

4.3. При осмотре канатных

стропов необходимо обращать внимание на состояние канатов, коушей, крюков, подвесок, замыкающих устройств, обойм, карабинов и места их крепления.

4.4. Для

оценки безопасности использования канатов применяют следующие критерии:

характер и число обрывов проволок, в том числе наличие

обрывов проволок у концевых заделок, мест

сосредоточения обрывов проволок, интенсивность возрастания числа обрывов

проволок;

разрыв пряди;

поверхностный и внутренний износ;

поверхностная и внутренняя

коррозия;

местное уменьшение диаметра

каната, включая разрыв сердечника;

деформация в виде волнистости,

корзинообразности, выдавливания проволок и прядей, раздавливания прядей, заломов и т.п.;

повреждения в результате

температурного воздействия или электрического

дугового разряда.

4.5. Канатный

строп подлежит браковке, если число видимых обрывов

наружных проволок каната превышает указанное в таблице.

|

Стропы из канатов |

Число видимых обрывов проволок |

|

|

3d |

6d |

30d |

|

4 |

6 |

16 |

Примечание. d — диаметр каната, мм.

4.6. Браковка деталей

стропа (колец, петель и крюков) должна производиться:

при наличии трещин;

при износе поверхности элементов

или местных вмятин, приводящих к уменьшению площади поперечного сечения на 10 %;

при наличии остаточных деформаций, приводящих к

изменению первоначального размера элемента более чем на 5 %.

4.7. Не допускаются к эксплуатации стропы:

имеющие дефекты, указанные в пп.

4.4 — 4.6 настоящей Типовой инструкции;

при отсутствии или повреждении

маркировочной бирки;

с деформированными коушами или

износе их с уменьшением сечения более чем

на 15 %;

имеющие трещины на опрессованных

втулках или при изменении их размера

более чем на 10 % первоначального;

с признаками смещения каната в

заплетке или втулках;

с поврежденными или

отсутствующими оплетками или другими защитными элементами при наличии выступающих концов

проволоки у места заплетки;

с крюками, не имеющими

предохранительных замков.

4.8. Цепной строп

подлежит браковке, если будут обнаружены следующие дефекты:

обрыв звена;

изгиб или износ крюка в звене более 10 %

первоначального размера;

удлинение звена цепи более 3 %

первоначального размера (рис. 2);

уменьшение диаметра сечения звена цепи вследствие

износа более 10 % (рис. 3).

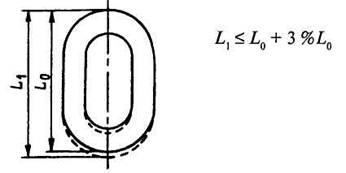

Рис. 2. Увеличение длины звена цепи:

Lo — первоначальная длина звена, мм; L1 — увеличенная длина

звена, мм

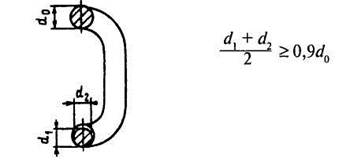

Рис. 3. Уменьшение диаметра сечения

звена цепи:

d0 — первоначальный диаметр, мм; d1, d2 — фактические диаметры сечения

звена, измеренные во взаимно перпендикулярных направлениях, мм

4.9. При осмотре захватов

необходимо проверять состояние рабочих поверхностей, соприкасающихся с грузом. Если на

них имеется

насечка, то затупление или выкрашивание зубчиков не допускается. Захват подлежит

браковке, если будут обнаружены изгибы, изломы рычагов или износ и повреждение

соединительных звеньев. Металлические траверсы, состоящие из балок, распорок, рам и других элементов, подлежат браковке при обнаружении

деформаций со стрелой прогиба более 2 мм на

1 м длины, трещин в местах резких перегибов или изменении сечения сварных

элементов, а также при повреждении

крепежных и соединительных звеньев.

4.10. При осмотре тары

необходимо особенно тщательно проверять:

появление трещин в захватных устройствах для

строповки;

исправность фактических устройств

и замковых устройств крышек;

отсутствие дефектов в сварных

соединениях, целостность маркировки.

Тара бракуется в следующих

случаях:

тара не замаркирована;

не указано назначение тары;

имеются неисправные строповочные

узлы;

помяты или разорваны борта;

имеются трещины и другие дефекты в сварных

соединениях.

4.11. Результаты осмотра

съемных грузозахватных приспособлений

и тары должны заноситься в специальный журнал. Рекомендуемая Форма журнала учета и осмотра стропов

(тары) приведена в приложении 2 к настоящей Типовой инструкции.

5. РЕМОНТ

5.1. Восстановительный ремонт с

применением сварки грузозахватных приспособлений, тары и их элементов должен производиться в организациях,

располагающих техническими средствами и квалифицированными специалистами, обеспечивающими ремонт в полном соответствии с

требованиями правил безопасности, нормативными

документами, техническими условиями, технологическими картами и имеющими

разрешение (лицензию) органов госгортехнадзора.

5.2. Материалы,

применяемые при ремонте грузозахватных приспособлений

и тары, должны соответствовать государственным стандартам и другим нормативным документам. Качество примененного

материала при ремонте должно быть подтверждено

сертификатом предприятия — поставщика материала и входным контролем.

5.3. Сварка ответственных

элементов (колец, петель, захватов, рычагов

и т.п.) грузозахватных приспособлений, тары и контроль качества сварных соединений должны выполняться в соответствии с

требованиями ремонтной документации, разработанной специализированной

организацией.

5.4. Текущий (мелкий) ремонт

элементов грузозахватных приспособлений и

тары без применения сварки (правка деталей, заделка

концов канатов, замена крепежных деталей и т.п.) должны выполнять высококвалифицированные слесари

согласно ремонтной документации и

под руководством инженерно-технических работников, ответственных за содержание грузоподъемных машин в исправном состоянии, или других ответственных

специалистов.

5.5 Сведения о качестве

выполнения отдельных ремонтных работ должны быть занесены в ремонтный журнал или ведомость ремонта. При приемке

грузозахватного приспособления или тары из ремонта необходимо произвести их осмотр и испытания в

целях определения степени надежности.

5.6. Съемные грузозахватные приспособления (стропы,

цепи, траверсы, захваты и т.п.) после

ремонта подлежат испытанию на предприятии, на котором они

ремонтировались. Грузозахватные приспособления должны подвергаться осмотру и

испытанию нагрузкой, в 1,25 раза

превышающей их номинальную грузоподъемность.

5.7. Тара для перемещения мелкоштучных, сыпучих,

жидких и других грузов с применением

грузоподъемных машин после ремонта должна подвергаться осмотру.

Испытание тары грузом необязательно.

Приложение 1

|

к Типовой инструкции по безопасной эксплуатации металлических грузозахватных приспособлений и |

|

Форма паспорта стропа |

|||

|

Разрешение (лицензия) на № __________________________ от « ___ » __________ 200 _____ Наименование и |

|||

|

(наименование |

|||

|

ПАСПОРТ |

|||

|

Грузоподъемность |

|||

|

Номер нормативного документа (ТУ) |

|||

|

Место товарного знака |

|||

|

Предприятие-изготовитель |

|||

|

Место для чертежа |

|||

|

Масса стропа, т _____________________________________________________________ |

|||

|

Порядковый номер стропа по системе |

|||

|

Год и месяц выпуска стропа |

|||

|

Дата испытаний стропа |

|||

|

Результаты испытаний |

|||

|

Гарантийный срок |

|||

|

Условия, при которых может эксплуатироваться строп: наименьшая температура окружающего воздуха, °С наибольшая температура окружающего воздуха, °С |

|||

|

Подпись |

|||

|

Место |

|||

|

(дата) |

|||

|

Примечания: 1. Паспорт должен постоянно 2. При поставке партии однотипных стропов допускается изготовлять |

|||

|

Гарантии: предприятие-изготовитель гарантирует |

|||

Приложение 2

|

к Типовой инструкции по безопасной эксплуатации металлических грузозахватных приспособлений и |

Форма журнала учета и осмотра стропов

|

Наименование |

Порядковый номер |

Дата |

Техническое |

Должность |

Подпись |

СОДЕРЖАНИЕ

1. Общие сведения

1.1. Съемные грузозахватные приспособления и тара используются в процессе производства работ по подъему и перемещению грузов с применением подъёмных сооружений. Строповка, обвязка и зацепка твердых грузов для подъема, перемещения и опускания их при выполнении строительно-монтажных, погрузочно-разгрузочных и других работ с применением подъемных сооружений производятся при помощи съемных грузозахватных приспособлений. Перемещать мелкоштучные грузы допускается только в специальной предназначенной для этого таре, чтобы исключить возможность выпадения отдельных частей груза.

Перемещение кирпича на поддонах без ограждения производится только при разгрузке (погрузке) транспортных средств на землю (и с земли), если иное не указано в руководстве (инструкции) по эксплуатации и иных эксплуатационных документах на тару или в ППР. Для подъема и перемещения жидких и сыпучих грузов используется специальная тара (бадьи, лотки, ящики, контейнеры, ковши и т.п.).

1.2. В зависимости от условий производства работ, геометрических размеров и массы груза используют грузозахватные приспособления разных конструкций (стропы, траверсы, захваты и т.п.). Стропы относятся к наиболее простым в конструктивном исполнении грузозахватным приспособлениям и представляют собой гибкие элементы с концевыми креплениями и захватными органами различных конструкций. В качестве гибкого несущего элемента, как правило, используются стальные проволочные канаты, реже — цепи и ленты.

1.3. Стальные канаты имеют высокую удельную несущую способность и гибкость, значительно удобнее в работе и более долговечны, чем канаты из органических растительных волокон или стальные грузовые цепи. Стальной проволочный канат сглаживает динамические нагрузки и надежен, так как разрушение каната происходит не внезапно, как у цепи, а количество оборванных проволок увеличивается постепенно, что позволяет следить за состоянием каната и браковать его задолго до обрыва.

1.4. Преимуществами стальных цепей по сравнению со стальными канатами являются их высокая гибкость, простота конструкции, технологичность и способность огибать острые грани без применения подкладок. Существенными недостатками стальных цепей являются их большая масса, возможность внезапного разрыва вследствие быстрого раскрытия образовавшихся трещин и необходимость тщательного повседневного контроля состояния (износа) звеньев цепи. Кроме того, стальные цепи не допускают приложения динамических нагрузок, а дефекты в металле звеньев цепи трудно обнаружить.

1.5. По числу ветвей стропы разделяют на канатные одноветвевые (1СК), двухветвевые (2СК), трехветвевые (3СК), четырехветвевые (4СК) и универсальные (УСК), цепные одноветвевые (1СЦ), двухветвевые (2СЦ), трехветвевые (3СЦ), четырехветвевые (4СЦ) и универсальные (УСЦ). Простые стропы (СК и СЦ) применяют для навешивания грузов, имеющих специальные приспособления (петли, крюки, рымы, болты и т.п.), универсальные стропы — для строповки грузов обвязкой. Одноветвевой строп с крюком или другим грузозахватным органом обычно применяют для захвата и перемещения грузов, снабженных монтажными петлями или проушинами, скобами и т.п.

1.6. Многоветвевые стропы используют для подъема и перемещения строительных деталей и конструкций, имеющих две, три или четыре точки крепления. Их широко применяют для строповки элементов зданий (панелей, блоков, ферм и т.п.), снабженных петлями или проушинами. При использовании многоветвевого стропа нагрузка должна передаваться на все ветви равномерно, что обеспечивается вспомогательными соединениями.

1.7. Универсальные стропы применяют при подъеме груза, обвязка которого обычными стропами невозможна (трубы, доски, металлопрокат, аппараты и т.п.).

1.8. Траверсы используют для подъема и перемещения длинномерных или крупногабаритных конструкций или оборудования (колонны, фермы, балки, аппараты, трубы и т.п.). Траверсы рассчитаны на восприятие сжимающих или растягивающих усилий. Они предохраняют груз от воздействия сжимающих усилий, возникающих при наклоне груза, и обеспечивают безопасность при его перемещении краном. Траверсы навешивают на крюк крана при помощи косынки с проушиной (кольцом) или гибких или жестких тяг, присоединяемых шарнирно, что полностью освобождает их от изгибающих моментов. Навешивание траверс на крюк крана при помощи жестких и гибких тяг приводит к потере полезной высоты подъема. Канатные стропы на свободном конце заканчиваются крючками различных конструкций, взаимодействующими со скобами изделия или штыревыми замками, укрепленными на траверсе с коушами, вводимыми в гнезда корпуса замка. Штырь выдергивают вручную за прикрепленный к нему канатик (дистанционное управление).

1.9. Захваты являются наиболее совершенными и безопасными грузозахватными приспособлениями, основное преимущество которых — сокращение затрат ручного труда при захвате груза и его укладке краном в проектное положение. Целесообразно применять захваты в тех случаях, когда приходится перемещать однотипные конструкции. Захватами, установленными на стропах, можно быстро закрепить строп за поднимаемые рельсы, швеллеры и балки. При помощи соединительных звеньев и такелажных скоб захваты быстро укрепляют на стропах. На стропах можно также крепить крюки, зажимы для листов, а также другие приспособления.

1.10. Наиболее распространенными видами стальной технологической тары для подъема и перемещения штучных, тарно-штучных, полужидких и жидких грузов, а также грузов, относящихся к категории взрыво- и пожароопасных, являются ящики, бадьи, емкости, бункеры, контейнеры, поддоны и другие пакетирующие приспособления.

2. Требования безопасности

2.1. Съемные грузозахватные приспособления должны снабжаться паспортом, клеймом или прочно прикрепленной металлической биркой с указанием номера, грузоподъемности и даты испытания.

3. Эксплуатация

3.1. Специалист, ответственный за содержание подъемных сооружений в работоспособном состоянии обязан обеспечить содержание в исправном состоянии съемных грузозахватных приспособлений и производственной тары (если содержание их в исправном состоянии не возложено приказом на других лиц) путем проведения периодических осмотров, технических обслуживании и ремонтов в установленные графиком сроки, систематического контроля за правильным ведением журнала осмотра и своевременного устранения выявленных неисправностей, а также личного осмотра грузозахватных приспособлений и тары в установленные сроки.

3.2. Специалист, ответственный за безопасное производство работ с применением подъемных сооружений, обязан не допускать в работу не испытанные, не маркированные или повреждённые съемные грузозахватные приспособления и тару, обеспечивать стропальщиков отличительными знаками.

3.3. Персонал, который назначается для выполнения работ по зацепке грузов, в т.ч. по навешиванию на крюк подъемных сооружений, строповке и обвязке грузов, перемещаемых подъемными сооружениями с применением грузозахватных приспособлений, должен иметь уровень квалификации, соответствующий профессии «стропальщик».

То же требование предъявляется к персоналу основных рабочих профессий, в обязанности которых входит подвешивание на крюк груза без предварительной обвязки (груз, имеющий петли, рымы, цапфы, находящийся в ковшах, бадьях, контейнерах или в другой таре), а также в случаях, когда груз захватывается полуавтоматическими захватными устройствами.

3.4. Для подъемных сооружений, управляемых с пола, зацепку груза на крюк без предварительной обвязки разрешается выполнять персоналу основных рабочих профессий, прошедшему проверку навыков по зацепке грузов и инструктаж на рабочем месте.

3.5. Графическое изображение способов строповки и зацепки должно быть выдано на руки стропальщикам и крановщикам или вывешено в местах производства работ.

3.6. Неисправные грузозахватные приспособления, а также приспособления, не имеющие бирок (клейм), не должны находиться в местах производства работ. Не допускается нахождение в местах производства работ немаркированной и поврежденной тары.

3.7. Строповка грузов должна производиться в соответствии со схемами строповки. Для строповки предназначенного к подъему груза должны применяться стропы, соответствующие массе и характеру поднимаемого груза, с учетом числа ветвей и угла их наклона; стропы общего назначения следует подбирать так, чтобы угол между их ветвями не превышал 90°.

3.8. Соединения крюка грузоподъемной машины с подвесками, петлями и коушами стропов должны быть надежными. Подвеска стропа должна фиксироваться защелкой крюка. Монтажная петля должна закрепляться защелкой в звене крюка стропа.

3.9. В целях предупреждения падения грузов во время подъема и перемещения их подъемными сооружениями следует соблюдать следующие правила строповки:

при обвязке груза стропы должны накладываться без узлов и перекруток;

под острые углы металлических грузов (швеллер, уголок, двутавр) необходимо подкладывать подкладки. При этом необходимо учитывать расположение центра тяжести груза. Подводить строп под груз следует так, чтобы исключить возможность его выскальзывания во время подъема груза. Обвязывать груз нужно таким образом, чтобы во время его перемещения исключалось падение его отдельных частей и обеспечивалось устойчивое положение груза при перемещении. Для этого строповка длинномерных грузов (столбов, бревен, труб) должна производиться не менее чем в двух местах;

не использованные для зацепки концы многоветвевого стропа должны быть укреплены так, чтобы при перемещении груза краном исключалась возможность задевания этими концами за встречающиеся на пути предметы.

3.10. Груз, грузозахватное приспособление или тару при их горизонтальном перемещении следует предварительно поднять на 500 мм выше встречающихся на пути оборудования, строительных конструкций и других предметов.

3.11. Опускать перемещаемый груз разрешается лишь на предназначенное для этого место, где исключается возможность падения, опрокидывания или сползания устанавливаемого груза. На место установки груза должны быть предварительно уложены соответствующей прочности подкладки для того, чтобы стропы могли быть легко и без повреждения извлечены из-под груза.

3.12. При производстве работ с применение ПС не допускаются подъем груза, засыпанного землей или примерзшего к земле, заложенного другими грузами, а также освобождение с применением грузоподъемной машины защемленных стропов, канатов, цепей.

4. Порядок осмотра и браковки съемных грузозахватных приспособлений и тары

4.1. Согласно требованиям «Правил безопасности опасных производственных объектов, на которых используются подъемные сооружения» (утв. приказом Ростехнадзора от 12.11.2013 г. N 533 стропальщики и крановщики (операторы) должны проводить осмотр грузозахватных приспособлений перед их применением, при этом следует использовать браковочные показатели, приведенные в их руководстве (инструкции) по их эксплуатации.

4.2. Специалисты, ответственные за содержание подъемных сооружений в работоспособном состояние и специалисты, ответственные за безопасное производство работ с применением подъемных сооружений производить осмотр грузозахватных приспособлений в следующие сроки:

траверс, клещей, захватов и тары — каждый месяц;

стропов (за исключением редко используемых) — каждые 10 дней;

редко используемых съемных грузозахватных приспособлений — перед началом работ.

4.3. При осмотре канатных стропов необходимо обращать внимание на состояние канатов, коушей, крюков, подвесок, замыкающих устройств, обойм, карабинов и места их крепления.

4.4. Для оценки безопасности использования канатов применяют следующие критерии:

характер и число обрывов проволок, в том числе наличие обрывов проволок у концевых заделок, мест сосредоточения обрывов проволок, интенсивность возрастания числа обрывов проволок;

разрыв пряди;

поверхностный и внутренний износ;

поверхностная и внутренняя коррозия;

местное уменьшение диаметра каната, включая разрыв сердечника;

деформация в виде волнистости, корзинообразности, выдавливания проволок и прядей, раздавливания прядей, заломов и т.п.;

повреждения в результате температурного воздействия или электрического дугового разряда.

4.5. Канатный строп подлежит браковке, если число видимых обрывов наружных проволок превышает указанное в таблице.

|

Стропы из канатов двойной свивки |

Число видимых обрывов проволок на участке канатного стропа длиной |

|

|

3d |

6d |

30d |

|

4 |

6 |

16 |

Примечание. d — диаметр каната, в миллиметрах.

4.6. Браковка деталей стропа (колец, петель и крюков) должна производиться:

при наличии трещин;

при износе поверхности элементов или местных вмятин, приводящих к уменьшению площади поперечного сечения на 10 %;

при наличии остаточных деформаций, приводящих к изменению первоначального размера элемента более чем на 5 %.

4.7. Не допускаются к эксплуатации стропы:

имеющие дефекты;

при отсутствии или повреждении маркировочной бирки;

с деформированными коушами или износе их с уменьшением сечения более чем на 15 %;

имеющие трещины на спрессованных втулках или при изменении их размера более чем на 10 % от первоначального;

с признаками смещения каната в заплетке или втулках;

с поврежденными или отсутствующими оплетками или другими защитными элементами при наличии выступающих концов проволоки у места заплетки;

с крюками, не имеющими предохранительных замков.

4.8. Цепной строп подлежит браковке, если будут обнаружены следующие дефекты:

обрыв звена;

изгиб или износ крюка в звене более 10 % от первоначального размера;

удлинение звена цепи более 3 % от первоначального размера;

уменьшение диаметра сечения звена цепи вследствие износа более 10 % .

4.9. При осмотре захватов необходимо проверять состояние рабочих поверхностей, соприкасающихся с грузом. Если на них имеется насечка, то затупление или выкрашивание зубчиков не допускается. Захват подлежит браковке, если будут обнаружены изгибы, изломы рычагов или износ и повреждение соединительных звеньев. Металлические траверсы, состоящие из балок, распорок, рам и других элементов, подлежат браковке при обнаружении деформаций со стрелой прогиба более 2 мм на 1 м длины, трещин в местах резких перегибов или изменении сечения сварных элементов, а также при повреждении крепежных и соединительных звеньев.

4.10. При осмотре тары необходимо особенно тщательно проверять:

появление трещин в захватных устройствах для строповки;

исправность фактических устройств и замковых устройств крышек;

отсутствие дефектов в сварных соединениях, целостность маркировки.

Тара бракуется в следующих случаях:

тара не замаркирована;

не указано назначение тары;

имеются неисправные строповочные узлы;

помяты или разорваны борта;

имеются трещины и другие дефекты в сварных соединениях.

4.11.При осмотре текстильных стропов на полимерной основе необходимо обратить внимание на состояние лент, швов, крюков, скоб, замыкающих устройств, обойм, карабинов и мест их креплений. Стропы не должны допускаться к работе, если:

отсутствует клеймо (бирка) или не читаются сведения о стропе, которые содержат информацию об изготовителе, грузоподъемности;

имеются узлы на несущих лентах стропов;

имеются поперечные порезы или разрывы ленты независимо от их размеров;

имеются продольные порезы или разрывы ленты, суммарная длина которых превышает 10 процентов длины ленты ветви стропа, а также единичные порезы или разрывы длиной более 50 миллиметров;

имеются местные расслоения лент стропа (кроме мест заделки краев лент) на суммарной длине более 0,5 метра на одном крайнем шве или на двух и более внутренних швах, сопровождаемые разрывом трех и более строчек шва;

имеются местные расслоения лент стропа в месте заделки краев ленты на длине более 0,2 метра на одном из крайних швов или на двух и более внутренних швах, сопровождаемые разрывом трех и более строчек шва, а также отслоение края ленты или сшивки лент у петли на длине более 10 процентов длины заделки (сшивки) концов лент;

имеются поверхностные обрывы нитей ленты общей длиной более 10 процентов ширины ленты, вызванные механическим воздействием (трением) острых кромок груза;

имеются повреждения лент от воздействия химических веществ (кислоты, щелочи, растворителя, нефтепродуктов) общей длиной более 10 процентов ширины ленты или длины стропа, а также единичные повреждения более 10 процентов ширины ленты и длиной более 50 миллиметров;

присутствует выпучивание нитей из ленты стропа на расстояние более 10 процентов ширины ленты;

имеются сквозные отверстия диаметром более 10 процентов ширины ленты от воздействия острых предметов;

имеются прожженные сквозные отверстия диаметром более 10 процентов ширины ленты от воздействия брызг расплавленного металла или наличие трех и более отверстий при расстоянии между ними менее 10 процентов ширины ленты независимо от диаметра отверстий;

имеется загрязнение лент (нефтепродуктами, смолами, красками, цементом, грунтом) более 50 процентов длины стропа;

присутствует совокупность всех вышеперечисленных дефектов на площади более 10 процентов ширины и длины стропа;

присутствует размочаливание или износ более 10 процентов ширины петель стропа.

Запрещается эксплуатация стропов со следующими дефектами и повреждениями металлических элементов (колец, петель, скоб, подвесок, обойм, карабинов, звеньев):

трещинами любых размеров и расположения;

износом поверхности элементов или наличием местных вмятин, приводящих к уменьшению площади поперечного сечения на 10 процентов и более;

наличием остаточных деформаций, приводящих к изменению первоначального размера элемента более чем на 3 процента;

повреждением резьбовых соединений и других креплений.

4.12. Результаты осмотра съемных грузозахватных приспособлений и тары должны заноситься в специальный журнал.

5. Ремонт

5.1. Восстановительный ремонт с применением сварки грузозахватных приспособлений, тары и их элементов должен производиться в специализированых организациях, располагающих техническими средствами и квалифицированными специалистами.

5.2. Текущий ремонт элементов грузозахватных приспособлений и тары без применения сварки (правка деталей, заделка концов канатов, замена крепежных деталей и т.п.) должны выполнять слесарями по ремонту и обслуживанию ГПМ, согласно ремонтной документации и под руководством специалиста, ответственного за содержание подъемных сооружений в работоспособном состояние

5.3. Сведения о качестве выполнения отдельных ремонтных работ должны быть занесены в ремонтный журнал. При приемке грузозахватного приспособления или тары из ремонта необходимо произвести их осмотр и испытания с целью определения степени надежности.