Инструкция по отбору, документации, обработке, хранению, сокращению и ликвидации керна скважин колонкового бурения

Издание:Геоинформмарк, Москва, 1994 г., 32 стр.

Настоящая инструкция составлена на основании приказа Комитета Российской Федерации по геологии и использованию недр (РОСКОМНЕДРА) «О приведении первоочередных нормативных и иных актов в соответствие с Законом Российской Федерации «О недрах» от 07.12.92 №203. Инструкция содержит основные положения по документации, обработке, хранению, сокращению и ликвидации керна скважин колонкового бурения, приведенные в соответствие с Законом Российской Федерации «О недрах» (№ 2396-1 от 21 февраля 1992г.), «Положением о порядке лицензирования пользования недрами» (№ 3314-1 от 15 июля 1992г.) и ведомственными документами Комитета Российской Федерации по геологии и использованию недр.

Положения настоящей инструкции распространяются на все субъекты недропользования независимо от форм собственности, которые заняты геологическим изучением (съемка, поиски, разведка) и добычей полезных ископаемых в соответствии с Законом Российской Федерации «О недрах».

Все права на материалы принадлежат исключительно их авторам или законным правообладателям. Все материалы предоставляются исключительно для ознакомления. Подробнее об авторских правах читайте здесь!

Внимание! Если Вы хотите поделиться с кем-то материалом c этой страницы, используйте вот эту ссылку:

https://www.geokniga.org/books/8731

Прямые ссылки на файлы работать не будут!

В колонке № 11

намечаются проектные интервалы отбора

керна. В поисковых и разведочных скважинах

отбор керна предусматривается в ожидаемых

перспективных (продуктивных) частях

разреза с целью изучения

литолого-петрографического состава

пластов, их коллекторских свойств,

нефтегазонасыщенности, петрофизических

и других свойств пород.

В целях недопущения

пропуска продуктивного пласта без

отбора керна начало отбора следует

запроектировать на 5-10 м ранее, т.е. выше

ожидаемой глубины вскрытия кровли

продуктивного пласта, а завершение

отбора – после подъема на поверхность

обводненной части пласта, т.е. пластовой

воды, что будет примерно на 5 м глубже

подошвы самого пласта.

При наличии

резервного метража для отбора керна

(т.е. в пределах 10% от проектной глубины

скважины) следует запроектировать 1-2

интервала в пограничных частях

стратиграфических подразделений для

изучения флоры и фауны с целью уточнения

стратиграфических границ между различными

ярусами, горизонтами, свитами. Рекомендуемый

объем керна в каждом из таких интервалов

– 10-15 м.

6 Опробование пластов в процессе бурения

К опробованию

пластов в открытом стволе (до спуска

колонн) в процессе бурения намечаются

те интервалы разреза и конкретные

пласты, из которых можно ожидать

нефтегазопроявления. Опробование

ведется испытателями пластов на трубах

(ИПТ) или испытателями на каротажном

кабеле. Опробование ИПТ ведется в

интервале между пакером и текущем забоем

скважины, т.е. интервалом испытания

служат породы во всем подпакерном

пространстве. Пакер устанавливается

непосредственно над кровлей продуктивного

пласта. Ниже пакера с опорой на текущий

забой располагается хвостовик или

опорная якорная труба. Ее верхняя

подпакерная часть против продуктивного

пласта перфорирована и представляет

собой фильтр. Оптимальная длина якоря

(что равнозначно интервалу опробования)

15-25 м, но может и превышать эти значения,

когда мощность пласта также велика.

7 Конструкция скважины

Спускаемые в

скважину металлические обсадные трубы

предусматриваются для закрепления

стенок скважин, изоляции пластов друг

от друга и обеспечения герметичности

внутриколонного пространства.

Типовая конструкция

скважин обеспечивается спуском четырех

видов обсадных колонн с использованием

следующих диаметров:

— направления, d

= 426 мм;

— кондуктора, d

= 324 мм;

— технической

колонны, d

= 245 мм;

— эксплуатационной

колонны, d

= 146 мм.

Диаметры колонн

подбираются с таким расчетом, чтобы

внутри каждой предыдущей беспрепятственно

проходило долото меньшего диаметра для

дальнейшего бурения и спуска последующей

колонны. При этом диаметр последней

эксплуатационной колонны лимитируется

необходимостью прохождения внутри ее

каротажных и прострелочных приборов,

бурильных и насосно-компрессорных труб,

приборов для испытания и исследования

притоков.

Цементирование

затрубного пространства проводится с

целью разобщения и изоляции продуктивных

и водонасыщенных пластов и предотвращения

взаимоперетоков между ними.

В персональных

заданиях рекомендуются глубины спуска

и высота подъема цемента (до устья или

до определенной глубины) для каждой из

колонн. Изображение конструкций скважины

на ГТН предусматривает вертикальные

прямые линии для каждой из колонн от

устья до рекомендованной глубины с

указанием диаметра труб, глубины их

спуска, интервалов затрубного цементажа

(косой штриховкой), высоты подъема

цемента и интервалов перфорации (рисунок

1).

Перфорация

эксплуатационной колонны предусматривается

в интервалах продуктивных пластов, но

на 1-3 м выше ожидаемой подошвы пласта с

целью недопущения вскрытия подошвенных

пластовых вод.

Рисунок 1 –

Изображение конструкции скважины на

ГТН

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

![]() Отбор керна и шлама в процессе бурения скважин

Отбор керна и шлама в процессе бурения скважин

При бурении колонковых разведочных скважин керн и шлам являются основными фактическими материалами, служащими для познания вещественного состава и физических свойств разбуриваемых пород и полезных ископаемых. Для изучения геологического строения того или иного месторождения требуется получение необходимого количества и качества кернового материала.

В зависимости от состояния горных пород в их естественном залегании и их физических свойств применяются различные технические средства и технологические приемы для отбора керна в процессе бурения. Так, при бурении алмазами в монолитных твердых и весьма твердых породах (VIII—XII категорий буримости) наблюдается высокий выход керна с ненарушенной структурой, поэтому параметры режима бурения и длина рейса должны назначаться, исходя из возможности получения наибольших скоростей проходки. Наоборот, в породах средней твердости (особенно трещиноватых), а также в мягких породах часто имеет место истирание и размыв керна. В этих случаях приходится сокращать длину рейса и параметры бурения назначать, исходя из необходимости получения требуемого количества и качества кернового материала.

В Московском геологоразведочном институте под руководством С. А. Волкова разработана и принята – Экспертно-геологическим советом Главгеологии РСФСР в 1959 г. классификация горных пород и полезных ископаемых по сложности отбора керна, в основу которой положены два фактора: 1) механическое разрушение пород керна промывочной жидкостью, воздухом и вибрирующим буровым снарядом; 2) растворимость породы и полезного ископаемого.

В соответствии с этим все горные породы и полезные ископаемые по сложности отбора керна при колонковом бурении разбиты на четыре группы:

I — породы и полезные ископаемые монолитные и слабо трещиноватые, практически не разрушаемые промывочной жидкостью и вибрациями снаряда;

II — породы и полезные ископаемые, легко растворимые (минеральные соли);

III — породы и полезные ископаемые, легко разрушающиеся под действием промывочной жидкости, а также многолетнемерзлые породы;

IV — породы и полезные ископаемые, разрушающиеся промывочной жидкостью и вибрациями снаряда: сильно трещиноватые, рыхлые, сыпучие и плывучие.

На основе приведенной классификации горных пород можно выбрать наиболее рациональные технические средства и технологические приемы бурения,, обеспечивающие надлежащий выход керна в породах с различными физико-техническим свойствами.

Отбор керна производится колонковыми долотами и буровыми коронками в соответствии с геолого-техническим нарядом. Интервалы бурения пород с отбором и без отбора керна устанавливаются геологической службой партии или экспедиции.

Чтобы керн был представительным, т. е. достаточным для характеристики разбуриваемых пород и полезных ископаемых, наравне с качеством керна требуется еще и получение его в определенном количестве. Количество получаемого при бурении керна устанавливается геологической службой ГРП или экспедиции в зависимости от конкретных условий (степени изученности геологического разреза, физико-механических свойств полезных ископаемых и характера ‘ расположения их в породах и т. д.). С целью удобства документации в практику бурения введен термин «процент выхода керна», под которым следует понимать отношение количества Керна, поднятого из скважины, к пробуренному интервалу, выраженное в процентах. Пробуренным интервалом может быть толща пород, например песчаники, известняки, песчано-глинистая толща или рудная толща. В этих случаях говорят: «выход керна по песчаникам составляет столько-то процентов, по песчано-глинистой толще — столько-то процентов и т. д.».

Бурение в породах первой группы, неразрушаемых промывочной жидкостью и вибрациями снаряда, может производиться алмазами или дробью — в твердых и весьма твердых породах или твердосплавными коронками и колонковыми шарошечными (или штыревыми) долотами — в твердых породах.

Если породы монолитные или слаботрещиноватые, то выход керна и его качество обычно полностью удовлетворяют требованиям геологической службы. Поэтому бурение в этих случаях ведется с применением простых (одинарных) колонковых труб с кернорвательным устройством пружинного типа.

Рациональная проходка на рейс определяется в основном твердостью породы и износостойкостью колонкового долота или коронки.

Ввиду хорошей устойчивости пород первой группы рекомендуется: применение удлиненных колонковых труб, что дает возможность существенно повысить проходку на рейс (порядка 6—9 м)\ нагрузку на забой в глубоких скважинах производить за счет утяжеленных труб с целью создания наиболее благоприятных условий работы колонкового снаряда в скважине. Качество и количество промывочной жидкости следует выбирать в зависимости от свойств разбуриваемых пород. При бурении монолитных твердых и очень твердых пород в качестве промывочной жидкости можно и нужно применять воду, а при бурении в породах трещиноватых — глинистые или специальные растворы. Количество жидкости назначается исходя из условий сохранения керна (способности сопротивляться размыву).

С целью предупреждения возможной самозаклинки керна в колонковой трубе не следует приподнимать снаряд над забоем в процессе наращивания бурильной трубы и перекрепления в патроне шпинделя станка.

Для улучшения выхода керна при дробовом бурении рекомендуется практиковать непрерывный способ питания скважины дробью при помощи дробопитателей, а при отсутствии последних — питание дробью отдельными порциями.

Для срыва столбика керна и удержания ejo в колонковой трубе применяются либо кернорвательные устройства, либо заклинка керна заклиночным материалом. В мягких породах применяется способ затирки керна всухую.

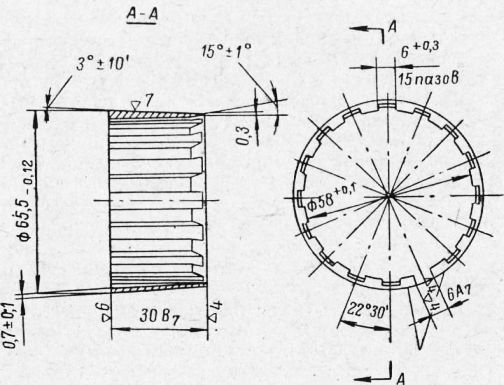

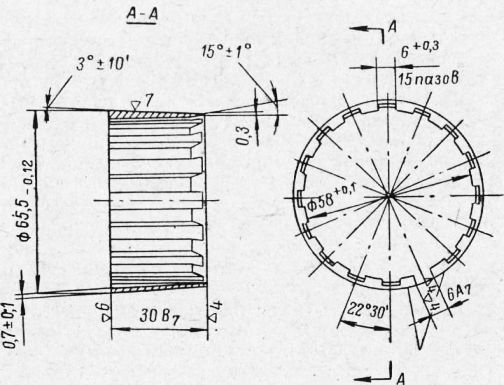

Кернорвательное устройство представляет собой разрезное пружинное кольцо (рис. 85). Пружинное (рвательное) кольцо с наружными коническими поверхностями устанавливается в конической выточке алмазной коронки или в отдельном корпусе кернорвателя. Кернорватель монтируется между алмазной коронкой н колонковой трубой. Величина угла конуса кольца и конической выточки в корпусе коронки составляет 3° ± 10. Высота рвательного кольца равна 25-35 мм, а толщина стенки его 3—4 мм. Обычно отношение высоты кольца к его диаметру должно составлять около 0,53.

Рвательные кольца изготовляются из пружинной стали марки 60СГА с последующей термической обработкой до твердости 40—45 единиц по Роквеллу (шкала С). На внутренней поверхности кольца прострагиваются продольные канавки для прохода промывочной жидкости и риски для удержания керна. В процессе бурения скважины пружинное кольцо находится в верхней части конической выточки коронки, свободно пропуская керн в колонковую трубу. При отрыве снаряда от забоя пружинное кольцо скользит по конической выточке в коронке (или в корпусе кернорвателя); сжимает керн и отрывает его от забоя.

Заклинку керна кернорвателем рекомендуется производить в следующем порядке:

а) перед отрывом керна от забоя в конце рейса выключить подачу снаряда, но вращать его без нагрузки в течение 3—5 мин с целью подбуривания керна у его основания для облегчения последующего отрыва керна;

б) во время вращения инструмента без подачи на забой увеличить производительность насоса, чтобы вымыть весь шлам из скважины;

в) резким поворотом бурильной колонны сорвать керн с забоя;

г) приподнять буровой инструмент над забоем на 0,5—1,0 м и снова опустить его на забой; если коронка свободно доходит до забоя, то это будет указывать на то, что керн сорван с забоя и не выпал из колонковой трубы;

д) поднять снаряд из скважины, избегая толчков и ударов.

Рис. 1. Кернорвательное устройство.

При бурении в твердых породах в случае отсутствия кернорвателей извлечение керна из скважины производится при помощи заклинки. Способ заклинки состоит в том, что после окончания рейса (перед подъемом инструмента на поверхность) засыпают внутрь бурильных труб заклинку (битое стекло, битый кварц и пр.), которую продавливают насосом до буровой коронки. Частицы стекла или кварца, попадая в пространство между керном и коронкой, крепко заклинивают керн в коронке- Прочность заклинки определяется при натяжке инструмента. Если теперь повернуть бурильную колонну, то керн будет оторван от забоя и извлечен вместе с инструментом из скважины.

Кварц или стекло, предназначенные для заклинки керна, дробятся на буровой вышке в ступе до размера 1—2,5 мм и просеиваются через сито с разделением по крупности частиц на две фракции размером 1—1,5 и 1,5—2,5 мм.

Общее количество заклиночного материала, засыпаемого в бурильные трубы при алмазном бурении, составляет 100—150 см3. Засыпка производится тонкой струей отдельными порциями. Для избежания образования пробок заклинки в бурильных трубах последние постукиваются деревянным молотком.

После подачи заклинки в бурильные трубы следует включить насос и наблюдать за давлением на насосе по манометру. Плавное возрастание давления на насосе свидетельствует о том, что материал заклинки заполняет зазор между керном и коронкой. После запрессовки заклинки отрыв керна от забоя производится резким поворотом бурильных труб при одновременном их подъеме без прекращения циркуляции промывочной жидкости. Снижение давления жидкости в момент отрыва керна показывает, что керн не оторван от забоя и операцию заклинки керна нужно повторить.

При бурении легко растворимых пород и полезных ископаемых {например, минеральных солей) II группы применяют технологию проходки несколько отличную от проходки в обычных горных породах. Это отличие обусловливается такими свойствами полезного ископаемого (соли), как неоднородностью строения соли в залеяш, различной твердостью и степенью растворимости различных видов соли в пределах одного и того же пласта, способностью легко разрушаться при обработке их обычно применяемой промывочной жидкостью (вода, глинистый раствор), вследствие чего резко снижается устойчивость стенок скважины и выход керна соли с ненарушенной структурой. В соответствии с требованиями геологической службы бурение по соли производится твердосплавными коронками диаметром 112 и 93 мм.

Для увеличения выхода керна соли рекомендуется выполнение следующих мероприятий.

1. Бурение по соли производить при следующих режимах: а) осевая нагрузка на коронку (0112 мм) 600—700 кГ; б) скорость вращения снаряда 150—200 об/мин; в) количество промывочной жидкости 70—100 л!мин.

2. В качестве промывочной жидкости применять: а) при бурении сильвинита и каменной соли — насыщенный водный раствор хлористого натрия; б) при бурении карналлита—раствор хлористого магния.

3. Применять кернорватели пружинного типа.

4. Применять шарик-клапан в переходнике с бурильных труб па колонковую трубу — с целью предупреждения возможного выдавливания керна жидкостью при подъеме снаряда.

5. Применять местную циркуляцию промывочной жидкости с обратной промывкой в случаях поглощения жидкости в процессе бурения.

Для нормальных условий бурения, повышения выхода керна и сохранения его в процессе бурения соляно-глинистый раствор, приготовленный из глины на насыщенном растворе NaCl и обработанный сульфитспиртовой бардой (ССБ), должен иметь следующие параметры: удельный вес 1,22 Г/см3; условная вязкость 40 сек по СПВ-5; водоотдача 22—10 см3/30 мин; толщина корки 2—3 мм; коллоидальность 98% и более; содержание песка не более 4%.

Для приготовления 1 м3 раствора с такими параметрами требуется: глины 280 кг, поваренной соли —290 кг, воды —570 л и ССБ -20 кг.

Бурение в интервалах поглощения производится с промывкой тем же соляно-глинистым раствором, но обработанным ССБ в количестве 80 кг ССБ на 1 м3 раствора. При этом значения удельного неса понизятся до 1 Г/см3, а условная вязкость раствора возрастет до 50 сек.

В современных условиях бурения в соленосной толще выход керна должен быть: а) по каменной соли не менее 90%; б) по всем породам, перспективным на калий, не менее 85%; в) по породам, содержащим карналлит, 75%.

При бурении в легко размываемых породах III и IV групп для получения керна применяют двойные колонковые трубы с малой подачей промывочной жидкости, забивные грунтоносы системы ВСЕГИНГЕО и ВСЕГЕИ и другие технические средства.

В породах мягких и сыпучих применяют кернорватели лепесткового типа. В процессе бурения лепестки откидываются к стенкам кернорвателя и свободно пропускают породу в колонковую трубу. При подъеме инструмента лепестки занимают горизонтальное положение, полностью перекрывая отверстие в кернорвателе.

В породах весьма мягких и сыпучих нередко применяют способ сухой затирки, при котором последний интервал (5—10 см) перед подъемом инструмента проходят без промывки («всухую»). Таким образом, керн оказывается как бы запечатанным снизу в колонковой трубе.

Для предохранения керна от выдавливания из колонковой трубы весом столба промывочной жидкости в бурильных трубах рекомендуется применение специальцого переводника с шариковым клапаном, устанавливаемого в верхней части колонковой трубы. Инструмент опускается в скважину с переводником без шарика, что позволяет производить бурение обычным способом. После окончания бурения перед подъемом инструмента опускают стальной шарик внутрь бурильных труб и включают насос. Под давлением струи промывочной жидкости шарик садится на седло и перекрывает доступ жидкости внутрь колонковой трубы.

В мягких и сыпучих породах выход керна повышается с применением метода безнасосного бурения со шламовой трубой закрытого типа при нагрузках на коронку диаметром 76—131 мм от 150 до 250 кГ. Длина рейса обычно не превышает 0,5—0,6 м. Частота расхаживания снаряда должна быть при бурении песков 40—60; песчано-глинистых пород 20—25; глин 15—20 качаний в минуту. Затирка керна перед подъемом снаряда производится «всухую».

Наиболее надежными техническими средствами для отбора образцов горных пород, легко разрушающихся при вибрации снаряда или обработке их промывочной жидкостью в процессе бурения, являются двойные колонковые трубы с опережением торца внутренней коронки относительно наружной.

В современных условиях бурения применяются двойные колонковые трубы трех типов: с невращающейся внутренней трубой, с вращающейся внутренней трубой и комбинированные трубы, могущие работать как трубы первого и второго типов.

Двойные колонковые трубы с невращающейся внутренней трубой применяются для бурения в мягких, рыхлых и в сильно трещиноватых твердых породах. В трубах такого типа внутренняя керноприемная труба подвешена верхней частью к узлу с шариковым упорным подшипником, вследствие чего внутренняя труба при вхождении в нее керна перестает вращаться. Основными преимуществами двойных колонковых труб этого типа в сравнении с другими трубами является сохранение образца породы от истирания и разрушения, а также уменьшение случаев заклинки керна во внутренней трубе.

Двойные колонковые трубы с вращающейся внутренней трубой применяются для бурения в твердых трещиноватых и в монолитных породах средней твердости. В трубах такого типа наруяжая и внутренняя (керноприемная) трубы жестко соединены общим переходником, поэтому в процессе бурения обе трубы вращаются одновременно. При работе двойными колонковыми трубами с вращающейся наружной и внутренней трубами отмечено резкое уменьшение размыва керна и его самозаклинки, так как зазор между внутренней трубой и керном очень мал.

Из многочисленных конструкций двойных колонковых труб наиболее распространенными являются трубы конструкции треста Львовуглегеология Московского геологоразведочного института, Томского политехнического института типа ДКС-1-ТПИ, труба ВИТР типа Штамп-91 и конструкции С. Е. Алексееико.

К наружному переходнику на бурильные трубы присоединяется на резьбе полый шток, снабженный шлицами. Соединительным патрубком переходник связан с муфтой включения, имеющей сальниковое устройство. Через сальник свободно проходит шток. К муфте присоединяется на резьбе наружная труба с твердосплавной наружной коронкой.

К нижнему концу внутренней колонковой трубы присоединена на резьбе внутренняя коронка. На верхнем конце колонковой трубы имеется переходник керноприемной трубы с шариковым клапаном. Переходник соединен с полым опорным штоком, свободно

проходящим через сальник ниппеля. Шток упирается в подпятник с шариком. Ниппель через соединительный патрубок и внутренний переходник соединяется с полым штоком. Муфта включения имеет продольные пазы, в которых могут перемещаться шлицы штока. Вращение трубы и осевая нагрузка на чкоронку передается от полого штока через пазы муфты и наружную колонковую трубу. Для предохранения пазов муфты от заполнения шламом и возможной заклинки штока к переходнику присоединена на резьбе предохранительная труба.

Внутренняя (керноприемная) коронка изготовлена из стали У7 и термически обработана. Режущая часть ее заострена, но не армирована твердым сплавом. Так как внутренняя коронка несколько опережает наружную коронку и в процессе перебурки угольного пласта вдавливается в забой усилием подачи, а внутренняя колонковая труба связана через переходник приемной трубы с опорным штоком, упирающимся в подпятник амортизатора, то при бурении коронка и труба затормаживаются и не вращаются. Это обеспечивает сохранение керна. Наружная же коронка вращается вокруг керноприемной коронки и обуривает уголь, что дает возможность коронке вдавливаться в угольный пласт.

Промывочная жидкость подается к забою через полый шток, затем через боковые каналы переходника и кольцевой зазор между внутренней и наружной колонковыми трубами. Жидкость, попавшая в керноприемную трубу во время спуска инструмента, по мере поступления керна вытесняется последним через шариковый клапан переходника, затем проходит через отверстие штока, отверстие подпятника, отверстие во внутреннем переходнике, далее через продольное отверстие в штоке и боковое отверстие в муфте включения выводится в затрубное пространство. Для создания надлежащей герметичности поставлены уплотняющие сальники.

Двойная колонковая труба работает следующим образом. При спуске снаряда в скважину внутренняя труба с керноприемной коронкой спрятаны в наружной трубе. В это время коронка. прикрыта снизу пружинным самозакрывающимся пауком, предохраняющим приемную часть трубы от загрязнения и от попадания кусочков породы в процессе спуска инструмента. При достижении забоя труба становится на него своей наружной коронкой. Внутренняя же коронка несколько выступает из наружной под тяжестью веса инструмента, передаваемого через полый шток, внутренний переходник, соединительный патрубок, ниппель, переходник приемной трубы и внутреннюю трубу с коронкой.

В условиях Донбасса рекомендуется следующий режим бурения двойной колонковой трубой: а) скорость вращения снаряда должна быть в пределах 80—100 об/мин; б) давление на забой не менее 1000 кГ, отрегулируемое так, чтобы проходка по углю не превышала 1—2 см/мин; в) количество промывочной жидкости 100—120 л/мин (при перебуривании мягких углей).

Внутренняя коронка во время бурения опережает наружную на 1—4 мм в зависимости от твердости угля. При углях средней твердости опережение коронки устанавливается до 2 мм.

Быстрое погружение коронки в породу указывает на малую величину опереясения коронки, а медленное погружение — на большую. Величина опережения коронки регулируется при помощи шайб, подкладываемых под головку ограничителя с пружиной и переходника, в который завертывается ограничитель.

Наружная коронка имеет ступенчатый торец, поверхность которого армируется пластинчатыми резцами № 0205 твердого сплава марки ВК8.

Для удобства извлечения керна угля, а также для сохранения его структуры во внутреннюю колонковую трубу вставляется разъемная приемная труба (гильза), состоящая из двух половин, скрепленных соединительным кольцом, упирающимся в переходник 15 керноприемной трубы. В момент выхода внутренней коронки из наружной пружинные пластины паука разжимаются и прячутся в свободное пространство между коронками, не препятствуя поступлению керна в приемную трубу.

По окончании перебурки пласта следует прекратить вращение снаряда, затем приподнять один-два раза трубу от забоя на 10 см, после чего можно поднимать снаряд (без затирки всухую). При этом вначале поднимается узел керноприемной трубы,пружины паука освобождаются и крепко захватывают керн. Выдавливание керна промывочной жидкостью при подъеме предотвращается шариковым клапаном.

С целью предупреждения возможного выпадения керна из колонковой трубы нужно производить подъем его осторожно, без толчков и ударов. Во время развинчивания свечей бурильных труб, а затем и самого снаряда работа ручными ключами и механическими приспособлениями должна быть ровной, без резких рывков.

При извлечении керна из колонковой трубы необходимо предохранить его от раскалывания и разрушения. После извлечения следует очистить керн от частиц заклинки и шлама, обмыть теплой водой и уложить в специальные ящики. Керн рыхлых или легко растворимых пород нужно только очистить, но не обмывать водой.

Укладка керна в ящики производится в строгой последовательности в порядке возрастания глубины с этикеткой из фанерной дощечки, на которой указывается простым черным карандашом (отнюдь не химическим) интервал отбора керна и длина полученного керна с этого интервала. Этикетка пишется в двух экземплярах с обозначением «начало» (ставится у начала керна) и «конец» (ставится у конца керна). Если на каком-либо интервале керн не поднят, то нужно вложить в ящик этикетку с указанием глубины интервала и указать в ней, что керна нет.

Укладывать керн в ящики следует всегда плотно, без свободных промежутков между кусками. Мелкие кусочки и обломки керна, если их местоположение в поднятом керне точно не установлено, выделяются отдельно, укладываются в мешочки вместе с биркой, на которой указывается интервал бурения этого рейса.

Ответственность за правильность документации керна на буровой вышке лежит на буровом мастере и дежурном технике-геологе. Временное хранение керна на полу буровой вышки или в рабочем помещении геолога не разрешается.

При низком проценте выхода керна при бурении скважин производят (по указанию геологов) отбор шлама. Мелкие частицы или обломки разбуриваемой породы, поднимаемые глинистым раствором на поверхность, характеризуют состав проходимых пород.

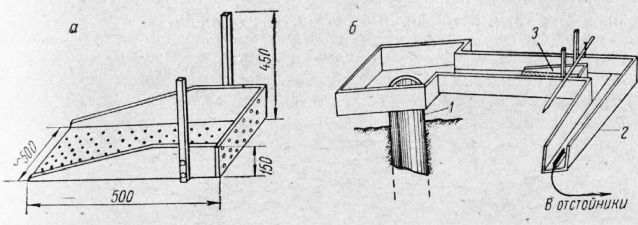

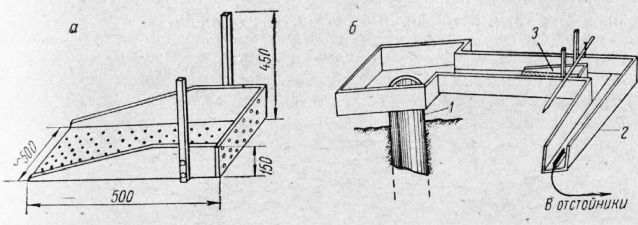

Рис. 3. Устройство для отбора шлама.

1 — устье скважины; 2 — желоб; з — ящик-ловушка.

Отбор шлама производится с интервалов скважины по указанию геологической службы. Систематический отбор шлама производится обычно через 1—2 м проходки из выходящей струи глинистого раствора при помощи ящика-ловушки, устройство которого показано на рис. 3.

Ящик-ловушка изготовляется из листового железа с отверстиями в 3 мм. Расстояние между отверстиями 2—3 см. Задняя стенка имеет отверстия диаметром 5—8 Расстояние между отверстиями 4—5 см. Между внутренней поверхностью боковой стенки желоба и боковой стенкой ловушки должен быть зазор в 3—5 см.

На рис. 3, б приведена схема установки ящика-ловушки в желобе у устья скважины. Для обеспечения сплошного отбора шлама на буровой должно быть два ящика.

Разделение шлама на фракции производится путем последовательного промывания его сквозь сито с отверстиями 3—3,5 мм и 2

При отборе шлама важно создать такие условия, при которых он не будет загрязняться вмещающими породами вышезалегающих горизонтов и не будет теряться в трещинах и неровностях стенок в процессе подъема его из скважины. Режим промывки должен быть отрегулирован таким образом, чтобы потоком промывочной жидкости полностью выносить из скважины частицы разбуренной породы всех размеров (мелкие и крупные).

Перед подъемом снаряда скважина тщательно промывается, чтобы весь шлам был вынесен на поверхность.

В случае бурения с продувкой воздухом улавливание шлама производится в шламоуловителях циклонного типа, установливаемых на отводной линии, при этом устье скважины тщательно герметизируется.

При бурении с отбором шлама нельзя применять смазку бурильных труб и колонкового снаряда во избежание прилипания и потери шлама. Полученный шлам должен быть хорошо промыт, просушен, уложен в плотные мешочки и задокументирован.

В соответствии с этим все горные породы и полезные ископаемые по сложности отбора керна при колонковом бурении разбиты на четыре группы:

I — породы и полезные ископаемые монолитные и слабо трещиноватые, практически не разрушаемые промывочной жидкостью и вибрациями снаряда;

II — породы и полезные ископаемые, легко растворимые (минеральные соли);

III — породы и полезные ископаемые, легко разрушающиеся под действием промывочной жидкости, а также многолетнемерзлые породы;

IV — породы и полезные ископаемые, разрушающиеся промывочной жидкостью и вибрациями снаряда: сильно трещиноватые, рыхлые, сыпучие и плывучие.

На основе приведенной классификации горных пород можно выбрать наиболее рациональные технические средства и технологические приемы бурения,, обеспечивающие надлежащий выход керна в породах с различными физико-техническим свойствами.

Отбор керна производится колонковыми долотами и буровыми коронками в соответствии с геолого-техническим нарядом. Интервалы бурения пород с отбором и без отбора керна устанавливаются геологической службой партии или экспедиции.

Чтобы керн был представительным, т. е. достаточным для характеристики разбуриваемых пород и полезных ископаемых, наравне с качеством керна требуется еще и получение его в определенном количестве. Количество получаемого при бурении керна устанавливается геологической службой ГРП или экспедиции в зависимости от конкретных условий (степени изученности геологического разреза, физико-механических свойств полезных ископаемых и характера ‘ расположения их в породах и т. д.). С целью удобства документации в практику бурения введен термин «процент выхода керна», под которым следует понимать отношение количества Керна, поднятого из скважины, к пробуренному интервалу, выраженное в процентах. Пробуренным интервалом может быть толща пород, например песчаники, известняки, песчано-глинистая толща или рудная толща. В этих случаях говорят: «выход керна по песчаникам составляет столько-то процентов, по песчано-глинистой толще — столько-то процентов и т. д.».

Бурение в породах первой группы, неразрушаемых промывочной жидкостью и вибрациями снаряда, может производиться алмазами или дробью — в твердых и весьма твердых породах или твердосплавными коронками и колонковыми шарошечными (или штыревыми) долотами — в твердых породах.

Если породы монолитные или слаботрещиноватые, то выход керна и его качество обычно полностью удовлетворяют требованиям геологической службы. Поэтому бурение в этих случаях ведется с применением простых (одинарных) колонковых труб с кернорвательным устройством пружинного типа.

Рациональная проходка на рейс определяется в основном твердостью породы и износостойкостью колонкового долота или коронки.

Ввиду хорошей устойчивости пород первой группы рекомендуется: применение удлиненных колонковых труб, что дает возможность существенно повысить проходку на рейс (порядка 6—9 м) нагрузку на забой в глубоких скважинах производить за счет утяжеленных труб с целью создания наиболее благоприятных условий работы колонкового снаряда в скважине. Качество и количество промывочной жидкости следует выбирать в зависимости от свойств разбуриваемых пород. При бурении монолитных твердых и очень твердых пород в качестве промывочной жидкости можно и нужно применять воду, а при бурении в породах трещиноватых — глинистые или специальные растворы. Количество жидкости назначается исходя из условий сохранения керна (способности сопротивляться размыву).

С целью предупреждения возможной самозаклинки керна в колонковой трубе не следует приподнимать снаряд над забоем в процессе наращивания бурильной трубы и перекрепления в патроне шпинделя станка.

Для улучшения выхода керна при дробовом бурении рекомендуется практиковать непрерывный способ питания скважины дробью при помощи дробопитателей, а при отсутствии последних — питание дробью отдельными порциями.

Для срыва столбика керна и удержания ejo в колонковой трубе применяются либо кернорвательные устройства, либо заклинка керна заклиночным материалом. В мягких породах применяется способ затирки керна всухую.

Кернорвательное устройство представляет собой разрезное пружинное кольцо (рис. 85). Пружинное (рвательное) кольцо с наружными коническими поверхностями устанавливается в конической выточке алмазной коронки или в отдельном корпусе кернорвателя. Кернорватель монтируется между алмазной коронкой н колонковой трубой. Величина угла конуса кольца и конической выточки в корпусе коронки составляет 3° ± 10. Высота рвательного кольца равна 25-35 мм, а толщина стенки его 3—4 мм. Обычно отношение высоты кольца к его диаметру должно составлять около 0,53.

Рвательные кольца изготовляются из пружинной стали марки 60СГА с последующей термической обработкой до твердости 40—45 единиц по Роквеллу (шкала С). На внутренней поверхности кольца прострагиваются продольные канавки для прохода промывочной жидкости и риски для удержания керна. В процессе бурения скважины пружинное кольцо находится в верхней части конической выточки коронки, свободно пропуская керн в колонковую трубу. При отрыве снаряда от забоя пружинное кольцо скользит по конической выточке в коронке (или в корпусе кернорвателя); сжимает керн и отрывает его от забоя.

Заклинку керна кернорвателем рекомендуется производить в следующем порядке:

а) перед отрывом керна от забоя в конце рейса выключить подачу снаряда, но вращать его без нагрузки в течение 3—5 мин с целью подбуривания керна у его основания для облегчения последующего отрыва керна;

б) во время вращения инструмента без подачи на забой увеличить производительность насоса, чтобы вымыть весь шлам из скважины;

в) резким поворотом бурильной колонны сорвать керн с забоя;

г) приподнять буровой инструмент над забоем на 0,5—1,0 м и снова опустить его на забой; если коронка свободно доходит до забоя, то это будет указывать на то, что керн сорван с забоя и не выпал из колонковой трубы;

д) поднять снаряд из скважины, избегая толчков и ударов.

Рис. 1. Кернорвательное устройство.

При бурении в твердых породах в случае отсутствия кернорвателей извлечение керна из скважины производится при помощи заклинки. Способ заклинки состоит в том, что после окончания рейса (перед подъемом инструмента на поверхность) засыпают внутрь бурильных труб заклинку (битое стекло, битый кварц и пр.), которую продавливают насосом до буровой коронки. Частицы стекла или кварца, попадая в пространство между керном и коронкой, крепко заклинивают керн в коронке- Прочность заклинки определяется при натяжке инструмента. Если теперь повернуть бурильную колонну, то керн будет оторван от забоя и извлечен вместе с инструментом из скважины.

Кварц или стекло, предназначенные для заклинки керна, дробятся на буровой вышке в ступе до размера 1—2,5 мм и просеиваются через сито с разделением по крупности частиц на две фракции размером 1—1,5 и 1,5—2,5 мм.

Общее количество заклиночного материала, засыпаемого в бурильные трубы при алмазном бурении, составляет 100—150 см3. Засыпка производится тонкой струей отдельными порциями. Для избежания образования пробок заклинки в бурильных трубах последние постукиваются деревянным молотком.

После подачи заклинки в бурильные трубы следует включить насос и наблюдать за давлением на насосе по манометру. Плавное возрастание давления на насосе свидетельствует о том, что материал заклинки заполняет зазор между керном и коронкой. После запрессовки заклинки отрыв керна от забоя производится резким поворотом бурильных труб при одновременном их подъеме без прекращения циркуляции промывочной жидкости. Снижение давления жидкости в момент отрыва керна показывает, что керн не оторван от забоя и операцию заклинки керна нужно повторить.

При бурении легко растворимых пород и полезных ископаемых {например, минеральных солей) II группы применяют технологию проходки несколько отличную от проходки в обычных горных породах. Это отличие обусловливается такими свойствами полезного ископаемого (соли), как неоднородностью строения соли в залеяш, различной твердостью и степенью растворимости различных видов соли в пределах одного и того же пласта, способностью легко разрушаться при обработке их обычно применяемой промывочной жидкостью (вода, глинистый раствор), вследствие чего резко снижается устойчивость стенок скважины и выход керна соли с ненарушенной структурой. В соответствии с требованиями геологической службы бурение по соли производится твердосплавными коронками диаметром 112 и 93 мм.

Для увеличения выхода керна соли рекомендуется выполнение следующих мероприятий.

1. Бурение по соли производить при следующих режимах: а) осевая нагрузка на коронку (0112 мм) 600—700 кГ; б) скорость вращения снаряда 150—200 об/мин; в) количество промывочной жидкости 70—100 л!мин.

2. В качестве промывочной жидкости применять: а) при бурении сильвинита и каменной соли — насыщенный водный раствор хлористого натрия; б) при бурении карналлита—раствор хлористого магния.

3. Применять кернорватели пружинного типа.

4. Применять шарик-клапан в переходнике с бурильных труб па колонковую трубу — с целью предупреждения возможного выдавливания керна жидкостью при подъеме снаряда.

5. Применять местную циркуляцию промывочной жидкости с обратной промывкой в случаях поглощения жидкости в процессе бурения.

Для нормальных условий бурения, повышения выхода керна и сохранения его в процессе бурения соляно-глинистый раствор, приготовленный из глины на насыщенном растворе NaCl и обработанный сульфитспиртовой бардой (ССБ), должен иметь следующие параметры: удельный вес 1,22 Г/см3; условная вязкость 40 сек по СПВ-5; водоотдача 22—10 см3/30 мин; толщина корки 2—3 мм; коллоидальность 98% и более; содержание песка не более 4%.

Для приготовления 1 м3 раствора с такими параметрами требуется: глины 280 кг, поваренной соли —290 кг, воды —570 л и ССБ -20 кг.

Бурение в интервалах поглощения производится с промывкой тем же соляно-глинистым раствором, но обработанным ССБ в количестве 80 кг ССБ на 1 м3 раствора. При этом значения удельного неса понизятся до 1 Г/см3, а условная вязкость раствора возрастет до 50 сек.

В современных условиях бурения в соленосной толще выход керна должен быть: а) по каменной соли не менее 90%; б) по всем породам, перспективным на калий, не менее 85%; в) по породам, содержащим карналлит, 75%.

При бурении в легко размываемых породах III и IV групп для получения керна применяют двойные колонковые трубы с малой подачей промывочной жидкости, забивные грунтоносы системы ВСЕГИНГЕО и ВСЕГЕИ и другие технические средства.

В породах мягких и сыпучих применяют кернорватели лепесткового типа. В процессе бурения лепестки откидываются к стенкам кернорвателя и свободно пропускают породу в колонковую трубу. При подъеме инструмента лепестки занимают горизонтальное положение, полностью перекрывая отверстие в кернорвателе.

В породах весьма мягких и сыпучих нередко применяют способ сухой затирки, при котором последний интервал (5—10 см) перед подъемом инструмента проходят без промывки («всухую»). Таким образом, керн оказывается как бы запечатанным снизу в колонковой трубе.

Для предохранения керна от выдавливания из колонковой трубы весом столба промывочной жидкости в бурильных трубах рекомендуется применение специальцого переводника с шариковым клапаном, устанавливаемого в верхней части колонковой трубы. Инструмент опускается в скважину с переводником без шарика, что позволяет производить бурение обычным способом. После окончания бурения перед подъемом инструмента опускают стальной шарик внутрь бурильных труб и включают насос. Под давлением струи промывочной жидкости шарик садится на седло и перекрывает доступ жидкости внутрь колонковой трубы.

В мягких и сыпучих породах выход керна повышается с применением метода безнасосного бурения со шламовой трубой закрытого типа при нагрузках на коронку диаметром 76—131 мм от 150 до 250 кГ. Длина рейса обычно не превышает 0,5—0,6 м. Частота расхаживания снаряда должна быть при бурении песков 40—60; песчано-глинистых пород 20—25; глин 15—20 качаний в минуту. Затирка керна перед подъемом снаряда производится «всухую».

Наиболее надежными техническими средствами для отбора образцов горных пород, легко разрушающихся при вибрации снаряда или обработке их промывочной жидкостью в процессе бурения, являются двойные колонковые трубы с опережением торца внутренней коронки относительно наружной.

В современных условиях бурения применяются двойные колонковые трубы трех типов: с невращающейся внутренней трубой, с вращающейся внутренней трубой и комбинированные трубы, могущие работать как трубы первого и второго типов.

Двойные колонковые трубы с невращающейся внутренней трубой применяются для бурения в мягких, рыхлых и в сильно трещиноватых твердых породах. В трубах такого типа внутренняя керноприемная труба подвешена верхней частью к узлу с шариковым упорным подшипником, вследствие чего внутренняя труба при вхождении в нее керна перестает вращаться. Основными преимуществами двойных колонковых труб этого типа в сравнении с другими трубами является сохранение образца породы от истирания и разрушения, а также уменьшение случаев заклинки керна во внутренней трубе.

Двойные колонковые трубы с вращающейся внутренней трубой применяются для бурения в твердых трещиноватых и в монолитных породах средней твердости. В трубах такого типа наруяжая и внутренняя (керноприемная) трубы жестко соединены общим переходником, поэтому в процессе бурения обе трубы вращаются одновременно. При работе двойными колонковыми трубами с вращающейся наружной и внутренней трубами отмечено резкое уменьшение размыва керна и его самозаклинки, так как зазор между внутренней трубой и керном очень мал.

Из многочисленных конструкций двойных колонковых труб наиболее распространенными являются трубы конструкции треста Львовуглегеология Московского геологоразведочного института, Томского политехнического института типа ДКС-1-ТПИ, труба ВИТР типа Штамп-91 и конструкции С. Е. Алексееико.

К наружному переходнику на бурильные трубы присоединяется на резьбе полый шток, снабженный шлицами. Соединительным патрубком переходник связан с муфтой включения, имеющей сальниковое устройство. Через сальник свободно проходит шток. К муфте присоединяется на резьбе наружная труба с твердосплавной наружной коронкой.

К нижнему концу внутренней колонковой трубы присоединена на резьбе внутренняя коронка. На верхнем конце колонковой трубы имеется переходник керноприемной трубы с шариковым клапаном. Переходник соединен с полым опорным штоком, свободно

проходящим через сальник ниппеля. Шток упирается в подпятник с шариком. Ниппель через соединительный патрубок и внутренний переходник соединяется с полым штоком. Муфта включения имеет продольные пазы, в которых могут перемещаться шлицы штока. Вращение трубы и осевая нагрузка на чкоронку передается от полого штока через пазы муфты и наружную колонковую трубу. Для предохранения пазов муфты от заполнения шламом и возможной заклинки штока к переходнику присоединена на резьбе предохранительная труба.

Внутренняя (керноприемная) коронка изготовлена из стали У7 и термически обработана. Режущая часть ее заострена, но не армирована твердым сплавом. Так как внутренняя коронка несколько опережает наружную коронку и в процессе перебурки угольного пласта вдавливается в забой усилием подачи, а внутренняя колонковая труба связана через переходник приемной трубы с опорным штоком, упирающимся в подпятник амортизатора, то при бурении коронка и труба затормаживаются и не вращаются. Это обеспечивает сохранение керна. Наружная же коронка вращается вокруг керноприемной коронки и обуривает уголь, что дает возможность коронке вдавливаться в угольный пласт.

Промывочная жидкость подается к забою через полый шток, затем через боковые каналы переходника и кольцевой зазор между внутренней и наружной колонковыми трубами. Жидкость, попавшая в керноприемную трубу во время спуска инструмента, по мере поступления керна вытесняется последним через шариковый клапан переходника, затем проходит через отверстие штока, отверстие подпятника, отверстие во внутреннем переходнике, далее через продольное отверстие в штоке и боковое отверстие в муфте включения выводится в затрубное пространство. Для создания надлежащей герметичности поставлены уплотняющие сальники.

Двойная колонковая труба работает следующим образом. При спуске снаряда в скважину внутренняя труба с керноприемной коронкой спрятаны в наружной трубе. В это время коронка. прикрыта снизу пружинным самозакрывающимся пауком, предохраняющим приемную часть трубы от загрязнения и от попадания кусочков породы в процессе спуска инструмента. При достижении забоя труба становится на него своей наружной коронкой. Внутренняя же коронка несколько выступает из наружной под тяжестью веса инструмента, передаваемого через полый шток, внутренний переходник, соединительный патрубок, ниппель, переходник приемной трубы и внутреннюю трубу с коронкой.

В условиях Донбасса рекомендуется следующий режим бурения двойной колонковой трубой: а) скорость вращения снаряда должна быть в пределах 80—100 об/мин; б) давление на забой не менее 1000 кГ, отрегулируемое так, чтобы проходка по углю не превышала 1—2 см/мин; в) количество промывочной жидкости 100—120 л/мин (при перебуривании мягких углей).

Внутренняя коронка во время бурения опережает наружную на 1—4 мм в зависимости от твердости угля. При углях средней твердости опережение коронки устанавливается до 2 мм.

Быстрое погружение коронки в породу указывает на малую величину опереясения коронки, а медленное погружение — на большую. Величина опережения коронки регулируется при помощи шайб, подкладываемых под головку ограничителя с пружиной и переходника, в который завертывается ограничитель.

Наружная коронка имеет ступенчатый торец, поверхность которого армируется пластинчатыми резцами № 0205 твердого сплава марки ВК8.

Для удобства извлечения керна угля, а также для сохранения его структуры во внутреннюю колонковую трубу вставляется разъемная приемная труба (гильза), состоящая из двух половин, скрепленных соединительным кольцом, упирающимся в переходник 15 керноприемной трубы. В момент выхода внутренней коронки из наружной пружинные пластины паука разжимаются и прячутся в свободное пространство между коронками, не препятствуя поступлению керна в приемную трубу.

По окончании перебурки пласта следует прекратить вращение снаряда, затем приподнять один-два раза трубу от забоя на 10 см, после чего можно поднимать снаряд (без затирки всухую). При этом вначале поднимается узел керноприемной трубы,пружины паука освобождаются и крепко захватывают керн. Выдавливание керна промывочной жидкостью при подъеме предотвращается шариковым клапаном.

С целью предупреждения возможного выпадения керна из колонковой трубы нужно производить подъем его осторожно, без толчков и ударов. Во время развинчивания свечей бурильных труб, а затем и самого снаряда работа ручными ключами и механическими приспособлениями должна быть ровной, без резких рывков.

При извлечении керна из колонковой трубы необходимо предохранить его от раскалывания и разрушения. После извлечения следует очистить керн от частиц заклинки и шлама, обмыть теплой водой и уложить в специальные ящики. Керн рыхлых или легко растворимых пород нужно только очистить, но не обмывать водой.

Укладка керна в ящики производится в строгой последовательности в порядке возрастания глубины с этикеткой из фанерной дощечки, на которой указывается простым черным карандашом (отнюдь не химическим) интервал отбора керна и длина полученного керна с этого интервала. Этикетка пишется в двух экземплярах с обозначением «начало» (ставится у начала керна) и «конец» (ставится у конца керна). Если на каком-либо интервале керн не поднят, то нужно вложить в ящик этикетку с указанием глубины интервала и указать в ней, что керна нет.

Укладывать керн в ящики следует всегда плотно, без свободных промежутков между кусками. Мелкие кусочки и обломки керна, если их местоположение в поднятом керне точно не установлено, выделяются отдельно, укладываются в мешочки вместе с биркой, на которой указывается интервал бурения этого рейса.

Ответственность за правильность документации керна на буровой вышке лежит на буровом мастере и дежурном технике-геологе. Временное хранение керна на полу буровой вышки или в рабочем помещении геолога не разрешается.

При низком проценте выхода керна при бурении скважин производят (по указанию геологов) отбор шлама. Мелкие частицы или обломки разбуриваемой породы, поднимаемые глинистым раствором на поверхность, характеризуют состав проходимых пород.

Рис. 3. Устройство для отбора шлама.

1 — устье скважины; 2 — желоб; з — ящик-ловушка.

Отбор шлама производится с интервалов скважины по указанию геологической службы. Систематический отбор шлама производится обычно через 1—2 м проходки из выходящей струи глинистого раствора при помощи ящика-ловушки, устройство которого показано на рис. 3.

Ящик-ловушка изготовляется из листового железа с отверстиями в 3 мм. Расстояние между отверстиями 2—3 см. Задняя стенка имеет отверстия диаметром 5—8 Расстояние между отверстиями 4—5 см. Между внутренней поверхностью боковой стенки желоба и боковой стенкой ловушки должен быть зазор в 3—5 см.

На рис. 3, б приведена схема установки ящика-ловушки в желобе у устья скважины. Для обеспечения сплошного отбора шлама на буровой должно быть два ящика.

Разделение шлама на фракции производится путем последовательного промывания его сквозь сито с отверстиями 3—3,5 мм и 2

При отборе шлама важно создать такие условия, при которых он не будет загрязняться вмещающими породами вышезалегающих горизонтов и не будет теряться в трещинах и неровностях стенок в процессе подъема его из скважины. Режим промывки должен быть отрегулирован таким образом, чтобы потоком промывочной жидкости полностью выносить из скважины частицы разбуренной породы всех размеров (мелкие и крупные).

Перед подъемом снаряда скважина тщательно промывается, чтобы весь шлам был вынесен на поверхность.

В случае бурения с продувкой воздухом улавливание шлама производится в шламоуловителях циклонного типа, установливаемых на отводной линии, при этом устье скважины тщательно герметизируется.

При бурении с отбором шлама нельзя применять смазку бурильных труб и колонкового снаряда во избежание прилипания и потери шлама. Полученный шлам должен быть хорошо промыт, просушен, уложен в плотные мешочки и задокументирован.

1.

Отбор керна

2.

Процесс и методы отбора керна

Процесс отбора проб зависит от вида пробы. Отбор керна

обычно осуществляется в следующей последовательности:

спуск керноприемника,

обуривание,

захват и подъем керна.

Спуск и подъем керноприемного (колонкового) снаряда

может производиться либо на бурильных трубах, либо на

тросе. Инструмент для обуривания керна, как правило,

опускается на забой на бурильных трубах. Его вращение

может осуществляться как поверхностным, так и погружным

вращателем.

Шлам отбирают с помощью специального набора сит через

равные интервалы разреза (от 1 до 10 метров). Пробы

промывают, просушивают и укладывают в пробирки или в

пакеты.

2

3. Информативность керна, как комплексный показатель его качества, включает:

•показатель выноса (Пв);

•показатель представительности (Пп);

•показатель адекватности (Па) по:

•флюидонасыщению (Паф),

•нефтенасыщению (Пан);

• газонасыщению (Паг);

•ориентированности (Пао);

•сохранности (Пс);

•термобарическим параметрам (Пт).

Отбор керна производится при помощи керноотборного

инструмента с бурильной головкой, разрушающей породу по

кольцу у стенки забоя с сохранением в центре скважины

столбика

керна.

3

4.

Для этого необходимо выполнить следующие операции:

•разрушение породы по кольцу для образования столбика керна;

•продвижение керна в керноприемную трубу для сохранения его

во время рейса;

•отделение столбика керна от забоя при необходимости подъема

инструмента;

•подъем керна на устье;

•извлечение колонки керна из керноприёмной трубы наклоном

её и лёгким постукиванием.

4

5.

Факторы, влияющие на информативность керна.

Развитие и сравнение технологий отбора керна:

•геологические – классифицируются по 4-м категориям

горных пород;

•технические – оценивают влияние керноотборного

оборудования;

•технологические – оценивают совершенство технологии

бурения;

•организационные – предполагают мониторинг

за

процессом отбора керна.

5

Балаба В.И.

6. Ретроспектива развития технологий отбора керна

• примитивный тип – c начала XX века до середины

ХХ века;

• традиционный (Conventional) – с 50-х годов ХХ века

по настоящее время;

• нетрадиционный (Unconventional) – с 80-х годов ХХ

века по настоящее время.

6

7.

Характеристика традиционных технологий:

Характеристика традиционных технологий:

снаряды «Недра», «Кембрий», УКР, «Силур», «Мантия»

предназначены для отбора керна из пород I и II категорий, вынос из

которых гарантируется не более 60 %;

при

отборе

керна

по

традиционной

технологии

из

слабосцементированных пород III и IV категорий вынос керна составляет

не более 18-30 %;

снижение информативности из-за постоянного контакта керна с

раствором на водной основе (РВО), фильтрации РВО в керн, искажения

коэффициента водоотдачи (Кво), образования корки на периферии и

увеличения диаметра керна, заклинка керна и снижение его выноса;

для оценки запасов необходим отбор керна на нефильтрующихся

растворах, например – раствор на углеводородной основе (РУО).

Средний вынос керна по традиционной технологии в России с 80годов ХХ века ставила для трещиноватых и слабосцементированных пород

23 %, а для средних и крепких 60 %.

7

8.

Классификация горных пород

Категория

пород

Классификация пород

I

Монолитные, не размываемые раствором, не набухающие,

не разрушаемые вибрациями керноотборного инструмента

II

Средне-

и

низкопористые,

перемежающиеся,

слаборазмываемые раствором, мало разрушаемые вибрациями

инструмента

III

Весьма трещиноватые, перемежающиеся, размываемые

раствором,

разрушаемые

вибрациями

керноотборного

инструмента

IV

Рыхлые,

перемятые

и

плывучие,

высокопористые, растворяющиеся раствором

8

набухающие,

9. Современные нетрадиционные технологии отбора керна

• С изоляцией керна от контакта с РВО:

• изолированный отбор, совмещенный с экспресс-анализом и

обработкой керна на скважине (НПП «СибБурМаш», Россия);

• Gel Coring, CoreGard, Low-invasion Coring («Baker Hughes

INTEQ», США);

• Clean Core, Sponge Coring («Halliburton Security DBS»,

США).

2. Герметизированный отбор керна (Pressure Core Systems)

с сохранением пластового давления (Россия, США).

3. Ориентированный отбор керна («Baker Hughes INTEQ»,

«Halliburton Security DBS», США),

9

10.

Схема керноотборного устройства DBS

10

11.

Материал (поропласт) для отбора керна на месторождении.

Вынос выбуренного керна. Для бурения скважины, для отбора

керна применяется поропластовый материал практически

такой же, как и при обычном отборе керна. DBS обеспечивает

и обслуживает быстрое проведение операции. Два

керноприемника

чередуются,

позволяя

одновременно

насыщать и производить отбор керна. Снижая время работы к

минимуму. Нет необходимости увеличивать количество

персонала или оборудования для оператора или подрядчика.

Предварительное насыщение капсулы поропласта в скважине.

Защищая перенасыщение поропластной капсулы, сдавливание

капсулы ниже, чем давление в скважине, создавая

последовательность загрузки между глинистой корки и

керном. Поропластовый материал перенасыщается водой.

11

12.

Дополнительная теоретическая

информация по отбору керна

Отбор керна в скважинах с применением полиуретановых

пористых втулок. Процесс отбора керна аналогичен

стандартному процессу отбора керна. Для бурового инженера

в процессе бурения скважины, отбор керна при помощи

пористых полиуретановых втулок практически не отличается

от отбора керна стандартным способом. Для отслеживания

данных операций, DBS предоставляет двух специалистов. Два

внутренних керноприемника чередуются, одновременно

обеспечивая операции предварительного насыщения и отбора

керна, сводя к минимуму время работ, оптимизируя в итоге

время задействования бурового станка. При этом для

добывающей компании или бурового подрядчика не возникает

необходимости в привлечении дополнительных ресурсов или

оборудования.

12

13.

Современные технологии отбора керна

Современные технологии отбора керна рыхлых пород

осуществляются путем:

1. Изоляции керна от воздействия РВО.

2. Предотвращения заклинки керна за счет исключения его

контакта с рабочими элементами кернорвателей во время

бурения .

3. Гладкопроходности входа керна путем применения

стеклопластиковых керноприемников.

4. Снабжения снаряда КРЗК для регистрации в режиме

реального времени захода керна в керноприемник и его

заклинки.

5. Полноперекрываемого керноприемника для исключения

высыпания керна при подъеме.

13

14. Осуществление отбора керна

Осуществление изолированного отбора:

минимизация репрессии Р и фильтрации В раствора регулированием параметров РВО;

минимизация времени Т1 — увеличением механической скорости

бурения за счет

буровых головок с алмазно-твердосплавными

резцами;

исключение времени Т2 — за счет заполнения керноприемника

изолирующим агентом;

минимизация времени Т3 — предварительной консервацией керна

после подъема;

минимизация времени Т4 — за счет экспресс-анализа,

препарирования образцов и их консервации непосредственно на

скважине.

14

15. Технические устройства для отбора керна

Технические устройства для отбора керна

делятся на 4 группы:

1) головка бурильная с алмазными резцами;

2) керноотборник изолирующий;

3) коронки для отбора керна;

4) кернорватели.

15

16.

Головка бурильная с алмазными резцами

16

17.

Головка бурильная с алмазными резцами

17

18.

Снаряд керноотборный предназначен для бурения с

отбором

керна

гидравлическим

забойным

двигателем или ротором

18

19.

Бурильные головки предназначены для отбора

керна в породах.

19

20. Кернорватели керноотборных инструментов

Для отрыва и удержания керна, различных по составу и

свойствам горных пород разработаны и используются несколько

основных видов компоновок кернорвателей:

• цанговый рватель;

• рычажный рватель.

Для более эффективного отрыва керна при бурении в твердых

монолитных породах используют рычажные рватели типа КЦР-7.

Кернорватель типа Р26 выполнен с вращающейся быстросъемной

обоймой с рычажками, перекрывающими керноприёмную полость

после отрыва керна. Такая конструкция позволяет сохранять керн

при подъеме, получаемый при бурении весьма трещиноватых,

перемежающихся

рыхлых,

размываемых

промывочной

жидкостью и разрушаемых вибрациями керноотборного

инструмента пород.

20

21. Основные виды компоновок кернорвателей

а – типа КЦР-7;

б – типа КЦР – 9;

в – типа Р26.

21

22. Конструкция цангового кернорвателя

Конструкция

цангового

22

кернорвателя

Конструкция

рычажкового

кернодержателя

23. Схема компоновки керноотборного инструмента, при бурении горизонтальной скважины

1 — бурильная головка; 2, 4 — шарнирная муфта центратор; 3 — ГЗД;

5 — керноприемное устройство; 6 — бурильная головка.

23

24. Схема кодирования бурильных головок

24

25. Номенклатура и основные параметры алмазных бурильных головок

25