Важным элементом подвески современного автомобиля является амортизатор. Также эта составляющая ходовой называется амортизационной стойкой. Она обеспечивает комфортную и безопасную езду на автомобиле. На неё возложена задача гашения колебаний кузова и смягчение ударов при движении по дороге. Перед установкой нового амортизатора на авто его прокачивают. Неверная подготовка приводит к быстрому выходу из строя стойки. Прокачка поможет выявить заводской дефект и поменять стойку по гарантии. Эта статья поможет узнать, что из себя представляет амортизаторная стойка и как её правильно прокачать?

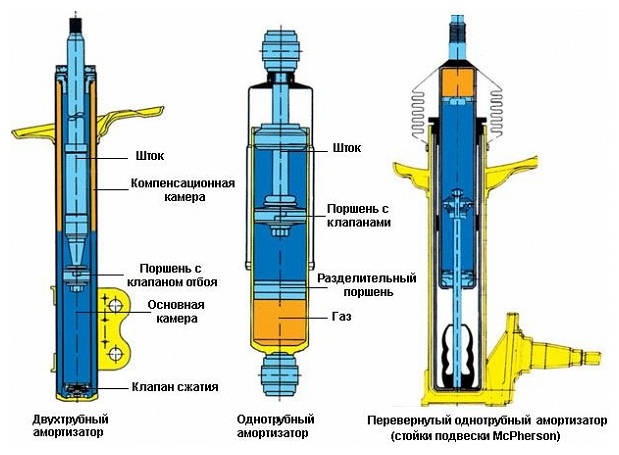

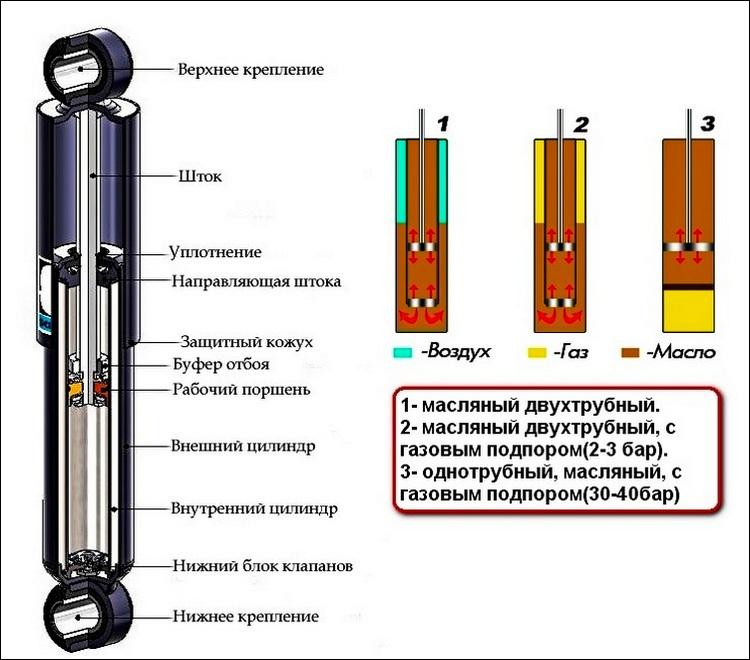

Разновидности Если задать вопрос автолюбителю, какие амортизаторы ему известны, то в ответ получим примерно такой ответ: масляные, газо-масляные и газовые. Этот ответ частично верный. Правильнее разделить на два типа: масляные и газовые. Такое разделение основано на использовании разного рабочего вещества. В газовых амортизаторах используется инертный газ, чаще всего азот, закачанный под высоким давлением. В масляных амортизационных стойках в рабочее пространство закачано гидравлическое масло и воздух или газ. Конструктивно их делят на два вида: двухтрубные и однотрубные. Первый тип амортизационных стоек наиболее распространённый из-за простоты и дешевизны изготовления. В качестве рабочего вещества используется масло или газ и масло. Главный недостаток масляных амортизаторов – это плохое охлаждение рабочего вещества. Масло сильно нагревается из-за небольшого рабочего объёма. Большая температура приводит к вспениванию масла, и амортизатор перестаёт работать правильно.

Частично такого недостатка лишены амортизационные стойки «газ-масло». В двухтрубный корпус закачано масло и воздух под давлением 2–3 атмосферы. Иногда вместо воздуха используют азот. Такое решение позволяет снизить вероятность аэрации – вспенивание масла. Конструктивно в однотрубных амортизаторах нет рабочей камеры. Её заменяет корпус стойки. Трубка разделена на две секции. Верхняя часть заполнена маслом, а нижняя – газом под высоким давлением. Между секциями расположен клапан. Газовые амортизаторы пользуются у водителей особым интересом. Это неспроста. Именно газовые стойки в первую очередь используются в автоспорте. Для спортивной езды чаще всего выбирают именно такой тип стоек. Работу газового амортизатора обеспечивает закачанный газ под высоким давлением. Такие стойки самые жёсткие и движение по городским дорогам сопровождается толчками и ударами. Назвать такую езду комфортной нельзя, а вот управление автомобилем будет чётким и контролируемым. Поэтому газовые амортизационные стойки используют главным образом на гоночных автомобилях. Особым видом амортизаторов являются так называемые «перевёртыши». Такое имя дали им не из-за того, что их можно ставить вверх ногами. В таких стойках использовано обратное расположение штока. В обычных амортизационных стойка шток направлен вверх. В перевёртышах шток направлен вниз и крепится к корпусу амортизационной стойки. Сверху находится псевдошток. Он выглядит намного толще. Работу амортизатора-перевёртыша обеспечивают несколько подшипников скольжения. Такая конструкция позволяет уменьшить вертикальную и боковую нагрузку на стойку. Прокачка амортизаторов: правила и рекомендации Прокачку масляных и газо-масляных стоек проводят по-разному. Некоторые производители, например Каяба (KYB), разработали свои рекомендации, обычно они вложены в упаковочную коробку и обязательно есть на официальном сайте изготовителя. Каких-либо существенных отличий нет. Но есть общие правила, которых необходимо придерживаться. Общие детали Покачивание амортизаторов выполняется только в вертикальном положении. Прокачку выполняют плавно, не применяя силу. Не следует забивать шток молотком. Если он не двигается, то, возможно, стойка неисправна или существует другая причина – к примеру, отсутствие масла в стойке. После прокачки избегайте горизонтального положения амортизатора. До установки на автомобиль держите стойку штоком вверх. Избегайте проворачивание штока в корпусе амортизационной стойки. Его фиксируют специальным инструментом. Не используйте плоскогубцы и газовый ключ.

Прокачиваем масляный Для прокачки масляного амортизатора выполните следующее:

Для прокачки масляного амортизатора выполните следующее:

1.Извлечь амортизатор из упаковки. Если стойка находится в сжатом состоянии, то выдвинуть шток на 3/4 длины и перевернуть её штоком вниз.

2. Вдавить шток плавно и без рывков. До упора сжимать не надо. Достаточно оставить шток на высоте 5–7 сантиметров от корпуса стойки. Выждать 3–5 секунд.

3.Перевернуть амортизатор. Подождать 3–5 секунд.

4. Выдвинуть шток плавно на 3/4 длины. Выждать пару секунд.

5. Перевернуть амортизатор и снова вдавить шток.

6. Повторить пункты 2–5 от трёх до шести раз.

После третьего покачивания проводят проверку. При этом надо несколько раз резко нажать на шток – он должен двигаться плавно без рывков.

Подготавливаем к установке газо-масляный

1. Достать амортизатор из упаковки.Перевернуть стойку штоком вниз и выждать 3–5 сек.

2. Сжать амортизатор и подождать 3–5 секунд.

3.Перевернуть стойку, удерживая шток, в вертикальное положение и подождать до 5 секунд.

4. Дать выйти штоку, придерживая его рукой.

5.Повторить п.п. 1–4 минимум 4 раза.

Видео прокачивания амортизационных стоек Как правильно прокачать стойку, узнаете подробнее,

просмотрев видеоролик:

Прокачка амортизационных стоек – обязательная процедура перед установкой на транспортное средство. Она поможет выявить заводской брак и подготовить амортизатор к правильной работе. Прокачанная стойка прослужит намного дольше, а управление автомобилем станет безопасным и удобным. Не забывайте про это!

autozam.ru/remont-i-obslu…ruktsiya.html#hcq=GfbwuFp

ВНИМАНИЕ!

Непрокачанный перед установкой двухтрубный амортизатор — частая причина выхода из строя поршневой системы амортизатора. Это нарушение инструкций по установке и возможная причина негарантийного случая! Если во внутренней гильзе амортизатора остается воздух, амортизатор не может правильно выполнять свои функции. Сбой работы приводит к шумам, стукам при работе амортизатора и возможному его выходу из строя.

Mы рекомендуем мастерам сервисных станций перед установкой прокачать амортизатор два-три раза. Это позволяет выявить случаи заклинивания клапанного механизма, а также другие случаи неисправности клапанного механизма.

Также обращаем ваше внимание на то, что небольшие провалы в сопротивлении клапанного механизма, а также разница в скорости выхода штока в газо-масляных амортизаторах не является неисправностью и никоим образом не отражается на работе амортизатора.

Оглавление:

- Для чего нужна прокачка

- Технология прокачки стоек типа «Мак-Ферсон» и картриджей

- Инструкция по установке масляных и газонаполненных амортизаторов

- Прокачка амортизаторов — отзывы автолюбителей

Перед установкой двухтрубного амортизатора на автомобиль, его нужно привести в рабочее состояние. Во время транспортировки и хранения в двухтрубных амортизаторах рабочая жидкость может перетечь из внутреннего в наружный цилиндр, при этом во внутренний цилиндр попадает газ подпора или воздух. В этом случае амортизатор будет издавать стуки при работе в подвеске автомобиля, а его дроссельные клапаны разрушаются. Чтобы избежать поломки амортизатора, перед установкой его ОБЯЗАТЕЛЬНО нужно привести в рабочее состояние (прокачать).

Все амортизаторы прокачиваются в таком же положении, в котором они устанавливаются на автомобиль, вертикально. После прокачки амортизатор должен находиться в рабочем положении, вертикально, вплоть до полной установки на автомобиль.

Обращаем ваше внимание, что в некоторых амортизаторах предусмотрены механизмы слива масла. В одних амортизаторах для слива масла предусмотрен провал штока внутрь амортизатора, после чего из него удаляется масло. В других амортизаторах в самом верху штока делается специальная технологическая канавка. Поэтому при прокачке амортизатороа мы рекомендуем не сжимать амортизатор полностью. Шток амортизатора должен оставаться на 2-3 см несжатым (рабочая поверхность штока должна не доходить до верхней части стакана стойки на 2-3 см) , а в случаях присутствия технологических канавок — сжиматься до них.

По материалам http://www.kybcom.ru/prokachka.html

Для чего нужна прокачка

На складах амортизаторы хранят в горизонтальном положении. Это необходимо для поддержания работоспособности сальников, для чего требуется, чтобы они контактировали с амортизаторной жидкостью. Но при длительном хранении двухтрубных амортизаторов жидкость самопроизвольно перетекает из внутреннего в наружный цилиндр, а в освободившийся объем проникает воздух. В результате сам амортизатор частично теряет работоспособность, и после установки на автомобиль будет стучать при проезде неровностей, а его дроссельные клапана подвергаются разрушительным нагрузкам.

Чтобы привести амортизатор в рабочее состояние, перед установкой его нужно прокачать. Для этого амортизатор переворачивают штоком вниз и до упора задвигают шток внутрь. В таком положении необходимо сделать паузу 2 — 3 сек. Затем, удерживая шток, амортизатор переворачивают штоком вверх. Опять пауза 3 — 6 сек. Далее шток выдвигают до конца хода, амортизатор вновь переворачивают штоком вниз и повторяют процедуру снова. Всего может потребоваться 5 — 8 повторений, после чего воздух будет вытеснен из полости, в которой его присутствие нежелательно, и амортизатор можно устанавливать на автомобиль. «

https://forum.opelclub-by.com/index.php?showtopic=8414

Амортизаторы все делятся на две группы: однотрубные и двухтрубные.

Однотрубные выглядят приблизительно так:

Их прокачивать не надо, т. к. буферная зона F, заполненная газом высокого давления, отделена от масляной рабочей полости D качающимся поршнем Е, через который газ никуда просочиться не может.

Но если желание прокачать есть, то можно сделать лишнюю работу, хотя амортизатору от этого будет ни горячо, ни холодно.

Двухтрубные амортизаторы выглядят так:

Они бываю с подпором газа низкого давление и без подпора. Соответственно в полость В закачивается масло под низким давлением (газомасляные амортизаторы) или там просто воздух, как в штатных амортизаторах (масляные амортизаторы).

И те, и другие двухтрубные амортизаторы перед установкой надо прокачать. Делается это для того, чтобы выгнать газ или воздух из рабочей полости Е, который туда может попасть через клапан F, в буферную полость С.

Примитивное устройство клапана показано тут:

Прокачка:

- Перевернуть амортизатор штоком вниз, подождать пару секунд и плавно сжать его.

- Подождать пару секунд и перевернуть амортизатор штоком вверх (удерживая шток), и подождать еще пять сек не отпуская шток.

- Выдвинуть шток до конца вверх.

- Повторить операции п. 1-п. 3 6-8 раз.

- Остановиться на п. 3 и держать его в вертикальном положении до полной установки на автомобиль.

По материалам: https://www.niva-faq.msk.ru/tehnika/podveska/amort/prok.htm

Внимание!

После прокачки при сжатии и вытягивании никаких звуков пузырения быть не должно. Если пузырение осталось, значит не весь воздух/газ выгнан из рабочей полости Е.

Технология прокачки стоек типа «Мак-Ферсон» и картриджей

- Установите стойку или картридж штоком вверх и плавно, без рывков, сожмите его до определённого момента (рабочая поверхность штока должна не доходить до верхней части стакана стойки на 2-3 см);

- Зафиксируйте шток амортизатора в этом положении на 2-3 сек.;

- Плавно вытягивайте шток до полностью разжатого состояния;

- Повторите операции А, Б, В 2-3 раза;

- Удерживая амортизатор вертикально, штоком вверх, выполните контрольную операцию (резкими, но короткими движениями штока убедитесь в плавном, без провалов, перемещении поршня). В качественно прокаченных амортизаторах поршень перемещается плавно без провалов (обращаем ваше внимание на то, что в некоторых амортизаторах в полностью разжатом состоянии клапанный механизм может попадать в компенсационную полость, предназначенную для расширения амортизационной жидкости при разогреве, и не оказывать никакого сопротивления).

По материалам сайта: http://www.kybcom.ru/prokachka.html

Инструкция по установке масляных и газонаполненных амортизаторов

Для того, чтобы Ваши амортизаторы служили как можно дольше, мы рекомендуем следовать приведенным ниже правилам:

1. Непосредственно перед началом установки амортизатора, его необходимо прокачать следующим образом:

- перевернуть амортизатор штоком вниз и выждать 3 — 5 секунд;

- медленно сжать амортизатор до упора и выждать 3-5 секунд;

- удерживая амортизатор в сжатом состоянии, перевернуть его в рабочее положение и выждать 3-5 секунд;

- после этого дать выйти штоку (для газонополненных амортизаторов) , у маслянных амортизаторов его необходимо вытянуть на весь рабочий ход

- процедуру 1-4 следует повторить несколько раз до полного исчезновения провала при работе амортизатора на отбой ( пункт 4).

ВНИМАНИЕ!

Амортизаторы с регулировкой жесткости серии BMX следует прокачивать в режиме минимальной жесткости.

ВНИМАНИЕ!

После выполнения вышеуказанной процедуры прокачивания, амортизатор должен находиться в строго рабочем положении вплоть до момента установки (штоком вертикально вверх).

2. Необходимо использовать специальный инструмент для удержания штока от проворачивания для предотвращения повреждения хромированного покрытия.

Для этого запрещается использовать плоскогубцы, газовый ключ и другой инструмент, не предназначенный для этих целей, т.к. изношенное хромированное покрытие штока, может привести к нарушению рабочих функций амортизатора.

В скором времени этот дефект приведет к износу сальника и направляющей штока. А это в свою очередь, ведет к течи масла и уменьшению срока службы амортизатора.

3. Амортизаторы должны быть затянуты только после того, как транспортное средство стоит на колесах, или же когда колеса подняты трансмиссионным домкратом или подобным оборудованием, чтобы выровнять места креплений амортизатора.

ЗАПРЕЩАЕТСЯ

затяжка амортизаторов, когда машина поднята на подъемнике и колеса свободно опущены, если амортизаторы будут затянуты в этом положении, то при опускании машины на землю, точки крепления амортизатора смещаются, шток начинает изгибаться и стирать одну из сторон уплотнения.

4. Недопустимо применение пневмо-инструмента для установки амортизаторов. Использование подобных инструментов может привести к облому резьбовой части штока амортизатора.

5. Необходимо использовать динамометрический ключ (ключ с ограничителем крутящего момента), при затягивании резьбовых соединений, для соблюдения момента затяжки, перетягивание гаек и болтов может привести к повреждению крепёжных узлов и может послужить причиной преждевременного выхода амортизатора из строя.

При эксплуатации автомобиля в зимнее время года, после длительной стоянки, необходимо проехать первые 500 метров со скоростью не более 30 км/ч для прогрева масла в амортизаторах до рабочей температуры.

по материлам сайта: http://www.4x4sport.ru/publications.html?publications=publications20

Прокачка амортизаторов — отзывы автолюбителей

Про прокачку не знаю,а вот одну интересную вещь мне один раллист рассказывал:если аммортизатор меняется вкладышем,то обязательно между вкладышем и трубой стойки нужно залить на 2/3 объёма масла(веретёнки)-это помогает амортизатору намного эфективней охлаждаться(исключается эффект термоса) и работать намного дольше.

На прошлой Вектра А так и сделал при замене передних аммо(Каяба газ) -прошли 70.000 — машину продал и не знаю сколько бы они ещё прошли.

Воздух, попавший внутрь рабочего цилиндра, смешивается с маслом в процессе работы, и масло превращается в пену. А поскольку пена, в отличие от масла, может быть сжата, это резко снижает эффективность демпфирования. Амортизатор сам не может прокачаться, т.к. единственный выход через донный клапан находится внизу, а воздух стремится вверх, в противоположную сторону. Поэтому его и прокачивают до установки на автомобиль, когда жидкая и газообразная фракции разделены и амо можно перевернуть клапаном вверх.

Зная устройство амортизатора, легко понять логику процедуры прокачки. Амортизатор растягивают, переворачивают штоком вниз и делают паузу во время которой воздух поднимается вверх к донному клапану. Затем амо сжимают и воздух сквозь клапан переходит из рабочего цилиндра во внешний. Процесс просачивания воздуха не мгновенный процесс, поэтому ждем несколько секунд. Переворачиваем амо в нормальное положение. Ждем опять пока масло стечет вниз к донному клапану. Процесс повторяется несколько раз.

У однотрубных амортизаторов другая конструкция и их не надо прокачивать.

Струя масла, выходящая из отверстий в поршне, создает турбулентные вихревые потоки, которые быстро перемешают воздух с маслом. Кстати, чем сильнее турбулентность потока жидкости, тем лучше он гасит кинетическую энергию поршня. Разработчики амортизаторов используют в том числе и это свойство при конструировании клапанов.

http://forum.opelclub-by.com/index.php?showtopic=8414&st=15

Что бы вам спалось спокойнее, информирую, что этот же вопрос был задан мною ещё 5 лет назад инженеру завода BOGE, который проводил у нас обучение. Ответ однозначный: современные амортизаторы не требуют прокачки. Движения штока на первых 5ти метрах движения ничем не отличаются от тех, что вы будете производить совими руками. В общем, пустая трата времени.

http://forum.chrysler-dodge.ru/index.php?showtopic=64648

Если пригодится, то Вам в копилку:

1. Из наших, отечественных гидравлических масел все таки лучше АМГ-10, оно предназначено для работы в гидравлике самолетов. А как наверное Вам известно, даже пассажирские современные самолеты летают на высотах около 9000 м при круглогодичной температуре за бортом –40 и ниже. То есть это масло нормально работает при таких низких температурах. Где его достать? … ну подумайте сами.

При использовании АМГ-10 появляются плюсы и минусы (что плюс, что минус разбирайтесь сами, это дело очень личное):

- оно гарантированно качественно, характеристики его стабильны и не зависят от производителей (+);

- стойки не «дубеют» на морозе, ну нет эффекта телеги на колесах при минусовых температурах (по моему +);

- машина становится более мягкая, комфортная (у меня машина семейная, по моему +, но для GТешников это -);

- не все сальники переносят это масло (может и -, но я ставлю японские, так вот с ними проблем нет). Я проверяю на стойкость самым простым способом – беру маленькую банку, заливаю туда АМГ и бросаю туда же сальник, предназначенный для следующей замены. Перед «броском» замеряю размеры сальника. Время выдержки большое – последний «ремпомплект» отмокает у меня уже полгода, просто они вроде не сопливят, геометрию держат и мне проще их до очередного ремонта держать в банке с маслом, чем вытаскивать, оттирать-промывать и где то хранить. А так они спокойно лежат в масле в закручивающейся майонезной баночке. Был один случай нестойкости, но это были наши, отечественные сальники.

2. Не мне Вас учить как делать прокачку и выгонять воздух из внутреннего цилиндра. А вот по поводу промывки стойки керосином многие забывают, имею в виде внутренний цилиндр и поршень. Чуть не забыл, если стойки уже совсем умерли и их уже «пробивало» до характерного стука, то вероятнее всего клапана на поршне уже того, в смысле этого – сломанные они. Тогда ремонт стойки это скорее самоуспокоение, работать она нормально не будет. Менять их надо или клапана менять, вместе с поршнем.

3. Впаивают сосок от камеры? Ну это не наш метод.

Можно конечно сделать проще, просверлить отверстие во внешнем цилиндре и вставить туда короткий сосок от безкамерки (Вы наверно уже встречали, есть стандартный — длинный сосок, а есть короткий). Не задаю вопрос, как в обе стойки закачать одинаковое давление, это в принципе более или менее реально – от одного компрессора-ресивера одновременно подается на обе стойки и по достижении нужного давления отключается. К сожалению менее, потому, что все равно разница давлений будет из за ниппелей. И знаете почему? Дело в том, что ниппель открывается при определенной разнице давления на входе и выходе. Эта разница давлений определяется пружинкой ниппеля, а она на каждом ниппеле разная, ну самую малость, но разная. Учитывая это получается, что мы подаем на вход одинаковое давление, но на выходе получим разное. А если еще учесть малый объем накачиваемой полости … в общем реальная разница получается примерно в 0,3 атмосферы. То есть стойки получатся разные. Ну и кроме того, при езде, в стойке давление может достигать десятков атмосфер. Простите меня грешного, но ниппель на такое не рассчитан. Он элементарно начнет травить. По этим причинам от ниппелей я отказался.

Правда сейчас езжу на просто отремонтированных, без «наддува» и Вы будете правы, назвав все вышесказанное теоретизированием. Просто покопавшись во всем этом околостоечном появилась другая идея того же «наддува». К сожалению на своих стойках это еще не сделал (ну как то они пока еще и так бегают), поэтому считаю, что делиться опытом еще рановато.

4. Часто меняют не целиком стойку, а ставят в старую картридж. В этом случае внутренний цилиндр с поршнем вынимают и во внешний цилиндр вставляют тот самый картридж. Здесь есть одна тонкость, про которую часто забывают и из за этого картридж умирает раньше, чем мог бы, смерть наступает чаще всего летом.

Так вот, когда картридж уже вставлен, то в полость между этим самым картриджем и стенкой старой стойки нужно залить любое масло, хоть отработку. А смысл то этого в том, что поставив картридж в стойку без масла мы получим как бы термос. Картридж при езде будет греться, между ним и внешней стенкой находится воздух, который как известно плохой проводник тепла, т.е. картридж тепло никуда передавать не сможет, будет греться, греться, ну и перегреется до поломки. Когда мы в этот простенок нальем масло, то тепло от картриджа через масло будет передаваться к внешней стенке и рассеиваться в окружающую нас природу.

http://www.toyota-club.net/files/2006/06-02-25_rem_ammo.htm

ВНИМАНИЕ! Не прокачанный перед установкой двухтрубный амортизатор — частая причина выхода из строя поршневой системы амортизатора. Это нарушение инструкций по установке и возможная причина не гарантийного случая!

Перед установкой двухтрубного амортизатора на автомобиль, его нужно привести в рабочее состояние. Во время транспортировки и хранения, в двухтрубных амортизаторах, рабочая жидкость может перетечь из внутреннего в наружный цилиндр, при этом во внутренний цилиндр попадает воздух.

В этом случае амортизатор будет издавать стуки при работе в подвеске автомобиля, а его дроссельные клапана подвергаются разрушению.

Чтобы избежать поломки амортизатора, его перед установкой ОБЯЗАТЕЛЬНО нужно привести в рабочее состояние (прокачать), согласно методики прокачки.

Методика прокачки амортизатора.

- Установите амортизатор вертикально защитным кожухом вверх. (Смотрите рис. 1.)

- Растяните амортизатор. Удерживайте в растянутом состоянии 5-6 с. (Смотрите рис. 2.)

- Переверните амортизатор защитным кожухом вниз и плавно сожмите его до упора. (Смотрите рис. 3.)

- Удерживайте амортизатор в сжатом состоянии 2-3 с;

- Переверните амортизатор защитным кожухом вверх. Сделайте паузу 2-3 с. (Смотрите рис.4.)

- Повторите 5-6 раз операции п.п. 2,3,4,5.

Закончив прокачивать амортизатор, удерживайте амортизатор в вертикальном положении защитным кожухом вверх вплоть до установки на автомобиль. В прокачанных амортизаторах поршень должен перемещаться плавно, без провалов. После прокачки амортизатор должен находиться в положении ЗАЩИТНЫМ КОЖУХОМ ВВЕРХ вплоть до полной установки на автомобиль..

Современные амортизаторы – чрезвычайно надежные и долговечные узлы подвески. Однако для того, чтобы эти детали работали правильно, их необходимо подготовить: прокачать. Рассказываем, как это сделать, на примере рекомендаций экспертов компании Tenneco – производителя амортизаторов Monroe.

Прокачка амортизаторов перед их установкой нужна для того, чтобы извлечь из внутренней гильзы воздух, который может попасть туда во время хранения деталей в горизонтальном положении.

Подобная процедура необходима для большинства моделей, кроме однотрубных амортизаторов высокого давления. Процесс не требует специальных познаний и серьезных физических усилий.

Первое, с чего необходимо начать, – это внешний осмотр амортизатора. Он должен быть без вмятин и значительных потеков масла.

Если осмотр дефектов не выявил, необходимо взять амортизатор штоком вниз и аккуратно, без рывков, сжать его, пока рабочая поверхность штока не приблизится к верхней части стакана стойки на 2-3 см. В таком состоянии амортизатор нужно удерживать пару секунд.

Затем, продолжая удерживать шток, необходимо перевернуть амортизатор и также оставить в таком положении на несколько секунд.

После этого нужно плавно выдвинуть шток до упора и затем повторить последовательность действий еще два-три раза. На следующем этапе, удерживая амортизатор вертикально, штоком вверх, нужно вновь выдвинуть его.

Для контроля качества прокачки достаточно коротко подвигать шток – если все сделано правильно, он будет двигаться плавно.

Специалисты Tenneco обращают особое внимание на то, что после прокачки амортизатор должен находиться в рабочем положении (штоком вертикально вверх) вплоть до полной установки на автомобиль. После этого он готов к бесперебойной работе на протяжении примерно 80 тыс. км пробега.

Для наглядности публикуем памятку для автовладельцев и механиков по правильной прокачке амортизаторов (фото раскрывается).

Другие рекомендации:

Замена амортизатора | Замена картриджа | Амортизаторы – быстрая проверка

Наше видео о прокачке амортизатора

|

||||

Прокачка амортизаторов перед установкой

ВНИМАНИЕ! Непрокачанный перед установкой двухтрубный амортизатор — частая причина выхода из строя поршневой системы амортизатора.

Это нарушение инструкций по установке и возможная причина негарантийного случая!

Если во внутренней гильзе амортизатора остается воздух, амортизатор не может правильно выполнять свои функции. Сбой работы приводит к шумам, стукам при работе амортизатора и возможному его выходу из строя.

Mы рекомендуем мастерам сервисных станций перед установкой прокачать амортизатор два-три раза. Это позволяет выявить случаи заклинивания клапанного механизма, а также другие случаи неисправности клапанного механизма. Также обращаем ваше внимание на то, что небольшие провалы в сопротивлении клапанного механизма, а также разница в скорости выхода штока в газо-масляных амортизаторах не является неисправностью и никоим образом не отражается на работе амортизатора.

Перед установкой двухтрубного амортизатора на автомобиль, его нужно привести в рабочее состояние. Во время транспортировки и хранения в двухтрубных амортизаторах рабочая жидкость может перетечь из внутреннего в наружный цилиндр, при этом во внутренний цилиндр попадает газ подпора или воздух. В этом случае амортизатор будет издавать стуки при работе в подвеске автомобиля, а его дроссельные клапаны разрушаются. Чтобы избежать поломки амортизатора, перед установкой его ОБЯЗАТЕЛЬНО нужно привести в рабочее состояние (прокачать).

Все амортизаторы прокачиваются в таком же положении, в котором они устанавливаются на автомобиль, вертикально. После прокачки амортизатор должен находиться в рабочем положении, вертикально, вплоть до полной установки на автомобиль.

Обращаем ваше внимание, что в некоторых амортизаторах предусмотрены механизмы слива масла. В одних амортизаторах для слива масла предусмотрен провал штока внутрь амортизатора, после чего из него удаляется масло. В других амортизаторах в самом верху штока делается специальная технологическая канавка. Поэтому при прокачке амортизатороа мы рекомендуем не сжимать амортизатор полностью. Шток амортизатора должен оставаться на 2-3 см несжатым (рабочая поверхность штока должна не доходить до верхней части стакана стойки на 2-3 см) , а в случаях присутствия технологических канавок — сжиматься до них.

Технология прокачки стоек типа «Мак-Ферсон» и картриджей:

А. Установите стойку или картридж штоком вверх и плавно, без рывков, сожмите его до определённого момента (рабочая поверхность штока должна не доходить до верхней части стакана стойки на 2-3 см);

Б. Зафиксируйте шток амортизатора в этом положении на 2-3 сек.;

В. Плавно вытягивайте шток до полностью разжатого состояния;

Г. Повторите операции А, Б, В 2-3 раза;

Д. Удерживая амортизатор вертикально, штоком вверх, выполните контрольную операцию (резкими, но короткими движениями штока убедитесь в плавном, без провалов, перемещении поршня). В качественно прокаченных амортизаторах поршень перемещается плавно без провалов (обращаем ваше внимание на то, что в некоторых амортизаторах в полностью разжатом состоянии клапанный механизм может попадать в компенсационную полость, предназначенную для расширения амортизационной жидкости при разогреве, и не оказывать никакого сопротивления).

Вернуться на главную