Советы SACHS для СТО:

Амортизаторы отвечают за безопасность и комфорт вождения. Когда следует их менять? Как правильно произвести установку новых амортизаторов? Читайте в данной рекомендации.

Срок службы амортизаторов, как и у всех изнашиваемых деталей автомобиля, ограничен. Со временем их демпфирующее усилие уменьшается. Водители обычно не замечают износа амортизаторов, поскольку они постепенно привыкают к изменившимся ходовым качествам своего автомобиля. По этой причине проводить осмотр амортизаторов должны только специалисты СТО, которые надежно выявят любой дефект.

Когда же следует производить замену амортизаторов? Менять данные детали нужно сразу после того, как по результатам осмотра была обнаружена неисправность, поскольку это указывает на то, что срок службы амортизаторов подошел к концу. Только так вы предотвратите снижение уровня безопасности и, как следствие, возникновение высоких издержек. Нужно помнить, что используя неисправные амортизаторы, водители подвергают себя ряду рисков: увеличивается тормозной путь, возникают неполадки в работе АБС и других динамических систем. Транспортное средство также становится более подвержено заносам. Кроме того, использование изношенных амортизаторов отрицательно сказывается на многих других деталях (в особенности шинах, пружинах, шасси и компонентах рулевого управления), поскольку это, в свою очередь, вызывает и их преждевременный из нос. Выполняя своевременную замену амортизаторов, вы не только восстанавливаете должный уровень безопасности транспортного средства, но и избегаете дорогостоящих ремонтов в будущем. В целом, грамотная установка амортизаторов – это задача специалистов СТО. Тем не менее, вам следует обратить внимание на несколько важных моментов.

Источник

Прокачка амортизатор перед установкой – как правильно?

Mы рекомендуем мастерам сервисных станций перед установкой прокачать амортизатор два-три раза. Это позволяет выявить случаи заклинивания клапанного механизма, а также другие случаи неисправности клапанного механизма.

Также обращаем ваше внимание на то, что небольшие провалы в сопротивлении клапанного механизма, а также разница в скорости выхода штока в газо-масляных амортизаторах не является неисправностью и никоим образом не отражается на работе амортизатора.

Перед установкой двухтрубного амортизатора на автомобиль, его нужно привести в рабочее состояние. Во время транспортировки и хранения в двухтрубных амортизаторах рабочая жидкость может перетечь из внутреннего в наружный цилиндр, при этом во внутренний цилиндр попадает газ подпора или воздух. В этом случае амортизатор будет издавать стуки при работе в подвеске автомобиля, а его дроссельные клапаны разрушаются. Чтобы избежать поломки амортизатора, перед установкой его ОБЯЗАТЕЛЬНО нужно привести в рабочее состояние (прокачать).

Все амортизаторы прокачиваются в таком же положении, в котором они устанавливаются на автомобиль, вертикально. После прокачки амортизатор должен находиться в рабочем положении, вертикально, вплоть до полной установки на автомобиль.

Обращаем ваше внимание, что в некоторых амортизаторах предусмотрены механизмы слива масла. В одних амортизаторах для слива масла предусмотрен провал штока внутрь амортизатора, после чего из него удаляется масло. В других амортизаторах в самом верху штока делается специальная технологическая канавка. Поэтому при прокачке амортизатороа мы рекомендуем не сжимать амортизатор полностью. Шток амортизатора должен оставаться на 2-3 см несжатым (рабочая поверхность штока должна не доходить до верхней части стакана стойки на 2-3 см) , а в случаях присутствия технологических канавок – сжиматься до них.

По материалам http://www.kybcom.ru/prokachka.html

Для чего нужна прокачка

На складах амортизаторы хранят в горизонтальном положении. Это необходимо для поддержания работоспособности сальников, для чего требуется, чтобы они контактировали с амортизаторной жидкостью. Но при длительном хранении двухтрубных амортизаторов жидкость самопроизвольно перетекает из внутреннего в наружный цилиндр, а в освободившийся объем проникает воздух. В результате сам амортизатор частично теряет работоспособность, и после установки на автомобиль будет стучать при проезде неровностей, а его дроссельные клапана подвергаются разрушительным нагрузкам.

Чтобы привести амортизатор в рабочее состояние, перед установкой его нужно прокачать. Для этого амортизатор переворачивают штоком вниз и до упора задвигают шток внутрь. В таком положении необходимо сделать паузу 2 – 3 сек. Затем, удерживая шток, амортизатор переворачивают штоком вверх. Опять пауза 3 – 6 сек. Далее шток выдвигают до конца хода, амортизатор вновь переворачивают штоком вниз и повторяют процедуру снова. Всего может потребоваться 5 – 8 повторений, после чего воздух будет вытеснен из полости, в которой его присутствие нежелательно, и амортизатор можно устанавливать на автомобиль. “

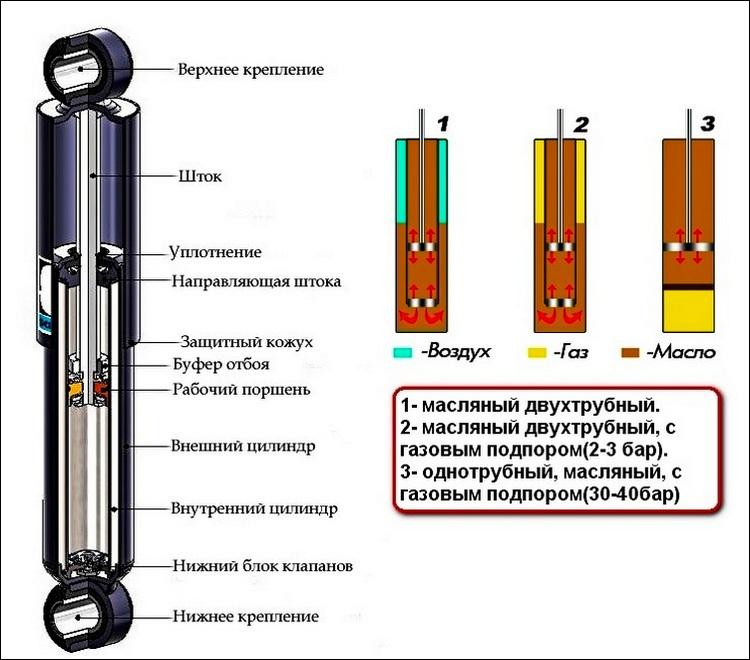

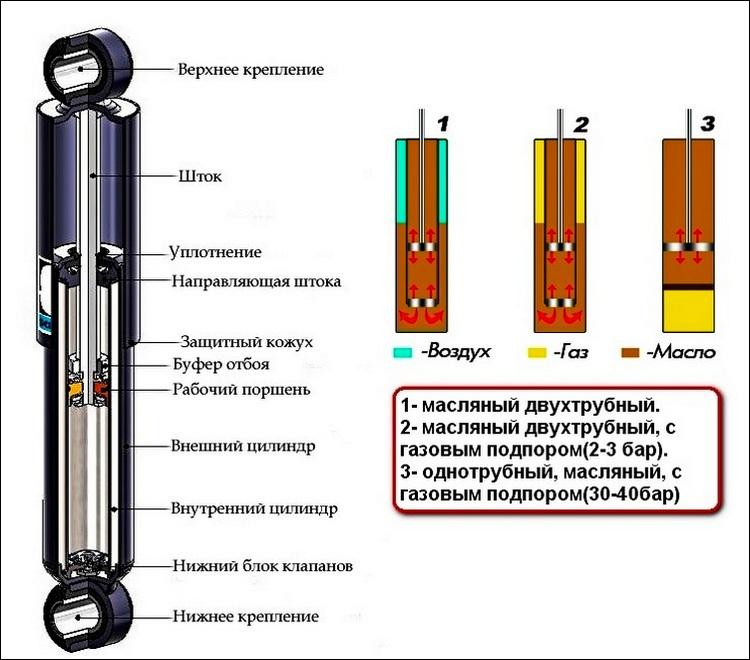

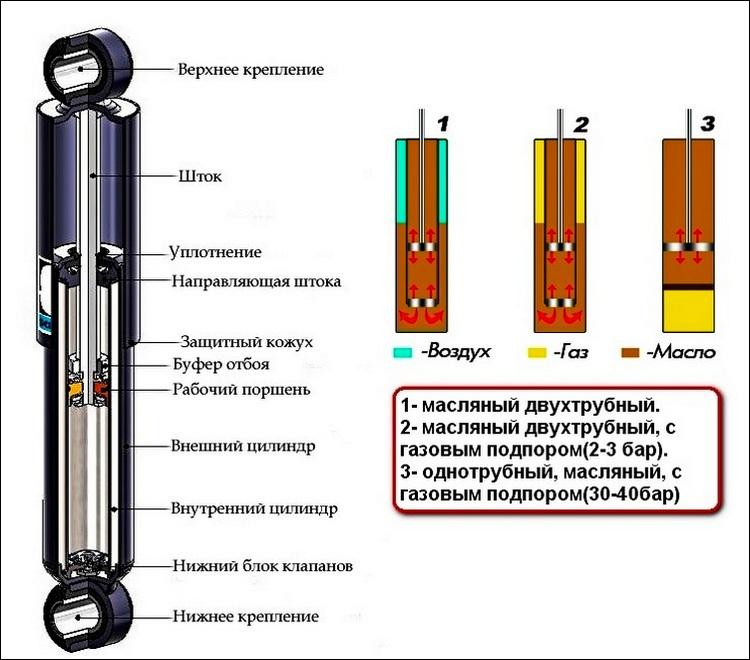

Амортизаторы все делятся на две группы: однотрубные и двухтрубные.

Однотрубные выглядят приблизительно так:

Их прокачивать не надо, т. к. буферная зона F, заполненная газом высокого давления, отделена от масляной рабочей полости D качающимся поршнем Е, через который газ никуда просочиться не может.

Но если желание прокачать есть, то можно сделать лишнюю работу, хотя амортизатору от этого будет ни горячо, ни холодно.

Двухтрубные амортизаторы выглядят так:

Они бываю с подпором газа низкого давление и без подпора. Соответственно в полость В закачивается масло под низким давлением (газомасляные амортизаторы) или там просто воздух, как в штатных амортизаторах (масляные амортизаторы).

И те, и другие двухтрубные амортизаторы перед установкой надо прокачать. Делается это для того, чтобы выгнать газ или воздух из рабочей полости Е, который туда может попасть через клапан F, в буферную полость С.

Примитивное устройство клапана показано тут:

- Перевернуть амортизатор штоком вниз, подождать пару секунд и плавно сжать его.

- Подождать пару секунд и перевернуть амортизатор штоком вверх (удерживая шток), и подождать еще пять сек не отпуская шток.

- Выдвинуть шток до конца вверх.

- Повторить операции п. 1-п. 3 6-8 раз.

- Остановиться на п. 3 и держать его в вертикальном положении до полной установки на автомобиль.

По материалам: https://www.niva-faq.msk.ru/tehnika/podveska/amort/prok.htm

Технология прокачки стоек типа «Мак-Ферсон» и картриджей

- Установите стойку или картридж штоком вверх и плавно, без рывков, сожмите его до определённого момента (рабочая поверхность штока должна не доходить до верхней части стакана стойки на 2-3 см);

- Зафиксируйте шток амортизатора в этом положении на 2-3 сек.;

- Плавно вытягивайте шток до полностью разжатого состояния;

- Повторите операции А, Б, В 2-3 раза;

- Удерживая амортизатор вертикально, штоком вверх, выполните контрольную операцию (резкими, но короткими движениями штока убедитесь в плавном, без провалов, перемещении поршня). В качественно прокаченных амортизаторах поршень перемещается плавно без провалов (обращаем ваше внимание на то, что в некоторых амортизаторах в полностью разжатом состоянии клапанный механизм может попадать в компенсационную полость, предназначенную для расширения амортизационной жидкости при разогреве, и не оказывать никакого сопротивления).

По материалам сайта: http://www.kybcom.ru/prokachka.html

Инструкция по установке масляных и газонаполненных амортизаторов

Для того, чтобы Ваши амортизаторы служили как можно дольше, мы рекомендуем следовать приведенным ниже правилам:

1. Непосредственно перед началом установки амортизатора, его необходимо прокачать следующим образом:

- перевернуть амортизатор штоком вниз и выждать 3 – 5 секунд;

- медленно сжать амортизатор до упора и выждать 3-5 секунд;

- удерживая амортизатор в сжатом состоянии, перевернуть его в рабочее положение и выждать 3-5 секунд;

- после этого дать выйти штоку (для газонополненных амортизаторов) , у маслянных амортизаторов его необходимо вытянуть на весь рабочий ход

- процедуру 1-4 следует повторить несколько раз до полного исчезновения провала при работе амортизатора на отбой ( пункт 4).

2. Необходимо использовать специальный инструмент для удержания штока от проворачивания для предотвращения повреждения хромированного покрытия.

Для этого запрещается использовать плоскогубцы, газовый ключ и другой инструмент, не предназначенный для этих целей, т.к. изношенное хромированное покрытие штока, может привести к нарушению рабочих функций амортизатора.

В скором времени этот дефект приведет к износу сальника и направляющей штока. А это в свою очередь, ведет к течи масла и уменьшению срока службы амортизатора.

3. Амортизаторы должны быть затянуты только после того, как транспортное средство стоит на колесах, или же когда колеса подняты трансмиссионным домкратом или подобным оборудованием, чтобы выровнять места креплений амортизатора.

4. Недопустимо применение пневмо-инструмента для установки амортизаторов. Использование подобных инструментов может привести к облому резьбовой части штока амортизатора.

5. Необходимо использовать динамометрический ключ (ключ с ограничителем крутящего момента), при затягивании резьбовых соединений, для соблюдения момента затяжки, перетягивание гаек и болтов может привести к повреждению крепёжных узлов и может послужить причиной преждевременного выхода амортизатора из строя.

При эксплуатации автомобиля в зимнее время года, после длительной стоянки, необходимо проехать первые 500 метров со скоростью не более 30 км/ч для прогрева масла в амортизаторах до рабочей температуры.

по материлам сайта: http://www.4x4sport.ru/publications.html?publications=publications20

Прокачка амортизаторов — отзывы автолюбителей

Про прокачку не знаю,а вот одну интересную вещь мне один раллист рассказывал:если аммортизатор меняется вкладышем,то обязательно между вкладышем и трубой стойки нужно залить на 2/3 объёма масла(веретёнки)-это помогает амортизатору намного эфективней охлаждаться(исключается эффект термоса) и работать намного дольше.

На прошлой Вектра А так и сделал при замене передних аммо(Каяба газ) -прошли 70.000 – машину продал и не знаю сколько бы они ещё прошли.

Воздух, попавший внутрь рабочего цилиндра, смешивается с маслом в процессе работы, и масло превращается в пену. А поскольку пена, в отличие от масла, может быть сжата, это резко снижает эффективность демпфирования. Амортизатор сам не может прокачаться, т.к. единственный выход через донный клапан находится внизу, а воздух стремится вверх, в противоположную сторону. Поэтому его и прокачивают до установки на автомобиль, когда жидкая и газообразная фракции разделены и амо можно перевернуть клапаном вверх.

Зная устройство амортизатора, легко понять логику процедуры прокачки. Амортизатор растягивают, переворачивают штоком вниз и делают паузу во время которой воздух поднимается вверх к донному клапану. Затем амо сжимают и воздух сквозь клапан переходит из рабочего цилиндра во внешний. Процесс просачивания воздуха не мгновенный процесс, поэтому ждем несколько секунд. Переворачиваем амо в нормальное положение. Ждем опять пока масло стечет вниз к донному клапану. Процесс повторяется несколько раз.

У однотрубных амортизаторов другая конструкция и их не надо прокачивать.

Струя масла, выходящая из отверстий в поршне, создает турбулентные вихревые потоки, которые быстро перемешают воздух с маслом. Кстати, чем сильнее турбулентность потока жидкости, тем лучше он гасит кинетическую энергию поршня. Разработчики амортизаторов используют в том числе и это свойство при конструировании клапанов.

Что бы вам спалось спокойнее, информирую, что этот же вопрос был задан мною ещё 5 лет назад инженеру завода BOGE, который проводил у нас обучение. Ответ однозначный: современные амортизаторы не требуют прокачки. Движения штока на первых 5ти метрах движения ничем не отличаются от тех, что вы будете производить совими руками. В общем, пустая трата времени.

Если пригодится, то Вам в копилку:

1. Из наших, отечественных гидравлических масел все таки лучше АМГ-10, оно предназначено для работы в гидравлике самолетов. А как наверное Вам известно, даже пассажирские современные самолеты летают на высотах около 9000 м при круглогодичной температуре за бортом –40 и ниже. То есть это масло нормально работает при таких низких температурах. Где его достать? … ну подумайте сами.

При использовании АМГ-10 появляются плюсы и минусы (что плюс, что минус разбирайтесь сами, это дело очень личное):

- оно гарантированно качественно, характеристики его стабильны и не зависят от производителей (+);

- стойки не «дубеют» на морозе, ну нет эффекта телеги на колесах при минусовых температурах (по моему +);

- машина становится более мягкая, комфортная (у меня машина семейная, по моему +, но для GТешников это -);

- не все сальники переносят это масло (может и -, но я ставлю японские, так вот с ними проблем нет). Я проверяю на стойкость самым простым способом – беру маленькую банку, заливаю туда АМГ и бросаю туда же сальник, предназначенный для следующей замены. Перед «броском» замеряю размеры сальника. Время выдержки большое – последний «ремпомплект» отмокает у меня уже полгода, просто они вроде не сопливят, геометрию держат и мне проще их до очередного ремонта держать в банке с маслом, чем вытаскивать, оттирать-промывать и где то хранить. А так они спокойно лежат в масле в закручивающейся майонезной баночке. Был один случай нестойкости, но это были наши, отечественные сальники.

2. Не мне Вас учить как делать прокачку и выгонять воздух из внутреннего цилиндра. А вот по поводу промывки стойки керосином многие забывают, имею в виде внутренний цилиндр и поршень. Чуть не забыл, если стойки уже совсем умерли и их уже «пробивало» до характерного стука, то вероятнее всего клапана на поршне уже того, в смысле этого – сломанные они. Тогда ремонт стойки это скорее самоуспокоение, работать она нормально не будет. Менять их надо или клапана менять, вместе с поршнем.

3. Впаивают сосок от камеры? Ну это не наш метод.

Можно конечно сделать проще, просверлить отверстие во внешнем цилиндре и вставить туда короткий сосок от безкамерки (Вы наверно уже встречали, есть стандартный – длинный сосок, а есть короткий). Не задаю вопрос, как в обе стойки закачать одинаковое давление, это в принципе более или менее реально – от одного компрессора-ресивера одновременно подается на обе стойки и по достижении нужного давления отключается. К сожалению менее, потому, что все равно разница давлений будет из за ниппелей. И знаете почему? Дело в том, что ниппель открывается при определенной разнице давления на входе и выходе. Эта разница давлений определяется пружинкой ниппеля, а она на каждом ниппеле разная, ну самую малость, но разная. Учитывая это получается, что мы подаем на вход одинаковое давление, но на выходе получим разное. А если еще учесть малый объем накачиваемой полости … в общем реальная разница получается примерно в 0,3 атмосферы. То есть стойки получатся разные. Ну и кроме того, при езде, в стойке давление может достигать десятков атмосфер. Простите меня грешного, но ниппель на такое не рассчитан. Он элементарно начнет травить. По этим причинам от ниппелей я отказался.

Правда сейчас езжу на просто отремонтированных, без «наддува» и Вы будете правы, назвав все вышесказанное теоретизированием. Просто покопавшись во всем этом околостоечном появилась другая идея того же «наддува». К сожалению на своих стойках это еще не сделал (ну как то они пока еще и так бегают), поэтому считаю, что делиться опытом еще рановато.

4. Часто меняют не целиком стойку, а ставят в старую картридж. В этом случае внутренний цилиндр с поршнем вынимают и во внешний цилиндр вставляют тот самый картридж. Здесь есть одна тонкость, про которую часто забывают и из за этого картридж умирает раньше, чем мог бы, смерть наступает чаще всего летом.

Так вот, когда картридж уже вставлен, то в полость между этим самым картриджем и стенкой старой стойки нужно залить любое масло, хоть отработку. А смысл то этого в том, что поставив картридж в стойку без масла мы получим как бы термос. Картридж при езде будет греться, между ним и внешней стенкой находится воздух, который как известно плохой проводник тепла, т.е. картридж тепло никуда передавать не сможет, будет греться, греться, ну и перегреется до поломки. Когда мы в этот простенок нальем масло, то тепло от картриджа через масло будет передаваться к внешней стенке и рассеиваться в окружающую нас природу.

Источник

Скопировал из вашего же вопроса » Как прокачать передние новые стойки» и в гугл. На первой же ссылке:

ВНИМАНИЕ ! Непрокачанный перед установкой двухтрубный амортизатор – частая причина выхода из строя поршневой системы амортизатора. Это нарушение инструкций по установке и возможная причина негарантийного случая! Если во внутренней гильзе амортизатора остается воздух, амортизатор не может правильно выполнять свои функции. Сбой работы приводит к шумам, стукам при работе амортизатора и возможному его выходу из строя.

Оптимальные рекомендации по технологии прокачки амортизатора:

Перед установкой двухтрубного амортизатора на автомобиль, его нужно привести в рабочее состояние. Во время транспортировки и хранения, в двухтрубных амортизаторах, рабочая жидкость может перетечь из внутреннего в наружный цилиндр, при этом во внутренний цилиндр попадает газ подпора. В этом случае амортизатор будет издавать стуки при работе в подвеске автомобиля, а его дроссельные клапана подвергаются разрушению. Чтобы избежать поломки амортизатора, его перед установкой ОБЯЗАТЕЛЬНО нужно привести в рабочее состояние (прокачать). Для этого:

1.Переверните амортизатор штоком вниз и плавно, без рывков, сожмите его;

2.Зафиксируйте шток амортизатора в этом положении на 2-3 сек.;

3.Удерживая шток, переверните амортизатор штоком вверх, зафиксируйте амортизатор в этом положении на 3-6 сек.;

4.Выдержав амортизатор в вертикальном положении, указанное время и плавно выдвиньте шток до конца хода;

5.Переверните амортизатор штоком в низ, сделайте паузу 2-3сек. и повторите операции А, Б, В, Г 5-8 раз;

6.Закончив прокачивать амортизатор, выполняя последовательность, остановитесь на пункте Г;

7.Удерживая амортизатор вертикально, штоком вверх, выполните контрольную операцию (резкими, но короткими движениями штока убедитесь в плавном, без провалов, перемещении поршня). Качественно прокаченный амортизатор – это плавное без провалов перемещение поршня.

После прокачки амортизатор должен находится в рабочем положении, ШТОКОМ ВЕРТИКАЛЬНО ВВЕРХ, вплоть до полной установки на автомобиль.

Страница 1 из 3

-

Какой же вариант выбрать для прокачки передних стоек, авто е60.

Вариант 1.

Прокачка амортизаторов перед установкойВНИМАНИЕ! Непрокачанный перед установкой двухтрубный амортизатор — частая причина выхода из строя поршневой системы амортизатора. Это нарушение инструкций по установке и возможная причина негарантийного случая!

Если во внутренней гильзе амортизатора остается воздух, амортизатор не может правильно выполнять свои функции. Сбой работы приводит к шумам, стукам при работе амортизатора и возможному его выходу из строя.

Перед установкой двухтрубного амортизатора на автомобиль, его нужно привести в рабочее состояние. Во время транспортировки и хранения, в двухтрубных амортизаторах, рабочая жидкость может перетечь из внутреннего в наружный цилиндр, при этом во внутренний цилиндр попадает газ подпора. В этом случае амортизатор будет издавать стуки при работе в подвеске автомобиля, а его дроссельные клапана подвергаются разрушению. Чтобы избежать поломки амортизатора, его перед установкой ОБЯЗАТЕЛЬНО нужно привести в рабочее состояние (прокачать). Для этого:

А. Переверните амортизатор штоком вниз и плавно, без рывков, сожмите его;

Б. Зафиксируйте шток амортизатора в этом положении на 2-3 сек.;

В. Удерживая шток, переверните амортизатор штоком вверх, зафиксируйте амортизатор в этом положении на 3-6 сек.;

Г. Выдержав амортизатор в вертикальном положении, указанное время и плавно выдвиньте шток до конца хода;

Д. Переверните амортизатор штоком в низ, сделайте паузу 2-3сек. и повторите операции А, Б, В, Г 5-8 раз;

Е. Закончив прокачивать амортизатор, выполняя последовательность, остановитесь на пункте Г;

Ж. Удерживая амортизатор вертикально, штоком вверх, выполните контрольную операцию (резкими, но короткими движениями штока убедитесь в плавном, без провалов, перемещении поршня). Качественно прокаченный амортизатор – это плавное без провалов перемещение поршня.

После прокачки амортизатор должен находится в рабочем положении, ШТОКОМ ВЕРТИКАЛЬНО ВВЕРХ, вплоть до полной установки на автомобиль.

Вариант 2.

А. Установите стойку или картридж штоком вверх и плавно, без рывков, сожмите его до определённого момента (рабочая поверхность штока должна не доходить до верхней части стакана стойки на 2-3 см);

Б. Зафиксируйте шток амортизатора в этом положении на 2-3 сек.;

В. Плавно вытягивайте шток до полностью разжатого состояния;

Г. Повторите операции А, Б, В 2-3 раза;

Д. Удерживая амортизатор вертикально, штоком вверх, выполните контрольную операцию (резкими, но короткими движениями штока убедитесь в плавном, без провалов, перемещении поршня). В качественно прокаченных амортизаторах поршень перемещается плавно без провалов (обращаем ваше внимание на то, что в некоторых амортизаторах в полностью разжатом состоянии клапанный механизм может попадать в компенсационную полость, предназначенную для расширения амортизационной жидкости при разогреве, и не оказывать никакого сопротивления).

http://www.kybcom.ru/prokachka.html , можно прокачивать руководствуясь указаниям по этой ссылки, только остается определить какие стойки устанавливаются на бмв (стойки типа «Мак-Ферсон» и картриджей или все остальные)?

Stop hovering to collapse…

Click to collapse…

Hover to expand…

Нажмите, чтобы раскрыть…

-

Больше похоже на то,что тупорылые производители пытаются прикрыть свою жопу от рекламаций по качеству их продукции.Всю жизнь ставили амортизаторы и прямо на машине покачал несколько раз,пока не появится результат и вперёд.

Stop hovering to collapse…

Click to collapse…

Hover to expand…

Нажмите, чтобы раскрыть…

-

Согласен, бред какой то.

-

+1 Бред. Тем более, что ну прокачал, хорошо. А потом стойка собирается-то в горизонтальном положении. Извольте. А в таком положении амортизатор опять завоздушивается.

Stop hovering to collapse…

Click to collapse…

Hover to expand…

Нажмите, чтобы раскрыть…

-

ТС, купите оригинальные аморты и не парьте себе мозг лишний раз.

-

- Регистрация:

- 7 июн 2011

- Сообщения:

- 102

- Пол:

- Мужской

- Регион:

- Санкт-Петербург

Я когда-то был сильно удивлен, узнав что стойки надо прокачивать.

После покупки стоек, перечитал инструкцию к ним, которую все видимо выбрасывают не глядя. На очень корявом языке, там был указан алгоритм их прокачки. Времени занимает 2 минуты.

Ответить на ваш вопрос не могу, так как те стойки были от мазды, посмотрите инструкцию в коробке или на сайте производителя. -

- Регистрация:

- 11 мар 2009

- Сообщения:

- 7,951

- Пол:

- Мужской

- Регион:

- Псковская обл.

Stop hovering to collapse…

Click to collapse…

Hover to expand…

Нажмите, чтобы раскрыть…

-

ХЗ, в общем. С форумной доктриной не согласен — сам всегда прокачивал, правда без переворота (где-то читал, что на современной конструкции двух-трубника этого делать ненужно) — подкрепить ссылкой не могу.

От упора до упора то тех пор, пока не будет цвыркать воздух через клапан — значит ОК.

Дядька один, у которого я и мои родные подвеску перебирают (в бизнесе своем уже лет 15), тоже говорит — что прокачивать нужно, можно без переворота.

Stop hovering to collapse…

Click to collapse…

Hover to expand…

Нажмите, чтобы раскрыть…

-

на всех своих машинах прокачивал и был уверен что по другому нельзя

остаюсь при своем мнении что нужно прокачать -

Святой водой еще надо окропить. Иначе грех. Вытекут через 100 км.

avangard444 нравится это.

-

- Регистрация:

- 13 июл 2011

- Сообщения:

- 2,215

- Пол:

- Мужской

- Регион:

- Москва

ну ладно прокачивать нужно

а если не прокачать,то что будет

или через какое-то время он сам прокачается

или не прокачаетсямож кто рисунок сделает

что да как нарисует -

![[IMG]](https://www.bmwclub.ru/threads/kak-vse-taki-prokachivat-stojki.675309/proxy.php?image=http%3A%2F%2Fsystemsauto.ru%2Fimg%2Fshema_amortizator.jpg&hash=422b76cc65b189b2e5a122eb74ec4032)

1.газовая полость

2.компенсационная полость

3.полости рабочего цилиндра

4.донные клапаны

5.поршневые клапаны

6.поршень

7.цилиндр

8.корпус

9.шток поршня

Stop hovering to collapse…

Click to collapse…

Hover to expand…

Нажмите, чтобы раскрыть…

-

Если после установки, машину покачать, согласен.

Если до, то как это сделать? Если собирается стойка в горизонтальном положении? http://tis.bmwcats.com/doc1010783/ Да и в этом документе ни слова про прокачку

Stop hovering to collapse…

Click to collapse…

Hover to expand…

Нажмите, чтобы раскрыть…

-

Извиняюсь, что не в тему. А почему ТИС категорически против отворачивания и заворачивание гайки штока аммортов импульсным гайковертом? Сколько был в сервисах, только им и отворачивают.

Stop hovering to collapse…

Click to collapse…

Hover to expand…

Нажмите, чтобы раскрыть…

-

Там гайка самоконтрящаяся если провернет и сорвет резьбу на штоке амортик новый на выброс.

-

Да, но он уже будет прикручен к опоре и готов к установке.

Stop hovering to collapse…

Click to collapse…

Hover to expand…

Нажмите, чтобы раскрыть…

-

- Регистрация:

- 2 май 2008

- Сообщения:

- 7,325

- Пол:

- Мужской

- Регион:

- Москва

я так понимаю, что про гайку под №4. но вдятли она провернёт резьбу, шток в подшипнике опоры крутиться начнёт.

![[IMG]](https://www.bmwclub.ru/threads/kak-vse-taki-prokachivat-stojki.675309/proxy.php?image=http%3A%2F%2Fres.bmwcats.com%3A8081%2Fetk%2Fb0064953.gif&hash=a9fe136e35414a7ce9b97ca67317bdd0)

-

Именно так. Гайку наворачивают уже на опору. И даже, если сорвали резьбу (что нереально) то все равно можно ставить. А выкручивать — «вдруг не в нашем сервисе?»

Вот и задался вопросом, что там опасного, что гайковертом нельзя?

Stop hovering to collapse…

Click to collapse…

Hover to expand…

Нажмите, чтобы раскрыть…

-

Бывает, что портят шток, бывает такое. Видимо по этому не рекомендуют. Тут не буду спорить, Вы более подкованые в таких вопросах. Подробнее может Мегамех скажет если зайдет.

-

Проворачивание штока вокруг своей оси со скоростью гайковёрта чревато последствиями для сальников и внутренностей амортизатора.Вот и всё,а Вы,что хотели?

Stop hovering to collapse…

Click to collapse…

Hover to expand…

Нажмите, чтобы раскрыть…

-

Stop hovering to collapse…

Click to collapse…

Hover to expand…

Нажмите, чтобы раскрыть…

-

При длительном хранение амортизаторов в горизонтальном положение газ из полости 1 попадает в полость 3 При последующей установке возможно повреждение уплотнений в вехней части штока . .Если амортизатор хранился правильно то прокачивать нет необходимости так как перетекание жижи происходит при длительном горизонтальном хранение.Рекомендации в тисе отсутствуют т.к.амор априоре должен хранится вертикально.

-

Прокачивать надо для распределения жидкости в амморте, в том положении в котором он будет работать. А про прокачку на машине, типа покачать, улыбнуло…прокачать нормально на машине не получится по причине очень ограниченного хода амморта подпертого пружиной.

Stop hovering to collapse…

Click to collapse…

Hover to expand…

Нажмите, чтобы раскрыть…

-

Stop hovering to collapse…

Click to collapse…

Hover to expand…

Нажмите, чтобы раскрыть…

-

sachs/boge двухтрубники — self-priming , самопрокачивающиеся, и восстанавливают свои потребительские качества после установки и первых нескольких сотен метров движения, об этом сказано в технической документации производителя.

kyb — да, рекомендует прокачку, но это единственный производитель, который даёт такую рекомендацию, как для нас, так и для зарубежья. Я заморочился этой темой, когда менял амортизаторы, и активно гуглил форумы и сайты производителей на тему priming shock absorbers (по русскому интернету гуляет одна и та же инструкция, приведённая в начале темы, и взята она из хрен знает какого источника) — ну так практически никто нигде не выполняет такую процедуру.

Механик в Сиане, на мой вопрос «а почему не прокачали» (менял амортизаторы там) , сделал большие глаза и сказал, что никогда этого не делал; после этого я полез изучать вопрос, и на задней паре стоек этот вопрос уже не задавал

-

Но, согласитесь, — это сомнительный аргумент.

Stop hovering to collapse…

Click to collapse…

Hover to expand…

Нажмите, чтобы раскрыть…

-

Я всегда прокачиваю амортизаторы перед установкой ( и только вертикально , т.е. штоком вверх) не менее 10 раз, и более .При прокачивании , уже после нескольких движений штока( вниз-вверх), уже даже руками ощущается , как меняется жесткость хода ( увеличивается) амортизатор приходит в себя после горизонтального положения ( , склад, транспортировка, магазин…), хуже точно не будет.

-

Ради интереса прокачивал и потом клал горизонтально (так же, как потом собирать стойку надо будет, пружину, опору ставить).

Тут же завоздушивается.

Так что вопрос.

ЗАЧЕМ?

Stop hovering to collapse…

Click to collapse…

Hover to expand…

Нажмите, чтобы раскрыть…

Страница 1 из 3

Поделиться этой страницей

ВНИМАНИЕ!

Непрокачанный перед установкой двухтрубный амортизатор — частая причина выхода из строя поршневой системы амортизатора. Это нарушение инструкций по установке и возможная причина негарантийного случая! Если во внутренней гильзе амортизатора остается воздух, амортизатор не может правильно выполнять свои функции. Сбой работы приводит к шумам, стукам при работе амортизатора и возможному его выходу из строя.

Mы рекомендуем мастерам сервисных станций перед установкой прокачать амортизатор два-три раза. Это позволяет выявить случаи заклинивания клапанного механизма, а также другие случаи неисправности клапанного механизма.

Также обращаем ваше внимание на то, что небольшие провалы в сопротивлении клапанного механизма, а также разница в скорости выхода штока в газо-масляных амортизаторах не является неисправностью и никоим образом не отражается на работе амортизатора.

Оглавление:

- Для чего нужна прокачка

- Технология прокачки стоек типа «Мак-Ферсон» и картриджей

- Инструкция по установке масляных и газонаполненных амортизаторов

- Прокачка амортизаторов — отзывы автолюбителей

Перед установкой двухтрубного амортизатора на автомобиль, его нужно привести в рабочее состояние. Во время транспортировки и хранения в двухтрубных амортизаторах рабочая жидкость может перетечь из внутреннего в наружный цилиндр, при этом во внутренний цилиндр попадает газ подпора или воздух. В этом случае амортизатор будет издавать стуки при работе в подвеске автомобиля, а его дроссельные клапаны разрушаются. Чтобы избежать поломки амортизатора, перед установкой его ОБЯЗАТЕЛЬНО нужно привести в рабочее состояние (прокачать).

Все амортизаторы прокачиваются в таком же положении, в котором они устанавливаются на автомобиль, вертикально. После прокачки амортизатор должен находиться в рабочем положении, вертикально, вплоть до полной установки на автомобиль.

Обращаем ваше внимание, что в некоторых амортизаторах предусмотрены механизмы слива масла. В одних амортизаторах для слива масла предусмотрен провал штока внутрь амортизатора, после чего из него удаляется масло. В других амортизаторах в самом верху штока делается специальная технологическая канавка. Поэтому при прокачке амортизатороа мы рекомендуем не сжимать амортизатор полностью. Шток амортизатора должен оставаться на 2-3 см несжатым (рабочая поверхность штока должна не доходить до верхней части стакана стойки на 2-3 см) , а в случаях присутствия технологических канавок — сжиматься до них.

По материалам http://www.kybcom.ru/prokachka.html

Для чего нужна прокачка

На складах амортизаторы хранят в горизонтальном положении. Это необходимо для поддержания работоспособности сальников, для чего требуется, чтобы они контактировали с амортизаторной жидкостью. Но при длительном хранении двухтрубных амортизаторов жидкость самопроизвольно перетекает из внутреннего в наружный цилиндр, а в освободившийся объем проникает воздух. В результате сам амортизатор частично теряет работоспособность, и после установки на автомобиль будет стучать при проезде неровностей, а его дроссельные клапана подвергаются разрушительным нагрузкам.

Чтобы привести амортизатор в рабочее состояние, перед установкой его нужно прокачать. Для этого амортизатор переворачивают штоком вниз и до упора задвигают шток внутрь. В таком положении необходимо сделать паузу 2 — 3 сек. Затем, удерживая шток, амортизатор переворачивают штоком вверх. Опять пауза 3 — 6 сек. Далее шток выдвигают до конца хода, амортизатор вновь переворачивают штоком вниз и повторяют процедуру снова. Всего может потребоваться 5 — 8 повторений, после чего воздух будет вытеснен из полости, в которой его присутствие нежелательно, и амортизатор можно устанавливать на автомобиль. «

https://forum.opelclub-by.com/index.php?showtopic=8414

Амортизаторы все делятся на две группы: однотрубные и двухтрубные.

Однотрубные выглядят приблизительно так:

Их прокачивать не надо, т. к. буферная зона F, заполненная газом высокого давления, отделена от масляной рабочей полости D качающимся поршнем Е, через который газ никуда просочиться не может.

Но если желание прокачать есть, то можно сделать лишнюю работу, хотя амортизатору от этого будет ни горячо, ни холодно.

Двухтрубные амортизаторы выглядят так:

Они бываю с подпором газа низкого давление и без подпора. Соответственно в полость В закачивается масло под низким давлением (газомасляные амортизаторы) или там просто воздух, как в штатных амортизаторах (масляные амортизаторы).

И те, и другие двухтрубные амортизаторы перед установкой надо прокачать. Делается это для того, чтобы выгнать газ или воздух из рабочей полости Е, который туда может попасть через клапан F, в буферную полость С.

Примитивное устройство клапана показано тут:

Прокачка:

- Перевернуть амортизатор штоком вниз, подождать пару секунд и плавно сжать его.

- Подождать пару секунд и перевернуть амортизатор штоком вверх (удерживая шток), и подождать еще пять сек не отпуская шток.

- Выдвинуть шток до конца вверх.

- Повторить операции п. 1-п. 3 6-8 раз.

- Остановиться на п. 3 и держать его в вертикальном положении до полной установки на автомобиль.

По материалам: https://www.niva-faq.msk.ru/tehnika/podveska/amort/prok.htm

Внимание!

После прокачки при сжатии и вытягивании никаких звуков пузырения быть не должно. Если пузырение осталось, значит не весь воздух/газ выгнан из рабочей полости Е.

Технология прокачки стоек типа «Мак-Ферсон» и картриджей

- Установите стойку или картридж штоком вверх и плавно, без рывков, сожмите его до определённого момента (рабочая поверхность штока должна не доходить до верхней части стакана стойки на 2-3 см);

- Зафиксируйте шток амортизатора в этом положении на 2-3 сек.;

- Плавно вытягивайте шток до полностью разжатого состояния;

- Повторите операции А, Б, В 2-3 раза;

- Удерживая амортизатор вертикально, штоком вверх, выполните контрольную операцию (резкими, но короткими движениями штока убедитесь в плавном, без провалов, перемещении поршня). В качественно прокаченных амортизаторах поршень перемещается плавно без провалов (обращаем ваше внимание на то, что в некоторых амортизаторах в полностью разжатом состоянии клапанный механизм может попадать в компенсационную полость, предназначенную для расширения амортизационной жидкости при разогреве, и не оказывать никакого сопротивления).

По материалам сайта: http://www.kybcom.ru/prokachka.html

Инструкция по установке масляных и газонаполненных амортизаторов

Для того, чтобы Ваши амортизаторы служили как можно дольше, мы рекомендуем следовать приведенным ниже правилам:

1. Непосредственно перед началом установки амортизатора, его необходимо прокачать следующим образом:

- перевернуть амортизатор штоком вниз и выждать 3 — 5 секунд;

- медленно сжать амортизатор до упора и выждать 3-5 секунд;

- удерживая амортизатор в сжатом состоянии, перевернуть его в рабочее положение и выждать 3-5 секунд;

- после этого дать выйти штоку (для газонополненных амортизаторов) , у маслянных амортизаторов его необходимо вытянуть на весь рабочий ход

- процедуру 1-4 следует повторить несколько раз до полного исчезновения провала при работе амортизатора на отбой ( пункт 4).

ВНИМАНИЕ!

Амортизаторы с регулировкой жесткости серии BMX следует прокачивать в режиме минимальной жесткости.

ВНИМАНИЕ!

После выполнения вышеуказанной процедуры прокачивания, амортизатор должен находиться в строго рабочем положении вплоть до момента установки (штоком вертикально вверх).

2. Необходимо использовать специальный инструмент для удержания штока от проворачивания для предотвращения повреждения хромированного покрытия.

Для этого запрещается использовать плоскогубцы, газовый ключ и другой инструмент, не предназначенный для этих целей, т.к. изношенное хромированное покрытие штока, может привести к нарушению рабочих функций амортизатора.

В скором времени этот дефект приведет к износу сальника и направляющей штока. А это в свою очередь, ведет к течи масла и уменьшению срока службы амортизатора.

3. Амортизаторы должны быть затянуты только после того, как транспортное средство стоит на колесах, или же когда колеса подняты трансмиссионным домкратом или подобным оборудованием, чтобы выровнять места креплений амортизатора.

ЗАПРЕЩАЕТСЯ

затяжка амортизаторов, когда машина поднята на подъемнике и колеса свободно опущены, если амортизаторы будут затянуты в этом положении, то при опускании машины на землю, точки крепления амортизатора смещаются, шток начинает изгибаться и стирать одну из сторон уплотнения.

4. Недопустимо применение пневмо-инструмента для установки амортизаторов. Использование подобных инструментов может привести к облому резьбовой части штока амортизатора.

5. Необходимо использовать динамометрический ключ (ключ с ограничителем крутящего момента), при затягивании резьбовых соединений, для соблюдения момента затяжки, перетягивание гаек и болтов может привести к повреждению крепёжных узлов и может послужить причиной преждевременного выхода амортизатора из строя.

При эксплуатации автомобиля в зимнее время года, после длительной стоянки, необходимо проехать первые 500 метров со скоростью не более 30 км/ч для прогрева масла в амортизаторах до рабочей температуры.

по материлам сайта: http://www.4x4sport.ru/publications.html?publications=publications20

Прокачка амортизаторов — отзывы автолюбителей

Про прокачку не знаю,а вот одну интересную вещь мне один раллист рассказывал:если аммортизатор меняется вкладышем,то обязательно между вкладышем и трубой стойки нужно залить на 2/3 объёма масла(веретёнки)-это помогает амортизатору намного эфективней охлаждаться(исключается эффект термоса) и работать намного дольше.

На прошлой Вектра А так и сделал при замене передних аммо(Каяба газ) -прошли 70.000 — машину продал и не знаю сколько бы они ещё прошли.

Воздух, попавший внутрь рабочего цилиндра, смешивается с маслом в процессе работы, и масло превращается в пену. А поскольку пена, в отличие от масла, может быть сжата, это резко снижает эффективность демпфирования. Амортизатор сам не может прокачаться, т.к. единственный выход через донный клапан находится внизу, а воздух стремится вверх, в противоположную сторону. Поэтому его и прокачивают до установки на автомобиль, когда жидкая и газообразная фракции разделены и амо можно перевернуть клапаном вверх.

Зная устройство амортизатора, легко понять логику процедуры прокачки. Амортизатор растягивают, переворачивают штоком вниз и делают паузу во время которой воздух поднимается вверх к донному клапану. Затем амо сжимают и воздух сквозь клапан переходит из рабочего цилиндра во внешний. Процесс просачивания воздуха не мгновенный процесс, поэтому ждем несколько секунд. Переворачиваем амо в нормальное положение. Ждем опять пока масло стечет вниз к донному клапану. Процесс повторяется несколько раз.

У однотрубных амортизаторов другая конструкция и их не надо прокачивать.

Струя масла, выходящая из отверстий в поршне, создает турбулентные вихревые потоки, которые быстро перемешают воздух с маслом. Кстати, чем сильнее турбулентность потока жидкости, тем лучше он гасит кинетическую энергию поршня. Разработчики амортизаторов используют в том числе и это свойство при конструировании клапанов.

http://forum.opelclub-by.com/index.php?showtopic=8414&st=15

Что бы вам спалось спокойнее, информирую, что этот же вопрос был задан мною ещё 5 лет назад инженеру завода BOGE, который проводил у нас обучение. Ответ однозначный: современные амортизаторы не требуют прокачки. Движения штока на первых 5ти метрах движения ничем не отличаются от тех, что вы будете производить совими руками. В общем, пустая трата времени.

http://forum.chrysler-dodge.ru/index.php?showtopic=64648

Если пригодится, то Вам в копилку:

1. Из наших, отечественных гидравлических масел все таки лучше АМГ-10, оно предназначено для работы в гидравлике самолетов. А как наверное Вам известно, даже пассажирские современные самолеты летают на высотах около 9000 м при круглогодичной температуре за бортом –40 и ниже. То есть это масло нормально работает при таких низких температурах. Где его достать? … ну подумайте сами.

При использовании АМГ-10 появляются плюсы и минусы (что плюс, что минус разбирайтесь сами, это дело очень личное):

- оно гарантированно качественно, характеристики его стабильны и не зависят от производителей (+);

- стойки не «дубеют» на морозе, ну нет эффекта телеги на колесах при минусовых температурах (по моему +);

- машина становится более мягкая, комфортная (у меня машина семейная, по моему +, но для GТешников это -);

- не все сальники переносят это масло (может и -, но я ставлю японские, так вот с ними проблем нет). Я проверяю на стойкость самым простым способом – беру маленькую банку, заливаю туда АМГ и бросаю туда же сальник, предназначенный для следующей замены. Перед «броском» замеряю размеры сальника. Время выдержки большое – последний «ремпомплект» отмокает у меня уже полгода, просто они вроде не сопливят, геометрию держат и мне проще их до очередного ремонта держать в банке с маслом, чем вытаскивать, оттирать-промывать и где то хранить. А так они спокойно лежат в масле в закручивающейся майонезной баночке. Был один случай нестойкости, но это были наши, отечественные сальники.

2. Не мне Вас учить как делать прокачку и выгонять воздух из внутреннего цилиндра. А вот по поводу промывки стойки керосином многие забывают, имею в виде внутренний цилиндр и поршень. Чуть не забыл, если стойки уже совсем умерли и их уже «пробивало» до характерного стука, то вероятнее всего клапана на поршне уже того, в смысле этого – сломанные они. Тогда ремонт стойки это скорее самоуспокоение, работать она нормально не будет. Менять их надо или клапана менять, вместе с поршнем.

3. Впаивают сосок от камеры? Ну это не наш метод.

Можно конечно сделать проще, просверлить отверстие во внешнем цилиндре и вставить туда короткий сосок от безкамерки (Вы наверно уже встречали, есть стандартный — длинный сосок, а есть короткий). Не задаю вопрос, как в обе стойки закачать одинаковое давление, это в принципе более или менее реально – от одного компрессора-ресивера одновременно подается на обе стойки и по достижении нужного давления отключается. К сожалению менее, потому, что все равно разница давлений будет из за ниппелей. И знаете почему? Дело в том, что ниппель открывается при определенной разнице давления на входе и выходе. Эта разница давлений определяется пружинкой ниппеля, а она на каждом ниппеле разная, ну самую малость, но разная. Учитывая это получается, что мы подаем на вход одинаковое давление, но на выходе получим разное. А если еще учесть малый объем накачиваемой полости … в общем реальная разница получается примерно в 0,3 атмосферы. То есть стойки получатся разные. Ну и кроме того, при езде, в стойке давление может достигать десятков атмосфер. Простите меня грешного, но ниппель на такое не рассчитан. Он элементарно начнет травить. По этим причинам от ниппелей я отказался.

Правда сейчас езжу на просто отремонтированных, без «наддува» и Вы будете правы, назвав все вышесказанное теоретизированием. Просто покопавшись во всем этом околостоечном появилась другая идея того же «наддува». К сожалению на своих стойках это еще не сделал (ну как то они пока еще и так бегают), поэтому считаю, что делиться опытом еще рановато.

4. Часто меняют не целиком стойку, а ставят в старую картридж. В этом случае внутренний цилиндр с поршнем вынимают и во внешний цилиндр вставляют тот самый картридж. Здесь есть одна тонкость, про которую часто забывают и из за этого картридж умирает раньше, чем мог бы, смерть наступает чаще всего летом.

Так вот, когда картридж уже вставлен, то в полость между этим самым картриджем и стенкой старой стойки нужно залить любое масло, хоть отработку. А смысл то этого в том, что поставив картридж в стойку без масла мы получим как бы термос. Картридж при езде будет греться, между ним и внешней стенкой находится воздух, который как известно плохой проводник тепла, т.е. картридж тепло никуда передавать не сможет, будет греться, греться, ну и перегреется до поломки. Когда мы в этот простенок нальем масло, то тепло от картриджа через масло будет передаваться к внешней стенке и рассеиваться в окружающую нас природу.

http://www.toyota-club.net/files/2006/06-02-25_rem_ammo.htm

Амортизаторы отвечают за безопасность и комфорт вождения. Когда следует их менять? Как правильно произвести установку новых амортизаторов? Читайте в данной рекомендации.

Срок службы амортизаторов, как и у всех изнашиваемых деталей автомобиля, ограничен. Со временем их демпфирующее усилие уменьшается. Водители обычно не замечают износа амортизаторов, поскольку они постепенно привыкают к изменившимся ходовым качествам своего автомобиля. По этой причине проводить осмотр амортизаторов должны только специалисты СТО, которые надежно выявят любой дефект.

Когда же следует производить замену амортизаторов? Менять данные детали нужно сразу после того, как по результатам осмотра была обнаружена неисправность, поскольку это указывает на то, что срок службы амортизаторов подошел к концу. Только так вы предотвратите снижение уровня безопасности и, как следствие, возникновение высоких издержек. Нужно помнить, что используя неисправные амортизаторы, водители подвергают себя ряду рисков: увеличивается тормозной путь, возникают неполадки в работе АБС и других динамических систем. Транспортное средство также становится более подвержено заносам. Кроме того, использование изношенных амортизаторов отрицательно сказывается на многих других деталях (в особенности шинах, пружинах, шасси и компонентах рулевого управления), поскольку это, в свою очередь, вызывает и их преждевременный из нос. Выполняя своевременную замену амортизаторов, вы не только восстанавливаете должный уровень безопасности транспортного средства, но и избегаете дорогостоящих ремонтов в будущем. В целом, грамотная установка амортизаторов – это задача специалистов СТО. Тем не менее, вам следует обратить внимание на несколько важных моментов.

Источник

Прокачка амортизатор перед установкой – как правильно?

Mы рекомендуем мастерам сервисных станций перед установкой прокачать амортизатор два-три раза. Это позволяет выявить случаи заклинивания клапанного механизма, а также другие случаи неисправности клапанного механизма.

Также обращаем ваше внимание на то, что небольшие провалы в сопротивлении клапанного механизма, а также разница в скорости выхода штока в газо-масляных амортизаторах не является неисправностью и никоим образом не отражается на работе амортизатора.

Перед установкой двухтрубного амортизатора на автомобиль, его нужно привести в рабочее состояние. Во время транспортировки и хранения в двухтрубных амортизаторах рабочая жидкость может перетечь из внутреннего в наружный цилиндр, при этом во внутренний цилиндр попадает газ подпора или воздух. В этом случае амортизатор будет издавать стуки при работе в подвеске автомобиля, а его дроссельные клапаны разрушаются. Чтобы избежать поломки амортизатора, перед установкой его ОБЯЗАТЕЛЬНО нужно привести в рабочее состояние (прокачать).

Все амортизаторы прокачиваются в таком же положении, в котором они устанавливаются на автомобиль, вертикально. После прокачки амортизатор должен находиться в рабочем положении, вертикально, вплоть до полной установки на автомобиль.

Обращаем ваше внимание, что в некоторых амортизаторах предусмотрены механизмы слива масла. В одних амортизаторах для слива масла предусмотрен провал штока внутрь амортизатора, после чего из него удаляется масло. В других амортизаторах в самом верху штока делается специальная технологическая канавка. Поэтому при прокачке амортизатороа мы рекомендуем не сжимать амортизатор полностью. Шток амортизатора должен оставаться на 2-3 см несжатым (рабочая поверхность штока должна не доходить до верхней части стакана стойки на 2-3 см) , а в случаях присутствия технологических канавок – сжиматься до них.

По материалам http://www.kybcom.ru/prokachka.html

Для чего нужна прокачка

На складах амортизаторы хранят в горизонтальном положении. Это необходимо для поддержания работоспособности сальников, для чего требуется, чтобы они контактировали с амортизаторной жидкостью. Но при длительном хранении двухтрубных амортизаторов жидкость самопроизвольно перетекает из внутреннего в наружный цилиндр, а в освободившийся объем проникает воздух. В результате сам амортизатор частично теряет работоспособность, и после установки на автомобиль будет стучать при проезде неровностей, а его дроссельные клапана подвергаются разрушительным нагрузкам.

Чтобы привести амортизатор в рабочее состояние, перед установкой его нужно прокачать. Для этого амортизатор переворачивают штоком вниз и до упора задвигают шток внутрь. В таком положении необходимо сделать паузу 2 – 3 сек. Затем, удерживая шток, амортизатор переворачивают штоком вверх. Опять пауза 3 – 6 сек. Далее шток выдвигают до конца хода, амортизатор вновь переворачивают штоком вниз и повторяют процедуру снова. Всего может потребоваться 5 – 8 повторений, после чего воздух будет вытеснен из полости, в которой его присутствие нежелательно, и амортизатор можно устанавливать на автомобиль. “

Амортизаторы все делятся на две группы: однотрубные и двухтрубные.

Однотрубные выглядят приблизительно так:

Их прокачивать не надо, т. к. буферная зона F, заполненная газом высокого давления, отделена от масляной рабочей полости D качающимся поршнем Е, через который газ никуда просочиться не может.

Но если желание прокачать есть, то можно сделать лишнюю работу, хотя амортизатору от этого будет ни горячо, ни холодно.

Двухтрубные амортизаторы выглядят так:

Они бываю с подпором газа низкого давление и без подпора. Соответственно в полость В закачивается масло под низким давлением (газомасляные амортизаторы) или там просто воздух, как в штатных амортизаторах (масляные амортизаторы).

И те, и другие двухтрубные амортизаторы перед установкой надо прокачать. Делается это для того, чтобы выгнать газ или воздух из рабочей полости Е, который туда может попасть через клапан F, в буферную полость С.

Примитивное устройство клапана показано тут:

- Перевернуть амортизатор штоком вниз, подождать пару секунд и плавно сжать его.

- Подождать пару секунд и перевернуть амортизатор штоком вверх (удерживая шток), и подождать еще пять сек не отпуская шток.

- Выдвинуть шток до конца вверх.

- Повторить операции п. 1-п. 3 6-8 раз.

- Остановиться на п. 3 и держать его в вертикальном положении до полной установки на автомобиль.

По материалам: https://www.niva-faq.msk.ru/tehnika/podveska/amort/prok.htm

Технология прокачки стоек типа «Мак-Ферсон» и картриджей

- Установите стойку или картридж штоком вверх и плавно, без рывков, сожмите его до определённого момента (рабочая поверхность штока должна не доходить до верхней части стакана стойки на 2-3 см);

- Зафиксируйте шток амортизатора в этом положении на 2-3 сек.;

- Плавно вытягивайте шток до полностью разжатого состояния;

- Повторите операции А, Б, В 2-3 раза;

- Удерживая амортизатор вертикально, штоком вверх, выполните контрольную операцию (резкими, но короткими движениями штока убедитесь в плавном, без провалов, перемещении поршня). В качественно прокаченных амортизаторах поршень перемещается плавно без провалов (обращаем ваше внимание на то, что в некоторых амортизаторах в полностью разжатом состоянии клапанный механизм может попадать в компенсационную полость, предназначенную для расширения амортизационной жидкости при разогреве, и не оказывать никакого сопротивления).

По материалам сайта: http://www.kybcom.ru/prokachka.html

Инструкция по установке масляных и газонаполненных амортизаторов

Для того, чтобы Ваши амортизаторы служили как можно дольше, мы рекомендуем следовать приведенным ниже правилам:

1. Непосредственно перед началом установки амортизатора, его необходимо прокачать следующим образом:

- перевернуть амортизатор штоком вниз и выждать 3 – 5 секунд;

- медленно сжать амортизатор до упора и выждать 3-5 секунд;

- удерживая амортизатор в сжатом состоянии, перевернуть его в рабочее положение и выждать 3-5 секунд;

- после этого дать выйти штоку (для газонополненных амортизаторов) , у маслянных амортизаторов его необходимо вытянуть на весь рабочий ход

- процедуру 1-4 следует повторить несколько раз до полного исчезновения провала при работе амортизатора на отбой ( пункт 4).

2. Необходимо использовать специальный инструмент для удержания штока от проворачивания для предотвращения повреждения хромированного покрытия.

Для этого запрещается использовать плоскогубцы, газовый ключ и другой инструмент, не предназначенный для этих целей, т.к. изношенное хромированное покрытие штока, может привести к нарушению рабочих функций амортизатора.

В скором времени этот дефект приведет к износу сальника и направляющей штока. А это в свою очередь, ведет к течи масла и уменьшению срока службы амортизатора.

3. Амортизаторы должны быть затянуты только после того, как транспортное средство стоит на колесах, или же когда колеса подняты трансмиссионным домкратом или подобным оборудованием, чтобы выровнять места креплений амортизатора.

4. Недопустимо применение пневмо-инструмента для установки амортизаторов. Использование подобных инструментов может привести к облому резьбовой части штока амортизатора.

5. Необходимо использовать динамометрический ключ (ключ с ограничителем крутящего момента), при затягивании резьбовых соединений, для соблюдения момента затяжки, перетягивание гаек и болтов может привести к повреждению крепёжных узлов и может послужить причиной преждевременного выхода амортизатора из строя.

При эксплуатации автомобиля в зимнее время года, после длительной стоянки, необходимо проехать первые 500 метров со скоростью не более 30 км/ч для прогрева масла в амортизаторах до рабочей температуры.

по материлам сайта: http://www.4x4sport.ru/publications.html?publications=publications20

Прокачка амортизаторов — отзывы автолюбителей

Про прокачку не знаю,а вот одну интересную вещь мне один раллист рассказывал:если аммортизатор меняется вкладышем,то обязательно между вкладышем и трубой стойки нужно залить на 2/3 объёма масла(веретёнки)-это помогает амортизатору намного эфективней охлаждаться(исключается эффект термоса) и работать намного дольше.

На прошлой Вектра А так и сделал при замене передних аммо(Каяба газ) -прошли 70.000 – машину продал и не знаю сколько бы они ещё прошли.

Воздух, попавший внутрь рабочего цилиндра, смешивается с маслом в процессе работы, и масло превращается в пену. А поскольку пена, в отличие от масла, может быть сжата, это резко снижает эффективность демпфирования. Амортизатор сам не может прокачаться, т.к. единственный выход через донный клапан находится внизу, а воздух стремится вверх, в противоположную сторону. Поэтому его и прокачивают до установки на автомобиль, когда жидкая и газообразная фракции разделены и амо можно перевернуть клапаном вверх.

Зная устройство амортизатора, легко понять логику процедуры прокачки. Амортизатор растягивают, переворачивают штоком вниз и делают паузу во время которой воздух поднимается вверх к донному клапану. Затем амо сжимают и воздух сквозь клапан переходит из рабочего цилиндра во внешний. Процесс просачивания воздуха не мгновенный процесс, поэтому ждем несколько секунд. Переворачиваем амо в нормальное положение. Ждем опять пока масло стечет вниз к донному клапану. Процесс повторяется несколько раз.

У однотрубных амортизаторов другая конструкция и их не надо прокачивать.

Струя масла, выходящая из отверстий в поршне, создает турбулентные вихревые потоки, которые быстро перемешают воздух с маслом. Кстати, чем сильнее турбулентность потока жидкости, тем лучше он гасит кинетическую энергию поршня. Разработчики амортизаторов используют в том числе и это свойство при конструировании клапанов.

Что бы вам спалось спокойнее, информирую, что этот же вопрос был задан мною ещё 5 лет назад инженеру завода BOGE, который проводил у нас обучение. Ответ однозначный: современные амортизаторы не требуют прокачки. Движения штока на первых 5ти метрах движения ничем не отличаются от тех, что вы будете производить совими руками. В общем, пустая трата времени.

Если пригодится, то Вам в копилку:

1. Из наших, отечественных гидравлических масел все таки лучше АМГ-10, оно предназначено для работы в гидравлике самолетов. А как наверное Вам известно, даже пассажирские современные самолеты летают на высотах около 9000 м при круглогодичной температуре за бортом –40 и ниже. То есть это масло нормально работает при таких низких температурах. Где его достать? … ну подумайте сами.

При использовании АМГ-10 появляются плюсы и минусы (что плюс, что минус разбирайтесь сами, это дело очень личное):

- оно гарантированно качественно, характеристики его стабильны и не зависят от производителей (+);

- стойки не «дубеют» на морозе, ну нет эффекта телеги на колесах при минусовых температурах (по моему +);

- машина становится более мягкая, комфортная (у меня машина семейная, по моему +, но для GТешников это -);

- не все сальники переносят это масло (может и -, но я ставлю японские, так вот с ними проблем нет). Я проверяю на стойкость самым простым способом – беру маленькую банку, заливаю туда АМГ и бросаю туда же сальник, предназначенный для следующей замены. Перед «броском» замеряю размеры сальника. Время выдержки большое – последний «ремпомплект» отмокает у меня уже полгода, просто они вроде не сопливят, геометрию держат и мне проще их до очередного ремонта держать в банке с маслом, чем вытаскивать, оттирать-промывать и где то хранить. А так они спокойно лежат в масле в закручивающейся майонезной баночке. Был один случай нестойкости, но это были наши, отечественные сальники.

2. Не мне Вас учить как делать прокачку и выгонять воздух из внутреннего цилиндра. А вот по поводу промывки стойки керосином многие забывают, имею в виде внутренний цилиндр и поршень. Чуть не забыл, если стойки уже совсем умерли и их уже «пробивало» до характерного стука, то вероятнее всего клапана на поршне уже того, в смысле этого – сломанные они. Тогда ремонт стойки это скорее самоуспокоение, работать она нормально не будет. Менять их надо или клапана менять, вместе с поршнем.

3. Впаивают сосок от камеры? Ну это не наш метод.

Можно конечно сделать проще, просверлить отверстие во внешнем цилиндре и вставить туда короткий сосок от безкамерки (Вы наверно уже встречали, есть стандартный – длинный сосок, а есть короткий). Не задаю вопрос, как в обе стойки закачать одинаковое давление, это в принципе более или менее реально – от одного компрессора-ресивера одновременно подается на обе стойки и по достижении нужного давления отключается. К сожалению менее, потому, что все равно разница давлений будет из за ниппелей. И знаете почему? Дело в том, что ниппель открывается при определенной разнице давления на входе и выходе. Эта разница давлений определяется пружинкой ниппеля, а она на каждом ниппеле разная, ну самую малость, но разная. Учитывая это получается, что мы подаем на вход одинаковое давление, но на выходе получим разное. А если еще учесть малый объем накачиваемой полости … в общем реальная разница получается примерно в 0,3 атмосферы. То есть стойки получатся разные. Ну и кроме того, при езде, в стойке давление может достигать десятков атмосфер. Простите меня грешного, но ниппель на такое не рассчитан. Он элементарно начнет травить. По этим причинам от ниппелей я отказался.

Правда сейчас езжу на просто отремонтированных, без «наддува» и Вы будете правы, назвав все вышесказанное теоретизированием. Просто покопавшись во всем этом околостоечном появилась другая идея того же «наддува». К сожалению на своих стойках это еще не сделал (ну как то они пока еще и так бегают), поэтому считаю, что делиться опытом еще рановато.

4. Часто меняют не целиком стойку, а ставят в старую картридж. В этом случае внутренний цилиндр с поршнем вынимают и во внешний цилиндр вставляют тот самый картридж. Здесь есть одна тонкость, про которую часто забывают и из за этого картридж умирает раньше, чем мог бы, смерть наступает чаще всего летом.

Так вот, когда картридж уже вставлен, то в полость между этим самым картриджем и стенкой старой стойки нужно залить любое масло, хоть отработку. А смысл то этого в том, что поставив картридж в стойку без масла мы получим как бы термос. Картридж при езде будет греться, между ним и внешней стенкой находится воздух, который как известно плохой проводник тепла, т.е. картридж тепло никуда передавать не сможет, будет греться, греться, ну и перегреется до поломки. Когда мы в этот простенок нальем масло, то тепло от картриджа через масло будет передаваться к внешней стенке и рассеиваться в окружающую нас природу.

Источник

Стойка амортизационная газовая, передняя «Advantage» — 200 954

Стойка амортизационная газовая, задняя «Advantage» — 556 269

Отбойники LEMFORDER — 2111201

Комплект опоры с подшипником LEMFORDER — 25346 01

Перед установкой прокачал стойки согласно инструкции:

1. Устанавливаем амортизатор в положение штоком верх, ждем 2.3 сек. и плавно сжимаем его, но не до конца, оставив 2-3 см хода.

2. Удерживаем стойку в этом положении в течение 3…5 сек. затем плавно вытягиваем шток.

3. Повторяем пункты 1 – 2 несколько раз, остановившись по окончании на пункте 2.

Пока колесо не снято, откручиваем стойку стабилизатора. Для нее это не нагруженное состояние. Ключ на 16.

Далее домкратим машину, ставим на упоры, снимаем колесо.

Отсоединяем проводки, чтобы потом случайно не вырвать с корнем. Понадобится Torx на 25

Берем стяжки, крепим на пружину и равномерно стягиваем.Чем больше сожмем пружину, тем легче будет вынуть стойку.

Сверху я использовал обычную свечную головку на 21. Она имеет профиль для ключа и отверстие для шестигранника. Стояли стойки Бильштайн Б4, для них нужен шестигранник на 7.

Рекомендую заранее проверить шестигранник на прочность, с первым, например, случилось такое:

К счастью, нашелся в закромах еще набор

Убираем чашку, видим верхушку стойки.

Внизу стойка крепится в поворотном кулаке болтом с гайкой на 18. Убедитесь, что имеете соответствующий ключ в своем наборе. Очищаем щеткой, брызгаем вэдэшкой и откручиваем

Даже без болта кулак удерживает стойку довольно сильно. Просто так не вынешь.

Нашел подходящий шестигранник, сточил с двух сторон и использовал как распорку

Сжимаем стойку и одновременно тянем кулак вниз, все должно вынуться без проблем.

Стойка у нас в руках.

Той же головкой откручиваем опору, разбираем все и чистим

Для сравнения подушки новая и после 50 000 км пробега. Обе Лемфордер

Пыльник оставил родной, он без видимых повреждений. Родной отбойник так же в отличном состоянии, но раз уж купил новые, то заменил.

Собираем все как было и ставим стойку на место. В новых стойках уже понадобился шестигранник на 6.

Собственно все. Затягиваем все болты и гайки, возвращаем проводку на свои места и можно ехать

Большущее спасибо Алексею SiteMaster за инструктаж и необходимый инструмент!

Как правильно прокачать газовый амортизатор перед установкой

Как прокачать амортизаторы перед установкой своими руками: видео инструкция

Всем привет! Когда амортизаторы длительное время эксплуатируются на авто, они постепенно изнашиваются и нуждаются в замене. При этом смена узла включает в себя некоторые важные нюансы. Если вы решили взяться за работу своими руками, обязательно нужно знать, как прокачать амортизаторы перед установкой и сделать это правильно.

Прежде чем мы приступим, советую ознакомиться с нашей недавней статьей, где были рассмотрены передние стойки амортизаторов. Ссылку я оставлю здесь . Проходите, читайте, получайте новую полезную информацию.

Именно прокачка считается ключевым условием для правильной установки и дальнейшей эффективной работы узла. Если не сделать это, деталь выйдет из строя. Причем под условия гарантийного случая подобная неисправность не подпадает. Все придется исправлять за свой счет.

Зачем делается прокачка

Не все понимают, зачем делается прокачка и вообще нужно ли ее проводить. На этот счет следует внести некоторую ясность, чтобы окончательно понять смысл прокачки и острую необходимость в проведении подобной процедуры.

Рабочие механизмы амортизаторов включают в состав своей конструкции специальные гильзы. Если внутрь них проникнет воздух, тогда вернуться в первоначальное положение устройство не сможет. Причем перед монтажом воздух обязательно удаляется из новых и старых деталей, если вы вдруг купили подержанные амортизаторы, поскольку цена их оказалась ниже. Нельзя исключать, что в процессе ремонта подвески или при дефектовке внутрь механизма проник воздух.

В процессе хранения и транспортировки масло, входящее в состав амортизатора, проникает в наружный цилиндр конструкции, из-за чего газ в итоге оказывается внутри системы. Подобное явление приводит к тому, что после установки даже новой детали слышен стук.

За счет выполнения специальных действий из цилиндра удаляется лишний воздух. Делается это непосредственно перед установкой.

И все равно актуально спросить, зачем это делается. Все предельно просто. Для обеспечения правильной, эффективной и длительной работы новых устанавливаемых амортизаторов в состав зависимой или независимой подвески.

Важные нюансы правильной прокачки

В настоящее время продается внушительное количество различных автомобильных амортизаторов, в числе которых:

- Каяба;

- Монро;

- Фенокс;

- Демфи;

- Bosch;

- Sachs;

- SS20, устанавливаемые в основном на ВАЗ;

- Febi;

- Boge;

- ASM;

- Delphi;

- RTS и пр.

В действительности прокачать амортизаторы самостоятельно не так сложно. Нужно лишь знать о некоторых основных нюансах, общих рекомендациях, а также принимать во внимание тип детали. Для каждой разновидности существует своя специальная инструкция. Многое вы с легкостью подчеркнете из видео руководство по прокачке.

Зачастую даже специальный инструмент не потребуется. Главное иметь в распоряжении рукавицы, чтобы исключить повреждение рук, а также защититься от загрязнений.

Что же касается общих правил, то они примерно следующие:

- После прокачки и непосредственно до момента установки амортизатор следует сохранять строго в вертикальном положении;

- Если перевернуть элемент, внутрь снова проникнет воздух;

- На некоторых амортизаторах требуется сливать масло;

- Процедура прокачки во многом зависит от типа используемой детали;

- Слить масло можно за счет провала поршня в нижнюю часть конструкции, не дожимая около 30 мм;

- Альтернативным вариантом считается использование специальной канавки, предусмотренной производителем.

Помимо общих рекомендаций, обязательно отталкивайтесь от инструкции, актуальной для конкретного типа автомобильного амортизатора.

Прокачиваемые виды амортизаторов

Наверняка вы знаете, что амортизаторы делятся на масляные, газовые и газомасляные. Все они довольно активно используются в конструкции транспортных средств.

При этом прокачка требуется для всех категорий узлов подвески:

- передних амортизаторов;

- задних;

- новых деталей;

- подержанных;

- оригинальных;

- аналоговых;

- однотрубных;

- двухтрубных;

- разборных;

- неразборных.

Как видите, не имеет значения, о каких именно амортах идет речь. Все они подлежат предварительной прокачке перед установкой. Пусть у вас в распоряжении обычная старенькая Газель или новенькая Ауди. Хотя владельцы дорогих авто зачастую предпочитают обслуживаться в автосервисах. Но сейчас не об этом.

Хотя не принципиально важно, будут ли амортизаторы задние и новые, либо передние и подержанные, особое внимание стоит обратить на конкретный тип элемента. Для газовых, масляных и газомасляных амортов есть свои инструкции. Опираясь на них, вы сможете своими руками прокачать деталь, и стойка будет работать долго, качественно и эффективно.

Газовые амортизаторы

Начнем с прокачки именно этих амортов. В качестве газа чаще всего здесь используется азот. Прокачать их не сложно. Нужно лишь придерживаться определенной последовательности действий:

- Переверните узел так, чтобы шток был направлен вниз, в сторону пола;

- Теперь плавно начинайте сжимать амортизатор;

- После сжатия зафиксируйте его в таком положении на несколько секунд;

- Затем переверните запчасть наоборот;

- Подержите шток зажатым 4-5 секунд;

- До упора выдвините шток обратно;

- Переверните амортизатор;

- Оставляйте элемент в горизонтальном положении и устанавливайте на авто.

На этом прокачка считается завершенной. Как я и говорил, ничего сложного. Не спешите, но и старайтесь не передерживать амортизаторы газового типа в сжатом состоянии дольше 6 секунд.

Масляные амортизаторы

В случае с такими автомобильными амортами процедура несколько отличается. Тут крайне важно строго следовать заданному алгоритму. Чем точнее вы будете соблюдать инструкцию, тем выше вероятность все сделать максимально правильно.

- Разместите аморт штоком вниз, как и в случае с газовыми элементами;

- Плавно сжимайте до упора амортизатор;

- Завершив сжатие, не отпускайте деталь и удерживайте 2-3 секунды;

- Не отпуская шток, переверните аморт;

- Подержите в сжатом состоянии до 6 секунд;

- В это время воздух должен выйти;

- Затем до упора вытащите шток;

- Переверните аморт штоком вниз;

- Подождите около 3 секунд, и еще проведите аналогичные манипуляции минимум 3 раза.

Хотя считается, что оптимальное число подобных подходов для масляных автомобильных амортизаторов составляет 6.

Когда дойдете до третьей по счету прокачки, обязательно выполните так называемое контрольное действие. Заключается оно в следующем:

- поверните аморт так, чтобы шток был направлен вверх;

- сделайте несколько коротких, но резких сжатий штока.

При этом ход в правильно прокаченном амортизаторе обязан быть максимально плавным, никаких провалов и рывков. Если подобное наблюдается, нужно повторить процедуру прокачки.

Газомасляные

Если у вас не возникало никаких проблем с проверкой амортизаторов на работоспособность , то и с этой задачей вы легко справитесь своими руками.

Газомасляные элементы обязательно прокачиваются непосредственно перед установкой. Делать такую процедуру заранее фактически не имеет смысла.

- Переверните стойку так, чтобы цилиндр был направлен вверх;

- Сожмите аморт и удерживайте его в сжатом положении 3-4 секунды;

- Переверните элемент, не разжимая деталь;

- Медленно и постепенно начните вытягивать цилиндр до его начального положения;

- Повторите аналогичную процедуру минимум 3-4 раза;

- Между подходами делается перерыв буквально в несколько секунд;

- Не переворачивайте аморт после завершения прокачки.

Если вы случайно уроните или перевернете уже прокаченный газомасляный амортизатор, монтировать его на автомобиль нельзя. Сначала обязательно повторите проведенную ранее профилактику и подготовку.

Когда по каким-то причинам у вас не получается прокачать аморты, вы не уверены в собственных силах или чувствуете посторонние звуки, исходящие от работы подвески после замены деталей, лучше обратиться за помощью к квалифицированным специалистам.

Думаю, на этом можно заканчивать. Если у вас есть вопросы, обязательно задавайте их в комментариях. А также делитесь личным опытом по самостоятельной прокачке амортизаторов. Возможно, дадите какие-нибудь дельные советы.

Спасибо за внимание! Подписывайтесь, оставляйте отзывы, приглашайте к нам своих друзей и знакомых!

(5 оценок, среднее: 4,20 из 5)

(5 оценок, среднее: 4,20 из 5)

Без прокачки нет отдачи – о газовых амортизаторах

Недавно мы обсудили вопрос лучших амортизаторов – газ или масло. Теперь коснёмся их обслуживания. Долговечность работы зависит от правильной подготовки к эксплуатации –прокачки, которую делают перед установкой на транспортное средство.

Методика прокачки газовых амортизаторов перед установкой.

Методика прокачки газовых амортизаторов перед установкой.

Как работает газовый гаситель колебаний

Основное действующее вещество здесь – газ. Из-за своих качеств и характеристик ему очень тяжело пробираться сквозь маленькое отверстие штока. А высокое давление вынуждает клапаны работать медленно, обеспечивая плавность движения транспортного средства. Колебания кузова присутствуют, но они не так ощутимы, как при эксплуатации гидравлики. Газовый амортизатор обеспечивает максимальное сцепление автомобиля с трассой. Он идеален для езды по относительно ровным дорогам. Но если шоссе сошло вместе со снегом с образованием горбов и глубоких выбоин, то эффективность снижается. То есть на 99% длинны отечественных дорог вы ощутите большинство выбоин по пути.

Нужна ли прокачка

Главный минус газовиков – их ремонт. Газовое оборудование традиционно сложное. Починка требует обращения на станцию техобслуживания автомобилей. Самостоятельный ремонт отнимет много времени и сил. Если установить газовый двухтрубный амортизатор сразу, то он сможет выдерживать небольшой вес. Малоэффективен агрегат и на серьезных перепадах высоты. Газ лишится способности замедлять работу поршня, что ведет к неизбежному краху и быстрому выходу со строя всей системы. Для решения вопроса необходима прокачка амортизатора. Так называют перевод устройства в рабочее положение. Процедуру необходимо выполнять, чтобы не допустить сбоев в работе. Одна из наиболее распространенных причин – возникновение посторонних шумов при работе из-за попадания внутрь пузырьков воздуха.

Развенчаем миф

Накануне пошаговой инструкции по прокачке необходимо развенчать один миф. Бытует уверенность, что газовый гаситель колебаний кузова подходит лишь спортивным автомобилям. Подчеркивает важность высокая эффективность газовиков при езде на большой скорости. Это всего лишь миф. Газонаполненный амортизатор подходит всем. Его ставят и на семейные авто, и на универсалы. Все зависит от желания автовладельца. Но это должно быть в разумных пределах. Будет очень смешно увидеть газовый амортизатор на отечественной малолитражке с пределом скорости 100 км/ч.

Прокачка пошагово

В первую очередь, прошерстите все форумы и мануалы по вашей модели транспортного средства. Бывалые водители и сами производители приводят перечень совместимых амортизаторов. Также необходимо составить перечень гасителей для покупки. У каждой части подвески он свой – различают амортизаторы капота, руля, переднего и заднего мостов. Спешащие водители после покупки едут на СТО, где им установят и прокачают смягчитель езды по всем правилам. Но многим хочется проделать все самостоятельно. От соблюдения последовательности работ зависит конечный результат и работоспособность!

- Взять амортизатор и установить его вверх ногами от его будущего положения в машине. Шток обычно располагается внизу.

- Плавно сжимать амортизатор на протяжении трех минут. Не допускаются излишняя сила и резкие движения. Амортизатор – не боксерская груша или старый сервиз, на котором вымещают злобу, а критичная деталь автомобиля.

- Сохраняя положение рук, медленно переводим его в штатное положение уже штоком вверх. Удерживайте его на протяжении 6 секунд, не более.

- Отпустить шток в самостоятельное выпрямление.

- Повторить пункты 1-4 до 8 раз. Количество выпрямлений не должно быть ниже 5.

Выводы

В результате прокачки амортизатор получает необходимый функционал. Он будет правильно работать, а ресурс эксплуатации возрастет на 40% по сравнению с непрокачанной версией. Пренебрегать прокачкой газонаполненного механизма не стоит, иначе апгрейд не оправдает возложенных ожиданий.