Госгортехнадзор России

НТЦ

«Промышленная безопасность»

Серия 08

Нормативные документы по безопасности,

надзорной и разрешительной деятельности

в нефтяной и газовой промышленности

Выпуск 1

ПРОМЫШЛЕННАЯ БЕЗОПАСНОСТЬ

НА ГАЗОПЕРЕРАБАТЫВАЮЩИХ

ПРОИЗВОДСТВАХ

Сборник документов

ИНСТРУКЦИЯ

ПО ТЕХНИЧЕСКОМУ ДИАГНОСТИРОВАНИЮ

СОСТОЯНИЯ ПЕРЕДВИЖНЫХ УСТАНОВОК

ДЛЯ РЕМОНТА СКВАЖИН

РД 08-195-98

Москва

Государственное унитарное предприятие

«Научно-технический центр по безопасности в промышленности

Госгортехнадзора России»

2002

Промышленная

безопасность на газоперерабатывающих производствах: Сборник документов. Серия

08. Выпуск 1 / Колл. авт. — М.: Государственное унитарное

предприятие «Научно-технический центр по безопасности в промышленности

Госгортехнадзора России», 2002.

В

настоящий Сборник включены следующие нормативно-технические документы

Госгортехнадзора России: Правила безопасности для газоперерабатывающих заводов

и производств, Инструкция по техническому диагностированию состояния

передвижных установок для ремонта скважин, Положение о системе технического

диагностирования сварных вертикальных цилиндрических резервуаров для нефти и

нефтепродуктов, а также документы Минтопэнерго России: Методические указания по

определению технологических потерь нефти на предприятиях нефтяных компаний

Российской Федерации, Требования к химпродуктам, обеспечивающие безопасное

применение их в нефтяной отрасли, регламентирующие деятельность в области

промышленной безопасности предприятий и объектов нефтяной и газовой

промышленности.

Требования

нормативно-технических документов, включенных в этот Сборник, обязательны при

проектировании, строительстве, изготовлении, монтаже, эксплуатации, техническом

перевооружении, консервации и ликвидации производств и объектов нефтяной и

газовой промышленности.

В

разработке включенных в Сборник документов принимали участие специалисты

российских нефтяных и газовых компаний «Газпром», «Лукойл», «ЮКОС», институты

ВолгоуралНИТИгаз, ВНИПИгазопереработка, Ассоциация Буровых Подрядчиков,

Госгортехнадзор России, Минтопэнерго России, ИПТЭР, Нефтепромхим, Нефтеотдача и

др.

СОДЕРЖАНИЕ

1. Общие положения. 3

2.

Порядок выполнения работ. 4

2.1.

Экспертиза технической документации на подъемник и условий его эксплуатации. 5

2.2.

Визуальный осмотр подъемника. 6

2.3.

Диагностика технического состояния металлических конструкций средствами

неразрушающего контроля. 7

2.4.

Оценка технического состояния механизмов, приводов, лебедок, трансмиссии,

электро-, гидро-, пневмооборудования, навесного оборудования, приборов и

устройств безопасности, кабины машиниста, балкона верхового рабочего и других

узлов. 8

2.5.

Проверка работы подъемника на холостом ходу. 9

2.6.

Проведение статических испытаний. 10

2.7.

Проверка работы приборов и устройств безопасности. 10

2.8.

Периодичность, объемы технического обслуживания и обследований, порядок их

оформления. 11

3.

Меры по обеспечению безопасности. 12

Приложение

1. Протокол технического состояния подъемника для

бурения, капитального и текущего ремонта скважин. 13

Приложение

2. Перечень необходимых приборов,

контрольно-измерительного инструмента, аппаратуры и оборудования. 16

Приложение

3. Ведомость дефектов. 16

Приложение

4. Допуски на механические повреждения основных

элементов и узлов подъемника. 17

Приложение

5. Карта осмотра подъемника. 25

Приложение

6. Методика акустико-эмиссионной диагностики

металлоконструкций подъемников для капитального и текущего ремонта скважин. 39

Приложение

6.1. Аэ. Акт акустико-эмиссионной диагностики металлических

конструкций подъемника. 43

Приложение

6.2. Аэ. Состав аэ измерительной системы и требования к ней. 44

Приложение

6.3. Аэ. Типовые схемы установки аэ-датчиков на конструкции

подъемника. 46

Приложение

6.4. Аэ. Рекомендации по нагружению мк подъемника. 47

Приложение

6.5. Аэ. Рекомендации по установке аэ-датчиков, исключению помех

и калибровке аппаратуры.. 47

Приложение

6.6. Аэ. Критерии оценки технического состояния подъемника по

аэ-данным.. 49

Приложение

7. Методика капиллярной диагностики металлических

конструкций подъемника. 50

Приложение

8. Инструкция по проверке технического состояния

и порядку проведения периодических испытаний вышек (мачт) установок для

ремонта нефтяных и газовых скважин. 51

Приложение

8.2. Акт проверки технического состояния вышки

(мачты) установки. 57

Приложение

8.3. Результаты анализа химического состава

металла элементов несущих металлоконструкций вышки (мачты) 58

Приложение 8.4. Перечень

нормативных актов и других документов, использованных для подготовки

настоящей инструкции. 59

Утверждена

постановлением

Госгортехнадзора

России

от 24.03.98 № 16

Введена

в действие с 01.07.98

ИНСТРУКЦИЯ

ПО ТЕХНИЧЕСКОМУ ДИАГНОСТИРОВАНИЮ СОСТОЯНИЯ

ПЕРЕДВИЖНЫХ УСТАНОВОК ДЛЯ РЕМОНТА СКВАЖИН

РД

08-195-98

На территории России в

настоящее время находится в эксплуатации значительное количество отечественных

и зарубежных передвижных установок для капитального и текущего ремонта нефтяных

и газовых скважин. По условиям эксплуатации данные установки являются объектами

повышенного риска, а соответствующий им вид деятельности связан с повышенной

опасностью промышленного производства и работ.

В целях повышения

промышленной безопасности и обеспечения охраны труда при проведении работ по

ремонту оборудования и восстановлению нефтяных и газовых скважин была

разработана настоящая Инструкция.

Данная Инструкция

разработана Госгортехнадзором России, АОЗТ «СЖС-Энергодиагностика», Ассоциацией

буровых подрядчиков с привлечением Научно-внедренческого предприятия по

диагностике металлоконструкций «ДИАМЕТ» и НПО ВНИИСтройдормаш.

При разработке

Инструкции были также учтены мнения организаций и предприятий как в сфере

проектирования и изготовления передвижных установок для ремонта скважин (Завод

экспериментальных машин НПАК «РАНКО» — Москва, ОАО «Спецмаш» Кировского завода

— С.-Петербург, ОАО «Машзавод» — С.-Петербург), так и в сфере эксплуатации (ДП

«Надымгазпром», Аминекс продакшин компани лимитед — Ухта) и технической

диагностики (НТЦ «ВиКонт» — Москва и др.).

Кроме того, при

разработке данной Инструкции использовались результаты технического

диагностирования, проведенного АОЗТ «СЖС-Энергодиагностика», состояния ряда

передвижных установок различного типа и учитывались требования соответствующей

нормативно-технической документации как отечественной, так и зарубежной,

например Американских Национальных Стандартов АРI RР

8В (RР 8В) и АPI 4G (RР 4G).

На основании и в

развитие данной Инструкции отдельные организации и предприятия могут

разрабатывать и утверждать в установленном порядке свои инструкции по

техническому диагностированию состояния передвижных установок для ремонта

скважин с учетом местных условий и специфических особенностей работы.

Требования таких инструкций должны быть не ниже требований, приведенных в

настоящей Инструкции.

1.

ОБЩИЕ ПОЛОЖЕНИЯ

Настоящая Инструкция

распространяется на предприятия и организации нефтяной и газовой

промышленности, а также на геологоразведочные организации, ведущие работы на

нефть и газ. Инструкция устанавливает единый порядок, объем и методы оценки технического

состояния передвижных установок (далее — подъемников) отечественного и

зарубежного производства, предназначенных для проведения капитального и

текущего ремонта нефтяных и газовых скважин.

Эксплуатация подъемников

характеризуется, как правило, двух-, трехсменным режимом работы. Узлы и

агрегаты подъемников подвергаются воздействию высоких знакопеременных

динамических нагрузок и низких температур.

Инструкция разработана в

целях определения возможности безопасного использования подъемников как в пределах

нормативного срока службы, так и сверх этого срока.

Работы по

диагностированию проводятся специально подготовленным и аттестованным

персоналом как в организациях, имеющих соответствующие лицензии

Госгортехнадзора России, так и этими организациями у самих владельцев

подъемников (при наличии у них условий, удовлетворяющих требованиям данной

Инструкции).

Проверка технического

состояния осуществляется комиссией, которая назначается приказом руководителя

организации (предприятия), являющейся владельцем подъемников. Комиссию

возглавляет главный инженер или его заместитель, а в ее состав должны входить

представители ремонтно-механических служб, службы главного энергетика, техники

безопасности и охраны труда, диагностики (неразрушающего контроля), при необходимости

представитель завода-изготовителя и территориального органа Госгортехнадзора

России. Если акустико-эмиссионный контроль и контроль другими неразрушающими

методами проводится приглашенными специалистами, то они также включаются в

состав комиссии. По результатам диагностирования комиссия составляет Протокол

технического состояния подъемника (приложение 1), в котором дает заключение

о возможности и условиях дальнейшей эксплуатации или о необходимости проведения

ремонтных работ с повторным обследованием. Протокол утверждается руководителем

предприятия (организации).

Комплексное обследование

технического состояния независимо от года выпуска подъемников должно

проводиться в обязательном порядке после:

окончания установленного

заводом-изготовителем гарантийного срока эксплуатации;

восстановления в

результате аварии;

капитального ремонта;

устранения обнаруженных

дефектов вышки (мачты).

Для выполнения работ по

обследованию предъявляется подъемник в технически исправном состоянии,

прошедший техническое обслуживание, очищенный от грязи, продуктов коррозии,

отслоений краски. Окраска подъемника перед обследованием не допускается

(подъемник красится после обследования, если рекомендуется к дальнейшей

эксплуатации). Подъемник, подлежащий обследованию, должен иметь Паспорт и

Инструкцию по эксплуатации. При отсутствии данных документов необходимо

обратиться в специализированную организацию в целях разработки их дубликатов.

Для проведения

обследования подъемников необходимо иметь:

настоящую Инструкцию;

технические условия на

капитальный ремонт обследуемой модели подъемника, в которых содержатся значения

предельных отклонений размеров деталей и узлов подъемника (см. приложение 4

настоящей Инструкции);

оборудование и

инструмент, необходимый для выполнения работ (см. приложение 2).

2.

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТ

При проведении

обследования подъемника работы должны выполняться в такой последовательности

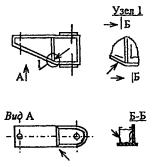

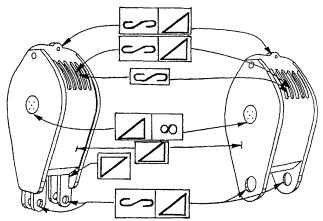

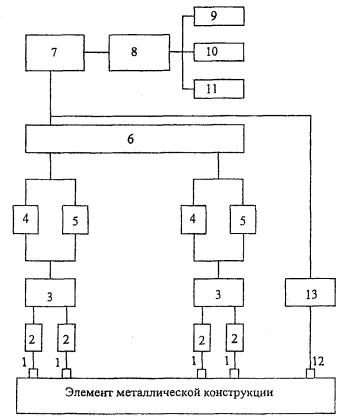

(рис. 2.1):

экспертиза документации

на подъемник и условий его эксплуатации;

визуальный осмотр

состояния металлоконструкций подъемника;

диагностика технического

состояния металлических конструкций средствами неразрушающего контроля;

осмотр и диагностика

состояния механизмов, приводов, электро-, гидро- и пневмооборудования,

вертлюгов, элеваторов, штропов, крюкоблоков, талевых блоков, кронблоков,

канатов, приборов и устройств безопасности, кабины машиниста и других узлов

подъемника;

проверка работы

подъемника на холостом ходу;

проведение статических

испытаний;

проверка работы приборов

безопасности;

составление протокола,

содержащего заключение по дальнейшему использованию подъемника (рекомендуемая

форма протокола представлена в приложении 1).

Работы могут быть

прекращены на любой стадии обследования. В этом случае составляется протокол, в

котором указываются причины, исключающие возможность дальнейшей эксплуатации

подъемника (отсутствие Паспорта, невосстанавливаемость металлических

конструкций и пр.).

После проведения

необходимых работ по устранению дефектов, обнаруженных на стадии диагностики

технического состояния металлоконструкций, навесного и другого оборудования,

проводится оценка качества устранения дефектов с составлением протокола.

Рис.

2.1. Порядок технического

диагностирования передвижных установок

2.1.

Экспертиза технической документации на подъемник и условий его эксплуатации

При экспертизе

технической документации (см. п. 1 приложения 1) рассматривается Паспорт

подъемника, содержащий сведения о технических характеристиках, проведенных

технических освидетельствованиях, ремонтах подъемника, реконструкции и замене

отдельных его элементов и узлов, условий безопасной эксплуатации подъемника.

Кроме того, подлежат

экспертизе:

паспорта на

комплектующие изделия;

инструкция по

эксплуатации (если она не является частью паспорта);

все имеющиеся акты и

протоколы по ремонтам и изменениям в конструкции (если они не включены в

паспорт);

технические условия на

поставку.

В случае если на

подъемнике в течение эксплуатационного периода проводились ремонты металлоконструкций

с применением сварки либо замена узлов металлоконструкций, в Паспорте должны

содержаться сертификаты на металл, из которого изготовлены вновь установленные

элементы, данные о сварочных электродах и сварщике, выполнявшем эти работы,

методах и результатах проверки качества сварочных работ.

Результаты экспертизы

технической документации отражаются в Протоколе технического состояния

подъемника (см. приложение 1).

Ответственность

за достоверность представляемых данных несет владелец подъемника.

Замечания, выявленные

при экспертизе документации и требующие устранения, отражаются в Ведомости

дефектов (приложение 3).

2.2.

Визуальный осмотр подъемника

Визуальный осмотр должен

выполняться при установке подъемника в рабочее положение. Осмотр мачты следует

проводить на специальном стенде (см. приложение 8). При этом основное

внимание уделяется металлоконструкциям, тормозной системе лебедки, канатам

талевой системы и оттяжкам. Определяется состояние (с использованием

необходимых замеров) опорной рамы, мачты, мест крепления растяжек к мачте,

транспортной базы, балконов для работы со штангами и трубами и пр. Выявленные дефекты

и отклонения фиксируются в Ведомости дефектов (см. приложение 3).

Обращается внимание на изгиб балок и ферм, скручивание балок, изгиб осевых

линий мачты и др.

Замеры выполняются с

использованием металлической струны, поверенной металлической линейки,

штангенциркуля, теодолита и т.п. (см. приложение 2).

Фактические значения

отклонений конструкции от прямолинейности, изгиба стержней, изгиба и

скручивания балок и пр. сравниваются с предельно допустимыми величинами,

приведенными в приложении 4. Осмотр металлических конструкций выполняется

в соответствии с типовыми Картами осмотра подъемника (см. приложение 5).

Последовательному

визуальному осмотру подлежат все нагруженные узлы и их соединения.

К возможным характерным

дефектам металлоконструкций подъемников, возникающим в процессе эксплуатации,

относятся следующие:

изгибы, смятия и другие

виды деформации, отклонения положения узлов от проектных;

разрушение элементов

вследствие коррозии;

разрушение (вздутие)

элементов замкнутого сечения вследствие скапливания и замерзания в них воды;

видимое разрушение

сварных швов и ослабление болтовых соединений;

образование трещин в

элементах и их соединениях;

выработка (износ)

отверстий шарнирных соединений.

Устанавливаются

отклонения размеров и форм от проектных. Полученные результаты сравнивают с

допустимыми (предельными) значениями и в случае их превышения вносят

соответствующие данные в Ведомость дефектов (см. приложение 3).

Допустимые отклонения

принимаются в соответствии с данными, приведенными в приложении 4.

Трещины возникают чаще

всего в местах концентрации напряжений, вызываемых резким изменением сечения

элементов. К типичным концентраторам напряжений относятся:

элементы с резким

перепадом сечений и отверстия;

места окончания

накладок, ребер, проушин, раскосов;

места пересечения

сварных швов, прерывистые швы;

перепады в толщинах

свариваемых «встык» листов;

технологические дефекты

сварных швов (подрезы, наплывы, незаваренные кратеры, резкие переходы от

наплавленного металла к основному, неметаллические включения и др.).

При осмотре сварных швов

и мест концентрации напряжений целесообразно применять оптические средства,

например лупу с 6 — 10-кратным усилением (см. приложение 2), а

также другие средства и методы обнаружения и измерения трещин, например

капиллярный метод, и т.д. (см. приложение 7). Сведения о всех

обнаруженных трещинах фиксируются в Ведомости дефектов (см. приложение 3).

Места возможного

образования трещин должны быть очищены от грязи, ржавчины, смазочных

материалов, отслоений краски, а при необходимости — зачищены до блеска.

В замкнутых коробчатых

конструкциях (балки аутригеров, узлы опорной рамы, мачты и пр.) при выявлении

коррозионного поражения металла определяется остаточная толщина металла с

использованием ультразвукового толщиномера (см. приложение 2).

Болтовые соединения

осматриваются, болты обстукиваются молотком массой не менее 500 г (проверяется

плотность посадки), затяжка проверяется ключом. Все болты и гайки необходимо

стопорить (шплинтами, пружинными шайбами и пр.).

Все выявленные дефекты

регистрируются в Ведомости дефектов, а результаты обследования отмечаются в

Протоколе (см. приложение 1).

Если выявленные дефекты

устранимы и не препятствуют проведению статических испытаний подъемника, то

следует приступить к следующему этапу обследования.

При выявлении дефектов

металлоконструкции, при которых нагружение подъемника испытательными грузами

опасно, обследование прекращается. Оно возобновляется только после замены узла

или проведения ремонта.

2.3.

Диагностика технического состояния металлических конструкций средствами

неразрушающего контроля

Целью проведения

диагностики металлоконструкций средствами неразрушающего контроля (НК) является

оценка технического состояния и установление возможности безопасной эксплуатации

подъемника. Для выявления поверхностных и подповерхностных трещин и уточнения

их размеров рекомендуется применять капиллярные, магнитные и другие методы

дефектоскопии (приложение 7).

В качестве одного из

основных методов неразрушающего контроля используется акустико-эмиссионная

диагностика (АЭ), позволяющая выявить в металлоконструкциях подъемника

зарождающиеся и развивающиеся дефекты типа усталостных трещин (в том числе и

скрытые) и не допускать разрушения металлоконструкции. Акустико-эмиссионная

диагностика применяется совместно со статическими испытаниями подъемника и

практически обеспечивает безопасность их проведения.

Выполняется

акустико-эмиссионная диагностика технического состояния металлоконструкций

подъемника по методике, изложенной в приложении 6

Акустико-эмиссионная

диагностика металлических конструкций подъемников должна обязательно

выполняться в следующих случаях:

выработан нормативный срок

службы;

металлические

конструкции содержат узлы и элементы, отремонтированные с применением сварочных

работ;

элементы

металлоконструкции имеют усталостные трещины, подвержены коррозии (испытания

проводятся до и после ремонта узла);

металлоконструкции имеют

узлы и элементы, подверженные в процессе эксплуатации правке, имеющие

остаточные деформации;

по решению эксперта,

проводящего работы по обследованию подъемника;

при комплексном плановом

техническом обследовании подъемника.

По результатам

акустико-эмиссионной диагностики металлоконструкций подъемника составляется

отдельный Акт (приложение 6.1.АЭ), а

основные результаты испытаний отражаются в Протоколе (приложение 1).

2.4.

Оценка технического состояния механизмов, приводов, лебедок, трансмиссии,

электро-, гидро-, пневмооборудования, навесного оборудования, приборов и

устройств безопасности, кабины машиниста, балкона верхового рабочего и других

узлов

2.4.1.

Оценка технического состояния всех механизмов, оборудования, приборов и

устройств безопасности подъемника осуществляется путем их внешнего осмотра,

проведения проверки работы на холостом ходу и диагностирования средствами

неразрушающего контроля.

2.4.2.

Наиболее характерными повреждениями механизмов, возникающими в процессе

эксплуатации, являются следующие:

видимые следы

физического износа, изменение геометрических размеров и трещины в крюках,

корпусах редукторов и тормозных шкивах, элеваторах и штропах, повреждения

рабочей поверхности зубчатых колес, звездочек;

износ рабочих

поверхностей подшипников качения, приводящий к увеличенному зазору, разрушение

сепаратора и элементов качения;

ослабление посадки

полумуфт на валах и пальцах в гнездах, износ элементов муфт, механизмов

передач, цепей;

остаточные деформации и

излом пружин;

износ рабочих

поверхностей барабанов лебедок, канатных и тормозных шкивов, износ тормозных

колодок, рабочих поверхностей элеваторов, шарнирных соединений и узлов,

механических ключей и клиновых захватов труб;

трещины, сколы блоков,

деформация тормозных лент и валов.

Осмотр и замеры

выполняются в соответствии с Картой осмотра (приложение 5). Оценка

состояния механизмов выполняется в соответствии с техническими условиями на

капитальный ремонт обследуемой модели подъемника, а при их отсутствии

используются данные, приведенные в приложении 4.

Если для оценки

технического состояния механизма недостаточно проверки его работы на холостом

ходу и осмотра с использованием снятия смотровых крышек, то этот узел

подъемника необходимо разобрать, промыть и провести диагностику технического

состояния его деталей. К таким узлам, например, относятся сложные коробки

передач, пневмо- и гидроаппаратура.

2.4.3.

Гидро-, пневмооборудование подъемника должно быть проверено на соответствие его

технической документации, а оценка его технического состояния должна

проводиться при работе на холостом ходу и под нагрузкой.

При необходимости

согласно требованиям соответствующих инструкций выполняется опрессовка

отдельных узлов (трубопроводов, гидроцилиндров и т.п.), проверка настройки

предохранительных клапанов.

При осмотре обращается

внимание на:

состояние шлангов,

трубопроводов, муфт, креплений, уплотнительных колец и прокладок;

отсутствие утечки

рабочей жидкости (воздуха);

состояние мест крепления

гидроцилиндров (деформация, износ, люфт, коррозия).

2.4.4.

Полная разборка редукторов, коробок и т.д., а также гидро- и пневмооборудования

является обязательной, если поводом для диагностирования является выработка

машиной своего ресурса.

2.4.5.

Электрооборудование подъемника должно быть подвергнуто осмотру в соответствии с

инструкцией или руководством по его эксплуатации в следующем порядке:

проверить состояние

реле, магнитных пускателей, рубильников; при этом оценить качество контактов,

наличие пригаров, легкость хода подвижных частей, степень нажима контактов,

надежность крепления выводов, затяжку крепежных элементов клемм;

проверить состояние

выпрямителей, пускорегулирующих сопротивлений, электронагревателей, звуковых и

осветительных приборов;

проверить техническое

состояние электродвигателей, в частности износ контактных колец, щеток и

щеткодержателей, надежность крепления электродвигателя и токоотводных проводов,

состояние изоляции, величины перемещений пальцев щеткодержателей, при

необходимости замерить сопротивление изоляции обмоток;

проверить состояние

изоляции всех кабелей, проводов, электрических цепей и надежность их крепления

к клеммным наборам;

проверить сохранность

элементов взрывозащиты электрооборудования, в том числе светильников.

2.4.6.

Канаты, блоки, грузозахватные органы, приборы безопасности, кабина машиниста и

другие узлы подъемника обследуются в соответствии с Картой осмотра (см.

приложение 5).

При этом учитываются

требования Инструкции по эксплуатации подъемника.

Для обследования

крюкоблоков, крюков, кронблоков, талевых блоков, элеваторов, штропов и вертлюгов

применяются неразрушающие методы контроля.

Предпочтительными

являются ультразвуковой, капиллярный и магнитопорошковый методы. Для выявления

дефектов в данных узлах с использованием методов неразрушающего контроля

рекомендуется руководствоваться утвержденными Миннефтепромом СССР документами

РД 39-12-1150-84 (20.08.84 г.), РД 39-12-960-83 (14.12.83 г.), Рд 39-12-1224-84 (14.01.85 г.) и РД

39-0147014-527-86 (14.03.86 г.) [16 — 19].

Все выявленные

недостатки заносятся в Ведомость дефектов.

2.5.

Проверка работы подъемника на холостом ходу

Проверка работы

подъемника на холостом ходу производится при поднятой и раздвинутой мачте.

Причем сам процесс подъема также является объектом проверки, в частности,

проверяется плавность подъема, отсутствие резких перемещений со скоростью,

большей скорости подъема при прекращении подачи жидкости в домкраты,

одновременность работы домкратов (если их 2). Проверяется работа

гидроаутригеров на плавность и отсутствие утечек.

Проверка работы

подъемника на холостом ходу выполняется без груза на крюке или с грузами не более

0,3 от номинальной нагрузки (Qн). При проверке работы

подъемника (в зависимости от модели) на холостом ходу определяют пусковые

качества двигателя (время, затраченное на пуск холодного и прогретого двигателя

при пробных запусках), проверяется качество работы трансмиссии, гидронасосов,

гидромоторов, гидро-, пневмо- и электросистем, распределителей, клапанов и

электроаппаратуры, проверяется качество намотки талевого каната, работа

тормозов, работа узлов и механизмов (прослушивание шумов, стуков, обнаружение

искрений, течи и др.).

Качество работы узлов и

механизмов проверяют поочередным включением их при работающем двигателе. При

этом устанавливают исправность механизмов, правильность и надежность включения

и выключения узлов и механизмов, обеспечение монтажной жесткости соединения

узлов (секций мачты, редукторов и лебедок подъемника и т.п.), отсутствие

ослабления болтовых и прочих соединений, проверяется правильность регулировки

узлов и механизмов, исправность действия смазочных устройств, отсутствие или наличие

течи рабочей жидкости гидросистемы, наличие масла в редукторах, герметичность

пневмосистемы.

Выявленные дефекты,

относящиеся к неисправности подъемника, отмечаются в Ведомости дефектов

(приложение 3)

и подлежат устранению.

Если выявленные дефекты

затрудняют проведение статических испытаний подъемника, то обследование должно

быть приостановлено для устранения дефектов.

2.6.

Проведение статических испытаний

Статические испытания

подъемника проводятся при отсутствии выявленных дефектов, снижающих

безопасность эксплуатации подъемника, а при их обнаружении только после

устранения этих дефектов.

Перед проведением

испытаний мачта подъемника согласно Инструкции по его эксплуатации должна быть

отцентрирована и закреплена силовыми и ветровыми оттяжками. Максимальное

смещение оси талевого блока относительно оси приложения нагрузки не должно

превышать 50 мм.

Статические испытания

подъемника проводятся нагрузкой, на 25 % превышающей его грузоподъемность.

Работа должна проводиться на специально созданной испытательной площадке,

оборудование которой (см. приложение 8) позволяет плавно

воспроизводить и фиксировать требуемые нагрузки на подъемник с расстояния,

превышающего высоту мачты на 10 м.

Указанное расстояние

ограничивает зону вокруг подъемника, в которой запрещено находиться в процессе

его нагружения. Запрещается проводить статические испытания подъемника над

устьем ремонтируемой скважины. При проведении статических испытаний запрещено

также крепление неподвижной ветви талевого каната на устье скважины.

Контроль нагрузки

ведется по индикатору веса, оттарированному с учетом диаметра каната,

испытательной нагрузки и КПД талевой системы.

В процессе испытаний

производится измерение отклонений мачты от вертикали (отвесом или теодолитом) и

измерение величины прогиба элементов мачты (нивелиром). Остаточная деформация

элементов мачты не допускается, а ее осадка должна удовлетворять предъявляемым

требованиям.

По статическим испытаниям

составляется отдельный Акт (приложение 6.1.АЭ), а

результаты испытаний отмечаются в Протоколе (см. приложение 1).

При проведении статических испытаний необходимо совместить нагружение

подъемника с акустико-эмиссионным контролем состояния металлоконструкции. Это

обеспечит безопасность проведения испытаний.

2.7.

Проверка работы приборов и устройств безопасности

На этом этапе сначала

проверяется работоспособность всех ограничительных и предохранительных

механизмов (ограничитель высоты подъема крюкоблока, подъема и опускания мачты и

пр.), указателей грузоподъемности, работоспособность блокировочных и других

устройств безопасности согласно Инструкции по эксплуатации подъемника.

Необходимо особо

акцентировать внимание на проверке ограничителя высоты подъема, для чего

крюкоблок поднимается на максимальной скорости, а затем, после срабатывания

ограничителя высоты, крюкоблок должен остановиться на расстоянии не менее 1,5 —

1,2 м от нижней плоскости кронблока.

Выявленные дефекты

отражаются в Ведомости дефектов.

По проверке работы

приборов и устройств безопасности составляется отдельный Акт, а основные

результаты испытаний отражаются в Протоколе (см. приложение 1).

2.8.

Периодичность, объемы технического обслуживания и обследований, порядок их

оформления

Результаты обследования

отражаются в Протоколе (см. приложение 1), содержащем заключение об

условиях дальнейшей эксплуатации подъемника с обязательным указанием срока

повторного обследования, но не позднее чем через 3 года. Протокол должен

содержать перечень мероприятий по обеспечению безопасности дальнейшей эксплуатации

подъемника, рекомендации по устранению выявленных дефектов. При необходимости

проводится повторное обследование подъемника после устранения выявленных

дефектов. В этом случае допускается составлять Протокол после заключительного

обследования.

Для подъемников с

истекшим сроком службы, как правило, рекомендуется ежегодное проведение полного

технического обследования, а также сокращение вдвое сроков между очередными

техническими обслуживаниями, предусмотренными технической документацией на

подъемник.

Протокол обследования

подъемника с Актами и Ведомостью дефектов должен храниться с Паспортом

подъемника.

Учитывая отечественный и

зарубежный опыт, следует кроме рассматриваемого комплексного обследования

проводить и другие обследования с меньшими объемами работ и с большей частотой.

Такой подход позволяет своевременно выявлять и ликвидировать различные

технические неполадки и дефекты, что значительно снижает вероятность аварий и

травматизма. Поэтому рекомендуется в инструкции по эксплуатации подъемника иметь

раздел с соответствующими указаниями. Объем и периодичность осмотров и

обследований в этом случае обусловливаются собственным опытом

предприятия-потребителя, рекомендациями фирмы-изготовителя и учетом одного или

совокупности нескольких из следующих факторов: окружающая среда, количество

нагрузочных циклов, требования регулировок, неэффективность работы

оборудования, история оборудования (время эксплуатации, испытания, ремонты) и

т.д.

В качестве одного из

вариантов приведен следующий пример, в котором в зависимости от объема работ

приняты четыре категории обследования подъемника.

I

категория — проверка оборудования в процессе его эксплуатации в целях выявления

сбоев в работе посредством методов органолептики (прослушивание на наличие

шумов и стуков, обнаружение течи, искрения, запахов гари и т.д.).

II

категория — проверка согласно I категории плюс

выявление коррозионных

поражений, деформаций, повреждений, отсутствующих или незакрепленных

(разболтавшихся) деталей, видимых трещин, наличия смазки, степени наладки

оборудования и др.

III категория — проверка согласно II категории плюс частичное обследование

методами неразрушающего контроля доступных наиболее нагруженных элементов

подъемника, частичный демонтаж оборудования в целях получения доступа и

выявления степени износа отдельных деталей, узлов и т.д.

IV категория — проверка и частичное

обследование согласно III

категории плюс дальнейшее обследование согласно требованиям и в

последовательности настоящей Инструкции, т.е. полное комплексное обследование.

Примерная

периодичность и объем обследования для отдельных узлов подъемника приведены в

табл. 1.

Критерии

приемки для отдельных узлов и самого подъемника в целом рекомендуется

устанавливать исходя из собственного опыта и рекомендаций изготовителя.

Таблица

1

Периодичность

и объем обследования технического состояния передвижных установок для ремонта

скважин (примерный вариант)

|

№ п/п |

Наименование оборудования, узла, элемента |

Ежедневно |

Еженедельно |

Один раз в полугодие |

Не реже одного раза в 3 года |

|

1 |

Соединительные муфты |

I категория |

II категория |

III категория |

IV категория |

|

2 |

Штропы эксплуатационные |

I категория |

— |

III категория |

IV категория (или чаще) |

|

3 |

Элеваторы |

II категория |

— |

III категория |

IV категория (или чаще) |

Изношенное в разной

степени оборудование, не удовлетворяющее установленным приемочным критериям, не

следует допускать к эксплуатации даже с уменьшением максимально допустимых

нагрузок. Это можно делать только тогда, когда был проведен анализ согласно

требованиям соответствующей технической документации. Отчеты и протоколы по

принятым формам для разных категорий проверок (обычно III и IV)

следует включать в техническую документацию на оборудование.

3.

МЕРЫ ПО ОБЕСПЕЧЕНИЮ БЕЗОПАСНОСТИ

При проведении работ по

техническому диагностированию подъемника должны соблюдаться требования

безопасности, изложенные в соответствующих инструкциях по эксплуатации и

техническому обслуживанию конкретного оборудования и инструмента, а также в

Правилах безопасности в нефтяной и газовой промышленности, утвержденных

Госгортехнадзором России 14.12.92 г.

Для осмотра подъемника

на высоте более 0,75 м следует пользоваться площадками, которые оборудуются

лестницами с перилами.

При осмотрах и

обследовании металлоконструкций могут иметь место работы на высоте,

измерительные и слесарные работы, работы с применением переносного освещения,

электроинструмента и специальных дефектоскопов, толщиномеров и пр. В связи с

этим возможны случаи травматизма по причинам:

падение человека с

высоты;

ушиб инструментом,

упавшим с высоты;

поражение электрическим

током.

Запрещается вести работы

без предохранительного пояса при обследовании на высоте, при отсутствии

перекрытия или рабочего настила и вне лестниц, имеющих ограждение.

Предохранительный пояс

во время осмотра металлоконструкций необходимо закрепить за основание элемента

ферм (пояса, раскосы, стойки). Приборы и инструмент должны находиться в

специальной сумке с ремнем, перекидываемым через плечо, чтобы при перемещении

по конструкции руки были свободны.

Во избежание случайного

падения инструмент и приборы при работе должны быть привязаны.

Запрещается одновременно

находиться на разной высоте подъемника рабочим, не занятым выполнением общей

работы. При проведении общей работы следует четко координировать действия

каждого рабочего.

Напряжение питания

переносного освещения и электроинструмента не должно превышать 12 В.

Запрещается осмотр

металлоконструкций в грозу, сильный снегопад, при тумане с видимостью на

расстоянии менее 50 м, гололедицу, ливень, в темное время суток, при ветре со

скоростью более 15 м/с и при температуре воздуха ниже минимума, установленного

для данного района.

Приложение

1

(форма

рекомендуемая)

Утверждаю

Руководитель

организации (предприятия)

___________ ____________________

(подпись) (Ф.

И. О.)

«___» ________ 199_ г.

МП

ПРОТОКОЛ

технического состояния подъемника для бурения, капитального и текущего

ремонта скважин

модели ____ зав. №

____ инв. № ____

г. ___________ «___»___________199_

г.

Комиссия в составе:

Председателя

_____________________________________________________________

(должность,

Ф. И. О., полномочия)

членов

___________________________________________________________________

(должность,

Ф. И. О., специальность)

провели обследование технического состояния подъемника

(его узла), модели

__________________________________________________________________________

зав. № _______, регистр. № __________,

принадлежащего

___________________________________________________________

(владелец

подъемника)

изготовленного ____________________________________________________________

(изготовитель

подъемника)

в 19__ году, введенного в эксплуатацию в 19__ году.

1.

Данные о подъемнике (из паспорта и другой документации)

__________________________________________________________________________

(группа

режима работы)

__________________________________________________________________________

(проводимые

ремонты и замена основных узлов)

__________________________________________________________________________

(основные

технические данные)

__________________________________________________________________________

(замечания

эксплуатирующего персонала)

__________________________________________________________________________

(данные

о металле)

2.

Результаты диагностирования и обследования технического состояния

металлоконструкций

Метод неразрушающего контроля

____________________________________________

(акустико-эмиссионный,

ультразвуковой, капиллярный и т.д.)

Элементы и узлы, диагностируемые

неразрушающим методом контроля __________________________________________________________________________

Рама шасси

_______________________________________________________________

(трещины,

деформации, прогибы и т.д.)

Опорные узлы (в том числе

гидродомкратные опоры) ___________________________

__________________________________________________________________________

(трещины,

деформации, прогибы и т.д.)

Опорная рама мачты

_______________________________________________________

(трещины,

деформации, прогибы и т.д.)

Мачта ____________________________________________________________________

(трещины,

деформации, прогибы и т.д.)

Балкон верхового рабочего

__________________________________________________

(трещины,

деформации, прогибы и т.д.)

Оборудование для установки труб и штанг

_____________________________________

(трещины,

деформации, прогибы и т.д.)

Кронблок

_________________________________________________________________

(трещины,

деформации, прогибы и т.д.)

Опорная стойка мачты

_____________________________________________________

(трещины,

деформации, прогибы и т.д.)

Шарнирные соединения

____________________________________________________

(трещины,

деформации, прогибы и т.д.)

Болтовые соединения

_______________________________________________________

(трещины,

ослабление затяжки)

3.

Работа подъемника на холостом ходу

Механизмы передвижения

__________________________________________________

Основная лебедка

__________________________________________________________

Тартальная лебедка

________________________________________________________

Вспомогательная лебедка

___________________________________________________

Механизм подъема мачты

___________________________________________________

Механизм выдвижения мачты

_______________________________________________

Аутригеры ________________________________________________________________

Рычаги и педали управления

_________________________________________________

Болтовые соединения (крепления)

____________________________________________

Места течи рабочей жидкости (воздуха, масла)

_________________________________

Прочие замечания

_________________________________________________________

4.

Результаты обследования механизмов, агрегатов и навесного оборудования

4.1. Механизмы

подъемника

Основная лебедка

__________________________________________________________

Тартальная лебедка

________________________________________________________

Вспомогательная лебедка

___________________________________________________

Канат основной лебедки

____________________________________________________

Канат тартальной лебедки

___________________________________________________

Канат вспомогательной лебедки

_____________________________________________

Прочие канаты и оттяжки

___________________________________________________

Талевая система (кронблок, талевый блок, крюкоблок)

__________________________

Крюки

___________________________________________________________________

Механизмы подъема мачты

_________________________________________________

Механизмы выдвижения мачты

______________________________________________

Аутригеры

________________________________________________________________

Прочие механизмы

_________________________________________________________

4.2. Гидрооборудование

Бак гидросистемы

_________________________________________________________

Гидронасосы

______________________________________________________________

Гидромоторы

_____________________________________________________________

Гидроцилиндры

___________________________________________________________

Гидрораспределители ______________________________________________________

Гидроклапаны

____________________________________________________________

Гидролинии

______________________________________________________________

Гидромуфты

______________________________________________________________

Прочее гидрооборудование

__________________________________________________

Места течи

________________________________________________________________

4.3.

Пневмосистемы

Компрессор

_______________________________________________________________

Ресивер

__________________________________________________________________

Пневмоклапаны

___________________________________________________________

Пневмораспределители

_____________________________________________________

Пневмокамеры ____________________________________________________________

Пневмомуфты

_____________________________________________________________

Пневмолинии

_____________________________________________________________

Прочее пневмооборудование

________________________________________________

Места утечек

______________________________________________________________

4.4.

Электрооборудование

Генератор

________________________________________________________________

Электродвигатели

_________________________________________________________

Магнитные пускатели

______________________________________________________

Токосъемники

____________________________________________________________

Клемники

________________________________________________________________

Электропровода ___________________________________________________________

Прочее электрооборудование

________________________________________________

4.5.

Кабина машиниста

Жесткость крепления

______________________________________________________

Остекление и утепление

____________________________________________________

Оснащенность защитными устройствами

______________________________________

4.6.

Приборы безопасности

Пульт контроля

___________________________________________________________

Датчик усилия

____________________________________________________________

Ограничитель высоты подъема крюка

________________________________________

Ограничитель рабочих движений

____________________________________________

Блокировка

_______________________________________________________________

Настройка предохранительных клапанов

______________________________________

4.7.

Прочие узлы подъемника

5.

Статические испытания

__________________________________________________________________________

(основные

выводы из акта испытаний)

6.

Проверка работы приборов безопасности

__________________________________________________________________________

(основные

выводы из акта испытаний)

7.

Дополнительные замечания

__________________________________________________________________________

8.

Заключение

На основании обследования технического состояния

подъемника ________ № _____

комиссия считает

__________________________________________________________

(указать

возможность безопасной эксплуатации, при каких условиях, каких рабочих

__________________________________________________________________________

характеристиках,

на какой срок (до 3 лет), либо направить на устранение дефектов

__________________________________________________________________________

и

вновь представить в срок)

Приложение: Акты по пп. ___________________________________________________

Ведомость дефектов

________________________________________________________

Карта осмотра

_____________________________________________________________

Подписи:

Председатель комиссии __________________

(Ф. И. О.)

Члены комиссии __________________

(Ф. И. О.)

__________________

(Ф. И. О.)

Приложение 2

ПЕРЕЧЕНЬ

НЕОБХОДИМЫХ ПРИБОРОВ, КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНОГО ИНСТРУМЕНТА, АППАРАТУРЫ И

ОБОРУДОВАНИЯ

1

Набор грузов для нагружения подъемника при статических испытаниях массой 1,25Qн; 1,2Qн, 0,8Qн, 0,5Qн, где Qн — номинальная

грузоподъемность или испытательный стенд.

Погрешность определения

массы груза не должна превышать 2 % (при испытании на площадке эксплуатации

подъемника количество грузов может быть сокращено).

2.

Набор ключей и другого инструмента для разборки и сборки узлов крана

(принадлежность крана).

3.

Лупа 6 — 10-кратная — 1 шт.

4.

Рулетка металлическая длиной 10 м — 1 шт.

5.

Линейка измерительная металлическая по ГОСТ

427-75.

6.

Линейка поверочная ШП-1-1600 по ГОСТ 8026-75.

7.

Штангенциркуль ШЦ-II (0 — 160) и ШЦ-III

(0 — 400) по ГОСТ 166-80.

8.

Угломер УП по ГОСТ 8026-75.

9.

Индикатор часового типа ИЧ 0 — 10 мм ГОСТ

577-68.

10.

Молоток (с массой головки 0,5 кг и 1 кг).

11.

Струна диаметром 1 мм, длиной 30 м.

12.

Толщиномер любой марки, например УТ-80, УТ-93П.

13.

Оборудование для АЭ-диагностики (см. приложение 6).

14.

Ультразвуковой дефектоскоп УД 2-12, УЗД-МВТУ и др.

15.

Магнитопорошковый дефектоскоп ПМФ-70, МД-50П, МД-600 и др.

16.

Специальный комплект аэрозолей типа СИМ.

17.

Феррозондовый дефектоскоп МД-42К и др.

18.

Обтирочный материал.

19.

Фонарь.

20.

Тестер и т.п.

21.

Мел и керосин.

Приложение 3

ВЕДОМОСТЬ ДЕФЕКТОВ

подъемника ___________________

№ _________, выпуска 19____ г.,

принадлежащего ______________

_____________________________

|

Наименование сборочной единицы, элемента |

Способ проверки и замера дефекта |

Описание дефекта |

Заключение (ремонтное решение) |

|

1 |

2 |

3 |

4 |

|

Мачта, выдвижная секция, верхний пояс |

Визуально, цветная дефектоскопия |

Усталостная трещина длиной 50 мм, справа на |

Разделать кромки под сварной шов, усилить |

|

АЭ-диагностика |

АЭ-диагностика показала интенсивное развитие |

Ответственный: ________________

(Ф. И. О.)

Члены: ________________

(Ф. И. О.)

________________

(Ф. И. О.)

Приложение 4

ДОПУСКИ

НА МЕХАНИЧЕСКИЕ ПОВРЕЖДЕНИЯ ОСНОВНЫХ ЭЛЕМЕНТОВ И УЗЛОВ ПОДЪЕМНИКА

1. Общие положения

Узел (элемент)

металлоконструкции подъемника подлежит ремонту (выбраковке) при наличии:

резкого изгиба в месте

деформации элемента, состоящего из отдельных профилей (уголков, швеллеров и

пр.);

трещин в полках или

надрывов в результате аварии;

усталостных трещин в

элементах несущих узлов;

технологических трещин

после ремонта;

мест металлоконструкций,

потерявших в результате коррозии более 10 % площади первоначального сечения.

Узел (элемент)

металлоконструкций подлежит выбраковке, если:

несущая способность

после ремонта восстанавливается частично;

выполнен из кипящей и

(или) плохо свариваемой стали при наличии в нем дефектов, устранимых только с

помощью сварки.

2. Допуски на механические повреждения

Допуски на механические

повреждения основных металлоконструкций подъемника даны в табл. 4.1.

Допустимые отклонения

формы основных элементов металлоконструкций подъемника даны в табл. 4.2.

Характерные дефекты

деталей механизмов и узлов подъемника приведены в табл. 4.3.

Методы замера величин

износа деталей и их предельные значения даны в табл. 4.4.

3. Нормы отбраковки канатов подъемников

Отбраковка канатов

подъемников, находящихся в эксплуатации, должна проводиться согласно инструкции

по эксплуатации подъемника, составленной с учетом требований к стальным

канатам, изложенных в Правилах безопасности в нефтяной и газовой

промышленности, утвержденных Госгортехнадзором России 14.12.92 г. При

отсутствии в инструкции по эксплуатации соответствующего раздела браковку

канатов подъемника проводят согласно настоящему приложению. Для оценки

безопасности использования канатов применяют следующие критерии:

характер и число обрывов

проволок, в том числе наличие обрывов проволок у концевых заделок, наличие мест

сосредоточения обрывов проволок, интенсивность возрастания числа обрывов

проволок;

разрыв прядей;

поверхностный и внутренний износ;

поверхностная и

внутренняя коррозия;

местное уменьшение

диаметра каната, включая разрыв сердечника;

уменьшение площади

поперечного сечения проволок каната (потери внутреннего сечения);

деформация в виде

волнистости, выпуклости, выдавливания проволок и прядей, раздавливания прядей,

заломов, перегибов и т.п.;

повреждения в результате

температурного воздействия или электрического дугового разряда.

Отбраковку канатов,

работающих со стальными и чугунными блоками, следует проводить, если:

одна из прядей каната

оборвана или вдавлена;

канат деформирован

(вытянут или сплющен) и его первоначальный диаметр уменьшился на 25 % и более;

число оборванных

проволок на шаге свивки каната диаметром до 20 мм составляет более 5 %, а на

канате диаметром свыше 20 мм — более 10 % от числа проволок в наружных прядях;

на канате имеется

скрутка «жучок»;

в результате износа

диаметр проволоки уменьшился на 40 % и более;

на канате имеются следы

пребывания в условиях высокой температуры (цвета побежалости, окалина) или

короткого электрического замыкания (оплавление от электрической дуги);

коэффициент запаса

прочности не соответствует указанному значению в п. 1.7.2

Правил безопасности в нефтяной и газовой промышленности.

Определение

износа или коррозии проволок по диаметру производится с помощью микрометра или

иного инструмента, обеспечивающего аналогичную точность.

Канаты

не должны допускаться к дальнейшей работе при обнаружении: коррозионной

деформации, выдавливания сердечника, выдавливания или расслоения прядей,

местного увеличения диаметра каната, местного уменьшения диаметра каната,

раздавленных участков повреждений в результате температурных воздействий или

электрического дугового разряда.

Таблица 4.1

Допуски

на механические повреждения основных металлоконструкций подъемника

|

№ п/п |

Повреждения |

Предельные |

Метод измерения |

|

1 |

2 |

3 |

4 |

|

1 |

Кривизна dН мачты высотой Н, мм |

н 700 |

Измерение в двух перпендикулярных плоскостях с |

|

2 |

Кривизна dL мачты высотой L, мм |

L 700 |

Измерение (в двух перпендикулярных плоскостях) |

|

3 |

Неперпендикулярность dC |

C 400 |

Неперпендикулярность определяется как разность |

|

4 |

Разность диагоналей поперечного сечения мачты |

Непосредственное измерение, В — размер |

|

|

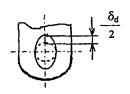

1) в месте шарнирного соединения, рис. 1 |

± |

||

|

2) в других сечениях |

± |

||

|

5 |

Изменение размеров высоты и ширины поперечного |

В 350 |

Непосредственное измерение |

|

6 |

Смещение осевых линий элементов решетки от |

±5 |

Непосредственное измерение |

|

7 |

Кривизна элемента d решетки |

L 600 |

Непосредственное измерение |

|

8 |

Вмятины в тонкостенных элементах |

Непосредственное измерение |

|

|

глубина |

0,5d |

||

|

длина |

3d |

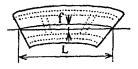

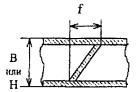

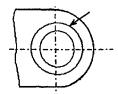

Рис.

1. Поперечное сечение

мачты

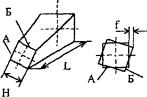

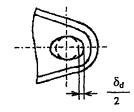

Рис.

2. Смещение осевой линии

решетчатой конструкции

Рис.

3. Деформация элемента

решетчатой конструкции

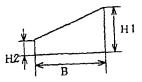

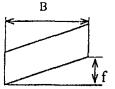

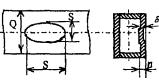

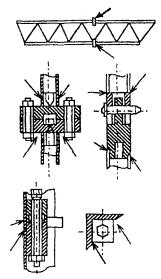

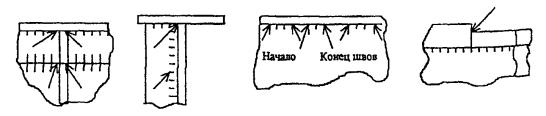

Таблица 4.2

Допустимые

отклонения формы основных элементов металлоконструкций подъемника

|

Отклонения |

Эскиз |

Значения отклонения, мм |

|

1 |

2 |

3 |

|

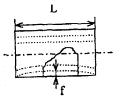

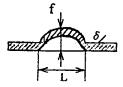

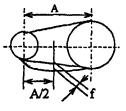

Изогнутость балок и ферм |

|

(f / L) < (2,5 / 1000) при L < 2000 (f / L) < (2,0 / 1000) при L > 2000 |

|

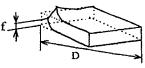

Скручивание коробчатых и двутавровых балок |

|

(f / H) > (5,0 / 1000)(L / 1000) при L < 2000 (f / H) = (3,0 / 1000)(L / 1000) при 2000 < L < 1000 |

|

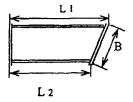

Скручивание стержней |

|

(f / B) < 0,01 (f / B) < 0,005 в местах примыкания |

|

Перпендикулярность стенок и поясов коробчатых |

|

(f / B) < (f / H) < |

|

Неплоскостность стенок и поясов коробчатых и |

|

(f / L) < (1,0 / 1000) в местах стыкового |

|

Вогнутость (выпуклость) стенок коробчатых и Примечание. Количество вогнутостей (выпуклостей) на |

|

(f / d) < 1 при d < 12 (f / d) < 0,8 при d < 12 |

|

Выпуклость поясов балок |

|

у коробчатых (f / a) < у двутавровых (f / a) < |

|

Неперпендикулярностъ диафрагм и ребер к |

|

(f / B) < (4 / 1000) (f / H) = (4 / 1000) |

|

Непараллельность торцов диафрагм и ребер |

|

(H1 — H2 / В) < (1,5 / 1000) |

|

Неперпендикулярность торцов диафрагм и ребер |

|

(f / B) < |

|

Вогнутость (выпуклость) настилов поворотных |

|

(f / L) < (5 / 1000) f < d |

|

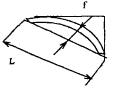

Спиральная изогнутость платформ, оголовок |

|

(f / D) < |

|

Непараллельность Примечание. |

|

(L1 — L2 / В) < (1 / 1000) при В (L1 — L2 / В) < (2,5 / 1000) при В |

|

Изогнутость стержней между узлами ферм |

|

(f / L) < |

|

Отклонение осевых линий решетчатых ферм от |

|

f < 15 |

Таблица 4.3

Характерные дефекты

деталей механизмов и узлов подъемника

|

Наименование |

Наименование дефектов, при наличии которых |

Примечание |

|

1 |

2 |

3 |

|

Подшипники |

1. Ощутимые радиальные и осевые люфты 2. Выкрашивание, шелушение усталостного 3. Раковины, чешуйчатые отслоения 4. Трещины, изломы 5. Цвета побежалости на беговых дорожках 6. Отрывы головок заклепок сепараторов, 7. Выступы рабочих поверхностей роликов за |

|

|

Шестерни, зубчатые колеса и муфты |

1. Облом зубьев 2. Трещины любых размеров и расположений 3. Износы зубьев по толщине, заметные при 4. Выкрашивание более чем на 30 % рабочей |

Норму износа зубьев см. табл. 4.4 |

|

Червячное колесо |

Износ зуба у вершины до толщины менее 1 мм |

|

|

Детали со шлицами |

1. Сдвиг, смятие и обломы шлицев 2. Скручивание шлицев |

|

|

Детали со шпоночными пазами и шпонки |

Смятие и сдвиги боковых поверхностей, заметные |

|

|

Валы и оси |

1. Трещины любых размеров и расположений 2. Износ посадочных поверхностей под 3. Изгибы, заметные при осмотре 4. Вышеуказанные дефекты зубьев (вал |

Посадочная поверхность признается изношенной в |

|

Детали с резьбой |

1. Срывы более 2 ниток; сдвиги ниток 2. Значительные износы ниток, заметные при 3. Износ граней под ключ |

|

|

Тормозные шкивы |

1. Трещины и обломы, выходящие на рабочие и 2. Износы рабочих поверхностей глубиной более 3. Радиальное биение шкива более 0,1 мм |

|

|

Тормозные накладки (колодки) |

1. Трещины и обломы, выходящие к отверстиям 2. Износы по толщине до головок заклепок |

Минимальная толщина накладки в средней части |

|

Корпуса редукторов |

1. Трещины любых размеров и расположений, 2. Износ отверстий под подшипник |

Отверстие признается изношенным в случае |

|

Кабина, кожухи |

Сквозная коррозия стенок |

|

|

Пружинные шайбы, стопорная проволока, шплинты |

Выбраковываются независимо от технического |

|

|

Неметаллические прокладки и уплотнения |

Выбраковываются независимо от технического |

При удовлетворительном техническом состоянии |

|

Пружины |

1. Изломы, трещины и расслоения 2. Остаточные деформации, нарушающие |

|

|

Барабаны основной, тартальной и |

1. Трещины любого характера и расположения 2. Срез или износ гребня канавки по высоте не 3. Износ ручья по профилю и глубине более 2 мм |

|

|

Блоки (талевые, крюкоблоки, кронблоки) |

1. Износ ручья по глубине более чем на 40 % 2. Частичные обломы реборд 3. Трещины |

|

|

Канаты |

1. Обрывы одной и более прядей 2. Обрывы проволок 3. Износ каната |

|

|

Грузоподъемные крюки |

1. Трещины, надрывы и волосовины на 2. Увеличение ширины зева более чем на 12 % 3. Уменьшение высот изнашиваемых частей более |

|

|

Штропы эксплуатационные |

1. Трещины, надрывы 2. Уменьшение высоты изнашиваемой части более 3. Увеличение длины штропа более чем на 3 % |

|

|

Элеваторы |

1. Трещины, задиры, остаточная деформация 2. Износ торцевой поверхности под замок более 3. Уменьшение высоты проушины в месте |

|

|

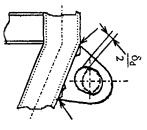

Вертлюг |

1. Трещины, надрывы, раковины 2. Толщина стенки отвода изношена более чем на |

|

|

Механизм для крепления неподвижной ветви |

1. Трещины 2. Износ 3. Ослабление крепления 4. Вмятины, прогибы, искривления |

Остальные детали отбраковываются по

признакам, влияющим на работоспособность.

Таблица 4.4

Методы замера и допуски

на износ деталей механизмов

|

Наименование |

Допустимый износ |

Способ и место измерения износа |

|

1 |

2 |

3 |

|

Зубчатые передачи редукторов

|

Допустимый износ зуба по делительной |

Замеры производятся штангензубомером или

|

|

Ширина головки зуба не должна быть меньше 0,2 |

Остальное — непосредственный осмотр и |

|

|

Тормоза: |

При уменьшении толщины стенок шкива на 25 % |

Непосредственный осмотр и измерение |

|

тормозные колодки

|

Износ тормозной колодки не должен превышать 1/3 |

Непосредственный осмотр и измерение |

|

Износ не должен превышать 3 % первоначального |

||

|

Канатные блоки

|

Предельный износ поверхности ручья на глубину |

Непосредственный осмотр и измерение |

|

Крюки

|

Износ крюка в зеве не должен превышать 10 % |

|

|

Стяжные винты, болты и гайки |

Не допускается эксплуатация стяжных винтов, |

|

|

Цепные передачи

|

При износе цепи в период ее заданного срока |

Замеры производятся штангенциркулем (с базой |

Приложение 5

КАРТА ОСМОТРА

ПОДЪЕМНИКА

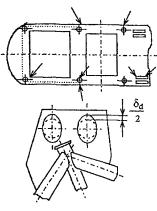

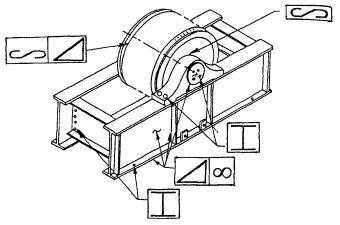

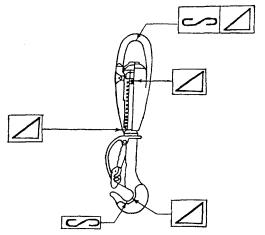

Типовые

места металлоконструкций, механизмов и узлов отечественных и импортных

подъемников, где возможно образование трещин, даны на рис. 5.1 — 5.9.

Принятые условные обозначения, используемые в Карте осмотра подъемника,

приведены в табл. 5.1. Осмотр подъемника выполняется в

последовательности, изложенной на рис. 5.2 и в табл. 5.2 в

соответствии с моделью подъемника.

фрагменты диагностики состояния отдельных

узлов подъемника приведены в табл. 5.3.

Таблица

5.1

Условные

обозначения, принятые в картах осмотра подъемника

|

|

Вмятины, прогибы, искривления |

|

|

Трещины в сварных швах |

|

|

Трещины в металле |

|

|

Ослабление крепления |

|

|

Коррозия |

|

|

Износ |

|

|

Характерные места образования трещин |

Вид

А

Рис. 5.1.

Типовые места МК подъемника, где возможно образование

трещин:

Вид А —

пересечение швов, нет выреза в ребре

Рис.

5.2. Подъемник для

капитального и текущего ремонта скважин:

1 —

рама шасси; 2 — транспортная опора мачты; 3 — опора мачты; 4

— аутригеры гидравлические; 5 — опорная секция мачты; 6 — выдвижная

секция мачты; 7 — балкон верхового рабочего; 8 — балкон для

работы с трубами

Рис.

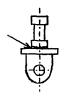

5.3. Кронблок

Рис.

5.4. Талевый блок

Рис.

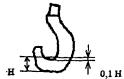

5.5. Крюк

Рис.

5.6. Штроп эксплуатационный

Рис.

5.7. Вертлюг

Рис.

5.8. Элеватор

Рис.

5.9. Механизм для

крепления неподвижной ветви талевого каната

Таблица

5.2

Карта осмотра подъемника

|

№ поз. |

Наименование сборочной единицы |

Зона осмотра |

Метод контроля |

Предполагаемый дефект |

|

1 |

2 |

3 |

4 |

5 |

|

1 |

Шасси |

Ходовая рама подъемника |

Осмотр, лупа, линейка, толщиномер, |

Разрыв балок, трещины в металле и сварных |

|

2 |

Опора мачты, аутригеры |

Металл опоры, сварные швы балок аутригеров, |

Осмотр, лупа, линейка, струна, штангенциркуль, |

Отклонение от формы, остаточные пластические |

|

3 |

Мачта телескопическая |

Мачта (в целом), ее элементы, места соединения |

Осмотр, лупа, струна, линейка, рулетка, |

Изогнутость и скручивание коробчатых балок, |

|

4 |

Балкон |

Площадки |

Осмотр, |

Кривизна |

|

5 |

Транспортная |

Элементы |

Осмотр, |

Изогнутость, |

|

6 |

Механизмы |

Редукторы |

Осмотр, |

Излом |

|

7 |

Грузоподъемные |

Канаты, |

Осмотр, |

Износ, |

|

8 |

Кабина |

Крепление |

Осмотр, |

Ослабление |

|

9 |

Гидрооборудование |

Гидронасос, гидроцилиндры, гидролинии, |

Осмотр, выполнение замеров |

Течь, поломки, деформация и трещины в |

|

10 |

Пневмосистема |

Компрессор, ресивер, пневмолинии, пневмомуфты, |

Осмотр, выполнение замеров |

Течь, поломки, деформация трубопровода, |

|

11 |

Электросистема |

Генератор, двигатель, электропроводка, реле, |

Осмотр, замеры сопротивления |

Поломка, разрушение изоляции, износ и |

|

12 |

Приборы безопасности |

Узлы ограничителей рабочих движений, узлы |

Осмотр, выполнение замеров |

Поломка узлов, износ соединений, ослабление |

|

13 |

Прочие узлы |

Осмотр |

Неисправность, износ, ослабление крепления и |

Таблица

5.3

Фрагменты

диагностики узлов металлоконструкций подъемника

|

Узел |

Контролируемая |

Возможный |

Эскиз |

Метод |

Предел |

Возможность |

Рекомендации |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

1. Ходовая |

Задняя балка |

Трещины в |

|

Визуальный |

— |

Не |

Ремонт |

|

Трещины |

|

Визуальный |

— |

Не |

Замена втулки |

||

|

2. Ходовая |

Задняя |

Трещины в |

|

Визуальный |

— |

Не |

Ремонт |

|

3. Ходовая |

Концевая балка |

Выработка |

|

Измерение диаметра отверстия |

dd £ 2 |

Допускается |

— |

|

dd > 2 |

Не допускается |

Ремонт |

|||||

|

Трещины в |

|

Визуальный осмотр без разборки |

— |

Не допускается |

Замена оси |

||

|

Ультразвуковая дефектоскопия или |

— |

То же |

То же |

||||

|

4. Мачта |

Элементы мачты из тонкостенных оболочек |

Местная вмятина глубиной с размерами (0,25Q < s < 0,75Q) |

|

Измерение с помощью линейки и |

п |

Допускается |

— |

|

n > 1,25d |

Не допускается |

Ремонт |

|||||

|

5. Мачта |

Сварные неразъемные соединения решетки |

Трещины в сварных швах соединения |

|

Визуальный осмотр, АЭ-диагностика |

— |

Не допускается |

Ремонт |

|

6. Мачта |

Крепления мачты с проушиной |

Трещины в сварных швах соединения |

|

Визуальный осмотр, АЭ-диагностика |

— |

Не допускается |

Ремонт |

|

7. Мачта |

— |

Отклонение d от прямолинейности оси мачты высотой Н |

|

— |

|

Допускается |

— |

|

|

Не допускается |

Ремонт |

|||||

|

8. Мачта |

Стыковые |

Трещины в |

|

Визуальный |

— |

Не допускается |

Ремонт |

|

Проверка |

— |

Ослабление |

Подтяжка |

||||

|

Ослабление |

Проверка |

Момент затяжки |

Ослабление |

Подтяжка |

|||

|

Обрыв болта |

Визуальный |

— |

Не допускается |

Замена болта |

|||

|

Сварные |

Трещины в |

|

Визуальный |

— |

Не допускается |

Ремонт |

|

|

9. Мачта |

Проушины крепления мачты |

Трещины в сварном шве соединения |

|

Визуальный осмотр, АЭ-диагностика |

— |

Не допускается |

Ремонт |

|

Выработка отверстия под палец |

Проверка по люфту с помощью линейки во |

dd £ 3 |

Допускается |

— |

|||

|

dd > 3 |

Не допускается |

Ремонт |

|||||

|

10. Мачта |

В целом |

Отклонение от перпендикулярности оси к |

|

— |

|

Допускается |

— |

|

|

Не допускается |

Ремонт |

|||||

|

Секция |

Отклонение от прямолинейности оси пояса |

|

Измерение с помощью струны и линейки, |

|

Допускается |

— |

|

|

|

Не допускается |

Ремонт |

|||||

|

11. Опора мачты |

Подкосы стойки, проушины |

Трещины в сварных соединениях |

|

С помощью струны и линейки |

|

Допускается |

— |

|

|

Не допускается |

Ремонт |

|||||

|

Отклонение от перпендикулярности оси |

Проверка по люфту с помощью линейки во |

dd £ 3 |

Допускается |

— |

|||

|

Выработка отверстия проушин под палец |

dd > 3 |

Не |

Ремонт |

||||

|

12. Рама крепления мачты |

Сварные соединения элементов рамы |

Трещины в сварных швах соединения |

(Повернуто)

|

Визуальный осмотр, АЭ-диагностика |

— |

Не допускается |

Ремонт |

|

13. Транспортная опора мачты, балкон |

Сварные неразъемные соединения |

Трещины в сварных швах крепления |

|

Визуальный осмотр, АЭ-диагностика |

— |

Не допускается |

Ремонт |

|

14. Шарнирные |

Шкворень |

Трещина в |

|

После |

— |

Не |

Замена |

|

Проушина |

Увеличение |

|

Измерение |

dd £ 2 |

Допускается |

— |

|

|

dd > 2 |

Не |

Замена |

|||||

|

Проушина |

Выработка |

|

Измерение |

dd £ 2 |

Допускается |

— |

|

|

dd > 2 |

Не допускается |

Ремонт |

Приложение

6

МЕТОДИКА

АКУСТИКО-ЭМИССИОННОЙ ДИАГНОСТИКИ МЕТАЛЛОКОНСТРУКЦИЙ ПОДЪЕМНИКОВ ДЛЯ

КАПИТАЛЬНОГО И ТЕКУЩЕГО РЕМОНТА СКВАЖИН

1. Общие положения

1.1.

Настоящая методика устанавливает порядок и объем работ при акустико-эмиссионных

исследованиях по оценке технического состояния металлических конструкций

подъемников согласно требованиям ГОСТ и нормативных материалов.

1.2.

Целью АЭ-диагностики металлоконструкций подъемников является повышение

достоверности оценки технического состояния металлоконструкций подъемников при

их обследовании и в конечном счете повышение безопасности эксплуатации

подъемников, рекомендуемых к эксплуатации.

Кроме того,

дополнительный экономический эффект возможен в результате оценки дефектов как

«неопасных» для безопасной эксплуатации подъемника, которые при визуальном

обследовании были признаны опасными, и требовался ремонт узла (элемента)

металлоконструкций.

1.3.

Настоящий методический материал предполагает уровень квалификации

дефектоскописта не ниже II в области АЭ-диагностики

и предназначен для специалистов, имеющих опыт выполнения работ и сертификат

дефектоскописта. Ни одна часть данного документа не может быть размножена,

перепечатана или переведена на другой язык без письменного разрешения авторов.

По результатам

АЭ-диагностики составляется Акт, рекомендуемая форма которого представлена в

приложении 6.1.АЭ.

1.4.

Методика составлена применительно к использованию Аэ-комплекса на базе приборов АФ-15 и ПЭВМ типа IВМ

РС или ему подобного.

1.5.

Термины, используемые в методике, определены ГОСТ

27655-88

«Акустическая эмиссия. Термины, определения, обозначения».

Дополнительно

приняты следующие термины:

величина

относительной энергии АЭ — определяется как квадрат амплитуды АЭ, умноженный на

число осцилляции;

активная

зона АЭ — зона металлоконструкций, имеющая повышенную активность АЭ от дефекта

в этой зоне, выявленного по принятым критериям;

контролируемая

зона металлоконструкций — область элемента (узла) металлоконструкций,

ограничиваемая АЭ датчиками при локализации источника.

2. Порядок выполнения работ

Порядок

и объем работ зависят от требований к характеру диагностики металлоконструкций

подъемника.

Условно

принимаются два типа диагностики:

в

первом случае производится комплексная оценка технического состояния

металлоконструкций подъемника; этой оценке подвергаются металлоконструкции,

например, подъемников, отработавших нормативный срок службы, а также

подъемников, у которых необходима оценка технического состояния всех узлов

металлоконструкций;

во

втором случае выполняется диагностика определенной зоны конкретного узла

(элемента) металлоконструкций подъемника; в данном случае выполняется

дополнительная оценка технического состояния и несущей способности узла

(элемента) подъемника, например, подъемника, у которого узел (элемент)

металлоконструкций подвергался ремонту либо элемент содержит трещины

(остаточные деформации).

2.1. Комплексная оценка технического

состояния металлоконструкций подъемника

При

комплексной оценке подъемника АЭ-диагностикой выполняются следующие этапы:

предварительный;

подготовительные

работы;

оценка

общего фона АЭ металлоконструкций подъемника;

АЭ-диагностика

контролируемых зон;

анализ

результатов, принятие решения.

2.2. Оценка технического состояния узла

(элемента) металлоконструкций

В

этом случае исключается этап оценки общего фона АЭ металлоконструкций и

остаются этапы:

предварительный;

подготовительные

работы;

АЭ-диагностика

контролируемой зоны;

анализ

результатов, принятие решения.

Следует

отметить, что объем работ и трудозатраты во втором случае значительно меньше,

однако в связи с отсутствием общей оценки всех узлов металлоконструкций

подъемника достоверность оценки технического состояния металлоконструкций и

дальнейшая безопасность эксплуатации подъемника зависят от надежности оценки,

выполненной при визуальном обследовании.

3. Акустико-эмиссионная измерительная

аппаратура

Конфигурация

АЭ измерительной системы (АЭ-диагностический комплекс) и требования к ее узлам

представлены в приложении 6.2.

АЭ.

4. Предварительный этап

экустико-эмиссионной диагностики

4.1. При комплексной оценке состояния металлоконструкций

подъемника на стадии предварительного этапа выполняется анализ технической

документации и конструкций подъемника. При этом определяются наиболее

нагруженные зоны металлоконструкций (потенциально активные), где возможно

образование дефектов (трещин, пластических деформаций). При наличии данных о

поломках узлов металлоконструкций подъемника, аналогичных обследуемой модели,