-

24.04.2019

Из чего состоит фрезерный станок

Из чего состоит фрезерный станок — Инфофрезер. Купить фрезерные станки ЧПУ от официального дилера. Гарантия на оборудование и доставка по всей России.

-

24.04.2019

Подключение фрезерного станка

Подключение фрезерного станка состоит из большого количества технологических этапов: подключение контроллеров, систем охлаждения и вентиляции, силового кабеля и других.

-

24.04.2019

Инструкция по эксплуатации фрезерного станка

Инструкция по эксплуатации фрезерного станка — Инфофрезер. Купить фрезерные станки ЧПУ от официального дилера. Гарантия на оборудование и доставка по всей России.

-

24.01.2019

Сравнение шаговых двигателей и сервоприводов

-

28.08.2018

Правильное использование «флешек» при загрузке программ

Правильное использование «флешек» при загрузке программ — Инфофрезер. Купить фрезерные станки ЧПУ от официального дилера. Гарантия на оборудование и доставка по всей России.

-

28.08.2018

Советы по чистке и заточке фрез

-

28.08.2018

Подбор режимов резания при использовании микрофрез

-

28.08.2018

Рекомендации по заземлению фрезерного станка

-

28.08.2018

Оптимизация траектории движения инструмента

Оптимизация траектории движения инструмента — Инфофрезер. Купить фрезерные станки ЧПУ от официального дилера. Гарантия на оборудование и доставка по всей России.

-

28.08.2018

Выбор режущего инструмента и режимов обработки

Выбор режущего инструмента и режимов обработки — Инфофрезер. Купить фрезерные станки ЧПУ от официального дилера. Гарантия на оборудование и доставка по всей России.

-

28.08.2018

Особенности выбора стабилизатора напряжения

Особенности выбора стабилизатора напряжения — Инфофрезер. Купить фрезерные станки ЧПУ от официального дилера. Гарантия на оборудование и доставка по всей России.

-

28.08.2018

Оптимизация управляющей программы для гравировки

Оптимизация управляющей программы для гравировки — Инфофрезер. Купить фрезерные станки ЧПУ от официального дилера. Гарантия на оборудование и доставка по всей России.

-

28.08.2018

Возобновление работы на станке после отключения питания

Возобновление работы на станке после отключения питания — Инфофрезер. Купить фрезерные станки ЧПУ от официального дилера. Гарантия на оборудование и доставка по всей России.

-

28.08.2018

Выбор САМ-программы для управления производством

Выбор САМ-программы для управления производством — Инфофрезер. Купить фрезерные станки ЧПУ от официального дилера. Гарантия на оборудование и доставка по всей России.

-

28.08.2018

Выбор режущего инструмента для обработки меди

Выбор режущего инструмента для обработки меди — Инфофрезер. Купить фрезерные станки ЧПУ от официального дилера. Гарантия на оборудование и доставка по всей России.

Разделы статей

-

Представляем профессиональный фрезерный станок для обработки камня 1325 Stone. Запуск станка, процесс работы и пример готового изделия на видео.

-

В гостях у нашего постоянного клиента компании «Пластфактория», которые занимаются изготовлением POS-материалов и сотрудничают с крупными косметическими брендами.

-

Видеоотчет с посещения производства наших клиентов — компания «АЛЬТАИР». О работе на производстве, изготавливаемых изделиях и станках от компании Wattsan.

Данная инструкция написана для станков больших размеров на реечной передаче, выполненых из конструкционного профиля или на сварной станине.

Инструкция справедлива для следующих станков и их модификаций:

| Моделист — 120210AL | cnc-1325st |

| Моделист — 120250AL |

cnc-1530st |

| Моделист — 120300AL |

cnc-2030st |

| Моделист — 130250AL | cnc-2035st |

| Моделист — 150250AL | cnc-2040st |

| Моделист — 150300AL |

Инструкцию по первому запуску станков малого размера на передаче ШВП (с фанерной рамой, алюминиевые настольные и др) можно прочесть по ссылке:

https://cncmodelist.ru/opisanie-stankov/tekhnicheskoe-opisanie-chpu-stankov/pervyj-zapusk-stanka-s-chpu-poshagovaya-instruktsiya.html

Станок поставляет в полностью собранном и готовом к работе состоянии (за исключением индивидуальных случаев оговоренных заранее). Для запуска станка в работу необходимо выполнить следующую последовательность операций:

1) Распаковка и установка станка на рабочем месте

2) Установка Шкафа (блока) управляющей электроники

3) Подключение шкафа управления к компьютеру или DSP пульту. Подключение управляющей электроники к сети.

4) Сборка и установка системы охлаждения

5) Настройка программного обеспечения

6) Запуск тестовой УП

Дополнительных специфичных и сложных пусконаладочных работ производить не требуется.

Распаковка и установка станка.

1) Распакуйте станок, проверьте станок на предмет отсутствия повреждений при транспортировке.

2) Проверьте комплектность, согласно заказа.

3) Установите станок на рабочее место, проверьте уровень станка. Установку предпочтительно производить при помощи специального подъемного и транспортировочного оборудования. Станок необходимо устанавливать на ровную поверхность, упор обязательно должен осуществляться на все опоры одновременно, с примерно равным давлением на каждую из опор. Допускается установка станка на виброопоры или жесткое крепление опор к фундаменту.

4) Выставьте уровень станка. При этом отклонение от уровня не должно превышать 0.04/1000 мм.

Во время запуска и работы станка температура окружающей среды должна поддерживаться в диапазоне 5-35°C.

Установка Шкафа (блока) управляющей электроники.

Шкаф управления станком поставляется полностью подключенным и настроенным для работы. Шкаф с органами управления имеет следующий вид (в зависимости от типа и модификации станка внешний вид и компоновка может отличаться):

Рисунок 1

Шкаф управления в большинстве случаев крепится с помощью пары винтов к рабочему столу станка в упакованном виде. Возможно крепление к порталу станка. Крепежные винты закручены изнутри в пластину с управляющей электроникой. Винты по окончанию транспортировки необходимо выкрутить:

Рисунок 2

Ключ электрошкафа крепится к решетке вентилятора на хомут:

Рисунок 3

Шкаф управления должен быть установлен в легко доступном месте, для возможности оперативно произвести нажатие кнопки аварийной остановки в случае возникновения нештатной ситуации. Допускается установка под станину станка, крепление на стену, установка на стол рядом со станком. Устанавливая шкаф необходимо обеспечить свободный доступ воздуха к вентилятору и вентиляционным отверстиям для правильного охлаждения управляющей электроники. При установке максимально обязательно минимизировать возможность попадания стружки, пыли и других продуктов резания на вентилятор и вентиляционные отверстия.

Подключение шкафа управления к компьютеру или DSP пульту. Подключение всей управляющей электроники к сети.

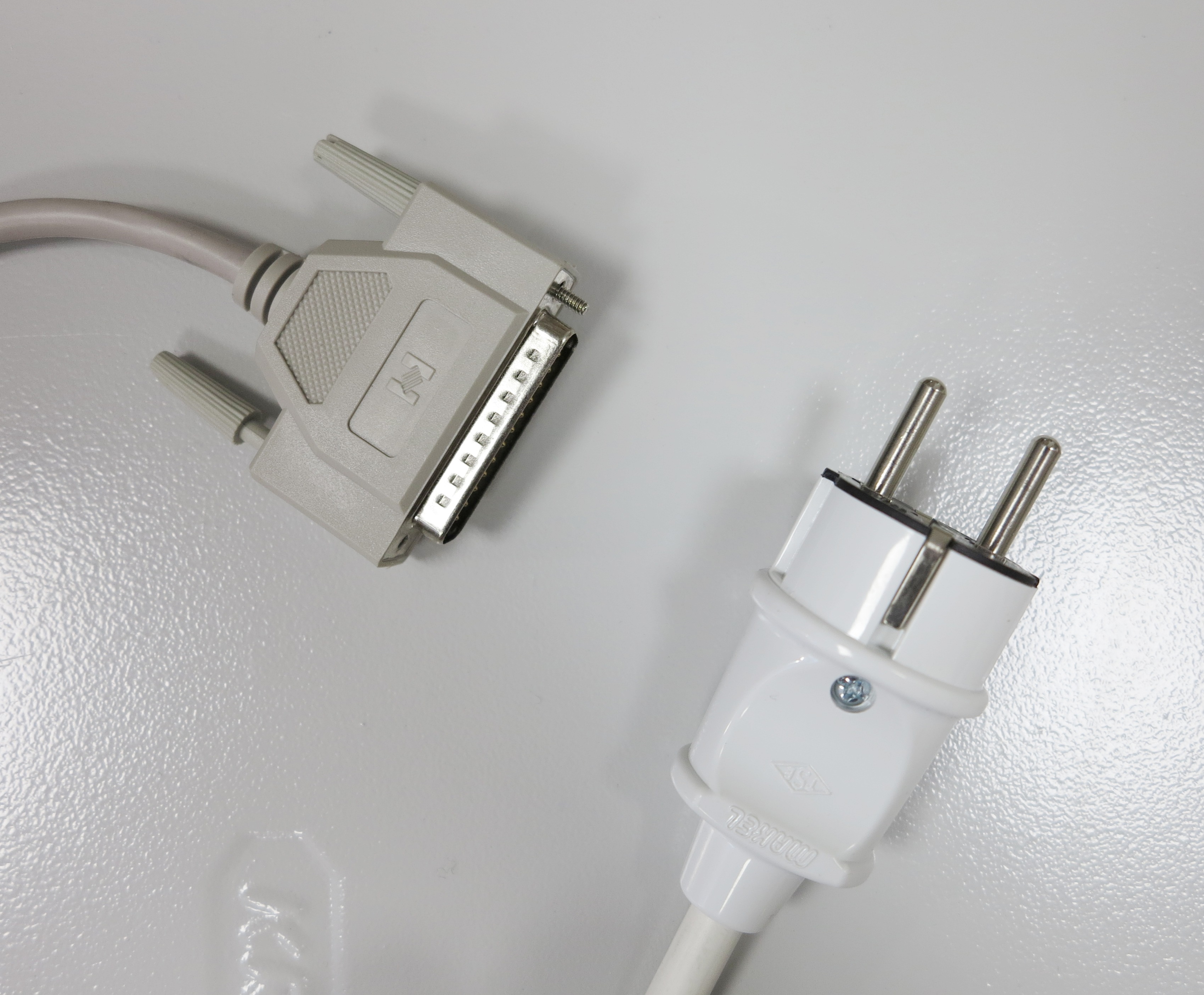

Управление станком, в зависимости от конфигурации заказа, может осуществляться с помощью персонального компьютера или с помощью DSP пульта. Шкаф управления имеет два провода для подключения: провод питания и провод подключения управляющего интерфейса.

Рисунок 4

В случае монтажа управляющего DSP пульта непосредственно на передней стенке шкафа (SMC4-4-16A/ XC609), управления станком необходимо произвести подключение лишь сетевого провода.

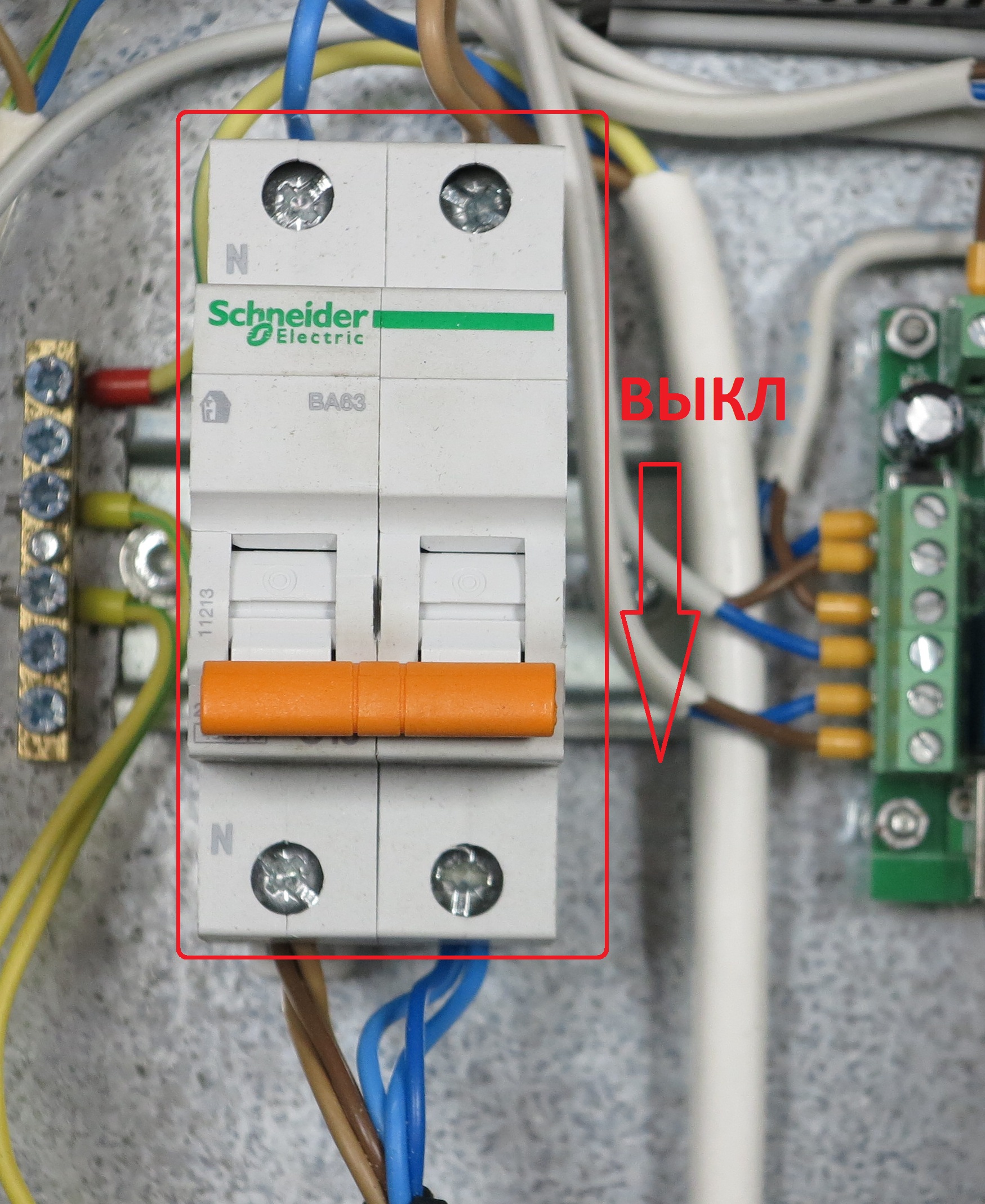

Все работы по подключению управляющей электроники должны производиться при выключенном питании.

Перед началом подключения необходимо убедиться, что автомат питания внутри шкафа находится в состоянии «ВЫКЛЮЧЕНО»:

Рисунок 5

После установки электрошкафа установите компьютер или пульт в удобном для работы месте. Произведите подключение шкафа к системе управления в зависимости от интерфейса.

После подключения системы управления станком, подключите сетевое питание 230 В всех систем. Сначала производим полный запуск систем управления (ПК, DSP пульт). Последним запускается шкаф управления станком. В случае с DSP системами Rich auto или другими пультами монтаж которых произведен непосредственно на шкафу управления станком достаточно подключить электрошкаф к сети и включить автомат внутри шкафа управления. После всех работ по подключению важно проверить положение кнопки («грибка») аварийной остановки. «Грибок» должен находиться в отжатом состоянии. Для проверки состояния необходимо повернуть грибок по часовой стрелке до упора. При нажатом состоянии кнопки аварийной остановки запуск в работу станка невозможен.

Для удобства запуска управляющей электроники без доступа в шкаф управления рекомендуется установка внешнего автоматического выключателя.

Сборка и установка системы охлаждения.

Подробное руководство по сборке системы охлаждения находится в папке с инструкциями в виде отдельного файла. Высылается на электронную почту по запросу.

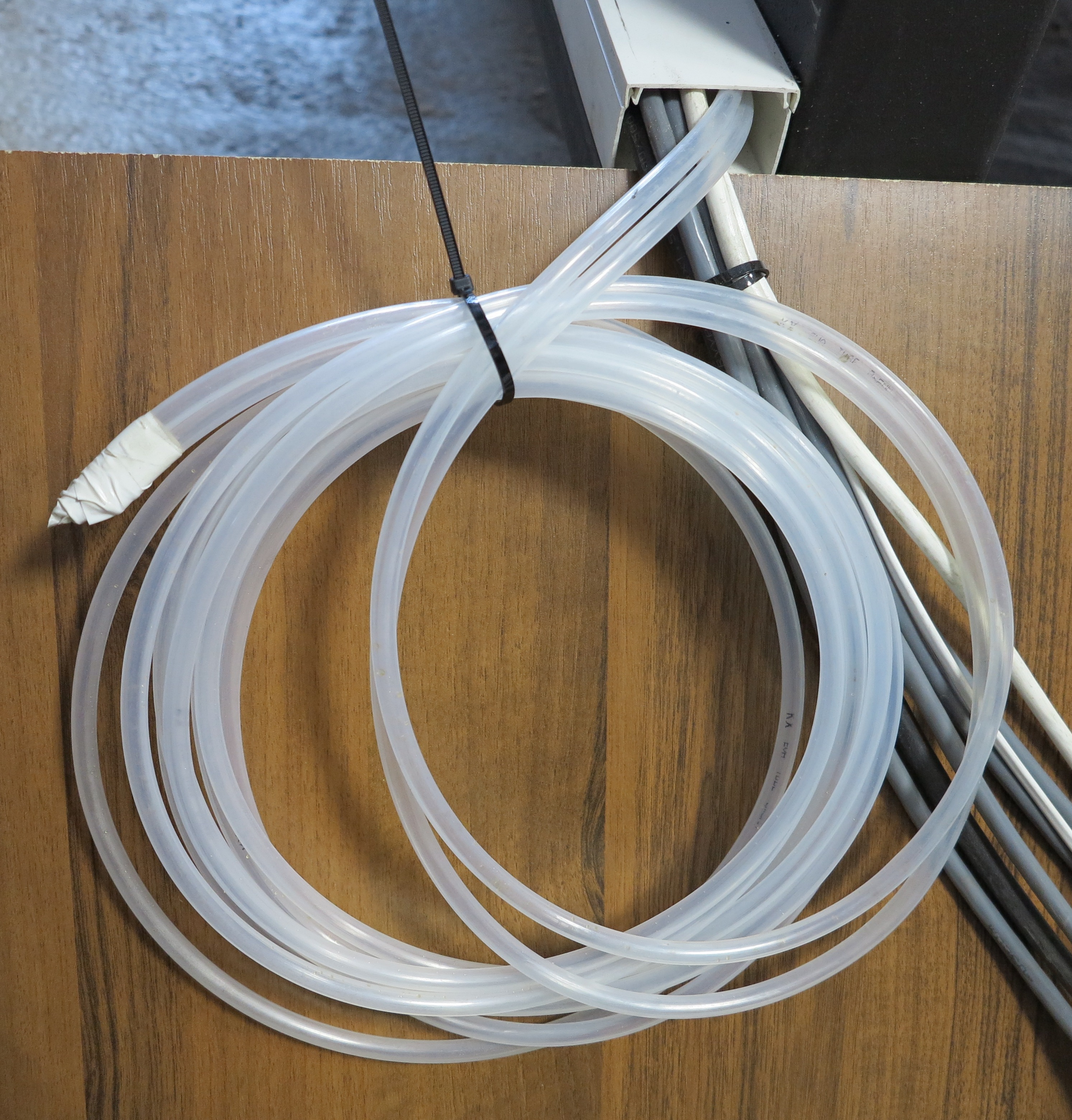

На большинство станков устанавливаются закрытые герметичные шпиндели жидкостного охлаждения с «водяной рубашкой» внутри. Система охлаждения предназначена для отвода излишнего тепла от шпинделя и сохранения тепловых режимов работы. От качества отведения тепла зависит срок службы шпинделя. Дополнительная помпа системы охлаждения поставляется вместе со станком:

Рисунок 6

С левой стороны станка (по умолчанию) из кабель канала вместе с проводами управляющей электроники выходит пара трубок, предназначенных для циркуляции охлаждающей жидкости шпинделя. Во избежание попадания в трубки мусора и других посторонних предметов трубки герметично закрыты (выполнены в виде единой трубки, перемотанной лентой в месте, котором необходимо разрезать):

Рисунок 7

В качестве жидкости теплоносителя в системе охлаждения шпинделя лучше всего использовать дистиллированную воду с добавками (спирты и т. д.), препятствующими развитию внутри емкости различной флоры и др. Альтернативным вариантом для жидкости в системе охлаждения являются теплоносители для систем отопления на основе полипропиленгликоля. Использование дистиллированной воды при отрицательных температурах в системе охлаждения запрещено!!! Использование водопроводной воды в системе охлаждения так же не рекомендуется.

Настройка Программного обеспечения для работы станка.

Для станков с DSP системами управления, а так же станков, поставляемых в комплекте с персональным компьютером дополнительная настройка не требуется.

Установка и настройка различного программного обеспечения подробно описана в соответствующих инструкциях, которые находится в папке «Инструкции» в виде отдельных файлов, высылаемых по электронной почте.

Рекомендуем ознакомиться с инструкцией по на сайте по ссылке, указанной ниже:

https://cncmodelist.ru/opisanie-stankov/tekhnicheskoe-opisanie-chpu-stankov/instruktsiya-po-ustanovke-programmnogo-obespecheniya.html

В данной инструкции описана проверка версии операционной системы и оптимизация компьютера для более стабильной работы с Mach3.

Большинство станков, выпускаемых компанией ЧПУ-Моделист по умолчанию имеют конфигурацию управляющей электроники настроенной для работы с программой Mach3.

Далее весь текст, связанный с настройкой ПО и станка, написан с расчетом на управление с помощью программы Mach3. О работе с DSP пультами и системами управления можно прочитать в соответствующих инструкциях.

Установка ПО для работы станка состоит из следующих этапов:

-Проверка версии и разрядности операционной системы

-Установка Mach3

-При работе со специализированными USB-LPT интерфейсами установка соответствующих драйверов, сертификатов.

-Установка профиля конфигурации настроек станка с помощью специальной программы

-Оптимизация работы ОС Windows.

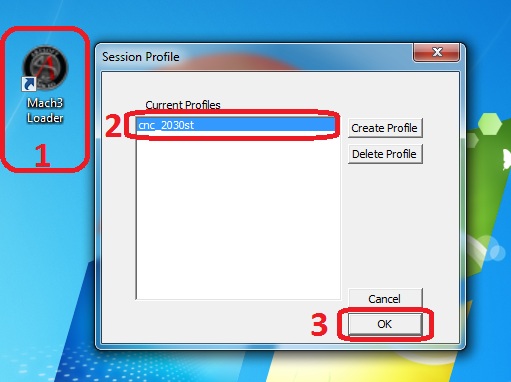

После установки ПО производим тестирование движения станка. Открываем программу Mach3, для этого двойным щелчком левой кнопкой мыши запускаем ярлык Mach3 Loader, выбираем предварительно установленный профиль настроек под станок и нажимаем «ОК»:

Рисунок 8

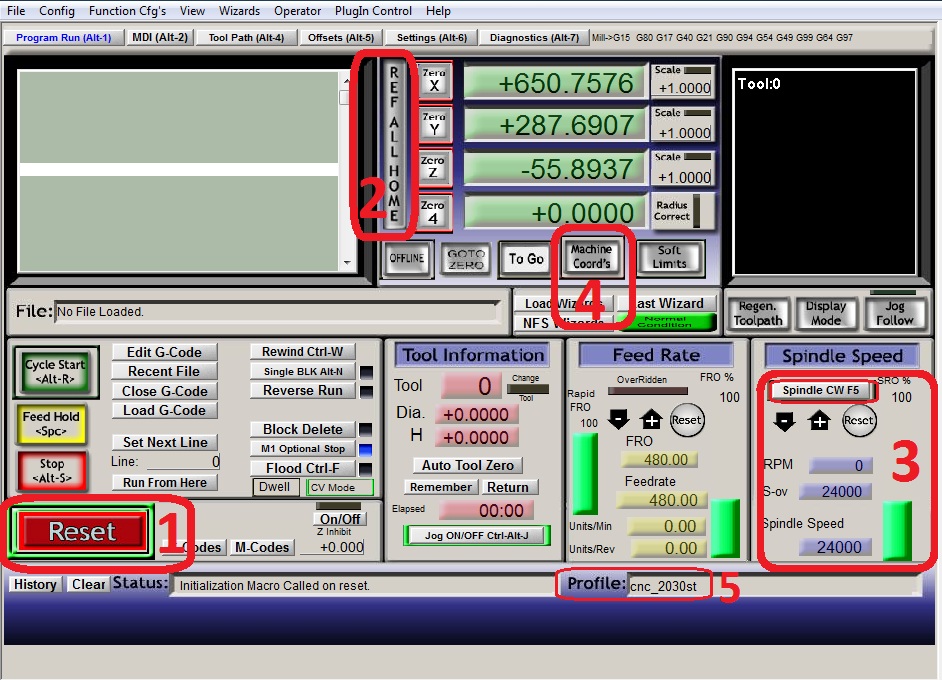

Общий вид основного экрана Mach3 представлен ниже:

Рисунок 9

Загруженный профиль настроек отображается в окне «Profile» (5, правый нижний угол).

На этом этапе шкаф управления станком должен быть подключен к сети/компьютеру и находиться во включенном состоянии.

Для запуска станка в рабочий режим необходимо нажать на кнопку «RESET» (1), при этом мигающая красная рамка должна смениться на постоянно светящуюся зеленую. Если этого не происходит – необходимо проверить отжата ли кнопка аварийной остановки на лицевой панели шкафа управления. Если все подключения и настройки произведены верно – станок готов к работе. Перемещение и позиционирование станка в холостом режиме по осям X и Y производится клавишами «←» «→» «↑» «↓» на клавиатуре. Позиционирование по оси Z производится нажатием клавиш «Page UP» «Page Down».

Поиск датчиков баз и обнуление машинной системы координат производится нажатием клавиши REF ALL HOME (2). При нажатии данной клавиши станок на медленной скорости, поочередно начинает поиск концевых датчиков. По завершению поиска датчиков баз программа Mach3 обнуляет машинную систему координат. Переключение отображения между машинной и пользовательской системой координат производится нажатием клавиши Machine Coord’s (4).

Управление шпинделем в ручном режиме осуществляется с помощью вкладки «Spindle Speed» (3). Запуск шпинделя осуществляется нажатием кнопки Spindle CW F5. Настройку оборотов с шагом в 10% можно вести нажатием клавиш

Так же возможен ввод оборотов с клавиатуры в окно Spindle Speed:

Запуск тестовой управляющей программы (УП)

Тестовые управляющие программы предназначены для проверки работоспособности станка. После выполнения тестовой УП по изготовленной детали можно судить о правильности работы станка в целом.

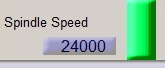

Загрузка файла УП производится следующим образом:

Рисунок 10

Нажимаем кнопку Load G-code, с помощью проводника выбираем требуемый файл для тестирования. Тип файлов в строке необходимо установить в соответствии с типом файла, который планируется запускать. Для тестовых файлов выбираем *nc.

На данном этапе должны быть соблюдены следующие условия:

1) Станок должен корректно передвигаться по всем осям при нажатии на соответствующие клавиши перемещения.

2) Система охлаждения должна быть собрана, охлаждающая жидкость циркулировать в системе охлаждения.

3) Установлена фреза в цанговый патрон шпинделя в соответствии с тестовым файлом УП.

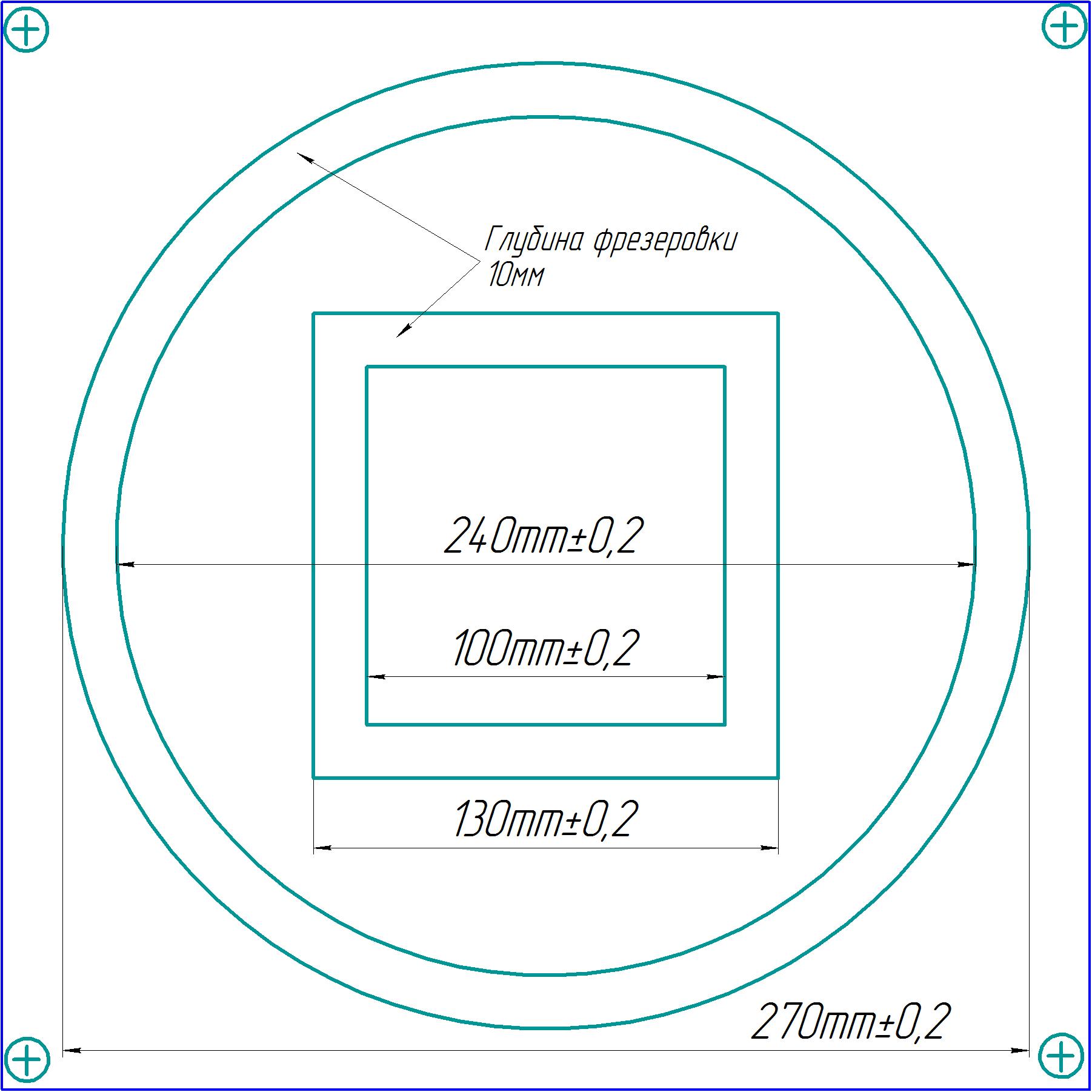

Для резки тестового файла TEST #1 на поверхности стола необходимо закрепить заготовку. Заготовка крепится в рабочей зоне станка в удобном месте. Для данной резки подойдет отрезок фанеры/МДФ/ДВП не менее 350*350 мм, толщиной 15-18 мм. Степень «ворсистости» резки будет зависеть от материала и состояния фрезы. Для меньшей ворсистости при тестовой резке лучше использовать заготовки с ламинированной поверхностью. При резке необходимо использовать концевую двухзаходную фрезу 6мм. Максимальное погружение фрезы при работе будет производиться на глубину 10мм. Для концевой фрезы 3мм (при отсутствии фрезы 6мм) выбираем тестовый файл TEST #2.

Файлы тестовой резки высылаются по запросу на электронную почту.

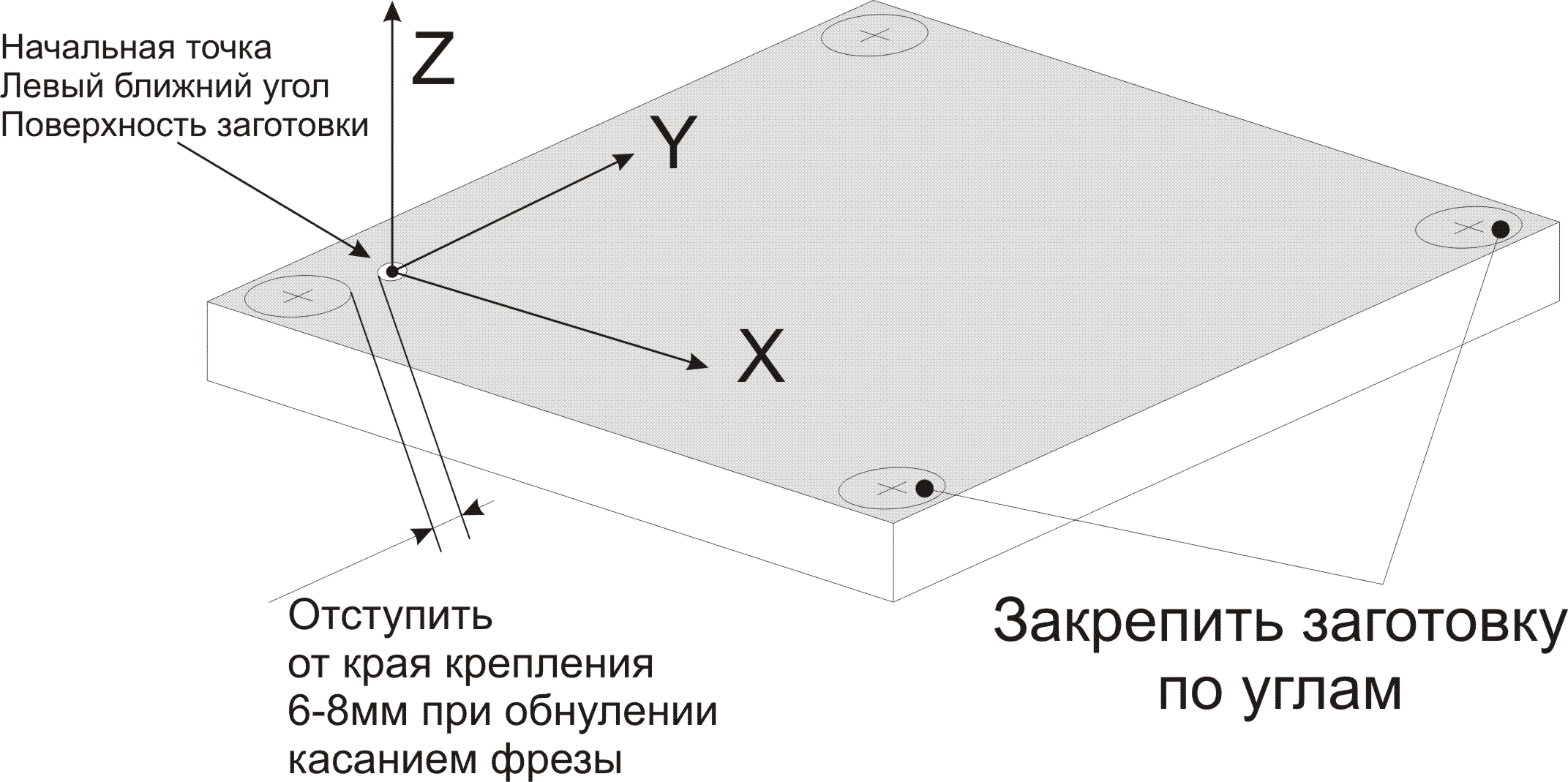

Поясняющий рисунок к креплению заготовки и выставлению нуля координатной системы станка:

Рисунок 11

После крепления заготовки к поверхности стола необходимо произвести обнуление координатной системы соответствующим образом. Для этого с помощью клавиш ручного перемещения предварительно спозиционировать кончик режущего инструмента (фрезы) над поверхностью заготовки, на высоте примерно 6-15мм, в левом ближнем углу. Для более точного позиционирования режущего инструмента удобно использовать «пошаговый режим на заданное расстояние». При его активации перемещение станка при разовом нажатии на клавишу движения по оси производится на заданный шаг (1мм/0,1мм и т д). Используя данный режим необходимо точно спозиционировать кончик режущего инструмента, согласно рисунку приведенному выше (с учетом места крепления заготовки). Сначала позиционирование производится по осям X и Y, затем по оси Z до легкого касания кончиком фрезы заготовки. Для активации режима перемещения на заданное расстояние необходимо выполнить следующее:

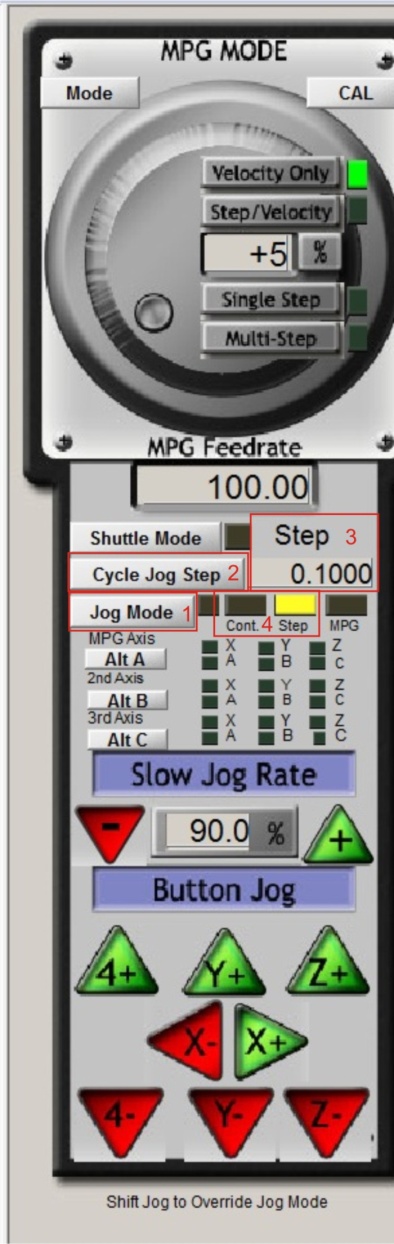

А) После запуска Mach3 нажать на клавиатуре клавишу TAB. Откроется виртуальный «пульт» управления станком:

Рисунок 12

Б) Режим активируется нажатием на кнопку «Jog mode». При активации данного режима должен загореться индикатор Step «4».

В) Нажатием на кнопку Cycle jog step «2» выбираем необходимый шаг разового перемещения «3», или вводим необходимый шаг перемещения в поле ввода с помощью клавиатуры.

Для быстрой активации данного режима достаточно зажать клавишу Ctrl и нажимать клавиши перемещения станком вместе с зажатым Ctrl. Шаг перемещения будет соответствовать шагу указанному в окне виртуального пульта в поле ввода «Step».

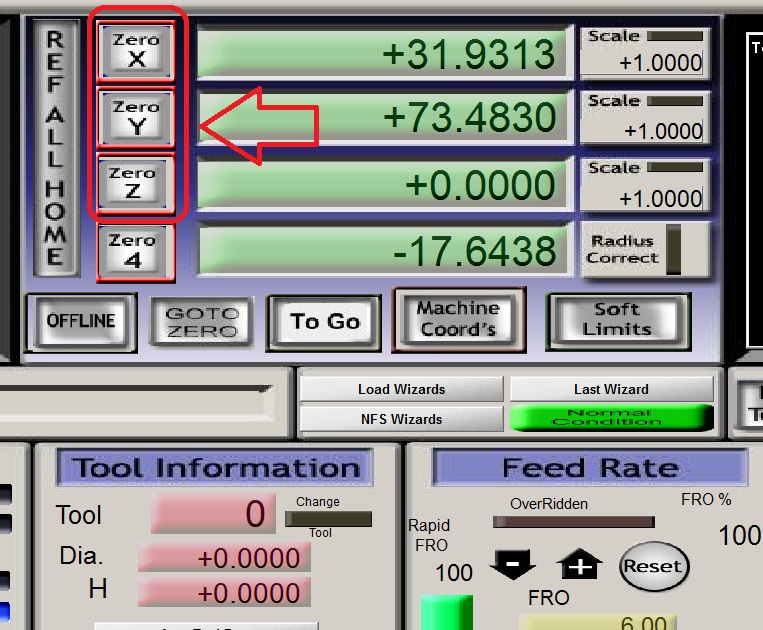

После позиционирования режущего инструмента и касания заготовки в окне Mach3 нажимаем клавиши Zero X/ Zero Y/ Zero Z (обнуление пользовательской системы координат):

Рисунок 13

В полях ввода координат при нажатии должны «Прописаться нули». Поднимаем фрезу по оси Z примерно на 5-15мм (безопасная высота). Запускаем тестовый файл. Для этого нажимаем кнопку Cycle Start:

Для аварийной остановки станка, в случае нештатной ситуации, можно воспользоваться кнопкой аварийной остановки на блоке управления, или кнопкой «Esc» на клавиатуре.

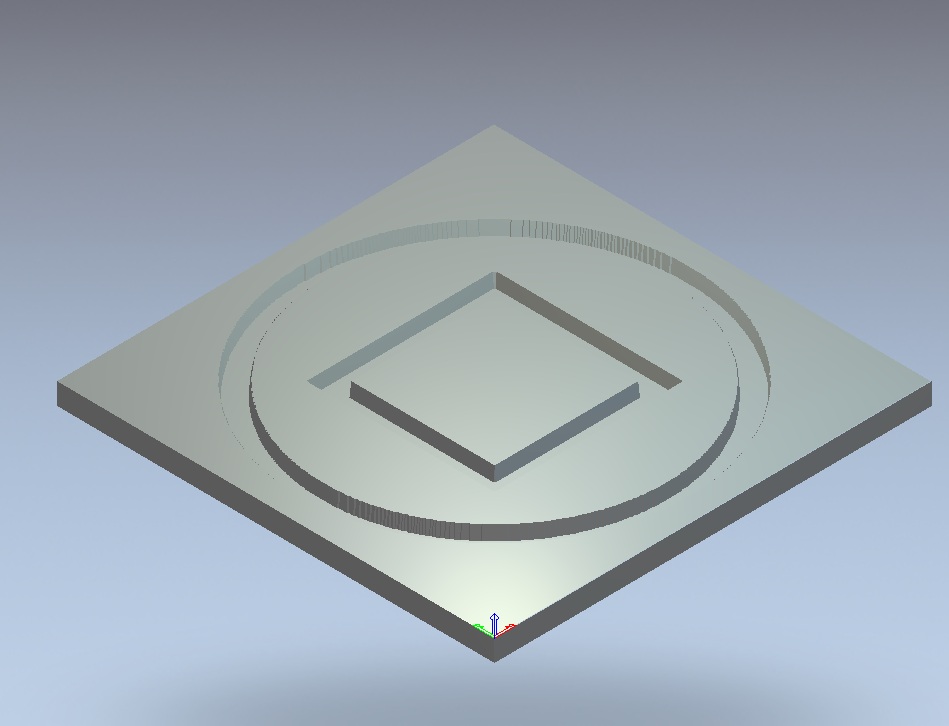

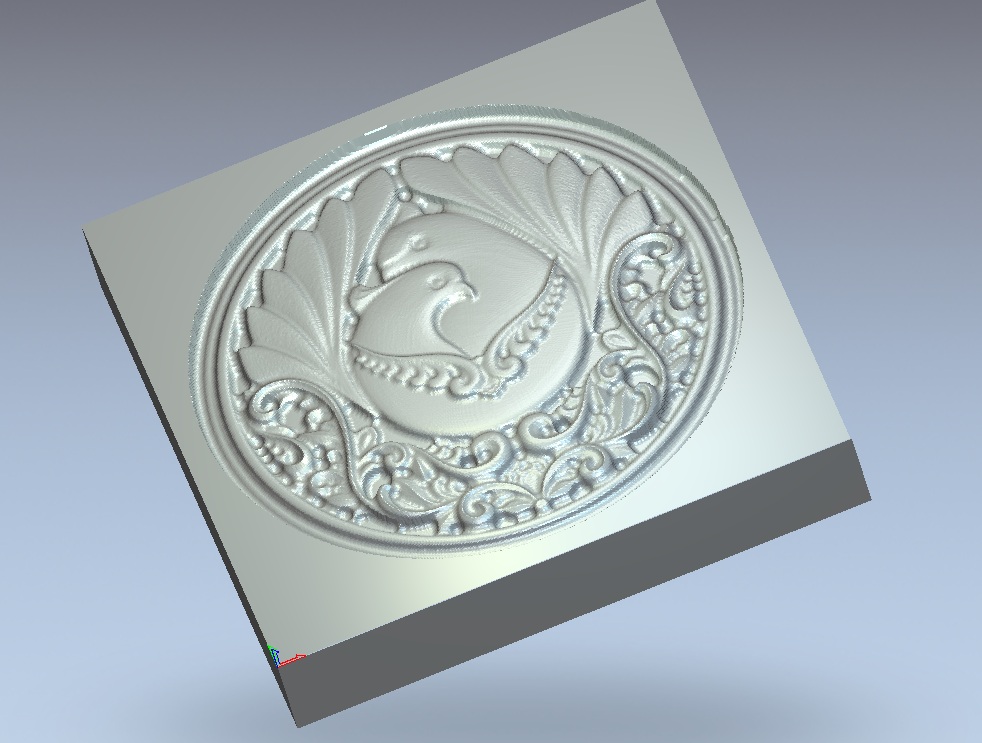

При удачной тестовой резке должно получиться примерно следующее:

Рисунок 14

Рисунок 15

Точность глубины резания зависит от точности выставления кончика режущего инструмента относительно заготовки по высоте, а так же от перепада высоты поверхности заготовки

Тестовые файлы TEST #3 и TEST #4 – предназначены для тестирования качества 3D обработки станка. В зависимости от имеющегося инструмента выбираем нужный файл.

Файл TEST #3 написан для обработки фрезой со следующими характеристиками:

Радиус кромки – R0.5мм

Длина режущей части – 30,5мм

Диаметр хвостовика – 6мм

Полная длина фрезы 75мм

Файл TEST #4 написан для обработки фрезой со следующими характеристиками:

Радиус кромки – R1мм

Длина режущей части – 30,5мм

Диаметр хвостовика – 6мм

Полная длина фрезы 75мм

Заготовка для резки данных файлов должна иметь размеры не менее 110*110мм, высота не менее 15мм. Обнуление координатной системы производится аналогично способу описанному выше для файлов TEST #1/TEST #2. В качестве материала заготовки лучше всего использовать древесину твердых пород: ясень, бук, дуб, береза и т д.

Конические фрезы с тонким режущим кончиком являются более хрупкими, относительно обычного режущего инструмента, поэтому требуется особая осторожность при работе с ними.

По окончанию обработки должно получиться примерно следующее:

Рисунок 16

Если резка тестовых файлов выполнена успешно, полученные результаты совпадают с ожидаемыми – станок готов к работе.

Установка фрезы, замена цанги на шпинделе. Регулировка шпинделя по высоте.

В зависимости от установленного на станок шпинделя, установка/замена фрезы потребует два рожковых ключа: 22мм/30мм для шпинделя 2,2кВт с цангой ER20 или 13мм/17мм для шпинделя 1,5 кВт с цангой ER11. На валу шпинделя имеются специальные выборки для установки ключа. Поясняющие фотографии:

Примечание: В случае отсутствии фрезы в цанге и сильной затяжке гайки, возможна ситуация, при которой после откручивании гайки цанга остается внутри вала шпинделя. В данной ситуации, после откручивания гайки цангу необходимо аккуратно извлечь из шпинделя вручную, а затем защелкнуть в гайку, по необходимости.

Цанга – специальная разрезная втулка, предназначенная для установки в нее хвостовика фрезы. Различные цанги выполняются в основном под стандартные диаметры хвостовиков (диаметры фрез) 3/4/6/8 мм — для шпинделей 1,5 кВт (ER11) и 3/4/6/8/10/12мм – для шпинделей 2,2 кВт (ER20).

Для замены цанги следует полностью открутить гайку ,вместе с цангой, с вала шпинделя. Перед заменой цанги из нее необходимо вытащить фрезу. Во избежание порчи гайки и цанги запрещается выполнять демонтаж с помощью плоскогубцев, отверток, и других посторонних предметов!!! Поясняющее фото демонтажа цанги:

При установке фрезы желательно придерживаться некоторых рекомендаций.

Канал вывода стружки, для корректного ее отвода должен заканчиваться до захода в цангу. При этом хвостовик фрезы должен быть установлен в цангу на максимально необходимую для работы глубину:

В зависимости от высоты обрабатываемых материалов может потребоваться некоторая корректировка высоты шпинделя, относительно рабочего стола. Поясняющее фото:

При регулировке высоты шпинделя необходимо придерживать его снизу, во избежание падения и удара вала о поверхность стола!!! Хорошим решением будет подложить под шпиндель что-то мягкое – пенопласт, поролон.

Для изменения высоты шпинделя возможна смена места крепления шпинделя к пластине по оси Z:

Крепление заготовки к поверхности стола.

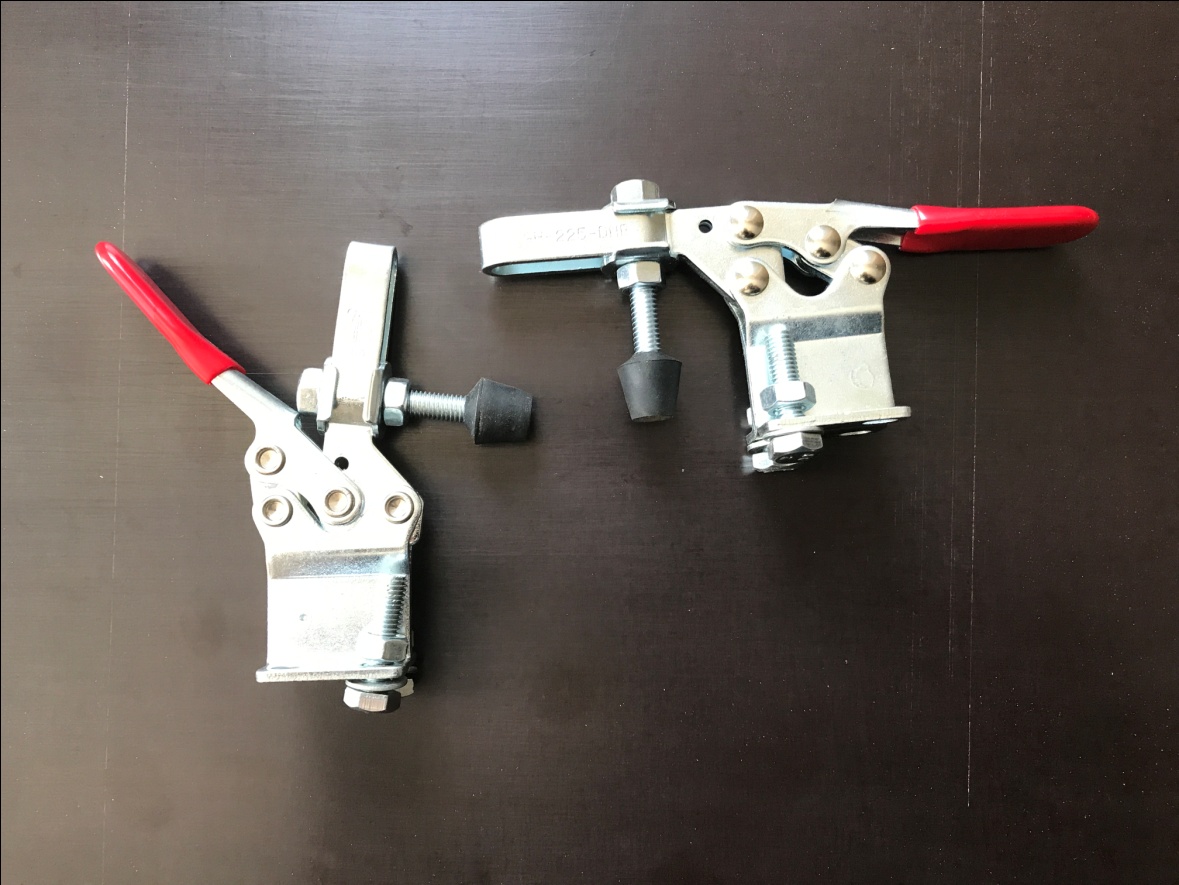

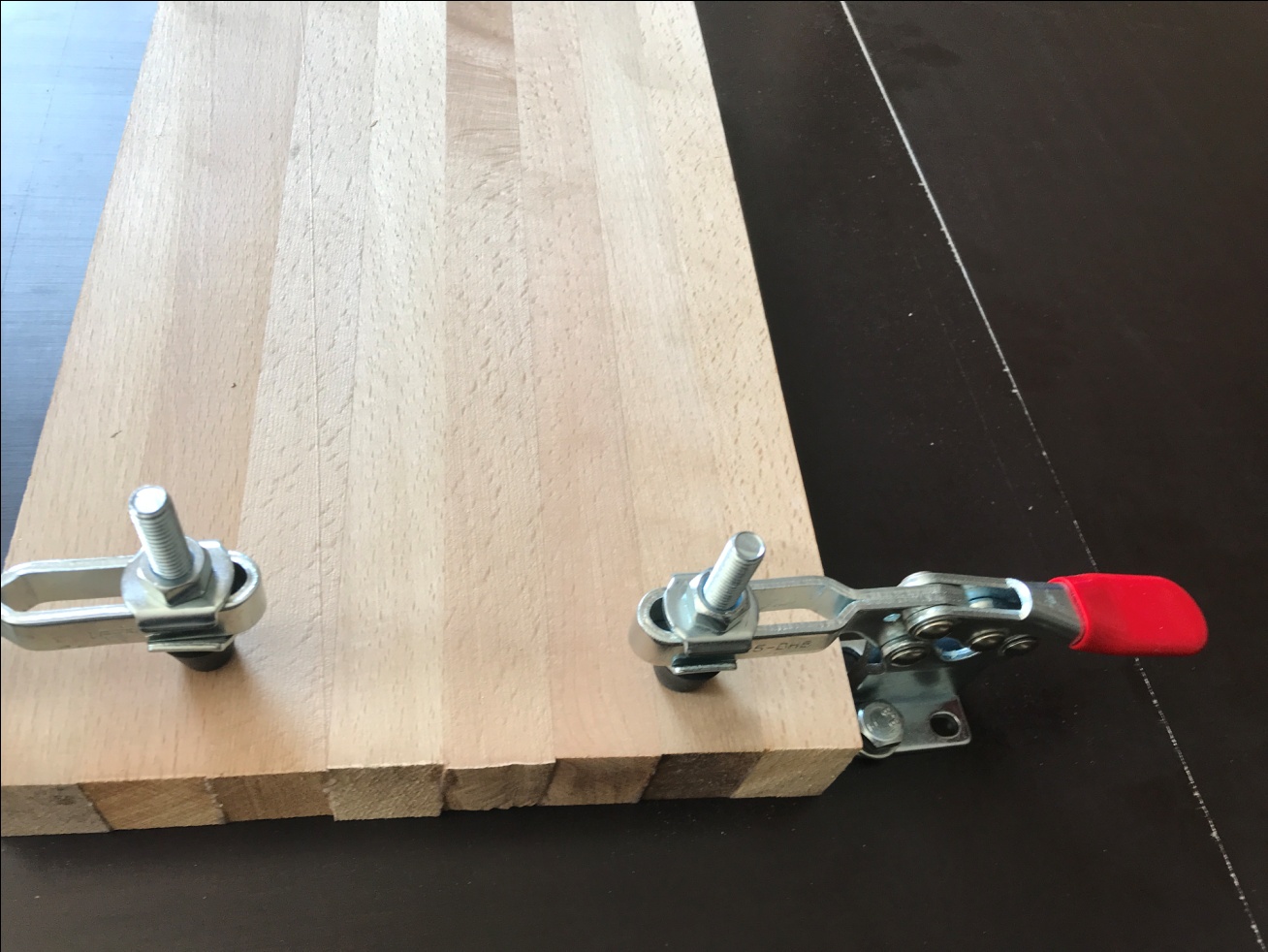

Способ крепления заготовок к столу выбирается индивидуально, в зависимости от выполняемых задач. На столе возможна установка различного рода прижимов, упоров, направляющих планок и т д. Некоторые способы крепления заготовок к столу показаны ниже на фото.

Если требуется закрепить уже готовую деталь, целостность которой необходимо сохранить, например дверцу фасада, удобно пользоваться прижимными планками и резьбовыми втулками:

Втулки крепятся с внутренней стороны рабочего стола. Еще одним вариантом крепления заготовки является использования специальных прижимов:

Такие прижимы удобно использовать с резьбовыми втулками, а так же на столах, поверхность которых выполнена из алюминиевого конструкционного профиля.

Еще один вариант прижимов:

Такие прижимы удобны при серийной обработке однотипных заготовок. Лучше всего их использование в сочетании с дополнительными упорами.

При раскрое на станке листовых материалов, обработке деталей с перерезанием крайне желательно использование так называемого «жертвенного стола». Жертвенный стол представляет из себя подложку толстого листового материала (фанера, ПВХ пластик, МДФ, ДСП), толщиной 10-30мм. Предпочтение лучше отдать материалам не подверженным воздействию изменения влажности и температуры окружающей среды. Крепится подложка, в зависимости от задач, в необходимых зонах рабочего стола, либо на всей поверхности. Крепление листа подложки рекомендуется выполнять в нескольких точках. Для выравнивания поверхности жертвенного стола производится его торцевание. Торцевание представляет из себя фрезеровку всей поверхности жертвенного стола на небольшую глубину (1-2мм), с помощью станка.

Полезные ссылки и статьи по работе с ЧПУ:

Расчет режимов резания

Создание УП в программе ArtCAM

Скины в Mach3

Предложения товаров в интернет-магазине не является публичной офертой. Договоры купли-продажи товара с посредниками оформляются через отдел продаж ближайшего регионального офиса.

Города бесплатной доставки до транспортных терминалов ТК»Деловые линии»: Абакан, Адлер, Альметьевск, Ангарск, Апатиты, Арзамас, Армавир, Артем, Архангельск, Асбест, Астрахань, Ачинск, Балаково, Балашиха, Барнаул, Белгород, Белорецк, Бердск, Березники, Бийск, Благовещенск, Борисоглебск, Боровичи, Братск, Брянск, Бузулук, Великие Луки, Великий Новгород, Владивосток, Владикавказ, Владимир, Волгоград, Волгодонск, Волжский, Вологда, Воркута, Воронеж, Воскресенск, Воткинск, Всеволожск, Выборг, Гатчина, Глазов, Горелово, Грозный, Дзержинск, Димитровград, Дмитров, Домодедово, Евпатория, Ейск, Екатеринбург, Елец, Железнодорожный, Забайкальск, Зеленоград, Златоуст, Иваново, Ижевск, Иркутск, Йошкар-Ола, Казань, Калининград, Калуга, Каменск-Уральский, Каменск-Шахтинский, Камышин, Качканар, Кемерово, Керчь, Киров, Кирово-Чепецк, Клин, Клинцы, Ковров, Коломна, Колпино, Комсомольск-на-Амуре, Кострома, Котлас, Красногорск, Краснодар, Краснокамск, Красноярск, Кропоткин, Кузнецк, Курган, Курск, Ленинск-Кузнецкий, Ливны, Липецк, Магнитогорск, Майкоп, Махачкала, Миасс, Мичуринск, Москва Север, Мурманск, Муром, Мытищи, Набережные Челны, Нальчик, Находка, Невинномысск, Нефтекамск, Нижневартовск, Нижнекамск, Нижний Новгород, Нижний Тагил, Новокузнецк, Новомосковск, Новороссийск, Новосибирск, Новоуральск, Новочебоксарск, Новочеркасск, Новый Уренгой, Ногинск, Норильск, Ноябрьск, Обнинск, Одинцово, Озерск, Октябрьский, Омск, Орел, Оренбург, Орехово-Зуево, Орск, Пенза, Первоуральск, Пермь, Петрозаводск, Подольск, Прокопьевск, Псков, Пушкин, Пушкино, Пятигорск, Ржев, Рославль, Россошь, Ростов-на-Дону, Рубцовск, Рыбинск, Рязань, Салават, Самара, Санкт-Петербург, Саранск, Саратов, Севастополь, Северодвинск, Сергиев Посад, Серов, Серпухов, Симферополь, Смоленск, Солнечногорск, Сосновый Бор, Сочи, Ставрополь, Старый Оскол, Стерлитамак, Ступино, Сургут, Сызрань, Сыктывкар, Таганрог, Тамбов, Тверь, Тобольск, Тольятти, Томилино, Томск, Туапсе, Тула, Тюмень, Улан-Удэ, Ульяновск, Усинск, Уссурийск, Усть-Кут, Уфа, Ухта, Феодосия, Хабаровск, Ханты-Мансийск, Чебоксары, Челябинск, Череповец, Чехов, Чита, Шадринск, Шахты, Энгельс, Южно-Сахалинск, Юрюзань, Якутск, Ялта, Ярославль.

Работа на ЧПУ-станке требует несколько иных знаний и умений, чем обращение с традиционным агрегатом без программного управления. Оператору приходится концентрироваться не на контроле непосредственно процесса обработки, а на подготовке программы для станка и модели детали в компьютере. В этой статье будут рассмотрены нюансы работы с ЧПУ-станками для создания металлических и деревянных изделий.

Основные составляющие станка ЧПУ

ЧПУ-станок состоит из следующих ключевых компонентов:

- устройства ввода данных;

- БУС (блока управления станком);

- исполнительного механизма;

- системы привода;

- системы обратной связи;

- пульта управления.

Через устройство ввода данных в станок загружают программу обработки объекта.

Устройствами ввода обычно становятся считыватели магнитных лент, считыватели перфолент и компьютеры, функционирующие через порт RS-232-C.

БУС управляет агрегатом, осуществляя следующие операции:

- читает и расшифровывает вводимые в него кодовые инструкции;

- выполняет круговую, линейную и спиральную интерполяцию, чтобы генерировать команды движения оси;

- передает команды движения оси в схемы усилителя, чтобы управлять механизмами оси;

- получает обратную связь касательно положений и скоростей всех осей привода;

- включает и выключает охладители или шпиндели, меняет инструмент, выполняет прочие вспомогательные функции.

ЧПУ-станки обычно оснащены подвижными столами и шпинделями, контролирующими скорости и положения. Исполнительные механизмы управляют шпинделями в направлении оси Z и столами — в направлении осей X и Y.

ЧПУ-станок состоит из следующих ключевых компонентов:

- устройства ввода данных;

- БУС (блока управления станком);

- исполнительного механизма;

- системы привода;

- системы обратной связи;

- пульта управления.

Через устройство ввода данных в станок загружают программу обработки объекта.

Устройствами ввода обычно становятся считыватели магнитных лент, считыватели перфолент и компьютеры, функционирующие через порт RS-232-C.

БУС управляет агрегатом, осуществляя следующие операции:

- читает и расшифровывает вводимые в него кодовые инструкции;

- выполняет круговую, линейную и спиральную интерполяцию, чтобы генерировать команды движения оси;

- передает команды движения оси в схемы усилителя, чтобы управлять механизмами оси;

- получает обратную связь касательно положений и скоростей всех осей привода;

- включает и выключает охладители или шпиндели, меняет инструмент, выполняет прочие вспомогательные функции.

ЧПУ-станки обычно оснащены подвижными столами и шпинделями, контролирующими скорости и положения. Исполнительные механизмы управляют шпинделями в направлении оси Z и столами — в направлении осей X и Y.

В системы приводов входят схемы усилителей, приводных двигателей и шарико-винтовых подшипников (ШВП). БУС подает сигналы о скорости движения и положении каждой оси на схемы усилителя. Потом эти сигналы усиливаются для приведения в действие двигателей привода. Эти двигатели вращают ШВП для настройки необходимого положения рабочего стола.

В систему обратной связи (также известную как измерительную) встроены датчики, они же преобразователи. Они постоянно контролируют скорость и положение режущих инструментов. Сигналы от датчиков поступают на БУС, где разница между исходными сигналами и сигналами обратной связи используется для генерирования очередной серии сигналов.

Пульт управления оператор может переместить в удобное для себя положение. Дисплей будет отображать команды, программы и прочие необходимые сведения.

Какими знаниями нужно владеть для работы со станком ЧПУ?

Для успешной работы на ЧПУ-станке надо уметь выполнять следующие операции:

- создавать модели деталей в графических редакторах;

- устанавливать программы в ОЗУ агрегата;

- задавать оптимальные режимы и параметры управления микрошаговыми двигателями.

По ходу работы надо будет визуально контролировать все технологические операции через панель, в реальном времени отображающую всю текущую информацию.

Наиболее распространенными системами программного управления сегодня являются Linux CNC, USB CNC, Mach3, OSAI, Fanuc, Rich Auto, OSP, Sinumerik, Heidenhain. Все они более-менее однотипны, и только Heidenhain заметно отличается от остальных по своему управлению.

Основы работы на станках с ЧПУ (какими умениями надо обладать)

От оператора ЧПУ-агрегата требуется меньше умений и опыта, чем от оператора аналогичного устройства традиционного типа. Программируемое оборудование успешно справляется со следующими задачами:

- повышает производительность рабочего процесса;

- гарантирует максимально точную и качественную обработку;

- обеспечивает безопасность человеческого труда и решает многочисленные проблемы культуры производства.

По сути, оператор должен просто контролировать выполнение тех процессов, что были заложены в агрегат на стадии программирования.

Какими знаниями нужно владеть для работы со станком ЧПУ?

Для успешной работы на ЧПУ-станке надо уметь выполнять следующие операции:

- создавать модели деталей в графических редакторах;

- устанавливать программы в ОЗУ агрегата;

- задавать оптимальные режимы и параметры управления микрошаговыми двигателями.

По ходу работы надо будет визуально контролировать все технологические операции через панель, в реальном времени отображающую всю текущую информацию.

Наиболее распространенными системами программного управления сегодня являются Linux CNC, USB CNC, Mach3, OSAI, Fanuc, Rich Auto, OSP, Sinumerik, Heidenhain. Все они более-менее однотипны, и только Heidenhain заметно отличается от остальных по своему управлению.

Основы работы на станках с ЧПУ (какими умениями надо обладать)

От оператора ЧПУ-агрегата требуется меньше умений и опыта, чем от оператора аналогичного устройства традиционного типа. Программируемое оборудование успешно справляется со следующими задачами:

- повышает производительность рабочего процесса;

- гарантирует максимально точную и качественную обработку;

- обеспечивает безопасность человеческого труда и решает многочисленные проблемы культуры производства.

По сути, оператор должен просто контролировать выполнение тех процессов, что были заложены в агрегат на стадии программирования.

Обращению с токарными и фрезерными ЧПУ-станками учат в колледжах. Там уделяют достаточно много внимания и теории, и практике. Однако практика, пройденная к колледже, может не соответствовать тем требованиям, которые конкретный работодатель будет предъявлять на рабочем месте. Поэтому у многих работодателей есть вакансии с обучением на месте, где от соискателей требуется в первую очередь знание теории.

Теорию можно пройти в интернете. Минимальная продолжительность курса по Skype составляет две недели. За три дня, вопреки рекламным обещаниям, ничему научиться нельзя.

Дистанционные курсы хороши тем, что ученикам дается много заданий на написание управляющих программ для станков и создание векторных изображений.

Как работать на станке с ЧПУ?

Работа на ЧПУ-станке осуществляется в такой последовательности:

- В блок управления вводят программу обработки детали.

- Данные обрабатываются в БУС. Там подготавливаются команды движения, которые направляются системе привода.

- Скорость и движение блоков агрегата контролируются приводом.

- Информация о скорости движения и положении осей фиксируется системой обратной связи, подающей сигналы в БУС.

- БУС сравнивает каждый поступающий сигнал с исходным. При наличии ошибок производится их исправление.

Оператор все это время контролирует процесс через пульт управления с дисплеем.

После нажатия на кнопку включения у агрегата запустится инициализация. Этим термином обозначают определение исходных координат положения шпинделя. У любых моделей ЧПУ-станков присутствует неизменная нулевая точка, так называемый машинный ноль. Чтобы выполнить инициализацию в ручном режиме, нужно нажать на кнопку «Домой», но намного удобнее осуществлять это действие в автоматическом режиме. Рабочие органы агрегата поочередно переместятся по каждой оси до концевого выключателя, при этом начнется передвижение с оси Z. Как только шпиндель доберется по одной из осей до крайнего положения, концевой датчик сработает, и будет выполнена инициализация машинного нуля. Неизменяемый машинный ноль нужен для того, чтобы оператор мог задать не одну, а много нулевых точек для обработки заготовки, и эти точки были бы расположены в любом нужном месте рабочего стола.

У моделей с четырьмя или тремя осями машинные нули располагаются в углах столов. Именно относительно этих точек выполняется настройка всех прочих базовых положений устройства.

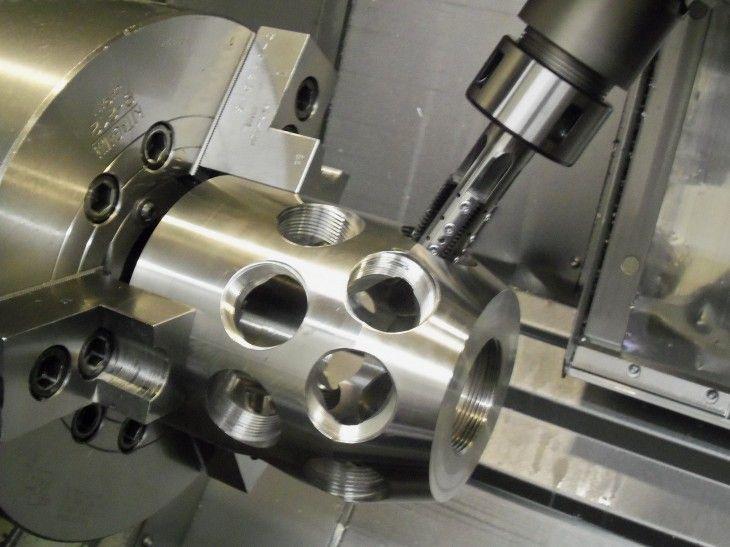

По металлу

Все ЧПУ-станки по металлу функционируют по аналогичному принципу. Разобравшись с одним устройством, вы сможете благополучно работать с любыми новыми моделями. В дополнение к инструкции от производителя имеет смысл поискать в интернете материалы о работе с g-кодами и m-кодами.

Дизайн детали

Дизайн детали выполняется в формате 2D или 3D в CAD-программе. На русском аббревиатура CAD расшифровывается как «система автоматизированного проектирования».

Программирование для ЧПУ

Деталь, созданную в CAD-программе, надо преобразовать в g-код, понятный станку. Это происходит в CAM-программе. На русском аббревиатура CAM расшифровывается как «система автоматизированного производства».

Настройка станка

Для настройки станка необходимо совершить следующие действия:

- Убедиться, что вы по максимуму и в точном соответствии с инструкцией залили охлаждающую жидкость и масло.

- Удостовериться, что посторонние объекты не попадают в рабочую зону.

- Включить компрессор и проконтролировать, чтобы давление в нем было именно таким, как указано в инструкции.

- Подключить устройство к электропитанию и запустить. Как правило, кнопку питания размещают на панели управления в верхнем левом углу, а главный выключатель — в задней части агрегата.

- Загрузить инструменты в карусель в последовательности, указанной в списке ЧПУ-программы. Если у агрегата предусмотрен только один инструмент, фрезу нужно установить в шпиндель.

- Прочно закрепить деталь на столе либо в тисках.

- Выставить показатель коррекции на длину инструмента. Инструменты нужно переместить к верхней части детали в последовательности, указанной в ЧПУ-программе, а потом выставить показатели коррекции.

- Выставить коррекцию осей X и Y. После установки тисков или иных деталей настроить коррекцию на установку заготовки с целью нахождения начальных точек X и Y.

После этого остается загрузить в систему управления агрегата ЧПУ-программу через USB-накопитель.

Управление и изготовление детали

После настройки станка производственный процесс осуществляется в такой последовательности:

- Для пробного прогона программу запускают в воздухе, чтобы инструмент работал на высоте примерно 5 см от объекта.

- Программу запускают при контакте инструмента с заготовкой, отслеживая поступления сообщений об ошибках.

- Регулируют смещения, проверяют характеристики заготовки. Настраивают коррекции длины инструмента, чтобы удостовериться в соответствии заготовки заданным параметрам.

По завершении работы нужно вынуть заготовку из тисков, снять инструменты со шпинделя, очистить рабочую зону и выключить агрегат.

После нажатия на кнопку включения у агрегата запустится инициализация. Этим термином обозначают определение исходных координат положения шпинделя. У любых моделей ЧПУ-станков присутствует неизменная нулевая точка, так называемый машинный ноль. Чтобы выполнить инициализацию в ручном режиме, нужно нажать на кнопку «Домой», но намного удобнее осуществлять это действие в автоматическом режиме. Рабочие органы агрегата поочередно переместятся по каждой оси до концевого выключателя, при этом начнется передвижение с оси Z. Как только шпиндель доберется по одной из осей до крайнего положения, концевой датчик сработает, и будет выполнена инициализация машинного нуля. Неизменяемый машинный ноль нужен для того, чтобы оператор мог задать не одну, а много нулевых точек для обработки заготовки, и эти точки были бы расположены в любом нужном месте рабочего стола.

У моделей с четырьмя или тремя осями машинные нули располагаются в углах столов. Именно относительно этих точек выполняется настройка всех прочих базовых положений устройства.

По металлу

Все ЧПУ-станки по металлу функционируют по аналогичному принципу. Разобравшись с одним устройством, вы сможете благополучно работать с любыми новыми моделями. В дополнение к инструкции от производителя имеет смысл поискать в интернете материалы о работе с g-кодами и m-кодами.

Дизайн детали

Дизайн детали выполняется в формате 2D или 3D в CAD-программе. На русском аббревиатура CAD расшифровывается как «система автоматизированного проектирования».

Программирование для ЧПУ

Деталь, созданную в CAD-программе, надо преобразовать в g-код, понятный станку. Это происходит в CAM-программе. На русском аббревиатура CAM расшифровывается как «система автоматизированного производства».

Настройка станка

Для настройки станка необходимо совершить следующие действия:

- Убедиться, что вы по максимуму и в точном соответствии с инструкцией залили охлаждающую жидкость и масло.

- Удостовериться, что посторонние объекты не попадают в рабочую зону.

- Включить компрессор и проконтролировать, чтобы давление в нем было именно таким, как указано в инструкции.

- Подключить устройство к электропитанию и запустить. Как правило, кнопку питания размещают на панели управления в верхнем левом углу, а главный выключатель — в задней части агрегата.

- Загрузить инструменты в карусель в последовательности, указанной в списке ЧПУ-программы. Если у агрегата предусмотрен только один инструмент, фрезу нужно установить в шпиндель.

- Прочно закрепить деталь на столе либо в тисках.

- Выставить показатель коррекции на длину инструмента. Инструменты нужно переместить к верхней части детали в последовательности, указанной в ЧПУ-программе, а потом выставить показатели коррекции.

- Выставить коррекцию осей X и Y. После установки тисков или иных деталей настроить коррекцию на установку заготовки с целью нахождения начальных точек X и Y.

После этого остается загрузить в систему управления агрегата ЧПУ-программу через USB-накопитель.

Управление и изготовление детали

После настройки станка производственный процесс осуществляется в такой последовательности:

- Для пробного прогона программу запускают в воздухе, чтобы инструмент работал на высоте примерно 5 см от объекта.

- Программу запускают при контакте инструмента с заготовкой, отслеживая поступления сообщений об ошибках.

- Регулируют смещения, проверяют характеристики заготовки. Настраивают коррекции длины инструмента, чтобы удостовериться в соответствии заготовки заданным параметрам.

По завершении работы нужно вынуть заготовку из тисков, снять инструменты со шпинделя, очистить рабочую зону и выключить агрегат.

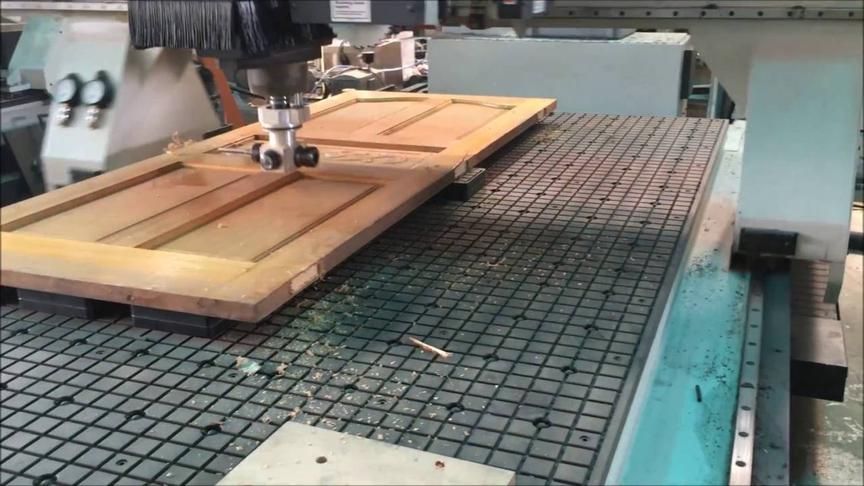

По дереву

ЧПУ-станок, предназначенный для работы с металлом, благополучно справится и с деревом тоже. А вот агрегат, изначально ориентированный на работу с деревом, не сможет качественно разрезать металл — он выполнит только неглубокую обработку металлической поверхности.

Дизайн детали

Выполнение в CAD-программе дизайна заготовки из дерева практически не отличается от подготовки модели объекта из металла. Однако новичкам рекомендуется начинать именно с дерева: в процессе обучения неизбежны ошибки, а дерево стоит дешевле, чем металл, поэтому испортить заготовку будет не так страшно.

Программирование для ЧПУ

Станки для работы с металлом обычно содержат больше электрических компонентов, чем аналоги для работы с деревом. Операторам с небольшим опытом удобнее сначала освоить программирование для обработки дерева.

Настройка станка

Настройка предусматривает применение одного из трех режимов: ручное управление, ручной ввод данных или автоматическое управление. Ключевой фазой настройки является корректная установка нулевых точек в соответствии с инструкцией станка.

Управление и изготовление детали

Управлять станком для работы по дереву чуть легче, чем устройством для обработки металла. Однако многие новички забывают надеть защитные очки или полагают, что они не нужны. Это ошибка: деревянные щепки способны так же серьезно травмировать глаза, как и частицы металла, поэтому важно соблюдать меры безопасности.

10 вещей, которые пригодятся новичкам в работе с ЧПУ

Новичкам пригодятся следующие советы:

- Приобретите качественные фрезы от надежных производителей. В идеале пусть это будет твердосплав. Но при ограниченном бюджете можно сначала обойтись быстрорежущей сталью. Для новичков оптимальные размеры фрез таковы: 4 мм, 6 мм, 13 мм. Для стали подойдут 4-заходные фрезы, для алюминия — 3- или 2-заходные. Обязательно защищайте глаза во время работы очками. Пока вы будете набираться опыта, фрезы у вас будут часто выходить из строя, но это нормально. Также приобретите набор спиральных сверл.

- Купите комплект параллелек, набор прихватов и тиски. Тиски рассчитаны на эксплуатацию в течение долгих лет. Если вы ради экономии купите дешевые китайские тиски или не будете закреплять заготовку должным образом, вся работа пойдет насмарку. Официальное название «параллелек» — параллельные подкладки.

- Пользуйтесь туманом или СОЖем. Если СОЖ или генератор тумана не предусмотрены в конструкции станка, докупите их отдельно. Скорее всего, сначала придется потратить много времени на настройку СОЖ. Но если полениться это сделать, перенарезка стружки может привести к поломке фрезы.

- Научитесь обращаться с ЧПУ-контроллером. Сначала нужно тренироваться на осях X и Y, не затрагивая Z. При этом нельзя применять G00, иначе агрегат будет двигаться на максимальной скорости и пределе своих возможностей. Оптимально выставить G01 F20, при этом показатель «20» будет соответствовать той величине, которую вы сами выставите (например, дюймам или сантиметрам).

- Возьмите за правило пользоваться измерительным прибором для длины фрезы. Чтобы базировать шпиндель относительно заготовки, задействуйте кромкоискатель. Если агрегат не будет понимать, где находится кончик фрезы, создастся риск поломки оборудования. Как только заготовка будет установлена в тиски, а фреза в шпиндель, надо выставить нули.

- Регулируйте станок и тиски, пользуясь часовым индикатором. Проверяйте положение тисков каждый раз перед началом работы.

- Если вы новичок, не пытайтесь обработать сразу нержавеющую сталь. Сначала потренируйтесь на мягкой стали, латуни или алюминии. Если вы сразу приступите к обработке сложных материалов, фрезы будут изнашиваться и ломаться слишком часто.

- Обзаведитесь несколькими наборами ступенчатых губок из алюминия. Нарежьте пилой куски материала так, чтобы их габариты были немного больше, чем щеки тисков. Потом выполняйте проходы концевой фрезой до тех пор, пока не получится прямоугольный параллелепипед. Потом подгоните эту фигуру под нужные вам размеры, просверлите и прозенкуйте в ней монтажные отверстия.

- Освойте CAD и CAM-программы, в которых будете писать g-коды. У многих программ есть вполне доходчивые русифицированные мануалы, а также активные сообщества пользователей в интернете, всегда готовые помочь новичкам.

- Заранее научитесь выполнять аварийную остановку станка и его перезапуск после незапланированного завершения работы.

Чтобы проверить, насколько вы готовы к работе, попробуйте выполнить на станке куб Тернера (он также известен как мета-куб). Эта фигура состоит из нескольких вложенных друг в друга кубов с отверстиями, при этом все внутренние кубы касаются внешнего только своими вершинами. До оснащения производств ЧПУ-станками именно такую фигуру предлагали выполнить токарям и фрезеровщикам в процессе приема на работу, чтобы оценить уровень их мастерства.

Итак, теперь у вас есть общее представление о том, как функционируют ЧПУ-станки. В интернете можно найти много обучающих видео, посвященных разным стадиям настройки агрегата и обработки заготовок. Если у вас пока мало опыта, начинайте с обработки дерева — это проще, чем создание металлических изделий, и сам материал стоит дешевле.

Описание

ДОКУМЕНТАЦИЯ ЧПУ FANUC 0iMC

Руководство оператора по обслуживанию

Руководство оператора. Токарная обработка

Руководство оператора. Фрезерная обработка

Руководство по техобслуживанию

ДОКУМЕНТАЦИЯ ЧПУ FANUC 0iMD

Руководство по техобслуживанию

Руководство по эксплуатации на многоцелевых станках

Руководство по эксплуатации на токарных станках

Руководство по эксплуатации. Общее

ДОКУМЕНТАЦИЯ ЧПУ FANUC 0iMMB

Руководство по техобслуживанию

Руководство по эксплуатации

ДОКУМЕНТАЦИЯ ЧПУ FANUC 21iTB

Руководство по эксплуатации

ДОКУМЕНТАЦИЯ ЧПУ FANUC 21iM

Руководство по эксплуатации

ДОКУМЕНТАЦИЯ ЧПУ FANUC 30i 31i 32i — MA

Руководство по эксплуатации на многоцелевых станках

Руководство по эксплуатации на токарных станках

Руководство по эксплуатации. Общее

Руководство пользователя. Том 1

ДОКУМЕНТАЦИЯ ЧПУ FANUC 30i 31i 32i — MB

Руководство по техобслуживанию

Руководство по эксплуатации на многоцелевых станках

Руководство по эксплуатации на токарных станках

Руководство по эксплуатации. Общее

ДОКУМЕНТАЦИЯ FANUC MANUAL GUIDE

B-63874RU_06 MANUAL GUIDE i

Руководство для токарных станков

ДОКУМЕНТАЦИЯ ЧПУ SIEMENS 828D

Дополнительные функции

Измерительные циклы

Основные функции

Расширенное программирование

Справочник пользователя. Токарная обработка

Справочник по программированию. Основы

Справочник пользователя. Фрезерование

ДОКУМЕНТАЦИЯ ЧПУ SIEMENS 840D

Компоненты управления

Расширенное программирование

Руководство NCU Руководство оператора HMI-Advanced

Руководство оператора HMI-Embedded

Руководство по диагностике

Руководство по программированию циклов

Руководство по программированию. Основы

Системные переменные

Списки параметров ЧПУ

Справочник по диагностике

Справочник по программированию измерительные циклы

Справочник пользователя. Токарная обработка

Справочник пользователя. Фрезерование

Справочник пользователя

Учебное пособие по токарной обработке ShopTurn

ДОКУМЕНТАЦИЯ ЧПУ HEIDENHAIN iTNC530

Инструкция для оператора диалог открытым текстом

Инструкция по обслуживанию для оператора

Обзорный каталог Обучение программированию ЧПУ

Общие сведения Опции и аксессуары

Осевые и шпиндельные серводвигатели

Приводные системы и блоки

Руководство по использованию циклов измерительных систем

Руководство пользователя DIN ISO программирование

Руководство пользователя по программированию Smart.NC

Руководство пользователя по программированию открытым текстом

Руководство пользователя по программированию циклов

Системы с OEM модулем

Системы с интерфейсом HSCI

Функции адаптивного контроля

ДОКУМЕНТАЦИЯ ЧПУ HEIDENHAIN iTNC620

Обучение программированию ЧПУ (1)

Опции и аксессуары

Осевые и шпиндельные сервоприводы

Приводные системы и блоки

Руководство по программированию V600

Руководство пользователя V530

Руководство пользователя V600

Руководство пользователя диалог открытым текстом

Руководство пользователя по DIN ISO программированию

Руководство пользователя по программированию циклов

Системы с интерфейсом HSCI

ДОКУМЕНТАЦИЯ ЧПУ MITSUBISHI M70

Программирование NAVI LATHE

Программирование NAVI MILL

Руководство по программированию

ДОКУМЕНТАЦИЯ ЧПУ MITSUBISHI M700

Mitsubishi M700_70 Руководство по программированию (токарная версия) IB-1500057(RUS)D

Инструкция по эксплуатации

Программирование NAVI LATHE

Программирование NAVI MILL

Руководство по программированию L версии

Руководство по программированию M версии