| Найти: | |

| Где: | |

| Тип документа: | |

| Отображать: | |

| Упорядочить: |

Дата актуализации: 01.01.2021

РД 39-1-306-79

РД 39-1-306-79

Инструкция по расчету колонн насосно-компрессорных труб

| Обозначение: |  РД 39-1-306-79 РД 39-1-306-79 |

| Обозначение англ: |  RD 39-1-306-79 RD 39-1-306-79 |

| Статус: | Введен впервые |

| Название рус.: | Инструкция по расчету колонн насосно-компрессорных труб |

| Дата добавления в базу: | 01.02.2020 |

| Дата актуализации: | 01.01.2021 |

| Дата введения: | 20.03.1980 |

| Область применения: | Инструкция содержит методики определения действующих нагрузок и прочностных расчетов колонн насосно-компрессорных труб для различных способов эксплуатации нефтяных, газовых и нагнетательных скважин. Кроме того, даны методики расчета колонн при различных способах воздействия на пласт и при освоении скважин. Инструкция предназначена для предприятий нефтяной и газовой промышленности |

| Оглавление: | 1 Общие положения 2 Фонтанный способ эксплуатации 2.1 Основные исходные данные для расчета 2.2 Действующие на колонну нагрузки 2.3 Формулы для определения прочности и устойчивости труб. Коэффициенты запасов прочности 2.4 Методика расчета лифтовых колонн 3 Компрессорный способ эксплуатации 3.1 Основные исходные данные для расчета 3.2 Действующие на колонну нагрузки 3.3 Формулы для определения прочности труб. Коэффициенты запасов прочности 3.4 Методика расчета лифтовых колонн 4 Эксплуатация скважин штанговыми насосами 4.1 Основные исходные данные для расчета 4.2 Действующие на колонну нагрузки 4.3 Формулы для определения прочности и устойчивости труб. Коэффициенты запасов прочности 4.4. Методика расчета колонн 5 Эксплуатация скважин электропогружными насосами 5.1 Основные исходные данные для расчета 5.2 Действующие на колонну нагрузки 5.3 Формулы для определения прочности труб. Коэффициенты запасов прочности 5.4 Методика расчета колонн 6 Интенсификация притока жидкости к забою скважины. Особенности расчета колонн 6.1 Основные исходные данные для расчета 6.2 Нагнетательные скважины, оборудованные пакерами 6.3 Гидроразрыв пласта 6.4 Гидропескоструйная перфорация 6.5 Тепловая обработка забоя скважины Рекомендации по расчету колонн, составленных из труб зарубежного производства 7 Примеры расчета лифтовых колонн 7.1 Фонтанная скважина без пакера 7.2 Газовая скважина с гидравлическим пакером 7.3 Фонтанная скважина с механическим пакером 7.4 Компрессорная скважина 7.5 Скважина, оборудованная штанговым насосом 7.6 Фонтанная наклонно направленная скважина без пакера Приложение 1. Прочностные, геометрические и весовые характеристики труб отечественного производства Приложение 2. Прочностные, геометрические и весовые характеристики труб зарубежного производства Приложение 3. Предельные глубины спуска одноступенчатой колонны насосно—компрессорных труб отечественного производства Приложение 4. Геометрические и весовые характеристики штанговой колонны Приложение 5. Значения показательной функции |

| Разработан: | ВНИИТнефть АзНИПИнефть |

| Утверждён: | 25.12.1979 Министерство нефтяной промышленности СССР (USSR Ministry of the Petroleum Industry ) |

| Расположен в: | Техническая документация Экология ДОБЫЧА И ПЕРЕРАБОТКА НЕФТИ, ГАЗА И СМЕЖНЫЕ ПРОИЗВОДСТВА Добыча и переработка нефти и природного газа Строительство Нормативные документы Отраслевые и ведомственные нормативно-методические документы Проектирование и строительство объектов нефтяной и газовой промышленности |

Министерство нефтяной промышленности Всесоюзный научно-исследовательский институт разработки и эксплуатации нефтепромысловых труб (ВНИИТнефть)

Азербайджанский государственный научно-исследовательский и проектный институт нефтяной промышленности (Аэкжпжнефть)

ИНСТРУКЦИЯ

по расчету колонн насосно-компрессорных труб

РД 39-I-306-7S

Куйбышев 1980

ДЛЯ Г880ВЫХ скважин

Рит- 0,0345f (L’Z)~ Г * Р *№■^’ <7)

е*Р«~Тфт

Допускается принимать L = Н.

б. При освоении скважины (рис. 1,г,д)

Рниг ~ Рс * № (]Гс ~ Уь) % ■ (8)

в. В процессе эксплуатации с пакером в момент закрытия клапана-отсекателя в нижней части колонны

Phhz ~ Рну * W (j’н~ fo) % *

где рИу — затрубное устьевое давление (возможное при нарушении герметичности пакера или колонны). Для газовых скважин у*б ~ 0.

2.2.4. Расчет колонн производят по наибольшему из значений наружного избыточного давления рних , полученному из формул (6)-(8) (колонны бее пакера) и (8), (9) (колонны с пакером).

Осевая нагрузка

2.2.5. В общем случае осевую растягивающую нагрузку определяют по теоретическому весу спущенной колонны. Для лифтовых колонн, устанавливаемых с гидравлическим пакером, растягивающую нагрузку определяют по максимальному ее значению (в момент раскрытия пакера). Участок лифтовой колонны над пакером может быть подвержен действию осевой с.имеющей нагрузки.

а. В общем случае осевую растягивающую нагрузку в верхней части произвольной j -й секции определяют по формуле

(10)

Qp/

Если колонну испытывают на герметичность,

QpJwР’ьиъ^в •

б. Осевую растягивающую нагрузку в верхней части произвольной J -й секции колонны, устанавливаемой с гидравлическим паке-ром, определяют по формулам:

при установке пакера

Qpj ~ Р, * Рп

при извлечении пакера

*&*&№***■ (13) Дополнительная осевая нагрузка ЛЦ. определяется техническими характеристиками пакера.

в. Осевую растягивающую нагрузку на колонну при установке механического пакера определяют по формуле (10), а сжимающую

Qc (в сечении I =/?) — по формуле

Qc ~ Q раз • (14)

г. Осевую растягивающую нагрузку на колонну при установке гидромеханического пакера определяют по формуле (12), а осевую сжимающую — по формуле (14).

д. Осевую нагрузку, действующую на колонну с пакером в процессе эксплуатации скважины, определяют из выражения

^р/~(15)

где

а,- Чрзз * Ht ♦0,0235h (D%-d2r,) — 0,47phq>dS; tie)

0,t — осевое усилие, обусловленное изменением температуры

колонны [знак (+) — при нагреве, (-) — при охлаждении колонны].

а, = aEFAt;

(17)

F,D и d (средние значения) для колонн, составленных из труб разных диаметров и толщин стенок, определяют по формулам

D

» L

(18)

L £ L

At — средняя температура нагрева (охлаждения) колонны, °С. Приближенное значение средней температуры нагрева (охлаждения) колонны определяют по формуле

^ t = (*з- (■>) + ^4 — tj) , (19)

где tu t2 — температура до начала эксплуатации скважины соответственно на устье и на забое, °С; t3,t4~ температура в процессе эксплуатации скважины соответственно на устье и на забое, °С.

Допускается принимать температуру колонны (ti9 tz, t-з* t4) равной температуре жидкости в скважине до начала и в процессе ее эксплуатации.

Для колонн, устанавливаемых с гидравлическим пакером, в формуле (16) =0 .

2.2.6. Расчетную растягивающую нагрузку для колонн, устанавливаемых с гидравлическим пакером, определяют по максимальному из значений, рассчитанных по формулам (12) или (II) (если колонну испытывают на герметичность), (13) и (15), расчетную сжимающую — по формуле (16).

2.2.7. Расчетную растягивающую нагрузку для колонн, устанавливаемых с механическим пакером, определяют по максимальному из значений, рассчитанных по формулам (10) или (II) и (15), расчетную сжимающую — соответственно по формулах’. (14) и (16).

2.2.8. Расчетную растягивающую нагрузку для колонн, устанавливаемых с гидромеханическим пакером, определяют по максимальному из значений, рассчитанных по формулам (12) или (II) и

(15) , расчетную сжимающую — соответственно по формулам (14) и

(16) .

2.3. ФОРМУЛЫ ДЛЯ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ И УСТОЙЧИВОСТИ ТРУБ. КОЭФФИЦИЕНТЫ ЗАПАСОВ ПРОЧНОСТИ

Расчет на растяжение

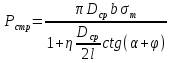

2.3.1. Осевую растягивающую (страгивающую) нагрузку, при которой в резьбовом соединении гладких труб по ГХТ 633-63 напряжения достигают предела текучести, определяют по формуле Яковлева-Шумилова

(20)

где Ъс

Qcrp ~

средний диаметр сечения по впадине первого полного витка резьбы (в основной плоскости), см;

Dc = D-2k-6 ;

k — глубина резьбы, см;

в — толщина стенки трубы по впадине того же витка, см;

£ — длина резьбы с полным профилем (до основной плоско

сти), см;

ос — угол между опорной поверхностью резьбы и осью трубы, равный 60°;

f — угол трения, принимаемый в расчете равным 7° •

I] — коэффициент разгрузки. Т} = в/(Ь+ 6).

Численные значения Qcrfi приведены в табл. 2 приложения I.

2.3.2. Расчет на растяжение равнопрочных труб с высаженными наружу концами по ГОСТ 633-63 производят исходя из прочности тела трубы:

4-6502

Qlt = П DS<ST .

(21)

Численные значения растягиваадей нагрузки Цт приведены в табл. 3 приложения I.

2.3.3. Для труб с резьбой трапецеидального профиля типа НКМ страгивающие нагрузки приведены в табл. 4 приложения I.

2.3.4. Безмуфтовые трубы типа НКБ1 имеют соединение, обладающее большей прочностью, чем тело гладкой части трубы, поэтому расчет ведут исходя из прочности тела трубы по формуле (21).

2.3.5. Растягивающая нагрузка, определенная по формулам (I0MI3) и (15), не должна превышать допускаемого значения [QJ. Доя равнопрочной конструкции труб [Q] ~ Q т/п,, неравнопрочной конструкции L0J = ЦС1р/^1 *

Коэффициент запаса прочности для вертикальных скважин /?у принимают равным 1,3.

Для наклонно направленных и искривленных скважин коэффициент запаса прочности определяют в зависимости от интенсивности искривления d0 по рис. 2, 3.

Расчет на избыточное давление

(22)

2.3.6. Внутреннее избыточное давление, при котором наибольшие напряжения в трубе достигают предела текучести, определяют по формуле

рт — 0,875-286T/D.

Избыточное внутреннее давление не должно превышать допускаемого значения, т.е. Рмх ^ Рт/^г • Коэффициент запаса прочности П,£ принимают равным 1,32. Численные значения рт приведены в табл. 5 приложения I.

2.3.7, Наружное избыточное давление, при котором наибольшие напряжения в трубе достигают предела текучести, определяют по формуле Г-М.Саокисова

Ршс. 3. Коэффициенты -чапасл прочности ТVI* * МИЛОННО направленных и искривленных скважинах:

a — группы прочности В; б — группы прочности Л; в — группы прочности М

|

1C РД 39-1-306-79 |

|

|

о 1 гг и s в /нтенсибмость ииривленив «„spodt^ct но Юм О |

|

О 1 2 3 О X 6 интенсивность искривления <*. /рас^сой но Юм в |

где Кmin = $min/D> К о ‘ &о/В> Е = 2,1’106кгс/смг (для стали);

бр — предел пропорциональности, который принимают

равным пределу текучести материала труб, кгс/см^; $/Ып, &о “ расчетные толщины, определяемые по формулам

$т1л = 0,д?5$ ; $0 = $*0,66?\»’

•2 ~ fio/S mLn.%

А — положительный допуск на наружный диаметр, Я; в — овальность.

Значения ркр , рассчитанные по формуле (23), приведены в табл. 5 приложения I.

Избыточное наружное давление не должно превышать допускаемого значения, т.е. рних рпр/п3 .

Коэффициент запаса прочности п$ принимают равным 1,15.

Расчет на прочность с учетом наружного избыточного давления

2.3.8. При совместном действии растягивающей осевой нагрузки и наружного сминающего давления условие прочности для тела трубы определяют из выражения

Яр . s . (24)

А + * Л,

Расчет на устойчивость

2.3.9. Критическую сжимающую нагрузку, при которой колонна подвергнется продольному изгибу, определяют из выражения

акр-3,35\ЩГ. (25)

2.3.10. Для свободно подвешенной колонны критическую скорость движущейся жидкости (газа) определяют из выражения

(26)

VKp ^2,5sj- \Ij I! — % ж т F, f.

5-6502

где $e=0,1j>xfs; <f* = 0,1ymF;

При этом длина колонны должна быть больше

L = 4,18%- Е г ) ‘ (27)

‘|(^ ~ fy* * А т^в )

Примечания:

1. Для колонн, составленных из труб разных диаметров и толщин стенок, значения (Jb/ Ft Fs, FJ, входящие в формулы (25)-(27), принимают для первой снизу секции колонны.

2. Потери давления Ат допускается определять из зависимости

Л РзэЬ — рбур — 0,1 г* V (28)

= L

2.3.II. Условие прочности для изогнутого участка нижней части колонны над пакером (%-h) определяют из выражений:

а. При установке механического или гидромеханического да-кера

б. В процессе эксплуатации скважины при 0L1 > О

[рвиу * 0,1 (Уе~Ун)hiD . й/ . 0,2г г

-Ts-’77

* (Рену + 0,1 уR к) F, — 0,1 ун hFH]^ вт/п, , (30)

где Q1 определяют по формуле (16);

Рему ~ по Формуле (I) или (2).

Для равнопрочных труб F0 и W0 принимают равными соответственно F и W.

Значения F0yF, W0 и W приведены в табл. 6 приложения I.

Расчет удлинения колонны

2.3.12. Удлинение свободно подвешенной колонны, погруженной в жидкость, определяют по формулам:

а. Колонна состоит из труб одного диаметра с одной толщиной стенки

А = (31)

_ 0jLt + №t>at)Lt 0,1 лт»

» 2EF, 2EFZ Е

fе fit {Ег~ Fi) + (L / * Lz) (L, f z El Fz Fz

(32)

б. Колонна состоит из труб двух диаметров или из труб с двумя толщинами стенок

в. Колонна состоит из труб одного диаметра с одной толщиной стенки и находится под действием устьевого давления (например, в период установки гидравлического пакера)

4 = [j-2Tb (1 . из)

г. Колонна состоит из труб двух диаметров или из труб с двумя толщинами стенок и находится под действием устьевого давления

4 =4/ * (^±1 , , (34)

где Л у определяют по формуле (31); jll =0,3;

Qy, ~ вес тРУб нижней и верхней частей колонны, кгс;

Fi, F2 ~ средние площади сечений труб нижней и верхней частей колонны, см2;

Инструкция содержит методики определения действующих нагрузок и прочностных расчетов колонн насосно-компрессорных труб для различных способов эксплуатации нефтяных, газовых и нагнетательных скважин. Кроме того, даны методики расчета колонн при различных способах воздействия на пласт и при освоении скважин.

Инструкция предназначена для предприятий нефтяной и газовой промышленности.

Разработана Всесоюзным научно-исследовательским институтом разработки и эксплуатации нефтепромысловых труб совместно с Азербайджанским научно-исследовательским и проектным институтом нефтяной промышленности.

Составители: А.Е.Сароян (Азнмлинвфть), С.А.Уланова,

В.И.Белоцерковский, В.Ф.Кузнецов, В.Н.Пчелкиы (ВШИТнефть).

Утверждена заместителем министра нефтяной промышленности

Э.М.Халимовым 25.12.1979 г.

(С) Всесоюзный научно-исследовательский институт разработки и эксплуатации нефтепромысловых труб, I98C.

FbU /в2 — средние площади проходных каналов труб нижней и верхней частей колонны, см^;

Lf , 1*2 ~ длины нижней и верхней частей колонны, м.

2.4. МЕТОДИКА РАСЧЕТА ЛИФТОВЫХ КОЛОНН

2.4.1. Расчет производят для колонн одноступенчатых (состоящих из труб одного диаметра) и многоступенчатых (состоящих из труб нескольких диаметров). Каждая ступень может включать несколько секций, в которых трубы отличаются группой прочности и толщиной стенки.

2.4.2. Диаметр лифта и длину ступеней выбирают с учетом условий эксплуатации и технологичесгах ограничений.

2.4.3. Затем подбирают трубы для I-й секции колонны. Для этого по формуле (5) определяют значения р’виг при z = L и по табл. 5 приложения I находят выбранные трубы с рт^> П2 р’виь*

2.4.4. Длину I-й (нижней) секции колонны, устанавливаемой с гидравлическим или гидромеханическим пакером, определяют из выражения

(35)

® стр 1 /п*1 » 0.д

*

где Qft большее из значений pnF& или A Q. .

Длины последующих секций ( J. & 2) будут равны

С36)

QcTpj/ni ~ б д

а

Значение Fs принимают по нижней секции рассматриваемой ступени. Например, при расчете I-й ступени двухступенчатой колонны Fs равна площади проходного канала труб I-й (нижней) секции, при переходе к расчету труб 2-й (верхней) ступени F6 принимают по площади проходного канала нижних труб этой ступени.

Примечание. Если колонну испытывают на герметичность, значение 0,$ в формулах (35) и (36) принимают равным большему из значений p’Btn fв или A Qi .

РУКОВОДЯЩИЙ ДОКУМЕНТ

ИНСТРУКЦИЯ ПО РАСЧЕТУ КОЛОНН НАСОСНО-КОМПРЕССОРНЫХ ТРУБ РД 39-1-306-79

Вводится впервые

Приказом Министерства нефтяной промышленности )* 21 от II.01.1980 г. срок введения установлен с 20.03.1980 г.

I. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Расчет колонн насосно-компрессорных труб (лифтовых колонн) производят с учетом максимальных действующих нагрузок.

В инструкции приведены способы определения этих нагрузок и методики расчета колонн для основных моментов эксплуатации.

1.2. В результате расчета определяют конструкцию лифтовой колонны (толщины стенок, группы прочности, типы соединений труб по секциям и длины этих секций). При этом заданными считаются внутренний диаметр труб, глубина спуска колонны и технологические ограничения на ее конструкцию. Нормативные документы по выбору диаметра труб и глубины спуска колонны разработаны ВНИИнефть.

1.3. В формулах приняты следующие основные обозначения:

Глубина скважины, м Н

Интенсивность искривления сквакины, градусов на 10 м Л0

Расстояние от устья скважины, м:

— до места установки пакера h

— до уровня подъема жидкости в момент ее продавливая ия при компрессорном способе эксплуатации h0

— до уровня жидкости в скважине при насосной

эксплуатации скважин (0

— до рассматриваемого сечения колонны насоснокомпрессорных труб X

Длина лифтовой колонны, м L

Длина L -й секции лифтовой колонны, м ^

Удельный вес газа по воздуху (относительный) f

Удельный вес, гс/см3:

— насосно-компрессорных труб

— жидкости в колонне

за колонной

— жидкости, закачиваемой в скважину при освоении

— опрессовочной жидкости

— нагнетаемой -«-

— жидкости гидроразрыва

— песчано-жидкостной смеси при гидропескоструйной перфорации

Теоретический вес I м, кгс:

— лифтовой колонны

— жидкости внутри колонны

в кольцевом пространстве между насосно-компрессорными трубами и штангами

— кабеля при эксплуатации электро погружными насосами

— песчано-жидкостной смеси в колонне при гидропескоструйной перфорации

— хвостовика

2

Давление, кгс/см :

Рнпг

Pby<p

Рзаб

рпл

рму

Ре

Роп

рп

ро

р*

Л

Л»

— избыточное внутреннее на глубине 2

— избыточное наружное на глубине *

— на буфере в процессе работы скважины

— на забое

— пластовое

— внутреннее избыточное на устье (при закрытом устье)

— на устье при освоении скважины

— при опрессовке колонны

— на буфере в момент установки гидравлического или гидромеханического пакера

— пусковое при компрессорной эксплуатации

— нагнетания на устье

— гидроразрыва на устье

— на устье при гидропескоструйной перфорации

— избыточное внутреннее, при которок напряжение

в теле трубы достигает предела текучести рт

— критическое избыточное наружное, при котором напряжения в теле трубы достигает предела текучести рКр

Потери давления жидкости внутри колонны на единицу ее длины, жгс/см^.м Аг

Нагрузка, кгс:

— растягивающая осевая Qp

— осевая, связанная с влиянием температуры и давления

— осевая сжимающая от веса колонны, передаваемого

на пакер фраз

— страгивающая Qcjp

— допустимая осевая [QJ

— осевая растягивающая, при которой напряжение в

теле трубы достигает предела текучести QT

— критическая снимающая, при которой нижняя часть

колонны изогнется QKp

— осевая, связанная с извлечением пакера AQ

Вес, кгс:

— штанговой колонны С[шт

— электропогружного насоса Q„

— хвостовика колонны Q хе

Температура, °К:

— газа на устье Густ

— -«- на забое Гза$

Коэффициент линейного расширения материала труб, I/°C а

Скорость движения жидкости (газа) в колонне, м/с V

Критическая скорость движения жидкости (газа),

при которой колонна изогнется, м/с

Площадь, см2:

— поперечного сеченжя труб (кольцевого) F

— по наружному диаметру труб FH

— проходного канала труб

2-6502

— опасного сечения труб (по основной плоскости резьбы) F0

— сечения штанговой колонны (средняя) FШ1

— плунжера Fп

Осевой момент сопротивления, см3:

— сечения тела трубы W

— опасного сечения трубы (по основал плоскости резьбы) \Л/0

Осевой момент инерции сечения тела трубы, см^ Z/

Модуль упругости материала труб, кгс/см1 Е

Зесткость труб, кге-м1 EJ

Предел текучести материала труб, кгс/см^ бт

Коэффициент Пуассона ji

Номинальные размеры насосно-компрессорной трубы, см:

— наружный диаметр Ъ

— внутренний d

— толщина стешш $

Удлинение колонны, м А

Зазор между обсадной и лифтовой колоннами, см Г

Коэффициент сжимаемости газа (Инструкция по исследованию газовых скважин. — М.: Недра, 1974) Ш

Коэффициент запаса прочности:

— на растяжение Л/

— на внутреннее давление п2

— на наружное П3

Давление на устье при установке дакера Величина разгрузки колонии на пакер Расстояние от устья скважины до места установки пакера Температура в скважине на устье и на забое до начала и в процессе эксплуатации скважины

Удельный вес жидкости внутри колонны и в межтрубном пространстве :

при освоении;

при испытании на герметичность;

в процессе эксплуатации

Средняя скорость движения жидкости (газа)

2.2. ДЕйСТВУПЦИЕ НА КОЛОННУ НАГРУЗКИ Внутреннее (избыточное) давление

2.2.-I. Внутреннее избыточное давление определяют как разность внутреннего и наружного давлений, установленных для одного и того же периода времени, в следующих случаях;

а. 3 колонне с пакером при закрытом устье (рис. 1,а) для нефтяных скважин

Рвмж ~Рпл ~ Wft Н * 0*11 ft ~ТН) * * для газовых скважин

Рвиг— о,ойьг(н — ж)’ 1Т»г ’ (2)

ехр -ул—-

• Ср г П

___ г _ Туст * Тза5

где ‘ср 2

Наибольшее значение рАИ1 = рв*у будет при 2 = 0.

Для удобства расчета рби1 по формуле (2) в приложении 5 приведены значения показательной функции.

Примечание. Расчет знаменателя в формуле (2) можно производить по упрощенной формуле ехр [0,1 10 3 f(H‘t )].

б. При освоении скважин (рис. 1,в)

Pc*0,l(j’c-yh)Z. (3)

В формуле (3) Jc принимают одинаковым по всей длине колонны. При закачке газа ус — 0.

в. При установке гидравлического пакера

Рмг=Рп +0>1(Гз- Jm)*- (4)

2.2.2. Расчет колонны по внутреннему избыточному давлению производят из условия испытания колонны на герметичность по формуле

Ранг ~ 1 рвиу * 0*1 (fon ~ д’н) ^ ? (5)

где /Эдну — максимальное из давлений, рассчитанных по формулам (I)—(4) для устья скважины при Z — 0,

Примечание. Минимальное избыточное внутреннее давление на устье скважины при испытании колонны на герметичность роп должно быть не Hfte 120 кгс/см2.

Наружное (избыточное) давление

2.2.3. Наружное избыточное давление определяют как разность наружиого и внутреннего давлений, установленных для одного и того же периода времени, в следующих случаях:

а. В процессе эксплуатации без пакера (рис. 1,6) для нефтяных скважин

Рннг ~ Рзаб ~»рбуф) £ + РЬу(р\ 9 (6)

где ТГЖ = Га — Jh ;

Swi 502

РД 39-1-306-79 Стр. 9

|

||||||||||||||||||

|

uj-li.’ ■;»1 ,■ j 1; i-LiEi’-Li1.1 |

.1

;ми,; i! «;>!-» »t‘j

и i1; i! *1111 i1 r fi 1»11 м

i i * i i 11 I 1 I i I I I ! i fcsj iTil I i I ill

11 *

i> i i 1 i i i i « : i i i i i ; i

н

1

ФОНТАННЫЙ СПОСОБ ЭКСПЛУАТАЦИИ

2.1. ОСНОВНЫЕ ИСХОДНЫЕ ДАННЫЕ ДЛЯ РАСЧЕТА Конструкция эксплуатационной колонии

Интервалы искривленных участков профиля скважины и интенсивность искривления на этих участках

Диаметр, длина лифтовой колонны и другие технологические ограничения на колонну Глубина скважины

Наибольшее давление на устье при освоении скважины Буферное, забойное и пластовое давления в эксплуатируемой скважине

МИНИСТЕРСТВО НЕФТЯНОЙ

ПРОМЫШЛЕННОСТИ

Всесоюзный научно-исследовательский институт

разработки и эксплуатации нефтепромысловых труб

(ВНИИТнефть)

ИНСТРУКЦИЯ ПО ЭКСПЛУАТАЦИИ

НАСОСНО-КОМПРЕССОРНЫХ ТРУБ

РД

39-0147014-217-86

Куйбышев 1987

Руководящий документ разработан Всесоюзным

научно-исследовательским институтом разработки и эксплуатации нефтепромысловых

труб.

Директор института С.М. Данелянц.

Составители: А.А. Джавадян, Т.Е. Столярова,

С.А. Сабирзянов, В.Н. Пчелкин, В.М. Ферштетер, Н.Д. Черкасов, В.Н. Ежов, П.П.

Крупнов, Р.С. Садырханов, Н.Е. Фломин.

Согласован с главным инженером Главного

управления по добыче нефти и газа Миннефтепрома В.Ф. Лесничим.

Утвержден первым

заместителем министра нефтяной промышленности В.Ю. Филановским.

РУКОВОДЯЩИЙ ДОКУМЕНТ

ИНСТРУКЦИЯ ПО

ЭКСПЛУАТАЦИИ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ

РД 39-0147014-217-86

Взамен РД 39-1-108-78

Срок введения установлен с

20.11.1986 г.

Срок действия

до 20.11.1989 г.

Настоящая инструкция содержит основные технические данные

отечественных и зарубежных насосно-компрессорных труб (НКТ).

В РД приведены условия подготовки и спуска в скважину НКТ

для добычи нефти или специальных работ, описаны причины аварий и даны

рекомендации по их предотвращению, рассмотрено оборудование, применяемое при

спуско-подъемных операциях, а также условия приемки, перевозки и хранения НКТ.

Руководящий документ предназначен для предприятий

Министерства нефтяной промышленности, осуществляющих эксплуатацию НКТ.

1. ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ДАННЫЕ

Отечественные трубы

1.1. Насосно-компрессорные трубы, применяемые для

эксплуатации и ремонта нефтяных, газовых, нагнетательных и водозаборных

скважин, изготавливаются в соответствии со следующими нормативно-техническими

документами:

ГОСТ

633-80. Трубы насосно-компрессорные и муфты к ним (рис. 1 — 7, табл. 1 — 6) [ 1].

ТУ 14-3-1032-81. Трубы насосно-компрессорные с

термоупрочненными концами [ 2].

ТУ 14-3-1094-82. Трубы насосно-компрессорные с

противозадирным уплотнительным покрытием резьбы муфт [ 3].

ТУ 14-3-1352-85. Трубы насосно-компрессорные стальные с

узлом уплотнения из полимерного материала (рис. [ 4].

ТУ 14-3-1242-83. Трубы насосно-компрессорные и муфты к ним,

стойкие к сероводородному растрескиванию [ 5].

ТУ 14-3-1229-83. Трубы насосно-компрессорные и муфты к ним

с улучшенной ходимостью в эксплуатационных колоннах наклонно направленных

скважин (рис. 9) [ 6].

ТУ 14-3-999-81. Трубы насосно-компрессорные с улучшенной

ходимостью в эксплуатационных колоннах наклонно направленных скважин (наружный

диаметр 73 мм, толщина стенки 5,5 и 7 мм) [ 7].

1.2. Геометрические характеристики НКТ, изготовленных согласно

перечисленным ТУ, соответствуют ГОСТ

633-80.

1.3. Трубы и муфты к ним поставляются из стали одной группы

прочности (табл. 4).

1.4. Все трубы, кроме труб типа НКБ, снабжаются муфтами,

навинчиваемыми на один из концов трубы. Перед свинчиванием труб с муфтами на

заводе-изготовителе их резьбу покрывают смазкой для обеспечения герметичности

соединения и предохранения резьбы от задиров и коррозии.

С целью предохранения от коррозии наружную поверхность

трубы и муфты окрашивают.

Для соединения НКТ ( ГОСТ

633-80) разных диаметров должны применяться переводники, изготавливаемые по

ГОСТ 23979-80 «Переводники для насосно-компрессорных труб» [ 8].

Сортамент серийно освоенных труб и заводы-поставщики

приведены в справочном прил. 1, а

их геометрические и прочностные характеристики в справочных прил. 2 — 6.

Зарубежные трубы

1.5. Насосно-компрессорные трубы, поставляемые в СССР,

изготовляются в соответствии со стандартами Американского нефтяного института

(АНИ) и по технической документации фирм.

Геометрические, прочностные и эксплуатационные

характеристики зарубежных труб приведены в справочных прил. 7 — 31,

в стандарте 5С2 АНИ и ТУ на применение нарезных труб фирм-поставщиков.

1.6. В СССР в основном поставляются трубы, изготовляемые по

стандарт 5А АНИ, 5АС АНИ, 5АХ АНИ:

а) с муфтовым резьбовым соединением гладкие (рис. 10, табл. 7, 8);

б) с муфтовыми резьбовыми соединениями с высаженными наружу

концами (рис. 11, табл. 9, 10);

в) с безмуфтовыми резьбовыми соединениями, резьба которых

соответствует резьбе гладких НКТ (рис. 12).

На этих трубах нарезана резьба треугольного профиля (рис. 13, 14, табл. 11).

Трубы с муфтовыми резьбовыми соединениями могут быть

свинчены с трубами соответствующего размера, изготовленными по ГОСТ

633-80, без применения переводников.

1.7. Насосно-компрессорные трубы, выпускаемые по

технической документации фирм, отличаются от труб соответствующих стандартов

АНИ:

а) резьбой трапецеидального профиля (резьба типа

«Батресс»);

б) уплотняющими элементами типа металл-металл в резьбовом

соединении (трубы фирм «Валлурек», «Маннесман», «Хайдрил», «Сумитомо», «Ниппон

Кокан»);

в) цилиндрической двухступенчатой резьбой (трубы фирмы

«Хайдрил»), прочность соединения выше прочности тела трубы;

г) тефлоновым уплотнением в резьбовом соединении.

Наиболее распространенные типы труб приведены на рис. 15 — 17, их основные размеры — в справочных прил. 13 — 20.

1.8. Трубы по технической документации фирм и муфты к ним

изготавливаются из стандартизированных сталей марок Н-40, J -55, N -80 (стандарт 5А АНИ), С-75, L -80, С-95 (стандарт 5АС АНИ), Р-105 (стандарт 5АХ АНИ) и

нестандартизированных сталей марок С-90, Q -125,

V -150 с наименьшим пределом текучести соответственно 621,

862, 1034 МПа (механические свойства стандартизированных сталей приведены в

табл. 12). Данные о химическом

составе сталей, регламентированном стандартом 5АС АНИ, содержатся в табл. 13.

1.9. Зарубежные насосно-компрессорные трубы большинства

конструкций поставляются (по требованию потребителя) с уменьшенным наружным

диаметром муфты или муфтовой части, с увеличенной шириной наружных фасок на

торцах муфты. Муфты изготавливаются из стали той же марки, что и трубы, или из

более прочной стали.

1.10. Трубы изготавливают двух групп по длине: 6,10 — 7,32

м и 8,53 — 9,75 м.

1.11. Подбор труб для лифтовых колонн скважин,

эксплуатирующих сероводородсодержащие месторождения, производится на основании

рекомендаций фирм-поставщиков.

Таблица

1

Трубы гладкие и с высаженными наружу концами и муфты к ним

по ГОСТ

633-80

Размеры, мм

|

Условный диаметр трубы |

Труба |

Муфта |

||||||||

|

Наружный |

Толщина |

Внутренний |

Наружный |

Длина |

Масса 1 м |

Увеличение |

Наружный |

Длина, L м |

Масса, кг |

|

|

Трубы |

||||||||||

|

33 |

33,4 |

3,5 |

26,4 |

— |

— |

2,6 |

— |

42,2 |

84 |

0,4 |

|

42 |

42,2 |

3,5 |

35,2 |

— |

— |

3,3 |

— |

52,2 |

90 |

0,6 |

|

48 |

48,3 |

4,0 |

40,3 |

— |

— |

4,4 |

— |

55,9 |

96 |

0,5 |

|

60 |

60,3 |

5,0 |

50,3 |

— |

— |

6,8 |

— |

73,0 |

110 |

1,3 |

|

73 |

73,0 |

5,5 |

62,0 |

— |

— |

9,2 |

— |

88,9 |

132 |

2,4 |

|

73 |

73,0 |

7,0 |

59,0 |

— |

— |

11,4 |

— |

88,9 |

132 |

2,4 |

|

89 |

88,9 |

6,5 |

75,9 |

— |

— |

13,2 |

— |

108,0 |

146 |

3,6 |

|

102 |

101,6 |

6,5 |

88,6 |

— |

— |

15,2 |

— |

120,6 |

150 |

4,5 |

|

114 |

114,3 |

7,0 |

100,3 |

— |

— |

18,5 |

— |

132,1 |

156 |

5,1 |

|

Трубы |

||||||||||

|

27 |

26,7 |

3,0 |

20,7 |

33,4 |

40 |

1,8 |

0,1 |

42,2 |

84 |

0,4 |

|

33 |

33,4 |

3,5 |

26,4 |

37,3 |

45 |

2,6 |

0,1 |

48,3 |

90 |

0,5 |

|

42 |

42,2 |

3,5 |

35,2 |

46,0 |

51 |

3,3 |

0,2 |

55,9 |

96 |

0,7 |

|

48 |

48,3 |

4,0 |

40,3 |

53,2 |

57 |

4,4 |

0,4 |

63,5 |

100 |

0,8 |

|

60 |

60,3 |

5,0 |

50,3 |

65,9 |

89 |

6,8 |

0,7 |

77,8 |

126 |

1,5 |

|

73 |

73,0 |

5,5 |

62,0 |

78,6 |

95 |

9,2 |

0,9 |

93,2 |

134 |

2,8 |

|

73 |

73,0 |

7,0 |

59,0 |

78,6 |

95 |

11,4 |

0,9 |

93,2 |

134 |

2,8 |

|

89 |

88,9 |

6,5 |

75,9 |

95,2 |

102 |

13,2 |

1,3 |

114,3 |

146 |

4,2 |

|

89 |

88,9 |

8,0 |

72,9 |

95,2 |

102 |

16,0 |

1,3 |

114,3 |

146 |

4,2 |

|

102 |

101,6 |

6,5 |

88,6 |

108,0 |

102 |

15,2 |

1,4 |

127,0 |

154 |

5,0 |

|

114 |

114,3 |

7,0 |

100,3 |

120,6 |

108 |

18,5 |

1,6 |

141,3 |

160 |

6,3 |

Примечание. На внутренней полости трубы на

расстоянии ( lB min + 25) мм от торца допускается

технологическая конусность не более 1:50.

Таблица 2

Трубы

гладкие высокогерметичные и муфты к ним НКМ по ГОСТ

633-80

Размеры, мм

|

Условный диаметр трубы |

Труба |

Муфта |

|||||

|

Наружный диаметр, D |

Толщина стенки, S |

Внутренний диаметр, d |

Масса 1 м, кг |

Наружный диаметр, DM |

Длина, LM |

Масса, кг |

|

|

60 |

60,3 |

5,0 |

50,3 |

6,8 |

73,0 |

135 |

1,8 |

|

73 |

73,0 |

5,5 |

62,0 |

9,2 |

88,9 |

135 |

2,5 |

|

7,0 |

59,0 |

11,4 |

88,9 |

135 |

2,5 |

||

|

89 |

88,9 |

6,5 |

75,9 |

13,2 |

108,0 |

155 |

4,1 |

|

8,0 |

72,9 |

16,0 |

108,0 |

155 |

4,1 |

||

|

102 |

101,6 |

6,5 |

88,6 |

15,2 |

120,6 |

155 |

5,1 |

|

114 |

114,3 |

7,0 |

100,3 |

18,5 |

132,1 |

205 |

7,4 |

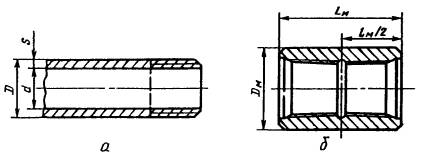

Рис. 1. Гладкая насосно-компрессорная труба (а) и

муфта к ней (б) по ГОСТ

633-80

Рис. 2. Насосно-компрессорная труба с высаженными наружу

концами (а) и муфта к ней (б) по ГОСТ

633-80

Рис. 3. Насосно-компрессорная труба (а) и муфта (б)

типа НКМ по ГОСТ

633-80

Рис. 4. Насосно-компрессорная труба типа НКБ по ГОСТ

633-80

Рис. 5. Профиль резьбы насосно-компрессорных труб и муфт к

ним по ГОСТ

633-80:

1 — линия, параллельная оси резьбы; 2 —

линия среднего диаметра резьбы; 3 — ось резьбы

Рис. 6. Резьба насосно-компрессорных труб по ГОСТ

633-80:

1 — конец сбега резьбы; 2 — нитки со

срезанными вершинами; 3 — основная плоскость; 4 — линия среднего диаметра

резьбы

Таблица

3

Трубы безмуфтовые с высаженными наружу юнцами НКБ по ГОСТ

633-80

Размеры, мм

|

Условный диаметр трубы |

Наружный диаметр, D |

Толщина стенки, S |

Внутренний диаметр, d |

Наружный диаметр высаженной части, D в (пред. откл. ± 0,5) |

Внутренний диаметр в плоскости торца ниппельного |

Внутренний диаметр конца высаженной части d в |

Длина высаженной части d в min |

Масса l м |

Увеличение массы трубы вследствие высадки обоих |

|

60 |

60,3 |

5,0 |

50,3 |

71 |

53,5 |

48,3 |

95 |

6,8 |

1,8 |

|

73 |

73,0 |

5,5 |

62,0 |

84 |

65,5 |

60,0 |

100 |

9,2 |

2,2 |

|

73,0 |

7,0 |

59,0 |

86 |

63,0 |

57,0 |

100 |

11,4 |

2,6 |

|

|

89 |

88,9 |

6,5 |

75,9 |

102 |

79,5 |

73,9 |

100 |

13,2 |

3,2 |

|

88,9 |

8,0 |

72,9 |

104 |

77,0 |

70,9 |

100 |

16,0 |

3,7 |

|

|

102 |

101,6 |

6,5 |

88,6 |

116 |

92,0 |

86,6 |

100 |

15,2 |

4,0 |

|

114 |

114,3 |

7,0 |

100,3 |

130 |

104,0 |

98,3 |

100 |

18,5 |

4,8 |

Таблица

4

Механические

характеристики материалов насосно-компрессорных труб по ГОСТ

633-80

|

Показатель |

Норма |

||||||

|

Д |

К |

Е |

Л |

М |

Р |

||

|

Исполнение |

|||||||

|

А |

Б |

||||||

|

Временное сопротивление s в , |

655 |

638 |

687 |

689 |

758 |

823 |

1000 |

|

Предел текучести бт, M Па |

|||||||

|

не менее |

379 |

373 |

491 |

552 |

654 |

724 |

930 |

|

не более |

552 |

— |

— |

758 |

862 |

921 |

1137 |

|

Относительное удлинение d 5, |

14,3 |

16,0 |

12,0 |

13,0 |

12,3 |

11,3 |

9,5 |

Примечание. Для труб из стали группы

прочности Д исполнения Б максимальное значение предела текучести не ограничено.

Таблица

5

Резьбовые соединения гладких труб и труб с высаженными

наружу концами и муфт к ним по ГОСТ

633-80

|

Условный диаметр трубы |

Наружный диаметр гладкой D и |

Шаг резьбы, r |

Средний диаметр резьбы в основной плоскости d ср |

Диаметр резьбы в плоскости торца резьбы |

Длина резьбы трубы |

Сбег l 1 max |

Внутренний диаметр резьбы в плоскости торца муфты d 3 * |

Диаметр цилиндрической выточки муфты d 0 |

Ширина торцовой плоскости муфты Bmin |

Глубина выточки муфты l 0 (пред. откл. |

Расстояние от торца муфты до конца сбега резьбы на |

||||

|

наружный d 1 * |

внутренний d 2 * |

Общая (до конца сбега) l |

До основной плоскости l * |

||||||||||||

|

Номинальная |

Пред. откл. |

||||||||||||||

|

Трубы гладкие |

|||||||||||||||

|

33 |

33,4 |

2,540 |

32,065 |

32,382 |

29,568 |

29 |

± 2,5 |

16,3 |

8 |

31,210 |

35,0 |

2,0 |

8,0 |

5,0 |

|

|

42 |

42,2 |

40,828 |

40,948 |

38,124 |

32 |

19,3 |

39,973 |

43,8 |

2,5 |

||||||

|

48 |

48,3 |

46,924 |

46,866 |

44,042 |

35 |

22,3 |

46,069 |

49,9 |

1,5 |

||||||

|

60 |

60,3 |

58,989 |

58,494 |

55,670 |

42 |

29,3 |

58,134 |

61,9 |

4,0 |

||||||

|

73 |

73,0 |

71,689 |

70,506 |

67,682 |

53 |

40,3 |

70,834 |

74,6 |

5,5 |

||||||

|

89 |

88,9 |

87,564 |

85,944 |

83,120 |

60 |

47,3 |

86,709 |

90,5 |

6,5 |

||||||

|

102 |

101,6 |

3,175 |

99,866 |

98,519 |

94,899 |

62 |

± 3,2 |

49,3 |

10 |

98,619 |

103,2 |

6,5 |

9,5 |

6,5 |

|

|

114 |

114,3 |

3,175 |

112,566 |

111,031 |

107,411 |

65 |

± 3,2 |

52,3 |

10 |

111,219 |

115,9 |

6,0 |

9,5 |

6,5 |

|

|

Трубы с высаженными наружу концами |

|||||||||||||||

|

27 |

33,4 |

2,540 |

32,065 |

32,383 |

29,568 |

29 |

± 2,5 |

16,3 |

8 |

31,210 |

35,0 |

2,0 |

8,0 |

5,0 |

|

|

33 |

37,3 |

35,970 |

36,100 |

33,276 |

32 |

19,3 |

35,115 |

38,9 |

3,0 |

||||||

|

42 |

46,0 |

44,701 |

44,643 |

41,819 |

35 |

22,3 |

43,846 |

47,6 |

2,5 |

||||||

|

48 |

53,2 |

51,845 |

51,662 |

48,833 |

37 |

24,3 |

50,990 |

54,8 |

2,5 |

||||||

|

60 |

65,9 |

3,175 |

64,148 |

63,551 |

59,931 |

50 |

± 3,2 |

37,3 |

10 |

62,801 |

67,5 |

3,5 |

9,5 |

6,5 |

|

|

73 |

78,6 |

76,848 |

76,001 |

72,381 |

54 |

41,3 |

75,501 |

80,2 |

4,5 |

||||||

|

89 |

95,2 |

93,516 |

92,294 |

88,674 |

60 |

47,3 |

92,169 |

96,9 |

6,5 |

||||||

|

102 |

108,0 |

106,216 |

104,744 |

101,124 |

64 |

51,3 |

104,869 |

109,6 |

6,5 |

||||||

|

114 |

120,6 |

118,916 |

117,256 |

113,636 |

67 |

54,3 |

117,569 |

122,3 |

7,5 |

||||||

* Размеры для справок.

Таблица 6

Размеры профиля резьбы труб

и муфт по ГОСТ

633-80, мм

|

Параметры резьбы |

Число ниток на |

|

|

10 |

8 |

|

|

Шаг резьбы P |

2,540 |

3,175 |

|

Высота исходного профиля H * |

2,200 |

2,750 |

|

Высота профиля h 1 |

1,412 |

1,810 |

|

Рабочая высота профиля h * |

1,336 |

1,734 |

|

Угол профиля a * |

60° |

|

|

Радиус закругления: |

||

|

вершины |

0,432+0,045 |

0,508+0,45 |

|

впадины |

0,356-0,045 |

0,432-0,045 |

|

Угол наклона стороны профиля a /2 |

30 |

|

|

Зазор Z * |

0,076 |

|

|

Угол уклона j с |

1°47 ¢ 24 ² |

|

|

Конусность 2 tg j |

1:16 |

* Размеры для

справок.

Рис. 7. Резьбовое соединение насосно-компрессорных труб по ГОСТ

633-80, свинченное вручную (а) и на станке (б)

Рис. 8. Муфта с узлом уплотнения из полимерного материала:

1 — проточки под тефлоновые кольца; 2 —

тефлоновое кольцо

Рис. 9. Муфта с улучшенной ходимостью

Таблица

7

Гладкие

насосно-компрессорные трубы по стандартам АНИ

Размеры, мм

|

Наружный диаметр |

Толщина стенки |

Марка стали |

|

26,7 |

2,87 |

Н-40, J -55, С-75, |

|

33,4 |

3,38 |

Н-40, J-55, С-75, |

|

42,2 |

3,56 |

Н-40, J -55, C-75, |

|

48,3 |

3,68 |

Н-40, J-55, С-75, |

|

60,3 |

4,24 |

Н-40, J-55, С-75, |

|

4,83 |

Н-40, J-55, С-75, |

|

|

6,45 |

N-80, С-75, Р-105 |

|

|

73,0 |

5,51 |

Н-40, J-55, С-75, |

|

7,82 |

С-75, N-80, Р-105 |

|

|

88,9 |

5,49 |

Н-40, J-55, С-75, |

|

6,45 |

Н-40, J-55, С-75, |

|

|

7,34 |

Н-40, J-55, С-75, N-80 |

|

|

9,52 |

С-75, N-80, Р-105 |

|

|

101,6 |

5,74 |

Н-40, J-55, С-75, |

|

114,3 |

6,88 |

Н-40, J-55, С-75, |

Таблица 8

Соединения гладких насосно-компрессорных труб по стандартам

АНИ

Размеры,

мм

|

Наружный диаметр D |

Толщина стенки |

Внутренний |

Приведенная |

Шаг резьбы |

Средний |

Общая длина, |

Наружный |

Длина муфты LМ |

Расстояние от |

Ширина |

Диаметр |

Диаметр |

|

26,7 |

2,87 |

20,96 |

1,70 |

2,54 |

25,334 |

27,8 |

33,4 |

81,0 |

5,08 |

1,6 |

28,3 |

30,0 |

|

33,4 |

3,38 |

26,64 |

2,53 |

2,54 |

32,065 |

28,6 |

42,2 |

82,6 |

5,08 |

2,4 |

35,0 |

37,8 |

|

42,2 |

3,56 |

35,08 |

3,44 |

2,54 |

40,828 |

31,8 |

52,2 |

88,9 |

5,08 |

3,2 |

43,8 |

47,2 |

|

48,3 |

3,68 |

40,94 |

4,09 |

2,54 |

46,924 |

34,9 |

55,9 |

95,2 |

5,08 |

1,6 |

49,9 |

52,1 |

|

60,3 |

4,24 |

51,82 |

5,98 |

2,54 |

58,989 |

41,3 |

73,0 |

108,0 |

5,08 |

4,8 |

61,9 |

66,7 |

|

4,83 |

50,64 |

6,71 |

2,54 |

58,989 |

41,3 |

73,0 |

108,0 |

5,08 |

4,8 |

61,9 |

66,7 |

|

|

6,45 |

47,40 |

8,66 |

2,54 |

58,989 |

41,3 |

73,0 |

108,0 |

5,08 |

4,8 |

61,9 |

66,7 |

|

|

73,0 |

5,51 |

62,00 |

9,41 |

2,54 |

71,689 |

52,4 |

88,9 |

130,2 |

5,08 |

4,8 |

74,6 |

81,0 |

|

7,82 |

57,36 |

12,68 |

2,54 |

71,689 |

52,4 |

88,9 |

130,2 |

5,08 |

4,8 |

74,6 |

81,0 |

|

|

88,9 |

5,49 |

77,92 |

11,68 |

2,54 |

87,564 |

58,8 |

108,0 |

142,9 |

5,08 |

4,8 |

90,5 |

98,4 |

|

6,45 |

76,00 |

13,48 |

2,54 |

87,564 |

58,8 |

108,0 |

142,9 |

5,08 |

4,8 |

90,5 |

98,4 |

|

|

7,34 |

74,22 |

15,11 |

2,54 |

87,564 |

58,8 |

108,0 |

142,9 |

5,06 |

4,8 |

90,5 |

98,4 |

|

|

9,52 |

69,86 |

18,93 |

2,54 |

87,564 |

58,8 |

108,0 |

142,9 |

5,08 |

4,8 |

90,5 |

98,4 |

|

|

101,6 |

5,74 |

90,12 |

14,02 |

3,175 |

99,866 |

60,3 |

126,0 |

146,0 |

6,35 |

4,8 |

103,2 |

111,1 |

|

114,3 |

6,88 |

100,54 |

18,66 |

3,175 |

112,566 |

65,1 |

132,1 |

155,0 |

6,35 |

4,8 |

115,9 |

123,2 |

* Масса 1 м трубы и муфты определена для

трубы длиной 6,1 м.

Рис. 10. Соединение гладких насосно-компрессорных труб по

стандарту АНИ:

1 — соединение, свинченное на станке; 2 —

конец сбега резьбы; 3 — соединение, свинченное вручную; 4 — основная плоскость

Рис.

11. Соединение насосно-компрессорных труб с высаженными наружу концами по

стандарту АНИ:

1 — соединение, свинченное

на станке; 2 — конец сбега резьбы; 3 — соединение, свинченное вручную; 4 —

основная плоскость

Рис. 12. Безмуфтовое соединение труб по

стандарту АНИ

Рис. 13. Профиль резьбы насосно-компрессорных

труб по стандарту 5В АНИ

Таблица

9

Насосно-компрессорные трубы с высаженными наружу концами по

стандартам АНИ

Размеры, мм

|

Наружный диаметр D |

Толщина стенки |

Марка стали |

|

|

26,7 |

2,87 |

Н-40, J -55, С-75, N -80 |

|

|

33,4 |

3,38 |

Н-40, J-55, С-75, |

|

|

42,2 |

3,56 |

Н-40, J -55, C-75, |

|

|

48,3 |

3,68 |

Н-40, J-55, С-75, |

|

|

60,3 |

4,83 |

Н-40, J-55, С-75, |

|

|

6,45 |

С-75, N-80, Р-105 |

||

|

73,0 |

5,51 |

Н-40, J-55, С-75, |

|

|

7,82 |

С-75, N-80, Р-105 |

||

|

88,9 |

6,45 |

Н-40, J-55, С-75, |

|

|

9,52 |

С-75, N-80, Р-105 |

||

|

101,6 |

6,65 |

Н-40, J-55, С-75, |

|

|

114,3 |

6,88 |

Н-40, J-55, С-75, |

|

Рис. 14 Резьбовое соединение насосно-компрессорных труб по

стандарту 5В АНИ:

Плоскости: I — середины муфты или наименьшего диаметра

резьбы муфтовой части; II — торца трубы при свинчивании механическим способом; III — торца трубы при свинчивании вручную; I V — свинчивание вручную; V — начало сбега резьбы

Таблица

10

Соединения насосно-компрессорных труб с высаженными наружу

концами по стандартам АНИ

Размеры, мм

|

Наружный диаметр D |

Толщина стенки |

Внутренний |

Приведенная |

Шаг резьбы |

Средний |

Общая длина, |

Наружный |

Длина до |

Наружный |

Диаметр |

Длина муфты L М |

Ширина |

Диаметр |

|||

|

Нормальная |

Уменьшенная |

Нормальный |

Уменьшенный |

Нормальный |

Уменьшенный |

|||||||||||

|

26,7 |

2,87 |

20,96 |

1,79 |

— |

2,54 |

32,065 |

28,6 |

33,4 |

60,3 |

42 ,4 |

— |

35,0 |

82,6 |

2,4 |

37,8 |

— |

|

33,4 |

3,38 |

26,64 |

2,60 |

— |

2,54 |

39,970 |

31,8 |

37,3 |

63,5 |

48,3 |

— |

38,9 |

88,9 |

2,4 |

42,8 |

— |

|

42,2 |

3,56 |

35,08 |

3,50 |

— |

2,54 |

44,701 |

34,9 |

46,0 |

66,7 |

55,9 |

— |

47,6 |

95,2 |

3,2 |

51,0 |

— |

|

48,3 |

3,68 |

40,94 |

4,20 |

— |

2,54 |

31,845 |

36,5 |

53,2 |

68,3 |

63,5 |

— |

54,8 |

98,4 |

3,2 |

58,3 |

|

|

60,3 |

4,83 |

50,64 |

6,89 |

6, 81 |

3,175 |

64,148 |

49,2 |

65,9 |

101,6 |

77,8 |

73,9 |

67,5 |

123,8 |

4,0 |

71,8 |

69,9 |

|

6,45 |

47,40 |

8,83 |

8,75 |

3,175 |

64,148 |

49,2 |

65,9 |

101,6 |

77,8 |

73,9 |

67,5 |

123,8 |

4,0 |

71,8 |

69,9 |

|

|

73,0 |

5,51 |

62,00 |

9,58 |

9,44 |

3,175 |

76,848 |

54,0 |

78,6 |

108,0 |

93,2 |

87,9 |

80,2 |

133,4 |

5,6 |

85,9 |

83,2 |

|

7,82 |

57,36 |

12,93 |

12,80 |

3,175 |

76,848 |

54,0 |

78,6 |

108,0 |

93,2 |

87,9 |

80,2 |

133,4 |

5,6 |

85,9 |

83,2 |

|

|

88,9 |

6,45 |

76,00 |

13,81 |

13,52 |

3,175 |

93,516 |

60,3 |

95,2 |

114,3 |

114,3 |

106,2 |

98,6 |

146,0 |

6,4 |

104,8 |

100,7 |

|

9,52 |

69,86 |

19,24 |

18,96 |

3,173 |

93,516 |

60,3 |

95,2 |

114,3 |

114,3 |

— |

96,8 |

146,0 |

6,4 |

104,8 |

100,7 |

|

|

101,6 |

6,65 |

88,30 |

16,36 |

— |

3,175 |

106,216 |

60,5 |

108,0 |

114,3 |

127,0 |

— |

109,6 |

152,4 |

6,4 |

117,5 |

— |

|

114,3 |

6,88 |

100,54 |

19,20 |

— |

3,175 |

118,916 |

66,7 |

120,6 |

120,6 |

141,3 |

— |

122,2 |

158,8 |

6,4 |

131,0 |

— |

Рис. 15. Соединения труб различных типов:

а — VAM

фирмы «Валлурек»; б — TDS фирмы «Маннесманн»; в — А-95 фирмы «Хайдрил»; г — С S фирмы «Хайдрил»; д — РН-6 фирмы

«Хайдрил»

Рис. 16. Соединения труб различных типов:

a — DSS — HTC фирмы «Атлас Брэдфорд»; б — IJ -4 S фирмы «Атлас Брэдфорд»; в — TC -4 S фирмы «Атлас Брэдфорд»; г — IJ -3 SS фирмы «Атлас Брэдфорд»; д — с тефлоновым кольцом (по стандарту

АНИ)

Рис.

17. Соединения труб различных типов:

а — FL -4 S фирмы «Атлас Брэдфорд»; б — NK 2 SC фирмы «Ниппон Кокан»; в — NK 3 SB фирмы «Ниппон Кокан»

Таблица 11

Размеры резьбы закругленного профиля насосно-компрессорных

труб (стандарт АНИ)

|

Элементы профиля резьбы |

Число ниток на |

|

|

10 (p = 2,540) |

8 (p = 3,175) |

|

|

H = 0,866P |

2,200 |

2,750 |

|

ns = nn |

1,412 |

1,810 |

|

Srs = Srn |

0,356 |

0,432 |

|

Scs = |

0,432 |

0,508 |

Таблица

12

Механические свойства сталей для насосно-компрессорных труб

(стандарт АНИ)

|

Показатели |

Марка стали |

||||||

|

Н-40 |

J -55 |

N -80 |

Р-105 |

С-75 |

L -80 |

С-95 |

|

|

Предел текучести s T , |

|||||||

|

наименьший |

275 |

379 |

552 |

723 |

516 |

552 |

654 |

|

наибольший |

— |

552 |

758 |

930 |

620 |

654 |

758 |

|

Временное сопротивление разрыву s B , |

413 |

516 |

689 |

827 |

654 |

654 |

723 |

Таблица 13

Химический состав стали для труб

(стандарт АНИ)

|

Марка стали |

Компоненты, % |

Термообработка |

|||||||||

|

C |

М n |

Mo |

Cr |

Ni |

Cu |

P |

S |

Si |

Cr + Ni + Cu |

||

|

Н-40 |

0,27 |

0,7 |

— |

— |

— |

— |

0,04 |

0,06 |

— |

— |

— |

|

J -55 |

0,37 |

0,8 |

— |

— |

— |

0,04 |

0,06 |

— |

— |

— |

|

|

С-75-1 |

0,50 |

1,90 |

0,15 |

— |

— |

— |

0,04 |

0,06 |

0,45 |

До |

Нормализация и отпуск |

|

C -75-2 |

0,43 |

1,50 |

— |

— |

— |

— |

0,04 |

0,06 |

0,45 |

— |

Закалка и отпуск |

|

C -75-3 |

0,38 |

0,75 |

0,15 |

0,8 |

— |

0,04 |

0,04 |

— |

— |

Нормализация и отпуск |

|

|

L -80 |

0,43 |

1,90 |

— |

— |

0,25 |

0,35 |

0,04 |

0,06 |

0,45 |

— |

Закалка и отпуск |

|

N -80 |

0,37 |

1,4 |

0,15 |

— |

— |

— |

— |

— |

— |

— |

Нормализация |

|

С-95 |

0,45 |

1,90 |

— |

— |

— |

— |

0,04 |

0,06 |

0,45 |

— |

Закалка и отпуск |

|

Р-105 |

0,37 |

0,6 |

0,25 |

0,80 |

1,80 |

— |

— |

— |

— |

— |

Нормализация и отпуск |

2. МАРКИРОВКА

Отечественные

трубы

2.1. На каждой трубе, изготовляемой по ГОСТ

633-80, на расстоянии 0,4 — 0,6 м от ее конца, снабженного муфтой (или

раструбного конца труб НКБ), должна быть четко нанесена ударным способом или

накаткой маркировка следующего содержания:

— условный диаметр трубы, мм;

— номер трубы;

— группа прочности;

— толщина стенки, мм (для труб с условным диаметром 73 и 89

мм);

— наименование или товарный знак предприятия-изготовителя;

— месяц и год выпуска.

Место нанесения маркировки должно быть обведено или подчеркнуто

устойчивой светлой краской. Высота знаков маркировки должна быть 5 — 8 мм. При

механическом способе нанесения маркировки труб допускается расположение ее в

один ряд. Допускается на каждой трубе маркировать номер плавки.

Рядом с маркировкой ударным способом или накаткой на каждой

трубе вдоль образующей трубы и муфты устойчивой светлой краской должна быть

нанесена маркировка следующего содержания:

— условный диаметр трубы, мм;

— группа прочности (для гладких труб с термоупрочненными

концами дополнительно маркируется «ТУК»);

— толщина стенки, мм (для труб с условным диаметром 73 и 89

мм);

— длина трубы, см;

— масса трубы, кг;

— тип трубы (кроме гладких труб);

— наименование или товарный знак предприятия-изготовителя.

Высота знаков маркировки должна быть 20 — 50 мм.

Для труб с условным диаметром 27 — 48 мм вместо маркировки

краской каждой трубы ударным способом или накаткой наносится маркировка на

металлическую бирку, надежно прикрепляемую к каждому пакету. При этом

маркируется общая длина и масса труб, находящихся в пакете.

2.2. На каждой муфте выбивают: тип трубы (кроме муфт к

гладким трубам), условный диаметр, товарный знак предприятия-изготовителя.

Образцы маркировки отечественных труб приведены в справочном прил. 32.

Зарубежные трубы

2.3. В соответствии c

требованиями стандартов АНИ на каждую насосно-компрессорную трубу и муфту

изготовитель должен наносить клеймами или краской знаки маркировки.

2.4. Каждую муфту обязательно

маркируют клеймами или краской по трафарету. Содержание маркировки и порядок

расположения ее элементов следующие:

а) название или товарный знак изготовителя;

б) монограмма АНИ;

в) сокращенное обозначение марки стали:

Марка

стали Обозначение

Н-40 Н

J-55 J

N-80 N

Р-105 Р

С-75

(модификация 1) C75-1

С-75

(модификация 2) С75-2

C -75 (модификация 3) С75-3

L -80 L

N-80

(закаленная и отпущенная) N , Q

Дополнительным знаком маркировки может служить также

сплошная или кольцевая окраска муфты. Цвета окраски соответствуют марке стали,

из которой изготовлена муфта (табл. 14).

Опознавательная окраска обязательна для муфт с уменьшенным

наружным диаметром, на которые, кроме того, наносится черный поясок по центру

муфты.

2.5. На каждую трубу на расстоянии около 305 мм от муфтовой

части или навинченной муфты наносят маркировку клеймами и краской.

Исключение составляют трубы с условными диаметрами 1,050 и

1,315 дюйма (26,7 и 33,4 мм). На этих трубах маркировка клеймением,

предусмотренная п. 2.6, не

производится, а из данных маркировки, регламентируемых п. 2.7, наносится только условное обозначение трубы по

способу изготовления.

Все элементы маркировки, предусмотренные этими пунктами,

выбиваются на табличке, прикрепляемой к пакету труб.

2.6.

Содержание маркировки клеймением и порядок расположения ее элементов следующие:

а) название или товарный знак изготовителя;

б) монограмма АНИ;

в) масса единицы длины труб (1 фута в фунтах или 1 м в кг);

г) сокращенное обозначение марки стали, из которой

изготовлена труба (см. п. 2.4);

д) условное обозначение трубы по способу изготовления;

бесшовные трубы обозначаются буквой S, электросварные — буквой Е.

2.7. Маркировка, выполняемая краской

по трафарету, должна содержать следующие элементы, наносимые в указанном

порядке:

а) условный диаметр трубы (в дюймах или миллиметрах);

б) масса единицы длины трубы (1 фута в фунтах или 1 м в

кг);

в) сокращенное обозначение марки стали (см. п. 2.4);

г) условное обозначение трубы по способу изготовления (см.

п. 2.6 д);

д) слово TESTED и значение

давления гидроиспытания (в psi или кгс/см2)

— в том случае, когда оно превышает стандартное.

Таблица

14

Цвета опознавательной маркировки в зависимости от марки

стали

|

Марка стали |

Цвет |

|

Н-40 |

Черный |

|

J -55 |

Светло-зеленый |

|

N-80 |

Красный |

|

P -105 |

Белый |

|

С-75 |

Голубой |

|

L -80 |

Красный |

2.8. Длина трубы в футах и десятых долях фута или в мм и

масса трубы наносятся краской на расстоянии до 610 мм от муфты или муфтовой

части трубы.

2.9. На теле трубы на

расстоянии до 610 мм от муфты или муфтовой части краской может быть нанесена

опознавательная маркировка в виде кольца, указывающая марку стали (см. табл. 14).

2.10. Зарубежные трубы, поставляемые по технической

документации фирм, маркируют по указанию организаций-потребителей

(внешнеторговых организаций).

2.11. Образцы маркировки зарубежных труб приведены в

справочном прил. 32.

3. УСЛОВИЯ ПОСТАВКИ И

ПРИЕМКИ

3.1. Насосно-компрессорные трубы предъявляются к приемке

партиями. Если партия отгруженных труб меньше грузоподъемности вагона, то

допускается погрузка разных партий труб при условии их разделения.

Партия должна состоять из труб одного условного диаметра,

одной толщины стенки и группы прочности, одного типа и сопровождаться единым

документом, удостоверяющим соответствие их качества требованиям стандарта и

содержащим:

— наименование предприятия-изготовителя;

— условный диаметр труб и толщину стенки, мм; длину труб,

м;

— массу труб, кг;

— тип труб;

— группу прочности, номер плавки, массовую долю серы и

фосфора для всех входящих в партию плавок;

— номера труб (от — до) каждой плавки;

— результаты испытаний;

— обозначение стандарта.

3.2. Приемка новых труб от заводов-изготовителей, входной

контроль и приемка труб, бывших в эксплуатации, должны осуществляться в

соответствии с «Инструкцией о порядке приемки продукции

производственно-технического назначения и товаров народного потребления по

количеству» [ 9], «Инструкцией о

порядке приемки продукции производственно-технического назначения и товаров

народного потребления по качеству» [ 10],

«Методическими рекомендациями по организации приемки продукции производственно-технического

назначения по качеству» [ 11].

3.3. Проверке соосности резьб должно быть подвергнуто не

менее 1 % муфт от каждой партии. Проверка внутреннего диаметра и общей

изогнутости труб НКБ должна проводиться до высадки концов. Проверке качества

сопряжения торцов трубы НКМ и упрочненного уступа муфты подвергают каждое

соединение партии.

Проверка резьбы труб

и муфт заключается в определении отклонений по конусности и натягу.

Предусматривается овальность не более 0,10 мм для труб условным диаметром до 60

мм, не более 0,13 мм для труб условным диаметром 73 — 89 мм, не более 0,15 мм

для труб больших диаметров.

Резьбовые концы НКТ должны быть защищены предохранительными

кольцами и ниппелями. При навинчивании предохранительных колец и ниппелей

резьба смазывается антикоррозионной смазкой.

4. УСЛОВИЯ ПРИМЕНЕНИЯ

4.1. С целью

предотвращения отложений парафина и солей в трубах, а также защиты от коррозии

внутреннюю поверхность НКТ покрывают эмалями, эпоксидными смолами, лаками, а

также производят остеклование труб. Испытание труб на изгиб показало, что

лаковые покрытия при этом не разрушаются, в эпоксидных смолах образуются

трещины, а эмаль и стекло разрушаются до полного откалывания. По

износостойкости силикатные покрытия (эмали и стекла) превосходят полимерные

(смолы и лаки). Термостойкость полимерных покрытий составляет 100 — 150 °С,

силикатных 200 — 600 °С. В связи с этим конкретные меры, позволяющие

предотвратить коррозионные поражения труб, могут быть выработаны только путем

опробования на каждом месторождении различных методов борьбы с коррозией и

выбора наиболее оптимальных.

4.2. При эксплуатации нефтяных и газовых скважин, продукция

которых содержит сероводород или другие коррозионно-активные вещества, трубы подвергаются

сульфидному коррозионному растрескиванию под напряжением. Для исключения

указанного вида разрушения необходимо производить выбор марок труб и расчет

лифтовых колонн с учетом опасности его проявления.

В скважинах, продукция которых содержит сероводород, даже

при незначительных его концентрациях применение отечественных труб групп

прочности Е, Л и М и зарубежных из сталей марок N -80,

Р-105, Q -125, V -150 не

рекомендуется из-за опасности сульфидного растрескивания. В этих условиях

целесообразно применение отечественных стальных труб группы прочности Д и

зарубежных труб из стали марок С-75, L -80, С-95.

4.3. При наличии в пластовой продукции коррозионно-активных

компонентов рекомендуется применять трубы с покрытиями или использовать для их

защиты ингибиторы коррозии.

5. ПОДГОТОВКА К СПУСКУ В

СКВАЖИНУ

5.1. Подготовка новых и бывших в эксплуатации труб должна

производиться на трубных базах в соответствии с РД 39-1-592-81 [ 12] и РД 39-2-197-79 [ 13].

5.2. Перед спуском

труб в скважину следует проводить контроль качества труб, который включает в

себя проверку резьб ниппеля и муфты, а также целостности тела трубы. При

визуальном контроле обнаруживают внешние дефекты, при необходимости производят

инструментальный (например, с помощью калибров) или дефектоскопический

контроль.

С целью проверки на герметичность каждую трубу с

навинченной на нее муфтой подвергают испытанию внутренним гидравлическим

давлением (справочное прил. 5).

Продолжительность испытания должна быть не менее 10 с.

Трубы, при гидроиспытании которых обнаружена утечка

испытательной жидкости в резьбовом соединении, подвергают восстановлению, а в

теле — отбраковывают.

3.3. Перед спуском в скважину трубы комплектуют по типам и

размерам. При необходимости их соединяют между собой переводниками. Поднимаемые

с мостков трубы должны иметь навинченные на ниппельных концах предохранительные

кольца.

5.4. Подняв трубу, следует отвинтить предохранительное

кольцо, тщательно очистить резьбу ниппеля, а также резьбу муфты (раструба)

ранее спущенной трубы волосяной щеткой и смазать резьбовой смазкой.

5.5. Перед спуском в скважину длина каждой трубы должна

быть измерена с помощью стальной рулетки. Точность измерений обусловлена планом

работ.

Длина трубы определяется расстоянием между свободным торцом

муфты (муфтовой части) и предполагаемым положением торца муфты, навинченной на

противоположный конец трубы. Для труб по ГОСТ

633-80 и стандартам АНИ, труб с соединениями VAM

(фирма «Валлурек»), TDS (фирма «Маннесман»), IJ -4 S и ТС-4 S

(фирма «Атлас Брэдфорд») это положение соответствует концу сбега наружной

резьбы (рис. 18).

Для труб типа НКБ, с соединениями А-95, CS , PH -6 (фирма «Хайдрил»), DSS — HT , IJ -3 SS (фирма «Атлас Брэдфорд») это положение соответствует месту

нахождения уплотнительного торца наружной резьбовой части по большему диаметру

(рис. 19.

5.6. При суммировании результатов измерений длины отдельных

труб получаем теоретическую длину колонны. Для определения ее истинного

значения необходимо ввести поправки, связанные с удлинением колонны под

действием растягивающих сил.

5.7. Для обеспечения герметичности соединений в скважинах с

высоким давлением, особенно в газовых и газоконденсатных, необходимо:

— при свинчивании труб с муфтами их резьбы покрывать

смазкой (можно применять ленту ФУМ), обеспечивающей герметичность соединения и

предохраняющей резьбу от задиров и коррозии;

— при подъеме НКТ с мостков предохранять от ударов концы

трубы о фланец колонны или о другие металлические предметы.

Рис. 18. Схема измерения длины трубы:

1 — коней сбега наружной резьбы; 2 —

измеряемая длина; 3 — муфта или муфтовая часть; 4 — труба

Рис. 19. Схема измерения длины трубы

1 — уплотнительный торец по большому

диаметру наружной резьбовой части; 2 — труба; 3 — измеряемая длина; 4 — муфта

или муфтовая часть

6. ОБОРУДОВАНИЕ,

ПРИМЕНЯЕМОЕ ПРИ СПУСКО-ПОДЪЕМНЫХ ОПЕРАЦИЯХ

6.1. Для захвата колонны труб и удержания их на весу при

спуско-подъемных операциях, осуществляемых без применения механизмов для

свинчивания и развинчивания труб, необходимо использовать трубные элеваторы

типа ЭХЛ, ЭТАР, ЭТАД и др. (диаметры захватываемых труб от 48 до 114 мм,

грузоподъемность от 10 до 125 т).

6.2. При механизированном свинчивании и развинчивании труб,

а также при работе с клиновым захватом-спайдером рекомендуется использовать

элеваторы типа ЭГ (диаметры от 33 до 114 мм, грузоподъемность от 16 до 80 т),

ЭТА (диаметры от 48 до 89 мм, грузоподъемность от 32 до 80 т).

6.3. Для спуска и подъема безмуфтовых труб и труб с муфтами

уменьшенного диаметра рекомендуется применять клиновые элеваторы типа ЭНКБ-80,

разработанные АзИНМАШем.

6.4. Элеваторы должны быть исправными, иметь штропы

одинаковой длины.

6.5. Для захвата и удержания на весу колонны безмуфтовых

насосно-компрессорных труб в процессе их спуска и подъема при ремонте скважин

применяют спайдеры-элеваторы ЭС33-52 ´ 28 (диаметры от 33 до 52 мм, грузоподъемность 28 т).

6.6. Для автоматизации операций по захвату, удержанию на

весу, освобождению и центрированию колонны НКТ в процессе спуско-подъемных

операций при ремонте скважин используют спайдер АСГ-80 (диаметры от 60 до 89

мм, грузоподъемность 80 т). Насечки клиньев спайдеров и клиновых элеваторов во

время работы необходимо регулярно очищать.

6.7. Для ручного и механизированного свинчивания и

развинчивания насосно-компрессорных труб и муфт к ним предназначены

соответственно:

— ключ КТНМ (диаметры от 20 до 132 мм);

— ключи КТГУ (диаметры от 33 до 89 мм) и КТД (диаметры от

33 до 114 мм);

— ключ КСМ (диаметры от 48 до 89 мм).

6.8. Для механизации операций по свинчиванию и

развинчиванию, захвату, удержанию на весу и центрированию колонны НКТ при

текущем ремонте скважин предназначены ключ механический КМУ (диаметры от 48 до

73 мм) и автомат АПР-2ВБ (диаметры от 48 до 114 мм).

6.9. Размер ключа должен соответствовать размеру трубы.

Ключи необходимо правильно устанавливать на трубу, сухари должны быть хорошо

подогнаны.

7. СПУСК В СКВАЖИНУ

7.1. При монтаже подъемного сооружения, вышки, мачты

необходимо обеспечить строгое центрирование талевой системы по оси скважины.

7.2. Перед спуском в скважину трубы должны быть уложены на

мостках муфтами к устью скважины (резьба трубы и муфты защищается с помощью

предохранительных деталей) или установлены муфтами вверх на деревянных

подкладках.

7.3. При спуске необходимо тщательно осматривать тело и

резьбовые части каждой трубы во избежание попадания в колонну аварийно-опасных

труб.

7.4. Все трубы при спуске в скважину проверяются

шаблоном-оправкой. Длина оправок 1250 мм, диаметры их приведены в табл. 15, 16.

7.5. После того, как

труба поднята над устьем скважины, необходимо удалить с резьб предохранительные

детали, тщательно очистить и смазать резьбы муфты и трубы.

7.6. Трубу следует направлять в муфту вертикально. Посадку

трубы в муфту необходимо производить осторожно, чтобы не повредить резьбу.

7.7. При сильном ветре, вызывающем раскачивание талевой

системы, а вместе с ней и трубы, поднятой над устьем скважины, необходимо

использовать центрирующие приспособления, а при их отсутствии операции

свинчивания и развинчивания резьб труб и муфт производить без применения

механизмов.

Таблица

15

Размеры оправок для НКТ ( ГОСТ

633-80)

|

Условный диаметр трубы, мм |

Толщина |

Наружный |

|

33 |

3,5 |

24,0 |

|

42 |

3,5 |

32,8 |

|

48 |

4,0 |

37,9 |

|

60 |

5,0 |

47,9 |

|

73 |

5,5 |

59,6 |

|

7,0 |

56,6 |

|

|

89 |

6,5 |

72,7 |

|

8,0 |

69,7 |

|

|

102 |

6,5 |

85,4 |

|

114 |

7,0 |

97,1 |

7.8. Свинчивание рекомендуется производить с приложением

крутящих моментов, значения которых приведены в табл. 17 и справочном прил. 11.

7.9. Если ниппель свободно, с моментом, меньшим

минимального, ввинчивается в муфту до последнего витка резьбы или если после

свинчивания с максимальным моментом остается более двух свободных, не вошедших

в муфту витков, следует забраковать обе трубы: спущенную в скважину и следующую

за ней.

7.10. При спуске необходимо предохранять резьбовые

соединения насосно-компрессорных труб от ударов.

7.11. Во избежание повреждения тела трубы в месте захвата

клиньями спайдера рекомендуется применять стопорные ключи, особенно в тех

случаях, когда в скважину опущено менее 10 труб.

Таблица

16

Размеры оправок (стандарт АНИ) для НКТ

|

Условный (дюймов) и наружный (мм) диаметры труб |

Толщина |

Наружный |

|

1,050 |

2,87 |

18,5 |

|

1,315 |

3,38 |

24,3 |

|

1,660 |

3,56 |

32,7 |

|

1,900 |

3,68 |

38,5 |

|

2 |

4,83 |

48,3 |

|

6,45 |

45,0 |

|

|

2 |

5,51 |

59,6 |

|

7,82 |

55,0 |

|

|

3 |

6,45 |

72,8 |

|

9,52 |

66,7 |

|

|

4 |

6,65 |

85,1 |

|

4 |

6,88 |

97,4 |

7.12. Спуск колонны НКТ на забой необходимо выполнять

плавно, на минимальной скорости.

Таблица

17

Рекомендуемые моменты свинчивания насосно-компрессорных

труб по ГОСТ

633-80 (группа прочности Д)

|

Условный диаметр, мм |

Момент |

|

|

минимальный |

максимальный |

|

|

Трубы |

||

|

48 |

500 |

750 |

|

60 |

800 |

1100 |

|

73 |

1000 |

1500 |

|

89 |

1300 |

2200 |

|

102 |

1600 |

2500 |

|

114 |

2000 |

3200 |

|

Трубы |

||

|

73 |

— |

2700 |

8. СМАЗКА РЕЗЬБОВЫХ

СОЕДИНЕНИЙ

8.1. В соответствии с требованиями, предъявляемыми к

резьбовым соединениям, при свинчивании обязательно применять резьбовые смазки.

Тип смазки выбирается в зависимости от условий эксплуатации.

Смазку Р-402 (ТУ

38-101-708-78) целесообразно использовать для труб, работающих в скважинах с

температурой на забое до 200 °С, а также при наружной температуре до -50 °С. В

остальных случаях более целесообразно использовать для резьбовых соединений

смазку Р-2.

Резьбовая смазка Р-2 (ТУ 38-101-332-76) предназначена для

труб, работающих в скважинах с температурой до 100 °С, свободно наносится при

температуре окружающего воздуха до -5 °C.

Составы

смазок, %

Р-402 Р-2

Жировая

основа 31 37

Графитовый

порошок 21 18

Свинцовый

порошок 29 29

Цинковая

пыль 14 12

Медная

пудра 5 4

8.2. В качестве резьбовых смазок могут быть использованы

графитная смазка УСсА или смазки, которые изготовляются путем смешивания

компонентов в промысловых условиях. Составы этих смазок следующие, %:

Состав

1 Состав

2

Графитовый

порошок 15 Графитовый порошок 10

Технический

жир 75 Солидол 70 — 80

Машинное

масло 10 Соляровое масло 10 — 20