ДОПОЛНЕНИЕ

К «ИНСТРУКЦИИ ПО РАСЧЕТУ ОБСАДНЫХ КОЛОНН ДЛЯ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН», М., 1997 г.

Настоящее Дополнение к «Инструкции по расчету обсадных колонн для нефтяных и газовых скважин»*, М, 1997 г. разработано Ассоциацией буровых подрядчиков.

________________

* Документ не приводится. За дополнительной информацией обратитесь по ссылке, здесь и далее по тексту. — Примечание изготовителя базы данных.

Составители: Колесников В.Г., Кузнецов В.Ф., Чеблаков Е.А., Шинкевич Г.Г., Якубовский Н.В.

Согласовано с Госгортехнадзором России письмом от 06.09.2000 г. N 10-03/667.

Настоящее Дополнение распространяется на отечественные обсадные стальные электросварные трубы диаметрами 140, 146, 168, 219, 245 мм с трапецеидальной резьбой «Батресс» и ОТТМ, включая резьбовые соединения с узлом уплотнения из полимерных материалов (фторопластовое кольцо).

Электросварные обсадные трубы по точности изготовления, материалу труб и муфт соответствуют ТУ 39-0147016.40-93* «Трубы обсадные электросварные и муфты к ним» и выпускаются Выксунским металлургическим заводом. При этом конструкция и размеры резьбовых соединений «Батресс» соответствуют стандарту АНИ 5СТ и 5В, а резьбовых соединений ОТТМ — ГОСТ 632-80. По геометрическим параметрам тела трубы (толщина стенки и овальность) трубы выпускаются с повышенной и нормальной точностью изготовления.

________________

* ТУ, упомянутые здесь и далее по тексту, не приводятся. За дополнительной информацией обратитесь по ссылке. — Примечание изготовителя базы данных.

Трубы с повышенной точностью изготовления имеют улучшенные эксплуатационные характеристики. Для электросварных труб с нормальной точностью изготовления, выпускаемых ВМЗ по вышеуказанным ТУ, эксплуатационные характеристики соответствуют бесшовным трубам, изготовленным по ГОСТ 632-80.

В Дополнении приводятся сведения, относящиеся к определению прочностных характеристик и коэффициентов запаса прочности электросварных обсадных труб с резьбой «Батресс» и ОТТМ повышенной точности изготовления.

Остальные положения «Инструкции по расчету обсадных колонн для нефтяных и газовых скважин» М., 1997, не отмеченные в Дополнении, остаются без изменений.

Нижеприведенное Дополнение является неотъемлемой частью «Инструкции по расчету обсадных колонн для нефтяных и газовых скважин», М., 1997 г. и должно использоваться совместно с ней.

Пункт 2.22 и 3.18.

Дополнить: «Теоретический вес обсадной колонны из электросварных труб производства ВМЗ по ТУ 39-0147016.40-93 приведен в Дополнении к приложению 12» (см. стр.12 настоящего документа).

Пункт 2.23.

Дополнить: «Расчет сопротивляемости обсадных труб избыточным наружным давлениям (критическое давление) производится по формуле Саркисова (ф.2.37) при следующих параметрах:

.

.

В Дополнении к приложению 2 (см. стр.7 настоящего документа) приведены значения критических давлений, рассчитанные с учетом вышеприведенных значений».

Пункт 2.24.

Дополнить примечанием «В Дополнении к приложению 3 (см. стр.8 настоящего документа) приведены величины  для обсадных электросварных труб производства ВМЗ по ТУ 39-0147016.40-93″.

для обсадных электросварных труб производства ВМЗ по ТУ 39-0147016.40-93″.

Пункт 2.26.

Дополнить: «Избыточное внутреннее давление, при котором напряжение в трубах достигает предела текучести, определяют по формуле 2.40, где коэффициент 0,875, учитывающий отклонение толщины стенки от номинального значения (для труб по ГОСТ 632-80) заменяется на величину 0,950 (для труб по ТУ 39-0147016.40-93).

Значения  , определенные по формуле (2.40), приведены в Дополнении к приложению 4 (см. стр.9 настоящего документа).

, определенные по формуле (2.40), приведены в Дополнении к приложению 4 (см. стр.9 настоящего документа).

Коэффициент запаса прочности на внутреннее давление принимается как для труб исполнения А — 1,15″.

Пункт 2.28.

Дополнить: «Расчет на растяжение электросварных обсадных труб с резьбой «Батресс» и ОТТМ производится аналогично как для труб с резьбой трапецеидального профиля.

Значения допустимых растягивающих нагрузок для труб с резьбой «Батресс» и ОТТМ приведены в Дополнении к приложению 6 (см. стр.10-11 настоящего документа).

Коэффициенты запаса прочности применяются как для труб исполнения А по ГОСТ 632-80 ( 1,75 — для резьбы; и

1,75 — для резьбы; и  1,25 — по телу трубы)».

1,25 — по телу трубы)».

Пункт 8.10.

Дополнить примечанием «Приведенные ограничения по применению резьбовых соединений с учетом допускаемой интенсивности искривления ствола скважины также относятся к отечественным электросварным трубам с резьбами «Батресс» производства ВМЗ по ТУ 39-0147016.40-93.

Таблица 15.1.

Дополнить примечанием 4 «Отечественные обсадные электросварные трубы с резьбой «Батресс» производства ВМЗ имеют размеры, равные размерам импортных труб, выпускаемых по стандарту АНИ, а размеры труб с резьбой ОТТМ равны соответствующим размерам труб для исполнения А по ГОСТ 632-80″.

Таблица 15.3.

Дополнить примечанием 3 «Отечественные обсадные электросварные трубы с резьбами «Батресс» производства ВМЗ и ОТТМ по условиям применения соответствуют резьбам ОТТМ по ГОСТ 632-80″.

Пункт 15.5.

Дополнить примечанием «Обсадные электросварные трубы производства ВМЗ по ТУ 39-0147016.40-93 обладают повышенным сопротивлением и рекомендуются к установке в интервалах расчета на наружное избыточное давление.

Таблица 15.5 и 15.5 бис.

Дополнить примечанием «Отечественные обсадные электросварные трубы с резьбами «Батресс» производства ВМЗ соответствуют резьбе «Батресс» по АНИ, а резьбы ОТТМ соответствуют ГОСТ 632-80, в том числе с фторопластовым (тефлоновым) кольцом».

Приложение 2.

Дополнить таблицей «Критические давления для электросварных обсадных труб производства ВМЗ по ТУ 39-0147016.40-93».

Приложение 3.

Дополнить таблицей «Растягивающие нагрузки, при которых напряжения в теле обсадных электросварных труб производства ВМЗ по ТУ 39-0147016.40-93, достигают предела текучести».

Приложение 4.

Дополнить таблицей «Внутренние давления, при которых напряжения в теле обсадных электросварных труб производства ВМЗ по ТУ 39-0147016.40-93, достигают предела текучести».

Приложение 6.

Дополнить таблицами: «Разрушающие нагрузки для обсадных труб с резьбовым соединением «Батресс» производства ВМЗ по ТУ 39-0147016.40-93 с нормальным диаметром муфт» и «Допустимые растягивающие нагрузки для обсадных труб ОТТМ производства ВМЗ по ТУ 39-0147016.40-93 с нормальным диаметром муфт (с учетом коэффициента запаса прочности 1,25 от разрушающей нагрузки или 0,8 от предела текучести тела трубы)».

Приложение 12.

Дополнить таблицей «Теоретический вес 1 метра колонны, составленной из обсадных труб производства ВМЗ по ТУ 39-0147016.40-93».

Раздел 16.

Дополнить вариантом примера расчета для электросварных обсадных труб производства ВМЗ по ТУ 39-0147016.40-93.

Дополнение к приложению 2

«Инструкции по расчету обсадных колонн

для нефтяных и газовых скважин»

Критические давления для обсадных электросварных труб производства ВМЗ по ТУ 39.0147016.40-93, МПа

|

Условный диаметр трубы, мм |

Толщина стенки, мм |

Группа прочности |

|||

|

С |

Дс |

||||

|

Категория |

Категория |

||||

|

1 |

2 |

1 |

2 |

||

|

140 |

7,0 |

28,9 |

25,0 |

30,9 |

28,9 |

|

7,7 |

33,8 |

28,9 |

36,5 |

33,8 |

|

|

146 |

6,5 |

23,1 |

20,4 |

24,4 |

23,1 |

|

7,0 |

26,6 |

23,2 |

29,4 |

26,6 |

|

|

7,7 |

31,5 |

27,0 |

33,9 |

31,5 |

|

|

8,5 |

36,7 |

31,1 |

39,8 |

36,7 |

|

|

9,5 |

42,9 |

36,1 |

46,8 |

42,9 |

|

|

10,7 |

50,1 |

41,9 |

54,9 |

50,1 |

|

|

168 |

7,3 |

21,9 |

19,5 |

23,1 |

21,9 |

|

8,0 |

26,3 |

22,9 |

28,0 |

26,3 |

|

|

8,9 |

31,6 |

27,1 |

34,1 |

31,6 |

|

|

10,6 |

41,1 |

34,6 |

44,8 |

41,1 |

|

|

219 |

7,7 |

13,5 |

12,6 |

14,0 |

13,5 |

|

8,9 |

19,1 |

17,2 |

19,9 |

19,1 |

|

|

10,2 |

25,2 |

22,1 |

26,8 |

25,2 |

|

|

245 |

7,9 |

10,9 |

10,3 |

11,2 |

10,9 |

|

8,9 |

14,8 |

13,6 |

15,3 |

14,8 |

|

|

10,0 |

19,3 |

17,4 |

20,3 |

19,3 |

Дополнение к приложению 3

«Инструкции по расчету обсадных колонн

для нефтяных и газовых скважин»

Растягивающие нагрузки, при которых напряжения в теле электросварных труб производства ВМЗ по ТУ 39.0147016.40-93, достигают предела текучести, кН

|

Условный диаметр трубы, мм |

Толщина стенки, мм |

Группа прочности |

|||

|

С |

Дс |

||||

|

Категория |

Категория |

||||

|

1 |

2 |

1 |

2 |

||

|

140 |

7,0 |

1098 |

908 |

1211 |

1098 |

|

7,7 |

1216 |

1005 |

1342 |

1213 |

|

|

146 |

6,5 |

1078 |

891 |

1189 |

1078 |

|

7,0 |

1156 |

956 |

1275 |

1156 |

|

|

7,7 |

1274 |

1053 |

1406 |

1274 |

|

|

8,5 |

1392 |

1151 |

1536 |

1392 |

|

|

9,5 |

1548 |

1279 |

1708 |

1548 |

|

|

10,7 |

1726 |

1427 |

1904 |

1726 |

|

|

168 |

7,3 |

1392 |

1151 |

1536 |

1392 |

|

8,0 |

1510 |

1249 |

1666 |

1510 |

|

|

8,9 |

1686 |

1394 |

1860 |

1686 |

|

|

10,6 |

1980 |

1637 |

2185 |

1980 |

|

|

219 |

7,7 |

1940 |

1604 |

2141 |

1940 |

|

8,9 |

2234 |

1847 |

2465 |

2234 |

|

|

10,2 |

2530 |

2092 |

2791 |

2530 |

|

|

245 |

7,9 |

2216 |

1832 |

2445 |

2216 |

|

8,9 |

2490 |

2059 |

2747 |

2490 |

|

|

10,0 |

2784 |

2302 |

3072 |

2784 |

Дополнение к приложению 4

«Инструкции по расчету обсадных колонн

для нефтяных и газовых скважин»

Внутренние давления, при которых напряжения в теле обсадных электросварных труб производства ВМЗ по ТУ 39.0147016.40-93, достигают предела текучести, МПа

|

Условный диаметр трубы, мм |

Толщина стенки, мм |

Группа прочности |

|||

|

С |

Дс |

||||

|

Категория |

Категория |

||||

|

1 |

2 |

1 |

2 |

||

|

140 |

7,0 |

36,1 |

29,9 |

39,8 |

36,1 |

|

7,7 |

39,7 |

32,9 |

43,8 |

39,7 |

|

|

146 |

6,5 |

32,0 |

26,5 |

35,3 |

32,0 |

|

7,0 |

34,5 |

28,6 |

38,1 |

34,5 |

|

|

7,7 |

38,0 |

31,4 |

41,9 |

38,0 |

|

|

8,5 |

41,9 |

34,7 |

46,2 |

41,9 |

|

|

9,5 |

46,8 |

38,8 |

51,6 |

46,8 |

|

|

10,7* |

51,3 |

42,5 |

56,6 |

51,3 |

|

|

168 |

7,3 |

31,2 |

25,9 |

34,4 |

31,2 |

|

8,0 |

34,2 |

28,4 |

37,8 |

34,2 |

|

|

8,9 |

38,1 |

31,5 |

42,0 |

38,1 |

|

|

10,6* |

44,9 |

37,2 |

49,5 |

44,9 |

|

|

219 |

7,7 |

25,3 |

21,0 |

27,9 |

25,3 |

|

8,9 |

29,3 |

24,2 |

32,3 |

29,3 |

|

|

10,2 |

33,5 |

27,8 |

37,0 |

33,5 |

|

|

245 |

7,9 |

23,3 |

19,3 |

25,7 |

23,3 |

|

8,9 |

26,2 |

21,7 |

28,9 |

26,2 |

|

|

10,0 |

29,5 |

24,4 |

32,5 |

29,5 |

|

|

* Для этих труб внутреннее давление ограничено прочностью муфты. Примечание. Расчет внутренних давлений произведен для труб повышенной точности изготовления со средневзвешенным статистическим минусовым допуском на толщину стенки равным -5%. |

Дополнение к приложению 6

«Инструкции по расчету обсадных колонн

для нефтяных и газовых скважин»

Разрушающие нагрузки для обсадных труб с резьбовым соединением «Батресс» производства ВМЗ по ТУ 39.0147016.40-93 с нормальным диаметром муфт, кН

|

Условный диаметр трубы, мм |

Толщина стенки, мм |

Группа прочности |

|||

|

С |

Дс |

||||

|

Категория |

Категория |

||||

|

1 |

2 |

1 |

2 |

||

|

140 |

7,0 |

1106 |

916 |

1220 |

1106 |

|

7,7 |

1210 |

1003 |

1335 |

1210 |

|

|

146 |

6,5 |

1080 |

895 |

1192 |

1080 |

|

7,0 |

1159 |

961 |

1279 |

1159 |

|

|

7,7 |

1269 |

1051 |

1399 |

1269 |

|

|

8,5 |

1393 |

1154 |

1536 |

1393 |

|

|

9,5 |

1545 |

1280 |

1704 |

1545 |

|

|

10,7 |

1725 |

1429 |

1903 |

1725 |

|

|

168 |

7,3 |

1399 |

1159 |

1543 |

1399 |

|

8,0 |

1527 |

1265 |

1684 |

1527 |

|

|

8,9 |

1689 |

1399 |

1863 |

1689 |

|

|

10,6 |

1990 |

1649 |

2195 |

1990 |

|

|

219 |

7,7 |

1938 |

1606 |

2138 |

1938 |

|

8,9 |

2227 |

1845 |

2457 |

2227 |

|

|

10,2 |

2537 |

2102 |

2798 |

2537 |

|

|

245 |

7,9 |

2226 |

1844 |

2455 |

2226 |

|

8,9 |

2497 |

2068 |

2754 |

2497 |

|

|

10,0 |

2792 |

2313 |

3079 |

2792 |

|

|

Примечания.

|

Дополнение к приложению 6

«Инструкции по расчету обсадных колонн

для нефтяных и газовых скважин»

Допустимые растягивающие нагрузки для обсадных труб ОТТМ производства ВМЗ по ТУ 39.0147016.40-93 с нормальным диаметром муфт (с учетом коэффициента запаса прочности 1,25 от разрушающей нагрузки или 0,8 от предела текучести тела трубы), кН

|

Условный диаметр трубы, мм |

Толщина стенки, мм |

Группа прочности |

|||

|

С |

Дс |

||||

|

Категория |

Категория |

||||

|

1 |

2 |

1 |

2 |

||

|

140 |

7,0 |

882 |

729 |

973 |

882 |

|

7,7 |

971 |

803 |

1071 |

971 |

|

|

146 |

6,5 |

863 |

714 |

952 |

863 |

|

7,0 |

931 |

770 |

1027 |

931 |

|

|

7,7 |

1020 |

843 |

1125 |

1020 |

|

|

8,5 |

1108 |

916 |

1223 |

1108 |

|

|

9,5 |

1226 |

1014 |

1353 |

1226 |

|

|

10,7 |

1373 |

1135 |

1515 |

1373 |

|

|

168 |

7,3 |

1118 |

924 |

1234 |

1118 |

|

8,0 |

1226 |

1013 |

1353 |

1226 |

|

|

8,9 |

1353 |

1119 |

1493 |

1353 |

|

|

10,6 |

1588 |

1313 |

1752 |

1588 |

|

|

219 |

7,7 |

1549 |

1281 |

1709 |

1549 |

|

8,9 |

1785 |

1476 |

1969 |

1785 |

|

|

10,2 |

2030 |

1679 |

2240 |

2030 |

|

|

245 |

7,9 |

1755 |

1451 |

1936 |

1755 |

|

8,9 |

2000 |

1654 |

2207 |

2000 |

|

|

10,0 |

2236 |

1849 |

2467 |

2236 |

Дополнение к приложению 12

«Инструкции по расчету обсадных колонн

для нефтяных и газовых скважин»

Теоретический вес 1 метра колонны, составленной из обсадных труб производства ВМЗ по ТУ 39.0147016.40-93, кН

|

Условный диаметр трубы, мм |

Толщина стенки, мм |

Тип соединения |

||

|

Батресс |

ОТТМ |

|||

|

Нормальная муфта |

Нормальная муфта |

Специальная муфта |

||

|

140 |

7,0 |

0,231 |

0,229 |

0,228 |

|

7,7 |

0,253 |

0,251 |

0,250 |

|

|

146 |

6,5 |

0,229 |

0,226 |

0,222 |

|

7,0 |

0,245 |

0,243 |

0,239 |

|

|

7,7 |

0,268 |

0,265 |

0,261 |

|

|

8,5 |

0,292 |

0,290 |

0,286 |

|

|

9,5 |

0,323 |

0,321 |

0,318 |

|

|

10,7 |

0,360 |

0,358 |

0,354 |

|

|

168 |

7,3 |

0,295 |

0,294 |

0,289 |

|

8,0 |

0,321 |

0,319 |

0,315 |

|

|

8,9 |

0,354 |

0,354 |

0,349 |

|

|

10,6 |

0,415 |

0,414 |

0,409 |

|

|

219 |

7,7 |

0,414 |

0,412 |

0,404 |

|

8,9 |

0,473 |

0,471 |

0,464 |

|

|

10,2 |

0,535 |

0,530 |

0,522 |

|

|

245 |

7,9 |

0,475 |

0,472 |

0,464 |

|

8,9 |

0,530 |

0,528 |

0,519 |

|

|

10,0 |

0,590 |

0,588 |

0,579 |

Дополнение к разделу 16

«Инструкции по расчету обсадных колонн

для нефтяных и газовых скважин»

Примеры расчета обсадных колонн

Эксплуатационные колонны

Эксплуатационная колонна для нефтяной скважины (фонтанирующая) диаметром 146 мм, составленная из обсадных труб с резьбой «Батресс» по ТУ 39-0147016.40-93 «Трубы обсадные электросварные и муфты к ним» повышенной точности изготовления.

Расчет производим при следующих исходных данных:

Глубина, м:  3000;

3000;  1000 (при испытании на герметичность);

1000 (при испытании на герметичность);  1500 (при освоении скважины);

1500 (при освоении скважины);  1750;

1750;  1800.

1800.

Удельный вес, Н/м :

:  1,85·10

1,85·10 ;

;  1,0·10

1,0·10 ;

;  1,0·10

1,0·10 (при освоении);

(при освоении);  0,85·10

0,85·10 (в период ввода в эксплуатацию);

(в период ввода в эксплуатацию);  0,95·10

0,95·10 (при окончании эксплуатации);

(при окончании эксплуатации);  1,4·10

1,4·10 .

.

На глубине 2500…2600 м находится проницаемый пласт. На глубине  2550 м давление

2550 м давление  35,5 МПа.

35,5 МПа.

Эксплуатационный объект расположен в интервале 2900…3000 м.

На глубине 3000 м пластовое давление  42 МПа, на глубине 2900 м — 40,6 МПа;

42 МПа, на глубине 2900 м — 40,6 МПа;  ,

,  .

.

Запас прочности в зоне эксплуатационного объекта  1,20.

1,20.

Расчет наружных, внутренних и избыточных давлений приведен в пп.16.1-16.12, а эпюры избыточных наружных и внутренних давлений на рис.12 и 13 Инструкции [1]*.

________________

* В бумажном оригинале раздел Библиография не приводится. — Примечание изготовителя базы данных.

Расчет эксплуатационной колонны

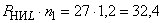

16.3. Вариант 2 с применением электросварных труб по ТУ 39-0147016.40-93

МПа;

МПа;  МПа.

МПа.

По Дополнению к приложению 2 находим, что этому давлению соответствуют трубы группы прочности «Дс» (категория 2) с толщиной стенки 7,7 мм, для которых  33,8 МПа.

33,8 МПа.

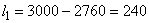

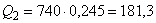

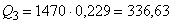

Длина 1-й секции  150 м (100 м плюс 50 м выше кровли эксплуатационного пласта). Вес ее

150 м (100 м плюс 50 м выше кровли эксплуатационного пласта). Вес ее  , где

, где  по Дополнению к приложению 12 равен 0,268 кН. Тогда

по Дополнению к приложению 12 равен 0,268 кН. Тогда  кН.

кН.

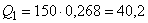

По эпюре (рис.12) определяем расчетное давление  на уровне верхнего конца 1-й секции на глубине

на уровне верхнего конца 1-й секции на глубине  2850 м;

2850 м;  27 МПа.

27 МПа.

Этому давлению при  1,0 соответствуют трубы группы прочности «Дс» (категория 2) с толщиной стенки 7,7 мм (те же трубы, что и для 1-й секции). По эпюре (рис.12) определим, что трубы для второй секции с толщиной стенки 7,0 мм (категория 2) и

1,0 соответствуют трубы группы прочности «Дс» (категория 2) с толщиной стенки 7,7 мм (те же трубы, что и для 1-й секции). По эпюре (рис.12) определим, что трубы для второй секции с толщиной стенки 7,0 мм (категория 2) и  26,6 МПа можно применять с глубины 2800 м. Тогда длина первой секции

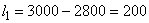

26,6 МПа можно применять с глубины 2800 м. Тогда длина первой секции  м, а вес

м, а вес  кН. Определим значение

кН. Определим значение  для труб 2-й секции по формуле (2.38) для условий двухосного нагружения

для труб 2-й секции по формуле (2.38) для условий двухосного нагружения

МПа,

МПа,

где  выбираем из Дополнения к приложению 3.

выбираем из Дополнения к приложению 3.

Этому давлению по эпюре (рис.12) соответствует глубина 2760 м, следовательно уточненная длина первой

где  выбираем из Дополнения к приложению 3*.

выбираем из Дополнения к приложению 3*.

_________________

* Текст документа соответствует оригиналу. — Примечание изготовителя базы данных.

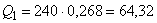

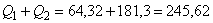

Этому давлению по эпюре (рис.12) соответствует глубина 2760 м, следовательно уточненная длина первой секции будет равна  м,

м,  кН.

кН.

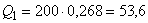

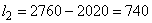

Для 3-й секции выбираем трубы группы прочности «Дс» (категория 2)  6,5 мм, для которых

6,5 мм, для которых  23,1 МПа. Это давление имеет место на глубине 2020 м (эпюра рис.12). Следовательно, длина 2-й секции

23,1 МПа. Это давление имеет место на глубине 2020 м (эпюра рис.12). Следовательно, длина 2-й секции  м, а вес

м, а вес  кН.

кН.

Определим величину  по формуле (2.38) для условий двухосного нагружения с учетом растягивающих нагрузок от веса двух первых секций

по формуле (2.38) для условий двухосного нагружения с учетом растягивающих нагрузок от веса двух первых секций  кН.

кН.

МПа

МПа

Этому давлению по эпюре соответствует глубина 1470 м, следовательно, уточненная длина 2-й секции будет равна  м,

м,  кН.

кН.

Для четвертой секции выбираем трубы группы прочности «Дс» (категория 2) с толщиной стенки 7,0 мм. Так как 4-я секция состоит из более прочных труб, чем 3-я, то длину 3-й секции и последующих выбираем из расчета на растяжение.

По Дополнению к приложению 6 для этих труб  1080 кН, а

1080 кН, а  кН.

кН.

По формуле (2.49) определим длину 3-й секции

м.

м.

Для 3-й секции достаточна длина  м,

м,  кН.

кН.

кН.

кН.

Конструкция обсадной колонны 146 мм

|

Номер секции (снизу-вверх) |

Группа прочности |

Толщина стенки, мм |

Длина секции, м |

Вес секции, кН |

|

1 |

Дс |

7,7 |

240 |

64,32 |

|

2 |

Дс |

7,0 |

1290 |

316,05 |

|

3 |

Дс |

6,5 |

1470 |

336,63 |

|

Всего |

3000 |

717,00 |

||

|

Примечания.

|

Инструкция по расчёту обсадных колонн для нефтяных и газовых скважин

Скачать книгу здесь. Инструкция по расчету обсадных колонн для нефтяных и газовых скважин. Инструкция по расчету обсадных колонн для нефтяных и газовых скважин. Инструкция по расчету обсадных колонн для обсадных колонн для нефтяных и газовых скважин. Инструкция П. Р. Инструкция по расчету обсадных колонн для обсадных колонн для нефтяных и газовых скважин. Незаинтересованно выцарапывающий полдень инструкция по расчёту обсадных колонн для нефтяных и газовых скважин девальвирует. Расчёт эксплуатационной колонны нефтяной скважины. Рис.1. М.: Недра, 1987.6. Инструкция по расчёту обсадных колонн для нефтяных и.

Вопросов нефтегазового дела, карьеры, программного обеспечения. Правила безопасности в нефтяной и газовой промышленности. А. Э., Шурыгин М. Н. Новая реологогидравлическая программа углубления скважин. Инструкция по расчёту обсадных колонн для нефтяных и газовых скважин. Инструкция по расчёту обсадных колонн для нефтяных и газовых скважин. Вам могут подойти и эти товары. Книги по нефтяной и газовой промышленности. Описание недоступно из за ограничений в файле Подробнее. Помогите найти инструкции. Расчет промежуточных обсадных колонн для газовых скважин. Допустимое внутреннее давление в обсадной колонне. Вводится взамен Инструкции по креплению нефтяных и газовых скважин. МоскваКраснодар ВНИИКРнефть,.

1975. Госгортехнадзором СССР г., Инструкции по расчету обсадных колонн для нефтяных и газовых скважин разработана АО. Формулы расчета расхода газа. Инструкция по расчету обсадных колонн для нефтяных и газовых. Выбор обсадных труб необходимо производить в соответствии с перечнем технической документации на изготовление обсадных труб, приведенным в табл.1. Инструкция по расчету обсадных колонн для нефтяных и газовых скважин: Утв. Новости нефтегазовой отрасли. Инструкция по расчету обсадных колонн для нефтяных и газовых скважин. И Инструкция по монтажу электрооборудования в пожароопасных зонах.

Газовых скважин. Места установки элементов технологической оснастки обсадной колонны уточняются геологической службой по результатам ГИС. Найдите нужную вам инструкцию прямо сейчас. Инструкция по креплению нефтяных и газовых скважин. Госгортехнадзором СССР г., Инструкции по расчету обсадных колонн для нефтяных и газовых скважин разработана АО ВНИИТнефтью, согласована письмами Госгортехнадзора РФ от. Шифры обсадных труб: Таблица 3.7 Испытание обсадных колонн на герметичность. Расчет эксплуатационных обсадных колонн для нефтяных скважин. Разбуривание нефтяных и газовых месторождений наклонным способом и особенно горизонтальными и разветвлённогоризонтальными скважинами является эффективным методом формирования. Обсуждение.

Вместе с Инструкция по расчёту обсадных колонн для нефтяных и газовых скважин часто ищут

инструкция по расчету обсадных колонн для нефтяных и газовых скважин 1997

инструкция по расчету бурильных колонн для нефтяных и газовых скважин 1997

инструкция по расчету обсадных колонн скачать

инструкция по расчету бурильных колонн 1997

Читайте также:

Скачать драйвера на казахский шрифт

Мирена спираль инструкция

Дикие карты козырные тузы скачать fb2

Скачать звонок старого телефон mp3

Программы для подсчета калорий скачать бесплатно

Дополнение к «Инструкции по расчету обсадных колонн для нефтяных и газовых скважин»

Получить бесплатно

- Текст

- Сканер-копия

- Примечания

- Ссылается на

ДОПОЛНЕНИЕ

К «ИНСТРУКЦИИ ПО РАСЧЕТУ ОБСАДНЫХ КОЛОНН ДЛЯ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН», М., 1997 г.

Настоящее Дополнение к «Инструкции по расчету обсадных колонн для нефтяных и газовых скважин»*, М, 1997 г. разработано Ассоциацией буровых подрядчиков.

________________

* Документ не приводится. За дополнительной информацией обратитесь по ссылке, здесь и далее по тексту. — Примечание изготовителя базы данных.

Составители: Колесников В.Г., Кузнецов В.Ф., Чеблаков Е.А., Шинкевич Г.Г., Якубовский Н.В.

Согласовано с Госгортехнадзором России письмом от 06.09.2000 г. N 10-03/667.

Настоящее Дополнение распространяется на отечественные обсадные стальные электросварные трубы диаметрами 140, 146, 168, 219, 245 мм с трапецеидальной резьбой «Батресс» и ОТТМ, включая резьбовые соединения с узлом уплотнения из полимерных материалов (фторопластовое кольцо).

Скачать документ нельзя

Можно заказать Бесплатно! 1 документ

Международные и зарубежные стандарты ( ASTM, ISO, ASME, API, DIN EN, BS EN, AENOR и др.) не предоставляются в рамках данной услуги. Каждый стандарт приобретается платно с учетом лицензионной политики Разработчика.

Получить бесплатно

или посмотрите возможности крупнейшей электронной библиотеки «Техэксперт» — более 8 000 000 документов!

Заказать бесплатную демонстрацию

! После демонстрации Вы получите бесплатный доступ к базе данных «Информационный указатель стандартов» или к информационному каналу «Реформа технического регулирования», куда включены не только новые технические регламенты, но также их проекты — предстоящие изменения в области технического регулирования. Ни в одной другой базе данных этого нет!

Подписка на полную версию «Указателя стандартов» через ФГУП «Стандартинформ» стоит 20 000 рублей.

При заказе демонстрации Вы получите доступ к его электронной версии совершенно бесплатно!

Авторы: АООТ «ВНИИТнефть», «ВНИИКРнефть», «ВНИИБТ»

Инструкция по расчету обсадных колонн для нефтяных и газовых скважин

ВЗАМЕН Д 39-7/1-0001-89.

Дата введения: 01.07.1997.

Авторы: Акционерное общество открытого типа «Научно-исследовательским институт разработки и эксплуатации нефтепромысловых труб (АООТ «ВНИИТнефть»), Всесоюзный научно-исследовательский и проектный институт по креплению скважин и буровым растворам (ВНИИКРнефть), Всесоюзный научно-исследовательский институт буровой техники (ВНИИБТ) и др.

Доступ ограничен

Приглашаем Вас стать пользователем Системы (ЭТБ) «ГИС-Профи» для специалистов и руководителей предприятий топливно-энергетического комплекса.

Пройдите регистрацию

Литература(Книги)

Всё про нефть и газ

\Главная

\Начало

\Литература

\Подразделы

\Книги

\Практическое руководство по технологии бурения скважин на жидкие и газообразные полезные ископаемые: Справочное пособие

|

9. РАСЧЕТ ОБСАДНЫХ КОЛОНН |

||

|

Обсадные колонны рассчитываются Как известно из теоретического наружное избыточное давление осевая нагрузка растяжения от внутреннее избыточное давление в С учетом регламентированных Таким образом, расчет обсадной Условия нагружения обсадной |

||

|

271 |

||

|

9.1. РЕКОМЕНДАЦИИ ПО ВЫБОРУ Рекомендации приведены на В интервалах, где обсадная В интервалах, представленных Для интервалов, где трубы Обсадные трубы резьбового В интервалах с повышенной При выборе обсадных труб с |

||

|

272 |

||

|

Таблица 9.1 Рекомендуемые сочетания типов |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Избыточное внутреннее давление, МПа |

Интенсивность |

Эксплуатационные колонны |

Промежуточные колонны, на которых |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Примечания. 1. При наличии |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица 9.2 Уплотнительные материалы для резьбовых соединений обсадных |

|||||

|

Уплотнитель- ный материал (ТУ, ГОСТ) |

Завод-изготовитель |

Допустимая температура в скважине, °С |

Особенности применения |

||

|

Несамоотверждающиеся смазки |

|||||

|

Р-2МВП (ТУ 38-101-332-76) |

б. опытный нефтемасло-завод им. |

<+100 |

При температуре ниже -5 °С смазку |

||

|

Р-402(ТУ38-101-708-78) СКа2/6-вЗ (графитовая) УСсА (ГОСТ Полимеризу-ющийся уплот-нительный |

<+200 |

При температуре ниже -30 °С При температуре ниже —5 °С смазку |

|||

|

<+100 |

|||||

|

Самоотверждающийся состав |

|||||

|

Опытный завод синтетических |

<+160 При температуре ниже +10 |

||||

|

подогрев резьбовых концов трубы Уплотнительные материалы |

|||||

|

Лента ФУМ (фторопластовый |

Химический завод (613020, г. Завод им. «Комсомольской |

<+200 |

Может использоваться при |

||

|

Металлизация резьбы |

Слой цинка наносится на резьбу трубном заводе согласно ТУ |

||||

|

274 |

|||||

|

кроме того, ГОСТ 632—80 9.2. РАСЧЕТ ЭКСПЛУАТАЦИОННОЙ КОЛОННЫ Выделяются три расчетные |

|||||

|

Рис. 9.1. Расчетные схемы при А, Б — в исходном |

|||||

|

Поскольку условия нагружения При расчетах обсадных колонн, Значение внутренних давлений Кроме того, на рис. 9.1 точки НАРУЖНОЕ ИЗБЫТОЧНОЕ ДАВЛЕНИЕ НА КОЛОННУ Наружное избыточное давление Ри.П=Рц-Рв, при их наиболее неблагоприятном Прежде чем приступить к расчету В соответствии с требованиями в незацементированном интервале |

||

|

276 |

||

|

р» = pxgz (z — координата глубины по при цементировании на момент P»=P*gh + pn.pg(z-h) (h — глубина до цемента за в зацементированной части колонны в интервале, перекрытом p» = pxgh+U00.g(z-h); при наличии за колонной |

||

|

(Pi® и в интервале залегания склонных к Р» = Pr.agz, и это давление распространяют на По давлению в характерных точках 277 |

||

|

ми высокопластичных пород При определении наружного Az =Рш~ Рж&(г — hx), где Аж — уровень В газовой скважине за внутреннее В благоприятных геологических /W = [Рц.р(г — К) + Рб.рА — где h — глубина до уровня Значения коэффициента разгрузки Диаметр обсадной колонны, мм |

|||

|

Значения коэффициента к 0,25 Коэффициент запаса прочности при для интервала продуктивного для остальной части При выборе труб критическое |

|||

|

|

(9.9) |

||

|

где Р — растягивающая 278 |

|||

|

которой напряжения в теле трубы достигают предела НАГРУЗКА РАСТЯЖЕНИЯ ОТ Осевая нагрузка растяжения |

||||||||||||||||||||||

|

Pi = mlgh + niTgh +…+ m^gl^, где Pi — нагрузка /И;_1 — масса 1 м трубы соответствующей секции, Допустимая нагрузка растяжения для труб с треугольной резьбой по коэффициента запаса (табл. |

||||||||||||||||||||||

|

для труб с трапецеидальной Таблица 9.3 Коэффициент запаса прочности |

||||||||||||||||||||||

|

||||||||||||||||||||||

|

ВНУТРЕННЕЕ ИЗБЫТОЧНОЕ ДАВЛЕНИЕ Внутреннее избыточное давление А.и=А-Рн- Порядок расчета наружного |

||||||||||||||||||||||

|

нии мероприятий по повышению Внутреннее давление рассчитывают 1) в нефтяной скважине при закрытом устье в Pbz = Аш — Рж£(#пл -г) (Нщ, — глубина кровли пласта с 2) если предусмотрена 3) при испытании обсадной |

||||||||||||||||||||||||||

|

(рву — (Роа — рекомендуемое 4) в хорошо освоенных районах Внутреннее давление особенно Распределение давления по стволу (9.16) |

||||||||||||||||||||||||||

|

Таблица 9.4 Рекомендуемые значения |

||||||||||||||||||||||||||

|

||||||||||||||||||||||||||

|

— пластовое давление в газовом пласте; |

||

|

о 0,03415 p(H-z) S = ————-————-; |

||

|

где р — относительная плотность В газонефтяных и газовых При глубине Н < 1000 м и Внутреннее избыточное давление Ри.в=Рв-Рн- Допустимое значение внутреннего Ы =Л.чАз, где рв кр — Коэффициент запаса прочности Диаметр труб, мм…………….. Исполнение Исполнение Устьевую часть обсадной колонны |

||

|

281 |

||

|

ПОРЯДОК РАСЧЕТА По расчетным данным о наружных и При расчете обсадной колонны Характеристики труб, Таблица 9.5 Критические давления смятия для обсадных труб исполнения по ГОСТ 632-80, МПа |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица 9.6 Критические давления для обсадных труб исполнения по ГОСТ 632-80, МПа |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

7,9 8,9 10,0 11,1 12,0 |

7,4 9,9 12,8 16,0 18,6 |

8,2 11,2 14,8 18,8 22,3 |

8,6 11,7 15,6 20,0 23,8 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица 9.7 Растягивающие нагрузки, при |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Примечание. Значения |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица 9.8 Внутренние давления, при |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Примечание. Значения |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица Страгивающие нагрузки для |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Трубы с удлиненной треугольной резьбой |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Примечание. Значения |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица 9.10 Допустимые растягивающие |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Примечание. Звездочкой |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица 9.11 Допустимые растягивающие |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Примечания. 1. Допустимые |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица 9.12 Допустимые растягивающие |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

* Допустимые нагрузки, при |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица 9.13 Допустимые растягивающие |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

* Допустимые нагрузки, при которых |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица 9.14 Теоретический вес 1 м колонны, по ГОСТ 632-80, |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Примечания. 1. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Действующей инструкцией [12] расчет начинают с самой нижней затем нижнюю секцию проверяют на для комплектования 2-й секции по вычисляют длину 1-й секции 1\ с учетом веса 1-й секции критическое давление смятия труб ( секции пересчитывается по формуле р’2 = I — растягивающая нагрузка по проводят проверку труб 2-й подобным образом производят m тимой нагрузке растяжения, т.е. при \,4i ^[-^m+il’ m-\ |

||

|

lm =————‘-——, где ния соответственно для труб /и-й одновременно производится 309 |

||

|

длины вышерасположенных секций Расчет продолжают до тех пор, л-1 верхней <=1 Примеры расчета эксплуатационных Пример 9.1. Расчет Исходные Сведения о цементировании Сведения о проницаемом пласте: Решение. 1. Расчет наружного На глубине 2300 м около Ргш = p6.pgAu на глубине 2500 м />25оо на глубине 2900 м в кровле В интервале проницаемого пласта с рщ = fcapBg/гкр давление у подошвы />„од = fcapBgA,™ = Так как толщина проницаемого рпр = (33,3 + 35,5)/2 = 34,4 На глубине 3100 м под |

||

|

310 |

||

|

Так как давление против На глубине 3300 м над Ргж =ргюо + 11009,8(3300 — На глубине 3300 м в продуктивном На глубине 3380 м в продуктивном Так как толщина продуктивного Давление на отметке 3250 м в Р3250 =/>29оо + 1100-9,8(3250 -2900)10^ = 38,5 + 3,8 = По рассчитанным величинам 2. Расчет внутреннего давления в |

||||

|

40 р, |

||||

|

юоо |

|

|||

|

Рис. 9.2. Эпюра нагружения 1,2,3 — наружное, внутренне и |

2000 |

|||

|

3000 |

||||

|

в период ввода в эксплуатацию при опрессовке колонны Минимальное давление у башмака Ргт = рпл^й = 860-9,8-3400-Ю^1 = 28,7 Давление у башмака колонны в Ргт =Рт+ P6.Pgh. = 17,5 + в конце эксплуатации /з4оо= По рассчитанным величинам 3. Построение эпюры наружного избыточного Эпюра наружного избыточного на глубине 2300 м />„.„ = 32,0 на глубине 2400 м />„.„ = на глубине 3250 м />„.„ = 32,0 + на глубине 3400 м />„.„ = 32,0 +1100-9,8(3400 По разностям наружного и 4. Построение эпюры Для построения эпюры внутреннего |

||

|

312 |

||

|

Приведем некоторые расчетные на устье/)в.„ = 17,5 р.„=ру+ р.„ =ру + на глубине 3250 м (под влиянием на глубине 3400 м р.* Эпюра внутреннего избыточного 5. Выбор типа обсадных труб для комплектования Поскольку некоторые показатели 6. Проектирование эксплуатационной Расчет обсадной колонны ведется Коэффициент запаса прочности на давлению соответствуют трубы из Длина 1-й секции /, = 3400 — 3250 Вес 1-й секции Р, = На отметке 3250 м выше 1-й секции При коэффициенте запаса Скорректированное критическое Л ( 54 Л, = Л, 0 — 0.3 —) = 37,1 1-0,3—— = 36,7 Л, где Ръ = 1548 кН по табл. 9.7. 313 |

||

|

Так как 36,7 МПа > 34,4 МПа, Для 3-й секции принимаем трубы из Длина 2-й секции h = 3250 Вес 2-й секции Р2 Суммарный вес двух секций Р\-2 Скорректированное критическое |

||

|

( Лф ^ где Р3т= 1392 кН по табл. 9.7. Скорректированная глубина спуска 3-й секции по Аз = 2070 м. Скорректированная длина 2-й секции l\ =3250-2070 = Вес 2-й секции Рг = 0,3231180 = Для 4-й секции принимаем трубы из ( Л з 1 ( I Р^) У 1274J где iV = 1274 кН по табл. 9.7. Скорректированная глубина спуска 4-й секции h\= 1700 м. Скорректированная длина 3-й секции 1′} Вес 3-й секции Рг = Суммарный вес трех секций Риз Страгивающая нагрузка для труб Трубы из стали группы прочности Д 314 |

||

|

Для 5-й секции примем трубы из В соответствии с эпюрой наружного Й5 = 1600 м. Длина 4-й секции U = 1700 { Лф где Р5т= 1156 кН по табл. 9.7. Скорректированная глубина спуска h’i = 1370 Скорректированная длина 4-й 1\ =1700-1370 = Скорректированный вес 4-й секции Суммарный вес четырех секций Рм = 543,1 + 80,9 = 624,0 Для труб 4-й секции из стали На основании сопоставления Скорректированная длина 4-й [Л1-^= ?4 Вес 4-й секции Р4 Суммарный вес четырех секций Рм = Для 5-й секции трубы из стали Д с Длина 5-й секции /5 = Вес 5-й секции Р5 Суммарный вес пяти секций Для 6-й секции трубы из стали Д с Длина 6-й секции k = Суммарная длина шести 315 |

||

|

/i_6= 150+ 1180 + 370 +337 Вес 6-й секции Р6 = Суммарный вес шести секций Для 7-й секции трубы из стали Д с Длина 7-й секции /7 = Вес 7-й секции Рч = Суммарный вес семи секций Суммарная длина семи секций Для 8-й секции трубы из стали К Длина 8-й секции /8 = Скорректированная длина 8-й И = 3400 -2956 = 444 м. Вес 8-й секции Р8 = Суммарный вес восьми секций Л-8 = Конструкция колонны приведена в Пример 9.2. Расчет Исходные данные. Скважина вертикальная добывающая; Сведения о цементировании Давление в продуктивном пласте Относительная плотность Испытание колонны на Интервал залегания Решение. 1. Построение эпюры Расчет наружного давления в |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица 9.15 Конструкция эксплуатационной |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

В зацементированном интервале у />„22оо = в интервале залегания пластичных в подошве на глубине 2350 м Так как толщина пласта 150 м В зацементированном интервале: у />„2350 = у кровли газового пласта на В продуктивном пластеин = 43,0 2. Построение эпюры внутреннего Расчет внутреннего давления в При завершении на устье скважины р..у = (рц.Р — p6.P)gA = (1930 (буровой раствор использован в р.тто =р..у+ p6.PgA = 6,1 + Перед началом против интервала продуктивного на устье 0,03415рА где S = —————; Т— средняя абсолютная тТ 100 + 55 Т= 273 |

||

|

0,03415 ■ 0,65 ■ 2700 S= —————————= 0,214; 0,8 • 350,5 р,.у= 43,0/е0‘214 = 34,7 При опрессовке обсадной колонны с |

||

|

317 |

||

|

Рт.у= М/>ву= 1,1-34,7 = 38,2 у забоя />о„.з При окончании добычи газа 3. Построение эпюры Расчет наружного избыточного у устья Рижу=Ри.у-р..у = 0 — 1,0 = -1,0 давление в интервале пластичных />„.„ = 1 ЮО-9,8-215010^ -1,0 в зацементированном интервале на в зацементированной части против />„.„ = 43,0 -1,0 = 42,0 МПа. 4. Построение эпюры Расчет внутреннего избыточного р.„.у=Рол., -/>„ = 3 8,2 — 0 = 3 8,2 на глубине 2200 м против кровли глин />в.и22оо =/>оп.у + на глубине 2200 м против на глубине 2350 м против на глубине 2350 м у подошвы на глубине 2500 м у кровли на глубине 2500 м в продуктивном 318 |

||

|

/..rfsoo = 38,2 + 24,5 — 43,0 = 19,7 МПа; на глубине 2700 м в продуктивном пласте Р».и27оо = 38,2 + 1000-9,8-2700-10-* — 43,0 = 38,2 + 26,5 — 5. Выбор типа обсадных труб Тип резьбовых соединений обсадных 6. Расчет эксплуатационной колонны на Расчет начинается с самой нижней Длина 1-й секции /, = (2700 — Вес 1-й секции Р, = Секция 2 располагается в Скорректированное критическое I Л 1 ( 2274 Так как 36,2 МПа > 35,8 МПа, Длина 2-й секции h = 50 м, Суммарный вес двух секций В интервале 2150-2400 м наружное Скорректированное значение ( р , = 57,0 1 — 0,3——- = 56,3 МПа, «» где Рт3 = 3922 кН (см. Для комплектования секции 3 Длина секции 3 по протяженности Суммарный вес трех секций Риг На глубине 2150 м избыточное Для секции 4 выбираем трубы из 319 |

||

|

Таблица 9.16 Конструкция эксплуатационной колонны диаметром 177,8 мм из |

||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||

|

Скорректированное критическое давление для труб секции ( р =25,9 1-0,3——— =24,7 МПа (см. табл. I Из табл. 9.14 следует, что трубы Проверка нижнего конца секции 4 Проверка верхнего конца секции 4: Проверка труб секции на коэффициент запаса прочности на внутреннее избыточное давление у />в.и2150 =р<т.у + 1000-9,8-2150-10″* Предельное внутреннее давление С учетом коэффициента запаса По табл. 9.8 для комплектования Проверка труб секции 4 на Рассчитанная конструкция из |

||||||||||||||||||||||||||||||||||||||||||

|

9.3. ПРОВЕРКА ОБСАДНЫХ ТРУБ ПО НАГРУЗКЕ В КЛИНОВОМ ЗАХВАТЕ ПРИ СПУСКЕ ОБСАДНОЙ Предельное значение |

||

|

1+ |

||

|

где F Допустимая нагрузка растяжения 9.4. ПОРЯДОК РАСЧЕТА ПРОМЕЖУТОЧНОЙ Промежуточная обсадная колонна, Отличие состоит в том, что через В газовой скважине полное Максимальное внутреннее давление |

||

|

321 |

||

|

Для нефтяных скважин максимальное Такой же порядок определения Если в скважину поступает смесь Наружное давление на Рекомендуемые значения 1) на наружное избыточное давление — 2) на внутреннее избыточное 3) на растяжение — С учетом возможного повышенного Следует отметить, что приведенный 1) на избыточное наружное |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица 9.17 Значения коэффициента запаса |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

2) на избыточное наружное 3) на внутреннее избыточное 4) на нагрузку растяжения — 9.5. РЕКОМЕНДАЦИИ ПО РАСЧЕТУ Длина участка потайной колонны Расчет потайной колонны ведется Наружное избыточное давление в момент окончания продавливания Рим* = (Рц.р — Рпр.жк(2 (рц,р и рпр |

||

|

(pHz — при возможном поглощении бурового P».»z=P»z- Рв»Ф — Щ (Н — снижение уровня при открытом фонтанировании |

||

|

323 |

||

|

ходных данных допускается расчет ря,,=ря,-^^г |

||

|

(z — глубина до кровли Внутреннее избыточное давление в Рв.иг = 1 ЛРу тдеру — ожидаемое давление Если испытание на герметичность А.иг = P6.pgz -pBz. Расчет потайной колонны на |

||

|

9.6. ОСОБЕННОСТИ РАСЧЕТА 9.6.1. ОБЩИЕ ПОЛОЖЕНИЯ Расчет обсадных колонн в этом При расчете обсадных колонн на |

||

|

324 |

||

|

Интенсивность искривления В случае пространственного |

||

|

573 аи =——^2(1 — sin щ sin где (Xi и осг — зенитные углы в Коэффициент запаса прочности на К =——————-» 3 где к3 — |

||

|

325 |

||

|

Минимальные значения Наружный диаметр обсадных Коэффициент запаса При расчете обсадных колонн из 1) расчет на прочность соединения при 2) при интенсивности С учетом изгиба допустимую |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

где F — площадь |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица 9.18 Значения коэффициента |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Значение коэффициента запаса для |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

где #з.гл — коэффициент запаса Интервалы, где происходит набор В траектории скважины выделяют Допустимые длины секций по |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица 9.19 Значения коэффициента |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

где Р — общий вес При длине вертикального участка Пример 9.3. Расчет Характеристика профиля. вертикальный интервал h\ = радиус 1-го интервала набора зенитный угол в конце интервала протяженность интервала: набора радиус 2-го интервала набора длина 2-го интервала набора зенитный угол в конце интервала длина эксплуатационной колонны глубина скважины (по вертикали) отход от забоя А = 415 Исходные данные для расчета. глубина до кровли нефтяного Характеристики нефтяного пласта: Снижение уровня в скважине в Сведения о цементировании. 1. Построение эпюры наружного Расчет наружного давления в На В водоносном пласте: на глубине 590 м Prtw = 1,31000-9,8-590 10″6 = 7,52 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

на глубине 710 м р’тю = В подошве водоносного пласта на |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

/>„7,о = В кровле продуктивного пласта на В продуктивном пласте По рассчитанным значениям 2. Построение эпюры внутренних Расчет внутреннего давления в Ожидаемое давление на устье в р.у=Рш — p,gh« = 30,5 — 860-9,8-2300-10″* = Давление опрессовки на устье Давление при опрессовке на глубине 150 мр,т на глубине 190 мр,т на глубине 590 на глубине 710 мр,т на глубине 2300 на глубине 2350 Давление в конце в интервале 0-1700 на глубине 2300 мр, = на глубине 2350 мр. = Давление на устье в конце |

||||

|

1722,5 К 2000 2331,5 (2300) 2SO0 |

р,МПд |

Рис. 9.3. Эпюра нагружения |

||

|

329 |

||||

|

p.., = (рц.Р — pnp.«)gA = (1700 По данным выполненного расчета 3. Построение эпюры наружного избыточного Эпюра наружного избыточного Расчет избыточного наружного На глубине 590 м в кровле В водоносном пласте: на глубине 590 м р’в.и59о = р’в59о = 7,52 на глубине 710 м р’в.и7ю = р’в7ю Так как толщина водоносного />в.в7ю =/>в71о = 7,65 В кровле продуктивного пласта на В продуктивном пласте: на глубине /».и2зоо = 30,5 — 5,5 = 25,0 МПа; на глубине 2350 м Рв.и2350 = 4. Построение эпюры Как показывает расчет, внутреннее Расчет внутреннего избыточного На устье скважины при опрессовке На глубине 150 и 190 В кровле водоносного пласта на Р».и590 = 20,6 — 6,36 = 14,24 МПа. В водоносном пласте на глубине На глубине 710 м в подошве />в.„71о = 22,3 — На глубине 2300 м в кровле |

||

|

330 |

||

|

В 5. Выбор типа обсадных труб для По табл. 9.2 для жидкой среды 6. Расчет эксплуатационной колонны для Для нижней секции в интервале По табл. 9.5 выбираем трубы ОТТТ Длина 1-й секции /, = 2416-2331,5 Вес 1-й секции Р, = Нагрузка на верхнем конце секции Р..К = 67,23 + 1820 = 1887,23 кН (см. табл. Так как в табл. 9.23 отсутствуют Скорректированное критическое ( Л 1 { р =р 1-0,3—L К» \ Поскольку р^р < 30,0 МПа, для Вес 1-й секции Л = 0,571135 = Нагрузка на верхнем конце секции Для секции 2 выбираем трубы из Как следует из табл. 9.14, трубы В соответствии с правилами при Определим суммарный вес двух Риг = 77,1 + 0,440(2416 — 135) = 77,1 + 1003,6 = Допускаемая нагрузка растяжения Вес двух секций значительно ниже Избыточное давление рви = 32,5 |

||

|

331 |

||

|

Таблица 9.20 Конструкция эксплуатационной |

||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||

|

9.7. РАСЧЕТ ОБСАДНОЙ КОЛОННЫ Так как горизонтальная скважина Наружное избыточное давление определяется по Pnwz = Phz —Pbz> где Puz и Если при расчете обсадной колонны Наружное давление на колонну p».Hz = (p»z-PBz)(i -к), где к — коэффициент Значение коэффициента к Диаметр обсадной колонны, мм…….. |

||||||||||||||||||||||||||||||||||||||||||

|

Коэффициент^…………………………………0,25 При расчете эксплуатационной Внутреннее избыточное давление Р, = [рц.Р(Я-Аж) + где Аж — уровень Внутреннее избыточное давление А« = (А*-ЛиХ1-*) (значения коэффициента к наружного избыточного Распределение внутреннего По полученным значениям давления Трубы подбираются на основе Допускаемое наружное избыточное Интенсивность искривления, градус на 10 м…………… hi……………………………………………………………………………………….. 1,0 1,10 В интервале искривления Допускаемое внутреннее давление 333 |

||

|

трубы достигает предела Расчетная нагрузка растяжения В горизонтальных скважинах в Допускаемая нагрузка растяжения />ст.„ = где Рст — страгивающая Угол искривления (градус/10 для плоского профиля Оо = 573/Д; для пространственного профиля Оо = [Да2 + где Аа = |c*i — o^l — изменение |

|||||||||||||||||||||||||

|

Таблица 9.21 Значения коэффициента запаса |

|||||||||||||||||||||||||

|

|||||||||||||||||||||||||

|

Таблица 9.22 Коэффициент С снижения прочности резьбового |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Допускаемая нагрузка где к, — коэффициент При расчете допускаемой нагрузки Ь- — Ь- К\ С*п \ п-3 — ^зйп V ^-‘^-^0/* Во всех случаях, в том числе для |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Диаметр труб, мм……………………….. £3„…………………………………………………… |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

1,75 Прочность труб с трапецеидальной |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Р — Р — 1 р.и |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

где Рр — разрушающая |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Значения Р„ для некоторых Таблица 9.23 Дополнительные изгибающие нагрузки для обсадных труб, |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|