Подшипники

скольжения представляют собой цельную

или разрезанную на две половины

цилиндрическую втулку, внутри которой

вращается шейка вала. Втулки изготовляют

из антифрикционных сплавов (бронзы,

латуни, специальных марок чугуна), стали

или обычного чугуна. Внутреннюю

поверхность втулок из стали и чугуна

покрывают баббитом.

В

подшипниках скольжения коэффициенты

трения значительно снижают, применяя

смазку. Смазка затягивается вращающейся

шейкой вала в места контакта ее с

подшипником, благодаря чему между ними

создается пленка смазки (масляный клин)

и шейка всплывает, вращаясь не по

поверхности подшипника, а по слою

смазки. Таким образом, создается

жидкостное трение, которое в десятки

раз меньше сухого.

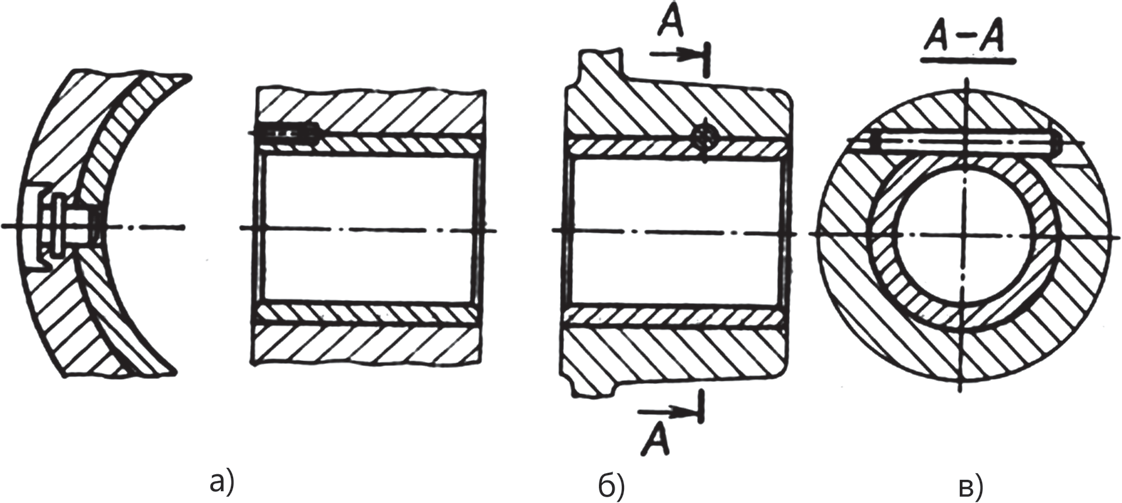

Подшипники

в виде цельной втулки применяют редко,

только при малой частоте вращения.

Наиболее распространенными являются

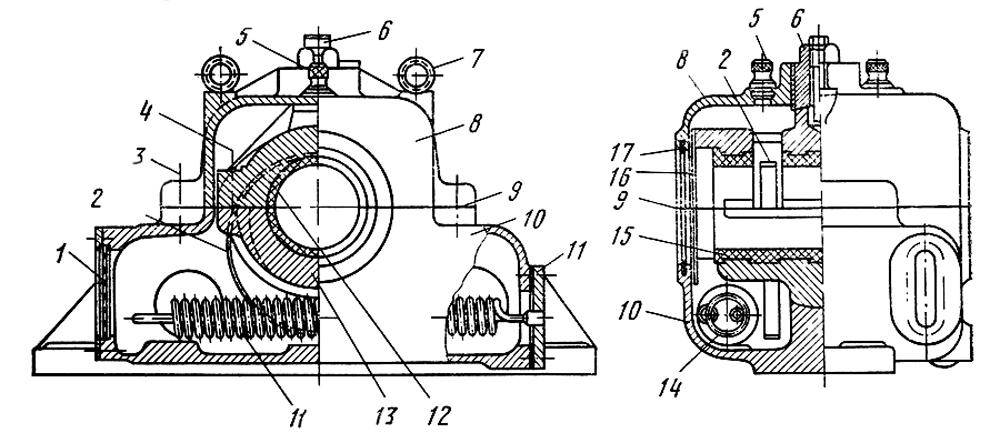

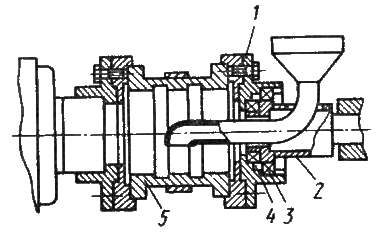

подшипники (рис. 3.8), состоящие из верхнего

12

и

нижнего 13

вкладышей,

изготовленных из стали и покрытых

внутри баббитом, а также корпуса с

крышкой и вспомогательных деталей.

Опорная

поверхность нижнего (нагруженного)

вкладыша имеет сферическую расточку,

благодаря которой при неточной установке

или небольшом прогибе вала вкладыш

может изменять положение (следовать

за шейкой вала). Такие подшипники

называются самоустанавливающимися.

Рис.

3.8. Подшипник дымососа с самоустанавливающимися

вкладышами и кольцевой смазкой:

1

–

смотровое стекло, 2,

16

– смазочное

и маслоотбойное кольца, 3, 4 – шпильки

крепления крышки

вкладышей,

5,

6 – смотровая

и прижимная пробки, 7

–

рым, 8,

11 – крышки

корпуса и лючка, 9

–

линия разъема корпуса подшипника и

вкладышей, 10

–

корпус, 12,

13 – верхний

и

нижний

вкладыши, 14

–

змеевик, 15

–

баббитовая заливка, 17

–

уплотнение вала

Нижний

вкладыш 13

опирается

на корпус 10

подшипника,

который прикрепляется болтами к

фундаментной раме. Верхний вкладыш 12

боковыми

кромками опирается на кромки нижнего

вкладыша и сверху закрывается крышкой

8

корпуса.

В нижней части корпуса имеется масляная

ванна. Разъемные смазочные кольца 2,

установленные

на шейке вала, увлекаются вращающимся

валом и переносят смазку из ванны на

шейку, смазывая ее. В масляной ванне

установлены змеевики 14

для

охлаждения масла и подшипника проточной

водой. Кольцевую смазку применяют при

частоте вращения вала 300–1500

об/мин.

Разборку

подшипников начинают со снятия

термометров и мас-лоуказательных

стекол. Сначала разъединяют трубопроводы

охлаждения и смазки. Все отверстия

закрывают деревянными пробками.

После очистки термометры, маслоуказатели

и детали трубопроводов сдают в

кладовую на хранение.

Затем

демонтируют крышку корпуса подшипника,

снимают ее, верхний вкладыш, прокладки

в разъеме вкладышей и смазочные кольца.

Прокладки очищают от масла и грязи и

замеряют штангенциркулем толщину.

Прокладки и смазочные кольца также

сдают в кладовую.

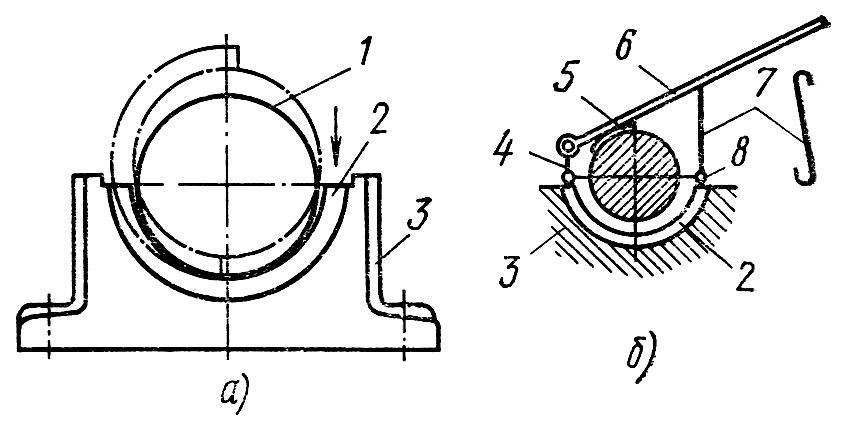

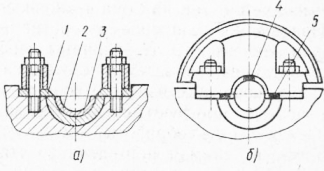

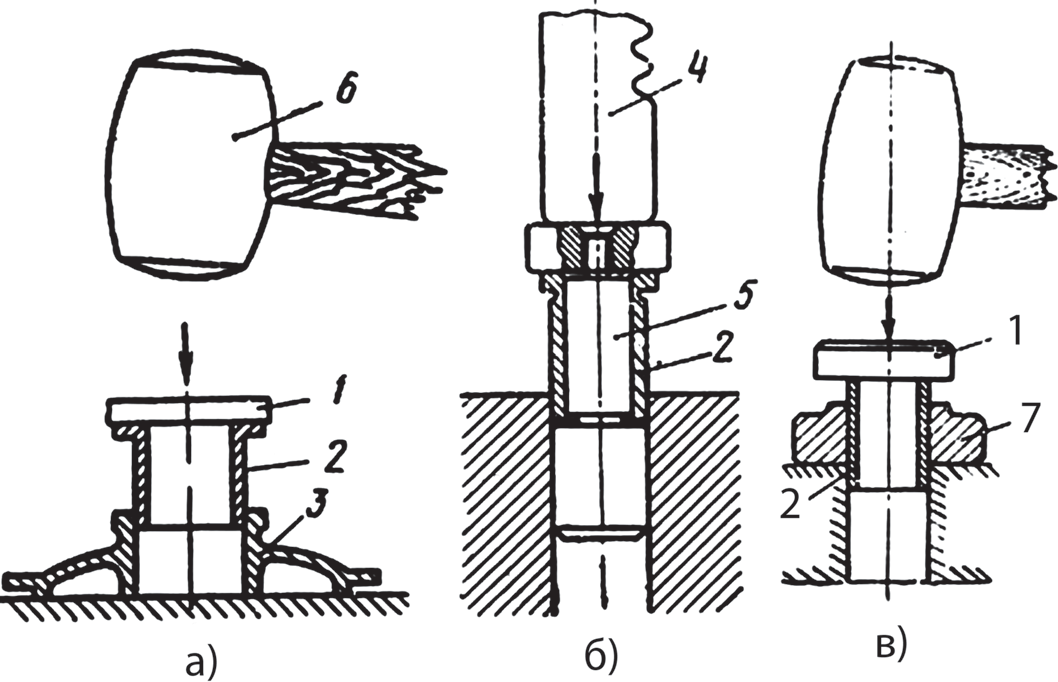

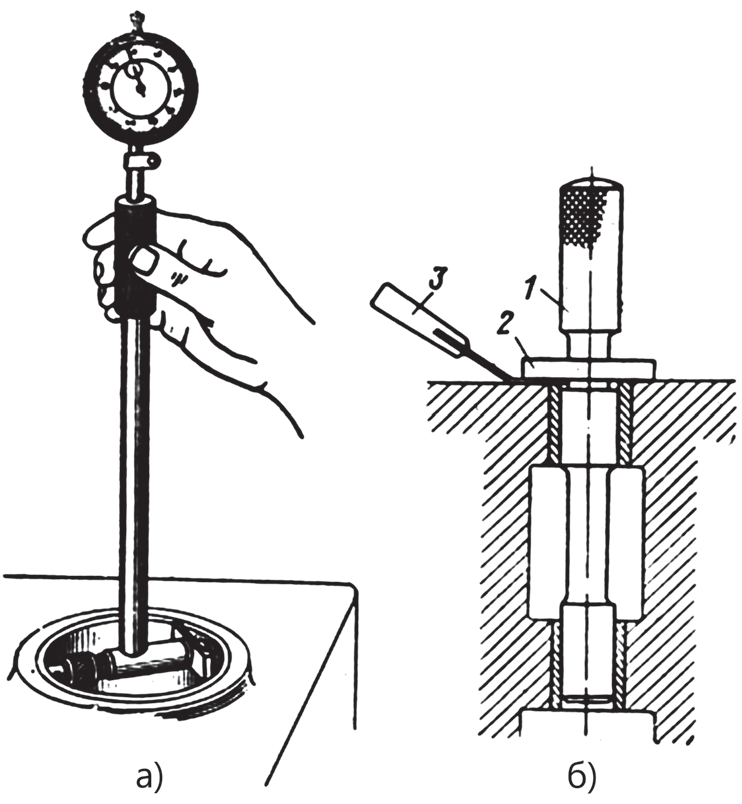

Нижние

вкладыши вынимают из корпуса подшипника

после снятия ротора (вала). Если ротор

(вал) не снимают, его приподнимают

талями или домкратами и устанавливают

на временные опоры, а нижние вкладыши

выворачивают по шейке вала, как указано

на рис. 3.9, а.

Рис.

3.9. Выкатывание нижней половины вкладыша

подшипника ударами по наставке в

направлении стрелки (а)

и

рым-болтами,

скобами и рычагами (б):

1

– вал,

2

–

нижняя половина вкладыша, 3

–

корпус подшипника,

4,

7

–

длинная

и короткая скобы, 5

–

медная подкладка, 6

– рычаг,

8

– рым-болт

Для

снятия тяжелых вкладышей используют

рым-болты 8,

завинчиваемые

в отверстия вкладышей, а также скобы

4,

7

и рычаг 6

(рис.

3.9, б).

Корпуса

подшипников снимают с фундаментной

плиты только в случае их ремонта в

механической мастерской. При неснятых

корпусах значительно ускоряются

сборочные работы, так как они определяют

правильное положение линии вала.

Все

детали подшипников очищают, промывают

керосином и осматривают. Следует

тщательно очистить и промыть также

каналы в корпусах

подшипников,

предназначенные для охлаждения

смазки. Если необходимо, применяют

кислотную промывку (3–5%-ный

раствор соляной кислоты).

Для

установки новых корпусов или вкладышей

подшипников нужно тщательно очистить

все поверхности (в том числе отверстия

и каналы) от формовочного песка и других

загрязнений. Боковые зазоры между

шейкой вала и вкладышами, а также

верхний зазор имеют очень большое

значение для нормальной работы

подшипника. Они обеспечивают

возможность увеличивать диаметр

шейки при нагревании, сглаживают

неравномерность

вращения

шейки

(в

допустимых пределах) и создают возможность

некоторого смещения шейки в подшипнике

при образовании масляного клина, толщина

которого составляет 0,0018–0,0025

диаметра шейки.

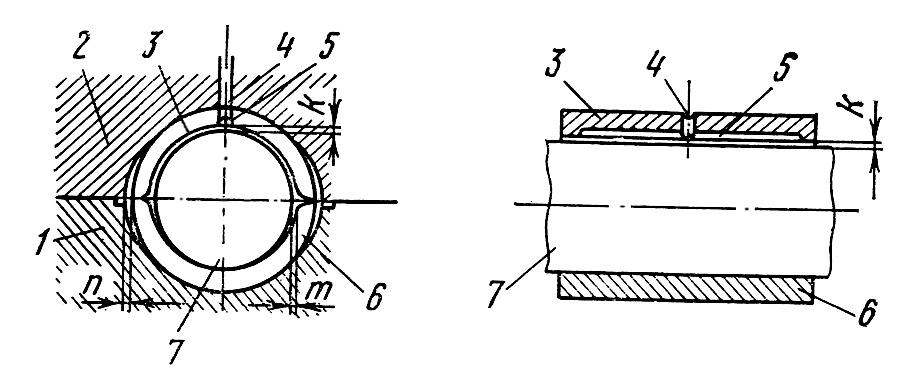

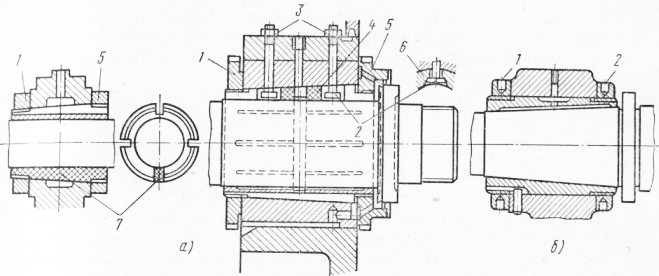

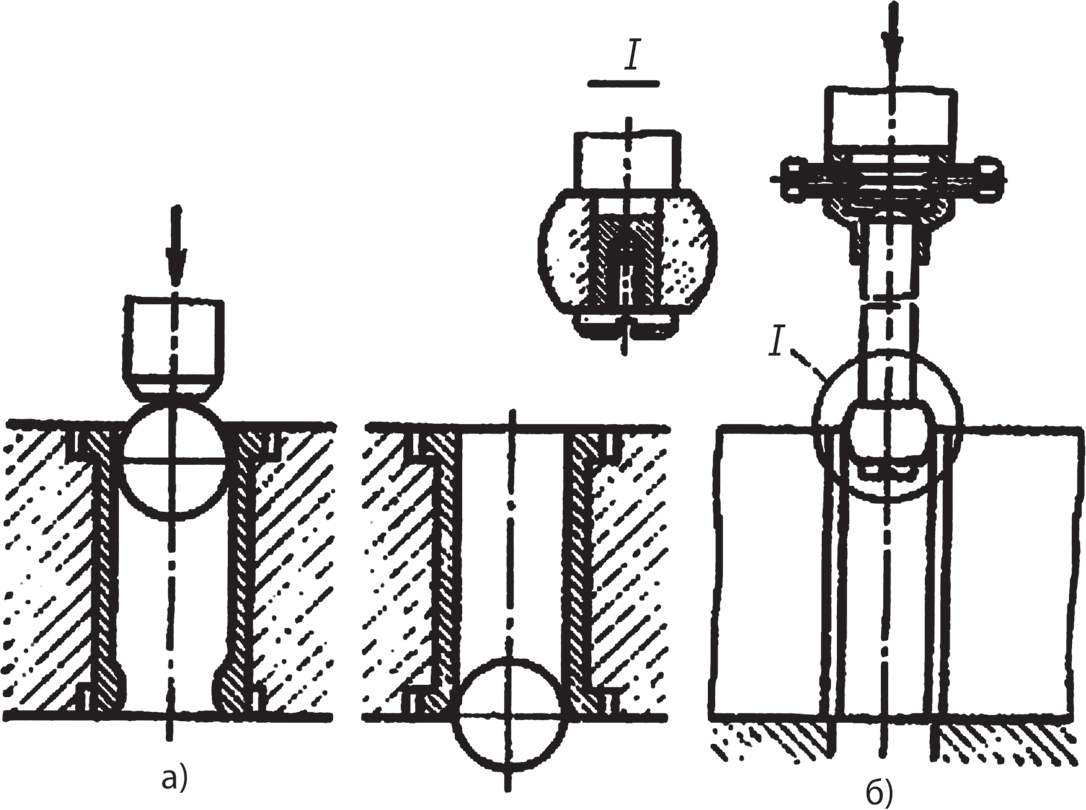

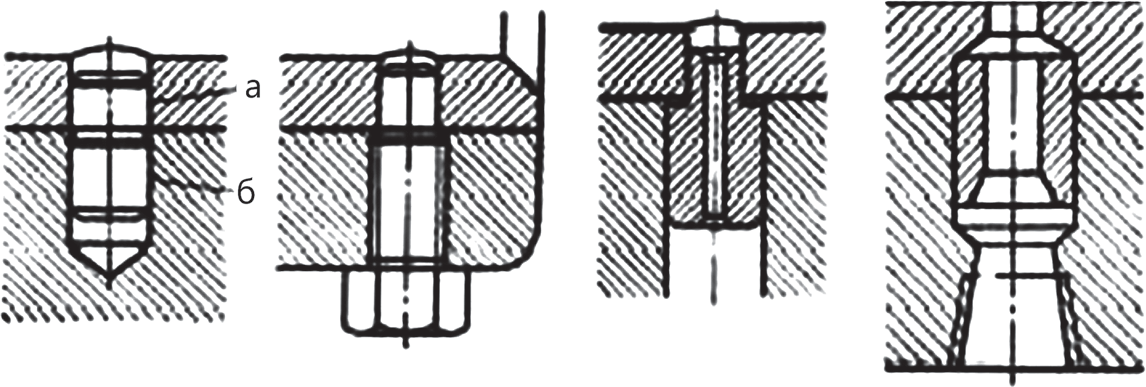

Боковой

т

и

верхний k

зазоры

в подшипнике скольжения показаны

на рис. 3.10.

Смазка

подводится к шейке вала обычно через

отверстие 4

в

верхнем вкладыше. В этом месте делают

канавку 5

для равномерного распределения смазки

по длине шейки вала. Никаких других

канавок на верхнем и нижнем вкладышах

делать не следует, если они не предусмотрены

конструкторскими чертежами или

техническими условиями. Нельзя

располагать канавки на опорной

поверхности нижнего вкладыша, так как

нарушаются условия образования масляного

клина.

Боковые

зазоры измеряют щупом в местах разъема

вкладышей на расстоянии 10–15

мм от торцов, а верхний –

свинцовой проволокой 0,6–1

мм. Кусочки проволоки укладывают на

шейку вала (два по краям и один посередине)

и на плоскость разъема нижнего вкладыша.

Затем укладывают верхний вкладыш,

крышку и затягивают подшипник

болтами. После этого разбирают подшипник

и измеряют микрометром толщину

обжатых оттисков. Верхний зазор

определяют, вычитая толщину оттисков

в разъеме из толщины оттисков на

шейке вала.

Рис.

3.10. Зазоры в подшипнике скольжения:

1

–

корпус подшипника, 2

–

крышка корпуса, 3,

6

–

верхний

и нижний вкладыши, 4

– отверстие

для смазки, 5

– канавка

для смазки, 7

–

вал;

k

–

верхний зазор, m

–

боковой зазор между валом и вкладышем,

п

–

боковой зазор между вкладышем и

корпусом

Зазоры

между вкладышами и корпусом измеряют

щупом по линии разъема вкладышей, между

корпусом и валом в местах уплотнения

— также щупом, но по всей окружности

вала. Нормальные размеры боковых и

верхних зазоров в зависимости от

диаметра шейки вала приведены в

технических условиях на ремонт.

Боковые

зазоры между вкладышем и корпусом

по линии разъема делают равными 0,05–0,1

мм. Эти зазоры необходимы, чтобы вкладыш

расширялся при нагревании не в сторону

шейки вала, а в сторону корпуса. Зазор

по радиусу между валом и корпусом

подшипника в уплотнении должен быть

1,5–2

мм. Угол соприкосновения шайки вала с

нижним вкладышем должен быть 60–70°.

Прилегание рабочих поверхностей

вкладышей к шейке вала проверяют по

краске: должно быть не менее пяти пятен

на каждом квадратном сантиметре.

Радиусы

закруглений торцов вкладышей и галтелей

вала выбирают с таким расчетом, чтобы

торец вкладыша упирался в буртик вала

по плоскости, а не по закруглениям и

галтелям. При выработке торца вкладыша

более чем на 1 мм профиль торца

восстанавливают по шаблону. Для

облегчения последующей сборки подшипников

и регулировки верхних зазоров измеряют

толщину прокладок в разъеме вкладышей.

Если

фактические размеры и зазоры подшипников

находятся в пределах норм, а состояние

их хорошее, подшипники очищают, промывают

и укладывают на место. В ином случае

выполняют необходимые ремонтные

работы.

Одновременно

с проверкой размеров и зазоров в

подшипнике проверяют состояние корпуса,

вкладышей и крышки, а также степень

износа и состояние баббитового слоя.

Износ

баббитового слоя нижнего вкладыша

приводит к увеличению верхних зазоров

и незначительно отражается на изменении

боковых зазоров. Увеличение боковых

зазоров, площади соприкосновения

баббитового слоя с шейкой вала и подгонку

закруглений торцов вкладышей выполняют

шабрением. Уменьшения верхних зазоров

достигают уменьшением общей толщины

прокладок в разъеме вкладышей или

обработкой (строганием) плоскостей

разъема вкладышей с последующим

шабрением по шейке вала.

Износ

баббитового слоя на торцах вкладышей

приводит к изменению осевых зазоров

и увеличению осевого разбега вала.

Необходимо определить степень износа

с каждой стороны вкладышей и для

восстановления нормального осевого

разбега вала произвести наплавку

вкладышей с торцов.

Если

вкладыши перезаливали или подвергали

местной наплавке баббитового слоя,

а также заменяли новыми, их до сборки

механизма необходимо прошабрить по

шейкам вала. Эта подгонка является

предварительной. Окончательная

пришабровка вкладышей по валу

производится при сборке механизма.

Предварительную

пришабровку ведут по шейкам вала или

по шаблону (ложному валу, у которого

шейки имеют точно такие же размеры).

Вкладыши поочередно укладывают на

смазанные краской шейки вала (или,

наоборот, во вкладыши опускают шейки

шаблона), поворачивают несколько раз

на угол 20–30°,

а затем снимают шабером баббит в местах

касания. После нескольких приемов

доводят прилегание нижнего вкладыша

по дуге 60–90°

с получением двух пятен на 1 см2.

Для верхних вкладышей необходимо

такое же прилегание с получением одного

пятна на 1 см2.

При

проверке смазочных колец обращают

внимание на их ци-линдричность, чистоту

поверхности и надежность соединения

замка. Поврежденные кольца заменяют.

Взамен изношенных уплотнений корпуса

набирают новые, которые должны плотно

охватывать вал и иметь надежную

запрессовку в гнездах корпуса.

Масляную

ванну при ремонте подшипников очищают

и промывают, а маслоуказательное

стекло подвергают ревизии и ремонту.

Плотность змеевиков водяного охлаждения

проверяют гидравлическим испытанием:

попадание воды в масляную ванну должно

быть исключено. После гидравлического

испытания змеевики продувают сжатым

воздухом, чтобы полностью удалить воду.

Сборку

механизма начинают с установки в корпус

нижних вкладышей. Если вкладыши не

заменяли и не перезаливали, а лишь

слегка подшабривали, то сохраняют

старую линию вала. В разъемы подшипников

устанавливают старые прокладки, верхние

вкладыши и крышки подшипников.

После

перезаливки или замены вкладышей, а

также замены корпусов подшипников и

переделки фундаментной рамы выверяют

подшипники вместе с валом на новых

прокладках, как под корпусами, так

и в разъемах вкладышей.

После

пришабровки вкладышей ведут сборку

подшипников. Сначала проверяют чистоту

корпуса и вкладышей, при необходимости

продувают каналы сжатым воздухом, а

детали промывают керосином и протирают

насухо. Далее устанавливают нижние

вкладыши, вал и проверяют легкость

вращения, а также отсутствие перекоса.

На вал устанавливают смазочные кольца,

если они имеются, и проверяют легкость

вращения и отсутствие задевания. Затем

вставляют прокладки в разъем вкладышей,

верхние вкладыши, крышки подшипников

и затягивают гайки болтов. После этого

вторично проверяют вручную легкость

вращения вала в подшипниках,

устанавливают маслоуказательные стекла

и термометры, заливают в подшипники

масло, присоединяют трубопроводы

охлаждения и смазки, контролируют

подачу воды и масла, а также отсутствие

течи в соединениях.

Качество

ремонта и сборки механизма проверяют

пробным пуском. При этом подшипники

скольжения несколько прирабатываются

по шейке вала. Перед пробным пуском

следят за подачей масла или работой

смазочных колец, наличием в подшипнике

масла и его нормальным уровнем, а также

за наличием воды, открывая вентиль на

линии охлаждения.

При

пробном пуске все время следят за

температурой подшипников. Если

температура поднимется до 70 °С,

механизм останавливают, промывают

подшипники и заменяю смазку, либо

вскрывают подшипники и проверяют

степень пришабровки и приработки по

следам натиров. При необходимости

пришабровку вкладышей улучшают и

вновь собирают, проверяя подшипники

обкаткой.

При

осмотре вкладышей в баббитовом слое

выявляют трещины, выкрашивания,

отслаивания от тела вкладыша и другие

дефекты. Для определения плотности

прилегания баббитового слоя к телу

вкладыша обстукивают вкладыш молотком

(при этом не должно быть дребезжащего

звука, а палец, положенный на стык

заливки с телом вкладыша, не должен

ощущать вибраций). Отслаивание баббитового

слоя можно также определить, поместив

на время вкладыш в сосуд с керосином.

Извлеченный из керосина вкладыш насухо

вытирают и закрашивают стык заливки

мелом, разведенным в воде. После

просыхания на закрашенных местах

появляются темные линии, указывающие

места отслаивания баббитовой заливки.

Мелкие дефекты баббитовой заливки

исправляют местной наплавкой. Вкладыши

подшипников, у которых баббит изношен,

отстал от тела вкладыша или выкрошился,

перезаливают.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Основными дефектами подшипников скольжения являются: износ и искажение формы рабочих поверхностей; отслоение, выкрошивание или частичное выплавление баббита; риски, увеличенные зазоры, сколы, трещины, раковины на поверхностях скольжения; искажение профиля смазочных канавок; отсутствие запаса на регулирование в подшипниках с регулируемым зазором; износ торцов вкладышей; нарушение крепления втулок и вкладышей; поломка деталей корпуса и крышки, срыв резьбы, засорение и повреждение маслоподводящих отверстий и трубопроводов.

Следствием износа рабочих поверхностей подшипника является увеличение зазора, появление овальности, конусо- и бочкообразности. Величину зазора определяют щупом, а для разъемных подшипников также с помощью двух-трех свинцовых проволочек или пластинок, закладываемых между валом и вкладышем в разобранный подшипник.

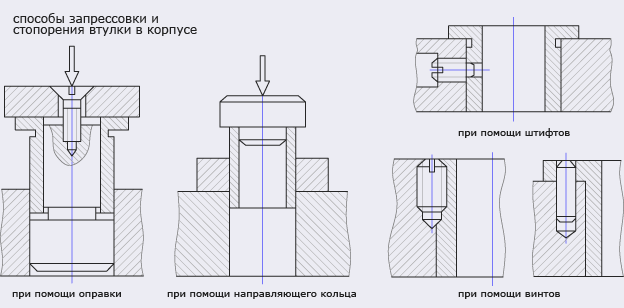

Размер отверстия для сравнения его с диаметром вала и определения таким образом зазора, а также погрешность формы отверстия устанавливают микрометрическим или индикаторным нутромером. В неразъемных нерегулируемых подшипниках скольжения при износе втулку заменяют либо ремонтируют. Новую втулку изготовляют с наружным диаметром под запрессовку в корпус и припуском по внутреннему диаметру под последующую развертку или растачивание до нужного размера.

Запрессовывают втулку прессами, винтовыми приспособлениями или вручную молотком. Чтобы избежать перекоса и деформации втулки при запрессовке, применяют оправку или направляющие кольца. Запрессованную в корпус втулку стопорят от проворота и осевого смещения с помощью винтов или штифтов, а затем развертывают или растачивают до нужного размера. Обработку нескольких втулок, расположенных на одной оси, ведут одной разверткой или набором разверток с одной установки с целью обеспечения соосности отверстий.

Изношенные втулки ремонтируют следующими способами:

- Развертка или растачивание втулки с последующим шабрением под ремонтный размер при увеличении диаметра вала наращиванием.

- Уменьшение внутреннего диаметра втулки осадкой с последующим развертыванием.

- Биметаллические втулки перезаливают баббитом в следующем порядке: сначала нагревают втулки до температуры плавления баббита, слив расплавленного металла, очищение втулки от остатков баббита и грязи, обезжиривание поверхности погружением в нагретый до 70-80 °С раствор каустической соды, промывка в горячей воде, лужение внутренней поверхности припоем ПОС-30 или ПОС-50 и немедленная заливка (в том числе и центробежная) баббитом, нагретым до температуры заливки, с установкой внутрь втулки стержня из листовой стали, трубы или дерева.

- Уменьшение внутреннего диаметра втулки вырезанием сектора и сжатием втулки, запаивание шва, наращивание металлизацией или наплавкой наружной поверхности, ее обработка, растачивание и шабрение внутренней поверхности.

- При ослаблении посадки втулки в корпусе наружный диаметр ее увеличивается осадкой, металлизацией или электролитическим наращиванием.

Температура плавления и заливки баббита различных марок:

| Темперетура / марка | Б88 | Б83 | Б83С | Б16 | БН | БКА | БК2 |

|---|---|---|---|---|---|---|---|

| плавление | 320 | 370 | 400 | 400 | 410 | 280 | 440 |

| заливка | 380-420 | 440-420 | 440-460 | 480-500 | 480-500 | 340-380 | 480-500 |

В разъемных регулируемых подшипниках вкладыши при больших износах (толщина оставшейся регулировочной прокладки менее 0,5 мм) заменяют новыми или восстанавливают заливкой.

Порядок изготовления вкладыша следующий: изготовление втулки, разрезание ее на две половины; припиливание плоскостей разъема по плите; сборка вкладыша из двух половин с прокладками и фиксация паянием; окончательная обработка наружной и внутренней цилиндрических поверхностей вкладыша; разъединение половин; шабрение плоскостей разъема до 4-6 пятен; шабрение наружной цилиндрической поверхности нижнего вкладыша по корпусу, а верхнего — по крышке при условии их посадки в корпус и крышку с небольшим натягом; разметка отверстия в нижнем вкладыше под штифт, предохраняющий от проворачивания, по бумажному шаблону, обжимаемому по корпусу; сверление несквозного отверстия под штифт; сверление по крышке смазочного отверстия в верхнем вкладыше; разметка смазочной канавки; вырубание крейцмейселем с закругленной режущей кромкой и обработка напильниками смазочной канавки; пришабривание внутренней цилиндрической поверхности вкладыша по шейке вала или шпинделя.

При небольших износах и увеличении зазора в разъемных регулируемых подшипниках убирают (или заменяют) нужную прокладку из комплекта, а правильность геометрической формы отверстия восстанавливают шабрением трехгранными или специальными шаберами. Порядок работ при этом следующий:

- проверка по краске и с помощью щупа, а при необходимости пригонка наружной цилиндрической поверхности и буртиков к корпусу и крышке;

- зачистка смазочных канавок и холодильников;

- предварительное шабрение нижнего вкладыша по шейке вала или шпинделя с установкой в корпусе или специальном приспособлении (рекомендуется одновременное шабрение нижних вкладышей переднего и заднего подшипников);

- предварительное шабрение верхнего вкладыша по шейке вала или шпинделя;

- окончательное шабрение нижнего и верхнего вкладышей до получения нужного числа пятен при условии равномерного их расположения и покрытия не менее 75% поверхности;

- затягивание гаек подшипника динамометрическим ключом с постоянным усилием крест-накрест, начиная со среднего подшипника (при его наличии);

- проверка легкости проворота шпинделя от руки;

- проверка масляного зазора щупом или свинцовыми проволочками;

- при недостаточном зазоре его увеличивают шабрением поверхности;

- проверка нутромером овальности и конусности отверстия вкладыша;

- проверка индикатором биений вала, установленного в отремонтированном подшипнике.

Качество шабрения подшипников скольжения:

| Обрабатываемая поверхность вкладыша | Минимальное число пятен в квадрате 25×25 мм |

|---|---|

| Внутренняя поверхность отверстия при диаметре: | |

| до 120 мм | 16 |

| свыше 120 мм | 10 |

| Наружная цилиндрическая поверхность | 6-8 |

| Торцовая поверхность буртов, упорных колец, установочных гаек | 12-14 |

Неразъемные регулируемые подшипники с внутренним конусом при износе и искажении формы ремонтируют подтяжкой втулки с помощью установочных гаек и шабрением внутренней поверхности втулки по шейке вала. Окончательное шабрение производят без краски — «на блеск». При использовании всей резьбы втулку заменяют новой или наращивают по внутренней поверхности с последующим растачиванием и пригонкой по шейке вала.

Неразъемные регулируемые подшипники с наружным конусом при износе ремонтируются сжатием втулки при ее осевом перемещении с помощью установочных гаек и шабрением по шейке вала. При использовании всей резьбы для гайки наружная поверхность втулки может быть наращена металлизацией или наплавкой с последующей обработкой.

Для всех типов подшипников при ремонте должны тщательно прочищаться, проверяться и при необходимости восстанавливаться смазочные отверстия и канавки.

Обновлено: 19.09.2023

Технология ремонта подшипников скольжения зависит от их конструкции, материала, из которого они изготовлены, и характера износа. Для оборудования химических и нефтеперерабатывающих заводов используют втулки и вкладыши из чугуна, бронзы, баббита, алюминиевых сплавов, металлокерамики, древесно-слоистых пластиков и пр. [17]

Необходимость ремонта подшипников скольжения возникает при следующих неисправностях: искажение первоначальной геометрической формы поверхностей трения; появление задиров и рисок на поверхностях трения частичное либо полное выплавление или отслаивание баббита; образование трещин. [18]

Технология ремонта подшипников скольжения зависит от их конструкции, материала, из которого они изготовлены, и характера износа. Для оборудования химических и нефтеперерабатывающих заводов используются втулки и вкладыши из чугуна, бронзы, баббита, алюминиевых сплавов, металлокерамики, древесно-слоистых пластиков и пр. [19]

При ремонте подшипников скольжения встречаются следующие неисправности: износ и искажение геометрической формы; вмятины, задиры и выкрашивание; повреждение смазочных канавок и отверстий, трещины корпуса подшипника. [21]

При ремонте подшипников скольжения выполняют следующие операции: выплавление из подшипника старого баббита, подготовку пошипника к лужению, лужение подшипника, плавку баббита, заливку, расточку подшипников. Старый баббит выплавляют из подшипника погружением последнего в тигель с расплавленным баббитом или паяльной лампой. Подшипники, залитые баббитом марки Б83, рекомендуется выплавлять паяльной лампой, направляя пламя на тыловую сторону вкладыша. Для вкладышей подшипников необходимо подбирать материалы, стойкие против истирания, которые не вызывают большого износа шеек вала, создают условия для нормальной смазки, облегчают работу трущегося узла и уменьшают коэффициент трения. Такими подшипниковыми сплавами являются оловянистые баббиты, свинцовистые бронзы и антифрикционные алюминиевые сплавы. Перед заливкой баббит перемешивают; выливают его в форму осторожно, непрерывной струей, без брызг. [22]

При ремонте подшипников скольжения проверяют состояние баббитовой заливки вкладышей, величину зазоров в подшипнике, прилегание подшипника к корпусу. Во вкладышах, имеющих разъем, проверяют состояние разъема, натяг крышки подшипника. Величины зазоров в подшипнике проверяют: верхнего — по свинцовому оттиску, боковых — щупом. Величины зазоров вкладышей, не имеющих разъема, определяют щупом или измерением диаметров вала и подшипника с точностью до 0 01 мм. Измерение свинцовыми оттисками проводят так, как это описано выше для случая определения торцового зазора зубчатого насоса. [23]

При ремонте подшипников скольжения следует уделять серьезное внимание правильной обработке смазочных канавок на рабочей поверхности подшипника. [24]

При ремонте подшипников скольжения восстанавливают втулки и вкладыши. Чугунные и бронзовые втулки с большим износом и трещинами бракуют. Бронзовые втулки с малым износом ( до 2 %) восстанавливают обжатием ( см. рис. 134, б) и обрабатывают под нужный размер. Вкладыши ремонтируют перезаливкой или металлизацией. Например, восстановление изношенного слоя свинцовистой бронзы проводят псевдосплавом медь — свинец. [26]

При ремонте подшипников скольжения следует уделять серьезное внимание правильной обработке смазочных канавок на рабочей поверхности подшипника. Смазочные канавки облегчают засасывание масла в нагруженную зону и улучшают распределение смазки по длине подшипника. Эти канавки обрабатывают на станках точением, фрезерованием, долблением, протягиванием, а также прорубают вручную по разметке. Разметку делают согласно чертежу или образцу. Канавки прорубают специальным крейцмейселем-канавочником, режущая кромка которого имеет размер и форму смазочной канавки. Края смазочных канавок, выходящие на поверхность вкладыша, сглаживают и округляют, иначе кромки будут действовать как скребки, снимающие слой смазки с шейки вращающегося вала. [27]

При ремонте подшипников скольжения восстанавливают втулки и вкладыши. Чугунные и бронзовые втулки с большим износом и трещинами бракуют. Бронзовые втулки с малым износом ( до 2 %) восстанавливают обжатием ( см. рис. 134, б) и обрабатывают под нужный размер. Вкладыши ремонтируют пере-залнвкой или металлизацией. Например, восстановление изношенного слоя свинцовистой бронзы проводят псевдосплавом медь — свинец. [28]

При ремонте подшипников скольжения следует уделять серьезное внимание правильной обработке смазочных канавок на рабочей поверхности подшипника. [29]

Подшипники скольжения ремонтируют в тех случаях, когда происходит износ слоя баббита и образование больших зазоров между валом и вкладышем.

Местные повреждения антифрикционного слоя (задиры, выбоины, раковины, риски и т. п.) устраняют без перезаливки. Углубления раковин, выбоин заплавляют прутками из того же антифрикционного материала с помощью газовой сварки или электросварки угольным электродом. Риски, царапины пришабривают по острым краям, не выбирая их на всю глубину. Дефекты вкладышей выявляют внешним осмотром. Отслоения вкладыша обнаруживают на слух при легком его простукивании молотком. Монолитные вкладыши при этом звучат звонко и чисто, без дребезжания.

Ремонт подшипников скольжения заключается в подготовке, заливке и обработке вновь изготовленных подшипников.

При подготовке вкладышей к заливке их тщательно очищают от грязи и масла, промывая в 10 %-ном растворе каустической соды, освобождают от старого баббита, промывают в растворителе, затем в горячей воде, насухо вытирают чистыми тряпками и лудят.

Перезаливка вкладышей может проводиться двумя способами: статическим или динамическим (центробежным). Центробежный способ более предпочтителен, так как антифрикционный слой имеет плотную структуру и прочное сцепление со стенками вкладыша, расход материала сокращается на 8—10%. Отработавший антифрикционный слой выплавляют (полученный от расплавления баббит сохраняют для очистки, восстановления и повторного использования).

Для заливки подшипников, работающих при высоких удельных давлениях и окружных скоростях валов более 5 м/с применяют баббит Б83 с большим содержанием олова, повышенным содержанием меди и не содержащий свинца. Для прочих подшипников применяют более дешевые баббиты Б16 и БН или алюминиевый сплав алькусин Д.

Вкладыш перед заливкой баббита очищают, протравливают в течение 3 мин в 15 %-ном растворе соляной или серной кислоты и непосредственно перед заливкой облуживают. Баббит для заливки расплавляют в металлических тиглях. Поверхность расплава очищают от шлака и защищают от окисления слоем древесного угля. Баббит Б83 следует заливать при температуре 400 °С, а Б16 — при температуре 450 °С. При этих температурах поверхность баббита будет иметь ровный серебристый цвет. Перегрев баббита, как и его недогрев, снижает надежность соединения сплава с поверхностью подшипника и ухудшает механические качества слоя баббита. Перед заливкой температура вкладыша должна быть 200-260 °С. Нагретый баббит перемешивают раскаленным стальным стержнем.

При ручной заливке вкладыши устанавливают на поддон, зажатый в тисках, и строго по центру вставляют в них стержень из сухого дерева или куска стальной трубы соответствующего диаметра с учетом усадки баббита (0,5 —0,7%) и припуска на механическую обработку (5 — 6 мм). Стержень центрируют полосками нелуженой стали, вставленными в стык вкладышей, и стягивают вкладыши хомутом посредством болтов с барашками. При заливке следят за равномерностью струи. Ковш с расплавленным баббитом держат как можно ближе к вкладышам, чтобы избежать быстрого охлаждения струи баббита. Этот способ заливки применяют при небольших количествах заливок.

Рис. 112. Приспособление для центробежной заливки подшипников скольжения:

1 — вращающаяся крышка; 2 — неподвижная оправка; 3 — радиальный подшипник; 4 — упорный подшипник; 5 — вкладыш.

Центробежную заливку осуществляют в приспособлении (рис. 112), вращающемся в планшайбе, навернутой на шпиндель токарного станка. Вкладыш 5 скрепляют надежным хомутом, устанавливают в сменные переходные фланцы и зажимают между планшайбой и вращающейся крышкой 1. Крышка вращается на радиальных 3 и упорных 4 подшипниках, установленных на неподвижной полой оправке 2, укрепленной в задней бабке станка. Заливку ведут через воронку с направляющим патрубком, введенным внутрь вкладыша через полость оправки.

Во время заливки вкладыш подогревают газовой горелкой. После заливки приспособление продолжают вращать до полного затвердевания антифрикционного слоя, но не менее 5 мин.

В это время прекращают подогрев и обдувают вкладыш снаружи для охлаждения сжатым воздухом. Радиальные и осевые припуски при центробежной заливке составляют 2 — 4 мм.

После заливки неразъемные вкладыши подвергают механической обработке в следующем порядке: прорезают окна под смазочные кольца, растачивают вкладыши с припуском на пришабривание 0,03 — 0,05 мм на сторону, прорезают маслораспределительные и маслосборные канавки, просверливают сточные отверстия, пришабривают поверхность к валу.

Разъемные вкладыши фрезеруют или прострагивают и пришабривают в плоскости разъема. После этого половины вкладыша надежно скрепляют между собой и обрабатывают как и неразъемные.

Подшипники пришабривают в следующем порядке: сначала — нижний вкладыш, затем — верхний. Поскольку верхний вкладыш не несет нагрузки, для него достаточно одной точки касания на 1 см².

Подшипники качения восстановительному ремонту не подлежат. Изношенные или поврежденные подшипники заменяют новыми того же каталожного номера. В случае замены поврежденного подшипника необходимо установить причину выхода его из строя. Наряду с анализом дефектов самого подшипника в этом случае следует уделить внимание изучению косвенных причин. Такими причинами могут быть несоблюдение правил монтажа (например, слишком слабые или слишком тугие посадки, перекосы), нарушения правил технической эксплуатации (например, несвоевременная или неправильная замена смазки, плохая защита от проникновения пыли, несбалансированность ротора, одностороннее магнитное притяжение, износ посадочных поверхностей вала и подшипникового щита и др.).

Последовательность ремонта подшипников скольжения зависит от конструкции подшипников, а также всей собираемой сборочной единицы. Подшипники скольжения могут быть цельными и разъемными. В первом случае подшипник представляет собой втулку, изготовленную из антифрикционного материала, запрессовываемую в корпус. Во втором случае подшипник состоит из двух частей — вкладышей с диаметральным разъемом.

Процесс установки втулки в корпусе включает ее запрессовку, закрепление от провертывания и подгонку отверстия.

Запрессовку в зависимости от размеров втулки и натяга в сопряжении производят при обычной температуре, с нагревом или же с охлаждением самой втулки.

Широкое распространение имеют подшипники скольжения из пластических масс, в частности из полиамидов (поликапролактама, нейлона, капролона и др.). Цельные пластмассовые втулки запрессовывают обычными методами. Зазоры в сопряжениях с валом здесь несколько больше, чем при металлических втулках. Например, для втулки из поликапролактама с порошкообразным наполнителем при диаметре отверстия 40 мм зазор не должен быть менее 0,12 мм, так как размеры втулки при работе изменяются и при меньшем зазоре происходит заклинивание вала.

1. Запрессовка втулки в корпус

Простейший способ запрессовки втулки в корпус — при помощи обычной универсальной выколотки и молотка. Этот способ, широко распространенный при ремонте, в индивидуальном и мелкосерийном производстве, дает удовлетворительные результаты лишь при малых натягах в сопряжении, относительно большой толщине стенок втулки и при тщательном выполнении операции (рис. 1).

Направление движения втулки при запрессовке зависит от наличия заходной фаски под углом 30° снаружи на торце втулки, правильной первоначальной установки втулки относительно отверстия в корпусе и от направления и величины силового воздействия (предпочтительно вдоль оси втулки). Это предотвращает перекос и деформацию втулки и задиры поверхности отверстия в корпусе.

Pиc. 1. Запрессовка втулок в корпус подшипника: а — с помощью накладки; б — с помощью ручного пресса; в — с направляющим кольцом; 1 — накладка; 2 — втулка; 3 — корпус; 4 — шток пресса; 5 — оправка; 6-молоток; 7 — направляющее кольцо

Операция запрессовки значительно упрощается применением несложных приспособлений, которые обеспечивают втулке необходимое направление. Это может быть оправка, выполненная по внутреннему диаметру втулки с буртом, накладка в виде пластины из медных или алюминиевых сплавов, которая накладывается на торец втулки противоположный запрессовываемому, и более сложные приспособления.

Необходимо учитывать, что диаметр отверстия втулки после ее запрессовки уменьшается и это находится в зависимости от натяга, создаваемого посадкой (например, H9/x8; H9/u8; H9/s8). Если это не учтено при изготовлении втулки до запрессовки, то отверстие ее приходится дополнительно обрабатывать. Обычно после запрессовки втулки производят ее чистовое растачивание, развертывание или калибрование другими способами.

После окончательной обработки втулки острые кромки зачищают шабером и тщательно промывают узел.

В качестве примера приведем метод окончательной обработки отверстия втулки после ее запрессовки калиброванием шариком или пуансоном-прошивкой (рис. 2).

Рис. 2. Калибровка подшипников-втулок после запрессовки: а — с отбортовкой; б — с созданием натяга

Шарик применяют при отношении длины отверстия к его диаметру менее 8, а прошивку — при более длинных отверстиях. В результате калибрования получают высокую точность и шероховатость поверхности Ra=0,63–0,16 мкм.

Припуск на калибрование для отверстий диаметром 30–50 мм составляет примерно 0,12–0,15 мм для стальных втулок, 0,10–0,12 мм для чугунных и 0,09–0,12 мм для бронзовых. Калибрование может быть применено и для фиксирования втулки от осевого смещения двусторонними буртиками.

При проталкивании шарика в отверстие втулки за счет технологического припуска конец ее отбортовывается.

Калибрование выполняют на пневматическом прессе. В качестве смазывающей жидкости используют керосин для чугунных втулок, минеральное масло или смесь его с графитом — для бронзовых.

После такой обработки обычно не требуется крепления втулок от провертывания.

2. Закрепление втулок

Если втулки монтируются с посадками H7/k6; H7/n6, то диаметры их отверстий и форма почти не изменяются, и дополнительная обработка в сборе, как правило, поэтому не предусматривается. Но такие втулки после запрессовки крепят от провертывания; некоторые способы крепления втулок подшипников скольжения представлены на рис. 3.

Рис. 3. Способы крепления подшипников-втулок

Втулку можно крепить гладким стопором, удерживаемым в корпусе за счет обжатия металла (рис. 3, а). В этом случае отверстие в корпусе может быть просверлено заранее, а отверстие во втулке сверлят после ее запрессовки. Стопор должен входить в отверстие с натягом.

При закреплении втулки винтом (рис. 3, б) вначале сверлят одновременно в корпусе и втулке отверстие, в котором нарезают резьбу. Крепление осуществляют резьбовым штифтом. После ввертывания винта головка его должна быть утоплена относительно торца на 0,2–0,3 мм. Резьба под винт во избежание его самоотвинчивания должна быть тугой.

При креплении втулки коническим штифтом (рис. 3, в) обработка отверстия под штифт производится по отверстию в корпусе. Штифт запрессовывают легкими ударами молотка, чтобы не деформировать втулку.

3. Проверка подшипников

После запрессовки и обработки подшипников необходимо произвести проверку овальности и конусообразности отверстий в двух взаимно перпендикулярных направлениях в двухтрех поясах с помощью индикаторного нутромера (рис. 4, а), а также соосность с помощью калибра 1 (рис. 4, б).

Рис. 4. Проверка отверстий подшипника: а — проверка овальности индикаторным нутромером; б — проверка соосности отверстия калибром; 1 — калибр; 2 — буртик; 3 — щуп

Если отверстия несоосны, между торцовой поверхностью узла и одним краем буртика 2 калибра будет зазор, величина которого определяется щупом 3 или же закрашиванием нижней части буртика калибра.

4. Разъемные подшипники

Процесс сборки корпусов с разъемными подшипниками скольжения в значительной мере определяется их конструкцией.

Разъемные подшипники могут быть толстостенные и тонкостенные. Однако, пользуясь таким условным делением, следует иметь в виду, что главным критерием отнесения подшипника к тому или иному типу является не абсолютное значение толщины его стенки, а отношение k толщины стенки (без заливки) к наружному диаметру. Для толстостенных подшипников k=0,065–0,095, а для тонкостенных k=0,025–0,045. Комплект разъемных подшипников состоит из двух деталей-вкладышей. Во многих конструкциях нарушение этой комплектации не допускается.

Вкладыши толстостенных подшипников изготовляют из малоуглеродистой стали, чугуна или бронзы и заливают баббитом или другим антифрикционным сплавом.

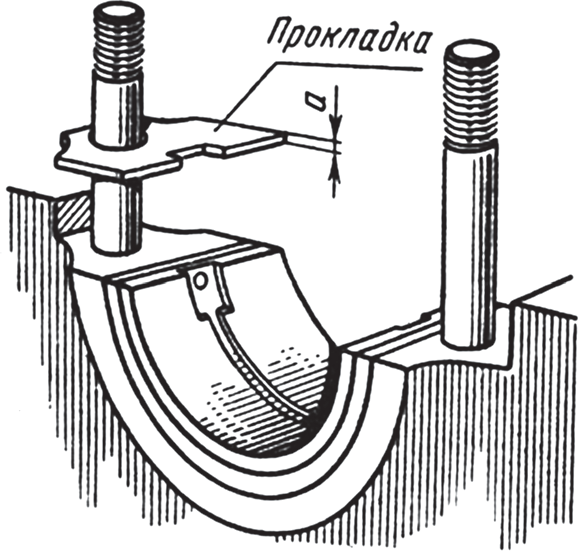

Вкладыши устанавливают в корпус и в крышку с небольшим натягом или со скользящей посадкой. При монтаже вкладышей бронзовую или алюминиевую накладку устанавливают на обе плоскости вкладыша и по ней наносят легкие удары. Вкладыш нормально работает только тогда, когда не менее 85% его наружной поверхности равномерно прилегает к посадочной поверхности в корпусе или в крышке подшипника. Для предотвращения перемещения вкладышей применяют установочные штифты (рис. 5).

Рис. 5. Установочные штифты для разъемных подшипников

Посадку штифтов в корпусе (б) осуществляют с натягом 0,04–0,07 мм. Вкладыш должен устанавливаться на штифт с зазором а=0,1–0,3 мм. Кроме того, в одной из половин вкладышей отверстие под штифт в плоскости возможного вращения подшипника должно иметь несколько вытянутую форму, чтобы при перекосе плоскостей разъема вкладыш мог самоустанавливаться.

Перед установкой вкладышей в корпус и крышку все сопрягаемые поверхности должны быть просмотрены, а при наличии на них заусенцев зачищены шабером. Необходимо также проверить совпадение масляных каналов в корпусе и в крышке с отверстиями во вкладышах. Несовпадение этих отверстий на величину, превышающую 0,2 их диаметра, не допускается. Масляные каналы в корпусе перед установкой вкладышей должны быть тщательно промыты керосином при помощи шприца.

Крышки подшипников, как правило, фиксируют штифтами или калиброванными по посадке пазами. Штифты запрессовывают в корпусе с натягом 0,03–0,07 мм. Посадка крышки в пазах может быть с небольшим зазором или натягом.

При ремонте разъемных подшипников необходимо учитывать, что крышка подшипника при затяжке крепежа тоже деформируется и что под действием силы затяжки зазоры между вкладышем и крышкой уменьшаются. Эти деформации крышки могут нарушить нормальное положение вкладыша и вызвать искажение формы отверстия подшипника. Ограничить влияние этих погрешностей можно тщательным подбором деталей в пределах допустимых натягов, соблюдением последовательности и требуемой степени затяжки деталей крепления крышки, а также проверкой результатов сборки.

Предварительно укладывают между корпусом и крышкой набор регулирующих латунных или медных прокладок (рис. 6) толщиной до 0,05 мм. Общая толщина прокладок указывается в чертеже и обычно равна 4–5 мм. После сборки без люфта прокладки постепенно удаляют по мере приработки подшипника.

Рис. 6. Установка прокладок

Смазку необходимо подводить к ненагруженной части поверхности подшипника, в месте наибольшего зазора. При работе в зазоре ненагруженной части подшипника возникает разрежение (0,25–0,3 aтм) и смазка засасывается в подшипник.

На нагруженных частях поверхности подшипника не должно быть никаких смазочных канавок, так как при значительных нагрузках в месте контакта подшипника с валом может происходить разрыв масляной пленки.

Масляные канавки и карманы, прорезанные на вкладышах подшипников, распределяют смазку вдоль оси подшипника; смазку по рабочей поверхности подшипника распределяет шейка вала при вращении.

Смазочные канавки не следует доводить до торцов втулки или вкладыша подшипника. В противном случае масло вытекает из области давления, что уменьшает несущую способность подшипника. Обычно у торцов втулки смазочные канавки соединяются кольцевыми проточками, которые препятствуют вытеканию масла. Для лучшего захвата масла валом у смазочных канавок скашивают кромки.

В отдельных случаях канавки доводят до торца втулки или вкладыша с целью увеличения циркуляции масла через нерабочую зону, т.е. для улучшения теплоотвода.

В подшипниках, которые смазывают консистентной смазкой и которые работают при низких скоростях и высоких нагрузках, а также при качательном движении вала, смазочные канавки можно располагать в нагруженной части.

Масляные канавки соединяют с маслораспределительной канавкой.

Поверхность опорных шеек под подшипники скольжения должна быть не ниже 50 HRC.

Ремонт подшипников скольжения

Ремонт подшипников скольжения

Износ трущихся поверхностей подшипников скольжения приводит к нарушению их геометрической формы и появлению на них рисок и задиров; отверстие делается овальным. Износ порой бывает настолько большим, что смазочные канавки подшипников почти утрачивают свои очертания, регулировка натяга для компенсации износа становится невозможной. В подшипниках с баббитом наблюдаются также раcслаивание и выкрашивание баббитового слоя.

Когда износ шейки вала и отверстия втулки достиг предельно допустимой величины, неразъемные подшипники (втулки) ремонтируют так: шлифуют вал, а втулку заменяют новой — с отверстием, соответствующим по размеру шлифованной шейки вала.

У подшипников с вкладышами восстанавливают правильную геометрическую форму отверстия и масляные канавки. При ремонте этих подшипников необходимо также обеспечивать зазор для масляного слоя, соосность отверстия данного подшипника и отверстий остальных подшипников, в которых устанавливается вал, плотное прилегание вкладышей к их постелям.

Подшипники с небольшим износом ремонтируют шабрением. В первую очередь обрабатывают нижние вкладыши. Шейки вала или шпинделя равномерно покрывают тонким слоем краски а укладывают деталь закрашенными шейками на нижние вкладыши. Шабрение производят по отпечаткам краски, меняя направление шабера при каждом новом проходе.

Шабруемые вкладыши должны плотно прилегать наружной поверхностью к своей постели, для чего их закрепляют в постели прижимами, как показано на рис. 1, а. Если же по той или иной причине этого сделать нельзя, надо придерживаться такого правила: места с отпечатками краски вблизи разъемов шабрить только тогда, когда следы краски совершенно определенно показывают, что вал не лег на середину подшипника. Нарушение этого правила, т. е. шабрение всех без исключения мест с отпечатками краски, неизбежно приведет к тому, что после установки и закрепления верхнего вкладыша участки обоих, вкладышей вблизи разъема плотнее прижмутся к постелям корпуса и здесь образуется между шейкой вала и вкладышами увеличенный зазор, который придется уменьшать дополнительным шабрением.

Рис. 1. Схемы ремонта разъемных подшипников:

а — крепление вкладыша подшипника к постели для шабрения, б — проверка масляного зазора в подшипнике; 1 — прижим, 2 — постель, 3 — вкладыш, 4 — пластинки

Закончив шабрение нижнего вкладыша, пришабривают начерно верхний вкладыш, придерживаясь того же порядка работы, как при шабрении нижнего. Затем окончательно шабрят оба вкладыша. До шабрения вал с закрашенными шейками укладывают в нижние вкладыши, накладывают верхние вкладыши, стягивая их с корпусом болтами Сила стягивания должна быть такой, чтобы вал туго проворачивался в подшипнике. Провернув вал в подшипнике несколько раз, снимают крышку и по краске, отпечатавшейся на вкладышах, окончательно пришабривают каждый из них.

После окончания ремонта затягивают гайки подшипников поочередно в последовательности крест-накрест, постепенпо увеличивая силу затяжки.

В ряде случаев вслед за пришабриванием вкладышей проверяют в подшипнике масляный зазор. Их вынимают и микрометром замеряют толщину. Разница между толщиной верхней сплющенной пластинки и толщиной нижних сплющенных пластинок равна величине зазора между подшипниками и валом. Если эта разница недостаточна, нужно дополнительно прошаб-рнть внутренние поверхности вкладышей, а если велика, — то уменьшают толщину прокладки или заменяют ее другой.

Когда износ вкладышей подшипника настолько велик, что нельзя создать необходимый натяг, изготовляют новые вкладыши.

Изношенные внутренние (рабочие) цилиндрические поверхности подшипников, имеющих коническую форму снаружи и снабженных разжимными болтами, ремонтируют шабрением. В процессе шабрения несколько раз устанавливают вал в подшипнике для проверки плотности сопряжения. При этом ослабляют гайки болтов и освобождают гайку, потом несколько затягивают гайку; подшипник тогда смещается относительно корпуса в сторону гайки и сжимается. Далее затягивают гайки болтов с конической головкой, входящей в прорезь подшипника, которая имеет такой же профиль, что и головки болтов. В заключение завинчивают гайку. В подшипниках, где нет разжимных болтов, устанавливают прокладку из березы, дуба, фибры или другого пластического материала, позволяющую регулировать натяг. Благодаря упругости прокладок достигается одновременно плотное сопряжение подшипника с корпусом.

Чтобы при ремонте шабрением было удобно изнутри нанести краску на подшипник, допускается небольшая конусность в цилиндрической шейке вала (в данном случае шпинделя) в пределах 0,01 мм по всей длине. Такой шпиндель ееодят в подшипник той частью шейки, которая имеет меньший диаметр. Благодаря этому отпечатки краски на

внутренней поверхности подшипника получаются неискаженными, что очень важно для хорошей пригонки подшипника шабрением.

Окончательное шабрение удобно вести по световым бликам, наблюдаемым на поверхности подшипников после проворачивания в них шпинделя с незакрашенными шейками.

Шабрение нужно продолжать и тогда, когда краска равномерно распределяется по всей окружности подшипника и покрывает 70—75% его поверхности; не следует только дополнительно затягивать подшипник. Пригонка считается высококачественной, если краска не отпечатывается на внутренней поверхности подшипника: в верхней части примерно на 1/5 поверхности, когда частота вращения шпинделя в данном подшипнике не превышает 800 об/мин при диаметре шейки 80 мм и менее, и на 1/3 внутренней поверхности, если при том же диаметре шейки шпиндель делает большую частоту вращения.

Рис. 2. Неразъемные регулируемые подшипники:

а — цилиндрической формы внутри и конической снаружи, б — конической формы внутри и цилиндрической снаружи; 1 — установочные гайки, 2— разжимные болты, 3 — гайки болтов, 4 — вкладыши, 5 — коническая головка разжимного болта, 6 — прокладка

При подтягивании подшипника наступает момент, когда вкладыш своим уступом упирается в гайку и гайке не на чем держаться. Это происходит потому, что резьбовая часть подшипника, на которую гайка навинчена, уходит на значительную длину влево. Такой подшипник заменяют новым или наращивают на его наружной поверхности слой металла. Восстановленный подшипник обтачивают и пригоняют по месту, расширяют фрезерованием пазы для прокладок или болтов и, установив подшипник в корпусе, приступают к шабрению его внутренней поверхности.

Подшипники с вкладышами, имеющими коническую внутреннюю и цилиндрическую наружную поверхности, во многих случаях также ремонтируют шабрением вкладышей на краску или по световым бликам. При последних проходах отпечатки краски должны более рельефно выделяться на участках вкладышей меньшего диаметра. Регулирование радиального зазора между шейкой шпинделя и подшипником производится осевым смещением подшипника при помощи гаек.

Большое распространение в машиностроении в ремонтной практике получили биметаллические втулки и вкладыши подшипников. У них наружная часть из чугуна или стали, а внутренний слой — из бронзы. Этот слой, наносимый центробежным способом, имеет толщину 1,5—3 мм. Ценность биметаллических втулок и вкладышей состоит в том, что они, обладая антифрикционными свойствами бронзовых подшипников, требуют для своего изготовления во много раз меньше цветного металла, чем бронзовые пошипники, а потому обходятся значительно дешевле.

Чтобы изготовить биметаллическую втулку, вытачивают заготовку из чугуна или стали с припуском по длине и наружному диаметру на окончательную обработку Отверстие заготовки растачивают на 3—6 мм больше номинального диаметра с таким расчетом, чтобы слой бронзы после чистовой обработки получился толщиной 1,5—3 мм в зависимо-ми от диаметра втулки.

Подшипники с баббитовыми вкладышами выгодно восстанавливать новой заливкой. Для этого вкладыш нагревают до температуры 240 — 260 °С, сливают расплавленный металл и очищают вкладыш от остатков баббита и грязи, затем обезжиривают и лудят припоем ПОС -ЗО или ПОС -50.

После окончания лужения сразу выполняют заливку, допуская перерыв 7—10 с. Больший перерыв ухудшает прочность соединения баббита с основным металлом из-за появления в полуде пленки окислов. Поэтому баббит расплавляют одновременно с лужением.

Расплавление баббита осуществляют в стальных тиглях. Температура расплавленного металла не должна превышать 426 °С. Перегревать баббит нельзя, так как при этом выгорают отдельные его компоненты. Для уменьшения шлаков баббит перед плавлением смачивают водным раствором хлористого цинка, а для предохранения расплавленного металла от поверхностного окисления его посыпают слоем мелкого древесного угля.

Для заливки разъемных вкладышей их собирают, по линии разъема кладут прокладки и скрепляют хомутами. Вкладыш устанавливают на поддон и помещают в них деревянный или металлический стержень (диаметром несколько меньше диаметра цапфы), окрашенный раствором мела. Расплавленный баббит заливают в зазор между стержнем и вкладышем.

Качество заливки проверяют внешним осмотром и легким простукиванием молотком. Поверхность баббита должна быть гладкая, без раковин и тускло-серебристого цвета. При обстукивании должен быть звонкий металлический звук. Дребезжащий звук свидетельствует о плохом сцеплении баббита с металлом вкладыша.

При заливке большого количества вкладышей применяют центробежный способ заливки, для чего приспосабливают токарный или другой станок.

Залитые вкладыши растачивают на станке, получая необходимую геометрию и точность посадки и пригоняют способами, описанными выше.

Читайте также:

- Обязанности спикера совета федерации кратко

- Девятый вал описание картины кратко

- Связь напряженности и потенциала кратко

- Смысл пословицы сильна казна сильна страна а с тощею казною страна пойдет с сумою кратко

- Кратко о мексике детям 2 класс

- Подробности

- Категория: Электрические машины

В подшипниках скольжения средних и крупных машин необходимо ежедневно контролировать температуру нагрева, уровень масла, вибрацию и зазор между вкладышем и цапфой. О температуре подшипника обычно судят по температуре масла, которую замеряют термометром, опущенным в масляную камеру стояка; для большинства подшипников она должна быть не более 80 °С. Масло холоднее вкладыша на 5—10 °С. В машинах с принудительной смазкой температура масла в месте его вытекания из подшипника не должна превышать 65 °С.

Повышенный нагрев подшипников скольжения чаще всего происходит из-за недостаточной подачи или загрязнения масла, использования масла, не подходящего для данных условий работы, малого зазора между шейкой и вкладышем или плохой пригонки вкладыша.

Недостаточная подача смазки может быть вызвана низким уровнем масла в камере, медленным вращением смазочных колец, сильным сгущением масла. Уровень масла контролируется при неподвижном роторе по отметкам максимального и минимального уровней маслоуказателя. Высокий уровень масла может быть причиной замедленного вращения колец и попадания его внутрь машины. При осмотре подшипников с кольцевой смазкой открывают крышку и проверяют подачу смазки. Кольцо должно подавать в прорезь непрерывную струю масла.

Медленное вращение колец обычно происходит при их намагничивании, выработке шейки вала в месте их установки, неправильной форме (некруглость или погнутость), наличии заусенцев, неуравновешенности кольца и повышенной вибрации подшипника.

Для смазки подшипников надо всегда применять масло, рекомендованное заводом-изготовителем машины. Вязкость масла должна быть такой, чтобы создать необходимое давление в смазочном слое. При большей частоте вращения давление создается при меньшей вязкости. В подшипниках машин с частыми пусками и реверсами применяют более вязкое масло, чтобы сократить время работы подшипника в режиме полужидкостного трения. Более вязкое масло выбирают также для сильно нагруженных подшипников и при повышенной температуре окружающей среды, учитывая падение вязкости с ростом температуры. Однако применять более вязкое масло, чем необходимо, не следует, так как это вызывает увеличение потерь на трение и дополнительный нагрев подшипника.

Масло при хорошем состоянии подшипника обычно добавляют не чаще 1 раза в месяц. Более частая доливка свидетельствует об утечке, которая опасна как для машины, так и для бетонного фундамента.

Рис. 1. Осевой разбег ротора в подшипниках скольжения

Масло разрушает изоляцию обмоток и нарушает скользящий контакт, вызывая повышенное искрение щеток. Частой причиной утечки является плохое уплотнение спускной пробки.

Выброс масла внутрь машины может произойти при выработке торцевой поверхности вкладыша маслосбрасывающими кольцевыми буртиками 4 вала. Прижимаясь к торцу и входя в кольцевую выработку, выступ уже не может отбрасывать масло в радиальном направлении. Брызги летят наклонно, попадают на вал и по нему в машину. Выработка происходит при смещении ротора в осевом направлении, в результате чего при работе машины возникает сила, втягивающая ротор в статор. Выступание торцов сердечника и t2 (рис. 1) и зазоры а с обеих сторон должны быть одинаковыми. Их определяют после пробного пуска машины, когда ротор установится в магнитном поле. Осевой зазор а для новых и отремонтированных машин должен быть примерно 0,6 мм на каждые 1000 мм расстояния между подшипниками. Выброс масла может также происходить из-за загрязнения канавок и отверстий для стока.

Загрязнение масла может произойти из-за плохой очистки литой поверхности подшипниковой камеры или в результаты попадания в него пыли через уплотнения. В первом случае поверхность камеры очищают стальной проволочной щеткой, промывают керосином и покрывают маслостойкой эмалью. Во втором случае устанавливают дополнительные уплотнения, наиболее простым из которых является кожаная шайба, охватывающая вал. Поверх кожаной шайбы устанавливают стальную шайбу, которая прижимает ее к торцу подшипника и валу.

Масло при замене выливают в противень, который ставят под спускное отверстие. Подшипник промывают сначала керосином, затем маслом, чтобы удалить остатки керосина.

В гидродинамических подшипниках при выработке увеличивается зазор, подъемная сила масляного слоя при этом уменьшается. Зазор при разъемных вкладышах определяют с помощью свинцовой проволоки диаметром около 1 мм. Два кусочка проволоки с1 и с2 кладут на шейку 4 (рис. 2, а) вала и четыре b3. b4 — на плоскость разъема вкладышей. Установив верхнюю половину вкладыша 5 и крышку 3, равномерно затягивают болты 2, крепящие крышку к стояку 1, сминая проволочки.

Рис. 2. Измерение верхнего зазора между цапфой и вкладышем (а) и между крышкой подшипника и верхним вкладышем (б)

Зазоры (мм) в точке и с2 будут соответственно равны:

![]()

где а, с2, b2, b3, b4 — толщина сплющенных проволочек, мм. Разница между 61 и 62 не должна превышать 10%.

Верхние зазоры в подшипниках с разъемными вкладышами и кольцевой смазкой обычно находятся в пределах 0,15—0,25% от диаметра шейки вала (большие значения — для быстроходных машин).

Износ подшипников вызывает увеличение силы магнитного притяжения ротора к статору. При этом растут нагрузки на подшипник, что, в свою очередь, делает износ более интенсивным. Для нормальной работы электрической машины необходимо, чтобы износ не превышал определенной величины.

Зазор по посадочному пояску между верхним вкладышем и крышкой подшипника не должен превышать 0,05 мм. Его определяют, располагая четыре кусочка свинцовой проволоки в плоскости стыка крышки 3 подшипника (рис. 2, б) и стояка 1 вблизи стягивающих болтов 2, два кусочка — на кольцевом пояске верхнего вкладыша 6.

Рис. 3. Индукционный нагреватель для выплавки баббита из вкладышей:

1 — кожух, 2 — крышка, 3 — вкладыш, 4 — катушка, 5 — стальной корпус, 6 — теплоизоляция, 7 — подставка, 8 — форма

Демонтаж подшипников скольжения в отличие от подшипников качения, как правило, производится без каких-либо приспособлений. Подшипники скольжения подлежат ремонту при значительном износе внутренних рабочих поверхностей вкладышей к торцов, растрескивании, выкрошивании, отслаивании и подплавлении заливки.

Дефекты вкладышей выявляют внешним осмотром и по звуку при простукивании молотком: вкладыш с отслоившимся баббитовым слоем издает дребезжащие и глухие звуки, а вкладыш с хорошо сохранившейся заливкой — чистые и звонкие. Трещины в баббите выявляют погружением вкладыша в керосин на 10—15 мин. После извлечения из ванночки поверхности протирают насухо и покрывают тонким слоем мела, разведенного в воде. Керосин задерживается в трещинах, поэтому они четко вырисовываются на закрашенных мелом поверхностях после их высыхания.

Баббитовый слой в подшипниках восстанавливают перезаливкой вкладыша. Небольшие местные повреждения устраняют наплавкой баббита газовой горелкой или электрическим способом и зачисткой напильником и шабером.

Вкладыши заливают ручным (статическим) способом или на центробежной установке. Центробежный способ дает лучшее сцепление сплава с поверхностью вкладыша, улучшает структуру залитого слоя и сокращает расход баббита на 8—10%.

Таблица 2. Химический состав и основные физические свойства баббитов

|

Химический состав, % |

||||||

|

Марка |

олово |

сурьма |

медь |

кадмий |

никель |

свинец |

|

Б83 |

Остальное |

10—12 |

5,5-6,5 |

|||

|

Б16 |

15—17 |

15—17 |

1,5—2.0 |

— |

— |

Остальное |

|

БН |

9-11 |

13—15 |

1,5—2,0 |

0,1—0,7 |

0,1—0,5 |

» |

|

Марка |

Физические свойства |

|||

|

Плотность, |

Температура, °С |

|||

|

начала |

плавления |

заливки |

||

|

Б 83 |

7,38 |

240 |

370 |

440—460 |

|

Б16 |

9,29 |

240 |

410 |

480—500 |

|

БН |

9,55 |

240 |

400 |

480—500 |

Старую заливку выплавляют из вкладышей в закрытых печах, чтобы уменьшить угар баббита, или в нагревательном устройстве (рис. 3), катушка 4 которого питается переменным током. Переменный магнитный поток нагревает стальной корпус 5 установки вихревыми токами. Вкладыш 3 нагревается теплотой, излучаемой стенками корпуса. Расплавленный баббит стекает в форму 8.

Внутреннюю поверхность вкладыша для лучшего сцепления с баббитом лудят погружением вкладыша в ванну с припоем ПОС30.

Рис. 4. Приспособление для центробежной заливки (а) и форма для ручной заливки (б) вкладышей

Перед лужением поверхность очищают до блеска стальными проволочными щетками и протравливают, погружая на 2—3 мин в 10— 15%-ный раствор серной или соляной кислоты.

Перед заливкой разъемные вкладыши стягивают хомутом, который при центробежной заливке должен быть достаточно прочным, чтобы выдержать нагрузку от центробежных сил. В стыках верхнего и нижнего вкладышей устанавливают стальные нелуженые прокладки толщиной 3—5 мм, чтобы оставить припуск на механическую обработку плоскостей стыка.

Подшипники электрических машин обычно заливают баббитами Б16, БН и Б83 (табл. 2). Баббит с большим содержанием олова Б83 предназначен для подшипников с большими удельными давлениями и высокой окружной скоростью. Его применяют для крупных машин, а также машин мощностью выше 100 кВт при частоте вращения более 2900 об мин.

Баббит плавят в металлических тиглях с нагревом газовым пламенем или в электрических печах с индукционным нагревом.

Приспособление для центробежной заливки устанавливают на планшайбе 2 (рис. 4, а), навинченной на шпиндель передней бабки 1 токарного станка. Скрепленные хомутом 5 половинки вкладышей 4 устанавливают на сменных фланцах 3 и 6, позволяющих заливать подшипники разных диаметров. Со стороны задней бабки 9 приспособление поджимается крышкой 7, вращающейся в подшипниках 11. Сплав заливают через воронку 8, трубка которой проходит внутрь вкладыша через отверстие в неподвижном корпусе 10.

Установленный на станке вкладыш перед заливкой подогревают газовой горелкой до 250—260 С. Распределение компонентов сплава по толщине заливки зависит от центробежной силы. Примыкающие к валу слои получаются более насыщенными оловом и сурьмой — элементами с меньшей плотностью. Чтобы получить наиболее благоприятное распределение компонентов в толще заливки, частоту вращения п (об/мин) выбирают в зависимости от радиуса R (см) подшипника и плотности сплава y (г/см3); п=5520/ VyR. Так, например, при радиусе 100 мм частота вращения при заливке должна быть равна 810 об/мин для сплавов Б16, БН и 920 об/мин — для Б83.

Залитый баббитом подшипник должен вращаться до полного затвердевания сплава. Чтобы получить более благоприятную структуру баббитового слоя и ускорить его остывание, вкладыш охлаждают струей сжатого воздуха сразу после заливки.

Хорошее сцепление баббита со стенками вкладыша получается в том случае, если заливка произведена не позднее чем через 2—4 мин после лужения. Заливка холодных подшипников приводит к отслаиванию баббита от стенок вкладыша.

Способ ручной заливки применяют в мелких ремонтных мастерских или для крупных вкладышей, не размещающихся на станке для центробежной заливки. Стянутый кожухом 12 (рис. 4, б) и хомутом 14 вкладыш устанавливают в форму 15. Баббит 13 заливается между вкладышем и центральным стержнем формы.

Заливку при том или другом способах производят специальным ковшом с делениями, чтобы отмерить необходимую порцию расплавленного баббита. Струя при заливке должна быть равномерной и непрерывной. Ковш располагают ближе к воронке или заливаемой щели, чтобы избежать разбрызгивания и меньше охладить сплав в процессе заливки. Заливка с перерывами приводит к образованию слоистости и пленок оксидов.

Местные повреждения заливки у вкладышей — выкрошивание и подплавление небольших участков — устраняют наплавкой баббита. Ремонтируемую поверхность обезжиривают и покрывают тонким слоем флюса, представляющего собой раствор в воде равных частей хлористых алюминия и цинка. Наплавку производят после высыхания флюса прутком баббита соответствующей марки.

Составные вкладыши сначала разрезают по линии разъема тонкой фрезой или ножовкой. Поверхность стыков фрезеруют или строгают, затем пришабривают. Половинки вкладышей стягивают хомутом, устанавливая в стыках с обеих сторон прокладки толщиной, равной верхнему зазору а. Подшипник растачивают до диаметра dvt -dш+2a (где dш — диаметр цапфы). После удаления прокладок подшипник благодаря этому имеет не только верхний зазор, но и боковые зазоры (по линии разъема), через которые поступает масло в рабочую зону подшипника.

Маслораспределительные продольные канавки шириной 8— 12 и глубиной 1,5—2 мм выбирают вручную или на станке. Они не должны доходить до маслособирательных кольцевых канавок на 4—5 мм, чтобы масло по ним не выходило из рабочей зоны подшипника. В нижней части вкладыша в заливке просверливают отверстие для стока масла из кольцевых канавок.

Внутреннюю поверхность вкладыша пришабривают к цапфе. У разъемных подшипников сначала шабрят нижнюю (несущую) половину, затем верхнюю. Цапфу смазывают тонким слоем краски, прижимают к ней половинку и поворачивают ее 2—3 раза. Выступающие места на рабочей поверхности покрываются пятнами краски, которые снимают шабером. Эту операцию повторяют несколько раз. Окончательную доводку производят по следам сухого трения без краски после монтажа машины, когда вкладыши под тяжестью ротора занимают рабочее положение. Цапфу и вкладыш протирают сухой тряпкой, ротор опускают на подшипник и поворачивают 2—3 раза. В местах соприкосновения образуются тонкие блики- потертости, которые осторожно снимают шабером. Пригонка практически считается удовлетворительной, если на дуге 60—120° получаются две-три точки касания на каждом квадратном сантиметре поверхности.

Еще по теме:

Последовательность ремонта подшипников скольжения зависит от конструкции подшипников, а также всей собираемой сборочной единицы. Подшипники скольжения могут быть цельными и разъемными. В первом случае подшипник представляет собой втулку, изготовленную из антифрикционного материала, запрессовываемую в корпус. Во втором случае подшипник состоит из двух частей — вкладышей с диаметральным разъемом.

Процесс установки втулки в корпусе включает ее запрессовку, закрепление от провертывания и подгонку отверстия.

Запрессовку в зависимости от размеров втулки и натяга в сопряжении производят при обычной температуре, с нагревом или же с охлаждением самой втулки.

Широкое распространение имеют подшипники скольжения из пластических масс, в частности из полиамидов (поликапролактама, нейлона, капролона и др.). Цельные пластмассовые втулки запрессовывают обычными методами. Зазоры в сопряжениях с валом здесь несколько больше, чем при металлических втулках. Например, для втулки из поликапролактама с порошкообразным наполнителем при диаметре отверстия 40 мм зазор не должен быть менее 0,12 мм, так как размеры втулки при работе изменяются и при меньшем зазоре происходит заклинивание вала.

1. Запрессовка втулки в корпус

Простейший способ запрессовки втулки в корпус — при помощи обычной универсальной выколотки и молотка. Этот способ, широко распространенный при ремонте, в индивидуальном и мелкосерийном производстве, дает удовлетворительные результаты лишь при малых натягах в сопряжении, относительно большой толщине стенок втулки и при тщательном выполнении операции (рис. 1).

Направление движения втулки при запрессовке зависит от наличия заходной фаски под углом 30° снаружи на торце втулки, правильной первоначальной установки втулки относительно отверстия в корпусе и от направления и величины силового воздействия (предпочтительно вдоль оси втулки). Это предотвращает перекос и деформацию втулки и задиры поверхности отверстия в корпусе.

Pиc. 1. Запрессовка втулок в корпус подшипника: а — с помощью накладки; б — с помощью ручного пресса; в — с направляющим кольцом; 1 — накладка; 2 — втулка; 3 — корпус; 4 — шток пресса; 5 — оправка; 6-молоток; 7 — направляющее кольцо

Операция запрессовки значительно упрощается применением несложных приспособлений, которые обеспечивают втулке необходимое направление. Это может быть оправка, выполненная по внутреннему диаметру втулки с буртом, накладка в виде пластины из медных или алюминиевых сплавов, которая накладывается на торец втулки противоположный запрессовываемому, и более сложные приспособления.

Необходимо учитывать, что диаметр отверстия втулки после ее запрессовки уменьшается и это находится в зависимости от натяга, создаваемого посадкой (например, H9/x8; H9/u8; H9/s8). Если это не учтено при изготовлении втулки до запрессовки, то отверстие ее приходится дополнительно обрабатывать. Обычно после запрессовки втулки производят ее чистовое растачивание, развертывание или калибрование другими способами.

После окончательной обработки втулки острые кромки зачищают шабером и тщательно промывают узел.

В качестве примера приведем метод окончательной обработки отверстия втулки после ее запрессовки калиброванием шариком или пуансоном-прошивкой (рис. 2).

Рис. 2. Калибровка подшипников-втулок после запрессовки: а — с отбортовкой; б — с созданием натяга

Шарик применяют при отношении длины отверстия к его диаметру менее 8, а прошивку — при более длинных отверстиях. В результате калибрования получают высокую точность и шероховатость поверхности Ra=0,63–0,16 мкм.

Припуск на калибрование для отверстий диаметром 30–50 мм составляет примерно 0,12–0,15 мм для стальных втулок, 0,10–0,12 мм для чугунных и 0,09–0,12 мм для бронзовых. Калибрование может быть применено и для фиксирования втулки от осевого смещения двусторонними буртиками.

При проталкивании шарика в отверстие втулки за счет технологического припуска конец ее отбортовывается.

Калибрование выполняют на пневматическом прессе. В качестве смазывающей жидкости используют керосин для чугунных втулок, минеральное масло или смесь его с графитом — для бронзовых.

После такой обработки обычно не требуется крепления втулок от провертывания.

2. Закрепление втулок

Если втулки монтируются с посадками H7/k6; H7/n6, то диаметры их отверстий и форма почти не изменяются, и дополнительная обработка в сборе, как правило, поэтому не предусматривается. Но такие втулки после запрессовки крепят от провертывания; некоторые способы крепления втулок подшипников скольжения представлены на рис. 3.

Рис. 3. Способы крепления подшипников-втулок

Втулку можно крепить гладким стопором, удерживаемым в корпусе за счет обжатия металла (рис. 3, а). В этом случае отверстие в корпусе может быть просверлено заранее, а отверстие во втулке сверлят после ее запрессовки. Стопор должен входить в отверстие с натягом.

При закреплении втулки винтом (рис. 3, б) вначале сверлят одновременно в корпусе и втулке отверстие, в котором нарезают резьбу. Крепление осуществляют резьбовым штифтом. После ввертывания винта головка его должна быть утоплена относительно торца на 0,2–0,3 мм. Резьба под винт во избежание его самоотвинчивания должна быть тугой.

При креплении втулки коническим штифтом (рис. 3, в) обработка отверстия под штифт производится по отверстию в корпусе. Штифт запрессовывают легкими ударами молотка, чтобы не деформировать втулку.

3. Проверка подшипников

После запрессовки и обработки подшипников необходимо произвести проверку овальности и конусообразности отверстий в двух взаимно перпендикулярных направлениях в двухтрех поясах с помощью индикаторного нутромера (рис. 4, а), а также соосность с помощью калибра 1 (рис. 4, б).

Рис. 4. Проверка отверстий подшипника: а — проверка овальности индикаторным нутромером; б — проверка соосности отверстия калибром; 1 — калибр; 2 — буртик; 3 — щуп

Если отверстия несоосны, между торцовой поверхностью узла и одним краем буртика 2 калибра будет зазор, величина которого определяется щупом 3 или же закрашиванием нижней части буртика калибра.

4. Разъемные подшипники

Процесс сборки корпусов с разъемными подшипниками скольжения в значительной мере определяется их конструкцией.

Разъемные подшипники могут быть толстостенные и тонкостенные. Однако, пользуясь таким условным делением, следует иметь в виду, что главным критерием отнесения подшипника к тому или иному типу является не абсолютное значение толщины его стенки, а отношение k толщины стенки (без заливки) к наружному диаметру. Для толстостенных подшипников k=0,065–0,095, а для тонкостенных k=0,025–0,045. Комплект разъемных подшипников состоит из двух деталей-вкладышей. Во многих конструкциях нарушение этой комплектации не допускается.

Вкладыши толстостенных подшипников изготовляют из малоуглеродистой стали, чугуна или бронзы и заливают баббитом или другим антифрикционным сплавом.

Вкладыши устанавливают в корпус и в крышку с небольшим натягом или со скользящей посадкой. При монтаже вкладышей бронзовую или алюминиевую накладку устанавливают на обе плоскости вкладыша и по ней наносят легкие удары. Вкладыш нормально работает только тогда, когда не менее 85% его наружной поверхности равномерно прилегает к посадочной поверхности в корпусе или в крышке подшипника. Для предотвращения перемещения вкладышей применяют установочные штифты (рис. 5).

Рис. 5. Установочные штифты для разъемных подшипников

Посадку штифтов в корпусе (б) осуществляют с натягом 0,04–0,07 мм. Вкладыш должен устанавливаться на штифт с зазором а=0,1–0,3 мм. Кроме того, в одной из половин вкладышей отверстие под штифт в плоскости возможного вращения подшипника должно иметь несколько вытянутую форму, чтобы при перекосе плоскостей разъема вкладыш мог самоустанавливаться.

Перед установкой вкладышей в корпус и крышку все сопрягаемые поверхности должны быть просмотрены, а при наличии на них заусенцев зачищены шабером. Необходимо также проверить совпадение масляных каналов в корпусе и в крышке с отверстиями во вкладышах. Несовпадение этих отверстий на величину, превышающую 0,2 их диаметра, не допускается. Масляные каналы в корпусе перед установкой вкладышей должны быть тщательно промыты керосином при помощи шприца.

Крышки подшипников, как правило, фиксируют штифтами или калиброванными по посадке пазами. Штифты запрессовывают в корпусе с натягом 0,03–0,07 мм. Посадка крышки в пазах может быть с небольшим зазором или натягом.

При ремонте разъемных подшипников необходимо учитывать, что крышка подшипника при затяжке крепежа тоже деформируется и что под действием силы затяжки зазоры между вкладышем и крышкой уменьшаются. Эти деформации крышки могут нарушить нормальное положение вкладыша и вызвать искажение формы отверстия подшипника. Ограничить влияние этих погрешностей можно тщательным подбором деталей в пределах допустимых натягов, соблюдением последовательности и требуемой степени затяжки деталей крепления крышки, а также проверкой результатов сборки.

Предварительно укладывают между корпусом и крышкой набор регулирующих латунных или медных прокладок (рис. 6) толщиной до 0,05 мм. Общая толщина прокладок указывается в чертеже и обычно равна 4–5 мм. После сборки без люфта прокладки постепенно удаляют по мере приработки подшипника.

Рис. 6. Установка прокладок

Смазку необходимо подводить к ненагруженной части поверхности подшипника, в месте наибольшего зазора. При работе в зазоре ненагруженной части подшипника возникает разрежение (0,25–0,3 aтм) и смазка засасывается в подшипник.

На нагруженных частях поверхности подшипника не должно быть никаких смазочных канавок, так как при значительных нагрузках в месте контакта подшипника с валом может происходить разрыв масляной пленки.

Масляные канавки и карманы, прорезанные на вкладышах подшипников, распределяют смазку вдоль оси подшипника; смазку по рабочей поверхности подшипника распределяет шейка вала при вращении.

Смазочные канавки не следует доводить до торцов втулки или вкладыша подшипника. В противном случае масло вытекает из области давления, что уменьшает несущую способность подшипника. Обычно у торцов втулки смазочные канавки соединяются кольцевыми проточками, которые препятствуют вытеканию масла. Для лучшего захвата масла валом у смазочных канавок скашивают кромки.

В отдельных случаях канавки доводят до торца втулки или вкладыша с целью увеличения циркуляции масла через нерабочую зону, т.е. для улучшения теплоотвода.

В подшипниках, которые смазывают консистентной смазкой и которые работают при низких скоростях и высоких нагрузках, а также при качательном движении вала, смазочные канавки можно располагать в нагруженной части.

Масляные канавки соединяют с маслораспределительной канавкой.

Поверхность опорных шеек под подшипники скольжения должна быть не ниже 50 HRC.