Ремонт тележек пассажирских вагонов

-

Требования

к пассажирским тележкам в эксплуатации

Для

тележек пассажирских вагонов установлено

выполнять контроль исправного

состояния при техническом обслуживании

пассажирских составов на пунктах

формирования или оборота, в пунктах

технического обслуживания в пути

следования, а также при единой технической

ревизии пассажирских вагонов. Кроме

того, пассажирские тележки подвергают

плановым видам ремонта в депо и на

вагоноремонтных заводах.

При

техническом обслуживании вагонов у

тележек (рис. 7.1) контролируют состояние

сварных швов рам и надрессорных балок,

исправность центрального и надбуксового

рессорного подвешивания, наличие

валиков, шплинтов, втулок в шарнирных

соединениях деталей, степень износа

скользунов, надежность крепления

поводков и соответствие зазоров в

деталях тележек допустимым нормам.

Не

допускается эксплуатация вагонов, в

деталях тележек которых имеются трещины

и неисправности крепления деталей или

их предохранительных устройств. На

вагоне с тележками КВЗ-ЦНИИ всех

модификаций кузов опирается на

горизонтальные скользуны. Для тележек

этого типа возвышение кромки чугунного

вкладыша скользуна Внад коробкой скользуна должно быть не

менее 11 мм (рис. 7.2), а зазорГмежду опорной кромкой пятника и

подпятником — не менее 9 мм.

Зазор

между надрессорной балкой и рамой А(рис. 7.1) должен быть не менее 20 мм для

тележек КВЗ-ЦНИИ и не менее 25 мм — для

КВЗ-ЦНИИ-М. Суммарный зазор между

вертикальными скользунами

Место клейм приемки

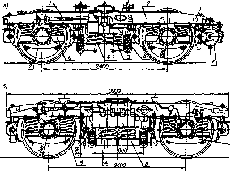

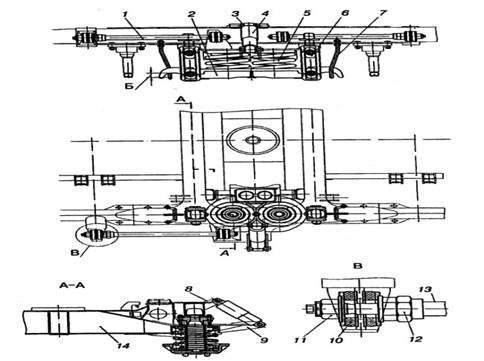

Рис.

7.1. Тележки:

а

— КВЗ-ЦНИИ б

— КВЗ-ЦНИИ-2; 1

— поводок; 2

— рама; 3

— надрессорная балка; 4

— центральное рессорное подвешивание;

5

— надбуксовое рессорное подвешивание

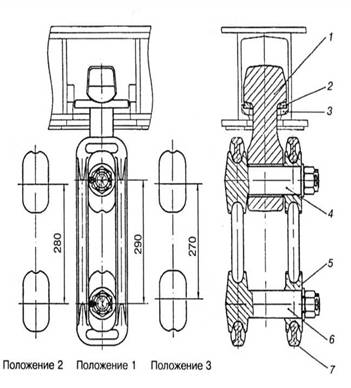

Рис.

7.2. Проверка тележек КВЗ-ЦНИИ в

эксплуатации:

-

— вкладыш

скользуна; -

— коробка

скользуна; -

— надрессорная

балка; -

— подпятник;

5

— пятник

с

одной стороны тележки должен быть не

более30 мм для тележек типов КВЗ-ЦНИИ, но при

этом каждый зазор должен быть не менее

5 мм.

Несоответствия

зазоров установленным нормам ухудшают

плавность хода тележек, приводят к

ударам деталей друг о друга, вызывают

преждевременные износы и создают угрозу

безопасности движения поездов.

При

проверке технического состояния тележек

вагонов осо-

бое

внимание обращают на исправность

колесных пар, буксового узла, гидравлических

гасителей колебаний, на состояние

поводков, предохранительных болтов и

скоб, крепление узла фрикционного

гасителя колебаний.

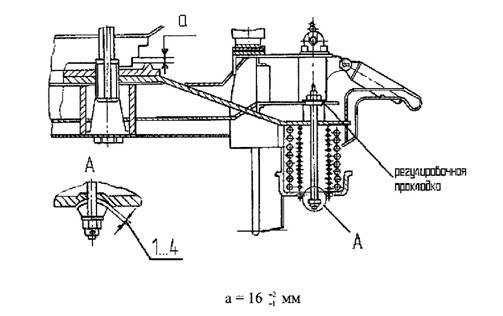

В

фрикционном гасителе колебаний (рис.

7.3, а)не допускается зазорАмежду шпинтоном1и втулкой 2. Зазор может образоваться

при отсутствии или неправильной установке

тарельчатой пружины3

или

ослаблении гайки крепления4.При правильной установке тарельчатая

пружина меньшим диаметром должна

упираться во втулку, а гайка должна быть

зашплинтована.

При

проверке защитных болтов 6(рис. 7.3,б)центрального подвешивания необходимо

убедиться в наличии зазора между поддоном5и резиновой шайбой 7. В состав деталей

крепления входят металлические шайбы8,

9,гайка10и шплинт11.

Частой

неисправностью пассажирских тележек

является ослабление затяжки

резинометаллических пакетов продольных

поводков 12

(рис.

7.3,в),необходима их просадка. Как следствие

этого, нарушаются зазоры между

вертикальными скользунами. Для устранения

неисправности гайки поводков подтянуть

до исчезновения вогнутости или до

появления выпуклости не более 3 мм.

У

поводков с резьбовым соединением

конструкции ИВФД Дерга- чева (рис. 7.12)

необходимо проверить детали и сварные

швы на отсутствие трещин и изломов,

которые не допускаются. Следует также

проверить исправность стопорных шайб

и плотность затяжки резьбовых

соединений (размер 110+1 мм).

Расстояние

между рамой тележек КВЗ-ЦНИИ всех типов

и корпусом буксы должно быть не менее

56 мм.

В

зависимости от вида повреждения,

неисправности тележки устраняют в

составе поезда или при текущем ремонте

с отцепкой авгона и подачей его на

специализированный путь, где есть

необходимые средства механизации.

При

выполнению! единой технической ревизии

пассажирских вагонов (TU-3

) тележки выкатывают из-под всех типов

вагонов. С тележек снимают и отправляют

для проверки и ремонта гидравлические

гасители колебаний, датчики противоюзных

устройств, скоростные регуляторы

нажатия тормозных колодок. Колесные

пары с редукторами от средней части

оси или от торца оси выкатывают и подают

на соответствующие ремонтные позиции

для контроля технического состояния

приводов генератора. Тележки очищают

от снега, грязи и осматривают.

При

осмотре рам выявляют ослабление сварных

швов и трещины. Обнаруженные неисправности

должны быть устранены. У тележек

КВЗ-ЦНИИ-М постройки 1985-1986 гг. следует

внимательно осматривать поперечные

балки, в которых имеют место случаи

появления трещин.

Проверяют

состояние пружин, подвесок центрального

подвешивания, предохранительных

скоб, поводков, деталей фрикционного

гасителя. Неисправные детали заменяют.

Проверяют и регулируют зазоры вертикальных

скользунов, которые должны составлять

в сумме с одной стороны тележек КВЗ-ЦНИИ

всех типов не более 25 мм. При зазорах

более нормы накладки вертикальных

скользунов срезают и приваривают новые,

изготовленные из стали 45.

Все

проверочно-регулировочные работы

выполняют на тележках под тарой вагона

на прямом (выверенном) участке

железнодорожного пути.

Зазор

между предохранительной скобой и крюком

поддона должен быть для тележки

КВЗ-ЦНИИ М 50-60 мм. Зазор между пятником

и подпятником должен быть не менее 13 мм

для тележек типа КВЗ-ЦНИИ, а между

поддоном и опорной шайбой предохранительного

болта — 1-4 мм.

Проверяют

плотность крепления фрикционного

гасителя, при ослаблении которого

производят подтягивание гаек шпинтонов

до полного выпрямления тарельчатых

пружин, установленных конусом вверх.

Износ

вкладышей горизонтальных скользунов

допускается до толщины 35 мм. Задиры на

поверхности должны устраняться

механической обработкой. Пружины, в

случае замены, подбирают и устанавливают

по определенным схемам для каждого типа

вагона в соответствии с РТМ32ЦВ

1-29-87.

-

Ремонт

тележек пассажирских вагонов на

поточно-конвейерной линии

При

плановых видах ремонта вагонов ремонт

тележек производят в специальном

тележечном отделении депо или тележечном

цехе завода.

Выкаченные

из-под вагона тележки подают на позиции

ремонта с помощью транспортера или

мостовым краном.

Тележки

перед ремонтом должны быть обмыты и

разобраны. Все детали тележек очищают

от грязи, ржавчины и разрушенного

защитного покрытия.

При

наличии в пазах, канавках резьбы остатков

загрязнений их необходимо удалить

вручную с применением жестких волосяных

щеток, деревянных и пластмассовых

скребков и моющих препаратов типа МС-15

концентрации 20г/л при температуре

40-45°С. Подготовленные детали должны

быть осмотрены и обмерены шаблонами с

целью выявления дефектов и недопустимых

износов.

При

визуальном осмотре обращают внимание

на вздутие краски, риски, задиры, забоины,

указывающие на возможные дефекты под

ними. Наиболее ответственные детали

пассажирских тележек подвергают

испытанию на растяжение и неразрушающему

контролю.

Испытанию

на растяжение подлежат подвески (в

сборе) центрального подвешивания

(тяги, серьги, валики) тележек КВЗ-ЦНИИ.

Магнитопорошковому

контролю подвергают: серьги, тяги

подвесок, валики люлечного подвешивания,

тяги продольного поводка, предохранительные

болты поддона, шкворни, сварные швы

кронштейнов для гидравлических

гасителей колебаний и подпятники. Все

неисправные детали должны быть

отремонтированы или заменены на

исправные.

Ремонт

пассажирских тележек организуют поточным

или поточноконвейерным методами.

Применение поточно-конвейерных линий

позволяет максимально механизировать

технологические процессы, повысить

производительность труда и качество

ремонта.

Проектно-конструкторское

бюро ЦВ МПС разработало типовой

технологический процесс ремонта

пассажирских тележек на семи ремонтных

позициях (рис. 7.4).

Позиция

I — демонтаж рычажной передачи, привода

генератора, генератора, датчиков контроля

температуры букс, а также отвертывание

гаек шпинтонов, снятие гидравлических

гасителей, установка рамы на

транспортировочную тележку, снятие

деталей буксового рессорного

подвешивания, выкатка колесных пар и

обмывка тележек. Данная позиция должна

быть оборудована шплинтодерами,

гайковертами, мостовым краном и моечной

машиной.

Позиция

II — раму тележки мостовым краном

устанавливают на подставки и производят

окончательную разборку рычажной

передачи, демонтаж предохранительных

скоб, стержней и продольных поводков.

Здесь же происходит проверка сопротивления

изоляции электрических проводов

датчиков контроля нагрева букс. Позиция

должна быть оборудована шплинтодерами

и гайковертами.

Позиция

III — разборка центрального рессорного

подвешивания с использованием специального

пресса.

Позиция

IV — осмотр, обмер и ремонт рам и

надрессорных балок. Замена изношенных

шпинтонов. Позиция должна иметь

кантователи рам и надрессорных балок.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

1.2. Ремонт тележек пассажирских

вагонов производится при всех видах планового ремонта пассажирских вагонов в

установленные МПС сроки» по характеристика»? и в объеме» регламентируемым

Руководством по деповскому ремонту пассажирских ЦМВ 4255/ЦВ и Руководство?! по

капитальному ремонту пассажирских ЦМВ ЦВ-ЦТВР/4321• Кроме того» при плановых

видах ремонта выполняют работы по модернизации тележек согласно плану и

спецуказаниям МПС.

1.3. Совместно с технологическим

процессом» Руководствами и Инструкцией используются технические документы»

перечень которых приведен в приложении 1 — Эти документы являются дополнениями

к технологическому процессу и Руководствам и выполнение их требований

обязательно при производстве ремонта тележек.

1.4. Все изменения и дополнения в

настоящий технологический процесс вносятся в установленном порядке в

соответствии с требованиями Р-50-92-88 на основании приказов и указаний,

вводимых МПС РФ-2, ОБЩИЕ ПОЛОЖЕНИЯ

2.1-

Настоящий технологический процесс

устанавливает ^

— порядок выполнения работ по

разборке, ремонту, сборке и контролю составных частей и деталей тележек

КВЭ-ЦНИИ, ТВЗ-ЦНИИ-М цельнометаллических пассажирских вагонов;

— допускаемые способы ремонта

изношенных и поврежденных составных частей и

деталей 5

— предельно

допустимые значения износов и допусков, при которых составные части и детали ногут

быть выпущены из ремонта с восстановлением или без восстановления размеров —

2-2. Ремонт тележек

производится по способу замены неисправных составных частей и деталей заранее

отремонтированными или новыми соответствующего типа» отвечающими техническим

требованиям и характеристикам данного типа вагона.

2-3.

Внесение изменений в конструкцию

тележек допускается только с

разрешения МПС-

2-4. Работы по

модернизации тележек пассажирских

вагонов выполняют в соответствии с ежегодными

планами МПС по технической документации,

утвержденной ЦЛ и согласованной с ЦТВР или

Вагонремнаш.

2-5- Сборку

тележек вагонов после ремонта

осуществляют в соответствии с Руководствами 4255/ЦВ? ЦВ-ЦТВР/4321, чертежами завода—

изготовителя и нормативно-технической документацией» утвержденной ЦЛ, ЦТВР.

2-6- Материалы, полуфабрикаты и запасные части,

применяемые при

ремонте тележек ЦМВ должны соответствовать

установленным стандар-гаи»технический условиям ч требованиям конструкторской

документации и сопровождаться документами» удостоверяющими их качество.

2.7- гранение составных

частей и деталей тележек пассажирских загонов, снятых для ремонта или вновь

изготовленных должно соответствовать требованиям действующих стандартов или

другой технической документации ч утвержденной в установленном порядке —

2-8- Все средства

измерений промышленного изготовления и нестандартизированные средства

измерений должны быть в исправном состоянии» своевременно проходить

периодическую государственную или ведомственную поверку•

2-‘3- При ремонте тележек

разрешается, кроме указанного в технологическом процессе? применять оборудование, механизмы и приспособления,

отвечающие требованиям ГОСТа 12.2-003-74 ССБТ.»Оборудование

производственное. Общие требования безопасности» другого вида или гипа с аналогичными характеристиками.

2.10. При ремонте рам

тележек сваркой конструктивные элементы подготовленных кромок свариваемых

деталей, их размеры, размеры выполненных сварных швов и предельные отклонения

по ним должны соответствовать ГОСТу 5264-80 для ручной сварки.

2-11- Подготовку к наплавочным ы сварочным работам и приемку зам тележек и надрессорных балок

после наплавки и сварки необходи-яо выполнять б соответствии с Инструкцией по сварке и наплавке при ремонте вагонов и контейнеров РТМ 32 ЦВ 201-88-

2.12. Окрасочные работы

на отремонтированных тележках производятся согласно требованиям Руководств по

ремонту 4255/ЦВ, ЦВ-

-ЦТВР/4321, Инструкции по окраске вагонов

и контейнеров в депо f 506 ПКБ ЦВ и чертежей.

3. ОРГАНИЗАЦИЯ РЕМОНТА ТЕЛЕЖЕК ВАГОНОВ

В ВАГОННОМ ДЕПО

3-1- Ремонт тележек

пассажирских вагонов производится в специализированном отделении сборочного

цеха. Отделение находится в оперативном и административном подчинении ДОП-6,

НОД-6 и Л.

3.2. Общее руководство

работой отделения осуществляет мастер сборочного цеха, непосредственное

руководство — бригадир —

3.3. Ремонт тележек

производят специально подготовленные высококвалифицированные слесари по ремонту

подвижного состава. Количество рабочих зависит от производственной программы

ремонта.

3.4. Проверку и приемку отремонтированных тележек на участке производит бригадир

участка или мастер цеха.

Бригадир (мастер)

тележечного отделения обязан в процессе производства ремонта тележек

контролировать качество выполнения ра-5от по операциям, производить испытания

особо ответственых деталей согласно техническим указаниям.

3.5- За качество

ремонта тележек несут ответственность непосредственный исполнитель, мастер или

бригадир участка, приемщик вагонов МПС.

3-6- Для ремонта тележек пассажирских вагонов в тележечном отделении имеется обязательный минимум оборудования» приспособлений,

специального мерительного

инструмента и другого инструмента, переделенных в приложении 2.

Специальные

приспособления, шаблоны, измерительные приборы и зтенды изготовляются по

утвержденной технической документации.

3.7. Средства измерений

подвергаются периодической ведомствен-юй поверке в метрологической службе дирекции

—

3-8. Для

обеспечения требований технологического процесса при ремонте тележек ведется

цеховой журнал ремонта тележек.

4. ТЕХНОЛОГИЯ РЕМОНТА ТЕЛЕЖЕК ПАССАЖИРСКИЕ ВАГОНОВ

4.1. ОБЩИЕ

ПОЛОЖЕНИЯ-4.1.1. Объем ремонтных работ» выполняемых на тележках пассажирских

вагонов зависит от технического состояния тележек и определяется на основании

дефектной ведомости формы BU-22» составляемой перед

началом ремонта.

4.1.2. Дефектацию

составных частей и деталей тележек производят по следующим признакам!

1)

годные для постановки на тележки без ремонта ^

2)

требующие ремонта и восстановления?

3) не годные для

дальнейшей работы и не подлежащие ремонту и восстановлению•

4.1-3. Объем

обязательных работ при ремонте тележек предусматривает:

1)

дефектацин тележек их составных частей и деталей.

2) демонтаж

тележек с вагонов; разборку их на составные части и детали 1

3) ремонт рам

тележек в соответствии с требованиями Руководств по деповскому и капитальному

ремонту пассажирских ЦМВ 4255/ЦВ и ЦВ—ЦТВР/4321;

4) ремонт поврежденных*

неисправных составных частей и деталей с восстановлением до размеров» указанных

в Руководствах по ремонту» рабочих чертежах» настоящем технологическом процессе

или замену на новые»

5) контроль

отремонтированных составных частей и деталей тележек;

6)

сборку составных частей тележек»

7)

сборку тележек и подкатку их под вагон!

проверку

проверку

тележек в сборе под тарой вагона» промежуточный контроль и приемкуi

9) нанесение

лакокрасочного покрытия на тележку (на позиции окрасочных работ)5

10)

окончательную приемку тележек.

Технология ремонта пассажирской тележки

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

. НАЗНАЧЕНИЕ, СОСТАВ УЧАСТКА, ХАРАКТЕРИСТИКА

РЕМОНТИРУЕМОГО ИЗДЕЛИИЯ

. ОРГАНИЗАЦИЯ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА (РАСЧЕТ

ПРОИЗВОДСТВЕННОЙ ПРОГРАММЫ И ПАРАМЕТРОВ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА, МЕТОД

РЕМОНТА, РЕЖИМ РАБОТЫ, ФОНД ВРЕМЕНИ, ВСПОМОГАТЕЛЬНЫЕ СЛУЖБЫ, КОНТРОЛЬ КАЧЕСТВА

ПРОДУКЦИИ)

. ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС

. ТРУДОЕМКОСТЬ РЕМОНТА

. ВЫБОР ОБОРУДОВАНИЯ

. ПЛАНИРОВАНИЕ УЧАСТКА, ОПРЕДЕЛЕНИЕ РАЗМЕРОВ

. РАСЧЕТ КОЛИЧЕСТВА РАБОТАЮЩИХ В ЦЕХЕ

. ОПРЕДЕЛЕНИЕ ПОТРЕБНОСТИ В МАТЕРИАЛАХ И КОМПЛЕКТУЮЩИХ

. ОХРАНА ТРУДА И ПРОМЫШЛЕННАЯ САНИТАРИЯ. ПОЖАРНАЯ

БЕЗОПАСНОСТЬ. ТЕХНИКА БЕЗОПАСНОСТИ. ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ

. ЭКОНОМИЧЕСКАЯ ЧАСТЬ

.1 Определение фонда заработной платы

.2 Определение калькуляции и себестоимости ремонта

.3 Расчет эффективности капитальных вложений

.4 Расчет производительности труда

ЗАКЛЮЧЕНИЕ

ИСПОЛЬЗУЕМАЯ ЛИТЕРАТУРА

ВВЕДЕНИЕ

Железнодорожный транспорт России

должен

обеспечить важнейшие транспортно — экономические связи на огромных территориях.

На долю железнодорожных перевозок приходится почти ¾

внутреннего

грузооборота и около половины общего объема пассажирских перевозок. Поэтому

непрерывно и целенаправленно осуществляются работы по развитию материально —

технической базы железнодорожного транспорта.

Парк подвижного состава железнодорожного транспорта

характеризуется многообразием типов и конструкций вагонов, используемых в

перевозочном процессе грузов и пассажиров.

Условия эксплуатации вагонов связаны со значительными

статическими и динамическими нагрузками, а в отдельных случаях — с воздействием

высоких температур, повышенной влажности, агрессивных сред на конструкции

вагонов.

Учитывая особенности эксплуатации вагонов, приведены

прогрессивные методы объективной оценки фактического технического состояния

пассажирской тележки модели ТВЗ — ЦНИИ ( М ) — 68-875, диагностика с прогнозированием оставшегося моторесурса, что является ключевым

моментом в увеличении межремонтного срока службы тележки.

На железнодорожном транспорте осуществляется ряд крупных

мероприятий по улучшению оснащенности вагонного парка, повышению прочности,

надежности и долговечности узлов и деталей вагонов.

В вагоностроении широко используют метисные стали марки

09Г2Д, что позволило значительно повысить коррозийную стойкость конструкции.

Освоено серийное производство малых деталей из низколегированных сталей для

тележек грузовых вагонов и автосцепных устройств, благодаря чему их надежность

возросла в 1,3 — 1,4 раза. Усиленны элементы рам и каркасов кузовов. Будет

полностью осуществлен перевод парка грузовых вагонов на композиционные колодки

с сетчатым проволочным каркасом и композиционным материалом повышенной

теплопроводности.

Вагоноремонтные заводы предназначены для капитального ремонта

вагонов прошедших срок эксплуатации узлов и частей вагона.

На заводе производится замена старых узлов на новые. В

условиях концентрации производства и повышении уровня механизации стационарная

система ремонта уступила место новому прогрессивному поточному методу.

Для обеспечения качественных показателей вагонов программа

предусматривает выпуск вагонов нового поколения с повышенными требованиями

надежности, долговечности, ремонтопригодности и сохраняемости подвижного

состава, требующих меньших эксплуатационных затрат на их содержание,

обслуживание и обеспечивающих полное удовлетворение потребностей РФ в

перевозках с учетом обострения конкуренции с другими видами транспорта.

В области пассажирского вагоностроения акцент делается на

создание вагонов максимально удовлетворяющих потребности пассажиров в

перевозках. Оно включает решение проблемы ускорения доставки пассажиров, их

безопасности следования и комфорта в пути.

Целью моей работы является разработка технологий ремонта пассажирской

тележки, которая считается, одним из важнейших узлов грузовых и пассажирских

вагонов. От их технически — исправного состояния зависит безопасность движения

составов по железным дорогам России, а значит здоровье и жизнь пассажиров.

Развитие систем периодических ремонтов осуществляется на основе широкого

внедрения поточных методов ремонта, как на сборочных участках, так и на

участках, обеспечивающих ремонт и комплектовку основных узлов вагонов.

1.

НАЗНАЧЕНИЕ, СОСТАВ, ХАРАКТЕРИСТИКА РЕМОНТИРУЕМОГО ИЗДЕЛИЯ

Тележки служат для направления движения вагона по рельсовому пути,

распределения и передачи всех нагрузок от кузова на путь, а так же восприятия

тяговых и тормозных сил и обеспечения движения вагона с минимальным

сопротивлением и необходимой плавностью хода.

Тележки вагонов классифицируются по следующим признакам : назначению, числу осей,

устройству рессорного подвешивания, способу передачи нагрузки от кузова на

ходовые части, а также от надрессорной балки на раму тележки, устройству

буксовой связи и конструкции рамы.

Кузова и тележки вагонов рассчитываются на наиболее

невыгодное сочетание одновременно действующих основных и дополнительных

нагрузок в соответствии с установленными расчетными режимами.

К статическим нагрузкам действующим на тележку относятся

собственная масса вагона: сила тяжести груза; остаточные внутренние усилия,

обусловленные технологией изготовления, ремонта и обслуживания.

К динамическим нагрузкам относятся силы взаимодействия между

вагонами, между вагоном и локомотивом; силы, возникающие при движении вагона по

кривым и стрелочным переводам; силы инерции, возникающие при движении, трогании

с места, колебаниях вагона на рессорах

Отличительной особенностью современных пассажирских вагонов

является наличие двойного рессорного подвешивания — буксового и центрального.

Обе ступени подвешивания работают последовательно, обеспечивая тем самым

высокую суммарную гибкость рессорного подвешивания.

Рама пассажирской тележки опирается на бесчелюстные буксы

через упругие элементы буксового подвешивания, которые выполняют функции

первичного подрессоривания. В центральном подвешивании в отличие от грузовых

тележек для гашения колебаний используются исключительно гидравлические

демпферы.

Типовыми пассажирскими тележками являются двухосные тележки моделей

68-875 (68-876) и 68-4065 (68-4066),обеспечивающие нормальную эксплуатацию

вагонов со скоростью 160 км/ч. Все эти четыре модели называют ТВЗ-ЦНИИ-М, где

ТВЗ — Тверской вагоностроительный завод, ЦНИИ — Центральный

Научно-Исследовательский ИнстФитут железнодорожного транспорта; теперь он

называется ВНИИЖТ; М —

модернизированная. Особенности

каждой из этих моделей описаны ниже. В эксплуатации имеются также тележки типа

КВЗ-ЦНИИ, <#»873320.files/image001.jpg»>

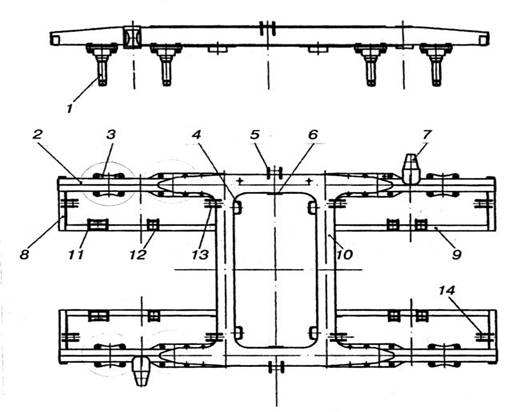

Рисунок 1 — Конструкция тележки ТВЗ — ЦНИИ — М

Рисунок 2 — Рама тележки ТВЗ — ЦНИИ — М

Рама тележки ( рис. 2 ) — сварная Н-образной формы. Она

состоит из двух боковых 2, двух средних поперечных 10, четырех укороченных

концевых 8 и четырех вспомогательных продольных 9 балок. Элементы рамы

изготавливают из стали СтЗсп или 09Г2Д. Боковые балки 2 рамы сварены из двух швеллеров № 20В и имеют

замкнутое коробчатое сечение. В средней части сверху и снизу они перекрыты стальными

усиливающими листами. К боковым балкам приварены снизу опорные плиты 3 с

центрирующими кольцами, сбоку — кронштейны 5 и 7 для крепления соответственно

гасителей колебаний и продольных поводков, а также упоры (вертикальные

скользуны) 6 для ограничения перемещения надрессорной балки поперек вагона. К

опорным плитам прикреплены болтами шпинтоны 1 буксового подвешивания. В нижней

части каждой боковой балки имеются два овальных отверстия для пропуска

тяг-подвесок люльки и четыре отверстия для предохранительных скоб центрального

подвешивания. Средние поперечные балки 10 сварные коробчатого сечения и

изогнуты на участках между боковыми и вспомогательными продольными балками.

Каждая балка сварена из двух вертикальных и двух горизонтальных листов толщиной

10 мм. К балкам приварены упоры (вертикальные скользуны) 4, ограничивающие

перемещения надрессорной балки вдоль вагона при выходе из строя продольных

поводков, а также кронштейны 13 для подвесок тормозных башмаков. В отверстия

этих кронштейнов

вварены втулки.

Вспомогательные продольные 9 и укороченные концевые 8 балки

предназначены для крепления деталей тормозной рычажной передачи. Эти балки

отштампованы из листов толщиной 14 мм корытообразного профиля. У продольных

балок этот профиль открытый, а у концевых закрыт приваренной планкой толщиной 8

мм. К вспомогательным продольным балкам приварены кронштейны 12 подвески

рычагов и 77 мертвой точки, а к концевым — кронштейны 14 для подвесок тормозных

башмаков.

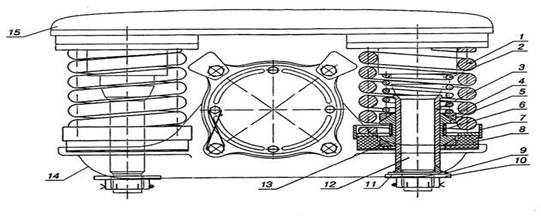

Рессорное подвешивание — двойное: буксовое и центральное.

Рисунок 3 — Буксовое подвешивание

Буксовое подвешивание ( рис. 3 )

состоит из четырех комплектов. Каждый комплект подвешивания — расположенный на

одной буксе — включает две наружные пружины 1, поддерживающие раму 15 тележки и

опирающиеся на кронштейны корпуса буксы 14, два фрикционных гасителя колебаний,

расположенных внутри наружных пружин, и два резиновых кольца 8. В этой ступени подвешивания для

дополнительной связи букс с рамой тележки применяются шпиптоны 12, закрепляемые

на боковой балке рамы.

Шпинтоны не

позволяют буксам, а следовательно, и колесным парам разъединяться с рамой

тележки при сходе вагона с рельсов и совместно с пружинами ограничивают

перемещения букс в

горизонтальной

плоскости. Наружные пружины опираются на

металлические поддоны 7, каждый из которых представляет собой опорное кольцо,

свареьшое заодно с кожухом. Между поддонами и кронштейнами корпуса буксы

вводятся резиновые кольца 8, предназначенные доя уменьшения высокочастотных

колебаний рамы и снижения шума внутри вагона. Резиновые кольца устанавливаются

в углублениях кронштейнов корпуса буксы.

К элементам фрикционного гасителя колебаний ( рис.3 ) относятся шпинтонная втулка 3, шесть

фрикционных клиньев 5, верхнее 4 и нижнее 13 опорные конусные кольца, а также

внутренняя пружина 2. Фрикционные клинья, обхватывающие шпинтонную втулку,

связаны кольцом 6. Стальная втулка 3 закрепляется неподвижно на шпинтоне 12

разрезным конусом 77, тарельчатой пружиной 9 и гайкой 10, навернутой на конец

шпинтона. Фрикционные гасители демпфируют вертикальные колебания и создают еще

одну дополнительную связь букс с рамой тележки в горизонтальной плоскости.

Коэффициент относительного трения фрикционного гасителя колебаний 0,05.

Центральное подвешивание ( рис.4) — люлечное. Оно состоит из двух люлек, четырех двух- или

трехрядных пружин 5, двух гидравлических гасителей колебаний 4 и двух

продольных поводков 7.

Рисунок 4 — Центральное подвешивание тележки

К элементам люльки относятся: стальной корытообразный поддон

2, шарнирно подвешенный к боковым балкам рамы при помощи вертикально

расположенных люлечных сочлененных подвесок 6.Основное преимущество тележки модели 68-875 по сравнению с КВЗ-ЦНИИ —

увеличение поперечной гибкости центрального подвешивания. Обеспечивается это за

счет перехода от двухзвенной шарнирно сочлененной люлечной подвески к

однозвенной в поперечном направлении. Люлечная подвеска такой конструкции имеет

неподвижное звено — короткую тягу-подвеску 1 и подвижное звено — две серьги 7

увеличенной длины. Тяга-подвеска 1 соединена с серьгами 7 валиком 4. Серьги в

верхней и нижней частях связаны валиками (4 и 6) с опорными шайбами 5.

Поперечные колебания люльки осуществляются в этом случае только за счет серег.

Рисунок 5 — Люлечная подвеска тележки модели 68-875

Неподвижное без поворотов в поперечном направлении

закрепление тяги-подвески ( Рис. 5 ) достигается соответствующим конструктивным

исполнением узла соединения ее с рамой тележки. В таком узле тяга-подвеска,

имеющая Т-образную головку, опирается на рамку 2, установленную внутри боковой

балки рамы на специальные вкладыши 3, приваренные к нижним полкам швеллеров

боковой балки рамы. Наклонные сферические поверхности заплечиков Т-образной

головки и сферические выемки на рамке исключают поворот тяги-подвески в

поперечном направлении и в то же время обеспечивают свободный поворот ее в

продольном. На случай обрыва подвесок

люльки и падения поддона с пружинами предусмотрено предохранительное

устройство, состоящее из четырех скоб 7. Скобы закрепляются на боковых балках

рамы и обхватывают снизу крюки поддона. Люльки связаны надрессорной балкой 14, которая опирается

своими концевыми частями на пружины, размещенные в поддонах. На каждом поддоне

установлено по две двух-или трехрядные пружины 5. Рядность пружин зависит от

массы тары вагона. Более гибкие двухрядные пружины устанавливают в тележки,

подкатываемые под вагоны с массой тары до 54 т, а более жесткие трехрядные —

под вагоны с массой тары более 54 т. Колебания кузова в вертикальной и горизонтальной плоскостях гасят

гидравлические гасители 4, устанавливаемые наклонно под углом 45°. Нижними

концами гасители крепятся к кронштейнам 9 надрессорной балки, а верхними — к

кронштейнам 8 рамы тележки через резиновую втулка 3. Коэффициент сопротивления

гасителя 115 кН-с/м, а ход — 190 мм.

Поводковые устройства ( рис. 4 ), расположенные диагонально и

связывающие надрессорную балку с рамой тележки, упруго препятствуют перекосу

этой балки от действия момента сил трения, возникающих между скользунами

тележек и кузова. Продольный поводок

<#»873320.files/image006.jpg»>

Рисунок 6 — Надрессорная балка

В средней части балки приварены кольцо 3, выполняющее роль подпятника,

и втулка 4 для установки шкворня. Место размещения подпятника усилено ребрами

10 и планкой 11. К балке приварены также две опоры 2 с коробками 9 для опорных

(горизонтальных) скользунов и с вертикальными скользунами 8. Вертикальные

боковые скользуны соприкасаются со скользунами на средних поперечных балках и

ограничивают продольные перемещения надрессорной балки. На опорах 2 крепятся

кроме того вертикальные торцовые скользуны 15, ограничивающие поперечные

перемещения надрессорной балки. К надрессорной балке приварены также кронштейны

1 для направляющих поводков и 6 для гасителей колебаний.

2. ОРГАНИЗАЦИЯ ПРОИЗВОДСТВЕННОГО ПРОЦЕСА (РАСЧЕТ

ПРОИЗВОДСТВЕННОЙ ПРОГРАММЫ И ПАРАМЕТРОВ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА, МЕТОД

РЕМОНТА, РЕЖИМ РАБОТЫ, ФОНД ВРЕМЕНИ, ВСПОМОГАТЕЛЬНЫЕ СЛУЖБЫ, КОНТРОЛЬ КАЧЕСТВА

ПРОДУКЦИИ)

При заданной программе целесообразно применять

поточно- конвейерный метод. Поточный метод ремонта характеризуется расчленением

технологического процесса на отдельные операции, закрепляемые за рабочими

местами, расположенными на поточной линии. При этом методе ремонта тележки с

одной позиции на другую перемещаются с помощью конвейера. Расчленение

технологического процесса и специализация рабочих мест на небольшом числе

производственных операций позволяет использовать специальную техническую

оснастку и внедрять комплексную механизацию работ на каждой позиции поточной

линии.

Различают обезличенный, не обезличенный и смешанный

способы ремонта. При ремонте тележки ТВЗ — ЦНИИ — М пассажирского вагона

применяется обезличенный способ ремонта, который заключается в следующим:

сборка выполняется из новых или заранее отремонтированных деталей и узлов.

При обезличенном способе ремонта появляются

возможности широкого внедрения поточной организации производства.

Программа цеха по ремонту тележек складывается из

расчёта, что в цех поступают все тележки для прохождения капитального ремонта.

т = 2Nг,

(1)

где Nт —

годовая программа ремонта тележек вагона;

Nr — годовая программа тележечного цеха.

Подставляем числовые значения в формулу 1, получаем:

Nт = 2 х 1000= 2000 тележек.

При заданной программе целесообразно применять

поточный метод ремонта.

Он характеризуется расчленением технологического

процесса на отдельные операции, закрепляемые за рабочими местами.

При этом методе ремонта позиции размещаются

последовательно в соответствии с технологическим процессом.

Расчленение технологического процесса и специализация

рабочих мест на небольшом числе производственных операций позволяет

использовать специальную техническую оснастку и внедрять комплексную

механизацию работ на каждой позиции поточной линии.

Преимущества данного метода:

1. Высокая степень механизации;

2. Сокращается время простоя в ремонте.

Основными параметрами производственного процесса

ремонтов вагонов, из узлов и деталей являются: ритм, такт выпуска, длительность

производственного цикла и фронт ремонта, годовой фонд времени работ

оборудования. Номинальный фонд времени работы оборудования определяется по

формуле:

н = ((Дк -Дп) * tс-Д’п * (tc-tn)) * т см, (2)

где Дк — количество календарных дней в году;

Дп — количество праздничных и выходных дней в году;

Д’п — количество предпраздничных дней в году с

сокращённой продолжительностью смены;

tс — продолжительность рабочей смены в часах (ч);

tn — продолжительность смены в предпраздничные дни, ч;

т см — количество смен.

Подставляя числовые значения в формулу, получаем:

Fно = ((365-118)* 8 -5 * (8-7)) * 2 = 3942 часов.

Действительный годовой фонд времени работы

оборудования определяется по формуле:

= FH*p, (3)

где р — коэффициент, учитывающий простой оборудования

по техническим неисправностям в ремонте, принимают равным 0,95 — 0,98.

Подставляя числовые значения в формулу, получаем:

Fq = 3942 *0,97 = 3824 часов.

Ритм — количество изделий выпускаемых в единицу

времени, определяется по формуле:

Г = N/Fq, (4)

где N-

годовая программа депо;

Fq — действительный годовой фонд времени работы оборудования с

учётом сменности, ч.

Подставляя, числовые значения в формулу получаем:

Г= 2000/3824 = 0,5 тел/ час.

Такт выпуска — интервал времени, через который

периодически производится выпуск вагонов из ремонта, определяется по формуле:

=Fq*a/N, (5)

где а — количество вагонов (узлов и деталей)

одновременно выпускаемых из ремонта.

Подставляя, числовые значения в формулу получаем:

i = 3824*1/2000= 1,9

Фронт работы или количество одновременно,

ремонтируемых тележек рассчитывается:

Фр =Г*tb,

(6)

где tb —

производственный цикл ремонта вагона в депо (время с момента начала ремонта до

его окончания), ч.

Подставляя, числовые значения в формулу получаем:

Фр = 0,5х 2,6 = 2 тележки

3. ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС

Технологический процесс — является главной составной частью

производственного процесса. Под технологическим процессом понимается

определенная последовательность операций, предусматривающая изменение размеров,

вида, формы, состояния или взаимного расположения и соединения предметов труда

с целью получения готовой продукции.

В вагоностроении и вагоноремонтном производстве применяются

разнообразные технологические процессы. Наиболее типичные из них

предусматривают в конечном результате : изменение формы предметов труда с

помощью литья, ковки или штамповки; соединение нескольких деталей и изменение

их взаимного расположения с помощью сварки, пайки, клепки или болтовых

соединений; изменение формы и размеров деталей обработкой на металлорежущих

станках или слесарным инструментом; изменение свойств металлов при термической

обработке; изменение вида и свойств металлов с помощью анодирования,

хромирования, никелирования и так далее; изменение внешнего вида деталей

благодаря окраске и так далее.

При плановых видах ремонта вагонов ремонт тележек производят

в специальном тележечном отделении депо или тележечном цехе завода.

Выкаченные из — под вагона тележки подают на позиции ремонта

с помощью транспортера или мостовым краном.

Тележки перед ремонтом должны быть обмыты и разобраны. Все

детали тележек очищают от грязи, ржавчины и разрушенного защитного покрытия.

При наличии в пазах, канавках резьбы остатков загрязнений их

необходимо удалить вручную с применением жестких волосяных щеток, деревянных и

пластмассовых скребков и моющих препаратов типа МС — 15 концентрации 20 г/л при

температуре 40 — 45 С. Подготовленные детали должны быть осмотрены и обмерены

шаблонами с целью выявления дефектов и недопустимых износов.

При визуальном осмотре обращают внимание на вздутие краски,

риски, задиры, забоины, указывающие на возможные дефекты под ними. Наиболее

ответственные детали пассажирской тележки подвергают испытанию на растяжение и

неразрушающему контролю.

Испытанию на растяжение подлежат подвески ( в сборе )

центрального подвешивания ( тяги, серьги, валики ) тележек

Магнитопорошковому контролю подвергают: серьги, тяги

подвесок, валики люлечного подвешивания, тяги продольного поводка,

предохранительные болты поддона, шкворни, сварные швы кронштейнов для

гидравлических гасителей колебаний и подпятники. Все неисправные детали должны

быть отремонтированы или заменены на исправные.

Ремонт пассажирских тележек организуют поточным или поточно —

конвеерным методами. Применение поточно — конвеерных линий позволяет

максимально механизировать технологические процессы, повысить

производительность труда и качество ремонта.

Для выполнения технологического процесса используется

различные средства:

1. Технологическое оборудование — орудия производства

(станки, прессы, домкраты, подвесные конвейеры).

. Технологическая оснастка — средства производства для

выполнения определенной части технологического процесса (приспособления,

инструменты, штампы, калибры).

Для тележек модели 68-875 пассажирских вагонов характерно то,

что при каждом технологическом процессе руководствуются неукоснительному

выполнению всех разработанных технологических документов при выполнении

операции ремонтов.

Тележки модели 68-875 пассажирских вагонов ремонтируют в депо

и вагоностроительных заводах, до восстановления всех изношенных и повреждённых

деталей до размеров, предусмотренные в соответствующими правилами.

При плановых видах ремонта вагона тележку разбирают

полностью, а при технической ревизии и случайном текущем ремонте — лишь в

объёме, необходимом для устранения.

Тележку подабт на путь для предварительной разборки, где с неё

демонтируют предохранительные устройства карданного вала карданный вал, генератор,

редуктор и далее подают к моечной машине.

Для обмывки тележек пассажирских вагонов на вагоноремонтных предприятиях

получила большое распространение однокамерная моечная машина проходного типа.

Тележка поступает в рабочую зону, где с нее смываются грязь, смазка и

отслоившаяся краска струями горячего моющего раствора. Затем тележка

перемещается, где ополаскивается чистой водой.

В обеих зонах смонтированы гидранты, которые состоят из нескольких

трубчатых рам с насадками, охватывающих тележку по попереченому контуру.

Гидрант, состоящий из шести таких рам, подвешен при помощи катков на рельсы, по

которым он совершает продольные возвратно-поступательные перемещения для

создания дополнительного гидродинамического воздействия. Гидрант состоит из

пяти неподвижных рам.

Загрязненный моющий раствор по сливному лотку стекает в сточный

резервуар, откуда насосом через гидроциклоны перекачивается в баки осветленного

раствора, находящиеся наверху машины. В баках раствор подогревается и снова

подается насосом в моющий гидрант, совершая циркуляцию по замкнутому циклу.

Ополаскивающая вода стекает в бункер, откуда забирается для повторного

использования. Подача тележек в камеру машины и перемещение их внутри камеры

осуществляется кабестаном. Продолжительность обработки тележки в каждой зоне 25

мин.

Тележка подаётся на стенд для сжатия пружин центрального рессорного

подвешивания, здесь с тележки демонтируют гаситель колебаний, поводки, стежки и

скобы центрального рессорного подвешивания, детали буксового подвешивания, сннимают

пружины центрального рессорного подвештвания, снимают центральное рессорное

подвешивание и устанавливают вместо них технологические серьги. Тележку

поднимают и выкатывают колёсную пару, детали буксового подвешивания укладывают

в тарные ящики. Тележку опускают и снимают технологические серьги, поднимают

раму тележки, пружины складывают в корзины и отправляют в ремонт.

Рамы, надрессорную балку подают на позицию ремонта, с рамы демонтируют

тормозные траверсы с башмаками, тормозные тяги, вертикальные рычаги и срамы

тележки демонтируют подвески затяжек вертикальных рычагов. Переворачивают раму

на 180° (шпинтонами вверх), снимают скобы тормозной рычажной передачи и

шпинтоны.

Раму осматривают и прооизводят дефектоскопию ферозондовым дефектоскопом.

Зачищают до метеллического блеска места корозииопределяют объём ремонта и

поризводят сварку.

После сварки производится вихретоковая дифектоскопия. Такимже образом

производят ремонт надрессорной балки. Ремонт центрального рессорного

подвешивания и буксового производят на отдельных местах и подают

отремонтированные детали на позицию сборки тележки. Раму устанавливают на

тумбы, на раму устанавливают шпинтоны, проверяют правильность их установки

путём измерения расстояния между шпинтонами вдоль поперёк и по диагонали.

Установить предохранительные скобы тормозной рычажной передачи на раму

тележки. Перевернуть раму тележки на 180° (шпинтонами вниз) и устанавливают на

раму тормозную рычажную передачу. Производят предварительную сборку

центрального рессорного подвешивания, устанавливают поддон, на него подбирают

пружины центрального рессорного подвешивания по группам, группы указаны на

бирках, на 1 поддон устанавливают пружины 1 группы. На пружины устанавливают

надрессорную балку, а на надрессорную балку раму тележки с тягами подвесок.

Производят предварительную сборку буксового подвешивания. Устанавливают

раму с предварительно собранным центральным рессорным подвешиванием и

надрессорной бвлкой на колёсную пару.

Подают тележку на стенд для сжатия пружин, пружины сжимают и устанавливают

вместо технологических серег серги центрального рессорного подвешивания. Подают

тележку на позицию окончательной сборки, где на неё устанавлтвают

гидравлический гаситель, генератор, привод генратора, подпятники,

горизонтальные скользуны смазываю графитовой смазкой, устанавливают поводки и

подают тележку на окраску.

Основными требованиями к отремонтированной тележки модели

68-875 предъявляются согласно соблюдению установленных допусков на зазоры между

деталями тележек и вагонов, поэтому тележкам после ремонта предъявляют в

основном требования к зазорам и размерам.

Отремонтированные детали должны иметь следующие требования к

зазорам и размерам:

1. Зазор

опорной кромки пятника и подпятника — не менее 9 мм

2. Зазор

между надресорной балкой и рамой — не менее 25 мм

3. Суммарный

зазор между вертикальными скользунами с одной стороны 30мм

4. Не

допускается зазор между шпинтонов и втулкой

6. Наличие

зазоров между поддоном и резиновой шайбой

7. Достаточное

затяжка резиновых пакетов повадка

8. Допускается

расстояние между рамой и буксой не менее 56мм

9. Иметь суммарный зазор вертикальных скользунов 25мм

10. Зазор между предохранительной скобой и крюком поддона —

не более 50-60мм

Завершается процесс ремонта тележек внешним осмотром всех

деталей и частей тележек и вагонов. После подкатки тележки под вагон проверяют

положение деталей двойного подвешивания и состоянием всех трущихся деталей под

нагрузкой.

В ходе ремонта промежуточной проверки качества выполняемых

работ подвергаются все детали тележек. Её проводят мастера бригадиры, а так же

работники отделов технического контроля на вагоноремонтных заводах. Проверку

выполняют с применением шаблонов и других средств измерений.

Производят проверку:

— положения

надресорной балки и гасителя колебания.

— смазанности

трущихся частей: подпятник, скользун и люльки.

— соответствия

сварочных работ с техническими условиями.

— деталей,

подвергавшихся освидетельствованию или ревизии.

— постановки

клейма — трафарета или бирок о дате

и месте производства работ.

При испытании узлов тележки под нагрузкой выявляют

неправильную сборку и крепление деталей при монтаже, вычисляют соосность пружин

и их отклонение, обработку отремонтированных сварных швов и наплавок на детали

сварных узлов тележки. А затем тележку направляют в специальные цеха для

остаточного её докрашивания.

ГОСТ 3.1118-82 Форма 1б

|

Дубл. |

|||||||||||||||||||||||||||||||||||||||||||||||||

|

Взам. |

|||||||||||||||||||||||||||||||||||||||||||||||||

|

Подл. |

|||||||||||||||||||||||||||||||||||||||||||||||||

|

2 |

|||||||||||||||||||||||||||||||||||||||||||||||||

|

Разраб. |

Григоров |

Группа ТАВХ-411 ТЖТ — |

|||||||||||||||||||||||||||||||||||||||||||||||

|

068.10100.00001 |

|||||||||||||||||||||||||||||||||||||||||||||||||

|

Проверил |

Борисова |

||||||||||||||||||||||||||||||||||||||||||||||||

|

А |

Цех |

Уч. |

РМ |

Опер. |

Код, наименование операции |

Обозначение документа |

|||||||||||||||||||||||||||||||||||||||||||

|

Б |

Код, наименование |

СМ |

Проф. |

Р |

УТ |

КР |

КОИД |

ЕН |

ОП |

Кшт |

Тn3 |

Тшт |

|||||||||||||||||||||||||||||||||||||

|

К/М |

Наименование детали, сб. |

Обозначение, код |

ООП |

ЕВ |

ЕН |

КИ |

Н.расх |

||||||||||||||||||||||||||||||||||||||||||

|

А01 |

005 Промывка |

||||||||||||||||||||||||||||||||||||||||||||||||

|

Б02 |

Водоструйный агрегат |

||||||||||||||||||||||||||||||||||||||||||||||||

|

О03 |

Обмыть тележку водой, |

||||||||||||||||||||||||||||||||||||||||||||||||

|

М04 |

Вода техническая ГОСТ 2874. |

||||||||||||||||||||||||||||||||||||||||||||||||

|

05 |

Примечание: Поверхности |

||||||||||||||||||||||||||||||||||||||||||||||||

|

06 |

и других видов загрязнений. |

||||||||||||||||||||||||||||||||||||||||||||||||

|

07 |

дочищать механическим или |

||||||||||||||||||||||||||||||||||||||||||||||||

|

08 |

|||||||||||||||||||||||||||||||||||||||||||||||||

|

09 |

|||||||||||||||||||||||||||||||||||||||||||||||||

|

А10 |

КТЦ 010 |

||||||||||||||||||||||||||||||||||||||||||||||||

|

11 |

чистильщик 2р |

||||||||||||||||||||||||||||||||||||||||||||||||

|

О12 |

Выкатить тележку из |

||||||||||||||||||||||||||||||||||||||||||||||||

|

13 |

|||||||||||||||||||||||||||||||||||||||||||||||||

|

14 |

|||||||||||||||||||||||||||||||||||||||||||||||||

|

15 |

|||||||||||||||||||||||||||||||||||||||||||||||||

|

16 |

|||||||||||||||||||||||||||||||||||||||||||||||||

|

17 |

|||||||||||||||||||||||||||||||||||||||||||||||||

|

МК |

25 |

||||||||||||||||||||||||||||||||||||||||||||||||

ГОСТ 3.1105 — 84 Форма 7

|

Дубл. |

||||||||||||||||||||||||||||||||||

|

Взам. |

||||||||||||||||||||||||||||||||||

|

Подл. |

||||||||||||||||||||||||||||||||||

|

Разраб. |

Григоров |

Группа ТАВХ-411 ТЖТ — |

. |

|||||||||||||||||||||||||||||||

|

Проверил |

Борисова |

|||||||||||||||||||||||||||||||||

|

Н. контр. |

Проверка контролируемых |

|||||||||||||||||||||||||||||||||

|

Т.контр. |

||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||

|

КЭ |

26 |

|||||||||||||||||||||||||||||||||

4. ТРУДОЁМКОСТЬ РЕМОНТА

Трудоёмкость выражает затраты рабочего времени на

производство единицы продукции измеряется в чел-ч/мин.

Нормы трудоемкости ремонта вагонов определяются с

учетом объема регламентных работ при плановых видах ремонта вагонов и в

соответствии с технически обоснованными нормами времени на единицу ремонта.

производственный заработный ремонт режим

Таблица 2- Трудоемкость ремонта

|

Наименование |

Трудоёмкость, чел/мин |

Трудоёмкость по данным |

|

Предварительная |

90 |

84 |

|

Обмывка тележки в |

30 |

31 |

|

Окончательная |

120 |

108 |

|

Снятие с тележки |

100 |

134 |

|

Ремонт надрессорной |

220 |

224 |

|

Установка на раму |

100 |

96 |

|

Установка на раму |

15 |

16 |

|

Сборка центрального |

120 |

56 |

|

Установка колесных |

110 |

56 |

|

Окончательная |

60 |

60 |

|

Контроль качества |

5 |

4 |

|

Окраска тележки |

15 |

15 |

|

Сушка тележки |

45 |

43 |

5. ВЫБОР ОБОРУДАВАНИЯ

Оборудование и подъёмно-транспортные средства выбирают

на основании разработанного технологического процесса, технической литературы и

действующих инструкций.

Рабочие место — часть производственной площади цеха

или участка, на которой размещены один или несколько исполнителей работы и

обслуживания, или единица технологического оборудования, часть конвейера или

оснастки.

Технологическое оборудование — это средство технологического

оснащения, в котором для выполнения определённой части технологического

процесса размещены материалы, заготовки, а также технологическая оснастка.

Технологическая оснастка — средства технологического

оборудования, необходимого для выполнения определённой части технологического

процесса.

Расчёт потребного количества оборудования производится

по формуле:

б = N x H/Fобг x

Koб, (7)

где N — годовая программа ремонта производственного

цикла;

Н — норма в станко-часах на ремонт единицы продукции;

Fобг — действительный годовой фонд времени работы оборудования

с учётом сменности;

Коб — коэффициент использования оборудования во

времени.

Расчёт потребного количества моечных машин

производится по формуле 8, подставляя в которую числовые значения, получаем:

Ооб = 2000 x 0,7 / 3824х 0.8 = 1 машина

Расчёт потребного количества средств для сжатия пружин

производится по формуле 8, подставляя в которую числовые значения, получаем:

Ооб = 2000 x 0,2 / 3824 х 0,8 = 0,9 = 1 стенд.

По требованиям технологического процесса принимаем два

стенда Расчёт потребного количества окрасочных камер производится по формуле 8,

подставляя в которую числовые значения, получаем:

Ооб = 2000 x 0,2 / 3824 х 0,8=0,9 = 1 камера.

Потребность в электросварочных аппаратах определяется

по формуле:

св = Ycв * TсвSNв/Fq*Kcв, (8)

где Ycв —

коэффициент, учитывающий работы, выполняемые для технического обслуживания на

ПТО и хозяйственных нужд (1,3-1,4)

Тсв — суммарное время производства сварочных работ на

одном ремонтируемом вагоне;

SNв — суммарная годовая программа ремонта вагонов.

Ксв — коэффициент использования сварочных аппаратов

(применяется при ручной сварке 0,7 — 0,8).

Подставляем числовые значения в формулу, получаем:

Осв = 1,3 * 2000*1,7 / 3824 * 0,8 = 2 (сварочных

аппарата).

Расчёт потребного количества сварочных трансформаторов

производится по формуле 8, подставляя в которую числовые значения, получаем

Ооб =2000x 1,7 / 3824 х 0,8 = 2 трансформатор.

По требованиям технологического процесса применяем два

сварочных трансформатора

Расчёт потребного количества гайковертов и ящиков с

пулями производится по формуле 8, получаем:

Ооб = 2000 x 0,3 / 3824 х 0,8 = 1 гайковерт

По требования технологического процесса принимаем два

гайковерта.

Расчёт потребного количества сушильных камер

производится по формуле 8, подставляя в которую числовые значения, получаем:

Ооб = 2000 x 0,9 / 3824 х 0,8 = 1 камера.

Расчёт потребного количества кантователей производится

по формуле 7, подставляя в которую числовые значения, получаем:

Ооб = 2000 x 0,9 / 3824 х 0,8 = 1 кантователь.

Расчёт потребного количества стендов для ремонта

тележек производится по формуле 8, подставляя в которую числовые значения,

получаем:

Ооб = 2000 x 1,7 / 3824 х 0,8 = 2 стенда.

Результаты расчетов заносим в таблицу

Таблица 3 — Потребность в оборудовании

|

Производственный участок |

|||||||

|

Наименование оборудования |

Кол-во шт. |

Мощность, Вт |

Габаритные размеры, мм |

Мощность общая, Вт |

Цена руб. |

Стоимость; руб. |

|

|

Машина моечная для тележек |

1 |

62 |

186 |

625900 |

625900 |

||

|

Стенд для отворачивания |

1 |

— |

— |

— |

59846 |

59846 |

|

|

Сварочный трансформатор |

65 |

646x314x660 |

520 |

85955 |

171910 |

||

|

Гайковерты и ящики с |

1 |

8 |

— |

8 |

14000 |

14000 |

|

|

Камера сушильная |

1 |

50 |

— |

200 |

62568 |

62568 |

|

|

Кантователь для разборки |

1 |

24 |

96 |

6504 |

6504 |

||

|

Стенд для ремонта тележек |

2 |

— |

— |

— |

114762 |

229524 |

|

|

Малярное отделение |

|||||||

|

Камера окрасочная |

1 |

15 |

2700x7000x3000 |

15 |

80000 |

80000 |

|

|

Итого |

1025 |

1 250 252 |

|||||

6. ПЛАНИРОАНИЕ УЧАСТКА, ОПРЕДЕЛНИЕ РАЗМЕРОВ

Основные размеры цеха по ремонту тележек: длина,

ширина, высота, объём и площадь.

Площадь цеха по своему назначению делится на

производственную, вспомогательную и площадь подсобного помещения.

К производственной площади относится площадь

непосредственных отделений, предназначенных для осуществления производственных

процессов.

К вспомогательной площади относится площадь, занятая

вспомогательными, служебными, служебными проездами.

Общая площадь цеха состоит из производственной и

вспомогательной площадей.

Площадь подсобных помещений — для размещения

административно — конторских и бытовых помещений.

При проектировании производственной площади цеха,

выбора и размещения оборудования добиваются требования действующих инструкций

по охране труда, производственной санитарии, противопожарной этики.

Размеры цеха должны отвечать строительным нормам и

быть кратными шести или двадцати метрам по длине и шести метрам по ширине.

Высота устанавливается из условий оснащения его

мостовым краном грузоподъёмностью 10 тонн и равна 10,3 метров.

Наружные стены принимают толщиной 50 мм, внутренние

перегородки должны отвечать противопожарным требованиям. Ширина оконных проёмов

— 4,5 м.

Площадь на изделие составляет 160 м2 на единицу.

Площадь участка определяется по формуле:

уч = 160 x n, (9)

где 160 м2 — площадь на единицу изделия;

n — количество одновременно ремонтируемых тележек.

Подставляя числовые значения в формулу, получаем;

Sуч=160×2=320(м2)

К основной площади прибавляем 20% на проходы

Находим общую площадь участка:

=B*L, Sуч*1,2 (10)

Где L- длина участка

В- ширина участка

В=2l1+2l2(n-1) (11)

Где l1- расстояние от торцевой стенки до

оси пути(5м)

l2-

расстояние между осями пути(8м)

В=2*5+8=18

По СНиП ширина должна быть кратна 6, а длина- 12

L=384/18=21м

В соответствии нормами принимаем длину =24м

Таким образом приведенная площадь равна

S=18*24=432

м2

Высоту участка определяем в соответствии с применяемым подъемно

транспортным оборудованием: h=10,8

Объём определяется по формуле:

V=S*h (12)

V=432*10,8=4666м3

7. РАСЧЁТ КОЛИЧЕСТВА РАБОТАЮЩИХ В ЦЕХЕ

Все работники депо делятся на следующие функциональные

группы:

1.

Основные

производственные рабочие;

2.

Вспомогательные

рабочие;

3.

ИТР + служащие

(специалисты);

4.

Младший

обслуживающий персонал.

Основные рабочие непосредственно заняты в

производственном процессе по обеспечению перевозки грузов, пассажиров, ремонт.

Вспомогательные рабочие способствуют выполнению

основного производственного процесса,

ИТР и служащие (специалисты) заняты в аппарате

управления предприятием.

МОП (младший обслуживающий персонал) занят

обслуживанием и уборкой помещений.

Внутри каждой группы разделение труда осуществляется

по профессиям (разрядам). На участке используется бригадная форма организации

труда. На ремонте применяются комплексные бригады, включающие в себя рабочих

разных профессий.

Различают списочный состав работников и явочный.

Явочный состав — число рабочих непосредственно участвующих в производственном

процессе. Списочный состав больше явочного на коэффициент замещения.

Явочный состав рассчитывается по формуле, исходя из

годовой программы депо и трудоёмкости.

Rяв![]()

![]() (13)

(13)

где Nг —

годовая программа ремонта тележек в цехе;

Нn —

трудоёмкость ремонта одной тележки;

Fp — реальный годовой фонд рабочего времени одного рабочего, в

часах;

Кп — коэффициент выполнения норм, равный 1,14-1,2.

Подставляя числовые значения в формулу, получим:

Rяв = (2000×18,5)/(1942х

1,2) = 16(чел)

Списочный состав рабочих определяется по формуле:

Rсп = Rяв х

Кз, (14)

где Кз — коэффициент замещения, который зависит от

продолжительности отпусков, величины потерь рабочего времени по болезни

количества работников, занятых выполнением государственных обязанностей и

принимается в пределах 1,07 — 1,2.

Подставляя числовые значения в формулу, получим:

Rсп = 16*1,1=18 человек

Численность руководителей и служащих определяется в

размере 5% от Rсп

Rсп=18*5/ 100=1 чел.

Численность вспомогательных рабочих определяется в

размере 6-10% от Rсп

Rвс=18*10/100=2чел

Численность МОП определяется в размере 3% от Rсп

Rмоп=18*3/100=1![]() чел.

чел.

Результаты расчетов заносим в таблицу 4.

Таблица 4 — Штатное расписание

|

Наименование должности |

Разряд |

Количество человек |

|

Производственные рабочие |

||

|

Слесарь Контролёр Маляр |

4 4 3 4 |

10 2 2 4 18 |

|

Цеховой персонал |

||

|

Мастер Техник Итого: |

8 9 |

1 1 2 |

|

Вспомогательные рабочие |

||

|

Крановщик Водитель |

3 3 4 |

1 1 2 |

|

Младший обслуживающий |

||

|

Уборщик помещений |

1 |

1 |

|

Всего: |

23 |

8. ОПРЕДЛЕНИНЕ ПОТРЕБНОСТИ В МАТЕРИАЛАХ И

КОМПЛЕКТУЮЩИХ

Потребность в материалах и запасных частях

определяется по формуле;

Пмат =Hmam *

Ng, (15)

где Пмат — норма расхода на одну единицу изделия.

Расчёт ведём на основании годовой программы 2000

тележек в год. Оптовые цены на материалы и запасные части. Зная заданную

программу ремонта тележки, можно определить количество и стоимость необходимых

материалов и запасных частей. Результаты расчетов сводим в таблицу 5.

Таблица 5 — Стоимость материалов

|

Наименование материалов и |

Норма расхода |

Цена, (Руб.) |

Потребность на программу |

Общая стоимость (руб.) |

|||||||

|

1.Проволка сварочная |

0,5 |

45 |

1000 |

45000 |

|||||||

|

2.Электроды сварочные |

4 |

60 |

8000 |

480000 |

|||||||

|

3. Болты |

2,67 |

28 |

5340 |

149520 |

|||||||

|

4.Гайки |

3,615 |

35 |

7230 |

253050 |

|||||||

|

5. Шплинты |

3,0065 |

88 |

6013 |

529144 |

|||||||

|

6. Шайбы пружинные |

0,035 |

15,11 |

70 |

1058 |

|||||||

|

7. Шайбы обыкновенные |

0,5 |

20,2 |

1000 |

20200 |

|||||||

|

8. Эмаль |

5 |

80 |

10000 |

800000 |

|||||||

|

9. Кислород газообразный |

2 |

50 |

4000 |

200000 |

|||||||

|

10. Сода каустическая |

3 |

16,5 |

6000 |

99000 |

|||||||

|

11 .Моющее средство |

1 |

20,5 |

2000 |

41000 |

|||||||

|

12. Флюс сварочный |

2 |

30 |

4000 |

120000 |

|||||||

|

13. Бензин |

0,55 |

29,8 |

1100 |

32780 |

|||||||

|

14. Керосин |

3,5 |

15,85 |

7000 |

110950 |

|||||||

|

15. Ветошь обтир. |

0,8 |

44 |

1600 |

70400 |

|||||||

|

16. Салфетки технические |

0,8 |

3,7 |

1600 |

5920 |

|||||||

|

17. Втулка, цапфы, траверсы |

8 |

6930 |

16000 |

110880000 |

|||||||

|

18. Амортизатор буксового |

5,5 |

950 |

11000 |

10450000 |

|||||||

|

19. Амортизатор |

4 |

300 |

8000 |

2400000 |

|||||||

|

20. Прокладка под скользун |

2 |

240 |

4000 |

960000 |

|||||||

|

21. Пакет проводка |

2 |

79,8 |

4000 |

319200 |

|||||||

|

22. Втулка |

1 |

40 |

2000 |

80000 |

|||||||

|

23. Манжета, армированная |

0,5 |

15 |

1000 |

15000 |

|||||||

|

24. Манжета, армированная |

2 |

15 |

4000 |

60000 |

|||||||

|

25. Поводок в сборе |

0,05 |

3500 |

100 |

350000 |

|||||||

|

26. Масло трансмиссионное |

0,9 |

36,21 |

1800 |

65178 |

|||||||

|

27. Солидол жировой |

0,2 |

34,98 |

400 |

13992 |

|||||||

|

28. Смазка графитовая |

0,1 |

21 |

200 |

15120 |

|||||||

|

29. Кольцо фрикционного |

4 |

20 |

8000 |

160000 |

|||||||

|

30. Серьга подвески поддона |

0,1 |

2813 |

200 |

562600 |

|||||||

|

31. Тяга подвески поддона |

0,2 |

950 |

400 |

380000 |

|||||||

|

32. Сухарь фрикционного |

3,5 |

34,5 |

7000 |

214500 |

|||||||

|

33. Гайка шпинтона тележки |

1 |

42 |

2000 |

84000 |

|||||||

|

34. Пружины центрального |

0,35 0,4 0,05 |

658 328 89,7 |

700 800 100 |

731970 |

|||||||

|

35. Пружина тарельчатая |

4 |

233 |

8000 |

1864000 |

|||||||

|

36. Пружина надбуксовая |

0,05 |

530 |

100 |

1908000 |

|||||||

|

37. Пружина амортизатора |

0,05 |

272 |

100 |

27200 |

|||||||

|

38. Чека тормозной колодки |

8 |

50 |

16000 |

800000 |

|||||||

|

39. Подвеска тормозного |

0,1 |

251,65 |

200 |

50330 |

|||||||

|

40. Гаситель колебания |

0,2 |

4250 |

400 |

1700000 |

|||||||

|

41. Втулка шпинтона большая |

2,5 |

190 |

5000 |

950000 |

|||||||

|

42. шпинтон |

1040 |

300 |

312000 |

||||||||

|

43. Подпятник |

0,005 |

3500 |

10 |

35000 |

|||||||

|

44. Башмак тормазной |

0,05 |

370 |

100 |

37000 |

|||||||

|

45.Скользун |

0,05 |

370 |

100 |

37000 |

|||||||

|

46. Стержень |

0,15 |

400 |

300 |

120000 |

|||||||

|

47.Колодки композиционные |

8 |

235 |

16000 |

3760000 |

|||||||

|

48. Генератор |

0,005 |

80000 |

10 |

800000 |

|||||||

|

ИТОГО: |

143100112 |

||||||||||

9. ОХРАНА ТРУДА И ПРОМЫШЛЕННАЯ САНИТАРИЯ. пОЖАРНАЯ

БЕЗОПАСНОСТЬ. тЕХНИКА БЕЗОПАСНОСТИ. оХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ.

9.1 Охрана труда

Правильная организация ремонта тележек должна обеспечить безопасное

выполнение всех работ. Это достигается за счет применеия на всех этапах ремонта

исправных средств механизации и технологической оснастки, а также строгого

соблюдения требований техники безопасности. Бригады и работники тележечных

отделений проходят периодические инструктажи по безопасным методам работы и

своевременно сдают испытания в знании инструкций по технике безопасности и производственной

санитарии.

Подкатка и выкатка тележек из под вагона производиться под руководством

мастера или бригадира. Расстояние между тележкой и выступающими частями рамы и

другого оборудования поднятого вагона должно обеспечить свободную подкатку и выкатку

тележек.

Транспортировка тележек должна быть механизирована. При по-дкатке и

выкатке тележек не допускается находиться на тележке и на пути ее перемещения,

а также размещать детали вагонов в непосредственной близости от перемещаемой

тележки.

После установки тележек на путях следует подклинить колесные пары с обеих

сторон. Работы по разборке, сборке и перемещению литых деталей тележек должны

выполняться с помощью стендов — кантователей, грузоподъемных механизмов или

специального оборудования. Оборудование перед началом работ должно быть

осмотрено. При этом обращают особое внимание на исправность захватов, зажимов и

предохранительных устройств.

Грузоподъемные краны, захваты, чалочные приспособления не разрешается

применять, если истек срок их службы до очередного освидетельствования. Нагрев

заклепок фрикционных планок должен производиться на электрогорнах.

Перебрасывания нагретых заклепок не допускается. Устанавливать заклепки следует

с применением гидравлических скоб.

При работе с феррозондовыми, вихретоковыми и магнитопорошковыми

дефектоскопами следует пользоваться соответствующими руководствами по их

правильной и безопасной эксплуатации. Переносные светильник должны иметь

напряжение не более 36 В.

В тележечном отделении на видном месте должна быть вывешена инструкция по

технике безопасности.

Охрана труда — это система законодательных, социально-экономических

лечебно-профилактических, санитарно-гигиенических мероприятий по созданию

условий, обеспечивающих безопасность, сохранение здоровья и жизни человека в

процессе труда.

Государственное управление охранной труда осуществляется непос-редственно

Российской Федерацией или по его поручению федеральным органам исполнительной

власти по труду или другими федеральными организациями. На железнодорожном

транспорте — ОАО «Российские Железные Дороги.»

В целях контроля за соблюдением требований охраны труда в каждой

организации создаётся служба охраны или имеется должность специалиста по охране

труда.

Основными направлениями государственной политики в области охраны труда

являются:

обеспечение приоритета сохранения жизни и здоровья работников;

принятие законов и других нормативных актов об охране труда;

государственное управление охраной труда;

государственный контроль и надзор за соблюдением требований охраны труда;

учёт и расследование несчастных случаев;

защита законных интересов работников;

финансирование мероприятий по улучшению условий труда.

Работодатель обязан обеспечить:

. безопасность работников при эксплуатации сооружений, оборудования,

инструментов;

. условия, труда на рабочем месте, которые соответствуют нормам охраны

труда;

. режим труда и отдыха работников;

. применение средств индивидуальной защиты;

. обеспечивать спецодеждой и средствами индивидуальной защиты;

. обучение безопасным методам работы;

. проведение инструктажа и медосмотров

. наличие нормативных правовых актов по требованиям которых содержат

основы охраны труда.

В свою очередь каждый работник имеет право на:

. обеспечение средствами индивидуальными средствами защиты

. обязательное страхование от несчастных случаев;

. отказ от выполнения работ от возникновения опасных для его здоровья и

жизни;

. рабочее место, которое соответствует требованиям охраны труда

. обучение безопасным методам труда за счёт средств работодателя;

. обращение в органы государственной власти или к работодателю по

вопросам охраны труда;

. компенсации установленные законом и коллективным договором.

Охраной труда предусмотрено ограничение применения труда женщин и лиц в

возрасте до 18 лет на тяжёлые работы и работы с вредными и опасными

производствами.

Так же существуют следующие виды инструктажей:

· Вводный инструктаж по охране труда и

пожарной безопасности

· Первичный инструктаж по охране труда

· Повторный инструктаж по охране труда

(периодический)

· Внеплановый инструктаж по охране

труда

· Целевой инструктаж по охране труда

9.2 Пожарная безопасность

В производственных помещениях должны быть первичные средства

пожаротушения, внутренние пожарные краны и пожарные посты. Кроме того,

производственные помещения оборудуют спринклерным оборудованием и пожарной

сигнализацией.

Наряду с первичными средствами пожаротушения на каждые 5000м2

производственной или складской площади устраивают пожарные пункты в виде шкафов

или щитов, окрашенных в белый цвет с красной ока-нтовкой с надпись: «Пожарный

пункт». Пункт должен иметь следующий набор пожарного инвентаря и оборудования:

огнетушители, топоры, пожар-ные ломы, багры металлические, лопаты металлические

( штыковые ), ведра с надписью: «Пожарное ведро». При наличии в

производственном помещении водопровода или других источников воды с насосными

агрегатами на пожарном пункте должны быть дополнительно предусмотрены рукава

пожарные длиной по 20м, столы пожарные, прокладки для рукавных соединительных

головок, колонки пожарные. Кроме того должны быть ящики для песка.

Применяются следующие типы огнетушителей: ОУ-5 (углекислотный), ОП-5

(порошковый), ОХП-10 (химический пенный), ОВП- 5, ОВП-10 (воздушно-пенный),

ОХВП-10 (химический воздушно-пенный). Огнетушители устанавливают по одному в

каждом отдельном помещении. ОУ-5,ОП-5 предназначены для тушения загораний

нефтепродуктов, легковоспламеня-ющихся жидкостей, твердых веществ, а также для

тушения электроустановок. ОХП-10, ОВП-5, ОВП-10, ОХВП-10 используют для тушения

различных материалов и веществ, за исключением щелочных материалов и

электрооборудования. В каждом цеху должно быть предусмотрено место для курения,

соответствующее

технике безопасности и пожарной безопасности. Также на территории цеха

размещают различные предупредительные плакаты, их вывеши-вают на видное место

или возле хранения и использования огнеопасных материалов и жидкостей.

9.3 Охрана окружающей среды

Крупные промышленные и транспортные предприятия, имеющие различные

производства, моечные и очистные объекты, открытые склады навалочных грузов и

др. должны иметь собственные специфичные очистные сооружения. Объекты

железнодорожного транспорта используют в производствах большое количество

кислот, щелочей, химикатов, которые отработав, попадают в стоки а затем

осуществляется осветление, обесцве-чивание, обеззараживание воды. В ряде

случаев прибегают к специальным методам обработки для удаления конкретных

химических веществ. Но и такая обработка не всегда достаточна. Поэтому

предприятия обязывают производить очистку собственных сточных вод. К

организационным мерам предупреждения заражения при погрузке, выгрузке,

таможенном досмотре и перевозке биологических опасных грузов принимаются

следующие меры: разработку правил перевозки инфекционных веществ; нормирование

условий грузовых перевозок; регламентирование работы санитарно- контрольных

пунктов; организацию дезинфекционно- промывочных станций. Химические вредные

вещества могут выделяться в воздух рабочей зоны в виде аэрозолей, паров, газов.

Для улавливания аэрозолей использу-ются пылеуловители и осадительные камеры. В

том случае если содержание вредных химических веществ в воздухе превышает

предельно допустимую концентрацию необходимо применять специальные меры:

ограничение использования токсичных веществ, гемертизация оборудования и

коммуникаций, автоматический контроль воздушной среды. Также на территории

промышленного предприятия осуществляется посадка и содержание растительного

фонда т.е. посадка и уход за растительностью (деревьев, кустарника, газонов.)

9.4 Техника безопасности

1. При выполнении работ по техническому обслуживанию и

ремонту тепловозов слесарь должен пользоваться исправным инструментом.

2. Электроинструментом разрешается производить только ту