Система нормативных

документов в строительстве

СВОД ПРАВИЛ

ПО ПРОЕКТИРОВАНИЮ И СТРОИТЕЛЬСТВУ

КОНТРОЛЬ

КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ ПОЛИЭТИЛЕНОВЫХ ГАЗОПРОВОДОВ

СП

42-105-99

ОАО «РОСГАЗИФИКАЦИЯ»

Москва 1999

Открытое акционерное общество «РОСГАЗИФИКАЦИЯ»

ПРИКАЗ

«3»

марта 1999 г. №

14П

г. Москва

Об утверждении и введении в

действие Свода правил «Контроль

качества сварных соединении

полиэтиленовых газопроводов»

ПРИКАЗЫВАЮ:

1. Утвердить и ввести в

действие с 1 апреля 1999 года Свод правил «Контроль качества сварных соединений

полиэтиленовых газопроводов», разработанный ОАО «Гипрониигаз».

2. Сектору информации ОАО

«Росгазификация» (Кузнецову С.А.) размножить указанный Свод правил и разослать

по заявкам. газораспределительных организаций для практического использования.

3. Контроль за выполнением

настоящего приказа возложить на отдел научно-технического развития (Горчилин

В.А.) и сектор информации (Кузнецов С.А.).

Генеральный

директор  В.С. Рахуба

В.С. Рахуба

Заместителю Генерального

директора ОАО

«Росгазификация»

Линеву В.П.

105318, Москва,

ул.Щербаковская, 41А

17-110 НТО от 03.03.99

Управление стандартизации,

технического нормирования и сертификации сообщает, что представленный на

регистрацию нормативный документ зарегистрирован в качестве Свода правил с

присвоением следующего шифра:

СП 42-105-99 «Контроль

качества сварных соединений полиэтиленовых газопроводов».

Одновременно Управление

технормирования обращает Ваше внимание на следующее.

При издании текст документа строится, излагается и

оформляется в соответствии с требованиями, установленными СНиП 10-01-94.

В целях сокращения

количества нормативных документов и их упорядочения, в также учитывая и то, что

в настоящее время разрабатывается единый Свод правил «Проектирование и

строительство новых, а также реконструкция изношенные газопроводов путем

применения полимерных материалов» Управление считает целесоойразным в

дальнейшем (при окончании разработки проекта единого СП) текст Свода правил по

контролю качества сварных соединений полиэтиленовых газопроводов включить

отдельным разделом в упомянутый единый СП.

Заместитель начальника

Управления

технормирования П/П Н.Н. Поляков

Исп.

Фомичева Т.С Шишов Н.А.

тел. 930-57-83 930-41-58

Предисловие

1 РАЗРАБОТАН Головным научно-исследовательским и проектным институтом по

использованию газа в народном хозяйстве “ГИПРОНИИГАЗ”

при участии НПО «Пластик».

2 СОГЛАСОВАН с Госгортехнадзором РФ (письмо № 02-35/868 от 23.07.1998 г.) и

АООТ НПО «Пластик» (письмо № 402/98 от 4.05.98 г.).

3 ОДОБРЕН Госстроем России (письмо № 13-500 от 10.09.1998 г.)

4 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ приказом ОАО «Росгазификация» N 14П от 03.03.1999 г.

5 ПРИНЯТ

впервые

Свод правил разработан

группой специалистов: В.Ю. Каргин. А.Г. Карвецкий, В.В. Богатов, Т.В. Ставская — ОАО

«Гипрониигаз»; И.В. Гвоздев — АООТ НПО «Пластик»;

И.В. Сессин — ОАО

«Росгазификация».

Введение

Свод правил предназначен для

использования строительными организациями Российской Федерации при

строительстве и ремонте газораспределительных сетей из полиэтиленовых труб,

а также отраслевыми лабораториями и другими организациями, занимающимися

оценкой качества сварных соединений.

СВОД ПРАВИЛ ПО ПРОЕКТИРОВАНИЮ И

СТРОИТЕЛЬСТВУ

КОНТРОЛЬ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ ПОЛИЭТИЛЕНОВЫХ ГАЗОПРОВОДОВ

QUALITY CONTROL OF WELDED JOINTS OF

POLYETHYLENE GAS PIPELINES

Дата введения 99.04.01

1 Область применения

Настоящий свод правил распространяется на сварные соединения

напорных труб из полиэтилена для газопроводов, транспортирующих горючие газы по

ГОСТ 5542, предназначенные для промышленного и коммунально-бытового

использования.

Свод правил устанавливает

технические требования к контролю качества, правилам приемки и методам

испытания соединений полиэтиленовых труб между собой и с соединительными

деталями, выполненных сваркой нагретым инструментом встык и сваркой при помощи

деталей с закладными нагревателями.

2 Нормативные ссылки

В настоящем своде правил

использованы ссылки на следующие стандарты:

СНиП

2.04.08-87* «Газоснабжение».

СНиП 3.05.02-88* «Газоснабжение».

ГОСТ 166-89 «Штангенциркули.

Технические условия».

ГОСТ 4045-75 «Тиски слесарные с

ручным приводом. Технические условия».

ГОСТ 5542-87 «Газы природные топливные для

коммунально-бытового назначения».

ГОСТ 8433-81 «Вещества

вспомогательные ОП-7 и ОП-10».

ГОСТ 11262-80

«Пластмассы. Метод испытания на растяжение».

ГОСТ 12423-66 «Пластмассы.

Условия кондиционирования образцов (проб)».

ГОСТ 14782-86

«Контроль неразрушающий. Соединения сварные. Методы ультразвуковые».

ГОСТ 24157-80

«Метод определения стойкости при постоянном внутреннем давлении».

ГОСТ Р 50838-95 «Трубы

из полиэтилена для газопроводов. Технические условия».

СП 42-101-96

«Проектирование и строительство газопроводов из полиэтиленовых труб диаметром до 300

мм».

3 Общие положения

3.1 Свод правил разработан в развитие строительных норм и

правил СНиП 3.05.02 «Газоснабжение» в части строительства

газопроводов из полиэтиленовых труб давлением до 0,6 МПа.

3.2 Свод правил .может

применяться в процессе строительства новых и реконструкции действующих

подземных газопроводов с использованием полиэтиленовых труб (ПЭ63, ПЭ80 и

ПЭ100) отечественного и зарубежного производства, отвечающих требованиям ГОСТ Р

50838.

3.3 Технологический процесс сварки и порядок проведения

пооперационного контроля должен соответствовать СП 42-101 и другой

нормативно-технической документации по строительству газопроводов из

полиэтиленовых труб утвержденной или согласованной с Минземстроем (Минстроем)

России.

3.4 Нормы контроля сварных

соединений полиэтиленовых труб (разрушающими и неразрушающими методами) должны

приниматься в соответствии с требованиями СНиП 2.04.08, СНиП 3.05.02 и СП

42-101.

При этом в случае сварки

труб деталями с закладными нагревателями разрушающим методам контроля

подвергают только допускные соединения, а вырезка и испытание контрольных

соединений из числа выполненных при помощи этих деталей не требуется.

Нормы контроля качества

стыковых соединений ультразвуковым и разрушающим методами принимают в

зависимости от степени автоматизации сварочных машин.

4 Технические требования к контролю качества сварных соединений

4.1 Контролю качества

подвергаются сварные соединения, изготовленные из труб, соответствующих

требованиям ГОСТ Р 50838, муфт с закладными электронагревателями ТУ

2248-030-00203536-96, отводов седловых ТУ 2248-031-00203536-96 и ТУ

2248-037-00203536-96, деталей соединительных ТУ 2248-032-00203536-96 и ТУ

6-19-359-97 и других соединительных деталей (в т.ч. зарубежного изготовления),

соответствующих нормативной документации, утвержденной в установленном порядке.

4.2 Методы контроля качества

сварных соединений подразделяются на обязательные (экспресс) методы, проводимые

лабораториями строительно-монтажных организаций и специальные, которые

рекомендуются к использованию отраслевыми испытательными центрами в случае

необходимости подтверждения результатов экспресс методов, проведения углубленных

исследований и других целей.

4.3 Вырезку контрольных

соединений из газопровода осуществляют, как правило, в период производства

сварочных работ с целью исключения вварки «катушек».

4.4 Проверке подвергаются

допускные и контрольные соединения, выполненные каждым сварщиком в соответствии

с нормами СНиП 3.05.02 и СП 42-101.

4.5 Сварные соединения,

забракованные при внешнем осмотре и измерениях, исправлению не подлежат и

должны быть из газопровода удалены.

4.6 При неудовлетворительных

результатах испытаний сварных соединений экспресс методами необходимо

произвести проверку удвоенного числа соединений тем же методом контроля, по

которому получены неудовлетворительные результаты. Если при повторной проверке

хотя бы одно из проверяемых соединений окажется неудовлетворительного качества,

то сварщик должен быть отстранен от работы и направлен для прохождения

дополнительной практики. Порядок проведения дальнейших работ на газопроводе

должен определяться требованиями СНиП 3.05.02.

4.7 Перечень методов испытаний, обязательных при проведении

контроля качества сварных соединений приведен в таблице 1.

Обязательным методам оценки

должны подвергаться сварные соединения, выполняемые перед началом строительства

газопроводов (допускные стыки) и отбираемые из числа стыков, сваренных каждым

сварщиком на объекте строительства (контрольные стыки).

Таблица 1 — Перечень обязательных методов испытаний

|

Методы испытаний |

Способ сварки |

|

1 |

Нагретым |

|

2 |

Нагретым |

|

3 |

Нагретым |

|

4 |

Нагретым |

|

5 |

Деталями |

|

6 |

Деталями |

4.8 Перечень специальных методов испытаний,

рекомендуемых к проведению при оценке качества сварных соединений приведен в

таблице 2.

Таблица 2

— Перечень специальных методов испытаний

|

Методы испытаний |

Способ сварки |

|

1 |

Нагретым |

|

2 |

Нагретым |

|

3 |

Нагретым |

|

4 |

Деталями |

Результаты испытаний на длительное растяжение являются

факультативными.

5 Обязательные методы контроля сварных соединений

5.1 Внешний осмотр

5.1.1 Внешнему осмотру

подвергаются соединения, выполненные любым способом сварки. Внешний вид сварных

соединений должен соответствовать контрольным образцам, оформленным в

соответствии с приложением А.

5.1.2 Внешний вид сварных

соединений, выполненных сваркой нагретым инструментом встык, должен отвечать

следующим требованиям:

— валики сварного шва должны

быть симметрично и равномерно распределены

по окружности сваренных труб;

— цвет валиков должен быть одного цвета с трубой и не иметь

трещин, пор, инородных включений;

— симметричность шва (отношение ширины наружных валиков

грата к общей ширине грата) должна быть в пределах 0,3-0,7 в любой точке шва.

При сварке труб с соединительными деталями это отношение допускается в пределах

0,2-0,8;

— смещение наружных кромок

свариваемых заготовок не должно превышать 10 % от толщины стенки трубы (детали);

— впадина между валиками

грата (линия сплавления наружных поверхностей валиков грата) не должна

находиться ниже наружной поверхности труб (деталей);

— угол излома сваренных труб

или трубы и соединительной детали не должен превышать 5°.

5.1.3 Размеры валиков

наружного грата швов зависят от толщины стенки свариваемых труб (деталей) и

должны соответствовать данным таблицы 3.

Таблица 3

— Геометрические размеры сварного шва

|

Параметры |

Условное обозначение труб |

||||||||

|

наружного грата |

SDR11 63х5,8 |

SDR11 75х6,8 |

SDR7,6 90х5,2 |

SDR11 90х8,2 |

SDR17,6 110x6,3 |

SDR11 110х10 |

SDR17,6 125х7,1 |

SDR11 125х11,4 |

SDR17,6 140х8,0 |

|

Высота, мм |

1,5-3,0 |

2,0-3,5 |

1,5-3,0 |

2,5-4,5 |

2,0-3,5 |

2,5-4,5 |

2,0-4,0 |

3,0-5,0 |

2,5-4,5 |

|

Ширина, мм |

4,0-6,0 |

5,0-7,0 |

4,0-6,0 |

6,0-8,5 |

4,5-6,5 |

6,5-9,5 |

5,5-7,5 |

8,5-12,0 |

6,0-8,5 |

|

Параметры |

Условное обозначение труб |

||||||||

|

наружного грата |

SDR11 140х12,7 |

SDR17,6 160х9,1 |

SDR11 160х14,6 |

SDR17,6 180х10,2 |

SDR11 180х16,4 |

SDR17,6 200х11,4 |

SDR11 200х18,2 |

SDR17,6 225х12,8 |

SDR11 225х20,5 |

|

Высота, мм |

3,0-5,0 |

2,5-4,5 |

3,0-5,0 |

2,5-4,5 |

3,5-5,5 |

3,0-5,0 |

4,0-6,0 |

3,0-5,0 |

4,5-6,5 |

|

Ширина, мм |

9,0-13,0 |

6,5-9,5 |

10-15 |

6,5-9,5 |

11-16 |

8,5-12 |

13-18 |

9,0-13,0 |

14-21 |

5.1.4 Определение размеров валиков производится

непосредственно на сварном шве в условиях строительного производства.

Допускается в обоснованных случаях на отдельных соединениях, выполненных из

труб ПЭ 80 и ПЭ 100, производить определение расположения впадины между

валиками грата и замер самих валиков после срезания наружного грата по всему

периметру трубы. Срезание наружного грата должно производиться при помощи

специальных приспособлении, не наносящих повреждений телу трубы и не выводящих

толщину стенки за пределы допускаемых отклонений.

Критерии оценки внешнего

вида соединений, выполненных нагретым инструментом встык. приведены в таблице

4.

5.1.5 Результаты внешнего

осмотра и проверки размеров сварочного грата соединений. выполненных сваркой

нагретым инструментом встык считают положительными, если они отвечают

требованиям п. 5.1.2, таблице 3 и критериям оценки дефектов, приведенным в

таблице 4.

5.1.6 Отдельные наружные

повреждения валиков сварного шва (срезы, сколы, вдавленности от клеймения

стыка) протяженностью не более 20 мм и не затрагивающие основного материала

трубы считать браком не следует.

Методика определения

размеров сварного стыкового соединения приведена в приложении Б.

Таблица 4

— Оценка сварных стыковых соединений внешним осмотром

|

Краткое |

Возможная |

||||||||||||||||

|

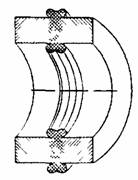

1.Хороший |

Соблюдение |

||||||||||||||||

|

Критерии |

Графическое |

Внешний |

|||||||||||||||

|

Размеры |

|

|

|||||||||||||||

|

Краткое |

Возможная |

||||||||||||||||

|

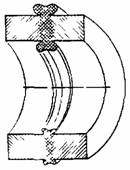

2. Брак. Шов с несимметричными |

Превышение |

||||||||||||||||

|

Критерии |

Графическое |

Внешний |

|||||||||||||||

|

Различие |

|

|

|||||||||||||||

|

Краткое |

Возможная |

||||||||||||||||

|

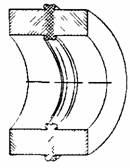

3. Брак. Малый грат округлой формы |

Недостаточное |

||||||||||||||||

|

Критерии |

Графическое |

Внешний |

|||||||||||||||

|

Величина |

|

|

|||||||||||||||

|

Краткое |

Возможная |

||||||||||||||||

|

4.Брак. Большой грат округлой формы |

Чрезмерное |

||||||||||||||||

|

Критерии |

Графическое |

Внешний |

|||||||||||||||

|

Величина |

|

|

|||||||||||||||

|

Краткое |

Возможная |

||||||||||||||||

|

5. Брак. Несеметричный грат по всей |

Различный |

||||||||||||||||

|

Критерии |

Графическое |

Внешний |

|||||||||||||||

|

Различие |

|

|

|||||||||||||||

|

Краткое |

Возможная |

||||||||||||||||

|

6. Брак. Высокий и узкий грат, как |

Чрезмерное |

||||||||||||||||

|

Критерии |

Графическое |

Внешний |

|||||||||||||||

|

Высота |

|

|

|||||||||||||||

|

Краткое |

Возможная |

||||||||||||||||

|

7. Брак. Малый грат с глубокой |

Низкая |

||||||||||||||||

|

Критерии |

Графическое |

Внешний |

|||||||||||||||

|

Устье |

|

|

|||||||||||||||

|

Краткое |

Возможная |

||||||||||||||||

|

8. Брак. Неравномерность |

Смещение |

||||||||||||||||

|

Критерии |

Графическое |

Внешний |

|||||||||||||||

|

Различие |

|

|

|||||||||||||||

|

Краткое |

Возможная |

||||||||||||||||

|

9. Брак. Неравномерное распределение |

Смещение |

||||||||||||||||

|

Критерии |

Графическое |

Внешний |

|||||||||||||||

|

Высота |

|

|

|||||||||||||||

|

Краткое |

Возможная |

||||||||||||||||

|

10 Брак Шов с многочисленными |

Чрезмерная |

||||||||||||||||

|

Критерии |

Графическое |

Внешний |

|||||||||||||||

|

Многочисленные |

|

|

|||||||||||||||

5.1.7 Внешний вид сварных соединений, выполненных при

помощи деталей закладными нагревателями, должен отвечать следующим требованиям:

— трубы за пределами

соединительной детали должны иметь следы механической обработки (зачистки);

— индикаторы сварки деталей

должны находиться в выдвинутом положении;

— угол излома сваренных труб или трубы и соединительной

детали не должен превышать 5°;

— поверхность деталей не

должна иметь следов температурной деформации или сгоревшего полиэтилена;

— по периметру детали не

должно быть следов расплава полиэтилена, возникшего в процессе сварки.

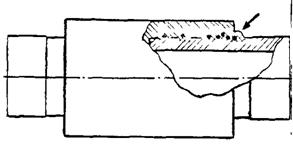

5.1.8 Критерии оценки

внешнего вида соединений, выполненных при помощи седловых отводов с закладными

нагревателями, приведены в таблице 5

Критерии оценки внешнего

вида соединений, выполненных при помощи муфт, тройников, отводов и переходов с

закладными нагревателями, приведены в таблице 6.

5.1.9 Результаты внешнего

осмотра сварных соединений, выполненных при помощи деталей с закладными

нагревателями считают положительными, если они отвечают требованиям п. 5.1.7 и

критериям оценки дефектов, приведенным в таблицах 5 и 6.

Таблица 5

— Контроль седловых отводов внешним осмотром.

|

Краткое |

Критерии |

Возможная |

||

|

1. Хорошее соединение, отвод плотно |

Гладкая |

Соблюдение |

||

|

Графическое |

Внешний |

|||

|

|

|

|||

|

Краткое |

Критерии |

Возможная |

||

|

2. Брак. Зазор между охватывающей |

Более |

Чрезмерная |

||

|

Графическое |

Внешний |

|||

|

|

|

|||

|

Краткое |

Критерии |

Возможная |

||

|

3. Брак. Температурная деформация |

Появление |

Чрезмерное |

||

|

Графическое |

Внешний |

|||

|

|

|

|||

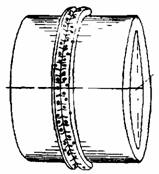

Таблица 6 — Контроль муфт, отводов, тройников и

переходов с закладными нагревателями внешним осмотром

|

Краткое |

Критерии |

Возможная |

||

|

1. Хорошее соединение, деталь плотно |

Гладкая |

Соблюдение |

||

|

Графическое |

Внешний |

|||

|

|

|

|||

|

Краткое |

Критерии |

Возможная |

||

|

2. Брак. Зазор между охватывающей |

Более |

Чрезмерная |

||

|

Графическое |

Внешний |

|||

|

|

|

|||

|

Краткое |

Критерии |

Возможная |

||

|

3. Брак. Непараллельность (искривление |

Более длине |

Недостаточное |

||

|

Графическое |

Внешний |

|||

|

|

|

|||

|

Краткое |

Критерии |

Возможная |

||

|

4. Брак. Частичное появление расплава |

Не |

Сдвиг |

||

|

Графическое |

Внешний |

|||

|

|

|

|||

|

Краткое |

Критерии |

Возможная |

||

|

5. Брак. Индикаторы сварки в исходном |

Не |

Недостаточное |

||

|

Графическое |

Внешний |

|||

|

|

|

|||

|

Краткое |

Критерии |

Возможная |

||

|

6. Брак. Местное расплавление |

Не |

Чрезмерные |

||

|

Графическое |

Внешний |

|||

|

|

|

|||

5.2 Испытания на осевое растяжение

Испытаниям на осевое

растяжение подвергаются соединения, выполненные сваркой нагретым инструментом

встык.

Критерием определения

качества сварного соединения, выполненного

сваркой встык является характер разрушения образцов.

Различают три типа

разрушения:

— Тип I — наблюдается после

формирования «шейки» — типичного сужения площади поперечного сечения

образца во время растяжения на одной из половин испытываемого образца.

Разрушение наступает, как правило, не ранее чем при достижении относительного

удлинения более 50 % и характеризует высокую пластичность. Линия разрыва

проходит по основному материалу и не пересекает плоскость сварки.

— Тип II — отмечается при

достижении предела текучести в момент начала формирования «шейки».

Разрушение наступает при небольших величинах относительного удлинения, как

правило, не менее 20 и не более 50 %, и характеризует низкую пластичность. Линия

разрыва пересекает плоскость сварки, но носит вязкий характер.

— Тип III — происходит до

достижения предела текучести и до начала формирования «шейки».

Разрушение наступает при удлинении образца, как правило, не более 20 % и

характеризует хрупкое разрушение. Линия разрыва проходит точно по плоскости

сварки.

Результаты испытания

считаются положительными, если при испытании на осевое растяжение не менее 80 %

образцов имеют пластичный характер разрушения I типа. Остальные 20 % образцов

могут иметь характер разрушения II типа. Разрушение III типа не допускается.

При хрупком разрыве по шву

для определения причин разрушения анализируются характер излома и дефекты шва.

Для труб наружным диаметром

20 мм испытание возможно проводить

на образцах в виде отрезка трубы длиной (160 ± 5) мм.

При испытании на осевое растяжение определяются также предел

текучести и относительное удлинение при разрыве. По результатам испытаний

составляют протокол по форме, установленной требованиями СНиП 3.05.02.

Методика проведения

испытаний образцов сварных стыковых соединений на осевое растяжение приведена в

приложении В.

5.3 Ультразвуковой контроль

Ультразвуковому контролю

должны подвергаться соединения полиэтиленовых труб, выполненные сваркой

нагретым инструментом встык.

Количество сварных

соединений подвергаемых УЗК -контролю следует определять по нормам СНиП 3.05.02

(с учетом требований п.3.4 настоящего ОСТ).

Для УЗК -контроля должны

использоваться, как правило, дефектоскопы, позволяющие запоминать и хранить

информацию о результатах контроля, а так же осуществлять вывод информации на

стандартный принтер или экран персонального компьютера. Методику использования

и настройки применяемых дефектоскопов следует определять в соответствии со

специальной инструкцией.

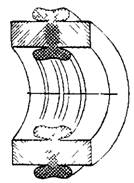

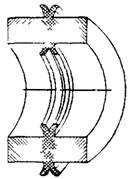

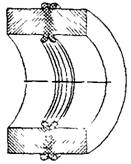

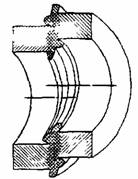

Рабочая часть используемых

пьезопреобразователей должна иметь вогнутую поверхность, соответствующую

наружному диаметру труб и обеспечивать плотное сопряжение с поверхностью труб

при контроле сварных соединений.

С помощью УЗК -контроля должны выявляться внутренние дефекты

типа газовых пор, несплошностей, посторонних включений, трещин (в околошовной

зоне или зоне сварки), а также смещение внутренних кромок труб.

Основными измеряемыми

характеристиками выявленных дефектов являются:

— эквивалентная площадь

дефектов;

— координаты дефекта в

сварном соединении;

— условная протяженность

дефекта;

— суммарная условная

протяженность дефектов.

Бракованными считаются

сварные соединения, в которых обнаружены:

— отдельные внутренние

дефекты, численное значение эквивалентной площади которых равно или превышает

10 % от номинальной толщины стенки труб;

— многочисленные внутренние

дефекты, численное значение эквивалентной площади которых менее 10 %

номинальной толщины стенки труб, но имеющие суммарную условная протяженность

более 15 % от периметра трубы;

— смещение внутренних кромок

труб более 10 % от номинальной толщины стенки труб.

Методические положения по

проведению УЗК -контроля сварных стыковых соединений полиэтиленовых труб

приведены в приложении Г.

5.4 Пневматические испытания сварных соединений

Пневматическим испытаниям

подвергаются сварные соединения, выполненные как сваркой нагретым инструментом

встык, так и сваркой с помощью деталей с закладными нагревателями.

Пневматические испытания соединений проводятся совместно с испытаниями всего

построенного газопровода.

Сварные соединения должны

выдерживать испытания на прочность и герметичность при внутреннем давлении

воздуха по нормам, принимаемым в соответствии с требованиями СНиП 3.05.02 в

зависимости от давления транспортируемого газа.

Результаты испытаний на

прочность считают положительными, если в период испытаний давление в

газопроводе не меняется (нет видимого падения давления по манометру).

Результаты испытания на

герметичность считаются положительными, если в период испытания фактическое

падение давления в газопроводе не меняется или не превышает допустимой

величины, определяемой по формулам СНиП 3.05.02.

Методика проведения

пневматических испытаний сварных соединений приведена в приложении Д.

5.5 Испытание на сплющивание

Испытаниям на сплющивание

подвергают соединения, полученные сваркой при помощи деталей муфтового типа

(муфт, переходов, отводов, тройников, заглушек и т.п.) с закладными

нагревателями.

Испытания проводят на

образцах-сегментах путем сжатия труб у торца соединения до величины, равной двойной толщине стенки.

Стойкость сварного шва к

сплющиванию характеризуется процентом отрыва, который является отношением длины

сварного шва, не подвергнувшейся отрыву, к полной длине сварного шва в пределах

одной трубы. Результаты испытаний считают положительными, если на всех

испытанных образцах отрыв не наблюдался или если отношение длины шва, не

подвергнутой отрыву, к общей измеренной длине шва составляет не менее 40 %.

Методика проведения

испытаний сварных соединений на сплющивание приведена в приложении Е.

5.6 Испытание на отрыв

Испытаниям на отрыв

подвергают сварные соединения труб и седловых отводов с закладными

нагревателями

Сварное соединение

подвергается испытанию целиком и продолжается до полного отделения седлового

отвода от трубы.

В результате испытания

соединения излом в месте сварки седлового отвода с трубой должен иметь

полностью или частично пластичный характер разрушения по замкнутому периметру

сварного шва. Хрупкое разрушение не допускается. В процессе проведения

испытаний фиксируется также разрушающая нагрузка.

Методика проведения

испытания сварных соединений на

отрыв приведена в приложении Ж.

6 Специальные методы контроля

6.1 Испытание на статический изгиб

Испытаниям на статический

изгиб подвергаются соединения, выполненные сваркой нагретым инструментом встык.

Испытания проводят на

образцах-полосках с расположенным по центру сварным швом.

При испытании на статический

изгиб определяется угол изгиба образца, при котором появляются первые признаки

разрушения. Результаты испытания считаются положительными. если испытываемые

образцы выдерживают без разрушения и появления трещин изгиб на угол не менее

160°

Методика проведения

испытаний приведена в приложении И.

6.2 Испытание при постоянном внутреннем давлении

Испытаниям при постоянном

внутреннем давлении подвергаются сварные соединения. выполненные как сваркой

нагретым инструментом встык, так и сваркой при помощи деталей с закладными

нагревателями.

Испытания проводятся в

соответствии с требованиями ГОСТ Р 50838 и методикой ГОСТ 24157.

При испытании определяется

стойкость при постоянном внутреннем давлении в течение заданного промежутка

времени при нормальной и повышенной температурах и определенной величине

начального напряжения в стенке трубы.

Результаты испытаний

считаются положительными, если все испытуемые образцы не разрушились до

истечения контрольного времени испытания или разрушился один из образцов, но

при повторных испытаниях ни один из образцов не разрушился.

Методика проведения

испытаний на внутреннее давление приведена в приложении К.

6.3 Испытание на длительное растяжение

Испытание сварных соединений

на длительное растяжение проводится для определения длительной несущей

способности сварных соединений, выполненных сваркой нагретым инструментом

встык.

Одновременно с испытанием

оцениваемых образцов сварных швов при тех же условиях испытывают образцы других

сварных соединений, сваренных при оптимальных параметрах сварки (базовые

стыки). Образцы оцениваемых сварных соединений и базовые стыки должны быть

изготовлены из одной марки материала и одной партии труб.

Испытания проводят до

появления трещин не менее чем у 50 % испытываемых образцов. Результаты

испытания сравниваются по среднему значению времени до появления трещин.

По мере проведения испытаний

образцы должны подвергаться периодическому внешнему осмотру с целью выявления

хрупкого излома и трещин в зоне шва. Изломы в области зажимов не учитываются.

Результаты испытания

считаются положительными, если образцы оцениваемых сварных соединений имеют

среднее значение времени до появления трещин не ниже значений, полученных для

базовых стыковых соединений.

Методика проведения

испытаний приведена в приложении Л.

6.4 Испытание на стойкость к удару

Испытаниям на стойкость к

удару подвергаются соединения, выполненные при помощи седловых отводов

крановых, отвечающих требованиям ТУ 2248-031-00203536-96.

Испытания проводят на

образцах в виде патрубков с расположенным посередине седловым отводом.

При испытании на стойкость к

удару определяется способность образца выдержать внутреннее пневматическое

давление (0,6 ± 0,05) МПа в течение 24 ч после нанесения по нему двух ударов

падающим грузом массой (5,0 ± 0,05) кг.

Результаты испытания

считаются положительными, если оцениваемые образцы выдерживают испытание при

отсутствии видимых разрушений и разгерметизации.

Методика проведения

испытаний приведена в приложении М.

Приложение А

(обязательное)

Порядок оформления контрольных

образцов

1. Контрольный образец

представляет собой сварное соединение труб между собой или с соединительной

деталью, отвечающее требованиям настоящего свода правил. Длина контрольного

образца должна составлять не менее 2 Дн, при этом сварной шов должен

располагаться посередине.

2. Контрольный образец

снабжается опломбированным ярлыком, в котором указывают:

— условное обозначение

сваренных труб ( соединительных деталей);

— наименование предприятия,

выполняющего сварочные работы;

— гриф утверждения образца

главным инженером предприятия, заверенный круглой печатью, и дата утверждения;

— гриф согласования,

заверенный круглой печатью и дата согласования.

3. Согласование контрольных

образцов осуществляет организация, имеющая соответствующую лицензию

Госгортехнадзора РФ.

4. Контрольные образцы

хранят на предприятии, выполняющем сварочные работы.

5. Допускается оформление

типовых контрольных образцов для ряда типоразмеров труб и соединительных

деталей.

Приложение Б

(обязательное)

Методика определения внешнего вида и

размеров сварных соединении

Внешний вид сварных

соединений определяют визуально без применения увеличительных приборов путем

сравнения оцениваемого соединения с контрольным образцом, а также путем

измерения наружного сварочного грата.

Измерения швов проводят как

минимум в двух взаимопротивоположных зонах по периметру шва.

Контроль ширины и высоты

наружного грата осуществляют штангенциркулем по ГОСТ 166. Допускается использование

шаблонов с проходным и непроходным размерами.

Для контроля симметричности

производят замер ширины одного из валиков наружного грата. Определение ширины

валика производят с помощью измерительной лупы ЛИ-Зх по ТУ 3-3.125-81 или

другим инструментом с точностью до 1 %.

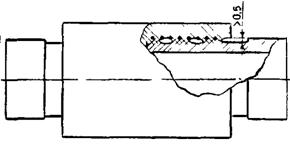

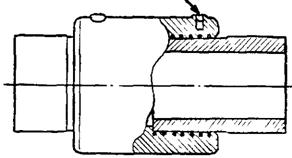

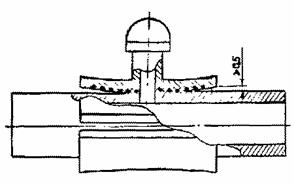

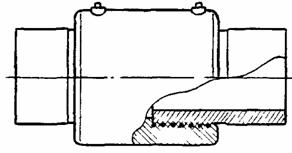

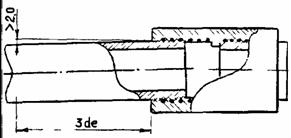

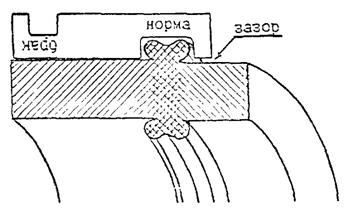

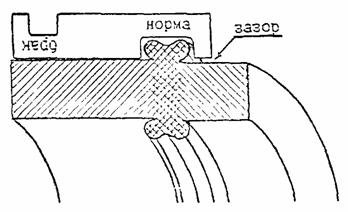

Для измерения смещения

кромок может использоваться специальный шаблон. Схема измерения смещения кромок

показана на рисунке Б.1. Шаблон устанавливают по образующей одной из труб,

прижимая к трубе в околошовной зоне. Из-за смещения кромок при этом на другом

конце опорной площадки шаблона наблюдается его подъем над поверхностью трубы. С

помощью щупа по ТУ 2-034-0221197-011-91 производят замер зазора между

поверхностью заготовки и пяткой шаблона. Далее рассчитывают отношение (в

процентах) измеренного абсолютного значения смещения кромок к номинальной

толщине стенки трубы. Расчет производят с точностью до 1%.

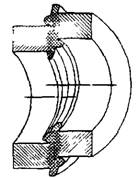

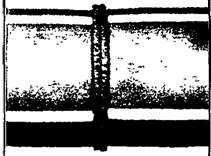

Рисунок Б.1 — Измерение

смещения кромок при помощи шаблона

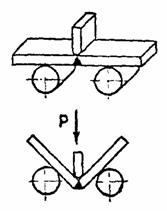

Приложение В

(обязательное)

Методика испытаний сварных

соединений на осевое растяжение

Испытания выполняют на

образцах-лопатках типа 2 по ГОСТ 11262.

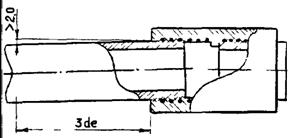

Образцы-лопатки

изготавливают механической обработкой из отрезков сварных соединений длиной не

менее 160 мм. Допускается для труб с номинальной толщиной до 10 мм включительно вырубать образцы

штампом-просечкой.

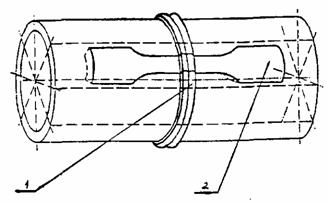

Из каждого контролируемого

стыка вырезают (вырубают) равномерно по периметру шва не менее пяти образцов.

При изготовлении ось образца должна быть параллельна оси

трубы. Толщина образца должна быть равна толщине стенки трубы. Сварной шов

должен быть расположен посередине образца с точностью ± 1 мм. Образцы не должны

иметь раковин, трещин и других дефектов. Схема изготовления образцов-лопаток

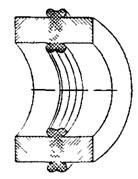

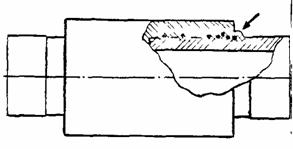

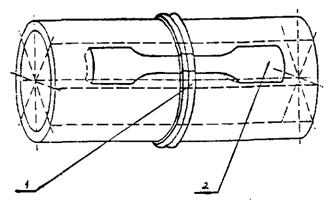

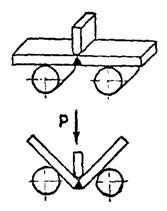

для испытания на осевое растяжение приведена на рисунке В.1.

1 — патрубок со сварным соединением; 2 — расположение

образцов

Рисунок В.1 — Схема вырезки образцов из

сварного соединения для испытания на осевое растяжение

Перед испытанием образцы

кондиционируют по ГОСТ 12423 при температуре (23 ± 2) °С не менее 2 ч.

Испытания проводят при

скорости раздвижения зажимов испытательной машины, равной (100 ± 10) мм/мин для

образцов труб с номинальной толщиной стенки менее 6 мм и (25± 2,0) мм/мин для

образцов труб с номинальной толщиной стенки 6 мм и более.

Испытание на растяжение

производится на любой разрывной машине, обеспечивающей точность измерения

нагрузки с погрешностью не более 1 % от измеряемого значения, мощность которой

позволяет разорвать образцы (усилие от 5000 до 10000 Н) и которая имеет регулируемую

скорость.

При испытании определяют

характер (тип) разрушения образца, а также относительное удлинение при разрыве

и предел текучести при растяжении.

Испытание на растяжение производят не ранее чем через 24 ч

после сварки.

Приложение Г

(обязательное)

Методика ультразвукового контроля

сварных соединений

При проведении УЗК —

контроля должны быть использованы:

— ультразвуковой

эхо-импульсный дефектоскоп с преобразователями пьезоэлектрическими;

— стандартные образцы для

настройки и проверки работоспособности дефектоскопа;

— вспомогательные

приспособления и устройства для соблюдения параметров сканирования и измерения

характеристик выявленных дефектов.

Допускается применять

аппаратуру без вспомогательных приспособлений и устройств для соблюдения

параметров сканирования при перемещении преобразователя вручную и измерении

характеристик выявленных дефектов.

Дефектоскопы и стандартные

образцы, используемые при контроле, должны быть аттестованы и проверены в

установленном порядке.

Для контроля следует

использовать дефектоскопы, укомплектованные наклонными преобразователями,

имеющие аттенюатор и позволяющие определять координаты расположения отражающей

поверхности.

Значение ступени ослабления

аттенюатора должно быть не более 1 дБ.

Допускается применять

дефектоскопы с аттенюатором, значение ступени ослабления которого составляет

2дБ, дефектоскопы без аттенюатора с системой автоматического измерения

амплитуды сигнала.

Частота ультразвуковых

колебаний, излучаемых наклонными преобразователями, не должна отличаться от

номинального значения более чем на 10 % в диапазоне свыше 1,25 МГц и более чем

на 20 % в диапазоне до 1,25 МГц.

Положение метки,

соответствующей точке выхода луча, не должно отличаться от действительного

более чем на ± 1 мм.

УЗК дефектоскоп должен быть укомплектован стандартными

образцами отрасли (предприятия) по ГОСТ 14782, которые следует применять для

измерения и проверки основных параметров аппаратуры и контроля при

эхо-импульсном методе. В дефектоскопах для механизированного контроля должны

быть предусмотрены устройства, обеспечивающие систематическую проверку

параметров, определяющих работоспособность аппаратуры.

Приложение Д

(обязательное)

Методика пневматических испытаний

сварных соединений

Пневматические испытания

сварных соединений производятся в соответствии со СНиП 3.05.02 вместе с

испытаниями всего полиэтиленового газопровода на прочность и герметичность.

Смонтированный газопровод должен находиться в траншее и быть присыпан на 20-25

см выше верхней образующей трубы. Сварные соединения при этом оставляют

незасыпанными.

Концы испытываемого

газопровода в виде стальных патрубков разъемных или неразъемных соединений

полиэтилена со сталью должны быть ограничены временными стальными заглушками,

одна из которых должна быть оборудована отводной металлической трубкой для

подключения шланга компрессора и установки манометра.

Через два часа после

заполнения воздухом рекомендуется произвести подкачку газопровода воздухом для

компенсации деформации полиэтиленовых труб под действием внутреннего давления.

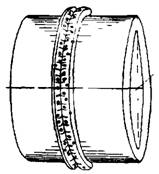

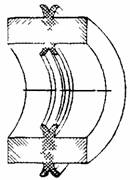

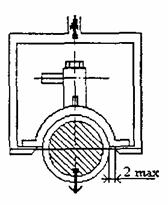

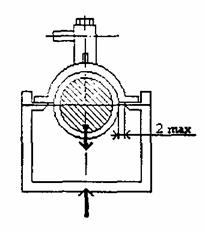

Приложение Е

(обязательное)

Методика испытаний сварных муфтовых

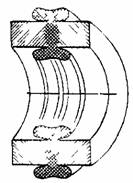

соединений на сплющивание

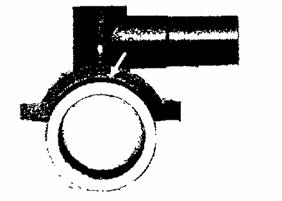

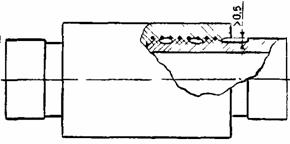

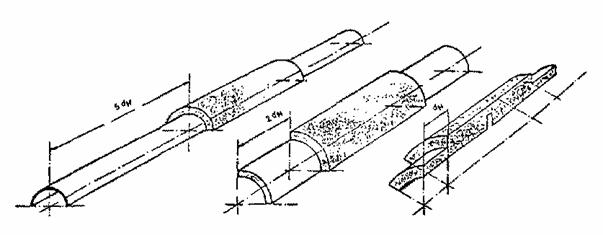

Для определения стойкости

муфтовых соединений к сплющиванию подготавливаются патрубки с расположенными по

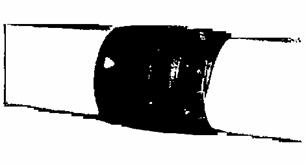

центру муфтами, изображенные на рисунке Е.1. Длина патрубка и количество

образцов, изготавливаемое из каждого патрубка, должны соответствовать таблице

Е.1.

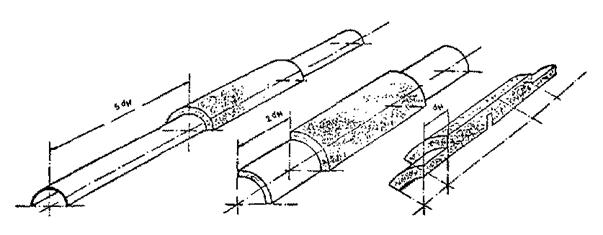

Труба dн

20-75мм Труба dн 90-

125 мм Труба dн

140-225мм

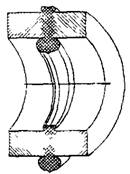

Рисунок Е.1 — Общий вид образцов-сегментов

Таблица Е.1

|

Номинальный диаметр труб, dн, мм |

Длина свободной части образца, L, мм, не менее |

Количество образцов из одного патрубка, шт. |

Угол сегмента, град. |

|

20-75 |

5dн |

2 |

180 |

|

90-125 |

2dн |

4 |

90 |

|

140-225 |

1dн |

8 |

45 |

Не ранее чем через 24 ч

после сварки производят разрезание сварного муфтового соединения вдоль оси на

испытательные образцы-сегменты в диаметральном сечении.

Испытания проводят при температуре (23 ± 5)°С. При указанной

температуре образцы выдерживают не менее 2 ч.

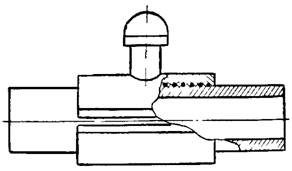

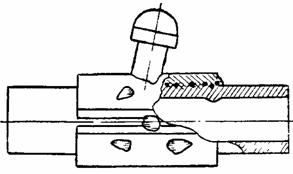

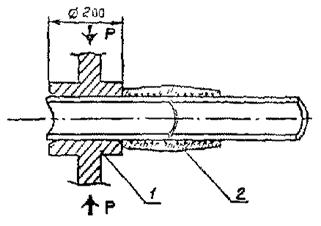

Для испытаний применяют

механизированный процесс, обеспечивающий сближение плит со скоростью (100 ± 10)

мм/мин; допускается использование пресса со скоростью сближения плит (20 ± 2)

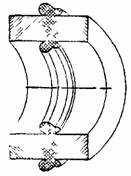

мм/мин. Подготовленный к испытанию образец устанавливают между обжимными плитами

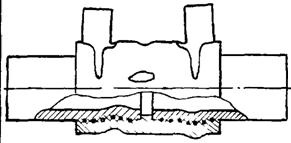

пресса так, как показано на рисунке Е.2. Затем осуществляют сближение обжимных

плит до чех пор, пока расстояние между ними не сократится до удвоенной толщины стенки

трубы.

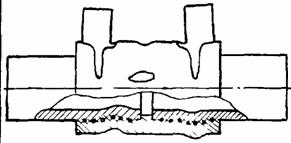

1 — обжимпые плиты; 2 — испытываемыи образец

Рисунок Е.2 — Схема испытания

образцов-сегментов на сплющивание

Допускается проведение

испытаний с использованием обжимных плит без округления кромок. В этом случае в

начале испытания расстояние от торца соединительной детали до торца губок

должно быть (20 ± 3) мм.

При согласовании с

заказчиком допускается испытание образцов соединений труб диаметром до 63 мм

включительно производить в слесарных тисках по ГОСТ 4045 плавным

деформированием образца.

После снятия нагрузки

образец извлекают из пресса или тисков и визуально осматривают, определяя

наличие отрыва трубы от муфты или соединительной детали.

В случае, если на части

длины шва обнаружен отрыв трубы или соединительной детали от муфты, штангенциркулем

по ГОСТ 166 измеряют длину части шва, не подвергнутой отрыву, и расстояние

между крайними витками закладного нагревателя в зоне сварки в пределах одной

трубы, которое принимают за длину шва.

Длина шва, не подвергнутая отрыву при сплющивании (Сс), в %,

определяется по формуле

![]() , (Е.1)

, (Е.1)

где 1 — длина шва, не подверженная отрыву;

L — длина зоны сварки (длина шва) в пределах одной трубы, определяемая

по расстоянию между крайними витками спирали закладного нагревательного элемента.

Для удобства измерения допускается дополнительное разрезание

образца любым режущим инструментом в продольном и поперечном направлении.

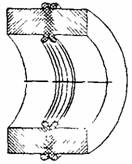

Приложение Ж

(обязательное)

Методика испытаний седловых отводов

на отрыв

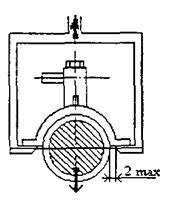

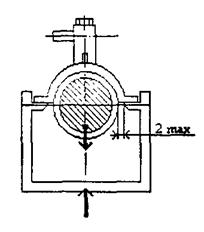

Испытания на отрыв проводят

на образцах седловых отводов, сваренных с полиэтиленовыми трубами с номинальным

наружным диаметром 63, 110 и 160 мм в зависимости от типоразмера седлового

отвода. Длина полиэтиленовой трубы (патрубка) принимается равной длине седелки.

Перед испытанием образцы кондиционируют при температуре (23 ± 2) °С не менее 2

ч.

Допускается для упрощения фиксации образца в испытательной

машине производить срезание хвостика седлового отвода, а также укорочение

горловины (отводящего патрубка).

Испытания проводят при

температуре (23 ± 2) °С.

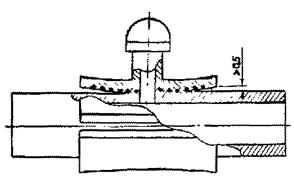

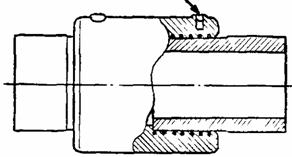

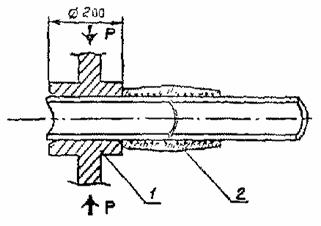

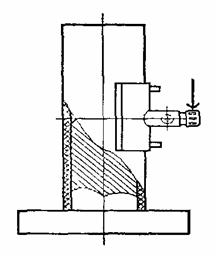

Для проведения испытаний

возможно использование машин для испытания на сжатие типа ИП6010-100-1 с

наибольшей предельной нагрузкой 100 кН. Испытательная машина должна быть

снабжена оснасткой, изготовленной по чертежам, утвержденным в установленном

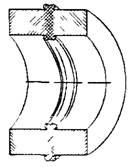

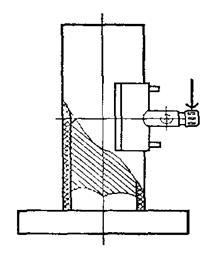

порядке, и обеспечивающей приложение нагрузки по одной из двух схем испытания, приведенных на рисунке

Ж.1.

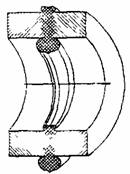

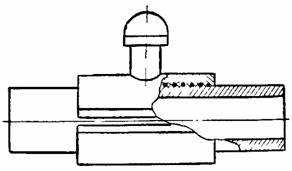

1 — отрыв при растяжении;

2 — отрыв при сжатии

Рисунок Ж. 1 — Схемы испытания седлового

отвода на отрыв

Внутрь полиэтиленового патрубка испытываемого образца для

передачи усилия вводят металлический сердечник, наружный диаметр которого

составляет (49,5-0,1). (87,5-0,2) и (127-0,2) мм, соответственно, для

полиэтиленовых труб с номинальным наружным диаметром 63, 110 и 160 мм.

Нагружение испытываемого

образца проводят со скоростью (100 ± 10) мм/мин до полного отрыва корпуса

седелки от полиэтиленовой трубы или до деформации деталей узла соединения,

вследствие чего испытательная нагрузка снижается до нуля. Допускается

проведение испытания со скоростью (20 ± 2) мм/мин.

Приложение И

(рекомендуемое)

Методика испытаний стыковых

соединений на статический изгиб

Испытания на статический изгиб выполняют на образцах-полосках,

размеры которых приведены в таблице И.1.

Таблица И.1

В

миллиметрах

|

Размеры образца |

Длина пролета между |

Толщина траверсы |

||

|

Толщина |

Ширина |

Длина |

роликовыми опорами |

|

|

3< h< 5 |

20 |

150 |

80 |

4 |

|

5< h< 10 |

20 |

200 |

90 |

8 |

|

10< h< 15 |

30 |

200 |

100 |

12,5 |

|

15< h< 20 |

40 |

250 |

120 |

16 |

|

20< h< 30 |

50 |

300 |

160 |

25 |

Образцы-полоски вырезают

(вырубают) из контрольных стыков равномерно по периметру в количестве не менее пяти шт.

Испытания выполняют по

схеме, представленной на рисунке И.1.

Рисунок И. 1 — Схема

испытания на статический изгиб

Нагрузка передается на

образец через траверсу, устанавливаемую на середине образца напротив сварного

шва. Местное утолщение грата образца со стороны опорной траверсы снимается.

Испытательные образцы

устанавливаются таким образом, чтобы внутренняя

сторона трубы находилась в зоне растяжения.

Скорость приложения нагрузки

должна составлять 50 мм/мин.

Испытания продолжаются до

достижения угла изгиба 160°.

Приложение К

(рекомендуемое)

Методика испытаний сварных

соединении на стойкость к постоянному внутреннему давлению

Испытание выполняют на

образцах, представляющих собой отрезки труб, снабженные с двух сторон

заглушками, обеспечивающими герметичное соединение образца с приспособлением

для подачи давления. Длину образца устанавливают с таким расчетом, чтобы

свободная длина (L) между заглушками в зависимости от диаметра трубы (D)

соответствовала значениям, указанным в таблице 1.

Таблица 1

В

миллиметрах

|

D |

L |

|

<200 |

30+250 |

|

225-400 |

1000 |

Для проведения испытаний на каждый уровень начального

напряжения отбирают не менее трех образцов.

Условия проведения испытаний

приведены в таблице 2.

Таблица 2

|

Наименование |

Значение показателя для труб из |

Метод испытания |

||

|

показателя |

ПЭ63 |

ПЭ80 |

ПЭ100 |

|

|

Стойкость |

100 (при начальном напряжении в стенке трубы 8,0 |

100 (при начальном напряжении в стенке трубы 10,0 МПа) |

100 (при начальном напряжении в стенке трубы 12,4 |

По ГОСТ 24157 и ГОСТР50838 |

|

Стойкость |

165 (при начальном напряжении в стенке трубы 3,5 |

165 (при начальном напряжении в стенке трубы 4,6 |

165 (при начальном напряжении в стенке трубы 5,5 |

то же |

|

Стойкость |

1000 (при начальном напряжении в стенке трубы 3,2 МПа) |

1000 (при начальном напряжении в стенке трубы 4,0 МПа) |

1000 (при начальном напряжении в стенке трубы 5,0 |

Испытательное давление (Р) в МПа для каждого

испытуемого образца вычисляют по формуле

, (К.1)

, (К.1)

где s —

начальное напряжение, устанавливаемое в нормативно-технической документации на

трубы из пластмасс, МПа;

Dmax

— максимальный средний наружный диаметр образца, полученный при измерении, мм;

Smin — минимальная толщина стенки

образца, полученная при измерении, мм.

Образцы помещаются в

гидравлический стенд, представляющий собой ванну, наполненную водой и

снабженную термостатирующим устройством. Нагрев образцов может быть произведен

как в ванне , так и вне ее. Образцы подвергают испытательному давлению

постепенно, равномерно, без толчков, в течение 15-60 с от начала нагружения и

выдерживают в течение заданного времени или до момента разрушения. В период

испытания давление в образце должно поддерживаться с погрешностью не более 2 %.

Приложение Л

(рекомендуемое)

Методика испытаний сварных

соединений на длительное растяжение

Испытания проводятся на

образцах типа 2 по ГОСТ 11262. Образцы для испытания должны изготавливаться,

как правило, штампом-просечкой, при этом наружный и внутренний грат не

удаляется. Образцы не должны иметь надрезов, трещин, раковин и т.д.

Испытанию должны

подвергаться не менее шести образцов из каждого оцениваемого сварного

соединения и не менее шести контрольных образцов других сварных соединений.

выполненных при оптимальных параметрах сварки. Результаты испытаний

сравниваются.

Для труб диаметром 63 мм количество испытываемых образцов

может быть снижено до пяти.

Для проведения испытаний

требуется специальное нагружающее приспособление, которое позволяет создавать и

поддерживать в образцах постоянное статическое растягивающее усилие в течение

всего времени испытания.

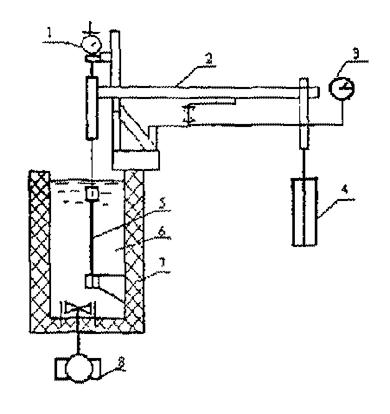

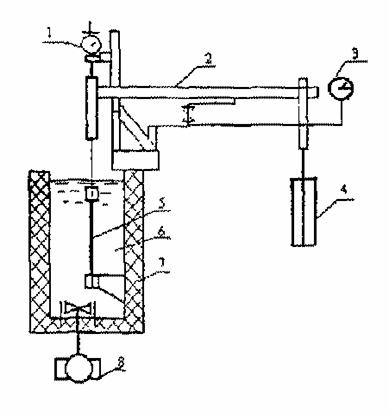

Схематическое изображение

испытательного устройства с нагружающим приспособлением показано на рисунке

Л.1.

Допускается использование нагружающего приспособления,

позволяющего создавать нагрузку в образцах путем их предварительной (5-20 %)

деформации и закрепления в специальных струбцинах. Испытание в этом случае

проводится при релаксации напряжений.

Испытание всех образцов

должно проводиться по одной из вышеприведенных схем нагружения. Сравнивать

результаты испытаний, проведенных по различным схемам нагружения не

допускается.

Перед нагружением образцы

кондиционируют при температуре (23 ± 2)°С с последующим погружением в

испытательную среду.

Нагружение образцов

осуществляется плавно после выравнивания температуры в испытательной ванне или

до погружения образцов в ванну.

В качестве испытательной

среды рекомендуется использование дистиллированной воды с 2 % содержанием

смачивающего поверхностно-активного вещества типа ОП-7 или ОП-10 по ГОСТ 8433.

Следует обеспечивать неизменную концентрацию смачивающего вещества с точностью

( ± 5) %.

Испытания на длительное

растяжение может проводиться при различных температурах окружающей среды и

различных нагрузках. Испытательные напряжения следует выбирать с таким

расчетом, чтобы в образцах начали проявляться только хрупкие изломы, а время

испытания (до обнаружения изломов на каждом образце невооруженным глазом) было

минимальным.

Условия испытания образцов

приведены в таблице Л.1.

Если в течение минимального

времени испытаний хрупких изломов не появилось, следует устанавливать большие

величины испытательного напряжения или деформации.

Таблица Л. 1

|

Минимальное испытательное напряжение, Н/мм |

Температура среды, °С |

Минимальная выдержка, ч |

|

4,0 |

95 |

30 |

|

4,0 |

80 |

500 |

1 — стрелочный индикатор; 2 — рычаг для передачи силы; 3 –

прибор для учета времени; 4 — контрольный груз; 5 — образец; 6 — испытуемая

среда; 7 — теплоизолированная ванна; 8 — насос для циркуляции жидкости

Рисунок Л-1 — Схема

испытания образцов сварного шва на длительное растяжение

Приложение М

(рекомендуемое)

Методика испытании сварных

соединений на стойкость к удару

Сущность метода заключается

в нанесении удара падающим грузом цилиндрической формы с высоты (2,0 ± 0,01) м

по поверхности крышки седлового отвода с последующим определением герметичности

испытываемого образца. Схема испытаний представлена на рисунке М1.

Рисунок М.1 — Схема

испытания на стойкость к удару

Испытываемый образец должен

представлять собой седловой отвод, приваренный посередине полиэтиленового

патрубка, длина свободных концов которого должна равняться номинальному

наружному диаметру трубы с погрешностью в пределах ± 10 мм.

Перед испытаниями образцы

кондиционируют при температуре (23 ± 2)°С не менее 2 ч. Испытания проводят при

температуре (23 ± 2)°С.

Сварной образец надевают на

стальной сердечник- установленный на жесткой опоре. Диаметр сердечника должен

составлять (49,5 ±0,1), (87,5 г 0,2) и (127,5 ± 0,2) мм, соответственно, для

полиэтиленовых труб SDR11 с номинальным наружным диаметром 63, 110 и 160 мм.

Образец фиксируют таким

образом, чтобы удар падающим грузом был направлен параллельно оси трубы, ось

бойка пересекалась с осью горловины седлового отвода и удар приходился

посередине крышки. После нанесения первого удара образец разворачивают на 180°,

чтобы следующий удар нанести с противоположной стороны.

После нанесения двух ударов

образец визуально осматривают на наличие видимых разрушений. При отсутствии

видимых разрушений производят испытание на герметичность образца.

Определение герметичности

проводят при температуре (23 ± 5)°С.

В качестве рабочей среды используют воздух или азот. Аппаратура, используемая

для испытания на герметичность, должна соответствовать ГОСТ 24157.

Образцы подвергают

испытательному давлению постепенно, в течение 15-60 с от начала нагружения и

выдерживают при этом давлении не менее 24 ч или до момента потери

герметичности. Для испытания образцы погружают в водяную ванну. Нарушение

герметичности определяют по показанию манометров или по пузырькам воздуха или

азота.

Библиография

1 ТУ 2248-030-00203536-96.

«Муфты полиэтиленовые с закладными электронагревателями»; Группа Л

26.

2 ТУ 2248-031-00203536-96.

«Седелки крановые полиэтиленовые с закладными электронагревателями»:

Группа Л 26.

3 ТУ 2248-037-00203536-96.

«Отводы седловые полиэтиленовые с закладными электронагревателями»;

Группа Л 26.

4 ТУ 2248-032-00203536-96. «Детали соединительные с

удлиненными хвостовиками из полиэтилена»: Группа Л 26.

5 ТУ 6-19-359-97. Детали

соединительные из полиэтилена для газопроводов»; Группа Л 26.

6 ТУ 3-3.125-81. «Лупы

измерительные»; Группа П 43.

7 ТУ 2-034-0221197-011-91.

«Щупы моделей 82003, 821003, 82203, 82303»; Группа П 52.

Вы здесь

Главная > Документация > Методика по ультразвуковому контролю стыковых кольцевых сварных соединений стальных и полиэтиленовых газопроводов (для преобразователей хордового типа).

Методика по ультразвуковому контролю стыковых кольцевых сварных соединений стальных и полиэтиленовых газопроводов (для преобразователей хордового типа).

KaCT

Новичок

- Регистрация

- 27.03.2013

- Сообщения

- 6

- Реакции

- 0

-

#1

Помогите, есть у кого тех карты УЗК стыков полиэтиленовой трубы газопровода, в данном случае диаметр 500.. Даже типовые карты помогут делу! ardon:

-

#2

KaCT написал(а):

Помогите, есть у кого тех карты УЗК стыков полиэтиленовой трубы газопровода, в данном случае диаметр 500.. Даже типовые карты помогут делу! ardon:

Направляю образец карты контроля полиэтиленового газопровода Д=315 мм, SDR 11 раздельносовмещенным ПЭП составленной на основании «Методики по ультразвуковому контролю РС ПЭП» выпущенной НПП «Политест», которая согласована с Ростехнадзором. На сегодня — это единственный легитимный документ при контроле систем газораспределения и газопотребления в котором есть критерии отбраковки,правда только на контроль РС ПЭП.

К сожалению в СНиП 42-01-2002 по поводу УЗК сказано только то, что контроль проводится в соответствии с ГОСТ 14782-86, который является общим документом и не содержит критериев брака. В предыдущей версии — СНиП 3.05.02-88*, взамен которого и вышел СНиП 42-01-2002, была ссылка на ВСН 012-88. Многие ошибочно считают, что он отменен, и взамен него действуют СТО Газпром. Однако в преамбуле СТО Газпрома, который отменяет ВСН 012-88 четко сказано, что этот СТО распространяется только на контроль объектов Газпрома. Учитывая это, можно констатировать следующее: при УЗК стыков газопроводов систем газораспределения и газопотребления (читай городских газопроводов) можно руководствоваться «Методикой по ультразвуковому контролю раздельносовмещенными ПЭП» выпущенной НПП «Политест», которая согласована с Ростехнадзором, которая правда ограничена максимальным диаметром 530 мм, а в других случаях -ВСН 012-88 .

Вложения

-

образец карты контроля.pdf

531.8 KB

· Просмотры: 12,295

KaCT

Новичок

- Регистрация

- 27.03.2013

- Сообщения

- 6

- Реакции

- 0

-

#3

Спасибо! Будем отталкиваться от этой техкарты! если есть еще что нибудь, буду рад!

![]()

Vlad_INSI

Профессионал

- Регистрация

- 22.10.2012

- Сообщения

- 801

- Реакции

- 66

-

#4

контроль и выбраковка описана в сп 42-103-2003 приложение Р и С

KaCT

Новичок

- Регистрация

- 27.03.2013

- Сообщения

- 6

- Реакции

- 0

-

#5

Всё, техкарта готова, тема закрыта, всем спасибо за помощь!)

Yurii

Бывалый

- Регистрация

- 12.10.2012

- Сообщения

- 74

- Реакции

- 3

-

#6

Технологическая карта на полиэтиленовый газопровод.

Всем привет. Есть у кого-нибудь пример технологической карты ультразвукового контроля сварных соединений полиэтиленовых газопроводов. Желательно диаметром 63, 110, 160.

![]()

Михаил57

Дефектоскопист всея Руси

- Регистрация

- 06.03.2013

- Сообщения

- 10,961

- Реакции

- 1,055

-

#7

Re: Технологическая карта на полиэтиленовый газопровод.

Yurii написал(а):

Всем привет. Есть у кого-нибудь пример технологической карты ультразвукового контроля сварных соединений полиэтиленовых газопроводов. Желательно диаметром 63, 110, 160.

Вот болванка технологической карты. Заполните сами. Это не сложно, за одно и составлять научитесь.

Вложения

-

ТК УЗК Стык 2012.doc

579 KB

· Просмотры: 463

Yurii

Бывалый

- Регистрация

- 12.10.2012

- Сообщения

- 74

- Реакции

- 3

-

#8

Re: Технологическая карта на полиэтиленовый газопровод.

Михаил57 написал(а):

ТК УЗК Стык 2012.doc

Yurii написал(а):

Всем привет. Есть у кого-нибудь пример технологической карты ультразвукового контроля сварных соединений полиэтиленовых газопроводов. Желательно диаметром 63, 110, 160.

Вот болванка технологической карты. Заполните сами. Это не сложно, за одно и составлять научитесь.

Спасибо Вам большое. А то весь интернет перерыл и ничего не нашёл.

psk

Новичок

- Регистрация

- 01.07.2013

- Сообщения

- 2

- Реакции

- 0

-

#9

ggvin перезалей пожалуйста образец карты контроля полиэтиленового газопровода Д=315 мм. Не читается. Спасибо.

-

#10

ПромСтройКонтроль написал(а):

ggvin перезалей пожалуйста образец карты контроля полиэтиленового газопровода Д=315 мм. Не читается. Спасибо.

Выполняю Вашу просьбу. Прикрепил файл в формате Excel для удобства корректировки.

Вложения

-

Карта УЗК ПЭ-315х28.xls

38.5 KB

· Просмотры: 487

psk

Новичок

- Регистрация

- 01.07.2013

- Сообщения

- 2

- Реакции

- 0

Система нормативных

документов в строительстве

СВОД ПРАВИЛ

ПО ПРОЕКТИРОВАНИЮ И СТРОИТЕЛЬСТВУ

КОНТРОЛЬ

КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ ПОЛИЭТИЛЕНОВЫХ ГАЗОПРОВОДОВ

СП

42-105-99

ОАО «РОСГАЗИФИКАЦИЯ»

Москва 1999

Открытое акционерное общество «РОСГАЗИФИКАЦИЯ»

ПРИКАЗ

«3»

марта 1999 г. №

14П

г. Москва

Об утверждении и введении в

действие Свода правил «Контроль

качества сварных соединении

полиэтиленовых газопроводов»

ПРИКАЗЫВАЮ:

1. Утвердить и ввести в

действие с 1 апреля 1999 года Свод правил «Контроль качества сварных соединений

полиэтиленовых газопроводов», разработанный ОАО «Гипрониигаз».

2. Сектору информации ОАО

«Росгазификация» (Кузнецову С.А.) размножить указанный Свод правил и разослать

по заявкам. газораспределительных организаций для практического использования.

3. Контроль за выполнением

настоящего приказа возложить на отдел научно-технического развития (Горчилин

В.А.) и сектор информации (Кузнецов С.А.).

Генеральный

директор  В.С. Рахуба

В.С. Рахуба

Заместителю Генерального

директора ОАО

«Росгазификация»

Линеву В.П.

105318, Москва,

ул.Щербаковская, 41А

17-110 НТО от 03.03.99

Управление стандартизации,

технического нормирования и сертификации сообщает, что представленный на

регистрацию нормативный документ зарегистрирован в качестве Свода правил с

присвоением следующего шифра:

СП 42-105-99 «Контроль

качества сварных соединений полиэтиленовых газопроводов».

Одновременно Управление

технормирования обращает Ваше внимание на следующее.

При издании текст документа строится, излагается и

оформляется в соответствии с требованиями, установленными СНиП 10-01-94.

В целях сокращения

количества нормативных документов и их упорядочения, в также учитывая и то, что

в настоящее время разрабатывается единый Свод правил «Проектирование и

строительство новых, а также реконструкция изношенные газопроводов путем

применения полимерных материалов» Управление считает целесоойразным в

дальнейшем (при окончании разработки проекта единого СП) текст Свода правил по

контролю качества сварных соединений полиэтиленовых газопроводов включить

отдельным разделом в упомянутый единый СП.

Заместитель начальника

Управления

технормирования П / П Н.Н. Поляков

Исп.

Фомичева Т.С Шишов Н.А.

тел. 930-57-83 930-41-58

Предисловие

1 РАЗРАБОТАН Головным научно-исследовательским и проектным институтом по

использованию газа в народном хозяйстве “ ГИПРОНИИГАЗ ”

при участии НПО «Пластик».

2 СОГЛАСОВАН с Госгортехнадзором РФ (письмо № 02-35/868 от 23.07.1998 г.) и

АООТ НПО «Пластик» (письмо № 402/98 от 4.05.98 г.).

3 ОДОБРЕН Госстроем России (письмо № 13-500 от 10.09.1998 г.)

4 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ приказом ОАО «Росгазификация» N 14П от 03.03.199 9 г.

5 ПРИНЯТ

впервые

Свод правил разработан

группой специалистов: В.Ю. Каргин. А.Г. Карвецкий, В.В. Богатов, Т.В. Ставская — ОАО

«Гипрониигаз»; И.В. Гвоздев — АООТ НПО «Пластик»;

И.В. Сессин — ОАО

«Росгазификация».

Введение

Свод правил предназначен для

использования строительными организациями Российской Федерации при

строительстве и ремонте газораспределительных сетей из полиэтиленовых труб,

а также отраслевыми лабораториями и другими организациями, занимающимися

оценкой качества сварных соединений.

СВОД ПРАВИЛ ПО ПРОЕКТИРОВАНИЮ И

СТРОИТЕЛЬСТВУ

КОНТРОЛЬ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ ПОЛИЭТИЛЕНОВЫХ ГАЗОПРОВОДОВ

QUALITY CONTROL OF WELDED JOINTS OF

POLYETHYLENE GAS PIPELINES

Дата введения 99.0 4 .0 1

1 Область применения

Настоящий свод правил распространяется на сварные соединения

напорных труб из полиэтилена для газопроводов, транспортирующих горючие газы по

ГОСТ 5542, предназначенные для промышленного и коммунально-бытового

использования.

Свод правил устанавливает

технические требования к контролю качества, правилам приемки и методам

испытания соединений полиэтиленовых труб между собой и с соединительными

деталями, выполненных сваркой нагретым инструментом встык и сваркой при помощи

деталей с закладными нагревателями.

2 Нормативные ссылки

В настоящем своде правил

использованы ссылки на следующие стандарты:

СНиП

2.04.08-87* «Газоснабжение».

СНиП 3.05.02-88* «Газоснабжение».

ГОСТ 166-89 «Штангенциркули.

Технические условия».

ГОСТ 4045-75 «Тиски слесарные с

ручным приводом. Технические условия».

ГОСТ 5542-87 «Газы природные топливные для

коммунально-бытового назначения».

ГОСТ 8433-81 «Вещества

вспомогательные ОП-7 и ОП-10».

ГОСТ 11262-80

«Пластмассы. Метод испытания на растяжение».

ГОСТ 12423-66 «Пластмассы.

Условия кондиционирования образцов (проб)».

ГОСТ 14782-86

«Контроль неразрушающий. Соединения сварные. Методы ультразвуковые».

ГОСТ 24157-80

«Метод определения стойкости при постоянном внутреннем давлении».

ГОСТ Р 50838-95 «Трубы

из полиэтилена для газопроводов. Технические условия».

СП 42-101-96

«Проектирование и строительство газопроводов из полиэтиленовых труб диаметром до 300

мм».

3 Общие положения

3.1 Свод правил разработан в развитие строительных норм и

правил СНиП 3.05.02 «Газоснабжение» в части строительства

газопроводов из полиэтиленовых труб давлением до 0,6 МПа.

3.2 Свод правил .может

применяться в процессе строительства новых и реконструкции действующих

подземных газопроводов с использованием полиэтиленовых труб (ПЭ63, ПЭ80 и

ПЭ100) отечественного и зарубежного производства, отвечающих требованиям ГОСТ Р

50838.

3.3 Технологический процесс сварки и порядок проведения

пооперационного контроля должен соответствовать СП 42-101 и другой

нормативно-технической документации по строительству газопроводов из

полиэтиленовых труб утвержденной или согласованной с Минземстроем (Минстроем)

России.

3.4 Нормы контроля сварных

соединений полиэтиленовых труб (разрушающими и неразрушающими методами) должны

приниматься в соответствии с требованиями СНиП 2.04.08, СНиП 3.05.02 и СП

42-101.

При этом в случае сварки

труб деталями с закладными нагревателями разрушающим методам контроля

подвергают только допускные соединения, а вырезка и испытание контрольных

соединений из числа выполненных при помощи этих деталей не требуется.

Нормы контроля качества

стыковых соединений ультразвуковым и разрушающим методами принимают в

зависимости от степени автоматизации сварочных машин.

4 Технические требования к контролю качества сварных соединений

4.1 Контролю качества

подвергаются сварные соединения, изготовленные из труб, соответствующих

требованиям ГОСТ Р 50838, муфт с закладными электронагревателями ТУ

2248-030-00203536-96, отводов седловых ТУ 2248-031-00203536-96 и ТУ

2248-037-00203536-96, деталей соединительных ТУ 2248-032-00203536-96 и ТУ

6-19-359-97 и других соединительных деталей (в т.ч. зарубежного изготовления),

соответствующих нормативной документации, утвержденной в установленном порядке.

4.2 Методы контроля качества

сварных соединений подразделяются на обязательные (экспресс) методы, проводимые

лабораториями строительно-монтажных организаций и специальные, которые

рекомендуются к использованию отраслевыми испытательными центрами в случае

необходимости подтверждения результатов экспресс методов, проведения углубленных

исследований и других целей.

4.3 Вырезку контрольных

соединений из газопровода осуществляют, как правило, в период производства

сварочных работ с целью исключения вварки «катушек».

4.4 Проверке подвергаются

допускные и контрольные соединения, выполненные каждым сварщиком в соответствии

с нормами СНиП 3.05.02 и СП 42-101.

4.5 Сварные соединения,

забракованные при внешнем осмотре и измерениях, исправлению не подлежат и

должны быть из газопровода удалены.

4.6 При неудовлетворительных

результатах испытаний сварных соединений экспресс методами необходимо

произвести проверку удвоенного числа соединений тем же методом контроля, по

которому получены неудовлетворительные результаты. Если при повторной проверке

хотя бы одно из проверяемых соединений окажется неудовлетворительного качества,

то сварщик должен быть отстранен от работы и направлен для прохождения

дополнительной практики. Порядок проведения дальнейших работ на газопроводе

должен определяться требованиями СНиП 3.05.02.

4.7 Перечень методов испытаний, обязательных при проведении

контроля качества сварных соединений приведен в таблице 1.

Обязательным методам оценки

должны подвергаться сварные соединения, выполняемые перед началом строительства

газопроводов (допускные стыки) и отбираемые из числа стыков, сваренных каждым

сварщиком на объекте строительства (контрольные стыки).

Таблица 1 — Перечень обязательных методов испытаний

|

Методы испытаний |

Способ сварки |

|

1 |

Нагретым |

|

2 |

Нагретым |

|

3 |

Нагретым |

|

4 |

Нагретым |

|

5 |

Деталями |

|

6 |

Деталями |

4.8 Перечень специальных методов испытаний,

рекомендуемых к проведению при оценке качества сварных соединений приведен в

таблице 2.

Таблица 2

— Перечень специальных методов испытаний

|

Методы испытаний |

Способ сварки |

|

1 |

Нагретым |

|

2 |

Нагретым |

|

3 |

Нагретым |

|

4 |

Деталями |

Результаты испытаний на длительное растяжение являются

факультативными.

5 Обязательные методы контроля сварных соединений

5.1 Внешний осмотр

5.1.1 Внешнему осмотру

подвергаются соединения, выполненные любым способом сварки. Внешний вид сварных

соединений должен соответствовать контрольным образцам, оформленным в

соответствии с приложением А.

5.1.2 Внешний вид сварных

соединений, выполненных сваркой нагретым инструментом встык, должен отвечать

следующим требованиям:

— валики сварного шва должны

быть симметрично и равномерно распределены

по окружности сваренных труб;

— цвет валиков должен быть одного цвета с трубой и не иметь

трещин, пор, инородных включений;

— симметричность шва (отношение ширины наружных валиков

грата к общей ширине грата) должна быть в пределах 0,3-0,7 в любой точке шва.

При сварке труб с соединительными деталями это отношение допускается в пределах

0,2-0,8;

— смещение наружных кромок

свариваемых заготовок не должно превышать 10 % от толщины стенки трубы (детали);

— впадина между валиками

грата (линия сплавления наружных поверхностей валиков грата) не должна

находиться ниже наружной поверхности труб (деталей);

— угол излома сваренных труб

или трубы и соединительной детали не должен превышать 5°.

5.1.3 Размеры валиков

наружного грата швов зависят от толщины стенки свариваемых труб (деталей) и

должны соответствовать данным таблицы 3.

Таблица 3

— Геометрические размеры сварного шва

|

Параметры |

Условное обозначение труб |

||||||||

|

наружного грата |

SDR 11 63х5 , 8 |

SDR 11 75х6 , 8 |

SDR7,6 90х5,2 |

SDR 11 90х8,2 |

SDR17,6 110 x 6,3 |

SDR 11 110х10 |

SDR 17,6 125х7,1 |

SDR 11 125х11,4 |

SDR 17,6 140х8,0 |

|

Высота, мм |

1,5-3,0 |

2,0-3,5 |

1,5-3,0 |

2,5-4,5 |

2,0-3,5 |

2,5-4,5 |

2,0-4,0 |

3,0-5,0 |

2,5-4,5 |

|

Ширина, мм |

4,0-6,0 |

5,0-7,0 |

4,0-6,0 |

6,0-8,5 |

4,5-6,5 |

6,5-9,5 |

5,5-7,5 |

8,5-12,0 |

6,0-8,5 |

|

Параметры |

Условное обозначение труб |

||||||||

|

наружного грата |

SDR 11 140х12,7 |

SDR 17,6 160х9,1 |

SDR 11 160х14,6 |

SDR 17,6 180х10,2 |

SDR 11 180х16,4 |

SDR 17,6 200х11,4 |

SDR 11 200х18,2 |

SDR 17,6 225х12,8 |

SDR 11 225х20,5 |

|

Высота, мм |

3,0-5,0 |

2,5-4,5 |

3,0-5,0 |

2,5-4,5 |

3,5-5,5 |

3,0-5,0 |

4,0-6,0 |

3,0-5,0 |

4,5-6,5 |

|

Ширина, мм |

9,0-13,0 |

6,5-9,5 |

10-15 |

6,5-9,5 |

11-16 |

8,5-12 |

13-18 |

9,0-13,0 |

14-21 |

5.1.4 Определение размеров валиков производится

непосредственно на сварном шве в условиях строительного производства.

Допускается в обоснованных случаях на отдельных соединениях, выполненных из

труб ПЭ 80 и ПЭ 100, производить определение расположения впадины между

валиками грата и замер самих валиков после срезания наружного грата по всему

периметру трубы. Срезание наружного грата должно производиться при помощи

специальных приспособлении, не наносящих повреждений телу трубы и не выводящих

толщину стенки за пределы допускаемых отклонений.

Критерии оценки внешнего

вида соединений, выполненных нагретым инструментом встык. приведены в таблице

4.

5.1.5 Результаты внешнего

осмотра и проверки размеров сварочного грата соединений. выполненных сваркой

нагретым инструментом встык считают положительными, если они отвечают

требованиям п. 5.1.2, таблице 3 и критериям оценки дефектов, приведенным в

таблице 4.

5.1.6 Отдельные наружные

повреждения валиков сварного шва (срезы, сколы, вдавленности от клеймения

стыка) протяженностью не более 20 мм и не затрагивающие основного материала

трубы считать браком не следует.

Методика определения

размеров сварного стыкового соединения приведена в приложении Б.

Таблица 4

— Оценка сварных стыковых соединений внешним осмотром

|

Краткое |

Возможная |

||||||||||||||||

|

1.Хороший |

Соблюдение |

||||||||||||||||

|

Критерии |

Графическое |

Внешний |

|||||||||||||||

|

Размеры |

|

|

|||||||||||||||

|

Краткое |

Возможная |

||||||||||||||||

|

2. Брак. Шов с несимметричными |

Превышение |

||||||||||||||||

|

Критерии |

Графическое |

Внешний |

|||||||||||||||

|

Различие |

|

|

|||||||||||||||

|

Краткое |

Возможная |

||||||||||||||||

|

3. Брак. Малый грат округлой формы |

Недостаточное |

||||||||||||||||

|

Критерии |

Графическое |

Внешний |

|||||||||||||||

|

Величина |

|

|

|||||||||||||||

|

Краткое |

Возможная |

||||||||||||||||

|

4.Брак. Большой грат округлой формы |

Чрезмерное |

||||||||||||||||

|

Критерии |

Графическое |

Внешний |

|||||||||||||||

|

Величина |

|

|

|||||||||||||||

|

Краткое |

Возможная |

||||||||||||||||

|

5. Брак. Несеметричный грат по всей |

Различный |

||||||||||||||||

|

Критерии |

Графическое |

Внешний |

|||||||||||||||

|

Различие |

|

|

|||||||||||||||

|

Краткое |

Возможная |

||||||||||||||||

|

6. Брак. Высокий и узкий грат, как |

Чрезмерное |

||||||||||||||||

|

Критерии |

Графическое |

Внешний |

|||||||||||||||

|

Высота |

|

|

|||||||||||||||

|

Краткое |

Возможная |

||||||||||||||||

|

7. Брак. Малый грат с глубокой |

Низкая |

||||||||||||||||

|

Критерии |

Графическое |

Внешний |

|||||||||||||||

|

Устье |

|

|

|||||||||||||||

|

Краткое |

Возможная |

||||||||||||||||

|

8. Брак. Неравномерность |

Смещение |

||||||||||||||||

|

Критерии |

Графическое |

Внешний |

|||||||||||||||

|

Различие |

|

|

|||||||||||||||

|

Краткое |

Возможная |

||||||||||||||||

|

9. Брак. Неравномерное распределение |

Смещение |

||||||||||||||||

|

Критерии |

Графическое |

Внешний |

|||||||||||||||

|

Высота |

|

|

|||||||||||||||

|

Краткое |

Возможная |

||||||||||||||||

|

10 Брак Шов с многочисленными |

Чрезмерная |

||||||||||||||||

|

Критерии |

Графическое |

Внешний |

|||||||||||||||

|

Многочисленные |

|

|

|||||||||||||||

5.1.7 Внешний вид сварных соединений, выполненных при

помощи деталей закладными нагревателями, должен отвечать следующим требованиям:

— трубы за пределами

соединительной детали должны иметь следы механической обработки (зачистки);

— индикаторы сварки деталей

должны находиться в выдвинутом положении;

— угол излома сваренных труб или трубы и соединительной

детали не должен превышать 5 °;

— поверхность деталей не

должна иметь следов температурной деформации или сгоревшего полиэтилена;