Одним из важных этапов процесса производства печатных плат является контроль качества – определение соответствия печатных плат конструктивным требованиям, а также требованиям отраслевых и национальных стандартов. Полный перечень показателей, которым должны отвечать печатные платы, приведен в стандарте IPC-A-600H «Критерии приемки печатных плат». В статье рассмотрены основные виды дефектов, выявляемых при контроле внешнего вида, причины их возникновения, а также ключевые этапы контроля качества печатных плат, проводимого в АО «ТЕСТПРИБОР».

Оценка и контроль качества печатных плат включает в себя ряд этапов:

- входной контроль (контроль внешнего вида, контроль на изгиб и скручивание, тесты на паяемость);

- электрический контроль (ручной метод, адаптивный контроль, метод летающих матриц);

- автоматическая оптическая инспекция;

- рентгеновский контроль.

Наиболее распространенные виды дефектов печатных плат, которые могут быть обнаружены на этапе контроля внешнего вида, приведены в табл. 1. Контроль внешнего вида является начальным этапом оценки качества печатных плат. Основной этап контроля качества печатных плат – электрический контроль, когда проверяется их работоспособность и выявляются ошибки конструкторской документации. Автоматическая оптическая инспекция выявляет качество внутренних слоев печатной платы путем сравнения изображения проводников на плате, снятого с помощью камеры, с конструкторской документацией. Рентгеновский контроль определяет целостность и равномерность токопроводящих слоев платы, наличие посторонних частиц под слоями. При помощи рентгеновского контроля также оптимизируется сверление отверстий и обнаруживается нарушение геометрии просверленных отверстий в многослойных платах.

Таблица 1. Виды дефектов, выявляемых при контроле внешнего вида

АО «ТЕСТПРИБОР» занимается не только изготовлением высококачественных печатных плат, но также уделяет большое внимание их входному контролю. На производстве АО «ТЕСТПРИБОР» используются только качественные материалы, которые соответствуют всем требованиям российских и европейских стандартов.

Компания оснащена современным оборудованием, которое внесено в Государственный реестр средств измерений и своевременно проходит поверку и аттестацию. В штате компании высококвалифицированные специалисты и сотрудники лаборатории АО «ТЕСТПРИБОР». Эти условия гарантируют выпуск качественных печатных плат в сокращенные сроки.

Контроль качества в АО «ТЕСТПРИБОР» осуществляется в три этапа.

Первый этап производится при приемке сырья, когда специалисты проверяют качество поставляемых на производство материалов, их сертификаты и соответствия стандартам РФ и ЕС, сроки годности, условия хранения, соответствие маркировки. Кроме того, выполняется проверка конструкторской документации (файлы формата Gerber и чертежи). При выявлении ошибок конструкторский отдел незамедлительно связывается с заказчиком, чтобы своевременно их устранить. Далее проект печатной платы передается на производство.

Рис. 1. Контроль внешнего вида печатных плат

Рис. 1. Контроль внешнего вида печатных плат

Второй этап – контроль внешнего вида печатных плат (рис. 1). Плата проходит контроль по внешнему виду после каждой технологической процедуры. При выявлении дефектов плата не допускается к следующим этапам производства. Кроме контроля внешнего вида, заготовка проходит электроконтроль. Такой подход позволяет фиксировать и исправлять нарушения еще на стадии производства в АО «ТЕСТПРИБОР», что существенно повышает качество плат как в процессе производства, так и при предъявлении заказчику.

Третий этап – выходной контроль печатной платы, когда подтверждается работоспособность, качество, правильность изготовления печатной платы. На данном этапе проверяется документация и соответствие стандартам РФ и ЕС (входной контроль может проводиться не только с приемкой «ОТК», но также и с военной приемкой). Проверяется также наличие документов по поверке и аттестации использованного оборудования. Затем готовое изделие передается на контроль внешнего вида.

Визуальный контроль внешнего вида выполняется специалистами лаборатории АО «ТЕСТПРИБОР», при этом повторно проводится анализ нарушений и дефектов. Плата тщательно контролируется на наличие сколов, царапин, раковин, отсутствие металлизации на токопроводящих слоях, равномерность и качество нанесения слоев (преимущественно защитного), наличие посторонних включений на проводниках или полигонах. Кроме того, проверяется соосность отверстий и геометрические размеры платы согласно конструкторской документации. Затем плата передается на электрический контроль.

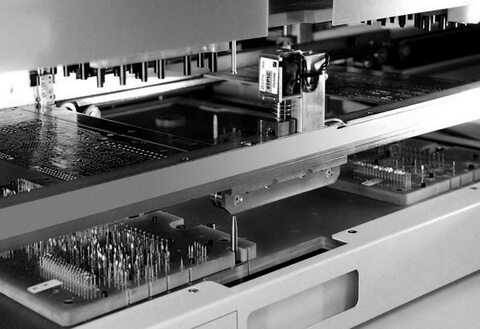

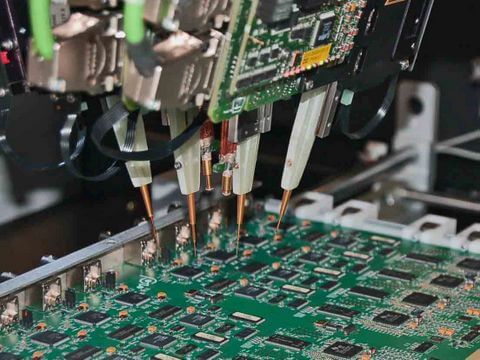

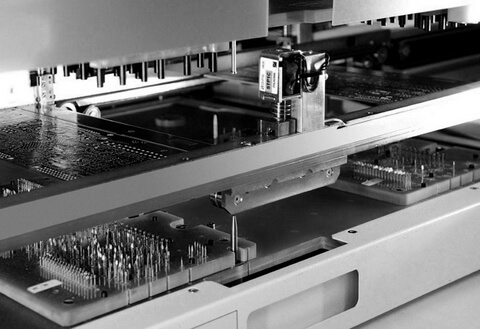

На этапе выходного электрического контроля проверяются все рабочие слои платы с применением высокоточного оборудования и всех известных методик, что позволяет подтвердить работоспособность платы (рис. 2).

Рис. 2. Выходной электрический контроль

Рис. 2. Выходной электрический контроль

После прохождения данных процедур и заполнения необходимого пакета документов о соответствии изделие передают на этап автоматической оптической инспекции. Данный метод позволяет исключить человеческий фактор, выявить посторонние частицы и включения в составе платы, подтвердить соосность отверстий и качество слоев, определить равномерность и целостность токопроводящих линий.

Рис. 3. Рентгеновский контроль

Рис. 3. Рентгеновский контроль

Затем плата передается на рентгеновский контроль, где повторно подтверждается качество всех слоев, отсутствие посторонних частиц, целостность токопроводящих частей платы, отсутствие посторонних включений (рис. 3).

Рис. 4. Маркировка печатных плат

Рис. 4. Маркировка печатных плат

После прохождения всех проверок и подтверждения работоспособности платы проводится ее маркировка в соответствии с конструкторской документацией заказчика (рис. 4).

Рис. 5. Упаковка печатных плат

Рис. 5. Упаковка печатных плат

После заполнения всех сопроводительных листов плата поступает на склад, где проверяется внешний вид платы на наличие царапин и сколов, а также документация. После этого платы упаковывают и вакуумируют, что позволяет избежать царапин и сколов при хранении или транспортировке (рис. 5). В завершение печатные платы передают заказчику (рис. 6).

Рис. 6. Пример готовой продукции

Рис. 6. Пример готовой продукции

Усиленный контроль всех этапов производства, включая входной и выходной контроль печатных плат, позволяет АО «ТЕСТПРИБОР» свести брак к нулю, а заказчику получить изделия наивысшего качества, что в свою очередь повышает качество конечной продукции заказчика. Компания хорошо зарекомендовала себя не только в гражданском производстве, но и в военной сфере. АО «ТЕСТПРИБОР» на протяжении длительного времени сотрудничает с такими организациями как ГНПП «РЕГИОН», корпорациями «Росатом», «Роскосмос» и многими другими. Компания не только изготавливает печатные платы для крупнейших предприятий, но также подтверждает качество, определяет сохраняемость и проводит дополнительные и сертификационные испытания электрорадиоизделий.

Д. Соя 1, М. Степанищев 2

Статья впервые опубликована в журнале «ЭЛЕКТРОНИКА: НТБ» № 3 за 2022 год.

_______________________________________________________________________________________________

1 АО «ТЕСТПРИБОР», руководитель отдела технической поддержки и развития.

2 АО «ТЕСТПРИБОР», инженер отдела технической поддержки и развития.

Понравилась статья? Поставьте лайк

Электроника

Среди стандартных процессов подготовки сборочно-монтажного производства одно из важнейших мест занимает входной контроль комплектующих — и печатных плат, и компонентов. Цель настоящей статьи — представить обзор основных методов входного контроля, сферу их применения, требования к процедурам, возможные проблемы и методы их решения.

Визуальный входной контроль печатных плат

Достаточно ли внимания вы уделяете входному контролю печатных плат? Наиболее полные критерии оценки качества изготовления печатных плат приведены в стандарте IPC-A-600G. Для визуальной оценки отдельных параметров возможно также использование стандарта IPC-A-610D RU.

Наиболее распространенные дефекты печатных плат, которые могут быть обнаружены на этапе входного контроля, приведены в таблице 1. Дальнейшие действия, предпринимаемые при обнаружении того или иного дефекта, должны опираться на производственные стандарты предприятия.

Таблица 1. Виды дефектов печатных плат, которые могут быть обнаружены на этапе входного контроля

|

Пример дефекта |

Описание дефекта |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Механическое повреждение печатной платы. Сколы по краю платы, повреждение паяльной маски и диэлектрика |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Дефект изготовления печатной платы — монтажное отверстие заполнено припоем |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

АО «ТЕСТПРИБОР» занимается не только изготовлением высококачественных печатных плат, но также уделяет большое внимание их входному контролю. На производстве АО «ТЕСТПРИБОР» используются только качественные материалы, которые соответствуют всем требованиям российских и европейских стандартов. Компания оснащена современным оборудованием, которое внесено в Государственный реестр средств измерений и своевременно проходит поверку и аттестацию. В штате компании высококвалифицированные специалисты и сотрудники лаборатории АО «ТЕСТПРИБОР». Эти условия гарантируют выпуск качественных печатных плат в сокращенные сроки. Контроль качества в АО «ТЕСТПРИБОР» осуществляется в три этапа. Первый этап производится при приемке сырья, когда специалисты проверяют качество поставляемых на производство материалов, их сертификаты и соответствия стандартам РФ и ЕС, сроки годности, условия хранения, соответствие маркировки. Кроме того, выполняется проверка конструкторской документации (файлы формата Gerber и чертежи). При выявлении ошибок конструкторский отдел незамедлительно связывается с заказчиком, чтобы своевременно их устранить. Далее проект печатной платы передается на производство.

Второй этап – контроль внешнего вида печатных плат (рис. 1). Плата проходит контроль по внешнему виду после каждой технологической процедуры. При выявлении дефектов плата не допускается к следующим этапам производства. Кроме контроля внешнего вида, заготовка проходит электроконтроль. Такой подход позволяет фиксировать и исправлять нарушения еще на стадии производства в АО «ТЕСТПРИБОР», что существенно повышает качество плат как в процессе производства, так и при предъявлении заказчику. Третий этап – выходной контроль печатной платы, когда подтверждается работоспособность, качество, правильность изготовления печатной платы. На данном этапе проверяется документация и соответствие стандартам РФ и ЕС (входной контроль может проводиться не только с приемкой «ОТК», но также и с военной приемкой). Проверяется также наличие документов по поверке и аттестации использованного оборудования. Затем готовое изделие передается на контроль внешнего вида. Визуальный контроль внешнего вида выполняется специалистами лаборатории АО «ТЕСТПРИБОР», при этом повторно проводится анализ нарушений и дефектов. Плата тщательно контролируется на наличие сколов, царапин, раковин, отсутствие металлизации на токопроводящих слоях, равномерность и качество нанесения слоев (преимущественно защитного), наличие посторонних включений на проводниках или полигонах. Кроме того, проверяется соосность отверстий и геометрические размеры платы согласно конструкторской документации. Затем плата передается на электрический контроль. На этапе выходного электрического контроля проверяются все рабочие слои платы с применением высокоточного оборудования и всех известных методик, что позволяет подтвердить работоспособность платы (рис. 2).

После прохождения данных процедур и заполнения необходимого пакета документов о соответствии изделие передают на этап автоматической оптической инспекции. Данный метод позволяет исключить человеческий фактор, выявить посторонние частицы и включения в составе платы, подтвердить соосность отверстий и качество слоев, определить равномерность и целостность токопроводящих линий.

Затем плата передается на рентгеновский контроль, где повторно подтверждается качество всех слоев, отсутствие посторонних частиц, целостность токопроводящих частей платы, отсутствие посторонних включений (рис. 3).

После прохождения всех проверок и подтверждения работоспособности платы проводится ее маркировка в соответствии с конструкторской документацией заказчика (рис. 4).

После заполнения всех сопроводительных листов плата поступает на склад, где проверяется внешний вид платы на наличие царапин и сколов, а также документация. После этого платы упаковывают и вакуумируют, что позволяет избежать царапин и сколов при хранении или транспортировке (рис. 5). В завершение печатные платы передают заказчику (рис. 6).

Усиленный контроль всех этапов производства, включая входной и выходной контроль печатных плат, позволяет АО «ТЕСТПРИБОР» свести брак к нулю, а заказчику получить изделия наивысшего качества, что в свою очередь повышает качество конечной продукции заказчика. Компания хорошо зарекомендовала себя не только в гражданском производстве, но и в военной сфере. АО «ТЕСТПРИБОР» на протяжении длительного времени сотрудничает с такими организациями как ГНПП «РЕГИОН», корпорациями «Росатом», «Роскосмос» и многими другими. Компания не только изготавливает печатные платы для крупнейших предприятий, но также подтверждает качество, определяет сохраняемость и проводит дополнительные и сертификационные испытания электрорадиоизделий. Д. Соя 1, М. Степанищев 2 Статья впервые опубликована в журнале «ЭЛЕКТРОНИКА: НТБ» № 3 за 2022 год. _______________________________________________________________________________________________ 1 АО «ТЕСТПРИБОР», руководитель отдела технической поддержки и развития. 2 АО «ТЕСТПРИБОР», инженер отдела технической поддержки и развития. Понравилась статья? Поставьте лайк Электроника Среди стандартных процессов подготовки сборочно-монтажного производства одно из важнейших мест занимает входной контроль комплектующих — и печатных плат, и компонентов. Цель настоящей статьи — представить обзор основных методов входного контроля, сферу их применения, требования к процедурам, возможные проблемы и методы их решения. Визуальный входной контроль печатных плат Достаточно ли внимания вы уделяете входному контролю печатных плат? Наиболее полные критерии оценки качества изготовления печатных плат приведены в стандарте IPC-A-600G. Для визуальной оценки отдельных параметров возможно также использование стандарта IPC-A-610D RU. Таблица 1. Виды дефектов печатных плат, которые могут быть обнаружены на этапе входного контроля

Входной контроль печатных плат — изгиб и скручивание Деформация печатных плат является одним из наиболее распространенных дефектов базовых материалов. Насколько опасны эти дефекты? Какие существуют допуски на деформацию? Как произвести измерения и определить степень пригодности печатных плат к сборке? Эти и другие вопросы будут рассмотрены ниже.

Нормативные требования«Общий стандарт по конструированию печатных плат» IPC-2221A гласит: «Если нет иных указаний в основном чертеже, максимальное значение изгиба (см. рис. 1) и скручивания (см. рис. 2) не должно превышать 0,75% для плат с применением технологии поверхностного монтажа компонентов и 1,5% для плат, используемых для всех других технологий монтажа. Используемые при сборке мультиплицированные печатные платы и групповые заготовки, которые затем разделяются, должны также соответствовать указанным требованиям». Оценка деформацииОценка производится измерениями в соответствии со стандартом IPC-TM-650, «Метод 2.4.22».

Требуемое оборудование

|

|

|

|

Рис. 4. Внешнее измерение |

Поместите образец печатной платы на плоской поверхности выпуклой стороной вверх.

Придавите каждый край с обеих сторон для полного контакта с поверхностью (см. рис. 5).

|

|

|

Рис. 5. Измерение изгиба |

Проведите измерение зазора по центру между плоской поверхностью и нижней стороной образца печатной платы с помощью микрометра по длине и/или по ширине.

Рассчитайте процентное соотношение изгиба по формулам:

![]()

где ИД — процент изгиба по длине; ИШ — процент изгиба по ширине; RД — измеренный максимальный зазор поперек длины платы; RШ — измеренный максимальный зазор поперек ширины платы.

Сравните полученные результаты с данными стандарта IPC-2221A.

Проведение испытаний (скручивание)

Поместите образец на плоскую поверхность. Надавите на образец для его выпрямления, измерьте образец по диагонали (D). Поместите образец печатной платы таким образом, чтобы три угла касались плоской поверхности.

Измерьте зазор между четвертым углом и плоской поверхностью микрометром и запишите измеренный результат как R.

Рассчитайте процентное отношение скручивания по формуле:

![]()

,

где R — размер зазора; D — величина диагонали образца1.

Сравните полученные результаты с данными стандарта IPC-2221A.

Входной контроль печатных плат — тесты на паяемость

Часто встречаются ситуации, когда клиенты, сталкиваясь с неудовлетворительной паяемостью печатных плат (см. рис. 6—9), задают вопросы о том, какие материалы для пайки (припой, флюс или паяльную пасту) лучше выбрать для устранения проблем. Однако борьба с возникшей проблемой не способствует ее предотвращению. «Сражаясь» с дефектом, вы не устраняете причину его возникновения, тем самым увеличивая себестоимость изделий и снижая их надежность в процессе эксплуатации.

|

|

|

Рис. 6. Неудовлетворительная паяемость контактных площадок |

|

|

|

Рис. 7. Неудовлетворительная паяемость контактных площадок и монтажных отверстий |

|

|

|

Рис. 8. Отсутствие паяемости контактных площадок с покрытием (NiAu) |

|

|

|

Рис. 9. Неудовлетворительная паяемость контактных площадок, припой не смачивает контактные площадки и собирается в шарики |

Причины неудовлетворительной паяемости могут быть разными, включая неправильное хранение и обращение с печатными платами. Срок хранения печатных плат прежде всего ограничен условиями хранения и, конечно, зависит от материала финишного покрытия. Именно поэтому перед началом использования новой партии печатных плат наиболее эффективным профилактическим мероприятием является введение операции входного контроля. Методика проведения испытаний на паяемость печатных плат подробно описана в стандарте IPC/J-STD-003B, который уже переведен на русский язык.

В стандарте IPC/J-STD-003B представлено более 10-ти методов контроля паяемости контактных площадок и монтажных отверстий печатных плат. Мы же подробно остановимся на методе контроля паяемости печатных плат, используемых в производстве изделий с применением технологии поверхностного монтажа.

Метод Е — моделирование процесса поверхностного монтажа с применением оловянно-свинцового припоя

Данный метод контроля имитирует реальные условия для пайки печатных плат методом оплавления, изготовленных для технологии поверхностного монтажа.

Требуемое оборудование

Устройство трафаретной печати/трафарет. Для проведения теста конструкция трафарета должна соответствовать рисунку контактных площадок печатной платы и требованиям стандарта IPC-7525A; толщина трафарета должна удовлетворять требованиям таблицы 2.

Таблица 2. Выбор толщины трафарета

|

Номинальная толщина трафарета, мм |

Шаг выводов ИС, мм |

|

0,10 |

<0,50 |

|

0,15 |

0,50…0,65 |

|

0,20 |

>0,65 |

Тестовый образец

Тестовый образец печатной платы должен быть частью печатной платы или целой платой. Тестовый образец должен быть выборкой из испытываемой партии плат. Образец должен тестироваться в условиях, максимально приближенных к условиям реального процесса сборки печатных узлов. Обращение с тестовым образцом должно быть аккуратным и исключать возможность его загрязнения или механического повреждения контактных поверхностей.

Оборудование для пайки оплавлением

Для оплавления припоя должна использоваться ИК-/конвекционная печь или система парофазной пайки. Температуры, приведенные в таблице 3, соответствуют температуре/длительности пребывания для паяльной пасты.

Таблица 3. Выбор параметров процесса оплавления

|

Тип печи |

Температура, °C1 |

Время, с |

|

Парофазное оплавление |

215.219 |

30…60 (контакт при оплавлении) |

|

ИК/конвекционная паяльная печь |

Предварительный нагрев 150…170 |

50.70 |

|

Оплавление 215…230 |

1В зависимости от размеров и толщины тестового образца для достижения температуры пайки, указанной в таблице 3, может потребоваться дополнительное время.

Оборудование для визуального контроля

Визуальный контроль осуществляется с помощью стереомикроскопа с 10-кратным увеличением.

Процедура контроля

Нанесите паяльную пасту через трафарет на тестовый образец печатной платы. Произведите оплавление паяльной пасты в печи на рекомендуемых режимах. После завершения процесса пайки произведите очистку поверхности печатной платы от остатков флюса с помощью подходящей промывочной жидкости.

Критерии оценки

Минимум 95% поверхности каждой контактной площадки должно иметь равномерное покрытие припоем (см. рис. 10). Остальная поверхность может иметь незначительные области, не смоченные припоем, или проколы при условии, что данные дефекты не сконцентрированы в одном месте (см. рис. 11).

|

|

|

Рис. 10. Хорошая паяемость; контактные площадки полностью смочены припоем без проколов |

|

|

|

Рис. 11. Удовлетворительная паяемость; области, не смоченные припоем, не превышают 5% площади покрытия припоем контактной площадки |

Входной контроль ЭРЭ — тесты на паяемость

Трудно найти предприятие, которое хоть раз в своей практике не столкнулось с проблемой неудовлетворительной паяемости выводов электронных радиоэлементов (ЭРЭ), как показано на рисунках 12 и 13.

|

|

|

Рис. 12. Выводы оптрона частично смочены припоем |

|

|

|

Рис. 13. Вид вывода оптрона (детализация рис. 12) сбоку. Вывод оптрона погружен в припой, но угол смачивания вывода припоем >90°, что свидетельствует о неудовлетворительной паяемости вывода |

Причин возникновения данного дефекта много: от неправильного выбора технологических материалов и режимов пайки до нарушения условий хранения или бракованных комплектующих. И все же наиболее часто подобные проблемы связаны именно с нарушением условий/сроков хранения элементов или поставкой некачественных компонентов.

Эта часть статьи будет посвящена двум наиболее важным и часто задаваемым вопросам: методике оценки паяемости выводов ЭРЭ и критериям оценки качества.

Предварительный анализ

Контроль ЭРЭ на паяемость может осуществляться как в обязательном порядке (выборочный входной контроль), так и в случае обнаружения большого количества дефектов в процессе сборки печатных узлов (см. рис. 12 и 13). Безусловно, проведение выборочного входного контроля является более предпочтительным по сравнению со вторым случаем, т.к. в случае обнаружения ЭРЭ с неудовлетворительной паяемостью можно предпринять превентивные меры и не допустить лавинообразного нарастания числа дефектов при пайке.

Тем не менее, если вы столкнулись с дефектами, аналогичными приведенным на рисунках, перед принятием решения о необходимости проведения испытаний по контролю паяемости ЭРЭ необходимо забракованные печатные узлы подвергнуть общему предварительному анализу. Если неудовлетворительная паяемость выводов наблюдается практически на всех типах компонентов, то, в первую очередь, необходимо подвергать исследованию качество применяемых технологических материалов и параметры техпроцесса. Если же проблема проявляется только на одном типе ЭРЭ, то исследованию подвергаются уже сами компоненты.

Подробно методика проведения испытаний на паяемость ЭРЭ рассмотрена в стандарте IPC/EIA/JEDEC J-STD-002С «Методы оценки паяемости выводов компонентов, контактов, проушин, клемм и проводов». В данном стандарте приведено более 10-ти методов контроля паяемости выводов ЭРЭ для поверхностного монтажа и монтажа в отверстия с использованием свинцовой и бессвинцовой технологии пайки. Мы же остановимся подробно только на одном методе контроля паяемости компонентов поверхностного монтажа.

Метод моделирования процесса поверхностного монтажа с применением оловянно-свинцового припоя

В данном методе для компонента поверхностного монтажа имитируются реальные условия пайки методом оплавления.

Требуемое оборудование

Устройство трафаретной печати/трафарет. Для проведения теста конструкция трафарета должна соответствовать рисунку контактных площадок печатной платы и требованиям стандарта IPC-7525A, толщина трафарета должна удовлетворять требованиям таблицы 2.

Подложка для испытаний

Для проведения испытания используется керамическая подложка (не смачиваемая припоем) номинальной толщиной 0,635 мм. Возможно использование других типов подложек.

Оборудование для пайки оплавлением

Для оплавления припоя должна использоваться ИК-/конвекционная печь или система парофазной пайки. Температуры, приведенные в таблице 3, соответствуют температуре/длительности пребывания для паяльной пасты.

Оборудование для визуального контроля

Визуальный контроль осуществляется с помощью стереомикроскопа с 10-кратным увеличением. Для контроля компонентов с малым шагом выводов или контактных поверхностей (с шагом 0,5 мм или меньше) увеличение в процессе контроля должно быть не менее 30 крат.

Процедура

1. Нанесите паяльную пасту на подложку для испытаний через металлический трафарет одним плавным движением с помощью металлического или полиуретанового ракеля.

2. Аккуратно, стараясь не размазать отпечаток пасты, снимите трафарет.

3. Убедитесь в том, что геометрия полученного отпечатка соответствует выводам тестируемого компонента.

4. Произведите установку тестируемого компонента на отпечатки паяльной пасты на подложке.

5. Используя увеличительное оборудование, убедитесь в точности позиционирования компонента.

6. Поместите подложку с компонентом в печь и произведите оплавление.

7. После оплавления аккуратно извлеките подложку с компонентом из печи и дайте ей остыть до комнатной температуры.

8. Удалите компонент(ы) с подложки. Выводы компонента могут слегка прилипать к подложке из-за остатков флюса.

9. Перед визуальным контролем все видимые остатки флюса необходимо удалить с помощью рекомендуемой отмывочной жидкости со всех выводов компонента.

Критерии оценки

Критерием качества паяемости является равномерное, непрерывное и бездефектное покрытие припоем минимум на 95% металлизированных участков (областей) вывода компонента, являющихся критичными с точки зрения формирования паяного соединения (см. рис. 14—17).

|

|

|

Рис. 14. Критичные области вывода компонента — В (нижние и боковые поверхности вывода на высоту 2Т со стороны пятки вывода). Паяемость верхней части вывода не регламентируется |

|

|

|

Рис. 15. Критичные области вывода компонента — А и В (нижние и боковые поверхности вывода на высоту толщины вывода). Паяемость верхней части и торца вывода (области С и С1) не регламентируется. Допускается наличие оголенного базового металла вывода компонента в торце (область С1) |

|

|

|

Рис. 16. Критичная зона А (металлизированная область на нижней стороне компонента) и В (2/3 высоты боковой металлизации компонента) |

|

|

|

Рис. 17. Каждый шариковый контакт должен быть покрыт слоем припоя (ровный, гладкий припой без несмоченных зон) |

Для корпусов с металлизированными теплоотводами по меньшей мере 80% площади критичной зоны теплоотвода должно иметь сплошное ровное покрытие припоем без дефектов. Дефекты, не связанные с несмачиванием, отсутствием смачивания и порами, не являются выбраковочными дефектами.

ЭРЭ имеют несколько областей, у каждой из которых — свои требования к паяемости (см., например, рис. 14—17).

А и В — боковые и нижние стороны вывода компонента. К этим областям предъявляются наиболее жесткие требования. Вся поверхность этих областей должна быть покрыта равномерным слоем припоя (допускаются небольшие распределенные дефекты).

На рисунках 18—20 приведены три варианта паяемости контактных поверхностей чип-конденсатора.

|

|

|

Рис. 18. Хорошая паяемость, не менее 95% контактных поверхностей имеют гладкое, равномерное и блестящее покрытие |

|

|

|

Рис. 19. Удовлетворительная паяемость, контактные поверхности имеют небольшие области, не покрытые припоем |

|

|

|

Рис. 20. Неудовлетворительная паяемость, контактные поверхности имеют значительное количество точечных отверстий в покрытии и области, не покрытые припоем |

Целью данного материала является обзор основных видов и методов контроля печатных плат. Описание этапов входного контроля, методы электрической инспекции, оптический и рентген контроль.

- Входной контроль

- Визуальный контроль

- Контроль на изгиб и скручивание

- Тесты на паяемость

- Электрический контроль

- Ручной метод

- Адаптеры

- Подвижные зонды

- Летающие матрицы

- Автоматическая оптическая инспекция

- Рентген контроль

Входной контроль печатных плат

Процесс заключается в определении качества, в соответствии со стандартом IPC-A-600G, поступающих в производство плат и компонентов, до сборочно-монтажных операций.

Визуальная оценка соответствия требуемым параметрам печатных плат и корпусов, в мелкосерийном производстве, чаще всего, выполняется оператором, с помощью оптических и электронных микроскопов или настольной лампы с увеличительной линзой.

Перечислим основные дефекты, которые могут быть выявлены при визуальном контроле:

- механические повреждения: сколы по краям платы, нарушение целостности паяльной маски и диэлектрика;

- заполнение монтажных отверстий припоем или паяльной маской;

- смещение рисунка паяльной маски относительно контактных площадок;

- не полностью заполненные переходные отверстия паяльной маской;

- пустоты под паяльной маской;

- повреждения финишного покрытия контактной площадки;

- нарушение геометрии контактной площадки;

- дефектная металлизация контактной площадки переходного отверстия

- отслоение металлизации от контактной площадки и другие.

Коробление пластины

Одним из самых распространённых дефектов является деформация печатных плат. Согласно стандарту IPC-2221A максимальное значения изгиба и скручивания печатных плат (ПП) применяемых в поверхностном монтаже, не должно превышать 0,75%. Контроль на изгиб и скручивание производится измерениями в соответствии со стандартом IPC-TM-650, «Метод 2.4.22».

Дефект скручивания печатной платы

Испытания на паяемость

Нарушение условий хранения ПП, качество финишного покрытия и технологии нанесения могут служить причинами неудовлетворительной паяемости. По этой причине тесты на паяемость, особенно образцов новых партий, нужно проводить в обязательном порядке. Методика проведения описана в стандарте IPC/J-STD-003B

Метод Е — процесс поверхностного монтажа с применением оловянно-свинцового припоя

Контроль состоит в имитации реальных условий для пайки методом оплавления, ПП изготовленных для технологии поверхностного монтажа. Для организации данного контроля необходимо:

- конвекционная печь или система парофазной пайки

- устройство трафаретной печати или трафарет

Конструкция трафарета должна соответствовать рисунку контактных площадок ПП и требованиям стандарта IPC-7525A. Толщина трафарета должна удовлетворять требованиям таблицы.

|

Номинальная толщина трафарета, мм |

Шаг выводов ИС, мм |

|

0,10 |

<0,50 |

|

0,15 |

0,50 — 0,65 |

|

0,20 |

>0,65 |

Для тестирования необходимо выбрать случайный образец ПП из испытываемой партии.

Для оплавления припоя должна использоваться конвекционная печь или система парофазной пайки. Температуры, приведенные в таблице, соответствуют температуре/длительности пребывания для паяльной пасты.

|

Тип печи |

Температура, °C1 |

Время, с |

|

Парофазное оплавление |

215 — 219 |

30 — 60 (контакт при оплавлении) |

|

ИК/конвекционная паяльная печь |

Предварительный нагрев 150 — 170 |

50 — 70 |

|

Оплавление 215 — 230 |

1 В зависимости от размеров и толщины тестового образца для достижения температуры пайки, указанной в таблице, может потребоваться дополнительное время.

После завершения процесса пайки с последующей очисткой платы от остатков флюса, осуществляется визуальный контроль с помощью стереомикроскопа с 10-кратным увеличением, на равномерность покрытия припоем контактной площадки.

Для производства монтажа и ремонта печатных плат советуем использовать флюсы KOKI. Узнать подробнее.

Контроль паяемости электронных компонентов

Нередки случаи, когда причиной неудовлетворительного качества пайки служит плохая паяемость выводов корпусов элементов, а не контактных площадок ПП.

Методы данного испытания описаны в стандарте IPC/EIA/JEDEC J-STD-002С. Так же как и в проверке паяемости ПП, при данном виде контроля, должны быть созданы реальные условия пайки.

- конвекционная печь или система парофазной пайки

- керамическая подложка

- устройство трафаретной печати или трафарет

Критерием качества паяемости является равномерное, непрерывное и бездефектное покрытие припоем минимум на 95% металлизированных участков вывода компонента.

Рекомендуем высококачественные паяльные пасты для поверхностного монтажа от японского производителя KOKI.

Для корпусов с металлизированными теплоотводами по меньшей мере 80% площади критической зоны теплоотвода, должно иметь сплошное покрытие припоем без дефектов.

Методы электроконтроля

Электрический вид испытаний ПП позволяют проверить электросхему сборки на отсутствие или наличие обрыва, замыканий, а также корректность топологии. Основным критерием оценки является, значение сопротивления между двумя контактными площадками на печатной плате. В случае, если сопротивление цепи меньше заданного значения (единицы Ом), цепь считается целостной, в противном случае диагностируется обрыв цепи.

Существует четыре основных метода проверки электричеством. Ручной метод заключается в проверке щупом всех цепей ПП. По статистике при данном контроле, ввиду человеческого фактора, 25% дефектов остаются не выявленными.

Адаптерный контроль (“ложе гвоздей”)

Тестирование производится специально изготовленными пластинами с щупами — адаптерами. Процесс заключается в касании щупами всех тестируемых точек проверяемой ПП. Метод целесообразен при больших сериях неуникальных ПП, однако на производствах с большой номенклатурой и маленькими сериями, данный подход потребует больших временных затрат. Это обусловлено необходимостью изготовления новых адаптеров для каждой уникальной сборки.

Установка для адаптерного контроля ПП

Для мелкосерийных производств с обширной номенклатурой, метод с использованием подвижных зондов наиболее целесообразен.

Установки с ЧПУ этого типа имеют несколько зондовых головок с приводами по трём осям, которые поочередно контактируют с контактными точками ПП, по параметрам заданным в программном обеспечении.

Подвижные зонды для электрического контроля ПП

Во время касания происходит подача и измерение сигнала. Данный способ контроля не отличается высокой скоростью тестирования. Но преимуществом является универсальность. Поскольку нет необходимости в физическом изготовлении адаптеров под каждую уникальную конфигурацию сборки. Достаточно изменить необходимые параметры программы тестирования через интерфейс.

Метод летающих матриц

На каждой каретке установки размещается матрица независимых щупов, которые перемещаются по оси Z. Конфигурация установки, чаще всего, имеют не менее 4-ёх матриц (2 сверху и 2 снизу), по две на каждую сторону.

Установка для контроля ПП методом летающих матриц

При проведении контроля ПП позиционируется между матрицами, которые опционально перемещаются по осям X и Y с относительно высокой скоростью. Данный метод лишён недостатков вышеуказанных способов:

- время тестирования у подвижных зондов

- временные и трудозатраты на подготовительные работы при использовании адаптеров.

Автоматическая оптическая инспекция

В настоящее время, возможности автоматизированных установок для оптической инспекции ПП позволяют производить контроль на всех этапах сборки печатных узлов, до оплавления и после.

Автоматический режим контроля исключает ошибки, которые допускаются при ручном визуальном контроле. При этом скорость проверки одной платы в среднем занимает не более 20 — 25 секунд. Что позволяет поддерживать производительность контроля крупно-серийных производств.

Автоматическая установка для оптической инспекции ПП

С помощью встроенных камер производится проверка на предмет присутствия и отсутствия компонентов, анализируется их точность установки и полярность, осуществляется оптический осмотр нанесённой паяльной пасты для компонентов, а также производится проверка на предмет инородных включений.

Система построена на основе цифровых видеокамер с ПЗС матрицей (ССD). Цветное изображение с высокой разрешающей способностью выводится на VGA-монитор персонального компьютера. Плата захвата изображения и программное обеспечение, входящие в комплект поставки, позволяют осуществлять просмотр, создавать базу сохранённых изображений и проводить измерения геометрических параметров.

В зависимости от специфики, производитель выбирает свой состав контрольного оборудования. Несмотря на свою относительно высокую стоимость, этап контроля изделий является необходимым в технологии поверхностного монтажа. АОИ позволяет добиться существенного увеличения объемов производства электронных изделий при сохранении и даже уменьшении себестоимости.

Определяемые дефекты

За исключением пайки волной, дефекты определяемые современными установками оптического контроля приведены в таблице.

|

Тип дефекта |

После принтера трафаретной печати |

После установки компонентов |

После операции оплавления припоя |

После операции пайки волной |

|

Недостаточное нанесение паяльной пасты |

х |

х |

||

|

Блокированные отверстия |

х |

х |

||

|

Короткое замыкание (паста) |

х |

х |

||

|

Смещение пасты |

х |

х |

||

|

Пропущенный компонент |

х |

х |

х |

|

|

Перекошенный компонент |

х |

х |

х |

|

|

Полярность |

х |

х |

х |

|

|

Смещение компонента |

х |

х |

х |

|

|

Установлен не тот компонент |

х |

х |

х |

|

|

Отогнутый или сломанный вывод |

х |

х |

х |

|

|

Избыточное количество пасты |

х |

х |

||

|

Вздыбливание компонентов |

х |

х |

||

|

Непропаянное соединение |

х |

х |

||

|

Короткое замыкание после операции пайки |

х |

х |

Рентген контроль ПП

При уже сложившейся тенденции в минимизации размеров электронных компонентов монтируемых на печатные платы, электронного и оптического методов контроля становится недостаточно, для проведения объективной оценки качества паяных соединений.

Использование установок для рентген контроля ПП, решает проблему оптических систем “заглядывания внутрь” и контроля качества паяных соединений, скрытых под корпусами чип-элементов. Подробнее о рентген инспекции можете прочитать в данной статье.

Дополнительно по действующим методам контроля и этапами их проведения вы можете ознакомиться в ГОСТ 23752.

Рекомендуем прочитать:

- Развитие безгалогенной технологии в микроэлектронике

- Подбор термопрофиля для конвейерных печей оплавления

- Общие требования к хранению и работе с паяльными пастами

Содержание

- Визуальный контроль качества печатных плат

- Контроль качества монтажа печатных плат

- Виды контроля печатных плат

- Входной контроль печатных плат

- Коробление пластины

- Испытания на паяемость

- Контроль паяемости электронных компонентов

- Методы электроконтроля

- Адаптерный контроль (“ложе гвоздей”)

- Метод летающих матриц

- Автоматическая оптическая инспекция

- Определяемые дефекты

Визуальный контроль качества печатных плат

В процессе монтажа электронных компонентов на печатные платы производится визуальный контроль качества сборки. При этом качество пайки оценивается в соответствии со стандартом IPC-A-610.

При визуальном контроле оценивается:

- качество паяного соединения

- наличие компонента

- отсутствие смещения компонента относительно площадок на печатной плате

- соответствие положения, типа и номинала установленного компонента конструкторской документации и т.д.

- визуальный контроль в процессе монтажа электронных компонентов на печатные платы позволяет обнаружить отклонения от заданных параметров (например, возникновение смещения компонента) и оперативно произвести корректировку

Визуальный контроль мы проводим с помощью стереоувеличителей Mantis Elite, стереомикроскопа LYNX S16, измерительного микроскопа Kestrel,

и системы визуального контроля пайки BGA Ersascope-2 PLUS.

Оценка качества паяного соединения с помощью Ersascope:

- количество припоя в зоне паяного соединения;

- форма галтели/мениска (соответствие технологическим стандартам);

- состояние поверхности выводов (текстура, однородность, гладкость, цвет, блеск);

- аномалии (например, остатки флюса).

Все признаки важны для контроля качества пайки, но именно состояние поверхности выводов дает наибольшую информацию о механической прочности соединения, ибо помогает сделать заключение об условиях формирования интерметаллического диффузионного слоя в процессе пайки.

Источник

Контроль качества монтажа печатных плат

Автоматический оптический контроль — это распространенный метод тестирования внутренних слоев многослойной печатной платы. Этот контроль проводится перед покрытием платы. Камеры фиксируют дорожки, а программное обеспечение сравнивает эти изображения с вашими данными CAD. В случае обнаружения дефекта производство будет повторено до этой точки. Последующее покрытие начинается с сигнальных внутренних слоев.

Взаимная емкость параллельно расположенных проводников – емкость конденсатора, образованного двумя печатными проводниками на поверхности печатной платы, которая определяется величиной емкости между торцами проводников.

Входной контроль – входной контроль материалов для изготовления гибких печатных плат, гибко-жёстких плат (сырья) производится для обеспечения качества проверенных материалов, которые будут использоваться в производстве, снижения процента брака готовых печатных плат. Материалы проверяются по физико-механическим, химическим, электрическим параметрам.

Выход продукции — Yield – в производстве печатных плат показатель выхода продукции (обычно приводимый в %) показывает годные к использованию печатные платы, которые могут быть получены с производственной панели.

Оптимизация данных с использованием стандартных параметров (где возможно) приравнивается к оптимизации выхода продукции и может сэкономить вашей компании значительные средства.

Директива WEEE — WEEE Директива (Утилизация электрического и электронного оборудования) – это директива Европейского Союза 2002/96/EC о сокращении увеличивающегося количества электронного мусора. Ее цель – уменьшение или экологически приемлемое размещение электронного мусора через расширение ответственности производителей.

Е-тест — Е-тест используется для тестирования печатных схем на короткое замыкание или разомкнутость соединений (сравни со списком соединений). Для Е-теста распространены два метода:

Летающий щуп. Для создания прототипов или маленьких партий пустых печатных плат. Свободно программируемые тестовые иглы проверяют заранее определенные пункты измерений прямо на дорожках, площадках, вывода и тестовых площадках на ошибки соединения. Пункты измерений сканируются последовательно. Этот процесс позволяет избежать создание адаптера, тем самым снижая затраты потребителя.

Тестовый адаптер. С тестовым адаптером тестируются средние или большие партии смонтированных или пустых печатных плат, проверяя их на замыкания или ошибки соединения. Каждая сторона печатной платы, которую планируется тестировать, должна иметь собственный адаптер. С помощью гибких игл он одновременно создает контакт со всеми пунктами, которые должны быть проверены на электрическое соединение.

Количество дефектов на миллион – defect per million (DPM) – число дефектов, приходящееся на миллион годных ИМС.

Мощность потерь печатной платы – мощность, рассеиваемая в диэлектрике под действием напряжения на на печатных проводниках, определяемая диэлектрическими потерями изоляционного материала.

Паяемость – свойство паяемых материалов вступать в физико-химическое взаимодействие с расплавленным припоем с образованием качественного соединения контактной площадки с выводами электрорадиоустройства.

Пригодность к пайке – способность печатной платы сохранять паяемость в течение длительного времени.

Проверка проектных норм — Design Rule Check (DRC) — Проверка проектных норм тестирует данные печатной платы на пригодность к производству и очевидные ошибки (см. также PCB design rule check — Multi CB). Среди других моментов, тестируются структура меди, диаметр отверстий, расстояние до внешнего контура, зазор до остановки припоя, нарушение дорожек. Сегодняшние программы (САМ программное обеспечение) уже позволяют создателю проекта печатной платы тестировать определенные параметры, чтобы избежать дефектных данных или сэкономить деньги (проектные нормы для устройств с высокой плотностью межсоединений – HDI). Некоторые производители печатных плат предоставляют настройки для этих автоматических тестирований проектов ПП (см. также dru data for EAGLE users — Multi CB).

Прочность сцепления проводников с диэлектриком на поверхности и в отверстиях – одна из основных характеристик процесса металлизации.

Рентген — в технологии печатных плат рентген используется для анализа BGA компонентов и в производстве многослойных плат.

Для цементирования многослойных плат рентген используется для контроля положения различных слоев. Также с помощью рентгена оптимизируется сверление отверстий в многослойных платах. Любое отклонение геометрий изображения печатной платы от геометрии координат просверленных отверстий обнаруживается. С помощью изменения корректирующего фактора определяется оптимальная референтская точка для сверления всех слоев.

Устойчивость к перепайке – определяется количеством допустимых перепаек, которые должны выдержать контактные площадки с металлизированными отверстиями при ремонте: не менее четырех (многослойные печатные платы – трех) перепаек; без металлизированных отверстий – не менее трех (многослойные печатные платы – двух) перепаек.

СЕ Декларация о соответствии – нет необходимости маркировать не смонтированную плату идентификацией СЕ, так как согласно СЕ директиве это выходит за рамки функции или состава печатной платы. СЕ соответствие собранного устройства не является задачей производителя печатных плат. СЕ Декларация о соответствии действительна только для собранного конечного продукта.

FED — торговая ассоциация электронной промышленности. Ее члены из Германии, Австрии и Швейцарии. FED переводит стандарты IPC и предлагает местное обучение.

Источник

Виды контроля печатных плат

Целью данного материала является обзор основных видов и методов контроля печатных плат. Описание этапов входного контроля, методы электрической инспекции, оптический и рентген контроль.

Входной контроль печатных плат

Процесс заключается в определении качества, в соответствии со стандартом IPC-A-600G, поступающих в производство плат и компонентов, до сборочно-монтажных операций.

Визуальная оценка соответствия требуемым параметрам печатных плат и корпусов, в мелкосерийном производстве, чаще всего, выполняется оператором, с помощью оптических и электронных микроскопов или настольной лампы с увеличительной линзой.

Перечислим основные дефекты, которые могут быть выявлены при визуальном контроле:

- механические повреждения: сколы по краям платы, нарушение целостности паяльной маски и диэлектрика;

- заполнение монтажных отверстий припоем или паяльной маской;

- смещение рисунка паяльной маски относительно контактных площадок;

- не полностью заполненные переходные отверстия паяльной маской;

- пустоты под паяльной маской;

- повреждения финишного покрытия контактной площадки;

- нарушение геометрии контактной площадки;

- дефектная металлизация контактной площадки переходного отверстия

- отслоение металлизации от контактной площадки и другие.

Коробление пластины

Одним из самых распространённых дефектов является деформация печатных плат. Согласно стандарту IPC-2221A максимальное значения изгиба и скручивания печатных плат (ПП) применяемых в поверхностном монтаже, не должно превышать 0,75%. Контроль на изгиб и скручивание производится измерениями в соответствии со стандартом IPC-TM-650, «Метод 2.4.22».

Дефект скручивания печатной платы

Испытания на паяемость

Нарушение условий хранения ПП, качество финишного покрытия и технологии нанесения могут служить причинами неудовлетворительной паяемости. По этой причине тесты на паяемость, особенно образцов новых партий, нужно проводить в обязательном порядке. Методика проведения описана в стандарте IPC/J-STD-003B

Метод Е — процесс поверхностного монтажа с применением оловянно-свинцового припоя

Контроль состоит в имитации реальных условий для пайки методом оплавления, ПП изготовленных для технологии поверхностного монтажа. Для организации данного контроля необходимо:

- конвекционная печь или система парофазной пайки

- устройство трафаретной печати или трафарет

Конструкция трафарета должна соответствовать рисунку контактных площадок ПП и требованиям стандарта IPC-7525A. Толщина трафарета должна удовлетворять требованиям таблицы.

Номинальная толщина трафарета, мм

Шаг выводов ИС, мм

Для тестирования необходимо выбрать случайный образец ПП из испытываемой партии.

Для оплавления припоя должна использоваться конвекционная печь или система парофазной пайки. Температуры, приведенные в таблице, соответствуют температуре/длительности пребывания для паяльной пасты.

Температура, °C 1

30 — 60 (контакт при оплавлении)

ИК/конвекционная паяльная печь

Предварительный нагрев 150 — 170

Оплавление 215 — 230

1 В зависимости от размеров и толщины тестового образца для достижения температуры пайки, указанной в таблице, может потребоваться дополнительное время.

После завершения процесса пайки с последующей очисткой платы от остатков флюса, осуществляется визуальный контроль с помощью стереомикроскопа с 10-кратным увеличением, на равномерность покрытия припоем контактной площадки.

Для производства монтажа и ремонта печатных плат советуем использовать флюсы KOKI. Узнать подробнее.

Контроль паяемости электронных компонентов

Нередки случаи, когда причиной неудовлетворительного качества пайки служит плохая паяемость выводов корпусов элементов, а не контактных площадок ПП.

Методы данного испытания описаны в стандарте IPC/EIA/JEDEC J-STD-002С. Так же как и в проверке паяемости ПП, при данном виде контроля, должны быть созданы реальные условия пайки.

- конвекционная печь или система парофазной пайки

- керамическая подложка

- устройство трафаретной печати или трафарет

Критерием качества паяемости является равномерное, непрерывное и бездефектное покрытие припоем минимум на 95% металлизированных участков вывода компонента.

Рекомендуем высококачественные паяльные пасты для поверхностного монтажа от японского производителя KOKI.

Для корпусов с металлизированными теплоотводами по меньшей мере 80% площади критической зоны теплоотвода, должно иметь сплошное покрытие припоем без дефектов.

Методы электроконтроля

Электрический вид испытаний ПП позволяют проверить электросхему сборки на отсутствие или наличие обрыва, замыканий, а также корректность топологии. Основным критерием оценки является, значение сопротивления между двумя контактными площадками на печатной плате. В случае, если сопротивление цепи меньше заданного значения (единицы Ом), цепь считается целостной, в противном случае диагностируется обрыв цепи.

Существует четыре основных метода проверки электричеством. Ручной метод заключается в проверке щупом всех цепей ПП. По статистике при данном контроле, ввиду человеческого фактора, 25% дефектов остаются не выявленными.

Адаптерный контроль (“ложе гвоздей”)

Тестирование производится специально изготовленными пластинами с щупами — адаптерами. Процесс заключается в касании щупами всех тестируемых точек проверяемой ПП. Метод целесообразен при больших сериях неуникальных ПП, однако на производствах с большой номенклатурой и маленькими сериями, данный подход потребует больших временных затрат. Это обусловлено необходимостью изготовления новых адаптеров для каждой уникальной сборки.

Установка для адаптерного контроля ПП

Для мелкосерийных производств с обширной номенклатурой, метод с использованием подвижных зондов наиболее целесообразен.

Установки с ЧПУ этого типа имеют несколько зондовых головок с приводами по трём осям, которые поочередно контактируют с контактными точками ПП, по параметрам заданным в программном обеспечении.

Подвижные зонды для электрического контроля ПП

Во время касания происходит подача и измерение сигнала. Данный способ контроля не отличается высокой скоростью тестирования. Но преимуществом является универсальность. Поскольку нет необходимости в физическом изготовлении адаптеров под каждую уникальную конфигурацию сборки. Достаточно изменить необходимые параметры программы тестирования через интерфейс.

Метод летающих матриц

На каждой каретке установки размещается матрица независимых щупов, которые перемещаются по оси Z. Конфигурация установки, чаще всего, имеют не менее 4-ёх матриц (2 сверху и 2 снизу), по две на каждую сторону.

Установка для контроля ПП методом летающих матриц

При проведении контроля ПП позиционируется между матрицами, которые опционально перемещаются по осям X и Y с относительно высокой скоростью. Данный метод лишён недостатков вышеуказанных способов:

- время тестирования у подвижных зондов

- временные и трудозатраты на подготовительные работы при использовании адаптеров.

Автоматическая оптическая инспекция

В настоящее время, возможности автоматизированных установок для оптической инспекции ПП позволяют производить контроль на всех этапах сборки печатных узлов, до оплавления и после.

Автоматический режим контроля исключает ошибки, которые допускаются при ручном визуальном контроле. При этом скорость проверки одной платы в среднем занимает не более 20 — 25 секунд. Что позволяет поддерживать производительность контроля крупно-серийных производств.

Автоматическая установка для оптической инспекции ПП

С помощью встроенных камер производится проверка на предмет присутствия и отсутствия компонентов, анализируется их точность установки и полярность, осуществляется оптический осмотр нанесённой паяльной пасты для компонентов, а также производится проверка на предмет инородных включений.

Система построена на основе цифровых видеокамер с ПЗС матрицей (ССD). Цветное изображение с высокой разрешающей способностью выводится на VGA-монитор персонального компьютера. Плата захвата изображения и программное обеспечение, входящие в комплект поставки, позволяют осуществлять просмотр, создавать базу сохранённых изображений и проводить измерения геометрических параметров.

В зависимости от специфики, производитель выбирает свой состав контрольного оборудования. Несмотря на свою относительно высокую стоимость, этап контроля изделий является необходимым в технологии поверхностного монтажа. АОИ позволяет добиться существенного увеличения объемов производства электронных изделий при сохранении и даже уменьшении себестоимости.

Определяемые дефекты

За исключением пайки волной, дефекты определяемые современными установками оптического контроля приведены в таблице.

Источник

Контроль

и испытание ПП предназначены для

определения качества изготовленных

изделий, под которым понимают степень

их соответствия требованиям чертежа,

технических условий, отраслевых и

государственных стандартов. Готовая

продукция подлежит сертификации,

согласно действующему

законодательству.

На

повышение качества влияют:

-

входной

контроль исходных материалов и

технологических сред; -

строгое

соблюдение режимов и последовательности

операций процесса производства; -

использование

автоматизированного технологического

оборудования со встроенными средствами

активного контроля; -

организация

объективного пооперационного и выходного

контроля; -

проведение

испытаний; -

организация

системы управления качеством.

Входному

контролю подвергается каждая партия

поступающего на производство диэлектрика,

фоторезиста, трафаретной печатной

краски. Особое внимание уделяется

технологическим свойствам материалов.

Проверяются и постоянно корректируются

электрофизические и химические параметры

используемых технологических сред на

операциях травления, металлизации.

Операционный

контроль качества проводится после

наиболее ответственных технологических

операций. Число контрольных точек

определяется совершенством и стабильностью

процесса. Тщательно проверяется качество

фотошаблонов и сетчатых трафаретов,

монтажных отверстий, межслойных

соединений и спрессованных слоев МПП.

На этих операциях стремятся использовать

автоматизированное технологическое

оборудование с системами управления и

контроля. Высокая надежность операционного

контроля сводит к минимуму число

дефектных изделий на выходном контроле.

Основными

видами выходного контроля ПП являются:

-

контроль

внешнего вида; -

инструментальный

контроль геометрических параметров и

оценка точности выполнения отдельных

элементов, совмещения слоев; -

проверка

металлизации отверстий и их устойчивости

к токовой нагрузке; -

определение

целостности токопроводяших цепей и

сопротивления изоляции.

Рассмотрим

некоторые характерные дефекты,

имеющие место при изготовлении ПП, и

причины их возникновения.

Расслоение

многослойной структуры

возникает при использовании склеивающих

прокладок с просроченным сроком годности

или низким содержанием смолы, некачественной

подготовке слоев перед прессованием,

нарушении режимов прессования или

механической обработке контура.

Незначительное расслоение платы по

углам может быть устранено эпоксидным

клеем.

Отслоение

элементов печатного монтажа

вызывается теми же причинами, что и

предыдущий вид дефекта. Оно также

происходит вследствие применения узких

и длинных печатных проводников, занижения

размеров контактных площадок по отношению

к размерам просверленных отверстий.

Дефект легко устраняется подклеиванием.

Выход

отверстий за пределы контактных площадок

наблюдается из-за недостаточной точности

используемого оборудования и

технологической оснастки, смещения

слоев при прессовании, деформации

диэлектрических оснований и неправильного

базирования ПП при выполнении отверстий.

Дефект практически не устраняется.

Вздутие

происходит, если между слоями остались

воздух или влага, при прессовании полное

давление прикладывается раньше начала

желатинизации клея, и оно неравномерно

распределяется по площади платы. Дефект

не устраняется.

Коробление

плат вызывается несбалансированностью

конструкции ПП, неоднородностью

склеивающего материала, снятием заготовок

с пресса до полного охлаждения плат.

Уменьшить коробление можно терморихтовкой.

Короткие

замыкания

между элементами печатного монтажа

могут быть вызваны некачественным

травлением, смещением слоев при

прессовании, малыми расстояниями между

элементами печатного монтажа, попаданием

посторонних металлических включений

между слоями МПП при сборке. Дефекты

легко устраняются на наружных слоях

МПП, а на внутренних их устранить

технически почти невозможно.

Разрыв

токопроводящих цепей

обусловливается следующими причинами:

-

подтравливанием

печатных проводников, -

наличием

глубоких царапин на поверхности

исходного материала, -

возникновением

внутренних напряжений при прессовании, -

некачественной

подготовкой поверхности отверстий

перед металлизацией.

Устранить

такие дефекты сложно, а на внутренних

слоях практически невозможно. Несовмещение

слоев при прессовании МПП вызывается

избыточным давлением, непараллельностью

плит пресса. Дефект не устраняется.

Геометрические

параметры

ПП:

-

толщина,

-

диаметр

отверстий, -

расстояние

между их центрами, -

величина

коробления, -

габаритные

размеры, -

смещение

отверстий относительно центра

контролируются

с помощью стандартизованных инструментов

для измерения линейных размеров.

Погрешности формы элементов рисунка

ПП определяются визуально с помощью

проектора при 10,

20-кратном стереоскопическом увеличении.

К таким приборам относятся КПП-1 (СССР),

VS/4 фирмы VisiomEngineering (Великобритания) и

др.

Проверку

металлизации монтажных отверстий

проводят разрушающим

или неразрушающим

методом. При разрушающем методе

изготавливают микрошлиф и по нему

определяют толщину слоя, равномерность

распределения металлизации, структуру

покрытия, его пористость, наличие трещин,

качество срастания с элементами печатного

монтажа. Но длительность приготовления

образцов ограничивает применение этого

метода этапом отработки ТП.

Экспрессную проверку качества металлизации

проводят измерением омического

сопротивления контактного перехода

при подаче тока 1 А. Схема измерения

показана на рисунке.

|

Схема |

Зависимость |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Дефект скручивания печатной платы Испытания на паяемостьНарушение условий хранения ПП, качество финишного покрытия и технологии нанесения могут служить причинами неудовлетворительной паяемости. По этой причине тесты на паяемость, особенно образцов новых партий, нужно проводить в обязательном порядке. Методика проведения описана в стандарте IPC/J-STD-003B Метод Е — процесс поверхностного монтажа с применением оловянно-свинцового припоя Контроль состоит в имитации реальных условий для пайки методом оплавления, ПП изготовленных для технологии поверхностного монтажа. Для организации данного контроля необходимо:

Конструкция трафарета должна соответствовать рисунку контактных площадок ПП и требованиям стандарта IPC-7525A. Толщина трафарета должна удовлетворять требованиям таблицы.

Для тестирования необходимо выбрать случайный образец ПП из испытываемой партии. Для оплавления припоя должна использоваться конвекционная печь или система парофазной пайки. Температуры, приведенные в таблице, соответствуют температуре/длительности пребывания для паяльной пасты.

1 В зависимости от размеров и толщины тестового образца для достижения температуры пайки, указанной в таблице, может потребоваться дополнительное время. После завершения процесса пайки с последующей очисткой платы от остатков флюса, осуществляется визуальный контроль с помощью стереомикроскопа с 10-кратным увеличением, на равномерность покрытия припоем контактной площадки. Для производства монтажа и ремонта печатных плат советуем использовать флюсы KOKI. Узнать подробнее. Контроль паяемости электронных компонентовНередки случаи, когда причиной неудовлетворительного качества пайки служит плохая паяемость выводов корпусов элементов, а не контактных площадок ПП. Методы данного испытания описаны в стандарте IPC/EIA/JEDEC J-STD-002С. Так же как и в проверке паяемости ПП, при данном виде контроля, должны быть созданы реальные условия пайки.

Критерием качества паяемости является равномерное, непрерывное и бездефектное покрытие припоем минимум на 95% металлизированных участков вывода компонента. Рекомендуем высококачественные паяльные пасты для поверхностного монтажа от японского производителя KOKI. Для корпусов с металлизированными теплоотводами по меньшей мере 80% площади критической зоны теплоотвода, должно иметь сплошное покрытие припоем без дефектов. Методы электроконтроляЭлектрический вид испытаний ПП позволяют проверить электросхему сборки на отсутствие или наличие обрыва, замыканий, а также корректность топологии. Основным критерием оценки является, значение сопротивления между двумя контактными площадками на печатной плате. В случае, если сопротивление цепи меньше заданного значения (единицы Ом), цепь считается целостной, в противном случае диагностируется обрыв цепи. Существует четыре основных метода проверки электричеством. Ручной метод заключается в проверке щупом всех цепей ПП. По статистике при данном контроле, ввиду человеческого фактора, 25% дефектов остаются не выявленными. Адаптерный контроль (“ложе гвоздей”)Тестирование производится специально изготовленными пластинами с щупами — адаптерами. Процесс заключается в касании щупами всех тестируемых точек проверяемой ПП. Метод целесообразен при больших сериях неуникальных ПП, однако на производствах с большой номенклатурой и маленькими сериями, данный подход потребует больших временных затрат. Это обусловлено необходимостью изготовления новых адаптеров для каждой уникальной сборки.

Установка для адаптерного контроля ПП Для мелкосерийных производств с обширной номенклатурой, метод с использованием подвижных зондов наиболее целесообразен. Установки с ЧПУ этого типа имеют несколько зондовых головок с приводами по трём осям, которые поочередно контактируют с контактными точками ПП, по параметрам заданным в программном обеспечении.

Подвижные зонды для электрического контроля ПП Во время касания происходит подача и измерение сигнала. Данный способ контроля не отличается высокой скоростью тестирования. Но преимуществом является универсальность. Поскольку нет необходимости в физическом изготовлении адаптеров под каждую уникальную конфигурацию сборки. Достаточно изменить необходимые параметры программы тестирования через интерфейс. Метод летающих матрицНа каждой каретке установки размещается матрица независимых щупов, которые перемещаются по оси Z. Конфигурация установки, чаще всего, имеют не менее 4-ёх матриц (2 сверху и 2 снизу), по две на каждую сторону.

Установка для контроля ПП методом летающих матриц При проведении контроля ПП позиционируется между матрицами, которые опционально перемещаются по осям X и Y с относительно высокой скоростью. Данный метод лишён недостатков вышеуказанных способов:

Автоматическая оптическая инспекцияВ настоящее время, возможности автоматизированных установок для оптической инспекции ПП позволяют производить контроль на всех этапах сборки печатных узлов, до оплавления и после. Автоматический режим контроля исключает ошибки, которые допускаются при ручном визуальном контроле. При этом скорость проверки одной платы в среднем занимает не более 20 — 25 секунд. Что позволяет поддерживать производительность контроля крупно-серийных производств.

Автоматическая установка для оптической инспекции ПП С помощью встроенных камер производится проверка на предмет присутствия и отсутствия компонентов, анализируется их точность установки и полярность, осуществляется оптический осмотр нанесённой паяльной пасты для компонентов, а также производится проверка на предмет инородных включений. Система построена на основе цифровых видеокамер с ПЗС матрицей (ССD). Цветное изображение с высокой разрешающей способностью выводится на VGA-монитор персонального компьютера. Плата захвата изображения и программное обеспечение, входящие в комплект поставки, позволяют осуществлять просмотр, создавать базу сохранённых изображений и проводить измерения геометрических параметров. В зависимости от специфики, производитель выбирает свой состав контрольного оборудования. Несмотря на свою относительно высокую стоимость, этап контроля изделий является необходимым в технологии поверхностного монтажа. АОИ позволяет добиться существенного увеличения объемов производства электронных изделий при сохранении и даже уменьшении себестоимости. Определяемые дефектыЗа исключением пайки волной, дефекты определяемые современными установками оптического контроля приведены в таблице.

Рентген контроль ПППри уже сложившейся тенденции в минимизации размеров электронных компонентов монтируемых на печатные платы, электронного и оптического методов контроля становится недостаточно, для проведения объективной оценки качества паяных соединений. Использование установок для рентген контроля ПП, решает проблему оптических систем “заглядывания внутрь” и контроля качества паяных соединений, скрытых под корпусами чип-элементов. Подробнее о рентген инспекции можете прочитать в данной статье. Дополнительно по действующим методам контроля и этапами их проведения вы можете ознакомиться в ГОСТ 23752. Рекомендуем прочитать:

Содержание

Визуальный контроль качества печатных плат

В процессе монтажа электронных компонентов на печатные платы производится визуальный контроль качества сборки. При этом качество пайки оценивается в соответствии со стандартом IPC-A-610. При визуальном контроле оценивается:

Визуальный контроль мы проводим с помощью стереоувеличителей Mantis Elite, стереомикроскопа LYNX S16, измерительного микроскопа Kestrel,

Все признаки важны для контроля качества пайки, но именно состояние поверхности выводов дает наибольшую информацию о механической прочности соединения, ибо помогает сделать заключение об условиях формирования интерметаллического диффузионного слоя в процессе пайки. Источник Контроль качества монтажа печатных платАвтоматический оптический контроль — это распространенный метод тестирования внутренних слоев многослойной печатной платы. Этот контроль проводится перед покрытием платы. Камеры фиксируют дорожки, а программное обеспечение сравнивает эти изображения с вашими данными CAD. В случае обнаружения дефекта производство будет повторено до этой точки. Последующее покрытие начинается с сигнальных внутренних слоев. Взаимная емкость параллельно расположенных проводников – емкость конденсатора, образованного двумя печатными проводниками на поверхности печатной платы, которая определяется величиной емкости между торцами проводников. Входной контроль – входной контроль материалов для изготовления гибких печатных плат, гибко-жёстких плат (сырья) производится для обеспечения качества проверенных материалов, которые будут использоваться в производстве, снижения процента брака готовых печатных плат. Материалы проверяются по физико-механическим, химическим, электрическим параметрам. Выход продукции — Yield – в производстве печатных плат показатель выхода продукции (обычно приводимый в %) показывает годные к использованию печатные платы, которые могут быть получены с производственной панели. Директива WEEE — WEEE Директива (Утилизация электрического и электронного оборудования) – это директива Европейского Союза 2002/96/EC о сокращении увеличивающегося количества электронного мусора. Ее цель – уменьшение или экологически приемлемое размещение электронного мусора через расширение ответственности производителей. Е-тест — Е-тест используется для тестирования печатных схем на короткое замыкание или разомкнутость соединений (сравни со списком соединений). Для Е-теста распространены два метода: Количество дефектов на миллион – defect per million (DPM) – число дефектов, приходящееся на миллион годных ИМС. Мощность потерь печатной платы – мощность, рассеиваемая в диэлектрике под действием напряжения на на печатных проводниках, определяемая диэлектрическими потерями изоляционного материала. Паяемость – свойство паяемых материалов вступать в физико-химическое взаимодействие с расплавленным припоем с образованием качественного соединения контактной площадки с выводами электрорадиоустройства. Пригодность к пайке – способность печатной платы сохранять паяемость в течение длительного времени. Проверка проектных норм — Design Rule Check (DRC) — Проверка проектных норм тестирует данные печатной платы на пригодность к производству и очевидные ошибки (см. также PCB design rule check — Multi CB). Среди других моментов, тестируются структура меди, диаметр отверстий, расстояние до внешнего контура, зазор до остановки припоя, нарушение дорожек. Сегодняшние программы (САМ программное обеспечение) уже позволяют создателю проекта печатной платы тестировать определенные параметры, чтобы избежать дефектных данных или сэкономить деньги (проектные нормы для устройств с высокой плотностью межсоединений – HDI). Некоторые производители печатных плат предоставляют настройки для этих автоматических тестирований проектов ПП (см. также dru data for EAGLE users — Multi CB). Прочность сцепления проводников с диэлектриком на поверхности и в отверстиях – одна из основных характеристик процесса металлизации. Рентген — в технологии печатных плат рентген используется для анализа BGA компонентов и в производстве многослойных плат. Устойчивость к перепайке – определяется количеством допустимых перепаек, которые должны выдержать контактные площадки с металлизированными отверстиями при ремонте: не менее четырех (многослойные печатные платы – трех) перепаек; без металлизированных отверстий – не менее трех (многослойные печатные платы – двух) перепаек. СЕ Декларация о соответствии – нет необходимости маркировать не смонтированную плату идентификацией СЕ, так как согласно СЕ директиве это выходит за рамки функции или состава печатной платы. СЕ соответствие собранного устройства не является задачей производителя печатных плат. СЕ Декларация о соответствии действительна только для собранного конечного продукта. FED — торговая ассоциация электронной промышленности. Ее члены из Германии, Австрии и Швейцарии. FED переводит стандарты IPC и предлагает местное обучение. Источник Виды контроля печатных платЦелью данного материала является обзор основных видов и методов контроля печатных плат. Описание этапов входного контроля, методы электрической инспекции, оптический и рентген контроль. Входной контроль печатных платПроцесс заключается в определении качества, в соответствии со стандартом IPC-A-600G, поступающих в производство плат и компонентов, до сборочно-монтажных операций. Визуальная оценка соответствия требуемым параметрам печатных плат и корпусов, в мелкосерийном производстве, чаще всего, выполняется оператором, с помощью оптических и электронных микроскопов или настольной лампы с увеличительной линзой. Перечислим основные дефекты, которые могут быть выявлены при визуальном контроле:

Коробление пластиныОдним из самых распространённых дефектов является деформация печатных плат. Согласно стандарту IPC-2221A максимальное значения изгиба и скручивания печатных плат (ПП) применяемых в поверхностном монтаже, не должно превышать 0,75%. Контроль на изгиб и скручивание производится измерениями в соответствии со стандартом IPC-TM-650, «Метод 2.4.22».

Дефект скручивания печатной платы Испытания на паяемостьНарушение условий хранения ПП, качество финишного покрытия и технологии нанесения могут служить причинами неудовлетворительной паяемости. По этой причине тесты на паяемость, особенно образцов новых партий, нужно проводить в обязательном порядке. Методика проведения описана в стандарте IPC/J-STD-003B Метод Е — процесс поверхностного монтажа с применением оловянно-свинцового припоя Контроль состоит в имитации реальных условий для пайки методом оплавления, ПП изготовленных для технологии поверхностного монтажа. Для организации данного контроля необходимо: