ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО «РОССИЙСКИЕ ЖЕЛЕЗНЫЕ ДОРОГИ»

В целях повышения эффективности применения деревянных шпал, переводных и мостовых брусьев и их рационального использования:

1. Утвердить прилагаемую Инструкцию по содержанию деревянных шпал, переводных и мостовых брусьев железных дорог колеи 1520 мм (далее — Инструкция).

2. Приостановить действие подпункта 2.3.2, пунктов 2.2 и 3.3 таблицы 4.1 Инструкции по текущему содержанию железнодорожного пути, утвержденной распоряжением ОАО «РЖД» от 14 ноября 2016 г. N 2288р, в части содержания деревянных шпал, переводных и мостовых брусьев.

3. Начальникам дирекций инфраструктуры обеспечить изучение с причастными работниками Инструкции.

4. Контроль за исполнением настоящего распоряжения возложить на заместителя начальника Центральной дирекции инфраструктуры по эксплуатации Кучина А.В.

Заместитель генерального

директора ОАО «РЖД» —

начальник Центральной

дирекции инфраструктуры

Г.В.Верховых

УТВЕРЖДЕНА

распоряжением ОАО

«РЖД» от «01» октября 2018 г. №2159/р

ИНСТРУКЦИЯ

по содержанию деревянных шпал, переводных и мостовых брусьев

железных дорог колеи 1520 мм

1. Общие положения

Настоящая Инструкция по содержанию деревянных шпал, переводных и мостовых брусьев железных дорог колеи 1520 мм (далее — Инструкция) устанавливает основные технические требования, предъявляемые к деревянным шпалам, переводным и мостовым брусьям железных дорог колеи 1520 мм, их размеры, правила транспортировки и хранения.

В Инструкции указаны основные причины повреждения деревянных шпал, переводных и мостовых брусьев и развития в них дефектов, связанных с их эксплуатацией, даны указания по продлению срока службы, уходу за ними и текущему содержанию, а также устанавливаются основные требования к использованию старогодных деревянных шпал, переводных и мостовых брусьев, виды их ремонта, порядок ведения шпального хозяйства, учета и отчетности состояния деревянных шпал, переводных и мостовых брусьев.

Классификация и специализация путей и виды ремонтов пути указаны в соответствии с Правилами технической эксплуатации железных дорог Российской Федерации, утвержденными приказом Минтранса России от 21 декабря 2010 г. № 286.

2. Конструкция, размеры и типы деревянных шпал, переводных и мостовых брусьев и основные технические требования к ним

2.1. Деревянные шпалы

Деревянные шпалы должны соответствовать ГОСТ 78-2004 Шпалы деревянные для железных дорог широкой колеи. Технические условия.

По форме поперечного сечения деревянные шпалы подразделяются на три вида (рис. 1): обрезные, полуобрезные, необрезные.

Шпалы по их назначению подразделяются на три типа:

I для главных путей 1, 2 класса всех групп (специализаций) железнодорожного пути, главных путей 3 класса группы (специализации) пути: пассажирские и грузовые I код группы;

II для главных путей 3 и 4 класса, станционных путей и путей необщего пользования 3 и 4 класса;

III для главных путей 4 класса на участках малоинтенсивных линий, станционных путей и путей необщего пользования 5 класса

Таблица 1

Размеры деревянных шпал

|

Тип шпалы |

Толщина h, мм |

Высота пропиленных боковых сторон h1,мм |

Ширина шпалы, мм |

Длина l, мм |

||

|

верхней пласти, не менее |

нижней пласти b1 |

|||||

|

b |

b’ |

|||||

|

I |

180±5 |

150 |

180 |

— |

250±5 |

2750±20 |

|

II |

160+5-4 |

130 |

160 |

— |

230±5 |

2750±20 |

|

III |

150±5 |

105 |

140 |

190 |

230±5 |

2750±20 |

Размеры деревянных шпал установлены для древесины с влажностью не более 22%. При большей влажности древесины шпалы должны иметь по толщине и ширине припуски на усушку для хвойных пород в соответствии с ГОСТ 6782.1-75 Пилопродукция из древесины хвойных пород [7], а для лиственных пород ГОСТ 6782.1-75 Пилопродукция из древесины лиственных пород.

2.2. Переводные брусья

Переводные брусья должны соответствовать ГОСТ 8816-2014 Брусья деревянные для стрелочных переводов. Технические условия.

По форме поперечного сечения переводные брусья подразделяются на два вида (рис. 2): обрезные, необрезные.

Таблица 2

Размеры переводных брусьев

|

Тип брусь ев |

Толщина брусьев h±5, мм |

Ширина верхней пласти b*, мм |

Ширина нижней пласти b1, мм |

Ширина бруса по непропиленным сторонам Ь2 (для типа «Б»), мм не менее |

Высота пропиленных боковых сторон h1, мм не менее |

||

|

уширен ная |

широкая |

нор мальная |

|||||

|

I |

180 |

220 |

200 |

— |

260+20-5 |

300 |

150 |

|

II |

160 |

220 |

— |

175 |

250+20-5 |

280 |

130 |

|

III |

160 |

— |

200 |

175 |

230+20-5 |

260 |

130 |

Рисунок 2 — Поперечные сечения переводных брусьев: а) — обрезные; б) — необрезные.

* отклонения по ширине верхней пласти брусьев устанавливают ±10 мм

Переводные брусья по их назначению подразделяются на три типа:

I для главных путей 1, 2 класса всех групп (специализаций) железнодорожного пути, главных путей 3 класса группы (специализации) пути: пассажирские и грузовые I код группы;

II для главных путей 3 и 4 класса, станционных путей и путей необщего пользования 3 и 4 класса;

III для главных путей 4 класса на участках малоинтенсивных линий, станционных путей и путей необщего пользования 5 класса.

Длина переводных брусьев должна быть от 3,0 до 5,5 м с градацией 0,25 м с предельными отклонениями ±20 мм.

Переводные брусья изготавливают комплектами в зависимости от марки стрелочных переводов, типа рельсов и назначения путей.

Размеры поперечных сечений переводных брусьев установлены для древесины с влажностью не более 22%. При большей влажности древесины переводные брусья хвойных пород должны изготавливаться с припуском на усушку в соответствии с ГОСТ 6782.1-75 Пилопродукция из древесины хвойных пород, для лиственных пород ГОСТ 6782.2-75 Пилопродукция из древесины лиственных пород.

2.3. Мостовые брусья

Мостовые брусья должны соответствовать ГОСТ 28450-2014 Брусья мостовые деревянные.

Форма поперечного сечения мостовых брусьев должна быть прямоугольной.

Размеры мостовых брусьев представлены в таблице 3.

Таблица 3

Размеры мостовых брусьев

|

Размер поперечного |

Предельные отклонения от |

|||

|

сечения, |

Длина, |

номинальных размеров, мм |

||

|

ширина/толщина, мм |

мм |

толщина (высота) |

ширина |

длина |

|

200 х 240 |

||||

|

220 х 260 |

3250 |

+4 |

±5 |

+10 |

|

220 х 280 |

(4200) |

-3 |

||

|

240 х 300 |

Размеры мостовых брусьев установлены для древесины с влажностью не более 20%. При большей влажности мостовые брусья должны иметь по толщине и ширине припуски на усушку древесины в соответствии с ГОСТ 6782.1-75 Пилопродукция из древесины хвойных пород.

2.4. Технические требования к непропитанным деревянным шпалам, переводным и мостовым брусьям

Деревянные шпалы и переводные брусья изготавливаются из древесины твердых пород: сосны, лиственницы, из древесины ели, пихты, березы допускается по согласованию с заказчиком.

Мостовые брусья изготавливаются из древесины сосны и лиственницы. Изготовление брусьев из древесины ели и других хвойных пород допускается по согласованию с заказчиком.

Изготовляемые непропитанные деревянные шпалы, переводные и мостовые брусья маркируются на одном из торцов клеймением или стойкой краской в соответствии с таблицей 4:

Таблица 4

Маркировка деревянных шпал, переводных и мостовых брусья

|

Порода древесины |

Обозначение обработки и типа шпал |

|||||

|

глубоконаколотых |

ненаколотых |

|||||

|

I |

II |

III |

I |

II |

III |

|

|

Сосна и кедр |

1 |

1 |

||||

|

Ель и пихта |

Е |

Е1 |

Е |

Е |

Е1 |

Е |

|

Лиственница |

Л |

Л1 |

Л |

Л |

Л1 |

Л |

| Береза | ЛЕ | ЛЕ1 | ЛЕ | ЛЕ | ЛЕ1 | ЛЕ |

Глубокая наколка деревянных шпал и переводных брусьев производится в соответствии с Техническими условиями 13-06-23-1-87 Глубокая наколка деревянных шпал и переводных брусьев. Технические требования и технологическими процессами пропитки древесины на шпалопропиточных предприятиях. Допускается по согласованию с заказчиком поставка ненаколотых шпал и переводных брусьев.

2.5. Технические требования к пропитанным деревянным шпалам, переводным и мостовым брусьям

Деревянные шпалы, переводные и мостовые брусья до укладки в путь должны быть пропитаны на заводах маслянистыми защитными средствами по ГОСТ 20022.5-93 Защита древесины. Автоклавная пропитка маслянистыми защитными средствами или другими антисептиками, согласованными ОАО «РЖД». Применяемые антисептики для пропитки деревянных шпал и брусьев должны быть не выше четвертого класса опасности.

Укладка непропитанных деревянных шпал, переводных и мостовых брусьев в путь не допускается.

Отверстия под костыли и шурупы, просверленные в уже пропитанных деревянных шпалах, переводных и мостовых брусьях, должны быть смазаны маслянистыми защитными антисептическими средствами в соответствии с ГОСТ 20022.5-93 Защита древесины. Автоклавная пропитка маслянистыми защитными средствами.

Качество пропитки деревянных шпал, переводных и мостовых брусьев маслянистыми защитными антисептическими средствами регламентировано ГОСТ 20022.5-93 Защита древесины. Автоклавная пропитка маслянистыми защитными средствами и технологическими процессами пропитки древесины на шпалопропиточных предприятиях.

Механическая обработка деревянных шпал, переводных и мостовых брусьев должна проводиться до пропитки. Допускается механическая обработка деревянных шпал, переводных и мостовых брусьев после пропитки с последующим трехкратным нанесением маслянистого защитного антисептического средства на обнажившиеся непропитанные поверхности древесины механизированным способом.

Глубина пропитки деревянных шпал, переводных и мостовых брусьев должна соответствовать требованиям технологических процессов пропитки древесины на шпалопропиточных предприятиях.

Глубина пропитки сосновых лесоматериалов по заболони не должна быть менее 85% ее ширины, а по обнаженной ядровой древесине — не менее 5 мм. Заболонь шириной до 20 мм должна быть пропитана полностью.

Глубина пропитки еловых, пихтовых и лиственных пород лесоматериалов по заболони не должна быть менее 5 мм, а по обнаженной ядровой древесине не менее 2 мм.

Глубина пропитки наколотых сосновых, еловых и пихтовых шпал и переводных брусьев в зоне расположения сеток наколов должна быть не менее 60 мм, наколотых лиственных шпал — не менее 50 мм. Глубину пропитки определяют по ширине окрашенной зоны как сплошной, так и слоистой пропитки. На отобранной из наколотой шпалы и переводном брусе пробе определяют суммарную глубину пропитки.

Глубину пропитки определяют в каждой пропиточной операции путем взятия проб не менее чем из 10 случайно отобранных изделий. Пробы берут пустотелым буром внутренним диаметром 5 мм. Места взятия проб не должны иметь трещин, сучков и отверстий.

В каждом отобранном изделии отбирают пробы на расстоянии 0,9 м от торца для деревянных шпал, переводных и мостовых брусьев, 0,9 м от торца и 60 мм от нижней части для наколотых шпал и переводных брусьев.

Глубина пропитки деревянных шпал, переводных и мостовых брусьев соответствует требованиям ГОСТ 20022.5-93 Защита древесины. Автоклавная пропитка маслянистыми защитными средствами, если не менее 90 % проб, отобранных не менее, чем у 10 шпал или брусьев соответствует вышеуказанным требованиям настоящей Инструкции.

Деревянные шпалы, переводные и мостовые брусья после пропитки по требованию заказчика (дирекции инфраструктуры) могут быть замаркированы стойкой к удалению меткой (металлической пластиной с устройством для закрепления, стикером и т.д.), которая должна содержать следующие сведения — тип, порода, год пропитки, наименование шпалопропиточного завода. Метка должна наноситься в середине верхней части каждой десятой шпалы или пятого бруса.

3. Правила транспортировки, погрузки, выгрузки и хранения деревянных шпал, переводных и мостовых брусьев

Отгрузка пропитанных деревянных шпал, переводных и мостовых брусьев производится в соответствии с требованиями стандартов на данную продукцию.

Пропитанные шпалы должны быть рассортированы по типам. Шпалы из лиственницы должны отгружаться отдельно, без смешивания с другими

породами в адреса по указанию отдела по координации поставок материальнотехнических ресурсов Центральной дирекции инфраструктуры и Центральной дирекции по ремонту пути.

Учет деревянных шпал ведется в штуках, переводных брусьев — в комплектах (соответствующих проекту стрелочного перевода), а мостовых брусьев — в штуках или кубических метрах.

Один комплект переводных брусьев должен состоять из брусьев одной породы древесины.

В сопроводительных документах должны быть указаны название и адрес шпалопропиточного предприятия, наименование и количество пропитанных изделий и вид использованного пропитывающего средства.

Транспортирование пропитанных деревянных шпал, переводных и мостовых брусьев производится, как правило, в четырехосных полувагонах с соблюдением технических условий погрузки и крепления грузов с учетом обеспечения механизированной их выгрузки.

По требованию потребителя шпалы могут перевозиться в полувагонах, увязанными в пакеты полужесткими многооборотными стропами ПС-05.

Выгрузка деревянных шпал, переводных и мостовых брусьев должна производиться кранами и специальными механизмами.

При погрузке и выгрузке деревянных шпал, переводных и мостовых брусьев должны обеспечиваться меры, предупреждающие повреждение пропитанного слоя древесины.

Хранение пропитанных деревянных шпал, переводных и мостовых брусьев должно осуществляться в штабелях. Размеры штабелей деревянных шпал не должны превышать по длине и ширине две длины шпалы, а по высоте — 4 м. Штабели шпал должны быть сформированы в группы. Количество штабелей шпал в группе не должно превышать 12. Разрывы между штабелями шпал в одной группе должны быть не менее 2 м, а между группами — 40 м. Площадка под штабеля и территория вокруг них на расстоянии не менее 3 м должна быть очищена от легковоспламеняющихся материалов, растительного покрова и мусора и, кроме того, должна быть оборудована системой водоотводов, обеспечивающих отвод поверхностных вод с территории складирования. Территория вокруг групп штабелей на расстоянии не менее 3 м от групп штабелей должна быть отделена противопожарной минерализованной полосой шириной не менее 1,4 м.

Штабеля шпал и брусьев укладываются параллельно пути на расстоянии не менее 30 м от строений и сооружений, 10 м от путей организованного движения поездов, 6 м от других путей и не ближе полуторной высоты опоры от оси линий электропередач и связи. На производственных базах расстояние от штабелей до ближайшего рельса определяется возможностями выгрузочных кранов.

Переводные и мостовые брусья должны быть уложены в штабелях (комплектами или по размерам). При укладке переводных брусьев комплектами необходимо брусья большей длины размещать в нижних рядах штабеля. Площадка под штабеля, расположение штабелей и территория вокруг них должны соответствовать требованиям Правил пожарной безопасности на железнодорожном транспорте, утвержденных МПС России от 11 ноября 1992 г. № ЦУО-112 и Правил по охране труда и экологии промышленной и пожарной безопасности при техническом обслуживании и ремонте объектов инфраструктуры путевого комплекса ОАО «РЖД», утвержденных распоряжением ОАО «РЖД» от 4 февраля 2014 г. № 255р.

Для предупреждения от растрескивания торцы шпал, переводных и мостовых брусьев, уложенных в штабеля, должны покрываться каменноугольным лаком (типа битумного).

4. Причины повреждения (дефектности) деревянных шпал, переводных и мостовых брусьев

Причинами повреждения (дефектности) деревянных шпал, переводных и мостовых брусьев являются гниение, трещинообразование (растрескивание), механический износ древесины под подкладками и башмаками, разработка отверстий от прикрепителей (костылей, шурупов).

Гниение обнаруживается в пропитанных деревянных шпалах, переводных и мостовых брусьях после 5 — 6 лет службы их в пути. Гниение происходит в результате проникновения в древесину, спор дереворазрушающих грибов в непропитанную древесину по трещинам, образовавшимся после механического воздействия и усушки древесины. Характер гниения деревянных шпал, переводных и мостовых брусьев зависит от климатических условий их укладки, что влияет на режим влажности шпал, переводных и мостовых брусьев в пути. Для железных дорог юга России характерно гниение в нижней трети толщины деревянных шпал, переводных и мостовых брусьев, для остальных железных дорог — в верхней трети их толщины.

Трещинообразование (растрескивание) деревянных шпал, переводных и мостовых брусьев происходит из-за усушки древесины и из-за воздействия поездных нагрузок.

Деревянные шпалы, переводные и мостовые брусья подвергаются усиленному растрескиванию — появлению трещин усушки древесины, развивающихся в основном на верхней части в первые годы их эксплуатации.

Трещины, образующиеся в деревянных шпалах, переводных и мостовых брусьях под воздействием поездных нагрузок, разделяются на развивающиеся в результате растягивающих напряжений со стороны нижней части, а также на возникшие от врезания подкладок и башмаков. Такие трещины, как правило, имеют протяженность до 30 см и создают под концами подкладок опасные места для гниения.

Механический износ древесины шпал, переводных и мостовых брусьев под подкладками и башмаками происходит вследствие воздействия нагрузок от подвижного состава.

Причинами механического износа деревянных шпал, переводных и мостовых брусьев является их эксплуатация без прокладок под подкладками и укладка неодинаковых по толщине шпал и мостовых и переводных брусьев, что приводит к перегрузке (более интенсивному механическому износу) более толстых шпал и их преждевременному выходу из строя, снижая их срок службы.

Разработка отверстий от прикрепителей (костылей и шурупов) происходит вследствие частых перешивок рельсовой колеи.

Забивка костылей и постановка шурупов без предварительной сверловки отверстий и их антисептирования разрушает древесину шпал, переводных и мостовых брусьев в зоне прикрепителей, что приводит к снижению удерживающей способности из-за излома волокон древесины, ее загниванию и, как следствие, к нарушению устойчивости геометрических размеров рельсовой колеи.

Из-за недостаточной глубины сверловки отверстий под костыли и шурупы, при закручивании шурупов или забивке костылей, они упираются в дно просверленного отверстия и выкалывают древесину с нижней части шпалы, что создает условия для интенсивного загнивания со стороны нижней части шпалы.

Неперпендикулярная забивка костылей при перешивках пути, исправление ширины колеи наклонной забивкой костылей с последующим их отгибанием, вызывает интенсивное разрушение древесины в зоне отверстий.

5. Срок службы деревянных шпал, переводных и мостовых брусьев. Особенности их текущего содержания

Перед пропиткой деревянные шпалы, переводные и мостовые брусья должны быть укреплены от растрескивания на шпалопропиточных заводах одним из следующих способов:

деревянными винтами;

торцевым закрепителем.

Деревянные винты устанавливаются на расстоянии от 120 до 150 мм от торца на высоте от 50 до 60 мм от нижней части шпалы, брусьев.

Допускается укрепление шпал и брусьев путем обвязки концов шпал, брусьев стальной полосой или проволокой и другими установленными ОАО «РЖД» способами по согласованию между заказчиком и производителем данного вида работ.

При сборке рельсошпальной решетки на производственных базах путевых машинных станций или одиночной укладке деревянных шпал, переводных и мостовых брусьев в путь необходимо оберегать их от механического повреждения. С этой целью должны применяться машины, механизмы и приспособления, исключающие повреждение пропитанного слоя. Деревянные шпалы, переводные и мостовые брусья должны подбираться таким образом, чтобы разница по толщине соседних шпал или брусьев составляла не более 10 мм.

Забивка в шпалы и брусья костылей и завертывание шурупов должны производиться в предварительно просверленные и антисептированные отверстия. Просверливаемые отверстия для костылей должны иметь глубину 130 мм и диаметр 12,7 мм при мягких породах древесины и 14 мм при твердых породах, а отверстия под шурупы — диаметр 16 мм и глубину 155 мм.

При перешивке пути по шаблону и выполнении других работ, связанных с нарушением целостности пути, применяются пластинки-закрепители длиной 110 мм сечением 4*15 мм, которые устанавливаются в отверстия в шпалах, брусьях. Пластинки-закрепители устанавливаются в костыльное отверстие со стороны противоположной выполняемой сдвижки рельса или подкладки. Пластинки-закрепители следует изготавливать из твердых пород древесины — березы, бука или дуба и антисептируются перед установкой. Допускается изготовление пластинок-закрепителей из здоровой древесины старогодных шпал.

Не допускается устанавливать изогнутые костыли. Наклонная забивка костылей с последующим их отгибанием при окончательной забивке запрещается.

Для защиты деревянных шпал от механического износа древесины под подкладками должны укладываться прокладки согласно утвержденной конструкторской документации на узел скрепления.

Прокладки на деревянную шпалу устанавливают при сборке рельсошпальной решетки и одиночной замене шпал новыми.

При укладке прокладок на старогодные деревянные шпалы с износом древесины под подкладкой до 5 мм должно производиться удаление изношенной древесины в зоне подкладки с целью выравнивания поверхности шпалы в месте постановки подкладок при помощи механического инструмента.

Для защиты деревянных шпал от износа и устойчивости рельсовой колеи в кривых участках пути применяются подкладки ДН6-65 с увеличенной площадью прилегания.

Для защиты переводных брусьев от механического износа и продления срока их службы должны укладываться прокладки согласно утвержденной конструкторской документации на стрелочный перевод.

Для исправления пути на пучинах карточки следует укладывать между подкладкой и прокладкой.

Для обеспечения не обеспечивающих нормативных параметров содержания геометрии рельсовой колеи при интенсивной перешивке и повторах уширения 3 и более раз за период эксплуатации в кривых малого радиуса (650 м и менее) на звеньевом пути с деревянными шпалами данный вид работ производится с предварительным усилением шпального хозяйства в месте перешивки.

Деревянные шпалы, переводные и мостовые брусья, имеющие дефекты, указанные в графах 4 и 5 приложения № 1 настоящей Инструкции, подлежат изъятию из пути. К первоочередной замене должны назначаться дефектные (негодные) деревянные шпалы, переводные и мостовые брусья, не обеспечивающие нормативных параметров содержания геометрии рельсовой колеи.

Замена дефектных деревянных шпал при текущем содержании должна производиться в объемах, исключающих образование «кустов» и ограничение допустимых скоростей движения поездов, определяемых в соответствии с таблицей 7.

Допускается в эксплуатации чередование деревянных шпал с железобетонными, уложенными в соответствии с Временными техническими указаниями по применению железобетонных шпал на звеньевом пути с деревянными шпалами, утвержденными МПС России от 19 февраля 2002 г. № ЦПТ — 52/5, укладка вновь железобетонных шпал на участках с деревянным основанием допускается в соответствии с разделом 10 настоящей Инструкции.

Для исключения повышенного силового воздействия на вновь укладываемые отдельные деревянные шпалы, переводные и мостовые брусья при разрядке «кустов» их следует размещать так, чтобы число остающихся подряд дефектных негодных и дефектных не превышало двух, а между ними лежало не менее двух вновь уложенных. Вновь укладываемые, при разрядке кустов, деревянные шпалы должны зашиваться на полное число костылей.

6. Порядок ведения шпального хозяйства. Ведение учета и отчетности по деревянным шпалам, переводным и мостовым брусьям

Учет лежащих в пути деревянных шпал должен вестись по форме ПУ-5, переводных брусьев по форме ПУ-6, мостовых брусьев для больших и средних мостов по форме ПУ-12 и для малых искусственных сооружений по форме ПУ-13.

Учету подлежат деревянные шпалы, переводные и мостовые брусья отдельно на всех путях, включаемых в развернутую длину главных, станционных и подъездных путей.

Оценка деревянных шпал, переводных и мостовых брусьев производится при весеннем и осеннем осмотрах пути в соответствии с Каталогом дефектов деревянных шпал, переводных и мостовых брусьев в соответствии с приложением № 1 к настоящей Инструкции комиссией, назначаемой начальником дистанции пути (инфраструктуры, искусственных сооружений).

По результатам осмотра дистанции пути (инфраструктуры, искусственных сооружений) разрабатывают план замены шпал, переводных и мостовых брусьев по километрам с указанием видов ремонтов, при которых эта замена будет производиться.

Разметка дефектных деревянных шпал, переводных и мостовых брусьев выполняется на шейке рельсов с внутренней стороны по счету километров в следующем порядке:

дефектные, подлежащих замене в плановом порядке белым круглым пятном диаметром 50 мм на правой нити (графа 4 приложения № 1 к настоящей Инструкции);

дефектные (негодные), не обеспечивающие нормативные параметры содержания геометрии рельсовой колеи, подлежащие первоочередной замене, круглыми белыми пятнами диаметром 50 мм на правой и левой рельсовых нитях (графа 5 приложение № 1 к настоящей Инструкции);

подлежащие ремонту — белым кольцом диаметром 50 мм и шириной полосы 10 — 15 мм на правой рельсовой нити.

Дефектными (негодными) деревянными шпалами (брусьями), не обеспечивающими нормативных параметров содержания геометрии рельсовой колеи, считаются шпалы (брусья), если количество сплошных перешивок пути с изменением среднего значения ширины колеи более 2 мм превышает три раза в год.

Три и более лежащих подряд дефектных (негодных), не обеспечивающих нормативных параметров содержания геометрии рельсовой колеи, деревянных шпал, переводных и мостовых брусьев считаются «кустом». Если между смежными «кустами» находиться менее трех годных шпал (брусьев), то данное место считается одним «кустом» из суммы дефектных негодных шпал (брусьев) смежных «кустов». При обнаружении «куста» дефектных (негодных), не обеспечивающих нормативных параметров содержания геометрии рельсовой колеи, деревянных шпал, переводных и мостовых брусьев, до момента их устранения вводится ограничение скорости движении поездов в соответствии с таблицей 5.

Общее количество дефектных шпал, переводных и мостовых брусьев, подлежащих учету, определяется по разметке на правой рельсовой нити, количество дефектных (негодных), не обеспечивающих нормативных параметров содержания геометрии рельсовой колеи, деревянных шпал в «кустах» и наличие «кустов» определяется по разметке на левой рельсовой нити.

Дефектные и дефектные (негодные), не обеспечивающие нормативных параметров содержания геометрии рельсовой колеи, переводные брусья в «кустах» на стрелочных переводах, лежащие в главных путях, размечаются по счету километров.

Дефектные и дефектные (негодные), не обеспечивающих нормативных параметров содержания геометрии рельсовой колеи, шпалы, переводные и мостовые брусья на станционных путях (кроме главных) и путях необщего пользования размечаются в направлении по счету километров главного пути. При отсутствии возможности или затруднении применения разметки шпал, переводных и мостовых брусьев на станционных путях (кроме главных) и путях необщего пользования применительно в направлении по счету километров главного пути, порядок разметки определяется руководителем дистанции пути (инфраструктуры, искусственных сооружений). Допускается на стрелочных переводах количество дефектных (негодных) брусьев в «кустах» размечать на левой нити, в направлении от остряков к крестовине.

Таблица 5

Допустимые скорости движения поездов в зависимости от наличия дефектных (негодных) деревянных шпал, переводных и мостовых брусьев

|

План линии |

Тип рельсов |

Число дефектных (негодных), не обеспечивающих нормативных параметров геометрии рельсовой колеи, шпал и/или брусьев в кусте |

Скорость движения поездов, км/ч |

|

|

эпюра шпал (брусьев) более 1600 шт./км |

эпюра шпал 1600 шт./км и менее |

|||

|

Прямые и кривые радиусом 650 м и более |

Р50 и легче |

3 |

— |

40 |

|

4 |

3 |

25 |

||

|

5 и более |

4 и более |

15 или движение закрывается* |

||

|

Р65, Р75 |

4 |

3 |

40 |

|

|

5 |

4 |

25** |

||

|

6 и более |

5 и более |

15 или движение закрывается* |

||

|

Кривые радиусом менее 650 м |

Р50 и легче |

3 |

25 |

|

|

4 и более |

3 и более |

15 или движение закрывается* |

||

|

Р65, Р75 |

4 |

3 |

25 |

|

|

5 и более |

4 и более |

15 или движение закрывается* |

*- движение закрывается, если ширина колеи превышает 1545 мм или на трех и более деревянных шпалах в «кусте» подошва рельсов выходит из реборд подкладок.

**- на стрелочных переводах по боковому направлению скорость движения ограничивается до 15 км/ч или движение закрывается.

Примечание: на главных путях 1 — 3 класса, при наличии двух подряд и более дефектных (негодных), не обеспечивающих нормативных параметров содержания геометрии рельсовой колеи, шпал (брусьев) в стыке скорость ограничивается до 40 км/ч.

Допустимые скорости движения поездов и места действия длительных предупреждений в зависимости от общего наличия дефектных деревянных шпал должны устанавливаться на период до выполнения ремонтно-путевых работ с оздоровлением шпального хозяйства с учетом фактического состояния пути, но не более указанных в таблице 6.

При установлении допускаемых скоростей движения поездов по пути с наличием дефектных деревянных шпал должно обращаться особое внимание на участки, где по данным последовательных проверок пути наблюдается постоянное уширение колеи.

Таблица 6

Допустимые скорости движения поездов в зависимости от общего количества дефектных шпал на километре пути

|

Предельная доля дефектных шпал (%) на километре для путей классов |

Допустимые скорости движения поездов (пассажирские/грузовые), км/ч, для участков пути с различными типами рельсов |

|||||

|

1 и 2 |

3 |

4 и 5 |

Р65 и тяжелее |

Р50 и легче |

||

|

прямые и кривые R>650м |

кривые R<=650м |

прямые и кривые R>650м |

кривые R<=650м |

|||

|

более |

не более |

|||||

|

20 |

25 |

30 |

70/60 |

60/50 |

60/50 |

50/40 |

|

25 |

30 |

35 |

60/50 |

50/40 |

50/40 |

40/25 |

|

30 |

40 |

45 |

50/40 |

40/25 |

40/25 |

25/15 |

|

35 |

45 |

50 |

в зависимости от общего состояния пути, но не более 40/25 (в кривых R<=650 м — 25/15) |

После замены дефектных и дефектных (негодных), не обеспечивающих нормативных параметров содержания геометрии рельсовой колеи, деревянных шпал, переводных и мостовых брусьев в пути разметка на шейке рельсов удаляется.

В зоне острия остряков во всех случаях не допускается наличие двух расположенных подряд дефектных (негодных) брусьев, не обеспечивающих нормативных параметров содержания геометрии рельсовой колеи,

7. Повторное использование деревянных шпал и переводных брусьев

При производстве ремонтных работ все снимаемые материалы верхнего строения пути должны быть полностью вывезены на производственные базы.

На производственной базе производится маркировка изъятых из пути деревянных шпал и переводных брусьев с их сортировкой:

годные к укладке в путь маркируются одной вертикальной полосой мелом на торце;

строительные шпалы маркируются меловым крестом на торце;

негодные для повторной укладки в путь и подсобного материала на строительных объектах (графа 5 приложения № 1 к настоящей Инструкции) не маркируются и подлежат утилизации.

Изъятые из пути дефектные мостовые брусья повторному использованию не подлежат.

По результатам сортировки составляется акт по форме ПУ-81.

Учет старогодных деревянных шпал, переводных брусьев на производственных базах ведется в специальных журналах с указанием их количества по результатам сортировки.

Деревянные шпалы, годные для повторного использования, должны укладываться в соответствии со сферами применения, указанными в Инструкции по применению старогодных материалов верхнего строения пути, утвержденной распоряжением ОАО «РЖД» от 23 ноября 2016 г. № 2370р.

8. Анализ состояния шпального хозяйства и планирование ремонтных работ

Анализ состояния деревянных шпал должен включать: оценку соответствия эпюры укладки деревянных шпал условиям эксплуатации путей;

оценку дефектности деревянных шпал, лежащих в пути (процент дефектных негодных и дефектных по категориям путей, их прирост или уменьшение за отчетный период);

оценку наличия «кустов» дефектных негодных и дефектных деревянных шпал на отдельных километрах и участках пути в сопоставлении с их общим количеством, с анализом эффективности выполненных работ по разрядке «кустов».

оценку дефектности переводных и мостовых брусьев (процент дефектных негодных и дефектных, уменьшение или прирост дефектных негодных переводных и мостовых брусьев, наличие неполных комплектов переводных брусьев, укладка шпал вместо переводных брусьев, учет стрелочных переводов, лежащих на шпалах);

выполненные за отчетный период путевые работы (смена деревянных шпал, переводных и мостовых брусьев новыми, старогодными);

определение потребности в путевых работах на планируемый год; соответствие установленных скоростей движения поездов существующему и ожидаемому состоянию шпального хозяйства.

Рекомендуемая табличная форма анализа состояния деревянных шпал приведена в приложении № 3 настоящей Инструкции.

Анализ состояния переводных и мостовых брусьев выполняется аналогично анализу состояния деревянных шпал с учетом различий в их учете и отчетности.

На основании анализа состояния шпального хозяйства и происшедших в нем изменений за отчетный период или ряд лет разрабатывается план путевых работ, включающих в себя:

покилометровый план замены деревянных шпал по дистанциям пути, (инфраструктуры, искусственных сооружений) (приложение 4 настоящей Инструкции), который корректируется после утверждения службой пути дирекции инфраструктуры плана путевых работ и выделения ресурсов;

план укладки старогодных деревянных шпал;

план замены переводных брусьев, в том числе, при одиночной замене, замене в комплекте со стрелочными переводами на деревянных и железобетонных брусьях.

Для проверки правильности составленного плана ремонтнооздоровительных работ выполняется прогноз состояния шпального хозяйства на конец планируемого периода и при необходимости в план вносятся соответствующие коррективы.

Число уложенных и изъятых за отчетный год деревянных шпал и переводных брусьев должно соответствовать данным актов сдачи километров для производства работ и приемки выполненных работ по форме ПУ-48, актов приемки работ по форме ПУ-48а, а также графикам по текущему содержанию и оценке состояния пути и путевых устройств по формам ПУ-74, сформированным в Единой корпоративной автоматизированной системе управления инфраструктурой (ЕК АСУИ).

На основании форм учета и отчетности в конце каждого года дистанцией пути (инфраструктуры, искусственных сооружений) выполняется анализ состояния шпального хозяйства и производится планирование смены и ремонта деревянных шпал, переводных и мостовых брусьев на следующий год. Служба пути дирекции инфраструктуры проводит анализ по дистанциям и в целом по дирекции. Пример карты равноупругости пути и расчет потребности шпал приведен в приложении № 2 настоящей Инструкции.

9. Применение раздельного рельсового скрепления типа КД-65 для повышения стабильности колеи в кривых участках пути

9.1. Для повышения стабильности рельсовой колеи промежуточное рельсовое скрепление КД-65 применяется при усилении кривых участков пути, закрестовинных кривых и переводных кривых с рельсовым скреплением типа ДО.

9.2. Шпалы, на которых костыльное скрепление ДО заменяется на раздельное скрепление типа КД-65 не должны иметь видимых дефектов. Не допускается установка на местах уширения рельсовой колеи, до приведения геометрического параметра к нормативному значению. До установки подкладок костыльные отверстия этих шпал должны быть заделаны деревянными пробками и обработаны антисептиком. В шпалах сверлятся отверстия под шурупы диаметром сверла 16 мм на глубину 155 мм.

Скрепление типа КД-65 с жесткой или упругой клеммой укладываются по обеим рельсовым нитям на одной шпале. Подкладки скрепления типа КД-65 могут быть новыми или старогодными без видимых дефектов, соответствующих требованиям Инструкции по применению старогодных материалов верхнего строения пути, утвержденной распоряжением ОАО «РЖД» от 23 ноября 2016 г. № 2370р, а именно с высотой реборды в зоне клеммного болта до 37 мм и вогнутостью подрельсовой части подкладки до 2 мм. Применение подкладок с дефектами отверстий, допускающими свободное ее перемещение при собранном узле скрепления не допускается.

Для нашпальных прокладок разрешается использовать полимерные прокладки костыльного скрепления с устройством на них дополнительных отверстий для шурупов. Не допускается применение скрепления КД-65 без прокладок под подкладку.

Двухвитковые пружинные шайбы в соответствии со сборочным чертежом 0472У.000СБ, должны устанавливаться под головку каждого шурупа и под гайки болтов жестких клемм.

9.3. Для усиления переводных кривых стрелочных переводов укладывают подкладки СК-65 (применяются в рельсовых скреплениях на деревянных шпалах и брусьях в конструкциях железнодорожного пути, где не предусмотрен наклон рельсовых нитей) в соответствии с требованиями пункта 9.2 настоящей Инструкции.

9.4. Потребность в усилении кривых с использованием раздельного скрепления КД-65, на стрелочных переводах с использованием подкладки типа СК-65, а также точный объем замены, определяется начальником дистанции пути (инфраструктуры, искусственных сооружений), исходя из наличия мест, на которых ввиду неблагоприятных метеорологических и эксплуатационных условий содержание и работа костыльных скреплений в не гарантирует плотности прилегания рельсов к подкладкам, в связи с чем возможна угроза выхода подошвы рельсов из реборд подкладок и, как следствие, уширение колеи.

Усиление кривых с применением скрепления КД-65 (с подкладками типа СК-65) производится при выполнении работ в объеме среднего, подъемочного и планово-предупредительной выправке, а также при текущем содержании железнодорожного пути, в соответствии с утвержденными планами служб пути.

Схема установки скрепления КД-65 для усиления кривых участков пути представлена в таблице 7, пример установки указан на рис. 1 .

Расположение шпал со скреплением КД-65 не должно чередоваться с равным количеством шпал со скреплением ДО по причине возможности возникновения резонансных явлений.

Таблица 7

Схема установки шпал со скреплением КД-65 для усиления кривых участков пути

|

Радиус кривой, м |

Схема установки шпал со скреплением КД на кривых участках пути в зависимости от грузонапряженности участка, числитель — шпала со скреплением КД, знаменатель — не реже чем через количество шпал со скреплением ДО |

|

|

грузонапряженность более 25, млн. ткм брутто/км в год |

грузонапряженность 25 и менее, млн. ткм брутто/км в год |

|

|

650 — 850 |

1 /5х6х5х6 |

1 /6х7х6х7 |

|

350 — 650 |

1 /4х5х4х5 |

1 /5х6х5х6 |

|

350 и менее |

1 /3х4х3х4 |

1 /4х5х4х5 |

Рис. 1

Пример схемы установки скреплений КД-65 для усиления кривых участков пути радиусом 350 м и менее при грузонапряженности более 25 млн. ткм брутто/км в год

9.5. Содержание железнодорожного пути с промежуточным рельсовым скреплением КД-65 осуществляется в соответствии с Инструкцией по текущему содержанию железнодорожного пути, утвержденной распоряжением ОАО «РЖД» от 14 ноября 2016 г. № 2288р.

10. Применение железобетонных шпал для разрядки «кустов» дефектных (негодных) деревянных шпал железобетонными

Железобетонные шпалы для разрядки «кустов» дефектных (негодных) деревянных шпал применяются, как правило, на главных путях 3 и 4 классов с установленной скоростью движения поездов не более 100/80 км/ч (числитель — пассажирские поезда, знаменатель — грузовые поезда), станционных путях и путях необщего пользования.

На участках железнодорожного пути, станционных путях и путях необщего пользования с деревянными шпалами, рельсами типа Р65 и Р75, в прямых участках пути и для усиления кривых участков пути при разрядки «кустов» дефектных шпал разрешается применение железобетонных шпал с рельсовыми скреплениями всех видов в соответствии с номинальным размером ширины колеи.

Группы годности железобетонных шпал и требования к элементам скреплений, используемых для повторной укладки, должны соответствовать Инструкции по применению старогодных материалов верхнего строения пути, утвержденной распоряжением ОАО «РЖД» от 23 ноября 2016 г. № 2370р.

Переход от деревянных шпал к железобетонным осуществляется комбинированным звеном, собранным из деревянных и железобетонных шпал. Место перехода от одного вида шпал к другому должно располагаться на расстоянии не менее 6 м от стыка рельсов.

Закрепление пути от угона при эксплуатации комбинированной решетки следует проводить в соответствии с типовыми схемами установки противоугонов с уменьшением их количества за счет железобетонных шпал, у которых противоугоны не устанавливаются.

Схема укладки железобетонных шпал для усиления кривых участков пути и разрядки «кустов» дефектных (негодных) шпал представлена в таблице 8, пример установки указан на рис. 2.

Таблица 8

Схема укладки железобетонных шпал для усиления кривых участков пути и разрядки «кустов» дефектных (негодных) шпал

|

Радиус кривой, м |

Схема укладки железобетонных шпал на кривых участках пути в зависимости от грузонапряженности участка, числитель — шпала железобетонная, знаменатель — не реже чем через количество шпал со скреплением ДО |

|

|

грузонапряженность более 25, млн. ткм брутто/км в год |

грузонапряженность 25 и менее, млн. ткм брутто/км в год |

|

|

650 — 850 |

1 /5х6х5х6 |

1 /6х7х6х7 |

|

350 — 650 |

1 /4х5х4х5 |

1 /5х6х5х6 |

|

350 и менее |

1 /3х4х3х4 |

1 /4х5х4х5 |

Рис. 2

Пример схемы укладки железобетонных шпал для усиления кривых участков пути и разрядки «кустов» на кривых участках пути, радиусом 350 м и менее при грузонапряженности более 25 млн. ткм брутто/км в год

11. Список используемых нормативных и технических документов

1. Правила технической эксплуатации железных дорог Российской Федерации, утвержденные приказом Министерства транспорта Российской Федерации от 21 декабря 2010 г. № 286.

2. Правила пожарной безопасности на железнодорожном транспорте, утвержденные МПС России от 11 ноября 1992 г. № ЦУО-112.

3. ГОСТ 9238-2013. Габариты приближения строений и подвижного состава железных дорог колеи 1520 (1524) мм.

4. ГОСТ 78-2004 Шпалы деревянные для железных дорог широкой колеи. Технические условия.

5. ГОСТ 8816-2014 Брусья деревянные для стрелочных переводов. Технические условия.

6. ГОСТ 28450-2014 Брусья мостовые деревянные. Технические условия.

7. ГОСТ 12.1.007-76 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности.

8. ГОСТ 20022.5-93 Защита древесины. Автоклавная пропитка маслянистыми защитными средствами.

9. ГОСТ 6782.1-75 Пилопродукция из древесины хвойных пород. Величина усушки.

10. ГОСТ 6782.2-75 Пилопродукция из древесины лиственных пород. Величина усушки.

11. Положение о системе ведения путевого хозяйства ОАО «РЖД», утвержденное распоряжением ОАО «РЖД» от 31 декабря 2015 г. № 3212р.

12. Инструкция по применению старогодных материалов верхнего строения пути, утвержденная распоряжением ОАО «РЖД» от 23 ноября 2016 г. № 2370р.

13. Правила по охране труда, экологической, промышленной и пожарной безопасности при техническом обслуживании и ремонте объектов инфраструктуры путевого комплекса ОАО «РЖД», ПОТ РЖД-4100612-ЦП- ЦДРП-022-2013, утвержденные распоряжением ОАО «РЖД» от 4 февраля 2014 г. № 255р.

14. Инструкция по текущему содержанию железнодорожного пути, утвержденная распоряжением ОАО «РЖД» от 14 ноября 2016 г. № 2288р.

15. ТУ 13-06-23-1-87 Глубокая наколка деревянных шпал и переводных брусьев. Технические требования.

16. ТУ 32 ЦП 229-79 Винт деревянный для укрепления концов деревянных шпал и брусьев.

17. Временные технические указания по применению железобетонных шпал на звеньевом пути с деревянными шпалами, утвержденные МПС России от 19 февраля 2002 г. № ЦПТ — 52/5.

18. Технический регламент Таможенного союза «О безопасности инфраструктуры железнодорожного транспорта» (ТР ТС 003/2011) утвержденный решением Комиссии Таможенного союза от 15 июля 2011 г. № 710.

Приложение № 1

к Инструкции по содержанию деревянных шпал, переводных и мостовых брусьев железных дорог колеи 1520 мм

Каталог дефектов деревянных шпал, переводных и мостовых брусьев

Приложение № 2

к Инструкции по содержанию деревянных шпал, переводных и мостовых брусьев железных дорог колеи 1520 мм

Пример оформления карты равноупругости и расчет потребности шпал на перегоне

Приложение № 3

к Инструкции по содержанию деревянных шпал, переводных и мостовых брусьев железных дорог колеи 1520 мм

Показатели состояния деревянных шпал

|

№ п/п |

Показатели |

Единица измерения |

По состоянию на 1 января |

За последние 5 лет |

||||

|

(анализируемые годы) |

||||||||

|

1 |

Общее наличие шпал в пути |

тыс. шт. |

||||||

|

— главных |

||||||||

|

— станционных |

||||||||

|

— подъездных |

||||||||

|

2 |

Наличие и % в т.ч |

тыс. шт. |

||||||

|

В путях |

||||||||

|

— главных |

||||||||

|

— станционных |

||||||||

|

— подъездных |

||||||||

|

3 |

Потребность в новых шпалах для покрытия годового выхода |

тыс. шт. |

||||||

|

4 |

Уложено за год: |

|||||||

|

— новых деревянных |

||||||||

|

— новых железобетонных |

||||||||

|

— старогодных деревянных |

||||||||

|

-старогодных железобетонных |

Приложение № 4

к Инструкции по содержанию деревянных шпал, переводных и мостовых брусьев железных дорог колеи 1520 мм

Покилометровый план замены деревянных шпал по дистанции пути (инфраструктуры, искусственных сооружений)

|

Показатели |

№…. километра или станционного пути 1главный Ст. Тула |

||||

|

232 |

233 |

234 |

6 |

7 |

|

|

1. Результаты осеннего осмотра пути а) число дефектных негодных и дефектных, шт. б) число кустов, шт. в т.ч. из 3 шпал из 4 шпал из 5 и более 2. Годовой план замены дефектных негодных шпал всего, шт. — новых/старогодных — при капитальном ремонте — при среднем ремонте — при текущем содержании пути — в т.ч. в первоочередном порядке (разрядка кустов, замена в стыках) 3.Замена нарастающим итогом всего, шт: — новых/старогодных ноябрь (год предшествующий планируемому) — декабрь — январь — февраль — март — апрель — май — июнь — июль — август — сентябрь — октябрь |

Приложение № 5

к Инструкции по содержанию деревянных шпал, переводных и мостовых брусьев железных дорог колеи 1520 мм

Методика определения срока службы деревянных шпал

1. Определение расчетного срока службы деревянных шпал

1.1. Расчетный или перспективный срок службы деревянных шпал в годах для среднесетевых условий эксплуатации в зависимости от рода пропитки и породы древесины устанавливается следующий:

сосновые, пропитанные маслянистыми антисептиками — 19;

из лиственных пород, пропитанные маслянистыми антисептиками — 18;

еловые, пихтовые и кедровые, пропитанные маслянистыми антисептиками — 17;

пропитанные водными антисептиками (вне зависимости от породы древесины) — 13,5.

1.2. Ежегодный, среднесетевой выход деревянных шпал, %, исходя из установленных сроков службы, составляет:

сосновые, пропитанные маслянистыми антисептиками — 5,26;

из лиственных пород, пропитанные маслянистыми антисептиками — 5,55;

еловые, пихтовые и кедровые, пропитанные маслянистыми антисептиками — 5,88;

пропитанные водными антисептиками — 7,41.

1.3. Для конкретных условий эксплуатации средние сроки службы деревянных шпал корректируются соответствующими коэффициентами Крг, Ккл, где Крг — коэффициент влияния массы рельсов и грузонапряженности на выход шпал, определяемый по табл.1 в зависимости от средней массы рельсов, кг/м, и грузонапряженности (млн. ткм брутто/км в год);

Ккл -коэффициент влияния климатическо-географических условий на выход шпал, определяемый по табл.2, для каждой железной дороги.

Примечание. В пределах данной железной дороги коэффициент Ккл для конкретных дистанций пути (инфраструктуры, искусственных сооружений), исходя из местных условий, устанавливается начальником службы пути, но с таким расчетом, чтобы средний коэффициент по железной дороге соответствовал приведенному в табл. 5.2.

1.4. Расчетный или перспективный срок службы деревянных шпал, лет

где Ар— средневзвешенный годовой выход деревянных шпал, исходя из числа лежащих в пути шпал различных пород древесины и рода пропитки, %:

где ША — число сосновых шпал, пропитанных маслянистыми антисептиками, тыс. шт.;

ШБ — то же, из лиственных пород, тыс. шт.;

ШГ — то же, еловых, пихтовых и кедровых, тыс. шт.;

ШД — число деревянных шпал, пропитанных водорастворимыми антисептиками, тыс. шт.;

Ш — общее число лежащих в пути деревянных шпал, тыс. шт.

При наличии данных о числе лежащих в пути шпал в зависимости от пород древесины и рода пропитки:

где ПА — процент лежащих в пути сосновых шпал, пропитанных маслянистыми антисептиками;

ПБ — то же из лиственных пород;

ПГ — то же, еловых, пихтовых и кедровых;

ПА — процент лежащих в пути деревянных шпал, пропитанных водорастворимыми антисептиками.

Примечание: При определении среднесетевого расчетного или преспективного срока службы деревянных шпал коэффициентыКрг и Ккл принимаются равными единице.

2. Определение среднего фактического срока службы деревянных шпал.

2.1. Фактический срок службы деревянных шпал за данный год:

где Ш – общее число деревянных шпал, лежащих в пути на конец расчетного года, тыс. шт.;

Шж – число уложенных железобетонных шпал, тыс. шт. (новых и повторной укладки), при замене ими деревянных, тыс. шт., за последние 7 лет при среднем сроке службы деревянных шпал на участке 18 лет и более;

Шу – число, на которое возросло количество лежащих в пути деревянных шпал за последние три года, тыс. шт.;

Нн – число дефектных негодных деревянных шпал, лежащих в пути, на начало рассматриваемого года, тыс. шт.;

Рв – выход деревянных шпал в год по их расчетному сроку службы в пути, тыс. шт. Определяется делением общего наличия деревянных шпал на их расчетный срок службы;

Шв – выход деревянных шпал по негодности в течение года, тыс. шт.

Шу=Ш-Шт

где Шт — общее число деревянных шпал в пути на конец года за три года до расчетного, для которого определяется фактический срок службы, тыс. шт.

где Нк — число дефектных негодных деревянных шпал, лежащих в пути на конец рассматриваемого года, тыс. шт.;

Шз — число замененных деревянных шпал за год, тыс. шт.

где Шд — число деревянных шпал, уложенных за год (принимается по данным формы ПО-14), тыс. шт.;

Шжу — число, на которое возросло в течение года количество находящихся в пути железобетонных шпал (учитываются как новые железобетонные шпалы, так и железобетонные шпалы повторной укладки), тыс. шт.:

где ШЖК— число находящихся в пути железобетонных шпал, в том числе и повторной укладки, на конец рассматриваемого года, тыс. шт.;

ШЖН — то же, на начало года, тыс. шт.

2.2. Средний фактический срок службы деревянных шпал к рассматриваемому году определяется исходя из данных о фактическом выходе шпал за последние пять лет:

где B1 — фактический выход деревянных шпал за данный год, %;

B1, B2, B3, B4, B5 — соответственно фактический выход деревянных шпал за каждый из пяти последних лет, %.

где Тф — фактический срок службы деревянных шпал за тот же год.

Таблица П.5.1

|

Грузонапряженность, млн. ткм брутто/км в год |

Значение коэффициента Крг при типе рельсов |

|

|

Р65 |

Р50 и легче |

|

|

более 80 |

1,652 |

2,257 |

|

51 — 80 |

1,370 |

1,871 |

|

26 — 50 |

1,0 |

1,366 |

|

11 — 25 |

0,643 |

0,878 |

|

10 и менее |

0,467 |

0,638 |

Примечание. В таблице приведены средние коэффициенты для данного интервала грузонапряженности. Для конкретного значения грузонапряженности допускается интерполяция приведенных коэффициентов.

Таблица П.5.2

|

Распределение железных дорог России по климатическо-географическим зонам |

||||||

|

0 |

I II |

III |

IV |

V VI |

||

|

Значения зонального климатическо-географического коэффициента |

||||||

|

1,0 |

1,40 |

1,22 |

1,07 |

0,97 |

0,88 |

0,78 |

|

Сеть железных дорог |

Калининградс кая |

Москов ская |

Октябрьская Юго Восточная, Дальневосточн ая |

Северная, Горьковская, Северо Кавказская, Куйбышев ская, Приволж ская |

Зап. — Сибирская, Вост. — Сибирская, Красноярская, Забайкальская |

Свердлов ская, Южно Уральская |

Для приближенного расчета фактического срока службы деревянных шпал на дистанциях пути (инфраструктуры, искусственных сооружений) предлагается упрощенный метод расчета.

Фактический срок службы деревянных шпал рекомендуется определять по формуле:

где Тф.ср — средний по дистанции срок службы деревянных шпал, год;

Ш — общее число деревянных шпал, лежащих в пути (среднее за год), тыс. шт. , за исключением новых шпал, уложенных при капитальном ремонте пути за последние 5 лет;

Нн — количество дефектных негодных деревянных шпал, лежащих в пути на начало года, в тыс. шт.;

Рв — выход деревянных шпал в год по их расчетному сроку службы;

Шв — фактический выход деревянных шпал по негодности в течение года, тыс. шт.:

где Нк — количество дефектных негодных деревянных шпал, лежащих в пути на конец года, тыс. шт.;

Шз — число замененных дефектных негодных деревянных шпал в расчетном году, тыс. шт., определяемое количеством деревянных шпал (новых и старогодных), уложенных в порядке одиночной замены при текущем содержании или ремонтах пути, и количеством дефектных негодных деревянных шпал, указанных в актах формы ПУ-81, составленных по результатам рассортировки шпал в путевой рельсо-шпальной решетке, снятой при капитальном или среднем ремонтах пути.

Работы

по одиночной смене шпал и брусьев могут

производиться как самостоятельно

(например, при разрядке «кустов»

негодных деревянных шпал), так и в

комплексе с планово-предупредительными

работами, выполняемыми с применением

машин. В первом случае все технологические

операции по смене шпал выполняются

монтерами пути с использованием ручного

инструмента, а во втором — с применением

машин и ручного инструмента.

Негодные

шпалы, подлежащие замене при разрядке

«кустов», отмечаются при весенней

проверке состояния шпал белыми пятнами

на шейке рельса по одной и другой

рельсовым нитям, а подлежащие замене

в плановом порядке — белым пятном на

правой рельсовой нити.

Работы

по одиночной смене шпал производятся

двумя монтерами пути в следующем

порядке. Подлежащие укладке в путь

шпалы развозят по местам смены заранее.

Порядок работ основывается на замене

каждой шпалы отдельно, кроме случаев,

когда заменяют две рядом расположенные

шпалы. Перед заменой проверяют ширину

колеи; если требуется перешивка, то она

делается до замены шпалы.

При

смене шпалы сначала удаляют балласт

из шпального ящика на 2-3 см ниже подошвы

шпалы, отрывают «выход» для сменяемой

шпалы в плече балластной призмы,

выдергивают все костыли и снимают

подкладки на заменяемой шпале; расшитую

шпалу сдвигают в шпальный ящик и через

«выход» в плече балластной призмы

удаляют из пути; срезают подшпальную

балластную постель на такую величину,

чтобы могла разместиться укладываемая

в путь шпала с подкладками, которая

после подготовки для нее постели

затаскивается сначала в шпальный ящик,

а затем задвигается на место удаленной

шпалы.

Ручной

дрелью в шпале просверливают и

антисептируют костыльные отверстия,

после чего в них забивают костыли

(сначала основные, а затем обшивочные);

шпальный ящик до половины высоты шпалы

заполняют чистым (прогрохоченным)

балластом и шпалу подбивают; по окончании

подбивки шпальный ящик полностью

заполняют балластом.

Одиночная

смена дефектных железобетонных шпал

в основном производится при ремонтах

пути; при текущем содержании такая

работа выполняется в редких случаях,

например, при повреждении стыковой

шпалы. Технология замены железобетонных

шпал (переводных брусьев) во многом

подобна технологии замены деревянных

шпал (брусьев): удаляется балласт из

шпального ящика, расположенного рядом

с заменяемой шпалой, снимаются клеммные

болты и клеммы, шпала вместе с подкладкой

сдвигается в шпальный ящик на

предварительно уложенную металлическую

полосу, по которой шпала вытаскивается

на обочину и на ее место затаскивается

новая шпала с прикрепленными к ней

подкладками; устанавливаются и

закрепляются клеммы и клеммные болты.

Затем шпала подбивается подбрасываемым

в шпальный ящик прогрохоченным балластом,

при этом средняя часть шпалы оставляется

неподбитой; шпальный ящик засыпается

балластом и трамбуется. Замененные

шпалы убираются с перегона.

Инструменты,

необходимые для смены шпал, приведены

в табл. 2.13.

Таблица

2.10. Потребность

в инструментах при исправлении ширины

колеи

|

Наименование |

Число |

|

|

при |

при |

|

|

Лом |

1 |

— |

|

Шаблон |

1 |

1 |

|

Дексель |

1 |

— |

|

Лом |

1 |

2 |

|

Молоток |

1 |

1 |

|

Ключ |

— |

1 |

|

Кувалда |

— |

1 |

|

Стяжной |

1 |

— |

|

Пластинки-закрепители |

1 |

— |

|

Лопата |

1 |

1 |

|

Банка |

1 |

— |

|

Метла |

1 |

1 |

Работы

по перешивке (исправлению) колеи

разделяются на подготовительные,

основные и заключительные.

Места

перешивки и исправления ширины колеи

бригадиром пути отмечаются заранее

мелом на шейке рельса той нити, которая

должна перемещаться.

В

подготовительный период выполняют

работы по очистке места перешивки от

снега или засорителей, зачистке заусенцев

с антисептированием зачищенных мест

(на деревянных шпалах или переводных

брусьях), установке стяжного прибора,

опробыванию костылей на их выдергивание.

В

основной период вытаскивают костыли,

антисептируют костыльные отверстия и

в них вставляют пластинки-закрепители,

сдвигают перешиваемую рельсовую нить

в требуемое положение, забивают в шпалы

на каждом конце по два костыля.

В

заключительный период забивают в шпалы

остальные костыли и, если по месту

перешивки пропущен поезд (или несколько

поездов), добивают ранее забитые костыли;

с поверхности балластной призмы

Убирают

щепу ( образовавшуюся при зачистке

заусенцев ) или изъятые из-под металлических

подкладок изношенные прокладки и др.

При

затруднительном выдергивании костылей

в зимнее время используют

костыленаддергиватель с предохранительной

накладкой (рис. 2.46);

без

предохранительной накладки производить

наддергивание костылей запрещается.

|

где Ар— средневзвешенный годовой выход деревянных шпал, исходя из числа лежащих в пути шпал различных пород древесины и рода пропитки, %: где ША — число сосновых шпал, пропитанных маслянистыми антисептиками, тыс. шт.; ШБ — то же, из лиственных пород, тыс. шт.; ШГ — то же, еловых, пихтовых и кедровых, тыс. шт.; ШД — число деревянных шпал, пропитанных водорастворимыми антисептиками, тыс. шт.; Ш — общее число лежащих в пути деревянных шпал, тыс. шт. При наличии данных о числе лежащих в пути шпал в зависимости от пород древесины и рода пропитки: где ПА — процент лежащих в пути сосновых шпал, пропитанных маслянистыми антисептиками; ПБ — то же из лиственных пород; ПГ — то же, еловых, пихтовых и кедровых; ПА — процент лежащих в пути деревянных шпал, пропитанных водорастворимыми антисептиками. Примечание: При определении среднесетевого расчетного или преспективного срока службы деревянных шпал коэффициентыКрг и Ккл принимаются равными единице. 2. Определение среднего фактического срока службы деревянных шпал. 2.1. Фактический срок службы деревянных шпал за данный год: где Ш – общее число деревянных шпал, лежащих в пути на конец расчетного года, тыс. шт.; Шж – число уложенных железобетонных шпал, тыс. шт. (новых и повторной укладки), при замене ими деревянных, тыс. шт., за последние 7 лет при среднем сроке службы деревянных шпал на участке 18 лет и более; Шу – число, на которое возросло количество лежащих в пути деревянных шпал за последние три года, тыс. шт.; Нн – число дефектных негодных деревянных шпал, лежащих в пути, на начало рассматриваемого года, тыс. шт.; Рв – выход деревянных шпал в год по их расчетному сроку службы в пути, тыс. шт. Определяется делением общего наличия деревянных шпал на их расчетный срок службы; Шв – выход деревянных шпал по негодности в течение года, тыс. шт. Шу=Ш-Шт где Шт — общее число деревянных шпал в пути на конец года за три года до расчетного, для которого определяется фактический срок службы, тыс. шт. где Нк — число дефектных негодных деревянных шпал, лежащих в пути на конец рассматриваемого года, тыс. шт.; Шз — число замененных деревянных шпал за год, тыс. шт. где Шд — число деревянных шпал, уложенных за год (принимается по данным формы ПО-14), тыс. шт.; Шжу — число, на которое возросло в течение года количество находящихся в пути железобетонных шпал (учитываются как новые железобетонные шпалы, так и железобетонные шпалы повторной укладки), тыс. шт.: где ШЖК— число находящихся в пути железобетонных шпал, в том числе и повторной укладки, на конец рассматриваемого года, тыс. шт.; ШЖН — то же, на начало года, тыс. шт. 2.2. Средний фактический срок службы деревянных шпал к рассматриваемому году определяется исходя из данных о фактическом выходе шпал за последние пять лет: где B1 — фактический выход деревянных шпал за данный год, %; B1, B2, B3, B4, B5 — соответственно фактический выход деревянных шпал за каждый из пяти последних лет, %. где Тф — фактический срок службы деревянных шпал за тот же год. Таблица П.5.1

Примечание. В таблице приведены средние коэффициенты для данного интервала грузонапряженности. Для конкретного значения грузонапряженности допускается интерполяция приведенных коэффициентов. Таблица П.5.2

Для приближенного расчета фактического срока службы деревянных шпал на дистанциях пути (инфраструктуры, искусственных сооружений) предлагается упрощенный метод расчета.

Фактический срок службы деревянных шпал рекомендуется определять по формуле:

где Тф.ср — средний по дистанции срок службы деревянных шпал, год; Ш — общее число деревянных шпал, лежащих в пути (среднее за год), тыс. шт. , за исключением новых шпал, уложенных при капитальном ремонте пути за последние 5 лет; Нн — количество дефектных негодных деревянных шпал, лежащих в пути на начало года, в тыс. шт.; Рв — выход деревянных шпал в год по их расчетному сроку службы; Шв — фактический выход деревянных шпал по негодности в течение года, тыс. шт.:

где Нк — количество дефектных негодных деревянных шпал, лежащих в пути на конец года, тыс. шт.; Шз — число замененных дефектных негодных деревянных шпал в расчетном году, тыс. шт., определяемое количеством деревянных шпал (новых и старогодных), уложенных в порядке одиночной замены при текущем содержании или ремонтах пути, и количеством дефектных негодных деревянных шпал, указанных в актах формы ПУ-81, составленных по результатам рассортировки шпал в путевой рельсо-шпальной решетке, снятой при капитальном или среднем ремонтах пути. Работы Негодные Работы При Ручной Одиночная Инструменты, Таблица

Работы Места В В В Убирают При

без

Порядок При Работы Затем В В Таблица

Соседние файлы в папке тмапр

Страница 45 из 65 При одиночной смене шпал должны соблюдаться следующие условия и правила. При песчано-гравийном балласте шпалу сначала подштопывают, затем подбивают маховыми подбойками одновременно с двух сторон накрест: один монтер пути внутри, а другой снаружи колеи, затем, перейдя через рельс, — с противоположной стороны. В таком порядке подбивается шпала под вторым рельсом. При щебеночном балласте шпалу подбивают торцовыми подбойками одновременно с двух сторон — сначала под одним концом, затем под другим. После подготовки постели монтеры пути затаскивают и укладывают брус на место, сверлят в нем отверстия для шурупов, антисептируют их, укладывают подкладки, завертывают шурупы, подбивают брус и засыпают ящик с трамбованием балласта. Близкие публикации:© 2009-2023 — lokomo.ru, железные дороги.

|

2.7.Одиночная смена шпал и переводных брусьев Работы по одиночной смене шпал и брусьев могут производиться как самостоятельно (например, при разрядке «кустов» негодных деревянных шпал), так и в комплексе с планово-предупредительными работами, выполняемыми с применением машин. В первом случае все технологические операции по смене шпал выполняются монтерами пути с использованием ручного инструмента, а во втором — с применением машин и ручного инструмента. Негодные шпалы, подлежащие замене при разрядке «кустов», отмечаются при весенней проверке состояния шпал белыми пятнами на шейке рельса по одной и другой рельсовым нитям, а подлежащие замене в плановом порядке — белым пятном на правой рельсовой нити. Работы по одиночной смене шпал производятся двумя монтерами пути в следующем порядке. Подлежащие укладке в путь шпалы развозят по местам смены заранее. Порядок работ основывается на замене каждой шпалы отдельно, кроме случаев, когда заменяют две рядом расположенные шпалы. Перед заменой проверяют ширину колеи; если требуется перешивка, то она делается до замены шпалы. При смене шпалы сначала удаляют балласт из шпального ящика на 2-3 см ниже подошвы шпалы, отрывают «выход» для сменяемой шпалы в плече балластной призмы, выдергивают все костыли и снимают подкладки на заменяемой шпале; расшитую шпалу сдвигают в шпальный ящик и через «выход» в плече балластной призмы удаляют из пути; срезают подшпальную балластную постель на такую величину, чтобы могла разместиться укладываемая в путь шпала с подкладками, которая после подготовки для нее постели затаскивается сначала в шпальный ящик, а затем задвигается на место удаленной шпалы. Ручной дрелью в шпале просверливают и антисептируют костыльные отверстия, после чего в них забивают костыли (сначала основные, а затем обшивочные); шпальный ящик до половины высоты шпалы заполняют чистым (прогрохоченным) балластом и шпалу подбивают; по окончании подбивки шпальный ящик полностью заполняют балластом. Одиночная смена дефектных железобетонных шпал в основном производится при ремонтах пути; при текущем содержании такая работа выполняется в редких случаях, например, при повреждении стыковой шпалы. Технология замены железобетонных шпал (переводных брусьев) во многом подобна технологии замены деревянных шпал (брусьев): удаляется балласт из шпального ящика, расположенного рядом с заменяемой шпалой, снимаются клеммные болты и клеммы, шпала вместе с подкладкой сдвигается в шпальный ящик на предварительно уложенную металлическую полосу, по которой шпала вытаскивается на обочину и на ее место затаскивается новая шпала с прикрепленными к ней подкладками; устанавливаются и закрепляются клеммы и клеммные болты. Затем шпала подбивается подбрасываемым в шпальный ящик прогрохоченным балластом, при этом средняя часть шпалы оставляется неподбитой; шпальный ящик засыпается балластом и трамбуется. Замененные шпалы убираются с перегона. Инструменты, необходимые для смены шпал, приведены в табл. 2.13. Таблица 2.13. Потребность в инструментах при одиночной смене шпал и переводных брусьев

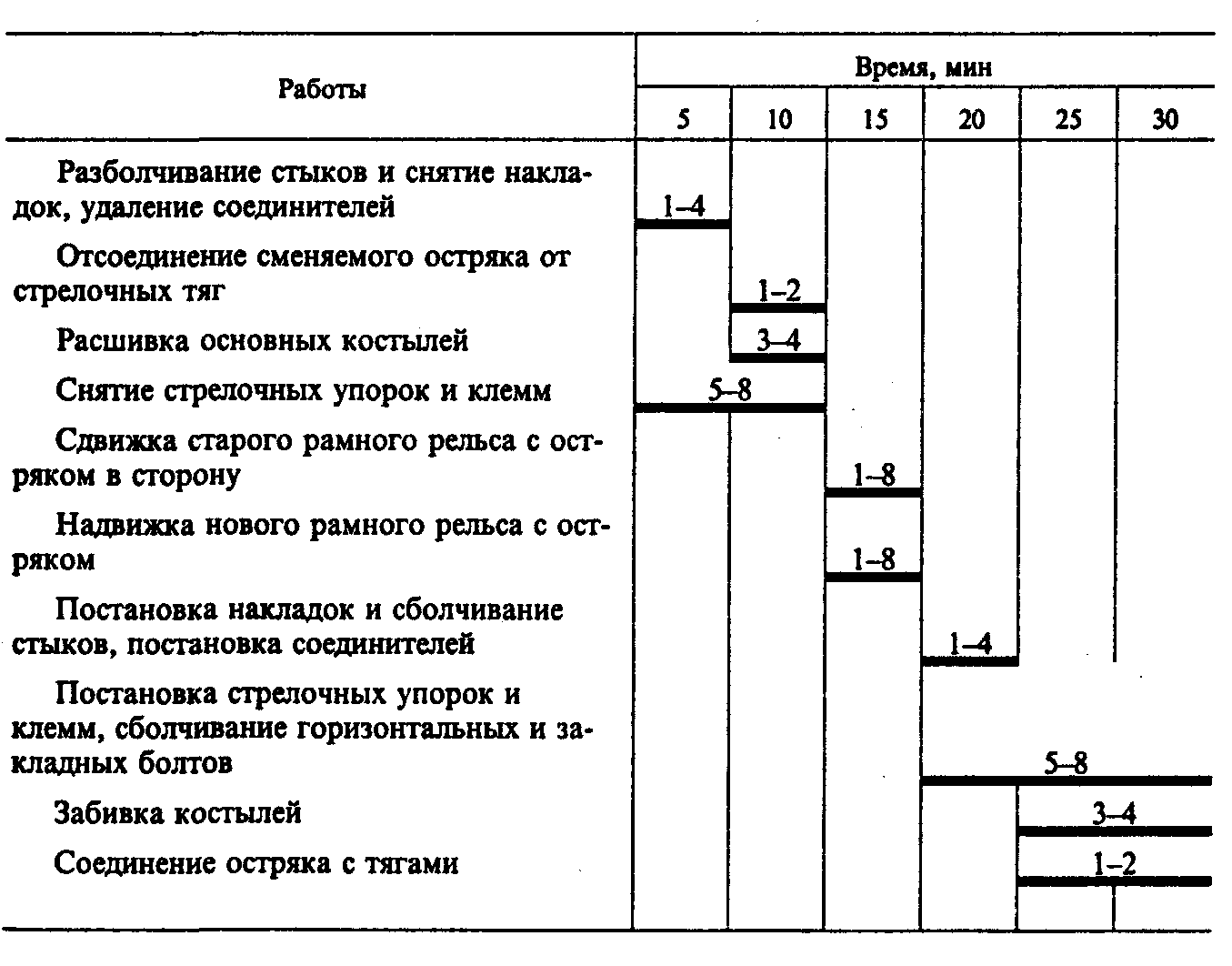

При замене негодных шпал в процессе планово-предупредительных работ, производимых с применением комплекса машин, используется менее трудоемкая технология: вытаскивание из пути негодных и затаскивание новых шпал производят впереди выправочно-подбивочной машины с вывеской шпальной решетки домкратами; после удаления негодной шпалы на ее место затаскивают новую шпалу, устанавливают подкладки и шпалу скрепляют с рельсом; подбивается она машиной, ведущей следом за сменой шпал выправку пути. Состав группы монтеров пути для замены шпал при планово-предупредительных работах устанавливается в зависимости от числа заменяемых шпал и темпа работы выправочно-подбивочной машины. При смене шпал с применением специализированной машины она выполняет основные наиболее трудоемкие операции, входящие в технологический процесс смены шпал: привозит годные шпалы к месту смены; после расшивки деревянной шпалы (снятия клеммных болтов на железобетонной шпале) вывешивает путь, вытаскивает из-под рельса заменяемую шпалу и погружает на себя, на ее место затаскивает годную шпалу; после окончания работ по смене шпал перевозит сменные шпалы на станцию. Работы, сопутствующие смене шпал (расшивка костылей или снятие клеммных болтов, забивка костылей постановка клеммных болтов на уложенной в путь шпале, отрывка пласта, подбивка шпалы, планировка балласта в месте смены шпалы), выполняются монтерами пути. 2.8. Одиночная смена стыковых накладок Работы выполняют два монтера пути под руководством бригадира пути. Место работ ограждается сигналами остановки. Независимо от того, какая накладка в стыке имеет дефект, заменяют обе накладки. Если зазор в стыке чрезмерно растянут, то для лучшего совпадения отверстий в рельсе и накладках перед их заменой его следует уменьшить за счет регулировки зазоров. Внутренняя поверхность накладок должна быть смазана (исключая уравнительные пролеты бесстыкового пути). После ограждения места работ сигналами остановки расшивают основные костыли на стыковых шпалах (или снимают клеммы при болтовом скреплении); снимают стыковые болты и накладки, на их место устанавливают новые (или старогодные) накладки и скрепляют их с рельсом болтами. Затем забивают снятые основные костыли (или устанавливают клеммы). 2.9. Переборка изолирующего стыка Изолирующие стыки перебираются в плановом порядке с периодичностью один раз в 2-3 года, в зависимости от их конструкции и классности пути. Температура рельсов, при которой намечается переборка таких стыков не должна сильно отличаться от температуры укладки рельсов чтобы не произошло чрезмерного изменения зазора в стыке при снятых накладках. Перед переборкой стыка на прилегающих к нему четырех рельсах путь надежно закрепляют от угона: пружинные противоугоны прижимают к шпалам, негодные заменяют, а недостающие пополняют; при раздельном скреплении подтягивают гайки клеммных и закладных болтов. Работы по переборке изолирующих стыков выполняются двумя монтерами пути под руководством бригадира пути и ограждаются сигналами остановки. При переборке изолирующего стыка снимают болты и накладки и проверяют состояние его элементов. Негодные заменяют. Зачищают заусенцы на концах рельсов. После постановки накладок и закрепления болтов сигналы остановки снимают, при необходимости стык выправляют с подбивкой шпал. 2.10. Смена отдельных металлических частей стрелочного перевода Смена рамного рельса с остряком. Накануне смены рамного рельса с остряком бригадир пути определяет и проверяет: разницу в вертикальном и горизонтальном (по головке рельса) размерах сменяемых и укладываемых рельса и остряка; несовпадения рамного рельса и остряка с прилегающими к ним рельсами по верху и боковой рабочей грани головки не должны быть более 1 мм; наличие зазоров в стыках; совпадение по наугольнику положения острия укладываемого остряка с заменяемым; ширину колеи в установленных местах стрелки. Состав бригады по смене рамного рельса с остряком зависит от типа и конструкции рамного рельса и остряка, применяемых средств механизации работ, продолжительности «окна» и времени года. Он может колебаться от 6 до 10 монтеров пути без учета сигналистов, сварщика и машиниста электростанции. Смена производится с участием электромеханика СЦБ. В подготовительный период выполняют: снятие двух болтов (при шестидырных накладках) в стыке рамного рельса; снятие закладных болтов в упорке на корневом мостике и шплинтов на стрелочных тягах, опробование на них болтов; выдергивание по одному основному костылю на каждой подкладке и постановка в отверстия пластинок-закрепителей; сверление отверстий для штепсельных соединителей на конце укладываемого рамного рельса. К основным работам относятся (рис.2.50): снятие стыковых болтов и накладок, закладных болтов с упорками и клеммами на башмаках и в корневом мостике, горизонтальных болтов в упорках и упорных накладках, соединительных тяг, корневых и закорневых вкладышей, корневых накладок; обрубка рельсовых соединителей; выдергивание основных костылей, антисептирование костыльных отверстий и постановка в них пластинок-закрепителей.

После выполнения перечисленных работ, связанных с отсоединением рамного рельса с остряком от несменяемых элементов стрелочного перевода, сдвигают старый и на его место надвигают новый рамный рельс с остряком и выполняют работы в обратном порядке: на прежние места устанавливают снятые болты, костыли, накладки и другие детали; ставят рельсовые соединители. Закончив работы, бригадир пути проверяет ширину колеи и правильность постановки всех элементов в отдельности и готовность стрелочного перевода к пропуску поезда как по прямому, так и по боковому направлениям. На централизованных стрелочных переводах, при необходимости, производится контрольный перевод остряков с целью оценки: плотности прилегания остряка к рамному рельсу, опорным подушкам, упорным накладкам; размеров образовавшихся вертикальных и горизонтальных ступенек; прочности соединения остряка с переводными тягами; положения рамного рельса в плане. Обнаруженные отступления устраняют: вертикальные и горизонтальные ступеньки в стыках — переходными накладками или шлифованием головки рельса со ступенькой; неплотное прилегание остряка к рамному рельсу против первой тяги — постановкой регулировочной металлической прокладки (рис. 2.51) между остряком и серьгой, либо перешивкой рамного рельса в начале остряков; неплотное опирание остряка на отдельные опорные подушки — подбивкой брусьев; неплотное прилегание остряка к упорным накладкам или излишняя длина отдельных упорных накладок — их заменой соответственно на удлиненные или укороченные; неплотное прилегание остряка к рамному рельсу по длине острожки при плотном прилегании против первой тяги — перешивкой рамного рельса в месте неприлегания остряка (или правкой остряка, производимой накануне смены по результатам проверки степени его прилегания к рамному рельсу).

Убедившись в правильности выполнения всех работ по замене рамного рельса с остряком, бригадир пути снимает сигналы ограждения и открывает движение поездов. После пропуска поезда такая проверка повторяется и производится дополнительное подтягивание болтов. Смененный рамный рельс отвозят к месту складирования. Ниже приводятся механизмы и инструменты, необходимые для смены рамного рельса с остряком типа Р65 марки 1/11 при деревянных брусьях:

Смена рамного рельса. Смена рамного рельса отдельно от остряка и наоборот, может производиться только в исключительных случаях при тщательно проведенном подборе рамного рельса по вертикальному и боковому износу по сравнению с остряком и прилегающими рельсами, а также по условию прилегания к нему незаменяемого остряка. Работы производят аналогично смене рамного рельса с остряком, но с оставлением на месте остряка, в связи с чем не требуется разъединения тяг. Смена остряка. Работы по смене остряка производятся при закрытии движения поездов по стрелочному переводу. Остряк, не требующий замены, переводят в рабочее положение (прижимают к рамному рельсу) и запирают. В подготовительный период снимают шплинты соединительных болтов рабочей и контрольной тяг, опробуют закладные болты в корне остряка, корневом вкладыше и упорке, на стрелочных тягах и при необходимости ставят на них дополнительные шайбы, сверлят отверстия для соединителя. В основной период (рис. 2.52) снимают соединительные болты в контрольной и рабочей тягах, стыковые болты, накладки, распорную втулку в корне остряка, лапки-удержки, рельсовые соединители. Затем снимают остряк и убирают на междупутье или обочину, на его место устанавливают новый остряк и производят работы в обратном порядке; после их завершения бригадир пути проверяет положение нового остряка относительна рамного рельса и опорных подушек на предмет плотности прилегания.