-

#1

Коллеги, приветствую!

Поделитесь пожалуйста опытом, кто как оформляет входной контроль дефектоскопических материалов. Актом или запись в журнал? Если ли у кого в ЛНК инструкция по входному контролю дефектоскопических материалов?

КОНСТ

Мастер дефектоскопии

-

#3

У нас отдельной инструкции нет. Есть общее положение по предприятию, там включены и дефектоскопические материалы, и приборы НК, и всё остальное. Для себя пишем акт входного контроля, а для цехов если им надо делаем НК, а они уже сами пишут свои акты.

-

#4

вот примерно так

-

Акт № 02-22-ВхК входного контроля А1209.docx

18.2 KB

· Просмотры: 93

-

Акт входного контроля ПЭП_2020.docx

17.7 KB

· Просмотры: 68

-

#7

это хотел

-

Протокол испытаний комплекта баллонов ЦД в 2022г.doc

46 KB

· Просмотры: 80

Инструкция по контролю сварочных материалов и материалов для дефектоскопии

Подобный материал:

- Инструкция по подготовке и хранению сварочных материалов оксту 1208, 518.15kb.

- О возможностях применения цифровой голографической интерферометрии для дефектоскопии, 35.2kb.

- 8-я Международная специализированная выставка сварочных материалов, оборудования, 419.93kb.

- Инструкция по установке облицовочных материалов «алтай-камень», 88.51kb.

- Инструкция для медицинского применения, которая сопровождает безрецептурный лекарственный, 48.35kb.

- Исследование материалов на свч, контрольно-измерительная аппаратура, 17.72kb.

- Ознакомление с основными марками цветных сплавов и композиционных материалов, их свойствами, 385.05kb.

- Авторы: Е. Е. Демидов, 274.5kb.

- Инструкция по визуальному и измерительному контролю*1, 2746.37kb.

- Примерная программа дисциплины технология конструкционных материалов рекомендуется, 242.94kb.

3. КОНТРОЛЬ МАТЕРИАЛОВ ДЛЯ ДЕФЕКТОСКОПИИ

3.1 Контроль материалов для капиллярной дефектоскопии

3.1.1 Входному контролю должны подвергаться:

1) материалы для приготовления индикаторных пенетрантов, проявителей и очистителей;

2) наборы дефектоскопических материалов в аэрозольной упаковке.

3.1.2 Входной контроль материалов для капиллярной дефектоскопии включает проверку на соответствие данных, приведенных в сопроводительной документации, требованиям стандартов и технических условий согласно п. 1.5, а также определение чувствительности контроля (в соответствии с заданным классом чувствительности) с использованием комплекта дефектоскопических материалов.

3.1.3 При входном контроле готовых наборов дефектоскопических материалов в аэрозольной упаковке проверяют на:

1) соответствие полученных наборов заказу;

2) наличие сопроводительной документации (упаковочного листа, этикетки) с проверкой полноты приведенных в них данных;

3) комплектность набора согласно сопроводительной документации;

4) исправность аэрозольного баллончика; проверяют путем распыления состава на образец фона или на любую чистую поверхность (лист бумаги, в колпачок баллончика и др.);

5) отсутствие повреждения упаковки и самих материалов;

6) действие срока годности.

3.1.4 Входной контроль материалов при приготовлении индикаторных пенетрантов, проявителей и очистителей (красители жирорастворимые темно-красные, нориол, скипидар, спирт этиловый, керосин, каолин и т.д.) на предприятии предусматривает проверку соответствия данных, приведенных в сопроводительном документе требованиям стандартов, и срока годности материала.

3.1.5 Дефектоскопические материалы (пенетранты в аэрозольной упаковке и приготовленные на предприятии, очистители, проявители) перед их использованием подлежат:

1) проверке годности их рабочих составов для выполнения контроля;

2) проверке чувствительности контроля с использованием комплекта дефектоскопических материалов.

3.1.6 Проверку качества дефектоскопических материалов следует производить не менее чем на двух эталонных паспортизованных образцах с трещинами одинакового характера и близкими по размерам.

Один образец (рабочий) следует применять постоянно при контроле материалов, второй образец (эталонный) используется как арбитражный в случае невыявления трещин на первом рабочем образце. Если на эталонном образце трещины тоже не выявляются, то проверяемый дефектоскопический материал (материалы) признается негодным к употреблению и подлежит списанию. Перед приготовлением нового дефектоскопического материала из тех же компонентов рекомендуется выполнить проверку основных компонентов в соответствии с Приложением Ж.

В том случае, когда на эталонном образце трещины выявляются, а на рабочем нет, тогда рабочий образец следует или тщательно очистить перед повторным контролем или заменить новым. Эталонные контрольные образцы подлежат ежегодной аттестации в организации их изготовившей.

3.1.7 Чувствительность контроля с использованием дефектоскопических материалов (к) определяется на эталонных паспортизованных образцах (см. п.3.1.6) с трещинами определенного размера согласно классу чувствительности по ГОСТ 18442. Допускается чувствительность определять с использованием контрольного образца, приведенного на рис. 3. При этом чувствительность подсчитывается по формуле:

k = l1 · S/l,

где: l1 — длина невыявленной зоны, мм.

l — длина клина, мм.

S — толщина щупа, мм.

Примечание — Чувствительность капиллярного контроля конкретных сварных соединений должна задаваться нормативно-технической, конструкторской или производственно-технологической (контрольной) документацией согласно ГОСТ 18442.

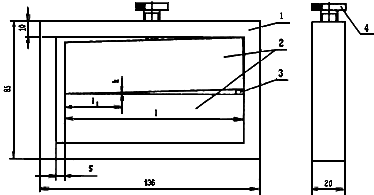

Контрольный образец с искусственным дефектом (рис. 3) представляет собой рамку из коррозионностойкой стали аустенитного класса с закрепленными в ней двумя эталонными пластинами (длина 110 мм, ширина 30 мм, толщина 20 мм) и щупом. Шероховатость (Rа) контактных поверхностей пластин, притертых друг к другу, между которыми выявляется щуп, должна быть не более 0,32 Мкм по ГОСТ 2789. Шероховатость остальных поверхностей должна быть не более 6,3 Мкм. Клиновидная трещина между эталонными пластинами создается с помощью щупа соответствующей толщины (в зависимости от класса чувствительности).

1 — рамка; 2 — эталонные пластины (2 шт.); 3 — щуп (ГОСТ 882); 4 — винт.

Рис.3 — Контрольные образцы для проверки чувствительности дефектоскопических материалов.

3.1.8 В тех случаях, когда чувствительность контроля, предлагаемая по п. 3.1.7, ниже заданной для конкретных сварных соединений (сварных узлов), контролируемая партия дефектоскопических материалов к употреблению не допускается.

3.1.9 На баллончиках и емкостях, в которых находятся дефектоскопические материалы, прошедшие входной контроль и допущенные к применению, наклеивается этикетка с указанием о допуске материала к контролю, класса чувствительности и даты очередной проверки.

3.1.10 После использования контрольные образцы следует очистить. Очистку контрольных образцов следует проводить либо выдержкой их в ацетоне не менее 5 часов, либо промывкой в ацетоне при воздействии ультразвука в режиме кавитации в течение 60 мин. После очистки образцы должны быть высушены и прогреты в течение 15 мин. при максимально возможной температуре, не вызывающей окисления металла.

3.2 Контроль материалов для магнитопорошковой дефектоскопии

3.2.1 Входному контролю подвергаются следующие материалы для магнитопорошкового контроля:

1) магнитная суспензия, подготовленная к применению;

2) магнитный порошок;

3) материалы для приготовления магнитных суспензий (вещество «Сульфанол», хромпик калиевый, сода кальцинированная, керосин, пасты и пр.).

3.2.2 Каждая партия материалов должна быть проконтролирована на:

1) наличие на каждой упаковке (пачке, коробке, емкости) этикеток (сертификатов) с проверкой полноты приведенных в них данных и соответствия этих данных требованиям стандартов или технических условий;

2) отсутствие повреждений упаковки или самих материалов;

3) действие срока годности.

3.2.3 После приготовления магнитная суспензия должна быть проконтролирована на предмет выявления дефектов на контрольном паспортизированном образце с несплошностями, удовлетворяющими заданному уровню чувствительности контроля. Уровень чувствительности контроля конкретных сварных соединений должен задаваться согласно ГОСТ 21105 нормативно-технической, конструкторской или производственно-технологической (контрольной) документацией.

3.2.4 Если при контроле по п. 3.2.3 трещины на контрольном образце не выявлены, то допускается повторный контроль на этом же или другом контрольном образце. Если при повторном контроле также не будут выявлены трещины, то магнитная суспензия признается негодной к применению и подлежит списанию.

Перед приготовлением новой партии магнитной суспензии рекомендуется выполнить проверку материалов, входящих в ее состав, а также собственно суспензии в соответствии с Приложением З.

3.2.5 Контрольные образцы после контроля по п. 3.2.3 и 3.2.4 должны быть очищены и просушены. Контрольные образцы следует хранить в закрываемой коробке в сухом помещении.

3.2.6 На емкостях с магнитной суспензией, прошедшей входной контроль и допущенной к применению, наклеивается этикетка с указанием допуска к применению при контроле и датой очередной проверки.

3.3 Контроль материалов для радиографического контроля

3.3.1 При радиографическом контроле входному контролю должны подвергаться следующие материалы:

1) радиографическая пленка;

2) реактивы для фотообработки.

3.3.2 При входном контроле радиографической пленки осуществляется проверка упаковки, в т.ч. на отсутствие на поверхности упаковки влажных пятен и вздутий, сопроводительной документации и этикеток в соответствии с п.1.5.

3.3.3 Перед применением каждой новой партии радиографической пленки следует определять ее пригодность для проведения радиографического контроля. Для этого подвергается фотообработке экспонированная и неэкспонированная пленки из этой партии. Время экспозиции выбирается таким, чтобы оптическая плотность экспонированной пленки была не менее 1,5 и не более 3,5.

Партия пленки считается пригодной для радиографического контроля, если экспонированная и неэкспонированная пленки из этой партии после фотообработки имеют равномерную оптическую плотность без каких-либо видимых при визуальном контроле полос, пятен и перепадов (неравномерностей) оптической плотности и оптическая плотность неэкспонированной пленки не превышает предельного значения, предусмотренного заводом-изготовителем пленки.

3.3.4. Если экспонированная и/или неэкспонированная пленки не удовлетворяют требованиям п.3.3.3, аналогичной проверке подвергаются пленки из каждой коробки партии. Коробки, пленки из которых не удовлетворяют требованиям п.3.3.3, бракуются.

3.3.5 При входном контроле реактивов для фотообработки пленок выполняется проверка состояния упаковки, сопроводительная документация и этикетки в соответствии с п.1.5.

Перед употреблением рекомендуется реактивы каждой партии проверить путем фотообработки (проявление, закрепление) пленок-свидетелей из числа прошедших контроль согласно п.3.3.3 и признанных годными к употреблению.

3.4 Контроль материалов для ультразвукового контроля

3.4.1 Входному контролю при ультразвуковых методах контроля должны подвергаться контактные смазки.

3.4.2 Контактные смазки (глицерин, трансформаторное и веретенное масла, автол, солидол, ЦИАТИМ-201, ферромагнитная жидкость и др.) должны соответствовать требованиям государственных стандартов, указанных в сопроводительном документе. Входной контроль смазок включает проверку сопроводительных документов и этикеток согласно п.1.5.

3.5 Контроль материалов, предназначенных для контроля герметичности сварных соединений изделий газовыми, жидкостными и газожидкостными методами

3.5.1 Входному контролю при испытаниях на герметичность сварных соединений подлежат:

1) пробные (контрольные) вещества;

2) индикаторные покрытия.

3.5.2 При входном контроле баллонов с газами (азот, воздух, гелий, хладон) помимо контроля сопроводительной документации согласно п.1.5 контролируют визуально надлежащую окраску и надписи на баллоне, отсутствие внешних повреждений баллона, наличие газа в баллонах (проверяют открыванием вентиля на 1-5 с. на 2-3 баллонах от партии). Вентили баллонов с газом должны быть закрыты защитными колпаками.

3.5.3 Индикаторные покрытия при входном контроле проверяются на наличие расслаивания, осадка и взвешенных частиц. При выявлении расслаивания, осадка и появления конгломератов приготовленную массу перед контролем необходимо тщательно перемешать взбалтыванием.

Люминесцентные пенетранты проверяют по методике, изложенной в п.3.1.

3.6 Контроль материалов, предназначенных для металлографических и коррозионных исследований и химического анализа

3.6.1 Входному контролю подлежат кислоты (азотная, серная, соляная, ортофосфорная, щавелевая и др.), химреактивы (медь сернокислая, медный купорос, железо сернокислое, фтористый натрий, фтористый калий, фтористый аммоний, хромник и др.), фотопластинки и фотобумага, наборы реактивов для проявления и закрепления фотопластинок и снимков.

3.6.2 При входном контроле материалов для лабораторных методов контроля проверяется состояние упаковки, сопроводительная документация и этикетки в соответствии с п.1.5.

4. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

4.1 Мероприятия по безопасности применительно к местным условиям работ (помещения), к конкретным материалам и к конкретному испытательному оборудованию должны быть разработаны организацией, выполняющей работы по контролю сварочных материалов и материалов для дефектоскопии в соответствии с действующей в отрасли нормативно-технической документацией по технике безопасности: СНиП III-4-80, ГОСТ 12.0.004, ГОСТ 12.1.004, ГОСТ 12.1.005, ГОСТ 12.1.007, ГОСТ 12.1.019, ГОСТ 12.2.002, ГОСТ 12.3.002, ГОСТ 12.3.003, ГОСТ 12.2.007, «Инструктивных материалов по технике безопасности при производстве сварочных работ и работ по термической резке в условиях монтажа оборудования энергетических объектов Минэнерго», «Санитарных правил при проведении рентгеновской дефектоскопии» N 2191-80, «Правил пожарной безопасности при проведении сварочных работ на объектах народного хозяйства».

4.2 Во избежание несчастных случаев при контроле сварочных материалов и материалов для дефектоскопии лица, выполняющие работы, должны быть обеспечены средствами индивидуальной защиты.

4.3 Перед допуском к работам персонал, выполняющий контроль сварочных материалов и материалов для дефектоскопии, должен быть обучен правилам безопасного ведения работ и пройти проверку знаний. Проверка знаний оформляется записью в специальном журнале и в удостоверении.

4.4 Перед началом работ лица, допущенные к их выполнению, должны пройти инструктаж по технике безопасности в соответствии с требованиями ГОСТ 12.0.004.

Приложение А

(рекомендуемое)

________________________________________________________________________________

(предприятие)

ПРОТОКОЛ N от __________________________________

заседания аттестационной комиссии в составе председателя

_______________________________ и членов ________________________________________

(должность, фамилия, инициалы)

________________________________________________________________________________

(должность, фамилия, инициалы)

по проверке профессиональных знаний работников, допускаемых к выполнению работ по входному контролю сварочных материалов и материалов для дефектоскопии.

| Оценка | ||||||

| Фамилия, имя, отчество | Год рождения | Специальность | Стаж работы по специальности | теорети-

ческих знаний |

практи-

ческих навыков |

Заключение комиссии |

Место Председатель комиссии ___________________________

печати (подпись, фамилия, инициалы)

Члены комиссии _____________________________

______________________________

______________________________

Приложение Б

(рекомендуемое)

________________________________________________________________________________

(наименование предприятия)

ЖУРНАЛ

входного контроля сварочных материалов

Лица, ответственные за

контроль и ведение журнала

___________________________

(должность, фамилия, и. о.)

___________________________

___________________________

Начат » » _____________ 19 г.

Окончен » » _____________ 19 г.

| Регистрационный номер | Сварочный материал | Размер, мм | Завод-

изготовитель |

Номер сертификата | Номер партии | |

| наименование | марка | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

Продолжение

| Масса партии | Сведения о результатах контроля | |||||

| проверка сертификата | состояние заводской упаковки | размеры, мм | состояние стержня электрода, поверхности проволоки | состояние поверхности покрытия | разность толщины покрытия, мм | |

| 8 | 9 | 10 | 11 | 12 | 13 | 14 |

Продолжение

| Сведения о результатах контроля | ||||

| сварочно-технологические свойства; вид контрольного образца; номер актов и заключений | соответствие марочному составу легированных электродов и проволоки | однородность флюса и цвет | механические свойства наплавленного металла | |

| сочетание:

проволока-флюс |

е, МПа, (кг/мм2) | |||

| 15 | 16 | 17 | 18 | 19 |

Продолжение

| Сведения о результатах контроля | Заключение о допуске материала к применению | Лицо, оформившее заключение | Отметка о контроле результатов и оформлении журнала | |

| механические свойства наплавленного металла | ||||

| , % | ан Дж/см2 (кгс·м/см2) | |||

| 20 | 21 | 22 | 23 | 24 |

Приложение В

(справочное)

Максимальные размеры и число внутренних пор и шлаковых включений в металле шва

(ГОСТ 9466 с изменением N 1)

| Номинальный диаметр электрода, мм | Максимальный размер поры и шлакового включения, мм | Число внутренних пор и шлаковых включений в месте их наибольшего скопления на 100 мм длины шва | |

| в однопроходном шве | в многопроходном шве | ||

| 2,5 | 0,6 | ||

| 3,0; 3,15 | 0,8 | 3 | 5 |

| 4,0 | 1,0 | ||

| 5,0 | 1,2 |

Приложение Г

(рекомендуемое)

________________________________________________________________________________

(предприятие)

АКТ N________ от » » ______________________________ 19 ________ г.

на проверку сварочно-технологических свойств электродов

Мы, нижеподписавшиеся, _________________________________________________________

(фамилия, инициалы)

________________________________________________________________________________

составили настоящий акт в том, что нами произведена проверка сварочно-технологических свойств электродов марки ____________ диаметром ____________ , мм , партии N _________.

Сварочно-технологические свойства электродов проверялись путем: сварки в потолочном положении таврового соединения пластин (погонов) толщиной __________________ мм из стали марки ___________________________;

сварки вертикального неповоротного стыка труб (потолочного участка труб) диаметром ___________ мм.

при толщине стенки ________ мм, из стали марки ____________________________________

Контроль формирования и сплошности шва выполнен _________________________________

____________ методом (методами). При контроле выявлены следующие дефекты __________

________________________________________________________________________________

(виды и количество дефектов)

Акты и заключения по контролю прилагаются.

Электроды по сварочно-технологическим свойствам в соответствии с требованиями ГОСТ 9166 признаны _____________ для сварки изделий, подконтрольных Госгортехнадзору России.

(годными, негодными)

Подписи:

| Примечание — | Проверку сварочно-технологических свойств электродов проводят специалисты службы сварки и контроля, ответственные за контроль сварочных материалов и дипломированный сварщик. |

Приложение Д

(рекомендуемое)

________________________________________________________________________________

(предприятие)

5.3.1. Входной контроль металла (труб,

листов, профильного проката), конструктивных

элементов котлов и трубопроводов,

поступающих на предприятие для

изготовления, монтажа или ремонта

энергетического объекта, включает

следующие контрольные операции:

а) проверку наличия сертификата или

паспорта, полноты приведенных в нем

данных и соответствия этих данных

требованиям стандарта, технических

условий или конструкторской документации;

б) проверку наличия маркировки и

соответствия ее сертификатным или

паспортным данным;

в) осмотр металла и конструктивных

элементов для выявления поверхностных

дефектов и повреждений.

5.3.2. При отсутствии сертификата или

неполноте сертификатных данных применение

этого металла может быть допущено только

после проведения испытаний, подтверждающих

соответствие металла всем требованиям

стандарта или технических условий.

5.3.3. Конструктивные элементы котлов и

трубопроводов, не имеющие заводского

паспорта (сертификата), не могут быть

допущены для дальнейшего производства

(монтажа, ремонта, укрупнения).

5.3.4. Входной контроль основных материалов

(металла и конструктивных элементов)

осуществляет в соответствии с ГОСТ

24297 организация — заказчик этих материалов.

Результаты входного контроля должны

быть переданы монтажной (ремонтной)

организации.

5.4. Входной контроль сварочных материалов и материалов для дефектоскопии

Контроль

сварочной проволоки (п.п.

5.4.17 — 5.4.20)

Контроль

флюса (п.п. 5.4.21)

Контроль

защитного газа (п.п.

5.4.22)

Контроль

материалов для дефектоскопии

(п.п. 5.4.23 — 5.4.24)

5.4.1. Перед использованием сварочных

материалов (электродов, сварочной

проволоки, флюса и др.) должны быть

проверены:

а) наличие сертификата (на электроды,

проволоку и флюс), полнота приведенных

в нем данных и их соответствие требованиям

стандарта, технических условий или

паспорта на конкретные сварочные

материалы;

б) наличие на каждом упаковочном месте

(пачке, коробке, ящике, мотке, бухте и

пр.) соответствующих этикеток (ярлыков)

или бирок с проверкой полноты указанных

в них данных;

в) сохранность упаковок и самих материалов;

г) для баллонов с газом — наличие документа,

регламентированного стандартом на

соответствующий газ.

5.4.2. При отсутствии сертификата или

неполноте сертификатных сведений

сварочный материал данной партии может

быть допущен к использованию после

проведения испытаний и получения

положительных результатов по всем

показателям, установленным соответствующим

нормативным техническим документом —

стандартами (техническими условиями)

или паспортом на данный вид материала.

В случае расхождения сертификатных

данных с требованиями соответствующего

НТД партия сварочных материалов к

использованию не допускается.

5.4.3. При обнаружении повреждения или

порчи упаковки или самих материалов

вопрос о возможности использования

этих материалов решает руководитель

сварочных работ совместно с ОТК (СТК)

предприятия (организации).

5.4.4. Каждая часть сварочной проволоки,

отделенная от бухты (мотка), должна быть

снабжена биркой, на которой указываются

марка, номер плавки и диаметр проволоки.

Контроль электродов для ручной дуговой

сварки

5.4.5. Перед применением каждой партии

электродов независимо от наличия

сертификата должны быть проконтролированы:

а) сварочно-технологические свойства;

б) соответствие наплавленного металла

легированных электродов требованиям

марочного состава.

Результаты проверки электродов должны

быть оформлены соответствующим актом

(см. раздел

21).

Перед выдачей электродов сварщику

необходимо убедиться в том, что они были

прокалены и срок действия прокалки не

истек.

Примечание. При

наличии на этикетках пачек номеров

замесов электродов (в пределах одной

партии) рекомендуется проводить указанный

вп.5.4.5контроль каждого замеса.

5.4.6. Сварочно-технологические свойства

электродов, предназначенных для сварки

трубопроводов из углеродистых и

низколегированных сталей, в том числе

для приварки труб (штуцеров) к коллекторам

или трубопроводам, необходимо определять

при сварке в потолочном положении

одностороннего таврового образца из

двух погонов, вырезанных из труб, или

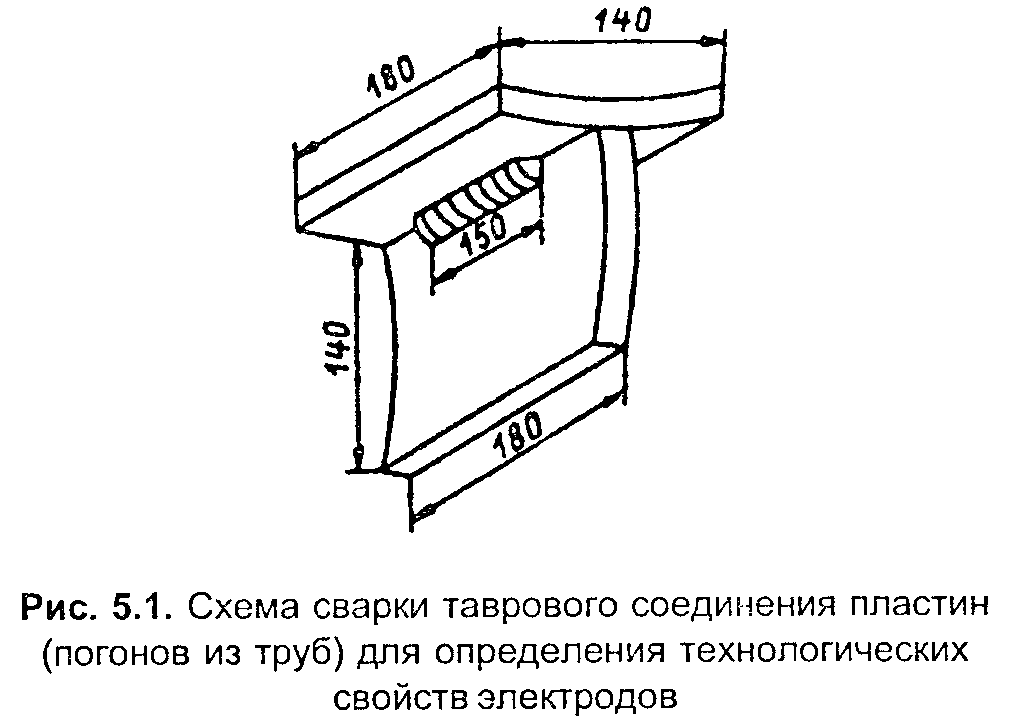

двух пластин размером 180×140 мм (рис.5.1).

Сварку погонов выполняют в один слой.

Технологические свойства электродов

можно проверить также при сварке

потолочного участка или всего вертикального

стыка труб диаметром 133-159 мм с толщиной

стенки 10-18 мм из соответствующей стали.

«Рис.5.1. Схема сварки таврового

соединения пластин (погонов из труб)

для определения технологических свойств

электродов»

Сварку нужно производить с подогревом,

если он предусмотрен для данного сварного

соединения технологической документацией.

После сварки таврового образца шов и

излом по шву осматривают. Для облегчения

разрушения образца следует сделать

надрез по середине шва со стороны

выпуклости шва глубиной 1,5-2,0 мм.

После сварки стыка труб шов протачивают

на токарном станке со снятием слоя

толщиной до 0,5 мм или подвергают

радиографическому контролю для

определения сплошности металла.

5.4.7. Толщину пластин (погонов) и катет

шва при сварке тавровых образцов выбирают

в зависимости от диаметра электрода:

Диаметр электрода,

До 2 Свыше 2 до 3 Свыше 3 до 4 Свыше

4

мм

включительно включительно включительно

Толщина пластины,

3-5 6-10 10-16 14-20

мм

Катет

шва, мм 2-3 4-5 6-8 8-10

5.4.8. Пластины и погоны из труб для проверки

технологических свойств электродов

должны быть изготовлены из стали той

марки, для сварки которой могут быть

использованы проверяемые электроды в

соответствии сданнымитабл.4.1или4.2.

5.4.9. Сварочно-технологические свойства

электродов, предназначенных для сварки

труб поверхностей нагрева котлов,

необходимо проверить путем сварки не

менее трех пробных неповоротных стыков

труб из сталей соответствующих марок

с последующим контролем сплошности шва

с помощью радиографии или проточки

стыков на токарном станке со снятием

слоя не более 0,5 мм для определения

сплошности металла шва.

5.4.10. Сплошность металла шва, определяемая

согласнопп.5.4.6и5.4.9,

должна отвечать требованиям, приведенным

в табл.5 ГОСТ 9466 (с изменением N 1).

5.4.11. Сварочно-технологические свойства

электродов должны удовлетворять

требованиям ГОСТ 9466. Основные из этих

требований следующие:

дуга легко зажигается и стабильно горит;

покрытие плавится равномерно без

чрезмерного разбрызгивания, отваливания

кусков и образования «козырька»,

препятствующих нормальному плавлению

электрода во всех пространственных

положениях;

образующийся при сварке шлак обеспечивает

правильное формирование шва и легко

удаляется после охлаждения;

в металле шва (наплавленном металле)

нет трещин.

Образование «козырька» из покрытия

размером более 3 мм и отваливание кусков

не расплавившегося покрытия от стержня

являются браковочными признаками.

Для определения размера «козырька»

и прочности покрытия отбирается 10-12

электродов из 5-6 пачек и производится

их расплавление в вертикальном положении

с углом наклона электрода к шву 50-60°.

Размер «козырька» измеряется от

торца стержня электрода до наиболее

удаленной части оплавившегося покрытия.

5.4.12. При неудовлетворительных

сварочно-технологических свойствах

электродов они должны быть повторно

прокалены. Если после этого при проверке

сварочно-технологических свойств

получены неудовлетворительные результаты,

то данная партия электродов бракуется,

на нее оформляется акт-рекламация,

который направляется заводу-изготовителю

и в свою вышестоящую организацию.

5.4.13. Для проверки соответствия легированных

электродов марочному составу на

малоуглеродистую пластинку наплавляют

три бобышки высотой и диаметром у

основания, равными не менее чем четырем

диаметрам контролируемого электрода.

Из разных пачек замеса берут три

электрода, при этом каждую бобышку

наплавляют одним электродом. Верхнюю

площадку бобышки зачищают до металлического

блеска и стилоскопированием определяют

содержание элементов, входящих в марочный

состав (см.подраздел

18.2). Если при проверке выявлено

несоответствие наплавленного металла

марочному составу (хотя бы одного из

трех испытанных электродов), замес

должен быть подвергнут повторному

стилоскопированию. При повторном

контроле проверяют по 10 электродов

каждого замеса, результаты испытаний

которых были неудовлетворительными.

Все электроды необходимо отбирать из

разных пачек каждого замеса. После

повторного стилоскопирования бракуют

электроды только тех замесов, на которых

получены неудовлетворительные результаты.

Если при проверке в отдельных замесах

встречаются удовлетворительные и

неудовлетворительные результаты,

бракуют всю контролируемую партию

электродов.

Стилоскопический контроль может быть

заменен количественным химическим или

спектральным анализом верхней части

наплавки.

5.4.14. При неполноте данных в сертификате

или сомнении в качестве электродов,

помимо проверки сварочно-технологических

свойств, определяют химический состав

и (или) механические свойства наплавленного

металла (металла шва) партии электродов.

Для этого необходимо сварить встык две

пластины (или два погона) размером

350×110 мм, толщиной 12-18 мм из соответствующей

стали; погоны вырезают из трубы диаметром

более 150 мм.

Механические свойства и химический

состав наплавленного металла электродов

типов Э-09Х1М и Э-09Х1МФ можно также

определять на пластинах из углеродистой

стали толщиной 12-18 мм, предварительно

наплавив испытуемыми электродами на

свариваемые кромки три слоя общей

толщиной не менее 10 мм. Чтобы изготовить

образцы для механических испытаний

наплавленного металла аустенитными

электродами, следует сварить встык две

пластины (или два погона), вырезанные

из листов (или труб) той стали, для сварки

которой они предназначены. Пластины

сваривают по технологии, рекомендованной

для данной стали настоящим РД.

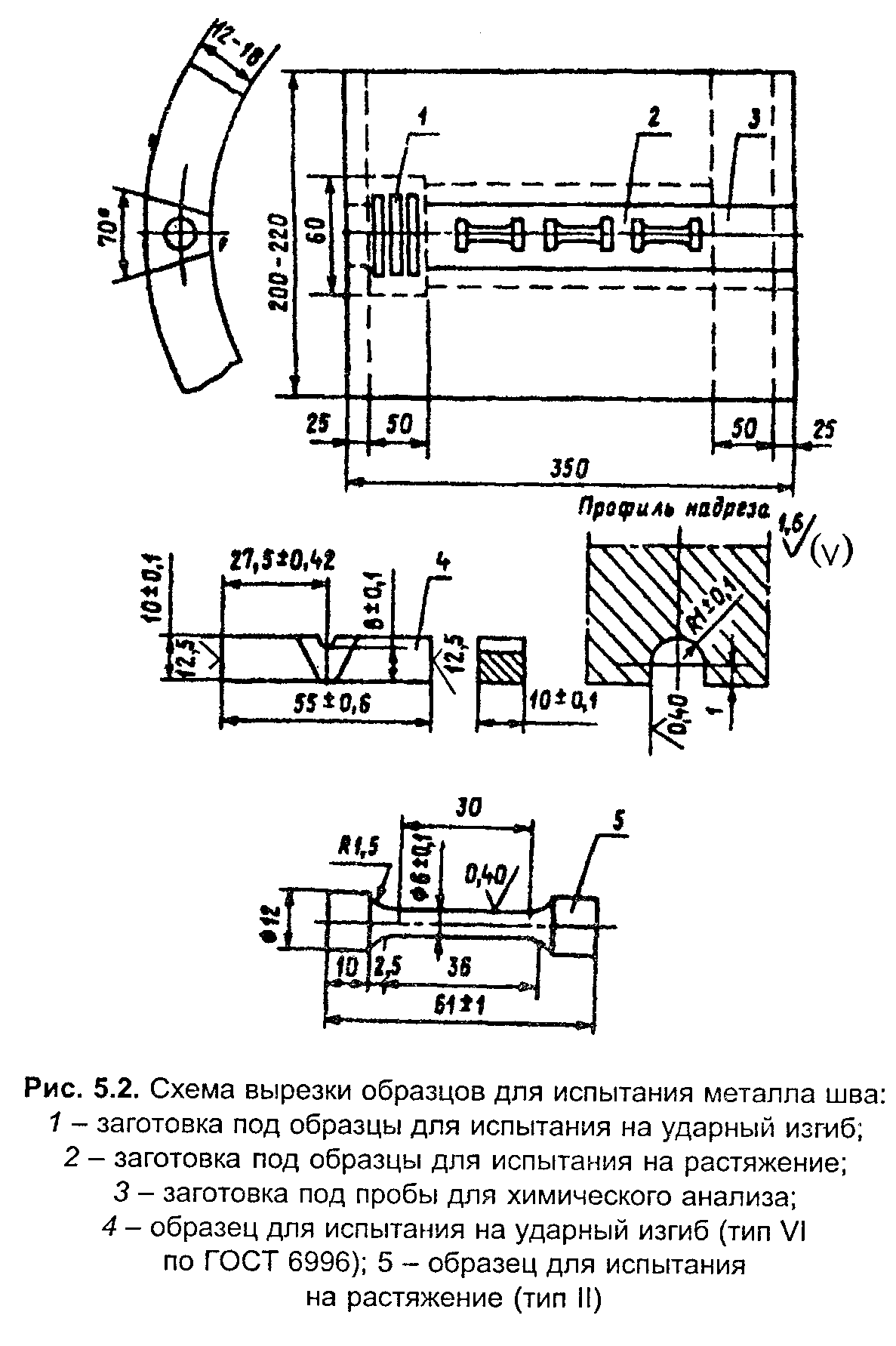

Из сварного соединения (рис.5.2)

необходимо изготовить согласно ГОСТ

6996 три образца для испытания на ударный

изгиб и три — для испытания на растяжение,

чтобы определить временное сопротивление

и относительное удлинение.

Для проверки химического состава из

наплавленного металла должно быть

набрано 30-40 г стружки.

Заготовки образцов наплавленного

металла углеродистых и низколегированных

электродов для испытаний на ударный

изгиб и растяжение можно вырезать с

помощью ацетиленокислородной резки с

припуском не менее 4 мм на последующую

чистовую механическую обработку.

Заготовки образцов наплавленного

металла аустенитных электродов необходимо

вырезать только механическим способом.

Химический состав наплавленного металла

электродов должен соответствовать

указанному в приложении

7или8.

Механические свойства наплавленного

металла определяют на образцах, прошедших

термообработку по режимам, указанным

в приложении

7или8.

«Рис.5.2. Схема вырезки образцов для

испытания металла шва»

5.4.15. Механические свойства наплавленного

металла определяют как среднее

арифметическое из данных, полученных

при испытании образцов. Значения должны

быть не менее указанных вприложении

7или8.

Испытания считают удовлетворительными,

если их результаты на одном из образцов

не более чем на 10% ниже требований,

указанных вприложении

7или8,

а для ударной вязкости — не более чем на

20 Дж/см2 (2 кгс х м/см2) ниже установленных

норм при условии, что средний арифметический

показатель соответствует нормативным

требованиям.

5.4.16. При неудовлетворительных результатах

какого-либо вида механических испытаний,

а также при несоответствии химического

состава наплавленного металла значениям,

приведенным вприложении

7или8,

разрешаются повторные испытания на

удвоенном количестве образцов.

Повторно проводят тот вид механических

испытаний, по которому получены

неудовлетворительные результаты.

При повторном химическом анализе

определяют содержание тех элементов,

которые по результатам первого анализа

не удовлетворяют требованиям, указанным

в приложении

7или8.

При неудовлетворительных результатах

повторных испытаний даже по одному из

видов испытаний партия электродов

бракуется и не может быть использована

для сварки изделий, на которые

распространяется настоящий РД.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Разработана АООТ «Энергомонтажпроект», ГИ «Оргэнергострой» и РАО «ЕЭС России».

Утверждена и введена в действие 03.01.95 Министерством топлива и энергетики России.

Введена впервые.

Настоящая инструкция устанавливает требования к контролю качества сварочных материалов и материалов для дефектоскопии, применяемых при монтаже, ремонте и изготовлении котлов, трубопроводов, листовых конструкций и других изделий энергетических установок тепловых и электрических станций, отопительных котельных и теплотрасс.

Настоящая инструкция разработана на основании требований нормативно-технических документов, в том числе Правил Госгортехнадзора РФ, СНиП и РД 34 15.027-93 «Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте оборудования электростанций» (РТМ-1с-93) и действует совместно с ними.

Инструкция предназначена для предприятий, монтажных и ремонтных организаций, выполняющих работы по изготовлению, монтажу, ремонту, реконструкции и модернизации объектов тепловой энергетики, газопроводов, тепловых сетей и технологических трубопроводов промышленных предприятий.

Инструкция распространяется на газопроводы (трубопроводы горючего газа), находящиеся на территории объекта тепловой энергетики (от газораспределительной станции до потребителя), транспортирующие газ давлением не более 1,2 МПа (12 кгс/см2).

Инструкция регламентирует требования, организацию и проведение контроля сварочных материалов (покрытых электродов для дуговой сварки, сварочной проволоки сплошного сечения, порошковой проволоки, сварочных флюсов, вольфрамовых электродов, защитных газов) и материалов для дефектоскопии (радиографической пленки, порошков, пенетрантов, реактивов и др.).

Содержание:

Общие положения.

Контроль сварочных материалов.

Контроль покрытых электродов для дуговой сварки.

Контроль сварочной проволоки сплошного сечения.

Контроль порошковой сварочной проволоки.

Контроль сварочного флюса.

Контроль защитных газов.

Контроль вольфрамовых электродов.

Контроль активирующего флюса.

Контроль материалов для дефектоскопии.

Контроль материалов для капиллярной дефектоскопии.

Контроль материалов для магнитопорошковой дефектоскопии.

Контроль материалов для радиографического контроля.

Контроль материалов для ультразвукового контроля.

Контроль материалов, предназначенных для контроля герметичности сварных соединений изделий газовыми, жидкостными и газожидкостными методами.

Контроль материалов, предназначенных для металлографических и коррозионных исследований и химического анализа.

Требования безопасности.

Приложения:

Протокол заседания аттестационной комиссии по проверке профессиональных знаний работников.

Журнал входного контроля сварочных материалов.

Максимальные размеры и число внутренних пор и шлаковых включений в металле шва (ГОСТ 9466 с изменением №1).

Акт на проверку сварочно-технологических свойств электродов.

Акт на проверку соответствия сварочного материала марочному составу.

Содержание журнала входного контроля материалов для дефектоскопии.

Способы проверки пригодности материалов для капиллярного контроля.

Контроль качества материалов для магнитопорошковой дефектоскопии.