ОАО «РОССИЙСКИЕ ЖЕЛЕЗНЫЕ ДОРОГИ»

ПАМЯТКА ОСМОТРЩИКУ ГРУЗОВЫХ ВАГОНОВ

724-2009 ПКБ ЦВ

Разработано Проектно-конструкторским бюро вагонного хозяйства ОАО «Российские железные дороги» (ПКБ ЦВ ОАО «РЖД»).

1. ВВЕДЕНИЕ

1.1. Памятка разработана на основе Инструкции по техническому обслуживанию вагонов в эксплуатации ЦВ-ЦЛ-408 и указанных в ней документов, содержит требования, предъявляемые к осмотрщику вагонов, организации технического обслуживания грузовых вагонов, технические требования к основным узлам грузовых вагонов, обеспечивающие безопасность движения поездов, и предназначена для практической помощи в работе осмотрщиков и осмотрщиков-ремонтников (в дальнейшем — осмотрщиков), а также при разработке формуляров работников ПТО, выполняющих техническое обслуживание грузовых вагонов на ПТО железных дорог Российской Федерации.

2. ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К ОСМОТРЩИКУ ВАГОНОВ

2.1. Общие обязанности работников железнодорожного транспорта установлены Правилами технической эксплуатации железных дорог Российской Федерации от 26.05.2000 N ЦРБ-756 (ПТЭ, п. 1.1 — 1.10).

2.2. Работники пунктов технического обслуживания грузовых вагонов должны своевременно и в соответствии с технологическим процессом производить техническое обслуживание вагонов. Они несут ответственность за безопасное проследование вагонов в исправном состоянии в составе поезда в пределах гарантийного участка (ПТЭ, п. 12.13).

2.3. Перечень нормативно-технической документации, которой обязан руководствоваться осмотрщик вагонов, приведен в Приложении А.

3. ОРГАНИЗАЦИЯ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ

ГРУЗОВЫХ ВАГОНОВ

3.1. Общие положения

3.1.1. Техническое обслуживание вагонов выполняется в соответствии с Инструкцией по техническому обслуживанию вагонов в эксплуатации ЦВ-ЦЛ-408 и указанными в ней документами, приказами, распоряжениями и указаниями ОАО «РЖД» на основании технологического процесса работы ПТО и станции.

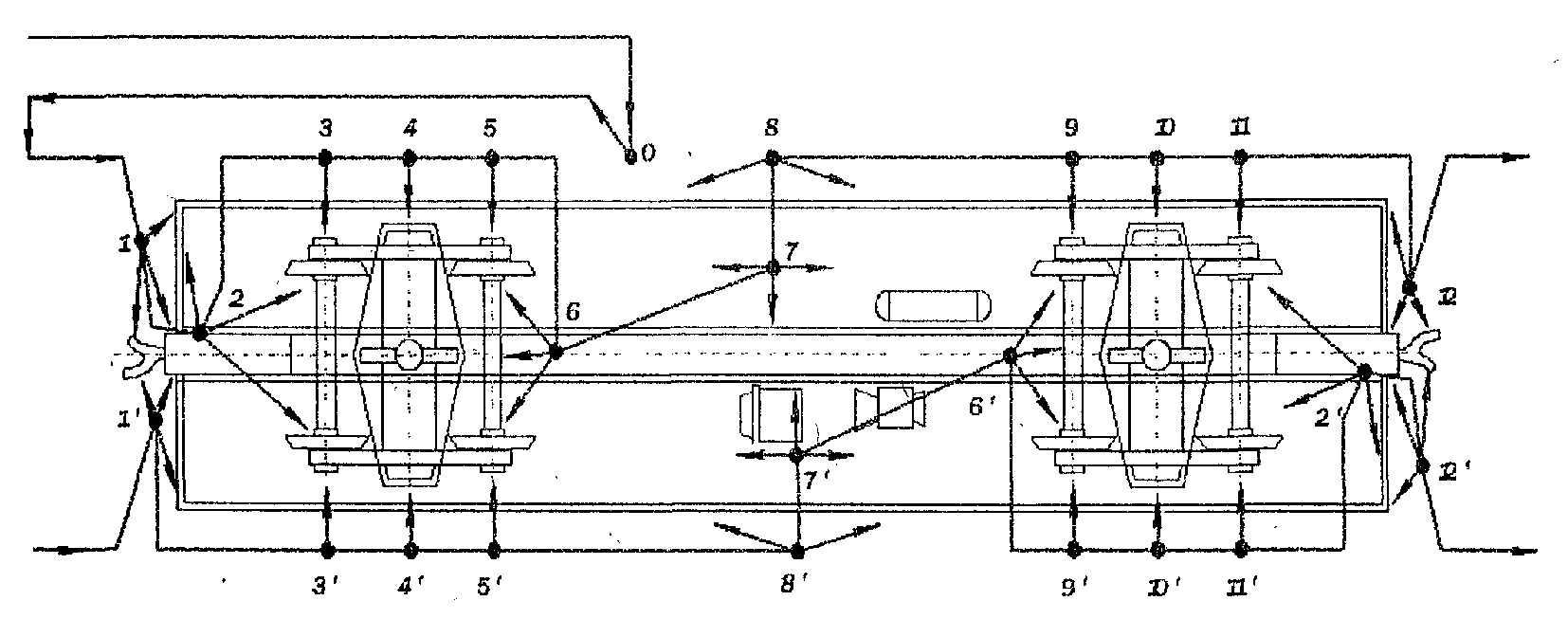

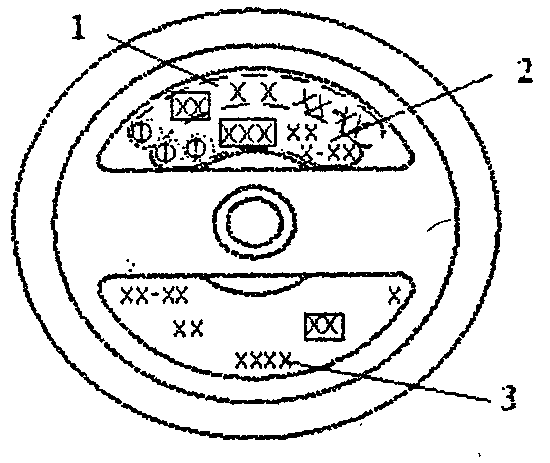

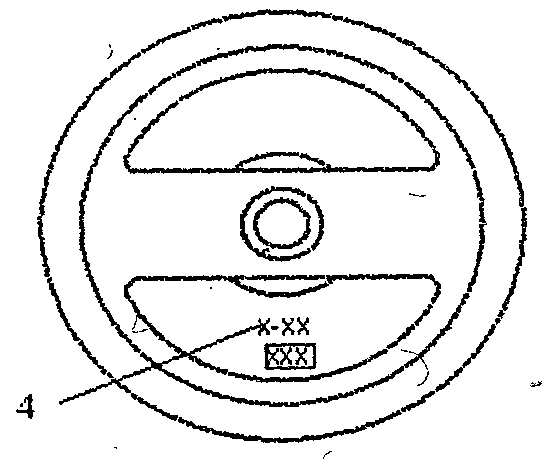

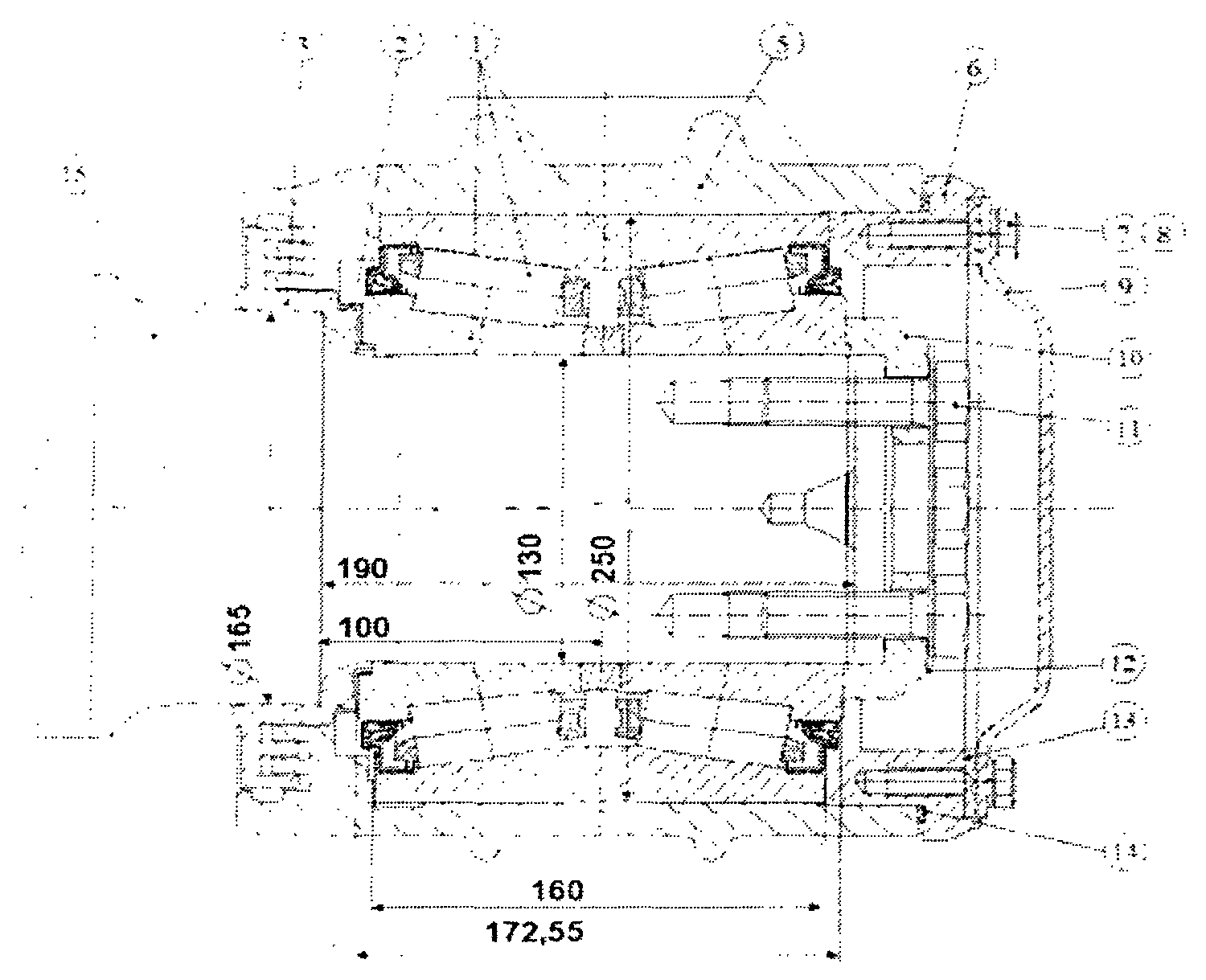

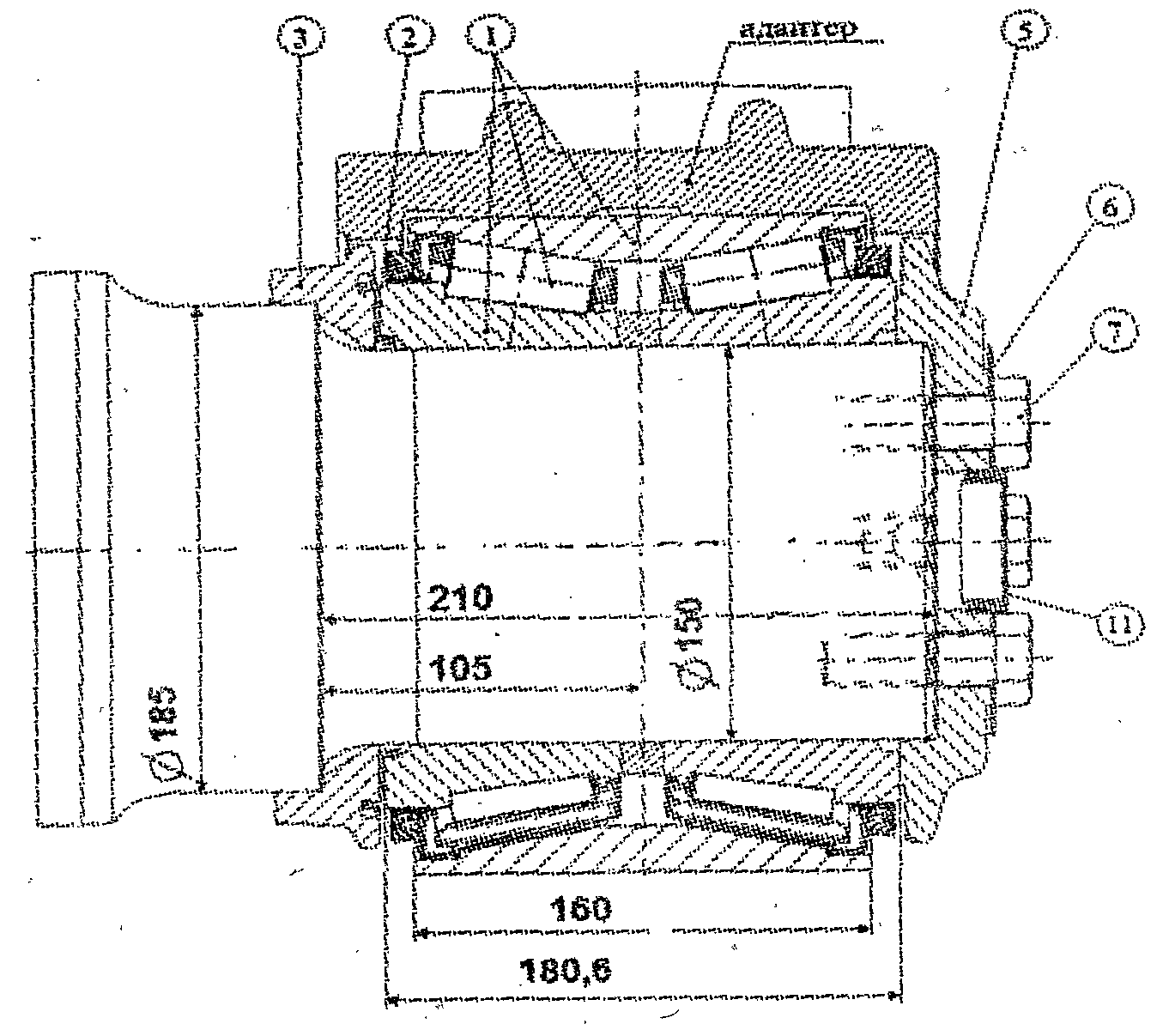

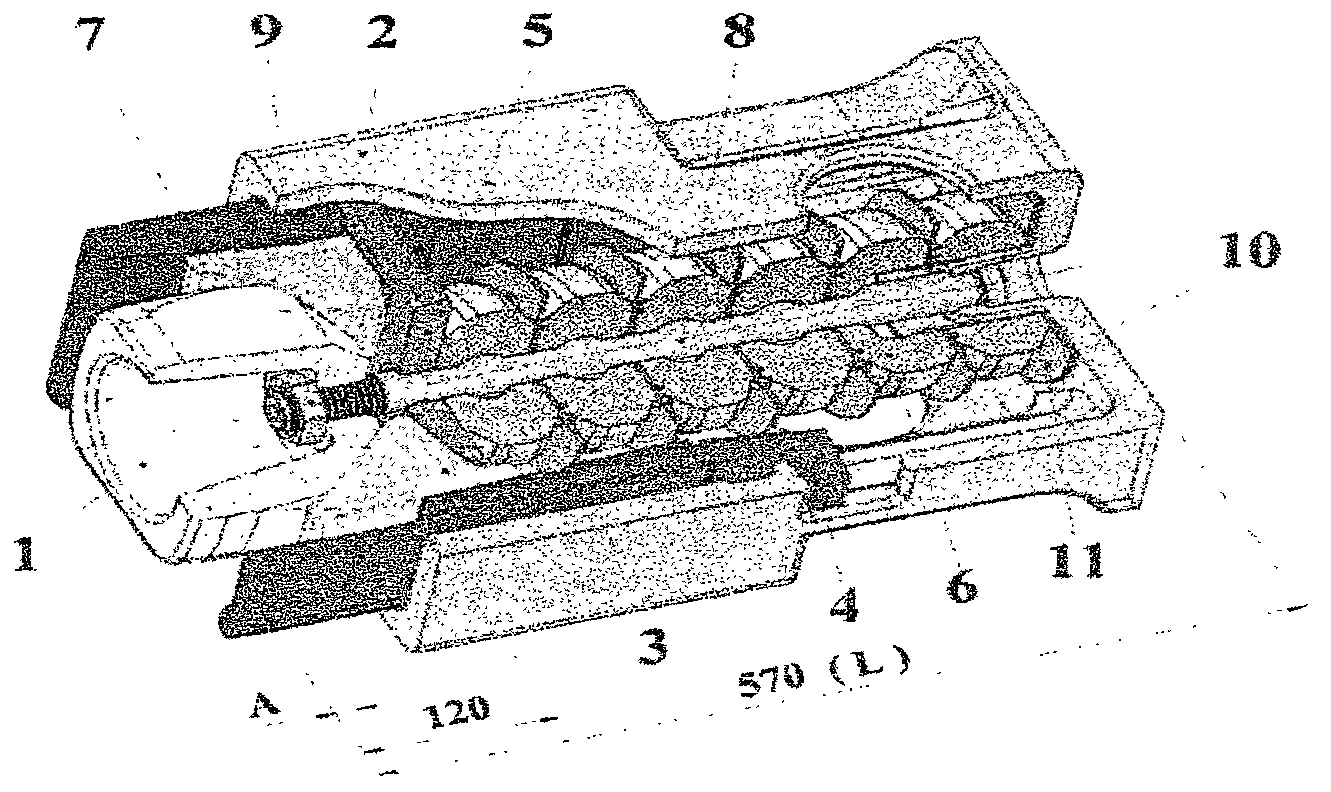

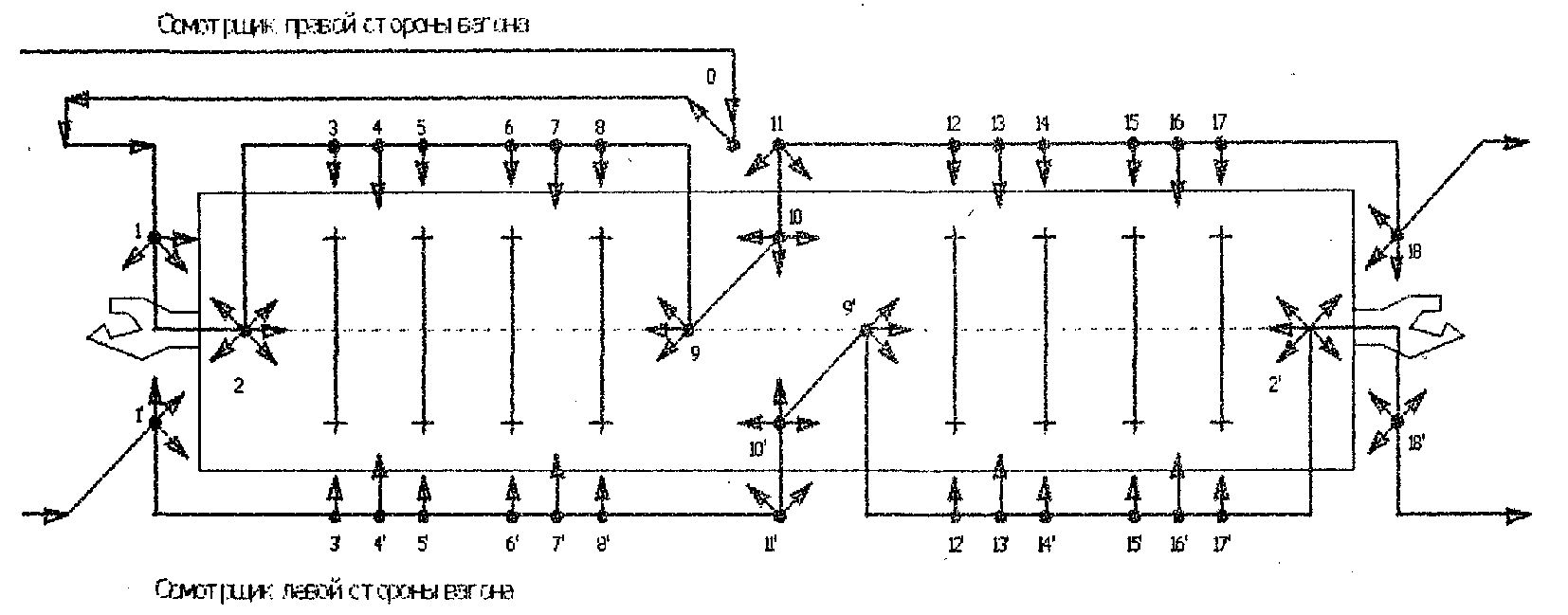

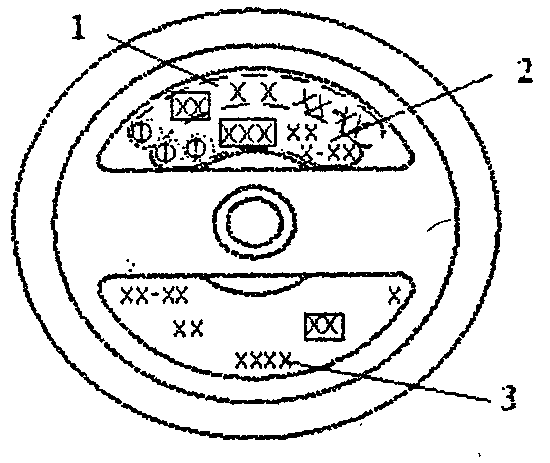

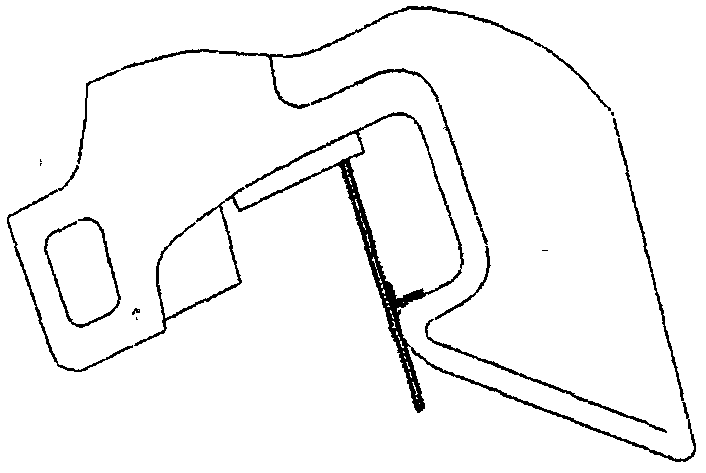

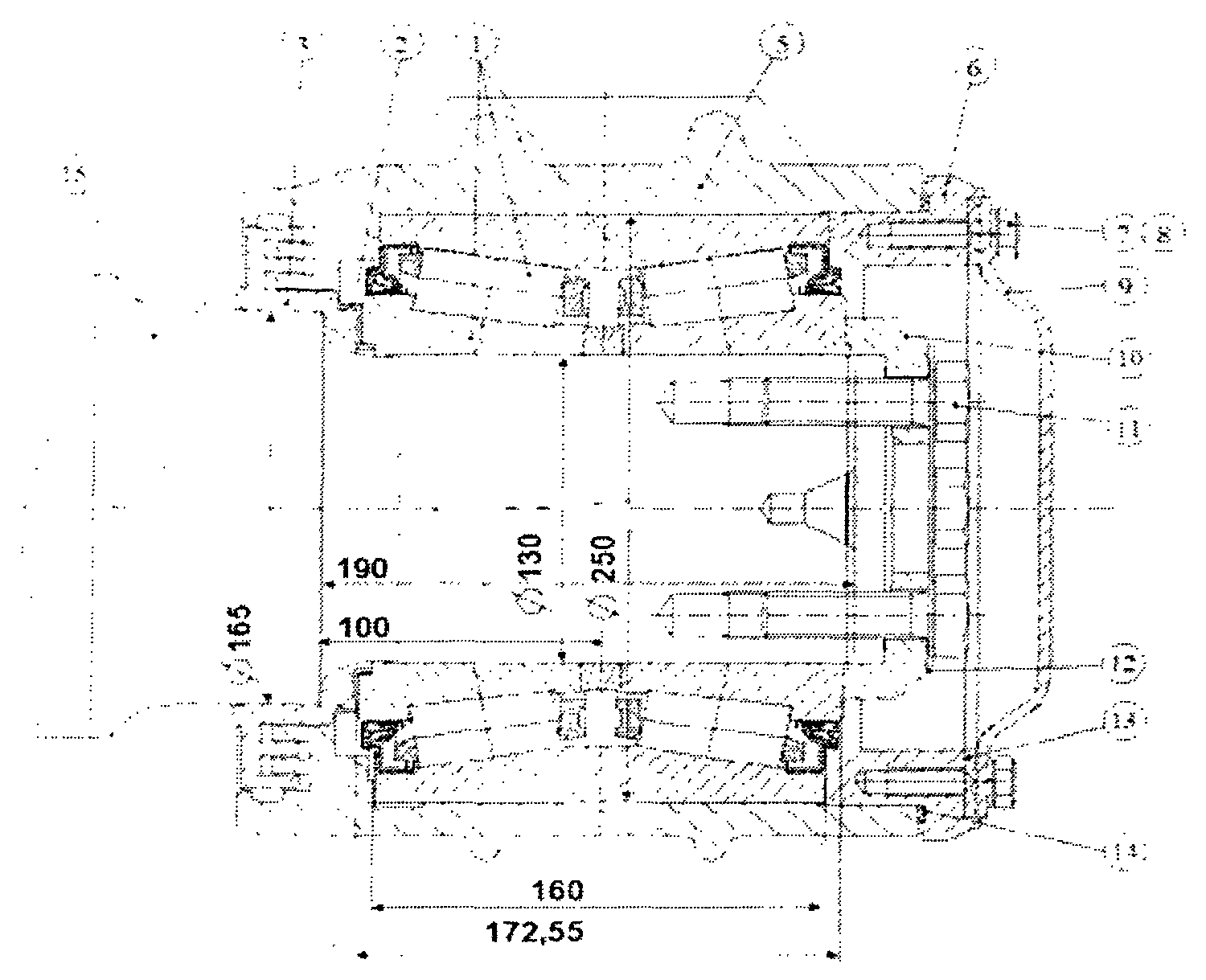

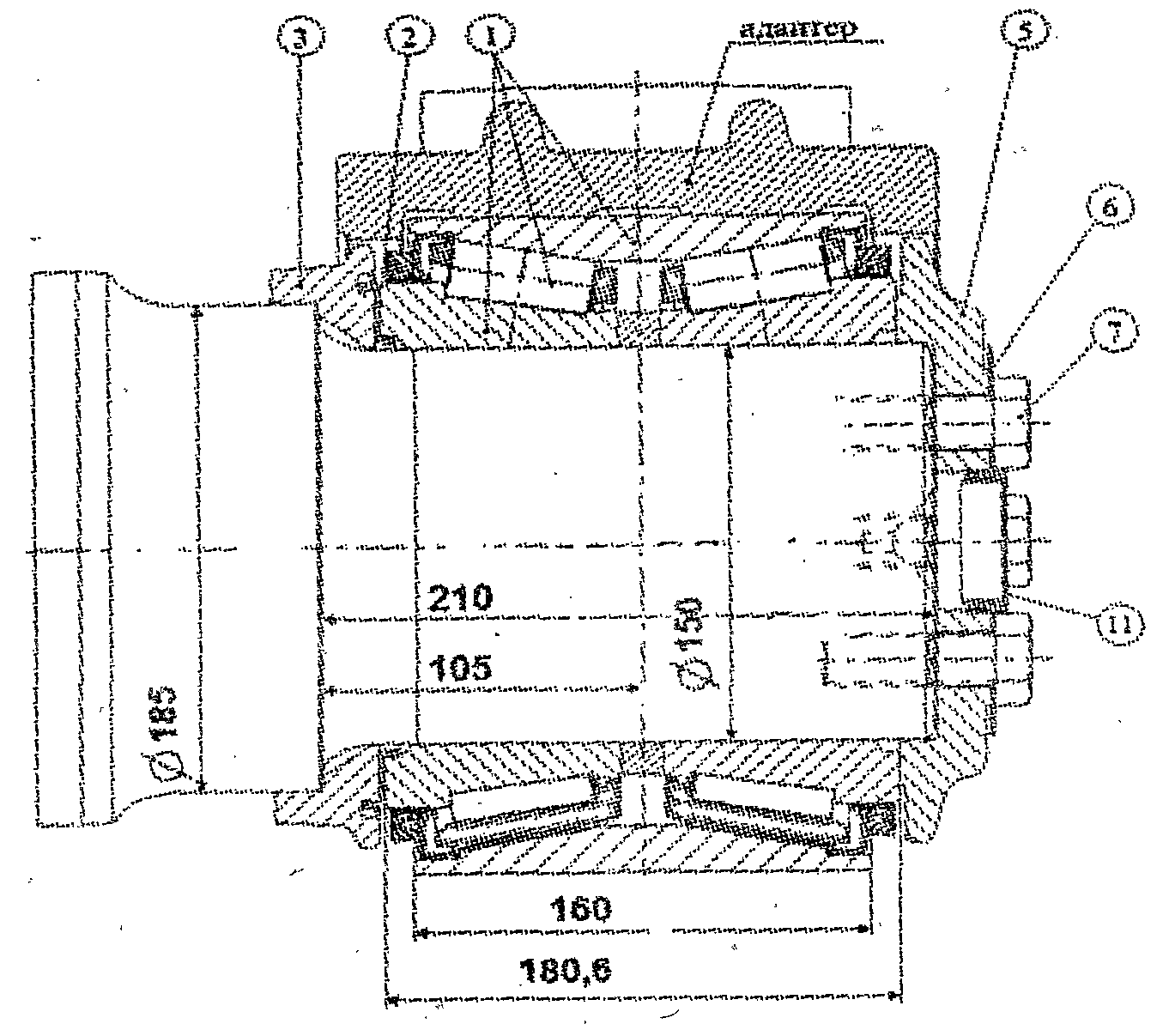

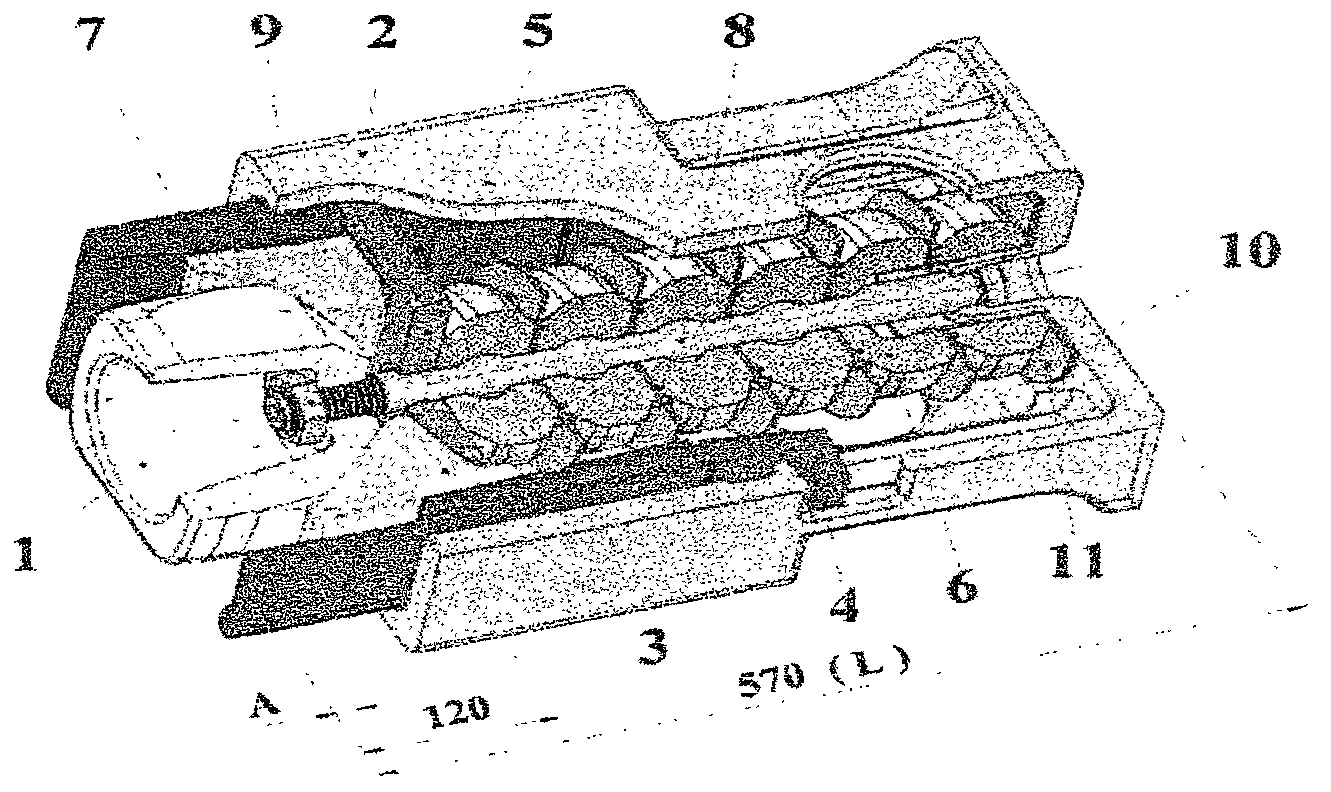

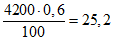

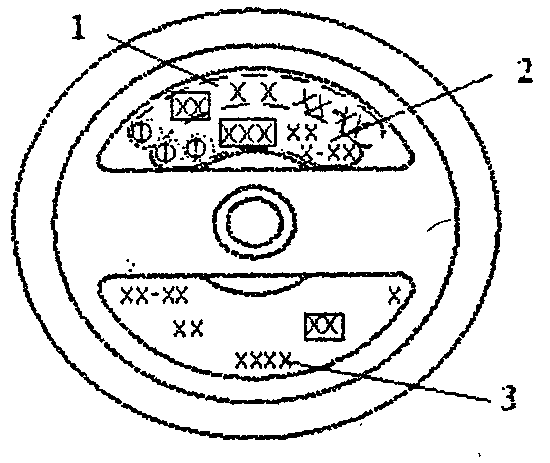

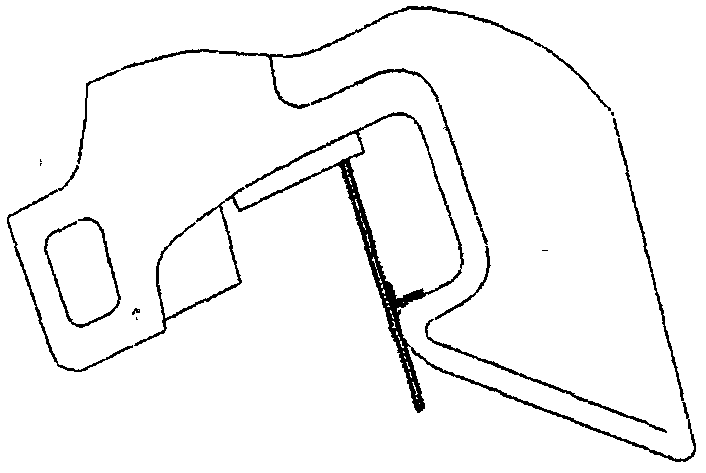

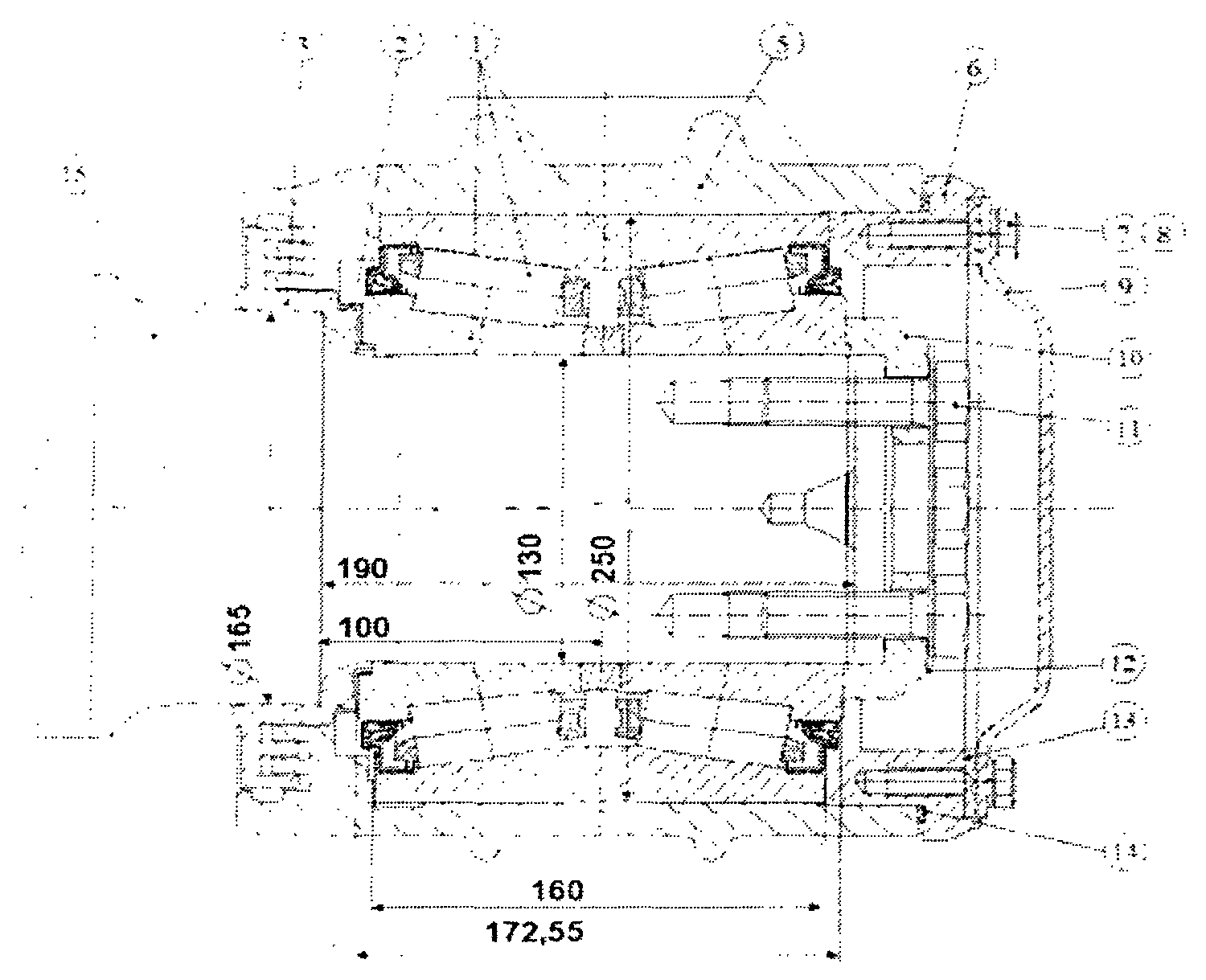

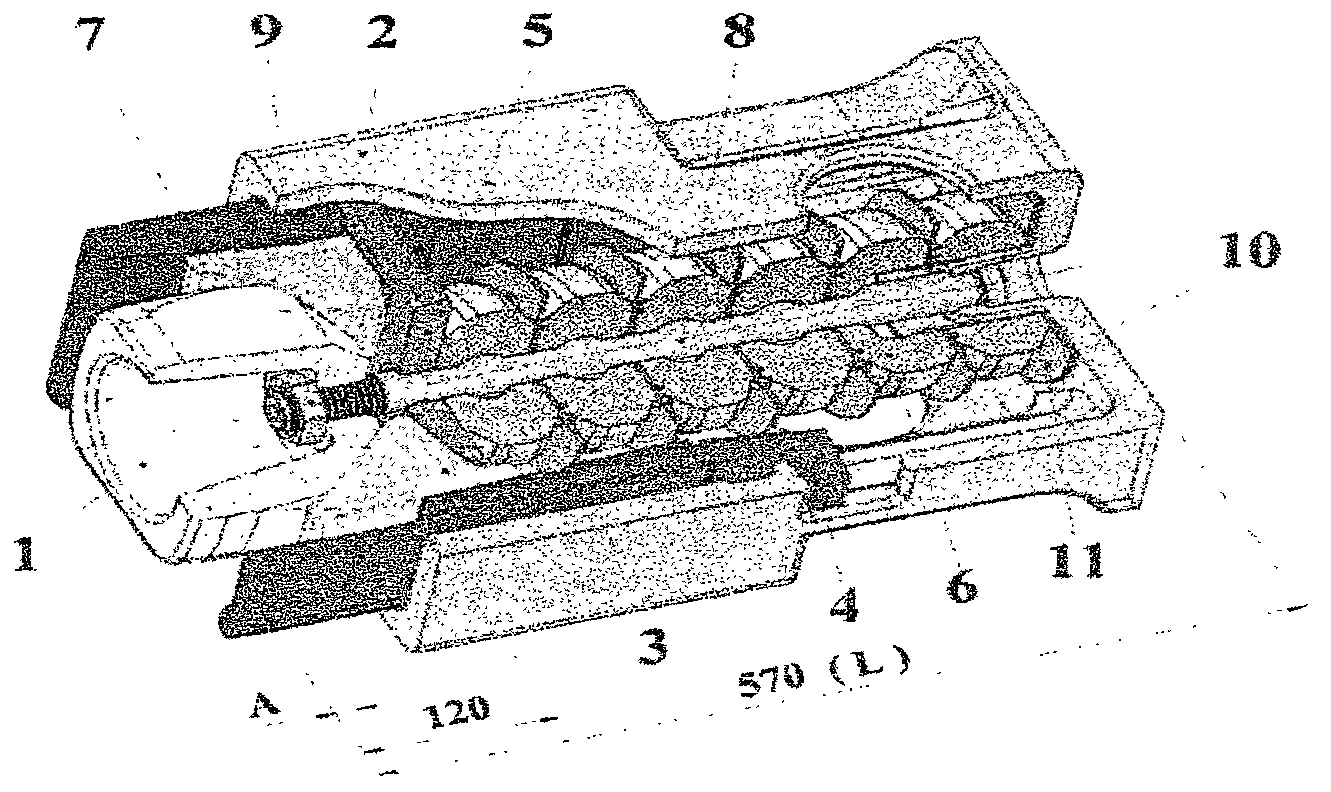

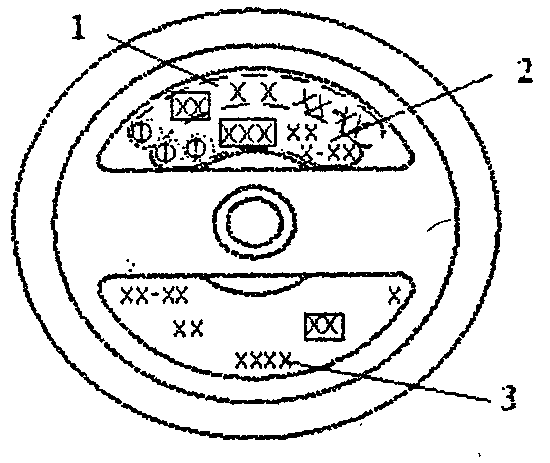

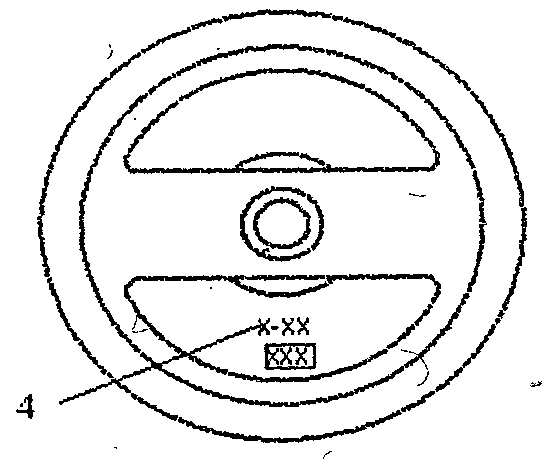

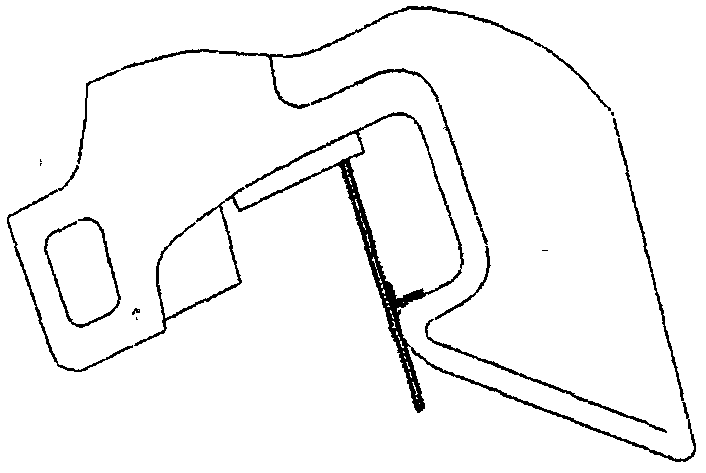

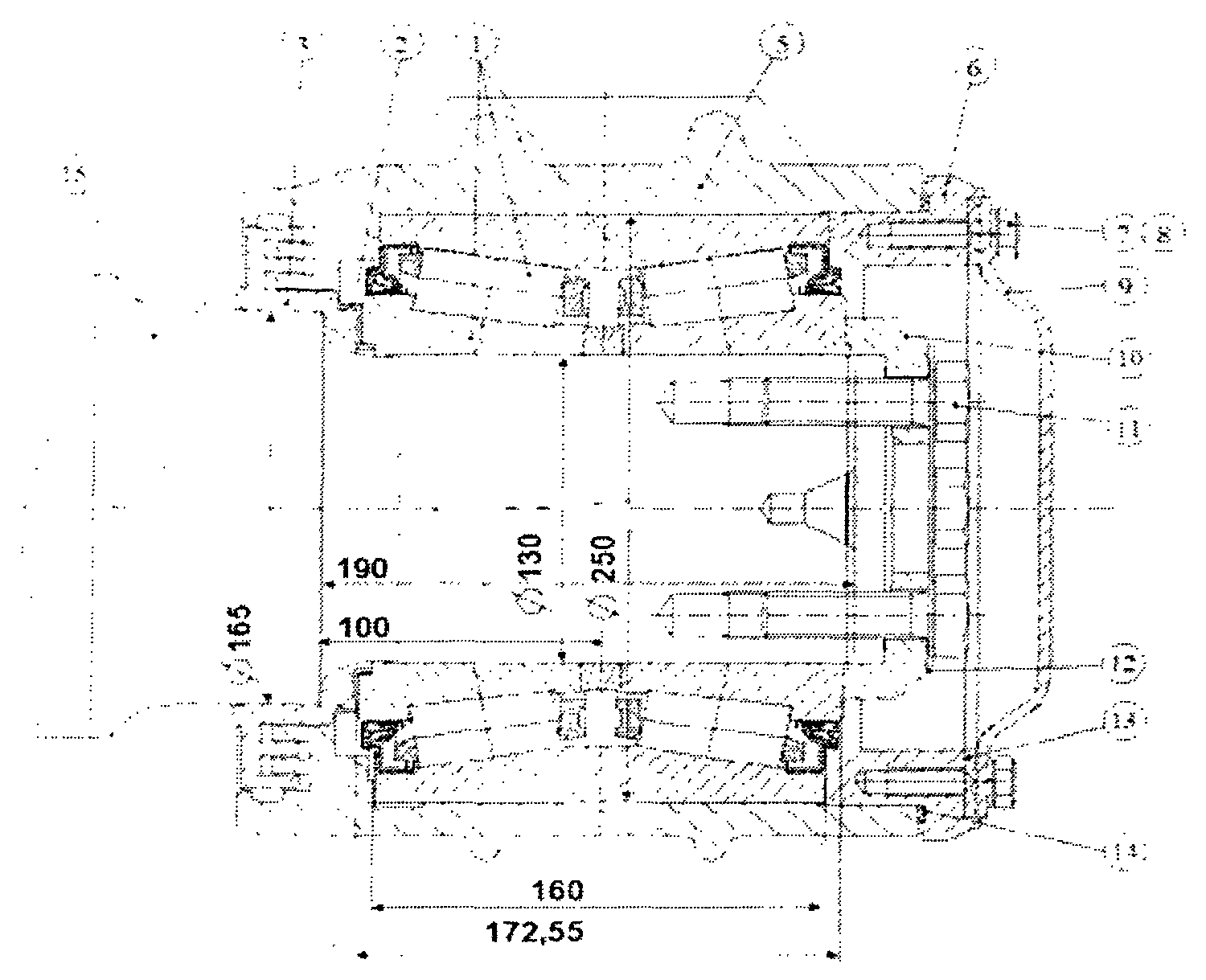

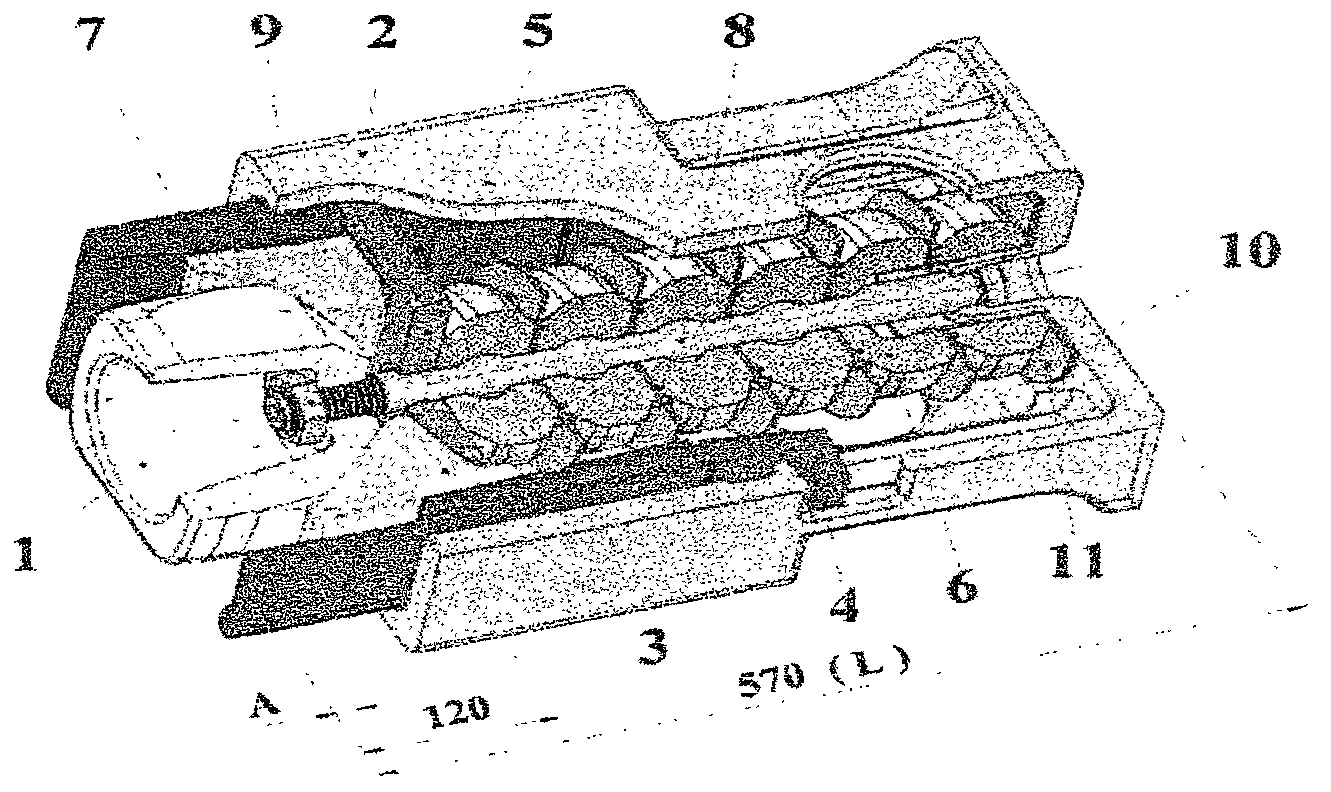

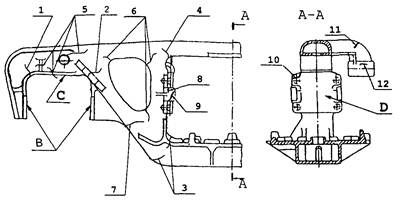

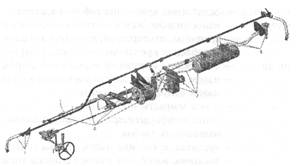

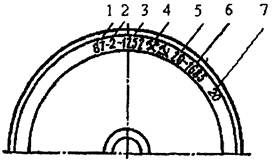

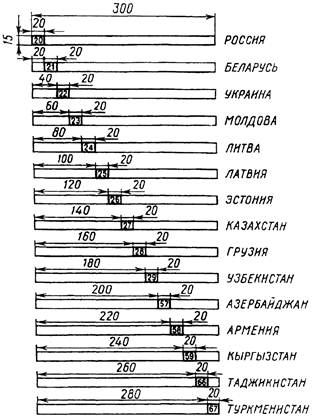

3.1.2. На станциях формирования грузовых поездов, сортировочных станциях, станциях, разделяющих смежные гарантийные участки, на межгосударственных пунктах передачи вагонов техническое обслуживание выполняется с пролазкой. Схема осмотра оборудования с пролазкой для 4-осного вагона приведена на рисунке 3.1 и в таблице 3.1, для 8-осного вагона — на рисунке 3.2 и в таблице 3.2.

Осмотрщик правой стороны вагона

Осмотрщик левой стороны вагона

Рисунок 3.1. Схема осмотра 4-осного вагона с пролазкой

Таблица 3.1

Осмотр оборудования 4-осного вагона с пролазкой

|

N позиций |

Осматриваемое оборудование |

Контроль размеров и параметров |

|

0 |

Разрядка тормозов (в парке прибытия) |

|

|

1 и 1′ |

Торцевая стена (дверь полувагона, борт платформы, днище котла цистерны), концевая балка рамы, центрирующий прибор, корпус автосцепки, тормозной рукав, концевой кран. Кронштейны, расцепной рычаг, цепь расцепного привода, валик подъемника, видимая часть тягового хомута (на позиции 1 с правой стороны вагона) |

Разница высот продольных осей смежных автосцепок, расстояние от упора корпуса до упорной розетки, проверка механизма на саморасцеп |

|

2 и 2′ |

Консольная часть хребтовой балки и рамы, тяговый хомут, клин тягового хомута, хвостовик автосцепки, поглощающий аппарат, упоры, поддерживающая планка, шкворневая и надрессорная балки, пятник и подпятник, колеса первой колесной пары с внутренней стороны, средняя часть оси, сопряжения оси со ступицами, элементы тормозной рычажной передачи (ТРП) |

|

|

3 и 3′ |

Подножки, поручни, колеса первой колесной пары с наружной стороны, поверхности катания колес (с остукиванием <*>), букса, буксовая крышка (с остукиванием), элементы буксового подвешивания (у тележек рефрижераторных вагонов) |

Дефекты поверхности катания колеса, температура корпуса буксы, дефекты буксового узла |

|

4 и 4′ |

Скользуны, торцевая часть надрессорной балки, рессорное подвешивание, тормозные колодки, башмаки, элементы ТРП, боковая балка рамы тележки, пол вагона, крышки люков, запорные устройства, элементы рамы и кузова (котла цистерн, бортов платформ и т.д.) |

Трафареты периодического ремонта, уровень загрузки вагона по прогибу пружин и положению фрикционного клина |

|

5 и 5′ |

Колеса второй колесной пары с наружной стороны, поверхности катания колес (с остукиванием <*>), букса, буксовая крышка (с остукиванием), элементы буксового подвешивания (у тележек рефрижераторных вагонов) |

Дефекты поверхности катания колеса, температура корпуса буксы, дефекты буксового узла |

|

6 и 6′ |

Внутренняя сторона тележки, колеса второй колесной пары с внутренней стороны, средняя часть оси, сопряжения оси со ступицами, шкворневая и надрессорная балки, шкворень, пятник и подпятник, элементы ТРП |

|

|

7 и 7′ |

Средняя часть хребтовой балки и рамы, тормозное, подвагонное оборудование, ТРП, трубопроводы тормозной магистрали |

Соответствие режима торможения загрузке вагона, регулировка ТРП |

|

8 и 8′ |

Боковая стена (борта платформы, обечайка котла цистерны и т.д.), грузовые двери, загрузочно-разгрузочные устройства и механизмы, запоры, фитинговые упоры контейнерных платформ (с переворачиванием в порожнем состоянии) |

|

|

9 и 9′ |

Колеса третьей колесной пары с наружной стороны, поверхности катания колес (с остукиванием), букса, буксовая крышка (с остукиванием <*>), элементы буксового подвешивания (у тележек рефрижераторных вагонов) |

Дефекты поверхности катания колеса, температура корпуса буксы, дефекты буксового узла |

|

10 и 10′ |

Скользуны, торец надрессорной балки, рессорное подвешивание, тормозные колодки, башмаки, элементы ТРП, боковая балка рамы тележки, пол вагона, крышки люков, запорные устройства, элементы рамы и кузова (котла цистерн, бортов платформ и т.д.) |

Трафареты периодического ремонта, уровень загрузки вагона по прогибу пружин и положению фрикционного клина |

|

11 и 11′ |

Подножки, поручни, колеса первой колесной пары с наружной стороны, поверхности катания колес (с остукиванием <*>), букса, буксовая крышка (с остукиванием), элементы буксового подвешивания (у тележек рефрижераторных вагонов) |

Дефекты поверхности катания колеса, температура корпуса буксы, дефекты буксового узла |

|

12 и 12′ |

Торцевая стена (дверь полувагона, борт платформы, днище котла цистерны), концевая балка рамы, центрирующий прибор, корпус автосцепки, тормозной рукав, концевой кран. Кронштейны, расцепной рычаг, цепь расцепного привода, валик подъемника, видимая часть тягового хомута (на позиции 12′ с левой стороны вагона) |

Разница высот продольных осей смежных автосцепок, расстояние от упора корпуса до упорной розетки, проверка механизма на саморасцеп |

———————————

<*> При техническом обслуживании сформированного состава в парке отправления остукивание колес не производится.

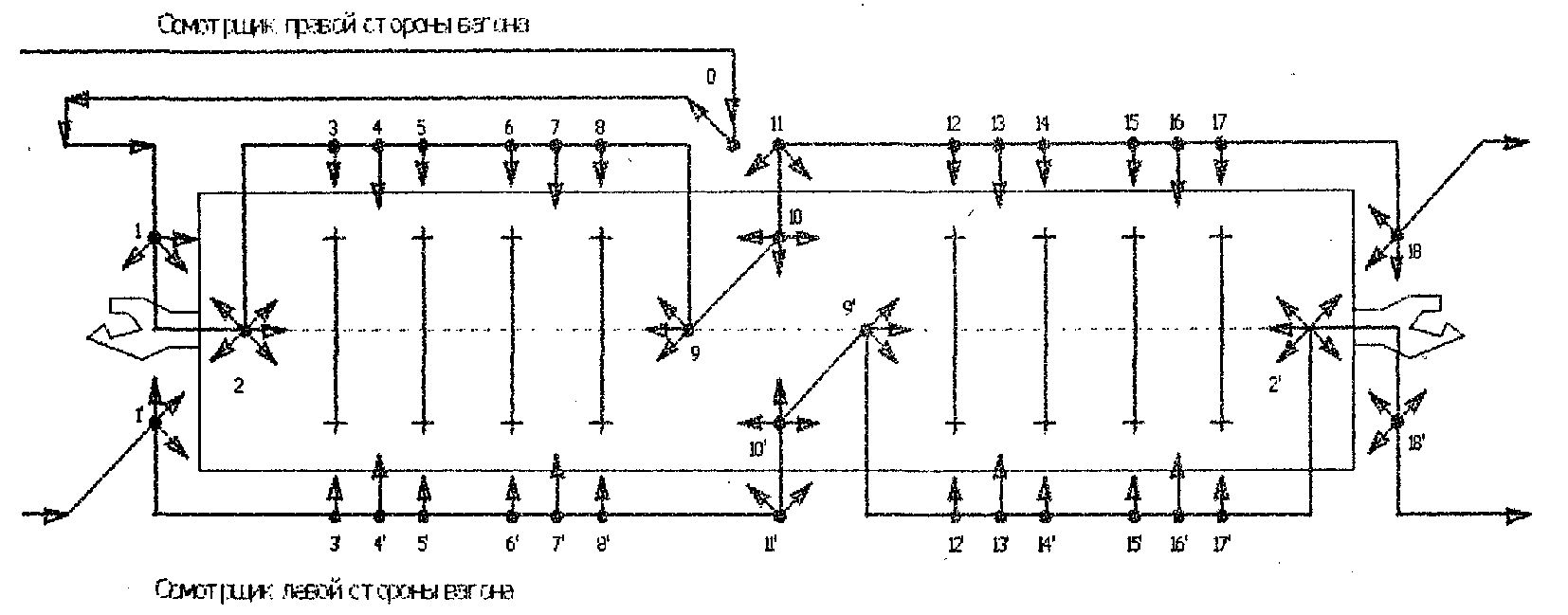

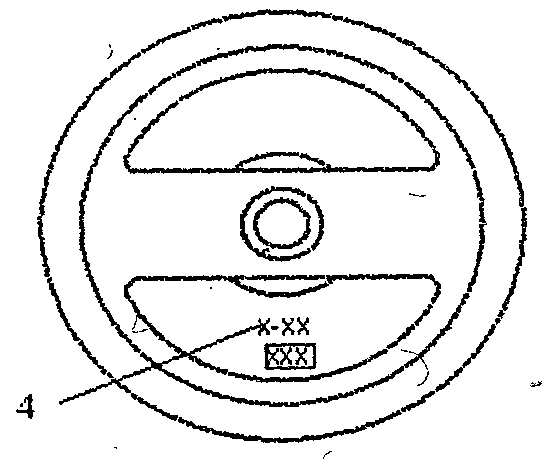

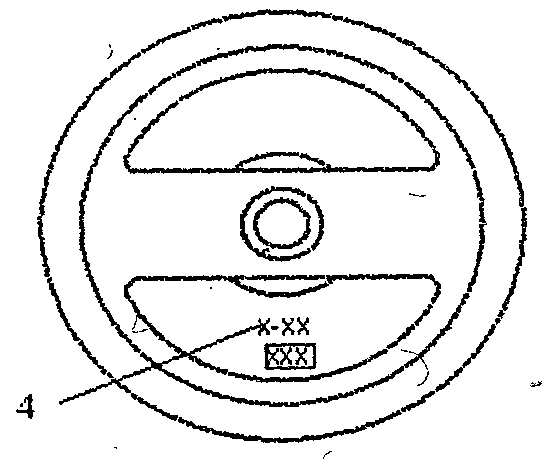

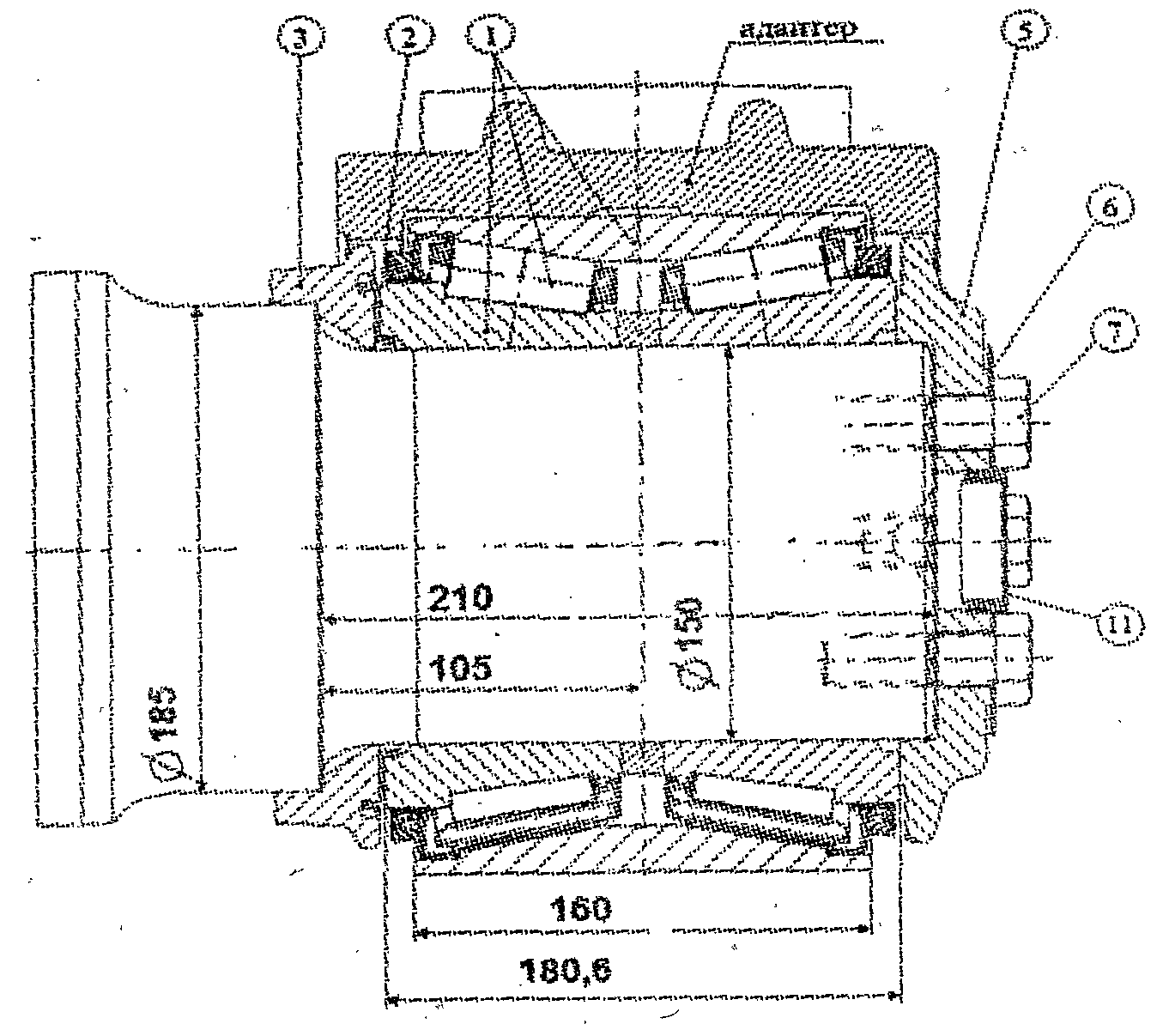

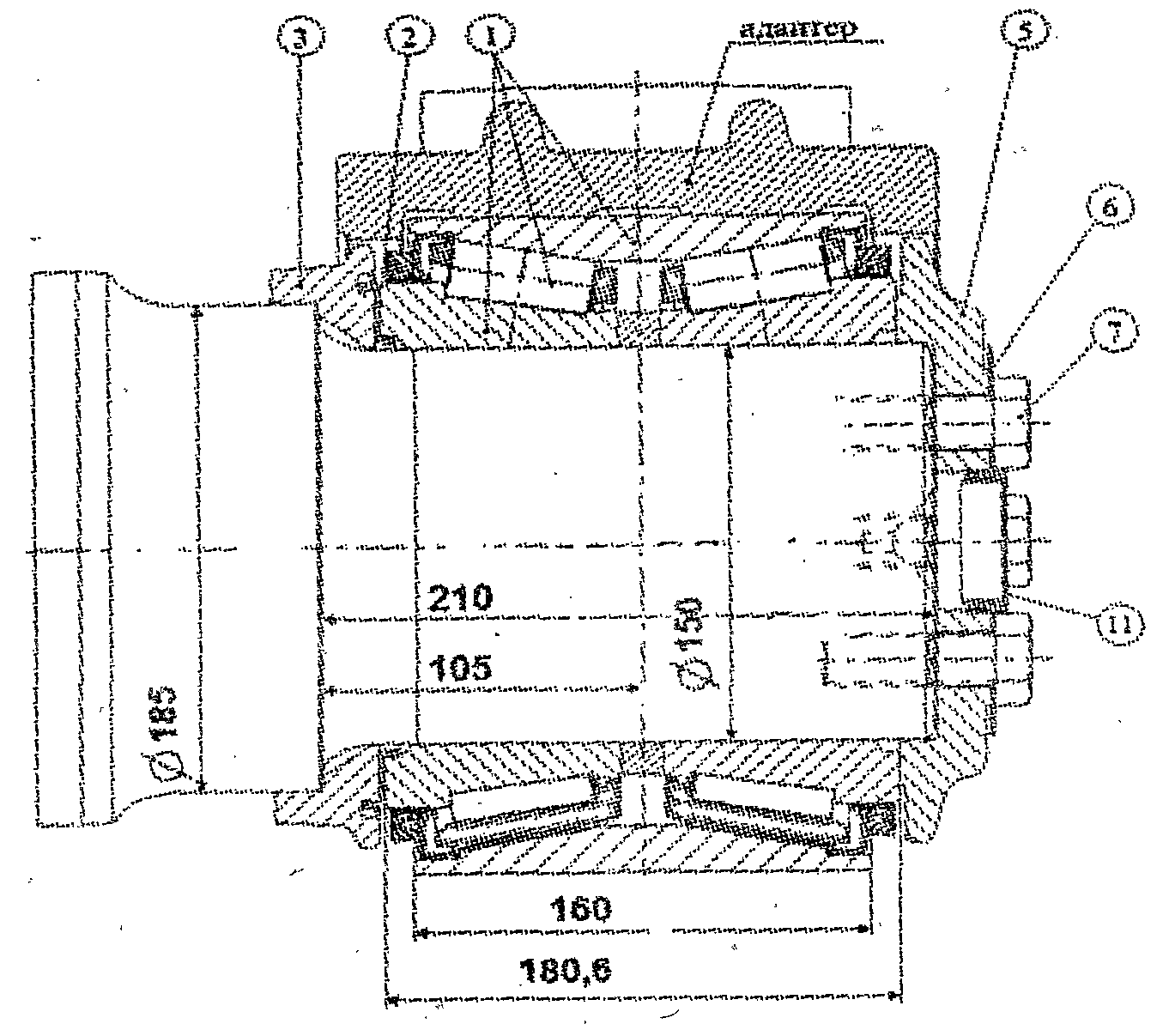

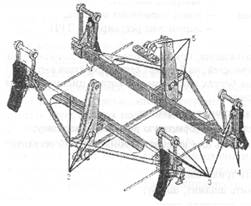

Рисунок 3.2. Схема осмотра 8-осного вагона с пролазкой

Таблица 3.2

Осмотр оборудования 8-осного вагона с пролазкой

|

N позиций |

Осматриваемое оборудование |

Контроль размеров и параметров |

|

0 |

Разрядка тормозов (в парке прибытия) |

|

|

1 и 1′ 18 и 18′ |

Концевая балка полурамы, днище котла, трафареты периодического ремонта, расцепной привод, валик подъемника, розетка, центрирующий прибор, корпус автосцепки, видимая часть тягового хомута, тормозной рукав, концевой кран |

Разница высот продольных осей смежных автосцепок, расстояние от упора корпуса до упорной розетки, проверка механизма на саморасцеп |

|

2 и 2′ |

Полурама с внутренней стороны, тяговый хомут, клин (валик) тягового хомута, хвостовик автосцепки, поглощающий аппарат, упоры, поддерживающая планка, направляющая рейка центрирующего прибора безмаятникового типа, колеса первой (последней) колесной пары с внутренней стороны, средняя часть оси, сопряжения оси со ступицами, надрессорная балка, подпятник первой (последней) тележки, концевой пятник соединительной балки, элементы тормозной рычажной передачи (ТРП) |

|

|

3 и 3′ 17 и 17′ |

Колеса первой (восьмой) колесной пары с наружной стороны, поверхности катания колес (с остукиванием <*>), букса, буксовая крышка (с остукиванием), боковая рама тележки в зоне буксового проема, видимая часть котла |

Толщина обода, гребня, прокат, дефекты поверхности катания колеса, температура корпуса буксы, дефекты буксового узла |

|

4 и 4′ 16 и 16′ |

Крайние скользуны, торец надрессорной балки, рессорное подвешивание, тормозные колодки, башмаки, триангель, средняя часть боковой балки рамы тележки, шпангоуты, крепление котла к полураме |

Загрузка вагона по прогибу пружин и положению фрикционного клина |

|

5 и 5′ 15 и 15′ |

Колеса второй (седьмой) колесной пары с наружной стороны, поверхности катания колес (с остукиванием <*>), букса, буксовая крышка (с остукиванием), внутренняя сторона колеса, сопряжение оси со ступицей, половина средней части оси с противоположной стороны колесной пары, тормозные колодки, башмаки, триангель, видимая часть соединительной балки, центральный скользун; видимая часть полурамы и котла |

Толщина обода, гребня, прокат, дефекты поверхности катания колеса, температура корпуса буксы, дефекты буксового узла |

|

6 и 6′ 14 и 14′ |

Аналогично поз. 5 и 5′, 15 и 15′ |

|

|

7 и 7′ 13 и 13′ |

Аналогично поз. 4 и 4′, 16 и 16′ |

|

|

8 и 8′ 12 и 12′ |

Аналогично поз. 3 и 3′, 17 и 17′ |

|

|

9 и 9′ |

Колеса четвертой (пятой) колесной пары с внутренней стороны, средняя часть оси, сопряжения оси со ступицами, надрессорная балка, подпятник второй (третьей) тележки, концевой пятник соединительной балки, элементы тормозной рычажной передачи (ТРП) |

|

|

10 и 10′ |

Трубопроводы тормозной магистрали, элементы ТРП, тормозное оборудование, нижний лист котла, сливной прибор |

Соответствие режима торможения загрузке вагона, регулировка ТРП |

|

11 и 11′ |

Средняя часть котла, наружные лестницы, привод стояночного тормоза |

———————————

<*> При техническом обслуживании сформированного состава в парке отправления остукивание колес не производится.

3.2. Особенности контроля технического состояния

при подготовке вагонов к перевозкам

Специальные требования по контролю технического состояния и браковке отдельных узлов и деталей при подготовке вагонов к перевозкам приведены в таблице 3.3.

Таблица 3.3

Специальные требования к узлам и деталям

при подготовке вагонов к перевозкам

|

Узел, устройство |

Нормируемые параметры |

Примечание |

|

Колесная пара |

Равномерный прокат не более 8,5 мм, толщина гребня при подготовке к международным перевозкам не менее 26 мм |

См. табл. 4.1 |

|

Дефекты на поверхности катания при подготовке к погрузке опасных грузов не допускаются |

||

|

Выход штока тормозного цилиндра |

Регулировать по минимально допустимому размеру |

См. табл. 4.6 |

|

Тормозные колодки |

Погрузка взрывчатых материалов (ВМ) допускается только в вагоны с композиционными колодками толщиной не менее 30 мм |

См. п. 4.6.3 |

|

Рама |

Трещины в узле крепления вертикальных стоек к раме, поперечные трещины в горизонтальных полках балок рамы длиной более 30 мм, отсутствие или повреждение лесных скоб на платформах не допускаются |

См. п. 4.7.2 |

|

Кузов |

Браковочные дефекты кузова |

См. табл. 4.10 |

3.3. Особенности контроля технического состояния

вагонов с опасными грузами

3.3.1. Специальные требования к узлам и деталям вагонов с опасными грузами приведены в таблице 3.4.

Таблица 3.4

Специальные требования к узлам и деталям

вагонов с опасными грузами

|

Узел, устройство |

Технические требования |

Примечание |

|

Эластомерный поглощающий аппарат |

Замена эластомерного поглощающего аппарата на пружинно-фрикционный у вагонов для перевозки опасных грузов не допускается |

п. 4.5.3 |

|

Тормозные колодки |

Вагоны для перевозки опасных грузов допускается эксплуатировать только с композиционными тормозными колодками. При подготовке вагонов к погрузке взрывчатых материалов (ВМ) толщина колодок должна быть не менее 30 мм |

п. 4.6.3 |

|

Тормозное оборудование |

Допускается выключение автотормозов на вагонах с опасными грузами (до восьми осей в одной группе вагонов, до четырех осей перед двумя хвостовыми вагонами, всего до 32 осей в поезде при условии обеспечения тормозного нажатия) |

п. 4.6.9 |

3.3.2. Классификация опасных грузов и знаки опасности приведены в Приложении В. Знаки опасности, наносимые на вагоны, имеют форму квадрата со стороной не менее 250 мм, повернутого углом вверх, с черной рамкой по периметру. В верхней части нанесен символ опасности, в нижней — номер класса или подкласса опасности груза. Между символом и номером подкласса на белом фоне указан номер аварийной карточки. Под знаком опасности на оранжевой прямоугольной табличке с черной рамкой приведен номер ООН перевозимого груза. На крытых вагонах знаки расположены в центре двери с обеих сторон вагона, на цистернах — с обеих сторон правой нижней части котла между днищем и хомутом. Специализированные вагоны для перевозки опасных грузов имеют отличительную сигнальную окраску и надпись с наименованием груза.

3.3.3. На всех вагонах с опасными грузами запрещается:

— устранять утечки (высыпания) грузов;

— производить сварочные работы;

— производить удары по котлу;

— находиться вблизи с открытым огнем, курить.

Техническое обслуживание и текущий ремонт вагонов с опасными грузами выполняют с учетом мер безопасности, указанных в аварийной карточке.

Слесарные работы на вагонах с опасными грузами выполняются искронеобразующими инструментами (комплект: молоток 0,5 кг из искронеобразующего материала, бородок, ключи гаечные обмедненные, ключ обмедненный для открытия штанги сливного прибора цистерны).

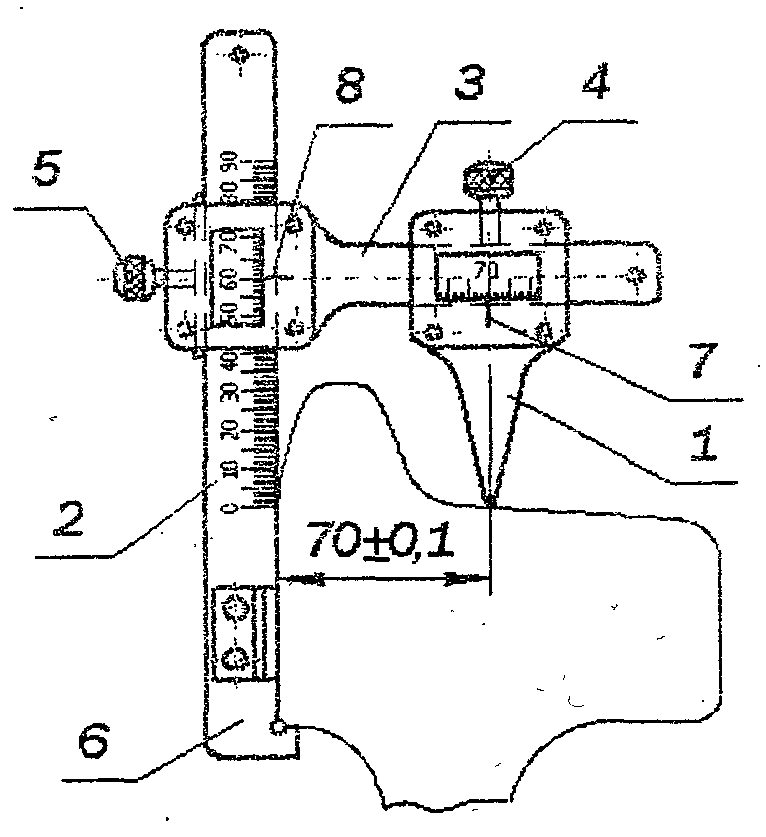

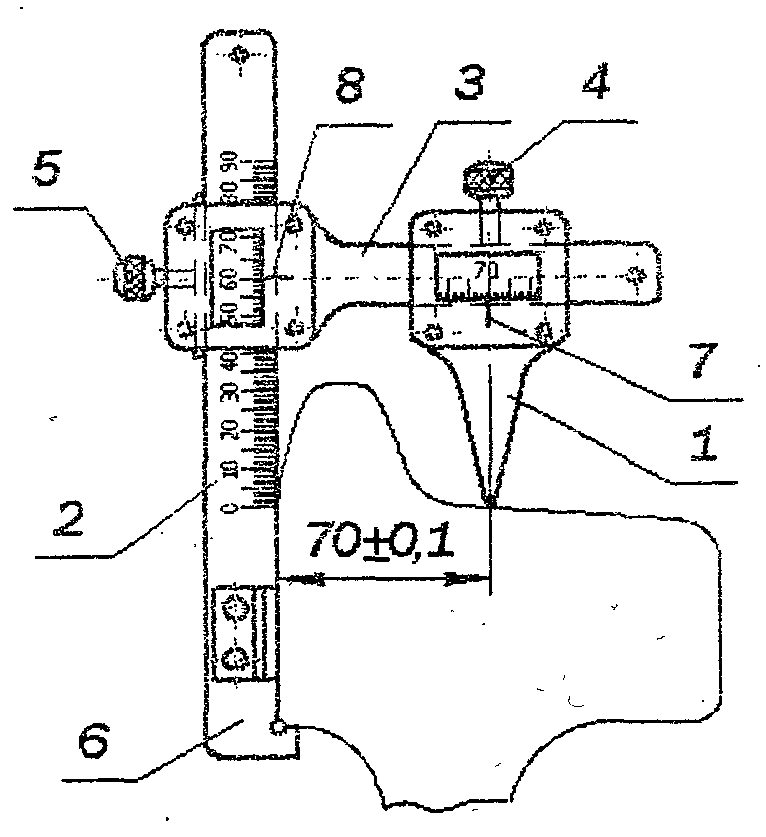

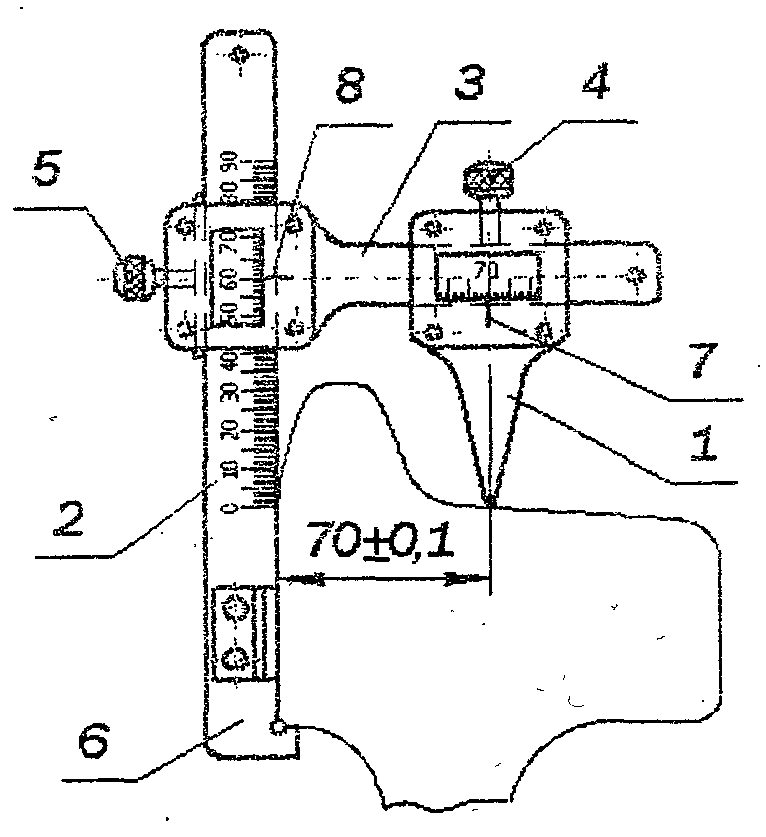

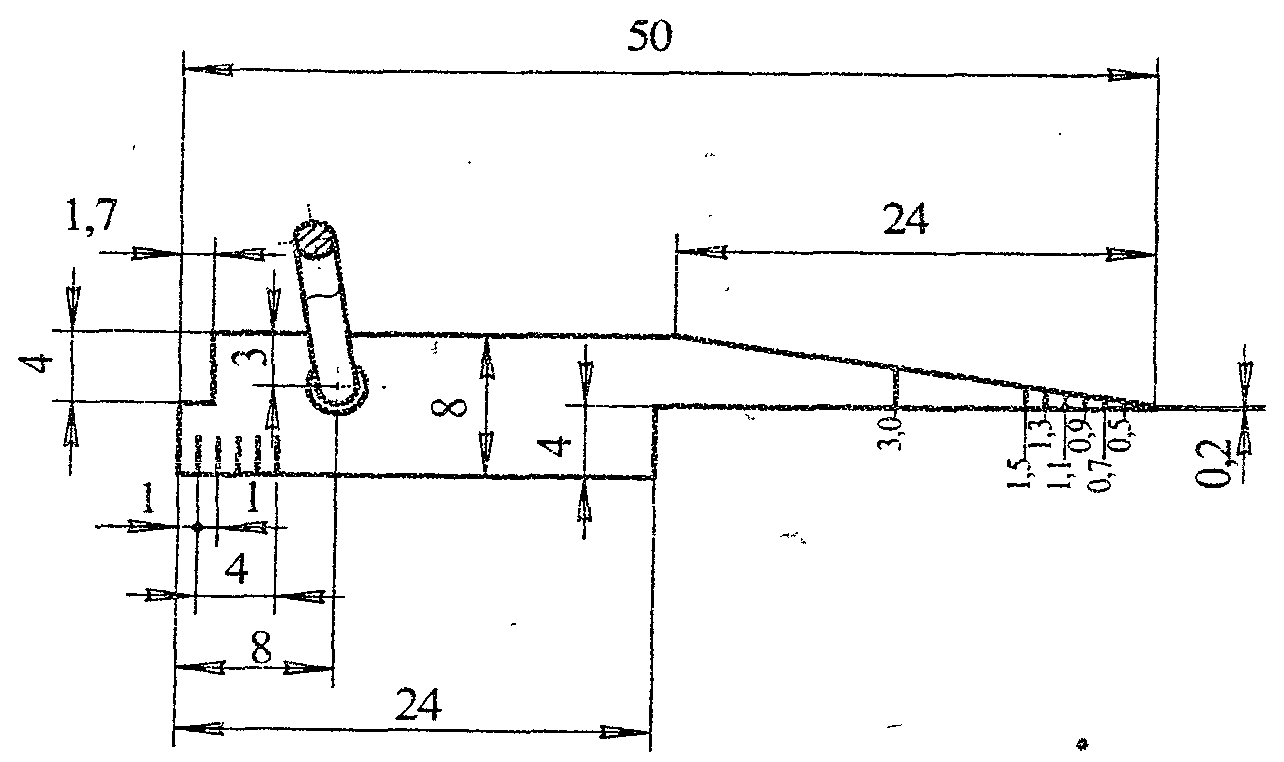

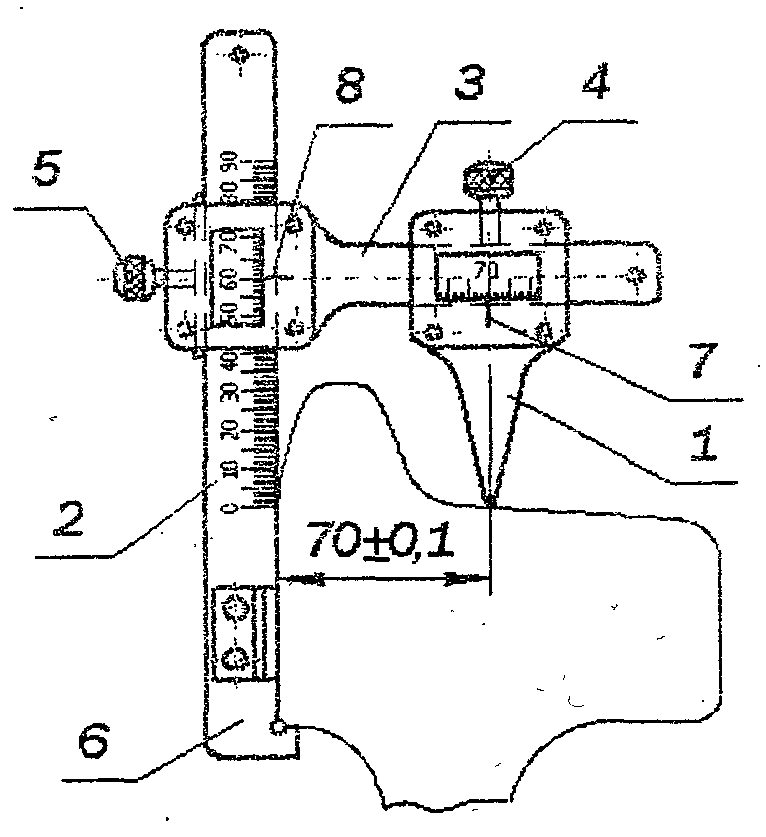

3.4. Нестандартизованные средства измерений

и средства допускового контроля узлов и деталей

грузовых вагонов в эксплуатации

Перечень нестандартизованных средств измерений (СИ) и средств допускового контроля (СДК) для осмотрщика вагонов приведен в таблице 3.5.

Таблица 3.5

Нестандартизованные средства измерений и средства

допускового контроля для осмотрщика вагонов

|

Наименование |

Обозначение |

Кол. |

Примечание |

|

Набор щупов для замера зазоров в скользунах |

Т 914.21.000 СБ |

1 |

Калибровка СИ и СДК должна выполняться не реже одного раза в год |

|

Шаблон для определения положения фрикционного клина |

Т 914.19.000 СБ |

1 |

|

|

Шаблон абсолютный вагонный |

Т 447.05.000 СБ |

1 |

|

|

Толщиномер цельнокатаных колес |

Т 447.07.000 СБ |

1 |

|

|

Шаблон вертикального подреза гребня |

Т 447.08.000 СБ |

1 |

|

|

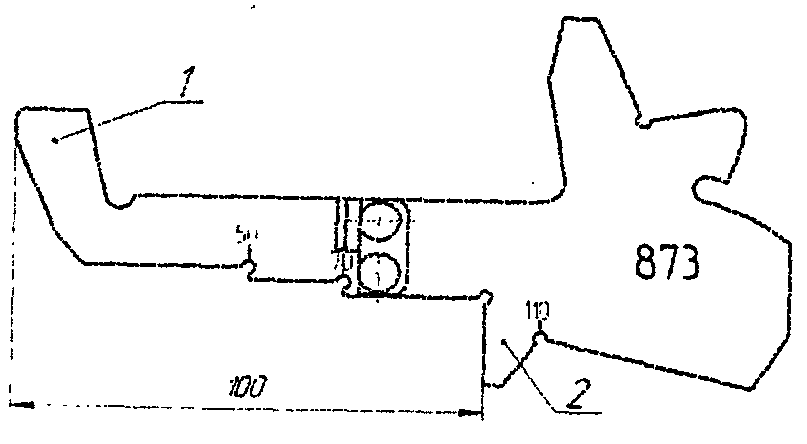

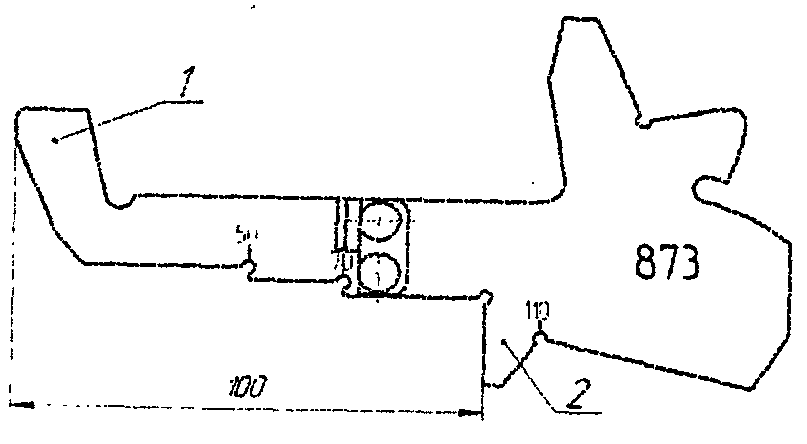

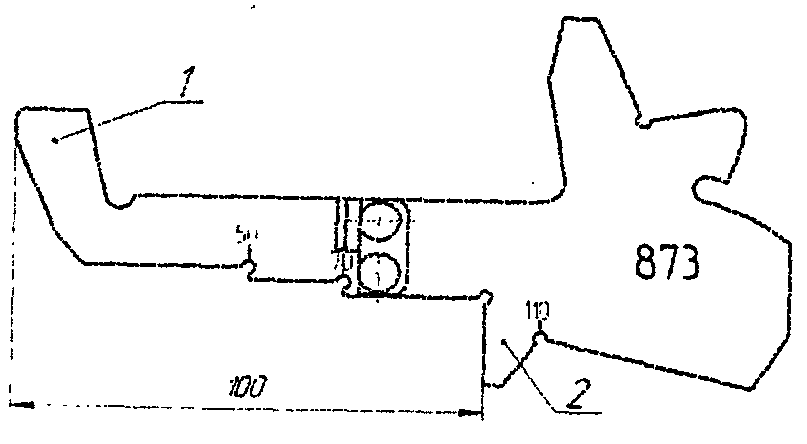

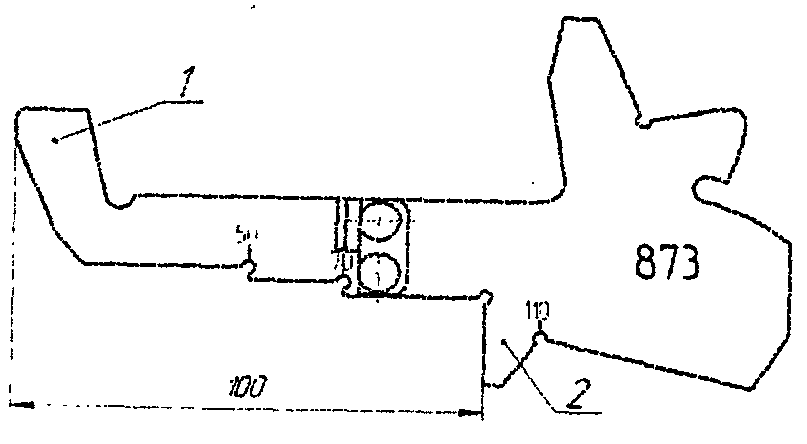

Шаблон N 873 для контроля автосцепки |

Т 416.38.000 СБ |

1 |

4. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К УЗЛАМ И ДЕТАЛЯМ

ВАГОНОВ В ЭКСПЛУАТАЦИИ

4.1. Общие требования

Запрещается ставить в поезда:

— вагоны, технически неисправные, угрожающие безопасности движения, пожарной безопасности, вагоны, состояние которых не обеспечивает сохранность перевозимых грузов;

— вагоны, имевшие сход с рельсов или находившиеся в поезде, потерпевшем крушение, впредь до осмотра их и признания годными для движения;

— вагоны, не имеющие трафарета о производстве установленных видов ремонта, за исключением вагонов, следующих по особым документам (как груз на своих осях), а также вагоны, находящиеся под исключением из инвентарного парка (вагоны с закрашенными номерами и номера которых обведены рамкой); порожние вагоны с истекшими межремонтными нормативами, сроками капитального и деповского ремонтов (Приложение Б);

— при истечении межремонтных нормативов груженого вагона в пути следования разрешается проследование вагона к месту выгрузки, если превышение норматива по пробегу составляет не более 10 тыс. км, а по календарному сроку — не более одного месяца;

— платформы с незакрытыми бортами (за исключением случаев, предусмотренных специальными инструкциями), бункерные полувагоны с незакрепленными бункерами, цистерны, хопперы (зерновозы, цементовозы) и другой подвижной состав с открытыми крышками верхних и нижних загрузочно-выгрузочных устройств;

— полувагоны с открытыми дверями (за исключением случаев, предусмотренных правилами погрузки) и крышками люков или крышками, закрытыми на одну закидку запорного механизма;

— порожние крытые вагоны с открытыми или не зафиксированными на закидку дверями;

— вагоны для перевозки битума с не очищенными от битума колесными парами по поверхности катания и ободам колес;

— с отсутствующими или неисправными устройствами, предохраняющими от падения на путь деталей и узлов подвагонного оборудования;

— вагоны с ослаблением крепления подвагонного оборудования, узлов, деталей и предохранительных устройств в ходовых частях, на раме и кузове вагона;

— вагоны для перевозки опасных грузов без знаков опасности и свидетельства о техническом состоянии вагонов для перевозки опасных грузов;

— вагоны с искаженной нумерацией или имеющие двойную нумерацию, при отсутствии кода страны собственника, а также не зарегистрированные в АБД ПВ, ИВЦ ЖА.

4.2. Колесные пары

4.2.1. Запрещается выпускать в эксплуатацию и допускать к следованию в поездах вагоны после сходов, с трещиной в любой части оси колесной пары или трещиной в ободе, диске и ступице колеса, а также при износах и повреждениях колесных пар сверх допустимых значений по таблице 4.1.

Таблица 4.1

Размеры в мм

|

Нормируемые параметры |

Значение |

|

Равномерный прокат по кругу катания, не более: |

|

|

— в эксплуатации |

9 |

|

— при подготовке вагона к перевозке |

8,5 |

|

Неравномерный прокат, не более |

2 |

|

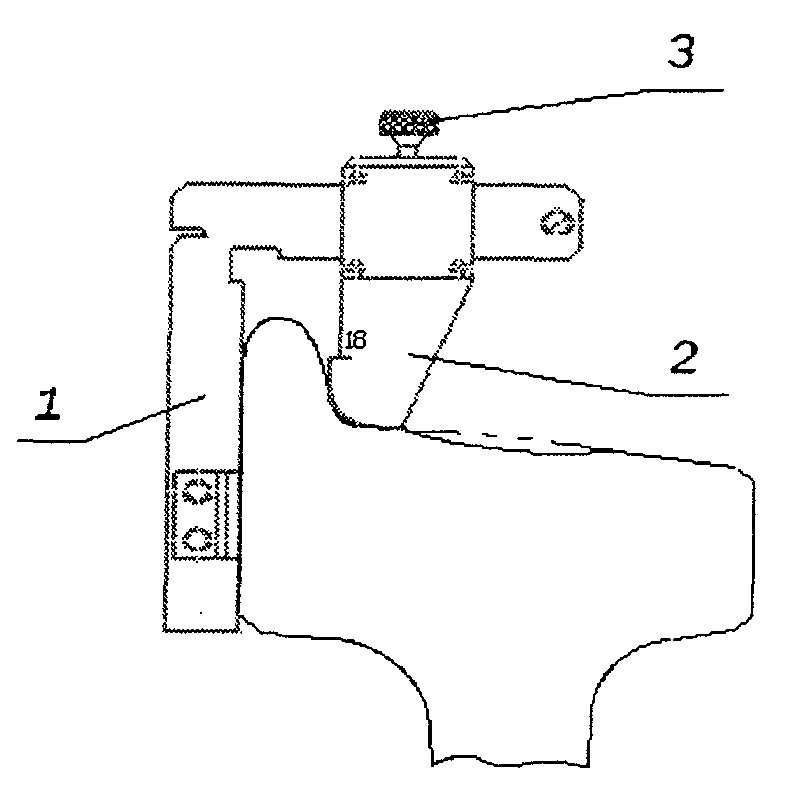

Толщина гребня на расстоянии 18 мм от вершины: |

|

|

— в эксплуатации |

25 — 33 |

|

— в межгосударственном сообщении |

24 — 33 |

|

— при подготовке к международным перевозкам |

не менее 26 |

|

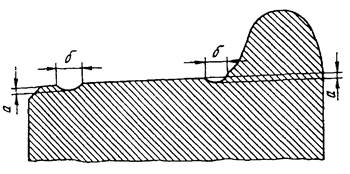

Остроконечный накат гребня (выступ на сопряжении подрезанной части гребня с его вершиной по рис. 4.1) |

не допускается |

|

Вертикальный подрез гребня, не более (по шаблону) |

18 |

|

Ползун (выбоина), не более |

1 |

|

Выщербина, не более: — глубиной или |

10 |

|

— длиной |

50 |

|

Кольцевая выработка, не более: |

|

|

— шириной |

15 |

|

или: — глубиной у основания гребня и на уклоне 1:20 |

1 |

|

— глубиной на уклоне 1:7 |

2 |

|

Навар, не более |

1 |

|

Толщина обода по кругу катания, не менее |

22 |

|

Местное уширение (раздавливание) обода, не более |

5 |

|

Поверхностный откол наружной грани обода: |

|

|

— глубиной (по радиусу колеса), не более |

10 |

|

— по ширине оставшейся части обода, не менее |

120 |

|

Протертость средней части оси глубиной, не более |

2,5 |

|

Следы контакта оси с электродом (сварочным проводом) |

не допускаются |

|

Расстояние между внутренними гранями ободов колес |

1440 +/- 3 |

|

Сдвиг или ослабление ступицы колеса на подступичной части оси |

не допускается |

|

Примечания: 1. Дефекты на поверхности катания колес у вагонов, подаваемых под погрузку опасных грузов, не допускаются. 2. Выщербины глубиной до 1 мм не бракуются независимо от их длины. 3. Трещины или расслоения, идущие в глубь металла, в выщербинах и отколах не допускаются. |

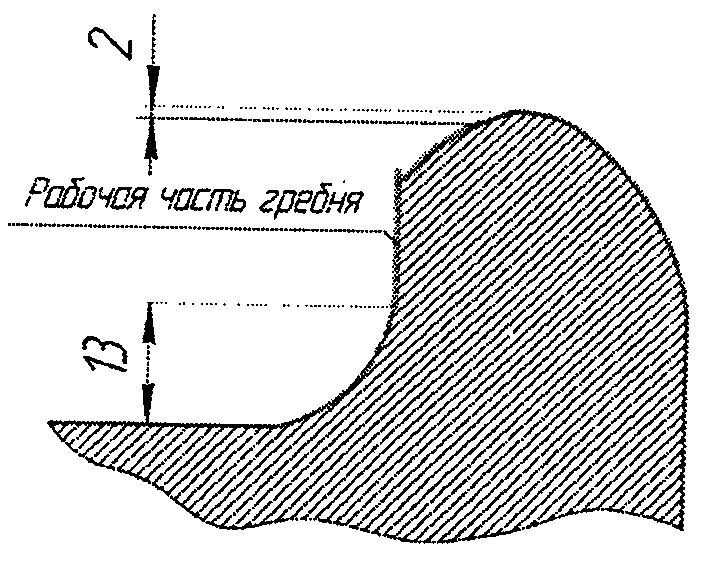

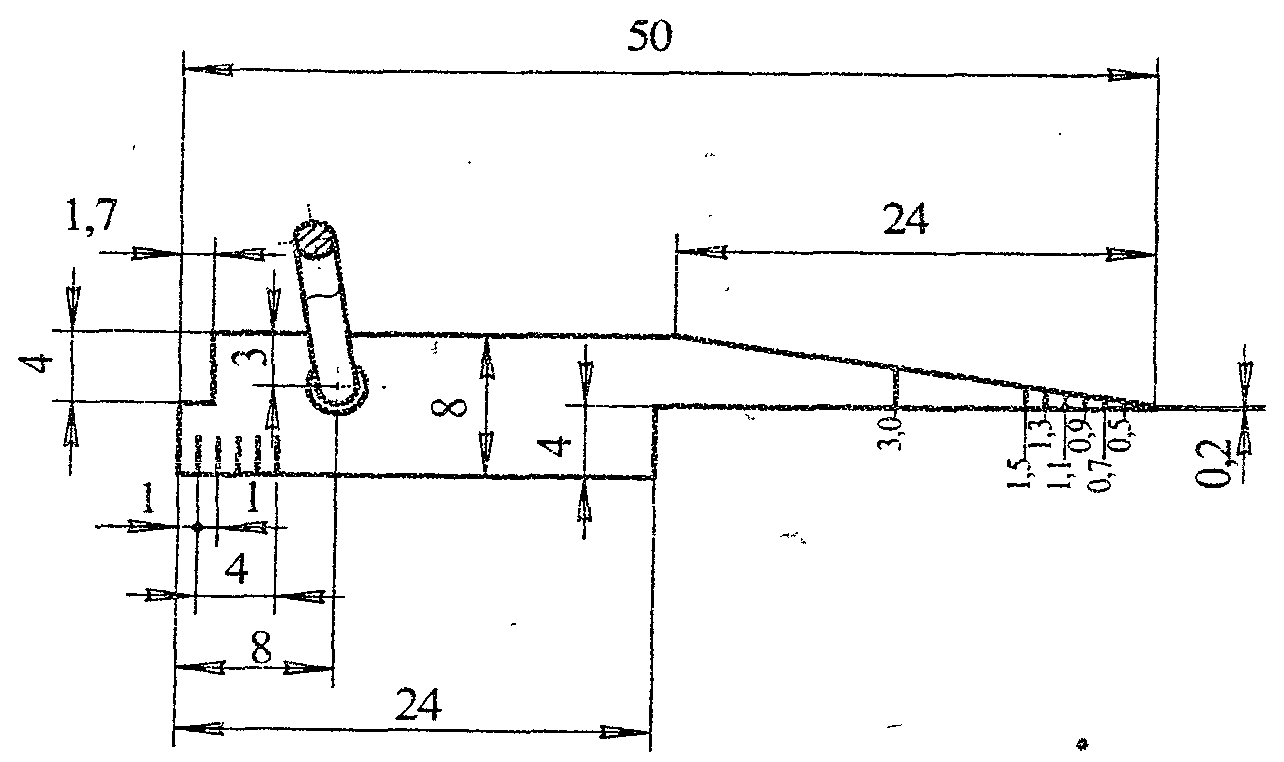

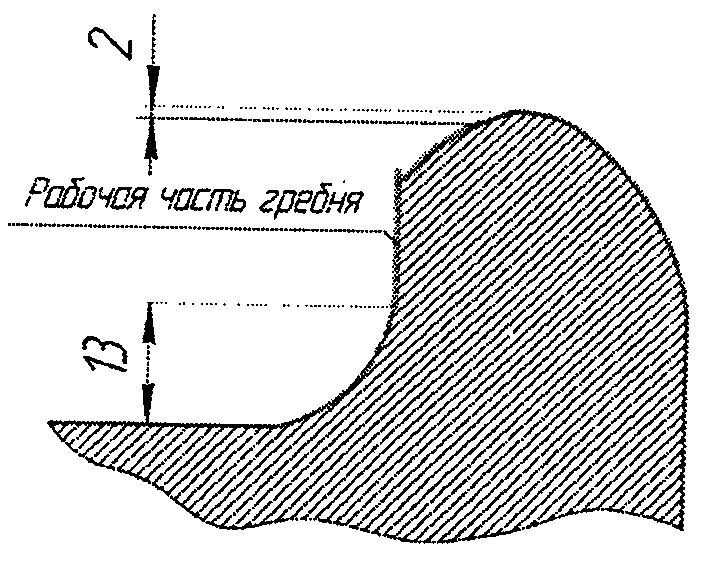

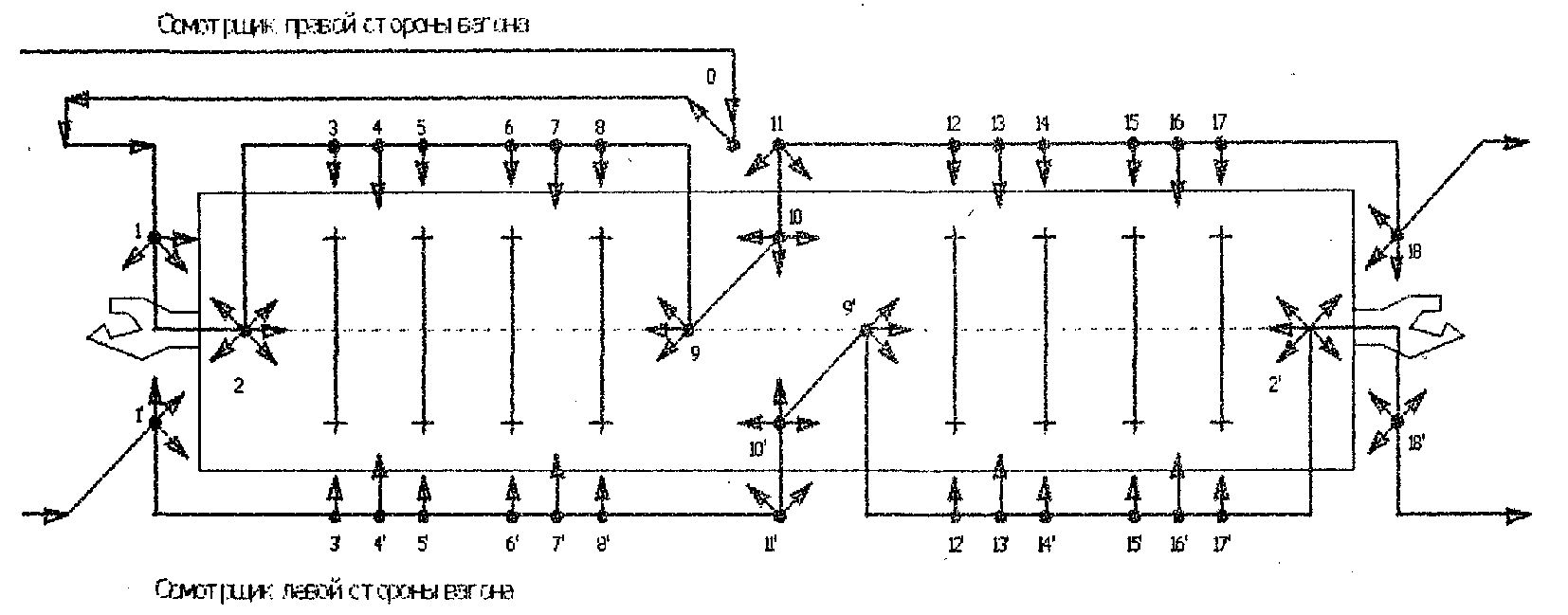

Острая кромка в вершинных (нерабочих) частях гребня, не имеющего подреза, браковке не подлежит.

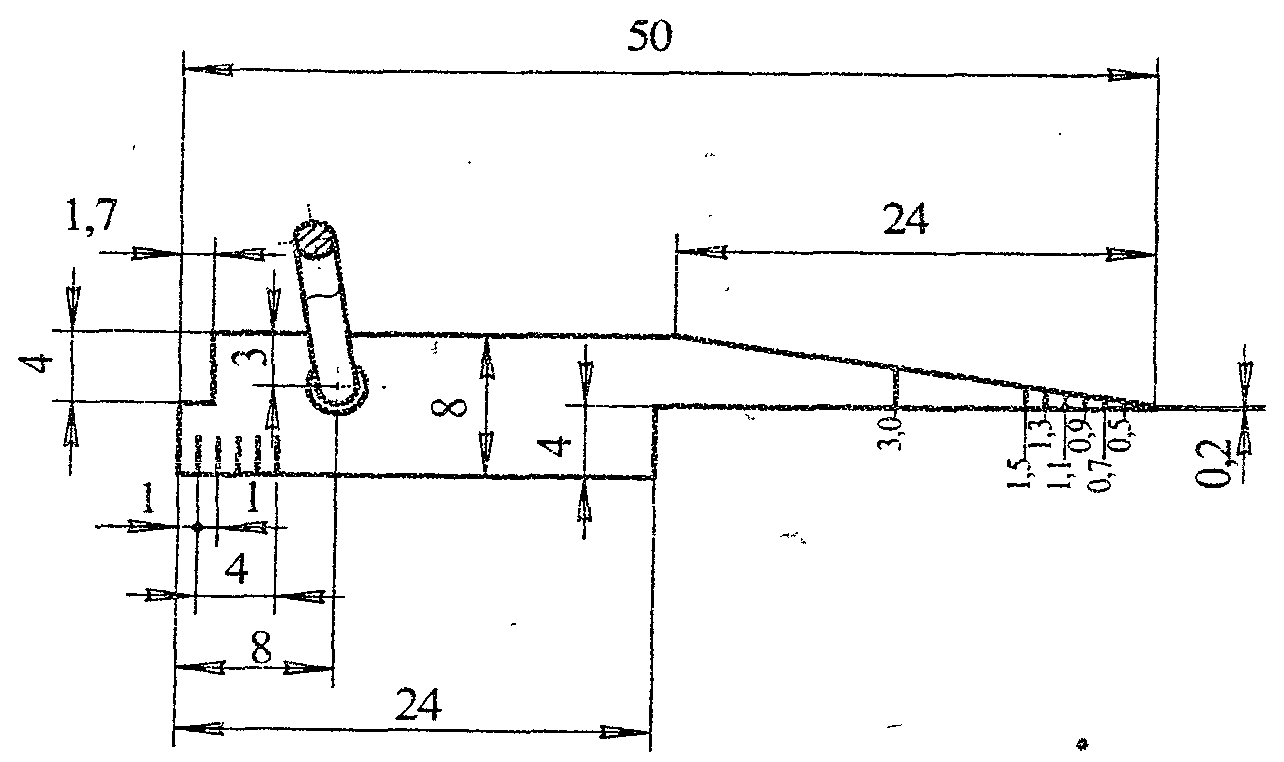

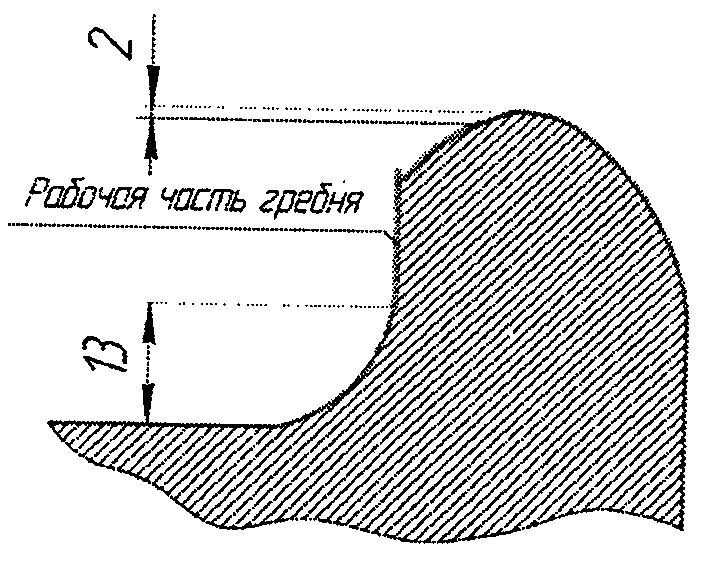

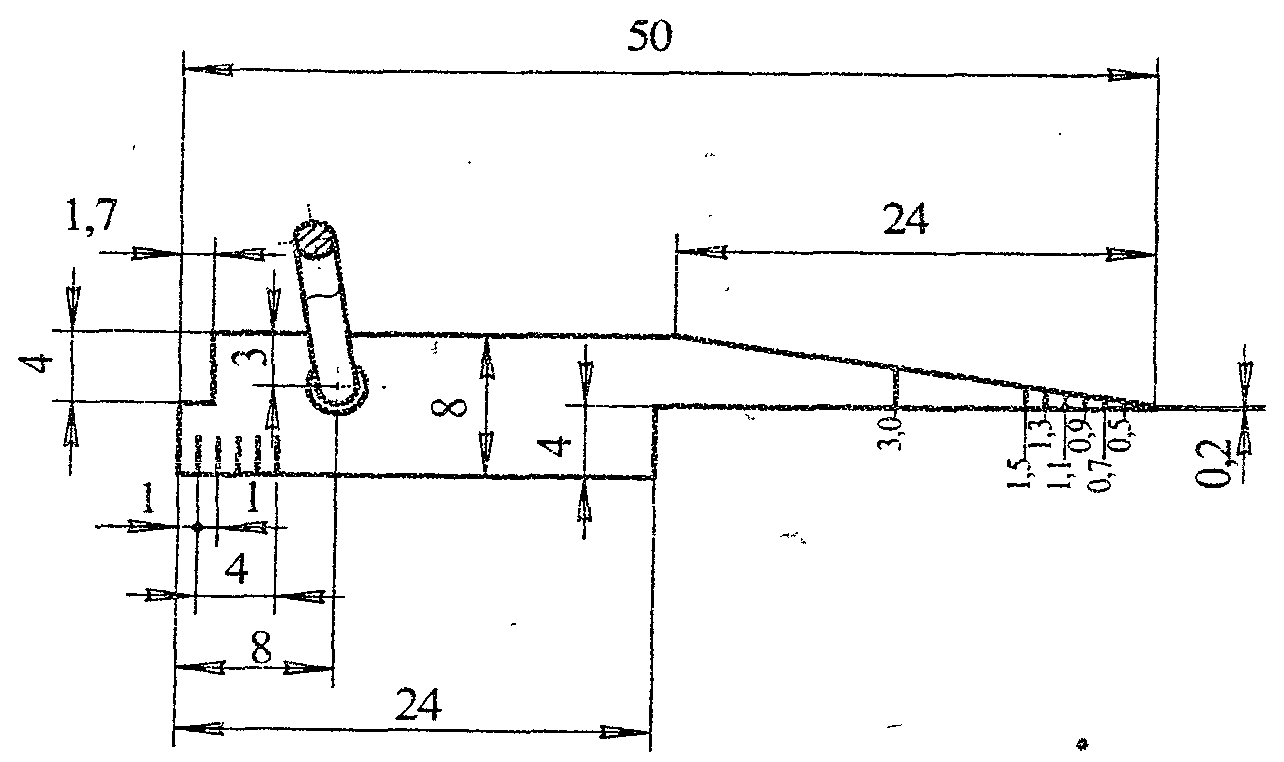

Рабочая часть гребня — поверхность, расположенная в границах 2 мм от вершины — 13 мм от поверхности катания.

Рисунок 4.1. Остроконечный накат гребня

4.2.2. Согласно Указанию МПС N Н-924у в зимний период (с 1 сентября по 1 марта) колесные пары грузовых вагонов с толщиной обода колеса менее 35 мм изымаются из эксплуатации при наличии выщербин глубиной более 5 мм и длиной более 25 мм, ползунов и наваров размером более 0,5 мм. При текущем отцепочном ремонте колесные пары с толщиной обода менее 35 мм подлежат внеплановой ревизии с обязательным визуальным осмотром и остукиванием.

4.2.3. Методика контроля колесных пар приведена в Приложении Г.

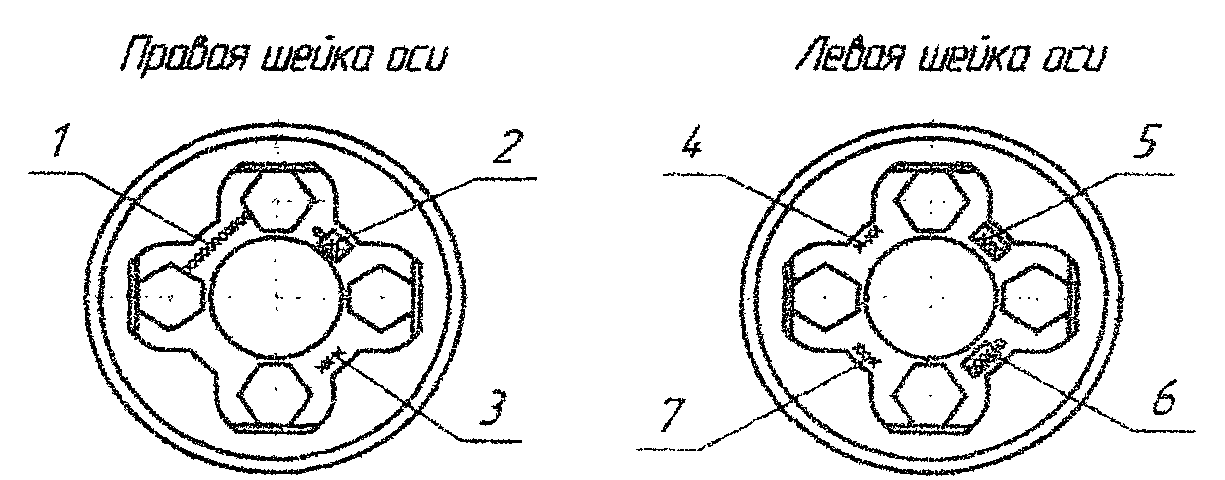

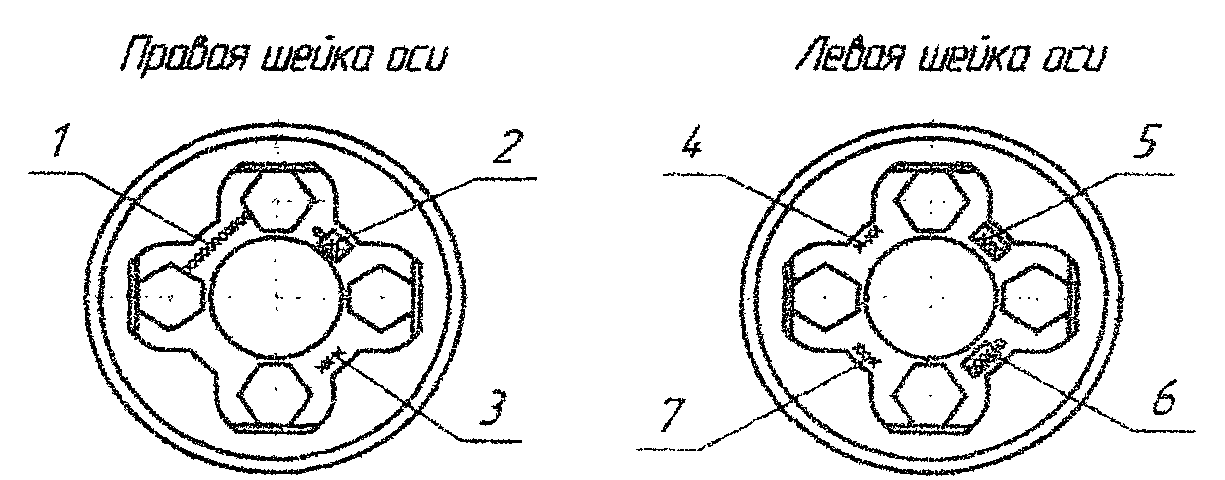

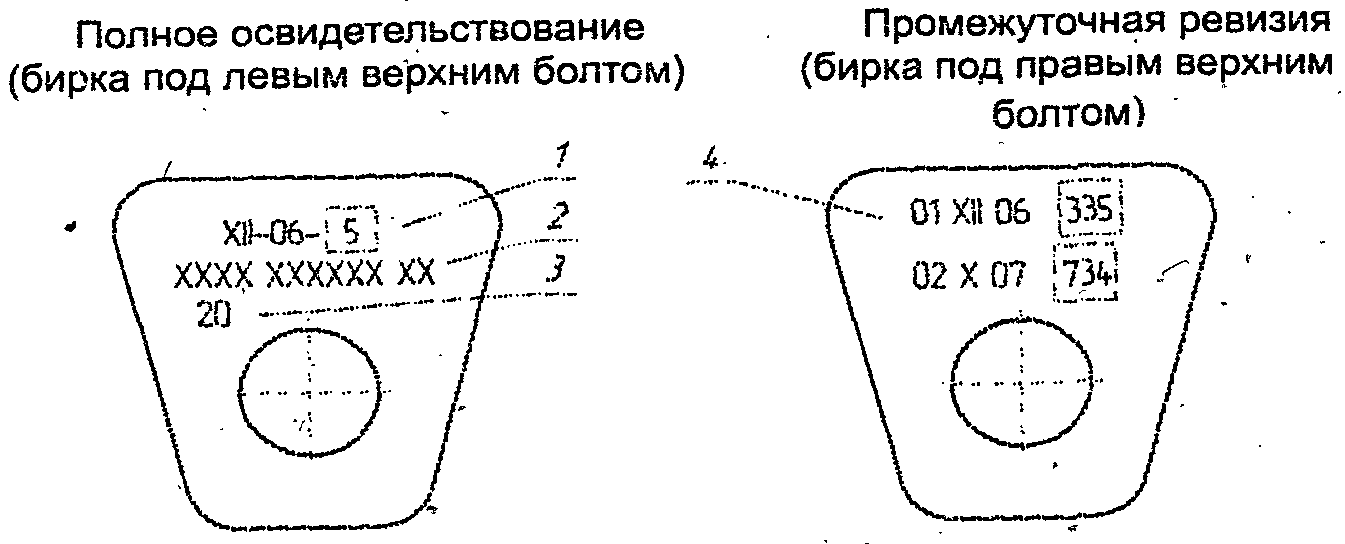

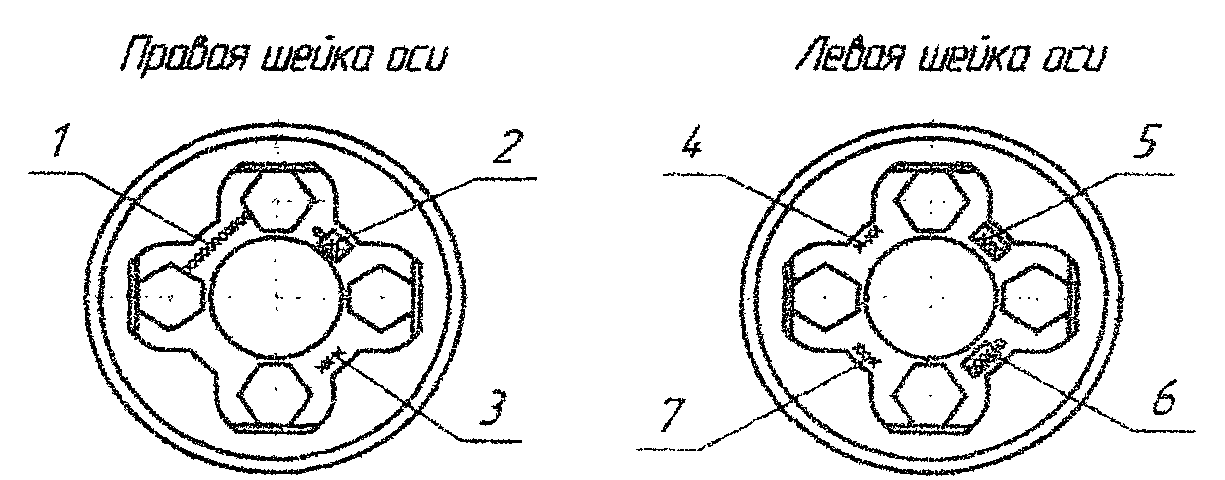

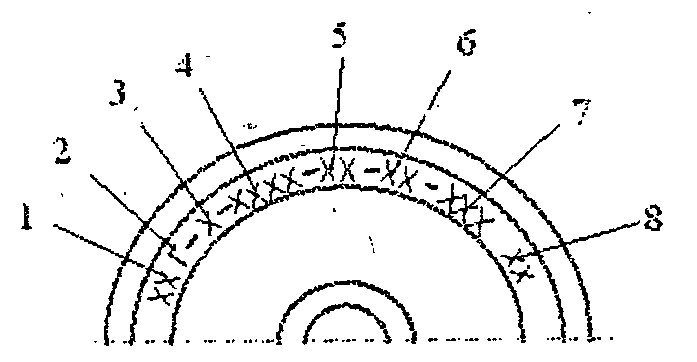

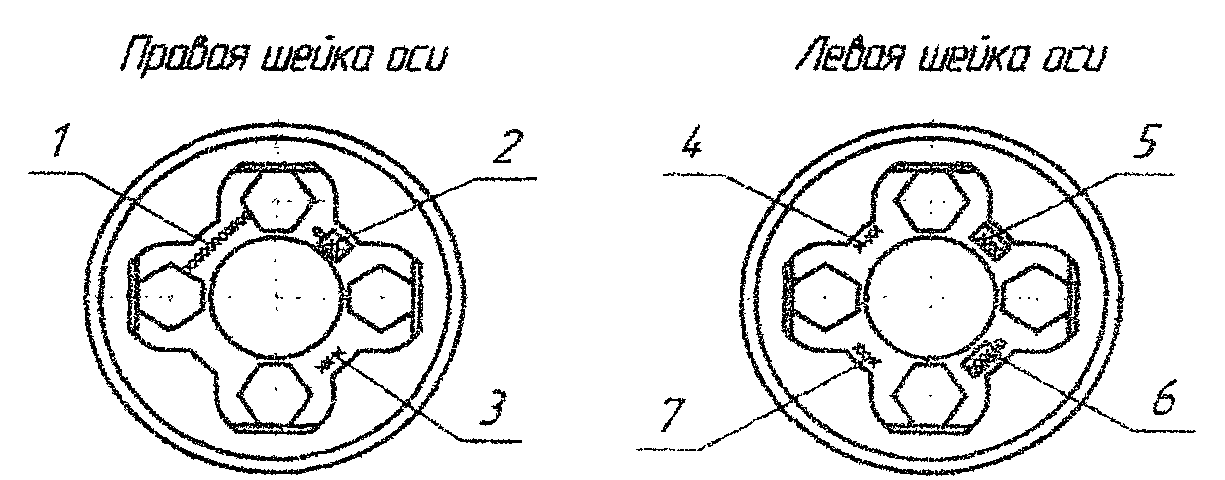

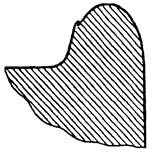

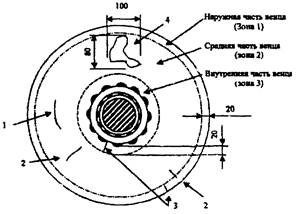

4.2.4. Знаки и клейма на элементах колесных пар приведены на рисунке 4.2.

1 — год изготовления;

2 — обозначение грузовой к.п.;

3 — условное обозначение марки стали;

4 — номер плавки;

5 — приемочные клейма РЖД;

6 — номер завода-изготовителя;

7 — номер колеса;

8 — принадлежность государству

а) Знаки и клейма на наружной грани

обода цельнокатаного колеса

б) Знаки и клейма на правом торце оси колесной пары

в) Знаки и клейма на левом торце оси колесной пары

1 — при формировании колесной пары (знак формирования Ф, условный номер завода, клейма приемки, месяц и две последние цифры года);

2 — при опробовании ступиц колес на сдвиг (ФФ — знак опробования на сдвиг);

3 — при изготовлении оси (X — номер завода — изготовителя оси, ![]() — номер пункта, перенесшего знаки маркировки, XXXX — номер оси, XX-XX — месяц и две последние цифры года изготовления. На новых осях номер завода-изготовителя отдельно не ставится, а вводится в номер оси.

— номер пункта, перенесшего знаки маркировки, XXXX — номер оси, XX-XX — месяц и две последние цифры года изготовления. На новых осях номер завода-изготовителя отдельно не ставится, а вводится в номер оси.

Например, 0052584, где: 005 — номер завода, 2584 — номер оси);

4 — при полном освидетельствовании колесной пары (X-XX — месяц и две последние цифры года, ![]() — условный номер пункта, производившего освидетельствование)

— условный номер пункта, производившего освидетельствование)

Рисунок 4.2. Знаки и клейма на элементах

колесных пар грузовых вагонов

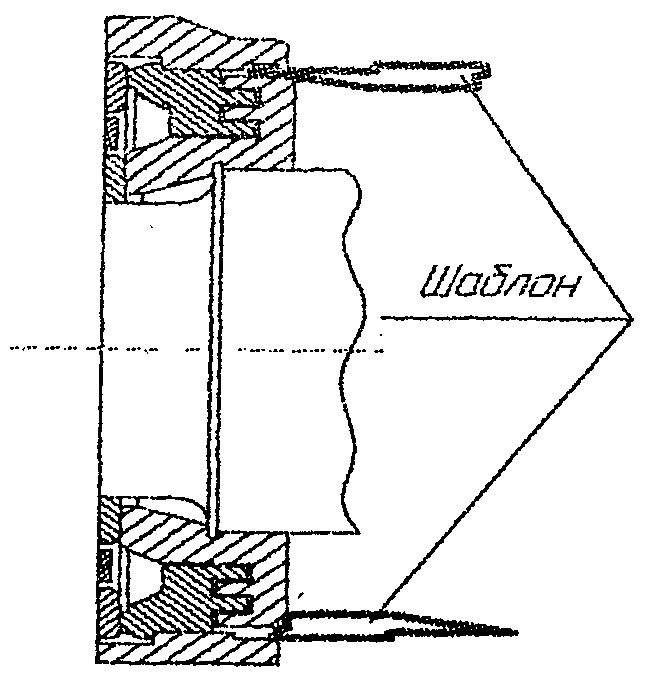

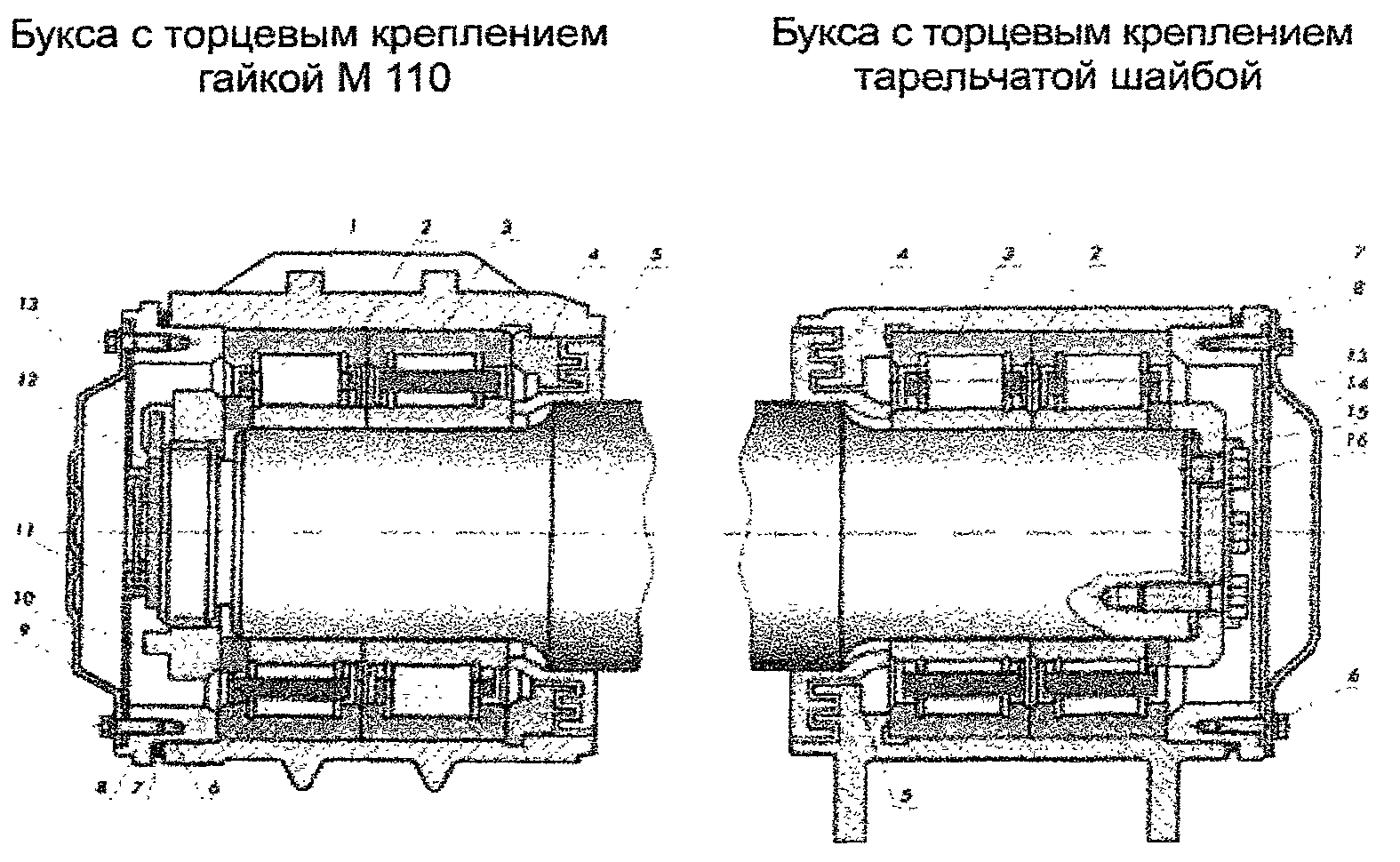

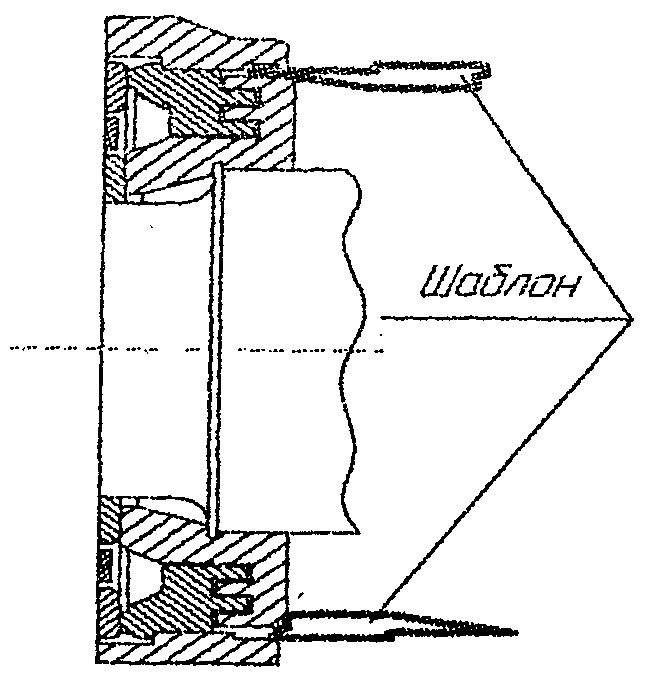

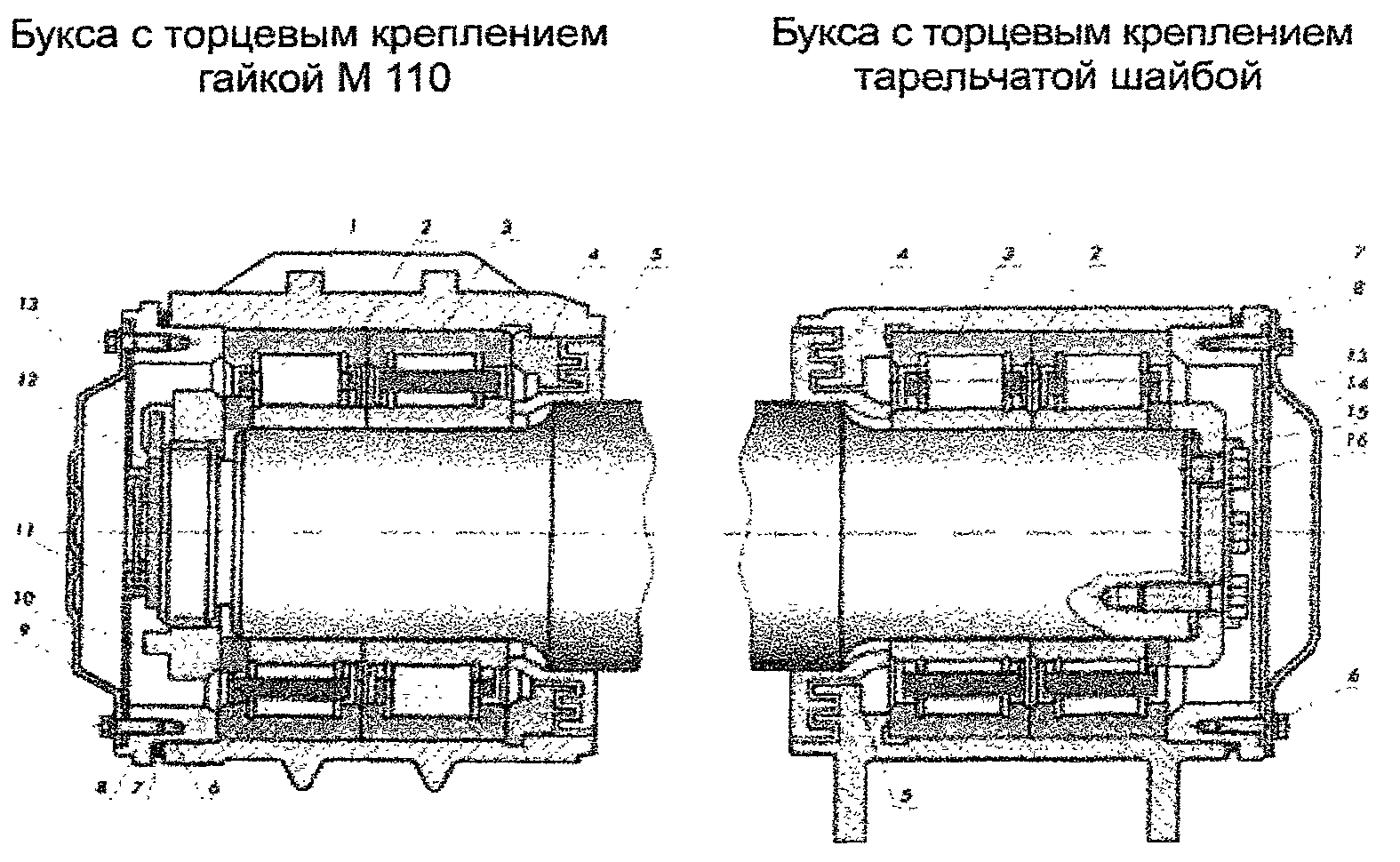

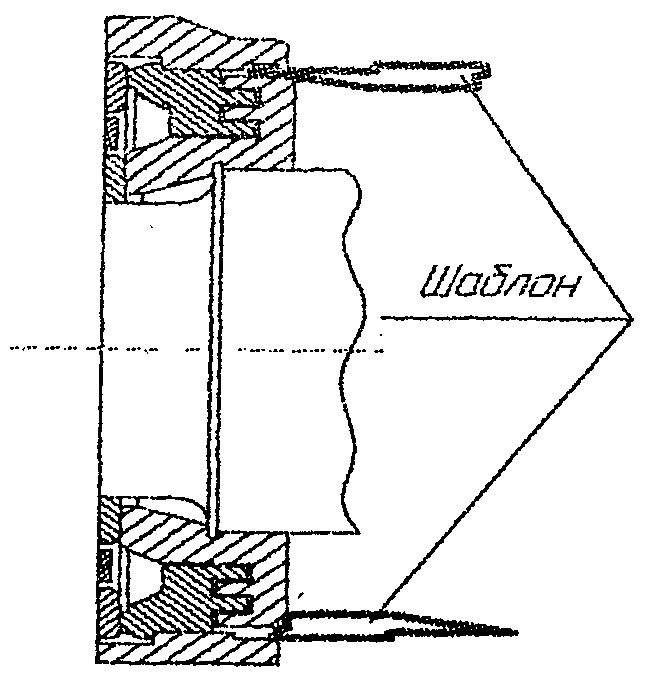

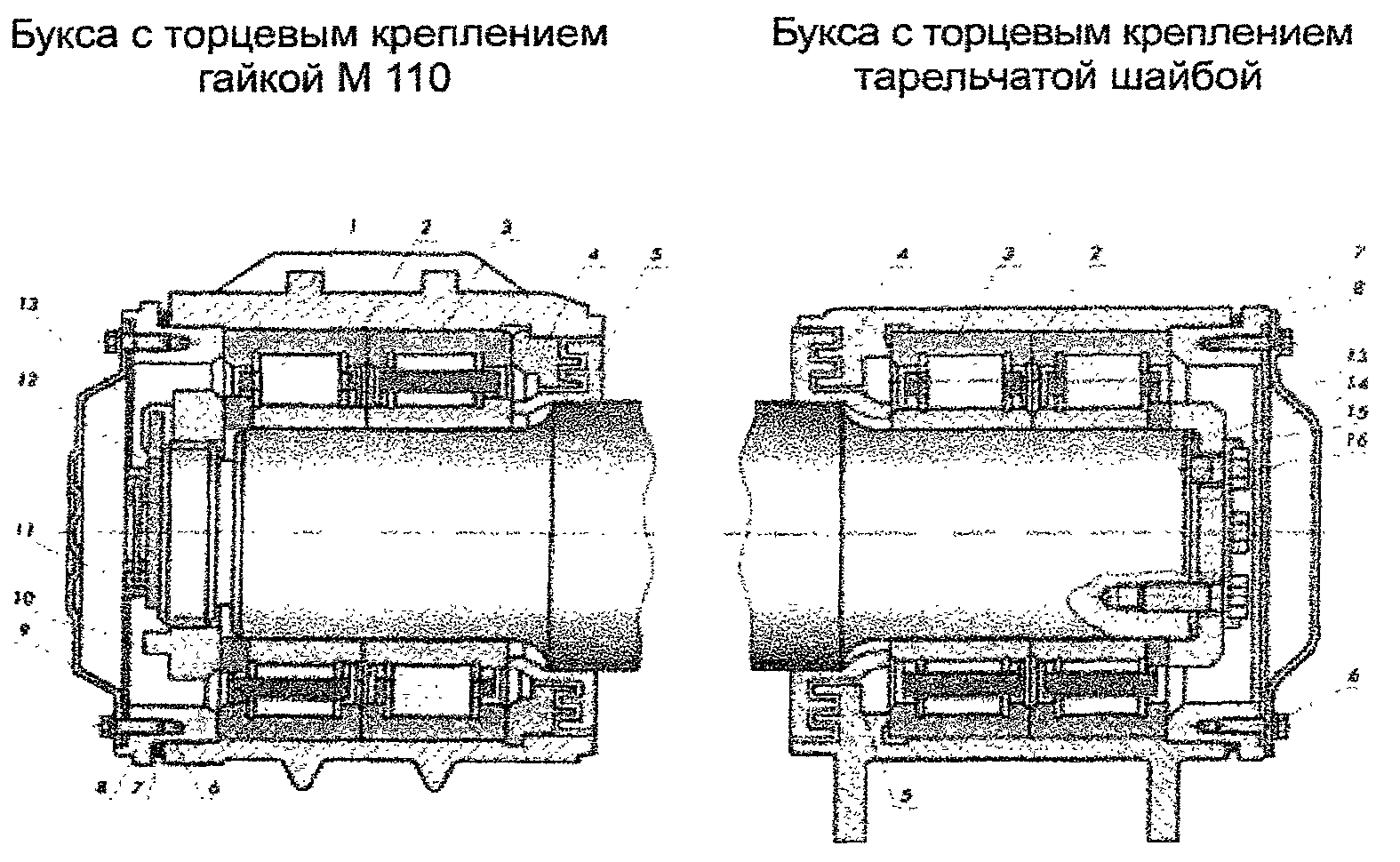

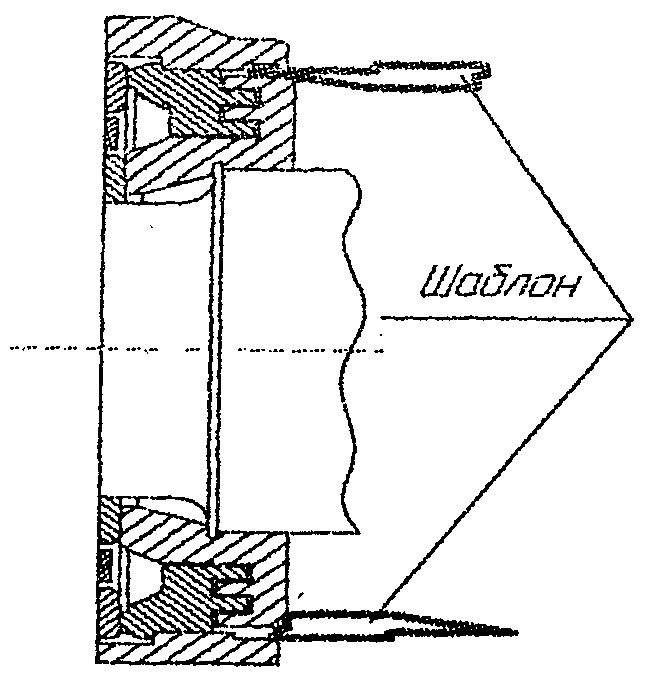

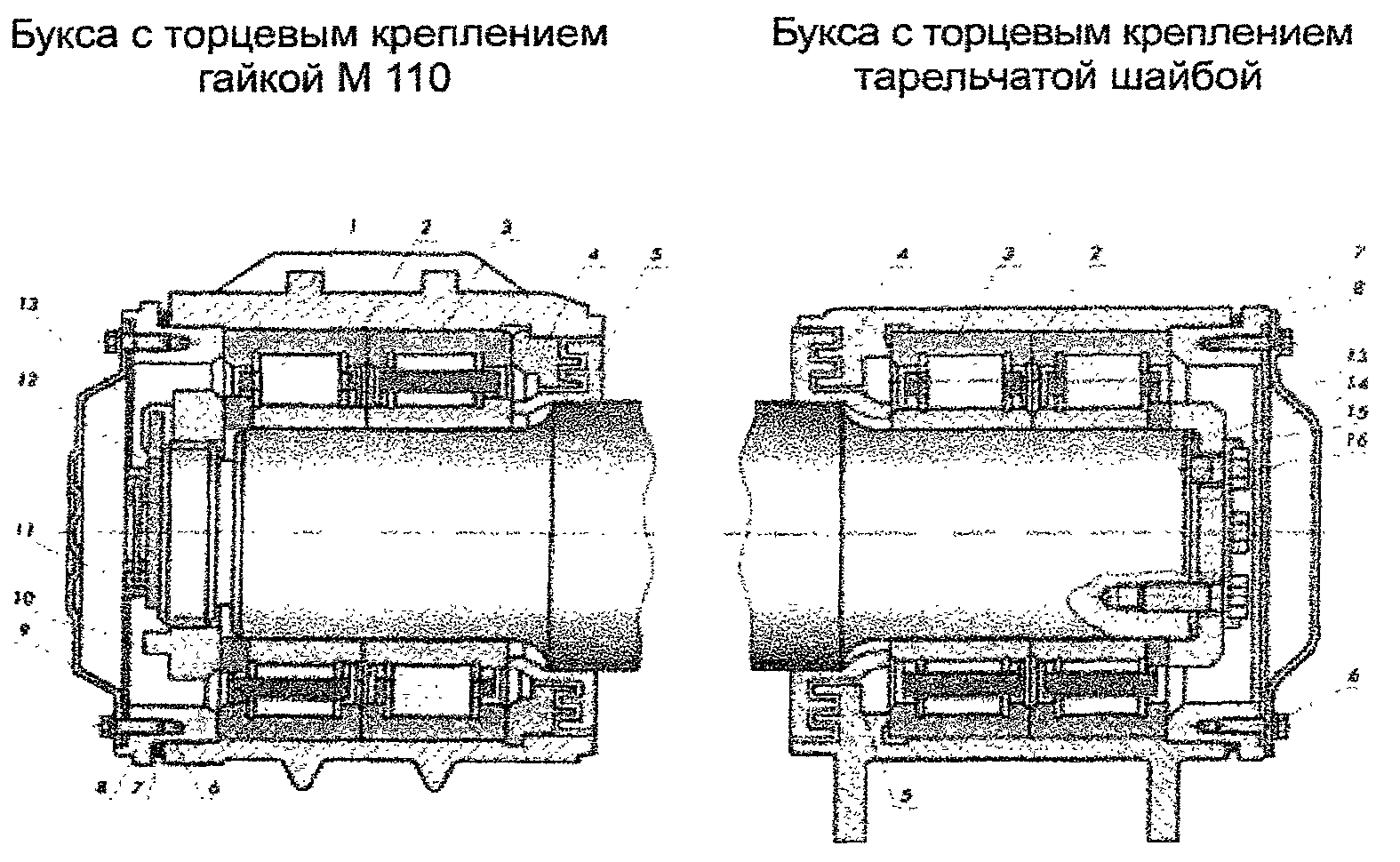

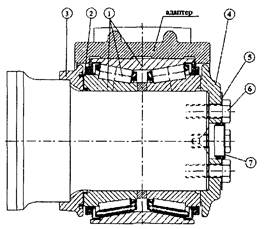

4.3. Буксовый узел

4.3.1. Устройство буксовых узлов приведено в Приложении Д.

4.3.2. Запрещается постановка в поезд и следование в нем вагонов, у которых буксовый узел имеет хотя бы одну из неисправностей:

— повышенный нагрев верхней части корпуса буксы;

— ослабление болтового крепления, вмятины, выпуклости, протертости смотровой или крепительной крышек, сдвиг корпуса буксы;

— обрыв болтов торцевого крепления подшипников на оси, наличие воды или льда в корпусе буксы, выброс смазки на смотровую крышку;

— выброс смазки на диск и обод колеса при нагреве подшипников.

4.3.3. Порядок технического обслуживания буксы:

— проверить состояние колесной пары;

— осмотреть корпус буксы, лабиринтное кольцо;

— путем остукивания смотровой крышки ниже ее центра проверить исправность торцевого крепления подшипников на оси;

— проверить нагрев верхней части корпуса буксы тыльной стороной ладони и сравнить его с другими буксами этого же вагона.

4.3.4. Внешние признаки основных неисправностей буксового узла грузового вагона приведены в таблице 4.2.

Таблица 4.2

|

Внешний признак неисправности |

Вероятные причины |

|

Колесная пара идет юзом при отжатых тормозных колодках, слышны скрежет, пощелкивание, виден дым или искрение со стороны лабиринтного кольца при движении вагона |

Разрушение подшипника, проворот внутреннего кольца заднего подшипника на шейке оси |

|

Букса смещена вдоль шейки оси, вздутие краски, окалина, деформация смотровой и крепительной крышек |

Разрушение подшипника, повреждение торцевого крепления подшипника на шейке оси |

|

Корпус буксы наклонен по отношению к шейке оси, боковая рама тележки опирается на корпус буксы одним краем |

Проворот внутреннего кольца переднего подшипника на шейке оси |

|

Выброс смазки на диск и обод колеса, потеки смазки через смотровую и крепительную крышки, наличие валика смазки с металлическими включениями на лабиринтной части корпуса буксы |

Разрушение подшипника, повреждение торцевого крепления подшипников на оси, обводнение смазки |

|

При остукивании смотровой крышки ниже ее центра слышно дребезжание или двойной металлический отзвук (отбой) |

Повреждение торцевого крепления подшипников на оси |

|

Появление дыма, запаха из буксы |

Неисправность полиамидного сепаратора подшипника |

|

Повышенный нагрев корпуса буксы в сравнении с другими буксами этого же вагона |

Излишнее количество смазки (после ремонта или ревизии буксы), начало разрушения подшипников |

4.3.5. Загрязнения, обводнение смазки в эксплуатации определяют визуально путем растирания небольшой порции смазки на тыльной стороне ладони, суконном материале или зеркале (3-ЦВРК, п. 4.2.3). Потемнение смазки не является браковочным признаком. Букса со смазкой, имеющей стальные, латунные включения, механические и другие примеси, подлежит полной ревизии.

4.3.6. Проверку зазоров между корпусом буксы и лабиринтным кольцом, а также смещения корпуса буксы относительно лабиринтного кольца в эксплуатации выполняют с помощью щупа Басалаева (Приложение Г).

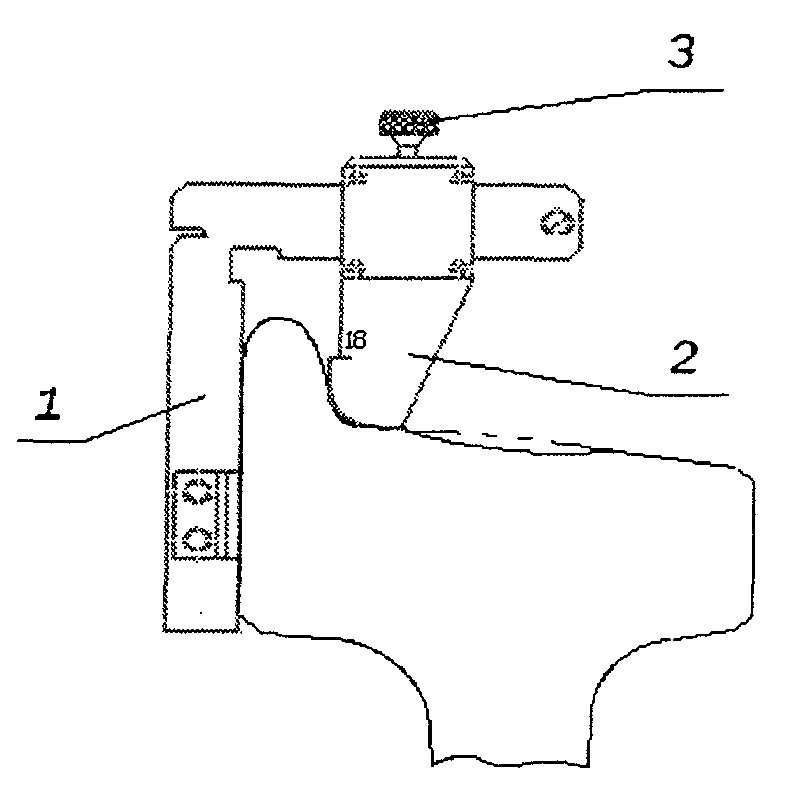

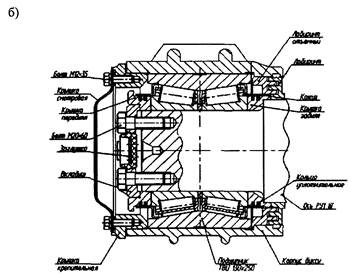

4.3.7. Особенности технического обслуживания буксового узла с коническими подшипниками кассетного типа:

— внешние признаки неисправностей, выявляемых на ходу поезда, аналогичны буксовому узлу с цилиндрическими роликовыми подшипниками (скрежет, пощелкивание, дым, искрение);

— при осмотре во время стоянки у буксовых узлов с кассетными подшипниками в корпусе буксы производится контроль ослабления болтов крепительной и смотровой крышек; состояние торцевого крепления подшипников на оси проверяется методом остукивания смотровой крышки аналогично буксовому узлу с цилиндрическими роликовыми подшипниками;

— для кассетных подшипников с адаптером (полубуксой) ослабление болтов торцевого крепления проверяется методом остукивания и визуальным осмотром.

Признаки неисправностей буксового узла, требующих отцепки вагона:

— выброс смазки на диск, обод колеса, в крышку смотровую;

— сдвиг корпуса буксы;

— обрыв болтов торцевого крепления подшипников на оси;

— наличие воды или льда в корпусе буксы;

— повышенный нагрев верхней части корпуса буксы или адаптера.

Контроль температуры нагрева верхней части корпуса буксы выполняют с помощью бесконтактного измерителя температуры типа «Кельвин» МФКВ.К1.02.003 ТУ или аналогичного, принятого ОАО «РЖД» в установленном порядке. Нагрев верхней части корпуса буксы относительно температуры окружающего воздуха не должен достигать 60 °C.

Измерения прибором «Кельвин» выполняют в соответствии с руководством по эксплуатации. Расстояние от входного зрачка бесконтактного измерителя температуры до контролируемой поверхности должно быть от 0,2 до 0,8 м. За температуру окружающего воздуха принимают температуру боковой балки рамы тележки в подрессорной части. Излучательную способность корпуса буксы на приборе следует установить равной 0,95.

Запрещается эксплуатировать под одним вагоном колесные пары, имеющие буксовые узлы с коническими подшипниками кассетного типа и стандартными цилиндрическими подшипниками.

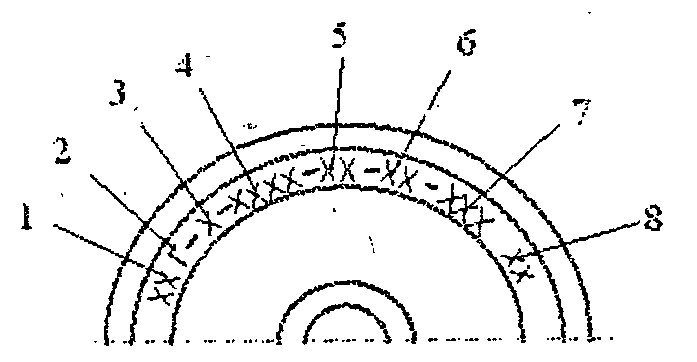

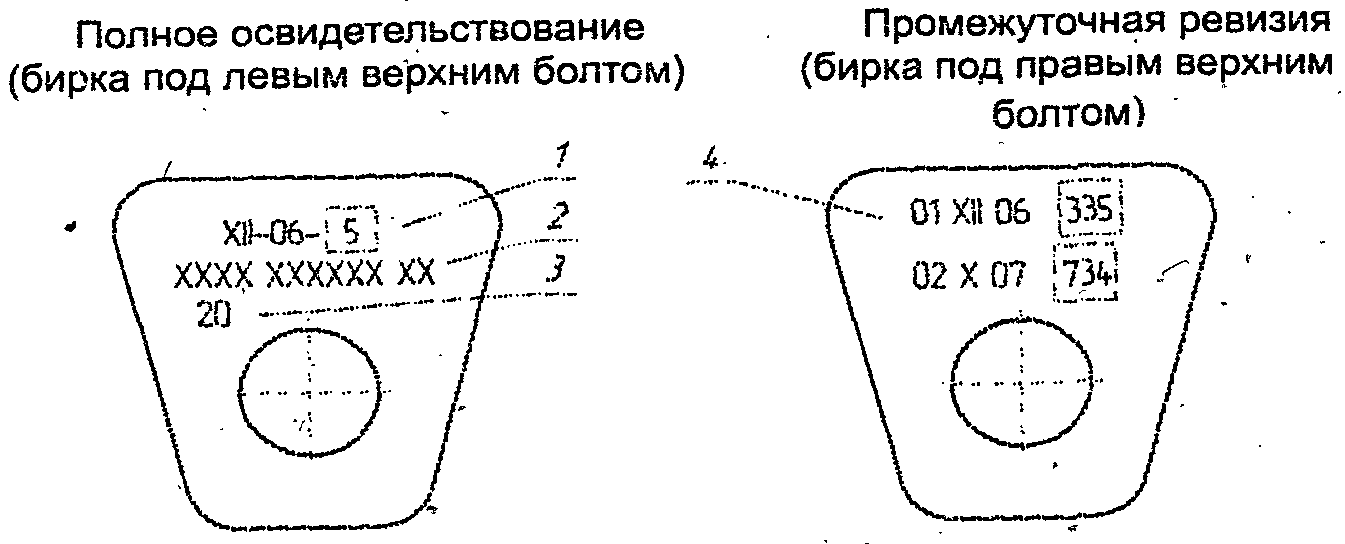

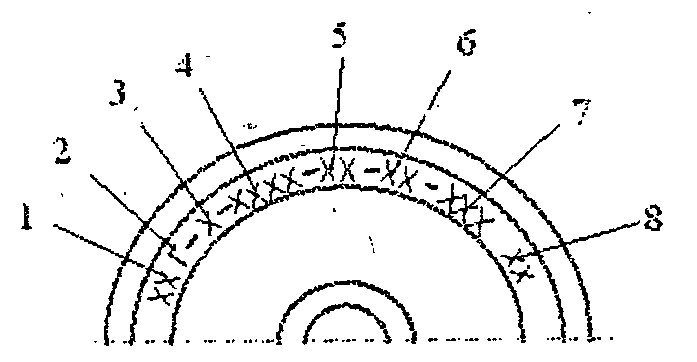

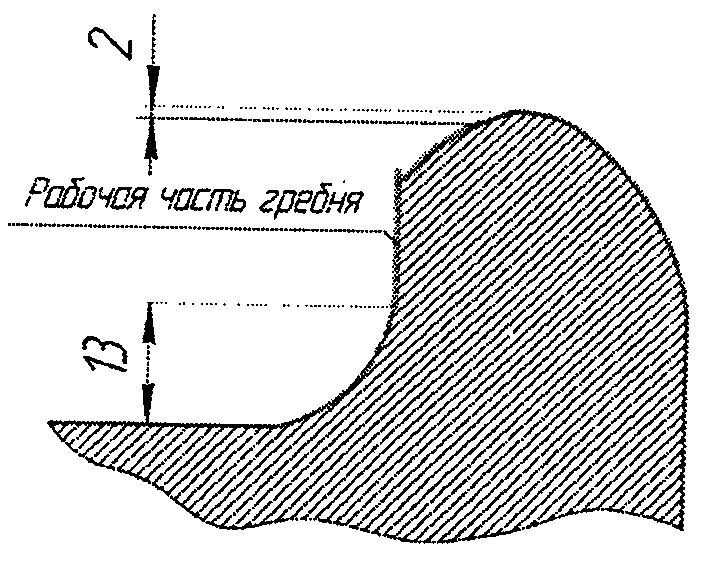

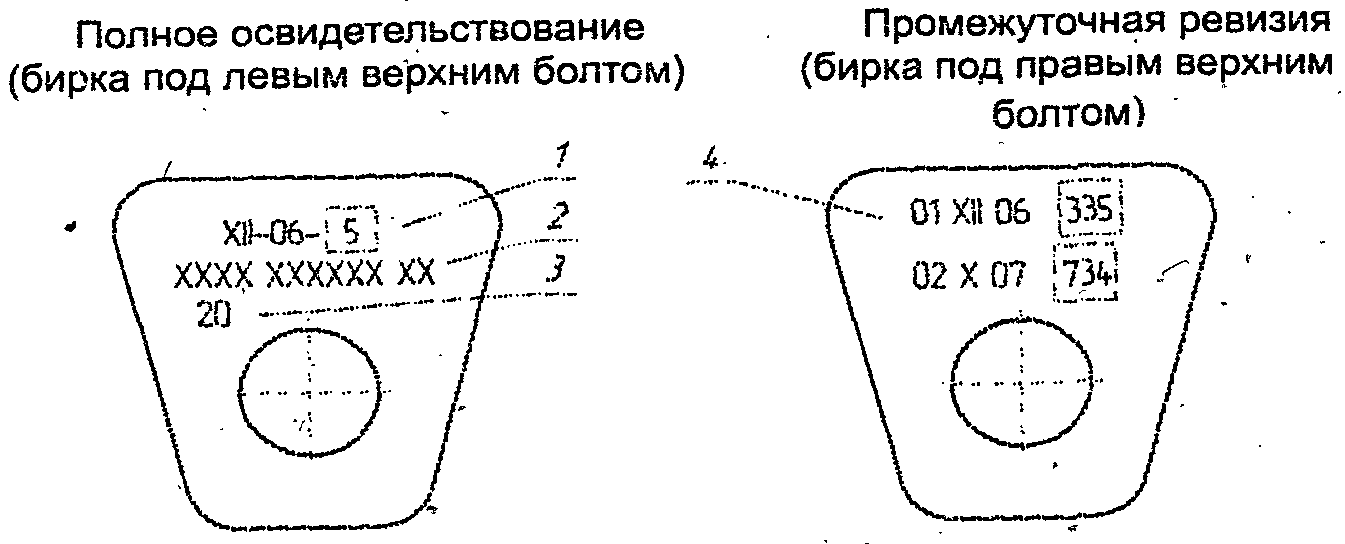

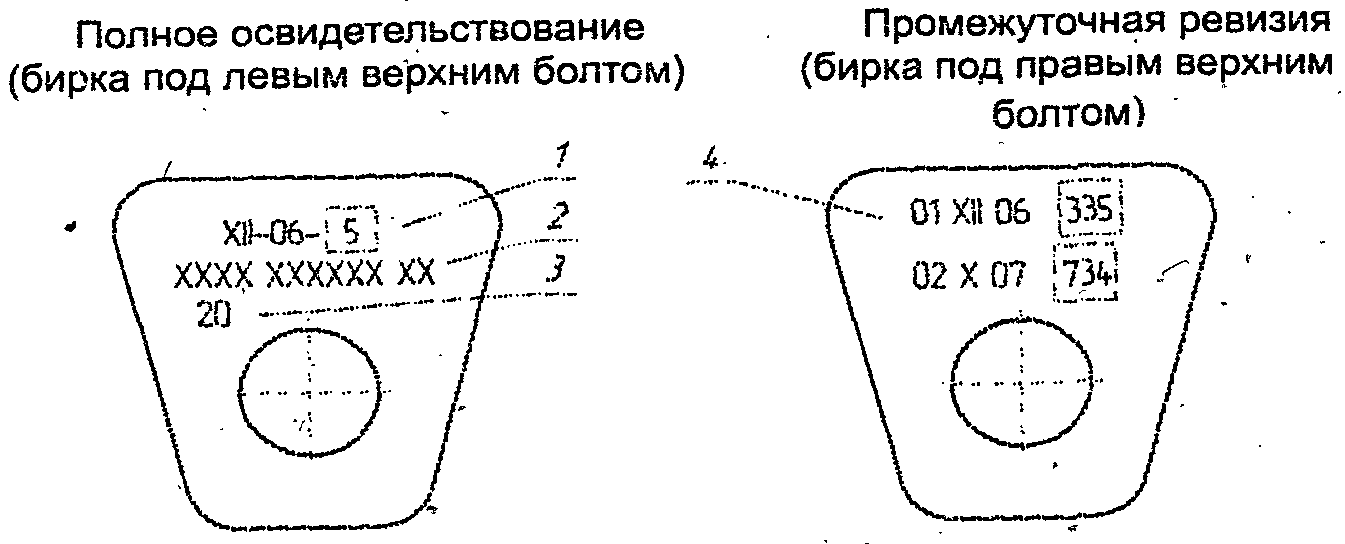

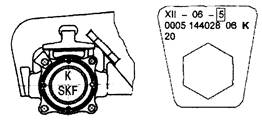

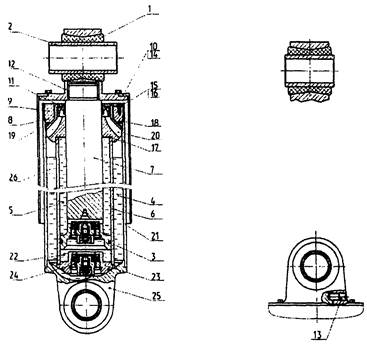

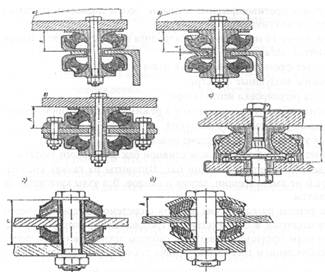

4.3.8. Маркировка на элементах буксового узла приведена на рисунке 4.3.

1 — номер оси колесной пары;

2 — знак формирования (Ф) и код предприятия;

3 — дата формирования колесной пары (месяц — год);

4 — дата последнего полного освидетельствования колесной пары (месяц — год);

5 — код предприятия, производившего последнее полное освидетельствование;

6 — знак обточки (О) и код предприятия, производившего обточку колесной пары без демонтажа букс;

7 — дата обточки колесной пары без демонтажа букс

Крышка крепительная

1 — месяц, год, код предприятия, производившего полное освидетельствование;

2 — индивидуальный номер колесной пары;

3 — код страны — собственника колесной пары;

4 — знак обточки (О1, О2), месяц, год, код предприятия, производившего обточку колесной пары без демонтажа букс;

К — использование в буксовом узле подшипника кассетного типа (см. ниже)

Рисунок 4.3. Маркировка на элементах буксового узла

4.4. Тележки

4.4.1. Запрещается постановка в поезда и следование в них вагонов, тележки которых имеют неисправности, указанные в таблице 4.3.

Таблица 4.3

Размеры в мм

|

Нормируемые параметры |

Значение |

|

Трещины, изломы в литых деталях рамы и пятникового узла в видимой при осмотре зоне (с учетом п. 4.4.2) |

Не допускается |

|

Трещина в верхнем скользуне, отсутствие или излом колпака скользуна, отсутствие болта крепления колпака скользуна тележки типа 18-100, отсутствие или излом планки скользуна трехосных тележек |

Не допускается |

|

Суммарный зазор между скользунами с обеих сторон тележки: |

(см. п. 4.4.3) |

|

— основные типы четырехосных вагонов, кроме указанных ниже |

Более 20 Менее 4 |

|

— цистерны, в т.ч. для перевозки газов |

Более 14 Менее 4 |

|

— хопперы для перевозки зерна, цемента, минеральных удобрений, окатышей, хоппер-дозаторы типа ЦНИИ-ДВЗ |

|

|

— хопперы для перевозки угля, горячего агломерата, апатитов |

Более 12 Менее 6 |

|

— хоппер-дозаторы типа ЦНИИ-2, ЦНИИ-3 |

|

|

— думпкары ВС-50 |

|

|

— думпкары ВС-80, ВС-82, ВС-85 |

Более 20 Менее 12 |

|

Суммарный зазор между скользунами с обеих сторон одного конца восьмиосной цистерны: |

(см. п. 4.4.4) |

|

— между скользунами соединительной и шкворневой балок |

Более 15 Менее 4 |

|

— между скользунами соединительной и надрессорной балок двухосной тележки |

Более 20 Менее 4 |

|

Обрыв заклепки или болта крепления пятника или подпятника |

Не допускается |

|

Трещины в кронштейнах тормозного оборудования |

|

|

Отсутствие или излом шкворня (все типы вагонов) |

|

|

Рессорное подвешивание: — обрыв заклепки фрикционной планки, излом или трещина в клине амортизатора, излом упорного бурта клина амортизатора; — свободные (ненагруженные) подклиновые пружины и клинья в порожних вагонах; — завышение (более 8 мм) или занижение (более 12 мм) клина относительно нижней опорной поверхности надрессорной балки; — трещина, излом или отсутствие хотя бы одной пружины; — смыкание витков пружин |

|

|

У трехосной тележки: — трещины в балансире, соединительной или шкворневой балке; — обрыв или отсутствие хотя бы одного болта, соединяющего шкворневую с поперечными или надрессорными балками; — отсутствие хотя бы одного валика, соединяющего балансиры с хоботами боковин, или подкладок боковин |

|

|

У четырехосной тележки: — трещины в консолях соединительной балки; — трещины в верхнем или нижнем поясах и в зоне крайних пятников соединительной балки |

4.4.2. Вырубки пороков стального литья, произведенные после изготовления и ремонта надрессорных балок, не служат основанием для браковки.

4.4.3. Допускается отсутствие зазоров между скользунами одной стороны тележки, кроме цистерн для перевозки газов. Не допускается отсутствие зазоров между скользунами по диагонали вагона.

4.4.4. У восьмиосной цистерны не допускается отсутствие зазоров:

— в двух любых скользунах одной четырехосной тележки с одной стороны цистерны;

— по диагонали цистерны между скользунами соединительной и шкворневой балок;

— по диагонали четырехосной тележки между скользунами соединительной и надрессорной балок.

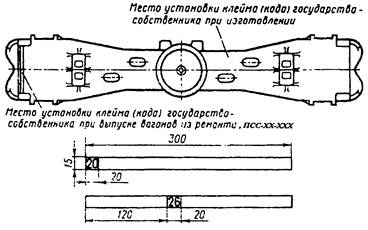

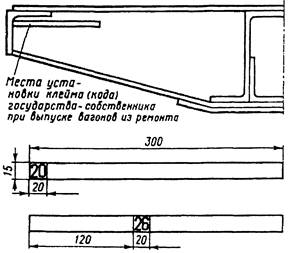

4.4.5. Допускается эксплуатация боковых и надрессорных балок тележек 18-100 с продленным сроком службы (до 37 лет), имеющих знаки и клейма:

первый знак — ПСС (продление срока службы); второй знак — дата проведения продления (месяц и две последние цифры года), третье клеймо — условный N предприятия, производившего продление, четвертый знак — дата следующего продления или окончания срока службы (месяц и две последние цифры года).

Запрещается эксплуатация тележек с литыми деталями польского изготовления (клеймо 6) с датой выпуска 1981 — 1984 гг. и боковыми рамами румынского производства до 1987 г. (клейма 23, F, V, IOB, INETAT).

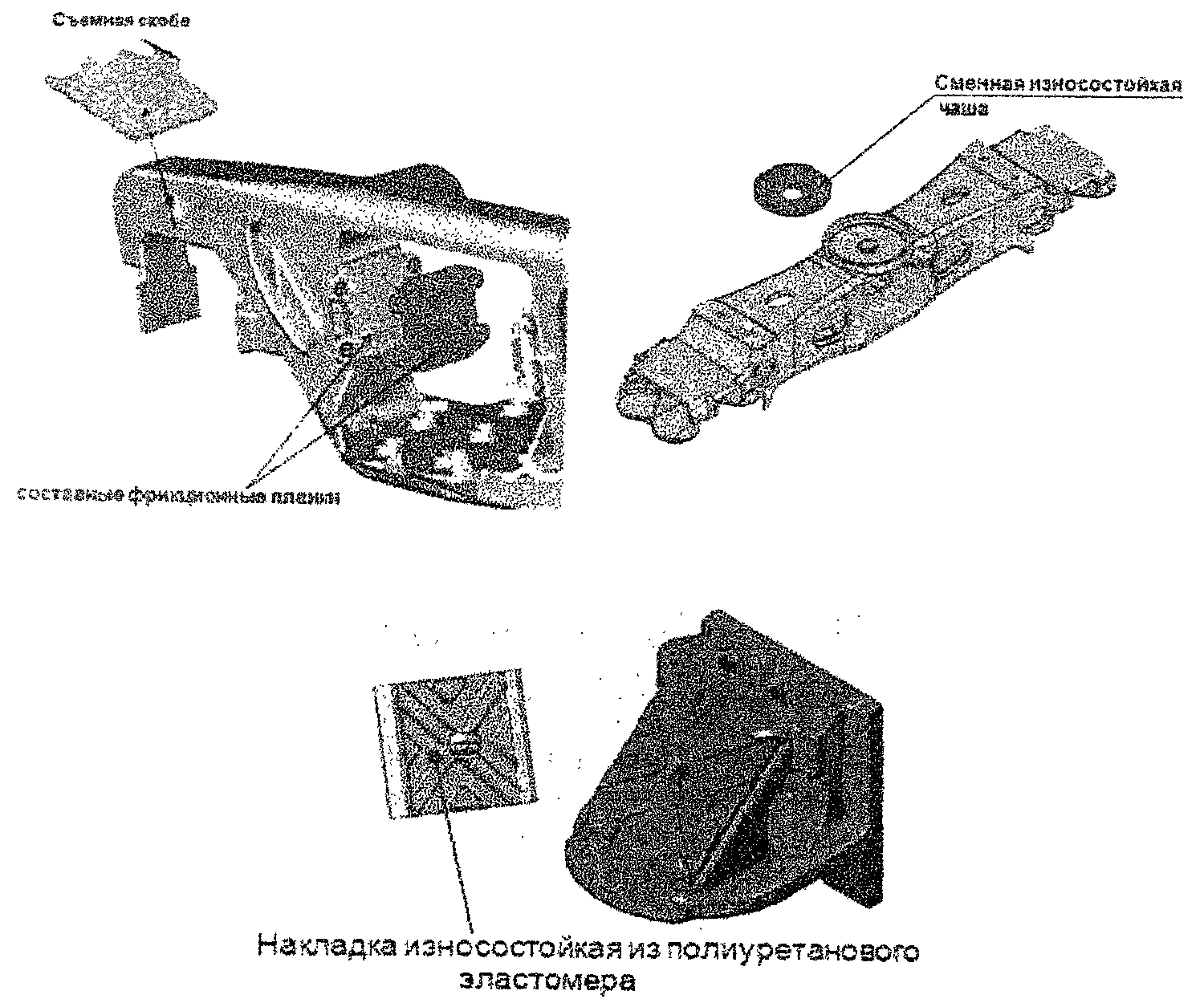

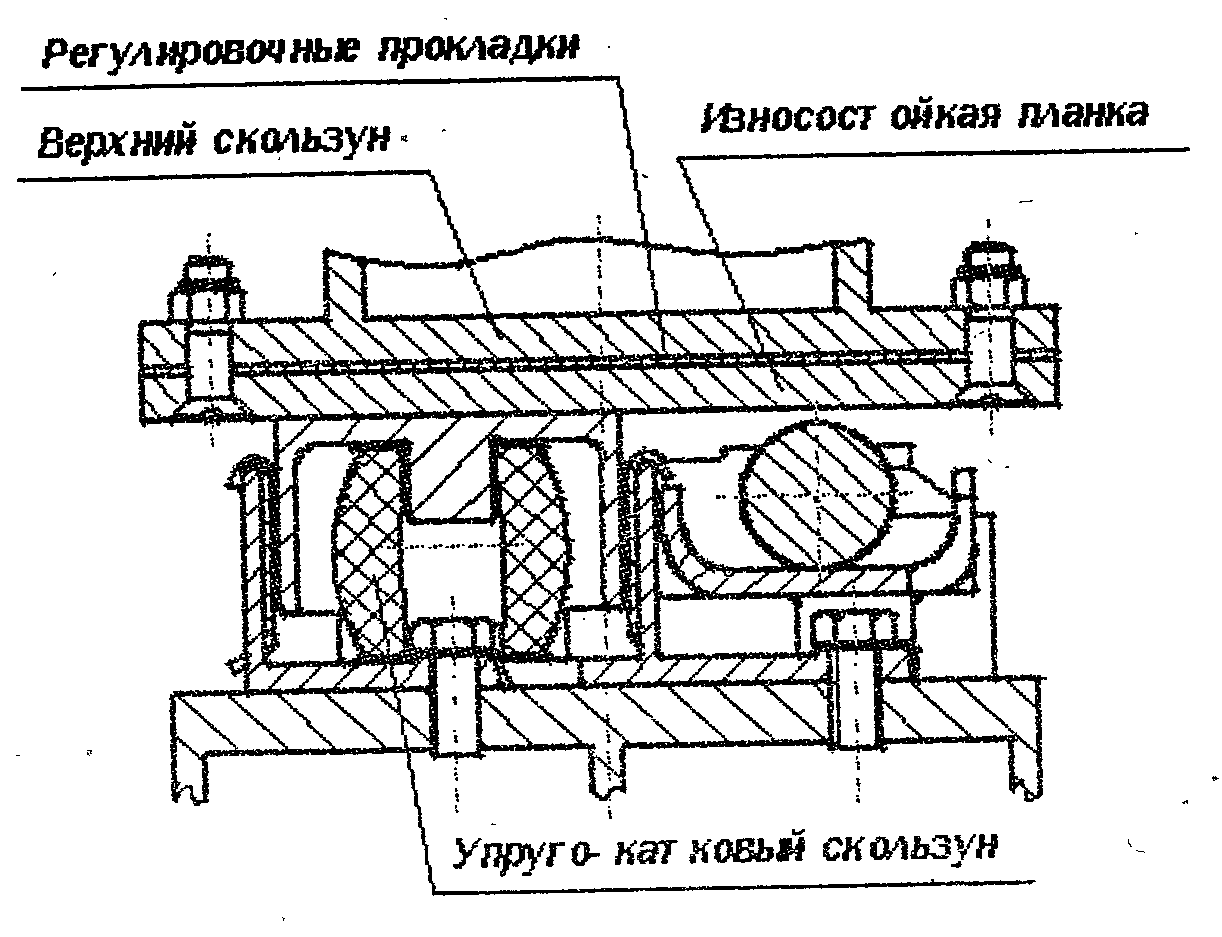

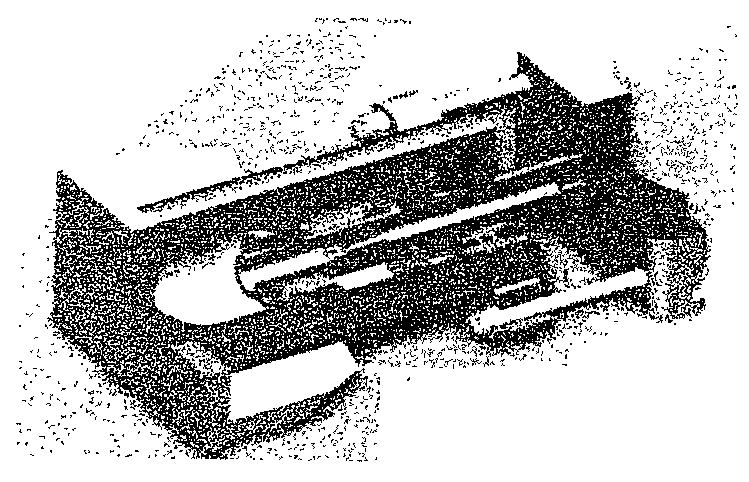

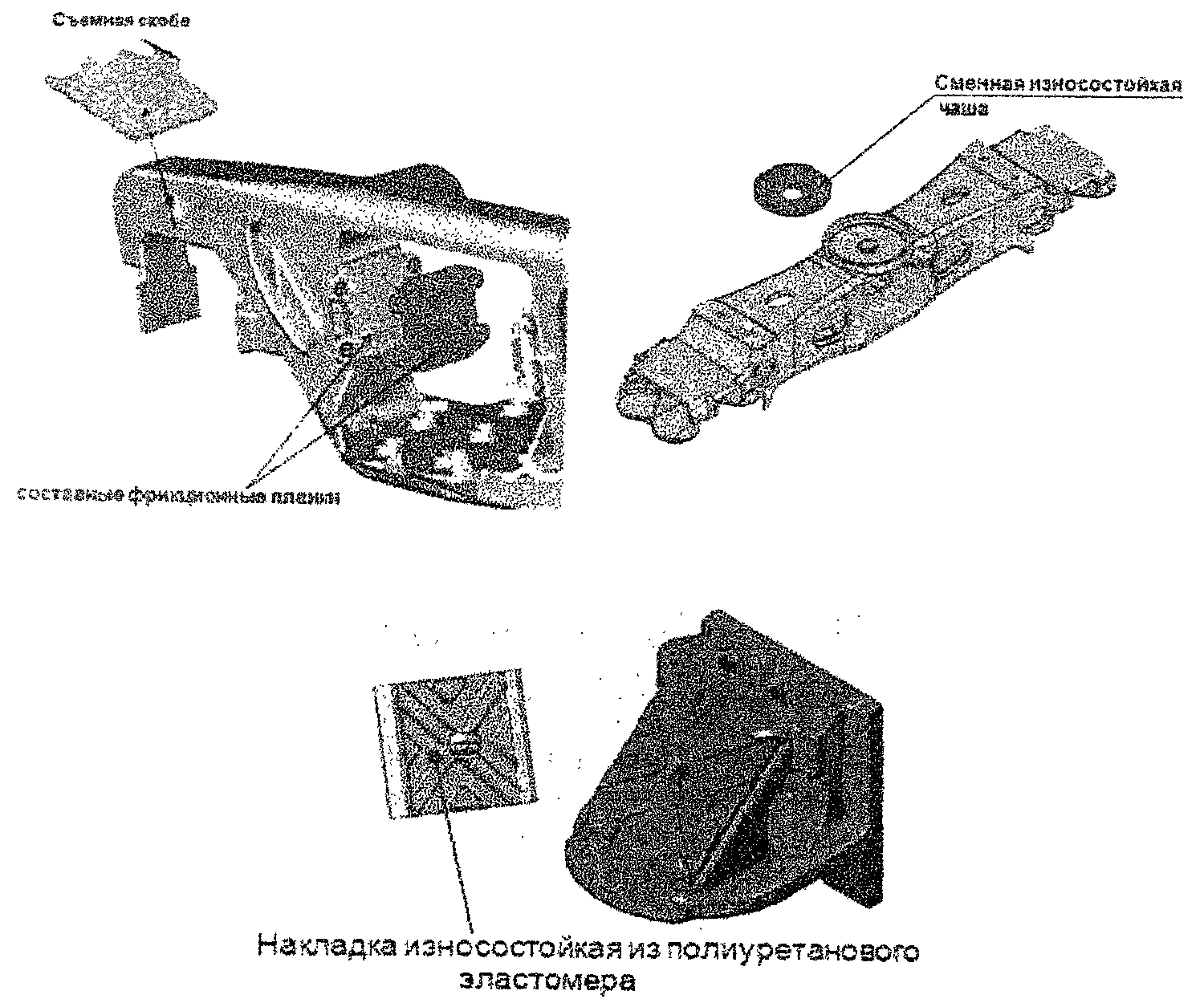

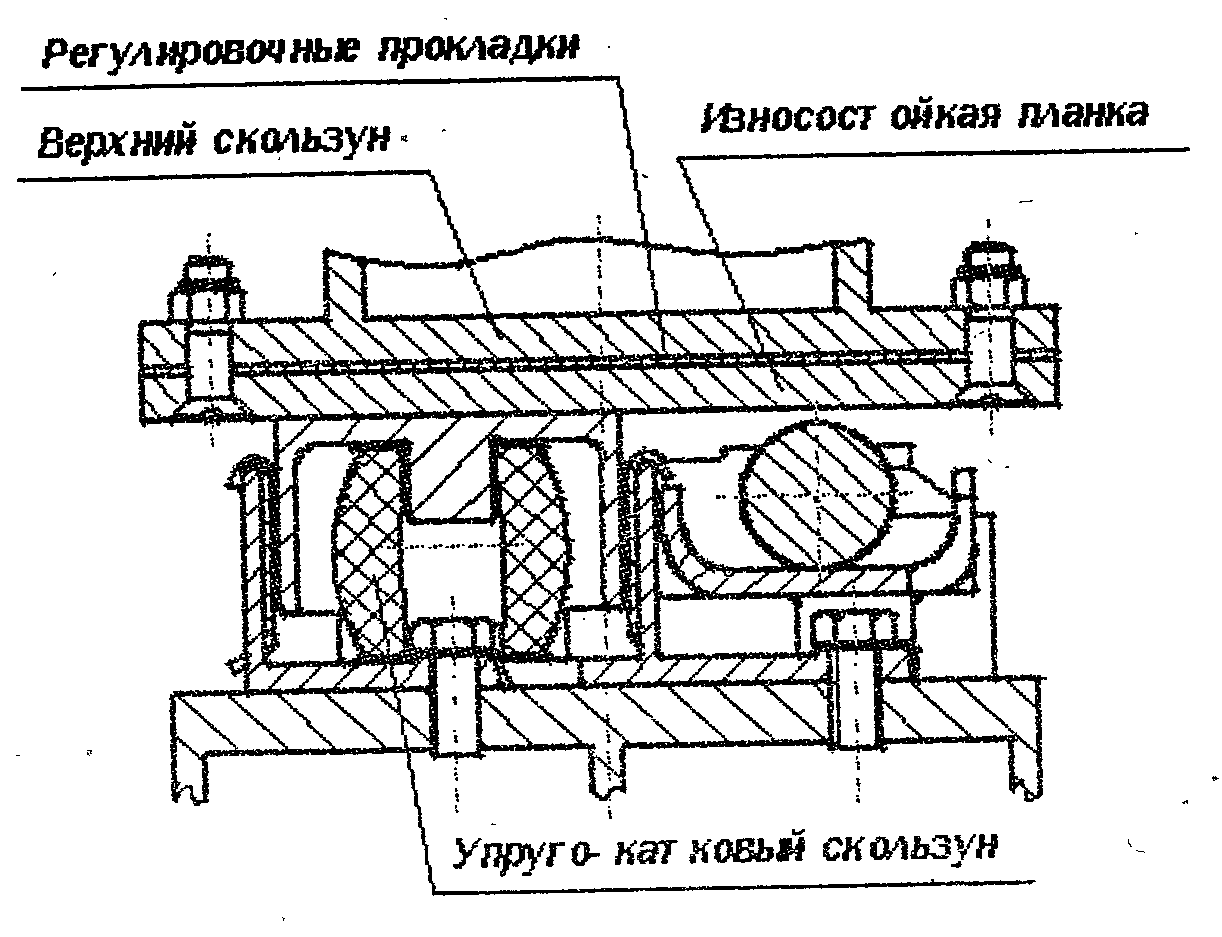

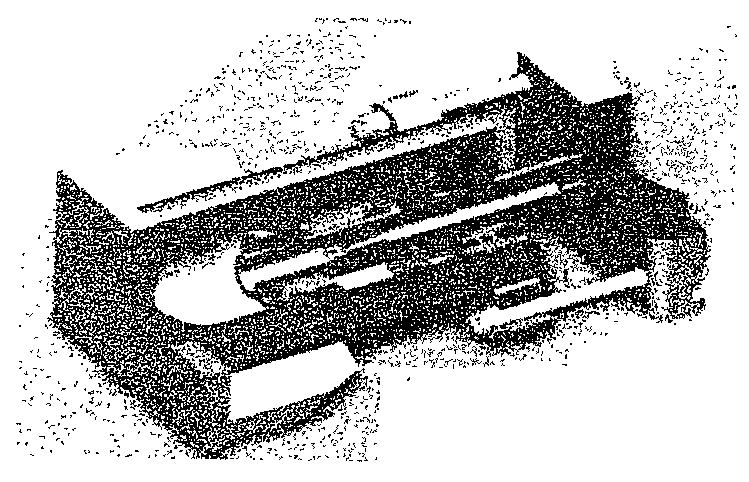

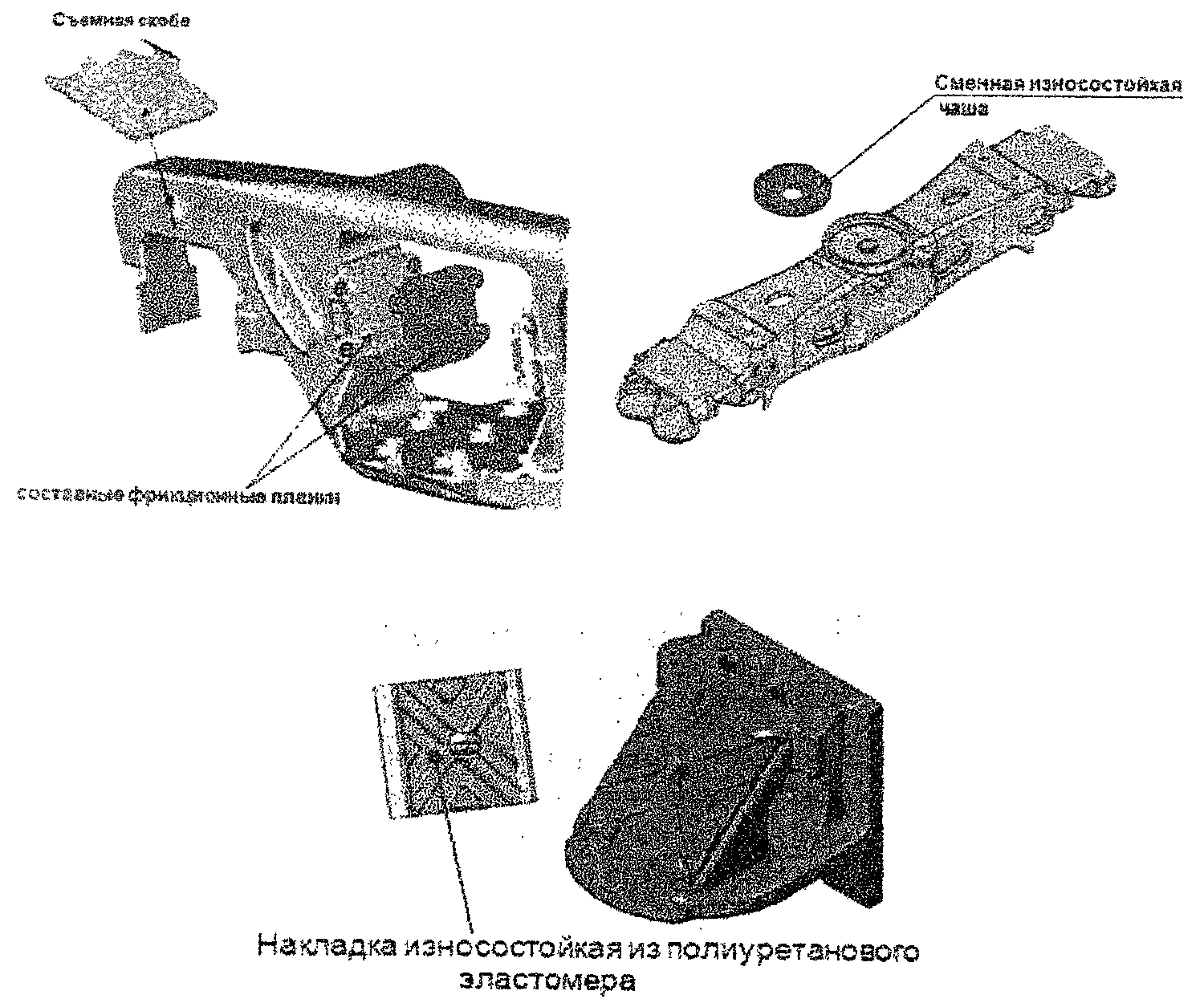

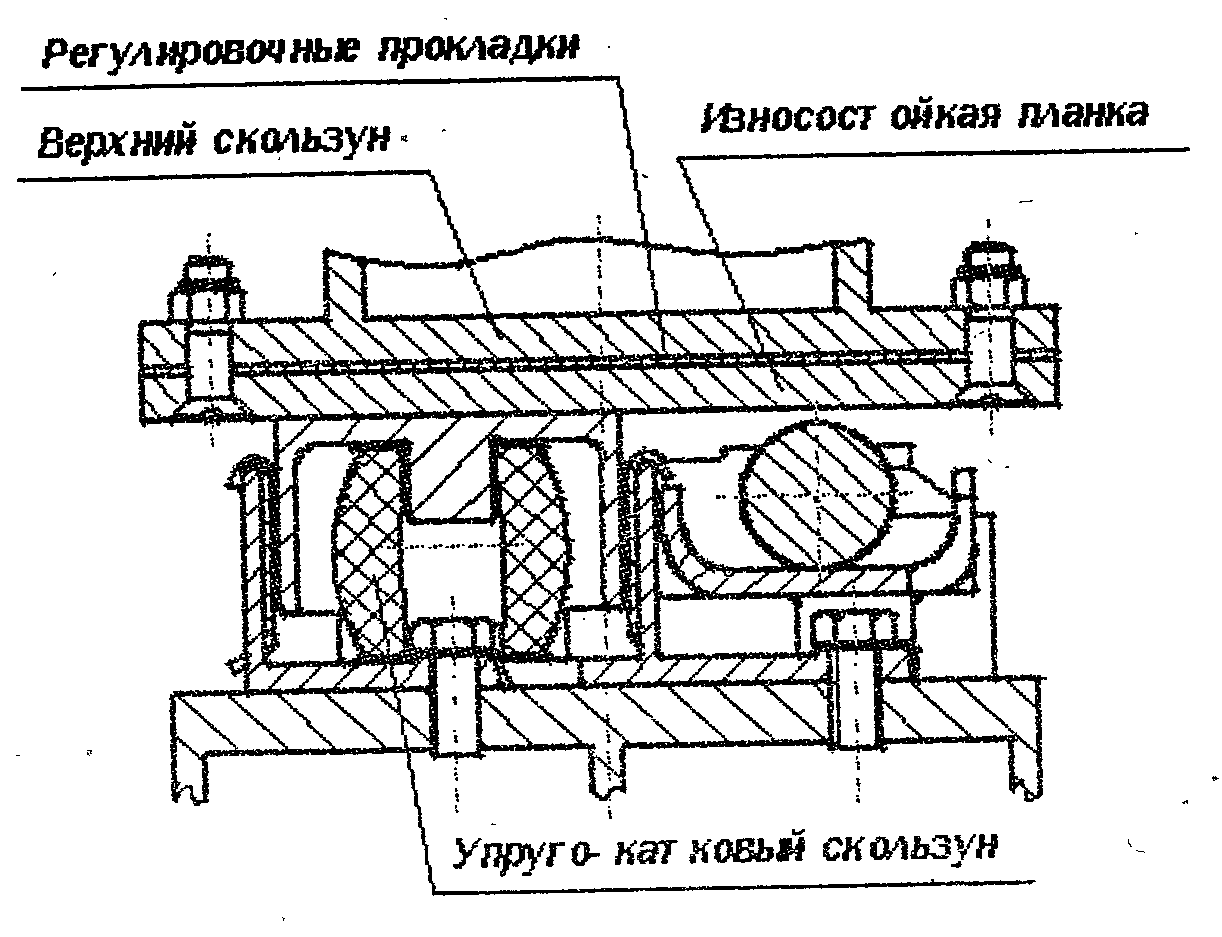

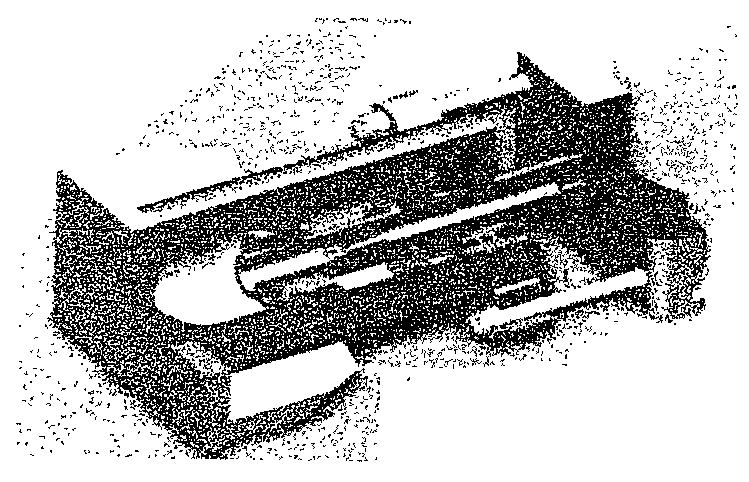

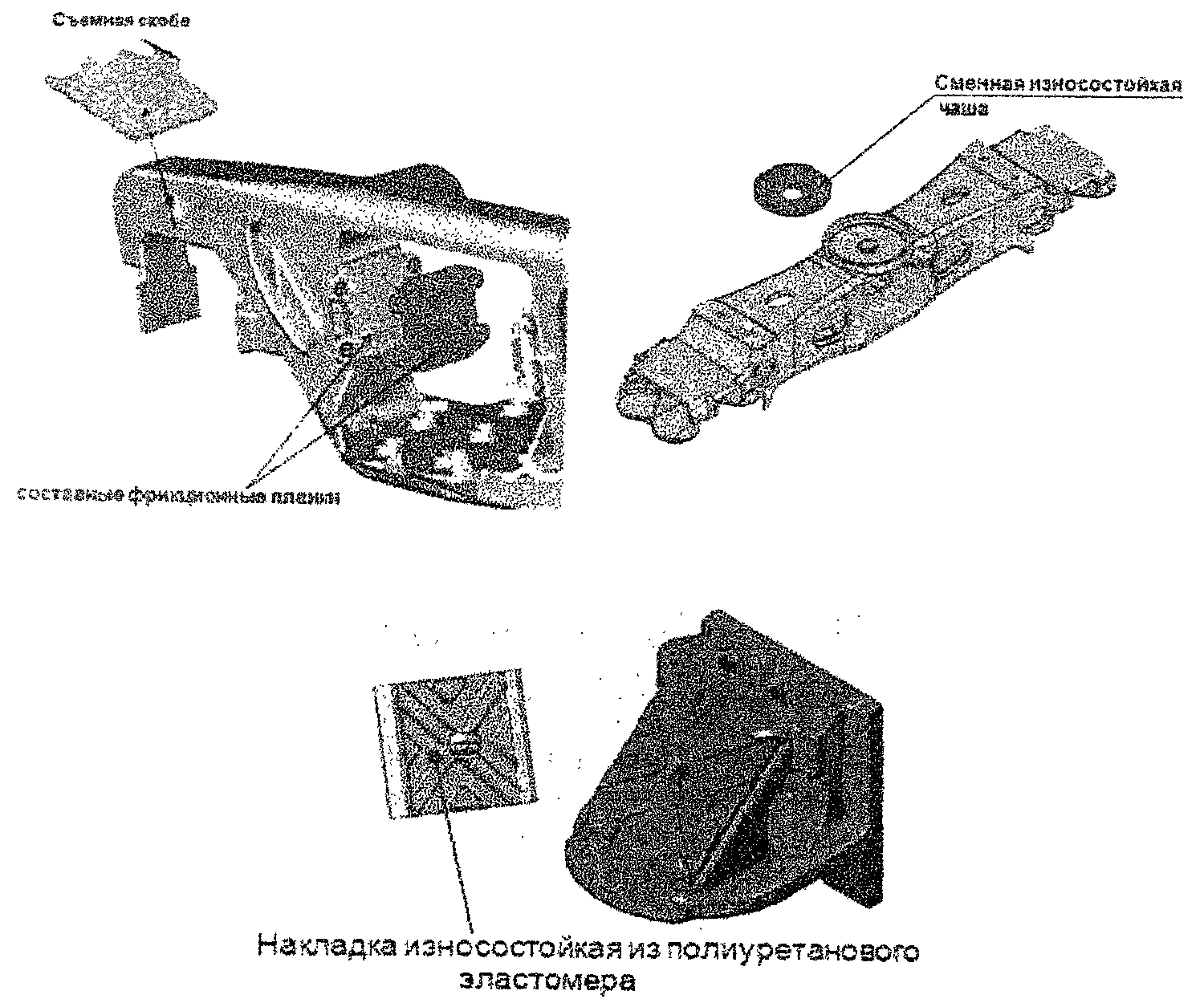

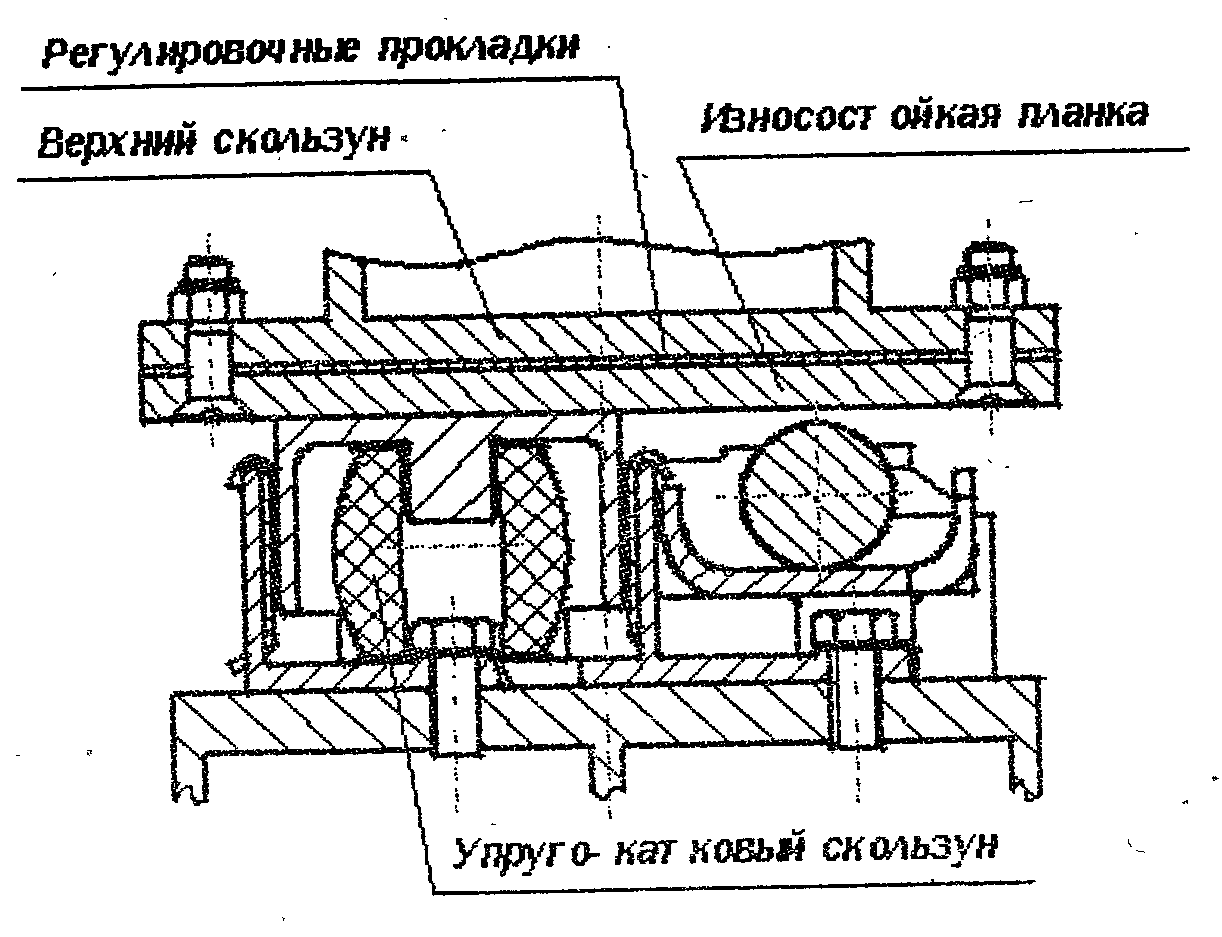

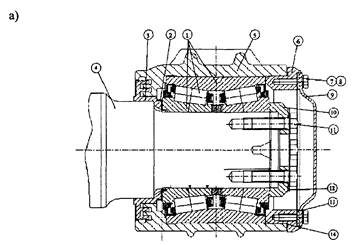

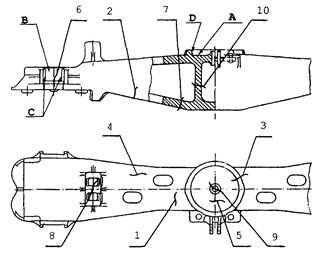

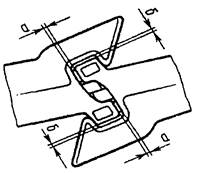

Рисунок 4.4а. Износостойкие элементы в конструкции тележки

|

А, мм |

|

|

в свободном состоянии |

под тарой вагона |

|

|

8 +/- 2 |

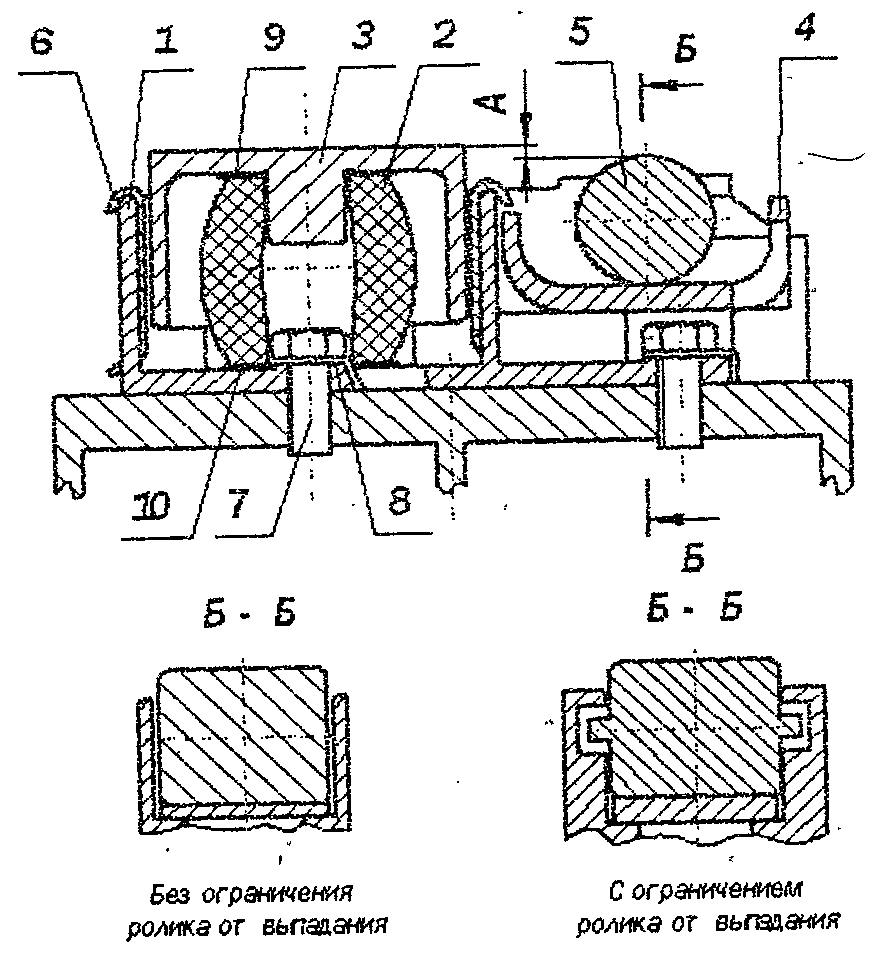

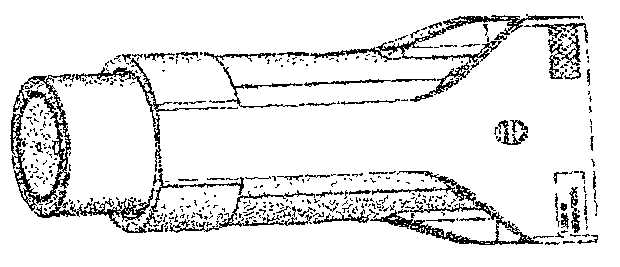

1 — корпус;

2 — демпфер;

3 — колпак;

4 — вкладыш;

5 — ролик;

6 — сменный износостойкий элемент;

7 — болт М24 6g x 50.46 ГОСТ 7798-70;

8 — шайба 24 ГОСТ 13463-77;

9, 10 — прокладка регулировочная

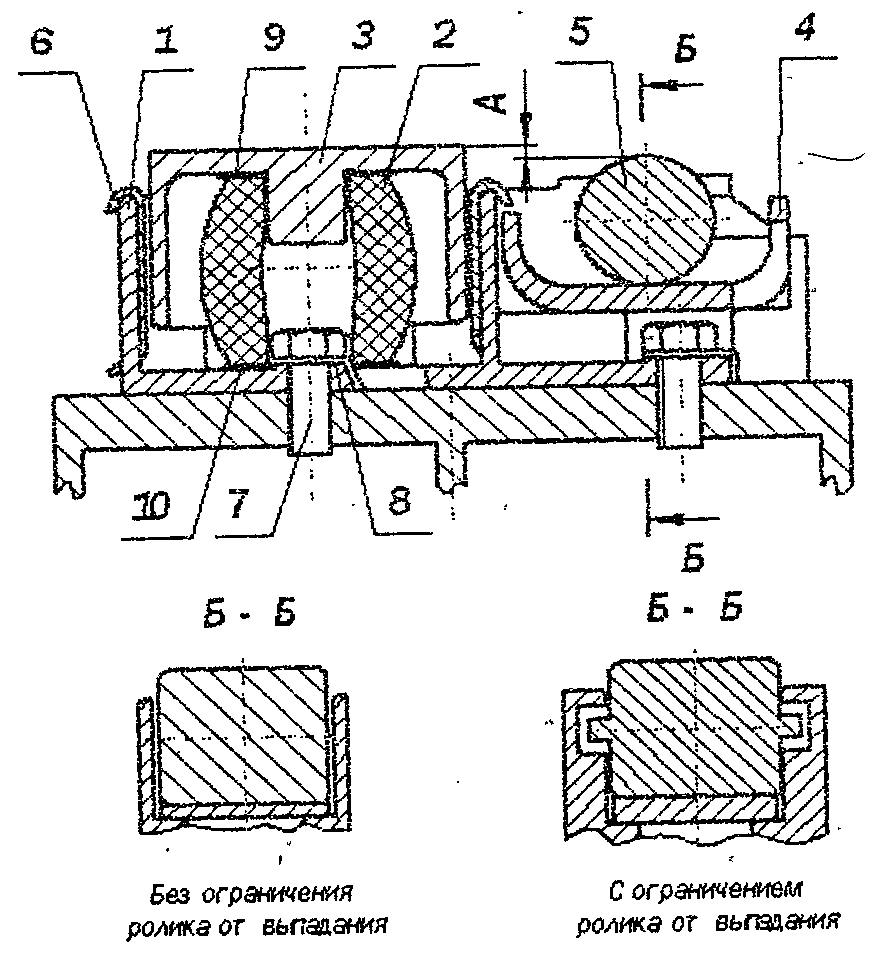

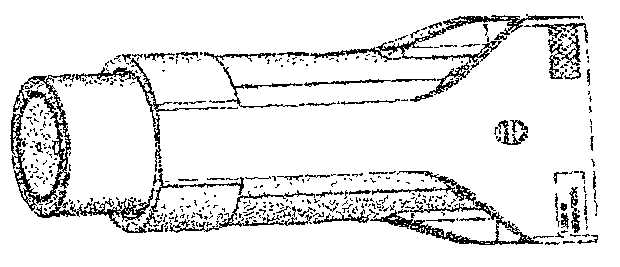

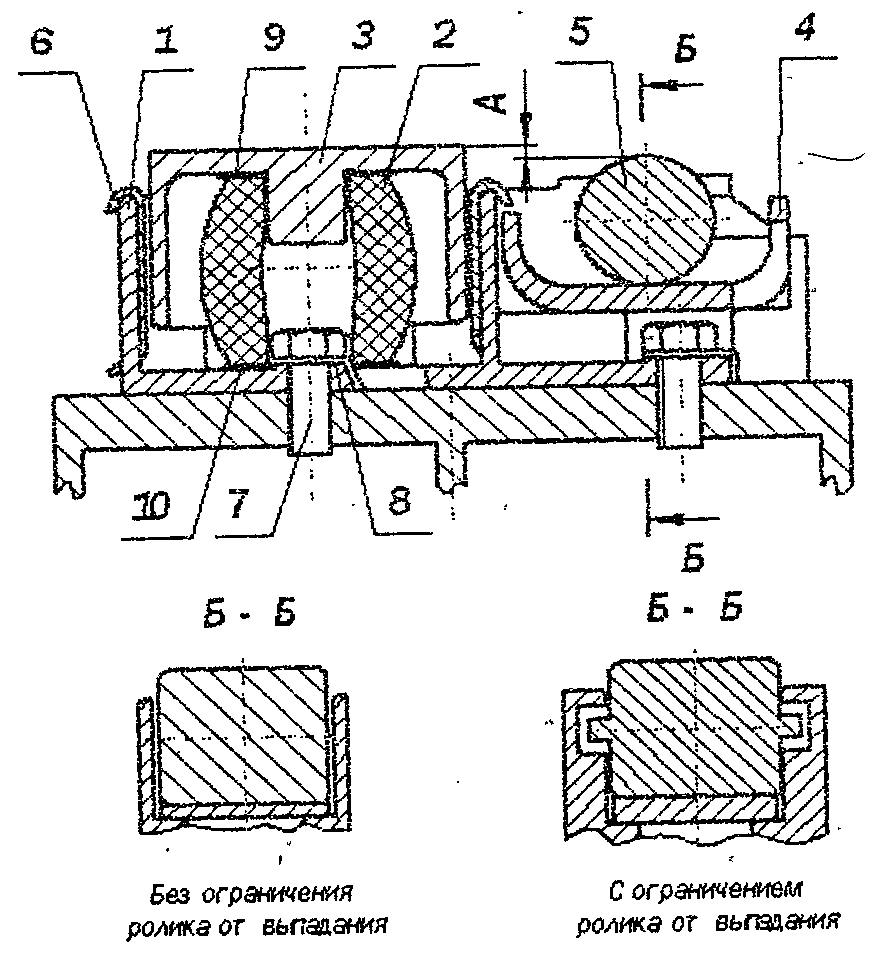

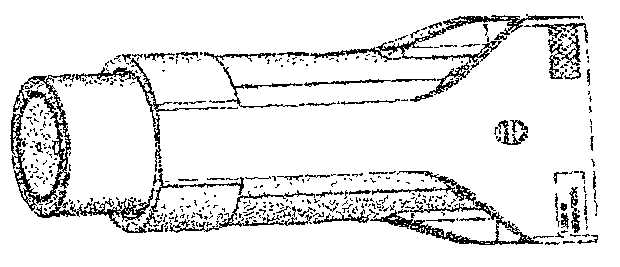

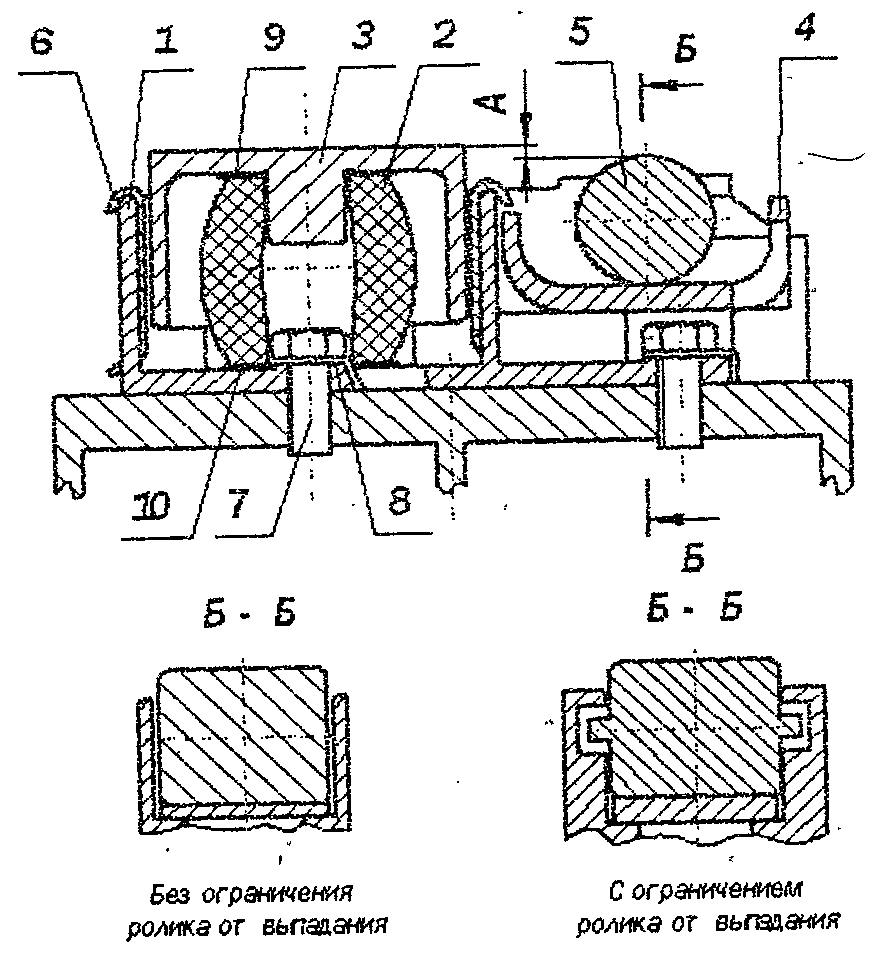

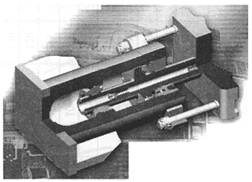

Рисунок 4.4б. Конструкция упруго-каткового скользуна

4.4.6. Особенности дефектации тележек моделей 18-578

и 18-100 с установкой износостойких элементов

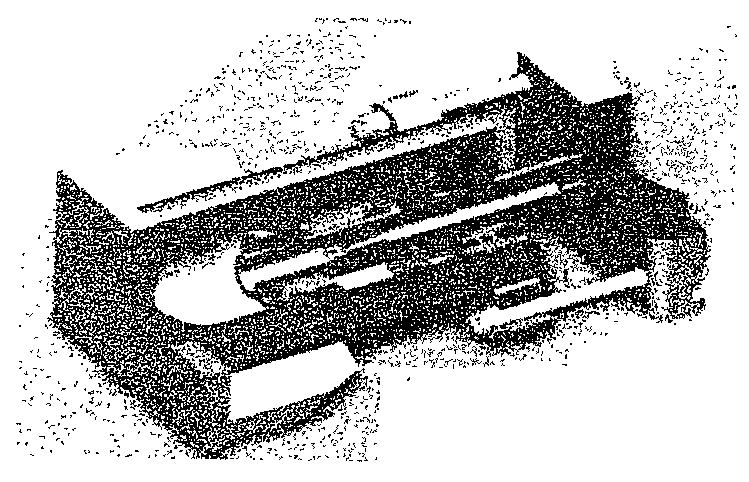

Износостойкие элементы и конструкция упруго-каткового скользуна в тележках грузовых вагонов приведены на рисунках 4.4а, 4.4б.

Запрещается постановка в поезда и следование в них вагонов, в тележках которых имеется хотя бы одна из следующих неисправностей:

— трещины, изломы, отколы чугунного фрикционного клина, составных фрикционных планок в узле гасителя колебаний;

— изломы, трещины, механические повреждения, деформации чаш подпятника, сменных скоб в буксовом проеме;

— отсутствие элементов скользуна на тележке вагона;

— зазор между колпаком скользуна 3 и износостойкой планкой верхнего скользуна, расположенной на раме вагона;

— трещина или деформация корпуса скользуна;

— трещина, деформация или отсутствие колпака скользуна;

— ослабление крепления корпуса скользуна на надрессорной балке;

— ослабление резьбового крепления корпуса 1 скользуна и износостойкой планки верхнего скользуна;

— трещины или излом верхнего скользуна;

— трещины в видимой части клина;

— необычный износ клина или его вертикальная поверхность не прилегает к фрикционной планке;

— трещины, излом или отсутствие полиуретановой накладки наклонной поверхности фрикционного клина;

— трещины износостойкой фрикционной планки;

— обрыв (отсутствие) одной и более заклепок фрикционной планки.

4.5. Автосцепное устройство

4.5.1. Корпус и механизм автосцепки

Запрещается постановка в поезда и следование в них вагонов, имеющих следующие дефекты:

— трещины корпуса, излом деталей механизма;

— износ, повреждения деталей механизма, при которых возможен саморасцеп;

— уширение зева, износ рабочих поверхностей по контуру зацепления сверх допустимых (проверяются шаблонами в концевых вагонах состава);

— отсутствие валика подъемника, не закрепленный от выпадения или закрепленный нетиповым способом валик подъемника автосцепки, недействующий предохранитель замка от саморасцепа.

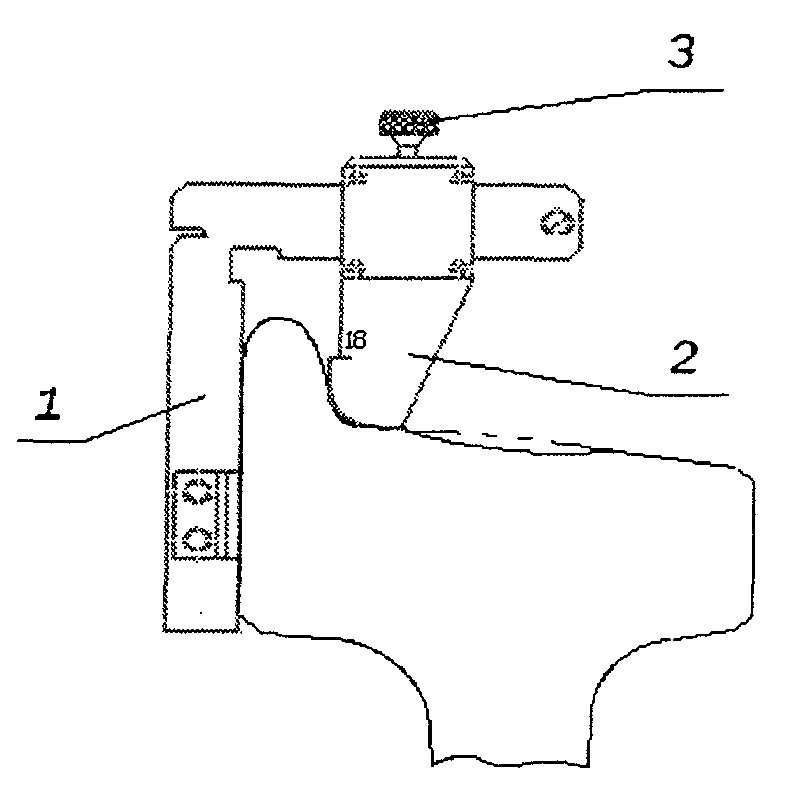

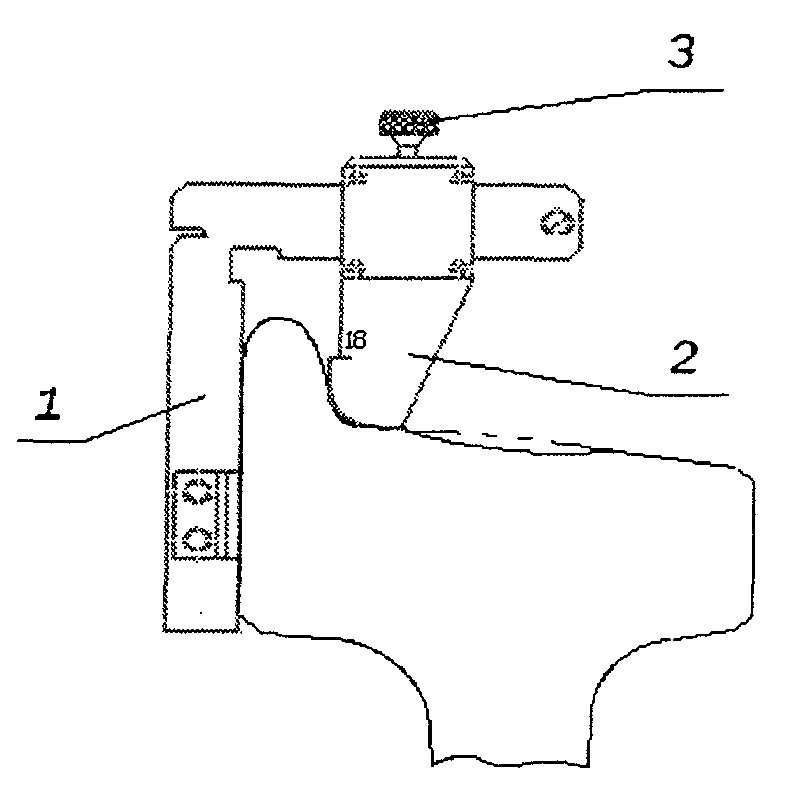

4.5.2. Центрирующее устройство

Запрещается постановка в поезда и следование в них вагонов, имеющих следующие дефекты:

— излом или трещина центрирующей балочки, маятниковой подвески (или направляющей рейки центрирующего прибора безмаятникового типа);

— неправильная установка маятниковых подвесок (широкими головками вниз);

— излом или отсутствие стяжных болтов, гаек, излом витков, потеря начальной затяжки пружин подпружиненного центрирующего устройства, с выбитыми или отсутствующими торсионами автосцепного устройства восьмиосных цистерн.

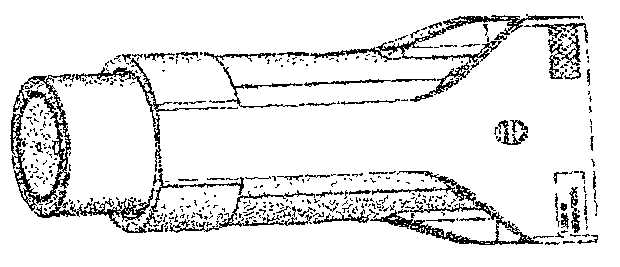

4.5.3. Поглощающий аппарат

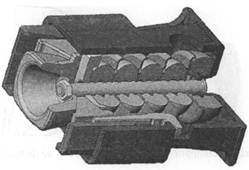

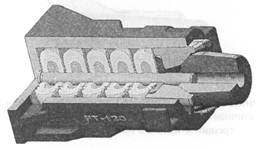

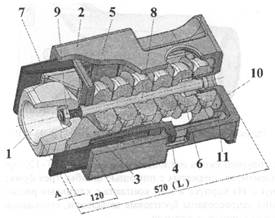

Типы и технические характеристики поглощающих аппаратов грузовых вагонов приведены в Приложении Е.

Запрещается постановка в поезда и следование в них вагонов, имеющих следующие дефекты:

— выход вкладышей крепления крышки поглощающего аппарата Ш6-ТО-4 за наружные плоскости боковых стенок корпуса;

— трещины, сквозная протертость корпуса;

— повреждения, вызывающие потерю упругих свойств (суммарный зазор между передним упором и упорной плитой и задним упором и корпусом более 5 мм для всех типов поглощающих аппаратов).

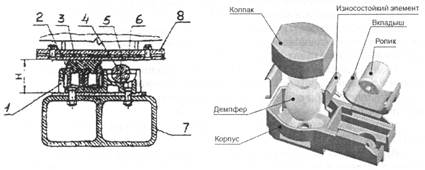

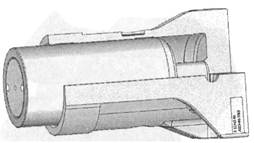

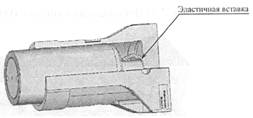

Особенности дефектации эластомерных поглощающих аппаратов

Тяговый хомут с эластомерным поглощающим аппаратом осматривают на вагоне и считают неисправным, если:

— имеются изломы, трещины или сколы корпуса в видимой зоне в деталях аппарата и тяговом хомуте;

— суммарный зазор между передним упором и упорной плитой и задним упором и корпусом поглощающего аппарата более 5 мм.

При подготовке вагона к перевозкам на ПТО или ППВ и выявлении суммарного зазора более 5 мм вагон отцепляется в текущий ремонт для замены аппарата аналогичным.

При обнаружении в пути следования у вагона суммарного зазора более 5 мм, но не более 50 мм разрешается проследование:

— порожнего вагона до ближайшего ПТО;

— груженого вагона до станции выгрузки.

При обнаружении у вагона суммарного зазора более 50 мм вагон отцепляется в текущий ремонт, аппарат снимается и заменяется аналогичным.

В случае отсутствия эластомерного поглощающего аппарата допускается его замена пружинно-фрикционным (кроме груженых вагонов с опасными грузами) и следование вагона до ближайшего ПТО или опорного пункта, имеющего запас эластомерных поглощающих аппаратов.

Излом стяжных болтов и наличие течи эластомерной массы на поглощающем аппарате без его просадки не являются браковочными признаками эластомерных поглощающих аппаратов в эксплуатации.

4.5.4. Детали ударно-тягового механизма

Запрещается постановка в поезда и следование в них вагонов, имеющих следующие дефекты:

— трещина тягового хомута, трещина или излом клина или валика тягового хомута;

— излом или изгиб болтов, поддерживающих клин, блестящая намятина заплечика клина, наличие крупнозернистой металлической пыли на тяговом хомуте, двойной удар (отдача) при ударе молотком снизу по клину (признаки излома клина);

— неисправное или нетиповое крепление клина или валика тягового хомута;

— наличие клина с заплечиками, отсутствие предохранительной планки в узле крепления тягового хомута поглощающих аппаратов Ш6-ТО-4, ЭПА-120;

— ослабление болтов или нетиповое крепление планки, поддерживающей тяговый хомут, трещина или излом планки, ударной розетки, упорной плиты или упоров.

4.5.5. Детали расцепного привода

Запрещается постановка в поезда и следование в них вагонов, имеющих следующие дефекты:

— трещина или излом кронштейна или державки расцепного привода, погнутый расцепной рычаг;

— длинная цепь расцепного привода (если при постановке рукоятки расцепного рычага на горизонтальную полочку кронштейна нижняя часть замка выступает за ударную стенку зева автосцепки);

— короткая цепь расцепного привода (если нельзя положить плоскую часть расцепного рычага на горизонтальную полочку кронштейна);

— цепь расцепного рычага с незаверенными звеньями или надрывами в них, а также прикрепленная нетиповым способом.

При перевозке общего груза на двух вагонах рукоятки расцепных рычагов должны быть прикреплены проволокой к кронштейнам.

4.5.6. Контроль установочных размеров автосцепки

Запрещается постановка в поезда и следование в них вагонов, если установочные размеры автосцепки выходят за предельно допустимые значения, приведенные в таблице 4.4.

Таблица 4.4

Размеры в мм

|

Нормируемые параметры |

Значение |

|

|

Расстояние между упорными поверхностями корпуса автосцепки и ударной розетки |

||

|

Для всех вагонов, кроме поименованных ниже |

Не более |

90 |

|

Не менее |

60 |

|

|

Восьмиосные вагоны |

Не более |

140 |

|

Не менее |

100 |

|

|

Вагоны, оборудованные укороченной ударной розеткой |

Не более |

150 |

|

Не менее |

110 |

|

|

Вагоны, оборудованные поглощающими аппаратами Ш6-ТО-4, ПМК-110-К-23, 73ZW, 73ZW12, АПЭ-120-И, АПЭ-95-УВЗ, ЭПА-120, РТ-120 |

Не более |

150 |

|

Не менее |

110 |

|

|

Зазор между потолком розетки и хвостовиком корпуса автосцепки, не менее |

25 |

|

|

Высота продольной оси автосцепки над уровнем головки рельсов: |

||

|

— у порожних вагонов всех типов, не более |

1080 |

|

|

— у груженых вагонов, не менее |

четырехосных |

950 |

|

шести- и восьмиосных |

990 |

|

|

Разность высот смежных автосцепок, не более |

между двумя вагонами |

100 |

|

между локомотивом и первым груженым грузовым вагоном |

110 |

4.5.7. Внешние признаки неисправностей автосцепного устройства:

— наличие посторонних предметов под головками маятниковых подвесок, на центрирующей балочке, под хвостовиком автосцепки;

— отсутствие сигнального отростка замка;

— излом направляющего зуба замка, определяемый по выходу его из отверстия корпуса автосцепки;

— трещины в узлах автосцепного устройства, выявляемые по следам коррозии, наличию пылевого валика (в летнее время), инея (в зимнее время);

— укороченная или удлиненная цепь расцепного привода автосцепки;

— недопустимое расстояние от упора головы автосцепки до ударной розетки;

— отсутствие стопорных болтов в автосцепках смежных вагонов рефрижераторных секций;

— расстояние от вертикальной кромки малого зуба автосцепки до вертикальной кромки замка в его крайнем нижнем положении менее 2 мм или более 8 мм.

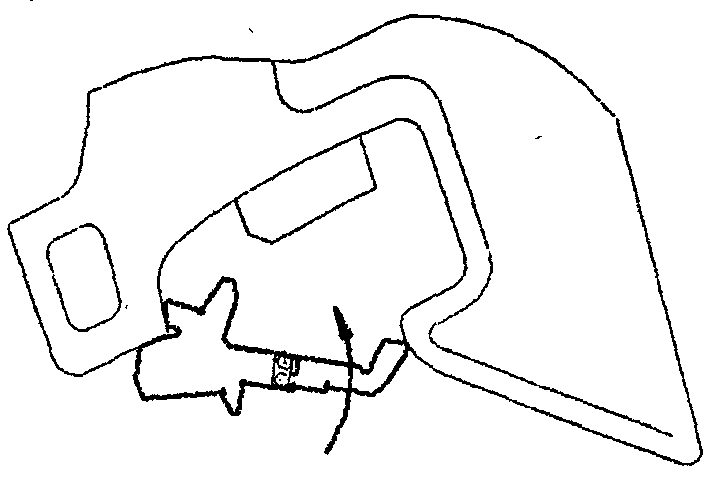

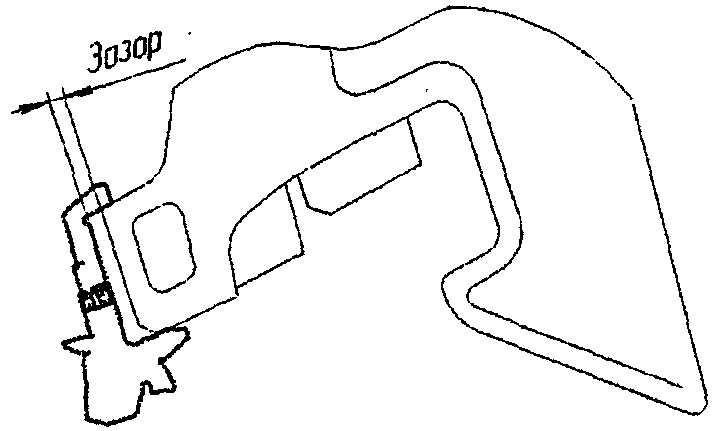

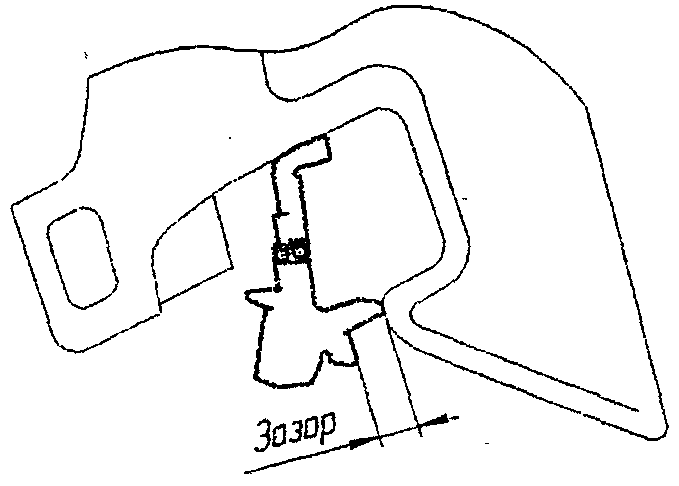

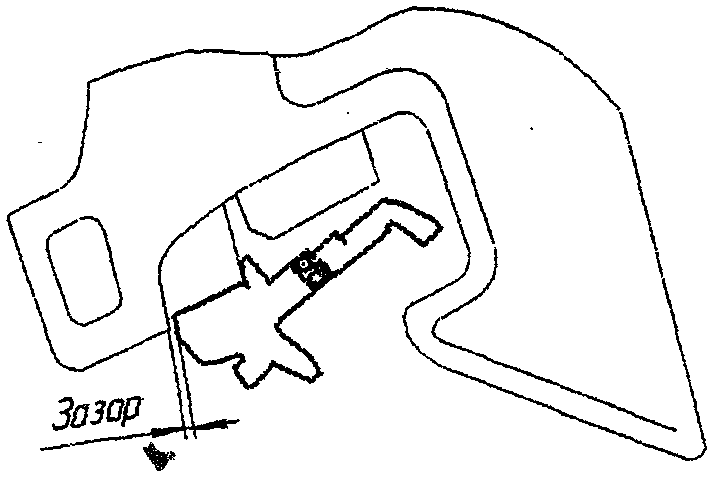

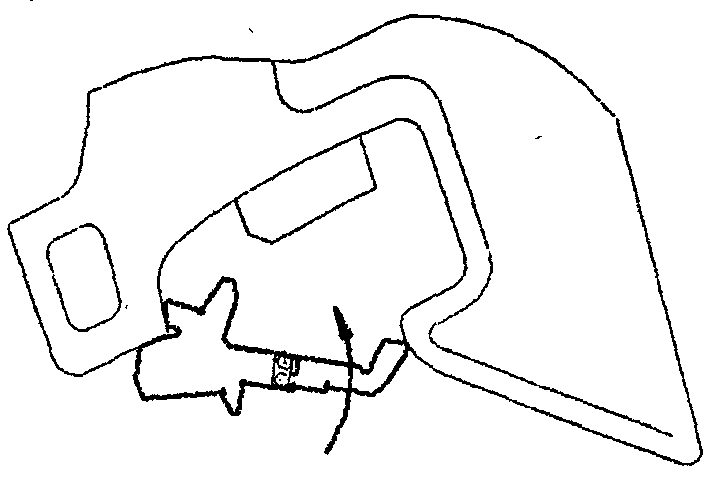

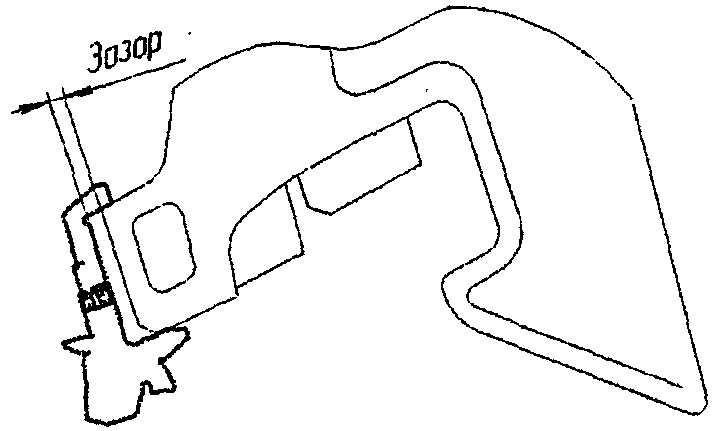

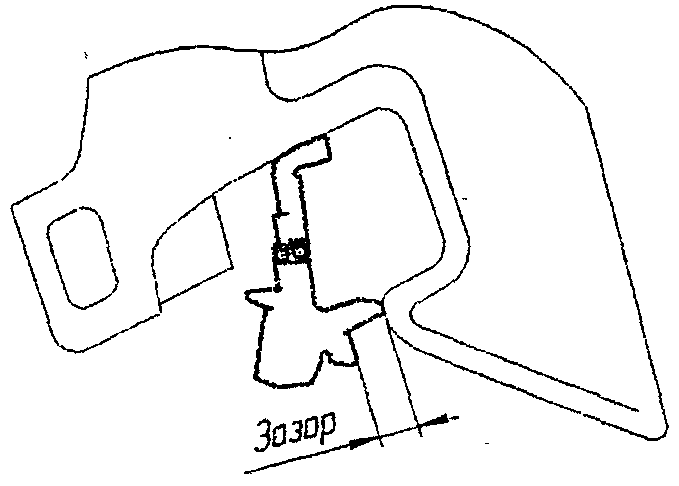

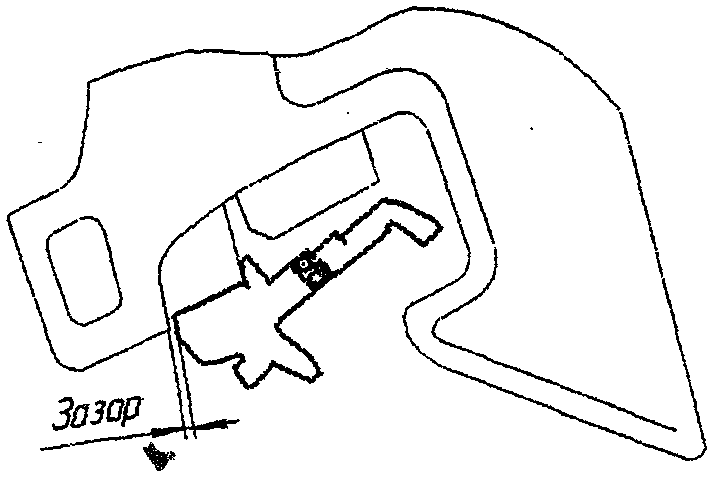

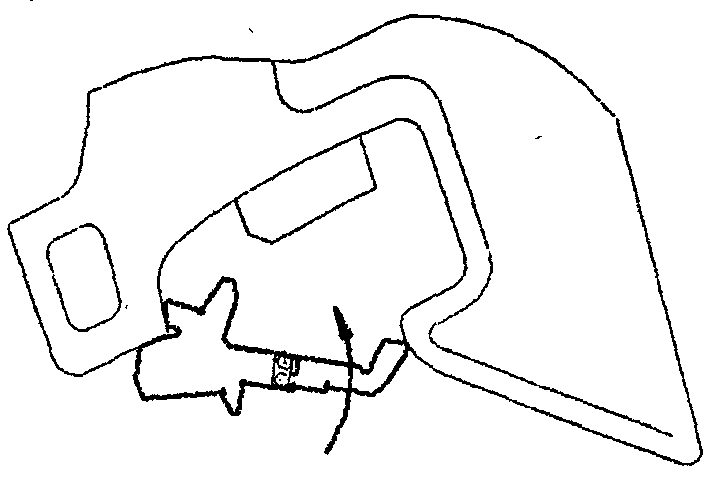

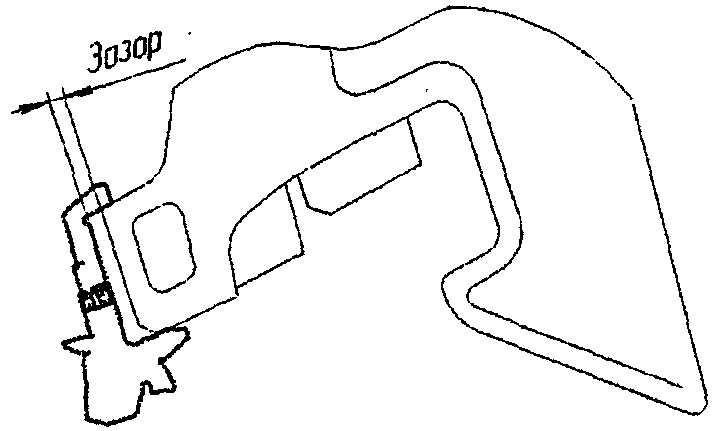

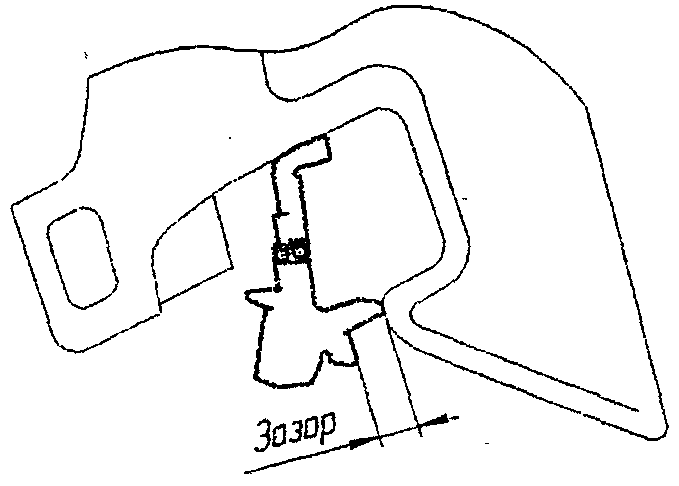

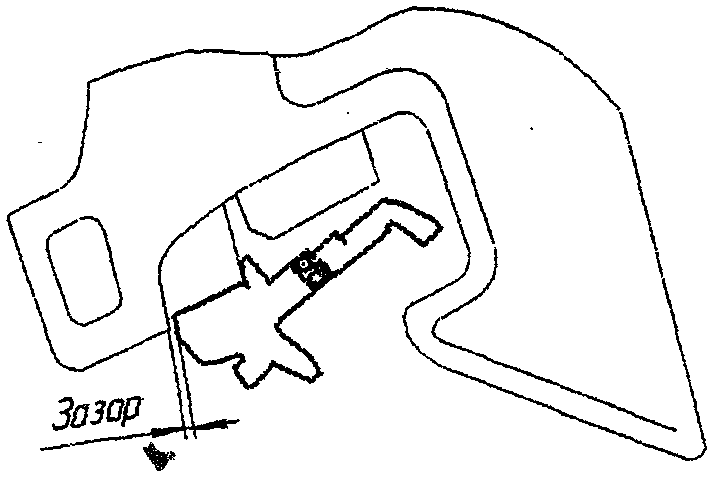

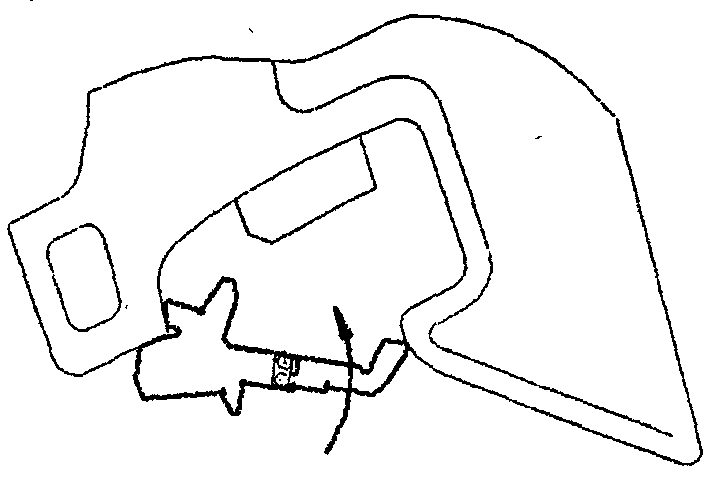

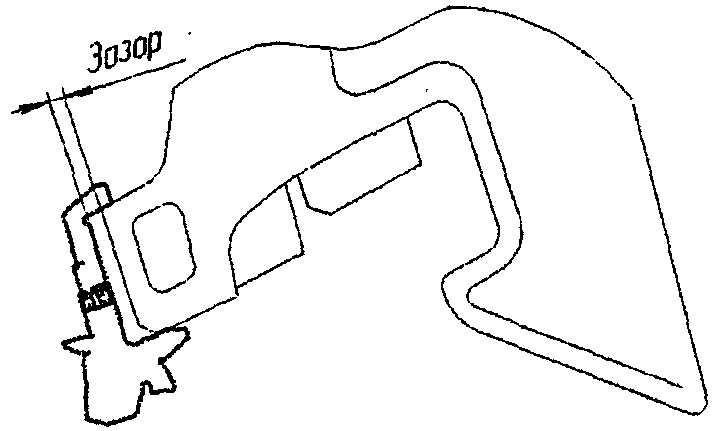

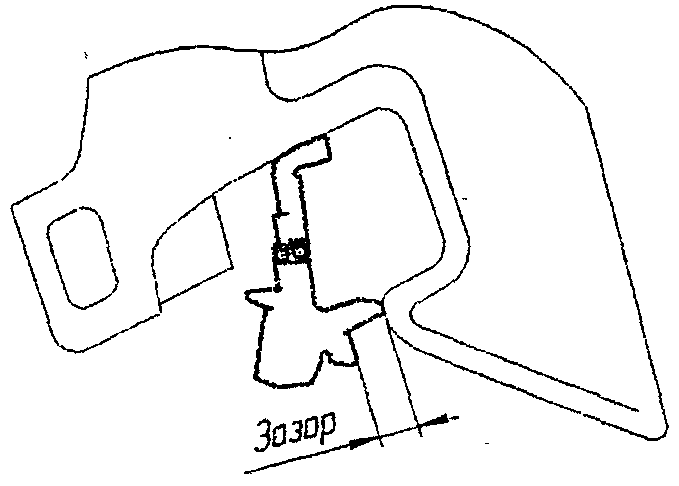

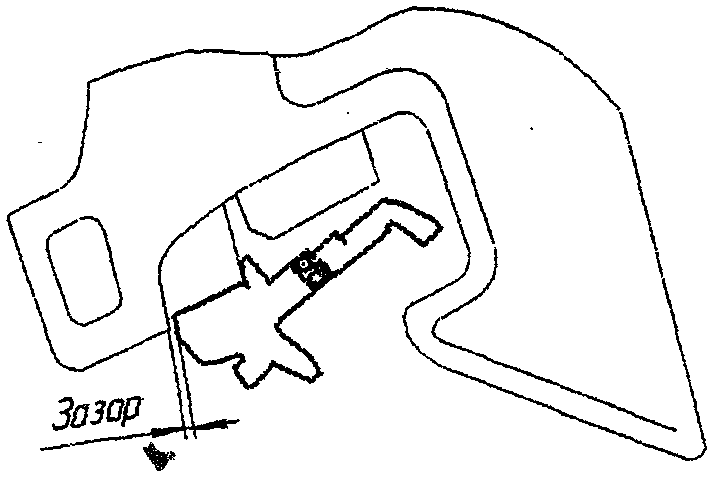

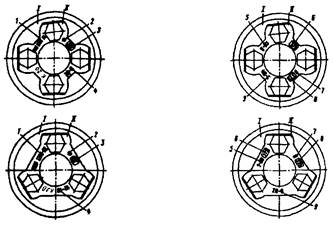

4.5.8. Контроль геометрии контура зацепления (рисунок 4.5)

а)

б)

в)

г)

д)

е)

ж)

Рисунок 4.5. Проверка автосцепки шаблоном N 873

Контроль геометрии контура зацепления автосцепки в эксплуатации осуществляется шаблоном N 873 в следующем порядке:

а) контролируют ширину зева, которая считается достаточной, если шаблон, приложенный к углу малого зуба (рисунок 4.5, а), другим своим концом не проходит мимо носка большого зуба;

б) проверяют длину малого зуба, которая считается нормальной, если шаблон не надевается на зуб полностью, т.е. имеется зазор (рисунок 4.5, б). Проверку производят на расстоянии 80 мм вверх и вниз от продольной оси автосцепки;

в) проверяют расстояние от ударной стенки зева до тяговой поверхности большого зуба, которое считается нормальным, если шаблон не входит в пространство между ними, т.е. имеется зазор (рисунок 4.5, в). Проверку производят в средней части большого зуба на высоте 80 мм вверх и вниз от середины (проверка против окна для лапы замкодержателя не производится);

г) контролируют толщину замка, которая считается нормальной, если вырез в шаблоне меньше этой толщины, т.е. имеется зазор (рисунок 4.5, г);

д) проверяют действие предохранителя от саморасцепа, для чего шаблон устанавливают перпендикулярно к ударной стенке зева автосцепки так, чтобы шаблон одним концом упирался в лапу замкодержателя, а угольником — в тяговую поверхность большого зуба (рисунок 4.5, д). Предохранитель годен, если замок при нажатии на него уходит в карман головы автосцепки не более чем на 20 мм и не менее чем на 7 мм;

е) сохраняя такое же положение шаблона, проверяют действие механизма на удержание замка в расцепленном состоянии до разведения вагонов, для чего поворачивают валик подъемника до отказа и затем отпускают его. Автосцепка годна, если замок удерживается в верхнем положении, а после прекращения нажатия шаблоном на лапу опускается под действием собственного веса в нижнее положение;

ж) шаблоном 873 можно проверить разницу по высоте между продольными осями сцепленных автосцепок. Для проверки шаблон концом 1 (рисунок 4.5, е) упирают снизу в замок автосцепки, расположенной выше. Если при этом между выступом 2 шаблона и низом замка расположенной ниже другой автосцепки будет зазор (рисунок 4.5, ж), то разница между продольными осями автосцепок составляет менее 100 мм.

4.6. Тормозное оборудование

4.6.1. Запрещается подавать под погрузку, ставить в поезд вагоны с неисправным тормозным оборудованием, а также без предъявления их к техническому обслуживанию и записи в журнале формы ВУ-14 о признании вагонов годными к безопасному следованию в поездах.

4.6.2. Запрещается ставить в состав поезда вагоны, у которых тормозное оборудование имеет хотя бы одну из следующих неисправностей:

— неисправные воздухораспределитель, авторежим, концевой или разобщительный кран, выпускной клапан, тормозной цилиндр, запасной резервуар, рабочая камера;

— повреждение воздухопроводов — трещины, прорывы, протертости и расслоение соединительных рукавов, трещины, надломы и вмятины на воздухопроводах, неплотность их соединений, ослабление трубопроводов в местах крепления;

— неисправность, нетиповое крепление деталей механической части — траверс, триангелей, рычагов, тяг, подвесок, авторегулятора рычажной передачи, башмаков; трещины или изломы в деталях, откол проушин колодки; неправильное крепление колодки в башмаке, неисправные или отсутствующие предохранительные устройства и балки авторежимов, нетиповые детали и шплинты в узлах;

— неисправный ручной тормоз;

— ослабление крепления деталей;

— неотрегулированная рычажная передача;

— толщина колодок менее допустимой.

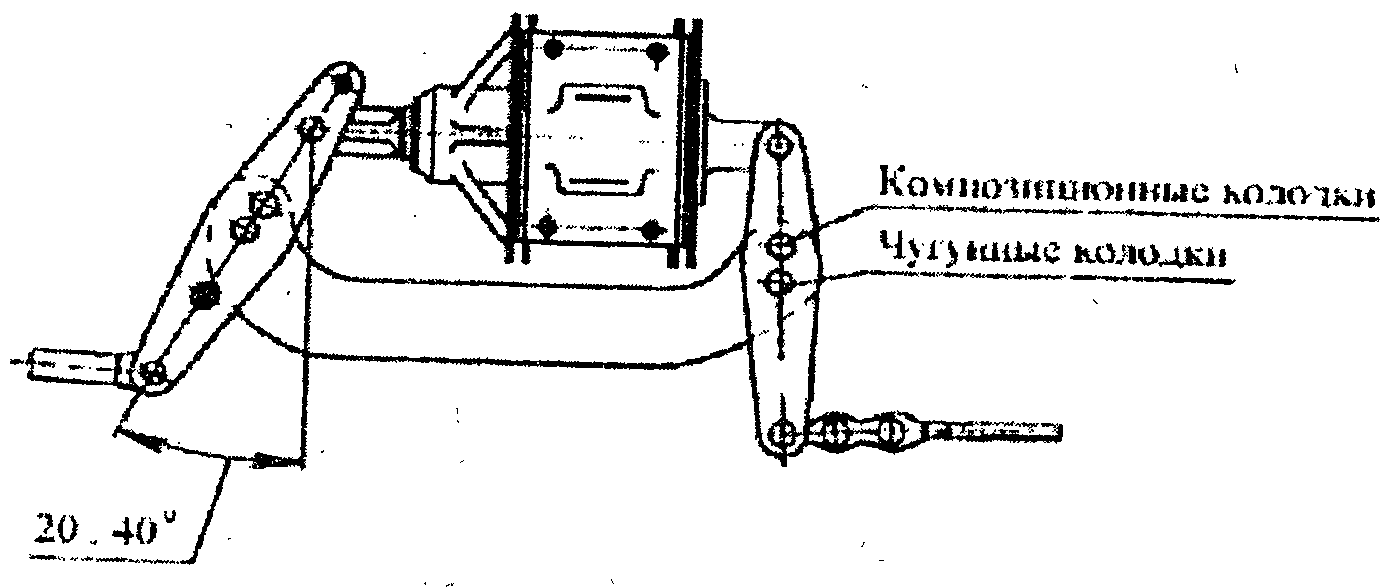

4.6.3. Запрещается устанавливать композиционные колодки на вагоны, рычажная передача которых переставлена под чугунные колодки (т.е. валики затяжки горизонтальных рычагов находятся в отверстиях, расположенных дальше от тормозного цилиндра), и наоборот, не допускается устанавливать чугунные колодки на вагоны, рычажная передача которых переставлена под композиционные колодки. Шести- и восьмиосные грузовые вагоны, а также вагоны для перевозки опасных грузов разрешается эксплуатировать только с композиционными колодками. На вагонах, подаваемых под погрузку взрывчатых материалов (ВМ), толщина колодок должна быть не менее 30 мм.

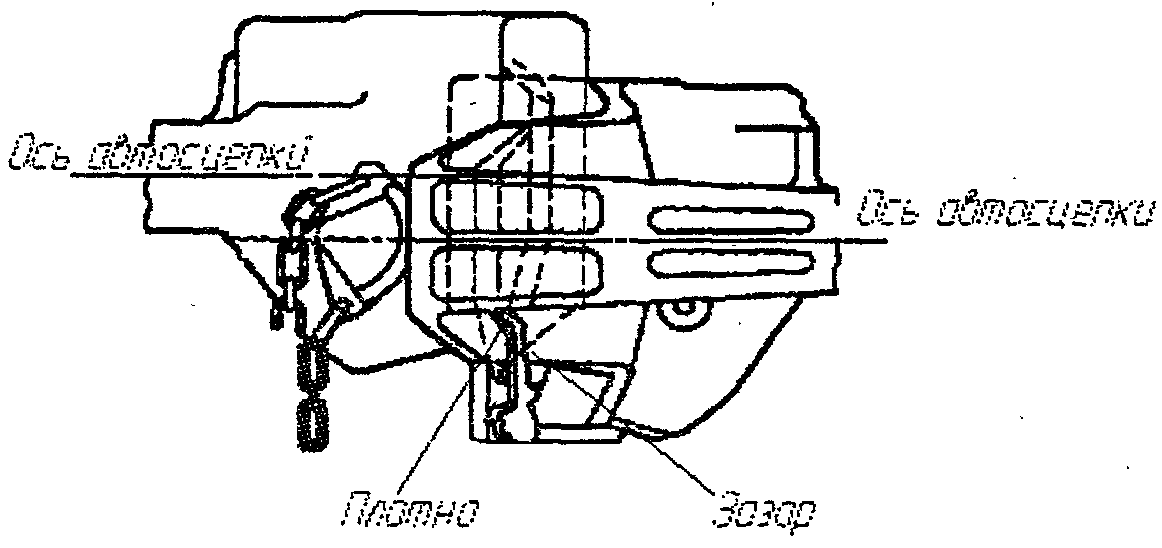

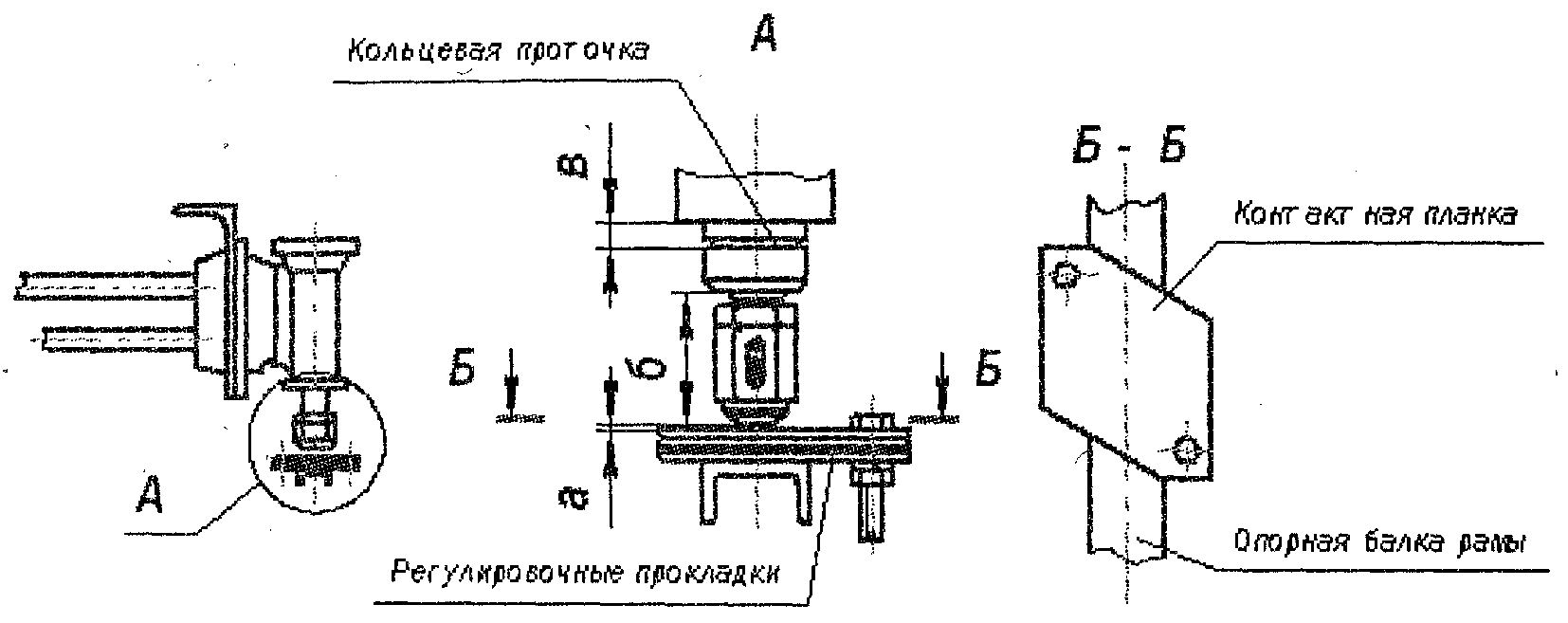

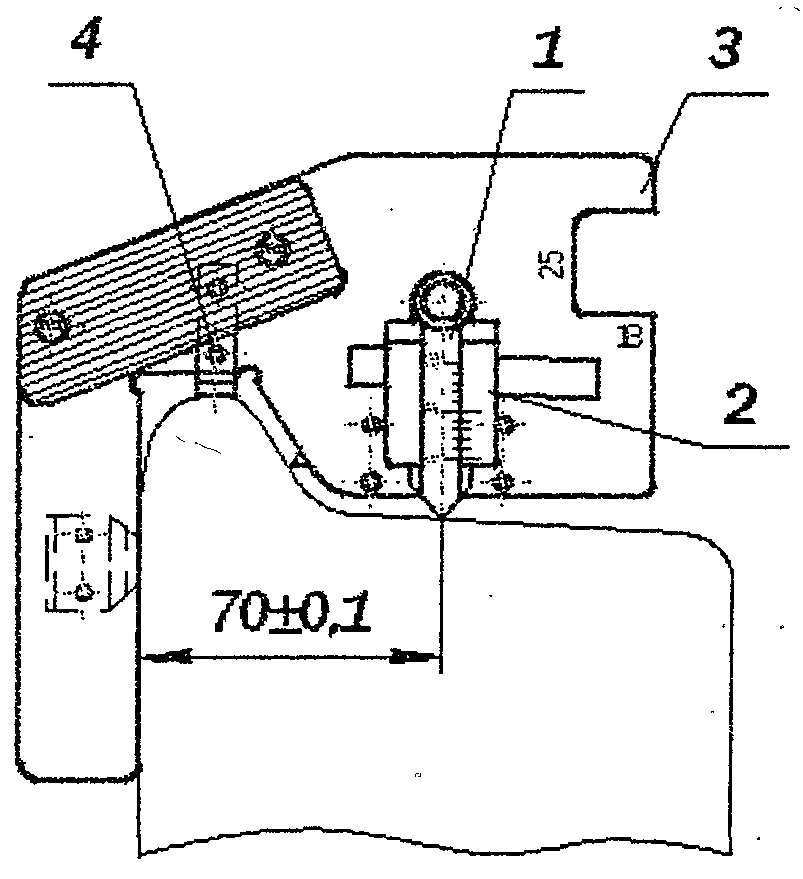

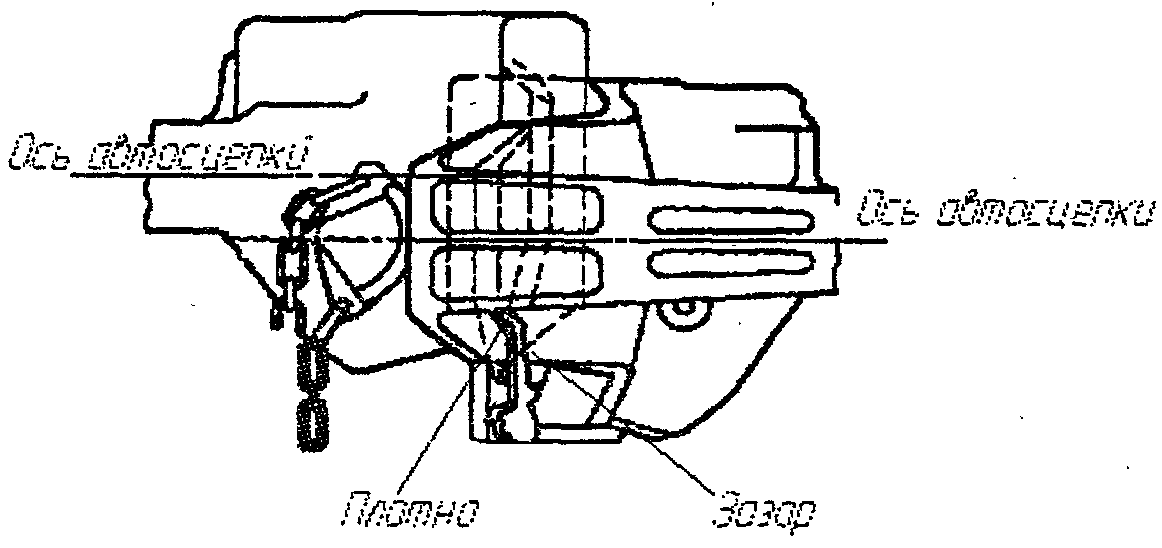

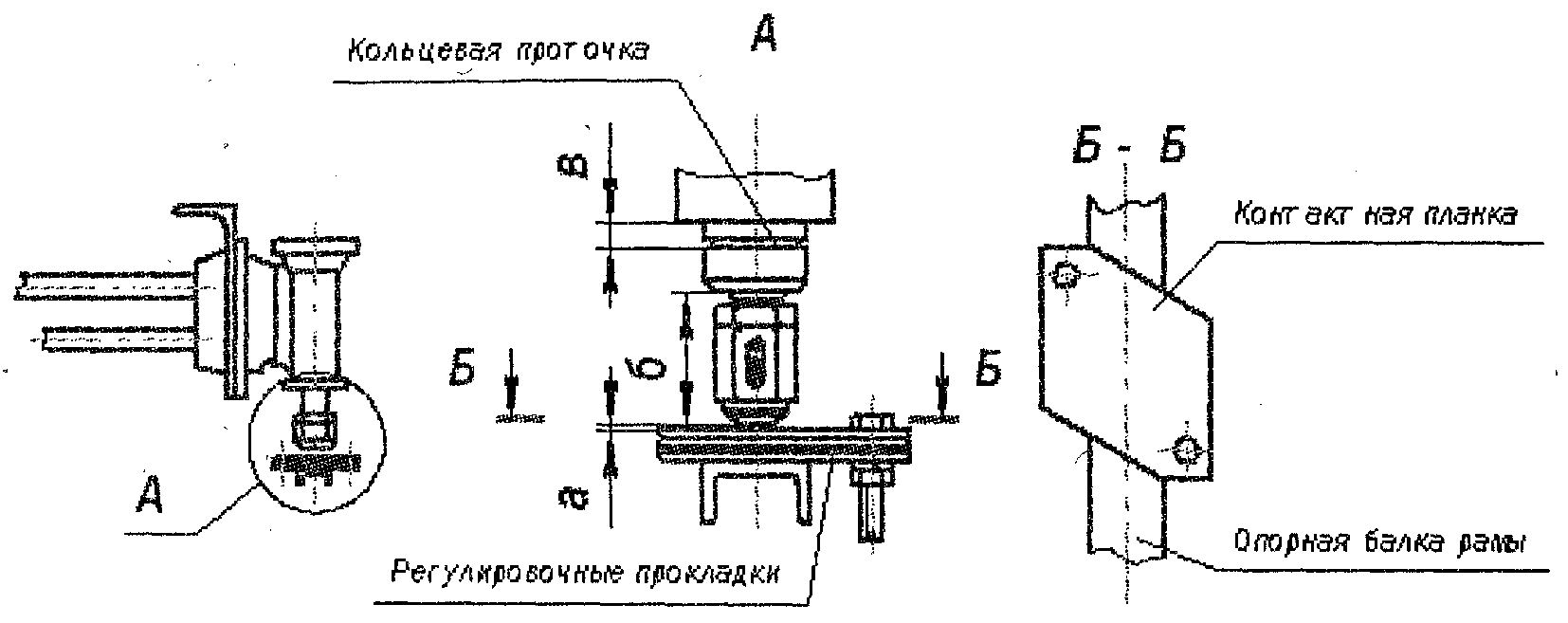

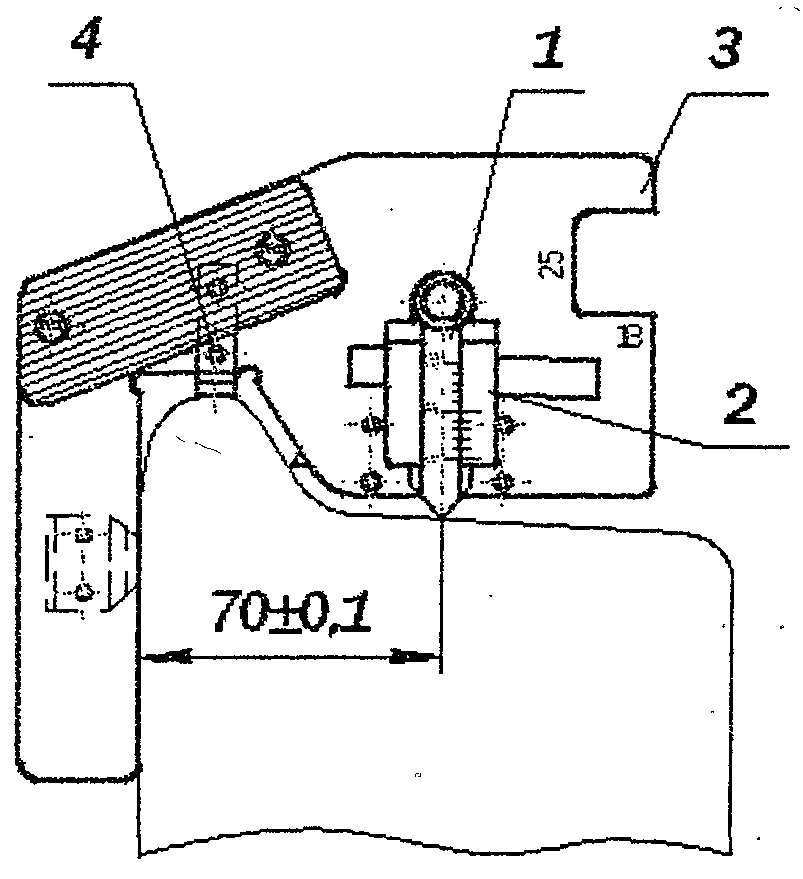

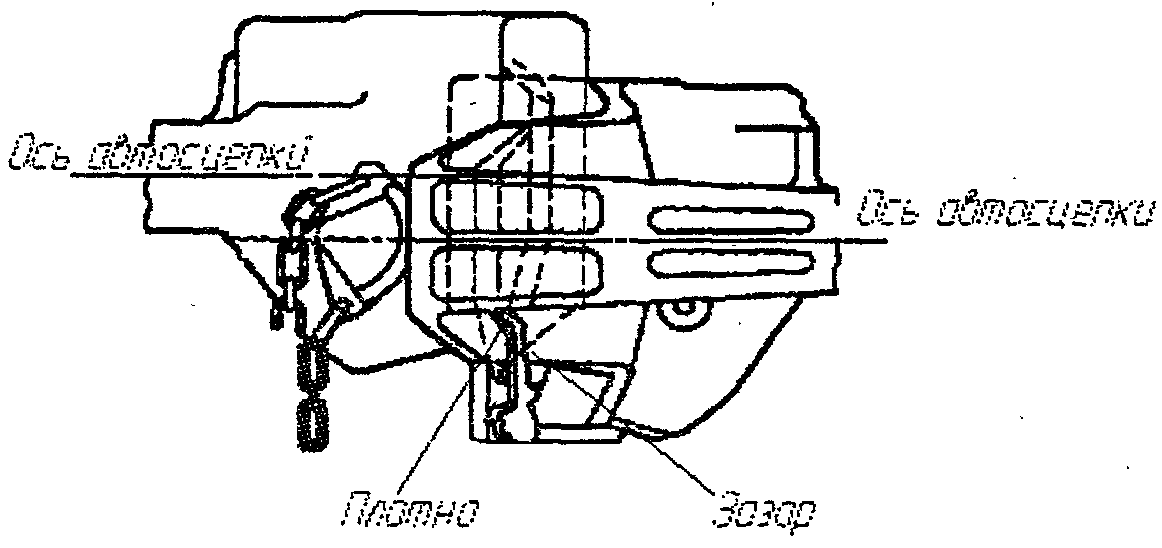

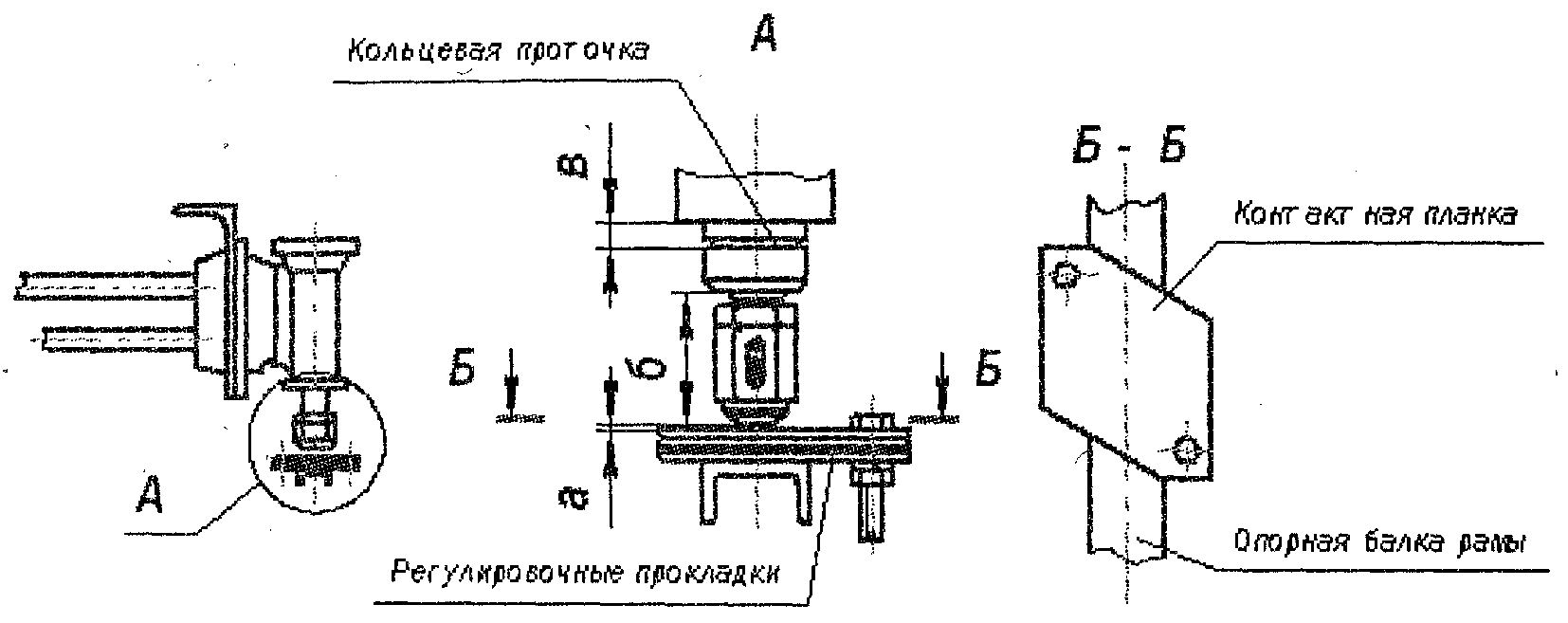

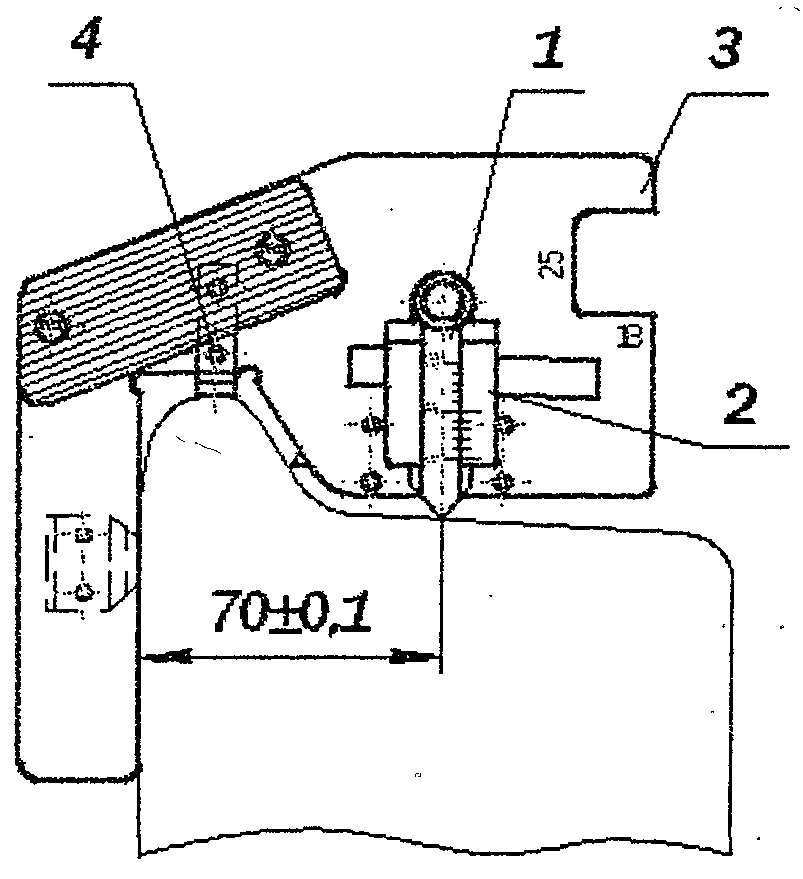

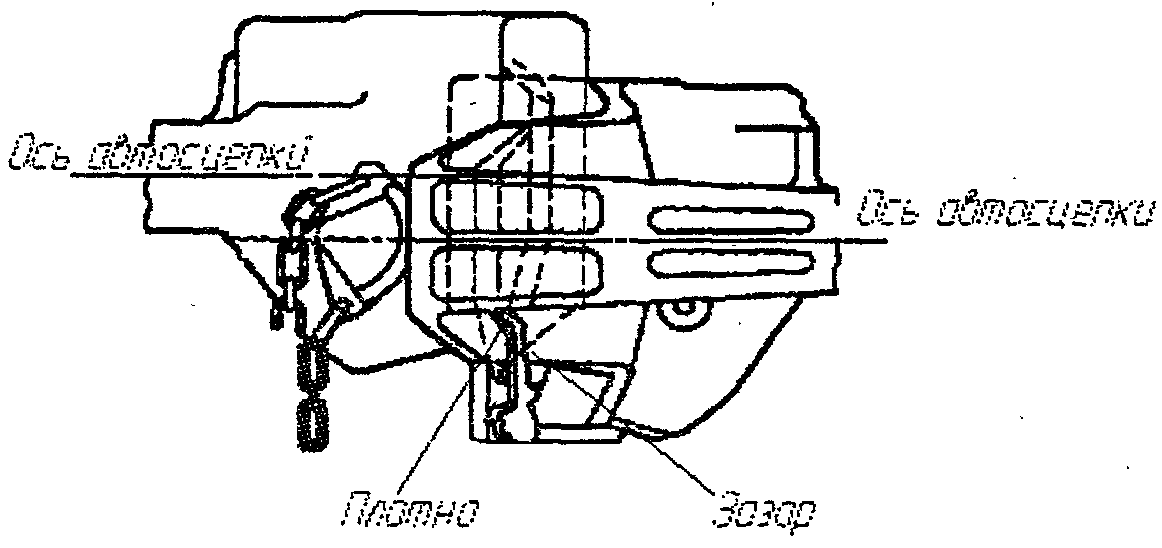

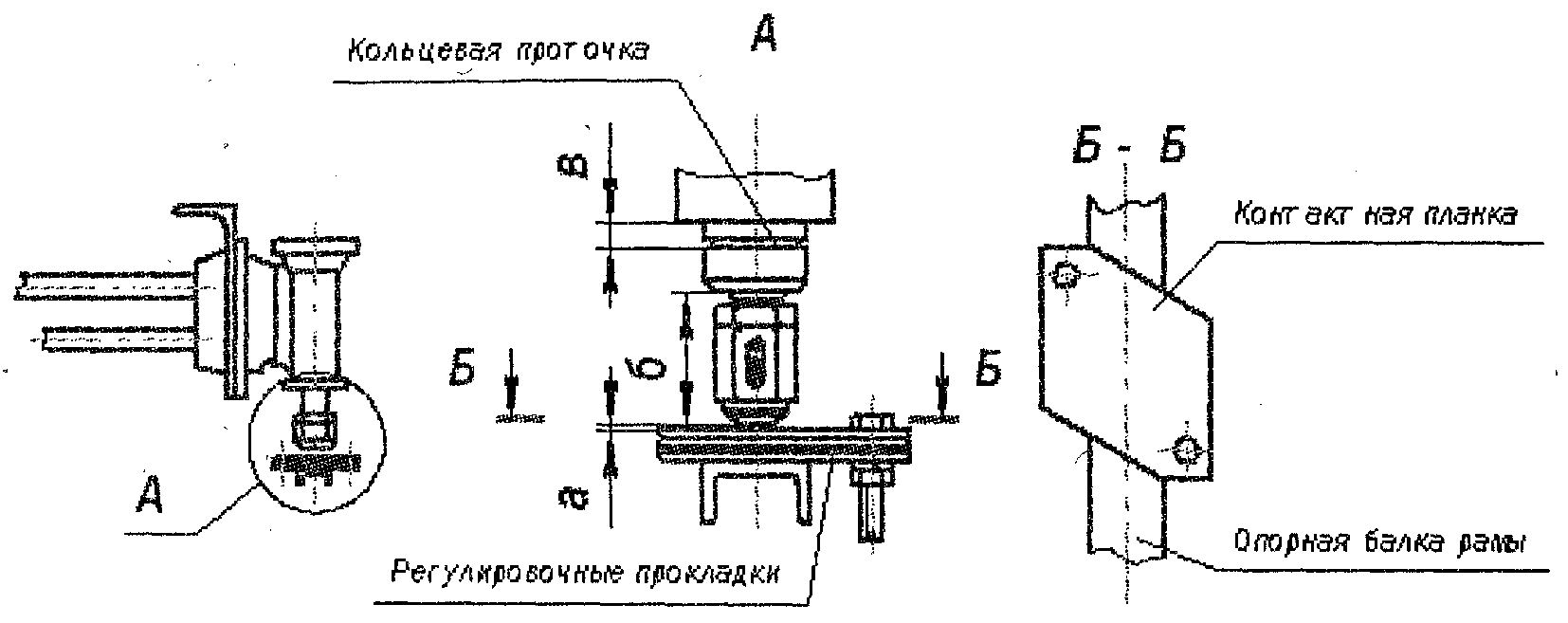

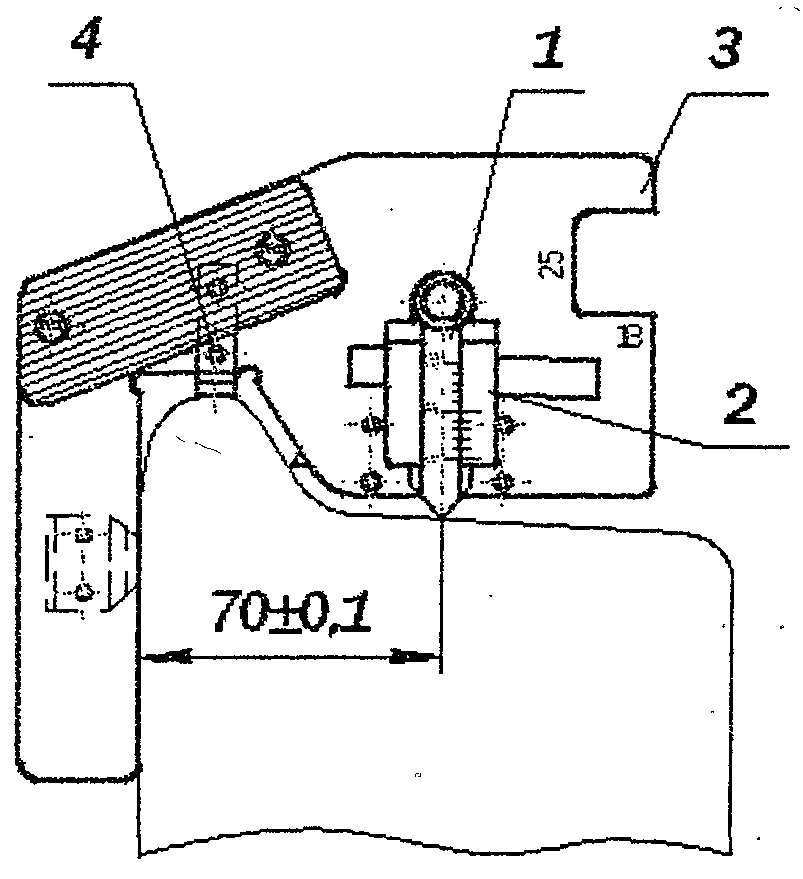

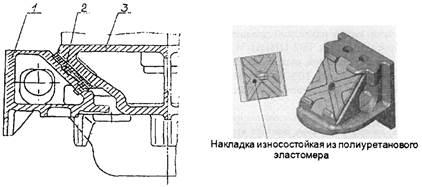

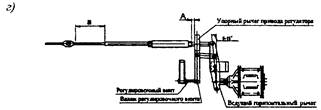

4.6.4. На вагонах с авторежимом положение упора авторежима регулируется (при необходимости) на порожнем вагоне в соответствии с рисунком 4.6 и таблицей 4.5.

Рисунок 4.6. Установка авторежима на вагоне с тарой до 27 т

Таблица 4.5

Регулировка авторежима на порожнем вагоне

|

Тара вагона, т |

Размеры, мм |

Давление в ТЦ <*>, кгс/см2, на режимах |

Примечание |

|||

|

а <*> |

б <**> |

в |

||||

|

Не более 27 |

<= 3 |

<= 70 |

>= 2 |

средний |

1,2 — 1,6 |

Давление в ТЦ не регулируется |

|

груженый |

1,4 — 2,0 |

|||||

|

Св. 27 до 32 |

0 |

— |

средний |

1,5 — 1,7 |

Зазор отсутствует, кольцевая проточка на вилке авторежима не видна |

|

|

Св. 32 до 36 |

1,8 — 2,0 |

|||||

|

Св. 36 до 45 |

2,1 — 2,3 |

|||||

|

<*> Регулировка зазора «а» на вагонах с тарой до 27 т или давления в тормозном цилиндре (ТЦ) на вагонах с тарой свыше 27 т осуществляется путем снятия или постановки регулировочных металлических планок под контактную планку опорной балки тележки (допускается не более пяти планок толщиной от 1,5 до 5 мм). |

||||||

|

<**> Размер «б» в эксплуатации изменять запрещается (гайка упора авторежима зашплинтована в АКП). |

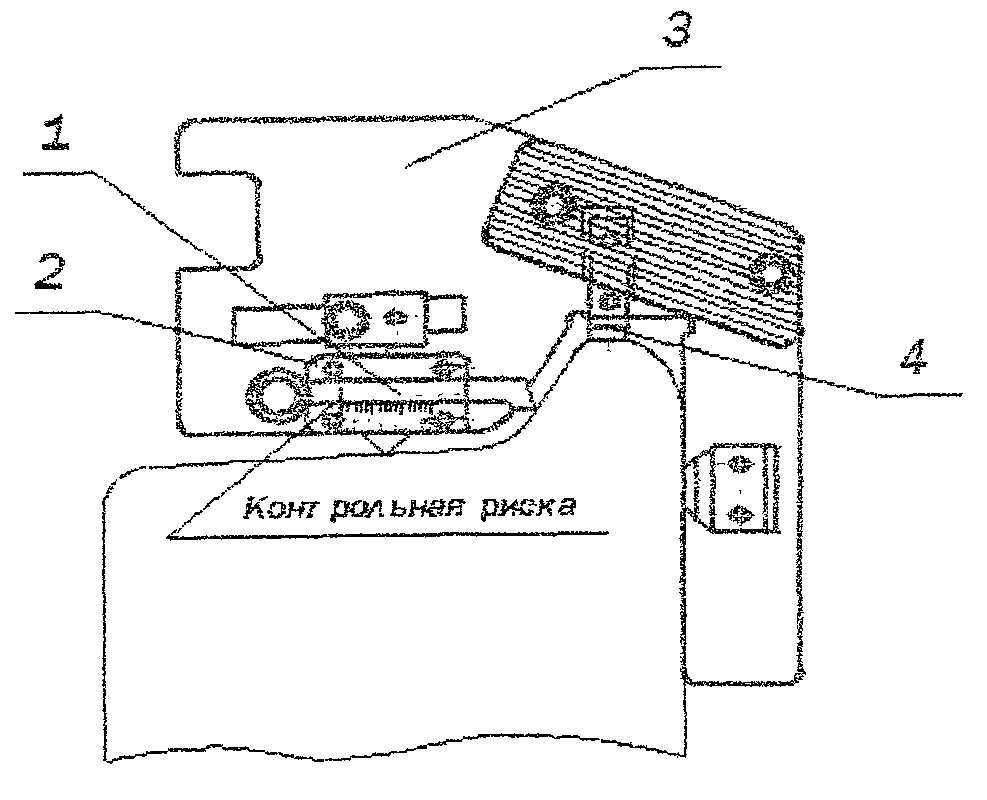

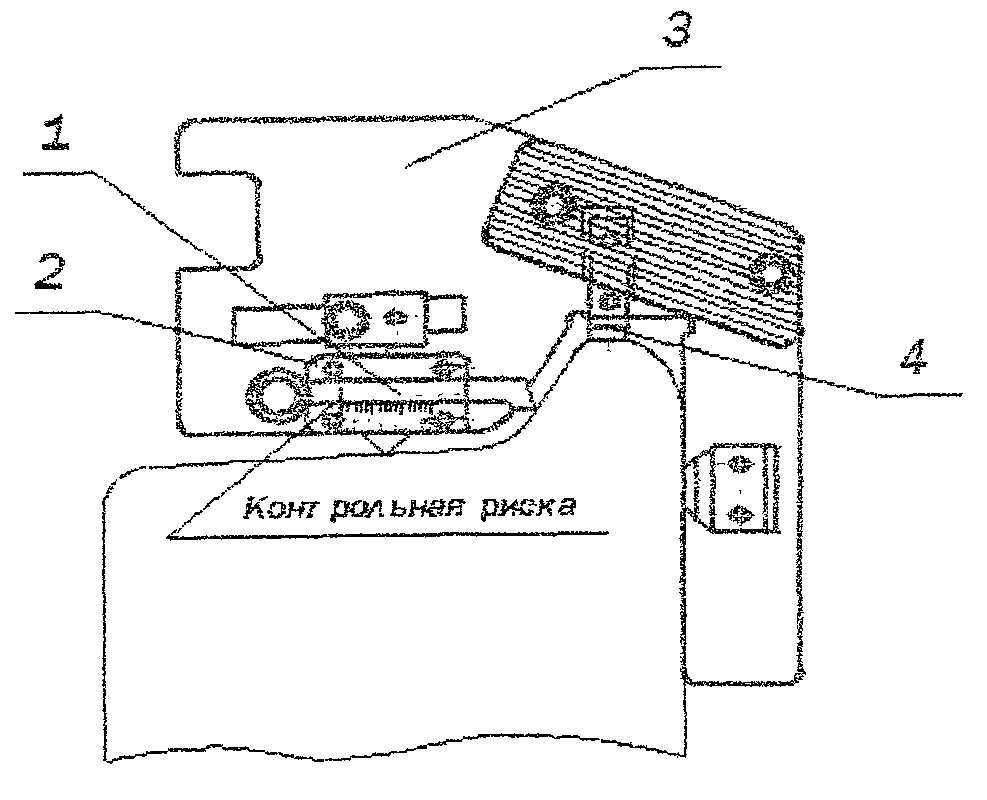

4.6.5. Параметры регулирования тормозной рычажной передачи (ТРП) грузовых вагонов указаны в таблице 4.6. Порядок регулирования ТРП в соответствии с Руководством N 683-2005 ПКБ ЦВ:

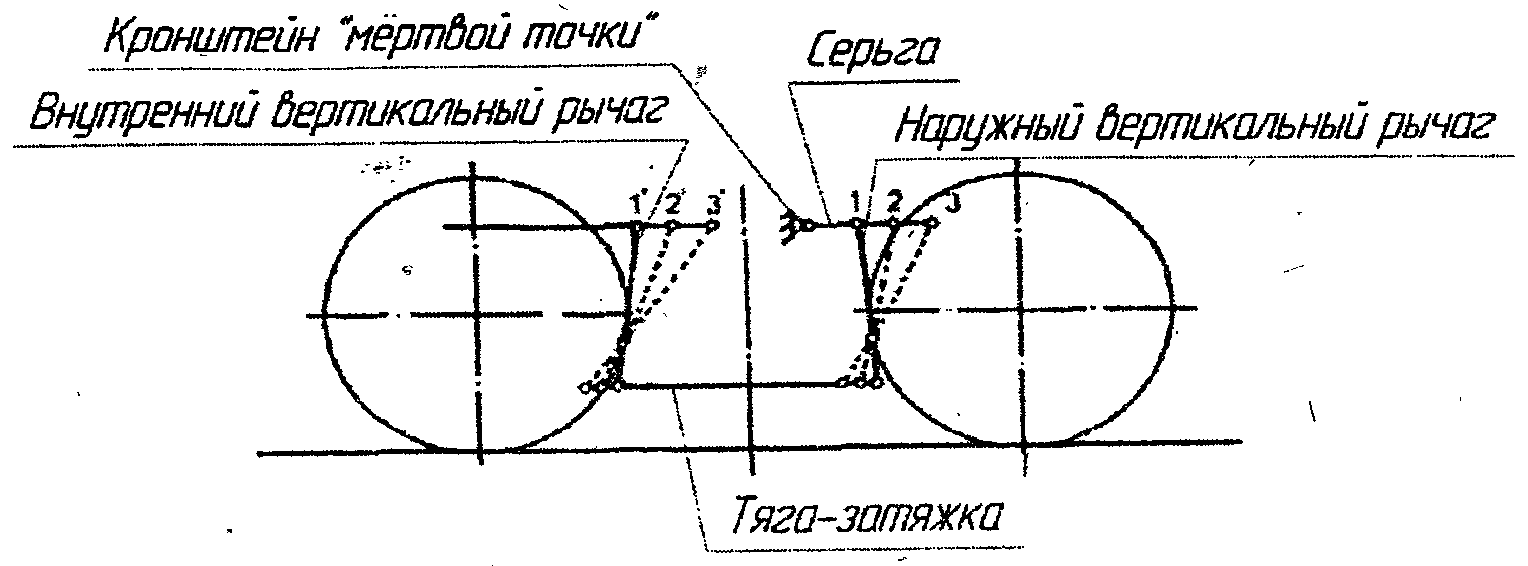

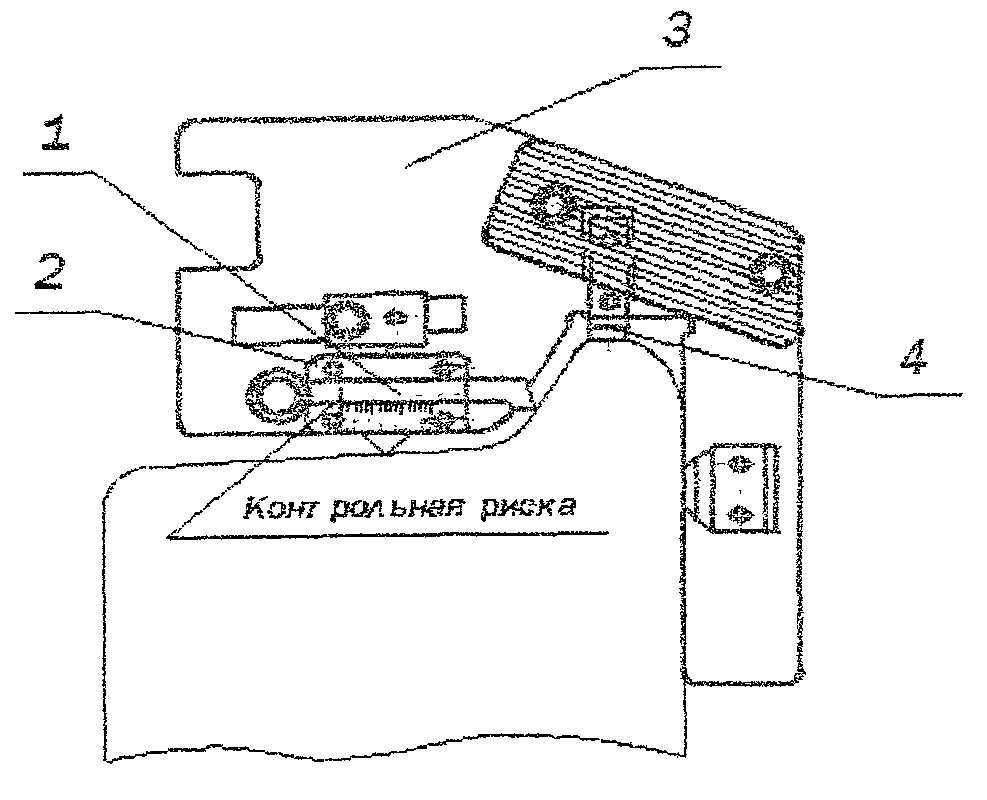

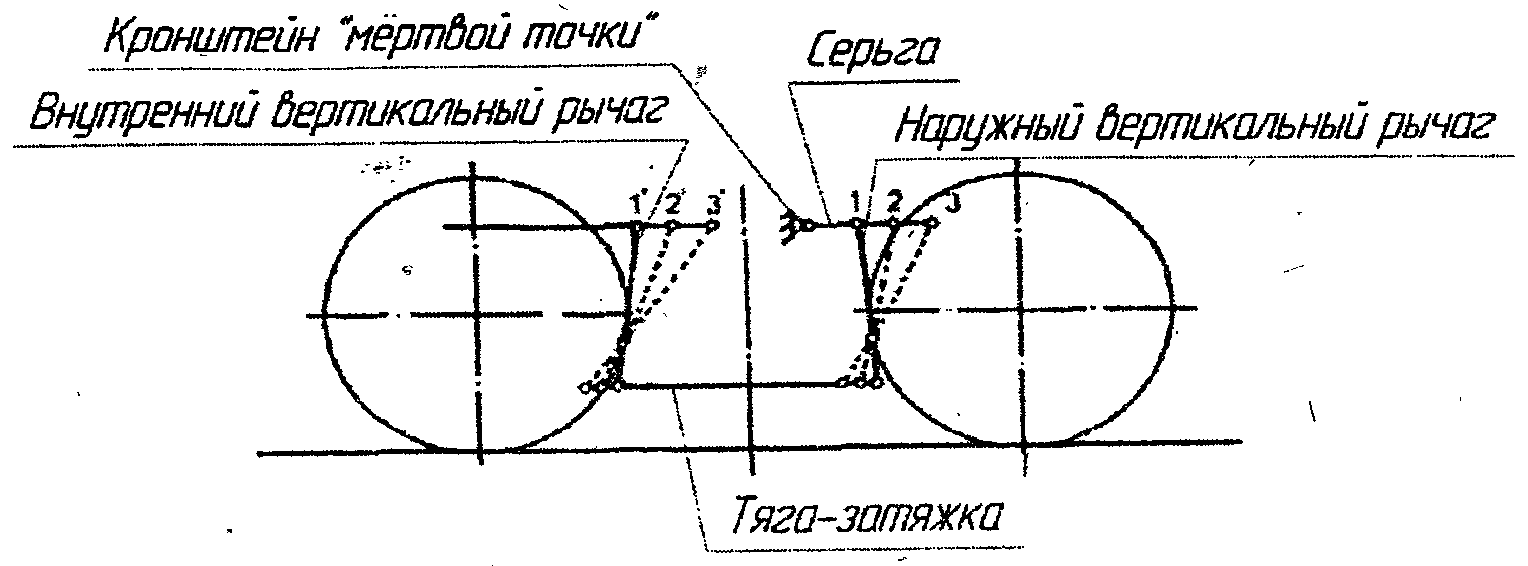

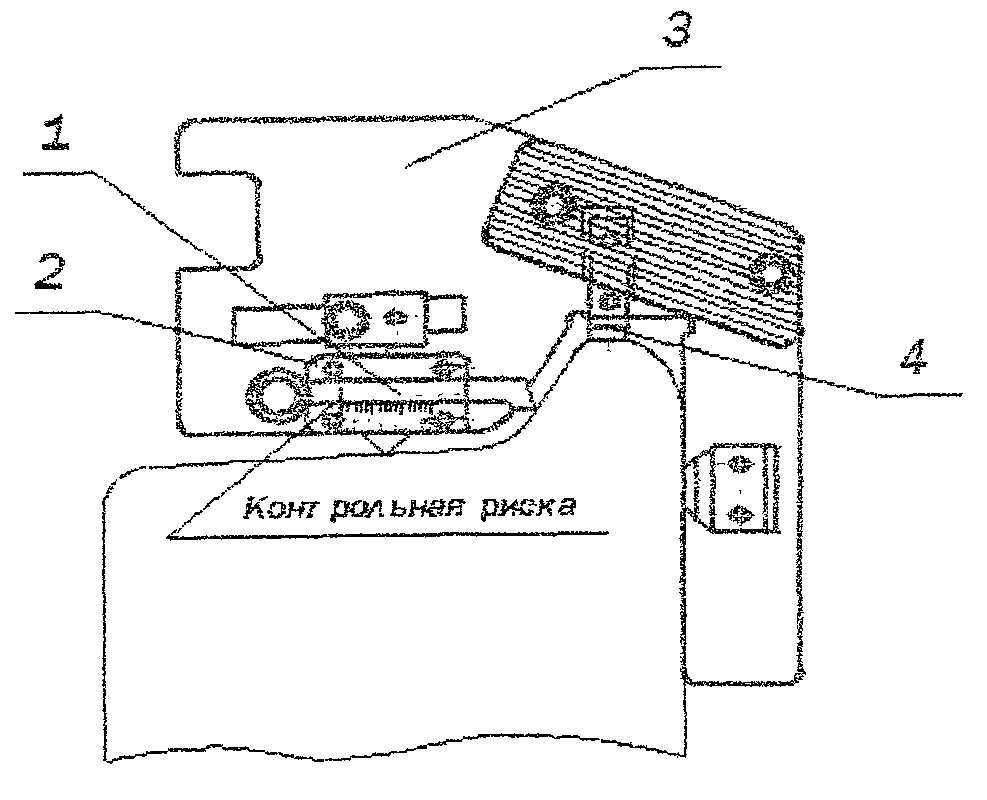

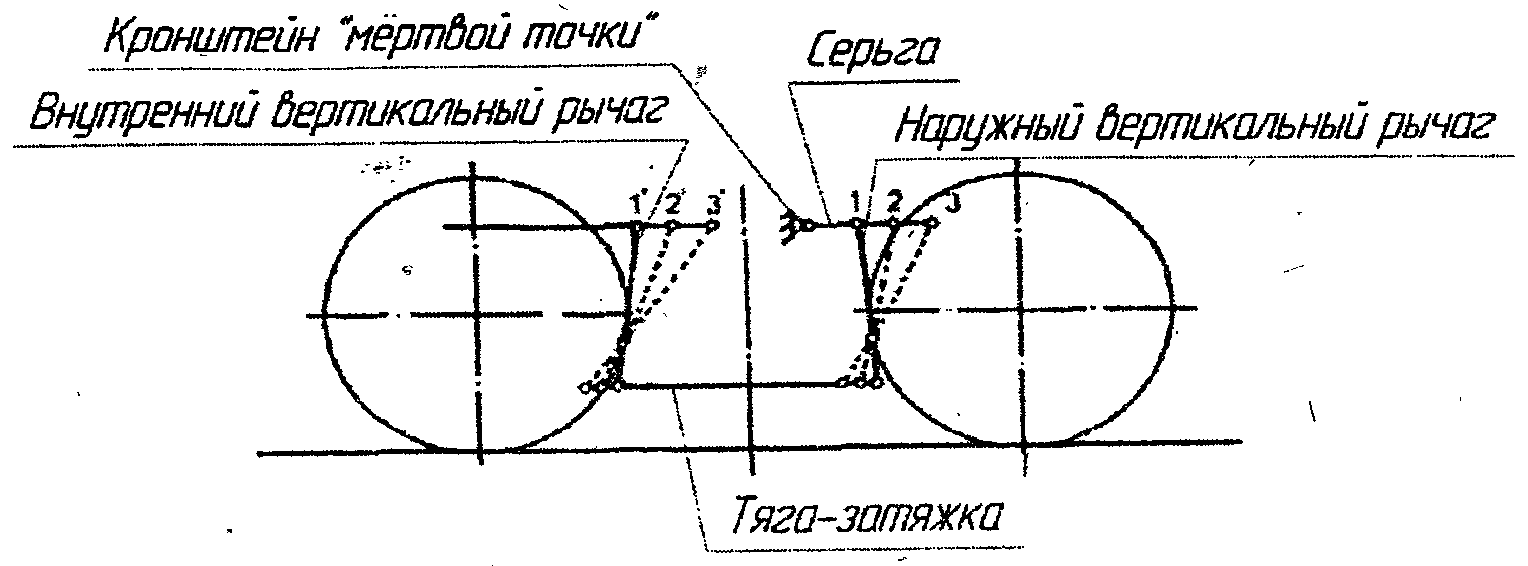

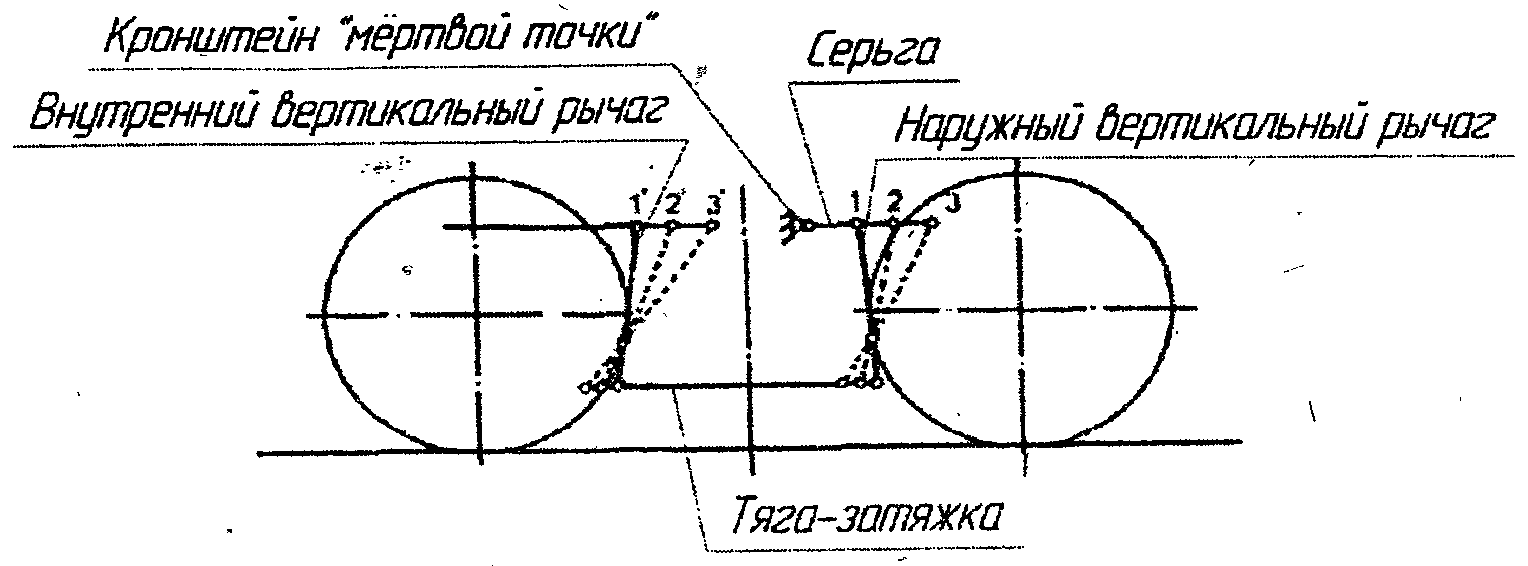

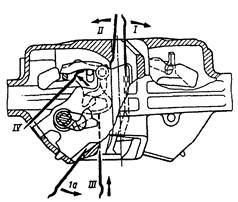

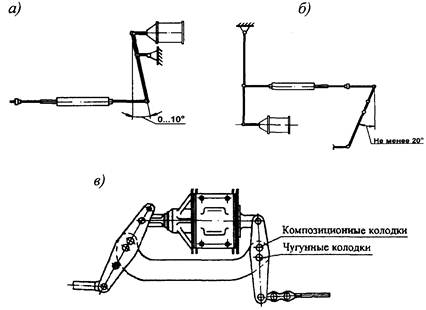

а) отрегулировать наклон вертикальных рычагов тележек перестановкой валика в соединении серьги с наружным вертикальным рычагом (рисунок 4.7а).

Рисунок 4.7а. Регулировка наклона

вертикальных рычагов тележек

Перестановка валика на одно отверстие (1-2-3) дает перемещение верхнего валика внутреннего вертикального рычага (1′-2′-3′) на 50 мм. При толщине тормозной колодки 40 мм и более верхнее плечо внутреннего вертикального рычага должно иметь наклон в сторону шкворневой балки или занимать вертикальное положение. При колодках толщиной менее 40 мм верхнее плечо внутреннего вертикального рычага может иметь наклон в сторону от шкворневой балки, но не более 30° при минимально допустимой толщине колодок.

Производить регулировку наклона вертикальных рычагов перестановкой валиков в тяге-затяжке вертикальных рычагов при техническом обслуживании запрещается;

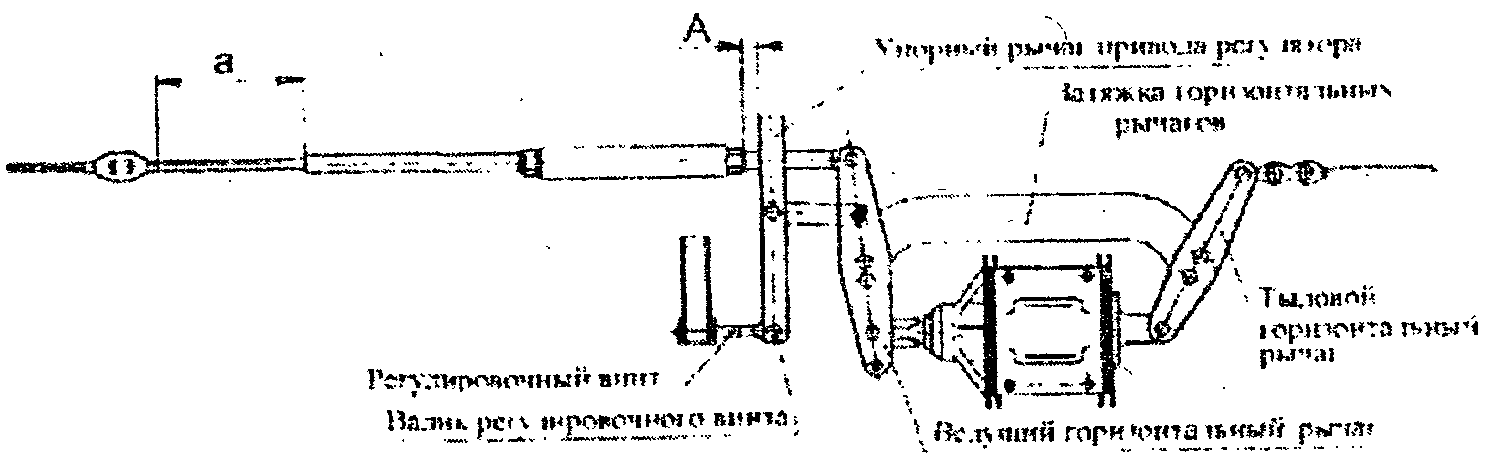

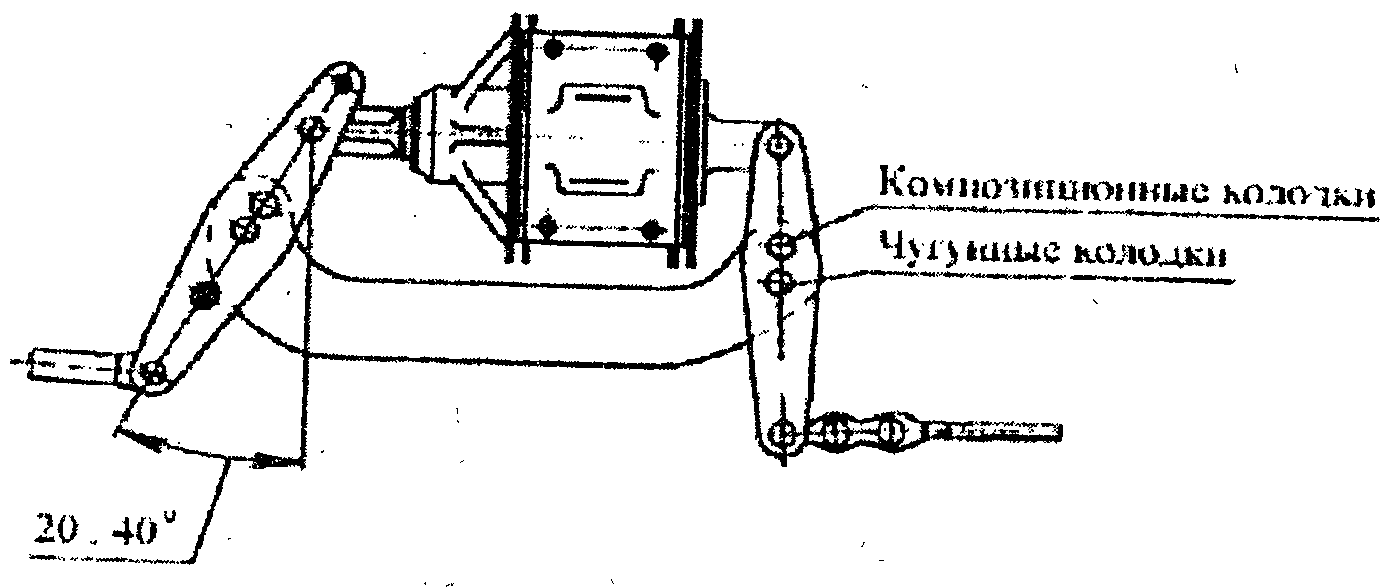

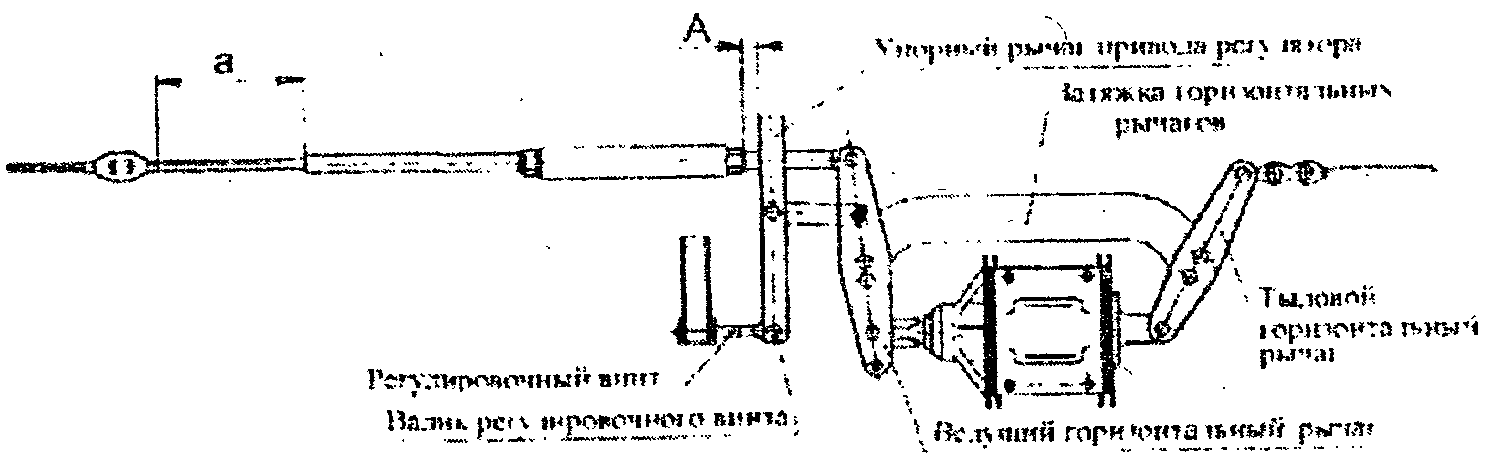

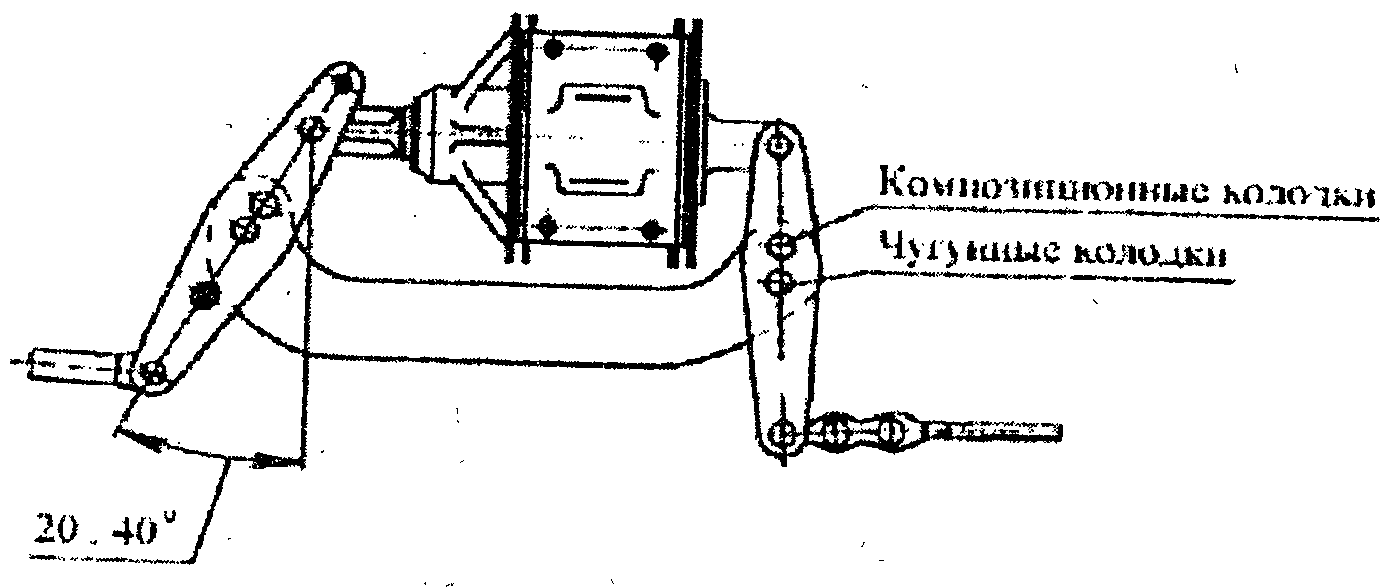

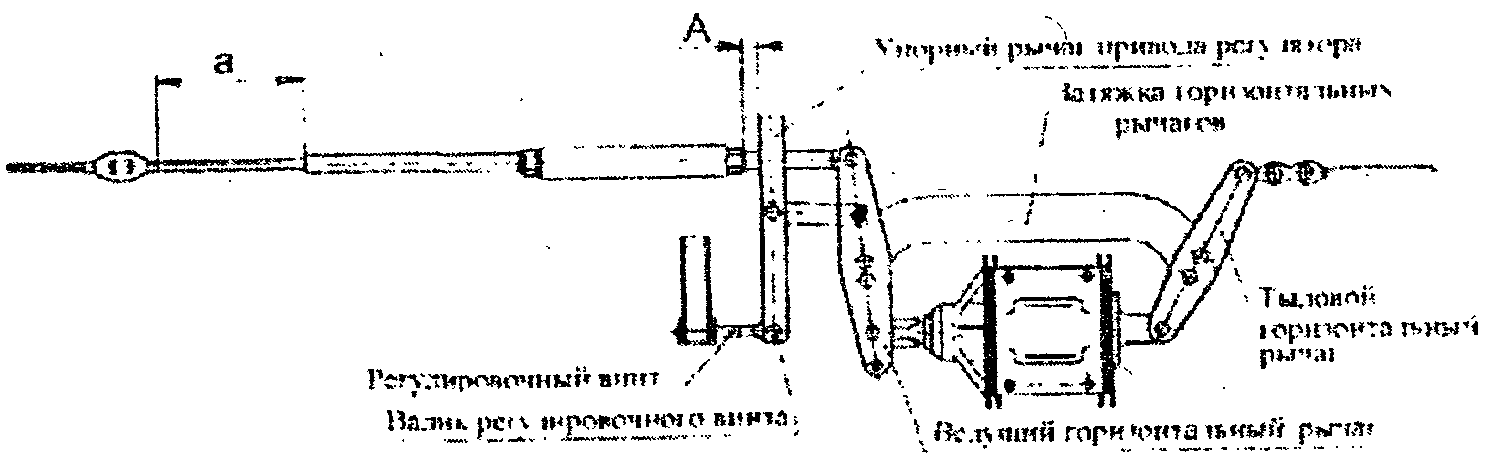

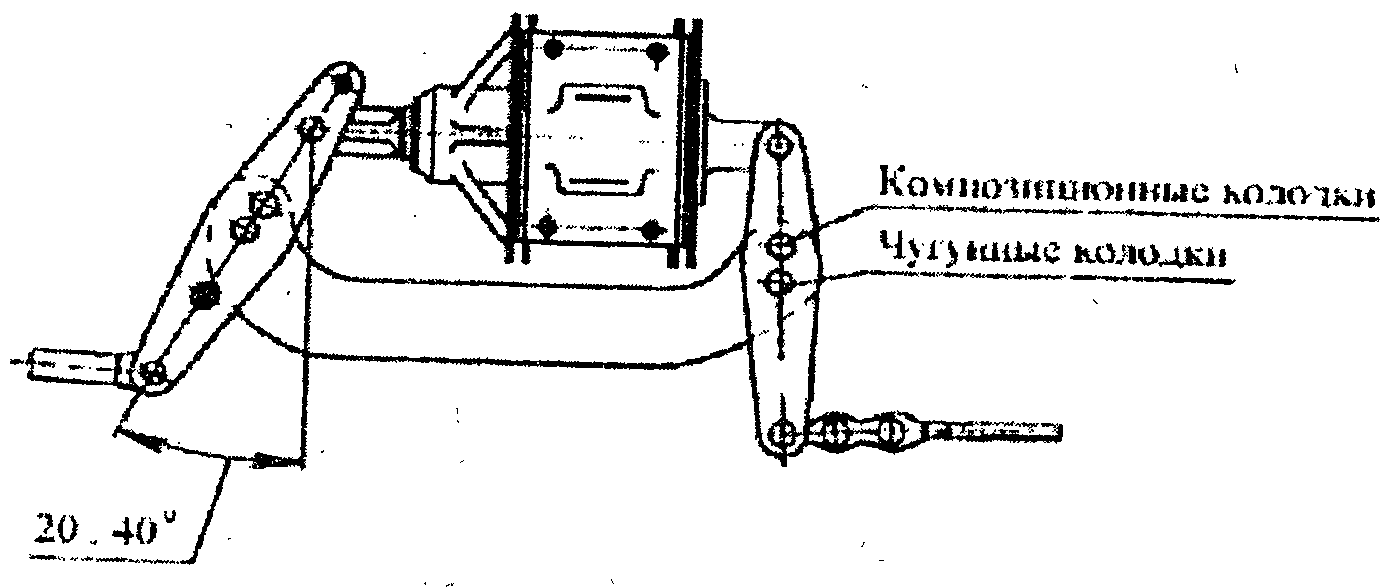

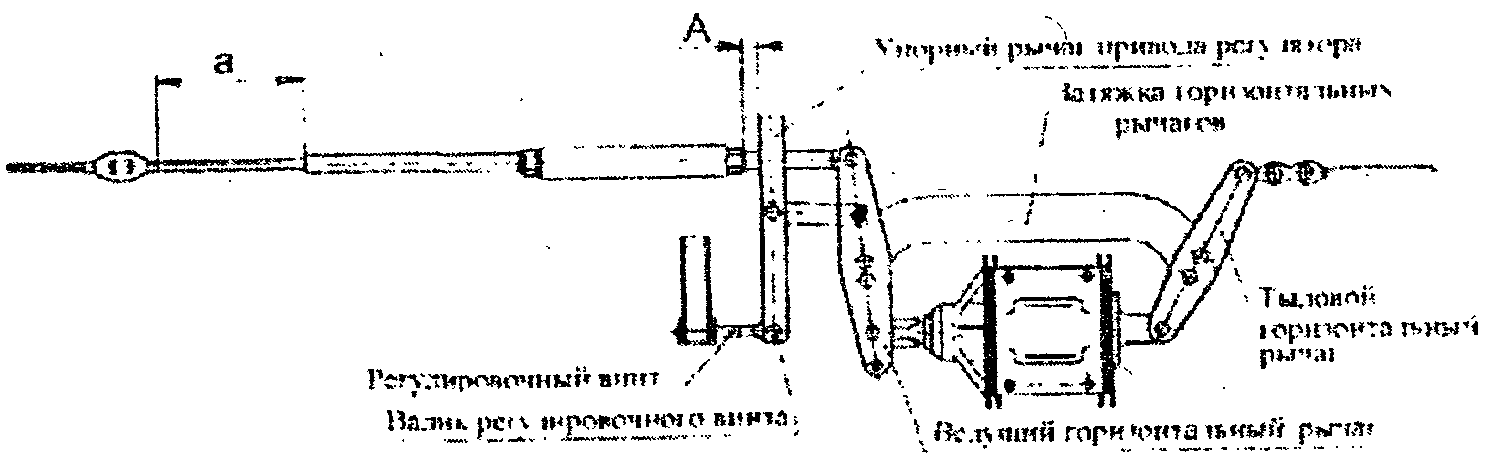

б) на вагонах с симметричной ТРП (рисунок 4.7б) отрегулировать наклон ведущего горизонтального рычага (рычага, соединенного со штоком тормозного цилиндра) путем перестановки валика в соединении тылового горизонтального рычага и тормозной тяги. Ведущий горизонтальный рычаг должен быть наклонен своим плечом, соединенным с регулятором, в сторону тележки на угол (20 — 40)° (рисунок 4.7в).

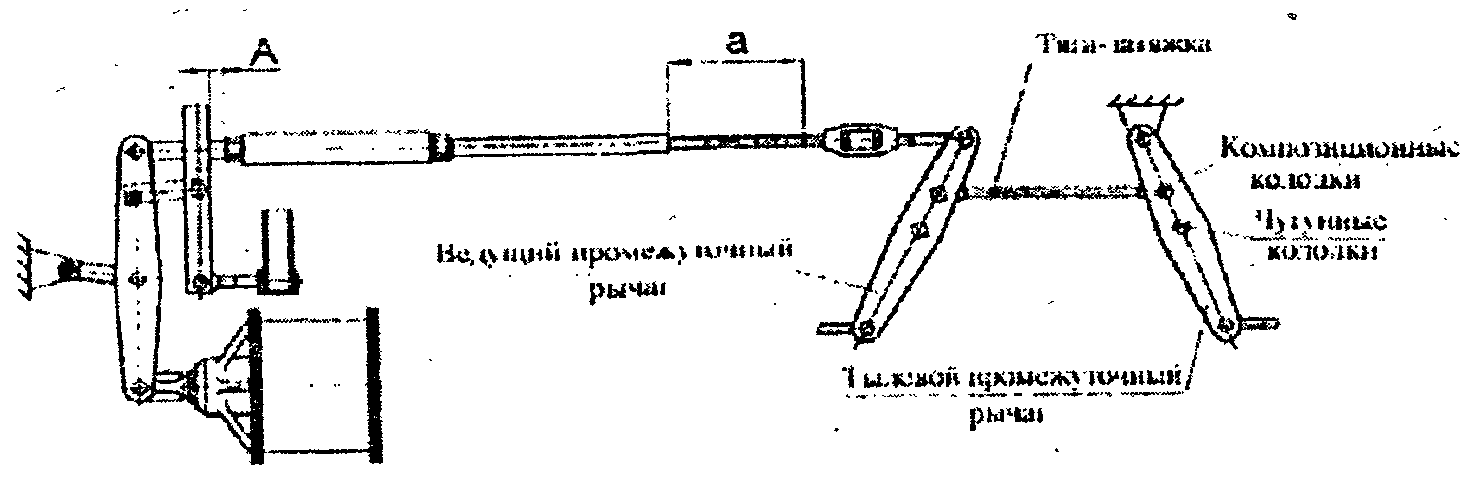

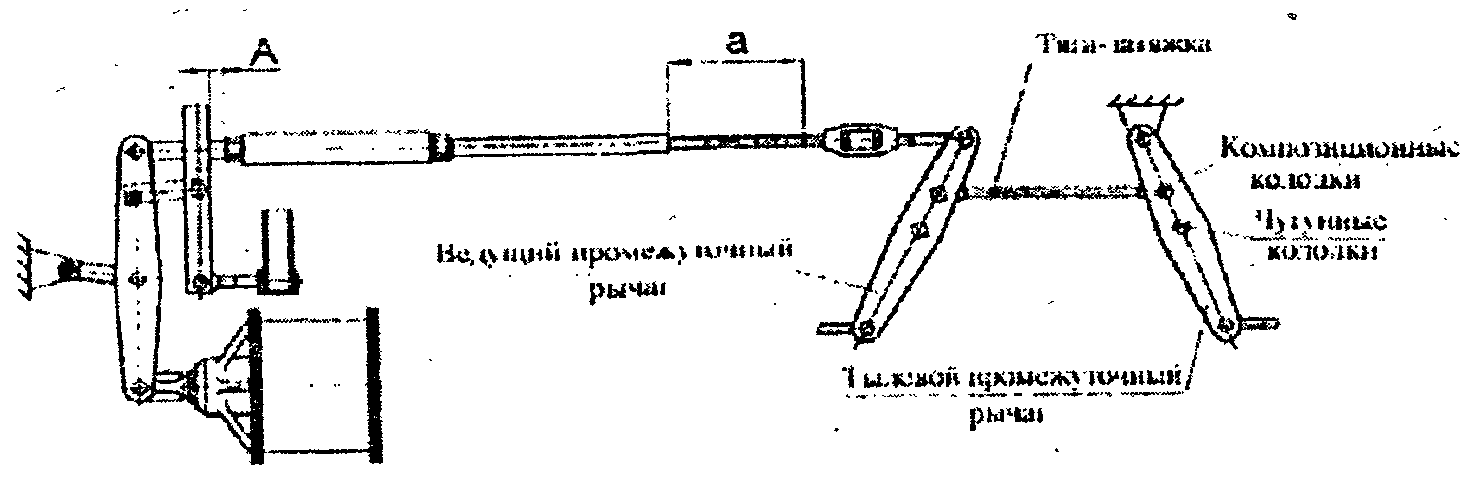

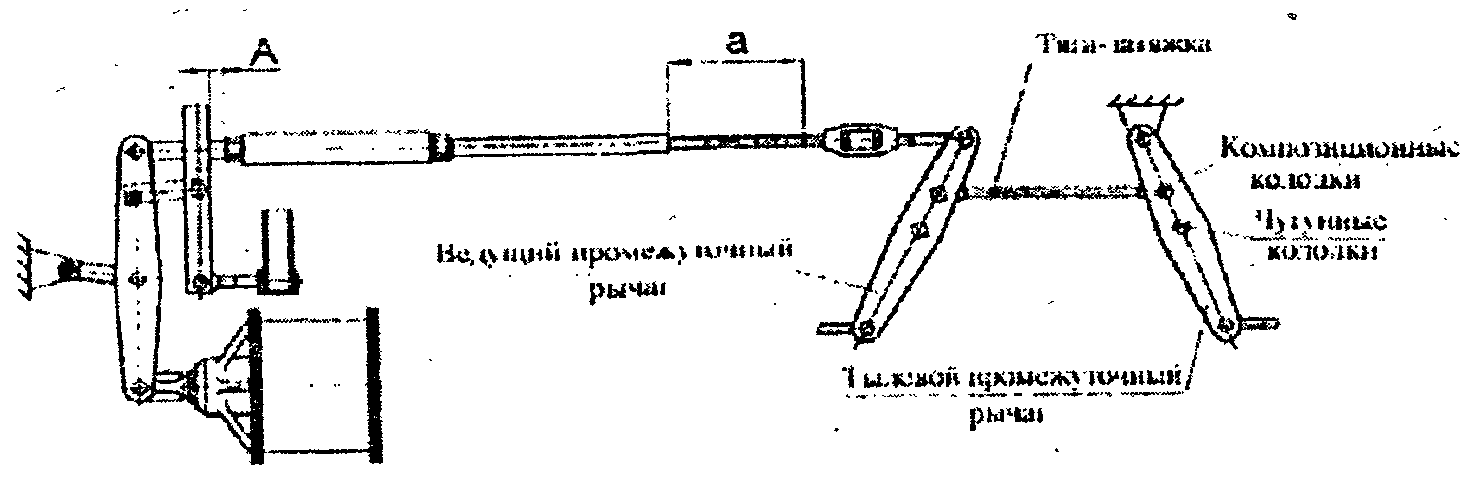

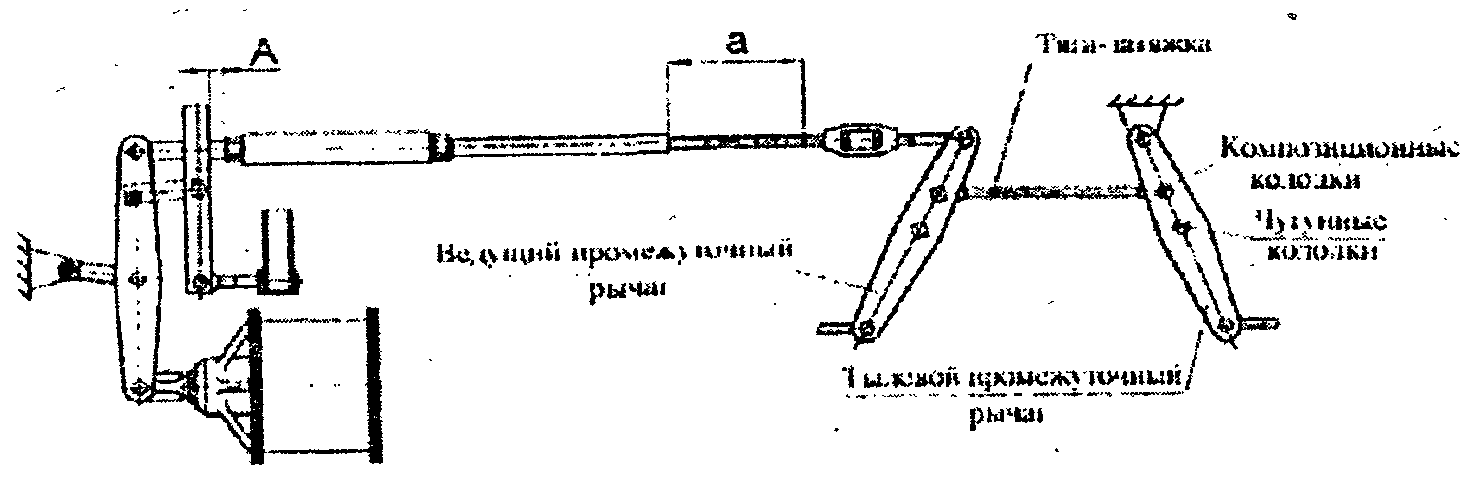

Рисунок 4.7б. Схема симметричной ТРП

Рисунок 4.7в. Регулировка горизонтальных

рычагов симметричной ТРП

При композиционных колодках затяжка горизонтальных рычагов должна быть соединена по отверстиям в горизонтальных рычагах, расположенных ближе к тормозному цилиндру, при чугунных — дальше от тормозного цилиндра;

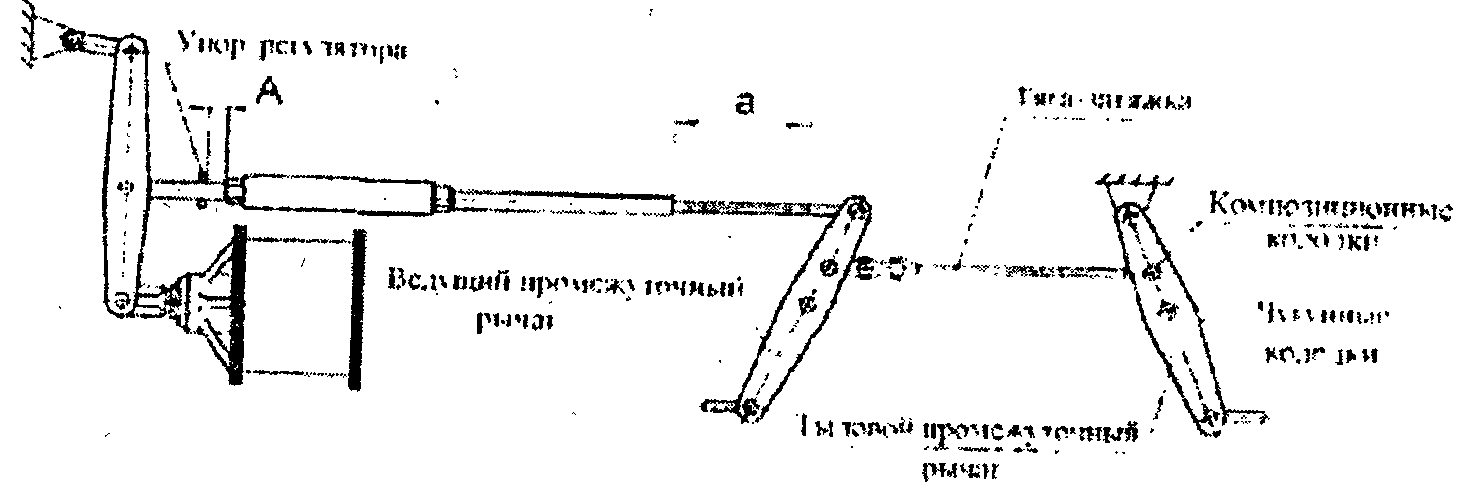

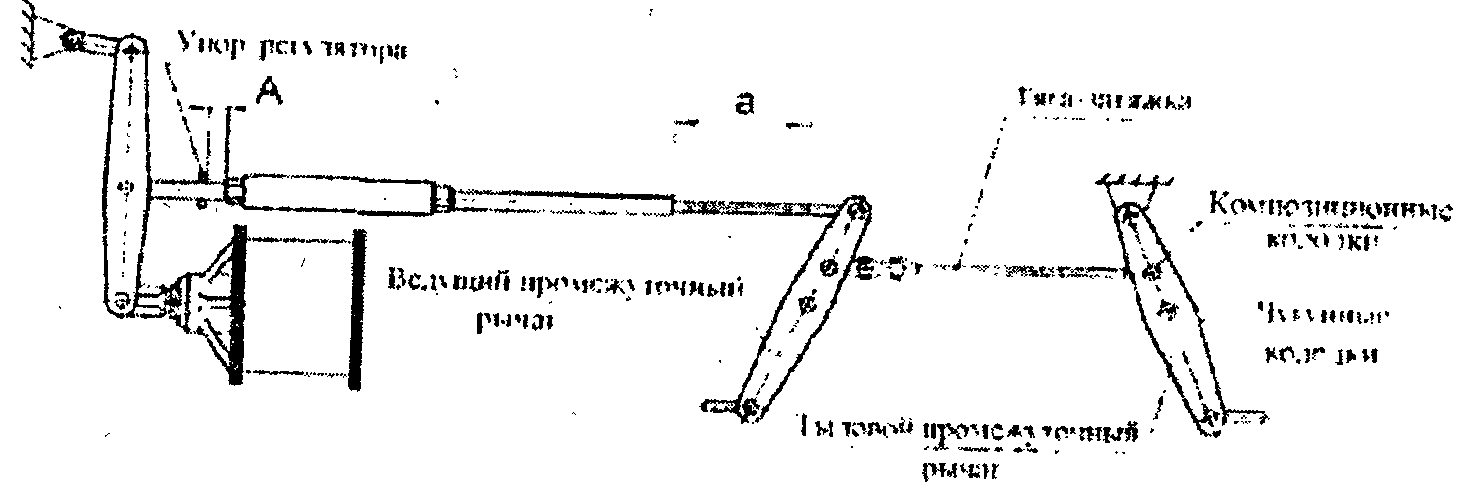

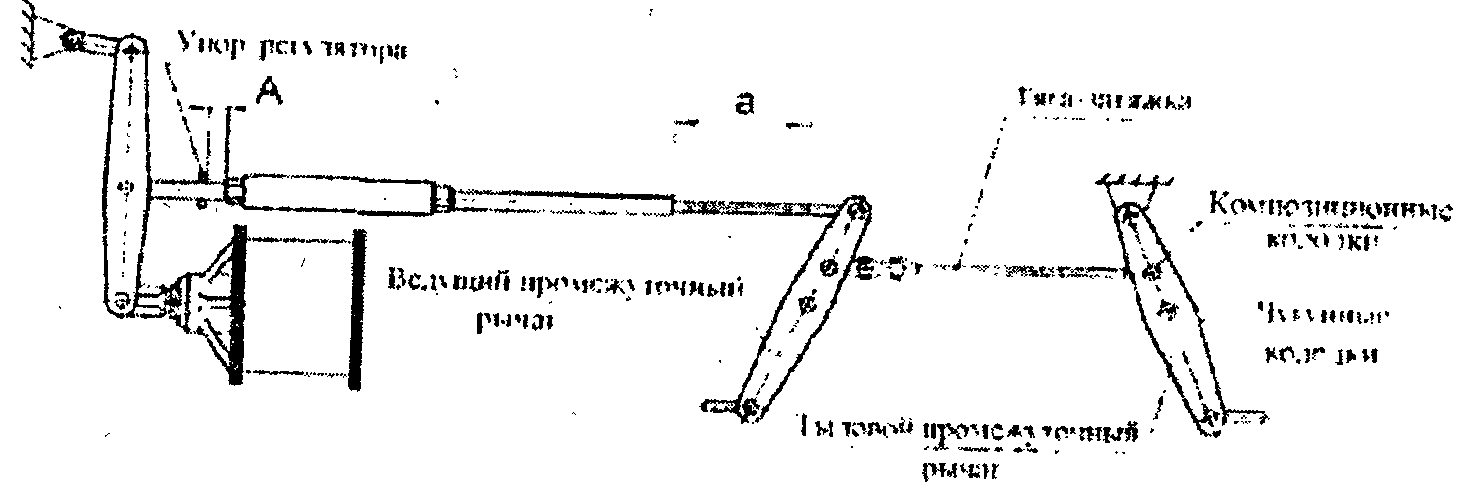

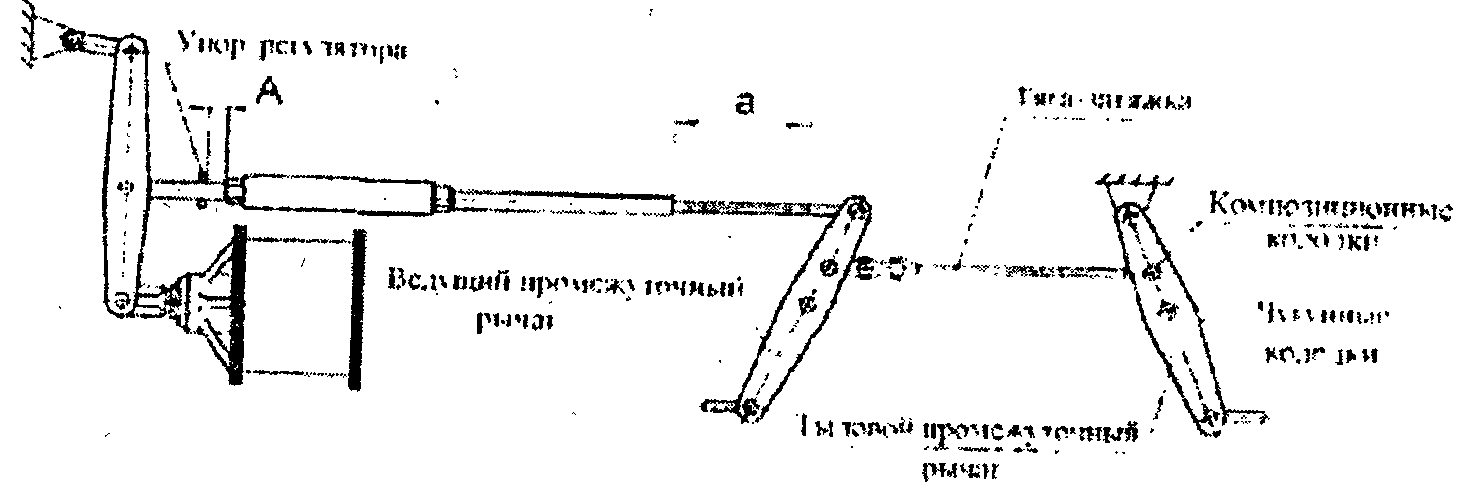

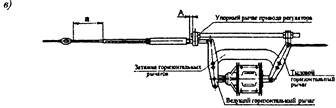

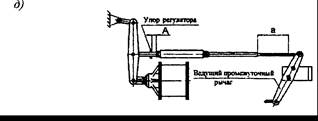

в) на вагонах с несимметричной ТРП отрегулировать наклон тылового промежуточного рычага путем перестановки валика в зависимости от схемы ТРП в тяге-затяжке (рисунок 4.7г) или в соединении промежуточных рычагов и тормозных тяг (рисунок 4.7д).

Рисунок 4.7г. Схема несимметричной ТРП

Рисунок 4.7д. Схема несимметричной ТРП вагона-хоппера

Тыловой промежуточный рычаг должен быть наклонен своим «тележечным» плечом в сторону тележки, с которой он соединен;

г) после выставления наклона рычагов стянуть ТРП до соприкосновения всех колодок с колесами вращением вручную корпуса регулятора, затем распустить ТРП вращением корпуса регулятора на 2 — 3 оборота до установления зазоров между тормозной колодкой и колесом до 10 мм. Один полный оборот корпуса регулятора соответствует выходу штока тормозного цилиндра ориентировочно на 30 мм;

д) произвести полное служебное торможение и проверить величину выхода штока тормозного цилиндра согласно таблице 4.6;

е) при необходимости отрегулировать размер «А» на вагонах с рычажным приводом регулятора (рис. 4.7б, 4.7д) в следующем порядке:

— извлечь валик, соединяющий упорный рычаг и регулировочный винт, затем отвести упорный рычаг от корпуса регулятора;

— произвести полное служебное торможение и установить упорный рычаг привода регулятора на порожнем вагоне на расстояние (5 — 10) мм от его корпуса, на груженом вагоне — вплотную к корпусу;

— вращением регулировочного винта совместить отверстия в головке винта и упорном рычаге и соединить их валиком с постановкой шайбы и шплинта;

— отпустить тормоз.

Таблица 4.6

Параметры регулирования тормозной рычажной передачи

|

Типы вагонов, тормозных колодок, характеристика тормозной рычажной передачи (ТРП) |

Размер «А», мм, по типу привода регулятора |

Размер «а», мм, не менее |

Выход штока тормозного цилиндра |

|||

|

Рычажный |

Стержневой |

Первая ступень торможения |

ПСТ |

|||

|

Грузовые вагоны с симметричным расположением ТРП (полувагоны, крытые, цистерны, платформы), а также вагоны бункерного типа (хопперы) с несимметричным расположением ТРП |

Композиционные колодки |

35 — 50 |

— |

150 |

40 — 80 |

50 — 100 |

|

Чугунные колодки |

40 — 60 |

— |

150 |

40 — 100 |

75 — 125 |

|

|

Восьмиосные цистерны |

Композиционные колодки |

30 — 50 |

— |

— |

— |

— |

|

Грузовые вагоны со стержневым приводом регулятора (думпкары, термосы на тележках ЦНИИ-Х3, автономные рефрижераторные вагоны на тележках ЦМВ-Дессау) |

Композиционные колодки |

— |

140 — 200 |

150 |

40 — 80 |

50 — 100 |

|

Чугунные колодки |

— |

130 — 150 |

150 |

40 — 100 |

75 — 125 |

|

|

Рефрижераторные секции и вагоны — термосы на тележках КВЗ-И2 с рычажным приводом авторегулятора и на тележках ЦМВ-Дессау со стержневым приводом регулятора |

Композиционные колодки |

25 — 60 |

55 — 145 |

150 |

40 — 80 |

50 — 100 |

|

Чугунные колодки |

40 — 75 |

60 — 100 |

150 |

40 — 100 |

75 — 125 |

|

|

Грузовые вагоны с потележечным торможением с композиционными колодками, оборудованные регуляторами |

574Б и 675 |

15 — 25 |

— |

350 |

25 — 50 |

25 — 50 |

|

РТРП-300 |

15 — 25 |

— |

250 — 300 |

25 — 50 |

25 — 50 |

Примечания:

1. ПСТ — полное служебное торможение.

«а» — расстояние от торца муфты защитной трубы регулятора ТРП до начала присоединительной резьбы на его винте.

«А» — расстояние между корпусом регулятора ТРП и упорным рычагом (упором).

2. Нормы выхода штоков тормозных цилиндров у грузовых вагонов перед крутыми затяжными спусками устанавливаются начальником железной дороги.

3. При регулировании рычажных передач грузовых вагонов на пунктах технического обслуживания (в парке отправления) и пунктах подготовки к перевозкам выход штока тормозных цилиндров устанавливать по минимально допустимому размеру или на 20 — 25 мм меньше верхнего предела; на вагонах, оборудованных авторегуляторами рычажной передачи, их привод регулируется на поддержание выхода штока на нижнем пределе установленных нормативов.

4. На вагонах с опасными грузами и вагонах с тарой свыше 27 т, оборудованных авторежимом, разрешается станавливать только композиционные колодки.

На вагонах с винтовым приводом регулятора (рис. 4.7г) размер «А» регулировать при отпущенном положении тормоза установкой упора регулятора на расстояние 30 мм от его корпуса.

4.6.6. Установка режимных переключателей воздухораспределителей грузовых и рефрижераторных вагонов приведена в таблице 4.7.

Таблица 4.7

Установка режимных переключателей воздухораспределителей

|

Тип и характеристика вагона |

Тип тормозных колодок |

Положение режимного переключателя при загрузке вагона на ось, тс |

||

|

Менее 3 |

От 3 до 6 |

Более 6 |

||

|

Грузовой, не оборудованный авторежимом |

чугунные |

Порожний |

Средний |

Груженый |

|

композиционные |

Порожний |

Средний |

||

|

Грузовой с авторежимом или с трафаретом «однорежимный» |

чугунные |

Груженый |

||

|

композиционные |

Средний |

Груженый |

||

|

Порожние рефрижераторные вагоны |

чугунные |

Порожний |

— |

— |

|

Груженые рефрижераторные вагоны |

Средний |

Груженый |

||

|

Грузовые рефрижераторные вагоны с рычагами для перестановки колодок (рис. 4.12а) |

композиционные |

Порожний |

Средний |

|

|

Дизельные вагоны со служебным отделением рефрижераторных секций с рычагами для перестановки колодок (рис. 4.12а) |

чугунные |

Средний с закреплением переключателя |

||

|

композиционные |

||||

|

Дизельные вагоны со служебным отделением рефрижераторных секций с рычагами для чугунных колодок |

композиционные |

Порожний с закреплением переключателя |

Загрузку вагонов необходимо определять по поездным документам. Допускается для определения загрузки вагонов ориентироваться по просадке рессорного комплекта и положению клина амортизатора тележки 18-100 относительно фрикционной планки: если верхняя плоскость клина амортизатора выше торца фрикционной планки — вагон порожний, если верхняя плоскость клина и торец фрикционной планки на одном уровне — загрузка вагона составляет 3 — 6 тс на ось.

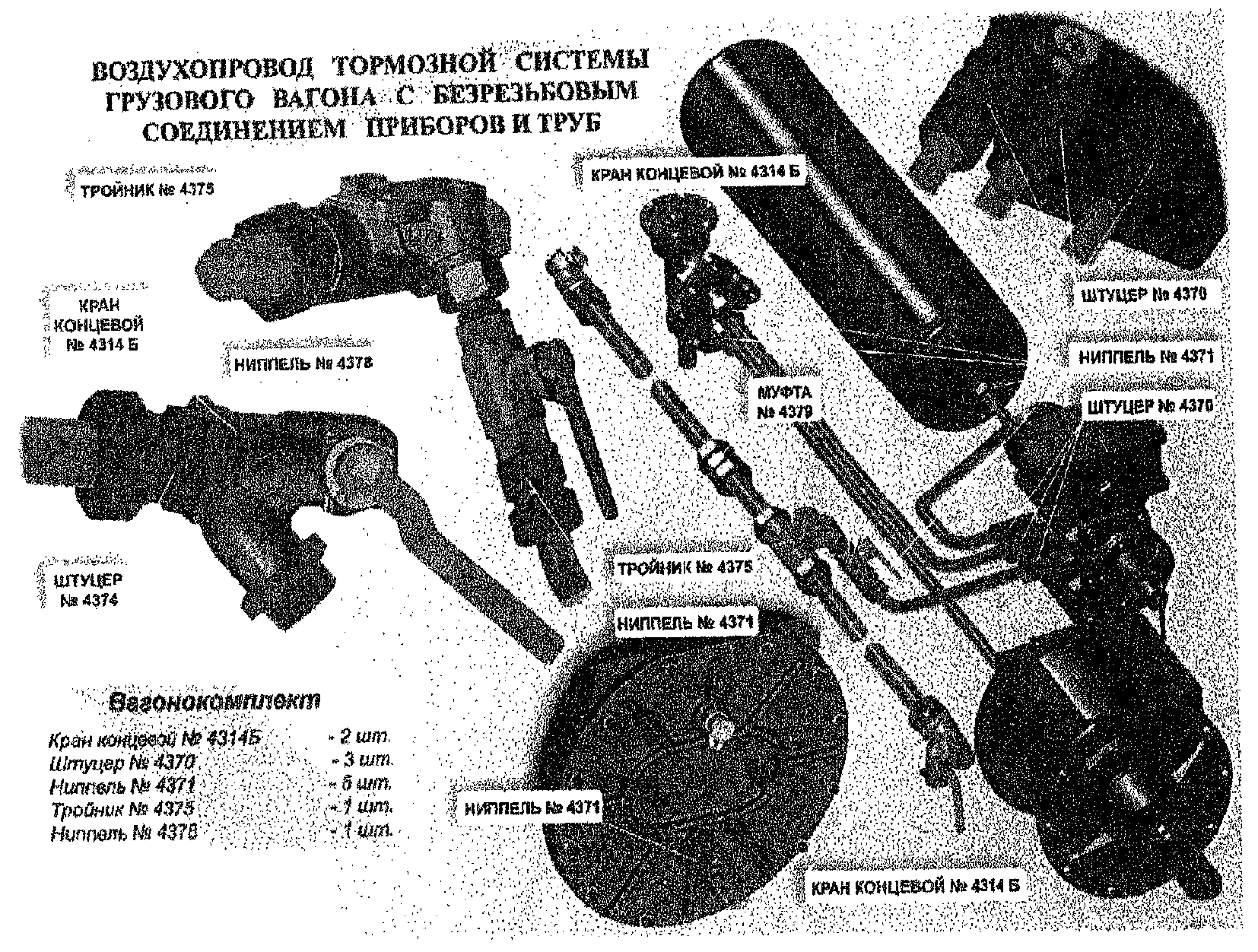

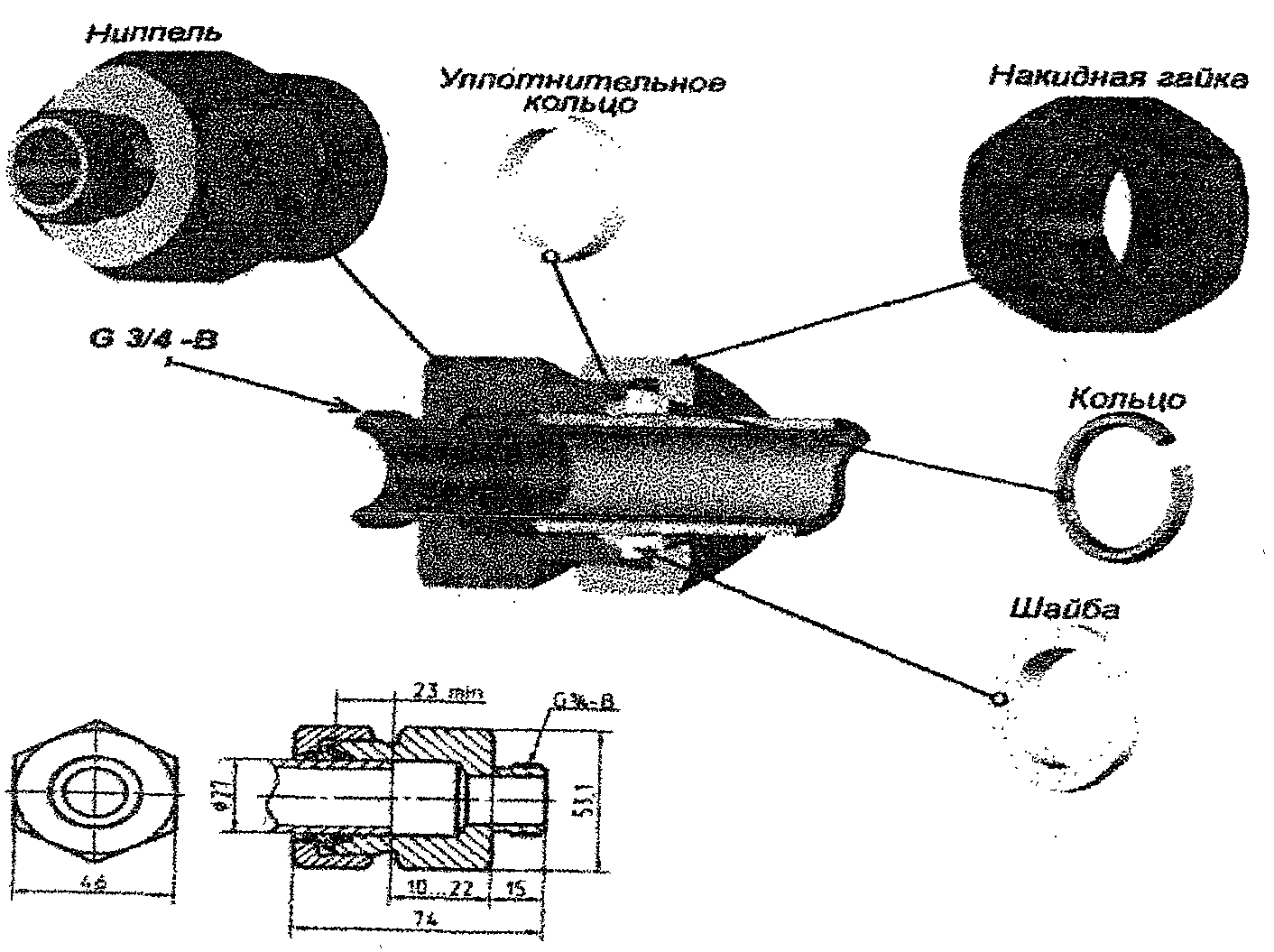

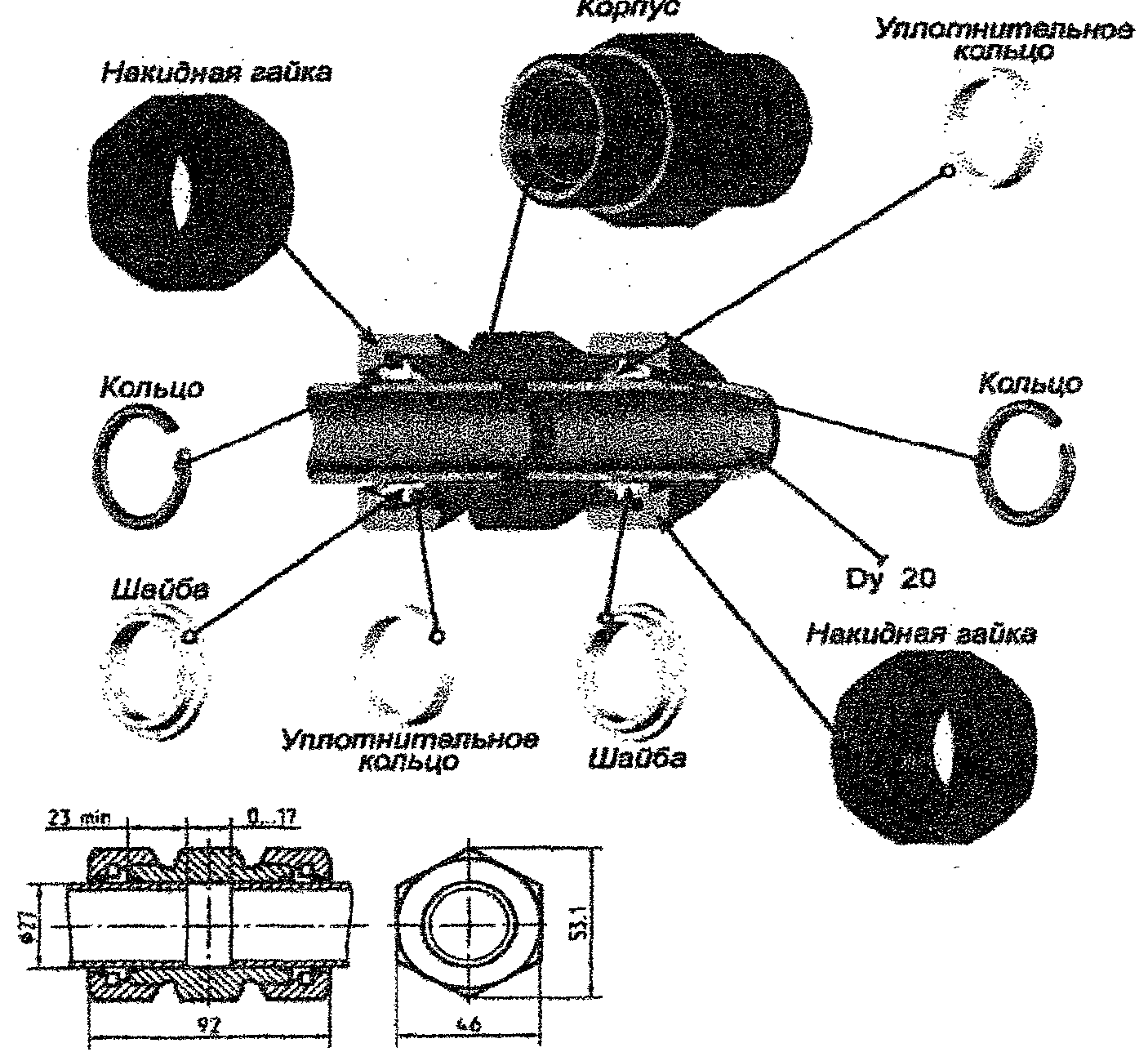

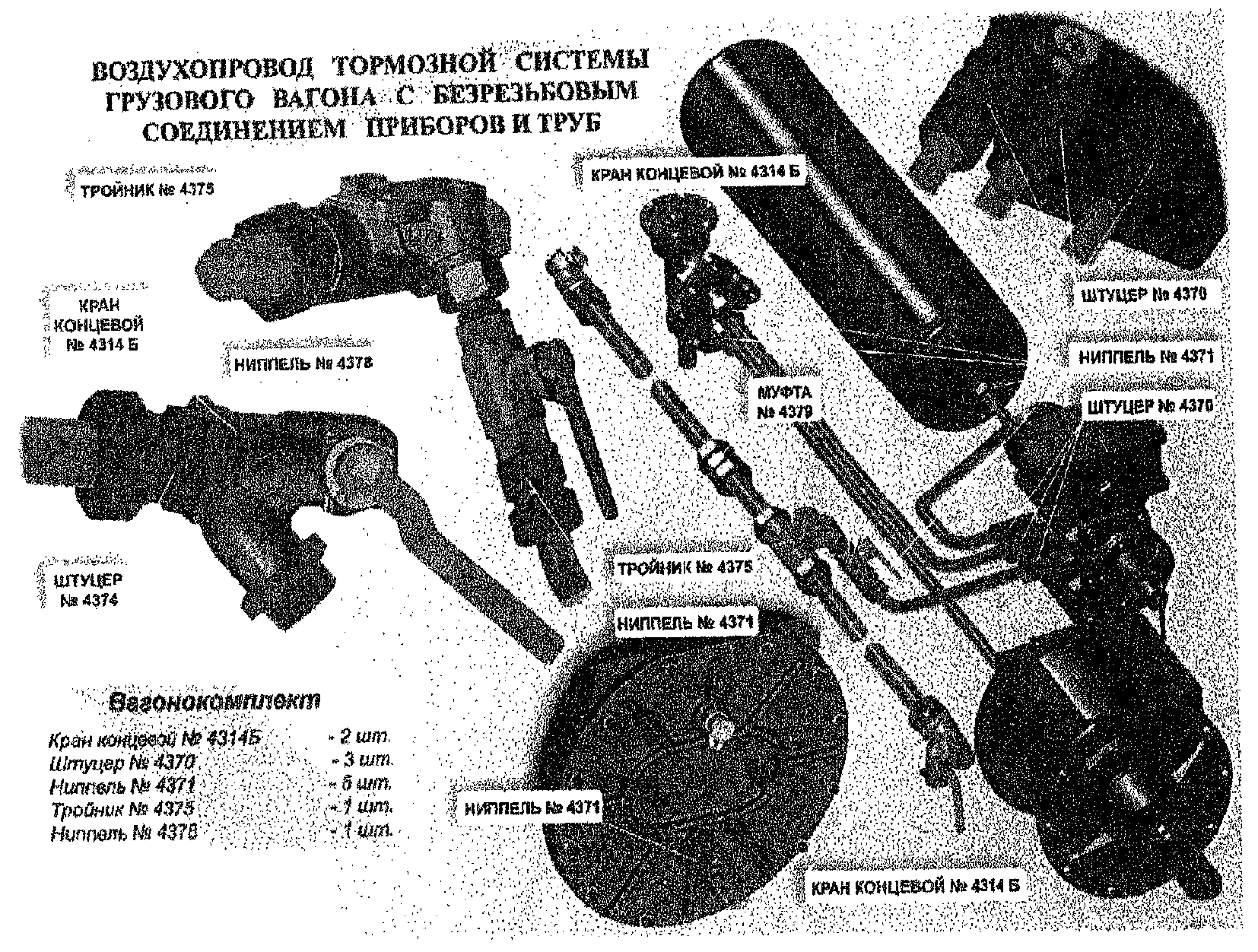

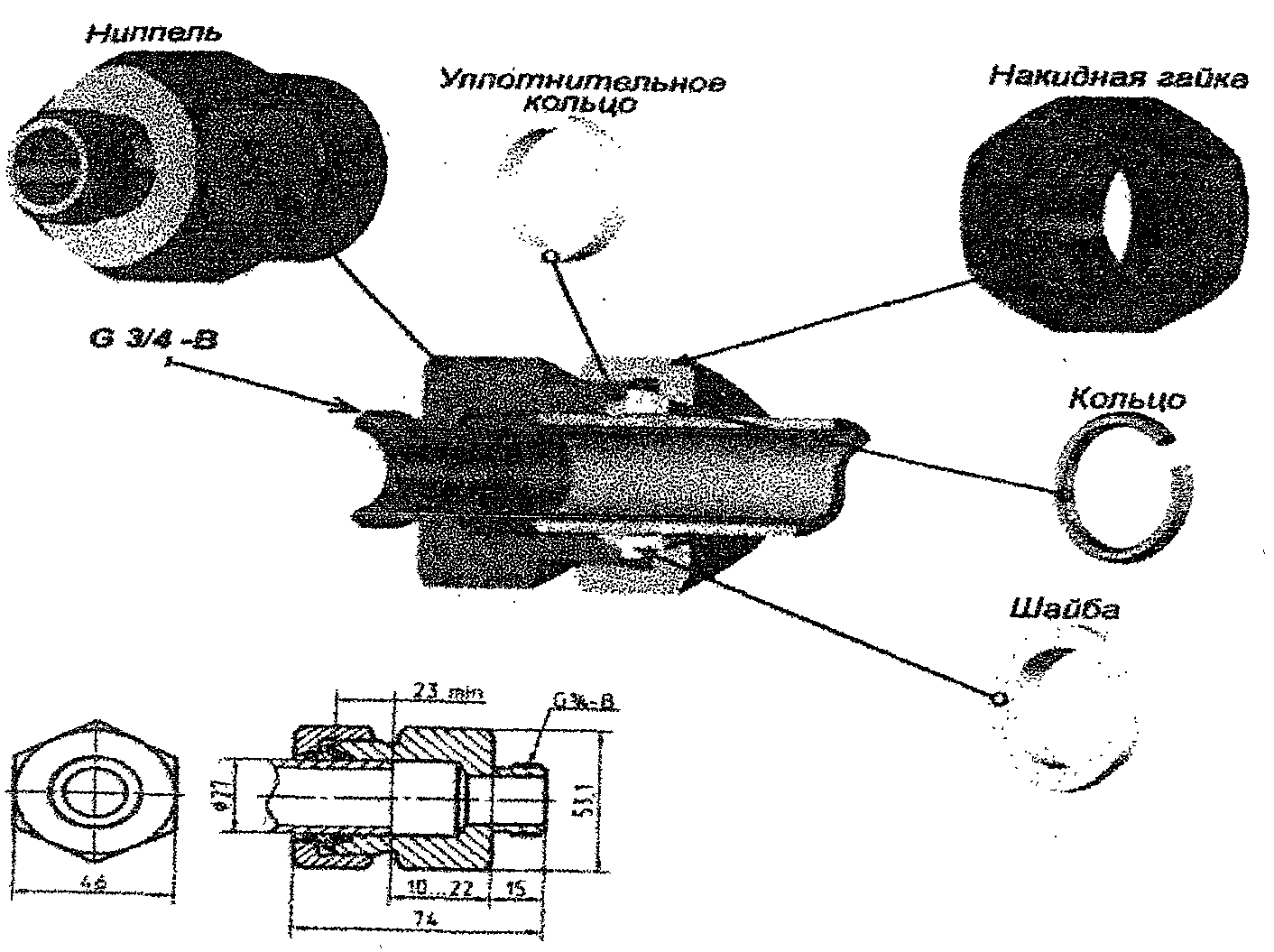

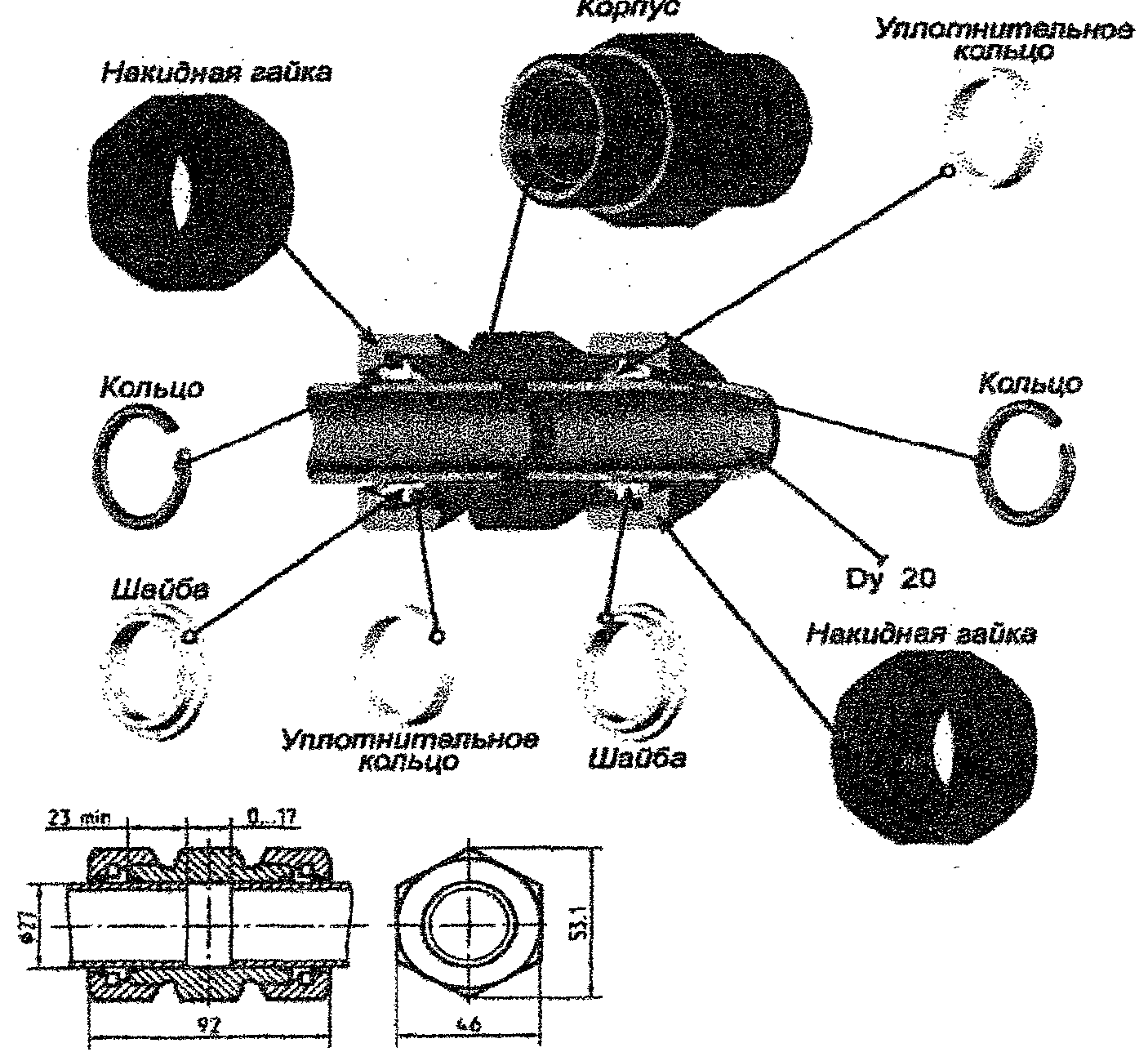

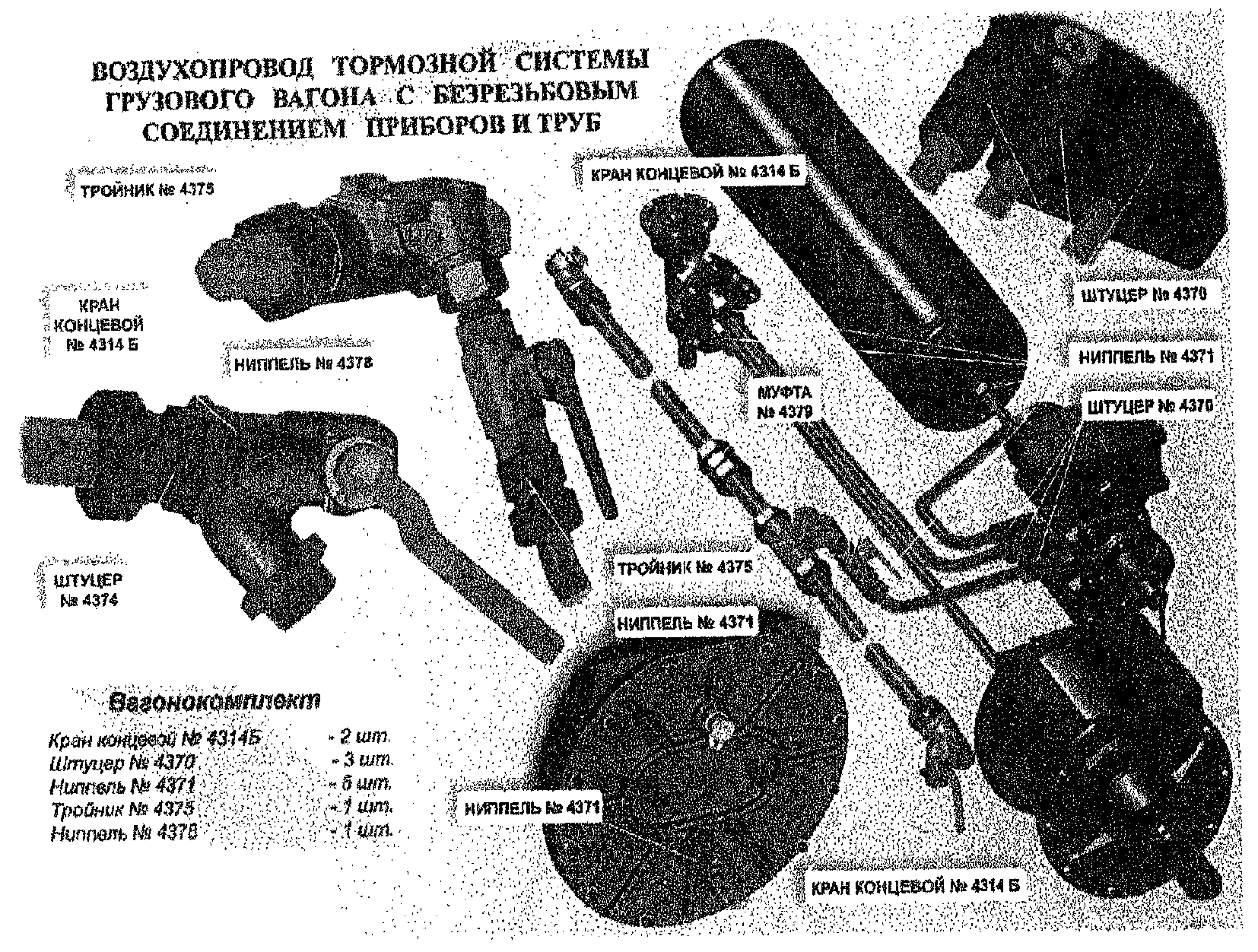

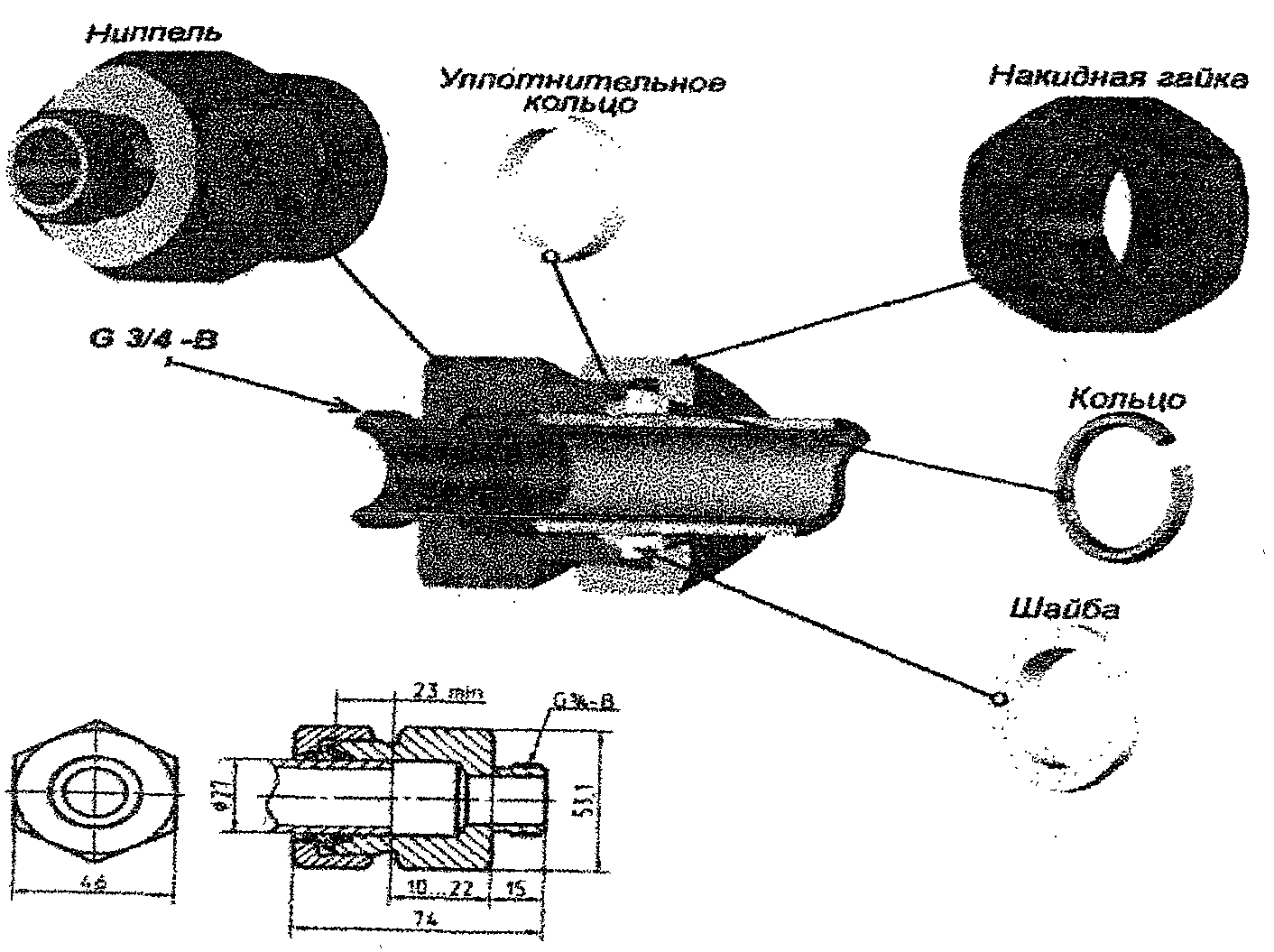

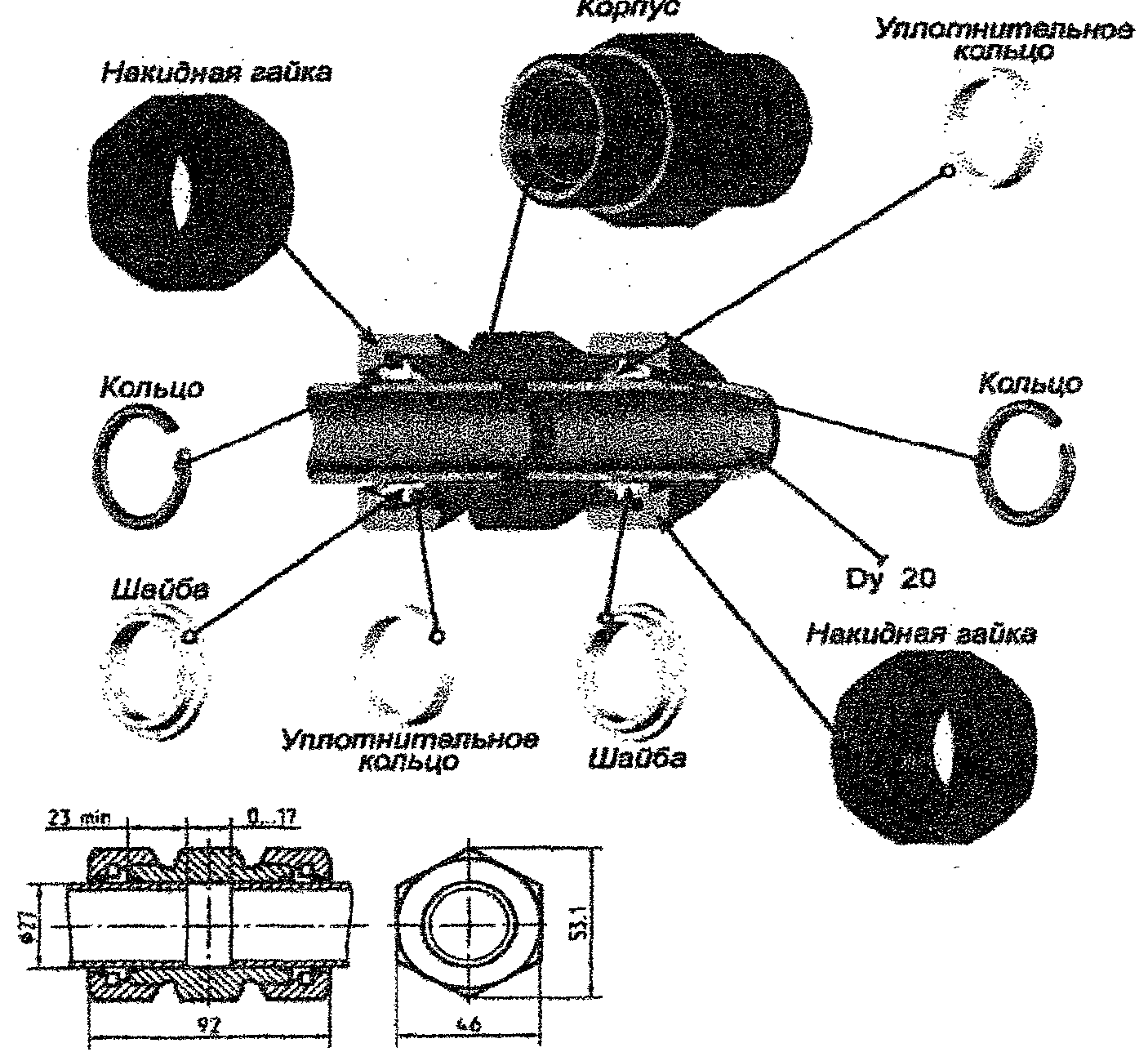

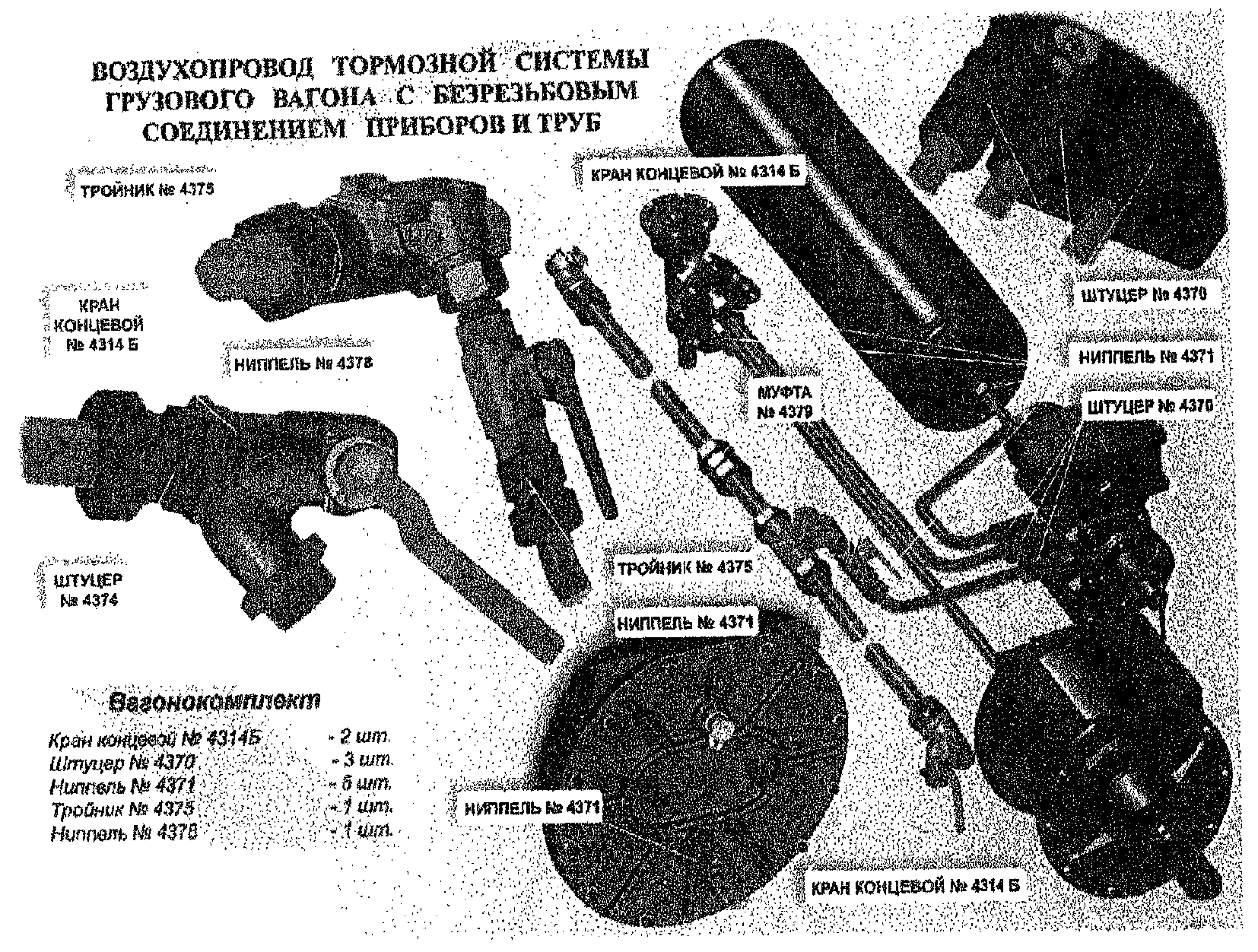

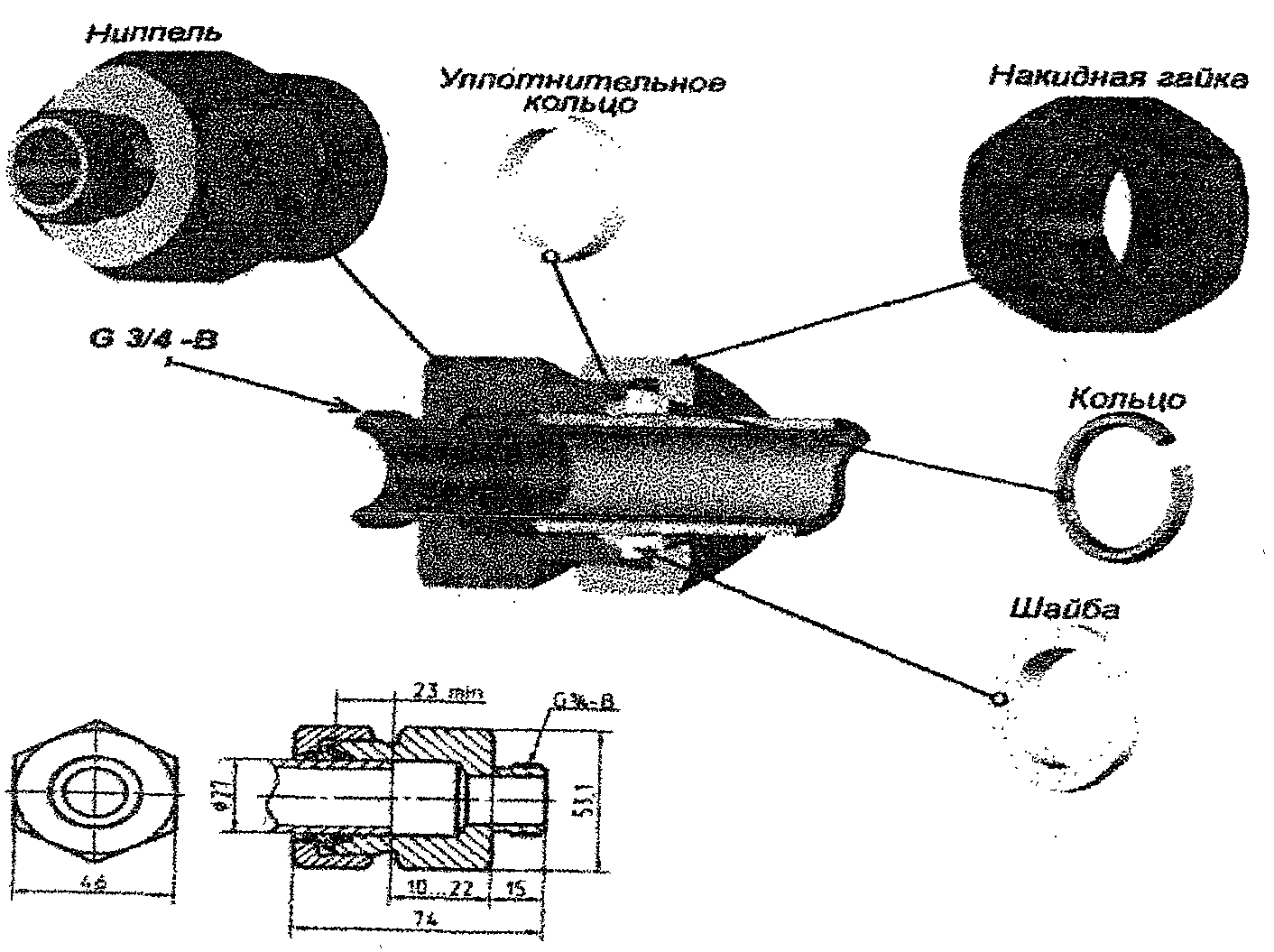

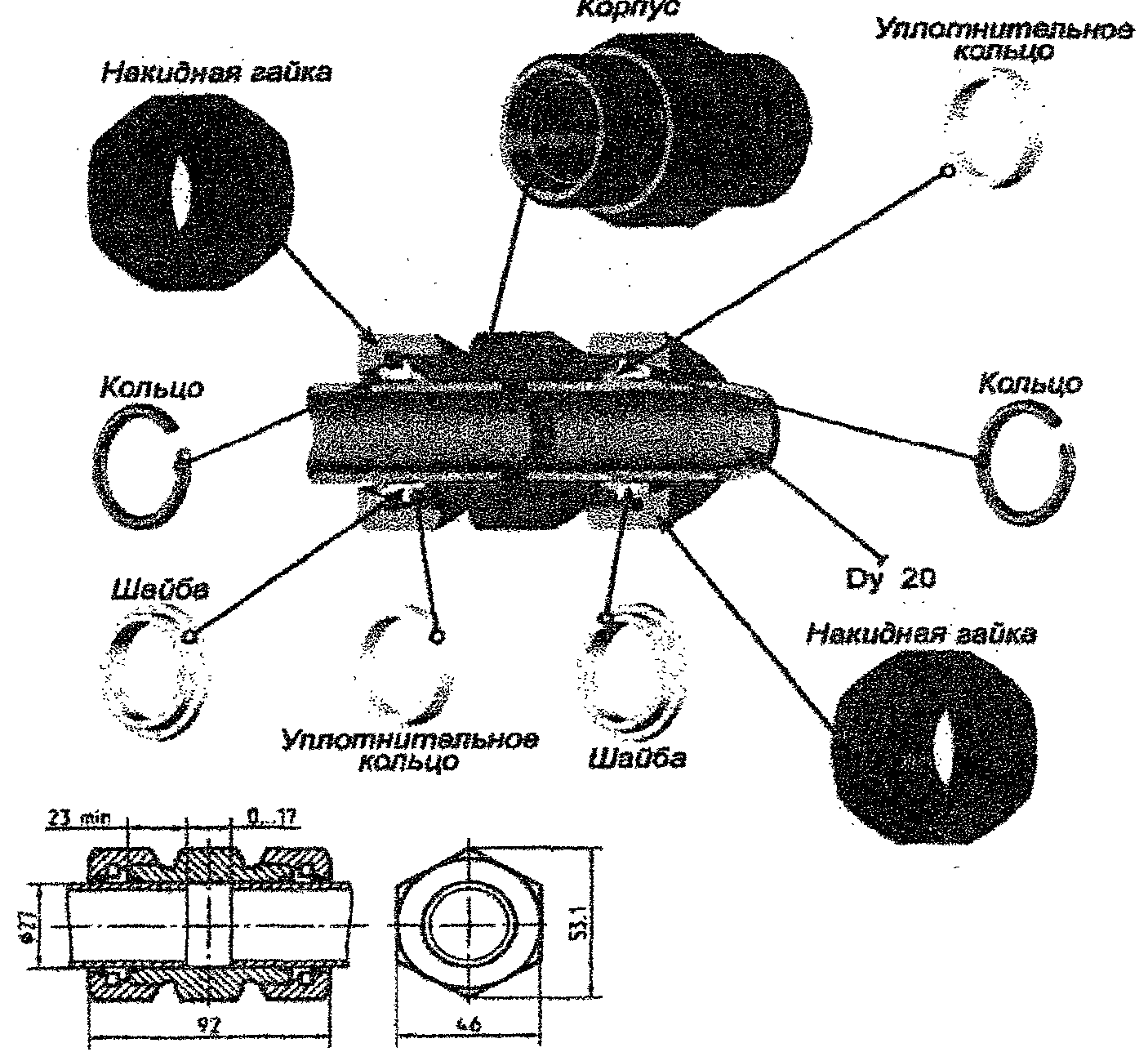

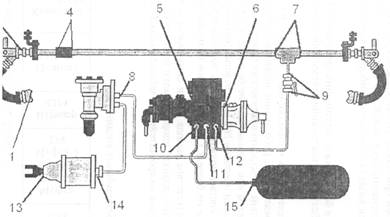

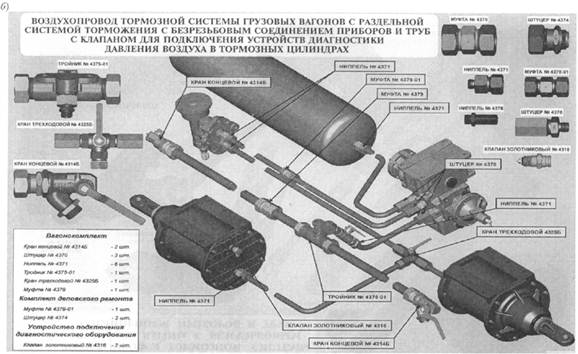

4.6.7. Конструкция и основные технические характеристики безрезьбовых соединений трубопроводов тормозной магистрали приведены на рисунках 4.8а, 4.8б и в таблице 4.8.

Рисунок 4.8а. Элементы безрезьбовых соединений трубопроводов

Ниппель 4371 для соединения труб с разобщительным краном, запасным резервуаром, авторежимом, тормозным цилиндром

Муфта 4379-01 для соединения подводящих труб между собой

Рисунок 4.8б. Уплотнение безрезьбовых соединений

Таблица 4.8

Технические характеристики безрезьбовых соединений

трубопроводов тормозной магистрали

|

Наименование и номер безрезьбового соединения |

Штуцер 4370 |

Ниппель 4371 |

Ниппель 4378 |

Муфта 4379-01 |

Муфта 4379 |

Штуцер 4374 |

Тройник 4375-01 |

Концевой кран 4314Б |

|

Присоединительные размеры |

G3/4-B |

|

|

М52 x 1,5 |

|

|

||

|

Условный проход труб Ду, мм |

20 |

32 |

32/20 |

32 |

||||

|

Момент затяжки накидных гаек, Н x м |

150 +/- 15 |

200 +/- 20 |

200 +/- 20/150 +/- 15 |

200 +/- 20 |

||||

|

Диапазон рабочих температур, °C |

-60… +60 |

|||||||

|

Максимальная температура, °C |

+120, не более 4 часов |

4.6.8. Максимально допустимое снижение давления в тормозной магистрали хвостового вагона относительно зарядного давления указано в таблице 4.9.

Таблица 4.9

Снижение давления в тормозной магистрали хвостового вагона

|

Длина состава в осях |

Снижение давления в тормозной магистрали хвостового вагона, кгс/см2, не более |

|

До 300 вкл. |

0,3 |

|

Св. 300 до 400 вкл. |

0,5 |

|

Св. 400 |

0,7 |

4.6.9. Нормативы для расчета тормозов в грузовых составах указаны в Приложении Ж. Пример расчета тормозов и заполнения справки формы ВУ-45 об обеспеченности поезда тормозами приведен в Приложении И.

4.7. Рама и кузов

4.7.1. Запрещается постановка в поезда и следование в них вагонов, у которых в раме имеется хотя бы одна из следующих неисправностей:

— излом или трещина, переходящая с горизонтальной на вертикальную полку хребтовой, боковой, шкворневой или концевой балки, трещины в узлах сочленения хребтовой и шкворневой балок;

— продольные трещины в балках рамы длиной более 300 мм;

— трещины в надпятниковой плите (фланце) пятника длиной более 30 мм;

— вертикальные, продольные и наклонные трещины любой длины, если они проходят более чем через одно отверстие для болтов или заклепок (в усиливающих планках или накладках, ранее поставленных при ремонте на балках рамы, не допускаются изломы и трещины те же, что и в самих балках рамы, трещины, перекрытые накладками, не учитываются);

— обрыв сварного шва или ослабление заклепочного или болтового крепления пятника к раме вагона;

— длина вертикальных или наклонных трещин, расположенных на одной стенке балки, более 100 мм при измерении по вертикали между концами трещин;

— обрыв по сварке или разрыв накладок, соединяющих верхние листы поперечных балок рамы полувагона с нижним обвязочным угольником;

— трещины или разрывы верхнего или вертикального листа поперечной, шкворневой или концевой балок рамы;

— вертикальные прогибы балок у четырех-, шести- и восьмиосных грузовых вагонов более 100 мм;

— трещины любой длины в рамах длиннобазных платформ.

4.7.2. Не допускается подавать под погрузку вагоны, имеющие следующие повреждения рамы (кроме указанных в п. 4.7.1):

— трещины в узле крепления вертикальных стоек к раме;

— поперечные трещины в горизонтальных полках балок рамы длиной более 30 мм;

— отсутствие или повреждение лесных скоб на платформах.

4.7.3. Запрещается подача под погрузку, постановка в поезда и следование в них вагонов, кузова которых имеют хотя бы одну из неисправностей, указанных в таблице 4.10.

Таблица 4.10

Браковочные дефекты кузова

|

Браковочные дефекты |

|

|

В эксплуатации |

Дополнительно при подготовке к перевозке |

|

Повреждения несущих элементов кузова (обрыв стоек, раскосов, опор, верхней обвязки), изломы, трещины кронштейнов крепления грузов и оборудования, продольные и поперечные трещины длиной более 300 мм в опорных листах и местах их приварки к котлам безрамных цистерн, отсутствие, ослабление или обрыв пояса котла цистерн, сдвиг котла |

Трещины в узле крепления вертикальных стоек к раме и к верхней обвязке, трещины верхней обвязки, повреждения, неисправности фитинговых упоров платформ для перевозки контейнеров |

|

Повреждения, неисправности кузова, погрузочно-разгрузочных устройств и механизмов <*>, незакрытые (незафиксированные, не приведенные в транспортное положение) крышки люков, двери, борта платформ, приводы механизма разгрузки, создающие угрозу порчи, потери, хищения груза, выхода его за габарит или падения на путь |

Неисправность запорного устройства для пломбирования у вагонов-зерновозов и цистерн; отсутствие или повреждение концевого крана или соединительного рукава разгрузочной магистрали у вагонов с пневмоприводом разгрузки; погнутый кронштейн цилиндра опрокидывания у вагона-думпкара; неплотное прилегание крышек люков, продольное смещение вала разгрузочного механизма, зазор между зубом защелки и зубом рычага более 3 мм, величина перехода рычага через «мертвую точку» менее 8 мм или более 18 мм у вагонов для перевозки горячих окатышей и агломерата; зазор между зубом закидки и зубом фиксатора более 8 мм у вагонов для минеральных удобрений; величина перехода рычагов через «мертвую точку» менее 20 мм для верхней тяги, 15 мм — для нижней у зерновозов; износ в шарнирных соединениях механизма разгрузки более 2 мм, вкладышей привода механизма разгрузки — более 3 мм |

|

Повреждения кузова, ослабление крепления дверей, люков, бортов, погрузочно-разгрузочных устройств и т.п., создающие угрозу их самопроизвольного открывания, выхода за габарит или падения на путь. Повреждения или отсутствие поручней, подножек, лестниц, настилов, переходных площадок и т.п., препятствующие безопасной эксплуатации и техническому обслуживанию вагонов |

|

|

Нарушения геометрии кузова: — перекос кузова более 75 мм; — зазор между шкворневой балкой и боковой рамой тележки у груженых цистерн менее 30 мм; — уширение кузова вагона более 75 мм на одну сторону |

Вмятины более 40 мм на площади 0,5 м2 на котле цистерны <**>, суммарный боковой зазор свыше 20 мм в центральном узле пятник-подпятник восьмиосных цистерн, уширение стенок бункеров более 100 мм вагонов для нефтебитума |

———————————

<*> Подготовку под погрузку механизмов разгрузки специализированных вагонов с восьмизначной нумерацией на цифру 5 (вагонов-хопперов для перевозки минеральных удобрений, цемента, сыпучих стройматериалов, зерна, апатитов, технического углерода, гранулированной сажи, горячих окатышей, сыпучих металлургических грузов, кокса, угля, торфа и др.) производят собственники вагонов в соответствии с инструкцией завода-изготовителя.

<**> Допускается наличие не более двух отдельных вмятин, расположенных на цилиндрической части цистерны и днище, за исключением зоны крепления котла к раме (зоны лап и лежней) и опорных зон (на расстоянии 200 мм до опоры и на сварных швах).

В вагонах-думпкарах не допускаются: повреждение механизма открывания бортов, механизма блокировки, проворачивания собачки, отогнутый или не совпадающий с опорой более 15 мм шип; отсутствие противовеса валика или шплинта в рычагах механизма открывания бортов или валика опоры кузова; ослабление болтов крепления корпуса амортизатора; излом ушка разгружающего цилиндра, обрыв упоров от перемещения кузова.

Приложение А

(обязательное)

ПЕРЕЧЕНЬ ОСНОВНЫХ РУКОВОДЯЩИХ ДОКУМЕНТОВ

ДЛЯ ОСМОТРЩИКА ВАГОНОВ

Таблица А.1

|

Наименование документа |

Реквизиты |

|

Правила технической эксплуатации железных дорог Российской Федерации |

ЦРБ-756 26.05.2000 |

|

Инструкция по движению поездов и маневровой работе на железных дорогах Российской Федерации |

ЦД-790 16.10.2000 |

|

Инструкция по сигнализации на железных дорогах Российской Федерации |

ЦРБ-757 26.05.2000 |

|

Инструкция осмотрщику вагонов |

ЦВ-ЦЛ-408 2009 |

|

Правила по эксплуатации тормозов подвижного состава железных дорог |

Протокол Совета по ж.д. транспорту от 29 — 30 мая 2008 г. N 48 |

|

Инструкция по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог |

ЦВ-ВНИИЖТ-494 16.09.1997 |

|

Инструкция по осмотру, освидетельствованию, ремонту и формированию вагонных колесных пар |

ЦВ/3429 31.12.1976 |

|

Инструктивные указания по эксплуатации и ремонту вагонных букс с роликовыми подшипниками |

3-ЦВРК 12.03.1998 |

|

Инструкция по охране труда для осмотрщика вагонов, осмотрщика — ремонтника вагонов и слесаря по ремонту подвижного состава в вагонном хозяйстве ОАО «РЖД» |

ВС-6242 05.07.2004 |

|

Руководящий документ «Порядок безопасного ведения работ с вагонами, гружеными опасными грузами, при техническом обслуживании и текущем ремонте» |

РД 32 ЦВ 095-2009 |

Приложение Б

(обязательное)

КОДЫ НЕИСПРАВНОСТЕЙ И НОРМАТИВЫ ПЕРИОДИЧНОСТИ ПЛАНОВЫХ

ВИДОВ РЕМОНТА ГРУЗОВЫХ ВАГОНОВ

Таблица Б.1

Коды неисправностей грузовых вагонов

|

Код |

Неисправность |

|

КОЛЕСНАЯ ПАРА И БУКСА |

|

|

101 |

Сход с рельс |

|

102 |

Тонкий гребень |

|

103 |

Прокат по кругу катания выше нормы |

|

104 |

Кольцевая выработка поверхности катания |

|

105 |

Навар на поверхности катания |

|

106 |

Ползун на поверхности катания |

|

107 |

Выщербина обода колеса |

|

108 |

Раздавливание обода колеса |

|

109 |

Остроконечный накат гребня |

|

110 |

Вертикальный подрез гребня |

|

111 |

Тонкий обод |

|

112 |

Трещина обода |

|

113 |

Ослабление ступицы на оси |

|

114 |

Трещина, откол гребня |

|

115 |

Откол обода колеса |

|

116 |

Ползун на поверхности катания |

|

117 |

Неравномерный прокат по кругу катания выше нормы |

|

118 |

Трещина диска колеса колесной пары |

|

130 |

Поперечная трещина оси колесной пары |

|

131 |

Продольная трещина оси колесной пары |

|

132 |

Протертое место оси колесной пары |

|

133 |

След контакта с электродом на оси колесной пары |

|

134 |

Холодный излом шейки оси |

|

148 |

Повреждение оси колесной пары |

|

150 |

Грение буксы |

|

151 |

Сдвиг буксы |

|

152 |

Трещина, излом корпуса буксы |

|

153 |

Излом, изгиб крышки буксы |

|

154 |

Ослабление, отсутствие болта крепительной крышки буксы |

|

155 |

Перевернута роликовая букса |

|

156 |

Показания системы акустического контроля буксового узла |

|

ТЕЛЕЖКА |

|

|

201 |

Несоответствие зазора между рамой и тележкой 8-осн. вагона |

|

202 |

Перекос тележки |

|

203 |

Разность баз тележки (более 15 мм) |

|

204 |

Излом, отсутствие, срез шкворня |

|

205 |

Трещина, излом боковины (рамы) |

|

206 |

Излом прилива (опоры) для колпака скользуна |

|

207 |

Ослабление крепления скользуна |

|

208 |

Износ колпака скользуна |

|

209 |

Трещина прилива (опоры) для колпака скользуна |

|

210 |

Отсутствие колпака скользуна |

|

211 |

Излом колпака скользуна |

|

212 |

Трещина колпака скользуна |

|

213 |

Отсутствие, смещение пружин |

|

214 |

Излом пружин |

|

215 |

Трещина соединительной балки 8-осн. вагона |

|

216 |

Несоответствие типа тележки грузоподъемности вагона |

|

217 |

Трещина, излом надрессорной балки |

|

218 |

Трещина, излом клина гасителя колебаний |

|

219 |

Завышение фрикционного клина относительно опорной поверхности надрессорной балки |

|

220 |

Несоответствие зазоров скользуна |

|

221 |

Разнотипность тележек |

|

225 |

Неисправность опорной прокладки в буксовом проеме |

|

226 |

Трещина, откол подвижной планки тележки 18-100, прошедшей модернизацию |

|

227 |

Ослабление заклепок планки фрикционного гасителя колебаний |

|

228 |

Неисправность полимерной накладки |

|

229 |

Излом клина предохранителя буксового проема тележки 18-194-1 |

|

230 |

Излом предохранительного устройства между тележкой и кузовом вагона |

|

231 |

Выпадение ролика скользуна |

|

232 |

Излом упругого элемента ролика скользуна |

|

233 |

Зазор между скользуном тележки 18-194-1 и кузовом вагона |

|

250 |

Просрочен срок службы деталей тележки |

|

АВТОСЦЕПКА |

|

|

301 |

Несоблюдение норм высоты автосцепки |

|

302 |

Провисание автосцепки |

|

303 |

Нарушение расстояния от упора автосцепки до ударной розетки |

|

304 |

Трещина в корпусе автосцепки |

|

305 |

Уширение зева автосцепки |

|

306 |

Износ контура зацепления |

|

307 |

Изгиб хвостовика автосцепки |

|

308 |

Обрыв хвостовика автосцепки |

|

309 |

Износ перемычки хвостовика автосцепки |

|

310 |

Неисправность корпуса автосцепки |

|

311 |

Излом сигнального отростка |

|

312 |

Износ замка автосцепки |

|

313 |

Повреждение предохранителя от саморасцепа |

|

314 |

Неправильная установка валика подъемника |

|

315 |

Неправильная сборка механизма автосцепки |

|

316 |

Невключение предохранителя замка |

|

317 |

Неудержание замка в расцепленном состоянии |

|

318 |

Несоответствие высоты оси автосцепки над уровнем верха головки рельсов |

|

319 |

Несоответствие зазора между потолком розетки и хвостовиком автосцепки |

|

340 |

Трещина тягового хомута |

|

341 |

Излом тягового хомута |

|

342 |

Износ поддерживающей планки тягового хомута |

|

343 |

Трещина, излом поддерживающей планки тягового хомута |

|

344 |

Трещина клина (валика) тягового хомута |

|

345 |

Нарушение крепления клина тягового хомута |

|

346 |

Излом ударной розетки |

|

347 |

Обрыв ударного угольника |

|

348 |

Неисправность поглощающего аппарата |

|

349 |

Излом, трещина упорной плиты поглощающего аппарата |

|

350 |

Обрыв, ослабление болта поддерживающей планки |

|

352 |

Суммарный зазор эластомерного поглощающего аппарата более 5 мм |

|

353 |

Повреждение поглощающего аппарата |

|

360 |

Излом кронштейна расцепного привода |

|

361 |

Излом державки расцепного привода |

|

362 |

Неправильная длина цепи расцепного привода |

|

363 |

Излом рычага расцепного привода |

|

380 |

Трещина центрирующей балки |

|

381 |

Обрыв, трещина маятниковой подвески |

|

382 |

Неправильная постановка маятниковой подвески |

|

383 |

Излом центрирующей балочки |

|

384 |

Излом клина тягового хомута |

|

385 |

Отсутствие пружин маятниковой подвески у 8-осн. вагонов |

|

АВТОТОРМОЗНОЕ ОБОРУДОВАНИЕ |

|

|

401 |

Неисправность авторежима и его привода |

|

402 |

Неисправность авторегулятора |

|

403 |

Неисправность воздухораспределителя |

|

404 |

Неисправность тормозного цилиндра |

|

405 |

Неисправность концевого крана |

|

406 |

Неисправность разобщительного крана |

|

407 |

Повреждение запасного резервуара |

|

408 |

Срыв корончатой гайки триангеля |

|

409 |

Обрыв кронштейна двухкамерного резервуара воздухораспределителя |

|

410 |

Неисправность тройника |

|

411 |

Обрыв кронштейна рабочей камеры |

|

440 |

Ослабление крепления труб воздухопровода и тормозных приборов |

|

441 |

Обрыв, излом магистрали воздухопровода и подводящих труб |

|

442 |

Неисправность соединительных рукавов |

|

443 |

Излом рычагов и тормозных тяг |

|

444 |

Износ втулок триангеля |

|

445 |

Завар башмака |

|

446 |

Излом предохранительных скоб горизонтальных тяг тормозной рычажной передачи |

|

447 |

Регулирование рычажной передачи |

|

448 |

Неисправность ручного стояночного тормоза |

|

449 |

Неисправность автоматического стояночного тормоза |

|

450 |

Изгиб, излом триангеля |

|

451 |

Обрыв, трещина кронштейна тормозного цилиндра |

|

КУЗОВ |

|

|

501 |

Перекос кузова более 75 мм |

|

502 |

Уширение кузова более 75 мм на одну сторону |

|

503 |

Обрыв сварного шва стойки |

|

504 |

Обрыв сварных швов раскосов |

|

505 |

Повреждение стоек |

|

506 |

Повреждение обвязочных брусьев |

|

507 |

Повреждение дверных брусьев |

|

508 |

Повреждение потолочных дуг |

|

530 |

Повреждение крыши |

|

531 |

Повреждение обшивки кузова |

|

532 |

Повреждение пола |

|

533 |

Повреждение переходной площадки |

|

534 |

Отсутствие двери |

|

535 |

Отсутствие дверного упора |

|

536 |

Повреждение крепления двери |

|

537 |

Неисправность запора двери |

|

538 |

Отсутствие крышки люка |

|

539 |

Повреждение крышки люка и петель |

|

540 |

Неисправность запора люка |

|

541 |

Отсутствие борта платформы |

|

542 |

Повреждение бортов платформы |

|

543 |

Неисправность петель, запоров бортов платформы |

|

544 |

Трещины сварных швов котла цистерны |

|

545 |

Пробоина котла цистерны |

|

546 |

Сдвиг котла цистерны |

|

547 |

Ослабление, обрыв пояса крепления котла цистерны |

|

548 |

Повреждение сливного прибора цистерны |

|

549 |

Неисправность погрузочно-разгрузочных механизмов специализированных вагонов |

|

550 |

Повреждение воздушных магистралей погрузки-разгрузки специализированных вагонов |

|

551 |

Излом, изгиб зонта двери |

|

552 |

Течь котла цистерны |

|

553 |

Повреждение (обрыв) лестниц, поручней, подножек |

|

554 |

Повреждение, изгиб дверных рельсов |

|

555 |

Обрыв, трещина кронштейна шарнирного соединения крышки люка |

|

556 |

Отсутствие болтов крепления крыши крытых вагонов |

|

558 |

Трещина, отсутствие фитингов на платформе |

|

559 |

Отсутствие порога двери полувагона |

|

560 |

Излом порога двери полувагона |

|

561 |

Изгиб порога двери полувагона |

|

562 |

Отсутствие валика двери |

|

570 |

Истек календарный срок деповского ремонта |

|

571 |

Истек календарный срок капитального ремонта |

|

572 |

Достигнут норматив по пробегу (желтый пробег) |

|

573 |

Достигнут предельный норматив по пробегу (красный пробег) |

|

574 |

Досрочная постановка в деповской ремонт по техническому состоянию |

|

575 |

Досрочная постановка в капитальный ремонт по техническому состоянию |

|

579 |

Истек срок службы |

|

РАМА |

|

|

601 |

Обрыв сварных швов или более одной заклепки крепления балок |

|

602 |

Вертикальный прогиб балок рамы более 100 мм |

|

603 |

Трещина в узлах сочленения хребтовой и шкворневой балок |

|

604 |

Трещина скользуна на шкворневой балке |

|

605 |

Ослабление крепления скользуна на шкворневой балке |

|

606 |

Трещина пятника |

|

607 |

Ослабление крепления пятника |

|

609 |

Трещина, переходящая с горизонтальной на вертикальную полку балок |

|

610 |

Продольная трещина в балках рамы длиной более 300 мм |

|

611 |

Трещина в надпятниковой плите (фланце) пятника более 30 мм |

|

612 |

Вертикальная, продольная, наклонная трещина, проходящая более чем через одно отверстие для болтов или заклепок |

|

613 |

Длина вертикальной, наклонной трещины на одной стенке более 100 мм между концами трещины |

|

614 |

Обрыв по сварке, разрыв накладок |

|

615 |

Трещина, излом верхнего/вертикального листа поперечной балки рамы |

|

616 |

Излом, трещина промежуточных балок |

|

617 |

Излом крепления фитингового упора |

|

618 |

Излом, трещина, обрыв раскосов |

|

619 |

Уширение хребтовой балки |

|

620 |

Изгиб хребтовой балки |

|

621 |