На чтение 13 мин. Просмотров 2 Опубликовано

Содержание

- Как сделать барабанный шлифовально-калибровочный станок по дереву

- Основные материалы:

- Изготовление станка

- Смотрите видео

- Самодельный шлифовальный станок по дереву своими руками

- Конструкция барабанного станка

- Самодельный барабанный шлифстанок

- Виды шлифовальных барабанных станков

- Как склеить шлифовальную втулку на шлифовальный барабан

- Самостоятельное изготовление шлифовального станка

- Предназначение станка, особенности эксплуатации

- Варианты изготовления своими руками

- Дисковый

- Ленточный

- Барабанный станок

Как сделать барабанный шлифовально-калибровочный станок по дереву

Чтобы придать необработанной доске идеально гладкую поверхность, требуется ее шлифовка. Если это делать обычной шкуркой или ручной шлифмашинкой, то поверхность будет гладкой, но не ровной. Добиться одновременно правильной плоскости и убрать шероховатости можно соорудив шлифовально-калибровочный станок. Предлагаемая конструкция станка повторяет принцип работы профессионального деревообрабатывающего оборудования, но себестоимость его изготовления в разы ниже фабричных аналогов.

Основные материалы:

- фанера 15 мм;

- любой брус толщиной от 60 мм;

- доска 30х100 мм;

- вал 12 мм;

- вал 10 мм;

- 20 болтов М6 30 мм;

- 6 подшипников фланцевых опорных с внутренним диаметром 12 мм;

- 4 подшипника с внутренним диаметром 12 мм;

- 2 фланцевых подшипника с внутренним диаметром 10 мм;

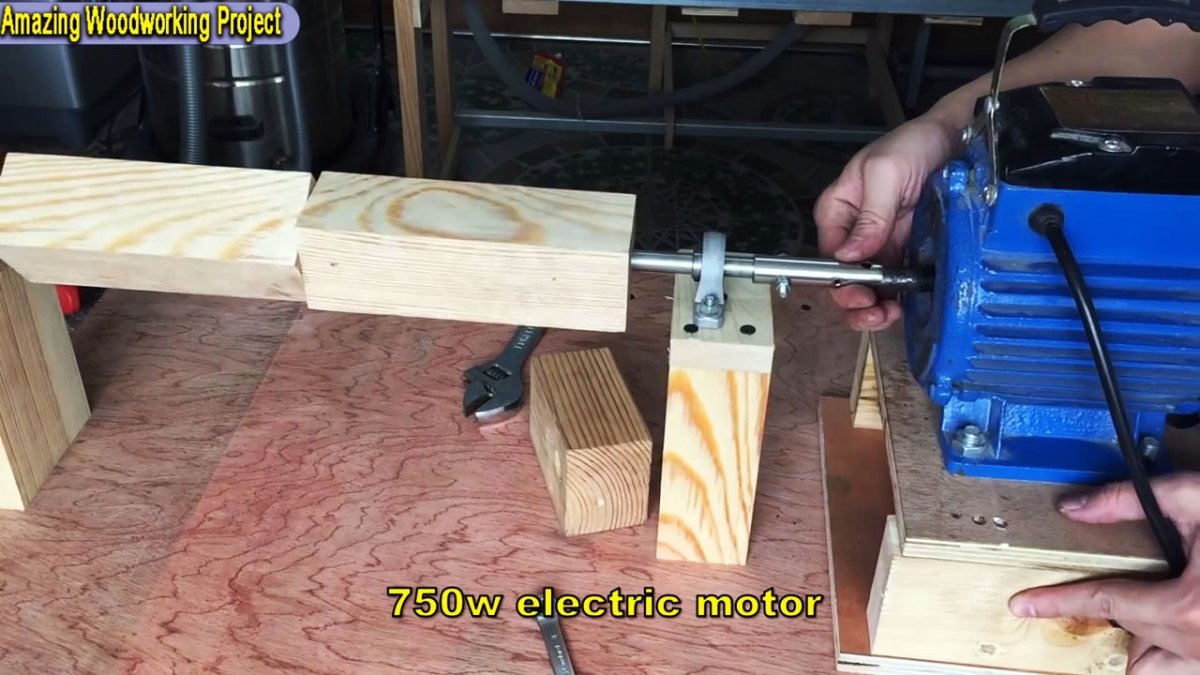

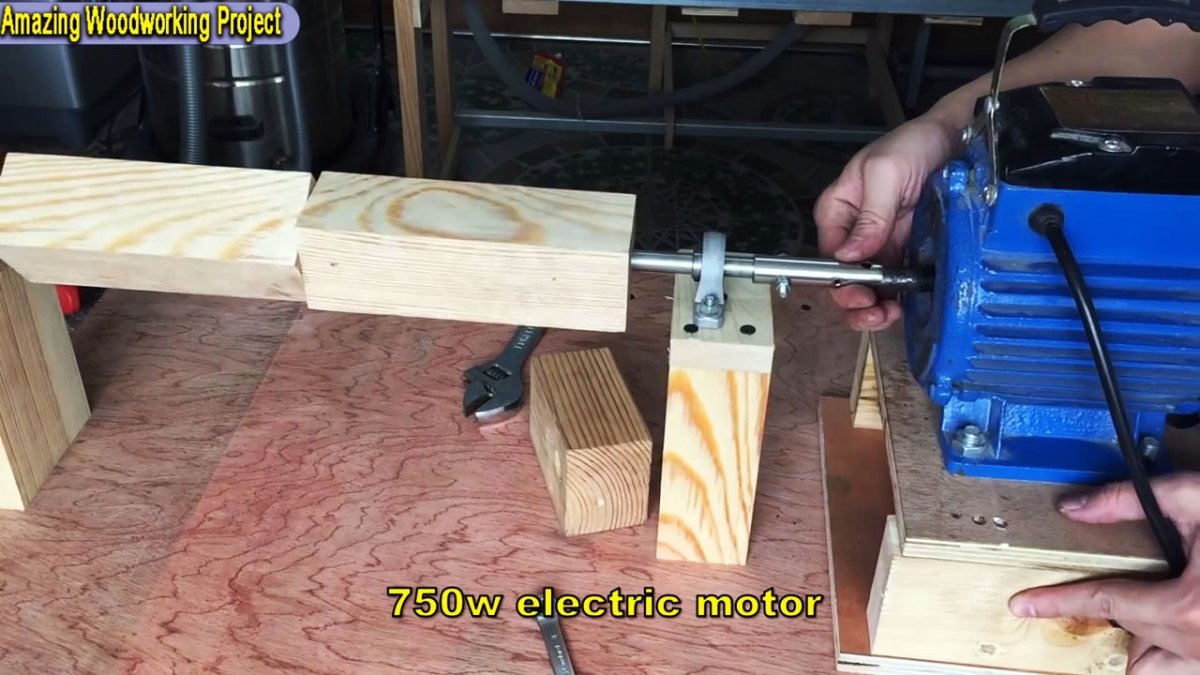

- электромотор 750Вт;

- шпилька М12;

- стальная труба d 52 мм;

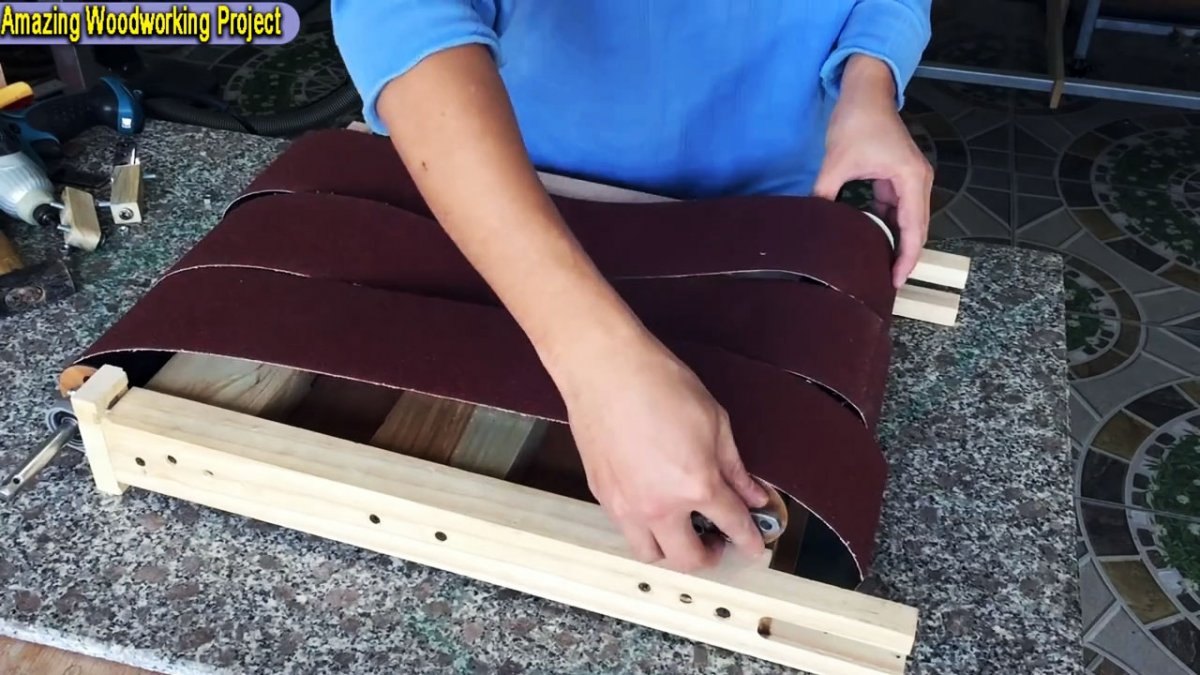

- шлифовальная лента 100х1200 мм;

- маленький электродвигатель на 12В с понижающим редуктором;

- 2 болта М12 90 мм.

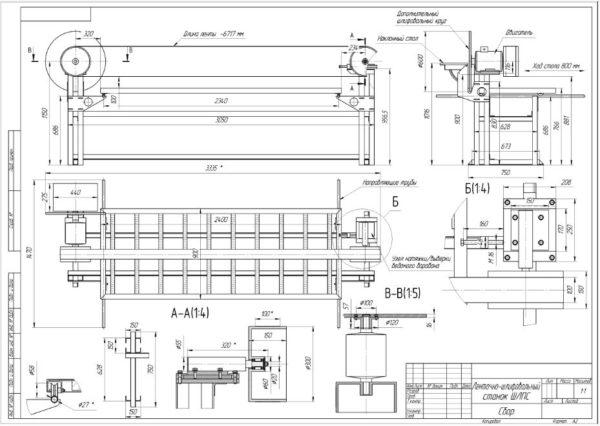

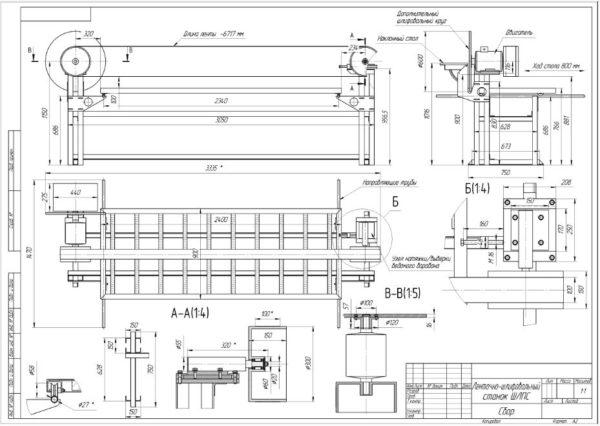

При производстве станка по предлагаемому чертежу применяется рейка и брус нестандартных размеров, поэтому резку древесины придется делать самостоятельно на циркулярном столе с упором. В качестве исходного сырья для распила можно использовать брус толщиной более 60 мм.

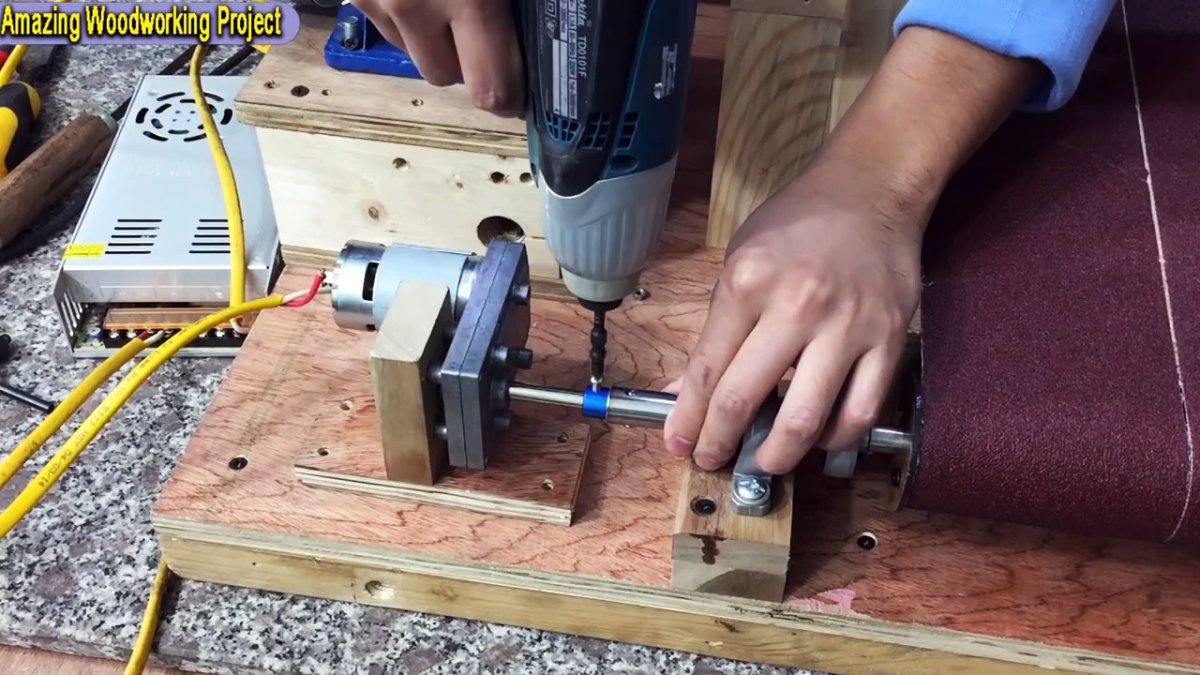

Изготовление станка

Первым делом нужно сделать конвейерный стол, который будет пропускать заготовки под шлифовальным барабаном. Это очень важный узел, поэтому при его сборке погрешности по размеру чертежа должны быть минимальными. В двух брусках 55х36 мм с помощью фрезера делается выборка под дальнейшую установку вала. Фрезерованные бруски с поперечными рейками и фанерным листом собираются в столик.

В качестве основания станка будет применяться все та же фанера 15 мм. Из нее вырезается щит 570х740 мм. По продольным краям он укрепляется двумя брусками 30х80х740 мм.

Согласно чертежу, к основанию вертикально закрепляются 2 бруска 95х55х147 мм. Они будут использоваться для установки подшипников шлифовального барабана.

Для изготовления шлифовального барабана берется 2 бруска, в торце которых сверлится по сквозному отверстию под запрессовку металлического вала 12 мм. Чтобы срастить бруски намертво, между ними вставляются гвозди без шляпки и наноситься клей. При уплотнении брусков гвозди погрузятся в обе заготовки, предотвратив их отсоединение при трении и биении.

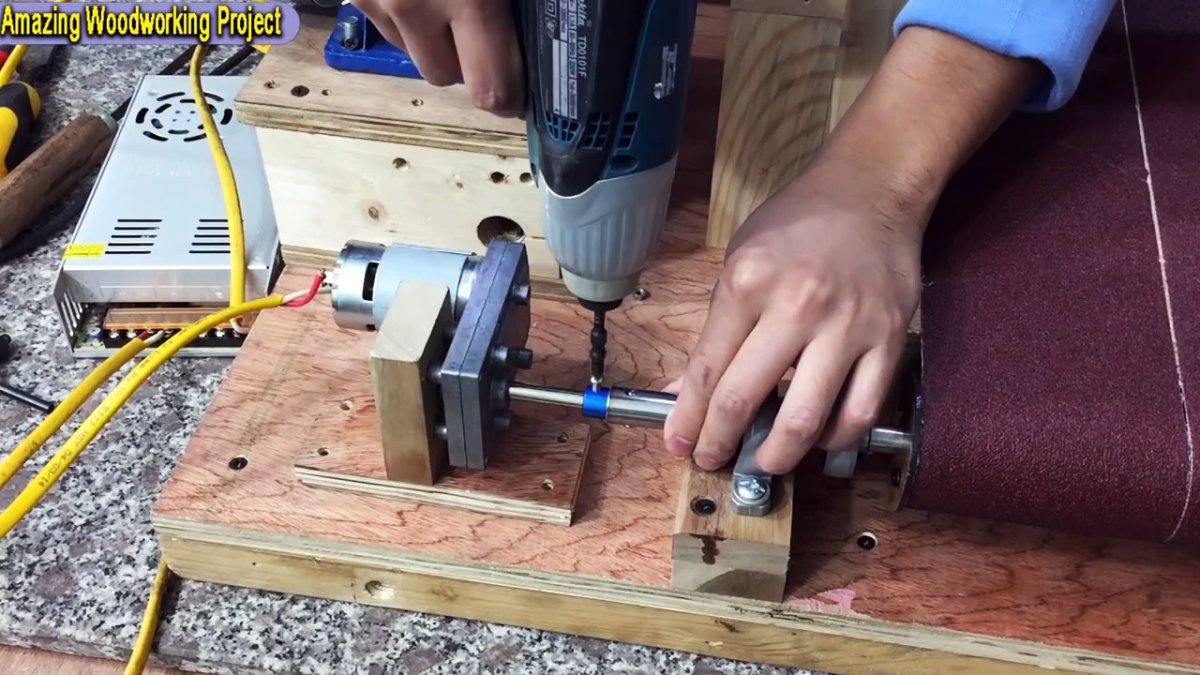

Полученный неотшлифованный барабан прикрепляется на опорные бруски основания станка. Для этого к каждому из них делается подложка, в которую закладываются по паре болтов М6 30 мм. С помощью болтов закрепляются фланцевые опорные подшипники под вал. В них же и вставляется заготовка барабана.

Далее по чертежу собирается подставка под двигатель. Ее предлагаемые размеры рассчитаны под имеющийся мотор. Если в наличии будет двигатель других габаритов, то высоту брусков нужно будет скорректировать. Электромотор соединяется с валом барабана с помощью трубки.

Запустив двигатель и убедившись в его работе без излишней вибрации, вызванной перекосами при сборке, можно придать валу цилиндрическую форму. Для этого его нужно сточить максимально ровно. В идеале это сделать на токарном станке.

Следующим шагом является сборка механизма регулировки зазора между конвейерным столом и шлифовальным барабаном. Важно все делать ровно и по чертежу. Чтобы все работало как часы, нужно хорошо затянуть контргайки.

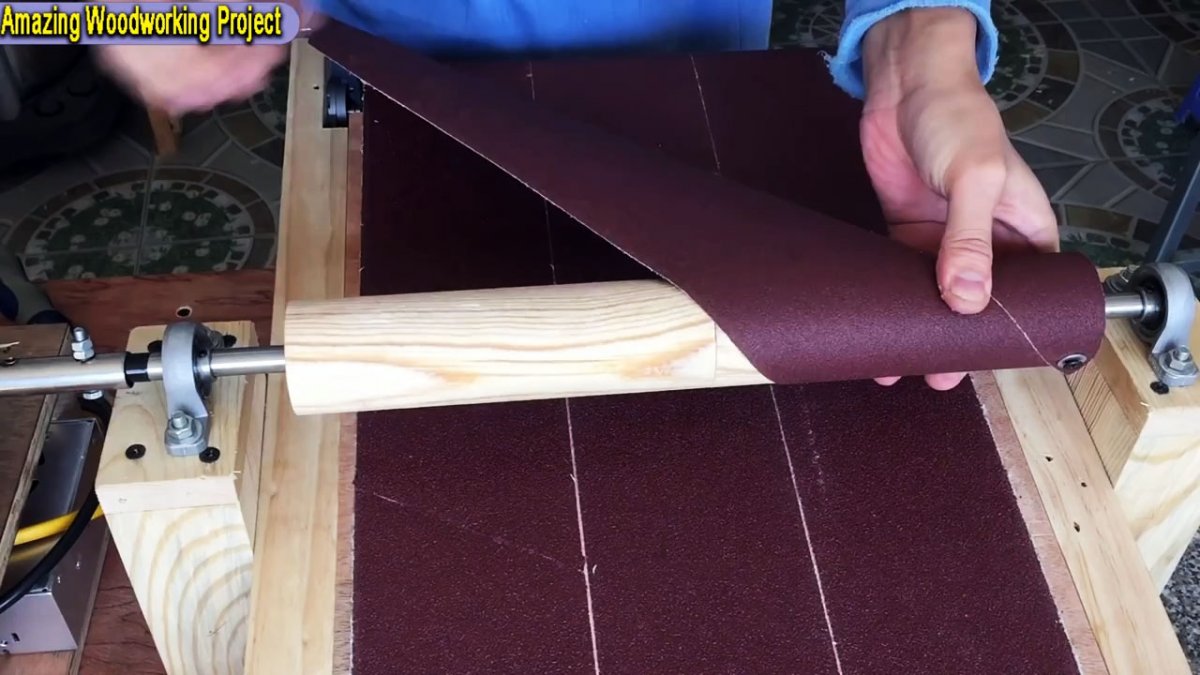

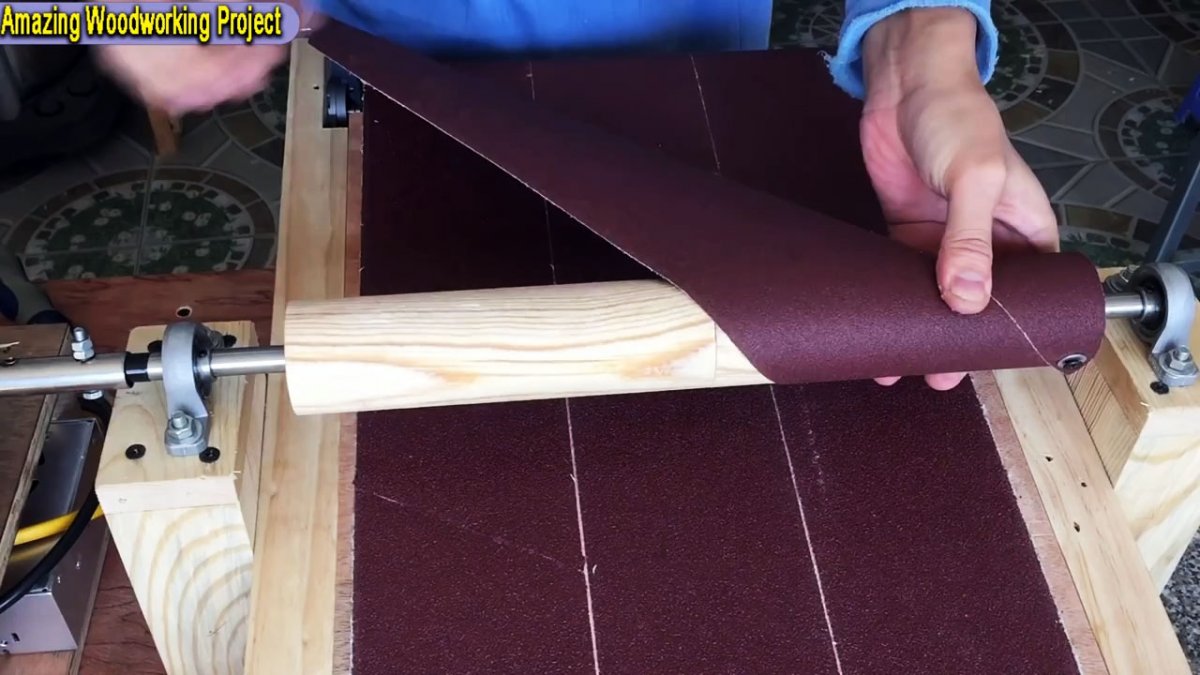

Далее изготавливается 2 барабана для движения конвейерной ленты. В их основании применяется труба d52 мм. По ее краям запрессовываются деревянные цилиндры. При этом в один барабан ставится вал 12х475 мм, а во второй 10х355 мм. Сверху трубок натягивается велосипедная камера.

Длинный обрезиненный барабан фиксируется на конвейерный столик по тому же принципу, что и шлифовальный барабан.

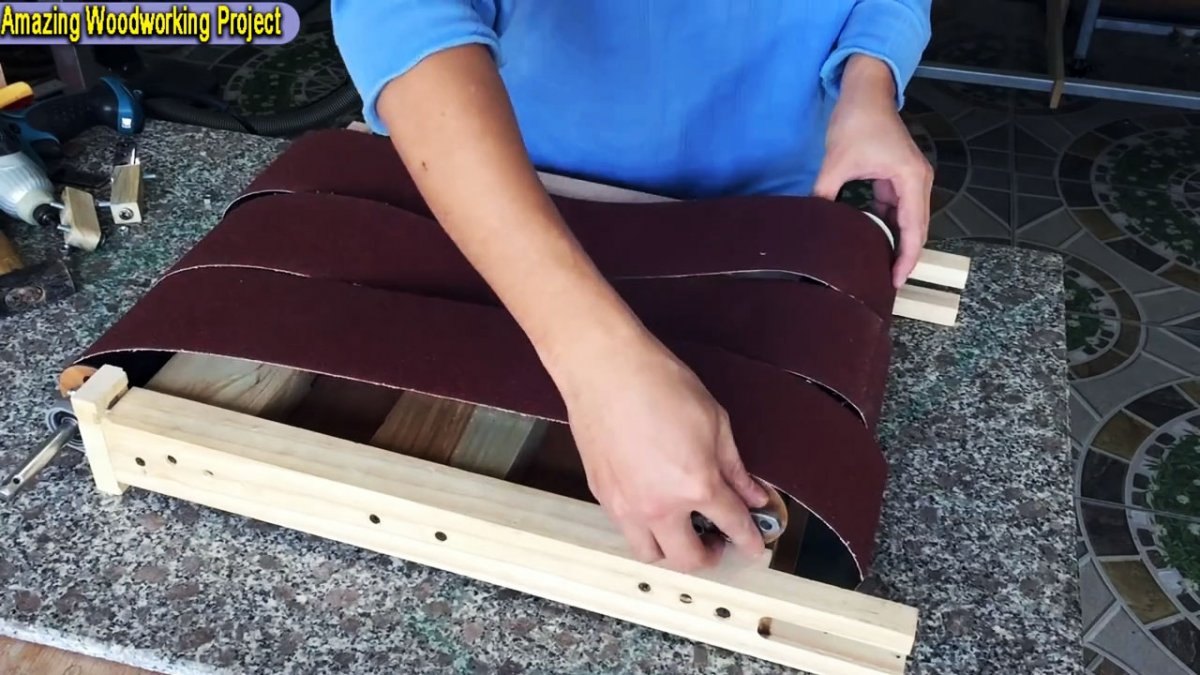

На столик устанавливается 3 шлифовальные ленты, которые нужно завести на закрепленный обрезиненный барабан. Далее под них продевается второй барабан с фланцевыми подшипниками на валах. С их помощью он будет прикручен к столику на фрезерованные бруски. Для этого нужно предварительно сделать по чертежу вставки в выборку от фрезера. В них устанавливаются болты, к которым и прикручиваются подшипники. Это позволит натянуть ленту.

Далее изготовляется регулировочная опора под столик. Она представляет собой рейку с двумя роликами из болтов М12 90 мм. Чтобы они вращались, применяется 4 подшипника. Рейка прикрепляется к обратной стороне конвейерного столика согласно чертежу.

Для фиксации столика к основанию станка применяется 2 опорных подшипника с фланцами. В них вставляется вал длинного обрезиненного барабана. Сами подшипники прикручиваются к подставке станка.

К ранее изготовленному механизму регулировки наклона столика прикручивается 2 косынки. Теперь при вращении рукояти они двигаются, меняя тем самым зазор между шлифовальным барабаном и конвейером. При этом косынки упираются не в ленту, а в ролики из болтов М12 90 мм.

Чтобы конвейерная лента двигалась, нужно установить небольшой моторчик с понижающим редуктором. Он присоединяется к все тому же валу, на котором стоит 4 опорных подшипника с фланцами.

На шлифовальный барабан наматывается наждачная бумага. По продольному краю столика прикручиваются ограничители из брусков. В таком виде станок уже может работать.

При включении питания обоих моторов начинают вращаться барабан и лента подачи заготовок. При этом конвейер двигается медленно. Это позволяет добиться достаточно большого съема материала за один проход под барабаном.

Однако для борьбы с вылетающей древесной пылью нужно еще сделать крышку, для подключения пылесоса.

Изготовление данного проекта может занять недели, но в результате получается эффективный полностью работающий станок. С его помощью можно не только подготавливать доску, но и шлифовать небольшие мебельные щиты.

Смотрите видео

Подробная сборка, все размеры и чертежи вы можете увидеть в видео ролике.

Источник

Самодельный шлифовальный станок по дереву своими руками

Конструкция барабанного станка

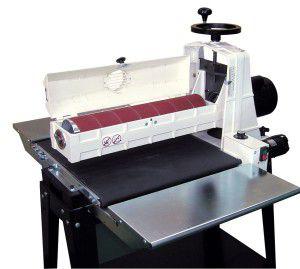

Заводской шлифовальный станок

Изготовление следует начать с изучения особенностей конструкции этого вида оборудования. Шлифовальный станок барабанного типа предназначен для обработки деревянных поверхностей, их выравнивания и удаления заусенец.

Устройство относится к виду плоскошлифовальных машин по дереву, которые выполняют функцию калибровки. Существует множество моделей и типов оборудования. Но главной задачей перед изготовлением агрегата своими руками является выбор оптимальной конструкции. Оптимальным вариантом является детальное ознакомление с заводскими аналогами и составление схемы изготовления на основе полученных данных.

Конструктивно станок должен состоять из следующих компонентов:

- корпус. К нему крепятся основные детали оборудования;

- силовой агрегат. Чаще всего для этого устанавливают асинхронный электродвигатель;

- шлифовальный барабан. Важно правильно подобрать его диаметр, способ снятия стружки. Своим руками можно сделать основу, на которую устанавливается наждачная лента. Либо заказать у профессионального токаря цилиндрическую головку с режущей кромкой. Все зависит от вида работ;

- устройство для изменения частоты работы вала двигателя;

- рабочий стол. На нем будет располагаться заготовка. Специалисты рекомендуют при изготовлении станка своими руками этот компонент делать из стеклотекстолита;

Дополнительно в барабанном шлифовальном оборудовании можно предусмотреть наличие механизма для удаления пыли и стружки из зоны обработки. Также рекомендуется делать рабочий стол с изменяемой высотой относительно рабочего барабана. Это позволит обрабатывать часть торца деревянной заготовки.

Если необходима шлифовка наружной или внутренней плоскости доски – барабан должен располагаться горизонтально. При этом предусматривается возможность его регулировки по высоте.

Самодельный барабанный шлифстанок

Такой барабанный станок по дереву имеет специфическое, очень прикладное предназначение. Он не универсален и его, достаточно редкое, применение в обычных хозяйствах не способствует росту популярности. Относительно большая стоимость, габариты и сложность в предварительной настройке делают подобную технику бедной падчерицей среди «болгарок», дрелей и вибрационных машинок.

Иногда есть смысл сделать аналогичный настольный, шлифовальный станок своими руками, взяв за основу лёгкую серию барабанного оборудования Jet. Конструкция подобного самодельного, барабанного механизма не является сложной:

- станина и корпус основной, режущей части делается из многослойной фанеры или хорошего дерева толщиной от 10 до 20 мм;

- хорошо подходит для этих целей и двигатель от старой стиральной машины, разобранной своими руками; шкив остаётся на месте;

- шлифовальный барабан самодельного станка изготавливается из пластиковой толстостенной трубы подходящего диаметра (как у Jet модели 10-20 Plus);

- подающий, сделанный своими руками стол, со стороны подачи, крепят на рояльных петлях;

Так будет выглядеть самодельный, выполненный своими руками, шлифовальный станок по дереву рассмотренного в статье типа. Хотя, если честно признать, всё же опасно иметь дело с такими самоделками.

Виды шлифовальных барабанных станков

Барабанный станок по дереву с горизонтальной обработкой

Следующим этапом является выбор конструкции станка по дереву. Основным параметром является форма деревянной заготовки и степень ее обработки. Самодельное оборудование барабанного типа предназначено для формирования ровных и гладких поверхностей с небольшой площадью.

Для заводских производственных линий необходимы специальные центры обработки. Они обладают сложным функционалом, могут одновременно выполнять несколько операций. Однако их основным недостатком является высокая стоимость. Поэтому в качестве домашнего оборудования их рассматривать нецелесообразно.

Существуют следующие типы обрабатывающих центров:

- плоскошлифовальные. Обработка выполняется в одной плоскости. Могут быть использованы в качестве примера для самостоятельного изготовления;

- круглошлифовальные. Предназначены для обработки цилиндрических поверхностей. Для этого в комплектации предусмотрены несколько насадок с различными диаметрами;

- планетарные. С их помощью происходит формирование ровной плоскости на изделиях большой площадью.

Для комплектации небольшой домашней мастерской чаще всего выбирают плоскошлифовальные модели. Они отличаются несложной конструкцией, доступностью комплектующих и относительно быстрым изготовлением.

Помимо выравнивания с помощью барабанных шлифовальных станков можно удалять слой краски или лака. Они применяются для реставрации старой мебели или деревянных деталей интерьера своими руками.

Как склеить шлифовальную втулку на шлифовальный барабан

Мастер-класс по изготовлению своими руками шлифовальных втулок на металлический или прорезиненный шпиндель шлифовальных барабанов для осцилляционно-шпиндельного шлифовального станка.

Шлифовальные втулки являются востребованным расходным материалом. Прекрасно, когда вы научитесь изготавливать их самостоятельно и перестанете зависеть от наличия втулок нужного диаметра и зернистости в магазинах.

В мастерской по производству деревянных игрушек шлифование заготовок занимает особую часть процесса производства.

Это очень ответственный и важный этап превращения заготовки в безопасную деревянную игрушку.

Нужно тщательно избавиться от всех острых краев, сгладить углы деталей, чтобы игрушка стала безопасной для ребенка и ее было приятно держать в руках.

Видео процесса можно посмотреть тут:

Пошаговый мастер-класс с фото.

Шлифовальные барабаны бывают различных диаметров, с обрезиненными или металлическими шпинделями, муфтовые и безмуфтовые.

Чем шлифовальные барабаны отличаются — это тема следующего мастер-класса.

Процесс изготовления шлифовальной втулки на шлифовальный барабан с металлическим шпинделем начинается с обклеивания самого шпинделя мягким пластиком.

Обычно, барабаны крупного и большого диаметра идут с обрезиненным шпинделем, а барабаны маленького диаметра имеют просто металлический шпиндель.

Обрезинивание способствует более «мягкой» шлифовке, лучше прижимается деталь и шлифоваальный материал.

В процесс обрезиненная поверхность.

Поэтому можно самостоятельно «обрезинить» металлический шпиндель для более комфортного шлифования заготовок.

Для этого нам понадобится мягкий пластик для детского творчества и двусторонний скотч:

1. Оборачиваем металлический шпиндель двусторонним скотчем, обрезаем излишки канцелярским ножом.

2. Снимаем защитную желтую оболочку.

3. Накатываем на мягкий пластик.

5. Прокатываем шпиндель с пластиком по ровной твердой поверхности.

Самостоятельное изготовление шлифовального станка

Самодельный барабан для шлифовки

Самая простая модель станка своими руками представляет собой дрель, которая монтируется на станине. Шлифовальные цилиндры вытачиваются из дерева и на их поверхности крепится наждачная бумага с требуемым показателем зернистости.

Но подобная конструкция имеет небольшой функционал. Для обработки средних объемов рекомендуется сделать оборудование по дереву по другому принципу. В первую очередь необходимо правильно подобрать силовой агрегат. Чаще всего применяют электродвигатель мощностью до 2 кВт и частотой оборотов до 1500 об/мин. Этим требованиям отвечают асинхронные модели, которые можно взять из старых бытовых приборов – стиральной машины или пылесоса.

Порядок изготовления самодельного станка.

- Корпус. Он должен быть достаточно устойчив. Поэтому его делают из листовой стали толщиной от 1,5 мм и более. В качестве альтернативы можно рассмотреть оргстекло толщиной 10 мм.

- Двигатель устанавливается таким образом, чтобы вал находился в вертикальной плоскости.

- Барабан для обработки. Если планируется выполнять только шлифовальные работы — на него устанавливается абразивная лента. Для более глубокой обработки потребуется сделать стальной конус с режущей кромкой.

- Рабочий стол. Он располагается в верхней части схемы. Рекомендуется сделать его регулируемым относительно неподвижного цилиндра.

- Блок управления. В конструкциях, сделанных своими руками, редко предусматривают возможность регулировки скорости вращения двигателя. Поэтому блок будет состоять из кнопок включения и выключения агрегата.

Самодельный станок

Во время работы оборудования неизбежно будет формироваться стружка и деревянная пыль. Можно усовершенствовать конструкцию, установив в зону обработки патрубок бытового пылесоса.

В видеоматериале можно ознакомиться с примером работы конструкции, изготовленной своими руками:

Предназначение станка, особенности эксплуатации

Подобные станки предназначены для основных и вспомогательных операций по шлифовке поверхностей изделий из дерева, пластиков и цветных металлов на производстве и в быту. А говоря простым языком — барабан (с закрепленной на нем шлифовальной шкуркой) крутится, и подводя и поворачивая к нему заготовку, можно получить именно то, что требуется. Наличие стола (опара для рук и заготовки) позволяет снимать хоть по 0,05 — 0,1 мм за проход. Или, если нужен большой съем — надавливаешь посильнее — снимаем вплоть до 0,6 — 1 мм за проход (на примере дерева типа дуба, клена). Величина подачи так же важна. По эксплуатации — проще попробовать самому, нежели описать словами. В сравнении с другим деревообрабатывающим оборудованием данный тип станков достаточно безопасен (фрезер, циркулярная пила): все движения легко контролируются, есть опора под заготовку, съем относительно небольшой, острых вращающихся частей нет.

Не пропустите: Шлифовальные машины: описание и рекомендации по выбору

Варианты изготовления своими руками

Рассмотрим способы сборки шлифовальных станков разных типов:

Дисковый

Самый простой способ создания дискового станка — закрепленная на столе электродрель с установленным шлифовальным кругом. Другой доступный вариант — изготовление и установка шлифовального диска на вал циркулярной пилы. При этом, надо собрать устройство для уменьшения скорости вращения (система понижающих шкивов или электронное устройство).

Если необходимо сделать станок «с нуля», придется собрать:

- Опорную площадку с подставкой для электродвигателя.

- Подставку или рабочий стол.

- Диск под установку абразива с возможностью крепления на вал двигателя.

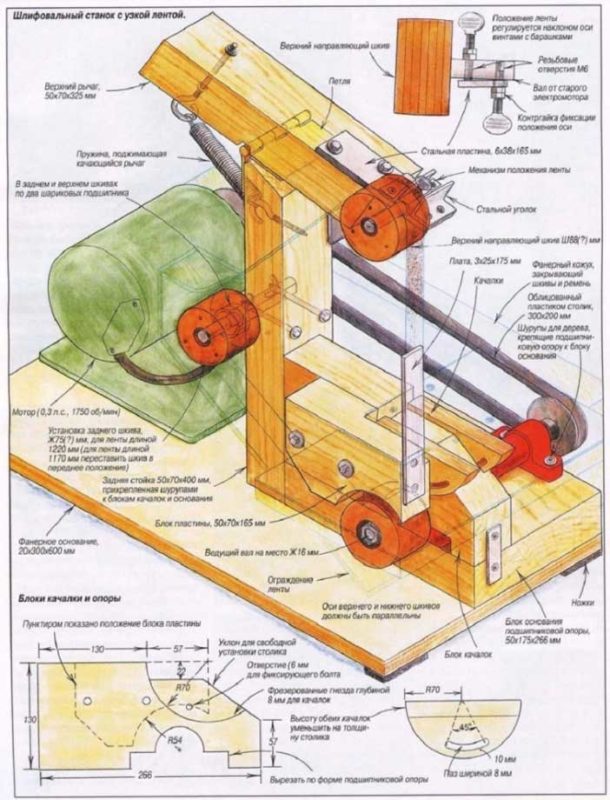

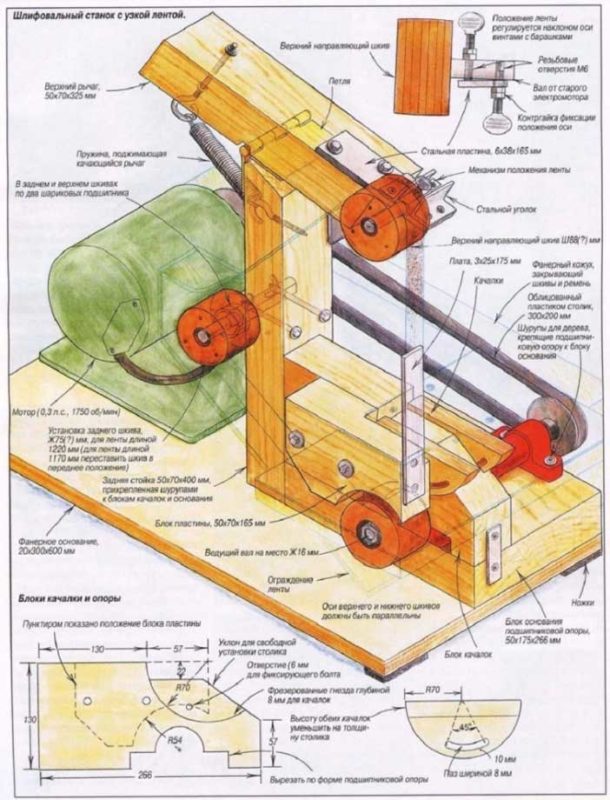

Ленточный

Для сборки такой шлифовальной установки надо действовать поэтапно:

- Собрать станину. Она представляет собой две тумбы, на которых будут установлены приводной барабан с электродвигателем и приводной барабан с натяжным устройством.

- Соединить тумбы рамой, на которой будет двигаться рабочий стол (по горизонтали, перпендикулярно движению ленты).

- Собрать устройство подъема рабочего стола для регулировки высоты при обработке больших деталей.

- Изготовить устройство для перемещения «утюжка».

- Изготовить защитный кожух и подключить к нему патрубок системы пылеудаления.

- Собрать электрическую систему запуска и остановки станка (кнопка «пуск», автомат и т.п.).

Наибольшую сложность представляют собой барабаны для установки абразива, натяжные устройства к ним и система подъема/опускания стола. Их придется частично заказывать у токаря, частично собирать на месте. Найти готовые узлы вряд ли удастся, поскольку они очень специфичны и редко встречаются на распространенных механизмах.

Барабанный станок

Самым простым вариантом станет установка электродвигателя так, чтобы его вал проходил сквозь отверстие в рабочем столе. Для этого надо собрать станину в виде опорной площадки с подставкой и вертикальной пластиной. На ней делаются отверстия и крепится электродвигатель. Барабан устанавливается на валу при помощи резьбового крепления. Его проще всего изготовить из древесины, или использовать отрезок от пластиковой трубы для канализации. Наждачную бумагу обертывают вокруг барабана и фиксируют саморезами или мелкими гвоздями.

Во всех случаях надо обеспечить невысокую скорость движения абразива. Надо выбирать электродвигатели с количеством оборотов не более 1000. Особо опасными станками являются ленточные. При высокой скорости движения край ленты способен разрезать любой материал и причинить серьезные травмы.

Источник

Страницы: [1] 2 3 … 8 Вниз

Тема: Самодельный настольный шлифовально-калибровальный станок (Прочитано 92079 раз)

0 Пользователей и 1 Гость просматривают эту тему.

Разрешите представиться! Форум читаю давно, много отсюда интересного почерпнул. Мебель делаю в общем-то из лдсп, но это для желудка  . Зимой в отсутствии заказов изучил рынок и к удивлению обнаружил, что нет хороших кухонных столов и табуреток. Либо навороченный Китай, либо дсп

. Зимой в отсутствии заказов изучил рынок и к удивлению обнаружил, что нет хороших кухонных столов и табуреток. Либо навороченный Китай, либо дсп

Решил попробовать — получилось! Столешка и сидушки — березовая фанера 18мм, остальное — сосна. Продал сам, на удивление быстро.

Решил поставить на поток, в свободное от заказов время. Но как вспомню, что фанера строительная и не шлифованная….. А ленточкой маслать долго, нудно и шумно…

Короче, полазил здесь по форуму, потом порыл у канадца Матиаса, немного видео…. и…. Понял, что без НЕГО — никак!

Основные требования:

1) Ширина(длина) рабочей части вала — не менее 800мм.

2) Компактность станка. Дабы места много не занимал.

3) Легкость изготовления из доступных материалов без привлечения сторонних специалистов(токарь, сварщик).

4) Возможность трансформации в другой станок.

Воплотив идею в рисунок, приступим!

С чего начать? Ну, конечно, с вала!

Для этого на рынке была куплена штанга с резьбой Ф-16мм, длина 1000мм, а к ней гайки и шайбы. В гараже нарыл подшипников 202-х(от автомобильного генератора)

Но вот беда, штанга ф-16мм, а подшипник внутри ф-15мм. Не проблема! Берем маленького болгарина и плоскостью диска, буквально на коленях, немного стачиваем резьбу по концам штанги до нужного диаметра. Не прослаблять! Набиваем подшипник до появления из него резьбы и напрессовываем гайкой на место.

Далее, купил фанеру, напилил на форматнике заготовок, а из остатков нарезал дисков. Насверлил Фостнером отверстия, посадил на вал.

Остальное — завтра.

« Последнее редактирование: Июня 02, 2012, 09:27:49 pm от PASS »

Записан

ИНСТА Лучше сделать и сожалеть, чем сожалеть о несделанном.

Пользователи, которые поблагодарили этот пост: Tecton, Pereplet54, Bandyt73, Vlad007

а из остатков нарезал дисков

А диаметр дисков?

Как наждачка будет крепиться?

Как стол регулироваться будет?

Сам хочу такую сделать, и если возможно, то фоток побольше.

Кстати, какой мощьности планируется двигатель, и какие обороты самого станка?

« Последнее редактирование: Июня 01, 2012, 11:09:57 pm от Ксандр »

Записан

«Это невозможно!» — сказала Причина.

«Это безрассудно!» — заметил Опыт.

«Это бесполезно!» — отрезала Гордость.

«Попробуй» — шепнула Мечта…

Задумка конечно не плохая,но……

Для этого на рынке была куплена штанга с резьбой Ф-16мм, длина 1000мм, а к ней гайки и шайбы.

Со своего опыта поделюсь,замучаетесь с барабаном.Балансировал свой раза 4….Живёт своей жизнью,

от перепада влажности и температуры….

При длине 800 мм,как у Вас,надо вал серьёзный ,а не шпильку…..

Записан

bagandali

видел такое но вал там из труби диаметром 200мм гдето

Записан

Диаметр вала планируется 100мм, сейчас диски 110мм. Сначала все диски проклею меж собой, потом обточка, как на токарнике и калибровка наждачкой, закрепленной на куске дсп. Кладем её на стол и винтом поднимаем стол до касания вала. А дальше возим вдоль вала.

Вот прообраз http://woodgears.ca/sander/thickness.html

Только у меня будет настольный, без ножек. Если подшипники закрепить хомутами из полоски металла, потом поставить по бокам стойки, а сверху положить крышку с прорезью, то получится шлифовалка с нижним валом. Неплохая будет трансформация. Размеры примерно 1000*1250*250мм. За ненадобностью можно убрать к стенке на ребро. 25см от стены не так уж много места займет.

Забыл! Мотор от стиралки попробую. Дисковая шлифовалка работает, как не прижимал остановить не удалось

Позже добавлено автором:

видел такое но вал там из труби диаметром 200мм гдето

У jet 22-44 127мм. http://pevm.info/shlifovalnie-stanki/barabanniie-shlifovalniie-stanok-jet-22-44-plus-osc.html

Чем толще вал, тем мощнее придется двигатель ставить.

« Последнее редактирование: Июня 01, 2012, 11:40:14 pm от PASS »

Записан

ИНСТА Лучше сделать и сожалеть, чем сожалеть о несделанном.

Чем толще вал, тем мощнее придется двигатель ставить.

какая тут связь? От нагрузки — да, диаметр барабана — возможно. Но толщина вала…..

Записан

Пардонте!  Имелось ввиду диаметр барабана.

Имелось ввиду диаметр барабана.

Записан

ИНСТА Лучше сделать и сожалеть, чем сожалеть о несделанном.

Имелось ввиду диаметр барабана.

Тоже весьма спорно. Увеличивая диаметр барабана увеличивайте и диаметр шкива на нём (пропорционально). И всё останется на своих местах. Только время запуска немного увеличится из-за увеличения массы.

Хотя, возможно, увеличится площадь соприкосновения барабана с заготовкой….. Но тогда и снимать за проход будет больше. В общем, я думаю, что мощность двигателя будет зависеть от толщины слоя который мы снимаем за один проход, ширины заготовки и скорости подачи. А диаметры барабана и вала играют лишь косвенную роль.

Записан

Забыл! Мотор от стиралки попробую. Дисковая шлифовалка работает, как не прижимал остановить не удалось

У дисковой шлифовалки, плоскость соприкосновения поверхность-деталь меньше, чем у такого барабанного.

Высока вероятность, что мощности в 120-180 Ватт, будет маловато.

Я, планировал на такой станок, поставить асинхронник 0.55кВт.

А если под него ещё и частотник, то вообще хорошо будет, практически любую скорость выставить можно будет. (Но это пока мечты  )

)

« Последнее редактирование: Июня 02, 2012, 01:04:53 am от Ксандр »

Записан

«Это невозможно!» — сказала Причина.

«Это безрассудно!» — заметил Опыт.

«Это бесполезно!» — отрезала Гордость.

«Попробуй» — шепнула Мечта…

Увеличивая шкив, снизятся обороты барабана и, как следствие, упадет производительность, кпд и пр. Глубина съема не зависит от толщина барабана, она зависит от подъема стола. А снимать 3 мм за один проход — это фанатизм. Лучше поменьше, но чаще. Тогда поверхность будет ровнее и чище.

Вот наглядный пример http://www.youtube.com/watch?v=ehYKC5Da3KM#

Позже добавлено автором:

Высока вероятность, что мощности в 120-180 Ватт, будет маловато.

Будем пробовать… У меня в заначке есть 0,5кВт/2000 об. Если что, поставлю его.

Но, только глядя на заморские шлифовалки, не думаю, что там мощные движки.

« Последнее редактирование: Июня 02, 2012, 01:11:51 am от PASS »

Записан

ИНСТА Лучше сделать и сожалеть, чем сожалеть о несделанном.

Увеличивая шкив, снизятся обороты барабана и, как следствие, упадет производительность, кпд и пр.

Увеличивая Диаметр барабана — увеличиваем скорость. Увеличивая диаметр шкива — уменьшаем скорость. Увеличивая ПРОПОРЦИОНАЛЬНО барабан и шкив — всё оставляем на местах.

Высока вероятность, что мощности в 120-180 Ватт, будет маловато.

поддерживаю. Хотя, для начала поставить можно, чтобы определиться какой именно движок нужен.

Записан

Вот здесь http://woodgears.ca/jointer/build2.html самодельный фуганок. Судя по ремню, шкивам и размерам, мотор явно от стиралки-автомат. А он мощщами не блещет.

Записан

ИНСТА Лучше сделать и сожалеть, чем сожалеть о несделанном.

Записан

Ув. PASS.

Очень гармонично смотрится Ваш кухонный набор (стол и табуретки)

Шлифовально-калибровальный станок очень нужен в мастерской столяра, сам думаю об изготовлении подобного. Удачи Вам в осуществлении данного проекта.

С уважением, Игорь.

Записан

Пользователи, которые поблагодарили этот пост: Pereplet54, PASS

Извините что немного не в тему. Пришлось как то раз делать мелкую серию табуретов из за проблем с отходами, коротьё что на болясины не идёт, много скопилось. Соответственно брал фанеру, берёза, нешлиф. 4/4 сорт. Всем нравится, ещё спрашивают где брал такую редкую фанеру и что за порода такая редкая, иноземная.

Записан

Пользователи, которые поблагодарили этот пост: Pereplet54, PASS

Страницы: [1] 2 3 … 8 Вверх

- Мастеровой »

- Инструмент, приспособления и мастерская »

- Самоделкины (Модератор: SergZH) »

- Самодельный настольный шлифовально-калибровальный станок

Конструкция барабанного станка

Устройство относится к виду плоскошлифовальных машин по дереву, которые выполняют функцию калибровки. Существует множество моделей и типов оборудования. Но главной задачей перед изготовлением агрегата своими руками является выбор оптимальной конструкции. Оптимальным вариантом является детальное ознакомление с заводскими аналогами и составление схемы изготовления на основе полученных данных.

Конструктивно станок должен состоять из следующих компонентов:

- корпус. К нему крепятся основные детали оборудования;

- силовой агрегат. Чаще всего для этого устанавливают асинхронный электродвигатель;

- шлифовальный барабан. Важно правильно подобрать его диаметр, способ снятия стружки. Своим руками можно сделать основу, на которую устанавливается наждачная лента. Либо заказать у профессионального токаря цилиндрическую головку с режущей кромкой. Все зависит от вида работ;

- устройство для изменения частоты работы вала двигателя;

- рабочий стол. На нем будет располагаться заготовка. Специалисты рекомендуют при изготовлении станка своими руками этот компонент делать из стеклотекстолита;

Дополнительно в барабанном шлифовальном оборудовании можно предусмотреть наличие механизма для удаления пыли и стружки из зоны обработки. Также рекомендуется делать рабочий стол с изменяемой высотой относительно рабочего барабана. Это позволит обрабатывать часть торца деревянной заготовки.

Если необходима шлифовка наружной или внутренней плоскости доски – барабан должен располагаться горизонтально. При этом предусматривается возможность его регулировки по высоте.

Самодельный барабанный шлифстанок

Такой барабанный станок по дереву имеет специфическое, очень прикладное предназначение. Он не универсален и его, достаточно редкое, применение в обычных хозяйствах не способствует росту популярности. Относительно большая стоимость, габариты и сложность в предварительной настройке делают подобную технику бедной падчерицей среди «болгарок», дрелей и вибрационных машинок.

Иногда есть смысл сделать аналогичный настольный, шлифовальный станок своими руками, взяв за основу лёгкую серию барабанного оборудования Jet. Конструкция подобного самодельного, барабанного механизма не является сложной:

- станина и корпус основной, режущей части делается из многослойной фанеры или хорошего дерева толщиной от 10 до 20 мм;

- хорошо подходит для этих целей и двигатель от старой стиральной машины, разобранной своими руками; шкив остаётся на месте;

- шлифовальный барабан самодельного станка изготавливается из пластиковой толстостенной трубы подходящего диаметра (как у Jet модели 10-20 Plus);

- подающий, сделанный своими руками стол, со стороны подачи, крепят на рояльных петлях;

Так будет выглядеть самодельный, выполненный своими руками, шлифовальный станок по дереву рассмотренного в статье типа. Хотя, если честно признать, всё же опасно иметь дело с такими самоделками.

Виды шлифовальных барабанных станков

Следующим этапом является выбор конструкции станка по дереву. Основным параметром является форма деревянной заготовки и степень ее обработки. Самодельное оборудование барабанного типа предназначено для формирования ровных и гладких поверхностей с небольшой площадью.

Для заводских производственных линий необходимы специальные центры обработки. Они обладают сложным функционалом, могут одновременно выполнять несколько операций. Однако их основным недостатком является высокая стоимость. Поэтому в качестве домашнего оборудования их рассматривать нецелесообразно.

Существуют следующие типы обрабатывающих центров:

- плоскошлифовальные. Обработка выполняется в одной плоскости. Могут быть использованы в качестве примера для самостоятельного изготовления;

- круглошлифовальные. Предназначены для обработки цилиндрических поверхностей. Для этого в комплектации предусмотрены несколько насадок с различными диаметрами;

- планетарные. С их помощью происходит формирование ровной плоскости на изделиях большой площадью.

Для комплектации небольшой домашней мастерской чаще всего выбирают плоскошлифовальные модели. Они отличаются несложной конструкцией, доступностью комплектующих и относительно быстрым изготовлением.

Помимо выравнивания с помощью барабанных шлифовальных станков можно удалять слой краски или лака. Они применяются для реставрации старой мебели или деревянных деталей интерьера своими руками.

Как склеить шлифовальную втулку на шлифовальный барабан

Мастер-класс по изготовлению своими руками шлифовальных втулок на металлический или прорезиненный шпиндель шлифовальных барабанов для осцилляционно-шпиндельного шлифовального станка.

Шлифовальные втулки являются востребованным расходным материалом. Прекрасно, когда вы научитесь изготавливать их самостоятельно и перестанете зависеть от наличия втулок нужного диаметра и зернистости в магазинах.

В мастерской по производству деревянных игрушек шлифование заготовок занимает особую часть процесса производства.

Это очень ответственный и важный этап превращения заготовки в безопасную деревянную игрушку.

Нужно тщательно избавиться от всех острых краев, сгладить углы деталей, чтобы игрушка стала безопасной для ребенка и ее было приятно держать в руках.

Видео процесса можно посмотреть тут:

Пошаговый мастер-класс с фото.

Шлифовальные барабаны бывают различных диаметров, с обрезиненными или металлическими шпинделями, муфтовые и безмуфтовые.

Чем шлифовальные барабаны отличаются — это тема следующего мастер-класса.

Процесс изготовления шлифовальной втулки на шлифовальный барабан с металлическим шпинделем начинается с обклеивания самого шпинделя мягким пластиком.

Обычно, барабаны крупного и большого диаметра идут с обрезиненным шпинделем, а барабаны маленького диаметра имеют просто металлический шпиндель.

Обрезинивание способствует более «мягкой» шлифовке, лучше прижимается деталь и шлифоваальный материал.

В процесс обрезиненная поверхность.

Поэтому можно самостоятельно «обрезинить» металлический шпиндель для более комфортного шлифования заготовок.

Для этого нам понадобится мягкий пластик для детского творчества и двусторонний скотч:

1. Оборачиваем металлический шпиндель двусторонним скотчем, обрезаем излишки канцелярским ножом.

2. Снимаем защитную желтую оболочку.

3. Накатываем на мягкий пластик.

4. Обрезаем лишнее.

5. Прокатываем шпиндель с пластиком по ровной твердой поверхности.

Самостоятельное изготовление шлифовального станка

Самая простая модель станка своими руками представляет собой дрель, которая монтируется на станине. Шлифовальные цилиндры вытачиваются из дерева и на их поверхности крепится наждачная бумага с требуемым показателем зернистости.

Но подобная конструкция имеет небольшой функционал. Для обработки средних объемов рекомендуется сделать оборудование по дереву по другому принципу. В первую очередь необходимо правильно подобрать силовой агрегат. Чаще всего применяют электродвигатель мощностью до 2 кВт и частотой оборотов до 1500 об/мин. Этим требованиям отвечают асинхронные модели, которые можно взять из старых бытовых приборов – стиральной машины или пылесоса.

Порядок изготовления самодельного станка.

- Корпус. Он должен быть достаточно устойчив. Поэтому его делают из листовой стали толщиной от 1,5 мм и более. В качестве альтернативы можно рассмотреть оргстекло толщиной 10 мм.

- Двигатель устанавливается таким образом, чтобы вал находился в вертикальной плоскости.

- Барабан для обработки. Если планируется выполнять только шлифовальные работы — на него устанавливается абразивная лента. Для более глубокой обработки потребуется сделать стальной конус с режущей кромкой.

- Рабочий стол. Он располагается в верхней части схемы. Рекомендуется сделать его регулируемым относительно неподвижного цилиндра.

- Блок управления. В конструкциях, сделанных своими руками, редко предусматривают возможность регулировки скорости вращения двигателя. Поэтому блок будет состоять из кнопок включения и выключения агрегата.

Во время работы оборудования неизбежно будет формироваться стружка и деревянная пыль. Можно усовершенствовать конструкцию, установив в зону обработки патрубок бытового пылесоса.

В видеоматериале можно ознакомиться с примером работы конструкции, изготовленной своими руками:

Процесс изготовления:

1. Изготавливаем из фанеры толщиной от 10 мм. площадку (станину) станка. 2. Высверливаем в площадке отверстия нужных размеров и по отметкам (показано в видео инструкции). 3. На станине фиксируем площадку под опорно центровочный подшипник. 4. Рассверливаем в площадке под подшипник отверстие (показано в видео инструкции). 5. Устанавливаем подшипник и фиксируем его прижимной планкой. 6. Изготавливаем из шайб фиксирующие втулки и устанавливаем их на станину. 7. Вырезаем из ЛДСП, с помощью корончатого сверла, диски для изготовления абразивного барабана. 8. Склеиваем диски, ждем полного схватывания клея, в нашем случае столярный клей, время до полного схватывания 24 часа. 9. Обрабатываем барабан, до получения ровной поверхности. 10. С помощью клея фиксируем на барабане шлифовальную шкурку. 11. Одеваем барабан на шпильку и фиксируем шпильку при помощи шайб и гаек. 12. Устанавливаем барабан на штатное место (фиксируем в подшипнике). 13. Устанавливаем наш агрегат в сверлильный станок (Показано в видео). 14. Производим тестовые испытания нашего шлифовального станка.

Предназначение станка, особенности эксплуатации

Подобные станки предназначены для основных и вспомогательных операций по шлифовке поверхностей изделий из дерева, пластиков и цветных металлов на производстве и в быту. А говоря простым языком — барабан (с закрепленной на нем шлифовальной шкуркой) крутится, и подводя и поворачивая к нему заготовку, можно получить именно то, что требуется. Наличие стола (опара для рук и заготовки) позволяет снимать хоть по 0,05 — 0,1 мм за проход. Или, если нужен большой съем — надавливаешь посильнее — снимаем вплоть до 0,6 — 1 мм за проход (на примере дерева типа дуба, клена). Величина подачи так же важна. По эксплуатации — проще попробовать самому, нежели описать словами. В сравнении с другим деревообрабатывающим оборудованием данный тип станков достаточно безопасен (фрезер, циркулярная пила): все движения легко контролируются, есть опора под заготовку, съем относительно небольшой, острых вращающихся частей нет.

Не пропустите: Лучшие УШМ 125 мм с регулировкой оборотов и плавным пуском для дома

Варианты изготовления своими руками

Рассмотрим способы сборки шлифовальных станков разных типов:

Дисковый

Самый простой способ создания дискового станка — закрепленная на столе электродрель с установленным шлифовальным кругом. Другой доступный вариант — изготовление и установка шлифовального диска на вал циркулярной пилы. При этом, надо собрать устройство для уменьшения скорости вращения (система понижающих шкивов или электронное устройство).

Если необходимо сделать станок «с нуля», придется собрать:

- Опорную площадку с подставкой для электродвигателя.

- Подставку или рабочий стол.

- Диск под установку абразива с возможностью крепления на вал двигателя.

Ленточный

Для сборки такой шлифовальной установки надо действовать поэтапно:

- Собрать станину. Она представляет собой две тумбы, на которых будут установлены приводной барабан с электродвигателем и приводной барабан с натяжным устройством.

- Соединить тумбы рамой, на которой будет двигаться рабочий стол (по горизонтали, перпендикулярно движению ленты).

- Собрать устройство подъема рабочего стола для регулировки высоты при обработке больших деталей.

- Изготовить устройство для перемещения «утюжка».

- Изготовить защитный кожух и подключить к нему патрубок системы пылеудаления.

- Собрать электрическую систему запуска и остановки станка (кнопка «пуск», автомат и т.п.).

Наибольшую сложность представляют собой барабаны для установки абразива, натяжные устройства к ним и система подъема/опускания стола. Их придется частично заказывать у токаря, частично собирать на месте. Найти готовые узлы вряд ли удастся, поскольку они очень специфичны и редко встречаются на распространенных механизмах.

Барабанный станок

Самым простым вариантом станет установка электродвигателя так, чтобы его вал проходил сквозь отверстие в рабочем столе. Для этого надо собрать станину в виде опорной площадки с подставкой и вертикальной пластиной. На ней делаются отверстия и крепится электродвигатель. Барабан устанавливается на валу при помощи резьбового крепления. Его проще всего изготовить из древесины, или использовать отрезок от пластиковой трубы для канализации. Наждачную бумагу обертывают вокруг барабана и фиксируют саморезами или мелкими гвоздями.

Во всех случаях надо обеспечить невысокую скорость движения абразива. Надо выбирать электродвигатели с количеством оборотов не более 1000. Особо опасными станками являются ленточные. При высокой скорости движения край ленты способен разрезать любой материал и причинить серьезные травмы.

( 1 оценка, среднее 4 из 5 )

Шлифовально калибровальный станок по дереву своими руками

Как сделать шлифовальный станок по дереву своими руками

Все материалы в любом производстве, помимо изготовления, требуют ещё дополнительной и финишной обработки. Яркими примерами таких обработок можно назвать шлифовку и полировку изделия. Эти два вида механического воздействия на поверхность детали, доводят её внешний вид до совершенства. Однако всем известно, чтобы выполнить эти операции руками, уйдёт много времени и сил, да и равномерность обработки может обеспечить разве что очень опытный мастер. Для облегчения такого рода работ, человек придумал себе в помощь различные приспособления и механизмы. О некоторых из них и пойдет речь дальше.

Общее назначение и виды станков

Станок предназначается для окончательной обработки деталей и заготовок из разных материалов путём воздействия на них поверхностью с абразивным или алмазным напылением. Станок, его составляющие механизмы и приспособления позволяют соблюдать точность размера и форму, а также обеспечивают создание идеальной поверхности детали или заготовки.

С помощью станка можно обработать плоские детали, поверхности снаружи и внутри, детали различной геометрической формы, шлифовать или полировать резьбу и зубья зубчатых колёс. По своим характеристикам шлифовальные станки делятся на:

- Круглошлифовальные.

- Внутришлифовальные.

- Бесцентрово-шлифовальные.

- Плоскошлифовальные.

- Специальные станки (для шлифовки резьб, зубчатых колес).

Процесс шлифования

Шлифованием называется процесс снятия верхнего слоя с поверхности обрабатываемой детали с помощью применения абразивов или алмазной крошки. Они собраны в общую массу на рабочей поверхности и скреплены связующим составом. Они образуют в итоге шлифовальный круг или ленту.

Шлифованием называется процесс снятия верхнего слоя с поверхности обрабатываемой детали с помощью применения абразивов или алмазной крошки. Они собраны в общую массу на рабочей поверхности и скреплены связующим составом. Они образуют в итоге шлифовальный круг или ленту.

Во время работы абразивной поверхности придаётся круговое движение при помощи электрического двигателя. При соприкосновении поверхности заготовки с абразивом и происходит процесс обработки. Есть расхожее мнение, что шлифование абразивами — это обработка трением. Однако, это неверно.

Каждая абразивная частица имеет острые грани, при касании с материалом (металл, пластик, дерево, камень) работает, как режущий инструмент и снимает стружку, как скажем фреза или сверло. Если учитывать немалую скорость вращения шлифовальных кругов, а также возникновение стружки, как продукта шлифования, необходимо учитывать и возможность травмирования этой самой стружкой.

Меры безопасности во время работы

При работе на станке требуется соблюдать следующие правила техники безопасности:

Для защиты органов зрения все работы у станка выполнять в защитных очках или маске.

Для защиты органов зрения все работы у станка выполнять в защитных очках или маске.- Проверять перед началом работы абразивные круги на предмет трещин и повреждений.

- Количество оборотов двигателя не больше установленных производителем.

- Изменять положение детали и удерживающих её приспособлений в процессе работы — запрещено.

- Шлифовальные круги на всех станках должны быть оборудованы соответствующей защитой.

- На верстачных шлифовальных станках стол подачи заготовки закреплять на 1,5−3 мм от круга.

Необходимость на производстве и в быту

Сегодня в производственных цехах шлифовальные станки используются постоянно. В зависимости от масштабов производства может быть установлен как один станок, так и все его разновидности по сложности и габаритам.

Сегодня в производственных цехах шлифовальные станки используются постоянно. В зависимости от масштабов производства может быть установлен как один станок, так и все его разновидности по сложности и габаритам.

Однако и в быту этому оборудованию всегда есть применение. У одних — в гараже имеется верстачный наждачный станок для обработки металла. У других — в мастерской установлены несколько разных по конструкции шлифовальных машин по дереву. У третьих — во владении стоит универсальный, комбинированный станок. Есть электроинструменты для ручной шлифовки: барабанного типа, лентошлифовального, ленточнопильного, маленькие машинки или большие станки. И все они востребованы.

На рынке представлен довольно широкий ряд всевозможного подобного оборудования от многих производителей. И цены на них достаточно приемлемы. Но это — машины общего назначения. А если человек занимается собственным делом, или у него есть хобби, то нужен станок особой специализации. Здесь цена уже вырастает в несколько раз.

По этой причине или исходя из собственных желаний многие умельцы изготавливают самоделки. В основном для обработки дерева, пластика и металла, реже для резки и шлифовки камня. И, в общем, это правильно. Ведь даже простую заточку кухонных ножей проще и быстрее сделать на станке, чем вручную используя оселок. Благо к созданию своими руками самодельного станка для дерева располагает и его совсем нехитрая конструкция.

Изготовление шлифстанка своими руками

Шлифовальный станок своими руками для дерева собрать совсем несложно. В народе его ещё называют просто — наждак.

Шлифовальный станок своими руками для дерева собрать совсем несложно. В народе его ещё называют просто — наждак.

Основным составляющим элементом является двигатель. Наверняка у многих в хозяйстве найдется старая стиральная машина. Её мотор для этой цели вполне подойдёт. Если нет, новый движок на рынке обойдётся довольно дорого, а вот на любой барахолке можно отыскать б/у в рабочем состоянии. Электродвигатель должен быть сильным от 750 Вт до 2 кВт, не скоростным от 1500 до 3000 об/мин, если трёхфазный, то всегда можно адаптировать под 220 В. Также понадобятся толстая фанера, саморезы, клей ПВА, ну и инструмент, конечно.

Задача простая: сделать жёсткий диск, на который наклеится наждачная бумага. Для этого вычерчиваем на фанере круг диаметром 150−170 мм, если фанера достаточной толщины, чтобы скрыть зажимную гайку, достаточно одной заготовки. Если нет, склеиваем две одинаковых заготовки клеем ПВА. Зажимная гайка шпинделя двигателя должна быть утоплена в диск заподлицо с его рабочей плоскостью.

Из той же фанеры 15−24 мм нужно изготовить несколько деталей:

- Станину, к которой будет крепиться двигатель.

- Стол подачи с направляющими для изменения угла наклона.

- Конструкцию дисковой защиты.

- Основание для крепления всего станка к верстаку.

Защиту для диска можно сделать в виде арки с прямыми углами или усечёнными. Она, как и стол подачи, крепится к станине. Из дополнительных приспособлений можно установить на столе подачи упор-транспортир, который позволит подавать заготовку под фиксированным, горизонтальным углом.

Защиту для диска можно сделать в виде арки с прямыми углами или усечёнными. Она, как и стол подачи, крепится к станине. Из дополнительных приспособлений можно установить на столе подачи упор-транспортир, который позволит подавать заготовку под фиксированным, горизонтальным углом.

Отдавая дань эстетике, желательно каждую деталь перед сборкой отшлифовать. Но это по желанию, а вот со столом подачи это необходимо сделать тщательно. Гладкая поверхность обеспечит равномерное и непрерывное движение детали вдоль рабочей поверхности диска.

Плоскошлифовальный станок

Назначение этого станка открывается в самом его названии — плоскошлифовальный, то есть для шлифовки плоских поверхностей деталей и заготовок. Он может быть дисковым, барабанным (по типу рейсмуса) или ленточным. При этом его рабочая поверхность может располагаться вертикально, горизонтально или регулироваться.

Назначение этого станка открывается в самом его названии — плоскошлифовальный, то есть для шлифовки плоских поверхностей деталей и заготовок. Он может быть дисковым, барабанным (по типу рейсмуса) или ленточным. При этом его рабочая поверхность может располагаться вертикально, горизонтально или регулироваться.

Отдельные конструкции станков делают полностью регулируемыми. Но это индивидуально. Самодельные машины каждый делает под себя, чтобы удобнее было работать. Конструкции с полной регулировкой изготовить сложнее. У них регулируется прижим барабана или ленты, то есть, другими словами, существует возможность фиксированного передвижения рабочей поверхности по вертикальной оси. И подручник имеет механизм движения в двух направлениях, как каретка держателя резцов на токарном станке.

По словесному описанию трудно представить себе, как это выглядит. И тем более трудно понять, как оно работает. Но сегодня у нас есть интернет. Там можно найти ролики, где бывалые мастера делятся своим опытом, подробно объясняют и показывают, как изготовить подобное оборудование. Предоставляются подробные чертежи и схемы с точными размерами и указаниями, какой материал использовать для сборки. В общем, если есть затруднения с самостоятельным конструированием, то всегда можно просто изготовить чью-нибудь копию.

Ленточный шлифовальный станок

Этот станок придумали для обработки длинных деталей. Абразивная лента имеет в своей основе прочную матерчатую ткань, скреплённую в кольцо. Размеры существуют разные. Приводится в движение всё тем же электродвигателем с аналогичными характеристиками. Но некоторые умельцы заменяют двигатель дрелью. Хорошая дрель — универсальный по многим параметрам инструмент. Однако такая замена больше актуальна для небольшого размера настольных станков, как правило, такими пользуются моделисты.

Этот станок придумали для обработки длинных деталей. Абразивная лента имеет в своей основе прочную матерчатую ткань, скреплённую в кольцо. Размеры существуют разные. Приводится в движение всё тем же электродвигателем с аналогичными характеристиками. Но некоторые умельцы заменяют двигатель дрелью. Хорошая дрель — универсальный по многим параметрам инструмент. Однако такая замена больше актуальна для небольшого размера настольных станков, как правило, такими пользуются моделисты.

Как собирается ленточная шлифмашина своими руками? Лента натягивается между двумя валами или барабанными роликами. Один из которых — ведущий (он крепится на шпиндель двигателя), а второй — ведомый (он обеспечивает натяжение шлифовальной ленты). Чтобы лента не соскакивала с барабанов, к их торцам крепятся шайбы-стопоры. Получается нечто вроде текстильной катушки. При незначительных перекосах износ ленты происходит быстрее, чем разрушаются края ленты, трущиеся о стопорные шайбы. Так что эта идея вполне жизнеспособна и себя оправдывает.

Также между барабанами с тыльной стороны ленты устанавливается экран-опора, который обеспечивает плотный прижим всей плоскости заготовки к поверхности ленты. Чтобы снизить силу трения, экран тщательно шлифуется. Изготовить его можно как из лёгкого металла, так и из твердых пород дерева.

Ведущий валик необходимо обрезинить или изготовить из жёсткой резины. Это обеспечит невозможность проскальзывания ленты по поверхности валика. Всю конструкцию при необходимости можно располагать по-разному: вертикально, горизонтально или под углом. К общей станине, как и на всех подобных станках, крепится подручник жёсткий, под углом 90 градусов, либо регулируемый. Расстояние между лентой и краем подручного стола не должно быть больше 3 мм. Ввиду того что разрыв ленты не способен нанести значимые телесные повреждения, защиту делают лишь для удаления продуктов шлифования.

Самодельный гриндер

Гриндер — это высокоскоростная лентошлифовальная машина или универсальный станок. Рабочие поверхности — диск и лента. Двигатель используется такой же, как и на всех станках. А высокая скорость достигается при использовании шкивов разного диаметра. Шкив большого диаметра монтируется на шпиндель двигателя и является ведущим. Малый шкив — натяжной.

Гриндер — это высокоскоростная лентошлифовальная машина или универсальный станок. Рабочие поверхности — диск и лента. Двигатель используется такой же, как и на всех станках. А высокая скорость достигается при использовании шкивов разного диаметра. Шкив большого диаметра монтируется на шпиндель двигателя и является ведущим. Малый шкив — натяжной.

На универсальном станке на шпиндель крепится ещё и диск. Можно установить и дополнительный передающий ролик, опорные крепления которого будут подпружинены. Делается это для быстрой смены абразивной ленты.

От остальных шлифовальных машин гриндер отличается скоростью обработки и универсальностью. Используя сменные ленты для разных материалов, можно быстро обрабатывать поверхности даже высоколегированной стали.

Шлифовальный станок по дереву и металлу и его назначение

Различные виды ремонтных и строительных работ зачастую связанны с обработкой древесины или металла.

Для проведения качественной обработки рекомендуется применять ручной дисковый шлифовальный станок по дереву. Такой калибровальный ручной станок можно с легкостью изготовить самостоятельно.

1 Для чего нужны калибровально-щлифовальные станки

Дисковый калибровально-шлифовальный станок обычно применяют на финальных этапах производства металлических или деревянных заготовок.

Основная цель, с которой используется самодельный или заводской калибровально-шлифовальный станок заключается в окончательном выравнивании поверхности и доведении уровня ее шероховатости до нужного состояния. Шлифовальные станки по металлу предназначены для:

- создания ровной и гладкой поверхности;

- удаления локальных неровностей;

- снятия лаковых наплывов и грунтовки;

- внутренней шлифовки.

Различные виды представленных агрегатов могут работать с разными материалами и их форматами.

Так самодельные калибровально-шлифовальные станки могут широка применяться при проведении металлобработки. Это могут быть изделия из легированной стали или цветных металлов в виде закругленных, плоских или четырехугольных заготовок.

Шлифовальный станок для стали

Кроме того ручной дисковый самодельный агрегат способен с минимальными затратами обрабатывать кругляки и трубы с большим диаметром. С ориентировкой на виды обработки шлифовальные станки по дереву ленточного типа применяются для:

- работы с криволинейными поверхностями;

- работы с плоскими поверхностями, закрепленными на неподвижном столе;

- с заготовками на передвижных столах;

- обработки брусковых и щитовых элементов и их кромочных ребер;

- шлифовочных работ по лакокрасочному покрытию.

2 Как работают калибровально-шлифовальные станки

Самодельный дисковый ручкой агрегат состоит из небольшой столешницы, оснащенной рабочим столиком, на котором крепится режущий инструмент.

Столик может быть зафиксирован в любом положении относительно плоскости столешницы. Калибровально-шлифовальные станки оборудованы рабочим столом. Он может перемещаться вручную или при помощи механического привода.

Движение осуществляется посредством механического привода с круглыми направляющими, прикрепленными к суппортам. Над столом располагается рабочая лента, которая надевается приводной и неприводной шкивы.

Шлифовальная лента станка

Дисковый самодельный агрегат можно регулировать с помощью специального винтового устройства, оснащенного пневматическим цилиндром.

Самодельный шлифовальные станки могут быть оснащены двумя полирующими инструментами . Они размещаются на станине в последовательном порядке. В процессе работы ленты двигаются навстречу друг другу.

Сам процесс обработки выполняется в процессе поперечного движения рабочего стола и продольного смещения утюжка.

Утюжок способствует прижатию ленты к заготовке. Дисковый агрегат работает таким образом, что движение ленты осуществляется за счет электромотора.

Передача движения происходит с помощью ременного сцепления. Отходы производства проникают в пылеприемник.

При выборе режима работы рекомендуется ориентироваться на степень шероховатости материала. При этом выбирается степень зернистости шкурки , скорость подачи, а также усиление или ослабление прижатия.

В процессе работы с калибровально-шлифовальным оборудованием можно вручную осуществлять регулировку ленты.

Для этого натяжной ролик перемещается в нужном направлении, вместо ролика некоторые шлифовальные станки приводным шкивом.

Ведущая ось шкива может соскальзывать в таком случае лунт поворачивается с помощью специальной рукоятки под небольшим углом и фиксируется стопорным устройством.

В процессе работы изделие плавно перемещается относительно режущей кромки в продольном направлении и при необходимости поворачивается вдоль оси.

Калибровально-шлифовальный станок своими руками изготовленный в домашних условиях может обрабатывать определенные участки в два подхода. Качественная обработка достигается за сет корректной регулировки давления с помощью рукоятки утюжка.

к меню ↑

3 Работа калибровально-шлифовального станка (видео)

к меню ↑

3.1 Особенности конструкции шлифовального станка

Любой калибровальный агрегат в качестве рабочего органа использует в качестве основного рабочего органа ленту абразивного вида.

В большинстве устройств она он свернута в кольцевом виде и крепится между вращающимися валами.

Один вал является ведомым, а другой – ведущими. Ведущий барабан оснащается механической трансмиссией.

Она основывается на передаче ременного типа, при помощи которой вращательный момент передается от электрического двигателя.

Абразивная лента может быть размещена как в вертикальном, так и в горизонтальном положении.

Имеются и такие модификации агрегатов, в которых рабочий орган может быть установлен под любым углом.

Абразивная лента располагается на станине. Также на станине размещается и обрабатываемая деталь.

Стол агрегата изготавливается из металлических листов или толстых досок. Длина рабочей части напрямую зависит от особенностей ленты и габаритов изделий.

Обработка дерева шлифовальным станком

Если заготовка в длину будет меньше рабочей поверхности устройства, то процесс работы существенно облегчится.

Так, например, при длине шлифовального полотна в 4 м. можно без особых трудностей работать с заготовками, достигающими длины в 2 м.

Основной элемент (полотно) изготавливается с применением бумажной основы и зерен абразивного типа, которые крепятся к ней при помощи клеевого состава. Абразивные полотна изготавливаются механическим либо электрическим способами.

При механическом создании на полотно равномерно рассыпаются абразивные зерна, а при электрическом – применяется поле, которое располагает зерна острыми гранями вверх с целью улучшения режущих качеств.

Специалисты рекомендуют использовать абразивное полотно с редкой засыпкой. На такой ленте зерна рассредоточены по 70 % рабочей поверхности. На такой ленте практически не задерживается древесная пыль, что существенно улучшает качество финишной обработки.

к меню ↑

3.2 Делаем калибровально-шлифовальный станок своими руками

Представленное оборудование – это конструкция аналогичная обычный верстак. Для того, чтобы предать агрегату дополнительную устойчивость ножки рекомендуется размещать под углами.

Для движения агрегата лучше всего использовать электрический двигатель с силовыми показателями в 1500—3000 оборотов в минуту.

Используя двигатель фланцевого типа, можно с легкостью прикрепить к нему лист фанеры прямоугольной формы.

Это позволит перпендикулярно фиксировать заготовку для обработки. Рабочая поверхность собирается из продольных брусков, на внутренней поверхности которых располагается рама, оснащенная поперечными лонжеронами.

Самодельный шлифовальный станок по дереву

При сборке следует учитывать ширину рамы и ее соответствие закрепленному на редукторе листу из ДСП.

В боковой части рамы необходимо сделать отверстие для пружины. Это позволит создать обратное соединение серьги и эксцентрика с помощью пружины возвратного типа.

На боковой части агрегата располагается эксцентрик со шпилькой. К нему крепится возвратная спираль, обеспечивающая необходимую степень натяжения ленты. Она будет натягиваться при нажатии на ручку эксцентрика.

Шлифовальное полотно нужно надеть на два барабана, на внешней поверхности которых наклеены фанерные листы. Перед этим необходимо произвести расточку диаметра. Это позволит надеть шпиндель на цилиндр.

Для создания границ цилиндра на шпиндель нужно надеть шайбы, диаметр которых должен быть больше диаметра барабанных колодок. Для улучшения качества обработки на горизонтальной поверхности агрегата нужно прикрепить специальный упор из доски.

Расположить его следует между двумя валами. Рабочую поверхность лучше всего накрыть импровизированной площадкой, изготовленной из фанеры. Форма площадки может быть фигурной и повторять контуры агрегата.

Рабочий стол шлифовального станка по металлу

Крепится рабочий стол при помощи саморезов. Кроме того возле ведущей колодки нужно смонтировать расширительный столик.

Он поможет с легкостью проводить работы по шлифовке внутренних радиусов заготовок. Для максимально эффективного использования ленты во всю ширину рекомендуется применять специальную наклонную плоскость.

Ее можно прикрепить к рабочему столу с помощью шпильки с одной стороны и зажимного барашка – с другой.

Как сделать шлифовальный станок барабанного типа самостоятельно?

Шлифование различных деревянных деталей – необходимость, с которой сталкивается каждый желающий сделать ремонт в своем доме, или собственными руками создать какой-нибудь элемент декора.

Конечно, отшлифовать маленькие детали можно и обычной наждачной бумагой, но чтобы справиться с большим объемом работы следует поменять наждак на шлифовальный станок. Он поможет существенно сэкономить время и быстро приведет деталь в соответствующий вид. Одним из таких полезных приспособлений является и барабанный шлифовальный станок.

- Классификация и строение

- Основные модели устройств

- Как сделать шлифовальный станок своими руками?

Классификация и строение

Шлифовальные устройства барабанного типа относятся к станкам калибровочного класса. Такой шлифовальный станок чаще всего применяют для работы по дереву, но им можно обрабатывать и другие материалы.

Цилиндрический шлифовальный круг (барабан) позволяет калибровать доски и рейки различной длины и конфигурации. Заготовка также может быть выполнена из разных материалов: ДСП, шпона и т. д.

Строение шлифовального аппарата:

- Цилиндрический шлифовальный барабан.

- Приспособление для подачи.

- Пылеудаляющее устройство.

- Рабочая поверхность.

- Преобразователь скоростей барабана.

- Двигатель, который приводит в действие шлифовальный цилиндр.

- Станина для крепления ключевых узлов станка.

- Регулятор высоты барабана.

- Приспособление для защиты оператора.

Здесь перечислены основные элементы строения барабанного станка. В зависимости от конкретной модели устройства и специфики его предназначения, конфигурация может немного меняться.

Основные модели устройств

Станки барабанного типа можно приобрести в готовом к использованию виде. Существует несколько наиболее популярных и распространенных брэндов по производству этих устройств. Есть смысл представить отдельные их модели.

Компания JET. Американская фирма специализируется на производстве современных станков самых различных типов, в том числе и барабанных. В линейке ее товаров есть несколько шлифовальных станков с цилиндрической формой рабочего круга.

- JET DDS-225. Данный станок является одним из наиболее мощных устройств такого типа в линейке производителя. Его применяют как в домашних мастерских, так и на небольших производствах. Характерная черта – двойной шлифовальный барабан. Стоимость у этого станка соответствующая – от 150000 рублей.

- JET 10-20 PLUS. Компактное устройство для шлифования, которое позволяет обрабатывать до 50 сантиметров поверхностей. Отлично подойдет для небольших домашних мастерских. Стоимость не превышает 25 тыс. рублей.

- JET 16-23 PLUS. Считается одним из наиболее универсальных станков своего типа. Его применяют для обработки строительных материалов, кухонных приборов и даже музыкальных инструментов. Чаще всего такой станок используют на мелких предприятиях по производству мебели.

Кроме этих станков, есть и неплохие варианты от немецких производителей. Стоит отметить, что в зависимости от цены, немецкие компании предлагают и соответствующие наборы возможностей для своих аппаратов. Минимальная сумма, за которую можно приобрести шлифовальный станок в базовой комплектации – 15-16 тыс. рублей.

Видео: пошаговое изготовление барабанного шлифовального станка.

Как сделать шлифовальный станок своими руками?

Если нет возможности выложить достаточно круглую сумму за достойный вариант барабанного шлифовального станка, то стоит попробовать сделать его своими силами. Для человека, который неплохо разбирается в механике – это не слишком сложная задача. К тому же так вам удастся сэкономить значительные денежные ресурсы.

Для того чтобы собрать барабанный шлифовальный станок в домашних условиях необходимо обзавестись следующими его частями:

- Барабан шлифовальный. Цилиндрической формы приспособление можно создать на базе «мусорных» строительных материалов. В этих целях часто используют ровные куски деревянных брусков, которые равномерно крепят на специальную металлическую ось при помощи клея. При этом особое внимание следует обратить на плотность прилегания этих брусков друг к другу. Также барабан можно сделать на базе поливинилхлоридовой трубы с диаметром до 10 см, которая одевается на железный стержень с диаметром 1,5-2 см. По длине она должна быть немного короче самого стержня. В концы трубы вставляем специальные заглушки с отверстиями для стержня. Рекомендуем заглушки закрепить при помощи шурупов. Продеваем и закрепляем стержень. На трубу наматываем плотный слой резины, на которую и будет крепиться наждачная бумага.

- Двигатель. Лучше всего использовать рабочий двигатель от старой стиральной машины (как и шкивы, ремни и т. д.). Оптимальная мощность мотора должна составлять от 200 до 300 Вт. Желательно чтобы двигатель также был асинхронным и однофазным. Уровень оборотов – 2000-3000.

- Корпус. По конструкции он должен быть простым и удобным. Лучше всего чтобы корпус станка состоял из двух боковых панелей, распорки и собственно самого стола. Особое внимание следует обратить на прочность и жесткость рабочего стола, который не должен деформироваться при нажатии обрабатываемой заготовки на барабан. Рабочий стол должен состоять из основания и подвижной части.

После того как основные части станка будут собраны по отдельности, можно приступать к окончательной сборке всего аппарата. В первую очередь следует прикрепить мотор к нижней части корпуса станка на месте предварительно просверленных отверстий. Шлифовальный барабан устанавливают в верхней части корпуса и крепят к двум подшипникам, которые находятся на боковых стенках корпуса.

Стоит отметить, что самостоятельное создание барабанного шлифовального станка тоже не обходится без определенных затрат. В первую очередь это касается вашего времени, но станок обойдется вам дешевле, чем заводской, только в том случае, если у вас есть рабочий мотор. Без двигателя и определенных навыков создать дешевый аналог фирменного станка практически невозможно.

Шлифовальный станок по дереву своими руками чертежи видео

В наше время не существует таких поверхностей, которые бы не были гладкими. Гладкость достигается за счёт различных шлифовальных устройств. Профессиональное оборудование стоит больших денег и не каждый сможет его приобрести, к тому же такие станки имеют достаточно высокую массу и габариты.

К счастью, умелые руки нашей страны приноровились изготавливать аналоги оборудования за столь скромный бюджет. Шлифовальный станок также не остался в стороне и был подвергнут модернизации ручного мастерства. Именно с этим самодельным станком мы и будем дальше знакомиться.

Общие понятия и область применения

Существует огромное количество шлифовального оборудования, которое делает любые древесные поверхности очень гладкими. Оно представляет собой станину, на которой расположен специальный каркас с электрическим двигателем (для самоделок используются моторы стиральных машинок) и механизмом. Сам механизм, в свою очередь, включает в себя валы, шкивы и ленту из абразива.

Область применения

Их используют на всех производствах, где обрабатывают древесину. Зачастую любые черновые изделия имеют неровную и шершавую поверхность. Такие заготовки нельзя просто покрасить и выставить на продажу или установить куда — либо. Поэтому, для дальнейшей обработки древесины все её поверхности поддаются шлифованию.

Шлифовальные станки также используют для обработки провесов и снятия фасок, закругления углов. Помимо этого шлифовальный инструмент придаёт любой поверхности гладкое выравнивание и калибровку.

Разновидности шлифовального станка по дереву

В зависимости от обрабатываемой поверхности различают следующие виды шлифовальных машин:

Ленточный шлифовальный инструмент

Ленточный шлифовальный станок

На данном оборудовании используется абразивная лента, которая натягивается двумя валами. В действие данные валы приводятся за счёт асинхронного электрического мотора. Абразивная лента во время обработки древесины не провисает, а упирается в рабочую плоскость, у которой имеется малый коэффициент трения. Лента может располагаться как горизонтально, так и вертикально. Плюс этого оборудования заключается в обработке длинных заготовок.

Универсальный шлифовальный агрегат

Универсальный шлифовальный станок

В данном случае станок имеет две рабочие шлифовальные поверхности. Одна ленточная поверхность, а другая круговая (дисковая). Этот универсальный станок создали для удобства работы на нём. Кстати, такая комплектация существенно сэкономит бюджет. В таком устройстве используется всего один двигатель. Исходя из этого, при работе на двух рабочих поверхностях, нагрузка на мотор не сильно возрастёт.

Барабанный шлифовальный инструмент

Барабанный шлифовальный станок

В данном случае, абразивная лента наматывается на два валика спиралевидным образом. Под валиками располагается столешница с гладкой поверхностью. Зазор между столешницей и валиками регулируется под необходимое расстояние. С помощью такого станка можно выполнять калибровку поверхности древесной заготовки.

Дисковый шлифовальный инструмент

Дисковый шлифовальный станок

Рабочая область данного оборудования является абразивным кругом. На ось электрического двигателя закрепляется круг с липучками, на которые закрепляется абразив. После запуска мотора, абразивный круг вращается вокруг своей оси, тем самым осуществляя шлифование. Данная разновидность станка имеет возможность регулировать скорость обработки, причём число оборотов оси не будет уменьшаться.

На каждом из четырёх видов станков можно выполнять определённые операции. Теперь, когда мы имеем представление о том, как выглядит шлифовальное оборудование, пора разобрать конструкцию станка.

Помимо вышеуказанных станков существуют ещё и переносные шлифовальные машинки. И это ещё не всё, чтобы не тратиться на станки, люди придумали шлифмашинки из дрели, из болгарки. Дело в том, что закрепляются насадки на эти инструменты и осуществляется такое же шлифование.

Расчёт мощности для мотора

Важно! Перед созданием любого самодельного детища, выполняющего шлифовальные функции, крайне важно правильно высчитать мощность электрического привода. Ведь если мощность мотора будет слабой или наоборот сильной, то никакой работы вы не сможете сделать.

Расчёт мощности осуществляется по специальной формуле, которая относится к разряду сложных математических вычислений.

Формула выглядит следующим образом

Где каждое обозначение означает следующее

- q — Означает давление обрабатываемой древесной детали на плоскость абразивного полотна (N/ квадратный сантиметр).

- k — Показатель трения изнаночной стороны абразива по рабочей поверхности.

- n — Коэффициент полезного действия всей системы.

- K — Показатель рабочей плоскости абразива относительно обрабатываемой детали. В приоритете плотность дерева и его зернистость. Пределы этого показателя колеблются от 0.2 до 0.6.

- S — Участок обрабатываемой детали, которая соприкасается с абразивом, измеряемая в квадратных сантиметрах.

- U — Скорость вращения абразива, измеряемая в метрах в секунду.

Когда вы вычислите по формуле необходимую мощность электрического привода вашего будущего агрегата, можно смело начинать собирать станок в целом.

Пришло время ознакомиться с конструкцией самодельного станка. Чертежи всех четырёх видов оборудования можно найти в свободном для просмотра доступе и скачать, а также скачать всевозможные фото схемы. В качестве примера для визуального изучения рассмотрим ленточный шлифовальный инструмент.

Чертеж шлифовального станка

Конструкция станка и его схемы

Любая сборка самодельного оборудования начинается с конструирования станины или основания будущего станочного оборудования. Это можно сделать с помощью металлического материала, либо из древесного материала. Стандартно используют следующие габариты станины 500 мм х 180 мм, при этом толщина должна составлять 2 см.

После изготовления основания, можно переходить к следующим шагам. Асинхронный мотор можно установить в нескольких местах, чтобы его работа была полноценной. Подготовить плоскость на самой станине или изготовить площадку под мотор, которая будет крепиться к торцу станины. Другая сторона станины предназначена для расположения вала, со шкивом для ремня и роликами для абразивной ленты. Сама лента устанавливается с небольшим наклоном. Делается это для того, чтобы абразив плавно и аккуратно соприкасался с обрабатываемой плоскостью заготовки.

Схема ленточного шлифовального станка

Как мы видим из схемы и чертежа, конструкция шлифовального оборудования довольно проста. Всё разновидности этих станков собираются по одинаковой схеме.

Совет: В процессе сборки вашего будущего агрегата для шлифования, необходимо соблюдать все необходимые размеры, а также производить расчёт всех параметров нужно крайне серьёзно.

Когда конструкция нам знакома, можно переходить к процессу сборки.

Процесс сборки шлифовального станка

Для сборки шлифовального инструмента потребуются следующие элементы:

- Древесная доска.

- Деревянные бруски или металлическая профильная труба.

- Шарикоподшипники.

- Электрический мотор.

- Резиновый ремень.

- Резиновый пассик.

- Металлический шкив.

- Саморезы, крепёжные элементы.

- Абразивный элемент.

- Рабочий инструмент (дрель, болгарка, шуруповёрт, лобзик и т.д.).

- Сварочный аппарат (если конструкция станины состоит полностью из металла).

После того, как мы определились с материалами и рабочим инструментарием, можно приступать к сборке всех деталей и элементов в один механизм. Для этого осуществляется сборка станины. Она может быть металлической (состоять из металлопрофильной трубы) или из древесины (состоять из деревянных брусков и древесного массива).

Когда станина готова

Можно приступать к установке мотора. Мощность мотора должна составлять не меньше 2.5 кВт и ни больше 3 кВт, с количеством оборотов двигателя от 1200 до 1500 оборотов в минуту. На вал мотора устанавливается шкив для ремня. Мотор устанавливается с одной стороны станины. Зачастую моторы используют из стиральных машин, используемых в быту.

С другой стороны

Располагается вал с подшипниками, с одной стороны которого закреплён шкив, а с другой стороны ролик, на него в дальнейшем будет одеваться абразивная лента. Шкив вала и двигателя должны быть расположены в ровной горизонтальной плоскости. В этой же области должен располагаться механизм натяжения ремня.

Далее из дерева

Или из фанеры, или металла конструируется стойка, на которой будут размещены остальные ролики и одета наждачная лента. Также должен иметься механизм натяжения. Помимо этого обязательно присутствие рабочей планки, о которую будет производить трение абразивная лента.

На станине, как правило, с торца, устанавливается пусковая кнопка. Электрическая цепь станка должна быть заземлена.

После того

Как всё выполнено, можно произвести первый запуск и осуществить настройку оборудования должным образом. Когда настройка произведена, прогоняется первая заготовка и проверяется результат работы. Если всё удалось, то значит, что вы всё сделали правильно.

Для визуальной наглядности и полного понимания всего процесса сборки, можно скачать видео инструкции.

Общие отзывы и подведение итогов

Как правило, в интернете о таком виде оборудования только положительные отзывы. Ведь действительно, когда в быту необходимо придать той или иной деревянной вещи гладкую поверхность, то наличие шлифовального инструментария является незаменимым.

Видео обзоры

Видео обзор самодельного шлифовального станка:

Видео обзор по выбору шлифовального оборудования:

Видео обзор ленточного шлифовального станка:

Видео обзор эксцентриковых шлифмашинок:

Как сделать барабанный шлифовально-калибровочный станок по дереву

Чтобы придать необработанной доске идеально гладкую поверхность, требуется ее шлифовка. Если это делать обычной шкуркой или ручной шлифмашинкой, то поверхность будет гладкой, но не ровной. Добиться одновременно правильной плоскости и убрать шероховатости можно соорудив шлифовально-калибровочный станок. Предлагаемая конструкция станка повторяет принцип работы профессионального деревообрабатывающего оборудования, но себестоимость его изготовления в разы ниже фабричных аналогов.

Основные материалы:

- фанера 15 мм;

- любой брус толщиной от 60 мм;

- доска 30х100 мм;

- вал 12 мм;

- вал 10 мм;

- 20 болтов М6 30 мм;

- 6 подшипников фланцевых опорных с внутренним диаметром 12 мм;

- 4 подшипника с внутренним диаметром 12 мм;

- 2 фланцевых подшипника с внутренним диаметром 10 мм;

- электромотор 750Вт;

- шпилька М12;

- стальная труба d 52 мм;

- шлифовальная лента 100х1200 мм;