Руководство по эксплуатации холодильных агрегатов Carrier MAXIMA 1000, MAXIMA 1200, MAXIMA 1200MT, Maxima 1300.

Рефрижераторная установка кариер изготовлена таким образом, чтобы обеспечивать длительную безотказную работу при правильной эксплуатации и обслуживании. Рекомендованные в настоящем руководстве проверки помогают свести к минимуму проблемы в пути. Кроме того, программа комплексного технического обслуживания обеспечивает надежную работу агрегата. Подобная программа обслуживания позволяет также контролировать эксплуатационные расходы, продлить срок службы агрегата и улучшить его работу. При проведении обслуживания настаивайте на использовании оригинальных запчастей Carrier Transicold для обеспечения высшего качества и надежности. Carrier Transicold постоянно работает над улучшением запчастей, поставляемой клиентам. В результате спецификации могут изменяться без предварительного уведомления.

АВТО-СТАРТ/СТОП. Ваш холодильный агрегат кариер может быть оборудован системой автоматического включения и выключения (Авто Старт/ Стоп), которая является очень полезным средством для экономии топлива. В режиме «Авто Старт/Стоп» агрегат может начать работать в любой момент без предупреждения. При выполнении любых проверок (например, контроль натяжения ремней или уровня масла) убедитесь в том, что основной выключатель питания находится в положении ВЫКЛ.

ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДВИГАТЕЛЯ. Двигатель агрегата оснащен системой охлаждения, работающей под давлением. При нормальных рабочих условиях охлаждающая жидкость в двигателе и в радиаторе находится под высоким давлением и имеет высокую температуру. Контакт с горячей жидкостью может привести к тяжелым ожогам. Не открывайте крышку горячего радиатора; если Вам необходимо снять крышку, делайте это очень медленно, чтобы снизить давление без выброса охлаждающей жидкости.

РЕМЕНЬ ВОДЯНОГО НАСОСА. He забывайте, что для привода водяного насоса используется клиновый ремень. Если агрегат работает от дизельного двигателя, держите руки подальше от ремня.

ХЛАДАГЕНТЫ. Хладагент, содержащийся в холодильной системе Вашего агрегата, может вызывать обморожение, ожоги или ослепление при непосредственном контакте с кожей или глазами. По этой причине и в соответствии с требованиями законодательства, регламентирующего работу с хладагентами в ходе обслуживания систем, рекомендуем Вам при необходимости проведения обслуживания холодильной систем и агрегата обращаться в ближайшую уполномоченную ремонтную мастерскую Carrier Transicold.

4-ступенчатый термостат:

четыре режима работы для заданной температуры >-12°С:

— Быстрое охлаждение

— Медленное охлаждение

— Медленное нагревание

— Быстрое нагревание

Два режима работы для заданной температуры ВНИМАНИЕ! ЕСЛИ КЛАВИША ВВОД НЕ НАЖАТА, ЗАДАННАЯ ТЕМПЕРАТУРА ВОЗВРАЩАЕТСЯ К СВОЕМУ ПРЕДЫДУЩЕМУ ЗНАЧЕНИЮ.

Стартер агрегата не запускается

Проверьте состояние батареи.

Проверьте подключение батареи.

Проверьте все предохранители.

Проверьте подключение генератора.

Проверьте уровень топлива.

Проверьте все предохранители. Агрегат не включается в работу

Проверьте уровень топлива.

Проверьте уровень масла в двигателе.

Проверьте все предохранители. Агрегат глохнет

Проверьте уровень масла в двигателе.

Проверьте уровень охлаждающей жидкости.

Проверьте уровень топлива.

Проверьте все предохранители. Недостаточная производительность В РЕЖИМЕ ОХЛАЖДЕНИЯ

Проведите оттаивание агрегата.

Проверьте, не перекрыт ли поток воздуха через испаритель.

Проверьте, не перекрыт ли поток воздуха через конденсатор.

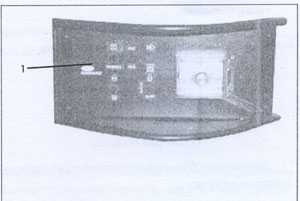

Предохранители, защищающие цепи системы управления, расположены в отсеке на правой стороне агрегата. Для доступа к предохранителям необходимо ослабить винты, удерживающие панель отсека управления в закрытом положении.

ПЕРИОДИЧНОСТЬ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ХОЛОДИЛЬНОЙ УСТАНОВКИ. При обслуживании придерживайтесь следуйте следующих указаний:

| CARRIER | CARRIER TD+15W-40 |

| AGIP | SIGMA TURBO SHPD 15W-40 |

| ANTAR | GRAPHITE R 15W-40 |

| ВР | VANELLUS Сз EXTRA 15W-40, VANELLUS FE 15W30 |

| ELF | MULTIPERFORMANCE4D 15W-40, PERFORMANCE TROPHY 15W-40 |

| FIAT | URANIA TURBO 15W-40 |

| FINA | KAPPA LDO 15W-40, KAPPA TD PLUS 15W-40, KAPPA EXTRA 15W-40 |

| HAFA | DETERGENTE 4DM 15W-40, STRADEX 900 ECO 15W-40, SYNTHIDEX ECO 15W-40 |

| IGOL | RALLYE TURBO 4E 15W-40, RALLYE TURBO 4E LD 15W-40 |

| IMPERATOR | RAFF SUPER HPDO 15W-40 |

| LABO | MEGAMAXI 15W-40 |

| MOBIL | DELVAC SHC 15W-40, DELVAC 1400 SUPER |

| OPAL | OPALGET D 500 15W-40 |

| ORLY | TURBO 2002 15W-40 |

| POLAROIL | POLATRUCK 15W-40 |

| RENAULT | KMX2PLUS15W-30, KMX2PLUS15W-40, MV5 «EUROPE» |

| TEXACO | URSA SUPER TD15W-40 |

| TOTAL | RUBIATIRMAX15W40 |

| SHELL | MYRINATX15W-40, MYRINAT15W-30 |

| UNIL | SUPER ROC 3D 15W-40, TURBO DX 15W-40 |

| YACCO | SM4D + 15W-40 |

Для обеспечения максимально надежной работы и максимального срока службы Вашего агрегата необходимо выполнять регулярное техническое обслуживание. Оно включает замену масла, топливных и воздушных фильтров, замену охлаждающей жидкости, приводных ремней и т.д.

Аккумуляторная батарея.

Обслуживание: никогда не допускайте перерывов в работе агрегата продолжительностью свыше одного месяца, в случае более продолжительного простоя зарядите батарею от внешнего источника. Перед проведением любых сварочных работ на шасси, обязательно отключите от агрегата и автомобиля батарею, а также генератор и все электронные компоненты (микропроцессор). Никогда не запускайте агрегат или Ваш автомобиль от зарядного устройства во избежание повреждения электронных систем Вашего агрегата или автомобиля.

ХАРАКТЕРИСТИКИ ТРАНСПОРТНЫХ СРЕДСТВ, ИСПОЛЬЗУЕМЫХ ДЛЯ ПЕРЕВОЗКИ СКОРОПОРТЯЩИХСЯ ПРОДУКТОВ

Рефрижератор — это изолированный изотермический кузов с системой охлаждения, которая при средней окружающей температуре +З0С позволяет понизить температуру в пустом кузове и поддерживать эту температуру следующим образом:

КЛАСС А Рефрижератор, оборудованный системой охлаждения, позволяющей выбирать температуру охлаждения в диапазоне от +12°С до 0°С включительно.

КЛАСС В Рефрижератор, оборудованный системой охлаждения, позволяющей выбирать температуру охлаждения в диапазоне от +12°С до -10°С включительно.

КЛАСС С Рефрижератор, оборудованный системой охлаждения, позволяющей выбирать температуру охлаждения в диапазоне от +12°С до -20°С включительно.

Холодопроизводительность агрегата определяется проверкой, производимой на утвержденных испытательных станциях, и подтверждается официальным протоколом испытаний.

Примечание: Коэффициент «К» кузова, предназначенного для классификации по классу С, должен быть равен или ниже 0,4 Вт/м2°С.

Источник

коды ошибок кариер максима 1300 out range

Коды ошибок кариер максима 1300 out range

Вы также можете распечатать инструкции по эксплуатации ХОУ, чтобы они всегда были доступны: инструкции.

| Код | Контакты | Англ. сообщение | Аварийное состояние |

| AL0 | 28 | ENG.OIL | ✔ Давление масла в двигателе |

| AL1 | ENG.HOT | ✔ Температура двигателя > 110 С (WTS) | |

| AL2 | 35 | HI.PRESS | ✔ Высокое давл., нагн., низкое давл. всасыв. (LP1, HP1) |

| AL3 | STARTFAIL | ✔ Отказ автозапуска после 3 попыток | |

| AL4 | 45/58 | LOW. BATT | ✔ Напряжение аккумулятора |

| AL5 | 45/58 | HI. BATT. | ✔ Напряжение аккумулятора > 17 В |

| AL6 | 31 | DEFRFAIL | Отмена оттаивания > 45 мин (DTT) |

| AL7 | 29 | ALT. AUX | ✔ Отказ генератора |

| AL8 | 30 | STARTER | ✔ Отказ стартера |

| AL9 | RA. SENSOR | ✔ Отказ датчика температуры RAS | |

| AL10 | SA. SENSOR | Отказ датчика температуры SAS | |

| AL11 | WT. SENSOR | Отказ датчика температуры двигателя WTS | |

| AL12 | HIGH CDT | ✔ Не используется (датчик отсутствует) | |

| AL13 | CD. SENSOR | М1200/1300 – Отказ датчика температура нагнетания М2 – Не используется (датчик отсутствует на всех агрегатах) | |

| AL14 | 27 | SBY. MOTOR | ✔ Перегрузка/перегрев электромотора |

| AL15 | 34 | FUSE BAD | ✔ Сгорел предохранитель |

| AL16 | SYSTEM CK | Проверьте холодильную систему | |

| AL17 | DISPLAY | Отказ дисплея | |

| AL18 | SERVICE 1 | Необходимо обслуживание N°1 | |

| AL19 | SERVICE 2 | Необходимо обслуживание N°2 | |

| AL20 | RAS OUT | ✔ Температура в кузове (1 отсеке) «вне допуска» | |

| AL21 | 2 RA. OUT | ✔ Температура в кузове (2 отсеке) «вне допуска» | |

| AL22 | 3 RA. OUT | Только на Maxima 1200 Mt |

✔: Индикатор отказа FL включен, останов агрегат

AL0 – по датчику OP. Задержка по времени – Δt=10 сек, или 15 размыканий подряд. Если возникла до запуска двигателя –

проблемы с генератором (AL7). Двигатель останавливается.

AL1 – по датчику WTS. На новых агрегатах логика отключения зависит от показаний датчика ATS. Если ATS 50 °C, отсчет 5 минут и отключение, если температура не снизилась ниже 110 °С. При 116 °С – немедленное отключение агрегата.

AL2 – высокое давление нагнетания или низкое давление всасывания, т.к. датчики LP и HP в цепи стоят последовательно.

AL3 – не появилось давление масла и не пошла зарядка батареи.

AL4 – ниже 10В, исключая время работы стартера и свечей, задержка по времени 15 сек (с Eprom 3.29).

AL5 – выше 17В. Неисправен либо регулятор напряжения, либо процессор.

AL6 – датчик DTT не разомкнулся через 45 минут. Включение режима охлаждения, интервал оттаивания устанавливается на 1,5 часа.

AL7 – пропадает 12 В с 29 контакта процессора. Если ошибка возникла до запуска двигателя – проблема с датчиком давления масла (AL0) – «залип».

AL8 – при включении стартера должна быть запитана цепь питания двигателя стартера.

AL10 – SAS оборван или закорочен. Передача управления на RAS.

AL11 – WTS оборван или закорочен. Агрегат не останавливается.

AL13 – датчик температуры нагнетания CDT оборван или закорочен (отсутствует на всех агрегатах).

AL14 – в стояночном режиме отсутствует сигнал на 27 контакте процессора. Сработала либо токовая, либо тепловая защита.

AL15 – отслеживаются предохранители, рядом к которыми установлены диоды (появление тока на 34 контакте процессора).

AL17 – пропадает связь между дисплейным модулем и процессором.

AL18 – счетчик моточасов. На заводе устанавливается 400 часов. При проведении обслуживания ставить 1000 часов программой Reefer Manager (подключение через последовательный порт).

AL20,21 – заданная температура была набрана хотя бы один раз, потом вышла из допустимого диапазона, и в течение 15 минут не может вернуться обратно.

Описание аварийного сигнала SYSTEM CK (AL16 –

«Проверьте холодильную систему»)

Начиная с версии программы EPROM U3. 3.23

Ошибки Carrier Maxima

Зная код ошибки рефрижератора Carrier Maxima, вы сможете определить источник проблемы. Делимся таблицей наиболее распространённых кодов неисправностей.

Carrier — один из ведущих мировых производителей холодильных установок. Агрегаты, разработанные этой компанией, — и Carrier Maxima в частности — отличаются превосходными эксплуатационными характеристиками и высокой энергоэффективностью.

Однако любой, даже самый надёжный рефрижератор может рано или поздно потребовать ремонта. Определить источник неисправностей «Кариер Максима» помогают коды ошибок, которые высвечиваются на дисплее.

Причины возникновения ошибок могут быть самыми разными. Но, зная основные коды неисправностей «Кариер Максима», вы сможете как минимум локализовать проблему. Далеко не все ошибки приводят к полному отключению холодильной установки. Тем не менее, при их появлении лучше по возможности обратиться в сервисный центр.

Иногда после возникновения ошибок на «Карриер Максима» и их самостоятельного устранения ситуация может повториться. Все коды следует фиксировать и сообщать о них мастеру, который занимается сервисным обслуживанием вашего агрегата.

Таблица ошибок «Кариер Максима»

Аварийные сигналы автономных агрегатов Махima и агрегатов серии S

| Код | Отображение на дисплее | Описание |

| AL0 | ENG OIL | Низкое давление масла |

| AL1 | ENG HOT | Высокая температура охлаждающей жидкости |

| AL2 | НI РRESS | Высокое давление |

| AL3 | SТАРТ FAIL | Отказ при запуске |

| AL4 | LOW ВАТТ | Низкое напряжение батареи |

| AL5 | HI ВАТТ | Высокое напряжение батареи |

| AL6 | DEFR FAIL | Отмена оттаивания |

| AL7 | ALT AUX | Дополнительный выход генератора |

| AL8 | STARTER | Стартер |

| AL9 | RA SENSOR | Датчик возвратного воздуха |

| AL10 | SА SENSOR | Датчик подаваемого воздуха |

| AL11 | WT SENSOR | Датчик температуры охлаждающей жидкости |

| AL12 | HIGH CDT | Высокая температура нагнетания |

| AL13 | SD SENSOR | Датчик температуры нагнетания |

| AL14 | SBY MOTOR | Перегрузка стояночного электромотора |

| AL15 | FUSE BAD | Перегорание предохранителя |

| AL16 | SYSTEM СК | Проверка системы |

| AL17 | DISPLAY | Дисплей |

| AL18 | SERVICE1 | Счетчик часов обслуживания 1 |

| AL19 | SERVICE2 | Счетчик часов обслуживания 2 |

| AL20 | RAS OUT | Нарушение температурного режима в основной камере |

| AL21 | 2RA OUT | Нарушение температурного режима в дополнительной камере 2 |

| AL22 | 3RA OUT | Нарушение температурного режима в дополнительной камере 3 |

| AL23 | NO POWER | Отсутствует электропитание для стояночного режима |

Как минимизировать ошибки рефрижератора «Кариер Максима»? Регулярно проходить техобслуживание, которое включает в себя замену рабочих жидкостей, фильтров, очистку радиатора от загрязнений и другие необходимые процедуры. Также рекомендуется проводить предрейсовую подготовку, чтобы исключить риски появления неисправностей в дороге.

Если ошибки Carrier Maxima всё же дали о себе знать, устранить их вам помогут мастера «Целой фуры». Почему нам доверяют:

Выберите удобное время и запишитесь на обслуживание через форму на нашем сайте. Ждём вас в сервисном центре «Целой фуры» в с. Троицкое Омской области.

Руководство по эксплуатации холодильных агрегатов Carrier MAXIMA 1000, MAXIMA 1200, MAXIMA 1200MT, Maxima 1300.

Рефрижераторная установка кариер изготовлена таким образом, чтобы обеспечивать длительную безотказную работу при правильной эксплуатации и обслуживании. Рекомендованные в настоящем руководстве проверки помогают свести к минимуму проблемы в пути. Кроме того, программа комплексного технического обслуживания обеспечивает надежную работу агрегата. Подобная программа обслуживания позволяет также контролировать эксплуатационные расходы, продлить срок службы агрегата и улучшить его работу. При проведении обслуживания настаивайте на использовании оригинальных запчастей Carrier Transicold для обеспечения высшего качества и надежности. Carrier Transicold постоянно работает над улучшением запчастей, поставляемой клиентам. В результате спецификации могут изменяться без предварительного уведомления.

АВТО-СТАРТ/СТОП. Ваш холодильный агрегат кариер может быть оборудован системой автоматического включения и выключения (Авто Старт/ Стоп), которая является очень полезным средством для экономии топлива. В режиме «Авто Старт/Стоп» агрегат может начать работать в любой момент без предупреждения. При выполнении любых проверок (например, контроль натяжения ремней или уровня масла) убедитесь в том, что основной выключатель питания находится в положении ВЫКЛ.

ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДВИГАТЕЛЯ. Двигатель агрегата оснащен системой охлаждения, работающей под давлением. При нормальных рабочих условиях охлаждающая жидкость в двигателе и в радиаторе находится под высоким давлением и имеет высокую температуру. Контакт с горячей жидкостью может привести к тяжелым ожогам. Не открывайте крышку горячего радиатора; если Вам необходимо снять крышку, делайте это очень медленно, чтобы снизить давление без выброса охлаждающей жидкости.

РЕМЕНЬ ВОДЯНОГО НАСОСА. He забывайте, что для привода водяного насоса используется клиновый ремень. Если агрегат работает от дизельного двигателя, держите руки подальше от ремня.

ХЛАДАГЕНТЫ. Хладагент, содержащийся в холодильной системе Вашего агрегата, может вызывать обморожение, ожоги или ослепление при непосредственном контакте с кожей или глазами. По этой причине и в соответствии с требованиями законодательства, регламентирующего работу с хладагентами в ходе обслуживания систем, рекомендуем Вам при необходимости проведения обслуживания холодильной систем и агрегата обращаться в ближайшую уполномоченную ремонтную мастерскую Carrier Transicold.

4-ступенчатый термостат:

четыре режима работы для заданной температуры >-12°С:

— Быстрое охлаждение

— Медленное охлаждение

— Медленное нагревание

— Быстрое нагревание

Два режима работы для заданной температуры ВНИМАНИЕ! ЕСЛИ КЛАВИША ВВОД НЕ НАЖАТА, ЗАДАННАЯ ТЕМПЕРАТУРА ВОЗВРАЩАЕТСЯ К СВОЕМУ ПРЕДЫДУЩЕМУ ЗНАЧЕНИЮ.

Стартер агрегата не запускается

Проверьте состояние батареи.

Проверьте подключение батареи.

Проверьте все предохранители.

Проверьте подключение генератора.

Проверьте уровень топлива.

Проверьте все предохранители. Агрегат не включается в работу

Проверьте уровень топлива.

Проверьте уровень масла в двигателе.

Проверьте все предохранители. Агрегат глохнет

Проверьте уровень масла в двигателе.

Проверьте уровень охлаждающей жидкости.

Проверьте уровень топлива.

Проверьте все предохранители. Недостаточная производительность В РЕЖИМЕ ОХЛАЖДЕНИЯ

Проведите оттаивание агрегата.

Проверьте, не перекрыт ли поток воздуха через испаритель.

Проверьте, не перекрыт ли поток воздуха через конденсатор.

Предохранители, защищающие цепи системы управления, расположены в отсеке на правой стороне агрегата. Для доступа к предохранителям необходимо ослабить винты, удерживающие панель отсека управления в закрытом положении.

ПЕРИОДИЧНОСТЬ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ХОЛОДИЛЬНОЙ УСТАНОВКИ. При обслуживании придерживайтесь следуйте следующих указаний:

| CARRIER | CARRIER TD+15W-40 |

| AGIP | SIGMA TURBO SHPD 15W-40 |

| ANTAR | GRAPHITE R 15W-40 |

| ВР | VANELLUS Сз EXTRA 15W-40, VANELLUS FE 15W30 |

| ELF | MULTIPERFORMANCE4D 15W-40, PERFORMANCE TROPHY 15W-40 |

| FIAT | URANIA TURBO 15W-40 |

| FINA | KAPPA LDO 15W-40, KAPPA TD PLUS 15W-40, KAPPA EXTRA 15W-40 |

| HAFA | DETERGENTE 4DM 15W-40, STRADEX 900 ECO 15W-40, SYNTHIDEX ECO 15W-40 |

| IGOL | RALLYE TURBO 4E 15W-40, RALLYE TURBO 4E LD 15W-40 |

| IMPERATOR | RAFF SUPER HPDO 15W-40 |

| LABO | MEGAMAXI 15W-40 |

| MOBIL | DELVAC SHC 15W-40, DELVAC 1400 SUPER |

| OPAL | OPALGET D 500 15W-40 |

| ORLY | TURBO 2002 15W-40 |

| POLAROIL | POLATRUCK 15W-40 |

| RENAULT | KMX2PLUS15W-30, KMX2PLUS15W-40, MV5 «EUROPE» |

| TEXACO | URSA SUPER TD15W-40 |

| TOTAL | RUBIATIRMAX15W40 |

| SHELL | MYRINATX15W-40, MYRINAT15W-30 |

| UNIL | SUPER ROC 3D 15W-40, TURBO DX 15W-40 |

| YACCO | SM4D + 15W-40 |

Для обеспечения максимально надежной работы и максимального срока службы Вашего агрегата необходимо выполнять регулярное техническое обслуживание. Оно включает замену масла, топливных и воздушных фильтров, замену охлаждающей жидкости, приводных ремней и т.д.

Аккумуляторная батарея.

Обслуживание: никогда не допускайте перерывов в работе агрегата продолжительностью свыше одного месяца, в случае более продолжительного простоя зарядите батарею от внешнего источника. Перед проведением любых сварочных работ на шасси, обязательно отключите от агрегата и автомобиля батарею, а также генератор и все электронные компоненты (микропроцессор). Никогда не запускайте агрегат или Ваш автомобиль от зарядного устройства во избежание повреждения электронных систем Вашего агрегата или автомобиля.

КЛАВИШИ СО СТРЕЛКАМИ позволяют изменять заданную температуру. Нажимайте клавиши со стрелками Вверх и Вниз, пока в левой части экрана не появится нужное значение заданной температуры. При появлении необходимого значения нажмите клавишу ENTER (ВВОД) для его фиксации. КЛАВИШИ СО СТРЕЛКАМИ позволяют также изменять функциональные параметры агрегата, и просматривать ПАРАМЕТРЫ И ДАННЫЕ.

КЛАВИША ВВОДА ENTER позволяет подтвердить изменения, внесенные в работу агрегата. Клавиша позволяет зафиксировать изменение заданной температуры, произведенное с помощью клавиш со стрелками. Если клавиша ввода не нажата, заданная температура возвращается к своему предыдущему значению. Клавиша ВВОД позволяет также подтвердить изменения, внесенные в функциональные параметры. Если клавиша ввода не нажата, параметры функций возвращаются к предыдущим значениям.

ГЛАВНЫЙ ВЫКЛЮЧАТЕЛЬ (ПУСК/СТОП) управляет работой агрегата. В положении Пуск агрегат включается в ранее выбранном рабочем режиме(дорожном или стояночном). Заданная температура соответствует последнему значению, введенному с клавиатуры.

ПЕРЕКЛЮЧАТЕЛЬ ENGINE/STANDBY (ДВИГАТЕЛЬ/СТОЯНОЧНЫЙ). Если этот переключатель находится в положении ENGINE (ДВИГАТЕЛЬ), то агрегат начинает работать в дорожном режиме (от дизельного двигателя), если раньше он работал в стояночном режиме. Если этот переключатель находится в положении STANDBY (СТОЯНОЧНЫЙ РЕЖИМ), то агрегат начинает работать в стояночном режиме (от электродвигателя), если раньше он работал в дорожном режиме (агрегат должен быть подключен к подходящему источнику питания 380V). Загорится индикаторная лампа работы от сети.

ИНДИКАТОР НЕИСПРАВНОСТИ загорается, если на уровне агрегата обнаруживается неисправность (см. таблицу аварийных сигналов).

Список данных агрегата можно просмотреть, нажав клавишу UNIT DATA. При каждом нажатии клавиши список перемещается на одну строку; можно также держать клавишу UNIT DATA нажатой, и пользоваться клавишами стрелок ВВЕРХ или ВНИЗ, чтобы ускорить просмотр списка. Нажмите клавишу ENTER (ВВОД), чтобы вывести данные на дисплей на 30 секунд.

ДАННЫЕ ОБ АГРЕГАТЕ Код АНГЛИЙСКИЙ ДАННЫЕ CD1 SUCT Давление всасывания CD2 ENG Счетчик часов работы двигателя CD3 WT Температура двигателя CD4 RAS Температура воздуха на входе в испаритель CD5 *SAS Датчик температуры подаваемого воздуха CD6 *REM Дистанционный датчик температуры воздуха CD7 ATS Температура окружающего воздуха CD8 EVP Счетчик часов резерв CD9 CDT Не используется CD10 ВАТТ Напряжение аккумуляторной батареи CD12 MODV Резерв CD13 REV Доработка программного обеспечения CD14 SERL Серийный номер нижний CD15 SERU Серийный номер верхний CD16 2RA Температура воздуха на входе 2-го испарителя CD17 3RA Температура воздуха на входе 3-го испарителя CD18 MHR1 Счетчик часов обслуживания 1 CD19 MHR2 Счетчик часов обслуживания 2 CD20 SON Счетчик часов общего времени работы

* SAS и REM поставляются дополнительно по заказу. Данные SAS выводятся при выборе функции SUP PROBE (ДОП. ДАТЧИК). Данные REM выводятся при выборе функции REM PROBE (ДИСТ. ДАТЧИК).

Указанные ниже функциональные параметры могут быть изменены с помощью клавиши FUNCTION CHANGE (ИЗМЕНЕНИЕ ФУНКЦИИ).

ВНИМАНИЕ: ПЕРЕД ИЗМЕНЕНИЕМ ЛЮБОГО ИЗ ПАРАМЕТРОВ ПОДУМАЙТЕ, К ЧЕМУ ЭТО ПРИВЕДЕТ. ВНИМАТЕЛЬНО ИЗУЧИТЕ ПАРАМЕТРЫ ФУНКЦИЙ, ПРИВЕДЕННЫЕ НИЖЕ.

1. Нажимайте клавишу FUNCTION CHANGE (ИЗМЕНЕНИЕ ФУНКЦИИ), пока на экран не будет выведен параметр, который Вы хотите изменить.

2. Нажмите клавишу ENTER (ВВОД).

3. Нажимайте клавиши стрелок ВВЕРХ или ВНИЗ, пока на экран не будет выведено необходимое значение.

4. Нажмите клавишу ENTER (ВВОД).

Предрейсовое обследование.

Это обследование должно выполняться перед каждой загрузкой. Оно необходимо для заблаговременного выявления и сведения к минимуму вероятности неисправностей в пути. Для проведения этих операций требуется всего несколько минут.

Индикатор аварийной сигнализации.

При появлении любой из перечисленных ниже неполадок на дисплей попеременно выводится обычная информация и аварийное сообщение.

ПРИМЕЧАНИЕ как только загорится аварийный индикатор, прочитайте аварийное сообщение на дисплее. Перезапустите микропроцессорный контроллер, чтобы запустить агрегат. Нажмите клавишу FUNCTION CHANGE (ИЗМЕНЕНИЕ ФУНКЦИИ), затем стрелки ВВЕРХ/ВНИЗ, пока не появится сообщение ALARM RST. Нажмите ввод, чтобы сбросить аварийный сигнал. На дисплее появится сообщение Alarm CLR, и агрегат будет перезапущен. Другой способ перезапуска: переведите переключатель RUN/STOP (РАБОТА/СТОП) в положение STOP (СТОП). Агрегат запустится заново при переводе переключателя RUN/STOP в рабочее положение.

Состояние AL0 ENG.OIL Давление масла в дизеле 110°C AL2 HI.PRESS Высокое давление нагнетания AL3 STARTFAIL Три неудачных запуска установки в режиме «СтартСтоп» AL4 LOW.BATT Напряжение АКБ ниже 10В AL5 HI.BATT Напряжение АКБ больше 17В AL6 DEFRFAIL Отмена оттаивания > 45 мин. AL7 ALT.AUX Отказ генератора AL8 STARTER Отказ стартера AL9 RA.SENSOR Отказ датчика температуры RAS AL10 SA.SENSOR Отказ датчика температуры SAS AL11 WT.SENSOR Отказ датчика температуры двигателя AL12 HIGH CDT Высокая температура нагнетания компрессора AL13 CD.SENSOR Не используется AL14 SBY.MOTOR Перегрузка электромотора AL15 FUSE BAD Сгорел предохранитель AL17 DISPLAY Отказ дисплея или повреждение шины между дисплеем и процессором AL18 SERVICE 1 Необходимо сервисное обслуживание №1 AL19 SERVICE 2 Необходимо сервисное обслуживание №2 AL20 RAS OUT Температура в кузове «вне допуска» AL21 2RA OUT Ненормальная температура дополнительного отсека 2 AL22 3RA OUT Ненормальная температура дополнительного отсека 3

MAXIMA 1000 / 1300 & 1300 Mt°

OPERATING INSTRUCTIONS

INTRODUCTION

This guide has been prepared for the operator of Carrier Transicold refrigeration units. It contains basic instructions for the daily operation of the refrigeration unit as well as safety information, troubleshooting tips, and other information that will help you to deliver the load in the best possible condition.

Please take the time to read the information contained in this booklet and refer to it whenever you have a question about the operation of your Carrier Transicold unit. This manual refers to the standard model. Some options may not appear in it, and in such cases you are requested to consult our Technical Services.

Your refrigeration unit has been engineered to provide long, trouble-free performance when it is properly operated and maintained. The checks outlined in this guide will help to minimize on the road problems. In addition, a comprehensive maintenance program will help to insure that the unit continues to operate reliably. Such a maintenance program will also help to control operating costs, increase the unit’s working life, and improve performance.

When having your unit serviced, be sure to specify genuine Carrier Transicold replacement parts for the highest quality and best reliability.

At Carrier Transicold, we are continually working to improve the products that we build for our customers. As a result, specifications may change without notice.

CONTENTS

1.

DESCRIPTION & IDENTIFICATION……………………………………………………………………………………………………. 5

1.1.

1.2.

Nameplate………………………………………………………………………………………………………………………………. 5

Noise level sticker…………………………………………………………………………………………………………………….. 5

2.

2.1.

SAFETY …………………………………………………………………………………………………………………………………………. 5

Warning stickers maintenance……………………………………………………………………………………………………. 8

3.

PRODUCT LOADING……………………………………………………………………………………………………………………….. 8

4.

RECOMMENDED TRANSPORT TEMPERATURES……………………………………………………………………………… 9

5.

PRETRIP INSPECTION ……………………………………………………………………………………………………………………. 9

6.

Description ……………………………………………………………………………………………………………………………………. 10

6.1.

Display …………………………………………………………………………………………………………………………………. 10

6.2.

Auxiliary control panel …………………………………………………………………………………………………………….. 10

7.

OPERATION …………………………………………………………………………………………………………………………………. 10

7.1.

ROAD operation principle………………………………………………………………………………………………………… 11

7.1.1.

7.1.2.

With start/stop ……………………………………………………………………………………………………………….. 11

Without start/stop …………………………………………………………………………………………………………… 11

7.2.

7.2.1.

STANDBY operation principle ………………………………………………………………………………………………….. 11

With start/stop ……………………………………………………………………………………………………………….. 11

7.2.2.

7.3.

Without start/stop …………………………………………………………………………………………………………… 11

DEFROST operation principle ………………………………………………………………………………………………….. 11

7.4.

To start the unit – ROAD operation……………………………………………………………………………………………. 12

7.5.

To start the unit – STANDBY operation ……………………………………………………………………………………… 12

7.5.1.

Standby operation guideline …………………………………………………………………………………………….. 12

7.6.

To stop the unit………………………………………………………………………………………………………………………. 12

7.7.

To initiate manual defrost ………………………………………………………………………………………………………… 12

7.8.

To change set point temperature………………………………………………………………………………………………. 12

7.9.

To display unit data ………………………………………………………………………………………………………………… 13

7.10.

To change a function ………………………………………………………………………………………………………………. 13

7.11.

7.11.1.

To operate with auxiliary control panel ………………………………………………………………………………………. 13

To change the set point …………………………………………………………………………………………………… 14

7.11.2.

7.11.3.

To set pre-set set point……………………………………………………………………………………………………. 14

To remove pre-set set point……………………………………………………………………………………………… 14

7.11.4.

To lock and unlock the control panel …………………………………………………………………………………. 14

62-61168-02 3

8.

PROBLEMS ………………………………………………………………………………………………………………………………….. 14

8.1.

General problem…………………………………………………………………………………………………………………….. 14

8.2.

To display fault alarm ……………………………………………………………………………………………………………… 14

9.

MAINTENANCE …………………………………………………………………………………………………………………………….. 15

9.1.

Maintenance schedule…………………………………………………………………………………………………………….. 15

9.2.

9.3.

Service description …………………………………………………………………………………………………………………. 15

Recommended oil…………………………………………………………………………………………………………………… 16

RECOMMENDED OILS

………………………………………………………………………………………16

10.

A.T.P. EUROPE REGULATION EXTRACT………………………………………………………………………………………… 17

11.

24H ASSISTANCE …………………………………………………………………………………………………………………………. 18

62-61168-02 4

Keep the fold out sheet while reading

the instructions.

1.1. Nameplate

Each unit is identified by a nameplate attached to the frame of the unit. The nameplate identifies the complete model number of the unit, the serial number and some other information.

If a problem occurs, please refer to the information on this plate, and make a note of the model and serial number before calling for assistance. This information will be needed when you contact a technician so that he may properly assist you.

The complete nameplate (1a) is fixed on the frame and the Serial Number is fixed on the control box

(1b).

1. DESCRIPTION & IDENTIFICATION

1.2. Noise level sticker

This sticker indicates the noise level in Law (sound power level).

2. SAFETY

This manual contains safety and service instructions to follow in order to prevent any accident. Some of following stickers have been placed on the product for your SAFETY.

i

BEFORE USING THIS

REFRIGERANT UNIT, read carefully all safety information explained in this manual and indicated on the product. Be sure that everybody who will use this refrigeration unit has been trained to use it in a safe way.

DURING THE USE OR MAINTENANCE OF THIS

REFRIGERATION UNIT, the notes on safety are to be considered.

Personal protective equipment :

. Always use adequate Personal

Protective Equipment before doing anything on this refrigerant unit, as explained in this manual.

. Hearing protection is recommended when unit is running.

62-61168-02

Working at height :

Take all necessary safety precautions when accessing this refrigeration unit: use safe ladders, working platforms with appropriate guards.

Automatic start :

This refrigeration unit is equipped with Auto-Start/Stop, a valuable fuel saving feature.

Before servicing refrigeration unit, make sure the main power switch is on the OFF position. Ensure the unit will not restart.

Lock-out / Tag-out can be performed by disconnecting and enclosing:

— the negative battery cable in diesel mode

— the electrical plug in electrical mode

Belts and fans :

This refrigeration unit is equipped with Auto-start/stop, it may start at any time and without warning.

When the unit is running beware of belts and fans that are moving. Before servicing refrigeration unit, make sure the main power switch is on the OFF position.

Ensure the unit will not restart. Lock-out / Tag-out can be performed as described above.

When there is protective structure (fan grid or guard for example) make sure they are in place. Never removed them when the refrigeration unit is running.

Always keep your hands, body parts, clothes, hairs and tools far from moving parts.

Electricity :

When this refrigeration unit is running in electrical operation, some devices are powered up especially in the electrical control box.

. Always use adequate tools and

Personal Protective Equipment when working on electrical devices: safety gloves and safety glasses.

5

Before servicing refrigeration unit, make sure the main power switch is on the OFF position.

Ensure this refrigeration unit is disconnected from the local electrical network. Lock-out / Tag-out can be performed as described above. Before working in the electrical control box, it is required to control the absence of tension.

Ensure that all condensers are discharged before service to avoid electric shock.

WHEN IT IS NECESSARY TO WORK IN THE

ELECTRICAL CONTROL BOX UNDER TENSION,

PEOPLE MUST BE QUALIFIED FOR WORKS

UNDER LOW OR HIGH VOLTAGE.

Engine coolant :

!

This refrigeration unit is equipped with a pressurised cooling system. Under normal operating conditions, the coolant in the engine and radiator is under high pressure and very hot.

Coolant is very slippery. It can be harmful in case of ingestion.

Never remove the cap from a hot radiator when this refrigeration unit is running or immediately after.

If the cap must be removed, wait at least 10 minutes and then do so very slowly in order to release the pressure without spray.

In case of leakage, immediately clean the floor to prevent slipping.

Avoid contact with the skin and eyes. Always use Personal

Protective Equipment when handling engine coolant: safety clothes, safety gloves and safety glasses.

!

Engine :

NEVER START THE ENGINE IN A

CLOSED ROOM, EXHAUST GAS

IS POISONOUS.

It is colourless and odourless and created by the incomplete combustion of hydrocarbons.

Exhaust gas is poisonous, breathing it in induces drowsiness and may lead to loss of consciousness.

The following symptoms indicate exhaust gas has been inhaled :

Blackout, intense headache, sudden weakness and sleepiness, vomiting, muscular contractions, beating temples.

If you feel one of the above mentioned symptoms, go out and breathe fresh air.

If you notice a noise or modification of the exhaust system, immediately stop the engine and call your service centre for checking and repair.

Refrigerant :

The refrigerant contained in this refrigeration unit can cause frostbite, severe burns or blindness in case of projection and direct contact with the skin or eyes.

In contact with flame or heat, refrigerant generates toxic gas: keep any flame, any lighted object or any source of sparks away from the refrigerant unit.

Always use Personal Protective

Equipment when handling refrigerant: safety clothes, safety gloves and safety glasses.

Refrigerant handling must be done by qualified people.

62-61168-02 6

Refrigerant Use & Handling

•Combustibility — Certain HFC & HCFC refrigerants can become combustible when mixed with high concentrations of air at elevated pressures. This not only includes R-22, but also many other HFC &

HCFC refrigerants. For example, this is also true of

R-134a.

•Therefore, these refrigerants should not be mixed with air under pressure for leak testing or other purposes.

•Inhalation Hazards — All refrigerants are hazardous if inhaled in concentrations exceeding the recommended safe limits. The symptoms include: headaches, nausea, sleepiness, lethargy, dizziness and loss of coordination. It can result in irregular heartbeat, unconsciousness and even death. The proper remedies should be taken to eliminate or reduce the exposures.

•Flame Enhancement — If you see a change in the color or size of the torch flame while welding or soldering in the presence of refrigerant vapors, stop work immediately and ventilate the area. This flame effect only occurs at dangerously high concentrations of refrigerant vapors. This could create the inhalation hazards noted above.

•Skin & Eye Protection — Contact with “liquid” refrigerants can result in immediate freezing of the tissues, and permanent damage or blindness can result. DO NOT handle liquid refrigerants without proper personal protective equipment. DO NOT cut into any refrigerant lines under pressure. DO NOT open valves or vent equipment where you may be sprayed with liquid refrigerant.

Cooling oil :

— avoid prolonged or repeated contact with the skin.

— wash carefully after handling.

Burning with hot and cold :

When this refrigeration unit is running or even after, different components can be very cold or hot

(exhaust pipe, tubes, coils, receiver, accumulator or engine for example)

62-61168-02

Beware when operating closed from cold or hot components.

Always use adequate safety gloves when doing any maintenance on this refrigeration unit.

Cuttings :

Beware when handling or operating closed from parts that could be sharp (coils, evaporators, clamps for example).

Always use adequate safety gloves when doing any maintenance on this refrigeration unit.

Battery :

This refrigeration unit may be equipped with a lead-acid type battery. When charging the battery normally vents small amounts of flammable and explosive hydrogen gas.

Projections of acids on the skin or eyes can cause severe burns.

Keep any flame, any lighted object or any source of sparks away from the battery elements.

Always use Personal Protective

Equipment when handling and charging battery: safety clothes, safety gloves and safety glasses.

Respect polarity when connecting a battery.

CAUTION

Under no circumstances should anyone attempt to repair the Logic or

Display Boards. Should a problem develop with these components, contact your nearest Carrier

Transicold dealer for replacement.

Under no circumstances should a technician electrically probe the processor at any point, other than the connector terminals where the harness attaches. Microprocessor components operate at different voltage levels and at extremely low current levels. Improper use of voltmeters, jumper wires, continuity testers, etc. could permanently damage the processor.

Most electronic components are susceptible to damage caused by electrical static discharge (ESD).

In certain cases, the human body can have enough static electricity to cause resultant damage to the components by touch. This is especially true of the integrated circuits found on the truck/trailer microprocessor.

7

Environment :

Think about protection of environment during all the life of this refrigeration unit.

To prevent environmental damages NEVER release refrigerant in the atmosphere, NEVER throw coolant, oil, battery and chemicals in the nature. It must be recuperate and recycle according to current regulations.

When disposing this refrigerant unit do it in an environmentally sound way and in accordance with current regulations.

2.1. Warning

a. Keep the warning pictograms clean and without any obstruction material. b. Clean the pictograms with water and soap and wipe them with soft fabric. c. Replace damaged or missing pictograms with new pictograms available in Carrier network. d. If a component having a pictogram is replaced by a new one, be sure that the new component has the right pictogram. e. Place a warning pictogram by applying it on a dry surface. Press to external sides to eliminate air bubbles.

Proper air circulation in the insulated box, air that can move around and through the load, is a critical element in maintaining product quality during transport. If air cannot circulate completely around the load: hot spots or top-freeze can occur.

The use of pallets is highly recommended. Pallets, when loaded so air can flow freely through the pallets to return to the evaporator, help protect the product from heat passing through the floor of the truck. When using pallets, it is important to refrain from stacking extra boxes on the floor at the rear of the truck, because this will cut off the airflow.

Product stacking is another important factor in protecting the product. Products that generate heat, fruits and vegetables for example, should be stacked so the air can flow through the product to remove the heat; this is called «air stacking» the product.

Products that do not create heat, meats and frozen products, should be stacked tightly in the centre of the box.

All products should be kept away from the sidewalls of the body, allowing air to flow between the body

62-61168-02 and the load; this prevents heat filtering through the walls from affecting the product.

It is important to check the temperature of the product being loaded to ensure that it is at the correct temperature for transport. The refrigeration unit is designed to maintain the temperature of the product at the temperature at which it was loaded; it was not designed to cool a warm product.

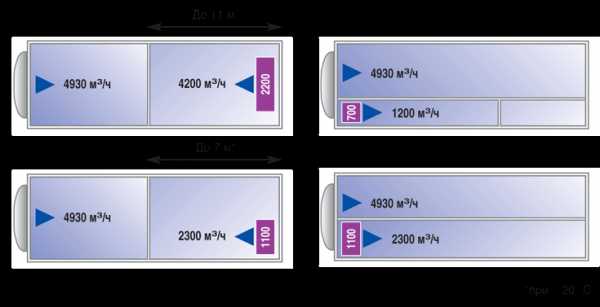

OPTIONS FOR INSULTED BODIES

• Mobile partition

• The mobile partition must be placed a minimum distance from the evaporator :

• MMS 700

• MMS 1100

1000 mm

2300 mm

• MMS 1450

• MMS 2200

2500 mm

4000 mm

• Ventilation ducts MUST NEVER be covered.

SOME ADVICE

Before loading

• Pre-cool the inside of the insulated body by lowering the temperature for about 15 minutes.

• Evacuate the humidity existing inside the box by carrying out a manual defrost. This can only take place when enabled by the defrost thermostat

(box temperature lower than 3°C during pull down and 8°C during heating).

• Evaporator fans are protected by safety grills. In the event of heavy duty use of the unit, ice can accumulate on the grills. It is therefore recommended to clean them regularly by means of a small brush. The operation MUST be done when the unit has been SHUT DOWN.

When loading

• To be carried out with the unit stopped.

• It is recommended to open doors as little as possible to avoid the intake of hot air and humidity.

• Select the temperature by means of the thermostat, according to the transported goods.

• Check the internal temperature of the goods being loaded (using a probe thermometer).

• Take care not to obstruct the air intakes on the evaporator section and the ventilation ducts.

Load spacers

Load on pallets

8

!

INSPECTION

• Leave a free space of about :

— 6 to 8 cm between load and front wall,

— 20 cm between the top of the load and the roof,

— between the floor and the load (gratings, pallets).

• Do not forget to close the doors.

• Before closing the doors, check your load once more and see that nobody is shut inside the box.

NOTE

:

For stationary utilization, we recommend to place the body in the shade.

IMPORTANT

Never leave your unit more than a month without running.

4. RECOMMENDED

TEMPERATURES

TRANSPORT

Below are some general recommendations on product transport temperatures and operating modes for the unit. These are included for reference only and should not be considered pre-emptive of the set-point required by the shipper or receiver.

The pre-trip inspection should be performed before picking up any load. This inspection is essential to anticipate and help minimize the possibility of «onthe-road» problems. These checks take only a few minutes.

1.

Place the unit’s main power switch to the Stop position.

2. Fuel — Drain any water and impurities from the sump of the refrigeration unit fuel tank by opening the drain-cock located on the bottom of the tank. Close the valve when only pure fuel emerges. Check the fuel level in the tank, ensuring that the fuel supply is adequate for unit operation. Refuel if necessary.

3. Belts — Check the belt tension by depressing the belt with your thumb, near the centre of the longest free run of each belt. Under moderate pressure each belt should deflect approximately 6 mm to 13 mm (1/4 inch to 1/2 inch). If the belts deflect more than this they should be tightened (loose belts may slip, generating heat and reducing belt life). If the belts are too tight they should be loosened; tight belts can reduce bearing life.

More detailed information can be obtained from your

Carrier Transicold dealer.

Fresh fruits and vegetables

Fresh meats and seafood

Dairy products

+2°C to +6°C

(+36°F to +43°F)

Auto-Start/Stop or continuous

Ice -20°C Auto-Start/Stop

Frozen fruits and vegetables

-18°C (0°F)

Auto-Start/Stop

Frozen meats and seafood

Ice cream

+4°C to +6°C

(+39°F to +43°F)

+2°C (+36°F)

-20°C (-4°F)

-25°C (-13°F)

Continuous

Auto-Start/Stop or continuous

Auto-Start/Stop

Auto-Start/Stop

*

Product Set point range Operating mode*

During delivery cycles that include frequent stops and door openings, it is recommended that the unit always be operated in the continuous run mode to help insure product quality

It is essential to shut down the compartment during the periods when the doors are open, in order to maintain the temperature of the cargo in the other compartments and keep the unit operating correctly.

4. Battery — On units equipped with serviceable batteries, the level of the electrolyte in each of the cells should be checked. If the level is low, distilled water should be added to the correct level. Most units, however, are equipped with low or maintenance-free batteries; these should be inspected to ensure that the connections are clean and tight, and the battery hold-down should be checked for tightness.

level

level in the coolant bottle (located on the upper left-hand side of the unit).

Oil — The engine oil should be checked last, since oil has to drain out of the block and into the oil pan to obtain a correct reading. Remove the dip-stick, wipe it clean and re-insert it fully into the engine block.

Once again, remove the dip-stick and observe the oil level; it should be somewhere between the «full» and «add» marks. If it is below the add mark, add oil until the level is correct.

62-61168-02 9

Unit

the entire unit for leaks, loose bolts, frayed, loose, or broken wires, etc. The radiator and condenser coils of the unit should be free of dirt, bugs, cardboard, or any other debris that may obstruct airflow across the coils.

The evaporator (located inside the body) should be free of debris also, especially stretch-wrap, which is often used during transport to prevent cargo from shifting.

body — The body should be inspected prior to loading. Check the door and vent seals for damage and wear. Inspect the entire interior and exterior of the body to detect any damage, including the inner and outer skins of the body. Damage to the insulation may compromise the unit’s ability to maintain the product temperature by increasing the amount of heat gain in the box.

9. Pretrip – Initiate a Pretrip by pressing the

PRETRIP key.

6. Description

Keep the fold out sheet while reading the instructions.

NOTE – Location of the display board

— Maxima 1000 : fixed on the box

— Maxima 1300 & 1300Mt° : fixed on the bottom cover

6.1. Display

1. Display

2. Up and down arrow

keys

3. Function change key

4. Unit data key

5. Pretrip key

6. Auto Start/stop key

7. Manual defrost key

8. Enter key

9. Run/stop switch

10. Engine/standby switch

11. Compartment 2

ON/OFF/Defrost switch

12. Compartment 2 operation led

62-61168-02

13. Standby operation led

14. Fault alarm led

User-friendly indicator and operator control panels clearly show individual compartment temperatures with easy-to-read displays.

From this optional control panel, you can : switch on the unit, check compartment 1 or 2 temperatures, change set points, energize a manual defrost.

These compact panels can be mounted to suit the individual operator’s preferences.

15. Compartment on/OFF key

16. Control panel power on

17. Unit ON/OFF key

18. Manual defrost key

19. Control panel locking

20. Up and down arrow keys

21. Heating operating mode light of a compartment

22. Cooling operating mode light of a compartment

23. Temperature indicated in °C or °F

7. OPERATION

The MAXIMA 1000/1300&1300Mt° are equipped with a diesel engine and an electric motor.

If necessary, the unit can operate as a heater simply by using the thermostat: its control is the same as for the refrigeration cycle.

The START/STOP system automatically cycles the unit on and off during engine operation, regulating refrigeration or heating output to meet the temperature requirements of the products being transported.

•Diesel engine:

Diesel — 4 cylinders — water-cooled — reinforced crankshaft bearings — perfect balance at all speeds — low noise level — water-oil safety switch — largevolume oil pan.

10

•Electric motor :

230/400/3/50Hz

•4-stage thermostat :

Four operating modes for temperature set-point

> -12°C:

— High-speed cool

— Low-speed cool (Maxima 1300 only)

— Low-speed heat (Maxima 1300 only)

— High-speed heat

Two operating modes for temperature set-point

< -12°C:

— High-speed cool

— Low-speed cool (Maxima 1300 only)

•Controller :

The unit is delivered fitted with a microprocessor controller.

•Charge alternator

— Maxima 1000/1300/1300Mt°: 14 VDC, 50 A

Maxima 1300 Mt° specificities

The MAXIMA 1300 Mt°, multiple compartment refrigeration systems offer the versatility of two compartment temperature control. The Mt° model allows the shipper to ship frozen and perishable commodities in the same load under separate refrigeration control. The Mt° model allows any compartment to be at any temperature.

The two compartments are controlled by the microprocessor control panel.

!

IMPORTANT

• Compartment 1 can be used for any temperature requirement. when in operation, it enables the use of compartment 2.

• Compartment 2 can be used for any

temperature as long as compartment

1 is in operation.

7.1. ROAD operation principle

The thermostat controls unit shut-down as soon as the set-point temperature has been reached.

7.1.2. Without start/stop

The diesel engine runs continuously. During temperature pulldown, it runs at high speed. Down to -12°C, the box temperature is regulated in lowspeed (MAXIMA 1300 only) cool and heat; under —

12°C, a safety cut-out prevents any possibility of heating: this means that as soon as the set-point temperature has been reached the unit will run in low-speed cool.

Note

If a fixed negative temperature selection is required lower than -12°C (e.g. -15°C or -20°C or -25°C), please contact your local Carrier dealer or service.

7.2. STANDBY operation principle

The thermostat controls unit shut-down as soon as the set-point temperature has been reached.

7.2.2. Without start/stop

The unit will run continuously:

• cool / heat for set point above -12°C

• only cool for set point below -12°C

7.3. DEFROST operation principle

MAXIMA 1000/1300/1300Mt° are equipped with an automatic defrost.

Triggering of the defrost cycle is controlled by a differential pressure air switch (host unit only); the end of the defrost cycle is controlled by two defrost termination thermostats. The defrost cycle can also be controlled manually. During the defrost cycle the evaporator blower is off.

Maxima 1300 Mt° specificities

For MAXIMA 1300Mt°, the 2nd compartment is defrosting automatically and separately from host unit through a defrost timer or manually with the manual defrost switch.

!

NOTE

No specific message or light is dedicated to the defrost mode of 2 nd compartment.

62-61168-02 11

7.4. To start the unit – ROAD operation

1. Complete the PRETRIP inspection described in the previous section.

2. If the unit was previously operating in

STANDBY mode, place the ENGINE/STANDBY switch (10) to the ENGINE position.

3. Place the RUN/STOP switch (9) to the RUN position.

NOTE

Under normal operating circumstances, this is all that is required to start the unit.

The microprocessor initiates a unit pretrip check, initiates preheating for a period determined by the temperature of the engine coolant, and automatically starts the unit.

7.5. To start the unit – STANDBY operation

!

1. Check that the unit is connected to a suitable electricity supply (See section 7.5.1 — p12)

2. Place the ENGINE/STANDBY switch (10) to

STANDBY.

3. Place the RUN/STOP switch (9) to RUN.

NOTE

The unit now operates on standby. Refer to chapter

7.5.1 for information about the appropriate wiring.

For safe, reliable operation in Standby mode, it is important to consider the following guideline: a) ALWAYS check that the unit is OFF before connecting or disconnecting it from the power source. b) The extension cable and fuse used for network connection must comply with the legislation currently applicable on the site of use (minimum H07 RNF

CEI 245-4) and with the unit specifications as described in the table below:

Fuse aM 350/415 / 3 / 50 Hz aM: Motor rated fuse

30 A

Standardized extansion cable H.07.RNF

230 V

10mm

2

400 V

6

62-61168-02 c) The unit connection cable must be fitted with a ground connection. The cable must be connected to earth. d) On the 400 V supply, the unit MUST BE

CONNECTED to a high sensibility (30mA) differential protection. e) When performing service and/or maintenance procedures on a refrigeration unit, make certain that the unit is disconnected from the power source and that the keypad correctly indicates «OFF», and that it is impossible for the unit to start up automatically during the maintenance operation. f) Operations on the 400 V supply for the unit must only be carried out by authorized personnel. g) The user is liable for ensuring that the above measures are taken.

7.6. To stop the unit

To stop the unit, place the RUN/STOP switch (9) to

STOP.

7.7. To initiate manual defrost

Press MANUAL DEFROST key (18). During defrost,

«Df» is displayed on the screen.

NOTE

• The box temperature must be equal to or lower than +3°C.

• The automatic defrost cycle is controlled by an air switch or by a defrost timer (preset 1,5 — 3 — 6 and

12 hours) using hot gas from the compressor.

• During the defrost cycle, the evaporator fan is stopped.

• Defrost termination is automatically controlled by two «klixon» thermostats.

7.8. To change set point temperature

1. Press the UP or DOWN arrow key (2) until the desired set point is displayed.

2. Release the arrow key, then the set point will flash.

3. Press the ENTER key (8) to confirm the new set point.

!

NOTE

If the ENTER key is not pressed, the set point will revert to the previously entered set point.

12

7.9. To display unit data

The UNIT DATA key (4) provides access to unit data listed below.

The unit data list can be scrolled through by pressing the UNIT DATA Key. The list will advance by one with each key push; or press the UNIT DATA

Key once and use the UP or DOWN ARROW keys to scroll through the list faster.

Press the ENTER key (8) to display the data for 30 seconds.

CODE ENGLISH DATA

CD2 ENG Engine

CD3 WT

CD4

CD5

CD6

RAS

SAS*

REM*

Return air temperature

Supply air temperature

Remote air temperature

CD7 ATS Ambient

CD8 EVP Future

CD9 CDT Not

CD10 BATT Battery

CD11 SBY

CD13 REV

CD14 SERL

CD15 SERU

CD16 2RA

CD17 3RA

Serial number low

Serial number upper

CD18

CD19

MHR1

MHR2

Maintenance hour meter 1

Maintenance hour meter 2

CD20 SON Switch on hour meter

* SAS and REM are options.

SAS is displayed when the SUP PROBE function is selected.

REM is displayed when the REM PROBE function is selected.

7.10. To change a function

The Function Settings below can be changed through the FUNCTION CHANGE key (3).

!

CAUTION

Before modifying any function, be aware of consequences.

Read carefully function parameters here below.

1. Press the FUNCTION CHANGE key (3) until the

Function you want change appears on the display.

2. Press the ENTER key (8) to select the Function you want to change.

3. Press the UP or DOWN key (2) until the Function

Setting you want appears on the display.

62-61168-02

4. Press the ENTER key (8) to validate new setting.

CODE ENGLISH AVAILABLE

SELECTION

FN0

FN1 ON

FN1 OFF

DEFR Defrost interval 1.5, 3, 6 or 12hr

HIGH AIR

NORM AIR

High air flow

Normal air flow

off-time

30, 45 or 90mn

FN4 A

FN4 B

REM PROBE

SUP PROBE

Controlling return air probe-

Controlling probe-supply air (above 12°C) (SAS)

FN6 ON

FN6 OFF

°C or °F

TIME STRT

TEMP STRT

(°C or °F)

Maximum off-ime 30mn

Temperature based restarting (after minimum off time)

FN7 0

FN7 -5

FN7 +4

FN8

MOP STD

MOP —

MOP +

2SET

MOP selection

FN9 3SET set point adjustment 2 nd compartment – Yes / No set point adjustment 3 rd

FN10 ON

FN10 OFF

FN11

AUTO OP

MAN OP

T RANGE compartment – Yes / No

Auto start operation

Manual start operation

Out-of-range 2, 3 or 4°C

Code vs English = code or English display format

Manual Glow override = Normal or add 30 seconds

Alarm RST = Alarm reset required

Alarm CLR = No alarm active

Selection in BOLD are factory settings.

7.11. To operate with auxiliary control panel

1. Start the unit as mentioned before.

2. Press SYSTEM ON/OFF key (17). Power light will go ON. the selected compartment.

4. Display waiting for communication with unit compartment temperature display set point temperature display evaporator status (heat or cool or null) compartment shut-down via remote control defrost compartment temperature sensor malfunction

13

7.11.1. To change the set point

Set point change can be made from control panel or cab control.

1. Press UP or DOWN key (20) to increase or decrease set point.

This is the same operation for each compartment.

7.11.2. To set pre-set set point

The control panel allows the user to pre-set 5 different temperatures on each compartment.

1. Switch unit RUN/STOP switch (9) and required remote compartment switches (11) on the unit to RUN.

2. Press Carrier logo and the lock light will be displayed.

3. Press host compartment UP ARROW key for

10 seconds. P1 will be displayed in all compartments.

4. Set lowest set point temperature required.

5. Press Carrier logo and P2 will be displayed.

Set next lowest temperature required up to five pre-set set points are available.

6. Pressing the second compartment up or down arrow will allow the lowest temperature required to be preset in the second compartment. Pressing Carrier logo will then move on to the nest lowest (up to five).

7. Press the Carrier logo for 10 seconds and this will remove the lock light and store the pre-set set points in memory.

7.11.3. To remove pre-set set point

1. Switch main RUN/STOP switch and required remote compartment switches on the unit to

RUN.

2. Press Carrier logo and the lock light will be displayed.

3. Press host compartment up arrow for 10 seconds. P1 will be displayed in all compartments.

4. Set temperature to lowest possible and OFF will be displayed.

5. Press the UP ARROW key on remote compartments will display the presets, take the temperature to the lowest possible and OFF will be displayed.

6. Press the Carrier logo for 10 seconds and the new information will be stored in memory.

7.11.4. To lock and unlock the control panel

1. Press the CARRIER logo 10 seconds to lock the control panel.

62-61168-02

2. then, starts to flash in the new logic.

3. Press again the CARRIER logo 10 seconds to unlock.

4. The indicator goes off.

NOTE

It is not necessary for the compartment to be running in order to modify or see the set point value and the temperature of the compartment. The unit can be shut down both with the control panel and the general switch.

8. PROBLEMS problem

Everything possible has been done to ensure that your unit is the most reliable, trouble-free equipment available on the market today. If, however, you run into problems, the following section may be of assistance.

If you do not find the trouble that you have experienced listed below, please call your Carrier

Transicold dealer for assistance.

Unit won’t crank, by the starter

Unit won’t start

Unit won’t run

Check battery condition.

Check battery connections.

Check all fuses.

Check alternator connections

Check fuel level.

Check all fuses.

Unit dies

Check fuel level.

Check engine oil level.

Check all fuses.

Check belts.

Check engine oil level.

Check coolant level.

Check fuel level.

Check all fuses.

Unit not cooling properly

Defrost unit.

Check evaporator for airflow restriction.

Check condenser for airflow restriction.

Check body for damage or air leaks.

8.2. To display fault alarm

Display will alternate between an alarm message and the normal display whenever any of the failures listed below occur.

Note: Whenever the fault light is on, check display for fault message.

14

1. Reset the micro to start the unit. the

3. Press UP or DOWN ARROW key (2) until

«LARM RST» s displayed.

ENTER key (8) to clear alarm. «ALARM

CLR» will now be displayed and unit will restart.

Other method to reset: move RUN/STOP switch (9) to STOP. Unit resets and will start when RUN/STOP switch (9) is moved to run position.

ALARM DISPLAY = Fault light ON

CODE ENGLISH DESCRIPTION

AL0 ENG √ Low oil pressure

AL1 ENG √ High coolant

temperature

AL2 HI √ High pressure

AL3 STARTFAIL

√ Auto start failure

AL4 LOW √ Low battery voltage

AL5 HI √ High battery voltage

AL6 DEFRFAIL Defrost

AUX √ Alternator auxiliary

AL8 STARTER √ Starter motor

SENSOR

AL10 SA SENSOR Supply air sensor

SENSOR Coolant sensor

AL12 HIGH √ High discharge

temperature

SENSOR Discharge sensor

AL14 SBY MOTOR

AL15 FUSE

Not used

BAD √ Fuse

AL17 DISPLAY Display

1 Maintenance meter 1

2 Maintenance meter 2

AL20 OUT √ Main compartment out-of-range

AL21 2RA OUT Not used

AL22 3 RA OUT

AL23 SYSTEM

Not used

CK

√ Check refrigeration

system

!

WARNING

AL0 (ENG OIL) could come up if alternator is badly connected.

62-61168-02

9. MAINTENANCE

A comprehensive maintenance program will help to insure that the unit continues to operate reliably.

Such a maintenance program will also help to control operating costs, increase the unit’s working life, and improve performance.

NOTE

All maintenance services must be done by a technician trained on Carrier products respecting all safety and quality standards of Carrier.

Before any operation requiring an intervention on the unit, check that:

— the unit is OFF

— It is impossible for the unit to automatically startup during maintenance.

Maxima 1000 / 1300 & 1300 Mt°

(oil filter with bypass – in standard)

Hours Initial

400 service

Service

A

Service

B

Service

C

1500

3000

4500

6000

7500

9000

10500

Initial service

Service

A

• Check the tightness of bolts and screws and that the unit is correctly fastened onto the box.

• Drain the engine oil

• Replace oil filter and by-pass filter (if so equipped)

• Tighten all electrical connection in control box

• Check refrigerant leaks

• Check and refill grease of evaporator fan blower if needed

• Clean up condenser & radiator coil

• Drain the engine oil

• Replace oil, fuel filter and by-pass filter (if so equipped)

• Clean up battery connexions and clamps

• Check refrigerant leaks

• Clean up the cartridge of the of the dry air filter

• configuration table according to customer

15

Service

B

Service

C application.

•Check engine coolant system

• Check and adjust all the belts. Replace if needed

• Pre trip inspection

• Check defrost (timer setting and function, refrigerant control valves, fans stop, defrost ends automatically).

• Check the tightness of bolts and screws and that the unit is correctly fastened onto the box

• Check control panels (pilot lights and switches)

• Check relays, electrical connections and hoses

• Check tightness of lines and connections for leaks

• Clean up condenser & radiator coil

• Check drainage of defrost water

• Check and refill grease of evaporator fan blower if needed.

• Operation from Service A +

• Check battery terminals and fluid level if possible

•

Clean up mechanical clutch with compressed air

• Check refrigerant level

• Check compressor oil level

• Check alternator brushes. Replace if needed

• Check alternator voltage

• Check engine thermostat

• Check water pump bearing

• Calibrate defrost air switch

• Drain water from fuel tank

• Check operation of solenoids

• Check starter condition

• Grease control rods of diesel engine

• Check klixon cut out

• Check motor speed in high and low speed

• Check regulation operation

•Check harness and wires wear

• Operations from Service B +

• Replace bearings and brushes of 12 vdc alternator

• Check and adjust clutch

• Replace capacitors (if any).

Every

2

years

• Replace filter drier

•Clean up expansion valve

• Replace orifice of TXV expansion valve

62-61168-02

Engine oil: The oils recommended for use in your refrigeration unit must comply with the American

Petroleum Institute’s (API) SG/CD rating. The use of oil of the proper weight (viscosity) is also essential.

The following chart indicates the SAE Weight Rating of the oil to be used in various climates:

CARRIER

AGIP

ANTAR

BP

ELF

FIAT

FINA

HAFA

IGOL

IMPERATOR

LABO

MOBIL

OPAL

ORLY

POLAROIL

RENAULT

TEXACO

TOTAL

SHELL

UNIL

YACCO

!

CAUTION

The maximum oil change interval is 1 year

(for either approved oil). The normal oil change intervals (listed below) should be reduced if the equipment is operated under extreme conditions such as in dirty environments.

The following oils are accepted for use in Europe with these units.

RECOMMENDED OILS

CARRIER TD+15W-40

SIGMA TURBO SHPD 15W-40

GRAPHITE R 15W-40

VANELLUS C3 EXTRA 15W-40

VANELLUS FE 15W30

MULTIPERFORMANCE4D 15W-40

PERFORMANCE TROPHY 15W-40

URANIA TURBO 15W-40

KAPPA LDO 15W-40

KAPPA TD PLUS 15W-40

KAPPA EXTRA 15W-40

DETERGENTE 4DM 15W-40

STRADEX 900 ECO 15W-40

SYNTHIDEX ECO 15W-40

RALLYE TURBO 4E 15W-40

RALLYE TURBO 4E LD 15W-40

RAFF SUPER HPDO 15W-40

MEGAMAXI 15W-40

DELVAC SHC 15W-40

DELVAC 1400 SUPER

OPALGET D 500 15W-40

TURBO 2002 15W-40

POLATRUCK 15W-40

KMX 2 PLUS 15W-30

KMX 2 PLUS 15W-40

MV5 EUROPE »

URSA SUPER TD 15W-40

RUBIA TIR MAX 15w40

MYRINA TX 15W-40

MYRINA T 15W-30

SUPER ROC 3D 15W-40

TURBO DX 15W-40

SM 4D + 15W-40

16

10. A.T.P. EUROPE REGULATION EXTRACT

(Date: March 1974)

Approval of vehicles intended for the carriage of perishable goods.

Before putting a refrigerated vehicle into service, it is necessary to have it approved by the Regional

Health Department.

Characteristics of vehicles used for carrying perishable goods; refrigeration unit.

The refrigeration unit is an insulated unit with a cooling system which makes it possible, with a mean outside temperature of +30°C, to lower the temperature inside the empty body and to maintain this low temperature in the following way:

class A : Refrigeration unit furnished with a cooling system whereby a temperature between +12°C and

0°C inclusive can be chosen.

class B : Refrigeration unit furnished with a cooling system whereby a temperature between +12°C and

–10°C inclusive can be chosen.

class C : Refrigeration unit furnished with a cooling system whereby a temperature between +12°C and

–20°C inclusive can be chosen.

The cooling capacity of a unit is determined by a test carried out in one of the approved testing stations and ratified by an official report.

Note: The «K» factor of bodies intended to be classified as C must be equal to or lower than 0.4

W/m2 °C.

Signs, identification marks and plates to be attached to refrigeration units.

Refrigeration Plate

This reference must be followed by identification marks according to the following list:

Standard refrigeration unit Class A

Reinforced refrigeration unit Class A

Reinforced refrigeration unit Class B

Reinforced refrigeration unit Class C

FNA

FRA

FRB

FRC

In addition to the above identification marks, the date (month and year) of expiry of the approval certificate must be indicated.

Example:

FRC 6-2008

(6 = month (June) 2008 = year)

Very important

Regularly check the expiry date of the approval certificate. During transport, the approval certificate or provisional certificate should be shown on request of qualified agents. To have an insulated unit approved as a refrigeration unit, an application to modify the approval certificate should be sent to the regional health office.

62-61168-02 17

11. 24H ASSISTANCE

At Carrier Transicold we’re working hard to give you complete service when and where you need it. That implies a worldwide network of dealers and available an emergency service. These service centres are manned by factory-trained service personnel and backed by extensive parts inventories that will assure you of prompt repair.

Should you encounter a unit problem with your refrigeration unit during transit, follow your company’s emergency procedure or contact the nearest Carrier Transicold service centre. Consult the directory to locate the service centre nearest you. This directory may be obtained from your

Carrier Transicold dealer.

If you are unable to reach a service centre, call

Carrier Transicold’s 24Hour Assistance:

In Europe, please use the following free phone numbers from:

A AUSTRIA

B BELGIUM

CH SWITZERLAND

D GERMANY

DK DENMARK

E SPAIN

F FRANCE

FIN FINLAND

99310

0800

0800

808

993213

0800

113221

GB GREAT BRITAIN

GR GREECE

H HUNGARY

I ITALY

IRL IRELAND

L LUXEMBURG

RUS RUSSIA

N NORWAY

0800 9179067

00800

06800

800

1800

13526

P PORTUGAL

PL POLAND

S SWEDEN

553286

800

810 800 200 31032

11435

NL THE NETHERLANDS 0800 0224894

3211238

790470

From other countries / Direct : +32 9 255 67 89

In Canada or United States, call 1 – 800 – 448 1661

When calling, please have the following information ready for fastest service:

•

Your name, the name of your company, and your location

•

A telephone number where you can be called

•

• back

Refrigeration unit model and serial number

Box temperature, set point and product

•

Brief description for the problem you are having and what you have already done to correct the problem.

We will do everything we can to get your problem taken care of and get you back on the road.

62-61168-02 18

MAXIMA 1000 / 1300 & 1300 Mt РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ

Транскрипт

1 MAXIMA 1000 / 1300 & 1300 Mt РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ ВВЕДЕНИЕ Данное руководство разработано для операторов холодильных агрегатов компании Carrier Transicold. Оно содержит основные инструкции по текущей эксплуатации агрегата, информацию по безопасности, советы по устранению неисправностей и другие сведения, которые помогут Вам перевозить грузы в наилучших условиях. Уделите время, чтобы прочесть сведения, содержащиеся в данной брошюре, и обращайтесь к ней, если у Вас возникают вопросы, связанные с эксплуатацией холодильного агрегата Carrier Transicold. Настоящее руководство относится к стандартной модели. Некоторые варианты могут не найти в нем отражения, в таких случаях обращайтесь за консультацией в нашу Техническую службу. Холодильный агрегат изготовлен таким образом, чтобы обеспечивать длительную безотказную работу при правильной эксплуатации и обслуживании. Рекомендованные в настоящем руководстве проверки помогают свести к минимуму проблемы в пути. Кроме того, программа комплексного технического обслуживания обеспечивает надежную работу агрегата. Подобная программа обслуживания позволяет также контролировать эксплуатационные расходы, продлить срок службы агрегата и улучшить его работу. При проведении обслуживания настаивайте на использовании оригинальных запчастей Carrier Transicold для обеспечения высшего качества и надежности. Carrier Transicold постоянно работает над улучшением продукции, поставляемой клиентам. В результате спецификации могут изменяться без предварительного уведомления. СОДЕРЖАНИЕ 1. ОПИСАНИЕ И ОБОЗНАЧЕНИЕ Паспортная табличка Наклейка с указанием допустимого уровня шума БЕЗОПАСНОСТЬ Предупреждающие наклейки по обслуживанию ЗАГРУЗКА ПРОДУКТОВ РЕКОМЕНДУЕМЫЕ ТЕМПЕРАТУРЫ ПРИ ПЕРЕВОЗКАХ ПРЕДРЕЙСОВЫЙ ОСМОТР Описание Дисплей Дополнительная панель управления ОПЕРАЦИИ Принцип работы в ДОРОЖНОМ режиме С системой старт/стоп Без системы старт/стоп Принцип работы в СТОЯНОЧНОМ режиме С системой старт/стоп Без системы старт/стоп Принцип режима ОТТАИВАНИЯ Для включения агрегата в ДОРОЖНОМ режиме Для включения агрегата в СТОЯНОЧНОМ режиме Руководство по работе от сети Остановка агрегата Для включения ручного оттаивания Изменение заданного значения температуры Для отображения данных по агрегату Для изменения функции Для работы с дополнительной панелью управления

2 Для изменения заданного значения Установка заданного значения Удаление заданного значения Для блокирования и разблокирования панели управления УСТРАНЕНИЕ НЕИСПРАВНОСТЕЙ Общая неисправность Для вывода на дисплей сообщения о неисправности ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ График обслуживания Операции по обслуживанию Рекомендуемое масло ВЫДЕРЖКА ИЗ НОРМАТИВОВ A.T.P. EUROPE ЧАСОВАЯ ПОДДЕРЖКА