Наименование издания: Техническое описание, инструкция по эксплуатации и руководство по ремонту (К-00-00 ЭТО)

Выпуск издания: —

Год выпуска издания: —

Кол-во книг (папок): 1

Кол-во страниц: 26

Стоимость: По запросу

Описание: Полный комплект документации

Техническое описание, инструкция по эксплуатации и руководство по ремонту

Содержание:

1. Техническое описание

Назначение

Модификации и состав компрессора

Основные технические данные

Устройство и работа компрессора

2. Инструкция по эксплуатации

Общие указания

Указания мер безопасности

Порядок установки компрессора

Подготовка к работе

Техническое обслуживание

Возможнее неисправности и методы их устранения

3. Руководство по ремонту

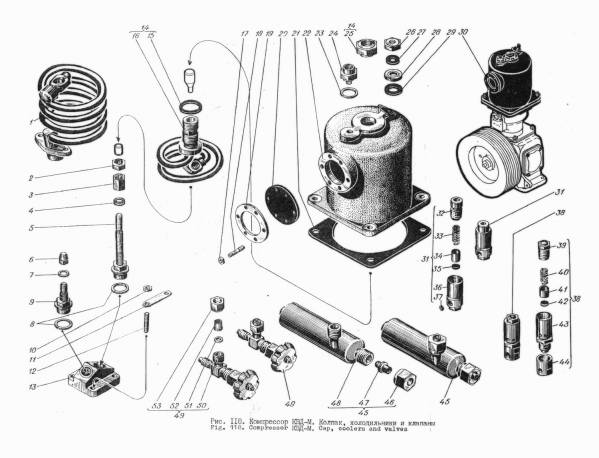

— Компрессор КВД общий вид чертёж

— Компрессор КВД чертёж разрез

— Шатун чертёж

— Тарельчатый клапан чертёж

— Предохранительный клапан 1-вой ступени с манометром чертёж

— Сепаратор водомаслоотделитель чертёж

— Монтажная схема компрессора

Общие указания

Текущий ремонт

Средний ремонт

Капитальный ремонт

Разборка компрессора

Ревизия основных деталей

Сборка компрессора

Справочные данные

Быстроизнашивающиеся детали

— Палец поршня чертёж

— Втулка чертёж

— Болт шатунный чертёж

— Кольцо поршневое маслосъёмное чертёж

— Кольцо поршневое чертёж

— Пружина чертёж

-

Уже зарегистрированы? Войти

Войти

-

Запомнить

Не рекомендуется для компьютеров с общим доступом -

Войти анонимно

-

Забыли пароль?

-

Регистрация

Изменение в правилах «Опознайки»

Один объект для опознания — одна тема.

Запрещается размещать групповые фотографии или несколько разных объектов для опознания.

Компрессор КВД. Паспорт, Техническое описание, инструкция по эксплуатации и руководство по ремонту

Авторизация

Подписчики

0

Автор

Alex868

- Найти другие файлы

Информация о файле

Компрессор КВД

Техническое описание, инструкция по эксплуатации и руководство по ремонту К-00-00 ЭТО

Формат pdf

0

Предыдущий файл

ГНОМ 10-10, электронасос центробежный погружной. Паспорт и инструкция по эксплуатации

Следующий файл

НВДВ-5 — насос вакуумный двухступенчатый водокольцевой. Паспорт

Паспорт КВД-Г Компрессор

Наименование издания: Техническое описание, инструкция по эксплуатации и руководство по ремонту (К-00-00 ЭТО)

Выпуск издания: —

Год выпуска издания: —

Кол-во книг (папок): 1

Кол-во страниц: 26

Стоимость: По запросу

Описание: Полный комплект документации

Техническое описание, инструкция по эксплуатации и руководство по ремонту

Содержание:

1. Техническое описание

Назначение

Модификации и состав компрессора

Основные технические данные

Устройство и работа компрессора

2. Инструкция по эксплуатации

Общие указания

Указания мер безопасности

Порядок установки компрессора

Подготовка к работе

Техническое обслуживание

Возможнее неисправности и методы их устранения

3. Руководство по ремонту

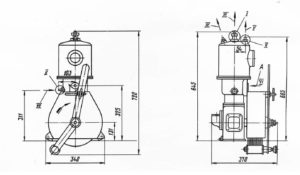

— Компрессор КВД общий вид чертёж

— Компрессор КВД чертёж разрез

— Шатун чертёж

— Тарельчатый клапан чертёж

— Предохранительный клапан 1-вой ступени с манометром чертёж

— Сепаратор водомаслоотделитель чертёж

— Монтажная схема компрессора

Общие указания

Текущий ремонт

Средний ремонт

Капитальный ремонт

Разборка компрессора

Ревизия основных деталей

Сборка компрессора

Справочные данные

Быстроизнашивающиеся детали

— Палец поршня чертёж

— Втулка чертёж

— Болт шатунный чертёж

— Кольцо поршневое маслосъёмное чертёж

— Кольцо поршневое чертёж

— Пружина чертёж

Источник

«КОМПРЕССОР КВД Техническое описание, инструкция по эксплуатации и руководство по ремонту К-00-00 ЭТО СССР МОСКВА ОГЛАВЛЕНИЕ ВВЕДЕНИЕ 1. ТЕХНИЧЕСКОЕ ОПИСАНИЕ 1.1. Назначение 1.2. . »

инструкция по эксплуатации

1.2. Модификации и состав компрессора

1.3. Основные технические данные

1.4. Устройство и работа компрессора

2. ИНСТРУКЦИЯ ПО ЭКСПЛУАТАЦИИ

2.2. Указания мер безопасности

2.3. Порядок установки компрессора

2.5. Техническое обслуживание

2.6. Возможные неисправности и методы их устранения

3.6.Ревизия основных деталей

3.9.Быстроизнашивающиеся детали ВВЕДЕНИЕ Техническое описание, инструкция по монтажу и эксплуатации и руководство по ремонту предназначены для подробного изучения устройства, принципа действия и технических характеристик компрессора, его правильной эксплуатации, технического обслуживания и порядка проведения ремонтных работ.

I. ТЕХНИЧЕСКОЕ ОПИСАНИЕ

1.1. Назначение Компрессор относится к типу специальных компрессоров и предназначается, главным образом, для работы по наполнению воздухом пусковых баллонов различных двигателей типа дизелей.

Компрессор представляет собой компактную вертикальную машину простого действия, двухступенчатого сжатия, с дифференциальным поршнем, с водяным охлаждением цилиндров и холодильников.

Приводом компрессора служит электродвигатель или двигатель внутреннего сгорания с применением клиноременной передачи.

Компрессор может работать в помещениях, не имеющих химически активных коррозирующих сред и не содержащих взрывопожарных концентраций смесей газов или пыли с воздухом.

1.2. Модификации и состав компрессора Для удовлетворения нужд различных отраслей промышленности и хозяйств компрессоры выпускаются в следующих исполнениях:

1.2.1. Марки КВД-Г (рис. I). Представляет собой установку, в которой компрессор и электродвигатель смонтированы на горизонтальной чугунной плите в виде агрегата.

Компрессор приводится в движение клиновыми ремнями от электродвигателя. Шкивы и приводные ремни закрыты защитным кожухом. Натяжение ремней осуществляется перемещением электродвигателя, для чего на плите крепится планка с упорными болтами. К фундаменту плита должна крепиться анкерными болтами.

1.2.2. Марки КВД-М (рис. 2). Компрессор в морском исполнении. Конструкция компрессора и объем поставки его отвечают требованиям Регистра СССР. Так как охлаждение компрессора производится морской водой, то в водяной полости установлен цинковый протектор. На защитном кожухе маховика установлен на поворотном рычаге ролик, осуществляющий натяг ремней.

Компоновку компрессора с электродвигателем осуществляет потребитель, так как в качестве привода на морских и речных судах применяются различного рода электродвигатели, а также самые различные по конструкции рамы и способы установки компрессора и привода.

1.2.3. Марки КВД-Б (рис. 3). Представляет собой установку, в которой компрессор и бензиновый двигатель УД-2 смонтированы на горизонтальной чугунной плите в виде агрегата.

Компрессор приводится в движение клиновыми ремнями от бензинового двигателя, причем бензодвигатель можно передвигать по плите и тем самым осуществлять натяг ремней.

К фундаменту плита должна крепиться анкерными болтами.

1.3. Основные технические данные

Производительность, приведенная к условиям всасывания, м3/ч

Давление нагнетания конечное, избыточное, кгс/см

Давление нагнетания I ступени, избыточное, кгс/см2

Температура всасываемого воздуха, °С, не выше

Мощность на валу компрессора, кВт. 3,4 Частота вращения вала, об/мин

Диаметры цилиндров, мм, I ступени. 85 П ступени. 32 Ход поршня, мм

Расход охлаждающей воды, м3/ч

Масса собственно компрессора, кг

Масса агрегатов; кг:

Примечание. Габариты агрегатов и собственно компрессора указаны на чертежах (рис. 1, 2, 3, 4).

1.4. Устройство и работа компрессора

Компрессор состоит из следующих основных узлов (см. рис. 4):

При движении поршня из крайнего верхнего положения вниз атмосферный воздух засасывается в цилиндр I ступени через сетку 37, полость В и всасывающий клапан 38. При подходе поршня в крайнее нижнее положение происходит дополнительный подсос воздуха через пять отверстий, открываемых самим поршнем.

При обратном ходе, когда происходит сжатие воздуха, засасывающий клапан 38 закрывается, при достижении определенного давления открывается нагнетательный клапан 24. Воздух поступает в холодильник I ступени 14 и охлаждается в нем. Сжатый в I ступени воздух через всасывающий клапан 22 поступает в цилиндр II ступени, заполняет его и при ходе поршня вверх подвергается дополнительному сжатию. В первой ступени воздух сжимается до давления 6,5-7,6 кгс/см, во второй ступени — до 60 кгс/см.

Из цилиндра П ступени воздух через нагнетательный клапан поступает в холодильник II ступени 15, охлаждается в нем, а затем через сепаратор, в котором очищается от воды и масла, поступает в баллон.

1.4.1. Картер (рис. 4) Картер I компрессора литой, чугунный, прямоугольного сечения, закрытого типа. В двух противоположных стенках его имеются расточки, закрытые крышками. В одной из крышек 33 устанавливается шарикоподшипник коленчатого вала 30. Другой шарикоподшипник ставится непосредственно в расточке картера. Вторая крышка 31 является одновременно суфлером, который предназначен для выравнивания давления в картере при работе компрессора. Для предотвращения выброса масла из картера суфлер снабжен ребрами, отбойником и сеткой.

Для удобства монтажа и осмотра механизма движения картер с двух сторон имеет окна, которые закрываются крышками 2. К верхней части картера на шпильках крепится цилиндр 5.Уплотнение между цилиндром и картером и регулирование линейного мертвого пространства I ступени (зазор между поршнем в крайнем верхнем его положении и коническим дном цилиндра) осуществляется набором латунных прокладок

26. На картере имеются также лапы для крепления защитного кожуха.

1.4.2. Коленчатый вал (рис. 4) Вал 30 одноколенчатый, стальной, штампованный устанавливается на шарикоподшипниках № 307 в расточках картера. Между шарикоподшипником и крышкой-суфлером 31 предусмотрен зазор для компенсации теплового расширения вала.

Для уравновешивания инерционных сил на обеих щеках вала крепятся противовесы 29.

Для предотвращения вытекания масла по валу со стороны маховика на вал насажена маслосъемная втулка

34. На конический конец вала насаживается шкив-маховик 35, имеющий четыре клиновидные канавки для приводных ремней.

1.4.3. Шатун (рис. 5) Шатун стальной, штампованый, с разъемной головкой. Необходимый зазор между шейкой коленвала и баббитовой заливкой 6 в нижней головке устанавливается набором латунных прокладок 8, которые крепятся и стопорятся винтами 7. К крышке шатуна 9 штифтом 10 крепится разбрызгиватель 11. Стержень шатуна 5 и крышка стягиваются болтами 3. Гайки I стопорятся шайбами 2. В верхнюю головку шатуна запрессована бронзовая втулка 4.

1.4.4. Поршень (рис. 4) Поршень 6 литой, алюминиевый, дифференциальный. Поршень I ступени имеет 3 поршневых уплотнительных кольца 7 и одно маслосъемное кольцо 25. Поршень II ступени наборный. На стержень поршня последовательно насаживаются гнезда 9, образующие между собой канавки для поршневых колец 10.

Гнезда стягиваются специальным болтом II с гайкой 8, которая стопорится пружинной шайбой.

В бобышки поршня запрессовывается полый поршневой палец 28, который от проворачивания и осевого перемещения дополнительно стопорится винтом 36. Со своих торцов палец закрыт заглушками 27.

1.4.5. Цилиндр (рис. 4) Цилиндр 5 чугунный представляет собой общую отливку цилиндров I и II ступеней со ступенчатым их расположением. В своей верхней части цилиндр I ступени имеет отлитую заодно водяную рубашку А, открытую сверху, и гнезда для клапанов I ступени. Для подвода охлаждающей воды в водяную рубашку имеется бобышка с отверстием, в которое ввертывается штуцер.

Для подвода воздуха к всасывающему клапану I ступени имеется полость В, в которую всасываемый воздух поступает через сетку 37.

Всасывающий клапан 38 I ступени прижимается к своему гнезду колпаком 39 фланцевого типа, имеющим пазы для прохода воздуха.

Нагнетательный клапан I ступени прижимается к своему гнезду фланцевым колпаком 23, приваренным к змеевику I ступени 14.

К головке цилиндра II ступени на четырех шпильках крепится стальная крышка 21 с гнездами для установки клапанов II ступени.

Всасывающий клапан ввертывается в нижнюю часть колпачка 20 и прижимается буртиком к его торцу.

Колпачок в свою очередь ввертывается в гнездо крышки цилиндра 21. Он имеет два радиальных сверления, через которые воздух из холодильника I ступени подводится к всасывающему клапану II ступени.

Нагнетательный клапан 40 ввертывается в резьбовое отверстие крышки цилиндра и прижимается своим буртиком к крышке цилиндра. Сверху в гнездо ввертывается колпачок 42, который также имеет радиальные сверления для прохода воздуха в холодильник II ступени 15.

Уплотнение между цилиндром и всеми присоединяемыми к нему деталями осуществляется отожженными красномедными прокладками.

Уплотнение между цилиндром 5 и крышкой цилиндра 21 и регулирование линейного мертвого пространства II ступени осуществляется набором красномедных прокладок 13.

Цилиндр I ступени испытывается на прочность гидравлическим давлением 12 кгс/см2, II ступени — 100 кгс/см2.

К фланцу водяной рубашки цилиндра крепится чугунный колпак 12, внутри которого расположены змеевики I и II ступеней 14 и 15.

Во избежание разрыва колпака он снабжается резиновым предохранительным клапаном 41.

3 верхней части колпака имеются центральное отверстие для вывода штуцера 17 и два боковых, в одно из которых ввертывается штуцер для отвода воды из компрессора. Через второе отверстие выводится наружу колпачок всасывающего клапана II ступени для подвода воздуха к предохранительному клапану и манометру I ступени.

Внутри колпака компрессора имеется цинковый протектор для уменьшения коррозирующего действия морской воды, который крепится к овальному фланцу колпака всасывающего клапана I ступени.

Колпак и водяная полость цилиндра испытывается гидравлическим давлением 6 кгс/см2 торцу расточки.

1.4.6. Клапаны Клапаны на обеих ступенях компрессора тарельчатые.

Конструкция сферического тарельчатого клапана показана на рисунке 6.

При всасывании или нагнетании тарелочка 3 отжимается от седла 1 до упора в розетку 2, в расточке которой помещена пружина 4, возвращающая тарелочку в исходное положение в конце рабочего хода.

Разборку клапанов и вывинчивание их из втулок надо производить с помощью специального ключа и специальной отвертки, которые приложены к компрессору.

Для того, чтобы отвертка не выскакивала из паза седла клапана, в нее ввинчивается специальный винт, который своей конической головкой входит в коническое отверстие седла.

1.4.7. Холодильники (рис. 4) Холодильники предназначаются для охлаждения сжимаемого воздуха между ступенями (змеевик I ступени 14), а также для охлаждения выходящего из компрессора сжатого воздуха (змеевик II ступени 15).

Холодильники выполнены из красномедных труб и расположены в колпаке вокруг цилиндра II ступени.

Для подвода воздуха в холодильник I ступени и отвода его к концам змеевика I ступени привариваются колпачок 23 и штуцер 19, к концам змеевика II ступени — соответственно штуцеры 43 и 17. Змеевик I ступени испытывается гидравлическим давлением 20 кгс/см2, II ступени — 100 кгс/см2.

1.4.8. Предохранительные клапаны (рис. 7) Для предотвращения чрезмерного повышения давления и возможных при этом аварий на каждой ступени компрессора устанавливается предохранительный клапан пружинного типа. В основном, конструкции предохранительных клапанов I и II ступеней аналогичны. В корпусе 4 помещается запорный орган — клапан 3, прижимаемый к седлу пружиной 2. Регулирование усилия пружины производится нажимной пробкой I.

При достижении давления в той или другой ступени компрессора выше того, на которое отрегулирован предохранительный клапан, запорный орган поднимается и воздух через отверстие в корпусе клапана выходит в атмосферу. Предохранительный клапан I ступени отрегулирован на 8,8 кгс/см2, II ступени — на 66 кгс/см2 на заводе-изготовителе и оба опломбированы. Предохранительный клапан II ступени может быть отрегулирован на давление 30-35 кгс/см или другое давление по требованию Заказчика.

Рекомендуется периодически производить проверку и регулирование клапанов с их опломбированием.

1.4.9. Сепаратор (рис.  Для отделения от сжатого воздуха влаги и масла используется сепаратор циклонного типа. Он состоит из цилиндрической трубы 4 с приваренными к ней донышками 2 и 7. Воздух вводится в сепаратор через штуцер 6, приваренный к нему таким образом, чтобы при поступлении в сепаратор воздух получал вращательное движение. Вращаясь, воздух опускается вниз, а затем меняет направление на противоположное и через трубу 5 и штуцер 8 ниппельного соединения поступает в магистраль.

Для отделения от сжатого воздуха влаги и масла используется сепаратор циклонного типа. Он состоит из цилиндрической трубы 4 с приваренными к ней донышками 2 и 7. Воздух вводится в сепаратор через штуцер 6, приваренный к нему таким образом, чтобы при поступлении в сепаратор воздух получал вращательное движение. Вращаясь, воздух опускается вниз, а затем меняет направление на противоположное и через трубу 5 и штуцер 8 ниппельного соединения поступает в магистраль.

При вращательном движении воздуха от действия центробежной силы тяжелые частицы, находящиеся в воздухе (вода, масло), отбрасываются к стенкам сепаратора и постепенно стекают через щели между защитным конусом 3 и стенкой цилиндра в нижнюю часть сепаратора.

К нижней части сепаратора приваривается бобышка I, в которую ввертывается продувочный вентиль.

Сепаратор испытывается гидравлическим давлением 100 кгс/см.

1.4.10. Смазка (рис. 4) Смазка механизма движения и цилиндров компрессора осуществляется разбрызгиванием. Через отверстие для шомпола масломера масло заливается в картер I. На шомполе имеется лыска, показывающая максимальный и минимальный уровень масла в картере. При работе компрессора масло захватывается разбрызгивателем 32, распыляется, попадает на стенки цилиндра I ступени 5, смазывает его. За счет насосного действия поршневых колец масло попадает в рабочую полость цилиндра I ступени. Отсюда распыленное масло попадает вместе со сжатым воздухом в цилиндр II ступени и смазывает его.

Для смазки сочленения «шатун-коленвал» масло поступает через отверстия в разбрызгивателе и крышке шатуна. Для улучшения условий смазки и накопления масла в крышке 3 имеется канавка.

Через наклонные отверстия в поршне 6 и радиальные в пальце 28 масло поступает во внутреннюю полость поршневого пальца, откуда через нижнее отверстие в пальце поступает в верхнюю головку шатуна, смазывает сочленение «поршневой палец-шатун». Для собирания масла и улучшения условий смазки в бронзовой втулке 4 имеется канавка.

Периодически необходимо промывать компрессор и удалять загрязненное масло из картера через отверстие для спуска масла.

Для смазки компрессора можно применять только специальное компрессорное масло марки 19(Т) ГОСТ 1861-73 или КС-19 ГОСТ 9243-75.

1.4.11. Охлаждение (рис. 4) Охлаждение компрессора водяное.

Охлаждающая вода через штуцер подвода воды поступает в полость (А) цилиндра I ступени 5, охлаждает его. Затем через окна в верхней торцовой стенке цилиндра вода протекает в колпак 12, охлаждает змеевики 14 и 15, цилиндр II ступени и клапаны I и II ступеней. Из компрессора охлаждающая вода выходит через штуцер в верхней части колпака.

Охлаждающую воду к компрессору можно подводить от водопроводной сети. Давление входящей воды должно быть не ниже 0,5 кгс/см, но не более 2,5 кгс/см. Температура входящей воды должна быть не выше 40 °С.

2. ИНСТРУКЦИЯ ПО ЭКСПЛУАТАЦИИ

2.1 Общие указания Перед сдачей компрессора в эксплуатацию необходимо его тщательно осмотреть, проверить комплектность по формуляру или паспорту (наличие комплектующих изделий и приборов, запчастей и монтажного инструмента), убедиться, что компрессор хранился в сухом закрытом помещении, а манометры в отапливаемом сухом помещении, что срок консервации не истек.

В этом случае внутренние поверхности компрессора расконсервации не подлежат и, поэтому, никакой разборки компрессора производить не нужно.

Все наружные неокрашенные части компрессора заводом-изготовителем смазаны консистентной смазкой.

Ее перед пуском компрессора удаляют.

2.2. Указания мер безопасности Запрещено повышать давление выходящего из компрессора сжатого воздуха выше 60 ати.

Применяйте для смазки компрессора только компрессорные масла марок, указанных в разделе «Основные технические данные». Производите своевременно, как указано в разделе «Техническое обслуживание», продувку сепаратора, не допуская угона масла из сепаратора в заполняемые воздухом баллоны.

Пускайте в работу компрессор только в том случае, если охлаждающая вода выходит из компрессора, и в достаточном количестве, и приток ее обеспечен на все время работы компрессора.

Запрещена работа компрессора без охлаждающей воды даже на короткое время.

Не допускайте повышения температуры выходящего из компрессора сжатого воздуха выше 80 °С.

Не допускайте повышения температуры масла в картере выше 60°С (рука терпит).

Вращающиеся части компрессора должны быть всегда закрыты кожухом.

Электродвигатель компрессора и пускатель должны быть надежно заземлены.

Всякое исправление и ремонт компрессора на ходу, в том числе и подтягивание гаек и болтов, категорически запрещены.

Выполняйте все требования правил устройства и безопасной эксплуатации стационарных компрессорных установок.

2.3.Порядок установки компрессора Компрессор может быть установлен только в помещениях, не имеющих химически активных коррозирующих сред и не содержащих взрывопожарных концентраций смесей газов или пыли с воздухом.

Компрессоры КВД-Г и КВД-Б устанавливаются на бетонный фундамент с размерами в плане 1500×1000 мм и высотой 800 мм. Для удобства обслуживания компрессора фундамент может быть выше пола помещения на желаемую высоту.

Чугунную плиту компрессора крепите к фундаменту четырьмя болтами, проушины которых со стержнями залейте бетоном. Плита должна быть выверена на фундаменте горизонтально по уровню и залита цементным раствором для того, чтобы всей своей нижней плоскостью она была прижата к фундаменту. Это уменьшает вибрацию компрессора.

Примерная монтажная схема установки компрессора показана на рис. 9.

Трубопровод отвода сжатого воздуха к пусковым баллонам (красномедная трубка 13×1,5) потребителем компрессора изготовляется по месту.

На трубопроводе установите предохранительный клапан II ступени, сепаратор (водомаслоотделитель) и обратный клапан. Обратный клапан (в объем поставки не входит) должен быть расположен после сепаратора для того, чтобы компрессор и сепаратор находились под воздействием предохранительного клапана II ступени.

В нижнюю часть сепаратора ввинтите продувочный вентиль для очистки его от сконденсировавшейся воды и масла.

Баллон для воздуха должен быть снабжен трубкой для очистки.

Для подвода охлаждающей воды в компрессор и отвода ее из компрессора потребитель должен изготовить трубопроводы по месту или применить дюритовые шланги (резиновые трубки). Кроме того, изготовьте по месту трубопровод отвода продуктов конденсации при продувке сепаратора.

Предохранительный клапан I ступени навинтите на выходящий из чугунного колпака колпачок 18 (рис.

Для контроля давления воздуха в I ступени компрессора в корпус предохранительного клапана ввинтите манометр (рис. 7).

На этом заканчиваются работы по установке и монтажу компрессора.

2.4. Подготовка к работе Прежде чем приступить к подготовке компрессора к работе обслуживающему персоналу необходимо изучить паспорт (формуляр) компрессора и настоящее техническое описание и инструкцию по эксплуатации, а для компрессора КВД-Б и инструкцию по эксплуатации двигателя УД-2.

Проверьте гаечными ключами и, если нужно, то подтяните все гайки и болты компрессора, где бы они не находились. Произведите надежное заземление электродвигателя и пускателя (для КВД-М и КВД-Г).

Снимите с компрессора защитный кожух.

Пустите электродвигатель и выключите. Убедитесь, что вал электродвигателя вращается по часовой стрелке, если смотреть со стороны шкива. Вращение вала в другую сторону недопустимо.

Проверните вручную на два-три оборота маховик компрессора и, следовательно, коленчатый вал, чтобы убедиться в исправности компрессора.

Наденьте на маховик компрессора и шкив привода четыре клиновых ремня. Перемещением с помощью упорных болтов привода (электродвигателя КЗД-Г, бензинового двигателя КВД-Б) по плите натяните ремни и закрепите привод. Поставьте на место защитный кожух.

Освободите сетки овальных фланцев на цилиндре и на сапуне от картонных заглушек.

Через отверстие для шомпола масломера залейте компрессорное масло в картер компрессора до уровня, совпадающего с верхней отметкой на шомполе масломера. Масло должно быть профильтровано.

Откройте вентиль подачи охлаждающей воды. Убедитесь, что вода прошла через компрессор и сливается в канализацию.

Пустите электродвигатель в ход. Медленно закройте вентиль на трубопроводе подачи сжатого воздуха в баллоны. Остановите электродвигатель по достижении давления на манометре 50-55 кгс/см2. Мыльной пеной или тлеющим фитилем проверьте герметичность всех мест соединений на компрессоре и на воздушном трубопроводе. В случае пропуска сжатого воздуха устраните течь поджатием гаек или сменой соответствующих прокладок.

На этом заканчиваются работы по подготовке компрессора к работе.

Подготовке компрессора к первому пуску следует уделить особое внимание.

2.5. Техническое обслуживание Рабочее место установки компрессора, компрессор и аппаратура должны содержаться в чистоте.

Если при пуске компрессора или во время работы будут обнаружены стук в клапанах, удары, толчки и другие неполадки, то компрессор нужно немедленно остановить, найти причины неполадок и устранить их.

При обслуживании компрессора необходимо следить за правильностью его смазки.

Правильная смазка — один из основных вопросов ухода за компрессором. Плохое наблюдение за смазкой, применение масел несоответствующего ассортимента и низкого качества вызывают быстрый износ деталей компрессора, аварии и взрывы. Особого внимания требует смазка цилиндров, где работа трущихся пар происходит при высокой температуре.

Подача в цилиндры излишнего количества смазки загрязняет трубопроводы и баллоны, ведет к усиленному образованию нагара на клапанах и поршневых кольцах и увеличивает возможность взрыва масляных паров.

Один из признаков неправильной смазки — это увеличение расхода масла, которое можно определить по времени расхода масла от верхней до нижней отметок на шомполе масломера. Это время не должно быть меньше 8-7 часов.

Необходимо своевременно производить доливку масла в картер. Недопустима работа компрессора, если уровень масла в картере ниже нижней отметки на шомполе масломера.

Производите полную замену масла через каждые 200-250 часов работы компрессора, а в новом компрессоре, в период первых 100 часов, через каждые 24-30 часов работы.

При замене масла слейте его через сливное отверстие в картере. Откройте боковую крышку и тщательно протрите (применять ветошь нельзя) внутренние стенки картера, а затем промойте его керосином. После этого надо картер просушить и крышку закрыть.

При обслуживании компрессора обращайте внимание, что не должно быть:

подтекания масла в местах соединений;

пропуска воздуха в местах соединений;

недопустимого по своей величине нагрева электродвигателя;

недопустимого по своей величине нагрева выходящего из компрессора сжатого воздуха (не выше 80 °С);

недопустимой по своей величине вибрации компрессора;

недопустимого нагрева масла в картере (не выше 60 °С).

При обнаружении вышеперечисленных дефектов компрессор надо остановить, найти причины и устранить обнаруженные неполадки.

Не реже, чем через каждые 30-40 мин работы компрессора продуйте сепаратор с помощью вентиля для удаления масла и воды, скапливающихся в сепараторе.

Регулярно следите за состоянием предохранительных клапанов, периодически, не реже чем через каждые 5 дней, независимо от времени работы компрессора, проверяйте их срабатывание.

Не реже одного раза в месяц производите проверку манометров контрольным манометром. Манометры должны также периодически проходить госпроверку.

Давление в I ступени компрессора не должно превышать 7,6 кгс/см. Повышение указанной величины свидетельствует о неисправности клапанов или неправильно установленных линейных мертвых пространств.

Конечное рабочее давление компрессора равно 60 кгс/см2 и только в случае крайней необходимости может быть кратковременно повышено до 70 кгс/см2.

Если по какой-либо причине во время работы компрессора охлаждающая вода не поступала в полость охлаждения и цилиндр компрессора сильно нагрелся, то компрессор следует немедленно остановить, дать остыть и лишь после этого пустить охлаждающую воду в полость охлаждения.

Резиновый предохранительный клапан в случае порчи должен быть заменен новым из комплекта запасных частей.

Изготовление и постановка клапана из другой резины допустимы только после испытания его, которое заключается в следующем: поставьте изготовленный клапан на колпак и повышайте давление воды в полости охлаждения до момента разрыва резинового клапана, причем давление разрыва должно быть в пределах 3,2-4 кгс/см, в противном случае может разорваться чугунный колпак.

Заменять резиновый клапан листовой сталью или более прочной резиной запрещается, т.к. в случае разрыва трубки холодильника колпак компрессора может разорваться, причинив окружающим тяжелые увечья.

Если компрессор отключают от работы на сравнительно продолжительное время, то перед его остановкой надо продуть сепаратор и, не закрывая вентиль на сепараторе, дать проработать компрессору без давления 1-2 минуты для более лучшей смазки механизма движения и внутренних поверхностей цилиндра и поршня. Затем остановите компрессор и слейте воду из него.

При остановке компрессора на период более 3 месяцев необходимо провести полную его консервацию.

Через каждые 500 часов работы компрессора необходимо с профилактической целью производить частичную его разборку (порядок разборки и сборки смотри в разделе «Руководство по ремонту») для осмотра клапанов, поршня, поршневых колец, внутренних поверхностей цилиндров и проверки зазора (люфта) между шатунной шейкой коленчатого вала и баббитовой заливкой нижней головки шатуна. В случае необходимости замените тарелочки и пружины клапанов, взяв их из комплекта запчастей, очистите поверхности от нагара, с помощью прокладок отрегулируйте указанный выше зазор в сочленении «шатун-коленчатый вал».

Периодически, по мере загрязнения, снимайте и промывайте сетку на сапуне и сетку на цилиндре, через которую происходит всасывание воздуха.

Через каждые 5-6 месяцев очищайте полости цилиндров, поверхности холодильников и колпака, соприкасающиеся с водой, от грязи и накипи.

3.1. Общие указания Настоящее руководство содержит указания и правила по проведению ремонта компрессора, дефектации отдельных деталей и узлов, разборки и сборки компрессора. При ремонте надлежит изучить, кроме настоящего руководства, «Техническое описание», «Инструкцию по эксплуатации» и «Паспорт» (формуляр) компрессора.

Важнейшим мероприятием по обеспечению безаварийной и экономичной работы компрессора является организация и строгое проведение системы планово-предупредительного ремонта, которая предусматривает следующие операции:

межремонтное обслуживание, заключающееся в периодическом осмотре компрессора и его привода, правильном уходе за ним, исправлении мелких дефектов и т.п.;

Комплект запасных частей, приложенный к компрессору, перечень которых приведен в паспорте (формуляре), обеспечивает проведение межремонтного обслуживания и текущего ремонта в период гарантийного срока службы компрессора.

Для обеспечения бесперебойной длительной работы компрессора и проведения среднего и капитального ремонта необходимо иметь соответствующий запас запасных частей.

Запасные части со специальными ремонтными размерами не изготовляются.

3.2. Текущий ремонт Потребность в текущем ремонте выявляется в процессе эксплуатации компрессора, и ремонт производится сразу же по выявлении необходимости в нем и осуществляется без демонтажа компрессора.

В текущий ремонт входит:

замена в клапанах тарелочек;

очистка от нагара и протирка поверхностей на клапанах, поршне и цилиндре;

очистка и промывка внутренних поверхностей водяных рубашек;

очистка и промывка полости картера;

промывка воздушного трубопровода и сепаратора;

проверка и подтяжка всех мест крепления.

3.3. Средний ремонт Средний ремонт предусматривает частичную разборку компрессора и его отдельных узлов, проведение дефектации и составление ведомости дефектов.

Подлежат осмотру, проверке и определению дефектов (износ, выработка, эллипсность, конусность) следующие детали и узлы:

шатунная шейка коленчатого вала;

баббитовая заливка шатуна;

шарикоподшипники № 307 на их рабочем месте, без съема с шеек коленчатого вала.

В средний ремонт входит:

все работы, входящие в текущий ремонт;

осмотр крышки цилиндра, очистка от нагара и зачистка поврежденных мест;

осмотр и зачистка поврежденных мест на всех 4-х колпачках клапанов и штуцерах змеевиков холодильников;

замена, в случае необходимости, бронзовой втулки на шатуне;

замена, в случае необходимости, пальца в поршне;

выведение, в случае необходимости, вручную эллипсности и конусности шатунной шейки коленчатого вала;

пришабрившие баббитовой заливки в шатуне по шейке коленчатого вала с проверкой правильности привалки шатунно-поршневой группы к зеркалу цилиндра II ступени;

в случае необходимости, разборка узла картера и замена шарикоподшипников № 307, очистка от грязи и накипи всех наружных (видимых) поверхностей деталей и промывка всех внутренних полостей;

проверка и ремонт всей запорной арматуры и предохранительных клапанов.

3.4. Капитальный ремонт Капитальный ремонт компрессора производится при обнаружении большого износа основных деталей, а также если время наполнения баллонов воздухом значительно увеличилось (производительность компрессора уменьшилась) и замена клапанов и поршневых колец не дала положительных результатов. В этом случае компрессор надо демонтировать и направить на капитальный ремонт. При капитальном ремонте производится полный демонтаж и разборка компрессора.

Цель капитального ремонта — это полное восстановление компрессора и доведение его технических параметров до величин, указанных в паспорте (формуляре) компрессора.

При капитальном ремонте производится дефектация всех деталей и составляется ведомость дефектов.

В капитальный ремонт входит:

все работы, входящие в средний ремонт;

замена всех клапанов новыми;

замена всех поршневых колец новыми;

замена, в случае необходимости, крышки цилиндра новой;

шлифовка шатунной шейки или замена, в случае необходимости, коленчатого вала новым;

замена шарикоподшипников № 307 новыми;

замена всех красномедных, резиновых и паронитовых прокладок новыми;

перезаливка баббита в нижней головке шатуна;

осмотр и проверка холодильников I и II ступеней, ремонт их, промывка внутренних полостей;

оцинковка, в случае необходимости, наружных поверхностей холодильников и колпачков клапанов;

проверка технического состояния фундамента и фундаментных болтов;

окраска внутренних поверхностей картера и чугунного колпака.

Допустимо использование при капитальном ремонте работавших клапанов, поршневых колец и шарикоподшипников, если их техническое состояние хорошее, но лучше их заменить новыми. Это обеспечит более продолжительную и надежную работу восстановленного компрессора до первого текущего ремонта.

После полной сборки компрессора, установки его на фундаментную плиту, присоединения водяных и воздушных трубопроводов и проведения всех работ, указанных в разделе «Подготовка к работе», полезно проверить производительность компрессора, которая определяется временем наполнения пустого баллона воздухом до давления 60 кгс/см.

Время наполнения компрессора баллонов различной емкости приведено в таблице I.

Таблица I Емкость баллона, л Время наполнения баллона до 60) кгс/см2 изб., мин 10 3,5 30 10,5 55 19,5 Демонтаж компрессора для направления его на капитальный или средний ремонт производите следующим образом:

отсоедините от компрессора трубопроводы подвода и отвода охлаждающей воды;

отсоедините нагнетательный воздухопровод;

снимите предохранительный кожух;

отсоедините компрессор от фундаментной плиты.

3.5. Разборка компрессора Перед разборкой компрессора необходимо убедиться в том, что сжатого воздуха в нем нет.

При разборке пользуйтесь не сработанными гаечными и торцовыми ключами, медными или свинцовыми выколотками, отвертками, пассатижами и легкими молотками, изготовленными из мягких цветных металлов.

Производя разборку, следует маркировать узлы, детали и места их установки для того, чтобы при сборке поставить на прежнее место. Взаимное расположение деталей следует отмечать рисками.

Неподдающиеся свинчиванию детали облейте керосином и обстучите медным молотком.

Шлифованные и трущиеся поверхности деталей предохраняйте от забоин, царапин, грязи.

Бережно снимите все прокладки, не повреждая, с целью повторного их использования.

Для осмотра трущихся поверхностей цилиндра, поршня, поршневых колец и частично клапанов (видимой их части) достаточно отвернуть 4 гайки М12 крепления цилиндра к картеру, после чего медленно снимите цилиндр с картера, причем поршень поддерживайте рукой, чтобы он не ударился о картер.

Для смены тарелок и пружин у клапанов или самих клапанов порядок разборки следующий:

не снимая цилиндр с картера, снимите чугунный колпак 12 (см. рис. 4) с цилиндра, для чего сначала отвинтите гайку 16 со штуцера 17, одновременно удерживая другим гаечным ключом штуцер 17 от проворачивания, отвинтите гайку с колпачка 18 всасывающего клапана II ступени, снимите шайбу и резиновую прокладку, затем отвинтите четыре гайки у болтов, крепящих фланец чугунного колпака к фланцу цилиндра;

снимите холодильник II ступени, для чего отвинтите глухую гайку с колпачка;

снимите холодильник I ступени, для чего отвинтите две гайки с колпачка 18, снимите ромбовидную прокладку и отвинтите две гайки со шпилек крепления колпачка 23 нагнетательного клапана I ступени;

выверните колпачки клапанов 18 и 44 из гнезд крышки цилиндра;

снимите со шпилек колпачок 43 всасывающего клапана I ступени;

выньте (вывинтите) все четыре клапана из гнезд.

Дальнейшая разборка компрессора производится в следующем порядке:

снимите с цилиндра крышку, для чего отвинтите четыре гайки М10 со шпилек;

снимите крышки с картера, для чего отвинтите восемь гаек М6 со шпилек;

отсоедините шатун с поршнем от коленчатого вала, для чего отогните стопорные шайбы, отвинтите две гайки, снимите крышку шатуна с шатунных болтов;

выньте палец из поршня, для чего отвинтите винт 39;

снимите поршневые кольца с поршня, для чего нанесите риску на поршне, гнездах и головке специального болта II, отвинтите гайку 8, снимите пружинную и специальную шайбы и выбейте из поршня специальный болт II; снимите кольца I ступени с помощью специального приспособления;

выньте коленчатый вал из картера, для чего отогните края стопорной шайбы, отвинтите гайку М20, снимите шайбу, с помощью съемных болтов М12х60 снимите маховик, отвинтите шесть гаек М1О, снимите пружинные шайбы и с помощью съемных болтов вытяните из картера крышку с шарикоподшипником и коленчатым валом;

снимите шарикоподшипники и маслосъемную втулку 37 с коленчатого вала.

При свертывании гаек с колпачков необходимо помнить, что колпачки клапанов изготовлены из нержавеющей стали. Поэтому, в случае заедания гайки при свертывании, чтобы не повредить сравнительно дорогостоящую деталь, следует облить гайку керосином, постучать по ее граням и сделать несколько обратных движений ключом.

Если резьбу заклинило, следует разрубить гайку.

Все детали компрессора промойте в керосиновой ванне, вычистите, протрите насухо и приступите к их дефектации.

Разборка должна производиться только персоналом, имеющим опыт по эксплуатации компрессоров и имеющим удостоверения на право их обслуживания.

3.6. Ревизия основных деталей Клапаны. После разборки клапана тщательно осмотрите все его детали, предварительно счистив нагар и промыв в керосине. Если на тарелке имеется выработка или мелкие трещины, то она подлежит замене.

Притирать тарелки по корпусу клапана недопустимо. Если пружина «села», то ее замените новой.

Поршневые кольца. При увеличении зазора в замке (рекомендуются предельно-допустимые зазоры в замке у поршня I ступени -3 мм, у II ступени — 2 мм), износе по высоте (высота кольца должна быть не менее 2,8 у I ступени и 1,8 у II ступени), забоинах и глубоких рисках на рабочей поверхности, потере упругости кольца подлежат замене новыми. Заменяют также кольца, не имеющие приработки по всей окружности, что видно по металлическому блеску.

Шатун. Имеющийся накатанный слой грязи на баббитовой заливке удалите. Если на рабочих поверхностях бронзовой втулки и на баббитовой заливке нет выработки и больших дефектов, то их можно не менять. При наличии глубоких рисок, вмятин, оплавления баббита, большой конусности и овальности (рекомендуется не более 0,25 мм) бронзовую втулку замените, а баббитовую заливку пришабрите по шатунной шейке коленчатого вала. При большом износе произведите перезаливку баббита в нижней головке шатуна.

Осмотрите резьбу шатунных болтов. При наличии срыва резьбы, вмятин и забоин болты замените.

Коленчатый вал. При неравномерном износе шатунной шейки вала, конусности и овальности ее (рекомендуется не более 0,15 мм) доведите вручную с помощью бархатного напильника и шкурки с тщательной проверкой микрометром овальности и конусности шейки до величины не более 0,02 мм.

Проверьте прочность и надежность крепления противовесов.

Поршень. Очистите от нагара. Прочистите отверстия, через которые проходит масло. Риски зачистите бархатной шкуркой. Если наружная поверхность поршня сильно изношена (диаметр I ступени меньше 83,8 мм, II ступени — меньше 29 мм), если канавки под кольца разработаны и зазор между кольцом и канавкой больше 0,3 мм, то поршень замените новым.

Поршневой палец. Очистите от нагара и грязи. Мелкие риски зачистите. Отверстия для масла прочистите.

При наличии больших рисок, волосяных трещин и выработки (больше 0,1 мм) палец замените новым.

Цилиндр. Зеркало цилиндра тщательно очистите от нагара и промойте. Мелкие риски зачистите бархатной шкуркой. Зарубашечную полость и полость всасывания промойте для удаления грязи и накипи. При большом износе зеркал цилиндра (разница в диаметрах цилиндра и поршня больше 1,5 дм для I ступени и больше I мм для II ступени) и при овальности цилиндра I ступени больше 0,25 мм и цилиндра II ступени больше 0,15 мм цилиндр замените новым.

Шарикоподшипники № 307. Не вынимая коленчатый вал из картера, определите люфт в подшипнике с помощью индикатора при подъеме и опускании коленчатого вала за маховик, причем картер должен быть прочно прикреплен к плите на фундаменте. При люфте более 0,3 мм шарикоподшипники замените новыми.

3.7. Сборка компрессора Сборка компрессора производится в порядке, обратном разборке. Перед сборкой компрессора и его узлов все детали должны быть очищены, промыты в керосине, протерты и высушены. Имеющуюся на отдельных местах коррозию удалите мелкой наждачной шкуркой. Зеркала цилиндра и все детали механизма движения перед их сборкой смажьте компрессорным маслом. Если предполагается, что после сборки компрессор будет эксплуатироваться не сразу, а через 3 и больше месяцев, то при его сборке всё детали, в том числе и клапаны, смажьте не компрессорным маслом, а консервирующей смазкой K-I7. В процессе сборки детали ставьте на свои места по рискам и меткам, сделанным при разборке.

Прокладки, поврежденные при разборке или негодные, замените новыми, взяв их из ЗИПа или изготовив вновь. Красномедные прокладки перед их постановкой отжечь.

Ударяйте по деталям при их сборке только через оправки и выколотки легкими молотками из цветных металлов.

Ниже приведены основные моменты, на которые следует обратить особое внимание:

1. При посадке подшипников и маслосъемной втулки 37 на коленчатый вал необходимо подогреть их в масляной ванне с температурой масла около 70-100 °С.

2. При сборке коленчатого вала с насаженными шарикоподшипниками с картером необходимо картер подогреть в масляной ванне.

3. При установке крышки 33 нужно обеспечить зазор между буртиком крышки и шарикоподшипником в пределах 0,5-1,0 мм.

4. Перед сборкой поршня с пальцем поршень должен быть подогрет в масляной ванне. Необходимо следить, чтобы смазочные отверстия в поршне и пальце совпадали.

5. При смене бронзовой втулки шатуна необходимо старую втулку выпрессовать, а новую (из ЗИПа или изготовив вновь) запрессовать. Затем прорубите с помощью крейцмейселя смазочную канавку, просверлите через отверстие в шатуне отверстие во втулке ф 5 мм и разверните ее двумя развертками с размерами ф 29,95 и ф 30,015+0’005.

6. В новых поршневых кольцах обязательно производите припиловку замков, выдержав температурный зазор в пределах для I ступени — 0,3-0,5 и для II — 0,15-0,35 мм.

7. Пришабривание баббитовой заливки по шейке коленвала производите по краске, причем на I см поверхности баббита должно быть не менее 6 пятен.

8. При этом горизонтальная ось большой головки шатуна может оказаться неперпендикулярной оси поршня, что может привести к перекосу поршня в цилиндре, а при работе компрессор может преждевременно выйти из строя. Поэтому следует, собрав шатунно-поршневую группу (без поршневых колец), установить цилиндр на картер и контролировать щупом зазор между головкой болта II и стенками цилиндра II ступени в плоскости, проходящей через ось коленвала. Если зазор будет одинаков, то поршень не будет иметь перекоса в цилиндре, и можно производить дальнейшую сборку компрессора. В противном случае требуется произвести дополнительное пришабривание баббитовой заливки до удаления перекоса.

9. На поршень II ступени надевайте последовательно гнезда и поршневые кольца; в поршень вставьте болт II, затяните его гайкой 8. При сборке следите, чтобы риски на гнездах, поршне и болте совпадали.

Поршневые кольца при сборке устанавливайте так, чтобы замки их были расположены взаимно под углом 120°.

10.Установите линейное мертвое пространство между поршнем и цилиндром в пределах 0,6-0,8 мм при помощи дистанционных прокладок 27 и 13 между картером и цилиндром — для I ступени и крышкой цилиндра и цилиндром — для II ступени.

11.При постановке клапанов в гнезда крышки цилиндра пользуйтесь только качественными и отожженными медными прокладками, иначе не будет достигнуто необходимое уплотнение и возможны утечки воздуха при работе компрессора.

12.Перед установкой холодильников на свои места продуйте их сжатым воздухом.

13. Внутренняя поверхность чугунного колпака должна быть очищена, промыта и окрашена.

Перед тем, как поставить чугунный колпак на собранный компрессор, проверьте все соединения на герметичность. Для этого закройте приемный вентиль баллона, чтобы уменьшить объем наполнения до минимума; пустите компрессор и остановите его при достижении давления 50-60 кгс/см2. Обливая все места уплотнения маслом, убедитесь в отсутствии утечек сжатого воздуха.

Полностью собранный после ремонта компрессор рекомендуется проверить на производительность.

15. После среднего и капитального ремонта все наружные поверхности рекомендуется очистить, промыть и окрасить в желаемый цвет.

16.Предохранительные клапаны необходимо разобрать и детали осмотреть. В случае порчи или выработки уплотнительный резиновый орган замените новым (резина маслобензостойкая, твердая).

После сборки предохранительный клапан II ступени отрегулируйте на необходимое давление, но с открытием его при давлении не выше 66 кгс/см.

Предохранительный клапан I ступени вне зависимости от давления во II ступени должен открываться при давлении 8,8-9 кгс/cм2. Регулировку клапанов можно производить с помощью отремонтированного компрессора, причем клапан I ступени временно надо подключить к нагнетательному воздухопроводу. После регулировки клапаны опломбируйте.

3.8. Справочные данные Ниже приводятся (таблица 2 и 3) необходимые при производстве ремонта справочные данные.

Кроме того, в данной брошюре приведены чертежи деталей, которые подвергаются износу и которые при необходимости можно изготовить в ремонтной мастерской.

Завод-изготовитель компрессора высылает чертежи любых деталей по запросам потребителей.

Так как конструкция компрессора непрерывнo совершенствуется, то возможны некоторые незначительные несовпадения текста и чертежей данной конструкции с конструкцией самого компрессора и его деталей.

Рис. I. Компрессор КВД-Г:

I — штуцер выхода сжатого воздуха; II — штуцер подвода и отвода воды; III — подвод воды Ру 6, D„ 10; IV — выход сжатого воздуха Ру 60, D 10; У — выход сжатого воздуха к предохранительному клапану и манометру I ступени;

VI — отвод воды Ру 6, Dy 10; VII — всасывание Ру I, Dу 25;

А -фланец всасывающий; Т — резьба трубная 3/8″ класс В; Ц.М. -центр массы

Рис. 2. Компрессор КВД-М:

I — штуцер выхода сжатого воздуха; П — штуцер подвода и отвода воды; III — нагнетание Рy 60, Dy 10; IV — выход сжатого воздуха к предохранительному клапану и манометру I ступени Рy 10, Dy 6;

V — отвод воды Ру 6, Dy 10; VI — всасывание Ру I, Dy 25; VII подвод воды Ру 6, Dy 10;

Рис. 3. Компрессор КВД-Б:

I — штуцер выхода сжатого воздуха; II — штуцер подвода и отвода воды; III — выход сжатого воздуха Ру 60, Dy 10; IV — выход сжатого воздуха к предохранительному клапану и манометру I ступени Ру10, Dy 6; V — отвод воды Рy 6, Dy 10; VI — всасывание Py I, Dy 25;

VII — подвод воды Ру 6, Dy 10 В — фланец всасывающий; Т — резьба трубная 3/8″ класс В;

Рис. 4. Компрессор КВД (разрез):

II — отвод воздуха к предохранительному клапану и манометру I ступени; III — подвод воды Ру 6, Dу 10; 1У всасывание Ру I, Dy 25; У — нагнетание Ру 60, Dу 10; У1 отвод воды Ру 6, Dy 10; Т — трубная резьба 3/8″ Рис. 5. Шатун

Рис. 10. Палец поршня К-06-02:

1. Наружная цилиндрическая поверхность пальца не должна иметь трещин, рисок, черновин, забоин и других дефектов.

2. Некруглость и конусность поверхности А не более 0,005 мм.

3. Цементировать h-0,8. 1,1; HRC 56. 62.

4. На внутренней поверхности пальца допускается наличие цементированного слоя не более 0,3 мм.

4. Разностенность допускается не более 0,25 мм.

5. Материал пальца — сталь 20 ГОСТ 1050-74.

6. Материал заглушки — алюминий.

Рис. 11. Втулка К-05-05:

1. На внутренней и наружной поверхностях раковины, трещины, рыхлоты не допускаются.

2. Некруглость и конусность поверхностей В и С в пределах допуска на диаметр.

3. Разностенность не более 0,1 мм.

4. Отверстие 5 сверлить через отверстие в головке шатуна.

5. Смазочную канавку прорубить после запрессовки втулки в головку шатуна.

6. Материал втулки — Бр. №9-4 ГОСТ 18175-72.

7. После запрессовки в шатун втулку развернуть до 30+0,023

Рис. 12. Болт шатунный К-05-04:

1. На поверхности В волосовины, плены, трещины, заусенцы, риски и следы от режущего инструмента не допускаются.

2. Неперпендикулярность поверхности А к оси болта не более 0,1 мм на 100 мм длины.

3. Овальность и конусность поверхности В в пределах допуска на диаметр.

4. Резьба болта должна быть чистой без сорванных ниток, завалов и вмятин, полной на всей длине.

6. Материал — сталь 4ОХ ГОСТ 4543-71.

Рис. 13. Кольцо поршневое маслосъемное М85х5:

2. Коробление торцовых поверхностей кольца не должно превышать 0,05 мм.

3. Размер замка в свободном состоянии дан для справок.

4. Материал — чугун серый специальный, предел прочности при изгибе не менее 44 кг/мм2.

I — R 0,5 макс. — 4 радиуса; размер 32 — диаметр фрезы

Рис. 14. Кольцо поршневое У85х3:

2. Коробление торцовых поверхностей кольца не должно превышать 0,05 мм.

3. Сжатие кольца до зазора в замке 0,3+0,3 должно иметь место под действием силы, равной 2,7-5,0 кг.

4. Размер замка в свободном состоянии дан для справок.

5. Материал — чугун серый специальный, предел прочности при изгибе не менее 44 кг/мм2.

Рис. 15. Кольцо поршневое У32х2

2. Коробление торцовых поверхностей кольца не должно превышать 0,05 мм.

3. Сжатие кольца до зазора в замке 0,15+0,5 должно иметь место под действием силы, равной 1,5-2,8 кг.

4. Размер замка в свободном состоянии дан для справок.

5. Материал — чугун серый специальный, предел прочности при изгибе не менее 44 кг/мм2.

Рис. 16. Пружина ТК-03:

2. Полное число витков 5±0,25.

3. Неперпендикулярность торцов к образующей рабочих витков не более 0,3 мм.

«Группа Н17 МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ МОЛОКО ЦЕЛЬНОЕ СУХОЕ Технические условия ГОСТ 4495-87 Dry unskimmed milk. Specifications МКС 67.100.10 ОКП922310 Дата введения 01.09.88 Настоящий стандарт распространяется на сухое цельное молоко, получаемое высушиванием нормализованного пастеризованного коровьего. »

«Группа Н17 МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ МОЛОКО ЦЕЛЬНОЕ СУХОЕ Технические условия ГОСТ 4495-87 Dry unskimmed milk. Specifications МКС 67.100.10 ОКП922310 Дата введения 01.09.88 Настоящий стандарт распространяется на сухое цельное молоко, получаемое высушиванием нормализованного пастеризованного коровьего. »

«Стратегия партнерства со страной: Кыргызская Республика, 2013–2017 ОЦЕНКА ЧАСТНОГО СЕКТОРА (ОБЗОР)1 План развития сектора Частный сектор в экономике Кыргызской Республики A. Кыргызская Республика считается наиболее демократичным и открытым 1. государством в Цен. »

«Стратегия партнерства со страной: Кыргызская Республика, 2013–2017 ОЦЕНКА ЧАСТНОГО СЕКТОРА (ОБЗОР)1 План развития сектора Частный сектор в экономике Кыргызской Республики A. Кыргызская Республика считается наиболее демократичным и открытым 1. государством в Цен. »

«Известия ТулГУ. Технические науки. 2013. Вып. 2 УДК 681.5.01 АНАЛИЗ И ИССЛЕДОВАНИЕ СИСТЕМЫ УПРАВЛЕНИЯ АВТОНОМНЫМ ИНВЕРТОРОМ НАПРЯЖЕНИЯ И.В. Капустин, А.В. Лукашенков Рассмотрен подход к разработке математической модели автоном. »

«Известия ТулГУ. Технические науки. 2013. Вып. 2 УДК 681.5.01 АНАЛИЗ И ИССЛЕДОВАНИЕ СИСТЕМЫ УПРАВЛЕНИЯ АВТОНОМНЫМ ИНВЕРТОРОМ НАПРЯЖЕНИЯ И.В. Капустин, А.В. Лукашенков Рассмотрен подход к разработке математической модели автоном. »

«УДК 620.22; 616.71–001. 5–089.84; 678.07:617 Хлусов И.А. Х55 Основы биомеханики биосовместимых материалов и биологических тканей: учебное пособие/ Хлусов И.А., Пичугин В.Ф., Рябцева М.А. – Томск. »

«УДК 620.22; 616.71–001. 5–089.84; 678.07:617 Хлусов И.А. Х55 Основы биомеханики биосовместимых материалов и биологических тканей: учебное пособие/ Хлусов И.А., Пичугин В.Ф., Рябцева М.А. – Томск. »

«УДК 378.091.313 Ельцова Валентина Юрьевна Eltsova Valentina Yuryevna кандидат педагогических наук, PhD in Education Science, доцент кафедры строительной механики Assistant Professor of the Structural Дальневосточного государственного университета Mechanics Department, путей. »

«УДК 378.091.313 Ельцова Валентина Юрьевна Eltsova Valentina Yuryevna кандидат педагогических наук, PhD in Education Science, доцент кафедры строительной механики Assistant Professor of the Structural Дальневосточного государственного университета Mechanics Department, путей. »

«Социология права © 1999 г. В.Н. КУДРЯВЦЕВ КАЧЕСТВЕННЫЕ МЕТОДЫ В СОЦИАЛЬНО-ПРАВОВЫХ ИССЛЕДОВАНИЯХ КУДРЯВЦЕВ Владимир Николаевич академик, вице-президент РАН. Использование тех или иных методов в научном исследовании тесно с. »

«Социология права © 1999 г. В.Н. КУДРЯВЦЕВ КАЧЕСТВЕННЫЕ МЕТОДЫ В СОЦИАЛЬНО-ПРАВОВЫХ ИССЛЕДОВАНИЯХ КУДРЯВЦЕВ Владимир Николаевич академик, вице-президент РАН. Использование тех или иных методов в научном исследовании тесно с. »

«I. Наименование дисциплины «Экономика туризма» Предмет и задачи курса, его место в системе дисциплин по туризму. Индустрия туризма и гостеприимства как межотраслевой комплекс и его роль в системе национального хозяйства. Индустрия туризма и гостеприимства и туристский рынок. Предпосылки возн. »

«I. Наименование дисциплины «Экономика туризма» Предмет и задачи курса, его место в системе дисциплин по туризму. Индустрия туризма и гостеприимства как межотраслевой комплекс и его роль в системе национального хозяйства. Индустрия туризма и гостеприимства и туристский рынок. Предпосылки возн. »

« Руководство по эксплуатации Лестницы 5 ступеней (ш.б.) Flexinox SPECIAL OVERFLOW (87111850) СОДЕРЖАНИЕ 1. Описание и работа изделия 1 1.1. Назначение 1 1.2. Габаритные размеры 1 1.3. Технические характеристики 2 1.4. Состав изделия 3 1.5. Устройство и работа 4 1. »

« Руководство по эксплуатации Лестницы 5 ступеней (ш.б.) Flexinox SPECIAL OVERFLOW (87111850) СОДЕРЖАНИЕ 1. Описание и работа изделия 1 1.1. Назначение 1 1.2. Габаритные размеры 1 1.3. Технические характеристики 2 1.4. Состав изделия 3 1.5. Устройство и работа 4 1. »

«ДИСЦИПЛИНА «ОСНОВЫ ПЕДАГОГИКИ И ПСИХОЛОГИИ ВЫСШЕГО ОБРАЗОВАНИЯ» 1.1. Цель и задачи дисциплины Дисциплина «Основы педагогики и психологии высшего образования» относится обязательным дисциплинами вариативной части основной. »

«ДИСЦИПЛИНА «ОСНОВЫ ПЕДАГОГИКИ И ПСИХОЛОГИИ ВЫСШЕГО ОБРАЗОВАНИЯ» 1.1. Цель и задачи дисциплины Дисциплина «Основы педагогики и психологии высшего образования» относится обязательным дисциплинами вариативной части основной. »

«СРАВНИТЕЛЬНЫЙ МЕТОД В ПРИНЯТИИ УПРАВЛЕНЧЕСКИХ РЕШЕНИЙ Компаниец Т.А., Фирсова Е.В. Коломенский институт (филиал) федерального государственного бюджетного образовательного учреждения высшего образования «Московский политехнический ун. »

«СРАВНИТЕЛЬНЫЙ МЕТОД В ПРИНЯТИИ УПРАВЛЕНЧЕСКИХ РЕШЕНИЙ Компаниец Т.А., Фирсова Е.В. Коломенский институт (филиал) федерального государственного бюджетного образовательного учреждения высшего образования «Московский политехнический ун. »

«ЗНАЧЕНИЕ РЫНКА ЗЕМЕЛЬНОЙ ИПОТЕКИ В УСЛОВИЯХ АГРАРНООРИЕНТИРОВАННОГО РЕГИОНА Козлова Е.С. – студент гр. 8Мбм-51, Ганжа С.В. – к.э.н., доцент Алтайский государственный технический университет им. И.И. Ползунова (г. Барнаул) Ни для кого не секрет, что Алтайский край является кр. »

«ЗНАЧЕНИЕ РЫНКА ЗЕМЕЛЬНОЙ ИПОТЕКИ В УСЛОВИЯХ АГРАРНООРИЕНТИРОВАННОГО РЕГИОНА Козлова Е.С. – студент гр. 8Мбм-51, Ганжа С.В. – к.э.н., доцент Алтайский государственный технический университет им. И.И. Ползунова (г. Барнаул) Ни для кого не секрет, что Алтайский край является кр. »

«Том 7, №4 (июль август 2015) Интернет-журнал «НАУКОВЕДЕНИЕ» publishing@naukovedenie.ru http://naukovedenie.ru Интернет-журнал «Науковедение» ISSN 2223-5167 http://naukovedenie.ru/ Том 7, №4 (2015) http://naukovedenie.ru/index.php?p=vol7-4 URL статьи: http://naukovedenie.ru/PDF. »

«Том 7, №4 (июль август 2015) Интернет-журнал «НАУКОВЕДЕНИЕ» publishing@naukovedenie.ru http://naukovedenie.ru Интернет-журнал «Науковедение» ISSN 2223-5167 http://naukovedenie.ru/ Том 7, №4 (2015) http://naukovedenie.ru/index.php?p=vol7-4 URL статьи: http://naukovedenie.ru/PDF. »

«85 УДК 631.545 АНТРОПОГЕННЫЕ ВОЗДЕЙСТВИЯ НА КАЧЕСТВО ПРИРОДНЫХ РЕСУРСОВ И МЕРЫ ИХ ПРЕДОТВРАЩЕНИЯ А.С. Чешев, О.В. Погребная Ростовский государственный строительный университет В данной статье отражены некоторые аспекты техногенного воздейс. »

«85 УДК 631.545 АНТРОПОГЕННЫЕ ВОЗДЕЙСТВИЯ НА КАЧЕСТВО ПРИРОДНЫХ РЕСУРСОВ И МЕРЫ ИХ ПРЕДОТВРАЩЕНИЯ А.С. Чешев, О.В. Погребная Ростовский государственный строительный университет В данной статье отражены некоторые аспекты техногенного воздейс. »

«Глазунов Ю. Т. Эмоция ожидания // Научно-методический электронный журнал «Концепт». – 2016. – № 9 (сентябрь). – 0,5 п. л. – URL: http://e-koncept.ru/2016/16180.htm. ART 16180 УДК 159.942.2 Глазунов Юрий Трофимович, доктор техничес. »

«Глазунов Ю. Т. Эмоция ожидания // Научно-методический электронный журнал «Концепт». – 2016. – № 9 (сентябрь). – 0,5 п. л. – URL: http://e-koncept.ru/2016/16180.htm. ART 16180 УДК 159.942.2 Глазунов Юрий Трофимович, доктор техничес. »

«4 l Общая информация 12 l Однофазные трансформаторы 26 l Трехфазные трансформаторы 34 l Блоки питания постоянного тока/зарядные устройства 50 l Источники бесперебойного питания 56 l Лабораторные автотрансформаторы 64 l Дроссели 72 l Корпуса 80 l Аксессуары Общие указания Общая инфор. »

«4 l Общая информация 12 l Однофазные трансформаторы 26 l Трехфазные трансформаторы 34 l Блоки питания постоянного тока/зарядные устройства 50 l Источники бесперебойного питания 56 l Лабораторные автотрансформаторы 64 l Дроссели 72 l Корпуса 80 l Аксессуары Общие указания Общая инфор. »

2017 www.pdf.knigi-x.ru — «Бесплатная электронная библиотека — разные матриалы»

Материалы этого сайта размещены для ознакомления, все права принадлежат их авторам.

Если Вы не согласны с тем, что Ваш материал размещён на этом сайте, пожалуйста, напишите нам, мы в течении 1-2 рабочих дней удалим его.

Источник

Главная » Судовые каталоги » Компрессор КВД-Г/КВД-М

| № поз. | Каталожный № | Наименование детали | Каталожный № сб. ед. | К-во на сб. ед. |

| 1 | К-11-00 | Холодильник I ступени | К-00-00 | 1 |

| 2 | К-02-07 | Контргайка | К-02-00 | 1 |

| 3 | К-02-06 | Гайка колпака | К-02-00 | 1 |

| 4 | К-02-27 | Прокладка | К-02-00 | 1 |

| 5 | К-02-03 | Колпак клапана | К-02-00 | 1 |

| 6 | К-02-05 | Гайка колпачка | К-02-00 | 1 |

| 7 | К-02-23 | Прокладка | К-02-00 | 1 |

| 8 | КС.03.03 | Прокладка | К-02-00 | 2 |

| 9 | К-02-04 | Колпачок клапана | К-02-00 | 1 |

| 10 | К-02-17 | Гайка | К-02-00 | 8 |

| 11 | К-02-34 | Шайба стопорная | К-02-00 | 2 |

| 12 | К-02-15 | Шпилька M10-8gx30.56.12×13 | К-02-00 | 4 |

| 13 | К2-02-02 | Крышка цилиндра | К-02-00 | 1 |

| 14 | К-12-00 | Холодильник II ступени | К-00-00 | 1 |

| 15 | К-12-06 | Прокладка | К-12-00 | 1 |

| 16 | К-12-01 | Змеевик | К-12-00 | 1 |

| 17 | Гайка M8.5.05 ГОСТ 5915-70 | К-03-00 | 6 | |

| 18 | Шпилька М8-8gx20.56.05 ГОСТ 22034-76 | К-03-00 | 6 | |

| 19 | К-03-04 | Фланец клапана предохранительного | К-03-00 | 1 |

| 20 | К-03-07 | Клапан предохранительный | К-03-00 | 1 |

| 21 | К-03-16 | Прокладка | К-03-00 | 1 |

| 22 | К-03-01 | Колпак | К-03-00 | 1 |

| 23 | К-02-33 | Прокладка | К-03-00 | 1 |

| 24 | К-02-09 | Штуцер | К-03-00 | 1 |

| 25 | К-12-04 | Гайка штуцера | К-12-00 | 1 |

| 26 | К-03-13 | Гайка специальная прижимная | К-03-00 | 1 |

| 27 | К-03-08 | Прокладка | К-03-00 | 1 |

| 28 | К-03-02 | Шайба специальная | К-03-00 | 1 |

| 29 | К-03-15 | Прокладка | К-03-00 | 1 |

| 30 | К-03-00 | Колпак | К-00-00 | 1 |

| 31 | К-18-00М | Предохранительный колпак I ступени | КМ-00-00 | 1 |

| 32 | К-18-04 | Гайка накидная | К-18-00М | 1 |

| 33 | К-18-03М | Пружина | К-18-00М | 1 |

| 34 | К-18-02 | Клапан | К-18-00М | 1 |

| 35 | К-18-09 | Уплотнение | К-18-00М | 1 |

| 36 | К-18-01М | Корпус | К-18-00М | 1 |

| 37 | К-18-05 | Прокладка | К-18-00М | 2 |

| 38 | К-19-00М | Предохранительный клапан II ступени | КМ-00-00 | 1 |

| 39 | К-18-04 | Гайка накидная | К-19-00М | 1 |

| 40 | К-19-03М | Пружина | К-19-00М | 1 |

| 41 | К-18-02 | Клапан | К-19-00М | 1 |

| 42 | К-18-09 | Уплотнение | К-19-00М | 1 |

| 43 | К-19-01М | Корпус | К-19-00М | 1 |

| 44 | К-19-04М | Тройник | К-19-00М | 1 |

| 45 | К-17-00М | Сепаратор воздушный | КМ-00-00 | 1 |

| 46 | К-17-08 | Гайка накидная | К-17-00М | 2 |

| 47 | К-17-09 | Ниппель Ду 10 | К-17-00М | 2 |

| 48 | К-17-01 | Корпус | К-17-00М | 1 |

| 49 | К-22-00М | Вентиль продувочный | КМ-00-00 | 1 |

| 50 | Вентиль 15С13бк запорный угловой ГОСТ 10094-75 | К-22-00М | 1 | |

| 51 | К-22-02М | Прокладка | К-22-00М | 1 |

| 52 | К-22-01М | Ниппель | К-22-00М | 1 |

| 53 | К-22-03М | Гайка накидная | К-22-00М | 1 |

Опубликовано 26 Сен 2016 — . В рубрике: Компрессорное оборудование. Теги: КВД, Компрессор

Назначение технического устройства.

Компрессор КВД (К-00-00) предназначен для работы по наполнению воздухом пусковых баллонов различных двигателей типа дизелей.

Технические характеристики.

Производительность, приведенная к условиям всасывания, м3/ч – 10

Давление всасывания – атмосферное

Давление нагнетания конечное, избыточное, кгс/см2 – 60

Давление нагнетания 1 ступени, избыточное, кгс/см2 – 6,5-7,6

Температура всасываемого воздуха, гр. Цельсия, не выше – 45

Мощность на валу компрессора, кВт – 3,4

Масса собственно компрессора, кг – 68

Руководство по эксплуатации, паспорт на Компрессор КВД (К-00-00) скачать бесплатно в формате pdf (26 страниц):