Раньше печатные платы покрывали лаком УР-231, но он требует сушки при повышенной температуре или добавления отвердителя ДГУ, который весьма вонюч и очень неполезен для здоровья.

Современная химия позволяет обойтись без такого экстрима.

Наверное, многие помнят былое многоцветие материнских плат.

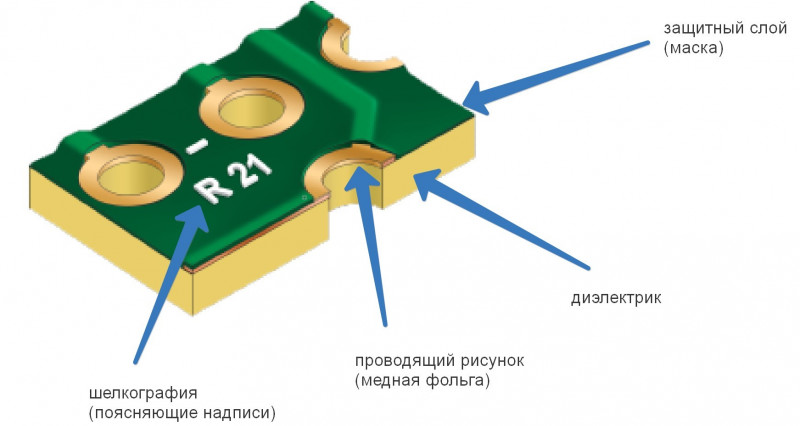

Теперь такого уже не делают. Но мало кто обращает внимание, что это цвет не текстолита, из которого сделана плата, а специального покрытия на нем — паяльной маски, защищающей плату от воздействий внешней среды.

Паяльная маска снижает впитывание воды текстолитом из воздуха, не даёт дорожкам окисляться и уменьшает риск возникновения соплей из припоя при пайке. Спасать от капельно-жидкой воды она, в общем-то, не обязана, так что платы, рассчитанные на работу с возможностью образования конденсата, надо дополнительно защищать чем-то ещё(хотя был в моей практике смартфон, который залили водой, не сразу заметили, и он проработал до полного разряда аккумулятора и не включился после зарядки… потому что электрохимическая коррозия в капле воды разъела на краю маски печатную дорожку к кнопке включения, и этим всё ограничилось).

Фактически она представляет собой фоторезист, устойчивый к температуре, развиваемой при пайке — примерно так же наносится на плату, засвечивается через шаблон в нужных местах, после чего смывается в ненужных. Точно так же, как фоторезисты, паяльные маски бывают жидкие и сухие плёночные, одно- и двухкомпонентные.

Сегодня мы посмотрим поближе на однокомпнентную жидкую паяльную маску.

Поставляется она в стандартных пластиковых тубах на 10 кубических сантиметров.

Изготовляется она в красном, жёлтом, синем, зелёном и чёрном цветах. Я заказал зелёный и чёрный.

В носик тубы можно вкрутить дозирующую иглу(какая попало от первого подвернувшегося шприца не подойдёт — маска довольно густая и продавить её через длинную токую иглу может не получиться.) Вот такую:

Наносим маску на текстолит и посмотрим, как она будет засыхать.

За 12 часов при комнатной температуре она так толком и не засохла и осталась липкой и царапающейся зубочисткой.

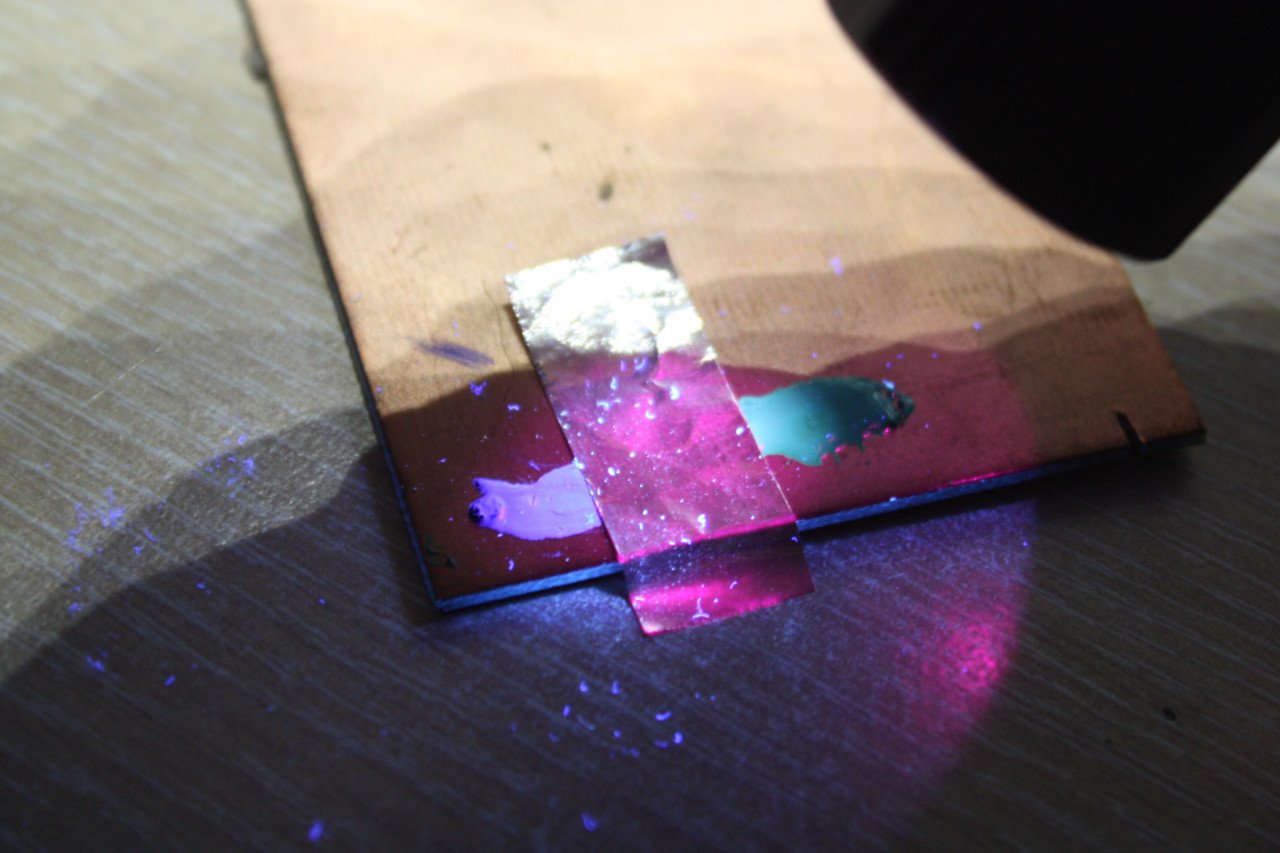

Накроем часть маски алюминиевой фольгой в качестве защиты от облучения.

Возьмём УФ-фонарь на 365 нм.

И облучим им маску.

После минутного облучения тонкий слой затвердел на всю толщину.

А там, где толщина слоя была больше, затвердела тонкая плёнка на поверхности.

Там, куда не достало облучение, маска так и осталась липкой.

При этом она оттирается, к примеру, спиртом. Штриховка показывает, где была фольга:

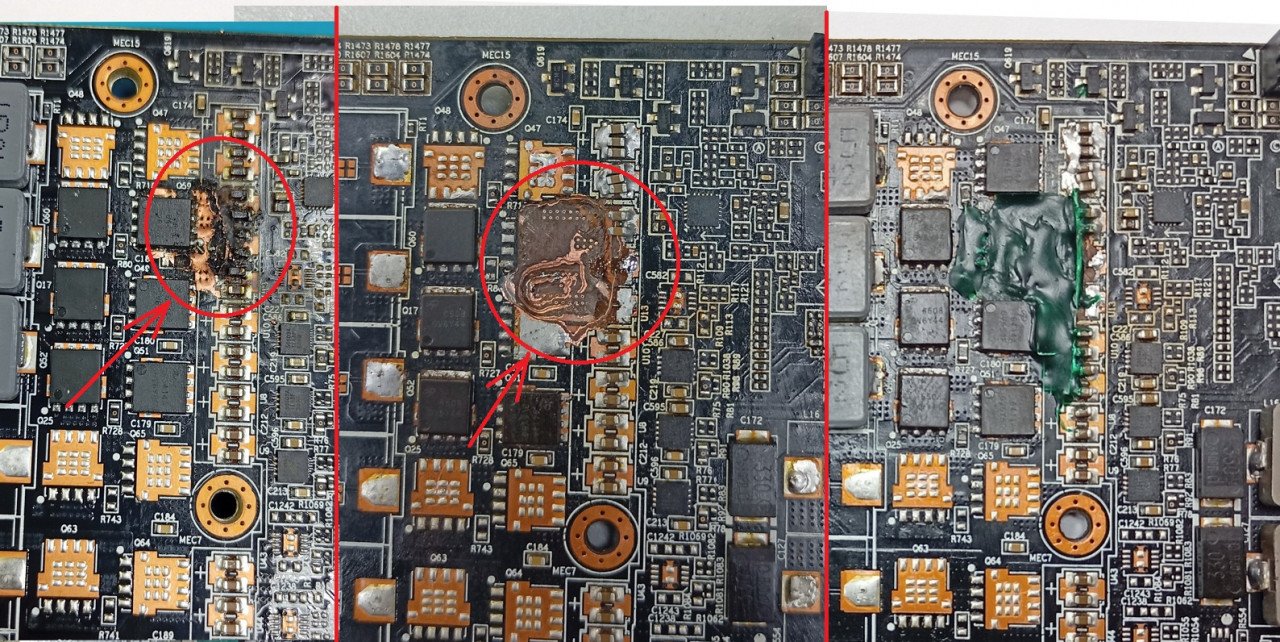

Пример применения маски при ремонте прогаров(фото из сети):

Слева направо — прогоревший участок печатной платы до ремонта, после расчистки и после изоляции маской.

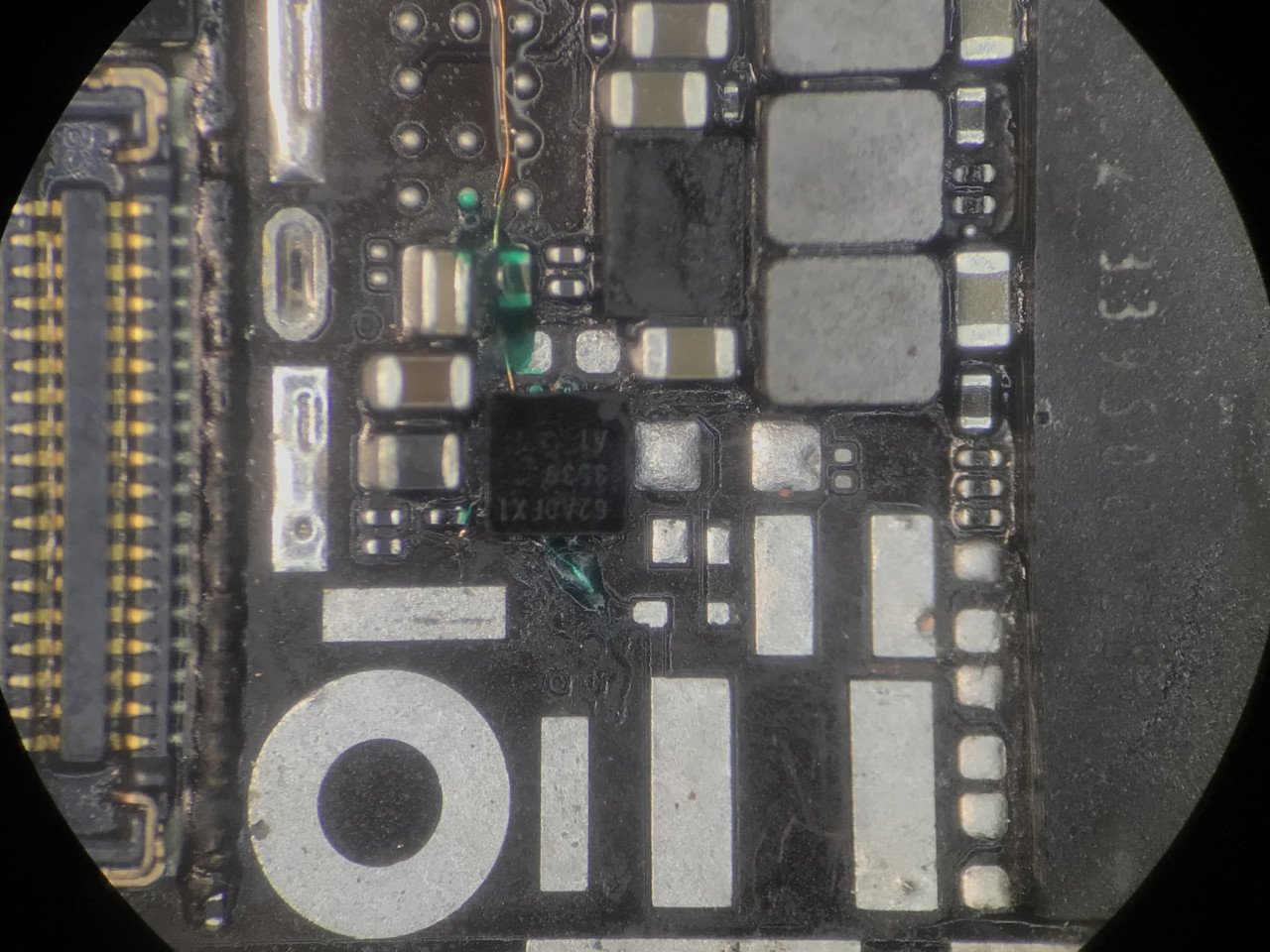

Пример применения маски при восстановлении дорожки на плате смартфона:

Ну и наконец пара видео применения маски по прямому назначению на всю поверхность печатной платы:

Вывод: товар довольно специфичный, но для ремонта электроники или изготовления печатных плат заводского вида незаменимый.

Товар для написания обзора предоставлен магазином. Обзор опубликован в соответствии с п.18 Правил сайта.

Доброго времени суток.

В последнее время в среде радиолюбителей начали обретать популярность и широко применяться т.н. паяльные маски (Solder Mask или Solder Resist). Их используют для защиты проводящего рисунка в процессе производства платы, защиты отдельных ее участков от воздействия флюсов и припоев при монтаже компонентов, защиты проводников от попадания влаги в процессе эксплуатации и др. Все маски подразделяются на три основных группы: ОДНОКОМПОНЕНТНЫЕ, ДВУХКОМПОНЕНТНЫЕ И СУХИЕ ПЛЕНОЧНЫЕ. Отличительные их особенности понятны из названий. Объединяет же их то, что в процессе отвердения у них у всех участвует ультрафиолетовое излучение. Сам же процесс несколько напоминает изготовление пп при помощи фоторезиста: все те же фотошаблоны, эксперименты… кто пробовал — тот понимает. Я в свое время тоже пытался освоить эту технологию, но после нескольких часов проб и ошибок решил не использовать этот метод. Ужь очень много нюансов от которых зависит конечный вариант. А вот маски меня заинтересовали. С ними создается впечатление завершенности поделки. По логике они должны, помимо своих основных защитных свойств, обеспечить еще и удобство при монтаже и пайке деталей (это вечно растекающееся по плате олово…).

Ну, что ж, теория изучена, пора приступать к практическим занятиям. Заказал я в поднебесной однокомпонентную паяльную маску как не требующую особых изощрений и дополнительных приспособлений в процессе.

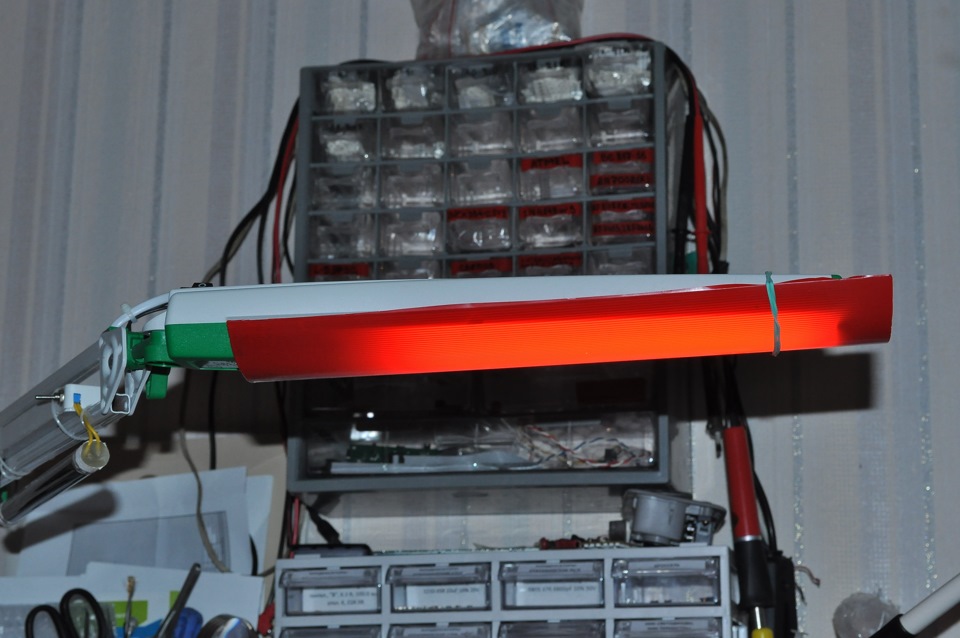

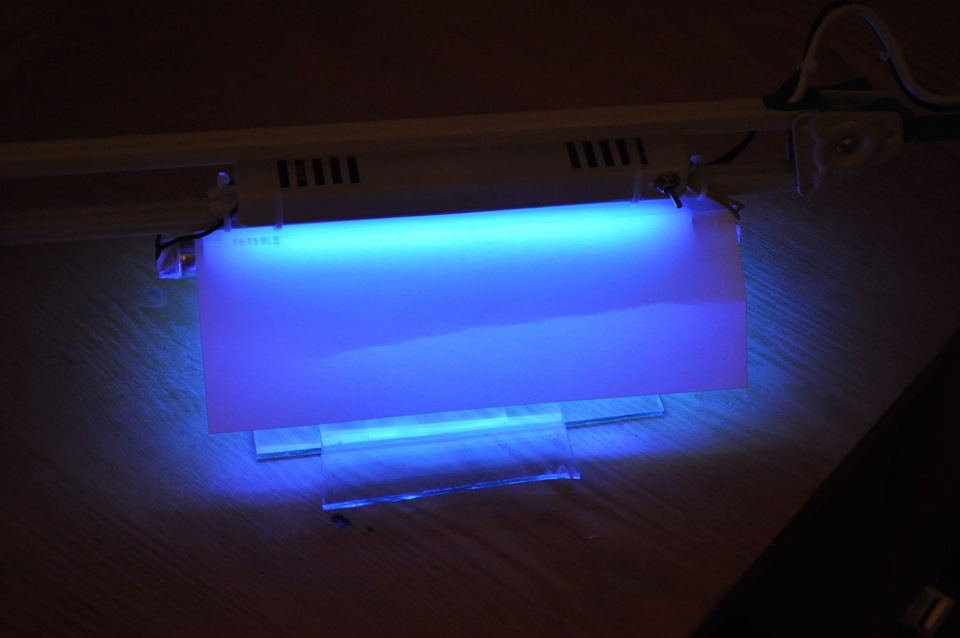

Как я уже говорил все паяльные маски требуют ультрафиолетового облучения, и эта не исключение. Была наскоро, как говорится: из того, что было и лампы для детектора сооружена установка.

А так как маска чувствительна к ультрафиолету, то и красный светофильтр.

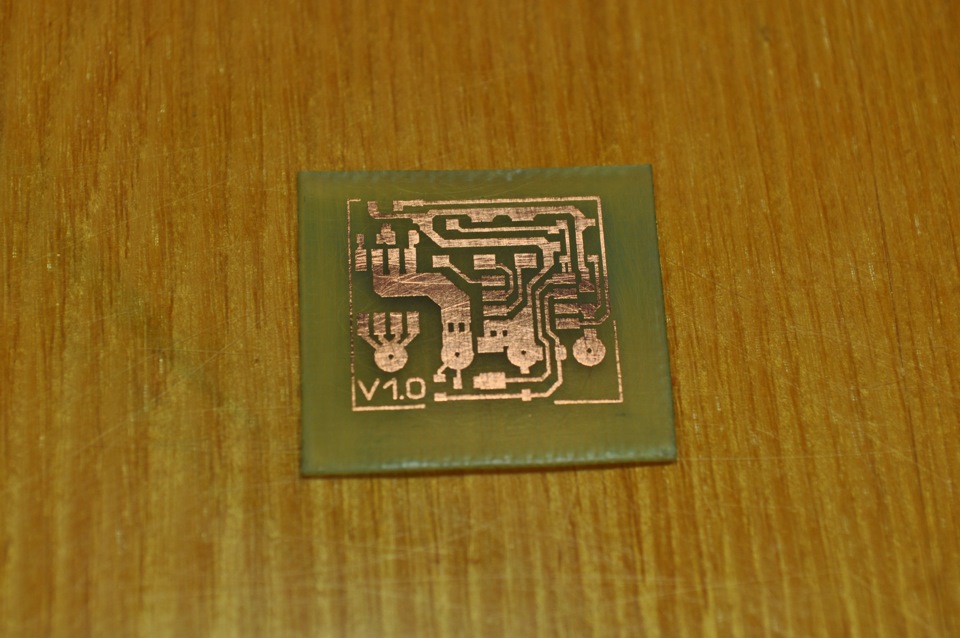

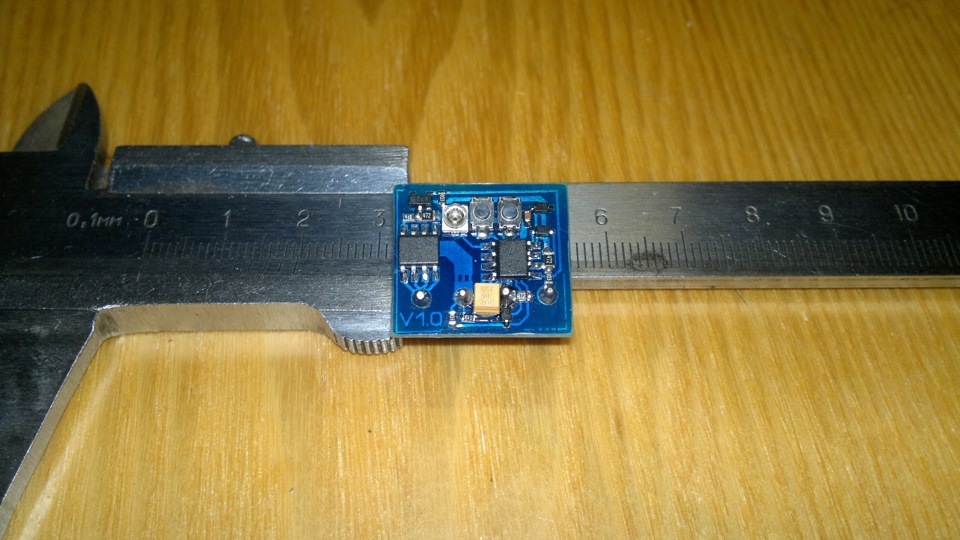

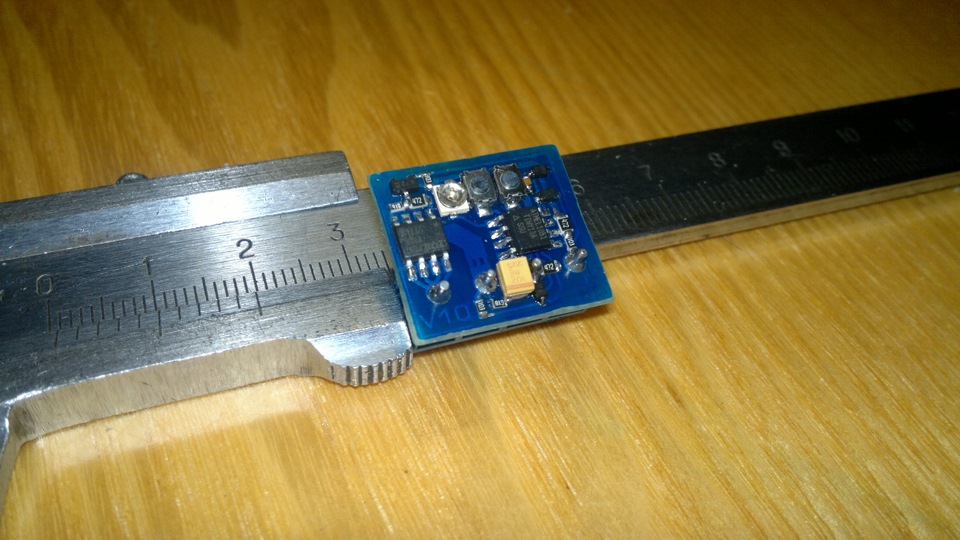

В качестве подопытного будет выступать будущий автоматический контроллер ДХО

Платку я взял маленькую, чтобы свести к минимуму мучения и потери маски в ходе экспериментов, так как и ежу понятно, что с первого раза достичь желаемого результата вряд ли получится. Да и, просто, эта поделка была на очереди.

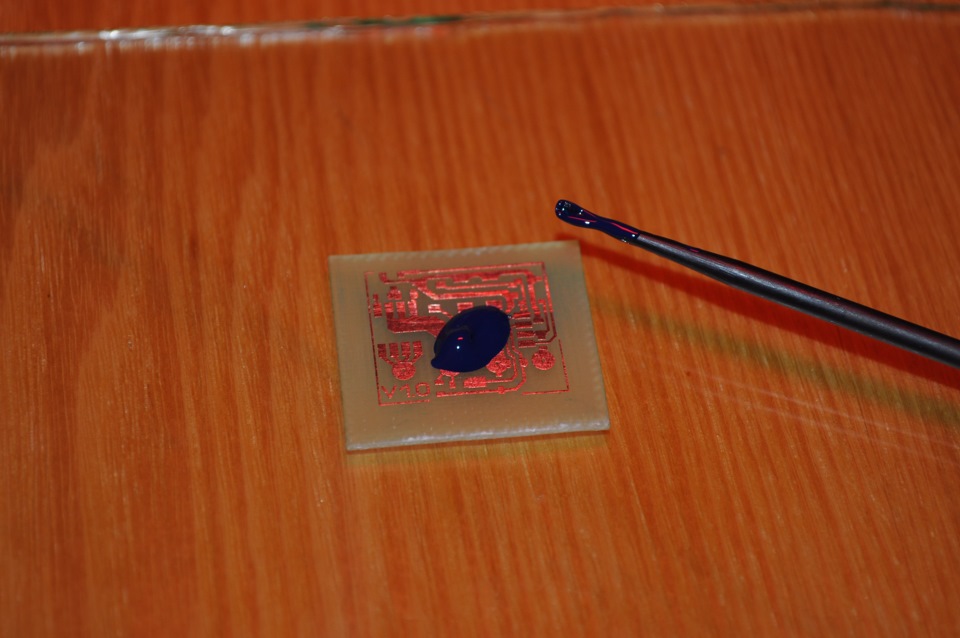

Наносим:

Берем фотошаблон:

Скажу по секрету, что эксперимент длился два с лишним вечера. И сначала для распределения маски я использовал сам фотошаблон как это предписывают делать производители. Но, так как принтер у меня довольно староват, то изготовить качественный шаблон (приходилось печатать на одной пленке два раза — один поверх другого для лучшей контрастности) то еще мастерство. В связи с чем в качестве первого слоя я решил использовать пленку 60 микрон для ламинатора. Да и отлипает она лучше.

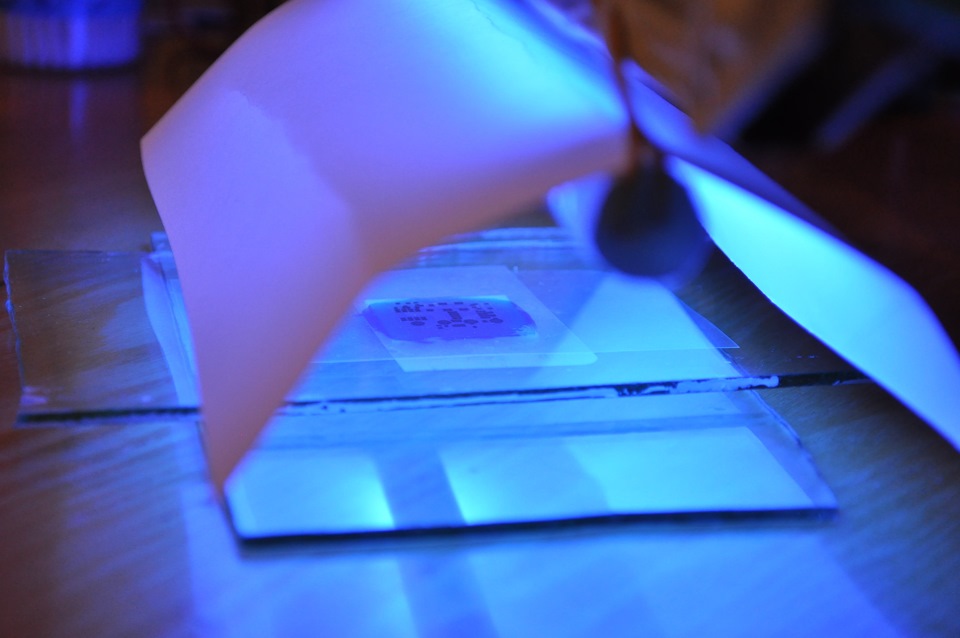

Максимально, насколько хватает глаз и терпения совмещаем:

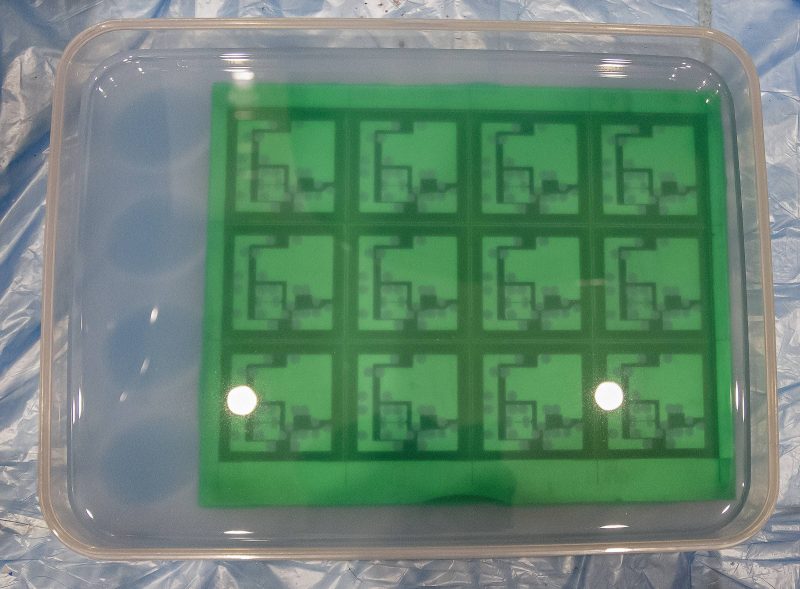

Сверху придавливаем стеклом. И весь бутерброд — под УФ облучалку:

По инструкции время облучения — 40 минут. Для моей же конструкции достаточно 30. Даже не пойму почему. Вроде и лампа слабовата, всего 6 Ватт… Да только после 40 минут вся эта масса цементируется настолько, что оторвать пленку без повреждений невозможно. Даже предполагаемые площадки под пайку засвечиваются.

После засветки на некоторых форумах советуют выждать еще час т.н. полимеризации.

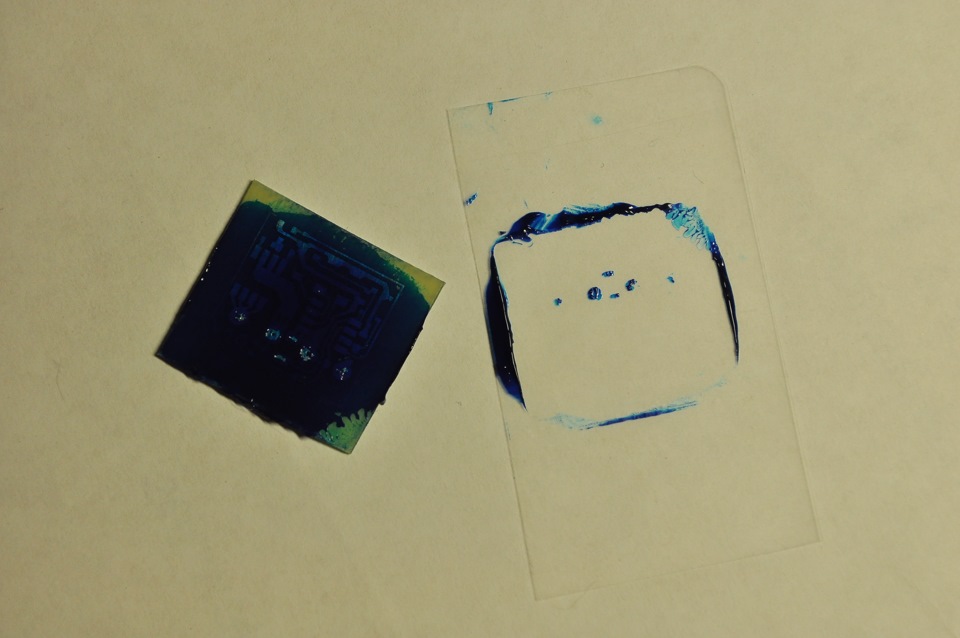

Ждем. Отдираем:

Сразу видно, что и в этот раз — не совсем удачно.

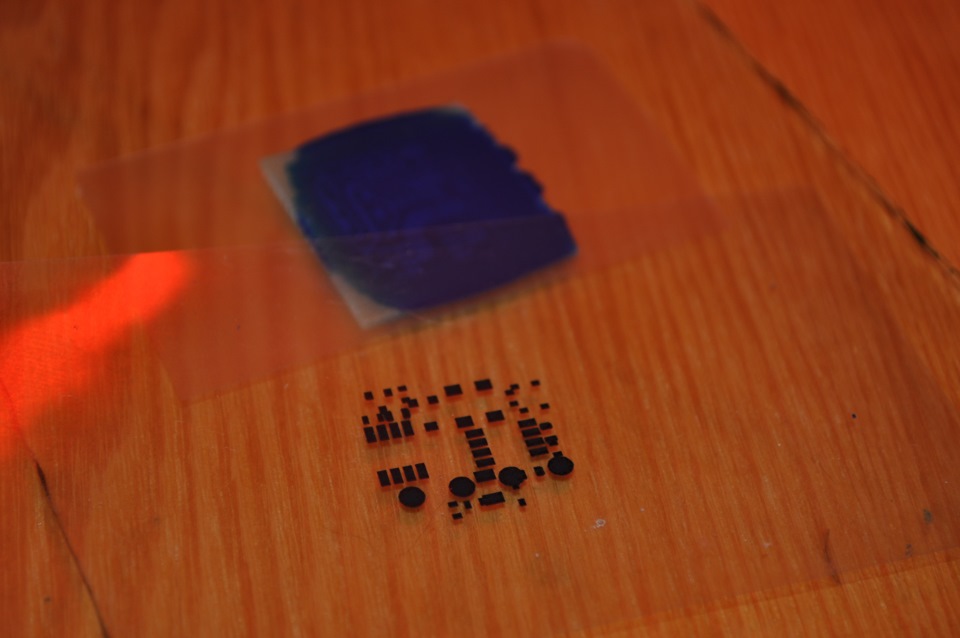

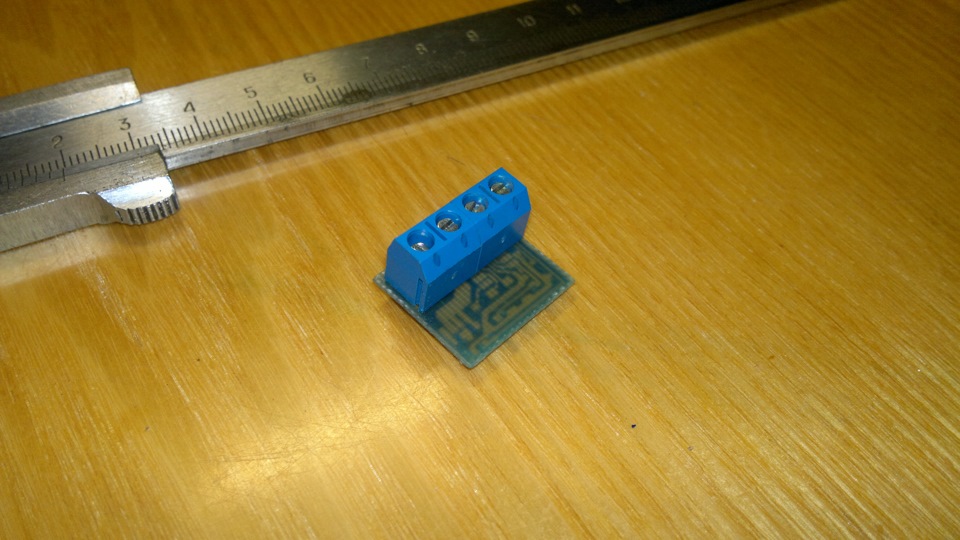

Оттираем. Отрезаем:

Еще мучиться и мучиться… Но, как говорится: первый блин ( а в моем случае, видимо, первая сотня ) и так сойдет.

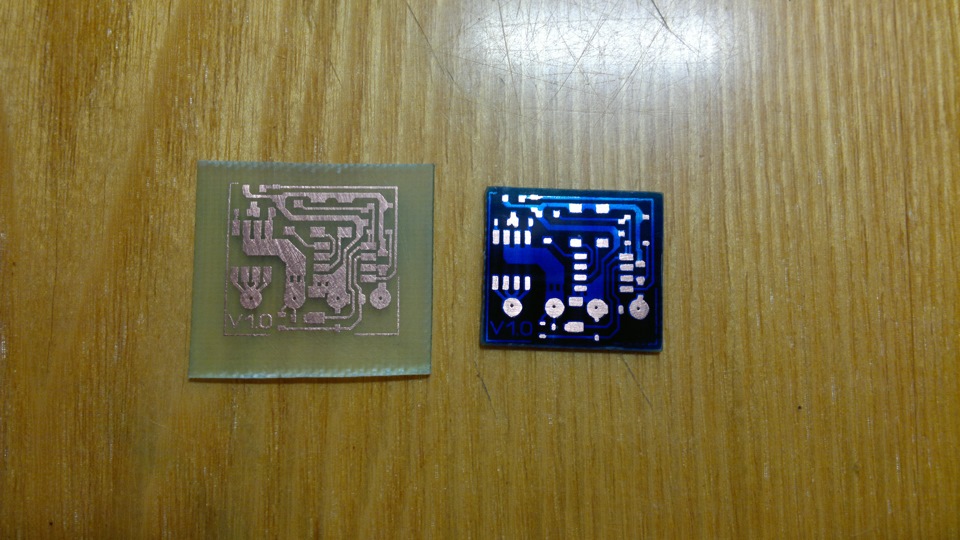

Согласитесь, не плохо смотрится:

Ну и как итог могу сказать: старайтесь не заказывать маску зимой — боится низких температур. Возможно в этом кроется причина моих неудач. И вообще, я бы посоветовал не жмотиться, как я, а купить сухую пленочную паяльную маску. Хотя она и стоит на порядок дороже, зато, судя по видео процесс с ней куда легче. Я летом так и поступлю, а пока у меня есть чем заморочиться.

Спасибо за внимание.

РадиоКот >Лаборатория >Радиолюбительские технологии >

Нанесение паяльной маски

Добрый день, уважаемые радиолюбители.

В предыдущих частях данной статьи мы рассмотрели с вами процесс подготовки поверхности стеклотекстолита перед изготовлением печатной платы, нанесение защитного рисунка, множество рецептов травления проводящего рисунка, процесс химического лужения проводящего рисунка, а так же способы изготовления фотошаблонов для экспонирования фоторезиста и паяльной маски [3-9].

Сегодня же мы поговорим с вами о том, что же такое паяльная маска, для чего она предназначена и как её можно нанести на печатную плату в домашних условиях.

Итак, согласно [1] паяльная защитная маска печатной платы (сокр. паяльная маска) — термостойкое покрытие, наносимое избирательно для защиты отдельных участков печатной платы в процессе пайки.

Несмотря на указанное определение реальное назначение паяльной маски несколько шире. Кроме защиты участков печатной платы во время пайки паяльная маска дополнительно защищает проводящий рисунок и основание печатной платы от воздействия факторов окружающей среды (сырости, корродирующих веществ, плесневых грибков и пр.), случайного короткого замыкания, а так же обеспечивает более эстетически приятный внешний вид.

По типу агрегатного состояния паяльные маски (аналогично фоторезистам) можно разделить на следующие категории:

- жидкие (в т.ч. наносимые в виде аэрозоля);

- пленочные (сухие).

В данной части статьи мы поговорим о плёночной паяльной маске (в данный момент жидкой маски у меня нет, но как снова появится я обязательно напишу небольшую отдельную статью).

По количеству компонентов можно выделить:

- однокомпонентную паяльную маску (хотя не всё что выдаётся за однокомпонентную паяльную маску в реальности является таковой — очень часто это УФ-отверждаемый лак для ремонта печатных плат, а не паяльная маска в классическом её понимании);

- двухкомпонентную паяльную маску.

По способу отверждения паяльной маски можно выделить:

- термического отверждения (требующие дубления);

- ультрафиолетового отверждения (фотоформируемые);

- комбинированного отверждения.

Как я уже говорил выше, в данной части статьи мы поговорим о плёночной паяльной маске. Для проведения экспериментов, изготовления опытных образцов, а так же плат для некоторых своих проектов я использовал паяльную маску Dynamask серии 5000. Данная паяльная маска выпускается 3 типов в зависимости от толщины фотополимера: D5016 с толщиной фотополимера 40 микрон, D5030 с толщиной фотополимера 75 микрон и D5040 с толщиной фотополимера 100 микрон. У меня оказалась в наличии как раз последняя — D5040 [2, 10, 11].

Сама по себе паяльная маска состоит из трёх слоёв – среднего, с нанесённым фоточувствительным материалом и двух крайних – защитных (см. фото ниже). При этом защитные слои отличаются типом защитной плёнки – тот слой, что находится с внутренней стороны рулона матовый и мягкий (самый левый на фото), а тот, что с наружной стороны – глянцевый и жёсткий (самый правый на фото).

Наносить паяльную маску можно либо перед проведением химического лужения, либо после. Каждый из способов обладает своими достоинствами и недостатками.

В случае нанесения паяльной маски перед химическим лужением поверхность контактных площадок гарантированно покроется тонким слоем оксида меди при дублении маски. Такой оксидный слой в большинстве случаев необходимо будет удалить химическим способом перед лужением т.к. не все составы химического лужения способны лудить по оксидной плёнке. Основным плюсом такого способа является экономия состава для химического лужения.

Если же наносить паяльную маску после химического лужения, то есть риск окисления уже залуженных контактных площадок при нарушении технологии лужения, а так же технологии дубления паяльной маски. Но указанный дефект достаточно просто исправить, о чём мы поговорим в конце данной статьи.

Итак, теперь рассмотрим сам процесс нанесения паяльной маски. Будем считать, что наносим мы паяльную маску непосредственно после травления, либо химического лужения. Таким образом, после тщательной промывки печатной платы на данных этапах у нас поверхность полноценно готова и её нет необходимости как-то подготавливать дополнительно.

Сам процесс наклеивания паяльной маски достаточно сильно похож на процесс нанесения плёночного фоторезиста.

Фактически нам необходимо отрезать кусок паяльной маски немного больше, чем размер нашей печатной платы (заготовки). Далее аккуратно отклеивается матовая защитная плёнка с одного из краёв отрезанного куска (матовая защитная плёнка находится на внутренней стороне рулона). Достаточно удобно это делать, используя небольшой кусочек скотча, изоленты, либо с использованием канцелярского ножа (скальпеля).

После этого край паяльной маски прижимается к заготовке с небольшим напуском и тщательно проглаживается руками, а лучше куском мягкой ткани. Постепенно отделяя защитную плёнку производится наклеивание маски на всю поверхность заготовки. При этом подготовленной поверхности заготовки нельзя касаться руками — что бы не оставить потожировых отпечатков.

После наклеивания маски необходимо острыми ножницами либо скальпелем (лезвием) аккуратно обрезать выступающие края по контуру платы. Для более качественной адгезии паяльной маски к поверхности заготовки необходимо заготовку пропустить через ламинатор 2-4 раза с температурой 70-80 градусов Цельсия (при этом температура платы будет 60-70 градусов Цельсия, что является оптимальным диапазоном для данной паяльной маски).

Если же температура будет выше, то маска может пойти волнами, вспучиться и/или частично полимеризоваться (произойдёт термодубление), что создаст множество дополнительных проблем т.к. в случае частичного дубления (полимеризации) дальнейшее изготовление печатной платы становится невозможным и весь процесс придётся повторить с самого начала. Для тех же целей, впрочем, можно воспользоваться и обычным утюгом с аналогично установленной температурой. В этом случае плата аккуратно проглаживается через несколько слоёв бумаги в течении 5-10 секунд.

Более качественно нанести паяльную маску можно непосредственно с использованием ламинатора без предварительного полного наклеивания на заготовку. В этом случае необходимо наклеить на плату только самый край паяльной маски с небольшим припуском, а дальше поместить плату в заранее разогретый ламинатор. По мере прохождения платы через ламинатор производится дальнейшее отклеивание защитной плёнки.

В этом случае паяльная маска и печатная плата соприкасаются только непосредственно на валах ламинатора. При таком наклеивании результат получается ощутимо лучше т.к. из-за более высокой толщины (по сравнению с плёночным фоторезистом) наклеить чисто вручную без мелких пузырей маску значительно сложнее. По этой же причине (из-за более высокой толщины) процесс наклеивания с помощью ламинатора достаточно прост.

После первого прохода через ламинатор необходимо обрезать все выступающие излишки паяльной маски по контуру платы и пропустить плату через ламинатор ещё 2-3 раза.

Впрочем, таким же способом можно наклеивать и плёночный фоторезист, но из-за более низкой толщины необходима некоторая сноровка. На видео ниже данный процесс (наклеивание паяльной маски) показан наглядно.

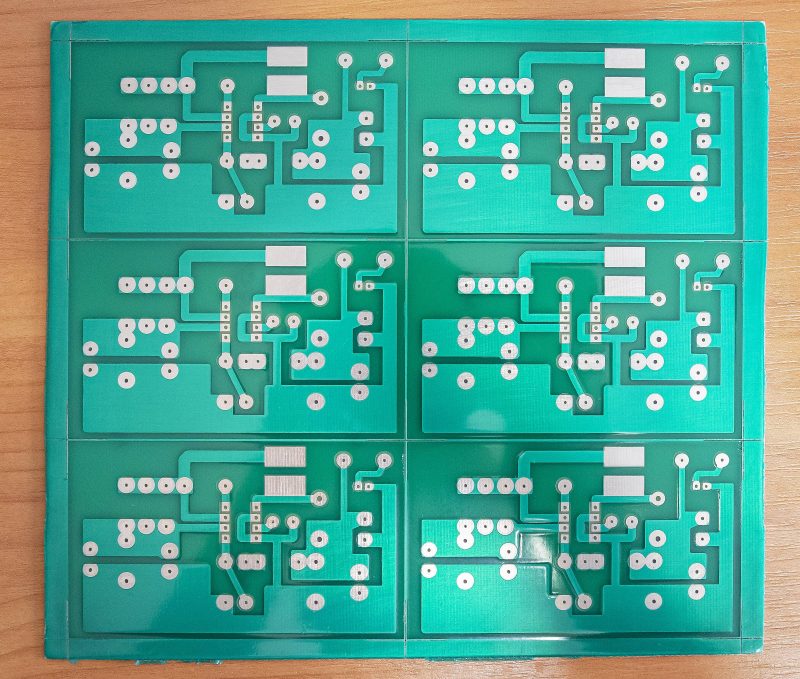

Итоговый результат наклеивания паяльной маски показан в подборке фото ниже.

После наклеивания паяльной маски необходимо провести экспонирование через фотошаблон. Согласно описанию фотополимер данной паяльной маски является негативным т.е. те области, которые будут проэкспонированы полимеризуются и становятся нерастворимыми в проявителе. Исходя из этого фотошаблон необходимо выполнять в позитиве т.к. нам необходимо защитить от полимеризации участки паяльной маски, находящиеся поверх контактных площадок. Способы изготовления фотошаблонов мы подробно рассматривали в предыдущей части данной статьи, поэтому не будем на этом останавливаться.

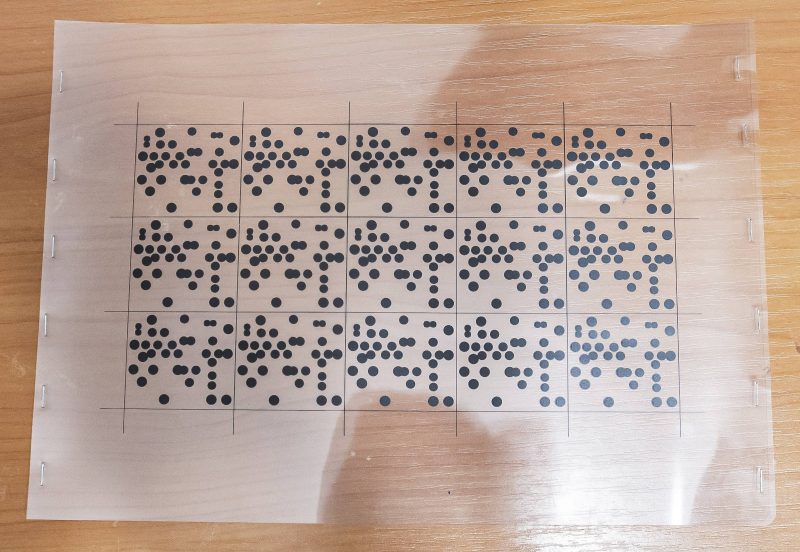

В подборке фото ниже показаны примеры изготовленных фотошаблонов.

Экспонирование производится полностью аналогично плёночному фоторезисту. Определение оптимального времени экспонирования фоторезиста, а так же паяльной маски мы рассмотрим в следующей, заключительной части данной статьи.

Тут следует заметить, что проэкспонированная через фотошаблон паяльная маска выглядит точно так же, как и до экспонирования т.е. не будет никаких отличий в цвете и/или яркости экспонированных и не экспонированных областей (как это было в примере с фоторезистом — там экспонированные и не экспонированные области отличались по цвету и яркости). Эту особенность необходимо учитывать, если изготавливается более 1 заготовки за раз (во избежание их перемешивания).

После экспонирования необходимо убрать заготовку в тёмное место и подождать 10-15 минут для полного окончания полимеризации фотополимера. Теперь можно переходить к проявлению.

Для проявления необходимо снять верхнюю защитную плёнку с засвеченной заготовки (это удобно делать аналогично снятию нижней плёнки) и поместить заготовку в 1-2% раствор кальцинированной соды (не выливайте его после проявления фоторезиста).

Далее необходимо мягкой кистью (либо руками в перчатках) оперативно и аккуратно смывать остатки не засвеченной паяльной маски в растворе до полного её удаления. Кстати говоря, не засвеченные участки после помещения в раствор кальцинированной соды, поменяют цвет (см. подборку фото ниже).

После этого плата аккуратно обильно промывается водой до полного удаления остатков кальцинированной соды, промакивается тканью или сушится потоком тёплого воздуха без фанатизма.

Не стоит использовать на данном этапе более концентрированные растворы кальцинированной соды либо гидроксид натрия (как и гидроксид калия) т.к. есть риск частичного или полного разрушения паяльной маски.

Если же на каких-то участках вас не удовлетворяет качество паяльной маски (есть отставание участков из-за пузырей либо плохой подготовки поверхности, есть участки с мелкими пузырями из-за частичного растворения маски в проявителе и пр.), то необходимо все остатки маски смыть 3% раствором гидроксида натрия (каустической соды), обильно промыть заготовку водой, обезжирить и повторить процесс наклеивания и проявления с самого начала.

В реальном времени начало процесса проявления показано на видео ниже.

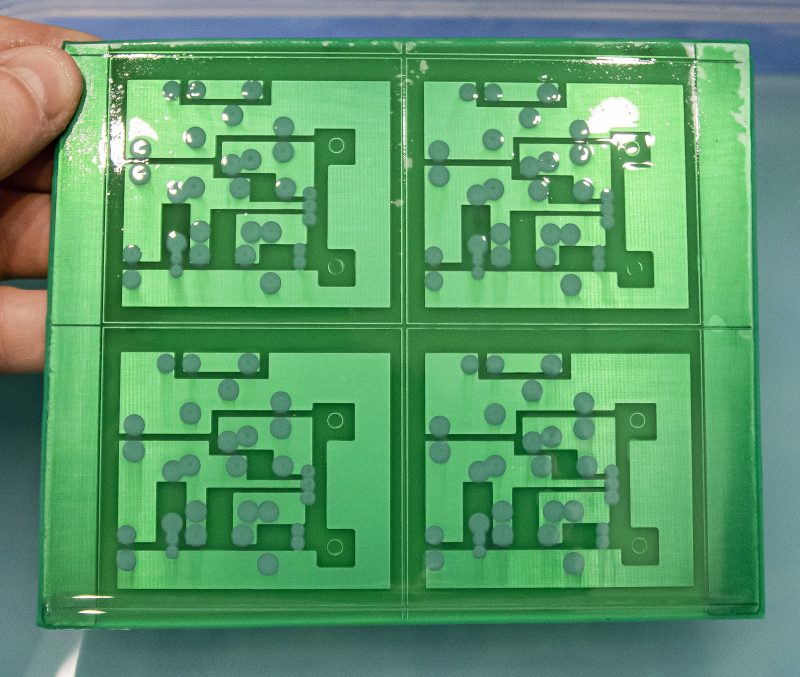

После проявления и подсушивания заготовки необходимо провести окончательное ламинирование паяльной маски для обеспечения хорошей адгезии на границе экспонированной и не экспонированной областей. Для этого необходимо взять заготовку, поместить поверх маски ранее снятую защитную плёнку (вы же её ещё не выкинули?), перевернуть полученный бутерброд на лист бумаги вверх ногами, подогнуть край и пропустить через ламинатор с той же рабочей температурой ещё 2-3 раза (делать это необходимо аккуратно т.к. паяльная маска без защитной пленки относительно мягкая и её легко повредить). Готовый бутерброд перед окончательным ламинированием показан в подборке фото ниже.

Процесс окончательного ламинирования в реальном времени выглядит вот так.

После окончательного ламинирования необходимо провести финишное экспонирование, аналогично фоторезисту. Для этого платы вновь помещают под источник УФ-излучения и экспонируют без трафарета и покровного стекла время, превышающее оптимальное время экспонирования через фотошаблон в 2-3 раза. По окончанию экспонирования выжидают 10-15 минут для окончания полимеризации фотополимера. На этом первый этап нанесения паяльной маски можно считать оконченным.

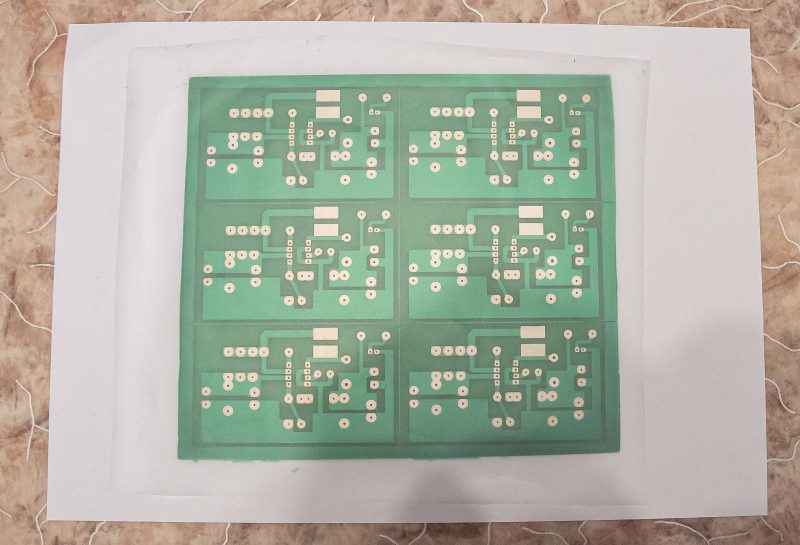

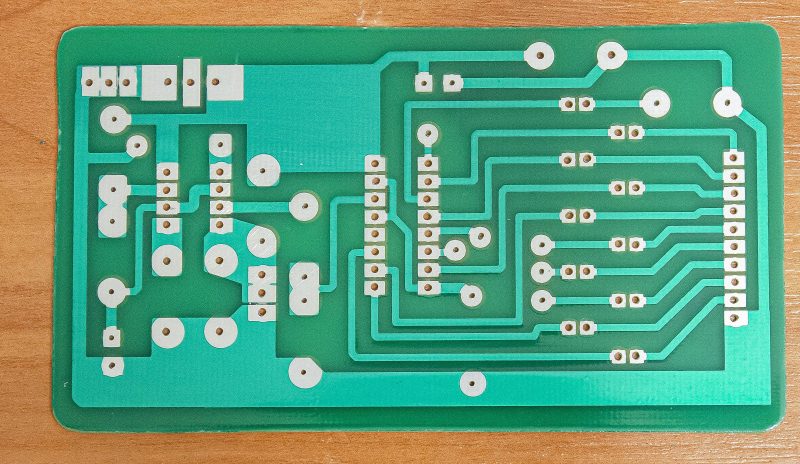

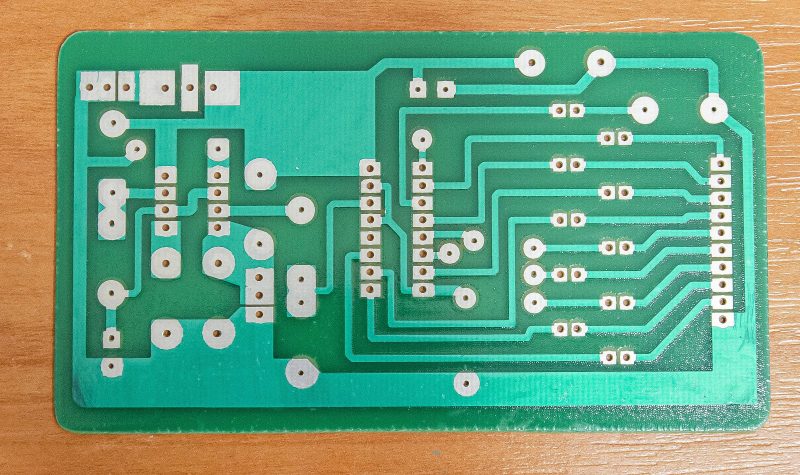

В подборке фото ниже представлены печатные платы после первого этапа нанесения паяльной маски.

Переходим ко второму этапу.

На втором этапе необходимо провести термодубление (термоотверждение) паяльной маски т.е. выдержать заготовки при температуре 120-130 градусов Цельсия в течение часа.

Сделать это можно в духовке с установленным термодатчиком. Причем если платы помещаются в холодную духовку, то температуру сразу можно выставить максимально-необходимую. Если же заготовки помещаются в уже разогретую духовку, то первоначально лучше выставить температуру равную 60-70 градусам Цельсия, выдержать заготовки при данной температуре 10-15 минут, а затем выставить необходимую максимальную температуру и выждать оставшийся промежуток времени (40-50 минут).

После завершения дубления необходимо выключить нагрев и не открывая духовки дождаться её остывания до температуры хотя бы 50-60 градусов Цельсия (лучше до комнатной). После остывания можно вытащить платы и провести все необходимые слесарные работы (механообработку) — нарезку групповой заготовки на отдельные платы, сверление отверстий, обработку краёв и пр. (если это не было сделано ранее).

В зависимости от количества и размера изготавливаемых печатных плат иногда я провожу механообработку до нанесения паяльной маски, а иногда после. Пример механообработки до нанесения паяльной маски показан на видео ниже.

Образцы полностью готовых печатных плат показаны в подборке фото ниже.

Таким образом данная часть статьи, посвящённая нанесению паяльной маски, подходит к концу. Осталось только пару слов сказать о дефектах.

Выше я отмечал, что излишняя выдержка заготовки в растворе проявления может приводить к частичному растворению паяльной маски и образованию шероховатости. Пример такого дефекта показан на фото ниже. Исправить такой дефект можно только полным удалением паяльной маски и нанесением заново.

Ещё один дефект о котором я упоминал в самом начале — возможность окисления контактных площадок при нанесении паяльной маски после химического лужения. Данный дефект показан в подборке фото ниже.

В общем-то борьба с ним достаточно проста — достаточно вновь поместить платы в состав химического лужения на 30-60 секунд, извлечь и хорошо промыть порошковым чистящим средством типа «Сорти» или «Пемолюкс» либо же 3% раствором каустической соды. При этом промывать чистящим средством необходимо аккуратно, что бы не повредить глянец на паяльной маске (чистящее средство обладает неплохими абразивными свойствами). На функциональность маски это особо не повлияет, но следы в виде потёртостей могут остаться (что несколько ухудшит внешний вид готовой печатной платы).

А на этом на сегодня всё, с уважением, Андрей.

P.S.

В целом изготовление печатных плат в домашних условиях содержит множество моментов, где необходимо просто дождаться окончания того или иного технологического процесса. Например, при нанесении паяльной маски необходимо целый час ожидать её термоотверждения (дубления). Время ожидания можно занять различными интересными экспериментами.

Я думаю всем вам хорошо известно такое вещество как бриллиантовый зелёный? А вы точно знаете как оно выглядит в реальности?

Согласно литературным данным бриллиантовый зелёный — это зелёные кристаллы с золотистым блеском (хотя, я бы сказал скорее блестящие кристаллы жёлто-зелёного цвета). Выпускается бриллиантовый зелёный в 3-х формах: в виде оксалата (как раз та самая привычная нам зелёнка), в виде сульфата и в виде основания.

Теперь о цвете раствора. В большой медицинской энциклопедии написано, что водный раствор бриллиантового зелёного имеет интенсивно зелёный цвет. С одной стороны это так, а с другой — совсем не так. Дело в том, что бриллиантовый зелёный в форме оксалата проявляет свойства индикатора pH.

Самое интересное, но в нейтральной и слабощелочной среде его цвет вовсе не ярко-зелёный, а цвета морской волны (т.е. сине-зелёный фактически). В щелочной среде цвет становится интенсивно синим. А вот в кислой среде (но далеко не всех кислот) цвет раствора, действительно, ярко-зелёный. Что бы это увидеть достаточно добавить в раствор небольшое количество лимонной или винной кислоты — раствор окрасится в соответствующий цвет (см. подборку фото ниже).

Из оксалата достаточно легко получить сульфат — достаточно прилить к раствору небольшое количество серной кислоты (кислотного аккумуляторного электролита — это раствор серной кислоты).

А вот сульфат бриллиантового зелёного проявляет свойства индикатора pH совсем по другому. Изменение окраски происходит в диапазоне от 0.1 до примерно 2.6 от яркого жёлто-оранжевого до зелёного. Если и дальше повышать pH, то цвет достаточно быстро изменится на интенсивно-синий (см. подборку фото ниже).

Если же прилить к оксалату бриллиантового зелёного азотной кислоты, то раствор так же изменит цвет на жёлто-оранжевый или даже ближе к оранжево-красному (в зависимости от концентрации бриллиантового зелёного).

Ну а если же к раствору оксалата добавить гидроксида натрия, то в осадок выпадет само основание зелёного цвета.

В подборке фото ниже наглядно в ряд представлен раствор бриллиантового зелёного при разном pH и в присутствии разных кислот.

Самый левый раствор в колбе — оксалат бриллиантового зелёного в щелочной среде, справа от него — в кислой среде при добавлении лимонной кислоты, правее от него — в кислой среде с добавлением серной кислоты, и самый правый — в кислой среде с добавлением азотной кислоты.

И напоследок, растворы бриллиантового зелёного в кислой среде достаточно неустойчивы — полное обесцвечивание происходит буквально за несколько десятков минут. Впрочем, раствор аммиака так же достаточно быстро и эффективно обесцвечивает данный краситель (в т.ч. на руках).

Растворение кристаллов оксалата бриллиантового зелёного в кислой среде лимонной кислоты выглядит вот так.

Вот такой он, «бриллиантовый зелёный»…

- ГОСТ Р 53386-2009. Платы печатные. Термины и определения

- Сухая плёночная защитная паяльная маска серии Dynamask 5000. Технологический паспорт

- Подготовка поверхности

- Нанесение защитного рисунка

- Травление. Часть 1

- Травление. Часть 2

- Травление. Часть 3

- Химическое лужение

- Изготовление фотошаблона

- А. Медведев. Печатные платы. Конструкции и материалы. — М: Техносфера, 2005. — 305 с.

- Паяльная маска Dynamask 5030 200 х 305 мм ( 75мкм)

Все вопросы в

Форум.

|

Как вам эта статья? |

Заработало ли это устройство у вас? |

Добрый день, уважаемые радиолюбители.

В предыдущих частях (1, 2, 3, 4, 5, 6, 7) данной статьи мы рассмотрели с вами процесс подготовки поверхности стеклотекстолита перед изготовлением печатной платы, нанесение защитного рисунка, множество рецептов травления проводящего рисунка, процесс химического лужения проводящего рисунка, а так же способы изготовления фотошаблонов для экспонирования фоторезиста и паяльной маски [3-9].

Сегодня же мы поговорим с вами о том, что же такое паяльная маска, для чего она предназначена и как её можно нанести на печатную плату в домашних условиях.

Итак, согласно [1] паяльная защитная маска печатной платы (сокр. паяльная маска) — термостойкое покрытие, наносимое избирательно для защиты отдельных участков печатной платы в процессе пайки.

Несмотря на указанное определение реальное назначение паяльной маски несколько шире. Кроме защиты участков печатной платы во время пайки паяльная маска дополнительно защищает проводящий рисунок и основание печатной платы от воздействия факторов окружающей среды (сырости, корродирующих веществ, плесневых грибков и пр.), случайного короткого замыкания, а так же обеспечивает более эстетически приятный внешний вид.

По типу агрегатного состояния паяльные маски (аналогично фоторезистам) можно разделить на следующие категории:

- жидкие (в т.ч. наносимые в виде аэрозоля);

- пленочные (сухие).

В данной части статьи мы поговорим о плёночной паяльной маске (в данный момент жидкой маски у меня нет, но как снова появится я обязательно напишу небольшую отдельную статью).

По количеству компонентов можно выделить:

- однокомпонентную паяльную маску (хотя не всё что выдаётся за однокомпонентную паяльную маску в реальности является таковой — очень часто это УФ-отверждаемый лак для ремонта печатных плат, а не паяльная маска в классическом её понимании);

- двухкомпонентную паяльную маску.

По способу отверждения паяльной маски можно выделить:

- термического отверждения (требующие дубления);

- ультрафиолетового отверждения (фотоформируемые);

- комбинированного отверждения.

Как я уже говорил выше, в данной части статьи мы поговорим о плёночной паяльной маске. Для проведения экспериментов, изготовления опытных образцов, а так же плат для некоторых своих проектов я использовал паяльную маску Dynamask серии 5000. Данная паяльная маска выпускается 3 типов в зависимости от толщины фотополимера: D5016 с толщиной фотополимера 40 микрон, D5030 с толщиной фотополимера 75 микрон и D5040 с толщиной фотополимера 100 микрон. У меня оказалась в наличии как раз последняя — D5040 [2, 10, 11].

Сама по себе паяльная маска состоит из трёх слоёв – среднего, с нанесённым фоточувствительным материалом и двух крайних – защитных (см. фото ниже). При этом защитные слои отличаются типом защитной плёнки – тот слой, что находится с внутренней стороны рулона матовый и мягкий (самый левый на фото), а тот, что с наружной стороны – глянцевый и жёсткий (самый правый на фото).

Наносить паяльную маску можно либо перед проведением химического лужения, либо после. Каждый из способов обладает своими достоинствами и недостатками.

В случае нанесения паяльной маски перед химическим лужением поверхность контактных площадок гарантированно покроется тонким слоем оксида меди при дублении маски. Такой оксидный слой в большинстве случаев необходимо будет удалить химическим способом перед лужением т.к. не все составы химического лужения способны лудить по оксидной плёнке. Основным плюсом такого способа является экономия состава для химического лужения.

Если же наносить паяльную маску после химического лужения, то есть риск окисления уже залуженных контактных площадок при нарушении технологии лужения, а так же технологии дубления паяльной маски. Но указанный дефект достаточно просто исправить, о чём мы поговорим в конце данной статьи.

Итак, теперь рассмотрим сам процесс нанесения паяльной маски. Будем считать, что наносим мы паяльную маску непосредственно после травления, либо химического лужения. Таким образом, после тщательной промывки печатной платы на данных этапах у нас поверхность полноценно готова и её нет необходимости как-то подготавливать дополнительно.

Сам процесс наклеивания паяльной маски достаточно сильно похож на процесс нанесения плёночного фоторезиста.

Фактически нам необходимо отрезать кусок паяльной маски немного больше, чем размер нашей печатной платы (заготовки). Далее аккуратно отклеивается матовая защитная плёнка с одного из краёв отрезанного куска (матовая защитная плёнка находится на внутренней стороне рулона). Достаточно удобно это делать, используя небольшой кусочек скотча, изоленты, либо с использованием канцелярского ножа (скальпеля).

После этого край паяльной маски прижимается к заготовке с небольшим напуском и тщательно проглаживается руками, а лучше куском мягкой ткани. Постепенно отделяя защитную плёнку производится наклеивание маски на всю поверхность заготовки. При этом подготовленной поверхности заготовки нельзя касаться руками — что бы не оставить потожировых отпечатков.

После наклеивания маски необходимо острыми ножницами либо скальпелем (лезвием) аккуратно обрезать выступающие края по контуру платы. Для более качественной адгезии паяльной маски к поверхности заготовки необходимо заготовку пропустить через ламинатор 2-4 раза с температурой 70-80 градусов Цельсия (при этом температура платы будет 60-70 градусов Цельсия, что является оптимальным диапазоном для данной паяльной маски).

Если же температура будет выше, то маска может пойти волнами, вспучиться и/или частично полимеризоваться (произойдёт дубление), что создаст множество дополнительных проблем т.к. в случае частичного дубления (полимеризации) дальнейшее изготовление печатной платы становится невозможным и весь процесс придётся повторить с самого начала. Для тех же целей, впрочем, можно воспользоваться и обычным утюгом с аналогично установленной температурой. В этом случае плата аккуратно проглаживается через несколько слоёв бумаги в течении 5-10 секунд.

Более качественно нанести паяльную маску можно непосредственно с использованием ламинатора без предварительного полного наклеивания на заготовку. В этом случае необходимо наклеить на плату только самый край паяльной маски с небольшим припуском, а дальше поместить плату в заранее разогретый ламинатор. По мере прохождения платы через ламинатор производится дальнейшее отклеивание защитной плёнки.

В этом случае паяльная маска и печатная плата соприкасаются только непосредственно на валах ламинатора. При таком наклеивании результат получается ощутимо лучше т.к. из-за более высокой толщины (по сравнению с плёночным фоторезистом) наклеить чисто вручную без мелких пузырей маску значительно сложнее. По этой же причине (из-за более высокой толщины) процесс наклеивания с помощью ламинатора достаточно прост.

После первого прохода через ламинатор необходимо обрезать все выступающие излишки паяльной маски по контуру платы и пропустить плату через ламинатор ещё 2-3 раза.

Впрочем, таким же способом можно наклеивать и плёночный фоторезист, но из-за более низкой толщины необходима некоторая сноровка. На видео ниже данный процесс (наклеивание паяльной маски) показан наглядно.

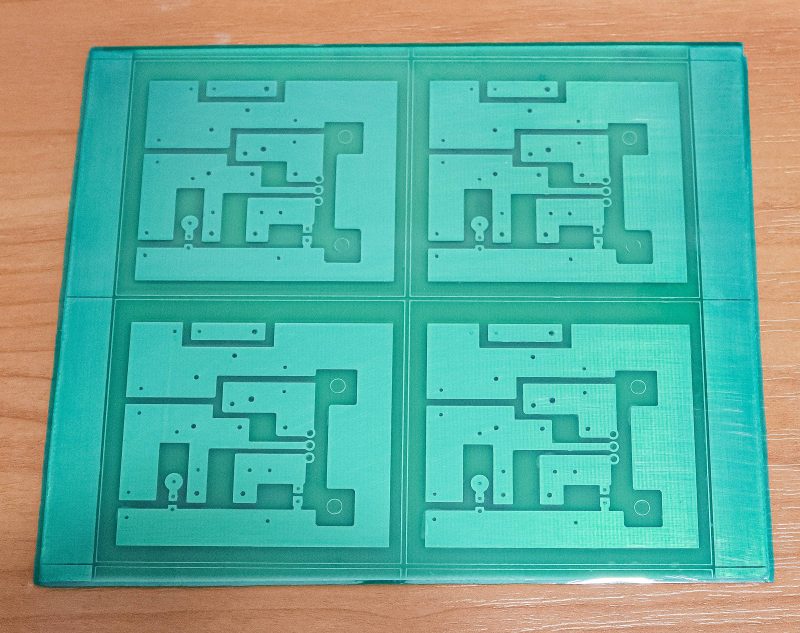

Итоговый результат наклеивания паяльной маски показан в подборке фото ниже.

После наклеивания паяльной маски необходимо провести экспонирование через фотошаблон. Согласно описанию фотополимер данной паяльной маски является негативным т.е. те области, которые будут проэкспонированы полимеризуются и становятся нерастворимыми в проявителе. Исходя из этого фотошаблон необходимо выполнять в позитиве т.к. нам необходимо защитить от полимеризации участки паяльной маски, находящиеся поверх контактных площадок. Способы изготовления фотошаблонов мы подробно рассматривали в предыдущей части данной статьи, поэтому не будем на этом останавливаться.

В подборке фото ниже показаны примеры изготовленных фотошаблонов.

Экспонирование производится полностью аналогично плёночному фоторезисту. Определение оптимального времени экспонирования фоторезиста, а так же паяльной маски мы рассмотрим в следующей, заключительной части данной статьи.

Тут следует заметить, что проэкспонированная через фотошаблон паяльная маска выглядит точно так же, как и до экспонирования т.е. не будет никаких отличий в цвете и/или яркости экспонированных и не экспонированных областей (как это было в примере с фоторезистом — там экспонированные и не экспонированные области отличались по цвету и яркости). Эту особенность необходимо учитывать, если изготавливается более 1 заготовки за раз (во избежание их перемешивания).

После экспонирования необходимо убрать заготовку в тёмное место и подождать 10-15 минут для полного окончания полимеризации фотополимера. Теперь можно переходить к проявлению.

Для проявления необходимо снять верхнюю защитную плёнку с засвеченной заготовки (это удобно делать аналогично снятию нижней плёнки) и поместить заготовку в 1-2% раствор кальцинированной соды (не выливайте его после проявления фоторезиста).

Далее необходимо мягкой кистью (либо руками в перчатках) оперативно и аккуратно смывать остатки не засвеченной паяльной маски в растворе до полного её удаления. Кстати говоря, не засвеченные участки после помещения в раствор кальцинированной соды, поменяют цвет (см. подборку фото ниже).

После этого плата аккуратно обильно промывается водой до полного удаления остатков кальцинированной соды, промакивается тканью или сушится потоком тёплого воздуха без фанатизма.

Не стоит использовать на данном этапе более концентрированные растворы кальцинированной соды либо гидроксид натрия (как и гидроксид калия) т.к. есть риск частичного или полного разрушения паяльной маски.

Если же на каких-то участках вас не удовлетворяет качество паяльной маски (есть отставание участков из-за пузырей либо плохой подготовки поверхности, есть участки с мелкими пузырями из-за частичного растворения маски в проявителе и пр.), то необходимо все остатки маски смыть 3% раствором гидроксида натрия (каустической соды), обильно промыть заготовку водой, обезжирить и повторить процесс наклеивания и проявления с самого начала.

В реальном времени начало процесса проявления показано на видео ниже.

После проявления и подсушивания заготовки необходимо провести окончательное ламинирование паяльной маски для обеспечения хорошей адгезии на границе экспонированной и не экспонированной областей. Для этого необходимо взять заготовку, поместить поверх маски ранее снятую защитную плёнку (вы же её ещё не выкинули?), перевернуть полученный бутерброд на лист бумаги вверх ногами, подогнуть край и пропустить через ламинатор с той же рабочей температурой ещё 2-3 раза (делать это необходимо аккуратно т.к. паяльная маска без защитной пленки относительно мягкая и её легко повредить). Готовый бутерброд перед окончательным ламинированием показан в подборке фото ниже.

Процесс окончательного ламинирования в реальном времени выглядит вот так.

После окончательного ламинирования необходимо провести финишное экспонирование, аналогично фоторезисту. Для этого платы вновь помещают под источник УФ-излучения и экспонируют без трафарета и покровного стекла время, превышающее оптимальное время экспонирования через фотошаблон в 2-3 раза. По окончанию экспонирования выжидают 10-15 минут для окончания полимеризации фотополимера. На этом первый этап нанесения паяльной маски можно считать оконченным.

В подборке фото ниже представлены печатные платы после первого этапа нанесения паяльной маски.

Переходим ко второму этапу.

На втором этапе необходимо провести термодубление (термоотверждение) паяльной маски т.е. выдержать заготовки при температуре 120-130 градусов Цельсия в течение часа.

Сделать это можно в духовке с установленным термодатчиком. Причем если платы помещаются в холодную духовку, то температуру сразу можно выставить максимально-необходимую. Если же заготовки помещаются в уже разогретую духовку, то первоначально лучше выставить температуру равную 60-70 градусам Цельсия, выдержать заготовки при данной температуре 10-15 минут, а затем выставить необходимую максимальную температуру и выждать оставшийся промежуток времени (40-50 минут).

После завершения дубления необходимо выключить нагрев и не открывая духовки дождаться её остывания до температуры хотя бы 50-60 градусов Цельсия (лучше до комнатной). После остывания можно вытащить платы и провести все необходимые слесарные работы (механообработку) — нарезку групповой заготовки на отдельные платы, сверление отверстий, обработку краёв и пр. (если это не было сделано ранее).

В зависимости от количества и размера изготавливаемых печатных плат иногда я провожу механообработку до нанесения паяльной маски, а иногда после. Пример механообработки до нанесения паяльной маски показан на видео ниже.

Образцы полностью готовых печатных плат показаны в подборке фото ниже.

Таким образом данная часть статьи, посвящённая нанесению паяльной маски, подходит к концу. Осталось только пару слов сказать о дефектах.

Выше я отмечал, что излишняя выдержка заготовки в растворе проявления может приводить к частичному растворению паяльной маски и образованию шероховатости. Пример такого дефекта показан на фото ниже. Исправить такой дефект можно только полным удалением паяльной маски и нанесением заново.

Ещё один дефект о котором я упоминал в самом начале — возможность окисления контактных площадок при нанесении паяльной маски после химического лужения. Данный дефект показан в подборке фото ниже.

В общем-то борьба с ним достаточно проста — достаточно вновь поместить платы в состав химического лужения на 30-60 секунд, извлечь и хорошо промыть порошковым чистящим средством типа «Сорти» или «Пемолюкс» либо же 3% раствором каустической соды. При этом промывать чистящим средством необходимо аккуратно, что бы не повредить глянец на паяльной маске (чистящее средство обладает неплохими абразивными свойствами). На функциональность маски это особо не повлияет, но следы в виде потёртостей могут остаться (что несколько ухудшит внешний вид готовой печатной платы).

А на этом на сегодня всё, с уважением, Андрей.

P.S.

В целом изготовление печатных плат в домашних условиях содержит множество моментов, где необходимо просто дождаться окончания того или иного технологического процесса. Например, при нанесении паяльной маски необходимо целый час ожидать её термоотверждения (дубления). Время ожидания можно занять различными интересными экспериментами.

Я думаю всем вам хорошо известно такое вещество как бриллиантовый зелёный? А вы точно знаете как оно выглядит в реальности?

Согласно литературным данным бриллиантовый зелёный — это зелёные кристаллы с золотистым блеском (хотя, я бы сказал скорее блестящие кристаллы жёлто-зелёного цвета). Выпускается бриллиантовый зелёный в 3-х формах: в виде оксалата (как раз та самая привычная нам зелёнка), в виде сульфата и в виде основания.

Теперь о цвете раствора. В большой медицинской энциклопедии написано, что водный раствор бриллиантового зелёного имеет интенсивно зелёный цвет. С одной стороны это так, а с другой — совсем не так. Дело в том, что бриллиантовый зелёный в форме оксалата проявляет свойства индикатора pH.

Самое интересное, но в нейтральной и слабощелочной среде его цвет вовсе не ярко-зелёный, а цвета морской волны (т.е. сине-зелёный фактически). В щелочной среде цвет становится интенсивно синим. А вот в кислой среде (но далеко не всех кислот) цвет раствора, действительно, ярко-зелёный. Что бы это увидеть достаточно добавить в раствор небольшое количество лимонной или винной кислоты — раствор окрасится в соответствующий цвет (см. подборку фото ниже).

Из оксалата достаточно легко получить сульфат — достаточно прилить к раствору небольшое количество серной кислоты (кислотного аккумуляторного электролита — это раствор серной кислоты).

А вот сульфат бриллиантового зелёного проявляет свойства индикатора pH совсем по другому. Изменение окраски происходит в диапазоне от 0.1 до примерно 2.6 от яркого жёлто-оранжевого до зелёного. Если и дальше повышать pH, то цвет достаточно быстро изменится на интенсивно-синий (см. подборку фото ниже).

Если же прилить к оксалату бриллиантового зелёного азотной кислоты, то раствор так же изменит цвет на жёлто-оранжевый или даже ближе к оранжево-красному (в зависимости от концентрации бриллиантового зелёного).

Ну а если же к раствору оксалата добавить гидроксида натрия, то в осадок выпадет само основание зелёного цвета.

В подборке фото ниже наглядно в ряд представлен раствор бриллиантового зелёного при разном pH и в присутствии разных кислот.

Самый левый раствор в колбе — оксалат бриллиантового зелёного в щелочной среде, справа от него — в кислой среде при добавлении лимонной кислоты, правее от него — в кислой среде с добавлением серной кислоты, и самый правый — в кислой среде с добавлением азотной кислоты.

И напоследок, растворы бриллиантового зелёного в кислой среде достаточно неустойчивы — полное обесцвечивание происходит буквально за несколько десятков минут. Впрочем, раствор аммиака так же достаточно быстро и эффективно обесцвечивает данный краситель (в т.ч. на руках).

Растворение кристаллов оксалата бриллиантового зелёного в кислой среде лимонной кислоты выглядит вот так.

Вот такой он, «бриллиантовый зелёный»…

Список использованной литературы:

- ГОСТ Р 53386-2009. Платы печатные. Термины и определения

- Сухая плёночная защитная паяльная маска серии Dynamask 5000. Технологический паспорт

- Подготовка поверхности

- Нанесение защитного рисунка

- Травление. Часть 1

- Травление. Часть 2

- Травление. Часть 3

- Химическое лужение

- Изготовление фотошаблона

- А. Медведев. Печатные платы. Конструкции и материалы. — М: Техносфера, 2005. — 305 с.

- Паяльная маска Dynamask 5030 200 х 305 мм ( 75мкм)

Определение и назначение паяльной маски

При изготовлении печатных плат для изделий электроники используется паяльная маска, при пайке защищающая проводники от попадания припоя и флюса, а также от перегрева. Паяльная маска применяется при производстве 97,7% всех печатных плат.

Маска — теплостойкий полимерный защитный материал, который наносят избирательно на отдельные участки печатной платы, чтобы предохранить их от попадания припоя. Она закрывает проводники и оставляет открытыми контактные площадки и разъемы, а также является защитным слоем для готовой печатной платы со сформированным рисунком в последующих процессах — при выравнивании припоя горячим воздухом (HAL) и поверхностном монтаже (рис. 1).

Рис. 1. Фрагмент печатной платы с защитной паяльной маской

Диэлектрическая основа платы, стеклотекстолит, не обладает достаточной теплостойкостью при температурах пайки, которые достигают порядка +220…+260 °C. Без защитного термостойкого покрытия за время пайки, составляющее 0,5–2,5 мин, может произойти поверхностная деструкция материала диэлектрика [1].

Назначение защитной паяльной маски:

- представляет собой хорошую механическую, термическую и химическую защиту печатных плат;

- предотвращает образование паяльных перемычек, или так называемых мостиков припоя, между элементами рисунка и тем самым расширяет возможности получения рисунка высокой плотности на наружных слоях;

- служит защитой проводников от окисления в процессе эксплуатации;

- служит изоляцией на поверхности монтажа компонентов;

- дает экономию припоя при использовании процесса горячего лужения;

- уменьшает загрязнение ванны припоя (прежде всего растворенной медью или золотом);

- создает влагозащиту для печатных плат;

- увеличивает срок службы и надежность плат;

- обеспечивает внешний вид платы.

Классификация, преимущества и недостатки

Защитные паяльные маски можно классифицировать по различным признакам. Паяльные маски бывают сухие и жидкие, однокомпонентные и двухкомпонентные, фоточувствительные и нефоточувствительные. Можно также разделить маски по цвету или применяемому методу нанесения.

В основном паяльные маски делят на сеткографические и фотоформируемые, по методу получения изображения. Сеткографические нефоточувствительные паяльные маски представляют собой жидкие однокомпонентные или двухкомпонентные полимерные системы на основе эпоксидных смол. Технология их применения такова: рисунок формируется с помощью сеткографической маски, нанесенной на участки печатной платы, которые требуют защиты и последующего термического отверждения. При дешевизне и отработанной годами технологии сеткографические маски имеют основной недостаток — низкую разрешающую способность и необходимость использования сеткографического трафарета [2]. Повторяемость сеткографической печати составляет около ±0,2 мм (рис. 2). Нужный зазор вокруг контактной площадки до края масочного покрытия соответственно должен быть не менее этого значения. Таким образом, нефоточувствительные паяльные маски имеют ограниченное применение для высокотехнологичных печатных плат.

Рис. 2. Разрешающая способность сеткографических масок

Поскольку сеткографические маски практически уходят в прошлое и утрачивают популярность, массовое распространение получают фотоформируемые маски, которые в свою очередь делят на сухие и жидкие.

В настоящий момент сухие паяльные маски используются редко и целесообразны лишь при мелкосерийном и единичном выпуске, где критично время производственного цикла, а также при изготовлении плат с теплоотводом. Сухие паяльные маски представляют собой сухой полимерный фоточувствительный пленочный материал толщиной 100 мкм и более, наносимый на печатные платы методом вакуумного ламинирования. Основные преимущества сухих паяльных масок:

- способность к образованию приподнятых затеняющих зон;

- упрощение техпроцесса за счет отсутствия операций сушки и термоотверждения;

- минимальное время цикла, что особенно заметно при изготовлении двухсторонних плат;

- идеальная равномерность толщины;

- возможность покрытия маской выступающих проводников и деталей [1].

Рис. 3. Вырезы паяльной маски:

а) над контактными площадками;

б) над отверстиями

Жидкие фоточувствительные паяльные маски позволяют получать изображения с высоким разрешением и точностью совмещения (рис. 3, 4). Точность нанесения при использовании жидкой фоточувствительной маски составляет около ±0,1 мм [2].

Рис. 4. Разрешающая способность фотоформируемых масок

Жидкая фоточувствительная водопроявляемая паяльная маска — это двухкомпонентная высоконаполненная, чувствительная к ультрафиолетовому излучению полимерная система, выполненная на основе модифицированных эпоксидных смол. Ее в жидком состоянии наносят на плату любым удобным методом, предварительно подсушивают до отлипа для испарения растворителя, затем после экспонирования в УФ-лучах, формирующего рисунок, и окончательного термического отверждения получается прочный несмываемый защитный слой толщиной примерно 27–32 мкм (рис. 5).

Рис. 5. Шлиф платы. Слой паяльной маски 27–32 мкм

К достоинствам жидких масок относятся:

- высокая разрешающая способность (до 50 мкм), что предоставляет возможность работы со сверхмалыми элементами и многослойными платами;

- возможность получения рисунков любой сложности при высокой плотности;

- независимость от способа нанесения;

- высокая технологичность и максимальная производительность;

- механическая, термическая, химическая и электрическая прочность;

- возможность использования на поточных линиях;

- стойкость к гальванике и химическим процессам;

- минимальная адгезия по отношению к припою;

- пригодность к бессвинцовой пайке;

- более высокая адгезия по сравнению с пленочным резистом;

- стойкость к растворам иммерсионного золочения;

- более низкая стоимость материала.

Благодаря всем перечисленным качествам жидкие фоточувствительные водопроявляемые защитные маски обрели в настоящее время максимальную популярность и нашли широкое применение на предприятиях электронной промышленности.

С самого начала

До появления огромного выбора высокотехнологичных фоточувствительных защитных паяльных масок, пригодных для выполнения различных задач, данный продукт прошел долгий путь развития. Защитные паяльные маски применялись уже с 1950‑х годов, в основном для уменьшения коррозии, которая действовала на проводники и компоненты. На поверхность печатных плат наносились различные составы эпоксидных смол, подобные тем, что теперь мы знаем как конформные покрытия. Целенаправленная разработка и промышленное производство началось чуть позже [3].

В мае 1961 года японской компанией Tamura Corporation была создана защитная паяльная маска для печатных плат. В мае 1973‑го еще одна японская компания, Taiyo, разработала и начала маркетинг однокомпонентной термически отверждаемой паяльной маски на основе эпоксидной смолы.

В Европе такие маски появились чуть позже. В 1974 году итальянская компания Sirpi Srl представила свою первую двухкомпонентную защитную паяльную маску. В 1977‑м немецкая компания Peters выпустила легко снимающуюся паяльную маску для закрытия золотых контактов в процессе пайки, а спустя четыре года предложила паяльную маску с оптимизированными характеристиками для метода нанесения сеткографией и пригодную для процесса HAL. Серия паяльных масок Elpemer этой компании хорошо известна и в нашей стране.

В конечном счете, маски были защитным покрытием, выполненным методом сеткографии перед сборкой платы. Области, которые предназначались для пайки, закрывались. Таким образом удавалось сохранить платы в чистоте, уменьшить коррозию и окисление, однако покрытие олово/свинец, используемое для проводников, плавилось во время пайки и приводило к отслаиванию маски. Из-за широкого интервала между проводниками это рассматривалось скорее как косметическая, чем функциональная проблема. В конце 1970‑х появились методы пайки горячим воздухом, что позволяло без проблем удалять после травления покрытие олово/свинец. Затем можно было наносить паяльную маску на медные проводники, оставляя покрытые металлом отверстия и контактные площадки свободными от масочного слоя.

Шло время, технологии развивались, отверстия становились все меньше, а проводники — все более плотно упакованными. Именно тогда на смену жидкой эпоксидной паяльной маске пришла сухая пленочная маска. Впервые ее начали использовать в США, в то время как в Европе и Японии [3] занялись созданием фотоэкспонируемых масок.

В 1982 году компания Sirpi Srl выпустила УФ-отверждаемый резист. В апреле 1976‑го Tamura Corporation разработала основу для жидкой фотоотверждаемой маски. Серия паяльных фоточувствительных водопроявляемых жидких масок FINEDEL этой компании широко известна на мировом рынке. В Европе маски, выполненные на основе растворителя Probimer, наносились на платы методом полива через завесу. Японцы сосредоточились на процессах сеткографии, использующих различные водопроявляемые жидкие фоточувствительные паяльные маски.

В июне 1984 года на шоу JPCA (Japan Electronics Packagingand Circuits Association) компания Taiyo представила жидкую защитную водопроявляемую паяльную маску, способную к более точному проявлению и отвечающую требованиям к увеличению плотности проводников в производстве печатных плат. В настоящее время паяльные маски серии PSR‑4000, изготовленные компанией Taiyo, достаточно распространены и в России. В апреле 1985‑го Tamura Corporation разработала фоточувствительную жидкую защитную паяльную маску, и сегодня существуют различные марки масок серии DSR данной фирмы.

Английская компания Electra Polymers, автор многочисленных инновационных продуктов для промышленного применения, в 1987 году изготовила двухкомпонентную жидкую защитную водопроявляемую фоточувствительную паяльную маску, предназначенную и для процесса нанесения методом факельнофорсуночного напыления. Серия паяльных масок Carapace представлена сегодня и в нашей стране.

Итальянская Sirpi Srl предложила свою фоточувствительную жидкую защитную паяльную маску лишь в 1993 году. Компания Sirpi Srl сотрудничала с другой известной фирмой по производству полимеров, пигментов и красителей для полиграфических красок — Ciba, также выпустившей собственную серию фоточувствительных жидких паяльных масок Probimer.

В промышленности обычно применялись три основных типа масок — теплоотверждаемые сеткографические маски, сухие пленочные и жидкие фоточувствительные маски. Все три типа использовали стандартное оборудование для нанесения и отверждения. Тепловые маски преобладали в течение многих десятилетий, затем постепенно стали заменяться жидкими фоточувствительными масками, хотя и были самой дешевой и отработанной альтернативой. Основной их недостаток — низкая разрешающая способность. Метод нанесения сеткографии постепенно терял свою привлекательность изза трудностей, возникающих при его использовании. У сухой пленочной маски есть определенные преимущества, упомянутые выше, но постепенно ее популярность сокращалась, так как начали появляться новые, усовершенствованные жидкие фоточувствительные паяльные маски.

К середине 1990‑х водопроявляемые жидкие фотоформируемые защитные паяльные маски доминировали в промышленности со специализированным оборудованием, разработанным для их использования. Объемы применения жидких фотоэкспонируемых паяльных масок в мире постоянно растут и в настоящее время превышают 90%. Для сравнения: объемы применения сухих пленочных резистов составляют меньше 3%.

Развитие электронной промышленности, рост потребности в новых материалах привели к увеличению количества фирм, разрабатывающих и производящих защитные паяльные маски. Большая часть таких компаний сосредоточена в азиатских странах.

Тайваньская компания Eternal, занимающаяся изготовлением смол и мономеров для различных отраслей промышленности, в 1990‑м предложила сухой пленочный резист, а спустя четыре года выпустила на рынок свою жидкую фоточувствительную паяльную маску. Еще одна тайваньская компания, NanYA, известная на российском рынке и производящая полимеры и смолы, тоже имеет в ассортименте жидкую защитную паяльную маску серии LP‑4G. Другими производителями паяльных масок в Тайване являются фирмы Onstatic, Chung Yu, Greencure.

Сингапурская компания Union Inks and Graphics Pte Ltd, выпускающая смолы и мономеры для различных отраслей промышленности, а также чернила для различных видов печати, тоже выпустила жидкую паяльную маску.

Китайская фирма Kuang Chun имеет в своей серии KSM не только термически отверждаемые сеткографические паяльные маски, но и фоточувствительные паяльные маски. Жидкие фоточувствительные паяльные маски представлены и такими китайскими компаниями, производящими материалы для электронной промышленности, как Delada, Fotochem, Rongda, и другими.

Мировой производитель пигментных паст и чернил для флексографической печати компания Sun Chemicals предлагает большую линию паяльных масок. Ее серия фоточувствительных водоразбавляемых паяльных масок XV501T‑4 широко используется и у нас в стране. Еще одна американская компания Florida Cir Tech, изготовитель материалов для электронной промышленности, производит и жидкие фоточувствительные паяльные маски. Известная компания Huntsman также выпускает паяльные маски. Словом, сегодня технологии изготовления и применения паяльных масок имеют массовое распространение практически во всех развитых странах. Доступен широкий ассортимент паяльных масок под любые технологические процессы.

Развитие электронной промышленности, увеличение классов точности печатных плат, повышение сложности и плотности проводников стимулирует развитие новых типов паяльных масок, модификацию существующих рецептур, поиск новых классов веществ.

В следующей статье речь пойдет о взаимосвязи между требованиями, предъявляемыми к жидким паяльным маскам, и материалами, из которых их изготавливают.

Вторая часть.

Литература

- Медведев А. М. Печатные платы. Конструкции и материалы. М.: Техносфера, 2005.

- Пирогова Е. В. Проектирование и технология печатных плат. М.: Форум: Инфра-М, 2005.

- www.4pcb.com