Паровой водотрубный котёл ДКВР служит для производства влажного и перегретого пара. КПД данного оборудования достигает 92%. В качестве топлива используется уголь, дрова, газ, мазут. Если используется газ или мазут, то производство пара вырастает до 50%.

Расшифровка парового котла ДКВР

Это оборудование производится в нескольких модификациях. Аббревиатура ДКВР обозначает двухбарабанный котёл водотрубный реконструированный.

Первые цифры показывают количество производимого пара в тоннах за час. Второе число говорит о давлении пара, а в если есть перегреватель, то третье число в названии – температура пара при перегреве.

Для примера рассмотрим котёл ДКВР 10-13-250. Число 10 – это объём производимого пара за час, 13 – давление рабочего тела в кгс/кв.см., 250 – температура пара из перегревателя в °С.

Если после последнего числа стоит буква С, то значит предусмотрен способ слоевого сжигания. Если последнее третье число отсутствует, то значит в котле нет перегревателя и пар производится насыщенный.

Преимущества и недостатки

Данные котлы обладают рядом преимуществ, отличающих его от других агрегатов подобного типа. Основной плюс это высокая паропроизводительность. Это оборудование работает с высоким КПД даже при недостаточном давлении, меняющимся в диапазоне от 0,7до 1,4 МПа. В процессе эксплуатации нет необходимости пользоваться подготовленной водой.

Ряд достоинств котлов:

- способность перехода в водогрейный режим для отопления;

- применяется любое топливо;

- надёжная конструкция;

- КПД до 92%;

- экономичный в работе и обслуживании;

- удобная установка в любой котельной за счёт сборной конструкции;

- несложное подключение и запуск в эксплуатацию;

- широкий диапазон параметров паропроизводительности;

- большая ремонтоспособность.

Из недостатков можно выделить только то, что при эксплуатации наблюдаются завышенные присосы холодного воздуха в газоходы от камеры сгорания до крайней поверхности нагрева (Да = 0,254-0,35).

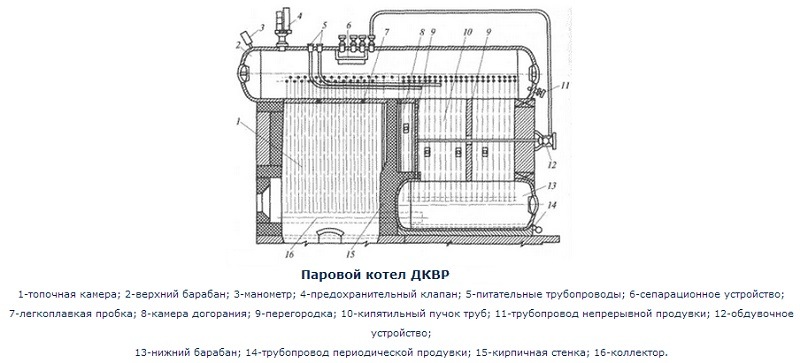

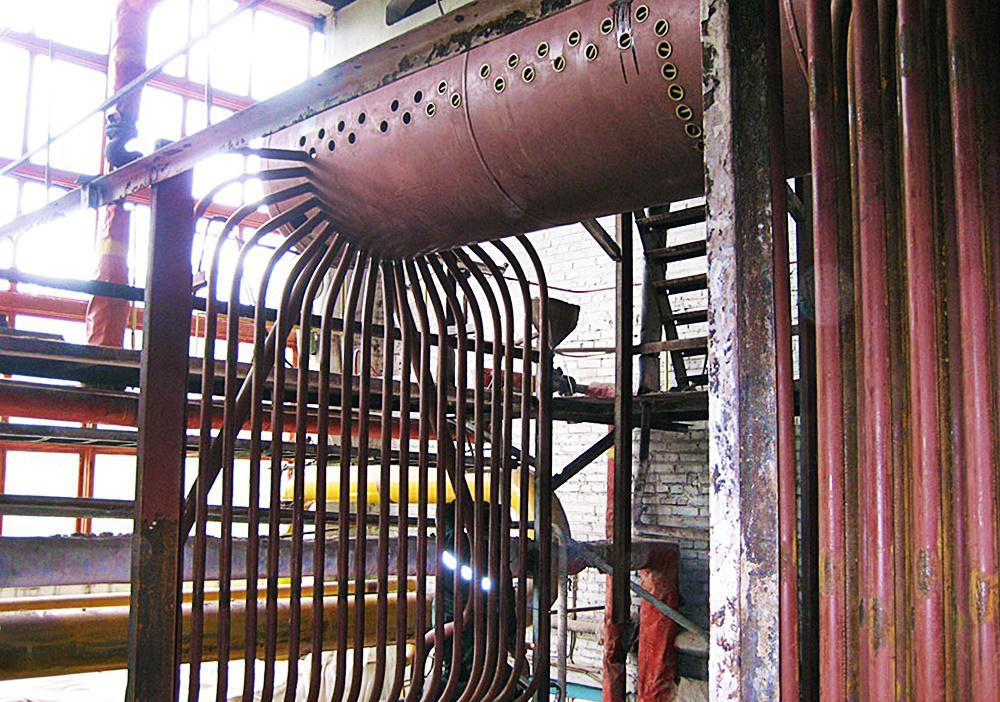

Устройство ДКВР и принцип работы

Существует несколько типов оборудования этого производителя, отличающихся давлением пара и его количеством, произведённым за час. Все модификации снабжены двумя барабанами (сепараторами).

Размер верхнего барабана определяет ещё два типа: длинный и короткий. Котлы устаревшей модификации до 10 т/ч оснащены длинным верхним сепаратором, а модернизированные модели от 10 до 35 т/ч выпускаются уже с коротким барабаном.

Котлы ДКВР имеют разнообразное оснащение, которое зависит от потребляемых ресурсов. Материал барабанов – сталь, их диаметр по внутренним стенкам 1 м.

Нижний барабан короче верхнего на размер камеры сгорания. Топка состоит из нескольких экранов и содержит мощный кипятильный трубопровод из, собранный из труб 51х2,5 мм. Топка поделена кладкой на две секции.

Дымовые газы перемещаются по двум газоходам, образованным чугунной и кирпичной перегородками, и догревают трубы пучка конвекции. Затем через отверстие на задней поверхности котла покидают его.

Верхний барабан состыкован с коллекторами фронтальной части при помощи 16 труб, эта конструкция образует боковые экраны нагрева. С тыльной стороны котла верхний сепаратор при помощи кипятильных труб состыкован с нижним. Таким образом получается обширная конвективная зона нагрева.

Для контроля объёма пара в пароохладитель вмонтирован дренажный вентиль на соединительных проводах.

Трубы расположены на расстоянии 110 мм друг от друга во всех направлениях. Перепускные трубы соединяют коллектор с нижним сепаратором. Подпиточная вода заполняет верхний до определённого уровня. Далее оттуда вода опускается в коллекторы.

После чего смесь воды и пара поднимается из боковых экранов в барабан. Эта схема формирует два контура циркуляции рабочего тела. Существует и третий контур, его формируют оба барабана и пучок конвекции.

Вода опускается сверху, а затем после нагрева смесь воды с паром по нагретому трубопроводу поступает обратно, где происходит разделение этих сред. Чтобы избавиться от излишней соли и водных вкраплений предусматривается применение устройство сепарации.

Для образования перегретого пара предусматривается установка пароперегревателя. Конструктивно его располагают вместо части труб кипятильного пучка, за третьим рядом. Это устройство в условиях давления 1,4 МПа и температуры 250°С выполняется в виде вертикальной петли, а при условии 2,4 МПа – из нескольких труб 32х3 мм.

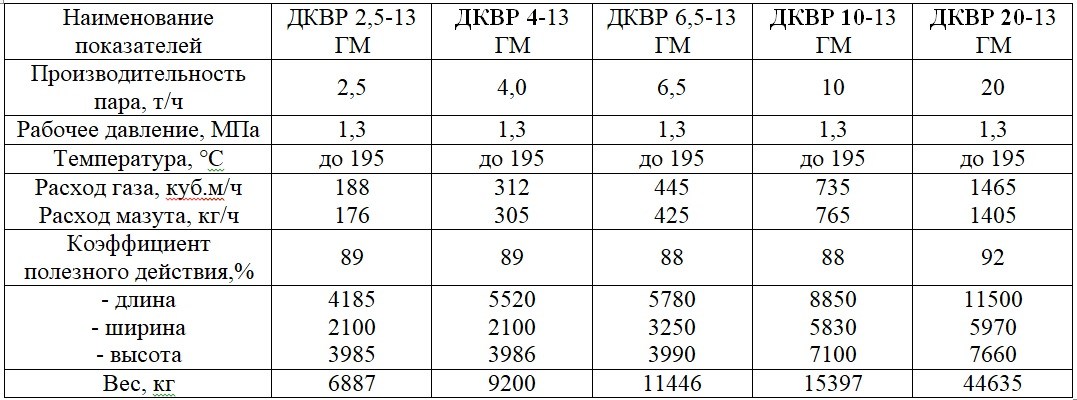

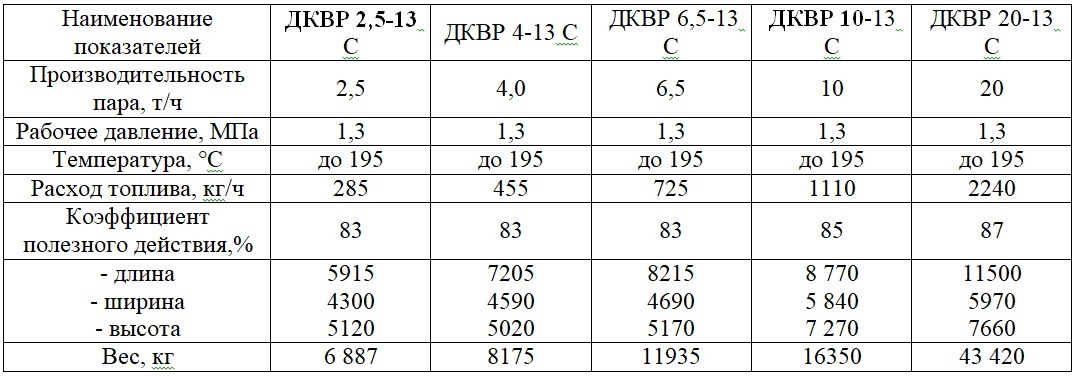

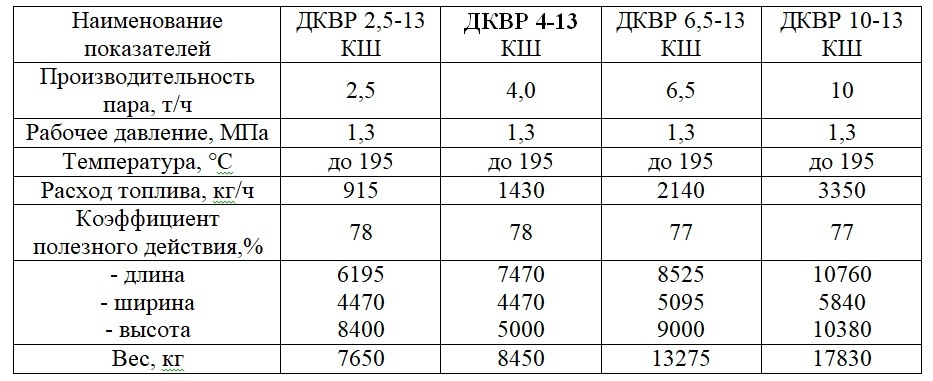

Технические характеристики

Стоит заметить, что характеристики котлов отличаются не только по причине разной производительности, но и в зависимости от потребляемого топлива.

Линейка производимого оборудования достаточно велика, модели различаются по мощности, конструкции, назначению и виду топлива. Для сравнения приведём несколько таблиц с параметрами котлов, использующих разное топливо, при давлении 13 Бар без наличия пароперегревателя.

Характеристики котлов, использующих газомазутное топливо:

Характеристики котлов, работающих на твёрдом топливе (уголь):

Характеристики котлов, использующих древесное топливо (отходы, лузга, древесный торф):

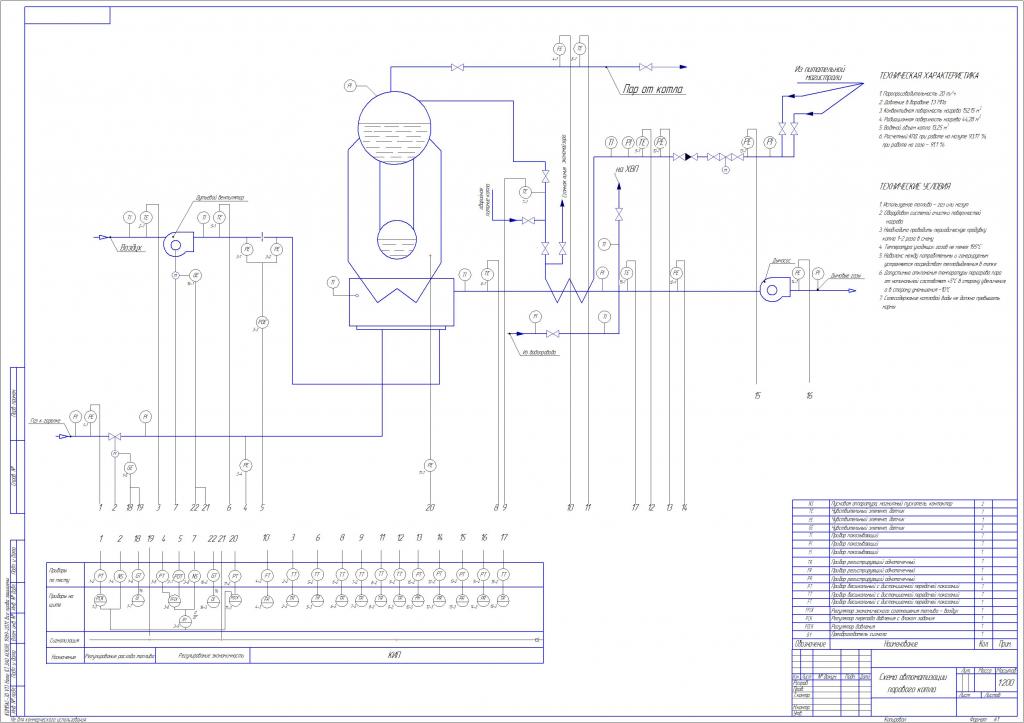

Схема ДКВР

Вне зависимости от конструктивных отличий каждый ДКВР содержит:

- верхний сепаратор (длинный);

- нижний сепаратор (короткий);

- камеру сгорания;

- конвективный пучок;

- подпиточные трубы;

- дутьевое устройство;

- кирпичная кладка;

- коллекторы;

- камеру догорания;

- технические устройства для обслуживания.

Комплектация котла

Каждая модель имеет в комплектации барабаны, соединённые трубами, образующими пучок конвекции. Барабаны ДКВР имеют технологические лазы для обслуживания. Неотъемлемым элементом оборудования является камера сгорания с экранами, включающая перегородки, которые разделяют общее пространство на топку и камеру догарания, где происходит снижение химического недожога.

Опционально присутствует пароперегреватель, в таком случае часть циркуляционных труб отсутствует. Данные устройства выполняются по определённому стандарту и имеют разное количество теплообменников в зависимости от производительности оборудования.

Чтобы использовать тепловую энергию удаляющихся газов, котлы снабжаются водяными экономайзерами. Материал их изготовления может быть сталью или чугуном.

Кроме основных элементов котёл снабжается:

- предохранительный клапан для котла (2 шт);

- манометрами;

- запорными элементами и уровнями воды;

- продувочной арматурой;

- удерживающими клапанами;

- клапанами отбора пара;

- спусковыми клапанами в нижнем сепараторе;

- вентилями для введения химических реагентов;

- вентилями для отбора проб пара;

- чертежи документации.

Также каждая модель оснащается технологическими приспособлениями для удобного обслуживания. Горелки для котлов дквр приобретаются отдельно.

Обмуровка паровых котлов дквр

Каждый котёл перед розжигом проходит процедуру обмуровки. Она бывает тяжёлая и лёгкая. Для котлов ДКВР-20 есть исключение: используется только лёгкая обмуровка. А утилизирующая линейка обмуровывается только тяжёлым способом.

Для этого приподнимают уровень пола для последующего монтажа оборудования и кладутся шамотный кирпич и другие обмуровочные составляющие.

Паровые котлы этого типа подвергаются техническому перевооружению в случае, если их эффективность снизилась, появилась необходимость автоматизировать управление и контроль, требуется заменить газовое оборудование согласно новым требованиям. Модернизированные котлы способны регулировать мощность в зависимости от заданных параметров, осуществлять автоматическую растопку и прекращение работы.

Содержание

- 1 Особенности паровых котлов ДКВр

- 1.1 Расшифровка

- 1.2 Преимущества

- 2 Технические характеристики

- 2.1 Функции

- 2.2 Принцип работы

- 2.3 Устройство (схема)

- 3 Основные виды и классификация

- 3.1 По типоразмеру

- 3.2 По виду используемого топлива

- 4 Критерии выбора: на что обратить внимание

- 5 Приблизительная стоимость

- 6 Нюансы установки

- 6.1 Обмуровка

- 7 Инструкция по эксплуатации

- 8 Возможные проблемы и сбои в работе

- 9 Отрицательные стороны паровых котлов ДКВр

Водотрубный котел ДКВр, разработанный в конце 50-х гг. прошлого столетия, предназначен для получения сухого пара и может использоваться в системах отопления. В семейство входит несколько модификаций, отличающихся мощностью и типом топлива. Оборудование характеризуется простотой конструкции и высоким КПД, достигающим 91% при использовании мазута либо природного газа.

Котел ДКВР предназначен для получения сухого пара.

Особенности паровых котлов ДКВр

Оборудование отличают трубки, ориентированные вертикально вверх, по которым циркулирует водопроводная вода. Камера сгорания оснащена экранами и конвективным блоком, увеличивающим эффективность работы оборудования. Трубопроводы соединены в единый контур и позволяют прогревать воду до точки кипения и получать насыщенный пар, имеющий температуру до +200°С. Оборудование рассчитано на монтаж на фундамент и предусматривает обустройство обмуровки из красного либо шамотного кирпича с оштукатуриванием внешних стен для герметизации.

Котлы поставляются заказчикам в разобранном состоянии или блоком, пригодным для установки, обмуровки и ввода в эксплуатацию. В стандартный комплект входят горелки, барабаны верхнего и нижнего расположения, площадки для обслуживающего персонала и лестницы для доступа к агрегатам установки.

Изготовители предлагают оборудование, имеющее производительность от 2,5 до 20 т пара в час. Особенностью котлов является единое значение давления в магистралях, составляющее 1,3 МПа.

Расшифровка

Код ДКВр расшифровывается как:

- Д – двухбарабанный;

- К – котел;

- В – вертикальный (в ряде нормативных документов – вертикально-водотрубный);

- р – реконструированный.

По трубкам котла циркулирует водопроводная вода.

В обозначение вводится дополнительная информация из пары 2-значных чисел, позволяющая быстро определить рабочие характеристики оборудования. Например, индекс ДКВр-10-13 присвоен изделию, вырабатывающему до 10 т пара за час работы при напоре в трубах теплообменника до 13 кгс/см². Обозначение содержит информацию о дополнительном оснащении (например, радиаторе для формирования перегретого пара).

Добавление литер ГМ указывает на возможность эксплуатации на мазуте или газообразном топливе, а буквы С – на антраците.

Преимущества

Основные достоинства, отмеченные компаниями, эксплуатирующими оборудование:

- универсальность конструкции;

- возможность быстрого переключения в водогрейный режим для использования в контурах отопления или горячего водоснабжения;

- поддержка твердого (угля, торфяных брикетов), нефтяного топлива и газа;

- простота обслуживания и текущего ремонта;

- высокая надежность и способность выдерживать перегрузки (давление до 39 кгс/см² и температуру до 440°С);

- КПД, доходящий до 91%;

- падение рабочего давления, не оказывающее негативного влияния на КПД;

- наличие на корпусе предохранительных клапанов, предотвращающее взрывное разрушение;

- небольшой расход топлива;

- быстрый прогрев (генерация пара начинается через 5–10 минут после включения горелок);

- сборная конструкция, позволяющая установить оборудование в готовом здании котельной;

- простота подключения и ввода в эксплуатацию;

- регулировка производительности работы;

- срок эксплуатации без капитального ремонта до 25 лет.

.jpg)

Универсальность конструкции является главным достоинством.

Технические характеристики

Для сокращения затрат топлива и повышения производительности в котлах устанавливают дополнительные поверхности для обогрева воды. Одним из направлений модернизации является интеграция теплообменников в верхний барабан, что усложняет конструкцию оборудования и процедуру обслуживания. Альтернативное решение предусматривает установку радиатора выше барабана, что обеспечивает слив конденсата в котел естественным путем.

Оборудование серии ДКВр имеет КПД в интервале от 72 до 91%. Эффективность зависит от характеристик и агрегатного состояния топлива и мощности котла. При подаче газа КПД на 1–2% выше, чем при использовании мазута. Габариты доходят до 9776х3215х6246 мм, а масса – до 53,3 т (без учета веса воды, топлива и обмуровки). Существуют модификации котлов, работающие на торфяных брикетах или лузге и отличающиеся сниженной топливной эффективностью (КПД не выше 79,6%).

При использовании системы перегрева пара в конструкцию вводится пучок трубок диаметром 32 мм, изготовленных из конструкционной стали Ст10 со стенками толщиной 3 мм. Система обдува имеет магистрали из стали марки Х25Т. Модели котлов на твердом топливе оснащены приспособлением для возврата мелкодисперсного уноса в зону горения. Для повышения эффективности работы в ДКВр устанавливается экономайзер, снижающий температуру газов на входе в дымоход до +140…+180°С.

Если предполагается питание агрегатов мазутом с повышенным содержанием серы, то в состав топлива вводят присадки.

Не допускается паление напора пара ниже 5–6 кгс/см² из-за риска прожога теплообменников. Независимо от вида топлива на оборудовании имеются автоматический регулятор уровня воды в верхнем резервуаре и звуковая предупредительная или аварийная сигнализация.

Функции

Оборудование предназначено для генерации насыщенного пара, который используется для привода силовых механизмов или отопления жилых домов или производственных помещений. Возможности котла зависят от мощности и используемого топлива. При установке на территории деревообрабатывающих предприятий оборудование применяется для утилизации отходов, являющихся топливом. Недостаток древесины можно компенсировать лузгой или торфяными брикетами.

.jpg)

Возможности котла ДКВР зависят от его мощности.

Котлы ДКВр могут использоваться как водогрейное оборудование. В конструкции предусмотрен пароводяной бойлер. Узел включается в цепь циркуляции жидкости, а в нижнем барабане имеется штуцер для слива конденсата из дополнительного резервуара. Котлы отличаются конструкцией хвостовых элементов поверхности нагрева. Тепловая мощность при использовании твердого топлива – от 1,745 до 7,56 МВт, а при переводе на газ или мазут параметр возрастает до 2,44–10,58 МВт соответственно.

Принцип работы

Вода из напорной магистрали или линии обратного слива поступает по 2 каналам в барабан, находящийся в верхней части котла. После смешивания жидкость с повышенной температурой сливается по конвективным трубам в нижние коллекторы, немного прогреваясь потоком продуктов сгорания. Дальнейшая циркуляция через стенки экранов приводит к образованию смеси пара и частиц воды, которая возвращается в верхний резервуар.

Сепаратор отделяет водяную взвесь, а сухой пар под давлением поступает в напорную магистраль или в резервуар для дополнительного прогрева. После повышения температуры вещество может использоваться для отопления помещений или привода силовых механизмов. Отработавший и частично остывший пар с конденсатом возвращается в агрегат, цикл повторяется.

В основе работы котлов ДКВр лежит принцип гравитационной циркуляции, насосы конструкцией не предусмотрены.

Устройство (схема)

В нижней части котла расположена камера сгорания с экранами и набором изогнутых труб, омываемых потоком раскаленных газов. Для предотвращения затягивания пламени в пространство за теплообменник предусмотрено разделение топки на основную часть и зону догорания. В котлах производительностью до 6,5 т в час в камере находится перегородка из шамотного кирпича. В установках с повышенной мощностью отсек догорания отделен задним экраном. Разделенная камера предотвращает локальные перегревы и прожиг металлических стенок и увеличивает ресурс котла.

.jpg)

Устройство котла ДКВР.

Пучок нагревательных труб разделен на 2 газохода чугунной перегородкой. Отражатель обеспечивает горизонтальное перемещение потока газов, омывающих радиатор в поперечном направлении. Для отвода продуктов сгорания из отсеков топки используются асимметричные каналы. Если в конструкции предусмотрен перегреватель пара, то теплообменник располагается вместо части кипятильных магистралей. У котла он состоит из верхнего и нижнего барабанов (с ревизионными люками, позволяющими очищать внутреннюю поверхность от накипи), соединенных трубопроводами.

Горизонтальные барабаны отличаются по конструкции и габаритам. В верхнем резервуаре установлен сепаратор и предусмотрены патрубки подачи воды и системы принудительной продувки насыщенным либо перегретым паром. В нижнем баке расположены перфорированная труба продувки и устройства для прогрева барабана при розжиге и на начальном этапе горения. Конвективный пучок состоит из задних магистралей для стока воды вниз и фронтальных рукавов для подъема смеси нагретой жидкости и пара.

В конструкции предусмотрены 2 клапана для сброса избыточного давления пара. Верхний барабан оснащен запорным вентилем и патрубками для отбора проб рабочей среды, установки манометра и подключения оборудования, используемого при проведении испытаний. Для определения уровня воды применяются смотровые окна со стеклами. Нижний барабан оснащен вентилем для слива воды. Имеются патрубки для продувки оборудования.

В камере сгорания предусмотрены смотровые глазки, на обмуровке установлены технологические люки для ревизии и очистки теплообменников.

Основные виды и классификация

Котлы серии ДКВр принято разделять на категории по:

- габаритам корпуса и производительности;

- типу горючего.

Оборудование можно классифицировать по конфигурации барабанов. На установках, рассчитанных на давление 13 кгс/см², верхний резервуар длиннее нижнего. Остальные элементы конструкции унифицированы. Котлы, работающие с повышенным напором, оснащены одинаковыми по длине барабанами.

По типоразмеру

Промышленностью предлагаются установки, вырабатывающие от 2,5 до 20 т пара в час при номинальном давлении 13 кгс/см². Модели производительностью более 4 т могут оснащаться системой перегрева пара, позволяющей довести температуру рабочей среды до +250°С. Существуют котлы, развивающие давление 23 кгс/см² и генерирующие от 6,5 т пара в час (с возможностью нагрева до +370°С). Установки на 10 т позволяют прогревать рабочую среду до +440°С при 39 кгс/см². Описание возможностей соответствует температуре воды в питательном контуре +100°С.

Установки могут оснащаться системой перегрева пара.

По виду используемого топлива

Рекомендованный тип горючего зависит от модификации топки:

- при использовании узлов моделей ПМЗ-РПК, ПМЗ-ЛЦР и МЗ-ЧЦР необходим бурый или каменный уголь (загрузка антрацита не допускается);

- при установке конструкции ЧЦР котел работает на антраците марок АС либо АМ;

- применение устройства ЦКТИ системы Померанцева позволяет использовать перемолотые отходы древесины, имеющие влажность менее 55%;

- для АКТИ системы Шершнева необходим торф влажностью не выше 55%.

Критерии выбора: на что обратить внимание

При приобретении оборудования для котельной учитывают:

- производительность генерации пара в т/ч (она определяет способность котла поддерживать работу систем отопления или механизмов);

- давление рабочей среды, которое варьируется от 13 до 39 кгс/см² и зависит от производительности;

- размеры установки с учетом кирпичной кладки;

- тип топлива, определяемый конструкцией топки;

- цену, зависящую от характеристик оборудования;

- вес котла, который может разрушить слабое основание помещения котельной.

.jpg)

При приобретении оборудования учитывают его размеры.

Приблизительная стоимость

Цена оборудования зависит от типа топлива и производительности (данные по состоянию на апрель 2021 г.):

- 10-13ГМ – 2,8 млн руб.;

- 10-13КШ – 3,3 млн руб.;

- 10-13ПМ – 3,32 млн руб.;

- 10-13С – 3,37 млн руб.;

- 2,5-13ГМ – 1,3 млн руб.;

- 2,5-13КШ – 1,16 млн руб.;

- 2,5-13ПМ – 1,31 млн руб.;

- 20-13ГМ – 5,3 млн руб.

Доставка компонентов к месту монтажа, сборка и возведение кирпичной кладки оплачиваются отдельно. Необходимо приобрести строительные материалы в соответствии с разработанной сметой. В цену не входят дополнительное оборудование и устройства для автоматизации работы котла.

.jpg)

Стоимость зависит от производительности котла.

Нюансы установки

Котлы ДКВр поставляются в виде комплекта деталей или готового модуля, состоящего из барабанов и соединительных магистралей. Оборудование необходимо установить на фундамент и окружить стеной из кирпича. В перегородках требуется предусмотреть ревизионные люки для очистки и промывки внутренних полостей от нагара или обслуживания теплообменников. Котлы оснащены обвязкой из стального профиля, которая фиксируется на опорной раме, воспринимающей силовые нагрузки в процессе эксплуатации оборудования.

Обмуровка

Для монтажа оборудования в помещениях котельных используют тяжелую обмуровку из красного кирпича. Фронтальная и боковые переборки имеют толщину 510 мм (что соответствует габаритам кладки в 2 кирпича), но задняя стенка уменьшена до 380 мм. Тыльную поверхность покрывают слоем штукатурки, обеспечивающим защиту от подачи дополнительного воздуха в камеру сгорания. Толщина отделки для ДКВр составляет 20 мм.

При кладке обмуровки необходим шамотный кирпич, из которого возводятся участки напротив экранов топки и газовых каналов вдоль трубок конвективного нагрева. Толщина жаропрочного покрытия – 125 мм. Для соединения элементов используют соответствующий раствор. Из-за повышенных термических нагрузок стенки камеры догорания имеют отделку толщиной 250 мм из шамотного кирпича. Аналогичная по габариту конструкция возводится для разделения магистралей конвекционного пучка.

Встречается легкий вариант обмуровки, предусматривающий возведение тонких стен из красного кирпича. В конструкции не используется изолятор на основе минеральной ваты и не вводится рама из стального швеллера и листов. Конструкция отличается сниженной себестоимостью, но не обеспечивает хорошей теплоизоляции и плохо выдерживает внешние воздействия (например, сейсмическую активность). Независимо от типа обмуровки следует предусмотреть теплоизоляцию верхнего барабана от потока горячих газов (замечание касается котлов с удлиненным резервуаром).

.jpg)

Для монтажа оборудования используют тяжелую обмуровку.

Инструкция по эксплуатации

Перед включением оборудования серии ДКВр необходимо проверить:

- наличие воды в магистралях, исправность дополнительного оборудования;

- состояние дымоходов и топки, в которых не допускаются посторонние предметы;

- целостность кирпичной кладки и взрывных клапанов;

- исправность арматуры, вентиляторов и контрольных приборов.

На начальном этапе следует заполнить резервуар водой, имеющей температуру не ниже +5°С, определяя уровень через смотровое окно.

Не допускаются:

- Течь жидкости через фланцы. Если затяжка болтов не позволяет устранить дефекты, то запуск котла следует отложить.

- Самопроизвольное заполнение резервуара или падение уровня жидкости при закрытых вентилях.

Если неисправностей не обнаружено, то следует проверить работу электрических систем и приступить к растопке.

.jpg)

Перед включением оборудования необходимо проверить наличие воды в магистралях.

Процедура розжига возможна только после заполнения журнала и наличия распоряжения о включении котла. В документации необходимо указать температуру воды и время заполнения барабана. Для оборудования на твердом топливе растопку осуществляют при естественной тяге. При использовании мазута или природного газа необходимо включить систему отвода газов и вентилятор наддува.

Продувка производится на протяжении 5–10 минут, затем следует закрыть направляющие створки дутьевого аппарата и разжечь форсунку.

По мере постепенного прогрева котла необходимо открыть вентили, выводя оборудование в режим номинальной производительности. При появлении посторонних шумов или ударов заглушить установку и выяснить причины некорректной работы. К каждому котлу прилагается инструкция по эксплуатации, учитывающая конструктивные особенности агрегата. Обслуживать оборудование могут лица не моложе 18 лет, прошедшие соответствующее обучение и имеющие удостоверение на право работы с водогрейными и паровыми котлами промышленного типа.

Возможные проблемы и сбои в работе

Котлы ДКВр отличаются высокой надежностью. Проблемы возникают при неправильной установке или нарушении условий эксплуатации. Образующийся на внутренних поверхностях теплообменников налет солевых отложений нарушает нормальный теплоотвод. Локальные перегревы влекут к прожигу металлических стенок и появлению течи воды или уходу пара. Ошибочная регулировка форсунки приводит к неправильному сгоранию топлива, что вызывает неравномерный нагрев пространства топочной камеры.

Изначально агрегаты серии ДКВр были рассчитаны на каменный или бурый уголь, но впоследствии оборудование стали переводить на нефтяное горючее или природный газ. Рост производительности сопровождался разрушением боковых экранов, установленных в блоке первой топки. Для увеличения ресурса стали использоваться несколько разновидностей топок, что исключило возможность работы котлов на разных типах горючего (например, на угле или мазуте).

Утечки теплоносителя и образующиеся отложения приводят к деформации или разрыву магистралей с раскрытием в сторону зоны горения топлива. При неправильной эксплуатации или некорректной продувке возможно образование свищей с последующим формированием толстого слоя отложений. Простота конструкции котла позволяет быстро удалить поврежденные участки теплообменников, но оборудование необходимо вывести из эксплуатации на несколько недель.

Отрицательные стороны паровых котлов ДКВр

Недостатком серии ДКВр является повышенная металлоемкость конструкции, приводящая к росту ее массы. Стандартная кирпичная кладка отличается громоздкостью, а облегченная обмуровка имеет недостаточную прочность. Производители поставляют оборудование в разобранном виде, что упрощает процесс доставки и увеличивает сроки сборки. Согласно статистике, 30% котлов монтируют на протяжении года, а остальные устанавливают за 1,5–3 года. Импортные аналоги с сопоставимой производительностью монтируют и вводят в работу за несколько дней.

Возможно вам будет интересна тепловая схема котельной с водогрейными котлами, которая применяется в качестве отопительного устройства.

1. Общие положения

2. Осмотр и подготовка котла к растопке

3. Растопка котла

4. Включение котла в работу

5. Техническое обслуживание котла

6. Остановка котла

7. Аварийная остановка котла

8. Внутренняя очистка котла

9. Ремонт котлов

В инструкции содержатся общие указания по эксплуатации паровых котлов типа ДКВр, на базе которых применительно к конкретным условиям с учетом КИПиА, для каждой котельной разрабатывается своя производственная инструкция, утверждаемая главным инженером предприятия.

Производственная инструкция и оперативная схема трубопроводов котельной должны быть вывешаны на рабочем месте оператора котельной.

Установку, содержание и эксплуатацию паровых котлов производить в соответствии с «Правилами по котлам».

Указания по эксплуатации топки, горелки, экономайзера, системы автоматики и котельно-вспомогательного оборудования содержится в соответствующих инструкциях изготовителей этого оборудования.

«Монтаж, содержание и эксплуатацию трубопроводов котельной производить в соответствии с «Правилами устройства и безопаспой эксплуатации трубопроводов пора и горячей воды».

Владелец котла получает от завода-изготовителя паспорт котла, который при передаче котла новому владельцу выдается последнему.

В паспорте, в соответствующем разделе указывается номер и дата приказа о назначении, должность, фамилия, имя, отчество лица, ответственного за исправное состояние и безопасную эксплуатацию котла, дата проверки им знаний правил по котлам.

Указанное лицо вносит в паспорт сведения о замене и ремонте элементов котла, работающих под давлением, а также подписывает результаты освидетельствования.

Приемка в эксплуатацию вновь смонтированного котла должна производиться после регистрации его в органах Ростехнадзора и технического освидетельствования, на основании акта Государственной или рабочей комиссии о приемке котла в эксплуатацию.

Пуск котла в работу производится по письменному распоряжению администрации предприятия после проверки готовности оборудования котельной установки к эксплуатации и организации его обслуживания.

Кроме паспорта котла, в котельной необходимо иметь ремонтный журнал, журнал по водоподготовке, журнал контрольной проверки манометров, суточные ведомости работы котлов и вспомогательного оборудования, сменный журнал.

Обслуживание котлов может быть поручено лицам не моложе 18 лет, прошедшим медосвидетельствование, обученным и имеющим удостоверение на право обслуживания котлов в соответствии с требованиями «Правил по котлам».

ДКВР-20-13 — это паровой котел вертикально-водотрубного типа, у которого имеется экранированная топочная камера. В его конструкцию входит также кипятильный пучок. Эти элементы конструкции выполняются по схеме «D». Отличительная черта данной схемы заключается в боковом расположении конвективной части устройство по отношению к его топочной камере.

Основные показатели агрегата

Стоит начать с технических характеристик ДКВР-20-13. Как уже отмечалось ранее, этот тип агрегата относится к паровым котлам. Его паропроизводительность равна 20 т/ч. Что касается вида топлива, использующегося для работы, то это газ или жидкое топливо. Избыточное или же рабочее давление теплоносителя на выходе котла равняется 1,3 МПа. Температура пара на выходе считается одним из основных показателей. Она может быть равна 194 градусам по Цельсию в случае насыщенного пара или 250 градусам в случае перегретого. Важной составляющей считается температура питательной воды — 100 градусов. Коэффициент полезного действия, согласно расчетам, составляет 92%. Расход используемого топлива определяется в кг/ч и составляет 1470. Котел относится к крупногабаритным установкам, а его масса составляет 44634 кг.

Описание агрегата

Паровой котел ДКВР-20-13 состоит из нескольких основных элементов конструкции: верхний короткий барабан и нижний, экранированная топочная камера, о которой говорилось ранее. Далее стоит более подробно рассмотреть этот агрегат и его некоторые части.

В устройстве ДКВР-20-13 есть особенность, заключающаяся в том, что топочная камера разделена на две части: непосредственно сама топка, а также камера догорания. Эта камера отделена от топки задним экраном котла. Горячие газы подаются к кипятильным трубам приспособления прямым током и по всей ширине пучка. На пути у них не находится каких-либо перегородок. Однако в случае дополнительной установки пароперегревателя на котел ДКВР-20-13, некоторая часть этих труб может быть не установлена. Сам же пароперегреватель будет состоять из пары пакетов. Располагаться они будут по разным сторонам котла. После отработки перегретый пар с обоих пакетов будет отводиться в специальный сборный коллектор. В устройстве агрегата ДКВР-20-13 используется питательная вода, которая будет подаваться к верхнему барабану. Теперь о нем.

Барабан котла

Верхний барабан подвергается сильному перегреву, а потому его необходимо охлаждать. Для охлаждения стенок этого элемента конструкции применяется смесь из воды и пара, которая выходит из труб как боковых экранов, так и с передней части конвективного пучка.

У верхнего барабана есть элемент, называемый верхней образующей. На ней обычно расположены такие элементы конструкции, как предохранительные клапаны, паровой вентиль или же задвижка, вентиль для возможного отбора пара на собственные нужды (на обдувку).

В верхнем барабане имеется водное пространство, по которому проходит питательная труба. В пространстве заполненном паром проходят сепарационные приспособления.

Отличительные черты

При описании ДКВР-20-13 следует отметить, что в конструкции есть определенные отличительные черты. Которые выделяют эту модель среди других, с меньшим показателем паропроизводительности. Среди них стоит отметить:

- Верхний барабан агрегата 20-13 более короткий, из-за чего он не попадает в пределы топки котла. В это же время и верхний, и нижний барабан равны по длине — 4500 мм. Стоит также добавить, что наличие укороченного верхнего барабана привело к отсутствию необходимости его торкретирования, а также повысило надежность работы оборудования в целом.

- По причине того, что верхний барабан был уменьшен, а количество воды и вырабатываемого пара требовалось оставить на прежнем уровне, было решено добавить в конструкцию два выносных циклона. Эти элементы вырабатывают около 20% от общего объема пара.

- Нижний барабан также подвергся небольшим изменениям. Он был поднят выше нулевой отметки, что позволило повысить доступность и удобство при осмотре и техническом обслуживании.

- Котел ДКВР-20-13 обладает большим количеством экранов. Два из них расположены с правого бока, еще два с левого бока, один фронтовой, а один задний экран. Кроме того, каждый из них имеет в своем составе по два коллектора. Таким образом получается, что котел оснащен 12 коллекторами, шесть из которых расположены в верхней части, шесть в нижней.

- Еще одна особенность в конструкции, затрагивающая боковые экраны, это их подразделение на два блока. Первым блоком считаются боковые экраны для первой ступени испарения, соответственно второй блок — это вторая ступень испарения. Кроме этого, второй блок обычно расположен перед конвективным пучком, а счет экранов обычно ведется от фронтовой части котла.

- Последняя конструктивная особенность — это исполнения боковых труб для экранов Г-образной формой. Их установка осуществляется по следующим принципам. К примеру, первая труба для правого бокового экрана будет своим нижним концом приварена к нижнему правому коллектору, а ее верхний конец приварен к верхнему коллектору левого экрана. Первая труба для левого экрана будет крепиться по такому же принципу. Дальнейшее перекрестное соединение таким образом приводит к тому, что топочная камера оказывается полностью экранированной.

И в конце можно добавить, что конвективный пучок не имеет перегородок в своей конструкции.

Распространенные проблемы агрегатов

Ремонт котлов стоит доверять только профессионалам. Среди наиболее распространенных проблем, которые можно обнаружить, выделяется образование накипи. Этот дефект будет характеризоваться понижением тепловой отдачи котла, а также уменьшением его общего показателя производительности. Среди других распространенных причин поломок выделяется неверное техническое обслуживание или же несоблюдение правило этих работ. Часто причиной может стать и ошибка на стадии проектирования системы или монтажа самого агрегата.

В любом случае ремонт котла такого типа обходится очень дорого. Чтобы избежать необходимости в этой работе, следует как можно чаще проводить диагностику всех деталей и системы в целом. Кроме этого, следует проводить профилактические очистные работы, чтобы избежать образование накипи.

Обмуровка. Особенности

Во время установки котла ДКВР-20-13 обмуровка является обязательной частью. При этом толщина стен для нее должна быть 510 мм — это толщина двух кирпичей. Все стены должны иметь такую толщину за исключением задней. Здесь допускается уменьшение до толщины в 1,5 кирпича или 380 мм. Кроме этого, задняя стенка обычно покрывается с наружной стороны слоем штукатурки толщиной в 20 мм. Это делается для того, чтобы уменьшить количество присосов.

Такая обмуровка считается тяжелой, а потому выполняется она из красного кирпича. Здесь также используется шамотный кирпич, которым выкладывают стены, обращенные в топку. Их толщина должна составлять 125 мм.

Стенки камеры догорания должны быть толщиной 250 мм. Между трубами пучка необходимо сделать перегородку. Оба этих конструктивных элемента обмуровки должны быть выполнены из шамотного кирпича.

Работа фронтового экрана

Инструкция по эксплуатации котла ДКВР-20-13 прилагается к каждому агрегату и содержит все необходимые указания по применению агрегата, ухода за ним и проведения технического обслуживания. Однако с работой некоторых частей следует ознакомиться подробнее.

Во фронтовом экране происходит циркуляция воды по контуру. Нижний коллектор этого экрана относится к первой ступени испарения. Он питается водой водой, поступающей из верхнего барабана, по двум перепускным трубам. Во время работы агрегата не вся вода испаряется. Неиспарившаяся жидкость также будет поступать в этот коллектор из верхнего барабана. Для этого есть четыре специальный опускных трубы. Далее имеются подъемные трубы в конструкции, по которым из нижнего коллектора, жидкость будет перемещаться вверх. Она будет нагреваться, превращаясь в пароводяную смесь, после чего будет подаваться в верхний коллектор.

Перемещение газов

После сгорания топлива будут образовываться газы, которые перемещаются в камеру догорания. В конце такой камеры обычно устанавливается пароперегреватель. Так как в конструкции именно этого котла не предусмотрено наличие перегородок перед пучком, то эти отходящие газы будут проходить сквозь него, отдавая свое тепло. После этого они будут выводиться из котла по всей его ширине задней стенки. После этого имеется специальный газоход, по которому газы будут доставляться в экономайзер.

Изменения в конструкции

Как уже отмечалось ранее, данные начали изготавливаться еще с 1961 года. Особенность заключалась в том, что изначально они предназначались для сжигания твердого топлива, такого как каменный и бурый уголь или антрацит. Однако после этого в стране был изменен топливный баланс и потребовалось перейти на сжигание жидкого и газового топлива. Особых изменений в конструкцию это не внесло.

Здесь важно отметить, что после перехода на такие виды топлива допускался форсированный режим работы от номинального до 140%. Это привело к сильному учащению аварийных ситуаций. Их основная масса заключалась в выходе из строя солевого отсека и циклонов.

Водогрейный режим

В конце стоит добавить, что котел может эксплуатироваться в водогрейном режиме. Это позволяет снизить расход топлива во время работы, повысить производительность установки, уменьшить затраты ресурсов на собственные нужды агрегата, сократить расходы на подготовку жидкости.

Если рассматривать все эти преимущества в совокупности с точки зрения повышения КПД, то в среднем данный показатель увеличивается на 2-2,5%.

Исходя из всего вышесказанного, можно сделать следующий вывод. Данные установки являлись хорошими агрегатами для своего времени, однако сейчас технологии позволяют изготавливать и эксплуатировать более качественное оборудование.