Инструкция по охране труда при смене талевого каната

ИОТ — ООО — 082 — 98

1. ОБЩАЯ ЧАСТЬ.

1.1. Работы по смене талевого каната

должны производиться под руководством бурильщика.

1.2. Смену талевого каната

необходимо производить в дневное время.

1.3. Работу по смене талевого каната

необходимо производить при малых оборотах лебедки.

1.4. Барабан с новым талевым канатом

следует устанавливать на специальном приспособлении, обеспечивающем

безопасность работ, с правой стороны приемного моста в зоне видимости

бурильщика;

при этом ось барабана должна

быть параллельна оси лебедки и находиться в одной с ней плоскости, а сам

барабан — свободно вращаться от руки.

1.5. Барабан с новым канатом

устанавливается так, чтобы канат разматывался снизу.

1.6. Конструкция козел должна

исключать возможность соскакивания барабана с опор.

1.7. Вдоль приемного моста

необходимо устанавливать специальные подставки, на которые укладывается новый

талевый канат. Количество подставок должно искллючать провисание каната (канат

не должен касаться).

1.8. Для создания безопасных условий

труда при смене талевого каната у опущенного до стола ротора крюке и блоке крюк

фиксируют стопорным устройством, чтобы зев его был обращен в сторону приемного

моста. При помощи якорного каната отводят крюк от ротора и производят плавный

спуск крюка и блока на пол рабочей площадки буровой, Для удобства работ при

смене талевого каната крюк и блок должен отстоять от ствола ротора не менее чем

на 500мм. После этого необходимо откинуть боковой кожух талевого блока и

убедиться в свободном вращении от руки шкивов на талевом блоке.

П. ТРЕБОВАНИЯ ПЕРЕД НАЧАЛОМ РАБОТ.

2.1. Перед началом производства

работ по смене талевого каната на механизме для перепуска конструкции

АНИИнефтемаша необходимо:

— освободить зажимное устройство:

— освободить обойму от барабана

механизма путем ослабления стопора;

— проверить легкость вращения

обоймы;

— проверить надежность крепления

всех соединений механизма.

При использовании приспособлений

других конструкций неподвижный конец талевого каната снимается полностью.

2.2. Бурильщик, стоящий у пульта

управления лебедки, должен хорошо видеть приспособление для перепуска каната,

талевый блок и освобождаемый канат.

2.3. В случае недостаточного обзора

бурильщик должен руководствоваться сигналами специально назначенного рабочего,

в поле зрения которого должны находиться бурильщик, бухта с новым канатом и

собираемый изношенный канат.

2.4. Для удобства работ при

отсоединении от ходового конца талевого каната бурильщик должен провернуть

барабан лебедки так, чтобы узел крепления ходового конца талевого конца

талевого каната находился в верхнем положении (со стороны ротора); затем

отключить привод лебедки и на пульте управления повесить плакат “Не включать —

работают люди”.

2.5. Для облегчения условий труда

членов вахты на барабане лебедки, при выбросе отработанного талевого каната,

необходимо оставить 4-5 витков каната.

2.6. Если отработанный и новый

талевые канаты имеют различную свивку (правую и левую), то соединение петлей

концов каната следует производить через специальный вертлюжок.

2.7. Диаметр места соединения

отработанного талевого каната с новым должен быть таким, чтобы обеспечивался

беспрепятственный проход каната по приспособлению для закрепления неподвижного

конца, через шкивы талевого блока и кронблока.

2.8. Во время смены отработанного

талевого каната бурильщик обязан:

а) не допускать излишнего сматывания

нового каната с барабана с новым канатом установленного на козлах;

б) соблюдать особую осторожность при

прохождении соединения канатов через ролики кронблока и талевого блока;

в) следить за безопасной работой всей

вахты.

2.9. Во время смены каната

запрещается кому-либо находиться между талевым блоком и ротором, так как при

случайном заедании каната может произойти срыв талевого блока. Опущенный

талевый блок необходимо крепить к полу буровой с помощью тросов.

2.10. Выброс отработанного талевого

каната продолжается до тех пор, пока не подойдет к ротору соединение канатов.

2.11. После смены каната бурильщиком

должно быть тщательно проверено расположение каната в канавках роликов

кронблока и талевого блока.

2.12. Для крепленияходового конца

талевого каната необходимо обрезать новый канат до соединения канатов и

провернуть барабан таким образом, чтобы имелся доступ к месту крепления каната

к барабану, после чего отключить привод лебедки и на пульте управления повесить

плакат “Не включать — работают люди”.

2.13. Крепление ходового конца

талевого каната к барабану лебедки должно быть произведено к специально предусмотренному

устройству так, чтобы предохранить его от заедания, перетирания не менее

3-х витков талевого каната на барабане

лебедки. Эту операцию производит бурильщик с третьим помощником бурильщика.

Крепежные болты должны

шплинтоваться.

2.14. Бурильщик должен проверить правильность крепления неподвижного

конца талевого каната, после чего совместно с первым помощником бурильщика

произвести медленный подъем крюкоблока со штропами для выравнивания натяжения

отдельных ветвей талевого каната.

2.15. Крепление неподвижного конца

талевого каната к специальному приспособлению ВНИИнефтемаша должно

производиться в порядке, обратном указанному в пункте 9.

2.16. Приспособление для закрепления

неподвижного каната должно устанавливаться так, чтобы при этом исключалась

возможность касания неподвижной ветви каната элементов вышки или мачты.

ОСНАСТКА ТАЛЕВОЙ СИСТЕМЫ.

2.17. Перед оснасткой талевой

системы вновь необходимо проверить исправность кронблока, талевого блока и

кронблочной площадки:

— шкивы кронблока, талевого блока

должны легко, от руки, вращаться на своих опорах;

— профиль канавок канатных шкивов

проверяется шаблоном и его износ не должен превышать 5мм по дну канавки, на

поверхности канавки не должно быть раковин, вмятин и забоин;

— проверить по уровню

горизонтальность установки кронблока и надежность крепления его к

подкронблочным балкам.

2.18. При работе на кронблочной

площадке рабочие должны применять меры против случайного падения с высоты

ручного инструмента.

2.19. Подготовить цельный стальной

трос диаметром не менее 12,5мм для малой оснастки.

2.20. Подъем указанного каната на кронблочную площадку

осуществляется рабочим по маршевым лестницам вышки.

ФЕДЕРАЛЬНАЯ СЛУЖБА ПО ЭКОЛОГИЧЕСКОМУ, ТЕХНОЛОГИЧЕСКОМУ

И АТОМНОМУ НАДЗОРУ

ПРИКАЗ

от 6 июня 2023 г. N 214

ОБ УТВЕРЖДЕНИИ РУКОВОДСТВА

ПО БЕЗОПАСНОСТИ «РЕКОМЕНДАЦИИ ПО МОНИТОРИНГУ ТЕХНИЧЕСКОГО

СОСТОЯНИЯ ТАЛЕВЫХ КАНАТОВ БУРОВЫХ И ПОДЪЕМНЫХ УСТАНОВОК,

ПРИМЕНЯЕМЫХ В НЕФТЯНОЙ И ГАЗОВОЙ ПРОМЫШЛЕННОСТИ,

ИНСТРУМЕНТАЛЬНЫМИ СРЕДСТВАМИ ИЗМЕРЕНИЙ»

В соответствии с пунктом 5 статьи 3 Федерального закона от 21 июля 1997 г. N 116-ФЗ «О промышленной безопасности опасных производственных объектов», пунктом 1 Положения о Федеральной службе по экологическому, технологическому и атомному надзору, утвержденного постановлением Правительства Российской Федерации от 30 июля 2004 г. N 401, приказываю:

утвердить прилагаемое Руководство по безопасности «Рекомендации по мониторингу технического состояния талевых канатов буровых и подъемных установок, применяемых в нефтяной и газовой промышленности, инструментальными средствами измерений».

Руководитель

А.В.ТРЕМБИЦКИЙ

1. Руководство по безопасности «Рекомендации по мониторингу технического состояния талевых канатов буровых и подъемных установок, применяемых в нефтяной и газовой промышленности, инструментальными средствами измерений» (далее — Руководство по безопасности) разработано в целях содействия соблюдению федеральных норм и правил в области промышленной безопасности «Правила безопасности в нефтяной и газовой промышленности», утвержденных приказом Ростехнадзора от 15 декабря 2020 г. N 534, зарегистрированным Минюстом России 29 декабря 2020 г., регистрационный N 61888.

2. Руководство по безопасности разработано в соответствии с Федеральным законом от 21 июля 1997 г. N 116-ФЗ «О промышленной безопасности опасных производственных объектов», Федеральным законом от 30 декабря 2009 г. N 384-ФЗ «Технический регламент о безопасности зданий и сооружений».

3. Руководство по безопасности распространяется на опасные производственные объекты, на которых применяются буровые установки поискового, разведочного и эксплуатационного бурения, изготовленные по ГОСТ 16293-89 «Государственный стандарт Союза ССР. Установки буровые комплектные для эксплуатационного и глубокого разведочного бурения. Основные параметры», введенному в действие постановлением Госстандарта СССР от 27 ноября 1989 г. N 3486, и подъемные установки для освоения и ремонта нефтяных и газовых скважин, изготовленные по ГОСТ 28113-89 «Установки подъемные для освоения и ремонта нефтяных и газовых скважин. Типы и основные параметры», введенному в действие постановлением Госстандарта СССР от 24 апреля 1989 г. N 1062, на которых используются талевые канаты.

4. Руководство по безопасности содержит рекомендации по выполнению работ по профилактическому осмотру и инструментальному контролю талевых канатов буровых и подъемных установок в соответствии с федеральными нормами и правилами в области промышленной безопасности «Правила безопасности в нефтяной и газовой промышленности», утвержденными приказом Ростехнадзора от 15 декабря 2020 г. N 534, зарегистрированным Минюстом России 29 декабря 2020 г., регистрационный N 61888, для обеспечения промышленной безопасности и не является нормативным правовым актом.

5. Руководство по безопасности в части применения методов неразрушающего контроля при оценке технического состояния талевых канатов соответствует выполнению рекомендаций ГОСТ 20911-89 «Государственный стандарт Союза ССР. Техническая диагностика. Термины и определения», утвержденного и введенного в действие постановлением Госстандарта СССР 26 декабря 1989 г. N 4143, ГОСТ 31937-2011 «Межгосударственный стандарт. Здания и сооружения. Правила обследования и мониторинга технического состояния», введенного в действие приказом Росстандарта от 27 декабря 2012 г. N 1984-ст, ГОСТ Р 53564-2009 «Контроль состояния и диагностика машин. Мониторинг состояния оборудования опасных производств. Требования к системам мониторинга», утвержденного и введенного в действие приказом Ростехрегулирования от 15 декабря 2009 г. N 856-ст, ГОСТ Р 55612-2013 «Национальный стандарт Российской Федерации. Контроль неразрушающий магнитный. Термины и определения», утвержденного и введенного в действие приказом Росстандарта от 6 сентября 2013 г. N 1029-ст, ГОСТ Р 56542-2019 «Национальный стандарт Российской Федерации. Контроль неразрушающий. Классификация видов и методов», утвержденного и введенного в действие приказом Росстандарта от 30 октября 2019 г. N 1071-ст.

6. Руководство по безопасности рекомендуется к использованию организациям и персоналу, осуществляющим применение, контроль и оценку технического состояния талевых канатов на буровых и подъемных установках в процессе бурения, освоения и ремонта нефтяных и газовых скважин.

7. Периодический профилактический осмотр и инструментальный контроль (далее — мониторинг технического состояния) проводится для определения текущего технического состояния талевых канатов, наблюдения за динамикой их износа и оценкой допустимости дальнейшей эксплуатации, а также с целью обеспечения безопасности эксплуатации как самих канатов, так и буровых и подъемных установок в целом.

8. Мониторинг технического состояния талевого каната включает:

— периодический профилактический осмотр каната с целью выявления наружных дефектов (повреждений);

— визуальный и измерительный контроль каната с целью оценки критичности наружных дефектов (повреждений);

— инструментальный контроль каната с применением ручных и/или автоматизированных средств измерений с целью выявления и оценки критичности как наружных, так и внутренних дефектов (повреждений), полученных в процессе его эксплуатации;

— определение текущего технического состояния каната на основании полученных данных мониторинга.

9. Мониторинг технического состояния талевых канатов предусматривает:

— выявление локальных дефектов типа «обрыв проволоки», «обрыв пряди» или металлического сердечника каната;

— выявление распределенных по длине каната дефектов типа «потеря сечения» наружных и внутренних проволок, возникающих из-за механического и фрикционного износа или коррозии;

— обнаружение механических повреждений и нарушений структурной целостности каната (при его осмотре) по причине действия на него различных эксплуатационных факторов (особенности работы каната на блоках талевой системы, возможные механические и термические воздействия и т.п.);

— оценку динамики изменения качественных и/или количественных контролируемых параметров — локальных дефектов и потери сечения каната;

— интерпретацию полученных результатов;

— определение текущего (фактического) технического состояния каната;

— заключение о возможности дальнейшей эксплуатации каната.

10. При мониторинге технического состояния талевых канатов рекомендуется использовать положения Руководства по безопасности, федеральных норм и правил, технических регламентов, стандартов, иных документов, утвержденных в установленном порядке и содержащих специфические требования по обеспечению промышленной безопасности на опасных производственных объектах нефтяной и газовой промышленности, на которых применяются буровые и подъемные установки.

11. Выбор талевого каната буровых или подъемных установок обусловлен обеспечением необходимого значения коэффициента запаса прочности, регламентируемого нормативно-технической документацией.

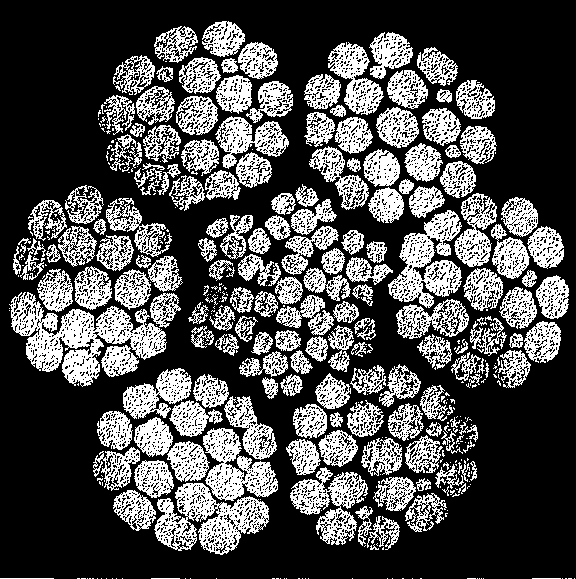

12. В качестве талевых применяются канаты:

— прядевые;

— с органическим или металлическим сердечником;

— из неоцинкованной или оцинкованной проволоки;

— канаты с пластически обжатыми прядями.

13. Для оснастки талевой системы буровых или подъемных установок применяются канаты, изготовленные в соответствии с ГОСТ 16853-88 «Канаты стальные талевые для эксплуатационного и глубокого разведочного бурения. Технические условия» утвержденным и введенным в действие постановлением Госстандарта СССР от 24 мая 1988 г. N 1444, в том числе импортные канаты, соответствующие требованиям ГОСТ 3241-91 «Межгосударственный стандарт. Канаты стальные. Технические условия», утвержденного и введенного в действие постановлением Комитета стандартизации и метрологии СССР от 21 ноября 1991 г. N 1775.

14. На каждую применяемую на буровых или подъемных установках бухту каната рекомендуется иметь сертификат соответствия изготовителя каната на основании Единого перечня продукции, подлежащей обязательной сертификации, утвержденного постановлением Правительства Российской Федерации от 23 декабря 2021 г. N 2425 «Об утверждении единого перечня продукции, подлежащей обязательной сертификации, и единого перечня продукции, подлежащей декларированию соответствия, внесении изменений в постановление Правительства Российской Федерации от 31 декабря 2020 г. N 2467 и признании утратившими силу некоторых актов Правительства Российской Федерации».

15. Допускается использование импортного каната, имеющего сертификат соответствия изготовителя, требования к которому не ниже требований отечественных стандартов.

16. Рекомендуется использование талевого каната, соответствующего паспортным требованиям буровой или подъемной установки, применяемого талевого блока, кронблока, лебедки.

17. Канаты, не соответствующие требованиям буровой или подъемной установки, и срощенные канаты не рекомендуется применять для оснастки талевой системы.

18. За техническим состоянием талевого каната буровой или подъемной установки устанавливается контроль путем его периодического профилактического осмотра и диагностирования ручными и/или автоматизированными средствами инструментальных измерений — дефектоскопами.

19. Рекомендуемая периодичность и объем мониторинга технического состояния талевых канатов зависит от характера и условий работы и регламентируется проектной (конструкторской) документацией завода-изготовителя и технологической документацией, стандартами (техническими регламентами, инструкциями) эксплуатирующей организации (буровой или ремонтной компании) и настоящим Руководством по безопасности.

20. Профилактический осмотр с целью обнаружения наружных дефектов и повреждений талевого каната буровой или подъемной установки рекомендуется проводить ежесменно перед началом проведения работ.

21. Периодичность технического диагностирования талевого каната инструментальными средствами измерений — дефектоскопами с целью определения его текущего (фактического) технического состояния рекомендуется устанавливать в соответствии с Регламентом (Инструкцией) буровой или ремонтной организации, руководством по эксплуатации и рекомендациями завода-изготовителя дефектоскопов канатов.

22. Периодичность обследования талевых канатов устанавливается в зависимости от характера и условий работы. Визуальный и измерительный контроль, диагностирование талевых канатов рекомендуется проводить не реже одного раза в сутки. В случае необходимости частота проведения обследования может быть увеличена.

23. Рекомендуется наблюдать за процессом диагностирования талевого каната в режиме реального времени в соответствии с руководством по эксплуатации применяемых дефектоскопов.

24. Оценка технического состояния по результатам мониторинга талевого каната проводится по следующим показателям:

— наличие механических, эксплуатационных или термических воздействий (повреждений) на всей длине каната;

— максимальное значение потери сечения на всей длине каната;

— максимальное количество локальных дефектов на заданной длине каната;

— динамика роста потери сечения и локальных дефектов (скорость износа) и снижения несущей способности (прочности) каната.

25. Рекомендуемые критерии браковки талевого каната буровой или подъемной установки приведены в приложении N 2 Руководства по безопасности.

26. Решение о выводе из эксплуатации или удалении дефектного участка талевого каната путем его перетяжки или переоснастки (полной замены) принимается на основании полученных результатов мониторинга его технического состояния.

27. Мониторинг технического состояния талевых канатов буровой и/или подъемной установки с использованием дефектоскопов рекомендуется проводить персоналом, прошедшим аттестацию в соответствии с установленным в эксплуатирующей организации порядком с учетом положений проектов и эксплуатационной документации изготовителей применяемого оборудования.

28. При мониторинге и определении текущего технического состояния талевых канатов учитываются их конструктивные особенности и режимы работы, а также технические характеристики применяемых дефектоскопов для диагностирования талевых канатов.

29. Результаты мониторинга технического состояния талевых канатов вносят в Журнал учета наработки и мониторинга технического состояния талевого каната, форма которого приведена в приложении N 3 Руководства по безопасности.

30. Для диагностирования и оценки технического состояния талевых канатов буровых и подъемных установок применяют методы неразрушающего контроля.

31. Критериями выбора инструментальных средств диагностирования талевых канатов могут являться:

— соответствие средств измерения положениям Федерального закона от 26 июня 2008 г. N 102-ФЗ «Об обеспечении единства измерений»;

— точность измерений;

— погрешность измерений;

— измеряемые величины;

— диапазон измерений;

— точность определения координат дефектов;

— возможность неразрушающего контроля всей рабочей длины каната;

— возможность записи, обработки и хранения результатов диагностирования;

— длительность процесса диагностирования;

— конструктивные факторы;

— требуемая квалификация специалистов;

— эргономика;

— безопасность.

32. При мониторинге технического состояния талевых канатов инструментальными средствами измерений применяются:

— оборудование, соответствующее техническим регламентам Таможенного союза: ТР ТС 010/2011 «О безопасности машин и оборудования», утвержденного Решением Комиссии Таможенного союза от 18 октября 2011 г. N 823, ТР ТС 012/2011 «О безопасности оборудования для работ во взрывоопасных средах», утвержденного Решением Комиссии Таможенного Союза от 18 октября 2011 г. N 825, ТР ТС 020/2011 «Электромагнитная совместимость технических средств», утвержденного Решением Комиссии Таможенного союза от 9 декабря 2011 г. N 879;

— инструментальные средства измерений, соответствующие Федеральному закону от 26 июня 2008 г. N 102-ФЗ «Об обеспечении единства измерений».

33. Руководство по безопасности используют при применении инструментальных средств измерений, попадающих в сферу действия Федерального закона от 26 июня 2008 г. N 102-ФЗ «Об обеспечении единства измерений», для мониторинга технического состояния талевых канатов, позволяющих проводить диагностирование каната, анализ и хранение результатов диагностирования, включая оценку критичности выявленных дефектов, и определение текущего технического состояния каната.

34. В комплект ручных и/или автоматизированных дефектоскопов включаются:

— измерительное устройство — блок первичных преобразователей, создающих на выходе электрический сигнал, который после усиления и преобразования в цифровую форму обрабатывается в микропроцессоре;

— блок обработки и индикации, имеющий индикаторы и дисплей для визуализации результатов диагностирования талевого каната в режиме реального времени;

— специализированное программное обеспечение, установленное на персональном компьютере и предназначенное для анализа и представления результатов диагностирования каната.

35. Рекомендуется применять ручные и/или автоматизированные магнитные дефектоскопы, конструкция которых позволяет обеспечить удобную и безопасную установку (монтаж/демонтаж) измерительного устройства на талевый канат буровой или подъемной установки, имеющие световую и/или звуковую индикацию и возможность установки порогов срабатывания сигнализации в зависимости от применяемого типа талевого каната.

36. Для мониторинга технического состояния талевых канатов на буровой или подъемной установке могут допускаться к применению дефектоскопы утвержденного типа средств измерений, соответствующие требованиям Федерального закона от 26 июня 2008 г. N 102-ФЗ «Об обеспечении единства измерений».

37. Эксплуатация и техническое обслуживание дефектоскопа осуществляется персоналом буровой или ремонтной компании в соответствии с руководством по эксплуатации применяемого оборудования (документацией завода-изготовителя).

38. Буровая или ремонтная компания, осуществляющая мониторинг технического состояния талевых канатов, оснащается инструментальными средствами измерений (дефектоскопами), методическими документами, вспомогательным техническим оборудованием.

39. Для диагностирования талевых канатов буровых и подъемных установок могут привлекаться специализированные организации или лаборатории неразрушающего контроля, аккредитованные в установленном порядке, предусмотренном законодательством Российской Федерации.

40. Перед проведением мониторинга технического состояния талевого каната осуществляются необходимые мероприятия по подготовке дефектоскопа и диагностируемого каната к выполнению работ, а также проверка условий безопасного производства работ в соответствии с рекомендациями руководства по эксплуатации применяемого оборудования (документацией завода-изготовителя).

41. Профилактический осмотр талевого каната выполняется для обнаружения наружных дефектов (повреждений), а также препятствий, которые могут помешать проведению диагностирования с использованием дефектоскопа (наросты смазки и грязи на канате, выступающие концы оборванных проволок и т.п.).

42. Перед проведением диагностирования талевого каната определяется и подготавливается место установки дефектоскопа. При необходимости рекомендуется подготовить вспомогательные средства для монтажа (демонтажа) измерительного устройства на талевый канат.

43. Мониторинг технического состояния талевых канатов проводят в соответствии с методическими документами и рекомендациями завода-изготовителя дефектоскопов.

Примечание 1.

Измерительное устройство дефектоскопа рекомендуется устанавливать на талевый канат непосредственно у барабана лебедки буровой или подъемной установки. Это даст возможность произвести диагностирование наиболее протяженного участка ходовой части талевого каната.

Блок обработки и индикации дефектоскопа рекомендуется устанавливать в кабине бурильщика (пост управления) буровой или подъемной установки, что позволит бурильщику (машинисту подъемной установки) непосредственно управлять процессом диагностирования талевого каната, а также визуально наблюдать сигналы (световые и/или звуковые) дефектоскопа в режиме реального времени.

Рекомендуется тщательно проводить профилактический осмотр участка талевого каната, который не был диагностирован дефектоскопом.

44. Проверка работоспособности (самодиагностика) дефектоскопа выполняется в соответствии с руководством по эксплуатации.

45. Монтаж (демонтаж) измерительного устройства дефектоскопа на талевый канат проводится при помощи специализированного комплекта крепления в соответствии с руководством по эксплуатации и рекомендациями завода-изготовителя.

46. Пример установки измерительного устройства дефектоскопа на талевый канат приведен в приложении N 4 к Руководству по безопасности.

47. Настройка дефектоскопа выполняется на неизношенном участке талевого каната.

48. При диагностировании талевого каната периодически проверяют настройку дефектоскопа в соответствии с требованиями руководства по эксплуатации (документацией завода-изготовителя). В случае необходимости ее изменения (после перетяжки каната, полной замены каната, изменении скорости движения каната при диагностировании и т.п.) производят повторную настройку дефектоскопа на неизношенном участке талевого каната.

49. В ходе мониторинга технического состояния талевого каната не рекомендуется ведение буровых работ, спускоподъемных или ремонтных операций.

50. Для проведения диагностирования талевого каната с использованием дефектоскопа обеспечивается равномерное движение каната относительно измерительного устройства со скоростью, не превышающей максимально допустимую скорость, указанную в руководстве по эксплуатации (документации завода-изготовителя).

51. Дефектоскопом производится запись дефектограмм талевого каната во встроенную память, осуществляется регистрация и обработка сигналов от обнаруженных дефектов, определяются количественные значения параметров технического состояния каната, включается световая и/или звуковая сигнализация в соответствии с заданными при настройке порогами срабатывания.

Примечание 2.

Современные инструментальные средства диагностирования талевых канатов имеют звуковую и/или световую сигнализацию, которая информирует о том, что сигналы первичных преобразователей измерительного устройства от обнаруженных дефектов каната достигают или превышают фиксированный уровень — порог реагирования блока обработки и индикации дефектоскопа.

В соответствии с рекомендуемыми нормами браковки талевого каната, приведенными в Руководстве по безопасности и стандарте (инструкции) буровой или ремонтной организации по эксплуатации, учету наработки, оптимальной отработке и мониторингу технического состояния талевых канатов при бурении или ремонте нефтяных и/или газовых скважин, в блоке обработки и индикации дефектоскопа устанавливаются пороги критичности (критерии оценки) технического состояния талевого каната.

Виды технического состояния соответствуют настраиваемым (устанавливаемым) в дефектоскопах численным значениям порогов обнаружения и критичности дефектов талевого каната:

порог I — «Работоспособное» (Исправное);

порог II — «Ограниченно работоспособное» (Ограниченно исправное);

порог III — «Неработоспособное» (Неисправное).

Первый тип сигнала индикатора дефектоскопа (звуковой и/или световой), который соответствует «порогу I», информирует, что количественные значения параметров технического состояния каната не достигли установленного уровня, например, до 70% относительно нормы браковки.

Второй тип сигнала индикатора дефектоскопа (звуковой и/или световой), который соответствует «порогу II», предупреждает, что количественные значения параметров технического состояния каната находятся в интервале, например, до 95% относительно нормы браковки.

Третий тип сигнала индикатора дефектоскопа (звуковой и/или световой), который соответствует «порогу III», сигнализирует, что количественные значения параметров технического состояния каната превысили значения, например, более 95% относительно нормы браковки.

52. Для учета наработки и документирования результатов мониторинга технического состояния каната ведут «Журнал учета наработки и мониторинга технического состояния талевого каната».

53. В ходе мониторинга технического состояния талевого каната ежедневно заполняют журнал, который оформляют в отдельности по каждой бухте каната.

54. При обнаружении в ходе диагностирования талевого каната участков, состояние которых квалифицируется как «Работоспособное» или «Ограниченно работоспособное», в журнал вносят соответствующую запись.

55. При обнаружении в ходе диагностирования талевого каната участков, состояние которых квалифицируется как «Неработоспособное», в журнал вносят соответствующую запись и проводят повторное диагностирование этих участков.

56. В случае подтверждения критичности обнаруженных дефектов (превышен порог III) составляется акт профилактического осмотра и диагностирования талевого каната по форме в соответствии с приложением N 5 к Руководству по безопасности с указанием необходимости его замены или перетяжки с указанием длины участка талевого каната, на которую следует произвести перетяжку.

57. По результатам мониторинга технического состояния талевых канатов принимают решение:

— о продолжении эксплуатации каната;

— о проведении дополнительного осмотра и/или диагностирования каната;

— об изменении периодичности (уменьшении интервала времени) диагностирования каната;

— о перетяжке или полной замене каната.

58. Решение о продолжении эксплуатации талевого каната, полной замене или перетяжке, в том числе на какую длину ее следует произвести, принимается на основании данных мониторинга технического состояния каната.

59. Дефектограммы каната по каналам локальных дефектов и потери сечения, полученные при мониторинге технического состояния талевых канатов, хранятся с учетом очередности и даты проведения диагностирования в памяти блока обработки и индикации дефектоскопа и на персональном компьютере в течение всего срока эксплуатации бухты талевого каната.

60. Примеры дефектограмм, полученные при диагностировании талевых канатов, приведены в приложении N 6 Руководства по безопасности.

61. После отработки каждой бухты талевого каната составляется Акт профилактического осмотра и диагностирования талевого каната, который передается в производственно-технический отдел эксплуатирующей организации.

62. Акт профилактического осмотра и диагностирования талевого каната может содержать следующую информацию:

— сведения о буровой или ремонтной организации;

— сведения о буровой или подъемной установке и ее местонахождении;

— сведения о бухте (номер бухты, завод-изготовитель, тип, диаметр и длина каната);

— количественные параметры обнаруженных дефектов (количество оборванных проволок на заданной длине каната, максимальная потеря металлического сечения, типы механических повреждений);

— вывод о текущем (фактическом) техническом состоянии талевого каната.

63. Контроль за безопасностью применения дефектоскопов при проведении диагностирования талевых канатов должен обеспечиваться назначенным ответственным лицом буровой или ремонтной организации.

64. При мониторинге технического состояния талевых канатов, с учетом специфики выполняемых работ, необходимо соблюдать требования, изложенные в федеральных нормах и правилах в области промышленной безопасности «Правила безопасности в нефтяной и газовой промышленности», утвержденных приказом Ростехнадзора от 15 декабря 2020 г. N 534, зарегистрированным Минюстом России 29 декабря 2020 г., регистрационный N 61888, ГОСТ 12.1.004-91 «Межгосударственный стандарт. Система стандартов безопасности труда. Пожарная безопасность. Общие требования», утвержденного и введенного в действие постановлением Госстандарта СССР от 14 июня 1991 г. N 875, ГОСТ 12.2.003-91 «Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности», утвержденного и введенного в действие постановлением Госстандарта СССР от 6 июня 1991 г. N 807, ГОСТ Р 12.1.019-2017 «Межгосударственный стандарт. Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты», введенного в действие приказом Росстандарта от 7 ноября 2018 г. N 941-ст, а также в технических описаниях и инструкциях по эксплуатации буровых или подъемных установок.

65. Персонал буровой, ремонтной организации или специализированной организации, выполняющий работы по мониторингу технического состояния талевых канатов, знакомят с правилами и требованиями безопасности при работе с дефектоскопами, а также с другими вопросами, входящими в перечень требований безопасности Ростехнадзора.

66. Сведения о проведении инструктажей фиксируют в соответствующих журналах с подтверждающими подписями инструктируемого и инструктирующего лиц, датой проведения, ссылкой на документ, в соответствии с которым проведен инструктаж.

67. Диагностирование талевых канатов буровой или подъемной установки с использованием дефектоскопов допускается проводить при условиях окружающей среды, указанных в руководстве по эксплуатации применяемого оборудования (документации завода-изготовителя).

Автоматизированное средство контроля (измерений) — средство контроля, производящее в автоматическом режиме одну или более операций контроля. [Разд. 2, п. 21 ГОСТ Р 50.05.15-2018]

Вид технического состояния объекта (каната) — видами технического состояния являются, например, исправное, работоспособное, неисправное, неработоспособное и т.п. в зависимости от значений параметров в данный момент времени. [Таб. 1, п. 5 ГОСТ 20911-89]

Дефектограмма — запись сигналов дефектоскопа в зависимости от текущей координаты каната относительно начальной точки, представляемая на бумажном, магнитном или электронном носителе. [Разд. 2 РД 03-348-00]

Ручное средство контроля (измерений) — средство контроля, не содержащее технических устройств для механизации операций контроля. [Разд. 2, п. 23 ГОСТ Р 50.05.15-2018]

Средство измерений — техническое средство, предназначенное для измерений. [Гл. 1, ст. 2, п. 21 N 102-ФЗ]

Диагностирование объекта (каната) — определение технического состояния объекта. [Таб. 1, п. 4 ГОСТ 20911-89]

Критерий оценки технического состояния объекта (каната) — установленное нормативным документом количественное и качественное значение параметра, характеризующего несущую способность и другие нормируемые технические характеристики. [Разд. 3, п. 3.7 ГОСТ 31937-2011]

Дефект каната локальный — дефект каната, сосредоточенный на его коротком участке (например, локальная коррозия или обрыв проволок). [Разд. 2 РД 03-348-00]

Магнитный неразрушающий контроль — неразрушающий контроль, основанный на регистрации магнитных полей рассеяния, возникающих над дефектами, или на определении магнитных свойств объекта контроля. [Разд. 3, п. 3.1.1 ГОСТ Р 55612-2013]

Мониторинг технического состояния объекта (каната) — составная часть технического обслуживания, представляющая собой наблюдение за объектом с целью получения информации о его техническом состоянии и рабочих параметрах. [Разд. 3, п. 72 ГОСТ Р 27.102-2021]

Наработка объекта (каната) — продолжительность или объем работы объекта (каната). [Разд. 3, п. 24 ГОСТ Р 27.102-2021]

Неработоспособное состояние объекта (каната) — состояние объекта, в котором значение хотя бы одного из параметров, характеризующих способность объекта выполнять заданные функции, не соответствует требованиям документации на этот объект. [Разд. 3, п. 15 ГОСТ Р 27.102-2021] Ограниченно работоспособное состояние объекта (каната) — категория технического состояния каната, при которой имеются дефекты и повреждения, приведшие к некоторому снижению несущей способности, но отсутствует опасность внезапного разрушения и функционирование каната возможно при контроле его состояния, продолжительности и условий эксплуатации. [Разд. 3 СП 13-102-2003]

Оценка технического состояния объекта (каната) — установление степени повреждения технического состояния каната на основе сопоставления фактических значений контролируемых параметров каната со значениями, установленными нормативным документом. [Разд. 3, п. 3.8 ГОСТ 31937-2011]

Потеря площади металлического сечения каната — уменьшение площади поперечного металлического сечения каната относительно номинального значения из-за износа, коррозии или по другим причинам. [Разд. 2 РД 03-348-00]

Работоспособное состояние объекта (каната) — состояние объекта, в котором значения всех параметров, характеризующих его способность выполнять заданные функции, соответствуют требованиям нормативной и технической документации. [Разд. 3, п. 14 ГОСТ Р 27.102-2021]

Техническое состояние объекта (каната) — состояние объекта в определенный момент времени, при определенных условиях внешней среды, характеризующееся фактическими значениями параметров, установленных в документации. [Разд. 3, п. 22 ГОСТ Р 27.102-2021]

1. Оценка технического состояния талевого каната и принятие решения о его дальнейшей эксплуатации проводится по результатам мониторинга текущего технического состояния.

2. При отсутствии обнаруженных при профилактическом осмотре эксплуатационных дефектов, перечень которых приведен в данном разделе, техническое состояние талевого каната определяется значением потери сечения каната по металлу, наличием локальных дефектов, обнаруженных при диагностировании дефектоскопом и скоростью деградации каната.

3. Необходимость перетяжки или замены талевого каната определяется по результатам профилактического осмотра и/или диагностирования, полученным в процессе мониторинга технического состояния.

4. Для обеспечения безопасности эксплуатации талевого каната буровой или подъемной установки используют нормы браковки, приведенные в Руководстве по безопасности.

5. Эксплуатацию талевого каната буровой или подъемной установки не рекомендуется применять при обнаружении:

— волнистости каната;

— корзинообразной деформации каната;

— выдавливания сердечника каната;

— выдавливания или расслоения прядей каната;

— местного увеличения или уменьшения диаметра каната;

— раздавливания каната;

— перекручивания каната;

— заломов или перегибов каната;

— повреждений в результате температурных воздействий или электрического дугового разряда (оплавление);

— уменьшения диаметра каната на 7% и более;

— уменьшения диаметра наружных проволок каната в результате их износа, коррозии на 40% и более;

— потери металлического сечения каната на 10% и более;

— обрыва пряди или металлического сердечника каната;

— 5% оборванных проволок от общего количества проволок каната на шаге свивки (на 6d, где d — диаметр каната) каната диаметром до 0,02 м;

— 10% оборванных проволок от общего количества проволок каната на длине 30d каната диаметром до 0,02 м;

— 15% оборванных проволок от общего количества проволок каната на длине 500d каната диаметром до 0,02 м;

— 10% оборванных проволок от общего количества проволок каната на шаге свивки каната диаметром более 0,02 м;

— 20% оборванных проволок от общего количества проволок каната на длине 30d каната диаметром более 0,02 м;

— 25% оборванных проволок от общего количества проволок каната на длине 500d каната диаметром более 0,02 м;

— прироста более чем на 3% количества оборванных проволок от их общего количества на длине 6d, 30d, 500d каната при следующем цикле диагностирования каната, например, через сутки;

— прироста более чем на 3% значения потери металлического сечения при следующем цикле диагностирования каната, например, через сутки.

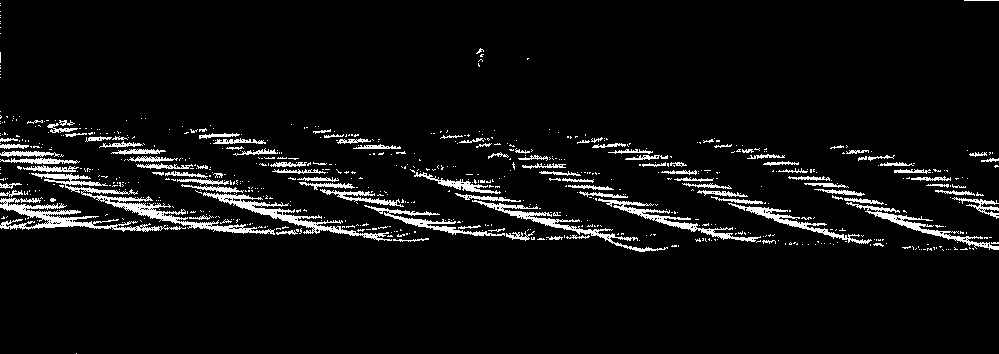

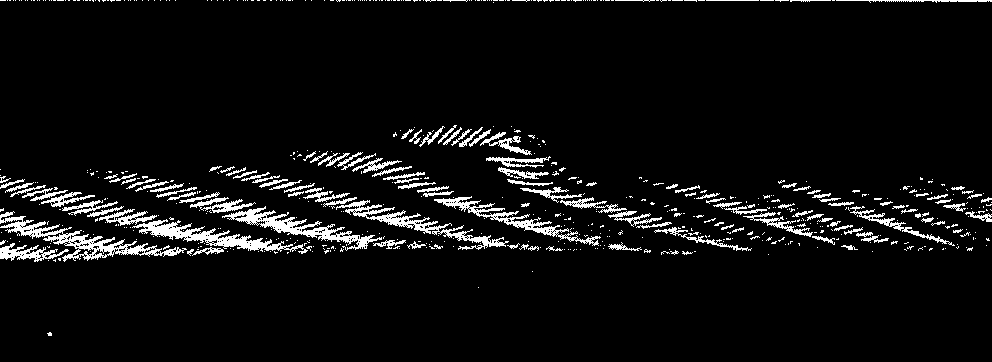

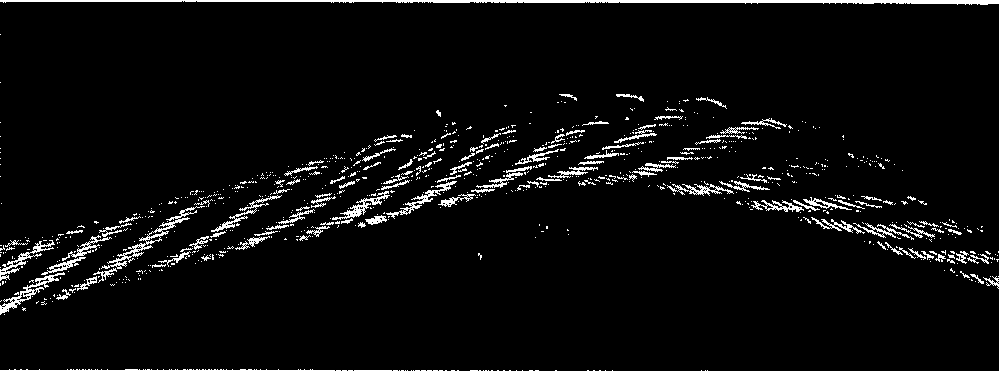

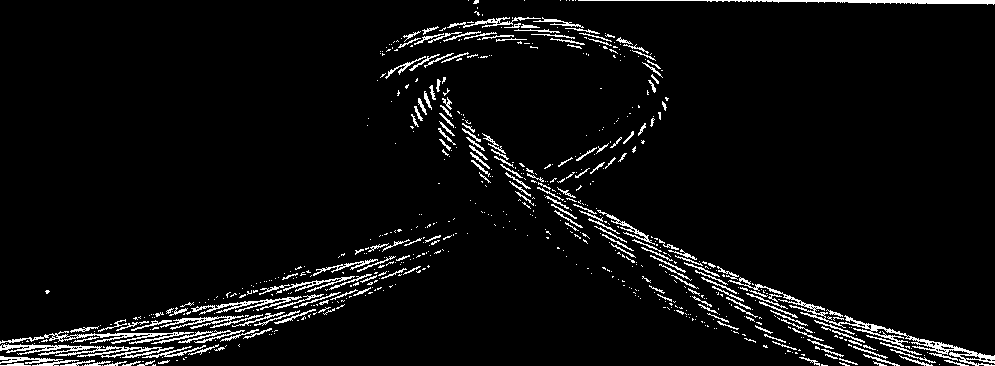

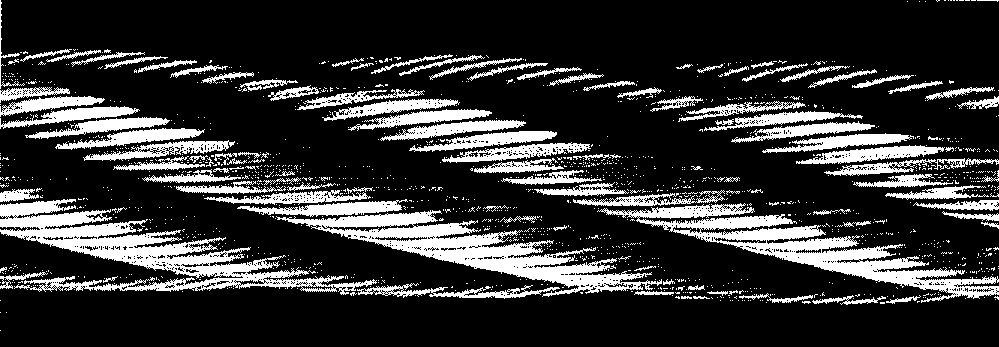

6. Типовые повреждения и эксплуатационные дефекты стальных канатов представлены на рисунках.

Рисунок П 2.1. Местное увеличение диаметра

Рисунок П 2.2. Местное уменьшение диаметра каната

Рисунок П 2.3. Выдавливание проволоки из пряди

Рисунок П 2.4. Выдавливание сердечника

Рисунок П 2.5. Выдавливание пряди

Рисунок П 2.6. Сплющивание (пережатие каната)

Рисунок П 2.7. Перекручивание каната

Рисунок П 2.8. Раскручивание каната

Рисунок П 2.9. Волнистость каната

Рисунок П 2.10. Корзинообразная деформация

Рисунок П 2.11. Перегиб каната

Рисунок П 2.12. Износ (истирание) наружных проволок

Рисунок П 2.13. Наружная коррозия

Рисунок П 2.14. Обрывы проволок на наружной образующей пряди

Рисунок П 2.15. Обрывы проволок в углублениях между прядями

Рисунок П 2.16. Внутренняя коррозия

Примечание П 2.1

В случае если на участке контроля у оборванной проволоки обнаружен только один конец, а ответный конец оборванной проволоки отсутствует, то данный дефект соответствует одному обрыву.

При наличии на участке контроля двух концов оборванной проволоки данный дефект соответствует одному обрыву.

Если на участке контроля длиной, равной шагу свивки каната, одна из проволок имеет двукратное нарушение целостности, то данный дефект суммарно соответствует одному обрыву.

|

Данные по бухте Условное обозначение талевого каната ______________ Завод-изготовитель, ГОСТ, ТУ ____________________ Номер сертификата на талевый канат ________________ Номер бухты, дата ввода бухты в эксплуатацию _______ Длина каната в бухте, диаметр _____________________ Дата завершения отработки талевого каната __________ |

Общая информация |

||||||||||||||

|

Дефектоскоп N _____ |

Месторождение ______ Куст _______________ Тип БУ, номер _______ Тип и кратность оснастки ____________ |

||||||||||||||

|

N п/п |

Номер скважины |

Операция |

Начальная глубина, (м) |

Конечная глубина, (м) |

Максимальный вес колонны (т) |

Наработка талевого каната |

Перетяжка талевого каната |

Диагностирование талевого каната |

|||||||

|

За рейс, (тхкм) |

После перетяжки, (тхкм) |

С начала эксплуатации, (тхкм) |

Дата перетяжки |

Перетянуто, (м) |

Остаток каната в бухте, (м) |

Причина перетяжки |

Результаты диагностирования |

Вид технического состояния |

|||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

Рисунок П 4.1. Пример установки измерительного

устройства (ИУ) дефектоскопа на талевый канат БУ

АКТ

ПРОФИЛАКТИЧЕСКОГО ОСМОТРА И ДИАГНОСТИРОВАНИЯ ТАЛЕВОГО

КАНАТА БУРОВОЙ И/ИЛИ ПОДЪЕМНОЙ УСТАНОВКИ

Месторождение _____________________________________________________________

Куст ______________________________________________________________________

Тип БУ, номер _____________________________________________________________

Тип и кратность оснастки __________________________________________________

Условное обозначение талевого каната ______________________________________

Завод-изготовитель, ГОСТ, ТУ ______________________________________________

Номер сертификата на талевый канат ________________________________________

Номер бухты, дата ввода бухты в эксплуатацию ______________________________

Длина каната в бухте, диаметр _____________________________________________

Мы, нижеподписавшиеся:

_______________________________

_______________________________

_______________________________

_______________________________

составили настоящий Акт о том, что "__" _________ 202_ г., произвели осмотр

и диагностирование талевого каната, диаметр ______ мм, дата навески каната

"___" _____________ 202_ г., наработка _____________ тхкм, при котором было

установлено:

|

п/п |

Критерии браковки |

Обнаруженные дефекты |

|

Результаты осмотра талевого каната |

||

|

1. |

Волнистость каната |

|

|

2. |

Корзинообразная деформация каната |

|

|

3. |

Выдавливание сердечника каната |

|

|

4. |

Выдавливание или расслоения прядей каната |

|

|

5. |

Местное увеличение или уменьшение диаметра каната |

|

|

6. |

Раздавливание каната |

|

|

7. |

Перекручивания каната |

|

|

8. |

Заломы или перегибы каната |

|

|

9. |

Повреждения в результате температурных воздействий или электрического дугового разряда (оплавление) |

|

|

10. |

Уменьшение диаметра каната на 7% и более |

|

|

11. |

Уменьшения диаметра наружных проволок каната в результате их износа, коррозии на 40% и более |

|

|

12. |

Обрыв проволок в зоне последнего не вращающегося шкива блока |

|

|

Результаты диагностирования талевого каната |

||

|

13. |

Обрыв металлического сердечника |

|

|

14. |

10% потери металлического сечения каната |

|

|

15. |

5%, 10%, 15% оборванных проволок от всего количества проволок на длине 6d, 30d, 500d каната диаметром менее 0,02 м |

|

|

16. |

10%, 20%, 25% оборванных проволок от всего количества проволок на длине 6d, 30d, 500d каната диаметром более 0,02 м |

|

|

17. |

Прирост более 3% количества оборванных проволок каната на длине 6d, 30d, 500d в сутки |

|

|

18. |

Прирост более 3% значения потери сечения каната в сутки |

|

|

Результаты мониторинга технического состояния талевого каната |

||

|

19. |

Текущее техническое состояние (вид или индикация порога) |

ВЫВОДЫ

Согласно стандарту (инструкции) по учету наработки, оптимальной

отработке и мониторингу технического состояния талевый канат:

1. _________________________________________ к дальнейшей эксплуатации.

пригоден/непригоден

2. Требуется замена или выполнение перетяжки на _______________ метров.

Фотография наиболее изношенного участка талевого каната в приложении А

к настоящему Акту.

Мастер бригады бурения или

по освоению и ремонту скважин ______________/______________/

Представитель Заказчика (Супервайзер) ______________/______________/

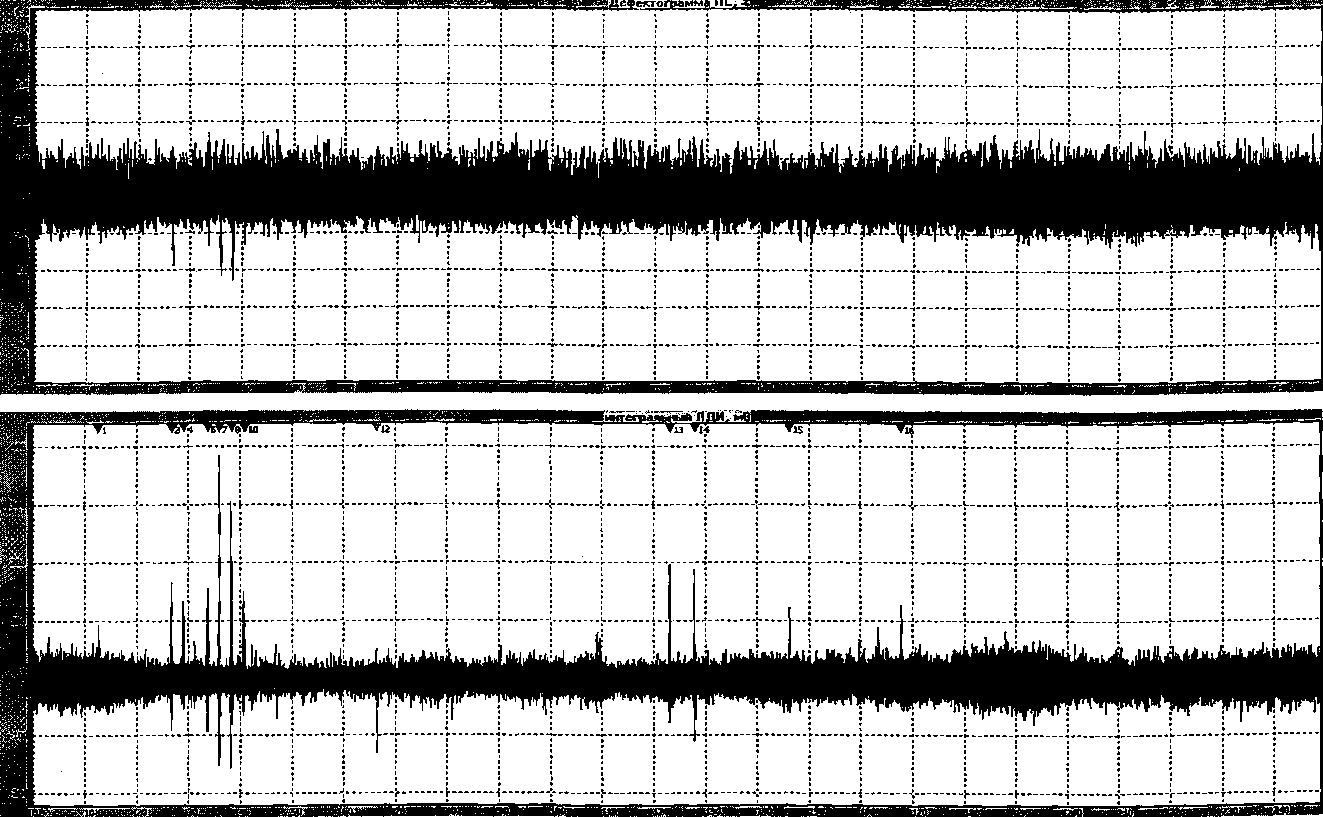

Пример дефектограмм по каналам измерения потери металлического сечения (ПС) и обнаружения локальных дефектов (ЛД), соответствующих работоспособному (исправному) техническому состоянию талевого каната, приведен на рис. П 6.1. Обнаруженные дефекты находятся в пределах допуска и порог I не превышен.

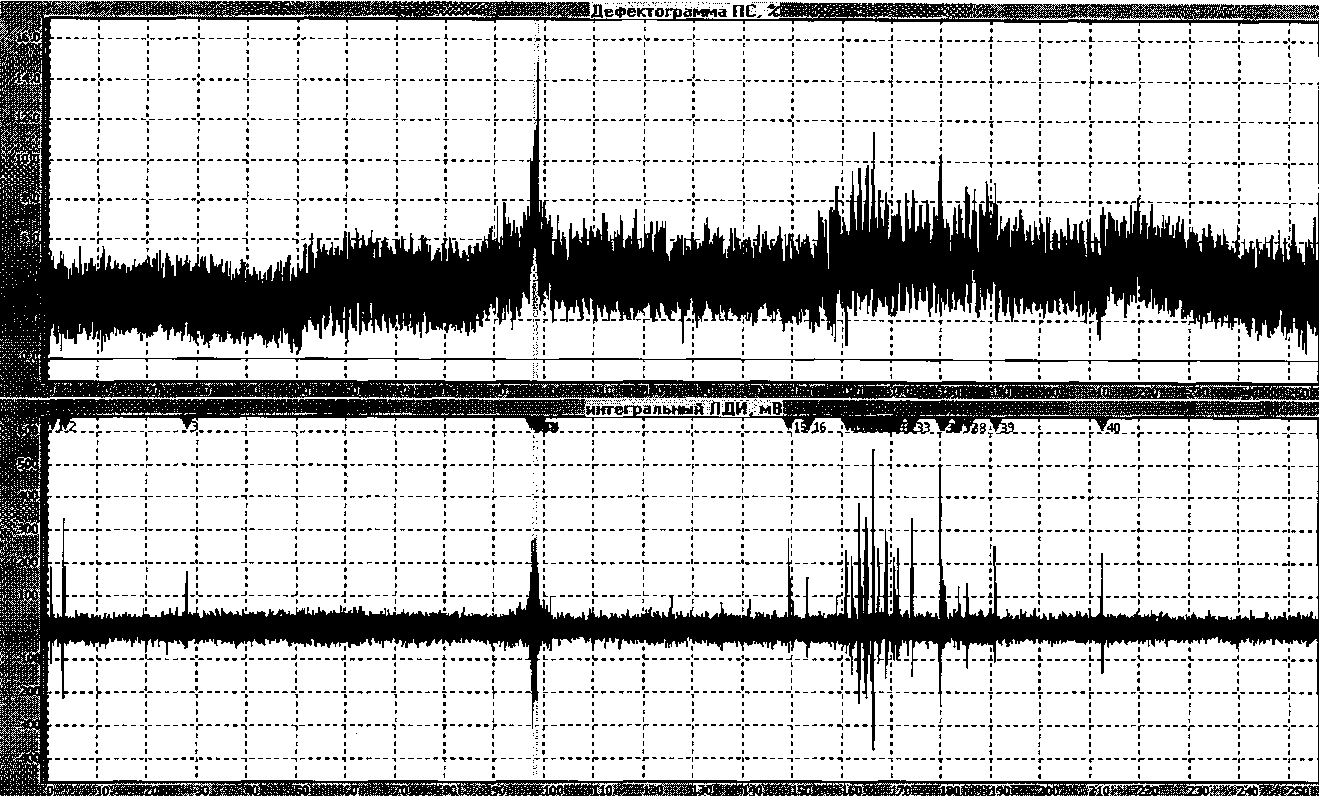

Примеры дефектограмм, соответствующих ограниченно работоспособному (ограниченно исправному) техническому состоянию талевого каната, приведены на рис. П 6.2 и рис. П 6.3. На рис. П 6.2, на дефектограмме по каналу ПС значение ПС = 14,8% превышает установленный порог II, поэтому сработал индикатор дефектоскопа — полоса желтого цвета на участке (97  98) м дефектограммы.

98) м дефектограммы.

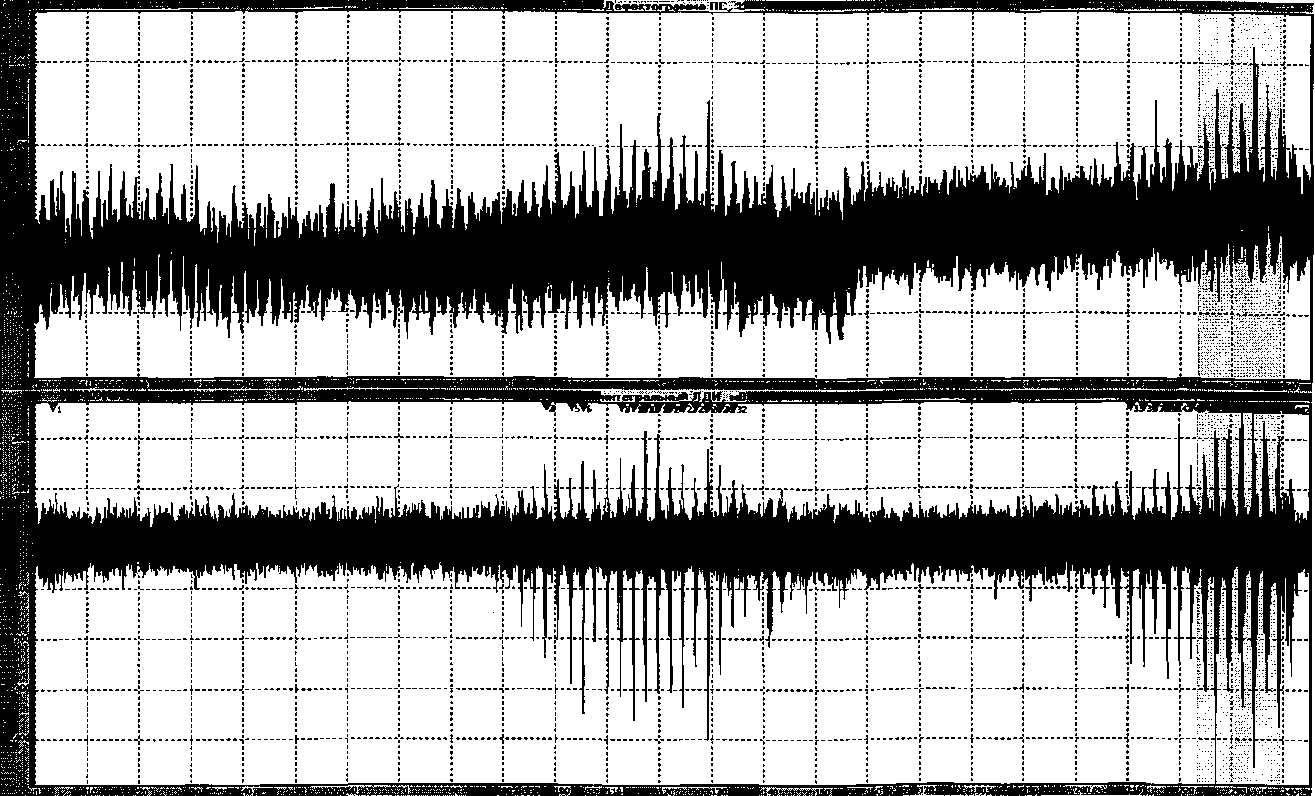

На рис. П 6.3, на дефектограмме по каналу ЛД причиной срабатывания индикатора является превышение установленного порога II по количеству локальных дефектов на длине, равной 500 диаметров каната — полоса желтого цвета на участке (224  239) м дефектограммы.

239) м дефектограммы.

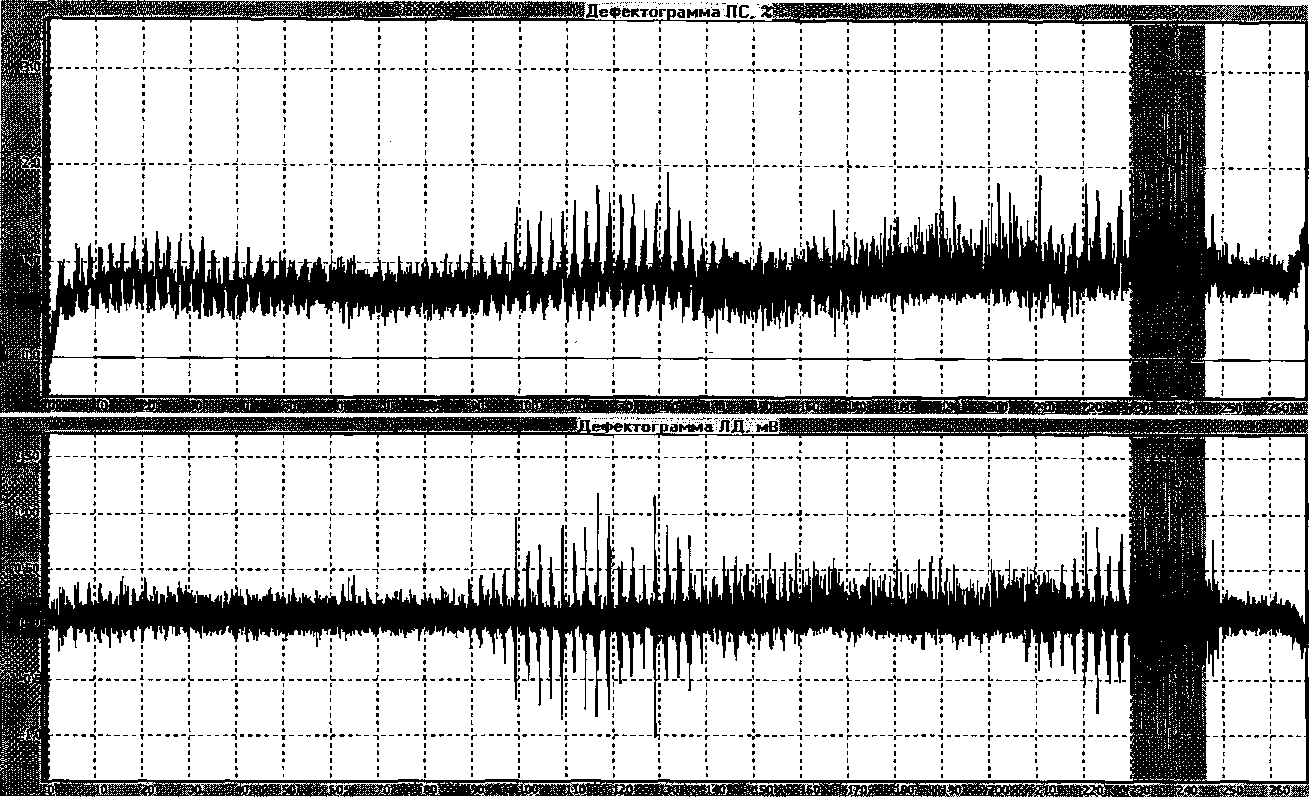

Примеры дефектограмм, которые соответствуют неработоспособному (неисправному) техническому состоянию талевого каната, показаны на рис. П 6.4. На дефектограмме по каналу ЛД причиной срабатывания индикатора дефектоскопа является превышение установленного порога III по количеству локальных дефектов на длине, равной 500 диаметров каната — полоса красного цвета на участке (230  245) м дефектограмм.

245) м дефектограмм.

Рисунок П 6.1. Дефектограммы по каналам ПС (верхняя) и ЛД

(нижняя) талевого каната, техническое состояние которого

соответствует работоспособному (исправному) состоянию

Рисунок П 6.2. Дефектограммы по каналам ПС (верхняя) и ЛД

(нижняя) талевого каната, техническое состояние которого

соответствует ограниченно работоспособному (ограниченно

исправному) состоянию

Рисунок П 6.3. Дефектограммы по каналам ПС (верхняя) и ЛД

(нижняя) талевого каната, техническое состояние которого

соответствует ограниченно работоспособному (ограниченно

исправному) состоянию

Рисунок П 6.4. Дефектограммы по каналам ПС (верхняя) и ЛД

(нижняя) талевого каната, техническое состояние которого

соответствует неработоспособному (неисправному) состоянию

Запрещается

использовать, если:

-

одна

из прядей оборвана, вдавлена или на

канате имеется расслоение проволок в

прядях; -

выдавлен

сердечник каната; -

на

канате имеется деформация в виде

волнистости, местного увеличения или

уменьшения диаметра каната; -

число

оборванных проволок на шаге свивки

более 10 %; -

уменьшение

диаметра каната на 7 % (износ, коррозия); -

на

канате имеются следы пребывания в

условиях высокой температуры (цвета

побежалости, окалина) или короткого

замыкания (оплавливание от электрической

дуги).

талевый

канат должен работать с перетяжками.

Частота осмотра устанавливается в

зависимости от характера и условий

работы.

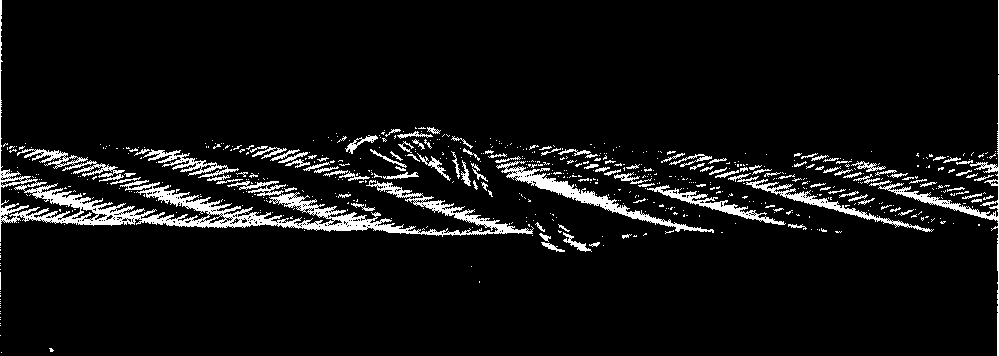

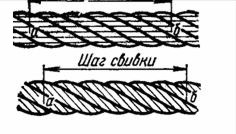

Шаг

свивки определяют следующим образом.

На поверхности какой-либо пряди наносят

метку (точка а), от которой отчитывают

вдоль центральной оси каната столько

прядей, сколько из имеется в сечении

канат (например, 6 в шестипрядном), и на

следующей после отсчета пряди (в данном

случае на седьмой) наносят вторую метку

(бочка б). Расстояние между метками

принимается за шаг свивики.

Рисунок

4.11 – Шаг свивки

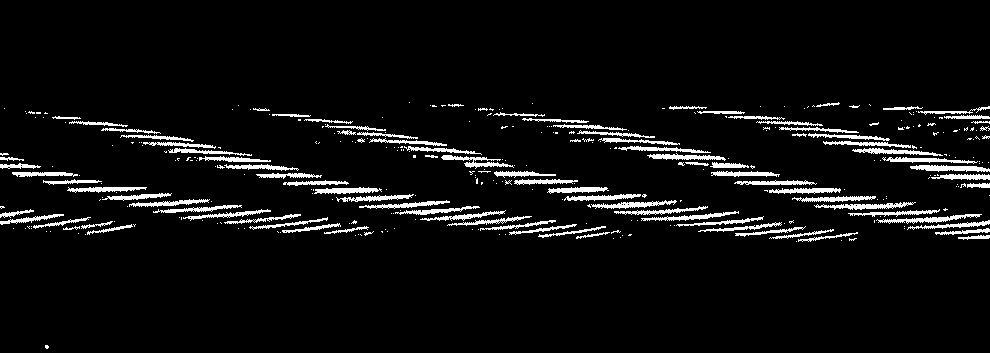

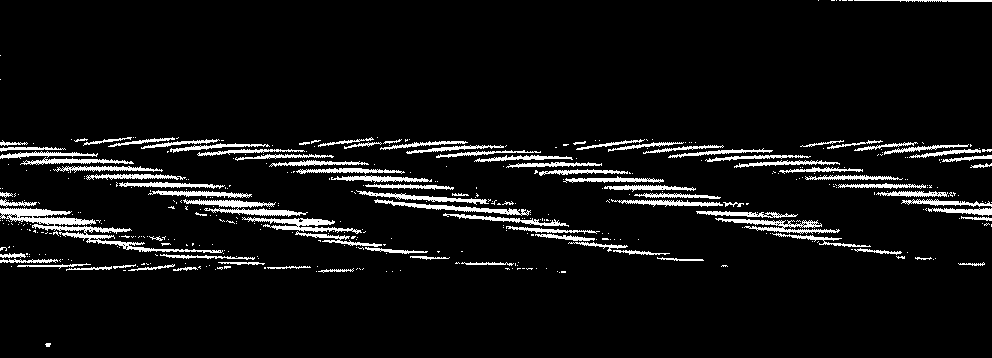

Оснастка талевой системы

Правильный

выбор кратности и схемы оснастки имеет

важное значение. От кратности оснастки

зависит длина и диаметр используемого

каната, кинематика и нагружение всей

подъемной части бурового комплекса.

Оснастка

талевой системы башенных вышек

производится после сборки вышки в

вертикальном положении и установки

кронблока.

Оснастка

талевой системы мачтовый вышек

производится после сборки вышки в

горизонтальном положении до ее подъема

(подъем осуществляется с использованием

талевой системы).

Перед

оснасткой талевой системы талевый блок

поднимают на основание вышки с помощью

крана, укладывают перед ротором и снимают

защитный кожух. Предварительно необходимо:

-

определить

необходимое число струн в оснастке; -

определить

необходимый диаметр каната; -

по

числу струн и высоте вышки рассчитывают

максимально необходимую длину каната.

Проверяют

крепление кронблока к подкронблочной

раме. Бухту с канатом устанавливают

спереди основания со стороны приемного

моста на специальное приспособление,

обеспечивающее свободное вращение

бухты для размотки каната. Концы каната

заправляют в механизм крепления

неподвижного конца, укладывают на его

барабан четыре витка. Производят оснастку

по схеме. Первая оснастка чаще всего

производится канатом меньшего диаметра

(17…19 мм). Ходовая ветвь талевого каната

поднимается до его кронблока. После

оснастки всех шкивов конец ходовой

ветви закрепляется в специальном зажиме

у правой реборды барабана. На барабане

должно быть не менее 8…10 витков каната,

т.к. это позволит навить весь первый ряд

под нагрузкой.

При

оснастках талевой системы на А-образных

вышках в горизонтальном положении,

чтобы талевый канат не касался земли

через 3…4 м между ногами вышки укладывают

доски толщиной 40 мм.

Схема

крестовой оснастки:

НК

– 6 – I

– 1 – V

– 5 – II

– 3 – III

– 4 – IV

– 2 – ХК

1…6

– номера шкивой на кронблоке, I…V

– номера шкивой на талевом блоке.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Copy