Вот чего боялся так это столкнуться с петельной и пуговичной машинкой советской эпохи!!!

Но видать судьба! ))) Короче 2 машины не рабочие 25-го класса одну сёдня запустил, НО! не делает закрепок и не могу найти как увеличить ширину обмётки. И ещё как зделать чтобы можно было сначало рубануть а потом обметать??? Обнаружил отсутствие второго вала! на другой такой же он есть, но она без узла* (челнока), ножа и пластины… может это он (второй вал отвечает за закрепки и ширину? Пробовал крутить болт, аналогичный болту оверлока (длина стежка) но чёт тоже без изменений.. ) удалось найти регулировку положения разруба, ширину петли ну ещё кой чего приметил… но саму обмётку так и не нарыл ((

Есть знатоки??? или пачпорт где найти? по гуглу чёт не клюёт

Да… и кто подскажет пуговичная это какой, 27 класс? а то забыл глянуть

больше 20 лет не работал на шв. производстве, из головы всё вылетело, да и обслуживал в основном 1022 и 97 класс

Инструкция по ремонту петельной машины 25 кл.

Скачать Инструкция по ремонту петельной машины 25 кл.: http://bit.ly/2hqdmb0

Петельная машина 25 класса изготавливает прямые петли челночного стежка. Краткая инструкция. 20 сен 2016 Рассмотрим доисторический аппарат – промышленная петельная машина 25 класс. Эта машина активно применяется в Все швейные машины нуждаются в регулярной смазке деталей и их очистке, и петельное устройство 25 класса не является исключением из правил. 6 янв 2017 28 май 2017 Инструкция и ремонт оверлока 51 класса. В образовании петли петельной машины 25 класса задействована игла, челнок, рамка,&nbsp 13 дек 2011 Короче 2 машины не рабочие 25-го класса одну сёдня запустил, НО! . у кого нибудь есть инструкция по ремонту и наладке 25 класса. Петельная машина 25 класс. Швейное оборудование Б/У · Технология пошива · Инструкция швейная машина · Партнеры · Обучающие курсы. Инструкция и ремонт оверлока 51 класса. В образовании петли петельной машины 25 класса задействована игла, челнок, рамка. 2М ПМЗ · Инструкция 15 янв 2009 Для выметывания петель на бельевых, спортивных и легких верхних изделиях применяют машины 25 и 25А кл. ПМЗ, представляющие Видео ремонт ш/машин здесь . Мы же предлагаем вам краткое описание и небольшие советы по ремонту и. Петельная машина 25 класса http://crvkjcl.forumsfi.com/viewtopic.php?id=127 https://slangsnowboard.com/bqvlosf/2017/08/03/%d0%92-%d0%b4%d0%be%d0%b3%d0%be%d0%b2%d0%be%d1%80%d0%b5-%d0%bf%d0%be%d1%80%d1%83%d1%87%d0%b8%d1%82%d0%b5%d0%bb%d1%8c%d1%81%d1%82%d0%b2%d0%b0-%d0%bd%d0%b5-%d1%83%d0%ba%d0%b0%d0%b7%d0%b0%d0%bd%d0%b0/ http://okgkxii.eurobb.ru/viewtopic.php?id=116 http://tomtxhw.soup.io/post/628145202/ http://www.vefut.oo.gd/forum/topic/Форма-искового-заявления-о-взыскании-задолженности.htm.

Машина 25 класса

предназначена для изготовления

(выметывания) прямых петель на бельевых

изделиях. Обметывание производится

двух- ниточными стежками челночного

переплетения. На обоих концах петли

ставятся закрепки. Материал прорубается

после обметывания. Строчка при изготовлении

петли может быть гладьевой и бисерной.

Машина снабжена механизмом ножей для

обрезки верхней и нижней ниток.

Длина петли от 9

до 24 мм, ширина 2,5-4,5 мм, расстояние между

кромками 0,5-1 мм, число стежков на 1 см

(густота обметки) регулируется от 16 до

24, толщина обрабатываемых материалов

(под прижимном) – до 1,5 мм, подъем прижима

– до 8 мм.

Скорость вращения

главного вала машины: рабочая – 2200 –

2500 об/мин (в зависимости от модификации),

а перед остановом снижается до 1000, вес

головки – не более 100 кг.

Машину устанавливают

фронтом (головкой рукава) к работающему.

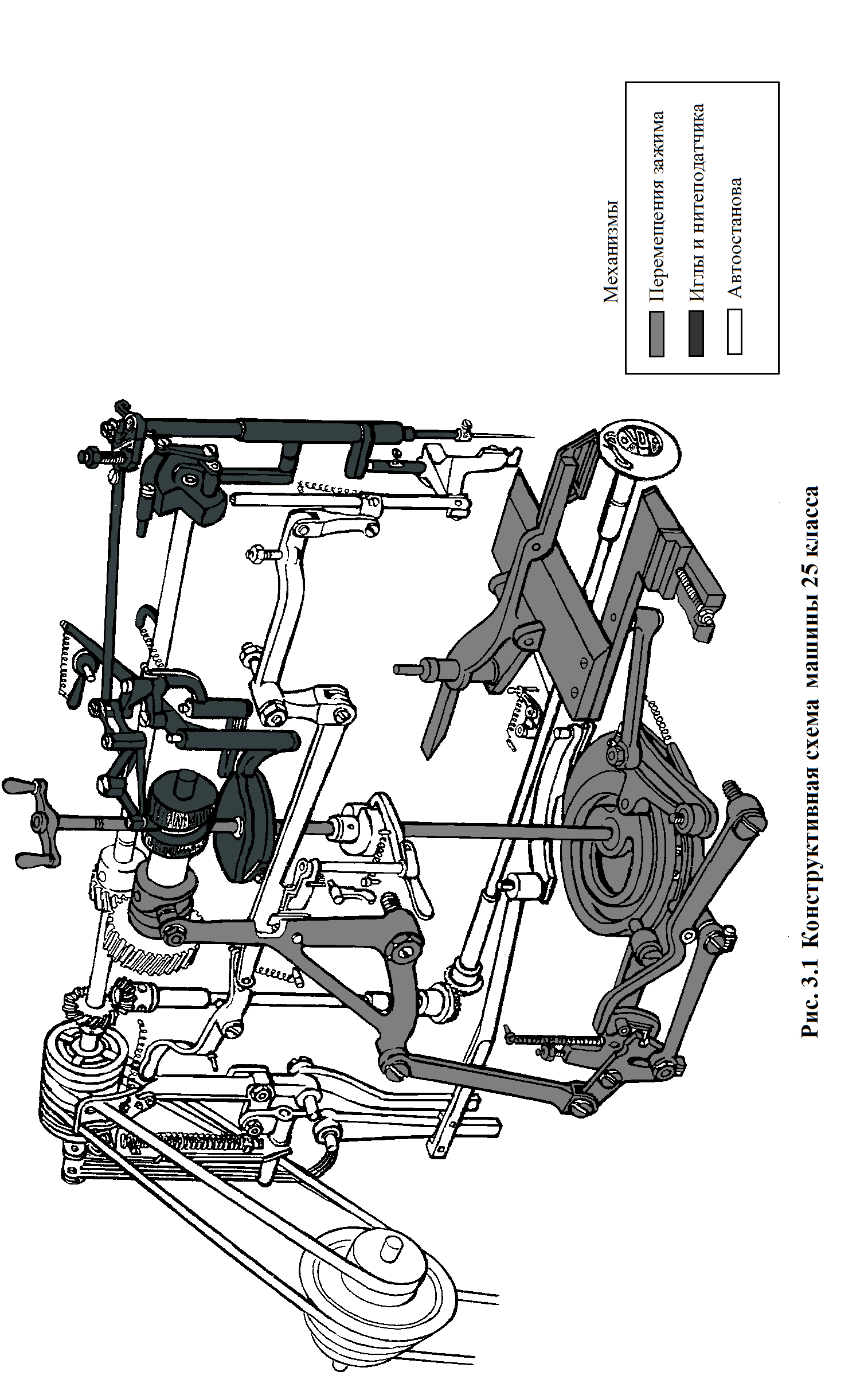

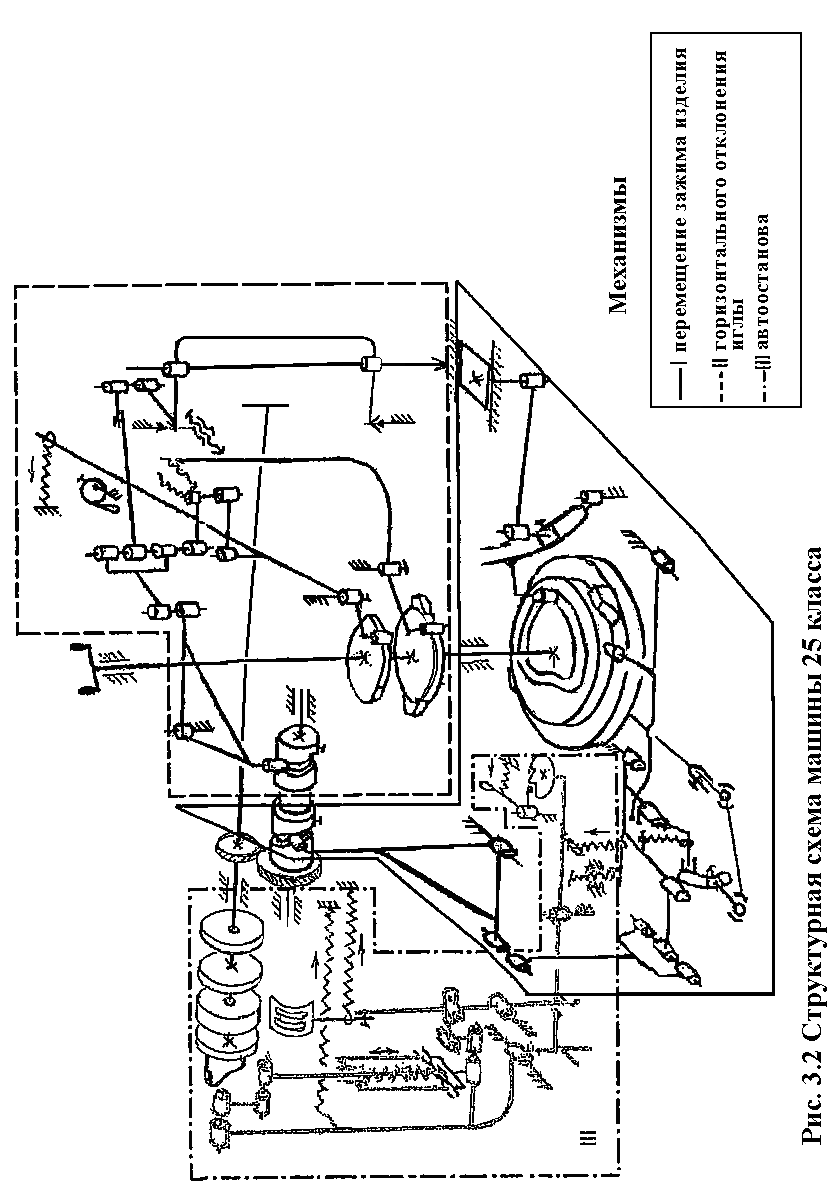

Общая схема базовой

машины 25 класса, показывающая конструктивную

компоновку, представлена на рис. 3.1, а

структурная схема с описываемым в данном

пособии механизмами – на рис.3.2

Конструктивные решения, использованные

в этих механизмах, не встречаются в

ранее изученных (согласно программе)

машинах.

На рис. 3.1 детали

механизма иглы, перемещения зажима и

автоостанова выделены различной

интенсивностью окраски, а на рис. 3.2

обведены соответствующими линиями.

Механизм челнока

– вращающийся, подачи нити –

кривошипно-коромысловый.

Процесс

образования петли.

Изделие располагают на платформе машины

и прижимают к шлифованной поверхности

игольной пластины. Весь цикл

изготовления петли, кончая остановом

машины, выполня-

20

21

22

ются автоматически.

Последовательность образования и

основные параметры петли обозначены

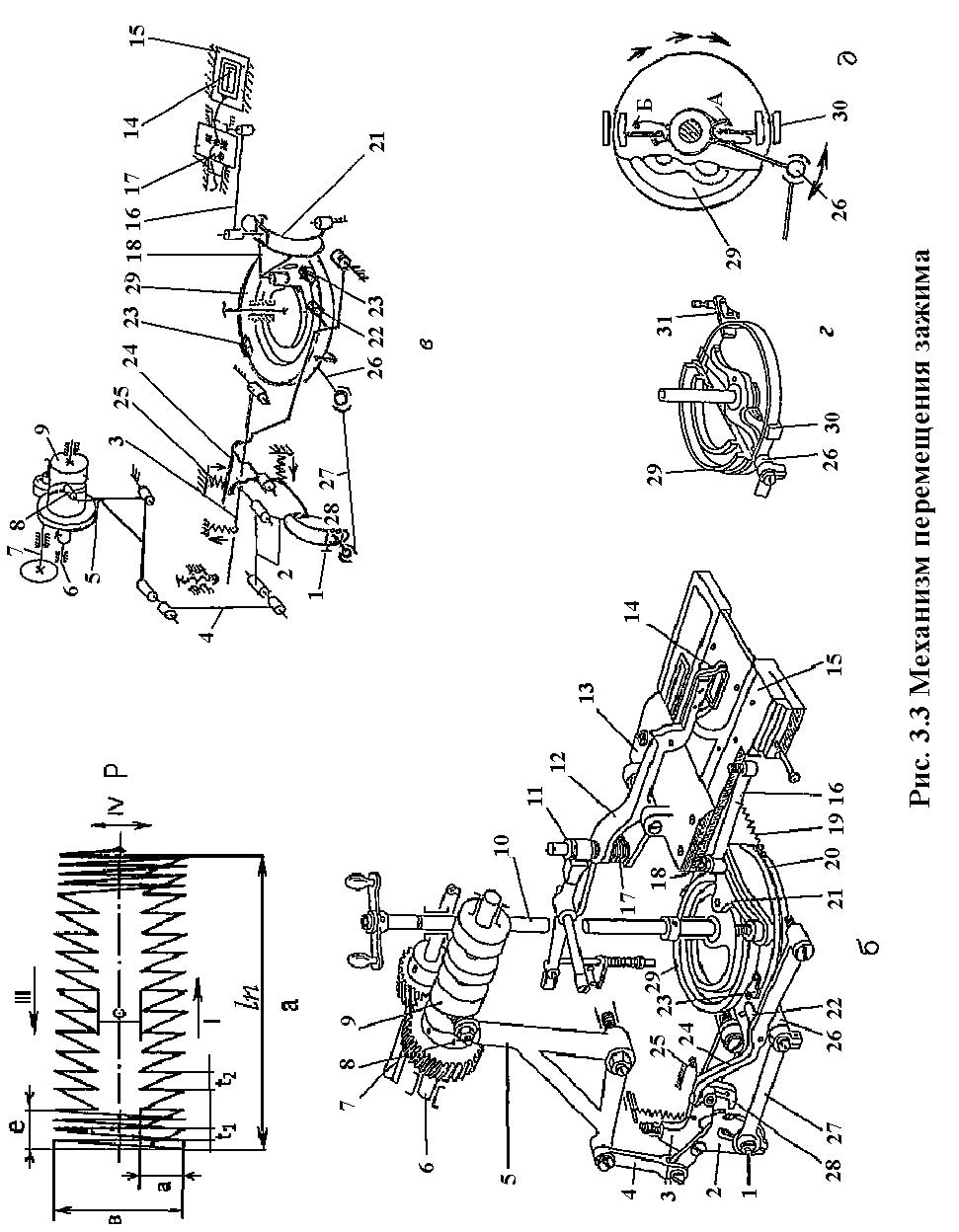

на ее схеме (рис. 3.3 а),

где I

и

III

– перемещение изделия при обметывании

левой (на схеме – нижней) и правой кромок

петли; II

и

IV

– изготовление первой и второй закрепок;

а

– ширина кромки и петли; В

– ширина закрепки; е

–

длина

закрепки; t1,2

– перемещение прижима после двух уколов

иглы (одно за два оборота главного вала)

при изготовлении закрепки и кромки; С

– расстояние между кромками; Ln

– длина петли.

Изготовление

петли

происходит в следующем порядке.

-

Вначале машина

производит обметку левой кромки (рис.

3.3, а).

Велечина перемещения вперед t1

на работающего P.

Игла совершает два движения:

возвратно-поступательное вверх и вниз

и поперечное отклонение, перпендикулярное

к направлению подачи ткани. В результате

продольного перемещения ткани и

поперечного отклонения иглы на ткани

образуется зигзагообразная строчка.

Продвижение

материала происходит толчками – одно

перемещение за два укола иглы (при

перемещении иглы от левого укола к

правому).

-

В конце обметки

левой кромки петли рамка игловодителя,

посредством которой и осуществляется

поперечное отклонение иглы, получает

смещение вправо для обметки правой

кромки петли. Одновременно увеличивается

размах для изготовления первой (задней)

закрепки (II).

При этом подача материала изменяет

величину (t2)

и направление, т.е. начинает двигаться

от работающего (P). -

После изготовления

закрепки размах отклонения рамки

игловодителя уменьшается до той

величины, которая соответствовала

обметке первой кромки, а зажим

получает прежнее перемещение. Происходит

обметка правой кромки (III).

Расстояние между кромками С. -

В конце обметки

правой кромки рамка игловодителя вместе

с иглой вторично получает увеличенное

поперечное отклонение, перемеще-

23

ние зажима материала

уменьшается и происходит изготовление

второй (передней) закрепки (IV).

-

За несколько

оборотов перед остановом машины для

уменьшения величины сил соударения

звеньев механизмов машина переводится

на пониженное число оборотов, после

чего включается механизм прорубания

ткани. Ткань прорубается ножом посередине

между правой и левой кромками петли. -

После изготовления

второй закрепки рамка игловодителя

смещается влево. Игла располагается

посередине петли и делает 3-4 укола для

закрепления строчки, после чего машина

автоматически выключается. -

При подъеме прижима

ткани производится обрезка как нижней,

так и верхней нитки. Процесс изготовления

петли заканчивается за один оборот

распределительных дисков или вала

механизма двигателя ткани.

Механизм

двигателя ткани.

Рабочим органом этого механизма является

прижимная рамка (прижим) 14

(рис. 3.3, б,в),

имеющая зубчики на нижней поверхности

и перемещающая ткань изделия по

неподвижной игольной пластине. Прижим

14

закреплен на рычаге 12,

прокачивающемся на оси, установленной

на основании 13.

С обратной стороны оси крепления рычага

12

на него действует пружина 17,

прижимающая рамку 14

к игольной пластине.

Основание 13

закреплено на ползуне 15,

проходящем в направляющих платформы

машины.

Прижим 14

с основанием 13

и ползуном

15

получает прерывистые движения от второго

цилиндрического пазового кулачка 9,

закрепленного на дополнительном валу

6.

В паз кулачка 9

входит ролик 8

двуплечего рычага 5,

который через звено 4

передает возвратно – поворотные

движения двуплечему рычагу 2,

имеющему удлиненную прорезь. В

этой прорези

закреплен гайкой 1

шарнирный винт, на котором рас-

24

25

положена головка

тяги 27.

Тяга 27

соединена

с приводным рычагом 26.

При работе машины

колебательные движения, сообщаемые

приводному рычагу 26,

преобразуются в прерывистое вращение

копирного диска 29.

Так, при движении по часовой стрелке

приводной рычаг 26

своими выступами А

(рис. 3.3, д)

давит на поводки 30

диска 29,

которые «опрокидываются» и сцепляются

с ободом диска 29

и поворачивают его по часовой стрелке.

При обратном движении приводной рычаг

26

выступами Б

«выравнивает»

положение поводков 30

и они расцепляются с ободом диска 29

и проскальзывают

по нему. Поворот диска 29

при обратном ходе рычага 26

предотвращают тормозное кольцо 20

с пружиной 19

и тормозная колодка 31

(рис. 3.3, б,г).

В паз копирного

диска 29,

закрепленного на вертикальном валу 10,

входит шарнирный ролик 18,

соединяющий рычаг с дуговой прорезью

21, в

которую входит винт-ползун тяги 16.

Тяга 16

соединена шарнирно с платформой 15,

на которой установлено основание 13

с прижимом 14.

При выполнении

закрепок происходит уменьшение шага

продвижения материала. Для этого на

планке 3

шарнирно установлена защелка 28,

которая под действием пружины стремится

повернуться к двуплечему рычагу 2

с выемкой. На защелку 28

давит окончание рычага 24

и отводит зуб защелки 28

от выемки в

двуплечем рычаге 2.

Копирный диск 29

имеет два выступа 23,

которые при выполнении закрепки

воздействуют на ролик 22

рычага 24 и

поднимают рычаг 24.

При этом защелка 28

под действием пружины своим зубом

входит в выемку двуплечего рычага 2,

что приводит к соединению планки 3

с рычагом 2.

При этом осью качания двуплечего рычага

2,

становится шарнирный винт крепления

планки 3

в корпусе машины. Угол прокачивания

рычага 2

уменьшается, а дуга перемещения шарнира

1 приближается

к вертикали, что приводит к уменьшению

шага транспортирования. По окончании

выполняется, а дуга перемещения шарнира

1 приближается

к вертикали, что

26

приводит к

уменьшению шага транспортирования.

По окончании выполнения закрепки выступ

23

выходит из-под ролика 22

рычага 24

и под действием пружины 25

защелка 28

выходит из

выемки рычага 2.

Продвижение материала продолжается с

установленным для обметки кромки петли

шагом. Подъем прижима 14

осуществляется от ножной педали через

систему рычагов при воздействии на

рычаг 12.

Длина петли Ln

регулируется

смещением шарнирного винта-ползуна

тяги 16

в пазу рычага 21

после ослабления гайки крепления винта

в шарнире. При перемещении винта ближе

к оси прокачивания рычага 21

длина петли Ln

уменьшается.

Шаг транспортирования

материала t1

изменяется

положением шарнирного винта в прорези

рычага 2 после

ослабления крепления 1.

Чем выше поднят винт, тем чаще строчка.

Усилие прижатия

материала прижимом 14

регулируется поворотом пустотелого

винта 11,

который действует на пружину 17.

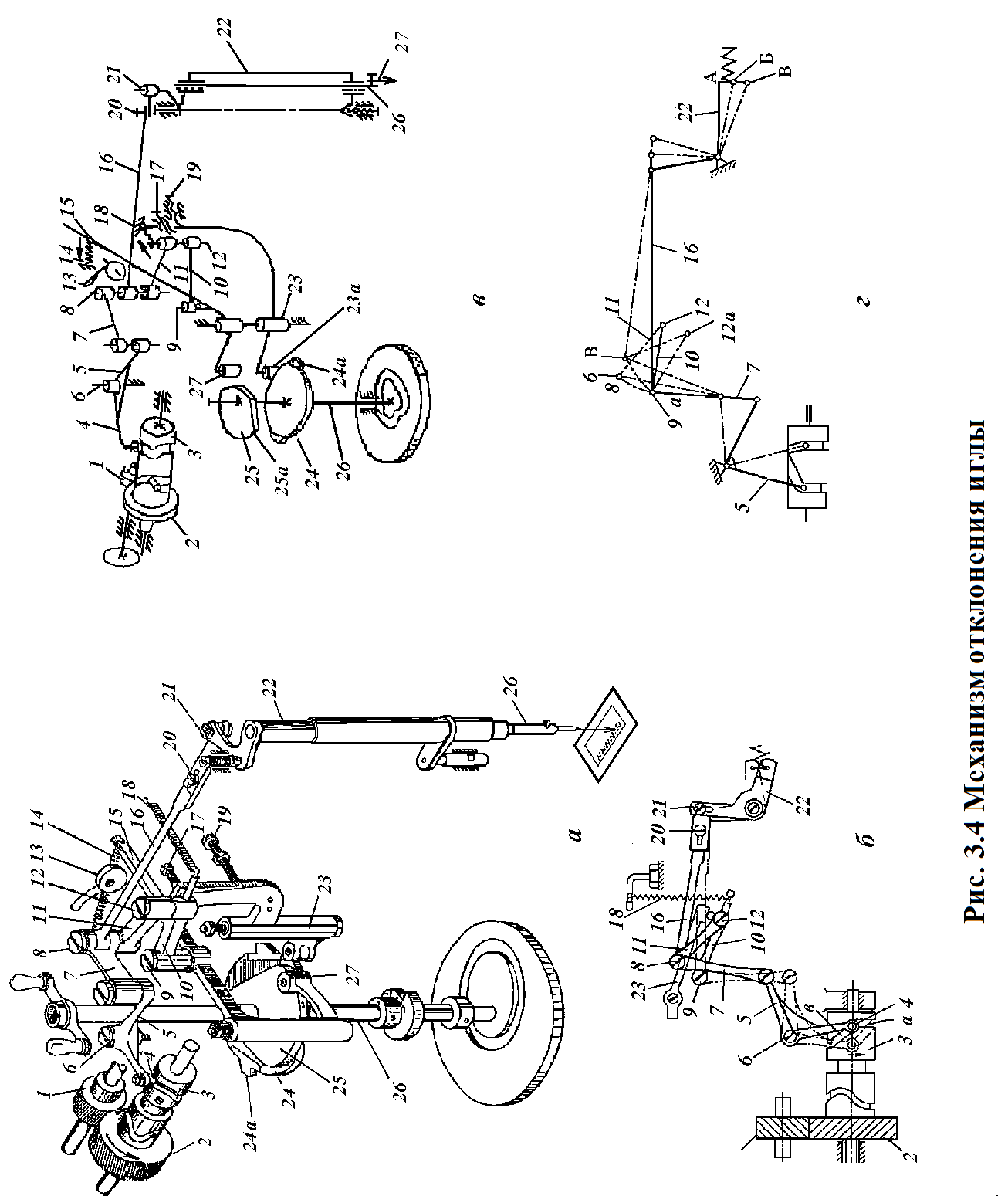

Механизм иглы.

Возвратно-поступательное движение по

вертикали игла получает от

кривошипно-ползунного механизма,

аналогичного описанным ранее (машины

классов 220, 27 и др.), и поэтому он в данном

разделе не рассматривается.

Узел поворотных

движений (отклонения) рамки игловодителя

выполняет следующие функции:

— сообщает поперечное

перемещение игле при обметке левой

кромки петли;

— смещает рамку

игловодителя вправо для обметывания

правой кромки петли;

— увеличивает

размах отклонений рамки игловодителя

при обметке первой (задней) закрепки;

— обеспечивает

обметку правой кромки петли;

27

— увеличивает

размах отклонений игловодителя при

обметки

второй (передней)

закрепки;

— после изготовления

второй закрепки смещает рамку игловодителя

вправо, на середину петли, для закрепления

строчки.

Узел отклонения

рамки игловодителя (рис. 5.9) состоит из

трех механизмов: механизма зигзагообразного

перемещения иглы; механизма бокового

смещения иглы и механизма увеличения

зигзага для образования закрепок.

Механизм

поперечного отклонения рамки

многозвенный, шарнирный. Свое движение

получает от кулачка 3,

закрепленного на боковом валу машины,

вращающемся в 2 раза медленнее главного

вала и получающем от него движение через

пару цилиндрических шестерен 1

и

2. В паз

кулачка 3

входит ролик 4

углового рычага 5.

Этот рычаг шарнирным винтом 6

закреплен на рукаве машины, а звеном 7

соединен шарниром 8

со звеном

11

и тягой 16.

Тяга шарниром 21

соединена с рамкой 22

игловодителя.

Звено 11,

в свою очередь, соединено шарниром 12

со звеном 10,

имеющим отросток в виде крючка для

крепления пружины 18.

Эта пружина прижимает шарнир 12

к рычагу закрепок 23,

благодаря чему шарнир 12

занимает вполне определенное положение.

Звено 10

шарниром 9

закреплено на рычаге 15

и при обметке

кромок петли также занимает вполне

определенное положение. При вращении

бокового вала ролик 4

и угловой рычаг 5

переходят из одного, крайнего положения,

показанного на рис. 3.4 б,г

сплошными линиями, в другое крайнее

положение, показанное пунктиром. Угловой

рычаг 5

приводит в движение звено 7

и шарнир 8.

Шарнир 8,

в свою очередь, качается вокруг шарнира

12

и занимает два положения: первое показано

сплошными линиями, второе – пунктиром,

причем необходимо отметить, что во

втором положении шарнир 8

становится против шарнира 9,

т.е. оси шарниров 8

и

9 совпадают.

28

Рамка 22

тягой 16

соединена с шарниром 8

и тоже занимает два

положения, т.е.

переходит от левого укола иглы к правому

и обратно (А-Б).

Так выполняется первая функция узла

отклонения рамки. Величина отклонения

рамки 22

зависит от положения шарнира 12.

При смещении шарнира влево (т.е. по

часовой стрелке относительно шарнира

8,

если смотреть сверху), то зигзаг

увеличивается. Схема увеличения зигзага

при смещении шарнира 12

влево указана на рис. 3.4 г.

До смещения шарнира

12 соединительное

звено 11

качалось вокруг этого шарнира так, что

шарнир 8

перемещается

по дуге аб.

Рамка игловодителя 22

через тягу 16

перемещалась из точки А

в точку Б.

При смещении шарнира 12

в положение 12а

угол наклона звена 11

увеличивается

и шарнир 8

начинает перемещаться по дуге аб

с большим

наклоном, благодаря чему положение

рамки игловодителя при левом уколе

смещается влево в точку В,

т.е. зигзаг увеличивается.

Как указывалось

выше, шарнир 8

при правом уколе становится против

шарнира 9,

и так как длины соединительных звеньев

10 и

11 одинаковы,

то независимо от того, будет ли шарнир

12

смещаться или нет, правое положение

иглы остается без изменения, величина

же зигзага меняется лишь за счет смещения

левого положения иглы.

Регулировка

величины отклонения иглы.

Ширина обметки кромок регулируется

изменением положения шарнира 12

(рис. 3.4 а).

Если его сместить вправо от оператора,

то зигзаг уменьшится, и наоборот. Шарнир

12 поджимается

пружиной 18

к рычагу

закрепок 23.

В верхнюю часть рычага закрепок ввернут

винт 17,

который через пластинчатую пружину

давит на шарнир 12.

Если винт 17

ввертывать, то шарнир 12

сместиться влево, следовательно, зигзаг

увеличивается, если же вывертывать, то

зигзаг уменьшится. Тяга 16

состоит из двух частей, которые

соединяются винтом 20. Длину тяги

можно увеличивать или уменьшать.

Это

29

30

необходимо для

установки правильного положения кромок

относительно центровой линии (прорези)

петли.

Кулачок 3

должен быть

установлен на боковом валу так, чтобы

перемещение иглы происходило в то время,

когда она выйдет из материала.

Механизм

смещения иглы

(рис. 3.4 а,в)

обеспечивает рамке игловодителя, после

обметки левой кромки петли, перемещение

вправо для обметки правой кромки. После

изготовления второй закрепки он смещает

рамку влево вначале на середину петли

для закрепления строчки, а затем полностью

влево для обметки последующей петли.

Основными деталями

механизма бокового смещения иглы

являются диск-кулачок 25,

закрепленный вместе с держателем на

валу 26,

и рычаг 15,

к которому крепится шарнир 9

механизма поперечного перемещения

иглы. Рычаг 15

имеет отросток с роликом 27

и крепится на шарнирной вертикальной

оси в корпусе машины. При уменьшении

радиуса кулачка 25

ось 9

рычага 15

под действием пружины 14

перемещается назад (от оператора) и

тянет через звенья 10,

11, 8 тягу 16

и поворачивает рамку 22

игловодителя вправо, т.е. на линию правой

кромки петли. Для смещения иглы на

центровую линию петли для изготовления

последних закрепочных стежков на

кулачке 25

имеется

участок 25а

(рис. 3.3,в)

меньшего радиуса, чем у профиля,

переводящего иглу на выполнение левой

кромки петли.

Механизм закрепок

получает команду от выступов 24а

диска 24,

укрепленного на валу 26.

При нажатии выступом 24а

на ролик 23а

рычага 23,

последний поворачивается по часовой

стрелке (вид сверху) и его верхний конец

переводит ось 12

в положение

12а

(рис. 3.3,г),

т.е. величина размаха рамки игловодителя

увеличивается и происходит изготовление

закрепки. Ширина закрепок регулируется

винтом 19.

При вверты

32

вании винта 19

ролик 23а,

отходит от диска 24,

и при контакте роли-

ка с выступом

диска 24а

рычаг 23

поворачивается

на меньшую

величину, как

и шарнир 12,

что ведет к уменьшению размаха колебаний

рамки игловодителя 22.

Механизм

автоматического останова

служит для отключения машины от привода

перед остановом, поглощения кинетической

энергии (инерции), которой обладают

звенья машины в момент отключения, и

для фиксации главного вала при расположении

глазка нитеподатчика в крайнем верхнем

положении. Особенностью механизма

является предварительное (за 10-12 оборотов

до останова) снижение частоты вращения

главного вала до 1000 об/мин для смягчения

удара в звеньях.

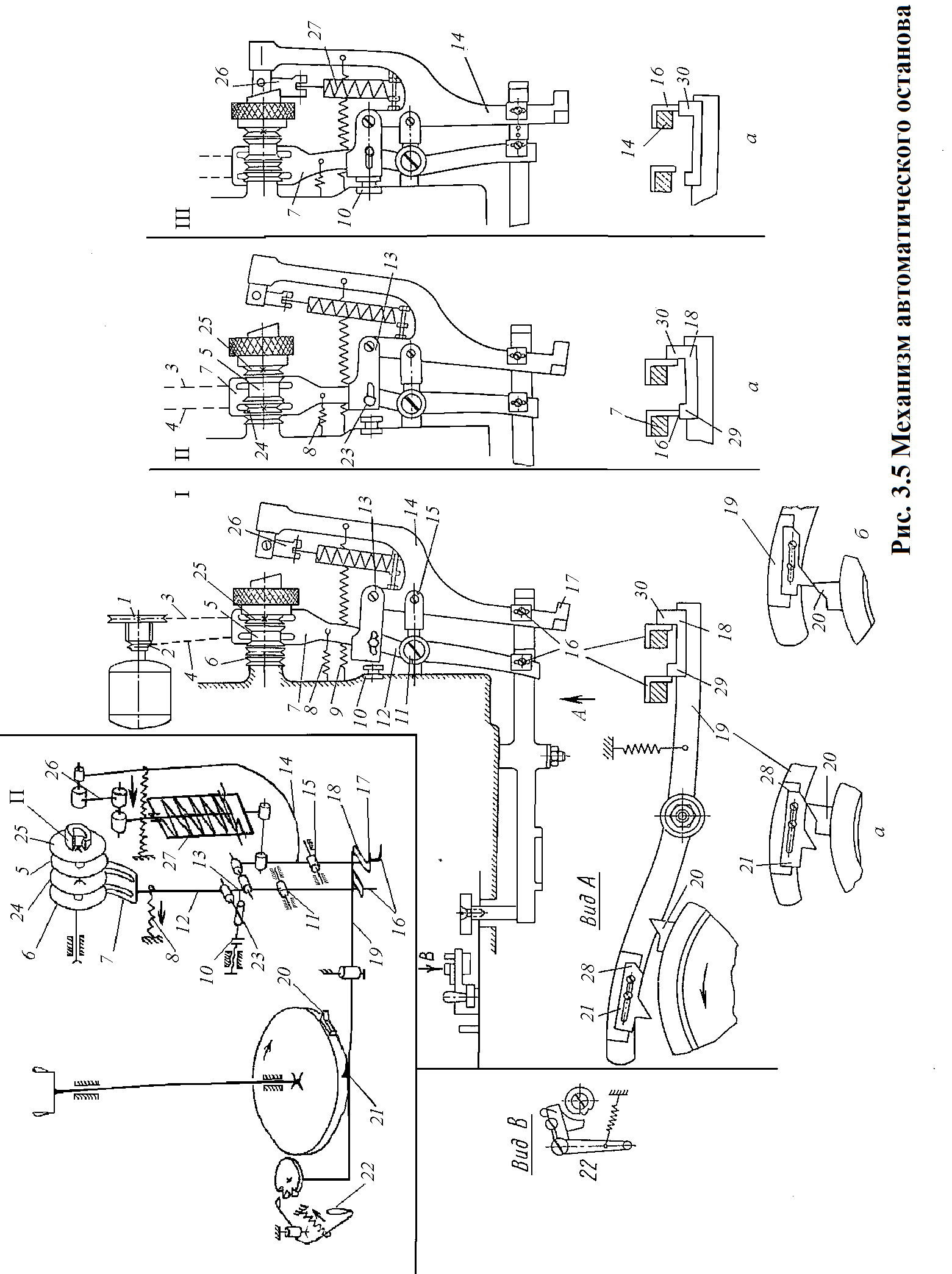

Общая структурная

схема механизма представлена в

прямоугольнике, выделенном сплошной

линией, на рис. 3.5, а на остальных позициях

этого рисунка показаны конструктивные

схемы-чертежи, характеризующие этапы

осуществления останова машины.

Для осуществления

вышеперечисленных функций механизма

на главном валу машины имеются два

рабочих шкива 24

и

25 и,

соответственно, два холостых 5

и 6

(рис. 3.5). Вращение от электромотора

передается двумя ремнями: ремнем 3

от шкива 1

большего диаметра и ремнем 4

от шкива 2

меньшего диаметра. Ремни проходят через

окна отводки 7

(рис.3.5, I).

Для включения

машины нажимают на педаль. При этом

рычаг включения давит на выступ 17

пускового рычага 14.

Пусковой рычаг, поворачиваясь на шарнире

15,

при помощи соединительного звена 13

отводит

рычаг отводки 12,

поворачивая его вокруг шарнира 11,

как показано на рис. 3.5,

I.

Ремень 3

переводится с холостого шкива 5

на рабочий шкив 25.

Кулачки 16

на нижних концах рычага отводки и

пускового рычага упираются при этом в

выступы 29 и

30 пластины

18

рычага включения

32

33

19.

Стопорная серьга 26

одновременно

выходит из паза П

кулачка

останова и освобождает главный вал

машины. Главный вал начинает вращаться

с максимальной рабочей частотой.

При таком положении

отводки производится обметка левой

кромки петли, изготовляется первая

закрепка и обметывается правая кромка

петли.

На левом конце

рычага выключения 19

двумя винтами

закреплена собачка 21

с пазом для регулировки.

При изготовлении

второй закрепки за 10-12 оборотов до

останова кулачок выключения 20,

расположенный на диске подачи, подходит

своим зубом к фаске 28

собачки 21

(рис. 3.5 I,а)

и отводит частично рычаг выключения

настолько, что кулачок 16

рычага 7

отводки соскакивает с малого выступа

29

пластины 18

(рис. 3.5 II,а).

Отводка под

действием пружины 8

отходит вперед (к оператору) и становится

в положение, показанное на рис. 3.5,II.

В результате этого ремень 3

с рабочего шкива 25

переходит на холостой 5,

а ремень 4,

имеющий примерно в 2

раза меньшую скорость, чем ремень 3,

переходит с холостого шкива 5

на рабочий шкив 24.

Машина переключается на уменьшенное

число оборотов вращения главного вала.

В таком положении

рычаг отводки через соединительное

звено 13

удерживается пусковым рычагом на большом

выступе 30

пластины 18.

Для этой цели в соединительном звене

13

имеется продольный вырез.

На рис. 3.5,I

рычаг отводки 7

удерживается кулачком 16,

а в положении 3.5,II

палец 23

упирается в левую стенку выреза звена

13

и тем самым удерживает отводку.

Момент выключения

машины показан на рис. 3.5, I,

б. Кулачок

выключения 20

отводит своим зубом рычаг выключения

19

настолько, что кулачок

16 пускового

рычага 14

(рис. 3.5,III,а)

соскакивает с большого выступа 30

и пусковой рычаг под действием пружины

перемещает-

34

ся

вперед;

вместе с ним отходит вперед (к

оператору) и отводка 7

(рис.3.5,III).

Оба ремня переходят на холостые

шкивы.

При останове машины

происходит торможение главного вала

за счет работы пружинного амортизатора.

Стопорная серьга 26

входит в это время в паз П

(см. схему)

кулачка останова, который по инерции

поворачивается, что заставляет пружину

амортизатора сжиматься, поглощая энергию

удара.

При торможении

главный вал по инерции отходит на

некоторый угол от своего стопорного

положения, но под действием пружины 27

возвращаются обратно.

В заднюю стенку

рукава ввернут упор 10,

в который и упираются рычаг отводки и

соединительное звено 13

при выключении.

Для выключения

машины вручную в случае обрыва нитки

или поломки иглы необходимо рычаг за

рукоятку 22

(рис. 3.5, Вид В)

оттягнуть на себя 2 раза. При первом

оттягивании рычага машина будет

переведена на пониженное число оборотов.

Затем рычаг необходимо отпустить. Под

действием пружины он отойдет в исходное

положение. При вторичном

оттягивании

рукоятки произойдет выключение машины.

Регулировка

механизма.

Механизм выключения и остановки машины

должен быть отрегулирован так, чтобы

отводка 7

во время работы машины занимала три

указанных выше положения.

Положение отводки

при останове машины регулируется упором

10 так,

чтобы оба ремня находились на холостых

шкивах.

Положение отводки

в момент включения машины и переключения

на пониженное число оборотов регулируется

изменением положения кулачков 16

на рычагах 12

и

14. Смещением

кулачка на рычаге 12

регулируется

положение отводки в момент, когда машина

включается в работу и ремень 3

переводится на задний рабочий шкив.

Если кулачок на

рычаге отводки поднимать, то отводка

ремня

35

будет смещаться

вправо, если же опускать, то влево.

Кулачком 15

на пусковом рычаге 14

регулируется

положение отводки при автоматическом

переключении машины на пониженное число

оборотов перед остановом. Если кулачок

поднять, то отводка сместиться вправо,

если же опустить, то влево.

Время выключения

машины изменяется перемещением собачки

21

на рычаге выключателя 19.

Если собачку 21

сместить вправо на рычаге выключателя,

то зуб 20

подойдет к ней раньше, а следовательно,

и раньше произойдет выключение машины.

При смещении собачки 21

влево выключение машины будет происходить

позже.

Механизмы прорезания

петли и обрезки ниток после окончания

ее обметки в данном пособии не

рассматриваются, т.к. подобные устройства

весьма разнообразны по конструкции, а

теория процессов резания изучается в

лекционных курсах.

36