ОТКРЫТОЕ

АКЦИОНЕРНОЕ ОБЩЕСТВО

РОССИЙСКИЙ

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ

ИНСТИТУТ

ТРУБНОЙ ПРОМЫШЛЕННОСТИ

РосНИТИ

|

СОГЛАСОВАНО: |

УТВЕРЖДАЮ: |

|

|

Госгортехнадзор |

Генеральный |

|

|

Начальник |

ОАО |

|

|

В.С. |

___________ |

|

|

Письмо |

01.09.2002 |

МЕТОДИКА

технического освидетельствования стальных бесшовных баллонов

малой и средней вместимости на рабочее давление до 19,6 МПа,

изготовленных по ГОСТ

949-73

МТО

14-3Р-001-2002

Держатель

подлинника: ОАО «РосНИТИ»

Дата

введения: 01.09.2002 года

Челябинск

— 2002

|

РАЗРАБОТАНО: |

|

|

Главный специалист |

|

|

по баллонам ОАО «РосНИТИ» |

|

|

________________ А.И. Губин |

|

|

01.09.2002 г. |

Разработано: ОАО «Российский

научно-исследовательский институт трубной промышленности» — ОАО «РосНИТИ»

454139, г. Челябинск, ул. Новороссийская, 30

тел./факс (351) 734-70-60

Исполнители: к.т.н. А.И. Губин, н.с. Н.П. Куравина

тел./факс (351) 734-72-76

Согласовано: Федеральным горным и промышленным надзором

России — Госгортехнадзором России. В настоящее время — Федеральная служба по

экологическому, технологическому и атомному надзору России (Ростехнадзор)

Письмо № 12-06/456 от 06.09.2002 г. (приложение Д);

Письмо № 12-06/574 от 23.06.2003

г. (приложение Е).

Согласовано: Техническим

комитетом по стандартизации ТК 357 «Стальные и чугунные трубы и баллоны»

01.09.2002 г.

Утверждено: Специализированной

научно-исследовательской организацией ОАО «РосНИТИ».

Проведена экспертиза:

ОАО «НИИХИММАШ»;

ОАО «Гипрокислород»;

ФГУП «ВНИИАвтогенмаш»;

МНПППГ «ИГМА».

СОДЕРЖАНИЕ

Настоящая методика распространяется

на стальные бесшовные баллоны малой (до 12 л) и средней (от 20 до 50 л)

вместимости на рабочее давление до 19,6 МПа, изготовленные по ГОСТ

949, предназначенные для транспортирования, хранения и использования

сжатых, сжиженных и растворенных газов.

Методика определяет порядок проведения, перечень и

последовательность операций технического освидетельствования, сроки службы,

нормы браковки и требования к ремонту баллонов.

Термины и соответствующие определения, которые применены в

настоящей методике, приведены в приложении Ж.

1 Общие положения

1.1 Методика разработана в соответствии с

требованиями ПБ

03-576 и ГОСТ

949.

1.2 Целью проведения технического

освидетельствования является контроль технического состояния баллона, определение

соответствия его требованиям ПБ

03-576, ГОСТ

949 и определение возможности его дальнейшей эксплуатации.

1.3 Освидетельствование баллонов должно проводиться на

наполнительной станции или испытательном пункте, имеющем разрешение органов

Ростехнадзора на выполнение этих работ.

1.4 Организация, производящая освидетельствование и ремонт

баллонов, должна иметь:

— производственные помещения и технические средства,

обеспечивающие возможность качественного проведения освидетельствования и

ремонта;

— приказ о назначении в организации лиц, ответственных за

проведение освидетельствования из числа специалистов, имеющих соответствующую

подготовку;

— настоящую методику технического освидетельствования

баллонов;

— инструкции по проведению технического освидетельствования

и ремонта баллонов, составленные в соответствии с настоящей методикой и

утвержденные руководителем организации;

— клеймо с соответствующим шифром, присвоенное данной

организации и зарегистрированное в органах Ростехнадзора.

1.5 К работам по техническому освидетельствованию и ремонту

баллонов могут быть допущены лица не моложе 18 лет, прошедшие медицинское

освидетельствование, обученные по соответствующей программе и аттестованные.

1.6 Настоящая методика обязательна для исполнения

должностными лицами, специалистами, ответственными за эксплуатацию и проведение

технического освидетельствования баллонов, работниками, занятыми эксплуатацией

и техническим освидетельствованием баллонов. Лица, допустившие нарушение

требований настоящей методики, несут ответственность в соответствии с

действующим законодательством.

2 Приемка баллонов в ремонт и техническое

освидетельствование

2.1 В ремонт и техническое

освидетельствование должны быть направлены баллоны, которые имеют:

— истекший срок периодического освидетельствования;

— неисправность запорной арматуры (далее по тексту —

вентилей);

— нарушенную герметичность соединения баллон-вентиль;

— неисправность или отсутствие кольца на горловине (баллоны

средней вместимости);

— неисправность или отсутствие башмака (баллоны средней вместимости);

— окраску или надпись, не соответствующие таблице 17 ПБ

03-576 (приложение А таблица А.1),

или утрату окраски на поверхности более 10 %.

(Изменена редакция, Изм. № 1).

2.2 Освидетельствованию не подлежат баллоны,

у которых отсутствует хотя бы одно из следующих, установленных ПБ

03-576 и ГОСТ

949, паспортных данных:

— товарный знак изготовителя;

— номер баллона;

— фактическая масса порожнего баллона, кг;

— дата (месяц, год) изготовления и год следующего

освидетельствования;

— рабочее давление Р, МПа;

— пробное давление Рпр (П), МПа;

— вместимость баллона, л; для баллонов до 12 л включительно

— номинальная, от 20 до 50 л — фактическая;

— клеймо ОТК изготовителя круглой формы диаметром 10 мм;

— вид термообработки (N, U); N — нормализация для баллонов,

изготовленных из углеродистых сталей, U — закалка с отпуском для баллонов,

изготовленных из легированных сталей.

2.3 Технология и правила безопасности проведения ремонтных

работ, связанных с неисправностью вентиля, кольца горловины, башмака, должны

быть описаны в инструкциях, утвержденных руководителем организации, выполняющей

эти работы.

2.4 Выбракованные при освидетельствовании баллоны, должны

быть приведены в негодность путем нанесения насечек на резьбу горловины или

сверления отверстия в корпусе и списаны в установленном порядке.

2.5 Сроки проведения освидетельствования, а также сроки

проверки пористой массы баллонов для ацетилена, должны быть указаны в

паспортной таблице на каждом баллоне.

2.6 Периодичность технического

освидетельствования баллонов малой и средней вместимости, изготовленных по ГОСТ

949, указана в таблице 1.

Таблица 1

|

№ |

Наименование |

Периодичность технического |

|

1 |

Баллоны, находящиеся в эксплуатации для наполнения газами, |

|

|

— не |

5 лет |

|

|

— более |

2 года |

|

|

2 |

Баллоны для ацетилена |

5 лет |

|

3 |

Баллоны для сжатого газа, предназначенные для обеспечения |

|

|

— изготовленные |

5 лет |

|

|

— изготовленные |

3 года |

|

|

Примечание — не более 0,1 — более 0,1 мм/год — хлор, фосген, сероводород, сернистый |

2.7 Состояние пористой массы в

баллонах для ацетилена должно проверяться на наполнительных станциях не реже чем

через 2 года.

2.8 Срок службы баллонов малой и средней

вместимости, изготовленных по ГОСТ

949, указан в таблице 2.

2.9 Для ацетиленовых баллонов, а также

баллонов, изготовленных по техническим условиям, дополняющим или уточняющим ГОСТ

949, может быть установлен другой срок службы, но не более указанного в

таблице 2.

Таблица 2

(Изменена редакция, Изм. № 1)

|

№ |

Наименование |

Срок службы, не более |

|

1 |

Баллоны, находящиеся в эксплуатации для наполнения газами, |

|

|

— не более 0,1 мм/год |

40 лет |

|

|

— более 0,1 мм/год |

20 лет |

|

|

2 |

Баллоны для ацетилена |

40 лет |

|

3 |

Баллоны для сжатого газа, предназначенные для обеспечения |

|

|

— изготовленные из легированных сталей |

20 лет |

|

|

— изготовленные из углеродистых сталей |

15 лет |

2.10 После окончания срока службы

баллон должен быть выбракован.

3.1 Перечень и последовательность технологических

операций

3.1.1 Техническое освидетельствование баллонов должно

состоять из следующих последовательных операций:

— подготовка баллонов;

— осмотр наружной и внутренней поверхностей баллонов;

— проверка массы и вместимости баллонов;

— гидравлическое испытание баллонов;

— установка вентилей;

— клеймение баллонов;

— окраска и сушка баллонов;

— оформление результатов технического освидетельствования.

Проверка массы и вместимости баллонов до 12 л включительно

не проводится.

3.1.2 Баллоны, работающие под давлением

газов 1-го и 2-го классов опасности по ГОСТ

12.1.007, а также баллоны, предназначенные для обеспечения топливом

двигателей транспортных средств, на которых они установлены, после установки

вентилей должны быть подвергнуты пневматическому испытанию на герметичность.

3.2 Подготовка баллонов

3.2.1 Баллоны, поступившие на участок освидетельствования,

должны быть освобождены от газа.

3.2.2 Демонтаж вентилей производят после освобождения

баллонов от газа.

3.2.3 Баллоны с неисправными вентилями, из

которых невозможно выпустить газ должны быть переданы на специально

оборудованный пост, где демонтаж вентилей производят по инструкции,

утвержденной руководителем организации, проводящей освидетельствование.

Инструкция должна быть разработана в соответствии с требованиями методических

указаний «Выпуск газа из баллонов с неисправным вентилем» МТУ

14-3P-003-2005, разработанных ОАО «РосНИТИ» и согласованных Ростехнадзором.

(Измененная редакция, Изм. № 3).

3.2.4 Демонтированные вентили проверяют на специально

оборудованных постах по инструкции, утвержденной руководителем организации,

проводящей освидетельствование. Исправные вентили передают для дальнейшего

использования, неисправные отправляют в ремонт или бракуют.

3.2.5 Баллоны, работающие под давлением

газов 1-го и 2-го классов опасности по ГОСТ

12.1.007, после демонтажа вентилей должны быть подвергнуты нейтрализации

или дегазации по инструкции, утвержденной руководителем организации, проводящей

освидетельствование.

Баллоны, работающие под давлением горючих газов, должны быть

пропарены паром давлением не менее 0,04 МПа или промыты горячей водой с

температурой не менее 70 °С.

Баллоны для кислорода должны быть продуты воздухом.

3.2.6 Наружная и внутренняя поверхности баллонов,

освобожденных от вентилей, должны быть очищены от грязи, продуктов коррозии,

промыты водой. Жирные и масляные пятна должны быть удалены с помощью

растворителя. Резьба горловины баллонов должна быть очищена металлической

щеткой или метчиком.

На наружной и внутренней поверхностях баллонов, передаваемых

для осмотра, не допускается наличие жирных и масляных пятен, грязи, продуктов

коррозии.

3.3 Осмотр наружной и внутренней

поверхностей баллонов

3.3.1 Осмотр наружной и внутренней

поверхностей проводят с целью выявления дефектов, снижающих прочность баллонов,

и выявления отклонений от требований ПБ

03-576 и ГОСТ

949.

3.3.2 Осмотру подвергают 100 % наружной и внутренней

поверхностей, резьбу горловины баллона.

3.3.3 При осмотре наружной поверхности

баллона используют лупы до 20-кратного увеличения. Для определения размеров

выявленных дефектов используют универсальные измерительные инструменты —

штангенциркули по ГОСТ 166, штангенглубиномеры по

ГОСТ 162 и др.

Погрешность измерений должна быть не более 0,1 мм.

Осмотр проводят в соответствии с требованиями РД 03-606.

3.3.4 При осмотре внутренней поверхности используют

освещение электрической лампой напряжением не более 12 В, которую вводят в

баллон, или эндоскоп.

3.3.5 Баллон, на поверхностях которого

выявлены трещины, плены, раковины, должен быть выбракован.

Баллон, на поверхностях которого выявлены вмятины, риски,

коррозионные повреждения и другие дефекты глубиной более 10 % от номинальной

толщины стенки, должен быть выбракован.

Значения номинальной толщины стенки в зависимости от вида

баллона соответствуют таблице 1 ГОСТ

949 и приведены в таблице 3.

Баллон, резьба горловины которого имеет надрывы, выщербления

или износ, должен быть выбракован.

Износ резьбы горловины контролируют калибрами по ГОСТ

24998.

Допускается производить ремонт резьбы горловины баллона по

технологии, разработанной ОАО «РосНИТИ».

3.3.6 На верхней сферической части баллона должны быть

выбиты и отчетливо видны паспортные данные, указанные в 2.2.

На баллонах вместимостью до 5 л или толщиной стенки менее 5

мм паспортные данные могут быть выбиты на пластине, припаянной к баллону, или

нанесены краской.

Баллон, у которого отсутствует хотя бы одно из паспортных

данных, должен быть выбракован.

Таблица 3

|

Вместимость |

Диаметр |

Толщина стенки баллонов, мм, не менее |

||||

|

баллона, л |

цилиндр, части, мм |

из углеродистой стали |

из легированной стали |

|||

|

на давление, МПа |

||||||

|

9,8 |

14,7 |

19,6 |

14,7 |

19,6 |

||

|

0,4 |

70 |

1,6 |

2,2 |

2,9 |

1,6 |

1,9 |

|

0,7 |

||||||

|

1,0 |

89 |

1,9 |

2,8 |

3,6 |

1,9 |

2,5 |

|

1,3 |

||||||

|

2,0 |

||||||

|

2,0 |

108 |

2,4 |

3,4 |

4,4 |

2,4 |

3,0 |

|

3,0 |

||||||

|

3,0 |

140 |

3,1 |

4,4 |

5,7 |

3,1 |

3,9 |

|

4,0 |

||||||

|

5,0 |

||||||

|

6,0 |

||||||

|

7,0 |

||||||

|

8,0 |

||||||

|

10,0 |

||||||

|

12,0 |

||||||

|

20,0 |

219 |

5,2 |

6,8 |

8,9 |

5,2 |

6,0 |

|

25,0 |

||||||

|

32,0 |

||||||

|

40,0 |

||||||

|

50,0 |

3.3.7 Наружная

поверхность баллона должна быть окрашена в соответствии с таблицей 17 ПБ

03-576 (приложение А таблица А.1).

3.3.8 При осмотре баллона проверяется исправность и

надежность крепления кольца горловины и башмака.

3.3.9 Баллон с неисправным или ослабленным кольцом на

горловине допускается к дальнейшему освидетельствованию после закрепления

кольца или его замены.

Закрепление ослабленных или насадка новых колец производится

зачеканкой вручную или раздачей торцевой поверхности горловины кольцевым

пуансоном на прессе силой от 500 до 600 кН по инструкции, утвержденной

руководителем организации, проводящей освидетельствование. Глубина вдавливания

пуансона в металл горловины баллона от 1 до 2 мм.

Эскиз кольца горловины приведен на рисунке Б.1 приложения Б.

3.3.10 Баллон с косой или слабой насадкой

башмака или неисправным башмаком допускается к дальнейшему освидетельствованию

после перенасадки башмака по инструкции, утвержденной руководителем

организации, проводящей освидетельствование.

Неисправный башмак снимают с баллона на прессе или сбивают

вручную.

Насадку башмака производят на горизонтальном прессе силой от

800 до 1000 кН. Заготовку башмака предварительно нагревают до температуры от

900 до 1000 °С.

Заготовку башмака вырезают из бракованных баллонов или труб

диаметром 219 мм с толщиной стенки от 5,2 до 8,9 мм по ГОСТ 8732.

Длина заготовки 125+5 мм.

Башмак должен быть плотно насажен на баллон с зазором между

опорной плоскостью башмака и днищем баллона не менее 10 мм. На торце опорной

поверхности башмака должен быть сформирован квадрат.

Допускается перекос опорной плоскости башмака относительно

нормали к образующей корпуса баллона не более 7 мм на ширине башмака.

(Изменена редакция, Изм. № 1).

3.3.11 Производить ремонт башмака или кольца горловины

разрешается только после выпуска газа, демонтажа вентиля и соответствующей

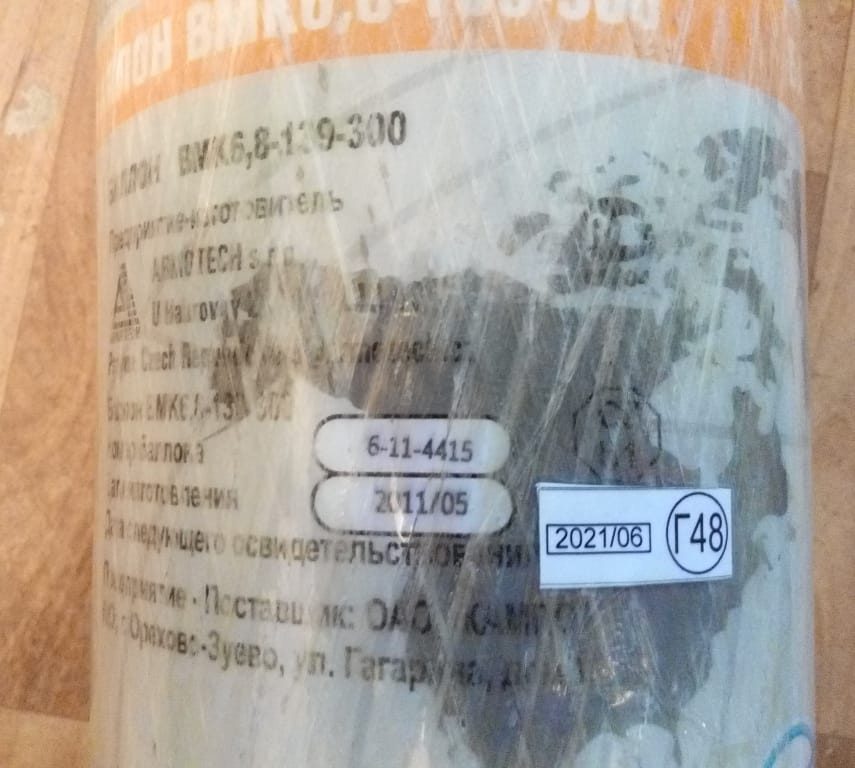

дегазации баллона.

3.3.12 Баллон с неотремонтированным кольцом или башмаком к

дальнейшему освидетельствованию не допускается и при невозможности ремонта

должен быть выбракован.

3.4 Проверка массы и вместимости

3.4.1 Проверка массы и вместимости производится у баллонов

вместимостью более 12 л.

3.4.2 Проверка массы и вместимости производится с целью

определения величины уменьшения массы или увеличения вместимости баллона

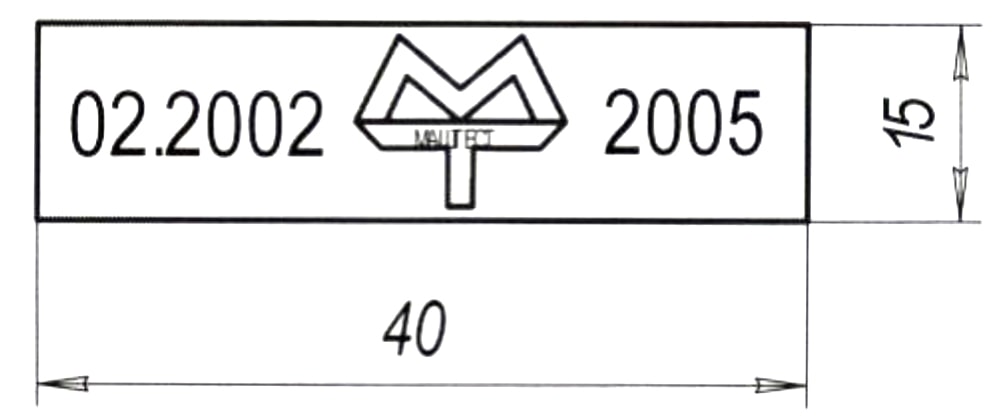

относительно их первоначальных значений, указанных в паспортной таблице, за счет

разрушения или физико-химического превращения металла (коррозии и т.п.).

3.4.3 Определение массы производят взвешиванием пустого

баллона с точностью до 0,2 кг.

3.4.4 Определение вместимости производят взвешиванием, по разности

масс пустого и наполненного водой баллона, и последующего расчета объема воды.

Наполнение баллона водой производят до нижних витков резьбы горловины.

Температура воды, используемой для определения вместимости, должна быть (20 ±

5) °С. При использовании воды с температурой выше указанной, ее объем

определяют с учетом температурного расширения, т.е. умножают на температурный

коэффициент. Значения коэффициентов в зависимости от температуры воды приведены

в таблице 4.

Таблица 4

— Температурные коэффициенты

|

Температура воды, °С |

30 |

40 |

50 |

60 |

70 |

80 |

90 |

|

Коэффициент |

1,0043 |

1,0078 |

1,0121 |

1,0171 |

1,0228 |

1,0292 |

1,0361 |

3.4.5 При уменьшении

массы на 7,5 % и более, а также увеличении вместимости более чем на 1 %, баллон

должен быть выбракован.

(Измененная редакция, Изм. № 1).

Примечание — На

баллонах, изготовленных до 01.01.89 г., указана номинальная вместимость

(примечание к пункту 5.1 ГОСТ

949), следовательно, у баллонов, в паспортной таблице которых указана дата

изготовления ранее января 1989 года (т.е. по декабрь 1988 года включительно),

проводить проверку вместимости не требуется. У этих баллонов следует проверять

только массу. При уменьшении массы на 7,5 % и более баллон должен быть

выбракован.

(Введено

дополнительно, Изм. № 2).

3.5 Гидравлическое испытание баллонов

3.5.1 Гидравлическое испытание проводят с целью проверки

прочности баллонов.

3.5.2. Баллон нагружают пробным гидравлическим давлением

равным полуторному рабочему со скоростью не более 1,0 МПа/с. Температура воды,

используемой при гидроиспытании должна быть от 5 до 40 °С. Разность температур

стенки баллона и окружающего воздуха во время испытаний не должна вызывать

конденсации влаги на поверхности баллона. При заполнении баллона водой воздух

из него должен быть удален полностью.

3.5.3 Давление при гидроиспытании контролируют двумя

манометрами одного типа, предела измерения, класса точности не ниже 1,5 и

одинаковой цены деления шкалы.

3.5.4 Время выдержки баллона под пробным давлением должно

быть не менее 1 мин. В течение этого времени падение давления в баллоне не

допускается.

После выдержки давление в баллоне снижают до рабочего и

производят осмотр наружной поверхности.

3.5.5 Баллон считают выдержавшим гидроиспытание, если не

обнаружено течи, трещин, слезок, потения, видимых остаточных деформаций, а

также падения давления по манометрам.

3.5.6 Внутренняя поверхность баллона, выдержавшего

гидроиспытание, должна быть осушена горячим сухим воздухом. Наличие влаги в

баллоне не допускается.

Баллон, не выдержавший гидроиспытание, должен быть выбракован.

3.6 Установка вентилей

3.6.1 На поверхностях баллонов, передаваемых для установки

вентилей, не допускается наличие влаги, грязи, жирных и масляных пятен.

3.6.2 Боковые штуцеры вентилей для

баллонов, предназначенных для водорода и других горючих газов, должны иметь

левую резьбу, а для кислорода и других негорючих газов — правую. Материалы

корпуса вентилей баллонов и направление резьбы бокового штуцера, установленные

приложением ГОСТ

949, приведены в таблице В.1 приложения В.

(Изм. ред., Изм. № 1).

3.6.3 Баллоны и вентили, предназначенные для кислорода и водорода,

должны быть обезжирены по инструкции, утвержденной руководителем организации,

проводящей освидетельствование.

(Изм. ред., Изм. № 1).

После обезжиривания баллоны и вентили должны быть просушены

и продуты азотом или воздухом до полного исчезновения запаха растворителя.

3.6.4 Установка вентилей должна проводиться с применением

уплотнителя по инструкции, утвержденной руководителем организации, проводящей

освидетельствование.

3.6.5 Для кислородных баллонов должен применяться

уплотнитель, загорание которого в кислороде исключено. Не допускается

использование уплотнителя с наличием жира или масла.

3.6.6 В качестве уплотнителя при установке

вентилей из латуни применяют свинцовый глет по ГОСТ

5539 или свинцовый сурик по ГОСТ 19151, разведенные

натуральной олифой по ГОСТ 7931, или смесь жидкого

стекла по ГОСТ 13078 и мела по ГОСТ 8253 в

соотношении 1:1.

Применение свинцового глета или сурика в качестве уплотнителя

на баллонах, предназначенных под газы для пищевой промышленности, медицины,

дыхательных аппаратов, не допускается.

При установке стальных вентилей в качестве уплотнителя

применяют графитовую смазку — графит, разведенный натуральной олифой.

При установке вентилей на баллоны для любых газов, кроме

фтора, допускается применять в качестве уплотнителя ленту ФУМ по ТУ 6-05-1388.

(Изменена редакция, Изм. № 1).

3.6.7 Момент силы затяжки, обеспечивающий герметичность

резьбового соединения баллон-вентиль, должен соответствовать: для резьбы W19,2

— 200 — 250 Нм, для резьбы W27,8 — 300 — 400 Нм.

На вентиле, установленном в горловину баллона, должно

оставаться от 2 до 5 запасных ниток резьбы над торцом горловины.

3.6.8 Герметичность соединения баллон-вентиль должна быть

проверена омыливанием при рабочем давлении или пневмоиспытанием.

3.7 Пневматическое испытание баллонов

3.7.1 Пневматическое испытание баллонов,

работающих под давлением вредных газов 1-го и 2-го классов опасности по ГОСТ

12.1.007, и баллонов, предназначенных для обеспечения топливом двигателей

транспортных средств, проводится с целью проверки герметичности.

3.7.2 Баллон с установленным вентилем погружают в ванну с

водой и заполняют его сухим чистым воздухом или инертным газом до рабочего

давления. Уровень воды над баллоном должен быть от 20 до 40 мм. Время выдержки

баллона под рабочим давлением должно быть не менее 1 мин.

3.7.3 При испытании давление в баллоне должно

контролироваться двумя манометрами одного типа, предела измерения, класса

точности не ниже 1,5 и одинаковой цены деления шкалы. Падение давления в

баллоне за время выдержки не допускается.

3.7.4 Баллон считают выдержавшим испытание на герметичность,

если на поверхности воды не обнаружено пузырьков воздуха.

3.7.5 При выявлении негерметичности в резьбовом соединении

баллон-вентиль допускается подтягивать вентиль на угол не более 90°,

предварительно сбросив давление в баллоне до атмосферного, или произвести

замену вентиля, после чего повторно испытать баллон на герметичность.

3.7.6 При выявлении негерметичности в вентиле следует

произвести его замену и повторно испытать баллон на герметичность.

3.7.7 При выявлении негерметичности в корпусе баллона, а

также невозможности устранения негерметичности в резьбовом соединении

баллон-вентиль, баллон должен быть выбракован.

3.7.8 Баллоны, выдержавшие пневмоиспытание, должны быть

высушены и направлены на клеймение.

3.8 Клеймение баллонов

3.8.1 При удовлетворительных результатах

освидетельствования, организация, выполнявшая его, выбивает на корпусе баллона

одной строкой свое клеймо, дату проведенного и следующего освидетельствования.

3.9 Окраска и сушка баллонов

3.9.1 При неудовлетворительном покрытии наружная поверхность

баллона должна быть окрашена масляной, эмалевой или нитрокраской в соответствии

с приложением А.

3.9.2 Окраска баллонов, находящихся под давлением,

запрещается.

3.9.3 Окрашенные баллоны должны находиться на участке

освидетельствования до полного высыхания нанесенного покрытия.

3.10 Оформление результатов технического

освидетельствования

3.10.1 Лицо, проводившее освидетельствование, записывает его

результаты в журнал испытаний.

3.10.2 В журнал испытаний должны быть занесены следующие

сведения:

— номер баллона;

— товарный знак изготовителя;

— дата (месяц, год) изготовления;

— дата проведенного и следующего освидетельствования;

— масса, выбитая на баллоне, кг;

— масса, установленная при освидетельствовании (для баллонов

средней вместимости), кг;

— вместимость, выбитая на баллоне, л;

— вместимость, установленная при освидетельствовании (для

баллонов средней вместимости), л;

— рабочее давление, МПа;

— пробное давление, МПа;

— отметка о пригодности баллона;

— подпись лица, проводившего освидетельствование.

4 Техническое освидетельствование баллонов для

ацетилена

4.1 Перечень и последовательность технологических

операций

4.1.1 Техническое освидетельствование баллонов для ацетилена

должно состоять из следующих последовательных операций:

— подготовка баллонов;

— осмотр наружной поверхности баллонов;

— проверка пористой массы;

— пневматическое испытание баллонов;

— клеймение баллонов;

— окраска и сушка баллонов;

— оформление результатов технического освидетельствования.

4.2 Подготовка баллонов

4.2.1 Баллоны, поступившие на участок освидетельствования,

должны быть освобождены от ацетилена.

4.2.2 Наружная поверхность освобожденных от газа баллонов

должна быть очищена от грязи, продуктов коррозии, жирных и масляных пятен,

вымыта водой.

4.3 Осмотр наружной поверхности баллонов

4.3.1 Осмотр наружной поверхности, выбраковка и ремонт

баллонов должны проводиться в соответствии с 3.3.

4.3.2 В паспортной таблице на сферической части корпуса

баллона для ацетилена дополнительно к указанным в 2.2 клеймам должны быть выбиты следующие сведения:

— товарный знак организации, проводившей наполнение баллона

пористой массой и растворителем;

— масса баллона без колпака, но с пористой массой,

растворителем, башмаком, кольцом, вентилем, с точностью до 0,1 кг, кг;

— дата (месяц, год) наполнения баллона пористой массой,

растворителем.

Баллон, у которого отсутствует хотя бы одно из паспортных

данных, должен быть выбракован.

4.4 Проверка пористой массы

4.4.1 Проверка пористой массы должна проводиться по

инструкции, утвержденной руководителем организации, проводящей

освидетельствование.

4.4.2 При удовлетворительном состоянии пористой массы на

баллоне должны быть выбиты:

— год и месяц проверки пористой массы;

— клеймо организации;

— клеймо организации;

— клеймо, удостоверяющее проверку пористой массы, диаметром

12 мм с изображением букв Пм.

4.5 Пневматическое испытание баллонов

4.5.1 Баллон, наполненный пористой массой и растворителем,

погружают в ванну с водой на глубину 1 м и наполняют чистым азотом до давления

3,5 МПа. Чистота азота должна быть не менее 97 % по объему.

4.5.2 Время выдержки баллона под давлением должно быть не

менее 2 мин. Падение давления по манометрам за это время не допускается.

4.5.3 Баллон считают выдержавшим испытание на герметичность,

если на поверхности воды не обнаружено пузырьков воздуха.

4.5.4 При выявлении негерметичности в резьбовом соединении

баллон-вентиль допускается подтягивать вентиль на угол не более 90°,

предварительно сбросив давление в баллоне до атмосферного, или произвести

замену вентиля, после чего повторно испытать баллон на герметичность.

4.5.5 При выявлении негерметичности в вентиле необходимо

произвести его замену и повторно испытать баллон на герметичность.

4.5.6 При выявлении негерметичности в корпусе баллона, а

также невозможности устранения негерметичности в соединении баллон-вентиль,

баллон должен быть выбракован.

4.6 Клеймение баллонов

4.6.1 При удовлетворительных результатах организация,

проводившая освидетельствование, выбивает на баллоне одной строкой свое клеймо,

дату проведенного и следующего освидетельствования.

4.7 Окраска и сушка баллонов

4.7.1 При неудовлетворительном покрытии наружная поверхность

баллона должна быть окрашена масляной, эмалевой или нитрокраской белого цвета.

На цилиндрической части корпуса баллона должна быть нанесена надпись красного

цвета «Ацетилен».

4.7.2 Окрашенные баллоны должны находиться на участке до

полного высыхания нанесенного покрытия.

4.7.3 Окраска находящихся под давлением баллонов

запрещается.

4.8 Оформление результатов технического

освидетельствования

4.8.1 Лицо, проводившее освидетельствование, записывает в

журнал испытаний следующие сведения:

— номер баллона;

— товарный знак изготовителя;

— дату (месяц, год) изготовления баллона;

— дату проведенного и следующего освидетельствования;

— вместимость баллона;

— отметку о пригодности баллона;

— подпись лица, проводившего освидетельствование.

5 Требования безопасности

5.1 Все работы, связанные с ремонтом и

техническим освидетельствованием баллонов, должны проводиться в полном

соответствии с ПБ

03-576 и настоящей методикой.

5.2 При выполнении работ по освидетельствованию баллонов

следует строго соблюдать последовательность операций в соответствии с настоящей

методикой.

5.3 Помещение, в котором проводят работы по

освидетельствованию баллонов, должно быть оборудовано средствами контроля

загазованности воздушной среды и вытяжной вентиляцией для проветривания.

5.4 Категорически запрещается:

— находиться во время испытаний вблизи стендов посторонним

лицам;

— производить вблизи стендов какие-либо работы, не

относящиеся к освидетельствованию баллонов;

— подтягивать соединения на гидравлическом или

пневматическом стендах без снижения давления до атмосферного.

Приложение А

(обязательное)

Таблица А.1 —

Окраска и нанесение надписей на баллоны

|

Наименование газа |

Окраска баллона |

Текст надписи |

Цвет надписи |

Цвет полосы |

|

Азот |

Черная |

Азот |

Желтый |

Коричневый |

|

Аммиак |

Желтая |

Аммиак |

Черный |

— |

|

Аргон сырой |

Черная |

Аргон сырой |

Белый |

Белый |

|

Аргон технический |

Черная |

Аргон технический |

Синий |

Синий |

|

Аргон чистый |

Серая |

Аргон чистый |

Зеленый |

Зеленый |

|

Ацетилен |

Белая |

Ацетилен |

Красный |

— |

|

Бутилен |

Красная |

Бутилен |

Желтый |

Черный |

|

Нефтегаз |

Серая |

Нефтегаз |

Красный |

— |

|

Бутан |

Красная |

Бутан |

Белый |

— |

|

Водород |

Темно-зеленая |

Водород |

Красный |

— |

|

Воздух |

Черная |

Сжатый воздух |

Белый |

— |

|

Гелий |

Коричневая |

Гелий |

Белый |

— |

|

Закись азота |

Серая |

Закись азота |

Черный |

— |

|

Кислород |

Голубая |

Кислород |

Черный |

— |

|

Кислород медицинский |

Голубая |

Кислород медицинский |

Черный |

— |

|

Сероводород |

Белая |

Сероводород |

Красный |

Красный |

|

Сернистый ангидрид |

Черная |

Сернистый ангидрид |

Белый |

Желтый |

|

Углекислота |

Черная |

Углекислота |

Желтый |

— |

|

Фосген |

Защитная |

— |

— |

Красный |

|

Фреон-11 |

Алюминиевая |

Фреон-11 |

Черный |

Синий |

|

Фреон-12 |

Алюминиевая |

Фреон-12 |

Черный |

— |

|

Фреон-13 |

Алюминиевая |

Фреон-13 |

Черный |

Две красные |

|

Фреон-22 |

Алюминиевая |

Фреон-22 |

Черный |

Две желтые |

|

Хлор |

Защитная |

— |

— |

Зеленый |

|

Циклопропан |

Оранжевая |

Циклопропан |

Черный |

— |

|

Этилен |

Фиолетовая |

Этилен |

Красный |

— |

|

Все другие горючие газы |

Красная |

Наименование газа |

Белый |

— |

|

Все другие негорючие газы |

Черная |

Наименование газа |

Желтый |

— |

|

Примечание — Надписи на баллон наносят по окружности на длину не менее 1/3 |

Приложение Б

(обязательное)

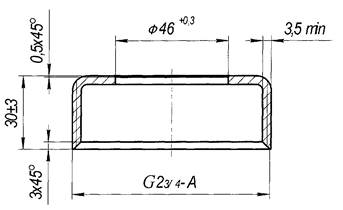

Рисунок Б.1 — Эскиз кольца горловины

Приложение В

(справочное)

Таблица

В.1 — Материал корпуса и направление резьбы бокового штуцера вентилей баллонов

|

Наименование газа |

Материал корпуса вентиля |

Направление резьбы бокового штуцера |

|

Азот |

Латунь |

Правое |

|

Аммиак |

Сталь |

Правое |

|

Аргон |

Латунь |

Правое |

|

Бутан |

Латунь или сталь |

Левое |

|

Бутилен |

Латунь |

Левое |

|

Водород |

Латунь |

Левое |

|

Воздух |

Латунь |

Правое |

|

Гелий |

Латунь |

Правое |

|

Кислород |

Латунь |

Правое |

|

Ксенон |

Латунь |

Правое |

|

Метан |

Латунь |

Левое |

|

Пропан и другие горючие газы |

Сталь или латунь |

Левое |

|

Сернистый ангидрид |

Сталь |

Правое |

|

Углекислота |

Латунь |

Правое |

|

Фосген |

Сталь |

Правое |

|

Хладон |

Сталь или латунь |

Правое |

|

Хлор |

Сталь |

Правое |

|

Хлорметил |

Латунь |

Левое |

|

Хлорэтил |

Латунь |

Левое |

|

Этилен |

Латунь |

Левое |

Приложение Г

(справочное)

Таблица Г.1 —

Нормативные ссылки

|

Обозначение документа, на который дана |

Номер пункта, в котором дана ссылка |

|

ГОСТ |

3.1.2, 3.2.5, 3.7.1 |

|

ГОСТ 162-90 Штангенглубиномеры. Технические условия |

3.3.3 |

|

ГОСТ |

3.3.3 |

|

ГОСТ |

Вводная часть, 1.1, 1.2, 2.2, |

|

ГОСТ |

3.6.6 |

|

ГОСТ |

3.6.6 |

|

ГОСТ |

3.6.6 |

|

ГОСТ |

3.3.10 |

|

ГОСТ 13078-81 Стекло натриевое жидкое. Технические |

3.6.6 |

|

ГОСТ |

3.6.6 |

|

ГОСТ |

3.3.5 |

|

ТУ 6-05-1388-86 Лента из фторопластового материала (лента ФУМ). |

3.6.6 |

|

ПБ |

1.1, 1.2, 2.1, 2.2, 3.3.1, |

|

РД 03-606-03 Инструкция по визуальному и |

3.3.3 |

Приложение Д

|

|

|

|

ФЕДЕРАЛЬНЫЙ |

Генеральному директору |

|

105066, г. Москва, ул. Лукьянова, 4, корп. 8 |

ОАО «РосНИТИ» |

|

Телефон: 263-97-75 Телефакс: 261-60-43 |

|

|

E-mail: gosnadzor@gosnadzor.ru |

Блинову Ю.И. |

|

06.06.2002 |

|

|

На |

Управление по котлонадзору и

надзору за подъемными сооружениями согласовывает МТО 14-3Р-001-2002 «Методика

технического освидетельствования стальных бесшовных баллонов малой и средней

вместимости на рабочее давление до 19,6 МПа, изготовленных по ГОСТ

949-73».

Для информирования

территориальных органов Госгортехнадзора России прошу направить в Управление

50 экз. утвержденной методики.

|

Заместитель начальника Управления |

____________ подпись |

Н.А. |

Приложение Е

|

|

|

|

ФЕДЕРАЛЬНЫЙ |

Генеральному |

|

105066, г. Москва, ул. Лукьянова, 4, корп. 8 |

ОАО |

|

Факс: 261-60-43 |

|

|

E-mail: gosnadzor@gosnadzor.ru |

Блинову |

|

23.06.2003 |

|

|

На |

Рассмотрев представленные материалы, учитывая согласование

МНПППГ «ИГМА», ОАО «НИИХИММАШ», ФГУП «ВНИИАвтогенмаш» и ОАО «Гипрокислород»

(письмо № 222 от 29.05.2003 г.) управление по котлонадзору и надзору за

подъемными сооружениями Госгортехнадзора России подтверждает свое

согласование «Методики технического освидетельствования стальных бесшовных

баллонов малой и средней вместимости на рабочее давление до 19,6 МПа,

изготовленных по ГОСТ

949-73 (МТО 14-3Р-001-2002).

|

Начальник |

_________________ подпись |

В.С. |

Приложение Ж

(обязательное)

Термины и определения

В настоящей методике применены следующие термины с

соответствующими определениями:

Ж.1 баллон: Сосуд, имеющий одну или две горловины для

установки вентилей, фланцев или штуцеров, предназначенный для транспортировки,

хранения и использования сжатых, сжиженных или растворимых под давлением газов.

Ж.2 брак: Объект контроля, содержащий недопустимый

дефект.

Ж.3 вместимость: Объем внутренней полости баллона,

определяемый по заданным на чертежах номинальным размерам.

Ж.4 вмятина: Дефект в виде произвольно расположенного

углубления различной формы, образовавшийся вследствие повреждения или удара.

Ж.5 выщербление резьбы: Прерывающийся профиль на

участке винтовой поверхности резьбы.

Ж.6 давление пробное: Давление, при котором

производится испытание баллона на прочность.

Ж.7 давление рабочее: Максимальное избыточное

давление, возникающее при нормальном протекании рабочего процесса.

Ж.8 давление избыточное: Разность абсолютного

давления и давления окружающей среды, показываемого барометром.

Ж.9 дефект: Каждое отдельное несоответствие продукции

требованиям, установленным нормативной документацией.

Ж.10 контроль технического состояния: Проверка

соответствия значений параметров баллона требованиям технической документации и

определение на этой основе одного из заданных видов технического состояния в

данный момент: исправное, неисправное, работоспособное, неработоспособное и

т.п. в зависимости от значений параметров в данный момент.

Ж.11 нормативная документация: Правила, отраслевые и

государственные стандарты, технические условия, руководящие документы на

проектирование, изготовление, ремонт, реконструкцию, монтаж, наладку,

техническое освидетельствование (диагностирование), эксплуатацию.

Ж.12 надрыв (сорванность) резьбы: Отсутствие части

резьбового профиля на длине винтовой поверхности резьбы.

Ж.13 плена: Дефект, представляющий собой тонкое

плоское отслоение металла языкообразной формы, соединенное с основным металлом.

Ж.14 раковина: Дефект в виде открытой или закрытой

полости округлой формы, расположенный на поверхности или в металле.

Ж.15 риска: Дефект поверхности в виде канавки без

выступа кромок.

Ж.16 трещина: Дефект, представляющий собой разрыв

металла.

Ж.17 техническое состояние баллона: Состояние,

которое характеризуется в определенный момент времени, при определенных

условиях внешней среды значениями параметров, установленных документацией на

баллон.

Версия для печати

12. Дополнительные требования промышленной безопасности к освидетельствованию и эксплуатации баллонов

Общие положения

477. Баллоны должны быть укомплектованы вентилями, плотно ввернутыми в отверстия горловины или в расходно-наполнительные штуцера у специальных баллонов, не имеющих горловины.

478. Баллоны вместимостью более 100 л должны быть оснащены предохранительными клапанами. При групповой установке баллонов допускается установка предохранительного клапана на всю группу баллонов. Пропускную способность предохранительного клапана подтверждают расчетом.

479. Боковые штуцера вентилей для баллонов, наполняемых водородом и другими горючими газами, должны иметь левую резьбу, а для баллонов, наполняемых кислородом и другими негорючими газами, — правую резьбу.

480. Вентили в баллонах для кислорода должны ввертываться с применением уплотняющих материалов, возгорание которых в среде кислорода исключено.

481. При использовании баллонов на верхней сферической части каждого баллона должны быть нанесены и отчетливо видны следующие данные:

а) сведения изготовителя, подлежащие нанесению в соответствии с требованиями ТР ТС 032/2013;

б) сведения о проведенном техническом освидетельствовании баллона: дата проведения; клеймо организации (индивидуального предпринимателя), проводившей техническое освидетельствование; максимальное разрешенное давление; масса пустого баллона.

Массу баллонов, за исключением баллонов для ацетилена, указывают с учетом массы нанесенной краски, кольца для колпака и башмака, если таковые предусмотрены конструкцией, но без массы вентиля и колпака.

482. Баллоны для растворенного ацетилена должны быть наполнены соответствующим количеством пористой массы и растворителя. За качество пористой массы и за правильность наполнения баллонов ответственность несет организация (индивидуальный предприниматель), наполняющая баллон пористой массой. За качество растворителя и правильную его дозировку ответственность несет организация (индивидуальный предприниматель), производящая наполнение баллонов растворителем.

После наполнения баллонов для растворенного ацетилена пористой массой и растворителем на его горловине выбивают массу тары (масса баллона без колпака, но с пористой массой и растворителем, башмаком, кольцом и вентилем).

483. Окраску баллонов и нанесение надписей при эксплуатации производят организации-изготовители, наполнительные станции (пункты наполнения) или испытательные пункты (пункты проверки) в соответствии с требованиями ТР ТС 032/2013.

Цвет окраски и текст надписей для баллонов, используемых в специальных установках или предназначенных для наполнения газами специального назначения, требования к окраске и надписям которых не определены ТР ТС 032/2013, устанавливают проектной документацией и (или) техническими условиями на продукцию, для хранения которой предназначены эти баллоны, и указывают в распорядительных документах.

Стационарно установленные баллоны вместимостью более 100 л допускается окрашивать в иные цвета с нанесением надписей и маркировки в соответствии с проектной документацией и руководством (инструкцией) по эксплуатации.

484. Надписи на баллонах наносят по окружности на длину не менее 1/3 окружности, а полосы — по всей окружности, причем высота букв на баллонах вместимостью более 12 л должна быть 60 мм, а ширина полосы 25 мм. Размеры надписей и полос на баллонах вместимостью до 12 л должны определяться в зависимости от величины боковой поверхности баллонов.

485. Срок службы баллонов определяет организация-изготовитель. При отсутствии таких сведений срок службы баллона устанавливают 20 лет. Экспертизу промышленной безопасности в целях продления срока службы баллонов массового применения, объем которых менее 50 л, не производят, их эксплуатация за пределами назначенного срока службы не допускается, за исключением баллонов специального назначения, конструкция которых определена индивидуальным проектом и не отвечает типовым конструкциям баллонов и экспертизу (техническое диагностирование) которых проводят по истечении срока службы, а также в случаях, установленных руководством (инструкцией) по эксплуатации оборудования, в составе которого они используются.

Освидетельствование баллонов

486. Освидетельствование (испытание) баллонов проводят организации-изготовители, а также уполномоченные в установленном порядке специализированные организации, имеющие наполнительные станции (пункты наполнения) и (или) испытательные пункты (пункты проверки) при наличии у них:

а) производственных помещений, а также технических средств, обеспечивающих возможность проведения освидетельствования баллонов;

б) назначенных приказом лиц, ответственных за проведение освидетельствования, из числа специалистов, аттестованных в установленном порядке, и рабочих соответствующей квалификации;

в) клейма с индивидуальным шифром;

г) производственной инструкции по проведению технического освидетельствования баллонов, устанавливающей объем и порядок проведения работ, составленной на основании методик разработчика проекта и (или) изготовителя конкретного типа баллонов.

487. Шифр клейма присваивает территориальный орган Ростехнадзора по результатам проверки соответствия испытательного пункта требованиям настоящих ФНП, проводимой на основании письменного обращения организации, планирующей осуществлять деятельность по освидетельствованию баллонов. Организация, планирующая осуществлять деятельность по освидетельствованию баллонов, представляет заявление о присвоении шифра клейма с указанием в нем сведений об организационно-технической готовности к данному виду деятельности в соответствии с требованиями настоящих ФНП, с указанием характеристик баллонов, освидетельствование которых готова осуществлять организация (тип или марка баллонов, вместимость баллонов, наименование и назначение газов, для которых они предназначены).

488. В организациях, осуществляющих освидетельствование баллонов, должно быть обеспечено ведение журнала учета выдачи и возвращения клейм с шифрами специалистам, которым поручено проведение освидетельствования баллонов. Клеймо с шифром выдается лицу, прошедшему подготовку и аттестацию по промышленной безопасности в установленном порядке и назначенному приказом (распоряжением) руководителя организации для проведения освидетельствования баллонов. Клейма одного шифра закрепляются за одним лицом на все время выполнения им освидетельствования баллонов. Разовые или временные передачи клейм для клеймения баллонов другим лицам без соответствующего приказа (распоряжения) руководителя организации (индивидуального предпринимателя) не допускаются. Порядок, обеспечивающий сохранность клейм и журнала учета выдачи и возвращения клейм с шифрами, определяется приказом руководителя организации (индивидуального предпринимателя).

489. При прекращении организацией (индивидуальным предпринимателем) освидетельствования баллонов оставшиеся клейма с шифрами уничтожаются организацией (индивидуальным предпринимателем) по акту, один экземпляр которого представляется в Ростехнадзор, присвоивший шифр клейма.

490. Шифры клейм состоят из цифровой части — арабских цифр в виде чисел от 01 до 98 и буквенной части — заглавных букв русского или латинского алфавита, кроме букв русского алфавита «З», «О», «Ч», «Е», «Й», «X», «Ь», «Ъ», «Ы», с применением заглавных букв латинского алфавита «W», «U», «S», «F», «L», «Z», «V», «N». Шифр клейма имеет три знака одного размера (высотой 6 мм), располагаемые в ряд в круге диаметром 12 мм, и состоит из двух цифр (цифровая часть шифра) и одной заглавной буквы (буквенная часть шифра). Включение в шифр каких-либо других знаков (в том числе тире, точек), дробное расположение их или применение непредусмотренных шифров, а также перестановку цифр местами (например, замена цифровой части шифра 12 числом 21) не допускают. Для выбраковки баллонов в организациях должны быть использованы клейма круглой формы диаметром 12 мм с буквой «X». Место нанесения браковочного клейма «X» — справа от номера баллона на расстоянии не более 10 мм.

491. Распределение (закрепление) цифровых и буквенных частей шифров клейм по территориальным органам производит Ростехнадзор. Территориальный орган Ростехнадзора для каждой организации устанавливает индивидуальный шифр клейма и ведет учет присвоенных шифров в журнале учета шифров клейм.

492. Контроль за соблюдением требований настоящих ФНП при проведении технического освидетельствования, ремонта и наполнения баллонов, в целях обеспечения промышленной безопасности и уменьшения риска аварий (взрывов) баллонов, применяемых на территории Российской Федерации, осуществляет Ростехнадзор в рамках установленных Правительством Российской Федерации полномочий по надзору за соблюдением требований промышленной безопасности при обслуживании и ремонте технических устройств, применяемых на ОПО, проведением проверок в соответствии с положениями законодательства в области защиты прав юридических лиц и индивидуальных предпринимателей при осуществлении государственного контроля (надзора) и муниципального контроля.

493. Освидетельствование баллонов, за исключением баллонов для растворенного под давлением ацетилена (далее — ацетилен), включает:

а) осмотр внутренней (за исключением баллонов для сжиженного углеводородного газа (пропан-бутана) вместимостью до 55 л) и наружной поверхностей баллонов;

б) проверку массы и вместимости баллонов;

в) гидравлическое испытание баллонов.

Проверку массы и вместимости стальных бесшовных баллонов до 12 л включительно и свыше 55 л, а также сварных баллонов независимо от вместимости не производят.

494. При удовлетворительных результатах организация, в которой проведено освидетельствование, выбивает (наносит) на баллоне свое клеймо круглой формы диаметром 12 мм, дату проведенного и следующего освидетельствования (в одной строке с клеймом).

Результаты технического освидетельствования баллонов вместимостью более 100 л заносят в паспорт баллона. В этом случае клейма на баллонах не ставят.

495. Результаты освидетельствования баллонов, за исключением баллонов для ацетилена, записывает лицо, освидетельствовавшее баллоны, в журнал испытаний, имеющий, в частности, следующие графы:

а) товарный знак изготовителя;

б) номер баллона;

в) дата (месяц, год) изготовления баллона;

г) дата произведенного и следующего освидетельствования;

д) масса, выбитая на баллоне, кг;

е) масса баллона, установленная при освидетельствовании, кг;

ж) вместимость баллона, выбитая на баллоне, л;

з) вместимость баллона, определенная при освидетельствовании, л;

и) рабочее давление Об утверждении Федеральных норм и правил в области промышленной безопасности , МПа (кгс/смОб утверждении Федеральных норм и правил в области промышленной безопасности );

к) отметка о пригодности баллона;

л) фамилия, инициалы и подпись представителя организации (индивидуального предпринимателя), проводившей освидетельствование.

496. Освидетельствование баллонов для ацетилена должно быть произведено на ацетиленовых наполнительных станциях в сроки, установленные изготовителем (но не реже чем через 5 лет), и включает:

а) осмотр наружной поверхности;

б) проверку пористой массы;

в) пневматическое испытание.

497. Состояние пористой массы в баллонах для растворенного ацетилена должно проверяться на ацетиленовых наполнительных станциях не реже чем через 24 месяца.

При удовлетворительном состоянии пористой массы на каждом баллоне должны быть выбиты:

а) год и месяц проверки пористой массы;

б) индивидуальное клеймо наполнительной станции;

в) клеймо диаметром 12 мм с изображением букв «Пм», удостоверяющее проверку пористой массы.

498. Баллоны для ацетилена, наполненные пористой массой, при освидетельствовании испытывают азотом под давлением 3,5 МПа.

Чистота азота, применяемого для испытания баллонов, должна быть не ниже 97% по объему.

499. Результаты освидетельствования баллонов для растворенного ацетилена заносят в журнал испытания, имеющий, в частности, следующие графы:

а) номер баллона;

б) товарный знак изготовителя;

в) дата (месяц, год) изготовления баллона;

г) фамилия, инициалы и подпись представителя организации (индивидуального предпринимателя), проводившей освидетельствование;

д) дата проведенного и следующего освидетельствования баллона.

500. Осмотр баллонов производят в целях выявления на их стенках коррозии, трещин, плен, вмятин и других повреждений (для установления пригодности баллонов к дальнейшей эксплуатации). Перед осмотром баллоны должны быть тщательно очищены и промыты водой, а для баллонов, предназначенных для сред, отнесенных к 1-й группе в соответствии с ТР ТС 032/2013, промыты соответствующим растворителем или дегазированы.

501. Баллоны, в которых при осмотре наружной и внутренней поверхностей выявлены недопустимые дефекты, указанные в производственной инструкции по освидетельствованию (в частности, трещины, плены, вмятины, отдулины, раковины и риски глубиной более 10% номинальной толщины стенки; надрывы и выщербления; износ резьбы горловины), должны быть выбракованы.

Ослабление кольца на горловине баллона не может служить причиной браковки последнего. В этом случае баллон может быть допущен к дальнейшему освидетельствованию после закрепления кольца или замены его новым.

Баллоны, у которых обнаружена косая или слабая насадка башмака, к дальнейшему освидетельствованию не допускаются до перенасадки башмака.

Закрепление или замена ослабленного кольца на горловине или башмаке должны быть выполнены до освидетельствования баллона.

502. Отбраковка баллонов по результатам наружного и внутреннего осмотра должна быть произведена в соответствии с производственной инструкцией и технической документацией предприятия — изготовителя баллона.

Запрещается эксплуатация баллонов, на которых выбиты не все данные, предусмотренные пунктом 481 настоящих ФНП.

503. При отсутствии указаний предприятия-изготовителя на браковку стальные бесшовные стандартные баллоны вместимостью от 12 до 55 л при уменьшении массы на 7,5% и выше, а также при увеличении их вместимости более чем на 1% бракуют и изымают из эксплуатации.

Фактическую вместимость баллона определяют: по разности между массой баллона, наполненного водой, и массой порожнего баллона; с помощью мерных бачков или иным, установленным в производственной инструкции способом, обеспечивающим необходимую точность измерения.

504. Гидравлические испытания баллонов должны быть проведены на специально оборудованных стендах, обеспечивающих безопасность проведения испытаний. Величину пробного давления и время выдержки баллонов под пробным давлением устанавливает изготовитель, при этом пробное давление должно быть не менее чем полуторное рабочее давление. Пробное давление для баллонов, изготовленных из материала, отношение временного сопротивления к пределу текучести которого более 2, может быть снижено до 1,25 рабочего давления.

505. Освидетельствование, браковку и маркировку баллонов, изготовленных из металлокомпозитных и композитных материалов, осуществляют в соответствии с требованиями и нормами браковки, установленными разработчиком проекта и (или) изготовителем баллона и указанными в руководстве (инструкции) по эксплуатации.

506. Забракованные баллоны независимо от их назначения должны быть приведены в негодность (путем нанесения насечек на резьбе горловины или просверливания отверстий на корпусе), исключающую возможность их дальнейшего использования, и утилизированы согласно требованиям руководства (инструкции) по эксплуатации.

507. Освидетельствование баллонов должно проводиться в отдельных помещениях, специально оборудованных для его проведения в соответствии с проектом. Температура воздуха в этих помещениях должна быть не ниже 12°С.

Для внутреннего осмотра баллонов допускается применение переносного источника электрического освещения и иных устройств, обеспечивающих возможность визуального осмотра, напряжением не выше 12 В.

При осмотре баллонов, наполняющихся взрывоопасными газами, арматура ручной лампы и ее штепсельное соединение должны быть во взрывобезопасном исполнении.

508. Наполненные газом баллоны, находящиеся на длительном складском хранении, при наступлении очередных сроков периодического освидетельствования подвергают освидетельствованию в выборочном порядке в количестве не менее 5 штук из партии до 100 баллонов, 10 штук из партии до 500 баллонов и 20 штук из партии свыше 500 баллонов.

При удовлетворительных результатах освидетельствования срок хранения баллонов устанавливает лицо, производившее освидетельствование, но не более чем два года. Результаты выборочного освидетельствования оформляют соответствующим актом.

При неудовлетворительных результатах освидетельствования производится повторное освидетельствование баллонов в таком же количестве.

В случае неудовлетворительных результатов при повторном освидетельствовании дальнейшее хранение всей партии баллонов не допускается, газ из баллонов должен быть удален в срок, указанный лицом, производившим освидетельствование, после чего баллоны должны быть подвергнуты техническому освидетельствованию каждый в отдельности.

Эксплуатация баллонов

509. Эксплуатация (наполнение, хранение, транспортирование и использование) баллонов должна производиться в соответствии с требованиями инструкции организации (индивидуального предпринимателя), осуществляющей указанную деятельность, утвержденной в установленном порядке.

510. Работники, обслуживающие баллоны, должны пройти проверку знаний инструкции и иметь удостоверение о допуске к самостоятельной работе, выданное в установленном порядке.

511. Размещение (установка) баллонов с газом на местах потребления (использования) в качестве индивидуальной баллонной установки (не более двух баллонов (один рабочий, другой резервный) каждого вида газа, используемого в технологическом процессе), групповой баллонной установки, а также на местах хранения технологического запаса баллонов должны осуществляться в соответствии с планом (проектом) размещения оборудования с учетом требований настоящих ФНП и требований норм пожарной безопасности.

512. При использовании и хранении баллонов не допускается их установка в местах прохода людей, перемещения грузов и проезда транспортных средств.

513. Баллоны (при индивидуальной установке) должны находиться на расстоянии не менее 1 м от радиаторов отопления и других отопительных приборов, печей и не менее 5 м от источников тепла с открытым огнем.

514. Размещение групповых баллонных установок и хранение баллонов с горючими газами должно осуществляться в специально оборудованных в соответствии с проектом и нормами пожарной безопасности помещениях или на открытой площадке, при этом не допускается расположение групповых баллонных установок и хранение баллонов с горючими газами в помещении, где осуществляется технологический процесс использования находящегося в них горючего газа.

515. Баллон с газом на месте применения до начала использования должен быть установлен в вертикальное положение и надежно закреплен от падения в порядке, установленном производственной инструкцией по эксплуатации. При производстве ремонтных или монтажных работ баллон со сжатым кислородом допускается укладывать на землю (пол, площадку) с обеспечением:

а) расположения вентиля выше башмака баллона и недопущения перекатывания баллона;

б) размещения верхней его части на прокладке с вырезом, выполненной из дерева или иного материала, исключающего искрообразование.

Использование баллонов со сжиженными и растворенными под давлением газами (пропан-бутан, ацетилен) в горизонтальном положении не допускается.

516. При эксплуатации баллонов не допускается расходовать находящийся в них газ полностью. Для конкретного типа газа, с учетом его свойств, остаточное давление в баллоне устанавливается в руководстве (инструкции) по эксплуатации и должно быть не менее 0,05 МПа, если иное не предусмотрено техническими условиями на газ.

517. Выпуск (подача) газов из баллонов в сосуд, а также в технологическое оборудование с меньшим рабочим давлением должен быть произведен через редуктор, предназначенный для данного газа и окрашенный в соответствующий цвет. На входе в редуктор должен быть установлен манометр со шкалой, обеспечивающей возможность измерения максимального рабочего давления в баллоне; на камере низкого давления редуктора должен быть установлен пружинный предохранительный клапан, отрегулированный на соответствующее разрешенное давление в сосуде или технологическом оборудовании, в которые выпускается газ, а также соответствующий данному давлению манометр. Тип манометра и предохранительного клапана определяется разработчиком проекта и изготовителем редуктора.

518. С целью недопущения возгорания и взрыва баллонов с горючими газами и кислородом подключаемое к ним оборудование, а также используемые для его подключения трубопроводы и (или) гибкие рукава должны быть исправны и соответствовать (по материалам и прочности) используемому в них газу.

519. При невозможности из-за неисправности вентилей выпустить на месте потребления газ из баллонов последние должны быть возвращены на наполнительную станцию отдельно от пустых (порожних) баллонов с нанесением на них соответствующей временной надписи (маркировки) любым доступным способом, не нарушающим целостность корпуса баллона. Выпуск газа из таких баллонов на наполнительной станции должен быть произведен в соответствии с инструкцией, утвержденной в установленном порядке.

520. Наполнительные станции, производящие наполнение баллонов сжатыми, сжиженными и растворимыми газами, обязаны вести журнал наполнения баллонов, в котором, в частности, должны быть указаны:

а) дата наполнения;

б) номер баллона;

в) дата освидетельствования;

г) масса газа (сжиженного) в баллоне, кг;

д) подпись, фамилия и инициалы лица, наполнившего баллон.

Если производят наполнение баллонов различными газами, то по каждому газу должен вестись отдельный журнал наполнения.

Порядок ведения учета наполнения (заправки) баллонов (топливных емкостей) автотранспортных средств на автозаправочных станциях устанавливается производственными инструкциями с учетом их специфики, определенной требованиями проектной документации и иных нормативных правовых документов, устанавливающих требования к указанным объектам, при условии обеспечения требований пункта 523 настоящих ФНП.

521. Наполнение баллонов газами должно быть произведено по инструкции, разработанной и утвержденной наполнительной организацией (индивидуальным предпринимателем) в установленном порядке с учетом свойств газа, местных условий и требований руководства (инструкции) по эксплуатации и иной документации изготовителя баллона.

Перед наполнением кислородных баллонов должен быть проведен контроль отсутствия в них примеси горючих газов газоанализатором в порядке, установленном инструкцией. При наполнении баллонов медицинским кислородом должна проводиться их продувка давлением наполняемой среды в порядке, установленном инструкцией.

Наполнение баллонов сжиженными газами должно соответствовать нормам, установленным изготовителем баллонов и (или) техническими условиями на сжиженные газы. При отсутствии таких сведений нормы наполнения определяются с учетом разрешенного давления баллона в соответствии с приложением N 6 к настоящим ФНП.

522. Баллоны, наполняемые газом, должны быть прочно укреплены и плотно присоединены к наполнительной рампе.

523. Не допускается наполнение газом баллонов, у которых:

а) истек срок назначенного освидетельствования, срок службы (количество заправок), установленные изготовителем;

б) истек срок проверки пористой массы;

в) поврежден корпус баллона;

г) неисправны вентили;

д) отсутствуют надлежащая окраска или надписи;

е) отсутствует избыточное давление газа;

ж) отсутствуют установленные клейма.

Наполнение баллонов, в которых отсутствует избыточное давление газов, проводят после предварительной их проверки в соответствии с инструкцией наполнительной станции.

524. Перенасадка башмаков и колец для колпаков, замена вентилей, очистка, восстановление окраски и надписей на баллонах должны быть произведены на пунктах освидетельствования баллонов.

Вентиль после ремонта, связанного с его разборкой, должен быть проверен на плотность при рабочем давлении.

525. Производить насадку башмаков на баллоны разрешается только после выпуска газа, вывертывания вентилей и соответствующей дегазации баллонов.

Очистка и окраска наполненных газом баллонов, а также укрепление колец на их горловине запрещаются.

526. Баллоны с газами (за исключением баллонов с ядовитыми газами) могут храниться как в специальных помещениях, так и на открытом воздухе, в последнем случае они должны быть защищены от атмосферных осадков и солнечных лучей.

Складское хранение в одном помещении баллонов с кислородом и горючими газами запрещается.

527. Баллоны с ядовитыми газами должны храниться в специальных закрытых помещениях.

528. Наполненные баллоны с насаженными на них башмаками, а также баллоны, имеющие специальную конструкцию с вогнутым днищем, должны храниться в вертикальном положении. Для предохранения от падения баллоны должны быть установлены в специально оборудованные гнезда, клетки или ограждаться барьером.

529. Баллоны, которые не имеют башмаков, могут храниться в горизонтальном положении на деревянных рамах или стеллажах. При хранении на открытых площадках разрешается укладывать баллоны с башмаками в штабеля с прокладками из веревки, деревянных брусьев, резины или иных неметаллических материалов, имеющих амортизирующие свойства, между горизонтальными рядами.

При укладке баллонов в штабеля высота последних не должна превышать 1,5 м, вентили баллонов должны быть обращены в одну сторону.

530. Склады для хранения баллонов, наполненных газами, должны соответствовать проекту, разработанному с учетом требований настоящих ФНП и норм пожарной безопасности. Здание склада должно быть одноэтажным с покрытиями легкого типа и не иметь чердачных помещений. Стены, перегородки, покрытия складов для хранения газов должны быть из несгораемых материалов, соответствующих проекту; окна и двери должны открываться наружу. Оконные и дверные стекла должны быть матовые или закрашены белой краской. Высота складских помещений для баллонов должна быть не менее 3,25 м от пола до нижних выступающих частей кровельного покрытия. Полы складов должны быть ровные с нескользкой поверхностью, а складов для баллонов с горючими газами — с поверхностью из материалов, исключающих искрообразование при ударе о них какими-либо предметами.

531. Оснащение складов для баллонов с горючими газами, опасными в отношении взрывов, определяется проектом.

532. В складах должны быть вывешены инструкции, правила и плакаты по обращению с баллонами, находящимися на складе.

533. Склады для баллонов, наполненных газом, должны иметь естественную или искусственную вентиляцию.

534. Склады для баллонов со взрыво- и пожароопасными газами должны находиться в зоне молниезащиты.

535. Складское помещение для хранения баллонов должно быть разделено несгораемыми стенами на отсеки, в каждом из которых допускается хранение не более 500 баллонов (40 л) с горючими или ядовитыми газами и не более 1000 баллонов (40 л) с негорючими и неядовитыми газами.

Отсеки для хранения баллонов с негорючими и неядовитыми газами могут быть отделены несгораемыми перегородками высотой не менее 2,5 м с открытыми проемами для прохода людей и проемами для средств механизации. Каждый отсек должен иметь самостоятельный выход наружу.

536. Разрывы между складами для баллонов, наполненных газами, между складами и смежными производственными зданиями, общественными помещениями, жилыми домами определяются проектом и должны соответствовать градостроительным нормам.

537. Перемещение баллонов на объектах их применения (местах производства работ) должно производиться на специально приспособленных для этого тележках или с помощью других устройств, обеспечивающих безопасность транспортирования.

538. Перевозка наполненных газами баллонов в пределах границ ОПО, производственной площадки предприятия и на иных объектах проведения монтажных и ремонтных работ должна производиться на рессорном транспорте или на автокарах в горизонтальном положении обязательно с прокладками между баллонами. В качестве прокладок могут быть применены деревянные бруски с вырезанными гнездами для баллонов, а также веревочные или резиновые кольца толщиной не менее 25 мм (по два кольца на баллон) или другие прокладки, предохраняющие баллоны от ударов друг о друга. Все баллоны во время перевозки должны быть уложены вентилями в одну сторону.

Разрешается перевозка баллонов в специальных контейнерах, а также без контейнеров в вертикальном положении обязательно с прокладками между ними и ограждением от возможного падения.

Перевозка баллонов, наполненных газом, по дорогам общего пользования автомобильным (железнодорожным) транспортом не относится к деятельности в области промышленной безопасности и осуществляется в соответствии с требованиями иных нормативных правовых актов и международных соглашений, действующих на территории Российской Федерации.

539. Транспортирование и хранение баллонов должны производиться с навернутыми колпаками, если конструкцией баллона не предусмотрена иная защита запорного органа баллона.

Хранение наполненных баллонов до выдачи их потребителям допускается без предохранительных колпаков.

540. При эксплуатации, наполнении, хранении и транспортировании баллонов, изготовленных из металлокомпозитных и композитных материалов, должны быть выполнены дополнительные требования, установленные разработчиком проекта и (или) изготовителем баллона и указанные в руководстве (инструкции) по эксплуатации и иной документации изготовителя.

<< назад / к содержанию Правил промышленной безопасности / вперед >>

ФЕДЕРАЛЬНАЯ СЛУЖБА ПО ЭКОЛОГИЧЕСКОМУ, ТЕХНОЛОГИЧЕСКОМУ

И АТОМНОМУ НАДЗОРУ

ПИСЬМО

от 23 января 2018 г. N 09-00-06/445

О ПРОВЕДЕНИИ ТЕХНИЧЕСКОГО ДИАГНОСТИРОВАНИЯ БАЛЛОНОВ

Управление государственного строительного надзора Федеральной службы по экологическому, технологическому и атомному надзору, рассмотрев обращение, поступившее по информационным сетям общего пользования, сообщает.

Пунктом 2.4 «Методики технического освидетельствования стальных сварных баллонов для сжиженных углеводородных газов на давление до 1,6 МПа, изготовленных по ГОСТ 15860-84» (МТО 14-3Р-004-2005), разработанной открытым акционерным обществом «Российский научно-исследовательский институт трубной промышленности» (ОАО «РосНИТИ»), распространяющейся на баллоны вместимостью 5, 12, 27 и 50 л на рабочее давление до 1,6 МПа, изготовленные по ГОСТ 15860, согласованной с Ростехнадзором письмом от 10.01.2006 N 09-03/3 и техническим комитетом по стандартизации «Стальные и чугунные трубы и баллоны», установлено, что срок службы баллонов должен быть не более 40 лет, после окончания срока службы баллон должен быть выбракован.

ОАО «РосНИТИ» также разработало «Методику технического освидетельствования стальных бесшовных баллонов малой и средней вместимости на рабочее давление до 19,6 МПа, изготовленных по ГОСТ 949-73» (МТО 14-3Р-001-2002), которая распространяется на баллоны малой (до 12 л) и средней (от 20 до 50 л) вместимости на рабочее давление до 19,6 МПа, изготовленные по ГОСТ 949.

Данная МТО 14-3Р-001-2002 согласована с Ростехнадзором письмом от 23.06.2003 N 12-06/574, утверждена техническим комитетом по стандартизации «Стальные и чугунные трубы и баллоны», и в ней пунктом 2.8 установлен срок службы для вышеуказанных баллонов.

Согласно п/п 1 таблицы 2 срок службы баллонов, находящихся в эксплуатации для наполнения газами, вызывающими разрушение и физико-химическое превращение материала (коррозия и т.п.) со скоростью не более 0,1 мм/год, а также, согласно п/п 2 таблицы 2 баллонов для ацетилена, должен быть не более 40 лет, после окончания срока службы баллон должен быть выбракован.

В связи с этим считаем недопустимым наполнение и эксплуатацию баллонов, изготовленных до 01.02.2014 по ГОСТ 15860 и по ГОСТ 949, используемых для газоснабжения населения, срок службы которых превысил 40 лет.

В соответствии с ранее действовавшим законодательством Российской Федерации в области промышленной безопасности (Федеральный закон от 21.07.1997 N 116-ФЗ «О промышленной безопасности опасных производственных объектов», Правила устройства и безопасной эксплуатации сосудов, работающих под давлением (ПБ 03-576-03), требование о сроке службы равном 20 годам отсутствовало, и продление срока эксплуатации оборудования осуществлялось по результатам технического диагностирования.

Поэтому если по результатам технического диагностирования, проведенного ранее, был продлен срок службы баллона (группы баллонов), то они могут эксплуатироваться до срока, указанного в заключении экспертизы промышленной безопасности.

Для баллонов, изготовленных после 01.02.2014, расчетный срок службы с даты изготовления (производства) указывается изготовителем в паспорте баллона в соответствии с пунктом 22 Технического регламента Таможенного союза «О безопасности оборудования, работающего под избыточным давлением» (ТР ТС 032/2013).

Учитывая, что согласно пункту 28 Федеральных норм и правил в области промышленной безопасности «Правила проведения экспертизы промышленной безопасности», утвержденных приказом Ростехнадзора от 14.11.2013 N 538, зарегистрированным Минюстом России 26.12.2013 N 30855, срок дальнейшей безопасной эксплуатации объекта экспертизы (в том числе баллонов), с указанием условий его дальнейшей безопасной эксплуатации указывается в заключении экспертизы, то наличие клейма не требуется.

Начальник

управления государственного

строительного надзора

М.А.КЛИМОВА

Настоящая инструкция предназначена для руководства при проведении технического освидетельствования (далее – ТО) металлокомпозитных баллонов типа БК-2-300С, БК-3-300С, БК4-300С, БК-7-300С, металлокомпозитных SCI и других.

Баллоны конструктивно представляют собой комбинированные сосуды давления, выполненные в виде стального бесшовного лейнера со стеклопластиковой подмоткой по цилиндрической части. Последний слой подмотки уложен под углом 45°, он имеет контрастные нити, которые образуют контрольную сетку.

Воздушный баллон металлокомпозитный

При составлении инструкции по проведению ТО баллонов использованы следующие документы:

- Правила устройства и безопасной эксплуатации сосудов, работающих под давлением (ПБ 10-115-96);

- Методические указания по проведению технического освидетельствования (ТО) паровых и водогрейных котлов, сосудов, работающих под давлением, трубопроводов пара и горячей воды, выпущенные Госгортехнадзором России в 1994 году (РД-03-29-93) для специалистов организаций, имеющих разрешение на проведение периодических ТО;

- ПБ 190-2000 «Техника пожарная. Баллоны для дыхательных аппаратов со сжатым воздухом для пожарных. Общие технические требования. Методы испытаний»;

- НПБ 165-01 «Техника пожарная. Дыхательные аппараты со сжатым воздухом для пожарных. Общие технические требования и методы испытаний»;

- НПБ 164-01«Техника пожарная. Кислородные изолирующие противогазы (респираторы) для пожарных. Общие технические требования. Методы испытаний»;

- НПБ 169-98. «Техника пожарная. Самоспасатели изолирующие для защиты органов дыхания и зрения людей при эвакуации из помещений во время пожара. Общие технические требования. Методы испытаний»;

- Инструкция по техническому освидетельствованию кислородных и воздушных малолитражных баллонов (Приложение 14 к Наставлению по газодымозащитной службе Государственной противопожарной службы);

- ГОСТ 12.2.085-2002 Сосуды, работающие под давлением. Клапаны предохранительные. Требования безопасности;

- ГОСТ 12.2.003-91ССБТ Оборудование производственное. Общие требования безопасности.

Порядок проведения

- Заказчик должен подать заявку организации, проводящей ТО баллонов и оплатить ТО.

- Заказчик предоставляет на ТО баллоны, очищенные от грязи и ржавчины, давление в которых сброшено до нуля.

- Заказчик предоставляет на ТО баллоны вместе с «Паспортом и руководством по эксплуатации» (далее паспорт).

Последовательность работ

- проверка паспорта;

- проверка сопроводительной документации;

- проверка комплектации баллона;

- проверка отсутствия давления в баллоне и демонтаж вентиля;

- наружный осмотр баллона;

- внутренний осмотр баллона;

- проверка горловины баллона и осмотр резьбы;

- измерение массы баллона;

- гидравлическое нагружение пробным давлением (рабочее тело – вода, баллон заполнить 1% водным раствором ингибитора – нитрата натрия) – испытание на прочность;

- опорожнение и сушка баллонов при температуре 50-80 °С;

- монтаж вентиля;

- пневматическое нагружение рабочим давлением (рабочее тело – воздух) – испытание на герметичность.

Методика проведения работ

- Проверка технической документации.

- Проверка паспортов в части.