Приспособление ПУИП 150-2,5 предназначено для установки и извлечения с применением задвижки DN150 герметизирующих пробок вантуза на остановленном трубопроводе при статическом давлении не более 2,5 МПа.

Условия эксплуатации приспособления ПУИП 150-2,5 — макроклиматический район с умеренным и холодным климатом с температурой окружающей среды от минус 60 ° С до 40 °С — исполнение УХЛ категория размещения 1 по ГОСТ 15150.

Приспособление ПУИП 150-2,5 в зависимости от сейсмичности района размещения (по шкале MSK-64) изготавливается в следующих исполнениях:

— сейсмостойкое исполнение для районов с сейсмичностью свыше 6 до 9 баллов включительно (С);

— повышенной сейсмостойкости для районов с сейсмичностью свыше 9 до 10 баллов включительно (ПС).

Приспособление рассчитано для монтажа на фланцы задвижек с номинальным давлением 6,3 МПа и номинальным диаметром DN 150 соответствующими ГОСТ 12821.

Основные технические характеристики приведены в таблице 7.15.

Таблица 7.15 – Основные технические характеристики приспособления ПУИП 150-2,5

| № п/п | Наименование параметра | Значение |

| 1 | 2 | 3 |

| 1 | Номинальный диаметр фланца задвижки | DN150 |

| 2 | Степень герметичности узлов | А |

| 3 | Допустимое давление в трубопроводе, МПа, не более | 2,5 |

| 4 | Диаметр штурвала, мм | 600 |

| 5 | Масса, не более, кг | 65 |

| 6 | Габаритные размеры (диаметр х длина), мм, не более | 600×1560 |

Принцип работы приспособления ПУИП 150-2,5 заключается в линейном перемещении герметизирующей пробки, закрепленной на пиноли, вращением штурвала приспособления, через открытую задвижку, до посадочного места во фланце вантуза.

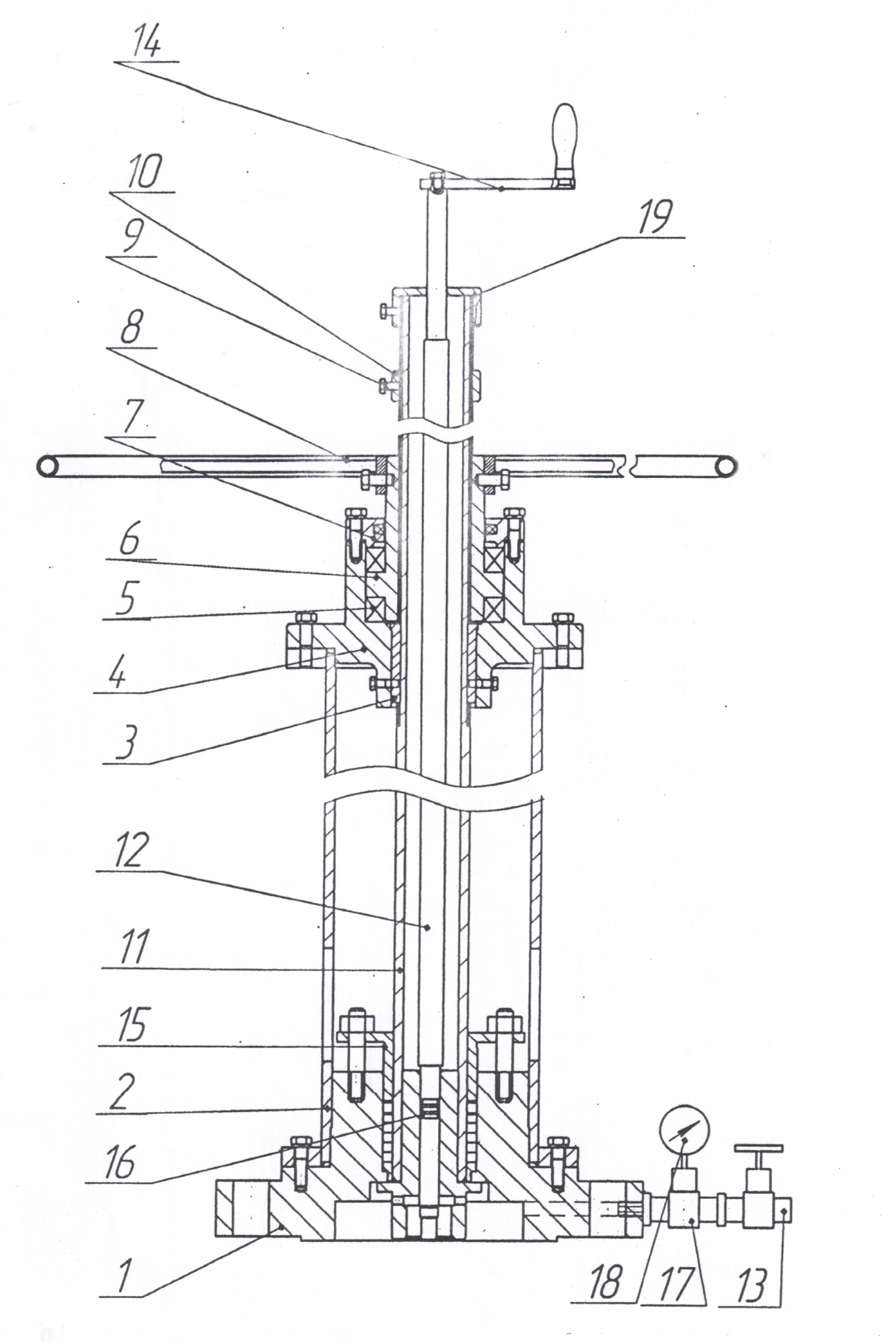

Конструкция приспособления ПУИП 150-2,5 приведена на рисунке 7.19.

1 – фланец

2 – опора

3 – шпонка

4 – корпус

5 – подшипник

6 – гайка ходовая

7 – крышка

8 – штурвал

9 – болт

10 – кольцо

11 – пиноль

12 – шток

13 – кран

14 – рукоятка

15 – сальниковый узел

16 – кольцо уплотнительное

17 – тройник

18 — манометр

19 – крышка пиноли

Приспособление для извлечения и установки герметизирующих пробок вантузов ПУИП 150-2,5

Общие требования безопасности при работе с приспособлением ПУИП 150-2,5 должны соответствовать ГОСТ 12.2.044.

Общие сведения

и требования к проведению работ по

установке и извлечению герметизирующих

пробок вантузов:

Основные термины

и определения.

Требования к

персоналу.

Требования к

приспособлениям и конструктивным

особенностям.

Требования

к патрубкам вантузов, геометрическим

размерам конструктивных элементов

вантуза.

Технология установки

и извлечения герметизирующих пробок.

Перечень

необходимых инструментов,

контрольно-измерительных, измерительных

приборов.

Допустимое

минимальное и максимальное избыточное

давление в нефтепроводе при установке

и извлечении герметизирующих пробок.

Правила

подготовки ремонтного котлована,

нефтепровода и вантуза к проведению

работ по установке извлечению

герметизирующих пробок. Расстояния до

людей, машин и механизмов, не используемых

при работах.

Электростатическая

безопасность.

Назначение и

технические характеристики фланца

вантуза с герметизирующей пробкой.

Устройство фланца

вантуза с герметизирующей пробкой.

Принцип установки

и извлечения герметизирующей пробки

из фланца вантуза.

Проверка герметичности

пробки.

Перечень операций:

-

при

демонтаже фланцевой заглушки; -

при

установке запорной арматуры на фланец

вантуза; -

при

извлечении герметизирующей пробки;

Периодичность

замены герметизирующих колец пробки.

Проверка состояния

герметизирующей пробки, элементов

фиксации пробки.

Техническое

обслуживание вантуза с герметизирующей

пробкой.

Утилизация резиновых

колец при замене.

Маркировка фланца

вантуза и фланцевой заглушки.

Приспособление

для установки и извлечения герметизирующих

пробок вантузов ПУИП 200-12,5

Назначение и

условия эксплуатации приспособления,

обозначение приспособления, техническая

характеристика приспособления, состав

изделия.

Средства измерения,

инструмент и принадлежности, необходимые

для работы с приспособлением.

Устройство

приспособления.

Способ подачи

противодавления. Назначение штока

устройства. Назначение контрольного и

фиксирующего кольца. Назначение и

устройство электропривода. Блок

электронного управления ПБЭ-7М1, его

назначение, основные сведения.

Эксплуатационные

ограничения по использованию

приспособления.

Использование

приспособления.

Подготовка площадки

для установки оборудования. Подготовка

приспособления к работе: проверка

затяжки крепежных элементов; отсутствие

забоин, смятия резьбовой части штока;

наличие смазки; заземление приспособления.

Подключение электропривода к шкафу

управления и подключение шкафа. Настройка

параметров блока управления электропривода.

(Данные работы выполняет электротехнический

персонал).

Подготовка вантуза

к извлечению приспособления.

Проверка положения

шарового крана фланцевой заглушки.

Проверка герметичности герметизирующей

пробки. Демонтаж фланцевой заглушки.

Монтаж задвижки на фланец вантуза.

Заполнение задвижки жидкостью, применяемой

для противодавления.

Извлечение

герметизирующей пробки

Монтаж приспособления

на задвижку. Обвязка приспособления

гидравлическими трубопроводами и

элементами для создания противодавления.

Заполнение гидросистемы жидкостью.

Ввод пиноли в

задвижку и фланец вантуза с помощью

электропривода. Соединение штока с

герметизирующей головкой.

Создание

противодавления выше значения,

действующего в трубопроводе, для

обеспечения осадки пробки. Ограничение

противодавления по величине (не более

16,0 МПа).

Освобождение

герметизирующей головки от фиксирующих

элементов.

Вывод герметизирующей

пробки из патрубка фланца с помощью

электропривода, учитывая периодический

сброс давления из устройства.

Сброс давления из

приспособления, после закрытия задвижки.

Демонтаж приспособления, снятие

герметизирующей пробки.

Установка пробки

во фланец вантуза.

Подготовка

приспособления и герметизирующей

головки к работе. Установка пробки на

приспособление. Обвязка гидравлическими

элементами.

Ввод пробки

приспособлением в посадочное место

фланца. Подача жидкости и подъем давления

в приспособлении.

Фиксирование

герметизирующей пробки с помощью

фиксирующих сегментов.

Сброс давления из

приспособления. Контроль герметичности

посадки пробки.

Отсоединение штока

от пробки и демонтаж приспособления.

Демонтаж задвижки. Монтаж заглушки

фланца вантуза.

Техническое

обслуживание и ремонт приспособления.

Проверка работоспособности приспособления.

Приспособление

для установки и извлечения герметизирующих

пробок вантузов ПУИП 150-2,5

Назначение и

условия эксплуатации приспособления,

обозначение приспособления, техническая

характеристика приспособления, состав

изделия.

Средства измерения,

инструмент и принадлежности, необходимые

для работы с приспособлением.

Устройство

приспособления.

Эксплуатационные

ограничения по использованию

приспособления.

Использование

приспособления.

Подготовка площадки

для установки оборудования. Подготовка

приспособления к работе: проверка

затяжки крепежных элементов; отсутствие

забоин, смятия резьбовой части штока;

наличие смазки; заземление приспособления.

Подготовка вантуза

к извлечению приспособления.

Проверка положения

шарового крана фланцевой заглушки.

Проверка герметичности герметизирующей

пробки. Демонтаж фланцевой заглушки.

Монтаж задвижки на фланец вантуза.

Монтаж приспособления

на задвижку.

Ввод пиноли в

задвижку и фланец вантуза. Соединение

штока с герметизирующей головкой.

Освобождение

герметизирующей головки от фиксирующих

элементов.

Вывод герметизирующей

пробки из патрубка фланца.

Сброс давления из

приспособления, после закрытия задвижки.

Демонтаж приспособления, снятие

герметизирующей пробки.

Установка пробки

во фланец вантуза.

Подготовка

приспособления и герметизирующей

головки к работе. Установка пробки на

приспособление.

Ввод пробки

приспособлением в посадочное место

фланца. Подача жидкости и подъем давления

в приспособлении.

Фиксирование

герметизирующей пробки с помощью

фиксирующих сегментов.

Сброс давления из

приспособления. Контроль герметичности

посадки пробки.

Отсоединение штока

от пробки и демонтаж приспособления.

Демонтаж задвижки. Монтаж заглушки

фланца вантуза.

Техническое

обслуживание и ремонт приспособления.

Проверка работоспособности приспособления.

Требования

безопасности при проведении работ по

установке и извлечению герметизирующих

пробок

Опасные

производственные факторы, возникающие

в процессе установки и извлечении

пробок.

Оформление

наряда-допуска. Меры безопасности при

установке и извлечении герметизирующих

пробок. Количество исполнителей и

распределение обязанностей. Места

нахождения обсуживающего персонала.

Безопасные расстояния до электрооборудования.

Места и периодичность контроля воздушной

среды.

Действия

работников при возникновении нештатной

ситуации (выход нефти, повышение

загазованности в котловане и в рабочей

зоне сверх допустимой, возгорание паров

нефти, разгерметизация приспособления,

разгерметизация нефтепровода, пожар,

гроза, отравление парами нефти и т.д.).

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

|

Информационно-справочные материалы

по учебной программе:

«Правила организации и проведения ремонтных работ на объектах

МН (МНПП) с использованием механизмов и приспособлений»

|

|||

|

|||

г.Канаш 2016

год

Содержание

1. Устройство для холодной врезки

УХВ-150, УХВ-300

2. Прорезное устройство АКВ-103 «Пиранья»

3. Приспособление для перекрытия патрубков

типа «ПАКЕР-М»

4. Машина для безогневой резки труб МРТ

325…1420 мм «Волжанка — 2»

5.

Порядок установки герметизатора во внутреннюю полость нефтепровода.

6. Приспособление

для установки и извлечения герметизирующих пробок вантузов

ПУИП-150-2,5

7. Меры

безопасности при работе со шлифмашинками

Составил

и разработал преподаватель спец.дисциплин

ГАПОУ

«КанТЭТ» Минобразования Чувашии

Муравьев

Александр Ильич

Устройство и эксплуатация основных приспособлений и механизмов

для ремонта магистральных нефтепроводов

При

проведении ремонтных работ на линейной части магистральных нефтепроводов, в

настоящее время используется ряд различных приспособлений и механизмов.

В

данном разделе будет рассмотрено устройство, принцип действия, основные

технические характеристики, правила эксплуатации и технического обслуживания,

наиболее распространенных в ОАО «АК «Транснефть», ряда приспособлений и

механизмов:

1 Устройство для холодной врезки УХВ-150, УХВ-300

1. Назначение

устройства.

Устройство

для холодной врезки предназначено для механической вырезки отверстий в

трубопроводах, через вантуз.

Вантуз –

это задвижка с патрубком, устанавливаемая под прямым углом к оси трубопровода.

Вантузы

предназначены для подсоединения насосных агрегатов при опорожнении

ремонтируемого участка и закачки нефти в нефтепровод после ремонта, а также

впуска воздуха при освобождении и выпуска газовоздушной смеси при заполнении

нефтепровода.

Вырезка

отверстий в трубопроводе производится без остановки перекачки, при давлении в

трубопроводе не более 2,5 МПа. Одним из приспособлений по вырезке отверстий в

трубопроводе является УХВ –150, УХВ-300.

2.

Технические характеристики устройства.

Устройство,

рассчитанное на давление в нефтепроводе до 6,4 МПа, предназначено для

механической вырезки отверстий в трубопроводах Ду 300…1200 мм, находящихся под

давлением рабочих сред до 2,5 МПа (нефть, вода и др.), через запорную арматуру

(вантуз) условным проходом (DN) 100, 150, 200, 300,

установленную на отводной патрубок.

Устройство

УХВ — 150 предназначено для работы на задвижках ДN 100 и

150, при этом, для того чтобы установить приспособление на задвижку ДN

100 необходимо использовать специальный переходник, поставляемый в комплекте,

Ду 150→Ду 100.

Устройство

УХВ — 300 предназначено для работы на задвижках ДN 200 и

300, при этом, для того чтобы установить приспособление на задвижку ДN

200 необходимо использовать специальный переходник, поставляемый в комплекте,

Ду 300→ Ду 200.

Устройство

должно эксплуатироваться при следующих параметрах окружающей среды:

|

Температура окружающего |

от минус 40°С до + 40°С |

|

атмосферное давление |

630 — 800 |

|

относительная влажность |

от 40% до 80%. |

Таблица .1 — Основные

технические характеристики устройств УХВ-150, УХВ-300

|

Наименование |

УХВ-150 |

УХВ-300 |

|||

|

Условный проход, ДN |

100 |

150 |

200 |

300 |

|

|

Диаметр прорезаемого |

325 |

480 |

530 |

530 |

|

|

Максимальный |

1220 |

1220 |

|||

|

Диаметр фрезы, мм |

80 |

120 |

175 |

250 |

|

|

Максимальная толщина |

22 |

||||

|

Частота вращения |

49.82 |

||||

|

Подача инструмента, |

0.062 |

||||

|

Ход при вырезке |

100 |

120 |

|||

|

Рабочее вращение |

правое (по часовой |

||||

|

Время вырезания |

30 |

60 |

|||

|

Максимальное давление в |

6,4 |

|

Максимальное давление |

2,5 |

|

|

Напряжение питания, В |

380 |

|

|

Электродвигатель |

АИМ920L4У2.5 |

АИМ100S4У2.5 |

|

Мощность, кВт |

2,2 |

3 |

|

Число оборотов, об/мин |

1395 |

1420 |

|

Масса электродвигателя, |

55 |

61 |

|

Габаритные размеры, мм |

1370х740х430 |

1750х880х530 |

|

Масса (без |

200 |

380 |

3.

Конструкция устройства.

Устройство

Устройство

(см. рисунок1) состоит из фланца {1}, редуктора {2}, шпинделя {3}, водила {4},

электродвигателя и электрооборудования.

Сальниковое

уплотнение {20} служит для герметизации вращающего шпинделя {3} со стороны

задвижки.

В

редуктор {2} входит корпус с крышками, «червячное колесо – зубчатое колесо» {6}

с приваренным к нему цилиндром, на которой устанавливается, водило {4} с

зубчатым венцом. В отверстие блока «червячное колесо — зубчатое колесо» со

сквозным шпоночным пазом, который продолжается в приваренном цилиндре сквозной

прорезью шириной, равной ширине шпоночного паза, устанавливается шпиндель {3} с

закрепленной в нем шпонкой {7}. В корпусе редуктора установлено также

устройство для включения и выключения механической подачи шпинделя {3},

представляющее собой эксцентрик {8}, закрепленный с одной стороны в кронштейне

корпуса редуктора, с другой – в крышке редуктора. На эксцентрик надет блок

шестерен {9} и установлена ручка {10}.

Шпиндель

{3} представляет собой трубу, к нижнему концу которой крепится режущий инструмент

{11}, {12}, а на верхнем конце выполнено резьбовое отверстие в завернутой в

трубу втулке {13} для ходового винта {14}, соединенного винтами с водилом {4}.

В

верхней части водила {4} установлена втулка {5}, к которой крепится крышка

{19}.

Ходовой

винт имеет сквозное отверстие, внутри которого размещен указатель хода {16},

предназначенный для контроля положения шпинделя с инструментом.

Шаровой

кран {17} предназначен для заполнения жидкостью полости задвижки и патрубка и

сбора остаточного давления. Болт (пробка) {18} служит для выпуска воздуха или

жидкости при заполнении жидкостью полости задвижки и патрубка при

горизонтальном расположении вантуза.

В

комплект устройства входит режущий инструмент: — сверло Ø32 мм; — фреза Ø80

мм; — фреза Ø120 мм; — фреза Ø175 мм; — фреза Ø250 мм;

Электрооборудование

устройства (см. рисунок 2) включает в себя: электродвигатель {2}, кнопочный

пульт управления {3} (КПУ) и шкаф управления {1} (ШУ).

Напряжение

питания силовой сети ~ 380 В.

Подключение

источника питания, электродвигателя установки и кнопочного поста управления к

шкафу управления производится через штепсельные разъемы.

Привод

вращения включается кнопкой поста управления. При этом подается напряжение на

катушку пускателя. Пускатель включается и своими контактами подает напряжение

на двигатель. Идет вращение и перемещение инструмента.

Отключение

привода осуществляется второй кнопкой c поста

управления. При нажатии отключается цепь питания катушки пускателя, пускатель

отключает цепь питания двигателя. Двигатель останавливается. Величина нагрузки

и момент окончания обработки контролируется по амперметру, находящемуся в шкафу

управления.

4.

Порядок вырезки отверстия в нефтепроводе через вантуз.

Подготовка

устройства к работе.

1.

Осмотреть и проверить готовность и надежность крепления узлов и деталей

устройства, шкафа управления (ШУ), кнопочного пульта управления (КПУ).

2.

Проверить наличие масла в редукторе при помощи указателя масла в вертикальном

положении устройства. Уровень масла должен находиться между рисками «min»

и «max».

3.

Выбрать соответствующий инструмент в зависимости от диаметра вырезаемого

отверстия. Оценить визуально его пригодность к работе, а также переходник (в

тех случаях, когда прорезаются отверстия под задвижку ДN

100 или ДN

200). Инструмент должен быть заточен.

4.

Закрепить режущий инструмент на шпинделе устройства. Закрепить защитный кожух

инструмента. Не допускается перемещение, подъем устройства при установленном

инструменте без защитного кожуха.

5.

Установить устройство на задвижку и закрепить, предварительно сняв защитный кожух

инструмента (см. рисунок .2). При монтаже не допускать удары устройства о

задви1

– патрубок; 2 – задвижка; 3 – фланец устройства; 4 – устройство УХВ; 5 –

сверло; 6 – фреза; 7 – шпиндель; 8 – клин задвижки; 10 – фланец задвижки.

Рисунок 2.- Схема

установи устройства на вантуз.

5.

Технологические операции при вырезке отверстия.

1. Перед началом резания

необходимо открыть задвижку, перевести (см. рисунок 1) ручку {10} в положение

«ОТКЛ». При этом выведутся из зацепления зубчатые колеса водила {4} и блока

«червячное колесо – зубчатое колесо» {6} с блоком шестерен {9}. Вращая ключом

{15} водило {4} с ходовым винтом {14} против часовой стрелки, опустить шпиндель

{3} до упора режущего инструмента {12} в трубу нефтепровода. После чего

отвести его от трубы, сделав 0,5 оборота ключом {15} в обратную сторону. Снять

ключ {15} с водила {4)

2.

Проверить правильность подключения электродвигателя (направление вращения

режущего инструмента) для чего:

—

включить автомат на ШУ, при этом загорается сигнальная лампа «Сеть». Перед

каждым пуском электродвигателя тумблером произвести шунтировку амперметра для

предупреждения выхода его из строя. После пуска тумблер «шунтировка амперметра»

выключить.

—

проверить отключение подачи – рукоятка подачи {10} должна находиться в

положении «ОТКЛ»;

— нажать

кнопку «Пуск» на КПУ;

—

наблюдать направление вращения шпинделя {3} в окно сальникового уплотнения

{20} вращение шпинделя {3} по часовой стрелке (смотреть сверху вниз)

соответствует правильному подключению электродвигателя. Через КПУ отключите

электродвигатель, нажав на кнопку «ОТКЛ». Включить автомат на ШУ, при этом

загорается сигнальная лампа «Сеть».

3.

Установить указатель хода {16}, закрутив его до упора в нижний конец шпинделя

(указатель хода имеет левую резьбу).

4. По

таблице 2 в зависимости от диаметра врезки и диаметра прорезаемого трубопровода

определить расчетный ход «S», на который должен опуститься

указатель хода при окончании вырезки и поставить метку.

Таблица 2.- Расчетный

рабочий ход инструмента «S»

|

Устройство |

УХВ-150 |

УХВ-300 |

||

|

Условный проход, Ду |

100 |

150 |

200 |

300 |

|

Диаметр прорезаемого |

325….1220 |

480….1220 |

530….1220 |

530….1220 |

|

Расчетный рабочий ход (толщина стенки |

65 |

80 |

90 |

90 |

5.

Затем ручку {10} перевести в положение «ВКЛ», тем самым ввести бок шестерен

{9} в зацепление с зубчатыми колесами водила {4} и блока «зубчатое колесо –

червячное колесо» {6}.

6.

Убедиться в соответствии давления в нефтепроводе паспортным характеристикам

устройства. Давление в нефтепроводе не должно превышать 2,5 МПа.

7.

Нажать кнопку «Пуск» на КПУ. Вырезка отверстий осуществляется передачей

крутящего момента от электродвигателя через муфту, редуктор {2}, на водило {4}

с ходовым винтом {14} и шпиндель {3} с режущим инструментом {12}. Вырезка

отверстия произведется в автоматическом режиме. Наблюдать за величиной тока по

амперметру, включенному в цепь электродвигателя.

Окончание

вырезки отверстия определяется по снижению нагрузки на амперметре (после

вырезки отверстия нагрузка на электродвигателе должна уменьшиться) и положению

указателя хода {16}.

8. По

окончании вырезки отверстия в трубопроводе отключить электродвигатель, нажав

кнопку «Откл» на КПУ. Выключить автомат на ШУ. Замерить величину «S»

и произвести расчет по определению фактической величины «Sфакт».

Величина «Sфакт»

должна быть больше, чем «S»

— расчетное.

9. Снять

указатели хода {16}.

10.

После отключения электродвигателя необходимо проконтролировать, что произошла гарантированная

вырезка отверстия. Контроль произвести следующим образом:

—

перевести ручку {10} в положение «Откл» и, вращая ключом {15} водило {4} с

винтом {14} против часовой стрелки, еще выдвинуть вниз шпиндель {3} с режущим

инструментом (выдвижение происходит без вращения). Произвести вращение (правое)

шпинделя с режущим инструментом, вращая специальным ключом, червяк.

Перемещение и вращение шпинделя должно быть свободным.

1

1

– патрубок; 2 – задвижка; 3 – фланец устройства; 4 – устройство УХВ; 5 –

сверло; 6 – фреза; 7 – шпиндель; 8 – клин задвижки; 10 – фланец задвижки.

Рисунок 2.- Схема

установи устройства на вантуз.

11.

Вращая по часовой стрелке ключ {15}, поднять шпиндель {3} в верхнее положение

до упора. Снять ключ {15}.

12.

Перекрыть задвижку. Произвести сброс остаточного давления в полости задвижки.

Отсоединить и снять устройство с задвижки. При демонтаже не допускать удары

устройства о задвижку.

13.

Очистить установку от грязи, нефти, протереть ветошью и уложить в футляр.

Уложить в ящик ШУ, КПУ, кабель и ЗИП.

Действия

при нештатных ситуациях.

При

заклинивании инструмента срабатывает тепловая защита электродвигателя

(электродвигатель отключается). Далее необходимо выполнить следующие операции:

—

выключить

автомат на ШУ;

—

установить ручку подачи {10} в положение «ОТКЛ»;

—

отвести инструмент от трубы на 1…3 мм, повернув винт {14} ключом {15} по

часовой стрелке на 0,5 оборота;

—

включить автомат на ШУ.

6.

Транспортирование и хранение устройства.

Транспортировать

устройство необходимо в специальной таре, надежно закрепив ее во избежание

деформации узлов и отдельных элементов.

Хранить

устройство необходимо в сухом помещении. Попадание влаги на электрооборудование

не допускается.

7. Меры безопасности при эксплуатации устройств.

1. При

работе с устройством для вырезки отверстий могут возникнуть следующие опасные

факторы: нефть, пары нефти, опасность поражения электрическим током,

возможность травмирования при работе с грузоподъемным механизмом, возможность

травмирования при работе с неисправным инструментом, опасность обрушения стенок

котлована, метеорологические условия.

2. Все

работы по вырезке отверстий должны проводиться с соблюдением требований,

указанных в РД 23.040.00-КТН-073-15 «Вырезка и врезка «катушек»,

соединительных деталей, заглушек, запорной и регулирующей арматуры и

подключению участков магистральных нефтепроводов»,ОР-03.100.30-КТН-150-11(Изм1,2,3,4)

«Порядок организации огневых, газоопасных и других работ повышенной опасности

на взрывопожароопасных и пожароопасных объектах предприятий системы ОАО «АК

«Транснефть» и оформления нарядов- допусков на их подготовку и проведение» ., РД-

13-220-00-КТН-211-12 «Правила пожарной безопасности на объектах ОАО «АК

«Транснефть» .

ФНиП Федеральные нормы и правила «Правила безопасности ОПО на которых

используются ПС (подъемные сооружения) Приказ № 533 от 12.11.2013г.

3. Вырезка

отверстия в нефтепроводе через вантуз проводится с оформлением наряда-допуска

на газоопасные работы, в котором подробно указываются меры безопасности при

подготовке к проведению работ и меры безопасности при проведении работ.

4.

Вырезку отверстия следует проводить при давлении в трубопроводе не выше 2,5

МПа.

5. Шкаф

управления установить на расстоянии не менее 30

м от места проведения работ. Подключить шкаф управления к электросети

напряжением 380В, частотой 50Гц, подключение должно быть выполнено через

устройство защитного отключения. Передвижная дизельная электростанция

устанавливается на расстоянии не менее 50

м от места проведения работ.

6.

Демонтаж устройства производить только после отключения от источника питания.

8.

Ограничения применения устройств УХВ-150, УХВ-300.

Применение устройств

ограничивается максимальным давлением среды в трубопроводе при врезке, а также

высотой вантуза, т.е. расстоянием от образующей трубопровода до верхнего фланца

вантузной задвижки.

Приспособления для вырезки

отверстий должны быть рассчитанными на рабочее давление не ниже 6,3 МПа, иметь

инструкцию по эксплуатации, утвержденную главным инженером ОАО МН, паспорт

завода изготовителя, сертификат соответствия и разрешение Ростехнадзора на

применение.

Приспособление должно иметь

устройство, предотвращающее падение в полость трубопровода вырезанной части.

Диаметр вырезаемого отверстия в

основном ремонтируемом трубопроводе должен быть на 10-15

мм меньше внутреннего диаметра патрубка и не менее 85

мм для патрубка с условным диаметром 100мм, 125мм для ДУ 150мм,

170мм для ДУ 200 мм.

Не допускается работа

приспособлением для врезки, если установка вантуза имеет отклонение от прямого

угла к оси трубопровода более 3º и смещение по осям задвижки и патрубка более 3

мм.

Не допускается вырезка отверстий

без заполнения СОЖ полости патрубка и задвижки.

Не

допускается использовать приспособления для врезки при неисправном режущем

инструменте.

2.Прорезное устройство АКВ-103 «Пиранья»

1.

Назначение устройства.

Устройство

прорезное АКВ «Пиранья» предназначено для механического прорезания отверстий в

стенках трубопроводов, находящихся под давлением рабочих сред (нефть, вода и

т.п.) через вантуз. Устройство может быть использовано при ликвидации аварий и

проведении ремонтных и регламентных работ путем врезки отводных трубопроводов в

основной трубопровод без его остановки. Вырезанный элемент и стружка не могут

нарушить работу арматуры трубопровода, так как конструкция и принцип работы

прорезного устройства обеспечивает гарантированное удаление вырезанного

элемента, а образовавшаяся стружка имеет малые размеры и не может повлиять на

работу элементов трубопровода.

Вырезка

отверстий в трубопроводе производится без остановки перекачки, и при давлении в

трубопроводе не более 2,0 МПа.

2.

Технические характеристики.

Один

комплект сменного инструмента прорезного устройства гарантирует без переточки

прорезание не менее 5 отверстий. Устройство может выполнять свои функции в

любом пространственном положении.

Присоединительные

размеры сменных фланцев выполнены под задвижки клиновые с условными проходами ДN

100, 150, 200 с давлением среды РN 6,3 МПа

и ниже.

Таблица .3. — Основные

технические характеристики АКВ-103 «Пиранья»

|

Наименование |

Значение |

|

Диаметр прорезаемого минимальный максимальный |

300 1220 |

|

Толщина стенки максимальная |

22 |

|

Максимальное давление |

2,0 |

|

Диаметры |

86; |

|

Время прорезания одного |

3…80 |

|

Напряжение питания, В |

380 |

|

Потребляемая мощность, |

1,1 |

|

Габаритные размеры |

1365*390*610 |

|

Масса устройства, кг |

80 |

|

Условия окружающей температура, С° относительная |

±40 95 |

3.

Комплектность устройства.

В

комплект прорезного устройства входят:

—

техническое

описание, инструкция по эксплуатации, формуляр;

—

комплект

режущего инструмента: сверло-метчик, фреза Ø86 мм, фреза Ø125 мм, фреза Ø175

мм;

—

комплект

специальных ключей в количестве 3-х штук;

—

сменные фланцы: DN

100; DN

150; DN

200.

Конструкция

устройства

Конструкция устройства

приведена на рисунке .3 и состоит из корпуса {1} со смонтированным с ним

червячным редуктором. На корпусе {1} смонтирован электродвигатель, который

через муфту может передавать вращение на червяк {4} и червячное колесо {5}. На

корпусе {1} закреплены резьбовой корпус {6} и винт {7}. От повреждений и

попадания посторонних предметов винт {7} защищен кожухом {24}.

В центральном отверстии

червячного колеса {5} помещен полый шпиндель {8} с закрепленным на его

резьбовом конце переходником {9}. В переходнике {9} гайкой {10} закреплено

сверло-метчик {11}, а гайкой {12} – фреза {13}. Переходник {9} и хвостовик

сверла-метчика {11} уплотнены резиновыми кольцами {14} и {15}.

В центральном отверстии

резьбового корпуса {6} установлены спаренные манжеты высокого давления {16} с

шайбами {17}, охватывающие подвижный шпиндель {8} (для герметизации шпинделя).

В шпиндель {8}

установлена шпонка {25}. При продольном перемещении шпинделя {8} шпонка {25}

входит в шпоночный паз ступицы червячного колеса {5}. На противоположном конце

шпинделя {8} установлены гайка {21}, подшипники {18} и гайка {19} с жестко

закрепленным на ней маховиком {20}. В центральное отверстие шпинделя {8} через

гайку {21} установлен винт {22}, с подвижным маховиком {23}, который имеет

возможность свободно перемещаться вдоль оси винта по шпоночному пазу,

выполненному по резьбовой части винта.

4.

Конструкция устройства.

|

Рисунок

3. – Прорезное устройство АКВ-103 «Пиранья»

Другим концом винт {22}

помещен во втулку {24}, жестко закрепленную в ограждении {29}. Винт {22}

свободно вращается во втулке {24}, а осевое перемещение винта {22} ограничено

буртиком на винте и гайкой {26}.

На гайке {19} помещен

шаблон {27}, на поверхности которого нанесены кольцевые риски, указывающие

положение режущего инструмента в процессе резания (сверление, нарезание резьбы,

фрезерование). Шаблон {27} имеет возможность осевого перемещения и фиксируется

винтом {28}.

Для установки устройства

на различные типоразмеры задвижек предусмотрены сменные фланцы {33},

устанавливаемые по резьбе на резьбовой корпус {6}.

5.

Порядок вырезки отверстия в нефтепроводе через вантуз.

Подготовка

устройства к работе.

1.

Перед монтажом устройства необходимо проверить целостность и маркировки

устройства.

2.

Навернуть фланец {33} (см. рисунок 18.4) необходимого размера на корпус прорезного

устройства {6};

3.

Убедиться в исправности и заточке режущего инструмента.

4.

Установить шпиндель изделия в крайнее верхнее положение.

Проверка

готовности вантуза.

1.

Произвести измерение высоты вантуза (от поверхности нефтепровода до верхнего фланца

задвижки). Высота вантуза должна быть 680±10

мм.

2.

Открыть задвижку, перед установкой устройства на задвижку (при вертикальной

врезке) необходимо заполнить внутреннюю полость патрубка и задвижки водой до

уровня клина задвижки.

3.

Демонтировать электродвигатель с корпуса устройства, открутив 4 болта.

4.

Закрыть задвижку, установить устройство на задвижку и закрепить (см. рисунок

7). При монтаже не допускать удары устройства о задвижку и убедиться, что

конец сверла-метчика 5 не касается клина 8 задвижки.

Технологические

операции при вырезке отверстия.

1.

После установки устройства закрепления на задвижке, довернуть изделие против

часовой стрелки с усилием 15 Нм, открыть задвижку

2.

Установить электродвигатель на корпус устройства.

3. Подсоединить

блок управления {12} изделия к питающей сети.

4.

Вращая маховик {20} (см. рисунок 10) и придерживая маховик {23}, произвести

осевое перемещение шпинделя в зону резания, при этом совмещаются шпонка

шпинделя и шпоночный паз ступицы червячного колеса.

5. При

переходе гайки {19} в резьбу винта {7} маховиком {23} производится

совмещение шагов резьбы обоих винтов до выхода винта {22} из зацепления с

гайкой {21}.

6. При

касании сверла – метчика с телом трубы, установить шаблон {27} на метку начала

сверления, для чего, ослабив винт {28}, переместить шаблон {27} до совмещения

его первой кольцевой риски с краем защитного кожуха {24}, после чего шаблон

закрепить винтом {28}.

7.

Включить электродвигатель (пуск двигателя осуществляется нажатием кнопки на

пульте дистанционного управления), который через червяк и червячное колесо

передает вращение шпинделю {8}, на котором закреплены сверло-метчик и фреза. Направление

вращения фрезы – правое, при обратном вращении переключить электродвигатель.

8.

Вращением маховика {20} осуществить подачу режущего инструмента.

9.

После окончания сверления (см. рисунок произойдет снижение нагрузки на

сверло. Кольцевая метка ″нарезание резьбы″ на шаблоне {27} совместится с краем

защитного кожуха {24}.

10.

Для нарезания резьбы необходимо ускорить подачу сверла-метчика, вращая маховик

{20}. Метчик нарезает резьбу в просверленном отверстии (см. рисунок 8).

11.

При окончании нарезания резьбы прекратить подачу шпинделя для того, чтобы не

произошло врезание фрезы в стенку трубы.

12.

Плавно вращая маховик {20} (см. рисунки 18.3-18.4) подачи по часовой стрелке

коснуться фрезой стенки трубы.

13.

Со скоростью примерно 0,1 об/мин, выполнить прорезание отверстия.

14.

Во время прорезания следует избегать возникновения вибраций и шума.

15.

При подходе самой верхней кольцевой риски шаблона {27} к краю защитного кожуха

{24} подачу необходимо выполнять более медленно.

16.

Вращая маховик {20} подачи шпинделя по часовой стрелке на 2-3 оборота,

выполнить зачистку прорезанного отверстия.

17.

Нажать кнопку на пульте управления для отключения электродвигателя.

18.

Чтобы вывести шпиндель за клин задвижки вращать маховик {20} против часовой

стрелки, ввести в зацепление гайку {21} с винтом {22}. Одновременно вращая

маховик {20} и маховик {23}, осуществляют переход гайки {19}с винта {7} на винт

{22}.

19.

Придерживая маховиком {23} винт {22} от проворачивания, вращают маховик {20},

выводят режущий инструмент за клин задвижки.

20.

После вывода режущего инструмента:

—

закрыть задвижку;

—

сбросить давление, через контрольный вентиль;

—

отключить электрический кабель изделия от сети и снять заземление;

—

демонстрировать изделие с переходником с задвижки;

—

снять вырезанный элемент трубы со сверла – метчика;

—

промыть прорезную фрезу и сверло – метчик в керосине или дизельном топливе и

смазать тонким слоем консистентной смазки;

—

установить на вантузную задвижку ответный фланец с эллиптической заглушкой.

6.

Действия при нештатных ситуациях.

При

заклинивании инструмента необходимо:

—

нажать кнопку на пульте управления для отключения электродвигателя;

—

немного вывести фрезу из зоны резания вращая маховик {20} против часовой

стрелки;

—

включить электродвигатель;

— продолжить прорезание

отверстия.

7.

Транспортирование и хранение устройства.

Транспортирование

устройства может производиться любым видом транспорта с соблюдением следующих

условий:

—

технологическая

тара с устройством должна быть закреплена способом, исключающим возможность ее

перемещения по грузовой площадке транспортного средства;

—

при

погрузке – разгрузке запрещается бросать и кантовать технологическую тару с

устройством;

—

при

перевозке технологическая тара с устройством должна быть защищена от попадания

атмосферных осадков.

Хранения

осуществляется в технологической таре предприятия – изготовителя в складских

помещениях, обеспечивающих сохранность упаковки и изделия.

8. Меры безопасности при эксплуатации устройства.

Меры

безопасности при работе с прорезным устройством «Пиранья-2С» аналогичны мерам

безопасности при эксплуатации устройства холодной врезки УХВ-150, указанным

выше.

9.

Ограничения применения устройства «Пиранья – 2С».

Применение

устройства ограничивается максимальным давлением среды в трубопроводе при

врезке, а также высотой вантуза, т.е. расстоянием от образующей трубопровода до

верхнего фланца вантузной задвижки. Величина максимального давления и высоты

вантуза в зависимости от типа устройства сведена в таблицу .4.

Устройство

для вырезки отверстий должно быть рассчитанным на рабочее давление не ниже 6,3

МПа, иметь инструкцию по эксплуатации, утвержденную главным инженером, паспорт

завода — изготовителя, сертификат соответствия и разрешение Ростехнадзора на

применение.

Приспособление

должно иметь устройство, предотвращающее падение в полость трубопровода

вырезанной части.

Диаметр

вырезаемого отверстия в основном ремонтируемом трубопроводе должен быть на 10-15

мм меньше внутреннего диаметра патрубка и не менее 85

мм для патрубка с условным диаметром 100

мм, 125 мм для ДУ 150 мм, 170

мм для ДУ200 мм.

Не

допускается работа изделием для врезки, если установка вантуза имеет отклонение

от прямого угла к оси трубопровода более 3º и смещение по осям задвижки и

патрубка более 3 мм.

Не

допускается вырезка отверстий без заполнения СОЖ полости патрубка и задвижки.

Не допускается использовать устройство для врезки при неисправном режущем

инструменте.

Не

допускается вырезка отверстий без заполнения СОЖ полости патрубка и задвижки.

Не допускается использовать устройство для врезки при неисправном режущем

инструменте.

Устройство

для вырезки отверстий должно быть рассчитанным на рабочее давление не ниже 6,3

МПа, иметь инструкцию по эксплуатации, утвержденную главным инженером, паспорт

завода — изготовителя, сертификат соответствия и разрешение Ростехнадзора на

применение.

Приспособление

должно иметь устройство, предотвращающее падение в полость трубопровода

вырезанной части.

Диаметр

вырезаемого отверстия в основном ремонтируемом трубопроводе должен быть на 10-15

мм меньше внутреннего диаметра патрубка и не менее 85

мм для патрубка с условным диаметром 100

мм, 125 мм для ДУ 150 мм, 170

мм для ДУ200 мм.

Не

допускается работа изделием для врезки, если установка вантуза имеет отклонение

от прямого угла к оси трубопровода более 3º и смещение по осям задвижки и

патрубка более 3 мм.

Не

допускается вырезка отверстий без заполнения СОЖ полости патрубка и задвижки.

Не допускается использовать устройство для врезки при неисправном режущем

инструменте.

1

– патрубок; 2 – задвижка; 3 – сменный фланец; 4 – устройство; 5 –

сверло-метчик; 6 – фреза; 7 – шпиндель; 8 – клин задвижки; 9 – патрубок для

заполнения водой; 10 – верхний фланец задвижки; 11 — блок управления с

пускозащитной аппаратурой.

Рисунок

.4. — Схема установки устройства.

Таблица .4 — Максимальные

параметры работы АКВ «Пиранья»

|

Тип устройства для |

Максимальное давление |

Высота вантуза |

|

АКВ «Пиранья» |

2,0 |

680±10 |

3.Приспособление для перекрытия патрубков типа «ПАКЕР-М»

1.

Назначение приспособления.

Приспособление

для перекрытия патрубков «Пакер-М» — предназначено для производства работ по

замене и удалению фланцевых и приварных задвижек, на вантузах без опорожнения

трубопровода.

Также

приспособление может применяться:

—

для

замены прокладок крышек задвижек;

—

сальниковых

набивок у штока;

—

для

ликвидации вантузов с приваркой эллиптического днища, с последующим заполнением

композитным составом;

—

устранение

несанкционированных врезок.

—

2.

Технические характеристики приспособления.

Приспособление

для перекрытия патрубков «Пакер-М» выпускается следующих марок: ПППМ-50;

ПППМ-80; ПППМ-100; ПППМ-150; ПППМ-200. Цифры в обозначении марки обозначают

условный проход задвижек вантузов, для которых данное приспособление предназначено.

Основные

технические характеристики приспособления приведены в таблице .5.

Приспособление

эксплуатируется при диапазоне температуры условий работы перекрывающей головки

приспособления от –350С до +1000С.

Работа

с применением приспособления для перекрытия патрубков трубопровода

ПППМ-50;

ПППМ-80; ПППМ-100; ПППМ-150 допускается проводить:

—

на

действующих трубопроводах с давлением не менее 0,02 МПа и не более 2 МПа;

—

на

остановленных нефтепроводах с давлением не менее 0,02 МПА и не более 2,5 МПа;

Работа

с применением приспособления ПППМ-200 допускается проводить на остановленных и

работающих нефтепроводах с давлением в них не менее 0,02 МПа и не более 1,5

МПа.

Таблица .5 — Основные

технические характеристики приспособления «Пакер-М».

|

№ |

Наименование |

ПППМ -50 |

ПППМ -80 |

ПППМ -100 |

ПППМ -150 |

ПППМ -200 |

|

1. |

Условный |

50 |

80 |

100 |

150 |

200 |

|

2. |

Внутренний |

47 |

77 |

94 |

143 |

199 |

|

3. |

Степень |

200 |

200 |

200 |

200 |

200 |

|

4. |

Давление |

3 |

3 |

3 |

3 |

1,5 |

|

5. |

Масса, |

22 |

24 |

35 |

62 |

75 |

|

6. |

Габаритные длина, |

600× 1200 |

600× 1300 |

600× 1610 |

600× 2005 |

600× 2100 |

Конструкция

устройства приведена на рисунке 5 и состоит из вводного устройства и

перекрывающей головки {1}. Перекрывающая головка закрепляется на вводном

устройстве непосредственно перед монтажом приспособления на задвижку. Вводное

устройство содержит корпус {8} к которому крепится присоединительный фланец {3}

с сальниковым устройством {5}. С другой стороны корпуса находятся резьбовая

втулка {12} с закрепленном на ней штурвалом {14}, втулка со шпонкой {10},

стопорные винты {11}, {13}. Внутри корпуса расположена пиноль {7}, на которой

закреплен штурвал {16}. Внутри пиноли проходит центральная тяга {6} с рукояткой

{18}. Резьбовой конец тяги предназначен для удержания перекрывающей головки в

пиноли. Ограничение хода пиноли и тяги обеспечиваются кольцами {15} {17}.

Присоединительный фланец {3} имеет канал с установленным в нем шаровым краном

{2}, который необходим для выпуска воздуха из полости задвижки и для проверки

герметичности перекрытия патрубка. Для герметизации центральной тяги

предусмотрены два резиновых кольца {4}.

Перекрывающая

головка состоит из прижим, герметизатор, клина, сухарей, кольца резинового,

корпуса, гайки и пружины. Гайка {7} имеет левую резьбу.

|

|||

|

1. Перекрывающая 2. Шаровой кран 3. 4. Резиновое 5. Сальниковое 6. Центральная 7. Пиноль 8. Корпус 9. Табличка с 10. Втулка со 11. Стопорный 12. Втулка 13. Стопорный 14. Нижний 15. Кольцо 16. Верхний 17. Фиксатор тяги 18. Рукоятка тяги 19. Винт для фиксации |

|||

4. Порядок проведения работ по герметизации патрубка и ликвидации

вантуза.

Технический

осмотр и подготовка вантуза.

1.

Произвести замеры наружного диаметра и толщины стенки патрубка в точках

согласно

2.

Измерить высоту патрубка (от верхней образующей нефтепровода до сварного шва).

Минимальная высота патрубка должна иметь значения, указанные в таблице .6.

Таблица .6 — Минимальная

высота патрубка

|

Наружный мм |

Минимальная |

|

57 |

110 |

|

89 |

130 |

|

108 |

145 |

|

159 |

185 |

|

219 |

195 |

При

меньших значениях высоты патрубка установка приспособления «Пакер-М» не

допускается.

3.

Проверить марку и размеры задвижки по паспорту (проходное сечение, длина).

4.

Произвести замеры отклонения от перпендикулярности между присоединительной

плоскостью фланца задвижки и осью перекрываемого патрубка.

Отклонение

плоскости фланца задвижки от оси патрубка не должно превышать 3º. При больших

значениях отклонения установка приспособления «Пакер-М» не допускается.

5.

Произвести замеры параметров усиливающей накладки (толщина стенки, ширина).

Толщина стенки усиливающей накладки не должна быть меньше номинальной толщины

трубы нефтепровода, ширина – не менее 0,4 наружного диаметра патрубка.

Подготовка

приспособления к использованию.

1.

Подобрать соответствующего размера перекрывающую головку согласно значениям,

указанным в таблице 7.. Перекрывающая головка маркируется ударным способом на

торцовой поверхности прижима. В маркировке указывается наружный диаметр и

толщина стенки патрубка.

Характеристики

патрубков вантузов, для которых предусмотрены

перекрывающие

головки.

Таблица 7 -Размер

перекрывающей головки.

|

№ |

Диаметр патрубка, Мм |

Толщина |

Внутренний диаметр |

Диаметр герметизатора, |

|

1. |

57± 1,0 |

5 |

47+1,0 |

43 – 0,5 |

|

2. |

89± 1,0 |

6 |

77+1,0 |

73 – 0,5 |

|

3. |

108± 1,4 |

8 |

92+1,4 |

88 – 0,8 |

|

4. |

108± 1,4 |

10 |

88+1,2 |

84 – 0,6 |

|

5. |

159± 1,2 |

8 |

143+1,2 |

138 – 0,6 |

|

6. |

159± 1,4 |

10 |

139+1,4 |

135 – 0,8 |

|

7. |

159± 1,4 |

12 |

135+1,4 |

130 – 0,8 |

|

8. |

219± 1,3 |

10 |

199+1,3 |

195 – 0,6 |

|

9. |

219± 1,5 |

12 |

195+1,5 |

190– 0,8 |

|

10. |

219± |

16 |

187+1,5 |

182– 0,8 |

Не

допускается

использование перекрывающей головки с маркировкой не соответствующей

геометрическим размерам патрубка.

2.

Разобрать перекрывающую головку.

3.

Осмотреть состояние резьбы на тяге и пиноли устройства – забоин, смятия резьбы

не должно быть.

4.

Проверить наличие и состояние всех деталей на вводном устройстве (фиксаторы,

ручки) и перекрывающей головки (сухари, пружина).

5.

Проверить состояние резинового кольца (не допускается наличие рисок глубиной

более 0,2 мм и длинной более 5мм).

6.

Навернуть перекрывающую головку на тягу вводного устройства.

7.

Удерживая перекрывающую головку гаечным ключом и вращая рукоятку тяги,

навернуть головку до упора.

8.

Установить пиноль в крайнее положение в упор с фланцем.

9.

Рукояткой тяги ввести перекрывающую головку до упора в пиноль.

10.

Установить фиксатор тяги {2} (см. рисунок 14) на

расстоянии 3-5 мм от ступицы штурвала.

11.

Подготовить комплект шпилек, гаек и шайб в соответствии с применяемым

типоразмером приспособления.

12.

Произвести замер с помощью рулетки расстояния от верхней образующей

трубопровода до верхнего фланца задвижки {L}

и от нижней плоскости перекрывающей головки до нижней плоскости фланца {N}.

Вычислить разницу между этими значениями (L—N)

и установить данный размер от ступицы штурвала до ограничительного кольца {X}.

13.

По результатам подготовки приспособления необходимо составить «Акт осмотра и

проверки приспособления и перекрывающей головки».

Технологические

операции при герметизации патрубка.

1.

Установить герметизирующую прокладку в установочное место на фланце задвижки.

2.

Установить приспособление на фланец задвижки .

3.

Проверить состояние контрольного шарового крана – он должен быть закрыт.

4.

Открыть задвижку.

5.

С помощью контрольного крана {2} стравить воздух до

появления, транспортируемого продукта, предварительно подставив под кран

ёмкость. Шаровой кран закрыть.

6.

Вращая штурвал {14} против часовой стрелки ввести головку, перекрывающую за

задвижку к месту перекрытия.

7.

Стопорными винтами {11} освободить втулку {10}. Закрепить

скобу на штурвалах {14} и {16} для их синхронного вращения.

8.

Вращая штурвал {14} синхронно со штурвалом {16} против часовой стрелки,

придерживать рукоятку {18} тяги {6} для исключения её вращения.

9.

После пяти оборотов штурвалов, в бобышку штурвала {16}

установить динамометрический ключ. Дальнейшее перекрытия патрубка вести при

контроле момента на штурвале при помощи динамометрического ключа, продолжая

считать количество оборотов.

10.

Достигнув значение крутящего момента, провести контроль герметичности

перекрытия патрубка, открыв контрольный кран. Если появится течь, то

штурвалы до полной герметизации. Контрольный кран закрыть.

11.

После обеспечения герметичности перекрытия патрубка, вращая рукоятку тяги {18}

против часовой стрелки, и удерживая штурвал {16} отсоединить перекрывающую

головку от вводного устройства.

12.

Отвести пиноль за запорный орган задвижки. Для этого стопорным винтом {11}

зафиксировать втулку {10}. Вращая штурвал {14} по часовой стрелке вывести

пиноль из патрубка.

13.

После поднятия пиноли закрыть задвижку. Прежде чем демонтировать вводное

устройство необходимо пометить отверстия под шпильки на фланцах задвижки и

вводного устройства. Отсоединить вводное устройство от задвижки.

14.

Далее выполнять технологические операции по ремонту, демонтажу и замене

задвижки.

Снятие

перекрытия патрубка и извлечение головки.

1.

Смонтировать вводное устройство на задвижке следя за тем, чтобы помеченные

отверстия на фланцах совместились.

2.

Вращением штурвала {14} ввести пиноль в патрубок до

перекрывающей головки.

3.

Ввернуть тягу {6} по часовой стрелке через пиноль в головку перекрывающую.

4.

Выполнить разгерметизацию патрубка, сделав тоже количество оборотов, что и при

перекрытии.

5.

Стопорными винтами {11} зафиксировать втулку {10}.

6.

Закрыть задвижку. Открыть контрольный кран, сбросить давление нефти из корпуса

вантуза. Демонтировать приспособление.

Технологические

операции при ликвидации вантуза.

1.

После проверки герметичности перекрытия патрубка, отсоединения перекрывающей

головки от вводного устройства и демонтажа вводного устройства с задвижки необходимо

подготовить вантуз к отрезке.

2.

Удалить нефть из полости задвижки и патрубка. Остатки нефти очищают с помощью

ветоши, смоченной в растворителе.

После

очистки указанные полости промываются водой и проводится просушка сжатым

воздухом, при этом максимальное давление воды и воздуха не должно превышать

0,12 МПа.

3.

Провести анализ загазованности полости задвижки и патрубка.

Анализ

загазованности должен производится непосредственно перед демонтажом (отрезкой)

задвижки.

4.

Выполнить демонтаж (отрезку) задвижки с применением ножовочного полотна и

шлифмашинки.

5. После

отрезки задвижки произвести подготовку торца патрубка с разделкой кромок под

сварку механическим способом – шлифовальной машиной.

6. Далее

проводится сборка и сварка эллиптического днища. В днище предварительно должно

быть просверлено два технологических отверстия диаметром 12

мм.

7. После

контроля сварных швов производится изоляция внешней поверхности сварного узла

и участка трубы. Заварка технологических отверстий выполняется после установки

металлических пробок («чопиков») перед проведением изоляции наружной

поверхности патрубка.

5.

Хранение и транспортирование приспособления.

Приспособление

должно храниться в законсервированном состоянии в закрытом не отапливаемом

помещении или под навесом, предотвращающем попадание атмосферных осадков.

Тара

под «Приспособление» должна быть удобной для транспортировки и доставки

«Приспособления» на место производства работ. Приспособление, упакованное в

тару и выстланную изнутри водонепроницаемой бумагой, может транспортироваться

на любое расстояние любым видом транспорта в условиях установленных в

соответствии с правилами перевозок, действующим на данном виде транспорта.

6.

Меры безопасности при эксплуатации приспособления типа «Пакер».

Производство

работ по замене вантузных задвижек, вантузов и несанкционированных врезок

должно производится только при наличии ППР утвержденным главным инженером и

наряда – допуска, утвержденного главным инженером РНУ.

Рабочее

место должно быть оборудовано первичными средствами пожаротушения в составе: не

менее двух огнетушителей ОП-10, кошма 2х2 метра, песок, две лопаты. На месте

производства работ должен находится пожарный автомобиль (автоцистерна) с

водителем и боевым расчетом из 2-х человек.

Приспособление

«Пакер» применяется на действующих нефтепроводах при давлении от 0,02 до 2,0

МПа, на остановленном нефтепроводе при давлении от 0,02 до 2,5 МПа, (для

ППП-200 — 1,5МПа). Контроль давления в магистральном нефтепроводе

осуществляется по манометрам на узлах ближайших задвижек с учетом профиля.

В процессе удаления

задвижки обслуживающий персонал не должен находиться в направлении оси

патрубка.

К

проведению работ с переносным электроинструментом допускаются лица, прошедшие

предварительное обучение, проверку знаний инструкций по охране труда, имеющие

запись в квалификационном удостоверении о допуске к выполнению работ с

переносным электроинструментом и группу по электробезопасности не ниже II.

7.

Ограничения применения технологии «Пакер».

Работы с

применением приспособления проводят:

— на

нефтепроводах:

·

действующих

при давлении от 0,02 МПа до 2,0 МПа.

·

остановленных

при давлении от 0,02 МПа до 2,5 МПа.

— с

углом установки вантуза и задвижка относительно патрубка не более 3о;

— с

продолжительностью установки приспособления и перевода в рабочее состояние, а

также приварки заглушки должна быть не более 3 часов.

Машина

для безогневой резки труб МРТ 325…1420 мм «Волжанка — 2»

1.

Назначение машины.

Машина

для безогневой резки труб с электрическим приводом МРТЭ 325-1420 «Волжанка-2»

предназначена для резки труб диаметром от 325

мм до 1420 мм с помощью специального лезвийного инструмента (фрезы). При

работе машина обеспечивает вырезку поврежденных участков трубопроводов и

линейной арматуры при истечении нефти без избыточного давления.

Малая

частота оборотов фрезы, малая скорость подачи труборезной машины по

трубопроводу и постоянное охлаждение режущего инструмента обеспечивают

безогневую резку труб.

2.

Технические характеристики труборезной машины.

Основные

технические характеристики машины приведены в табл.8.

Таблица.8

— Основные технические характеристики машины

|

Наименование |

Показатели |

|

Частота |

52,78 |

|

Подача |

30 |

|

Глубина — — |

16 20 |

|

Несовпадение |

2,0 |

|

Тип |

электрический 380 в ±10% 50 Гц 2,2 3000 |

|

Габаритные длина ширина высота |

870 470 300 |

|

Габаритные не длина высота ширина |

500 1400 600 |

|

Масса |

110 |

|

Масса |

35 |

3.

Конструкция труборезной машины.

Машина

состоит из электродвигателя {10} (см. рисунок 6), редуктора {15},

тележки {3}, фрезы фасонной конусной {14}, цепей для крепления машины к трубе {11}

, пульта управления с кабелем, ключа торцевого, шаблона для установки машины на

цепи. По требованию заказчика дополнительно машине, продается отрезная фреза

диаметром 140 мм, направляющие для лучшего схождения реза диаметром 1020, 1220,

1420 мм, полный комплект электрооборудования.

Ходовая

часть редуктора {15}

снабжена двумя приводными звездочками {18} и колесами, контактирующими с

трубопроводом {2}. Привод редуктора осуществляется от электродвигателя {10} и

передает вращение шпинделю {22} с установленным на нем фрезой {6}. Для

включения подачи (движения) тележки {3} предусмотрена ручка включения

кулачковой муфты {13}.

1

– цепь; 2 – трубопровод; 3 – тележка; 4 – опорное колесо; 5 – отверстие в

тележке; 6 – фреза; 7 — штуцер для подключения шланга охлаждения; 8 – указатель

направления движения фрезы; 9 – натяжной механизм; 10 – электродвигатель; 11 –

промежуточный редуктор; 12 – винт врезки; 13 – ручка включения кулачковой

муфты; 14 – ручка для фиксации защитного кожуха; 15 – основной редуктор; 16 –

табличка с маркировкой; 17 – штифт; 18 – ведущая звездочка; 19 – ось с ведущими

звездочками; 20 – ось с не приводными звездочками; 21- предохранительный кожух;

22 — шпиндель

Рисунок

.6. — Машина для резки труб «Волжанка 2».

Ведущий

выходной вал {19}

через звездочки {18} взаимодействует с цепями {1}, тем самым, осуществляя

подачу, при этом тележка {3} совершает круговую подачу относительно оси трубы.

На тележке {3} имеются два отверстия {5} под ось {20} с не приводными

звездочками для установки машины на различных диаметрах трубы (с 1420 до 530

мм, меньше 530 до 325 мм).

Для

резки труб диаметром меньше 530 мм необходимо ось {20} с

не приводными звездочками установить в ближайшее к режущему инструменту

отверстие {5} на тележке {3} и закрепить двумя пластинами с болтами М8.

Для

предотвращения проскальзывания машины, между поверхностью трубы и охватывающей

ее цепью {1},

предусмотрен натяжной механизм {9} с пружинными элементами. Для установления

необходимой глубины резания предусмотрен механизм вращения винта врезки {12}.

Подача

охлаждающей жидкости на режущий инструмент осуществляется шлангом,

присоединенным к штуцеру {7} из бачка, установленного на

бровке ремонтного котлована.

Пульт

управления предназначен для управления работой электродвигателя и представляет

собой шкаф, содержащий пусковую, защитную арматуру, с вынесенным наружу

кнопочным блоком, дистанционного управления, выполненным во взрывозащищенном

исполнении.

4.

Порядок вырезки «катушки» нефтепровода.

Подготовка

рабочего места и участка нефтепровода к вырезке «катушки».

1. Перед

началом работ по вырезке должен быть оформлен наряд-допуск, должны быть

отключены станции катодной и дренажной защиты магистрального нефтепровода, на

расстоянии не менее 10 км в обе стороны от места производства работ.

На месте

производства работ должна находиться пожарная автомашина и первичные средства

пожаротушения в следующих количествах: огнетушители типа ОП–10 или ОУ–10 – 10

шт. или один огнетушитель ОП–100, кошма, шириной не менее 350

мм и длиной не менее длины окружности ремонтируемого нефтепровода, в

количестве планируемых резов трубопровода и кошма, размерами 2м×2м, в

количестве 2 шт.

Длина

вырезаемого участка трубопровода (детали) должна быть больше дефектного участка

не менее чем на 100 мм с каждой стороны, но не меньше диаметра трубопровода.

2.

Подготовить ремонтный котлован, трубопровод должен быть вскрыт на расстоянии не

менее, чем на 1,0 м от места реза с каждой стороны, просвет между вырезаемой

“катушкой” и дном котлована должен составлять не менее 0,6

м, минимальное расстояние между стенкой котлована и корпусом МРТ должно быть

не менее 0,6 м.

3.

Удалить изоляционное покрытие в местах резки по всей окружности трубы на ширину

не менее 600 мм (см. рисунок .7).

4.

Убедиться: -ремонтный участок освобожден от нефти; притока нефти нет.

Рисунок.7.

— Схема подготовки участка нефтепровода.

Подготовка

труборезной машины к работе.

1.

Проверить маркировку взрывозащиты и предупреждающие надписи.

2.

Произвести осмотр машины и подготовить к эксплуатации.

3. Проверить

надежность болтовых соединений.

4. Проверить

наличие и уровень масла ТАД 17И в основном редукторе {15}. Для этого необходимо открутить болт с щупом на

верхней крышке редуктора. Также проверить уровень масла ТАД17Н планетарном (промежуточном)

редукторе РП-400 {11}.

5. Опустить предохранительный кожух {21}

на фрезу. Винтом врезки {12} вывести фрезу машины в верхнее положение.

Отпустить затяжку пружинных элементов натяжных механизмов {9}. Штифт {17} в удлиненном пазу направляющего стакана натяжного механизма должен

располагаться в верхнем положении.

6. Подготовить крепежные цепи на необходимый диаметр

трубы. Цепи роликовые предназначены для крепления машины МРТ 325

— 1420 к трубе и служат для направления движения машины по трубе. Цепи поставляются заводом – изготовителем на диаметр

трубопровода 1420 мм, длина

цепи 4745 мм плюс длина замка. Для обработки труб диаметрами 1220, 1020, 820,

720, 530, 425, 377, 325 мм необходимо сократить длину цепей, разъединив

соответствующее звено. Длины цепей в соответствии с диаметром

нефтепровода указаны в таблице .9.

Таблица .9

|

Диаметр нефтепровода, мм |

Длина цепи |

|

325 |

1315 мм плюс |

|

377 |

1486 мм плюс |

|

425 |

1619 мм плюс |

|

530 |

1962 мм плюс |

|

720 |

2558 мм плюс длина |

|

820 |

2872 мм плюс |

|

1020 |

3486 мм плюс |

|

1220 |

4166 мм плюс |

7. Проверить и подготовить электрооборудование

труборезной машины.

Порядок вырезки «катушки» из нефтепровода.

1. На трубу с помощью

ленточного шаблона нанести мелом линию установки цепи и на

расстоянии 30 мм от нее — место реза.

2. Установить машину на отрезаемую трубу с таким

расчетом, чтобы фреза располагалась над намеченным местом реза.

3.

Машину установить краном грузоподъемностью

не менее 0,5 тонны за кронштейн и

ось натяжного механизма.

4.

Наложить раскрытые цепи с двух сторон машины на трубу, пропустить их через натяжные

механизмы. Соединить цепи замками, расположив последние с наружной стороны

цепи.

5. Установить цепь крепления машины по отшаблоненному

месту, как можно точнее. Вторую цепь установить параллельно первой.

Параллельность цепей проверяется специальным шаблоном, поставляемым в

комплекте.

6. Пружинными натяжными механизмами

путем проворачивания направляющего стакана

создается необходимое натяжение цепей до тех пор, пока штифт {17} в удлиненном пазу направляющего стакана не установится на второй риске

нанесенной на стакане.

7.

Установить электрощит управления на расстоянии не менее 30

м от места проведения работ. Проверить силовые кабели на отсутствие внешних

повреждений. Подключить машину согласно

электрической схемы соединений. Заземлить

передвижную электростанцию, пульт управления и машину.

8. Подготовить емкость с охлаждающей

жидкостью вместимостью не менее 50 л для обеспечения постоянного охлаждения

фрезы во время резки. Не допускается резка

труб без охлаждающей жидкости. При отрицательных

температурах воздуха в качестве СОЖ применять жидкость низкозамерзающую.

9. Включить электродвигатель, без включения

автоматической подачи. Убедившись в нормальном

вращении фрезы (направление вращение указано на предохранительном кожухе),

включить подачу и проверить правильность сочетания направления вращения фрезы и

подачи. Подача должна осуществляться навстречу движения

зуба фрезы (встречное фрезерование). Выключить автоматическую подачу и

электродвигатель.

10.

Шлангом соединить емкость с СОЖ с кожухом

фрезы.

11. Включить

автомат защиты, расположенный в электрическом пульте управления. Открыть подачу охлаждающей жидкости.

12. Включить электродвигатель. Винтом врезки {12}

произвести врезание фрезы на глубину до 16

мм. После сделанного реза включить подачу и пройти фрезой 50

мм. Замерить глубину резания штангенциркулем.

13. Включить электродвигатель. Включить автоматическую подачу.

14. Следить за постоянной подачей СОЖ для охлаждения фрезы.

15. При работе

труборезных машин необходимо следить за силовым кабелем, шунтирующими

перемычками, для исключения повреждения их фрезой.

16. После окончания

работ необходимо полностью обесточить электрооборудование машины путем

отключения автомата защиты и рассоединить

соединения штепсельного разъема от предварительно отключенного пульта управления.

17.

Демонтировать (извлечь) вырезанную катушку (арматуру).

18.

Выполнить необходимые заключительные операции по ТО машин в соответствии с

руководством по эксплуатации завода – изготовителя.

Возможно

проведение работы по вырезке катушки одновременно двумя машинами.

5.

Действия при нештатных ситуациях.

В случае внезапной остановки машины во время

работы, необходимо выключить автомат

защиты, разъединить кабель соединяющий машину с ящиком управления, затем производить работы связанные с ремонтом машины.

6.

Хранение и транспортирование приспособления.

Машина

должна храниться в закрытом не отапливаемом помещении или под навесом,

предотвращающем попадание атмосферных осадков. Машина может транспортироваться

на любое расстояние, любым видом транспорта.

7.

Меры безопасности при эксплуатации машин безогневой резки труб.

К

работе с машиной допускаются лица мужского пола не моложе 18 лет, прошедшие

обучение и инструктаж по безопасным методам и приемам работы и оказанию первой

(доврачебной) помощи при несчастных случаях. Они должны иметь квалификационную

группу по электробезопасности не ниже второй по электроустановкам напряжением

до 1000 В.

Для

защиты персонала от поражения электрическим током при пробое изоляции

электрофицированных механизмов и электроинструмента они должны быть оборудованы

устройствами защитного отключения (УЗО).

Работа

отрезными машинами производится в соответствии с инструкцией

завода-изготовителя и инструкцией по эксплуатации утвержденной главным

инженеров ОАО.

Должен

быть оформлен наряд-допуск на газоопасные работы.

При проведении работ по вырезке “катушки” труборезными

машинками необходимо осуществлять контроль газовоздушной среды в котловане.

Для устранения загазованности должны применяться приточные вентиляторы с

электродвигателями во взрывозащищенном исполнении, оснащенные прорезиненными

рукавами для подачи свежего воздуха в рабочую зону котлована и обеспечивающие

8-ми кратный обмен.

Нахождение

посторонних лиц не участвующих при работе отрезными машинами в рабочем

котловане и в зоне ограждения запрещено. Нахождение техники и персонала не

задействованных в работе не ближе 100 м от места работ.

Следить

за состоянием стенок котлована. В случае появления продольных трещин или иных

угрожающих факторов немедленно покинуть рабочий котлован.

При

работе фрезы защитный кожух фрезы должен быть опущен и зафиксирован.

5.Порядок

установки герметизатора во внутреннюю полость нефтепровода.

Подготовка

участка нефтепровода к герметизации внутренней полост ипри помощи

герметизатора «Кайман.

Установка

герметизаторов в нефтепровод проводится после комплекса подготовительных и

вспомогательных работ по обустройству ремонтного котлована, откачки нефти,

вырезки дефектного участка трубопровода. После вырезки дефектного участка, с

применением энергии взрыва, кромки трубопровода должны быть подготовлены для

установки герметизаторов, деформированные торцы должны быть обрезаны.

1.

Измерить расстояние между двумя торцами нефтепровода – расстояние должно быть

не менее 1,5 диаметра нефтепровода.

2.

На

расстоянии 2 диаметра нефтепровода плюс 1

м от торца свободного конца нефтепровода зачистить внутреннюю поверхность

трубы.

3.

Проверить отсутствие выступающих во внутреннюю поверхность трубы деталей

(чопиков и т.д.), способных нанести повреждение герметизирующей оболочке.

4.

Готовность места установки герметизатора оформить Актом.

Подготовка

и установка герметизатора в нефтепровод.

1.

Перед каждым применением герметизатора проводится визуальный контроль:

—

внешнего

вида и целостности эластичной герметизирующей оболочки, центрирующих опор,

рукавов низкого давления, других устройств, входящих в состав или применяемых

комплектно с герметизатором;

—

наличия

и равномерности затяжки крепежных соединений;

—

наличие

и видимость маркировки.

2.

Запрещается заполнять эластичную оболочку герметизатора сжатым воздухом

(инертным газом) свыше 0,02 МПа до установки герметизатора во внутреннюю

полость нефтепровода.

Не

допускается попадание нефтепродуктов во внутреннюю полость герметизирующей

оболочки герметизатора.

Не

допускается применение герметизаторов при температурах ниже -30º С).

3.

Снять защитный кожух герметизирующей оболочки с технологической тары, закрепить

трансмиттер в корпусе герметизатора, установить бампер и привести в рабочее

состояние согласно документации, прилагаемой к трансмиттеру.

4.

Застропить технологическую тару с герметизатором и медленно без ударов по

трубопроводу подвести ее к вырезанному участку трубопровода в торец вырезанного

участка; заземлить технологическую тару с помощью зажима. Поднять

технологическую тару до соприкосновения поддона технологической тары с наружной

поверхностью нижней части трубы.

5.

Установить защитный кожух {2} (см. рисунок 9) на верхней части трубы и прочно

прикрепить его с помощью болтов с гайками к поддону технологической тары.

Установить короткое направляющее устройство {5} на корпус герметизатора.

6.

Ввести герметизатор с помощью грузоподъемного механизма до среза трубы.

7.

Ввести герметизатор далее внутрь трубы на расстояние 1

метр, при выполнении операций следить, чтобы направляющее устройство

находилось в горизонтальном положении и не упиралось в технологическую тару

1 –

нефтепровод; 2 – кожух верхний; 3 – канат капроновый; 4 – герметизатор

«Кайман»; 5 – направляющее устройство.

Рисунок

9 . — Схема ввода герметизатора в нефтепровод.

8.

Вытянуть рукав низкого давления из корпуса герметизатора, установить узел подключения

(штуцер), закрепив его на трубе с помощью гаек {4}.

9.

Узел подключения при помощи рукава присоединить к источнику сжатого воздуха

(инертного газа) {3}.

10.

Регулирующий маховичок (винт) редуктора БКО-50-4 перед открыванием вентиля

баллона со сжатым воздухом вывернуть до полного освобождения нажимной пружины.

11.

Открыть шаровой кран {3} на узле подключения {1}.

12.

Открыть кран источника сжатого воздуха (баллона) и подать сжатый газ в

редуктор, медленно закручивая винт редуктора на источнике сжатого воздуха,

произвести предварительное заполнение эластичной оболочки герметизатора до

давления 0,3 МПа. Контроль величины давления вести по манометру на узле

подключения {2}.

13.

Вновь медленно закручивая винт редуктора на источнике сжатого воздуха довести давление

в герметизирующей оболочке до рабочего значения (2,0 МПа).

14.

После чего закрыть краны на узле подключения и источнике сжатого воздуха и

выдержать в течение 5 мин с целью контроля герметичности оболочки

герметизатора и системы подачи сжатого воздуха. Испытательное давление Рисп,

согласно инструкции по эксплуатации равно рабочему Рраб (2,0 МПа).

15.

Отсоединить рукав от источника сжатого воздуха и от узла подключения.

16.

На трубу установить защитный кожух для защиты узла подключения и закрепить его

на трубе с помощью ленточной стропы.

17.

Загерметизированный участок считается подготовленным к дальнейшим работам после

проведения контроля воздушной среды, внутри трубы, на расстоянии от

герметизатора 50 мм. Результат анализа не должен превышать ПДК (300 мг/м3).

|

1

– герметизатор «Кайман»; 2 – узел контроля давления; 3 – баллон со сжатым

воздухом; 4 – нефтепровод; 5 – флажок на алюминиевой проволоке; 6 –

мановакууметр; 7 – узел подачи воздуха; 8 – зона зачистки внутренней полости

нефтепровода; 9 – редуктор баллонный.

Рисунок 10

— Схема установки герметизатора на одном торце нефтепровода.

18.

Для проведения контроля газовоздушной среды в полости ремонтируемого участка на

расстоянии 80 — 100 мм от торца герметизатора в трубопроводе необходимо ручной

дрелью выполнить одно отверстие (см. рис. .10) диаметром 12

мм.

19.