Подборка по базе: Рекомендуемое соотношение объемов частей ВКР.docx, смена мет частей.pdf, 1. ДПО ПП Начальник караула пожарных частей.pdf, «Изготовление цилиндрических и конических деталей ручным инструм, Особенности проектирования и производства деталей из композицион, спецификация деталей.docx, ЛЕКЦИЯ № 11 Ремонт корпусных деталей.docx, Типовые технологические процессы изготовления деталей машин.pdf, Изготовление керамических деталей и получение спаев металл.docx, Практика подготовка деталей к разметке.doc

Дефектация и ремонт триангеля

Организация ремонта триангеля

Руководство, контроль качества ремонта триангелей осуществляет бригадир тележечного участка. На участке ремонта триангелей, в технологической последовательности, производятся следующие операции:

— передача триангелей на рабочие позиции с межпозиционным накоплением;

— разборка;

— дефектация

— испытание;

— механизированная правка триангелей;

— п/автоматическая очистка и наплавка резьбовой поверхности цапф;

— наплавка поверхностей посадочных мест башмаков;

— механическая проточка и нарезание резьбы на цапфах;

— выпрессовка втулки, механизированная обработка отверстия,

— запрессовка втулки в распорку и испытание триангеля;

— сборка триангеля с механизированным завинчиванием гаек;

— установка скоб для равномерного износа колодок;

— накопление и выдача с участка отремонтированных триангелей.

Демонтаж триангеля

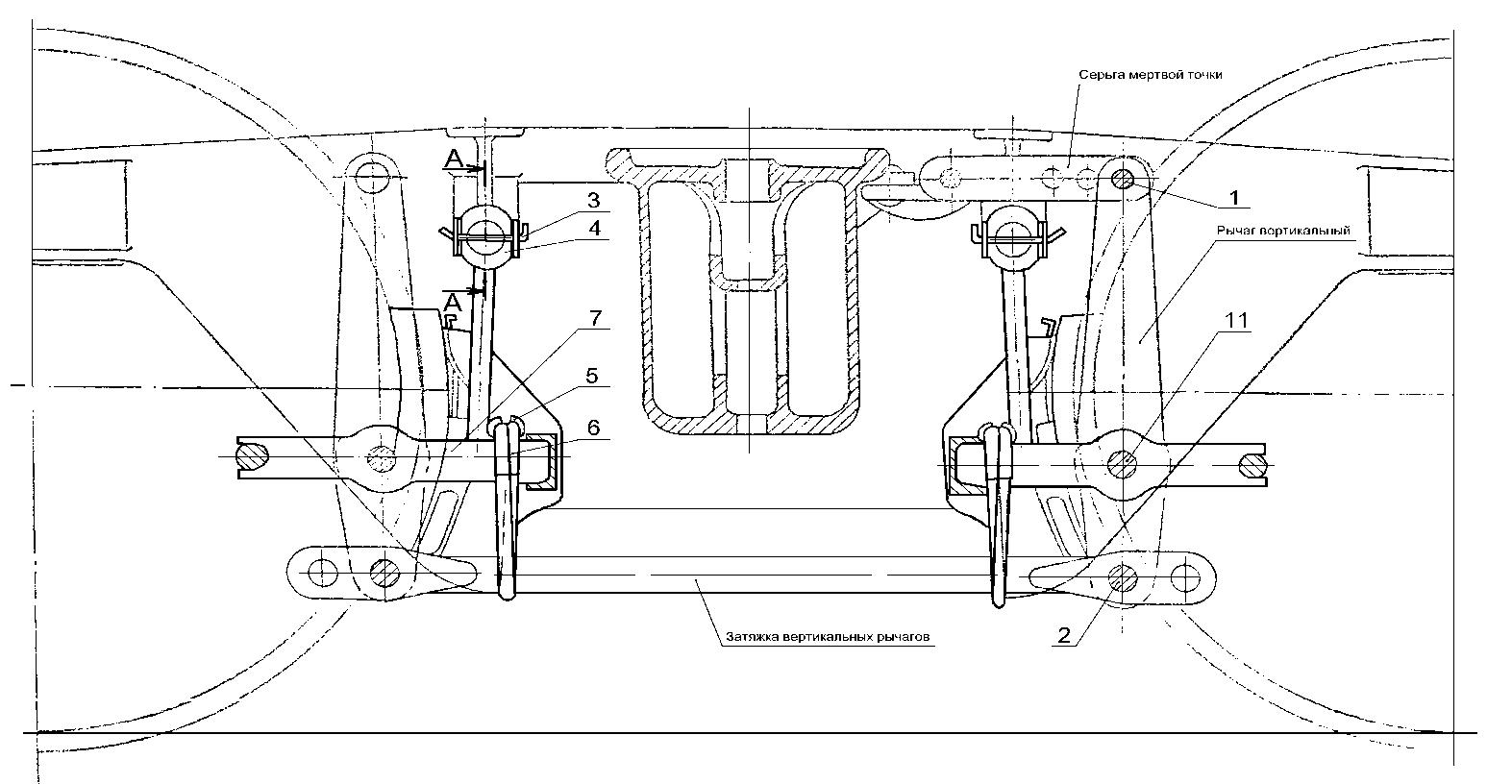

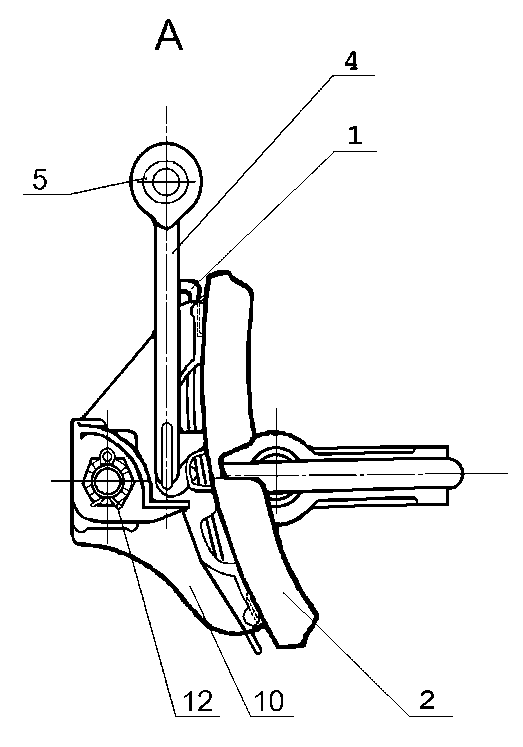

Триангель демонтируется (рисунок 12.1) с тележки на позиции разборки и перемещается на участок ремонта триангелей, при этом необходимо:

-демонтировать с тележки вертикальные рычаги и затяжку вертикальных рычагов, для чего извлечь валики (оси) 1, 2 и 11, предварительно удалив из них шплинты и сняв с них шайбы;

— удалить шплинты 8 правой и левой подвесок, снять шайбы 9;

— удалить фиксаторы 3 из предохранительных скоб 4 (для скобы конструкции ПКБ ЦВ) или сжать свободные концы фиксатора 12, вывести его из паза скобы 13 (для предохранителя конструкции ОАО «РИТМ»);

— извлечь оси 10 из кронштейна боковой рамы тележки и снять скобы 4 или скобы 13;

— снять триангель в сборе с башмаками и подвесками с тележки;

— удалить замки 5 со скоб 6 по равномерному износу колодки;

— снять скобы 6 с распорок триангелей 7.

Рисунок 12.1 — Демонтаж триангеля с тележки

Триангель в сборе с башмаками и подвесками перемещается кран-балкой (грузоподъемностью 0,5 т) на позицию ремонта триангелей.

Разборка и дефектация триангеля

Триангель устанавливается на стенд разборки, сборки и испытания, где производится определение технического состояния его, величина зазора между распоркой и струной триангеля, его деформация, контроль всех размеров триангеля с помощью шаблонов.

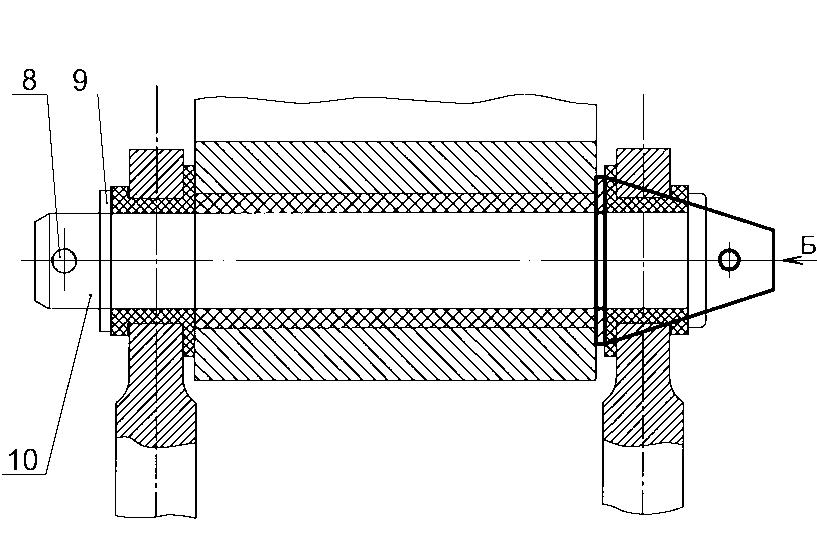

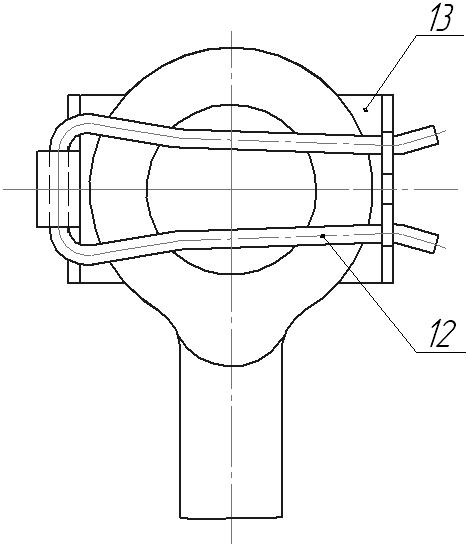

После определения технического состояния триангеля слесарь по ремонту подвижного состава 5-го разряда производит демонтаж триангеля (рисунок 12.2): удаляют шплинты 12 с правой и левой стороны, отворачивают и снимают гайки 13 с цапф триангеля, снимают с триангеля левый и правый наконечники 8 и 9, башмаки 10 и закладки 11. Складируют на стеллажи и в контейнеры. Гайки, наконечники, закладки, тормозные башмаки, требующие ремонта наплавкой с последующей механической обработкой, передают на позицию ремонта в контейнерах.

Все детали и узлы после разборки должны быть очищены от загрязнений с применением, при необходимости, металлической щетки.

Рисунок 12.2. – Разборка триангеля

1 – чека 1 ГОСТ 1203-75 100.40.014 или чека 2ГОСТ 1203-75 100.40.014-01;

2 – колодка тормозная

4 – подвеска триангеля 100.40.051-0;

5 – втулка 100.40.028-2 или Т258.00.01;

7 – триангель;

8 – наконечник триангеля левый 100.40.0111;

9 – наконечник триангеля правый 100.40.009-1;

10 – башмак неповоротный гост 3269-78 100.40.016-2;

11 – закладка триангеля 100.40.008-2 или 100.40.008-3;

12 – шплинт 6,3х63 ГОСТ 397-79;

13 – гайка 100.40.012-0 или 100.40.012-1, или гайка по ГОСТ 5918-73, или гайка по ГОСТ 5932-73.

Триангель осматривается. Трещины, изломы швеллера, струны и распорки, деформация триангеля (уклон швеллера более чем 1:40) не допускаются.

Дефектацию узла произвести в соответствии с таблицей 12.1.

Таблица 12.1

-

Возможный дефект Метод установления дефекта, средство контроля Заключение и рекомендуемые методы ремонта 1 2 3 Трещины (за исключением сварных швов), изломы Визуальный осмотр Заменить Трещины в сварных швах Визуальный осмотр Трещины заварить в соответствии с Инструкцией по сварке и наплавке при ремонте грузовых вагонов С  рыв, износ резьбы 1

рыв, износ резьбы 1 Визуальный осмотр Заменить или ремонтировать в соответствии с п. 6.1.2 Д  еформация резьбы 1 (резьба забита)

еформация резьбы 1 (резьба забита)Визуальный осмотр Ремонтировать (прорезать резьбу плашкой) Р  азмер 2 более или менее нормы

азмер 2 более или менее нормыПроверка шаблоном Т542.05.000 в соответствии с Т542.00.000 РЭ Заменить триангель И  знос втулки по диаметру 3 более нормы

знос втулки по диаметру 3 более нормыП  роконтролировать размер 3

роконтролировать размер 3

При деповском ремонте диаметр более 41,5 мм не допускается.

При капитальном ремонте диаметр более 41 мм не допускается. Штангенциркуль

ШЦ-I-125-0,1 ГОСТ 166

Заменить втулку в соответствии с п.6.1.3 В  ыкрашивания и трещины втулки 4 ослабление запрессовки втулки

ыкрашивания и трещины втулки 4 ослабление запрессовки втулкиВизуальный осмотр Заменить втулку в соответствии с п. 6.1.3 Наличие зазора между струной и распоркой триангеля более 5мм П  роконтролировать размер 4 Линейка 150 ГОСТ 427

роконтролировать размер 4 Линейка 150 ГОСТ 427Заменить триангель Наличие зазора между струной и распоркой триангеля не более 5 мм П  роконтролировать размер 4 Линейка 150 ГОСТ 427

роконтролировать размер 4 Линейка 150 ГОСТ 427Ремонтировать в соответствии с п. 6.1.4 О  тсутствует или забито отверстие 5

тсутствует или забито отверстие 5Визуальный осмотр Ремонтировать в соответствии с п. 6.1.5 Износ поверхностей В и Г

П

роконтролировать размеры 6 и 7 . Размер 6 менее 43 мм не допускается. Размер 7 менее 78 мм не допускается. Штангенциркуль ШЦ-I-125-0,1 ГОСТ 166

роконтролировать размеры 6 и 7 . Размер 6 менее 43 мм не допускается. Размер 7 менее 78 мм не допускается. Штангенциркуль ШЦ-I-125-0,1 ГОСТ 166Ремонтировать в соответствии с п. 6.1.6

Восстановление и правка триангеля

Восстановление изношенных мест распорки под струной триангеля при глубине износа не более 5 мм путем постановки вкладыша и приварки его с двух сторон к распорке на позиции сборки тележек сваркой. Места приварки вкладыша слесарь отмечает мелом. Зазор между струной и вкладышем не допускается.

Запрещается применение триангеля, имеющего зазор по диаметру и вдоль резьбы более 0,8 мм и наличие более трех поврежденных или сорванных ниток резьбы цапфы триангеля.

Триангель с поврежденной резьбой подается электроталью на токарный станок марки 1 К 62 для удаления резьбы. После удаления резьбы триангель электроталью подается и устанавливается на установку для наплавки наконечника цапфы триангеля.

Наплавка резьбы цапфы триангеля производиться электродами марки УОНИ 13/45, УОНИ-13/55, МР-3, и т.д. по ГОСТ 9467-75, сварочной проволокой Св-08Г2С по ТУ 14-130-284-97 при автоматической и полуавтоматической наплавке.

Сварочные электроды перед сваркой должны быть прокалены во избежание образования дефектов: трещин, пор.

Перед наплавкой изношенная резьба цапфы удаляется на станке марки 1К62.

После удаления резьбы триангель устанавливается на станок для автоматической наплавки цапфы под резьбу, где производиться наплавка сварочной проволокой в среде углекислого газа согласно «Инструкции по сварке и наплавке при ремонте грузовых вагонов».

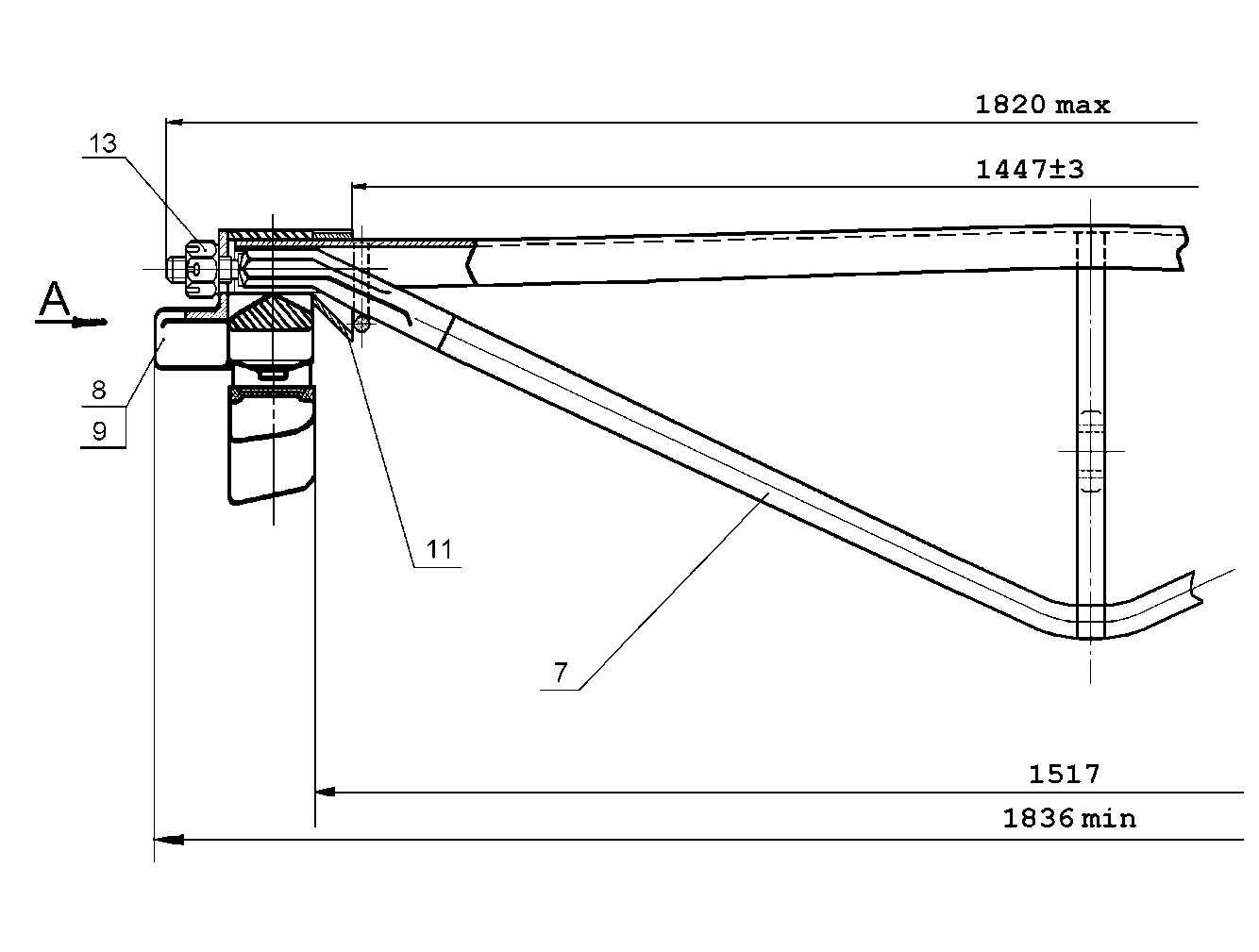

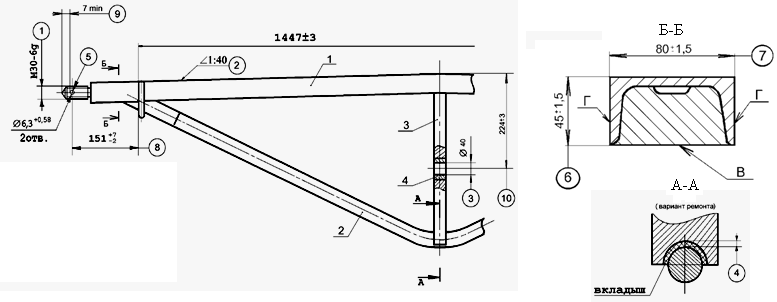

Рисунок 12.3 – Восстановление триангеля

После наплавки цапфы, триангель устанавливается на накопитель.

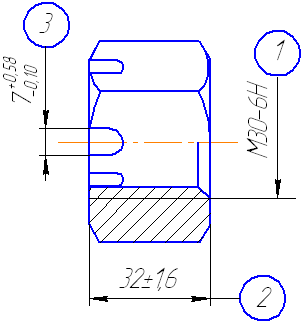

Резьба восстанавливается до чертежного размера М30.6g. После восстановления резьбы цапфы (рисунок 12.3), в цапфе триангеля сверлится отверстие под шплинт d = 6,3 g 15(+0,58) на расстоянии 151+7-2 мм от скобы;

Заварка дефектов в сварных швах, приварка струн и усиливающих планок триангеля, наплавка с последующей механической обработкой до чертежных размеров нажимных плоскостей цапф триангеля износостойкими электродами производится на участке ремонта.

Ширина цапфы после обработки наплавленной поверхности должна быть 46±1 мм, высота – 80 мм.

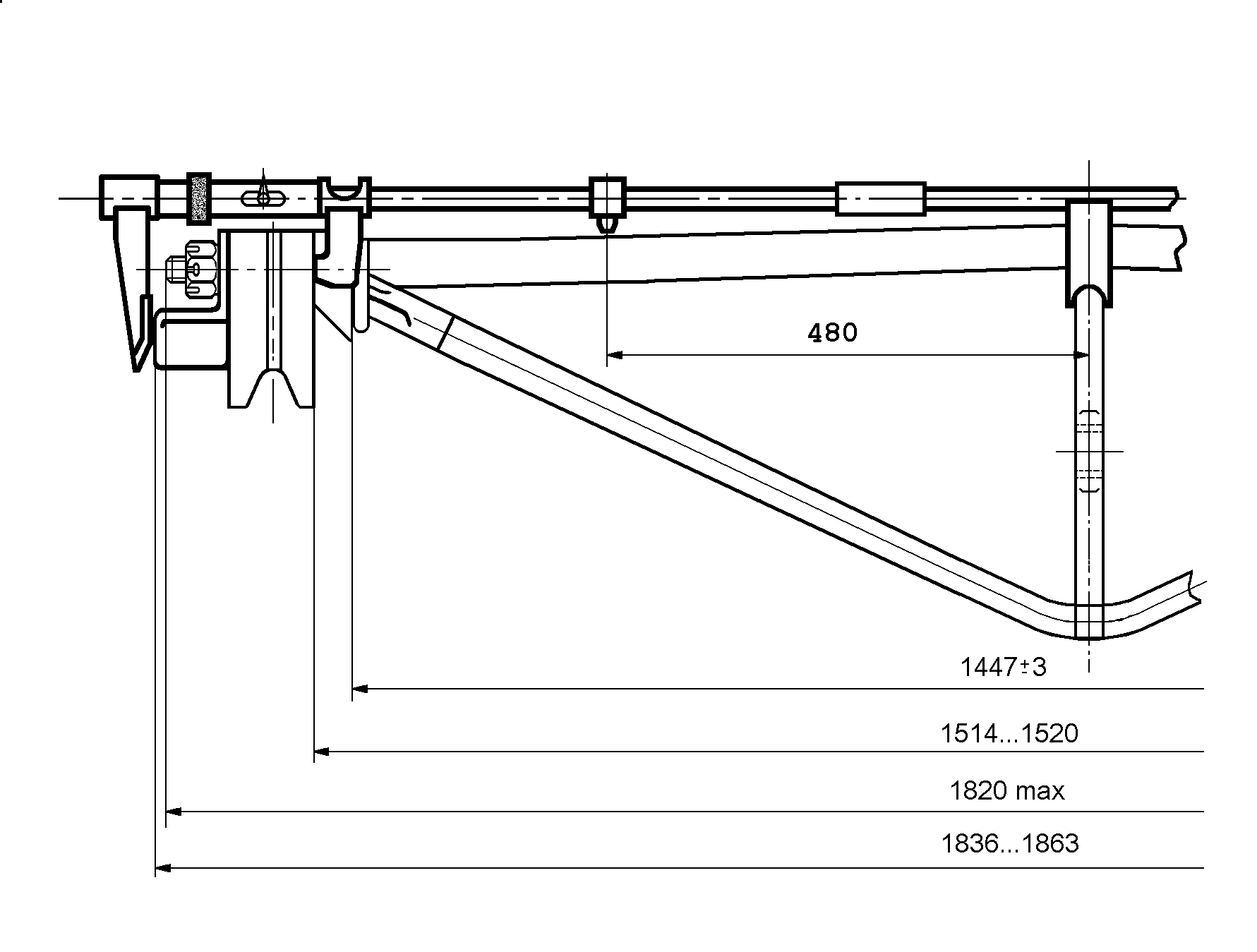

Для измерения величины изгиба швеллера на триангель устанавливается шаблон для измерения длины Т258.05.00.000.

Скоба – фиксатор шаблона должна размещаться на распорке триангеля со стороны швеллера. Неподвижные упоры шаблона, расположенные на расстоянии 480 мм от оси распорки, должны соприкасаться со швеллером триангеля, свидетельствуя, что изгиб триангеля нормальный.

Если неподвижные упоры шаблона не соприкасаются со швеллером – триангель изогнут больше нормы и подлежит ремонту.

В случае если скоба-фиксатор шаблона не соприкасается со швеллером при прижатых неподвижных упорах – изгиб меньше нормы, т.е. триангель «выпрямился» и подлежит ремонту.

Правка швеллера триангеля производится на стенде для правки.

В зависимости от деформации, триангель устанавливается вертикально или горизонтально между упорами и в зев правильной скобы. Ходом штока цилиндра со скобой в сторону выпуклости деформированного участка производится правка. Для предотвращения обратного выгиба предусмотрены средние упоры, ограничивающие ход правильной скобы с правящим элементом триангеля.

Для проведения правки швеллера триангеля необходимо повернуть ручку гидрораспределителя в положение хода штока цилиндра со скобой в сторону выпуклости, и после правки до упора возвратить скобу в исходное среднее положение;

при деформации швеллера в направлении струнки или обратно положить триангель на плиту пресса и произвести правку ходом правильной скобы в сторону выпуклости в последовательности указанной выше.

Правка распорки триангеля, рассверловка и дорнование распорки производится на станке для обработки и испытания триангеля в следующей последовательности:

— положить триангель боковой поверхностью на стол станка, прислонив распоркой к стационарному упору, и совместить отверстие с осью центратора;

— завести центратор в отверстие распорки, повернув ручку в сторону упора;

— прижать распорку двумя зажимами к стационарному упору, повернув ручку гидрораспределителя в положение «зажим триангеля»;

— вывести центратор из отверстия в распорке, повернув ручку в обратную сторону от упора;

— нажать на кнопку включения электропривода зенкерования;

— повернуть ручку гидрораспределителя в положение рабочей подачи зенкера «Подача фрезерной головки»;

— повернуть ручку гидрораспределителя в обратное положение для вывода зенкера из раззенкованного отверстия;

— освободить от зажима распорку триангеля, повернув ручку гидрораспределителя в положение освобождение зажима;

— надеть металлокерамическую втулку на хвостовик дорна и вставить его в гнездо ползуна устройства дорнования;

— повернуть триангель вокруг швеллера и положить его боковой поверхностью на стол станка, совместив отверстие с осью дорна;

— повернуть ручку гидрозамедлителя цилиндра устройства дорнования в положение хода ползуна вперед;

— после дорнования и запрессовки втулки, повернуть ручку гидрораспределителя в обратную сторону; при этом ползун возвратится назад, в исходное положение;

— вынуть дорн из отверстия запрессованной втулки и приступить к силовому испытанию триангеля;

— вставить стендовый палец в совмещенные отверстия щек рычажной испытательной системы и распорки;

— нагрузить триангель усилием 12т, повернув ручку гидрораспределителя цилиндра испытательного устройства в положение нагрузки;

— повернуть ручку гидрораспределителя в обратное положение для снятия нагрузки;

— вынуть палец из отверстий щек рычажной системы и распорки;

— снять триангель со станка.

Диаметр отверстия втулки распорки триангеля после ремонта проверяется шаблоном № 6 (Т542.00.003). Если непроходная сторона «НЕТ» шаблона № 6 входит в отверстие втулки распорки триангеля, то втулка подлежит замене.

Замене подлежат так же втулки, выступающие за пределы толщины рычагов, затяжек и головок тяг более чем на 1 мм.

При капитальном ремонте вагонов втулки, изношенные по внутреннему диаметру более 1 мм от номинального размера шарнирного соединения, необходимо заменить.

При деповском ремонте вагонов втулки, изношенные по внутреннему диаметру более 1,5 мм от номинального размера шарнирного соединения, необходимо заменить.

При замене следует устанавливать новые втулки из композиционного прессовочного материала.

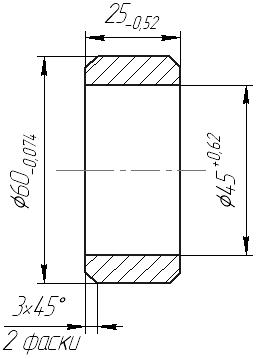

Перед запрессовкой новой втулки необходимо проконтролировать диаметр отверстия под нее в распорке триангеля, который должен быть в пределах от 50 до 50,07 мм. В случае если диаметр отверстия превышает 56 мм, отверстие восстановлению не подлежит – триангель необходимо заменить. В случае если диаметр отверстия более 50,7 мм, но не превышает 56 мм, допускается восстанавливать его наплавкой с последующей обработкой до диаметра (50+0,062) мм с соблюдением размера 10 рисунок 13.3. или способом приварки переходной стальной втулки:

— отверстие расточить до диаметра (60+0,046) мм;

— изготовить втулку в соответствии с чертежом, приведенным на рисунке 13.3;

— вставить изготовленную втулку в отверстие в распорке триангеля;

— приварить втулку по периметру к распорке с обеих сторон;

— сварной шов зачистить (снять выпуклость сварного шва);

— рассверлить в приваренной втулке отверстие до диаметра (50+0,062) мм с соблюдением размера 10 (рисунок 13.3) и со снятием фаски размером 1мм под 450.

Рисунок 12.4 – Втулка распорки триангеля

При капитальном ремонте вагонов втулки, изношенные по диаметру более 1 мм от номинального размера шарнирного соединения, необходимо заменить.

При деповском ремонте вагонов втулки, изношенные по диаметру более 1,5мм от номинального размера шарнирного соединения, необходимо заменить.

Закладка триангеля 100.40.008-2, 100.40.008-3

Рисунок 12.5 — Рисунок 12.6 —

Закладка триангеля 100.40.008-2 Закладка триангеля 100.40.008-3

Дефектацию закладки триангеля (рисунок 12.5, 12.6) произвести в соответствии с таблицей 12.2.

Таблица 12.2

-

Возможный дефект

Метод установления дефекта, средство контроля Заключение и рекомендуемые методы ремонта Трещины Визуальный осмотр Заменить Р  азмер 1 менее нормы

азмер 1 менее нормыП  роверить размер 1 :

роверить размер 1 :

П

ри деповском ремонте размер 1 менее 33,5 мм не допускается.

ри деповском ремонте размер 1 менее 33,5 мм не допускается. П

ри капитальном ремонте размер 1 менее 34 мм не допускается.

ри капитальном ремонте размер 1 менее 34 мм не допускается.Штангенциркуль ШЦ-I-125-0,1 ГОСТ 166

Ремонтировать (наплавка с последующей обработкой до чертежных размеров)

Испытание на растяжение

Перед сборкой триангель, не деформирована распорка, в соответствии с технологической инструкцией по испытанию на растяжение и неразрушающему контролю деталей вагонов, подвергают испытанию на прочность и проверке величины остаточной деформации.

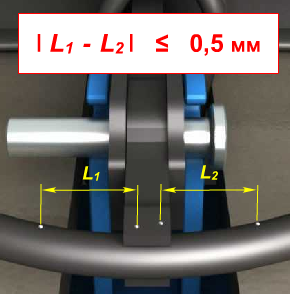

Для этого два триангеля без закладок, башмаков и наконечников укладывают на стенд ремонта и испытания триангелей так, чтобы прямоугольные части цапф разместились на упорах. В отверстия распорок триангелей устанавливается валик диаметром 40 мм, на цапфы с обеих сторон устанавливаются хомуты, на струне и распорке наносятся керном контрольные точки на расстоянии 50-60 мм одна от другой согласно п.7.2.1. руководства по испытанию на растяжение №736-2010 ПКБ ЦВ.

Триангель нагружается усилием 117,6 кН (12 тс), для чего рукоятка гидрораспределителя перемещается в положение «нагружение», при этом показание манометра должно быть 67 кг/см2. В этом состоянии нужно обстучать молотком массой 0,8 килограмм струну и швеллер триангеля с разных концов, проверить наличие трещин и других повреждений во всех элементах триангеля в нагруженном состоянии, особенно в местах соединений сваркой.

Вращением рукоятки дросселя давление снижается до 6,8-7,8 кН (0,7-0,8 тс) показание манометра 3,5-4 кг/см2, затем вторично увеличивается нагрузка до 117,6 кН (67 кг/см2), повторяются ранее проделанные операции. Далее необходимо рукояткой гидрораспределителя снять нагрузку и проверить величину остаточной деформации, замерив штангенциркулем расстояние между ранее нанесенными контрольными точками. Увеличение этого расстояния более чем на 0,5 мм не допускается (рис.12.7).

Рисунок 12.7 Рисунок 12.8

При большей остаточной деформации триангель вторично осмотреть, установить причину, устранить ее и вторично испытать триангель.

Отремонтированные триангеля без испытания на прочность и проверки величины остаточной деформации к сборке и постановке на вагон не допускаются.

При удовлетворительных результатах испытания на распорке триангеля вблизи струны наносится клеймо участка ремонта. Угловой шлифмашинкой зачищается место для нанесения клейма участка ремонта и испытания триангеля. Клеймо должно быть выделено белой краской (рис. 12.8).

Гайка триангеля

Рисунок 12.9 — Рисунок 12.10 —

Гайка 100.40.012-1 Гайка – 100.40.012-0

Дефектацию гайки произвести в соответствии с таблицей 12.3.

Таблица 12.3

-

Возможный дефект

Метод установления дефекта, средство контроля Заключение и рекомендуемые методы ремонта 1 2 3 Трещины, отколы Визуальный осмотр Заменить С  рыв, износ резьбы 1

рыв, износ резьбы 1Визуальный осмотр Заменить Д  еформация резьбы 1 (резьба забита)

еформация резьбы 1 (резьба забита)Визуальный осмотр Ремонтировать (прорезать резьбу метчиком)

Р  азмер 2 менее 30 мм

азмер 2 менее 30 ммП  роконтролировать размер 2 Штангенциркуль ШЦ-I-125-0,1 ГОСТ 166

роконтролировать размер 2 Штангенциркуль ШЦ-I-125-0,1 ГОСТ 166Заменить Р

азмер 3 более 9мм

азмер 3 более 9ммПроконтролировать размер 3 Штангенциркуль ШЦ-I-125-0,1 ГОСТ 166 Заменить

Наконечник триангеля

Наконечник триангеля правый 100.40.009-1, наконечник триангеля левый 100.40.011-1.

Рисунок 12.11 – Наконечник триангеля

Дефектацию наконечника произвести в соответствии с таблицей 12.4.

Таблица 12.4

-

Возможный дефект

Метод установления дефекта, средство контроля Заключение и рекомендуемые методы ремонта 1 2 3 Трещины Визуальный осмотр Заменить Ширина опорной полки более 87 мм или менее 83 мм П  роконтролировать размер 1. Штангенциркуль ШЦ-I-125-0,1 ГОСТ 166

роконтролировать размер 1. Штангенциркуль ШЦ-I-125-0,1 ГОСТ 166Заменить Т  олщина опорной полки более 9 мм или менее 7 мм

олщина опорной полки более 9 мм или менее 7 ммПроконтролировать размер 2 Штангенциркуль ШЦ-I-125-0,1 ГОСТ 166 Заменить Р

азмер 3 более нормы

азмер 3 более нормыП  роконтролировать размер 3: При деповском ремонте размер 3 более 39 мм не допускается.

роконтролировать размер 3: При деповском ремонте размер 3 более 39 мм не допускается.

П

ри капитальном ремонте размер 3 более 37 мм не допускается.

ри капитальном ремонте размер 3 более 37 мм не допускается.Штангенциркуль ШЦ-I-125-0,1 ГОСТ 166

Заменить или ремонтировать в соответствии с п.6.5.2

Допускается производить ремонт наплавкой изношенной поверхности опорной полки с последующей обработкой до чертежных размеров.

Допускается производить ремонт наплавкой изношенной поверхности опорной полки с последующей обработкой до чертежных размеров.

Если размер 2 менее 5 мм, то наконечник ремонту не подлежит – его необходимо заменить.

При условии, что износ отверстия по диаметру не превышает 10 мм, допускается производить ремонт наплавкой или полной заваркой отверстия с последующей обработкой отверстия до чертежных размеров.

При величине износа более 10 мм по диаметру, наконечник ремонту не подлежит – его необходимо заменить.

Сборка триангеля

Сборку триангеля, необходимо производить в последовательности обратной его разборки:

— установить на триангель закладки;

— установить на цапфы триангеля башмаки, наконечники;

— закрутить гайки;

— установить шплинты.

В процессе сборки необходимо:

— проконтролировать установку тормозных башмаков – тормозные башмаки должны быть установлены так, чтобы при не закрепленной гайке они не качались на цапфе, допускается устранять зазор между нажимной плоскостью цапфы и плоскостью отверстия башмака постановкой между ними стальной прокладки размером 80х80 мм и толщиной, которая определяется размером зазора в соединении и условием, что прокладка должна устанавливаться с натягом;

— контролировать крутящий момент при закручивании гайки на цапфе триангеля – он не должен превышать 23 кгс;

— шплинты ставить только новые — повторное использование шплинтов запрещено;

— шплинты ставить головками вверх, шплинт должен проходить через прорези гайки – для регулировки совмещения отверстия цапфы и прорези гайки допускается устанавливать под гайку шайбу 32 по ГОСТ 9649;

— обе ветви шплинта разводить между собой на угол не менее 90о;

— резьбовые поверхности цапф триангеля и гаек смазать индустриальным маслом ГОСТ 20799;

— проконтролировать отсутствие зазоров между башмаком, закладкой и наконечником – они должны быть жестко закреплены гайкой.

Произвести проверку основных размеров собранного триангеля.

Установить на триангель шаблон измерения длины Т 542.05.000, как показано на рисунке 12.12. Сдвинуть концевые губки шаблона до соприкосновения с наконечниками триангеля. Затем раздвинуть подвижные указатели расстояния между тормозными башмаками до упора их в тормозные башмаки.

Рисунок 12.12. – Измерение длины триангеля шаблоном Т 542.05.000

Проконтролировать длину триангеля по наконечникам, которая должна быть не менее 1836 мм и не более 1863 мм, расстояние между тормозными башмаками, которое должно быть не менее 1512 мм и не более 1523 мм. При этом разница между показаниями шкал двух сторон шаблона не должна превышать 3 мм.

Триангель, не отвечающий этим требованиям подлежит переформированию.

Резьбу на концах триангеля проверяют кольцом-калибром ПР (кольцо 8211-0109 6g ГОСТ 17763) и кольцом-калибром НЕ (кольцо 8211-1109 6g ГОСТ 17764).

Зазор между башмаком и наконечником не допускается.

Запрещается повторное применение шплинтов.

Перемещение деталей узла крепления тормозного башмака не допускается.

На распорку триангеля устанавливается скоба для равномерного износа тормозных колодок, выполненная из прутка диаметра 16 мм и имеющая внутренний охватывающий размер 226+2 мм. На распорке триангеля ветви скобы стягиваются клещами до соприкосновения и фиксируются замком. Концы замка загибаются до отказа, образуя замок, между концами замка допускается зазор до 3 мм. Проект ПКБ ЦВ № 1180.000.

Скобы и замки должны устанавливаться только годные: не имеющие изломов и трещин. При деповском ремонте допускается износ (протертость) скобы не более 1,5 мм, при капитальном – скобы устанавливаются только новые.

Ремонт тележек грузовых вагонов

1. Общие положения

Настоящий технологический процесс разработан в соответствии с

Инструкцией по ремонту тележек грузовых вагонов РД 32 ЦВ 052-2009, Инструкцией

по ремонту тележек грузовых вагонов модели 18-100 с установкой износостойких

элементов РД 32 ЦВ 072-2009, Руководством по ремонту триангеля рычажной

передачи тележек грузовых вагонов Р001 ПКБ ЦВ-97 РК/1, Методикой испытаний на

растяжение 656-2000 ПКБ ЦВ деталей вагонов, Руководством по деповскому ремонту

грузовых вагонов ЦВ-369/07, Руководством по капитальному ремонту грузовых

вагонов ЦВ-334/06, Инструкцией по сварке и наплавке при ремонте вагонов и

контейнеров РТМ 32 ЦВ-201-78, Инструкцией по ремонту тормозного оборудования

вагонов ЦВ-355-06.

В технологическом процессе изложены требования:

к организации работы тележечного цеха;

порядке ремонта и приемке тележек после ремонта;

испытанию и неразрушающему контролю деталей тележек;

техники безопасности при ремонте тележек;

пожарной безопасности в тележечном цехе.

2. Назначение тележечного цеха

Тележечный цех предназначен для производства ремонта деталей

тележек грузовых вагонов, поступающих в депо для производства капитального (КР,

КРП), деповского, текущего отцепочного ремонта и тележек, поступающих в ремонт

отдельно.

Тележечный цех расположен в главном производственном корпусе

параллельно вагоносборочному цеху.

В тележечном цехе производятся работы по разборке, ремонту и

сборке тележек. Детали тележек, требующие постановления наплавкой,

восстанавливаются при помощи ручной дуговой сварки, детали тележек, требующие

повышенного ремонта (башмаки, триангеля, надрессорные балки, боковые рамы),

направляются на ремонт в подсобно-заготовительный цех.

При ремонте детали тележек (надрессорные балки, боковые рамы,

соединительные балки, подвески тормозного башмака, шкворни) подлежат

неразрушающему контролю, которые проводится дефектоскопистами по магнитному и

ультразвуковому контролю участка неразрушающего контроля согласно ТИ-18

«Технологическая инструкция по проведению неразрушающего контроля деталей

подвижного состава на участке неразрушающего контроля».

При выпуске из ремонта детали тележек должны иметь

соответствующие клейма, бирки, знаки и надписи, указывающие место и дату

изготовления, ремонта и испытания, проставленные в соответствии с требованиями

нормативной технической документации, а также знаки, указывающие установку

тележек под конкретный вагон.

3. Штат тележечного цеха

Таблица 1. Штат работников тележечного цеха

|

Наименование |

Разряд |

Контингент |

|

Мастер |

||

|

Бригадир |

6 |

|

|

Слесарь по |

5 |

|

|

Слесарь по |

4 |

|

|

Электрогазосварщик |

4 |

|

|

Машинист |

3 |

|

|

Дефектоскопист |

6 |

|

|

Машинист крана |

4 |

|

|

Уборщик |

2 |

4. Руководство тележечным цехом

Общее руководство тележечным цехом осуществляет мастер цеха,

находящегося в подчинении заместителя директора депо по ремонту. Руководство

сменами осуществляется бригадирами.

Мастер тележечного цеха обеспечивает выполнение плановых

заданий по ремонту тележек в соответствии с требованиями технологического

процесса в строгом соблюдении правил техники безопасности и охраны труда,

осуществляет контроль за выполнением работниками смены Правил внутреннего

рудового распорядка.

Бригадир осуществляет руководство сменой цеха, производит

проверку качества ремонта и приемку отремонтированных тележек, заносит данные о

ремонте тележек в учетно-отчетные формы по ремонту вагонов, составляет лист

комплектации вагонов после ремонта относительно данных комплектации деталей

тележек вагонов, выпускаемых из ремонта.

Должностные обязанности мастера, бригадира тележечного цеха

отражены в должностных инструкциях.

5. Техническая оснащенность тележечного цеха

. Кран мостовой электрический Р-10Т грузоподъемностью 10 т;

. Кран мостовой электрический Р-5Т грузоподъемностью 5 т;

. Машина для мойки тележек грузовых вагонов;

. Стенд для запрессовки резиновых втулок в подвеску башмака;

. Стенд для измерения высоты пружин и испытания;

. Стенд для клепки фрикционных планок боковых рам;

. Стенд для ремонта и испытания триангелей;

. Стенд-имитатор нагрузки порожнего грузового вагона на ходу;

. Толщиномер ультразвуковой «Взлет-УТ»;

. Установка для нагрева заклепок УН-02;

. Установка дефектоскопная ферразондовая для контроля

двухосных тележек 8-ДФ-205.30А, оборудованная намагничивающим устройством

МСН-10 (на участке неразрушающего контроля);

. Дефектоскоп вихретоковый ВД 213.1 (на участке

неразрушающего контроля);

. Дефектоскоп 201.1А (на участке неразрушающего контроля);

. Намагничивающее устройство МСН 33.3 (на участке

неразрушающего контроля);

. Намагничивающее устройство МСН 34.10 (на участке

неразрушающего контроля);

. Кантователь для ремонта надрессорных балок;

. Кантователь для ремонта боковых рам;

. Сварочный полуавтомат ВДУ-506;

. Консольная кран-балка с электроталью грузоподъемностью 0,25

тн;

. Передвижная система вентиляции СОВПЛИМ;

. Скоба гидравлическая для клепки фрикционных планок;

. Ставлюга для надрессорной балки;

. Ставлюга для боковой рамы;

. Комплект измерительного инструмента и шаблонов.

6. Обеспечение тележечного цеха запасными частями

и материалами

Мастер тележечного цеха обеспечивает ежесменное снабжение

тележечного цеха необходимыми запасными частями и материалами с центрального

склада депо в установленном порядке согласно Пж СМК 02 «Положение по учету

движения товарно-материальных ценностей в депо» из расчета количества,

указанного лимитно-заборными картами, а также требований на запасные части и

материалы, выписанные сверх лимита по фактической потребности.

Мастер цеха производит снабжение цеха необходимым, исправным

и поверенным мерительным инструментом, шаблонами. Неисправный, а также с

истекшим сроком поверки, мерительный инструмент и шаблоны, мастер тележечного

цеха передает метрологу депо для ремонта или очередной поверки.

Запасные части и материалы, поступающие в тележечный цех с

центрального склада депо должны иметь копии сертификатов качества (сертификатов

соответствия).

Предварительный комиссионный осмотр приобретенных новых и б/у

надрессорных балок и боковых рам производится комиссией в числе заместителя

директора депо по ремонту, мастера тележечного цеха, представителя поставщика

детали, приемщика вагонов АО «НК» КТЖ». В ходе ремонта производится 100%

входной контроль новых деталей с регистрацией результатов контроля

(неразрушающего и визуального) в журнале неразрушающего контроля литых деталей

вне зависимости от наличия сертификата завода-изготовителя деталей. На вновь

приобретенные детали, признанные в процессе проведения неразрушающего контроля

непригодными к дальнейшему использованию, составляется акт-рекламация формы

ВУ-41 и деталь отставляется от ремонта.

7. Требования к оборудованию и технологической

оснастке тележечного цеха

Все оборудование, в том числе грузозахватные приспособления,

перед началом работы должно быть осмотрено и проверено с обязательной отметкой

в Журнале приема-передачи оборудования. Все неисправности, выявленные при

приемке оборудования, должны быть отражены в указанном журнале. Основные

требования к грузозахватным приспособлениям отражены в Приложении №7 настоящего

технологического процесса.

Ответственность за исправность оборудования цеха несет мастер

(бригадир) тележечного цеха. При выявлении неисправности оборудования работа на

нем должна быть немедленно прекращена и приняты меры к началу работ по его

ремонту.

Все манометры и средства измерения, в том числе шаблоны,

используемые в работе, подлежат поверке в Нацэкс РК не реже 1 раза в год.

Перечень необходимых средств измерений и шаблонов указан в Приложении №3

настоящего технологического процесса.

Испытательные стенды подлежат ежесменному осмотру и приему

при передаче смены бригадирами цеха, а также периодической аттестации,

проводимой не реже 1 раза в 6 месяцев.

8. Основные требования к ремонту тележек грузовых

вагонов

Детали тележки должны иметь знаки и клейма, установленные

соответствующими чертежами, и стандартами, а также коды принадлежности

государству — собственнику.

Износостойкие элементы по проекту M l698 ПКБ ЦВ, применяемые

при ремонте тележек с увеличенным пробегом — клин фрикционный чугунный чертёж M l698.00.002; планка

фрикционная неподвижная толщиной 10 мм чертёж M l698.02.001; планка

подвижная толщиной 6 мм чертёж М 1698.02.004; прокладка в подпятник чертёж M l698.01.005; прокладка

сменная чертёж М 1698.02.100 СБ на опорную поверхность буксового проема боковой

рамы (чертёж 100.00.002-1 или чертёж 100.00.002. — 2), прокладка сменная чертёж

М 1698.03.100 СБ на опорную поверхность буксового проема боковой рамы (чертёж

100.00.002-3, 100.00.002-4 или чертёж №578.00.019-0), колпак скользуна (чертеж

м1698.01.006) — должны изготавливаться в соответствии с ТУ 32 ЦВ 2459-2007 ПКБ

ЦВ ОАО «РЖД» «Износостойкие элементы для установки в узлы тележки типа 2 грузовых

вагонов»; ТУ 3183-234-011124323-2007 «Клин фрикционный из серого чугуна для

тележек грузовых вагонов».

Ремонт тележек с установкой износостойких

элементов должен производиться одновременно на обеих тележках вагона. Запрещается

смешанная установка в тележки износостойких элементов с разными проектами

модернизации (например, детали по проекту М 1698 и проекту компании А. Стаки С.

03.04).

Не допускается установка под вагоны деталей модернизации

тележек по проекту М1698, внутренних и наружных пружин, с отсутствующими

знаками завода-изготовителя (маркировкой).

Размеры тележек, их составных частей и деталей должны

соответствовать установленным нормам, а также чертежам завода- изготовителя.

Перечень средств измерений, применяемых при контроле

технического состояния узлов и деталей тележек указан в приложении №3

настоящего технологического процесса.

Дефектация составных частей и деталей тележек грузовых

вагонов проводится визуальным и инструментальным способами. Детали,

подвергаемые неразрушающему контролю, должны быть проверены методами

неразрушающего контроля дефектоскопистами по магнитному и ультразвуковому

контролю.

Наличие трещин во всех деталях тележек не допускается, помимо

трещин, которые должны быть устранены при ремонте в соответствии с настоящим

технологическим процессом.

Размеры узлов и деталей тележек, которым они должны отвечать,

приведены в настоящем технологическом процессе.

Литые детали тележек, имеющие износы, превышающие допустимые,

подлежат ремонту сваркой и наплавкой с последующей механической обработкой до

чертежных размеров.

Нетиповые чеки крепления тормозных колодок, шайбы крепления

рычажной передачи тележек заменяют типовыми, а шплинты — новыми. При всех видах

планового ремонта волокнитовые втулки заменяются на новые. Шарнирные соединения

рычажной передачи смазываются в соответствии с требованиями Инструкции по

ремонту тормозного оборудования вагонов», ЦВ-355.

Зазор в шарнирном соединении в рычагах рычажной передачи

допускается не более 3 мм при деповском и 1,3 мм при капитальном ремонтах. При

текущем отцепочном ремонте и в эксплуатации этот зазор не проверяется.

Шкворни, имеющие трещины и изгиб более 5 мм, подлежат замене.

Износ шкворней по диаметру при деповском ремонте допускается не более 3 мм, при

капитальном ремонте износ шкворней не допускается. Разрешается ремонт шкворней

с износом не более 5 мм, при большем износе ремонт шкворней наплавкой не

разрешается.

Резинометаллический элемент опорной балки

под авторежим, имеющий надрывы, отслоение резины от металла, трещины, заменяют

новыми при деповском ремонте, при капитальном ремонте — заменяют на новые вне

зависимости от состояния. Смещение резины относительно металлической шайбы не

более 2 мм. Зазор между шайбой и приливом боковой рамы должен быть 3-5 мм.

Все шплинты, а также болты и гайки с

сорванной резьбой заменяются новыми. Изношенные отверстия под болты

восстанавливают постановкой втулок с обваркой по периметру. Прогиб балки

опорной в местах контакта с авторежимом не допускается. Трещины в сварных швах

необходимо разделать и заварить. Непараллельность контактных планок

относительно друг друга не более 4 мм, а перекос концов опорной балки не более

2 мм. Непараллельность поверхностей концов опорной балки относительно средней

части допускается не более 4 мм.

Модернизация боковых рам износостойкими элементами по проекту

М1698 проводится на тележках, год изготовления литых деталей которых не

превышает 27 лет, кроме литых деталей тележек изготовления клеймо «6 в овале» —

модернизация таких тележек производится из деталей, изготволения не более 22

лет. Так, например в 2010 г. разрешается модернизация тележек, оборудованных

литыми деталями изготовления клеймо «6 в овале» не ранее 1989 г., в 2011 г. —

не ранее 1990 г. и т.д.

При поступлении в ремонт тележек, модернизированных

износостойкими элементами по проекту М 1698, в обязательном порядке проводится

снятие всех прокладок с боковых рам, прокладок с опорной поверхности

надрессорной балки, подвижных и, в случае неисправности, неподвижных

фрикционных планок. В случае неисправности износостойких элементов производится

их замена на новые или б/у исправные.

9. Организация ремонта тележек грузовых вагонов

После установки вагонов на ремонт бригадир тележечного цеха

производит предварительный осмотр подаваемых в ремонт тележек под вагонами,

записывает номера литых деталей в тележках, номера вагонов, из-под которых они

выкачены и наименование собственника вагона.

Выкаченные из-под вагонов тележки подаются в тележечный цех

по рельсовому пути из вагоносборочного цеха. Тележки при помощи мостового крана

тележечного цеха грузоподъемностью 5 тонн снимаются с колес и направляются на

очистку и обмывку в моечную машину. Колесные пары направляются на ремонт в

колесно-роликовый цех.

После очистки и обмывки тележки при помощи мостового крана

направляются на разборку. После снятия с тележки триангелей, подосной тяги,

фрикционных клиньев тележка в сборе с надрессорными балками и боковыми рамами

устанавливается на ферразондовую установку 8-ДФ-205.30А, оборудованную

намагничивающим устройством МСН-10 для проведения неразрушающего контроля

надрессорных балок и боковых рам.

После проведения неразрушающего контроля тележка при помощи

мостового крана переставляется на ремонтные ставлюги, где тележка полностью

разбирается.

Если неразрушающий контроль литых деталей тележек производится

на намагничивающих устройствах МСН33.3, МСН34.10, надрессорные балки и боковые

рамы должны быть разобраны из состава тележки и направлены на проведение

неразрушающего контроля по отдельности.

Неразрушающий контроль деталей тележек производится в соответствии

с требованиями ТИ-18 технологической инструкции «Неразрушающий контроль деталей

подвижного состава на участке неразрушающего контроля».

Бригадир тележечного цеха в течение смены контролирует

проведение неразрушающего контроля деталей тележек. После проведения

неразрушающего контроля дефектоскопист УНК передает проверенные детали

бригадиру тележечного цеха с оформлением приемки проверенных неразрушающим

контролем деталей в Журнале неразрушающего контроля деталей тележек формы Ф.

133.

Все поступившие в ремонт литые детали тележек должны быть в

обязательном порядке оприходованы в «Журнале учета и оборота боковых рам» формы

ВУ-38, «Журнале учета и оборота надрессорных балок» формы ВУ-39.

После разборки детали тележек осматриваются, производятся их

замеры, при необходимости ремонта производится восстановление деталей

наплавкой. Непригодные к дальнейшему ремонту детали заменяются на исправные

(или новые). В случае необходимости выполнения повышенного объема ремонта

надрессорных балок и боковых рам детали направляются на ремонт (восстановление

наплавкой и механическую обработку) в подсобно-заготовительный цех.

После ремонта детали тележки подвергаются повторному осмотру,

обмеру, испытанию, клеймению и нанесению специальных трафаретов.

После сборки тележки предварительно испытываются на

стенде-имитаторе, а затем передаются в вагоносборочный цех для подкатки под

ремонтируемые вагоны, где производятся окончательные замеры завышения,

занижения фрикционных клиньев относительно нижней опорной поверхности надрессорной

балки.

На забракованные литые детали тележки составляется акт

выбраковки с указанием номера детали, завода-изготовителя, годы изготовления,

причины выбраковки, номера вагона, из-под которого деталь выкачена,

собственника детали. На забракованных деталях наносится разметка масляной

краской «брак» и указывается собственник детали. На забракованных деталях

наносится надпил глубиной более 10 мм, шириной 3-5 мм: на боковой раме — в

кромке технологического окна, в надрессорной балке посередине нижнего пояса по

всей ширине детали. Прозводится также распил в верхней части надбуксового

проема боковой рамы и распил со стороны «мертвой точки» на всю глубину и длину

вертикальной стенки надрессорной балки.

10. Порядок ремонта деталей тележек грузовых

вагонов

.1 Очистка и обмывка деталей тележек

Перед ремонтом выкаченные из-под вагонов тележки мостовым

краном снимаются с колесных пар.

Тележка в сборе предварительно очищается от грязи и смазки,

при помощи металлической щетки и ветоши, устанавливается мостовым краном на

технологическую тележку и подается в моечную машину для обмывки. Освобожденные

колесные пары прокатываются в колесный цех для ремонта.

Обмывка тележек производится моющим 3-5% раствором

каустической соды при температуре 60 — 70оС с последующей обмывкой

тележек чистой горячей водой.

После обмывки при помощи мостового крана грузоподъемностью 5

тонн обязательно с целью слива воды из технологических окон производится подъем

одного конца тележки. При необходимости, после опускания тележки должна

производится очистка тележки от остатков грязи, смазки, воды с последующей

обдувкой деталей тележки сжатым воздухом

Пульт управления работой моечной машиной показан в Приложении

№2 настоящего технологического процесса.

Для контроля уровня воды в моечной машине с левой стороны на

уровне пола расположен мерный поплавок. При опускании поплавка вниз до

ограничителя должен производится долив моющего раствора в моечную машину. После

очистки и обмывки тележки подаются на ставлюги для разборки и ремонта.

.2 Разборка тележек

Разборка рамы двухосной тележки

производится в следующей последовательности в соответствие с рисунками 1, 2:

выбить чеки и снять тормозные колодки 17,

предохранительные скобы 4, прокладки на опорные поверхности боковых рам,

прокладку в подпятник;

снять шплинты 7,10;

снять шайбы 9, выбить валики 8, снять

вертикальные рычаги 5 и распорную тягу 2;

выбить шплинты 15, снять шайбу и валики

14, снять серьгу мертвой точки 6, после удаления шплинта 11, шайбы 12 и валика

13;

вынуть проволоку предохранительных шайб, снять

шайбы;

выбить шплинт 13 валика 16, валики 16,

опустить триангель 1 на предохранительные полочки боковин рамы;

снять подвески 3 тормозного башмака, снять

триангель 1 (одновременно снимают и второй триангель и передают на позицию их

ремонта);

вынуть шкворень 18, приподняв краном

надрессорную балку 19, снять клинья фрикционные 20, подвижные фрикционные

планки, пружинные комплекты 21;

удалить шплинт 23, свинтить гайку 24 с

болта 25 и вынуть его, снять резинометаллический комплект 26, балку опорную 34;

снять контактную планку 27, регулировочную

планку 28;

удалить шплинт, свинтить гайку 29, снять

шайбу 31, болт 32, снять колпаки 33;

боковины рамы тележки при помощи мостового

крана снять с надрессорной балки;

надрессорную балку установить на позицию

ремонта.

Бригадир цеха контролирует снятие перед

ремонтом всех износостойких элементов. Запрещается ремонт тележек без снятия

износостойких элементов.

Рисунок 1. Тележка модели 18-100 ЦНИИ-Х3

Рисунок 2. Тележка модели 18-100 ЦНИИ-Х3

Разборка четырехосной тележки производится в следующем

порядке:

— расшплинтовать валики, снять шайбы и

валики верхнего горизонтального рычага тормозной передачи;

— при помощи крана снять соединительную

балку;

— снять «нижний» горизонтальный

рычаг тормозной передачи;

— освободившиеся двухосные тележки передать на участок

ремонта и разобрать в порядке.

Рисунок 3. Тележка модели 18-101

Разборка трехосной тележки производится в следующем порядке:

— снять шкворень;

раскрутить и снять болты, соединяющие шкворневую и

надрессорные балки;

снять краном шкворневую балку 9 с тележки и направить на

позицию ремонта;

— выбить чеки и снять тормозные колодки,

предохранительные скобы, снять шплинты;

снять шайбы, выбить валики, снять

вертикальные рычаги и распорную тягу;

— выбить шплинты, снять шайбу и валики, снять серьгу мертвой

точки;

— вынуть проволоку предохранительных шайб

валиков подвески тормозного башмака, снять шайбы;

выбить шплинты валиков подвески тормозного

башмака, валики, опустить триангели на предохранительные полочки боковин рамы;

снять подвески тормозного башмака, снять

триангели;

снятые детали передать в тележечный цех на

ремонт;

удалить шплинт, свинтить гайку, снять

шайбу, болт, колпаки скользунов;

приподняв краном поочередно каждую

надрессорную балку, снять клинья фрикционные;

расшплинтовать и снять валики, крепящие

боковины тележек с балансирами;

закрепив краном за первую надрессорную

балку перенести половину тележки на позицию разборки (стеллаж);

вытащить рессорный комплект из тележки;

снять краном первую и вторую боковины,

подать их на ремонт и позицию дефектоскопирования;

подать освободившуюся надрессорную балку

на ремонт и позицию дефектоскопирование;

закрепив краном за вторую надрессорную

балку перенести вторую половину тележки на позицию разборки (стеллаж);

вытащить рессорный комплект из тележки;

снять краном третью и четвертую боковины,

подать их на ремонт и позицию дефектоскопирования;

подать освободившуюся вторую надрессорную

балку на ремонт и позицию дефектоскопирования;

снять балансир, направить на ремонт и

позицию дефектоскопирования;

сборку тележки производить в обратной

последовательности.

Рисунок 4. Трехосная тележка типа 18-102 (УВЗ-3 м): 1, 5 —

колесные пары с буксами; 2, 6 — боковые рамы; 3 — рессорное подвешивание;

4-балансир; 7 — надрессорные балки; 8 — шкворневая балка

.3 Ремонт литых деталей тележки

Ремонт боковой рамы тележек модели 18-100

(двухосных), 18-101 (четырехосных)

Все поступившие с центрального склада новые или б/у покупные

боковые рамы подлежат обязательному осмотру, обмеру и неразрушающему контролю.

После обмывки, очистки от грязи, отслоившейся ржавчины и

разрушившегося лакокрасочного покрытия боковые рамы тележек подлежат контролю

технического состояния на стенде-кантователе. Перед проведением контроля с

боковых рам в обязательном порядке должны быть сняты прокладки, устанавливаемые

на опорную поверхность, а также подвижные фрикционные планки. Ответственность за

снятие износостойких элементов с деталей тележек возлагается на бригадира

тележечного цеха (или работника, назначенного ответственным за выполнение

данной работы перед началом смены).

При контроле технического состояния боковых рам проверяют

поверхности буксовых направляющих, опорные поверхности, опирающиеся на буксы,

расстояние между фрикционными планками сверху и снизу, проверено состояние

крепления фрикционной планки — при ослаблении одной и более заклепок

переклепываются все заклепки. Переклепываемые заклепки должны быть заменены на

новые. Ослабление заклепок не допускается.

Подлежат забраковке в металлолом боковые рамы, изготовленные

Польша клеймо «6 в овале» с 1976 до 1987 гг. выпуска включительно независимо от

их технического состояния.

Все поступившие с центрального склада новые или б/у покупные,

поступившие из-под вагонов боковые рамы подлежат обязательному осмотру, обмеру

и неразрушающему контролю.

Осмотренные и допущенные к проведению неразрушающегося

контроля боковые рамы подлежат ферразондовому неразрушающему контролю в

состоянии остаточной намагниченности на установке 8ДФ205.30А или приложенном

поле дефектоскопом ДФ201.1 на намагничивающем устройстве МСН 34.10 (в

исключительных случаях — вихретоковому контролю вихретоковым дефектоскопом

ВД-213.1) согласно требований технологической инструкции ТИ-18 «Неразрушающий

контроль деталей подвижного состава на участке неразрушающего контроля».

Проверка боковой рамы производится за два приема с поворотом на 180 о.

После

контроля технического состояния боковые рамы ремонтируют.

К неисправностям при которых боковые рамы тележек

выбраковываются в металлолом относятся:

трещины в нижнем поясе на внутренних и наружных поверхностях

углов буксового проема (поверхность А);

трещины в месте перехода двутаврового сечения боковой рамы в

коробчатое (поверхность А на длине 160 мм по наклонному поясу и поверхность Б

на длине 150 мм по верхнему поясу);

трещины в месте перехода нижнего пояса рессорного проема в

наклонный пояс (поверхность Б);

трещины в наклонном поясе в зоне расположения ребер жесткости

внутренней буксовой направляющей (поверхность Б);

трещины на наружной и внутренней поверхностях отбуртовки окна

боковой рамы (поверхность Б);

наплавка на опорной поверхности боковой рамы;

сверхдопускаемые износы.

Разрешается устранять продольные трещины в кронштейне длиной

не более 32 мм.

Втулки

кронштейнов боковых рам тележек независимо от состояния при деповском и

капитальном ремонте заменяются на новые.

Износ направляющих плоскостей для букс допускается по ширине

буксового проема не более 4 мм при деповском ремонте. При капитальном ремонте

износ буксового проема не допускается.

Размеры боковых рам грузовых тележек, которым они

соответствуют при изготовлении и с которыми допускается выпускать их без

ремонта при плановых видах ремонта, приведены в Приложении №4 настоящего

технологического процесса.

При комплектации тележек новыми боковыми рамами приливы на

опорных поверхностях в буксовых проемах должны быть обработаны на фрезерном

станке до остаточной высоты не более 3 мм. У ремонтируемых боковых рам приливы

в буксовых проемах должны быть обработаны на станке на максимальную величину

износа. При этом максимальная остаточная высота прилива должна быть не менее

0,5 мм.

Износ опорных поверхностей боковой рамы в зоне буксовых

проемов глубиной более 2 мм относительно изношенной части опорной поверхности

устраняется механической обработкой. При этом оставшаяся высота прилива опорной

поверхности должна быть не менее 0,5 мм. После механической обработки на

опорной поверхности допускаются местные углубления не более 2 мм максимальной

шириной канавки не более 20 мм.

Запрещается выпускать из ремонта боковые рамы с приваренными

электросваркой фрикционными планками. При постановке новых фрикционных планок

отверстия в боковой раме под заклепки оставляются в соответствии с чертежами

завода-изготовителя при капитальном ремонте, а при деповском ремонте

допускается рассверловка отверстий под заклепки диаметром 19 мм или 21 мм.

Запрещается ослабшие заклепки фрикционных планок заваривать, подтягивать и

подчеканивать. Выступающие за рабочую поверхность фрикционной планки головки

заклепок должны быть зачищены до основного металла.

База боковой рамы тележки измеряется шаблоном на расстоянии

60 мм от нижнего упора челюсти боковой рамы. Разница размеров между наружными

направляющими буксового проема боковых рам одной тележки допускается не более 2

мм. Фактически измеренные величины баз по каждой боковой раме записываются в

«Журнале учета отремонтированных тележек грузовых вагонов» формы ВУ-32.

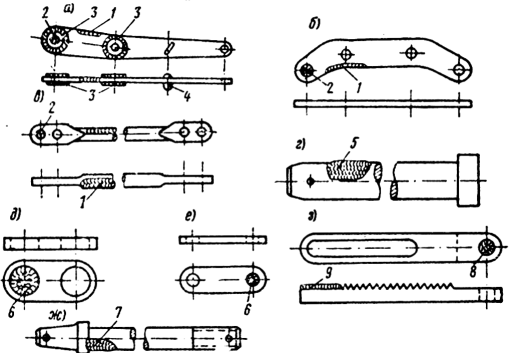

При всех видах ремонта разрешается (см. рисунок 5):

а) наплавка изношенной лицевой поверхности направляющих

буксового проема при износе не более 8 мм с обеспечением твердости 240-300 НВ

(дефект 4);

б) наплавка изношенной боковой поверхности направляющих

буксового проема с обеспечением твердости 240-300 НВ (дефект 5);

в) заварка трещин, направляющего буртика для фрикционного

клина или приварка новых буртиков вместо отбитых (дефект 1);

г) приварка отколотых ушек в месте крепления фрикционных планок при условии, что

отколото не более двух ушек, расположенных по диагонали (дефект 6);

д) заварка трещин в стенках прилива для валика подвески (дефект 7);

е) устранение износа отверстия для валика подвески расточкой

до диаметра 50 мм и приваркой втулки, в случае, если диаметр этого отверстия

более 45 мм (дефект 8);

ж) заварка трещины в приливе, если ее длина не более 32 мм

(дефект 9).

Запрещается восстановление наплавкой изношенной опорной

поверхности буксового проема боковой рамы (дефект 3).

Неровности в переходе от обработанной поверхности к радиусу R55 зачистить.

Фрикционные планки боковой рамы тележки осматривают, с

трещинами (любые фрикционные планки) — заменяют на новые или отремонтированные.

При износе более 3 мм (для старотипных планок толщиной 16 мм) и при износе

более 1,5 мм, но суммарно не более 2 мм на одну сторону (для подвижных

фрикционных планок) при деповском ремонте заменяют отремонтированными или

новыми, а при капитальном ремонте — устанавливают только новые подвижные и

неподвижные фрикционные планки.

Если вагон поступает в ремонт без модернизации тележек, а

вагону необходимо произвести модернизацию по проекту М1698 старотипные планки

толщиной 16 мм должны быть заменены на подвижные толщиной 6 мм чертеж

М1698.02.004 и неподвижные толщиной 10 мм чертеж М1698.02.01 фрикционные

планки.

Перед началом клепальных работ поверхность боковой рамы,

прилегающая к поверхности неподвижной фрикционной планки, допускается зачистить

шлифовальной машинкой. Обработанная поверхность должна соответствовать √Ra12,5 и уширение в нижней

части каждой привалочной поверхности от 2 до 5 мм. Размеры проема в верхней

части должны быть 668-6 мм.

До постановки фрикционных планок измеряют расстояние между

стенками проема боковой рамы и наружными челюстями буксовых проемов (размер Н)

(см. Приложение №4 данного технологического процесса). Разница между ними не

должна превышать при деповском ремонте 3 мм, при капитальном ремонте — более 2

мм. При большей разнице соответствующие буксовые челюсти подвергают наплавке с

последующей механической обработкой до чертежных размеров при условии, что

ширина буксового проема не более 342 мм при деповском ремонте без модернизации

тележек, в пределах 335+3-1 мм при деповском ремонте с

модернизацией тележек и капитальном ремонте.

При постановке и креплении планки неподвижной чертеж

М1698.02.01 отверстия в боковой раме под заклепки должны быть 21+0,84.

Планки крепятся заклепками Ø20 мм, отвечающие

требованиям ГОСТ 10299-80. Усилия клепки горячей заклепки должно быть не менее

25 тс. Клепка фрикционных планок производится на установке УИН-2. Температура

нагрева заклепки должна быть в пределах 1050-1100

ºС

(температура допускается определяется визуально до нагрева заклепок до

ярко-красного цвета). Заклепки не должны выходить за поверхность планки,

соприкасающиеся с поверхностью подвижной планки. После остывания заклепки до

температуры окружающего воздуха проконтролировать качество заклепочного

соединения.

Фрикционные планки тележки ЦНИИ-Х3, прикрепленные к колонкам

боковых рам, должны плотно прилегать по плоскости, при этом допускается:

зазор между сопрягаемыми поверхностями (в промежутках между

заклепками) фрикционной планки и колонки боковой рамы не более 1 мм;

местный зазор на 1/3 часть окружности головки заклепки, при

проверке которого щуп 1 мм не должен проходить до стержня заклепки;

западание головки заклепки относительно плоскости планки не

более 2 мм.

При установке фрикционных планок в вертикальной плоскости они

должны быть непараллельны, расстояние между планками книзу должно увеличиваться

на 4-10 мм, непараллельность в горизонтальном положении допускается не более 3

мм.

Расстояние между фрикционными планками б (Приложение

№4 к настоящему технологическому процессу) должно быть:

При планках фрикционных толщиной 16 мм — не более 642 мм

При толщине неподвижной фрикционной планки 10 мм — не более

630 мм.

Разность расстояний между фрикционными планками в верхней и

нижней части допускается не более 3 мм.

Перед установкой прокладки на боковую раму

неровности в переходе от обработанной поверхности к необработанной по радиусу

55 мм необходимо зачистить.

Для установки на боковую раму износостойкую прокладку плотно

прижимают к опорной поверхности с помощью струбцины или специального

приспособления. Более длинные лапки корпуса прокладки располагают против

технологических отверстий на стенках боковой рамы. Указанные «лапки» сгибают на

цилиндрической оправке (монтировке) и затем заправляют в технологические

отверстия ударами

молотка.

Короткие «лапки» корпуса загибают по полке

боковой рамы ударами молотка через оправку. После загиба «лапок» перемещения

прокладки вдоль боковой рамы должны быть не более ±10 мм, а поперек боковой

рамы не более ±5 мм.

Ремонт боковой рамы тележек модели 18-102

(трехосных)

Ремонт

боковых рам трехосных тележек производится в соответствии с п. 10.3.1

настоящего технологического процесса. Нормы и допуски при выпуске из ремонта

трехосных тележек указаны в таблицах 2,3 настоящего технологического процесса.

Таблица 2. Требования, предъявляемые к боковым рамам 3-х

осных тележек модели 18-102

|

№№ п/п |

Проверяемые |

Предъявляемые |

|

1 |

Боковые рамы |

|

|

2 |

Расстояние |

не более 342 мм |

|

3 |

Ширина буксовых |

не менее 156 мм |

|

4 |

Высота опорного |

не менее 3 мм |

|

5 |

Разработка |

Не более 3 мм. |

Таблица 3. Нумерация боковин трехосных тележек по расстоянию

между наружными челюстями

|

№№ группы |

Расстояние |

|||

|

КВЗ-1 м |

УВЗ-10 м |

|||

|

0 |

2094 |

1942 |

||

|

1 |

2091 |

1945 |

||

|

2 |

2088 |

1948 |

||

|

3 |

2085 |

— |

||

|

4 |

2082 |

— |

||

|

5 |

— |

— |

Ремонт надрессорных балок тележек модели 18-100

(двухосных), 18-101 (четырехосных)

Все поступившие с центрального склада новые или б/у покупные

надрессорные балки подлежат обязательному осмотру, обмеру и неразрушающему

контролю.

Осмотр и ремонт надрессорной балки проводят после тщательной

очистки. Опорные поверхности надрессорной балки очищают до металлического

блеска.

Осмотр надрессорных балок производится на стенде-кантователе

с применением лупы 7-ми кратного увеличения, переносного светильника

напряжением 36 В, металлической щетки, линейки и штангенциркуля.

При контроле технического состояния надрессорной балки

определяют целостность верхних, нижних поясов и колонки опорной части

подпятникового места, величину износа трущихся поверхностей и исправность

приливов для колпака скользуна.

Внутреннюю поверхность надрессорной балки осматривают при

освещении переносной лампой через технологические окна верхнего и нижнего

поясов.

Проверка надрессорной балки производится за четыре приема,

при которых балка перемещается на 90 о относительно своей продольной

оси.

Осмотренные и допущенные к проведению неразрушающегося

контроля надрессорные балки подлежат ферразондовому неразрушающему контролю в

состоянии остаточной намагниченности на установке 8ДФ205.30А или приложенном

поле дефектоскопом ДФ201.1 на намагничивающем устройстве МСН 33.3 (в

исключительных случаях — вихретоковому контролю вихретоковым дефектоскопом

ВД-213.1) согласно требований технологической инструкции ТИ-18 «Неразрушающий

контроль деталей подвижного состава на участке неразрушающего контроля».

Ремонт надрессорной балки сваркой (наплавкой) производится в

соответствии с Перспективным технологическим процессом ремонта сваркой

надрессорных балок тележек ЦНИИ-Х3 ТК-126, Технологической инструкцией на

ремонт сваркой наклонных плоскостей №542 ПКБ ЦВ.

Перечень дефектов, по которым надрессорные балки подлежат

ремонту или выбраковке приведен в приложении №6 настоящего технологического

процесса.

При всех видах ремонта разрешается:

а) заварка трещин на опорной поверхности подпятникового места,

деф. 5, не переходящих через наружный бурт, при условии, что их суммарная длина

не превышает 250 мм при условии что трещины прерывистые кольцевые, расположены

в разных секторах и находятся не ближе 80 мм к центру опорной поверхности

надрессорной балки;

б) восстановление наплавкой отколовшихся частей наружного

бурта, деф. 4.

в) восстановление наплавкой отколовшихся частей внутреннего

бурта, деф. 3, а также изношенного более 2 мм на сторону отверстия под

шкворень, деф. 16, с последующей механической обработкой. Разрешается

восстанавливать наплавкой внутренний бурт при остаточной толщине бурта не менее

7 мм. При большем износе допускается восстанавливать внутренний бурт методом

вварки втулки;

г) наплавка изношенных мест внутренней поверхности наружного

бурта, деф. 14, и наружной поверхности внутреннего бурта, деф. 13, с твердостью

направленного слоя 240-300 НВ. Разрешается восстанавливать наплавкой наружный

бурт при остаточной толщине бурта не менее 11 мм;

д) наплавка верхней изношенной поверхности наружного бурта,

деф. 15;

е) наплавка изношенной опорной поверхности подпятникового

места, деф. 17, с твердостью направленного слоя 240-300 НВ. Остаточная толщина

опорной поверхности подпятника перед наплавкой должна быть не менее 18 мм;

ж) заварка трещин на верхнем поясе, идущих от

технологического отверстия, деф. 6, суммарной длиной не более 250 мм и не

переходящих через наружный бурт подпятникового места;

и) заварка трещин боковых опор скользуна, деф. 2, суммарной

длиной не более 100 мм. При суммарной длине трещин более 100 мм, а также в

случае полной или частичной деформации элементов опоры, ремонт должен

производиться заменой дефектной части опоры на новую;

л) заварка продольных трещин стенки наклонной плоскости, деф.

10, не переходящих на направляющие бурты;

м) заварка трещин в углах между направляющими буртами и

наклонной плоскостью, деф. 7, но не переходящих на верхний пояс балки.

На балках с овальными углублениями при наличии хотя бы одной

трещины указанного характера, после ее устранения, наплавляются все четыре

углубления;

н) наплавка отколов, деф. 9. Наплавке после устранения

откола, подлежат все четыре углубления, если они имелись на балке;

п) наплавка изношенных направляющих, деф. 1;

р) заварка изношенных отверстий державки мертвой точки, деф.

11;

с) наплавка изношенных упорных ребер, деф. 8, при износе до 8

мм.

Размеры надрессорных балок грузовых тележек модели 18-100 при

их изготовлении и ремонте указаны в Приложении №8 настоящего технологического

процесса.

Ремонт опорной поверхности надрессорной балки

Работы по восстановлению опорной поверхности надрессорной

балки производятся в соответствии с требованиями Инструкции по сварке и

наплавке при ремонте вагонов и контейнеров РТМ 32 ЦВ 201-78, Инструкции по

ремонту тележек грузовых вагонов модели 18-100 с установкой износостойких

элементов РД 32 ЦВ 072-2009.

Восстановлению наплавкой подпятникового места подвергаются

надрессорные балки, подкатываемые под тележки без модернизации по проекту

М1698, удовлетворяющие ремонтным требованиям и имеющим следующие размеры и

дефекты:

) износ упорной поверхности более 309,4 мм при условии что

толщина наружного бурта не менее 11 мм;

) износ опорной поверхности надрессорной балки изготовления

до 04.86 г. — 27,5 мм, после 04.86 г. — 32,5 мм, при условии, что толщина

оставшейся части не менее 18 мм;

) износ отверстия под шкворень более Ǿ 60 мм при

условии, что толщина внутреннего бурта не менее 7 мм; при больших износах

ремонт производится с использованием втулки.

Трещины, отколы, наплывы перед наплавкой разделываются,

завариваются, производится неразрушающий контроль опорной поверхности

вихретоковым дефектоскопом, а затем производится восстановление опорной

поверхности.

) Восстановление опорной поверхности надрессорной балки,

подкатываемой под вагоны с модернизацией по проекту М1698 производится при

износе более 3 мм.

Надрессорные балки изготовленные до 1986 г. включительно с

глубиной подпятника 25+1-2 мм, восстанавливают

износостойкой наплавкой до альбомных размеров с обеспечением твердости 220-280

НВ с последующей станочной обработкой до чертежных размеров с обеспечением

конусности внутренней поверхности наружного бурта 1:12,5 и диаметром 302,5+1,5

мм на глубине 10 мм.

Надрессорные балки, изготовленные после 1986 г. с глубиной

подпятника 30+1-2 мм, восстанавливаются износостойкой

наплавкой согласно с обеспечением твердости 220-280 НВ с последующей станочной

обработкой на глубину 36±1 мм с последующей постановкой прокладки черт.

М1698.01.005 диаметром 298-1,3 мм.

Ранее установленные в подпятник установленные износостойкие

кольца (полукольца) должны быть удалены.

) износ отверстия под шкворень более 2 мм при условии, что

толщина внутреннего бурта не менее 7 мм;

) износ наружного и внутреннего бурта при условии оставшейся

толщине буртов соответственно не менее 11 и 7 мм.

Размеры надрессорной балки после восстановления должны

соответствовать альбомным размерам.

Восстановление внутреннего бурта подпятника производится

наплавкой или путем вварки втулки. Место под втулку сначала раззенковывается, а

затем прихватывается с четырех сторон, после чего обваривается по периметру.

Отверстие надрессорной балки под шкворень должно

соответствовать размеру 54+2-1 мм.

Диаметр подпятника надрессорной балки после обточки на

глубине 10 мм от вершины наружного бурта с обеспечением конусности 1:12,5 должен

соответствовать размеру 302,5+1,5 мм.

При станочной обработке подпятника в месте сопряжения

наружного бурта с опорной поверхностью подпятника должна быть обеспечена

галтель радиусом 3-4 мм. Отсутствие галтели не допускается.

Верхняя кромка внутреннего бурта или втулки должна

располагаться от опорной поверхности на высоте:

5+1 мм у подпятника глубиной 25+1-2

мм или 30+1-2 мм;

11+1 мм у подпятника, расточенного на глубину 36±1мм.

Пластина М 1698.01.005 устанавливается фаской вниз на опорную

поверхность надрессорной балки, изготовленной после 1986 г. так, чтобы она

упиралась в нижнюю часть бурта. Допускается при деповском ремонте постановка

прокладки с суммарным износом по толщине до 2 мм, но не более 1,5 мм на

сторону. При капитальном ремонте сменная прокладка устанавливается только

новая.

Восстановление подпятникового места надрессорной балки

производится на полуавтоматической установке под слоем флюса с использованием

сварочного полуавтомата ВДУ-506.

Для наплавки подпятникового места надрессорной балки применяется

сварочная проволока марки Св-08Г2С Ǿ 3 ГОСТ 2246-70.

Для защиты сварочной ванны используют флюс марки АН-348А. На

флюс и сварочную проволоку обязательно наличие сертификата качества

предприятия-изготовителя.

Перед проведением наплавочных работ сварочная проволока

должна быть очищена от ржавчины, масла, грязи. Флюс необходимо прокалить в печи

при температуре 300 — 420оС в течении 2 часов с последующим

охлаждением в печи до температуры 200-250оС, далее допускается

охлаждение на воздухе. После прокалки флюс должен храниться в ящике с плотной

крышкой. Допускается повторное использование флюса, осыпавшегося с наплавленной

поверхности при его смешивании с новым флюсом в пропорции 1:3, где 1 часть —

использованного флюса и 2 части нового флюса, предварительно просеянного через

специальное приспособление (сито) с ячейкой 3х3 мм. Перед повторным

использованием флюс прокаливается вышеизложенным способом.

Перед началом производства наплавочных работ наплавляемая

поверхность очищается от загрязнений, продуктов коррозии и наплывов металла,

вызванных пластической деформацией под нагрузкой. Очистка производится до

металлического блеска. Наплывы снимаются шлифовальной шкуркой или срубаются.

После заварки всех трещин и отколов, вварки втулки

надрессорная балка устанавливается на установку для наплавки. При проведении

процесса наплавки температура в помещении должна быть не ниже +10оС,

сквозняки не допускаются. При поступлении надрессорной балки при температуре

наружного воздуха ниже — 15оС, она выдерживается в цехе для

выравнивания температуры не менее 12 часов.

Наплавка подпятникового места надрессорной балки производится

на постоянном токе обратной полярности, наплавка производится по спирали,

толщина наплавленного металла регулируется от величины износа поверхности, в

качестве подогрева используется тепло околошовной зоны — предыдущего валика.

Наложение второго и каждого последующего валика производится с перекрытием

предыдущего на 30%.

Режим наплавки:

величина сварочного тока — 300-380 А,

напряжение на дуге — 28-30 В,

вылет электрода — 30-40 мм,

скорость вращения — 0,31 об/мин,

угол наклона электрода — 30 о,

скорость подачи проволоки — 149 м/ч.

Наплавка производится под постоянным контролем

электросварщика, который следит за формированием валиков и отставанием шлаковой

корки, она удаляется после затвердевания и остывания до черного цвета

отстукиванием.

Последний валик накладывается на уже обваренную втулку. Если

наплавка производится без вваривания втулки-то наложением последних валиков

наплавляется изношенный буртик.

После наплавки подпятникового места наплавленный металл и все

подпятниковое место тщательно осматривается сварщиком.

Наплавленная поверхность должна отвечать следующим

требованиям:

подрезы, горячие и холодные трещины в наплавленном металле и

в околошовной зоне не допускаются;

наплывы и впадины не должны превышать 3 мм;

допускаются одиночные поры диаметром не более 2 мм общим

количеством не более 5 штук по всей зоне наплавки.

После наплавки надрессорная балка направляется на

механическую обработку на фрезерный станок для обработки надрессорных балок.

Контроль качества наплавленных работ каждой наплавленной

надрессорной балки производится непосредственно после наплавки и после

механической обработки визуально — бригадиром подсобно-заготовительного цеха (в

процессе наплавки), бригадиром тележечного цеха — после механической

обработки), неразрушающий контроль проводится дефектоскопистом участка

неразрушающего контроля ферразондовым дефектоскопом 8-ДФ-205.30А (ДФ201.1А) или

вихретоковым дефектоскопом ВД 213.1 после остывания наплавленной поверхности до

температуры окружающего воздуха (не выше 40 оС).

Ремонт наклонной плоскости надрессорной балки

Перед проведением наплавочных работ на наклонной плоскости

проводится неразрушающий контроль наклонной плоскости согласно требований ТИ-18

«Технологическая инструкция по проведению неразрушающего контроля деталей

подвижного состава на участке неразрушающего контроля».

Не подлежат ремонту надрессорные балки, имеющие следующие

дефекты наклонных плоскостей:

трещины, переходящие на ограничительный бурт для фрикционного

клина;

поперечные трещины, выходящие за пределы наклонной плоскости.

Результаты дефектоскопирования должны заноситься в Журнал

неразрушающего контроля деталей тележки формы ф. 133.

Дефектация наклонных плоскостей кроме неразрушающего контроля

производится в процессе общей дефектации надрессорной балки на кантователе

внешним осмотром, а также с применением шаблона для измерения оставшейся

толщины наклонной плоскости или ультразвуковым толщиномером ВЗЛЕТ-УТ.

Опорные поверхности наклонных плоскостей после наплавки

подлежат обязательной механической обработке и контролю их симметричности

относительно вертикальной оси балки.

Наплавка наклонных плоскостей производится при износе более 3

мм на сторону при деповском ремонте (при оставшейся толщине менее 15 мм) и

более 2 мм при капитальном ремонте (при оставшейся толщине менее 16 мм).

При выпуске из деповского ремонта разрешается не

восстанавливать наклонные плоскости, если они имеют размер нижней опорной

поверхности надрессорной балки не менее 166 мм и угол 45о, причем

величина суммарного просвета между поверхностью надрессорной балки и шаблоном

по низу должно быть не более 6 мм. Просвет вверху не допускается.

Восстановление наклонных плоскостей надрессорных балок

производится при сверхнормативном износе стенки наклонной плоскости, включая

провалы и сквозные протертости, наплавкой при оставшейся толщине наклонной

плоскости не менее 6 мм — приваркой планок, а при оставшейся толщине менее 6 мм

— вваркой пластины-вставки. После восстановления наклонных плоскостей пластиной

— вставкой или приваркой планок надрессорная балка устанавливается в тележки,

подкатываемые под вагоны, выпускаемые без проведения работ по модернизации по

проекту М1698.

При остаточной толщине наклонной плоскости до наплавки не

менее 9 мм надрессорные балки восстанавливаются методом износостойкой наплавки

и устанавливаются в тележки, оборудованные деталями модернизации по проекту

М1698.

Перед производством сварочных работ должен производиться

предварительный подогрев зоны сварки до температуры 200-250ºС. Ширина зоны подогрева не менее 100 мм (по 50 мм в каждую

сторону от линии шва).

Предварительный подогрев каждой наклонной плоскости следует

производить газовыми резаками или газовыми горелками непосредственно перед

сваркой. Контроль температуры предварительного подогрева выполняется

безконтактным термометром с диапазоном до 300º

С.

Сварочные работы должны производиться ручной дуговой сваркой

электродами марок УОНИ-13/45, УОНИ-13/55, АНО-27 или полуавтоматической сваркой

под слоем флюса сварочными проволоками марок Св-08Г2С (постоянный ток, обратная

полярность), Св-09Г2СЦ (постоянный ток, прямая полярность).

При выполнении сварочных работ надрессорная балка должна быть

повернута в кантователе так, чтобы сварка велась в нижнем положении.

Рекомендуемые режимы сварки приведены в таблице 2.

Таблица 2. Рекомендуемые режимы сварки при ремонте наклонных

плоскостей надрессорной балки

Диаметр

проволоки, мм

Величина

сварочного тока, А

Напряжение

дуги, В

Скорость подачи

проволоки, м/мин

Вылет

электрода, мм

УОНИ -13/45

3,0

УОНИ-13/22

4,0

АНО-27

5,0

Проволока

Св-08Г2С

1,2 1,4

120-250 140-300

18-26 18-30

150-200 200-280

10-25 15-20

Проволока

Св-09Г2СЦ

1,4

180-220

20-28

320-360

10-25

Наплавка наклонной плоскости должна выполняться следующим

порядком.

Корневой шов выполняется электродами диаметром 3 мм. Все

последующие слои могут выполняться электродами диаметром 4-5 мм. Начало и

окончание каждого прохода при заполнении разделки кромок не должны находиться

на углах наклонной плоскости. Каждый последующий шов должен наноситься после

тщательной зачистки от шлака предыдущего слоя.

Для частичного снятия сварочных напряжений в металле шва и

для повышения усталостной прочности все швы (слои), начиная со второго, должны

проковываться. Проковка должна быть выполнена в процессе остывания металла при

температурах 450ºС и выше либо 150ºС и ниже. В интервале температур более 150ºС и менее 450º С проковка недопустима

из-за пониженной пластичности металла. Проковку выполняют вручную молотком

массой 0,6-1,2 кг. При этом, ударные поверхности инструмента должны иметь

закругления радиусом не менее 2-х мм. При многослойной сварке проковывают

каждый слой, за исключением первого.

При наплавке наклонной плоскости с использованием

пластины-вставки или планкой наплавка оставшейся изношенной части наклонной

плоскости, расположенной ниже плоскости пластины-вставки (планки) должна

производиться заподлицо с этой пластиной-вставкой (планкой).

Сварные швы и наплавленный металл должны быть зачищены

заподлицо с основным металлом и должно быть проконтролировано качество

исполнения.