Микрометр резьбовой

Оглавление

- Преимущества

- Недостатки

- Устройство резьбового микрометра

- Принцип работы

- Технические характеристики

- Как пользоваться резьбовым микрометром

- Производители

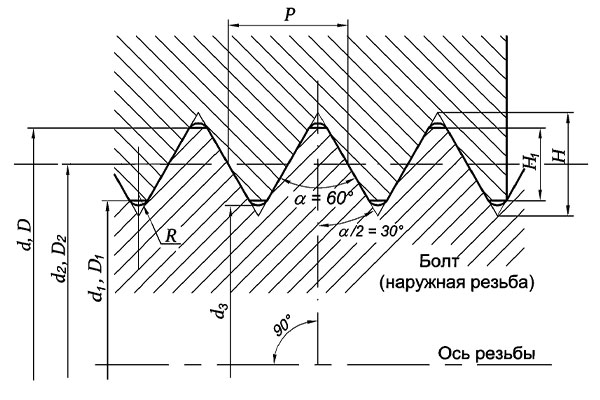

Микрометр резьбовой используется как инструмент для точных измерений дюймовой и метрической резьбы. Большинство приборов работает со средними диаметрами. Это обусловлено тем, что для определения диаметра нужно обработать как гребень, так и канавку. Таким образом, за один раз приходится измерять как внутренний, так и внешний диаметр резьбы. В некоторых случаях возникает необходимость произведения замеров непосредственно во время нарезки. Эту функцию может осуществить микрометр для резьбы, который для этого закрепляется в специальной стойке.

фото:микрометр резьбовой МВМ 0-25

В отличие от стандартных микрометров, таких как МК 0-25, здесь имеются специальные отверстия, или как их еще называют, гнезда, которые находится в пятке устройства. Также здесь имеется микрометрический винт, что расположен в стержне. Все эти дополнительные детали служат для того, чтобы зафиксировать колки-наконечники, выполненные в роли конических и призматических вставок. Угол колков-наконечников должен совпадать с тем, каким профилем обладает резьба. Таким образом, каждую пару наконечников можно применить только для определенного шага резьбы. Эти детали поставляются вместе с прибором.

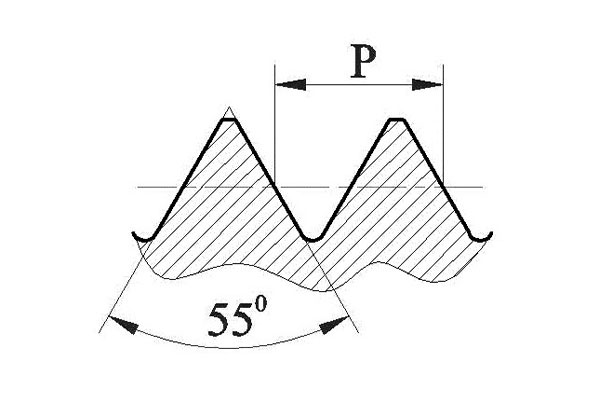

Микрометр резьбовой имеет вильчатые колки призматической формы, они должны присоединяться к отверстиям пяток. Конические, в свою очередь, вставляются в микрометрические винты. Если измерение идет дюймовой резьбы, то угол между поверхностями измерения должен равняться 55 градусам. Для метрической – 60 градусам. У каждого колка имеется свой профиль, так как призматический полностью повторяет форму гребня резьбы, конусный — форму впадины.

Некоторые микрометры не имеют в своей конструкции трещотки, которая бы смогла обеспечить для них плавную регулировку применяемого усилия во время измерения. Такие приборы зачастую используют в качестве калибровочных скоб. Для этого их подвергают предварительной жесткой фиксации. Усилие, применяемое при измерении диаметра резьбы, должно соответствовать усилию, которое осуществляется при установке микрометра. Здесь должен обеспечиваться свободных ход детали в колках. Микрометр резьбовой производится по ГОСТ 4380-63.

Преимущества резьбового микрометра

Несомненным преимуществом изделия является то, что оно может использоваться в такой сложной сфере, как измерение резьбу, куда может подойти далеко не каждый инструмент. В комплекте идет набор различных дополнительных деталей, которые помогают работать с любым профилем. Это делает прибор универсальным для использования в промышленности, где приходится встречаться с различными видами резьбы. Благодаря механическому исполнению микрометр всегда готов к действию и не имеет ограничений по сроку эксплуатации, если с ним нормально обращаться.

Недостатки резьбового микрометра

У данного микрометра применение имеет узкоспециализированную сферу применения и он не приспособлен для других измерений. Любая деформация может привести к выходу из строя, при этом запасных частей для ремонта, как правило, не найти.

Устройство резьбового микрометра

фото:устройство резьбового микрометра

Микрометр для измерения резьбы имеет следующие составляющие части:

- Скоба;

- Призматическая вставка;

- Пятка;

- Микровинт;

- Коническая вставка;

- Барабан;

- Стебель;

- Трещотка.

Принцип работы микрометра резьбового

В нулевом положении, когда призматическая и коническая вставка соприкасаются друг с другом, стебель устройства находится на минимальном уровне. При повороте микровинта отодвигается, тем самым передвигаясь по значению шкалы. Основной принцип действия основан на том, что передвижение стебля по шкале прямопропорционально повороту винта. Отодвинув измерительные концы на нужное расстояние, и соединив их вновь до упора на измеряемом предмете, можно получит его размер, которое будет заключаться в том расстоянии, на которое не удалось дойти до нуля.

Технические характеристики

| Тип микрометра | Диапазон измерений,мм | Цена деления, мм | Вставки резьбовые | Погрешности, мм |

|---|---|---|---|---|

| МВМ 25 | 0…25 | 0,01 | М 60° | ± 0,015 |

| МВМ 50 | 25…50 | 0,01 | М 60° | ± 0,015 |

| МВМ 75 | 50…75 | 0,01 | М 60° | ± 0,02 |

| МВМ 100 | 75…100 | 0,01 | М 60° | ± 0,02 |

| МВМ 125 | 100…125 | 0,01 | М 60° | ± 0,025 |

| МВМ 150 | 125…150 | 0,01 | М 60° | ± 0,025 |

| МВМ 175 | 150…175 | 0,01 | М 60° | ± 0,025 |

| МВМ 200 | 175…200 | 0,01 | М 60° | ± 0,025 |

| МВМ 25 | 0…25 | 0,01 | Д 55° | ± 0,015 |

| МВМ 50 | 25…50 | 0,01 | Д 55° | ± 0,015 |

| МВМ 75 | 50…75 | 0,01 | Д 55° | ± 0,02 |

| МВМ 100 | 75…100 | 0,01 | Д 55° | ± 0,02 |

| МВМ 125 | 100…125 | 0,01 | Д 55° | ± 0,025 |

| МВМ 150 | 125…150 | 0,01 | Д 55° | ± 0,025 |

| МВМ 175 | 150…175 | 0,01 | Д 55° | ± 0,025 |

| МВМ 200 | 175…200 | 0,01 | Д 55° | ± 0,025 |

Как пользоваться резьбовым микрометром

Измерение резьбы микрометром является сложным и ответственным процессом. Для определения резьбы среднего диаметра следует для начала определиться с ее характеристиками. В данном случае используются стальные пластины, на которых вырезан профиль резьбы, чтобы можно было определиться с шагом. Это делается путем обыкновенного прикладывания до полного совпадения. Только после определения можно приступать к работе микрометром.

Конический колок ставится в канавку резьбы, а призматический – на ее гребень. Это необходимо для того, чтобы зафиксировать устройство в строго перпендикулярной плоскости относительно заготовки. Перед началом работы, прибор настраивается по шаблону или калибру. Чтобы наконечники не крутились и не выпадали, в их хвостовиках имеется прорезь. Хвостовик в канавке удерживается при помощи специальной пружины, а паз закрепляет наконечник и не дает поворачиваться. Данный способ измерения именуется дифференцированным или прямым.

фото:как пользоваться резьбовым микрометром

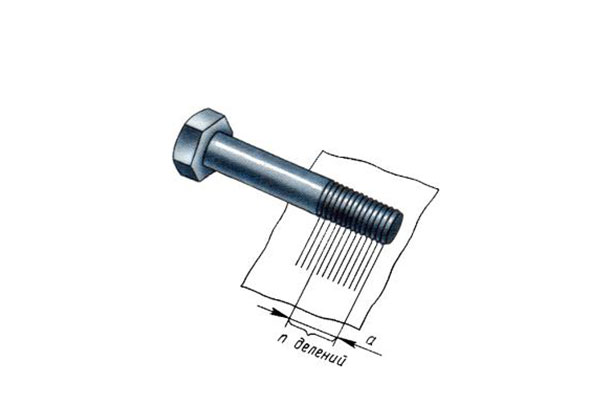

Чтобы измерить средний диаметр в калибре, то необходимо применять косвенный метод. Благодаря ему результаты получаются более точными, так как здесь исключается вероятность, что колки-вставки перекосятся. С двух сторон в углублении резьбы вставляют три одинаковые проволоки, у которых заранее известен диаметр. После этого микрометром измеряют длину поверхности проволок, уложенных в резьбу, затем по специальной формуле вычисляется средний диаметр резьбы.

Фирмы производители

- Микротех (Украина);

- Красный инструментальщик (Россия);

- ПК ГТО (Россия).

Сначала стоит сказать, что установка на ноль — это калибрование инструмента, и выполняется этот процесс достаточно легко.

Для этого необходимо взять в руки прибор, и проверить совпадение нулевой риски на подвижном барабане с центральной отметкой на стебле. Чтобы выполнить проверку, для этого лапки необходимо свести друг с другом до момента срабатывания трещотки. Затем, необходимо проверить совпадение, если ноль не совпадает с отметкой на неподвижной шкале, тогда приступаем к регулировочным манипуляциям

Для этого берем специальный шестигранный ключ или выполняем работы вручную, это зависит от модификации.

Сначала сводим губки друг с другом.

При помощи переключателя фиксируем их в неподвижном состоянии.

Ослабляем крепление трещотки, а затем перемещаем барабан до совпадения ноля со шкалой на стебле.

Закручиваем трещотку, удерживая в таком положении барабан.

О том как им пользоваться:

Резьбовой микрометр предназначается для измерения средних диаметров крепежной резьбы.

Использовать микрометр нужно после калибровки.

Прибор позволяет измерить деталь до сотой и даже тысячной доли миллиметра.

Подвижный барабан соединен с винтом, который служит для зажима детали. Перемещение барабана позволяет производить измерительные манипуляции. На барабане нанесена шкала, имеющая 50 делений. Шаг микровинта при этом составляет 0,5 мм, а один оборот барабана также равен расстоянию в 0,5 мм. Чтобы получить итоговый результат размера детали, необходимо сложить полученные значения. То есть если по простому, то помещаем деталь между усиками, закрепляем, и с помощью шкалы определяем размер.

Измерение среднего диаметра резьбы микрометром со вставками

Микрометром со вставками называют

(иногда его называют резьбовым) микрометр,

у которого измерительные поверхности

съемные и сделаны в виде резьбового

профиля (выступа и впадины). От обычных

микрометров он отличается тем, что в

торцах микровинта и пятки сделаны

отверстия, куда устанавливают вставки.

Микрометры поставляют с комплектом

вставок для определенных шагов измеряемых

резьб в зависимости от диапазона

размеров.

Установку на нуль производят с помощью

специальной плоской установочной меры,

имеющей на концах профили, обратные

формам наконечников.

Микрометры имеют отсчет 0,01 мм. Диапазон

измерения одного микрометра 25 мм, а

общий диапазон измерения всеми

микрометрами обычно до 350 мм. Вставки

бывают для метрической, дюймовой и

трубной резьб.

Погрешность микрометров в зависимости

от диапазона измерения и шага измеряемой

резьбы находится в пределах 0,01–0,035 мм

при поверке по аттестованному резьбовому

калибру-пробке.

Практическая

часть

Измерение среднего

диаметра резьбы гладким микрометром

методом трех проволочек

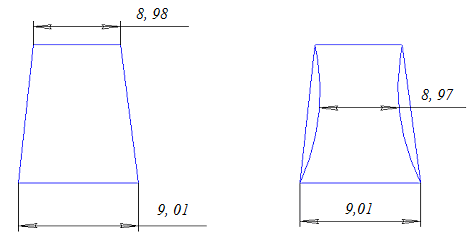

Шаг резьбы: P = 1,5

мм;

По справочнику определили номинальное

значение

:

=

9,026 мм;

Предельные размеры: d

= 10 мм; d1

= 8,376 мм;

Подсчитали размер

по формуле:

![]()

где

![]()

— номинальный диаметр проволочки.

;

Диаметр используемой проволочки![]()

=0,

8 мм;

![]()

Определили размер

в сечении I–I

, II–II,

III–III (три

раза). За значение размера приняли

среднее из трех отсчетов и занесли

величину

в отчетный бланк.

|

M(1-1) |

M(2-2) |

M(3-3) |

|

|

10,30 |

10,25 |

10,26 |

|

|

10,32 |

10,26 |

10,27 |

|

|

10,29 |

10,28 |

10,29 |

|

|

Mср |

10,30 |

10,26 |

10,27 |

Определили действительные значения и,

для каждого сечения по формуле

![]()

Результаты подсчетов записали в отчетный

бланк.

![]()

![]()

![]()

Отчётный бланк

-

Средние отчёты показаний

10, 30

10, 26

10, 27

Предельные размеры

Действительные размеры

9,01

8, 97

9,01

8,97

8, 98

Средняя величина среднего диаметра

8, 99

Конусообразность

0, 03

Конусообразность

Седлообразность

![]()

где

где

![]()

![]()

![]()

Вывод:

Средняя

величина среднего диаметра

![]()

при

его измерении составляет 8, 99. Данное

значение является меньше номинального:

8, 99 < 9, 026, а их разность 9,026 – 8, 99 = 0,036,

следовательно данную деталь необходимо

отнести ко второму классу точности. На

отклонение от номинала повлияла

погрешность измерительного устройства,

а так же разность расчётного и

действительного диаметров используемой

проволочки.

В

действительности, измеряемая деталь

имеет элементарные типовые погрешности

формы в продольном сечении, а именно

седлообразность (т. к. реальные размеры

второго сечения меньше размеров первого

и третьего сечений) и конусность.

Измерения среднего диаметра резьбы

были проведены методом трех проволочек.

Данный метод является одним из методов,

достаточно легко реализуемых на практике.

Контрольные

вопросы

1. Принцип комплексного

измерения резьбы.

2. Что такое

приведенный средний диаметр резьбы и

как он рассчитывается?

3. Какие элементы

резьбы проверяют проходным и непроходным

калибрами? В чем отличие их от калибров

для гладких деталей?

4. Принцип работы

приборов для комплексного измерения

резьбы.

5. Принцип измерения

среднего диаметра резьбы на микроскопах.

Ответы

на контрольные вопросы

-

В качестве

измерительного элемента используется

составной калибр в виде гайки или болта,

и измеряется расстояние между этими

частями при введении их в соприкосновение

с измеряемой резьбой после предварительной

настройки по установочным калибрам

или другим мерам.

-

Приведенным

средним диаметром резьбы называют

условный средний диаметр резьбы,

включающий диаметральные компенсации

погрешностей шага и половины угла

профиля.

где

— приведенный средний диаметр болта

(гайки);

и

— диаметральная компенсация ошибок

шага и профиля, для метрической резьбы

(

)

здесь

— погрешность шага.

где

— шаг резьбы в мм,

— погрешность половины угла профиля в

мин. Основным видом комплексного контроля

являются резьбовые калибры.

-

Средний диаметр

болтаи гайки

,

шаг резьбыи угол профиля резьбы

.

В отличие от гладких

цилиндрических деталей свинчивание

резьбы зависит от ряда элементов:

наружный

диаметр болта

и гайки

;

внутренний диаметр болта

и гайки

средний диаметр болта

и гайки

,

шаг резьбы

и угол профиля резьбы

.

-

Эти приборы

принципиально работают по одной и той

же схеме — в качестве измерительного

элемента используется составной калибр

в виде гайки или болта, и измеряется

расстояние между этими частями при

введении их в соприкосновение с

измеряемой резьбой после предварительной

настройки по установочным калибрам

или другим мерам.

-

При

измерении среднего диаметра (рис. 5, а)

ножи крепят в специальном приспособлении,

установленном на продольной каретке

микроскопа. По

отсчетному устройству поперечной

каретки микроскопа производят два

отсчета по ножам, расположенным через

180°. Разность двух отсчетов дает значение

среднего диаметра резьбы в измеряемом

сечении.

Из-за

возможного перекоса оси резьбы

относительно линии измерения (погрешность

от установки в центрах) средний диаметр

измеряют по правым и левым сторонам

витка и определяют среднее арифметическое

из двух измерений.

7

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Я, конечно, с микрометром КИМа не работал (только с Мититойо) , но принципы-то общие.

Dok, вставки, надеюсь, под 60 градусов? По логике, 55 были только дюймовые.

Для каждого диапазона шагов резьб есть своя пара вставок.

Естественно, 0, выставленный для диапазона 0.4-0.5 не получится для шага в диапазоне 1-1.5

Вот для подстройки под необходимую пару вставок существует винт на нижней (как бы неподвижной  ) опоре.

) опоре.

Общий алгоритм у меня выглядит так:

Беру таблицу резьб, нахожу изготавливаемую, для простоты — выписываю на отдельную бумажку наружный и делительный диаметры и допуски.

Выбираю необходимую пару вставок. Устанавливаю, верхнюю губку устанавливаю в 0, зажимаю. Устанавливаю нижнюю, свожу в 0 (если 0-25, то да, одну на другую). Разжимаю верхнюю, проверяю 0, при необходимости — повторяю настройку.

Контроль наружного диаметра тоже обязателен! И профиль проверять тоже не помешает. А то бывает, резец немного крошится, а делительный диаметр по -прежнему в допуске.

Как пользоваться резьбомером

При работе с резьбой используют метчики, плашки, резьбомеры. Последний инструмент идентифицирует параметры резьбового профиля. Если пользоваться резьбомером, можно избежать трудностей при соединении вторых элементов. Он оценивает точность нарезки резьбы. Применяется мастерами, работающими с резьбовыми деталями. Ниже будет рассмотрено, как пользоваться резьбомером и чем его можно заменить.

Разновидности резьбы

Перед определением шага выявляется тип нанесенной резьбы на детали:

- Метрическая резьба. Стандартная для винтов, болтов, гаек, шпилек, других крепежей. Резьба появилась в Советском союзе, до сих пор применяется повсеместно.

- Дюймовая. Стандарт для американской нарезки. В быту встречается на сантехнических изделия, а также крепежных элементах.

Резьба наносится на деталь внешне или внутренне. К основным техническим параметрам относят:

- Шаг. Показывает расстояние между двумя ближайшими витками.

- Глубина. Расстояние между вершиной и основанием витка.

- Угол. Отображается в градусах. Показывает профиль между боковыми частями в профиле.

- Внутренний диаметр.

- Наружный диаметр.

Метрическая резьба

В профиле имеет вид равностороннего треугольника, градус между вершинами – 60. Вершины тупой формы – выступы, которые сопрягаются с гайкой или винтом, срезаны. Диаметр и шаг резьбы определяется в миллиметрах. Шаг – мелкий или крупный в зависимости от использования.

Крепежи с малым шагом применяются в случае, если готовое изделие будет испытывать динамические нагрузки. Данные вносятся в маркировку. М20 – метрическая резьба с диаметром 20 мм. Аналогичным способом обозначается шаг, добавляется цифровое значение.

Дюймовая резьба

В профиле имеет аналогичную форму с метрической. Отличие – угол между вершинами. В дюймовой резьбе составляет 55 градусов. В маркировке все размеры указываются в дюймах (единица измерения указывается, как два штриха). Перевод в миллиметры – по коэффициенту 25,4 мм в одном дюйме. Делят на крупную и мелкую в зависимости от расстояния между витками.

Учитывайте, закрутить деталь с дюймовой нарезкой на метрическую не получится.

Что такое резьбомер и зачем он нужен

При определении параметров резьбы особенно удобны резьбомеры . Резьбомер – прибор с несколькими зубчатыми щупами, которые закреплены в корпусе. Зубчатые щупы – небольшие металлические пластины. Чаще всего изготавливаются из нержавеющей стали. Назначение щупа – определение величины между двумя зазорами. Когда зазор слишком велик, допускается одновременное использование нескольких пластин.

Щупы в резьбомере между собой отличаются по шагу и толщине. Они вращаются вдоль оси для удобства измерений. При проведении замеров выбирается пластина с шагом определяемой резьбы. Поверхность металла тщательно шлифуется. За счет этого без проблем проводятся изменения внутренней и наружной нарезки.

Прибор подходит только для деталей, где нарезка соответствует резьбовым шаблонам. Величины табличные. Если крепеж изготовлен по ГОСТУ, отклонений не допускается.

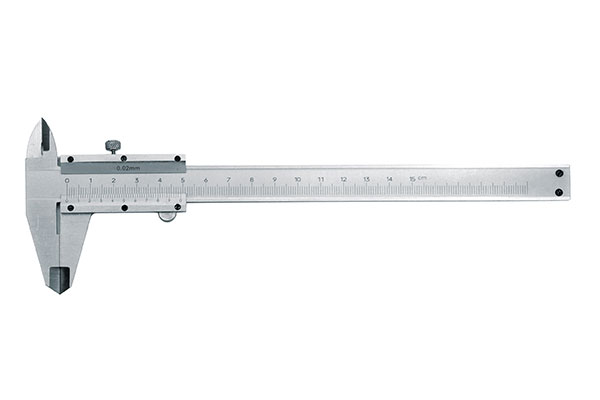

Шаблоны нарезки определены ГОСТом 51977. Указанные стандарты актуальны для метрической и дюймовой резьбы. Данные в таблицу вносятся с шагом в 1 дюйм. Точность нанесенной резьбы может определяться дополнительными инструментами. В основном используют метрику или штангенциркуль.

Резьбомеры изготавливаются по ГОСТу. Параметрам соответствуют стандарты 595085. В качестве металла используется сплав ХВ4, У7, 8ХФ. Особенности сплавов:

- выдерживают перепады температуры;

- имеют высокую прочность;

- не взаимодействуют с влажными средами;

- поверхность защищена от коррозии.

Такие характеристики обеспечивают длительный срок службы резьбомера, что положительно сказывается на всем производственном процессе.

Резьбомеры – распространенное оборудование. Применяются в разных сферах промышленности:

- в металлообработке;

- в машиностроительном комплексе;

- в строительстве;

- при производстве электроники.

Распространены в быту, резьбомер используют для измерений резьбы в радиоэлектронной аппаратуре и изделиях из металла.

Виды резьбомеров

Основное подразделение резьбомеров на виды – в зависимости от типа крепежа, с которым ведется работа. Выделяют:

- Метрический. В комплекте пластины с диаметром от 1 до 600 миллиметров. В профиле – равносторонний треугольник с углами в 60 градусов. Обозначения на резьбомере — «М60» — метрический прибор с углом 60. Внутри конструкции тонкие металлические пластины из стали. Прибор применяется при конструировании машин, при производстве приборов. Резьбомер помогает оценить, насколько правильно и точно нанесена внутренняя или наружная резьба в разных крепежах – болты, гайки, шпильки. Конструкция прочная, цена невысокая за счет простой технологии производства.

- Дюймовые. Сфера применения вида резьбомера – производство станков, промышленность, строительство авиационных судов. Измерения в дюймах. В стандартном приборе 17 пластинок из стали. Самая большая пластина подходит для крепежей с 28 витками, маленькая – с 4 витками. Маркировка резьбомера – Д55 (дюймовый резьбомер с углом профиля 55).

Отдельный вид резьбомеров – универсальные для дюймовой и метрической резьбы. В комплекте 20 пластинок. На 1 дюйм – от 28 до 10 ниток.

В ГОСТе 63571981 определены основные характеристики резьбы. Провести точные измерения можно только при соблюдении указанных параметров. Речь идет о диаметре, высоте и угле профиля, ходе резьбы. Дополнительно определяются следующие параметры:

- Расположение. Параметр указывает место на детали или трубе, где нанесена резьба метрического или дюймового типа. В основном располагается на внутренней или внешней поверхности изделия.

- Форма поверхности. Параметр определяет тип поверхности, где присутствует дюймовая или метрическая. Выделяют цилиндрические и конические формы поверхности под нарезку.

- Форма профиля. Профиль может быть прямоугольным, круглым, в виде трапеции или треугольника.

Инструменты для предприятия изготавливаются из прочного металла. Если ведется работа с крепежами и элементами из мягкого металла, мастер учитывает вероятность повреждения нарезки. При подборе подходящей пластины и калибровке определяется, сможет ли имеющаяся резьба справиться с механической нагрузкой, которая возникает при использовании измерительного оборудования.

Инструкция по правильному использованию резьбомера

Если резьбомер подбирается для слесарного дела, желательно иметь при себе оба типа приборов – метрический и дюймовый резьбомер. Чтобы установить шаг в конкретном приборе, нужно определить диаметр. В ГОСТе не прописаны параметры для полного диапазона шагов. Речь идет об изделиях, где нанесена резьба малого формата – до 5 миллиметров, или большого формата – больше 120 миллиметров.

Зубцы на пластинах резьбомера расположены перпендикулярно. За счет этого удается добиться плотного контакта с резьбой вне зависимости от места ее нанесения. Как померить резьбу резьбомером:

- При плотной прикладке гребенки к зубцам резьбы проверяется, совпадают ли витки.

- Если это так – шаг соответствует значению, нанесенному на конкретную пластинку.

- Если совпадения не произошло, берется следующая пластинка.

Сделать замер резьбы при помощи резьбомера проще на наружных деталях. Если ведется работа с внутренней нарезкой, желательно подсветить зону для точности. Совпадение профилей гребенки и резьбы в крепеже удается определить и по плотному прилеганию элементов друг к другу.

Указанная технология измерений поможет понять, как пользоваться дюймовым резьбомером или метрическим прибором.

Перед проведением измерений важно очистить гребенку конкретного инструмента. Не допускается присутствие на пластине загрязнений, смазки и прочих посторонних элементов.

Как измерить резьбу без резьбомера

Подходящий прибор не всегда будет под рукой. Если возникает потребность в измерении шага нарезки у имеющегося резьбового соединения, можно использовать резьбомер или другие приспособления. Если знать некоторые особенности правильного измерения, получится обойтись без прибора.

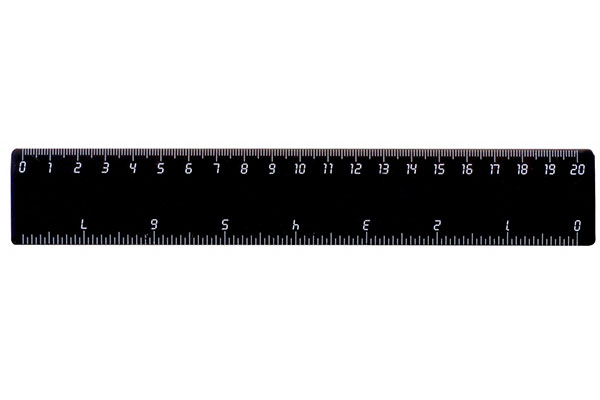

С помощью линейки

Наличие хорошей измерительной линейки позволит поможет определить шаг. Способ не подойдет для внутренней резьбы. Процесс предусматривает следующие действия:

- Подбирается подходящая линейка.

- Болт или другой крепеж устанавливается на ровную поверхность в неподвижном состоянии.

- Проводится измерение расстояния между пятью витками.

- Полученный показатель делится на количество канавок.

Недостаток способа – получение примерных значений. Полученные данные округляются до ближайшего стандартного табличного значения. Для уточнения показателей дополнительно измеряется расстояние между 10 витками, значение также делится на количество канавок.

Пластилиновый слепок

Измерение с помощью слепка подходит для внутренней резьбы. Процесс предусматривает следующие шаги:

- Из пластилина, воска или парафина изготавливается слепок по размеру отверстия в крепеже.

- Заготовка охлаждается до твердого состояния. Желательно поместить заготовку в холодильник. Если прибор отсутствует – твердость материал приобретет в тени.

- Заготовка вкручивается в резьбу. Желательно надеть перчатки, избегать нагревания металла горячим дыханием.

- Заготовка выкручивается обратно.

Способ позволяет получить зеркальное отражение внутренней резьбы. Полученная заготовка измеряется линейкой.

С помощью бумаги

Способ подходит для загрязненного крепежа. В изделиях разглядеть резьбу проблематично даже при подсветке. Метод бумаги позволяет определить количество витков. Способ предусматривает:

- Требуется взять небольшой кусок бумаги. Желательно использовать чистый белый лист без посторонних записей.

- Бумага проводится по резьбе, будто вкручивается внутрь.

- За счет загрязнения оставляет на бумаге оттиск.

Расстояние между оттиском витков на бумаге измеряется с помощью линейки. Также подойдет угольник , если на него нанесена измерительная сетка.

Способ подходит для внутренней и внешней резьбы. Полученное значение округляется и сравнивается с табличными данными.

С помощью штангенциркуля

Более точный измерительный прибор по сравнению с линейкой. Способ удобен для резьбы с крупными витками. Процесс измерения:

- Измеряется наружный диаметр заготовки.

- Полученный показатель сравнивается с табличными данными.

- По таблице определяется шаг и количество нитей на один дюйм нарезки.

Специальные таблицы помогают определять шаг для крепежей диаметром от 9,3 до 63,4 миллиметров.

При измерении внутреннего или среднего диаметра заготовки незаменим микрометр . Полученные данные также сравниваются с табличными для получения результата.

Указанные способы позволяют получить приблизительные измерения. Желательно приобрести в магазине специализированный прибор – резьбомер. Чем больше пластин у изделия, тем удобнее его использовать резьбомер.