Как работает ручной заклёпочник

Подробно рассмотрим устройство заклёпочников и особенности их использования.

Ручной заклёпочник — простой инструмент, который используется в работе с листовыми материалами. Существует два основных типа клепальников — вытяжной и резьбовой. Первый используется для неразрывного соединения двух (или более) листовых материалов. Второй — для создания в тонком листовом материале прочного резьбового соединения. Подробно рассмотрим устройство заклёпочников и особенности их использования.

Устройство заклёпочников с ручным приводом

Общее для всех типов ручных клепальников — устройство рабочей головки. Механизм заклёпочника состоит из корпуса цанги в состав которого входит: зажимные губки с насечками (у профессиональных инструментов они изготовлены из твердого сплава), зажимная втулка, пружина и резьбовая крышка. Сверху цанга закрывается крышкой, в которую вкручиваются съемные насадки. Как правило, в комплект заклёпочника входит несколько различных насадок для заклёпок разного диаметра и гаечный ключ для их установки.

Одноручные (стандартные)

Инструмент Г-образной формы, где рабочей является только одна рукоятка. Позволяет работать с вытяжными заклёпками диаметром до 4,8 мм и резьбовыми до размера М6.

Опционально может оснащаться поворотной головкой с возможностью вращения на 360 градусов, что позволяет производить монтаж заклёпок даже в ограниченном пространстве.

Двуручные

Инструмент V-образной формы, где усилие сжатия обеспечивают обе рукоятки. Увеличенная длина рукояток дает больший рычаг, и, как следствие, дополнительное усилие. Такой инструмент позволяет монтировать резьбовые клёпки размером до М12 и вытяжные диаметром до 6,4 мм.

Кулисный

Он же “гармошка” или “жабка”. Инструмент с многорычажным механизмом, позволяющий оператору приложить меньшее усилие и работать одной рукой. При этом вытяжное усилие «на выходе» сопоставимо с двуручной моделью. Предназначен для вытяжных заклёпок диаметром до 6,4 мм.

Как пользоваться заклёпочником

Вытяжные

Вытяжной заклёпочник пригодится в случае, когда нужно соединить два (или более) листа материала. Воздействие механизма приводит к сминанию клёпки с обратной стороны посредством вытягивания шпильки наружу.

Технология вытяжных заклёпочников позволяет устанавливать заклёпки «вслепую», то есть, находясь с одной стороны рабочей поверхности.

Для того, чтобы заклепать необходимые детали, требуется просверлить в них отверстия. Диаметр отверстий должен быть больше диаметра рабочей части заклёпки примерно на 1 мм.

Порядок установки вытяжных заклепок:

- Подбирается рабочая насадка под нужный диаметр заклёпки.

- Металлический цилиндр заклёпки вставляется в отверстие соединяемых деталей.

- Заклёпочник упирается в буртик заклёпки и крепко захватывает губками пуансон.

- Оператор прилагает усилие на рукоятки инструмента.

- Цилиндр протягивается сквозь тело заклёпки, формируя тем самым надёжное соединение. При достижении определенного тягового усилия, стержень обламывается.

Основные размеры клёпок для таких заклёпочников: 2,4; 3,2; 4; 4,8 и 6,4 мм. Когда мы говорим о размерах вытяжных заклёпок, речь идет о размере рабочей части, а не о размере хвостовика.

ВАЖНО! Некоторые производители указывают максимальный диаметр вытяжной заклёпки 6,4 мм при том, что модель явно относится к категории бюджетных. Но верно это лишь отчасти. Диаметр 6,4 мм является максимальным для алюминиевых заклёпок, а диаметр «нержавейки» по факту не превышает 4,8 или даже 4 мм.

Резьбовые

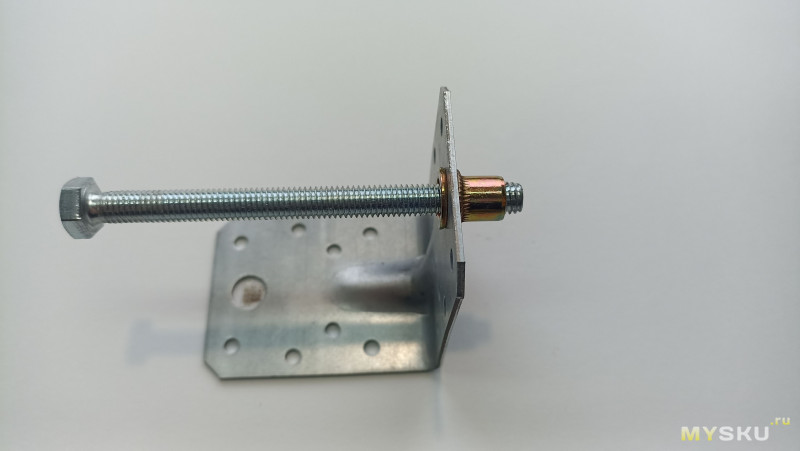

Монтаж таких клёпок занимает больше времени, чем монтаж вытяжных, но данный тип заклёпочников незаменим там, где в листовом материале необходимо сделать резьбовое отверстие. Нарезание резьбы стандартным методом (с помощью метчика) в данном случае неприменимо. Листовой материал слишком тонкий, чтобы обеспечить необходимую прочность резьбы: нарезать удастся максимум пару витков, и такую резьбу сорвет при первом же серьезном усилии.

Часть с внутренней резьбой при применений резьбовой заклёпки обладает достаточной прочностью, но является неразборной, как в классическом соединении «гайка-болт».

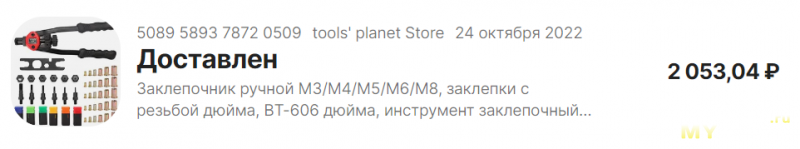

Установка резьбовых заклёпок:

- Подбирается рабочая насадка с требуемой резьбой.

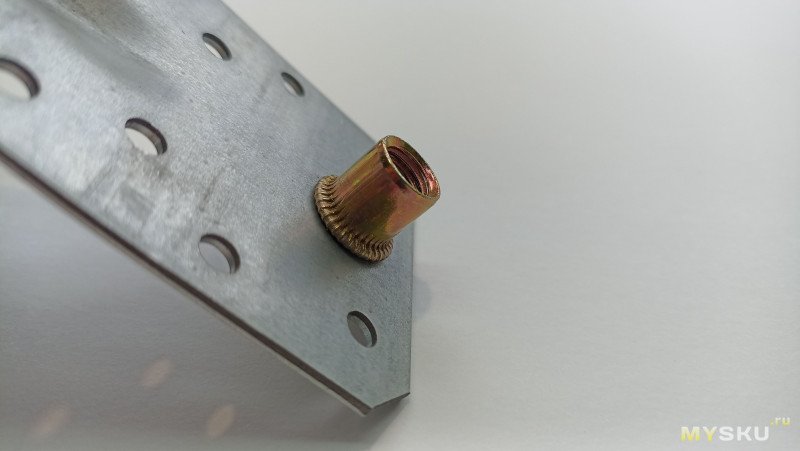

- На насадку накручивается резьбовая гайка-заклёпка. Важно, чтобы она была накручена полностью, без свободных витков резьбы.

- Металлический цилиндр заклёпки вставляется в отверстие соединяемых деталей.

- Механизм, втягивая резьбовую шпильку, сминает заклёпку на материале.

- Резьбовая насадка выкручивается вручную.

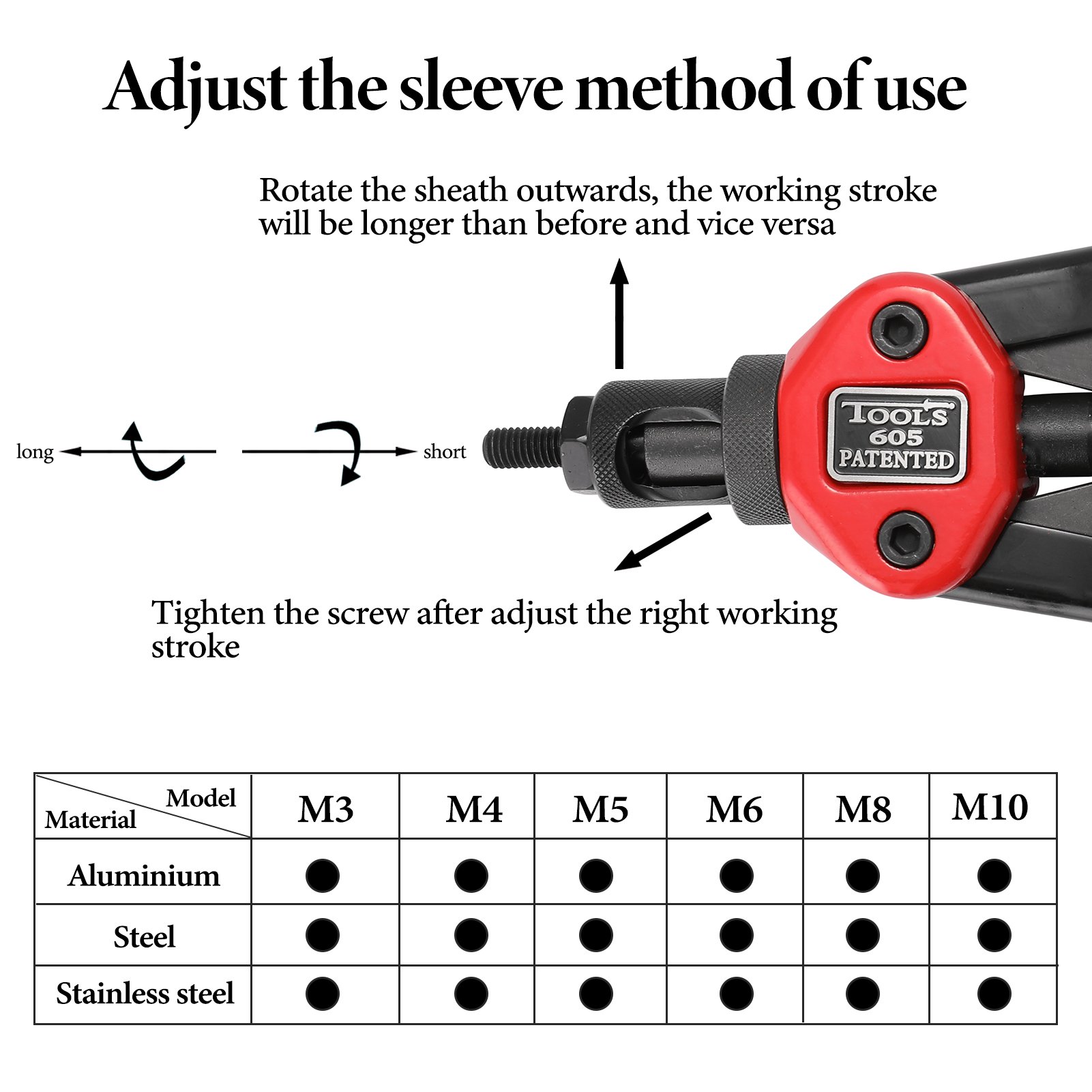

У резьбовых заклёпок основная характеристика — размер метрической резьбы. Основные размеры: М3, М4, М5, М6, М8, М10, М12. Самым распространенным — является М6.

Также встречаются комбинированные заклёпочники, поставляемые в комплекте вытяжными и резьбовыми насадками: одно- и двуручные. Кулисные модели, из-за особенностей конструкции бывают только вытяжными.

Расстояние между заклёпками

Не проблема, но довольно часто задаваемый вопрос. Ответ: расстояние между двумя ближайшими клёпками должно составлять не менее трех диаметров. Пример — минимальное расстояние между центрами заклёпок диаметром 4,8 мм равно 14,4 мм.

Подробный обзор на основные виды ручных заклёпочников можно посмотреть здесь:

Проблемы при клёпке

Заклёпочник не захватывает заклёпку

Основных причины две. Первая — в механизме остался «хвостик» старой заклёпки. При усилии он мог погнуться и просто застрять внутри. Разберите механизм и извлеките застрявшую деталь. Вторая — повреждены зажимные губки с насечками. Как мы писали выше — у качественного инструмента данные губки твердосплавные и повредить их практически невозможно. Если поломка произошла в бюджетном инструменте, извлеките губки и слегка отшлифуйте смыкаемые поверхности. Неровности исчезнут и шпилька снова будет плотно обхватываться.

Заклёпочник не откусывает стержень

Причины, скорее всего, не в инструменте.

- При работе по слишком мягким материалам (пластик, алюминий и т.п.) может не обеспечиваться достаточное сопротивление материала. Выручить может заклёпка меньшего диаметра или алюминиевая вместо стальной. На крайний случай — прокладка из более твердого материала, если толщина позволяет.

- Неправильно подобран диаметр сверла. Таблицу с рекомендуемыми параметрами мы прикрепим в конце этого материала.

- Неправильно подобрана длина заклёпки относительно толщины материала. Верная информация также есть в таблице ниже.

- Бракованная заклёпка. Совет один — взять другую.

|

Длина фланца заклёпки, L |

Диаметр фланца заклёпки, D |

Диаметр отверстия, H |

Суммарная толщина скрепляемых материалов, M |

|

3,8 мм |

2,4 мм |

2,5 мм |

0,5 – 1,3 мм |

|

4,3 мм |

3,2 мм |

3,3 мм |

0,5 – 1,6 мм |

|

6,4 мм |

4,0 мм |

4,1 мм |

0,5 – 3,2 мм |

|

7,0 мм |

4,8 мм |

4,9 мм |

0,5 – 3,2 мм |

Виды и принцип работы резьбовых заклепок

Резьбовые заклепки, можно разделить, на два больших подвида:

- вытяжные заклепки болты;

- вытяжные заклепки гайки;

Такие заклепки, помимо того, что создают резьбу, в скрепляемых материалах, в случае с гайкой, создается внутренний канал с резьбой, а в случае с болтом, соответственно внешний. Между тем, подобные заклепки, вполне могут быть использованы, в роли вытяжных заклепок, которые соединяют два листа, или другие поверхности. Таким образом, обеспечивается двойная надежность соединения. Что выводит подобные соединения, в разряд высоконадежных.

Насадка на дрель для резьбовых заклёпок из велосипедной ступицы

МАТЕРИАЛЫ:

Велосипедная ступица; Труба профильная 15 x 15 мм и 20 x 20 мм; Болт примерно М 6 и гайка с шайбой к нему; Ручка боковая от УШМ и гайка к ней;

ИНСТРУМЕНТЫ:

Ключи гаечные; УШМ; Круг отрезной по металлу; Круг шлифовальный; Наждачная бумага; Дрель электрическая; Свёрла; Надфиль; Плоскогубцы; Точило электрическое; Сварочный аппарат; Электроды; Линейка; Маркер; Супер клей; Дюбель; Молоток; Тиски; Когда все инструменты и материалы были в наличии, автор приступил к изготовлению самоделки. Первым делом он разобрал ступицу.

Должно получиться примерно вот так.

Такое вот, хорошее приспособление получилось сегодня, у героя нашей статьи. Большое спасибо, автору, за полезную, нужную и не сложную в изготовлении самоделку.

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Преимущества резьбовых заклепок

Среди преимуществ подобных заклепок, следует отметить простоту установки, в различные цилиндрические детали, в этом случае, не понадобится нарезать резьбу, или приваривать гайку. В таких заклепках, как правило, имеется усиленный фланец, и более длинная резьба. Возможна односторонняя установка такого крепежного элемента, если вторая сторона по каким-либо причинам, недостижима. При установке резьбовых заклепок, не происходит особой деформации материала, что позволяет говорить, о применении этой заклепки, в работе с материалами, повышенной хрупкости. Таким образом, подобный вид крепежных элементов, сочетает в себе, преимущества резьбового крепежа, а так же собственно заклепки.

Особенности вытяжного заклепщика

По принципу работы он аналогичен резьбовому. Разница в том, что вместо стержневых наконечников, оснащенных резьбой, применяются особые цилиндрические шпильки. Они и устанавливаются на заклепки. Сами же заклепки вставляются в монтажное отверстие в инструменте, затем помещается в монтажное отверстие на скрепляемых деталях – и рукоятки приводятся в движение. Происходит смятие клепки с другой стороны с образованием запорной шляпки. На завершающем этапе шпильку нужно вытянуть.

Плюсы таких инструментов налицо:

- Простота конструктива;

- Низкая цена как оборудования, так и расходников;

- Можно работать с приличной скоростью;

- Несложные манипуляции;

- Можно получить соединение потайного типа.

Минус же заключается в том, что нельзя работать с листовой сталью, в которой обустроены монтажные отверстия больших размеров. Рекомендуемый диаметр отверстий – до 7 миллиметров.

Конечно, какой инструмент выбрать – решать самому пользователю. Однако приведенный выше обзор поможет сделать более осознанный его выбор.

Как работать, с резьбовой заклепкой

Для установки резьбовой заклепки, обычно делают следующие действия. Насаживаем заклепку, на шток инструмента, при помощи которого собственно вы и планируете устанавливать эту гайку. Далее вставляем заклепку, в подготовленное заранее, в нужном месте отверстие. Далее тянем эту самую заклепку, тем самым деформируя ее, и закрепляя в отверстии. Если заклепка проходит через два листа материала, она скрепляет их между собой. Если же используется заклепка в виде болта, то его нужно не вставлять, а вворачивать в отверстие, а в остальном, все точно так же.

Еще о резьбовых заклепках

Резьбовые заклепки, изготавливаются в зависимости от планируемого применения, из различных материалов. Это может быть нержавеющая сталь, или алюминий, или сталь оцинкованная. А уже потребитель, в соответствии с потребностями, выбирает ту или иную резьбовую заклепку.

Разновидности резьбовых заклепочников

Помимо разделения, на ручные и промышленные резьбовые заклепочники, выделяют такие их типы:

- литой усиленный заклепочник;

- поворотный заклепочник;

- двуручный заклепочник;

- аккумуляторный заклепочник;

- пневмогидравлический заклепочник;

- пневматический заклепочник;

Как видите достаточно большой выбор и разнообразие. Более того, лично я бы не взялся утверждать, что в данном списке перечислены все, или почти все разновидности резьбовых заклепочников. И здесь, главное понимать, особенности и основную область применения, тех или иных разновидностей этого инструмента. Так работа ручным заклепочником, требует довольно-таки серьезных физических усилий, тогда как для работы пневматического, нужен компрессор, и так далее. А, кроме того, пытаться ручным заклепочником, установить резьбовую заклепку, в конструкции моста, это все равно, что пытаться выкопать яму зубочисткой. Между тем, для большинства бытовых потребностей, такой вот ручной заклепочник, будет вполне достаточным. То есть, нужно соизмерять возможности инструмента, с масштабами, работы, которую требуется проделать.

Область применения резьбовых заклепок

Здесь можно, пожалуй, написать не то что статью, но целую книгу. Поэтому, ограничимся лишь некоторыми вариантами применения этого крепежного элемента. В строительной отрасли, такие заклепки, применяются при монтаже лифтовых конструкций, при строительстве мостов, и в множестве других ситуаций. Можно встретить резьбовые заклепки, так же и в автомобиле. Ими крепятся зеркала, спойлеры, их же используют в соединениях для автомобильных прицепов, в работах по перепланировке салонов, к примеру, переделки грузового фургона, в грузопассажирский вариант.

Применяются резьбовые заклепки, в судостроительной и авиастроительной промышленности. Используются они при монтаже вентиляционных и иных систем. Даже при сборке мебели, и оконных рам, сегодня применяются эти крепежные элементы. И этот перечень, можно было бы продолжать, еще очень и очень долго.

Соответственно для установки резьбовых заклепок, обеих видов, требуется инструмент, при помощи которого, такие заклепки и будут устанавливаться. Это разнообразные заклепочники, которые делают установку не только резьбовых заклепок, но и многих других, задачей простой, быстрой и, в общем-то, достаточно удобной.

И что же мы имеем

В итоге, можно говорить, что резьбовые заклепки, используются в тех случаях, когда требуется организация резьбового соединения, без применения сварочных работ. Так же, они применяются в тех случаях, когда нужна повышенная надежность соединения. И в некоторых других ситуациях. Применение резьбовых заклепок, охватывает разнообразные области, человеческой деятельности. Что говорит, о высокой универсальности, этого вида крепежных элементов, а так же об их востребованности. Но для использования резьбовых скрепок, в отличие скажем от сварочных работ, не требуется каких-то профессиональных навыков. Ну конечно минимальные навыки нужны для всего, и здесь они так же требуются, но установка подобных крепежных элементов, в принципе более проста, чем та же сварка, или другие виды работ.

Еще для проведения подобных работ, будет не лишним, инструмент, для установки резьбовых заклепок. Конкретная модель, зависит от ситуации, в которой требуется установка заклепки, от ее размеров, и так далее. Так что, если вам нужны перечисленные выше свойства, вы можете смело воспользоваться одним из двух видов, резьбовых заклепок,. В зависимости от потребностей, можно установить, либо заклепку болт, либо заклепку гайка. По собственному опыту, могу сказать, что при установке сидений в переделанном микроавтобусе, резьбовые заклепки, типа гайка, просто незаменимая вещь.

Вот такой вид крепежного элемента, эта самая резьбовая заклепка.

Правила использования

Независимо от типа заклепочника, работы по созданию заклепочных соединений включают несколько этапов:

- Прежде всего, осуществляют подготовку рабочих поверхностей. Основное назначение данных работ состоит в обеспечении плотного прилегания и надежной фиксации дрели. С этой целью поверхности выравнивают, очищая от заусенцев, краски и т. д. с применением напильника либо шлифовальной машины.

- Далее их плотно совмещают. После этого в точке расположения отверстия наносят отметку в виде углубления с использованием чертилки и кернера. Затем проделывают отверстие путем сверления. Важно выполнить его перпендикулярно плоскости материала. Кроме того, необходимо использовать соответствующее диаметру резьбовой заклепки сверло. Так, для крепежных элементов диаметром 6,4 мм требуется 6,2 мм сверло. К тому же в случае применения элементов с потайной головкой для их скрытия потребуется осуществлять зенкование.

- Наконец, производят скрепление. Предварительно в заклепочник монтируют шток с резьбой определенного диаметра и накручивают на него крепежный элемент. Необходимо проконтролировать тщательность фиксации последнего, иначе возможно откручивание резьбовой заклепки. Крепеж помещают в отверстие, обеспечивая плотное примыкание головки к поверхности. Инструмент располагают перпендикулярно поверхности и приводят в действие. При этом шток производит давление на резьбовую заклепку, обеспечивая ее деформацию. Для надежного крепления требуется максимальное усилие. По завершении работ шток выворачивают. Наконец, следует убедиться в правильном монтаже крепежа, проверив отсутствие перекосов, зазоров, деформации резьбы.

- В случае неправильной установки потребуется извлечь резьбовую заклепку. Осуществить это возможно несколькими методами. Один из них предполагает применение дрели со сверлом большим, чем диаметр резьбы. В результате крепеж разделится на стержень и головку. Кроме того, можно сточить головку также дрелью и выбить остатки крепежа.

Таким образом, заклепочник не меняет объем работ, но ускоряет и упрощает их. От используемого варианта заклепочника зависит скорость сжатия крепежей. Так электрические модели обеспечивают скорость работы до 50 заклепок в минуту.

Простое, но эффективное устройство, позволяющее быстро и легко устанавливать заклепочные гайки без необходимости дополнительных инструментов или особых навыков.

Данный инструмент позволяет значительно сократить время выполнения работ и повысить эффективность процесса монтажа.

По крайней мера, так говорят в рекламе…

Описание

Комплектация:

1 * ручной заклепочник

6 * сменных головок M3, M4, M5, M6, M8, M10

50 * резьбовые заклепки в ассортименте

1 * гаечный ключ

Как пользоваться. Картинки продавца

Ключ используется для смены резьбовых насадок.

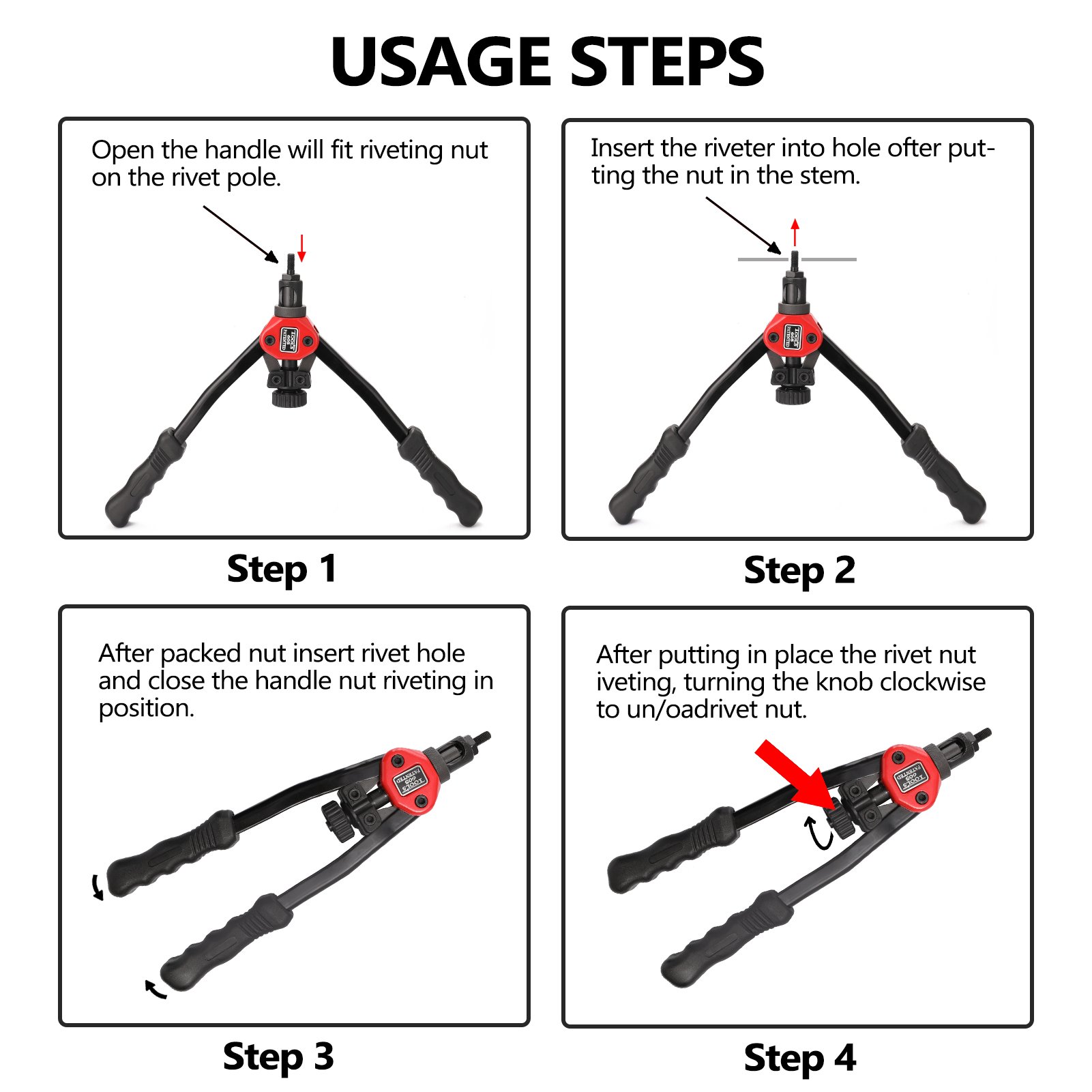

Регулировка рабочего хода

Размеры заклепок

Внешний вид

Была приобретена комплектация без чемодана (Зря. – прим. автора). В наличии сам инструмент, ключ, сменные насадки и инструкция.

Инструкция. С картинками

6 сменных насадок М3-М10. Красивое.

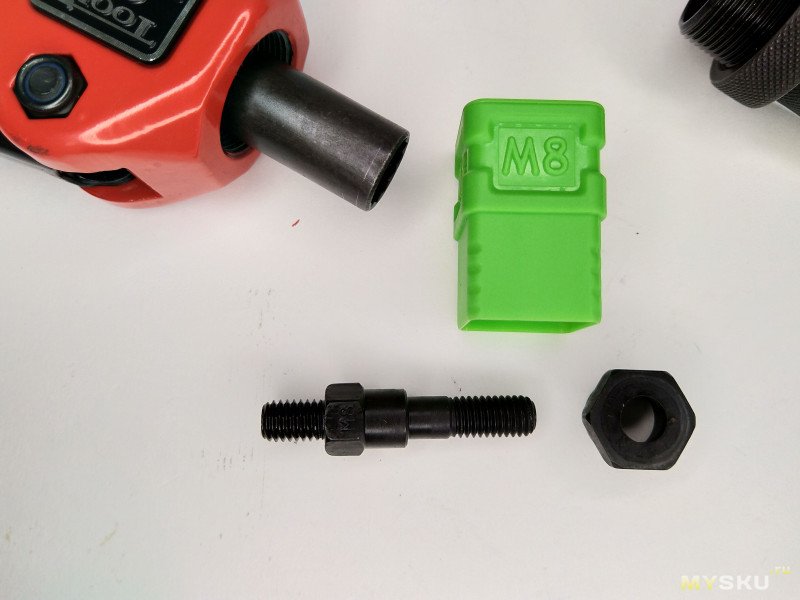

На заклепочники установлена насадка на 8.

Съемные насадки для резьбовых заклепок. Можно не открывать.

Универсальный ключ

Подходит

Метрические заклепки в ассортименте. Для тренировок хватит.

Заклепки магнитятся

Инструмент выглядит качественно, тактильные ощущения — аналогично.

Ручки не люфтят. В руках приятно держать такой инструмент.

Ручки из мягкой пластмассы (или очень жесткой резины), удобные.

Возьмем пока алюминиевую заклепку, для тренировки.

Разводим рукоятки инструмента, наворачиваем заклепку.

Вставляем заклепку в воображаемое отверстие и сводим рукоятки.

Разводим рукояти, высвобождаем гайку.

Вращая барашек, выкручиваем резьбовой стержень из расклепанной гайки.

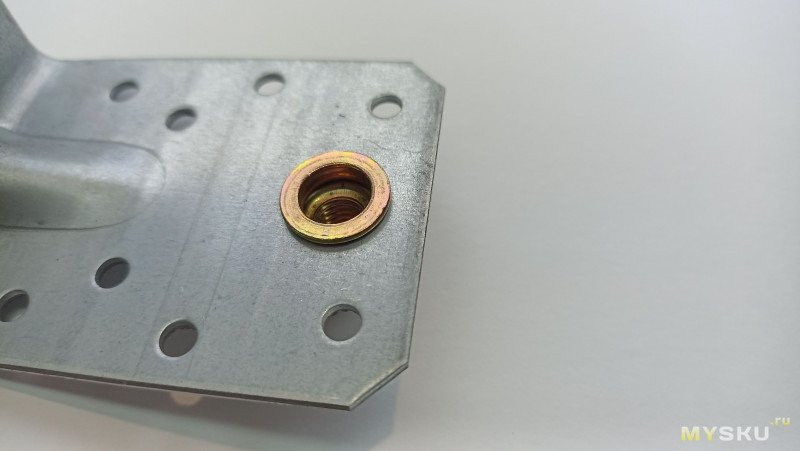

Заклепка сжата красиво и равномерно.

Эффективный ход 7мм, ту же заклепку можно сжать еще раз.

Со второго раза будет держаться даже в отверстии неподходящего размера (в разумных пределах, само собой).

Посмотрим реальные размеры ключей, которые нужны для смены насадок.

Ключ на 12 для съемных насадок.

на 18, чтобы заменить гайку, в которую упирается заклепка

Ключ на… эмн… 15, наверное, но можно и на 17, чтобы снять корпус вытяжного механизма.

Хотя его не требуется сильно затягивать.

Вытяжной механизм заворачивается в корпус инструмента и фиксируется гайкой с накаткой, которая закручивается от руки.

Рабочий ход резьбовых насадок регулируется закручиванием/выкручиванием наружного корпуса вытяжного механизма.

Попробуем заменить резьбовую насадку. Снимаем корпус вытяжного механизма

Для смены резьбовой насадки следует утопить подпружиненный фиксатор. Он представляет собой 12-гранную головку, удерживающую насадки от откручивания.

Не намного сложнее, чем сменить насадку в вытяжном заклепочнике.

Тестирование

Стальные заклепки, М8. Легко и красиво.

Подручными (и не очень) приспособлениями так легко не ресклепать. Разводим рукояти.

Выкручиваем.

Никаких нареканий к работе инструмента нет.

Обжато равномерно.

Резьба не пострадала. С алюминиевыми заклепками малого размера такой казус случался.

Заключение

Инструмент приобретен полгода назад, успел проверить в работе. Как я раньше жил без резьбового заклепочника. Пару заклепок можно расклепать и конструкцией из болта, гайки, шайбы и двух ключей. Пробовали, знаем — долго, муторно. А заклепочник обеспечивает отличную повторяемость и высокое качество монтажа.

Инструмент понравился, свои функции выполняет без нареканий, могу рекомендовать к приобретению.

Товар куплен самостоятельно