SIPMA PK 4010 KOSTKA это идеальные машины для сбора соломы, а также для сбора сена. Оптимальная конструкция, отличные рабочие параметры, прочность и надежность машины это качества, благодаря которым фирма SIPMA производит эти пресса уже более 30 лет, постоянно улучшая их конструкцию. На сегодняшний день в сельском хозяйстве уже работает почти 100 000 штук этих машин.

- Конструкция камеры пресса дает возможность регулировки степени сжатия (до ок. 180 кг/м³), установки длины брикета от 0,3 до 1,3 м и установки выпадающих тюков в разных плоскостях.

- Сбалансированная шатунно-поршневая система повышает удобство работы оператора и уменьшает вредное воздействие колебаний на агрегатированный трактор.

- Гидравлический способ поднятия подборщика повышает комфорт и безопасность работы.

- Примененные два вязальных аппарата быстро и тщательно обвязывают формированные прессом тюки.

- Применение защиты машины гарантирует длительную и безопасную работу. Фрикционная однонаправленная муфта на маховом колесе (900 Нм) предохраняет приводной вал. За маховым колесом дополнительно установлена главная автоматическая муфта, предохраняющая всю машину (шесть дисковых пружин). Срезанные винты предохраняют иглы и приспособления для связывания. Дополнительно сгребатель и подборщик оснащены перегрузочными муфтами.

- Электрооборудование позволяет передвигаться по общественным дорогам без дополнительных расходов.

- Спускной желоб для тюков (дополнительное оснащение) обеспечивает транспортировку тюков непосредственно на прицеп, который следует за прессом, что значительно уменьшает трудозатраты и увеличивает производительность сбора. Применение спускного желоба дополнительно увеличивает степень сжатия.

- Электронный счетчик (дополнительное оснащение) позволяет контролировать количество сделаных тюков.

- Гидравлическая перестановка подборщика (дополнительное оснащение) повышает комфорт работы и сокращает время перестановки машины из транспортного положения в рабочее и наоборот.

- Вентилятор (дополнительное оснащение) предотвращает скопление мелкого материала в области вязальных аппаратов, исключая его влияние на эффективность обвязывания.

- Обрезиненное копирующее колесо подборщика (дополнительное оснащение) увеличивает комфорт работы и повышает эффективность копирования рельефа, особенно в заболоченных местах.

| Модель | PK 4010 KOSTKA | |

|---|---|---|

| Ширина подборщика | мм | 1780 |

| Ширина камеры прессования | мм | 460 |

| Высота камеры прессования | мм | 400 |

| Длина тюка — плавная регулировка | мм | 300 — 1300 |

| Степень сжатия | кг/м3 | ≤ 180 |

| Перестановка подборщика | гидравлическая | |

| Перестановка дышла пресса | механическая | |

| Обороты ВОМ | обр/мин | 540 |

| Требуемая мощность | кВт (л.с.) | 28,5 (38) |

| Рекомендуемые параметры шпагата | ||

| номинальный линейный вес шпагата из сизаля | текc. | 4500 — 6700 |

| номинальный линейный вес полипропиленного шпагата | м/кг | 300 — 400 |

| Оснащение | ||

| шарнирно-телескопический вал | ● | |

| спускной желоб для тюков | ○ | |

| узловязатель для обвязки шнуром | ○ | |

| электронный счетчик | ○ | |

| Размеры | ||

| длина | мм | 4900 |

| ширина | мм | 2500 |

| высота | мм | 1600 |

| Масса | кг | 1560 |

● — стандарт ○ — дополнительное оснащение ✖ — недоступно

- Pекламная брошюра_Тюковые прессы

- Каталог Изделий SIPMA

Статті — Обслуговування тюкові прес-підбирачів SIPMA (інструкція з експлуатації)

Дотримання правильних принципів роботи, проведення необхідного регулярного технічного обслуговування та ремонту забезпечує довгострокову і надійну роботу тюкові прес-підбирачів. Наведені нижче поради з обслуговування пресів в значній мірі дозволяють поліпшити підготовку для безпечної і надійної експлуатації.

Тюкові прес-підбирачі SIPMA PK 4000 KOSTKA (Z-224/1) і SIPMA PK 4010 KOSTKA (Z-224/2) забезпечені кутовими редукторами, що дають можливість при 540об/хв ВОМа трактора отримувати 100 ударів поршня преса в хвилину. Обов’язковою умовою при ремонті редуктора преса є одночасна заміна атакуючого валу 2024-040-150.00 і дискової зубчатої шестерні 2025-040-101.00.

Опціонально тюкові преса можуть оснащуватися спеціальними полозами, що дозволяє транспортувати тюки на причіп, безпосередньо агрегатується з пресом (ФОТО-1).

1. Спеціальний карданно-телескопічний вал з обертовим моментом 540 об./мін. (ФОТО-2)

Передає крутний момент зі швидкістю 540 об./хв. від ВОМа трактора на валик односторонньої муфти, що знаходиться на маховику преса. Всі елементи карданного валу і валика з односторонньою фрикційною муфтою захищені пластиковими кожухами. При їх пошкодженні необхідно замінити кожуха. Маховик преса захищений сталевим кожухом. Під час експлуатації необхідно стежити за періодичністю змащування валика з муфтою і виделок карданного валу згідно інструкції обслуговування. Необхідно також пам’ятати про те, що при великих кутах розвороту преса необхідно вимкнути привід ВОМа трактора, щоб оберегти карданний вал від пошкоджень і збільшити термін його експлуатації.

Необхідно переконатися, що при з’єднанні вилок карданного вала з валиком ВОМа трактора і валиком преса, сполучні замки вилок карданного валу щільно входять в пази валів трактора і преса. Це запобігає випадкове відключення карданного вала під час експлуатації, що може бути причиною аварій.

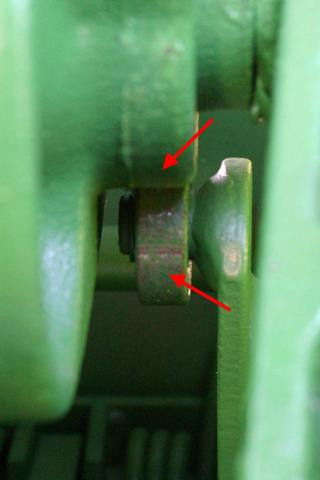

2. Одностороння фрикційна муфта. (ФОТО-3)

Муфта встановлена на маховику преса за допомогою 6-ти болтів M12x65-8.8. Крутний момент 900 про./мін. Фрикційна муфта захищає карданний вал від пошкоджень. У процесі експлуатації необхідно контролювати стан дискових фрикційних накладок муфти (5223-110-201.00). У разі їх стирання або пошкоджень не буде передаватися крутний момент від карданного вала — вони підлягають заміні. Після тривалої перерви в роботі преса необхідно послабити 6 гайок/болтів, притискують диски з фрикційними накладками, включаючи і привід трактора на кілька секунд прокрутити диски. Потім необхідно закрутити гайки у вихідне положення. Таким чином, усувається злипання фрикційних накладок дисків під час тривалого простою преса без роботи. Періодично так само необхідно перевіряти люфт вихідного валу муфти. При появі люфту необхідно замінити втулку вала (1322-169-147.00).

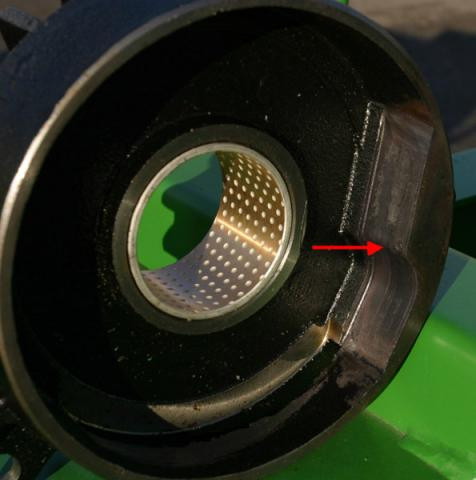

3. Муфта зчеплення маховика. (ФОТО 4)

Муфта встановлена на атакуючому валу преса відразу за маховиком. Ця муфта захищає приводний механізм преса від перевантаження внаслідок засмічення зібраних матеріалом або блокування механізмів преса разі потрапляння сторонніх предметів. Муфта встановлена на крутний момент 2600 — 2900 об./хв. і відхилення від цих параметрів може стати причиною її прослизання, що впливає на продуктивність роботи і додаткове навантаження на механізми преса. Установка правильного крутного моменту досягається за допомогою затягування гайки M36x1,5 (ФОТО-5) на концевике атакуючого головного валу редуктора преса. Важливою інформацією є те, що необхідний крутний момент 2600 — 2900 об./мін. досягається тоді, коли дискові пружини — 6 шт. (088-002093-2.120) (ФОТО 4) з допомогою дотискувальної гайки M36x1,5 затягнуті до максимально плоского стану. Цю операцію необхідно виконувати міцним ключем з трубчастою насадкою , довжиною близько 1 метра.

Після тривалої перерви в роботі преса, щоб забезпечити правильне функціонування муфти (фрикційна накладка 2023-040-110.01 може приклеїться до дожимному диску 2023-040-520.04) , необхідно за допомогою важеля у кількох місцях по колу дотискуючого диска від’єднати його від маховика. У разі пошкодження фрикційної накладки необхідно її замінити на нову. При цій операції необхідно пам’ятати про те, що перед остаточною установкою фрикційної накладки для встановлення нормального зчеплення необхідно кілька разів провернути маховик з встановленим обертовим моментом в 5 разів нижче, ніж робітник — для притирання фрикційної накладки. Потім встановити необхідний робочий крутний момент 2600 — 2900 об./мін. Після декількох років експлуатації преса може з’явитися ефект прослизання маховика. Якщо він не зникає при дотисканні гайки M36x1,5 — необхідно перевірити стан підкладок притискного диска 2023-040-134.00 і 2023-040-142.03. У разі їх зносу — замінити на нові і встановити крутний момент маховика 2600 — 2900 об./мін. Надмірне і часте прослизання зчеплення маховика може призвести до його швидкого зносу . Тому в процесі експлуатації преса необхідно постійно звертати увагу на цю проблему.

4. Головний редуктор прес-підбирача.

Необхідно регулярно перевіряти рівень масла в редукторі. У разі необхідності долити масло до рівня контрольного болта (ФОТО-6). У редуктор заливають олива HIPOL 15F (85W/90) .Дуже важливо періодично очищати вентиляційні повітряні отвори редуктора. Забруднення цих отворів може призвести до підвищення тиску всередині редуктора, що в свою чергу призводить до пошкодження ущільнювальних кілець і витоку масла через атакуючий вал і головний вал редуктора. Бажано, особливо при інтенсивній експлуатації преса, перевірити ступінь дожима трьох болтів M12x55-8.8, що кріплять подвійну ланцюгову зірочку до важеля, встановленим на головному валу редуктора. Це запобіжить різні аварійні ситуації в редукторі (ФОТО-7).

5. Натягувачі головного ланцюга і приводу підбирача.

Правильний натяг ланцюгів визначає ефективність роботи різних механізмів преса і оберігає від можливих аварійних ситуацій. Особливо це відноситься до головного ланцюга 16BX-158PS, що синхронізує роботу наступних механізмів: в’язального апарата, подавателя і пресувального камери. Сильно розтягнута ланцюг може стати причиною перескакування ланок на зубцях ланцюгових приводних зірочок, що спричинить за собою втрату синхронізації в роботі механізмів преса. Встановлений натягувач головною ланцюга забезпечує необхідний натяг ланцюга за допомогою спеціальної пружини, яка натягує кронштейн опорної зірочки, на якому встановлений опорний кронштейн. При правильно відрегульованому натягу ланцюга лезо опорного кронштейна повинно бути в межах не більше 5 мм. від металевого корпусу преса, на якому встановлений натягувач (ФОТО-8). Особливо в початковій стадії експлуатації, коли відбувається розтягнення ланцюга, положення леза опорного кронштейна повинно контролюватися і регулюватися (гвинти опорного кронштейна на стержні натяжителя переставляти в нижнє положення). Необхідно в процесі експлуатації контролювати натягувач ланцюга привода підбирача (10B-154PS) і налаштування зірочок в одній площині (ФОТО-9). Якщо діапазон регулювань на пружині натяжителя повністю використаний, а ланцюг сильно розтягнута — необхідно замінити ланцюг на нову.

6. Прессовальная камера. (ФОТО-10)

Технічний стан елементів пресувального камери впливає на якісну роботу всього преса. Це відноситься не тільки до правильності формування тюків і їх ступеня пресування але і впливає на ефективність роботи в’язальних апаратів і голок в’язальних. Тому необхідно регулярно перевіряти технічний стан робочих елементів і вузлів у механізмі пресувального камери. Перевірці підлягають такі елементи:

- Щілина між ножем поршня і ножем камери повинна бути 0,5 — 1 мм (ФОТО-11). Необхідно пам’ятати про те, що ніж поршня має можливість регулювання (отвори в ножі) і можливо відрегулювати його установку по відношенню до ножа камери. Крім того, ніж камери є двостороннім і під час експлуатації преса його можна встановити в зворотному положенні (використовувати другий гострий край). При регулюванні щілини ні в якому разі не можна використовувати різні підкладки під ніж камери. У разі зносу ножів необхідно замінити їх на нові.

- Ступінь зносу направляючих поршня і спеціальних роликів (СВК-320 — 089-000896-1.052), провідних поршень. З практики експлуатації пресів відомо про те, що найбільш схильні до зносу напрямні поршня і шість спеціальних роликів, які знаходяться з правого боку преса (від сторони ножа камери). Вони відповідають за збереження розміру вищевказаної щілини. Якщо неможливо відрегулювати щілину між ножами шляхом зміни положення самих ножів камери, тобто можливість зміни розміру щілини трьома способами:

- шляхом регулювання положення напрямної поршня знизу камери пресування (послабити болти направляючої і посунути її в сторону ножа камери);

- шляхом регулювання установки спеціальних роликів на поршні (з допомогою регулювальних отворів у поршні);

- шляхом регулювання лівої направляючої камери пресування (послабити болти направляючої і посунути її вгору) (ФОТО-12) (ФОТО 13). З-за високої складності і необхідної точності, бажано, щоб вищевказані регулювання виконував кваліфікований сервісний персонал. У разі, якщо ролики і напрямні сильно зношені і неможливо добитися необхідного розміру щілини, необхідно замінити вищевказані деталі на нові (ФОТО-14).

7. Маховик ексцентриковий. (ФОТО-15)

В ексцентриковому механізмі маховика необхідно звернути увагу на те, щоб плита маховика не стосувалася ланцюга підбирача або штока поршня. Таке може статися внаслідок ослаблення болтових з’єднань кронштейнів кріплення маховика. Необхідно затягнути болти.

8. Підбирач.

Підтримка робочих елементів підбирача в справному стані вимагає:

- Перевірки стану пружинних пальців і полозів (щоб вони не торкалися один одного під час обертання підбирача) У разі потреби відрегулювати положення пружинних пальців (легко зігнуті пальці можна відігнути в правильне робоче положення). Пошкоджені зношені пальці і полози слід замінити на нові. (ФОТО-16).

- Перевірити стан роликів і спрямовуючої роликів. Це можна зробити шляхом відсунення пружинних пальців вгору-вниз. У разі великого люфту — замінити ролики. Виходячи з практики, заміну роликів потрібно проводити після 2-3 річної експлуатації.

- Перевірити стан кожуха приводу (ФОТО-17). У разі виявлення тріщин або розриву — замінити його уникнути потрапляння пилу і бруду в механізм приводу.

- Перевірити ефективність роботи привода зчеплення підбирача. Вручну провернути пружинні пальці вгору — вони повинні рухатися без особливого опору.

- Під час експлуатації необхідно звертати увагу на положення копіювального колеса підбирача. Пружинні пальці повинні бути встановлені таким чином, щоб вони не торкалися поверхні землі, а тільки легко подавали складається з валка матеріал в підбирач. Регулювання положення копіювального колеса здійснюється за допомогою двох встановлювальних болтів важеля копіювального колеса на боці підбирача (ФОТО-18).

9. Вузол шнекового подавателя.

- Перевірити технічний стан шнекового подавателя. Звернути увагу на стан гумового амортизатора під важелем шнека. (ФОТО-19). У разі його пошкодження або відсутності — замінити на новий. Це дозволить уникнути тертя шнека з бічною стінкою подаючого столу і відповідно збільшити термін їх експлуатації

- Перевірити стан і натяжителя ланцюга в приводному механізмі шнека. У разі їх зносу — замінити на нові. Перевірити люфт підшипників на осі шнека. У разі великих люфтів — замінити підшипники. (ФОТО-20).

- Перевірити люфт ланцюгових зірочок кутового редуктора подавателя (ФОТО-21). Ця операція може бути виконана шляхом рухового впливу на шнек для приводу в рух механізму подавателя. Якщо при невеликому русі шнека руховий механізм подавателя залишається без руху, то між цими механізмами є люфт, що свідчить про знос ланцюгових зірочок. При заміні зірочок на нові необхідно звернути особливу увагу на подальшу синхронізацію всіх робочих елементів преса (описано в інструкції з експлуатації) . Бажано ці операції проводити кваліфікованим сервісним персоналом.

10. Вузол в’язальних апаратів. (ФОТО-22)

На правильну роботу вузла в’язальних апаратів впливає ступінь зносу деталей цього сайту, правильність монтажу і виконаних налаштувань (синхронізація робочих елементів преса) Нижче описані важливі моменти при виконанні цих операцій:

- Перевірити стан люфтів робочих елементів в’язальних апаратів встановлених на валу узловязателя. Піднятий вгору узловязатель повинен з невеликим зусиллям рукою опуститися в початкове робоче положення (ФОТО-23). У разі вільного опускання узловязателя необхідно дотиснути корончатую гайку на валу узловязателя і перевірити стан зубчастої підкладки. При виконанні цієї операції необхідно домогтися того, щоб обидва узловязателя опускалися в початкове робоче положення з однаковим зусиллям. У разі необхідності легким ударом можна посунути диск управління узловязателя до самого узловязателю. Завжди стежити за надійним кріпленням узловязателей до столу в’язальних апаратів.

- Перевірити стан зносу робочих поверхонь (і зубів) дисків управління узловязателей і зубів шестерень Z-8 привода пальця і захоплення шнурка (ФОТО-24). У разі зносу замінити необхідні деталі.

- Перевірити установку ножового важеля по відношенню до пальця узловязателя. Перед цим необхідно перевірити стан ролика ножового важеля і самого ножа (замінити зношені, ніж можна точити). Повинно бути виконано дві умови:

- Важіль своєю поверхнею повинен трохи стосуватися пальця узловязателя (ФОТО-25).

- При в’язання ножовий важіль повинен відхилятися від пальця на відстань 10-12 мм (ФОТО-26). Необхідно пам’ятати про те, що матеріал, з якого зроблений важіль, що дозволяє домогтися потрібного установок і відстаней шляхом його дожатия (зігнути важіль).

- Перевірити стан елементів придерживателя шнурка. Придерживающий валик не повинен бути зігнутий або скручений, підшипник валика повинен усією поверхнею прилягати до поверхні лівого диска приводу узловязателя (ФОТО-27). Регулювальний болт на важіль валика повинен бути зафіксований, щоб неможливо було обернення самих придерживателей. Робоча поверхня придерживателей шнурка не повинна бути сильно зношена (мати гострі краї), а тяги придерживателя не повинні бути вигнутими. (ФОТО-28). W razie konieczności wymienić zachowując wymiary nastawcze (ściśle określone w instrukcji).

- Перевірити стан гальма в’язальних апаратів (ФОТО-29). Це відноситься як до ступеня зносу фрикційних дисків, так і до контролю люфту гальмівного диска на валу узловязателя. Спрацьовані деталі треба замінити) наприклад фрикційні диски, втулку гальмівного диска).

- Перевірити технічний стан держателя голок в’язальних, звертаючи увагу на:

- Ступінь зносу роликів 5224-070-199.00 на кінці голок (вкладок голок в старих моделях) — замінити зношені (ФОТО-30).

- Величину люфту держателя голок на корпусі преса.Це можна перевірити шляхом ручного натискання на тримач голок. При великих люфти — замінити втулки і пальці держателя голок (ФОТО-31).

- Величину люфту на з’єднанні вилки тяги і утримувача голок (ФОТО-31). У разі необхідності замінити втулки і пальці.

- Перевірити стан зносу кілець 5224-070-307.00, проводять шнурок. У разі необхідності замінити їх.

- Перевірити ступінь зносу рухомого шнурка (ФОТО-32). У разі видимого зносу деталей замінити на новий натягувач.

11. Механізм вимикача в’язальних апаратів.

При оцінці стану механізму звернути увагу на:

- Стан зубів вимикає зірочки і величину люфту ролика зірочки у втулках (ФОТО-33). Стрілкою вказано місце, де слід перевірити люфт (ФОТО-34). Зношені частини замінити. Перевірити також наявність і стан штифта пружинного 6×28 на кінці важеля вмикача 2023-080-520.00 (це впливає на рівномірність довжини тюка).

- Перевірити ступінь зносу внутрішньої стінки кулачкового диска (ФОТО-35). При цьому необхідно демонтувати тримач голок і далі демонтувати з валу узловязателя сам кулачковий диск. У цьому випадку буде доступ до кулачковому диску, щоб оцінити його стан всередині. Зношений диск необхідно замінити на новий, так як це може бути причиною неконтрольованої зупинки роботи держателя голок що, в свою чергу, призводить до поломці голок в’язальних. При заміні кулачкового диска необхідно пам’ятати про те, що його монтаж повинен бути проведений за певним правилом , з дотриманням умови того, що позначений зуб на кулачковом диску збігався з позначеним зубом на зірочці верхнього приводного валу (ФОТО-36).

- Перевірити ступінь зносу деталей перемикаючого механізму (пружин, важеля, підшипників) (ФОТО-37).

12. Синхронізація механізмів преса.

У разі аварії або ремонту елементів механізму подавателя (редуктора, валика — 060-112), обриву , розтягування ланцюга 16BX-158PS або перескакування ланок на зубцях зірочок, обриву болтових з’єднань на ланцюгових подвійних зірок в головному редукторі преса, або ремонту (заміни) самого редуктора необхідно завжди пам’ятати про те, що потрібно в обов’язковому порядку домогтися синхронізації головних елементів преса. Недотримання цієї умови загрожує серйозними аваріями механізмів преса.

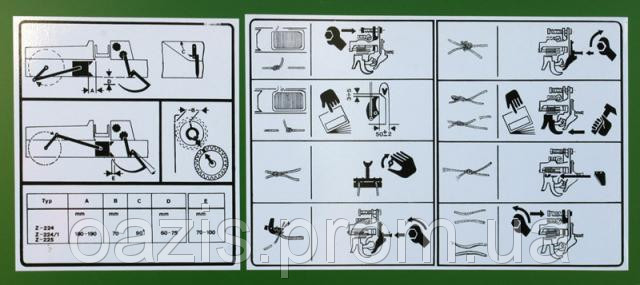

Встановлення, регулювання або контроль при ремонтних роботах необхідно виконувати згідно з інструкцією обслуговування на прес (ФОТО-38).

Підсумки.

- Проводити щоденні технічні огляди преса під час експлуатації.

- Використовувати якісний шнурок (згідно інструкції обслуговування).

- У разі неполадок при в’язанні необхідно спочатку знайти причину цього (з допомогою інструкції обслуговування) і тільки після цього приступати до регулювання в’язальних апаратів. Ні в якому разі не проводити випадкових регулювань, що може призвести до серйозних аварій.

- При встановленні ступеня стиснення сформованих тюків (пружинно-болтові регулятори на виході пресувального камери) необхідно керуватися вологістю і видом зібраного матеріалу.

Фотографії запасних частин прес-підбирачі SIPMA Z-224 та поради з обслуговування |

|

|---|---|

|

Опціонально тюкові преса можуть оснащуватися спеціальними полозами, що дозволяє транспортувати тюки на причіп, безпосередньо агрегатується з пресом. |

|

Спеціальний карданно-телескопічний вал з обертовим моментом 540 об./мін. |

|

Одностороння фрикційна муфта |

|

Муфта зчеплення маховика |

|

Затягування гайки M36x1,5 |

|

Контрольний болт — показує рівень масла в редукторі |

|

Редуктор |

|

Натягувач |

|

Натягувач ланцюга привода підбирача (10B-154PS) та зірочки повинні знаходиться в одній площині |

|

Прессовальная камера |

|

Щілина між ножем поршня і ножем камери повинна бути 0,5 — 1 мм |

|

Регулювання щілини між ножем поршня і ножем камери шляхом регулювання лівої направляючої камери пресування (послабити болти направляючої і посунути її вгору) |

|

Регулювання щілини між ножем поршня і ножем камери шляхом регулювання лівої направляючої камери пресування (послабити болти направляючої і посунути її вгору) |

|

У разі, якщо ролики і напрямні сильно зношені і неможливо добитися необхідного розміру щілини між ножем поршня і ножем камери, необхідно замінити вищевказані деталі на нові |

|

Маховик ексцентриковий |

|

Перевірка стану пружинних пальців і полозів (щоб вони не торкалися один одного під час обертання підбирача). В разі потреби відрегулювати положення пружинних пальців (легко зігнуті пальці можна відігнути в правильне робоче положення). Пошкоджені зношені пальці і полози слід замінити на нові |

|

Кожух приводу. У разі виявлення тріщин або розриву — замінити його уникнути потрапляння пилу і бруду в механізм приводу |

|

Копіює колесо підбирача. Пружинні пальці повинні бути встановлені таким чином, щоб вони не торкалися поверхні землі, а тільки легко подавали складається з валка матеріал в підбирач. Регулювання положення копіювального колеса здійснюється за допомогою двох встановлювальних болтів важеля копіювального колеса на боці підбирача |

|

Під важелем шнека знаходиться гумовий амортизатор. У разі його пошкодження або відсутності — замінити на новий. Це дозволить уникнути тертя шнека з бічною стінкою подаючого столу і відповідно збільшити термін їх експлуатації |

|

Ланцюг і натяжитель в приводному механізмі шнека. У разі їх зносу — замінити на нові. Перевірити люфт підшипників на осі шнека. У разі великих люфтів — замінити підшипники |

|

Якщо при невеликому русі шнека руховий механізм подавателя залишається без руху, то між цими механізмами є люфт, що свідчить про знос ланцюгових зірочок. При заміні зірочок на нові необхідно звернути особливу увагу на подальшу синхронізацію всіх робочих елементів преса (описано в інструкції з експлуатації) . Бажано ці операції проводити кваліфікованим сервісним персоналом |

|

Вузол в’язальних апаратів |

|

Перевірка стану люфтів робочих елементів в’язальних апаратів, встановлених на валу узловязателя. Піднятий вгору узловязатель повинен з невеликим зусиллям рукою опуститися в початкове робоче положення. У разі вільного опускання узловязателя необхідно дотиснути корончатую гайку на валу узловязателя і перевірити стан зубчастої підкладки. При виконанні цієї операції необхідно домогтися того, щоб обидва узловязателя опускалися в початкове робоче положення з однаковим зусиллям. У разі необхідності легким ударом можна посунути диск управління узловязателя до самого узловязателю. Завжди стежити за надійним кріпленням узловязателей до столу в’язальних апаратів |

|

Перевірка стану зносу робочих поверхонь (і зубів) дисків управління узловязателей і зубів шестерень Z-8 привода пальця і захоплення шнурка. У разі зносу замінити необхідні деталі |

|

Установка ножового важеля по відношенню до пальця узловязателя. Важіль своєю поверхнею повинен трохи стосуватися пальця узловязателя |

|

При в’язання ножовий важіль повинен відхилятися від пальця узловязателя на відстань 10-12 мм |

|

Стан елементів придерживателя шнурка. Придерживающий валик не повинен бути зігнутий або скручений, підшипник валика повинен усією поверхнею прилягати до поверхні лівого диска приводу узловязателя |

|

Робоча поверхня придерживателей шнурка не повинна бути сильно зношена (мати гострі краї), а тяги придерживателя не повинні бути вигнутими |

|

Гальма в’язальних апаратів |

|

Ролики 5224-070-199.00 на кінці голок (вкладок голок в старих моделях) |

|

Величина люфту держателя голок на корпусі преса перевіряється шляхом ручного натискання на тримач голок. При великих люфти — замінити втулки і пальці держателя голок |

|

Натягувач шнурка. У разі видимого зносу деталей замінити на новий натягувач |

|

Механізм вимикача в’язальних апаратів. Важливо оцінити стан зубів вимикає зірочки і величину люфту ролика зірочки у втулках. Стрілкою вказано місце, де слід перевірити люфт |

|

Стан штифта пружинного 6×28 на кінці важеля вмикача 2023-080-520.00 впливає на рівномірність довжини тюка |

|

Для перевірки ступеня зносу внутрішньої стінки кулачкового диска необхідно демонтувати тримач голок і далі демонтувати з валу узловязателя сам кулачковий диск. У цьому випадку буде доступ до кулачковому диску, щоб оцінити його стан всередині. Зношений диск необхідно замінити на новий, так як це може бути причиною неконтрольованої зупинки роботи держателя голок що, в свою чергу, призводить до поломці голок в’язальних |

|

При заміні кулачкового диска необхідно пам’ятати про те, що його монтаж повинен бути проведений за певним правилом , з дотриманням умови того, що позначений зуб на кулачковом диску збігався з позначеним зубом на зірочці верхнього приводного валу |

|

Ступінь зносу деталей перемикаючого механізму (пружин, важеля, підшипників) впливає на стан механізму вмикача в’язальних апаратів |

|

Встановлення, регулювання або контроль при ремонтних роботах необхідно проводити згідно інструкції на прес обслуговування |

цена

от 2 030 000 руб.

чтобы купить, уточнить цену,

наличие и условия продажи

звоните по телефону:

+7 (930) 063-30-39

Заказать

Позвонить

| Показатель / Модель | PK 4000 (Z-224/1 Kostka) | PK 4010 (Z-224/2 Kostka) |

| Цена | по запросу | 2 030 000 руб. |

| Цена с направляющими для загрузки в прицеп | по запросу | 2 190 000 руб. |

| Ширина подборщика, м | 1,78 | |

| Способ подъема подборщика | механический | гидравлический |

| Ширина прессовальной камеры, мм | 460 | |

| Высота прессовальной камеры, мм | 400 | |

| Длина тюков, мм | 0,3-1,3 | |

| Максимальная влажность прессуемого материала | до 30% | |

| Степень сжатия тюка, кг/м3 | до 180 | |

| Количество ударов поршня в минуту | 100 | |

| Подача | червяк + мотовило | |

| Поверхность входного отверстия, см2 | 2300 | |

| Пропускная способность, т/час | до 30 | |

| Требуемая мощность, л.с. | от 38 | |

| Обороты приводного вала, об/мин | 540 | |

| Габаритные размеры, мм | 4900 х 2500 х 1600 | |

| Масса, кг | 1555 | 1560 |

Пресс-подборщики тюковые SIPMA PK 4000 / 4010 Kostka (Z-224) высокой степени прессования предназначены для сбора, прессовки и закатки в прямоугольные тюки сена с прокосов и соломы после уборки зерновым комбайном, а также сухих бобовых растений. Тюки сена и соломы сбрасываются на поле или соскальзывают на прицеп. Пресс работает с тракторами мощностью от 38 л.с.

При установке на пресс-подборщик полозьев, спрессованный материал падает непосредственно в прицеп, который устанавливается за прессом, что значительно уменьшает продолжительность и трудоемкость сбора. Высота подачи тюков-регулируемая, составляет от 2,3 до 2,8 м.

Оптимальная конструкция, превосходные рабочие параметры, высокая надежность и безаварийность работы, приводят к тому, что Sipma уже более 25 лет, производит эти пресса. За это время продано уже более 90 000 этих машин. Запатентованная сбалансированная кривошипно-поршневая система, исключает вибрации, повышая комфорт работы. Два вязальных аппарата способствуют быстрому и точному обвязыванию тюков. Модель PK 4010 имеет вместо механического, гидравлический способ подъема подборщика, а по специальному заказу может быть дополнительно оснащена дышлом, которое гидравлически переводится в транспортное положение и наоборот.

Производство – Sipma (Польша).

Остались вопросы?

Задайте их нашим специалистам и получите ответ в течение 15 минут!

Подробную информацию по любым интересующим Вас вопросам – технике, запасным частям к ней, их наличие, сроках поставки и актуальных ценах Вы можете узнать, заполнив форму расположенную выше или позвонив нам по телефонам: +7 (930) 063-30-39, +7 (4862) 63-30-39. Так же Вы можете связаться с нашими региональными менеджерами или оставить заявку на обратный звонок и мы сами перезвоним Вам.

and bale regulation. At the moment when the preset bale length is achieved, the switch

will switch on the knotting unit. The needles perform a swinging movement, wraps the

bale with twine and give the twine to the knotting mechanism P. In the knotting

mechanism the twine is knotted, cut off and prepared for creation of the next bale. The

bale, which is knotted in two places, is pushed outside in the pressing direction by

next material portions. The knotting process is described in further sections of this

user manual.

First start-up of the BALER PK4000 and PK4010 is carried out by the Sales

Representative or by the manufacturer and should be performed at the user’s premises.

First start-up is aimed at checking technical and functional condition of the machine

and enabling the user to familiarize with the principles of proper operation of the

machine and its working units as well as with safe operation principles.

During first start-up the following should be checked:

1. Hitching of the machine with the tractor.

2. PTO drive shaft connection.

3. Setting the baler in its transport and working position.

4. Setting the pick-up.

5. Preparation of binding mechanisms for operation.

6. Adjustment of bale length.

7. Regulation of bale compaction rate.

8. Setting the metal plate chute.

9. Checking the regulation of the main working units.

10. Lubrication of the machine, in particular the cam and roller of the feeder.

11. Remove protective grease from the brake disc of the knotters’ shaft.

12.Tightening torques of thread connections

Thread size

M6

M8

M10

M12

M16

M20

M16*1.5

M18*1.5

8.8

[mm]

Tightening torque [Nm]

10

25

50

90

210

410

230

304

Strength class

10.9

15

35

70

120

300

580

320

441

21

Перейти к контенту

and bale regulation. At the moment when the preset bale length is achieved, the switch

will switch on the knotting unit. The needles perform a swinging movement, wraps the

bale with twine and give the twine to the knotting mechanism P. In the knotting

mechanism the twine is knotted, cut off and prepared for creation of the next bale. The

bale, which is knotted in two places, is pushed outside in the pressing direction by

next material portions. The knotting process is described in further sections of this

user manual.

First start-up of the BALER PK4000 and PK4010 is carried out by the Sales

Representative or by the manufacturer and should be performed at the user’s premises.

First start-up is aimed at checking technical and functional condition of the machine

and enabling the user to familiarize with the principles of proper operation of the

machine and its working units as well as with safe operation principles.

During first start-up the following should be checked:

1. Hitching of the machine with the tractor.

2. PTO drive shaft connection.

3. Setting the baler in its transport and working position.

4. Setting the pick-up.

5. Preparation of binding mechanisms for operation.

6. Adjustment of bale length.

7. Regulation of bale compaction rate.

8. Setting the metal plate chute.

9. Checking the regulation of the main working units.

10. Lubrication of the machine, in particular the cam and roller of the feeder.

11. Remove protective grease from the brake disc of the knotters’ shaft.

12.Tightening torques of thread connections

Thread size

M6

M8

M10

M12

M16

M20

M16*1.5

M18*1.5

8.8

[mm]

Tightening torque [Nm]

10

25

50

90

210

410

230

304

Strength class

10.9

15

35

70

120

300

580

320

441

21

SIPMA PK 4010 KOSTKA это идеальные машины для сбора соломы, а также для сбора сена. Оптимальная конструкция, отличные рабочие параметры, прочность и надежность машины это качества, благодаря которым фирма SIPMA производит эти пресса уже более 30 лет, постоянно улучшая их конструкцию. На сегодняшний день в сельском хозяйстве уже работает почти 100 000 штук этих машин.

- Конструкция камеры пресса дает возможность регулировки степени сжатия (до ок. 180 кг/м³), установки длины брикета от 0,3 до 1,3 м и установки выпадающих тюков в разных плоскостях.

- Сбалансированная шатунно-поршневая система повышает удобство работы оператора и уменьшает вредное воздействие колебаний на агрегатированный трактор.

- Гидравлический способ поднятия подборщика повышает комфорт и безопасность работы.

- Примененные два вязальных аппарата быстро и тщательно обвязывают формированные прессом тюки.

- Применение защиты машины гарантирует длительную и безопасную работу. Фрикционная однонаправленная муфта на маховом колесе (900 Нм) предохраняет приводной вал. За маховым колесом дополнительно установлена главная автоматическая муфта, предохраняющая всю машину (шесть дисковых пружин). Срезанные винты предохраняют иглы и приспособления для связывания. Дополнительно сгребатель и подборщик оснащены перегрузочными муфтами.

- Электрооборудование позволяет передвигаться по общественным дорогам без дополнительных расходов.

- Спускной желоб для тюков (дополнительное оснащение) обеспечивает транспортировку тюков непосредственно на прицеп, который следует за прессом, что значительно уменьшает трудозатраты и увеличивает производительность сбора. Применение спускного желоба дополнительно увеличивает степень сжатия.

- Электронный счетчик (дополнительное оснащение) позволяет контролировать количество сделаных тюков.

- Гидравлическая перестановка подборщика (дополнительное оснащение) повышает комфорт работы и сокращает время перестановки машины из транспортного положения в рабочее и наоборот.

- Вентилятор (дополнительное оснащение) предотвращает скопление мелкого материала в области вязальных аппаратов, исключая его влияние на эффективность обвязывания.

- Обрезиненное копирующее колесо подборщика (дополнительное оснащение) увеличивает комфорт работы и повышает эффективность копирования рельефа, особенно в заболоченных местах.

| Модель | PK 4010 KOSTKA | |

|---|---|---|

| Ширина подборщика | мм | 1780 |

| Ширина камеры прессования | мм | 460 |

| Высота камеры прессования | мм | 400 |

| Длина тюка — плавная регулировка | мм | 300 — 1300 |

| Степень сжатия | кг/м3 | ≤ 180 |

| Перестановка подборщика | гидравлическая | |

| Перестановка дышла пресса | механическая | |

| Обороты ВОМ | обр/мин | 540 |

| Требуемая мощность | кВт (л.с.) | 28,5 (38) |

| Рекомендуемые параметры шпагата | ||

| номинальный линейный вес шпагата из сизаля | текc. | 4500 — 6700 |

| номинальный линейный вес полипропиленного шпагата | м/кг | 300 — 400 |

| Оснащение | ||

| шарнирно-телескопический вал | ● | |

| спускной желоб для тюков | ○ | |

| узловязатель для обвязки шнуром | ○ | |

| электронный счетчик | ○ | |

| Размеры | ||

| длина | мм | 4900 |

| ширина | мм | 2500 |

| высота | мм | 1600 |

| Масса | кг | 1560 |

● — стандарт ○ — дополнительное оснащение ✖ — недоступно

- Pекламная брошюра_Тюковые прессы

- Каталог Изделий SIPMA

Тюковые пресса SIPMA PK 4000 KOSTKA и SIPMA PK 4010 KOSTKA– это идеальные машины для сбора соломы, с успехом применяемые также для сбора сена. Оптимальная конструкция, отличные рабочие параметры, прочность и надежность машины – это качества, благодаря которым фирма SIPMA S.A. производит эти пресса уже более 30 лет, постоянно улучшая их конструкцию. На сегодняшний день в сельском хозяйстве уже работает почти 100 000 штук этих машин.

- Конструкция камеры пресса дает возможность регулировки степени сжатия (до ок. 180 кг/м³), установки длины брикета от 0,3 до 1,3 м и установки выпадающих тюков в разных плоскостях.

- Сбалансированная шатунно-поршневая система повышает удобство работы оператора и уменьшает вредное воздействие колебаний на агрегатированный трактор.

- Гидравлический способ поднятия подборщика повышает комфорт и безопасность работы.

- Примененные два вязальных аппарата быстро и тщательно обвязывают формированные прессом тюки.

- Применение защиты машины гарантирует длительную и безопасную работу. Фрикционная однонаправленная муфта на маховом колесе (900 Нм) предохраняет приводной вал. За маховым колесом дополнительно установлена главная автоматическая муфта, предохраняющая всю машину (шесть дисковых пружин). Срезанные винты предохраняют иглы и приспособления для связывания. Дополнительно сгребатель и подборщик оснащены перегрузочными муфтами.

- Электронный счетчик (дополнительное оснащение) позволяет контролировать количество сделаных рулонов.

- Электрооборудование (стандартное оснащение) позволяет передвигаться по общественным дорогам без дополнительных расходов.

- Спускной желоб для тюков (дополнительное оснащение) обеспечивает транспортировку тюков непосредственно на прицеп, который следует за прессом, что значительно уменьшает трудозатраты и увеличивает производительность сбора. Применение спускного желоба дополнительно увеличивает степень сжатия.

- Узловязатель для обвязки шнуром (дополнительное оснащение) устанавливается по отдельному заказу.

- Магазин для шнура, в версии с узловязателем обеспечивает непрерывную доставку шнура к приспособлению для обвязки.

| Модель | PK 4000 KOSTKA | PK 4010 KOSTKA | |

|---|---|---|---|

| Ширина подборщика | мм | 1780 | 1780 |

| Ширина камеры прессования | мм | 460 | 460 |

| Высота камеры прессования | мм | 400 | 400 |

| Длина тюка — плавная регулировка | мм | 300 — 1300 | 300 — 1300 |

| Степень сжатия | кг/м3 | ≤ 180 | ≤ 180 |

| Перестановка подборщика | механическая | гидравлическая | |

| Перестановка дышла пресса | механическая | механическая | |

| Обороты ВОМ | обр./мин | 540 | 540 |

| Требуемая мощность | кВт (л.с.) | 28,5 (38) | 28,5 (38) |

| Рекомендуемые параметры шпагата | |||

| номинальный линейный вес шпагата из сизаля | текc | 4500 — 6700 | 4500 — 6700 |

| номинальный линейный вес полипропиленного шпагата | м/кг | 300 — 400 | 300 — 400 |

| Оснащение | |||

| шарнирно-телескопический вал | ● | ● | |

| спускной желоб для тюков | ○ | ○ | |

| узловязатель для обвязки шнуром | ○ | ○ | |

| электронный счетчик | ○ | ○ | |

| Размеры | |||

| длина | мм | 4900 | 4900 |

| ширина | мм | 2500 | 2500 |

| высота | мм | 1600 | 1600 |

| Масса | кг | 1555 | 1560 |

● — стандарт ○ — дополнительное оснащение ✖ — недоступно

- Паспорт изделия

- Каталог изделий SIPMA