Статьи

Сварка литых дисков. Пошаговая инструкция. Практические советы.

26 мая 2015, 07:11

Давайте с вами разберем на реальном примере такой вопрос, как сварка дисков аргоном.

В жизни каждого автомобилиста может появится необходимость в исправлении дефектов литого диска после удара. Это может быть трещина или скол. Один из вариантов – это аргонодуговая сварка (иногда ее ошибочно называют аргонная сварка дисков или аргоновая сварка дисков).

фото 1.

Для ремонта необходимо:

— аппарат аргонодуговой сварки c функцией сварки переменным током TIG ACDC;

— пруток присадочный;

— сварочная маска, например;

— горелка сварочная — для того, чтобы прогреть диск до сварки (если нет горелки, можно использовать газовый резак без подачи режущего кислорода);

— если такого рода работы планируются производиться часто, то желательно использовать термометр;

— «болгарка» и кордщетка;

— регулятор расхода газа например, баллон аргоновый

Приступая к работе необходимо понимать, что диски делаются из сплава. Алюминий — металл капризный, некоторые алюминиевые сплавы относятся к категории трудносвариваемых, кроме того, существуют сплавы, которые и вовсе не поддаются сварке.

Поэтому всегда существует определенный процент вероятности, что диск отремонтировать не получится и его придется выбросить.

Шаг 1. Подготовка рабочего места.

Включаем аппарат, проверяем подачу газа, регулировки, делаем пробную сварку.

Проверяем газовый пост.

Шаг 2. Подготовка диска.

Диск освобождаем от пыли и грязи. Делаем «запил», если это трещина, или подготавливаем края, если это скол (делаем фаску, зачищаем зону около фаски, обезжириваем ацетоном).

фото 2.

фото 3.

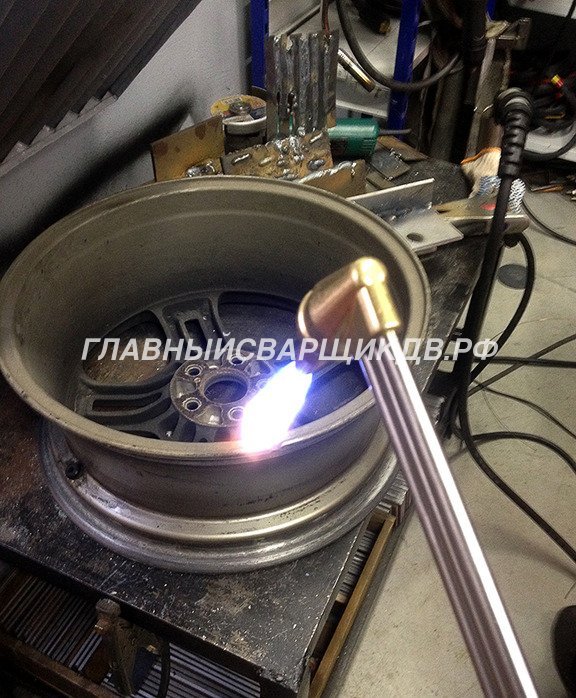

Шаг 3. Подогрев.

При сварке таких толщин нужно предварительно подогреть место сварки до температуры 200-250 градусов. Это делается в обязательном порядке для того, чтобы не появились трещины. Лучше для этого использовать горелку. Но в нашем случае мы использовали резак Р3-300 В без подачи режущего кислорода. Сначала круговыми движениями подогреваем весь диск, потом нагреваем локально. Греем не точку, а делаем колебательные движения.

Фото 4.

Фото 5.

Шаг 4. Сварка.

Приступаем к сварке. Выбираем вольфрамовый электрод WL-15 (золотистый) диаметр 2.4 или 3.0 мм. Сварка производится на переменном токе (AC) в диапазоне 110–130 Ампер. Присадочный пруток желательно подобрать по однородности металла диска, диаметр прутка приблизительно равен диаметру вольфрамового электрода. Точных значений нет — всё зависит от квалификации сварщика. Не бойтесь наплавить лишнего металла в разумных пределах. Диск всё равно придётся обрабатывать болгаркой, снимая лишний металл и формируя нужную форму.

Фото 6.

Шаг 5. Зачистка.

После сварки место сварки нужно зачистить.

Автолюбителям хорошо известно, что сварка литых дисков по причине их высокой прочности (или «неубиваемости») востребована крайне редко. Несмотря на это, довольно часто приходится сталкиваться с предложениями и рекламой, касающихся указанного вида работ, что объясняется известными особенностями наших дорог. Колёсные диски чаще всего эксплуатируются в условиях, далёких от расчётных, так что даже такая прочная конструкция не выдерживает нагрузок и получает повреждения, требующие ремонта. Самый распространённый вид таких повреждений – это появление трещин и сколов, устранить которые поможет лишь сварка дисков, относящаяся к профессиональным способам ремонта.

Ремонт и варка автодисков

Самой частой проблемой, с которой сталкиваются автомобилисты, становятся именно трещины. Возможны сколы, они требуют большего внимания к себе, т. к. фактически диск приходится собирать из двух частей, следя за тем, чтобы не нарушилась его геометрия.

При ремонте трещин и сколов сначала производится подготовка:

- Удаляются загрязнения в области ремонта.

- Счищается краска на расстоянии 1 см от места повреждения.

- Осуществляется пропил по трещине — так называемое «раскрытие», которое способствует выравниванию металла в области дефекта и, как следствие, обеспечит более качественный результат.

К сведению!

Продольная трещина прорезается насквозь, поперечная только расширяется. Вырезание металла в этом месте лучше проводить с небольшим запасом, так как в глубине может быть небольшое скрытое продолжение трещины.

Еще одним вариантом будет просверлить в месте, где заканчивается трещина, и вести прорезание от внешнего края к месту просверливания.

Последовательность действий при ремонте и заваривании автомобильного диска следующая:

- После снятия покрышки надо тщательно все осмотреть, наметить все сколы, трещины (некоторые могут быть совсем небольшими).

- Очистить покрытие до голого металла вокруг места предстоящей работы.

- При помощи болгарки или другого инструмента прорезать области трещин.

- Зачистить и обезжирить место будущего сварного шва.

- Провести сваривание с помощью присадочной проволоки и аргонодуговой сварки.

- После того как остынет сварной шов, произвести его шлифовку вровень с поверхностью.

Порядок проведения ремонтных работ

Для исправления повреждений на литых дисках необходимо привлечение специалистов, которые занимаются их ремонтом. Кроме этого будет востребовано специализированное оборудование и инструменты. Так что, своими руками можно только восстановить защитное покрытие.

В мастерской по ремонту будет проделан примерно такой перечень работ.

Подготовка – любой диск перед началом работ должен пройти ревизию. Для выполнения этой операции его необходимо почистить от грязи и лишь только потом станут заметны все повреждения.

При выявлении трещин, диск придется отправлять на сварку. Сварку литых дисков выполняют на оборудовании, которое позволяет выполнять работы под защитой инертных газов. Для ремонта дисков, выполненных из алюминия, применяют электроды марки АГ, для дисков, выполненных из магниевых сплавов необходимо использовать электроды марки АМГ.

После того, как заварены все трещины, поверхность диска необходимо зачистить от следов сварки. При необходимости необходимо использовать специальное оборудование.

После зачистки диска выполняется проверка его геометрических параметров. Для этого готовый диск устанавливают в специальный патрон. Для восстановления геометрических параметров применяют гидравлический цилиндр, оснащенный специальными насадками. Таким способом устраняют биения и само собой геометрические параметры.

После того, как устранены дефекты диск будет отшлифован, обезжирен и отправлен на покраску. Для нанесения покрытия часто применяют покрытия, которые выполнены на основании эпоксидной смолы.

Самая последняя операция – это балансировка.

Правильная сварка дисков аргоном

Марка сплава диска и присадочной проволоки или стержня электрода должны быть одинаковыми. Снаружи производитель ставит клеймо, на котором указан состав материала. Чаще всего встречаются сплавы с кремнием либо магнием.

Важно!

Необходимо правильно подобрать диаметр присадочной проволоки, исходя из толщины свариваемого участка. Для сварки чаще всего используется присадка 4043, кремневая либо магниевая.

Перед непосредственно сваркой нужно подготовить, очистить и обезжирить (при помощи ацетона) свариваемые поверхности.

Необходимое оборудование и материалы:

- болгарка;

- аппарат для аргонодуговой сварки;

- электроды, расплавляемые или неплавящиеся;

- присадочная проволока, если электрод используется плавящийся;

- защитное снаряжение для сварщика.

После заваривания трещины необходимо убрать излишки металла, чтобы не нарушалась балансировка диска.

Разновидности повреждений

На литых дисках могут появляться сколы и трещины. Ремонт этих повреждений в специализированных мастерских значительно ударит по кошельку. Цена основывается в основном не на сложности проводимой работы, а на том, что рынок таких услуг не широк. А вот ремонт самостоятельный выйдет значительно дешевле. Следует знать, что применяют аргонную сварку для устранения этих повреждений.

При сварке аргонной, в отличие от обычной, электрод в держатель не вставляется. Его необходимо подносить в пламя аргоновой горелки. Процесс очень похож на пайку, а не на сварку:

- Свариваемые поверхности разогреваются.

- Между ними заливается расплавленный металл.

Это общее описание сварки. Сложностей в этом процессе нет. Поэтому все, у кого есть опыт сварочных работ, смогут справиться с этим заданием. Для проведения этих работ вам будут необходимы следующие инструменты:

- Защитная маска и прочие средства защиты.

- Специальные электроды (по составу они должны совпадать с материалом, из которого литой диск изготовлен. Состав диска можно узнать по маркировке).

- Сварочный аргоновый аппарат.

- Болгарка.

Почему важно правильно заварить диск аргоном

Сварка литых дисков сейчас достаточно востребованная услуга, поэтому многие монтажники предлагают ее, не обладая при этом достаточными навыками или «обучаясь еще в эпоху просвещения». Такие случаю нередки, и алюминиевый диск могут «качественно и быстро, за 5 минут» отремонтировать на обочине возле шоссе. Необходимо ориентироваться при выборе на такие фирмы с опытом как, например, РЛД-групп.

Во время движения автомобиля диск на оси вращается с большой скоростью и нагрузки испытывает немалые. Важно качество проработки сварных швов и предварительная подготовка присадки перед сваркой.

Может произойти некачественное заполнение сварной полости присадочным материалом. В полости, на границе соприкосновения диска и сварного шва, могут возникнуть каверны, места плохого соединения металла, которые при изменении температур или физическом ударе (попадании в яму, преодолении «лежачего полицейского» на большой скорости) могут разрушиться.

Варка дисков легкосплавной проволокой должна проводиться после правильной процедуры подготовки и с соблюдением технологии. Просто наложение сварного шва поверх существующей трещины совершенно недопустимо.

Порядок выполнения сварочных работ

Если вы привариваете скол на колесном диске, то будет целесообразно «прихватить» его по краям, чтобы придать заплатке окончательное положение, и после этого можно произвести сварку по всей длине разлома. При правильной сварке шов должен быть виден с обеих сторон (расплавленный металл должен заполнить все пространство и войти в структурную металлическую решетку диска).

Если толщина диска большая, то сварку лучше проводить в несколько этапов с обеих сторон, накладывая швы друг на друга. Получится значительно надежнее. После полного остывания (ремиссии) диска шов необходимо зашлифовать и подготовить к покраске. И здесь вам поможет все та же болгарка с заточной и шлифовальной насадкой. После обработки поверхности восстановленный литой диск готов к эксплуатации.

Подготовка поверхностей

Сварка аргоном литых дисков начинается с подготовки поверхности. Если вам необходимо только заварить трещину, то ее придется несколько расширить и удалить краску с поверхности литого диска на расстояние не менее 1 см от трещины с обеих сторон.

Если диск имеет скол (а это бывает чаще, чем трещина), то придется потрудиться над самим диском и куском, который вы хотели бы приварить. Будет получаться хорошо, если это часть самого диска. В случае же использования «донорской» части от иного диска, рекомендуется перепроверить составы свариваемых поверхностей.

Технология

Как только завершены все приготовительные манипуляции, надо браться за работу, и действовать придется быстро, пока эффект не пропал. Место, назначенное для сварки, прогревают горелкой. Изменение цвета нагреваемого металла зависит от его состава, и этот момент обязательно надо узнавать заранее. Как только достигнут необходимый прогрев, сразу начинают применять присадочный материал. Малейшая задержка недопустима!

Заплатку на скол начинают наносить, прихватывая ее слегка. Это существенно повысит качество сцепления. На толстых дисках сварку ведут поэтапно, с аккуратным расположением швов друг над другом. Подобное требование гарантирует надежность и длительную службу подготавливаемого соединения.

Как только работы завершены и металл остыл, требуется прочистить сварочный шов при помощи УШМ и приготовить его к окрашиванию.

Первоначальный прогрев металла должен происходить до 200 — 250 градусов. Если этого не сделать или повысить температуру больше положенной, сварка может только усилить деформацию диска. К сведению: вместо газовой горелки иногда применяют резаки модели РЗП-300 в режиме бескислородной работы. Начинают с кругового прохода по всей конструкции, и затем уже нагревают необходимую зону. В обоих случаях греть отдельные точки нельзя, нужно совершать колебательные движения по окружности.

Для самой сварки профессионалы часто рекомендуют электроды модели WL-15 с золотистым окрасом. Диаметр инструмента может составлять 0,24 либо 0,3 см. Присадочные прутки должны быть идентичны по составу с материалами самих дисков. Диаметр их в норме совпадает с сечением электрода или близок к нему. Важно: лучше наплавить немного больше металла, чем нужно, и затем убрать его болгаркой, чем сделать некачественный шов.

Сплавы алюминия можно заваривать плавкими электродами модификации ОК 96.50. Пораженную зону в этом случае прогревают горелкой либо паяльной лампой до 300 градусов. Чтобы улучшить розжиг электрода, его согревают до 150 градусов. Заплатки прихватывают на концах и лишь после этого работают с основной длиной.

Глубокие трещины требуется заделать изнутри, добиваясь выхода наружу сварочного расплава.

О том, как выполнить сварку литого диска аргоном, вы можете узнать ниже.

( 2 оценки, среднее 4 из 5 )

Ремонт литых дисков с использованием аргонной сварки

Тема использование сварки при ремонте автомобильных алюминиевых дисков является весьма актуальной.

В статье мы разберём:

— правила;

— технологии изготовления обода колеса;

— алюминиевые сплавы, которые используются в ободах;

— термическая обработка, которая применяется к алюминиевым ободам;

— способы сварки, которые используются при сварке алюминиевых дисков;

— зона термического воздействия при сварке алюминия.

Условия и термины

В русскоязычной технической литературе, особенно в сети, обычно используется термин «колеса». В англоязычной нормативно-технической литературе колеса называются «wheels», т.е. — «колесо». Каждое колесо имеет обод, то есть ту часть, на которую крепится шина. «Диск» — так называется элемен колеса, который соединяет обод с осью транспортного средства. Стальные колеса грузовых автомобилей обычно не имеют ступицы, а крепятся к оси непосредственно через диск. Поэтому их называют «disk wheels» – «Дисковые колеса». Алюминиевые диски часто вместо диска имеют «спицы», которые переходят в «ступицу». Ступица крепится к оси транспортного средства. Обратите внимание, что в ГОСТ Р 50511-93 используются международные термины «колеса» и «дисковые колеса».

Ниже, во избежание путаницы, мы будем взаимозаменяемо использовать термины «колесо», «Дисковое колесо» и «колеса».

Иностранные правила — ремонтируют ли диски аргоновой сваркой и как ремонтируют

Колеса — это сверхмощные компоненты автомобиля, от которых во многом зависит его безопасность. Вот почему ведущими производителями автомобилей и колес не разрешается выполнять на них какие-либо ремонтные работы, включая ремонтную сварку.

Стандарт ISO 14400 четко указывает, что ремонт привода колеса сваркой производить не следует, так как это может привести к дополнительным напряжениям в его критических зонах. Организация EUWA (Association of European Wheel Manufacturers) — Ассоциация европейских производителей автомобильных колес — строго запрещает ремонт поврежденных ободьев и ободьев автомобильных колес с использованием нагрева, сварки или добавления любого дополнительного материала.

В то же время региональный регламент канадской провинции Британская Колумбия — правила ремонта сваркой алюминиевых ободьев — допускает ограниченное использование сварки для ремонта ободьев колес.

Некоторые положения канадских правил, которые могут представлять интерес для специалистов по сварке алюминиевых дисков:

- Минимальная толщина материала алюминиевого дискового элемента, который можно отремонтировать с помощью сварки, составляет 1,5 мм.

-

Ремонтная мастерская всегда должна иметь страховой фонд специально для ремонта алюминиевых дисков в размере не менее 2 миллионов долларов (вы должны понимать, канадский).

-

В мастерской должен быть сварочный аппарат мощностью не менее 250 ампер.

-

В мастерской должен быть мастер по ремонту сварных швов, имеющий опыт сварки алюминия не менее 5 лет.

-

Этот

мастер несет ответственность за:

а) решение отремонтировать литой диск из алюминиевого сплава с помощью сварки или отправить его в утиль;

б) метод ремонта для каждого отремонтированного алюминиевого диска;

в) качество сварки отремонтированного алюминиевого диска.

-

В мастерской по ремонту алюминиевых дисков должен вестись специальный реестр, в который заносится информация о каждом ремонтируемом алюминиевом колесе.

-

Каждый сварщик должен сдать экзамен на знание методов проверки и критериев приемки сварочного ремонта алюминиевых колес.

-

мастерская по ремонту алюминиевых колесных дисков должна просто пройти сертификационный аудит через два года, чтобы подтвердить, что у нее есть соответствующее оборудование, квалифицированные ремонтники и квалифицированный сварщик.

-

Авторизованный ремонт при сварке конструкций ограничен рамкой, как показано на рисунках 1 и 2.

-

Вокруг колеса разрешается производить косметический ремонт, в том числе ремонтировать сваркой вмятины и выступы на поверхности, которые не влияют на структурную целостность колеса.

-

Допускается ремонт дисков, при котором применяется сварной шов в сочетании с ограниченной горячей и холодной правкой.

-

Температура горячего выравнивателя не должна быть выше 204 °C (400 °F).

-

Ремонтная сварка должна выполняться только с использованием одобренных режимов и материалов TIG-сваркой или MIG-сваркой.

-

Сварка может выполняться на колесных дисках, изготовленных из алюминиевых литейных сплавов и кованых сплавов серий 5xxx и 6xxx.

-

. Приемлемость алюминиевых сварных швов должна соответствовать канадским правилам сварки алюминиевых конструкций.

Рисунок № 1 — Основные элементы автомобильного диска.

Рисунок № 2 — Разрешённые зоны сварки

Основные типы алюминиевых дисков

Цельный литой диск

Это самый распространенный тип алюминиевых дисков. Доля цельнолитых дисков в общем количестве алюминиевых дисков к 2012 году составляла: 80 % в Европе, 85% – в США и 93% – в Японии.

Диск из двух частей (двух составной колёсный диск на болтах)

Передняя часть диска — ступица — изготавливается методом литья, обод получается прокаткой или экструзией. Эти две части соединены друг с другом болтами, стальными или титановыми. Исходный лист — изготовлен из алюминиево-магниевого сплава, обычно сплава 5454.

Диск из двух частей (двух составной диск соединённый сваркой)

Обод и ступица изготавливаются методами обработки металла — горячей или холодной: глубокой осадкой, прокаткой, штамповкой, ковкой и т. Д. П. Обе части соединяются сваркой. Исходный лист — изготовлен из алюминиево-магниевых сплавов, в основном из сплава 5454.

Диск состоит из трех частей

Ступица и спицы сложной формы – литьевые. Обод состоит из двух половин, которые изготавливаются методом прокатки или экструзии. Обод крепится болтами или приваривается к ступице.

Кованые колеса

механические характеристики кованых дисков являются самыми высокими из всех типов, представленных на рынке. Они получены путем механической обработки кованой заготовки из алюминиевого сплава 6061 и 6082.

Алюминиевые сплавы для автомобильных приводов

Алюминиевый литейный сплав

Литые диски изготавливаются из литьевого кремний-алюминиевого сплава с содержанием кремния от 7 до 12%.

В США и Японии используется почти исключительно алюминиевый сплав AlSi7Mg0,3 в термически упрочненном состоянии T6. Этот сплав имеет номинальное содержание кремния 7% и магния — 0,3 %. В США аналогичный сплав обозначается как A356.0.

AlSi7Mg0,3 тот же сплав, используемый в Европе, отличающийся как термической закалкой, так и без термической закалки. В Германии и Италии используется сплав AlSi11Mg (номинальное содержание кремния 11%, магния — 1%), обычно без термического упрочнения.

Таблица 1 — Литейные алюминиевые сплавы,

используемые в литых дисках.

Алюминиевые сплавы для кованых дисков

Цельные кованые диски изготавливаются из следующих кованых алюминиевых сплавов:

• 6082 (в Европе)

• 6061 (в США);

сплавы 6082 и 6061 относятся к серии 6xxx. Основными легирующими элементами являются магний и кремний (номинальное содержание — до 1 %). Подвергаются термическому отверждению.

Алюминиевый лист, который используется при изготовлении колес, обычно состоит из алюминиевого сплава 5454. Сплав 5454 Относится к серии 5xxx. Основным легирующим элементом является магний с номинальным содержанием 3 %. Является термически неупрочняемым. Повышенная прочность может быть достигнута путем холодной пластической деформации — автофретажирования.

Таблица 2 — Алюминиевые сплавы для ковки,

используемые в кованых автомобильных дисках.

Свойства алюминиевых сплавов

Кованые алюминиевые диски из кованых сплавов 6082 и 6061, закаленных закалкой и искусственным старением (состояние T6).

Литые диски или их элементы, изготовленные из сплава AlSi7Mg0.3, могут подвергаться термической закалке путем закалки и искусственного старения (состояние T6) или использоваться без термической закалки, то есть в литом состоянии (состояние F).

Литые диски, изготовленные из сплава AlSi11Mg, обычно не подвергаются термическому упрочнению (состояние F).

Термически неупрочняемые сплавы серии 5xxx могут получать при изготовлении или ремонте условия холодной обработки, которые обозначаются Hhh.

Зона термического воздействия при сварке алюминия

Металлургия — сплавление и Сварка

При дуговой сварке алюминия в сварном шве расплавляется в зоне сварки основной металл и присадочный материал, это сварочная ванна. Во время затвердевания этих металлов из сварочной ванны появляются новые зерна, которые «вырастают» на зерне исходного металла, у которому не хватило тепла, чтобы расплавиться [7].

Независимо от типа источника тепла, все сварные швы при сварке плавлением имеют участки с резко отличающейся микроструктурой. Эти изменения в микроструктуре происходят вследствие фазовых превращений в твердом состоянии, таких как:

-

перекристаллизация и/или рост зерен в холоднообработанных материалах;

-

старение или растворение фазы отверждения в термически отвержденных (состаренных) материалах.

Эта зона с измененной микроструктурой называется зоной термического воздействия сварки. Если производится ремонт литых дисков, нужно учитывать состояние металла в зоне сварного шва.

Зона термического воздействия при сварке высокопрочного алюминия

Алюминиевые сплавы в литом состоянии (состояние F) или отожженном состоянии (состояние O) можно сваривать без какой-либо значительной потери прочности в зоне сварки. В этом случае прочность сварного шва соответствует прочности основного металла. Это относится, например, к литым дискам и сплаву AlSi11Mg AlSi7Mg0,3, которые не подвергаются термическому упрочнению.

Если алюминиевый сплав, например, получил свою повышенную прочность за счет холодной пластической деформации (автофретаж) или за счет выделения упрочняющих частиц (старения), например, состояния T6, то в зоне термического воздействия может наблюдаться значительная потеря прочности.

Закаленные сплавы, например, сплавы серии 5xxx, теряют прочность из-за процесса перекристаллизации, который происходит в зоне термического воздействия при температуре выше 200°С, а при температуре выше 300°С — частичного или полного отжига (рис.3).

Рисунок 3 — Механические свойства холоднообработанного сплава серии 5xxx

в зоне термического воздействия сварки

Термически упрочненные сплавы при нагревании теряют прочность из-за дополнительного выделения и уплотнения армирующих частиц. Этот процесс называется старением. При температурах выше 300 ºC достигается состояние частичного или полного отжига (рисунок 4).

Рисунок 4 – Механические свойства термически упрочненного сплава 6061

в зоне термического воздействия сварки

Сплавы 6061, 6082, 5454 и A356.0

Термически упрочненный сплав 6061 в состоянии Т6 имеет минимальный предел текучести и долговечность 240 и 290 МПа, соответственно. В зоне термического воздействия эти показатели могут уменьшиться до 115 МПа (48%) и 175 МПа (60%).

Термически упрочненный сплав 6082 в состоянии Т6 имеет минимальный предел текучести и долговечность 255 и 300 МПа соответственно. Зона термического воздействия может быть уменьшена по этим показателям до 125 (49 %) и 185 МПа (62 %).

В холоднообработанном состоянии сплав H24/N34 5454 имеет минимальный предел текучести и прочность 200 и 270 МПа соответственно. В зоне термического воздействия эти значения могут быть снижены до 105 (53%) и 215 МПа (80%), то есть, почти до прочностных свойств отожженного состояния.

Сплав A356.0 (AlSi7Mg0.3) при литье в постоянные формы имеет минимальные пределы текучести и прочности в состоянии T6 200 и 250 МПа соответственно. В зоне термического воздействия сварки состояние T6 переходит в состояние F с минимальным пределом текучести и прочностью 90 МПа (45%) и 180 МПа (72%).

Заключение

При принятии решения о применении ремонтной сварки алюминиевых колес следует учитывать, что в зоне сварки механические свойства основного металла могут быть снижены.

Для назначения колесного диска и изменения режима сварки необходимо, как минимум, знать:

-

химический состав алюминиевого сплава;

-

состояние алюминиевого сплава (литое состояние, термически закаленное состояние, состояние холодной обработки).

Автомобильные колеса, сделанные по литьевой технологии, с каждым годом создают все большую конкуренцию обычным штампованным конструкциям. Однако, несмотря на заявленную производителями надежность, сварка литых дисков является достаточно распространенным мероприятием на СТО, что обусловлено не столько недостатками самого изделия, сколько низким качеством отечественных дорог. Часто встречающиеся неровности и ухабы на дорожном полотне могут стать причиной появления трещин и сколов, которые, впрочем, вполне реально восстановить с помощью сварочного аппарата и правильно подобранных расходных материалов.

Из какого металла отливаются автомобильные колеса

Главным преимуществом колес, изготовленных с помощью литья, является отличный внешний вид и разнообразие форм. В отличие от штампованных стальных конструкций, литые изделия не нужно закрывать колпаками, чтобы скрыть какие-то визуальные недостатки. Наличие таких колес подчеркивает статус автомобиля, поэтому ими комплектуются почти все элитные марки.

Чтобы кроме эстетичности данное изделие было еще и надежным, его производят из алюминиево-магниевого сплава. Изначально использовался чистый алюминий, однако конечная конструкция получалась не слишком прочной, что вызывало необходимость сварки литых дисков для их ремонта и восстановления, а иногда приводило и к их замене. Добавление магния сделало металл более стойким к механическим нагрузкам, хотя вероятность повреждения все равно присутствует, особенно если эксплуатировать автомобиль в условиях бездорожья.

Концентрация магния в сплаве колеблется в пределах 10%. При этом известные производители всегда указывают марку используемого металла на диске, что существенно упрощает его ремонт и восстановление. Дело в том что устранять трещины или сколы нужно с помощью электродов или присадки, изготовленных из точно такого же сплава. В противном случае прочность конструкции будет не слишком высокой, поэтому использовать ее в качестве основного колеса не получится.

Демонстрация техпроцесса

Как осуществляется сварка литых дисков

Для того чтобы устранить деформацию, которая образовалась в литой конструкции, очень важно правильно подготовить поверхность перед непосредственной сваркой. При контакте с воздухом на поверхности алюминия формируется оксидная пленка с очень высокой температурой плавления. Поэтому место соединения предварительно зачищают механическим способом или посредством применения химических средств. Делается это непосредственно перед сварочным процессом, поскольку оксидная пленка быстро восстанавливается.

Восстановление и ремонт — приварка фрагмента к диску

К подготовительным мероприятиям также относится обработка кромки, форма которой зависит от толщины металла:

- до 5 мм – соединение стык в стык;

- 5-20 мм – V-образная разделка с углом раскрытия 30-40°;

- свыше 20 мм – X-образная (двухсторонняя) разделка с углом 30°.

Для реализации сварочного процесса применяется аргон – инертный газ, который изолирует свариваемую поверхность от воздуха. Подача присадочной проволоки может осуществляться в автоматическом, полуавтоматическом или ручном режимах. Первые два варианта больше относятся к профессиональным мастерским, где рабочий персонал обладает соответствующими навыками для настройки оптимальной подачи проволоки с учетом характеристик свариваемого металла. Ручная аргоновая сварка обычно используется в домашних условиях, однако требует подготовки, чтобы конечный результат соответствовал ожиданиям. Подробнее об этой технологии и режимах использования сварочного оборудования можно прочитать здесь.

Применение газовой смеси вместо чистого аргона

Для алюминия и его сплавов рекомендуется использовать чистый Ar или его смесь с еще одним инертным газом – гелием. Добавление гелия позволяет улучшить качество шва и уменьшить расход электрода. Кроме того, гелий способствует повышению продуктивности дуги, вследствие чего нагрев получается более эффективным.

Для других металлов для более глубокого проплавления в аргон может добавляться активный газ (водород или кислород), который повышает мощность дуги, если того требует технология. Концентрация активного компонента подбирается с таким расчетом, чтобы он полностью сгорал в процессе работы и не оказывал какого-либо воздействия на обрабатываемую поверхность. Подобные смеси используются для сварки не только дисков, но и выхлопных систем автомобилей, о чем более детально написано в этой статье.

Использование правильных защитных газов в процессе восстановления литых автомобильных дисков, равно как и выбор присадочной проволоки, – это те моменты, которым сварщик должен уделять первоочередное внимание. По этой ссылке можно получить информацию о марках аргона, применяемого в сварном деле (и не только), его стоимости и процессе заправки.

Аргонодуговая сварка относится к самым надежным и чистым видам сварки металлов. Принцип ее действия основан на том, что в зону, где образуется электрическая дуга между электродом и свариваемым металлом, подается газ аргон, который вытесняет кислород. Основная функция этого газа – защита металла от влияния кислородной среды: что в конечном итоге дает прочное, качественное соединение. Благодаря сжатой электрической дуге и ее концентрации на небольшой площади, в месте сваривания температура достигает 4-6 тысяч градусов Цельсия. В процессе сварки в зону дуги подается присадочный металл, который не является элементом электрической цепи: за счет чего достигается цельность готовой детали.

Сфера применения аргоновой сварки при ремонте автомобилей довольно широка. С помощью этого вида сварки можно восстанавливать целостность алюминиевых и чугунных деталей автомобиля, топливных баков, корпусов двигателя и коробок передач, турбин, литых колесных дисков, поддона кратера, радиаторов кондиционеров, подогревателей и масляных радиаторов и т.д. Практически каждая деталь автомобиля, изготовленная из металла, может быть восстановлена с помощью этого вида сварки.

Какие повреждения убирают с помощью сварки

Кованый диск отличается высокой хрупкостью, литой — легко гнется.

В результате попаданий в неприятные ситуации на дорогах на металле могут появиться:

- искривления обода;

- разломы;

- глубокие задиры и царапины;

- трещины;

- отсутствие отдельных фрагментов;

- сколы.

Все неисправности, кроме трещин ступицы, поддаются устранению.

Важность грамотной сварки

Устранение дефектов на дисках можно доверять опытному специалисту. При большой востребованности ремонта работники без опыта предлагают свои услуги. В результате вращающийся диск испытывает немалые нагрузки и часто рассыпается при попадании в яму. Это может привести к неприятностям: ушибам, ранениям, разбитым автомобилям и смертельным случаям.

Аргонная сварка литых дисков — дело, требующее:

- большого внимания мастера;

- исправности оборудования;

- правильной подготовки поврежденного материала;

- проведения заключительных работ.

Необходимо искать для проведения ремонтных работ специалистов с опытом, например РЛД-группы. Простое наложение шва поверх трещины недопустимо. Достичь мастерства можно только на практике, выполняя сварку аргоном сколов на деталях из алюминия и титана.

Квалификация работника исключает дисбаланс колеса, предупреждает его биение и сберегает автомобиль от нежелательных последствий.

Общая информация

Как мы писали выше, литые диски пользуются большой популярность. Производители предлагают множество форм и цветов дисков. Такие диски не нуждаются в колпаках, как штампованные, у них нет визуальных недостатков. Без литых дисков не обходится продажа любой дорогой машины.

Современные диски изготавливаются из сплава алюминия и магния. Раньше диски были целиком алюминиевыми, но со временем стало понятно, что качество алюминиевых дисков несовершенно. Они не были стойкими к повышенным механическим нагрузкам и быстро деформировались, особенно на бездорожье. Поэтому к алюминию добавили магний, чтобы сохранить небольшой вес диска, при этом улучшив его эксплуатационные характеристики.

Зачастую в состав добавляется не более 10-15% магния. При этом нужно следить, чтобы на диске была указана марка металла. Зная марку вы сможете легко настроить режим сварки, подобрать нужные электроды и прочие расходники. Это очень важно. Весь ремонт должен производиться расходниками, которые изготовлены из того же металла, что и сам диск. Если этим пренебречь, шов получится некачественным и быстро разрушится.

Подготовительные работы

Чтобы заварить диск, его нужно правильно подготовить:

- удалить краску;

- разделать сколы;

- на концах трещин высверлить отверстия диаметром 2 мм для снятия напряжения сплава;

- снять абразивным материалом оксидную пленку до блеска стыка;

- обезжирить все кромки;

- для выбора заплаты выбрать обод из того же состава металла;

- места слома обработать шлифмашиной.

Неграмотный подбор материала для заплатки приведет к большому расходу электродов и не даст положительного эффекта. Краску нужно снять по рабочей зоне на 1 см от места сварки для избавления от химических испарений.

Сделать это лучше с помощью шлифмашины с диском толщиной 1 мм. Подготовленные детали свариваются намного качественнее.

Дополнительные преимущества аргоновой сварки

Преимущество сварки дисков аргоном заключается не только в том, что другими способами произвести качественный ремонт колесных дисков невозможно.

Поток аргона защищает свариваемую поверхность от появления оксидов на ее поверхности. В аргон иногда приходится добавлять кислород. Такая необходимость возникает при сварке изделий, где нужно глубоко проникнуть в изделие или состав металла отличается слишком высокой температурой плавления. Даже в этом случае металл будет защищен потоком аргона, так как кислород выгорает в процессе работы.

Сварка дисков с помощью аргона является безальтернативным способом ремонта, поэтому относится к разряду востребованных услуг. В ближайшем будущем востребованность данной услуги будет продолжать расти. Есть смысл научиться качественно выполнять данный вид ремонта. А если учесть, что таким же способом производится и сварка поврежденного картера автомобиля или иных элементов двигателя, то можно считать, что вы находитесь на правильном пути: заказчики на услуги у вас будут постоянно.

Методы сварки для литых дисков

Выбор способов зависит от оборудования, имеющегося в мастерской. Ремонт — это наплавка на дефект металлического прутка под защитой ванны из аргона. Шов не окисляется и получается плотным. При наличии инверторного аппарата для устранения поломок литого диска применяется аргонодуговая сварка. Выбор электрода останавливается на тугоплавком вольфрамовом варианте и соответствующей присадке.

На СТО часто используется работа на полуавтомате с равномерной механической подачей плавящегося материала. После окончания основного процесса и остывания диска его нужно проверить на симметрию. К браку относятся любые отклонения в балансировке.

Приваривание заплат начинается с зачистки места и прихватки материала с обеих сторон. После этого швы формируются окончательно. Заделывание трещин производится изнутри до появления расплавленной массы снаружи. Последняя стадия работы — удаление лишнего металла и шлифовка.

Ремонт с применением аргона совершается на токах большой величины, достигающей 120-140 А. Полученный шов выдерживает сильные нагрузки.

Сварка под защитой газа имеет следующие достоинства:

- Соединяет активные и цветные металлы.

- Дает надежное соединение, представляющее единое целое с деталью и не выделяющееся после обработки.

- Не требует использования флюсов.

- Не происходит окисление металла в рабочей зоне.

- Диски не деформируются при нагревании.

- Сохраняется относительно высокая скорость обработки.

- В ходе работы не появляются искры.

Прочность шва зависит от выбора расходных материалов и инструментов.

Разновидности повреждений

На литых дисках могут появляться сколы и трещины. Ремонт этих повреждений в специализированных мастерских значительно ударит по кошельку. Цена основывается в основном не на сложности проводимой работы, а на том, что рынок таких услуг не широк. А вот ремонт самостоятельный выйдет значительно дешевле. Следует знать, что применяют аргонную сварку для устранения этих повреждений.

При сварке аргонной, в отличие от обычной, электрод в держатель не вставляется. Его необходимо подносить в пламя аргоновой горелки. Процесс очень похож на пайку, а не на сварку:

- Свариваемые поверхности разогреваются.

- Между ними заливается расплавленный металл.

Это общее описание сварки. Сложностей в этом процессе нет. Поэтому все, у кого есть опыт сварочных работ, смогут справиться с этим заданием. Для проведения этих работ вам будут необходимы следующие инструменты:

- Защитная маска и прочие средства защиты.

- Специальные электроды (по составу они должны совпадать с материалом, из которого литой диск изготовлен. Состав диска можно узнать по маркировке).

- Сварочный аргоновый аппарат.

- Болгарка.

Выбор электродов и присадочные добавки

Сварку дисков из легкоплавких материалов ведут с использованием токов обратной полярности. В качестве плавящегося электрода применяют металлические прутья разного состава.

| Марка прута | Применение |

| 1070 и 1100 | Амц, АД1 |

| 1450 с титаном | Для алюминиевых сплавов в пищевой и авиастроительной промышленности |

| 4043 | Сварка кремниевых составов (блоков ДВС и других конструкций) |

| 4047 с кремнием | Снижает деформации и увеличивает текучесть металла |

| 5087 с цинком | Уменьшает вероятность появления трещин |

| 5183 | Работает с Al-Mg и Al-Mn материалами в пищевой и судостроительной области |

| 5356 | AMg3 — AMg6 |

| 5554 | Для сварки химических емкостей и колесных дисков |

| 5556 | Соединяет тавровые заготовки из Al-Mg |

| 5754 | Шов на материалах из Al-Mg проявляет высокую стойкость к коррозии |

Кабель с «массой» подключается к диску, положительный потенциал — к электроду.

Для прочного шва важно правильно выбрать присадочную проволоку. Она бывает с добавками кремния, цинка или титана. Поэтому необходимо изучить паспорт диска с указанием состава, в зависимости от которого выбирается присадка. Если в материале диска преобладает кремний, о чем свидетельствует лопнувшее изделие, проволока нужна с добавлением этого элемента. Изгибы — признак большого содержания магния, присадка выбирается с Mn.

Алюминиевые сплавы для автомобильных дисков

Алюминиевые литейные сплавы

Литые диски изготавливают из литейных алюминиево-кремневых сплавов с содержанием кремния от 7 до 12 %.

В США и Японии применяют практически только алюминиевый сплав AlSi7Mg0,3 в термически упрочненном состоянии Т6. Это сплав имеет номинальное содержание кремния 7 % и магния – 0,3 %. В США аналогичный сплав имеет обозначение А356.0.

Тот же сплав AlSi7Mg0,3 применяется и в Европе, причем как с термическим упрочнением, так и без термического упрочнения. В Германии и Италии применяют сплав AlSi11Mg (номинальное содержание кремния 11 %, магния – 1 %), обычно без термического упрочнения [6].

Таблица 1 – Литейные алюминиевые сплавы, применяемые в колесных дисках

Деформируемые алюминиевые сплавы

Цельные кованые диски изготавливают из следующих деформируемых алюминиевых сплавов:

- 6082 (в Европе)

- 6061 (в США);

Сплавы 6082 и 6061 относятся к серии 6ххх. Основные легирующие элементы – магний и кремний (номинальные содержания – до 1 %). Являются термически упрочняемыми.

Листовой алюминий, который применяют при изготовлении колесных дисков, обычно состоит из алюминиевого сплава 5454. Сплав 5454 относится к серии 5ххх. Основным легирующим элементом является магний с номинальным содержанием 3 %. Является термически неупрочняемым. Повышенную прочность может достигать за счет холодной пластической деформации – нагартовки.

Таблица 2 – Деформируемые алюминиевые сплавы, применяемые в колесных дисках

Особенности работы с алюминием и титаном

Сварка с использованием инертного газа производится для соединения деталей из титановых и алюминиевых сплавов.

Для этого применяются следующие способы:

- ручной с вольфрамовым прутком;

- автоматический с плавящимся электродом и аргоновой защитой.

Диски в мастерских ремонтируются чаще всего с помощью ручной сварки. Ток на инверторе устанавливается в пределах 120-140 А, аргон подается за 15-20 сек до начала рабочего процесса. Горелка подносится на расстояние 1,5-2 мм к детали и удерживается в этом положении. Шов получается надежный и прочный. При работе с присадочным материалом нельзя допускать резких движений рукой.

Сварка имеет положительные качества:

- не возникает на месте соединения оксидной пленки;

- можно скреплять детали из тонкого материала.

Чем больше повреждение, тем мощнее должен быть инвертор.

Как выбрать электрод для сварки?

Если вы хотите, чтобы сварка дисков прошла успешно, необходимо правильно подобрать электрод. Неправильный его выбор может стать причиной того, что сварочный шов ляжет не так ровно, как вы планировали, и диск останется непригодным для эксплуатации на постоянной основе (его можно будет использовать только для запасного колеса). Часто подобного рода инциденты случаются даже в профессиональных ремонтных мастерских. А потому к этому процессу следует отнестись максимально внимательно.

На сегодняшний день сварка дисков аргоном бывает 2 типов: с автоматической подачей электрода и с ручной подачей.

Первый вариант считается более современным и высокотехнологичным. Осуществлять автоматическую подачу способны лишь новейшие образцы сварочных аппаратов. Проблема заключается в том, что сварка дисков при помощи аппарата с автоматической подачей электрода будет посильной работой лишь для настоящего специалиста — только он сможет настроить прибор на нужный режим подачи. Значительно эффективней для простого автолюбителя будет работа с более дешевым и практичным прибором, в котором подача электрода производится автоматически. Он значительно проще в эксплуатации, а по техническим характеристикам и показателям производительности практически не уступает своим более современным и модернизированным аналогам.

Описание и порядок ремонтных работ

Ремонт производится в следующем порядке:

- с колеса снимается покрышка и осматривается диск на предмет обнаружения трещин и сколов;

- покрытие очищается от грязи, пыли и следов масла;

- трещины прорезаются шлифмашиной и обезжириваются;

- производится аргонодуговая сварка с присадочной проволокой;

- остывший шов подвергается механической обработке.

Кованый или литой колесный диск варится в атмосфере аргона. Без него место соединения получается непрочным, быстро лопается. Заплаты прихватываются с обеих сторон, затем формируются швы. После затухания электрической дуги подача газа отключается через 10-15 секунд. За это время шов успевает схватиться. Присадочный материал подбирается в зависимости от толщины соединяемого металла: проволока должна быть немного меньшего диаметра. На инверторе включается функция Down Slope. Она помогает дуге затухать плавно.

Если наплавка производится в больших объемах, лучше использовать режим импульсный. Наращивание делается постепенно. Сварку рекомендуется начинать изнутри, затем снаружи с присадкой марки 4043, содержащей магний или кремний. Лишний металл удаляется во время обработки, которая заключается в очистке кромок и плоскостей от наплывов. Замеченные недостатки необходимо устранять сразу.

Рекомендации от мастеров

Начинающим сварщикам могут оказаться полезными советы опытных коллег.

От глубины сколов зависит наносимое количество слоев металла. Шов делается длиной до 3 см. Трещины заплавляются изнутри, потом снаружи. Место сваривания предварительно нагревают до 250-300°С. Проверить температуру можно хозяйственным мылом: коричневый цвет отметки свидетельствует о достижении 250°, черный — 300.

Вырезы лучше выполнять фрезой, которая не даст остаткам стружки попасть в шов. Учиться следует на простых деталях, постепенно переходя к более сложным работам. В аргон можно добавлять до 5% углекислого газа. При замене отколотого куска в качестве донора используется диск из того же материала, что и ремонтируемый. Обрабатывать полученный шов можно на токарном станке. Он позволяет операции провести с точностью до микрон.