Уважаемые коллеги добрый вечер!

Имею в пользовании сварочный полуавтомат пдг-205.

Суть такая, наработки у аппарата не так много, всем устраивает, покупал лет 10 назад новый в магазине. Качество и мощность вполне устраивает!

Но вот случилась беда с ним, как то неудачно его переставлял и тряхнул, после чего при включении питания вышибает пробки (автомат). Открыл крышку, осмотрел, ничего поврежденного не заметил. В нем самом стоит автомат- является основным выключателем питания. Включаю в розетку 220v, включаю этот автомат , начинает работать вентилятор охлаждения и буквально секунда и вышибает пробки дома. С пробками все впорядке, точнее с автоматами. Подъёмник автомобильный работает прекрасно и ничего не вырубает, тоесть проблема в самом сварочник!

Подскажите пожалуйста методику проверки, куда лезть и что основное смотреть! Готов по приезду домой сделать фото аппарата внутри!

Надеюсь что найдутся люди которые помогут !

Аппарат трансформаторный!

| Четверг, 07.09.2023, 12:31 | Приветствую Вас Гость |

Сварочные аппараты: ремонт, наладка, схемыГлавная | Регистрация | Вход | RSS |

КАТАЛОГ СХЕМ СВАРОЧНОГО ОБОРУДОВАНИЯ

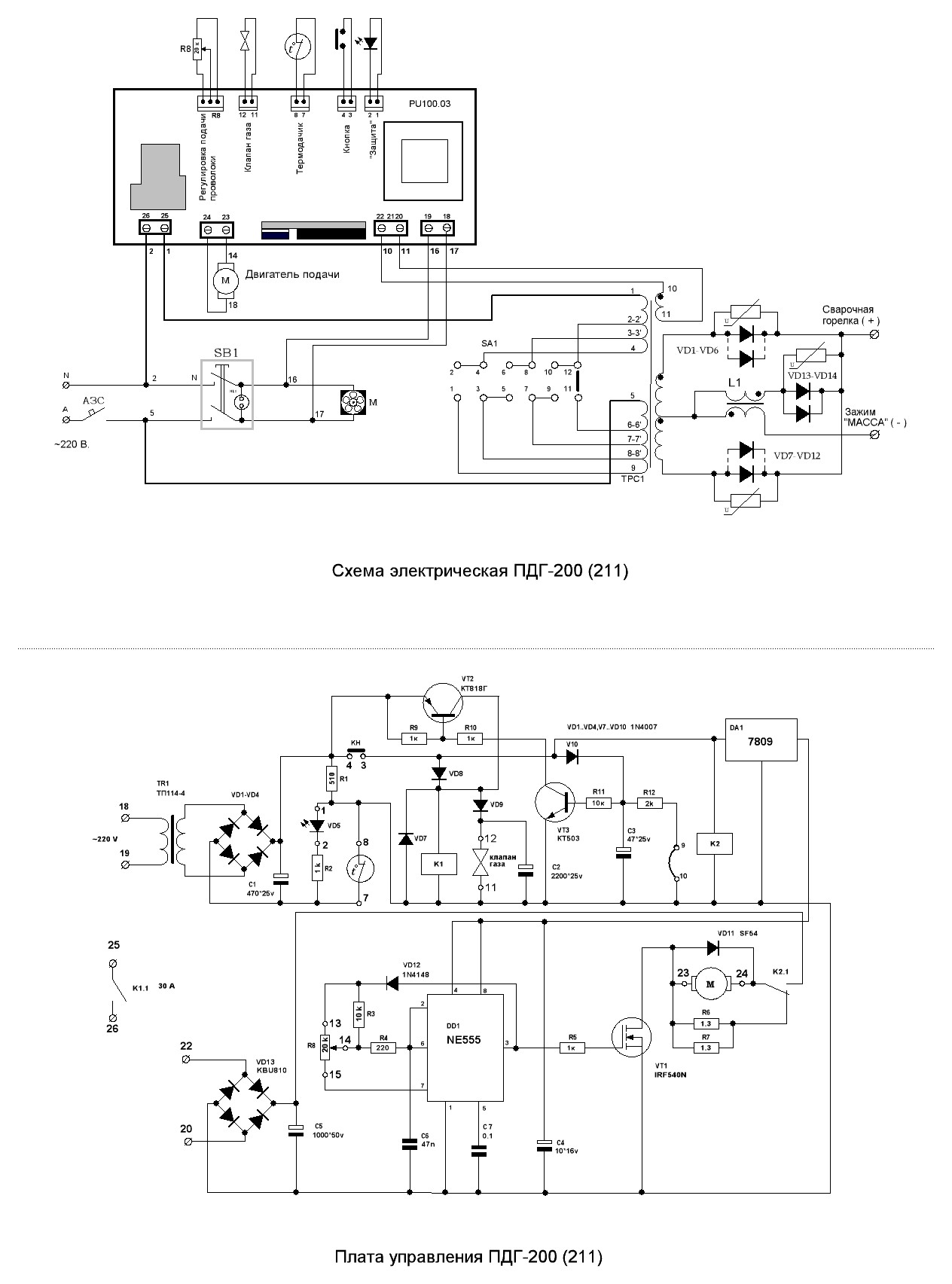

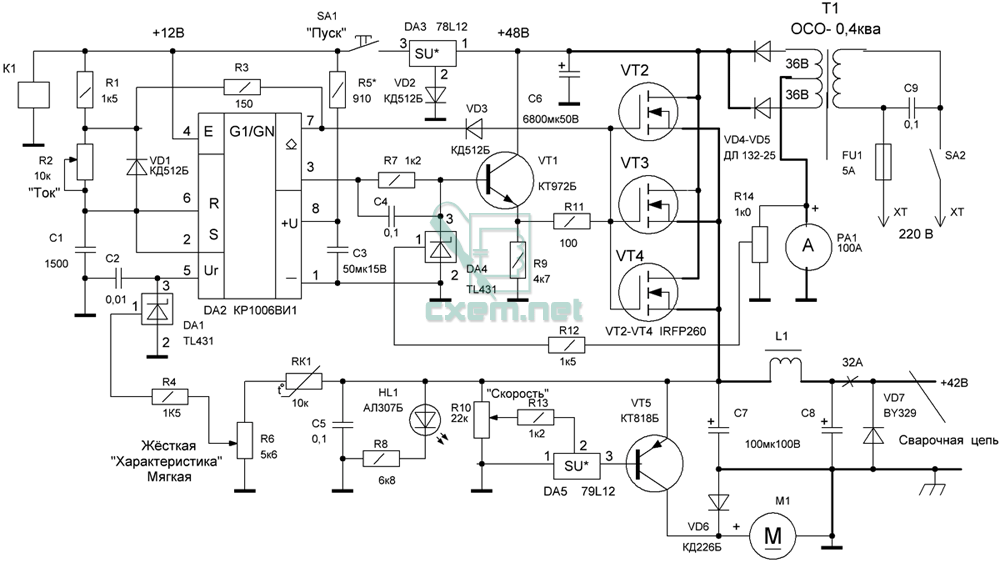

Cхема сварочного полуавтомата PDG205-1

Добавлять комментарии могут только зарегистрированные пользователи.

[

Регистрация

|

Вход

]

| Категории раздела | |||||

|

| Статистика |

|

Онлайн всего: 4 Гостей: 4 Пользователей: 0 |

На чтение 57 мин Просмотров 27 Опубликовано 8 апреля 2023 Обновлено 8 апреля 2023

Содержание

- Пдг 205 полуавтомат схема электрическая принципиальная

- Схема сварка полуавтомат: Схемы сварочных полуавтоматов — КАТАЛОГ СХЕМ СВАРОЧНОГО ОБОРУДОВАНИЯ

- Схема самодельного сварочного полуавтомата. | Самодельные сварочные аппараты, полуавтоматы, схемы

- Схема простого сварочного полуавтомата

- WELDSTAR — Схемы и паспорта сварочного оборудования

- Сварочный полуавтомат инверторный: схема, инструкция. Какой выбрать сварочный полуавтомат: последние отзывы экспертов

- Принцип действия инверторного оборудования

- Преимущества инверторных сварочных аппаратов

- Недостатки

- Полуавтомат сварочный инверторный

- Устройство полуавтомата

- Плюсы оборудования

- Недостатки

- Как выбрать подходящую модель

- Напряжение

- Напряжение холостого хода

- Мощность

- Продолжительность времени работы

- Возможность работы от генератора и дополнительные функции

- Механика

- Лучшие модели

- Принципиальная схема и особенности полуавтоматической сварки

- schems11

- Сварочный полуавтомат схема электрическая принципиальная

- Особенности конструкции

- Преимущества и недостатки самодельного оборудования

- Изготовление своими руками

- Необходимые компоненты

- Схема управления механикой

- Модернизация устройства

- Газовая дуговая сварка металлическим электродом (GMAW / -MIG-)

- Таблица 2: Типичные параметры газовой дуговой сварки металла (плоское положение)

- Раздел R. 408.11272 — Напряжение холостого хода и холостого хода аппаратов дуговой сварки, Mich. Admin. Код R. 408.11272

Пдг 205 полуавтомат схема электрическая принципиальная

![]()

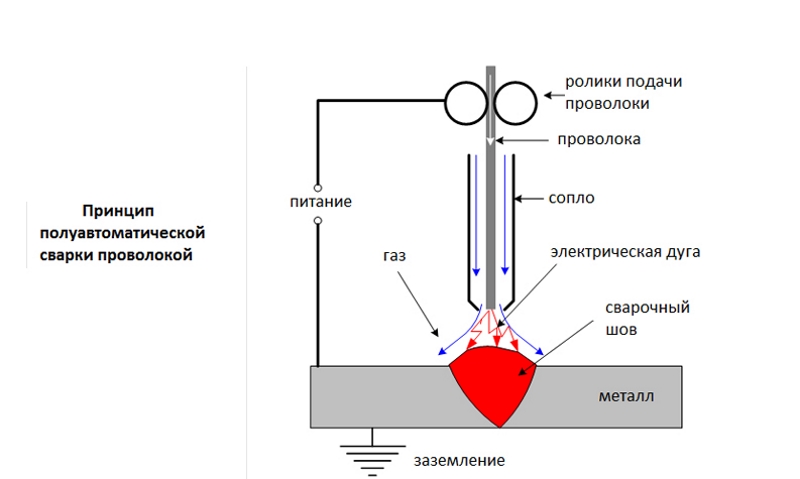

В настоящее время множество людей используют для сварочных работ полуавтоматы. При этом становится более легкой сварка тонкого металла, сварка герметичных швов. Также увеличивается производительность сварочных работ.

У себя в мастерской я использую аппарвт ПДГ 205А. Он далеко не новый. Трансформаторный. Использовался ну очень активно.

Вот фото:

Фронт:

Случилось так, что при проведении ответственных сварочных работ, а именно сварки большого бензобака, он сломался. Пропала возможность регулировки скорости подачи проволоки — она стала максимальной. Естественно, ни о каком качестве шва, в таком случае речь не шла. Работа встала. Так как новый сварочный аппарат с удовлетворяющими меня характеристиками будет стоить порядка 40 тр, а это пробивает изрядную дыру в семейном бюджете, было принято решение — ремонтировать.

Для начала, попытался найти схему. В интернете она гуглится, но версия платы 5.2. После вскрытия аппарата, оказалось, что плата там совсем другая.

Трансформатор собственных нужд:

Выпрямитель:  .

.

Ничего общего с тем, что выдал Гугл!

На привод идет синий и белый толстые провода.

Снял плату управления. Обозначения платы В 2880-01

Сторона проводников:

Сверху слева виден полевой транзистор IRF9530N.

Именно с него идет ШИМ на привод подачи. Прозвонил транзистор. Оказался пробитым. Именно такого транзистора не было. Поставил более мощный аналог: IRF9540N. Да, выпаивать неудобно, ибо ноги со стороны пайки загнуты.

Заменил транзистор. Собрал, попутно протянув крепеж сетевых проводов (на входном автомате, да автомат ДЭК 50 (!) А).

Собрал. Проверил регулировку подачи- все работает.

Надеюсь, отчет кому-нибудь поможет при подобном ремонте. Ибо про ремонттакого аппарата информации я не нашел.

Даташит на IRF9530N:

Отдельное спасибо Максиму-Ударнику за консультации!

Источник

Схема сварка полуавтомат: Схемы сварочных полуавтоматов — КАТАЛОГ СХЕМ СВАРОЧНОГО ОБОРУДОВАНИЯ

Схема самодельного сварочного полуавтомата. | Самодельные сварочные аппараты, полуавтоматы, схемы

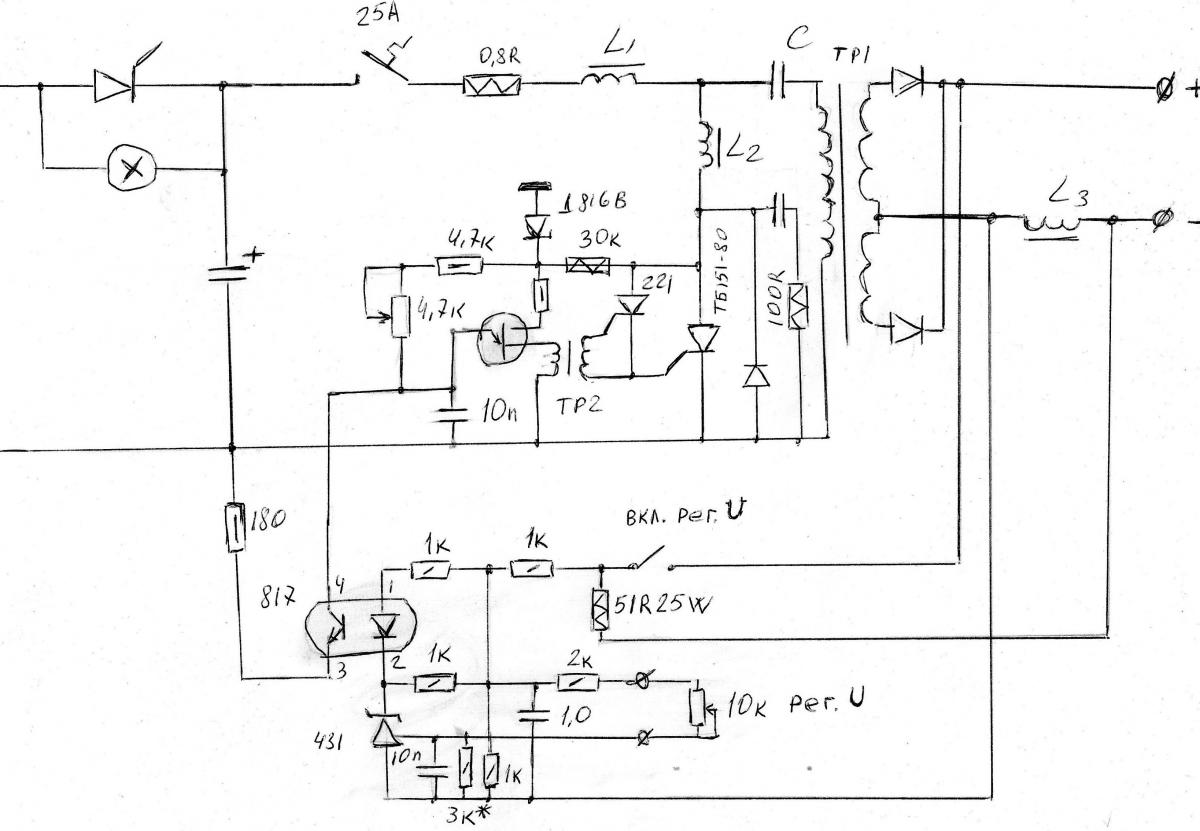

Данная схема работает в ручном режиме сварки и автоматическом (точеном), то есть можно варить точками.

Перебрав много схем сварочных аппаратов мы пришли к выводу, что сварочный полуавтомат должен работать следующим образом:

- при нажатии кнопки управления сначала должен податься углекислый газ, это делается для того, что бы горелка наполнилась газом.

- после задержки 1..3 секунды автоматически включается ток сварки и подача проволоки.

- после отпускания кнопки управления отключается подача проволоки.

- затем через 1…3 сек отключается подача углекислого газа, это нужно для того, что бы расславленный метал не окислился при остывании, и отключается сварочный ток.

В результате такой работы сварочного полуавтомата шов получается качественный.

Исходя из этих требований нами была разработана схема сварочного полуавтомата, представленная на рисунке.

Переключатель SB1 в замкнутом состоянии.

При нажатии кнопки управления SA1 срабатывает реле К2, своими контактами К 2.1, К 2.2, К 2.3 включает реле К1 и К3.

Реле К1 контактами К1.1 включает подачу углекислого газа, К1.2 включает цепь питания электродвигателя, К1.3 отключает тормоз двигателя.

В это же время реле К3 своими контактами К3.1 отключает цепь питания двигателя и К3.2 отключает реле К5, которое отвечает за включение тока сварки, на время заданное резистором R2 (1…3 сек).

На данном этапе подается газ, двигатель подачи проволоки и ток сварки отключены.

Далее.. после разряда конденсатора С2 через цепь резистора R2 отключается реле К3 и своими контактами К3.1 включает двигатель подачи проволоки и контактами К3.2 включает реле К5, которое своими контактами К5.  1 включает ток сварки.

1 включает ток сварки.

В это время идет процесс сварки.

Далее.. При отпускании кнопки управления SA1 реле К2 отключается, своими контактами К 2.1, К 2.2 отключает реле К1.

Реле К1 контактами К1.2 отключает двигатель подачи проволоки, контактами К1.3 включает тормоз двигателя (так как любой двигатель имеет инертность — это необходимо, что бы после окончания сварки сварочная проволока моментально останавливалась), контакты К1.1 размыкают цепь питания конденсатора С3.

На данном сварка прекращена, двигатель подачи проволоки остановлен, ток сварки включен и подача углекислого газа продолжается.

Далее.. после разряда конденсатора С3 через резистор R3 (1…3 сек) отключается реле К4 отвечающее за подачу газа и реле К5 отвечающее за включение тока сварки.

Переключатель SB1 в разомкнутом состоянии.

При нажатии кнопки управления SA1 все процессы в схеме происходят, так же как и в ручном режиме, только время сварки задается не удержанием кнопки управления SA1, а цепочкой С1R1 (1.  ..10 сек).

..10 сек).

Для чего нужен автоматический режим? Представьте, что нужно приварить крыло автомобиля. Если использовать ручной режим, то сварные швы по размеру будут разными и придется долго выравнивать все неровности.

Другое дело это автоматический режим, вам нужно будет настроить время сварки и силу тока, попробовать на какой нибудь опытной детали и можно варить не задумываясь о времени сварки. В этом случае все сварные швы будут одинаковые (точки).

Работает все просто, нажимаете на кнопку управления, держите ее и варите, схема после определенного времени, заданного резистором R1 отключит процесс сварки.

В аппарате можно использовать любые реле на ток коммутации (К1 и К3) — 5..10А, остальные реле (К2, К4, К5) — 400 мА.

Все элементы схемы не критичны, вместо силовых диодов можно использовать любые на ток 200 А, Тиристор управления сварочным током тоже любой на ток 200 А.

Для сглаживания пульсации и уменьшения брызг во время сварки нужно использовать сглаживающий дроссель L1. ( сварочный дроссель ) В качестве магнитопровода сварочного дросселя использован сердечник от лампового телевизора. В зазоры магнитопровода вставлены пластины из текстолита толщиной 2 мм. Способ намотки сварочного дросселя показан на рисунке.

Сварочный трансформатор мощностью 3 кВт намотан на кольцевом магнитопроводе и имеет следующие характеристики:

Сначала наматывается первичная обмотка трансформатора, делаются отводы начиная с напряжения 160 в, далее 170 в, 180 в , 190 в, 200 в, 210 в, 220, в, 230 в, 240 в. проводом из меди сечением 5 мм. кв.

Вторичная обмотка наматывается по верх первичной проводом из меди сечением 20 мм. кв. Номинальное напряжение обмотки 20 вольт.

Таким образом мы имеем сварочный трансформатор с жесткой характеристикой (что очень важно для сварочного полуавтомата) и имеем 6 ступеней регулирования сварочного тока в форсированном режиме, 1 ступень нормальной работы трансформатора (220 в.  превичная, 20 вольт вторичная) и 2 ступени пассивного режима работы трансформатора.

превичная, 20 вольт вторичная) и 2 ступени пассивного режима работы трансформатора.

Ступени регулирования тока вторичной обмотки:

17 в, 19 в, 20 в, 22 в, 23 в, 24 в, 25 в, 27 в, 28 вольт.

Двигатель подачи сварочной проволоки можно использовать любой редуктор стеклоочистителя автомобиля например от ВАЗ 2110.

Важно отметить, при проектировании протяжного механизма нужно учитывать, что максимальная скорость протяжки проволоки должна обеспечиваться на уровне 11 метров в минуту, минимальная 0.7 метра в минуту. Для этого нужно рассчитать диаметр ведущего колеса механизма подачи проволоки.

Клапан газа можно использовать от клапана подачи воды от омывателя заднего стекла автомобиля ВАЗ 2109. Другие типы клапанов автомобилей использовать не рекомендуется, например воздушный от ВАЗ 2105, так как после некоторого времени работы они начинают пропускать (нарушается герметичность клапана).

Данный полуавтомат сварка работает уже 3 года, зарекомендовал себя очень надежным.

Ответы на комментарии:

Топология печатной платы, не хотел выкладывать из за того что ни чего не понятно.. но заставили..

В качестве реле К1, К2, К3 можно использовать реле типа HJQ-22F-3Z с тремя группами контактов.

На фото такое же реле, только с четырьмя группами контактов HJQ-22F-4Z (показываю как выглядит).

Так как сам сварочный полуавтомат был утрачен, то по моей просьбе фото этого сварочного аппарата были любезно предоставлены посетителем сайта Андреем, который повторил эту схему.

Большое спасибо ему за это.

Компоновка, вид сбоку, вид подающего механизма:

Плата управления сварочным полуавтоматом:

Диодный мост, дроссель, трансформатор питания схемы управления:

Автор фото полуавтомата: Андрей.

Фото блока управления и печатная плата присланная посетителем сайта Николаем (комментарий 100)

Печатную плату в формате программы Sprint-layout 5 можно скачать по этой ссылке:

Если возникнут вопросы, задавайте их в комментариях.

Автор статьи: Admin Svapka.Ru

Понравилась ли вам статья? Если не трудно, то проголосуйте пожалуйста:

Похожие записи

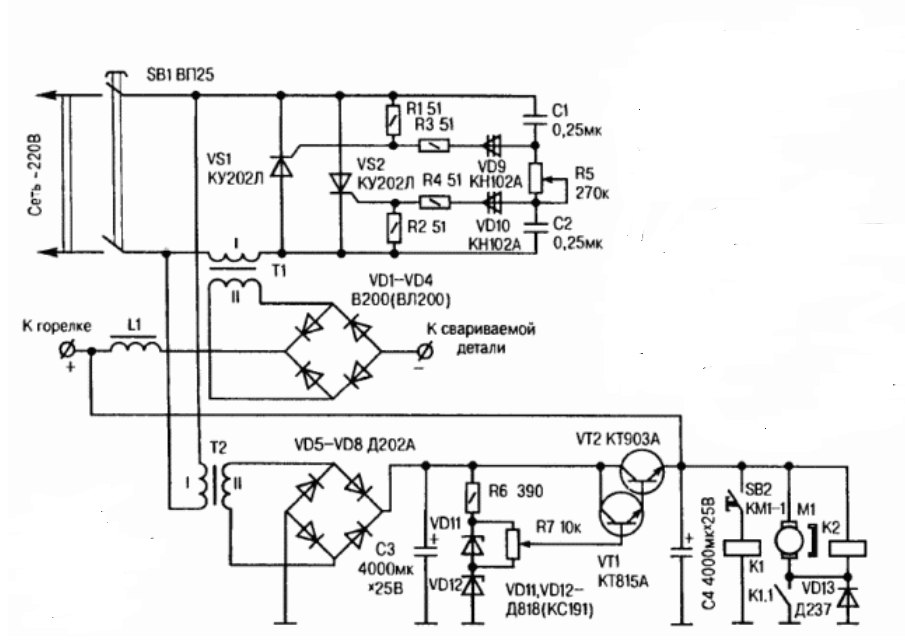

Схема простого сварочного полуавтомата

Сварочные полуавтоматы (СПА) находят все большее распространение в народном хозяйстве нашей страны. Их использование дает возможность многим мелким предприятиям эффективно сваривать металлические конструкции любой сложности. В этой статье рассмотрена конструкция наиболее простого сварочного полуавтомата, а также основные принципы работы и требования, предъявляемые к сварочным не нажатом положении).  В других подающих механизмах двигатели имеют обмотку реверса движения.

В других подающих механизмах двигатели имеют обмотку реверса движения.

В основном используют двигатели постоянного тока. В некоторых современных портативных СПА механизм подачи как бы вращается вокруг проволоки, тем самым, заставляя двигаться ее, благодаря нарезанию резьбы вокруг проволоки. Существуют подающие механизмы, находящиеся на рукаве у самого наконечника, они выполнены в виде цанги, которая является сердечником соленоидной катушки. При воздействии импульса цанга захватывает проволоку и оттягивает ее на небольшое расстояние, отпуская проволоку только в конце движения. При поступлении серии импульсов проволока потихоньку двигается.

В данной статье остановимся на самом простом варианте. Для любого простого СПА необходим в первую очередь сварочный трансформатор. Так как СПА обязан проваривать металл толщиной до 3 мм, то с учетом [1, 2] его мощность должна быть 1,8-3 кВт при напряжении холостого хода 40-60 В и крутопадающей характеристике (можно с низким КПД, т.

Схема на рис.4 является наиболее распространенной, хотя имеет ряд недостатков. В некоторые СПА устанавливают трансформаторы с многовыводной первичной обмоткой. Это делается для возможности регулировки тока. Но, как показали многолетние испытания, регулировка таким способом отрицательно сказывается на качестве свариваемого шва. Поэтому автор использовал сварочный реостат R2 (рис.4), который также применяется при сварке электродами.

Изменение тока сварки с помощью реостата является наиболее простым и очень эффективным средством при регулировке сварочной дуги с разной толщиной металла.  Автору удавалось сваривать изделия для швейной промышленности (оверлоков), имеющие размеры 5×5 мм с толщиной 0,5 мм, а также пруты для оконных решеток толщиной 1 см, и при этом никаких конструктивных изменений в СПА не вводилось.

Автору удавалось сваривать изделия для швейной промышленности (оверлоков), имеющие размеры 5×5 мм с толщиной 0,5 мм, а также пруты для оконных решеток толщиной 1 см, и при этом никаких конструктивных изменений в СПА не вводилось.

При нажатии SA1 (рис.4) вольтметр РА1 показывает напряжение Х.Х., на наконечнике рукава напряжение отсутствует. При нажатии SA2 включается подача проволоки, контакты SA2.2 замыкаются, а SA2.1 размыкаются. Срабатывает реле К1, замыкаются контакты К1.1 — К1.3. Включается отсекатель тока КЗ, отсекатель газа К4, а К1.3 замыкает цепь питания двигателя М.

В данной схеме рассматривается двигатель с реверсивной обмоткой. Для двигателя подачи с электротормозом схема включения показана на рис.5 (где 1 — двигатель; 2 — электротормоз). Через К1.2 заряжается С11. По окончании режима сварки (SA2 не нажата) цепь питания К1 разрывается, а к К2 через замкнутые контакты SA2.1 от С11 подводится напряжение питания. В результате K2.1 и К2.2 замыкаются. Включается обмотка реверса двигателя М.  А так как отсекатель тока КЗ и отсекатель газа К4 остаются включены, благодаря контактам К2.1, то на наконечнике рукава присутствует напряжение питания и подается углекислота.

А так как отсекатель тока КЗ и отсекатель газа К4 остаются включены, благодаря контактам К2.1, то на наконечнике рукава присутствует напряжение питания и подается углекислота.

Это необходимо для того, чтобы подающая проволока отгорела в месте окончания сварки без ухудшения качества свариваемого шва. Одновременно реверсивный режим работы двигателя демпфирует инерционность редуктора и якоря двигателя. По окончании разряда конденсатора С11 реле К2 отключается и СПА переходит в начальное положение.

Подающий механизм взят от сварочного полуавтомата типа А547УмПДГ-309. Реле K1, K2 типа ТКЕ-54ПД1 или аналогичные с максимальным током на контактах до 2 А. Реле КЗ КМ200Д-В, реле К4 — отсекатель газа (идет в комплекте с подающим). Трансформатор TV1 любой сварочный с габаритной мощностью 3 кВт. Выключатель SA1 — пакетный на 380 В, 15 А или два спаренных типа ВДС 6320-75 на 15 А. Предохранитель РА1 на 15 А. Силовой дроссель L1: сердечник из низкочастотного железа от трансформатора на габаритную мощность 1,5-3 кВт.  Обмотка имеет 40-80 витков сечением 20 мм . Автор использовал стандартный дроссель от сварочного полуавтомата типа А547УмПДГ-309. L2 — ДФ2 или любой другой на ток 2 А. В зазор установлена полоска из текстолита толщиной 7 мм (рис.6). Диоды VD1-VD4 типа ВЛ-200-90 или другие низкочастотные с током пропускания не менее 100 А. Радиатор стандартный 7x8x10 см. VD9 — Д816Д на радиаторе с площадью рассеивания 100 см , VD5-VD8 — Д226 с любым буквенным индексом; C1,

Обмотка имеет 40-80 витков сечением 20 мм . Автор использовал стандартный дроссель от сварочного полуавтомата типа А547УмПДГ-309. L2 — ДФ2 или любой другой на ток 2 А. В зазор установлена полоска из текстолита толщиной 7 мм (рис.6). Диоды VD1-VD4 типа ВЛ-200-90 или другие низкочастотные с током пропускания не менее 100 А. Радиатор стандартный 7x8x10 см. VD9 — Д816Д на радиаторе с площадью рассеивания 100 см , VD5-VD8 — Д226 с любым буквенным индексом; C1,

C2 — 0,1 на 400 В, любые металлобумажные; СЗ-С8 -10000 на100 В типа К50-32, можно К50-18,К50-19; С9-С11 — 100 на 100 В К50-27, можно другие; R1 — шунт типа 75ШС ММЗ-500; R2 — реостат сварочный, можно от регулятора аргонно-дуговой сварки; R3 — 20 Ом ПЭВ-5-77; R4 — 47 Ом, реостат переменный 22 Вт; R5- 12 Ом ПЗ-75; R6- 100 Ом ПЗ-75; РА1 — вольтметр с пределом шкалы 75-100 В типа М43300, М43100; РА2 — амперметр с пределом шкалы 300500 А типа М43300, М43100.

Провода, указанные на схеме утолщенной линией, должны иметь площадь сечения не менее 20 мм.

Конструкция. На рис. 7 (а — вид сбоку; б — вид сверху) показана конструкция сварочного полуавтомата в сборе: 1 — трансформатор; 2 — диодный мост; 3 — дроссель L1; 4 — реостат R2; 5 — баллон углекислоты; 6 — «масса»; 7 -редуктор; 8 — подающий механизм; 9 — рукав; 10 — предохранитель; 11 — пакетный выключатель SA1; 12 -вольтметр, амперметр РА1 и РА2; 13 — регулятор скорости подачи R4.

Наладка СПА. От качества настройки СПА сильно зависит удобство пользования аппаратом, поэтому необходимо как можно внимательней отнестись к следующим рекомендациям. В данном простейшем варианте СПА «узким местом» является настройка подачи проволоки и настройка качества шва.

Настройка подачи проволоки

Подающий механизм следует включить без затяжки проволоки в рукав и без подсоединения углекислоты. Если углекислота подключена тумблером SA3 (он необходим для отключения отсекателя газа при затяжке проволоки в целях экономии С02), отключить отсекатель газа. При нажатии SA2 должны сработать отсекатель тока, отсекатель газа (при включенном SA3) и двигатель подающего механизма М.  Через 5 с отпустить SA2 , при этом двигатель должен включиться в обратном направлении.

Через 5 с отпустить SA2 , при этом двигатель должен включиться в обратном направлении.

Заправить проволоку от барабана 1 через подающий механизм в рукав и затянуть ролик подачи, чтобы проволока 5 прижималась роликом 3 к подшипнику 4 и входила в рукав 2 (рис.8).

Включить SA2 на 20 с, после чего выключить. Механика очень инерционна, поэтому проволока сначала движется медленно, а со временем ускоряется. При отпускании SA2 ток в двигателе через реверсивную обмотку должен быть достаточен для полного торможения проволоки. Ток регулируют подстроечным реостатом R5. Для торможения проволоки необходимо время.

Обмотка реверса включена в цепь питания на время, определяемое временем разряда С11 через К2 и R6. Для нормального торможения проволоки, чтобы проволоку не затягивало обратно в рукав или не выводило дольше наконечника более чем на 1 см, необходимо очень точно и терпеливо отрегулировать R5 и R6, режим торможения зависит на 20% также от реостата R2. К сожалению, описать все подробности регулировки не позволяет объем статьи и, кроме того, невозможно учесть все нюансы разных серий подающих механизмов.  Процесс сварки чаще всего будет прерывистым, т.е. с интервалом включения подачи проволоки примерно в 0,5-1 с. Настройка качества шва для проволоки диаметром 0,8-1 мм

Процесс сварки чаще всего будет прерывистым, т.е. с интервалом включения подачи проволоки примерно в 0,5-1 с. Настройка качества шва для проволоки диаметром 0,8-1 мм

Отрегулировать в процессе сварки подачу углекислоты в пределах 0,5-1 атм по манометру на редукторе. Установить в среднее положение реостат R2.

На чистом листе металла 0,7-0,8 мм при подсоединенной массе включить режим подачи проволоки. Если лист металла будет прожигаться, уменьшить подачу проволоки реостатом R4. При дальнейшем прожигании листа увеличить сопротивление реостата R2. Если проволока не расплавляется, а краснеет и ложится на лист небольшими кучками, увеличить реостатом R4 подачу проволоки или уменьшить сопротивление реостата R2.

Эти все процессы необходимо наблюдать через маску для электросварки. Как только шов будет ложиться нормально на лист металла, необходимо отрегулировать зазор в дросселе. Для этого измеряют вольтметром переменную составляющую в режиме сварки непосредственно между плюсом на рукаве и «массой».  Регулируя зазор в дросселе, а также количество витков, добиваются переменной составляющей напряжения в пределах 1,2-3 В.

Регулируя зазор в дросселе, а также количество витков, добиваются переменной составляющей напряжения в пределах 1,2-3 В.

Надо учитывать слишком большую индуктивность дросселя. При этом ток, необходимый для нормальной сварки, будет нарастать через определенный промежуток времени, а в начальный момент подаваемая проволока не будет даже расправляться. В этом случае необходимо уменьшить количество витков на дросселе.

Для безопасности автор рекомендует все операции настройки проводить в резиновых перчатках на резиновом коврике в сухом помещении. Все детали, находящиеся под напряжением, следует изолировать. Для сварщика лучше использовать специальный сварочный костюм, так как при работе образуется большое количество окалины (брызг раскаленного металла).

1. Пронский И.Н. Секреты сварочного трансформатора//Радюаматор.- 1998.-№1 .-С..21-22

2. Пронский И.Н. Секреты сварочного трансформатора//Радюаматор.  — 1998.-№3.- С.43-45.К

— 1998.-№3.- С.43-45.К

Ответы на вопросы тех, кто хочет самостоятельно изготовить сварочный агрегат

1. Почему именно крутопадающая характеристика?

Большинство радиолюбителей при сборке СПА пользуются самодельными сварочными трансформаторами. Трансформаторы ручной сборки (не профессиональной) имеют низкий КПД и вследствие этого крутопадающую характеристику (рис.1, кривая А) [1]. Это выгодно сказывается при конструировании СПА, так как основная масса сварщиков имеет невысокие профессиональные навыки, а именно, умение правильно держать «рукав» (под правильным углом по отношению к свариваемой конструкции), правильно зажигать дугу и поддерживать ее горение. Как видим из рис.1, дуга имеет разные характеристики при различной ее длине 11, 12 где 11 и 12

расстояние между электродами. При этом изменение тока незначительное, что выгодно влияет на фильтрацию переменной составляющей, а также на однородность свариваемого шва.

2.  Как собрать трансформатор для СПА?

Как собрать трансформатор для СПА?

Этот вопрос является наиболее трудным, так как количество витков в трансформаторе напрямую зависит от свойств магнитного железа, применяемого в сердечнике трансформатора.

При расчете сварочного трансформатора в первую очередь необходимо учитывать габаритную мощность трансформатора, которая для нормального провара металла глубиной до 4 мм составляет примерно 3 кВт. Рассмотрим подробнее устройство трансформаторов [2].

Трансформатор состоит из следующих частей: сердечника, обмоток, каркаса и деталей, стягивающих сердечник. Сердечник трансформатора является магнитопроводом, который изготовляют из стальных листов толщиной 0,35…0,5 мм [3]. В настоящее время применяют два вида специальной электротехнической стали: горячекатаную с высоким содержанием кремния и холоднокатаную. Последняя имеет лучшие магнитные характеристики в направлении прокатки.

Стальные листы изолированы друг от друга бумажной, лаковой изоляцией (толщиной 0,04-0,6 мм) или окалиной, что позволяет уменьшить потери мощности в магнитопроводе за счет того, что вихревые токи замыкаются в плоскости поперечного сечения отдельного листа (рис.  2). Чем меньше толщина листа, тем меньше сечение проводника, по которому протекает вихревой ток 1 В, и тем больше его сопротивление.

2). Чем меньше толщина листа, тем меньше сечение проводника, по которому протекает вихревой ток 1 В, и тем больше его сопротивление.

В результате вихревой ток и потери мощности на нагрев магнитопровода уменьшаются (по этой причине автор не советует использовать сердечники от электродвигателей).

По типу или конфигурации магнитопровода трансформаторы подразделяют на стержневые и броневые.

В стержневых трансформаторах обмотки, насаженные на стержень магнитопровода, охватывают его (рис.3,а) В броневых трансформаторах магнитопровод частично охватывает обмотки и как бы «бронирует» их (рис.3,6). Горизонтальные части магнитопровода, не охваченные обмотками, называются нижним и верхним ярмом. Трансформаторы большой и средней мощностей обычно изготовляют стержневыми, так как они проще по конструкции, имеют лучшие условия для охлаждения обмоток, что особенно важно в мощных трансформаторах, имеющих большие габариты.  Магнитопровод таких трансформаторов набирают из отдельных пластин прямоугольной формы (рис.4,а, автор применил именно такую сборку трансформатора).

Магнитопровод таких трансформаторов набирают из отдельных пластин прямоугольной формы (рис.4,а, автор применил именно такую сборку трансформатора).

Для уменьшения магнитного сопротивления их набирают так, чтобы стыки пластин в двух соседних слоях были в разных местах. Аналогично выполняют магнитопроводы с двумя стержнями. Магнитопроводы броневого типа применяют для сухих трансформаторов средней мощности и используют в электросварке. Наружные броневые стержни этого магнитопровода частично защищают обмотки трансформатора от механических повреждений.

Трансформаторы малой мощности могут иметь магнитопровод, собранный из пластин, выполненных в форме буквы «Ш», и прямоугольных полос (рис.4,6) Магнитопроводы стержневых и броневых трансформаторов малой мощности можно навивать из узкой ленты электротехнической стали (рис.5). Это позволяет уменьшить воздушные зазоры в магнитопроводе и снизить магнитное сопротивление, а следовательно, и ток холостого хода. В большинстве случаев ленточные магнитопроводы разрезают, чтобы на них легче посадить заранее намотанные обмотки.  Затем половинки магнитопроводов соединяют. Из ленточных магнитопроводов чаще всего для электросварки применяют кольцевые тороидальные (рис.5,в). КПД таких тороидальных трансформаторов очень высок. Поэтому количество наматываемых витков на сердечник меньше, чем в стержневых и броневых трансформаторах.

Затем половинки магнитопроводов соединяют. Из ленточных магнитопроводов чаще всего для электросварки применяют кольцевые тороидальные (рис.5,в). КПД таких тороидальных трансформаторов очень высок. Поэтому количество наматываемых витков на сердечник меньше, чем в стержневых и броневых трансформаторах.

При изготовлении трансформаторов используют каркасы для намотки обмоток (рис.6). Как правило, их изготовляют из листовых электроизоляционных материалов (гетинакс или электроизоляционный картон). Размеры каркаса зависят от размера сердечника. У тороидальных трансформаторов каркас отсутствует, сердечник обматывают специальной лакотканью (стеклоткань или искусственная высоковольтная электротехническая ткань, пропитанная электротехническим лаком). Сердечник обматывают в два-три слоя тканью в натяжку и фиксируют нитками или пропитывают лаком. После высыхания лака наматывают обмотку.

Для изготовления обмоток трансформаторов и дросселей применяют круглые медные провода с эмалевой изоляцией (в первичной обмотке можно использовать указанные провода, при этом провода укладывают как можно ближе друг к другу, одновременно провод изолируют лакотканью (можно стеклотканью с пропиткой лаком), в случае намотки первичной обмотки двумя проводами каждый провод изолируют отдельно).  Начало намотки фиксируют ниткой (рис.7). При этом провод должен выходить сбоку трансформатора, а не внутри его. Вторичную обмотку (силовую) наматывают прямоугольным проводом (изоляция провода аналогична рассмотренной выше).

Начало намотки фиксируют ниткой (рис.7). При этом провод должен выходить сбоку трансформатора, а не внутри его. Вторичную обмотку (силовую) наматывают прямоугольным проводом (изоляция провода аналогична рассмотренной выше).

Рассмотрим наиболее простой метод расчета сварочного трансформатора. Начальные данные: Ргаб=3 кВт; Uxx=45 В при Ih=0; Uh=30 В при 1н=100 А; исети=220 В; Рсети=50 Гц; допустимый КПД=0,85.

Автор использовал табличные данные из разных источников, поэтому они приближенные.

Воспользуемся методикой, предложенной в [4]. Имеем формулу

Как видим, полученное значение Км меньше табличного (табл.2). В этом случае полезно на 10% увеличить диаметр провода первичной обмотки, поскольку она расположена внутри и хуже охлаждается. В большинстве случаев конструирования сварочных трансформаторов число витков на 1 В достигает 0,7. Прежде чем наматывать вторичную обмотку, желательно собрать трансформатор и проверить ток холостого хода по методике, рассмотренной в [2].

Остановимся немного на технологии сборки трансформатора. Каркас изготовляем с внутренним окном (рис.6,б) не 10-20% больше размеров сечения сердечника. После сборки трансформатора в оставшиеся промежутки между каркасом и сердечником забиваем расклинивающие деревянные клинья для снижения уровня шума. При намотке на каркас обмотки (особенно вторичной) в окно каркаса вставляем деревянный брусок, а обмотку прибиваем к каркасу деревянным молотком (лучше через текстолитовую пластину, чтобы не повредить изоляцию проводов). Обмотки изолируем друг от друга специальным изоляционным материалом (табл.4)

Диэлектрическая проницаемость Епр не должна быть менее (в межобмоточной изоляции) 10 кВ/мм. Как правило, первичную обмотку наматываем первой, а вторичную -сверху первичной, изоляция между обмотками должна быть двойной. Если необходимого провода нет, то обмотку можно наматывая двойным проводом (одновременно), причем суммарная площадь сечения проводов должна быть на 10-20% больше расчетной.

Сердечник трансформатора стягиваем шпильками через отверстия (рис.4), при этом саму шпильку изолируем от сердечника электроизоляционной бумагой (табл.4). Для стяжки сердечника используем также бандаж или брусья (стальная лента шириной 40 мм, толщиной 1-3 мм) из маломагнитной стали. Как правило, верхнюю ярмовую балку стягиваем с обеих сторон пластинами, а нижнюю — уголками, которые играют роль шасси. От активной стали магнитопровода эти пластины изолируем с помощью полосы электротехнического картона толщиной 23 мм. Активную сталь магнитопровода и ярмовых балок заземляем в одной точке с помощью медной луженой ленты.

1. Пронский И.Н. Секреты сварочного трансформатора //Радюаматор. — 1998.- №1.

2. Зызюк А.Г. О трансформаторах //Радюаматор.- 1998.- №2.

3. Иванов И.И., Равдоник B.C. Электротехника — М.: Высш. шк., 1984.

4.Мезель К.Б. Трансформаторы электропитания — М.: Энергоиздат, 1982.

WELDSTAR — Схемы и паспорта сварочного оборудования

настоящая статья является интеллектуальной собственностью автора и может быть размещена на других ресурсах только с прямой ссылкой на сайт WELDSTAR.  narod.ru

narod.ru

Как отремонтировать сварочный полуавтомат неинверторного типа

Поводом для написания этой статьи послужил анализ большого числа запросов владельцев сварочных полуавтоматов, которые можно легко обнаружить на различных форумах по сварке в сети Интернет.

Общая тема почти всегда у них одна: купленный сварочный полуавтомат перестал выполнять свои функции полностью или не обеспечивает паспортные параметры. Все оборудование этого типа, находящееся в эксплуатации в различных регионах России, Украины, Беларуси условно делится на:

1) — сварочные полуавтоматы, выпущенные или разработанные в СССР

2) — сварочные полуавтоматы выпущенные в последние годы известными зарубежными или отечественными фирмами, имеющими многолетний опыт в разработке и производстве сварочного оборудования

3) — сварочные полуавтоматы малоизвестных торговых марок. К ним относятся изделия очень похожие между собой по внешнему виду (дизайн корпуса, расположение органов управления), но имеющих различные названия.  Обычно это оборудование изготавливается в Китае по заказу наших местных продавцов.

Обычно это оборудование изготавливается в Китае по заказу наших местных продавцов.

4) — сварочные полуавтоматы, выпущенные небольшими местными производственными фирмами, работающими как правило только в своем регионе

Оборудование советского производства всегда снабжалось документацией, которая содержала не только принципиальную схему, но и перечень ее элементов и рекомендации по ремонту и наладке. Однако сейчас, практически все производители, руководствуясь конкурентными соображениями и стремясь заставить покупателя приобретать новое оборудование, перестали снабжать свои изделия какими либо описаниями работы и принципиальными схемами, помещая в лучшем случае функциональную схему, не содержащую подробностей. В результате этого, покупатель вынужден из своего кармана оплачивать такую «политику». Имея некоторый опыт в проведении ремонтов сварочных установок, я попытался дать рекомендации по решению указанной проблемы.

Для начала разберем конструкцию практически любого сварочного полуавтомата.  Обычно состоит она из следующих основных узлов:

Обычно состоит она из следующих основных узлов:

— мотор-редуктор (обычно на базе двигателя постоянного тока)

— источник сварочного тока (выпрямитель) — обеспечивает постоянным током сварочную дугу. Сварочный выпрямитель обычно состоит из следующих элементов: силовой понижающий трансформатор, блок выпрямителей, дроссель. Способы регулирования тока бывают самыми различными: переключение отводов первичной или вторичной обмоток, тиристорное фазовое регулирование, транзисторные ШИМ регуляторы.

— управляемый прерыватель сварочного тока (пускатель, контактор, отдельные размыкающие тиристоры или входящие в состав регулятора источника тока)

— блок управления скоростью подачи проволоки (БУСП). Обычно производит не только плавное регулирование скорости подачи, а также обеспечивает выполнение цикла сварки с различными временными интервалами: прерывистая сварка, задержка газа и предварительный обдув изделия, и т.  д.

д.

Указанный выше набор узлов почти всегда входит в любой полуавтомат. Сложности в ремонте вызывает разнообразие силовых и управляющих схем. Однако, если отбросить многие «навороты», которые сварщики зачастую и не используют, то можно минимизировать задачу. В результате она будет сведена к такому простейшему алгоритму:

— нажатие кнопки «Сварка» на горелке

— автоматическое открывание клапана углекислого газа

— включение двигателя подачи проволоки на заданной скорости и одновременное включение источника тока. После протекания цикла сварки, отпускание кнопки на горелке приводит к одновременному отключению клапана, источника тока и двигателя подачи. Многие специалисты скажут, что в указанном выше простейшем алгоритме нет предварительного обдува газом перед сваркой и после сварки. Это так, однако, опыт эксплуатации целого цеха сварочных полуавтоматов (несколько десятков), выполненных по простейшей схеме, показывает, что ее вполне достаточно для большинства задач.  Что касается сварки точками, то обычно сварщики очень ограниченно используют этот режим.

Что касается сварки точками, то обычно сварщики очень ограниченно используют этот режим.

Исходя из сказанного, предлагается следующий способ ремонта практически для всех типов полуавтоматов с двигателем постоянного тока, электросхема которых отсутствует у пользователя:

1) — обследовать силовую часть и весь электромонтаж. В результате обследования необходимо выяснить от какого источника запитан электродвигатель, клапан, плата управления, реле или пускатель включения сварочного тока. Также нужно определить номинальное напряжения двигателя и напряжение срабатывания клапана и реле.

— с учетом полученных результатов нарисовать хотя бы блочную принципиальную схему будущих соединений. При этом предусматривается, что существующая плата управления заменяется на плату собственного изготовления. Обычно для этого я использовал хорошо зарекомендовавшую себя схему ШИМ регулятора на микросхеме таймера NE555 (1006ВИ1). Она обеспечивает хорошую плавность регулирования скорости и практически не требует наладки при заведомо исправных деталях.  Ниже привожу электросхему этого устройства. Она хорошо знакома многим пользователям Интернета. Еще одним преимуществом такой схемы является практически отсутствующий нагрев выходного транзистора. Это объясняется тем, что он работает в импульсном режиме и размеры радиатора охлаждения могут быть небольшими. Ниже приведена схема блока управления для исполнения 24В.

Ниже привожу электросхему этого устройства. Она хорошо знакома многим пользователям Интернета. Еще одним преимуществом такой схемы является практически отсутствующий нагрев выходного транзистора. Это объясняется тем, что он работает в импульсном режиме и размеры радиатора охлаждения могут быть небольшими. Ниже приведена схема блока управления для исполнения 24В.

Вся схема устройства питается от переменного напряжения

24в. Выпрямленное мостом VD10 напряжение используется для питания всех цепей, включая микросхему стабилизатора DA2, которая в свою очередь обеспечивает питание микросхемы таймера DA1 (1006ВИ1). Cкорость вращения двигателя определяется шириной импульсов на 3 выводе микросхемы DA1 и зависит от положения движка потенциометра R1. В исходном состоянии якорь двигателя зашунтирован нормально замкнутыми контактами реле P1, чем обеспечивается его динамическое торможение. При нажатии кнопки на горелке запитывается обмотка реле P1, что приводит к подаче импульсов с коллектора VT1 на двигатель контактами P1.  1. Другая пара контактов P1.2 при замыкании полает питание на обмотку клапана защитного газа. От отдельной группы контактов реле P1 (на схеме не показана) производится включение источника тока.

1. Другая пара контактов P1.2 при замыкании полает питание на обмотку клапана защитного газа. От отдельной группы контактов реле P1 (на схеме не показана) производится включение источника тока.

VT1 — КТ827А в металлическом корпусе. C целью обеспечения надежности лучше использовать именно этот тип транзистора. Реле P1 – напряжение срабатывания 24В. Советую по возможности применять реле РМ4 (Рис.2), которое имеет большое число групп контактов, которые очень надежно переключаются даже при критических токах контактов и их искрении.

DA1 – К1006ВИ1 или NE555

DA2— К142ЕН8Б или 7812

VD10 – диодный мостик рассчитанный на максимальный ток двигателя

Схема силовой части при проведении ремонта обычно не изменяется по сравнению с исходной. В большинстве полуавтоматов применяются схемы регулировки тока за счет переключения отводов от первичной или вторичной обмоток трансформатора.

После подготовки принципиальной схемы вооружитесь кусачками и отверткой для проведения «холодного демонтажа» узлов и проводки, которые необходимо удалить.  В процессе демонтажа остаются нетронутыми мотор-редуктор, клапан, силовая часть, переключатель отводов и провода идущие от него к трансформатору источника сварочного тока. Все остальное, включая старую плату управления подлежит демонтажу.

В процессе демонтажа остаются нетронутыми мотор-редуктор, клапан, силовая часть, переключатель отводов и провода идущие от него к трансформатору источника сварочного тока. Все остальное, включая старую плату управления подлежит демонтажу.

После удаления всего лишнего вместо старой платы устанавливается новая, собственного изготовления. Я рекомендую тем, кто занимается ремонтами, иметь в запасе несколько таких плат для их оперативной замены. Далее производим электромонтаж необходимых соединений, правильность которого необходимо тщательно проверить перед первым включением. После подачи питания на плату управления проверяем наличие питающих напряжений на выходе стабилизатора DA2 и между 8 и 1 ножками DA1. До включения кнопки на горелке необходимо проверить отсутствие замыканий в цепи двигателя, чтобы не вызвать этим к.з и выход из строя транзистора VT1. После этого проверяем срабатывание реле P1 при нажатии кнопки на горелке. Далее проверяем включение двигателя и плавность регулировки его оборотов.  Затем проверяется работа клапана и цепи подачи питания на силовой пускатель источника тока.

Затем проверяется работа клапана и цепи подачи питания на силовой пускатель источника тока.

По окончании проведения указанных проверок можно приступать к общему опробованию полуавтомата на сварку, начиная с режима малых токов.

Преимущества указанного способа ремонта – универсальность и простота. В результате сварочный полуавтомат получает надежную систему управления, выполненную по «несекретной» для конечного пользователя схеме. В дальнейшем это обеспечит высокую ремонтопригодность и безотказную работу Вашего сварочника.

Сварочный полуавтомат инверторный: схема, инструкция. Какой выбрать сварочный полуавтомат: последние отзывы экспертов

Для сварочных работ уже создано огромное количество оборудования. С этими аппаратами можно работать покрытыми электродами или же специальной проволокой, которая непрерывно подается в рабочую зону. Это эффективные устройства, а среди недостатков отмечают только большой вес и громоздкие размеры. Также это оборудование будет трудно освоить новичкам в этом деле.  Кроме того, далеко не все работы можно выполнить с помощью таких трансформаторных аппаратов.

Кроме того, далеко не все работы можно выполнить с помощью таких трансформаторных аппаратов.

Сравнительно недавно появился новый вид оборудования — полуавтомат сварочный инверторный. Давайте попробуем разобраться в принципах работы, узнаем схему этого устройства, а также особенности этой группы приборов.

Принцип действия инверторного оборудования

Это одни из самых молодых и очень перспективных аппаратов. Серийное производство их началось лишь в 80-х годах. Это были выпрямители, оснащенные транзисторным инвертором. В этом приборе электричество может изменять свои характеристики до нескольких раз. Схема сварочного полуавтомата позволяет посмотреть все это более наглядно. Вначале ток выпрямляется по мере прохода через полупроводниковые элементы. Затем происходит сглаживание при помощи системы фильтров. Далее уже постоянный ток стандартной частоты меняет свое состояние на переменный, однако частота его уже значительно выше. После того как меняется частота, ток подается на небольших размеров трансформатор, где и происходит снижение напряжений и повышение силы тока.  Затем подключаются высокочастотные фильтры и выпрямители, которые и образуют электрическую дугу.

Затем подключаются высокочастотные фильтры и выпрямители, которые и образуют электрическую дугу.

Преимущества инверторных сварочных аппаратов

Среди плюсов отмечается вес. Это достаточно компактные приборы. Здесь можно применять различные виды электродов. Это позволяет выполнять работы по чугуну и цветным металлам. Также инверторы имеют более высокий КПД. Он может достигать 85%. Экономичность – это также одно из достоинств, а возможность плавной регулировки рабочего тока, стабильная дуга подойдут для всех видов операций.

Для начинающих сварочный полуавтомат инверторного типа позволяет значительно упростить работы. В руках профессионала этот высокочастотный прибор способен выдавать качественные и максимально надежные швы.

Недостатки

Главный недостаток – это достаточно высокая цена. Стоимость обычно значительно выше, чем цены на трансформаторное оборудование. Также дорого выйдет и ремонт, если вдруг прибор выйдет из строя. К примеру, блок силовых транзисторов – это треть стоимости аппарата.

Кроме этого, прибор не любит пыли. В корпусе установлены кулеры для охлаждения – пыль туда всасывается в огромных количествах. В воздухе может быть металлическая пыль, которая может стать причиной замыканий.

Еще среди недостатков профессионалы отмечают сложную электронику, которая отличается очень высокой чувствительностью к пониженным температурам воздуха и влаге. Существует риск накопления конденсата. Также могут быть некоторые проблемы с работой в зимний период, а еще устройство требует правильного хранения.

Полуавтомат сварочный инверторный

От простых инверторных сварочных устройств полуавтоматы отличаются наличием механизма подачи специальной электродной проволоки к месту сварки. Чтобы запустить подачу, специалист нажимает специальный курок. Зона, где проводится работа, обязательно обдувается защитными газами. Это может быть гелий, аргон или же углекислый газ в случае с системами MAG или MIG. Бытовые приборы работают с углекислым газом. Аргон для домашних работ имеет слишком высокую цену, а нужен он для действий с алюминием или нержавеющей сталью.

Устройство полуавтомата

Какой сварочный полуавтомат вы бы ни выбрали, все они состоят из источника для создания электрической дуги, редуктора и двигателя, горелки с рукавом, кабелем для подключения к детали с зажимом. Также имеется рукав для подачи газа, баллон с редуктором, а также система управления.

Плюсы оборудования

Такой сварочный полуавтомат позволяет работать в различных условиях – для этого в приборе есть достаточно широкий диапазон настроек. С их помощью можно очень просто подобрать нужный в данный момент режим работы. Дугу можно наблюдать при любых положениях горелки. Плюс конкретно инверторных моделей – возможность оперировать в любых положениях. Это бывает необходимо для работы в достаточно труднодоступных местах.

Действовать это оборудование может с тонколистовыми материалами или же с теми, которые плохо поддаются сварке. Если есть необходимость в сваривании более массивных деталей, тогда можно работать и вовсе без газа. Газ призван удалить кислород, чтобы исключить окисление металла. Реакция с кислородом при сварке ведет к шлакам на шве, пленкам, а также другим неприятностям, которые влияют на надежность.

С аппаратами можно использовать самые разные виды проволоки. Настройки позволяют регулировать токи в достаточно широких диапазонах. Так, используя сварочный полуавтомат такого типа, можно выполнять даже кузовные работы. Там нужна высокая точность сварки – инверторный аппарат такую точность дает.

Недостатки

Первый минус – это цена. Далее идет цена за расходные материалы, в частности стоимость газов также достаточно высока. Для использования такой сварочной технологии либо нужны газовые баллоны, либо необходимо подключать оборудование к газовой сети. Это еще и практически полное отсутствие мобильности. Также сварочный полуавтомат не позволяет работать с ним на улице, а если работать и можно, то очень неудобно – необходимо беречь горелку от задувания ее ветром.

Как выбрать подходящую модель

Как и в случае с любым другим оборудованием, здесь аппараты тоже условно делятся на профессиональные устройства и любительские. Но не стоит думать, что любительские аппараты имеют урезанный функционал. Нет. По функциональности бытовые модели мало чем уступают профессиональной группе. Просто любительский инвертор рассчитан на небольшие нагрузки. Работа подразумевает небольшие по времени подходы. Бытовая модель не способна выдержать 8-мичасовую рабочую смену. Многие приборы оснащаются дополнительными функциями, которые делают работу с ними проще и лучше.

Многие из представленных на рынке устройств можно приобрести для гаража или для дома. Схема сварочного полуавтомата может действовать от бытовой электрической сети. Если есть необходимость выполнять работу вдали от розеток, то оборудование оснащается функцией работы от дизельных генераторов.

Выбирать необходимо по некоторым важным факторам. Давайте подробнее их рассмотрим.

Напряжение

Питаются полуавтоматические аппараты от однофазной либо трехфазной сети. Но для бытового применения необходимо устройство под 220 В.

Многие изделия из тех, что есть сегодня на рынке, очень чувствительны к нестабильным напряжениям. Они регулярно выходят из строя или просто не варят. Ремонт сварочного полуавтомата – это дорогое удовольствие, поэтому производители оснащают свои устройства защитой от скачков напряжения. Бытовой агрегат зачастую отличается расширенным на 15% диапазоном. А профессиональные могут работать на напряжениях в 165-270 В. Существуют инверторные модели, которые отлично работают на низких показателях.

Напряжение холостого хода

Это больше актуально для обычных сварочных аппаратов. Эта характеристика показывает то, как та или иная модель может разжигать, а затем и поддерживать горение дуги. Эти параметры ограничиваются ГОСТами на уровне 80 В в случае с переменными токами и 90 В — для постоянного тока. Практика показывает, что аппарат может зажечь дугу и на 30 В. Это умные системы с электронным управлением. Среди сварщиков считается, что чем выше напряжение на холостом ходу, тем лучше аппарат.

Мощность

Инструкция сварочного полуавтомата содержит все данные об устройстве. Там же указана и максимальная мощность потребления для данного вида работ. Эта цифра также соответствует уровню пиковых нагрузок на сеть. Мощность эта указывается либо в кВт, либо в кВА. Первый вариант указывает активную мощность, второй же измеряет полную. Если знать, сколько потребляет тот или иной аппарат, можно точно контролировать правильность подключения.

Даже если устройство может нормально работать на низких напряжениях, производительность может падать. Зная это, желательно приобрести более мощный сварочный полуавтомат (какой выбрать, зависит от целей). Эксперты утверждают, что запас по мощности должен быть не меньше 30%. Также не стоит пользоваться прибором на максимуме его возможностей.

Реальные мощностные показатели можно определить только по силе тока, которую он может выдавать. Именно от этой характеристики зависит, с какой толщиной металла сможет работать та или иная модель. Также от этого зависит максимальная толщина электрода.

Для бытовых целей хватит агрегата до 250 А. Что может такой сварочный полуавтомат? Отзывы владельцев позволяют понять, чего ждать. Так, максимальная толщина металла – 6 мм, а диаметр электрода – 4 мм.

Продолжительность времени работы

Это самая полезная и наиболее важная информация для тех, кто подбирает это оборудование. Этот параметр позволяет оценить производительность. Инженеры берут рабочий цикл, который ограничен по времени, и делят в процентах – сколько та или иная модель может работать без перерывов, и сколько аппарату нужно отдохнуть, чтобы не пришлось потом делать ремонт сварочного полуавтомата. Например, в европейских странах считают по 10 минут. В нашей стране за основу берут 5 минут. Если ПВО составляет 30%, тогда европейская модель выключится через 3 минуты непрерывной работы, а снова запустить аппарат можно будет лишь через 7 минут. Конечно, практика показывает, что так никто не работает.

Возможность работы от генератора и дополнительные функции

Питание от генератора – это нужная опция. Однако не каждое устройство ее имеет. Современные сварочные агрегаты зачастую оснащаются и прочими приятными опциями. Так, например, «Горячий старт», «Форсирование дуги», «Антиприлипание» и другие – все это неотъемлемо в случае с инверторными системами. Не стоит обращать на них внимание – они есть по умолчанию.

Если нужен сварочный полуавтомат, какой выбрать? Тот, который имеет широкий диапазон регулировок, систему защиты от перегрузок. Также агрегат должен быть безопасным, ремонтопригодным, эргономичным.

Механика

Устройства различаются между собой по оснащению, уровню, стоимости. Механика также отличается по типу. Так, для бытовых приборов в качестве подающего устройства для проволоки используется преимущественно толкающий механизм. Здесь система просто проталкивает сварочную проволоку в рукав, что иногда может вызывать замятия.

Тянущий механизм расположен в ручке горелки, и им оснащаются модели среднего ценового диапазона. Проволока тянется или из катушки, расположенной в корпусе, или из небольшой, которая может устанавливаться в рукоятке.

Также существует толкающе-тянущий привод. Им оснащаются преимущественно дорогие, профессиональные модели. Здесь два устройства работают синхронно.

Что касается проволоки, то большинство и профессионального, и любительского оборудования может работать с проволокой от 0,6 до 1 мм. Также выделяют сварочный полуавтомат без газа. Это очень удобная опция, ввиду цены на аргон.

Подающие механизмы могут быть укомплектованы одной или же двумя парами роликов. Однопарные механизмы – самые популярные. Они применяются с горелками, рукав которых имеет длину до 3,25 м.

Каждый полуавтомат оснащается регулировкой скорости подачи проволоки. Существуют как ступенчатые регулировки, так и плавные. Некоторые модели подают проволоку в зависимости от напряжения.

Лучшие модели

Лучший полуавтомат сварочный рекомендовать очень сложно. Это та группа оборудования, где универсальной модели для всего просто не существует. Однако можно приобрести некоторые доступные аппараты, которые подойдут и начинающим, и профессионалам. Так, и те, и другие хвалят модели фирмы Aurora. Бренд предлагает широкую линейку различных полуавтоматических аппаратов.

Принципиальная схема и особенности полуавтоматической сварки

Современные производители выпускают много разного оборудования для сварки. Но, независимо от производителя и марок, принцип работы у всех полуавтоматов один: они дают сварочный ток, подают проволоку и регулируют поток газа.

Сварочные полуавтоматы бывают компактными или универсальными. У компактного устройства источник питания, управление и устройство подачи проволоки размещены в одном корпусе (рис. 37). Радиус действия равен длине пакета шлангов горелки и составляет 3–5 м в зависимости от диаметра используемого проволочного электрода. У универсального полуавтомата устройство подачи проволоки размещается отдельно в кожухе и связано с источником тока и устройством управления с помощью промежуточного кабеля. Его можно установить рядом с изделием, благодаря чему радиус действия увеличится на 10–20 м по сравнению с компактным устройством. Подающий проволоку механизм может быть тянущим, толкающим или универсальным, т. е. выполнять сразу две функции.

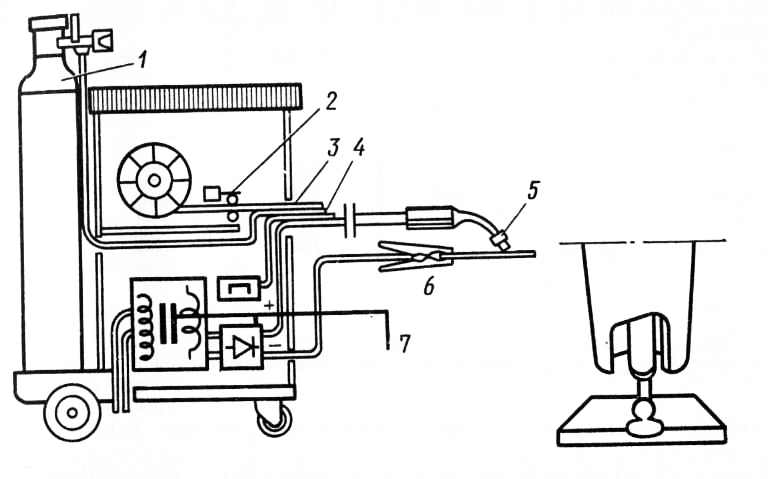

Рис. 37. Схема подключения сварочного полуавтомата:

1 – баллон с защитным газом; 2 – регулятор давления и расхода газа; 3 – рукав газовый; 4 – сварочный полуавтомат; 5 – сварочная проволока; 6 – пакет шлангов; 7 – горелка; 8 – провод массы с зажимом; 9 – изделие

Источник питания понижает высокое напряжение сети и обеспечивает подачу требуемого тока высокой силы даже в случае короткого замыкания. Так как при сварке MIG/MAG используется только постоянный ток, в качестве источников тока применяются только выпрямители и инверторы (принцип их действия был описан выше в главе «Источники сварочного тока»).

Для того чтобы соответствовать особым требованиям различных производственных задач, источники питания должны быть регулируемыми. У простых устройств для сварки MIG/MAG регулирование производится с помощью расположенного с первичной стороны трансформатора ответвления обмотки и переключателя ступеней обмоток трансформатора. В более дорогих источниках питания установка тока происходит в выпрямительной части с помощью управляемых вентилей (тиристоров). Некоторые аппараты сварки MIG/MAG оснащаются инверторами в качестве источников питания.

Качество сварки MIG/MAG в значительной мере зависит от правильности выбора режимов работы сварочного аппарата (напряжение дуги, ток – скорость подачи проволоки, скорость сварки), а также от правильности выбора и расхода защитного газа (скорость подачи газа через сопло). Для регулировки расхода защитного газа целесообразно использовать редукторы с расходомерами поплавкового вида.

В устройстве подачи проволоки проволочный электрод с помощью подающих роликов подается к месту сварки в соответствии со скоростью его расплавления. При этом электрод вытягивается с катушки и проводится по пакету шлангов, на конце которого расположена горелка. Для этого перед подающими роликами расположен направляющий мундштук, приводящий проволоку в нужное положение, а позади роликов, в начале пакета шлангов, – приемный мундштук для проволоки. Установки механизированной сварки оснащаются еще и промежуточным направляющим устройством, устраняющим предварительный изгиб проволоки, возникающий вследствие наматывания ее на катушку.

Подающие ролики приводятся в движение электродвигателем постоянного тока с плавно регулируемой установкой скорости вращения. В современных устройствах для регулируемой сварки скорость подачи проволоки измеряется тахометром и регулируется вне зависимости от нагрузки. При сварке MIG/MAG скорость подачи проволоки, как правило, составляет от 2 до 20 м/мин, а в высокопроизводительных аппаратах и больше.

В пакет шлангов входят все необходимые виды проводки, т. е. электропроводка, шланг для подачи защитного газа, шланг подачи проволоки, управляющая линия, а у устройств, рассчитанных на высокие значения силы тока, – также подача и отвод охлаждающей жидкости. У аппаратов с водяным охлаждением электропроводка находится в линии рециркуляции воды. Поэтому сечение проводки может быть меньше, чем в аппаратах без охлаждения, а пакет шлангов становится более гибким.

Шланг подачи проволоки при сварке нелегированных и низколегированных сталей представляет собой стальную спираль. При использовании проволочных электродов из хромоникелевой стали или из алюминия и других металлов для подачи используется шланг из износостойкого синтетического материала (например, тефлона) с лучшим коэффициентом трения, чем у стали.

Благодаря линии управления управляющие сигналы передаются от горелки к системе управления. Для этого на держателе горелки находится переключатель, с помощью которого можно управлять необходимыми при сварке функциями. Например, включать низкую скорость подачи проволочного электрода при зажигании и настройку времени затухания дуги при завершении сварки. Благодаря настраиваемой низкой скорости подачи проволочного электрода при зажигании процесс зажигания становится надежнее, так как еще слабо горящая дуга на холодном изделии не тушится быстро подаваемой проволокой.

Настраиваемое время затухания, т. е. отключение подачи проволоки чуть раньше, чем сварочного тока, предотвращает пригорание электрода в кратере в конце шва. Другая программа предотвращает образование слишком большой капли на конце проволоки при окончании сварки, которая могла бы помешать при новом зажигании. Есть возможность плавного пуска тока в начале и соответствующего понижения тока при окончании сварки.

На конце пакета шлангов находится сварочная горелка. Горелки выпускаются нескольких типов. Чаще всего применяют S-образные горелки (рис. 38). Они обладают небольшим весом, благодаря чему обеспечивается очень хороший доступ дуги к месту сварки. Вместо такой горелки можно приобрести горелку для скоростной сварки или сварочный пистолет (двухтактную горелку). Для цифровой сварочной установки производятся специальные горелки с жидкокристаллическим дисплеем и дистанционным регулятором, при работе с которыми можно считывать параметры сварочного процесса с дисплея и регулировать их с горелки. Бывают и горелки, непосредственно на которых расположена мини-катушка для очень мягкой и тонкой проволоки. Двигатель подачи проволоки у таких горелок находится в держателе.

Рис. 38. Горелка для сварки MIG/MAG:

а – общий вид S-образной горелки; б – сечение пакета шлангов; в – сечение головки; 1 – пакет шлангов; 2 – рукоятка; 3 – кнопка «Пуск»; 4 – гусак; 5 – сопло; 6 – сварочная проволока; 7 – спираль; 8 – силовой кабель; 9 – кабель управления; 10 – газовый шланг; 11 – изолятор; 12 – внешний диффузор; 13 – внутренний диффузор; 14 – защитный газ; 15 – наконечник

schems11

Файл Краткое описание Размер Страницы >>> [16] [15] [14] [13] [12] [11] [10] [9] [8] [7] [6] [5] [4] [3] [2] [1] HY300.rar Руководство по эксплуатации и принципиальные электрические схемы источников питания постоянного тока HY3000-HY5000.

Документацию на форуме выложил DIMaace. 397 kb ТИР630.rar Руководство по эксплуатации и техническое описание сварочного источника ТИР-630.

Прислал документацию Jaxon. 8.57 Mb kdm2.djvu Описание, принципиальные электрические схемы и паспорт на комплект электродуговой металлизации КДМ-2.

Документацию на форуме выложил Belopolyy. 449 kb don-150.pdf Принципиальная электрическая схема сварочного инвертора ДОН-150.

Прислал документацию Александр Бегиев. 95 kb Triton.pdf Принципиальные электрические схемы весьма популярного зарядного устройства для аккумуляторов TRITON (USA).

Прислал документацию Александр Бегиев. 131 kb vdu506m.djvu Описание, принципиальные электрические схемы и паспорт на выпрямитель сварочный типа ВДУ-506М.

Документацию на форуме выложил Belopolyy. 2.2 Mb IR200.pdf Принципиальные электрические схемы на сварочный источник FUBAG IR200, производства компании Hugong welder.

Прислал документацию Виктор Дёмин. 220 kb GD4002U2.djvu Техническое описание и паспорт на генератор сварочный типа ГД-4002 У2.

Прислал документацию Cеня Синичкин. 3.29 Mb BPS213.zip Срисованные с оригинала принципиальные электрические схемы и намоточные данные устройства питания БПС213, используемого в матричном принтере «Электроника» МС6304 (а может быть еще где-то). Поскольку на платах отсутствовали позиционные обозначения элементов, то на схемах они прведены согласно рисунку расположения элементов и, естественно, отличаются от заводских. Мощность ориентировочно 150 Вт, частота преобразования 25 кГц. Схема силовой части весьма оригинальная (похожа на косой мост), такого несимметричного включения транзисторов автор еще не встречал. Намоточные данные трансформаторов и дросселей в вордовском файле.

Прислал документацию Дмитрий. 5.20 Mb Privod_TPR.zip Документация на агрегаты тиристорные серий ТЕ, ТП, ТПР, ТЕР. Агрегаты предназначены для питания якорных цепей двигателей постоянного тока в электроприводах. Обеспечивают построение электроприводов с однозонным регулированием частоты вращения двигателя в диапазоне 1:1000 с обратной связью по скорости, 1:20 с обратной связью по ЭДС двигателя.

Прислал документацию Serg_SSV. 1.21 Mb karat100m.gif Принципиальная электрическая схема источника для плазменной резки КАРАТ-100М.

Прислал схему Виктор. 66.9 kb Udar300_Chipmaker_Mercury.djvu Описание и инструкция по обслуживанию установки типа УДАР для дуговой сварки в среде защитных газов.

Описание позаимствовано на сайте http://www.chipmaker.ru. 2.47 Мb ps5000.jpg Принципиальная электрическая схема сварочного источника Kemppi PS500.

Прислал схему Сергей. 998 kb Origo_MigC141-151_MagC171-201-251.pdf Руководство по обслуживанию и принципиальные электрические схемы на однофазные сварочные полуавтоматы Mig C141/C151 и Mag C171/C201/C251, производства ESAB.

Документацию прислал Serg_SSV. 589 kb LKA150.pdf Руководство по обслуживанию и принципиальные электрические схемы на однофазный сварочный полуавтомат LKA 150, производства ESAB.

Документацию прислал Serg_SSV. 297 kb Remote_Control_NO2.pdf Руководство по обслуживанию и принципиальные электрические схемы на пульт ДУ N02 для сварочников фирмы ESAB.

Документацию прислал Serg_SSV. 226 kb LKB400W.pdf Руководство по обслуживанию и принципиальные электрические схемы на универсальный трёхфазный сварочный аппарат LKB 400W, производства ESAB.

Документацию прислал Serg_SSV. 1.08 Mb DTA_400AC-DC.pdf Руководство по обслуживанию и принципиальные электрические схемы на универсальный (MMA,TIG) сварочный источник DTA400ACDC, производства ESAB.

Документацию прислал Serg_SSV. 1.19 Mb Water_Cooler.pdf Руководство по обслуживанию и принципиальные электрические схемы на систему водяного охлаждения COOL 1, производства ESAB.

Документацию прислал Serg_SSV. 328 kb LTG_Tigma160-161.zip Руководство по обслуживанию и принципиальные электрические схемы на универсальные сварочные аппараты LTG 160(161) и Tigma 160(161), производства ESAB.

Документацию прислал Serg_SSV. 3.87 Mb Страницы >>> [16] [15] [14] [13] [12] [11] [10] [9] [8] [7] [6] [5] [4] [3] [2] [1]

Сварочный полуавтомат схема электрическая принципиальная

| –>Главная » –>Каталог » Схемы сварочных полуавтоматов |

| –>В категории материалов : 121 –>Показано материалов : 1-10 |

–>Страницы : 1 2 3 . 12 13 » |

–>Сортировать по : Дате · Названию · Рейтингу · Комментариям · Загрузкам · Просмотрам

Схема сварочного полуавтомата ПДШР-500

Cхема сварочного полуавтомата PDG-100

Cхема сварочного полуавтомата ПДГ-151

Схема сварочного полуавтомата ПДГ 215

Cхема сварочного полуавтомата PDG205-1

Подающее устройство CS-501

Схема сварочного полуавтомата Solaris MIG-250

Подающее устройство WF-23A

Cхема инверторного сварочного полуавтомата Калибр СПИ-180А

Нашел немного времени пофоткать аппарат изнутри.

Выкладываю потроха)

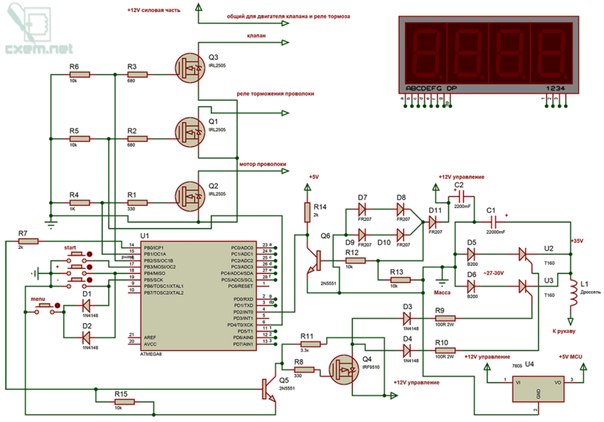

Вот и схема, максимально упрощеная, без лишних наворотов, проверена годами.

РЕЛЕ ВКЛЮЧЕНИЯ СИЛОВОГО ТРАНСА НЕ СТАВИЛ! Прекрасно обхожусь без него, никаких дуг после остановки подачи нет!

РЕЛЕ ТОРМОЗА ДВИГАТЕЛЯ ПОДАЧИ НЕ СТАВИЛ! Это лишнее роскошество и затраты, после отпускания кнопки, и без тормоза останавливается за пол секунды! Были бы с этим неудобства, давно бы все это добавил! Годами много всего переварил шов получается отличный. Заборы варю без газа, а ответственные места варю с газом, из углекислотного огнетушителя с редуктором) Об Этом и о механизме подачи в следуюшей статье.

Коментарии и критика приветствуется)

Силовой трансформатор намотан на ЛАТР 10А

Силовые диоды 250А на радиаторах, всегда чуть теплые.

Дроссель намотан на сердечнике от трансформатора ТС-270, от старого лампового цветного телевизора и принрученный к нему кондер на 47000 мкф.

Дополнительный трансформатор питания двигателя и электроники.

Плата управления оборотами двигателя подачи проволоки.

Разъем горелки, мамка самодельная из сантехники, со встроенным гетинаксом, такую запчасть нигде не нашел)

Механизм подачи, тоже из подручного материала, подробности в следующей статье.

Электромотор от дворников с капейки, стоит на гетинаксовой пластине, для изоляции от корпуса.

Ну и если кто хочет по сложнее аппарат, есть много интересных идей и схемотехники здесь: Самодельные сварочные аппараты, полуавтоматы, схемы

Использование полуавтоматического сварочного аппарата позволяет упростить работу с металлами. Такая техника может с легкостью соединять различные сплавы. Изготовить сварочный полуавтомат своими руками можно из имеющегося инвертора, а самодельный агрегат будет отличаться универсальностью и функциональностью в использовании, позволив сэкономить на покупке промышленного оборудования.

Особенности конструкции

Особенностью конструкции полуавтоматического сварочного аппарата является постоянная подача в зону сварки расплавляемой проволоки, которая используется вместо металлических электродов. Подача проволоки осуществляется автоматически, с возможностью изменения скорости движения гибких электродов. Используемая сварочная проволока позволит обеспечить постоянный контакт соединяемых поверхностей, такой материал в сравнении со стандартными электродами имеет меньшее сопротивление, что улучшает качество соединения.

Полуавтоматическая сварка отличается универсальностью, что позволяет при помощи этой технологии сваривать различные по своим характеристикам металлы, в том числе нержавейку, цветные сплавы, алюминий и другие. Освоить правильную технику полуавтоматической сварки не составит труда. Самодельные аппараты отличаются простотой в эксплуатации, поэтому их можно рекомендовать обычным домовладельцам. В зависимости от своей разновидности полуавтоматы могут иметь дополнительное сопло для подачи газа, а соединение металлов осуществляется в защитной среде, что позволяет исключить в последующем образование коррозии в сварном шве.

Предлагаемые сегодня в магазинах инверторы для сварки отличаются универсальностью, а многие из них имеют реализованную функцию два в одном. При небольшой мощности и габаритах сварочный инвертор и полуавтомат два в одном может работать с тугоплавкими металлами и толстыми металлическими заготовками.

Преимущества и недостатки самодельного оборудования

Многие домовладельцы, которым часто приходится выполнять сварочные работы, решаются на изготовление такого оборудования самостоятельно. К преимуществам самодельных полуавтоматов из инвертора можно отнести следующее:

- Простота и надежность техники.

- Функциональность аппарата.

- Высокая мощность позволяет сваривать тугоплавкие металлы.

- Доступная стоимость используемых компонентов.

- Полная безопасность работы с оборудованием.

- Простота эксплуатации техники.

Из недостатков этой технологии и самого оборудования можно отметить высокую стоимость полуавтоматов, которые при сходных с инвертором характеристиках могут иметь цену в два-три раза выше. Неудивительно, что многие домовладельцы решаются на изготовление оборудования своими руками, что позволяет существенно сократить затраты, не потеряв при этом в качестве выполненного аппарата.

Изготовление своими руками

Проще всего выполнить самодельный полуавтомат из инвертора на основе мощного силового блока. Изготовить инвертор можно самостоятельно или использовать от имеющегося в распоряжении оборудования. Для полуавтомата следует использовать инверторы мощностью не меньше 150 ампер.

Существуют схемы переделки техники, позволяющие устанавливать мощность, которой будет хватать для осуществления полуавтоматической сварки. Устройство этого типа будет сложным в реализации, поэтому рекомендовать использовать маломощные силовые блоки можно лишь опытным радиолюбителям, которые могут изготовить по-настоящему сложную технику.

Изготовить качественное оборудование можно при наличии на руках пусковой схемы полуавтоматического сварочного инвертора. К характеристикам такого агрегата можно отнести следующее:

- Первичный ток — 8- 12 А.

- Напряжение питания — 220 или 380 вольт.

- Напряжение холостого хода — 36−42 Вольта.

- Ток сварки — 40−120 ампер.

- Регулировка напряжения с шагом плюс-минус 20%.

Это оптимальные параметры для бытового сварочного полуавтомата, который справится с различными по показателям тугоплавкости металлами. В последующем можно, используя дополнительные чертежи увеличения мощности инвертора, изменить базовые характеристики, что позволяет применять такое оборудование в бытовых и промышленных целях.

Необходимые компоненты

Для выполнения гаражного сварочного аппарата полуавтомата своими руками потребуется следующее:

- Горелка приставка для инвертора.

- Механизм подачи проволоки.

- Прочный внутренний шланг для сварочной проволоки.

- Бобина с проволокой.

- Герметичный шланг для подачи газа.

- Блок управления инвертором.

Проще всего расположить инвертор и механический блок управления в отдельном коробе, для чего используют блоки от старого компьютера. Наличие питания в системном блоке позволяет существенно упростить изготовление оборудования.

Роликовый механизм для проволоки можно выполнить из моторчика от автомобильного стеклоочистителя. Под такой моторчик проектируют раму механизма, которая вырезается из металлических элементов и сваривается или скрепляется болтовым соединением.

Горелку и шланг можно сделать самостоятельно из пистолета от монтажной пены и силикона. Также можно приобрести уже готовые комплекты, что позволит обеспечить безопасность работы с полуавтоматом и упрощает его изготовление.

Выполняя механизм подачи проволоки, все используемые компоненты необходимо располагать друг напротив друга, что в последующем обеспечит равномерную подачу гибких электродов. Ролики следует отцентрировать относительно штуцера в одном разъеме, в последующем это позволит плавно изменять скорость подачи проволоки. Схему регулятора скорости подачи проволоки сварочного полуавтомата можно с легкостью отыскать в интернете.

Все используемые металлические элементы следует закрепить на листе фанеры, плотной пластмассе или текстолите. Так как на используемые металлические элементы подается электричество, следует проверить заземление каждого узла. Это исключит возможность коротких замыканий, что может привести к серьезным поломкам техники.

Схема управления механикой

За подачу сварочной проволоки будет отвечать небольшой электромотор и протяжный механизм, работа которого контролируется при помощи ШИМ-регулятора. Качество выполненной сварки будет напрямую зависеть от равномерности подачи сварочной проволоки в рабочую зону. Необходимо уделить должное внимание правильности изготовления схем сварочного полуавтомата.

На передней панели инвертора устанавливают переменный резистор контроллера, после чего приступают к сборке реле управления запуска мотора и управления клапаном, который отвечает за подачу инертного газа. Контактные группы контроллеров должны срабатывать одновременно при нажатии кнопки пуска на горелке.

Работу подачи газа необходимо отрегулировать таким образом, чтобы клапан открывался на несколько секунд раньше, чем в сварочную зону начнет поступать проволока. В противном случае оплавление происходит в атмосферной среде, после чего проволока начнет гореть вместо расплава. Добиться качественного соединения и надежного сварочного шва при горении проволоки будет невозможно.

Для задержки включения подачи проволоки необходимо выполнить простейшее реле, для чего потребуется конденсатор и 875 транзистор. Можно использовать простейшее реле от автомобиля, которое подключается к 12 Вольтам на компьютерном блоке питания.

Сам клапан может использоваться от различных автомобильных запорных устройств. Проще всего переделать воздушный клапан от автомобиля ГАЗ-24. Можно выбрать также электроклапан от редуктора с газовых баллонов.

Все имеющиеся органы управления и ШИМ-регулятор подачи проволоки сварочного полуавтомата располагают на передней панели системного блока. К блоку управления и контроллеру подачи проволоки с газом подключают уже готовый инвертор с мощностью не менее 150 ампер. Останется выполнить пробный запуск и при необходимости внести соответствующие корректировки в работу системы подачи сварочной проволоки и защитного газа.

Модернизация устройства

В процессе работы силовой блок инверторного полуавтомата будет нагреваться, что может привести к поломкам инвертора и плат управления. Ремонт агрегата после таких поломок будет крайне сложен. Чтобы избежать подобного необходимо установить внутри инвертора и системного блока термодатчики и кулеры, которые смогут эффективно охлаждать работающее оборудование.

Можно использовать оптронную пару, которая подключается в общий блок управления работы оборудования. При превышении температуры внутри инвертора датчики будут посылать соответствующие сигналы на исполнительное реле, отключающее подачу электроэнергии вплоть до полного охлаждения устройства.

Дополнительно для охлаждения системного блока можно использовать различные кулеры от старых компьютеров. Кулеры будут различаться своими размерами. Можно подобрать вентилятор, который справится с качественным охлаждением системного блока, внутри которого располагается инвертор и другая автоматика. Используемый кулер подключается к 12 вольтовому блоку питания напрямую или через термодатчик, который при увеличении температуры внутри корпуса будет посылать сигнал на подачу напряжения. Блок управления включит вентилятор, что гарантирует быстрое охлаждение корпуса полуавтоматического аппарата.

Сборка полуавтоматического сварочного аппарата не представляет особой сложности, поэтому с такой работой сможет справиться каждый домовладелец. Необходимо лишь использовать качественный мощный инвертор, а горелку с приводом лучше всего взять от промышленных заводских полуавтоматов. Это позволит существенно упростить изготовление техники. В интернете можно найти различные схемы исполнения полуавтоматических сварочных аппаратов, реализовать которые не составит особого труда. Такой аппарат будет отличаться функциональностью и универсальностью в использовании.

В процессе газовой дуговой сварки металлическим электродом (GMAW / «MIG») используется электрическая дуга, возникающая между плавящимся проволочным электродом и заготовкой. GMAW может быть реализован как ручной, полуавтоматический или автоматический процесс, а гибкость, обеспечиваемая различными вариациями процесса, является преимуществом во многих приложениях. GMAW обеспечивает значительное увеличение скорости наплавки металла шва по сравнению с GTAW или SMAW, а при реализации в полуавтоматическом режиме обычно требуется меньше навыков сварщика.Однако оборудование GMAW более сложное, менее портативное и, как правило, требует более регулярного обслуживания, чем для процессов GTAW и SMAW. GMAW — это наиболее распространенный процесс сварки коррозионно-стойких сплавов и выполнения сварных швов толстого сечения.

В GMAW механизм, с помощью которого расплавленный металл на конце проволочного электрода переносится на заготовку, оказывает значительное влияние на характеристики сварного шва. При GMAW возможны три режима переноса металла: перенос с коротким замыканием, глобулярный перенос и перенос распылением.Кроме того, существует разновидность режима распыления, называемого импульсным распылением.

Электрическая полярность для GMAW сплавов HASTELLOY® и HAYNES® должна быть положительной для электрода постоянного тока (DCEP / «обратная полярность»). Типичные параметры для различных режимов переноса GMAW приведены в таблице 2 для сварки в плоском положении. Поскольку различные источники питания GMAW сильно различаются по конструкции, принципу действия и системам управления, параметры следует рассматривать как оценочный диапазон для достижения надлежащих сварочных характеристик с конкретным сварочным оборудованием.Скорость перемещения GMAW обычно составляет от 6 до 10 дюймов в минуту (дюйм / мин) / от 150 до 250 мм / мин.