Технологическая инструкция по производству колбасных изделий вареных (сосиски зареченские, сардельки обеденные, колбаса дунайская)

Характеристика сырья и материалов.

Для выработки колбасных изделий

применяют следующие сырье и материалы:

Говядину по ГОСТ 779-55. ГОСТ 779-87 и в парном

состоянии:

— говядину жилованную (от шейной,

лопаточной, тазобедренной и спинно-

реберной частей) – мышечная ткань с

массовой долей жировой и соединительной

ткани не более 6%;

— говядину жилованную (от шейной,

лопаточной, тазобедренной и спинно-

реберной частей) – мышечная ткань с

массовой долей жировой и соединительной

ткани не более 20%;

— блоки от жилованного мяса (говядины)

замороженные по ГОСТ 10-02-01-04-86;

Блоки мясные замороженные (из говядины),

разрешенные к применению органами и

учреждениями Госсанэпиднадзора;

— свинину по ГОСТ 7724-77 и в парном состоянии;

— свинину жилованную (от шейной, лопаточной,

тазобедренной и спинно- реберной частей)

– мышечная ткань с массовой долей

жировой и соединительной ткани 30-50%;

— свинину жилованную (от шейной, лопаточной,

тазобедренной и спинно- реберной частей)

– мышечная ткань с массовой долей

жировой и соединительной ткани от

50-85%;

— шпик колбасный (боковой) по ГОСТ 49

38-85;

— молоко коровье цельное сухое по ГОСТ

4495-87;

— молоко коровье обезжиренное сухое по

ГОСТ 10970-87;

— молоко коровье пастеризованное по

ГОСТ 13277-79 с массовой долей жира

1,5;2,5;3,2% и нежирное;

— яйца куриные пищевые по ГОСТ 27583-88;

— меланж яичный мороженный по ТУ10.02.01.

70-88;

— яичный порошок по ГОСТ 2858-82;

— соевая мука, разрешенная к применению

органами и учреждениями Госсанэпиднадзора;

— чеснок свежий по ГОСТ 7977-87;

— чеснок сушеный по ГОСТ 16729-71;

— чеснок, измельченный консервированный

поваренной солью по ТУ 10 РФСФР 284-88;

— чеснок замороженный измельченный по

ТУ 49-833-85;

— экстракт чеснока, Воду питьевую по

ГОСТ 2874-82;

— соль поваренную пищевую по ГОСТ 13830-91

выварочную или каменистую, самосадочную,

садочную помолов № 0,1 и 2, не ниже первого

сорта;

— сахар-песок по ГОСТ 21-78;

— глюкозу кристаллическую гидратную по

ГОСТ 975-88;

— ароматизаторы пряно- вкусовые для

колбасных изделий по ТУ 10.04.32.4-90;

— композиции пряно — ароматические

«флора» для колбасных изделий по ТУ 10

РФ 1043-92;

— ароматизаторы, разрешенные к применению

органами и учреждениями Госсанэпиднадзора;

— перец черный или белый по ГОСТ 29050-91;

— перец душистый по ГОСТ 29045-91;

— экстракт перца черно горького, душистого

перца, кориандра по ТУ 18-35-13-76;

— кориандр по ГОСТ 29055-91;

— кислоту аскорбиновую по ГФХ;

— натрия аскорбинат (аскорбинокислый

натрий) или другие производные аскорбиновой

кислоты, разрешенные к применению

разрешенный к применению органами и

учреждениями Госсанэпиднадзора;

— натрий аскорбиновокислый по ТУ

6-09-13-832-82;

— натрий азотистокислый (нитрит натрия)

по ГОСТ 4197-74;

— натрий азотистокислый (натрий нитрит)

марки ОСЧ 4-7-3 по ТУ 6-09-590-75;

— натрий фосфорнокислый однозамещенный

2-водный по ГОСТ 245-76;

— натрий пирофосфорнокислый трехзамещенный

(пищевой) по ТУ 113-25-111-90;

— накофос марки А по ТУ 113-08-25-79-89;

— кишки говяжьи (черевы) по ТУ 1002.01.148-91;

— кишки свиные (черевы) по ТУ 10.02.01.147-91;

— оболочку искусственную для колбас,

сосисок и сарделек, разрешенные к

применению органами и учреждениями

Госсанэпиднадзора;

— оболочку целлюлозную гофрированную

для сосисок по ТУ 6-06- И39-87;

— оболочку из целлюлозной пленки

(целлофан) по ГОСТ 10-87-87;

— оболочку искусственную белковую

«Белкозин» по ТУ 10-10-287-86;

— шпагат из лубяных волокон (0,84 и 1,00

ктекс) и шпагат вискозный (0,80 и 1,00 ктекс)

по ГОСТ 17308-88;

— нитки льняные по ГОСТ 14961-91;

— нитки хлопчатобумажные, швейные по

ГОСТ 6309-87, торговый номер 10, марки «Экстра»

и «Прима» в три сложения;

— нитки швейные капроновые;

— пленку целлюлозную по ГОСТ 773089;

— пленку полиэтиленовую по ГОСТ 10354-82;

— пленку полиамидполитиленовую по ТУ

6-19-371-87;

— материал двухслойный термоформуемый

полиамид – полиэтиленовый (политерм)

для упаковки по ТУ 6-49-020-34-31-177-88;

— пленку полиэтиленцеллофановую ПЦ-2 по

ТУ 6-12-020-40-77-2-88 и другие пленки, разрешенные

к применению органами и учреждениями

Госсанэпиднадзора;

— пергамент по ГОСТ 1341-84;

— подпергамент по ГОСТ 1760-86;

— бумагу оберточную по ГОСТ 8273-75;

— чековую ленту с липким слоем (самоклеющиеся

этикетки – чеки), разрешенную к применению

органами и учреждениями Госсанэпиднадзора;

— чековую ленту с термочувствительным

слоем, разрешенную к применению органами

и учреждениями Госсанэпиднадзора;

— чековую ленту с термоклеящимся слоем

по ТУ 13-730-90-05-483-85;

— ленту клеевую на бумажной основе по

ГОСТ 18251-87;

— проволоку из алюминия по ГОСТ 14838-78

марок «АД-1», «АМЦ»;

— скобы металлические П-образные по ТУ

10-24-20-89;

Рецептура. Колбасные изделия должны

вырабатываться по рецептурам, указанным

в табл.1

Норма

для колбасных изделий

|

Наименование сырья, пряностей и |

Сосиски зареченские |

Сардельки обеденные |

Колбаса дунайская |

|

Сырье несоленое, кг (на 100 кг) |

|||

|

Говядина жилованная с массовой долей |

— |

— |

58,0 |

|

Говядина жилованная с массовой долей |

44,0 |

— |

— |

|

Свинина жилованная с массовой долей |

44,0 |

— |

— |

|

Свинина жилованная с массовой долей |

— |

80,0 |

— |

|

Шпик боковой |

— |

— |

30,0 |

|

Молоко коровье сухое цельное или |

— |

3,0 |

— |

|

Яйца куриные или меланж яичный |

— |

3,0 |

— |

|

Соевая мука текстурированная |

10,0 |

12,0 |

10,0 |

|

Соевая мука |

2,0 |

2,0 |

2,0 |

|

Пряности и материалы, г (на 100 кг |

|||

|

Соль поваренная пищевая |

2000,0 |

2500,0 |

2500,0 |

|

Нитрит натрия |

7,5 |

7,5 |

7,5 |

|

Сахар-песок или глюкоза |

150,0 |

100,0 |

135,5 |

|

Перец черный или белый молотые |

100,0 |

120,0 |

— |

|

Перец душистый молотый |

75,0 |

||

|

кориандр |

150,0 |

||

|

Чеснок свежий очищенный измельченный |

150,0 |

||

|

Или сушеный |

75,0 |

||

|

Фосфаты пищевые (в пресчете на безводный) |

300,0 |

300,0 |

300,0 |

|

Накофос марки А натрий пирофосфорнокислый |

500,0 |

500,0 |

500,0 |

|

оболочка |

Искусственные оболочки диаметром: |

||

|

18-24 мм |

32-44 мм |

65-120 мм |

|

|

Черевы говяжьи, свиные диаметром: |

|||

|

До 32 мм |

32-44 мм |

Не менее 37 мм |

Примечание.Допускается

применение:

— аскорбиновой кислоты или ее производных

(аскорбиновокислый натрий-аскорбинат

натрия и др.) в количестве 50г на 100 кг

сырья;

— экстрактов пряностей и чеснока, взамен

натуральных в соответствии с инструкциями

по их применению или сертификату;

— ароматизаторов пряно- вкусовых или

композиций пряно – ароматических

«флора» в количестве 150 г на 100 кг сырья;

— или ароматизаторов, разрешенных к

применению органами или учреждениями

Госсанэпиднадзора в соответствии с

инструкцией по их применению или

сертификату ;

— коровьего пастеризованного молока с

массовой долей жира 1,5% в количестве 10

л взамен 1 кг сухого цельного молок с

уменьшением количества добавляемой

влаги на 9 л;

— коровьего пастеризованного молока с

массовой долей жира 2,5 и 3,2% в количестве

8 л взамен 1 кг сухого цельного молока с

уменьшением количества добавляемой

влаги на 7 л;

— коровьего пастеризованного нежирного

молока в количестве 11,5л взамен 1 кг

сухого обезжиренного молока с уменьшением

количества добавляемой влаги на 10,5 л;

— яичного порошка в количестве 274 г и 726

г воды взамен 1 кг меланжа или 1 кг (24 шт.)

куриных яиц;

Характеристика

изготовляемой продукции.

По

органолептическим, физико-химическим

и микробиологическим показателям

колбасные изделия должны соответствовать

требованиям, указанным в табл.2

Таблица 2

|

Наименование показателя |

Характеристика и норма для вареных |

|||

|

Сосиски зареченские |

Сардельки |

Колбаса дунайская |

||

|

Внешний вид |

Батончики (батоны) с чистой, сухой |

|||

|

Консистенция |

Нежная, сочная |

Упругая, сочная |

Упругая ( в горячем виде) |

|

|

Вид фарша на разрезе |

Фарш равномерно перемешан, розовый |

|||

|

Запах и вкус |

Свойственный данному виду продукта |

|||

|

Массовая доля влаги, % не более |

70,0 |

70,0 |

68,0 |

|

|

Массовая доля жира, % не более |

18,0 |

25,0 |

20,0 |

|

|

Массовая доля белка, % не менее |

10,0 |

10,0 |

12,0 |

|

|

Массовая доля соли, % не более |

2,3 |

2,3 |

2,3 |

|

|

Массовая доля нитрита, % не более |

0,005 |

0,005 |

0,005 |

|

|

Остаточная активность кислой фосфатазы, |

0,006 |

0,006 |

0,006 |

|

|

Массовая доля общего фосфора, % не |

0,4 |

0,4 |

0,4 |

|

|

Количество мезофильных аэробных и |

1*103 |

1*103 |

1*103 |

|

|

Бактерии группы кишечных палочек |

Не допускаются |

|||

|

Патогенные микроорганизмы, в том |

Не допускаются |

|||

|

Сульфатредуцирующие клостридии в |

Не допускаются |

Примечания:

— при диаметре оболочки до 80 мм, свободные

концы оболочки и шпагата должны быть

не длиннее 2 см, свыше 80 мм – не длиннее

3 см, свободные концы шпагата для товарной

отметки – не длиннее 7 см;

— в теплый период времени года (май-сентябрь)

допускается увеличение массовой доли

соли в готовом продукте на 0,2 %;

— минимальная длина батона колбасы

должна быть не менее 15 см.

Форма, размер и товарная отметка батонов.

Сосиски – открученные или перевязанные

батончики длинной 11-13 см; сардельки –

открученные или перевязанные батончики

длинной (9+-2) см;

Колбаса – прямые батоны длинной до 50

см перевязанные с одной стороны продольно

без поперечных перевязок с петлей или

батоны без перевязок, закрепленные на

концах металлическими скобами с петлей

или без нее с печатными обозначениями

на оболочке или на ярлычке, вложенном

между слоями оболочки или на бандероли,

накладываемой на батон.

С одержание токсичных элементов,

афлатоксина В1, нитрозаминов, гормональных

препаратов и пестицидов в продуктах не

должно превышать допустимых уровней,

установленных «медико-биологическими

требованиями и санитарными нормами

качества продовольственного сырья и

пищевых продуктов», утвержденных

Минздравом СССР 01. 08. 91г. N5061.

Не допускаются для реализации

колбасные изделия:

— с наличием серых пятен и пустот;

— с серым цветом батончиков (сосиски,

сардельки);

— с рыхлым фаршем;

— с наплывами фарша над оболочкой батонов

(нарушающими целостность батона) длинной

более 5 см или слипами длинной более 10

см;

— с наличием бульонно — жировых отеков

более 5 см;

— со слипами по всей длине батончиков

(более 10% от всей партии).

Технологический

процесс.

Технологический процесс должен

осуществляться с соблюдением санитарных

правил для предприятий мясной

промышленности, правил ветеринарного

осмотра убойных животных и ветеринарно

– санитарной экспертизы мяса и мясных

продуктов, и инструкции по мойке и

профилактической дезинфекции на

предприятиях мясной промышленности,

утвержденных в установленном порядке.

Подготовка

сырья.

Сырье, направляемое на переработку

должно сопровождаться разрешением

ветсанслужбы. При приемке сырья его

осматривают и подвергают дополнительной

зачистке и при необходимости, мокрому

туалету.

Замороженное мясо в тушах, полутушах

размораживают в соответствии с

технологической инструкцией, утвержденной

в установленном порядке.

Замороженные блоки из нежилованного

мяса подвергают размораживанию в

соответствии с технологической

инструкцией по размораживанию мясных

блоков отечественного и импортного

производства, утвержденной в установленном

порядке.

Переработка замороженных блоков из

жилованного говяжьего мяса производится

без предварительного размораживания

в соответствии с технологической

инструкцией по производству вареных

колбас из мороженых блоков без их

дефростации, утвержденной в установленном

порядке.

Допускается производить размораживание

жилованных мясных блоков, упаковка

которых в процессе транспортирования

и хранения оказалась поврежденной. При

этом мясные блоки освобождают от

упаковки, взвешивают и размещают на

стеллажах или других устройствах камер

размораживания.

Размораживание блоков осуществляется

при температуре (20-+2) 0С до достижения

температуры в толще блока не ниже минус

(2+-1)0С.

При использовании парного мяса обработку

сырья осуществляют в соответствии с

временной технологической инструкцией

по использованию парного мяса для

производства вареных колбасных изделий,

утвержденной в установленном порядке.

Разделка,

обвалка, жиловка.

Осуществляется в производственных

помещениях с температурой воздуха 10-12

0С, относительной влажностью

воздуха не выше 75%.

На разделку, обвалку и жиловку мяса

поступает охлажденное и размороженное

сырье с температурой в толще мышц 1-4 0С,

парное с температурой не менее 36-380С

– для говядины,36-380С – для свинины.

Разделку, обвалку и жиловку мяса

производят по анатомическому принципу

– месту расположения мышечной ткани в

отрубах с направлением наиболее ценных

частей полутуш на реализацию в виде

бескостных полуфабрикатов или производство

копченостей.

Из говядины выделяют сырье для производства

полуфабрикатов и копченостей, при этом

из спинной и поясничной частей говяжьей

туши выделяют длиннейшую мышцу, из

тазобедренной части выделяют четырехглавую,

двуглавую, полусухожильную и среднеягодичные

мышцы, сросшиеся приводящая и

полуперепончатая мышцы, из лопаточной

части выделяют трехглавю мышцу или

говядину высшего сорта.

Говядину оставшуюся после выделения

полуфабрикатов жилуют и получают

говядину жилованную с массовой долей

жировой и соединительной ткани не более

6% и говядину жилованную с массовой долей

жировой и соединительной ткани не более

20%.

Перед разделкой со свиных полутуш

снимают шпик единым пластом. Из

шейно-лопаточной, спинно–реберной и

тазобедренной частей выделяют сырье

для производства полуфабрикатов и

копченостей или свинину нежирную.

Свинину, оставшуюся после выделения

полуфабрикатов, шпика, сырья для

копченостей жилуют на свинину жилованную

с массовой долей жировой ткани 30-50% и

свинину жилованную с массовой долей

жировой ткани 50-85%.

После обвалки и жиловки мясо направляют

на измельчение и посол.

Измельчение

и посол сырья.

Жилованное мясо взвешивают и подвергают

посолу. Солят мясо в кусках, шроте (8-25

мм) и мелком измельчении (2-3 мм).

Мясо перемешивают с сухой поваренной

солью в мешалках различных конструкций,

в том числе вакуумных, или посолочных

агрегатах непрерывного действия.

Длительность перемешивания мяса с солью

составляет 4-5 мин.

При посоле мяса добавляют соль на 100кг

мясного сырья 2,5 кг – колбасы дунайской

и сарделек обеденных; 2,2 кг – для сосисок

зареченских.

В целях ускорения процесса посола

рекомендуется мелкоизмельченное мясо

солить концентрированным раствором

поваренной соли плотностью 1, 205 г/см3

с содержимым хлористого натрия 26%.

Количество добавляемого рассола на 100

кг мясного сырья для колбасы дунайской

и сарделек обеденных – 9,6 кг в том числе

2,5 кг соли и 7,1 кг воды; для сосисок

зареченских – 8,5 кг, в том числе 2,2 кг

соли и 6,3 кг воды.

Перемешивание мяса с рассолом производят

в мешалках в течение 5 мин до равномерного

распределения раствора соли и полного

поглощения его мясом.

Количество воды в рассоле учитывают

при составление фарша.

При посоле мяса добавляют нитрит натрия

в количестве 7,5 кг на 100 кг мясного сырья

в виде раствора концентрацией не выше

2,5% или вводят его при приготовлении

фарша колбасных изделий.

Посоленное сырье выдерживают в

полиэтиленовых тазиках, ковшах или

других емкостях при температуре помещения

не ниже минус 1 0С и не выше 40С.

Продолжительность выдержки посоленного

мяса в кусках – 48-72 ч. Для мяса в шроте

– 24-48 ч. в мелком измельчении 6-24ч.

Допускается исключение процесса выдержки

мяса в посоле при использовании: парного

и охлажденного мяса со значением рН 6,3

и выше.

При необходимости производят посол

предварительно охлажденного при

температуре 0-4 0С шпика в пластинах

солью в количестве 2,5-5% к массе шпика.

Посоленный шпик выдерживают до 7-10 суток

при температуре 0-40С.

Допускается посол и охлаждение шпика

солеледяной смесью.

Подготовка

сырья перед составлением фарша.

Мясо

говядины и свинины, выдержанное в посоле

кусках или в виде шрота, измельчают на

волчке с диаметром отверстий решетки

2-3 мм.

Подготовка другого сырья и материалов,

предусмотренных настоящей технологической

инструкцией, а также подготовку оболочек,

пряностей и материалов осуществляют в

соответствии с технологической

инструкцией по производству вареных

колбасных изделий, утвержденной в

установленном порядке.

Текстурированную соевую муку заливают

водой с температурой 15-20 0С в

соотношение 1:2. Гидратацию соевой муки

производят в различных емкостях.

Продолжительность гидратации не менее

20 минут. Затем гидратированную

текстурированную соевую муку измельчают

на волчке с диаметром отверстий решетки

2-3 мм или на куттерах, различной

конструкции, в течение 1-2 минут.

Приготовление

фарша.

Для приготовления фарша сырье, пряности,

воду (лед) и другие материалы взвешивают

в соответствии с рецептурой с учетом

добавленных при посоли соли, рассола

или воды. Рекомендуемое количество

добавленной при приготовлении фарша

воды к массе куттеруемого сырья

составляет: для сосисок славянских –

30-35%, для сарделек обеденных – 25-30%, для

колбасы дачной -30-35%.

Фарш готовят на куттере, в том числе

вакуумном, мешалке – измельчителе или

других машинах для приготовления фарша.

В зависимости от рецептуры вначале

обрабатывают говядину, добавляя часть

воды (льда), раствор нитрита натрия (если

он не добавлен при посоле), фосфаты,

гидратированную тексурированную муку.

После 4-6 мин обработки фарша вводят

пряности, оставшуюся воду (лед), и за 2-3

мин до конца обработки добавляют соевую

муку (порошок), молоко сухое, яйца куриные,

аскорбиновую кислоту или аскорбинат

натрия. Для колбасы дунайской при

перемешивании добавляют шпик.

Рекомендуется соевую муку (в виде

порошка) вводить фарш на 1 стадии для

приготовления. Для этого в куттере ее

обрабатывают в течение 1-2 мин с добавлением

части воды, затем вводят говядину, соль,

нитрит натрия ( если не добавлены при

посоле), фосфаты, гидратрованную

текстурированную соевую муку, воду

(лед) и обрабатывают 4-6 мин и за 2-3 мин до

конца обработки добавляют сухое молоко,

яйца, оставшуюся воду (лед), пряности,

аскорбиновую кислоту и аскорбинат

натрия. Для колбасы дунайской при

перемешивании добавляют шпик.

После куттера фарш сосисок и сарделек

рекомендуется обрабатывать на машинах

тонкого измельчения непрерывного

действия, при этом продолжительность

куттерования сокращается на 3-5 мин.

Температура готового фарша составляет

12-18 0С.

Наполнение

оболочек фаршем.

Наполнение оболочек фаршем производят

на шприцах различных конструкций с

применением или без применения вакуума.

Для приготовления колбасных изделий

используется натуральная или искусственные

оболочки.

Сосиски и сардельки откручиваются

батончиками с помощью специальных

приспособлений или вручную.

Для колбасы допускается наполнение

оболочек фаршем на автоматах Л5 –ФАЛ

(РЗ – ФАК) и формирование батонов в

повиденную пленку и их разделение на

автомате М1-ФУР и др.

Колбасные изделия навешивают на палки

с интервалами между батончиками

(батонами) во избежание слипов, помещают

на рамы и направляют не термическую

обработку.

Термическая

обработка.

Термическую обработку колбасных изделий

проводят в стационарных обжарочных и

варочных камерах с контролем температуры

или в комбинированных термокамерах или

агрегатах непрерывного действия с

автоматическим контролем и регулированием

температуры, относительной влажности

и скорости движения среды.

В стационарных камерах обжарку производят

при температуре 90-100 0С в течение

до температуры в центре батона от 45 до

500С и до покраснения поверхности

его.

Варку производят в камере варки, где

колбасные изделия варят паром при

температуре 75-85 0С до достижения

температуры в центре батона от 70-720С.

Охлаждение.

После варки колбасные изделия направляют

на охлаждение под душем холодной водой

5-10 мин, а затем в камере при температуре

не выше 8 0С или в соответствии

действующими технологическими

инструкциями в туннелях интенсивного

охлаждения при температуре минус 5-70С,

или гидроаэрозольным способом до

температуры в центре батончика не ниже

0 и не выше 150С.

Затем колбасные изделия обдувают

воздухом с температурой 18-20 0С в

течение 10-12 мин для обеспечения сухой

поверхности сосисок. После охлаждения

гирлянды сосисок направляют на сортировку,

а затем на упаковку.

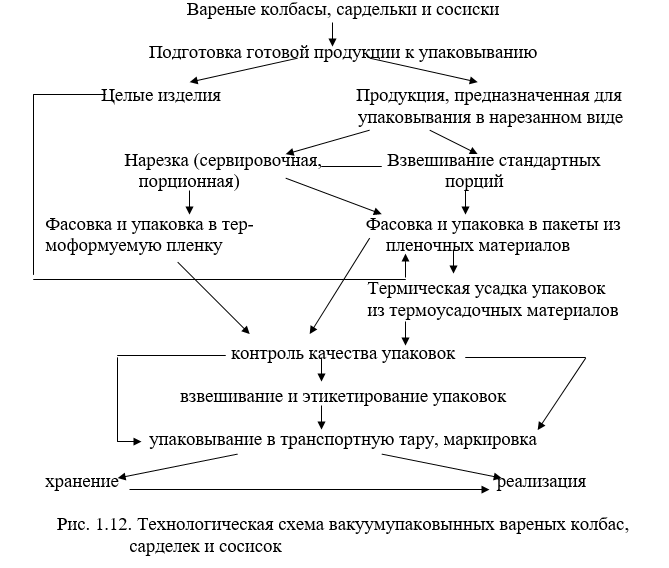

Упаковка.

Колбасные изделия в том числе фасованные

упаковывают в деревянные многооборотные

ящики по ГОСТ 11354-82, дощатые – по ГОСТ

13361-84, из гофрированного картона – по

ГОСТ 13513-86, полимерные многооборотные

– по ТУ 10.10.01.04 -89, алюминиевые – по ТУ

10.10. 541-87 или в тару изготовленную из

других материалов, разрешенных органам

и учреждениями Госсанэпиднадзора, а

также в контейнеры и тару –оборудование

по ТУ 10.02. 07. 0049. 89.

Тара должна быть чистой, сухой, без

плесени постороннего запаха. Многооборотная

тара должна иметь крышку. При отсутствии

крышки допускается для местной реализации

тару накрывать оберточной бумагой,

пергаментом, подпергаментом.

Масса нетто в ящиках из гофрированного

картона должна быть не более 20 кг, в

контейнерах и таре-оборудовании – не

более 250 кг, масса брутто продукции в

многооборотных ящиках – не более 30 кг.

Допускается колбасу дунайскую выпускать

в фасованном виде порциями массой нетто

по 100, 150, 200, 250, 300 г целым куском (порционная

нарезка) или ломтиками (сервировочная

нарезка), упакованными под вакуумом в

прозрачные газонепроницаемые пленки

или пакеты из нее, разрешенные к применению

органами и учреждениями Госсанэпиднадзора.

Предельные отклонения массы нетто

упаковочной единицы: для порции массой

100г, 150 г +-4 г; для порций массой 200 г,250 г,

300 г +-6 г; масса 10 упаковок не должна иметь

отклонение в меньшую сторону.

При нарушении целостности оболочки

колбасы допускаются к реализации нецелые

батоны массой не менее 500г. При этом

срезанные концы батонов должны быть

обернуты салфеткой из целлофана,

пергамента, подпергамента или других

материалов, разрешенных к применению

органами и учреждениями Госсанэпиднадзора

и перевязаны шпагатом, нитками или

резиновой обхваткой. Количество нецелых

батонов не должно превышать 5% от парии.

Маркировка.

Транспортная

маркировка – по ГОСТ 14192 -77 с нанесением

манипуляционного знака «Скоропортящийся

груз».

Допускается не наносить транспортную

маркировку на многооборотную тару с

продукцией, предназначенной для местной

реализации.

Маркировка, характеризующая продукцию,

наносится на одну из торцевых сторон

транспортной тары несмывающейся

непахнущей краской при помощи штампа,

трафарета или наклеивания ярлыка с

указанием: наименования предприятия –

изготовителя его местонахождения и

товарного знака (при его наличии);

наименования продукта; даты изготовления;

срок и условий хранения; обозначения

настоящих технических условий.

Аналогичный ярлык вкладывают в тару.

Допускается при отгрузке продукции для

местной реализации тару не маркировать,

но обязательно вкладывать ярлык с

вышеперечисленными обозначениями.

На каждой упаковочной единице фасованной

продукции должна быть этикетка в виде

печати на пленке или наклеенная на

упаковка или вложенная в нее с указанием:

наименования предприятия – изготовителя,

его местонахождения и товарного знака

(при его наличии); наименования продукта;

даты изготовления; срока и условий

хранения; массы нетто; состава продукта;

информационных сведений о пищевой и

энергетической ценности; обозначения

настоящих технических условий.

Допускается вышеперечисленные обозначения

частично или полностью наносить на чек,

дату изготовления – штампованием.

Маркированная оболочка должна содержать:

наименования предприятия – изготовителя,

его местонахождения и товарный знак

(при его наличии); наименование продукции;

обозначение настоящих технических

условий.

Транспортирование и хранение.

Колбасные изделия транспортируют в

авторефрижераторах и автомобилях –

фургонах с изотермическим кузовом в

соответствии с действующими правилами

перевозок скоропортящихся грузов.

Колбасные изделия должны выпускать в

реализацию с температурой в толще батона

не ниже 0 и не выше 15 градусов Цельсия.

Реализация в розничной торговой сети

должна осуществляться при наличии

информационных сведений о пищевой и

энергетической ценности 100 г продукта

(белок, жир, калорийность).

Срок хранения и реализации с момента

окончания технологического процесса

при температуре 0-8 градусов – не более

48 часов, в том числе на предприятии –

изготовителе – не более 24 часов.

Срок хранения и реализации колбасы,

упакованной под вакуумом, с момента

окончания технологического процесса

при температуре от 5 до 8 0С при

сервировочной нарезке не более 5 суток,

при порционной не более 6 суток, в том

числе срок хранения на предприятии –

изготовителе не более 24ч.

Контроль производства.

Контроль температуры в камерах посола,

термических камерах, камерах охлаждения

готовой продукции и внутри батонов

осуществляется стеклянными жидкостными

(нертутными), спиртовыми термометрами

по ГОСТ 28498 – 90 со шкалой деления от 0 до

100 0С.

В комбинированных термокамерах и

терморегатах непрерывного действия

контроль температуры и влажности

осуществляется автоматическими

потенциометрами или электронными

мостами, которые должны соответствовать

требованиям ГОСТ 22261.

Рекомендуется температура внутри

продукта контролировать термоэлектрическими

термометрами с использованием

потенциометра со шкалой до 100 0С.

Взвешивания сырья при посоле и составлении

рецептур специй производят на весах

общего назначения по ГОСТ 23676-79, ГОСТ

14004-68 или весовых дозаторах по ГОСТ 24619

-81.

Контроль дозирования раствора нитрита

натрия при посоле сырья или приготовления

фарша осуществляют по массовой доле

его в готовом продукте.

Рекомендуется для дозирования раствора

нитрита натрия при посоле мяса или

приготовлении фарша применять мерные

пластмассовые или объемные (немерные)

из нержавеющей стали кружки.

По окончании технологического процесса

колбасу проверяют органолептически,

отбраковывают не соответствующие по

качеству требованиям технических

условий.

Не допускается к реализации колбаса: с

бульонно – жировыми отеками длиной

более 5 см; отдельные пустоты размером

более 0,5 см.

Правила отбора проб и подготовка их к

испытанию по ГОСТ 9792-73, ГОСТ 26929 -86.

Методы испытаний – по ГОСТ 9959 – 74, ГОСТ

9957-73, ГОСТ 23042 -86, ГОСТ 25011 -81, ГОСТ 8558,1 -78,

ГОСТ – 958-81, ГОСТ 23231-90, ГОСТ 9794 -74 или

инструментальные методы с аналогичными

погрешностями.

Содержание токсичных элементов определяют

по ГОСТ 26927 -86, ГОСТ 26930-86, ГОСТ 26934-86,

афлатоксина В1, нитрозаминов, гормональных

препаратов и пестицидов по методам,

утвержденным органами санэпиднадзора.

Периодичность контроля качества по

определению массовой доли влаги,

поваренной соли, нитрита, жира, белка,

остаточной активности кислой фосфатазы,

общего фосфора, бактериологических

показателей должна быть установлена

производителем продукции с учетом

требований организаций, согласующих

нормативную документацию. Контроль за

содержанием токсичных элементов,

афлатоксина В1, нитроаминов, антибиотиков,

гормональных препаратов, пестицидов

осуществляется в соответствии с порядком,

устанавливаемым производителем продукции

по согласованию с органами санэпиднадзора

и гарантирующим безопасность продукции.

Требования

безопасности.

Технологический процесс должен

соответствовать требованиям безопасности

ГОСТ 12.3.002 -75, ГОСТ 49 176 -81. Применяемое

оборудование должно отвечать требованиям

ГОСТ 12. 2003 -74, ГОСТ 27-32-463-79 и ГОСТ 27-00-216-75

по технике безопасности.

При работе с нитритом натрия должна

соблюдаться инструкция по применению

и хранению нитрита натрия, утвержденная

б. Минмясомолпромом СССР.

Содержание вредных веществ в воздухе

рабочей зоны (окись углерода, кетоны,

альдегиды, кислоты) не должно превышать

ПДК, предусмотренных ГОСТ 12. 1. 005-88.

Приложение 2

: сообщение №1

: сообщение №1

Опубликовано 24 March 2015 — 19:33

Павел Агапкин (Колбаскин)

-

- Технологи

-

- 5508 сообщений

Главный технолог

Популярное сообщение

Уважаемые «соколбасники», мы размещаем здесь выдержки из «Технологической инструкции по производству вареных колбасных изделий» в качестве учебного пособия, только для ознакомительного просмотра.

Ни в каком качестве эта информация не может быть использована в коммерческих целях без письменного разрешения правообладателей и разработчиков — ФБГНУ «ВНИИМП им. В.М. Горбатого».

Гост ТИ.zip 99.66 КБ

6032 Скачано

- CODEONETEAM, Эдуард, virafa и 12 другим пользователям это нравится

Наверх

Наверх

: сообщение №2

: сообщение №2

JeKaSBaLTo

Опубликовано 20 March 2018 — 13:17

JeKaSBaLTo

-

Страна:

- Город:Киев

Вроде все делал по рецепту а вышла такая кака… И куча бульона вытекло при разрезе что не так?

Наверх

Наверх

: сообщение №3

: сообщение №3

alexventpro

Опубликовано 20 March 2018 — 13:21

alexventpro

- Имя:Алексей

-

Страна:

- Город:Москва

JeKaSBaLTo,

Бульонный отек, причин много, нужно знать всю вашу технологию производства с температурами (создание эмульсии, варка и т.д.)

Наверх

Наверх

: сообщение №4

: сообщение №4

JeKaSBaLTo

Опубликовано 20 March 2018 — 13:24

JeKaSBaLTo

-

Страна:

- Город:Киев

С температурой проблем точно нет потому что была все время +0-1.. А вот в варке есть подозрение… И делал в суиде только вот закинул когда температура была 55 а надо было походу кидать в 80 да?

Сообщение изменено: JeKaSBaLTo, 20 March 2018 — 13:24.

Наверх

Наверх

: сообщение №5

: сообщение №5

alexventpro

Опубликовано 20 March 2018 — 13:27

alexventpro

- Имя:Алексей

-

Страна:

- Город:Москва

вот закинул когда температура была 55 а надо было походу кидать в 80 да?

Нет, колбаса должна была оттеплится, почитайте внимательно шапку. Температура должна плавно подниматься, прогрев обязателен.

Наверх

Наверх

: сообщение №6

: сообщение №6

JeKaSBaLTo

Опубликовано 20 March 2018 — 13:28

JeKaSBaLTo

-

Страна:

- Город:Киев

Тогда причина мне не понятна…

Наверх

Наверх

: сообщение №7

: сообщение №7

alexventpro

Опубликовано 20 March 2018 — 13:36

alexventpro

- Имя:Алексей

-

Страна:

- Город:Москва

Тогда причина мне не понятна…

Я же написал уже, что причин может быть много сколько добавляли воды, сколько фосфатов, было ли оттепление, общее время варки для достижения в центре 68-72 градуса, температура варки и еще много чего. Не зная как выделали и чего сколько клали, нельзя сказать более точно.

Могу посоветовать, попробовать сделать еще раз, обязательно записывая чего и как делаете, а также максимально придерживаться к технологии. Если во второй раз не получится, то уже имея на руках вашу технологию, можно будет уже детально разобрать и найти ошибку.

- Это нравится: Алёша

Наверх

Наверх

: сообщение №8

: сообщение №8

JeKaSBaLTo

Опубликовано 20 March 2018 — 13:44

JeKaSBaLTo

-

Страна:

- Город:Киев

Фосфаты не добавлял. нитритки 1.5 обычной соли 1% от веса. молока где-то 35% от веса мяса тоже замороженого и в снег… И откровение не было с холодильника в суид при температуре около 50. Суид нагрклся всегда на 75 ёмкость большая была и потеря очень большая. В в общей сложности процесс с нвгреванеим и достижением до 71 в центре около 1.40ч

Добавлено позже (20.03.2018 — 10:44):

Есть ещё два батона в морозилке

Наверх

Наверх

: сообщение №9

: сообщение №9

Bee happy

Опубликовано 20 March 2018 — 14:11

Bee happy

-

- Супермодераторы

-

- 19620 сообщений

Гуру

- Имя:Дмитрий

-

Страна:

- Город:д. Леониха МО

Это по какому-такому рецепту 35% жидкости кладётся в варёнку, да ещё без фосфатов?

JeKaSBaLTo, за что боролись, на то и напоролись….

- Это нравится: Алёша

Наверх

Наверх

: сообщение №10

: сообщение №10

alexventpro

Опубликовано 20 March 2018 — 14:15

alexventpro

- Имя:Алексей

-

Страна:

- Город:Москва

Фосфаты не добавлял. молока где-то 35% от веса мяса

Я думаю в этом проблема и есть, ваше мясо без фосфатов не может удержать столько влаги.

- Это нравится: Алёша

Наверх

Наверх

: сообщение №11

: сообщение №11

JeKaSBaLTo

Опубликовано 20 March 2018 — 15:56

JeKaSBaLTo

-

Страна:

- Город:Киев

Крч те два батона можно выкинуть да?

Добавлено позже (20.03.2018 — 12:55):

У меня были фосфаты где-то но я их не нашёл… ((((

Добавлено позже (20.03.2018 — 12:56):

Это по какому-такому рецепту 35% жидкости

хотел по сочнеее в и нежнее)))

Наверх

Наверх

: сообщение №12

: сообщение №12

Bee happy

Опубликовано 20 March 2018 — 15:56

Bee happy

-

- Супермодераторы

-

- 19620 сообщений

Гуру

- Имя:Дмитрий

-

Страна:

- Город:д. Леониха МО

Два батона? В дребезги?! ![]()

![]()

На тефтельки переработайте…

Наверх

Наверх

: сообщение №13

: сообщение №13

alexventpro

Опубликовано 20 March 2018 — 15:57

alexventpro

- Имя:Алексей

-

Страна:

- Город:Москва

и нежнее)))

Надежнее это строго по рецепту, без фантазий! Рецепт составляли очень опытные технологи по приказу самого Микояна и Сталина. Я думаю там точно никто фантазировать не хотел.

А посочнее это с фосфатами, без вариантов, мясо больше влаги удержит

Сообщение изменено: alexventpro, 20 March 2018 — 15:59.

Наверх

Наверх

: сообщение №14

: сообщение №14

JeKaSBaLTo

Опубликовано 20 March 2018 — 16:54

JeKaSBaLTo

-

Страна:

- Город:Киев

Два батона? В дребезги?!

сделал 5. 3 сварил две в морозилке

Наверх

Наверх

: сообщение №15

: сообщение №15

JeKaSBaLTo

Опубликовано 25 March 2018 — 14:50

JeKaSBaLTo

-

Страна:

- Город:Киев

А если вместо фосфатов добавить крохмал?

Наверх

Наверх

: сообщение №16

: сообщение №16

Bee happy

Опубликовано 25 March 2018 — 15:29

Bee happy

-

- Супермодераторы

-

- 19620 сообщений

Гуру

- Имя:Дмитрий

-

Страна:

- Город:д. Леониха МО

Неравноценная замена. Можно не вместо, а вместе.

Наверх

Наверх

: сообщение №17

: сообщение №17

Арабеска

Опубликовано 25 March 2018 — 16:15

Арабеска

- Имя:Ольга

-

Страна:

- Город:Город 48

Проверьте своё сырьё мясное, возможно мясо было в стадии трупного окоченения.

Наверх

Наверх

: сообщение №18

: сообщение №18

mdm

Опубликовано 24 April 2018 — 22:50

mdm

- Имя:Дмитрий

-

Страна:

- Город:Москва

Вопрос по инградиентам.

В рецептуре есть добавления яйца или яичного порошка.

Добавление сухого молока.

Вопрос конечно может и глупый, но надо ли их разводить?

Фарш бьется на кутере.

Наверх

Наверх

: сообщение №19

: сообщение №19

Bee happy

Опубликовано 25 April 2018 — 07:38

Bee happy

-

- Супермодераторы

-

- 19620 сообщений

Гуру

- Имя:Дмитрий

-

Страна:

- Город:д. Леониха МО

Если в рецепте указано СУХОЕ молоко или яйцо, то и класть надо сухое!Или учитывать воду на их гидратацию.

- Это нравится: Антон Василевский

Наверх

Наверх

: сообщение №20

: сообщение №20

OlgaMSK

Опубликовано 06 August 2018 — 17:53

OlgaMSK

- Имя:Ольга

-

Страна:

- Город:Москва

Всем привет! Назрел вопрос — ПОЧЕМУ при разных способах приготовления эмульсии она берет разное количество воды??

Если делаю эмульсию способом 1: перекручиваю 2 раза на решетке 2 мм, взбиваю миксером с твёрдыми металлическими венчиками (в завершении могу и мощным погружным блендером пройтись) то мясо берет в себя 20-30% воды и не жалуется. Не отекает. Пор мало

Если после 2мм мясорубки закидываю в Санде, то эмульсия берет только 10% процентов воды и пор в изделии очень много.

Сообщение изменено: OlgaMSK, 06 August 2018 — 17:54.

Наверх

Наверх

: сообщение №21

: сообщение №21

viktor25

Опубликовано 06 August 2018 — 19:14

viktor25

- Имя:Виктор

-

Страна:

- Город:Комсомольск

и пор в изделии очень много

наверное большие обороты по сравнению с миксером.

Наверх

Наверх

: сообщение №22

: сообщение №22

OlgaMSK

Опубликовано 06 August 2018 — 19:29

OlgaMSK

- Имя:Ольга

-

Страна:

- Город:Москва

Поры это не главное, хоть и неприятно. Почему может быть такая колоссальная разница во впитывании жидкости?

Наверх

Наверх

: сообщение №23

: сообщение №23

maxdanilevich

Опубликовано 06 August 2018 — 20:32

maxdanilevich

- Имя:Макс

- Фамилия:Данилевич

-

Страна:

- Город:Волгоград

Почему может быть такая колоссальная разница во впитывании жидкости?

м.б. сырьё разное?

Наверх

Наверх

: сообщение №24

: сообщение №24

OlgaMSK

Опубликовано 06 August 2018 — 21:06

OlgaMSK

- Имя:Ольга

-

Страна:

- Город:Москва

maxdanilevich, из одной упаковки, один и тот же кусок (ради эксперимента)

Наверх

Наверх

: сообщение №25

: сообщение №25

maxdanilevich

Опубликовано 06 August 2018 — 21:15

maxdanilevich

- Имя:Макс

- Фамилия:Данилевич

-

Страна:

- Город:Волгоград

OlgaMSK,температура одинаковая? херпуся не перегревает эмульсию?

Наверх

Наверх

: сообщение №26

: сообщение №26

OlgaMSK

Опубликовано 06 August 2018 — 21:18

OlgaMSK

- Имя:Ольга

-

Страна:

- Город:Москва

maxdanilevich, в обоих случаях выше +8 не поднималась

Наверх

Наверх

: сообщение №27

: сообщение №27

Bee happy

Опубликовано 06 August 2018 — 21:26

Bee happy

-

- Супермодераторы

-

- 19620 сообщений

Гуру

- Имя:Дмитрий

-

Страна:

- Город:д. Леониха МО

Температура эмульсии — это как средняя температура по больнице. На тупых ножах белок может локально сворачиваться от перегрева, теряя влагоудерживающую способность (ВУС). При этом в целом температура эмульсии будет в норме.

- Это нравится: bwater

Наверх

Наверх

: сообщение №28

: сообщение №28

OlgaMSK

Опубликовано 06 August 2018 — 21:54

OlgaMSK

- Имя:Ольга

-

Страна:

- Город:Москва

Bee happy, я прям у ножей и измеряла именно по этой причине

Наверх

Наверх

: сообщение №29

: сообщение №29

Bee happy

Опубликовано 06 August 2018 — 22:06

Bee happy

-

- Супермодераторы

-

- 19620 сообщений

Гуру

- Имя:Дмитрий

-

Страна:

- Город:д. Леониха МО

Прямо у ножей измерять есть смысл, если ножи стоят всё время неподвижно. ![]()

Нет, эту температуру не измеришь. Размеры зоны локального перегрева — это десятые-сотые доли миллиметра.

Наверх

Наверх

: сообщение №30

: сообщение №30

OlgaMSK

Опубликовано 06 August 2018 — 22:12

OlgaMSK

- Имя:Ольга

-

Страна:

- Город:Москва

Bee happy, неужели из-за этих локальных зон перегрева мясо берет в 2-3 (!) раза меньше воды??

Наверх

Наверх

: сообщение №31

: сообщение №31

Bee happy

Опубликовано 06 August 2018 — 23:04

Bee happy

-

- Супермодераторы

-

- 19620 сообщений

Гуру

- Имя:Дмитрий

-

Страна:

- Город:д. Леониха МО

Конечно. В промышленных куттерах термозонд встроен в термочашу и измерение ведётся постоянно. И тем не менее, за остротой ножей ведётся очень тщательный контроль. Лучше потратить 15-20 мин на переустановку ножей, чем кучу денег за испорченную эмульсию.

На производстве вода — это деньги в карман. Поэтому всё подчинено этой проблеме — удержать как можно больше воды в изделии. Все эти добавки, массажи, особые режимы термообработки, оболочки и многое другое.

Одно дело, выход 100…110%, как в старых ГОСТах, другое — выход 180-200% у современных «кулибиных». ![]()

А покупателю говорят «так нежнее». И уже приучили ведь… как само собой разумеющееся…

Сообщение изменено: Bee happy, 06 August 2018 — 23:09.

- Это нравится: virafa и Эндрю

Наверх

Наверх

: сообщение №32

: сообщение №32

OlgaMSK

Опубликовано 06 August 2018 — 23:20

OlgaMSK

- Имя:Ольга

-

Страна:

- Город:Москва

Bee happy, но тогда бы и от блендера в 1000w, которым приходиться работать дольше, чем Санде она бы теряла способность связывать влагу… Не теряет же. Вот постоянно читала, что без фосфатов эмульсия больше 10% влаги не удержит. Удивлялась и спокойно от души наливала воду в свою варенку. Решила облегчить жизнь купив блендикс общеизвестный и вот на тебе! Не приживается с ним вода в эмульсии!

Наверх

Наверх

: сообщение №33

: сообщение №33

Bee happy

Опубликовано 06 August 2018 — 23:33

Bee happy

-

- Супермодераторы

-

- 19620 сообщений

Гуру

- Имя:Дмитрий

-

Страна:

- Город:д. Леониха МО

Откуда мне это известно? Вы пишите:

в завершении могу и мощным погружным блендером пройтись

Вот постоянно читала, что без фосфатов эмульсия больше 10% влаги не удержит.

Удержит, но в определённых случаях. Нельзя одно высказывание распространять на все возможные варианты.

Решила облегчить жизнь купив блендикс

Вот поэтому у меня его нет… ![]()

Сколько по времени Вы делаете эмульсию в Санде? Я в кухонном комбайне эмульсию никогда не делаю дольше 2 мин.

Сообщение изменено: virafa, 08 August 2018 — 11:29.

Наверх

Наверх

: сообщение №34

: сообщение №34

OlgaMSK

Опубликовано 06 August 2018 — 23:42

OlgaMSK

- Имя:Ольга

-

Страна:

- Город:Москва

В защиту блендикса могу сказать, что с сервелатом он сииииильно облегчает работу и экономит время. А эмульсию придется видимо миксером крутить, не смогу смириться с 10%.

Что интересно — при измельчении в комбайне Мулинекс эмульсия также много воды брала и все было нормально…

Наверх

Наверх

: сообщение №35

: сообщение №35

Bee happy

Опубликовано 07 August 2018 — 00:03

Bee happy

-

- Супермодераторы

-

- 19620 сообщений

Гуру

- Имя:Дмитрий

-

Страна:

- Город:д. Леониха МО

Проверьте заточку ножей своего блендикса. Они должны резать газету на весу.

Наверх

Наверх

: сообщение №36

: сообщение №36

OlgaMSK

Опубликовано 07 August 2018 — 00:06

OlgaMSK

- Имя:Ольга

-

Страна:

- Город:Москва

Bee happy, и волос на лету? Нет конечно, просто острые. Мясо на доске режут без напряга

Наверх

Наверх

: сообщение №37

: сообщение №37

Bee happy

Опубликовано 07 August 2018 — 08:12

Bee happy

-

- Супермодераторы

-

- 19620 сообщений

Гуру

- Имя:Дмитрий

-

Страна:

- Город:д. Леониха МО

: сообщение №38

: сообщение №38

Вячеслав Н.

Опубликовано 11 August 2018 — 00:30

Вячеслав Н.

- Имя:Вячеслав

-

Страна:

Наверх

Наверх

: сообщение №39

: сообщение №39

Соломбай

Опубликовано 11 August 2018 — 15:50

Соломбай

- Имя:Алексей

-

Страна:

- Город:Новодвинск

Вячеслав Н.

,

Слава, оболочка морщится, когда батон уменьшается в объёме, а оболочка при этом не утягивается. Если ты делал дрогобычскую по рецептуре, то в ней отсутствует жир и не добавляется вода, в отличии от сервелата (это я пытаюсь угадать ход твоих действий, так как ты не выложил рецептуру). Поэтому и усушка у дрогобычской будет происходить быстре и объемнее чем в сервилате с бОльшим содержанием жира. Чем жирнее колбаса, тем она меньше потеряет в объёме при сушке . Я думаю она у тебя просто подвялилась, вот и все. В следующий раз взвесь колбасу сразу после варки, в случае сморщивания оболочки сможешь зафиксировать потерю влаги.

Сообщение изменено: Соломбай, 11 August 2018 — 15:53.

- Это нравится: Арабеска

Наверх

Наверх

: сообщение №40

: сообщение №40

Арабеска

Опубликовано 11 August 2018 — 17:23

Арабеска

- Имя:Ольга

-

Страна:

- Город:Город 48

Вячеслав, спрашивала тут ночью у тебя что за оболочка, ход мыслей был как и у Соломбая, Драгобычская у тебя на фото из постного мяса. Использую оболочку фибросмок, так выглядит говяжий сервелат с горчицей. 2 недели в холодильнике без вакуума.

- Это нравится: Вячеслав Н., Умница и Алёша

Наверх

Наверх

: сообщение №41

: сообщение №41

Эндрю

Опубликовано 11 August 2018 — 17:55

Эндрю

-

Страна:

А мне кажется, что все-таки отекла она. Но не настаиваю. Просто за три дня… Неделями лежит, только морщится. Вот тоже коллаген, 55 мм. Колбаса ТИПА Дрогобычской. Тем более, что она у меня сразу с морщинами была — охлаждал на воздухе.

Наверх

Наверх

: сообщение №42

: сообщение №42

Вячеслав Н.

Опубликовано 11 August 2018 — 19:07

Вячеслав Н.

- Имя:Вячеслав

-

Страна:

Ребята спасибо что отозвались, Андрей отеков не было, плотные батоны, а вот что написал Алексей -Соломбай, это точно, заметил что батоны стали по тоньше через 3 дня висения в холодильнике, но сразу этому не предал значения, а как же от этого уйти, воду в фарш добавлять или что посоветуете? Рецептура такая, как Андрей подсказал-Шнар, Мясо подмороженного свиного окорока 2кг пропустил 20% на решетке 4,5мм, а остальное на подрезной, мясо было температура 0-1С* все перемешал без фанатизма с солью и специями, засунул в пакет, запаял и на час в морозилку, потом вытащил, все перемешал до липкости, температура была 9С* набил в оболочки шприцом вечером, и повесил на осадку до утра, батоны были нормальные, 40Мин сушки при 60С* в коптильне, и обжарка 1час при 70С* ,варка в духовке сразу при 80С* сразу с паром, варил с С* 74-75-76С* до 68С* в батоне 50мин, так отстроил свою Д/Ш , после варки 30мин остужал в воде, и вывесил в холодильник при 2-4С*, сразу делал и сервелат с ним все хорошо, где-то так.

Добавлено позже (11.08.2018 — 19:07):

Ребята, а может еще я мало замачивал оболочку, сколько времени вы замачиваете оболочку белкозин перед набивкой?

Наверх

Наверх

: сообщение №43

: сообщение №43

OlgaMSK

Опубликовано 11 August 2018 — 19:44

OlgaMSK

- Имя:Ольга

-

Страна:

- Город:Москва

Вячеслав Н.

, если дело в усушке (сильная правда усушка за 3 дня то), то можно просто колбасу пищевой плёнкой оборачивать или вакуумировать

Сервелат у вас вроде в вакууме был и не усох

Сообщение изменено: OlgaMSK, 11 August 2018 — 19:46.

Наверх

Наверх

: сообщение №44

: сообщение №44

Соломбай

Опубликовано 11 August 2018 — 19:55

Соломбай

- Имя:Алексей

-

Страна:

- Город:Новодвинск

Вячеслав Н.

,

Я как правило замачиваю оболочку перед составлением фарша, до набивки получается минут 30. Но почти всегда не хватает пары кусков, так как не хочу замочить лишнее и тогда по быстрому в воде ополаскиваю и набиваю недостающее количество… Честно говоря батоны потом не отличить….

Мне в целом дрогобычская суховата, я по жирнее люблю… ну а если тебе не нравится морщинистость, то не подсушивай после варки, сразу морозь или вакуумируй. Или может Виктор Гаманчук подскажет как с ней лучше быть.

Сообщение изменено: Соломбай, 11 August 2018 — 19:57.

- Это нравится: Вячеслав Н.

Наверх

Наверх

: сообщение №45

: сообщение №45

Bee happy

Опубликовано 11 August 2018 — 20:19

Bee happy

-

- Супермодераторы

-

- 19620 сообщений

Гуру

- Имя:Дмитрий

-

Страна:

- Город:д. Леониха МО

не подсушивай после варки, сразу морозь или вакуумируй.

Я не подсушиваю и не копчу её холодным дымом. Сразу после остывания вакуумирую и замораживаю. Никаких морщин.

- virafa, Вячеслав Н., Арабеска и еще одному пользователю это нравится

Наверх

Наверх

: сообщение №46

: сообщение №46

Вячеслав Н.

Опубликовано 11 August 2018 — 21:55

Вячеслав Н.

- Имя:Вячеслав

-

Страна:

OlgaMSK, Нет Оля, сервелат я завакуумировал через 4 дня после холодильника, с ней все отлично с самого начала, это я попробую, как пишет Дима-Пчелка после остывания сразу буду вакуумировать. Витя Гаманчук после варки, подсушивает и сразу делает второе копчение дрогобыческой. Попробую перед набивкой дольше замачивать оболочку, а то ятдержу в воде минуты 3 всего.

Наверх

Наверх

: сообщение №47

: сообщение №47

Арабеска

Опубликовано 11 August 2018 — 23:06

Арабеска

- Имя:Ольга

-

Страна:

- Город:Город 48

Вячеслав, а зачем так долго остужал изделия? Аж 30 минут! Много влаги продукт теряет.

Наверх

Наверх

: сообщение №48

: сообщение №48

Вячеслав Н.

Опубликовано 11 August 2018 — 23:15

Вячеслав Н.

- Имя:Вячеслав

-

Страна:

Арабеска, Да, наверное переборщил с охлаждением.

Наверх

Наверх

: сообщение №49

: сообщение №49

Арабеска

Опубликовано 12 August 2018 — 00:19

Арабеска

- Имя:Ольга

-

Страна:

- Город:Город 48

Вячеслав, сделай все как всегда, кроме «мясо подмороженное перекрутил на мясорубке добавил соль и специи перемешал без фанатизма, в пакет,запаял и на час в морозилку» и длительное охлаждение в воде после варки в д/ш при всех прочих равных условиях и посмотри на результат.

Наверх

Наверх

: сообщение №50

: сообщение №50

OlgaMSK

Опубликовано 12 August 2018 — 00:39

OlgaMSK

- Имя:Ольга

-

Страна:

- Город:Москва

Я стала обходиться без шокового охлаждения. Теперь пару минут под прохладной водой, остывание при комнатной температуре и в холодильник. Результат больше нравится

- Это нравится: Вячеслав Н., Умница и Эндрю

Наверх

Наверх

Настоящая технологическая инструкция распространяется на производство мясных вареных колбасных изделий – вареных колбас, сосисок, сарделек, шпикачек, колбасных хлебов, выпускаемых в охлажденном виде, предназначенных для непосредственного употребления в пищу и приготовления различных блюд и закусок.

Колбаса Говяжья

Колбаса Докторская

Колбаса Краснодарская

Колбаса Любительская

Колбаса Телячья

Колбаса Столичная

Колбаса Московская

Колбаса Ветчиннорубленая

Колбаса Диабетическая

Колбаса Любительская свиная

Колбаса Деликатесная

Колбаса Русская

Колбаса Отдельная

Колбаса Отдельная баранья

Колбаса Свиная

Колбаса Столовая

Колбаса Обыкновенная

Колбаса Калорийная

Колбаса Молочная

Колбаса Закусочная

Колбаса Чайная

Колбаса Заказная

Сосиски Говяжьи

Сосиски Особые

Сосиски Сливочные

Сосиски Любительские

Сосиски Молочные

Сосиски Русские

Сардельки Говяжьи

Сардельки Свиные

Сардельки Обыкновенные

Шпикачки Москворецкие

Мясной хлеб Говяжий

Мясной хлеб Любительский

Мясной хлеб Ветчинный

Мясной хлеб Отдельный

Мясной хлеб Чайный

Мясной хлеб Заказной

Назад в раздел

Изделия колбасные вареные мясные

Стоимость 12 000 рублей

1. Область применения

1.1 Настоящая технологическая инструкция распространяется на производство мясных вареных колбасных изделий – вареные колбасы, сосиски, сардельки, шпикачки, колбасные хлебы (далее по тексту – продукт, продукция, колбасные изделия), выпускаемые в охлажденном виде, предназначенные для непосредственного употребления в пищу и приготовления различных блюд и закусок.

Настоящая технологическая инструкция устанавливает технологические режимы и порядок проведения технологических процессов и операций изготовления, упаковки, маркировки, условий транспортирования и хранения, контроля и безопасности производства, обеспечивающих качество и безопасность продукции.

1.2 Ассортимент

1.2.1 Группа – мясная.

Вид – колбасные изделия.

Подвид – колбасы вареные.

Категория А:

Категория Б:

1.2.2 Группа – мясная.

Вид – колбасные изделия.

Подвид – сосиски вареные.

Категория А:

Категория Б:

1.2.3 Группа – мясная.

Вид – колбасные изделия.

Подвид – сардельки (шпикачки) вареные.

Категория А:

Категория Б:

1.2.4 Группа – мясная.

Вид – колбасные изделия.

Подвид – хлебы колбасные вареные.

Категория А:

Категория Б:

Сроки годности соответствуют ГОСТ 23670-2019

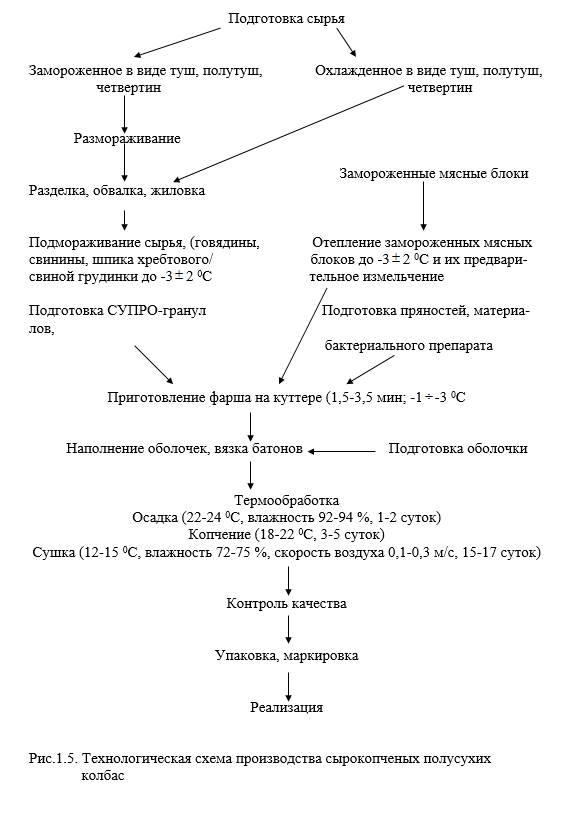

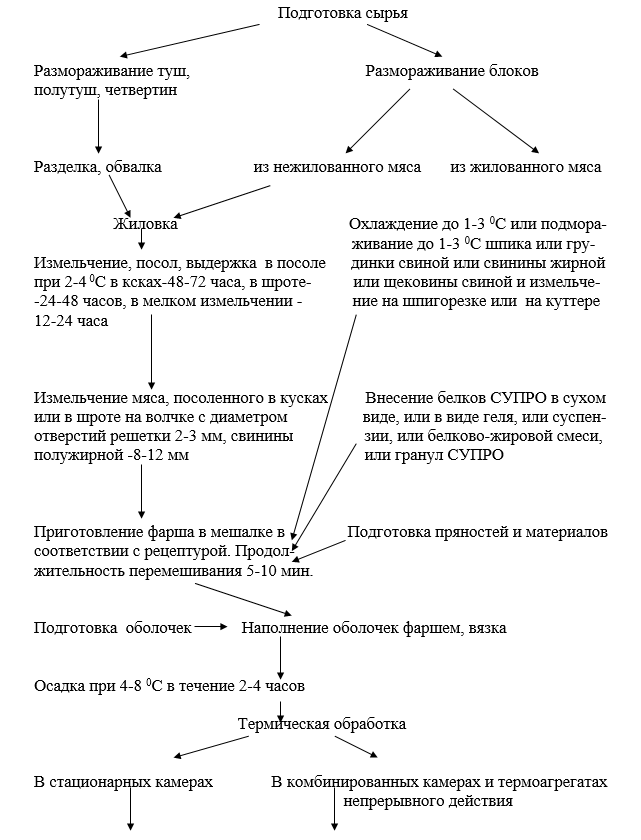

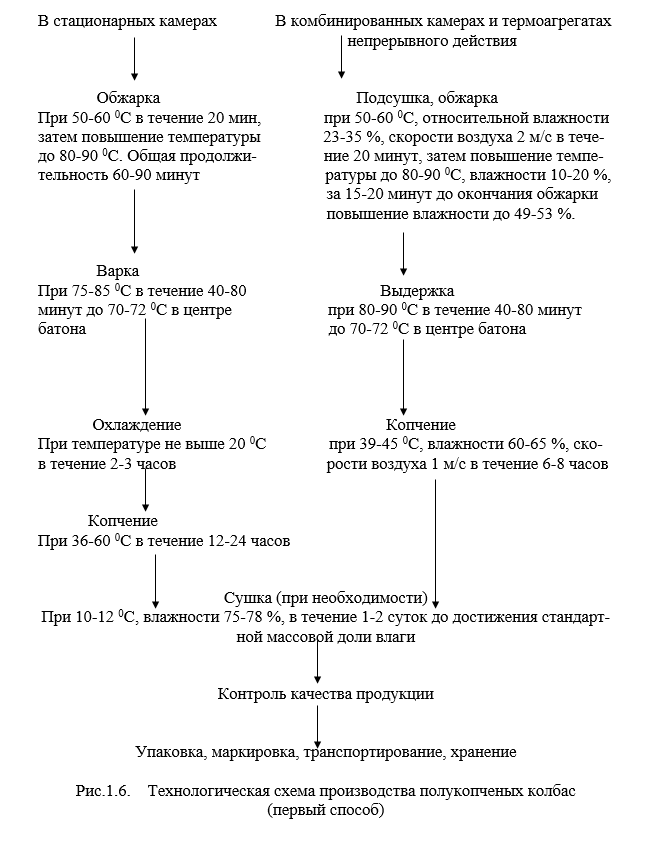

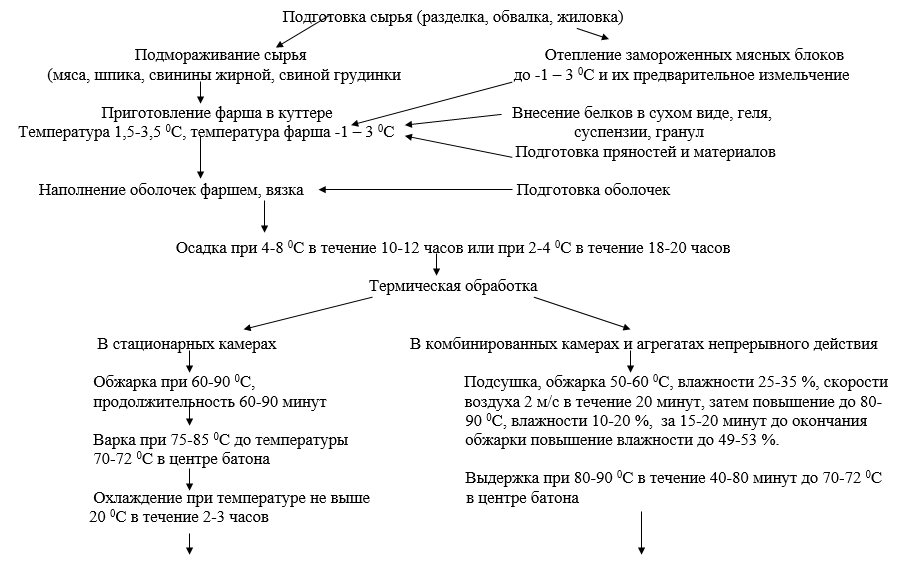

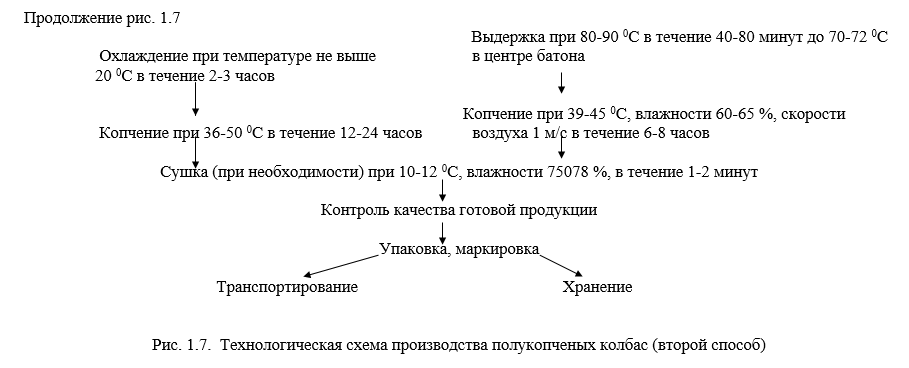

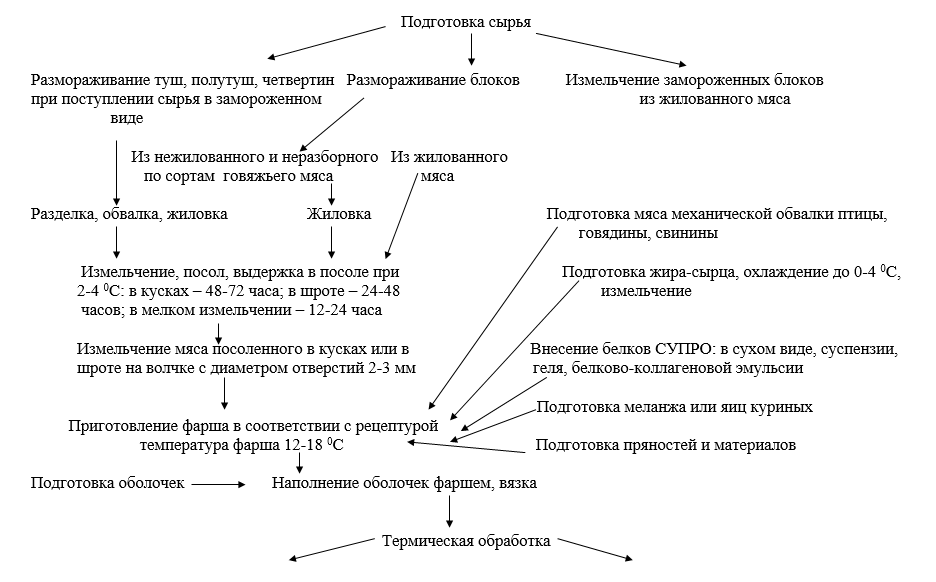

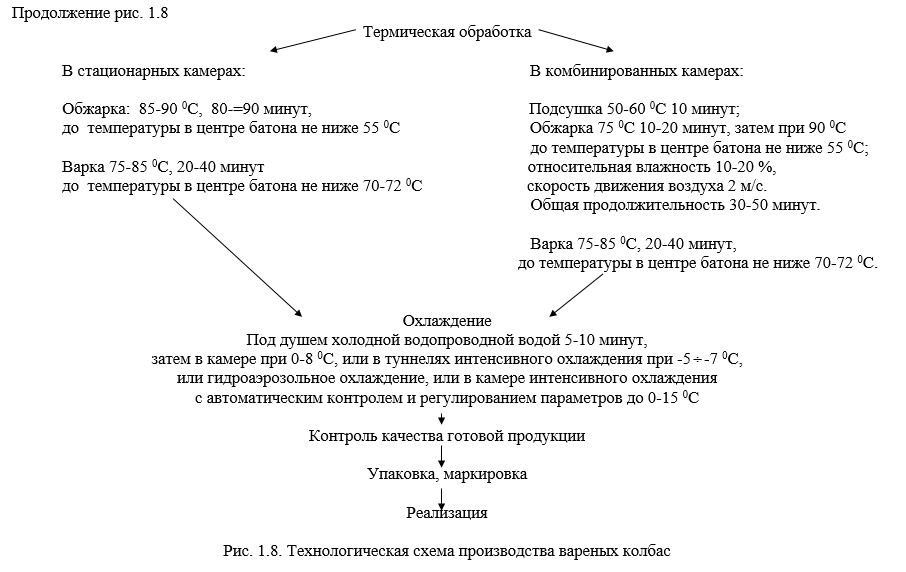

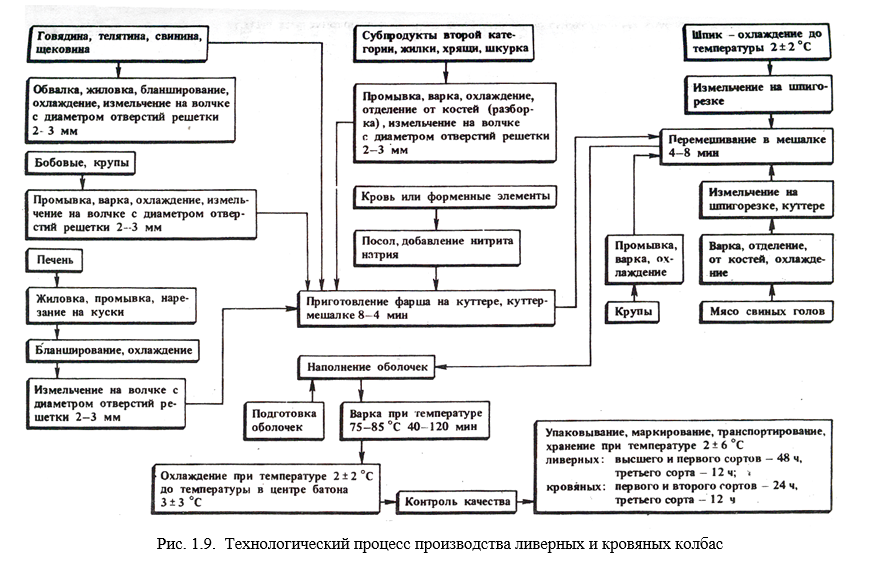

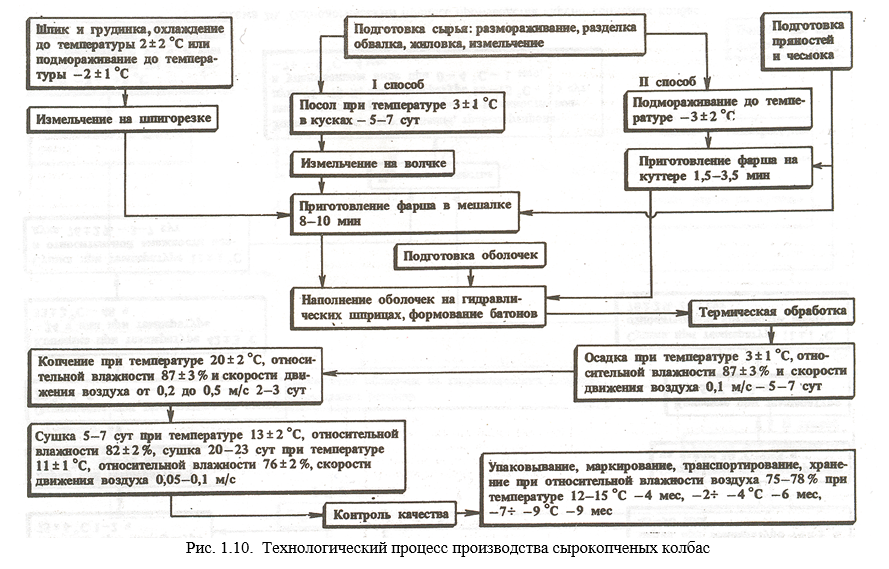

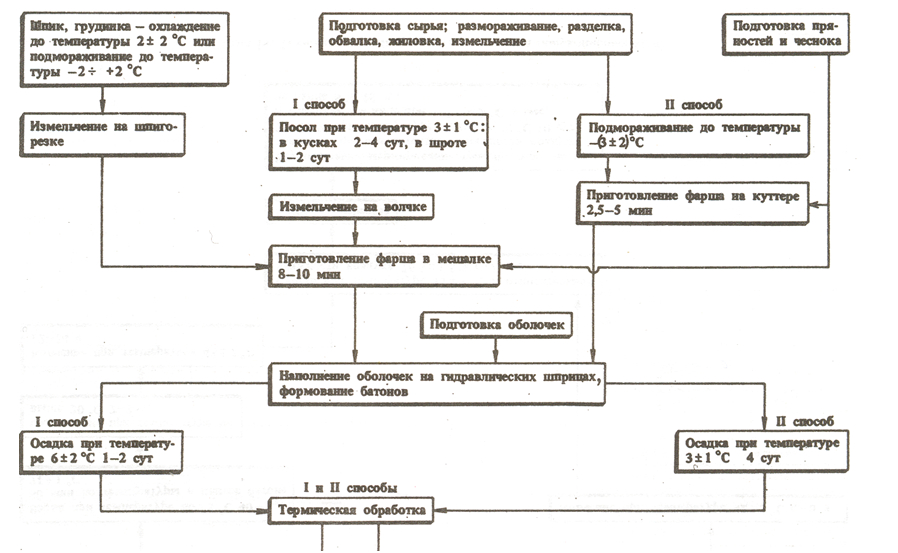

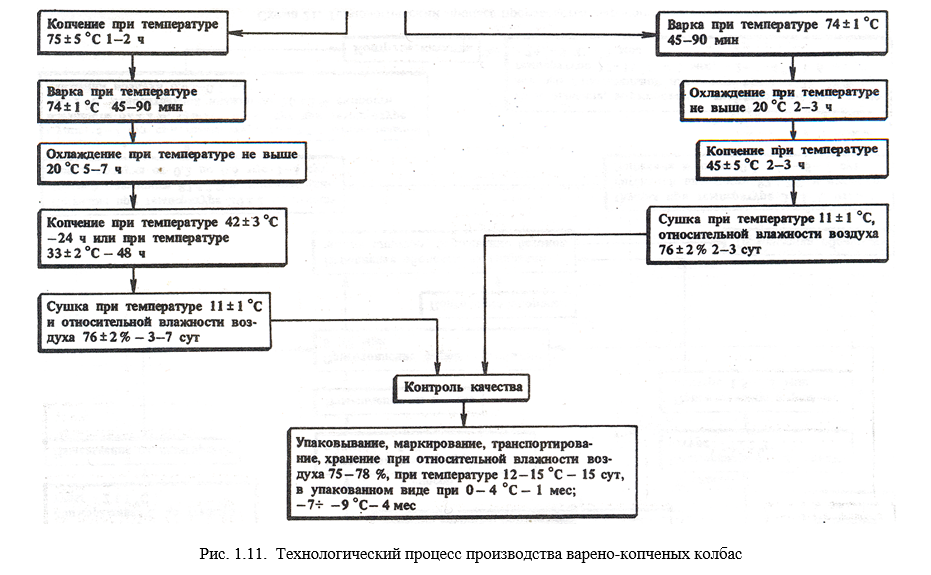

Технологический процесс производства осуществляется в соответствии с технологическими схемами (рис.1.5 – 1.11) (10).

Измельчение и посол мяса. Мясо после жиловки направляют на первичное измельчение на волчке и, либо непосредственно на приготовление мясного фарша, либо на выдержку в посоле. Посол предварительно измельченного мяса обеспечивает повышение стабильности фарша, улучшает его структурно-механические критерии (липкость, пластичность), увеличивает водосвязывающую способность, формирует вкус и цвет и способствует повышению выхода и улучшению органолептических показателей готовой продукции (2,5).

Мясо, предназначенное для вареных колбас, сосисок, сарделек, мясных хлебов измельчают перед посолом на волчках с диаметром отверстий решетки 2-3, 8-12, 16-25 (шрот) мм. Мясо для полукопченых и варено-копченых колбас измельчают на волчке с диаметром отверстий решетки 16-25 мм, мясо для сырокопченых колбас перед посолом режут на куски массой 300-600 г. Целью измельчения является грубое разрушение мышечных волокон, в результате чего водорастворимые белки переходят в дисперсионную среду, а также ускорение диффузионных процессов распределения посолочных веществ в сырье.

При посоле мяса, предназначенного для вареных колбасных изделий, вносят 1,7-2,9 кг соли на 100 кг мяса, для полукопченых, варено-копченых колбас – 3 кг, для сырокопченых и сыровяленых колбас – 3,5 кг соли.

Продолжительность перемешивания мяса с рассолом (мелкое измельчение для вареных колбасных изделий) 2-5 мин, мяса с сухой солью – 3-4 мин. При посоле мяса добавляют нитрит натрия в количестве 7,5 г на 100 кг сырья в виде раствора концентрацией 2,5 % (или его вводят во время приготовления фарша). Перемешивание мяса с посолочными веществами осуществляется в фаршемешалках. Посоленное мясо помещают в емкости и подвергают выдержке при температуре 0-4 0С. Продолжительность выдержки посоленного мелкоизмельченного мяса с рассолом 6-24 часа, при посоле сухой солью- 12-24 часа. При степени измельчения мяса 8-12 мм выдержка длится 24 часа. Мясо в виде шрота для вареных, полукопченых, варено-копченых колбас выдерживается в посоле 24-48 часов, для сырокопченых и сыровяленых – 120-168 часов.

При посоле изменяется физико-химическое состояние белков мяса, обуславливающее их основные функционально-технологические свойства (эмульгирующую, гелеобразующую, водосвязывающую способность).

Величина водосвязывающей способности мышечной ткани возрастает при посоле также и в связи с некоторым сдвигом (на 0,2-0,3) значения рН в нейтральную сторону, что обеспечивает увеличение в белках числа гидрофильных групп, которые фиксируют диполи воды.

В парном мясе из-за высокого значения рН белки находятся в состоянии, когда хорошо гидратируются, набухают, удерживают влагу и легко переходят в раствор. Поэтому в колбасном производстве парное мясо нет необходимости выдерживать в посоле. Увеличение величины водосвязывающей способности парного измельченного мяса при введении поваренной соли (при приготовлении фарша в куттере) достигается в результате того, что ионы поваренной соли блокируют актин и инозин и предотвращают образование актомиозинового комплекса. Подавляя АТФ-азную активность миозина, соль задерживает развитие посмертного окоченения.

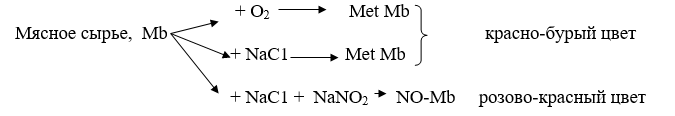

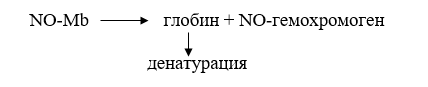

Нитрит натрия в процессе выдержки мяса в посоле взаимодействует с белками мяса, образуя нитрозомиоглобин и нитрозогемоглобин ярко-красного цвета, и мясо в процессе тепловой обработки не теряет естественной окраски. В реакции цветообразования важную роль играет рН среды. При чрезмерном снижении рН скорость изменения окраски падает, что объясняется развитием денатурационных процессов в белках. Кроме того, при рН ниже 5,0 азотистая кислота слишком интенсивно разлагается, оксид азота не успевает вступить в реакцию цветообразования и улетучивается, в результате чего не получается хорошая окраска мясных продуктов.

При рН, близком к нейтральному, существенно тормозится процесс образования нитрозомиоглобина. Этим объясняется (частично) плохое окрашивание мясопродуктов, выработанных из экссудативной свинины.

Лучшими условиями для получения интенсивного цвета мяса является рН 5,4-6,6.

При использовании нитритов хороший эффект окраски достигается быстро, но она не всегда устойчива. Это связано с окислительным действием воздуха на пигменты мяса, в результате чего нитрозомиоглобин может переходить в метформу.

Добавление аскорбиновой кислоты (аскорбината натрия) при посоле в значительной степени защищает мясо от окисления, так как аскорбинаты легко взаимодействуют с кислородом воздуха. Благодаря этому изделия после посола и термообработки сохраняют яркий цвет. Однако необходимо иметь в виду, что превышение допустимых норм вводимой аскорбиновой кислоты может привести не к стабилизации цвета, а к образованию коричнево-зеленого оттенка

Интенсивность и устойчивость розовой окраски колбасных изделий является одним из основных показателей качества колбас.

Приготовление фарша фаршированных и вареных колбас, сосисок, сарделек, мясных хлебов (гомогенных мясных эмульсий). По окончании выдержки в посоле (либо в парном или мороженом виде) мясо поступает на вторичное измельчение и приготовление фарша, состав которого определен рецептурой. Принципы разработки рецептур колбасных изделий основаны на выборе определенных видов сырья и таких их соотношений, которые бы обеспечивали достижение требуемого качества готовой продукции, включая количественное содержание и качественный состав пищевых веществ, наличие определенных органолептических показателей, потребительских и технологических характеристик.

Фаршем называют смесь соответствующим образом подготовленных составных частей, взятых в количествах, которые установлены рецептурой для данного вида и сорта колбасных изделий. В зависимости от сорта изделия, фарш может быть макроскопически однородным или содержать более или менее крупные кусочки неразрушенной жировой ткани (чаще свиного шпика). В обоих случаях роль вяжущего компонента, обеспечивающего монолитность структуры, характерную для готового продукта, выполняет мясная часть фарша.

Физико-химическая сущность процесса тонкого измельчения (получения гомогенных и мясных эмульсий). Процесс приготовления мясных эмульсий представляет собой механическое измельчение сырья (гомогенизацию), сопровождающееся формированием стабильной вводно-белковой эмульсии с определенными реологическими (липкость, пластичность), технологическими (водосвязывающая способность) и органолептическими (однородность, нежность) показателями.

При гомогенизации сырья происходит разрушение морфологической структуры тканей, разволокнение отдельных структурных элементов, экстракция растворимых миофибриллярных и саркоплазматических белков, их гидратация и растворение, диспергирование жира, связывание воды, образование структурной белковой матрицы и, собственно, водно-белково-жировой (мясной) эмульсии, перемешивание, нагрев.

Процесс измельчения сырья на куттере и образование мясной эмульсии протекает в три фазы. На первой фазе (течении 2-3 мин) преобладает механическое разрушение клеточной структуры тканей, мышечные волокна разрушаются, их содержимое вытекает. Происходит экстракция белков в водную фазу (вода мяса + добавляемая вода), эффективность процесса увеличивается в присутствие поваренной соли.

На второй фазе мышечные белки начинают интенсивно набухать, связывать добавляемую в мясную систему воду: идет вторичное структурообразование белков между собой и образование матрицы эмульсий. Увеличивается величина водосвязывающей способности системы. Для формирования структуры эмульсии и поглощения ею воды решающее значение имеет степень перехода миофибриллярных белков в растворенное состояние, чему способствует присутствие поваренной соли и высокая гомогенизация сырья. При недостаточном измельчении белки полностью не выходят из клеточной структуры и не участвуют в связывании воды и образовании пространственного каркаса, что может привести к расслоению фарша.

Факторы, влияющие на степень экстракции солерастворимых белков:

1. степень измельчения мышечных волокон;

2. концентрация поваренной соли;

3. количество воды;

4. температура;

5. продолжительность процесса и рН среды.

На третьей фазе при продолжающемся измельчении сырья происходит частичное диспергирование жира (на фоне местного повышения температуры при куттеровании) с образованием мелкодисперсных жировых шариков, которые соединяются с белковым каркасом, состоящим из водо- и солерастворимых белков. Образуется эмульсия.

Водорастворимые белки способны эмульгировать 30 мл жира на 100 г белка, солерастворимые – 40 мл.

При интенсивном измельчении жировой ткани происходит ее диспергирование в виде твердых частиц, состоящих преимущественно из неповрежденных жировых клеток. Одновременно частично разрушается структура жировой ткани, в результате чего жировая капля вытекает из поврежденных клеток. По мере разрушения клеток и повышения температуры высвобождается и диспергируется все большее количество жира, который необходимо связать и стабилизировать, чтоб предупредить разрушение эмульсии и его последующее выделение из жира.

При измельчении размороженного сырья разрушение жировых клеток начинается значительно раньше, чем охлажденного, поэтому продолжительность обработки размороженного сырья несколько сокращается.

Основная масса жира находится в фарше в виде грубой дисперсной формы, лишь небольшая часть ее может эмульгироваться в жидком виде. Увеличение доли эмульгированного жидкого жира в эмульсии может способствовать ухудшению консистенции готового продукта.

При 15-18 0С жир не может плавиться, следовательно, не может образоваться эмульсия, поэтому происходит дисперсия маленьких частиц твердого жира в жидком фарше.

Факторы, влияющие на степень дисперсности жира:

1. вид жира, его состав и температура плавления;

2. наличие естественных и искусственных эмульгаторов;

3. температура среды;

4. характер измельчения;

5. степень разрушения жировых клеток.

Молекулы растворенных белков как поверхностно-активные вещества адсорбируются из непрерывной фазы на поверхности измельченных жировых частиц, разворачиваясь гидрофобными группировками к жиру, гидрофильными – к водной фазе. В результате вокруг частиц жира образуется адсорбционная пленка, которая удерживает жир в диспергированном состоянии. По мере измельчения фарша степень диспергирования и общая площадь поверхности жировых частиц увеличивается, поэтому для связывания жира необходимо достаточное количество вводно-белковой фазы. При слишком сильном измельчении количество растворенного белка может стать недостаточным, тогда часть жировых частиц остается свободной, не покрытой пленкой эмульгатора.

Происходящее при этом быстрое повышение температуры может вызвать частичную денатурацию и разрушение белковых пленок, в том числе от механического воздействия при измельчении и перемешивании. Это снижает устойчивость системы и способствует выделению бульонно-жировых отеков во время термической обработки колбас.

Таким образом, количество жира и воды, а также степень измельчения сырья определяют необходимое количество растворимого белка для образования стабильной мясной эмульсии. Общая продолжительность измельчения должная быть достаточной, чтобы образовать белковую матрицу, окружающую диспергированные жировые частицы.

Факторы, влияющие на стабильность мясных эмульсий:

1. степень гомогенизации сырья;

2. Концентрация солерастворимых белков;

3. степень дисперсности жира;

4. соотношение жир : вода и температура (около 18 0С).

Температура сырья – важное условие получения стабильной эмульсии. При тонком интенсивном измельчении фарш нагревается, и превышение уровня в 18 0С может привести к денатурации белков, что вызовет снижение эмульгирующей и водосвязывающей способности, появление рыхлости, бульонных и жировых отеков у готового изделия. Для предотвращения перегрева мясных эмульсий необходимо контролировать продолжительность куттерования (не более 7-11 мин), температуру (10-15 0С), качество заточки режущего органа. Снижение температуры производят введением в эмульсию холодной воды, льда или снега. Экстракция белка при измельчении мышечной ткани в присутствии воды и поваренной соли наиболее эффективна при температуре близкой к -2 0С.

Однако чрезмерное понижение температуры приводит к уменьшению степени диспергируемости жира, что отрицательно влияет на способность жира участвовать в образовании эмульсии, замедляет развитие процесса цветообразования.

Последовательность приготовления мясных эмульсий на куттере:

1. нежирное сырье + поваренная соль + порции воды (льда) 5-15 %, измельчение 1-2 мин при температуре 04 0С;

2. фосфаты + вода (лед);

3. крахмал, специи, жиросодержащее сырье;

4.общая продолжительность процесса 6-12 мин при температуре 12-17 0С.

Введение в мясную эмульсию при измельчении мясного сырья воды (10-35 % к массе сырья) обеспечивает растворимость белковых веществ, достигается высокая водосвязывающая способность, в результате увеличивается выход готовой продукции, повышается нежность, сочность, монолитность.

Уменьшение количества добавляемой воды ухудшает сочность и придает жесткую резиноподобную консистенцию готовому продукту.

При избыточном введении воды колбасы имеют рыхлую консистенцию, крупчатую структуру (4).

Процесс приготовление гомогенных мясных эмульсий гомогенных начинается с обработки на куттере нежирного сырья с добавлением всего количества соли, предусмотренного рецептурой (если мясо несоленое) и минимального количества воды, чтобы обеспечить в системе концентрацию соли, необходимую для максимальной экстракции солерастворимых белков мяса. При использовании предварительно посоленного мяса измельчение следует начинать также с нежирного сырья при постепенном добавлении воды небольшими порциями.

Введение сразу слишком большого количества воды приводит к разбавлению концентрации поваренной соли и снижает эффективность измельчения вследствие разжижения фарша. Воду следует добавлять порциями, которые сразу поглощаются мясом без остатка. Оптимальная температура сырья, обеспечивающая наилучшую экстракцию солерастворимых белков на первой фазе куттерования, 0-2 0С.

Для увеличения водосвязывающей способности мясной системы в начале куттерования вводят фосфаты в количестве 0,3-0,5 % к массе мясного сырья.

Продолжительность куттерования на первой фазе составляет 1-3 минуты.

На второй фазе измельчения (сопровождающейся растворением и набуханием миофибриллярных и саркоплазматических белков, образованием непрерывной фазы, увеличением водосвязывающей способности, формированием структурной белковой матрицы) добавляют крахмал (муку), сухое молоко, жиросодержащее сырье, специи.

Крахмал, мука и сухое молоко быстро поглощают избыток воды, и это может создавать менее благоприятные условия для продолжающейся экстракции растворимых белков мяса. Введение жиросодержащего сырья на второй фазе обусловлено тем, что оно имеет более мягкую структуру, требует меньшей продолжительности для диспергирования. Конечная температура готового фарша после куттерования должна составлять 12-17 0С, оптимальная температура 8-10 0С. Продолжительность обработки зависит от конструкции куттеров и составляет от 5-7 до 9-12 минут.

Во избежание повышения температуры фарша рекомендуется добавлять лед, количество которого зависит от температуры исходных ингредиентов, конструкции и технического состояния измельчителя, рецептуры (количества жира и коллагенсодержащего сырья), последующей обработки фарша на машинах тонкого измельчения (эмульгаторах, коллоидных мельницах). Тупые ножи куттера, большой зазор между ножами и чашей куттера, слишком длительное измельчение – все это приводит к повышению температуры фарша.

Конечная температура фарша является важнейшим показателем, определяющим продолжительность измельчения.

Для достижения интенсивной и устойчивой окраски продукта на второй фазе куттерования добавляют аскорбиновую кислоту или ее производные.

При измельчении сырья на вакуумных куттерах (глубина разряжения в чаше куттера 86-90 %) получается фарш и, соответственно, готовые изделия более высокого качества. Это связано с тем, что в процессе куттерования при высокой скорости вращения ножей в фарш попадает большое количество воздуха. В условиях вакуума аэрация фарша не происходит, улучшается консистенция фарша, окраска, повышается выход готовой продукции, сокращается число и размер микропор, увеличивается степень измельчения волокон, что приводит к повышению водосвязывающей способности и липкости фарша, увеличению плотности колбас, торможению окислительных процессов.

Вакуумное куттерование оказывает положительное влияние на цвет, консистенцию, вкус, аромат и вид на разрезе готовых колбас. Повышение плотности структуры фарша позволяет получить высокое качество продукта при большом количестве добавленной влаги, и, в результате этого, увеличивается его выход. Появляется возможность использования сырья более низкого качества, имеющего пониженные функционально-технологические свойства.

При куттеровании парного мяса следует на первой фазе измельчения добавить в сырье достаточное количество льда или снега (оптимальный вариант – переохлажденная льдосолевая смесь) одновременно со всем предусмотренным рецептурой количеством поваренной соли.

При использовании замороженного блочного мяса необходимо достигнуть требуемой степени измельчения, что предопределяет уровень экстракции солерастворимых белков. Рекомендуется производить предварительное измельчение блоков на блокорезках, стругальных машинах, или увеличить продолжительность куттерования для достижения требуемой степени гомогенизации.

Приготовление фарша и использование белковых препаратов (соево-белковые изоляты, концентраты, животные белки) обуславливается неоднородностью состава мясного сырья и низкими функционально-технологическими свойствами некоторых его видов. Наличие высоких функционально-технологических свойств у соево-белковых изолятов (гелеобразующая, водосвязывающая и текстурирующая способность, стойкость к действию соли и повышенным температурам) и выраженная их совместимость с мышечными белками не требует специальных условий подготовки соево-белковых изолятов при приготовлении с их участием мясного фарша.

Для проявления этих свойств изолят (концентрат) должен быть подвергнут гидратации (обводнению) предварительно, либо непосредственно перед, либо в процессе приготовления фарша. Получаемые гели после гидратации изолятов (концентратов) имеют концентрацию белка на уровне 14-18 % и обладают хорошей текучестью, высокой вязкостью и стабильностью после термообработки. Так как поваренная соль задерживает гидратацию сои, рекомендуется проводить ее до внесения нежирного мяса и соли.

Использовать соево-белковый изолят лучше всего в виде геля, а не суспензии или сухом виде, так как это позволяет увеличить выход и улучшить качество готовой продукции и применять с предварительно несоленым мясом. Гель соевого изолята при приготовлении фарша вводят вместе с нежирным мясным сырьем. При всех вариантах использования изолятов для корректировки вкуса, запаха и цвета необходимо увеличить количества сахара, специй и пряностей на 20-50 % в сравнении с традиционной закладкой, ввести также цельную пищевую кровь (0,5-2,0 %) или форменные элементы (0,5-1,0 %) или пищевые красители (ферментированный рис).

При использовании соево-белковых изолятов в сухом виде последовательность закладки в куттере основного сырья и вспомогательных материалов следующая:

1. нежирное сырье + нитрит натрия (если он не был добавлен при посоле)+ фосфаты + 1/3 воды/льда (по рецептуре);

2. 1 часть изолята + 5-6 частей воды/льда для гидратации белка + 1/3 воды, льда (по рецептуре);

3. соль (если используется несоленое мясное сырье) или соль, рассчитанная на заменяемое белком сырье + 1/3 оставшейся воды/льда (по рецептуре);