РАЗДЕЛ I.

СГУЩЕННЫЕ МОЛОЧНЫЕ КОНСЕРВЫ

ТЕХНОЛОГИЧЕСКАЯ ИНСТРУКЦИЯ по ПРОИЗВОДСТВУ СГУЩЕННОГО МОЛОКА (ЦЕЛЬНОГО) С САХАРОМ

Приемка молока

§ 1. Молоко, поступающее на завод и предназначаемое для выработки сгущенного молока с сахаром, должно иметь:

вкус и запах — сладковатый, характерный для молока (без посторонних, не свойственных свежему молоку привкусов и запахов);

цвет — белый, с легким кремовым оттенком;

консистенцию — нормальную, нетягучую и неводянистую;

кислотность — не выше 20° Т.

§ 2. Температура молока, поступающего на завод и предназначаемого для выработки сгущенного молока с сахаром, должна быть летом не выше 10°, а зимой — не ниже 0*.

Примечание. Для выработки сгущенного молока с сахаром допускается употребление частично замерзшего во флягах (подмороженного) молока, а также молока, замороженного в бруски в соответствии с требованиями инструкции по замораживанию молока и хранению его в замороженном виде (см. разд. III).

§ 3. Фляги й молочные цистерны, в которых доставляется молоко на завод, должны пломбироваться, быть чистыми и иметь плотно закрывающиеся крышки.

Железные фляги и цистерны должны быть хорошо вылужены и не иметь внутри ржавчины.

Крышки фляг, как правило, должны иметь резиновые кольца.

Примечание. При отсутствии резиновых колец допускается в качестве временной меры производить укупорку фляг плотно свернутыми жгутами чистой бумаги. Употреблять газетную, цветную или исписанную бумагу не разрешается. Нельзя также применять жгуты из тряпок, трапы, сена, соломы и других материалов.

§ 4. Для производства сгущенного молока с сахаром нельзя употреблять молоко: а) с кислотностью выше 20Т; б) с явно выряженным кормовым привкусом и запахом; в) ненормальной консистенции (тягучее, слизистое или водянистое); г) с ненормальным цветом — розовым (от крови), желто-бурым (молозиво); д) полученное от коров ранее 7 дней после отела; е) фальсифицированное.

3

§ 5. Молоко от коров, подозрительных на заболевания, можно принимать для выработки сгущенного молока с сахаром только с особого разрешения местного ветеринарно-санитарного надзора, в соответствии с действующим законодательством.

§ 6. Приемку молока производят приемщик и лаборант в определенные часы, в соответствии с графиком доставки молока на завод.

Порядок приемки молока на заводе следующий. Сначала подвергают тару внешнему осмотру, проверяя целость пломб. Если пломбы повреждены, молоко подвергают особенно тщательному •исследованию по органолептическим показателям (запаху, внешнему виду, цвету, консистенции), а также на жир, кислотность и механическую загрязненность.

Если фляги окажутся грязными или запыленными, их необходимо обмыть на приемной платформе (площадке) холодной водой ■из шланга или вытереть чистой влажной тряпкой.

После этого фляги передают в приемный цех, где их вскрывают и производят органолептическую экспертизу молока из каждой фляги (запах, внешний вид, дзет и консистенция), а также определяют кислотность и температуру молока.

Каждую партию молока, поступающего от сдатчика, исследуют на жирность.

§ 7. Молоко, частично замерзшее во флягах, нужно подвергнуть перед приемкой оттаиванию (дефростации). Для этого фляги помещают в бассейн с проточной горячей (60—65е) водой. Во зремя размораживания молоко, для более успешного таяния, несколько раз размешивают во флягах мутовкой.

Дефростацию молока, замороженного в брусках, производят в соответствии с Инструкцией по замораживанию молока и хранению его в замороженном виде.

Определение качества замерзшего молока, как по химическим, так и по органолептическим показателям, производят после полной ого дефростации.

§ 8. Порядок проведения органолептической экспертизы, взятия проб, исследования молока на жирность и кислотность, а также других исследований (механическая загрязненность молока, удельный вес, редуктаза, двойное титрование) изложены в Инструкции по техно-химическому и микробиологическому контролю производства молочных консервов и в государственных общесоюзных стандартах по исследованию молока и молочных продуктов.

§ 9. После установления качества молока в каждой фляге и сортировки его на кондиционное и некондиционное определяют чистый вес молока (нетто) в килограммах, взвешивая его с точностью до 0,1 кг.

§ 10. Молоко, поступившее в автоцистернах, после установления его качества перекачивают специальным насосом для взвеши-аания его на молочных весах с точностью до 0,1 кг.

4

Количество воды, которое необходимо добавить к готовому про дукту, определяют по формуле:

К. = ~ Кар, (8)

где:

К и — количество воды (в кг);

ЯПр — количество готового продукта (в кг); оР — процент сухих веществ, имеющихся в продукте; тр — процент сухих веществ, требующихся в продукте.

2100 . 77 74,5

— 2400 = °0.53

Л*.

кг.

Пример. Количество готового продукта 2100 кг. Содержание в нем сухих веществ 77%. а требуемое содержание 74,5%; в этом случае количество воды, которое нужно прибавить к продукту для получения требуемой влажности составит:

Сливки или обезжиренное молоко, добавляемые в готовый продукт при стандартизации, должны быть получены из молока, удовлетворяющего требованиям, указанным в § i настоящей инструкции, и надлежащим образом пропастеризованы.

|

П р и м е ч а н и е . Количество готов:го продукта определяют по формуле: |

Температура воды, обезжиренного молока и сливок, вводимых в продукт, должна быть близка к температуре продукта.

Япр — количество готового продукта (в кг);

Л’ст — количество стандартизованного молока, пошедшего па варку (в кг)1 а — процент сухих веществ в стандартизованном молоке;

Сах — количество сахара на варку, вычисленное по формуле (5), (в кг);

В — процент воды в готовом продукте.

Пример. Количество- стандартизованного молока, идущего п варку, 6000 кг. Содержание сухих веществ в стандартизованном молоке 12,50/q. Количество сахара на варку 1100 кг. Содержание воды в готовом продукте 25,5 %.

В этом случае количество готового сгущенного молока составит:

(босо — -щр + 1100) 100 Л’пр = 100 — 25,5 = 2483,2 кг—

§ 59. В случае, если из вакуумаппарата выпущен продукт, содержащий больше влаги, чем это допускается стандартом, можно смешать его с продуктом более низкой влажности, но об этом обязательно составляют особый акт.

13

Охлаждение

§ 60. Сгущенное молоко с сахаром, поступившее из вакуумаппа-рата в охладительные ванны, надо немедленно подвергать охлаждению.

§ 61. Охлаждение сгущенного молока с сахаром производят следующим образом.

Первая стадия охлаждения. После того, как выходящее из вакуумаппарата сгущенное молоко с сахаром наполнит не менее 3Л емкости (охладительных ванн, необходимо производить энергичное перемешивание, добиваясь возможно быстрого охлаждения продукта до температуры усиленной кристаллизации молочного сахара.

Эту температуру находят по графику, составленному на основании работ Гудзона, Лейтона, Питера и др. (см. рис. 3 на вклейке в конце книги).

Пример. Требуется определить температуру усиленной кристаллизации по графику Гудзона, принимая во внимание, что в сгущенном молоке с сахаром содержится обезжиренных- сухих веществ 20- 9% и влаги 25,5% (см. приложение); в стандартизованном молоке-сырье сухих обезжиренных веществ было 8,7% и молочного сахара 4,7%.

В этом случае содержание молочного сахара в сгущенном молоке с саха-20.9- 4,7

ром будет—уу-=11,17%; концентрация же молочного сахара (сахарпое

11.17- 100 _____

отношение) составит 7777+25 Ьв30*46. При концентрации молочного сахара

равной 30,46%, температура усиленной кристаллизации определяется точкой пересечения вертикальной линии, проходящей через точку для 30,46%-ной концентрации (на нижней стороне графика), с кривой усиленной кристаллизации. Эта точка пересечения лежит на прямой, проходящей через точку 30,5° С.

Найденная по этому графику температура усиленной кристаллизации вводится в практику на заводе после испытания при нескольких варках.

Температуру усиленной кристаллизации, введенную в практику на заводе, проверяют не реже раза в месяц.

Вторая стадия охлаждения. По достижении сгущенным молоком температуры усиленной кристаллизации охлаждение его прекращают, закрывают подачу охлаждающей воды в рубашку и полый цилиндр ванны, вводят в продукт затравку и выдерживают его при той же температуре в течение 40—60 мин., производя энергичное перемешивание.

В качестве затравки можно применять химически чистый молочный сахар (в количестве 0,002% по отношению к готовому продукту), тщательно измельченный в порошок (пудру). Можно пользоваться также сгущенным молоком с сахаром (в количестве 0,1%) выработки предыдущего дня, но при условии, что это молоко имеет глянцевитую консистенцию и в нем отсутствуют признаки мучнистости.

Примечания: 1. Химически чистый молочный сахар, поступающий на завод для затравки, подвергают тщательному исследованию в соответствии

14

с инструкцией по техно-химическому и бактериологическому контролю ‘производства сгущенного молока с сахаром.

2. В случае, если завод получил продукт хорошей консистенции и без затравки, применение последней необязательно.

Третья стадия охлаждения. По окончании периода усиленной кристаллизации молочного сахара сгущенное молоко с сахаром надо охладить до 17—18°, энергично его Помешивая.

§ 62. Судить о том, правильно ли проведен процесс охлаждения продукта и кристаллизации молочного сахара, можно по размерам кристаллов этого сахара, длина которых не должна превышать 0,01 мм.

Расфасовка и упаковка

§ 63. Сгущенное молоко с сахаром после охлаждения передают без задержки на розлив (расфасовку); в случае, если его задерживают в охладительных ваннах на 5—б час., то перед розливом тщательно перемешивают.

По выходе сгущенного молока с сахаром из охладительных ванн его до поступления в разливочную машину (или перед розливом в бочки) пропускают через два-три слоя стерилизованной марли. Питательный бак разливочной машины должен быть плотно закрыт крышкой.

§ 64. Жестяные банки и стаканы для сгущенного молока с сахаром предварительно тщательно моют горячей водой, пропаривают острым паром и высушивают. Крышки к банкам и стаканам стерилизуют .

В стеклянных стаканах, прежде чем приступить к их (мойке, наполнению и зак&тке, проверяют точность диаметра.

Жестяные банки, поступающие в консервный цех завода, должны быть испытаны на герметичность.

Маркировку крышек и донышек жестяных банок и этикеток для стаканов необходимо производить в соответствии с действующей инструкцией, утвержденной’приказом № 42 от 13 января 1940 г. па НКММП СССР.

§ 65. После стерилизации жестяные банки и стеклянные стаканы к разливочной машине или разливочному крану нужно подавать без задержки, донышком кверху. Переворачивают банки н стаканы (отверстием кверху) только перед самым розливом.

§ 66. Закатку мелких банок и стаканов, а также закатку, или запайку крупных банок надо производить немедленно после наполнения их .продуктом. Закатанные или запаянные банки и стаканы обмывают или обтирают чистыми тряпками, смоченными теплой (20—40°) водой, после чего обсушивают, вытирая сухими чистыми тряпками. Периодически, не менее двух-трех раз в смену, необходимо проверять герметичность закатанных банок и стаканов.

§ 67. Закатанные мелкие банки (Кя 6) со сгущенным молоком с сахаром после этикетировки упаковывают в деревянные сухие и чистые ящики по 48 или 50 банок в каждый (в два ряда по высоте).

15

Стеклянные стаканы со сгущенным молоком с сахаром обертывают гофрированным картоном и снабжают соответствующей этикеткой. Стаканы ставят не более чем в два ряда (по высоте) в тесовые со сплошными стенками сухие чистые ящики по 48—50 стаканов в каждый.

Крупные жестяные банки (на 10—11 кг) со сгущенным молоком с сахаром, наклеив на них этикетки, укладывают в сплошные тесовые сухие и чистые ящики по 2 банки в каждый.

Ящики для сгущенного молока должны отвечать требованиям ВТУ НКММП 274-46.

При расфасовке, упаковке и маркировке сгущенного молока с сахаром необходимо выполнять все требования действующего стандарта (ГОСТ В-1506-42 на расфасовку, упаковку и маркировку консервной и плодоовощной продукции).

§ 68. Бочки, предназначенные под сгущенное молоко, должны отвечать требованиям стандарта на бочкотару для сгущенного молока с сахаром ОСТ НКЛес 307 (утвержден 4 ноября 1939 г.) .Фанерные штампованные бочки должны отвечать требованиям ВТУ НКММП 282-46, утвержденным 12 марта 1946 г.

Перед розливом сгущенного молока в бочки их необходимо •осмотреть и, в случае какого-либо загрязнения внутри или снаружи, тщательно очистить.

§ 69. Чистые, сухие, тщательно собранные (с полным комплектом обручей) деревянные бочки перед наполнением их сгущенным молоком с сахаром парафинируются. Перед парафинированием промывка бочек горячей или холодной водой, а также и пропаривание их не допускаются. Эти операции должны быть произведены заблаговременно с таким расчетом, чтобы к моменту парафинирования бочки были совершенно сухими.

§ 70. Для парафинирования бочек употребляется белый, пищевой, чистый и свободный от всяких запахов парафин.

Парафинирование бочек производят следующим образом. В отверстие для пробки в одном из донышек наливают через воронку 1,5—3 кг, в зависимости от размера бочки, горячего (160—180°) парафина. Затем отверстие закрывают пробкой и бочку прокатывают так, чтобы вся ее внутренняя поверхность покрылась тонким слоем парафина. После этого вынимают пробку и сливают излишек парафина. После парафинирования бочки взвешивают с точностью до 0,1 кг и передают на розлив.

§ 71. Бочки после наполнения их сгущенным молоком с сахаром забивают чистой, сухой, пропарафинированной деревянной пробкой, которую либо обивают жестью (так, чтобы гвозди не проходили внутрь бочки и не могли соприкасаться с продуктом), либо ■заливают смолкой или парафином.

16

Хранение

§ 72. Сгущенное молоко с сахаром, расфасованное в жестяны© банки и бочки, необходимо по окончании рабочей смены сдавать без задержки в склад готовой продукции.

§ 73. В складе готовой продукции ящики с мелкими банками, крупные жестяные банки и бочки надо ставить не на пол, а на чистые и сухие решетки.

§ 74. Все ящики, крупные банки и бочки со сгущенным молоком и сахаром одной и той же варки следует складывать в отдельные штабели, указывая на стороне прохода номер варки. Между штабелями оставляют промежутки шириной не менее 10 см. Размещение в складе готовой продукции производят с учетом очередности выпуска со склада хранящихся партий.

Штабели ящиков, банок и бочек с готовой продукцией не должны прилегать вплотную к наружным стенам и отопительным приборам. Между ними надо оставлять расстояние не менее 30 см.

Штабели из ящиков с мелкими банками укладывают рядами — до 12 ящиков в высоту; между рядами ящиков прокладывают легкие решетки.

Крупные жестяные банки (на 10—11 кг сгущенного молока с сахаром) укладывают рядами в шахматном порядке (и горкой) до девяти банок в высоту.

Бочки со сгущенным молоком с сахаром укладывают по высот© в один или два ряда. В последнем случае между рядами прокладывают легкие решетки или доски.

§ 75. Температуру в складе сгущенного молока с сахаром надо поддерживать по возможности на одном уровне — не выше 15е. Влажность воздуха (относительная) должна быть не выше 85%. Резкие колебания температуры и влажности воздуха не допускаются.

-2—Сборяяк «о вомни «оисерная

§ 11. После этого молоко сливают в находящиеся под весами приемные баки.

§ 12. Для того, чтобы очистить молоко от грязи, которая могла попасть во время доения, транспортировки и приемки, молоко пропускают при сливе в весы через два слоя марли, а при сливе в приемный бак— через цедилку-сито, имеющее 196—256 отверстий в 1 см2.

§ 13. Опорожненные фляги ставят на капельник и, после того как стекут остатки молока, передают их на флягомоечную машину или для ручной мойки и пропаривания.

Молочные автоцистерны после освобождения от молока также немедленно подвергают чистке, мойке и пропариванию.

§ 14. Молоко, стекающее с капельника в ушат, взвешивают и, по мере накопления, но не позднее окончания смены, передают в цех дополнительных продуктов. Там его после согласования с саннадзором перерабатывают в топленое масло, обезжиренный творог, казеин или какой-либо другой продукт.

Очистка, охлаждение и хранение молока

§ 15. Кондиционное молоко (из приемного бака), т.-е. молоко,, удовлетворяющее требованиям, указанным в § 1, очищают от механической загрязненности, пропуская через центробежный моло-коочиститель или специальный (дисковый либо пластинчатый) молочный фильтр.

Если молоко пропускают через центробежный молокоочисти-тель, его предварительно надо подогреть до 20—30° в паровом подогревателе с мешалкой.

§ 16. После очистки молоко охлаждают на охладителе до 4—8°, в зависимости от длительности хранения. Охлажденное молоко сливают для хранения в баки или танки, где и выдерживают при той же температуре до пуска в переработку.

Примечание. Охлаждения можно не производить, если имеется возможность сразу же после очистки направить молоко на пастеризацию. При этом, однако, надо соблюдать все необходимые условия, чтобы кислотность молокане повысилась до последнего момента перед пастеризацией.

§ 17. При хранении охлажденного молока необходимо через каждые два часа регулярно измерять его температуру и записывать результат в журнал. Перед измерением температуры молоко следует тщательно размешивать. Измерение температуры молока производят термометром в металлической или деревянной оправе.

§ 18. Если во время хранения температура охлажденного молока повысится до 10—1Г и, следовательно, возникнет опасность повышения кислотности молока, необходимо произвести повторное его охлаждение на охладителе.

§ 19. Охлаждение молока путем введения в него льда или снега категорически запрещается.

5

§ 20. График доставки молока с молокоприемных пунктов на завод должен быть тесно увязан с производительностью завода. Это необходимо для того, чтобы избежать длительного хранения молока на заводе и, следовательно, ухудшения его качества.

Стандартизация молока

§ 21. Стандартизацию исходного сырья (молока) производят для того, чтобы получить готовый продукт (сгущенное молоко с сахаром) однородного качества, т.-е. с одинаковым соотношением входящих в него химических веществ.

§ 22. Стандартизацию молока производят с таким расчетом, чтобы сгущенное молоко с сахаром содержало (в %) (ГОСТ 2903-45).

воды………………………25.5

сахара……………………..44,8

жира………………………8.8

сухого обезжиренного вещества молока………20.9

Примечание. Данный химический состав, в соответствии с которым надо производить стандартизацию сырья, разрешается изменять лишь по указанию Главконсервмолоко и притом в пределах, определяемых стандартом.

§ 23. Стандартизацию молока-сырья производят в баках, танках или в смесительных ваннах.

Примечание. В исключительных случаях, когда по существующим на заводе условиям нельзя производить стандартизацию молока в баках или танках, се можно делать путем последовательного засасывания из ванны в вакуумапчарат отдельных компонентов смеси цельного молока н обезжиренного молоха или сливок,

§ 24. До проведения стандартизации молока-сырья должно быть точно установлено:

количество молока (в кг), предназначенного для варки; процент жира и процент обезжиренных сухих веществ в этом молоке;

процент жира в обезжиренном молоке или сливках, предназначенных для прибавления к молоку при стандартизации. § 25. Определение процента жира, который должен содержаться в стандартизованном молоке, производится по формуле:

0)

‘ЙПр Ли уЛСТ = п ’

I’Op

где:

Жст — процент жира в стандартизованном молоке;

/ft’i.p — процент жнра в готовом продукте;

Си —процент сухих обезжиренных веществ в молоке.

Сар — процент сухих обезжиренных веществ в готовом продукте.

Пример. Содержание сухих обезжиренных веществ в молоке 12,5—3,8 = = 8,7о/0; содержание жира в готовом продукте 8,8 %; содержание сухих об’.-з-

жнренных веществ в готовом продукте 20,9 %. Тогда процент жира в стан дартизованном молоке (Жст) должен составить:

//?ст =

8.8 • 8.7 20.9

= З.ббо/0.

§ 26. Жирность поступившего на завод молока может быть:

1) равной требуемой, вычисленной по формуле, жирности стандартизованного молока; в этом случае производить стандартизацию молока-сырья не нужно;

2) выше требуемой; в этом случае для понижения жирности в поступившее молоко добавляют обезжиренное молоко.

3) ниже требуемой; в этом случае к молоку прибавляют сливки.

§ 27. Количество обезжиренного молока, которое нужно прибавить (второй случай) к молоку при его стандартизации, вычисляется по формуле:

Ко

(2)

где:

Ко — количество обезжиренного молока (в кг);

К* — количество молока-сырья, подлежащего стандартизации (в кг); Жы — процент жира в молоке-сырье:

Ж„ — процент жира в стандартизованном молоке;

Ж0 — процент жира в обезжиренном молоке.

Пример. Содержание жира в молоке-сырье 4,2 %, в обезжиренном молоке 0,05%; стандартизованное молоко должно содержать жира 3,66%. количество молока-сырья, подлежащего стандартизации, составляет 5000 кг. Тогда количество обезжиренного молока, которое необходимо добавить к молоку для его стандартизации, составит:

Ко

5000 (4,2 — 3.66) 3,66 — 0,05

— 747 кг.

§ 28. Количество сливок, которое надо добавить (третий случай) к молоку, подвергающемуся стандартизации, определяется по формуле:

Км (Жег-Жы )

*

Кс

Жсх — Жс

где:

Л’сл — количество сливок (в кг);

Кн — количество молока-сырья, подлежащего стандартизации (в кг);

Жег — процент жира в стандартизованном молоке;

Жы — процент жира в молоке-сырье;

Же* — процент жира в сливках.

Призер. Содержание жира в молоке-сырье 3,5%, в сливках 30%, стандартизованное молоко должно содержать 3,66%, количество молока — сырья, подлежащего стандартизации, 5000 кг. Тогда количество сливок, которое необходимо добавить к молоку, подвергающемуся стандартизации, составит:

Кех —

5000(3,66 — 3.5) 30,0 — 3,66

— 21,74 кг.

7

§ 29. Количество молока, которое нужно выделить из молока, предназначенного на варку, просепарировать и снова добавить к молоку, подвергающемуся стандартизации, чтобы получить в последнем требуемый процент жира, определяется по следующей формуле Флейшмана:

А’ч (//Гч— ЛГ.‘т) ’00

А* сеп ® (loo —у/Са) (;/«ст — жо) + loo {Жж — Жст) *

где:

А'< сеа — количество молоха, под1ежащсго сепарированию-(з кг);

/Гм — количество молока, предназначенного на варку и подлежащего стандартизации (в кг);

//Г», —процент жира в молоке-сырье, подлежащем стандартизации;

Жст —процент жира в стандартизованном молоке (смеси);

И!о —процент жира в обезжиренном молоке;

//с* — процент сливок, получаемых при сепарировании.

Пример. Количество молока, предназначенного на варку,—5000 кг, содержание жира в молоке — сырье, подлежащем стандартизации,—4,2%. в обезжиренном молоке — 0.05о/0; стандартизованное молоко должно содержать жерг 3,66%; количество сливок, получаемых при сепарировании,—15%.

Подставляя в формулу (4) эти цифровые величины, получим:

5000 (4,2 — 3.66) 100 Кы ССП » (100- 15) (3,Ь6 — 0,05) + 1U0 (4,2 — 3,66) “

5000 • 0.54 • 100 ~ 85 — 3.61 +54 = /48’2 КГ*

§ 30. Обезжиренное молоко и сливки, добавляемые к молоку при стандартизации, должны быть получены из молока, удовлетворяющего всем требованиям, предъявляемым к кондиционному молоку и указанным в § 1 настоящей инструкции.

§ 31. Обезжиренное молоко и сливки при добавлении к стандартизуемому молоку должны иметь температуру, одинаковую с температурой последнего.

. § 32. Молоко перед сепарированием подогревают до 35—38°. Сепаратор необходимо отрегулировать так, чтобы содержание жира в обезжиренном молоке не превышало 0,06%.

Пастеризация молока

§ 33. Перед пастеризацией стандартизованною молока необходимо определить его кислотность. Пастеризации можно подвергать молоко, имеющее кислотность не выше 20°Т.

§ 34. Если стандартизацию молока производят непосредственно в ванне перед вакуумаппаратом (см. примечание к § 23), то обезжиренное молоко и сливки, добавляемые к молоку-сырыо, необходимо подвергнуть такой же пастеризации, как и стандартизуемое молоко.

8

§ 35. Пастеризацию молока, предназначенного для выработка сгущенного молока с сахаром, надо производить без выдержка (моментальная пастеризация) при 85—87°.

Примечание. Указанный режим пастеризации может быть изменен лишь по указанию Главконсервмолоко.

§ 36. Из пастеризатора нагретое молоко поступает в смесительные ванны, которые должны быть плотно закрыты выпуклыми-металлическими крышками из луженого железа.

Засасывание пастеризованного молока в вакуумаппарат надо начинать в тот момент, когда в ванне перед вакуумаппаратом будет достаточно молока, чтобы можно было производить беспрерывное его сгущение. К этому моменту вакуумаппарат должен быть подготовлен к работе.

При м е ч а н и е. В отдельных случаях, с разрешения главного иня-с-нера завода, перед засасыванием пастеризованного молока в вакуум-аппарат допускается производить выдержку его в смесительной ванне.

§ 37. Пастеризованное молоко к моменту засасывания его в вакуумаппарат должно иметь температуру нс ниже 80°.

Определение количества сахара для варки и приготовление

сахарного сиропа

§ 38. Количество сахара (в кг), требующееся для варки сгущенного молока, определяется после установления количества стандартизованного молока, пускаемого на Еарку. Делается это по следующей формуле:

АсТ • С — р

Асах = [00 . Сар , W>

где:

А’с.х — количество требующегося сахара (в кг):

А’ст — количество стандартизованного молока (в кг);

С — процент сахара в готовом продукте;

Сст — процент сухих обезжиренных веществ в стандартизованном молоке-сырье;

С0р — процент сухих обезжиренных веществ молока в готовом продукте.

Пример. Количество стандартизованного молока, предназначенного на варку, = 6000 кг; процент сахара в сгущенном молоке 44,8; процент сухих обезжиренных веществ в стандартизованном молоке-сырье 8.5; процент сухих обезжиренных веществ в сгущенном молоке 20,9.

Тогда количество сахара, потребного для варки, составит;

-1093,2 кг.

А’сх —

6000- 44.Я- 8,5 100 — 20,9

9.

Примечание. К количеству сахара, вычисленному по формуле (5)„ нужно сделать прибавку. Размер ее устанавливается в зависимости от влажности сахара, содержащихся в нем примесей, величины инверсии сахарозы, отходов и потерь на пути от сироповарочных котлов до смесительных ванн. Вычисленное по формуле (5) количество сахара отвешивают чистым весом (нетто) с точностью до 0,1 кг.

§ 39. В производстве сгущенного молока с сахаром можно употреблять как сахар-песок, так и сахар-рафинад при условии, «если они соответствуют действующим стандартам для сахарного леска ГОСТ 21-40 и для сахара-рафинада ГОСТ 22-40.

§ 40. Частичная или полная замена сахара каким-либо другим •сладким веществом (например сахарином) категорически вос-лрещастся.

§ 41. Каждую партию сахара, поступившую на завод, необходимо до пуска в производство подвергнуть органолептической экспертизе и химико — бактериологическим исследованиям соответственно с требованиями контроля производства.

§ 42. Сахар, во избежание увлажнения и увеличения в нем количества редуцирующих веществ, а также развития микроорганизмов, особенно плесени Catenularia Fuliginca, необходимо хранить в отдельном сухом и хорошо вентилируемом складе.

Во избежание заражения производственных цехов завода спорами плесени Catenularia Fuliginea склад сахара, а также помещения для засыпки его в бункер и для варки сахарного сиропа не должны иметь непосредственного сообщения с производственными цехами.

§ 43. Варку сахарного сиропа производят в специальных сироповарочных котлах, снабженных паровой рубашкой. Перед засыпкой сахара в бункер или непосредственно в котел его просеивают через редкое сито для отделения крупного сора (обрывков шпагата, ворсинок от мешков и пр.).

Примечание. Варку сахарного сиропа можно производить, вводя пар непосредственно в сахар через специальный змеевик с отверстиями (барботер). Сдн;:коэто допускается только в том случае, если пар совершенно чист, свободен от масла, ржавчины и нс придает сиропу никакого привкуса и запаха.

§ 44. Приготовляя сахарный сироп, его нужно подогревать до температуры кипения. Во избежание инверсии сахара варку сиропа заканчивают тотчас же, как только он закипит.

§ 45. Готовый сироп должен иметь такую плотность, которая позволяет легко откачивать его насосом из оироповарочных котлов. Он не должен засахариваться в трубах и образовывать кристаллы при понижении температуры во время откачивания.

Изготовляют сахарный сироп с таким расчетом, чтобы содержание в нем сухих веществ (сахарозы) составляло 70—75%. При этом температура сиропа во время откачки и при засасывании (без молока) в вакуумаппарат не должна опускаться ниже 80°, несмотря на то, что при максимальном (указанном выше) содержании сахарозы в сиропе (75%) она растворяется в воде температурой 65°, а при минимальном содержании (70%) — в воде с температурой 40° {таблица Герцфельда о растворимости сахарозы при разных температурах).

Ю

§ 46. Количество воды (в кг), необходимое для приготовления сахарного сиропа определенной концентрации, устанавливают по формуле:

с«« —Севр

Лл — лс*х (G)

cap ‘

где:

Кя — требующееся количество воды (в кг),

Лем — количество сахара на варку (в кг),

Ссях — процент сухих веществ в сахаре.

Севр — процент сухих веществ в сиропе.

Пример. Количество сахара на варку 1100 кг; содержание сухих веществ (сахарозы) в сахаре 99.75°/о; требуемое содержание сухих веществ в сахарном сиропе 75%.

В этом случае количество воды на варку сахарного сиропа составит: 99.75—75

Кш =1100 • —73—363 кг. (7)

§ 47. Готовый сироп при откачке из сироповарочных котлов в смесительную ванну необходимо пропустить сначала через сетку (для удаления более или менее крупного сора) и затем через фильтр для удаления мелких посторонних частиц (угольки, пыль и т. п.).

Сгущение смеси

§ 48. Пастеризованное молоко, сахарный сироп* (или смесь его с молоком) должны перед всасыванием в вакуумаппарат пройти через специальный фильтр.

§ 49. Первую половину пастеризованного молока необходимо подавать в вакуумаппарат без сиропа. Сироп вводят в вакуумап-п*арат вместе со второй половиной молока.

§ 50. Во избежание свертывания молока добавление сиропа к небольшому количеству молока в смесительной ванне не допускается. Введение в вакуумаппарат одного сахарного сиропа допускается только непосредственно после того, как молоко полностью поступило в вакуумаппарат.

§ 51. Сгущение молока в вакуумаппарате необходимо заканчивать в минимальный срок, допустимый для аппарата данной конструкции. Разрежение в вакуумаппарате, давление пара в паропри-емниках (нагревательном корпусе, паровой рубашке), скорость подачи молока в аппарат и количество подаваемой в конденсатор воды надо регулировать так, чтобы достигнуть максимального испарения при минимальных потерях продукта.

§ 52. Температуру кипения смеси в вакуумаппарате в течение всей варки поддерживают на возможно низком уровне, ни в коем случае не поднимая ее выше 55° в середине варки и 60° в конце ее. Варку смеси следует заканчивать, когда в продукте содержание влаги достигнет 25,5% (см. § 22).

11

§ 53. Готовность варки нужно определять очень быстро. Для этого устанавливается либо удельный вес пробы, либо количество сухого вещества в ней (рефрактометрическим методом), а также и по ее консистенции.

Удельный вес готового продукта при 50° должен составлять 1,28—1,32. Рефрактометр при 20° должен показывать содержание сухих веществ в продукте 74,5—74,3%.

Консистенция пробы, взятой из вакуумаппарата при 50°, должна быть слабо вязкой. Продукт должен легко стекать со шпателя или ареометра (при извлечении его из цилиндра, где определялся удельный вес пробы).

Примечания.- 1. Определение готовности варки требует большого навыка и может быть поручено лишь опытному и имеющему теоретическую подготовку аппаратчику.

2. Готовность варки вакуумаппаратчик определяет в присутствии сменного инженера или техника.

§ 54. Удельный вес сгущенного молока определяют ареометром и выражают в числовых единицах.

§ 55. Выпуск из вакуумаппарата готового продукта, во избежание его порегрева и загустения, необходимо производить возможно быстрее.

Стандартизация продукта после сгущения

§ 56. Из вакуумаппарата сгущенное молоко с сахаром подают в специальные ванны, процеживая его через металлическую сетку и вложенную в нее стерилизованную марлю. В ваннах производится охлаждение продукта и кристаллизация молочного сахара. Одновременно берут пробу продукта для определения содержащихся в нем влаги и жира.

Ванны для охлаждения сгущенного молока с сахаром должны иметь плотно закрывающиеся крышки. Перед поступлением продукта ванны необходимо тщательно вымыть и пропарить.

§ 57. Производить стандартизацию готового продукта—сгущенного молока .с сахаром — по окончании варки не рекомендуется. Стандартизацию смеси (весьма тщательно) производят перед варкой. Причем сама варка должна быть закончена с таким расчетом, чтобы влажность продукта совпадала с принятой при стандартизации сырья и находилась в пределах, допускаемых действующим стандартом (ГОСТ 2903-45).

Исправление влажности и жирности готового продукта путем добавления воды, сливок или обезжиренного молока допускается только в исключительных случаях. При этом о произведенном исправлении делают запись в паспорте варки.

§ 58. Воду, добавляемую в продукт при его стандартизации, необходимо предварительно прокипятить и процедить через несколько слоев стерилизованной марли. Вода должна быть чистой, иметь нормальный вкус и запах.

12

Главная » Технологии / Рецептура » Технология производства сгущенного молока » Приготовление сгущенного молока традиционным способом по ГОСТ

Приготовление сгущенного молока традиционным способом по ГОСТ

Традиционная технология сгущенного молока с сахаром.

Сгущенные молочные консервы вырабатывают двух видов: с сахаром и без него (стерилизованные).

Сгущенные молочные консервы с сахаром. Имеют однородную по всей массе консистенцию без ощутимых органолептически кристаллов лактозы, белый с кремовым оттенком цвет (для нежирных консервов допускается голубоватый оттенок, а для консервов с наполнителем —темно-коричневый). Эти консервы обладают сладким вкусом с выраженным оттенком пастеризованного молока или сливок, а консервы с наполнителями — хорошо выраженными вкусом и запахом натурального кофе или какао. В настоящее время изготовляют большой ассортимент сгущенных консервов с сахаром, нежирных и с массовой долей влаги от 26 до 30 %, сухих веществ от 26 до 36, жира от 5 до 19 и сахарозы от 37 до 44 %, кислотностью от 37 до 60 Т. В готовых консервах общее количество бактерий в 1 г допускается не более 50 000 (для молока сгущенного с сахаром, нежирного и пахты) и 35 000 (для сгущенных консервов с сахаром, кофе и какао), бактерии группы кишечной палочки в 0,1 г продукта и патогенные микроорганизмы не допускаются.

Предприятия отрасли выпускают следующие виды консервов: цельное сгущенное молоко с сахаром, сгущенные сливки с сахаром; нежирное сгущенное молоко с сахаром; сгущенную пахту с сахаром; натуральный кофе со сгущенным молоком и сахаром, какао со сгущенным молоком и сахаром, какао со сгущенными сливками и сахаром и другие с различными оригинальными названиями.

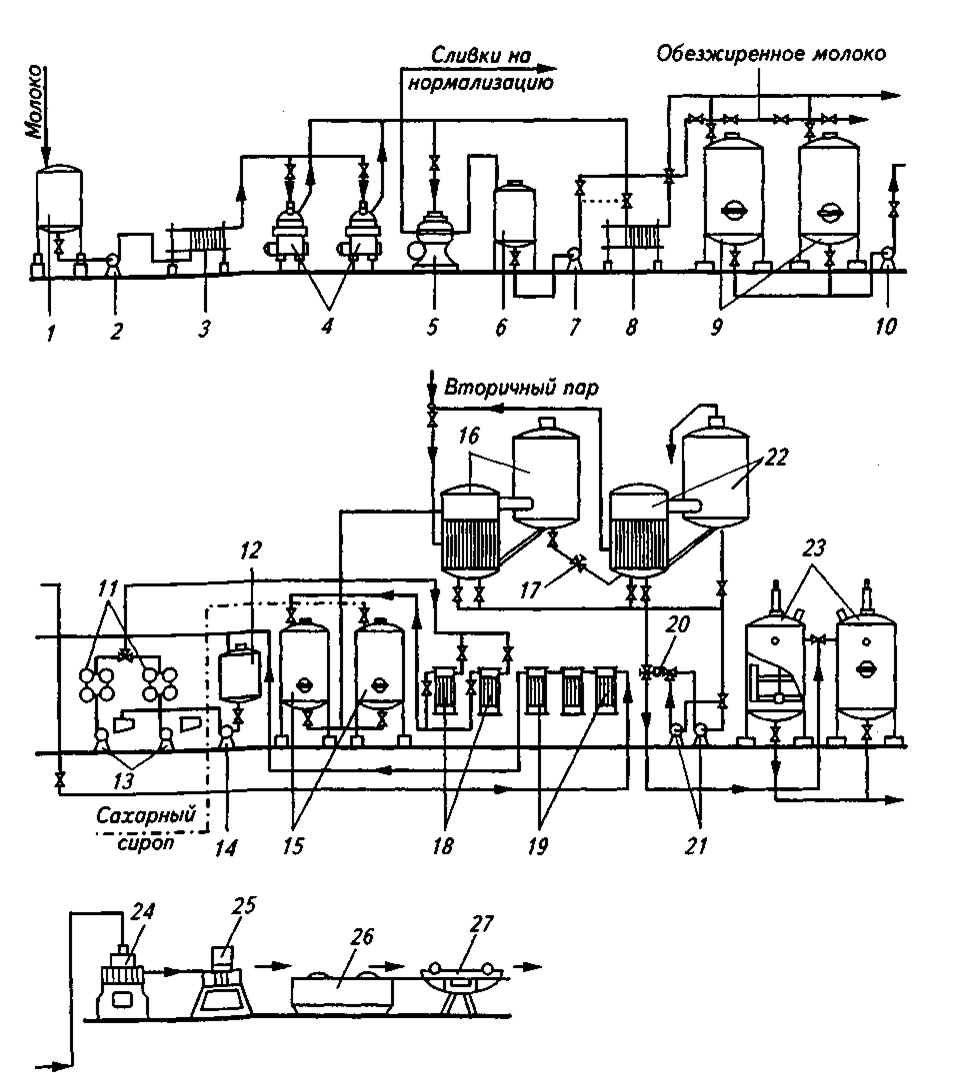

Сгущенные молочные консервы с сахаром вырабатывают по одной технологической схеме (рис. 1.4). Режимные параметры зависят от конкретного вида консервов.

Технологический процесс производства сгущенных консервов с сахаром состоит из следующих основных операций: приемка и подготовка сырья и компонентов, нормализация, пастеризация, гомогенизация, приготовление и добавление сахарного сиропа, сгущение, охлаждение сгущенного продукта, фасование, упаковывание (закатывание) и хранение.

Приемку молочного сырья и его подготовку (очистку, охлаждение и резервирование) проводят так же, как и при выработке других молочных продуктов. Компоненты готового продукта по рецептуре подготавливают согласно действующей документации. После подготовки молоко нормализуют с учетом содержания в готовом продукте жира, сухого молочного остатка, сухого обезжиренного молочного остатка (СОМО) и соотношения жира и СОМО (Жпр/СОМОлр). Это соотношение сравнивают с соотношением в перерабатываемой партии молока (ЖМ/СОМОМ). Если ЖМ/СОМОМ >Жпр/СОМОпр, то для нормализации исходного молока используют обезжиренное молоко; если ЖМ/СОМОЫ < Жпр/ СОМОпр, то молоко нормализуют сливками; если Жи/СОМОм = ЖПр/СОМОпр, то молоко не нормализуют.

Нормализованную молочную смесь пастеризуют при температуре 85—95 или 105—112°С без выдержки. Для нежирных консервов обезжиренное молоко и пахту пастеризуют при 75—77°С с выдержкой 10 мин и при 85—90°С без выдержки. В нормализованное молоко перед пастеризацией можно вносить 25%-ный водный раствор соли-стабилизатора в количестве 0,008—0,01 % массы

молока. После пастеризации молоко рекомендуется охладить до 70—75°С и направить на сгущение. Выдержка молока при температуре пастеризации обеспечивает получение готового продукта повышенной вязкости.

Перед сгущением допускается гомогенизация молока. Ее применяют в зимнее время, а также для консервов вязкостью менее 2,5 Па • с. Гомогенизацию проводят при температуре 60—65 °С и рабочем давлении 8—10МПа, а для сгущенных консервов с кофе — при 75—80 °С и 10—12 МПа.

Сахарный сироп готовят путем растворения необходимого количества сахара в питьевой воде температурой 60—70 «С. После смешивания сахара с водой смесь доводят до кипения и очищают. Сахарные сиропы рекомендуется готовить с концентрацией сахара 65—70 %. С целью предотвращения расщепления (инверсии) сахарозы, а также засахаривания и загустения сироп нельзя выдерживать более 20 мин от начала кипения до начала его смешивания с молоком. Температура сиропа при смешивании должна быть 90—95 °С.

Сахарный сироп может поступать в вакуум-аппарат установки в смеси с молоком или поэтапно: сироп — молоко — сироп. Перед поступлением в выпарной аппарат молочную смесь с сахарным сиропом, молоко или сироп фильтруют.

Рис. 1.4. Технологическая схема выработки сгущенных молочных консервов с сахаром:

/ — приемная емкость; 2, 7, 10, 13, 14, 21 — насосы; 3 — пластинчатый нагреватель; 4—сепара-торы-молокоочистители; 5— сепаратор-сливкоотделитель; 6— емкость для обезжиренного молока; 8— пластинчатый охладитель; 9, 12, 15— емкости; 11 — трубчатые пастеризаторы; 16, 22—’вакуум-аппараты; 17, 20— регуляторы уровня; 18— трубчатые охладители; 19 — трубчатые подогреватели; 23 — вакуум-охладитель; 24— наполнитель; 25— закаточная машина; 26— моечно-сушильны’й агрегат; 27— этикетировочная машина

Сгущение (варку) проводят при температуре кипения: в однокорпусной установке 55—58 °С в середине процесса и 60—63 °С в конце процесса, в двухкорпусной установке 70—80 °С в первом корпусе и 50—52 °С во втором корпусе. Продолжительность сгущения продукта в вакуум-аппарате должна быть минимальной. Для установления готовности продукта отбирают его пробу, охлаждают до 18—20 °С и определяют плотность, массовую долю сухого вещества и органолептические показатели. Плотность сгущенного цельного молока с сахаром при 50 °С равна 1280—1320 кг/м3. Массовая доля сухих веществ в готовом продукте по рефрактометру при 20 °С составляет 73,8—74 %. Консистенция пробы продукта при 50 °С должна быть слабовязкой. Продукт должен легко стекать со шпателя или ареометра при извлечении его из цилиндра, в котором определяли плотность пробы. Сгущенный продукт из вакуум-выпарной установки направляют на охлаждение. Для этой цели применяют охладители-кристаллизаторы и вакуумные охладители. Продукт охлаждают до температуры 18—20 °С в течение 40—60 мин.

При охлаждении сгущенного молока с сахаром начинается кристаллизация лактозы. Этот процесс неуправляем, и результатом его является образование крупных кристаллов. Для получения продукта высокого качества необходимо, чтобы размеры кристаллов лактозы не превышали 10 мкм. Если образуются кристаллы большего размера, то консистенция сгущенного продукта становится мучнистой и даже песчанистой. Для интенсификации кристаллизации и образования мелких кристаллов лактозы в сгущенный продукт вносят затравку — сухую мелко-кристаллическую лактозу с размером кристаллов 2—3 мкм. Количество затравки соответствует 0,2 % массы продукта. Лактозу перед внесением прогревают при 105 ± 2 °С не менее 1 ч. После внесения лактозы в сгущенное молоко увеличивается число зародышей кристаллизации, которые способствуют образованию мелких кристаллов. В качестве затравки можно использовать сгущенное молоко предыдущей выработки. Его количество должно составлять не менее 10 %. Температура кристаллизации лактозы 25-35 °С.

О правильно проведенной кристаллизации лактозы судят по ее размерам. Согласно ГОСТ 2903 однородность консистенции продукта определяют по средним размерам и распределению кристаллов по группам, а их количество — подсчетом под микроскопом с применением окуляров-микрометров. Величину кристалла измеряют по длине грани. Все кристаллы делят на 4 группы. По средней величине кристаллов в каждой группе и их количеству вычисляют средний размер кристаллов в сгущенном молоке с сахаром. При определении размеров кристаллов молочного сахара измеряют не менее 100 кристаллов. В зависимости от размеров кристаллов молочного сахара выделяют следующую консистенцию продукта: до 10 мкм — консистенция, однородная по всей массе; от 11 до 15 — мучнистая; от 16 до 25 — песчанистая; более 25 — хрустящая на зубах.

Из охлажденного сгущенного молока отбирают также пробы для определения физико-механических и биохимических показателей. Если эти показатели соответствуют нормативной документации, то продукт направляют на фасование и закатывание. Готовый продукт фасуют и закатывают в жестяные банки № 1, 7, 13, металлические тубы № 13, а также фанерно-штампованные или деревянные заливные бочки и металлические фляги.

Если продукт не соответствует по содержанию воды и жира требованиям ГОСТа и технических условий, его нормализуют (стандартизируют) после сгущения водой обезжиренным молоком или сливками. Вода должна быть кипяченой и очищенной. Ее количество можно определить по формуле

М* = (Л/прСпр/Стр) — Мпр, (1)

где А/в, Л/пр — масса добавляемой воды и продукта, кг; Спр, Сф — массовая доля сухих веществ в нормализуемом продукте и требуемая массовая доля сухих веществ в готовом продукте, %.

Количество обезжиренного молока, которое необходимо для нормализации готового продукта, определяют по формуле

М0 = Мпр[(Жпр/Опр) — Спр]/[С0 — (Ж0/0пр)], (2)

где М0 —- масса добавляемого обезжиренного молока, кг; Жпр, Ж0 — массовая доля жира в продукте и обезжиренном молоке, %; Опр — отношение массовых долей

жира и СОМО, которое должно быть в готовом продукте; С0 — массовая доля сухих веществ в обезжиренном молоке, %.

Количество сливок, которое необходимо добавить при нормализации сгущенного продукта,

Мсл = Мпр(СслОпр — Жпр)/(Жсл — СслЖпр), (3)

где А/сл — масса добавляемых сливок, кг; Ссл — массовая доля СОМО в сливках, %.

Обезжиренное молоко и сливки, добавляемые в сгущенный продукт, пастеризуют при той же температуре, что и молоко, используемое для сгущения. Температура воды, обезжиренного молока и сливок, используемых для нормализации, должна быть равна температуре нормализуемого сгущенного молока. Если сгущенное молоко с сахаром содержит воды больше, чем предусмотрено нормативной документацией, то разрешается смешивать его с продуктом более низкой влажности другой варки.

Схема

производства сгущенного стерилизованного

молока

Приемка и оценка

качества молока

Очистка (30-35°С),

охлаждение (4-8°С), кратковременное

резервирование (меньше 12ч)

Нормализация

Стабилизация

солевого состава

Пастеризация

молочной смеси (95°С- 10 мин, 110°С-150°С 2сек)

Сгущение молочной

смеси(пленочный вакуум-аппарат, 40-60°С,

2-3 мин)

Гомогенизация

сгущенной молочной смеси (50-60°С,

175-200атм)

Расфасовка и

герметическая упаковка сгущенной

молочной смеси

Стерилизация

гомогенизированной молочной смеси ( в

потоке 130-150°С 2-3 сек, в банках 116-118° 14-17

мин)

Охлаждение продукта

Проверка продукта

на стерильность

Схема

выработки пастеризованного молока

Приемка сырья

Качественная

оценка

Очистка молока

(40-45°С)

Нормализация

Подогрев и

гомогенизация (62-63°С 12,5-15 МПа)

Пастеризация и

охлаждение ((76±2°С,15-20 с), 4-6°С)

Разлив в бутылки,

пакеты, фляги

Укупорка, маркировка

Укладка в корзины

Хранение (0-6°С,

˂36ч)

Схема

выработки творога обычным способом

Подготовка молока

Подогрев, очистка

(50±5°С)

Гомогенизация

(50±5°С, 6±1,5 МПа), нормализация

Пастеризация

(78±2°С, 10-20с)

Охлаждение (4±2°С)

Заквашивание

(30±2°С зимой, 28±2°С летом)

Внесение сычужного

фермента и хлористого Са ( сычужно-кислотный

способ)

Сквашивание молока

( 60-65±5°Т,6-10 ч)

Разрезка сгустка

Подогрев сгустка

( 36-44±2°С, 15-40 мин)

Удаление сыворотки

Разлив сгустка в

мешочки

Самопрессование

(1ч)

Прессование (3-4ч)

Охлаждение (12°)

Расфасовка, упаковка

5 Технология производства молока цельного сгущенного с сахаром

Продукт

вырабатывают из пастеризованного

коровьего молока с применением сгущения

и добавления сахара для подавления

роста микрофлоры. По органолептическим

показателям готовый продукт имеет

чистый и сладкий вкус без посторонних

привкусов и запахов, однородную

консистенцию без наличия кристаллов

сахара, ощущаемых на вкус. По химическому

составу в сгущенном цельном молоке с

сахаром массовая доля влаги составляет

не более 26,5 %, сахарозы —не менее 43,5,

общая массовая доля сухих веществ —

28,5, в том числе жира — не менее 8,5 %.

Технологический

процесс производства сгущенного молока

с сахаром осуществляют в такой

последовательности: приемка, подготовка

и резервирование сырья, нормализация,

гомогенизация и пастеризация, приготовление

и введение сахарного сиропа, сгущение,

охлаждение, фасование и хранение.

Схема

технологической линии производства

цельного сгущенного молока с сахаром

приведена на рисунке 1.

Кроме

технологических операций, общих для

производства всех видов консервов, при

выработке сгущенного молока с сахаром

важными приемами являются внесение

сахара, приготовление сахарного сиропа

и кристаллизация лактозы при охлаждении

сгущенного молока. Остановимся на этих

приемах более подробно.

.

Рис.

1. Схема технологической линии производства

цельного сгущенного молока с сахаром

непрерывно-поточным способом:

1,

6 — емкости для сырого молока; 2, 4, 7—

насосы для молока; 3 — емкость с

тензометрическим устройством; 5, 22, 33 —

пластинчатые охладители; 8, 17— счетчики

для молока; 9-т- дисковый фильтр для

молочно-сахарной смеси; 10, 20— пластинчатые

подогреватели; 11 — насос для молочно-сахарной

смеси; 72—насос для рециркуляции; 13 —

емкость для растворения сахара; 14—

дозатор сахара; 75—приемный бункер; 16—

приемный желоб; 18— насос для обезжиренного

молока; 19—емкость для обезжиренного

молока; 21— сепаратор-сливкоотделитель;

23 — буферный резервуар для сливок; 24,

27— насосы для сливок; 25, 28— пластинчатые

пастеризаторы; 26— емкость для хранения

сливок; 29— емкость для нормализации

смеси; 30— насос для смеси; 31 —

вакуум-выпарная установка; 32—

гомогенизатор; 34, 36— емкости для готового

продукта; 35, 37— насосы для готового

продукта; 38— банкомоечная машина; 39—

фасовочный автомат; 40—закаточный

автомат; 41 — моечная сушильная машина;

42— этикетировочный автомат; 43 —

упаковочный автомат.

5.1. Оценка

качества сырья. Оценка

качества принимаемого молока производится

в полном соответствии с требованиями

стандарта на молоко коровье-сырье,

стандартов и технологических инструкций

на вырабатываемые продукты.

Обязательно

определяют кислотность, температуру

замерзания, плотность, чистоту,

микробиологическую обсемененность (по

редуктазной

пробе)

молока и массовые доли жира, сухого

молочного остатка и сухого обезжиренного

молочного остатка. Для контроля

используют

стандартные

методы.

При

оценке качества принимаемого молока

следует контролировать тепловую

стойкость молока. Этот контроль необходимо

осуществлять по рН, титруемой кислотности

и солевому равновесию. Методы

определения

рН и титруемой кислотности общеизвестны.

Сложнее

определить

солевое равновесие, отличающееся

многообразием, большой подвижностью и

неустойчивостью. Ни одна из проб —

алкогольная, хлоркальциевая,

кислотно-кипятильная — не воспроизводит

явлений, происходящих в казеинаткальцийфосфатном

комплексе при

нагревании

молока до высоких температур. Перечисленные

методы

основаны

на разных принципах, а поэтому сравнивать

результаты, полученные с их помощью, не

представляется целесообразным. Подобрать

прибор, учитывающий все факторы, влияющие

на оценку тепловой стойкости, практически

невозможно. Поэтому для контроля тепловой

стойкости молока необходимо смоделировать

тепловую обработку на небольшой пробе

молока и по результатам ее делать вывод

о

пригодности

молока. Для стерилизованного молока

предложен такой

контроль,

но его перспективно применять и для

других видов продуктов консервирования

молока. По завершении оценки качества

и пригодности молока его принимают. Для

измерения масс и объемов применяют

массоизмерительные

приборы

для порционного отсчета: весы СМИ-500М,

тензометрические емкости,

непрерывнодействующие счетчики,

расходомеры и пр.

5.2. Очистка

молока и молочного сырья. Молоко,

предназначенное для производства

молочных консервов, должно быть очищено

от посторонних примесей и микроорганизмов,

которые снижают качество продуктов и

затрудняют дальнейшую обработку молока

механическими и тепловыми приемами.

Для

очистки молока на предприятиях применяют

фильтрование и

центрифугирование.

Эффективным способом очистки молока

цельного является очистка на

сепараторах-молокоочистителях. В

сепараторной слизи вместе с

механическими

примесями оседают белковые частицы,

фосфатиды,

жировые

шарики размером менее 1,5…2 мкм, лейкоциты

и микроорганизмы. В результате центробежной

очистки получается молоко I группы

чистоты,

количество бактерий снижается на 50…80

%, и качество молока повышается на один

класс по редуктазной пробе. В молочной

промышленности наиболее широкое

применение находят сепараторы-молокоочистители

с периодической и непрерывной

выгрузкой

осадка. Эффективность очистки молока

с помощью сепараторов-молокоочистителей

зависит от подготовки молока. При очистке

предварительно подогретого молока

микробиологические процессы при

последующем хранении его протекают

более интенсивно вследствие раздробления

скоплений микроорганизмов. Наименьшее

количество бактерий

после

24 ч хранения было в молоке, которое

очищали от примесей и

микроорганизмов

без подогрева при 5…10°С. Кроме более

высокой

эффективности

очистки молока без подогрева снижаются

и затраты

на

электроэнергию.

Очистка

молока с помощью сепараторов-молокоочистителей

считается достаточно эффективной, если

количество центрифужного

осадка

составляет не более 0,001 см3 на 10 см3

очищенного молока.

Центробежной

очисткой на сепараторах-молокоочистителях

нельзя добиться полного удаления из

цельного молока микроорганизмов. Эффект

бактериальной очистки молока до 99,9 %

дает его бактофугирование после тепловой

обработки при 70…72 °С с выдержкой

15

с. Если бактериоотделение проводят при

30 °С, то количество микроорганизмов в

молоке уменьшается только на 80 %.

Конструктивные

особенности сепараторов-бактериоотделителей

по

сравнению с молокоочистителями

заключаются в повышении почти в 1,5 раза

ускорения, а также в непрерывной выгрузке

осадка в виде

жидкого

концентрата бактерий. При тепловой

обработке клетки убитых бактерий

остаются в молоке, не гарантирована

полная инактивация бактериальных

токсинов, особенно оставшихся после

гибели стафилококков и кишечной палочки,

термофильные микроорганизмы

могут

восстанавливать свою жизнедеятельность

и после пастеризации

с

соответствующими неблагоприятными

последствиями. Удаление из

пастеризованного

молока бактериальных клеток путем

бактофугирования не имеет таких

недостатков. Бактофугирование позволяет

удалить аэробные и анаэробные

спорообразующие бактерии (ВуззосЫатуз

туеа или ВухзосЫашуз Ги1уа),

анаэробные

спорообразующие микроорганизмы,

сбраживающие лактозу и вызывающие

масляно-кислое брожение и бактерии

вида

С1о81пс1шт

{угоЪШупсит. В производстве молочных

консервов анаэробные спорообразующие

бактерии (ВасШиз сегеиз) могут вызвать

каогуляцию белков молока без увеличения

кислотности продукта. При температуре

хранения 8…10°С и продолжительности

генерации около 6 ч ВасШих сегеиз

размножается за 6 дней от 1 споры/см3

до

более

чем 107 спор/см3. При бактофугировании

количество спор можно уменьшить более

чем на 1 • 10’° спор/см3. Эффект бактофугирования

зависит от ряда факторов:

♦ температуры

молока;

♦ производительности

подачи сепаратора;

♦ частичных

выгрузок осадка;

♦ начального

содержания бактерий.

Продолжительность

работы сепаратора не влияет на эффект

бактофугирования. Обычно после 8… 10 ч

работы сепаратор и пластинчатый

теплообменник

одновременно подвергаются химической

очистке. Эффективность процесса

устанавливается в определенном процентном

отношении поступающих бактерий (спор)

и уменьшении

их

количества. В зависимости от подготовки

и условий эффективность процесса обычно

колеблется между 98 и 99,5 % для анаэробных

спор. При бактофугировании существенных

изменений в молоке не происходит.

Уменьшается показатель седиментации,

повышается термостойкость молока, что

обусловлено удалением из него

денатурированных а-лактальбумина и

р-лактоглобулина. Эти изменения

способствуют повышению качества молочных

консервов. Новые самоочищающиеся

герметичные бактофуги удаляют из молока

98 % анаэробных, 95 % аэробных спорообразующих

микроорганизмов при снижении общей

бактериальной обсемененности на 86 %

и

исключают возможность контакта

бактофугируемого молока с воздухом, т.

е. не допускают вторичного бактериального

обсеменения

продукта

.

Предварительное

выделение микроорганизмов из молока

значительно повышает эффективность

последующего воздействия режимов

обработки

на оставшуюся микрофлору, в том числе

тепловой обработки молока перед

выпариванием, и обеспечивает улучшение

качества

готового

продукта.

5.3. Охлаждение

молока.

Охлаждение молока на фермах и предприятиях

молочной промышленности способствует

сохранению натуральных свойств сырья

при

необходимости

резервирования. Установлено, что на

продолжительность бактериальной фазы

оказывает влияние не только температура

хранения, но и исходная

бактериальная

обсемененность

молока. Так, при исходном обсеменении

сырого молока

44

• 103 в 1 см3 продолжительность бактерицидной

фазы при 3…5 °С составляла 24ч и более, а

при 1,2-106 в 1 см3 — 12…15ч. Такая же

закономерность

прослеживается

и при температурах хранения 8… 10 и 13…

15 °С.В охлажденном молоке, которое

хранится длительное время, появляются

посторонние, неприятные и не свойственные

свежему молоку привкусы (салистость,

прогорклость и пр.). Эти пороки являются

следствием

накопления

свободных жирных кислот в результате

жизнедеятельности

психротрофных

микроорганизмов и общей активизации

ферментативных процессов. Психротрофные

микроорганизмы непатогенны, но

при

обильном

росте они снижают качество и санитарную

безопасность молока. Липолиз как

показатель активизации фермента липазы

сопровождается накоплением низкомолекулярных

жирных кислот, моно- и диглицеридов,

придающих молоку неприятные вкус и

запах. При длительном (до 3 сут)

резервировании сырого молока рекомендуется

проводить его термизацию, т. е. тепловую

обработку молока

при

60.. .63 °С в течение 15 с (критической для

разрушения липазы считается температура

55…60°С), и последующее охлаждение до

4…6°С, что обеспечивает сохранение

исходных свойств молока длительное

время.

Изменение последовательности приемов

обработки сырого молока, когда охлаждению

до 6…8 °С предшествует пастеризация, не

вызывает ухудшения исходного качества

молока при хранении. Через

48

ч титруемая кислотность, вязкость, рН

оставались на исходном

уровне,

тепловая стойкость не изменялась в

течение 24 ч и более. Молоко коровье-сырье

имеет общее количество бактерий от 4,6•

104

до 1,2 • 106

в 1 см3

(в среднем 3,9 • 105).

В течение первых суток

хранения

молока отмечается увеличение общего

количества бактерий:

при

13…15°С — в 30 раз, при 8…10°С — в 20 раз, при

3…5 °С — в 3 раза.

За

вторые сутки общее количество бактерий

повышается по сравнению с исходным при

3…5 °С в 20 раз, а при 8… 10 °С — в 30 раз.

В

молоке обычно преобладают микроорганизмы,

образующие молочную кислоту, поэтому

при резервировании, не превышающем 12

ч,

принято

охлаждение до 4…8 °С. Образование

свободной молочной кислоты в результате

жизнедеятельности микроорганизмов:

♦ уменьшает

отрицательный заряд белковых частиц и

нарушает баланс между солями кальция;

♦ часть

коллоидных солей кальция переходит в

ионно-молекулярное состояние;

♦ фосфаты

кальция приобретают большую растворимость

и степень диссоциации;

♦ увеличивается

количество ионизированного кальция,

происходит агрегация частиц

казеинаткальцийфосфатного комплекса,

которые при нагревании легко коагулируют.

При

неизбежности резервирования молока

пригодность его к консервированию

достигается охлаждением сырого или

предварительно

нагретого

молока.

5.4. Нормализация

состава молока. Нормализация

состава молока основана на материальном

балансе

концентрирования,

который описывается как

«см

^исх ^потерь А — ^пр ^пр> (4-1)

где

тси — масса исходной смеси, кг или т;

Атх — массовая доля всего сухого вещества

или любой составной части его в исходной

смеси, %; тпр — масса готового продукта,

кг или т; /4пр — массовая доля всего

сухого вещества или любой составной

части

его в готовом продукте, %; ^потерь А —

коэффициент (меньше единицы), учитывающий

нормируемые потери А. Стандартами на

молочные консервы, как правило,

нормируются

массовые

доли жира, Жпр, и сухого обезжиренного

молочного остатка,

СОМОпр.

К началу обработки молока в отношении

продукта всегда известны допускаемые

стандартами и конкретно принимаемые

для расчетов массовые доли жира и сухого

обезжиренного молочного остатка,

а,

следовательно, и их отношения. При

удалении воды из молока без разделения

сухого остатка на

составные

части на протяжении всего процесса

производства молочных консервов

соотношение массовых долей жира и сухого

обезжиренного молочного остатка остается

неизменным. Соответственно

этому

в молоке для консервирования доля жира

на единицу сухого

обезжиренного

молочного остатка должна быть такой

же, какой она

задана

для того или иного продукта. Совпадение

доли жира на единицу сухого обезжиренного

молочного остатка в исходном сборном

молоке

и заданной в продукте при непостоянстве

ее в сборном молоке и готовых продуктах

является исключением. Как правило,

фактическая доля жира на единицу сухого

обезжиренного молочного остатка в

сборном молоке отличается от заданных

стандартами в готовых продуктах.

Совпадает она чаще всего в молоке цельном

сгущенном с сахаром и сгущенном

стерилизованном молоке. Изменение

фактического

соотношения Жм/СОМОм до требуемого по

стандарту

в

готовом продукте Жпр/СОМОпр обеспечивается

регулированием

состава

молока. В производстве молочных консервов

регулирование

доли

жира на единицу СОМО подчиняется условию

материального

равновесия:

СОМОсм сомопр(4.2) Общие технологические

операции для производства молочных

консервов где Жсч — массовая доля жира

нормализованной смеси, % (Жс„ < Жпр)

СОМО,.м —

массовая

доля сухого обезжиренного молочного

остатка нормализованной смеси,

%

(СОМОсм < СОМОпр). В соответствии с

принятым в промышленности обозначением

отношения ЛКГпр/СОМОпр через 0пр:

Жсм/СОМОсм = 0Пр, где 0пр — доля

жира

на единицу СОМО в продукте. В сборном

цельном молоке доля жира на единицу

СОМО,

Жм/СОМОм

колеблется в пределах 0,39…0,69, в молочных

консервах

отечественного

производства отношение Жпр/СОМОпр — в

пределах3.3…0.193. Как видно, в производстве

молочных консервов необходимо изменять

долю жира на единицу СОМО в молоке от

0,39…0,69 до3.3…0.193. Сравнивая отношения

Жм/СОМОм и .ЖГпр/СОМОпр, следует

выяснить,

в каком изменении нуждается первое из

них. Если Д,/СОМОм < Д,р/СОМОпр, то при

регулировании состава фактическая доля

жира на единицу СОМО в молоке должна

быть увеличена. Если же Жм/СОМОм >

Д,р/СОМОпр, то в результате

регулирования

состава

молока отношение Жм/СОМОм должно быть

уменьшено. При

условии

ДуСОМОм = Жпр/СОМОпр состав молока не

регулируют.

5.5. Тепловая

обработка нормализованной смеси.

Сущность

тепловой обработки состоит в уничтожении

микроорганизмов и инактивации ферментов

при возможно полном сохранении

исходных

свойств и биологической ценности

молочного сырья. В соответствии с ГОСТ

Р 51917 установлены следующие определения

продуктов в зависимости от видов тепловой

обработки:

♦ пастеризованный

молочный (молокосодержащий) продукт —

это

продукт,

подвергнутый перед фасованием

термообработке при температуре выше

67 °С с выдержкой от 2 с до 30 мин;

♦ стерилизованный

молочный (молокосодержащий) продукт —

это

продукт,

подвергнутый термообработке при

температуре выше 100 °С

и

выдержках, обеспечивающих получение

продукта, отвечающего требованиям

промышленной стерильности;

♦ ультравысокотемпературно

— обработанный молочный (молокосодержащий)

продукт (УВТ-обработанный продукт) —

это продукт, подвергнутый перед фасованием

термообработке при температуре выше

135

°С с выдержкой до 10 с.

Эффективность

процесса термической обработки

оценивается по

остаточной

микрофлоре и ее качественному составу.

Требованиям

консервирования

отвечают показатели общей эффективности

в пре¬

делах

99,997…99,999 %, т. е. остаточная микрофлора

не превышает

сотни

или десятки клеток в 1 см3 нормализованной

смеси. В остаточной микрофлоре не

допускается присутствие липолитических,

протеолитических бактерий. Эти бактерии

погибают, а липаза инактивируется при

температуре не менее 90 “С без выдержки.

Поэтому целесообразно применять

следующие режимы тепловой

обработки

нормализованных

смесей перед концентрированием: 90…95°С

без

выдержки;

105… 109 °С без выдержки; в две ступени —

85…87°С и120… 130 ‘С без выдержки. Наиболее

эффективна тепловая обработка

при

температуре более 100 °С. Согласно теории

пастеризации, эффективность процесса

определяется зависимостью температуры

пастеризации 1 от продолжительности

тепловой обработки тд1ПТД = а — РГ, (4.19)

где тд — достаточная продолжительность

теплового воздействия при температуре

/,

с;

а, р — коэффициенты, зависящие от

устойчивости микрофлоры и среды; I

—

температура

тепловой обработки, “С.83Г. А. Кук

установил, что практически полное

уничтожение патогенной и максимально

возможное — всей другой микрофлоры при

сохранении исходного качества молока

обеспечивается, если а = 36,84 и

Р

= 0,48. Тогда1птд = 36,84 — 0,48Л (4.20) На основе

данной зависимости определяется

продолжительность

теплового

воздействия при той или иной температуре.

При температуре 90 °С величина тд будет

близкой к одной секунде и режим

характеризуется — «без выдержки».

Увеличение продолжительности выдержки

против рассчитанной не повышает

эффективности теплового воздействия

и отрицательно влияет на составные

части молока и его

свойства.

В качестве показателя завершенности

процесса используется критерий Пастера

— безразмерная величина, представляющая

собой отношение фактической

продолжительности пастеризации тф

к

достаточной

тд, Ра = тф/тд. Процесс пастеризации

считается оптимальным и завершенным,

если Ра = 1, хф = тд. Продолжительность

УВТ-обработки составляет доли секунды,

что

обеспечивается непосредственным

контактом нагреваемой молочной смеси

с очищенным сухим насыщенным водяным

паром,

имеющим

температуру, равную температуре

высокотемпературной

обработки,

— пароконтактное нагревание или

нагревание через

стенку

теплообменника, чаще всего кожухотрубного

нагревателя — косвенное нагревание.

Для пароконтактной тепловой обработки

молока требуются

сложные

дорогостоящие установки и пар высокой

чистоты. В пленочных вакуум-выпарных

аппаратах, широко применяемых в

молочно-консервной промышленности, У

ВТ-обработку нормализованной

молочной

смеси перед выпариванием осуществляют

в кожухотрубных подогревателях паром,

поступающим из котельной, а предварительный

подогрев до 85…90°С — вторичными парами,

конденсатом

и

греющим паром для первого корпуса, также

в кожухотрубных подогревателях.

Нагревание нормализованной молочной

смеси конденсатом и вторичным паром

значительно снижает расходы острого

пара и охлаждающей воды на ее пастеризацию

и выпаривание. Если вакуум-выпарные

аппараты не имеют подогревателей или

их не используют по назначению, то в

технологической линии выпаривания

необходимы. Общие технологические

операции для производства молочных

консервовспециальные пастеризационные

установки для тепловой обработки

молочных

смесей перед выпариванием, предусмотренной

технологией молочных консервов.

Абсолютное количество выдержавших

пастеризацию бактерий и

процент

оставшихся клеток по отношению к

содержанию термостойких бактерий в

сыром молоке понижается по мере повышения

температуры пастеризации.

Молоко

пастеризуют не только для уничтожения

бактерий, но и

в

целях инактивации ферментов, так как

оставшиеся после пастеризации ферменты

— протеаза и липаза — отрицательно

влияют на

хранимоспособность

молочных продуктов. В результате

пастеризации молока при 85…87 °С липаза

уничтожается не полностью. В некоторых

партиях молока, даже при 90 °С, остается

фермент, и только при температуре

пастеризации выше 95 °С липаза

полностью

разрушается.

В производстве сгущенных продуктов

консервирования молока

требования

к количественному и качественному

составу остаточной

микрофлоры

особенно высоки потому, что она становится

микрофлорой готового продукта. Молоко,

предназначенное для консервирования,

должно выдерживать тепловую обработку,

необходимую для уничтожения микроорганизмов

и инактивации ферментов, с максимальным

сохранением

исходных

свойств.

Казеинаткальцийфосфатный

комплекс (ККФК).

ККФК обладает

достаточной

устойчивостью к воздействию тепла

благодаря гидратации, электрозаряженности

частиц и присутствию к-казеина, являющегося

природным поверхностно-активным

веществом. Агрегация и

седиментация

частиц комплекса в свежем сыром молоке

затруднена.

При

тепловой обработке некоторые изменения

внутренней структуры

комплекса

отмечаются уже при 72 °С, и особенно

заметно проявляются при 83 °С, однако

при этом ККФК не утрачивает способности

сохраняться в состоянии коллоидной

суспензии.

Казеин.

Казеин, как составная часть ККФК, обладает

высокой

тепловой

стойкостью, что обусловлено высоким

содержанием пролина (13,5 %) и низким

содержанием серосодержащих

аминокислот.

Частицы

казеина не изменяются ни по форме, ни

по размерам при

умеренном

нагревании молока, включая и кратковременное

кипячение. Длительная выдержка при

высокой температуре влияет только

на

соотношение между фракциями казеина.

Тепловая обработка воздействует на

соли, находящиеся в молоке в растворенном

и коллоидном состояниях. Их изменение

начинается уже при 60 °С и в наибольшей

степени проявляется при 120… 130 °С. В

процессе нагревания уменьшается

содержание ионизированного кальция и

фосфора,

дикальцийфосфат

переходит в нерастворимый трикальцийфосфат.

Равновесие ионизированного кальция

нарушается, что особенно заметно при

тф > тд (Ра > 1).

Сывороточные

белки.

Тепловая обработка неизбежно сопровождается

денатурацией сывороточных белков.

Возможно, что это результат химического

изменения в молекуле белка с утратой

растворимости в обычных растворителях,

или негидролитическое превращение

структуры

нативного белка с последующим изменением

исходных

химических,

физических и биологических свойств,

или разрушение

вторичной

или третичной структуры глобулярных

белков, как модификация вторичной,

третичной или четвертичной структуры

белковой молекулы. Устойчивость

сывороточных белков к тепловому

воздействию зависит от температуры.

При денатурации сывороточных белков

установлены величины температурных

характеристик: 0,о и 2 — изменение

температуры, требуемое для десятикратного

изменения скорости

реакции.

С увеличением температуры тепловой

обработки

молока

величина уменьшается, 2— увеличивается.

При

нагревании до 45…60 °С сывороточные белки

практически остаются в исходном

состоянии. Из сывороточных белков

наиболее термолабильны иммуноглобулины

и сывороточный альбумин. Р-лакто-

глобулин

и а-лактальбумин относятся к более

термостабильным белкам. Так, денатурация

р-лактоглобулина завершается при

нагревании молока до 85 °С с выдержкой

при этой температуре в течение 30

мин,

а-лактальбумина

— при 96 °С. После выдерживания молока

при 96…100°С около 0,1 % сывороточных белков

остается неденатурированным, в том

числе протеозопептонная фракция. Наряду

с температурой, на изменение сывороточных

белков при

нагревании

оказывает влияние и техника пастеризации

или УВТ-об-

работки.

При прямом нагревании происходит

денатурация 82 % (3-лактоглобулина, 53 %

а-лактальбумина, при косвенном —

соответственно 66 % (3-лактоглобулина и

40 % а-лактальбумина от общего содержания

их в молоке. Денатурация сывороточных

белков проявляется в развертывании

полипептидной

цепи, и с тем большей полнотой, чем меньше

в молекуле белка дисульфидных связей.

При этом изменяются вязкость, оптические

свойства, показатели седиментации,

диффузии. При тепловой обработке

снижается питательная ценность

молока,

что

обосновывается денатурацией и выпадением

в осадок при нагревании молока до

температур 85, 110 и 130 °С соответственно:

иммунных глобулинов — 42, 37, 33 %,

р-лактоглобулина — 59, 37,17 %, сывороточных

альбуминов — 62, 48, 100 %. Наиболее стойкой

оказалась

фракция

а-лактальбумина. В связи с изменением

количественного соотношения отдельных

фракций сывороточных белков отмечено

также

изменение

в них содержания некоторых аминокислот.

Так, при нагревании значительно снижается

содержание аланина, лейцина, аргинина,

глицина и увеличивается содержание

фенилаланина, аспарагиновой и глутаминовой

кислот, что объясняется неодинаковой

тепловой

стойкостью

фракций сывороточных белков.

Молочный

жир.

Тепловая обработка молока практически

не оказывает существенного влияния на

молочный жир. Состав и константы

молочного

жира при пастеризации сохраняются,

дисперсность жиро¬

вой

фазы не нарушается. Из-за увеличения

заряда на поверхности жировых шариков

скорость отстаивания жира в пастеризованном

молоке

снижается.

Лактоза.

При оптимальной завершенности процесса

пастеризации

или

УВТ-обработки (Ра = 1) лактоза способствует

сохранению устойчивости белкового

комплекса молока. Она задерживает

раскрытие

пептидных

цепочек казеина, благодаря чему

ограничивается связь его

с

кальцием и, как следствие, повышается

тепловая стойкость молока.

Увеличение

продолжительности выдержки при

температуре тепловой

обработки

против требуемой (Ра > 1) сопровождается

утратой способности лактозы задерживать

раскрытие пептидных цепочек казеина.

Лактоза

при этом частично разлагается с

образованием органических

кислот.

При соблюдении условия тф = тд (Ра = 1)

нагревание молока до

100

°С практически не влияет на молочный

сахар. С увеличением продолжительности

теплового воздействия тф > тд (Ра >

1) обычная связь

лактозы

с белками разрывается и возникает новая,

необратимая аминокарбонильная. В

результате этого молоко приобретает

специфические вкус, запах и цвет.

Витамины.

Нагревание молока непосредственно

паром до 140 °С с

последующей

выдержкой при этой температуре в течение

3…4 с и быстрым охлаждением в вакуум-камере

(пароконтактный нагрев) и через

стенку

до 85…90 °С показало, что независимо от

способа тепловой обработки массовая

доля витамина А изменялась незначительно,

потери

каротина

составили 10…17 % и были тем больше, чем

выше температура нагревания, несущественно

снижалась масса витамина В,. Стойким

к

нагреванию оказался и витамин В2, лишь

витамин С разрушался на 26…30 %. На витамины

влияет не столько температура, сколько

присутствие кислорода при нагревании.

Ферменты.

При температурном оптимуме 20…37°С для

ферментов

молока,

включая и ферменты бактериального

происхождения, принятые в производстве

продуктов консервирования молока и

молочного

сырья

режимы пастеризации и УВТ-обработки

обеспечивают их полную инактивацию.

Наибольшую устойчивость проявляет

бактериальная липаза. При нагревании

до 80…85 °С она разрушается на 78 %,

до90…95°С — на 80% и меньше, и лишь при

температуре 104… 106 °С

полностью

инактивируется.

Органолептические

показатели.

В результате структурных изменений,

вызванных денатурацией, в молекулах

белка освобождаются

функциональные

группы 5Н-. Вследствие освобождения

сульфгидрильных групп и выделения из

них сероводорода молоко приобретает

вкус

кипяченого молока или привкус пастеризации.

В результате взаимодействия ЗН-групп

и других реакционноспособных групп

наступает агрегация денатурированных