Модуль 2

Лекция 13

-

Биотехнология

творога. -

Физико-химические

основы производства творога. -

Технологический

процесс производства творога в ваннах

ВК-2,5 кислотно-сычужным способом

(традиционный). Способы коагуляции

белков молока и их использование в

производстве творога. -

Способы обезвоживания

творожного сгустка.

Творог –

национальный

кисломолочный продукт, изготовляемый

сквашиванием молока чистыми культурами

лактококков или смесью чистых культур

лактококков и термофильных молочнокислых

стрептококков в соотношении (1,5…2,5):1

при использовании методов кислотной,

кислотно-сычужной или термокислотной

коагуляции белков с последующим удалением

сыворотки самопрессованием и / или

прессованием. Содержание молочнокислых

бактерий в готовом продукте в конце

срока годности – не менее 106

КОЕ в 1 г продукта, массовая доля белка

– не менее 14,0%, без добавления немолочных

компонентов.

В зависимости от

молочного сырья творог подразделяют

на группы:

-

из

натурального молока; -

из

нормализованного молока; -

из

восстановленного молока; -

из

рекомбинированного молока; -

из

их смесей.

В зависимости от

массовой доли жира творог подразделяют

на:

-

обезжиренный;

-

нежирный

-

классический;

-

жирный.

Органолептические

показатели

|

Наименование |

Характеристика |

|

Внешний |

Мягкая, |

|

Вкус и запах |

Чистые, |

|

Цвет |

Белый или с |

. Физико-химические показатели

творога

|

Наименование |

Норма для |

|||||||||||

|

Обезжиренного |

Нежирного |

Классического |

Жирного |

|||||||||

|

Массовая доля |

Не более 1,8 |

Не менее |

Не менее |

Не менее |

||||||||

|

2,0 |

3,0 |

3,8 |

4,0 |

5,0 |

7,0 |

9,0 |

12,0 |

15,0 |

18,0 |

19,0 |

20,0 |

23,0 |

|

Массовая доля |

18,0 |

16,0 |

14,0 |

|||||||||

|

Массовая доля |

80,0 |

76,0 |

75,0 |

73,0 |

70,0 |

65,0 |

60,0 |

|||||

|

Кислотность, °Т |

От 170 до 240 |

От 170 до 230 |

От 170 до 220 |

От 170 до 210 |

От 170 до 200 |

|||||||

|

Температура при |

4+2 |

Высокую пищевую

и биологическую ценность творога

обусловливает значительное содержание

в нем не только жира, но и полноценных

по аминокислотному составу белков, что

позволяет использовать творог для

профилактики и лечения некоторых

заболеваний печени, почек, атеросклероза.

В твороге содержится значительное

количество кальция, фосфора, железа,

магния и др. минеральных веществ,

необходимых для нормальной жизнедеятельности

сердца, центральной нервной системы,

мозга, для костеобразования и обмена

веществ в организме. Особенно важное

значение имеют соли кальция и фосфора,

которые находятся в твороге в наиболее

удобном для усвоения состоянии.

Кроме непосредственного

потребления, творог используется для

приготовления различных кулинарных

изделий и большого ассортимента творожных

продуктов.

По методу образования

сгустка различают два способа производства

творога: кислотный и сычужно-кислотный.

Кислотный способ.

Основан только на кислотной коагуляции

белков путем сквашивания молока

молочно-кислыми бактериями с последующим

нагреванием сгустка для удаления

излишней сыворотки. Таким способом

изготовляется творог нежирный и

пониженной жирности, т.к. при нагревании

сгустка происходят значительные потери

жира в сыворотку. Кроме того, этот способ

обеспечивает выработку нежирного

творога более нежной консистенции.

Пространственная структура сгустков

кислотной коагуляции белков менее

прочная, формируется слабыми связями

между мелкими частицами казеина и хуже

выделяет сыворотку. Поэтому для

интенсификации отделения сыворотки

требуется подогрев сгустка.

При сычужно-кислотном

способе свертывания молока сгусток

формируется комбинированным воздействием

сычужного фермента и молочной кислоты.

Казеин при переходе в параказеин смещает

изоэлектрическую точку с pH 4,6 до 5,2. В

связи с этим образование сгустка под

действием сычужного фермента происходит

быстрее, при более низкой кислотности,

чем при осаждении белков молочной

кислотой, полученный сгусток имеет

меньшую кислотность, на 2-4 ч ускоряется

технологический процесс. При

сычужно-кислотной коагуляции кальциевые

мостики, образующиеся между крупными

частицами, обеспечивают высокую прочность

сгустка. Такие сгустки лучше отделяют

сыворотку, чем кислотные, т.к. в них

быстрее происходит уплотнение

пространственной структуры белка.

Поэтому подогрев сгустка для интенсификации

отделения сыворотки не требуется совсем

или температура подогрева снижается.

Сычужно-кислотным

способом, при котором уменьшается отход

жира в сыворотку, изготовляют жирный и

полужирный творог. При кислотном

свертывании кальциевые соли отходят в

сыворотку, а при сычужно-кислотном

сохраняются в сгустке. Это необходимо

учитывать при производстве творога для

детей, которым необходим кальций для

костеобразования.

Для изготовления

творога применяют следующее сырье:

-

молоко

коровье не ниже второго сорта по ГОСТ

Р 52054; -

молоко

цельное сухое высшего сорта по ГОСТ

4495: -

молоко

сухое обезжиренное по ГОСТ 10970; -

сливки

сухие по ГОСТ 1349; -

масло

сливочное несоленое по ГОСТ 37; -

концентрат

бактериальный сухой мезофильных

молочнокислых стрептококков КМС-сух

(Lactococcus

lactis

subsp.

cremoris

(biovar

diacetylactis),

Lactococcus

lactis

subsp.

lactis

Streptococcus

thermophilus); -

концентрат

бактериальный сухой КМТС-сух (Lactococcus

lactis

subsp.

lactis;

Lactococcus

lactis

subsp.

cremoris;

Lactococcus

lactis

subsp.

cremoris

(biovar

diacetylactis)

и Streptococcus

thermophilus; -

закваски

МСТ, МСТ – «Каунасская», ТС, МТТ

(Lactococcus

lactis

subsp.

lactis;

Lactococcus

lactis

subsp.

cremoris;

Lactococcus

lactis

subsp.

cremoris

(biovar

diacetylactis)

и Streptococcus

thermophilus,

Leuconostoc

mesenteroides

subsp.

dextranicum

в различных соотношениях); -

фермент

сычужный; -

пепсин

пищевой говяжий; -

пепсин

пищевой свиной; -

препараты

ферментные но ОСТ 10 288–2001; -

кальций

хлористый кристаллический фармакопейный; -

кальций

хлористый двуводный; -

вода

питьевая по СанПиН 2.1.4.1074 (для

рекомбинированного или восстановленного

молока).

Сырье, применяемое

для изготовления продукта, по показателям

безопасности должно соответствовать

требованиям СанПиН 2.3.2.1078, СанПиН

2.1.4.1074.

Допускается

использование импортного сырья по

показателям качества и безопасности

не уступающего требованиям, указанным

в стандартах РФ, и разрешенного к

применению органами и учреждениями

Госсанэпидслужбы России и не изменяющего

природу продукта.

Производство

творога в ваннах ВК-2,5 осуществляют

кислотно-сычужным и кислотным способами.

Технологический процесс производства творога в ваннах вк-2,5 кислотно-сычужным способом (традиционный)

Технологический

процесс производства творога с массовой

долей жира (м.д.ж.) 2,0; 3,0; 3,8; 4,0; 5,0; 7,0; 9,0;

12,0; 15,0; 18,0; 19,0; 20,0; 23,0% и обезжиренного

осуществляется в следующей

последовательности:

-

приемка

и подготовка сырья -

подогрев

и сепарирование молока; -

нормализация

молока и составление смеси; -

пастеризация

и охлаждение смеси; -

заквашивание

и сквашивание смеси; -

разрезание

сгустка, отделение сыворотки и розлив

сгустка; -

самопрессование

и прессование сгустка; -

охлаждение

творога, упаковка, маркировка; -

доохлаждение

упакованного творога; -

замораживание

творога.

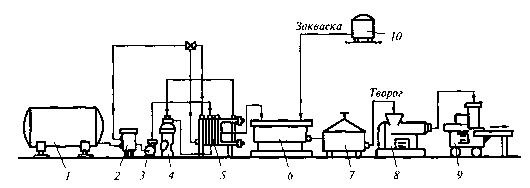

Технологическая

схема производства творога в ваннах

ВК-2,5

1

– резервуар для нормализованного

молока; 2 – насос центробежный; 3 –

уравнительный бачок; 4 – пластинчатая

пастеризационно-охладительная установка;

5 – насос для закваски; 6 – ванна для

сквашивания молока; 7 — ванна самопрессования;

8 – охладитель творога; 9 – подъемник

для тележки; 10 — автомат для фасовки и

упаковки продукта

Графическая схема

технологического процесса

производства

творога в ваннах ВК-2,5

Приемка и подготовка сырья

Молоко и другое

сырье принимают по массе и качеству,

устанавливаемому лабораторией

предприятия, а также на основании

сертификационных документов поставщиков.

Принятое молоко

очищают от механических примесей на

центробежных очистителях или фильтруют.

Затем молоко подают на переработку или

охлаждают до температуры (4+2)

°С и направляют в резервуары промежуточного

хранения. Хранение охлажденного до 4°С

молока до переработки не должно превышать

12 ч, до температуры 6 °С – 6ч.

Подогрев и сепарирование молока

Молоко подогревают

до температуры (37+3)

°С и направляют в сепаратор-сливкоотделитель.

Молоко сепарируют, соблюдая правила,

предусмотренные технической инструкцией

по эксплуатации сепараторов.

Нормализация молока и составление смеси

При выработке

творога с массовой долей жира от 1,8 до

23,0% молоко нормализуют с целью установления

правильного соотношения между массовой

долей жира и белка в нормализованной

смеси, обеспечивающего получение

стандартного по массовой доле жира и

влаги продукта.

Нормализация

проводится с учетом фактической массовой

доли белка в перерабатываемом сырье и

коэффициента нормализации. Коэффициент

нормализации устанавливают применительно

к конкретным условиям производства,

для чего ежеквартально проводят

контрольные выработки творога.

Методика определения

уточненных коэффициентов пересчета

белка на жирность смеси состоит в

следующем. Проводят три-четыре контрольные

выработки творога, в которых жирность

смеси определяют по фактическому

содержанию белка и по коэффициентам

пересчета. Далее по данным анализов

контрольных выработок рассчитывают

поправочный коэффициент жирности смеси:

Кж

=Жст

(100 – Вф)

/ Жф

(100 – Вст),

где

Кж

– поправочный коэффициент жирности

смеси;

Жст

– стандартная массовая доля жира (для

творога с м.д.ж. 18,0% Жст

=I8,5%; для творога с м.д.ж. 9,0% Жст=9,5%);

Вф

– фактическая массовая доля влаги

творога, полученного в контрольных

выработках;

Жф

– фактическая массовая доля жира

творога, полученного в контрольных

выработках;

Вст

– стандартная массовая доля влаги (для

творога с м.д.ж. 18,0% Вст

=65%; для

творога с м.д.ж. 9,0% Вст

=73%).

Рассчитав Кж,

определяют уточненный коэффициент

пересчета белка на жирность смеси:

Кп=КжЖсм

/ Б,

где

Кп

– уточненный коэффициент пересчета

белка на жирность смеси;

Жсм

– массовая доля жира смеси, используемой

в контрольной выработке, %;

Б

– массовая доля белка в молоке, %.

Средний коэффициент

пересчета белка на жирность смеси

определяют для каждой контрольной

выработки по формуле:

Кпср=(Кп1+

Кп11+

Кп111)/3.

Для выработки

творога, соответствующего требованиям

стандарта, жирность смеси определяют

по среднему значению коэффициента

пересчета и массовой доли белка в молоке,

поступающем на переработку:

Жсм=Бм

Кпср

При отклонении

жирности продукта в ту или другую сторону

коэффициент пересчета уточняют по

данным трех-четырех последних выработок.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Обновлено: 06.09.2023

Творог — это богатый кальцием кисломолочный продукт, получаемый в результате сквашивания молока и последующего удаления сыворотки. В основе принципа изготовления находится способность белка свертываться под действием заквасок. Технологический процесс производства творога определяет вкусовые и органолептические свойства готового продукта.

Способы производства творога

Кислотный

Данная технология производства творога предполагает последовательное выполнение следующих этапов: внесение закваски в сырье, сквашивание, отделение творожного сгустка от сыворотки и разделение на куски, перемещение в мешки, прессование. С целью остановки брожения продукт охлаждается до +6°С и фасуется для последующей реализации. Этот способ заквашивания позволяет производить маложирный или нежирный (обезжиренный) творог.

Кислотно-сычужный

Данный метод производства основан на добавлении в молоко закваски и сычужного фермента. После начала брожения полученная смесь периодически перемешивается, что позволяет предотвратить отделение жира от общей массы продукта. Готовность творога определяется с помощью пробы на излом. Получившийся творожный пласт разделяют на куски и оставляют для удаления остатков сыворотки, а затем охлаждают и фасуют. С помощью этого способа производства творога можно получать продукт средней и высокой жирности.

Раздельный

Производство творога по данной технологии предполагает пастеризацию молока и приготовление закваски с помощью автоматизированной техники. Образовавшийся творожный сгусток пастеризуется непосредственно на линии. Отделение сыворотки также происходит в сепараторах автоматически. На финальном этапе производства к творогу подмешиваются жирные сливки. Это позволяет получать продукт любой необходимой жирности и консистенции.

Термостатный

При использовании данной технологии производства сырье и закваска сразу помещаются в упаковку, где затем они проходят этапы ферментации, пастеризации и созревания. Ввиду простого технологического процесса и полной автоматизации производства себестоимость термостатного творога ниже, чем у аналогов, полученных с помощью других методов. Готовый продукт имеет лучшие вкусовые характеристики и сохраняет большее количество лактобактерий.

Производство зерненого творога

Процесс производства зерненого творога максимально автоматизирован, но требует контроля специалиста. Первоначально сырье смешивается с закваской, спустя 1,5 часа к ним добавляется сычужный фермент. Далее происходит резка творожного сгустка, а затем нагревание творожного зерна. Полуготовый продукт промывается и охлаждается, к нему добавляются сливки и соль (именно благодаря ей творог сохраняет оригинальную зернистую структуру). Технология производства зерненого творога не предполагает термической обработки продукта, поэтому позволяет сохранять мягкий вкус и максимум полезных элементов.

Таким образом, технология производства творога выбирается в зависимости от того, какой конкретно продукт нужно получить.

Общая схема процесса производства творога

Независимо от способа производства творога технология включает следующие обязательные этапы:

- Подготовка сырья. При приеме молока на производстве оно проходит сортировку по степени жирности, а также фильтруется для очистки от мелкого мусора.

- Охлаждение сырья. Далее молоко разливается в технологические емкости и охлаждается до необходимой температуры.

- Введение закваски. После того, как молоко достигнет необходимой температуры, к нему добавляется закваска. Выбор типа закваски зависит от сорта творога, который планируется производить.

- Введение сычужного фермента. Сычужный фермент способствует формированию творожного сгустка. Это обязательный этап независимо от желаемого типа творога.

- Самопрессование. В процессе самопрессования творог отслаивается от сыворотки и оседает на дно емкости. Далее со сгустком могут проводиться различные другие манипуляции в зависимости от того, какие способы производства творога выбраны.

В компании Miltex можно приобрести культуры для производства и обогащения творога и творожных продуктов, молокосвертывающие ферменты, закваски и другие компоненты. Продукция прошла многоступенчатый контроль качества и поставляется со всеми необходимыми сертификатами. Используя лучшие технологии производства творога, наша компания поможет вам создать идеальный продукт.

Вкус и польза молочных продуктов знакомы детям и взрослым, а вот что представляет собой технология производства творога представляют не все. Есть несколько методов сквашивания молока с целью получить творог, некоторые из которых используются в промышленном производстве, другие являются их домашними аналогами. Рассказываем обо всех способах приготовить этот кисломолочный продукт, а также какое оборудование необходимо для его производства.

Традиционный способ изготовления творога

Начнём обозревать способы производства творога с наиболее распространённого — традиционного. Большинство производителей, особенно в сфере малого бизнеса, используют именно его. Он основан на ручном труде и занимает относительно много времени (не менее 12 часов), зато обходится относительно недорого. Таким образом производят нежирный и обезжиренный творог, потому что в процессе переработки от молока отделяется почти весь жир.

Работа начинается с приёмки и нормализации молочного сырья по жирности. Для этого продукт либо смешивают с обезжиренными сливками, либо сепарируют. Обязательно очищают от посторонних примесей — они всегда есть в натуральном молоке. Это частицы подстилок, корма и шерсти коров. Чтобы избавиться от них, производители используют молокоочистители или фильтры из марли. Первый вариант представляется более технологичным и надёжным.

Когда молоко выровнено по жирности и очищено, его пастеризуют — нагревают до 78 градусов в течение 30 минут. После пастеризации охлаждают в среднем до 28 градусов и заливают в ванны. Это была подготовительная работа, далее — непосредственно изготовление творога.

Традиционный способ предполагает, что в молоко добавят сычужный фермент и хлористый кальций, которые обеспечат заквашивание. Через несколько часов из молока образуется сгусток, который разрезают на кубики. Их перемещают из ванны в мешки или тележку самопрессования, дополнительно утрамбовывая и прессуя. Задача — удалить из продукта всю жидкую сыворотку. Почти готовый продукт охлаждают, чтобы остановить брожение в молоке, фасуют в бруски или пачки. После упаковки продукт готов к реализации.

Помимо ручного труда и большой продолжительности, традиционный метод приготовления имеет ещё один существенный недостаток. Технология не защищает продукт от поступления посторонних микроорганизмов на протяжении всего процесса изготовления.

Кислотно-сычужный метод производства творога

Разновидностью традиционного способа производства является кислотно-сычужный метод. По этапам он полностью повторяет стандартную технологию, за одним исключением — для формирования молочного сгустка применяется сычужный фермент (или пепсин) и молочная кислота. В совокупности они позволяют избежать потери сливок, а значит дают возможность производить творог средней и высокой жирности.

После пастеризации в молоко добавляют закваску, сычужный фермент или пепсин. Он ускоряет формирование сгустка. После добавления фермента очень важно регулярно перемешивать субстанцию в ваннах, чтобы предотвратить отстаивание жира. Готовность сгустка проверяют изломом. Для этого шпатель вводят в сгусток и осторожно приподнимают. Излом должен быть ровным и блестящим, а выделяющаяся сыворотка — светло-зелёной. Если края сгустка дряблые, а сыворотка мутная, значит он ещё не готов. Кислотный способ займёт от 4 до 8 часов против 12 часов при традиционном.

Дальнейшая технологическая схема дублирует классический метод — разрезание сгустка, удаление лишней сыворотки, фасовка и упаковка.

Раздельный способ

Приготовление раздельным способом позволяет получить жирный творог из обезжиренного молока. Метод получил такое название, потому что сырьё на стадии обработки разделяется на обезжиренное молоко и сливки. Сливки пастеризуют отдельно при температуре 90 градусов, а затем охлаждают до 2–4 градусов. Молоко обрабатывают при температуре 78–80 градусов. Затем оно проходит традиционные стадии заквашивания, формирования молочного сгустка и отделения сыворотки. В уже готовый охлаждённый творог добавляются холодные сливки, которые увеличивают жирность готового продукта.

Иногда для раздельного метода используют сухое, а точнее восстановленное молоко (сухое молоко, растворённое в тёплой воде). Его пастеризуют при чуть более низкой температуре 72 градуса.

Раздельный метод приготовления позволяет избежать потери жирности готового продукта. Современное оборудование позволяет полностью автоматизировать процесс, что благоприятно сказывается на объёмах и качестве производства.

Все методы предполагают примерно одинаковые стадии, но отличаются используемыми ферментами или отдельными нюансами обработки сырья

Техпроцесс изготовления термостатного творога

Термостатную молочную продукцию отличает следующая особенность — продукт доходит до готовности непосредственно в потребительской таре. Такой способ считается осовремененным вариантом приготовления творога и йогуртов в глиняных горшочках в печи. Качество продукта, полученного таким способом, очень высокое — он густой и отличается натуральным сливочным вкусом.

Производство творога термостатным способом предполагает, что сырьё сразу разливается в тару, в которой поступит в продажу. После этого в него добавляют закваску и помещают в камеру для сквашивания. Продукт доходит до нужных кондиций непосредственно в упаковке. Лактобактерии, за которые так ценится вся молочная продукция, сохраняются в таком продукте в гораздо большем количестве.

Минусом термостатного способа можно назвать относительно высокую стоимость термостатных камер. В остальном это современная простая технология, позволяющая получать более качественный продукт с меньшими усилиями. Себестоимость термостатного творога также ниже, чем у традиционного, из-за более простой технологии производства. Термостатные творог и йогурты пользуются спросом среди потребителей, при этом конкуренция ниже, чем в отрасли традиционных молочных продуктов.

Технология производства обезжиренного продукта

Обезжиренный творог — от 0% до 2% жирности — производят из молока аналогичной жирности. Метод изготовления при этом может быть любым, чаще всего применяется традиционный. Суть в том, что поступающее молоко обезжиривают до указанных процентов, а затем добавляют ферменты и закваску.

Как получают зернёный творог на производстве

Зерненый творог продаётся либо в сухом виде, либо в сливках. Отличается солёным вкусом, высоким содержанием белка и по факту является скорее сыром, чем творогом.

Оборудование для изготовления творога

Мы рассмотрели методы производства творога и можем сделать вывод, что в все они подразумевают примерно одинаковые стадии и аналогичное оборудование. Разницы в технике почти нет, гораздо большее значение имеет сырьё и первоначальная обработка молока — сепарация, нормализация, обезжиривание. Какой бы метод не решил использовать предприниматель, ему потребуется примерно одинаковый набор техники и аппаратов.

Линия производства творога включает:

- Резервуары для хранения молока.

- Фильтры и молокоочистители.

- Сепаратор для отделения сливок.

- Установка или ванна для пастеризации.

- Ванны для замешивания молока и ферментов. Отличаются полуциндрической формой, оснащаются рубашками теплообмена, инжекторами и трубами с отверстиями.

- Проволочные ножи для разрезания сгустка.

- Тележка самопрессования творога и удаления лишней сыворотки.

- Лотки для сбора сыворотки.

- Холодильные камеры для готового творога.

- Упаковочный аппарат.

- Подсобный инвентарь (столы, стеллажи, мойки).

Некоторые производители предлагают готовые линии оборудования для творога под ключ. Они отличаются высокой степенью автоматизации, а обслуживать их могут всего 2–3 специалиста. Стоимость зависит от производителя и новизны оборудования, но рассчитывать менее чем на 1,5 миллиона рублей в сумме не стоит.

Заключение

Творог производят путём заквашивания молока с ферментами. Есть несколько методов изготовления этого кисломолочного продукта, отличающихся между собой отдельными этапами технологического процесса или видами сырья. Для всех способов производства, за исключением термостатного, требуется одинаковое оборудование. Самым простым в организации будет традиционный способ производства творога, но он имеет один существенный недостаток — большая продолжительность изготовления.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Если у вас возникли сложности с курсовой, контрольной, дипломной, рефератом, отчетом по практике, научно-исследовательской и любой другой работой — мы готовы помочь.

1. Технология производства творога.

Творог — кисломолочный белковый продукт, который вырабатывают из пастеризованного нормализованного или обезжиренного молока, а также из пахты путем сквашивания закваской с последующим удалением из полученного сгустка части сыворотки.

Молочная промышленность вырабатывает творог с массовой долей жира 18; 9; 5 % и нежирный. Массовая доля влаги в готовом продукте соответственно составляет 65; 73; 75 и 80 %; кислотность 210; 220; 230 и 240 0 Т. Кроме того, вырабатывают мягкий диетический творог с разной массовой долей жира и нежирный, а также с плодово-ягодными наполнителями.

По новому стандарту увеличено число видов творога по массовой доле жира от 1,8 до 23 %, при этом нормирована массовая доля белка .

Для получения сгустка в технологии творога используется кислотно-сычужная и кислотная коагуляция белков молока.

Существуют два способа производства творога: традиционный (обычный) и раздельный.

Технологический процесс производства творога традиционным способом включает следующие последовательно осуществляемые технологические операции: подготовку молока, получение сырья требуемого состава, пастеризацию, охлаждение до температуры заквашивания, заквашивание, сквашивание, дробление сгустка, отделение сыворотки, охлаждение творога, фасование.

При выработке творога с различной массовой долей жира проводят нормализацию молока по жиру с учетом массовой доли белка в цельном молоке, а для производства нежирного творога используют обезжиренное молоко.

Сырье, предназначенное для производства творога, предварительно очищают.

Пастеризацию подготовленного сырья осуществляют при температуре 78. 80 0 С с выдержкой 20. 30 0 С. Пастеризованное молоко охлаждают до температуры сквашивания, которая в теплый период года достигает 28. 30 °С, а в холодный 30. 32 °С, и направляют на заквашивание.

Если используют кислотно-сычужную коагуляцию белков молока, то при заквашивании в молоко вносят закваску, хлорид кальция и сычужный фермент, если кислотную коагуляцию то только закваску.

Для заквашивания применяют закваску на чистых культурах мезофильных лактококков. Продолжительность сквашивания составляет 6. 8 ч. При ускоренном способе сквашивания в молоко вносят закваску, приготовленную на культурах мезофильных лактококков и на культурах термофильного молочнокислого стрептококка. Температура сквашивания при ускоренном способе 35. 38 °С, продолжительность сквашивания 4. 4,5 ч.

Хлорид кальция, необходимый для восстановления солевого равновесия, нарушенного при пастеризации молока, вносят в виде 40%-ного раствора из расчета 400 г безводной соли на 1 т молока. После этого в молоко вносят сычужный фермент, или пепсин, или ферментный препарат из расчета 1 г фермента на 1 т молока. После внесения закваски, хлорида кальция и сычужного фермента молоко перемешивают и оставляют в покое до окончания сквашивания.

Об окончании сквашивания судят по кислотности сгустка. Для творога с массовой долей жира 18 и 9 % кислотность должна составлять 58. 60 0 Т, для нежирного 66. 70 0 Т.

Для ускорения выделения сыворотки готовый сгусток разрезают специальными проволочными ножами на кубики размером по ребру около 2 см. Разрезанный сгусток оставляют в покое на 40. 60 мин для выделения сыворотки и нарастания кислотности.

В производстве творога нежирного используют кислотную коагуляцию белков молока. Полученный при этом сгусток имеет меньшую прочность, чем сгусток, полученный при сычужно-кислотной коагуляции, и хуже обезвоживается. Для усиления и ускорения выделения сыворотки нагревают полученный сгусток до 36. 38 0 С с выдержкой 15. 20 мин.

Выделившуюся сыворотку удаляют, а сгусток разливают в бязевые или лавсановые мешки по 7. ..9 кг и направляют для дальнейшего отделения сыворотки на самопрессование и прессование.

После прессования творог немедленно охлаждают до 3. 8 0 С, в результате чего прекращается молочнокислое брожение с нарастанием излишней кислотности. Охлажденный творог фасуют в виде брикетов в пергамент, коробочки и стаканчики из полимерных материалов и др.

Производство творога традиционным способом с использованием для прессования мешков трудоемкий и продолжительный процесс. В настоящее время с целью снижения трудозатрат и потерь сырья, повышения производительности и культуры производства отдельные операции механизированы и созданы механизированные и автоматизированные линии.

Творогоизготовитель ТИ-4000 имеет перфорированную прессванну, что позволяет механизировать операции отделения сыворотки и прессования сгустка.

Технологический процесс производства творога 9%-ной и 18%-ной жирности, крестьянского и нежирного с помощью кислотно-сычужной и кислотной коагуляции белков на творогоизготовителях ТИ-4000 от приемки до прессования сгустка состоит из тех же операций, что и при традиционном способе. Прессование сгустка в творогоизготовителе после удаления части выделившейся сыворотки осуществляется с помощью перфорированной прессванны, на которую натянуто фильтрующее полотно. Пресс-ванна с помощью гидропривода опускается до соприкосновения с зеркалом сгустка со скоростью 200 мм/мин. При прессовании сгустка она опускается со скоростью 2. 4 мм/мин. Сыворотка периодически откачивается из пресс-ванны самовсасывающим или вакуумным насосом. Творог прессуют до достижения стандартной массовой доли влаги. Продолжительность прессования от 4 до 6ч в зависимости от вида творога. После прессования пресс-ванну поднимают, а готовый творог выгружают в тележки и охлаждают.

Технологическая линия с перфорированными ваннами-вставками позволяет механизировать процессы самопрессования и охлаждения творога. Ванну-вставку помещают непосредственно в творожную ванну перед началом сквашивания. После образования сгустка его подогревают до температуры 50. 55 0 С и выдерживают в течение 25. 30 мин. После окончания нагревания сгусток охлаждают и удаляют часть выделившейся сыворотки. Для более свободного стекания сыворотки ванну-вставку с помощью тельферного устройства поднимают над ванной и оставляют в таком положении на 20. 40 мин. После самопрессования творог охлаждают пастеризованной и охлажденной до 5 °С сывороткой. Ванну-вставку погружают в сыворотку и выдерживают в ней в течение 20. 30 мин. Творог охлаждают до температуры 13±5°С, ванну-сетку поднимают, и творог самопрессуется в течение 20. 30 мин, затем его подают на фасование.

Механизированная линия Я 9- ОПТ служит для выработки полужирного, крестьянского и нежирного творога.

Технологический процесс производства творога на линии Я9-ОПТ состоит из следующих операций: приемки молока, очистки, нормализации, гомогенизации, пастеризации, охлаждения до температуры сквашивания, сквашивания (кислотная коагуляция белков), обработки сгустка, охлаждения и фасования творога.

Заквашивание и сквашивание молока проводят в емкостях до образования сгустка с рН 4,5. 4,7. Продолжительность сквашивания не должна превышать 10 ч.

Готовый сгусток перемешивают в течение 2. 5 мин и винтовым насосом подают в прямоточный подогреватель, в котором нагревают до температуры 48. 54 °С при выработке полужирного творога, до 46. 52 0 С крестьянского творога и до 42. 50 °С нежирного творога. Нагревание проводят в течение 2. 2,5 мин горячей (7О. 9О°С) водой, циркулирующей в рубашке подогревателя. Из подогревателя сгусток поступает в выдерживатель, где находится в течение 1. 1,5 мин, затем направляется в охладитель. В охладителе сгусток охлаждается до ЗО. 4О°С при производстве полужирного творога и крестьянского, до 25. 35 0 С при выработке нежирного творога.

Для обезвоживания творожного сгустка используют вращающийся двухцилиндровый обезвоживатель, обтянутый фильтрующей тканью из лавсана. Содержание влаги в твороге регулируют путем изменения угла наклона барабана обезвоживателя или температуры подогревания и охлаждения.

Полученный творог охлаждают до 8. 12 0 С в двухцилиндровом или шнековом охладителе и подают на фасование.

Раздельный способ. Сущность раздельного способа заключается в том, что вначале получают обезжиренное молоко и высокожирные сливки, массовая доля жира в которых составляет 50. 55 %. Затем из обезжиренного молока вырабатывают нежирный творог и смешивают его с высокожирными сливками.

Нежирный творог можно производить на оборудовании, используемом при традиционном способе, или на механизированных линиях.

Если используют оборудование, как при традиционном способе, то полученный кислотно-сычужно и коагуляцией нежирный творог прессуют до необходимой влажности, затем перетирают до однородной консистенции на вальцовке, перемешивают в месильной машине с пастеризованными и охлажденными высокожирными сливками и направляют на фасование.

Технологические операции от приемки сырья до сквашивания обезжиренного молока аналогичны операциям при традиционном способе. В дальнейшем процесс осуществляется в такой последовательности: Нагревание и охлаждение творожного сгустка, сепарирование сгустка, охлаждение обезжиренного творога, смешивание творога со сливками и плодово-ягодными наполнителями (при необходимости), фасование и доохлаждение творога.

Сгусток, полученный после окончания сквашивания, тщательно перемешивают в течение 5. 10 мин, нагревают до температуры 60 ± 2 0 С и охлаждают до температуры 28 ± 2 °С. После охлаждения сгусток направляют через сетчатый фильтр в сепаратор для получения обезжиренного творога.

С целью получения определенной массовой доли влаги в обезжиренном твороге (не более 80 %) в барабане сепаратора устанавливают сопла с отверстиями диаметром от 0,4 до 0,8 мм и постепенно повышают производительность сепаратора с 2 до 5 м3/ч в течение 15 мин.

Полученный обезжиренный творог охлаждается до 12. 16 0 С и направляется в смеситель-дозатор для смешивания со сливками и плодово-ягодными наполнителями в потоке и фасования.

2. Особенности технологии отдельных видов творога.

Творог мягкий диетический вырабатывается раздельным способом. Ассортимент продуктов включает творог мягкий диетический и плодово-ягодный с массовой долей жира 11 и 4% и нежирный, кислотностью соответственно 200, 210 и 220 °Т. Массовая доля общего сахара в плодово-ягодном твороге 11,5%. Для получения творога плодово-ягодного используют плодово-ягодные наполнители, сиропы, джемы, варенье и сахар-песок.

При выработке термизированного мягкого диетического творога используют стабилизаторы структуры и проводят тепловую обработку готового продукта. Срок годности термизированного продукта 14 сут.

Творог пикантный вырабатывают из нормализованного пастеризованного молока, используя кислотно-сычужную коагуляцию белков молока, с добавлением или без добавления к отпрессованному творогу поваренной соли. В зависимости от массовой доли жира пикантный творог вырабатывают следующих видов: нежирный и с массовой долей жира 5; 9; 12; 18 и 22 %.

Срок годности продукта до 4 сут.

Творог с фруктами вырабатывают на основе нежирного мягкого диетического творога с добавлением или без добавления высокожирных сливок, сахара, стабилизаторов или без них, фруктовых наполнителей с последующей тепловой обработкой или без нее. В зависимости от массовой доли жира вырабатывают творог с фруктами нежирный и с массовой долей жира 4 %.

Срок годности продукта не более 3 сут, для термизированного творога 14 сут.

Творог столовый изготовляют из смеси пахты и обезжиренного молока, сквашенной закваской, приготовленной на чистых культурах молочнокислых кокков. Массовая доля жира в продукте составляет 2 %.

Вырабатывают творог столовый традиционным способом, используя кислотную или кислотно-сычужную коагуляцию белков молока, а также на линии Я9-ОПТ.

Творог молочно-растительный производят традиционным способом из нормализованной смеси коровьего молока и водного раствора соевого белка, а также раздельным способом из смеси обезжиренного молока и водного раствора соевого белка с добавлением к полученному нежирному творогу сливок или сливочного масла. Массовая доля жира в готовом продукте составляет 5,5 %.

Для приготовления 1000 кг (без учета потерь) водного раствора соевого белка берут 38,6 кг соевого изолированного белка и 978,4 кг воды. Затем составляют смесь по рецептуре.

Рецептуры нормализованной смеси для творога молочно-растительиого и соевого, кг на 1000 кг продукта без учета потерь

По методу образования сгустка различают два способа производства творога: кислотный и сычужно-кислотный.

КИСЛОТНЫЙ СПОСОБ основывается только на кислотной коагуляции белков путем сквашивания молока молочнокислыми бактериями с последующим нагреванием сгустка для удаления излишней сыворотки. Таким способом изготовляется творог нежирный и пониженной жирности, так как при нагревании сгустка происходят значительные потери жира в сыворотку. Кроме того, этот способ обеспечивает выработку нежирного творога более нежной консистенции. Пространственная структура сгустков кислотной коагуляции белков менее прочная, формируется слабыми связями между мелкими частицами казеина и хуже выделяет сыворотку. Поэтому для интенсификации отделения сыворотки требуется подогрев сгустка.

При СЫЧУЖНО-КИСЛОТНОМ СПОСОБЕ свертывания молока сгусток формируется комбинированным воздействием сычужного фермента и молочной кислоты. Под действием сычужного фермента казеин на первой стадии переходит в параказеин, на второй — из параказеина образуется сгусток. При переходе казеина в параказеин смещается изоэлегарическая точка с pH 4,6 до 5,2. Поэтому образование сгустка под действием сычужного фермента происходит быстрее и при более низкой кислотности, чем при осаждении белков молочной кислотой, полученный сгусток имеет меньшую кислотность, на 2—4 ч ускоряется технологический процесс. При сычужно-кислотной коагуляции кальциевый мостики, образующиеся между крупными частицами, обеспечивают высокую прочность сгустка. Такие сгустки лучше отделяют сыворотку, чем кислотные, так как в них быстрее происходит уплотнение пространственной структуры белка. Поэтому подогрев сгустка для интенсификации отделения сыворотки не требуется.

Сычужно-кислотным способом изготовляют жирный и полужирный творог, при этом уменьшается отход жира в сыворотку. При кислотном свертывании кальциевые соли отходят в сыворотку, а при сычужно — кислотном сохраняются в сгустке. Это необходимо учитывать при производстве творога для детей, которым необходим кальций для костеобразования.

ТЕХНОЛОГИЯ ПРИГОТОВЛЕНИЯ ТВОРОГА РАЗНЫМИ СПОСОБАМИ

В качестве сырья используют доброкачественное свежее молоко цельное и обезжиренное кислотностью не выше рН 6,52.

1. ПАСТЕРИЗАЦИЯ МОЛОКА

Нормализованное и очищенное молоко направляют на пастеризацию при 70-80 °С с выдержкой 20-30 с. Температура пастеризации влияет на физико-химические свойства сгустка, что, в свою очередь, отражается на качестве и выходе готового продукта. Так, при низких температурах пастеризации сгусток получается недостаточно плотным, так как сывороточные белки практически полностью отходят в сыворотку, и выход творога снижается. С повышением температуры пастеризации увеличивается денатурация сывороточных белков, которые участвуют в образовании сгустка, повышая его прочность и усиливая влагоудерживающую способность. Это снижает интенсивность отделения сыворотки и увеличивает выход продукта. Путем регулирования режимов пастеризации и обработки сгустка, подбором штаммов заквасок можно получать сгустки с нужными реологическими и влагоудерживающими свойствами.

2. ВНЕСЕНИЕ ЗАКВАСКИ И ЗАКВАШИВАНИЕ

При кислотном методе получения творога вносят закваску, аккуратно перемешивают и заквашивают. Продолжительность сквашивания после внесения закваски составляет 6 — 8 ч в теплом месте.

При сычужно-кислотном способе производства творога после внесения закваски добавляют 40%-ной раствор хлорида кальция, приготовленного на кипяченой и охлажденной до 40—45 °С воде. Хлорид кальция восстанавливает способность пастеризованного молока образовывать под действием сычужного фермента плотный, хорошо отделяющий сыворотку сгусток. Немедленно после этого в молоко вносят раствор сычужного фермента или пепсина. Сычужный фермент растворяют в кипяченой и охлажденной до 35 °С воде. Раствор пепсина с целью повышения его активности готовят на кислой осветленной сыворотке за 5-8 ч до использования. Готовность сгустка определяют визуально — сгусток должен быть плотным, иметь ровные гладкие края на изломе с выделением прозрачной зеленоватой сыворотки. Если сгусток не готов, излом будет дряблым, расползающимся, с выделением мутной сыворотки. Важно правильно определить конец сквашивания, так как при недосквашенном сгустке много белковой пыли отходит в сыворотку, а при переквашенном — получается излишне кислый творог мажущейся консистенции.

3. РАЗРЕЗАНИЕ СГУСТКА И НАГРЕВ

Чтобы ускорить выделение сыворотки, готовый сгусток разрезают ножами на кубики с размером граней 2 см. При кислотном методе разрезанный сгусток подогревают до 36-38 °С для интенсификации выделения сыворотки и выдерживают 15-20 мин, после чего ее удаляют. При сычужно-кислотном — разрезанный сгусток без подогрева оставляют в покое на 40-60 мин для интенсивного выделения сыворотки.

Для дальнейшего отделения сыворотки сгусток подвергают самопрессованию и прессованию. Для этого его разливают в лавсановые мешки которые завязывают подвешивают. Под воздействием собственной массы из сгустка выделяется сыворотка. Самопрессование желательно проводить при температуре не выше 16 °С. Окончание самопрессования определяется визуально, по поверхности сгустка, которая теряет блеск и становится матовой. Затем творог под давлением прессуют до готовности. В процессе прессования мешочки с творогом несколько раз встряхивают и перекладывают. По окончании прессования творога его немедленно направлять на охлаждение до температуры не выше 8 °С.

5. ХРАНЕНИЕ И РЕАЛИЗАЦИЯ

Творог хранят до реализации не более 36 ч при температуре не выше 8 °С и влажности 80-85%. Если срок хранения превышен, из-за непрекращающихся ферментативных процессов в твороге начинают развиваться пороки.

Читайте также:

- Правовой статус арбитражного управляющего кратко

- Лучшая школа бокса в спб рейтинг

- Мероприятия про афганистан в начальной школе

- Тест определения готовности к школе иматон расшифровка

- Протоколы комиссии по социальному страхованию в доу

Характеристика продукции, сырья и полуфабрикатов. Творог — белковый кисло-молочный продукт, изготовляемый сквашиванием культурами молочно-кислых бактерий с применением или без применения молокосвертывающего фермента и хлорида кальция пастеризованного нормализованного цельного или обезжиренного молока (допускается смешивание с пахтой) с последующим удалением из сгустка части сыворотки и отпрессовыванием белковой массы.

Творог имеет чистые кисло-молочные вкус и запах; для первого сорта допускается слабо выраженный привкус кормов, тары, легкой горечи. Консистенция нежная, однородная; для жирного творога первого сорта допускается несколько рыхлая и мажущаяся, для нежирного — рассыпчатая, с незначительным выделением сыворотки. Цвет белый, слегка желтоватый, с кремовым оттенком, равномерный по всей массе; для жирного творога первого сорта допускается некоторая неравномерность цвета.

Значительное содержание в твороге жира, и особенно полноценных белков, обусловливает его высокую пищевую и биологическую ценность. В твороге содержится значительное количество минеральных веществ (кальция, фосфора, железа, магния и др.), необходимых для нормальной жизнедеятельности сердца, центральной нервной системы, мозга, для костеобразования и обмена веществ в организме.

В зависимости от массовой доли жира творог подразделяют на три вида: жирный, полужирный и нежирный.

В качестве сырья используют доброкачественное свежее молоко цельное и обезжиренное кислотностью не выше 20 °Т. По жиру молоко нормализуют с учетом содержания в нем белка (по белковому титру), что дает более точные результаты.

К творожным изделиям относятся различные творожные массы и сырки, торты, кремы и т. п.

Особенности производства и потребления готового продукта. Существуют два способа производства творога — традиционный (обычный) и раздельный. Раздельный способ производства творога позволяет ускорить процесс отделения сыворотки и значительно снизить при этом потери. Сущность раздельного способа заключается в том, что молоко, предназначенное для выработки творога, предварительно сепарируют. Из полученного обезжиренного молока вырабатывают нежирный творог, к которому затем добавляют необходимое количество сливок, повышающих жирность творога до 9 или 18 %.

По методу образования сгустка различают два способа производства творога: кислотный и сычужно-кислотный. Первый основывается только на кислотной коагуляции белков путем сквашивания молока молочно-кислыми бактериями с последующим нагреванием сгустка для удаления излишней сыворотки. Таким способом изготовляется творог нежирный и пониженной жирности, так как при нагревании сгустка происходят значительные потери жира в сыворотку. Кроме того, этот способ обеспечивает выработку нежирного творога более нежной консистенции. Пространственная структура сгустков кислотной коагуляции белков менее прочная, формируется слабыми связями между мелкими частицами казеина и хуже выделяет сыворотку. Поэтому для интенсификации отделения сыворотки требуется подогрев сгустка.

При сычужно-кислотном способе свертывания молока сгусток формируется комбинированным воздействием сычужного фермента и молочной кислоты. Под действием сычужного фермента казеин на первой стадии переходит в параказеин, на второй — из параказеина образуется сгусток. Казеин при переходе в параказеин смещает изоэлектрическую точку с рН 4,6 до 5,2. Поэтому образование сгустка под действием сычужного фермента происходит быстрее, при более низкой кислотности, чем при осаждении белков молочной кислотой, полученный сгусток имеет меньшую кислотность, на 2.. .4 ч ускоряется технологический процесс. При сычужно-кислотной коагуляции кальциевые мостики, образующиеся между крупными частицами, обеспечивают высокую прочность сгустка. Такие сгустки лучше отделяют сыворотку, чем кислотные, так как в них быстрее происходит уплотнение пространственной структуры белка. Поэтому подогрев сгустка для интенсификации отделения сыворотки не требуется.

Сычужно-кислотным способом изготовляют жирный и полужирный творог, при котором уменьшается отход жира в сыворотку. При кислотном свертывании кальциевые соли отходят в сыворотку, а при сычужно-кислотном сохраняются в сгустке. Это необходимо учитывать при производстве творога для детей, которым необходим кальций для костеобразования.

Стадии технологического процесса. Производство творога традиционным способом включает в себя следующие стадии:

— приемка молока;

— нормализация молока до требуемого состава;

— очистка и пастеризация молока;

— охлаждение молока до температуры заквашивания;

— внесение закваски и сычужного фермента в молоко;

— сквашивание молока;

— разрезка сгустка;

— отделение сыворотки;

— охлаждение творога;

— фасование;

— упаковывание в тару и хранение готовой продукции.

Характеристика комплексов оборудования. Технологический процесс производства творога традиционным способом выполняется при помощи комплексов оборудования для приема, охлаждения, переработки, хранения и транспортирования сырья.

Для хранения принимаемого молока используют металлические емкости (танки). Молоко и продукты его переработки перекачиваются насосами. Приемку сырья осуществляют при помощи весов (молокосчетчиков), сепараторов-молокоочистителей, пластинчатых охладителей, пастеризаторов, фильтров и вспомогательного оборудования.

Ведущий комплекс линии состоит из творогоизготовителей с прессующими ваннами, ванн для творожного сгустка, установок для прессования и охлаждения творога.

Завершающий комплекс оборудования линии обеспечивает фасование, упаковывание, хранение и транспортирование готового продукта. Он содержит фасовочно-упаковочные машины и оборудование экспедиций и складов готовой продукции.

Машинно-аппаратурная схема линии производства творога традиционным способом приведена на рис.

Рис. Машинно-аппаратурная схема линии производства творога традиционным способом

Устройство и принцип действия линии. Молоко из емкости 1 подается сначала в балансировочный бачок 2, а затем насосом 3 в секцию рекуперации пастеризационно-охладительной установки 5, где оно подогревается до температуры 35.. .40 °С и направляется на сепаратор-очиститель 4.

Нормализованное и очищенное молоко направляют на пастеризацию при 78.. .80 °С с выдержкой 20. ..30 с. Температура пастеризации влияет на физико-химические свойства сгустка, что, в свою очередь, отражается на качестве и выходе готового продукта. Так, при низких температурах пастеризации сгусток получается недостаточно плотным, так как сывороточные белки практически полностью отходят в сыворотку, и выход творога снижается. С повышением температуры пастеризации увеличивается денатурация сывороточных белков, которые участвуют в образовании сгустка, повышая его прочность и усиливая влагоудерживающую способность. Это снижает интенсивность отделения сыворотки и увеличивает выход продукта. Путем регулирования режимов пастеризации и обработки сгустка, подбором штаммов заквасок можно получать сгустки с нужными реологическими и влагоудерживающими свойствами.

Пастеризованное молоко охлаждают в секции рекуперации пластинчатой пастеризационно-охладительной установки 5 до температуры сквашивания (в теплое время года до 28…30 °С, в холодное — до 30…32 °С) и направляют в специальные ванны 6 на заквашивание. Закваску для производства творога изготовляют на чистых культурах мезофильных молочно-кислых стрептококков и вносят в молоко в количестве от 1 до 5 %. Продолжительность сквашивания после внесения закваски составляет 6…8 ч.

При ускоренном способе сквашивания в молоко вносят 2,5 % закваски, приготовленной в заквасочнике 10 на культурах мезофильного стрептококка, и 2,5 % термофильного молочно-кислого стрептококка. Температура сквашивания при ускоренном способе повышается в теплое время года до 35 °С, в холодное — до 38 °С. Продолжительность сквашивания молока при ускоренном способе 4,0…4,5 ч, т.е. сокращается на 2,0…3,5 ч, при этом выделение сыворотки из сгустка происходит более интенсивно.

Для улучшения качества творога желательно применять беспересадочный способ приготовления закваски на стерилизованном молоке, что позволяет снизить дозу внесения закваски до 0,8… 1,0 % при гарантированной ее чистоте.

При сычужно-кислотном способе производства творога после внесения закваски добавляют 40 %-ный раствор хлорида кальция (из расчета 400 г безводной соли на 1 т молока), приготовленного на кипяченой и охлажденной до 40…45 °С воде. Хлорид кальция восстанавливает способность пастеризованного молока образовывать под действием сычужного фермента плотный, хорошо отделяющий сыворотку сгусток. Немедленно после этого в молоко в виде 1 % -ного раствора вносят сычужный фермент или пепсин из расчета 1 г на 1 т молока. Сычужный фермент растворяют в кипяченой и охлажденной до 35 °С воде. Раствор пепсина с целью повышения его активности готовят на кислой осветленной сыворотке за 5…8 ч до использования. Для ускорения оборачиваемости творожных ванн 6 молоко сквашивают до кислотности 32…35 °Т в резервуарах, а затем перекачивают в творожные ванны и вносят хлорид кальция и фермент.

Окончание сквашивания и готовность сгустка определяют по его кислотности (для жирного и полужирного творога должна быть 58…60 °Т, для нежирного — 66…70 °Т) и визуально — сгусток должен быть плотным, давать ровные гладкие края на изломе с выделением прозрачной зеленоватой сыворотки. Сквашивание при кислотном методе продолжается 6.. .8 ч, сычужно-кислотном — 4.. .6 ч, с использованием активной кислотообразующей закваски — 3…4 ч.

Чтобы ускорить выделение сыворотки, готовый сгусток разрезают специальными проволочными ножами на кубики с размером граней 2 см. При кислотном методе разрезанный сгусток подогревают до 36.. .38 °С для интенсификации выделения сыворотки и выдерживают 15…20 мин, после чего ее удаляют. При сычужно-кислотном — разрезанный сгусток без подогрева оставляют в покое на 40…60 мин для интенсивного выделения сыворотки.

Для дальнейшего отделения сыворотки сгусток подвергают самопрессованию и прессованию. Для этого его разливают в бязевые или лавсановые мешки по 7.. .9 кг (на 70 % вместимости мешка), их завязывают и помещают несколькими рядами в пресс-тележку 7. Под воздействием собственной массы из сгустка выделяется сыворотка. Самопрессование происходит в цехе при температуре не выше 16 °С и продолжается не менее 1 ч. Окончание самопрессования определяется визуально по поверхности сгустка, которая теряет блеск и становится матовой. Затем творог под давлением прессуют до готовности. В процессе прессования мешочки с творогом несколько раз встряхивают и перекладывают. Во избежание повышения кислотности прессование необходимо проводить в помещениях с температурой воздуха 3.. .6 °С, а по его окончании немедленно направлять творог на охлаждение до температуры не выше 8 °С с использованием охладителей различных конструкций; наиболее совершенным из них является двухцилиндровый охладитель 8.

Готовый продукт фасуют на машинах 9 в мелкую и крупную тару. Творог фасуют в картонные ящики с вкладышами из пергамента, полиэтиленовой пленки. В мелкую упаковку творог фасуют в виде брусков массой 0,25; 0,5 и 1 кг, завернутых в пергамент или целлофан, а также в картонные коробочки, пакеты, стаканы из различных полимерных материалов.

Творог хранят до реализации не более 36 ч при температуре камеры не выше 8 °С и влажности 80.. .85 %. Если срок хранения будет превышен из-за непрекращающихся ферментативных процессов, в твороге начинают развиваться пороки.

Творогоизготовители с прессующей ванной используют для выработки всех видов творога, при этом трудоемкий процесс прессования творога в мешочках исключается. Творогоизготовитель состоит из двух двустенных ванн вместимостью 2000 л с краном для спуска сыворотки и люком для выгрузки творога. Над ваннами закреплены прессующие ванны с перфорированными стенками, на которые натягивают фильтрующую ткань. Прессующая ванна при помощи гидравлического привода может подниматься вверх или опускаться вниз почти до дна ванны для сквашивания.

Готовый творог направляется на фасование и затем в холодильную камеру для доохлаждения.

С целью резервирования творога в весенний и летний периоды года его замораживают. Качество размороженного творога зависит от метода замораживания. Творог при медленном замораживании приобретает крупитчатую и рассыпчатую консистенцию вследствие замораживания влаги в виде крупных кристаллов льда. При быстром замораживании влага одновременно замерзает в виде мелких кристаллов во всей массе творога, которые не разрушают его структуру, и после размораживания восстанавливаются первоначальные, свойственные ему консистенция и структура. Наблюдается даже устранение после размораживания нежелательной крупитчатой консистенции вследствие разрушения крупинок творога мелкими кристаллами льда. Замораживают творог в фасованном виде — блоками по 7… 10 кг и брикетами по 0,5 кг при температуре от -25 до -30 °С в термоизолированных морозильных камерах непрерывного действия до температуры в центре блока-18 °С и-25 °С в течение 1,5… 3,0 ч. Замороженные блоки укладывают в картонные ящики и хранят при этих же температурах в течение соответственно 8 и 12 мес. Размораживание творога проводят при температуре не выше 20 °С в течение 12 ч.

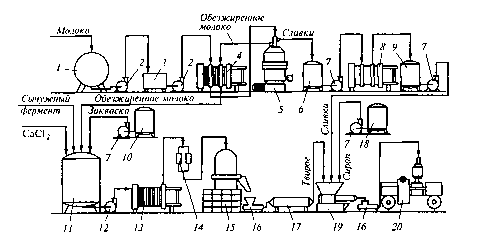

Машинно-аппаратурная схема линии производства творога раздельным способом

представлена на рис.

Рис. Машинно-аппаратурная схема линии производства творога раздельным способом с использованием сепаратора-творогоотделителя

Устройство и принцип действия линии. При этом способе производства молоко, предназначенное для выработки творога, из емкости 1 насосом 2 подается в уравнительный бачок 3, а из него — насосом 2 в секцию рекуперации пластинчатой пастеризационно-охладительной установки 4 для подогревания до 40…45 °С. Подогретое молоко поступает в сепаратор-сливкоотделитель 5, в котором разделяется на обезжиренное молоко и сливки с массовой долей жира не менее 50.. .55 %. Полученные сливки подают сначала в промежуточную емкость 6, а затем насосом 7 в пластинчатую пастеризационно-охладительную установку 8, где они пастеризуются при температуре 85.. .90 °С с выдержкой 15.. .20 с, охлаждаются до 2.. .4 °С и направляются в двустенную емкость 9 на временное хранение до смешения с творогом.

Обезжиренное молоко из сепаратора поступает в пластинчатую пастеризационно-охладительную установку 4, где сначала пастеризуется при температуре 78 °С с выдержкой 15…20 с, а затем охлаждается до 30…34 °С и направляется в резервуар 11 для сквашивания, снабженный специальной мешалкой. Закваска, приготовленная в заквасочнике 10, насосом 7 подается в резервуар 11 для заквашивания. Сюда же подаются хлорид кальция и фермент, смесь тщательно перемешивают и оставляют для сквашивания до кислотности сгустка 90… 116 °Т, а если используется ускоренный способ сквашивания молока, то 85.. .90 °Т. При сепарировании сгустка с меньшей кислотностью сопла сепаратора могут засориться.

Полученный сгусток тщательно перемешивается и насосом 12 подается в пластинчатый теплообменник 13, где вначале подогревается до 60…62 °С для лучшего отделения сыворотки, а затем охлаждается до 25…32 °С, благодаря чему он лучше разделяется на белковую часть и сыворотку. Из теплообменника 13 сгусток через сетчатый фильтр 14 под давлением подается в сепаратор-творогоизготовитель 15, где разделяется на сыворотку и творог.

При выработке жирного творога обезвоживание сепарированием проводят до массовой доли влаги в сгустке 75… 76 %, а при выработке полужирного творога—до массовой доли влаги 78…79 %. Полученный обезжиренный творог подают специальным насосом 16 сначала на охладитель 17 для охлаждения до 8 °С, растирают на вальцовке до получения гомогенной консистенции. Охлажденный творог направляют в месильную машину 19, куда дозирующим насосом 7 подаются пастеризованные охлажденные сливки из емкости 18 и все тщательно перемешивается. Готовый творог фасуют на машинах 20 и направляют в камеру для хранения.

Творог — это богатый кальцием кисломолочный продукт, получаемый в результате сквашивания молока и последующего удаления сыворотки. В основе принципа изготовления находится способность белка свертываться под действием заквасок. Технологический процесс производства творога определяет вкусовые и органолептические свойства готового продукта.

Способы производства творога

Кислотный

Данная технология производства творога предполагает последовательное выполнение следующих этапов: внесение закваски в сырье, сквашивание, отделение творожного сгустка от сыворотки и разделение на куски, перемещение в мешки, прессование. С целью остановки брожения продукт охлаждается до +6°С и фасуется для последующей реализации. Этот способ заквашивания позволяет производить маложирный или нежирный (обезжиренный) творог.

Кислотно-сычужный

Данный метод производства основан на добавлении в молоко закваски и сычужного фермента. После начала брожения полученная смесь периодически перемешивается, что позволяет предотвратить отделение жира от общей массы продукта. Готовность творога определяется с помощью пробы на излом. Получившийся творожный пласт разделяют на куски и оставляют для удаления остатков сыворотки, а затем охлаждают и фасуют. С помощью этого способа производства творога можно получать продукт средней и высокой жирности.

Раздельный

Производство творога по данной технологии предполагает пастеризацию молока и приготовление закваски с помощью автоматизированной техники. Образовавшийся творожный сгусток пастеризуется непосредственно на линии. Отделение сыворотки также происходит в сепараторах автоматически. На финальном этапе производства к творогу подмешиваются жирные сливки. Это позволяет получать продукт любой необходимой жирности и консистенции.

Термостатный

При использовании данной технологии производства сырье и закваска сразу помещаются в упаковку, где затем они проходят этапы ферментации, пастеризации и созревания. Ввиду простого технологического процесса и полной автоматизации производства себестоимость термостатного творога ниже, чем у аналогов, полученных с помощью других методов. Готовый продукт имеет лучшие вкусовые характеристики и сохраняет большее количество лактобактерий.

Производство зерненого творога

Процесс производства зерненого творога максимально автоматизирован, но требует контроля специалиста. Первоначально сырье смешивается с закваской, спустя 1,5 часа к ним добавляется сычужный фермент. Далее происходит резка творожного сгустка, а затем нагревание творожного зерна. Полуготовый продукт промывается и охлаждается, к нему добавляются сливки и соль (именно благодаря ей творог сохраняет оригинальную зернистую структуру). Технология производства зерненого творога не предполагает термической обработки продукта, поэтому позволяет сохранять мягкий вкус и максимум полезных элементов.

Таким образом, технология производства творога выбирается в зависимости от того, какой конкретно продукт нужно получить.

Общая схема процесса производства творога

Независимо от способа производства творога технология включает следующие обязательные этапы:

- Подготовка сырья. При приеме молока на производстве оно проходит сортировку по степени жирности, а также фильтруется для очистки от мелкого мусора.

- Охлаждение сырья. Далее молоко разливается в технологические емкости и охлаждается до необходимой температуры.

- Введение закваски. После того, как молоко достигнет необходимой температуры, к нему добавляется закваска. Выбор типа закваски зависит от сорта творога, который планируется производить.

- Введение сычужного фермента. Сычужный фермент способствует формированию творожного сгустка. Это обязательный этап независимо от желаемого типа творога.

- Самопрессование. В процессе самопрессования творог отслаивается от сыворотки и оседает на дно емкости. Далее со сгустком могут проводиться различные другие манипуляции в зависимости от того, какие способы производства творога выбраны.

В компании Miltex можно приобрести культуры для производства и обогащения творога и творожных продуктов, молокосвертывающие ферменты, закваски и другие компоненты. Продукция прошла многоступенчатый контроль качества и поставляется со всеми необходимыми сертификатами. Используя лучшие технологии производства творога, наша компания поможет вам создать идеальный продукт.

По вопросам организации поставок обращайтесь по телефонам:

- +375 (17) 300-70-08;

- +375 (17) 305-27-33;

- +375 (17) 304-45-41;

- +375 (29) 150-54-34.

Модуль 2

Лекция 15

1.Особенности производства отдельных видов творога.

2.Основные направления совершенствования технологии творога, улучшения консистенции, увеличения сроков хранения.

Производство творога из рекомбинированного молока

Схематическая последовательность технологических процессов приведена на рис.4.7.

Графическая схема производства творога из рекомбинированного молока представлена на рис. 4.8.

Рекомендуемые материалы

Технологический процесс производства творога из смеси нормализованного молока и масла сливочного несоленого осуществляется кислотным способом и состоит из следующих операций:

приемка и подготовка сырья;

подогрев и сепарирование молока;

нормализация молока и составление смеси;

гомогенизация, пастеризация и охлаждение смеси;

заквашивание и сквашивание смеси;

нагревание сгустка, отделение сыворотки, охлаждение и розлив сгустка;

самопрессование и прессование сгустка;

охлаждение, упаковка, маркировка, доохлаждение творога;

замораживание творога.

Особенности технологии

Нормализация молока и составление смеси

При выработке творога из рекомбинированного молока, обезжиренное молоко нормализуют сливочным маслом с учетом установления правильного соотношения между массовой долей жира и белка в нормализованной смеси, обеспечивающего получение стандартного по массовой доле жира и влаги продукта.

Нормализация производится с учетом фактической массовой доли белка в перерабатываемом сырье и коэффициента нормализации.

Смесь готовят в ванне-смесителе (ванны типа ВДП) с обогреваемой рубашкой и мешалкой, обеспечивающей тщательное перемешивание компонентов. Для этого сливочное масло перед загрузкой в ванну-смеситель измельчают на куски не более 0,5 кг и вносят в часть подогретого до температуры (32±5)°С обезжиренного молока при непрерывном перемешивании. Для ускорения процесса плавления и лучшего распределения составных частей рекомендуется применять циркуляцию смеси при помощи центробежного насоса. Полученную смесь из ванны смесителя направляют в резервуар с основной частью обезжиренного молока для его нормализации с учетом массовой доли белка в молоке и коэффициента нормализации. Затем смесь подогревают до температуры (55±5) °С и направляют на гомогенизацию.

Гомогенизация, пастеризация и охлаждение смеси

Смесь гомогенизируют при давлении (6±1,5) МПа и температуре (55±5) °С. Гомогенизированную смесь пастеризуют при температуре (78±2)°С с выдержкой 15-20 с и охлаждают до температуры заквашивания.

Если смесь после пастеризации не поступает непосредственно на выработку продукта, ее охлаждают до температуры (6±2) °С и хранят в резервуарах при этой температуре не более 6 ч.

Заквашивание и сквашивание смеси

Заквашивание производят по традиционной технологии. Перемешивание смеси после заквашивания продолжается от 15 до 20 мин, затем смесь оставляют в покое до получения сгустка кислотностью (64±4) °Т.

Сквашивание смеси активной бактериальной закваской, при указанных выше температурах, продолжается от 10 до 12 ч с момента внесения закваски; при ускоренном способе – от 5 до 7 ч.

Нагревание сгустка, отделение сыворотки, охлаждение и розлив сгустка

Готовый сгусток разрезают проволочными ножами на кубики размером 2,0х2,0х2,0 см. Сначала сгусток разрезают подлине ванны на горизонтальные слои, затем по длине и ширине – на вертикальные.

Для ускорения отделения сыворотки готовый сгусток в течение 30–60 мин нагревают путем введения пара или горячей воды в межстенное пространство ванны. Оптимальная температура нагрева сгустка до температуры сыворотки при производстве продукта с м.д.ж от 2,0 до 5,0% –(42±2) °С, при производстве продукта с м.д.ж от 7,0 до 15,0% и от 18,0 до 23% –(44±2) °С.

Сгусток, нагретый до вышеуказанных температур, выдерживают 20–40 мин, затем его охлаждают не менее, чем на 10°С, подавая в межстенное пространство ванны холодную или ледяную воду. Для равномерного нагревания сгустка верхние слои его осторожно перемещают от одной стенки ванны к другой, благодаря чему нижние нагретые слои постепенно поднимаются вверх, а верхние (непрогретые) слои опускаются вниз.

Выделившуюся сыворотку выпускают из ванны сифоном или через штуцер.

Сгусток разливают в бязевые или лавсановые мешки размером 40х80см, заполняя их не менее чем на три четверти, либо сливают на серпянку натянутую на пресс-тележку.

Самопрессование и прессование сгустка, охлаждение, упаковка, маркировка и доохлаждение творога проводят аналогично традиционной технологии.

Технологии творога зависят от оборудования, которое при этом используется. Рассмотрим особенности технологических процессов и их отличия от традиционных технологий производства творога.

Технология творога на механизированных линиях с использованием ванн-сеток

В данной технологии нет такой операции, как прессование творога. Поэтому для создания условий более эффективного отделения сыворотки используются температурные и другие параметры, отличающиеся от традиционных.

Подготовленное молоко заквашивают закваской при температуре 28–32 °С в холодное время года и 26–30 °С – в теплое; при ускоренном способе сквашивания применяют симбиотическую закваску мезофильных и термофильных стрептококков и сквашивают при 30–34 °С. Количество закваски составляет 3–5% к количеству заквашиваемого молока. Окончанием сквашивания молока считается образование в меру плотного сгустка кислотностью 70–95 °Т в зависимости от вида творога. Чем жирнее творог, тем меньше кислотность сгустка. Продолжительность сквашивания 5–12 ч. Для ускорения отделения сыворотки готовый сгусток медленно подогревают путем введения пара или горячей воды в межстенное пространство ванны. Оптимальная температура подогрева сгустка (по сыворотке) 35–60 °С. Нагретый сгусток выдерживается в течение 20–30 мин и за это время перемешивается 3–5 раз. Общая продолжительность нагревания, включая время выдержки, не должна превышать 2 ч. Нагретый сгусток охлаждается не менее чем на 10 °С путем подачи холодной или ледяной воды

Технология производства творога на механизированных линиях с использованием ванн-сеток

.

1,6 – танк для молока; 2– бачок аравнительный; 3,7,12 – насос центробежный; 4 – сепаратор-молокоочиститель; 5 – пастеризационно-охладительная установка; 8 – ванна для сквашивания молока; 9 – тележка самоходная; 10 – ванна осаждения; 11 – бачок для сыворотки; 13 – пастеризационно-охладительная установка; 14 – танк для сыворотки; 15 – ванна-сетка; 16 – ванна-накопитель; 17 – тележка; 18 – подъемник-опрокидыватель; 19 – автомат для расфасовки.

Схема технологического процесса производства творога кислотным способом на механизированных

линиях с использованием ванн-сеток

Отделение сыворотки от сгустка на линиях с ваннами-сетками в комплекте с ваннами ВК-2,5 производится путем удаления сыворотки (не более двух третей от всей массы) через сливной кран ванны. Для отделения оставшейся сыворотки ванну-сетку с помощью тельферного устройства поднимают над ванной. При этом сыворотка стекает в ванну, а творог подвергается самопрессованию. Продолжительность отделения сыворотки от сгустка 10–40 мин. Отделение сыворотки от сгустка на линиях с комплектом оборудования Я2-ОВВ производится следующим образом: часть выделившейся сыворотки (не более 2/3 от всей массы) удаляют через сливной кран. Оставшуюся сыворотку вместе со сгустком осторожно по лотку сливают в ванну-сетку, находящуюся в самоходной тележке. Для отделения сыворотки от сгустка ванну-сетку с помощью траверсы поднимают над тележкой. При этом сыворотка стекает в ванну, и творог подвергается самопрессованию (10– 40 мин). Последующее охлаждение творога производится путем погружения ванны-сетки с творогом в охлажденную сыворотку и выдержки в ней в течение 20–30 мин. Творог охлаждают до температуры (13±5) °С. В качестве охлаждающей среды используется сыворотка творожная свежая, пастеризованная, охлажденная до температуры не более 5 °С. Продолжительность хранения сыворотки при температуре не более 8 °С – 1 сут. После охлаждения двух ванн-сеток с творогом охлаждающую среду заменяют на свежую. Для отделения сыворотки ванну-сетку с помощью тельферного устройства поднимают над ванной. При этом сыворотка стекает в ванну, а творог подвергается самопрессованию. Продолжительность отделения охлаждающей среды от творога составляет 20–30 мин. Творог с помощью опрокидывающего устройства выгружается в ванну-накопитель и шнеком подается на упаковывание.

Производство творога на механизированной линии Я9-ОПТ-5

Механизированная линия Я9-ОПТ-5 производительностью по молоку 5000 дм3/ч наиболее совершенна и используется для выработки творога с массовой долей жира менее 9%. Готовый сгусток перемешивается в течение 2–5 мин и винтовым насосом подается в прямоточный подогреватель с рубашкой. Здесь сгусток быстро (2– 5 мин) подогревается до температуры 42–54 °С (в зависимости от вида творога) подачей горячей воды (70–90 °С) в рубашку. Подогретый сгусток охлаждается в охладителе водой до 25-40 °С и направляется в двухцилиндровый обезвоживатель, обтянутый фильтрующей тканью. Массовая доля влаги в готовом твороге регулируется изменением угла наклона барабана обезвоживателя или изменением температуры нагрева и охлаждения сгустка.

Готовый творог направляется на фасование и затем в холодильную камеру для доохлаждения.

Раздельный способ производства творога с использованием сепараторов творогоотделителей

Раздельный способ имеет ряд преимуществ. Значительно снижаются потери жира в производстве; экономия жира на 1 т творога с массовой долей жира 18% составляет 13,2, а 9% – 14,2 кг. Облегчается отделение сыворотки от сгустка, создается большая возможность механизации технологических операций, вследствие чего повышается производительность труда. Повышается качество продукта в результате снижения кислотности. Этому способствует добавление к обезжиренному белковому сгустку свежих пастеризованных сливок, кислотность которых почти в 20 раз меньше, чем кислотность продукта. Охлажденные сливки снижают температуру белкового сгустка, что препятствует дальнейшему повышению кислотности готового продукта.

Технологическая схема производства творога раздельным способом с использованием сепараторов в сравнении с традиционным творогом, рассмотренным выше, дана на рис.4.9.

1 – молокохранильный танк, 2 – балансировочный бачок, 3 – центробежный насос, 4 – молокоочиститель, ,5 – пластинчатая пастеризационная установка, 6 – сепаратор, 7 – бак для сливок, 8, 12 – мембранные насосы, 9 – трубчатый охладитель, 10 – емкость для сливок, 11 – танк для сквашивания молока, 13 – фильтр, 14 – сепаратор для творога, 15 – шнековый подъемник, 16 – дозатор–смеситель, 17 – охладители, 18 – расфасовочный автомат.

Механизированная линия производства творога с

применением творожного сепаратора

Подготовка молока

|

Подогревание и очистка

Подогревание и очистка

Сепарирование молока

|

Обезжиренное молоко Сливки

Обезжиренное молоко Сливки

|

Пастеризация Пастеризация

Пастеризация Пастеризация

|

Заквашивание Охлаждение сливок

Заквашивание Охлаждение сливок

|

Внесение хлористого кальция

и сычужного фермента

и сычужного фермента

Сквашивание Выработка на поточной линии

70-75°Т 90-100 °Т

|

Разрезка сгустка Размешивание

сгустка

сгустка

Отделение сыворотки Подогрев

Розлив сгустка Охлаждение

в мешочки

в мешочки

|

Самопрессование Центрифугирование на

специальном сепараторе

специальном сепараторе

Прессование

Прессование

|

Вальцовка обезжиренного творога

Охлаждение творога

Охлаждение творога

Смешивание обезжиренного творога со сливками

Расфасовка, упаковка, маркировка

|

Хранение

Технологическая схема выработки творога

Для производства творога раздельным способом применяются специальные сепараторы, действие которых основано на разнице удельной плотности творога и молочной сыворотки. Благодаря своим гигиеническим характеристикам сепаратор для творожного сгустка представляет собой значительный шаг вперед по сравнению с открытыми чанами и прессами. Он позволяет ежедневно производить намного больше продукта на существенно меньшей производственной площади. Кроме того, такие сепараторы рассчитаны на безразборную мойку.

При этом способе производства молоко, предназначенное для выработки творога, после подогревания до температуры 40–45 °С направляют на сепарирование для получения сливок с массовой долей жира не менее 50–55%, которые затем пастеризуют при температуре не ниже 90 °С, охлаждают до 2–4 °С и направляют на временное хранение.

Полученное обезжиренное молоко подвергается обычной подготовке к свертыванию: пастеризации при 78–80 °С с выдержкой до 20 с, охлаждению до температуры сквашивания 30–34 °С затем молоко направляют в резервуар для сквашивания со специальной мешалкой. Сюда же подаются закваска, хлористый кальций, молокосвертывающий фермент. Смесь тщательно перемешивают и оставляют для сквашивания до кислотности сгустка 90–100 °С, т.к. при последующем разделении сгустка на творог и сыворотку в специальном сепараторе-творогоотделителе сопла этого сепаратора могут засориться, если сгусток будет иметь меньшую кислотность.

Для того, чтобы сгусток лучше разделялся на белковую часть и сыворотку, его после тщательного перемешивания подают специальным насосом в пластинчатый теплообменник , где он вначале подогревается до 60-62 °С, а затем охлаждается до 28-32 °С и под давлением направляется уже в сепаратор-творогоизготовитель, где и разделяется на сыворотку и творожный сгусток.

При выработке творога с массовой долей жира 18% обезвоживание сепарированием проводят до массовой доли влаги в сгустке 75-76%, а при выработке творога с массовой долей жира 9% – до 78-79%. Полученную белковую массу охлаждают на пластинчатом охладителе для творога до 8 °С и направляют в смеситель, куда дозирующим насосом подаются пастеризованные охлажденные сливки (50-55% жирности), и все тщательно перемешивается.

Готовый творог фасуют на автоматах и направляют на хранение.