РД 153-34.0-45.512-97

РУКОВОДЯЩИЙ ДОКУМЕНТ

ТИПОВАЯ ИНСТРУКЦИЯ

ПО ЭКСПЛУАТАЦИИ ГАЗОМАСЛЯНОЙ СИСТЕМЫ ВОДОРОДНОГО

ОХЛАЖДЕНИЯ ГЕНЕРАТОРОВ

Дата введения 1998-12-01

РАЗРАБОТАНО Открытым акционерным обществом «Фирма по наладке, совершенствованию технологии и эксплуатации электростанций и сетей ОРГРЭС»

ИСПОЛНИТЕЛИ В.А.Валитов, В.М.Гурьев

УТВЕРЖДЕНО Департаментом науки и техники РАО «ЕЭС России» 18.06.97 г.

Начальник электротехнического отдела К.М.Антипов

СОГЛАСОВАНО с НИИ АО «Электросила» 14.05.97 г.

Заместитель директора Ю.А.Дегусаров,

АО «Элсиб» 11.03.97 г.

Директор по науке А.С.Постников

Настоящая Типовая инструкция распространяется на турбогенераторы с водородным охлаждением и содержит краткое описание современных конструкций уплотнений вала, систем их маслоснабжения и газовых схем, технические требования по обеспечению надежной и безопасной эксплуатации этих узлов и систем, указания по вводу и выводу систем из работы, их эксплуатации в нормальных и аварийных режимах, рекомендации по устранению неисправностей и организации физико-химического контроля газов.

В Типовой инструкции не рассматриваются вопросы эксплуатации систем маслоснабжения уплотнений вала турбогенераторов первых выпусков, которые были изложены в предыдущих инструкциях по эксплуатации газомасляных систем, изданных ОРГРЭС в 1965 и 1972 гг., а также особенности эксплуатации газомасляных схем генераторов с отодвигающимися вкладышами уплотнений и трехпоточными кольцевыми уплотнениями вала, не получившими широкого применения.

Типовая инструкция предназначена для персонала электростанций, осуществляющего оперативное обслуживание и ремонт газомасляных систем водородозаполненных турбогенераторов.

С выходом настоящей Типовой инструкции отменяется «Типовая инструкция по эксплуатации газовой системы водородного охлаждения генераторов: ТИ 34-70-065-87» (М.: СПО Союзтехэнерго, 1987).

I. ЭКСПЛУАТАЦИЯ СИСТЕМЫ МАСЛОСНАБЖЕНИЯ УПЛОТНЕНИЙ ВАЛА

1. ПРИНЦИП ДЕЙСТВИЯ, ОСНОВНЫЕ ТИПЫ, ОСОБЕННОСТИ РАБОТЫ УПЛОТНЕНИЙ ВАЛА. СХЕМЫ ИХ МАСЛОСНАБЖЕНИЯ

1.1. В турбогенераторах с водородным охлаждением предотвращение утечки водорода в месте выхода вала ротора из корпуса генератора осуществляется посредством специальных масляных уплотнений вала, размещаемых между торцевыми щитами и опорными подшипниками.

Принцип действия уплотнений вала заключается в запирании водорода непрерывным встречным потоком масла, подаваемым в узкий зазор между валом ротора и вкладышем уплотнения под давлением, превышающим давление водорода. В зависимости от конструктивных особенностей уплотнений вала и их размеров значение перепада давлений масло-водород находится в пределах 0,04

0,09 МПа (0,4

0,9 кгс/см

). Номинальное значение перепада давлений устанавливается заводом-изготовителем, уточняется при наладке системы маслоснабжения и на работающем генераторе автоматически поддерживается неизменным специальной регулирующей аппаратурой (см. ниже).

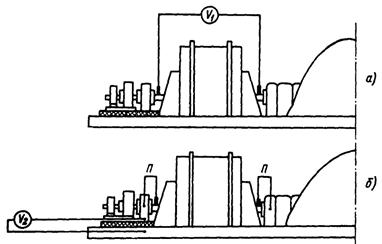

Все известные конструкции уплотнений вала можно разбить на два основных типа — кольцевые и торцевые (рис.1).

|

|

Рис.1. Конструктивные схемы наиболее распространенных уплотнений вала:

а, б, в и г — торцевого типа: 1 — упорный диск; 2 — вкладыш; 3 — пружина; 4 — корпус уплотнения;

— давление уплотняющего масла;

— давление газа;

— давление прижимающего масла;

д, е, ж и з — кольцевого типа: 1 — вал ротора; 2 — вкладыш; 3 — корпус уплотнения; 4 — канавка отжимающего масла; 5 — большой вкладыш; 6 — малый вкладыш; 7 — крышка;

— давление компенсирующего масла;

— сторона водорода

Уплотнение кольцевого типа представляет собой кольцевой вкладыш, охватывающий вал с малым зазором. В первых конструкциях кольцевых уплотнений вала (генераторы типа ТВ-50-2) вкладыш жестко крепился к опорному подшипнику. В последующем от такой конструкции отказались и перешли на размещение вкладыша внутри корпуса уплотнения, закрепляемого на торцевом щите. Вкладыш имеет свободу незначительного радиального перемещения внутри напорной камеры, образованной боковыми стенками вкладыша (рис.1, д, генераторы типов ТВ2-100-2 и ТВ2-150-2), корпуса (рис.1, е, разработка АО «ЦКБ Энергоремонт») или корпуса и крышки (рис.1, ж, генераторы единой серии). Уплотнение напорных камер первоначально осуществлялось медными или пластикатовыми кольцами, а позднее — посредством резиновых шнуров. От проворачивания вкладыш удерживается специальной шпонкой (на рисунке не показана). Уплотняющее масло под давлением, превышающим давление водорода, поступает в напорную камеру, а затем через радиальные отверстия во вкладыше в кольцевой зазор между гладкой баббитовой поверхностью вкладыша и валом ротора. Разделившись на два аксиальных потока в сторону водорода и воздуха, уплотняющее масло отводит потери трения с рабочей поверхности вкладыша и предотвращает утечку водорода из корпуса генератора. В более поздних конструкциях кольцевых уплотнений на воздушной части расточки вкладыша стали предусматривать специальную клиновую разделку баббитовой поверхности, что позволило обеспечить в работе хорошую центровку и концентричность расположения вкладыша относительно вала.

В кольцевом уплотнении усилие прижатия вкладыша к валу создается только массой вкладыша. В простейшем кольцевом уплотнении с гладкой баббитовой поверхностью уравновешивание массы вкладыша радиальным усилием в масляном слое сопровождается некоторым эксцентриситетом в расположении кольца относительно вала.

При нарушении маслоснабжения кольцевое уплотнение, как правило, не повреждается. Это объясняется тем, что вкладыш, оседающий на вал при нарушении масляного клина в верхней зоне вкладыша, соприкасается с валом на незначительной площади и баббит не так быстро перегревается. Если усилие трения вкладыша в корпусе окажется больше массы вкладыша, то оседания вкладыша может и не быть. При исчезновении масляного слоя наблюдается выход водорода в картер подшипника (сливную камеру на стороне воздуха). Нормализация маслоснабжения восстанавливает работоспособность кольцевого уплотнения.

Режим работы с пониженной частотой вращения для кольцевых уплотнений также не опасен, так как всегда сохраняется кольцевой зазор и жидкостное трение.

Износ баббита из-за загрязненного масла и вибрации вала приводит к увеличению зазора, увеличению расхода масла в сторону водорода и воздуха и к заметному понижению температуры баббита. Увеличение расхода масла в сторону водорода сопряжено с загрязнением газа и опасностью попадания масла в генератор. Увеличение расхода масла в сторону воздуха может явиться причиной пропуска водорода через уплотнения.

Кольцевые уплотнения заводского исполнения впервые были применены в турбогенераторах типов ТВ-50-2, ТВ2-100-2 и ТВ2-150-2 и предназначались для работы при избыточном давлении водорода 0,005-0,05 МПа. Уплотнения характеризовались большим расходом масла (30-35 л/мин), протекающим в сторону водорода по кольцевому радиальному зазору между вкладышем и валом и через неплотности сопряжения вкладыша с корпусом, что приводило к быстрому загрязнению водорода воздухом, выделяющимся из масла, и требовало вакуумной обработки масла (применения маслоочистительных установок). Другим существенным недостатком кольцевых уплотнений являлась недостаточная компенсация давления водорода на боковые поверхности вкладыша, что вызывало значительные силы трения между вкладышем и корпусом и приводило к интенсивному износу рабочей поверхности вкладыша и попаданию водорода в картер подшипника.

В последующем кольцевые уплотнения генераторов серии ТВ подверглись значительным усовершенствованиям, направленным на устранение выявленных недостатков. Благодаря принятым заводом-изготовителем, ремонтными и эксплуатационными предприятиями мерам удалось добиться приемлемой работы кольцевых уплотнений даже в условиях перевода генераторов серии ТВ на более высокое давление водорода (0,1-0,15 МПа).

К преимуществам кольцевых уплотнений вала следует отнести простоту их конструкции, нечувствительность к осевым перемещениям вала и живучесть при нарушении их маслоснабжения.

Модернизированные кольцевые уплотнения (включая трехпоточные уплотнения исполнения предприятия «Мосэнергоремонт») до сих пор находятся в эксплуатации на ряде турбогенераторов серии ТВ. У части генераторов этой серии кольцевые уплотнения были заменены уплотнениями торцевого типа, уже работавшими в то время при более высоком давлении водорода.

Повышение единичной мощности турбогенераторов до 300-500 МВт и сопутствующее этому повышение избыточного давления водорода до 0,35-0,4 МПа привело к повсеместному применению уплотнений вала торцевого типа. Уплотнения данного типа имеют незначительные расходы масла в сторону водорода (3-5 л/мин) и, следовательно, малую степень загрязнения водорода, что позволило упростить схему их маслоснабжения (отказаться от ненадежно работающей маслоочистительной установки, перейти на питание уплотнений маслом из системы смазки подшипников турбоагрегата).

Уплотнение торцевого типа (см. рис.1) состоит из вкладыша и корпуса, крепящегося к торцевому щиту. В качестве уплотнения зазора между вкладышем и корпусом уплотнения используется специальный резиновый шнур, помещаемый в прямоугольные канавки, выполненные во вкладыше. Запирающий масляный слой создается между торцевой поверхностью вкладыша и боковой поверхностью упорного диска вала. Усилие от давления масла в масляном слое, возрастающее по мере увеличения частоты вращения за счет клиновой разделки рабочей поверхности вкладыша, старается отжать последний от вала и разорвать масляную пленку. Для предотвращения этого явления искусственно создается усилие прижатия, которое уравновешивает усилие отжатия вкладыша от упорного диска. В зависимости от конструкции уплотнений прижим вкладыша к валу создается посредством совместного действия специальных пружин, давления водорода и уплотняющего масла (рис.1, б, турбогенераторы типов ТВВ-165-2, ТВВ-200-2 и др.) или пружин и давления водорода (рис.1, а, турбогенераторы серий ТГВ-200, ТГВ-300 и ТВФ мощностью 60-120 МВт) или давления водорода и прижимающего масла (рис.1, г, турбогенераторы типов ТВВ-200-2А, ТВВ-320-2 с двухкамерными уплотнениями заводского исполнения, а также генераторы ТГВ-25, ТВ2-30-2, ТВС-30, ТВ-50-2, ТВ-60-2, ТВ2-100-2 и ТВ2-150-2 с двухкамерными уплотнениями, выполненными по проектам АО «ЦКБ Энергоремонт» и ремонтных предприятий). На ряде турбогенераторов (ТВ-60-2 и ТВФ-100-2) с уплотнениями заводского исполнения давление уплотняющего масла частично разгружает вкладыш от его прижатия к валу, осуществляемого давлением водорода и пружин (рис.1, в).

В эксплуатации имеются также уплотнения вала, реконструированные по проекту ремонтного предприятия «Ростовэнергоремонт», в которых вкладыш отодвигается от вала при исчезновении давления уплотняющего и прижимающего масла, что обеспечивает их полную сохранность и готовность к работе при восстановлении маслоснабжения. Широкого применения такие уплотнения не получили, так как требуются специальные устройства для выброса водорода из генератора при прекращении подачи масла.

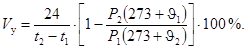

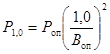

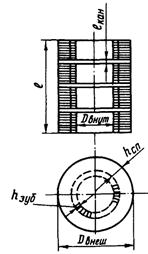

Рабочая поверхность вкладыша уплотнения торцевого типа (рис.2) залита баббитом, имеющим специальную разделку, состоящую из чередующихся в тангенциальном направлении клиновых и плоских площадок, разделенных радиальными канавками, кольцевой канавки, наружного и внутреннего кольцевых поясков.

|

|

Рис.2. Конструкции рабочих поверхностей вкладышей уплотнений торцевого типа:

а — конструкция, примененная АО «Электросила»; б — конструкция, примененная заводом «Электротяжмаш» на турбогенераторе ТГВ-300:

1 — внутренний кольцевой уплотняющий поясок; 2 — кольцевая канавка; 3 — радиальная канавка; 4 — клиновая несущая поверхность; 5 — радиальная плоская площадка; 6 — наружный кольцевой поясок; 7 — отсек кольцевой канавки; 8 — отверстие для подвода масла; 9 — перегородка

Клиновые площадки при номинальной частоте вращения ротора являются основным несущим элементом, обеспечивающим образование сплошной масляной пленки толщиной 0,08-0,15 мм между упорным диском вала и вкладышем, смазывающей рабочие поверхности и отводящей потери трения. Через эти площадки и наружный поясок (сплошной или прерывистый в виде «сапожков») проходит основной поток масла на сторону воздуха, достигающий 95% общего расхода масла, поступающего в уплотнение.

Плоские площадки контактируют с поверхностью упорного диска при отсутствии сплошной масляной пленки, т.е. при низких частотах вращения и работе от ВПУ.

Между несущей поверхностью и внутренним кольцевым пояском располагается кольцевая канавка (сплошная или прерывистая), в которую подается уплотняющее масло под давлением, превосходящим давление водорода. Эта канавка вместе с внутренним пояском обеспечивает герметизацию газового объема генератора и незначительный расход масла в сторону водорода.

Газовый объем генератора отделен от камеры слива масла в сторону водорода маслоуловителями лабиринтного типа.

Слив масла, прошедшего на сторону воздуха, осуществляется в картер опорного подшипника.

Вкладыш удерживается от вращения посредством шпоночного узла, в конструкцию и технологию изготовления которого позднее были внесены существенные улучшения (приложение 1).

При номинальной частоте вращения в масляном слое между клиновыми площадками вкладыша и диском вала возникает гидродинамическое усилие, которое, суммируясь с гидростатическим усилием на плоских площадках баббитовой поверхности, уравновешивает усилие прижатия вкладыша к упорному диску. При этом обеспечивается жидкостное трение. В режимах работы с пониженной частотой вращения (пуск, останов турбоагрегата, вращение от ВПУ) гидродинамическое усилие значительно снижается и возникает полусухое трение между вкладышем и диском. В этом режиме усилие, прижимающее вкладыш к диску, воспринимается меньшей площадью баббитовой поверхности — только плоскими площадками. Если удельное давление на баббит в режиме полусухого трения велико, то неизбежен ускоренный износ баббита, который накапливается при повторении подобных режимов и особенно при продолжительном вращении от ВПУ. В результате износа уменьшаются несущие клиновые площадки, снижается гидродинамическое усилие и несущая способность вкладыша. Уравновешивание усилия, прижимающего вкладыш к диску, при номинальной частоте вращения достигается при уменьшенной толщине масляного слоя, что ведет к повышению температуры вкладыша в процесс эксплуатации. При ускоренном износе баббита толщина масляного слоя может снизиться настолько, что дальнейшее повышение температуры баббита может привести к его размягчению, затягиванию в направлении вращения вала и перекрытию маслоподающих отверстий во вкладыше. Отдельные заводы-изготовители (АО «Электросила») для снижения удельных давлений на трущихся поверхностях и износа баббита при низкой частоте вращения ротора идут на некоторое увеличение площади поверхностей сухого трения (плоских площадок).

Наиболее высокие удельные давления на баббит вкладышей в режиме полусухого трения имеют турбогенераторы серии ТГВ мощностью 200 и 300 МВт, что приводит к интенсивному износу вкладышей. Для предотвращения этого явления завод «Электротяжмаш» был вынужден пойти на увеличение перепада давлений масло-водород до 0,2 МПа, что позволило снизить удельные давления в 2-3 раза и обеспечить сохранность баббитовой поверхности.

Отличительной особенностью торцевых уплотнений является то, что усилие в масляном слое зависит от минимальной толщины этого слоя — резко увеличивается при уменьшении толщины слоя и уменьшается при увеличении толщины слоя. Это обстоятельство предопределяет способность вкладыша самоустанавливаться. При пусках и остановах турбоагрегата, росте или снижении нагрузки происходит тепловое перемещение его валопровода, а, следовательно, меняется положение упорных дисков относительно корпусов уплотнений вала. При отходе упорного диска от баббитовой заливки увеличивается минимальная толщина масляного слоя и снижается усилие в масляном клине. Усилие прижатия вкладыша становится выше отжимающего усилия в масляной пленке. Когда разность усилий превзойдет усилие трения вкладыша в корпусе, вкладыш сдвинется и последует за валом. При сближении упорного диска с вкладышем толщина масляного слоя уменьшается и возрастает усилие в масляном клине. Появляется неуравновешенная разность усилий, которая отжимает вкладыш от вала, преодолевая силы трения.

Существенным недостатком торцевых уплотнений вала является их повышенная чувствительность к нарушению их маслоснабжения. Кратковременное снижение давления масла (перепада давлений масло-водород) при нарушении работы системы маслоснабжения (например, при переключениях масляных насосов уплотнений — МНУ, действии АВР МНУ и т.п.) для большинства конструкций торцевых уплотнений представляет большую опасность как из-за возможного пропуска водорода в картеры подшипников, так и потому, что несущая способность вкладышей резко снижается, нарушается равновесие усилий, действующих на вкладыш, возникает режим полусухого трения. При сохранении достаточно высоких давлений на вкладыш и большой частоте вращения это приводит к выплавлению баббита и повреждению упорных дисков вала ротора. Предотвращение указанных явлений обеспечивается схемными решениями такими, как применение в качестве основного источника маслоснабжения высоконадежного инжектора, а там, где его установка не представляется возможной,- использованием быстродействующего резервирования путем подачи масла от демпферного бака (ДБ).

Длительный опыт эксплуатации торцевых уплотнений вала разных конструкций выявил и такой их дефект, как недостаточная подвижность вкладышей при осевых перемещениях вала. Вкладыш торцевого уплотнения во всех режимах работы турбоагрегата (сбросы, наборы нагрузки и пр.) должен следовать за упорным диском вала ротора. Этому препятствуют силы трения в узлах установки уплотняющих резиновых шнуров, применяемых для герметизации зазоров между вкладышем и корпусом уплотнения. Наличие шлама в смазочном масле, ржавчины на трущихся поверхностях, конструктивные и технологические дефекты шпоночных узлов, некачественная установка уплотняющих шнуров способствуют заклиниванию, перекосам вкладыша в корпусе, что может приводить к выплавлению баббитовой заливки или прорыву водорода в картеры подшипников.

Трудностями обеспечения идеальной подвижности вкладышей на турбогенераторах большой мощности объясняется возрастание доли их повреждений, обусловленных застреванием вкладышей.

В связи с этим на водородозаполненных турбогенераторах мощностью 500 МВт и выше стали применяться кольцевые уплотнения усовершенствованных конструкций, рассчитанные на работу с давлением водорода до 0,5 МПа. Малые удельные нагрузки на баббитовую заливку вкладыша, определяемые лишь массой вкладыша, и высокая его живучесть в режимах полусухого трения, независимость работы от осевых перемещений вала, позитивные конструктивные решения по компенсации усилий прижатия вкладыша к корпусу (от давления водорода) и снижению расходов масла в сторону водорода явились основанием для широкого использования кольцевых уплотнений на всех турбогенераторах единой серии ТВФ и ТВВ, а также на турбогенераторах серии ТГВ с водоводородным охлаждением.

1.2. Схемы маслоснабжения уплотнений вала турбогенераторов с водородным охлаждением также, как и уплотнения вала, по мере их перевода на повышенное давление водорода претерпели значительные изменения и улучшения и в первоначальном виде мало где сохранились. В частности, модернизация схем маслоснабжения торцевых и кольцевых уплотнений вала шла в направлении отказа от использования отдельного бака маслоснабжения с переводом питания уплотнений маслом, забираемым из главного масляного бака турбины (ГМБ), исключения из схемы маслоочистительного оборудования, расширительного и воздухоотделительного бачков, замены электронных регуляторов давления масла механическими дифференциальными, установки ДБ и т.д.

На рис.3, 5-8 приведены наиболее распространенные схемы маслоснабжения уплотнений вала современных турбогенераторов мощностью 60 МВт и выше.

|

|

Рис.3. Схема маслоснабжения уплотнений вала торцевого типа турбогенераторов ТВВ-200-2, ТВВ-165-2, ТВФ-100-2, ТВФ-60-2:

1 — инжектор; 2 — масляный насос с приводом постоянного тока; 3 — масляный насос с приводом переменного тока; 4 — маслоохладитель МОВ-1; 5 — сетчатый фильтр ФМ-50; 6 — регулятор давления РПД-14; 7 — электроконтактный манометр; 8 — гидрозатвор ЗГ-500; 9 — масломерное стекло; 10 — демпферный бак; 11 — эксгаустер; 12 — маслобак турбины; 13 — вестовая труба

1.2.1. Схема, изображенная на рис.3, взята за основу при описании состава оборудования, его назначения и взаимодействия.

В качестве основного источника маслоснабжения уплотнений вала турбогенераторов мощностью до 200 МВт, как правило, используется инжектор, который принято считать наиболее простым и надежным устройством из-за отсутствия в нем вращающихся и трущихся элементов. В инжектор подается масло высокого давления (до 2 МПа) из напорной магистрали главного маслонасоса (установлен на валу турбины) или пускового маслонасоса. Засасываемое инжектором масло забирается из трубопровода подачи масла на подшипники турбоагрегата. Смешанное и частично охлажденное масло под заданным давлением поступает в маслосистему уплотнений вала. Помимо инжектора предусматривается установка двух центробежных масляных насосов уплотнений, один из которых с приводом переменного тока является резервным, а другой с приводом постоянного тока — аварийным (АМНУ). Масло на стороне всасывания МНУ поступает из чистого отсека ГМБ. Нормально в работе находится инжектор, а при неисправности последнего — резервный МНУ. При снижении давления масла происходит автоматическое включение МНУ по импульсу от электроконтактных манометров (ЭКМ), установленных после фильтров механической очистки масла (ФМ). Предусматривается также автоматическое включение АМНУ при отключении электродвигателя резервного МНУ.

Из напорного коллектора масло, как правило, поступает в маслоохладитель (МО), в котором масло охлаждается до температуры 35-40 °С, а затем в сетчатые ФМ. Один из ФМ находится в работе, другой — в резерве.

После ФМ масло подается на вход регулятора перепада давлений масло-водород (РПД), который обеспечивает автоматическое поддержание постоянства перепада (0,04-0,09 МПа) во всех режимах работы. Применяемые в данной и других схемах РПД являются дифференциальными регуляторами прямого действия грузового типа с проточными (РПД-14, ДРДМ-5 и др.) или вращающимися (ДРДМ-12, ДРДМ-30, 2ДРД-10 и др.) золотниками.

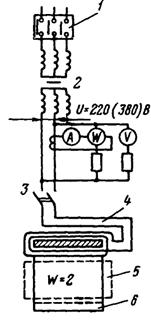

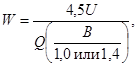

Основным элементом РПД-14 (рис.4) или ДРДМ-5 является золотник, перемещающийся внутри буксы, в которой выполнены окна для входа и выхода уплотняющего масла. На золотнике имеются два поршня одинакового диаметра. На верхний поршень действует давление водорода, отбираемое посредством импульсной трубки из газового объема гидрозатвора (ЗГ), на нижний — давление масла обратной связи, отбираемое непосредственно со входа на уплотнения вала. К верхней части золотника крепятся сменные грузы, которыми устанавливается необходимый перепад давлений масло-водород. Регулятор работает следующим образом. Масло от инжектора или насоса поступает в верхний входной патрубок РПД и по верхней кольцевой проточке корпуса через верхние входные окна буксы — в проточную часть золотника. Из проточной части масло выходит через регулирующие нижние окна буксы в нижнюю проточку корпуса и нижний выходной патрубок регулятора. Золотник находится в равновесии в том случае, когда давление уплотняющего масла равно заданному. При повышении (понижении) давления газа равновесие сил, действующих на золотник, нарушается и он опускается (поднимается), увеличивая (уменьшая) проходное сечение дросселирующих окон буксы до тех пор, пока давление на выходе регулятора не станет равным заданному и не наступит равновесие золотника.

|

|

Рис.4. Регулятор перепада давления РПД-14:

1 — крышка;

2 — ограничительный болт; 3 — груз; 4 — диск; 5 — золотник; 6 — букса; 7 — корпус; 8 — упор; 9 — дно; 10 — входной патрубок; 11 — выходной патрубок

В случае изменения давления масла до регулятора, что наблюдается при изменении частоты вращения ротора, импульс измененного давления проходит через регулятор и по трубопроводу обратной связи подается под золотник. Последний перемещается так, чтобы восстановить равновесие действующих на него сил и заданный перепад давлений. Для предупреждения возможных автоколебаний регулятора из-за высоких скоростей перемещения золотника при резких колебаниях давления масла до регулятора в линии обратной связи по маслу устанавливается приставка с дроссельной шайбой. Для исключения полного перекрытия регулирующих окон буксы при резком увеличении давления масла перед регулятором в верхней части корпуса регулятора устанавливается ограничительный болт.

После РПД уплотняющее масло под давлением выше давления водорода поступает на оба уплотнения вала. В эксплуатации имеются схемы, в которых масло после РПД поступает в МО, а затем на уплотнения. Пройдя уплотнения вала, большая часть масла сливается в сторону воздуха — в картеры подшипников и лишь незначительная часть — в сторону водорода, в сливную камеру.

Масло, прошедшее на сторону водорода, по трубопроводам с уклоном свободно стекает в ЗГ. Для наблюдения за сливом масла на водородную сторону уплотнений предусмотрены смотровые или маслоконтрольные патрубки, встроенные в сливной трубопровод на уровне площадки обслуживания генератора. На сливном маслопроводе уплотнений со стороны выводов перед входом имеется

-образная петля высотой 500 мм, которая предотвращает циркуляцию газа через ЗГ, вызываемую разной степенью разрежения вентиляторов на обеих сторонах ротора. В более ранних схемах маслоснабжения роль

-образной гидропетли выполнял бачок продувки. Гидрозатвор выполнен в виде бака, в который встроен поплавковый регулятор, обеспечивающий поддержание заданного уровня масла, препятствуя тем самым выходу водорода из корпуса генератора через сливные маслопроводы. В крышку ЗГ встроен патрубок с вентилем для отбора проб газа и продувки газового объема бака ЗГ. Визуальный контроль за уровнем масла осуществляется по масломерному стеклу. Сигнализация о предельных уровнях масла в ЗГ осуществляется посредством указателей (реле) уровня. Предусмотрены вентили слива масла из ЗГ помимо поплавкового регулятора и дренажный.

Слив масла из ЗГ и опорных подшипников производится в общий сливной коллектор и далее через гидравлическую петлю высотой 1500 мм в грязный отсек ГМБ турбины. Выделяющиеся из масла газы (водород, воздух) отводятся из коллектора в атмосферу через вестовую (вытяжную) трубу диаметром 150 мм. Во избежание скопления взрывоопасных смесей в газовом объеме ГМБ предусматривается вентиляция посредством эксгаустера (центробежного вентилятора).

Для обеспечения непрерывного маслоснабжения уплотнений при кратковременном прекращении подачи масла при переключениях источников маслоснабжения и появлении других неполадок в системе, а также для подачи масла в уплотнения в течение аварийного выбега турбоагрегата со срывом вакуума при отказе всех источников маслоснабжения устанавливается ДБ. Первоначально, как показано на рис.3, подключение ДБ к системе осуществлялось по однотрубной схеме. Однако такая схема подключения бака не обеспечивала надежного резервирования подачи масла на уплотнения из-за существенного падения давления холодного масла при истечении его через трубу достаточно большой длины. Позднее было предложено перейти на двухтрубное подключение ДБ, что позволило организовать полный или частичный проток уплотняющего масла через бак. Схема подключения ДБ с постоянным протоком масла рекомендована (приложение 2) в качестве основной для всех турбогенераторов мощностью 60-500 МВт с торцевыми уплотнениями вала. Для контроля за уровнем масла в ДБ предусматривается установка двух сигнализаторов (реле) уровня типа УЖИ или ПРУ-5М. Вместимость ДБ ограничена (1,5-2 м

), он способен обеспечить безнасосное питание уплотнений вала маслом в течение нескольких минут при рабочей частоте вращения и, как правило, рассчитывается на обеспечение выбега турбоагрегата со срывом вакуума в течение 12-15 мин. Поэтому для предотвращения опорожнения ДБ и повреждения уплотнений предусматривается специальная защита от снижения уровня в баке. Защита от снижения уровня выполняется по схеме «два из двух» с использованием указанных выше реле. Верхнее реле отслеживает снижение уровня масла в ДБ и подает предупредительный сигнал. Если уровень масла снижается до отметки установки нижнего реле, то подается импульс в цепи аварийного останова турбины и отключения генератора от сети. Демпферный бак располагается на высоте, соответствующей минимально допустимому перепаду давлений масло-водород. Высоты установки ДБ приводятся в заводских схемах, а для генераторов отдельных типов, ранее не оснащенных ДБ, могут выбираться из приложения 2. Демпферный бак рассчитывается на избыточное давление 1,6 МПа, существенно превосходящее наибольшее возможное давление масла в системе. По этой причине установка предохранительных клапанов не требуется (приложение 3).

При нормальной работе уровень масла находится в переливной трубе на 1-2 м выше верхней образующей ДБ. Связь ДБ с ЗГ осуществляется посредством переливной и противосифонных труб. В верхнюю часть противосифонной трубы врезана продувочная труба. На переливной трубе устанавливается смотровое окно для контроля за возможным сифонным переливом масла из ДБ в ЗГ в случаях недопустимого увеличения перепада давлений масло-водород.

1.2.2. На рис.5 показана схема маслоснабжения торцевых уплотнений вала турбогенераторов типа ТВВ-320-2.

|

|

Рис.5. Схема маслоснабжения уплотнений вала торцевого типа турбогенератора ТВВ-320-2:

1 — масляный насос с приводом постоянного тока; 2 — масляный насос с приводом переменного тока; 3 — маслоохладитель МОВ-1; 4 — масляный фильтр ФМ-50; 5 — регулятор уплотняющего масла РПД-14; 6 — регулятор прижимающего масла РПМ-1; 7 — Злектроконтактный манометр; 8 — гидрозатвор ЗГ-500; 9 — масломерное стекло; 10 — демпферный бак; 11 — эксгаустер; 12 — маслобак турбины; 13 — вестовая труба

Первое отличие данной схемы от рассмотренной выше состоит в том, что вместо инжектора установлен МНУ с приводом переменного тока. Это объясняется тем, что в системах смазки турбин мощностью 300 МВт отсутствует источник масла высокого давления, а в системах регулирования вместо нефтяных масел применены негорючие жидкости.

Второе отличие заключается в установке дополнительного регулятора прижимающего масла (РПМ), что вызвано применением в генераторах типа ТВВ-320-2 двухкамерных уплотнений вала торцевого типа. Одна из камер служит для подачи уплотняющего масла, другая — для прижимающего масла. Последнее наряду с давлением водорода осуществляет прижатие вкладыша к упорному диску вала ротора. Устанавливаемый в схеме регулятор прижимного масла (РПМ-1, РДМ-17, РДМ-27) предназначен для автоматического поддержания постоянного давления прижимающего масла.

По принципу действия и конструкции РПМ аналогичны регуляторам уплотняющего масла. При аварийном отключении всех источников маслоснабжения РПМ сохраняет свою работоспособность за счет поступления масла в регулятор из ДБ (через обратный клапан).

Необходимо отметить, что на ряде турбогенераторов типов ТВ2-100-2 и ТВ2-150-2 с двухкамерными уплотнениями вала торцевого типа исполнения АО «ЦКБ Энергоремонт» для обеспечения расчетных удельных нагрузок на вкладыш давление прижимающего масла следует снижать с повышением давления водорода. С этой целью в схемах маслоснабжения упомянутых генераторов устанавливаются РПМ типа РДМ-7 конструкции АО «ЦКБ Энергоремонт», которые обеспечивают регулирование прижимающего масла обратно пропорционально изменению давления водорода.

1.2.3. На рис.6 представлена схема масло-снабжения уплотнений вала торцевого и кольцевого типов турбогенераторов серии ТГВ мощностью 200 и 300 МВт, которая не имеет принципиальных отличий от ранее рассмотренных.

|

|

Рис.6. Схема маслоснабжения уплотнений вала турбогенераторов ТГВ-200, ТГВ-300, ТГВ-200М:

1 — масляный насос с приводом постоянного тока; 2 — масляные насосы с приводом переменного тока; 3 — масляный фильтр 4ФМ-10; 4 — регулятор уплотняющего масла 2ДРД-10; 5 — демпферный бак; 6 — полупроводниковые реле уровня ПРУ-5М; 7 — противосифонный клапан 2КО-6; 8 — электроконтактный манометр; 9 — гидрозатвор; 10 — расширительный бачок; 11 — эксгаустер; 12 — вестовая труба с клапаном 4КО-1

На турбогенераторах ТГВ-200, ТГВ-200М и ТГВ-200-2М основным источником маслоснабжения является, как правило, инжектор. На турбогенераторах ТГВ-300 вместо инжектора устанавливается МНУ, приводимый во вращение асинхронным электродвигателем.

Холодное масло на стороне всасывания МНУ поступает после МО системы смазки подшипников турбоагрегата. Имеются схемы, в которых масло на уплотнения попадает непосредственно из ГМБ; в этом случае для охлаждения масла используется отдельный МО.

Степень засорения ФМ контролируется дифференциальным манометром (перепадомером) типа ДП-778 с сигнальным устройством.

В турбогенераторах с торцевыми уплотнениями вала предусматривается установка специального клапана (на схеме он не показан), открытие которого при вращении ротора от ВПУ позволяет увеличить перепад давлений масло-водород до 0,2 МПа.

Демпферный бак подключен к системе по двухтрубной схеме с постоянным протоком масла через него. Уровень масла в ДБ контролируется двумя реле уровня типа ПРУ-5М и по масломерному стеклу. На трубопроводах обвязки ДБ предусматривается установка специальных вентилей для имитации снижения уровня в ДБ и опробования защиты.

Для исключения сифонного перелива масла через трубопровод связи ДБ с ЗГ устанавливается обратный клапан типа 2КО-6. Отсутствие перелива контролируется визуально через смотровое окно.

Переток водорода по сливным маслопроводам исключается применением

-образной гидропетли высотой 3,5-5 м.

При выходе из строя ЗГ допускается осуществлять слив масла помимо ЗГ, контролируя уровень сливаемого масла по указателю уровня (масломерному стеклу), установленному несколько выше ЗГ. На ряде турбогенераторов устанавливается по два ЗГ-30, один из которых является резервным.

Выделяющиеся из масла и скапливающиеся в сливном коллекторе газы отводятся в атмосферу через вытяжную трубу, оснащенную обратным клапаном. Дополнительная вентиляция сливного коллектора осуществляется эксгаустером.

1.2.4. Схема, изображенная на рис.7, применяется для обеспечения маслом уплотнений вала кольцевого типа турбогенераторов единой унифицированной серии мощностью от 60 до 300 МВт.

|

|

Рис.7. Схема маслоснабжения уплотнений вала кольцевого типа турбогенераторов единой серии мощностью 60-300 МВт:

1 — масляный насос с приводом постоянного тока; 2 — масляный насос с приводом переменного тока; 3 — маслоохладитель; 4 — масляный фильтр; 5 — магнитный фильтр; 6 — регулятор давления; 7 — смотровое окно; 8 — демпферный бак; 9 — противосифонный клапан; 10 — маслоконтрольный патрубок; 11 — маслоуловитель; 12 — эксгаустер сливного коллектора; 13 — эксгаустер маслобака; 14 — маслобак турбины; 15 — гидравлический затвор; 16 — вестовая труба

В конструкции уплотнений вала и схеме их маслоснабжения реализованы современные технические решения, направленные на повышение надежности их работы. В частности, предельно снижен расход масла на сторону водорода, что позволило отказаться от вакуумной обработки масла, выполнена разгрузка вкладышей от осевого давления водорода, установлены магнитный фильтр для улавливания ферромагнитных частиц и дополнительный МО, ДБ включен по схеме с постоянным протоком масла, предусмотрена установка специального противосифонного клапана в трубе над ДБ, установлены вентили для проверки работоспособности реле уровня и опробования защиты от снижения уровня в ДБ, а также смотровые патрубки для визуального контроля за уровнем масла в ДБ, вентиляция воздушных объемов сливного коллектора и ГМБ осуществлена посредством эксгаустеров с предвключенными маслоуловителями.

1.2.5. Схема маслоснабжения кольцевых уплотнений вала, изображенная на рис.8, используется в турбогенераторах производства АО «Электросила» мощностью 500, 800, 1000 и 1200 МВт.

|

|

Рис.8. Схема маслоснабжения уплотнений вала кольцевого типа турбогенераторов ТВВ-500-2 и ТВВ-800-2:

1 — масляный насос с приводом переменного тока; 2 — масляный насос с приводом постоянного тока; 3 — маслоохладитель МОФ-3; 4 — масляный фильтр ФМ-10; 5 — магнитный фильтр УФМ-36; 6 — регулятор уплотняющего масла РПД-14; 7 — регулятор компенсирующего масла РПД-14; 8 — демпферный бак; 9 — противосифонный клапан; 10 — гидрозатвор ЗГ-500; 11 — водородоотделительный бачок БВО-1; 12 — гидравлический затвор; 13 — масляный бак; 14 — маслоуловитель; 15 — эксгаустеры; 16 — агрегат вакуумной очистки масла; 17 — расширительный бак; 18 — дренажный вакуумный бачок; 19 — водоструйный эжектор; 20 — вестовая труба; 21 — дренажный вентиль

Система выполняется автономной, она не связана с системой смазки подшипников турбоагрегата, в которой может применяться негорючая синтетическая жидкость типа ОМТИ. Опыт использования ОМТИ в уплотнениях вала оказался негативным из-за агрессивного воздействия последней на изоляционные материалы генератора.

Отличительной особенностью приведенной схемы является наличие двух потоков масла: уплотняющего и компенсирующего, циркулирующих по одному замкнутому контуру, а также оборудования для вакуумной очистки масла.

Всасывающие трубопроводы всех трех МНУ соединяются с чистым отсеком масляного бака системы. Кроме того, имеется возможность подсоединения всасывающих трубопроводов рабочего и резервного МНУ к баку агрегата вакуумной очистки масла (АВОМ). Общий поток, пройдя МО и ФМ, перед магнитными фильтрами разделяется на два. Один (поток уплотняющего масла) через индивидуальные РПД уплотняющее масло-водород и ДБ поступает в большой вкладыш (см. рис.1, з) каждого уплотнения вала. Пройдя на сторону водорода, масло по сливным маслопроводам через маслоконтрольные патрубки сливается в поплавковый гидрозатвор типа ЗГ-500, из последнего поступает в водородоотделительный бачок, а затем в

-образный гидрозатвор с последующим сливом в масляный бак системы.

Второй поток (поток компенсирующего масла) под давлением, превышающим давление водорода на 0,02-0,07 МПа, значение которого поддерживается неизменным автоматическими РПД компенсирующее масло-водород (того же типа, что и регуляторы уплотняющего масла), поступает в малые вкладыши (см. рис.1, з) уплотнений вала, создавая в камере между большим и малым вкладышами противодавление, компенсирующее усилие прижатия большого вкладыша к корпусу уплотнения от давления газа. Из кольцевого зазора между малым вкладышем и валом масло поступает на воздушную сторону и через маслоконтрольные патрубки направляется в сливной коллектор и далее через

-образный гидрозатвор в грязный отсек маслобака системы.

Схема предусматривает активную вентиляцию газовых объемов сливного коллектора, водородоотделительного бачка,

-образного гидрозатвора и маслобака системы посредством вытяжной трубы и эксгаустеров. На вытяжной трубе устанавливается обратный клапан, предотвращающий возможность циркуляции газа из вытяжной трубы в сливной коллектор. На всасывающих трубопроводах перед эксгаустерами устанавливаются маслоуловители.

Для предотвращения интенсивного загрязнения водорода и сокращения его расхода на продувки предусматривается вакуумная обработка масла. Для этого необходимо заполнить АВОМ маслом из маслобака системы, подключить всасывающие магистрали рабочего и резервного МНУ к АВОМ и подать часть масла по линии рециркуляции на разбрызгивающие сопла АВОМ. Разбрызгиванием масла под вакуумом (620-720 мм рт. ст.), создаваемым водоструйным эжектором (давление воды в эжекторе около 0,2 МПа), достигается наиболее полное удаление из масла растворенных в нем воздуха и водорода. На вакуумном трубопроводе над АВОМ установлен расширительный бак с поперечными перегородками, препятствующими засасыванию масляной пены и паров масла в эжектор. При значительном вспенивании масла, когда его уровень в АВОМ поднимается выше допустимого, поплавок регулятора уровня, вмонтированного в крышку АВОМ, перекрывает вакуумный трубопровод, снижая при этом значение вакуума, контролируемого мановакуумметром. Для выявления случайного попадания жидкости в вакуумный трубопровод и удаления ее в дренаж предусмотрен вакуумный дренажный бачок с указателем уровня.

При выводе генератора и системы маслоснабжения в ремонт масло из ДБ сливается в сливной коллектор через перемычку с дренажным вентилем.

2. ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К РАБОТЕ УПЛОТНЕНИЙ ВАЛА И СХЕМ МАСЛОСНАБЖЕНИЯ

Накопленный опыт эксплуатации уплотнений вала и их схем маслоснабжения позволяет сформулировать ряд общих технических требований к их работе, которые заключаются в следующем:

отсутствие пропуска водорода через уплотнения;

обеспечение заданной чистоты водорода при заданном его расходе;

сохранность деталей уплотнений вала и собственно вала при нарушениях маслоснабжения и возврат к нормальному режиму после восстановления маслоснабжения;

обеспечение допустимой температуры баббита вкладышей;

обеспечение срока службы (ресурса вкладыша) не менее периода между текущими ремонтами;

предотвращение попадания масла в корпус генератора.

2.1. Отсутствие пропуска водорода через уплотнения выполняется путем соблюдения правильной технологии сборки и наладки уплотнений, основные принципы которой сводятся к следующему:

2.1.1. Разъемы корпусов и вкладышей правильно собраны, т.е. обеспечивается правильное соотношение размеров канавок на разъемах и резинового шнура, исключающие закусывание резины, имеется масляная канавка на разъемах вкладышей и т.д.

2.1.2. Биение и конусность упорного диска для торцевых уплотнений или цилиндрической поверхности вала для кольцевых уплотнений находятся в пределах допусков, указанных в чертежах.

2.1.3. Шабровка уклонов на баббитовой поверхности вкладыша торцевого уплотнения выполнена в соответствии с чертежом, отсутствуют перекосы вкладыша в корпусе, расходы масла в сторону воздуха не превышают заданных (это исключает возможность пропуска водорода через масляный слой между вкладышем и валом).

2.1.4. Заданный перепад давлений масло-водорода поддерживается автоматически во всех эксплуатационных режимах, что обеспечивается при правильной настройке и исправной работе применяемых дифференциальных регуляторов прямого действия.

2.1.5. Вкладыш торцевого уплотнения легко перемещается в корпусе, т.е. обеспечены минимальные силы трения на сопряженных поверхностях вкладыша и корпуса. Это условие выполняется при правильном выполнении канавки под резиновые уплотняющие кольца, когда исключены выдавливание и защемление резинового шнура. Центровка вкладыша на сухарях, позволяющая снизить неравномерность сжатия резинового шнура, высокое качество обработки скользящих поверхностей, достаточная жесткость корпусов уплотнений и прочность их крепления к наружным щитам генератора, достаточная твердость и прочность шпоночных узлов — все это необходимо для беспрепятственного аксиального перемещения вкладышей внутри корпусов.

Недопустима коррозия деталей уплотнений, возникающая при обводнении масла.

2.1.6. Обеспечивается герметичность мест соединения наружного щита генератора и корпуса уплотнения.

2.1.7. Исключены заедания клапана ЗГ, которые могут приводить к переполнению сливной системы маслом либо прорыву водорода в сливные маслопроводы турбоагрегата.

2.2. Обеспечение заданной чистоты водорода при заданном его расходе определяет экономичность эксплуатации газомасляной системы.

Понижение чистоты водорода в корпусе генератора происходит за счет выделения воздуха из масла, соприкасающегося с водородом. Чем больше расход масла в сторону водорода, тем больше требуется водорода для продувки генератора для поддержания необходимой чистоты водорода.

Опыт эксплуатации показывает, что экономичная эксплуатация с точки зрения чистоты и расхода водорода на продувки обеспечивается при расходах масла в сторону водорода около 2-5 л/мин. Как торцевые, так и кольцевые уплотнения вала в состоянии обеспечить указанные выше расходы масла в сторону водорода.

В схемах маслоснабжения кольцевых уплотнений вала турбогенераторов большой мощности с повышенными расходами масла в сторону водорода возникает необходимость ввода в работу установок вакуумной очистки масла для поддержания необходимой чистоты водорода, о чем отмечалось выше.

2.3. Сохранность деталей торцевых уплотнений вала и собственно вала при нарушениях маслоснабжения и возврат к нормальному режиму после восстановления маслоснабжения обеспечивается применением быстродействующего резервирования подачи масла в уплотнения за счет установки в системе маслоснабжения ДБ. Демпферные баки, снабженные устройствами сигнализации и защиты, позволяют сохранить уплотнения вала торцевого типа и газоплотность генераторов при аварийных нарушениях подачи масла, при безнасосном останове и обеспечивают возврат к нормальной работе уплотнений после восстановления подачи масла от маслонасосов.

Для кольцевых уплотнений нарушение маслоснабжения не представляет большой опасности. Однако при этом возможен выход водорода вдоль вала. Для предотвращения этого установка ДБ в системах маслоснабжения кольцевых уплотнений вала также целесообразна.

2.4. Температура вкладышей уплотнений вала является наиболее представительным параметром, характеризующим их состояние.

Допустимая температура вкладыша торцевого уплотнения ниже той, которая допустима для упорного подшипника турбины (95 °С). Это объясняется более тяжелыми условиями работы торцевого уплотнения по сравнению с упорными подшипниками, а также тем, что измерение температуры баббита торцевого уплотнения производится не в самой горячей зоне. Нагрев запирающего пояска вкладыша превышает нагрев зоны «сапожков», где контролируется температура, на 20-30 °С. Выплавление баббита сегментов упорных подшипников происходит при температуре колодок 130 °С, следовательно, температурный запас по предельной температуре составляет для подшипника 130-95=35 °С. Исходя из изложенного выше способа контроля нагрева баббита в уплотнениях, этот запас для торцевых уплотнений должен быть значительно больше (не менее чем на 15-20 °С), что и достигается нормированием допустимой температуры баббита 80 °С.

Температура баббита вкладышей уплотнений вала является показателем сначала качества изготовления и сборки уплотнений, а затем степени их износа. Оптимальная температура вкладышей торцевых уплотнений находится в пределах 55

65

°

С при температуре входящего масла 40

Кольцевые уплотнения вала не требуют больших запасов по температуре баббита с точки зрения их надежности. Износ баббита и приработка вкладышей при отсутствии перекосов ведут к увеличению расхода масла и снижению температуры. Поэтому предельная температура может быть принята равной 90 °С.

2.5. Ресурс вкладыша должен быть таким, чтобы обеспечивалась надежная работа уплотнений в период от одного планового ремонта до другого. Постепенное снижение работоспособности торцевых уплотнений вала в процессе эксплуатации связано с износом баббита вкладышей, деформацией и выдавливанием уплотняющих колец из резины, повреждениями шпоночного узла. Износ баббита объясняется в основном наличием механических включений в подаваемом на уплотнения масле и высокими удельными нагрузками на баббит при пуске и останове турбоагрегата, когда ухудшаются условия смазки и охлаждения вкладышей. Тщательная очистка масла, исключение возможности попадания в уплотнения продуктов коррозии металла, повышение перепада давлений масло-водород в режиме вращения от ВПУ позволяют уменьшить скорость износа баббита вкладышей. Выдавливание резинового шнура при его небольшом начальном сжатии (0,3-0,5 мм) можно предотвратить при центровке вкладыша в корпусе, обеспечивающей равномерность уплотняемого зазора по окружности, и при высокой точности обработки поверхностей вкладыша и корпуса.

Однако все эти мероприятия не позволяют точно нормировать ресурс уплотнений. Можно считать достаточным ресурс, равный одному году эксплуатации, и планировать текущие ремонты уплотнений вала торцевого типа с восстановлением работоспособности или заменой вкладышей не реже одного раза в год. Для уплотнений кольцевого типа ресурс может быть выше примерно вдвое.

2.6. Требование предотвращения попадания масла внутрь генератора обусловлено соображениями надежности изоляции обмоток и роторных бандажей. Для обеспечения этого требования в конструкции турбогенераторов с торцевыми и кольцевыми уплотнениями вала предусматривается установка на стороне водорода лабиринтных маслоуловителей, маслоотражательных колец и маслоотводящих устройств. Однако на многих генераторах наблюдается замасливание обмоток в процессе эксплуатации. Масло попадает в генератор как при переходных режимах (продувка, перевод генератора с водорода на воздух и обратно, пуски и остановы), так и при стационарных режимах. Причинами этого являются колебания давления масла и газа, заполнение сливной камеры маслом при низком давлении водорода, низкое качество маслоуловителей, высокий расход масла, проникновение в генератор водорода, содержащего распыленное горячее масло с последующей конденсацией этого масла на холодных деталях генератора.

Заслуживают внимания предложения ряда специализированных организаций по уменьшению попадания масла в генератор, такие как установка тормозных перегородок в маслоуловителях, выполнение непрерывной продувки сливных камер со стороны водорода в сочетании с автоматической подпиткой генератора и др.

3. ОБЪЕМ УСТРОЙСТВ УПРАВЛЕНИЯ, ЭЛЕКТРОАВТОМАТИКИ,

КОНТРОЛЯ, СИГНАЛИЗАЦИИ И ЗАЩИТЫ

3.1. Управление МНУ осуществляется дистанционно посредством ключей управления, устанавливаемых на местных щитах управления (панель сигнализаций водородного охлаждения) или на пультах БЩУ. Возможны схемы с использованием избирательных схем управления функциональными группами механизмов.

Выбор того или иного МНУ для целей автоматического включения резерва АВР производится двух- или трехпозиционными переключателями блокировок, которые размещаются рядом с индивидуальными ключами управления МНУ.

Сигнализация включенного или отключенного положения МНУ осуществляется коммутаторными лампами, встроенными в ключи управления или мнемосхему.

В непосредственной близости к МНУ предусматривается установка кнопочных постов аварийного отключения электродвигателей насосов.

3.2. Автоматическое включение резервного маслонасоса с электродвигателем переменного тока производится в следующих случаях:

при снижении давления масла в напорном трубопроводе перед РПД на 1-1,5 кгс/см

от рабочего давления, контролируемого электроконтактным манометром. Рабочим давлением считается то, которое обеспечивается основным источником маслоснабжения (инжектором или МНУ с приводом переменного тока) при номинальной частоте вращения ротора турбогенератора;

при аварийном (ошибочном) отключении электродвигателя рабочего МНУ (на переменном токе).

Автоматическое включение аварийного МНУ с электродвигателем постоянного тока осуществляется:

по импульсу от электроконтактного манометра при снижении давления масла на 1,5-2 кгс/см

от рабочего давления без выдержки времени;

при аварийном (ошибочном) отключении резервного МНУ (в схеме с инжектором и двумя насосами) или отключении электродвигателей рабочего и резервного МНУ.

3.3. Текущий контроль за состоянием уплотнений вала и параметрами системы их маслоснабжения осуществляется посредством показывающих или самопишущих приборов и указателей уровня, устанавливаемых на БЩУ, МЩУ и по месту.

Предусматривается установка (без привязки к конкретной конструкции уплотнений вала и схеме маслоснабжения) следующих средств измерения и контроля:

мановакуумметров для измерения давления масла во всасывающих патрубках каждого МНУ;

мановакуумметров для измерения разрежения в отсасывающих трубопроводах АВОМ;

манометров для измерения давления воды в водоструйном эжекторе создания вакуума в баке АВОМ;

манометров для измерения давления масла в напорном патрубке каждого МНУ (до обратного клапана);

манометров для контроля за маслом высокого и низкого давлений перед инжектором;

манометров для измерения давления масла до и после ФМ или дифференциального манометра для измерения перепада давлений на ФМ;

электроконтактных манометров для измерения давления масла в напорном маслопроводе после ФМ (до РПД), используемых для формирования импульса на АВР;

манометров для измерения давления уплотняющего масла после РПД (могут быть с сигнальным органом);

манометров для измерения давления масла до и после регуляторов компенсирующего масла;

манометров для измерения давления масла до (обычный) и после (с сигнальным органом) регуляторов прижимающего масла;

манометров для измерения давления уплотняющего, компенсирующего и прижимающего масла на входе в каждое уплотнение;

дифференциальных манометров со вторичными самопишущими сигнализирующими приборами для измерения перепада давлений уплотняющее (компенсирующее) масло-водород;

логометров, регистрирующих мостов (с сигнальными органами), а также установок централизованного контроля параметров типа А 701-03 (с функциями программируемой регистрации, индикации и сигнализации) для измерения температуры баббита вкладышей уплотнений вала, масла на выходе из МО и сливаемого из уплотнений на сторону воздуха;

реле верхнего и нижнего уровней (с сигнальными органами) для контроля за уровнем масла в ДБ, ЗГ, баке АВОМ и маслобаке системы;

реле уровня (с сигнальным органом) для контроля за наличием жидкости в дренажных трубопроводах генератора и в дренажном вакуумном бачке АВОМ.

3.4. В случаях нарушения режима работы маслосистемы и отклонения параметров от нормальных на щитах управления предусматривается следующий объем сигнализации.

На панелях оперативного контура БЩУ загораются сигнальные световые табло:

«Отклонение перепада давлений масло-водород»;

«Низкий уровень масла в ДБ»;

«Аварийный уровень масла в ДБ»;

«Наличие водорода в контрольных точках» (включая подшипники);

«Неисправность водородного охлаждения»;

«Вызов к установке теплоконтроля» и другие сигналы неполадок в газовой системе (см. п.13.5).

Сигнал «Неисправность водородного охлаждения» является групповым и включает в себя (для маслосистем с двухкамерными торцевыми уплотнениями и с кольцевыми уплотнениями без маслоочистки) сигналы:

«Уровень масла в ЗГ низкий»;

«Уровень масла в ЗГ высокий»;

«Давление уплотняющего масла низкое»;

«Жидкость в корпусе генератора»;

«Аварийное отключение эксгаустера»;

«Аварийное отключение МНУ»;

«АВР МНУ»;

«Давление прижимающего масла низкое (высокое)»;

«Нет постоянного тока в цепях питания аварийного МНУ» и другие сигналы, относящиеся к газовой системе (см. п.13.5).

На МЩУ устанавливаются указательные реле и сигнальные лампы, посредством которых осуществляется расшифровка группового сигнала «Неисправность водородного охлаждения».

В системах маслоснабжения кольцевых уплотнений вала с маслоочисткой предусматривается дополнительная сигнализация неисправностей, связанных с отклонением от нормы перепада давлений компенсирующее масло-водород, снижением (повышением) уровня масла в маслобаках системы и АВОМ и появлением масла в вакуумном дренажном бачке.

На мощных энергоблоках и турбоагрегатах, оснащаемых АСУ ТП, текущий контроль и технологическая сигнализация может осуществляться с использованием средств вычислительной техники. При этом предоставление информации оператору осуществляется в виде текстового сообщения на сигнальном видеомониторе, в форме видеокадров масляных схем с числовыми значениями параметров и т.п., сопровождаемых при отклонении от нормы звуковым сигналом, миганием или сменой цвета изменившегося параметра.

На информационные вычислительные системы возлагаются также функции регистрации во времени и документирования аварийных событий при действии технологических защит в маслосистеме уплотнений вала.

3.5. Системы маслоснабжения оснащаются следующими технологическими защитами:

защита от снижения уровня масла в ДБ. При снижении уровня масла в баке до второго предела с подтверждением его снижения до первого предела защита с выдержкой времени до 9 с действует на останов турбины со срывом вакуума, отключение генератора от сети и гашение поля;

защита от отключения всех трех электродвигателей МНУ. Выдержка времени защиты и характер действия аналогичны предыдущей.

4. РАСПРЕДЕЛЕНИЕ ОБЯЗАННОСТЕЙ ПО ОБСЛУЖИВАНИЮ СИСТЕМЫ

МАСЛОСНАБЖЕНИЯ МЕЖДУ ЦЕХАМИ ЭЛЕКТРОСТАНЦИИ*

________________

* Распределение обязанностей между цехами по обслуживанию газовой системы приведено в разд.14.

4.1. На персонал электрического цеха (ЭЦ) возлагается:

осмотр электрооборудования системы маслоснабжения дежурным персоналом один раз в смену и мастером по ремонту согласно утвержденному графику, но не реже одного раза в неделю;

обслуживание и ремонт электрооборудования системы маслоснабжения;

участие в приемке из ремонта масляных уплотнений вала;

контроль за изоляцией уплотнений вала;

участие в опробовании АВР МНУ и технологических защит (совместно с персоналом котлотурбинного цеха (КТЦ) и цеха тепловой автоматики и измерений (ЦТАИ);

участие в подготовке к пуску, пуске и останове системы совместно с КТЦ.

4.2. На персонал КТЦ возлагается:

надзор за работой, контроль и регулирование параметров системы;

ремонт оборудования, входящего в систему маслоснабжения (насосы, фильтры, ДБ, регуляторы давления, МО и т.п.);

контроль за температурой вкладышей уплотнений вала и масла на линии слива из них;

содержание в чистоте выступающих краев изоляции корпусов уплотнений со стороны выводов генератора (в доступных местах) и изоляции маслопроводов и наблюдение за тем, чтобы металлические предметы не замыкали их;

контроль за содержанием водорода в картерах подшипников (сливных камерах) по показаниям газоанализатора, действию сигнализации и устранение причин попадания водорода в подшипники;

содержание в исправности и готовности к действию стационарных и первичных средств тушения пожара на турбоагрегате;

выполнение операций по подготовке к пуску и останову маслосистемы.

4.3. На персонал ЦТАИ возлагается:

обслуживание и ремонт манометров, дифференциальных манометров, реле уровня и других первичных преобразователей и вторичных приборов и устройств технологического контроля (включая средства вычислительной техники), сигнализации, блокировок и технологических защит системы;

обслуживание и ремонт датчиков, цепей и приборов теплового контроля уплотнений вала.

4.4. На персонал химического цеха (ХЦ) возлагается:

определение содержания водорода в картерах подшипников (сливных камерах уплотнений вала с воздушной стороны), масляном баке турбины, а также кислорода в ЗГ по контрольным химическим анализам газа;

контроль за качеством масла, подаваемого на уплотнения вала (проведение его химического анализа).

4.5. Метрологический надзор за состоянием средств измерения осуществляет метрологическая служба или подразделение, выполняющее функции метрологической службы.

5. ПОДГОТОВИТЕЛЬНЫЕ РАБОТЫ И ВВОД СИСТЕМЫ В РАБОТУ

5.1. К операциям по подготовке и включению маслосистемы уплотнений вала разрешается приступить после выполнения следующих работ:

закончен монтаж (ремонт) трубопроводов, арматуры, аппаратуры, приборов и оборудования маслосистемы с соблюдением заводских требований в части высот расположения оборудования, диаметров и уклонов трубопроводов, высот установки реле уровня и т.п.;

произведены осмотр, ревизия и наладка арматуры и оборудования, входящего в состав системы, выполнена поверка КИП;

произведены гидравлические испытания МО и напорных трубопроводов маслосистемы совместно с аппаратурой по нормам завода-изготовителя генератора;

проведена проверка газоплотности статора, ротора и газовой схемы генератора;

закончены предпусковые проверки и наладка электрооборудования МНУ и эксгаустеров с прокруткой их электродвигателей на холостом ходу, завершена наладка устройств технологической сигнализации, электроавтоматики и защиты маслосистемы, в соответствии с заводскими указаниями выставлены уставки технологической сигнализации и АВР МНУ, выполнены проверки работоспособности устройств сигнализации, возможные только в процессе монтажа (например, проверка сигнализации попадания жидкости в генератор);

проверена исправность датчиков, цепей и приборов теплового контроля уплотнений вала и охлаждающего масла;

произведена промывка по временной схеме (без уплотнений вала, ДБ, ЗГ, АВОМ, МО и регуляторов давления) трубопроводов системы турбинным маслом по заводской технологии с контролем перепада давлений на ФМ;

обеспечены требования техники безопасности и противопожарной безопасности, включено освещение машинного зала, местное освещение площадок обслуживания оборудования маслосистемы, подсветка масло-контрольных патрубков, задействованы телефонная и другие виды внутристанционной связи.

5.2. Старший по смене КТЦ, получив распоряжение от вышестоящего лица о подготовке к пуску турбоагрегата, должен выполнить или проконтролировать выполнение подчиненным персоналом и персоналом других цехов следующего:

5.2.1. Проверить, сданы и закрыты ли все наряды на работы, проводимые на маслосистеме, завершены ли работы, выполняемые по распоряжениям.

5.2.2. Проверить по записям в журнале ввода оборудования после монтажа (ремонта) о полном окончании монтажных и ремонтных работ, наличие записей о разрешении ввода оборудования в работу мастерами цехов, ответственными лицами от монтажной или наладочной организации.

5.2.3. Выполнить осмотр оборудования маслосистемы, обратив внимание на:

чистоту площадок обслуживания, отсутствие посторонних предметов;

наличие освещения над маслоконтрольными патрубками трубопроводов слива масла из уплотнений, чистоту смотровых окон и масломерных стекол;

отсутствие загрязнений и металлических предметов на изоляции корпусов и маслопроводов уплотнений вала со стороны возбудителя (выводов) генератора;

состояние сальников масляных насосов, надежность крепления кожухов соединительных муфт, исправность сочленения валов электродвигателей и насосов, подключенное состояние подводящих кабелей, наличие заземления корпусов электродвигателей МНУ и эксгаустеров, отсутствие попадания воды на приводные двигатели последних;

состояние фланцевых соединений маслопроводов и арматуры и аппаратов маслосистемы, отсутствие заглушек в тракте циркуляции масла, исправность арматуры, наличие четкой нумерации задвижек, вентилей, кранов, аппаратов и оборудования, соответствующей обозначениям на действующей технологической схеме маслосистемы.

5.3. Подготовительные и пусковые работы по вводу в работу маслосистемы осуществляются дежурным персоналом КТЦ. Необходимый объем подготовительных и пусковых операций определяется схемными особенностями систем маслоснабжения, учесть которые полностью в настоящей Типовой инструкции не представляется возможным. В силу этого в качестве типовой схемы при описании пуско-остановочных операций принята наиболее распространенная на электростанциях схема маслоснабжения, представленная на рис.7.

В процессе подготовки маслосистемы к пуску необходимо:

5.3.1. Проверить уровень масла в ГМБ и при необходимости подпитать его чистым маслом.

5.3.2. Убедиться в закрытом положении арматуры опорожнения маслосистемы, для чего проконтролировать закрытое состояние (закрыть) вентили:

М35 на линии слива масла из ЗГ помимо поплавкового регулятора уровня;

М36 на линии опорожнения трубопроводов слива масла из ЗГ;

М37 на линии опорожнения бака ЗГ;

М39 на линии опорожнения гидропетли сливного маслопровода со стороны возбудителя (контактных колец);

М41 на линии опорожнения ДБ и напорных трубопроводов уплотняющего масла;

М43 на линии опорожнения гидропетли перед ГМБ.

5.3.3. Заполнить маслом корпусы МНУ, для чего:

проверить закрытое положение (закрыть) задвижки М4, М5, М6 на линии напора МНУ и АМНУ;

открыть задвижки M1, M2 и МЗ на стороне всасывания МНУ и АМНУ;

открыть краны воздушников на корпусах масляных насосов, после появления масла воздушники закрыть.

5.3.4. Собрать схему подачи масла к РПД, для чего:

Проверить закрытое положение (закрыть) задвижки:

М8, М9 (М10, М11) на входе и выходе масла из резервного МО;

M12 на байпасе МО;

М13 (M15) на входе резервного ФМ;

M19 на байпасе магнитного фильтра.

Открыть задвижки (краны):

М20 перед РПД; М10, М11 (М8, М9) на входе и выходе масла из рабочего МО;

М7 на линии рециркуляции МНУ;

М15, М16 (М13, M14) на входе и выходе масла из рабочего ФМ;

М14 (М13) на выходе резервного ФМ;

M17, M18 на входе и выходе масла из магнитного фильтра;

воздушников на корпусах МО.

5.3.5. Проверить закрытое положение или закрыть задвижки на входе и выходе охлаждающей воды из МО. Убедиться, что обеспечена возможность подачи охлаждающей воды для регулирования температуры масла.

5.3.6. Собрать схему подачи масла на уплотнения вала, для чего:

Проверить закрытое положение (закрыть):

задвижку М23 после РПД;

задвижку М22 на байпасе РПД;

задвижку М27 на линии подачи масла помимо ДБ;

вентиль М30 на линии опорожнения байпасного трубопровода ДБ.

Открыть:

задвижку М25 на линии подачи масла в ДБ;

задвижку М26 на линии подачи масла из ДБ к уплотнениям;

вентиль М21 на импульсной линии масла к РПД;

вентиль М24 на импульсной линии водорода к РПД;

вентиль М31 на линии связи газовых объемов ЗГ и уплотнений вала;

вентили М28, М29 на обводном трубопроводе ДБ.

5.3.7. Подготовить схему слива масла из уплотнений, для чего открыть вентили:

М34 на линии слива масла из ЗГ через поплавковый регулятор уровня;

МЗЗ на трубе перелива масла из ДБ в ЗГ;

М32 на противосифонной трубе.

5.3.8. Проверить закрытое состояние (закрыть) продувочные вентили М38, М40, М42 и М44.

5.4. Включение маслосистемы в работу производится на неподвижном генераторе, заполненном воздухом при избыточном давлении 15-20 кПа.

5.4.1. Опробовать масляные насосы на холостом ходу, для чего:

перевести переключатели блокировок масляных насосов в положение «Отключено»;

включить электродвигатель АМНУ, по загоранию сигнальной лампы и по месту убедиться, что МНУ приведен во вращение;

прослушать электродвигатель и насос, убедиться в их нормальной работе и правильности вращения. По манометру на линии напора АМНУ проверить, что насос при работе на закрытую задвижку развивает давление большее, чем табличное значение. В случае отсутствия давления остановить насос кнопкой аварийного отключения и устранить неисправность. Продолжение пусковых операций при неисправности одного из насосов запрещается. Не допускать длительной (более 2-3 мин) работы насоса на закрытую задвижку;

аналогично пустить и поочередно опробовать резервный и рабочий МНУ. По истечении 2-3 мин работы каждого насоса на закрытую задвижку электродвигатель должен быть отключен.

5.4.2. Заполнить систему маслом в следующей последовательности:

открыть задвижки М6 на линии напора АМНУ и М5 (М4) на линии напора резервного МНУ;

включить электродвигатель рабочего МНУ и плавно открыть задвижку М4 (М5) на линии его напора. Убедиться в плотности клапанов на линии напора АМНУ и резервного МНУ по отсутствию обратного вращения роторов насосов;

закрыть кран воздушника рабочего МО после появления из него масла;

подать масло на уплотнения вала, для чего плавно открыть задвижку М23 после РПД и произвести заполнение системы маслом при пониженном давлении масла перед РПД;

контролировать в процессе заполнения системы маслом по масломерному стеклу уровень масла в ЗГ. При малом избыточном давлении воздуха в корпусе генератора не происходит вытеснения масла из ЗГ в сливной коллектор, что может привести к переполнению ЗГ и попаданию масла в корпус генератора. При повышении уровня масла выше верхней точки масломерного стекла закрыть вентиль М34, открыть вентили М35 и М36 и слить излишки масла в бак грязного масла, после чего вентили привести в рабочее состояние.

5.5. Проконтролировать уровень масла в ДБ при первоначально выставленном значении перепада давлений масло-водород. Уровень масла в ДБ должен находиться выше отметки установки смотрового окна, но не быть слишком высоким из-за опасности сифонного перелива масла из бака в ЗГ. Кроме того, следует считаться и с тем, что при высоком уровне масло в трубе над баком не прогревается, оно становится более вязким, что дополнительно снижает давление масла, поступающего на уплотнение при резервировании. Считается нормальным, если уровень масла в трубе над баком на 1,5-2,5 м выше верхней образующей бака, что обеспечивается при последовательной и последовательно-параллельной схемах подключения ДБ при условии, что выдержаны заданные диаметры трубопроводов и вентилей, высота установки бака при нормальном расходе масла. При необходимости провести поднастройку регуляторов уплотняющего масла. На остановленном генераторе значение перепада выбирается завышенным на 0,01 МПа, поскольку при номинальной частоте вращения ротора генератора оно понижается из-за появления реакции струи. Значение перепада давлений настраивается подбором массы грузов, размещаемых на золотнике регулятора. Кроме того, необходимо отрегулировать правильное положение ограничительных болтов (на всех регуляторах) для предотвращения полного перекрытия дросселирующих окон буксы. Положение болтов выбирается на остановленном генераторе при нулевом давлении газа и максимально возможном в эксплуатации давлении масла в общем коллекторе. При этом регулятор должен обеспечивать заданное давление после себя с погрешностью 10-15 кПа. Окончательная настройка регуляторов производится на вращающемся генераторе.

5.6. Плавно закрыть задвижку М7 на линии рециркуляции МНУ. После полного закрытия задвижки должно установиться давление масла перед РПД, близкое к рабочему значению (0,8-1,0 МПа).

5.7. Выполнить осмотр маслосистемы, поставленной под давление. При отсутствии замечаний сообщить руководству ЭЦ о готовности маслосистемы к работам по опрессовке генератора воздухом совместно с газомасляной системой. Эти работы выполняются дежурным и ремонтным персоналом ЭЦ согласно указаниям п.15.1.

5.8. По достижении испытательного давления воздуха осмотреть маслосистему, проконтролировать отсутствие течей масла и утечек водорода, убедиться, что РПД устойчиво поддерживает заданное значение перепада давлений, а регулятор уровня ЗГ обеспечивает поддержание нормального уровня масла, проконтролировать расход масла в сторону водорода (см. п.6.3).

5.9. По окончании работ по опрессовке и проверке газоплотности полностью собранного генератора выполнить предпусковую проверку устройств сигнализации, АВР МНУ и технологических защит маслосистемы.

5.9.1. Проверка устройств сигнализации маслосистемы выполняется ЦТАИ с привлечением в необходимых случаях дежурного персонала КТЦ и ЭЦ при изменении параметра или имитации его изменения до сигнальной уставки с контролем воздействия на указательное реле, световое табло и т.д.

5.9.2. Проверка АВР МНУ проводится оперативным персоналом КТЦ совместно с ЭЦ и КТЦ по специальным инструкциям и программам опробования АВР механизмов СН, утвержденным главным инженером электростанции.

В процессе опробования резервный и аварийный МНУ следует включать при действии каждого пускового органа АВР в отдельности (при снижении давления масла и при отключении электродвигателя).

Каждый из МНУ следует опробовать как в режиме работы, так и при нахождении в резерве.

При выявлении неисправности АВР МНУ дальнейшие пусковые работы должны быть приостановлены до устранения дефекта.

5.9.3. Проверка исполнительных операций технологических защит по снижению уровня в ДБ и по отключению всех электродвигателей МНУ должна осуществляться дежурным персоналом КТЦ совместно с ЦТАИ и ЭЦ по специальным инструкциям и программам, утвержденным главным инженером электростанции. Эти работы должны проводиться перед пуском оборудования после простоя более 3 сут или если во время останова на срок менее 3 сут производились ремонтные работы в цепях защит.

Опробование защит с воздействием на оборудование производится после окончания всех работ на оборудовании, участвующем в работе защит.

Периодичность технического обслуживания и методы опробования защит должны соответствовать «Нормам технического обслуживания технологических защит теплоэнергетического оборудования на тепловых электростанциях» (М.: СПО ОРГРЭС, 1977), «Нормативному материалу по эксплуатации технологических защит теплоэнергетического оборудования тепловых электростанций на базе аппаратуры УКТЗ: РД 34.35.622-93» (М.: СПО ОРГРЭС, 1994) и «Нормам технического обслуживания технологических защит, выполненных на аппаратуре УКТС: РД 34.35.623-90» (М.: СПО Союзтехэнерго, 1990).

При неисправности хотя бы одной из защит пуск турбины запрещается.

5.10. Оставить в постоянной работе один из МНУ с приводом переменного тока. Переключатели блокировок поставить в положение «Резерв».

5.11. Сообщить начальнику смены ЭЦ о готовности маслосистемы к переводу генератора на водород.

Операции перевода генератора с воздуха на инертный газ, а затем на водород осуществляются дежурным персоналом ЭЦ согласно указаниям разд.15.

5.12. Перед подачей водорода в генератор включить в работу эксгаустеры сливного маслопровода генератора и ГМБ.

5.13. В процессе перевода генератора на водород, осуществляемого при пониженном избыточном давлении газа (около 0,02 МПа) в корпусе генератора, контролировать и поддерживать вручную (по масломерному стеклу) уровень масла в ЗГ (см. п.5.4.2).

Примечание. Операции по замене воздуха инертным газом и последнего водородом допускается выполнять и при работе на ВПУ, когда начинаются работы по прогреву турбины паром. Во избежание нежелательных явлений, связанных с опасностью повреждения баббита вкладышей некоторых конструкций уплотнений вала в режиме полусухого трения (см. выше) и проникновения водорода в картер подшипника, необходимо:

на турбогенераторах серии ТГВ мощностью 200 и 300 МВт с торцевыми уплотнениями вала при работе на ВПУ увеличить перепад давления масло-газ до 0,2 МПа. Для исключения сифонного перелива масла ДБ должен быть выведен из работы. Снижение перепада до номинального значения и включение бака в работу должно быть произведено после толчка турбины;

на турбогенераторах с двухкамерными уплотнениями вала торцевого типа до подачи водорода в генератор должен быть включен в работу регулятор прижимающего масла.

5.14. После толчка турбины подать охлаждающую воду в МО, поддерживать температуру масла на выходе из МО на уровне 40 °С.

В процессе увеличения частоты вращения до номинальной и подъема давления водорода осуществлять постоянный контроль за постоянством перепада давлений масло-водород, расходом масла в сторону водорода, температурой вкладышей уплотнений вала и масла на линии слива из них, отсутствием попадания водорода в картеры подшипников (сливные камеры уплотнений с воздушной стороны) и сифонного перелива масла из ДБ в ЗГ.

5.15. При нарушении режима работы и отклонении параметров от нормальных значений действовать согласно указаниям разд.7.

5.16. При необходимости произвести окончательную поднастройку РПД на оптимальное значение перепада давлений. Для этого регулятор должен быть выведен из работы с переходом на кратковременное ручное поддержание перепада байпасным вентилем (см. п.7.2).

Примечание. В схемах маслоснабжения, отличных от рассматриваемой, при необходимости производится корректировка перепада давлений компенсирующее масло-водород и давления прижимающего масла.

5.17. По окончании регулировочных работ, при отсутствии сигналов неисправности и стабилизации режима работы уплотнений вала и маслосистемы после набора полной или частичной нагрузки произвести опломбирование в рабочем положении запорной и регулирующей арматуры, ошибочное переключение которой может привести к останову турбоагрегата, повреждению уплотнений вала или нарушению газоплотности.

6. ОБСЛУЖИВАНИЕ МАСЛОСИСТЕМЫ В НОРМАЛЬНЫХ РЕЖИМАХ РАБОТЫ

При работе генератора в сети функции надзора за работой маслосистемы, контроля и регулирования параметров, технического обслуживания оборудования и аппаратуры возлагаются на дежурный персонал КТЦ.

Дежурный персонал обязан:

6.1. Производить периодические обходы и осмотры оборудования системы (перед приемкой смены и не реже одного раза в течение смены), отмечать в журнале дефектов все выявленные неисправности и отказы в работе оборудования и делать записи в оперативном журнале о всех производимых в маслосистеме переключениях.

6.2. Контролировать по щитовым и местным приборам (а при наличии информационно-вычислительных систем — по видеомонитору) основные параметры уплотнений вала и маслосистемы и записывать их в суточную ведомость установленной формы (кроме показаний, фиксируемых самопишущими приборами и средствами вычислительной техники).

Объем контролируемых параметров и периодичность их записи в суточной ведомости должны соответствовать указаниям заводской инструкции по эксплуатации генератора, а при отсутствии в ней таких сведений — данным табл.1.

Таблица 1

|

Измеряемый параметр |

Периодичность записи* |

|

Температура вкладышей уплотнений |

Непрерывно / один раз в 2 ч |

|

Температура масла после МО (на входе в уплотнения вала) |

Непрерывно / один раз в 4 ч |

|

Температура масла на линии слива из уплотнений |

Непрерывно / один раз в 2 ч |

|

Перепад давлений уплотняющее (компенсирующее) масло-водород |

Непрерывно / один раз в 2 ч |

|

Давление уплотняющего масла на уплотнениях (с каждой стороны) |

Один раз в 4 ч |

|

Давление компенсирующего масла на уплотнениях (с каждой стороны) |

Один раз в 4 ч |

|

Давление прижимающего масла на уплотнениях (после регулятора) |

Один раз в 4 ч |

|

Давление масла перед регуляторами давления масла |

Один раз в 4 ч |

|

Давление масла до и после ФМ |

Один раз в 4 ч |

|

Содержание водорода в картерах подшипников (сливных камерах с воздушной стороны) |

Непрерывно / не реже одного раза в сутки (по данным ХЦ) |

|

Содержание водорода в маслобаке |

Не реже одного раза в сутки (по данным ХЦ) |

|

Контроль изоляции уплотнения вала и подшипников** |

Один раз в месяц |

|

_________________ * В числителе указана периодичность при наличии приборов и устройств непрерывной регистрации, в знаменателе — периодичность при их отсутствии или неисправности. ** Выполняется ЭЦ и фиксируется в журнале контроля изоляции. |

Объем и периодичность записи параметров газовой системы приводятся в разд.16 (табл.8).

6.3. Обеспечивать при работе маслосистемы: