Срок службы механического оборудования во многом определяется качеством установленных подшипников качения. Снижение качества изготавливаемых подшипников, широкое распространение контрафактной подшипниковой продукции, проведение тендерных закупок подшипников по минимальным ценам, появление восстановленных подшипников на рынке – все это требует организации входного контроля подшипников качения на промышленных предприятиях‑потребителях подшипниковой продукции. При этом функции входного контроля не могут ограничиваться анализом документов на продукцию. Требуется комплексный анализ качества поставляемых подшипников. Для этой цели в настоящее время наибольшее распространение получили стенды входного контроля подшипников качения, позволяющие выполнить отбраковку некачественных подшипников до операций сборки подшипниковых узлов. Это дает возможность исключить внеплановые простои механического оборудования и аварийные ситуации, а также увеличить межремонтный период работы оборудования.

Далее обобщены и проклассифицированы методы входного контроля подшипников качения, а также дан анализ технических характеристик и функциональных возможностей стендов входного контроля подшипников, доступных на отечественном рынке.

1. Методы входного контроля подшипников

Входной контроль подшипников качения включает следующие методы .

1. Визуальный контроль, заключающийся во внешнем осмотре и проверке маркировки подшипников.

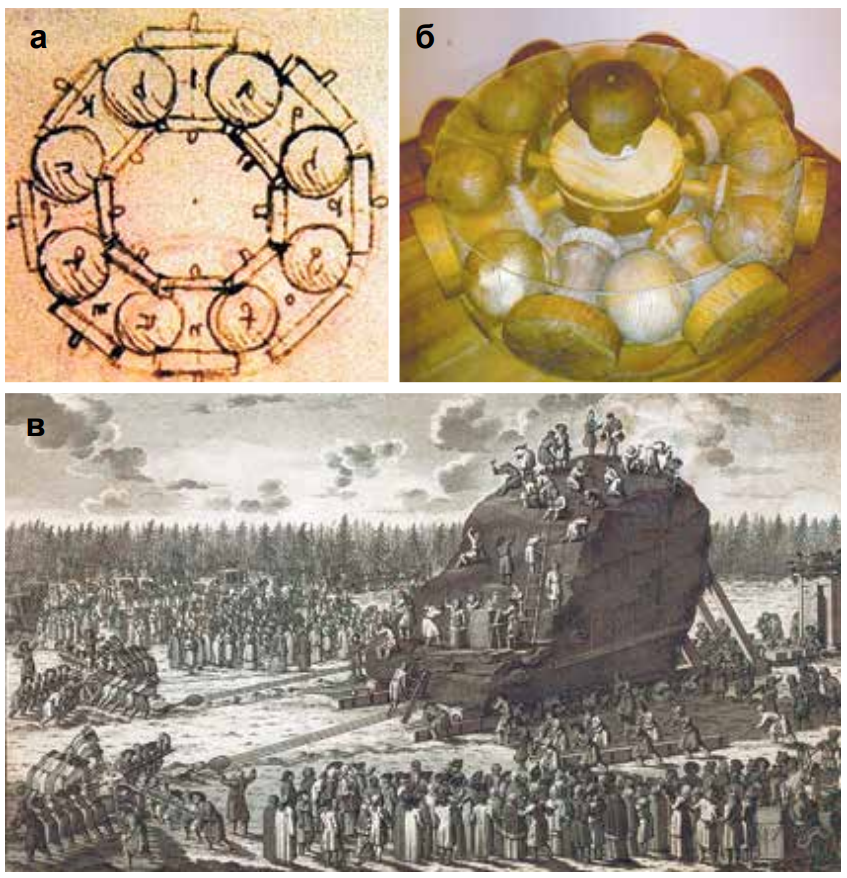

Внешний осмотр подшипников качения проводят при освещенности не менее 1000 лк. Не допускаются к сборке и дальнейшему контролю подшипники, имеющие коррозию и ожоги на рабочих и установочных поверхностях и телах качения, трещины, сколы, забоины и другие механические повреждения, чрезмерное провисание сепаратора, деформированный сепаратор, а также сепараторы с дефектной клепкой или сваркой. Например, в результате внешнего осмотра двухрядного роликового подшипника с посадочным диаметром 450 мм зафиксированы раковины на беговых дорожках (рис. 1), что послужило основанием для отказа в приемке подшипника.

Рис. 1. Раковины на беговой дорожке внешнего кольца двухрядного роликового подшипника

Проверка маркировки заключается в контроле соответствия государственным стандартам и ведомственным нормам клейм (цифр и букв) на кольцах, содержащих в себе условное обозначение типа подшипника, класса точности, товарного знака завода‑изготовителя, года изготовления, радиального зазора, а также дополнительных параметров и характеристик.

2. Контроль лёгкости вращения и характера шума подшипников малых и средних размеров осуществляется вращением от руки одного из колец подшипника при неподвижном другом кольце в горизонтальном или вертикальном положении с периодическим проворачиванием кольца, удерживаемого в неподвижном состоянии. Подшипник предварительно необходимо промыть в теплом масле. Исправный подшипник будет вращаться легко – без местных притормаживаний и заеданий, с глухим шипящим шумом. Подшипник, издающий резкий металлический шум или вращающийся с торможением внешнего кольца, следует забраковать.

Также лёгкость вращение подшипников проверяется после их монтажа. Вращение должно быть ровным, с медленной остановкой, без стуков, рывков и заеданий. Рывки указывают на наличие в подшипнике посторонних частиц; резкое торможение – на малый радиальный зазор; стуки – на вмятины и коррозионные раковины на телах и дорожках качения или на большие зазоры в гнездах сепараторов. В нагруженной зоне все тела качения должны вращаться, проскальзывание тел качения относительно дорожек качения указывает на значительный износ подшипника.

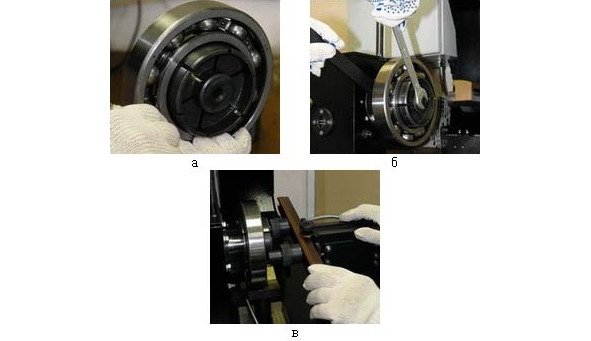

3. Контроль габаритных размеров подшипника проводится специальным или универсальным измерительным инструментом (рис. 2). Диаметр отверстия внутреннего кольца подшипника измеряется индикаторным нутромером. Наружный диаметр внешнего кольца и ширина обоих колец подшипника измеряется индикаторным микрометром.

Допускаемые отклонения размеров внутреннего и наружного диаметров, ширины колец подшипников приведены в соответствующих стандартах. Диаметры колец измеряются в 2‑х местах по ширине колец и в 2…3‑х местах по окружности. Габаритные размеры подшипников с диаметром внешнего кольца свыше 200 мм следует измерять после установки подшипников в горизонтальном положении.

Рис. 2. Лаборатория контроля геометрических параметров деталей подшипников качения

4. Контроль радиальных зазоров в радиальных (в т.ч. сферических) шариковых и роликовых подшипниках проводится по следующей схеме.

Внутреннее кольцо подшипника закрепляется неподвижно, к внешнему кольцу подшипника подводится измерительный наконечник индикатора перемещения часового типа, закрепленного на штативе. Перемещая внешнее кольцо в направлении измерительного наконечника и обратно, определяют радиальный зазор по крайним отклонениям стрелки. Рекомендуется применять индикатор с ценой деления шкалы 0,002 мм.

Радиальный зазор измеряется в 3‑х местах при повороте внешнего кольца подшипника при каждом измерении на 120°. За окончательное значение радиального зазора принимается среднеарифметическое значение трех измерений. Рекомендуемые радиальные зазоры приведены в стандарте ГОСТ 24810–81 .

На рис. 3 представлено устройство , предназначенное для измерения внутреннего радиального зазора подшипников качения в соответствии с методом «А» стандарта ГОСТ 520–2002 .

Рис. 3. Устройство для измерения радиального зазора подшипников качения

Устройство содержит стальное основание, на котором закрепляется проверяемый подшипник при помощи фиксирующей втулки (см. рис. 3). Радиальный зазор измеряется с помощью индикатора перемещения часового типа, расположенного на подвижном держателе. При измерении наконечник индикатора подводится к наружной поверхности внешнего кольца подшипника. Сдвигая внешнее кольцо в направлении измерительного наконечника индикатора в прямом и обратном направлении, определяют максимальные и минимальные показания. Радиальный зазор определяется как разность между максимальным и минимальным показаниями индикатора. Измерение проводится несколько раз в различных угловых положениях подшипника.

Технические характеристики устройства:

- внутренний и наружный диаметры контролируемых подшипников соответственно – 35…150 и 55…320 мм;

- ширина контролируемых подшипников – 10…106 мм;

- габаритные размеры – 450×330×100 мм;

- масса – не более 14 кг.

Типы контролируемых подшипников – однорядные радиальные шариковые и роликовые. Прикладываемое радиальное усилие не нормируется. Дополнительно есть возможность проверить лёгкость вращения колец подшипника.

5. Контроль вибрационных параметров подшипников выполняют на специальных диагностических стендах.

Конструкция стенда также должна позволять выполнять методы контроля, перечисленные выше.

2. Стенды входного контроля подшипников

В настоящее время на отечественном рынке доступны специальные диагностические стенды входного контроля подшипников качения в основном российских производителей . Конструкция этих стендов позволяет реализовать один или несколько из вышерассмотренных методов контроля.

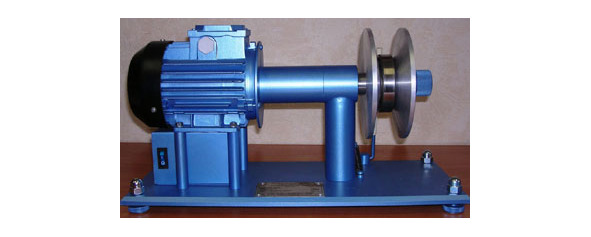

Стенд входного контроля подшипников СВК‑04 (рис. 4) предназначен для выявления дефектов подшипников качения перед их установкой .

Работа стенда основана на выделении высокочастотной огибающей вибрации и измерении глубины амплитудной модуляции этой составляющей.

Контролируемый подшипник устанавливается на вал стенда и фиксируется с помощью упоров и гайки. Прижимной планкой фиксируется внешняя обойма подшипника. Магнитный датчик устанавливается на внешнее кольцо контролируемого подшипника качения, затем включается стенд и через 5 секунд результат отображается на оцифрованном стрелочном индикаторе измерительного блока. Измерительный блок стенда с помощью встроенного стетоскопа позволяет подтвердить результаты контроля подшипника путем прослушивания его шумов. По результатам контроля подшипники сортируются на категории качества, рекомендуемые к применению на высокоскоростном, среднескоростном оборудовании и оборудовании с малой скоростью вращения, или не годные к применению.

Рис. 4. Общий вид стенда СВК‑04

Технические характеристики стенда:

- внутренний диаметр контролируемых подшипников – 20…150 мм;

- частота вращения – 50…5000 об/мин.;

- габаритные размеры – 500×300×300 мм;

- масса – 20 кг.

Стенд проверки подшипников «ПРОТОН‑СПП» (рис. 5) предназначен для оценки технического состояния подшипников качения . Работа стенда основана на измерении вибрации вращающихся подшипников качения с цилиндрическим отверстием. Методика оценки состояния распространяется на следующие подшипники, в т.ч. с одной и двумя защитными шайбами и уплотнениями:

- шариковые радиальные однорядные и двухрядные подшипники;

- шариковые радиально‑упорные однорядные и двухрядные;

- роликовые радиальные с короткими цилиндрическими роликами;

- роликовые конические;

- роликовые радиальные сферические однорядные и двухрядные;

- роликовые радиально‑упорные сферические.

Рис. 5. Общий вид стенда «ПРОТОН‑СПП»

Данная методика утверждена Всероссийским научно‑иссле‑довательским институтом подшипниковой промышленности ОАО «ВНИПП» (Москва, Россия) 1 июля 2004 г. под номером МВИ ВНИПП.002–04 и предназначена для обязательного использования в подшипниковой отрасли, на предприятиях‑потребителях и другими пользователями подшипников качения.

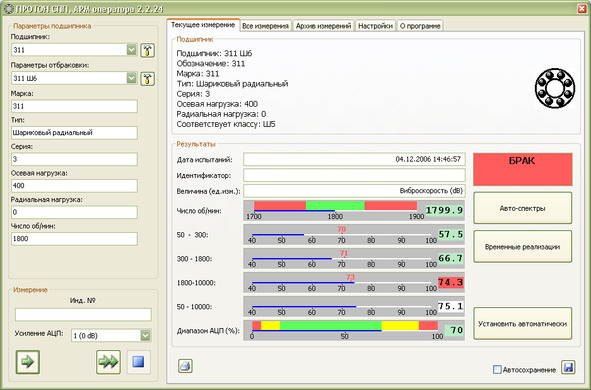

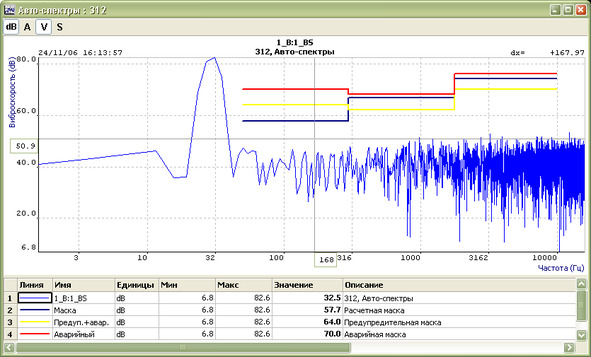

Диагностирование технического состояния подшипников качения на стенде «ПРОТОН‑СПП» (рис. 6) осуществляется путем регистрации и анализа вибросигналов с датчиков, устанавливаемых на контролируемом подшипнике. Программное обеспечение стенда позволяет выполнять формирование и хранение базы данных по подшипникам качения, а также подготовку и вывод на печать актов и протоколов аттестации подшипников качения (рис. 7).

Рис. 6. Рабочее окно программы стенда «ПРОТОН‑СПП» с результатами диагностирования подшипника качения

Рис. 7. Подготовленный для вывода не печать протокол аттестации подшипников качения по ИСО 15242–1–2004

Технические характеристики стенда:

- внутренний диаметр контролируемых подшипников – 10…50 или 40…150 мм;

- частота вращения – 1800 или 900 об/мин.;

- рабочий диапазон частоты вибрации – 25…10000 Гц;

- диапазон амплитуды измерения среднеквадратичного значения виброскорости – 40…110 дБ;

- давление пневмосистемы – 0,4…0,6 МПа;

- потребляемая мощность – не более 1,5 кВт;

- габаритные размеры – 1015×950×1473 мм;

- масса – 100 кг.

Вибрация подшипников качения измеряется в дБ (рис.  в действующих среднеквадратичных значениях виброускорения или виброскорости относительно нулевых уровней, равных соответственно 3·10–4 м/с2 и 5·10–8 м/с. Это усложняет процесс подготовки персонала и требует определенного времени для закрепления приемов работы на стенде.

в действующих среднеквадратичных значениях виброускорения или виброскорости относительно нулевых уровней, равных соответственно 3·10–4 м/с2 и 5·10–8 м/с. Это усложняет процесс подготовки персонала и требует определенного времени для закрепления приемов работы на стенде.

Рис. 8. Рабочее окно программы стенда «ПРОТОН‑СПП» с результатами измерения параметров вибрации

Время, необходимое на проведение диагностирования одного подшипника, без учета времени на установку и снятие подшипника, составляет 5…60 с.

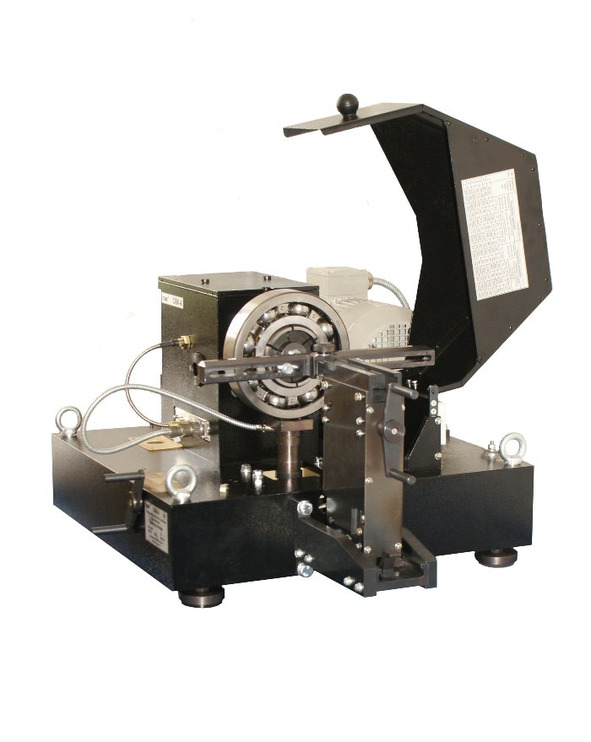

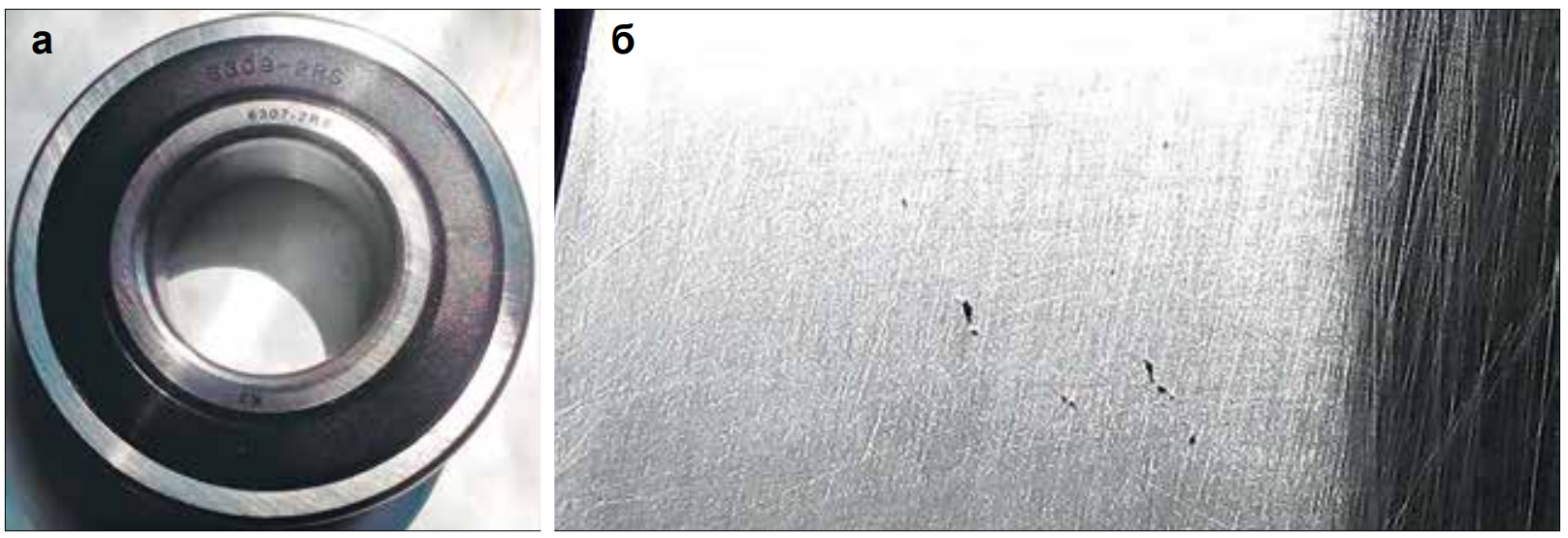

Стенд вибрационного контроля подшипников СВК‑А (рис. 9) предназначен для контроля радиальных и радиально‑упорных подшипников и оценки их технического состояния по параметрам вибрации .

Рис. 9. Общий вид стенда СВК‑А

Принцип работы стенда основан на измерении и анализе виброчастотных сигналов, получаемых от датчиков при нагружении контролируемого подшипника, а также на измерении радиального зазора.

Стенд СВК‑А позволяет проводить диагностику подшипников качения следующих типов:

- радиальных однорядных шариковых и роликовых с упорным бортом;

- шариковых радиально‑упорных;

- роликовых радиальных сферических двухрядных с цилиндрическим отверстием внутреннего кольца;

- роликовых радиальных двухрядных с цилиндрическим отверстием внутреннего кольца;

- шариковых радиальных сферических двухрядных с цилиндрическим отверстием внутреннего кольца;

- роликовых конических однорядных повышенной грузоподъемности (без упорного борта);

- роликовых радиально‑упорных сферических.

Измерение радиальных зазоров проводится микрометром при фиксированном усилии от нижнего узла нагружения подшипника. В процессе контроля подшипник нагружается радиальным и осевым (для радиально‑упорных подшипников) усилием и приводится во вращение. Диагностическая программа стенда относит контролируемый подшипник к одной из трех категорий качества – годен без ограничений, годен для тихоходного оборудования, негоден к использованию.

В программном обеспечении стенда реализовано четыре метода диагностики подшипников. Оценка уровней вибрации в полосах частот и оценка фактического радиального зазора обеспечивают контроль подшипников в соответствии с требованиями нормативных документов. Оценка эксцесса сигнала виброускорения и анализ спектра огибающей сигнала виброускорения являются рекомендательными методами и позволяют получить более полную информацию о состоянии подшипников.

Применение данных методов дает возможность контролировать состояние всех деталей подшипника (внутреннего и внешнего колец, тел качения и сепаратора), а именно: износ рабочих поверхностей, наличие сколов, раковин и трещин на кольцах и телах качения.

Программное обеспечение стенда СВК‑А имеет развитую базу данных по отечественным и зарубежным подшипникам (более 8000 типов) с возможностью дальнейшего пополнения.

СВК‑А является универсальным стендом, приспособленным для быстрой установки и съема подшипников при помощи самоцентрирующихся разрезных цанг. Для каждого типоразмера подшипника (посадочного диаметра) используется отдельная цанга.

Технические характеристики стенда:

- внутренний и наружный диаметры контролируемых подшипников соответственно – 35…150 (20…180) и 42…320 мм;

- ширина контролируемых подшипников – 7…106 мм;

- частота вращения – 1800 или 900 об/мин.;

- рабочий диапазон частоты вибрации – 5…5000 Гц;

- диапазон амплитуды измерения среднеквадратичного значения виброскорости – 66…110 дБ;

- значения радиальной и осевой силы, прикладываемой к подшипнику – 0…2000 Н;

- потребляемая мощность – не более 1,6 кВт;

- габаритные размеры – 830×620×560 мм, шкафа управления – 300×444×240 мм;

- масса – не более 150 кг;

- масса комплекта цанг и принадлежностей – не более 50 кг.

Время проведения диагностики одного подшипника, без учета времени на его установку, съем и прогрев, составляет 2…10 мин.

Алгоритм проверки подшипника на стенде СВК‑А

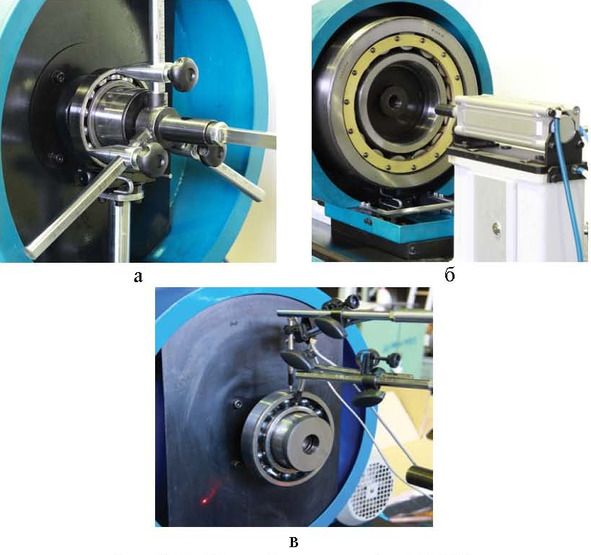

В зависимости от размера подшипника выбирается упор и устанавливается на него датчик. Для контролируемого подшипника подбирается цанга (рис. 10а).

Цанги имеют переменный диаметр и позволяют устанавливать подшипник на стенд без зазора. Кроме того, цанга создает определенный натяг, что моделирует реальное поведение подшипника при его установке на оборудовании.

Подшипник, закрепленный на цанге, устанавливается на вал стенда и фиксируется болтом (рис. 10б). К подшипнику подводится упор с тензодатчиками для контроля прикладываемой осевой нагрузки (рис. 10в).

В диагностической программе указывается номер подшипника. Перед началом работы программа автоматически определяет необходимые частоту вращения, осевую и радиальную нагрузки для выбранного типа подшипника. Эти нагрузки отображаются в меню запуска программы. С помощью рукояток стенда оператор создает необходимые нагрузки. Частота вращения устанавливается автоматически при запуске стенда.

Для подшипников качения с диаметром посадочного отверстия свыше 60 мм в процессе измерения допускается добавление масла. Подшипники с закладным смазочным материалом проверяются с проведением обязательного разогрева перед измерением путём вращения на стенде в течение 3 мин.

Рис. 10. Алгоритм проверки подшипника на стенде СКВ‑А: а – установка подшипника на цанге; б – фиксация подшипника; в – установка упора

После проведенных измерений диагностической программой стенда проводится анализ зарегистрированных сигналов и автоматически формируется отчет о состоянии подшипника качения.

Максимальная комплектация стенда СВК‑А представляет собой лабораторию для диагностирования подшипников, включающую в себя столы для промывки, упаковки, дефектации и консервации подшипников (рис. 11).

Рис. 11. Лаборатория диагностирования подшипников на основе стенда СКВ‑А

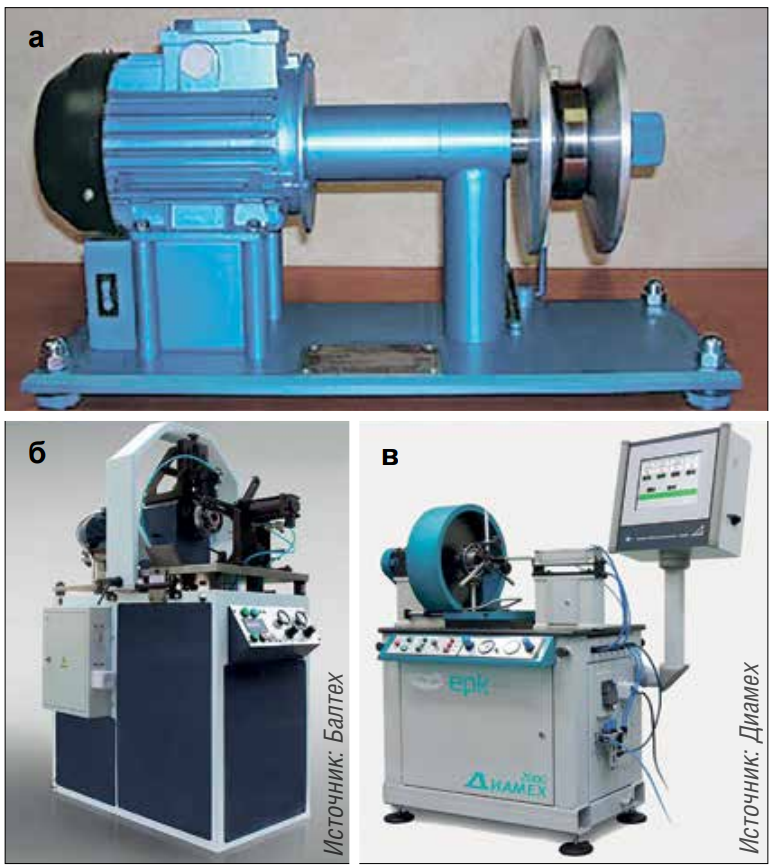

Стенд входного контроля подшипников качения СП‑180 (рис. 12) предназначен для контроля виброакустических характеристик и диагностирования подшипников при заданных нагрузках и частоте вращения . Стенд может использоваться на предприятиях‑производителях подшипников для выходного контроля и на предприятиях‑потребителях – для входного контроля.

Стенд СП‑180 состоит из приводной установки и измерительно‑управляющего модуля. Приводная установка в автоматическом режиме позволяет обеспечить зажим, центрирование, вращение, создание осевой и радиальной нагрузок на контролируемый подшипник. Измерительно‑управляющий модуль управляет приводом вращения, нагрузочными устройствами, проводит измерение и анализ параметров вибрации, давая качественную и количественную оценку технического состояния подшипников в соответствии с требованиями нормативных документов потребителя или изготовителя.

Технические характеристики стенда:

- внутренний и наружный диаметры контролируемых подшипников соответственно – 30…180 и 40…420 мм;

- ширина контролируемых подшипников – 10…125 мм;

- рабочий диапазон частоты вибрации – 5…10000 Гц;

- значения радиальной и осевой силы, прикладываемой к подшипнику – 25…2800 Н;

- давление воздуха в пневмосистеме – 0,5…0,9 МПа;

- усилие прижатия датчика вибрации – 25 Н;

- потребляемая мощность – 1,5 кВт;

- габаритные размеры – 1360×690×1720 мм;

- масса – 400 кг.

Рис. 12. Общий вид стенда СП‑180

Алгоритм проверки подшипников на стенде СП‑180

1. Оператор устанавливает втулку соответствующего типоразмера на оправку. На втулку устанавливается контролируемый подшипник (рис. 13а). На экране измерительного модуля выбирается номер подшипника.

2. В память измерительного модуля предварительно заложены данные, необходимые для диагностирования подшипников: радиальная и осевая нагрузки, частота вращения. Для различных типов подшипников, в силу особенностей их конструкции, требуется приложение либо комбинированной нагрузки (радиальной и осевой одновременно), либо только радиальной. Информация о том, какой вид нагрузки следует приложить в зависимости от типа подшипника, выводится на экран измерительного модуля. Исходя из этих параметров, оператор настраивает стенд и проводит диагностирование подшипника.

Рис. 13. Устройство стенда СП‑180: а и б – прижим и силовой пневмоцилиндр для создания осевой нагрузки; в – индукционные преобразователи для измерения радиального зазора подшипника

Для получения необходимого давления в пневмосистеме стенда при диагностировании подшипников больших размеров и массы стенд дополнительно комплектуется компрессором.

3. К внешнему кольцу подшипника подводятся призма механизма подачи радиальной нагрузки и прижим механизма подачи осевой нагрузки (рис. 13а и 2.13б). В пневмоцилиндры механизмов подачи нагрузок подается сжатый воздух с давлением, создающим необходимое усилие штоков цилиндров, после чего подшипник приводиться во вращение.

4. Датчик, находящийся внутри призмы механизма подачи радиальной нагрузки, измеряет вибрацию подшипника, параметры которой поступают в измерительный модуль. На основании сравнения с нормативными данными делается вывод о степени пригодности подшипника для дальнейшей эксплуатации.

Среднее расчетное время диагностирования одного подшипника качения без учета подготовительных операций составляет от 0,5 до 2 мин. в зависимости от размеров и массы подшипника.

В комплекте поставки стенда СП‑180 предусмотрено специальное приспособление для измерения зазора между телами и дорожкой качения подшипника на основе индукционных преобразователей (рис. 13в).

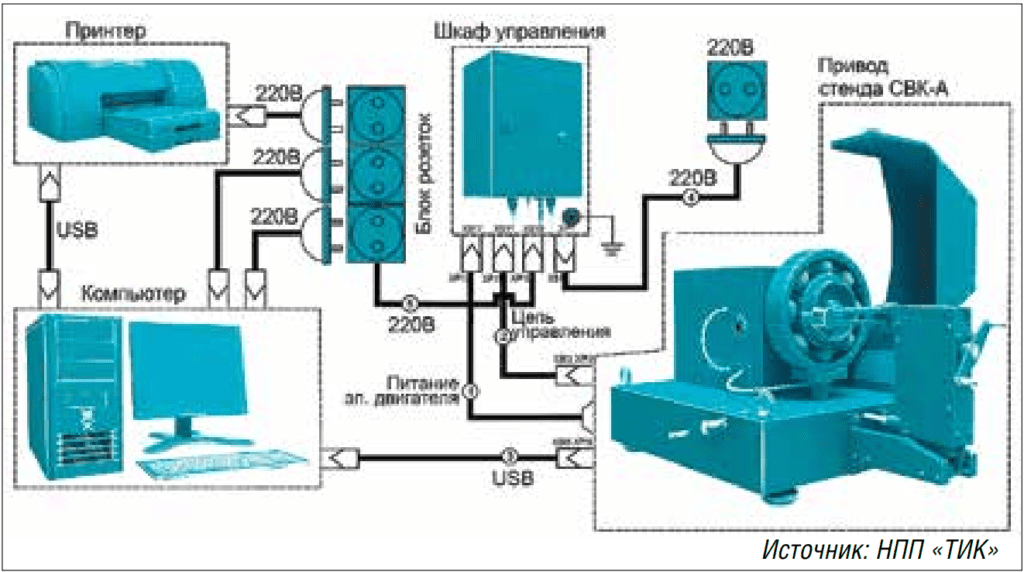

Система вибродиагностики подшипников КОМПАКС®‑РПП является модификацией системы компьютерного мониторинга КОМПАКС® и предназначена для оценки технического состояния подшипников качения и обнаружения дефектов, влияющих на их ресурс . Работа системы основана на измерении текущих значений параметров вибрации (виброускорения и виброскорости) вращающегося подшипника. Состояние подшипника оценивается в 4‑х частотных диапазонах по результатам обработки сигналов датчика вибрации и отображается на мониторе с помощью цветных пиктограмм и цифровых значений параметров вибрации. В системе реализованы требования стандартов ГОСТ 520–2002 и ГОСТ Р 52545.1–2006 по контролю вибрации подшипников качения.

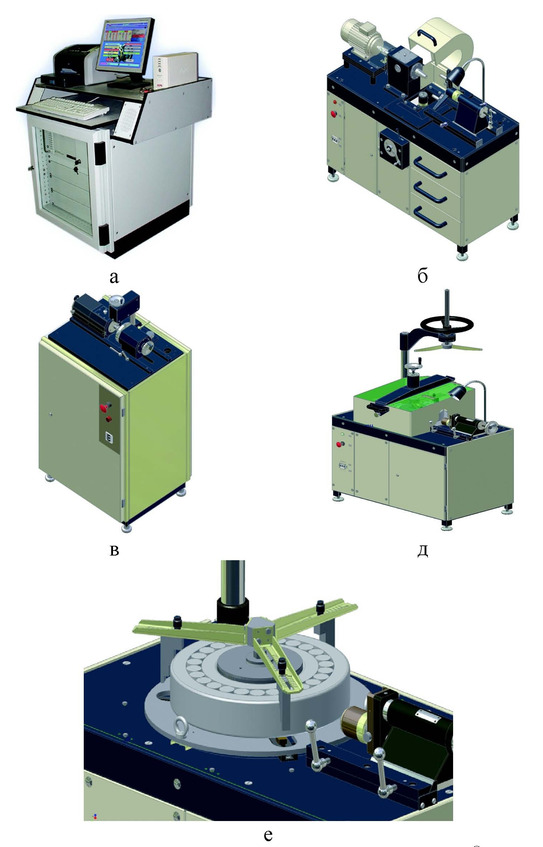

Состав системы КОМПАКС®‑РПП (рис. 14):

– диагностическая станция на базе промышленного контроллера со схемой автоматического управления приводом системы;

– программное обеспечение КОМПАКС®‑РПП, обеспечивающее автоматическую вибродиагностику подшипников, архивирование и распечатку отчетов;

– привод для обкатки подшипников:

а) 1602 – для подшипников с внутренним диаметром – 40…120 мм, и наружным – до 310 мм, комплектуется 16 оправками;

б) 1607 – для подшипников с внутренним диаметром – 130…300 мм, и наружным – до 500 мм, комплектуется 14 оправками;

в) 1608 – для подшипников с внутренним диаметром – 7…35 мм, наружным – не более 100 мм, комплектуется 11 оправками;

– искромаркер, индикатор намагниченности;

– дополнительно поставляется комплексный участок входного контроля подшипников.

Рис. 14. Общий вид и состав системы КОМПАКС®‑РПП: а – диагностическая станция; б – привод 1602; в – привод 1608; д – привод 1607; е – привод 1607 с подшипником, без кожуха

Технические характеристики системы:

- рабочий диапазон частот измерения параметров виброскорости – 22…11200, 50…300, 300…1800 и 1800…10000 Гц;

- максимальное время измерения – не более 1 с;

- время установления рабочего режима – не более 1 мин.;

- максимальная длина кабеля от датчика до выносного модуля – 2 м, от выносного модуля до диагностической станции – 50 м.

Встроенная автоматическая экспертная система диагностирования дефектов подшипников включает также возможности анализа вибросигналов с помощью быстрого преобразования Фурье, цифровой фильтрации и выделения огибающей, печать протокола испытаний после окончания проверки подшипника и архивирование результатов.

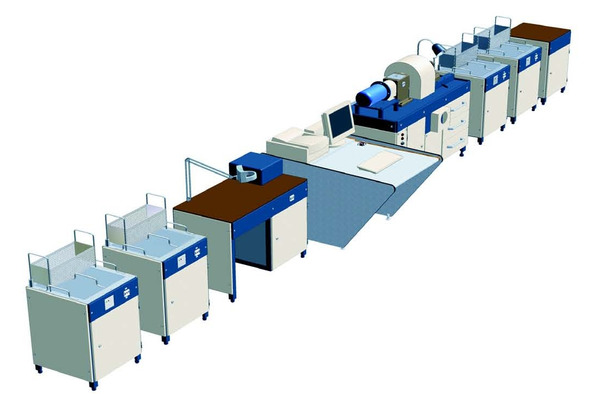

Участок входного контроля подшипников на основе системы КОМПАКС®‑РПП представляет собой комплекс оборудования, обеспечивающий полный технологический цикл подготовки, диагностирования и консервации подшипников качения. В составе участка предусмотрены технические средства, позволяющие обеспечивать автоматическое поддержание заданных температур на каждой предусмотренной операции. Детали, контактирующие с рабочими жидкостями, выполнены из высоколегированных нержавеющих сталей и обеспечивают длительную и безотказную эксплуатацию. Оборудование участка позволяет качественно проводить операции (рис. 15):

- промывки и сушки диагностируемых подшипников;

- детальный визуальный контроль и микрообмер;

- проверку остаточной намагниченности и размагничивания;

- вибродиагностики состояния подшипников;

- консервации и упаковки проверенных подшипников.

Рис. 15. Общий вид участка контроля подшипников

Состав участка:

- ванна предварительной промывки (2‑х процентным водным раствором калиевого мыла);

- ванна чистовой промывки (маслом серии И8…И20);

- стол дефектации и размагничивания;

- станция диагностическая;

- приводы системы вибродиагностики подшипников: 1602, 1607, 1608;

- ванна сушки;

- ванна консервации (техническим вазелином);

- стол упаковки.

Технические характеристики участка:

- максимальный наружный диаметр промываемого подшипника – 500 мм;

- минимальная площадь, занимаемая участком – 8 м2;

- временной цикл прохождения подшипником всех операций контроля – 30 мин.;

- температура рабочей среды в ваннах – 60…110° C;

- потребляемая мощность – не более 12 кВт.

3. Экономическая эффективность входного контроля подшипников

Экономический эффект от внедрения стендов входного контроля подшипников качения на предприятиях‑потребителях определяется следующими факторами:

- увеличение межремонтного периода при эксплуатации механического оборудования на 10…12%;

- увеличение срока службы подшипников в 2…3 раза и, соответственно, сокращение затрат на обслуживание на 5…7%;

- исключение внеплановых остановок оборудования для замены изношенных или разрушенных подшипников.

По имеющемся сведениям, при организации участка входного контроля подшипников качения и выполнения выборочного контроля подшипников на одном из предприятий за год было проверено 670 подшипников, количество отбракованных подшипников составило 49 шт. (7,3%) по следующим причинам.

1. Размер (диаметр) внутреннего кольца в большом «отрицательном» допуске. Цанга не входит в посадочное отверстие – 13 шт.

2. Радиальный зазор не соответствует нормативному (меньше или больше в несколько раз) – 12 шт.

3. Тела качения в подшипнике заклинены (между сепаратором и телами качения нет зазора) – 14 шт.

4. Превышение нормативного значения уровня виброускорения (эксцесса) – 6 шт.

5. Превышение нормативного значения уровня виброускорения (эксцесса), сопровождающееся повышенным шумом и стуком подшипника – 4 шт.

Несмотря на незначительную часть подшипников, отбракованных по параметрам вибрации, использование стенда входного контроля позволило рационально использовать возможности подшипников качения. Так, количество подшипников, рекомендованных для использования при частоте вращения до 1000 об/мин. (превышение нормативного значения уровня виброускорения (эксцесса)), составило 329 шт. (49,1%). Это позволило стабилизировать работу механического оборудования предприятия, исключив внезапные отказы. Наличие стенда входного контроля значительно сокращает количество бракованных подшипников, закупаемых предприятием‑потребителем, что также снижает общие затраты предприятия.

Заключение

Комплексный анализ качества изготовления подшипников качения предполагает использование различных методов контроля и требует измерения нескольких диагностических параметров подшипников.

Специальные стенды для входного контроля позволяют эффективно и оперативно отбраковывать некачественные подшипники и использовать только те, которые отвечают установленным требованиям. Эффективность применения данных стендов экономически оправдана тем, что установка бракованных подшипников на действующее оборудование может привести к аварийной остановке технологических процессов с соответствующими экономическими потерями. Установка качественных подшипников обеспечивает увеличение межремонтных периодов оборудования со снижением эксплуатационных затрат.

Эксплуатация подшипников качения

Рассмотрены вопросы входного контроля, сборки и разборки подшипников. Приведены правила ухода, обслуживания и надзора за подшипниками. Предложена классификация повреждений подшипников для определения причин неисправностей оборудования. Установлены основные причины повреждений подшипников при нарушении их смазывания. Книга рекомендуется для инженерно-технических работников эксплуатационных и ремонтных служб промышленных предприятий, монтажных и сервисных организаций, а также для студентов.

Оглавление

Раздел 2

ВХОДНОЙ КОНТРОЛЬ ПОДШИПНИКОВ КАЧЕНИЯ

Срок службы механического оборудования во многом определяется качеством установленных подшипников качения. Снижение качества изготавливаемых подшипников, широкое распространение контрафактной подшипниковой продукции, проведение тендерных закупок подшипников по минимальным ценам, появление восстановленных подшипников на рынке — все это требует организации входного контроля подшипников качения на промышленных предприятиях-потребителях подшипниковой продукции. При этом функции входного контроля не могут ограничиваться анализом документов на продукцию. Требуется комплексный анализ качества поставляемых подшипников. Для этой цели в настоящее время наибольшее распространение получили стенды входного контроля подшипников качения, позволяющие выполнить отбраковку некачественных подшипников до операций сборки подшипниковых узлов. Это дает возможность исключить внеплановые простои механического оборудования и аварийные ситуации, а также увеличить межремонтный период работы оборудования.

Далее обобщены и проклассифицированы методы входного контроля подшипников качения, а также дан анализ технических характеристик и функциональных возможностей стендов входного контроля подшипников, доступных на отечественном рынке.

2.1 Методы входного контроля подшипников

Входной контроль подшипников качения включает следующие методы [6].

1. Визуальный контроль, заключающийся во внешнем осмотре и проверке маркировки подшипников.

Внешний осмотр подшипников качения проводят при освещенности не менее 1000 лк. Не допускаются к сборке и дальнейшему контролю подшипники, имеющие коррозию и ожоги на рабочих и установочных поверхностях и телах качения, трещины, сколы, забоины и другие механические повреждения, чрезмерное провисание сепаратора, деформированный сепаратор, а также сепараторы с дефектной клепкой или сваркой. Например, в результате внешнего осмотра двухрядного роликового подшипника с посадочным диаметром 450 мм зафиксированы раковины на беговых дорожках (рис. 2.1), что послужило основанием для отказа в приемке подшипника.

Рис. 2.1. Раковины на беговой дорожке внешнего кольца

двухрядного роликового подшипника

Продолжение рис. 2.1.

Проверка маркировки

Конец ознакомительного фрагмента.

Смотрите также

?По нашей оценке приблизительно 50% новых подшипников на торге России и СНГ являются не качественными.

Вы запросите : « Что значит не качественными?

Отвечаем : « Не отвечают всем запросам основного ГОСТа 520 — 2002 ».

Это основной ГОСТ для всех производителей и потребителей подшипниковой продукции России, Украины, Казахстана и СНГ.

Возможности.

Программа диагностики позволяет фиксировать и хранить измеренные сигналы вибрации, строить иерархическую структуру объектов предприятия, вести базу марок подшипников качения, отображать спектры сигналов, проводить автоматический анализ добытых эффектов и выдачу заключения о состоянии подшипника.

Для максимальной вероятности распознавания низкокачественного подшипника в ПО стенда реализованы четыре разные метода диагностики.

Два из них ( оценка степеней вибрации в полосах частот и оценка фактического радиального зазора ) основываются на требования нормативных документов.

Два противоположных метода ( оценка эксцесса сигнала виброускорения и анализа спектра огибающей сигнала виброускорения ) являются рекомендательными и организованы на многолетних статистических наработках в области вибродиагностики и математического моделирования.

Уникальный российский комплекс для контроля подшипников качения, разработанный вместе с большим производителем подшипников качения — Европейской Подшипниковой Корпорацией ( ЕПК ).

Комплекс СП — 180М позволяет измерять вибрационные характеристики подшипников при заданной нагрузке и частоте вращения в соответствии с ГОСТ Р 52545.12006 ( ИСО 152421 : 2004 ).

Использование комплекса СП — 180М позволяет выявлять неисправности и дефекы подшипников : недостатки внешнего и внутреннего колец подшипника, тел качения, сепаратора.

Использование лишнего модуля позволяет мерить величину радиального зазора.

Подробнее разузнать о наших клиентках и откликах Вы можете в разделе отзывы.

Прибор диагностики подшипников и область применения : проверка износа подшипников приборами ФВД АЛ — 2 — 3 МТ ФВД АЛ — 2 — 4 МТ нашла энергичное применение на разных фабриках : машиностроительной и автомобилестроительной, нефтедобывающей ( КНС, ДНС, качалки ), горнодобывающей, скальный — перерабатывающей, металлургической, химической и нефтегазоперерабатывающей, текстильной и швейной индустрии, коммунальном хозяйстве, ж\д, морской и др. областях.

Принцип работы прибора ФВД АЛ — 2 — 3 МТ ФВД АЛ — 2 — 4 МТ для входного контроля : прибор для определения износа подшипников, контроля подшипников и диагностики основан на способе контроля вибрации проверяемого подшипника, выделении составляющей огибающей высокочастотной вибрации и измерении коэффициента амплитудной модуляции этой составляющей.

Данный способ защищен авторским указанием на изобретение.

Диагностика подшипников приборами ФВД, это явное преимущество, в виде простоты, надежности и долговечности прибора, а так же в настоящих показателях измерений каждого механизма на Вашем предприятии.

В реальное время база подшипников системы стендовой КОМПАКС ? — РПП насчитывает более 3500 типов подшипников, из них приблизительно 1500 типов импортных подшипников.

Пополнение базы данных оператор выполняет при записи новейшего типа подшипника, при этом оператор вводит следующую информацию по диагностируемому подшипнику : обозначение подшипника в соответствии с маркировкой, сделанной на подшипнике, внешний и внутренний диаметр подшипника, диаметр и количество тел качения, номинальный угол контакта.

оператор вводит аналог обозначения , если маркировка на подшипнике выполнена не в соответствии ГОСТ 3189 — 89 .

Для уточнения аналога мы рекомендуем использовать энциклопедическую литературу, например : « Подшипники качения : Справочник-каталог / Чермесенский О.Н., Федотов Н.Н. — М.

: Машиностроение, 2003 ».

Стенд СВК — А позволяет проводить диагностику подшипников следующих типов : радиальные однорядные шариковые ГОСТ 8338, 8882, 7242 и роликовые с упорным бортом 8328 ;

шариковые радиально — упорные ГОСТ 831, 4252 ;

роликовых радиальных сферические двухрядные с цилиндрическим отверстием внутреннего кольца ГОСТ 5721 ;

радиальные двухрядных роликовых с цилиндрическим отверстием внутреннего кольца ГОСТ 7634 ;

шариковые радиальные сферические двухрядные с цилиндрическим отверстием внутреннего кольца ГОСТ 28428 ;

роликовые радиальные сферические двухрядные с цилиндрическим отверстием внутреннего кольца ГОСТ 24696 ;

роликовые конические однорядные повышенной грузоподъемности ( без упорного борта ) ГОСТ 27365 ;

роликовые радиально — упорные сферические серии 263 ТУ РБ 00234873.002 — 97 ;

Лаборатория на базе стенда СВК — А позволяет проводить диагностику подшипников следующих типов : Подшипники радиальные однорядные шариковые ГОСТ 8338, 8882, 7242 и роликовые с упорным бортом 8328 ;

Подшипники шариковые радиально — упорные ГОСТ 831, 4252 ;

Подшипники роликовые радиальные сферические двухрядные с цилиндрическим отверстием внутреннего кольца ГОСТ 5721 ;

Подшипники радиальные двухрядные роликовые с цилиндрическим отверстием внутреннего кольца ГОСТ 7634 ;

Подшипники шариковые радиальные сферические двухрядные с цилиндрическим отверстием внутреннего кольца ГОСТ 28428 ;

Подшипники роликовые радиальные сферические двухрядные с цилиндрическим отверстием внутреннего кольца ГОСТ 24696 ;

Подшипники роликовые конические однорядные повышенной грузоподъемности ( без упорного борта ) ГОСТ 27365 ;

Подшипники роликовые радиально — упорные сферические серии 263 ТУ РБ 00234873.002 — 97 ;

Для оценки этих ударных моментов и определяют коэффициент « эксцесс ».

По своей математической сущности данный коэффициент является границей, определяющей остроту пика.

Подобным типом, сей метод определяет наличие максимальных значений на временном сигнале и оценивает их величину.

Теоретически уровень коэффициента « эксцесс » может располагать значения от — 2 до оо.

Опытным путем были пороговые определены следующие значения для коэффи¬циента « эксцесс » : 2, 5 — состояние тревожное, 5 — недопустимое.

Оборудование комплексного участка позволяет качественно проводить следующие операции промывка и сушка диагностируемых подшипников ;

подробный визуальный контроль и микрообмер ;

проверка остаточной намагниченности и размагничивание ;

вибродиагностика состояния подшипников ;

консервация и упаковка проверенных подшипников.

Здесь без труда узнаются внутреннее и внешнее кольцо, тела качения, только материалом было дерево. Первый металлический подшипник качения, состоявший из двух литых чугунных дорожек качения, между которыми находилось 40 чугунных шаров, был установлен в опоре ветряка, построенного в Англии в 1780 г. Однако наиболее эффектную демонстрацию преимущества трения качения наблюдаем при перемещении Гром-камня весом 1600 т в 1769-1770 гг. (рис. 1в). Перемещение осуществлялось с помощью двух кабестанов, которые тащили камень по двум желобам, внутри которых лежали 30 медных шаров.

Эти и последующие эксперименты показали, что коэффициент трения качения сильно зависит от качества изготовления, точности, шероховатости, твердости тел качения и беговых дорожек. Массовый выпуск подшипников качения стал возможен после изобретения станковавтоматов, обеспечивающих заданную форму и размеры. Появились шариковые и роликовые, однорядные и двухрядные подшипники. Одновременно появились и потребители данной продукции – автомобили, электрические двигатели, редукторы и др. С начала XX века и по сей день подшипники качения являются изделием с одним из самых массовых производств, по количеству обогнавшим число жителей планеты. Развитие технологий в 20-70-х гг. прошлого столетия находилось в мире примерно на одинаковом уровне. Различия в качестве изготовления советских и зарубежных подшипников сравнивать непросто. Однако технологии, использовавшиеся в СССР, позволяли на одном и том же заводе одновременно выпускать подшипники для сельского хозяйства, автомобильной и оборонной отраслей. При этом их характеристики обеспечивались отлаженной системой качества. Поэтому подшипники, изготовленные еще в Советском Союзе, нередко устанавливались в начале XXI века с предпочтением по отношению к остальным.

Элементом системы обеспечения качества подшипников стали выборочные испытания из каждой выпускаемой партии и эталонные образы при вибрационном диагностировании. На предприятиях-изготовителях подшипниковой продукции устанавливались стенды для контактно-усталостных, ускоренных, климатических и других видов испытаний. Диагностическими параметрами были шумность, коэффициент сопротивления, визуальный осмотр. Одновременно в 1970-х гг. развитие методов вибрационного диагностирования позволило получать эталонные картины распределения вибрации по среднегеометрическим частотам октавных и третьоктавных фильтров. И это в дополнение к эффективно действующей системе отделов технического контроля, качеству исходных материалов и выпускаемой продукции.

Тем не менее подшипники качения могут иметь различное качество. Даже качество подшипников традиционных поставщиков снизилось. Появились подшипники, изготавливаемые кустарным способом, восстановленные подшипники, подшипники с нарушениями технологии изготовления. Эти нарушения выявлялись при входном контроле или на этапе эксплуатации. Срок службы подшипников снизился, их расход увеличился. Однако появились фирмы, предложившие качественную продукцию за более высокую цену.

Так, например, сравнительно недавно на подшипник 7330 поступили предложения поставки в диапазоне от 85 до 185 тысяч рублей за штуку при самой низкой цене на рынке 24 тысячи рублей. Проблема выбора состоит в получении качественного изделия за определенную цену. Эта задача наиболее эффективно решается при наличии испытательного стенда.

Наличие входного контроля подшипников качения, который позволяет определять их качество, повышает долговечность механического оборудования, уменьшает расходы на техническое обслуживание и ремонт. Снижение качества изготавливаемых подшипников, распространение контрафактной продукции, проведение тендерных закупок по минимальным ценам, появление восстановленных подшипников на рынке – все это требует организации входного контроля подшипников качения на промышленном предприятии.

Входной контроль начинается с изучения документации на подшипник, что в настоящее время, при широком развитии компьютерных технологий, становится актуальной задачей. Далее проводится визуальный осмотр: сверяются обозначения на упаковочных коробках и на подшипниках, выполняется проверка маркировки подшипника, определяется отсутствие видимых повреждений при освещенности не менее 1000 лк (рис. 2).

Кроме того, проверяется легкость вращения и шумность подшипников малых и средних размеров вращением от руки одного из колец при неподвижном другом в горизонтальной плоскости или в вертикальной плоскости с периодическим проворачиванием другого кольца. При этом подшипники должны вращаться плавно, без существенного торможения. Исправный подшипник вращается легко, без заеданий, с глухим шипящим звуком. Но есть подшипники, которые практически не издают звуков при вращении.

Выполняется контроль габаритных размеров подшипника специальным или универсальным измерительным инструментом. Проводится измерение радиальных зазоров и осевой игры. Полученные значения должны соответствовать рекомендациям стандартов. При этом возражений против использования данных методов, несмотря на их субъективность и невозможность оценить геометрию и шероховатость поверхности, твердость и другие показатели, обычно не возникает.

В конце 90-х годов ХХ века для проверки качества на рынке вибродиагностической продукции появились стенды для входного контроля подшипников качения – от самых простых до станков высокого уровня обеспечения вспомогательными приспособлениями, измерительной аппаратурой и компьютерным оснащением (рис. 3). Нормативным документом, используемым при входном контроле, стал РД ВНИПП.038-04 и далее РД ВНИПП.038-08 «Подшипники качения. Нормы вибрации».

Одним из первых, получившим большую популярность, стал стенд вибрационного контроля СВК-А (рис. 4). Комплекс диагностических показателей, получаемых на данном стенде, является характерным:

- абсолютный радиальный зазор, мм;

- уровни виброскорости в полосах частот 10-1000 Гц, 50-10000 Гц, мм/с;

- уровни виброускорения в полосах частот 50-300 Гц, 300-1800 Гц, 1800-10000 Гц, 50-10000 Гц, дБ;

- состояние элементов подшипника: внутренняя и внешняя обойма, тела качения и сепаратор;

- общий (допустимый) коэффициент снижения качества подшипника.

Измерение виброскорости и виброускорения подшипников качения в дБ относительно нулевых уровней (5×10–8 м/с и 3×10–4 м/с2 ) усложняет процесс подготовки персонала и требует времени для адаптации к получаемым результатам. Время, необходимое на проведение диагностирования одного подшипника, без учета времени на установку и снятие, составляет от двух до десяти минут, но обычно увеличивается до 20-30 минут в случае проведения дополнительных циклов контроля.

Возможно, данный перечень диагностических параметров и является избыточным, дублирующим некоторые показатели, но нельзя отрицать необходимость и объем проведенных Всероссийским научно-исследовательским институтом подшипниковой промышленности исследований, позволивших сформировать РД ВНИПП.038-08 «Подшипники качения. Нормы вибрации» и методики МВИ ВНИПП.002-04.

Определение состояния подшипников осуществляется путем регистрации и анализа вибросигналов с датчиков, а программное обеспечение стенда выполняет формирование и хранение базы данных по подшипникам качения, подготовку и вывод на печать актов и протоколов аттестации подшипников качения. Программное обеспечение стенда СВК-А имеет базу данных по отечественным и зарубежным подшипникам (более 8000 типов) с возможностью дальнейшего пополнения. В программном обеспечении реализовано четыре метода диагностики подшипников.

Оценка уровней вибрации в полосах частот и фактического радиального зазора обеспечивают контроль подшипников в соответствии с требованиями нормативных документов. Оценка эксцесса виброускорения, анализ огибающей являются рекомендательными методами и позволяют получить более полную информацию о состоянии подшипников. По итогам работы диагностической программы контролируемый подшипник относится к одной из категорий: годен без ограничений, годен для тихоходного оборудования, не годен к использованию.

Тем не менее со временем появилось мнение о недостоверности информации, получаемой на стендах вибродиагностики подшипников. Существуют требования ГОСТ Р 52545.1-2006 (ИСО 15242-1:2004) «Подшипники качения. Методы измерения вибрации. Часть 1. Основные положения» и ГОСТ Р 52545.2-2012 (ИСО 15242-2:2004) «Подшипники качения. Методы измерения вибрации. Часть 2. Радиальные и радиально-упорные шариковые подшипники». Стандарты допускают применение других значений частотных диапазонов, осевых нагрузок и допусков по согласованию между изготовителем и потребителем. Однако, так или иначе, выпускаемая продукция должна соответствовать требованиям стандартов. Потребитель вправе оценить качество предлагаемых подшипников любыми методами в рамках инженерной компетенции и выбирать из предлагаемой продукции лучший вариант.

Поэтому согласованная проверка на стендах входного контроля должна стать вопросом престижа и гарантии качества для предприятия-изготовителя подшипников. Как показывает практика, при проверке подшипников ведущих производителей подтверждается качество продукции, хотя и не всегда с первой прокрутки. Это является следствием нарушения правил хранения и транспортирования.

В стандарте ГОСТ Р ИСО 9000-2015 качество рассматривается как «степень соответствия совокупности присущих продукции свойств и характеристик заявленным требованиям». Для подшипников заявлены следующие характеристики:

- геометрические параметры (размеры, тип тел качения, форма отверстия, угол контакта, отклонения, биения);

- грузоподъемность (статическая, динамическая, предельная по усталости);

- частота вращения (справочная, предельная);

- материал (колец, тел качения, сепаратора, уплотнений, смазки);

- дополнительные (термообработка, твердость).

В списке характеристик для неспециальных подшипников отсутствуют параметры шумности и вибрации. Однако этот комплексный показатель учитывает указанные свойства и качество смазывания. Безусловно, по показателям, полученным на стенде входного контроля, нельзя определить срок службы подшипника, на который влияет качество монтажа, уровень эксплуатационных нагрузок, количество запусков и другие факторы. Гарантируется, что будет установлен исправный подшипник, а это уже немало в производственных условиях.

Иногда приходится слышать возражение, что испытания, регламентированные российскими стандартами для российской подшипниковой продукции, не могут напрямую распространяться на зарубежные подшипники в силу существенных конструктивных различий. Из этого должно следовать, что качество таких подшипников не соответствует современному уровню развития российской техники и технологий. Однако с утверждением, что условия проведения указанных испытаний должны быть согласованы с производителем, можно согласиться.

Сравнительная оценка качества поступающих на предприятие подшипников показывает, что из 150 подшипников, проверяемых в среднем за месяц, 20 имеют низкий коэффициент снижения качества, 35 могут использоваться при ограничении частоты вращения.

Эффективность применения стендов входного контроля подшипников экономически оправдана тем, что установка неисправного подшипника на действующее оборудование приводит к остановке технологического процесса, что влечет значительные экономические потери. Обеспечение сохранности механизмов определяет получаемый экономический эффект, в том числе за счет:

- увеличения межремонтного интервала при эксплуатации;

- увеличения срока службы и сокращения затрат на обслуживание;

- исключения внеплановых остановок оборудования.

Журнал Prostoev.NET № 1(30) 2022

В.Н. РУЧКО, Донецкий металлургический завод