-

Описание

-

Детали

-

Отзывы (1)

-

Оплата и доставка

В наличии: нет. Год выпуска: 1999 г. Состояние: Без наработки

На этой странице вы можете ознакомиться с передвижными компрессорными станциями ЗИФ-ПВ-5М, которые можно купить в компании «СтанКомСвар». Мы можем предложить вам на выбор несколько компрессоров ЗИФ-ПВ-5М со скидкой, в рамках проводимой нами акции.

- небольшие габариты, в сравнении с другими видами компрессоров;

- большой мотороресурс, а также высокая надежность в эксплуатации;

- прицепы-компрессора просты в обслуживании, стабильны в работе;

- автоматическая регулировка подачи воздуха, улучшающая экономичность;

- отсутствие клапанов, снижающее аварийные ситуации в работе прицепа;

- отсутствие большой вибрации, — нет необходимости в массивных фундаментах;

- есть аварийная защита, которая не требует постоянного присутствия персонала;

- эффективная компрессия за счет сжатия воздуха с помощью винтовой пары высокой точности.

Подробнее с техническими характеристиками винтового компрессора ЗИФ ПВ 5М можно познакомиться на следующей вкладке.

| Производительность, м3/мин |

5,4 |

|---|---|

| Рабочее давление, атмосфер |

7,0 |

| Диапазон температур окружающего воздуха |

от -35 до +40 С |

| Мощность двигателя, кВт при 2000 об/мин. |

44 (Д-144 возд.охл) |

| Габаритные размеры, мм |

3850 х 1725 х 1930 |

| Масса сухой станции, кг |

1410 |

| Уровень звука в зоне обслуживания, дБА не более |

102 |

| Уровень звука на расстоянии 7м от контура на высоте 1,5м |

82 дБА |

| Емкость топливного бака, литров |

105 |

| Производитель |

Завод Арсенал Машиностроение |

| Производительность |

5,4 м3/мин |

| Рабочее давление |

7 атмосфер |

| Мощность двигателя при 2000 об/мин |

44 (Д-144 возд.охл) кВт |

| Габаритные размеры |

3850 мм х 1725 мм х 1930 мм |

| Масса сухой станции |

1410 кг |

| Уровень звука в зоне обслуживания |

не более 102 дБА |

| Емкость топливного бака |

105 литров |

Только зарегистрированные клиенты, купившие данный товар, могут публиковать отзывы.

Оплата только безналичным расчетом! После оплаты осуществляется доставка или самовывоз.

Доставка по России транспортными компаниями ЖелДорЭкспедиция и СДЭК. Бесплатно доставим заказ по Москве или до ТК.

При самовывозе товаров с нашего склада в Москве при себе нужна доверенность.

Подробнее об оплате и доставке >>>

Назначение технического устройства.

Станция воздушно-компрессорная шахтная передвижная ЗИФ-ШВ-5М предназначенадля снабжения сжатым воздухом пневматических инструментов и приводов механизмов в подземных выработках шахт и надшахтных зданий, в которых Правилами допущено применение электрооборудования в исполнении РВ, и работающая в положительном режиме S1 и поворотно-кратковременном режиме S3 при питании тормозных устройств шахтных подъемных машин.

Технические характеристики.

Давление атмосферное, МПа – 0,101

Производительность при номинальных оборотах двигателя, м3/мин – 5

Номинальное рабочее давление, МПа – 0,6

Минимальное рабочее давление, МПа — 0,4

Потребляемая мощность, кВт – 33,5

Габариты станции, мм:

длина – 2580

ширина – 1050

высота – 1340

Масса сухой станции, кг – 1260

Руководство по эксплуатации, паспорт на Станцую воздушно-компрессорную шахтную передвижную ЗИФ-ШВ-5М скачать бесплатно в формате pdf (65 страниц):

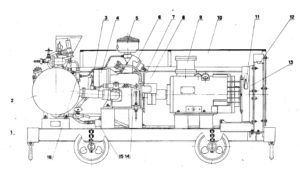

Устройство компрессоров ЗИФ

Технические характеристики компрессоров ЗИФ могут несколько отличаться, однако базовая схема у всех агрегатов одинаковая. Давайте разберемся, как работают и как устроены компрессоры ЗИФ:

- Когда вы включаете компрессор, то сразу же запускается двигатель. Подробно разбирать принцип его работы нет смысла. Это самый обычный дизельный двигатель. При этом именно он приводит в движение всю систему.

- Одновременно с двигателем начинает работу впускной клапан. Он открывает всасывающий патрубок, чтобы компрессор мог забрать воздух из окружающей среды.

- Перед попаданием в систему воздух проходит через входной фильтр из гофрированной бумаги. Благодаря этому задерживается часть пыли и влаги.

- После этого воздух закачивается в винтовой блок. Именно здесь происходит сжатие. Для этого используются два ротора, которые вращаются навстречу друг другу. В движение их приводит двигатель, который передает энергию вращения напрямую с помощью вала. Проходя через роторы воздух сжимается.

- Оттуда воздух попадает в масляный резервуар. Здесь происходит первичная очистка. Масло и часть влаги оседают на стенках резервуара. Благодаря этому упрощается дальнейшая подготовка воздуха.

- Затем сжатый воздух дополнительно очищается от масла с помощью сепаратора и сетчатого фильтра. Это масло направляется через обратный клапан обратно в циркуляционных контур. За счет этого заметно снижается расход масла.

- Когда давление в масляном резервуаре достигает нужного значения, то срабатывает клапан минимального давления. Он открывает выходное отверстие, и воздух направляется в пневмосеть.

- Клапан закрывается, как только давление в масляном резервуаре понижается.

- Процесс начинается снова.

В передвижных компрессорах ЗИФ используется коаксиальный (прямой) привод. Это значит, что энергия двигателя передается роторам напрямую. Благодаря этому компрессор работает плавно и равномерно. Кроме того, КПД агрегата достигает почти 100%, поэтому вы не расходуете энергию впустую. При этом коаксиальный привод отличается простотой, а это заметно облегчает обслуживание. Однако ремонт компрессоров ЗИФ может вызвать проблемы.

Также в дизельных компрессорах ЗИФ используется смазка. Она нужна для предотвращения истирания и перегрева подвижных деталей. Это позволяет использовать компрессор гораздо более интенсивно.

Чтобы поддерживать масло в нужном состоянии, оно постоянно циркулирует по малому кругу. За счет этого оно поддерживает оптимальную температуру. Без циркуляции масло может слишком сильно охлаждаться, а это приводит к появлению конденсата.

Если же масло нагревается слишком сильно (выше +55 °С), то срабатывает термостат. В этом случае масло начинает циркулировать по большому кругу. Так оно проходит через радиатор, охлаждаемый вентилятором.

Станция воздушно-компрессорная шахтная пердвижная ЗИФ-ШВ-5М. Техническое описание и инструкция по эксплуатации ЗИФ-ШВ-5М ТО.

Воздушно-компрессорная шахтная передвижная станция ЗИФ-ШВ-5М с винтовым маслозаполненным компрессором предназначена для снабжения сжатым воздухом пневматических инструментов и приводов механизмов в подземных выработках шахт и надшахтных зданиях, в которых «Правилами безопасности в угольных и сланцевых шахтах» допущено применение электрооборудования в исполнении «РВ», и работающая в продолжительном режиме и повторно-кратковременном режиме при питании тормозных устройств шахтных подъемных машин.

Техническое описание и инструкция по эксплуатации компрессорной станции содержит описание ее устройства и принцип действия, технические характеристики, а также необходимые сведения для правильной эксплуатации станции и текущего ремонта.

ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО

ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО

СТАНЦИЯ ВОЗДУШНО-КОМПРЕССОРНАЯ ШАХТНАЯ

РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ

МЗА18 0000-000РЭ

1.4 Горнотехнические условия применения станции 6

1.5 Устройство и работа станции и составных частей 6

1.6 Принцип работы станции 10

1.7 Состав и общая характеристика электрооборудования 11

2 Инструкция по эксплуатации 13

2.1 Указания мер безопасности 13

2.2 Комплексное опробование, обкатка на поверхности 16

2.3 Подготовка к работе 18

2.5. Порядок перемещения станции 19

2.6 Возможные неисправности и методы их устранения 20

3 Техническое обслуживание 23

3.1 Подготовительные работы, обеспечивающие выполнение

операций по техническому обслуживанию 23

3.2 Последовательность операций при разборке и сборке станции 24

3.3 Ежесменное техническое обслуживание 25

3.4 Техническое обслуживание через 250 часов работы 25

3.5 Техническое обслуживание через каждые 500 часов работы 26

3.6 Техническое обслуживание через каждые 1000 часов работы 27

3.7 Техническое обслуживание станции после одного года работы 28

3.8 Техническое обслуживание составных частей станции 28

4 Хранение, консервация и пломбирование 31

Приложение А – Эквивалентные смазочные материалы 33

Приложение Б – Карта смазки 34

Приложение В – Иллюстрации 35

Руководство по эксплуатации предназначено для персонала, занимающегося эксплуатацией и обслуживанием станции воздушно-компрессорной шахтной (в дальнейшем-станции) ЗИФ-ШВ 7,5/0,6.

Руководство по эксплуатации является пособием по ознакомлению с устройством, регулировкой, техническим обслуживанием, устранением неисправностей в процессе эксплуатации и указаниями мер безопасности при работе со станцией.

Прежде чем приступить к эксплуатации станции тщательно изучите данное руководство по эксплуатации. Кроме того, дополнительно следует руководствоваться следующими документами:

— Трехфазный асинхронный двигатель типа ВРП200L2. Паспорт;

— Электродвигатели асинхронные ВРП. Техническое описание и инструкция по эксплуатации;

— Паспорт сосуда, работающего под давлением МЗА9-ПВ5/0,7 0509-100ПС;

— Маслоохладитель ДМ-9508.00.010. Руководство по эксплуатации

— Маслоохладитель ДМ-9508.00-01.010. Паспорт ДМ-9508.080-01.010ПС;

— Пускатель электромагнитный взрывобезопасный типа ПВИ. Техническое описание и инструкция по эксплуатации (при наличии);

— Пускатель электромагнитный ПВИ-250БТУ5. Паспорт (при наличии);

— ИМШБ.642254.017ТО. Кнопочные посты управления типа ПВК. Техническое описание и инструкция по эксплуатации;

— Кнопочный пост управления типа ПВК. Паспорт

— Клапан предохранительный. Паспорт

— Выключатель путевой взрывозащищённый типа ВПВ-1А. Паспорт;

— ПИЖЦ.642236.003-01ТО. Выключатель путевой взрывозащищённый типа ВПВ-1А. Техническое описание и инструкция по эксплуатации.

В связи с постоянным усовершенствованием станции, направленным на повышение надёжности и улучшение эксплуатационных характеристик в конструкцию станции могут быть внесены незначительные изменения, не отражённые в настоящем издании.

Станция ЗИФ-ШВ 7,5/0,6 ( МЗА18 ) с винтовым маслозаполненным компрессором предназначена для снабжения сжатым воздухом пневматических инструментов и приводов механизмов в подземных выработках шахт , опасных по газу и пыли, и в надшахтных зданиях, в которых «Правилами безопасности в угольных шахтах» (ПБ 05-618-03) допущено применение электрооборудования в исполнении «РВ», и работающая в продолжительным режиме (S1) и повторно-кратковременном режиме (S3) при питании тормозных устройств шахтных подъемных машин.

Приводной двигатель станции допускает эксплуатацию ее в режимах S1, а также S3, ПВ=40% , согласно ГОСТ 183-74.

Станция выполнена в климатическом исполнении «У» категории размещения 5 по ГОСТ 15150-69 и работоспособна при температуре окружающего воздуха от минус 5 до

Объемная производительность, давление и мощность станции обеспечиваются при нормальных условиях : температуре окружающего воздуха плюс 20 ºС и атмосферном давлении 0,101 МПа (760 мм. рт. ст.).

Технические данные представлены в таблице 1.

Наименование основных параметров

1 Номинальная объемная производительность, м 3 /мин

2 Номинальное рабочее давление,

4 Масса сухой станции, кг, не более

ВРП200L2, асинхронный, трехфазный электродвигатель с короткозамкнутым

ротором, взрывобезопасный, исполнения IМ-2001, со встроенными датчиками тепловой защиты*

Наименование основных параметров

6 Синхронная частота вращения вала

7 Номинальная мощность электродвигателя, кВт

10 Регулирование производительности компрессора

Автоматическое, перекрытием дроссельного клапана

11 Давление срабатывания предохранительного клапана, МПа (кгс/см 2 )

12 Число подсоединяемых шлангов

13 Уровень звука на расстоянии 7 м, дБ А,

14 Тепловая защита автоматическая, отключением электродвигателя при повышении температур:

а) в обмотке статора, ºC, согласно документации завода-изготовителя на электродвигатель ВРП200L2РУ2,5;

б) в патрубке нагнетательном датчиками температуры 142.3828000-01, ºC;

в) в нагнетательном патрубке термовыключателем, ºC;

Циркуляционная под давлением

16 Содержание масла в сжатом воздухе, г/м 3 , не более

17 Габариты станции, мм, не более:

I ступень-комбинированный с масляной ванной;

II ступень-сухой картонный с циклоном очистки

19 Количество заливаемого масла, л

* Допускается замена на аналогичный электродвигатель исполнения РВ-3В(ExDI).

В комплект поставки станции входят:

— компрессорная станция ЗИФ-ШВ 7,5/0,6;

— пускатель электромагнитный ПВИ-250БТУ5 (поставляется по отдельному договору);

— комплект эксплуатационной документации согласно паспорту МЗА18 0000-000ПС.

1.4 Горнотехнические условия применения станции

1.4.1 Станция ЗИФ-ШВ 7,5/0,6 ( МЗА18 ) предназначена для применения в подземных выработках шахт, опасных по газу и пыли, и в надшахтных зданиях, в которых «Правилами безопасности в угольных шахтах» (ПБ 05-618-03) допущено применение электрооборудования в исполнении «РВ», при соблюдении требований разделов 5.3 и 5.4 ПБ, относящихся к электрооборудованию и кабелям.

Станция допускается к эксплуатации при температуре окружающего воздуха от

1.4.2 На установку станции в шахте разрабатывается проект, содержащий в себе меры общей и пожарной безопасности, утверждаемый главным инженером шахты.

1.4.3 Применение компрессорной станции в тупиковых выработках шахт, опасных по газу и пыли, допускается по разрешению Федеральной службы по технологическому надзору или письменного разрешения на применение в тупиковых выработках отдельных компрессорных станций с указанием их заводских номеров и конкретных шахт (предприятий).

1.5 Устройство и работа станции и составных частей

1.5.1 Станция (рисунок В.2) состоит из следующих основных узлов: компрессора 13, маслоотделителя 8, маслоохладителя 1, фильтра масляного 20, воздухоочистителя 6 и воздушного фильтра 22 с индикатором засорённости 21, системы регулирования производительности, состоящей из датчика давления и клапана дроссельного 17, системы тепловой защиты, включающей в себя термовыключатель 14, а также электрический датчик, электродвигатель 5 с аппаратурой управления, состоящей из магнитного пускателя и кнопочного поста управления 18.

Все узлы, кроме магнитного пускателя, смонтированы на раме 16.

1.5.2 Винтовой одноступенчатый компрессор (рисунок В.3) предназначен для выработки сжатого воздуха.

В корпусе компрессора размещены два винта. Привод ведущего винта 8 осуществляется через упругую муфту и мультипликатор. Ведомый 9 и ведущий 8 винты находятся в непосредственном зацеплении своими профилями. Так как сжатие воздуха происходит во всех полостях между зубьями и впадинами, осуществляется непрерывная подача сжатого воздуха. Впрыскиваемое масло, смешиваясь со сжимаемым воздухом, охлаждает его, смазывает винты и уплотняет зазоры между винтами и корпусом компрессора. Через окно нагнетания и трубу нагнетания 15 (рисунок В.2) смесь поступает в маслоотделитель.

1.5.3 Масловоздушная смесь, поступая из компрессора в маслоотделитель (рисунок В.4)

по трубе нагнетания, попадает в циклон маслоотделителя, где, благодаря центробежным силам, происходит основное динамическое отделение масла от воздуха. Масло из нижней части маслоотделителя через рукав поступает в маслоохладитель. Окончательная очистка воздуха от масла происходит в фильтре маслоотделителя. Отделяемое масло скапливается на дне фильтра, откуда по трубке отсоса 11 отсасывается в компрессор.

Фильтр маслоотделителя немецкой фирмы MANN+HUMMEL 4930252131 (или его аналог) представляет собой неразборную конструкцию.

На раздаточной трубе 10 (рисунок В.2) расположены три раздаточных вентиля 12 с расходом воздуха в диапазоне от 1,5 до 2 м 3 /мин.

Для контроля уровня масла в маслоотделителе служит жезловой указатель уровня масла. Верхняя риска соответствует максимальному рабочему уровню масла, нижняя — минимальному допустимому уровню.

Предохранительный клапан (рисунок В.5) служит для автоматического стравливания излишков воздуха в атмосферу при возрастании давления в маслоотделителе выше

0,66 МПа (6,6 кгс/см 2 ). Для принудительного открытия предохранительного клапана имеется специальная ручка. Регулировочный винт предназначен для регулирования давления, при котором срабатывает клапан.

Клапан минимального давления (рисунок В.6) предназначен для отключения подачи сжатого воздуха из маслоотделителя при давлении ниже 0,45 МПа (4,5 кгс/см 2 ) с целью исключения повышения расхода масла, уносимого вместе с воздухом. Кроме того, он одновременно является и обратным клапаном, и в случае работы на общую магистраль при давлении в магистрали, превышающем давление в маслоотделителе, исключает поступление воздуха из магистрали в маслоотделитель.

Клапан перепада давления отключает компрессорную станцию путем подачи сигнала давления на выключающее устройство при засорении фильтра маслоотделителя и возрастании перепада давления выше (1,5±0,5) кгс/см 2 .

Клапан стравливания (распределитель с пневмоуправлением) предназначен для автоматического стравливания сжатого воздуха из маслоотделителя в момент остановки станции.

1.5.4 Шестилопастный вентилятор 2 (рисунок В.2) установлен на вентиляторный конец вала электродвигателя.

1.5.5 Маслоохладитель алюминиевый, трубчатый с воздушным охлаждением от вентилятора служит для охлаждения масла, поступающего в компрессор.

1.5.6 Загрязненное масло очищается, проходя через элемент фильтрующий 7

(рисунок В.7) масляного фильтра (фильтрующий элемент масляного фильтра – картонный от автомобиля КАМАЗ-740 1012040-10 или МАЗ 240-1017040А2А3).

При засорении фильтрующего элемента открывается перепускной клапан (перепад давления в пределах от 0,18 до 0,23 МПа (от 1,8 до 2,3 кгс/см 2 ), и масло проходит в обход засоренного фильтрующего элемента.

1.5.7 Система регулирования производительности служит для автоматического приведения подачи воздуха в соответствии с его потреблением.

Она состоит из: датчика давления, дроссельного клапана и соединительных трубок.

При давлении воздуха в маслоотделителе более 0,62 МПа (6,2 кгс/см 2 ) датчик давления начинает пропускать воздух. Воздух, поступая под поршень дроссельного клапана, передвигает его и закрывает проход атмосферному воздуху в компрессор, который начинает работать вхолостую. Этот режим работы сохраняется до тех пор, пока давление воздуха в маслоотделителе не снизится до пределов от 0,49 до 0,51 МПа (от 4,9 до 5,1 кгс/см 2 ), тогда усилие пружины датчика превысит давление воздуха и прижмет мембрану к нижнему седлу. Поступление воздуха через датчик к дроссельному клапану прекращается. Поршень под действием пружины возвращается в исходное положение. Одновременно происходит открытие дроссельного клапана под действием разряжения, создаваемого винтами. Атмосферный воздух поступает в компрессор, который начинает подавать сжатый воздух в маслоотделитель.

В случае необходимости, настройка системы регулирования производительности осуществляется изменением поджатия пружины датчика регулировочным винтом. Настройка производится по давлению воздуха в маслоотделителе при закрытых раздаточных вентилях.

1.5.8 Cистема тепловой защиты станции предназначена для отключения электродвигателя от сети при перегреве изоляции обмоток статора электродвигателя или повышении температуры выше допустимой в нагнетательной полости компрессора.

Система тепловой защиты состоит из:

— тепловой защиты с применением плавкой вставки, которая состоит из

термовыключателя и выключающего устройства. Термовыключатель трубками подключен к цилиндру выключающего устройства. Термовыключатель установлен на трубе нагнетания компрессора. Легкоплавкий сплав термовыключателя плавится при температуре о С. Выключающее устройство состоит из пневмоцилиндра, который нажимает на кнопку STOP путевого выключателя кнопочного поста. При достижении температуры масловоздушной смеси до указанного уровня пробка распаивается и сжатый воздух поступает под поршень пневмоцилиндра, который нажимает на кнопку STOP и размыкает цепь управления;

— тепловой защиты с применением датчиков-реле, установленных на обмотке статора приводного электродвигателя (2 шт.);

— тепловой защиты с применением датчика типа 142.3828000-01, служащего для контроля температуры воздушно-масляной смеси в трубе нагнетания.

Замкнутые контакты всех датчиков тепловой защиты последовательно включены в цепь управления электромагнитного пускателя. Срабатывание любого из них с последующим разрывом цепи управления вызывает остановку электродвигателя. Схема соединения датчиков приведена на схеме электрической принципиальной (рисунок В.12).

Элементы электрической цепи управления станции с включенными в нее тепловыми защитами смонтированы на предприятии-изготовителе и опломбированы.

Принцип работы термовыключателя и выключающего устройства заключен в следующем:

при нагреве смеси сжатого воздуха в нагнетательной трубе до температуры ºС легкоплавкий сплав, которым впаяна медная пробка в наконечник термовыключателя, расплавляется, и пробка выталкивается сжатым воздухом. Сжатый воздух по трубопроводу поступает к цилиндру выключающего устройства и перемещает поршень. Шток поршня поворачивает рычаг, нажимая на кнопку STOP путевого выключателя, который размыкает цепь управления и отключает электродвигатель от сети. При этом обратный клапан, установленный на трубопроводе пневмоцилиндра не даёт возможности выхода воздуха из пневмоцилиндра и фиксирует цилиндр в выдвинутом положении, чтобы повторное включение электродвигателя было невозможно.

Для приведения тепловой защиты в рабочее состояние после ее срабатывания необходимо определить, какая из причин привела в действие выключающее устройство.

а) распломбировать термовыключатель;

б) вывернуть термовыключатель и подвергнуть его визуальному контролю с целью определения его работоспособности (наличие в нем впаянной пробки). Если визуально определить работоспособность невозможно, необходимо определить его герметичность путем продувки воздуха.

Если в результате проверки термовыключатель оказался негерметичным, следует произвести его перепайку легкоплавким сплавом. Перед пайкой медной пробки термовыключателя необходимо удалить старый слой сплава, извлечь медную пробку из выключающего устройства или из трубопровода и установить эту пробку в наконечник термовыключателя.

Пайку проводить в соответствии с требованиями ремонтной документации.

Если в результате проверки термовыключатель оказался годным к работе, то причиной срабатывания аварийной защиты явилось срабатывание клапана перепада давления при засорении фильтра маслоотделителя.

в) отсоединить от пневмоцилиндра штуцер для стравливания воздуха из полости цилиндра;

г) опломбировать термовыключатель тепловой защиты.

1.5.9 Щит приборный (рисунок В.10) установлен на торцевом щите кузова станции.

На приборном щите размещены следующие контрольно-измерительные приборы:

— манометр 2 — для контроля давления воздуха в маслоотделителе;

— манометр 3 — для контроля давления масла в компрессоре;

— указатель температуры масла 1 конденсационный дистанционный — для контроля температуры в нагнетательной трубе.

1.5.10 Рама станции представляет собой сварную конструкцию на салазках, приспособленную для установки станции на грунтовую площадку и для перемещения волоком на небольшие расстояния.

1.5.11 Кузов защищает станцию от внешних воздействий. Кузов состоит из крыши, боковых щитов, переднего и заднего щитов с жалюзями. Щиты боковые – съёмные.

1.6 Принцип работы станции

Принцип работы станции представлен на схеме комбинированной функциональной (рисунок В.11).

Атмосферный воздух через двухступенчатый воздушный фильтр ФВ и дроссельный клапан КДР поступает в зону всасывания компрессора КМ и винтами сжимается до рабочего давления. Из зоны нагнетания смесь воздуха с маслом через нагнетательную трубу поступает в маслоотделитель МО, где основная часть масла выделяется и оседает. Воздух с остатками масла проходит через фильтр маслоотделителя и окончательно очищается. Очищенный воздух через клапан минимального давления КМД, раздаточную трубу и клапаны ВН1 — ВН3 поступает к потребителю.

Из маслоотделителя под давлением масло подается через маслоохладитель Х и

фильтр ФМ в компрессор, где оно нагнетается по каналам в крышке, опоре и корпусе компрессора в рабочую зону винтов и на смазку подшипников в опоре. Масло, скопившееся в фильтре маслоотделителя, отсасывается в компрессор. Давление воздуха, а также температура масла контролируются по приборам, установленным на приборном щите станции.

Система регулирования производительности служит для автоматического приведения подачи воздуха в соответствии с его потреблением.

В момент остановки станции стравливание воздуха происходит через клапан стравливания КС.

1.7 Состав и общая характеристика электрооборудования

В состав электрооборудования входят следующие элементы:

— двигатель М асинхронный с короткозамкнутым ротором, взрывобезопасный типа ВРП200L2РУ2,5; переменного тока частотой 50 Гц; напряжением 380/660 В со встроенными температурными датчиками-реле;

— пускатель ПВИ (КМ) электромагнитный взрывобезопасный с искробезопасной схемой дистанционного управления. Напряжение пускателя должно соответствовать напряжению электродвигателя;

— пост управления взрывозащищенный кнопочный (SB) рудничный ПВК-21У5;

— выключатель путевой взрывозащищённый ВПВ-1А22У5;

— датчик температуры 142.3828000-01;

Принцип работы электрооборудования представлен на схеме электрической

принципиальной (рисунок В.12).

Электромагнитный пускатель осуществляет пуск и остановку электродвигателя при помощи кнопочного поста управления и имеет ряд защит, представленных в техническом описании и инструкции по эксплуатации «Пускатель электромагнитный взрывобезопасный типа ПВИ».

В цепь управления включены последовательно три температурных датчика, срабатывание каждого из которых приводит к остановке электродвигателя.

Пуск и остановка электродвигателя происходит следующим образом:

— включением механического разъединителя Q электромагнитного пускателя подается напряжение сети на зажимы контакторного отделения пускателя. При этом дистанционный блок управления и контроля окажется под переменным напряжением и будет подготовлен к работе (см. техническое описание и инструкцию по эксплуатации «Пускатель электромагнитный взрывобезопасный типа ПВИ»).

— при нажатии кнопки ПУСК (SQ1) по цепи управления электромагнитного пускателя начинает протекать ток, силовые контакты К1 замыкаются, электродвигатель получает напряжение и начинает работать.

— при нажатии кнопки STOP (SQ2) вручную или под действием рычага выключающего устройства при срабатывании термоштуцера, а также при срабатывании одного из трех датчиков тепловой защиты, цепь управления электромагнитным пускателем разрывается, контакты К1 размыкаются, электродвигатель останавливается.

Порядок заземления станции представлен на схеме электрической соединений.

Электрические соединения от электродвигателя до кнопочного поста выполнены на станции тремя кабелями типа НРШМ 2х1 ГОСТ 7866.1-76 с оболочкой из

маслобензостойкой резины, не распространяющей горение. От внешних воздействий кабели защищены металлорукавами.

Подключение электродвигателя к пускателю, выбор сечения жил кабеля, заземление станции и пускателя производится на объекте в соответствии с:

— «Правилами безопасности в угольных шахтах» (ПБ 05-618-03);

— «Правилами устройства электроустановок»;

— инструкциями по эксплуатации электродвигателей и пускателя, указанных во «Введении»; а также конкретными условиями установки станции.

2 ИНСТРУКЦИЯ ПО ЭКСПЛУАТАЦИИ

2.1 Указания мер безопасности

2.1.1 При подготовке и проведении работ со станцией соблюдайте требования, установленные «Правилами безопасности в угольных и шахтах» (ПБ 05-618-03).

2.1.2 Станцию располагайте на горизонтальной площадке на свежей струе воздуха в местах с несгораемой крепью , минимальное расстояние от забоя тупиковой выработки до станции должно быть таким , чтобы исключалась возможность повреждения ее при ведении взрывных работ. Расстояние до места погрузки угля должно быть не менее 30 м.

Расстояние от места установки станции до места нахождения обслуживающего персонала не должно превышать 100 м.

Рама компрессорной станции должна быть заземлена согласно

требованиям п.521-п.522 ПБ 05-618-03.

При эксплуатации в тупиковых подготовительных выработках ( при получении Разрешения на применение) компрессорная станция должна:

а). подключаться к электросети через пускатель, обеспечивающий отключение компрессорной станции при работе проходческого комбайна;

б). первый участок пневмопровода длиной 3м, считая от раздаточной трубы, должен быть быстроразъемным для проведения очистки нагара внутри него;

в). масло, применяемое в компрессорной станции, должно иметь температуру воспламенения не ниже 200 0 С;

г). в местах расположения компрессорной станции силовые кабели и кабели связи должны быть проложены на противоположной стороне выработки с защитой от последствий пожара или взрыва ( трубы, экраны и т.п.);

С обеих сторон компрессорной станции должны располагаться ящики с песком или инертной пылью ёмкостью не менее 0,4 м 3 и по пять порошковых огнетушителей.

Телефонный аппарат должен находиться на расстоянии, позволяющем вести переговоры при работающей компрессорной станции.

При работе в тупиковых выработках шахт ( при получении Разрешения на применение), опасных по газу и пыли в составе комплекса оборудования для бурения шпуров, в том числе для анкерования, станция должна находиться в поле зрения машиниста буровой установки (расстояние до 20 метров) и применяться только для привода конкретной буровой машины.

ЗАПРЕЩАЕТСЯ РАБОТА СТАНЦИИ В ШАХТАХ ПРИ СОДЕРЖАНИИ МЕТАНА В МЕСТЕ РАСПОЛОЖЕНИЯ СТАНЦИИ БОЛЕЕ 1,0%.

ЗАПРЕЩАЕТСЯ РАБОТА КОМПРЕССОРНОЙ СТАНЦИИ ПРИ СОДЕРЖАНИИ ВРЕДНЫХ ГАЗОВ В ОКРУЖАЮЩЕЙ АТМОСФЕРЕ БОЛЕЕ ПРЕДЕЛЬНО ДОПУСТИМЫХ КОНЦЕНТРАЦИЙ И УГОЛЬНОЙ ПЫЛИ, СОДЕРЖАЩЕЙ СВОБОДНЫЙ SIO 2 БОЛЕЕ 30 мг/м 3 .

2.1.3 Снабжайте машиниста приборами для проверки наличия метана.

2.1.4 При эксплуатации станции в шахтах, опасных по пыли, производите регулярное осланцевание выработки в месте установки станции.

2.1.5 Масляные скопления, получающиеся в результате небрежной заливки, немедленно засыпайте песком или инертной пылью и удаляйте.

ЗАПРЕЩАЕТСЯ СОБИРАТЬ ОТХОДЫ МАСЛА В ПОДДОН, А ТАКЖЕ ОСТАВЛЯТЬ МАСЛЯНУЮ ВЕТОШЬ И ДРУГИЕ ГОРЮЧИЕ МАТЕРИАЛЫ У МЕСТА УСТАНОВКИ СТАНЦИИ.

2.1.6 При установке и эксплуатации станции выполняйте следующие требования:

— расположите станцию на свежей струе воздуха, направленной на маслоохладитель;

— с обеих сторон станции расположите ящики с песком емкостью не менее 0,4 м 3

и по пять порошковых огнетушителей;

— телефонный аппарат расположите в месте, позволяющем вести разговор при работающем компрессоре;

— проверьте состояние узлов и систем станции. Они должны быть технически исправными (в соответствии с разделом 2.2).

2.1.7 Не допускайте эксплуатацию станции без включенных в цепь управления датчиков тепловой защиты компрессора и электродвигателя.

2.1.8 Все работы с электрооборудованием станции производите только при выключенном и заблокированном разъединителе магнитного пускателя.

2.1.9 Перед каждым включением разъединителя магнитного пускателя необходимо нажать и зафиксировать в положение «выключено» кнопку STOP кнопочного поста станции.

2.1.10 Перед каждым пуском станции проверяйте выполнение пунктов таблички « Внимание! », закрепленной на станции.

2.1.11 ЗАПРЕЩАЕТСЯ проверка уровня масла масломером при наличии давления воздуха в маслоотделителе.

2.1.12 ЗАПРЕЩАЕТСЯ эксплуатация станции при:

— наличии течи масла в системе;

— отсутствии или неисправности тепловых защит;

— отсутствии знака «РВ» на электродвигателе, кнопочном посте, путевом выключателе

и электромагнитном пускателе;

— неисправности регулятора производительности, предохранительного клапана,

— полностью загрязненных всасывающих фильтрах ( индикатор загрязненности полностью перешел в красное поле);

2.1.13 Немедленно остановите станцию при:

— появлении стука или постороннего шума в компрессоре;

— непрерывной работе предохранительного клапана;

— неисправности системы регулирования производительности, манометров и термометра.

2.1.14 Обслуживающий персонал обязан регулярно производить техническое обслуживание станции в соответствии с графиком планово-предупредительного ремонта, составленным на основании технологических карт данного руководства.

О проведенных осмотрах и работах необходимо сделать отметки в специальном журнале по прилагаемой форме (таблица 2):

Таблица 2 – Учет технического обслуживания

Вид тех-ничес-кого обслу-живания

Наработка

Основание (наименование, номер и дата документа)

Должность, фамилия, подпись

2.1.15 Допустимые уровни звука на рабочих местах обслуживающего персонала должны удовлетворять требованиям ГОСТ 12.1.003-83 «Шум. Общие требования безопасности». Постоянное пребывание обслуживающего персонала в непосредственной близости (1 м и менее) от работающей станции допускается не более 30 минут в рабочую смену (суммарное время, необходимое для обслуживания станции).

2.1.16 В соответствии с «Правилами защиты от статического электричества в производствах химической промышленности», промывку деталей воздушного фильтра первой ступени керосином или дизельным топливом следует производить на поверхности. Емкость должна быть заземлена местным заземлителем или присоединена к общей сети заземления в целях снятия зарядов статического электричества.

Заземление должно выполняться в соответствии с «Инструкцией по устройству, осмотру и измерению сопротивления шахтных заземлений». Сопротивление заземляющей цепи не должно превышать 100 Ом.

2.1.17 Случаи срабатывания тепловой защиты, клапана перепада давления и сведения о замене составных частей станции при эксплуатации следует заносить в специальный журнал по прилагаемым формам (таблицы 3 и 4):

Таблица 3 – Учет неисправностей при эксплуатации

Дата и время отказа изделия и его основ-ных элементов

Причина неисправ-ности, количество часов работы с нача-ла эксплуатации

Принятые меры по устранению неисправности

Должность, фамилия, подпись ответствен-ного за устранение неисправности

Таблица 4 – Сведения о замене составных частей

Наименование и обозначение составной части

Причина замены (характер повреждения)

Срок службы (число отрабо-танных часов)

Должность, фамилия, подпись ответствен-ного за проведение замены

При срабатывании тепловой защиты или клапана перепада давления в журнале отмечайте:

— продолжительность работы компрессорной станции с начала эксплуатации и до аварийной остановки;

— причины, вызвавшие срабатывание тепловой защиты или клапана и принятые меры по их устранению.

В случае нарушения пломбировки тепловой защиты, она должна быть восстановлена

с записью в журнале. Пломбирование должно производиться лицом, ответственным за эксплуатацию станции.

2.1.18 При эксплуатации станции в тупиковом забое ( при получении Разрешения на применение) схема электроснабжения проходческого забоя должна иметь блокировку- контакт S2, исключающий работу станции при включённом проходческом комбайне (проходческой машине) и при превышении концентрации метана выше допустимой с помощью защиты датчиками метана.

2.1.19 При эксплуатации станции следует ежесуточно проводить контроль нагара в сменном отрезке пневмопроводов и не менее чем раз в неделю производить их очистку или замену на новые.

2.2 Комплексное опробование, обкатка на поверхности

Перед спуском станции в шахту проверьте ее работу (тепловой режим, техническую исправность) в наземных условиях в течение часа.

2.2.1 Надежно установите станцию горизонтально.

2.2.2 Проверьте и, при необходимости, подтяните крепления основных узлов станции. 2.2.3 При нарушении герметичности узлов, имеющих контровку, вызовите представителя предприятия-изготовителя.

2.2.4 Слейте масло из системы компрессора оставшееся после обкатки на

предприятии-изготовителе. Залейте масло в маслоотделитель, воздушный фильтр первой ступени, согласно карте смазки (приложение Б). Заливку масла в маслоотделитель производите через три-четыре слоя марли.

2.2.5 Проверьте свободное вращение винтов, провернув на один-два оборота вал электродвигателя за крыльчатку охлаждения.

2.2.6 Подготовьте электрооборудование станции к опробованию в наземных условиях, для чего:

— проверьте сопротивление изоляции обмотки статора электродвигателя мегомметром на напряжение 500 В. Наименьшее допустимое сопротивление изоляции должно

— проверьте целостность электрической цепи управления и тепловой защиты компрессорной станции измерением величины падения напряжения между клеммой Т2 и клеммой заземления в коробке выводов двигателя. Измерение производить приборами магнитоэлектрической системы при постоянном токе 0,3 А. «+» источника должен подаваться на клемму Т2. При нажатой кнопке ПУСК кнопочного поста падение напряжения не должно превышать 3,5 В.

— проверьте наличие клейм «РВ» на электродвигателе, кнопочном посте и магнитном пускателе. При отсутствии клейм «РВ» эксплуатация станции в шахте не допускается.

— произведите заземление рамы станции путем соединения одной из наружных клемм заземления (болты М10) с общей сетью заземления и подключите к электросети в соответствии с «Правилами безопасности в угольных шахтах» и схеме, имеющейся на электродвигателе. Соединения обмоток двигателя должны соответствовать напряжению сети.

2.2.8 Опробование электродвигателя станции на поверхности проводите в присутствии лица, ответственного за обслуживание станции.

2.2.9 Проведите толчковый пуск электродвигателя путем кратковременного нажатия кнопки ПУСК кнопочного поста и сразу же выключите нажатием кнопки STOP для проверки соответствия направления вращения ротора электродвигателя со стрелкой, отлитой на корпусе мультипликатора компрессора.

Обратное вращение недопустимо и должно быть изменено с помощью механического разъединителя пускателя.

2.2.10 Если при опробовании работы станции в наземных условиях не обнаружено каких-либо отклонений или дефектов, то станция может быть спущена в шахту.

2.2.11 При спуске или подъеме строповку станции производите за раму вилочным погрузчиком или мягкими стропами. Крепление станции на шахтном транспортном средстве осуществляйте с помощью технологических отверстий рамы станции.

2.2.12 Результаты опробования работы станции занесите в паспорт

МЗА18 0000-000ПС, раздел «Особые отметки».

2.3.1 Доставьте станцию в шахту:

— спуск станции по наклонному штреку или в горизонтальном положении в клети, производите в собранном виде, без резких толчков;

— при невозможном спуске станции в клети в собранном виде, допускается разборка станции по узлам.

2.3.2 Станцию в шахте устанавливайте и подготавливайте к работе в соответствии с «Правилами безопасности в угольных шахтах (ПБ 05-618-03)» и настоящего руководства.

2.3.3 Для возможности подключения станции к электросети шахты, рядом с ней заблаговременно установите взрывобезопасный электромагнитный пускатель и проложите питающую его электросеть, а также сеть заземления до станции.

2.3.4 Подсоединение электродвигателя станции к электромагнитному пускателю производите посредством гибкого кабеля марки ГРШЭ.

2.3.5 По завершению монтажных работ, в том числе заземления корпуса электродвигателя, рамы станции и присоединения электромагнитного пускателя к электросети, пробный пуск электродвигателя станции проводит лицо, ответственное за эксплуатацию станции.

2.3.6 Производите пробный пуск электродвигателя в соответствии с разделом 2.2

с целью проверки правильности направления вращения.

2.3.7 Проверьте настройку предохранительного клапана и системы регулирования производительности:

— увеличив поджатие пружины датчика, при закрытых клапанах, поднимите избыточное давление воздуха в маслоотделителе до 0,66 МПа (6,6кгс/см 2 ), проверьте безотказность работы предохранительного клапана. Предохранительный клапан должен быть опломбирован и настроен на давление срабатывания 0,66 МПа (6,6 кгс/см 2 );

— при работе станции с переменным расходом, давление воздуха в маслоотделителе поддерживайте в пределах от 0,62 МПа до 0,40 МПа (от 6,2 кгс/см 2 до 4,0 кгс/см 2 ).

2.3.8 Результаты подготовки к работе необходимо занести в паспорт в раздел

После продолжительного нахождения компрессорной станции в нерабочем состоянии, например, в период между поставкой и пуско-наладочными работами, после длительного простоя или ремонта необходимо перед пуском компрессорной станции долить около 0,5 л масла во всасывающую полость винтов, демонтировав дроссельный клапан.

После залива масла поставить дроссельный клапан на место.

2.4.1 Эксплуатация станции должна производиться в строгом соответствии с требованиями настоящего руководства и контролироваться через каждые два часа специально выделенными лицами с отметкой в журнале.

Ответственными за правильную и безопасную эксплуатацию станции назначаются лица, обученные по соответствующей программе и имеющие удостоверения квалификационной комиссии на право обслуживания компрессорной станции. Ответственные лица назначаются приказом руководителя предприятия.

2.4.2 Запустите станцию с закрытыми раздаточными вентилями нажатием кнопки ПУСК кнопочного поста. Сжатый воздух поступит к раздаточным вентилям после достижения давления в маслоотделителе свыше 0,20 МПа (2,0 кгс/см 2 ).

2.4.3 Регулирование производительности станции производится автоматически перекрытием дроссельного клапана.

2.4.4 Во время работы станции следите за показаниями приборов на щите управления и контролируйте:

— при номинальном расходе давление масла в компрессоре должно быть

не менее 0,14 МПа (1,4 кгс/см 2 );

— давление воздуха в маслоотделителе, должно быть не более 0,62 МПа (6,2 кгс/см 2 );

— температура масловоздушной смеси на нагнетании должна быть не более 100 ºС.

2.4.5 Для выключения станции нажмите кнопку STOP кнопочного поста.

2.4.6 Рекомендуется останавливать станцию:

— при температуре нагнетания выше 100 ºС;

— при давлении масла в компрессоре ниже 0,14 МПа (1,4 кгс/см 2 ) при открытых раздаточных вентилях на номинальном расходе воздуха.

Примечание — После аварийной остановки станции выясните причину неисправности и устраните ее.

2.5 Порядок перемещения станции

2.5.1 Перед перемещением станции проверьте:

— надежность крепления узлов станции к раме;

— наличие трещин и разрушений рамы;

— надежность крепления станции на вагонетке.

2.5.2 Перемещение станции, погруженной на шахтное транспортное средство- вагонетку производите электровозом, механизмом монорельсового пути или вручную по узкоколейной железной дороге.

2.5.3 При перемещении станции соблюдайте следующие требования:

— станция должна находиться под наблюдением;

— перемещение должно быть плавное, без толчков.

2.6 Возможные неисправности и методы их устранения

Возможные неисправности и методы их устранения представлены в таблице 5.

Проверить уровень масла по рискам указателя уровня масла. При необходимости, долить через заливную гор-ловину, отвернув крышку

Засорен фильтр масляный, а перепускной клапан на нем неисправен

Разобрать фильтр масля-ный, заменить элемент фильтрующий, разобрать и продуть сжатым воздухом детали клапана, собрать фильтр масляный

Загрязнены наружные поверхности маслоохладителя

Загрязнены наружные и внутренние поверхности маслоохладителя

Промыть маслоохладитель по 3.2.4

Воздух поступает через трубу нагнетания при давлении в маслоотдели-теле ниже 0,2 МПа

Ослаблена пружина клапана минимального давления

Заменить пружину или подложить под нее шайбу

Давление в маслоотдели-теле выше 0,2 МПа

(2,0 кгс/см 2 ), а воздух не поступает в трубу нагнетания

Заклинивание поршня клапана минимального давления

Разобрать клапан минимального давления, устранить неисправность

Система регулирования производительности срабатывает при меньшем или (большем) давлении в маслоотделителе

Неправильно отрегулирован датчик системы регулирования производительности

На работающей станции отрегулировать датчик с помощью регулировочного винта. При невозможности отрегулировать давление нагнетания заменить датчик давления

Повышенный унос масла со сжатым воздухом через раздаточные вентили

Клапан минимального давления пропускает воздух давлением ниже

Разобрать клапан минимального давления, устранить неисправность, обеспечив герметичность клапана

Засорена магистраль отсоса от маслоотделителя к компрессору

Отсоединить трубку отсоса масла с фильтром линии отсоса, продуть и прочис-тить сжатым воздухом трубку, фильтр и штуцеры

Повышенный унос масла со сжатым воздухом

Поврежден (засорен) фильтр маслоотделителя

Разобрать маслоотделитель, заменить фильтрующий элемент

Нарушение герметичности по входному и выходному

фланцам нижнего коллектора

Поджать болты крепления фланцев, заменить прокладки

Течь масла по манжетному уплотнению приводного вала компрессора

Выход из строя манжетного уплотнения

Заменить манжетные уплотнения

Выброс масла через воздушный фильтр при отключении станции

Заклинивание дроссельного клапана

Разобрать дроссельный клапан, устранить неисправность

Нарушена автоматическая регулировка производи-тельности компрессора

Нарушение герметичности в датчике давления

Износ манжет дроссельного клапана

Разобрать датчик, промыть в керосине, продуть сжатым воздухом

Разобрать дроссельный клапан и заменить манжеты

Травит предохранительный клапан при давлении

Предохранительный клапан не закрывается

Отрегулировать на работающей станции регулировочным винтом заданное давление. Клапан опломбировать

Повышенная вибрация станции

( звездочки) соединительной муфты

Произвести замену упругого элемента

Повышенный нагрев подшипников электродвигателя

Слишком мало или много смазки в подшипниках

Проверить количество смазки

Электродвигатель не запускается

Отсутствует напряжение общей сети питания

Обеспечить подачу напряжения

Шкала индикатора загрязненности перешла полностью в красное поле

Засорены всасывающие фильтры

Промыть воздухоочиститель и заменить фильтроэлемент воздушного фильтра.

Электродвигатель станции отключился

Сработало тепловое реле магнитного пускателя по причине перегрузки электродвигателя

Определить и устранить причину перегрузки электродвигателя

Сработал автоматический выключатель магнитного пускателя

Определить и устранить причину короткого замыкания

Сработала аварийная защита

Определить по какому параметру станция отключилась, выяснить причину и устранить. После устранения причины станцию включить

Электродвигатель отключился при нажатии кнопки ПУСК

Электродвигатель вращается в обратном направлении

Изменить порядок чередования фаз на магнитном пускателе

Примечание — Все неисправности и меры, принятые для их устранения, должны быть внесены в журнал на станцию (таблицы 3 и 4).

3 ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

Техническое обслуживание станции заключается в выполнении профилактических, регламентированных операций, обеспечивающих ее нормальное техническое состояние в течение заданного ресурса.

Установлены следующие виды периодического технического обслуживания:

— ежесменное техническое обслуживание;

— техническое обслуживание через 250 часов работы станции;

— техническое обслуживание через 500 часов работы станции;

— техническое обслуживание через 1000 часов работы станции;

— техническое обслуживание после одного года работы станции;

Указанная периодичность проведения технического обслуживания предусмотрена с учетом стойкости деталей и узлов станции ЗИФ-ШВ 7,5/0,6.

Проведение операций по техническому обслуживанию является обязательным.

Работа на станциях без проведения этих операций запрещается.

Техническое обслуживание электродвигателя производить согласно техническому

описанию и инструкции по эксплуатации «Электродвигатели асинхронные ВРП».

Техническое обслуживание электромагнитного пускателя производить согласно техническому описанию и инструкции по эксплуатации «Пускатель электромагнитный взрывобезопасный типа ПВИ».

Смазку станции и замену масла производить согласно карте смазки станции.

Рекомендуемые иностранные смазочные материалы, взамен отечественных, приведены в приложении А.

Смешивать различные сорта масел не разрешается.

3.1 Подготовительные работы, обеспечивающие выполнение операций по техническому обслуживанию

Разборку станции производить только в случае поломки деталей или неисправности, вызывающей остановку станции.

Желательно разборку производить в закрытом помещении, снабженном подъемными средствами.

ВНИМАНИЕ: ВСЕ РАБОТЫ ПО РАЗБОРКЕ СТАНЦИИ ОСУЩЕСТВЛЯТЬ ТОЛЬКО ПРИ ОТКЛЮЧЕННОМ ЭЛЕКТРОПИТАНИИ!

При разборке станции придерживайтесь определенной последовательности, обеспечивающей минимальный объем работ. Снятые детали и сборочные единицы положите на специально отведенное чистое место.

Все крепежные детали (болты, гайки, шпильки, шайбы) должны находиться в отдельном ящике. Желательно болт или шпильку соединить с гайкой или шайбой так, как они соединяются при сборке. Все снимаемые прокладки прикрепите к одной из соприкасающихся с ними деталей в том положении, в каком они были до разборки. Все неисправные прокладки и уплотнительные кольца замените новыми.

Все снимаемые со станции сборочные единицы тщательно очистите, а механически обработанные поверхности деталей промойте в уайт-спирите, выполняя требования безопасности в соответствии с разделом 2.1.

Все детали и сборочные единицы осмотрите с целью определения их пригодности к дальнейшей работе. Забоины и риски на деталях должны быть зачищены. Перед сборкой механически обработанные поверхности деталей смажьте тонким слоем масла. Все гайки и болты надежно затяните.

3.2 Последовательность операций при разборке и сборке станции

— отверните болты и снимите крышу и боковые щиты;

— слейте масло из масляной системы компрессора, из маслоотделителя – через сливной клапан, из маслоохладителя;

— отсоедините все воздушные и масляные трубопроводы от компрессора, маслоохладителя и маслоотделителя;

— отсоедините тепловую защиту;

— отсоедините нагнетательную трубу от компрессора и маслоотделителя;

— освободите от крепежа электродвигатель;

— отсоедините болты, крепящие диффузор и маслоохладитель;

— отверните болты, крепящие компрессор к раме, снимите компрессор и установите его на деревянные бруски;

— снимите передний и задний щиты, маслоотделитель, масляный фильтр.

Не производите разборку датчика системы регулирования производительности и предохранительного клапана, за исключением случаев, когда произошла поломка в узлах или отказ в работе.

3.2.2 Разборку компрессора производить только в авторизованных мастерских.

После проверки всех составных частей станции, очистки и смазки движущихся частей соберите станцию. Сборку станции производите в порядке, обратном разборке.

3.3 Ежесменное техническое обслуживание

Необходимо поддерживать станцию в чистом и опрятном виде.

Перед пуском станции следует проверить:

— уровень масла в маслоотделителе по рискам указателя уровня масла, который должен быть не ниже нижней риски и не выше верхней риски. При необходимости, долить масло через заливную горловину, отвернув крышку;

— отсутствие течи масла — осмотреть маслоотделитель, маслоохладитель, приводной вал компрессора, соединения трубопроводов, места уплотнений;

— вращение компрессора — провернуть на один — два оборота за крыльчатку вентилятора. Компрессор должен вращаться свободно;

— работоспособность предохранительного клапана — несколько раз открыть и закрыть клапан. Шток с клапаном должны подниматься и возвращаться в исходное положение;

После запуска установки cледует проверить :

— индикатор засоренности всасывающих фильтров. Указатель индикатора не должен перейти в красное поле полностью; ( Для возврата индикатора загрязненности в исходное положение необходимо несколько раз нажать на желтую кнопку сброса показания).

— работу системы регулирования производительности, для чего закрыть вентили,

давление в маслоотделителе не должно подниматься выше 0,62 МПа (6,2 кгс/см 2 ).

При превышении давления отрегулировать датчик давления на необходимое рабочее давление срабатывания .

Сразу после отключения станции проконтролируйте нагрев крышек подшипников электродвигателя. При нормальном нагреве (от 50 до 70 ºC) рука должна спокойно выдерживать соприкосновение с нагретыми поверхностями крышек подшипников в течение от 3 до 5 с.

3.4 Техническое обслуживание через 250 часов работы

Провести работы по ежесменному обслуживанию станции.

Проверить надежность всех резьбовых соединений элементов электрооборудования и особенно контактных зажимов.

Отсоединив фильтр линии отсоса от трубки отсоса масла с фильтром,

разобрать его, протереть ветошью, продуть воздухом, собрать и установить на место. Трубку отсоса масла с фильтром продуть сжатым воздухом.

Произвести проверку засорённости фильтрующих элементов воздухоочистителя визуально с помощью срабатывания индикатора засорённости. Засорённость воздухоочистителя определяйте индикатором при работе компрессора на максимальном расходе сжатого воздуха. Для включения индикатора необходимо нажать на колпачок. Перекрытие окна поршнем красного цвета сигнализирует о предельной засорённости воздухоочистителя и необходимости его промывки.

Для промывки фильтрующих элементов воздухоочистителя снимите поддон 6

(рисунок В.8), стопор обоймы 4, обойму 3 и фильтрующие элементы 2 из капроновой щетины. Промойте фильтрующие элементы, корпус 1 и центральную трубу воздухоочистителя в дизельном топливе (на поверхности). Дайте топливу стечь из фильтрующих элементов и затем установите их на место. Первым устанавливайте элемент из нити диаметром 0,18 мм; вторым – элемент из нити диаметром 0,24 мм; третьим – элемент из нити диаметром 0,4 мм.

Произвести очистку воздухоочистителя первой ступени и замену фильтрующего элемента 3 (рисунок В.9) фильтра второй ступени (фильтрующий элемент от автомобиля КАМАЗ 740.1109.560-02).

Разобрать масляный фильтр, очистить , протереть корпус ветошью и заменить фильтрующий элемент (фильтрующий элемент от автомобиля КАМАЗ-740 740.1012040-10 или трактора К-701 240-1017040А2А3).

Очистить наружные поверхности маслоохладителя продувкой сжатым воздухом.

Провести пополнение смазки подшипников электродвигателя. Для чего вывернуть дренажные пробки из крышек электродвигателя и с помощью шприца добавить консистентную смазку до появления из дренажных отверстий, но не менее 100 г смазки на подшипник.

ВНИМАНИЕ! ИСПОЛЬЗОВАТЬ ТОЛЬКО РЕКОМЕНДОВАННЫЕ КОНСИСТЕНТНЫЕ СМАЗКИ!

После пополнения смазки дренажные пробки завернуть.

3.5 Техническое обслуживание через каждые 500 часов работы

Провести работы по ежесменному и через 250 часов обслуживанию станции.

Заменить масло в масляной системе компрессора, для чего слить масло, затем залить свежее масло. Уровень масла проверить по указателю уровня масла.

ПРИМЕНЯТЬ НЕРЕКОМЕНДОВАННЫЕ МАСЛА, А ТАКЖЕ РАЗБАВЛЯТЬ ИХ БЕНЗИНОМ ИЛИ ДИЗЕЛЬНЫМ ТОПЛИВОМ ВО ИЗБЕЖАНИЕ ВЗРЫВА МАСЛООТДЕЛИТЕЛЯ.

ПРЕВЫШАТЬ ДОПУСТИМЫЙ УРОВЕНЬ ЗАЛИВКИ МАСЛА ВО ИЗБЕЖАНИЕ ПОВЫШЕННОГО УНОСА МАСЛА И ПОВРЕЖДЕНИЯ ФИЛЬТРА МАСЛООТДЕЛИТЕЛЯ.

Запустить станцию на две — три минуты, остановить и, после полного стравливания воздуха из маслоотделителя, долить масло до верхней риски указателя уровня масла.

В случае ухудшения маслоотделения произвести замену фильтрующего элемента маслоотделителя (фильтрующий элемент МАNN+HUMMEL 4930252131 или его аналог).

Проверить состояние эластичных резиновых прокладок в подсоединительной коробке электродвигателя и проверить надежность крепления проводников к клеммам, для чего снять крышку подсоединительной коробки, проверить состояние прокладок, при необходимости, заменить прокладки согласно техническому описанию и инструкции по эксплуатации «Электродвигатели асинхронные типа ВРП». Проверить затяжку гаек на всех зажимах, при необходимости, затянуть.

3.6 Техническое обслуживание через каждые 1000 часов работы

Провести работы по ежесменному, через 250 часов, через 500 часов обслуживанию станции.

Перед заливкой свежего масла:

— промыть внутренние и наружные поверхности маслоохладителя по 3.8.4;

— продуть сжатым воздухом все трубопроводы станции и очистить их от нагара;

— очистить и промыть внутренние и наружные поверхности маслоотделителя;

— заменить фильтрующие элементы масляного и воздушного фильтров II ступени.

Заменить фильтр маслоотделителя. Залить свежее масло.

3.7 Техническое обслуживание станции после одного года работы

Необходимо выполнить следующие работы:

— произвести визуальный осмотр рамы. Трещины в сварных швах рамы и другие повреждения не допускаются;

— произвести подтяжку крепления всех узлов и агрегатов.

Примечания:

1 После первых 50 часов работы станции слить все масло из системы, профильтровать и залить через заливную горловину.

2 Техническое обслуживание электродвигателя следует проводить в соответствии с техническим описанием и инструкцией по эксплуатации «Электродвигатели асинхронные типа ВРП».

3 Техническое обслуживание электромагнитного пускателя проводить в соответствии с инструкцией по эксплуатации «Пускатели электромагнитные взрывобезопасные

4 Техническое обслуживание маслоохладителя проводить в соответствии с руководством по эксплуатации ДМ-9508.080-01.010ИЭ.

3.8 Техническое обслуживание составных частей станции

3.8.1 Проверка работы и настройка клапана предохранительного

Проверку работы клапана предохранительного производить на неработающей станции путем неоднократного принудительного открытия и закрытия за кольцо (ручку).

Клапан предохранительный исправен, если шток с клапаном без заеданий поднимается и возвращается в исходное положение.

Неисправный клапан предохранительный подлежит ремонту с последующей настройкой давления срабатывания.

Настройку клапана предохранительного проводить на стенде, используя компрессорные станции с рабочим избыточным давлением не ниже 1,02 МПа (10,2 кгс/см 2 ) в соответствии с паспортом.

Избыточное давление настройки клапана предохранительного – 0,66 МПа (6,6 кгс/см 2 ). Настройку производить по образцовому манометру.

После настройки клапан предохранительный опломбировать.

После испытания на стенде проверить работу клапана предохранительного на станции, предусмотрев меры предосторожности от возможного выброса воздушно-масляной смеси.

3.8.2 Слив масла из масляной системы компрессора

Слив масла выполнять в следующем порядке:

— снять крышку заливной горловины маслоотделителя, отвернуть сливную пробку на днище и слить масло из маслоотделителя до прекращения каплеобразования;

— закрыть крышку заливной горловины и отсоединить от дроссельного клапана компрессора нижний трубопровод, идущий от клапана стравливания;

— отсоединить шланг, идущий от компрессора к масляному фильтру, слить масло до прекращения течи масла из шланга и сливного отверстия маслоотделителя.

— закрыть сливное отверстие маслоотделителя, подсоединить шланг и трубопровод к компрессору.

3.8.3 Очистка и промывка маслоотделителя

Промывку маслоотделителя выполнять на поверхности вне шахты в следующей последовательности:

— отвернув гайки, снять крышку маслоотделителя;

— очистить внутреннюю поверхность маслоотделителя от нагаромасляных образований с помощью скребка, промыть керосином (только на поверхности), просушить;

— произвести внутренний и наружный осмотр маслоотделителя с целью возможного его использования в дальнейшей работе;

— осмотреть фильтр маслоотделителя и, при необходимости, произвести замену.

ВНИМАНИЕ! ПРОМЫВКУ МАСЛООТДЕЛИТЕЛЯ И МАСЛООХЛАДИТЕЛЯ, ПРОВОДИТЬ ТОЛЬКО НА ПОВЕРХНОСТИ ВНЕ ШАХТЫ.

3.8.4 Промывка маслоохладителя

Наружные поверхности маслоохладителя промыть на поверхности вне шахты от налета грязи горячей водой или безопасными моющими средствами (не реагирующими с алюминием) при помощи мягкой щетки.

Для промывки внутренней поверхности алюминиевого маслоохладителя необходимо в течение двух часов (в зависимости от степени загрязнения) прокачивать через него насосом моющую смесь, нагретую до 60 о С в количестве 20 л.

— вода дистиллированная — 16%;

Можно использовать для промывки внутренних поверхностей уайт-спирит или бензин. Уайт-спирит заливают внутрь маслоохладителя на время от 10 до 15 ч.

Допускается использование для очистки внешних и внутренних поверхностей чистящего препарата «ВЖИК». Рекомендуемая концентрация препарата от 100 до 200 мл на

Проверка качества очистки осуществляется измерением объема внутренней полости маслоохладителя с помощью заполнения его рабочим маслом. Объем внутренней полости маслоохладителя (3,0±0,5) л соответствует окончанию очистки.

4 ХРАНЕНИЕ, КОНСЕРВАЦИЯ И ПЛОМБИРОВАНИЕ

4.1 Правила хранения и консервация станции

Храните станцию в крытом помещении. Условия хранения должны соответствовать категории «3» группы «1» по ГОСТ 15150-69.

При хранении выполняйте следующее:

— протрите от грязи и пыли всю станцию чистой ветошью;

— восстановите наружные лакокрасочные покрытия;

— смажьте все неокрашенные места и таблички солидолом или консистентной смазкой.

Периодически, но не реже чем через три месяца, контролируйте состояние наружной консервации и обновляйте ее по мере надобности.

Внутренняя консервация обеспечивает хранение станции сроком до шести месяцев.

Периодически, через каждые шесть месяцев хранения, станцию заправьте маслом, запустите и отработайте не менее 15 мин. По окончании слейте масло из системы,

вентиль и пробки заверните до отказа.

Станцию протрите чистой ветошью и смажьте неокрашенные поверхности.

Проведенные работы отметьте в журнале по прилагаемым формам (таблицы 6 и 7).

Источник